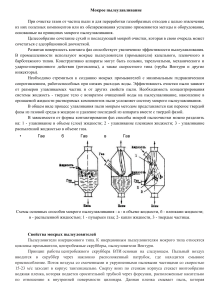

Процесс очистки газов от пылей, при котором твердые частицы осаждаются под действием силы тяжести, осуществляется в пылеосадительных камерах. Камера имеет следующее устройство. Корпус оснащен горизонтальными полками. Полки расположены на расстоянии 100-300 мм друг от друга и образуют при этом каналы. Поступая в корпус камеры, запыленный газ проходит между полок, а твердые частицы осаждаются на их поверхности. В корпусе также установлена вертикальная отражательная перегородка 3, которая обеспечивает равномерное распределение газа по каналам. После того, как газ пройдет полки, он огибает эту перегородку и выводится из камеры. Когда газ огибает перегородку, из него удаляется часть пыли под действием силы инерции. Удаление твердой фазы из камеры осуществляется через люки при помощи скребков или смывается водой. Пылеосадительные камеры позволяют устанавливать большое число полок, тем самым увеличивая площадь поверхности для осаждения пыли. Однако, несмотря на это, они способны сделать газ чище не более чем на 30-40%. При этом осаждаются только крупные частицы размером более 5 мкм. По этой причине пылеосадительные камеры применяются для грубой очистки сильно запыленных газов, в которых имеются относительно крупные частицы. Принцип действия пылеосадительной камеры заключается в том, что внутри данной установки газ движется настолько медленно, что загрязняющие частицы успевают осесть в результате действия силы тяжести. Чем меньше высота камеры, тем быстрее осаждаются частицы. По этой причине, внутри таких камер устанавливаются горизонтальные перегородки (параллельные или наклонные). Расстояние между перегородками находится в диапазоне от 400 до 1000 мм. На практике система улавливания частиц создается путем придания запыленному потоку закрученного или вращательного движения, ограниченного цилиндрическими стенками. Частицы осаждаются при отбрасывании на стенки. Такое устройство называется циклоном. запыленные газы подаются в циклоны через тангенциальные или аксиальные завихрители и совершают внутри аппаратов сложное вращательно-поступательное движение. На частицы, взвешенные в потоке внутри циклона, действует сила инерции, которая стремится сместить их с криволинейных линий тока по касательным, направленным под некоторым углом вниз и к стенке корпуса. Частицы, соприкасающиеся с внутренней поверхностью стенки, под действием сил тяжести, инерции и опускающегося газового потока скользят вниз и попадают в пылеприемник (бункер). Частицы, не достигшие стенки, продолжают движение по криволинейным линиям тока и могут быть вынесены из циклона газовым потоком, который может захватить и некоторое количество осевших в бункер частиц. Поскольку инерционная сила пропорциональна массе, то мелкие частицы улавливаются в циклонах плохо. Степень очистки аэрозолей с размерами частиц свыше 10 мкм находится в пределах 80...95%, а более мелких частиц - намного хуже. Увеличение эффекта осаждения частиц за счет уменьшения диаметра циклона и повышения скорости потока возможно до некоторых пределов, ограниченных техническими и экономическими факторами, такими как рост энергетических затрат, ухудшение очистки вследствие повторного захвата отсепарированных частиц, абразивный износ, увеличение металлоемкости и другими. Для широко распространенных циклонов оптимальные значения скоростей потоков и конструктивных параметров установлены опытным путем и приводятся в справочной литературе Циклоны НИИОГаз. В институте НИИОГаз разработан ряд конструкций цилиндрических и конических циклонов. Широкое распространение получили цилиндрические циклоны (рис. 4.5) ЦН-11, ЦН-15, ЦН-15у, ЦН24. Цифровое обозначение циклона соответствует углу наклона крышки аппарата и патрубка, подводящего запыленный поток. Для данных циклонов характерна удлиненная цилиндрическая часть корпуса. Циклон ЦН15у имеет укороченную коническую часть. Его применяют при ограничении по высоте, он имеет несколько худшие показатели, чем ЦН-15. Циклон ЦН-11 предназначен для очистки воздуха (газов) от сухой неслипающейся неволокнистой пыли, образующейся в различных помольных и дробильных установках и при транспортировании сыпучих материалов. Для улавливания взрывоопасной и легковозгораемой пыли циклоны ЦН должны быть выполнены по специальным чертежам и не иметь узлов, где могло бы происходить скопление пыли, и должны быть снабжены необходимым количеством взрывных клапанов. Цилиндрические циклоны ЦН в зависимости от требуемой производительности можно устанавливать одиночно или компоновать в группы по два, четыре, шесть, восемь циклонов (рис. 4.6). К коническим циклонам НИИОГаз относятся аппараты СДК-ЦН-33, СК-ЦН-34, СК-ЦН34М (рис. 4.2, г; табл. 4.3). Циклоны имеют удлиненную коническую часть и спиральный входной патрубок. Циклоны обладают 42 высокой эффективностью очистки. Они предназначались для улавливания сажи. Циклоны СИОТ (Свердловский институт охраны труда) полностью лишены цилиндрической части. Выхлопная труба опущена в верхнюю часть конуса. Входной патрубок имеет треугольное сечение (рис. 4.8, табл. 4.4). Циклоны СИОТ применяют для очистки газов (воздуха) от сухой неволокнистой, неслипающейся пыли Циклоны ВЦНИИОТ. Циклоны с обратным конусом разработаны ВЦНИИОТ (г. Москва) (рис. 4.9, табл. 4.5). Применяют для улавливания сухой не слипающейся, не волокнистой и абразивной; а также слабослипающейся (сажа, тальк) пыли. Пылегазовый поток проходит в бункер через кольцевую щель между двумя соосными конусными поверхностями. Обеспыленный газ (воздух) возвращается в корпус циклона через отверстие в вершине внутреннего конуса Батарейные циклоны. При необходимости обеспечения большой пропускной способности используют батарейные циклоны (мультициклоны). Они состоят из циклонных элементов, объединенных в одном корпусе и имеющих общий бункер. Подключение циклонов параллельное от общего коллектора загрязненных газов, отвод очищенного газа также объединен. Циклонные элементы могут быть с возвратным потоком или прямоточные. Прямоточные элементы обладают всеми недостатками аналогичных одиночных циклонов и используются реже возвратно-поточных. В отечественных циклонных элементах подвод загрязненных газов производится коаксиально через завихрители типа "винт" и "розетка" (рис. 4.10, а и б) или тангенциально через укороченные улитки (рис. 4.10, в); четырехзаходный улиточный (рис. 4.10, г). Розеточные завихрители по сравнению с винтовыми обеспечивают более высокую очистку газа, но в большей степени подвержены забиванию пылью. Для пылей третьей группы слипаемости направляющие типа "розетка" не рекомендуются, а пыли четвертой группы (сильнослипающиеся) вообще нежелательно очищать в батарейных циклонах. Элементы с полуулиточным подводом имеют лучшие показатели очистки за счет герметичности узла ввода газов. В то же время степень очистки газов в батарейных циклонах любых типов ниже, чем в одиночных циклонах. Недостатки, присущие групповой установке циклонов, в батарейных циклонах усугубляются большим числом объединяемых элементов. В вихревом аппарате соплового типа (рис. 4.13, а) запыленный поток закручивается лопаточным завихрителем и двигается вверх, подвергаясь при этом воздействию вытекающих из тангенциально расположенных сопел струй вторичного газового потока. Под действием центробежных сил взвешенные в потоке частицы отбрасываются к периферии, а оттуда - в возбуждаемый струями вихревой поток вторичного газа, направляющий их вниз в кольцевое межтрубное пространство. Вторичный обтекания потока очищаемого газа постепенно полностью проникает газовый поток в ходе в него. Обтекатель направляет поток газа к периферии. Пылевые частицы за счет воздействия центробежных сил перемещаются из центральной части потока к периферии. Далее процесс в аппаратах двух видов несколько отличается. В сопловом аппарате на запыленный поток воздействуют струи вторичного воздуха (газа), выходящие из сопел, расположенных тангенциально. Поток переходит во вращательное движение. Отброшенные под действием центробежных сил к стенкам аппарата пылевые частицы захватываются спиральным потоком вторичного воздуха (газа) и вместе с ним движутся вниз в бункер. Здесь частицы пыли выделяются из потока, а очищенный воздух (газ) снова поступает на очистку, Сопла для подачи вторичного воздуха нужно расположить по нисходящей спирали. Оптимальной явилась установка 8 сопел диаметром 11 мм двумя спиральными рядами под углом наклона 30°. В качестве оптимальной рекомендуется установка лопаток завихрителя под углом 30°…40° при отношении диаметра завихрителя к диаметру аппарата, равном 0,8…0,9. Вихревой пылеуловитель лопаточного типа (рис. 3.13, б) отличается тем, что вторичный поток вводится в верхней части аппарата через завихритель. В аппарате лопаточного типа вторичный воздух, отобранный с периферии очищенного потока, подается кольцевым направляющим аппаратом с наклонными лопатками. По основным показателям аппараты лопаточного типа оказались более эффективными: при одинаковом диаметре камеры - 200 мм и производительности 330 м 3 /ч гидравлическое сопротивление соплового аппарата составило 3,7. 103 Па, эффективность 96,5 %, а лопаточного - соответственно 2,8. 103 Па и 98% (при улавливании особо мелкодисперсной пыли). Вихревой пылеуловитель может применяться для очистки вентиляционных и технологических выбросов от мелкодисперсной пыли в химической, нефтехимической, пищевой, горнорудной и других отраслях промышленности. В вихревых пылеуловителях достигается весьма высокая для аппаратов, основанных на использовании центробежных сил, эффективность очистки – 98…99 % и выше Тонковолокнистые фильтры имеют диаметры волокон менее 5 мкм и используются для улавливания высокодисперсной пыли и других аэрозольных частиц размером 0,05… 0,1 мкм с эффективностью по субмикронным частицам не менее 99 %. В качестве фильтровального материала используется ФП (фильтр Петрянова). Основного недостатка тонковолокнистых фильтров (короткий срок службы фильтрующего слоя из-за неприменимости регенерации) лишены глубокие фильтры (фильтры долговременного пользования). Первый слой фильтра на пути движения очищаемой среды состоит из грубых волокон, последний слой - из тонких. Диаметр грубых волокон 8…19 мкм. Фильтры имеют высоту фильтрующего слоя от 0,3 до 2 м и рассчитаны на работу при давлении до 0,3 МПа. Фильтр применяется в системах стерилизации воздуха в производстве антибиотиков, витаминов и других био- и медицинских препаратов. Они могут применяться и для тонкой очистки некоторых видов технологических газовых выбросов. Фильтр периодически стерилизуют острым паром, затем просушивают сухим воздухом. Они рассчитаны на срок службы 10…20 лет. Грубоволокнистые фильтры. Эти фильтры называют также предфильтрами, так как их устанавливают перед тонковолокнистыми фильтрами для предварительной очистки воздуха (газов). Благодаря этому снижается стоимость очистки, поскольку стоимость грубоволокнистых фильтров почти в 10 раз ниже тонковолокнистых, их легче заменять или регенерировать. Фильтровальный материал предфильтра состоит из смеси волокон диаметром от 1 до 20 мкм. Фильтр марки ФГ показан на рис. 5.2. Грубово- 74 локнистые фильтры отличаются низким начальным сопротивлением (порядка 100 Па) и высокой пылеемкостью. При удельной нагрузке 0,05...1 м 3 /(м 2 с) фильтры должны полностью улавливать частицы крупнее 1 мкм. Конструктивно гибкая фильтрующая перегородка выполняется в виде рукава, поэтому и фильтры с гибкими фильтрующими перегородками получили название «рукавные». В нормально работающих рукавных фильтрах концентрация пыли на выходе из аппарата обычно не превышает 20 мг/м 3 . При использовании высокоэффективных фильтровальных материалов и улавливании волокнистых пылей концентрация на выходе может снижаться до 1 мг/м 3 и менее. Общий вид рукавного фильтра показан на рис. 5.4. При импульсной продувке на рукава воздействуют аэродинамические удары, направленные внутрь. Сжатый воздух под давлением проходит по всей длине фильтрующих элементов, мгновенно увеличивает их диаметр и сбивает пыль, осевшую на поверхности. Для рукавов большой длины используется обратная продувка. Она проводится чистым воздухом или газом, удаляет пыль, которая легко сбрасывается. В полых газопромывателях запыленные газы пропускают через завесу распыляемой жидкости. При этом частицы пыли захватываются каплями промывной жидкости и осаждаются в аппарате, а очищенные газы удаляются из него. Принцип работы циклонных фильтров мокрого типа включает в себя принцип действия сухого циклона, но с дополнениями: 1. Пылевой, газовый или дымовой поток подводится в колонну ЦВП по касательной, тангенциально, как правило, через нижний входной патрубок; 2. Тангенциальная подача среды – наряду с цилиндрической или цилиндроконической формой рабочей камеры – обеспечивает радиальное завихрение потока; 3. Влекомые центробежной силой, твердые примеси относятся к внутренним стенкам камеры; 4. Водяной циклон оборудован системой орошения, (обычно – форсуночный блок в верхней части колонны), через которую жидкость диспергируется (распыляется) внутрь рабочей камеры; 5. Захват примесей идет по двум путям – часть партикулята в пристеночном слое захватывается непрерывно стекающей пленкой и уносится в шламосборник / отстойник, другая часть (как твердых частиц, так и газоаэрозольных включений) испытывает воздействие микродисперсного турбулентного тумана, в котором происходит физио- или хемосорбция нежелательных компонентов с их последующим утяжелением и относом в пристеночный слой и далее вниз – в шламосборник. Газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от частиц пыли за счет осаждения частиц на внутренние поверхности газовых пузырей. Рисунок 2.27 – Барботажно-пенный пылеуловитель с провальной решеткой Рисунок 2. 28 - Барботажно-пенный пылеуловитель с переливной решеткой Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2…2,5 м/с - сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Эти аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли около 0,95…0,96 при удельных расходах воды 0,4…0,5 л/м3 . Недостатками этих аппаратов является то, что они весьма чувствительны к неравномерности подачи газа под провальные решетки (это приводит к местному сдуву пленки жидкости с решетки), и решетки аппаратов склонны к засорению. Скрубберы ударно-инерционного действия являются аппаратами, работа которых основана на контакте запыленного газа и жидкости при помощи удара пылегазового потока об жидкость. Благодаря этому возникают капли, размер которых составляет от 300 до 400 мкм. Среди достоинств аппарата необходимо выделить то, что благодаря высокой скорости потока газа они имеют небольшие размеры. К аппаратам ударно-инерционного действия относится большая группа мокрых пылеуловителей, в которых контакт газов с жидкостью осуществляется за счет удара газового потока о поверхность жидкости с последующим улавливанием капель с помощью каких-либо устройств. Наиболее простым по конструкции аппаратом данного типа является камера с водой и с установленным ортогонально зеркалу воды патрубком, через который поступает запыленный воздух. Пылеуловитель инерционно-ударный: 1 − резервуар с жидкостью; 2 − шламоотвод; 3 − входной патрубок; 4 − подача жидкости Запыленный газ с большой скоростью (20 м/с) направляется сверху вниз, в результате чего ударяется о зеркало воды При резко повороте газа на 180° происходит инерционное осаждение частиц пыли на каплях жидкости, а очищенные газы направляются в выходной газопровод. В основе процесса осаждения лежит механизм удара. Шлам из пылеуловителя удаляется переодически или непрерывно через гидрозатвор. Аппараты данного типа хорошо работают только при улавливании хорошо смачивающейся пыли с размером частиц более 20 мкм. Более эффективным среди аппаратов ударно-инерционного действия является скруббер Дойля: Скруббер Дойля: 1 - труба; 2 - конус; 3 - перегородки В скруббер Дойля газ на очистку поступает через трубы, в нижней части которых установлены конусы, увеличивающие скорость газовых потоков (до 35−55 м/с). С этой скоростью газовый поток ударяется о поверхность жидкости, находящуюся на 2-3 мм ниже кромки трубы. За счет образующейся завесы из капель жидкости и инерционных сил частицы пыли улавливаются водой и в виде переодически удаляемого шлама, собираются на дне пылеуловителя. Очищенный газ выводится из аппарата, предварительно пройдя брызгоуловители, т.е перегородки, расположенные по ходу газа. Гидравлическое сопротивление составляет 1.5 кПа. В скруббере Дойля с высокой эффективностью улавливаются частицы размером более 10-15 мкм. Центробежные скрубберы Принцип использования центробежной силы для улавливания пыли, широко используемый в циклонах, нашел применение и в аппаратах мокрой очистки. Наиболее распространены центробежные скрубберы циклонного типа с орошением газового потока. По конструктивному признаку эти центробежные скрубберы можно разделить на два вида: · аппараты с тангенциальным подводом газа (циклоны с водяной пленкой − ЦВП) · и аппараты, в которых вращение газового потока осуществляется с помощью специальных направляющих лопаток (скоростной промыватель СИОТ). Циклон с водяной пленкой (ЦВП) рекомендуется для очистки воздуха, загрязненного нецементирующейся пылью и температурой не выше 2000С. По конструкции напоминает циклон. Эффект действия аппарата по сравнению с обычным циклоном усиливается тем, что пыль, отбрасываемая под действием центробежных сил к стенкам циклона, в значительной мере поглощается водяной пленкой и превращается в шлам. В результате предотвращается вторичный унос пыли, выделившейся из потока. 1 − входной патрубок; 2 − выходной патрубок; 3 − кольцевой коллектор; 4 − сопло; Скруббер состоит из стального цилиндра (диаметром 1300, 1500, 1700 мм) с коническим днищем, входного патрубка, оросительной системы и гидравлического затвора. Запыленный воздух подводится по касательной к корпусу со скоростью около 20 м/с. Поверхность стенок аппарата орошается водой с помощью сопел, расположенных равномерно в верхней части циклона. Сопла находятся также во входном патрубке и предназначены для смыва отложений пыли. Давление воды перед соплами 2−2.5 Па. Удельный расход воды 0.1−0.3 л/м3. Степень очистки газов в циклоне с водяной пленкой достигает 90% и не зависит от смачиваемости пыли, изменения плотности орошения и концентрации пыли в газах до 20 г/м3. Скоростной промыватель СИОТ рекомендован для улавливания смачиваемой пыли, кроме волокнистой и цементирующейся, при ее начальной концентрации до 5 г/м3 (при большей запыленности воздуха требуется его предварительная очистка). В целях уменьшения уноса брызг корпус аппарата изготавливают коническим: 1 − корпус; 2 − патрубок для выхода воздуха; 3 − водопроводящая труба; 4 − патрубок для входа воздуха; 5 − смотровые люки; 6 − спускной патрубок; 7 − коническая часть циклона Запыленный газ со скоростью 12-21 м/с подводится тангенциально в нижнюю часть корпуса, куда подается и часть (20−30%) орошающей воды. Максимальный удельный расход воды на 1 м3 воздуха составляет 0.1 л. Остальная вода, подается в верхнюю часть аппарата. Подхватываясь потоком газа, вода закручивается и отбрасывается на стенку, где образуется утолщенная пленка, улавливающая частицы пыли, отбрасываемые на нее центробежными силами. В нижней конической части циклона с помощью гидрозатвора поддерживается постоянный уровень воды. В скоростных промывателях СИОТ частицы пыли крупнее 5 мкм улавливаются более чем на 90%. При одинаковом расходе газа и эффективности габаритные размеры циклоновпромывателей СИОТ оказываются значительно меньшими, чем у центробежных скрубберов с водяной пленкой. Аппарат предназначен для тонкой очистки воздуха, поступающего от аспирационных или технологических систем. Он может быть установлен на второй ступени очистки после пылеуловителя, обеспечивающего грубую или среднюю очистку (рис. 6.16). После эффективной двухступенчатой очистки воздух может быть направлен на рециркуляцию. Пылеуловитель состоит из цилиндрической камеры с коническим бункером в ее нижней части для осаждения шлама. Внутри камеры расположены конус-рассекатель и цилиндрический отражатель, имеющие на концах плавные переходы к поверхности воды. Этим обеспечивается плавное соприкосновение запыленного потока с водной поверхностью под определенным углом. В верхней части аппарата установлены каплеуловитель и патрубки для выхода очищенного воздуха. Для удаления шлама служит патрубок. При соприкосновении запыленного потока с водной поверхностью частицы пыли, находящиеся в потоке, смачиваются водой и оседают на дно бункера. Обеспыленный воздух удаляется наружу. При применении мокрого пылеуловителя на второй ступени его устанавливают за вентилятором, т. е. на нагнетательной линии вентилятора. Степень очистки воздуха в мокром пылеуловителе составляет 99,9 %, гидравлическое сопротивление - 400 Па. Расход воды в аппарате незначителен — несколько литров в час, так как вода расходуется лишь на испарение с поверхности и унос влаги с воздухом. Шлам удаляется один раз в несколько месяцев. В холодное время года при установке пылеуловителя вне помещения производится теплоизоляция корпуса и подогрев с помощью водонагревателя или подача пара или горячей воды в небольшом количестве в аппарат. Скруббер Вентури — устройство для очистки газов от примесей. Его работа основана на дроблении воды турбулентным потоком газа, захвате каплями воды частиц пыли, коагуляции этих частиц с последующим осаждением в каплеуловителе инерционного типа. Принцип работы скруббера Вентури основывается на явлении смачивания – способности жидкости прилипать к твердым поверхностям. Технологически эти устройства относят к аппаратам мокрой очистки. Наиболее эффективно скрубберы работают при улавливании пыли. Также аппараты данного типа м огут использоваться для абсорбции газообразных загрязнений, если вместо воды использовать растворы реагентов. Наряду с очисткой воздух охлаждается и увлажняется. Область применения скрубберов Вентури достаточно широка: Котельные установки, предприятия горнодобывающего сектора, металлургические заводы Не рекомендуется применять установки данного типа для улавливания пыли с абразивными свойствами. Процесс очистки воздуха от пыли в этих аппаратах происходит благодаря коагуляции твердых частиц при смачивании жидкостью. Принцип работы скруббера Вентури основывается на этом физическом явлении. Намокшие пылинки, двигаясь в газовоздушном потоке, при соударении слипаются, сепарируются в уловителе и удаляются. Главная задача мокрой очистки воздуха от пылевых частиц – обеспечение максимальной площади контакта газовоздушной смеси с жидкостью. Процесс осуществляется внутри трубы Вентури – основного элемента схемы скрубберов данного типа. Конструкция состоит из двух конусообразных отрезков труб, присоединенных к горловине суженными частями. Форма трубы напоминает песочные часы. Запыленный воздух подается в конфузор. Продвигаясь по трубе сужающег ося диаметра, газовоздушный поток разгоняется согласно уравнению Бернулли. Чем больше перепад площади поперечного сечения на входе и выходе конфузора, тем выше скорость. В полость сужающейся секции по форсункам подается техническая вода или раствор абсорбирующего реагента. В быстро движущемся газовом потоке возникают завихрения, которые дробят распыленную форсунками жидкость на капли микроскопического размера. Подобная схема обусловливает высокую эффективность очистки от газов и твердых включений в скрубберах Вентури. Микрокапли обволакивают пылевые частицы, вызывая их слипание, или абсорбируют вредные газообразные компоненты. Турбулентность помогает лучше перемешивать жидкость и воздушный поток. Пройдя горловину, воздух поступает в диффузор. Здесь скорость движения потока замедляется. Микрокапли с уловленной пылью или газом соединяются. На выходе из устройства взвесь жидкости отделяется в инерционном каплеуловителе, а очищенный воздух выбрасывается в атмосферу. Наиболее активно пылевая фракция улавливается, когда скорости загрязненного воздуха и взвеси жидкости сильно отличаются. Принцип действия скрубберов Вентури позволяет достигать пиковых значений улавливания пыли дважды за рабочий цикл. Первый раз максимум достигается в начале процесса перемешивания. Бол ее тяжелые капли отстают от газовоздушного потока, собирая пылинки, которые догоняют их по курсу движения. Второй раз очистка достигает оптимального значения в конце трубы, когда скорость потока падает. Массивные капли обладают большей инерцией, чем воздух, поэтому замедляются меньше. Двигаясь сквозь газовоздушный поток, частицы жидкости собирают пылинки, догоняя их по ходу движения. Преимущества и недостатки скрубберов Вентури Главные преимущества скрубберов Вентури обусловлены их принципом действия. Основной элемент установки – труба переменного диаметра, в которой нет движущихся частей. Подобная схема позволяет сделать конструкцию компактной. Отсутствие подвижных деталей обусловливает высокий уровень надежности. Главные недостатки скрубберов Вентури также вытекают из принципа работы. Так как очищаемый газовоздушный поток сильно разгоняется, содержащаяся в нем твердая фракция на высокой скорости соприкасается со стенками трубы. Такая «бомбардировка» наносит ущерб внутренней поверхности. Если пыль имеет абразивные свойства, конструкция скруббера быстро изнашивается. Чтобы уменьшить эрозионное воздействие пылевых частиц, внутренние поверхности футеруются карбидом кремния. Эта мера продлевает срок службы устройства. Для удобства замены защитные элементы часто выполняются в виде съемных втулок. Это инженерное решение усложняет конструкционную схему скруббера Вентури и его стоимость, но облегчает обслуживание и ремонт. В целом конструкционное устройство скрубберов Вентури позволяет достигать хороших результатов: степень очистки 96-99%, максимальная запыленность очищаемого воздуха – до 90-100 г/м3, фракция улавливаемых твердых частиц – до 0.5-1 мкм, скорость движения газового потока в горловине – до 170 м/сек, средний расход воды или абсорбирующего раствора – 0.5 – 1.5 л/м3, разность давления на трубе от 0,5 до 20 – 30 кПа Скрубберы Вентури с центральным (форсуночным) орошением ( а). В скрубберах подобного типа подача орошающей жидкости осуществляется форсунками, установленными перед конфузором или непосредственно в нем. Давление перед форсунками обычно составляет от 0,2 до 0,3 МПа. В основном применяются центробежные (механические эвольвентные, цельнофакельные и другие) форсунки. Скрубберы Вентури с периферийным орошением (см. рис. 2.47, б). Периферийная подача орошающей жидкости используется при орошении через конфузор или горловину. Скрубберы Вентури с пленочным орошением в). Для предотвращения образования отложений на стенках конфузора и диффузора при орошении трубы сильно загрязненной оборотной жидкостью предложена пленочная подача жидкости. Такая подача может применяться как совместно с подачей через форсунки или периферийной, так и самостоятельно, главным образом в щелевых трубах-распылителях. Для обеспечения лучшего контакта газов с жидкостью по периметру горловины трубы с пленочным орошением рекомендуется предусматривать уступ. Для труб-распылителей с пленочным орошением большое значение имеет диаметр или ширина горловины. Размер максимально возможного диаметра или ширины горловины зависит от скорости газов, однако не рекомендуется принимать его больше 100 мм. Скрубберы Вентури с подводом жидкости за счет энергии газового потока г) еще называют бесфорсуночными скрубберами Вентури. Они применяются в качестве абсорберов, но могут использоваться и для пылеулавливания, особенно при орошении оборотной жидкостью с большим количеством взвеси. В мокрых пылеуловителях принцип работы основан на обеспечении максимального контакта частиц пыли с мокрой поверхностью или распыленными через форсунки каплями жидкости с дальнейшей коагуляцией и осаждением в дренажную систему. При использовании в качестве влаги химических растворов или расположение во внутренней полости агрегата абсорбентов с помощью пылеуловителей мокрого типа можно нейтрализовать вредные газы или химические соединения. Пылеуловители мокрые коагуляционные КМП применяют для улавливания пылей и возгонов черной и цветной металлургии, пылей пищевых производств, не изменяющих своих свойств при контакте с водой, предназначены для очистки воздуха, удаляемого вентиляционными вытяжными системами от пыли средней и мелкой дисперсности при концентрации пыли в весьма широком диапазоне — 0,05…100 г/м3. Циклон пылеуловитель КМП: сфера применения Рекомендуется применять для очистки выбросов аспирационных установок рудоподготовительных предприятий и бункерных эстакад доменных цехов, заводов черной металлургии и других отраслях промышленности, для очистки воздуха от минеральной пыли, содержащей до 15% цементирующихся и слипающихся веществ. Главным преимуществом является простота устройства и малые габаритные размеры установки. Газопромыватель КМП очищает выбросы с начальной запыленностью воздуха до 30 г/м 3 и применяется для улавливания пыли с размерами частиц более 20 мкм.. Он состоит из двух частей — трубы-распылителя и циклона-каплеуловителя типа ЦВП с периодическим орошением. Подача воды в трубу Вентури производится центрально в зоне конфузора. В распылительной форсунке на выходе из сопла установлен отбойник (тело — препятствие конической формы), дробящий поток жидкости. Конструктивные особенности и принцип работы циклона КМП Принцип работы скруббера Вентури: они имеют распиливающие элементы в виде орошаемых труб Вентури или аналогичных устройств для ускорения газового потока, соединенные с каплеуловителями, в газопромывателе КМП. Скорость потока начинает расти в конфузоре и достигает в горловине трубы 40–150 м/с, куда поступает также промывочная жидкость. Диспергируясь, жидкость вместе с запыленным потоком поступает в диффузор. Однако приобретенная каплями скорость жидкости оказывается существенно меньшей скорости потока и частиц пыли. Поэтому процесс осаждения частиц пыли на каплях при прохождении потока через горловину и диффузор трубы становится сходным с процессом осаждения в зернистом фильтре с подвижной насадкой. Более высокая эффективность пылеулавливания по сравнению с полыми газопромывателями достигается в скрубберах Вентури созданием развитой поверхности контакта фаз, что требует и значительно более высоких энергозатрат. Образование тонкодисперсного аэрозоля происходит при этом как за счет механической диспергации промывочной жидкости, так и вследствие интенсивного испарения капель при резком падении давления в горловине. Очевидно, это приводит также к повышению влажности газа и интенсификации капиллярной конденсации влаги на поверхности частиц пыли. Последняя причина может служить объяснением того, что степень очистки пыли в скрубберах Вентури слабо зависит от нее смачиваемости. За определяющий размер КМП принят диаметр горловины Dг трубы-коагулятора, который в ряду размеров меняется от 250 до 1000 мм. Данные аппараты могут работать в широком диапазоне расходов газа (7…230 тыс. м3/ч) при скорости газа в горловине 40…70 м/с. Гидравлическое сопротивление при этом составляет 12…35 кПа, а удельный расход воды 0,2…0,6 л/м3 газа. Принцип действия электрофильтра основан на направленном движении заряженных частиц под действием электрического поля. В электрофильтре частицам сообщается избыточный заряд, и в пространстве между электродами, создающими электрическое поле, эти частицы движутся по направлению к электроду, имеющему полярность, противоположную полярности зарядов частиц, осаждаясь на этом электроде. К преимуществам этого вида очистки относятся: возможность получения высокой степени очистки (до 99% и более), небольшое гидравлическое сопротивление (100 - 300 Па); независимость работы от давления газов; незначительный расход электроэнергии (0,1 - 0,8 кВт ч на 1000 м3 газа вместо 2 для других пылеуловителей); возможность очистки газов при высоких температурах и их агрессивности; широкий диапазон концентрации пыли (от долей грамма на 1м3 до 50 г/м3); полная автоматизация работы. Электрическая зарядка частиц осуществляется в поле коронного разряда, возникающего в электрическом поле между коронирующими (высоковольтными) и осадительными (заземленными) электродами. Электрофильтр состоит из стального корпуса, в котором размещается механическое оборудование - активная часть электрофильтра. Корпус электрофильтра имеет прямоугольное сечение, к торцам которого крепятся: на входе газа - диффузор, на выходе газа - конфузор. В нижней части корпуса расположены бункераы для сбора и удаления уловленной пыли. Корпус снаружи покрыт теплоизоляцией и профилированным листом для защиты его от охлаждения и влаги. Коронирующие электроды подключены к высоковольтному источнику питания постоянного тока. Осадительные электроды заземлены. Для питания электрофильтра постоянным током высокого напряжения могут использоваться агрегаты питания преобразующией переменный ток напряжением 380/220 в постоянный, напряжением от 50 до 150кВ. Выпрямленный ток высокого напряжения от агрегатов питания подается к коронирующим электродам электрофильтра. При подаче тока высокого напряжения на коронирующие электроды, между коронирующими и осадительными электродами возникает электрическое поле, напряженность которого можно изменять путем регулирования напряжения питания. При увеличении напряжения до определенной величины между электродами образуется коронный разряд, в результате чего возникает направленное движение заряженных частиц к электродам. Для встряхивания пыли с электродов используются молотки, закрепленные на горизонтальном валу веерообразно, по одному - на каждый осадительный электрод. После удара молотка по наковальне импульс от удара передается на все элементы осадительного электрода. Уловленная пыль с осадительных элементов осыпается в нижнюю часть электрофильтра (бункер). Далее пыль удаляется шнеком, пневмо насосами в накопительный бункер. Он снабжен устройствами, состоящими из газораспределительных решеток, газоотсекающих листов, щитов, и газоотсекателей. 1. Гравитационный пылеуловитель 2. Рукавный фильтр 3. Электрофильтр 4. Полый форсуночный скруббер 5. Фильтр с движущимися слоями Зернистого слоя 6. Барботражно-пенные пылеуловители 1. Циклон 2. Цилиндрический а 3. Конический б/ пылуоловиткль ротационного типа 4. Рулонные фильтры обычного типа а и компактные б 5. Адсорбер молочного типа с неподвижными слоями 6. Пылеуловитель ударно-инерционного типа 7. Электрофильтр