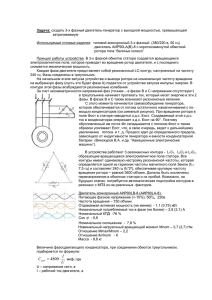

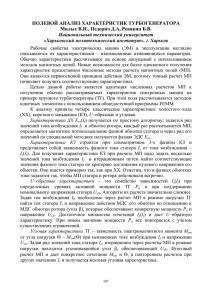

Проектирование асинхронных двигателей с короткозамкнутым ротором

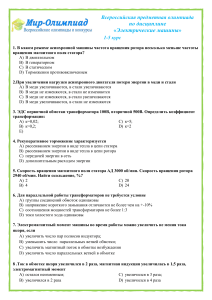

advertisement