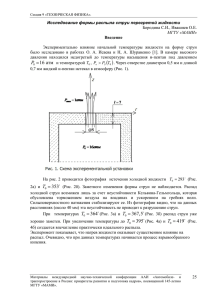

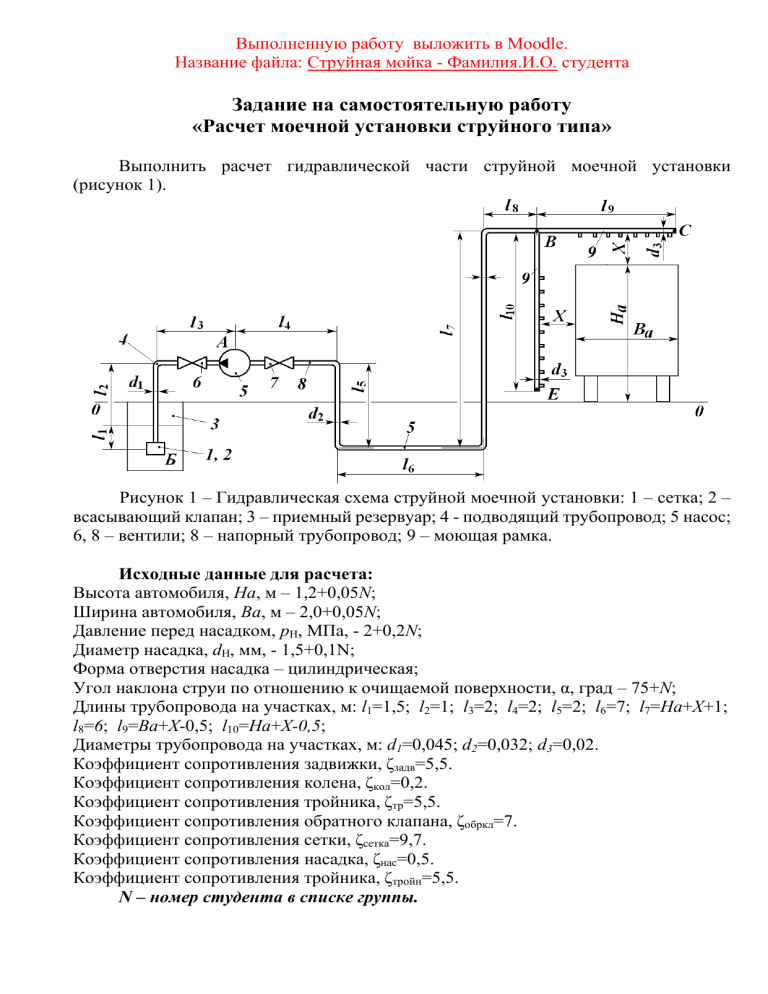

Выполненную работу выложить в Moodle. Название файла: Струйная мойка - Фамилия.И.О. студента Задание на самостоятельную работу «Расчет моечной установки струйного типа» Выполнить расчет гидравлической части струйной моечной установки (рисунок 1). Рисунок 1 – Гидравлическая схема струйной моечной установки: 1 – сетка; 2 – всасывающий клапан; 3 – приемный резервуар; 4 - подводящий трубопровод; 5 насос; 6, 8 – вентили; 8 – напорный трубопровод; 9 – моющая рамка. Исходные данные для расчета: Высота автомобиля, Ha, м – 1,2+0,05N; Ширина автомобиля, Ba, м – 2,0+0,05N; Давление перед насадком, pH, МПа, - 2+0,2N; Диаметр насадка, dН, мм, - 1,5+0,1N; Форма отверстия насадка – цилиндрическая; Угол наклона струи по отношению к очищаемой поверхности, α, град – 75+N; Длины трубопровода на участках, м: l1=1,5; l2=1; l3=2; l4=2; l5=2; l6=7; l7=Ha+X+1; l8=6; l9=Ba+X-0,5; l10=Ha+X-0,5; Диаметры трубопровода на участках, м: d1=0,045; d2=0,032; d3=0,02. Коэффициент сопротивления задвижки, ζзадв=5,5. Коэффициент сопротивления колена, ζкол=0,2. Коэффициент сопротивления тройника, ζтр=5,5. Коэффициент сопротивления обратного клапана, ζобркл=7. Коэффициент сопротивления сетки, ζсетка=9,7. Коэффициент сопротивления насадка, ζнас=0,5. Коэффициент сопротивления тройника, ζтройн=5,5. N – номер студента в списке группы. Краткие теоретические сведения Формирование струи и направление ее на очищаемые объекты осуществляется при помощи моющих рамок, которые представляют собой систему трубопроводов, подсоединенных к нагнетательному насосу и снабженных насадками. Важное значение при проектировании струйных моечных машин имеет правильный выбор и выполнение насадка. Совершенство насадок оценивается коэффициентом расхода жидкости = , где - коэффициент сжатия струи; - коэффициент скорости. Наиболее эффективными являются насадки коноидальной формы (рисунок 2в) (==0,98). Однако из-за конструктивной сложности выполнения коноидальных насадков в моечных машинах используют в основном менее совершенные, но более простые цилиндрические (==0,820) (рисунок 2а) и конические (рисунок 2б) (=0,94, =0,96 с углом конусности 13...150) насадки. Рисунок 2 – Схемы насадок: а – цилиндрического; б – конического; в – коноидального; dН – диаметр отверстия насадка. Для обоснованного выбора конструкции и геометрических параметров моющих рамок (форма и размеры; тип, количество и взаимное расположение насадок) необходимо рассмотреть кинематику и геометрические параметры струи моющей жидкости. Принято (рисунок 3) выделять четыре участка течения струи. I — компактный, длина которого равна примерно пяти диаметрам насадка. II — участок перехода, равный примерно ста диаметрам насадка. Диаметр поперечного сечения струи на расстоянии 100dН составляет примерно 4dН. III - участок установившегося потока. Это рабочий участок струи, здесь происходит постепенное расширение струи, ее аэрация и длина его составляет примерно (100…450)dН. Рисунок 3 - Геометрические параметры открытой струи жидкости: условные обозначения: dН – диметр насадка; RK - радиус зоны касательных напряжений; RH радиус зоны нормальных напряжений; β - угол расширения струи; α - угол встречи струи с очищаемой поверхностью; 1- насадок; 2 – струя жидкости; 3 – очищаемая поверхность. 2 Часть 1. Гидравлический расчет струйной моечной установки При известном значении диаметра насадка определяем расстояние от среза насадка до очищаемой поверхности, м 𝑋 = 100𝑑Н + (0 … 350)𝑑Н (1) где dн – диаметр насадка, м. Определяем диаметр зоны нормальных напряжений, который представляет собой усеченный конус с основанием, равным D, м 𝐷 = 4𝑑𝐻 + 2(𝑋 − 100𝑑𝐻 )𝑡𝑔(𝛽/2). (2) где β – угол расширения струи. Определяем площадь основания усеченного конуса струи на участке III , м2 D 2 FX = . 4 (3) В процессе движения струи в воздушном пространстве происходит смешивание моющей жидкости с воздухом – аэрация. Коэффициент аэрации, определяют по следующей зависимости k= FX , FH (4) где FH – площадь отверстия насадка, м2. Тогда средняя плотность жидкости на III участке на расстоянии Х от насадка, 3 кг/м X = H , (5) k где ρН=1000 кг/м3 – плотность жидкости на выходе из насадка. Скорость потока в струе на расстоянии Х можно приближенно считать равной начальной скорости потока, м/с 𝑉𝑋 ≈ 𝑉𝐻 = 𝜑√ 2 ∙ 𝑝𝐻 , 𝜌𝐻 (6) где φ – коэффициент скорости, зависящий от профиля насадка; рН - напор перед насадком, H/м2. Природа удаления загрязнений с помощью струй заключается в механическом разрушении слоя загрязнений, его адгезионных связей с очищаемой поверхностью за счет удара движущейся жидкости о преграду. Гидродинамическое давление на расстоянии Х от насадка, H/м2 3 PX = X VX2 sin , (7) где α - угол встречи струи с очищаемой поверхностью, град. Загрязнения будут удаляться с очищаемой поверхности только в том случае, если сила удара превышает хотя бы одну из прочностных характеристик загрязнений, таких, как прочность на сжатие, изгиб, сдвиг, сила адгезии и др. Силу сцепления частиц загрязнений можно представить зависимостью, Н/м2 FM = 1 − 1, 2 DЗ W (8) где σ – поверхностное натяжение воды (для чистой воды σ=0,073 Н/м, способами уменьшения поверхностного натяжения воды являются подогрев или использование синтетических моющих средств); DЗ – диаметр частиц загрязнений (для практических расчетов можно принимать DЗ=20…80·10-6 м, меньшие значения принимают для легковых автомобилей, большие – для автобусов и грузовых автомобилей); W – влажность загрязнений (максимальное значение влажности не может превышать 0,2 (20%)). Условие удаления загрязнений может быть представлено следующим способом PX FM . (9) Считается допустимым, если условие (9) будет выполняться в пределах от pх=Fм до рх/Fм=1,2. В случае не выполнения условия (9) необходимо внести изменения в факторы, принятые в предыдущих вычислениях. Например, увеличить или уменьшить значение Х, изменяя расстояние от среза насадка до очищаемой поверхности. Толщина пограничного слоя жидкости на очищаемых поверхностях определяют по следующей зависимости, м. 𝑆 = 0,346 √ 𝜈𝑋 2∙𝑝 𝜑√ 𝜌 𝐻 𝐻 , (10) где ν – кинематическая вязкость воды, м2/с (при температуре 20˚С – ν=1·10-6 м2/с); В момент встречи струи с поверхностью образуется зона RH (рисунок 3), в которой возникают нормальные к поверхности силы. Затем жидкость изменяет направление движения, растекается по поверхности, образуя зону бурного состояния потока RК, преобладающими силами разрушения загрязнений в которой являются касательные. Размер зоны действия касательных сил определяется следующим эмпирическим выражением, м 4 0,4 −0,02 𝑉𝐻2 ( ) 𝑆 2 ∙ 𝑝𝐻 𝑑𝐻 𝑅𝐾 = 0,56𝑑𝐻 (√ ∙ ) 𝜌𝐻 𝜈 𝑋 −0.03 , ( ) 𝑑𝐻 (11) Диаметр зоны очистки гидравлической струей, формируемая одним насадком, определяется как сумма зон нормальных и касательных напряжений, м 𝐷𝑂 = 𝐷 + 2𝑅𝐾 . (12) Число насадков в моющих рамках, шт 𝑛ВС = 𝑙9 − 𝑋 , (1 − 𝐾П) 𝐷𝑂 𝑛ВЕ = 𝑙10 − 𝑋 . (1 − 𝐾П) 𝐷𝑂 (13) где КП – коэффициент перекрытия соседних зон очистки (КП=0,25…0,3). Полученные значения nВС и nВЕ округляются до целого в большую строну. Общее число насадков в двух моющих рамках 𝑛 = 𝑛ВС + 𝑛ВЕ . (14) Расход жидкости через насадки (подача насоса) определяется по следующей формуле, м3/с 𝜋𝑑𝐻2 2 ∙ 𝑝𝐻 √ 𝑄 = 𝑓𝑛𝜇 , 4 𝜌𝐻 (15) где f - коэффициент запаса (f=1,1…1,3); n – число насадков, шт; μ – коэффициент расхода жидкости. Выбор насоса проектируемой моечной установки производится с учетом его совместной работы с трубопроводами. Для этого необходимо определить необходимое давление, которое должен развивать насос для подачи жидкости к насадкам. Геометрическое давление (давление, необходимое для подъема жидкости на максимальную высоту расположения трубопроводов), Н/м2. рГ = Н ГН g , (16) где НГ – общая высота подъема жидкости насосом (для рисунка 1 - НГ=l2-l5+l7), м. Потери давления на преодоление гидравлических сопротивлений для участка гидравлической сети при наличии одного транзитного расхода (до моющих рамок) можно определить по следующей зависимости 5 𝑙𝑖 8𝑄𝑖2 𝜌Н Δ𝑝𝑖 = (∑ 𝜉𝑖 + 𝜆𝑚 ) 2 4 . 𝑑𝑖 𝜋 𝑑𝑖 (17) где Σξi - сумма коэффициентов местных сопротивлений по длине трубопровода на участке длиной li и диаметром di; λm - коэффициент потерь на трение. Δ 0,25 𝜆𝑚 = 0,11 ( ) , 𝑑𝑖 (18) где - абсолютная шероховатость внутренней поверхности трубы (для стальных водопроводных труб =0,210-3 м). Транзитный расход формируется на участках Б-А и А-В. Тогда на базе выражения (17) можно сформировать выражения для определения потерь давления на участке Б-А, Н/м2 Δ𝑝БА 𝑙1 + 𝑙2 + 𝑙3 8𝑄2 𝜌Н = (𝜉обркл + 𝜉сетка + 𝜉кол + 𝜉задв + 𝜆𝑚 ) 2 4 . 𝑑1 𝜋 𝑑1 (19) Потеря давления на участке А-В, Н/м2 Δ𝑝АВ 𝑙4 + 𝑙5 + 𝑙6 + 𝑙7 + 𝑙8 8𝑄2 𝜌Н = (4𝜉кол + 𝜉задв + 𝜉тройн + 𝜆𝑚 ) 2 4 . 𝑑2 𝜋 𝑑2 (20) На моющих рамках (участки В-С и В-Е) реализован путевой расход. Потеря давления при наличии путевого расхода определяется по следующей зависимости 𝑙𝑖 8𝑄𝑖2 𝜌Н Δ𝑝𝑖 = (∑ 𝜉𝑖 + 0,33𝜆𝑚 ) 2 4 . 𝑑𝑖 𝜋 𝑑𝑖 (21) Если участки гидравлической сети состыкованы параллельно, то расходы жидкости на этих участках складываются и равны общему расходу через систему, а потери давления равны между собой. Т.е справедлива следующая система уравнений Δ𝑝ВС = Δ𝑝ВЕ . 𝑄 = 𝑄ВС + 𝑄ВЕ . (22) (23) Подставляем в равенство (22) формулу (21) для участков В-С и В-Е 2 2 𝑙9 8𝑄ВС 𝜌Н 𝑙10 8𝑄ВЕ 𝜌Н (𝑛ВС 𝜉нас + 0,33𝜆𝑚 ) 2 4 = (𝑛ВЕ 𝜉нас + 0,33𝜆𝑚 ) 2 4 . 𝑑3 𝜋 𝑑3 𝑑3 𝜋 𝑑3 (24) 6 Путем преобразований равенства (24) можно получить 𝑄 𝑄ВЕ = . (25) 𝑙10 8𝜌Н ) 𝑑3 𝜋 2 𝑑34 √ +1 𝑙9 8𝜌Н (𝑛ВС 𝜉нас + 0,33𝜆𝑚 ) 2 4 𝑑3 𝜋 𝑑3 (𝑛ВЕ 𝜉нас + 0,33𝜆𝑚 В соответствии с выражением (23) 𝑄ВС = 𝑄 − 𝑄ВЕ . (26) При известных значениях QВС и QВЕ определяем потери давления на участках ВЕ и ВС, Н/м2 Δ𝑝ВЕ 2 𝑙10 8𝑄ВЕ 𝜌Н = (𝑛ВЕ 𝜉нас + 0,33𝜆𝑚 ) 2 4 . 𝑑3 𝜋 𝑑3 (27) Δ𝑝ВС 2 𝑙9 8𝑄ВС 𝜌Н = (𝑛ВС 𝜉нас + 0,33𝜆𝑚 ) 2 4 . 𝑑3 𝜋 𝑑3 (28) Общие потери давления на всех участках будет определяться как сумма потерь, Н/м 2 ΣΔ𝑝 = Δ𝑝БА + Δ𝑝АВ + Δ𝑝ВС = Δ𝑝БА + Δ𝑝АВ + Δ𝑝ВЕ . (29) Давление, развиваемое насосом, будет определяться как сумма геометрического давления, общих потерь давления и давления перед насадком, Н/м2 𝑝 = 𝑝Г + ΣΔ𝑝 + 𝑝Н . (30) Расчетную мощность на привод насоса определяют по следующей зависимости, кВт N= Q р , 1,02 103HЭ (31) где Q – суммарный расход жидкости через насадки моющей установки, м3/с; р – давление, развиваемое насосом, Н/м2; ηН – КПД насоса (ηН=0,85); ηЭ – КПД приводного электродвигателя (ηЭ=0,95). 7 Часть 2. Определение параметров дросселей на участках ВС и ВЕ В предлагаемой выше методике расходы жидкости по участкам ВС и ВЕ, состыкованных параллельно, определяются путем решения следующей системы уравнений Δ𝑝ВС = Δ𝑝ВЕ . 𝑄 = 𝑄ВС + 𝑄ВЕ . (32) (33) Полученные значения QBC и QBE являются фактическими значениями расходов, которые определены фактической (заданной) конфигурацией гидравлической схемы и общим расходом жидкости через все насадки. Поэтому обозначим расходы, полученные по зависимостям (25) и (26) QBC-Ф и QBE-Ф. Тогда выражение (23) преобразуется в следующий вид 𝑄 = 𝑄ВС−Ф + 𝑄ВЕ−Ф . (34) Используя выражение (15) определим расходы жидкости через насадки по участкам ВС и ВЕ отдельно. Обозначив расходы как QBC-Н и QBE-Н как необходимые можем записать, м3/с 𝑄𝐵𝐶−Н 𝜋𝑑𝐻2 2 ∙ 𝑝𝐻 √ = 𝑓𝑛𝐵𝐶 𝜇 , 4 𝜌𝐻 (35) 𝑄𝐵𝐸−Н 𝜋𝑑𝐻2 2 ∙ 𝑝𝐻 √ = 𝑓𝑛𝐵𝐸 𝜇 , 4 𝜌𝐻 (36) Общий расход при этом останется неизменной 𝑄 = 𝑄ВС−Н + 𝑄ВЕ−Н . (37) Необходимо выполнить сравнение фактических и необходимых расходов жидкостей по участкам ВС и ВЕ. Если будет получено 𝑄ВС−Н = 𝑄ВС−Ф . (38) 𝑄ВЕ−Н = 𝑄ВЕ−Ф . (39) расчет можно закончить. Невыполнение условий (38) и (39) означает превышение гидродинамического давления относительно необходимых значений на одном участке и недостаток на другом. Т.е условие удаления загрязнений на одном из участков выполняться не будет. 8 В этом случае следует сбалансировать систему установив дроссель на участок, в которой Qi-Ф>Qi-H. Схема гидравлическая при этом приобретет следующий вид (рисунок 4) Рисунок 4 – Гидравлическая схема струйной моечной установки: 10 и 11 дроссели. В случае добавления в гидравлическую схему дросселей 10 и 11 выражения (27) и (28) преобразуются в следующий вид, Н/м2 Δ𝑝ВЕ−𝐷 = Δ𝑝ВЕ + 𝑝𝐷−𝐵𝐸 = 2 𝑙10 8𝑄ВЕ−𝐻 𝜌Н = (𝑛ВЕ 𝜉нас + 0,33𝜆𝑚 ) + 𝑝𝐷−𝐵𝐸 , 𝑑3 𝜋 2 𝑑34 (40) Δ𝑝ВС−𝐷 = Δ𝑝ВС + 𝑝𝐷−𝐵𝐶 = 2 𝑙9 8𝑄ВС−𝐻 𝜌Н = (𝑛ВС 𝜉нас + 0,33𝜆𝑚 ) + 𝑝𝐷−𝐵𝐶 , 𝑑3 𝜋 2 𝑑34 (41) где pD-BE и pD-BC – перепад давления на дросселях 10 и 11 соответственно. Для балансировки системы необходим только ОДИН дроссель, который устанавливается на участок, для которой выполняется условие Qi-Ф>Qi-H. Перепад давления на этом дросселе определяется используя следующее равенство, в которой значение перепада давления на дросселе для участка с Qi-Ф<Qi-Н принимается равной нулю 9 2 𝑙10 8𝑄ВЕ−𝐻 𝜌Н + 𝑝𝐷−𝐵𝐸 = (𝑛ВЕ 𝜉нас + 0,33𝜆𝑚 ) 𝑑3 𝜋 2 𝑑34 2 𝑙9 8𝑄ВС−𝐻 𝜌Н = (𝑛ВС 𝜉нас + 0,33𝜆𝑚 ) + 𝑝𝐷−𝐵𝐶 . 𝑑3 𝜋 2 𝑑34 (42) Тогда из выражения (42) получим 𝑝𝐷−𝑖 2 2 𝑙10 8𝑄ВЕ−𝐻 𝜌Н 𝑙9 8𝑄ВС−𝐻 𝜌Н = (𝑛ВЕ 𝜉нас + 0,33𝜆𝑚 ) − 𝜉 + 0,33𝜆 . (43) (𝑛 ) ВС нас 𝑚 𝑑3 𝑑3 𝜋 2 𝑑34 𝜋 2 𝑑34 Площадь отверстия дросселя, м2 𝑆𝐷𝑖 = 𝑄𝑖−𝐻 2 𝜇√ |𝑝𝐷−𝑖 | 𝜌𝐻 , (44) где pD-i – перепад давления на дросселе, Н/м2. Диаметр отверстия дросселя, м 𝑑𝐷−𝑖 = √ 4𝑆𝐷−𝑖 . 𝜋 (45) Определяем общие потери давления на всех участках гидравлической сети, Н/м 2 ΣΔ𝑝 = Δ𝑝БА + Δ𝑝АВ + Δ𝑝ВС−𝐷 = Δ𝑝БА + Δ𝑝АВ + Δ𝑝ВЕ−𝐷 . (46) Далее по формулам (30) и (31) определяем давление, развиваемое насосом и расчетную мощность на привод насоса. 10