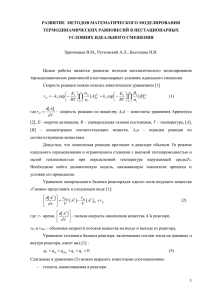

УДК 004.891.3 Нефтепереработка и нефтехимия. №12.2020. С. 10-14 УПРАВЛЕНИЕ ПРОЦЕССОМ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ПО ПОКАЗАТЕЛЯМ ТЕХНИКО-ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ (THE CATALYTIC REFORMING PROCESS CONTROL BY TECHNICAL AND ECONOMIC EFFICIENCY INDICATORS) Веревкин Александр Павлович, УГНТУ, д.т.н., профессор кафедры автоматизации, телекоммуникаций и метрологии, [email protected], Муртазин Тимур Мансурович, УГНТУ, к.т.н., доцент базовой кафедры автоматизации и электроэнергетики, директор центра решений ООО «Контур Автоматизация», [email protected], Денисов Сергей Валерьевич, УГНТУ, к.т.н., заместитель директора ООО НПЦ «Знание», [email protected] Кирюшин Олег Валерьвич к.т.н., доцент кафедры автоматизации, телекоммуникаций и метрологии, [email protected] Уфимский государственный нефтяной технический университет, г. Уфа, Россия (Ufa State Petroleum Technological University, Ufa, Russia) Аннотация. Управление подавляющим большинством установок риформинга полурегенеративного типа проводится путем поддержания одинаковой температуры сырья на всех реакторах, что обуславливает не эффективность такого способа по технико-экономическим показателям. Возможность оптимизации режимов управления предполагает наличие информации о «вкладе» каждого реактора в значение показателя качества (ПК) - октанового числа (ОЧ) продукта на выходе установки, скорости дезактивации катализатора, удельным затратам на топливо для приращения единицы ОЧ. Рассматриваемый способ управления процессом каталитического риформинга включает регулирование температурного профиля последовательности реакторов, расчет приращения октанового числа по моделям на каждом реакторе, температуру на вводе сырья в реакторы. Расчет режима, оптимального в смысле технико-экономических показателей, базируется на использовании моделей расчета приращений ОЧ на каждом реакторе, прогнозной оценке величины и относительной скорости снижения активности катализатора, выявленной в процессе исследований закономерности изменения ОЧ на последовательности реакторов. В целом решается задача формирования температурного профиля последовательности реакторов, при которой обеспечивается минимальная стоимость производства риформата заданного качества при условии, что скорость снижения активности катализатора или прогнозное время пробега катализатора не выйдут за пределы заданных значений. Подбор температуры по реакторам осуществляют таким образом, что с учетом удельной стоимости единицы приращения ОЧ на каждом реакторе суммарная стоимость продукта (риформата) была минимальной. Рассмотрены вопросы формирования моделей и расчета режимных параметров по результатам измерений технологических параметров в режиме «on line». . Ключевые слова: риформинг, управление, показатели качества продуктов, показатели эффективности, модели. Annotation. The control of semi-regenerative reforming units at the vast majority is carried out by maintaining the same temperature of the feedstock in all reactors, which makes this method ineffective in terms of technical and economic indicators. The possibility optimizing of the control modes presupposes assumes the information availability on the “contribution” of each reactor to the quality index (QI) value - the octane number (RON), the catalyst deactivation rate, the “cost” of fuel per increment of the RON unit. The considered method for controlling the catalytic reforming process includes regulating the temperature profile of reactors sequence, calculating the octane number increment according to models at each reactor, and the temperature at the input of feedstock to the reactors. The calculation of the regime, which is optimal in the sense of technical and economic indicators, is based on the use of models for calculating the RON increments at each reactor and a predictive estimate changes relative decrease rate in the catalyst activity of the reactors sequence. In general, the temperature profile forming of the reactors problem is solved, at which the minimum cost of producing a reformate of a given quality is ensured, provided that the rate of decrease in the activity of the catalyst or the predicted run time of the catalyst does not go beyond the specified values. The selection of the temperature for the reactors is carried out in such a way that, taking into account the specific cost of a unit increment of RON at each reactor, the total cost of the product (reformate) was minimal. The issues of forming models and calculating operating parameters based on the results of measuring technological parameters in the "on line" mode are considered also. Key words: reforming, control, product quality indicators, performance indicators, models. Введение В настоящее время на подавляющем большинстве установок риформинга полурегенеративного типа управление реакторами проводится путем поддержания одинаковой температуры сырья на всех реакторах [1,2,3]. Это связано с тем, что формирование температурного профиля по показателям эффективности работы каждого реактора в отдельности требует оперативного получения информации: - о «вкладе» каждого реактора в суммарное значение октанового числа (ОЧ) продукта на выходе установки для целей обеспечения его заданного значения; - скорости дезактивации катализатора, для того чтобы обеспечить заданное время межремонтного пробега установки и, по возможности, сохранить приемлемую активность катализатора после его регенерации; - стоимости вариантов реализации технологических режимов [4,5]. В рамках идеологии построения систем усовершенствованного управления (APC-систем) ключевыми являются проблемы построения виртуальных анализаторов и методов принятия решений на управление [5,6,7]. Возможны два варианта постановок задач управления установкой риформинга: 1) поддержание заданных значений октанового числа бензина с учетом технологических ограничений; 2) оптимизация критерия технико-экономического типа при обеспечении заданных значений ОЧ риформата и технологических ограничений. Первая задача не является оптимизационной и направлена на выполнение требований спецификаций на качество продуктов производства. Вторая задача, которая рассматривается в данной статье, предполагает нахождение технологического режима, при котором оптимизируется некоторый технико-экономический критерий при обеспечении ограничений на ПК и технологические параметры. В работе технико-экономическим показателем являются энергозатраты на производство риформата заданного качества. 1. Описание методов и алгоритмов управления по техникоэкономическим показателям Сущность рассматриваемого способа управления процессом каталитического риформинга [5], заключается в том, что оценивают текущее значение относительной скорости снижения активности катализатора (или определяемые через нее прогнозные времена пробега катализатора в каждом реакторе), и подбирают такую температуру нагрева сырья каждого реактора, при которой обеспечивается минимальная стоимость производства риформата заданного качества (ОЧ) при условии, что скорость снижения активности катализатора или прогнозное время пробега катализатора не выйдут за пределы заданных значений. Результатом расчетов является формирование уставок (заданий) регуляторам температуры сырья на входах реакторов. Используются следующие показатели и расчетные соотношения. Удельная стоимость единицы приращения ОЧ на каждом реакторе рассчитывается по соотношению 𝛾𝑖 =ΔCi/Δ𝑆𝑖 (i=1,2,3), (1) где ΔCi [руб] – приращения стоимости топлива на обеспечение приращений ОЧ Δ𝑆𝑖 на единицу, определяемые изменением расхода топлива ΔGтi[кг] и его внутризаводской ценой Ц[руб/кг], ΔCi= ΔGтi * Ц, i=1,2,3 – порядковый номер реакторов на установке риформинга, Δ𝑆𝑖 – необходимое приращение ОЧ на i-ом реакторе для обеспечения заданного значения октанового числа риформата 𝑆 зад. ; - значение ОЧ продукта (риформата) на выходе реакторного блока. При условии, что текущее значение ОЧ выходит за допустимые пределы, изменяют температуру сырья на одном из реакторов с номером r , который определяется по соотношениям: 𝑟 = arg[max(𝛾𝑖 )], если 𝑆0 + ∑𝑖 Δ𝑆𝑖 − 𝑆 зад. > 𝛿, (2) 𝑟 = arg [min(𝛾𝑖 )], если 𝑆0 + ∑𝑖 Δ𝑆𝑖 − 𝑆 зад. ≤ 𝛿, (3) где 𝑟𝑚𝑖𝑛 , 𝑟𝑚𝑎𝑥 - номер реактора с минимальной и максимальной удельной стоимостью приращения октанового числа соответственно; 𝛾𝑖 – удельная стоимость единицы приращения октанового числа для iго реактора, руб/ед.ОЧ ; 𝑆0 - октанового число сырья риформинга (гидрогенизата) по исследовательскому или моторному методу; Δ𝑆𝑖 – приращение октанового числа на i-ом реакторе по исследовательскому или моторному методу; Sзад – заданное значение октанового числа риформата по исследовательскому или моторному методу; 𝛿 – допустимая погрешность обеспечения заданного значения ОЧ. При этом выполняют ограничения: 𝑇𝑖− ≤ 𝑇𝑖 ≤ 𝑇𝑖+ , 𝜕𝐴(𝑡)𝑖 𝜕𝜏 ≤( 𝜕𝐴𝑖 кр. 𝜕𝜏 ) или θi(t) > θiзд , i=1, n , (4) (5) n – количество реакторов на установке риформинга; 𝑇𝑖 – температура нагрева сырья на входе в i-ый реактор, оС; 𝑇𝑖− , 𝑇𝑖+ - нижняя и верхняя границы допустимой температуры на входе в i-ый реактор соответственно, оС; 𝜕𝐴(𝑡)𝑖 𝜕𝜏 𝜕𝐴 , ( 𝑖) 𝜕𝜏 кр. – текущая в момент времени t и критическая (допустимая) скорости изменения активности катализатора в i-ом реакторе, соответственно; θi(t), θiзд - прогнозное на момент времени t и заданное (допустимое) время пробега катализатора, соответственно. Вычисление ОЧ проводят для продукта на выходе каждого реактора по моделям. Модели расчета ОЧ для каскада реакторов имеют вид: (6) ∆𝑆𝑖 = 𝑎𝑖 + 𝑏𝑖 ∙ ∆𝑃𝑖 + 𝑐𝑖 ∙ (∆𝑇𝑖 /𝑇𝑖 ) ∙ 𝜏𝑖 +𝑑𝑖 ∙ 𝑇𝑖 , где Si - приращение октанового числа риформата при прохождении iго реактора; 𝑎𝑖 , 𝑏𝑖 , 𝑐𝑖 , 𝑑𝑖 - параметры модели i-го реактора; ∆𝑃𝑖 – перепад давления на i-м реакторе; ∆𝑇𝑖 - перепад температуры на i-м реакторе; Ti - температура продукта на входе в i-ый реактор; i VQ i - удельная скорость подачи сырья в реактор, определяет время контакта продукта с катализатором (далее время пребывания сырья в реакторе); Vi – объем катализатора, загруженного в i-й реактор, м3; Q –расход сырья (гидрогенизата) на установку, м3/ч. Расчет оптимальной температуры ввода продукта в реактор ведут в следующей последовательности: 1. Рассчитывают приращения октанового числа по (6) и проверяют условие ǀ𝑆0 + ∑𝑖 Δ𝑆𝑖 − 𝑆 зад. ǀ<δ. Если условие выполняется, то изменение температуры нагрева сырья на входах реакторов не производят. 2. Рассчитывают минимальное прогнозное время работы каждого реактора θi(t) (i=1,2,3) от текущего времени t до момента, когда наступит одно из событий: - скорость изменения активности катализатора для одного из реакторов в текущий период времени превысит допустимое (критическое) значение 𝜕𝐴(𝑡)𝑖 где 𝜕𝐴 кр. 𝜕𝜏 >( 𝜕𝐴𝑖 кр. 𝜕𝜏 ) , (7) ( 𝜕𝜏𝑖 ) = ΔA/Tэ , ΔA- предельное снижение активности катализатора, обычно ΔA= 0.6·A(0), Tэ – период межремонтного пробега установки (обычно 500 – 730 суток); - перепад давления на одном из реакторов превысит максимальное (критическое) значение кр. ∆𝑃𝑖 (𝑡) > ∆𝑃𝑖 , (8) кр. 0 где ∆𝑃𝑖 = kкр ∙ ∆𝑃𝑖 – критический (предельно допустимый) перепад давления на i-ом реакторе (обычно kкр =2.5); ∆𝑃𝑖0 – перепад давления на i–ом ректоре в начальный период эксплуатации катализатора. Прогнозное время работы i-го реактора на текущий период t эксплуатации реактора рассчитывается по скорости снижения активности катализатора θАi(t) = (Ai(t) - α·Ai(0))/ ǀ 𝜕𝐴𝑖(𝑡) 𝜕𝜏 ǀ,. где α назначается экспертным путем (обычно α=0.4). (9) Прогнозное время работы i-го реактора на текущий период t эксплуатации реактора по скорости повышения перепада давления рассчитывается по формуле кр. θРi(t) = (𝛥𝑃𝑖 − ∆𝑃𝑖 (𝑡))/ ∂ΔР𝑖(t) ∂τ , (10) θi(t) = min{θАi(t); θРi(t)}, (i=1,2,3). (11) Расчет текущей активности катализатора Ai(t) i-го реактора в режиме «on line» проводится путем аппроксимации (например, методом наименьших квадратов, МНК) статистических данных временного ряда изменения перепада температуры на реакторе в интервале времени 4 – 10 суток в окрестности текущего момента времени, значения которого нормируются по температуре сырья на входе в реактор и времени пребывания сырья в реакторе A(t) = ΔTi/(Ti·τi ), (12) где ΔTi – перепад температуры (разность входной Ti и выходной Tвыхi температур) на реакторе, τi - время пребывания сырья в реакторе. 3. Если суммарное ОЧ (S) катализата больше заданного (Sзад), то переходят к шагу 5. 4. Если суммарное ОЧ (S) катализата меньше заданного (Sзад), то переходят к шагу 6. 5. Уменьшают температуру ввода сырья в реактор с номером r, для которого удельная стоимость управления 𝛾𝑖 (1) на единицу приращения ОЧ максимальная (2), на величину малого приращения, проверяют выполнение ограничения (4). Если ограничение (4) выполняется, рассчитывают ОЧ катализата при новом значении температуры сырья реактора, если нет, то считается, что ресурс управления по ректору r исчерпан и переходят к уменьшению температуры для следующего по удельной стоимости управления реактора. Уменьшение температуры сырья соответствующего реактора производят до выполнения условия ǀ𝑆0 + ∑𝑖 𝑆𝑖 − 𝑆 зад. ǀ < 𝛿. 6. Увеличивают на малое значение, которое определяется экспертным путем (обычно порядка 0.5 – 1.50С) температуру ввода сырья в реактор, для которого стоимость управления (1) на единицу приращения ОЧ минимальная (3), проверяют выполнение ограничения (4). Если ограничение (4) выполняется, проверяют выполнение ограничения (5). Если ограничения (4) и (5) выполняются, то рассчитывают ОЧ катализата при новом значении температуры сырья реактора. Если нет, то считается, что ресурс управления по данному ректору r исчерпан и переходят к увеличению температуры для реактора, удельная стоимость управления которого следующая по возрастанию. Затем рассчитывают скорость дезактивации катализатора и минимальное прогнозное время пробега катализатора данного реактора ʘi(t) при рассчитанной температуре и проверяют выполнение ограничений (4), (5) для данного реактора. Если ограничения (4), (5) выполняется, то процедура увеличения температуры сырья по п. 6 повторяется до тех пор, пока либо будет выполнено условие ǀ𝑆0 + ∑𝑖 𝑆𝑖 − 𝑆 зад. ǀ < 𝛿, и тогда процедура формирования уставок по температуре сырья заканчивается, либо, если это условие не выполняется при попытке повысить температуру сырья на всех реакторах, считается, что ресурс управления исчерпан при заданных параметрах ограничений (4), (5). В этом случае необходимо либо останавливать установку, либо изменять параметры ограничений. 2. Пример расчета скорости дезактивации катализатора и прогнозного времени работы реакторов. Пусть на основе полученных измерением технологических параметров по (6) рассчитаны оценки A(t) одного из реакторов (первого по ходу сырья) в дискретные моменты времени, A1(1·Δt), A1(2·Δt), …, A1(20·Δt), t=j·Δt, j=1,…,28; период времени Δt (примерно 10 часов) (рисунок 1). 1 2 1 Р1 Р1 0,8 0 1 4 7 10131619222528 1 4 7 10 13 16 19 22 25 28 Рисунок 1 – Временной ряд A1(t) Рисунок 2 – Аппроксимация ряда A1апп(Δt·j) Аппроксимацией методом наименьших квадратов (МНК) данного ряда линейной функцией (рисунок 2) получим: A1апп(Δt·j) = - 0,002765*j + 0,9525, j=1,…, 28. В начальный момент времени t0 A1(t0) = 0.95. Скорость дезактивации определяется связанным коэффициентом полученной аппроксимации и равна 𝜕 А1 (𝑡) 𝜕𝜏 = - 0,002765/ Δt. Прогнозное время достижения критического уровня дезактивации катализатора рассчитывается по (9). В рассматриваемом примере A1(0)=0.95 и A1(t)=0.875, тогда при Δt=10 час θА1(t)= 1790 час (примерно 75 суток). Для второго и третьего реакторов расчеты делаются аналогично: 𝜕 А2 (𝑡) 𝜕𝜏 𝜕 А3 (𝑡) 𝜕𝜏 = -0,00074; A2(0)=0.159 и A2(t)=0.138; θА2(t)=1005 час. =-0,000285; A3(0)=0.028 и A3(t)=0.02; θА3(t)=309 час. Приведем расчет скорости дезактивации и прогнозное время работы реакторов по перепадам давления. Вид временных рядов по изменению перепадов давления приведен на рисунке 3. 0,4 Р1 Р2 Р2 0,2 0 1 2 3 4 5 6 7 8 9 10 Рисунок 3 – Временные ряды по перепадам давления на реакторах Для Р1 вид аппроксимирующей функции ΔР1(Δt·j)= 0.00252*j + 0.272; для Р2: ΔР2 (Δt·j)= 0.00206*j +0.19; для Р3: ΔР3(Δt·j)= 0.00531*j +0.175, j=1,…,10. Скорости роста перепадов давления ∂ΔР1(t) ∂τ = 0,00252/ Δt; ∂ΔР2(t) ∂τ = 0,00206/Δt; ∂ΔР3(t) ∂τ = 0,00531/ Δt. Допустим, критические перепады давления кр. кр. кр. 𝛥𝑃1 = 0.675; 𝛥𝑃2 = 0.475; 𝛥𝑃3 = 0.4375, текущие перепады ΔP1(t0) = 0,272; ΔP2(t0) = 0,19; ΔP3(t0) =0,175. Тогда, в соответствии с (10) при Δt = 10 час θР1(t) = 1599 часа; θР2(t) =1383 часа; θР3(t)= 494 часа. Сопоставляя оценки по пробегам реакторов, полученные в соответствии с (11), и выбирая пессимистический (худший) вариант снижения активности катализатора, получим θ1(t)=1599 час; θА2(t)=1005 час; θА3(t)=309 час. По результатам расчета времени пробега катализатора делается вывод о том, что можно поднимать температуру на входе первого реактора и необходимо уменьшать температуру на входе третьего реактора при условии, что выполняются условия (4), (5). 3. Экспериментальная проверка алгоритма Работоспособность описанного алгоритма проверялась на имитационной модели, разработанной по исходным данным одной из действующих промышленных установок, рисунок 4. Рисунок 4 – Мнемосхема имитатора, соответствующая исходному состоянию комплекса Для проверки работоспособности алгоритма проведен эксперимент на периоде времени 50 недель. Заданное значение ОЧ принято равным 92. В результате получены графики: - изменения ОЧ на выходе (рисунок 5); - активности катализаторов в R2, R3, R4 (рисунок 6); - изменения октановых чисел по реакторам (рисунки 7 – 9); - перепадов давлений (рисунки 10 – 12). Рисунок 5 – ОЧ на выходе Рисунок 7 – Приращение октанового числа в R2 Рисунок 6 – Динамика изменения активности катализатора Рисунок 8 – Приращение октанового числа в R3 Рисунок 9 – Приращение октанового числа в R4 Рисунок 10 – Динамика перепада давления на R2 Рисунок 11 – Динамика перепада давления на R3 Рисунок 12 – Динамика перепада давления на R4 После 50-й недели решение задачи управления становится невозможным и ОЧ становится меньше заданного значения, рисунок 13. Рисунок 13 – Снижение ОЧ на выходе после 60 недели Эффективность предлагаемых решений оценивалась по относительному изменению затрат на топливо. Уменьшение составило величину порядка 2 – 3%. Кроме того, более бережная эксплуатация катализатора позволяет (оценочно) увеличить число регенераций на единицу. Литература 1. Нефть, газ и нефтехимия, Каталитический «КОМБАСТШН ЭНДЖИНИРИНГ СИМКОН» 1989, №3 2. Нефть, газ и нефтехимия, Каталитический «ПРОФИМЭТИКС» 1989, №3 с. 105. 3. Нефть, газ и нефтехимия, Каталитический «ЭПЛАЙД ОТОМЕЙШН» 1989, №3 с. 104. риформинг, фирма с. 105. риформинг, фирма риформинг, фирма 4. Патент RU 2486227, заявка от 14.06.2012 г. Способ управления процессом каталитического риформинга бензинов по показателям техникоэкономической эффективности, авторы Веревкин А.П., Муртазин Т.М., Денисов С.В., Нигматуллин В.Р., Теляшев Э.Г. 5. Веревкин А.П., Муртазин Т.М., Кирюшин О.В., Денисов С.В. Способ управления процессом каталитического риформинга. Патент на изобретение. № 2736727 от 19.11.2020. 6. Стандарт IEC(МЭК) 61069. Контроль и управление промышленными процессами. Оценка свойств систем для целей аттестации систем. 7. Веревкин А.П., Устюжанин К.Ю., Муртазин Т.М., Денисов С.В. Программа расчета виртуальных анализаторов качества произвольного вида «MODELBUILDER». Свидетельство о госрегистрации программы №2019616745 от 21 мая 2019.