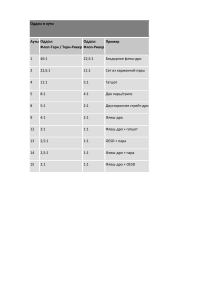

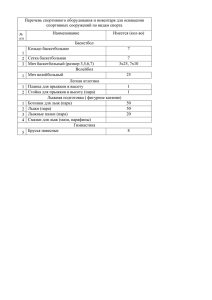

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Читинский государственный университет Кафедра Тепловые электрические станции Курсовой проект Чита 2012 г. 2 Федеральное агентство по образованию Российской Федерации Читинский государственный университет Кафедра Тепловых электрических станций ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ По курсу: __________Турбины ТЭС и АЭС________________________ (наименование дисциплины) На тему:____Курсовое проектирование паровой турбины К-100-90 __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ ______________________________________________________________ Проектировал студент группы Гончаров Антон Владимирович (фамилия, имя, отчество) Руководитель проекта: Басс М.С. 3 Федеральное агентство по образованию Российской Федерации Читинский государственный университет Кафедра Тепловых электрических станций ЗАДАНИЕ на курсовой проект По курсу_____________________________________________________________ ________ (наименование дисциплины) Студенту__________________________________________________________ (фамилия, имя, отчество) На_тему_____Курсовое проектирование паровой турбины___________ ______________________К-100-90______________________________ __________________________________________________________________ __________________________________________________________________ __________________________________________________________________ _________________________________________________________________ Руководитель работы______________________________ 4 РЕФЕРАТ Пояснительная записка содержит страниц 44, таблиц 8, приложения 3. Графическая часть состоит из 2-х листов. ТУРБИНА, ЦИЛИНДР ВЫСОКОГО ДАВЛЕНИЯ, ТЕПЛОПЕРЕПАД, НЕРЕГУЛИРУЕМАЯ СТУПЕНЬ ТУРБИНЫ, СОПЛОВАЯ РЕШЕТКА, РАБОЧАЯ РЕШЕТКА, ОСЕВОЕ УСИЛИЕ, СТЕПЕНЬ РЕАКТИВНОСТИ, ПЕРЕМЕННЫЙ РЕЖИМ, ВНУТРЕННЯЯ МОЩНОСТЬ, ТРЕУГОЛЬНИКИ СКОРОСТЕЙ, РАСХОД ПАРА. Целью курсового проекта является тепловой расчет турбины К-100-90, а также газодинамический расчет ступеней цилиндра высокого давления и газодинамический расчет ступеней при переменном режиме. В результате проделанной работе произведен тепловой расчет турбины К-100-90 . Газодинамический расчет ступеней цилиндра высокого давления и газодинамический расчет ступеней при переменном режиме, получены газодинамические характеристики ступеней ЦВД при расчетном и переменном режимах, сделан вывод о работе турбины. 5 Содержание Введение Техническая характеристика турбоустановки К-100-90-7 Выбор основных и конструктивных решений Определение расхода пара на турбину Построение процесса расширения пара в h-s диаграмме Определение расхода пара Разбитие теплоперепадов по ступеням турбины. Определение числа ступеней Расчет нерегулируемых ступеней Расчет переменного режима турбоустановки Заключение Список литературы Приложение А Приложение Б Приложение В 6 7 15 16 16 20 21 24 30 33 34 35 41 44 6 Введение Современная энергетика основывается на централизованной выработке электроэнергии. В последнее время все крупные турбостроительные заводы интенсивно ищут пути повышения экономичности энергетических турбин. При этом обращается внимание не только на новые решения, но и на нереализованные пути снижения потерь энергии в лопаточных аппаратах, разработанные ранее. Паровая турбина является основным типом двигателя современной теплой электростанции. Эта турбина получила также широкое распространение в качестве двигателя для кораблей военного и гражданского флота. Паровые турбины применяются, кроме того, для привода различных машин- насосов, и другого оборудования. Для большинства альтернативных способов преобразования энергии, паровая турбина также необходима для вращения генератора. Паровая турбина, обладающая большой быстроходностью, отличается сравнительно малыми размерами и массой и может быть построена на очень большую мощность (1000 МВт и выше). Вместе с тем у паровой турбины исключительно хорошие технико- экономические характеристики: высокая экономичность, относительно небольшая удельная стоимость, надежность и ресурс работы, составляющий десятки лет. В представленном ниже материале сделана, попытка дать конспективную оценку возможности повышения КПД энергетических турбин путем совершенствования всех элементов проточной части. При этом следует иметь то, что процесс снижения потерь энергии имеет асимптотический характер. Невозможно заметно уменьшить потери в том случае, если они уже находятся на минимальном уровне. Другими словами, эффективность тех или иных изменений определяется не только их обоснованностью, но и имеющимся резервом снижения потерь энергии. Именно последнее обстоятельство следует учитывать при проведении модернизации проточной части турбин. 7 1. Техническая характеристика турбоустановки К-100-90-7 Конденсационная паровая турбина К-100-90-7 производственного объединения турбостроения «Ленинградский металлический завод» (ПОТ ЛМЗ) номинальной мощностью 100 МВт с начальным давлением 8,82 МПа предназначены для привода генераторов переменного тока ТВ-2-100-2, для базовой нагрузки нормального и аварийного регулирования мощности энергосистемы. Турбина К-100-90-7 соответствует требованиям ГОСТ 24278–74. Номинальные значения основных параметров турбины К-100-90-7 приведены в табл. 1.1. Таблица 1.1 Номинальные значения основных параметров турбины К-100-90-7 2. 3. 4. 5. 1. Мощность, МВт 2. Начальные параметры пара: давление, МПа температура, °С 3. Максимальный расход свежего пара, т/ч 4. Температура воды, °С питательной охлаждающей 5. Давление пара в конденсаторе, кПа 100 8,82 535 420 227 12 3,5 Турбина К-100-90-7 выпускается специально для энергоблоков с высокими параметрами конденсации (до 3,5 кПа), в том числе для конденсационных устройств с сухими башенными градирнями и смешивающими конденсаторами. Турбина имеет восемь нерегулируемых отборов пара (рис.1.1), предназначенных для подогрева питательной воды в ПНД, деаэраторе и ПВД до температуры 227 °С при номинальных параметрах и нагрузке. Данные о регенеративных отборах пара приведены в табл. 1.2. 8 Таблица 1.2 Характеристика отборов Потребитель пара Параметры пара в камере отбора Давление, МПа Температура, оС ПВД № 3 ПВД № 2 ПВД № 1 Деаэратор ПНД № 5 ПНД № 4 ПНД № 3 ПНД № 2 ПНД № 1 3,168 2,04 1,147 1,147 0,402 0,215 0,079 0,041 0,017 405 345 283 283 175 125 93 76 56 Количество отбираемого пара, т/ч 5,27 5,27 4,16 2,77 3,88 4,72 2,22 2,22 3,05 Рис. 1.1 Принципиальная тепловая схема турбоустановки К-100-90-7 9 Конструкция турбины К-100-90-7. Турбина представляет одновальный двухкорпусной агрегат. Проточная часть турбины состоит из двадцати одной ступени давления. В части высокого давления установлено семнадцать ступеней давления. Корпус низкого давления двухпоточный, по четыре ступени в потоке. Парораспределение турбины – дроссельное, с частичным подводом пара к пятой ступени. Турбина имеет восемь нерегулируемых отборов пара на подогрев питательной воды до температуры 227 °С. Сопловой аппарат первой ступени и диафрагмы последующих шести ступеней закреплены на внутреннем корпусе. Диафрагмы остальных ступеней части высокого давления установлены в обоймах. Корпус высокого давления по вертикальному разъему имеет сварное соединение. Уплотнение концов вала – лабиринтовое, безвтулочное, в схеме уплотнений предусмотрен регулятор давления уплотняющего пара. Пар из части высокого давления по двум паропроводам диаметром 0,9 м подводится к средней части низкого давления, выполненной из чугунного литья. Диафрагма последней ступени имеет ребра усиления. Сегменты с узкими направляющими лопатками вставляются в расточку корпуса диафрагмы. Отношение диаметра последней ступени к высоте лопатки 2,82. Последний подшипник турбины – комбинированный, опорно-упорный, со сферической поверхностью вкладыша. Два конденсатора приварены к выхлопным патрубкам турбины, на фундамент они опираются при помощи пружин. Ротор части высокого давления – цельнокованый. Ротор части низкого давления – с насадными дисками и радиальными шпонками. Ротор турбины и генератора соединены жесткой муфтой. Турбина снабжена валоповоротным устройством. 10 Система регулирования. Турбина снабжена системой автоматического регулирования, а также устройствами защиты, обеспечивающими работу и останов турбины при возникновении аварийных нарушений режима работы. Датчиком системы регулирования является механический датчик частоты вращения. Исполнительными элементами системы регулирования являются гидравлические сервомоторы регулирующих клапанов и автоматических затворов ЦВД и ЦНД. Передача воздействий на исполнительные элементы осуществляется через гидравлические усилители. Для ограничения возрастания частоты вращения при сбросе нагрузки в системе регулирования служит гидравлический дифференциатор, закрывающий клапаны турбины при достижении заданного порогового значения частоты вращения, и электрогидравлический преобразователь, закрывающий регулирующие клапаны турбины при отключении генератора. Максимальное повышение частоты вращения ротора после мгновенного сброса нагрузки и отключения генератора составляет не более 109 % от номинальной частоты вращения. Имеется механический ограничитель мощности, выполненный в виде упора промежуточного усилителя. Специальный регулятор, воздействующий на электродвигатель механизма управления турбиной при падении давления свежего пара до минимально допустимой величины, обеспечивает поддержание давления не ниже этого значения. Степень неравномерности регулирования частоты вращения составляет (4,0±1,0) %. Нечувствительность системы регулирования частоты вращения составляет не более 0,15 %. Для защиты от разгона турбина снабжена регулятором безопасности с двумя бойками, которые срабатывают при повышении частоты вращения до (11,6±0,5) %. При срабатывании регулятора безопасности происходит закрытие всех регулирующих и стопорных клапанов. 11 Действие регулятора безопасностидублируется дополнительной защитой, настроенной на 114 % от номинальной частоты вращения, выполняемой в блоке золотников регулятора скорости. Турбина снабжена электромагнитным выключателем, при воздействии на который от защиты турбины и блока обеспечивается срабатывание золотников регулятора безопасности и закрытие стопорных и регулирующих клапанов. Система маслоснабжения турбины обеспечивает маслом систему регулирования и систему смазки подшипников. Подача масла в систему регулирования производится с помощью центробежного насоса, приводимого в действие непосредственно от вала турбины. В систему смазки масло подается с помощью двух инжекторов, включенных последовательно. Турбина снабжена одним резервным насосом смазки. Масляный бак сварной конструкции имеет рабочую емкость 24 м3. Для очистки масла от механических примесей в масляном баке установлены фильтры. Конструкция масляного бака позволяет производить быструю и безопасную смену фильтров при работе турбины. Для охлаждения масла предусматривается четыре маслоохладителя. Расход охлаждающей воды на каждый работающий маслоохладитель равен 140 м3/ч. Конденсационная установка турбины предназначена для работы на охлаждающей пресной воде, состоит из двух двухходовых однопоточных конденсаторов с поверхностью охлаждения 3000 м2, жестко присоединенных к турбине с помощью сварки и установленных на пружинных опорах. Корпус конденсатора – сварной конструкции. Подводящие воду патрубки расположены внизу, отводящие – сбоку, наверху камер, с обеспечением отвода воздуха в сливной трубопровод. Корпус имеет линзовый компенсатор, снижающий напряжение при тепловых расширениях. Конденсат пара отводится из нижней части корпусов двумя трубопроводами, 12 присоединенными к группе конденсатных насосов. Эжекторы для пуска и постоянной работы – пароструйные. Регенеративная установка. В турбоустановке осуществлен восьмиступенчатый подогрев питательной воды до температуры 227 °С при номинальной нагрузке. Отборы на регенеративные подогреватели производятся из ЦНД (ПНД № 1, ПНД № 2, ПНД № 3, ПНД № 4 и ПНД № 5), из ЦВД (деаэратор, ПВД № 1, ПВД № 2 и ПВД № 3). ПВД оборудованы охладителями пара и дренажа. ПНД № 5 – охладителем пара и ПНД №4 – охладителем дренажа. Все охладители пара и конденсата отборов выполнены встроенными в корпус подогревателей. Схема включения деаэратора в один отбор с подогревателем устраняет влияние дросселирования от турбины до деаэратора. ПНД № 1 встроен в верхнюю часть конденсаторов. ПНД № 2, 3, 4 и 5 – поверхностные, вертикальные. Каждый из этих подогревателей представляет собой конструкцию, состоящую из трубной системы и корпуса. Трубная система образована 11- образными трубками, завальцованными в трубную доску. Каждый из ПНД, кроме ПНД № 1, снабжен регулирующим клапаном отвода конденсата из подогревателя, управляемым автоматическим электрическим регулятором. Конденсат греющего пара из ПНД № 1 направляется через гидрозатвор в конденсатор. Конденсат греющего пара из подогревателей № 2 и 3 сливается каскадно. Из ПНД № 4, в который поступает конденсат с испарителя и ПНД № 5 конденсат откачивается сливным насосом. Устанавливаются два электронасоса, из которых один резервный. ПНД №4 выполнен со встроенным охладителем дренажа, ПНД № 5 – со встроенным охладителем пара. Три поверхностных ПВД № 1, 2 и 3 рассчитаны на последовательный подогрев питательной воды после деаэратора. 13 ПВД вертикальной конструкции имеют трубные секции, состоящие из стальных трубных спиралей, вваренных в коллекторы. Корпуса подогревателей выполнены сварными и имеют штампованные днища. Каждый подогреватель снабжен регулирующим клапаном отвода конденсата, автоматическим электрическим регулятором, воздействующим на регулирующий клапан отвода конденсата и поддерживающим заданный уровень конденсата в подогревателях и уравнительными сосудами для присоединения датчиков I и II уровня. ПВД № 1 и 2 снабжены предохранительными клапанами пружинного типа для предотвращения повышения давления в корпусах. Для предотвращения повышения давления в трубной системе подогревателей три отключении подогревателей по воде устанавливаются обратные клапаны на байпасе запорной задвижки, отключающей группу подогревателей и установленной на трубопроводе питательной воды после ПВД. Эжектор пароструйного типа питается паром от деаэратора или из коллектора собственных нужд. Отсос пара из промежуточных отсеков лабиринтовых уплотнений турбины производится в охладитель, включенный в регенеративную схему подогрева основного конденсата после ПНД № 1. Конструкция охладителя аналогична конструкции ПНД. Кроме того, пар из уплотнений отсасывается в трубопровод отбора на ПНД № 4. Испарительная установка включает один одноступенчатый испаритель. 14 Таблица 1.3 Комплектующее теплообменное оборудование Наименование Конденсатор Подогреватели низкого давления Деаэратор Подогреватели высокого давления Испаритель Подогреватели сетевой воды Сальниковый подогреватель Эжектирующий подогреватель Маслоохладители Конденсатный насос Сливные (дренажные) насосы Питательные насосы в тепловой схеме К ПНД – 1 ПНД – 2 ПНД – 3 ПНД – 4 ПНД – 5 Д ПВД-1 ПВД-2 ПВД-3 И ПС СП ЭП – КН ДН ПЭН Обозначение типоразмера 100 КЦС-4Б встроен в конденсатор ПН – 130 – 16 – 10 –II ПН – 130 – 16 – 10 –II ПН – 200– 16 – 7 –I ПН – 200– 16 – 7 –I ДП-500М ПВ-250-180-21-1 ПВ-250-180-21-1 ПВ-250-180-33-1 И-350-1 ПСВ ПС-50-1 ЭП-3-700-1 МБ-63-90 КСД-230-115/3 КС-50-110/4 ПН-450-180 15 2. Выбор основных и конструктивных решений Тип парораспределения Так как эта турбина предназначается для покрытия базовой нагрузки электрической сети, её следует проектировать как можно более высоким КПД. Такая турбина в процессе эксплуатации должна работать по возможности с постоянной номинальной нагрузкой и может быть выполнена с небольшим числом регулирующих клапанов при сопловом парораспределении или даже с чисто дроссельным парораспределением. 16 3. Определение расхода пара на турбину 3.1. Построение процесса расширения пара в h-s диаграмме Таблица 3.1 – Потери давления в турбине Потеря давления В стопорных и регулирующих клапанах В выхлопном патрубке Формула, обоснование Расчет Значение, МПа Δpрк=0,05*po 0,05*8,82 0,441 Δpвп=0,08*pк 0,08*3,5 0,00028 Давление пара перед регулирующей ступенью ЦВД: p0' = р0 –Δpрк =8,82-0,441 = 8,379 МПа. (1) Давление пара после последней ступени ЦВД: p'к=pк+ Δpвп=0,0035+0,00028=0,00378 МПа. (2) С учетом указанных потерь давления производим предварительное построение процесса расширения пара турбине в h-s диаграмме, для этого предварительно найдём внутренний относительный КПД турбины: Внутренний относительный КПД турбины: ηoi = (0,925 0,5 H гр 0 600 ) (1 ) (1 в с ); Gср vср 20000 Средний расход пара через ЦВД: Gср = G1 G2 116,7 *107,38 111,94 кг/с; где G1 –расход пара через первую ступень (исходные данные, табл. 1.1); G2 = G1-ΣGотб = 116,7-9,32=107,38кг/с – расход пара на выходе из группы ступеней, с учетом отборов пара. (исходные данные, табл. 1.2) Средний удельный объем пара в ЦВД; vср = v1 v2t 0,03981 39,47 1,25 м³/кг v1 – удельный объем в точке 0, соответствующей давлению (v1=F(po; to), [2]), v2t - удельный объем пара за группой ступеней (по табл. II – II, стр. 30 [6] ); 17 H0гр = 1434,79 кДж/кг – располагаемый теплоперепад группы ступеней (по is -диаграмме); Относительные потери с выходной скоростью вс 2,5 2,5 0,0017 ; гр H 0 1434,79 ηoi = (0,925 0,5 1434,79 600 ) (1 ) (1 0,0017) 0,958; 111,94 1,25 20000 Порядок построения процесса в h-s диаграмме дан в табл.3.2, а параметры точек сведены в табл. 3.3. Основные обозначения показаны на рис.3.1. Таблица 3.2 – Построение процесса в h-s диаграмме. 1 Формула, обоснование 2 Давление пара po, МПа Исходные данные — 8,82 Температура пара to, оС Энтальпия пара ho, кДж/кг Энтропия пара so, кДж/кгoC Давление пара p'o, МПа Энтальпия пара h'o, кДж/кг Энтропия пара s'o, кДж/кгoC Энтальпия пара ht, кДж/кг Исходные данные — 535 ho=F(po; to), [2] — so=F(po; to), [2] — По формуле (1) — 6,782 8,379 h'o= ho — 3476,7 s'o=F(p'o; h'o), [2] — 6,8 ht=F(pк; so), [2] — 2028,1 Располагаемый теплоперепад на турбину без учета потери давления в стопорном и регулирующих клапанах H0, кДж/кг H0=h0-ht 3476,6-2028,1 1448,6 Давление пара после последней ступени ЦНД p'к, МПа По формуле (2) — 0,00378 Энтальпия пара h't, кДж/кг h't=F(p'к; s'0), [2] — 2041,91 Показатель Расчет Значение 3 4 3476,7 18 Окончание табл. 3.2 Изоэнтропийный теплоперепад в турбине с учетом потерь в стопорном и регулирующих клапанах и выпускном патрубке H'0, кДж/кг Предполагаемый теплоперепад в турбине Hi, кДж/кг H'0=h0-h't 3476,7-2041,91 1434,79 Hi=H0*ηoi 1448,6*0,958 1388,08 hк=h0-Hi 3476,7-1388,08 2088,61 Энтальпия hк, кДж/кг Таблица 3.3 – Параметры точек. Точка диаграммы Давление Температура Энтальпия Энтропия 0 8,82 535 3476,7 6,782 0' 8,379 533,1 3476,7 6,8 k' 0,00378 27,98 2088,61 6,95 k 0,0035 26,67 2088,61 6,98 19 20 3.2. Определение расхода пара Расход пара на конденсационную турбину может быть определен по формуле: Go N ээк , H i м эг где Nээк – электрическая мощность агрегата Nээк=100000 кВт; ηэ.г – КПД электрогенератора, принимаем ηэ.г=0,987 согласно табл. 7.2 стр.57[1]; ηм – механический КПД турбины. Механический КПД турбины оценивается по формуле: где – отношение затрат мощности на трение в подшипниках, привод масляного насоса, трение при вращении муфты к внутренней мощности турбины; значения представлены на рис 7.1 стр. 54[1]; . Ni 110000 112575кВт ; 0,99 * 0,987 Таким образом расход пара на турбину равен: Go 100000 73,35кг / с 1388,08 0,987 0,995 21 4. Разбитие теплоперепадов по ступеням турбины. Определение числа ступеней Таблица 4.1 – Параметры ступеней Величина Обозначение Формула, обоснование Расчет Значе ние 1 2 3 4 5 Давление пара за ЦВД, МПа pz по табл. 1.2 — 1,147 Температура за последней ступенью, оС tz по табл. 1.2 — 283 Энтропия пара, кДж/кг s0 по табл. 3.2 — 6,782 Энтальпия пара, кДж/кг h0 по табл. 3.2 — 3476,7 H01 Принимаем по рекомендациям стр.73 [1] — 35 h1t h1t=h0-H01 3476,7-35 3442 hz hz=f(pz; tz), [2] Gо Из расчета п/п 3.2 Перепад энтальпий в сопловой решетке, кДж/кг Энтальпия в конце изоэнтропийного расширения пара в сопловой решетке Энтальпия пара за группой ступеней при адиабатном течении, кДж/кг Расход пара, кг/с Расход пара через последнюю ступень, кг/с Удельный объём после сопловой решетке первой ступени, м3/кг Удельный объём за последней ступенью, м3/кг — 3010,5 — 73,35 Gz=73,35-(1,46+1,46+1,16+0,77) 68,5 Gz Gz=G0- v1t v1t=F(h1t,s0)[2] — 0,043 vz vz=F(pz,tz)[2] — 0,216 22 Окончание табл.4.1 x1 Принимаем по рекомендациям стр.73 [1] — 0,53 xz Принимаем по рекомендациям [1] стр.75 — 0,62 n Исходные данные — 50 ηoi Из расчета п/п 3.1 — 0,958 Эффективный угол выхода потока из сопел α1 Принимаем по рекомендациям стр.73 [1] — 14 Коэффициент расхода μ1 Принимаем по рекомендациям стр.49 [5] — 0,97 Исходный теплоперепад на цилиндр Ho H0=h0-hz 3476,7-3010,5 466,18 Степень реактивности ρ Принимаем по рекомендациям стр.59 [1] — 0,1 Средний диаметр первой ступени d1 Принимаем по рекомендациям стр.73 [1] — 0,8 Количество ступеней z cтр. 17 [3] — 17 Перекрышка, м ∆ Принимаем по рекомендациям стр.61 [1] — 0,003 Отношение для первой ступени Отношение для последней ступени Частота вращения ротора Внутренний относительный КПД ступеней Разбивку теплоперепада произведем с помощью программы MAXa.ехе. Результаты расчета сведены в табл. 4.2. 23 Таблица 4.2 – Разбивка теплоперепада Номер ступени 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 Сумма Диаметр ступени, м 0,8 0,805 0,811 0,816 0,821 0,827 0,832 0,838 0,843 0,849 0,851 0,86 0,865 0,871 0,877 0,882 0,888 Отношение скоростей 0,53 0,536 0,541 0,547 0,552 0,558 0,564 0,569 0,575 0,581 0,586 0,592 0,597 0,603 0,609 0,614 0,62 Предварительный перепад энтальпий, кДж/кг 28,02 26,13 25,93 25,74 25,55 25,37 25,19 25,02 24,86 24,7 24,54 24,39 24,25 24,11 23,98 23,84 23,72 425,3 Окончательный перепад энтальпий, кДж/кг 30,67 28,78 28,58 28,38 28,19 28,01 27,84 27,67 27,5 27,34 27,19 27,04 26,89 26,75 26,62 26,49 26,36 470,3 Высота сопел нерегулируемой ступени l1=0,024м. Диаметр первой ступени d1=0,8м. Высота сопел нерегулируемой ступени последней ступени lz=0,112м Диаметр последней ступени цилиндра dz=0,888м Рис. 4.1. Распределение диаметров, отношений скоростей, теплоперепадов вдоль проточной части турбины. 24 5. Расчет нерегулируемых ступеней Расчет первой нерегулируемой ступени ЦВД: Исходные данные: Go=73,35 кг/с рo=8,82 МПа to= 535 0C ho=3476,7 кДж/кг so=6,782 кДж/кгоС υо=0,0398 м3/кг со=0 м/с n=50 с-1 d=0,8 м 1. Окружная скорость на среднем диаметре: u = π∙d∙n = 3, 14∙0,8∙50=125,66 м/с; 2. Принимаем степень реактивности согласно стр. 59 [1] на среднем диаметре: ρ=0,1; 3. Располагаемый перепад энтальпий на ступень: H0=30,67 кДж/кг (табл.4.2); Располагаемый перепад энтальпий по параметрам торможения: Ho H o co2 30,67 0 30,67 кДж/кг; 2 Перепад энтальпий на сопловую решетку: H oc (1 ρ) H o (1 0,1) * 30,67 27,603 кДж/кг; Перепад энтальпий на рабочую решетку: Hор = ρ* H o =0,1*30,67=3,067 кДж/кг; 4. Определяем оптимальное отношение скоростей u/cф: u u 125,66 0,507 ; cф 2 * 27,603 *1000 2 * H oc 5. Теоретическая скорость выхода пара из сопел: с1t 2 Н ОС 2 27,603 *1000 234,96 м / с; 6. Принимаем по рекомендациям стр.63 [5], значение коэффициента расхода 1′=0,97. Предварительная выходная площадь сопловой решетки: F1 Go v1t 73,35 0,043 0,0136 м 2 ; 1 c1t 0,97 234,96 25 7. Степень парциальности е = 1(принята по рекомендациям [7], стр. 94):, Выходная высота сопловой решетки: F1 0,0136 l1 0,0224 м , d e sin 1э 3,14 0,8 1 sin 14 o где α1э=14o – принимаем согласно стр. 60 [1] 8. Скорость звука: a1 k p1 v1t 1,28 8,1478 106 0,043 663,9 м / с; Число Маха: М 1t c1t 234,96 0,354 a1 663,9 По значениям М1t и 1э выбираем из табл. 3.1, стр. 86 [7] профиль сопловой решетки С-90-15А. Хорду профиля принимаем b1 = 0,0515 м. Уточняем по рис. 9.1, стр. 63, [1] коэффициент расхода 1=0,972. 9. Уточняем значения выходной площади и выходной длины сопловой решетки: F1 l1 Go v1t 73,35 0,043 0,0136 м 2 ; 1 c1t 0,972 234,96 F1 0,0136 0,0224 м; d e sin 1э 3,14 0,8 1 sin 14 o 10. Из табл. 3.1, стр. 86 [7] выбираем относительный шаг сопловой решетки t 1 =0,755 и определяем число сопловых лопаток: z1 d1 b1t1 3,14 * 0,8 65 0,0515 * 0,755 11.По рис. 9.2, стр. 63 [7] выбираем коэффициент скорости сопловой решетки φ=0,959. Действительная скорость на выходе из сопловой решетки: с1 = φ*с1t = 0,959*234,96= 225,33 м/с; 12.Относительная скорость входа пара в рабочую решетку: w1 c 21 u 2 2 u c1 cos 1 225,312 125,66 2 2 125,66 225,31 cos14 107,78 м / с; Угол направления скорости w1: 26 1 arctg sin 1 cos 1 u c1 arctg sin 14 30,38 о ; 125,66 cos14 225,31 13. Теоретическая относительная скорость выхода пара из рабочей решетки: w2t 2 H ор w21 2 3,067 *103 107,782 133,23м / с; 14.Потери энергии в соплах: H c c 21t 234,96 2 (1 2 ) (1 0,959 2 ) 2,2171кДж / кг ; 2 2000 15.Предварительный коэффициент расхода 2′ = 0,95; Находим выходную площадь рабочей решетки: F2 G0 v2t 73,35 0,042 0,0247 м 2 ; 2 w2t 0,95 133,23 16.Вычисляем высоту рабочей решетки: принимаем величину перекрыши согласно стр.61 [1] Δ=3 мм; l2 l1 0,0224 0,003 0,0254 м; 17.Эффективный угол выхода из рабочей решетки: 2 э arcsin F2 0,0247 arcsin 22,83o ; d e l2 3,14 0,8 1 0,0254 Число Маха М 2t w2t k p2 v2t 133,23 0,2 ; 1,28 * 8,0758 * 0,042 18.По числам M2t, 1, 2э выбираем из табл. 3.1, стр. 86, [7] профиль рабочей решетки Р-23-14А. Хорда профиля b2 =0,0259 м, шаг рабочих лопаток t 2 =0,65; 19.Определяем число рабочих лопаток: z1 d1 b2 t 21 3,14 * 0,8 149 0,0259 * 0,65 20.Коэффициент расхода 2 = 0,95 (определен по рис. 9.1, стр.63 [1]); Уточняем выходную площадь рабочей решетки: F2 G1 v2t 73,35 0,042 0,0248 м 2 ; 2 w2t 0,95 133,23 27 21.Действительная относительная скорость выхода пара из рабочей решетки: w2 w2t 0,933 133,23 124,3м / с , где коэффициент скорости рабочей решетки: ψ = 0,933 определен по рис. 9.2, стр. 63, [1]); Угол направления скорости w2: 2 э arcsin F2 0,0248 arcsin 22,86 o ; d e l2 3,14 0,8 1 0,0254 22.Абсолютная скорость выхода пара из ступени: с2 w 2 2 u 2 2 u w2 cos 2 124,32 125,66 2 2 125,66 124,3 cos 22,86 о 49,55 м / с; Угол направления скорости с2: 2 arctg sin 2 cos 2 u w2 arctg sin 22,86 102,97 о ; 125,66 cos 22,86 124,3 23.Потери энергии в рабочей решетке: H р w 2 2t 133,232 (1 2 ) (1 0,9332 ) 1,14кДж / кг ; 2 2000 Потери с выходной скоростью: 2 H в.с. с2 49,55 2 1,23кДж / кг ; 2 2 24.Располагаемая энергия ступени: E0 = H0–xвс * ∆Нвс =30,67–1*1,23=29,44 кДж/кг, где хвс=1 принято согласно стр.54 [7]. Относительный лопаточный КПД: ол ол Е0 Н с Н р (1 xвс )H вс Е0 29,44 2,2171 1,14 (1 1)1,23 0,886; 29,44 u ( w1 cos 1 w2 cos 2 ) 125,66 (107,78 cos 30,38 124,3 cos 22,86) 0,886; E0 39,44 25.Мощность на лопатках ступени: Nu = Gо*u*(w1*cos1+w2*cos2) = =73,35*125,66(107,78*cos30,38+124,3*cos22,86)*10-3=2003,0кВт; 28 26.Относительные потери на трение: тр к тр d2 u 3 0,8 2 ( ) 0,0005 (0,507) 3 0,003 , где kтр=0,0005 принимаем F1 cф 0,0136 согласно рекомендациям стр. 65 [1]. Относительные потери от трения диска и бандажа ступени: Абсолютные потери на трение: ∆Hтр = тр*Е0 =0,003*29,44=0,09 кДж/кг; Относительные потери от утечек через диафрагменное уплотнение: уд у d у к у ол 1 F1 z 0,67 3,14 0,3 1 0,886 0,0095 0,972 0,0136 7 Коэффициент ку для ступенчатого уплотнения равен единице (стр.65 [1]); Коэффициент расхода уплотнений μу=0,67, принимаем стр.65, [1]. Диаметр диафрагменного уплотнения dу=0,3м, (стр.102 [7]). Число гребней принимаем стр.65, [1] z1=7; 27.Относительные потери от утечек по бандажу: уб d п э ол F1 1,8 l2 3,14 0,8254 0,0003 0,886 0,0254 0,1 1,8 0,02 d1 0,0136 0,8 dп – периферийный диаметр ступени (по бандажу), dп=d+l2=0,8+0,0254=0,8254 м. Эквивалентный зазор периферийного уплотнения δэ=0,0003м ( стр.102 [7]) 28.Суммарные потери от утечек : ∆Hу = (бу+ду)*Е0 = (0,02+0,0095)29,44 =0,874 кДж/кг; 29.Использованный перепад энтальпий: Hi=Е0–∆Hс–∆Hр–(1–хвс) ∆Hвс–∆Hу–∆Hтр =29,44–2,2171–1,14–0–0,874–0,09= =25,7 кДж/кг; 30.Внутренний относительный КПД ступени: oi Hi 25,7 0,873 ; E0 29,44 31.Внутренняя мощность: Ni = Gо*Hi = 73,35*25,7=1885,5кВт; 29 Аналогичным методом проведём расчёт остальных ступеней ЦВД, результаты расчётов сведены в приложение А. Процесс расширения пара в ЦВД, дан в приложении Б. Треугольники скоростей для 17-ти ступеней ЦВД, даны в приложении В. Из приложения А внутренняя мощность нерегулируемых ступеней составляет Niгр=28922,5 кВт. Таким образом, мощность ЦВД NiЦВД= Niгр =28922,5=28922,5 кВт. ЦВД Внутренний относительный КПД oi ЦВД N i ЦВД 28922,5 0,845 . Go H o 73,35 * 466,2 30 6. Расчет переменного режима работы турбоустановки Расчет переменного режима проведем при уменьшении расхода пара на турбину в 2 раза G 36,785кг / с . 2 Расчет можно произвести по упрощенной формуле СтодолыФлюгеля: G G 0 p p 01 , где индексом 00 обозначены расчетные параметры, а 01 00 01-соответствующие изменившемуся режиму с новым расходом пара. Таким образом, зная давления перед каждой ступенью, можно найти новые значения давлений при переменном режиме как половину от расчетных. При найденных значениях давлений построим процесс в h,s диаграмме. Тогда относительный внутренний КПД турбины при переменном режиме: oi H H i1 00 дросселирования, ' oi H H H H o1 00 i1 , ' др oi где др - коэффициент 01 - КПД проточной части турбины при частичном расходе. Потери от дросселирования можно найти следующим образом: др = H 01 , H для этого найдем др = H 01 = H =H H ' oi Н 00 построенного переменного режима значение 00 ' i ' 0 1418,75 0,9793 . 1448,6 1300 0,9163. 1418,75 Н =1418,75 кДж/кг. 01 01 по диаграмме 31 По найденным значениям найдем относительный внутренний КПД при частичной нагрузке: oi 0,9793 0,9163 0,8973 . После определения окончательного значения КПД турбины с дроссельным парораспределением при измененном режиме оценивается внутренняя мощность турбины N G H 0 G H 0 ' i oi oi др 36,785 1418,75 0,8973 46828,9 кВт=46,83МВт. 32 33 Заключение В курсовом проекте рассчитывался цилиндр высокого давления турбины К-100-90. В результате расчета определены значения внутренних КПД группы нерегулируемых ступеней, а так же КПД всего цилиндра в целом: ηoiгр=0,845; ηoiцвд=0,845; Мощность ЦВД турбины составляет 28922,5 кВт. Также выбран способ регулирования мощности турбины – дроссельное парораспределение и рассчитан режим турбины при расходе пара в ЦВД равном 50% расчетного и сниженной на 50% тепловой нагрузке. Электрическая мощность при этом составляет 46828,9 МВт. Внутренний относительный КПД 0,958, а при расчетном режиме 0,8973. 34 1. 2. 3. 4. 5. 6. 7. Список литературы Басс. М.С. Турбины ТЭС и АЭС. Курсовое проектирование: учеб. пособие /М.С. Басс, С.А. Иванов. – Чита: ЧитГУ, 2006. –103 с. Пакет программ для вычислений свойств воды и водяного пара "WaterSteamPro"TM Web-site: http://twt.mpei.ac.ru/orlov/watersteampro Copyright © Константин Орлов, 1999 – 2005 (версия 6 Русская) - Москва 2005. Е.А. Бойко., К.В. Баженов, П.А Грачев. Тепловые электрические станции (Паротурбинные энергетические установки ТЭС) – Красноярск 2006 – 152 с. Трухний А. Д. Стационарные паровые турбины. – 2-е изд., перераб. и доп. – М.: Энергоатомиздат, 1990. – 640 с. ил. Леонков А. М.. Паровые и газовые турбины. Курсовое проектирование. – Минск: Высшая школа, 1986. Ривкин С.Л., Александров А.А. Теплофизические свойства воды и водяного пара. – Москва «Энергия» , 1980. – 423с. Костюк А.Г., Фролова В.В. Турбины тепловых и атомных электрических станций – Москва Издательство МЭИ 2001. – 488с.