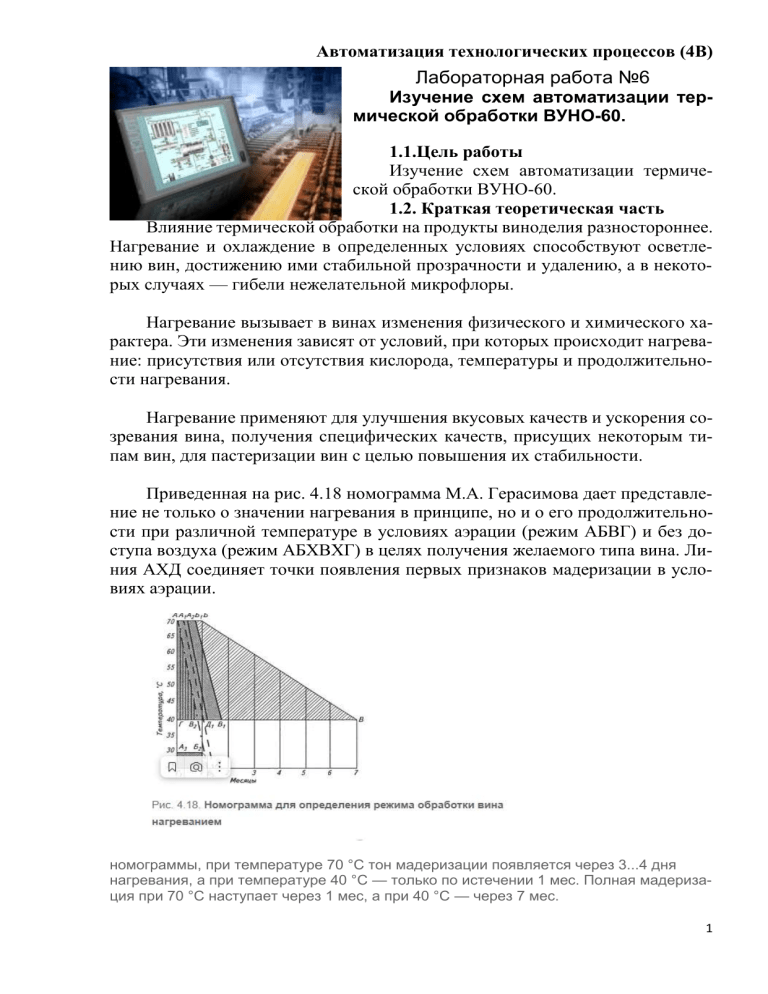

Автоматизация технологических процессов (4В)

Лабораторная работа №6

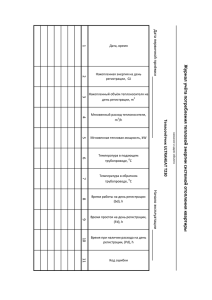

Изучение схем автоматизации термической обработки ВУНО-60.

1.1.Цель работы

Изучение схем автоматизации термической обработки ВУНО-60.

1.2. Краткая теоретическая часть

Влияние термической обработки на продукты виноделия разностороннее.

Нагревание и охлаждение в определенных условиях способствуют осветлению вин, достижению ими стабильной прозрачности и удалению, а в некоторых случаях — гибели нежелательной микрофлоры.

Нагревание вызывает в винах изменения физического и химического характера. Эти изменения зависят от условий, при которых происходит нагревание: присутствия или отсутствия кислорода, температуры и продолжительности нагревания.

Нагревание применяют для улучшения вкусовых качеств и ускорения созревания вина, получения специфических качеств, присущих некоторым типам вин, для пастеризации вин с целью повышения их стабильности.

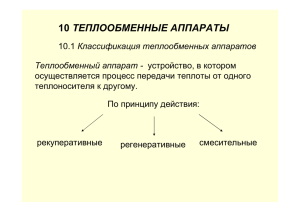

Приведенная на рис. 4.18 номограмма М.А. Герасимова дает представление не только о значении нагревания в принципе, но и о его продолжительности при различной температуре в условиях аэрации (режим АБВГ) и без доступа воздуха (режим АБХВХГ) в целях получения желаемого типа вина. Линия АХД соединяет точки появления первых признаков мадеризации в условиях аэрации.

номограммы, при температуре 70 °С тон мадеризации появляется через 3...4 дня

нагревания, а при температуре 40 °С — только по истечении 1 мес. Полная мадеризация при 70 °С наступает через 1 мес, а при 40 °С — через 7 мес.

1

Автоматизация технологических процессов (4В)

Линия соединяет температурные точки появления вкуса портвейна при нагревании

без доступа воздуха. Полное завершение процесса портвейнизации при тех же условиях обеспечивается режимом АБХВ{Г.

Режим A^EjB^r^ характеризует тепловую обработку столовых вин с целью ускорения

их созревания.

При пастеризации вино подвергают нагреванию до 55...65 °С в течение короткого времени без доступа воздуха.

Физико-химическое воздействие холода на вино способствует осаждению виннокислых солеи и делает вино стойким против дальнейшего осаждения солей винной кислоты и нарушения равновесия его состава из-за понижения температуры помещения.

Охлаждение способствует также выпадению других солей, фенольных и красящих веществ и коагуляции белковых и пектиновых веществ, которые, находясь в молодом

вине, затрудняют его обработку.

При охлаждении, которое необходимо вести быстро и интенсивно (15...20 с), температура вина доводится почти до точки замерзания (выше на 0,5 °С).

Основой всех современных методов ускорения созревания вин и повышения их стабильности являются комбинированное воздействие охлаждения и нагревания и дополнительное применение оклейки и фильтрования.

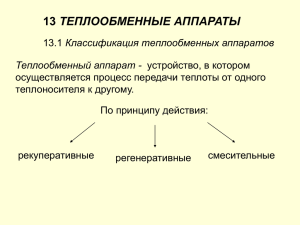

Устройство и принцип действия теплообменных аппаратов. Основной тип теплообменных аппаратов, используемых на винодельческих предприятиях, — поверхностные теплообменники, в которых теплообмен между двумя средами происходит через

разделяющую их (обычно металлическую) стенку, причем попадание одной среды в

другую исключено.

Все теплообменники, применяемые в виноделии, различаются по назначению (подогреватели, охладители, пастеризаторы), взаимному направлению рабочих сред (прямоточные, противоточные, перекрестного тока), конфигурации поверхности теплообмена (трубчатые, пластинчатые, специальные), по конструктивному исполнению

(«труба в трубе», кожухообразные, змеевиковые, спиральные, сотовые и другие теплообменники).

Трубчатые теплообменники. Из трубчатых устройств наиболее простым является

теплообменник типа «труба в трубе», состоящий из одного или нескольких горизонтально расположенных один над другим рабочих элементов «труба в трубе».

Количество и величина элементов определяются производительностью аппарата.

Теплообменник-охладитель ВХ2Б (рис. 4.19), предназначенный для охлаждения виноградного сусла при брожении и отстаивании, скомплектован из теплообменных элементов по 6 шт. в 4 ряда. Трубчатые секции соединены одна с другой с помощью калачей. Герметичность соединения между калачом и трубами обеспечивается прижимным устройством.

Теплообмен осуществляется одновременным прохождением сусла по внутренней

трубе и хладагента — по наружной. Производительность теплообменника ВХ2Б 7,5

м3/ч; площадь поверхности теплообмена 8,4 м2.

2

Автоматизация технологических процессов (4В)

Выпускают также теплообменники ВТИ-15 и ВХТ-24 аналогичной конструкции соответственно производительностью 15 и 24 м3/ч с площадью поверхности теплообмена

12 и 20 м2, а также трубчатые пастеризаторы ОПО-5 производительностью 5 м3/ч.

За рубежом теплообменники типа «труба в трубе» выпускают фирмы Gasquet,

Actini (Франция), Valley (США), Padovan, Diemme (Италия), Alfa-Laval (Швеция) и др. В

этой аппаратуре в основном используется высококачественная коррозионно-стойкая

сталь.

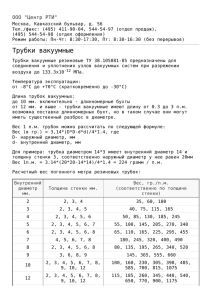

К трубчатым теплообменникам относят и так называемые ультраохладители — установки непосредственного охлаждения вина испаряющимся хладагентом. Такие установки предназначены для

Рис. 4.19. Теплообменник-охладитель ВХ2Б:

1, 2 — патрубки для подвода и вывода хладагента; 3, 5 — патрубки для подвода и вывода сусла;

4 — пульт с приборами

быстрого охлаждения в потоке виноградного сока, виноматериалов и вин до температуры, близкой к точке их замерзания.

На рис. 4.20, а показана установка такого типа марки ВУНО-60. Она состоит из следующих машин и аппаратов: испарителя- охладителя ВОИ-58; центробежного насоса

ВЦН-20; продуктового фильтра; компрессорно-конденсаторного агрегата; ресивера;

теплообменника; углового фреонового фильтра и пульта управления.

Установка ВУНО-60 выполняет операции по производству холода (фреоновый цикл),

охлаждению продукта и воды.

Сжатые пары фреона R12 из компрессора 2 (рис. 4.20, б) нагнетаются в конденсатор

7, где охлаждаются и сжижаются, отдавая теплоту охлаждающей воде. Жидкий

фреон из конденсатора через ресивер 9 поступает в теплообменник 5, где он пере-

3

Автоматизация технологических процессов (4В)

охлаждается за счет теплообмена со встречным потоком газообразного фреона, поступающего в межзмеевиковое пространство теплообменников из испарителя-охладителя 6. Затем жидкий фреон поступает к регулиро-

Рис. 4.20. Установка ВУН0-60:

а — общий вид: 1,5 — фильтры; 2 — центробежный насос; 3 — компрессорноконденсаторный агрегат; 4 — испарители-охладители; В — теплообменник; б — технологическая схема: 1 — конденсатор; 2 — компрессор; 3 — фильтр- осушитель; 4 — регулировочная станция; 5 — теплообменник; 6 — испаритель- охладитель; 7 — центробежный насос; 8 — фильтр; 9 — ресивер

вочной станции 4, откуда через фильтр-осушитель 3 и соленоидный вентиль попадает к терморегулирующему вентилю, где дросселируется до давления кипения и в

виде парожидкостной смеси подается в межтрубчатое пространство испарителяохладителя 6. Здесь фреон закипает при низкой температуре за счет притока теплоты

от продукта, протекающего по внутренним трубам испарителя-охладителя, откуда

пары фреона попадают в теплообменник, где перегреваются за счет теплообмена с

жидким фреоном. Далее пары фреона осушаются в фильтре-осушителе 3 и всасываются в компрессор 2, после чего цикл повторяется вновь.

4

Автоматизация технологических процессов (4В)

Рис. 4.20 (окончание)

Охлаждаемый продукт, пройдя через трехходовой кран и фильтр 8, центробежным

насосом 7 подается в нижнюю секцию испарителя- охладителя 6. Внутри каждой секции вращается мешалка, которая улучшает теплообмен между охлаждаемым продуктом и кипящим в межтрубчатом пространстве фреоном (хладагентом). Проходя через

две секции охладителя и отдавая теплоту кипящему фреону, продукт охлаждается и

подается в резервуары для дальнейшей обработки.

Цикл охлаждения воды (на схеме не показан) необходим для охлаждения паров

фреона в конденсаторе и их сжижения.

Основным элементом установки является испаритель-охладитель (рис. 4.21), состоящий из одной или нескольких (в зависимости от производительности) секций, каждая

из которых представляет собой теплообменник типа «труба в трубе» с вращающейся

внутри лопастной

Рис. 4.21. Испаритель-охладитель ВОИ-58 (разрез общего вида):

5

Автоматизация технологических процессов (4В)

1,6 — патрубки для ввода и вывода продукта; 2 — крышка; 3 — корпус;

4 — вал мешалки; 5, 9— патрубки для отвода и подвода хладагента; 7 — редуктор; 8 — электродвигатель; 10 — рубашка; 11 — лопасть мешалки

мешалкой. Трубы расположены эксцентрично. Внутри цилиндра протекает охлаждаемая жидкость, а в межтрубчатом пространстве — хладагент R12.

Наружная поверхность каждой секции теплоизолирована пенопластом и закрыта кожухом.

Все металлические части, соприкасающиеся с охлаждаемым продуктом, изготовлены

из коррозионно-стойкой стали.

Разработаны три типоразмера таких установок: ВУНО-ЗО, ВУНО-60 (модель ВУ2Н60) и ВУНО-90 производительностью соответственно 1,6; 3,2 (4,2); 5,0 м3/ч и холодопроизводительностью 34,8; 69,6 (85,4); 104 кВт.

Аналогичные установки выпускают и за рубежом фирмы Gasquet (Франция), Gianazza,

Padovan (Италия), Valley (США), APV-Paraflow (Великобритания) и др.

Современные мезгоподогреватели также относятся к аппаратам трубчатого типа,

например ВПМ-20 и М8-ВПП производительностью 20 и 10 м3/ч.

Подогреватель ВПМ-20 (рис. 4.22) представляет собой корпус с изоляцией, который

состоит из двух блоков с паровыми рубашками, расположенных один в другом. Блоки

оснащены патрубками для подвода пара, отвода конденсата, подвода и отвода мезги.

Установка БРК-ЗМ [30] представляет собой резервуар с рубашками и змеевиком, в

принципе тоже может быть отнесена к мезго- подогревателям.

Рис. 4.22. Подогреватель мезги ВПМ-20 (разрез общего вида):

1 — станина: 2 — корпус: 3 — кулачковая муфта; 4 — трубопровод: 5 — кран;

6 — патрубок подачи мезги; 7 — привод; 8 — магистраль подвода пара;

9 — трубопровод отвода мезги; 10 — регулятор температуры; 11 — мешалка;

12 — вал; 13 — магистраль отвода конденсата; 14 — пульт управления

Мезга подается в полость внутреннего блока корпуса, где, перемещаясь и перемешиваясь мешалкой, предварительно нагревается. Затем она поступает в полость блока

6

Автоматизация технологических процессов (4В)

наружного корпуса, окончательно нагревается до температуры 75 °С и отводится через патрубок. Вращением мешалок улучшается теплообмен от паровых рубашек к

мезге.

Подача пара осуществляется автоматически в зависимости от температуры мезги на

выходе из подогревателя.

За рубежом мезгоподогреватели производятся во Франции (Gasquet, Imeca), Италии

(Manzini, Diemme) и других странах.

К трубчатым теплообменникам относятся также змеевиковые устройства, состоящие

из обычных труб, согнутых по спирали.

Змеевиковые устройства используют на заводах первичного виноделия в процессе

брожения для термической обработки мезги, их погружают непосредственно в бродильные чаны. Эти устройства чрезвычайно примитивны, малопроизводительны и

неэкономичны. Как правило, их изготовляют на самих заводах.

Примером змеевикового аппарата служит выпускавшийся ранее подогреватель мезги

ППНД-10.

При эксплуатации аппаратов подобного типа следует обращать внимание на правильный выбор насосов для перекачивания мезги.

Давление, развиваемое насосом, должно обеспечивать эксплуатационную надежность аппарата и не допускать пригорання мезги.

Пластинчатые теплообменники. Они относятся к наиболее распространенному оборудованию для термообработки виноматериалов и вин. Схема пластинчатого теплообменника показана на рис. 4.23. Он состоит из группы рабочих теплообменных пластин 14, подвешенных на горизонтальных штангах 7, концы которых заделаны в стойках 3 и 9. При помощи нажимной плиты 8 и винта 10 пластины в собранном состоянии

сжаты в один пакет. На схеме для более ясного изображения потоков жидкостей показаны только пять пластин в разомкнутом положении. В действительности пластины в

рабочем положении плотно прижаты друг к другу на резиновых прокладках 4 и 5.

На схеме путь обрабатываемого вина обозначен сплошной линией, а теплоносителя

— пунктирной. Продукт входит в аппарат через штуцер 1 и через верхнее угловое отверстие в первой слева пластине 16 (концевой) попадает в продольный коллектор,

образованный угловыми отверстиями пластин после их сборки. По коллектору продукт проходит до граничной пластины 6, имеющей глухой угол (без отверстия), и распределяется по нечетным каналам между пластинами, которые сообщаются с угловым коллектором благодаря соответствующему расположению резиновых прокладок.

При движении вниз в межпластинчатом канале продукт обтекает волнистую поверхность пластин, обогреваемых с обратной стороны теплоносителем, выходит в продольный коллектор, образованный нижними угловыми отверстиями, и выходит из аппарата через штуцер 11.

Теплоноситель движется в аппарате навстречу продукту. Он поступает в штуцер 12, проходит через нижний коллектор, распределяется по четным каналам

(между концевой пластиной 13 и граничной 6, граничной 15 и концевой 16) и движется

по ним вверх, а затем через верхний коллектор и штуцер 2 выходит из аппарата.

7

Автоматизация технологических процессов (4В)

Рис. 4.23. Схема пластинчатого теплообменника

Параллельная расстановка плоских в целом пластин с малыми промежутками между

ними позволяет разместить в пространстве рабочую поверхность теплообменника

наиболее компактно, что приводит к значительному уменьшению размеров пластинчатого аппарата по сравнению с другими типами жидкостных теплообменников.

Пластинчатый теплообменник может быть охарактеризован не только как разборный,

но и как наборный. Его конструкция позволяет иметь множество различных компоновочных вариантов.

Компоновку аппарата условно обозначают дробью, где сумма цифр в числителе показывает число последовательно соединенных пакетов по тракту продукта, а значение

каждой из цифр — количество параллельных межпластинных каналов в соответствующем пакете. В знаменателе даются те же сведения для теплоносителя. Обозначения такого рода называют формулами компоновки.

Существует большое разнообразие форм пластин и их профилей. Они делятся по

форме поверхности и направлению потока жидкости в межпластинном пространстве.

Такое разделение имеет непосредственное отношение к тепловым и гидравлическим

характеристикам пластин. Пластины бывают канальчатыми (со спиральным или зигзагообразным каналом), однопоточными (с ленточным или сетчатым потоком), плоскими со вставками.

Пластины могут быть разделены также по внутренним признакам, устанавливающим

различие между пластинами внутри одного аппарата: по назначению в аппарате (рядовые, граничные, концевые); местонахождению уплотнительных прокладок (двусторонние, односторонние, гладкие); относительному расположению уплотнительных

прокладок (левые, правые); относительному расположению входа и выхода и по общему направлению потока на пластине (прямые, диагональные).

На рис. 4.24 представлены различные типы пластин. В некоторых зарубежных моделях используются круглые пластины.

Возмущающие элементы на поверхности пластин способствуют турбулизации потока

и повышению интенсивности теплопередачи.

Возможность использования в теплообменниках нескольких секций достигается благодаря установке между пластинами специальных (промежуточных) пластин (плит),

позволяющих отводить и направлять поток жидкости к любому месту. Такие устройства используют в многосекционных пастеризаторах, например в ВП1-У2,5, ВП1-У5 и

ВКЛ-5, выпускаемых с выносными выдерживателями.

8

Автоматизация технологических процессов (4В)

На рис. 4.25 показан пастеризатор ВП1-У5. Вино подается в аппарат через штуцер А, расположенный в промежуточной плите, и проходит в секцию рекуперации, где

под влиянием встречного потока горячего вина его температура повышается до 70 °С.

Далее в секции пастеризации вино нагревается до 81...85 °С под действием

Рис. 4.24. Пластины разборного пластинчатого теплообменника:

а — с вертикальными фрезерованными каналами: б — с горизонтальными штампованными каналами: 1 — поддерживающая лапа; 2— резиновые прокладки:

3 — каналы или рифли; 4 — гладкая промежуточная пластина: в — с вертикальными штампованными каналами: г— с горизонтальными штампованными

рифлями;

1 — каналы или рифли; 2 — резиновые прокладки

встречного потока горячей воды температурой 86...90 °С, подаваемой из бойлера

насосом через штуцер Д и удаляемой через штуцер Е.

Вино, нагретое до температуры пастеризации, через штуцер Ж подается сначала в

выдерживатель, где находится около 100 с, а затем через штуцер Б возвращается в

секцию рекуперации.

Здесь вино отдает большую часть своей теплоты вновь поступающему холодному

вину и охлаждается до температуры 31 °С. Затем оно поступает в секцию водяного

охлаждения, где охлаждается до 13... 18 °С. На нажимной плите 1 располагаются

штуцер В для подвода и Г для отвода охлаждающей воды, отвода вина и гильзы для

термометра.

Необходимая температура воды для нагрева вина поддерживается с помощью электромагнитного мембранного регулирующего клапана, управляемого электронным регулятором.

На рис. 4.26 показана пастеризационная установка ВКЛ-5 в комплексе, которая состоит из самого пластинчатого пастеризатора, бойлера закрытого типа, инжектора,

выдерживателя, пульта управления, электронасосного агрегата типа К20/18 и трубопроводов для соединения оборудования. Система автоматизации — пневмоэлектрическая. Выдерживатель обеспечивает определенное время выдержки продукта при

температуре пастеризации. В секции пастеризации вино

9

Автоматизация технологических процессов (4В)

7 — нажимная плита; 2 — промежуточная плита между секциями регенерации и водяного охлаждения; 3 — то же между секциями пастеризации и регенерации; 4 — станина с нажимным устройством; 5 — пластины; А...Ж — штуцера

Рис. 4.25. Пастеризатор ВП1-У5 (общий вид):

Рис. 4.26. Пастеризационная установка ВКЛ-5 (общий вид):

7 — пластинчатый пастеризатор; 2, 3, 8 — трубопроводы;

4 — пульт управления;

5 — выдерживатель;

В — электронасосный агрегат К20/18; 7 — бак конвекционный нагревается горячей

водой, циркулирующем посредством центробежного насоса в замкнутом контуре бойлерно-инжекционного блока. В остальном работа установки аналогична работе установок типа ВП1.

Известна также автоматизированная установка аналогичного назначения ПВ, гидравлическая схема которой показана на рис. 4.27.

Производительность пастеризаторов ВП1-У2,5, ВП1-У5, ВКЛ-5 и ПВ соответственно

2,5; 5,0; 5,0 и 3...6 м3/ч, начальная температура вина

15...18 °С, пастеризации — 45...85 °С, охлажденного вина — 13... 18 °С.

В качестве охладителей для вина чаще всего используют пластинчатые теплообменники В01-У2,5 и В01-У5, имеющие по одной секции. Для подогрева вина перед фасованием (при горячем фасовании) разработан пластинчатый подогреватель ВПЮ-5,

также состоящий из одной секции.

Производительность упомянутых теплообменников В01-У2,5, В01- У5 и ВПЮ-5 соответственно 2,5; 5,0 и 5,0 м3/ч, начальная температура вина 18 °С, конечная соответственно 10...12; 10...12 и 45...60 °С.

10

Автоматизация технологических процессов (4В)

Зарубежные пластинчатые теплообменные аппараты, выпускаемые многими фирмами в разных странах, принципиально не отличаются от описанных выше.

Рис. 4.27. Гидравлическая схема пастеризационной установки ПВ:

7 — пастеризатор (/ — секция рекуперации; II— секция пастеризации; III— секция

охлаждения); 2— клапан возврата продукта; 3 — насос для подачи теплоносителя; 4

— насос для подачи продукта; 5 — выдерживатель; В — бак с теплоносителем; 7 —

нагреватели (ТЭНы); 8 — клапан подачи пара; 9 — клапан подачи хладагента

Из других типов теплообменных аппаратов наиболее известны спиральные теплообменники, выпускаемые фирмой Daubron (Франция), сотовые (ламельные), выпускаемые фирмой Alfa-Laval (Швеция), и др.

Основы расчета и проектирования теплообменных аппаратов. Несмотря на разнообразие конструкций теплообменных устройств, расчеты, особенно тепловые, ведут по

единой методике. Расчеты могут быть проектными и эксплуатационными (проверочными). Цель первых — определение величины поверхности теплообмена. Вторые выполняются для установления возможности использования действующих аппаратов

или для выбора условий, обеспечивающих определенный режим их работы.

Тепловой расчет теплообменных аппаратов проводят на основании теплового баланса, который в общем виде может быть представлен

так:

где Q — количество передаваемой теплоты в единицу времени (тепловой поток), Вт;

Пп и Пт — массовый расход теплоносителей (продукта и собственно теплоносителя; в

данном случае Пп — это производительность аппарата), кг/с; ?/? и ?/? — изменения энтальпии теплоносителей (продукта и теплоносителя), Дж/кг; ?>пот — потери теплоты в

окружающую среду, Вт;

11

Автоматизация технологических процессов (4В)

где а — суммарный коэффициент теплоотдачи, учитывающий теплоотдачу конвекцией и лучеиспусканием, Вт/(м2 · К); FHap — площадь наружной поверхности аппарата,

м2; /ст и /в — соответственно температуры наружной поверхности (стенки) аппарата и

воздуха, К.

Обычно 0ПОТ составляют 3...5%, что можно учесть коэффициентом

*пот = 1,03...1,05.

Если агрегатное состояние теплоносителей (продукта или теплоносителя) не меняется,

где с — средняя массовая удельная теплоемкость теплоносителя в интервале температур, Дж/(кг · К); /к и /н — конечная и начальная температуры теплоносителей, К.

В этом случае уравнение (4.63) без учета потерь примет вид

где сп и ст — средняя массовая удельная теплоемкость теплоносителей (продукта и

теплоносителя), Дж/(кг · К).

Из уравнения (4.66) определяют любой неизвестный параметр, в том числе и расход

теплоносителя Пт, что в отдельных случаях является целью расчета.

Следует иметь в виду, что уравнение (4.66) не учитывает расхода теплоты (Вт) на

разогрев (пуск) аппарата, который можно определить по формуле

где GM — масса разогреваемых частей аппарата, кг; см — удельная массовая теплоемкость аппарата, Дж/(кг · К); /м к и /м н — конечная и начальная температуры металла

аппарата, К.

По формуле (4.67) рассчитывают необходимое количество теплоты на подогрев растворов или массы продукта от начальной до рабочей температуры при пуске аппарата.

При изменении агрегатного состояния теплоносителя (например, при конденсации

пара) изменение энтальпии выразится уравнением (в общем виде)

где спара и сконд — удельная массовая теплоемкость пара и конденсата, Дж/(кг · К); / а н и

Гконд к — начальная температура пара и конечная температура конденсата, К; /нас —

температура изменения агрегатного состояния (например, температура насыщения

пара), К; г — удельная теплота изменения агрегатного состояния (кипения, конденсации), Дж/кг.

С учетом формулы (4.68) уравнение (4.66) в данном случае может быть представлено

в виде

12

Автоматизация технологических процессов (4В)

где D — расход пара, кг.

Отсюда

Потребную для теплового процесса площадь поверхности теплообмена определяют

из уравнения теплопередачи

где @пол — полезное количество переданной в единицу времени теплоты, Вт; к — коэффициент теплопередачи, Вт/(м2 · К); Дгср — средний температурный напор, К.

Отсюда

Уравнения (4.71) и (4.72) не учитывают потери теплоты, поэтому, если продукт соприкасается с наружной стенкой аппарата, в числитель формулы (4.72) следует добавить

величину 0???.

В принципе под Qnoq понимают необходимее количество теплоты, которое нужно внести (отвести) для изменения температуры продукта. Его определяют по уравнениям

(4.63) и (4.66), т.е. с учетом потерь:

Таким образом, совместное решение уравнений (4.71) и (4.73) дает возможность

определить любой неизвестный параметр.

Коэффициент теплопередачи к [Вт/(м2 · К)] определяют по формулам:

• для однослойной плоской стенки

• для однослойной цилиндрической стенки

где а, и а2 — коэффициенты теплоотдачи на обеих сторонах стенки, Вт/(м2 · К); ? —

толщина теплопередающей стенки, м; ? — коэффициент теплопроводности стенки,

Вт/(м · К); dH, dcp, dB — наружный, средний и внутренний диаметры цилиндрической

13

Автоматизация технологических процессов (4В)

стенки, м; R3 — термическое сопротивление, учитывающее загрязнение с обеих сторон стенки (накипь, пригорание продукта и т.п.), м2 · К/Вт.

Цилиндрические стенки диаметром 2 м и более можно рассчитывать как плоские.

При наличии многослойных стенок в формулу (4.74) вместо ?/? подставляют ??/?,., а

в формуле (4.75) вместо

учитывают

При вычислении drn следует руководствоваться правилом:

Для расчета теплообменных аппаратов с тонкостенными трубками при dH/ dB< 1,5

можно пользоваться формулой (4.74).

Средние значения коэффициентов теплопроводности некоторых конструкционных материалов приведены ниже.

При расчетах можно принимать следующие ориентировочные значения термического

сопротивления загрязнений R3 в зависимости от вида теплоносителя:

Теплоноситель

Термическое сопротивление загрязнений

R3, м2 ? К/Вт

Вода:

дистиллированная

0,00009

водопроводная, колодезная, озерная

речная чистая:

0,0009...0,00018

при скорости < 0,9 м/с

0,00035...0,00053

при скорости > 0,9 м/с

0,00018...0,00035

Органические жидкости, фреоны,

рассолы и т.п.

0,00018

Пары:

воды с примесью масла

0,00018

хладагентов

0,00035

14

Автоматизация технологических процессов (4В)

Воздух

0,00035

Влияние загрязнений проще учесть, введя коэффициент чистоты поверхности теплообмена ?. Тогда действительный коэффициент поверхности теплопередачи

где ? = 0,7...0,8.

При расчете коэффициентов теплопередачи наибольшие трудности представляет

определение коэффициентов теплоотдачи оц и а2. Их значения зависят от различных

факторов: гидродинамических (скорости и характера движения теплоносителей, к которым относят также и продукт), физических (вязкости, плотности, теплоемкости и

других характеристик теплоносителей), а также от геометрических параметров поверхности теплообмена.

Для определения коэффициентов теплоотдачи обычно применяют теорию подобия и

установленные зависимости между критериями подобия:

• Нуссельта (характеризующего интенсивность теплообмена)

• Рейнольдса (характеризующего гидродинамический режим движения теплоносителей)

(при Re < 2300 — устойчивый ламинарный режим; при 2300 < Re < 10 000 —

переходный; при Re > 10 000 — турбулентный);

• Грасгофа (характеризующего режим движения теплоносителей при свободной конвекции)

• Прандтля (характеризующего физические свойства теплоносителей)

Критерии подобия — безразмерные величины. Однако величины, входящие в критерии, должны быть в одной системе единиц измерения. В приведенные выше формулы входят следующие величины: а — коэффициент теплоотдачи, Вт/(м2 · К); d или /

— определяющие линейные размеры — диаметр или длина трубы, м; ? — коэффициент теплопроводности теплоносителя, Вт/(м · К); V — скорость теплоносителя, м/с; V

— кинематическая вязкость, м2/с; р — плотность теплоносителя, кг/м; ? — динамическая вязкость, Па · с; ? — коэффициент объемного расширения теплоносителя, К-1; g

— ускорение свободного падения, м/с2; At — температурный напор, К; с — удельная

теплоемкость, Дж/(кг · К).

Если теплоноситель движется в трубах или каналах некруглого сечения, при определении критерия Рейнольдса вместо диаметра трубы подставляют значение эквивалентного диаметра:

15

Автоматизация технологических процессов (4В)

где S — площадь сечения потока, м2; Р— периметр, смоченный жидкостью, м.

В процессе теплопередачи критерии Re, Рг и Gr определяют тепловое подобие, а зависящий от них критерий является определяемым, и уже по нему находят значение

коэффициента теплоотдачи

или

Таким образом, расчет коэффициента теплоотдачи а сводится в основном к определению критерия Нуссельта в зависимости от критериев Re, Рг и Gr.

Ниже приводятся формулы для определения критерия Nu в применении к основным

случаям теплообмена в аппаратах винодельческого производства.

1. Движение теплоносителя по трубам и каналам:

o • при Re < 2300

где С — опытный коэффициент (С= 0,6...0,8);

1

• при 2300 < Re < 10 000

• при Re > 10 000

В формуле (4.84) определяющими являются внутренний диаметр и средняя температура пограничного слоя теплоносителя, а в формулах (4.85) и (4.86) — внутренний

или эквивалентный диаметр и средняя температура по сечению потока.

Для змеевиков значение а, полученное на основании формул (4.84)...(4.86) для прямой трубы, умножают на коэффициент ?, вычисленный по формуле

где d — внутренний диаметр трубы змеевика; м; D3M — диаметр витка змеевика, м.

2. Движение теплоносителя в межтрубном пространстве (если поток движения в кольцевом канале):

16

Автоматизация технологических процессов (4В)

где DB — внутренний диаметр корпуса, м; dH — наружный диаметр грубы, м.

При движении в межтрубном пространстве кожухотрубного теплообменника

где С — коэффициент, принимаемый равным 1,16 (а при наличии в аппарате сегментных перегородок С = 1,72); d3 — эквивалентный диаметр, м. [1] [2]

— при охлаждении

• при Re > 2300:

— при нагревании

— при охлаждении

5. Свободное движение (конвекция) без изменения агрегатного состояния вещества:

o • для ламинарного режима (GrPr < 500)

• для переходного режима (GrPr = 500...20 * 106)

• для турбулентного режима (GrPr > 20 · 106)

В этих формулах определяющими величинами являются вертикальный линейный

размер / и средняя температура пограничного слоя, принимаемая как среднеарифметическая величина температур стенки и среды (продукта).

6. Теплоотдача при конденсации пара на наружной поверхности горизонтальных труб

17

Автоматизация технологических процессов (4В)

где Reni — критерий Re для течения пленки;

где П — массовый расход жидкости, кг/с; Р — периметр, смоченный жидкостью, м; ?

— динамическая вязкость, Па · с.

В частных случаях при расчете коэффициентов теплоотдачи [Вт/(м2 · К)] могут быть

использованы следующие зависимости.

1. Для воды, протекающей в трубе при турбулентном движении,

где Л — коэффициент; Л= 1190 + 21,5/ср — 0,045 /2р; / — температура воды, °С; V —

скорость движения воды, м/с; d — диаметр трубы, м.

2. Для воды, обтекающей трубу при малых скоростях,

3. При конденсации пара — эмпирическая зависимость

гдер — давление пара, кгс/см2 (0,1 МПа = 1 кгс/см2).

4. Для воздуха при естественной конвекции со скоростью до 0,5 м/с — также эмпирическая зависимость

где А — коэффициент, принимаемый равным: 2,56 — для вертикальных плоских и цилиндрических стенок; 3,25 — для горизонтальной стенки, обращенной теплопередающей поверхностью вверх; 1,31 — то же вниз; 1,18 — для горизонтальной цилиндрической стенки; /ст и /в — температуры наружной поверхности стенки и воздуха, °С.

5. При теплоотдаче от наружной поверхности аппарата окружающему воздуху в закрытом помещении при 0...150 °С

где значения /ст и tB те же, что в формуле (4.104).

6. При теплоотдаче от поверхности окружающему воздуху и перемещении поверхности (например, при расчете транспортных средств):

o • во время стоянки цистерны

18

Автоматизация технологических процессов (4В)

где значения /ст и /в те же, что в формуле (4.104); d — наружный диаметр цистерны, м

[вместо формулы (4.106) можно пользоваться формулой (4.104) |;

• во время движения цистерны:

— со скоростью у < 5 м/с

— со скоростью у > 5 м/с

Принятые допущения сводятся к тому, что в этих формулах не учитывается изменение скорости ветра. Значения а здесь усреднены. Строго говоря, у — это средняя скорость воздуха относительно движущейся цистерны, или без ущерба ДЛЯ ТОЧНОСТИ

V — это средняя скорость движения цистерны.

Формулы (4.104) и (4.106) применимы при расчете тепловой изоляции стационарных

резервуаров.

7. При теплоотдаче от стенки резервуара продукту приближенно (без учета теплоотдачи излучением)

где С — коэффициент, принимаемый в пределах 150...200; /ж — температура жидкости (продукта).

В табл. 4.3 приведены приближенные (округленные) значения коэффициента теплоотдачи для воды и воздуха, вычисленные для основных случаев конвективной теплоотдачи; в табл. 4.4 — ориентировочные значения коэффициента теплопередачи, полученные эмпирически для различных случаев теплообмена.

В среднем при обработке виноматериалов в трубчатых теплообменниках коэффициент теплопередачи составляет 900... 1100 Вт/(м2 · К).

Таблица 4.3

Значения коэффициента теплоотдачи

а, Вт/(м2 ? К)

Условия теплоотдачи

для воды

для воздуха

(р = 0,1

МПа]

Примечание

Вынужденное турбулентное

движение:

19

Автоматизация технологических процессов (4В)

в трубах и каналах вдоль

оси

1200...5800

35...60

Диаметр труб 30 мм,

скорость воды 0,2...1,5

м/с, воздуха — 8...15

м/с

при поперечном обтекании

труб

3100...10

000

70...100

Трубы расположены в

шахматном порядке

Ламинарное движение

вдоль оси труб

300...430

3,5...10

—

Свободное движение

250...900

3...9

—

Кипение воды

2000...24

000

—

Давление атмосферное

Конденсация насыщенного

водяного пара на наружной

поверхности горизонтальной трубы

9300...15

000

Давление пара 0,4

МПа, диаметр труб 30

мм

Таблица 4.4

Значения коэффициентов теплопередачи

К, Вт/(м2 ? К)

Вид теплообмена

От конденсирующегося пара:

к воде

при вынужденном движении

при свободном движении

800.. .3500

120.. .340

300...1200

60...70

800.. .1700

120.. .270

140...340

30...60

к органическим жидкостям

От жидкости к жидкости: для

воды

для органических жидкостей

8. При расчетах поверхности испарительных батарей коэффициент теплопередачи

можно определять так:

к = 3,65^/?^ — для батарей непосредственного испарения; (4.110)

к = 3,2^/?^ — для батарей с рассольным охлаждением, (4.111)

где ?/ — средняя разность температур воздуха в камере и испарения хладагента (или

рассола).

20

Автоматизация технологических процессов (4В)

Пастеризаторы, состоящие из отдельных секций (пастеризации, рекуперации, водяного и рассольного охлаждения), рассчитывают по той же методике, что и обычные

теплообменники, причем каждую секцию — как отдельный теплообменник.

Особая характеристика пастеризаторов — коэффициент регенерации теплоты

где П — количество вина, кг; с — средняя теплоемкость вина, Дж/кг · К; / — температура вина на выходе из рекуперативной камеры (неизвестна);

ta н — начальная температура вина, К; ta п — температура пастеризации (задается), К.

Для определенного типа пастеризатора ? — величина постоянная. Из уравнения

(4.112) по известному значению ? определяют tB .

Коэффициент теплопередачи в пластинчатых аппаратах также рассчитывают по критериальным зависимостям с учетом скорости движения продукта, которая может изменяться в пределах от 0,5 до

З м/с. По пластинам с волнистой поверхностью продукт движется со скоростью до 1,5

м/с.

С учетом этих значений коэффициент теплопередачи может быть рассчитан по формуле (4.83).

Для пластин с каналами расчетные значения коэффициента теплопередачи к получаются несколько завышенными. Его фактические значения колеблются в следующих

пределах:

Секция

к, ВтДм2 ? К)

Пастеризации

925...1320

Рекуперации

1160...1740

Водяного охлаждения

1160...2090

Рассольного охлаждения

930...1740

При использовании однопоточных пластин с волнистой поверхностью коэффициенты

теплопередачи на 30...50% выше приведенных.

При паровом обогреве секции пастеризации (в пастеризаторах) коэффициент теплоотдачи со стороны пара можно принимать в пределах 7000...9300 Вт/(м2 · К).

Некоторую трудность при тепловом расчете представляет определение температурного напора. Возможны три варианта:

21

Автоматизация технологических процессов (4В)

• температура теплоносителей (продукта и теплоносителя) непрерывно и одновременно изменяется (без изменения агрегатного состояния теплоносителей);

• температура одного теплоносителя сохраняется постоянной, а другого —

непрерывно изменяется (например, при конденсации греющего пара и нагревании продукта);

• температура обоих теплоносителей остается постоянной (например, при конденсации греющего пара и кипении продукта, жидкости).

Первый и второй варианты, встречающиеся наиболее часто, можно проиллюстрировать графиками, приведенными на рис. 4.28.

Рис. 4.28. График изменения температур теплоносителей при прямотоке (а), противотоке (б), конденсации греющего пара (а)

Температурный напор (К) рассчитывают как среднелогарифмическую величину

или как среднеарифметическую величину (при ??6 / AtM < 2)

где ?/6 и ?/? — соответственно большая и меньшая разность температур теплоносителей (продукта и теплоносителей).

Средняя температура наружной поверхности стенки /?РВСТ (К) или кожуха аппарата

может быть весьма приближенно определена из зависимости

где фр и /?р — средние температуры теплоносителя и стенки, К.

Средняя температура стенки, разделяющей продукт и теплоноситель (два теплоносителя),

где tn „ и /п к — начальная и конечная температуры продукта (первого теплоносителя),

К; /тн и /тк — начальная и конечная температуры теплоносителя (второго теплоносителя), К.

22

Автоматизация технологических процессов (4В)

Более точно температуры наружных слоев стенки можно определить из приведенных

выше формул (4.64), (4.74) и др.

Так, для простейшего случая — теплопередачи через плоскую однослойную стенку

толщиной ? и теплопроводностью ? ввиду неизменности поверхностного удельного

теплового потока qs (Вт/м2) последний может быть выражен следующим образом:

где а, и а2 — коэффициенты теплоотдачи, Вт/(м2 · К); tv /2, /3 и /4 — температуры соответственно среды, поверхности стенки со стороны среды, поверхности стенки с

наружной стороны, окружающего воздуха, К.

Из формулы (4.117) определяют соответствующие температуры (К):

Температуры (К) внутренней и наружной поверхностей цилиндрической однослойной

стенки (трубы) могут быть определены по формулам:

где qt — линейный удельный тепловой поток, Вт/м; d] п d-, — внутренний и наружный

диаметры цилиндрической стенки (трубы), м; остальные обозначения те же, что и в

формуле (4.117).

Для многослойных стенок температуры слоев определяют аналогично. Тепловые расчеты тесно связаны с гидравлическими, конструктивными и прочностными расчетами,

которые проводят по общепринятым методикам.

Конструктивные расчеты теплообменников сводятся к следующему.

Для трубчатых устройств число теплообменных трубок одного элемента определяют

из уравнения неразрывности потока жидкости внутри трубок (уравнения расхода):

где Ж— объемный расход жидкости, м3/ч; П — производительность аппарата по исходному жидкому продукту, кг/с; р — плотность продукта, кг/м3; dn — внутренний диаметр трубки, м; nd/4 — площадь проходного сечения одной трубки, м2; п —число трубок; v — скорость продукта внутри трубок, м/с (для виноматериалов значения v принимают равными 0,7... 1,0 м/с, для воды или рассола — 1,0... 1,5 м/с).

Отсюда число трубок

23

Автоматизация технологических процессов (4В)

Площадь поверхности теплообмена аппарата (м2) слагается из площадей поверхности всех трубок:

откуда расчетная длина одной трубки при одном ходе (м) равна

где dcp — средний расчетный диаметр трубки, определенный в зависимости от соотношения между коэффициентами теплоотдачи оц и а2 (см. выше).

Длину трубок L] рекомендуется принимать не более 4 м.

При использовании многоходового теплообменника число ходов трубного пространства

где /,р и L — соответственно расчетная и принятая в аппарате длина трубок, м.

Общее число трубок принятой длины L в многозаходном аппарате

Желательно принимать четное число ходов, так как в этом случае подвод и отвод

продукта будут происходить у одной крышки аппарата.

В решетках трубки могут размещаться по сторонам правильных шестиугольников или

по концентрическим окружностям. Первый вариант более распространен, так как позволяет лучше использовать площадь решетки. В этом случае зависимость между общим числом трубок п0, числом трубок b на диагонали и числом трубок а на стороне

шестиугольника выражается соотношениями: п0 = 3а(а - 1) + 1; b = 2a-Un0 = y4(b-)+.

Часть трубной решетки (сегменты) остается неиспользованной. На ней можно разместить дополнительно 10...18% трубок от их общего числа в шестиугольнике. Таким образом, общее число трубок с учетом дополнительных

Шаг трубок (расстояние между осями соседних трубок) S принимают в зависимости от

их диаметра:

Диаметр трубок (наружный/внутренний), мм

25/21 38/34 57/52

Шаг, мм

32 48 70

Диаметр трубок (наружный/внутренний), мм 25/21 38/34 57/52

24

Автоматизация технологических процессов (4В)

Шаг, мм 32 48 70

Толщину трубной решетки определяют, исходя из условия надежности развальцовки

трубок:

• для стали

• для меди

Диаметр окружности (м), на котором размещаются крайние трубки,

Внутренний диаметр корпуса одноходового теплообменника (м) определяют по формуле

и округляют до стандартного размера. Внутренние диаметры корпусов аппаратов, изготовленных сваркой из листового материала, рекомендуется принимать от 400 мм и

более с интервалом ряда 200 мм.

При расчете спиральных теплообменников шаг спирали (мм) определяют из соотношения

где b — ширина канала; b = 6...15 мм; ? — толщина листа; для стали ? = 2...8 мм.

Если диаметр первого витка спирали равен d, то каждый виток спирали строится по

радиусам /*, и г2, которые для первых витков равны

и

Центры, из которых выполняют построение спиралей, отстоят друг от друга на шаг

витка S.

Высоту спирального канала (м) определяют, исходя из уравнения расхода продукта

через его сечение:

25

Автоматизация технологических процессов (4В)

где П — объемный расход жидкости; м3/с; v — скорость жидкости, м/с. Число витков

спирали

где /0 — длина спирали, определяемая по площади поверхности теплообмена F, найденной тепловым расчетом:

Наружный диаметр (м) спирального теплообменного аппарата

При расчете змеевиковых устройств определяют общую длину змеевика, число витков и высоту.

Для круглого змеевика выбирают диаметр витка змеевика и расстояние между витками по вертикали, или шаг по вертикали (который принимают равным 1,5...2,0 диаметра трубы змеевика).

Длина (м) одного витка змеевика (винтовой линии)

269

Общая длина змеевика (м) при числе его витков п

откуда

Полученное число витков округляют до целого числа.

Общая высота змеевика (м) с учетом конструктивной добавки hK

В нижней части змеевика может скапливаться конденсат. Трудности его отвода приводят к ухудшению теплообмена, поэтому змеевики часто разделяют на несколько отдельных секций, расположенных одна над другой или в виде концентрических окружностей.

26

Автоматизация технологических процессов (4В)

Поскольку теплообменники представляют собой аппараты, находящиеся под внутренним избыточным давлением, их основные элементы (корпуса, патрубки, фланцы,

днища, крышки и др.) рассчитывают по формулам, приведенным в гл. 3 и специальной литературе.

Общее число пластин в пластинчатом теплообменнике определяют по формуле

(4.121), в которую вместо nd2 / 4 подставляют значение сечения канала, по которому

движется продукт, а под п здесь понимают число каналов.

Затем определяют число секций в аппарате и число пластин в каждой секции. По

этим данным составляют формулу компоновки теплообменного аппарата.

Особенность расчета пластинчатых теплообменников — определение усилия сжатия

пластин. Напор жидкости, обеспечиваемый насосом, умноженный на площадь пластины, представляет собой суммарную силу, воспринимаемую поверхностью пластины. Эта сила достигает (10... 15)104 Н.

Усилие (Н), воспринимаемое опорными направляющими стержнями станины,

где F — площадь пластины, м2; р'— максимальное давление жидкости в агрегате, Па;

/ — длина резиновой прокладки на пластине, м; р" — удельное давление на резину в

рабочем состоянии агрегата, равное 5...10 кН/м.

Необходимый этап энергетического расчета — определение энергии, затрачиваемой на перемещение рабочей среды (продукта, теплоносителя) через аппарат, для

чего необходимо знать гидравлическое сопротивление аппарата. Гидравлические сопротивления рассчитывают по методике, приведенной в гл. 7.

Особенно важен гидравлический расчет пластинчатых аппаратов, гидравлические потери в которых значительны. При этом необходимо учитывать соединение пластин в

пакеты, т.е. параллельное растекание жидкости по пластинам и последовательный

переход ее из пакета в пакет. Потребный напор для секции представляет собой

сумму сопротивлений во всех пакетах. В результате суммирования гидравлических

сопротивлений в секциях получается общий необходимый напор для всего агрегата.

По величине потери напора подбирают насос.

При расчете коэффициента теплопередачи к изоляции фундаментов коэффициент

теплоотдачи от грунта агр = оо, толщина грунта 20 м, а теплопроводность грунта [Вт/(м

· К)]

где t — средняя температура грунта, К:

здесь /п — температура грунта на глубине 20 м (принимается постоянной и примерно

равной среднегодовой температуре воздуха в данном районе), К; /ф — температура

грунта под резервуаром (в расчете принимается равной 2...5 °С).

27

Автоматизация технологических процессов (4В)

Расчет теплоизоляции аппаратов и трубопроводов ведут по общей методике тепловых расчетов (см. выше).

Для аппаратов с плоскими стенками и цилиндрических аппаратов диаметром 2 м и

более поверхностные удельные потери теплоты (Вт/м2) составят

где /ст и tm — соответственно температуры стенки аппарата и наружной поверхности

изоляции, К; ?[ и ?2 — толщины слоев изоляции, м; ?[ и ?2 — коэффициенты теплопроводности слоев изоляции, Вт/(м · К).

При расчете потерь через однослойную изоляцию следует принять в формуле (4.146)

?2 = 0.

Для цилиндрических аппаратов диаметром менее 2 м и трубопроводов линейные

удельные потери теплоты (Вт/м)

где dxud2 — наружные диаметры слоев изоляции, м; dcr — наружный диаметр цилиндрической стенки, м.

Толщина однослойной изоляции 5ИЗ (м):

• для плоских стенок и цилиндрических поверхностей диаметром

2 м и более

271

• для цилиндрических поверхностей диаметром менее 2 м

где ? — теплопроводность слоя изоляции, Вт/(м · К); /ж и /в — соответственно температуры жидкости в аппарате и окружающего воздуха, К; а, и а2 — соответственно коэффициенты теплоотдачи от жидкости стенке и от наружной поверхности изоляции воздуху, Вт/(м2 · К); dm — внутренний диаметр изолируемого аппарата, м; dm — наружный

диаметр изоляции, м.

Толщины ?[ и ?2 (м) двух слоев изоляции:

• для плоских стенок и цилиндрических поверхностей диаметром более 2 м:

28

Автоматизация технологических процессов (4В)

где Qs — общие поверхности потери теплоты, Вт;

• для цилиндрических поверхностей диаметром менее 2 м:

где tl 2 — температура изоляции на границе между двумя слоями, К; Q, — общие линейные потери теплоты, Вт.

При расчете теплоизоляции часто возникает необходимость определения температуры наружных слоев стенок, изоляции. Их можно рассчитать по формулам (4.118) и

(4.119).

При наличии двух слоев изоляции из различного материала толщину одного слоя изоляции выбирают заранее, а второго находят расчетным путем. Соответственно поступают при наличии трех и более слоев изоляции.

В нормативных материалах приводятся следующие требования к изоляции.

Предельная толщина изоляции зависит от диаметра аппарата или трубопровода и

должна быть не более следующих значений:

Диаметр, мм

57

108

159

216

267

325

376

427

529

Предельная толщина, мм

65

110

120

125

130

135

140

145

150

Диаметр, мм 57 108 159 216 267 325 376 427 529

Предельная толщина, мм 65 110 120 125 130 135 140 145 150

Для криволинейных и плоских поверхностей толщина изоляции должна быть не более

150 мм.

В табл. 4.5 приведены значения максимально допустимых потерь теплоты с 1 м2 поверхности изоляции в зависимости от температуры теплоносителя.

В табл. 4.6 даны значения коэффициента теплопроводности некоторых наиболее распространенных в винодельческом производстве конструкционных и теплоизоляционных материалов.

29

Автоматизация технологических процессов (4В)

Таблица 4.5

Максимальные допустимые потери теплоты с 1 м2 поверхности изоляции

(Вт/м2)

Температура теплоносителя, °С

Поверхность

100

150

200

250

300

350

Цилиндрическая

116

151

174

198

215

232

Плоская

116

151

174

209

232

262

Коэффициент теплопроводности материалов

Таблица 4.6

Материал

Алюминий

Коэффициент теплопроводности, Вт/(м ? К)

230

Материал

Древесно-волокнистые

Коэффициент теплопроводности, Вт/(м ? К)

0,055

плиты

Асбест

0,28

Латунь

93

0,158

Медь

350

0,19...0,23

Минеральная вата

0,052...0,064

0,088

Древесные

опилки

0,06...0,09

Бетон

0,93...1,27

Пенобетон

0,099

Бронза

35

Пробковые

плиты

0,058

Материал

Коэффициент теплопроводности, Вт/(м ? К)

Асбестовый

картон

Асбозурит

Асбоцементные

плиты

Материал

Коэффициент теплопроводности, Вт/(м ? К)

30

Автоматизация технологических процессов (4В)

Стекловата

0,04

Сталь

46

Войлок

0,046...0,058

Стекло

0,74

Дерево

(сосна]

0,11...0,28

Торфоплиты

0,068

31