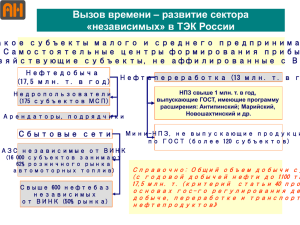

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Институт дополнительного профессионального образования Кафедра технологии нефти и газа Материальный баланс нефтеперерабатывающего завода Учебно-методическое пособие Уфа 2018 В учебно-методическом пособии приведены поточные схемы НПЗ по топливному варианту, материальные балансы типовых установок, входящих в состав завода, пример составления и расчета материального баланса НПЗ топливного профиля. Пособие предназначено для выполнения курсовой работы по дисциплине «Переработка нефти и газа» для слушателей Института дополнительного профессионального образования (ИДПО). Составитель: Грохотова Е.В., доц., канд. техн. наук Рецензент Амирханов К.Ш., доц., канд. техн. наук 2 ОГЛАВЛЕНИЕ 1 Характеристика нефтеперерабатывающего завода 2 2 Исходные данные для расчета 5 2.1 Задание 7 2.2 Методика составления материального баланса НПЗ 18 2.2.1 Распределение гудрона между установками 18 2.2.2 Расчет материального баланса НПЗ по компонентам 21 3 Пример расчета материального баланса НПЗ 3 22 1 ХАРАКТЕРИСТИКА НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ЗАВОДА Нефтеперерабатывающий завод (НПЗ) представляет собой совокупность основных технологических процессов (установок, цехов, блоков), а также вспомогательных и обслуживающих служб, обеспечивающих нормальное функционирование промышленного предприятия (товарно-сырьевые, ремонтно-механические цеха, цеха КИПиА, паро-, водо- и электроснабжения, цеховые и заводские лаборатории, транспортные, пожаро- и газоспасательные подразделения, медпункты, столовые, диспетчерская, дирекция, отделы кадров, финансов, снабжения, бухгалтерия и т.д.). Целевое назначение НПЗ — производство в требуемых объемах и ассортиментах высококачественных нефтепродуктов и сырья для нефтехимии. Основные показатели, характеризующие НПЗ: мощность предприятия и отдельных технологических процессов; профиль НПЗ (топливный, топливно-масляный, топливно- нефтехимический и др); ассортимент и качество нефтепродуктов, соотношение выпуска дизельное топливо:бензин; глубина переработки нефти и выпуск моторных топлив от нефти; технологическая структура НПЗ, насыщенность углубляющими переработку и повышающими качество нефтепродуктов процессами; степень комбинированности процессов; уровень автоматизации и экологической безопасности процессов НПЗ; производительность труда. Глубина переработки нефти — это показатель, характеризующий эффективность использования сырья. По величине ГПН можно косвенно судить о насыщенности НПЗ вторичными процессами и структуре выпуска нефтепродуктов. В отечественной нефтепереработке под ГПН подразумевается суммарный выход в % на нефть всех нефтепродуктов, кроме не превращенного остатка - мазута (НО), топлива на нужды предприятия (газ) и потерь. 4 ГПН Vперераб. VНО Vпотери топлив о Vперераб. 100 (1.1) По признаку концентрирования остатка удобно классифицировать НПЗ на 4 типа: 1) НПЗ с неглубокой переработкой нефти (НГП); 2) НПЗ с углубленной переработкой нефти (УПН); 3) НПЗ с глубокой переработкой нефти (ГПН); 4) НПЗ с безостаточной переработкой нефти (БОП). НПЗ неглубокой переработки нефти характеризуется наиболее простой технологической структурой, низкими капитальными и эксплуатационными затратами по сравнению с НПЗ углубленной и глубокой переработкой нефти. Основной недостаток НПЗ неглубокой переработки нефти — большой удельный расход ценного и дефицитного нефтяного сырья и ограниченный ассортимент нефтепродуктов. Наиболее типичный нефтепродукт такого типа НПЗ — сухой и сжиженные газы, автобензин, дизельное и котельное топливо. Глубина отбора моторного топлива ограничивается потенциальным содержанием его в исходной нефти. Добыча нефти и газового конденсата по итогам 2017 года в России составила 546,8 млн тонн, тогда как объем переработанной на НПЗ нефти составил 279,9 млн тонн. На рис. 1.1 представлены дынные по объемам переработки нефти (млн т/год) и глубины переработки (%) в России по данным Министерства энергетики РФ. Основу нефтеперерабатывающей промышленности России составляют 30 крупных НПЗ мощностью более 3,0 млн т/год, 4 НПЗ средней мощности от 1,0 до 3,0 млн т/год и 43 мини-НПЗ, имеющих разрешение на эксплуатацию. Средняя загрузка НПЗ составляет 95%, что соответствует показателям выше среднего в мире. Средняя мощность российских НПЗ составляет 8,5 млн т/год. Большинство НПЗ, НХК и ГПЗ России входят в состав интегрированных нефтегазовых компаний. 5 Рис. 1.1. Переработка нефти в РФ Мощность НПЗ зависит, прежде всего, от потребности в тех или иных нефтепродуктах района их потребления, наличия ресурсов сырья и энергии, дальности транспортных перевозок и близости соседних аналогичных предприятий. Определение оптимальной единичной мощности регионального НПЗ и его конфигурацию осуществляют на основании анализа регионального рынка нефтепродуктов и возможностей его перспективного развития. Для этой цели составляется прогноз потребления нефтепродуктов с учетом изменения требований к их качеству. В зависимости от расположения региона целесообразно учитывать возможность экспорта нефтепродуктов или поставок в другие регионы России. На этой стадии оценивается конкурентоспособность нового НПЗ по сравнению с действующими заводами. Крупные предприятия экономически эффективнее, чем мелкие. Ассортимент нефтепродуктов НПЗ исчисляется обычно сотнями наименований. Качество сырья не имеет такого решающего значения, как это было ранее, поскольку разработаны процессы, позволяющие получать основные сорта нефтепродуктов, в том числе и высокого качества, практически из любой нефти. Однако для производства таких продуктов, как битумы, нефтяной кокс, отдельные сорта смазочных масел, требуются специальные виды сырья. Например, при современном уровне технологии из высокопарафинистой нефти весьма сложно получить нефтяные битумы, а из высокосернистой нефти — малосернистый электродный кокс. 2. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА 2.1. Задание Составить материальный баланс нефтеперерабатывающего завода. Определить: 1) сумму светлых нефтепродуктов; 2) соотношение ДТ/Б; 3) долю деструктивных процессов; 4) долю гидрокаталитических процессов; 5) фактическую глубину переработки нефти. Исходные данные: варианты заданий (табл. 1.1); поточные схемы НПЗ (рис. 1.2–1.4); материальные балансы отдельных процессов, входящих в состав завода (табл. 1.2); состав газов отдельных технологических процессов (табл. 1.3). 8 Таблица 1.1 Варианты заданий для расчета Вариант 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 Номер Мощность НПЗ, схемы НПЗ млн т/год 1.1 9 1.2 12 1.3 15 1.1 18 1.2 20 1.3 24 1.1 20 1.2 18 1.3 15 1.1 12 1.2 9 1.3 12 1.1 14 1.2 15 1.3 18 1.1 20 1.2 24 1.3 18 1.1 16 1.2 18 1.3 20 1.1 18 1.2 16 1.3 18 1.1 12 1.2 18 1.3 12 1.1 12 1.2 10 1.3 12 1.1 9 1.2 12 1.3 14 1.3 9 1.1 12 1.2 15 1.2 18 1.3 20 1.1 24 1.3 20 1.1 18 1.2 15 1.2 12 1.3 9 Объём производства, % масс, на нефть котельного топлива битума 10 6 8 6 10 7 10 4 8 5 7 3 10 4 9 5 7 4 9 5 9 6 10 7 8 4 9 6 9 4 10 7 8 5 8 4 8 3 9 5 9 7 8 8 8 4 10 7 5 5 8 6 10 5 8 5 6 4 6 6 6 5 7 7 8 6 10 6 8 6 10 7 10 4 8 5 7 3 10 4 9 5 7 4 9 5 9 6 9 Окончание табл. 1.1 Вариант 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 Номер Мощность НПЗ, схемы НПЗ млн т/год 1.1 12 1.3 14 1.1 15 1.2 18 1.2 20 1.3 24 1.1 18 1.2 16 1.3 18 1.1 20 1.3 18 1.1 16 1.2 18 1.2 12 1.3 18 1.1 12 1.2 12 1.3 10 1.1 12 1.3 9 1.1 12 1.2 14 1.2 9 1.3 12 1.1 15 1.3 18 Объём производства, % масс, на нефть котельного топлива битума 10 7 8 4 9 6 9 4 10 7 8 5 8 4 8 3 9 5 9 7 8 8 8 4 10 7 5 5 8 6 10 5 8 5 6 4 6 6 6 5 7 7 8 6 10 6 8 6 10 7 10 4 10 Таблица 1.2 Материальные балансы процессов, входящих в состав НПЗ Наименование 1. АВТ Взято: - обезвоженной и обессоленной нефти Итого: Получено: - сухого газа - головки стабилизации - фракции НК–180 °С - фракции 180–350 °С - фракции 350–500°С - фракции выше 500°С - потерь Итого: 2. Вторичная перегонка на облагораживание бензина 2.1. С выделением фракции НК–85°С Взято: - фракции НК–180°С Итого: Получено: - фракции НК–85°С - фракции 85–80°С - потерь Итого: 2.2. С выделением фракции НК–62°С на изомеризацию Взято: - фракции НК–180°С Итого: Получено: - фракции НК–62°С - фракции 62–85°С - фракции 85–180°С - потерь Итого: 3. Каталитический риформинг Взято: - фракции 85–180°С Итого: Получено: - дебутанизированного бензина - водородсодержащего газа (в т. ч. водорода) - головки стабилизации - потерь Итого: 11 % масс на сырьё процесса 100,0 100,0 0,1 0,9 18,6 26,0 24,9 28,8 0,7 100,0 100,0 100,0 25,3 74,0 0,7 100,0 100,0 100,0 16,0 9,3 74,0 0,7 100,0 100,0 100,0 84,5 11,0 (0,8) 4,0 0,5 100,0 Продолжение табл. 1.2 Наименование 4. Замедленное коксование Взято: - фракции выше 500°С с АВТ Итого: Получено: - газа - бензина - легкого газойля (фр. 180–350 °С) - тяжелого газойля (фр. 350 °С+ ) - кокса - потерь Итого: 5. Каталитический крекинг Взято: - фракции 350–500 °С с АВТ Итого: Получено: - сухого газа - газа жирного (ППФ + ББФ) - бензина (фр. НК–180 °С) - легкого газойля (фр. 180–350°С) - тяжелого газойля (фр. 350 °С +) - кокса сжигаемого - потерь Итого: 6. Гидроочистка топлив 6.1. Гидроочистка дизельных фракций Взято: - фракции 180–350 °С (с АВТ и легкие газойли) - водорода Итого: Получено: - гидроочищенного дизельного топлива (летнего) - бензина-отгона - газа - сероводорода - потерь Итого: 6.2. Гидроочистка вторичных бензинов Взято: - вторичных бензинов - водорода Итого: Получено: - гидроочищенного бензина - газа - сероводорода 12 % масс на сырьё процесса 100,0 100,0 9,5 15,0 25,0 24,0 25,0 1,5 100,0 100,0 100,0 1,95 14,65 43,05 28,0 8,35 3,0 1,0 100,0 99,5 0,5 100,0 97,0 1,2 0,5 1,0 0,3 100,0 99,8 0,2 100,0 98,6 0,65 0,25 Продолжение табл. 1.2 Наименование - потерь Итого: 7. Карбамидная депарафинизация Взято: - фракции 180–350 °С (после гидроочистки) Итого: Получено: - компонента зимнего дизельного топлива - компонента летнего дизельного топлива - жидкого парафина - потерь Итого: 8. Термический крекинг гудрона (висбрекинг) Взято: - гудрона Итого: Получено: - газа - головки стабилизации - бензина - крекинг-остатка - потерь Итого: 9. Алкилирование Взято: - бутан-бутиленовой фракции Итого: Получено: - пропана - н-Бутана - изобутана - алкилбензина (фр. НК–195 °С) - тяжелого мотоалкилата (фр. 195 °С+) - потерь Итого: 10. Производство элементарной серы Взято: - сероводорода Итого: Получено: - серы элементарной - потерь Итого: 11. Гидрокрекинг Взято: - вакуумного газойля - водорода 13 % масс на сырьё процесса 0,50 100,0 100,0 100,0 82,5 7,0 10,0 0,5 100,0 100,0 100,0 3,0 2,5 9,0 85,0 0,5 100,0 100,0 100,0 3,0 7,5 2,5 8,3 3,0 1,0 100,0 100,0 100,0 93,0 7,0 100,0 98,5 1,5 Продолжение табл. 1.2 Наименование Итого: Получено: - газа - сероводорода - бензина - дизельной фракции - крекинг-остатка - потерь Итого: 12. Пиролиз бензина Взято: - бензина Итого: Получено: - газа - смолы пиролиза, в т.ч.: - бензола - толуола - ксилолов - потерь Итого: 13. Изомеризация бензиновых фракций Взято: - фракции НК–62 °С - водорода Итого: Получено: - газа - изомеризата - гексановой фракции - потерь Итого: 14. Производство битума Взято: - гудрона Итого: Получено: - битума - отгона - потерь Итого: 15. ГФУ предельных газов (см. по схеме) Взято: - головки стабилизации с АВТ - головки стабилизации с каталитического риформинга - газа изомеризации - газа гидроочистки вторичных бензинов 14 % масс на сырьё процесса 100,0 3,0 2,0 4,5 82,0 7,8 0,7 100,0 100,0 100,0 76,0 23,0 6,0 4,0 2,0 1,0 100,0 99,7 0,3 100,0 15,0 78,0 6,0 1,0 100,0 100,0 100,0 96,0 3,0 1,0 100,0 Окончание табл. 1.2 Наименование - газа гидроочистки дизельных фракций - газа гидрокрекинга Итого: Получено: - сухого газа - пропановой фракции - изобутановой фракции - бутановой фракции - фракции С3 и выше - потерь Итого: 16. ГФУ непредельных газов (см. по схеме) Взято: - газа и головки стабилизации висбрекинга - газа замедленного коксования - сухого и жирного газа каталитического крекинга Итого: Получено: - сухого газа - пропан-пропиленовой фракции (ППФ) - бутан-бутиленовой фракции (ББФ) - фракции С5 и выше - потерь Итого: 15 % масс на сырьё процесса 100,0 4,8 24,5 14,6 36,8 18,3 1,0 100,0 100 30,5 25,5 37,5 5,5 1,0 100,0 Таблица 1.3 Состав газов отдельных процессов нефтеперерабатывающего завода, % масс ГО. АВТ УЗК КК Газ Головка стабилизации Газ Жирный газ ВСГ Головка стабилизации H2S Газ H2S H2 - - 1.0 0.6 43.6 - 0,3 0,2 0,3 16,0 0,2 H2S - - 5.0 8.0 - - 99,0 - 99,0 - 4,0 CH4 0.3 - 36.8 10.5 10.3 0.2 0,3 27,0 0,3 34,4 12,0 ΣC2 7.5 0.3 25.3 11.2 15.1 5.7 0,4 21,0 0,4 34,3 19,5 C3H6 - - 5.8 14.7 - - - - - 10,5 3,0 C3H8 37.6 9.3 13.7 11.8 16.0 31.9 - 41,0 - 0,4 21,5 C4H8 - - 3.4 10.6 - 1.2 - - - 2,8 14,3 i-C4H10 11.7 9.6 1.6 15.8 11.1 20.0 - 3,8 - - 19,5 н-C4H10 26.4 41.2 4.8 6.1 3.9 35.2 - 7,0 - 1,6 - i-C5H10 7.5 14.3 0.9 7.4 - 3.4 - - - - - ΣC5H10 - - 0.6 1.4 - - - - - - - н-C5H12 6.1 14.0 1.1 0.9 - 1.8 - - - - - C6+ 1.5 11.3 - 1.0 - 0.6 - - - - - Компонент КР 16 Гидрокрекинг Пиролиз бензина ТК (газ+рефлюкс) Рис. 1.2. Поточная схема НПЗ 1 17 Рис. 1.3. Поточная схема НПЗ 2 18 Рис. 1.4. Поточная схема НПЗ 3 19 Сокращенные наименования нефтепродуктов на поточных схемах НПЗ: А – асфальт Ал – алкилат Б – бензиновая фракция БНЗ – бензол БТ – битум Г – газ ГС – газ стабилизации ГФ – гексановая фракция ДТ (З) – дизельное топливо зимнее ДТ (Л) – дизельное топливо летнее ИЗ – изомеризат К – кокс КО – крекинг-остаток КСЖ – кокс сжигаемый КТ – компонент котельного топлива ЛГ – легкий газойль НС – нефть сырая ОС – остаток гидрокрекинга ОТ – отгон битумный ПЖ – парафин жидкий S – сера СГ – сухой газ СП – смолы пиролизные Т – толуол ТГ – тяжелый газойль ТМА – тяжелый мотоалкилат ТУ – технический углерод 20 2.2. Методика составления материального баланса НПЗ 2.2.1. Распределение гудрона между установками Исходя из выбранного задания: мощности НПЗ, количества получаемых на НПЗ котельных топлив, битума, технологической схемы НПЗ, составляется материальный баланс отдельных процессов, начиная с АВТ. Далее составляется материальный баланс процессов, сырьем для которых являются нефтяные фракции, полученные на АВТ. Прежде чем приступить к составлению материального баланса на установках замедленного коксования (УЗК), термического крекинга (ТК) (висбрекинга), необходимо произвести распределение гудрона между технологическими потоками, согласно выданной технологической схеме НПЗ. Гудрон, получаемый на АВТ, служит сырьем для получения битумов, сырьем для установок замедленного коксования и термического крекинга (висбрекинга), является компонентом котельных топлив. Количество гудрона, идущего на получение битума, определяется из материального баланса установки производства битума, где количество получаемого битума известно из условия задания. Количество гудрона, поступающего на установку термического крекинга (висбрекинга), принимается из условия, что ГТК = (0,3 – 0,6)·КТ. Для расчета количества гудрона, поступающего на установку замедленного коксования, составляются уравнения для КТ и ГАВТ. Совместным решением этих уравнений относительно ГЗК определяется количество гудрона, идущего на установку замедленного коксования. Количество гудрона, идущего для получения котельного топлива, определяется как разность между ГАВТ и ГЗК, ГПБ и ГТК: ГАВТ – гудрон с ЭЛОУ-АВТ; 21 ГКТ – гудрон – компонент котельного топлива с ЭЛОУ-АВТ; ГТК – гудрон, направляемый на установку термического крекинга; ГЗК – гудрон, направляемый на установку замедленного коксования; ГПБ – гудрон, направляемый на установку производства битумов. Ниже приведены формулы расчета ГЗК и ГТК для поточных схем НПЗ топливного профиля. Схема 1. Количество гудрона, идущего на установку термического крекинга (висбрекинга), определяется из условия ГТК = (0,3 – 0,6)·КТ. Далее рассчитывается количество гудрона, поступающего на установку замедленного коксования, и определяется, сколько гудрона отправляется для получения КТ. ГАВТ = ГТК + ГЗК + ГПБ + ГКТ; отсюда ГКТ = ГАВТ – ГТК – ГЗК – ГПБ (2.1) КТ = ГКТ + КОТК + ТГЗК + ОТПБ + ТГКК где (2.2) КОТК – крекинг-остаток термического крекинга; ГКТ – гудрон – компонент котельного топлива с ЭЛОУ-АВТ; ТГЗК – тяжелый газойль установки замедленного коксования; ТГКК – тяжелый газойль установки каталитического крекинга; ОТПБ – отгон с установки производства битумов. Учитывая, что ТГЗК=0,24 ГЗК и подставляя его в уравнение (2.2), решим относительно ГЗК. КТ = ГАВТ – ГТК – ГЗК – ГПБ + КОТК + 0,24ГЗК + ОТПБ + ТГКК (2.3) ГЗК = (ГАВТ – ГТК – КТ – ГПБ + КОТК + ОТПБ + ТГКК) / 0,76 (2.4) ГКТ определяется по уравнению 2.1. Схема 2. Составляем уравнения для расчета ГАВТ = ГКТ + ГЗК + ГПБ ; отсюда ГКТ = ГАВТ – ГЗК – ГПБ (2.5) КТ = ГКТ + ТГЗК + ОТПБ + ТГКК + СП (2.6) 22 где ГКТ – гудрон – компонент котельного топлива с ЭЛОУ-АВТ; ТГЗК – тяжелый газойль установки замедленного коксования; ТГКК – тяжелый газойль установки каталитического крекинга; ОТПБ – отгон с установки производства битумов; СП – смола пиролиза. Учитывая, что СП = 0,23·БЗК, а БЗК=0,15·ГЗК, получим СП = 0,15·0,23·ГЗК, где БЗК – бензин замедленного коксования. Так как ТГЗК= 0,24·ГЗК, подставляя эти значения в уравнение (2.6) и решив его относительно Г ЗК , получим КТ = ГАВТ – ГЗК – ГПБ + 0,24ГЗК + ОТПБ + ТГКК + 0,15·0,23· ГЗК (2.7) ГЗК = (ГАВТ – КТ – ГПБ + ОТПБ + ТГКК) / 0,7255 (2.8) ГКТ определяется по уравнению 2.5. Схема 3. Составляем уравнения для расчета где ГАВТ = ГКТ + ГЗК + ГПБ; отсюда ГКТ = ГАВТ – ГЗК – ГПБ (2.9) КТ = ГКТ + ТГЗК + ОТПБ + ОСГК (2.10) ГКТ – гудрон – компонент котельного топлива с ЭЛОУ-АВТ; ТГЗК – тяжелый газойль установки замедленного коксования; ОТПБ – отгон с установки производства битумов; ОСГК – остаток гидрокрекинга. Учитывая, что ТГЗК= 0,24ГЗК, подставим его в уравнение выше и решаем его относительно ГЗК, получим КТ = ГАВТ – ГЗК – ГПБ + 0,24ГЗК + ОТПБ (2.11) ГЗК = (ГАВТ – КТ – ГПБ + ОТПБ + ОСГК) / 0,76 (2.12) ГКТ определяется по уравнению 2.9. 23 2.2.2. Расчет материального баланса НПЗ по компонентам Определяется количество каждого товарного нефтепродукта, получаемого на НПЗ, и общезаводские потери. Далее составляется итоговый баланс НПЗ и рассчитываются показатели: сумма светлых нефтепродуктов определяется как сумма продуктов – 1) бензина, реактивного и дизельного топлив; 2) соотношение ДТ/Б; 3) доля деструктивных процессов рассчитывается как отношение загрузки установок деструктивных процессов к загрузке всего НПЗ; доля гидрокаталитических процессов рассчитывается как отношение 4) загрузки установок гидрокаталитических процессов к загрузке всего НПЗ; фактическая 5) глубина переработки нефти рассчитывается как суммарный выход в % на нефть всех нефтепродуктов, кроме непревращенного остатка (котельное топливо), топлива на нужды предприятия (сухой газ) и потерь. . 24 3. ПРИМЕР РАСЧЕТА МАТЕРИАЛЬНОГО БАЛАНСА НПЗ Исходные данные: мощность НПЗ – 10 млн тонн в год, количество котельных топлив, получаемых на НПЗ – 10 %, битумов – 5 % на перерабатываемую нефть. Решение: Принимаем технологическую схему НПЗ, указанную на рисунке 1.2. Составим материальный баланс отдельных процессов в тоннах, начиная с АВТ. Таблица 3.1 Материальный баланс установки АВТ Наименование Взято: - обезвоженной и обессоленной нефти Итого: Получено: - сухого газа - головки стабилизации - фракции (н.к. – 180 °С) - фракции (180 – 350 °С) - фракции (350 – 500 °С) - фракции (выше 500 °С) - потерь Итого: % Тонн в год 100,0 100,0 10000000 10000000 0,1 0,9 18,6 26,0 24,9 28,8 0,7 100,0 10000 90000 1860000 2600000 2490000 2880000 70000 10000000 Далее составляем материальный баланс процессов, сырьем для которых являются нефтяные фракции, полученные на АВТ. Таблица 3.2 Материальный баланс установки вторичной перегонки бензина Наименование Взято: - фракции (н.к.–180 °С) Итого: Получено: - фракции (н.к.–85 °С) - фракции (85–180 °С) - потерь Итого: 25 % Тонн в год 100,0 100,0 1860000 1860000 25,4 73,9 0,7 100,0 472440 1374540 13020 1860000 Для составления коксования материального необходимо произвести баланса установки распределение замедленного гудрона между технологическими потоками, согласно выбранной технологической схеме НПЗ (рис. 1.2). Гудрон, получаемый на АВТ, служит сырьем для производства битумов, сырьем для процесса замедленного коксования, процесса термического крекинга, является компонентом котельного топлива. В соответствии с заданием выбранная технологическая схема НПЗ должна обеспечить получение битумов и котельных топлив соответственно в объеме 5 и 10 % на перерабатываемую нефть. Таблица 3.3 Материальный баланс установки каталитического риформинга Наименование Взято: - фракции (85–180°С) Итого: Получено: - дебутанизированного бензина - водородосодержащего газа, (в т.ч. водорода) - головки стабилизации - потерь Итого: % Тонн в год 100,0 100,0 1374540 1374540 84,5 11,0 (0,8) 4,0 0,5 100,0 1161486,3 151199,4 (10996,3) 54981,6 6872,7 1374540 Количество водорода, получаемого на установке каталитического риформинга (0,8%) рассчитывается от количества сырья установки. Таблица 3.4 Материальный баланс установки каталитического крекинга Наименование Взято: - фракции с АВТ (350–500 °С) Итого: Получено: - сухого газа - жирного газа - бензина (н.к.–180 °С) - легкого газойля (180–350 °С) - тяжелого газойля (350 °С+) - кокса сжимаемого - потерь Итого: 26 % Тонн в год 100,0 2490000 100,0 2490000 1,95 14,65 43,05 28,0 8,35 3,0 1,0 100,0 48555 364785 1071945 697200 207915 74700 24900 2490000 Составим материальный баланс процесса производства битума. В соответствии с заданием на НПЗ должно производиться следующее количество битумов различных марок: 10000000 5 500000 тонн/год. 100 При составлении материального баланса процесса производства битума необходимо определить, какое количество гудрона нужно подвергнуть окислению, чтобы получить 500000 тонн битума. Таблица 3.5 Материальный баланс установки производства битума Наименование Взято: - гудрона Итого: Получено: - битума - отгона - потерь Итого: % Тонн в год 100 100,0 520625 520625 96,0 3,0 1,0 100,0 500000 15625 5000 520625 В соответствии с заданием на НПЗ должно производиться следующее количество котельных топлив: 10000000 10 1000000 тонн/год. 100 Количество гудрона, идущего на установку термического крекинга (висбрекинга), определяется из условия ГТК = (0,3–0,6)∙КТ; ГТК= 0,3∙1000000=300000 тонн/год. 27 Таблица 3.6 Материальный баланс установки термического крекинга (висбрекинга) Наименование Взято: - гудрона Получено: - газа - головки стабилизации - бензина - крекинг-остатка - потерь Итого % Тонн в год 100 300000 3,0 2,5 9,0 85,0 0,5 100,0 9000 7500 27000 255000 1500 300000 Далее находим количество гудрона, поступающего на установку замедленного коксования, и определяем, сколько гудрона отправляется для получения КТ. ÃÀÂÒ ÃÒÊ ÃÇÊ ÃÏÁ ÃÊÒ ; îòñþäà_Ã ÊÒ ÃÀÂÒ ÃÇÊ ÃÏÁ ÃÒÊ, ÊÒ ÃÊÒ ÊÎ ÒÊ ÒÃÇÊ ÎÒ ÏÁ ÒÃÊÊ . Учитывая, что ТГЗК=0,24ГЗК, получим: ÊÒ ÃÀÂÒ ÃÒÊ ÃÇÊ ÃÏÁ ÊÎ ÃÇÊ ÃÇÊ ÃÀÂÒ ÃÒÊ ÊÒ ÃÏÁ ÊÎ 0,76 ÒÊ ÒÊ ÎÒ ÏÁ 0,24ÃÇÊ ÒÃÊÊ ÒÃÊÊ ÎÒ ÏÁ ; ; 2880000 300000 1000000 520625 255000 207915 15625 2023572,37 _ òîíí/ãîä 0,76 ÃÊÒ 2880000 2023572,37 520625 300000 35802,63 _ òîíí/ãîä 28 ; Таблица 3.7 Материальный баланс установки замедленного коксования Наименование Взято: - гудрона с АВТ (фракция выше 500 °С) Итого: Получено: - газа - бензина (н.к.–180 °С) - легкого газойля (180–350 °С) - тяжелого газойля (350°С+) - кокса - потерь Итого: % Тонн в год 100 100,0 2023572,4 2023572,4 9,5 15,0 25,0 24,0 25,0 1,5 100,0 192239,4 303535,8 505893,1 485657,4 505893,1 30353,6 2023572,4 Составим материальный баланс процесса гидроочистки дизельных топлив. Гидроочистке подвергаются фракции 180–350 °С с установок АВТ, каталитического крекинга, термического крекинга и замедленного коксования. Принимаем, что весь водород (10996,3 тонны), образующийся на установке каталитического риформинга, расходуется при гидроочистке дизельных топлив, а также используется водород, введенный извне (8114,7 тонны). Таблица 3.8 Материальный баланс установки гидроочистки дизельных топлив Наименование Взято: - фракции (180–350 °С) с АВТ - фракции (180–350 °С) с каталитического крекинга - фракции (180–350 °С) с замедленного коксования - водорода Итого: Получено: - гидроочищенного дизельного топлива - бензина - газа - сероводорода - потерь Итого: % Тонн в год 68,1 18,2 13,2 0,5 100,0 2600000 697200 505893,1 19111 3822204,1 97 1,2 0,5 1,0 0,3 100,0 3707538 45866,5 19111 38222 11466,6 3822204,1 Составим материальный баланс процесса гидроочистки вторичных бензинов. Гидроочистке подвергается бензин, поступающий с установки термического крекинга и установки замедленного коксования. 29 Таблица 3.9 Материальный баланс установки гидроочистки вторичных бензинов Наименование Взято: - вторичных бензинов с ТК - вторичных бензинов с УЗК - водорода Итого: Получено: - гидроочищенного бензина - газа - сероводорода - потерь Итого: % Тонн в год 0,2 100 27000 303535,8 662,4 331198,2 98,6 0,65 0,25 0,5 100,0 326561,4 2152,8 828 1656 331198,2 По данной схеме (рис. 1.2) гидроочищенное дизельное топливо направляется на установку карбамидной депарафинизации для получения дизельного топлива зимнего. Однако по заданию заказчика на НПЗ часть гидроочищенного дизельного топлива выводится с НПЗ как компонент дизельного топлива летнего, остаток направляется на карбамидную депарафинизацию. Таблица 3.10 Материальный баланс установки карбамидной депарафинизации Наименование Взято: - гидроочищенного дизельного топлива Итого: Получено: - дизельного топлива зимнего - дизельного топлива летнего (компонент) - жидкого парафина - потерь Итого: % Тонн в год 100 100,0 3707538 3707538 82,5 7,0 10,0 0,5 100,0 3058718,8 259527,7 370753,8 18537,7 3707538 Сероочистка. Материальный баланс процесса сероочистки газов не составляется. Принимается, что весь сероводород, содержащийся в газовых потоках, извлекается и вместе с сероводородом, получающимся при гидроочистке, поступает на производство серы. Зная содержание сероводорода 30 в газовых потоках (табл. 1.3) и количество сероводорода, получающегося при гидроочистке, можно определить общее количество сероводорода: H 2 H 2 S ÃÀÇÇÊ ÇÊ ÃÀÇÊÊ ÊÊ H 2 S ÃÎ , где ЗК 0,05, а КК 0,08. S 9612 3884,4 38222 828 52546,4 Таблица 3.11 Материальный баланс установки производства серы Наименование Взято: - сероводорода Итого: Получено: - серы элементарной - потерь Итого: % Тонн в год 100,0 100,0 52546,4 52546,4 93,0 7,0 100,0 48868,2 3678,2 52546,4 Таблица 3.12 Материальный баланс ГФУ предельных газов Наименование Взято: - головки стабилизации с АВТ - головки стабилизации с каталитического риформинга - газа с установки гидроочистки дизельных фракций - газа гидроочистки вторичных бензинов Итого: Получено: - сухого газа - пропан-пропиленовой фракции (ППФ) - бутан – бутиленовой фракции (ББФ) - фракции С5 и выше - потерь Итого: % Тонн в год 90000 54981,6 100,0 19111 2152,8 166245,4 30,5 25,5 37,5 5,5 1,0 50704,9 42392,6 62342 9143,5 1662,4 100,0 166245,4 Газы замедленного коксования и каталитического крекинга направляются на ГФУ без сероводорода. 31 Таблица 3.13 Материальный баланс ГФУ непредельных газов Наименование Взято: - газа замедленного коксования - сухого газа каталитического крекинга - жирного газа каталитического крекинга - газа термического крекинга - головки стабилизации термического крекинга Итого: Получено: - сухого газа - пропан-пропиленовой фракции (ППФ) - бутан-бутиленовой фракции (ББФ) - фракции С5 и выше - потерь Итого: % Тонн в год 100 192239,4 48555 364785 9000 7500 622079,4 30,5 25,5 37,5 5,5 1,0 100,0 189734,2 158630,2 233279,8 34214,4 6220,8 622079,4 Таблица 3.14 Материальный баланс установки алкилирования Наименование Взято: - ББФ с ГФУ предельных газов - ББФ с ГФУ непредельных газов Итого: Получено: - пропана - н-бутана - изобутана - алкилбензина (н.к.–195 °С) - тяжелого мотоалкилата (фр. 195 °С+) - потерь Итого: Определяем общезаводские количество потери. каждого Определение % Тонн в год 100,0 62342 233279,8 295621,8 3,0 7,5 2,5 83,0 3,0 1,0 100,0 8868,7 22171,6 7390,5 245366,1 8868,7 2956,2 295621,8 товарного количества нефтепродукта каждого и товарного нефтепродукта оформляем в виде таблицы. При определении общего количества газа, получаемого на установках НПЗ (табл. 3.15), вычтем из соответствующих газовых потоков водород, использованный в процессе гидроочистки. 32 Таблица 3.15 Расчет общего количества газа, получаемого на НПЗ № Наименование процесса 3 АВТ Каталитический риформинг облагораживание бензина ГФУ предельных газов 4 ГФУ непредельных газов 5 Алкилирование 1 2 Наименование потока на Количество, т/год 10000 Сухой газ Водородосодержащий газ (-H2 на ГО) Сухой газ ППФ Сухой газ ППФ Пропан н-бутан Изобутан 140203,1 50704,9 42392,6 189734,2 158630,2 8868,7 22171,6 7390,5 Итого % к переработке нефти 630095,8 6,3 Таблица 3.16 Расчет общего количества бензина, получаемого на НПЗ № 1 2 3 4 5 6 7 8 Наименование процесса Наименование потока Вторичная перегонка Кат.риформинг Количество, т/год 472440 Фракции н.к.–85 °С Дебутанизированный бензин Бензин Бензин Гидроочищенный бензин Фракции С5 и выше Фракции С5 и выше Алкилбензин Кат.крекинг Гидроочистка диз.топлива Гидроочистка вторичных бензинов ГФУ предельных газов ГФУ непредельных газов Алкилирование Итого % к переработке нефти 1161486,3 1071945 45866,5 326561,4 9143,5 34214,4 245366,1 3367023,1 33,67 Таблица 3.17 Расчет общего количества ДТ, получаемого на НПЗ № 1 2 Наименование процесса Карбамидная депарафинизация Алкилирование Итого % к переработке нефти Наименование потока Компонент дизельного летнего топлива Дизельное топливо зимнее Тяжелый мотоалкилат 33 Количество, т/год 259527,7 3058718,8 8868,7 3327115,2 33,27 Таблица 3.18 Расчет общего количества КТ, получаемого на НПЗ № 1 2 3 4 5 Наименование процесса Наименование потока Гудрон по расчету Тяжелый газойль Тяжелый газойль Отгон Крекинг-остаток АВТ Кат.крекинг Замедленное коксование Производство битума Терм.крекинг Итого % к переработке нефти Количество, т/год 35802,6 207915 485657,4 15625 255000 1000000 10 Таблица 3.19 Расчет количества кокса, получаемого на НПЗ Наименование процесса Замедленное коксование % к переработке нефти Наименование потока Кокс Количество, т/год 505893,1 5,06 Таблица 3.20 Расчет количества жидкого парафина, получаемого на НПЗ Наименование процесса Карабамидная депарафинизация % к переработке нефти Наименование потока Жидкие парафины Количество, т/год 370753,8 3,7 Таблица 3.21 Расчет количества элементарной серы, получаемого на НПЗ Наименование процесса Производство серы % к переработке нефти Наименование потока Сера элементарная Количество, т/год 48868,2 0,48 Таблица 3.22 Расчет количества битума, получаемого на НПЗ Наименование процесса Производство битума % к переработке нефти Наименование потока Битум 34 Количество, т/год 500000 5 Таблица 3.23 Расчет потерь на НПЗ № Наименование процесса 1 2 3 4 АВТ Вторичная перегонка бензина Кат. риформинг Кат. крекинг 5 6 7 8 9 10 11 12 13 14 Производство битума Замедленное коксование Термический крекинг Гидроочистка дизельных фракций Гидроочистка вторичных бензинов Карбамидная депарафинизация Производство серы ГФУ предельных газов ГФУ непредельных газов Алкилирование Итого % к переработке нефти Наименование потока Потери Потери Потери Потери Кокс сжигаемый Потери Потери Потери Потери Потери Потери Потери Потери Потери Потери Количество, т/год 70000 13020 6872,7 24900 74700 5000 30352,6 1500 11415 1656 18537,7 3678,2 1662,4 6220,8 2956,2 272471,6 2,7 Таблица 3.24 Материальный баланс НПЗ № 1 1 2 3 4 5 6 7 8 9 Наименование Взято: Нефти обессоленной и обезвоженной Получено: Газа Бензина Дизельного топлива Котельного топлива Кокса Жидких парафинов Серы элементарной Битума Потерь Итого % 100 Тонн в год 10000000 6,3 33,67 33,27 10 5,06 3,7 0,48 5 2,72 100,2 630095,8 3367023,1 3327115,2 1000000 505893,1 370753,8 48868,2 500000 272471,6 10022220,8 Допускается погрешность в пределах ±0,5 %. По результатам расчета определяются показатели, представленные в п. 2.2.2. 35 Список использованных источников 1. Ахметов, С.А. Технология глубокой переработки нефти и газа: учеб. пособие для вузов / С.А. Ахметов. – СПб.: Недра, 2013. – 544 с. 2. Грохотова, Е.В. Основы проектирования и оборудования нефтеперерабатывающих и нефтехимических предприятий [Электронный ресурс]: электронный учебно-методический комплекс / Е. В. Грохотова; УГНТУ, каф. ТНГ, ИДПО. - Уфа: УГНТУ, 2016. - 2,16 Кб. - № гос. регистрации 0321602880: Б. ц. 36