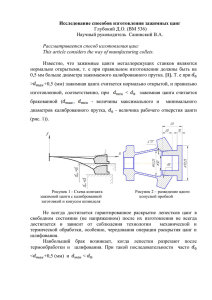

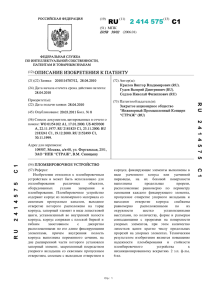

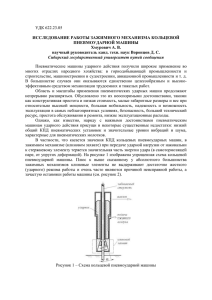

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ» Е.А. Буйлов, И.И. Колтунов ПРОЕКТИРОВАНИЕ ЦАНГОВЫХ ЗАЖИМНЫХ МЕХАНИЗМОВ СТАНКОВ Методические указания для студентов, обучающихся по специальностям 220301.65 и 151002.65 Одобрено методической комиссией по специальности 220301.65 Москва 2009 -2Проф.,д.т.н. Колтунов И.И. Доцент, к.т.н. Буйлов Е.А. Методические указания. Проектирование цанговых зажимных механизмов станков для студентов специальностей «Автоматизация технологических процессов и производств» -220301.65 и «Металлообрабатывающие станки и комплексы » - 151002. 65 Кол-во стр. 20; Табл. 3; Рис. 7; Библ. 5; М., МГТУ «МАМИ», 2008г. Цель данных методических указаний изучение и практическое применение методики расчета цанговых зажимных механизмов станков. В работе даётся общая характеристике и методика расчёта цанговых зажимных механизмов станков-автоматов. Приводятся рекомендации по проектированию цанг с рациональными параметрами, а также примеры расчёта элементов цангового зажимного механизма. Методические указания могут быть использованы при выполнении курсовых и дипломных проектов студентами специальности 0636. © Московский государственный технический университет «МАМИ». © Колтунов Игорь Ильич © Буйлов Евгений Андреевич 2009 г. -31. Общая характеристика цанговых зажимных механизмов. Одной из разновидностей целевых механизмов станков-автоматов являются цанговые зажимные механизмы, служащие для удержания заготовок в процессе их обработки. Эти механизмы находят наиболее широкое распространение в автоматостроение, так как для закрепления заготовки требуется лишь одно поступательное движение зажимной цанги. Зажимная цанга (рис. 1) основной элемент механизма - представляет из себя втулку со сквозными шлицами, образующими упругие лепестки, которые могут деформируясь, зажимать заготовку. Цанговые зажимные механизмы служат для закрепления прутка или штучных заготовок различного профиля. Причём профиль заготовки не влияет на конструкцию цангового механизма, а только на форму отверстия зажимной цанги, которое должно соответствовать профилю поперечного сечения заготовки. Цанговые механизмы позволяют закреплять заготовки с диаметром от 0,5мм на малых токарных станках до 100мм на многошпиндельных токарных автоматах. Важным преимуществом цанговых зажимных механизмов является их быстродействие. Так, в многошпиндельных автоматах мод.1261М время закрепления составляет 0.16 сек, а в одношпиндельных автоматах мод.1А118-0,2 сек. Стойкость цанговых механизмов колеблется в очень широких пределах, причём наиболее часто из строя выходят зажимные цанги. Надёжность цангового механизма считается удовлетворительной, если она способна закрепить не менее 100000 заготовок. Всё многообразие существующих в настоящее время цанговых механизмов может быть разбита на три основных типа (рис.2): цанги с "прямым" конусом (рис.2а), цанги с "обратным" конусом (рис.2б) и с базированием по торцу (рис. 2в). Цанги I типа, несмотря на их конструктивную простоту и удобство демонтажа из-за наличия гайки с конической ласточкой, находят ограниченное применение. Это вызвано большим количеством недостатков из-за несовпадения направления действующего усилия зажима Q и осевой составляющей силы резания Р0, что приводит к возможности самораскрытия цанги в процессе обработки детали и самозатягивании цанги при подаче прутка. Наблюдается так же неудовлетворительное центрирование цанги в шпинделе, так как головка цанги центрируется в гайке, положение которой в шпинделе не является стабильным из-за наличия резьбы. В цангах II типа вследствие изменения направления конуса устранены выше перечисленные недостатки. Благодаря своим преимуществом цанги этого типа находят наибольшее распространение. Однако, они так же, как и цанги I типа, не лишены существенного недостатка: частого выхода из строя резьбового соединения: тя- h1 t1 L l1 D D1 d2 d3 t l2 d d1 b1 2 -4говая труба-хвостовик цанги. В целях устранения этого недостатка была разработана конструкция цанг III типа, в которой зажим осуществляется за счёт осевого перемещения втулки, с коническим отверстием по лепесткам цанги. L1 Рис. 1 Обозначение элементов цанги D- диаметр зажимного отверстия цанги; d- наружный диаметр пружинящей части лепестка цанги; d1- внутренний диаметр лепестка цанги; d2- диаметр направляющего пояска; d3- диаметр резьбы цанги; D1- диаметр головки цанги; t- длина направляющего пояска цанги; t1- длина резьбы; h1- толщина пружинящей части лепестка; L1- длина зажимной губки; l1- длина лепестка; l2- длина головки цанги; L- длина цанги; b1- ширина шлица; 2α- угол головки цанги Существенным недостатком цанг этого типа является значительное увеличение габаритов всего зажимного узла по диаметру. Поэтому цанги III типа применяют в одношпиндельных автоматах. В многошпиндельных наиболее широкое распространение получили цанги II типа. Механизмы цангового зажима можно разделить на две части: собственно цанги и механизмы, приводящие в действие эти цанги. Привод цанговых механизмов может осуществляться механически, пневматически, гидравлически и электромеханически. Наиболее широкое применение находит механический привод с использованием цилиндрических кулачков. -5- 5 4 3 2 1 P0 Q а) 5 d P0 Q б) 1 2 4 4 6 1 Q P0 2 в) Рис. 2 Типы зажимных цанг: 1- пруток; 2- цанга; 3- гайка с коническим отверстием; 4- шпиндель; 5- тяговая труба; 6- втулка с конической расточкой; К работе цанговых зажимных предъявляются следующие требования: -61. Усилия зажима должны не допускать перемещения заготовки в процессе обработки. 2. Время срабатывания должно быть минимальным. 3. Высокая надёжность работы механизма. 4. Минимальная погрешность базирования закрепляемых заготовок. 5. Быстрота и удобство смены и регулировки механизма. 6. Высокая жёсткость и виброустойчивость. 7. Цанга должна быть защищена от попадания стружки. При проектирование цанговых зажимных механизмов необходимо стремиться, максимально удовлетворять перечисленные выше требования. 2. Методика расчёта зажимных механизмов с жёстким замыканием Цанговые зажимные механизмы станков-автоматов относятся ,к зажимным механизмам с жёстким (или силовым) замыканием, в которых усилие закрепления создаётся за счёт упругих деформаций звеньев механизма. Принципиальная схема такого механизма представлена на рис. 3 При повороте кулачка I толкатель 2 поворачивает рычаг 3 вокруг опоры 4. Другой конец рычага 3, действуя на упругий элемент 5, прижимает закрепляемую деталь 6 к базовой поверхности 7. В том случае, когда высота зажимаемой детали δ постоянна, расчёт механизма с жестким замыканием сводится к определению необходимого усилия зажима Q и прочностному расчёту всех звеньев механизма. Так размеры звена, работающего на растяжение или сжатие, определяются как: F Q , где: F- площадь поперечного сечения звена в м2, δ - допускаемое напряжение /растяжение для материала звена в н/м2 Для звена, работающего на изгиб, момент сопротивления изгибу Wn зависящий от формы и размеров сечения изгибаемого звена: Wn где: M в , М - изгибающий момент в н/м2, σв - допускаемое напряжение при изгибе в н/м2. -7В том случае, когда размер задаваемой детали d колеблется в определённых пределах, что наиболее характерно для работы цанговых зажимных механизмов станков-автоматов, необходимо определить допустимое приращение деформации элементов зажимного механизма Δλ /Рис. 4/. Δλ=λmax-λmin, где: λmax - наибольшая деформация звеньев механизмов возникающая при закреплении заготовки с максимальным размером dmax; λmin= λ0 - наименьшая деформация звеньев механизма, возникающая при закреплении заготовки с минимальным размером dmin. С учётом того, что λmax=К·λ0, где: К - коэффициент возрастания усилий в механизме, возникающих при закреплении деталей с наибольшим размером (К=3...4), получим: Δλ= λ0·(K-1) (1) Величину деформация при закреплении заготовки с минимальными размерами можно определить как: 0 Q0 l EF (2) где: Q 0 - усилие зажима при закреплении заготовки с наименьшим размером; l - длина звеньев зажимаемого механизма; Е - модуль упругости (для стальных цанг Е=2.1·107 н/м2 ); F- площадь поперечного сечения звеньев механизма. Работа зажимаемого механизма будет удовлетворительной при Q0 K условии, когда , F F откуда Q0 . K Подставив значение λ0 и Q 0 в формулу (1), получим: l K 1 , EK Из полученной зависимости следует, что для повышения прочности зажимных механизмов с жёстким замыканием необходимо увеличивать длину звеньев и применять более эластичные материалы для их изготовления с большим допускаемым напряжением растяжения. 3. Расчёт цангового зажимного механизма Первым этапом расчёта является определение необходимого усилия зажима. Для того, чтобы привести в действие цанговый механизм, необходимо приложить осевую силу Q (см. рис.5), создающую относительное -8перемещение цанги. При этом со стороны цанги на закрепляемую заготовку будет действовать усилие, зажима W, определяемое из треугольника сил для цанг I и II типа, как: W Q tg , 3 4 2 1 d 5 6 7 Рис. 3 Принципиальная схема зажимного механизма с жестким замыканием a B C A max max a dmin dmax Рис. 4 К определению допустимого приращения деформации элементов зажимаемого механизма -9- n Q а) R W Q n n Q W б) Qn R n Q в) Q W Qn R Рис. 5 Схемы сил действующих на головки цанг: а- I типа; б- II типа; в- III типа; где: α - половина угла головки цанги, φ - угол трения между цангой и шпинделем tgφ=μ’, где: μ’- коэффициент трения не конической поверхности цанги. Для практических, расчётов μ’=0.1. -10Для цанг III типа: W= Q [ctg(α+ φ)- μ’]. Если снять осевую силу Q , то цанга должна раскрыться и освободить закрепляемый предмет. Но раскрытие цанга может произойти только при α>φ. Так как при μ’=0,1 получим φ =0.099 рад (5°43’29”), то цанговые зажимные устройства должны иметь угол головки цанги 2α>11°27’. Если это условие не соблюдается /например, в некоторых конструкциях цанговых оправок/, то необходимо предусматривать специальные устройства для принудительного разжима. Для удержания заготовки в заданном положении необходимо, чтобы момент от усилия зажима был больше или равен моменту от усилия резания Р: W· μ·r≥P·r, где: r- радиус занимаемой заготовки; μ - коэффициент сцепления между цанговой и зажимаемой заготовкой (величины μ см, таб. I.). Отсюда требуемое усилие зажима определяется как: P W (3) а необходимые осевые усилия - как P Q tg ( ) для цанг I в II типа, P для цанг III типа. [ctg ( ) , ] Величина расчетного усилия Р от сил резания на поверхности заготовки определяется в зависимости от принятой схемы обработки. При обработке прутка одновременно несколькими инструментами: Q m Pzi ri P Px2 r r i 2 где: Pzi - силы резания на каждом резце, действующие на своём радиусе; μ - крутящий момент, создаваемый осевым инструментом (свёрлами, развёртками, метчиками и пр. ); Px- сила от осевого инструмента, действующая вдоль оси закреплённого в цанге прутка. Так как силы резания на резцах, а также крутящие моменты на осевых инструментах увеличиваются из-за затупления в процессе обработки, полученную величину W необходимо умножить на коэффициент запаса, равный 1,2-1,5. - 11Таблица I Коэффициенты сцепления μ между цангой и зажимаемой заготовкой Состояние заготовки Сухая Смазанная Действующая нагрузка Осевая сила Значения коэффициента Цанги без насечки Цанги с насечкой 0.6-0.7 0.7-1.0 Крутящий момент 0.35-0.4 0.35-0.55 Осевая сила и крутящий момент Осевая сила 0.45 0.45-0.7 0.7 0.7-1.0 Крутящий момент 0.35 0.35-0.45 Осевая сила и крутящий момент 0.35 0.35-0.45 Осевая сила Q расходуется не только на создание силы W, необходимой для закрепления заготовки, но и на деформацию собственного лепестка цанга, представляющего собой консольную балку. Для обычных цанг величина дополнительной силе Q доп не превосходит 7%. Однако на крупногабаритных цангах с короткими лепестками она достигает значительной величины и должна учитываться. Определить её величину можно по формуле: 9 E J Qдоп tg ( ) , l13 где: λ- деформация лепестка цанги, равная половине допуска на размер зажимаемой заготовки плюс начальный радиальный зазор между губками цанги и заготовкой; l1 - длина лепестка; J - момент инерции сечения тонкой части лепестка цанги. d 3 h1 2 sin 2 J ( sin cos ), 8 где: d- наружный диаметр пружинящей части лепестка цанги; h1- толщина пружинящей части лепестка. Для цанг I типа дополнительно должна быть учтена осевая сила для преодоления трения между губкой и прутком, подаваемым до жёсткого упора: Q W [tg ( ) (0.3 1) ] . Для цанг II типа предусматривается дополнительная осевая сила, учитывающая трение цанги по торцу, а также то трение, которое возникает между конической зажимной трубкой и внутренней поверхностью шпинделя: -12- W (0.1 0.8) W ' /5/ ctg ( ) ' В качестве примера рассчитаем необходимое осевое усилие цангового зажимного механизма III типа при обработке кольца подшипника фасонным резцом с одновременной центровкой прутка для последующего сверления. На автомате использовались следующие режимы резания: обточка - n =260 об/мин, S =0,6 мм/об, V =23,5 м/мин центровка- n =260 об/мин, S =0,160 мм/об, V =17,2м/мин При этом силы резания составляют Pz=250 кг; Px=110 кг, момент М=4000 кг.мм, радиус прутка r=17мм, радиус на котором действует составляющая Pz, r1=I4.4 мм По формуле 4 подсчитаем расчётное усилие резания н Q P (260 14.4 4000 2 ) 1102 4560 17 17 Принимая коэффициент запаса равным 1.5, μ=0,4 /смазанная заготовка, цанга с насечкой, см. н табл.I/, получим по формуле 3: W 1.5 456 17100 . 0.4 Осевую силу на цанге определим по формуле 5 при угле головки цанги 2α=30° φ 6° μ’=0,1 /см. стр.10/ н 1710 Q 0.5 1710 0.1 7630 . ctg (15 6) 0.1 Вторым этапом расчета цанговых зажимных механизмов станковавтоматов является определение допуска на диаметр зажимаемой заготовки и проверка работоспособности цангового механизма. Рассмотрим работу цангового механизма /см. рис.4/ при закреплении заготовки, размеры которой колеблются от dmin до dmax. При закреплении прутка наименьшего диаметра dmin зажимная цанга займёт положение “аа” и деформация элементов механизма составит наименьшую величину λmin. При закреплении прутка диаметром dmах цанга займёт положение “бб” и деформации элементов механизма достигнут наибольшей величины λmax. Обозначив dmax- dmin=Δd, а λmax-λmin=Δλ, из треугольнике ABC /см. рис.4/ получим: Δd=2Δλ*tgα. C учётом того, что Δλ=λ0·(k-1) получим: Δd=2·λ0· (k-1) ·tgα, /6/ Величину λ0 можно определить по формуле 2. Решив уравнения 6 относительно коэффициента возрастания усилий К, получим формулу для определения работоспособности цангового зажимного механизма: d K 1 /7/ 2 0 tg -13Величина К, подсчитанная по формуле 7, должна находиться в пределах от 3 до 4. В этом случае цанговый зажимной механизм является работоспособным. Практика эксплуатации цанговых механизмов показывает, что они очень чувствительны к колебаниям размеров закрепляемых объектов. В отдельных случаях напряжения могут возрасти в десятки раз, и, конечно, слабое звено выйдет из строя. Чтобы избежать этого в зажимной механизм встраивают специальное упругое звено-компенсатор, представляющее из себя одну или несколько тарельчатых пружин. Величину деформации компенсатора можно определить по формуле: D2 комп 3 Q , /8/ 4 где: D - наружный диаметр пружины, δ - толщина тарелки, d - диаметр отверстия пружины, ν - коэффициент, зависящий от соотношения m D . d Значение ν можно определить на основании следующих зависимостей: при m =1,5 ν =2.0·10-6 m=1.75 ν = 0.275·10-6 m=2.0 ν = 0.3·10-6 m =2,5 ν = 0.325·10-6 m=3 ν = 0.337·10-6 В качестве примера определим допуск на диаметр зажимаемого прутка и, работоспособность цангового зажимного механизма автомата мод. 126 1М. Будем считать, что основными источниками деформации будут являться цанга, зажимаемая труба и компенсатор. На звенья механизма в данном примере действует осевая сила Q = 763 кг =7630 н. Подсчитаем величины деформаций по формуле (2): а) зажимной цанги: Q l1 763 13 1 0.001мм ; E F1 2.1 106 42 б) зажимной трубы: Q l2 763 27 2 0.009 мм , E F2 2.1 106 11 где l1 и l2- длины соответственно цанги и зажимной трубы в см, F1 и F2 площади поперечных сечений соответственно цанги и зажимной трубы в см2, в) величину деформации компенсатора определим по формуле 8. мм 2 D 7.5 3 3 Q 2 106 763 0.130 , 4 4 0.63 -14где: D - наружный диаметр пружины в см, δ - толщина тарелки в см, ν - безразмерный коэффициент (см. стр.16). Суммарная деформация звеньев зажимного механизма составит λ0= λi= λ1+ λ2+ λ3= 0,001 +0,009 +0,130=0,140мм. При такой суммарной деформации цанга может зажать пруток допуском (см.формулу 6): Δd =2·0.14(4-1) ·0,27 = 0,227 мм. При закреплении прутков с более широкими допусками (например 0,5мм) должна произойти поломка слабого звена, так как силы закрепления возрастают согласно формуле (7): раза 0.5 K 1 7.6 2 0.12 0.27 В действительности при таких перегрузках механизмы во многих случаях продолжают работать успешно, что объясняется наличием контактных деформаций между отдельными звеньями механизма. 4. Определение напряжений в лепестках цанг Существующие методы определения напряжений в лепестках цанг в своей основе имеют допущения, что каждый лепесток является консольной балкой с заданной деформацией на конце, либо балкой, конец которой может свободно поворачиваться, не воспринимая изгибающего момента /рис.6а/. При этом считается, что лепесток цанги деформируется /изгибается/ в результате относительного перемещения цанги и направляющего конуса. Напряжение изгиба в лепестках цанг определяются по формулам, в которых в дополнение к данным выше использованы следующие обозначения: - разность углов наклона направляющего конуса и цанги в 57 .3 разжатом состоянии; F - площадь сечения цанги в пружинящей части в мм2, l - длина пружинящей части цанги в мм; У1 и У2 - расстояние от нейтрального слоя соответственно до наружных и внутренних волокон /рис.6б/. У1 R У S ; У 2 У S r cos ; sin У S 57.3 rcp ; Напряжение наружных волокон у заделки лепестка при значительном угловом зазоре δ: -15 нар 3 У1 E Q , F (l L1 ) 2 а для внутренних: вн 3 У2 E Q F (l L2 ) 2 Условие применимости этих формул: 3 2 l L1 3 определяется по 2 l L1 Напряжения у заделки лепестков при формулам: 6 У1 E Q ( 0.0058 ) l l F 6 У2 E Q ( 0.0058 ) l l F нар вн Напряжения у губок при тех же условиях: 6 У1 E Q нар ( 0.0116 ) l вн l F 6 У2 E Q ( 0.0116 ) l l F r R rcp ys y2 y1 Напряжения, вычисленные по приведённым формулам, не должны превосходить допустимые напряжения для материала цанги. б Рис. 6 Сечение лепестка а -16- 2 1 0 0 R l 2 o o 2 0 Рис. 7 схема определения размеров фигурных окон 5. Проектирование цанг с рациональными параметрами. Основным элементом цангового зажимного механизма является зажимная цанга. При проектировании цанг необходимо установить следующие основные параметры: 1. число лепестков цанга; 2. угол конуса цанга в угловой зазор; 3. диаметр отверстия цанги; 4.длину губки цепи, 5.длину лепестка, 6.форму окон к шлицев, 7. вид насечки па губках цанги; 8. величину разводки лепестков. Число лепестков цанга оказывает существенное влияние на точность центрирования прутков и на усилие, требуемое для деформацией лепестков. С увеличением количества лепестков цанги необходимое усилье для их деформации уменьшается. Однако наименьшую погрешность центрирования дают цанги с нечетным числом лепестков. Таким образом, число лепестков цанги должно быть нечётным и тем большим, чем массивнее и жестче сама цанга. В современном автоматостроении наибольшее распространение получили 3-х и 5-ти лепестковые цанги. -17Величина углов конических головок различных цанг колеблется в широких пределах. Меньшие углы дают более точное центрирование и позволяют выгоднее использовать осевую силу на цанге для удержания в ней закрепляемого объекта. Однако с увеличением угла цанги увеличивается её осевое перемещение, что приводит к увеличению времени срабатывания механизма. Поэтому цанга с малыми углами в автоматостроении не применяются. Анализ конструкций цанг различных станкостроительных фирм приводит к выводу, что αmin= 0.104 рад (6°), a dmax=0.523 рад ( 30° ). Цанги отечественных станков, как правило, имеют угол α = 0.261 рад (16° ). При проектировании цанг важным является вопрос об угловом зазоре, возникающем между поверхностью цанги и коническим участком шпинделя, который оказывает существенное влияние на износостойкость цанг и радиальное сжатие заготовок. Установлено, что при проектировании цанг не нужно делать зазоры лишь в ток случае, если закрепляется заготовка с очень жёсткими допусками; отрицательные угловые зазоры не допускаются; при закреплении калиброванных прутов угловой зазор на сторону может быть взят порядка 0°10’ 0°15’. Диаметр отверстия цанги существенно влияет на точность обработки детали. При проектировании цанг обычно указывают посадку и класс точности (квалитет) изготовления отверстия. На чертежах цанг указывают номинальный размер закрепляемого предмета и допуск. Для цанг револьверных и многошпиндельных автоматов по 3-ему классу, а для автоматов фасонно-продольного, точения- по 2-ому (в системе отверстия). Рекомендуют изготавливать цанги по нижнему пределу допуска на размер зажимного отверстая. Длина губка цанги оказывает заметное влияние на жесткость закрепления и на величину колебаний обрабатываемой заготовки. Оптимальная длина губки L1 , для цанг с интервалом размеров отверстия D от 5 до 20 мм может быть определена, как L1=1.5D,а для других интервалов из табл. 2 Таблица 2 Определение длины губки цанги. Интервал размеров 20-30 отверстия в мм Размер длины губки в 20 мм 30-40 40-50 50-60 60-90 31 42 55 75 При проектировании зажимных цанг длину лепестка (L1+l) назначают в соответствии с возникающими в нём напряжениями, определяемыми по формулам на стр.20. -18Для расчета напряжений необходимо знать размеры цанги, величину деформации на конце лепестка и осевую силу. Следует учитывать, что с уменьшением L1+l уменьшаются радиальные отжатия заготовки и экономится материал для изготовления цанг. При помощи шлицов и окон различной формы на цангах образуются не только лепестки, но в представляется возможным управлять величиной напряжений в основном лепестке. Лучшие результаты дают окна, форма которых представлена на рис.7. Размер окна в сечения I-I определяется углом 2β: tg R (60 1 ) 180 l Величина γ1 берется по таблице 3, где Q L1 L1 l Таблица 3 К определению размера окна цанги. а γ1 а γ1 0.05 20° 0.4 41° 0.1 23°30’ 0.45 43° 0.15 28°15’ 0.50 45° 0.2 30°45’ 0.55 47° 0.25 34° 0.6 48°30’ 0.3 36°30’ 0.65 50° 0.35 38° 0.7 51°15’ Рассмотрим пример определения размеров фасонного окна для цанги многошпиндельного автомата при l=120 мм, L1=60 мм, R=47.25 мм. Параметр а 60 0.333 . 120 60 По табл.3 определяем γ1 =38°. Тогда: 47.25 22 tg 0.151 836 ' . 180 120 Таким образом, на пружинящей части цанги образуется равнобедренный треугольник (см. рис7), в который вписывается окно. Высота треугольника l =120 мм, основание хорда, стягивающая центральный угол, равный 17° ( 0.297 рад. ) Насечка на губках цанги выполняется в тех случаях, когда выявлена опасность проскальзывания или поворота закрепляемого предмета под действием сил резания. Однако надо иметь ввиду, что насечка оставляют на закрепляемой поверхности следы, что нельзя допускать в ряде случаев. Коэффициенты сцепления для губок цанг с насечками и без них можно определить по табл.1. Во многих случаях лепестки цанга разводят с тем, чтобы она могла надёжно раскрываться. Величина разводки лепестков рассчитывается, как -19(9) Т l3 3 L р (1 1 ) 2 ctg ( ) , 3 E J 2 l где: Т - сила, стремящаяся вытолкнуть цангу из конуса шпинделя, Величиной Т либо задаются, либо определяют по формуле: G1 G2 G3 K1 Т , (10) n где: G1 - вес прутка, G2 - вес подающей трубы, G3 - вес зажимной трубы, μ - коэффициент трения между указанными элементами и сопряженными с ними частями станка; K1 - отношение силы трения зажимной трубы к силе Т; n – число лепестков. Для примера определим величину разводки лепестков цанги, у которой Е=2.1·106 кг/см2, J=1.365 см4, l=12 см, L1=6 см, α=15°, φ=6°, G1=15 кг, G2=10 кг, G3=12 кг, μ=0.1, n=3, К1=30. Подставив заданные значения кг в формулы 9, 10, получим: T 15 10 12 0.1 30 37 , 3 см мм 3 37 12 3 6 р (1 ) 2 ctg 9 0.168 1.68 . 6 2 12 3 2.1 10 1.365 Таким образом цанга должна быта разведана по диаметру на 2δр=3.36 мм. 6. Список литературы 1. Волчкевич Л.И. и др. «Автоматы и автоматические линии» чП, М «Высшая школа», 1991. 2. Дальский A.M. «Цанговые зажимные механизмы», М. «Машиностроение», 1986г. 3. Корсаков B.С. «Основы конструирования приспособлений» М., «Машиностроение», I983.г. Содержание Стр. 1. Общая характеристика цанговых зажимных механизмов… …….3 2. Методика расчёта зажимных механизмов с жёстким замыканием.6 3. Расчёт цангового зажимного механизма………………………...….7 4. Определение напряжений в лепестках цанг…………………….…14 5. Проектирование цанг с рациональными параметрами……….…...16 6. Список литературы………………………………… .……….…... 19 Игорь Ильич Колтунов Евгений Андреевич Буйлов Методические указания. Проектирование цанговых зажимных механизмов станков. для студентов специальностей «Автоматизация технологических процессов и производств» 220301.65. « Металлорежущие станки и комплексы» - 151002. 65. Подписано в печать __________ Усл. п л. _______ Бумага типографическая Заказ_________ Тираж________ Уч.-изд.л.__________ формат 60x90/16 МГТУ «МАМИ», Москва, 107023, Б.Семеновская ул., 38.