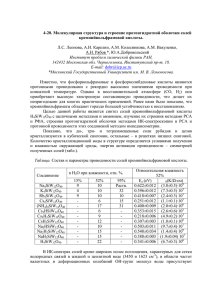

Министерство науки и высшего образования Российской Федерации ФГАОУ ВО «УрФУ имени первого Президента России Б.Н. Ельцина» Кафедра «металлургии и металловедения (департамент)» Оценка работы______________ Руководитель от УрФУ Шопперт А.А. Тема задания на практику Ознакомление с технологическим процессом и постановка задачи исследования ОТЧЕТ Вид практики Учебная практика Тип практики Учебная практика, научно-исследовательская работа Руководитель практики от предприятия (организации) Чемезов О.В. ФИО руководителя Студент Тихомиров З.Д. ФИО студента Специальность (направление подготовки) 22.03.02 Металлургия Группа НМТ-402202 Екатеринбург 2024 1 Подпись Содержание Введение ................................................................................................................... 3 1 Литературный обзор ....................................................................................... 4 1.1 Строение расплавленных солей ................................................................ 4 1.2 Влияние физико-химических свойств электролита на процесс электролиза .......................................................................................................... 5 1.3 Гидролиз ...................................................................................................... 7 2 Процесс электролитического получения титановых порошков. ............... 8 2.1 Сушка ........................................................................................................... 8 2.2 Плавка ........................................................................................................ 10 2.3 Создание инертной атмосферы ............................................................... 12 2.4 Электролитическое получение титановых порошков. ......................... 15 Список литературы ............................................................................................... 18 2 Введение Титан обладает рядом ценных свойств: высокой прочностью, отличной химической стойкостью по отношению ко многим агрессивным средам и повышенной жаропрочностью. В настоящее время он занял лидирующие позиции по использованию в различных областях современной науки и техники. [1] В последнее десятилетие для получения титановых порошков предложен целый ряд технологий: • PRP процесс (Великобритания), основанный на Ca–термическом восстановлении предварительно сбрикетированного TiO2 [2]; • FFC–процесс (Кембриджский процесс), разработанный в 2000 г., в котором проводят электролиз в расплаве хлорида кальция с использованием катода из предварительно сбрикетированного TiO2 и графитового анода [3]. Ожидается, что промышленное производство титана с использованием этого метода будет в три раза дешевле; Электролитическое получение титановых порошков имеет следующие перспективы: Во-первых, электролитический метод обладает высокой степенью чистоты получаемого продукта. Титановые порошки, полученные электролизом, обычно имеют высокую степень чистоты и малое содержание примесей, таких как кислород и азот. Это делает электролитический метод привлекательным для применения в химической, авиационной и других отраслях, где требуется чистота материала. Во-вторых, электролитический метод позволяет получать титановые порошки с различной морфологией и размером частиц. Это делает его применимым в различных технологиях и процессах, таких как производство металлических изделий с использованием порошкового металлургического метода. 3 В-третьих, электролитический метод позволяет контролировать процесс получения порошков, что позволяет достичь высокой эффективности и повысить качество продукта. Контроль параметров электролиза, таких как температура, сила тока, состав электролита и другие, позволяет оптимизировать процесс и получать порошки с оптимальными свойствами. Однако стоимость оборудования и энергии для электролитического метода остается значительным ограничением для его широкого применения в промышленной практике. Поэтому дальнейшие исследования и разработки направлены на разработку более эффективных и экономически выгодных методов получения титановых порошков, включая электрохимический метод и методы гидролиза. 1 Литературный обзор 1.1 Строение расплавленных солей Электролиз расплавленных солей проводят при температурах, которые незначительно превышают температуру их кристаллизации. При таких температурах строение расплавов имеет некоторое подобие со строением твердых веществ. Такие свойства веществ, как упорядоченность кристаллической структуры, объем и теплоемкость, и др., при плавлении практически не изменяются. Это связано с сохранностью характера химической связи в кристаллических веществах в твердом и расплавленном виде. [4] Расплавы солей, которые обладают в твердом виде ионной связью, представляют собой ионизированные жидкости, ионизация которых не связана с силами гидратации или сольватации. Такие преимущественно важные для электролиза расплавов соли, как галогениды щелочных и щелочноземельных элементов, в твердом виде обладают ионной решеткой; галогениды кремния, титана, алюминия, сурьмы 4 – молекулярной; галогениды кадмия, свинца и других металлов – смешанной. Соответствующие связи характерны и для расплавов при температурах электролиза. Высокая электропроводность большинства расплавленных солей, используемых на практике, указывает на их ионное строение. Электролиз расплавленных солей как правило проводят в смеси двух и более солей. В этом случае в идеализированном виде расплав можно допустить как равномерно распределенное растворенное вещество в растворителе или же равномерно распределенные частицы одного знака во всем объеме смеси. Вследствие большого электростатического притяжения противоположно заряженных ионов ионы одного знака всегда окружены ионами противоположного знака, и, как и для водных растворов, здесь может быть применено понятие об активности данной соли в смеси. В смесях расплавленных солей ионы одного знака могут иметь разные заряды, размеры и поляризуемость. Энергетическая неравноценность ионов одинакового знака приводит к появлению в расплаве группировок ионов, благодаря чему возникает определенная упорядоченность в распределении ионов [5]. 1.2 Влияние физико-химических свойств электролита на процесс электролиза Для электролиза расплавленных солей имеют значение такие параметры как плотность тока, поверхностное натяжение, вязкость, а также давление насыщенных паров составных компонентов электролита и продуктов электролиза этих компонентов. Контролировать плотность тока в процессе электролиза расплавленных солей можно путем регулировки площади электродов, выбора применяемого напряжения и концентрации электролита, т.е. добавкой различных солей. 5 Слишком высокая плотность тока может привести к тепловому распаду электролита, образованию газов или другим нежелательным эффектам. При этом в первом приближении можно принять, что плотность смеси солей – аддитивная величина, хотя имеются отклонения от этого положения От вязкости расплавленных солей зависит скорость движения ионов, т.е. проводимость расплава. Вязкость расплавленных солей невелика и лежит в пределах 10–3–10–2 Па·с. С повышением температуры она экспоненциально снижается.[6] Поверхностное натяжение зависит от температуры линейно и обратно пропорционально, а также имеет большое значение при электролизе потому как процессы, которые протекают на электродах очень часто связаны с адсорбцией. Вероятность слияния малых капель жидкого металла на катоде и в расплаве связаны с поверхностным натяжением. Степень пропитывания футеровки ванн электролитом, смачивание твердого тела жидкостью также является функцией поверхностного натяжения. Оно служит причиной захвата значительной доли электролита твердым осадком и явления анодного эффекта – важного для электролиза расплавов [7]. Давление пара расплавленных солей повышается с ростом температуры. Определение давления пара расплавленных солей имеет практическое значение, так как с испарением (летучестью) связаны потери электролита и загрязнение цехов вредными веществами. Сопоставление давления паров различных расплавленных солей и продуктов электролиза позволяет оценить возможные потери в процессе электролиза. Изучение зависимости давления пара над смесью расплавленных солей от ее состава позволяет сделать выводы о поведении компонентов смеси, о большей или меньшей летучести и потерях при электролизе.[8] 6 1.3 Гидролиз Сущность гидролиза состоит в химическом взаимодействии катионов или (и) анионов соли гидроксид-ионами ОН- или протонами Н+ из молекул воды. По итогу образуется слабый электролит. При этом химическое равновесие смещается вправо, так как происходит понижение концентрации ионов Н+ или ОН-. Если связываются катионы водорода Н+, то создаётся щелочная среда, если связываются гидроксид-ионы ОН-, то среда – кислая. Гидролиз является необратимым для большинства солей. Соли, которые не растворяются в воде, гидролизу не подвергаются. Гидролиз имеет количественную характеристику, отражающую глубину протекания процесса, а именно степень гидролиза, которая является отношением числа гидролизованных молекул соли к общему числу растворённых молекул. Степень гидролиза зависит от природы соли, температуры и концентрации вещества в растворе. Теоретически сравним степень гидролиза хлорида железа (II) и хлорида железа (III). Степень гидролиза хлорида железа (III) больше, чем хлорида железа (II). При увеличении температуры скорость большинства химических реакций повышается, в том числе и гидролиза. При разбавлении раствора степень гидролиза увеличивается, так как происходит рост числа молекул растворителя расстояния между ионами сокращаются ассоциация ионов в молекулы затрудняется степень гидролиза увеличивается. [9] 7 2 Процесс электролитического получения титановых порошков. 2.1 Сушка Даны NaCl, BaCl2, CaCl2, изображенные соответственно на рисунках 1,2 и 3. Стоит отметить, что хлорид бария является токсичным. Он может вызывать раздражение глаз, кожи и дыхательных путей. Длительное или повторное воздействие может привести к хроническим заболеваниям. Поэтому при работе с ним следует использовать перчатки. Рисунок 1 – Исходный NaCl Рисунок 2 – Исходный BaCl2 Рисунок 3 – Исходный CaCl2 Сушка солей NaCl, BaCl2 и CaCl2– это процесс удаления воды из этих соединений с целью получения сухих и стабильных веществ. Вода, 8 находящаяся в солях, может значительно влиять на их физические и химические свойства, поэтому сушка является необходимым шагом в процессе их использования. В данной работе проводиться в муфельной печи сопротивления (рис.4). Рисунок 4 – Загрузка солей в муфельную печь сопротивления. Цель сушки – удалить влагу из материалов, так как при электролизе из расплава солей будет восстанавливаться водород и снижаться выход по току, в результате чего часть энергии тратится впустую и может произойти загрязнение получаемого металла. Так же во время сушки может происходить гидролиз, который негативно влияет на дальнейший процесс: присутствующие в расплаве кислородосодержащие соединения могут загрязнить получаемый металл. Для минимальной степени гидролиза нужно выбрать оптимальный режим сушки материалов в несколько этапов, отображенных в таблице 1. 9 Таблица 1 – Этапы сушки солей. № Температура, °С Время выдержки, мин 1 120 60 2 180 60 3 240 60 4 280 60 В результате при нагревании солей сухие хлориды бария, кальция и натрия. Сухие соли имеют длительное время хранения, а также обеспечивают более точные результаты в различных химических и технологических процессах. 2.2 Плавка Плавку следует проводить, для того чтобы образовалась однородная легкоплавкая эвтектика с определенным соотношением компонентов. В результате было выбрано оптимальное содержание компонентов , записанные в таблицу 2. Таблица 2 – Массовые отношения компонентов в получаемом электролите. Соединение Отношение, % Масса, г Плотность, Температура г/см3 плавления, °С CaCl2 29,4 110,55 2,15 772 BaCl2 55,1 206,5 3,86 962 NaCl 15,5 58,3 2,16 801 10 Смесь высушенные соли загружаются в электродоменной печи в керамический тигль, как показано на рисунке 5 и плавятся при температуре 800 °С, как показано на рисунке 6. Рисунок 5– Загрузка солей в доменную печь. Рисунок 6 – Плавка солей. На рисунке 7 показано, что горячий расплав следует сливать в другой «холодный» тигель, чтобы избежать примерзание расплава к стенкам тигля. Рисунок 7 – Охлаждение расплава. 11 На рисунке 8 показано, что в результате охлаждения получаем застывшую эвтектику из 3 солей для дальнейшего процесса электролитического получения титановых порошков. Рисунок 8 – Охлажденный расплав солей. 2.3 Создание инертной атмосферы Процесс электролиза титана ведут в ячейке, изображенной на рисунке 9, в атмосфере инертного газа, поэтому необходимо ее предварительное вакуумирование и заполнение аргоном. 12 Рисунок 9 – Схема ячейки. 1–кварцевых чехол; 2–термопара; 3–электроды; 4–резиновая пробка; 5–отверстие для заполнения ячейки аргоном; 6–тигель; 7–расплав электролита Аргон, подаваемый из баллона, содержит в себе некоторые примеси, в частности кислород и азот. На рисунке 10 изображена печь, содержащая в себе 13 разогретую до 820 oC титановую стружку, которая задерживает в себе примеси, а отчищенный аргон идет далее. Рисунок 10 – Очистка аргона в Латр–печи. В результате после герметизации ячейки и создания вакуума очищенный аргон поступает в изображенную на рисунке 11 разогретую ячейку для создания инертной атмосферы, которая защищает титан от загязнений Рисунок 11 –Герметичная ячейка 14 Рисунок 12 –Схема создания инертной атмосферы. Согласно рисунку 12 процесс создания инертной атмосферы состоит в следующем: 1. Включают насос для откачки воздуха и примесей, которые в нем содержаться. Верхний клапан закрыт, а нижний открыт. 2. Включается печь и задается температуры 680 °С 3. Включается латр-печь и идет прогрев титановой стружки до 820 °С. 4. Подается аргон и меняются положения клапанов на противоположное. 2.4 Электролитическое получение титановых порошков. Предыдущие этапы подготовки были направлены на создания условий для получения максимально чистого продукта. В результате следующий этап заключается непосредственно в ведение процесса электролиза. При электролизе процессы окисления и восстановления протекают на различных электродах – аноде и катоде. Анод – это электрод, на котором 15 происходит процесс окисления. При электролизе анод заряжен положительно. Катод – это электрод, на котором происходит процесс восстановления. В данной работе анод и катод изготовлены из титана с площадью поверхности S=10 мм2. На аноде титан окисляется до иона и направляется к катоду: Ti–2е-→Ti2+ На катоде ион титан восстанавливается до металла и оседает в виде металлического порошка в расплаве солей: Ti2++2е-→ Ti Для электролиза важное значение имеет плотность тока j=I/S. Прошлые опыты показали, что оптимальная j=0,08 А/мм2. То есть оптимальная сила тока I=j∙S=0,8 A. Итак, Электролиз ведется при температуре в печи T=675 °С и силе тока I= 0,8 A и времени =2,5 ч. При проведении процесса велся мониторинг потенциалов электродов, так как по ним можно судить о состоянии электролиза. Теоретическую массу получаемого титана mтеор можно рассчитать по закону Фарадея: mтеор = Э∙I∙ Э – электрохимический эквивалент, образующегося вещества, г/Ач I – сила тока, А - продолжительность электролиза, ч. Электрохимический эквивалент двухвалентного титана равен Э=M(Ti)/(2 ∙ F) 16 M(Ti) –– молярная масса Ti, г/моль 2 –– валентность Ti F –– число Фарадея, А∙ ч/моль Э=47,87/(2 ∙ 26,80)= 0,89 , г/Ач mтеор = 0,89 ∙ 0,8 ∙ 2,5 = 1,78 г На практике масса полученного титана несколько меньше ввиду того, что не весь ток идет на этот процесс. 17 Список литературы 1. Редкие и рассеянные элементы. Химия и технология. В 3х кн. / С.С. Коровин, Г.В. Зимина, А.М. Резник и др. / под ред. С.С. Коровина. – М.: МИСИС, 1996. – 360 с. 2. Zheng H., Okabe T.H. Production of Titanium Powder Directly from Titanium Ore by Preform Reduction Process (PRP) // 5th UT2 Graduate Student Workshop (University of Tokyo–University of Toronto). 2006. 3. Jiao S., Ning X., Huang K., Zhu H. Electrochemical dissolution behavior of conductive TiCxO1–x solid solution. – Pure Appl. Chem. – 2010. – V. 82. – № 8. – P. 1691–1699. 4. Гельферих Ф. Иониты. ИЛ, 1962. 5. Материалы Международной конференции по мирному использованию атомной энергии, 1955, т. 8, Франция. Металлургиздат, 1958 6. Электрохимия расплавленных солевых и твердых электролитов. Труды института электрохимии УФАН СССР, в. 1, 29. Изд. АН СССР, Свердловск, 7. 1960.Зеликман А. Н., Крейн О. Е., Самсонов Г. В. Металлургия редких металлов. Изд-во «Металлургия», 1964. 8. Логинов Н. А., Смирнов М. В. Труды Института электрохимии УФАН СССР, 1963 9. Коровин Н.В. Общая химия. - М.: Высш. шк., 2007 18