Автоматизация производственных процессов в машиностроении Конспект лекций

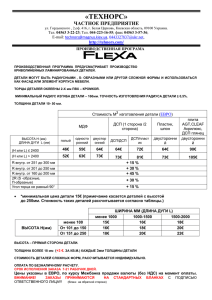

advertisement