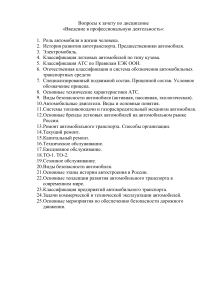

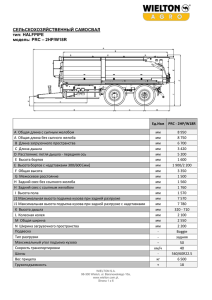

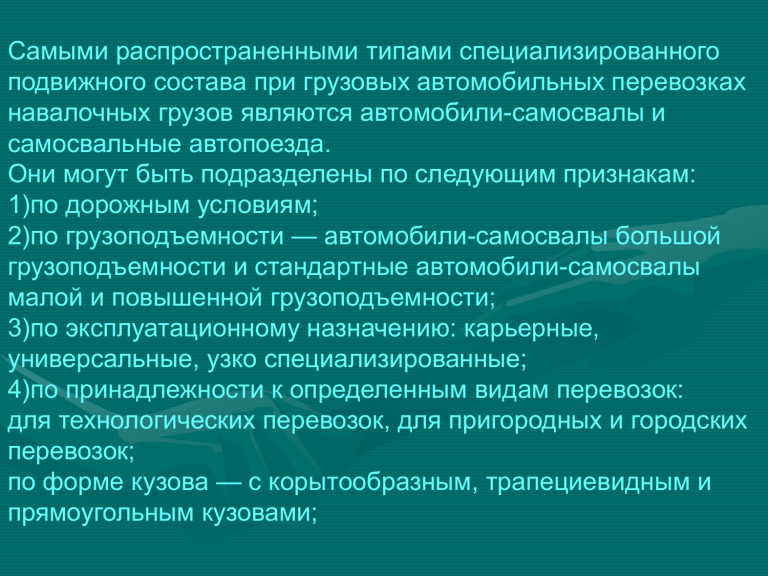

Самыми распространенными типами специализированного подвижного состава при грузовых автомобильных перевозках навалочных грузов являются автомобили-самосвалы и самосвальные автопоезда. Они могут быть подразделены по следующим признакам: 1)по дорожным условиям; 2)по грузоподъемности — автомобили-самосвалы большой грузоподъемности и стандартные автомобили-самосвалы малой и повышенной грузоподъемности; 3)по эксплуатационному назначению: карьерные, универсальные, узко специализированные; 4)по принадлежности к определенным видам перевозок: для технологических перевозок, для пригородных и городских перевозок; по форме кузова — с корытообразным, трапециевидным и прямоугольным кузовами; 5)по направлению разгрузки : с разгрузкой назад, на боковые стороны и трехсторонней; 6)по конструкции привода самосвального механизма —с гидравлическим, пневматическим, механическим, электрическим, комбинированным приводами. Условия эксплуатации автомобилей-самосвалов, как правило, тяжелые: и они прежде всего характеризуются состоянием дорожного полотна или его полным отсутствием. В этой связи автомобили-самосвалы могут быть подразделены на две группы: автомобили-самосвалы для работы во внедорожных условиях и по специальным дорогам; автомобили-самосвалы для эксплуатации по дорогам общей транспортной сети. К первой группе можно отнести карьерные автомобилисамосвалы и автопоезда, предназначенные для работы, как при разработках полезных ископаемых, так и при гидротехническом строительстве, где требуется перевалка больших объемов грунта, а также в карьерах. Эти автомобили-самосвалы могут эксплуатироваться только на дорогах с высокой несущей способностью. В карьерах автомобили работают во взаимодействии с экскаваторами и являются технологическим звеном при разработке карьеров. При этом большое значение для производительной работы подвижного состава имеет соотношение объемов кузова автомобиля и ковша экскаватора. С одной стороны, простой подвижного состава под погрузкой будет наименьшим при наибольшем объеме ковша экскаватора. С другой стороны, при объеме ковша экскаватора чрезмерно большом, близком объему кузова автомобиля-самосвала, рама автомобиля, его подвеска, шины в момент погрузки будут испытывать значительные ударные нагрузки, что приведет к преждевременному износу и поломкам прежде всего рамы и рессор автомобиля. Поэтому при организации работ подвижного состава в карьерах (в котлованах) соотношение объемов, кузова автомобиля-самосвала и ковша экскаватора должно быть оптимальным. Оптимальное соотношение этих величин изменяется в пределах от 4—6 (при расстоянии транспортирования груза 1—2 км) до 8— 12 (при увеличении расстояния до 7. Прямые углы плохо сказываются на самоочищаемости Отсутствие прямых углов позволяет кузову лучше самоочищаться ЦТ H ЦТ h2 h3 h1 ЦТ В Отсутствие углов способствует наилучшей самоочищаемости Продольные сечения кузовов самосвалов в основном имеют прямоугольную форму. Часто у кузовов самосвалов увеличивается высота бортов путем наращивания их деревянными щитами или съемными надставными бортами (деревянными и металлическими). Это делается для перевозки более легковесных грузов (уголь, снег, сельскохозяйственные грузы и др.), чем грузы, на перевозку которых рассчитан кузов самосвала. Иногда для перевозки легковесных грузов на самосвалах применяются кузова повышенной вместимости. Для исключения примерзания влажных грунтов и растворов кузова самосвалов часто выполняют обогреваемыми. Для этого их основания и борта имеют специальные каналы, через которые проходят отработавшие газы. Грузовые кузова строительных и карьерных самосвалов в передней своей части имеют защитные козырьки, исключающие попадание груза в пространство между кабиной и кузовом, а также повреждение кабины при экскаваторной загрузке (рис. 4.7). Кузов - цельнометаллический, сварной обогреваемый, без открывающихся бортов, ковшового типа, прямоугольного сечения. Он выполнен равномерно расширяющемся от передней части к задней, что обеспечивает лучшую его разгрузку при опрокидывании. Кузов состоит из основания 8 с продольными усилителями 7, боковых бортов 6 со стойками 5 и усилителями 4, переднего борта 3 и козырька 2 с боковинами 1. В передней части кузова приварен кронштейн крепления верхней опоры гидроцилиндра подъемного механизма кузова, а в задней части — кронштейны шарниров оси опрокидывания кузова. Грузовой кузов (а) и надрамник (б) самосвалов КамАЗ: 1 — боковина; 2 — козырек; 3,6 — борта; 4, 7, 14, 15 — усилители; 5 — стойка; 8 — основание; 9, 11 — опоры; 10, 13, 16, 19 — поперечины; 12 — лонжерон; 17 — кронштейн; 18 — рама Надрамники предназначены для усиления укороченных рам автомобилей-самосвалов, работающих в тяжелых нагрузочных условиях. На них устанавливаются грузовые кузова самосвалов и крепятся элементы их подъемных механизмов. При заднем опрокидывании кузов связан с надрамником двумя задними шарнирами, а при трехстороннем опрокидывании — задними и боковыми шарнирами. Надрамники выполняются сварными из штампованной листовой стали. Они устанавливаются на рамах самосвалов. Надрамник автомобилей-самосвалов КамАЗ представляет собой сварную конструкцию, состоящую из двух лонжеронов 12 (продольных балок), которые соединены между собой поперечинами 10, 13, 16 и 19. В задней части, испытывающей наибольшие нагрузки, надрамник имеет X-образный усилитель 14, а его лонжероны снабжены усилителями 15, которые образуют с лонжеронами коробчатое сечение. Лонжероны, поперечины и Х-образный усилитель отштампованы из листовой стали, и имеют швеллерное сечение, кроме поперечин 10 и 19, сечение которых корытообразное. К лонжеронам приварены кронштейны крепления надрамника к раме, ограничители боковых перемещений надрамника, кронштейны резинометаллических опор 9 кузова и кронштейны 17 осей опрокидывания кузова. К поперечине 19 крепятся нижняя опора гидроцилиндра подъемного механизма кузова, кран управления и клапан ограничения подъема кузова. На поперечине 10 устанавливается резинометаллическая опора 11 (ловитель), служащая для фиксации кузова в поперечном направлении. На поперечине 13 закреплен кронштейн страховочного троса ограничителя опрокидывания кузова. К надрамнику крепятся болтами брызговики колес самосвала. УСТРОЙСТВО ПОДЬЕМНЫХ МЕХАНИЗМОВ КУЗОВОВ Подъемный механизм предназначен для обеспечения разгрузки кузова самосвала путем его наклона (опрокидывания) и последующего возвращения в исходное (транспортное) положение. Он также обеспечивает фиксацию кузова в любом промежуточном положении при его подъеме и опускании. На самосвалах наибольшее распространение получили гидравлические подъемные механизмы, привод которых осуществляется от двигателя автомобиля. Эти механизмы компактны, надежны, безопасны в работе, обладают плавностью и быстротой действия, имеют большой срок службы. В гидравлический подъемный механизм входят коробка отбора мощности, масляный насос, системы управления, гидроцилиндры, масляные баки, масляные фильтры и трубопроводы. Гидравлическая система подъемного механизма заполняется маслом, замена которого производится при переходе с одного сезона эксплуатации на другой. Применяемые на самосвалах гидравлические подъемные механизмы имеют одинаковую конструкцию и отличаются только системами управления. Гидравлические подъемные механизмы самосвалов с боковым опрокидыванием кузова более экономичны, чем самосвалов с задней разгрузкой. Они имеют меньшую общую длину выдвижных звеньев и меньший объем гидроцилиндров вследствие более низкой высоты подъема кузова, так как у современных самосвалов ширина кузова меньше его длины. Принципиальная схема гидравлического jпрокидывающего устройства автомобилясамосвала: 1 – маслобак; 2 – сливной сетчатый фильтр с предохранительным клапаном; 3- заливная горловина маслобака; 4 – толкатель клапана опускания платформы; 5 – гидроцилиндр; 6 – клапан опускания платформы; 7 – кран управления; 8 – предохранительный клапан крана управле-ния; 9 – обратный клапан; 10 – насос шестеренный; 11- рычаг управления КОМ; 12 – коробка отбора мощности ; 13 – шестерня заднего хода коробки передач автомобиля; 14 – рычаг управления КУ Принципиальная схема гидравлического опрокидывающего устройства автомобиля-самосвала: 1* – шаровая головка; 2 – коробка отбора мощности с насосом, краном и патрубками; 3- кронштейн рычагов; 4 – механизм привода толкателя КУ; 5 – болт или шпилька; 6 – шайба коническая; 7 – прокладка крышки люка; 8, 20, 21 – пальцы; 9 – пружина; 10 – рычаг управления КОМ; 11- планка; 12палец; 13- рычаг привода КУ; 14 -болт 15, 16, 17 – шайбы; 18, 19 – шплинты. Управление гидравлической системой самосвальной установки автомобиля-самосвала осуществляется двумя рычагами – рычагом 11 управления КОМ и рычагом 14 управления КУ Они установлены в кабине водителя справа от рычага переключения передач. Рычаг управления КОМ имеет два положения : крайнее переднее «подъем» и крайнее заднее «нейтральное». Рычаг управления КУ также имеет два положения – крайнее переднее «нейтральное» и крайнее заднее «опускание». Для опрокидывания платформы необходимо: рычаг управления КОМ перевести в крайнее переднее положение (по ходу автомобиля) при включенном двигателе и выключенном сцеплении. После включения сцепления включается в работу КОМ с масляным насосом, и масло из масляного бака начнет поступать по всасывающей магистрали в масляный насос, а оттуда под давлением по нагнетательной магистрали в гидроцилиндр. Под действием возрастающего давления масла плунжеры гидроци-линдра начнут выдвигаться, вызывая опрокидывание платформы. Увеличение давления в гидросистеме после окончания рабочего хода гидроцилиндра, а также при перегрузке автомобиля-самосвала ограничивается предохранительным клапаном КУ , который, открываясь при давлении 115-120 кгс/см2, соединяет нагнетательную полость со сливной полостью. Для опускания платформы необходимо: выключить сцепление, рычаг 11 управления КОМ перевести в крайнее заднее положение. При этом выключится насос. Рычаг 14 управления КУ перевести также в крайнее заднее положение. При этом переместится толкатель4, открыв клапан 6 опускания платформы. В результате нагнетательная магистраль соединяется со сливной, а масло из гидроцилиндра под действием массы платформы будет поступать через фильтр в масляный бак. При необходимости остановки пустой платформы в промежуточном положении, достаточно рычаг управления КУ перевести в крайнее переднее положение. При этом, благодаря наличию в КУ клапана 1 опускания платформы и обратного клапана 22 происходит запирание нагнетательной магистрали, что и вызывает прекращение опускания платформы. Схема подъемного механизма самосвалов КамАЗ : 1 -гидроцилиндр; 2 - кран; 3, 4, 12 - пневмокамеры; 5-7, 15, 17 - клапаны ; 8 - сигнализатор; 9 - выключатель; 10 - переключатель; 11 - предохрани тель; 13 — коробка отбора мощности; 14 — насос; 16 — бак В транспортном положении выключатель 9 и переключатель 10 находятся в выключенном состоянии, электропневмоклапаны 5, 6 и 7 закрыты, коробка отбора мощности 13 отключена, масляный насос 14 не работает. при подъеме кузова сначала выключатель 9 устанавливается в положение «включен», а потом включается переключатель 10 «подъем». при этом последовательно срабатывают клапаны 5, 6, 7, и сжатый воздух направляется в пневмокамеры 12 коробки отбора мощности, 3 и 4 крана управления 2 с предохранительным клапаном 15. клапан, обеспечивающий слив масла из насоса 14 в масляный бак 16, закрывается, а клапан магистрали, ведущей от крана управления в гидроцилиндр 1, открывается. при соответствующем давлении масла начинается подъем кузова. при подъеме кузова на угол в 60°открывается клапан 17 ограничения подъема кузова, и давление в системе падает. кузов начинает опускаться, клапан 17 ограничения закрывается, вновь возрастает давление, и кузов опять поднимается. чередование этих процессов в конце подъема кузова обеспечивает его встряхивание и быстрейшую разгрузку. фиксация кузова осуществляется переводом переключателя «подъем» в положение «выключено». в этом случае клапаны 5 и 6 прекращают подачу сжатого воздуха в пневмокамеру 3 и 4, выход масла из гидроцилиндра перекрывается магистральным клапаном крана управления, а насос перекачивает масло в масляный бак. при опускании кузова переключатель «опускание» устанавливается в положение «включено», срабатывает клапан 5, и открывается клапан, соединяющий кран управления с гидроцилиндром. масло сливается в бак, и кузов опускается. после полного опускания кузова переключатель ставится в положение «выключено». в электросхему подъемного механизма включены предохранитель 11 и сигнализатор 8 (контрольная лампа). МЕХАНИЗМ ЗАПОРА ЗАДНЕГО БОРТА ПЛАТФОРМЫ 1 - палец крепления захвата; 2 - палец крепления тяги; 3 захват; 4 - цапфа борта; 5 - кронштейн цапфы борта; 6 рычаг; 7,11- палец; 8 - вилка; 9 - контргайка; 10 - поперечина крепления пневмоцилиндра; 12 - пневмоцилиндр; 13 - рычаг тяги; 14 - вал рычагов; 15 - гайки; 16 - тяга Регулировка механизма запоров заднего борта заключается в правильном подборе длины тяг 16 (рис. 9) и длины вилки 8 штока пневмоцилиндра. Регулировку выполняйте в следующем порядке: выпустите воздух из пневмосистемы автомобиля; расшплинтуйте и выньте палец 7и вдвиньте шток пневмоцилиндра до упора поршня в нижнюю крышку; вращением гаек 15 отрегулируйте длину левой тяги 16 так, что бы обеспечивался надежный зажим цапфы 4 борта между кронштейном 5 и захватом 3 и размер А, равный 2-10 мм. Таким же способом отрегулируйте длину правой тяги: ослабьте контргайку 9 и вращением вилки 8 в необходимую сторону совместите отверстия вилки с отверстием в рычаге 6, вставьте в отверстие палец 7 и зашплинтуйте его; проверьте работу механизма запоров борта, вращая вал 14 рычагов вручную гаечным ключом; - запустите двигатель, доведите давление в пневмосистеме до 400 кПа (4 кгс/см2) и несколько раз поднимите и опустите пустую платформу, проверяя работу механизма запоров борта. Правильно отрегулированный механизм запоров должен обеспечивать надежный зажим цапф захватами, исключать самопроизвольное открывание борта и задевание захватов цапфами борта при его открывании и закрывании при подъеме и опускании платформы. Техническое обслуживание Для обеспечения надежной работы автомобиля-самосвала, необходимо строго выполнять рекомендации по техническому обслуживанию автошасси, изложенные в руководстве по эксплуатации автомобилей ГАЗ-3307 и ГАЗ-3309 и нижеуказанные рекомендации по техническому обслуживанию самосвальной установки. Периодичность технического обслуживания. Завод рекомендует сле-дующие виды технического обслуживания. 1. Ежедневное обслуживание (ЕО). 2. Первое техническое обслуживание (ТО-1), через 5000 км пробега. 3. Второе техническое обслуживание (ТО-2), через 20000 км пробега. 4. Сезонное техническое обслуживание (СО) Е выполняется при ТО-2. Ежедневное техническое обслуживание выполняется ежедневно перед выездом, и после окончания работы автомобиля-самосвала Ежедневное обслуживание (ЕО) Проверить: - наружным осмотром состояние креплений надрамного устройства; - уровень масла в баке гидросистемы; - работу гидравлической системы; - работу механизма запора заднего борта. Устранить все обнаруженные неисправности. Первое техническое обслуживание (ТО-1) Дополнительно проверить: крепление шарнирных соединений гидроцилиндра с надрамником и платформой; исправность предохранительного упора платформы и его крепление; исправность бортов и подвески заднего борта; крепление КОМ и насоса. Смазать шарниры согласно указаниям раздела «Смазки самосвальной установки и заправка жидкостью гидросистемы автомобиля-самосвала». Неисправности устранить, крепления подтянуть. Второе техническое обслуживание (ТО-2) Выполнить работы ТО-1 Дополнительно проверить регулировку тяг механизма запирания заднего борта; состояние сварных швов, окраски деталей и узлов самосвальной установки; промыть фильтры масляного бака гидросистемы, слить отстой из гидроцилиндра через штуцер. Сезонное техническое обслуживание (СО) Проводить два раза в год при очередном ТО-2. Кроме работ, предусмотренных для второго технического обслуживания, необходимо заправить гидросистему свежим маслом согласно сезону эксплуатации. Смазка самосвальной установки и заправка жидкостью гидросистемы автомобиля. Своевременная смазка трущихся поверхностей и шарнирных соединений является обязательным условием обеспечения надежной работы автомобилясамосвала. При смазке необходимо соблюдать следующие правила: перед смазкой тщательно удалять грязь с прессмасленок, чтобы избежать проникновения грязи в механизмы; прессовать рычажно-плунжерным шприцом смазку до появления ее из мест стыков деталей, узлов; после мойки автомобиля-самосвала обязательно смазывать все шанирные соединения самосвальной установки. КОМ смазывается маслом из коробки передач. Суммарный заправочный объем обеих коробок (коробки передач и коробки отбора мощности) больше объема коробки передач, поэтому в коробку передач надо заливать на 0,7 л масла больше того количества, которое указано в руководстве по эксплуатации автомобилей ГАЗ-3307 или ГАЗ-3309. Тема 1.3. Эксплуатация автомобилей-тягачей 1.Основные типы автомобилей-тягачей. Общее устройство. Опыт эксплуатации, как обычных бортовых автомобилей, так и автопоездов, состоящих из автомобилятягача и прицепа (прицепов) или полуприцепа позволил определить преимущества автопоездов: – производительность повышается в два и более раза; – почти на треть снижается себестоимость перевозок, особенно с увеличением расстояния; – на 20–30 % ниже расход топлива на 1 тонну перевозимого груза; – себестоимость серийного производства прицепов и полуприцепов значительно ниже, чем автомобилей соответствующей грузоподъемности; – меньшие капиталовложения в строительство зон хранения подвижного состава; – сокращение потребности в водительском составе; – возможность широкой специализации подвижного состава; – использование новых, наиболее прогрессивных методов перевозок; – использование одного тягача для перевозки самых различных грузов при смене прицепов (полуприцепов). Автопоезд состоит из двух и более транспортных звеньев, соединенных разъемными сцепными устройствами. В зависимости от того, какая сила использована для связи элементов автопоезда (вертикальная сила тяжести полуприцепа или горизонтальная сила тяги) определяют главный классификационный тип связи между элементами автопоезда: I Тяговую связь используют для соединения автомобилятягача с прицепом через тягово-сцепное устройство (горизонтальная сила тяги). II Опорную связь используют для соединения седельного тягача с полу-прицепом с помощью седельного устройства. Здесь имеют место горизонтальная сила тяги и вертикальная – от силы тяжести передней части полуприцепа. III Автопоезда с роспуском (лесовозы) имеют распределение силы тяжести между автомобилем-тягачом и роспуском и передачу тягового усилия через груз и дышло (смешанная опорная и тяговая связь). При отсутствии груза – только тяговая связь. Итак, автопоезда делят: – по типу связи – на прицепные, седельные и автопоездароспуски; – по назначению – на общетранспортные для различных грузов, специализированные для определенных видов грузов и специальные с постоянно смонтированным на них оборудованием (консольный кран). Прицепные автопоезда могут иметь один или два прицепа, соединенных с бортовым автомобилем тягачом. Седельные автопоезда могут иметь: – полуприцеп; – полуприцеп и прицеп; два полуприцепа, при этом к первому полуприцепу цепляют подкатную тележку с седельным устройством. Полуприцепы могут быть одно- и многоосными, прицепы – двух- и трехосными. При сравнении прицепных и седельных автопоездов можно сформулировать преимущества последних: – меньшая длина при равной грузоподъемности; – снижение виляния; – простота конструкции; – меньший коэффициент металлоемкости; – сокращение простоев при погрузке-выгрузке за счет использования двух или даже более полуприцепов; – расширение возможности специализации автопоездов (!). – Однако у прицепного автопоезда номинальная грузоподъемность выше на 10–15 %, чем у седельного, т. к. автомобиль-тягач также загружается. Повышение грузовместимости магистральных автопоездов осуществля-ют по нескольким направлениям: – применение укороченных сцепных устройств при разрешенной общей длине; – перенос спального места в надстройку кабины, что позволяет увеличить длину кузова; – увеличение загружаемой высоты прицепа за счет снижения до минимально возможного диаметра колес прицепа; – использование полуприцепа со ступенчатым полом и малым диаметром колес. Автопоезд состоит из автомобиля-тягача и одного или нескольких прицепов (полуприцепов). По характеру сцепки с прицепным составом различают два больших класса тягачей: 1. Автомобили-тягачи оборудованы платформой или специализированным кузовом для перевозки грузов наравне с прицепом (полуприцепом) и имеют тягово-сцепное устройство, а также вывод для присоединения тормозного привода и электрооборудования прицепа. 2. Седельные тягачи, непосредственно в перевозке груза не участвующие. На их раме оборудовано седельно-сцепное устройство. База седельного тягача, как правило, укорочена в отличие от бортового варианта, что значительно уменьшает минимальный радиус поворота. Передаточные числа трансмиссии и мощность двигателя также отличаются от базовых моделей. Сцепные устройства автопоездов предназначены для соединения автомобиля-тягача с прицепным составом, передачи тягового усилия, а у седельносцепного устройства и для передачи значительной вертикальной нагрузки от полуприцепа на тягач. Общие требования к сцепным устройствам: высокая надежность; обеспечение соответствующей типу устройств гибкости автопоезда; возможность быстрой и безопасной сцепки и расцепки; амортизация нагрузок в сцепном устройстве при движении автопоезда; уменьшение этих нагрузок и придание им благоприятного характера. Сцепное устройство прицепа изображено на рисунке имеет треугольную форму с разнесенными шарнирами для перемещения конца дышла с петлей в вертикальной плоскости. Для фиксации дышла в положении для движения по прямой устроен стопор, а для удержания в горизонтальном положении – лебедочный механизм с тросом, оборудованным крюком. Сцепное устройство прицепа: 1 – дышло; 2 – сцепная петля; 3 – палец; 4 – кронштейн; 5 – стопор; 6 – механизм лебедки; 7 – трос; 8 – крюк Тягово-сцепные устройства состоят из разьемно-сцепного, амортизационно-поглощающего механизмов и деталей крепления. По международному стандарту ISО 1102-75 тягово-сцепное устройство шкворневого типа должно обеспечивать в вертикальной плоскости угол гибкости не менее ±20°, в горизонтальной – не менее ±75°, вокруг продольной оси сцепного устройства – не менее ±25°. Основным классификационным признаком тягово-сцепных устройств является конструкция основной сопрягаемой пары. Различают: – крюковые – пара крюк-петля; – шкворневые – пара шкворень-петля; – шаровые – пара шар-петля. Дополнительный признак – тип упругого элемента амортизационно-поглощающего механизма: – витые цилиндрические пружины; – кольцевые пружины; – резиновые элементы. Наиболее распространены в нашей стране крюковые устройства с упругим резиновым элементом, изображенным на рисунке Тягово-сцепное устройство автомобиля тягача КамАЗ-5320: 1 – масленка; 2 – крюк; 3 – ось защелки крюка; 4 – собачка защелки; 5 – ось собачки; 6 – защелка; 7 – гайка; 8 – цепочка шплинта; 9 – упругий элемент; 10 – гайка крюка; 11 – шплинт; 12 – защитный кожух; 13, 14 – шайбы; 15 – корпус; 16 – крышка корпуса Защелка, стопорящаяся собачкой, препятствует самоотпиранию крюка, а резиновый элемент предварительно сжат и имеет нелинейную характеристику, поэтому его жесткость когда автопоезд трогается с места относительно невелика, а при движении возрастает, т. е. оптимизирует нагрузку при работе крюка. Недостатком крюковых устройств является быстрый износ зева крюка, что приводит к его поломке и появлению поперечных колебаний автопоезда. Шкворневые полуавтоматические тягово-сцепные устройства при снижении гибкости автопоезда значительно упрощают и делают безопасной процесс сцепки и расцепки автопоезда, обеспечивают беззазорную сцепку или очень малый зазор. При вхождении петли прицепа в вилку шкворень автоматически опускается, фиксируя сцепку (петля приподнимает шкворень и спускает затвор). Шкворень фиксируется предохранителем. Размеры тяговых крюков стандартизованы: пять типоразмеров в зависимости от полной массы буксируемого прицепа (не более): 0 – 3 000 кг,1 – 8 000 кг,2 – 17 000 кг,3 – 30 000 кг,4 – 80 000 кг. Тяговые крюки и сцепные петли отковывают из сталей 40, 45 и др. Твердости сопрягаемых поверхностей: у тягового крюка не менее 45 HRCЭ, а у петли 35 HRCЭ. Диаметр шкворня и отверстия сцепной петли – 50 мм. Седельно-сцепное устройство автомобиля-тягача. КамАЗ-5410: 1 – ось предохранительной планки; 2 – предохранительная планка; 3 – кронштейн; 4 – седло; 5, 9, 10 – масленки; 6 – ось шарнира; 7, 16 – пружины; 8 – ось захвата; 11, 13 – захваты; 12 – шплинт; 14 – рычаг; 15 – запорный кулак; 17 – защелка. Седельно-сцепное устройство автомобиля-тягача. КамАЗ-5410: 1 – ось предохранительной планки; 2 – предохранительная планка; 3 – кронштейн; 4 – седло; 5, 9, 10 – масленки; 6 – ось шарнира; 7, 16 – пружины; 8 – ось захвата; 11, 13 – захваты; 12 – шплинт; 14 – рычаг; 15 – запорный кулак; 17 – защелка. • Горизонтальная гибкость автопоезда обеспечивается возможностью поворота шкворня в захватах. • При сцепке шкворень, после входа в захваты, закрывает их, а кулак, войдя в пазы захватов, фиксирует соединение. • При расцепке необходимо вывести кулак из пазов захватов, которые свободно раскрываются и "выпускают" шкворень. • За рубежом широко распространены однозахватные седельно-сцепные устройства с косой прорезью на захвате для удержания шкворня. Захват поворачивается на оси и в закрытом положении фиксируется от поворота запорным кулаком. Пути совершенствования сцепных устройств Необходимость совершенствования тягово-сцепных устройств вызвана двумя причинами. Во-первых, необходимо обеспечить как маневренность, так и устойчивость движения транспортного средства, а во-вторых, важно максимально приблизить прицеп к тягачу. При повороте автопоезда расстояние между тягачом и прицепом должно быть не менее 50 мм. К этому расстоянию и стремятся, т. к. общая длина автопоезда ограничивается, а минимальные зазоры между звеньями автопоезда позволяют увеличить геометрическую вместимость грузовых помещений, что очень важно при перевозке легковесных объемных грузов. Данная задача может быть решена применением укороченных тягово-сцепных устройств. ПОВОРОТНЫЕ УСТРОЙСТВА ПРИЦЕПОВ 1. Прицепной состав Как упоминалось в предыдущей лекции, прицепной состав включает: прицепы – транспортные средства, соединяемые с автомобилем-тягачом тягово-сцепными устройствами; полуприцепы – транспортные средства, соединяемые с тягачом седельно-сцепным устройством; прицепы-роспуски, соединяемые с автомобилемтягачом тягово-сцепным устройством, а также грузом, один конец которого опирается на коник роспуска, а другой – на коник автомобиля-тягача. Прицепы и полуприцепы делят на общетранспортные (универсальные) и специализированные. Главный классификационный признак прицепа (полуприцепа) – число осей. Различают: одноосные, двухосные, трехосные, многоосные (прицепы-тяжеловозы). По конструкции поворотного устройства: с управляемыми колесами; с поворотной осью (тележкой); полуприцепы: а) с неуправляемыми колесами; б) с управляемыми колесами или поворотные оси (тележки); в) с самоустанавливающимися колесами. По приводу колес прицепа: с активным приводом колес от трансмиссии тягача; с пассивным приводом. Общие технические требования к прицепному составу: соответствие габаритов и весовых параметров, прицепов, полуприцепов и соединительных устройств нормативно-технической документации; дорожный просвет прицепного состава (кроме тяжеловозов) должен быть не меньше, чем у тягача; размеры и установка тягово-сцепных устройств (кроме тяжеловозов) должны обеспечить при максимальном сближении углов кузовов тягача и прицепа на повороте расстояние между ними не менее 50 мм; Поворотные устройства обеспечивают изменение движения прицепного звена и исключение бокового скольжения колес. Применяют поворотные оси, к которым жестко крепится дышло, а также поворотные или подкатные тележки. Поворотные тележки имеют неразъемное шарнирное соединение с рамой прицепа, а подкатные – разъемное. Тележки отличаются простотой, надежностью, обеспечивают обычно большие углы поворота тележки относительно рамы и устойчивое прямолинейное движение. Основной элемент поворотной тележки – поворотный круг одного из трех типов: центрально-шкворневой с трением скольжения; центрально-шкворневой с трением качения; бесшкворневой с трением качения. Наиболее распространен бесшкворневой поворотный круг, изображенный на рисунке 4.1, представляющий собой или шариковый, или роликовый подшипник большого диаметра (до 1 метра), кольцевые обоймы которого соединены: нижняя – с рамой поворотной тележки, верхняя – с рамой прицепа. Между обоймами заложены шарики, которые передают все усилия от тележки на раму. Точность изготовления шариков 2,5–5 мкм. Центрально-шкворневой имеет верхнюю и нижнюю плиты, приваренные к раме прицепа и к раме поворотной тележки. Между плитами помешается диск. Поворотная тележка соединяется с рамой прицепа шкворнем, вставленным в гнездо поперечины рамы прицепа и проходящим через опорные плиты, диск и поперечину рамы поворотной тележки. Снизу шкворень фикси руется гайкой и контргайкой с замочными шайбами. Трущиеся поверхности смазываются. Наиболее сложным является пневмопривод автопоезда. Он включает в себя несколько десятков приборов. В зависимости от используемого пневмооборудования автомобиль-тягач и прицеп могут иметь одно- или двухпроводной пневматический привод. однопроводном пневматическом тормозном приводе автопоезда тормозные системы автомобиля-тягача и прицепа связаны между собой с помощью соединительной головки одним трубопроводом, который является одновременно питающим и управляющим. • Компрессор 2 приводится в работу от двигателя автомобиля и подает сжатый воздух в воздушные баллоны 6, давление в которых в необходимых пределах поддерживается регулятором 3. На автомобиле устанавливают также комбинированный тормозной кран 7, приводимый в работу от тормозной педали 5. Нижняя секция тормозного крана, представляющая собой следящий механизм прямого действия, служит для управления работой тормозов автомобиля, осуществляемой тормозными цилиндрами или тормозными камерами 1и 8. Регулирование тормозных сил может осуществляться регулятором (3), включаемым в магистраль задних тормозных камер. Давление воздуха в баллонах автомобиля и в тормозных камерах контролируют по двухстре-лочному манометру 4. Верхняя секция тормозного крана является следящим механизмом обратного действия, управляющим торможением прицепа. Тормозные приводы автомобиля и прицепа соединены гибким шлангом 9. • На прицепе устанавливают воздухораспределитель 10, воздушный баллон 11 и тормозные камеры 12, приводящие в работу тормоза прицепа. Воздухораспределитель управляет торможением прицепа, реагируя на изменение давления в трубопроводе 9. Кроме того, через воздухораспределитель от трубопровода 9 поступает сжатый воздух в баллон 11 прицепа. При этом давление сжатого воздуха в тормозных камерах всегда пропорционально усилию на тормозной педали. В случае отрыва прицепа от автомобиля прицеп автоматически тормозится вследствие падения давления сжатого воздуха в соединительном трубопроводе, чем обеспечивается безопасность движения. В тормозном приводе автомобилятягача постоянно поддерживается давление сжатого воздуха 0,75...0,8 МПа, а в приводе прицепа 0,5...0,55 МПа. Это необходимо для того, чтобы уменьшить время срабатывания приборов пневмопривода прицепа, так как время удаления сжатого воздуха из приборов в 1,5...2 раза больше, чем время их заполнения. Однопроводной тормозной пневмопривод не обеспечивает эффективного торможения автопоезда при неоднократных и частых торможениях (на спусках и др.). В этом случае сжатый воздух из воздушного баллона прицепа расходуется, давление в баллоне падает, а сжатый воздух из компрессора не нагнетается. На большинстве автопоездов применяют двухпроводной тормозной пневмопривод, в котором тормозные системы автомобиля-тягача и прицепа связаны между собой двумя трубопроводами: питающим с соединительной головкой и управляющим с соединительной головкой. Принцип работы двухпроводного привода: ПРИ движении автопоезда компрессор через регулятор давления нагнетает сжатый воздух в воздушный баллон автомобиля-тягача и через питающий трубопровод – в воздушный баллон прицепа. Тормозные камеры автомобиля и прицепа соединены с окружающим воздухом через секцию тормозного крана и воздухораспределитель. При нажатии на тормозную педаль секция тормозного крана соединяет тормозные камеры автомобиля с воздушным баллоном. Сжатый воздух по управляющему трубопроводу поступает в воздухораспределитель, который соединяет воздушный баллон с тормозными камерами прицепа Во время торможения автопоезда в воздушный баллон прицепа продолжает поступать сжатый воздух из воздушного баллона автомобиля. При отрыве прицепа от автомобиля воздухораспределитель соединяет тормозные камеры с воздушным баллоном, в результате чего прицеп автоматически тормозится. Двухпроводной тормозной пневмопривод обеспечивает непрерывное нагнетание сжатого воздуха в воздушный баллон прицепа и имеет время срабатывания в 1,5...2 раза меньше, чем однопроводной пневмопривод. Привод эффективен и надежен при частых и многократных торможениях автопоезда. Особенностью двухпроводной системы пневматического тормозного привода является то, что воздух от баллона 4 (см.рисунок) по трубопроводу 5 через воздухораспределитель 7 постоянно поступает в баллон 9 прицепа независимо от положения тормозной педали 1, а торможение прицепа осуществляют посредством другого трубопровода 6, куда воздух поступает, как и в тормозные камеры 2 автомобиля, от тормозного крана 3. Тормозные механизмы прицепа приводятся в действие от камер 8. Основным достоинством пневмопривода является легкость управления торможением автомобиля большой грузоподъемности или автомобильного поезда. Кроме того, пневмопривод позволяет получить желаемое распределение тормозной силы между колесами переднего и заднего мостов, осуществлять торможение прицепов и обеспечивать их автоматическое затормаживание при отрыве от автомобиля. Недостатки привода заключаются в большом времени срабатывания, сложности, громоздкости и высокой стоимости аппаратуры, а также в выходе привода из строя при местном повреждении. Для устранения последнего недостатка и повышения безопасности движения применяют двухконтурные тормозные приводы. Модель пневматического привода тормозных механизмов автомобилей Камаз -4326:: 1- тормозные камеры типа 24; 2 (а, В, С) - контрольные выводы; 3 - пневмоэлектрический тумблер элетромагнитного клапана прицепа; 4 - кран управления вспомогательной тормозной системой; 5 двухстрелочный манометр; 6 - компрессор; 7 пневмоцилиндр привода рычага останова мотора; 8 водоотделитель; 9 - редуктор давления; 11 двухмагистральный перепускной клапан; 12—4-х контурный защитный клапан; 13 - кран управления стояночной тормозной системой; 14 - теплообменник; 15 двухсекционный тормозной кран; 17 - пневмоцилиндры привода заслонок устройства вспомогательной тормозной системы; 18 - ресивер контура I; 19 - ресивер потребителей; 20 - тумблер сигнализатора падения давления; 21 - ресивер контура III; 22 - ресиверы контура II; 23 - кран слива конденсата; 24 - тормозные камеры типа 20/20 с пружинными энергоаккумуляторами; 25, 28 ускорительные клапаны; 26 - клапан управления тормозными структурами прицепа с двухпроводным приводом; 27 - тумблер сигнализатора стояночной тормозной системы; 29 - клапан управления тормозными структурами прицепа с однопроводным приводом; 30 автоматические соединительные головки; 31 соединительная головка типа А; R - к питающей магистрали двухпроводного привода; Р - к соединительной магистрали однопроводного привода; N - к управляющей магистрали двухпроводного привода; 31- датчик падения давления в ресиверах I контура; 32- датчик падения давления в ресиверах Ii контура; 33-датчик стоп- сигнала; 34-кран экстренного растормаживани При торможении рабочей тормозной системой водитель нажимает на педаль тормоза. Сжатый воздух из нижней секции тормозного крана через регулятор тормозных сил поступает к тормозным камерам средней и задней оси автомобиля. Из верхней секции крана воздух проходит через клапан ограничения давления в тормозные камеры передней оси тягача. Одновременно от обеих секций крана сжатый воздух поступает к клапану управления тормозами прицепа с двухпроводным- приводом. Последний срабатывает и пропускает воздух к клапану управления тормозами прицепа с однопроводным приводом и в управляющую магистраль С двухпроводного привода через соединительные головки. Если прицеп соединен по однопроводной схеме, то при подводе сжатого воздуха клапан управления тормозами прицепа выпускает воздух из магистрали А, ведущей к воздухораспределителю, последний открывается и пропускает сжатый воздух из ресивера прицепа в его тормозные камеры через регуляторы тормозных сил. При двухпроводном приводе воздухораспределитель срабатывает при нарастании давления в управляющей магистрали и также открывает путь сжатому воздуху к тормозным камерам прицепа. При торможении запасной тормозной системой водитель поворачивает рукоятку ручного крана обратного действия, выпуская в атмосферу сжатый воздух из магистрали между краном 18 и ускорительным клапаном. Ускорительный клапан срабатывает и, в свою очередь, выпускает в атмосферу сжатый воздух из пружинных энергоаккумуляторов тормозных камер средней и задней осей тягача, затормаживая автомобиль. Одновременно сжатый воздух выпускается из магистрали между ускорительным клапаном и клапаном управления тормозами прицепа с двухпроводным приводом. Последний срабатывает и приводит в действие, как было описано выше, и одно- и двухпроводный тормозные приводы прицепа. Торможение стояночной тормозной системой происходит так же, как и запасной, только водитель поворачивает рукоятку ручного крана обратного действия до упора, где она фиксируется. Эффективность стояночного торможения, таким образом, не регулируется. При торможении вспомогательной тормозной системой водитель нажимает на кнопку пневматического крана и сжатый воздух поступает к цилиндру, прекращающему подачу топлива, и к двум цилиндрам, управляющим заслонками моторного тормоза. Заслонки поворачиваются и перекрывают выпускной тракт двигателя, вследствие чего он тормозит автомобиль. Одновременно подается электрический сигнал от выключателя к магниту электропневматического клапана. Сжатый воздух из ресивера прицепа под небольшим давлением поступает в камеры, минуя воздухораспределитель. Прицеп притормаживается. Конструкции автопоездов с гидрообъёмным приводом • Гидрообъемный привод, как и механический, имеет жесткую характеристику. В качестве гидроагрегатов используются стандартные насосы и двигатели поршневого типа, основные свойства и конструкции которых рассмотрены в технической литературе. Здесь излагаются сведения только о гидрообъемном приводе, применяемом для активизации колес прицепных звеньев ТС. • Гидрообъемные приводы активных колес прицепных звеньев можно разделить на два типа: «гидровал» и с гидромотор-колесами. • Характерной особенностью привода типа «гидровал» (рис. а) является широкое применение стандартных агрегатов. Однако при малом количестве гидроагрегатов (один насос и один двигатель) число механических агрегатов (главные передачи, дифференциалы, карданные передачи) в приводе может быть значительным. • Особенностью привода с гидромотор-колесами (рис. б) является отсутствие указанных механических агрегатор при значительном числе гидроагрегатов (гидродвигателей), установленных непосредственно в ведущих колесах. Кроме того, данному приводу присуще свойство гидродифференциальной (по аналогии с простым симметричным дифференциалом) связи между гидроагрегатами, когда наименее нагруженное колесо (по сцеплению) определяет давление в системе. • При пробуксовке одного колеса давление во всей системе и момент падают, а проходимость уменьшается. Этот эффект называется дифференциальным. Для его устранения используют блокирующие (отключающие) устройства или специальные системы управления работой гидропривода. • Компоновка агрегатов гидрообъемного бустерного привода осей полуприцепа представлена на рисунке. От коробки отбора мощности 2, прикрепленной к раздаточной коробке 10, с помощью карданной передачи 9 приводится в действие нерегулируемый поршневой аксиальный гидронасос 4. На полуприцепе установлен гидродвигатель 5. Гидроагрегаты соединены гибкими шлангами 3. Гидроагрегат через дополнительный редуктор 6 и карданный вал 7 приводит в движение два ведущих моста (тележку) 8 полуприцепа. Ведущая тележка полуприцепа полностью унифицирована с тележкой базового тягача. Рис. Схемы гидроприводов типа «гидровал» (а) : 1 — тягач; 2 — полуприцеп; Д — двигатель; КП — коробка передач; РК,— раздаточная коробка; ГН — гидронасос; ГД — гидродвигатель; КОМ — коробка отбора мощности; Р — согласующий редуктор; BM — ведущий мост прицепного звена; ПМ, СМ, ЗМ — соответственно передний, средний и задний ведущий мосты тягача Рис. Схема гидропривода с гидромоторколесами (б): 1 — тягач; 2 — полуприцеп; Д — двигатель; КП — коробка передач; РК,— раздаточная коробка; ГН — гидронасос; ГД — гидродвигатель; КОМ — коробка отбора мощности; Р — согласующий редуктор; BM — ведущий мост прицепного звена; ПМ, СМ, ЗМ — соответственно передний, средний и задний ведущий мосты тягача Компоновка агрегатов гидрообъемного бустерного привода осей полуприцепа: 1 — масляный бак; 2 — коробка отбора мощности; 3 — шланг; 4 — гидронасос; 5 — гидродвигатель; 6 — дополнительный редуктор; 7 — карданный вал; 8 — ведущий мост полуприцепа; 9 — карданная передача; 10 — раздаточная коробка Гидрообъемные передачи позволяют отказаться от зубчатых механизмов и карданных валов при конструктивном выполнении их в виде гидромоторколеса. В качестве гидродвигателя в этом случае чаще всего используются радиально-поршневые машины. Поскольку от насоса до гидромотор-колес дополнительного редуцирования нет, то гидродвигатели обязательно должны быть высокомоментными. В гидромотор-колесе к фланцу 14 балки моста крепится болтами цилиндрический опорный кронштейн 10. Гидродвигатели ведущих колес прицепных звеньев некоторых конструкций рассчитаны на передачу моментов 2 000… 3 000 Нм при перепаде давлений 15 …20 МПа. В одном гидродвигателе имеется 5 — 9 цилиндров при диаметре поршней 30…50 мм. Гидрообъемные приводы активных колес прицепных звеньев кроме указанных особенностей, присущих данному типу гидропривода, обладают как достоинствами, так и недостатками, что в совокупности определяет область их рационального применения. К числу достоинств гидропривода следует отнести: устойчивость работу при малых скоростях и больших нагрузках; удобство компоновки; легкость и простоту реверсирования; надежную защиту от перегрузок (с помощью предохранительных клапанов и ограничителей давления); минимальные конструктивные изменения серийных тягачей и прицепных звеньев, входящих в состав ТС. Недостатками гидропривода являются: более низкий КПД, чем у механического привода (из-за двойного преобразования энергии); сложность эксплуатации в условиях низких температур; ограниченная возможность применения в длиннобазных ТС из-за больших потерь в трубопроводах; сложность эксплуатации и ремонта. Устройство и эксплуатация автомобилей-лесовозов Автомобиль-лесовоз предназначен для транспортировки длинномерных и тяжеловесных грузов деревообрабатывающей промышленности. Лесовоз относится к специализированному транспорту лесного хозяйства. Он представляет собой автомобиль-тягач с поворотным коником, на который опирается передняя часть пакета лесоматериала, и прицепа-роспуска, на поворотный коник которого опирается задний конец пакета лесоматериала. Лесовоз представлен технологической платформой — сварной конструкцией, крепящейся к шасси автомобиля с помощью стремянок. Установленное в передней части платформы ограждение предназначено для защиты кабины от повреждения при погрузке и транспортировке лесоматериалов. За кабиной автомобиля устанавливается крано-манипуляторная установка, которая и обеспечивает погрузку автопоезда-лесовоза. К специальному оборудованию можно отнести: Надрамник, который является базой для расположения сортимента на платформе. Коники. Коники - это специальные механизмы, которые призваны обеспечивать надежную фиксацию сортимента во время движения. Само собой разумеется, что в процессе транспортировки очень важно качественно закрепить груз, чтобы не «потерять» его по дороге, так сказать. Исходя из конструктивных особенностей, коники могут быть распашными или поворотными, а также могут иметь откидные стойки или специальные замыкаемые стойки. Стойка. Стойкой называют специальный механизм, который предназначен для установки в нужном положении рукоятки навесного оборудования. Ограждающая система. Ограждающая система - это механизм, который должен разделять кабину оператора и, собственно, движущуюся платформу, на которой находится хлыст или сортимент. В настоящее время особую популярность приобретают специальные лесовозы, оборудованные различными видами навесного оборудования, так называемые лесовозы с гидроманипуляторами (манипуляторами). Гидроманипулятор - это механизм, который обеспечивает поднятие сортимента и погрузку его на движущуюся платформу. Существует различные виды манипуляторов, которые совместимы с определенными моделями шасси. Гидравлические манипуляторы позволяют уложить сортимент, длина которого может доходить до шести метров, а некоторые модели лесовозов позволяют перевозить и более длинномерные хлысты. Как уже говорилось выше, существует несколько разновидностей лесовозов. К ним можно отнести: сортиментовозы, хлыстовозы, прицепы-лесовозы, полуприцеп-лесовоз Коники представляют собой металлическую «П-образную» конструкцию, перевернутую вверх ногами. На нем и размещается лес, при этом одна часть нагрузки идет на подкониковую раму, а другая — на раму автомобиля. Коники состоят из основания и шарнирно откидывающихся стоек, закрепленных с помощью пальцев. Сами коники обеспечивают надежное размещение груза, его расположение. С их помощью можно легко осуществить разгрузку груза с любой стороны. Затворные устройства расположены так, что замок находится со стороны, противоположной месту разгрузки, таким образом, это делает процесс разгрузки более безопасным. Стойки могут принимать различные положения: как вертикальное, так и наклонное в зависимости от объема транспортируемого груза, и крепятся канатами либо цепной стяжкой. Количество коников может быть различно и зависит от длины полуприцепа, на который устанавливаются от одного до шести. Высота коников: от 1130 до 2950 мм. Коник автомобиля КрАЗ-643701 представляет собой поворотное устройство, через которое нагрузка от размещаемого на нем леса передается на подкониковую раму и раму автомобиля. Основание коника 4 (рис.118) - сварной конструкции, на концах которого имеются отверстия для шарнирного соединения со стойками. В основание коника встроены механизмы облегчения подъема стоек. Коник автомобиля: 1 - наконечник стойки; 2 страховочный канат; 3 - задор каната; 4 основание коника; 5 — упор стойки; 6 - канат стойки; 7 - стойка; 8 - канат механизма облегчения подъема стойки; 9 - зажим; 10 - болт;11 - масленка; 12 - ось стойкиСтойки 7 и наконечники 1 стоек сварные, коробчатого сечения. Каждая из стоек удерживается в вертикальном или наклонном положении канатами 6, продетыми через окна в стойках и закрепленными о одного конца неподвижно осью в кронштейне, другой конец каната связан со специальным натяжным запором 3, который при разгрузке хлыстов откидывается, освобождая затяжку каната. При ослаблении натяжения канатов необходимо переставить оси крепления канатов в следующие отверстия кронштейна. При использовании автомобиля на дорогах внутрихозяйственного назначения ширина коника устанавливается на габарит 3200 мм, а на дорогах общего пользования - 2500 мм. Положение коника при габаритной ширине 3200 мм показано на рисунке. Для изменения габаритной ширины коника с paзмера 3200 ми на 2500 им необходимо произвести следующие операции: снять страховочный канат 2 со стоек; разъединить поочередно запоры 3 канатов стоек и опустить стойки; отвернуть гайки болтов наконечников 1 стоек, сиять болты и развернуть наконечники на 180° и снова закрепить болтами; отвернуть болты и снять упоры 5 стоек, после чего болты завернуть на прежнее место (снятые упоры сохранять); укоротить длину страховочного каната 2 на 700 мм, а каната 6 стоек на 310 мм. Для уменьшения длины канатов необходимо отвернуть гайки стяжек петель канатов, укоротить канаты на соответствующую величину, образовать вновь петли и надежно закрепить стяжками. Поднять стойки и зафиксировать запоры канатов стоек, при этом в габарите 2500 мм стойки должны быть расположены вертикально. Для изменения габаритной ширины с 2500 мм на 3200 мм необходимо выполнить операции в обратной последовательности, использовав при этом упоры 5 стоек. Техническое обслуживание: проверить техническое состояние коника автомобиля: наличие зазоров В (рис.119) между плитой 8 основания коника и всеми пластинами 7 и торцового зазора Б между плитой основания и подкладками 6; залить в каждое из двух отверстий опорной плиты коника по 0,1 л масла ТАп-15В*, а втулки стоек 7 (см. рис.118) прошприцевать через масленки 2 консистентной смазкой; провернуть стойки коника на осях 12. Заедание в любом из возможных ее положений не допускается, проверять необходимо положение стоек от вертикального до крайнего нижнего (до упора их в поверхность грунта); провернуть коник в сборе до упора в детали накатных площадок. Заедания не допускаются, при этом допускается взаимное трение (затирание) отдельных пластин 7 (см. рис.119) и плиты 8 основания; отрегулировать натяжение и положение каната 8 (см. рис.118) механизма облегчения подъема стоек. При верхнем положении стоек натянуть трос усилием руки и в натянутом положении закрепить трос каната зажимом 9. Затянуть болты 10. рекомендуется в процессе эксплуатации закладывать в опорную плиту коника смазку ЦИАТИМ-201. Гидроманипулятор ОМТЛ-70-02 предназначен для использования в лесопромышленном комплексе в качестве погрузочно-разгрузочного средства, имеет продольную схему складывания в транспортное положение и может быть смонтирован как за кабиной лесовозного автомобиля, так и на конце грузовой платформы. В последнем случае гидроманипулятор может обслуживать тягач и прицеп. Эта модификация гидроманипулятора разработана для установки на различного рода гусеничную и специализированную колесную технику. Отличительной особенностью гидроманипулятора является фланцевое крепление опорно-поворотного устройства к транспортному средству и отсутствие аутригеров. Управление гидроманипулятором может осуществляться как из кабины, так и с поста управления, расположенного на колонне гидроманипулятора. Технические характеристики гидроманипулятора ПЛ-7002 (ПЛ-70-05)Момент грузовой, кНм 70 Грузоподъемность при наибольшем вылете,кг 900 Грузоподъемность при вылете 3 м, кг 2050 Наибольший вылет, м 7.3 Угол поворота колонны, град. 400 Масса манипулятора (без захвата с ротатором), кг 2100 2160 1450 Масса рабочего органа (ПЛ-70.40), кг 255 Площадь поперечного сечения рабочего органа при сомкнутых концах челюстей, м2 0,35 Угол поворота вала ротатора, град бесконечный КОНТЕЙНЕРОВОЗЫ, АВТОМОБИЛИ И АВТОПОЕЗДА С ГРУЗОПОДЪЕМНЫМИ УСТРОЙСТВАМИ И СЪЕМНЫМИ КУЗОВАМИ ВОПРОС 1. Контейнеровозы Контейнеровозы – специализированные автотранспортные средства для перевозки грузов в контейнерах. Контейнер – единица транспортного оборудования многократного применения, предназначенная для перевозки и временного хранения груза, внутренним объемом от 1м3 и более. Преимущества использования контейнеров: механизация погрузочно-разгрузочных работ; минимизация потерь грузов в пути; снижение затрат на тару и упаковку; снижение затрат на перегрузку и перевозку в целом. Контейнеры оборудованы приспособлениями для механизированной погрузки, установки и снятия их с транспортного средства, а также крепления на платформе АТС. Различают контейнеры: универсальные; специализированные; контейнеры-платформы. 1.Универсальные контейнеры – для перевозки штучных грузов широкого перечня с защитой от атмосферных осадков. Основные параметры контейнера: максимальная масса брутто (сумма масс контейнера и груза); собственная масса контейнера со всем оборудованием; грузоподъемность (масса груза в контейнере максимальная). Используемые контейнеры серии 1 имеют квадратное сечение и отличаются только длиной, подобранной так, чтобы на транспортном средстве любые контейнеры данной серии размещались в различной комбинации. У контейнеров типа 1А – длина 11 985 мм; 1В – 8 918 мм; 1С – 5 853 мм и ID – 2787 мм. Ширина и высота по 2 438 мм. На платформе можно разместить, например, один контейнер 1А, два контейнера 1С, и т. д. (рис. 11.1). Причем контейнеры меньших размеров размещаются с необходимыми манипуляционными зазорами. Принцип построения типажа крупнотоннажных контейнеров и размещение их на транспортном средстве Контейнеры оборудуют фитингами для фиксации на платформе и использования грузозахватных приспособлений. Специализированные контейнеры предназначены для грузов ограниченного перечня или отдельных видов грузов. Различают: –групповые – для грузов сходных по свойствам и условиям перевозки; –изотермические – с ограничением теплообмена с окружающей средой; –контейнеры-цистерны – для жидких грузов; –индивидуальные контейнеры – для вида груза; –технологические – для перевозок в процессе изготовления продукции; –рефрижераторные контейнеры – изотермические с поддержанием требуемой температуры. ВОПРОС 2. Полуприцепы-контейнеровозы Перевозка контейнеров общетранспортными средствами затруднена или вообще невозможна. Затруднена вследствие высокого расположения центра масс, появления продольно-угловых колебаний, отсутствия специальных креплений контейнера и др. Расположение узлов крепления контейнеров типа 1А и 1С делает такие перевозки вообще невозможными. Поэтому используют специализированные полуприцепы. Их делят на две группы: 1 – для перевозки крупнотоннажных контейнеров (20–30 тонн), имеющих специальные устройства в виде фитингов для крепления; 2 – для перевозки средне- и малотоннажных контейнеров, не имеющих специальных устройств для крепления. К полуприцепам-контейнеровозам предъявляются специфические требования: согласованность размеров и массы со стандартами на контейнеры; возможность крепления (ограничения перемещений) контейнеров; возможность использования средств механизации погрузочно-разгрузочных работ; возможность въезда в контейнер, расположенный на платформе, небольших вилочных погрузчиков, а также возможность погрузки груза вручную. Для перевозок в черте города широко используют низкорамные полуприцепы со ступенчатой платформой – средняя часть опущена, а крайние (над мостом и сцепным устройством) приподняты. ВОПРОС 3. Автотранспортные средства с грузоподъемными устройствами В последнее время все более широко используют контейнерные и пакетные способы доставки грузов. Увеличение грузооборота влечет и потребность в частых погрузках и выгрузках. Для повышения автономности транспортного средства и облегчения труда персонала часто используют различные способы механизированного перемещения груза. Различают следующие стандартизованные грузоподъемные устройства: УГБ – грузоподъемный борт (площадка); УКК – кран стреловой консольный; УКП – кран портальный; УГП – устройство грузоподъемное из двух крановых механизмов консольного типа; УВП – устройство вертикального подъема; УНС – устройство наклонного снятия. 1)Грузоподъемные борта предназначены для механизированной погрузки или выгрузки контейнеров или других штучных грузов. Может использоваться и платформа, которая, как и борт, опускается на землю, затем при помощи тросового или рычажного механизма с гидравлическим или электрогидравлическим приводом поднимается вверх на уровень платформы. После выгрузки платформа из горизонтального положения переводится в вертикальное и может заменить задний борт. Очень редко изготавливают подъемные боковые борта. В транспортном (вертикальном) положении площадка крепится защелками. В зависимости от типоразмера установлена следующая номинальная грузоподъемность бортов: 0,63 т; 1,0 т и 1,5 т. 2)Автотранспортные средства с консольными стреловыми кранами представляют собой удачный гибрид бортового автомобиля и крана. Грузоподъемность кранов 0,63; 1,0 и 1,25 т. При проектировании кранов учитывают: привод крана – гидравлический; мощность для работы – от трансмиссии с непрерывным временем работы не менее 1ч; управление крана с пультов с обеих сторон автомобиля. Рукоятки автоматически возвращаются в нейтральное положение по прекращении воздействия на них. Усилие на рукоятках – не более 80 Н; регулировка скорости движения груза; фиксация груза в любом положении; предохранительное оборудование, опоры укладывание в транспортные габариты; время развертывания – не более 5 мин. На конце телескопического хобота крепится на серьге крюк. Перемещение груза производится подъемом складывающейся стрелы с телескопическим звеном и поворота стрелы вокруг вертикальной оси. Две внешние опоры обеспечивают устойчивость крана от опрокидывающих мтов при работе. Автомобили с портальными кранами выпускают грузоподъемностью 1,25 т; 3,0 г и 5,0 т. Внешний вид автомобиля с портальным краном показан на рисунке Погрузка и выгрузка контейнеров осуществляется с помощью портала 1, шарнирно закрепленного на цапфах поперечины, качательное движение, портала происходит за счет двух гидроцилиндров 2. Гидроцилиндры, установленные в верхней поперечине портала, перемещают каретку по поперечине и крюк по вертикали через системы блоков канатами. Привод гидросистемы от шестеренного насоса, сблокированного с КОМ. Включение коробки отбора мощности – рычагом, расположенным в кабине водителя. 4) Для погрузки-выгрузки контейнеров большой грузоподъемности используют пару консольных кранов установленных в начале и конце грузовой платформы. Устройства выпускают в двух исполнениях: 1 – погрузка (выгрузка) с земли на платформу с правой стороны полуприцепа; 2 – с земли или железнодорожной платформы на полуприцеп и обратно, а также штабелирование контейнеров в два ряда.Крановое устройство имеет привод от дизеля, 15 ВОПРОС 4. Автотранспортные прицепы со съемными кузовами Съемный быстро отделяющийся кузов устанавливают на дорожную поверхность или на опоры. Отпадает необходимость ожидания выгрузки. У нас в стране используют устройства 2 типов: 1) устройство вертикального подъема типа УВП, состоящее из силового агрегата и съемного надрамника, установленного на раме автомобиля. Применяется при перевозках кузовов, оборудованных четырьмя откидными стойками. Ряд грузоподъемностей 3,0; 4,5 и 6,5 т. 2) устройство наклонного снятия типа УНС, состоящего из силового агрегата и наклонной рамы с механизмом снятия кузовов. Устанавливается на раму автомобиля или полуприцепа. Грузоподъемность 8; 12 и 20 т. Система работает по принципу "наклон-скатывание". Автомобиль с портальным погрузчиком для съемных кузовов показан на рисунке 11.3. Крепление кузова осуществляется с помощью штифтовых пальцев, откидных замков и т. п. Наиболее перспективно использование замков с гидравлической или пневматической системой управления запиранием и отпиранием кузовов. Категорически запрещается работать или находиться под поднятым кузовом! Для снятия и установки запасного колеса кузов должен быть предварительно установлен на специально предусмотренный откидной упор. Заправку бака для рабочей жидкости опрокидывающего устройства или проверку уровня жидкости в нем производить только при опущенном кузове. Любые работы по ремонту, регулировке или смазке узлов опрокидывающего устройства, расположенных под кузовом, производить только в гараже или ремонтной мастерской; при этом кузов должен быть снят с автомобиля или поднят грузоподъемным устройством и под него подставлены инвентарные упоры. При эксплуатации самосвала не допускается ускорять разгрузку при помощи резких рывков автомобиля; двигаться с поднятым кузовом; двигаться с включенной коробкой отбора мощности и поднимать кузов на ходу; пользоваться положением III рукоятки распределителя; двигаться с незапертыми бортами; начинать погрузку в не полностью опустившийся кузов; ставить груженый или не полностью разгруженный кузов на упор; находиться под поднятым кузовом без установки упора или при неправильно установленном упоре; эксплуатация автомобиля-самосвала с неисправным упором кузова; перевозка людей в кузове автомобиля-самосвала даже па короткое расстояние; подавать автомобиль на погрузочно-разгрузочную эстакаду, если на ней нет ограждения и отбойного бруса; выгружать груз в овраг, в траншейные склады, с обрыва без надежно укрепленного бруса; при отсутствии бруса подъезжать к краю ближе чем на 1 м. Механизмы запоров заднего борта должны быть отрегулированы так, чтобы не возникло их самопроизвольное отпирание и обеспечивалось плотное закрытие борта. Разгрузка автомобиля-самосвала должна производиться на ровных горизонтальных площадках.При перевозках сельскохозяйственных грузов, склонных к зависанию (силосная масса, измельченная трава, навоз), производить разгрузку только назад, так как при боковой разгрузке на неровной площадке может произойти потеря автомобилем боковой устойчивости. Недопустимы разгрузка крупногабаритных неделимых грузов подъемом кузова, так как это может привести к поломкам и опрокидыванию автомобиля. Погрузку автомобиля-самосвала ЗИЛ-ММЗ-554 выполняют экскаваторами с ковшом емкостью не свыше 0,75 м3 с минимальной высотой со стороны заднего или боковых бортов. Проносить ковш над кабиной автомобиля не допускается. При погрузке водитель должен выходить из кабины автомобиля. При ремонте автомобиля на линии водитель обязан соблюдать правила техники безопасности, установленные для ремонта и технического обслуживания автомобиля в гараже. При перевозке пылевидных грузов (цемент, известь, гипс и др.) кузов следует покрывать брезентом. Зерно перевозят на автомобилях-самосвалах, у которых уплотнено дно кузова и поставлены резиновые уплотнители бортов. Рабочие, занятые на погрузке и выгрузке пылящих грузов, а также водители, должны быть обеспечены пыленепроницаемыми очками и респираторами. Спецодежду необходимо ежедневно обеспыливать.