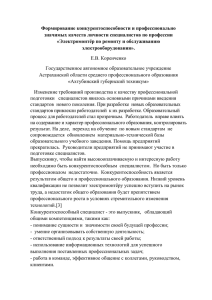

Электротехнический участок На данном участке осуществляют проверку и ремонт агрегатов и приборов электрооборудования, неисправность которых не могла быть устранена на постах ТР, осмотр и испытание на специальных установках. Подлежащие ремонту агрегаты и приборы после очистки от пыли и грязи разбирают на узлы и детали, промывают и просушивают, дефектуют и, в зависимости от технического состояния, заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде или установке (рисунок 12). Рисунок 12 - Планировка электротехнического участка: 1 - стол-верстак для агрегатов, поступивших в отделение; 2 - ванна для мойки агрегатов и деталей; 3 умывальник; 4 - стол для деталей; 5 - верстак слесарный; 6 - пресс-отвертка; 7 пресс верстачный; 8 - ящик для сбора отходов; 9 - шкаф с секциями для хранения чистой и грязной одежды; 10 - стеллаж для хранения агрегатов; 11 - верстак электромонтажный; 12 - щит электрораспределительный; 13 - стенд для проверки генераторов, реле-регуляторов и стартеров; 14 - выпрямитель; 15 - стенд для проверки системы зажигания; 16 - станок сверлильный настольный; 17 - станок для проточки коллекторов; 18 - точило наждачное, 19 - шкаф для хранения приборов и запасных частей; 20 - прибор для очистки и проверки свечей зажигания; 21 - шкаф сушильный; 22 - ванна для пропитки якорей и катушек; 23 - приспособление для проверки свечей зажигания на герметичность; 24 - стол канцелярский, 25 - стул При ТР электрооборудования выполняют разборку приборов или агрегатов на отдельные узлы, контроль и выявление дефектов узлов и деталей, замену мелких негодных деталей (втулок, подшипников, щеток, контактов), зачистку и проточку коллектора (колец) и фрезерование изоляции между пластинами коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора или агрегата. При КР осуществляют работы, связанные с полной разборкой приборов или агрегатов электрооборудования и заменой пригодных основных узлов и деталей, включая перемотку обмоток (рисунок 13). Рисунок 13 - Схема организации технологического процесса на электро-техническом участке Таблица 6 - Перечень основного технологического оборудования, рекомендованного для участка ремонта электрооборудования и приборов Оборудование Тип, марка Количество на одну СТО с числом постов 5 10 15 25 35 50 - контрольно- испытательный Э - 211 1 1 1 1 - - - универсальный испытательный «Эклон» (Венгрия), «Супер - 3» - - - - 1 1 Прибор для проверки якорей генераторов и стартеров Э - 236 1 1 1 1 1 1 Стенды для проверки электрооборудования: Пресс реечный с усилием 3 тс 918 - 1 1 1 1 1 - настольно-сверлильный НС - 12А 1 1 1 1 1 1 - точильный двусторонний 332 - Б - - 1 1 1 1 Стенд для проверки приборов системы зажигания СП3 - 8М 1 1 1 1 1 1 Комплект инструмента для ремонта электрооборудования И - 111 1 1 2 2 3 3 Станок для проточки коллекторов якорей генераторов и стартеров и фрезерования изоляции между пластинами Р - 105 - 1 1 1 1 1 Стеллаж с вращающимися полками для мелких деталей ОРГ - 1468 05 - 340А - 1 1 1 1 1 Верстак передвижной Н - 88066, МВА - 1 (Чехия) 1 2 2 3 3 4 Станки: Ремонт автомобиля в электротехническом отделении 08.05.2019 Содержание страницы [Скрыть] 1. Ремонт генератора 2. Ремонт стартера 3. Проверка и обслуживание свечей зажигания В электротехническом отделении проводят ремонт и контроль генераторов, стартеров, приборов зажигания, контрольно-измерительных приборов и другой аппаратуры, снятой с автомобиля. Здесь устраняют замыкания, перематывают обмотки, заменяют полюсные сердечники, обтачивают коллекторы при появлении на них рисок и царапин и т.д. Сейчас, когда на автомобилях появляется все больше сложного электронного оборудования, резко возрос объем работ по электронике. Для их выполнения применяются универсальные и специализированные тестеры, осциллоскопы, микропроцессорные стенды и т.п. Разборка-сборка агрегатов электрооборудования проводится в основном на верстаках с применением универсального инструмента и специальных приспособлений. Ремонт деталей и узлов включает замену обмоток и изоляции, припайку проводов, слесарные работы. Ремонту в основном подвергаются элементы системы электроснабжения, реже — системы наружного и внутреннего освещения, звуковой сигнализации, отопления и вентиляции. Перед разборкой агрегаты электроснабжения подвергаются очистке от загрязнений и проверяются на специальных стендах типа Э-250 (рис. 1). Рис. 1. Контрольно-испытательный стенд для проверки электрооборудования автомобиля Э-250 Стенд предназначен для проверки генераторов, стартеров, релерегуляторов, тяговых реле стартеров, реле-прерывателей, коммутационных реле; электроприводов агрегатов автомобиля; обмоток якорей; полупроводниковых приборов, резисторов. Принцип работы стенда заключается в имитации рабочих режимов и измерении выходных характеристик снятого с автомобилей электрооборудования с целью проверки его работоспособности и определения технического состояния и поиска неисправностей. Встроенная плавно-ступенчатая электронная нагрузка позволяет проверять генераторы во всем диапазоне токоскоростной характеристики от 0 до 160 А. Нагрузкой генераторов может быть аккумуляторная батарея, которая будет заряжаться от генератора, приводимого от стенда. Встроенный источник регулируемого напряжения обеспечивает проверку различных реле. Стенд оснащается устройством проверки якорей стартеров и двигателей. Проверка на стенде позволяет определять исправность генератора и соответствие его характеристик номинальным. У проверяемого генератора щетки должны быть хорошо притерты к контактным кольцам коллектора, а сами кольца — чистыми. При проверке электродвигателей привода вспомогательных агрегатов автомобиля устанавливают напряжение, соответствующее электродвигателю, и проверяют потребляемый ток. Повышенный по сравнению с техническими данными ток свидетельствует о наличии механических потерь или о наличии короткого или межвиткового замыкания в обмотке возбуждения или в обмотке якоря. После этого проверяют частоту вращения якоря электродвигателя без нагрузки и под нагрузкой. При ремонте агрегатов электроснабжения должны быть созданы условия, обеспечивающие полную сохранность ремонтного фонда. Исправные детали и агрегаты должны храниться в специальной таре на стеллажах или в специальных шкафах цеха (поста) ремонта электрооборудования. Способ мойки, моющие средства и моечное оборудование выбираются с учетом требований к качеству мойки электроагрегатов и особенностей конструкции узлов, имеющих электрические обмотки и изоляционные материалы. Транзисторы, диоды, реостаты, конденсаторы мойке не подвергаются. Для обеспечения полной очистки корпусов генераторов и стартеров применяются моющие растворы CMC или «Лабомид 101». Детали, имеющие обмотки, после мойки перед дефектацией просушиваются в сушильных шкафах при температуре 90…100 °С в течение 3…4 ч с применением вентиляции. Особое внимание при дефектации уделяется проверке целостности электрических обмоток и изоляционных материалов. Для этого применяются специальные приборы. В деталях агрегатов электроснабжения и приборов электрооборудования проявляются следующие дефекты: обрывы соединений в местах пайки и нарушение изоляции в результате механических воздействий; разрушение изоляции, подгорание контактов, обрывы обмоток в местах пайки, пробои транзисторов и диодов под действием большой силы электрического тока; повреждения деталей в подвижных сопряжениях типа вал — подшипник, ротор — корпус, подшипник — корпус. Все возникшие дефекты устраняют пайкой, наплавкой, методами гальванического наращивания металла, сваркой, механической обработкой резанием, пластическим деформированием и т.д. Обмотки генераторов, стартеров, катушек, поврежденные электрическим током, заменяются новыми. Восстановление детали после соответствующего контроля качества поступают на комплектацию и сборку агрегатов с последующей окраской. Ниже рассматриваются наиболее характерные работы, выполняемые в электротехническом отделении. 1. Ремонт генератора Поступающий в ремонт корпус генератора в сборе может иметь: обрыв наконечников выводных проводов у выводных зажимов якоря, повреждение изоляции обмотки полюсных катушек, пробой на «массу», межвитковое замыкание, обгорание изоляции катушки, износ поверхности полюсов и др. Оборванные наконечники и выводы припаивают. Для этого спаиваемые места зачищают наждачной бумагой, наносят на них кисточкой спирто-канифольный раствор (80 % технического спирта, 20 % канифоли). Пользоваться хлористым цинком при пайке проводников и других токоведущих деталей запрещается. Пайку выполняют припоем ПОС-40. Повреждение изоляции обмотки полюсных катушек, соединительных или выводных проводов устраняют с помощью киперной ленты. Если меняется вся фаза или обмотка, начала катушек фаз необходимо зачистить и облудить припоем ПОС-40 на длину 13 мм, на концы фаз надеть электроизоляционную трубку ТЛВ-2 длиной 80 мм. К концу фазы следует припаять наконечник припоем ПОС-40. При сборке статора следует строго соблюдать последовательность укладки обмотки, принятую для данной марки генератора. Укладку катушек фаз необходимо проводить против часовой стрелки. Статор пропитывают лаком МЛ-92 или ГФ-95, предохраняя выводы от попадания лака. После пропитки следует дать лаку стечь в течение 30 мин. Сушат статор в сушильном шкафу в течение 10 ч. Щеткодержатель может иметь следующие повреждения: трещины и обломы крышки и самого щеткодержателя, ослабление упругости пружины, износ рабочей поверхности щетки. Поврежденные или изношенные детали щеткодержателя подлежат выбраковке и заменяются новыми. Перемещение щеток в щеткодержателе должно быть свободным, без заеданий и лишнего зазора. Подгорание колец коллектора устраняют мелкой стеклянной шкуркой зернистостью 12, а сильные износы, подгорание и биение — протачиванием на токарном станке или на станке модели 2155. Биение колец не должно превышать 0,08 мм. Затем контактные кольца зашлифовывают мелкой стеклянной шкуркой зернистостью 12. Оборванные или отпаянные концы обмотки ротора припаивают к контактным кольцам припоем ПОС-40. При обгорании изоляции внутри катушки, пробое на «массу» или межвитковом замыкании катушку следует заменить новой. После укладки катушки возбуждения в пазы выводы катушки надо зачистить, облудить припоем ПОС-40 и припаять к контактным кольцам. При оголении выводов в пазу контактного кольца их необходимо изолировать трубкой ТЛВ-1,5. Вновь собранный ротор подвергают динамической балансировке. При балансировке в торцах ротора со стороны привода сверлят отверстие диаметром 7,5 мм и глубиной до 5 мм. Ротор генератора пропитывают лаком ГФ-95 или МЛ-92. Для пропитки ротор необходимо окунуть в лак четыре раза, не замочив поверхности под подшипники, выдержать 15 мин, вынуть ротор, дать лаку стечь в течение 30 мин, просушить в сушильном шкафу. Концы вала промыть водой с добавкой 2…3%-ного моечного состава ОП-10 и протереть ветошью или салфетками. Вентилятор генератора может иметь погнутость лопастей и крышки, износ шпоночного паза. Деформацию устраняют правкой на гидравлическом прессе. Проверка статора. Статор проверяют отдельно после разборки генератора. Выводы его обмотки должны быть отсоединены от вентилей выпрямителя. В первую очередь омметром или с помощью контрольной лампочки и аккумуляторной батареи проверяют, нет ли обрывов в обмотке статора и не замыкаются ли ее витки на корпус. Для этого каждый из выводов обмотки соединяют с корпусом через омметр. После этого проверяют статор на межвитковое замыкание омметром (рис. 2). Рис. 2. Схема проверки статора генератора на обрыв При исправных обмотках сопротивление всех фазных обмоток статора должно быть примерно одинаковым (разница не более 10 %). Изоляция проводов обмотки не должна иметь следов перегрева, который происходит при коротком замыкании в вентилях выпрямителя. Статор с поврежденной обмоткой следует заменить. Замыкание фазовой обмотки статора на корпус (массу) определяют при помощи контрольной лампы напряжением 220…380 В, подключаемой одним щупом на корпус, а другим — на один из зажимов обмотки статора. Проверка ротора. Основными дефектами ротора генератора являются задиры, износ железа ротора, износ подшипника со стороны контактных колец, обрыв провода у контактных колец, пробой на массу, межвитковое замыкание, обрыв и обгорание изоляции, износ шейки вала со стороны привода, износ паза под шпонку шкива, износ контактных колец. Задиры и износы железа устраняют слесарной обработкой до удаления дефекта. Замыкание обмотки возбуждения на ротор проверяют аналогично статору — одним щупом касаются ротора (вала), а другим — поочередно контактных колец генераторов (рис. 3). Если в течение 1–2 мин лампа не загорается — изоляция обмотки нормальная. Загорание лампы указывает на замыкание обмотки на ротор. Рис. 3. Схема проверки ротора Межвитковое замыкание и замыкание на массу, а также обрыв и обгорание изоляции устраняют заменой катушки. Незначительно изношенные контактные кольца и щетки зачищают шлифовальной шкуркой и притирают друг к другу. При значительном неравномерном износе кольца обтачивают на токарном станке до удаления следов износа. Уменьшать диаметр контактных колец более чем на 1 мм нельзя (т.е. диаметр должен быть не менее 30,10 мм). Нарушение контакта в щеточном узле устраняется заменой щеток, если их размер вышел за допустимые пределы. Типичными неисправностями выпрямительного блока являются пробой диодов и нарушение контакта в переходах. При проверке диод подключают в прямом и обратном направлениях к источнику тока мощностью 12…15 В (аккумуляторная батарея) через последовательно включенную лампу мощностью не более 15 Вт. Если лампа горит в прямом направлении (прямое направление тока указывается на корпусе диода) и не горит в обратном, диод исправен. Если имеются пробои, лампа будет гореть в обоих направлениях. При нарушении контакта в переходах лампа не будет гореть ни при прямом, ни при обратном подключении диода. Проверку диодов производят при отсоединенной обмотке статора. Поврежденный диод заменяют новым. Проверка регулятора напряжения. Для проверки 14-вольтовых интегральных регуляторов без щеточного узла в зависимости от типа регулятора собирается схема, представленная на рис. 4. Сначала на схему подается напряжение 12 В, при котором контрольная лампа должна гореть, затем напряжение 15…16 В, при котором контрольная лампа гореть не должна. Если нарушается хотя бы одно из указанных условий, регулятор неисправен. Регулятор напряжения лучше проверять в сборе со щеточным узлом, так как в этом случае можно обнаружить также обрывы выводов щеток и нарушения контакта между выводами регулятора и щеткодержателя. Для проверки контрольную лампу включают между щетками. При подаче напряжения 12 В контрольная лампа должна гореть, а при напряжении 15…16 В — гаснуть. Если лампа горит в обоих случаях, в регуляторе есть пробой. Если не горит в обоих случаях, то в регуляторе имеется обрыв или нет контакта между щетками и выводами регулятора напряжения. Рис. 4. Схема проверки интегрального регулятора напряжения без щеточного узла: а — для регулятора Я112А; б — для регулятора Я112В Проверка конденсатора. Повреждение конденсатора или ослабление его крепления на генераторе (ухудшение контакта с корпусом) обнаруживается по увеличению помех радиоприема при работающем двигателе. Исправность конденсатора можно проверить мегомметром или тестером (на шкале 1…10 Ом). Если в конденсаторе нет обрыва, то в момент присоединения щупов прибора к выводам конденсатора стрелка должна отклониться в сторону уменьшения сопротивления, а затем постепенно вернуться на нуль. Емкость конденсатора 2,2 мкФ ± 20 %. 2. Ремонт стартера Перед разборкой стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, прессы, тиски. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или керосином. Детали с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90…100 °С в течени. 3…90 мин. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине. Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых измерений и электрических испытаний, сортируя их на годные, требующие ремонта и негодные. Корпуса (в сборе) могут иметь электрические и механические повреждения, которые выявляют путем внешнего осмотра и электрических испытаний. Основными дефектами корпуса стартера являются (рис. 5): заусеницы и забоины на поверхностях прилегания к крышкам; повреждение прорезей под отвертку у винтов крепления полюсов; повреждение изоляции контактного болта и его обломы; задиры поверхностей полюсов и нарушение межполюсного расстояния; износ щеток; нарушения пайки или облом соединительных шин; дефекты крышек, включателей и реле стартеров; замыкание катушки на корпус. Заусеницы и забоины на посадочных местах крышек устраняют напильником. Повреждения прорезей у винтов требуют их замены. Поврежденную изоляцию и обломанные зажимы выводного контакта заменяют новыми. Рис. 5. Схема стартера в сборе и основные дефекты: 1 — повреждение изоляции; 2 — облом контактных шин; 3 — износ щеток; 4 — износ поверхности полюсов; 5 — замыкание катушек на корпус; 6 — облом зажима контактного вывода; 7 — повреждение изоляции контактного вывода; 8 — повреждение прорезей под отвертку у винтов крепления полюсов Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор между якорем и полюсными наконечниками (0,25…0,65 мм) путем установки под последние прокладок из трансформаторного железа. Повреждение пайки или облом соединительных шин устраняют сваркой их встык или пайкой припоем ПОССу-61 с последующей изоляцией на длине не менее 30,0 мм. Концы ленты должны быть закреплены в петлю. Изношенные щетки, высота которых не выходит за допустимые пределы, притирают к коллектору с помощью шлифовальной шкурки. Площадь, прилегающая к коллектору, должна составлять не менее 80 % от общей торцевой поверхности щетки. Сила давления пружины на щетку в момент отрыва ее от коллектора должна составлять 10…15 Н. Основными дефектами крышек (в сборе) являются: замыкания, трещины и сколы, износ подшипников, ослабление крепления щеткодержателей, поломка или потеря упругости пружин щеткодержателей, износ щеток. Замыкание на крышку проверяют контрольной лампой. Щеткодержатель должен быть надежно изолирован от крышки. При замыкании контрольная лампа будет гореть, в этом случае изоляцию необходимо заменить. Трещины и сколы в крышках заваривают, а затем зачищают заподлицо. Изношенные подшипники заменяют новыми. Ослабление крепления щеткодержателей устраняют подтягиванием заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют. Упругость пружин проверяют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям. Основными дефектами включателей и реле стартеров являются: повреждение изоляции и обрывы обмоток, обгорание, окисление и сваривание контактов. Повреждение изоляции и обрывы обмоток устанавливают при испытании с помощью контрольной лампы. Дефектную обмотку перематывают на специальном приспособлении. Состояние контактов выявляют при наружном осмотре. Сваренные контакты заменяют новыми. Обгоревшие и окислившиеся контакты зачищают мелкозернистой наждачной шкуркой. При значительном обгорании контактных болтов и диска их можно повернуть на 180°. После ремонта корпус стартера должен отвечать следующим техническим требованиям: неконцентричность внутренней поверхности полюсов и внутренней поверхности корпуса не должна превышать 0,10 мм; неперпендикулярность оси внутренней поверхности полюсных сердечников к торцам корпуса допускается не более 0,25 мм. Основные дефекты якоря стартера (рис. 6): износ и задиры железа якоря; износ или обгорание коллектора; биение коллектора; износ шейки вала; износ ленточной нарезки; износ ленточной нарезки по диаметру; погнутость вала. Износ и задиры на поверхности железа якоря устраняют зачисткой до исчезновения дефекта. При незначительном износе рабочей поверхности коллектора ее отшлифовывают мелкозернистой шлифовальной шкуркой на токарном станке, затем пазы между пластинами очищают и протирают ветошью, смоченной бензином. Рис. 6. Схема якоря стартера в сборе и основные дефекты: 1 — износ и задиры железа якоря; 2 — износ или обгорание коллектора; 3 — биение коллектора; 4 — износ шейки вала со стороны коллектора; 5 — отпайка секций от коллектора; 6 — нарушение прочности изоляции и падение ее сопротивления; 7 — износ шейки под промежуточный подшипник; 8 — износ шейки вала; 9 — износ шейки вала со стороны привода; 10 — износ ленточной нарезки; 11 — износ ленточной нарезки по диаметру; 12 — погнутость вала Значительные нарушения геометрической формы рабочей поверхности исправляют обтачиванием до выведения следов износа с последующим шлифованием и углублением изоляции между пластинами специальной ножовкой на глубину 0,5…0,8 мм. Уменьшение диаметра железа якоря компенсируют установкой прокладок под полюсные наконечники. Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе до 0,25 мм на диаметр шейки можно восстановить накаткой с последующим шлифованием до номинального размера. При погнутости более 0,30 мм вал выпрессовывают из якоря и правят. Изношенные шейки вала ремонтируют железнением с последующим шлифованием. При износе ленточной нарезки больше допустимых значений якорь бракуют. Наружные повреждения в обмотках (повреждение изоляции, отпайка концов от пластин коллектора, наружные обрывы и т.п.) устраняют заменой наружной изоляции и пайкой; внутренние повреждения (межвитковое замыкание, замыкание на массу и внутренние обрывы) — перемоткой обмоток. Деформацию лобовой части обмотки устраняют правкой. Изношенные рабочие поверхности коллекторов и контактных колец протачивают на станке, после чего шлифуют шкуркой. Допустимое уменьшение диаметра коллекторов не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы заменяют. После протачивания коллектора якоря стартера необходимо углубить изоляцию (миканит) между пластинами на 0,6…0,8 мм. Для этого применяют фрезу или ножовку. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами. Межвитковое замыкание или обрыв в обмотках якоря определяют с помощью прибора Э-202 (рис. 7). Якорь укладывают на призмы сердечника 2 прибора и наводят ЭДС в секции обмотки переменным по величине и направлению магнитным потоком, создаваемым первичной обмоткой трансформатора прибора. При наличии межвиткового замыкания (обрыва) в проверяемой секции стрелка миллиамперметра, подключенного с помощью щупов к соседним пластинам (ламелям) коллектора, не отклоняется. Если вдоль паза проверяемой секции, имеющей межвитковое замыкание, наложить стальную пластину 4 толщиной 0,2…0,4 мм, она будет вибрировать под действием местного переменного поля, создаваемого индуцируемым переменным током. Рис. 7. Проверка якоря стартеров на межвитковое замыкание: 1 — обмотка; 2 — сердечник; 3 — якорь; 4 — металлическая пластина Сборка и проверка стартера. После ремонта отдельных деталей стартер собирают. В правильно собранном стартере якорь свободно проворачивается в подшипниках от руки. Осевой зазор вала якоря не должен превышать 0,8 мм. При вращении шестерни рукой в одну сторону она должна свободно проворачиваться на валу якоря, в другую сторону — вместе с валом якоря. При вращении якоря привод должен перемещаться по шлицам вала без заеданий и возвращаться в исходное положение под действием возвратной пружины. В собранном стартере следует отрегулировать положение шестерни и момент замыкания контактов (момент включения шестерни). Положение шестерни регулируют при полностью включенном стартере (рычаг нажат до отказа). Зазор между торцом шестерни (со стороны маховика) и упорной шайбой при крайнем включенном положении шестерни должен быть равен 1,5…3,5 мм в зависимости от марки стартера. Зазор регулируют упорными винтами, ограничивающими действия рычага (сердечника). Указанный зазор у стартера регулируют вращением колпачка включателя. Основные контакты включения стартера должны включаться при наличии зазора между шестерней и упорной шайбой, а дополнительные (контакты шунтирования вариатора индукционной катушки) — одновременно или чуть раньше. После сборки стартер испытывают в режимах холостого хода и полного торможения на стенде типа Э-250. Испытание в режиме холостого хода проводится без тормозного устройства. Если стартер потребляет ток повышенной силы и частота вращения якоря ниже указанной в технической характеристике, то причиной этого могут быть тугая посадка в подшипниках, перекос вала, замыкание обмотки якоря или обмоток возбуждения. Пониженные значения параметров указывают на замасливание коллектора или нарушение пайки секций обмотки в пластинах. Для испытания стартера в режиме полного торможения на шестерню привода устанавливают рычаг, второй конец которого соединяют с динамометром. Затем стартер включают на 4…5 с, записывают показания динамометра, вольтметра и амперметра при полном торможении якоря. По результатам испытания определяют тормозной момент (Н · м) по формуле: Mкp = FL, где F — показание динамометра, Н; L — длина рычага тормозного механизма, м. Если стартер развивает крутящий момент меньше указанного в технической характеристике и потребляет ток силой больше номинальной, это свидетельствует о неисправностях в коллекторе или полюсных обмотках. 3. Проверка и обслуживание свечей зажигания Для проверки демонтированных свечей зажигания широко применяется прибор Э-203.П, а для очистки свечей — прибор Э-203.О (Россия). Прибор для очистки свечей зажигания модели Э-203.О (рис. 8, а) состоит из корпуса 1, куда через штуцер 2 в специальную камеру, где находится формовочный песок марки 1 КО16Б, подводится сжатый воздух. Свеча устанавливается в отверстие 4, и краном 5 включается подача в пескоструйную камеру воздуха, который выбрасывается через сопло на свечу. Кнопки 3 служат для переключения клапанов подачи воздуха на обдув свечи после ее очистки. Рабочее давление подводимого воздуха должно быть 0,3…0,6 МПа. При работе на приборе должен быть установлен защитный прозрачный экран 6. Очищать свечи в пескоструйном аппарате рекомендуется только после длительной эксплуатации на высокоэтилированном бензине, когда поверхность покрыта слоем свинца или имеется полоска марганца. Но в этом случае ухудшается поверхность изолятора. Рис. 8. Приборы для очистки свечей зажигания (а) и их проверки (б) При очистке от обычного нагара лучше залить в свечу на некоторое время растворитель — бензин или специальный аэрозоль, а затем неметаллической (можно деревянной) палочкой очистить изолятор, электроды, корпус и продуть их сжатым воздухом. Прибор модели Э-203.П (рис. 8, б) предназначен для испытания свечей зажигания на искрообразование и герметичность. Внутри корпуса прибора установлена воздушная камера 1, куда ввертывается свеча и подается воздух от насоса с ручным приводом 4. Давление воздуха контролируется манометром 3. Искрообразование (бесперебойность, светлый ореол вокруг бокового электрода, наличие или отсутствие искры пробоя) наблюдается через смотровое окно с зеркалами 2 и 5. Импульсы высокого напряжения, подаваемые на свечу, создаются электрической схемой прибора, работающей по принципу системы зажигания автомобиля, и включаются кнопкой «Сеть». Питается прибор от сети напряжением 220 В. Рабочее давление воздуха в камере 0,4…0,8 МПа зависит от марки свечи и степени сжатия двигателя. Надежность работы прибора проверяется по искрообразованию на контрольном разряднике. Кнопка «Вентиль» служит для выпуска сжатого воздуха из камеры прибора. Перед проверкой предварительно регулируют искровой промежуток. Затем ввертывают свечу в воздушную систему прибора, где создается необходимое давление, почти равное давлению конца такта сжатия. На свечу подают импульсы высокого напряжения с постоянной частото. 8 Гц. Через смотровое окно и боковое зеркало визуально устанавливают бесперебойность искрообразования. С помощью названного выше прибора проверяют герметичность свечей зажигания. Их очистку от нагара осуществляют приспособлением Э-203.О. Рис. 9. Варианты расположения электродов и способы проверки искрового промежутка: 1 — цилиндрический щуп; 2 — скоба для регулирования зазора; δи — искровой промежуток Проверка искрового промежутка. Для надежного пуска (особенно зимнего) важно периодически проверять искровой промежуток. При его проверке следует пользоваться только цилиндрическими щупами, так как из-за неравномерного выгорания электродов или при цилиндрической поверхности электродов при пользовании плоскими щупами фактический зазор может оказаться больше измеренного. На рис. 9 дана схема расположения электродов свечей и способ проверки искрового промежутка. Технологический расчет электротехнического участка Назначение и специализация участка На участке выполняют ТО и текущий ремонт электросилового и электротехнического оборудования автомобилей. Применяемые на участке средства технологического оснащения должны обеспечивать: контроль технического состояния и испытание сборочных единиц электрооборудования (генераторов, стартеров, прерывателей, распределителей, катушек зажигания, электродвигателей, трансформаторов и др.); контроль технического состояния средств автоматизации управления машинами; контроль технического состояния изоляции; разборку и сборку генераторов, стартеров и электродвигателей; механизированную выпрессовку и запрессовку втулок и подшипников; протачивание коллекторов генераторов и стартеров, фрезерование изоляции между пластинами якорей; контроль технического состояния силового электрооборудования; проверку и настройку ограничителей грузоподъемности; пропитку и сушку обмоток электродвигателей и генераторов; пайку проводов; механизированное транспортирование сборочных единиц и деталей; выполнение слесарных работ; очистку деталей. Текущий ремонт силового электрооборудования следует выполнять методом замены сборочных единиц и деталей. Для электрооборудования имеется определенный перечень работ, проводимых при соответствующем ТО. При ЕО контролируют работу приборов освещения, стеклоочистителей, системы вентиляции и отопления, контрольно-измерительных приборов. Кроме этого, очищают от грязи и пыли все приборы освещения и световой сигнализации. При ТО-1 прежде всего выполняют операции ЕО. Затем очищают поверхность батареи от загрязнений и проверяют ее состояние. При этом контролируют уровень электролита в банках аккумуляторной батареи и при необходимости доливают дистиллированную воду. При ТО-2 обязательно выполняют все операции ТО-1. Затем в аккумуляторной батарее проверяют и доводят до нормы плотность электролита, при необходимости батарею заряжают. Проверяют состояние и крепление приборов электрооборудования и электрических проводов. Проверяют и регулируют натяжение приводных ремней генератора, работу релерегулятора. После вывертывания искровых свечей зажигания контролируют их состояние, очищают и регулируют зазор между электродами. Очищают внутреннюю поверхность крышки прерывателя-распределителя, проверяют и регулируют (при необходимости) зазор между контактами. Проверяют правильность установки фар и при необходимости проводят регулировку. Неисправное электрооборудование, поступившее на участок с промежуточного склада, распределяют по рабочим местам, очищают от пыли и грязи, разбирают на узлы и детали. Детали без обмоток моют в машине раствором препарата МЛ, обдувают сжатым воздухом и тщательно протирают (рис.2.2). После чистки детали дефектуют, проверяют их основные геометрические размеры и электрические параметры. В соответствии с техническим состоянием деталей их сортируют на годные, требующие ремонта и негодные. Годные детали используют при сборке, требующие ремонта - ремонтируют. Генераторы, стартеры для капитального ремонта отправляют на специализированные ремонтные производства. Рисунок 2.2 - Технологический процесс участка электротехнических работ Перед сборкой детали направляют на участок окраски. Из отремонтированных, годных, новых и окрашенных деталей собирают приборы и агрегаты электрооборудования на специализированных постах. Регулируют и испытывают электрооборудование на контрольно-испытательных стендах. После сборки, регулировки и испытания приборы и агрегаты электрооборудования, требующие окраски, направляют на участок окраски. Оттуда отремонтированные изделия сдают на промежуточный склад. Режим работы участка Годовая производственная программа электротехнического участка в Таблице 2.11 Туч = 2734,9 чел-ч Трудоемкость каждого вида работ, выполняемых на участке, определяется по формуле (2.38) где бВР - процент общей трудоемкости участка, приходящейся на каждый вид работ. Распределение трудоемкости по видам работ заносим в таблицу 2.15 Таблица 2.15 - Распределение трудоемкости по видам работ Виды работ Распределение трудоемкости Количество исполнителей Разряд (квалификация) % чел. - ч расчетное принятое Монтажные 30 820,5 0,4 1 4,5 Регулировочные 25 683,7 0,3 1 4,5 Крепежные 20 547,0 0,3 Вспомогательные 20 547,0 0,3 Прочие 5 136,7 0,1 ИТОГО 100 2734,9 1,32 Количество рабочих участка смотреть в таблице 2.11 Руч = 2 чел 2 Количество постов участка рассчитано в разделе 2.8 и составляет Руч = 2 поста Работа участка организована в одну смены, это обусловлено объемом работ по текущему ремонту автомобилей. Работа участка планируется в соответствии с потребностями в текущем ремонте оборудования, при этом учитываются объемы работ, которые выполнялись в предыдущие годы. Контроль расхода материалов, деталей, стандартных изделий и запасных частей на ремонт узлов и механизмов проводится заполнением отчетной документации стандартной формы. Прием выполненной работы осуществляется мастером участка. Работа производственных подразделений, занятых текущим ремонтом, должна быть согласована с режимом работы автомобилей на линии. Для электротехнического участка установлены следующие показатели: количество рабочих дней в году - 253; сменность работ - 1 смена; время начала работы - 8.00 ч; время окончания работы - 17 00 ч. Подбор технологического оборудования Схема организации системы технического обслуживания автомобилей зависит от типа техники. Для проектируемой зоны выбирается определенная номенклатуры приборов и оборудования, т.к. обслуживается в основном однотипная техника. Подбор основного технологического оборудования, технологической и организационной оснастки для объекта проектирования осуществляется с учётом рекомендаций типовых проектов рабочих мест на АТП [5]. Перечень необходимого оборудования и оснастки [3,4] представлен в табл.2.16. Таблица 2.16 - Технологическое оборудование участка Наименование Тип или модель Количество Размеры в плане, мм Общая площадь Мощность, кВт 1 2 3 4 5 6 Универсальный контрольноиспытательный стенд УКС60 1 1545Ч885 1,36 0,8 Станок для проточки коллекторов и фрезерования миканита между пластинами 2155, ГАРО 1 700Ч500 0,35 0,8 Настольно-сверлильный станок НС12А 1 настольный - 0,5 Реечный ручной пресс ОКС918 1 настольный - Прибор для проверки якорей 533 1 настольный - Токарный станок ТВ-16 1 800Ч500 0,4 1,5 Стенд для проверки стартера Э-25007 1 645Ч630 0,4 0,3 Стенд для проверки генератора ЕВ220 inverter 1 1320Ч1275 1,68 0,3 Заточной станок И-138А 1 640Ч220 0,14 0,8 Стол для приборов 2280-П 1 1400Ч800 1,12 Установка для разборки, мойки и обдувки деталей МВ-01 1 1200Ч700 0,84 0,6 Прибор для проверки щитковых контрольноизмерительных приборов и датчиков автомобилей М531, ГАРО 1 настольный - 0,3 Слесарный верстак СД370104 2 600х1500 1,8 Шкаф для инструмента НП-014 1 680Ч550 0,37 Ларь для обтирочных материалов 2249-П 1 800Ч400 0,32 Стеллаж для хранения электрооборудования ОРГ146805-300 2 1400Ч500 0,7 Итого 10,67 5,9 Площадь электротехнического участка определялась ранее по количеству рабочих в наиболее загруженную смену. Но этого расчета недостаточно, т.к. необходимо площадь участка определить вторым методом, исходя из площади занимаемой оборудованием, расположенным в цехе. Площадь участка определяется по формуле: (2.39) где Fо - общая площадь оборудования (табл.2.16) Кп - коэффициент плотности расстановки (для электротехнического участка принимается равным 3,5). Следовательно, для обеспечения работы участка потребуется площадь помещения, равная: SП = 10,67 · 3,5 = 37,3 м2 Расстановка технологического оборудования и мебели, выбор технологической оснастки и компоновка рабочих мест на участке проводится с учетом рекомендаций "Типовых проектов организации труда на производственных участках АТП", а также основных требований "Строительных норм и правил предприятий по обслуживанию автомобильной техники". Размещение оборудования и производственной мебели должно соответствовать ходу технологического процесса и обеспечению производства работ с минимальными затратами рабочего времени, энергии персонала, при этом необходимо обеспечить соблюдение мер безопасности при выполнении работ и поддержание соответствующей культуры производства. В производственном корпусе выделенная площадь участка 54 м2, что позволяет обеспечить комфортные условия проведения ремонтных работ. По полученным результатам технологического расчета выполняется планировочное решение производственного корпуса и проектируемого участка, которые представлены в графической части проекта. 3.3.4. Планировка участка ремонта электрооборудования автомобилей Назначение. Участок предназначен для ремонта и испытания агрегатов и приборов электрооборудования автомобилей – генераторов, стартеров, прерывателей-распределителей, а также для комплектования проводки. Производственная программа участка определяется количеством капитальных ремонтов автомобилей и товарных двигателей первой комплектности. Комплект электрооборудования товарного двигателя первой комплектности следует считать равным 0,75 от полного комплекта электрооборудования автомобиля. Схема технологического процесса. Приборы электрооборудования, снятые с автомобилей и товарных двигателей вместе с проводкой, поступают на участок ремонта приборов электрооборудования. Здесь они проходят весь комплекс ремонтных операций (наружную мойку, разборку, дефектацию и сортировку, сборку, испытание и окраску). Детали, подлежащие ремонту слесарномеханической обработкой, наплавкой, гальваническими покрытиями, клеевыми составами, направляют на соответствующие участки. Отремонтированные детали, возвращают на участок ремонта приборов электрооборудования. Здесь же ремонтируют или комплектуют новую проводку. Отремонтированные и окрашенные приборы электрооборудования вместе с комплектом проводов доставляют на участок сборки автомобилей или двигателей. Подбор оборудования. Оборудование (табл. 9) на этом участке подбирают согласно требованиям технологии. Планировочное решение. Оборудование и инвентарь должны быть расставлены согласно технологическому процессу. Посты пропитки и сушки якорей следует изолировать. В помещении рекомендуется предусматривать место для ремонта и комплектования проводки. На этом участке обычно размещают промежуточную кладовую, оборудованную стеллажами, для непродолжительного хранения новых и отремонтированных приборов электрооборудования, проводов и отдельных деталей. На рис. 16 показана планировка участка ремонта электрооборудования авторемонтного завода с годовой производственной программой 6000 капитальных ремонтов автомобилей ГАЗ-53А и 6000 капитальных ремонтов двигателей ЗМЗ-53. Таблица 9 Перечень основного оборудования участка ремонта электрооборудования Установленная Габаритные Занимаемая мощность, кВт размеры в площадь плане, мм пола, м2 Наименование Модель, тип Характеристика Установка для мойки керосином деталей электрооборудования – – 5,42 16001000 1,6 2031 Емкость 75 л – 648520 0,34 Ванна для мойки деталей в керосине Стенд для проверки приборов электрооборудования 2214 (АСО) – 0,8 905820 0,74 Прибор для проверки контрольно-измерительных приборов Э-204(АСО), переносный – – 900700 0,63 – 760200 0,15 Станок для намотки якорей генераторов автомобилей Установка для пропитки якорей генераторов и стартеров 2348 Производительность (Гипроавтотранс) 30…40 шт. в смену 6506–20 (ПКБ Главмосавтотранса) – – 15001000 1,5 Станок для протачивания коллекторов якорей и фрезерования миканита между пластинами Р-105 (АСО) Высота центров 82 мм. Расстояние между центрами 350 мм 0,27 1000600 0,6 Установка для окраски изделий в электрическом поле УЭРЦ-4 Производительность 40…100 м2/ч 0,25 1050600 0,63 Для создания нормальных условий работающим их рабочие места размещены у наружной стены, в зоне естественного освещения. Установка для пропитки якорей и шкаф для сушки изделий после пропитки находятся в отдельном помещении, отделенном от остальной части участка с перегородками. Это связано с тем, что в процессе работы здесь выделяются вредные вещества, для удаления которых применяют вентиляционные устройства. Рис. 16. Планировка участка ремонта электрооборудования авторемонтного завода: 1 – верстак электрика; 2 – стенд для проверки приборов электрооборудования; 3 – станок для протачивания коллекторов якорей и фрезерования миканита между их пластинами; 4 – настольно-сверлильный станок на подставке; 5 – ванна для мойки деталей в керосине; 6 – гидравлический пресс на подставке; 7 – станок для намотки якорей генераторов; 8 – прибор для проверки контрольно-измерительных приборов; 9 – токарно-винторезный станок повышенной точности; 10 – установка с камерой для окраски изделий и электрическом поле; 11 – стеллаж для деталей; 12 – точильно-шлифовальный станок; 13 – установка для пропитки якорей генераторов стартеров; 14 – сушильный шкаф; 15 – конторский стол Оборудование для участка электротехнических работ Приложение 2.11 Краткая характеристика Размер в плане, мм Мощность эл. двигателя, кВт 2 3 4 5 Стенд контрольноиспытательный, Э242 Тип - стационарный, для проверки и регулировки снятых с автомобилей: стартеров до 11 кВт, генераторов мощностью до 6,5 кВт, напряжение 14 и 28 В, регуляторов напряжения, резисторов, полупроводниковых приборов 800×1000 20,00 Комплект изделий для очистки и проверки свечей зажигания, модель Э-203 Тип -настольный, включает приспособление для очистки Э-203. О прибор для проверки Э-203. П Давление подводимого воздуха для очистки 3-4 кгс/см2 пределы измерения прибора Э-203. П -0-16 кгс/см2 215×180 355×244 Автотестер К-484 Тип - переносной, предназначен для проверки 2х, 4х, 6, 8 цилиндровых двигателей при номинальном напряжении 12В. Питание автотестера от 220В. 300×310 Тестер бесконтактной системы зажигания К-317 Тип - переносной, предназначена для проверки работоспособности бесконтактных систем зажигания ГАЗ, УАЗ, ВАЗ, напряжение питания 12В 70×107 № п/п Наименование оборудования, модель 1 1 2 3 4 0,30 5 6 Дизель-тестер К-296 Тип - переносной, проверяет непосредственно на автомобиле топливную аппаратуру и электрооборудование автомобиля. Напряжение питания 24±6В 280×125 Прибор для проверки якорей стартеров, электродвигателей Тип - настольный, для контроля технического состояния якорей стартеров, электродвигателей постоянного тока с номинальным напряжением 12 и 24В. Питание 220В 380×160 Продолжение приложения 2.11 1 2 3 4 7 Пресс реечный, модель 918 Тип - настольный, усилие - 3100 кгс 370×240 8 Настольный сверлильный станок, модель Р-175 Тип - настольный, диаметр сверления до 16 мм 710×390 9 Пистолет для обдува деталей сжатым воздухом, модель С417 Тип - переносной, давление воздуха от 3 до 8 кгс/см2 220×180 Ванна для мойки деталей, модель 2031 Тип-пожарный, вместимость 20 л, смонтирована с вытяжным шкафом с местным вентиляционным отсосом, металлическим, одностворчатым 800×600 Установка для разборки, мойки и обдувки деталей, модель МВ-01 Тип - стационарная, металлическая, двухстворчатая с местным вентиляционным отсосом, вместимость 60 л 1200×700 10 11 5 0,75 12 Сушильный шкаф, модель НП-014 Тип - стационарный, металлический, двухстворчатый с местным вентиляционным отсосом 13 Станок точильношлифовальный, модель 3К631А Тип - настольный, диаметр кругов 150 мм 350×600 14 Станок для проточки коллекторов, модель Э-105 Тип - настольный n-1850 об/мин 1100×480 15 Верстак слесарный ВС-1 Тип - однотумбовый, с защитным экраном 1300×740 16 Круглый вращающийся стол электрика, модель Р967 Тип - стационарный, поворотный с приспособлениями для агрегатов электрооборудования Ф1200 680×550 17 Подставка под оборудование Тип - стационарная, собственного изготовления размеры принимают с учетом уст, оборудования (+100-150 мм) 18 Стеллаж для хранения электрооборудования автомобилей, ОРГ1468-05-300 Тип - стационарный, двухсекционный для хранения рем. фонда и отремонтированных приборов и агрегатов 1400×500 0,48 Продолжение приложения 2.11 1 2 3 4 19 Стол для приборов, модель 2280-П. Тип - стационарный для установки приборов Э203.О; Э-203.П; Э-236; Э204; К-484 (К-296) 1400×800 20 Ящик для песка ОРГ1480-03-320 Тип - стационарный, металлический миска 40 кг 500×400 21 Ларь для отходов, ОРГ-1468-07-090А Тип - стационарный для цветного и черного металлов, двухсекционный 800×400 5 22 Тумбочка для хранения инструментов «Сорокинструмент» Тип - передвижной, с перфорацией для навешивания на дверцы, боковые и заднюю стенку инструмента 695×535 23 Стальная эмалированная раковина Настенная, покупное изделие 500×500