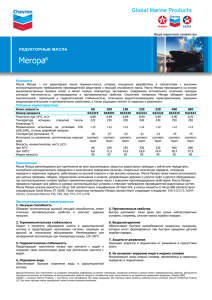

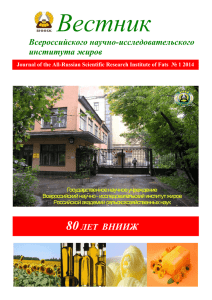

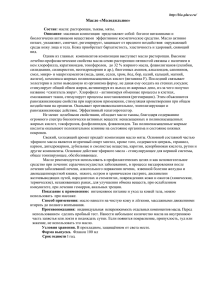

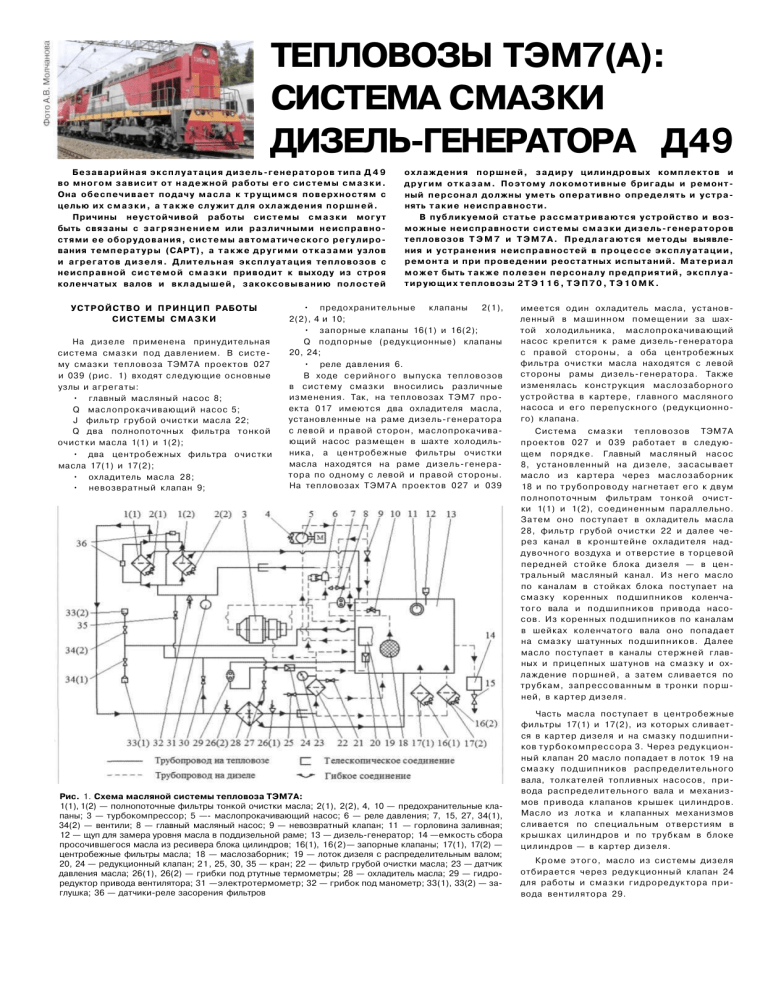

ТЕПЛОВОЗЫ ТЭМ7(А): СИСТЕМА СМАЗКИ ДИЗЕЛЬ-ГЕНЕРАТОРА Д49 Безаварийная эксплуатация дизель-генераторов типа Д 4 9 в о м н о г о м з а в и с и т о т н а д е ж н о й работы е г о с и с т е м ы с м а з к и . Она о б е с п е ч и в а е т подачу м а с л а к т р у щ и м с я п о в е р х н о с т я м с целью их с м а з к и , а т а к ж е служит для о х л а ж д е н и я п о р ш н е й . Причины неустойчивой работы с и с т е м ы с м а з к и м о г у т быть связаны с з а г р я з н е н и е м или р а з л и ч н ы м и н е и с п р а в н о ­ стями ее оборудования, системы автоматического регулиро­ вания т е м п е р а т у р ы (САРТ), а т а к ж е д р у г и м и о т к а з а м и узлов и а г р е г а т о в д и з е л я . Д л и т е л ь н а я э к с п л у а т а ц и я тепловозов с н е и с п р а в н о й с и с т е м о й с м а з к и приводит к выходу из строя коленчатых валов и в к л а д ы ш е й , з а к о к с о в ы в а н и ю п о л о с т е й У С Т Р О Й С Т В О И П Р И Н Ц И П РАБОТЫ СИСТЕМЫ СМАЗКИ На дизеле применена принудительная система с м а з к и под давлением. В систе­ му с м а з к и тепловоза ТЭМ7А проектов 027 и 039 (рис. 1) входят следующие основные узлы и агрегаты: • главный масляный насос 8; Q маслопрокачивающий насос 5; J фильтр грубой очистки масла 22; Q два полнопоточных фильтра тонкой очистки масла 1(1) и 1(2); • два центробежных фильтра очистки масла 17(1) и 17(2); • охладитель масла 28; • невозвратный клапан 9; о х л а ж д е н и я п о р ш н е й , з а д и р у цилиндровых к о м п л е к т о в и д р у г и м о т к а з а м . П о э т о м у л о к о м о т и в н ы е бригады и р е м о н т ­ ный п е р с о н а л должны у м е т ь о п е р а т и в н о о п р е д е л я т ь и у с т р а ­ нять т а к и е н е и с п р а в н о с т и . В п у б л и к у е м о й статье р а с с м а т р и в а ю т с я устройство и воз­ можные неисправности системы с м а з к и дизель-генераторов тепловозов Т Э М 7 и Т Э М 7 А . П р е д л а г а ю т с я м е т о д ы выявле­ ния и у с т р а н е н и я н е и с п р а в н о с т е й в п р о ц е с с е э к с п л у а т а ц и и , р е м о н т а и при п р о в е д е н и и реостатных и с п ы т а н и й . М а т е р и а л м о ж е т быть т а к ж е п о л е з е н п е р с о н а л у п р е д п р и я т и й , э к с п л у а ­ т и р у ю щ и х тепловозы 2 Т Э 1 1 6 , Т Э П 7 0 , Т Э 1 0 М К . • предохранительные клапаны 2(1), 2(2), 4 и 10; • запорные клапаны 16(1) и 16(2); Q подпорные (редукционные) клапаны 20, 24; • реле давления 6. В ходе с е р и й н о г о выпуска тепловозов в с и с т е м у с м а з к и вносились различные изменения. Так, на тепловозах Т Э М 7 п р о ­ екта 017 имеются два охладителя масла, установленные на раме дизель-генератора с левой и правой сторон, маслопрокачива­ ю щ и й насос размещен в шахте холодиль­ ника, а центробежные фильтры очистки масла находятся на раме дизель-генера­ тора по одному с левой и правой стороны. На тепловозах ТЭМ7А проектов 027 и 039 Рис. 1. Схема масляной системы тепловоза ТЭМ7А: 1(1), 1(2) — полнопоточные фильтры тонкой очистки масла; 2(1), 2(2), 4, 10 — предохранительные кла­ паны; 3 — турбокомпрессор; 5 —- маслопрокачивающий насос; 6 — реле давления; 7, 15, 27, 34(1), 34(2) — вентили; 8 — главный масляный насос; 9 — невозвратный клапан; 11 — горловина заливная; 12 — щуп для замера уровня масла в поддизельной раме; 13 — дизель-генератор; 14 —емкость сбора просочившегося масла из ресивера блока цилиндров; 16(1), 16(2)— запорные клапаны; 17(1), 17(2) — центробежные фильтры масла; 18 — маслозаборник; 19 — лоток дизеля с распределительным валом; 20, 24 — редукционный клапан; 21, 25, 30, 35 — кран; 22 — фильтр грубой очистки масла; 23 — датчик давления масла; 26(1), 26(2) — грибки под ртутные термометры; 28 — охладитель масла; 29 — гидро­ редуктор привода вентилятора; 31 —электротермометр; 32 — грибок под манометр; 33(1), 33(2) — за­ глушка; 36 — датчики-реле засорения фильтров имеется один охладитель масла, установ­ ленный в м а ш и н н о м п о м е щ е н и и за шах­ той холодильника, маслопрокачивающий насос крепится к раме дизель-генератора с правой с т о р о н ы , а оба центробежных фильтра очистки масла находятся с левой стороны рамы дизель-генератора. Также изменялась конструкция маслозаборного устройства в картере, главного масляного насоса и его п е р е п у с к н о г о (редукционно­ го) клапана. Система с м а з к и тепловозов ТЭМ7А проектов 027 и 039 работает в следую­ щем п о р я д к е . Главный масляный насос 8, установленный на дизеле, засасывает масло из картера через маслозаборник 18 и по т р у б о п р о в о д у нагнетает его к двум полнопоточным фильтрам т о н к о й очист­ ки 1(1) и 1(2), с о е д и н е н н ы м параллельно. Затем оно поступает в охладитель масла 28, фильтр грубой очистки 22 и далее че­ рез канал в к р о н ш т е й н е охладителя над­ дувочного воздуха и отверстие в торцевой передней с т о й к е блока дизеля — в цен­ тральный масляный канал. Из него масло по каналам в стойках блока поступает на с м а з к у коренных п о д ш и п н и к о в коленча­ т о г о вала и п о д ш и п н и к о в привода насо­ сов. Из коренных п о д ш и п н и к о в по каналам в шейках коленчатого вала оно попадает на с м а з к у шатунных п о д ш и п н и к о в . Далее масло поступает в каналы стержней глав­ ных и прицепных шатунов на с м а з к у и ох­ лаждение п о р ш н е й , а затем сливается по трубкам, запрессованным в тронки порш­ ней, в картер д и з е л я . Часть масла поступает в центробежные фильтры 17(1) и 17(2), из которых сливает­ ся в картер дизеля и на смазку п о д ш и п н и ­ ков т у р б о к о м п р е с с о р а 3. Через редукцион­ ный клапан 20 масло попадает в лоток 19 на с м а з к у п о д ш и п н и к о в распределительного вала, толкателей топливных насосов, п р и ­ вода распределительного вала и механиз­ мов привода клапанов крышек цилиндров. Масло из лотка и клапанных механизмов сливается по специальным отверстиям в крышках цилиндров и по трубкам в блоке цилиндров — в картер дизеля. К р о м е э т о г о , масло из системы дизеля отбирается через редукционный клапан 24 для работы и с м а з к и гидроредуктора п р и ­ вода вентилятора 29. Прокачка масла перед запуском дизе­ ля осуществляется маслопрокачивающим насосом 5 с приводом от электродвигате­ ля. Масло засасывается из картера дизеля и подается в дизель через невозвратный клапан 9, полнопоточные фильтры тонкой очистки 1(1) и 1(2), охладитель масла 28 и фильтр грубой очистки 22. Система смазки тепловозов ТЭМ7 про­ екта 017 работает в таком же порядке, но имеет два последовательно соединенных охладителя масла. В данном случае масло от полнопоточных фильтров тонкой очистки поступает в правый, а затем в левый охла­ дитель, и далее — к фильтру грубой очистки. При заполненной горячей водой системе охлаждения имеется возможность подо­ греть масло в картере дизеля перед пуском. Для этого нужно перед включением маслопрокачивающего насоса 5 открыть вентиль 27. При этом часть прокачиваемого масла проходит через охладитель масла 28, а по­ догретое масло сливается в картер. Масло охлаждается водой в охладителе масла 28, установленном в дизельном по­ мещении тепловоза. Под раму на обе стороны тепловоза вы­ ведены сливные (заправочные) трубы с вентилями 34(1), 34(2) и заглушками 33(1) и 33(2). Заправочная горловина 11 пред­ назначена для заправки дизеля маслом. Замер уровня масла в картере производит­ ся щупом 12 при включенном маслопрокачивающем насосе 5. Уровень масла должен находиться между рисками на щупе. Для смазки дизеля применяется масло М14Г2 или М14Г2ЦС по ГОСТ 12337-84. Допускается применение дублирующего масла М14В2. Масла разных марок сме­ шивать между собой категорически запре­ щается! Масса смазки, заправляемая в ди­ зель-генератор, составляет 970 кг. На тепловозах ТЭМ7 и ТЭМ7А проектов 017 и 027 температура масла на выходе из дизеля контролируется дистанцион­ ным электротермометром 31, указатель которого установлен в кабине машини­ ста. Сигнализация «Дизель не прогрет» и «Перегрев масла дизеля» осуществляется термодатчиками типа Т-35 (РТМЗ и РТМ2). Датчик РТМЗ отрегулирован на температу­ ру срабатывания 45°С, а РТМ2 — на 84°С. Снятие нагрузки с дизеля при достижении предельной температуры масла произво­ дится с помощью термодатчика РТМ1, от­ регулированного на температуру 89°С. Для контроля давления масла установ­ лен датчик давления 23 с дистанционным манометром, показания которого выведены на пульт в кабине машиниста. Для автоматического контроля за дав­ лением масла в системе и своевременного снятия нагрузки или остановки дизеля при достижении предельных значений приме­ няются реле давления 6 (ДДМ1-4). Для определения степени загрязненно­ сти фильтров тонкой очистки и необходимо­ сти замены фильтрующих элементов уста­ новлены датчики засорения фильтров 36 с указателем и тумблером переключения. На тепловозах ТЭМ7А проекта 039 с микропроцессорной системой контроля, управления и диагностики (МСКУД) темпе­ ратура масла на выходе из дизеля контро­ лируется датчиком температуры tM (15ВК2) 31, показания которого выводятся на экран дисплея в кабине машиниста. Этим же датчиком осуществляется сигнализация «Дизель не прогрет» и «Перегрев масла», а также снятие нагрузки с дизеля при дости­ жении предельной температуры масла. Если температура масла дизеля ниже 45°С, то МСКУД ограничивает набор оборо­ тов дизеля выше 3-й позиции. Если темпе­ ратура масла дизеля станет ниже 45 °С при позиции контроллера машиниста выше 3-й, то обороты дизеля будут снижены до 3-й по­ зиции. Если при низкой температуре масла контроллер машиниста был установлен выше 3-й позиции и в это время произойдет повышение температуры масла более 45°С, то обороты дизеля останутся на уровне 3-й позиции. В этом случае для перехода на бо­ лее высокие обороты нужно сначала пере­ вести контроллер на 3-ю позицию или ниже, а затем набирать позиции дальше. Для контроля давления масла установ­ лен датчик давления масла 23 Рм (15ВР7), показания которого выводятся на экран дисплея в кабине машиниста. Автоматический контроль за давлением масла в системе и своевременное снятие нагрузки или остановка дизеля при дости­ жении предельных значений осуществляют­ ся при помощи реле давления 6 (РДМ1-4). Главный масляный насос (рис. 2) уста­ новлен на приводе насосов и служит для создания циркуляции масла в системе смазки дизеля. Насос — шестеренного типа, односекционный, нереверсивный. При вращении шестерни 6 и 16 захваты- Рис. 2. Главный масляный насос: 1 —штуцер; 2 — рым-болт; 3 — винт; 4 — вал; 5, 9 — крышки; 6 — шестерня ведущая; 7, 10, 12 — прокладки; 8 — корпус; 11 —упор; 13 — клапан; 14 — фланец с упором; 15 — ось; 16 — шестерня ведомая; 17, 22 — штифты; 18 — шайба; 19 — гайка; 20 — шпилька; 21 — втулка; 23 — фланец; 24 — корпус клапана; 25 — пробка; 26 — клапан; 27 — упор; 28 — опора; 29 — пружина; 30 — крышка; 31, 32 — шайбы регулировочные; В — регулировочный размер вают масло из всасывающей полости и переносят его между зубьями и ц и л и н д р и ­ ческой поверхностью расточки корпуса по периферии в нагнетательную полость. Корпус насоса представляет собой от­ ливку из серого чугуна с двумя цилиндри­ ческими расточками для качающего узла. Торцы корпуса закрываются крышками 5 и 9, являющимися опорами подшипников. Крышки относительно корпуса зафиксиро­ ваны штифтами 22. Стыковые поверхности корпуса с крышками уплотнены проклад­ ками 10 и 12. Каждая крышка имеет по две цилиндрические расточки, в одну из которых вставляется ось 15 ведомой шестерни 16, а в другую — бронзовые втулки, являющиеся подшипниками ведущей шестерни 6, выпол­ ненной заодно с пустотелой осью. Внутри удаленной от дизеля цапфы шестерни име­ ются шлицы под приводной валик 4 насоса. Во внутреннюю расточку ведомой ше­ стерни 16 установлены две бронзовые втул­ ки, между которыми установлена распорная втулка. Положение подшипниковых втулок относительно шестерни зафиксировано распорными кольцами. Положение оси от­ носительно крышек 5 и 9 насоса зафиксиро­ вано штифтом 17. Через отверстие в оси 15 осуществляется подвод с м а з к и на п о д ш и п ­ ники ведомой шестерни насоса. Через упор фланца 14 осуществляется подвод масла на смазку шлицев приводного вала 4. Для поддержания заданного рабочего давления насос снабжен перепускным (ре­ дукционным) клапаном 13, прифланцованным к наружной крышке насоса. Клапан отре­ гулирован на начало открытия при давлении 9,6 к г с / с м 2 , что соответствует давлению в насосе 9 к г с / с м 2 . Регулировка давления осу­ ществляется шайбами 31 и 32. Установка од­ ной шайбы 31 изменяет давление открытия на 0,2 к г с / с м 2 . При регулировке клапана раз­ мер В замеряется и выбивается на клапане. Масло, просочившееся через зазор между поршнем и корпусом клапана, слива­ ется через отверстия в клапане 26 и в упоре 27 во всасывающую полость насоса. Маслопрокачивающий насос (рис. 3) предназначен для прокачки маслом д и з е ­ ля перед запуском. Насос шестеренчатого типа установлен на фланце электродвигате­ ля и состоит из корпуса 2, задней крышки 1, передней крышки 7, ведущей 3 и ведомой 4 шестерен, кронштейна 11 и муфты, с о е д и ­ няющей вал электродвигателя с валом ве­ дущей шестерни. Корпус 2 имеет две расточки, в которых размещены шестерни 3 и 4. К расточкам примыкают всасывающая и нагнетатель­ ная полости насоса. Подшипниками служат втулки 5 и 6. Сальниковое торцовое уплот­ нение состоит из упорного кольца 8, пру­ жины 9, сальника упорной втулки 12, пяты 14, подпятника 15, уплотнительных колец 13 и 16. Винт 10 контрит упорную втулку 12 на валу. На торцах втулок 5 и 6 имеются ка­ навки для отвода масла из замкнутого про­ странства. Подпятник 15 защищен от про­ ворачивания штифтом. Насос имеет предохранительно-пере­ пускной клапан, обеспечивающий полный перепуск масла при повышении давления в нагнетательном трубопроводе. Он состоит из клапана 20, седла 19, пружины 2 1 , крыш­ ки 23, регулировочного винта 25, шайбы 22 и колпачка 24. Невозвратный клапан (рис. 4) установ­ лен на магистрали маслопрокачивающего насоса. Он не допускает переток масла из нагнетательной магистрали дизеля в пе­ риод работы главного масляного насоса в магистраль маслопрокачивающего насоса. Клапан установлен между фланцами 4 масляного трубопровода и состоит из корпу­ са 1 и клапана 2, который конусной поверх­ ностью В разделяет корпус 1 на две полости А и Г. Выступы Д предназначены для направ­ ления клапана при его движении, выступы Б — для ограничения его хода. Нормальное положение клапана — вертикальное (поло­ стью А вверх). Клапан 2 под действием дав­ ления масла, создаваемого маслопрокачивающим насосом во время прокачки дизеля маслом, поднимается, масло поступает из полости Г в полость А и далее по трубе оно подводится в масляную магистраль дизеля. После прекращения работы маслопрокачи­ вающего насоса клапан под действием соб­ ственного веса опускается и разобщает по­ лости А и Г, тем самым препятствуя проходу масла, поступающего от главного масляного насоса во время работы дизеля в магистраль маслопрокачивающего насоса. Полнопоточный фильтр тонкой очист­ ки масла (рис. 5) предназначен для тонкой очистки масла. Фильтр состоит из основа­ ния корпуса 5, корпусов 7 и фильтрующих элементов 4, 6 типа «Нарва-6». К основанию корпуса 5 шпильками крепятся корпуса 7. Уплотнение основания корпуса и корпусов осуществляется через резиновые кольца. Рис. 4. Невозвратный клапан: 1 — корпус; 2 — клапан; 3 — прокладка; 4 — фла­ нец; А, Г — полости; Б, Д — выступы; В — конус­ ная поверхность Рис. 5. Полнопоточный фильтр тонкой очистки масла: 1,2 — фланцы; 3 — пробка; 4, 6 — фильтрующие элементы; 5 — основание корпуса; 7 — корпус; 8 — гайка; 9 — болт; 10 — труба; 11, 20, 24 — стопорные кольца; 12, 14, 19, 23 — шайбы; 13, 18 — пружины; 15, 22, 26 —уплотнительные кольца; 16 —корпус перепускного клапана; 17 — клапан; 21 —опора; 25 — стакан; 26 — уплотнение; 27, 29 — заглушки; 28, 31 — прокладки; 30 — шпилька Рис. 6. Центробежный фильтр очистки масла: 1 — кронштейн; 2 — неподвижная ось; 3 — упор­ ный подшипник; 4 — крышка; 5 — пружинное кольцо; 6, 13 — бронзовые втулки; 7 — прокладка; 8 — колпак; 9 — корпус ротора; 10 — бумажная прокладка; 11 — втулка; 12 — прозрачная пробка; 14 — отбойник; 15 — сопла; 16 — шайба; 17 — штуцер; 18 — пружина; 19 — золотник; 20 — втул­ ка; 21 — штифт В корпусах 7 ввернуты перепускные кла­ паны тарельчатого типа, предохраняющие фильтрующие элементы от разрушения при появлении перепада давления. Начало открытия клапана наступает при перепаде давления масла 1,6 — 1,8 кгс/см 2 . Подвод масла осуществляется через от­ верстие в основании корпуса с правой сто­ роны, затем масло проходит через филь­ трующие элементы 4, 6 и по их внутренней полости выходит в отверстие в основании корпуса с левой стороны. Нижние фильтрующие элементы уста­ навливаются на стакан 25. Между ними устанавливается опора 21. Фильтрующие элементы поджимаются через шайбу 14 пружиной 13, которая упирается вшайбу 12, стопорящуюся кольцом 11. Перепускной клапан состоит из корпуса 16, пружины 18, шайбы 19, стопорного коль­ ца 20 и клапана 17. Выпуск воздуха из фильтра при запол­ нении его маслом и в процессе работы осуществляется через трубопровод 10, со­ единенный с картером дизеля. В болтах 9 выполнены дросселирующие отверстия. Контроль наличия масла в фильтре перед разборкой осуществляется через пробку 3. Рис. 7. Фильтр грубой очистки масла: 1 — пробка; 2 — гайка; 3 — опора; 4 — пружина; 5 — элемент фильтрующий; 6 — стержень; 7 — пакет фильтрующий; 8 — цапфа; 9 — корпус фильтра; 10, 11 — кольца уплотнительные; 12 — крышка; 13 — пробка; 14 — бонка; 15 —гайка Слив масла из фильтра осуществляется че­ рез пробку на подводящем трубопроводе. Центробежный фильтр (рис. 6) служит для тонкой очистки масла. Фильтр состоит из ротора, вращающегося на неподвижной оси 2, колпака 8 и кронштейна 1. Ротор состоит из корпуса 9, крышки 4 с двумя соплами 15 и отбойника 14. Крышка 4 относительно корпуса ротора 9 зафиксиро­ вана штифтом 21. Опорами ротора являются бронзовые втулки 6 и 13, запрессованные в корпус и крышку ротора и зафиксирован­ ные винтами, а также упорный подшипник 3, воспринимающий нагрузку от веса ротора и зафиксированный на оси пружинным коль­ цом 5. Ось 2 верхним концом опирается на втулку 11, запрессованную в колпак 8 филь­ тра. Для обеспечения очистки ротора от от­ ложений на внутреннюю стенку корпуса рото­ ра устанавливается бумажная прокладка 10. Фильтр имеет запорно-регулировочный клапан для автоматического отключения фильтра при прокачке масла и при рабо­ те дизеля, если давление масла в системе будет ниже 2,5 кгс/см 2 . Клапан имеет зо­ лотник 19, втулку 20, пружину 18, регулиро­ вочную шайбу 16 и штуцер 17. В верхней ча­ сти колпака 8 имеется отверстие, закрытое прозрачной пробкой 12 для наблюдения за вращением ротора. Часть масла под давлением из масляной системы дизеля через канал в кронштейне, запорно-регулировочный клапан и отвер­ стие в оси поступает во внутреннюю полость ротора, проходит между отбойником 14 и осью 2 и по каналам в крышке поступает к со­ плам 15. Реактивная сила струй масла, вы­ текающих из сопел, приводит во вращение ротор, заполненный маслом. Центробежная сила отбрасывает к периферии ротора ме­ ханические примеси и другие включения, имеющие большой удельный вес, которые оседают на прокладке 10. Выходящее из ро­ тора очищенное масло втекает через окна в кронштейне в раму дизеля. Фильтр грубой очистки масла (рис. 7) состоит из крышки 12, корпусов 9 и филь­ трующих пакетов 7. Фильтрующий пакет со­ стоит из стержня 6, сетчатых фильтрующих элементов 5 и опоры 3. Стыки корпусов и крышки уплотняются резиновыми кольцами 10. Фильтрующий пакет в корпусе крепит­ ся гайкой 15 и фиксируется от проворота срезом на стержне и выступом на бонке 14, приваренной к корпусу. Резиновое кольцо 11 уплотняет стержень с крышкой. Пружиной 4 и опорой 3 фильтрующие эле­ менты прижаты к верхней части стержня и друг к другу. Пробка 1 служит для слива масла из фильтра. Масло по каналу в крышке 12 поступает к фильтрующим элементам 5, где на сетках оседают посторонние частицы, а очищен­ ное масло по пазам в стержне и отверстию в крышке 12 выходит из фильтра. (Окончание следует) д.ю. понявкин, ведущий инженер по наладке и испытаниям технического отдела Управления железнодорожного транспорта — АО «Лучегорский угольный разрез» в помощь машинисту и ремонтнику ТЕПЛОВОЗЫ ТЭМ7(А): СИСТЕМА СМАЗКИ ДИЗЕЛЬ-ГЕНЕРАТОРА Д49 (Окончание. Начало см. «Локомотив» № 1, 2016 г. Охладитель масла (рис. 8) служит для ох­ лаждения масла, циркулирующего в системе дизеля. Охладитель состоит из корпуса 6, передней 1 и задней 7 крышек, охлаждающей секции 9 и кронштейнов 17 и 22. Перегородка 3 в крышке 1 разделяет водяную полость ох­ ладителя пополам. Охлаждающая секция 9 имеет переднюю 5 и заднюю 16 трубные доски, в отверстиях которых закреплены оребренные трубки 8 с сегментными перегородками 20, создающи­ ми поперечное омывание маслом трубного пучка, что способствует лучшему теплооб­ мену. Заполнители 11 и 12 уменьшают за­ зоры между корпусом и трубным пучком, сокращая тем самым переток неохлажден­ ного масла. Стык сегментных перегородок и корпуса уплотняется резиновым шнуром 21. Температурные удлинения трубок охлажда­ ющей секции компенсируются за счет пере­ мещения задней трубной доски 16, которая уплотняется в корпусе 6 и крышке 7 двумя резиновыми кольцами 14. Между кольцами 14 установлено промежуточное кольцо 15 с отверстиями в, через которые будет выте­ кать вода или масло в случае просачивания. Охлаждающая секция 9 фиксируется в корпу­ се 6 в определенном положении штифтом 13. Вода в охладитель масла поступает по патрубку б передней крышки, проходит по трубам 8 одной половины секций, а затем по трубам другой половины секций и выходит из патрубка а. Масло в охладитель поступает по трубо­ проводу через отверстие в кронштейне 22, проходит в межтрубном пространстве и вы­ ходит через отверстие в кронштейне 17. Вентили 4 и 10 предназначены для выпу­ ска воздуха из водяной и масляной полостей, вентиль 18 — для слива масла из масляной полости охладителя, труба 2 — для слива воды из передней крышки. Охладители масла тепловозов ТЭМ7 и ТЭМ7А имеют одинаковое устройство и принцип действия, но отличаются размерами охлаждающей секции 9. Реле давления масла (рис. 9) предназна­ чены для аварийного сброса нагрузки, оста­ новки дизеля при падении давления масла в масляной системе, а также блокировки пуска дизеля и сигнализации подавлению масла. Реле установлены на переднем торце ди­ зеля под охладителем наддувочного воздуха и крепятся через плиту 4 на амортизаторах 2 к кронштейну 1. По рукаву 3 масло подводится к реле сигнализации ДЦМ1, по рукаву 10 от трубы подвода масла к дизелю — к реле сброса на­ грузки ДДМ2. По рукаву 9 от маслопрокачивающего насоса — к реле блокировки пуска ДЦМЗ, а по рукаву 6 от трубы подвода масла к дизелю — к реле остановки ДДМ4. Реле сигнализации ДЦМ1 срабатыва­ ет при понижении давления масла до 1,0 + 0,05 кгс/см 2 , на пульте машиниста загора­ ется лампа «Понижение давления масла». Реле сброса нагрузки ДЦМ2 срабатывает при понижении давления масла до 3,0 + 0,05 кгс/см 2 , происходит сброс нагрузки с 5-й на 6-ю позицию контроллера. Реле блоки­ ровки пуска ДЦМЗ срабатывает при повы­ шении давления до 0,3 + 0,05 кгс/см 2 , а при А-А Рис. 8. Охладитель масла: 1,7 — передняя и задняя крышки; 2 — труба; 3 — перегородка; 4, 10, 18 — вентили; 5, 16 — передняя и задняя трубные доски; 6 — корпус; 8 — оребренные трубки; 9 — охлаждающая секция; 11, 12 —заполнители; 13 — штифт; 14 — резиновые кольца; 15 — промежуточное кольцо; 17, 22 — кронштейны; 19 — про­ кладка; 20 — сегментные перегородки; 21 — резиновый шнур; а, б — патрубки; в — отверстие меньшем давлении блокирует пуск дизеля. Реле остановки дизеля ДДМ4 срабатывает при понижении давления масла до 0,5 + 0,05 кгс/см 2 и производит остановку дизеля. Редукционный клапан (рис. 10) установ­ лен на масляном трубопроводе перед реле давления масла и предназначен для предо­ хранения сильфонов реле от высокого дав­ ления масла. Клапан состоит из корпуса 6, клапана 5, пружины 4, винта 3, пробки 2 и прокладки 1. Перемещению клапана 5 от дав­ ления масла препятствует усилие затяжки пружины 4, которое регулируется винтом 3. При давлении масла в полости а 6 + 0,5 кгс/см 2 клапан 5, преодолевая усилие пру­ жины, постепенно открывает проход масла из полости а в полость б и далее — в слив­ ную полость привода насосов. При снижении давления в полости а пружина, действуя на клапан 5, возвращает его в первоначальное положение и перекрывает слив масла. ОСНОВНЫЕ ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ О Низкое давление масла дизеля, не­ нормальная работа масляных фильтров и других узлов и агрегатов. Причин такого явления может быть не­ сколько. Q Неисправность фильтра грубой очист­ ки масла (ФГОМ) или фильтров тонкой очист­ ки масла (ФТОМ) вследствие загрязнения фильтрующих элементов; в ФГОМ порваны сетки фильтрующих элементов 5 (см. рис. 5*); в ФТОМ разрегулированы перепускные кла­ паны 17 (см. рис. 7), порваны или неправиль­ но собраны элементы фильтров «Нарва-6» 4 и 6, забит трубопровод 10. Перепад давления масла на фильтрах тонкой очистки составля­ ет более 1,5 кгс/см 2 . Q Низкий уровень масла в картере дизе­ ля (происходит подсасывание воздуха глав­ ным масляным насосом, давление масла не­ устойчивое). • Загрязнение сеток маслозаборного устройства в раме дизель-генератора 18 (см. рис. 1). Q Сильное загрязнение межтрубного пространства охлаждающей секции 9 охла­ дителя масла (см. рис. 8). • Открыты вентиль 27 (см. рис. 1) на ох­ ладителе масла 28 или краны 30 и 35. • Попадание топлива в дизельное масло, что характеризуется понижением его вязко­ сти и температуры вспышки. Масло вытекает из-под щупа для замера уровня масла, уро­ вень его постоянно растет. Причинами такого явления могут быть: * наличие трещин в плунжерной паре ТНВД, а также низкая плотность плунжерных пар; # неисправность форсунок одного или нескольких цилиндров из-за нарушения ре­ гулировки форсунок по давлению впрыска, зависания иглы в корпусе распылителя или потери его плотности, отгара сопла (форсун­ ки льют); # неисправность механизма отключения ТНВД (при длительной работе дизеля на хо­ лостом ходу не происходит отключения части цилиндров дизеля); * нарушение процесса сгорания топли­ ва, вызванное неисправностями клапанов крышек цилиндров и их механизмов приво­ да, низкого давления сжатия в цилиндре (при этом в цилиндре нет вспышки, а подача то­ плива в него не пре­ кращается). • Неисправ­ ность главного мас­ ляного насоса (см. рис. 2) вследствие: Ф низкой произ­ водительности из-за износа и поломок де­ талей; Ф зависания или разрушения пере­ пускного клапана 13; # обрыва приво­ да (маслопрокачивающий насос созда­ ет давление перед запуском дизеля, а после запуска давле­ ние сразу снижается до нуля и срабаты­ вает датчик-реле ДДМ4 на остановку дизеля). Рис. 9. Реле давления масла: • Р а з р у ш е н и е 1 — кронштейн; 2 — амортизатор; 3, 6, 9, 10 — рукава; 4 — плита; 5 — скоба; корпуса привода на­ 7 — винт; 8 — болт; I — реле сигнализации ДЦМ1; II — реле сброса нагрузки сосов или его дета- ДДМ2; III — реле блокировки пуска ДДМЗ; IV — реле остановки дизеля ДДМ4 Длительная работа с пониженным давле­ лей (происходит сброс масла из масляных нием масла приводит к повышенному износу, каналов привода в картер, что видно при от­ а в дальнейшем и к выходу из строя коленча­ крытом картере и включенном маслопрокатого вала и шатунно-поршневой группы ди­ чивающем насосе). зеля. Запрещается производить запуск ди­ • Неисправность невозвратного клапана зеля при отсутствии давления масла перед (см. рис. 4) на трубопроводе маслопрокачизапуском и неисправности датчиков-реле вающего насоса (идет сброс масла в картер 1-4ДДМ до их устранения. во время работы главного масляного насоса). • Начинается задир коренных или ша­ Минимальное значение давления масла, тунных вкладышей коленчатого вала дизеля, нагретого до температуры 80°С, при кото­ а также имеется сильный износ или трещины ром разрешается работа дизеля (рис. 11), пальцев прицепных шатунов (масло вытекает составляет 1 кгс/см 2 на холостом ходу и 4 через увеличенные зазоры трущихся пар). кгс/см 2 на 8-й позиции контроллера. • Нет грязевого осадка на роторах цен­ © Высокое давление масла дизеля. тробежных фильтров (см. рис. 6) после не­ Давление масла, создаваемое насосом, в скольких дней работы, что вызвано отсутстви­ таком случае может превышать 9 кгс/см 2 , ем вращения ротора по следующим причинам: из-за чего могут повредиться резиновые уплотнения в системе смазки. Причина не­ Ф неверно установлены сопла 15 или их исправности заключается в неправильной закоксованность; регулировке перепускного клапана 13 (см. * не обеспечена при сборке легкость рис. 2), установленного на главном масляном вращения ротора 9; насосе. Кроме этого, повышенное давление Ф нарушена регулировка клапана цен­ масла может также наблюдаться при закоктробежного фильтра; совании полостей охлаждения поршней, что * попадание посторонних предметов затрудняет слив масла в картер. между колпаком 8 и ротором 9. • Постоянное сильное загрязнение кар­ @ Повышенный расход масла дизе­ тера дизеля и масла (имеется пробой газов в лем, течи масла по дизелю. Повышенный картер вследствие износа шатунно-поршнерасход масла дизелем характеризуется по­ вой группы или задира втулки цилиндра или стоянным снижением уровня масла в карте­ поршня). ре из-за видимых утечек по уплотнениям или других скрытых потерь. Причин такого явле­ Если по причине снижения давления ния может быть несколько. масла происходит сброс нагрузки дизеля при переходе с 5-й на 6-ю позицию кон­ • Нарушение сборки, потеря подвижно­ троллера (срабатывает датчик-реле ДДМ2 сти или пригорание (залегание), излом или при давлении менее 3 кгс/см 2 ), то необхо­ износ поршневых колец, нарушение целост­ димо работать на позициях контроллера ности уплотнительного кольца между голов­ не выше 5-й. При любых случаях снижения кой и тронком поршня, трещина днища поршдавления масла необходимо немедленно обнаружить и устранить неисправность, а при необходимости — вскрыть картер ди­ зеля, осмотреть коленчатый вал и шатунно-поршневую группу и прокачать дизель маслом. Если имеется подозрение на раз­ жижение масла топливом, то дополнитель­ но необходимо проверить срабатывание механизма отключения ТНВД и работу всех цилиндров дизеля на слух. При выявлении Рис. 10. Клапан редукционный: неисправной форсунки или ТНВД цилиндр 1 — прокладка; 2 — пробка; 3 — винт; 4 — пружи­ необходимо отключить. на; 5 — клапан; 6 — корпус; а, б — полости ' — рис. 1 - 7 — см. журнал «Локомотив» №1, 2016 г. 17 Рис. 11. График зависимости минимально допустимого давления масла Рм на входе в дизель от температуры масла tM: 1 — частота вращения, соответствующая полной мощности (1000 об/мин); 2 — частота вращения холостого хода (350 об/мин) ня, что приводит к увеличению удельного расхода масла на угар. При сгорании масла в цилиндрах выхлоп дизеля становится белоголубого оттенка. Q Неисправность крышки цилиндра изза: # течи масла по контрольному отвер­ стию блока дизеля, связанной с проникнове­ нием его через разрушенное уплотнительное кольцо глухой гайки канала для слива масла из крышки цилиндра; * переполнения клапанной коробки маслом, в результате чего оно не успевает сливаться в картер через канал слива масла по причине закоксования отверстия или по­ падания посторонних предметов (требуется вскрыть картерный лючок и прочистить про­ волокой канал); Ф течи масла по закрытиям, по крышкам закрытий и переходным патрубкам вслед­ ствие неисправности резиновых уплотнений. • Течи масла по рейкам ТНВД, по закры­ тиям и крышкам закрытий крышек цилиндров по причине завышения давления масла в лот­ ке дизеля 19 (см. рис. 1) из-за неисправности его редукционного клапана 20 или трещины в масляном канале лотка. • Давление газов в картере по причине пробоя газов в картер, загрязнения бачка фильтра отсоса газов или неисправности его управляемой заслонки, что приводит к утеч­ кам масла по картерным люкам, фланцам дизеля и т.д. • Большое разрежение в картере дизе­ ля, связанное с разрегулировкой управляе­ мой заслонки фильтра отсоса газов, что при­ водит к попаданию масла в систему наддува. J Износ или поломка уплотнительных колец подшипников турбокомпрессора, при этом наблюдаются черный дым из выхлопной трубы и выброс масла на крышу тепловоза или его попадание в ресивер дизеля. • Утечки масла в ресивер дизеля по сле­ дующим причинам: # трещина в перемычке блока цилин­ дров между масляным каналом и ресивером; * утечка масла из главного масляного ка­ нала блока цилиндров в полость ресивера по уплотнению на стыке кронштейна охладителя наддувочного воздуха с блоком; * попадание масла из системы смаз­ ки привода распределительного вала из-за нарушения уплотнения между приводом и блоком дизеля (неисправность встречается у блоков дизелей, имеющих торцевое рас­ положение отверстия для слива масла из ресивера через каналы в приводе распреде­ лительного вала). В данном случае необходимо осмотреть дизель-генератор и трубопроводы системы смазки на наличие утечек. Проверить рабо­ ту управляемой заслонки фильтра отсоса газов. При ее перемещении от руки должны изменяться показания уровня разрежения на дифференциальном манометре. На 8-й пози­ ции контроллера под нагрузкой разрежение в картере должно быть в пределах 40 — 100 мм вод. ст. Эксплуатация тепловоза без разрежения в картере приводит к выдавливанию масла по всем резиновым уплотнениям и проклад­ кам дизеля, а при высоком разрежении — к забрасыванию масла в систему наддува. Необходимо проверить наличие масла в ре­ сивере и в охладителе наддувочного воздуха. При обильном сливе масла дизель-генера­ тор категорически запрещается запускать до устранения причин попадания масла в систе­ му наддува, вентиль для слива масла из ре­ сивера и контрольную пробку на охладителе наддувочного воздуха необходимо оставить открытыми. О Дизельное масло попадает в воду или вода попадает в масло. Попадание масла в воду обнаруживается по наличию масла в расширительном баке тепловоза, что можно наблюдать по водомерному стеклу. При сливе охлаждающей воды из системы она имеет молочный цвет. Причинами такого явления могут быть: / нарушение уплотнения трубных досок 5 и 16 или поломка трубок 8 охлаждающей секции 9 охладителя масла (см. рис. 8), опре­ деляемые опрессовкой снятого с тепловоза охладителя; / трещина в корпусе турбокомпрессора, определяемая опрессовкой дизеля водой при отсоединенной трубе слива масла с под­ шипников турбокомпрессора. По окончании поездки неисправность должна быть немедленно устранена, так как попадание масла в воду приводит к размяг­ чению и нарушению герметичности резино­ вых уплотнений системы охлаждения, ухуд­ шению теплоотвода от деталей дизеля. Попадание воды в масло обнаруживается по наличию воды в картере дизеля, при сли­ ве отстоя из картера или осмотре шатуннопоршневой группы. При перемешивании мас­ ла с водой оно может вспениваться. Причин такого явления может быть несколько: / трещины цилиндровых крышек, втулок и выпускных коллекторов (появляются утечки воды в картер по внутренней поверхности ци­ линдровых втулок); / нарушение резиновых уплотнений нижнего пояса втулок цилиндров (появляют­ ся утечки воды в картер по наружной поверх­ ности цилиндровых втулок); S нарушение уплотнения трубных досок 5 и 16 или поломка трубок 8 охлаждающей секции 9 охладителя масла (см. рис. 8), опре­ деляемые опрессовкой снятого с тепловоза охладителя; / трещина в корпусе турбокомпрессора, определяемая опрессовкой дизеля водой при отсоединенной трубе слива масла с под­ шипников турбокомпрессора. При наличии скрытых утечек воды из си­ стемы охлаждения необходимо слить от­ стой из картера дизеля через вентиль 34(1) или 34(2) (см. рис. 1) до появления чистого дизельного масла. При прохождении ТО-2 необходимо вскрыть картер дизеля и осмо­ треть цилиндровые комплекты. Запрещается эксплуатация тепловоза с утечкой воды в картер дизеля, так как это приводит к выходу из строя подшипников коленчатого вала. © Перегрев масла дизеля. Перегрев масла происходит при длительной рабо­ те дизель-генератора на высоких позициях контроллера. В эксплуатации его темпера­ тура может подниматься до 89 °С, т.е. до снятия нагрузки с дизеля. При этом темпе­ ратура воды дополнительного контура может оставаться в пределах 57 — 67°С или ниже. Наблюдается разность температур масла и воды дополнительного контура более 30°С. Причинами такого явления могут быть: • различные неисправности системы ох­ лаждения дизель-генератора (были описаны в журнале «Локомотив» №4, 5 за 2014 г.); • загрязнения масляной полости охла­ дителя масла или замятие сегментных пере­ городок 20 (см. рис. 8) при его сборке. При перегреве масла дизеля следует про­ верить работу системы охлаждения дизеля, при необходимости перейти на ручное дис­ танционное управление. Если причина пере­ грева не обнаружена, то рекомендуется не работать на высоких позициях контроллера. Запрещается эксплуатация тепловоза с постоянным перегревом масла, так как это приводит к закоксовыванию полостей охлаж­ дения поршней, повышенному нагарообразованию и появлению на деталях шатуннопоршневой группы лаковых отложений. Они образуются при окислении тонкого слоя мас­ ла под воздействием высокой температуры и кислорода и представляют собой блестящую поверхность. Толщина их незначительна, но из-за них ухудшается теплоотвод от деталей, происходит их перегрев, нарушается нор­ мальное смазывание поверхностей трения, теряют подвижность и пригорают поршне­ вые кольца. При любых случаях перегрева масла необходимо немедленно обнаружить и устранить неисправность. МЕТОДЫ ОБНАРУЖЕНИЯ И УСТРАНЕНИЯ НЕИСПРАВНОСТЕЙ Ф Проверка и определение неисправ­ ностей системы смазки в эксплуатации. Система смазки должна быть осмотрена при приемке-сдаче смены локомотивными бригадами и прохождении ТО-2. При низком давлении масла необходимо проверить: • уровень масла в картере дизеля, ко­ торый должен находиться между рисками щупа 12 (см. рис. 1) при включенном маслопрокачивающем насосе 5; • давление масла на холостом ходу и на 8-й позиции, которое должно соответство­ вать графику, приведенному на рис. 11; • положения вентиля 27 на охладителе масла 28 и кранов 30 и 35 (должны быть за­ крыты); • ФГОМ на наличие загрязнений и ме­ таллической стружки на сетках фильтрую­ щих элементов 5 (см. рис. 7), при необходи­ мости фильтры заменить; • шатунно-поршневую группу и колен­ чатый вал дизеля; • взять пробу масла для лабораторного анализа, если имеется подозрение на раз­ жижение дизельным топливом или попада­ ние воды. При перегреве масла дизеля проверить: Ф работу системы охлаждения: откры­ тие жалюзи и включение вентилятора ох­ лаждения; • при прогретой воде дополнительного контура до 65°С и отключенном вентилято­ ре проверить на ощупь секции охлаждения; Ф положение вентилей и кранов систем смазки и охлаждения. При попадании воды из системы охлаж­ дения дизеля в масло обязательно вскрыть картер и осмотреть шатунно-поршневую группу дизеля. При подозрении на разжижение масла топливом проверить: J срабатывание механизма отключения ТНВД (BOTH); Q работу всех цилиндров дизеля на слух на холостом ходу поочередным подъемом реек ТНВД, при этом в проверяемом цилин­ дре должен появиться металлический стук, а при обжатии рукой трубопровода высо­ кого давления (между ТНВД и форсункой) ощущаться пульсация топлива (см. журнал «Локомотив» № 9 за 2013 г.). При повышенном расходе масла дизе­ лем и отсутствии видимых утечек масла не­ обходимо проверить наличие масла в реси­ вере, открыв вентиль 15 (см. рис. 1) емкости сбора масла 14 и в охладителе наддувочно­ го воздуха, для чего необходимо отвернуть контрольную пробку с левой стороны. Если причины ненормальной работы си­ стемы смазки не обнаружены или выявлена утечка воды в картер, тепловоз необходимо передать в локомотивное депо для ремонта. © Проверка и определение неисправ­ ностей системы смазки в локомотивном депо и при реостатных испытаниях. В случае низкого давления масла (кроме рас­ смотренных выше проверок) необходимо: • взять пробу масла для лабораторного анализа; • установить манометры на главном масляном насосе на место пробки 25 (см. рис. 2) и на место датчика давления масла 23 (см. рис. 1) и сравнить давления масла на холостом ходу и на 8-й позиции контроллера машиниста; • сверить показания установленных при­ боров со штатными приборами тепловоза, при необходимости снять с него датчик дав­ ления масла с указателем для проверки и ре­ гулировки на стенде; • при выявлении перепада давления для ФТОМ и ФГОМ более 1,5 кгс/см 2 произвести их замену; • осмотреть перепускной (редукцион­ ный) клапан 13 (см. рис. 2) если главный мас­ ляный насос не создает требуемого давления; • замерить щупом зазоры «на масло» ко­ ренных подшипников коленчатого вала; • осмотреть сетки маслозаборного устройства 18 (см. рис. 1), при необходимо­ сти произвести их очистку, а при наличии в масле значительного количества механиче­ ских примесей — выполнить промывку всей масляной системы. В случае разжижения масла дизельным топливом необходимо: • на заглушённом дизеле прове­ рить выход реек ТНВД приспособлением Д49.181.124спч (штангенглубиномером); • по одной стороне дизеля снять крыш­ ки закрытий клапанных механизмов (жела­ тельно со стороны, куда ощущается наклон тепловоза); • протереть от масла перемычки лотка, через которые масло переливается из сек­ ции лотка в полость крышек цилиндров; • включить топливоподкачивающий на­ сос с пульта машиниста и через 10 — 20 мин осмотреть перемычки; • в случае, если через какую-либо пе­ ремычку переливается масло, а иногда и чистое топливо, то необходимо поочередно снять и опрессовать ТНВД, работающие в данной секции лотка. В случае повышенного расхода масла дизелем необходимо: > остановить дизель, снять заглушки под термопары на выпускных коллекторах и прочистить отверстия от нагара; > запустить дизель и на холостом ходу через 5 — 1 0 мин осмотреть отверстия на наличие следов (брызг) масла; > при значительном попадании масла в какой-либо цилиндр его можно определить, поочередно отключая ТНВД и открывая ин­ дикаторный кран (у неисправного цилиндра наблюдается выброс масла в виде тумана или брызг). При постоянном перегреве масла дизе­ ля параметры работы систем охлаждения и смазки проверяются на реостатных испыта­ ниях. Перед реостатными испытаниями си­ стемы должны быть осмотрены и устранены все выявленные неисправности. На реостате при 8-й позиции контролле­ ра необходимо проверить: Ф тепловые параметры по цилиндрам (температуру выпускных газов и макси­ мальные давления сгорания); Ф величину давления наддувочного воз­ духа перед охладителем наддувочного воз­ духа и в ресивере дизеля; Ф величину мощности тепловоза (при необходимости настроить электрическую схему возбуждения тягового генератора); Ф давление масла и его температуру на входе в дизель и на входе и выходе из охла­ дителя масла; Ф работу жалюзи и вентилятора охлаж­ дения при включенной системе САРТ и руч­ ном дистанционном управлении; Ф при прогретой воде дополнительного контура до 65 °С и отключенном вентилято­ ре охлаждения проверить на ощупь секции охлаждения; Ф сброс нагрузки с дизель-генератора по превышению температуры воды и масла. Если после выполнения регулировок и проверок причины неисправностей не выяв­ лены, то следует проверить исправность вен­ тилей и кранов системы охлаждения и смаз­ ки, обращая особое внимание на вентиль 27 и краны 30, 35 (см. рис. 1), из-за отказов которых чаще всего происходит нарушение циркуляции масла. Демонтировать с тепло­ воза секции охлаждения дополнительного контура и охладитель масла для их промывки. При осмотре шатунно-поршневой груп­ пы и коленчатого вала дизеля необходимо: • вскрыть люки блока и осмотреть кар­ тер дизеля на отсутствие металлической стружки на сетках; • осмотреть состояние гаек, болтов, подвесок, шплинтовки шпилек поршней, рабочих поверхностей втулок цилиндров; J проверить, нет ли на торцах пальцев прицепных шатунов трещин и задиров по­ верхности, вертикальных люфтов шатунов из-за износа пальцев и втулок и целост­ ность упорного подшипника коленчатого вала; 3 прокачать дизель маслом от маслопрокачивающего насоса и проверить по­ ступление масла к коренным и шатунным подшипникам, втулкам верхних головок шатунов, на охлаждение поршней, рыча­ гам привода клапанов, к гидротолкателям. Слив масла должен быть одинаковым со всех групп движения. При обильном сливе с подшипников или поршня необходимо произвести дополнительную ревизию; • проверить щупом зазоры «на масло» коренных подшипников коленчатого вала, разбег шатунов по шейкам и разбег самого коленчатого вала, убедиться в отсутствии выступания за постель вкладышей и их не­ подвижности; • установить люки блока на места, запу­ стить дизель и проверить рабочие параме­ тры по давлению масла на 0-й и 8-й позици­ ях контроллера (см. рис. 11). Как правило, при увеличенных зазорах на «масло» под­ шипников или начавшемся задире вклады­ шей давление масла в системе смазки па­ дает ниже установленного предела. Проба масла для анализа отбирается на текущем обслуживании ТО-3 и текущих ремонтах и регламентируется инструкци­ ей по техническому обслуживанию дизеля. Следует учитывать, что срок службы масла М14Г2 и М14Г2ЦС составляет 2000 ч, а для М14В2 — 1500 ч. В случаях подозрения на разжижение масла дизельным топливом, попадания воды или наличия металличе­ ской стружки на сетках картера проба бе­ рется немедленно. Отбор пробы производится из трубы с вентилем 7 (см. рис. 1) при работающем дизеле в чистую и сухую посуду с закрыва­ ющейся крышкой. Перед взятием пробы не­ обходимо слить из вентиля не менее 0,5 л масла. На остановленном дизеле проба масла берется из отверстия масломерного щупа при помощи металлической трубки. Основными контролируемыми параме­ трами для масла М14Г2 являются: • кинематическая вязкость, допускае­ мая при температуре 100°С (373 К), — не ниже 11,5 и не выше 16,5 сСт; • температура вспышки, определя­ емая в открытом тигле, — не ниже 175°С (448 К); • массовая доля воды — не более 0,05%; • РН спиртобензольного раствора — не ниже 5,0; • диспергирующая способность при температуре 200°С (473 К) — не менее 0,3. Масло не допускается для дальнейшей работы, если один из вышеперечисленных показателей достигнет предельных значе­ ний. д.ю.понявкин, ведущий инженер по наладке и испытаниям технического отдела Управления железнодорожного транспорта АО «Лучегорский угольный разрез»