Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Омский государственный университет путей сообщения»

(ОмГУПС (ОмИИТ))

На правах рукописи

САВИНКИН Сергей Владимирович

ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ

ГРУЗОВЫХ МАГИСТРАЛЬНЫХ ЭЛЕКТРОВОЗОВ ПОСРЕДСТВОМ

СОВЕРШЕНСТВОВАНИЯ КОНСТРУКЦИИ И ТЕХНОЛОГИИ РЕМОНТА

ЭКИПАЖНОЙ ЧАСТИ

Специальность 2.9.3. Подвижной состав железных дорог,

тяга поездов и электрификация

Диссертация

на соискание ученой степени кандидата технических наук

Научный руководитель:

доктор технических наук, доцент

ШАНТАРЕНКО Сергей Георгиевич

Омск 2023

2

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ...................................................................................................................... 4

1

АНАЛИЗ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАГИСТРАЛЬНЫХ ГРУЗОВЫХ

ЛОКОМОТИВОВ НОВЫХ СЕРИЙ………………………………………………… 12

1.1

Работоспособность деталей и узлов механической части локомотива ...... 12

1.2

Основные

показатели

эксплуатационной

надежности

грузовых

магистральных локомотивов новых серий ............................................................ ..15

1.3

Виды отказов механической части электровозов новых серий .................. 18

1.3.1 Неисправности

узлов

механической

части

и

причины

снижения

эксплуатационной надежности электровозов серии 2ЭС6 .................................... 19

1.4

Рессорное подвешивание грузовых магистральных электровозов новых

серий.. .......................................................................................................................... 26

1.5

2

Постановка цели и задач диссертационной работы………………………..28

ИССЛЕДОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПОДВЕШИВАНИЯ

ВЛИЯНИЯ

ПАРАМЕТРОВ

НА

КОНСТРУКТИВНЫХ

КУЗОВНОГО

ДИНАМИЧЕСКИЕ

И

РЕССОРНОГО

КАЧЕСТВА

ЭЛЕКТРОВОЗОВ СЕРИИ 2ЭС6…………………………………..............................31

2.1

Экипажная часть электровозов серии 2ЭС6 ................................................. 31

2.2

Влияние положения концевых витков пружин «flexicoil» в кузовном

рессорном подвешивании на динамические качества электровозов серии

2ЭС6……………………………………….. .............................................................. 35

2.2.1 Определение силовых факторов в поперечном сечении рабочего витка

пружины типа «flexicоil» ........................................................................................... 36

2.2.2 Определение оптимального варианта установки кузовных пружин типа

«flexicоil» с ориентированными наружу тележки концевыми витками ............... 38

2.2.3 Оценка влияния угловых перемещений тележки на динамические качества

электровоза серии 2ЭС6………………… ............................................................... .51

3

2.3

Влияние

технологических

параметров

кузовного

рессорного

подвешивания на динамические качества электровозов серии 2ЭС6 .................. 53

2.4

3

Выводы .............................................................................................................. 58

ИССЛЕДОВАНИЕ СИЛОВОГО ВЗАИМОДЕЙСТВИЯ, ВОЗНИКАЮЩИХ

НАПРЯЖЕНИЙ И ПРОЦЕССОВ ИЗНАШИВАНИЯ В ЗОНЕ КОНТАКТА

ГОЛОВКИ РЕЛЬСА И ГРЕБНЯ БАНДАЖА КОЛЕСА ЛОКОМОТИВА.............. 60

3.1

Метод определения напряжений и глубины взаимного проникновения

материалов головки рельса и гребня бандажа колеса локомотива в области их

силового контакта ...................................................................................................... 60

3.2

Методика расчета характеристик изнашивания материала гребня бандажа

колеса при движении локомотива в кривой…………. .......................................... .70

3.3

Оценка влияния условий и режимов эксплуатации электровозов серии

2ЭС6 на износ бандажей колесных пар ................................................................... 74

3.4

4

Выводы ............................................................................................................. .81

СОВЕРШЕНСТВОВАНИЕ КУЗОВНОГО РЕССОРНОГО ПОДВЕШИВАНИЯ

ГРУЗОВЫХ МАГИСТРАЛЬНЫХ ЭЛЕКТРОВОЗОВ СЕРИИ 2ЭС6 ..................... 83

4.1

Экспериментальное определение интенсивности изнашивания пальца

упора-ограничителя

горизонтальных

перемещений

тележки

электровоза серии 2ЭС6 ............................................................................................ 83

4.2

Усовершенствованная конструкция упора-ограничителя горизонтальных

перемещений тележки……….. ................................................................................. 86

4.3

Усовершенствованная конструкция кузовного рессорного подвешивания

электровозов серии 2ЭС6 .......................................................................................... 92

4.4

Выводы .............................................................................................................. 95

ЗАКЛЮЧЕНИЕ ............................................................................................................. 97

СПИСОК ЛИТЕРАТУРЫ ..................................................................................... .…….100

Приложение 1………………………………………...................................................115

Приложение 2…………………………………………………..……………………. 119

Приложение 3…………………………………………………………..……………. 124

4

ВВЕДЕНИЕ

Актуальность темы исследования. Рост объемов перевозочной работы на сети

железных дорог ОАО «РЖД», повышение их пропускной и провозной

способности во многом определяются эксплуатационной надежностью тягового

подвижного состава, в том числе за счет обновления парка современными

грузовыми магистральными электровозами (2ЭС5К «Ермак», 2ЭС4К «Дончак»,

2ЭС6 «Синара», 2ЭС10 «Гранит», 2ЭС8 «Малахит» и др.).

Работоспособность механической части, предназначенной для реализации

тяговых и тормозных усилий, развиваемых электровозом, удобных и безопасных

условий

управления,

является

важнейшим

фактором,

влияющим

на

работоспособность локомотива в целом. Тележки воспринимают тяговые и

тормозные усилия, боковые, горизонтальные и вертикальные силы при

прохождении локомотивом неровностей пути и передают их через пружинные

опоры на раму кузова. Рессорное подвешивание должно обладать необходимой

упругостью и способностью поглощать возникающие при движении электровоза

вертикальные и боковые колебания и равномерно распределять нагрузки между

колесными парами и колесами. От конструктивных особенностей рессорного

подвешивания и его параметров зависят так называемые динамические качества

электровоза, оказывающие существенное влияние на взаимодействия в системе

«колесо-рельс».

Анализ отказов и неплановых ремонтов электровозов новых серий

свидетельствует о том, что остается высоким процент неисправностей деталей и

узлов механической части. В условиях эксплуатации при движении электровоза по

сложному профилю пути с кривыми малого радиуса и лимитирующими

подъемами возникающие динамические нагрузки приводят к износу узлов и

деталей, работоспособность которых непосредственно влияет на процесс

изнашивания бандажей колесных пар.

5

Эксплуатационная практика использования электровозов серии 2ЭС6

показывает, что значительная часть неисправностей (9 %) приходится на детали и

узлы механической части, из которых сверхнормативный износ бандажей

колесных пар составляет 26 %. На участках со сложным планом и профилем пути

с долей кривых более 25 % в условия тяжеловесного движения и повышения

скоростей на полигоне Свердловской, Южно-Уральской и Западно-Сибирской

железных дорог сохраняется высокая интенсивность (0,495 мм/10 тыс. км) и

неравномерность изнашивания гребней бандажей по сторонам колесных пар,

снижающие ресурс бандажей и пробеги колесных пар между обточками.

Таким образом, актуальными задачами в локомотивном комплексе сети

железных дорог являются повышение динамических качеств и эксплуатационной

надежности локомотивов за счет совершенствования их конструкции, обеспечения

качества технического обслуживания и ремонта и установленных режимов

эксплуатации.

Согласно Транспортной стратегии Российской Федерации на период до 2030

года

улучшение

условий

взаимодействия

в

системе

«колесо-рельс»

рассматривается как приоритетное направление деятельности с требованием

увеличения ресурса бандажей колесных пар до 1 млн км пробега.

Диссертационная работа выполнена в соответствии с планом научнотехнических работ Омского государственного университета путей сообщения

(тема НИР № г.р. АААА-А20-120100990041-7).

Степень разработанности темы диссертации. Исследования надежности

и работоспособности тягового подвижного состава магистральных железных

дорог, технологий его эксплуатации, технического обслуживания и ремонта

проводились научными коллективами ВНИИЖТа, ВНИКТИ, РУТ (МИИТа),

РГУПСа, УрГУПСа, ДВГУПСа, ИрГУПСа, СамГУПСа, ПГУПСа, ОмГУПСа.

Значительный вклад в решение названных проблем внесли известные ученые

И. В. Бирюков, А. П. Буйносов, М. Ф. Вериго, И. И. Галиев, А. В. Горский,

А. В. Грищенко, А. А.Зарифьян, И. П. Исаев, М. Ф. Карасев, В. И. Киселев,

6

А. Я. Коган, А. А. Камаев, А. С. Космодамианский, В. С. Коссов, А. С. Курбасов,

В. Н. Лисунов, Г. С. Михальченко, А. Т. Осяев, А. П. Павленко, М. П. Пахомов,

А. В. Плакс, О. Е. Пудовиков, Ю. С. Ромен, Н. А. Ротанов, А. Н. Савоськин,

В. В. Стрекопытов, В. В. Харламов, В. А. Четвергов, В. Г. Щербаков и другие

исследователи.

Данные по отказам в эксплуатации и неплановым ремонтам магистральных

локомотивов показывают, что сохраняется высокий процент неисправностей

узлов и деталей экипажных частей электровозов, снижающих их динамические

качества и негативно влияющих на ресурс бандажей колесных пар.

Для надежной работы и эффективного использования локомотивов

необходимо совершенствовать их конструкцию и технологию производства,

разрабатывать и внедрять мероприятия по поддержанию их работоспособности,

что во многом определяется режимами эксплуатации и своевременным и

качественным техническим обслуживанием и ремонтом.

Целью диссертационной работы является повышение динамических

качеств и эксплуатационной надежности грузовых магистральных электровозов

серии 2ЭС6 за счёт совершенствования конструкции и технологии ремонта узлов

кузовного рессорного подвешивания.

Для достижения поставленной цели решались следующие задачи:

− исследовать влияние конструктивных и технологических параметров

механической части на динамические качества электровозов серии 2ЭС6,

работоспособность поперечной упругой связи тележки с кузовом и силовое

взаимодействие гребней бандажей колесных пар и рельсов в условиях

эксплуатации;

− разработать математическую модель для определения влияния положения

концевых витков пружин «flexicoil» в кузовном рессорном подвешивании на

динамические качества электровозов серии 2ЭС6;

7

− предложить метод определения напряжений и величины взаимного

проникновения (сближения) головки рельса и гребня бандажа колеса локомотива в

области их силового контакта;

− разработать методику расчета характеристик изнашивания гребня бандажа

колеса при движении локомотива в кривой заданного радиуса;

− исследовать влияние потерь на трение в контакте «колесо-рельс» на

интенсивность изнашивания материала бандажей колесных пар локомотива;

− усовершенствовать

конструкцию

и

технологию

ремонта

кузовного

рессорного подвешивания грузового магистрального электровоза серии 2ЭС6.

Объекты исследования – грузовые магистральные электровозы серии

2ЭС6, технологии их эксплуатации и ремонта.

Направления исследований – эксплуатационные характеристики и

параметры

магистральных

эксплуатационной

грузовых

надежности,

электровозов;

улучшение

повышение

динамических

качеств

их

и

эксплуатационных показателей.

Научная новизна диссертационной работы заключается в следующем:

разработана математическая модель для определения влияния положения

концевых витков пружин «flexicoil» в кузовном рессорном подвешивании на

динамические качества электровозов серии 2ЭС6, учитывающая внутренние

силовые факторы в рабочих витках и поперечное перемещение концевых витков

пружин;

предложен метод определения напряжений и взаимного проникновения

(сближения) головки рельса и гребня бандажа колеса локомотива в области их

силового контакта, основанный на определении глубины взаимного внедрения

неровностей контактирующих поверхностей;

разработана

методика

расчета

объема

изношенного

материала

и

интенсивности изнашивания гребня бандажа колеса при движении локомотива в

кривой заданного радиуса при условии непрерывного контакта гребня бандажа и

грани рельса;

8

получены математические выражения для оценки износа и расчёта энергии,

необходимой для формирования фрикционного контакта в системе «колесо-рельс»

при движении локомотива, на основе использования энергетического критерия и

оценки относительного скольжения в пятне контакта.

Теоретическая и практическая значимость работы.

Разработана методология повышения динамических качеств грузовых

магистральных

электровозов

серии

2ЭС6

и

снижения

интенсивности

изнашивания гребней колесных пар в условиях эксплуатации за счет

совершенствования конструкции и технологии ремонта кузовного рессорного

подвешивания.

При установке пружин кузовного рессорного подвешивания электровоза

2ЭС6 с положением концевых витков по предложенной схеме возвращающий

момент от поперечной деформации пружин будет симметричен и одинаков по

величине не зависимо от направления кривой рельсовой колеи, что обеспечивает

симметричность параметров поперечной упругой связи тележки с кузовом при

вписывании локомотива в кривые и равномерное воздействие на силовой контакт

гребней колесных пар с рельсами, не влияя на статический прогиб пружин. При

данном положении концевых витков кузовных пружин на 6 % уменьшается

боковая сила, действующая на гребень колеса, тем самым создавая благоприятные

условия для вписывания тележки в кривые участки пути и снижения

интенсивности изнашивания гребней бандажей колесных пар. Алгоритм подбора

положения концевых витков кузовных пружин может быть использован для

тягового подвижного состава всех серий, где применяются конструктивные

решения в кузовном рессорном подвешивании как на электровозе 2ЭС6.

Предложенная технология перевозочной работы с поездами весом 8000 –

9000 т при использовании трехсекционных электровозов 3ЭС6 и электровозов с

бустерной секцией 2ЭС6Б позволяет обеспечивать снижение относительного

скольжения и интенсивности изнашивания бандажей колесных пар более чем в

3,5 раза.

9

Разработанные новые конструкционные решения в кузовном рессорном

подвешивании грузового магистрального электровоза 2ЭС6 позволяют повышать

динамические качества локомотива и работоспособность узлов поперечной

упругой связи рамы тележки с кузовом. Применение новых конструкционных

решений

в

технологических

процессах

ремонта

позволяет

повышать

эксплуатационную надежность локомотивов за счет увеличения ресурса бандажей

колесных пар.

Методология и методы исследования. При решении поставленных задач

теоретические и экспериментальные исследования проведены на основе теории

локомотивной тяги, физики твердого тела, методов математической статистики,

математического моделирования, в том числе с использованием универсальной

математической программы MathCAD, структурного анализа, программного

комплекса

Siemens

NX10,

основанного

на

методе

конечных

элементов

(Finite Element Method), c применением блока линейного статического анализа

(Linear Static Analysis).

Использованы

файлы

микропроцессорной

системы

управления

и

диагностики электровоза 2ЭС6.

Эксперименты проводились на действующих локомотивах серии 2ЭС6

корпоративного парка Западно-Сибирской, Свердловской и Южно-Уральской

железных дорог.

Основные положения, выносимые на защиту:

математическая модель для определения влияния положения концевых

витков пружин «flexicoil» в кузовном рессорном подвешивании на динамические

качества электровозов серии 2ЭС6, учитывающая внутренние силовые факторы в

рабочих витках и поперечное перемещение концевых витков пружин;

метод определения напряжений и взаимного проникновения (сближения)

головки рельса и гребня бандажа колеса локомотива в области их силового

контакта, основанный на определении глубины взаимного внедрения неровностей

контактирующих поверхностей;

10

методика расчета объема изношенного материала и интенсивности

изнашивания гребня бандажа колеса при движении локомотива в кривой

заданного радиуса при условии непрерывного контакта гребня бандажа и грани

рельса;

математические выражения для оценки износа и расчёта энергии,

необходимой для формирования фрикционного контакта в системе «колесо-рельс»

при движении локомотива, на основе использования энергетического критерия и

оценки относительного скольжения в пятне контакта;

усовершенствованные конструктивные решения поперечной упругой связи

тележки с кузовом и кузовного рессорного подвешивания с пружинами «flexicoil»

грузовых магистральных электровозов серии 2ЭС6.

Реализация результатов работы.

Усовершенствованная конструкция упора-ограничителя горизонтальных

перемещений тележки и технология установки кузовных пружин «flexicoil»

внедрены

в

технологические

процессы

текущего

ремонта

в

сервисном

локомотивном депо «Московка» – филиале ООО «СТМ-Сервис».

Степень

достоверности

научных

положений

и

результатов

диссертационной работы подтверждена экспериментальными исследованиями,

практической реализацией и основана на доказанных и корректно использованных

положениях и постулатах физики твердого тела, математического моделирования.

Адекватность предложенных решений подтверждена достаточно высокой

степенью согласования теоретических расчетов с экспериментальными данными и

практическими результатами (расхождение составляет не более 5 %).

Апробация результатов работы. Основные положения, выводы

результаты

диссертационной

работы

докладывались

и

обсуждались

и

на

всероссийской научно-технической конференции с международным участием

«Эксплуатационная надежность локомотивного парка и повышение эффективности

тяги

поездов»

(Омск,

2022),

на

научно-практической

конференции

«Инновационные проекты и технологии в образовании, промышленности и на

11

транспорте» (Омск, 2021, 2022), на седьмой международной научно-практической

конференции «Транспорт и логистика: развитие в условиях глобальных изменений

потоков» (Ростов-на-Дону, 2023), на одиннадцатом международном симпозиуме

«ELTRANS

–

2023.

Электрификация

и

электрическая

тяга:

цифровая

трансформация железнодорожного транспорта» (Санкт-Петербург, 2023), на

заседаниях кафедры «Технологии транспортного машиностроения и ремонта

подвижного состава» ОмГУПСа (Омск, 2021, 2022, 2023), на заседании постоянно

действующего

научно-технического

семинара

Омского

государственного

университета путей сообщения по экспертизе и обсуждению диссертаций на

соискание ученой степени кандидата наук, ученой степени доктора наук по

научным специальностям технических отраслей науки (Омск, 2023).

Публикации. По результатам проведенных исследований опубликованы 12

научных работ, в том числе пять научных статей в рецензируемых научных

изданиях, рекомендованных ВАК при Минобрнауки России, и два патента РФ на

полезные модели.

Структура и объем работы. Диссертация состоит из введения, четырех

разделов, заключения, списка использованной литературы из 100 наименований и

трех приложений, содержит 128 страниц текста, включая 49 рисунков и

20 таблиц.

12

1

АНАЛИЗ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАГИСТРАЛЬНЫХ

ГРУЗОВЫХ ЛОКОМОТИВОВ НОВЫХ СЕРИЙ

Комплексное

развитие

транспортной

системы,

в

первую

очередь

магистрального железнодорожного транспорта, имеет большое значение для

экономики страны. Приоритетными задачами ОАО «РЖД» являются увеличение

пропускной способности железных дорог, совершенствование технологии

перевозок, обновление парка, повышение эффективности использования и

эксплуатационной надежности тягового подвижного состава, а также внедрение

прорывных методов технического обслуживания и ремонта. Эксплуатационная

надежность локомотива как свойство безотказно работать в течение какого-то

времени (пробега) во многом определяется конструктивными особенностями

узлов, деталей и механизмов, условиями и режимами эксплуатации, технологией

и качеством технического обслуживания и ремонта, работоспособностью

механического и электрического оборудования [1].

Анализ технического состояния магистральных грузовых локомотивов

новых серий показал, что доля отказов, связанных с нарушением технологии

ремонта составляет 80%. На причины деградационного характера приходится

10% всех отказов, на конструктивные – 7%, на эксплуатационные – 3%.

Следовательно, поиск решений, повышающих ремонтопригодность и

работоспособность деталей, узлов и агрегатов локомотивов является важнейшей

задачей локомотиворемонтного комплекса [2 – 8].

1.1

Работоспособность деталей и узлов механической части локомотива

Работоспособностью называют состояние деталей и узлов, при котором они

способны

нормально

выполнять

заданные

функции

с

параметрами,

установленными нормативно-технической документацией. Работоспособность

характеризуется определенными условиями (критериями), по одному или

13

нескольким из которых производят ее расчет [3]. Важнейшими критериями

работоспособности

являются

прочность,

жесткость,

устойчивость,

теплостойкость, износостойкость, виброустойчивость и надежность.

Рассмотрим ряд критериев, характерных для оценки работоспособности

деталей и узлов локомотивов.

Прочность – это способность детали сопротивляться разрушению или

пластическому

деформированию

под

действием

приложенных

нагрузок.

Прочность является главным критерием работоспособности, так как непрочные

детали не могут работать. Разрушение деталей или узлов приводит к отказу всей

механической системы. Расчеты на прочность проводятся по допускаемым

напряжениям: , ; по коэффициентам запаса прочности: s s; по

вероятности

безотказной

работы:

Р(t) P(t).

В

большинстве

случаев

нарушением прочности считают возникновение в детали напряжения, равного

предельному (пред., пред).

Для обеспечения достаточной прочности (запас прочности) необходимо

выполнение следующих условий: =(пред /s); =(пред /s); s [s]. В

зависимости от свойств материала и характера нагружения в качестве

предельного напряжения принимают предел текучести, предел прочности (при

расчете

на

статическую

прочность)

или

предел

выносливости

при

соответствующем цикле изменения напряжений (при расчете на усталостную

прочность – выносливость) [9].

В ряде случаев детали работают под нагрузками, вызывающими в

поверхностных слоях переменные контактные напряжения

н, приводящие к

усталостному выкрашиванию контактирующих поверхностей. Расчет в этом

случае производят из условия выносливости рабочих поверхностей [10].

Жесткость – способность деталей сопротивляться изменению формы и

размеров под нагрузкой. Расчет на жесткость предусматривает ограничение

упругих деформаций деталей в пределах, допустимых в конкретных условиях

работы (например, качество зацепления зубчатых колес и условия работы

14

подшипников ухудшаются при больших прогибах валов). Значение расчетов на

жесткость возрастает в связи с тем, что совершенствование конструкционных

материалов происходит главным образом в направлении повышения их

прочностных характеристик (В и

-1), а модули упругости Е (характеристика

жесткости) повышаются при этом незначительно или даже сохраняются

постоянными. Нормы жесткости устанавливают на основе практики эксплуатации

и расчетов. Встречаются случаи, когда размеры, полученные из условия

прочности, оказываются недостаточными по жесткости. Расчеты на жесткость

более трудоемки, чем расчеты на прочность. Поэтому, в ряде случаев

ограничиваются лишь последними, но принимают заведомо повышенные

коэффициенты запаса прочности, чтобы таким косвенным способом обеспечить

должную жесткость [11].

Износостойкость – свойство деталей сопротивляться изнашиванию, то есть

процессу постепенного изменения размеров и формы деталей в результате трения.

При этом увеличиваются зазоры в кинематических парах, что, в свою очередь,

приводит к нарушению точности, появлению дополнительных динамических

нагрузок, уменьшению поперечного сечения и, следовательно, к уменьшению

прочности. При современном уровне техники порядка 85 - 90 % деталей и узлов

выходят из строя в результате изнашивания, что вызывает резкое удорожание

эксплуатации в связи с необходимостью периодической проверки их состояния и

ремонта. Для тягового подвижного состава затраты на ремонты и техническое

обслуживание в связи с изнашиванием могут значительно превосходить

стоимость нового ТПС. Расчет деталей на износостойкость заключается либо в

определении условий, обеспечивающих жидкостное трение (режима работы,

когда соприкасающиеся поверхности разделены достаточным слоем смазки), либо

в обеспечении их достаточной долговечности путем назначения для трущихся

поверхностей соответствующих допускаемых давлений.

Надежность, как критерий работоспособности, оценивают коэффициентом

надежности P(t), как вероятности сохранения работоспособности в течение

15

заданного срока службы [12]. Надежность узла может быть достигнута

выполнением ряда требований на всех этапах проектирования, изготовления и

эксплуатации. К их числу относятся:

− схема узла должна быть выбрана таким образом, чтобы число ее деталей,

по возможности, было минимальным;

− надежность каждой детали узла должна быть достаточно высокой;

− расчеты должны наиболее точно отражать действительные условия

работы, а качество изготовления соответствовать намеченному;

− широкое использование унифицированных и стандартизованных деталей;

− защита от внешних воздействий: вибрации, высоких температур,

окислительных сред, пыли, а также эффективная система смазки трущихся узлов;

− расширение допускаемых пределов для параметров, определяющих

работоспособность

узла

(например,

введение

упругих

муфт,

установка

предохранительных устройств);

− конструкция узла должна обеспечивать легкую доступность к его деталям

для осмотра и замены (ремонтопригодность);

− применение в некоторых случаях параллельного соединения деталей и

резервирования.

Таким образом, работоспособность деталей и узлов локомотивов является

комплексным свойством, зависящим от множества факторов, которые можно

разделить на три группы: конструктивные особенности, режимы эксплуатации и

технологии технического обслуживания и ремонта [13].

1.2

Основные показатели эксплуатационной надежности грузовых

магистральных локомотивов новых серий

В начале 2023 года на сети железных дорог в эксплуатации находилось

4660 единиц грузовых локомотивов новых серий: 2,3,4ЭС5К в количестве

1891 единиц; 2,3ЭС4К – 208 единиц; 2ЭС6 – 1285 единиц; 2ЭС7 – 13 единиц;

16

2ЭС10 – 177 единиц; 2ТЭ25А – 55 единиц; 2ТЭ25КМ – 532 единицы;

3ТЭ25К2М – 113 единиц; 2ТЭ116У – 329 единиц; 2ТЭ116УД – 57 единиц. [14].

Несмотря на обновление парка остаются высокими количество неплановых видов

ремонта, неисправностей оборудования, деталей и узлов локомотивов, что

говорит об их недостаточной эксплуатационной надёжности.

Отказы классифицируются в соответствии с ОСТ 32.46-95 [15]:

− отказ первого вида – отказ единицы тягового подвижного состава (ЕТПС),

последствием которого является порча. Порча – отказ ЕТПС, вызвавший

вынужденную остановку пассажирского поезда на перегоне или промежуточной

станции,

если

дальнейшее

движение

поезда

продолжено

с

помощью

вспомогательного локомотива, а также отмена электропоезда или дизель-поезда

из-за неисправности подвижного состава, повлекшая высадку пассажиров на

промежуточной станции;

− отказ второго вида – отказ ЕТПС, последствием которого является

неисправность. Неисправность – отказ ЕТПС, в результате которого допущена

задержка поезда на перегоне хотя бы по одному из путей или на станции сверх

времени, установленного графиком движения, на один час и более;

− отказ третьего вида – отказ ЕТПС, требующий выполнения ей

непланового ремонта.

Определение показателей производится в соответствии с «Методическими

положениями для расчета показателей безотказности и готовности локомотивов

по результатам их эксплуатации», утвержденными распоряжением ОАО «РЖД»

№2367р от 13.10.2008 г.

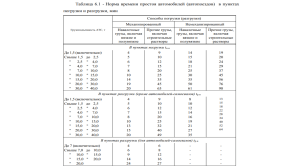

Показатели надёжности грузовых магистральных локомотивов новых

серий приведены в таблице 1.1, а эксплуатационные показатели представлены в

таблице 1.2.

17

Таблица 1.1 – Показатели надёжности грузовых магистральных локомотивов новых серий

Серия

локомотива

Инвертарный парк

2,3,4ЭС5К

2,3ЭС4К

2ЭС6

2ЭС7

2ЭС10

2ТЭ25А

2ТЭ25КМ

3ТЭ25К2М

2ТЭ116У

2ТЭ116УД

1891

208

1285

13

177

55

532

113

329

57

Коэффициент

технической готовности, Ктг

Значение

2021г.

2022г.

по ТУ

0,95

0,947

0,941

0,95

0,898

0,875

0,95

0,898

0,932

0,95

0,976

0,953

0,95

0,809

0,878

0,95

0,640

0,732

0,95

0,828

0,843

0,95

0,899

0,931

0,95

0,752

0,804

0,95

0,705

0,726

Коэффициент

внутренней готовности, Квг

Значение

2021г.

2022г.

по ТУ

0,97

0,975

0,973

0,97

0,929

0,917

0,97

0,948

0,978

0,97

0,985

0,965

0,96

0,837

0,903

0,97

0,917

0,914

0,97

0,892

0,901

0,97

0,928

0,974

0,97

0,820

0,876

0,97

0,742

0,769

Количество отказов 1 и 2 вида

(случаев на 1 млн. км пробега)

Значение

2021г.

2022г.

по ТУ

2,0

5,9

9,9

2,0

8,9

6,3

2,0

3,4

1,9

2,0

4,8

5,3

1,35

6,78

3,3

2,9

103,6

49,7

2,0

9,4

5,7

3,0

17,5

16,1

2,0

14,4

13,2

2,0

10,3

7,6

Количество отказов 3 вида

(случаев на 1 млн. км пробега)

Значение

2021г.

2022г.

по ТУ

11,0

33,5

36,3

11,0

103,0

101,2

11,0

60,0

45,4

11,0

17,5

11,9

7,8

75,2

60,9

11,0

120,2

123,1

11,0

85,2

75,7

16,5

107,7

50,9

11,0

153,8

155,4

11,0

118,5

97,1

Таблица 1.2 – Основные эксплуатационные показатели грузовых магистральных локомотивов новых серий

Грузовые локомотивы

Показатель

Период

2ЭС5К

3ЭС5К

4ЭС5К

2ЭС4К

3ЭС4К

2ЭС6

2ЭС7

2ЭС10

2ТЭ25А

2ТЭ25КМ

3ТЭ25К2М

2ТЭ116У

2ТЭ116УД

Среднесуточный пробег, км

Средняя масса поезда, т

2021г.

480

629

473

325

477

645

687

504

340

400

395

461

359

2021г.

3546

4141

5065

2956

4723

4416

4949

4245

3272

3740

4631

3874

3599

2022г.

449

576

447

338

473

609

643

438

303

396

372

457

334

-6,5%

-8,4%

-5,5%

4,0%

-0,8%

-5,6%

-6,4%

-13,1%

-10,9%

-1,0%

-5,9%

-0,8%

-7,0%

2022г.

3518

4212

5155

2969

4824

4422

5498

4079

3512

3776

4494

3781

3560

-0,8%

1,7%

1,8%

0,4%

2,1%

0,1%

11,1%

-3,9%

7,3%

1,0%

-3,0%

-2,4%

-1,1%

Среднесуточная

производительность, тыс. ткм

брутто

2021г.

2022г.

1565

1470

-6,1%

2409

2275

-5,6%

1247

1203

-3,5%

879

921

4,8%

2176

2212

1,7%

2671

2537

-5,0%

3377

3519

4,2%

2062

1704

-17,4%

943

973

3,3%

1266

1283

1,4%

1707

1585

-7,2%

1609

1572

-2,3%

1185

1082

-8,7%

Техническая скорость, км/ч

Участковая скорость, км/ч

2021г.

45,2

43,3

43,8

43,5

45,1

52,2

45,9

44,1

39,1

45,5

42,9

47,7

43,5

2021г.

37,3

39,1

37,9

34,0

38,8

48,0

41,0

38,2

27,1

39,6

27,1

41,3

33,4

2022г.

43,0

40,1

40,2

42,8

44,3

49,9

41,7

40,1

38,2

44,6

43,9

46,8

40,5

-4,9%

-7,5%

-8,2%

-1,5%

-1,8%

-4,4%

-9,0%

-9,1%

-2,2%

-2,0%

2,2%

-1,9%

-6,9%

2022г.

34,8

36,1

33,7

33,9

39,0

45,2

36,9

33,7

26,5

37,7

25,3

39,9

29,1

6,6%

-7,7%

-11,0%

-0,4%

0,6%

-5,7%

-9,9%

-11,9%

-2,2%

-4,7%

-6,5%

-3,3%

-12,9%

18

Необходимо отметить, что в 2022 году на фоне общего ухудшения

эксплуатационных

показателей

локомотивов

новых

серий

(снижены

среднесуточный пробег на 5,2 %, среднесуточная производительность на 3,1 %,

техническая скорость на 4,4 %, участковая на 6,4 %) коэффициенты технической

и внутренней готовности оставались ниже установленных техническими

условиями (ТУ).

1.3

Виды отказов механической части электровозов новых серий

Одним из важных показателей, влияющих на безопасность движения,

является

надежность

механической

части

локомотива.

Механическое

оборудование предназначено для реализации тяговых и тормозных усилий,

развиваемых электровозом, размещения электрического и пневматического

оборудования.

Механическая

часть

воспринимает

комбинированные

динамические нагрузки, возникающие при движении электровоза по кривым и

прямым участкам пути [16, 17].

Для обеспечения нормальной и безаварийной работы механическая часть

должна быть достаточно прочной, должна отвечать требованиям безопасности

движения и правилам технической эксплуатации железных дорог. Механическое

оборудование

должно

работоспособное

находиться

состояние,

в

исправном

обеспечивать

состоянии

удобство

и

ремонта

сохранять

отдельных

частей [18].

Отмечено, что по окончанию действия гарантийного срока эксплуатации

локомотивов происходит ухудшение их показателей надежности. Количество

отказов и неплановых ремонтов локомотивов по истечении сроков гарантии

существенно превосходят показатели надежности гарантийных локомотивов.

Согласно Транспортной стратегии Российской Федерации на период до

2030 года, утвержденной распоряжением Минтранса России № 1032-р от 11 июня

19

2014 г., выбор оптимальных решений механической части электровозов,

рассматривается как приоритетное направление деятельности [19].

В механической части 2,3,4ЭС5К преобладают неисправности крепления

кожуха зубчатой передачи и составляют 8,5 % от отказов всего парка, 2,3ЭС4К –

неисправности системы пескоподачи составляют 12 %, у электровозов 2ЭС6 и

2ЭС10 отказы связаны с неплановыми обточками бандажей колесных пар и

составляют 26 % и 17 % соответственно от всех отказов механического

оборудования [20].

Все указанные локомотивы эксплуатируются преимущественно с поездами

повышенной массы и длины в условиях переломного профиля пути с кривыми

малого радиуса.

1.3.1 Неисправности узлов механической части и причины снижения

эксплуатационной надежности электровозов серии 2ЭС6

За 12 месяцев 2022 г. в сервисном локомотивном депо ХХХХ

зафиксировано 1946 случаев неисправностей оборудования электровозов серии

2ЭС6. Из них 170 случаев приходится на неисправности механической части, что

составляет 9 % от всех неисправностей.

Распределение

основных

видов

неисправностей

механического

оборудования электровозов серии 2ЭС6 представлено в таблице 1.3.

Таблица 1.3 –

электровоза 2ЭС6

Основные

неисправности

механического

оборудования

% от

% от

КолКолобщего

общего

во

во

Вид оборудования

кол-ва

кол-ва

2022 г.

2021 г.

1

2

3

4

5

Неисправность кожуха зубчатой передачи (КЗП) 42

27

48

34

Неисправность бандажей колесных пар

55

35

57

41

Неисправность ударно-сцепного устройства

5

3

3

2

20

Продолжение таблицы 1.3

Неисправность тормозной рычажной передача

Неисправность песочного оборудования

Неисправность буксовых подшипников

Неисправность гидродемпферов

Неисправность опорных подшипников ТЭД

Неисправность буксовых поводков

Неисправность поводка подвески ТЭД

Всего:

15

15

7

5

11

2

1

158

9

9

4

3

7

1

1

100

5

12

4

7

2

2

0

140

4

9

3

5

1

1

0

100

Анализ отказов и причин неплановых ремонтов электровозов серии 2ЭС6 в

2023 году также свидетельствует о том, что значительная их часть (9 %)

приходится на неисправности механической части, а 26,4 % от общего количества

отказов механического оборудования – это преждевременный износ и снижение

ресурса бандажей колесных пар, что указывает на высокие динамические

напряжения в контакте «колесо-рельс».

Интенсивность изнашивания материала гребней влияет на ресурс бандажей

колесных пар. При предельном износе равном 25 мм выполняется обточка либо

выкатка колесно-моторного блока для замены колесной пары. Количество

обточек колесных пар электровозов серии 2ЭС6 по видам неисправностей

представлено в таблице 1.4.

Таблица 1.4 – Основные причины обточек бандажей колесных пар электровозов

серии 2ЭС6 приписного парка ТЧЭ – ХХХ

Причины

Разница Остроконечный

Выщербины Всего

Износ гребня Ползун

обточки

диаметров

накат

Кол-во

10

76

333

315

4881

4147

Таким образом, 85 % обточек колесных пар выполняются по предельному

износу гребня. По этой причине в настоящее время ресурс бандажа электровозов

серии 2ЭС6 составляет 380 тыс. км, что на 37% ниже ресурса, заявленного в ТУ

(600

тыс.

км),

средняя

интенсивность

изнашивания

гребня

равна

21

0,495 мм/10 тыс. км, пробег колесных пар между обточками составляет

52,8 тыс. км.

Анализ динамики обточек с 2017 года показал, что рост количества обточки

наблюдается со второго полугодия 2019 года с началом интенсивного

использования электровозов серии 2ЭС6 с поездами повышенной массы и длины

(ПМД) весом 8000 – 9000 т на полигонах Западно-Сибирской, Южно-Уральской и

Свердловской железных дорог (рисунок 1.1).

555

528 517

507

499

488 496478

474

439427

424

464

440418451

397

390

378376

345

329 315335329343

249

194

475

521 512

509

472

474

466

503 482507

471

465 450472

468

401

378

Сентябр…

Июль,20

Май,20

Март,20

Январь,…

Ноябрь,…

Сентябр…

Июль,19

Май,19

Март,19

Январь,…

Ноябрь,…

Линейная (обточено колесных пар)

Сентябр…

Июль,18

Май,18

Март,18

Январь,…

Ноябрь,…

Сентябр…

Июль,17

Май,17

Март,17

обточено колесных пар

Январь,…

600

500

400

300

200

100

0

Рисунок 1.1 – Динамика количества обточек бандажей электровозов серии 2ЭС6

Для исследования основных причин высокой интенсивности изнашивания

гребней колесных пар электровозов серии 2ЭС6 использовались данные

первичного учета повреждений и неисправностей локомотивов и мотор-вагонного

подвижного состава и их оборудования, результаты обмеров колесных пар

локомотивов корпоративного парка Западно-Сибирской, Южно-Уральской и

Свердловской

железных

дорог,

результаты

анализа

конструкторской

документации и технологических процессов ремонта [21, 22], режимов и условий

эксплуатации.

В процессе обмеров определены максимальная – 0,615 мм/10 тыс. км и

минимальная – 0,192 мм/10 тыс. км интенсивности изнашивания гребней

бандажей, порядковые номера колесных пар с максимальным износом гребней

бандажей и разницы суммарного износа по сторонам тележек и секциям

локомотива, которые составили 8,5 мм и 11 мм соответственно.

22

В

среднем

интенсивность

изнашивания

гребня

варьировалась

от

0,221 мм/10 тыс. км до 0,558 мм/10 тыс. км.

Также в результате обмеров был выявлен неравномерный и односторонний

износ по сторонам колесных пар. Так, например, у электровоза 2ЭС6 № ХХХ на

пятой и шестой колесных парах третьей тележки слева, износ гребня составил

0,5 мм и 5 мм соответственно, тогда как справа износ гребней у обеих колесных

пар отсутствовал. Данные обмеров колесных пар электровозов представлены в

таблицах № 1.5 – 1.9.

Таблица 1.5 – Максимальная интенсивность изнашивания гребней колесных пар

электровоза 2ЭС6 № ХХХ

КП

16.10.2020

30.11.2020

Гребень, мм

Гребень, мм

1

28,0 27,5 26,5 26,5

2

28,5 29,0 28,0 28,5

3

29,0 30,0 26,5 28,0

4

29,0 28,0 26,5 25,5

5

29,0 28,0 28,0 25,0

6

29,0 28,5 27,5 24,5

7

28,5 28,5 27,0 25,0

8

29,5 29,5 27,5 27,0

Суммарный износ гребней, мм

Износ, мм за

32,5 тыс. км

пробега

1,5

0,5

2,5

2,5

1,0

1,5

1,5

2,0

13,0

1,0

0,5

2,0

2,5

3,0

4,0

3,5

2,5

19,0

Интенсивность

изнашивания,

мм / 10 тыс. км

пробега

0,615

32,0

Таблица 1.6 – Минимальная интенсивность изнашивания гребней колесных пар

электровоза 2ЭС6 № ХХХ

КП

1

1

2

3

09.10.2020

23.11.2020

Гребень, мм

Гребень, мм

2

29,0

29,0

30,0

4

29,0

28,5

29,5

3

29,0

29,5

26,5

5

28,0

28,5

26,0

Износ, мм за

32,5 тыс. км

пробега

6

0,0

0,5

0,5

7

1,0

1,0

0,5

Интенсивность

изнашивания,

мм / 10 тыс. км

пробега

8

0,192

23

Продолжение таблицы 1.6

1

2

3

4

5

4

29,5

26,5

29,0

26,0

5

29,5

28,5

29,0

27,5

6

29,5

29,5

29,0

29,0

7

30,0

29,5

29,0

28,5

8

29,0

29,0

29,0

28,0

Суммарный износ гребней, мм

6

0,5

0,5

0,5

1,0

0,0

3,5

7

0,5

1,0

0,5

1,0

1,0

6,5

8

0,192

10,0

Таблица 1.7 – Максимальный износ гребня слева восьмой колесной пары

электровоза 2ЭС6 № ХХХ

КП

13.09.2020

02.11.2020

Гребень, мм

Гребень, мм

1

27,0 29,5 26,0 29,0

2

28,0 30,0 26,5 29,0

3

29,5 29,5 29,0 28,5

4

29,5 30,0 29,0 29,5

5

29,0 29,0 28,5 28,5

6

32,0 32,0 30,5 30,5

7

29,5 31,0 25,5 30,0

8

29,0 31,0 23,0 30,5

Суммарный износ гребней, мм

Износ, мм за

32,5 тыс. км

пробега

1,0

1,5

0,5

0,5

0,5

1,5

4,0

6,0

15,5

0,5

1,0

1,0

0,5

0,5

1,5

1,0

0,5

6,5

Интенсивность

изнашивания,

мм / 10 тыс. км

пробега

0,423

22,0

Таблица 1.8 – Разница износа гребней колесных пар по сторонам электровоза

2ЭС6 № ХХХ

КП

1

1

2

3

4

5

07.10.2020

24.11.2020

Гребень, мм

Гребень, мм

2

31,0

28,0

29,5

31,0

32,0

4

29,0

27,5

28,5

29,5

31,0

3

31,0

29,5

27,5

31,0

31,0

5

28,5

29,0

27,0

26,0

26,0

Износ, мм за

32,5 тыс. км

пробега

6

2,0

0,5

1,0

1,5

1,0

7

2,5

0,5

0,5

5,0

5,0

Интенсивность

изнашивания,

мм / 10 тыс. км

пробега

8

0,500

24

Продолжение таблицы 1.8

1

2

3

4

5

6

29,0

28,5

29,0

27,0

7

28,0

29,5

28,0

29,0

8

31,0

31,5

29,5

28,5

Суммарный износ гребней, мм

6

0,0

0,0

1,5

7,5

7

1,5

0,5

3,0

18,5

8

0,500

26,0

Таблица 1.9 – Разница износа гребней по сторонам пятой и шестой колесных пар

третьей тележки электровоза 2ЭС6 № ХХХ

КП

29.09.2020

20.11.2020

Гребень, мм

Гребень, мм

1

29,0

29,0

28,0

28,5

2

30,0

30,0

28,5

27,5

3

31,0

30,0

30,0

27,0

4

29,0

28,5

26,0

26,5

29,5

27,0

29,0

27,0

5

31,0

30,0

26,0

30,0

6

7

30,0

27,0

30,0

26,5

8

32,0

32,0

29,5

31,0

Суммарный износ гребней, мм

Проведенные

исследования

Износ, мм за

32,5 тыс. км

пробега

1,0

1,5

1,0

3,0

0,5

5,0

0,0

2,5

14,5

показали,

Интенсивность

изнашивания

мм / 10 тыс. км

пробега

0,5

2,5

3,0

2,0

0,0

0,0

0,5

1,0

9,5

что

0,462

24,0

высокая

интенсивность

изнашивания бандажей колес характерна практически для всех электровозов

эксплуатируемого парка. Односторонний износ гребней бандажей проявляется

индивидуально для отдельных конкретных электровозов.

В результате анализа конструкторской и технологической документации,

условий и режимов эксплуатации определены основные причины, снижающие

эксплуатационную надежность электровозов серии 2ЭС6:

− различная высота кузовных пружин (на одной стороне тележки более

3 мм, комплекта в одной тележки более 4 мм) [23];

− изменение

установленного

технологическим

процессом

сборки

положения кузовных пружин относительно их вертикальной оси в процессе

25

эксплуатации и ремонта, негативно влияющее на параметры упругой поперечной

связи тележки с кузовом;

− особенности конструкции тележки и некоторых узлов рессорного

подвешивания,

имеющих

большое

количества

регулируемых

зазоров

и

параметров, контролируемых при сборке, с высокой вероятностью их изменения в

процессе эксплуатации. Например: зазор «П» между упором-ограничителем

горизонтальных перемещений тележки и рамой кузова [22], равен 20+1

−1 мм,

(рисунок 1.2).

Рисунок 1.2 – Параметр «П»

Этот зазор регулируется на прямом нивелированном участке рельсовой

колеи

с

зауженной

колеей

шириной

1512+2

−2

мм

и

обеспечивает

регламентированную нелинейность упругой поперечной связи рамы тележки с

кузовом;

− эксплуатация двухсекционных локомотивов серии 2ЭС6 с поездами

повышенного веса (до 9 тыс. тонн) на участках пути с кривыми малого радиуса

повышает динамические напряжения в материалах головки рельса и бандажа

колеса и ускоряет процесс изнашивания в зоне их контакта.

26

1.4

Рессорное подвешивание грузовых магистральных

электровозов новых серий

Конструкция

экипажной

части

значительно

влияет

на

условия

взаимодействия гребней колесных пар с головкой рельса [24, 25].

Учитывая, что магистральные электровозы серий 2,3,4ЭС5К, 2,3ЭС4К,

2ЭС6, 2ЭС10 эксплуатируются преимущественно с поездами повышенной массы

и длины в условиях переломного профиля пути с кривыми малого радиуса, а

проблема низкого ресурса бандажа из-за высокой интенсивности износа гребней

(0,495 мм/10 тыс. км) колесных пар преобладает у электровозов серии 2ЭС6,

выполнена сравнительная оценка систем рессорного подвешивания электровозов

новых серий [21, 26, 27].

Во всех локомотивах указанных серий силы тяги реализуются с помощью

наклонных тяг, кузов опирается на пружины «flexicoil», имеется одинаковое

количество гидравлических гасителей колебаний как в буксовой, так и в кузовной

ступени подвешивания, а также присутствуют упоры-ограничители вертикальных

и горизонтальных перемещений тележки. Существенные отличия заключаются в

конструкции буксовых поводков и резинометаллических блоков в их головках, а

также в конструкции поперечной связи тележки с кузовом локомотива. База

тележек электровозов 2ЭС6 и 2ЭС10 больше на 100 мм, чем у 2,3,4ЭС5К и

2,3ЭС4К.

Сравнивая узлы кузовной ступени подвешивания, необходимо отметить, что

отличительной особенностью конструкции экипажной части электровозов

2,3,4ЭС5К является люлечное подвешивание, хорошо зарекомендовавшее себя в

процессе эксплуатации локомотивов более ранних серий.

Узлы первой и второй ступени подвешивания электровозы серий 2,3,4ЭС5К,

2,3ЭС4К,

2ЭС6,

2ЭС10

представлены

в

таблице

1.10.

Минимальный радиус

кривой, м

Буксовые пружины

2,3,4ЭС5К

2,3ЭС4К

2ЭС6

2ЭС10

2900

2900

3000

3000

125

125

125

125

+

+

+

+

двухсторонние

двухсторонние

односторонние

односторонние

Противоотносное

устройство

Опорно-возвращающее

устройство

Наклонная тяга

Гидродемпферы

(горизонтальные,

вертикальные)

Вертикальный упор

Горизонтальный упор

+

-

Шкворень

+

+

+

+

Пружины

«Флексикойл»

Резинометаллические

опоры

Люлечное

подвешивание

База тележки, мм

Буксовые поводки

Гидродемпферы

Серия локомотива

27

Таблица 1.10 – Сравнение узлов первой и второй ступеней подвешивания

1-я ступень

2-ступень

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

-

28

На электровозах 2,3ЭС4К наряду с кузовными пружинами установлено

противоотносное устройство, предназначенное для формирования жесткостной

характеристики

связи

кузова

с

тележкой

в

поперечном

направлении

(рисунок 1.3).

Рисунок 1.3 – Противоотносное устройство тележки 2ЭС4К

Таким образом из-за отсутствия дополнительных узлов и устройств в

конструкции механической части 2ЭС6, стабилизирующих горизонтальные

колебания виляния и относа тележки, упор-ограничитель горизонтальных

перемещений играет важную роль в формировании характеристики упругой

поперечной связи, а его работоспособное состояние и качество сборки во много

определяют характер и интенсивность изнашивания гребней колесных пар.

1.5

Постановка цели и задач диссертационной работы

С появлением грузовых локомотивов новых серий на сети железных дорог

была решена проблема тяжеловесного движения на участках со сложным

профилем

пути.

За

счёт

внедрения

результатов

экспериментальных

и

теоретических исследований взаимодействия колеса с рельсом в узлы экипажной

части локомотивов новых серий были внесены существенные конструктивные

изменения, способствующие повышению их работоспособности и надёжности.

29

Реальная практика эксплуатации локомотивов показывает, что не все эти

технические решения совершенны.

Кроме того, конструктивные особенности электровозов новых серий

повышают важность вопроса оснащения ремонтных локомотивных депо

нестандартным оборудованием для механизации выполнения технологических

операций, сокращения времени и повышения качества ремонта.

Анализ отказов в эксплуатации и неплановых ремонтов электровозов новых

серий свидетельствует о том, что остается высоким процент неисправностей

деталей и узлов механической части.

Для

обеспечения

надежной

работы

электровозов

необходимо

совершенствовать их конструкцию и технологию производства, разрабатывать и

внедрять мероприятия по поддержанию их работоспособности в эксплуатации,

что во многом определяется качеством технического обслуживания и ремонта.

Целью диссертационной работы является повышение динамических

качеств и эксплуатационной надежности грузовых магистральных электровозов

серии 2ЭС6 за счёт совершенствования конструкции и технологии ремонта узлов

кузовного рессорного подвешивания.

Для достижения поставленной цели решались следующие задачи:

− исследовать влияние конструктивных и технологических параметров

механической части на динамические качества электровозов серии 2ЭС6,

работоспособность поперечной упругой связи тележки с кузовом и силовое

взаимодействие гребней бандажей колесных пар и рельсов в условиях

эксплуатации;

− разработать математическую модель для определения влияния положения

концевых витков пружин «flexicoil» в кузовном рессорном подвешивании на

динамические качества электровозов серии 2ЭС6;

− предложить метод определения напряжений и величины взаимного

проникновения (сближения) головки рельса и гребня бандажа колеса локомотива в

области их силового контакта;

30

− разработать методику расчета характеристик изнашивания гребня бандажа

колеса при движении локомотива в кривой заданного радиуса;

− исследовать влияние потерь на трение в контакте «колесо-рельс» на

интенсивность изнашивания материала бандажей колесных пар локомотива;

− усовершенствовать

конструкцию

и

технологию

ремонта

кузовного

рессорного подвешивания грузового магистрального электровоза серии 2ЭС6.

31

2

ИССЛЕДОВАНИЕ ВЛИЯНИЯ КОНСТРУКТИВНЫХ И

ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ КУЗОВНОГО РЕССОРНОГО

ПОДВЕШИВАНИЯ НА ДИНАМИЧЕСКИЕ КАЧЕСТВА

ЭЛЕКТРОВОЗОВ СЕРИИ 2ЭС6

Экипажная часть (экипаж) является частью конструкции локомотива,

обеспечивающей его движение в рельсовой колее, и представляет собой повозку

с колёсными парами, в которой располагается необходимое энергетическое и

вспомогательное оборудование. Экипажная часть является основой локомотива,

непосредственно обеспечивающей его движение.

К экипажной части предъявляется ряд обязательных конструктивных

требований и условий содержания при эксплуатации, к которым относятся:

способность двигаться на прямых и криволинейных участках пути, не

вызывая перегрузок в элементах конструкции;

свойство сохранять прочность узлов и деталей в течение всего срока

службы;

обеспечение комфортных условий труда локомотивной бригады;

защита оборудования от вредного воздействия вибраций и внешней среды.

Кузовная ступень рессорного подвешивания (вертикальные упругие

соединения) обеспечивает виброзащиту кузова, а улучшение плавности хода и

снижение воздействия на путь – квазиупругие устройства поперечной связи – так

называемые возвращающие устройства.

Таким образом, конструкция экипажной части значительно влияет на

динамические качества локомотива и условия взаимодействия гребней колесных

пар с головкой рельса [28].

2.1

Экипажная часть электровозов серии 2ЭС6

Экипажная часть электровоза 2ЭС6 состоит из двух секций, соединенных

между собой автосцепкой. Каждая секция включает в себя две двухосные тележки

32

и кузов, которые связаны между собой наклонными тягами, кузовным рессорным

подвешиванием, гидродемпферами и упорами-ограничителями горизонтальных

перемещений тележки [21].

На механическую часть электровоза действуют нагрузки, создаваемые

весом механического, электрического и пневматического оборудования. Кроме

того, механическая часть передает тяговые усилия от электровоза к поезду и

воспринимает динамические нагрузки, возникающие при движении электровоза

по кривым и прямым участкам пути. Механическая часть должна быть достаточно

прочной, а также отвечать требованиям безопасности движения и правилам

технической эксплуатации железных дорог. Для обеспечения нормальной и

безаварийной работы необходимо, чтобы все механическое оборудование

находилось в работоспособном состоянии и отвечало нормам безопасности,

прочности и правилам ремонта.

Механическая

(экипажная)

часть

одной

секции

электровоза

2ЭС6

представлена на рисунке 2.1.

Рисунок 2.1 – Схематичное изображение экипажной части

электровоза серии 2ЭС6

1 – автосцепка; 2 – кабина; 3 – колесная пара; 4 – букса; 5 – буксовый

поводок; 6 – рама тележки; 7 – перегородка; 8 – кронштейн; 9 – наклонная тяга;

10 – крыша кузова; 11 – амортизатор; 12 – рама кузова; 13 – буксовая пружина;

14 – кузовная пружина; 15 – страховочный шкворень; 16 – кронштейн;

17 – боковая стенка; 18 – задняя стенка;19 – переходная площадка

33

Связи кузова с рамой тележки предназначены для передачи всех видов

усилий между рамой кузова и тележкой. Кузовное подвешивание 2ЭС6 состоит

из пружин типа «flexicoil», гидравлических гасителей колебаний, упоровограничителей горизонтальных и вертикальных перемещений, а также наклонных

тяг [21]. Пружины «flexicоil» кузовного подвешивания показаны на рисунке 2.2.

Рисунок 2.2 – Пружины «flexicоil» кузовного подвешивания

электровоза 2ЭС6

1 – стопорная планка; 2 – стяжной болт; 3 – «бонка»; 4 – верхний стакан;

5 – пружина; 6 – направляющая чаша

Каждая

тележка

имеет

кузовные

пружины

5,

установленные

на

направляющие нижние чаши 6, вставленные в фиксирующие кольца на боковинах

рамы тележки.

Расстояние между осями пружин вдоль боковин составляет 800 мм. С

рамой кузова пружины связаны через верхние стаканы 4, закрепленные на

приваренных к раме бонках 3, болтами 2, которые зафиксированы от

отвинчивания стопорной планкой 1. Пружины изготовлены из шлифованного

прутка диаметром 46 мм стали 60С2ХА с поджатыми и обточенными концевыми

витками. Статический прогиб пружин под расчетной нагрузкой составляет

105 мм, высота пружины под нагрузкой равна 550 мм, поперечная жесткость

пружины равна 123 Н/мм, что соответствует эквивалентной длине маятниковой

подвески около 540 мм.

34

Поворот тележки относительно кузова в кривых участках пути вызывает

поперечную деформацию концевых витков пружин до 91 мм в кривых участках

радиусом до 80 – 100 м, при этом на тележку действует возвращающий момент от

поперечной деформации пружин 11,75 кН·м/град, который в крутых кривых

достигает 47 кН·м (поворот тележки до 4˚). Упругая поперечная связь кузова с

тележкой нелинейная: на первой половине поперечного смещения кузова

относительно тележки ± 20 мм жесткость связи 0,5 кН/мм определяется работой

кузовных пружин 5, на второй половине поперечного смещения кузова до ± 40 мм

добавляется жесткость 2,1 кН/мм пружины возвращающего устройства упораограничителя горизонтальных перемещений тележки (рисунок 2.3), в результате

чего упругая возвращающая сила возрастает до 62 кН [21, 29].

Рисунок 2.3 – Упор-ограничитель горизонтальных перемещений тележки

1 – стакан; 2 – палец; 3 – втулка; 4 – основание; 5 – пружина

Палец упора-ограничителя 2 с пружиной 5 закреплены на боковине рамы в

стакане 1 посередине тележки и после регулируемого зазора 20 мм упирается в

упорную плиту, закрепленную на обносном швеллере рамы кузова.

Упоры-ограничители

горизонтальных

перемещений

тележки,

горизонтальные гидравлические гасители колебаний выполняют функцию

стабилизации горизонтальных колебаний виляния и относа тележки.

35

2.2

Влияние положения концевых витков пружин «flexicoil» в кузовном

рессорном подвешивании на динамические качества электровозов серии 2ЭС6

В последнее время в рессорном подвешивании тягового подвижного состава

применяются компоновочные решения, использование которых связано с работой

пружин на поперечные (сдвигающие) нагрузки. Примером может служить

используемое на электровозах серии 2ЭС6 кузовное подвешивание, выполненное

через четыре пружины типа «flexicoil» на каждой тележке (по две с каждой

стороны), установленные с ориентированными наружу тележки концевыми

витками на направляющие нижние чаши, вставленные в фиксирующие кольца на

боковинах рамы тележки и связанные с рамой кузова через верхние стаканы,

закрепленные на приваренных к раме бонках болтами, которые зафиксированы от

отвинчивания стопорной планкой. Тележки связаны с кузовом через пружины

типа «flexicоil», упоры-ограничители и наклонные тяги [21, 22].

Поворот тележки относительно кузова в кривых участках пути вызывает

поперечную деформацию концевых витков пружин, при этом на тележку действует

возвращающий момент [21].

В период эксплуатации из-за конструктивных особенностей верхней опоры

и нижней направляющей чаши кузовных пружин не исключены случайные

изменения заданного положения концевых витков пружин при их монтаже и в

процессе работы локомотива из-за возможного поворота пружин вокруг своей

вертикальной оси относительно направляющей нижней чаши тележки. Для

исключения

данного

конструктивного

недостатка

необходимо

изменить

конструкцию верхней опоры и нижней направляющей чаши.

Изменение регламентированного положения концевых витков пружин

снижает

возвращающий

момент

от

поперечной

деформации

пружин,

действующий на тележку, что, в свою очередь, негативно влияет на параметры

упругой поперечной связи кузова с тележкой при вписывании локомотива в

кривые участки пути [29], способствует перекосу кузова относительно рамы

тележки.

36

2.2.1 Определение силовых факторов в поперечном сечении рабочего витка

пружины типа «flexicоil»

Для оценки степени влияния положения концевых витков пружин «flexicoil»

в кузовном рессорном подвешивании на динамические качества электровозов

серии 2ЭС6 определены внутренние силовые факторы: продольная 𝐹1 и

поперечная 𝐹2 силы, изгибающий 𝑀и и крутящий 𝑀к моменты, возникающие в

поперечном сечении рабочего витка пружины при воздействии вертикальной

силы F, определяемой массой кузова локомотива, которая с учётом коэффициента

динамики [30] может составлять до 83 кН (рисунок 2.4).

Рисунок 2.4 – Расчётная схема для определения силовых факторов в рабочем

витке кузовной пружины

Усилия, действующие в любом поперечном сечении рабочего витка

⃗⃗ , являющемуся суммой векторов ⃗⃗⃗⃗⃗

пружины, сводятся к моменту 𝑀

𝑀и и ⃗⃗⃗⃗⃗

𝑀к ,

величина которого определяется как

𝑀 = 𝐹𝐷 ⁄2,

(2.1)

где F– вертикальная сила, определяемая массой кузова локомотива, приходящаяся

на одну пружину, кН;

D – средний диаметр пружины, м.

37

С учетом угла подъёма витка α получим 𝐹1 = 𝐹 sin α, 𝐹2 = 𝐹 cos α,

𝑀и =

𝐹𝐷

2

sin α, 𝑀к =

𝐹𝐷

2

cos α.

Для α = 14˚, вертикальной статической силы F = 66,2 кН и D = 0,197 м:

F1 = 15,9 кН, F2 = 63,9 кН кН, Ми = 1,6 кН·м, Мк = 6,3 кН·м.

Следовательно, при воздействии на пружину только одной вертикальной

силы (статическая нагрузка) от массы кузова локомотива в поперечном сечении

каждого рабочего витка пружины возникают: продольная сила, действующая

вдоль прутка, поперечная сила, изгибающий момент и момент кручения,

величины которых зависят от значения угла подъёма витка α, диаметра прутка

пружины d, среднего диаметра пружины D и вертикальной силы, действующей на

пружину,

причём

направление

вектора

момента

кручения

совпадает

с

направлением навивки пружины.

Расчеты показали, что момент изгиба ввиду небольшого угла навивки [31]

не оказывает значительного влияния на статический прогиб пружин по сторонам

тележки (при F = 66,2 кН, Ми = 1,6 кН · м).

Момент кручения превышает момент изгиба в четыре раза, направление

вектора совпадает с направлением навивки пружины.

Не уравновешенные внутренние моменты кручения, возникающие в

рабочих витках пружинного комплекта при воздействии веса кузова, изменяют

параметры упругой поперечной связи кузовного подвешивания локомотива.

Особенность конструкции пружин типа «flexicoil» [32] заключается в их

поперечной жесткости, которая в пять раз меньше продольной.

Такое конструктивное решение не препятствует повороту тележки в кривые

[33, 34], а возвращающий момент от поперечной деформации пружин при

правильной ориентации концевых витков зависит от угла поворота тележки и

равен 11,75 кН·м/град [21].

В таблице 2.1 приведены параметры кузовной пружины «flexicoil».

38

Таблица 2.1 – Характеристика пружины «flexicoil»

Обозначение

Сталь

G

E

d

D

n

n1

h0

F1

s1

C

CQ

h1

m

Название

60С2ХА

Модуль упругости при сдвиге

Модуль нормальной упругости

Диаметр прутка пружины

Средний диаметр пружины

Число рабочих витков

Полное число витков

Высота пружины в свободном состоянии

Расчётная вертикальная статическая нагрузка на

пружину

Расчётный статический прогиб пружины под

нагрузкой F1

Продольная жесткость пружины

Поперечная жесткость пружины

Высота пружины под расчётной статической

нагрузкой F1

Масса пружины

Величина

78 кН/мм2

196 кН/мм2

46 мм

197 мм

9

11

650 мм

66,2 кН

105 мм

640 Н/мм

123 Н/мм

549 мм

79 кг

Таким образом, для обеспечения свободного вписывания тележки [35] в

кривые участки пути необходимо уравновесить моменты кручения, возникающие

в

поперечном

сечении

рабочих

витков

пружин

кузовного

рессорного

подвешивания.

Условие равновесия для комплекта кузовных пружин одной тележки

определяется уравнением

⃗⃗ к1 + 𝑀

⃗⃗ к2 + 𝑀

⃗⃗ к3 + 𝑀

⃗⃗ к4 = 0,

𝑀

где

⃗⃗ к1 , 𝑀

⃗⃗ к2 , 𝑀

⃗⃗ к3 , 𝑀

⃗⃗ к4

𝑀

–

векторы

моментов

кручения

(2.2)

соответствующих

пружин, кН·м.

2.2.2 Определение оптимального варианта установки кузовных пружин типа

«flexicоil» с ориентированными наружу тележки концевыми витками

Теоретические и экспериментальные исследования влияния положения

концевых витков [36] кузовных пружин типа «flexicoil» на параметры упругой

39

поперечной связи кузовного рессорного подвешивания локомотива, а также

выполнение количественной оценки деформаций пружинного комплекта [37, 38],

смещений тележки (угол поворота относительно ее вертикальной

оси),

возникающих из-за не уравновешенных внутренних силовых факторов в рабочих

витках пружин при вписывании локомотива в кривые разного направления, с

учетом коэффициента вертикальной динамики, равным 0,25 [30] выполнены на

основе математического и программного моделирования [39] с помощью

комплекса Siemens NX10, основанного на методе конечных элементов (Finite

Element Method), c применением блока нелинейного статического анализа

(Nonlinear Static analysis) [40].

В конструкторской документации 2ЭС6 регламентировано положение

кузовных пружин с ориентированными наружу тележки концевыми витками.

Возможны два варианта установки кузовных пружин с ориентированными

наружу тележки концевыми витками (рисунок 2.5).

а

б

Рисунок 2.5 – Варианты установки кузовных пружин с ориентированными наружу

тележки концевыми витками

Вариант установки пружин на рисунке 2.5 б) отличается от варианта на

рисунке 2.5 а) поворотом кузовных пружин на 90° по часовой стрелке

относительно вертикальной оси.

40

Длина опорной поверхности концевого витка (дуга ВА – линия зеленого

цвета) равна 3/4 длины рабочего витка [32] (точка B – окончание рабочего витка;

точка А – окончание концевого витка).

Момент кручения 𝑀к𝑖 в дуге AB возникает от воздействия вертикальной

силы и направлен по часовой стрелке (правая навивка пружины) [41].

При вписывании тележки в кривую на гребень бандажа колесной пары

воздействует боковая сила, создающая момент поворота 𝑀внеш . За счёт

поперечного перемещения концевых витков в пружинном комплекте на тележку

действует суммарный возвращающий момент ∑𝑀с𝑖 = 11,75 кН·м/град [21],

направленный противоположно моменту поворота 𝑀внеш .

Для исключения воздействия внутренних моментов кручения пружин 𝑀к𝑖 ,

⃗⃗ к𝑖 в дуге АВ были

положение точки A подобрано таким образом, чтобы векторы 𝑀

направлены противоположно друг другу относительно боковин рам тележки, а их

величины

оставались

одинаковыми

независимо

от

направления

кривой

вписывания. Этого можно достичь только в одном случае, когда положение

концевых витков соответствует схеме, приведенной на рисунке 2.5 б). В любом

другом положении концевых витков пружин это условие не выполняется, что

способствует перекосу тележки в кривой и увеличению напряжений в пятне

контакта колеса с рельсом.

Расчётная 3D модель конструкции кузовного рессорного подвешивания

электровоза серии 2ЭС6 представлена на рисунке 2.6.

Рисунок 2.6 – 3D-модель конструкции кузовного рессорного подвешивания

электровоза серии 2ЭС6

41

Тележка представляет собой габаритную модель с характерными точками

установки буксовых и кузовных пружин. Пружины смоделированы в полном

соответствии с конструкторской документацией. Кузов электровоза представляет

собой объемный массовый элемент с характерными точками установки кузовных

пружин. Для выполнения расчёта созданы конечно-элементные модели (КЭМ)

[42]. Одна из них представлена на рисунке 2.7.

Рисунок 2.7 – КЭМ кузовного рессорного подвешивания

электровоза серии 2ЭС6

Остальные модели отличаются только ориентацией концевых витков

пружин относительно продольной оси тележки и направлением (в зависимости от

направления кривой вписывания) действия силы 𝑄𝑚 действующей на пружинный

комплект и стремящейся повернуть тележку на угол φ.

Элементы конструкции смоделированы 3D элементами «CTETRA(10)» и

«CHEXA(20)».

Установка тележки на буксовые пружины моделировалась 1D элементами

RBE2, зависимые узлы которых соединены с местами установки опор буксовых

пружин на тележку.

Независимый

узел

расположен

на

оси

вращения

страховочного

шкворневого узла электровоза и закреплен по пяти степеням свободы

(ограничены перемещения по трем осям XYZ и ограничены повороты

относительно оси X и Y).

Имитатор кузова тележки ограничен по вертикальным граням по двум

степеням свободы (ограничены перемещения по оси X и Y).

42

Места контакта кузовных пружин с тележкой и имитатором кузова

смоделированы соединением типа «Face Gluing» представляющее собой жесткое

соединение между элементами конструкции.

При вписывании электровоза в кривую на пружинный комплект кузовных

пружин «flexicoil» в поперечном направлении действуют: усилие от поворота Qφ и

усилие от бокового сноса Qсв тележки.

Результирующей этих двух сил является сила Qm которая стремится

повернуть тележку на угол φ, рисунок 2.8.

Рисунок 2.8 – Расчётная схема поперечных деформаций кузовных пружин при

движении локомотива в кривой

1 – продольная ось кузова, 2 – ось тележки при повороте и относе, 3 – рама

тележки, 4 – упорная плита кузова, 5 – кузовная пружина

Максимальную поперечную нагрузку на пружину Qm определим по

формуле

𝑄𝑚 = 𝑠𝑄𝑚 𝐶𝑄 ,

(2.3)

где 𝑠𝑄𝑚 = √(𝑠св + 𝑠𝜑 cos(𝜗 − 𝜑))2 + (𝑠𝜑 sin(𝜗 − 𝜑))2 – максимальная поперечная

деформация концевых витков пружины, определяемая суммой векторов смещения

𝑠𝜑 от поворота тележки и поперечного смещения на 𝑠св мм;

43

𝑠св – зазор между упорной плитой рамы кузова и упором-ограничителем

горизонтальных перемещений тележки, 20 мм;

𝑠𝜑 = 𝑒 tan 𝜑 – перемещение концевого витка при повороте тележки на

угол 𝜑, мм;

𝑒 = √𝑎2 + 𝑏 2 - расстояние от центра поворота тележки до пружины, мм;

𝑎, 𝑏 – продольное и поперечное расстояние от кузовной пружины до центра

поворота тележки, соответственно 350 мм, 1100 мм;

𝜗 = arctg(𝑏/𝑎) – угол расположения кузовных пружин, относительно рамы

тележки, 72°;

𝐶𝑄 – поперечная жесткость кузовной пружины, Н/мм.

Для расчёта 𝐶𝑄 пружин типа «flexicoil», имеющих значительную высоту в

свободном состоянии, рекомендовано использовать формулу [37]

𝐶𝑄 =

где 𝐶 =