Экипажная часть электровоза ВЛ.doc

advertisement

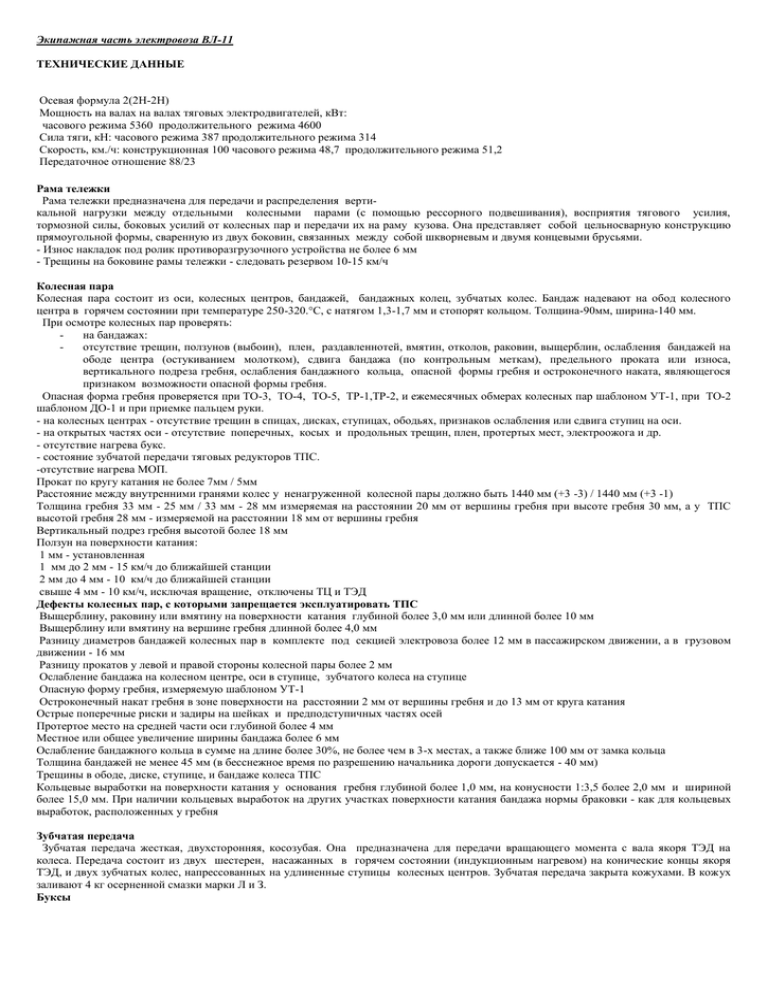

Экипажная часть электровоза ВЛ-11 ТЕХНИЧЕСКИЕ ДАННЫЕ Осевая формула 2(2H-2H) Мощность на валах на валах тяговых электродвигателей, кВт: часового режима 5360 продолжительного режима 4600 Сила тяги, кН: часового режима 387 продолжительного режима 314 Скорость, км./ч: конструкционная 100 часового режима 48,7 продолжительного режима 51,2 Передаточное отношение 88/23 Рама тележки Рама тележки предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (с помощью рессорного подвешивания), восприятия тягового усилия, тормозной силы, боковых усилий от колесных пар и передачи их на раму кузова. Она представляет собой цельносварную конструкцию прямоугольной формы, сваренную из двух боковин, связанных между собой шкворневым и двумя концевыми брусьями. - Износ накладок под ролик противоразгрузочного устройства не более 6 мм - Трещины на боковине рамы тележки - следовать резервом 10-15 км/ч Колесная пара Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец, зубчатых колес. Бандаж надевают на обод колесного центра в горячем состоянии при температуре 250-320.°С, с натягом 1,3-1,7 мм и стопорят кольцом. Толщина-90мм, ширина-140 мм. При осмотре колесных пар проверять: на бандажах: отсутствие трещин, ползунов (выбоин), плен, раздавленнотей, вмятин, отколов, раковин, выщерблин, ослабления бандажей на ободе центра (остукиванием молотком), сдвига бандажа (по контрольным меткам), предельного проката или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня. Опасная форма гребня проверяется при ТО-3, ТО-4, ТО-5, ТР-1,ТР-2, и ежемесячных обмерах колесных пар шаблоном УТ-1, при ТО-2 шаблоном ДО-1 и при приемке пальцем руки. - на колесных центрах - отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси. - на открытых частях оси - отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и др. - отсутствие нагрева букс. - состояние зубчатой передачи тяговых редукторов ТПС. -отсутствие нагрева МОП. Прокат по кругу катания не более 7мм / 5мм Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм (+3 -3) / 1440 мм (+3 -1) Толщина гребня 33 мм - 25 мм / 33 мм - 28 мм измеряемая на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС высотой гребня 28 мм - измеряемой на расстоянии 18 мм от вершины гребня Вертикальный подрез гребня высотой более 18 мм Ползун на поверхности катания: 1 мм - установленная 1 мм до 2 мм - 15 км/ч до ближайшей станции 2 мм до 4 мм - 10 км/ч до ближайшей станции свыше 4 мм - 10 км/ч, исключая вращение, отключены ТЦ и ТЭД Дефекты колесных пар, с которыми запрещается эксплуатировать ТПС Выщерблину, раковину или вмятину на поверхности катания глубиной более 3,0 мм или длинной более 10 мм Выщерблину или вмятину на вершине гребня длинной более 4,0 мм Разницу диаметров бандажей колесных пар в комплекте под секцией электровоза более 12 мм в пассажирском движении, а в грузовом движении - 16 мм Разницу прокатов у левой и правой стороны колесной пары более 2 мм Ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на ступице Опасную форму гребня, измеряемую шаблоном УТ-1 Остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания Острые поперечные риски и задиры на шейках и предподступичных частях осей Протертое место на средней части оси глубиной более 4 мм Местное или общее увеличение ширины бандажа более 6 мм Ослабление бандажного кольца в сумме на длине более 30%, не более чем в 3-х местах, а также ближе 100 мм от замка кольца Толщина бандажей не менее 45 мм (в бесснежное время по разрешению начальника дороги допускается - 40 мм) Трещины в ободе, диске, ступице, и бандаже колеса ТПС Кольцевые выработки на поверхности катания у основания гребня глубиной более 1,0 мм, на конусности 1:3,5 более 2,0 мм и шириной более 15,0 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки - как для кольцевых выработок, расположенных у гребня Зубчатая передача Зубчатая передача жесткая, двухсторонняя, косозубая. Она предназначена для передачи вращающего момента с вала якоря ТЭД на колеса. Передача состоит из двух шестерен, насажанных в горячем состоянии (индукционным нагревом) на конические концы якоря ТЭД, и двух зубчатых колес, напрессованных на удлиненные ступицы колесных центров. Зубчатая передача закрыта кожухами. В кожух заливают 4 кг осерненной смазки марки Л и З. Буксы Букса бесчелюстная двухповодковая с роликовыми подшипниками. Через буксы на колесные пары передается вертикальная нагрузка от массы электровоза, а от колесных пар на рамы тележек - усилия тяги, торможения и боковые горизонтальные усилия. Букса состоит из корпуса, в котором размещены два роликовых подшипника. Между ними устанавливают дистанционные кольца, упорное кольцо, гайка, стопорная планка, передняя крышка, задняя крышка с кольцом имеющие лабиринтное уплотнение, крепежные болты. Осевой разбег регулируется подбором толщины дистанционных колец и должен быть в пределах 0,5-1мм. С целью уменьшения износа и выхода из строя МОП ТЭД на буксе с торца устанавливают токоотводящее устройство, состоящее из корпуса, крышки, лабиринтного кольца, медных колец, 3-х щеткодержателей, изоляция между корпусом буксы и корпусом токоотводящего устройства. Технические данные буксы Осевой разбег регулируется подбором толщины дистанционных колец и должен быть в пределах 0,5-1мм. Нажатие на щетку 62-76 Н, высота макс.-57 мм, мин.-25 мм Нагрев допускается не более 80.°С или рекомендуется на 20-35.°С больше температуры окружающей среды Ревизия первого объема проводится в следующих случаях: на ТР-3 при обнаружении ненормального шума (стука) в подшипниках при отсутствии данных в паспортах колесных пар пробегах от очередной ревизии, а также при нарушении сроков ревизии при обнаружении ненормального нагрева в случаях повреждения букс при крушениях или столкновении, а также при сходе колесной пары с рельсов при скорости движения свыше 20 км/ч и при наличии ползуна на поверхности катания более 1,5 мм при несоответствии смазки требованиям Инструкции по применению смазочных материалов при обнаружении неисправностей в процессе осмотра на ТР-2 со снятием крышек букс (обрыв заклепок сепаратора, излом или износ сепаратора более 3 мм, трещины в кольце, проворот кольца) во всех случаях обнаружения дефектов, которые нельзя установить без разборки подшипникового узла Ревизия второго объема проводится: при полном освидетельствовании колесных пар во всех случаях выявления дефектов, которые нельзя устранить при ревизии первого объема Наименьший зазор между рамой тележки и корпусом буксы 45 мм Поводок бусы Поводок буксы состоит корпуса, двух сайлентблоков и торцевых резино-металлических шайб. Сайлентблок состоит из валика и одной или двух резино-металлических втулок запрессованных в стальную втулку. - Зазор между дном клиновидного паза и хвостовиком валика поводка должен быть не менее 0,5 мм. Рессорное подвешивание Рессорное подвешивание служит для смягчения ударов при прохождении по неровностям пути, и равномерного распределения нагрузок между колесными парами и колесами. Состоит из листовой (10 листов) рессоры, шарнирно подвешенной к нижней части буксы, спиральных цилиндрических пружин и стоек Сдвиг листов рессоры от среднего положения относительно хомута не более 3 мм Наименьший зазор между буксой и рамой - не менее 45 мм Тормозная система Тормозная система служит для реализации тормозных усилий, обеспечения безопасности движения и полной остановки электровоза. Рычажная тормозная система выполнена на два передаточных отношения с учетом возможности применения чугунных или композиционных колодок. Передача усилий от тормозных цилиндров или привода ручного тормоза к тормозным колодкам осуществляется рычажной тормозной системой с двусторонним нажатием колодок на каждое колесо. При диаметре бандажей по кругу катания менее 1200 мм производят перестановку валиков. - Длина предохранительных тросиков на 15-20 мм больше размера между опорными точками крепежа - Расстояние между колодкой и бандажом не менее 5 мм и не более 15 мм - Разность зазоров по концам одной колодки и между колодками должна быть на более 5 мм -Шарнирные соединения смазываются смазкой УС-2 Подвешивание ТЭД Подвешивание ТЭД опорно-осевое. ТЭД одним концом опирается через МОП на колесные пары, а другим - на раму тележки через специальную подвеску с резиновыми шайбами. При этом обеспечивается смягчение ударов, передающихся на ТЭД при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения ТЭД и рамы тележки при движении электровоза. Подвешивание состоит из подвески, резиновых шайб, дисков, кронштейна и деталей монтажа. Подвеска имеет головку, которой крепится к брусу шаровой связи рамы тележки посредством плавающего валика проходящего через втулки, запрессованные в проушины бруса и в головки подвески. Валик от выпадения предохраняется планками. На случай обрыва подвески в качестве дополнительной страховки служат специальные приливы на остове ТЭД и шкворневом брусе. - Зазор между втулкой и валиком не более 4 мм Моторно-осевые подшипники (МОП) МОП состоит из двух вкладышей и букс с постоянным уровнем смазки контролируемых по указателю. Каждый вкладыш состоит из двух половин, в одной из которых, сделано окно для подачи смазки. Вкладыши имеют бурты, фиксирующие из положения в осевом направлении, от проворачивания предохраняют шпонками. Вкладыши отлиты из латуни, и внутренняя их поверхность залита баббитом, Для обеспечения регулировки натяга вкладышей в МОП между буксами и остовом установлены прокладки толщиной 0,35 мм, которые по мере износа наружного диаметра вкладышей снимают. Устройство, применяемое для смазывания МОП, поддерживает в них постоянный уровень смазки. В буксе имеются две сообщающиеся камеры, нижняя - рабочая, верхняя - запасная. В нижней в смазке погружена пряжа, а верхняя заполненная смазкой, нормально сообщаясь с атмосферой, через трубочку сообщается с нижней камерой. По мере расходования смазки уровень ее в нижней камере понижается. Когда он станет ниже отверстия трубки, воздух поступает через эту трубку в верхнюю часть камеры и через отверстие масло начинает перетекать в нижнюю камеру. В результате уровень смазки в нижней камере повысится и закроет нижний конец трубки, и перетекание смазки прекратится. Таким образом, в нижней камере будет постоянный уровень смазки, пока в верхней камере есть смазка. - Зазор на масло до 2,5 мм - Разность зазоров на масло у одного двигателя не более 1,0 мм - Масло осевое марки Л и З, заменитель - индустриальное И40А – летом, И50А – зимой Шаровая связь Шаровая связь служит для передачи продольных усилий от тележки на кузов. Она состоит из шарового шарнира с впрессованной в него латунной втулкой, свободно сидящей на хвостовике шкворня. Шарнир размещен в корпусе и зафиксирован стопорным кольцом. В брусе шаровой связи специальным валиком закреплен сегментообразный упор, который имеет паз, допускающий одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте. Шаровая связь работает в масляной ванне. Продольные усилия от тележки на кузов передаются от упора на корпус, шар, втулку, шкворень. Шкворень благодаря проскальзованию в гнезде шарового шарнира не воспринимает вертикальных нагрузок. - Трущиеся поверхности смазываются трансмиссионным автотракторным маслом марки З и Л Люлечное подвешивание Люлечное подвешивание устанавливают на электровозе с целью уменьшения горизонтальных ускорений кузова и бокового давления электровоза на путь. Люлечное подвешивание состоит из стержня, имеющего в верхней части привалочный фланец, которым он через шайбу опирается на пружину. Утолщенной своей частью стержень входит в стакан. Поверхности трения на стержне в стакане армированы марганцовистыми втулками, позволяющими работать узлу без смазки. На нижней части стержня имеется резьба под гайку со шплинтом, на которую опирается кузов. Конструкция опор и прокладок создает своего рода шарнир, обеспечивающий перемещение кузова относительно рамы тележки в поперечном направлении и поворот тележки под кузовом. Для предотвращения от падения на путь, при поломке, установлен страховочный трос. Горизонтальные усилия от кузова на тележку передаются люлечным подвешиванием при поперечном отклонении кузова до 15 мм от среднего положения и люлечным подвешиванием в параллель с горизонтальным упором при перемещении кузова от 15 до 30 мм. Горизонтальный упор состоит из крышки, пружины, корпуса и регулировочных прокладок, позволяющих выдерживать зазор в пределах 15 2D+3 22мм. После сжатия пружины на рабочий ход 15 2D+3 22мм упор работает как жесткий ограничитель. Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружины люлечного подвешивания служит вертикальный упор, который состоит из крышки, резиновой шайбы, корпуса, регулировочных шайб, с помощью которых выдерживают зазор 25 D+3мм. Гидравлический гаситель Гидравлические гасители устанавливают с целью гашения вертикальных колебаний кузова. Они расположены между тележкой и кузовом. Гидравлический гаситель колебаний представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в подпоршневую полость. При ходе поршня вверх в подпошневой полости цилиндра образуется разряжение. За счет этого жидкость из рекуперативной камеры поступает в подпоршневую полость цилиндра. При остановке поршня гасителя диск закрывает впускные отверстия клапана, и при движении поршня вниз часть масла с большим сопротивлением вытесняется из под поршневой полости через дроссельные щели клапана обратно в рекуперативную камеру, а другая часть - через дроссельное отверстие в штоке в надпоршневую полость цилиндра. Масло, пройдя через отверстие в штоке при заполнении надпоршневой полости, имеет возможность через отверстия в цилиндре перетекать в рекуперативную камеру. С увеличением давления в подпоршневой полости цилиндра свыше 2,9(2D+22_ 2H0,3) МПа срабатывает предохранительный шаровый клапан, ограничивая тем самым усилие сопротивления гасителя. - Ревизию гасителей проводят в депо через 12 месяцев и при ТР 2, а контрольные прокачки на электровозах - вручную через 6 месяцев, а зимой -1 раз в месяц. - Применяют приборное масло МВП в количестве 0,8л, но не менее 0,65л. Кузов Кузов предназначен для размещения в нем оборудования и передачи тяговых и тормозных усилий через автосцепное устройство. Состоит из двух секции. Каждая секция с одной кабиной представляет собой цельнометаллическую конструкцию с несущей рамой. Основным элементом кузова, несущим все виды нагрузок, является рама кузова. Рама выполнена сварной и имеет две продольные балки, скрепленные между собой буферными брусьями, двумя шкворневыми балками коробчатого сечения и двумя балками двутаврового сечения. К шкворневым балкам приварены обечайки с впрессованными в них шкворнями центральных опор. В буферный брус вварена коробка для автосцепки, сила тяги передается через раму кузова. Путеочиститель Путеочиститель устанавливается на электровозе с целью исключения попадания под колеса крупных предметов. Конструкция путеочистителя рассчитана на продольное усилие. Положение кромки путеочистителя по отношению к рельсам по мере износа бандажей регулируется при помощи козырька. - Расстояние от головки рельса до метельника 165 мм. - Расстояние от головки рельсов до сбрасывающих тросов не менее 65 2D +10 22м. Противоразгрузочные устройства Служат для выравнивания нагрузок на колесные пары при реализации силы тяги электровоза с целью повышения использования сцепной массы. Противоразгрузочное устройство состоит из цилиндра и рычага. При движении в работу включаются передние на каждой секции по ходу. Ручной тормоз Предназначен для затормаживания одиночного электровоза и обеспечивает удержание его на 20 2D 0 22/2H00 22уклоне и установлен на каждой секции электровоза. Автосцепное устройство Располагается в концевых частях рамы и состоит из следующих основных частей: автосцепки, поглощающего аппарата, тягового хомута и клина, упоров, центрирующего прибора, расцепного привода. Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок. Состоит: корпуса, замка, замкодержателя, предохранителя, подъемника, валикоподъемника, болта с шайбой и гайкой. Поглощающий аппарат смягчает удары и рывки, предохраняет подвижной состав, грузы и пассажиров от вредных динамических воздействий. Состоит: корпуса, двух пружин, нажимной шайбы, трех фрикционных клиньев, нажимного конуса, стяжной болт с гайкой Последовательность сборки автосцепки: 1 - устанавливаем подъемник 2 - устанавливаем замкодержатель 3 - устанавливаем предохранитель в замок 4 - устанавливаем замок 5 - устанавливаем валикподъемник 6 - устанавливаем болт, шайбу, гайку Последовательность разборки автосцепки: 1 - снимаем болт, шайбу, гайку 2 - снимаем валикподъемник 3 - снимаем замок 4 - снимаем предохранитель с замка 5 - снимаем замкодержатель 6 - снимаем подъемни Проверка исправности автосцепки Высота автосцепки - 980 - 1080 мм Провисание автосцепки - не более 10 мм Возвышение автосцепки - не более 3 мм Расстояние между хвостовиком автосцепки и розеткой 25 - 40 мм Расстояние от ограничительного выступа головы автосцепки до розетки - 70 - 90 мм для СА-3, 120 - 150 для СА-3М Расстояние от кромки малого зуба до вертикальной кромки замка 1 - 8 мм Разница центров между секциями - не более 50 мм Толщина перемычки хвостовика - не менее 46 мм Ширина клина - не менее 89 мм Толщина клина - не менее 30 мм Изгиб клина - не более 3 мм Разница высот автосцепки по концам секции - с КР - не более 15 мм, с других видов ремонта не более 20 мм Проверка на саморасцеп: Нажимая правой рукой на замкодержатель, поставить его в рабочее положение на 18-20 мм от торцевой поверхности автосцепки, при нажатии левой рукой на замок он должен перемещаться в пределах 7-18 мм, но не входить в карман автосцепки Проверка на расцепление: Правой рукой утапливаем замкодержатель, левой рукой поворачиваем валикподъемник, замок должен полностью убраться в корпус, отпускаем валикподъемник, замок должен остаться в корпусе, отпускаем замкодержатель - замок должен вернуться из корпуса.