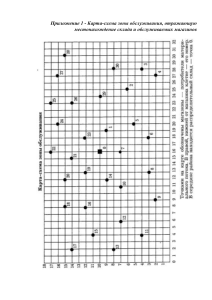

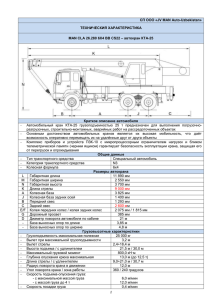

Министерство образования и науки Российской Федерации Магнитогорский Государственный Технический Университет им. Г. И. Носова Кафедра промышленного транспорта ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ По дисциплине: «Транспортные грузовые системы» Выполнил: Проверил: профессор, доктор технических наук доцент, канд тех. наук Магнитогорск 2009 Гавришев С. Е. Осинцев Н. А. Исходные данные Род груза: металлолом Объем поступления 300000 тонн 1.Схема грузопереработки 2 Металлолом прибывает в полувагонах парка ОАО «РЖД» и поступает на колоннады скрапного цеха, разгрузка и погрузка осуществляется мостовым электромагнитным краном. Наскладе производиться подготовка лома к плавке. Стружка пакетируется пресс пакетерами. Негабаритный лом разрезается на части установкой огневого резанья. Отгрузка со склада осуществляется в вагоны местного парка. Во втором варианте используется портальный кран. Примечание: 20% негабарита, 60% стружки, 20% габаритного лома. 2 Содержание5 Исходные данные .............................................................................................. 2 Введение ............................................................................................................. 4 1 Исходные данные для проектирования ...................................................... 5 2 Технологическая схема грузопереработки ................................................. 6 3 Определение потребной интенсивности переработки погрузочно- разгрузочных фронтов ............................................................................................ 8 4 Выбор типа и вместимости склада ............................................................ 12 5 Технико-экономическое обоснование возможных схем комплексной механизации ........................................................................................................... 13 6 Расчет механизмов и устройств схем комплексной механизации грузопереработки .................................................................................................. 14 6.1 Определение основных размеров погрузочно-складского комплекса 14 6.1.1 Определение размеров склада с мостовым краном ...................... 14 6.1.2 Определение размеров склада с портальным краном ................... 19 6.2 Определение длины железнодорожных путей .................................. 22 6.3 Расчет необходимого количества погрузочных машин .................... 25 6.3.1 Расчет необходимого количества мостовых кранов ...................... 26 6.3.2 Расчет необходимого количества портальных кранов ................... 39 7 Разработка графиков технологического процесса работы погрузочно- складского комплекса ........................................................................................... 47 Заключение ...................................................................................................... 51 Список используемой литературы ................................................................ 52 3 Введение Одной из важных задач народного хозяйства нашей страны является повышение производительности труда за счет внедрения комплексной механизации и автоматизации погрузочно-разгрузочных и складских работ. Повышение производительности труда на основе широкого внедрения средств механизации и автоматизации предъявляют высокие требования к надежности каждой комплексной установки, машины, системы управления и регулирования. Отказ в работе любого элемента приводит к простою подвижного состава, нарушению технологии производственного процесса и снижению эффективности использования, которая предопределяет расходы на оплату труда, обслуживание и ремонты, а также к простою подвижного состава и замедлению перевозочного процесса в целом. Целью данного курсового проекта является разработка в соответствии с заданием на проектирование погрузочно-разгрузочных и производительности труда продолжительности простоя комплексной складских на механизации операций, под автоматизации обеспечивающей погрузочно-разгрузочных вагонов и рост работах, снижение погрузкой-выгрузкой; снижение численности работников, занятых на погрузочно-разгрузочных работах. Проектная работа выполняется на основе следующих методических положений: - исследование, обобщение и анализ по литературным источникам отечественного опыта комплексной механизации транспортно-складских операций; - обеспечение прогрессивности применяемой технологии; - учет требований Устава железных дорог, стандартов, строительных норм и правил, правил техники безопасности, нормативно-технической документации по экологии; - технико-экономическое обоснование принятых проектных решений. Рекомендации, предложенные в данном курсовом проекте, способствуют повышению уровня комплексной механизации, промышленного предприятия. 4 перспективе развития 1 Исходные данные для проектирования Род и характеристика груза: Металлолом: стружка насыпная плотность –1.0т/м3; угол естественного откоса: в покое - 350; в движении – 450. лом стальной и чугунный насыпная плотность –2.0т/м3; угол естественного откоса: в покое - 750; в движении – 850. Условия хранения и перевозки: груз хранится в открытом складе и перевозится в полувагонах, параметры которых приведены в таблице 1.1. Таблица 1.1 – Параметры полувагонов № п/п 1 2 3 4 5 6 Параметр Грузоподъемность, т Вместимость, м3 Масса тары, т Длина вагона по осям автосцепок, м Ширина вагона, м Высота вагона от уровня головок рельсов, м 5 Численное значение 63 72.5 22 13,92 3.13 3.5 2 Технологическая схема грузопереработки Грузопереработка осуществляется по схеме, регламентирующей поступление груза на производство через склад, где помимо хранения он может подвергаться складской обработке. Разгрузка груза осуществляется в приемное устройство. Приемное устройство предназначено для кратковременного хранения груза до передачи его на производство или на склад. Его назначение – сокращение времени простоя подвижного состава под разгрузкой. Схема грузопереработки представлена на рисунке 2.1. Qc п/у Qc С Qc П П – производство; С – склад; п/у – приемное устройство. Рисунок 2.1– Схема грузопереработки Суточные грузопотоки определяются по заданному годовому (Qг) с учетом неравномерности поступления. Максимальный суточный объем поступления определяется как: Qс к н Qг , Тг (2.1) Где кн – коэффициент неравномерности, меняющийся в значительных пределах в зависимости от рода груза, объема производства, условий работы транспорта и др. (принимается для внешнего транспорта кн = 1,1, для внутреннего – 1,0); Тг – число дней работы предприятия по приему груза в год (принимается 248 дней). Тогда максимальный суточный объем поступления равен: для стружки QСП 1.1 180000 798.4тонн / сут, 248 6 для негабаритного лома QСП 1.1 60000 266.1тонн / сут, 248 для габаритного лома QСП 1.1 60000 266.1тонн / сут, 248 Максимальный суточный грузопоток по отправлению равен: для стружки QСОТ 1.0 180000 725.8тонн / сут 248 для негабаритного лома QСП 1.0 60000 241.9тонн / сут, 248 для габаритного лома QСП 1.0 60000 241.9тонн / сут, 248 7 3 Определение потребной интенсивности переработки погрузочно-разгрузочных фронтов На основании укрупненной технологической схемы грузопереработки разработана детальная схема (рисунок 3.1). Металлолом поступает в полувагонах парка РЖД, разгрузка осуществляется кранами на склад. Склад представляет открытый штабель. Вначале производится разгрузка из вагонов в первичные штабеля, из которых металлолом подается на участки резки негабаритного металлолома, а также пакетирование стружки на пакетир-прессе. После обработки готовый металлолом штабелируется для отгрузки в вагоны местного парка. I II III 1 4 5 3 2 1,4 –вагоны; 2 – приемный устройство; 3 – штабель; 5 – производство; I – разгрузка; II – складирование; III отгрузка со склада на производство. Рисунок 3.1 Детальная схема грузопереработки Для перевозки металлолома принимаются для внешнего парка полувагоны, для внутреннего парка - полувагоны в соответствии с [1]. Параметры вагонов представлены в таблице 1.1. С учетом физических свойств груза и параметров полувагонов определяется фактическое количество груза помещаемого в один полувагон: для стружки qв где факт . Vв 72.5 1.0 72.5 63 (3.1) qв – грузоподъемность полувагона, т (63 т, таблица 1.1); Vв – номинальная вместимость полувагона, м3т (72,5 м3, таблица 3.1); - насыпная плотность стружки, т/м3 (1,0 т/м3, приложение 1 [3]). Поскольку qвфакт. > qв, следовательно фактическая грузоподъемность полувагона принимается равной 63 т. Для габаритного и негабаритного лома qв факт . Vв 72.5 2.0 145 63 8 где qв – грузоподъемность полувагона, т (63 т, таблица 1.1); Vв – номинальная вместимость полувагона, м3т (72,5 м3, таблица 3.1); - насыпная плотность лома, т/м3 (2,0 т/м3, приложение 1 [3]). Поскольку qвфакт. > qв, следовательно фактическая грузоподъемность полувагона принимается равной 63 т. Количество вагонов, необходимое для освоения Qс, определяется по формуле: для стружки nвП Qc q факт . в 798.4 12.6ваг. / сутки , 63 (3.2) для негабаритного лома nвП Qc qвфакт . 266.1 4.2ваг. / сутки , 63 для габаритного лома nвП Qc q факт . в 266.1 4.2ваг. / сутки . 63 Принимаем по прибытию в сутки для негабаритного лома 5 вагонов, для стружки 13 вагонов, для габаритного лома 5 вагонов. И по отправлению: для стружки (пакеты с прессованной стружкой укладывают в двое рядов по ширине и по 24 в длину, в 2 яруса qв составит 63 т, т.к. перевозка пакетов навалом запрещена, а масса 1 пакета 900кг) [8] nв Qc qвфакт . 725.8 11.5ваг. / сутки. 63 негабаритный лом nв Qc q факт . в 241.9 3.8ваг. / сутки. 63 габаритный лом 9 nв Qc qвфакт . 241.9 3.8ваг. / сутки. 63 Принимаем по отправлению в сутки для стружки 12 вагонов, для габаритного лома 4 вагона, для негабаритного лома 4 вагона. Принимаем по прибытию одну подачу и по отправлению одну подачу. Разгрузка вагонов производиться кранами на открытый склад, отгрузка со склада осуществляется также кранами: в первом варианте – мостовым электромагнитным краном, во втором – портальным краном. Параметры мостового электромагнитного крана представлены в таблице 3.1, а параметры портального крана в таблице 3.2, а так же параметры электромагнита в таблице 3.3, установки газовой резки в таблице 3.4 и пакетир-пресса в таблице 3.5. Таблица 3.1 – Параметры мостового электромагнитного крана № п/п 1 2 3 4 5 6 Параметр Грузоподъемность, т Высота подъема, м Скорость, м/c: подъема вспомогательный подъем передвижения крана тележки Тип магнита (на главном крюке) Пролет, м Ширина, м Численное значение 16/3.2 16/18 0.25 0.32 1.6 0.63 МЭГ –170 30 6 Таблица 3.2 – Параметры портального крана КПП16-30-6 № 1 2 3 4 5 Параметр Грузоподъемность,т Вылет стрелы, м: наибольший наименьший Колея портала, м Скорость поворота об/мин. Скорость, м /мин: подъема изменения вылета передвижения Численное значение 16 30 8 6 1,75 73 41 33 10 Таблица 3.3– Параметры электромагнита серии МЭГ –170 № 1 2 3 4 5 Параметр Численное значение 78 19 Ток, А Мощность, кВт Грузоподъемность, кг: скрап стальной стружка Размеры, мм: диаметр высота высота вместе с магнитом Масса, кг 2500 900 1700 700 1600 4150 Таблица 3.4 – Параметры установки для огневой резки металлолома УХРС–5 № Параметр Численное значение Толщина разрезаемого металла, мм 10-200 Габаритные размеры, мм 510×500×730 Производительность, т/ч 3 Масса, кг 16 Таблица 3.5 – Параметры гидравлических пакетировачных прессов серии Б –1345 № Параметр Численное значение 1 Размеры, м: прессовой камеры 2.1×1.8×1.4 пакета 1.2×0.4×0.56 2 Производительность пресса, т/ч 18 3 Максимальная толщина прессуемого металлолома, мм 15 4 Мощность электродвигателей, кВт 150 5 Габариты пресса, м 14×10.4×3.68 6 Масса пресса, т 114.5 1 2 3 7 11 4 Выбор типа и вместимости склада С использованием [2] был выбран открытый склад для металлолома, обеспечивающий низкую стоимость его хранения и соответствующий его свойствам. Вместимость склада Ес определяется нормативным запасом груза: Е с Q с Т хр . , где (4.1) Тхр. – нормативный срок хранения груза, зависящий от назначение склада и груза, сут. (10 сут., принимается в соответствии с приложением 2 [3]). Тогда: негабаритный лом Ес 266.110 2661т. для стружки Ес 798.4 10 7984т. габаритный лом Ес 266.110 2661т. Необходимый объем склада рассчитывается по формуле: негабаритный лом Vc Ес 2661 1330.5 м3 , 2.0 (4.2) для стружки Vc Ес 7984 7984 м 3 , 1.0 габаритный лом Vc Ес 2661 1330.5 м3 , 2.0 12 5 Технико-экономическое обоснование возможных схем комплексной механизации По роду груза, грузопотоку, виду подвижного состава, используемого для перевозки груза, величине емкости склада, а также по связи с производством в данном курсовом проекте были выбраны 2 схемы комплексной механизации, имеющие близкие значения себестоимости и удельные капитальные затраты. Груз на склад поступает в вагонах РЖД. Разгрузка осуществляется при помощи мостового электромагнитного крана в первичные штабеля, за исключением габаритного лома. Краном производятся внутри складские операции: по подаче стружки к пакетир-прессу и складирование готовых пакетов в штабля; подача негабаритного лома в зону огневой резки и складирование мерного лома в штабеля. Отгрузка готовой продукции производиться краном. Недостатком является высота складирования т.к. ограничена высотой подъема крана, что приводит к увеличению складских площадей, и дополнительные затраты на обслуживание подкрановых эстакад. Во втором варианте в качестве разгрузочно-погрузочного устройства используется портальный кран. Недостаток – слишком высокая стоимость кранов. 13 6 Расчет механизмов, устройств и схем комплексной механизации грузопереработки 6.1 Определение основных размеров погрузочно-складского комплекса Габаритные размеры склада будут зависеть от типа погрузочно-разгрузочных машин обслуживающих склад. В данном проекте такими видами машин будут являться в первом варианте мостовой электромагнитный кран (рис. 6.1); во втором варианте – портальный кран (рис.6.6). 6.1.1 Определение размеров склада c мостовым элтромагнитным краном Рисунок 6.1 – Склад c мостовым элтромагнитным краном В первом варианте негабаритный груз прибывает на один из пролётов, где производится разгрузка и складирование с дальнейшей подачей на участки огневой резки маталлолома, после резки металлолом складируют в штабеля готовой продукции. При поступлении вагонов местного парка производят отгрузку готовой продукции. На одном участке огневой резки работают 6 огнерезчиков. Габаритный лом прибывает в другой пролёт, и совершают следующие операции: разгрузку; штабелирование и отгрузку. Стружка прибывает на третий пролёт, там производят 14 разгрузку и складирование с дальнейшей подачей из штабеля в пакетирпресс, готовые пакеты складируют не более 2 ярусов на складе для пакетов и отгружают при поступлении вагонов. Произведем расчет количества штабелей под сырье и готовую продукцию по типовым проектам. Один участок огневой резки перерабатывает за смену 121 т[8]. Qсот N шт. Qпер.сут (6.1) Nшт. – число участков; где Qпер.сут. – сменная переработка лома 1 участком огнерезчиков. N шт. 241.9 2 121 Принимаем 4 участка. Ширина склада определяется по формуле Шскл Шкр Шо / у 2 , (6.2) где Ш скл – ширина склада, м; Ш кр – ширина крана, м; Ш о / у – ширина отправного устройства, 6 м, регламентируется габаритом приближения строения; 2 – расстояние отступа от колоннады до штабеля. d H Шскл Рисунок 6.2 – Штабель dØ ñêë 2 H cêë tg (6.3) 15 Sс d Шскл . Ш 2H скл / tg Шскл H скл скл H скл ( Шскл H скл / tg ) H скл 2 2 Sc 1 H 2 ñêë Ø tg ñêë H ñêë (6.5) Схема склада с размерами представлена на рисунке 6.3. Определение параметров первого пролёта негабаритного лома 56 14 3.5 2.5 8 3 7 3 10 Рисунок 6.3 – Пролёт негабарита Произведем расчеты штабелей под негабарит и примем длину штабеля не менее длинны maх подачи вагонов – 4 вагона (56 м), а количество штабелей 1. Площадь сечения штабеля равна: Sсеч. Vшт Lшт S сеч. (6.6) 1330.5 23.7 м 2 56 По формуле (6.4) находим высоту склада: 1 H 2 cкл 8H скл 23.7 0 tg85 16 H скл 3 м d 8 23 7.6 м tg85 Площадь сечения штабеля готовой продукции равна: S сеч . Vшт Lшт S сеч. 120.9 8.6 м 2 14 1 H 2 cкл 7 H скл 8.6 0 tg85 H скл 1.3 м d 7 2 1.3 6.8 м tg85 Определение параметров второго пролёта под габаритным ломом. 3.5 2.5 18 56 Рисунок 6.4 – Пролёт габарита Примем длину штабеля равной длинне максимальной подачи, т.е. 56 м. 17 S сеч. 1330.5 23.7 м 2 56 1 H 2 cкл 18H скл 23.7 0 tg85 H скл 1.3 м d 18 2 1.3 17.8 м tg85 Определение параметров третьего пролёта со стружкой По технологии для достижения максимальной производительности пакетирпресс обслуживают два крана по длинне пролёта не менее 60 м. Подача стружки в пакетир-пресс производится следующим образом 1 кран засыпает стружку в загрузочный короб с одной площадки. Кран 2 в это время берет стружку с другой площадки и подает его в загрузочный короб при отъезде 1 крана за следующей порцией стружки. Пакет вытолкнутый из окна пресс-камеры убирается краном. Пакетов за пресс – камерой может накапливатся до 7. Пакеты складируются в штабеля высотой не более 2 м. Учитывая, что производительность пакетир–пресса составляет 18 т/ч, а за смену составит 144 т/ч, то необходимо 5 пакетир–прессов. Пакеты укладываем в штабель по ширине 2, по длинне 14 и по высоте 3 пакета. 30 1 5.6 2 21.4 2.4 30 21.4 3.4 43.6 Рисунок 6.5 – Склад стружки Vшт. 7984 798 м 3 10 Расчитаем размер штабеля. 18 S сеч. 798 37.3 м 2 21.4 1 H 2 cкл 18H скл 37.3 0 tg 45 H скл 2.4 м d 18 2 2.4 13.2 м tg 45 6.1.2 Определение размеров склада с портальным краном Рисунок 6.6 – Склад c портальным краном Прозведем расчет основных размеров склада для негабарита. 19 4 42.4 21.2 11.2 7 4 17.7 Рисунок 6.7 – Склад негабарита Ширина штабеля будет 21.2. Длина склада равна расстоянию безопасной работы крана. Площадь сечения насыпи равна: S сеч . 1330.5 37.6 м 2 2 17.7 По формуле (6.4) находим высоту склада: 1 H 2 cкл 11.2 H скл 37.6 0 tg85 H скл 3.5 м d 11.2 2 3.5 10.6 м tg85 Площадь сечения штабеля готовой продукции равна: S сеч. 120.9 3. 4 м 2 2 17.7 1 H 2 cкл 4 H скл 3.4 0 tg85 H скл 0.8 м 20 d 4 2 0.8 4.9 м tg85 Определение параметров склада с габаритным ломом 4 21.2 56 Рисунок 6.8 – Склад габарита Примем длину штабеля равной длинне максимальной подачи, т.е. 180 м. S сеч. 1330.5 23.7 м 2 56 1 H 2 cкл 17.2 H скл 23.7 0 tg85 H скл 1.2 м d 17.2 2 1.2 17 м tg85 21 Произведем расчет основных размеров склада для стружки 42.4 24 2 34.2 3.6 34.2 42.4 68.4 Рисунок 6.9 – Склад стружки Vшт. 7984 798 м 3 10 Расчитаем размер штабеля. S сеч. 798 23.3 м 2 34.2 1 H 2 cкл 17.2 H скл 23.3 0 tg 45 H скл 1.2 м d 17.2 2 1.2 17 м tg 45 6.2 Определение длины железнодорожных путей Схема путевого развития склада предусматривает удобство маневров и достаточную протяженность железнодорожных путей для подачи порожних вагонов и накопления груженных. Длина фронта подачи определяется по формуле: L под. n l в l л а, где (6.7) lл – длина локомотива, м (принимается 20 м); lв – длина полувагона по осям автосцепок, м (принимается 13,92 м, таблица 1.1); n – максимальное количество вагонов в подаче ( по прибытию или по отправлению); 22 а – запас пути на неточность установки, м (принимается 10 м). Длина фронта погрузки принимается равной длине насыпи. Длина фронта накопления принимается равной длине фронта подачи. В общем случае длина железнодорожных путей равна: L ж.д. L под. L погр. L нак. , (6.8) Ширина складского комплекса равна: Вс / к bтехнол. bскл . bпут , где (6.9) bтехнол. – ширина технологических полос отвода, м (принимается 3 м); bскл. – ширина склада, м (таблица 6.1); bпут. –расстояние от оси ж/д путей до зданий и сооружений, м (принимается 10м). ГОСТ 9238-83 « Габариты приближения строений и подвижного состава железных дорог колеи 1520 мм» Исходные данные и результаты расчетов основных размеров погрузочноскладского комплекса для различных вариантов комплексной механизации представлены в таблице 6.1. 23 Таблица 6.1 – Исходные данные и результаты расчетов основных размеров погрузочно-складского комплекса Показатель, м Высота насыпи, м: негабарит габарит стружка Ширина насыпи, м: негабарит габарит стружка Длина насыпи, м: негабарит габарит стружка Площадь поперечного сечения насыпи, м2 негабарит габарит стружка Длина фронта подачи, м: Длина фронта погрузки (разгрузки), м: негабарит габарит стружка Длина фронта накопления, м: негабарит габарит стружка Общая длина ж/д путей, м: Ширина складского комплекса 24 1й вариант 2й вариант 3 1.3 2.4 3.5 1.2 1.2 9 18 18 11.2 21.2 21.2 56 56 214 35.4 56 342 23.7 23.7 37.3 350 37.4 23.7 23.3 350 56 56 300 42.4 56 424 87.5 60 212.5 1122 73 87.5 60 212.5 1232.4 79.4 6.3. Расчет необходимого количества погрузочных машин Расчет необходимого количества погрузочных машин начинается с определения их эксплуатационной производительности: П э П т Т см к в , где (6.10) Тсм– продолжительность смены, ч (8 ч). Техническая производительность для машин циклического действия определяется по формуле: Пт где 3600 qф Тц , (6.11) qф – фактическая грузоподъемность, т; Тц– время цикла, с. 1.Количество погрузочных машин необходимо определять с учетом обеспечения переработки заданного грузопотока: nм где Qотп. Т г , Пт m Т г Т р (6.12) Тг – число суток работы соответствующего участка в год (248 дней); m – количество смен работы механизмов в сутки (1 смены); Тр – число суток в году нахождения машины в ремонте (принимается для машин с электроприводом 10-15 суток, для машин с приводом от ДВС – 25-30 суток). 2.С учетом разгрузки наибольшей подачи в регламентированное время: nм Qотп. , П э(ч ) n t р (6.13) где Пэ(ч) – эксплуатационная часовая производительность машины; n – число вагонов в подаче; 25 tр – время простоя одного вагона под погрузкой или выгрузкой. П э(ч ) П т к в (6.14) Расчет необходимого количества мостовых электромагнитных 6.3.1 кранов (1 вариант): 1 цикл–разгрузка вагонов 1 Lт 3.5 hп 2.1 0.5hшт hшт 0.5Шшт hоп Шшт 2.5 Рисунок 6.10 – Схема цикла 1 Расчет времени цикла крана на разгрузке вагонов. Тц= t1+t2+t3+t4+t5+t6+t7+t8+tn захват груза: t1 10 с; время подъема электромагнита с грузом: t 2 hп (1 2) ; Vп где hï - высота подъема; Vï - скорость подъема. время перемещения тележки: t3 Lò (2 3) ; Vò где Lò перемещения тележки; Vò скорость перемещения тележки; 26 (6.15) время опускания электромагнита с грузом: t 4 hîï (1 2) ; Vîï где hï - высота опускания; Vï - скорость опускания. время разгрузки: t5 10c; время подъема электромагнита: t6 t 4 время обратного перемещения тележки: t7 t3 время опускания электромагнита: t8 t 2 t1 10ñ t2 t3 t4 3.5 1 2.1 2 12с 0.25 22 2 2 23.5с 0.63 2.5 3.5 1 0.25 2.4 2 2 15с t5 10c t 6 15с t7 23.5с t8 12с Тц=10+12+23.5+15+10+15+23.5+12=121с 2 цикл-подача сырья на участок огневой резки Lкр hп 7 2 0.5hшт hшт 1 0.5Шшт hоп Шшт 27 Рисунок 6.11 – Схема цикла 2 Расчет времени цикла подачи сырья на участок огневой резки захват груза: t1 10 с; время подъема электромагнита с грузом: t 2 время перемещения крана: t3 Lêð Vêð hп (1 2) ; Vп (2 3) где Lêð перемещения крана; Vêð скорость перемещения крана; время перемещения тележки: t 4 Lò (2 3) ; Vò время опускания электромагнита с грузом: t 5 hîï (1 2) ; Vîï где hï - высота опускания; Vï - скорость опускания. время разгрузки: t6 120c (примем время 2 мин на раскладывание груза по площадке) время подъема электромагнита: t 7 hп (1 2) Vп 3 цикл-уборка готовой продукции с участка огневой резки Lкр hп 10 5.5 0.5hшт hшт 1 0.5Шшт hоп Шшт Рисунок 6.12 – Схема цикла 3 Расчет времени цикла уборки сырья с участока огневой резки. захват груза: t1 120 с; 28 время подъема электромагнита с грузом: t 2 время перемещения крана: t3 Lêð Vêð hп (1 2) ; Vп (2 3) где Lêð перемещения крана; Vêð скорость перемещения крана; время перемещения тележки: t 4 Lò (2 3) ; Vò время опускания электромагнита с грузом: t 5 hîï (1 2) ; Vîï где hï - высота опускания; Vï - скорость опускания. время разгрузки: t6 10c время подъема электромагнита: t7 t5 4 цикл – загрузка вагонов 1 Lт 3.5 hп 2.1 0.5hшт hшт 0.5Шшт hоп Шшт 2.5 Рисунок 6.13 – Схема цикла 4 Расчет времени цикла крана на загрузке вагонов идентичен 1 циклу. Расчеты времени циклов сведем в таблицу 6.2 29 Таблица 6.2–Время циклов t 1 цикл 2 цикл 3 цикл 4 цикл t1 10 10 120 10 t2 12 12 11 17 t3 20 13 16 11.5 t4 14 18 7 11.5 t5 10 18 9 10 t6 14 120 10 11.5 t7 20 11 18 11.5 t8 12 - - 17 Tö 112 184 181 100 Произведем расчет необходимого количества машин по 4 циклам. 1цикл qф 2.5т Пт 3600 2.5 80.4т / ч 112 Пэ 80.4 8 0.8 514.6т / см П э( ч ) 80.4 0.8 64.3т / ч nм 266.1 248 0.55 514.5 1 248 15 30 nм 266.1 0.75 64.3 4 1.29 2 цикл Пт 3600 2.5 48.9т / ч 184 П э 48.9 8 0.8 312.9т / см П э( ч ) 48.9 0.8 39.1т / ч nм 241.9 248 0.82 312.9 1 248 15 3 цикл Пт 3600 2.5 49.7т / ч 181 Пэ 49.7 8 0.8 318.2т / см П э(ч ) 49.7 0.8 39.8т / ч nм 241.9 248 0.8 318.2 1 248 15 4 цикл Пт 3600 2.5 90т / ч 100 Пэ 90 8 0.8 576т / см П э(ч ) 90 0.8 72т / ч nм 241.9 248 0.45 576 1 248 15 Общее количество машин по 4 циклам с учетом наибольших составит 3 крана. 31 факторов для габарита 1 цикл 1 Lт hоп Шшт 2.5 Рисунок 6.14 – Схема цикла разгрузки захват груза: t1 10 с; время подъема электромагнита с грузом: t 2 время перемещения тележки: t3 hп (1 2) ; Vп Lò (2 3) ; Vò время опускания электромагнита с грузом: t 4 время разгрузки: t5 10c; время подъема электромагнита: t6 t 4 время обратного перемещения тележки: t7 t3 время опускания электромагнита: t8 t 2 t1 10ñ t2 t3 t4 3.5 1 2.1 2 12с 0.25 18 2 2 20с 0.63 2.5 3.5 1 0.25 3.5 hп 2.1 0.5hшт hшт 0.5Шшт 1/ 3 2 2 17.5с 32 hîï (1 2) ; Vîï t5 10c t 6 17.5с t 7 20с t8 12с Tц 10 12 20 17.5 10 17.5 20 12 119с 2 цикл 1 Lт 3.5 hоп 2.1 0.5hшт hшт 0.5Шшт hп Шшт 2.5 Рисунок 6.15 – Схема цикла погрузки Время 2 цикла будет равно времени 1 цикла, т.е. Tц 119с Произведем расчет количества машин для габарита. 1 цикл Пт 3600 2.5 75.6т / ч 119 П э 75.6 8 0.8 484т / см П э(ч ) 75.6 0.8 60.5т / ч nм 266.1 248 0.58 484 1 248 15 nм 266.1 0.8 60.5 4 1.29 33 2 цикл nм 241.9 248 0.53 484 1 248 15 Общее количество машин по циклам с учетом наибольших факторов принимаем 2 кранf. для стружки 1 цикл 1 Lт 3.5 hоп 2.4 0.5hшт hшт 0.5Шшт hп Шшт 2.5 Рисунок 6.16 – Схема цикла разгрузки захват груза: t1 10 с; время подъема электромагнита с грузом: t 2 время перемещения тележки: t3 hп (1 2) ; Vп Lò (2 3) ; Vò время опускания электромагнита с грузом: t 4 время разгрузки: t5 10c; время подъема электромагнита: t6 t 4 время обратного перемещения тележки: t7 t3 время опускания электромагнита: t8 t 2 t1 10ñ 34 hîï (1 2) ; Vîï t2 t3 t4 3.5 1 2.4 0.25 2 10.5с 18 2 2 20с 0.63 2.5 3.5 1 0.25 2.4 2 2 15с t5 10c t 6 15с t 7 20с t 8 10.5с Tц 10 10.5 20 15 10 15 20 10.5 111с 2 цикл Расчет времени цикла подачи сырья в пакетир-пресс и уборки пакета. захват груза: t1 10 с; время подъема электромагнита со стружкой: t 2 время перемещения крана со стружкой: t3 Lêð Vêð время перемещения тележки со стружкой: t 4 hп (1 2) ; Vп (2 3) ; Lò (2 3) ; Vò время опускания электромагнита со стружкой: t 5 hîï (1 2) ; Vîï время разгрузки: t6 10c ; время подъема электромагнита: t7 t5 ; время перемещения тележки к пакету: t8 Lт (2 3) ; Vт время опускания электромагнита за пакетом: t9 захват груза: t10 10 с; 35 hоп (1 2) ; Vоп время подъема электромагнита с пакетом: t11 время перемещения тележки с пакетом: t12 время перемещения крана с пакетом: t13 Lкр Vкр hп (1 2) ; Vп Lт (2 3) ; Vт (2 3) ; время опускания электромагнита с пакетом: t14 hоп (1 2) ; Vоп время разгрузки: t15 10c ; время подъема электромагнита: t16 hп (1 2) ; Vп время перемещения тележки в исходное положение: t17 время перемещения крана в исходное положение: t18 t1 10 с; t2 3.68 1 0.25 2.4 2 2 16c ; 21.4 10.4 3.4 2 2 13c ; t3 2 1.6 t4 t5 18 2 2 20с ; 0.63 2.5 3.68 1 3.68 2 6c ; 0.25 t 6 10c ; t7 6c ; 14 1.2 2 2 2 14c ; t8 0.63 t9 3.8 1 0.56 2 18c ; 0.25 t10 10 с; 36 Lкр Vкр Lт (2 3) ; Vт (2 3) ; t11 t12 1.86 0.56 2 6.5c ; 0.25 1.6 2.4 1.2 2 2 2 5c ; 0.63 10.4 5.6 3.4 (1 ) 2 2 t13 2 5c ; 1.6 t14 1.86 0.56 2 6.5c ; 0.25 t15 10c ; t16 2.4 1 1.12 2 11c ; 0.25 18 2.4 2 2 15c ; t17 2 0.63 5.6 21.4 1 2 2 11c ; t18 2 1.6 Tц 193с 1 3 цикл 3.5 hп hоп Шшт 1.86 0.67hшт hшт 0.5Шшт 2.5 Рисунок 6.17 – Схема цикла отгрузки В 3 цикле количество операций на загрузку пакетов в вагоны идентично 1 циклу. t1 10ñ 37 t2 3.5 1 1.12 2 15.5с 0.25 2.4 2.5 t3 2 2 8с 0.63 t4 3.5 1 1.86 2 12.5с 0.25 t5 10c t 6 12.5с t 7 8с t 8 15.5с Tц 10 15.5 8 12.5 10 12.5 8 15.5 92с Произведем расчет необходимого количества машин по 3 циклам. 1цикл Пт 3600 0.9 29.2т / ч 111 Пэ 29.2 8 0.8 186.8т / см П э ( ч ) 29.2 0.8 23.4т / ч nм 798.4 248 4.5 186.8 1 248 15 nм 798.4 1 23.4 13 2.5 2 цикл Пт 3600 0.9 16.7т / ч 193 Пэ 16.7 8 0.8 107.4т / см П э( ч ) 16.7 0.8 13.4т / ч 38 nм 725.8 248 7.2 107.4 1 248 15 3 цикл Пт 3600 0.9 35.2т / ч 92 П э 35.2 8 0.8 225.3т / см П э(ч ) 35.2 0.8 28.2т / ч nм 725.8 248 3.4 225.3 1 248 15 Общее количество машин по 3 циклам с учетом наибольших факторов составит 16 кранов. 6.3.2 Расчет необходимого количества портальных кранов (2 вариант): Для негабарита. 1 Lт 3.5 hоп 2.1 0.5hшт hшт 0.5Шшт hп Шшт 4 Рисунок 6.18– Схема цикла 1 Время цикла портального крана. Тц= t1+t2+t3+t4+t5+t6+t7+t8+ t9+ t10 захват груза: t1 10 с; 39 (6.18) время подъема магнита с грузом: t 2 hп (1 2) ; Vп время изменения вылета стрелы: t 3 Lc (2 3) ; Vc где Lc изменение вылета стрелы; Vc скорость изменения вылета стрелы; время поворота: t 4 1 60 (1 2) ; ï где п частота вращения об/мин.; 60-время,c. время опускания магнита с грузом t5 hоп (1 2) Vп время разгрузки: t6 10(c); время подъема магнита t 7 t 2 время обратного разворота: t8 t 4 время обратного изменения вылета стрелы: t 9 t 3 ; опускание магнита: t10 t 2 ; Схемы циклов по негабариту совпадают, произведем расчет времени циклов с учетом размеров склада и сведем в таблицу 6.3. 40 Таблица 6.3 – Время циклов t 1 цикл 2 цикл 3 цикл 4 цикл t1 10 10 120 10 t2 4 4 6 5.5 t3 11.5 17 7 11.5 t4 6 6 6 6.5 t5 4 6 6 4 t6 10 120 10 10 t7 4 - 6 4 t8 6 - - 6.5 t9 11.5 - - 11.5 t10 4 - - 5.5 Tö 71 163 173 67 Произведем расчет необходимого количества машин по 4 циклам. 1цикл qф 2.5т Пт 3600 2.5 126.7т / ч 71 П э 126.7 8 0.8 811.3т / см П э ( ч ) 126.7 0.8 101.4т / ч nм 266.1 248 0.35 811.3 1 248 15 nм 266.1 0.48 101.4 4 1.29 41 2 цикл Пт 3600 2.5 55.2т / ч 163 П э 55.2 8 0.8 353.4т / см П э(ч ) 55.2 0.8 44.2т / ч nм 241.9 248 0.73 353.4 1 248 15 3 цикл Пт 3600 2.5 52т / ч 173 Пэ 52 8 0.8 332.8т / см П э(ч ) 52 0.8 41.6т / ч nм 241.9 248 0.77 332.8 1 248 15 4 цикл Пт 3600 2.5 134.3т / ч 67 Пэ 134.3 0.8 860т / см П э( ч ) 134.3 0.8 107.5т / ч nм 241.9 248 0.3 860 1 248 15 Общее количество машин по 4 циклам с учетом наибольших составит 3 крана. 42 факторов Для габарита. Расчеты времени циклов по разгрузке и погрузке вагонов совпадают. Полученные данные сведем в таблицу 6.4 Таблица 6.4 – Время циклов t 1 цикл 2 цикл t1 10 10 t2 4 4 t3 11.5 11.5 t4 6 6 t5 5 5 t6 10 10 t7 5 5 t8 6 6 t9 11.5 11.5 t10 4 4 Tö 73 73 Произведем расчет количества машин для габарита. 1 цикл Пт 3600 2.5 123.3т / ч 73 П э 123.3 8 0.8 789т / см П э(ч ) 123.3 0.8 98.6т / ч nм 266.1 248 0.35 789 1 248 15 43 nм 266.1 0.49 98.6 4 1.29 2 цикл nм 241.9 248 0.33 789 1 248 15 Общее количество машин по циклам с учетом наибольших факторов принимаем 1 кран. Для стружки Расчеты 1 и 3 циклов сведём в таблицу 6.6. Таблица 6.6 – Время циклов t 1 цикл 3 цикл t1 10 10 t2 4 5 t3 11.5 3.5 t4 6 4 t5 5 4.5 t6 10 10 t7 5 4.5 t8 6 4 t9 11.5 3.5 t10 4 5 Tö 73 54 2 цикл захват груза: t1 10 с; время подъема магнита со стружкой: t 2 44 3.68 1 1.2 1.2 2 2 5.5с ; 21.2 8 (14.6 10.8) время изменения вылета стрелы: t 3 2 2 17с ; 0.7 время поворота: t 4 1 60(0.25 0.2) 2 15.5с ; 1.75 время опускания магнита со стружкой : t 5 3.68 1 3.68 2 3с ; 1.2 время разгрузки: t 6 10c; время подъема магнита : t 7 3.68 1 3.68 2 3с ; 1.2 время поворота за пакетом: t 8 1 60 0.06 2 4с 1.75 время опускания магнита за пакетом: t 9 3.68 1 1.12 2 5.5с 1.2 захват пакета: t10 10 с; время подъема магнита с пакетом : t11 время поворота с пакетом: t12 1.86 1 0.56 2 3.5с ; 1.2 1 60 0.05 2 4с 1.75 время опускания магнита с пакетом : t13 1.86 1 1.12 2 2с ; 1.2 время разгрузки: t14 10(c); время подъема магнита: t15 1.2 1 0.56 2 4с ; 1.2 21.2 8 3.6 2 2 9с ; время изменения вылета стрелы: t16 2 0.7 время поворота: t17 1 60 0.09 2 5с 1.75 Тц=121с Произведем расчет необходимого количества машин по 3 циклам. 1цикл Пт 3600 0.9 44.4т / ч 73 45 Пэ 44.4 8 0.8 284т / см П э( ч ) 44.4 0.8 35.5т / ч nм 798.4 248 2.9 284 1 248 15 nм 798.4 1.4 35.5 13 2.5 2 цикл Пт 3600 0.9 26.8т / ч 121 Пэ 26.8 8 0.8 171.4т / см П э(ч ) 26.8 0.8 21.4т / ч nм 725.8 248 4.5 171.4 1 248 15 3 цикл Пт 3600 0.9 62.3т / ч 54 Пэ 62.3 8 0.8 398.8т / см П э(ч ) 62.3 0.8 49.8т / ч nм 725.8 248 1.9 398.8 1 248 15 Общее количество машин по 3 циклам с учетом наибольших составит 10 кранов. 46 факторов 7 Разработка графиков технологического процесса работы погрузочно-складского комплекса С целью проверки правильности расчетов и определению количества средств механизации, согласованности транспортом и разрабатываются производством, графики их использования а также анализа технологического по времени с сравниваемых процесса работы внешним вариантов погрузочно- складского комплекса. На графиках (рисунок 7.1, 7.2, 7.3, 7.4, 7.5, 7.6) показана работа погрузочноразгрузочных машин в течение суток во взаимосвязи со временем подхода и обработки подвижного состава внешнего и внутреннего транспорта. Кроме того, на них показан процесс накопления и расходования материала на складе в течение суток. При составлении графиков учитывалось, что время на подачу-уборку подач составляет 25 мин. Простой вагонов в ожидании разгрузки и по окончании ее, а также простой вагонов под погрузочными операциями рассчитывался как сумма площадей, образованных продолжительностью простоя и количеством одновременно задействованных вагонов в операциях погрузки-разгрузки. В работе было принято, что подача простаивают в ожидании погрузки и отправления после погрузки, в ожидании разгрузки и отправления после разгрузки 25 мин. При организации работы погрузочных механизмов дополнительно учитывалось время их работы по формированию склада. Время выполнения данной операции устанавливалось для каждого устройства произвольно. Кроме того, при составлении графиков технологического процесса работы погрузочно-складского комплекса учитывалась сменность работы погрузочноразгрузочных механизмов. Операции по переработке поступающего грузопотока в обоих вариантах производятся 8 ч в сутки. Операции по переработке отправляемого со склада грузопотока производятся 8 ч в сутки. Коэффициент складочности показывает, какая часть от общего груза проходит через склад. В данном случае этот коэффициент в обоих вариантах равен 1. 47 Коэффициент использования площади склада: L где Fпол , Fобщ (7.1) Fпол – полезная площадь склада под грузом; Fобщ – общая площадь погрузочно-складского комплекса. Для 1 варианта: L 504 1008 3852 0.08 62962.5 Для 2 варианта: L 396.5 1187.2 5882.4 0.09 78328.1 Уровень механизации или комплексной механизации У м ( км ) Qм ( км ) i Qоб , (7.2) где Qм ( км ) – объем работ по каждому роду груза, выполняемый механизированным или комплексно механизированным способом, т; Qоб – общий объем работ по каждому роду груза, т. К комплексно-механизированным процессам относятся те, у которых все операции выполняются машинами и оборудованием, а за человеком остается управление, регулирование и контроль за работой машин. К механизированным относятся процессы, в которых основные операции выполняются машинами, а некоторые вспомогательные, такие, как формирование пакета груза, застропка и отстропка и т. п., выполняются вручную. Коэффициент использования машин во времени: kв Тр 8 , (7.3) 48 где Т р – продолжительность работы машины в смену, ч; Tр Все Qсут (7.4) П э (ч ) kв 7 .5 0.93 – для негабарита; 8 kв 4.2 0.52 – для габарита; 8 kв 7 .5 0.93 – для стружки; 8 остальные расчеты сведем в таблицу сводных показателей рассматриваемых вариантов грузопереработки. Сопоставление показателей работы вариантов грузопереработки показывает, что по ряду показателей второй вариант грузопереработки будет эффективнее. Коэффициенты использования машин во времени рассчитываются после того, как начертятся суточные графики технологического процесса. Сводные показатели рассматриваемых вариантов грузопереработки приведены в таблице. 49 Сводные показатели рассматриваемых вариантов грузопереработки Показатель Численное значение 1й вар-т 2й вар-т 300 300 1 1 Годовой объем поступления груза, тыс. т Коэффициент складочности Вместимость склада,т негабарит габарит стружка 2661 2661 7984 2661 2661 7984 Коэффициент использования площади склада 0.08 0.09 Технологическое оборудование погрузочно-складского (коэффициент использования по времени): на разгрузке-погрузке краны на габарите 0.52 0.65 краны на стружке 0.93 0.93 краны на негабарите 0.093 0.6 на внутри складской работе краны на негабарите 0.75 0.73 краны на стружке 1 1 пакетир-пресс 1 1 Количество вагонов в подаче под разгрузку на склад 23 23 (под погрузку), ед. (20) (20) Общая протяженность ж/д путей на складе, м 1122 1232.4 Уровень механизации, %: негабарит 25 25 габарит 75 75 стружка 75 75 Уровень комплексной механизации, %: негабарит 75 75 габарит 100 100 стружка 100 100 Простой под погрузочно-разгрузочными операциями, ч 1.29 1.29 50 Заключение В данном курсовом проекте решалась задача внедрения комплексной механизации погрузочно-разгрузочных и транспортно-складских работ. На начальном этапе проектирования был определен суточные грузопотоки. На основе характеристики груза был произведен расчет суточного вагонопотока. После был произведен расчет вместимости и определены основные размеры склада. На следующем этапе курсового проектирования были рассчитаны основные параметры механизмов и устройств комплексной механизации, количество погрузочных механизмов, размеры погрузочно-складского комплекса. По первому варианту: приняты 3 крана для негабарита (1 на разгрузке – погрузке и 2 на внутрискладской); 2 крана для габарита; 16 кранов для стружки (8 на разгрузке – погрузке и 8 на внутрискладской). По второму варианту 3 крана для негабарита (1 на разгрузке – погрузке и 2 на внутрискладской); 1 кран для габарита, 10 кранов для стружки (5 на разгрузке – погрузке и 5 на внутрискладской). Из таблицы сводных показателей рассматриваемых вариантов грузопереработки мы видим, что коэффициенты использования площади склада во втором варианте выше, меньше количество кранов, а значит требуется меньшее количество машинистов кранов и затрат на ремонт. Выбираем второй вариант. На завершающем этапе курсового проектирования был спроектирован погрузочно-складской комплекс, его путевое развитие и разработан график технологической процесса работы складского комплекса. 51 Список используемой литературы 1. Промышленный транспорт: справочник проектировщика /Под. ред. А.С. Гельмана, С.Д. Чубарова. – М.: Стройиздат, 1984. – 415 с. 2. Гриневич Г.П. Комплексная механизация и автоматизация погрузочноразгрузочных работ на железнодорожном транспорте. – М.: Транспорт, 1987. – 295 с. 3. Гавришев С.Е. Методические указания по выполнению курсового проекта по дисциплине «Комплексная механизация и автоматизация погрузочноразгрузочных и транспортно-складских операций на транспорте» для студентов спец. 240100. – Магнитогорск: Изд-во МГТУ, 2001. – 35 с. 4. Чернега В.И. Краткий справочник по грузоподъемным машинам. – Киев: Техника, 1981. – 360 с. 5. Паршаков Ю.П. Методические указания по выполнению контрольной работы по дисциплине «Комплексная механизация и автоматизация погрузочно-разгрузочных и транспортно-складских операций на транспорте» для студентов спец. 240100. – Магнитогорск: Изд-во МГТУ, 1985. – 23 с. 6. Подъемно-транспортное оборудование: номенклатурный каталог – 12-95. М.: Изд-во ЦНИИТЗИтяжмаш, 1996. – 118 с. 7. Падня В.А. Погрузочно-разгрузочные машины: Справочник. – М.: Транспорт, 1972. - 198 с. 8. Волобуев В.Ф. Заготовка и переработка первичных металлов - Москва «Металлургия», 1980.-406 с. 52