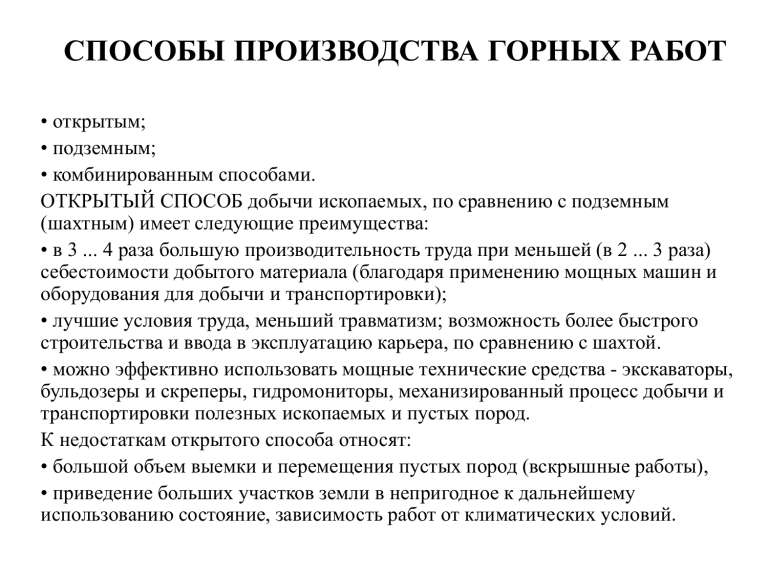

СПОСОБЫ ПРОИЗВОДСТВА ГОРНЫХ РАБОТ • открытым; • подземным; • комбинированным способами. ОТКРЫТЫЙ СПОСОБ добычи ископаемых, по сравнению с подземным (шахтным) имеет следующие преимущества: • в 3 ... 4 раза большую производительность труда при меньшей (в 2 ... 3 раза) себестоимости добытого материала (благодаря применению мощных машин и оборудования для добычи и транспортировки); • лучшие условия труда, меньший травматизм; возможность более быстрого строительства и ввода в эксплуатацию карьера, по сравнению с шахтой. • можно эффективно использовать мощные технические средства - экскаваторы, бульдозеры и скреперы, гидромониторы, механизированный процесс добычи и транспортировки полезных ископаемых и пустых пород. К недостаткам открытого способа относят: • большой объем выемки и перемещения пустых пород (вскрышные работы), • приведение больших участков земли в непригодное к дальнейшему использованию состояние, зависимость работ от климатических условий. При добыче полезных ископаемых открытым способом в карьере, как правило, в то же время выполняют два вида работ: 1) вскрышные работы; 2) добыча полезных ископаемых. Физико-механические свойства горных пород • Крепость — сопротивление горной породы общему разрушению (Протодьяконов). • Твердость — способность породы оказывать сопротивление проникновению в нее другого, более твердого тела, не испытывающего при этом каких-либо остаточных деформаций. • Плотность γ (кг/м3 или т/м3) — отношение массы породы к ее объему при естественной влажности. • Гранулометрический состав — процентное содержание по массе частиц различной крупности (размера). В горной породе по крупности куска различают: валуны и камни (200 мм и более), гальку и щебень (20—200 мм), гравий (2—20 мм) и песчаные фракции (до 2 мм). • Угол естественного откоса φ0 — угол у основания конуса, который образуется при отсыпке разрыхленной породы с некоторой высоты. • Разрыхляемость — отношение объема разрыхленной породы к первоначальному ее объему (в целике). Величина коэффициента разрыхления КР зависит от категории породы, параметров рабочего органа (уменьшаясь с их увеличением) и изменяется в пределах 1,05—1,7. • Абразивность — способность горной породы интенсивно изнашивать разрушающий ее инструмент. Трещиноватость — наличие в горных породах трещин, образуемых при разрыве внутренних связей в породном массиве. • Сопротивление резанию — способность горной породы сопротивляться механическому воздействию, вызывающему в ней совокупность напряжений сжатия, растяжения и сдвига, преодоление которых завершается разрушением породы и отделением от массива кусков или слоев. • Сопротивление копанию является обобщенным сопротивлением, учитывающим сопротивления: резанию, продвижению горной массы в ковш при его заполнении; трению породы о ковш и ковша о породу. Машины и оборудование, используемые на открытых горных работах, принято подразделять по роду выполняемой работы, т. е. по технологическому признаку: • выемочно-погрузочные машины; • выемочно-транспортирующие машины; • транспортные машины; • машины для вспомогательных работ. Удельный вес затрат на технологические процессы открытой добычи полезного ископаемого, % Буровзрывные работы Выемочно-погрузочные работы Транспортирование Отвалообразование Прочие Итого 19,5 (бурение – 5, взрывание – 14,5) 9 57 8 7 100 Выемочно-погрузочные машины Экскаваторы разделяют: • на одноковшовые - машины периодического действия; • многоковшовые - машины непрерывного действия. По ходовому оборудованию: гусеничные; пневмоколесные, с шагающим ходовым оборудованием; автомобильным; тракторным; железнодорожным. По силовому оборудованию (тип привода): с дизельным и электрическим одномоторными приводами; дизель-электрическими; дизель-гидравлическими; одно- и многомоторными приводами. По рабочему оборудованию экскаваторы отличаются тем, что некоторые их типы оборудованы постоянным конструктивно определенным видом оборудования, тогда как другие (универсальные) имеют сменное рабочее оборудование и с его помощью могут выполнять различные работы. ОДНОКОВШОВЫЕ ЭКСКАВАТОРЫ Экскаватором называется машина, предназначенная для черпания (экскавации) горной массы, перемещения ее на относительно небольшие расстояния и погрузки на транспортные средства и в отвал. Одноковшовые экскаваторы производят копание малосвязных или черпание разрушенных взрывом прочных горных пород и их перемещение последовательно, прерывая копание на время перемещения грунта, а многоковшовые экскаваторы выполняют эти операции одновременно. Многоковшовые экскаваторы получили распространение на вскрышных и добычных работах при непрерывном копании из массива малосвязных пород или углей. Рабочий цикл одноковшового экскаватора складывается из четырех последовательных операций: наполнения ковша (черпания), перемещения его к месту разгрузки (транспортирования), разгрузки и перемещения порожнего ковша к месту черпания для воспроизведения нового цикла. Поэтому одноковшовые экскаваторы являются машинами цикличного (прерывного действия). В отличие от одноковшовых у многоковшовых экскаваторов все элементы рабочего цикла осуществляются одновременно, поэтому многоковшовые экскаваторы являются машинами непрерывного действия. В настоящее время на карьерах эксплуатируются, главным образом, следующие типы экскаваторов: ЭКГ - экскаватор карьерный гусеничный (ходовая часть гусеничного типа), ЭГ - экскаватор гидравлический карьерный на гусеничном ходу, ЭШ - экскаватор шагающий для вскрышных работ. Типажный ряд экскаваторов типа ЭКГ включает базовые модели с ковшами вместимостью от 2 до 20 м3, типажный ряд шагающих экскаваторов (драглайнов) - шесть базовых моделей с ковшами вместимостью от 4 до 125 м3. Экскаваторы типа ЭГ имеют ковш вместимостью от 2,-5 до 30 (40) м3. По назначению одноковшовые экскаваторы подразделяют на следующие типы: строительные — с ковшами емкостью от 0,15 - 2 м3 , на гусеничном или пневмоколесном ходу, универсальные (снабжаются сменным рабочим оборудованием прямой или обратной лопаты, драглайна, грейфера или крана): предназначаются в основном для производства земляных и монтажных работ на строительстве; карьерные — с ковшами емкостью от 4 до 12,5 м3 , на гусеничном ходу, имеют рабочее оборудование прямой лопаты с относительно короткой стрелой и рукоятью: применяются главным образом на карьерах при разработке породных, рудных или угольных уступов с нижней погрузкой в транспортные сосуды; вскрышные — с ковшами емкостью от 4 до 35 м3 , на гусеничном ходу, оборудуются прямой лопатой, но с удлиненной стрелой и рукоятью; предназначаются в основном для разработки уступов с верхней погрузкой или с перемещением горной массы в отвал; шагающие драглайны — с ковшами емкостью от 4 до 80 м3 и с длинными стрелами (до 100 м): применяются для разработки уступов на карьерах с перемещением породы в отвал, для проведения траншей, рытья котлованов, насыпки дамб, плотин и др. Прямая лопата Прямая лопата конструктивно приспособлена для выемки породы выше уровня стоянки экскаватора. Жесткое крепление ковша позволяет работать как в отвал, так и с погрузкой в транспортные средства. Однако сравнительно небольшие размеры: делают целесообразным использование прямой лопаты в первую очередь для погрузки породы в транспортные средства. Ковш прямой лопаты 1 – днище; 2 и 6 – задняя и передняя стенки; 3 – коромысло; 4 – обойма блока; 5 – резец Зубчато-реечный механизм напора с выдвижной рукоятью 1 – ковш; 2 – рукоять; 3 – седловой подшипник; 4 – стрела; 5 – поворотная платформа; 6 – шарнир; 7 – подвеска стрелы; 8 – подъемный канат; 9 – лебедка; 10 – головной блок; 11 – зубчатая рейка; 12 – кремальерная шестерня 7495 HD Канатный механизм напора с выдвижной рукоятью 1 – ковш; 2 – рукоять; 3 – седловой подшипник; 4 – стрела; 5 – поворотная платформа; 6 – шарнир; 7 – подвеска стрелы; 8 – подъемный канат; 9 – лебедка подъема ковша; 10 – головной блок; 11 – напорная лебедка; 12, 13 – канаты выдвижения рукояти; 14 - центральный блок; 15 – передний полублок; 16 – задний полублок Лебедка Механизм с колено-рычажной напорной лопатой Канатный блок 1 – ковш; 2 – рукоять; 3 – стрела; 4 – головной блок; 5 – пята; 6 – балансир; 7 – подвеска ковша; 8 – стреловой полиспаст; 9 – подъемный канат; 10 – седловой подшипник; 11 – двуногая стойка; 12- напорная балка; 13 – лебедка канатного механизма напора; 14 - шарнир Гидравлический экскаватор с прямой лопатой 1 – стрела; 2 – гидроцилиндр подъема рукояти; 3 – рукоять; 4 – гидроцилиндр поворота ковша; 5 – ковш; 6 – тяга; 7 – коромысло; 8 – гидроцилиндр подъема стрелы 6030/6030 FS Обратная лопата Обратная лопата предназначена для выемки породы ниже уровня стоянки. Обычно ось рабочего перемещения экскаватора для уменьшения угла поворота смешается в сторону транспортного пути. Автомобили устанавливаются таким образом, чтобы во время загрузки угол между стрелой экскаватора и продольной осью автомобиля был около 40°. Проводить ковш экскаватора над кабиной автомобиля нельзя. 16 Гидравлический экскаватор с обратной лопатой 6015 B Драглайн (экскаватор с гибкой связью ковша с поворотной платформой) 1 – подъемный канат; 2 – тяговый канат; 3 – опрокидной канат; 4 – цепи подъема; 5 – стрела; 6 – ковш; 7 – тяговые цепи; 8 – канат подъема стрелы Драглайн - самоходная полноповоротная выемочнопогрузочная машина на шагающем или гусеничном ходу, у которой ковш связан со стрелой и поворотной платформой посредством подъемных и тяговых канатов и которая предназначена для выемки взорванных горных пород IIV категорий крепости или более крепких при вскрышных работах по бестранспортной системе с укладкой породы в выработанное пространство или на борт карьера. Большие размеры рабочего оборудования драглайна дают преимущества при работе с выгрузкой породы в отвал или при укладке ее непосредственно в возводимое сооружение. Гибкое крепление ковша делает несколько менее удобной выгрузку породы в транспортные средства (по сравнению с прямой лопатой). Современный одноковшовый экскаватор состоит из следующих основных частей: • рабочего оборудования; • рабочих механизмов; • ходового оборудования; • поворотной платформы; • силового оборудования. Рабочим оборудованием называется та часть экскаваторов, с помощью которой они копают грунт, поднимают груз, зачерпывают и перегружают сыпучие материалы и пр. Рабочее оборудование расположено в передней части поворотной платформы экскаватора (или на поворотной колонне у неполноповоротных машин). В зависимости от способа крепления рабочего органа (ковша, крюка, грейфера) различают рабочее оборудование с жесткой или гибкой подвеской рабочего органа. Рабочее оборудование. Экскаватор ЭКГ оборудуется рабочим оборудованием прямой лопаты, состоящим из ковша, рукояти стрелы, напорного механизма и механизма открывания днища ковша. Рабочие механизмы служат для получения рабочих движений ковша экскаватора: подъема (и тяги у драглайна) и напора. Доставку ковша к месту разгрузки производят механизмом поворота. Механизмы экскаваторов средней и большой мощности имеют индивидуальный привод постоянного тока с одним или несколькими двигателями. Ходовое оборудование экскаватора может быть гусеничное, пневмоколесное, рельсовое, шагающее, рельсово-шагающее. Наиболее распространенным является гусеничное оборудование, обеспечивающее хорошую проходимость экскаватора. Шагающее ходовое оборудование обеспечивает низкое давление на грунт, имеет небольшую массу, устойчивость машины на базе при работе. Одноковшовые экскаваторы драглайн в основном оборудованы механизмами шагания. Поворотная платформа опирается через ролики опорноповоротного устройства на раму ходового оборудования, относительно которого платформа может поворачиваться в горизонтальной плоскости. Одна и та же поворотная платформа может быть установлена на различное ходовое оборудование. В зависимости от угла поворота платформы экскаваторы называются полноповоротными или неполноповоротными. Одноковшовые экскаваторы в основном выпускают полноповоротными, т.е. их поворотная часть может вращаться на 360°. У машин этого типа на поворотной платформе устанавливают: основные рабочие механизмы, приводные электродвигатели, а также крепят рабочее оборудование. Силовое оборудование — это энергетический комплекс, содержащий приводной двигатель и машины — преобразователи энергии, например, электрические генераторы или электрические двигатели. Многоковшовые экскаваторы По способу работы многоковшовые экскаваторы (непрерывного действия) разделяют на машины продольного, поперечного и радиального исполнения. Экскаваторы непрерывного действия одновременно выполняют резку, транспортировку и разгрузку грунта. Поэтому эти машины имеют высокую производительность, более универсальные по сравнению с одноковшовыми экскаваторами, их применяют при достаточно большого объема однотипных работ, например для рытья каналов, траншей, в карьерах. По ходовому оборудованию: гусеничным и железнодорожным оборудованием. По силовому оборудованию: с электрическим двигателем и двигателем внутреннего сгорания (дизельным). По рабочему оборудованию: с ковшами, расположенными на роторе или на шарнирно-пластинчатых цепях. Роторный экскаватор - многоковшовый экскаватор, основным рабочим органом которого является роторное колесо, оснащенное ковшами и укрепленное на конце стрелы, шарнирно соединенной с поворотной платформой экскаватора. 1 – ротор; 2 – стрела; 3 – подвеска стрелы; 4 – пилон; 5 – надстройка; 6 – лебедка подъема стрелы; 7 – выдвижная тележка; 8 – противовес; 9, 10, 12 – конвейеры; 11 – карьерный транспорт; 13 – отвальная стрела; 14 – перегрузочный конвейер; 15 – механизм перемещения; 16 - платформа Схемы разгрузки роторов; а – гравитационная; б - инерционная с подъемом материала; в инерционная без подъема материала Многоковшовые экскаваторы Многоковшовый цепной экскаватор - самоходная горная машина непрерывного действия, рабочим органом которой является бесконечная цепь с закрепленными на ней ковшами и которая предназначена для ведения вскрышных или добычных работ верхним и нижним черпаниями в породах и углях невысокой крепости при температуре до 35 °C с удалением породы в отвал, погрузки горной массы в транспортное средство непрерывного или циклического действия. Определение производительности экскаватора Теоретическая: Qтеор=Е·tср (м3/ч) где Е- объем ковша экскаватора tср=3600/26 Техническая: Qт= Qтеор·kз·kр (м3/ч) где kз=0,5÷0,7 kр=1,1÷1,3 Эксплуатационная: Qэ= Qт·kи (м3/смену) kи=0,65÷0,7 - коэффициент использования эскаватора БУРОВЫЕ МАШИНЫ ДЛЯ ОГР Бурение — процесс сооружения горной выработки цилиндрической формы путем разрушения горных пород в торцевом забое. Шпуром принято называть искусственное цилиндрическое углубление в горных породах диаметром до 75 мм и глубиной до 5 м. Скважиной называют искусственное цилиндрическое углубление в горных породах диаметром более 75 мм и глубиной более 5 м. Бурение представляет собой трудоемкий и дорогостоящий процесс. Стоимость производства буровых работ в крепких породах на открытых разработках достигает 36 % обшей стоимости выемки 1 т горной массы. От качества рыхления горной массы зависят производительность погрузочного и транспортного оборудования, их долговечность и эффективность эксплуатации. Наибольшее распространение на открытых горных работах получил вращательный способ бурения — шарошечными и резцовыми коронками. На способ бурения шарошечными коронками приходится до 80 % всех объемов бурения, тогда как вращательным способом с резцовыми коронками выполняется около 19 %, а ударным методом —до 1%. Классификация буровых машин Буровые машины, применяемые на открытых разработках, классифицируются по: • способу разрушения горной породы; • способу приложения силовой нагрузки к буровому инструменту; • способу удаления продуктов разрушения от забоя скважины; • роду потребляемой энергии; • способу расположения скважины; • назначению. По способу разрушения горной породы буровые машины подразделяются на осуществляющие механические и физические способы разрушения, а также сочетающие их — комбинированные. К механическим относят: машины ударно-вращательного и вращательного бурения шарошечными и резцовыми долотами, производящие разрушение горной породы инструментом в соответствии с прикладываемыми к нему силовыми нагрузками; к физическим: машины термического, взрывного, гидравлического, электрогидравлического и ультразвукового бурения, воздействующие на горную породу через жидкую и газообразную среду. По форме и характеру воздействия бурового инструмента на породу различают бурение: ударное, вращательное резанием, ударновращательное, шарошечное, вращательно-ударное и комбинированное инструментом (режуще-шарошечным, шарошечноударным и др.). Физические или физико-химические способы бурения разрушают породу через жидкую или газообразную среду термическим, взрывным, гидравлическим, электрогидравлическим, ультразвуковым, плазменным, лазерным и другими способами воздействия. При термическом способе бурения разрушение (шелушение) пород происходит в результате нагрева забоя скважины сверхзвуковыми раскаленными струями и появления в породе термических напряжений, превышающих предел прочности минерального образования. Взрывное бурение (взрывобурение) может осуществляться с помощью ампульных или твердых ВВ, а также струйным способом. Гидравлический способ бурения осуществляется тонкой высоконапорной струей воды, подаваемой на забой со сверхзвуковой скоростью, однако с весьма высокими удельными затратами энергии. Рисунок 1 - Принципиальные схемы механических способов бурения: 1 — канат; 2 — долото; 3 — ударно-поворотный механизм; 4 — штанга; 5— вращатель; 6— ударный механизм; 7— шарошки; Руд — ударное воздействие; Рос — осевое усилие; Мвр — крутящий момент;ш —угловая скорость вращения долота Рисунок 2 - Принципиальные схемы механических способов бурения а - ударное бурение; б - вращательное бурение шарошечными долотами; в - вращательное бурение резцовыми коронками; г - ударно-вращательное бурение По способу приложения силовой нагрузки к буровому инструменту буровые машины подразделяют следующим образом: Ударное бурение осуществляется за счёт последовательно наносимых по забою ударов долотом с энергией Руд. При ударном бурении (рис. 1, а, рис. 2, а) вращательный момент к долоту не прикладывается. Перед каждым следующим ударом (в момент отскока) инструмент поворачивается на некоторый угол (в ударно-канатных станках благодаря упругим силам закручивания каната), обеспечивая таким образом разрушение породы по всей площади забоя. При ударно-поворотном бурении (рис. 1, б) вращающий момент незначителен, но инструмент непрерывно вращается вокруг своей оси. Порода разрушается в основном при внедрении лезвия инструмента под действием удара. Благодаря же вращению инструмента производится срезание породы, оставшейся в гребешках после удара. Если коронку не поворачивать, то после нескольких ударов поверхность соприкосновения лезвия с разрушенной породой настолько увеличится, что внедрение лезвия и разрушение горной породы прекратятся. Вращательное бурение резанием (рис. 1, в; рис. 2, в) осуществляется резцом, непрерывно срезающим и скалывающим частицы породы с забоя по винтовой линии передней гранью под действием приложенных осевого усилия Рос и момента вращения Мвр. Одновременно коронка подается на забой вдоль оси скважины со значительным усилием. Вращательное бурение применяют только по слабым углям и породам средней и ниже средней крепости. При крепких породах режущие кромки коронки не способны скалывать стружку значительной толщины и разрушают породу истиранием. При этих условиях работы резцы из металлокерамических, твердых сплавов быстро изнашиваются и скорость бурения падает. Производительно бурить скважины по крепким породам вращательным способом можно алмазными коронками (алмазное бурение), однако ввиду высокой стоимости и дефицитности алмазов (в том числе и искусственных) алмазные коронки используют только в специальных случаях. Существуют два вида вращательного бурения: сплошное и колонковое. В последнем случае коронка разрушает горную породу только в пределах кольцевой щели, а в середине остается керн, выдаваемый из скважины крупными кусками. При колонковом бурении поверхность контакта коронки с породой меньше и при той же силе подачи давление выше, чем при сплошном разбуривании. Вследствие этого бурение с керном успешно применяется и по породам большой крепости. Однако потери времени на подъем керна снижают среднюю скорость бурения, в связи с чем колонковый способ бурения на карьерах применяют только для проведения разведочных скважин. Ударно-вращательный способ (рис. 1, г; рис. 2, г) сочетает признаки ударного и вращательного бурения резанием. При этом способе удары высокой энергии осуществляются погружным ударником (преимущественно пневматическим) при наложении постоянных, относительно небольших осевого усилия и момента вращения. Порода разрушается ударом долота, а оставшиеся гребешки срезаются при его повороте. Способ бурения применяется по крепким, очень крепким и абразивным породам. Вращательно-ударное бурение (рис. 1, д; рис. 2, г) объединяет признаки ударного и вращательного способов. По буровому инструменту, прижимаемому к забою с осевым усилием Рос и вращаемому независимым вращателем, непрерывно наносятся удары через хвостовик штанги. Разрушение породы происходит скалыванием и срезанием частиц с забоя. Способ применяется для бурения наклонных и горизонтальных скважин в крепких породах. Широко реализуется во многих конструкциях станков зарубежного производства, а также в ряде отечественных станков типа СБУ. Шарошечное бурение (рис. 1, е; рис. 2, б) осуществляется перекатыванием шарошки по забою при вращении долота с высоким моментом и усилием прижатия к забою. Зубья шарошки, набегая на забой, разрушают его ударом и резанием. Способ универсален и весьма распространен. Внешне бурение протекает как вращательное. Однако зубья шарошки имеют кратковременный (ударный) контакт с забоем, в силу чего отсутствует фаза резания, характерная для вращательного бурения с использованием инструмента режущего типа. По роду потребляемой энергии буровые станки подразделяют на электрические, тепловые (дизельные), пневматические и гидравлические. • Буровые машины с электроприводом получают питание для сетевого двигателя от линий электропередач. • К тепловым относятся станки, работающие с приводом от дизеля. • К буровым станкам с пневматическим (гидравлическим) приводом относят машины, получающие питание от автономных пневматических (гидравлических) сетей или компрессорных (насосных) станций. По способу расположения скважины станки подразделяют на станки для бурения вертикальных, наклонных и горизонтальных скважин. По назначению буровые машины делятся на машины для бурения шпуров и небольших скважин (колонковые и бурильные молотки) и для бурения скважин среднего и большого диаметра (буровые станки). Буровые машины, используемые на открытых горных разработках, классифицируют следующим образом. • Машины ударного бурения: пневматические бурильные молотки — перфораторы с зависимым вращением бура; станки ударно-канатного бурения. • Машины вращательного бурения: станки вращательного бурения шарошечными долотами; станки вращательного бурения режущими коронками. • Машины ударно-вращательного бурения: станки с погружными пневмоударниками (пневмо-ударного бурения); перфораторы с независимым вращением бура и внескважинным ударником. Станки комбинированного бурения (используют сочетания различных способов разрушения горных пород). Рисунок 6 - Комплект бурового инструмента станков вращательного бурения шарошечными долотами: 1 - шпиндель вращателя; 2 - упругая муфта; 3 - переходник-адаптер; 4 - буровая штанга; 5 - удлинитель штанги; 6 - стабилизатор; 7- долото Комплект бурового инструмента станков вращательного бурения (рис. 6) с верхним вращателем состоит из упругой муфты, служащей для гашения вертикальных колебаний бурового става и устанавливаемой между шпинделем вращателя и сменным переходником (адаптором), гладкой штанги соответствующего диаметра, удлинителя става, стабилизатора и долота. Станки ударно-вращательного бурения типа СБУ предназначены для проходки вертикальных и наклонных скважин в трудновзрываемых породах с коэффициентом крепости f= 6...20. Применяются при выполнении работ в сложных горногеологических условиях на стесненных рабочих площадках открытых горных работ и строительных объектах. Рисунок 7 - Станок ударно-вращательного бурения ЗСБУ100-32: 1 — рабочий орган; 2 — кузов; 3 — ходовая часть; 4— манипулятор; 5 – кассета Станки вращательного бурения резцовыми долотами предназначены для бурения вертикальных и наклонных взрывных скважин по углю и породам с коэффициентом крепости f<6 и имеют модификации СБР-160А-24, 2СБР-160-25 и СБР-160Б-32 (рис. 13), отличающиеся, главным образом, глубиной бурения и второстепенными деталями. Машины состоят из следующих основных узлов и систем: многоопорного гусеничного хода с электроприводом; рамы с кузовом и кабины машиниста; мачты с направляющими для перемещения бурового става и вращателя; кассеты для хранения шнеков; механизма свинчивания-развинчивания; механизма подачи бурового става на забой; гидроцилиндров выравнивания станка и подъема мачты; Станки вращательного бурения шарошечными долотами типа СБШ предназначены для бурения взрывных скважин на открытых горных разработках в сухих и обводненных, монолитных и трещиноватых породах с коэффициентом крепости f= 6...18 и состоят из следующих основных узлов: гусеничного хода с индивидуальным приводом на каждую гусеницу; платформы с машинным отделением, маслостанцией, компрессорной установкой и электрооборудованием; Выемочно-транспортирующие машины Выемочно-транспортирующими машинами (ВТМ) называются такие, которые одновременно с отделением (или после отделения) горной породы от массива перемешают (транспортируют) ее, причем движение рабочего органа в этот период осуществляется перемещением всей машины, как правило, за счет развиваемого ею тягового усилия или реже — с помощью тягачей или толкателей. Разработка пород выемочно-транспортирующими машинами осуществляется слоями толщиной от нескольких сантиметров (бульдозеры, скреперы, грейдеры, фронтальные погрузчики и т.д.) до 2 м (рыхлители), что наилучшим образом отвечает условиям применения этих машин на карьерах со сложноструктурными и многокомпонентными полезными ископаемыми. ВТМ можно разделить на два основных типа: • ножевые (бульдозеры, рыхлители, струги, грейдеры) • ковшовые (скреперы, погрузочные машины). Бульдозеры, скреперы и грейдеры-элеваторы относятся к группе ВТМ, предназначенных для выполнения различных видов земляных работ с преобладанием выполнения транспортирующих функций. Им присваивается буквенный индекс ДЗ. Рыхлителям, относящимся к машинам для подготовительных работ, присваивается буквенный индекс ДП, погрузчикам как технологическому виду оборудования — индекс ТО. Далее у ВТМ через дефис указывается номер модели оборудования, а буквенные индексы после номера характеризуют: А, Б, В — модернизации или измененные конструктивные размеры; С и ХЛ — климатическое исполнение (северное). Бульдозер - самоходная землеройная машина, представляющая собой гусеничный или колёсный трактор, тягач и тому подобное с навесным рабочим органом — криволинейным в сечении отвалом (щитом), расположенным вне базы ходовой части машины. 1 – ножи; 2 – боковые стенки; 3 – козырек; 4 – толкающие брусья; 5 – винтовые раскосы; 6 – гидроцилиндры; 7 – кабина; 8 – плиты; 9 – рама ходовых тележек Бульдозеры предназначены для послойной разработки пород IIV категории без предварительного рыхления и перемещения на расстояние до 50-150 м. Скальные породы могут ими послойно разрабатываться после предварительного рыхления. Бульдозеры-толкачи применяют для совместной работы со скреперами и другими землеройными машинами. Рыхлители предназначены для послойного рыхления мерзлых и скальных пород IV-VIII категории с прочностью до 90 МПа. Рыхлительное оборудование навешивается на тракторы тяговых классов от 100 кН и выше. Бульдозерно-рыхлительные агрегаты (БРА) предназначены для комплексной механизации землеройных работ на мерзлых и скальных породах без проведения БВР. Они имеют агрегатные индексы при комплектной поставке тракторов с навесным оборудованием бульдозеров и рыхлителей. Скрепер - самоходная или прицепная гусеничная или колесная землеройная машина, имеющая ковш с режущей кромкой, расположенный между осями, который срезает, загружает, транспортирует, выгружает и распределяет материал при движении вперед. 1 – ножи; 2 - тяговая рама; 3, 5, 9 – гидроцилиндры; 4 – ковш; 6 – буфер; 7 – задняя стенка; 8 – заслонка; 10 – хобот; 11 - седельно-сцепное устройство; 12 - тягач Скреперы предназначены для послойной разработки пород I-IV категории, транспортировки их на отвалы или другие объекты и для укладки породы. На плотных породах скреперы используются совместно с бульдозерами-толкачамн и рыхлителями. Погрузчики одноковшовые фронтальные предназначены для выполнения погрузочных работ в авто- или реже железнодорожный транспорт предварительно разрыхленных горных пород и угля, или собственного транспортирования на расстояние до 0,5 км. Автогрейдеры предназначены для послойной разработки пород 1-1V категории при выполнении земляных работ при строительстве автомобильных дорог и иных сооружений, а также используются для эксплуатационного содержания автодорог, очистки их от снега и просыпей породы. Транспортные машины для ОГР К особенностям карьерного транспорта, определенным спецификой открытых горных разработок, относятся следующие положения. 1. Значительная мощность грузопотоков, составляющая десятки миллионов тонн в год, и длительные сроки их функционирования (на протяжении всего срока службы карьера). 2. Относительно небольшие расстояния транспортирования (в среднем 2 – 4 км). 3. Движение в грузовом направлении происходит, как правило при крутом подъеме (часто предельном по техническим возможностям транспортного средства). 4. Значительная часть транспортных коммуникаций, пункты погрузки и разгрузки, как правило, периодически передвигаются. 5. Значительная плотность (от 1 до 5 т/м3), повышенная прочность и абразивность, неоднородная кусковатость перемещаемой горной массы, ударные воздействия при погрузке и разгрузке. 6. Изменчивые климатические условия. Железнодорожный транспорт Железнодорожный транспорт. Применяется главным образом в карьерах средней и большой производственной мощности по горной массе (10 – 100 млн. т в год и более) глубиной до 200 м при расстояниях транспортирования от карьера более 2 – 3 км. При использовании новейших тяговых агрегатов и уклонах путей до 60 % глубина применения железнодорожного транспорта увеличивается до 300 350 м. Достоинства 1. Небольшой расход энергии вследствие малого удельного сопротивления движению подвижного состава по рельсовым путям (20 – 25 Н на 1 т массы поезда). 2. Возможность достижения практически любой производственной мощности карьера при любом расстоянии перевозок за счет большой пропускной способности путей и увеличения массы поезда до 1500 т и более. 3. Возможность автоматизации движения транспортных средств и управления транспортными операциями. 4. Надежность работы в любых климатических и горно-геологических условиях. 5. Относительно низкая себестоимость 1 ткм перевозки (меньше чем при автомобильном и конвейерном транспорте, в 4 - 6 раз). Недостатки ж/д транспорта карьерный транспорт пропускной оборудование 1. Повышенные требования к профилю путей. 2. Необходимы большая протяженность фронта работ на уступах(не менее 300 – 500 м), кривые большого радиуса (не менее 100 – 120 м для широкой колеи), небольшие уклоны путей (до 25 – 30, реже 40 – 60 %). 3. Резко возрастают длина и объемы наклонных траншей, общий объем горных работ и срок строительства карьера. 4. Снижается маневренность транспортных средств и возможная производительность экскаваторов при раздельной выемке. 5. Весьма трудоемки перемещение и содержание путей. Автомобильный транспорт Автомобильный транспорт применяется главным образом на карьерах малой и средней производственной мощности с грузооборотом до 15 млн. тонн в год, а на более крупных карьерах – в комплексе с другими видами транспорта (в основном с конвейерным). При автосамосвалах большой грузоподъемности (80 -180 т) применение автотранспорта эффективно при грузообороте карьера 25 – 70 млн. т в год и более. Автотранспорт эффективен при строительстве карьеров, при разработке залежей сложных форм, малых размерах карьерных полей, сложной топографии поверхности. Он успешно применяется при раздельной выемке сложно-структурных залежей. Может использоваться как вспомогательный и дополнительный к другим видам транспорта, особенно при горноподготовительных работах. Достоинства автотранспорта 1. Гибкость, маневренность и взаимная независимость работы автосамосвалов, что упрощает схемы движения. 2. Меньшие по сравнению с ж/д транспортом объемы наклонных траншей и горно-строительных работ (на 40 – 50 %), а следовательно меньшие затраты на строительство карьера и меньшие сроки ввода в эксплуатацию. 3. Небольшие радиусу поворотов (15 – 25 м), подъемы и уклоны до 80 – 100 %). 4. отсутствие рельсовых путей и контактной сети (при электровозной откатке) упрощает организацию работ, производительность экскаваторов возрастает на 20 – 25 % по сравнению с их производительностью при ж/д транспорте. 5. Увеличивается возможный темп углубления горных работ и скорость продвигания забоев. Недостатки автотранспорта 1. Высокая стоимость и большие эксплуатационные расходы. 2. Жесткая зависимость от климатических условий и состояния автодорог. 3. Загазованность атмосферного воздуха при большой интенсивности перевозок. Aвтосамосвал БелАЗ: 1 - переднее управляемое колесо c барабанным тормозом; 2 гидропневматический узел независимой подвески передних колёс; 3 - дизель, сблокированный c генератором; 4 - топливный бак; 5 - продольный рычаг независимой пневмогидравлической подвески задних колёс; 6 - задний ведущий мост c встроенными в ступицы тяговыми электродвигателями; 7 - самосвальный кузов. Конвейерный транспорт Конвейерный транспорт используется обычно для перемещения мягких вскрышных пород. Но может использоваться практически для перемещения любой горной породы, при одном непременном условии. Порода должна быть в мелкораздробленном состоянии (доведена до определенной кусковатости). Сейчас созданы конвейеры для транспортирования породы с размером куска 400 мм. Внедряются с возможностью транспортирования породы размерами 1000 мм. Наиболее эффективен конвейерный транспорт при грузообороте 20 – 30 млн. т в год и более на карьерах с мощной толщей покрывающих мягких пород, а при выемке взорванных пород - на карьерах глубиной более 150 м при расстоянии транспортирования горной массы до 2,5 – 3 км и мощных грузопотоках. Известны случаи транспортирования по пересеченной местности 10 – 20 км и более. Достоинства конвейерного транспорта 1 Непрерывность и ритмичность перемещения перемещения грузов. 2. Возможность повышения производительности выемочнопогрузочного и отвального оборудования. 3. Улучшение условий и повышение безопасности труда. 4. Благоприятные условия для автоматизации и централизованного управления. 5. Высокая производительность конвейерной установки, возможность использования при пересеченной местности. Недостатки конвейерного транспорта. 1. Зависимость от климатических условий. 2. При транспортировании скальных пород необходимо предварительное дробление до заданных размеров куска. 3. Экономическая нецелесообразность при выемке разносортных руд и раздельного транспортирования. 4. Ограниченность создания мощных однородных грузопотоков. Гидромеханизация – способ механизации горных работ, при котором все или основная часть операций технологического процесса осуществляется за счет энергии движущегося потока воды. Гидромонитор — устройство для формирования напорной летящей с большой скоростью водяной струи и управления ею при размывке и отбойке полезного ископаемого или горных пород. 1 – насадка; 2 – ствол; 3 – гидравлический сотовый успокоитель; 4, 13 – шарниры; 5 – верхнее колено; 6 – гидрозамок; 7 - рукав высокого давления; 8 – пульт управления ; 9 – кабина; 10 – насосная станция; 11, 15 – гидроцилиндры; 12 – нижнее колено; 14 - салазки Землесосный снаряд (комбайн со стреловидным исполнительным органом) Землесосный снаряд — плавучая землесосная установка, предназначенная для рыхления пород под водой при этом производится выемка горной массы, находящейся под слоем воды в естественных или искусственных водоёмах и транспортировка её пульпы на отвалы, обогатительные установки или в промежуточные ёмкости. 1 – рыхлитель; 2 – рама; 3 – полиспас; 4 – укосина; 5 – подвеска; 6, 9 – двигатели; 7 – всасывающий патрубок; 8 – грунтовый насос; 10 – напорный патрубок; 11 – свайный аппарат Землесосный снаряд Многочерпаковая драга Драга — комплексномеханизированный горнообогатительный агрегат, работающий по принципу многоковшового цепного экскаватора, установленный на плавучую платформу. Имеет многочерпаковый рабочий орган для подводной разработки. Используется для разработки россыпей, извлечения из них ценных минералов (чаще всего— золота, серебра) и укладки шлака в отвал. 1 – черпаки; 2 – огибающий барабан; 3 – рама; 4 – приводной барабан; 5 – завалочный люк; 6 – бочка; 7 – уловитель; 8 – шлюз; 9 – галечный лоток; 10 – конвейер; 11 – эфельные колоды; 12 – понтон; 13 – канаты; 14 – сваи; 15 – лебедки; 16 - канат Драги 65