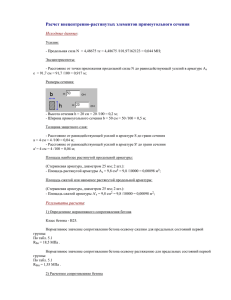

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ___________________________________ Федеральное государственное бюджетное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» ___________________________________ ИНСТИТУТ ГИДРОТЕХНИЧЕСКОГО И ЭНЕРГЕТИЧЕСКОГО СТРОИТЕЛЬСТВА КАФЕДРА / СТРУКТУРНОЕ ПОДРАЗДЕЛЕНИЕ СОТАЭ_____________________________________ КОД И НАИМЕНОВАНИЕ НАПРАВЛЕНИЯ ПОДГОТОВКИ 08.05.01. Строительство ПРОФИЛЬ ПОДГОТОВКИ Строительство инженерных, энергетических, гидротехнических и природоохранных сооружений ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА (ДИПЛОМНАЯ РАБОТА) ТЕМА Проектирование здания вагоноопрокидывателя ТЭС Обучающийся Сунгатуллин Нияз Камилевич (ФИО) ________________ (подпись) пояснительная записка на 105 стр., графическая часть на 6 л. Руководитель ВКР Субботин С.А. (ф.и.о.) Москва 2022 ____________ ( подпись) МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» Институт ИГЭС Кафедра/ структурное подразделение СОТАЭ Направление подготовки/ специальность 08.03.01 «Строительство» Профиль Строительство инженерных, энергетических, гидротехнических и природоохранных сооружений Форма обучения Очная ЗАДАНИЕ на выполнение выпускной квалификационной работы Обучающемуся: Зыряеву Дмитрию Алексеевичу Тема ВКР: Проектирование здания вагоноопрокидывателя ТЭС____ Задачи, подлежащие решению: Разработка объемно-планировочного и конструктивного решения, расчеты и проектирование строительных конструкций, разработка технологии и организации строительства, мероприятия по охране труда объекта ВКР Исходные данные: Чертежи архитектурно-строительного раздела Содержание пояснительной записки: В соответствии с Положением о выпускной квалификационной работе бакалавров и специалистов и магистров НИУ МГСУ (Выпуск 3) и Методические указания к ВКР кафедры СОТАЭ Перечень графического/ презентационного материала: В соответствии с методическим указанием кафедры СОТАЭ Рекомендованная основная литература: прилагается Дата выдачи задания «__ 26 __» __ 03 __20 20 г. Срок представления работы « 31 » ___05___20_20_г. График выполнения ВКР: № Наименование этапа выполнения Срок выполнения ВКР 1 2 3 4 Раздел архитектурно-строительный Раздел расчетно - конструктивный Раздел организационно-технологический Раздел охраны труда Руководитель ВКР Стойков В.Ф. (ФИО) 19.04.20-28.04.20 29.04.20-12.05.20 13.05.20-25.05.20 26.05.20-30.05.20 Процент от общего выполнения 25% 25% 25% 25% ________________________ (подпись) Отзыв руководителя ВКР МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждения высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» Кафедра/структурное подразделение « СОТАЭ » ОТЗЫВ руководителя о выпускной работе обучающегося в период подготовки ВКР О работе обучающегося Зыряева Дмитрия Алексеевича (ФИО) Направления подготовки (специальности) 08.03.01 «Строительство» Профиль подготовки Строительство инженерных, энергетических, гидротехнических и природоохранных сооружений ____ Тема ВКР Проектирование здания вагоноопрокидывателя ТЭС Характеристика обучающегося (проявленные способности и личные качества): - способность работать самостоятельно; - способность рационально планировать время выполнения работы и соблюдать график выполнения ВКР; - способность пользоваться учебной, нормативной и научной литературой профессиональной направленности; - способность пользоваться компьютерными методами сбора, хранения и обработки (редактирования) информации, применяемыми в сфере профессиональной деятельности; - способность находить и выбирать методы решения поставленных задач; - способность решить все поставленные задачи; - способность проанализировать результаты работы, сделать выводы и обобщения; - способность письменно излагать свои мысли; - творческая активность, инициативность, участие в кружковой деятельности СОТАЭ; - способность к исследовательской деятельности; - др. Обучающийся Зыряев Д.А. овладел необходимыми компетенциями и готов к самостоятельной профессиональной деятельности. Рекомендован к оценке Хорошо Руководитель ВКР _ доцент, к.т.н. (ученое звание, ученая степень) _____________________ (подпись) Стойков В.Ф. (фамилия.И.О) ОГЛАВЛЕНИЕ ВВЕДЕНИЕ .................................................................................................................. 5 1. Архитектурный раздел ............................................................................................. 7 1.1 Генеральный план ............................................................................................... 7 1.2 Характеристика района строительства .............................................................. 8 1.3 Архитектурно-планировочное решение здания вагоноопрокидывателя ......... 9 1.4 Конструктивные решения ................................................................................. 12 1.5 Теплотехнический расчёт ................................................................................. 13 2. Расчёт конструкций здания вагоноопрокидывателя ............................................ 16 2.1 Расчёт и конструирование многопустотной предварительно напряженной плиты ....................................................................................................................... 16 2.1.1 Исходные данные ........................................................................................ 16 2.2.3 Расчет плиты по второй группе предельных состояний. ........................... 26 2.2 Расчёт и конструирование однопролетного ригеля......................................... 33 2.2.1 Исходные данные ........................................................................................ 33 2.2.2 Определение усилий в ригеле .................................................................... 35 2.2.3 Расчет ригеля по прочности нормальных сечений при действии изгибающего момента ......................................................................................... 35 2.2.4 Расчет ригеля по прочности при действии поперечных сил ..................... 39 2.2.5 Построение эпюры материалов. ................................................................ 47 3. Организационно-технологический раздел ............................................................ 51 3.1 Указания по организации строительной площадки. ....................................... 51 3.2 Технологическая карта монтаж сборных железобетонных плит покрытия... 52 3.2.1 Область применения ................................................................................... 52 3.2.2 Организация и технология выполнения строительного процесса ........... 53 Подготовительные работы .................................................................................. 53 3.2.3 Требования к качеству и приёмке работ .................................................... 63 3.2.4 Потребность в материально-технических ресурсах .................................. 65 3.2.5 Технико-экономические показатели .......................................................... 68 4 3.3 Технологическая карта «Монтаж монолитных колонн» ................................. 70 3.3.1 Организация и технология выполнения строительного процесса ........... 70 3.3.2 Требования к качеству и приемке работ .................................................... 81 3.3.3 Потребность в материально-технических ресурсах. ................................. 84 3.3.4 Технико-экономические показатели. ......................................................... 87 4. Раздел охраны труда .............................................................................................. 91 4.1 Общие требования ............................................................................................. 91 4.2 Безопасность при погрузо-разгрузочных работах ........................................... 92 4.3 Требования безопасности при эксплуатации машин и механизмов............... 93 4.4 Монтажные работы ........................................................................................... 96 4.5 Бетонные работы ............................................................................................... 97 4.6 Мероприятия по обеспечению пожарной безопасности ................................. 97 4.7 Производство работ в зимнее время ................................................................ 99 ЗАКЛЮЧЕНИЕ ........................................................................................................ 102 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ ....................................................... 103 5 ВВЕДЕНИЕ В данной работе разрабатывается проект строительства здания вагоноопрокидывателя закрытого типа, расположенного в Свердловской области, пос. Рефтинский. Основной способ доставки топлива на ТЭС-в железнодорожных полувагонах (открытый сверху вагон) Здание вагоноопрокидывателя является промышленным сооружением, которое предназначено для разгрузки вагонопрокидывателей-пространственной топлива на цилиндрической ТЭС с помощью конструкции, где закрепляется полувагон. После чего происходит дробление в дробильнофрезерной машине и транспортировка на склад и главный корпус. Вагоноопрокидыватель – это машина, предназначенная для быстрой механизированной разгрузки насыпных грузов из стандартных железнодорожных полувагонов грузоподъемностью до 150 Т. Вагоноопрокидыватели представляют собой платформы, которые оснащены направляющими рельсами или канавками. Это необходимо для того, чтобы вагон можно было поставить в нужном положении, зафиксировать в нем и затем опорожнить. Опорожнение происходит путем наклона, опрокидывания или вращения всего опрокидывающего механизма с помощью домкратов или другой грузоподъемной системы. Вагоноопрокидыватели бывают 2 типов: башенные и роторные. По способу разгрузки они могут быть боковые, торцевые и комбинированные Башенные вагоноопрокидыватели поворачивают вагон вокруг оси, лежащей вне вагона; роторные вагоноопрокидыватели, наоборот, — вокруг оси, почти совпадающей с геометрической продольной осью полувагона. Торцевые вагоноопрокидыватели обеспечивают продольный наклон вагона и используются для разгрузки подвижного состава с раскрывающимися торцевыми стенами. Комбинированные вагоноопрокидыватели наклоняют вагон в поперечном и 6 продольном направлениях. Вагоноопрокидыватель является наиболее эффективным средством механизации с темпом выгрузки 20—30 вагонов в час. В практике применяются два типа вагоноопрокидывателей: стационарный роторный и передвижной. В данной работе будет рассмотрено здание вагоноопрокидывателя с стационарным роторным вагоноопрокидывателем. Здание вагонопрокидывателя включает в себя: 2 О-образных роторных стационарных вагоноопрокидывателя (ВРС 125М) Приемный бункер с решеткой с ячейкой 300мм. Дробильно-фрезерные машины Ленточный питатель Ленточный конвейер 7 1. Архитектурный раздел 1.1 Генеральный план Рисунок 1.1-Схема генерального плана ТЭС 1-главный корпус с дымовыми трубами; 2-пусковая котельная; 3объединенный вспомогательный корпус; 4-инженерно-бытовой корпус; 5-ОРУ 220/550 кВ; 6-тракт топливоподачи; 7-угольный склад; 8-здание вагоноопрокидвателя; 9- мазутное хозяйство; 10-экипировочно-ремонтный блок; 11-насосная технического водоснабжения; 12-глубинный водозабор; 13- пожарное депо Общая площадь ТЭС в ограде составляет 102 га (принято по аналогии) Удельная площадь равняется 0,041 га/Мвт Здание вагоноопрокидывателя располагается между складом угля и главным корпусом. Топливо от разгрузустройства до бункеров системы пелеприготовления в главном корпусе с промежуточным дроблением поступает по двухниточному конвейеру при производительности каждой нитки, равной производительности 8 рабочих вагоноопрокидывателей с 10%-ным запасом. На склад топливо транспортируется по одной нитке. Строительный объём здания вагоноопрокидывателя ТЭС равняется 13100 м3. 1.2 Характеристика района строительства Здание вагооноопрокидывателя возводится в пос.Рефтинском Свердловской области. Расчётная зимняя температура наружного воздуха по СП 131.13330.2018 «Строительная климатология» -25 С Нормативное значение веса снегового покрова по СП 20.13330.2016 (III р-н) – 150 кгс/м2 Нормативная ветровая нагрузка по СП 20.13330.2016 (1 р-н) – 23 кгс/м2 Нормативная глубина сезонного промерзания грунта df.n =1,08 м., и определена в 1 разделе согласно СП 22.13330.2016 «Основания зданий и сооружений» Среднегодовая относительная влажность воздуха 70%. Роза ветров по повторяемости выражена неярко. В тёплый период (июньавгуст) преобладают северо-западные и западные ветры, в холодный (декабрьфевраль) – юго-западные и южные. Преобладающими почвообразующими породами здесь являются моренные супеси и суглинки, перекрытые местами лессовидными суглинками. Супесчаные и песчаные почвы имеют наибольшее распространение. Геологическое строение. Почвенно-растительный слой развит повсеместно, представлен в основном темно-серым и буроватым суглинком, реже супесью, обогащенными корнями растений. Под почвенно-растительным слоем залегают разнозернистые пески, супеси, суглинки, содержащие гравий, гальку. 9 Гидрогеологические условия. Сплошные водоносные горизонты отсутствуют. Вследствие особых условий залегания, водовмещающих породпесков, супесей, гравийно-галечных отложений - были вскрыты: верховодка, воды внутриморенных песчаных линз, воды флювиогляциальных и озерноледниковых отложений, одинцовского горизонта. Средняя глубина залегания вод примерно 17 - 19м. С поднятием уровня водохранилища до проектной отметки возникает в определенной зоне подтопление с уровнем подземных вод до отметки порядка 3м. от поверхности. Грунты оснований. Основанием для фундаментов всех сооружений будут являться отложение московской морены, представленной в основном твердыми и полутвердыми суглинками. 1.3 Архитектурно-планировочное решение здания вагоноопрокидывателя За относительную отмету 0,000 принят уровень земли и рельс. На отметке 0,000 предусматривается въезд в здание полувагонов в здание вагоноопрокидывателя. На этом этаже расположены: 2 помещения вагоноопрокидывателя Отметки перекрытий +0,300; +3,900; +7,500; +10,500; На отметке перекрытий +0,300 принят 1 этаж на котором расположены: 1. Помещений циклонов 2. Электропомещение 3. Комната отдыха 4. Санузел 10 Элеткропомещение предназначено для электроснабжения щитов станций управления вагоноопрокидывателей механизмов дробильно-фрезерных машин, электродвигателей аспирационных систем вагоноопрокидывателей. Также питаются более мелкие потребители (электродвигатели вентиляции, насосов, ленточных питателей задвижек и т.п). Кабельный этаж располагается на отметке перекрытий +3,600 Выше на отметке перекрытий +7,500 располагается помещение управления краном и щит станции управления. На отметке перекрытий -3,100 располагается площадка установки дробильно-фрезерных машин. Предназначены для дробления крупных кусков и смерзшихся глыб разгружаемого материала на надбункерных решетках приемных бункеров стационарных вагоноопрокидывателей в продольном, или поперечном направлениях. В здании вагоноопрокидывателя предусматриваются две внутренние лестничные клетки, расположенные рассредоточено. Лестничные клетки с отметки +0,300 связаны между собой коридорами, в которые выходят эвакуационные двери из помещений. Все двери на путях эвакуации открываются по направлению выхода из здания. Вход в помещение вагоноопрокидывателей осуществляется в двух местах, с обеих сторон на отметке +0,300. Кровля выполнена из изопласта с наружным водоотводом. Для обеспечения взрывобезопасности в помещении циклонов, расположенных в среднем пролёте здания предусмотрена легко-сбрасываемая кровля. Дымососы системы аспирации вагоноопрокидывателей, расположенные на отметке перекрытий +7,300, установлены на виброизолированное основание для уменьшения вибрации конструкций здания 11 Конструкции полов Полы во всех помещениях запроектированы с учётом технологических требований, предъявляемых при их эксплуатации: · надёжности и долговечности принятой конструкции; · отсутствия влияния вредных факторов применённых в конструкции полов материалов; · оптимальных гигиенических условий для людей. Конструкции и покрытия полов приняты с учётом обеспечения их долговечности, взрыво-пожаробезопасности, устойчивости к механическим и жидкостным воздействиям, с учётом их экологической, гигиенической и эстетической целесообразности и соответствуют требованиям СП 29.13330.2011. Типы полов предусматриваются : Полимерцемент, бетон М300 и бетон М150-в помещениях вагоноопрокидывателя и циклонов. Полимерцемент, бетон М300, бетон М150, ячеистый пенобетон и 1 слой рубероида на битумной мастике- в электропомещении и помещении управления краном. Полимерцемент, бетон М300, бетон М150 и бетонная подготовка М200-в тамбуре и коридоре. Полимерцемент, бетон М300, ячеистый бетон, 1 слой рубероида на битумной мастике и цементно-выравнивающий слой- в помещениях бункеров и дробильно-фрезерных машин Полимерцемент, бетон М300, цеметно-песчаный раствор М300, 2 слоя рубероида на битумной мастике и цементно-выравнивающий слой- в помещении ленточных питателей. 12 1.4 Конструктивные решения Разгрузочное устройство имеет подземную и наземную части. Высота надземной части 13,1 до низа конструкций покрытия, подземная часть в среднем пролёте на 8,1 м., боковые-на 6,5 м. Размеры сооружения в плане 41х36 м (в осях). Сооружение трёхпролётное с пролётами 12+12+12м Ввод железнодорожных путей в здание на отметке 0,000. Железнодорожные ворота приняты раздвижные складочные с электроприводом. Входы в сооружение обеспечиваются с двух лестничных клеток, расположенных по торцам здания у осей 1 и 9. Стены отапливаемых помещений панельные из лёгкого бетона на пористых заполнителях (керамзитобетона) толщиной 300 мм. Стены неотапливаемых помещений выполнены из сендвич панелей толщиной 100 мм. Основные конструкции здания железобетонные. Ригели и основные перекрытия, а также плиты покрытий и лестничные клетки выполнены из сборного железобетона. В монолитном железобетоне выполнены: фундаментная плита, колонны каркаса и лестничных клеток, а также монолитные плиты подземной части на отметках -6,900 и -3,300. В стальных конструкциях выполнены воронки бункеров, решетки над бункерами, ограждения роторов вагоноопрокидывателей, подкрановые пути и монорельсы. Для опускания оборудования в подземную часть имеются монтажные проёмы размеров 2х3,5 перекрытые съёмными щитами на отметке -3,500. 13 Огнестойкость строительных конструкций. Строительные конструкции здания вагоноопрокидывателя относятся ко 2 степени огнестойкости в соответствии с Федеральным законом №123-ФЗ «Технический регламент о требованиях пожарной безопасности». Минимально требуемые пределы огнестойкости строительных конструкций (в минутах): · Колонны и ригели R90 · Наружные ненесущие стены R15 · Междуэтажные перекрытия REI45 · Стены лестничных клеток REI90 · Марши и площадки лестниц R60 1.5 Теплотехнический расчёт Согласно СП 50.13330.2012 Сопротивление теплопередачи должно быть не менее требуемого сопротивления теплопередачи из условия обеспечения санитарно-технической безопасности (п.5.2[1]): 𝑅о = а ∙ ГСОП + в, м2 ∙ ℃⁄Вт , (1.1) тр ГСОП = (𝑡в − 𝑡от ) ∙ 𝑧от ,°C *сут./год, (1.2) Где а, в - коэффициенты, значение которых следует принимать по данным таблицы 3[8] для соответствующих групп зданий (а = 0,0002, в = 1); 𝑡в = 17 - расчетная температура внутреннего воздуха в помещения, °С; (5.2 [1]) 𝑡н = −26 - расчетная температура наружного воздуха для проектируемого отопления, °С; (табл.3.1[10]) 𝑡оп = −5,4°С - средняя температура отопительного периода со 14 среднесуточной температурой, не превышающей 8 °С (табл.3.1[10]); суток 𝑧оп = 221 - продолжительность отопительного периода в пос.Рефтинский Свердловской области. (табл.3.1[10]) ГСОП = (17-(-5,4)) ∙221 = 4950,4 °С∙сут/год 𝑅о = 0,0002 ∙ 4950 + 1 = 1,99 м2 ∙ ℃⁄Вт тр Нормируемое значение приведенного сопротивления теплопередачи ограждающих конструкций определяется по формуле (5.1[8]): норм 𝑅о = 𝑅о ∙ 𝑚𝑝 = 1,99 ∙ 1,0 = 1,99 м2 ∙ ℃⁄Вт , (1.3) тр где 𝑚𝑝 – коэффициент для стен, учитывающий особенности региона строительства. Зона влажности-нормальная Влажностный режим помещения – влажный. Условия эксплуатации ограждающих конструкций - Б Сопротивление теплопередачи наружной стены можно определить как сопротивление теплопередачи многослойной ограждающей конструкции(8.11[8]): 𝑅0 = где: 𝛼н = 23 1 1 + ∑ 𝑅𝑖 + 𝑅вп + , м2 ∙ ℃⁄Вт , 𝛼в 𝛼н - коэффициент теплоотдачи (1.4) наружной поверхности внутренней поверхности ограждающей конструкции, Вт/м2оС; (табл.6[8]) 𝛼в = 8,7- коэффициент теплообмена на ограждения, Вт/м2 оС; (табл.3[8]) Ri- термическое сопротивление i слоя, м2 оС/Вт; Термическое сопротивление i слоя определяется(6.6[8]) : 15 𝑅𝑖 = 𝛿 2 ℃ , м ∙ ⁄Вт , 𝜆 (1.5) где: 𝛿 - толщина слоя, м; 𝜆 — коэффициент теплопроводости слоя, Вт/(м °С). Состав ограждающей конструкции: 1) Внешний слой из проф лист оцинкованный 𝛿 = 0,001 м, 𝜆 = 58 Вт/(м °С). 2) Утеплитель –ROCKWOOL РУФ БАТС ОПТИМА 𝛿 = …. М 𝜆 = 0,037 Вт/(м°С) 3) Внутренний слой из проф лист оцинкованный 𝛿 = 0,001 м, 𝜆 = 0,79 Вт/(м°С) Находим толщину утеплителя 𝛿ут : 1,99 = 𝛿ут 1 0,001 0,001 1 + + + + 8,7 58 58 0,037 23 𝛿ут = 0,1 м С учетом кратности материалов, принимаем толщину теплоизоляционного слоя 𝛿ут = 0,1 м Определяем фактическое сопротивление теплопередаче: ф 𝑅о = 1 0,001 0,001 0,1 1 + + + + = 2,86 м2 ∙ ℃⁄Вт 8,7 58 58 0,037 23 Проверка условий: норм 𝑅о ф < 𝑅о 1,99 м2 ∙ ℃⁄Вт < 2,86 м2 ∙ ℃⁄Вт Выбранное стеновое ограждение удовлетворяет условиям по теплопередаче. 16 2. Расчёт конструкций здания вагоноопрокидывателя 2.1 Расчёт и конструирование многопустотной предварительно напряженной плиты 2.1.1 Исходные данные Сбор нагрузки на 1 м2 перекрытия представлен в таблице 2.1. Таблица 2.1. Сбор нагрузки на 1 м2 перекрытия. Вид нагрузки Нормативн. Коэффициент Расчетная нагрузка надежности нагрузка, кН/м2 по нагрузке γf кН/ м2 Постоянная Pd полы — покрытие пола, δ = 0,02 м; 0,105 1,2 0,126 выравнивающая стяжка, δ = 0,04 м; 0,72 1,2 0,864 сборная ж/б плита, δ = 0,22 м 5,5 1,1 6,05 Итого постоянная нагрузка g 6,325 7 Временная длительная Pl Перегородки, δ= 120 мм 0,5 1,1 0,6 Складирование материалов 3 1,2 3,6 Временная кратковременная Pt 2 1,2 2,4 Итого временная нагрузка V 5,5 6,6 5 6 11,825 13,65 Временная нагрузка перегородок V0 Полная нагрузка g + V без учета Нагрузка на 1 пог. м длины плиты при номинальной её ширине 2,3 м с учетом коэффициента надежности по ответственности здания 𝛾𝑛 = 1,0: 17 • расчетная постоянная g = 7·2,3 · 1,0 = 16,629 кН/м; • расчетная полная (g + V) = 13,65·2,3·1,0 = 31,395 кН/м; • нормативная постоянная 𝑔𝑛 = 6,325·2,3·1,0 =14,548 кН/м; • нормативная полная (𝑔𝑛 + 𝑉𝑛 ) = 11,825·2,3·1,0 = 27,2 кН/м; • нормативная постоянная и длительная (𝑔𝑛 + Vlon,n) = =(6,325+3,5)·2,3·1,0 = 22,6 кН/м. Конструктивный размер плиты: l =5,9-0,1-0,1-0,01-0,01=5,68 м. Материалы для плиты Бетон тяжелый класса по прочности на сжатие В20: Rb,n = Rb,ser = 15,0 МПа; Rbt,n = Rbt,ser = 1,35МПа Rb = 11,5 МПа; Rbt = 0,9 МПа b1 = 1,0 – при непродолжительном (кратковременном действии нагрузки) b1 – коэффициент условий работы бетона, учитывающий влияние длительности действия статической нагрузки. Начальный модуль упругости бетона Еb = 27,5·103 МПа Технология изготовления плиты – агрегатно-поточная. Плита подвергается тепловой обработке при атмосферном давлении. Натяжение напрягаемой арматуры осуществляется электротермическим способом. Арматура: − продольная напрягаемая класса А600: Rs,n = Rs,ser = 600 МПа (табл. 6.13 [2]); Rs = 520 МПа (табл. 6.14 [2]); Еs = 2,0 ·105 МПа (пункт 6.2.12 [2]). 18 − ненапрягаемая класса В500: Rs = 435 МПа (табл. 6.14 [2]); Rsw = 300 МПа (табл. 6.15 [2]) 2.2.2 Расчет плиты по предельным состояниям первой группы Определение внутренних усилий Расчетный пролет плиты в соответствии с рис. 2.1. l0 = 5,9-0,1-0,1-0,01-0,01-0,09/2-0,09/2=5,59 м Поперечное конструктивное сечение плиты заменяется эквивалентным двутавровым сечением (рисунок 2.2.). Размеры сечения плиты h = 22 см; h0 = h – a = 22 – 3 = 19 см; h`f = hf = (22 – 15,9) ·0,5 = 3,05 см; bf = 229 см; b`f = 229 – 3 = 226 см; b = 229 – 15,9·11 = 54,1 см. Плита рассчитывается как однопролетная шарнирно-опертая балка, загруженная равномерно-распределенной нагрузкой (рисунок 2.3). Усилия от расчетной полной нагрузки: •изгибающий момент в середине пролета определяется по формуле [2]: 𝑀= 𝑀= 31,395 ∗5,592 8 (𝑔 + 𝑉 )𝑙0 2 = 122,629 кН м 8 (2.1) , 19 Рисунок 2.1.- Расчетный пролет плиты. 20 Рисунок 2.2.- Конструктивное сечение плиты. g+V=31,395 kÍ /m l0=5590 M Mmax Qmax Q Рис. 2.3.- Расчетная схема плиты и эпюры усилий. •поперечная сила на опорах определяется по формуле [2]: 𝑄= 𝑄= 31,395∗5.59 2 = 87,75 кН (𝑔 + 𝑉 )𝑙0 (2.2) , 2 21 Усилия от нормативной нагрузки (изгибающие моменты): •полной определяется по формуле [2]: 𝑀𝑛 = 𝑀𝑛 = 27,2∗5,592 8 (𝑔𝑛 +𝑉𝑛 )𝑙02 8 (2.3.) , = 106,24 кН м •постоянной и длительной определяется по формуле [2] 𝑀𝑛,𝑙 = 𝑀𝑛,𝑙 = 22,6 ∗5,592 8 (𝑔𝑛 +𝑉𝑛,𝑙𝑜𝑛 )𝑙0 2 8 (2.4.) , = 88,28 кН м Расчет по прочности нормального сечения при действии изгибающего момента При расчете по прочности расчетное поперечный разрез плиты принимается тавровым с полкой в сжатой зоне (свесы полок в растянутой зоне не учитываются). При расчете принимается вся ширина верхней полки b`f= 226 см, так как 𝑏`𝑓 − 𝑏 226 − 54,1 1 1 = = 85,95 см < 𝑙 = ∗ 568 = 94,67 см 2 2 6 6 где l – конструктивный размер плиты. Положение границы сжатой зоны определяется из условия [2]: 𝑀 ≤ 𝑀𝑥=ℎ` = 𝛾𝑏1 ∗ 𝑅𝑏 ∗ 𝑏𝑓` ∗ ℎ𝑓` ∗ (ℎ0 − 0.5ℎ𝑓` ) (2.5. ) , 𝑓 где М – изгибающий момент в середине пролета от полной нагрузки (g + V); 𝑀𝑥=ℎ` − момент внутренних сил в нормальном сечении плиты, при котором 𝑓 нейтральная ось проходит по нижней грани сжатой полки; 22 Rb – расчетное сопротивление бетона сжатию; остальные обозначения приняты в соответствии с рисунком 2.2. В случае если это условие производится, грань сжатой зоны протекает в полке и площадь растянутой арматуры определяется как для прямоугольного сечения шириной, равной 𝑏𝑓` 𝑅𝑏 = 11,5 МПа = 1,15 кН/см2 12262,9 кН см ≤ 1,0·1,15·226·3,05*(19 – 0,5·3,05) = 13852,345 кН·см условие выполняется, т.е. расчет ведем как для прямоугольного сечения. Далее определяем по формуле [2]: 𝛼𝑚 = 𝛼𝑚 = 12262,9 1∗1,15∗226∗192 𝑀 𝛾𝑏1 ∗𝑅𝑏∗𝑏𝑓` ∗ℎ02 (2.6.) = 0,13 𝛼𝑚 = ∗ (1 − ) (2.7.) , 2 отсюда = 1 − √1 − 2𝛼𝑚 = 1 − √1 − 2 ∗ 0,13 = 0,14 Здесь − относительная высота сжатой зоны бетона; должно выполняться условие ξ ≤ 𝜉𝑅 , где 𝜉𝑅 – граничная относительная высота сжатой зоны. Значение 𝜉𝑅 определяется по формуле [2]: 𝜉𝑅 = 𝑥𝑅 ℎ0 = 0.8 𝜀𝑠,𝑒𝑙 ⁄𝜀𝑏2 1+ (2.8) , где 𝜀𝑠,𝑒𝑙 – относительная деформация арматуры растянутой зоны, вызванная внешней нагрузкой при достижении в этой арматуре напряжения, равного Rs ; 𝜀𝑏2 – относительная деформация сжатого бетона при напряжениях, равных Rb, принимаемая равной 0,0035 23 Для арматуры с условным пределом текучести значение 𝜀𝑠,𝑒𝑙 определяется по формуле [2]: 𝜀𝑠,𝑒𝑙 = 𝑅𝑠 +400−𝜎𝑠𝑝 ∗ 𝐸𝑠 (2.9) (арматура А600 имеет условный предел текучести) где 𝜎𝑠𝑝 ∗ – предварительное напряжение в арматуре с учетом всех потерь и коэффициентом 𝛾𝑠𝑝 =0,9. Предварительное напряжение арматуры 𝜎𝑠𝑝 принимают не больше 0,9Rsn для горячекатаной и термомеханически упрочненной арматуры (А600) и не больше 0,8Rsn для холоднодеформированной арматуры и арматурных канатов Принимаем 𝜎𝑠𝑝 = 0,8Rsn = 0,8·600 = 480 МПа. При проектировании конструкций полные суммарные потери следует принимать не менее 100 МПа [2], 𝜎𝑠𝑝(2)𝑗 = 100 Мпа При определении 𝜀𝑠,𝑒𝑙 : 𝜎𝑠𝑝 ∗ = 0,9 ∗ 480 − 100 = 332 МПа 𝜀𝑠,𝑒𝑙 = 𝜉𝑅 = 520 + 400 − 332 = 0,00294 2,0 ∗ 105 0.8 = 0,435 1 + 0,00294⁄0,0035 𝜉 < 𝜉𝑅 Площадь сечения арматуры определяем по формуле [2]: 𝐴𝑠𝑝,𝑒𝑓 = 𝛾𝑏1 ∗𝑅𝑏 ∗𝑏𝑓` ∗𝜉∗ℎ0 𝑅𝑠 (2.10) В случае если соблюдается условие 𝜉 < 𝜉𝑅 , расчетное сопротивление напрягаемой арматуры Rs допускается множить на коэффициент условий работы 24 𝛾𝑠3 , учитывающий возможность деформирования прочных арматурных сталей при напряжениях выше условного предела текучести и определяемый по формуле (3.2 [5]): 𝛾𝑠3 = 1.25 − 0.25 𝜉/𝜉𝑅 ≤ 1.1 (2.11) В случае если 𝜉 𝜉𝑅 < 0,6, что для плит практически всегда соблюдается, можно принимать максимальное значение этого коэффициента, т.е. 𝜉 𝜉𝑅 = 0,14 0,435 = 0,321 < 0,6 => 𝛾𝑠3 = 1,1. 𝐴𝑠𝑝,𝑒𝑓 = 1,0 ∗ 1,15 ∗ 226 ∗ 0,14 ∗ 19 = 12,09 см2 52 ∗ 1,1 Rs=520 МПа=52 кН/см2 Принимаем 4Ø14 и 4Ø16 А600 Аsp,ef = 14,2 см2 . Напрягаемые стержни обязаны находиться симметрично и расстояние меж ними надлежит быть не более 400 мм. Расчет по прочности при действии поперечной силы Поперечная сила от полной нагрузки Q = 87,75 кН. Расчет предварительно напряженных элементов по сжатой бетонной полосе меж наклонных сечений производят из условия (8.1.32 [2]): Q b1b1 Rb bh0 (2.12) , где b1 - коэффициент принимаемый равным 0,3 (п. 8.1.32 [2]) , b- ширина ребра =54,1 см Q = 87,75 кН < 1×0,3×1,15×54,1×19 = 354,6255 кН Расчет предварительно напряженных изгибаемых элементов по наклонному сечению производят из условия (8.1.33 [2]): Q Qb Qsw (2.13) , 25 где Q - поперечная сила в наклонном сечении; Qb - поперечная сила, воспринимаемая бетоном в наклонном сечении; Qsw - поперечная сила, воспринимаемая поперечной арматурой в наклонном сечении; b 2 b1 Rbt b h0 2 Qb (2.14) , c где b 2 - коэффициент, принимаемый равным 1,5 (п. 8.1.33 [2]), Qb принимается не более 2,5 b1 Rbt h0 и не менее 0,5 b1 Rbt h0 ; 𝑄𝑏 = 0,5 ∗ 𝛾𝑏1 ∗ 𝑅𝑏𝑡 ∗ 𝑏 ∗ ℎ0 (2.15) , 𝑄𝑏 = 0,5 ∗ 1,0 ∗ 0,09 ∗ 54,1 ∗ 19 = 46,26 кН Действующая в сечении поперечная сила Qb = 46,26 кН < 87,75 кН, значит, поперечная арматура (хомуты) необходима по расчету для восприятия усилия: Qsw1 = 87,75 - 46,26 = 41,49 кН Поперечная арматура учитывается в расчете, если q sw≥qsw,min (п. 8.1.33[2]): qsw,min =0,25*b1*Rbt*b (2.16) , qsw,min = 0,25*1*0,09*54,1 = 1,217 кН/см Усилие в поперечной арматуре на единицу длины равно (8.59[2]): qsw=Qsw1 / h0 (2.17) , qsw = 4,43/19 = 0,233 кН/см < qsw,min = 1,217 кН/см Принимаем qsw = qsw,min = 1,217 кН/см qsw =Rsw*Asw/Sw (2.18) , где Sw – шаг хомутов, Rsw = 30 кН/см2, Asw – площадь сечения хомутов. (2.18) => Asw = qsw*Sw/Rsw 26 Назначая шаг хомутов Sw = 8 см ≤ 0,5·h0 (8.3.11[2]), получаем: Asw = 1,217*8/30 = 0,3246 cм2 Берём на приопорных участках плиты по 4 каркаса с поперечной рабочей арматурой (хомутами), расположенной с шагом Sw = 8 см. Для 4Ø5 В500С в одном сечении имеем: Аsw,ef = 0,785 см2 > Аsw Проверяем прочность сечения при действии поперечной силы. Условие прочности (2.13): Q ≤ Qb + Qsw; (2.17)=> Qsw = qsw * h0 - поперечная сила, воспринимаемая поперечной арматурой в наклонном сечении для принятой Аsw,ef площади сечения хомутов. (2.18)=> qsw =Rsw*Asw,ef/Sw = 30*0,785/8 = 2,94 кН/см - усилие в поперечной арматуре на единицу длины для принятой Аsw,ef площади сечения хомутов. Qsw = 2,94 * 19 = 55,86 кН. 87,75 < 46,26 + 55,86 50,69 < 102,12 Прочность соблюдена. 2.2.3 Расчет плиты по второй группе предельных состояний. Геометрические характеристики приведенного сечения Круглое очертание пустот поменяем на равнозначные квадратные со стороной с=0,9d = 0,9 ×15,9 = 14,3 см Размеры расчетного двутаврового h'f h f (22 14,3) 0,5 3,85см , ширина ребра b 226 14,3 11 68,7см , ' ширина полок b f 226см, b f 229см сечения: толщина полок 27 Рисунок 2.4-Геометричесие характеристики сечения Еs 2 105 7,27 При Eb 27,5 103 Площадь приведенного сечения бетона определяется по формуле : где А = 2734,2 см2 - площадь сечения бетона Ared (226 229) 3,85 68, 7 14,3 7, 27 7,67 2789,9см2 Статический момент приведенного сечения относительно нижней грани определяется по формуле [2]: Sred 226 3,85 (22 0,5 3,85) 229 3,85 0,5 68, 7 14,3 0,5 22 7, 27 7, 67 3 28881,84 м3 Расстояние от нижней грани до центра тяжести приведенного сечения определяется по формуле [2]: 28 y0 28881,84 10,35см 2789,9 Момент инерции приведенного сечения относительно от центра тяжести определяется по формуле [2] : 226 3,853 226 3,85 (22 10,35 0,5 3,85) 2 12 68, 7 14,33 229 3,853 2 68, 7 14,3 (0,5 22 10,35) 229 3,85 (10,35 0,5 3,85) 2 12 12 2 4 7, 27 7, 67 (10,35 3) 167196, 28см Ired Момент сопротивления приведенного сечения по нижней грани определяется по формуле: Wred 167196, 28 16150, 72 см3 10,35 то же, по верхней грани: W sup red I red 167196, 28 14354,386см3 h y0 22 10,35 Потери предварительного напряжения арматуры 1-ые потери предварительного напряжения включают потери от релаксации напряжений в арматуре, потери от температурного перепада при тепловой обработке конструкций, потери от деформации анкеров и деформации формы (упоров). 2-ые потери предварительного напряжения включают потери от усадки и ползучести бетона (п.9.1.2[2]) 29 Потери от релаксации напряжений арматуры 𝛥𝜎𝑠𝑝1 определяют для арматуры классов А600-А1000 при электротермическом способе натяжения (п.9.1.3[2]): 𝛥𝜎𝑠𝑝1 = 0,03𝜎𝑠𝑝 = 0,03 · 480 = 14,4МПа. Потери от температурного перепада при агрегатно-поточной технологии принимаются равными 0; 𝛥𝜎𝑠𝑝2 = 0. Потери от деформации формы при электротермическом способе натяжения арматуры не учитывают; 𝛥𝜎𝑠𝑝3 = 0. Потери от деформации анкеров при электротермическом способе натяжения арматуры не учитывают; 𝛥𝜎𝑠𝑝4 = 0. 1-ые потери: 𝛥𝜎𝑠𝑝(1) = 𝛥𝜎𝑠𝑝1 + 𝛥𝜎𝑠𝑝2 + 𝛥𝜎𝑠𝑝3 + 𝛥𝜎𝑠𝑝4 = 14,4МПа. Потери от усадки для бетона, подвергнутого термической обработке: 𝛥𝜎𝑠𝑝5 = 0.85 ∗ 𝜀𝑏,𝑠ℎ ∗ 𝐸𝑠 (2.24) , где 𝜀𝑏,𝑠ℎ – деформации усадки бетона, значения которых можно принимать в зависимости от класса бетона равными: - 0,0002 – для бетона классов В35 и ниже; 𝛥𝜎𝑠𝑝5 = 0.85 ∗ 0,0002 ∗ 2 ∙ 105 = 34 МПа Потери от ползучести 𝛥𝜎𝑠𝑝6 для бетона, подвергнутого тепловой обработке определяются по формуле: 0,8𝛼𝜑𝑏,𝑐𝑟 𝜎𝑝𝑏𝑗 𝛥𝜎𝑠𝑝6 = 0,85 1+𝛼𝜇𝑠𝑝𝑗 (1+ 𝑦2 𝑠𝑗𝐴𝑟𝑒𝑑 𝐼𝑟𝑒𝑑 (2.25) , )(1+0,8𝜑𝑏,𝑐𝑟 ) где 𝜑𝑏,𝑐𝑟 – коэффициент ползучести бетона. Принимаем 𝜑𝑏,𝑐𝑟 = 2,8 (п. 6.12 [2]) 𝜎𝑏𝑝𝑗 – напряжение в бетоне на уровне центра тяжести рассматриваемой 𝑗– ой группы стержней напрягаемой арматуры; 30 𝜎𝑏𝑝𝑗 = 𝑃1 𝐴𝑟𝑒𝑑 + 𝑃1 𝑒𝑜𝑝 ∙𝑦 𝐼𝑟𝑒𝑑 (2.26) , 𝑃1– усилие предварительного обжатия с учетом только первых потерь; еор – эксцентриситет усилия Р1 относительно центра тяжести приведенного сечения; 𝜇𝑠𝑝𝑗 – коэффициент армирования, равный 𝐴𝑠𝑝𝑗 /𝐴, где А– площадь поперечного сечения элемента; 𝐴𝑠𝑝𝑗 – площадь рассматриваемой группы стержней напрягаемой арматуры; y — расстояние от центра тяжести приведенного сечения до рассматриваемого волокна; y = еор + 3(см) ′ 𝑃1 = 𝐴𝑠𝑝 (𝜎𝑠𝑝 − 𝜎𝑠𝑝 ) (2.27) , P1 = 14,2 ∙ (48 − 1,44) = 661,15 кН еор = 𝑦0 − 𝑎 = 10,35 − 3 = 7,35см 𝜎𝑏𝑝 = 661,15 661,15 ∙ 7,35 ∙ 10,35 кН + = 0,54 2 = 5,4МПа 2789,9 167196,28 см 𝜇𝑠𝑝 = 𝛥𝜎𝑠𝑝6 = 0,85 𝐴𝑠𝑝 14,2 = = 0,0052 𝐴𝑏 2734,2 0,8 ∙ 14,2 ∙ 2.8 ∙ 5,4 = 94,44МПа 7.352 ∙ 2789,9 1 + 14,2 ∙ 0,0052 (1 + ) (1 + 0,8 ∙ 2.8) 167196,28 Полное значение первых и вторых потерь (п.9.1.10 [2]): ∆𝜎𝑠𝑝(2) = 14,4 + 34 + 94,44 = 142,84 МПа После того, как определены суммарные потери напряжения арматуры, можно определить 𝑃2: 𝑃2 = (𝜎𝑠𝑝 – 𝛥𝜎𝑠𝑝(2) ) · 𝐴𝑠𝑝 (2.28) , предварительного 31 Где P2 – усилие предварительного обжатия с учетом полных потерь; 𝑃2 = (48 − 14,284) ∙ 14,2 = 478,77 кН Расчёт предварительно напряжённых изгибаемых элементов по раскрытию трещин производят в тех случаях, когда соблюдается условие: 𝑀 > 𝑀𝑐𝑟𝑐 M – изгибающий момент от внешней нагрузки (нормативной); Mcrc – изгибающий момент, воспринимаемый нормативным сечением элемента при образовании трещин и равный: 𝑀𝑐𝑟𝑐 = 𝑅𝑏𝑡,𝑠𝑒𝑟 ∙ 𝑊 + 𝑃 ∙ 𝑒яр (2.29) , где 𝑅𝑏𝑡,𝑠𝑒𝑟 – расчетное значение сопротивления бетона растяжению для предельных состояний второй группы в зависимости от класса бетона на сжатие; W – момент сопротивления приведённого сечения для крайнего растянутого волокна; 𝑃 – усилие предварительного обжатия бетона; 𝑒яр – расстояние от точки приложения усилия предварительного обжатия до ядровой точки, наиболее удалённой от растянутой зоны; r – расстояние от центра тяжести приведённого сечения до ядровой точки; W=1,25Wred – для крайнего растянутого волокна для двутаврового симметричного сечения; P – усилие предварительного обжатия с учётом потерь предварительного напряжения в арматуре, соответствующих рассматриваемой стадии работы элемента определяем по формуле [2]: r 16150, 72 5, 79см 2789,9 𝑒яр = 𝑒ор + 𝑟 = 7,35 + 5,79 = 13,14 см; 𝑊 = 1,25 ∙ 16150,72 = 20188,4 см3. 32 М𝑐𝑟𝑐 = 𝑅𝑏𝑡,𝑠𝑒𝑟 𝑊 + 𝑃𝑒я𝑝 = 0,135 ∙ 20188,4 + 478,77 ∙ 13,14 = 109,41кНсм М𝑐𝑟𝑐 = 109,41кНм Так как 𝑀𝑛 = 106,24 кНм меньшее, чем М𝑐𝑟𝑐 = 109,41 кНм, то трещины в растянутой зоне от эксплуатационных нагрузок не возникают. Расчет прогиба плиты Расчет изгибаемых элементов по прогибам производят из условия: 𝑓 ≤ 𝑓𝑢𝑙𝑡 где f – прогиб элемента от действия внешней нагрузки; 𝑓𝑢𝑙𝑡 – значение предельно допустимого прогиба. При действии постоянных, длительных и кратковременных нагрузок прогиб балок или плит во всех случаях не должен превышать 1/200 пролета. Для свободно опертой балки максимальный прогиб определяют по формуле[2]: 1 𝑓 = 𝑠 ∙ 𝑙2 ∙ ( ) 𝑟 𝑚𝑎𝑥 (2.31) , где s –коэффициент, зависящий от расчетной схемы и вида нагрузки; при действии равномерно распределенной нагрузки 𝑠 = 5/48; 1 ( ) 𝑟 𝑚𝑎𝑥 − полная кривизна в сечении с наибольшим изгибающим моментом от нагрузки, при которой определяется прогиб. Кривизну элемента на участке без трещин определяют по формуле (4.40 [5]): 1 𝑟(1,2) = 𝑀 (2.32), 𝐸𝑏1 ∙ 𝐼𝑟𝑒𝑑 где 𝐸𝑏1 – модуль деформации сжатого бетона, определяемый по формуле 𝐼𝑟𝑒𝑑 – момент инерции приведенного сечения М – изгибающий момент от внешней нагрузки или момент усилия предварительного обжатия относительно оси, проходящей через центр тяжести приведенного сечения: 33 𝐸𝑏1 = 𝐸𝑏 (2.33), 1 + 𝜑𝑏,𝑐𝑟 где, 𝜑𝑏,𝑐𝑟 коэффициент ползучести бетона, принимаемый: − в зависимости от класса бетона на сжатие и относительной влажности воздуха окружающей среды – при продолжительном действии нагрузки 𝜑𝑏,𝑐𝑟 = 2,8; Прогиб определяется с учетом эстетико-психологических требований, т.е. от действия только постоянных и временных длительных нагрузок [1]: 1 𝑀𝑛𝑙 − 𝑃2 ∙ еор (2.34), = 𝑟2 𝐸𝑏1 ∙ 𝐼𝑟𝑒𝑑 𝐸𝑏1 = 𝐸𝑏 1+2,8 = 27,5∙103 3,8 = 72,37 ∙ 102 МПа 1 8828−478,77 ∗7,35 𝑟 723,68∙167196,28 ( )2 = = 4,44 ∙ 10−5 1 см В запас жёсткости плиты оценим её прогиб только от постоянной и длительной нагрузок (без учёта выгиба от усилия предварительного обжатия): 𝑓=( 5 48 ∙ 4,44 ∙ 10−5) 5592 = 1,44 см < ( 1 200 )𝑙 = 559 200 = 2,795см - условие выполняется, жесткость плиты достаточна. 2.2 Расчёт и конструирование однопролетного ригеля. Для опирания пустотных панелей принимается сечение ригеля высотой hb=45см. Ригели могут выполняться обычными или предварительно напряженными. 2.2.1 Исходные данные Нормативные и расчетные нагрузки на 1 м2 перекрытия принимаются те же, что и при расчете панели перекрытия. Ригель шарнирно оперт на консоли колонны, hb= 45см. 34 Рисунок 2.5-Расчетный пролет ригеля Расчетный пролет: l0 = lb – b – 2 ∙ 20 – 130 (2.35) , где b – размер колонны; lb – пролет ригеля в осях; 20 мм – зазор между колонной и торцом ригеля; 130 мм – размер площадки опирания. 𝑙0 = 6000 − 400 − 2 ∗ 20 − 130 = 5430 мм Расчетная нагрузка на 1 м длины ригеля определяется с грузовой полосы, равной шагу рам, в нашем случае шаг рам 5,9 м. Постоянная нагрузка (табл. 2.1): - от перекрытия с учетом коэффициента надежности по ответственности здания 𝛾𝑛 = 1 (п.10.1[3]: 𝑔𝑓𝑙 = 𝑔 ∙ 𝑙𝑛 ∙ 𝛾𝑛 (2.36) , где 𝑙𝑛 − шаг рам. 𝑔𝑓𝑙 = 7 ∙ 5,9 ∙ 1 = 41,595 кН/м - от веса ригеля: 𝑔𝑏𝑛 = (0,2 ∙ 0,45 + 0,2 ∙ 0,25) ∙ 2500 ∙ 10−2 = 3,5 кН/м 35 где 𝛾 𝑓 = 1,1 и по ответственности здания 𝛾𝑛 = 1 2500 кг/м3– плотность железобетона. С учетом коэффициента надежности по нагрузке 𝑔𝑏 = 3,5 ∙ 1,1 ∙ 1 = 3,85 кН м Итого постоянная нагрузка погонная, т.е. с грузовой полосы, равной шагу рам: 𝑔1 = 𝑔𝑓𝑙 + 𝑔𝑏 = 41,595 + 3,85 = 45,445 кН/м Временная нагрузка (V1) с учетом коэффициента надежности по ответственности здания 𝛾𝑛 = 1 и коэффициента сочетания: 1 = 0,4 + 0,6 𝐴 √ 𝐴1 (2.37), Где А – грузовая площадь ригеля; 𝐴1 = 9 м2 - для помещений, указанных с поз. 1, 2, 12 табл. 8.3 [1] А = ln ∙ lb (2.38), А = 6 ∙ 5,9 = 35,4 м2 1 = 0,4 + 0,6 √35,4 9 = 0,7025 На коэффициент сочетания умножается нагрузка без учета перегородок: 𝑉1 = (𝑉𝑝 + 1 ∙ 𝑉0 ) 𝛾𝑛 ∙ 𝑙𝑛 (2.39) , 𝑉1 = (0,6 + 0,7025 ∙ 3) ∙ 1 ∙ 5,9 = 15,97 кН/м Полная погонная нагрузка: 𝑔1 + 𝑉1 = 45,455 + 15,97 =61,425 кН/м 2.2.2 Определение усилий в ригеле 2.2.3 Расчет ригеля по прочности нормальных сечений при действии изгибающего момента 36 Определяем высоту сжатой зоны: 𝑥 = 𝜉ℎ0 (2.42) , где ξ – относительная высота сжатой Расчетная схема ригеля – однопролетная шарнирно опертая балка пролетом 𝑙0 ; h0 – рабочая высота сечения ригеля (рисунок 2.6). Вычисляем значение максимального изгибающего момента М максимальной поперечной силы Q от полной расчетной нагрузки: (𝑔1 +𝑉1 )𝑙02 𝑀= 𝑀= 61,425∙5,432 8 = 226,34 кНм 𝑄= 𝑄= 61,425∙5,43 2 (2.40) , 8 (𝑔1+𝑉1 )𝑙0 2 (2.41) , = 166,77 кН Характеристики прочности бетона и арматуры: - Бетон тяжелый B40: 𝑅𝑏,𝑛 = 22 МПа; 𝑅𝑏𝑡,𝑛 = 1,4 МПа; (табл.6.8[2]) 𝛾𝑏1 = 1,0; (табл.6.1.12[2]) - Арматура: Продольная рабочая класса А500С диаметром 10-40мм: 𝑅𝑠 = 435 МПа; поперечная класса А400 диаметром 6-8мм: 𝑅𝑠𝑤 = 280 МПа; зоны, определяемая в зависимости от 𝛼𝑚 ℎ0 = (ℎ𝑏 − 5) = 45 − 40 см 𝛼𝑚 = 𝑀 𝛾𝑏1 𝑅𝑏𝑏ℎ02 (2.43) , где Rb = 22 МПа = 2,2 кН/см2; b – ширина сечения ригеля, b = 20 см; М = 226,34 кНм = 22634 кНсм. 𝛼𝑚 = 22634 1,0∙2,2∙20∙402 = 0,32 𝜉 = 1 − √1 − 2𝛼𝑚 (2.44) , и 37 𝜉 = 1 − √1 − 2 ∙ 0,32 = 0,45 𝑥 = 0,45 ∙ 40 = 18 см Рисунок 2.6- К расчету по прочности нормальных сечений при действии изгибающего момента Грань сжатой зоны протекает в узкой части сечения ригеля, значит, расчет ведем как для прямоугольного сечения. Расчет по прочности нормальных сечений выполняется в зависимости от соотношения относительной высоты сжатой зоны бетона и граничной относительной высоты ξR, при которой предельное состояние элемента начинается по сжатой зоне бетона в одно и то же с достижением в растянутой арматуре напряжения, равного расчетному сопротивлению Rs Значение ξR определяется по формуле (8.1[2]): 𝜉𝑅 = 𝑥𝑅 ℎ0 = 0,8 𝜀 1+𝜀 𝑠,𝑒𝑙 (2.45) , 𝑏,𝑢𝑙𝑡 Где где 𝑅𝑠 = 435 МПа, 𝐸𝑠 = 2 ∙ 105 Мпа 𝜀𝑠,𝑒𝑙 − относительная деформация растянутой арматуры при напряжениях, равных Rs (6.11[2]),; 𝜀𝑠,𝑒𝑙 = 𝑅𝑠 𝐸𝑠 (2.46) , 38 𝜀𝑠,𝑒𝑙 = 435 = 0,0022; 2 ∙ 105 𝜀𝑏,𝑢𝑙𝑡 −относительная деформация сжатого бетона при напряжениях равных Rb, принимаемая равной 𝜀𝑏,𝑢𝑙𝑡 = 0,0035; 0,8 = 0,493 0,0022 1+ 0,0035 𝜉𝑅 = Так как ξ=0,45 <ξR=0,493, площадь сечения растянутой арматуры определяется по формуле (2.64)[6]: тр 𝐴𝑠 = тр 𝐴𝑠 = 1 ∙ 2,2 ∙ 20 ∙ 0,388 ∙ 40 43,5 𝛾𝑏1 𝑅𝑏𝑏𝜉ℎ0 𝑅𝑠 (2.47) , = 15,7 см2 По найденной площади сечения растянутой арматуры по сортаменту подбираем 2Ø22 и 2Ø25 А500С: тр 𝐴𝑠,𝑒𝑓 = 17,42 см2 > 𝐴𝑠 = 15,7 см2. Определим процент армирования поперечного сечения ригеля: 𝜇%= 17,42 ∙ 100 = 2,18% 20 ∙ 40 Рисунок 2.7-Расчетное сечение ригеля 39 2.2.4 Расчет ригеля по прочности при действии поперечных сил Расчёт ригеля по прочности при действии поперечных сил выполняется на основе модели наклонных сечений. Ригель опирается на колонну с помощью консолей, скрытых в его подрезке, то есть содержит место резко изменяющаяся высота сечения ригеля на опоре. При расчёте по модели наклонных сечений должны быть обеспечены прочность ригеля по бетонной полосе меж наклонных сечений, по наклонному сечению на действие поперечной силы и изгибающего момента. Для ригелей с подрезками на опорах выполняется расчёт по поперечной силе для наклонных сечений, проходящих у опоры консоли, образованной подрезкой. При этом в расчётные формулы вводится рабочая высота h01 короткой консоли ригеля. Таким образом, в качестве расчётного принимаем прямоугольное сечение с размерами b × h1= 20×30см, в котором действует поперечная сила Q=166,77 кН от полной расчётной нагрузки. Рабочая высота сечения ригеля в подрезке составляет ℎ01 = 27 см, за пределами подрезки (у опор) ℎ0 = 42 см, в средней части пролета ℎ0 = 40 см. При диаметре нижних стержней продольной рабочей арматуры ригеля ds=22 мм с учётом требований п.10.3.12[2] назначаем поперечные стержни (хомуты) Ø10 А400. Их шаг на приопорном участке предварительно принимаем по конструктивным соображениям sw1=10 см, что в соответствии с п.10.3.13[2] не превышает 0,5h01=13,5 см и 30 см. Значения прочностных характеристик бетона класса В40, входящие в расчётные зависимости, принимаем с учётом коэффициента условий работы 𝛾𝑏1 = 1,0. Расчёт ригеля по бетонной полосе между наклонными трещинами производится из условия (8.55[2]): 𝑄 ≤ 𝜑𝑏1 𝛾𝑏1 𝑅𝑏 𝑏ℎ01 (2.48) , где φb1 - коэффициент, принимаемый равным 0,3. 𝑄 = 166,77 ≤ 0,3 ∙ 1,0 ∙ 2,2 ∙ 20 ∙ 27 = 356,4 кН т.е. принятые размеры сечения ригеля в подрезке достаточны. 40 Проверяем, требуется ли поперечная арматура по расчёту, из условия (8.1.33[2]): 𝑄 ≤ 𝑄𝑏,𝑚𝑖𝑛 = 0,5𝛾𝑏1 𝑅𝑏𝑡 𝑏ℎ01 (2.49) Т.е. 𝑄 = 166,7 кН > 0,5 ∙ 1,0 ∙ 0,14 ∙ 20 ∙ 27 = 37,8 кН, поэтому расчет поперечной арматуры необходим. Принимаем конструктивно поперечную арматуру 2Ø10 А400С с шагом 𝑆𝑤 = 10 см Находим погонное усилие в хомутах для принятых выше параметров поперечного армирования Asw=1,57см2 (2Ø10 А400) , Rsw=280МПа: 𝑞𝑠𝑤1 = 𝑅𝑠𝑤 𝐴𝑠𝑤 28,0 ∙ 1,57 = = 4,396 кН/см 𝑠𝑤1 10 Расчёт ригеля с рабочей поперечной арматурой по наклонному сечению производится из условия (8.56[2]): 𝑄 ≤ 𝑄𝑏 + 𝑄𝑠𝑤 𝑄𝑏,𝑄𝑠𝑤 – поперечные силы, воспринимаемы соответственно бетоном и поперечной арматурой в наклонном сечении, которые находятся по формулам (8.57[2]), (8.58[2]),: 2 𝜑𝑏2 𝑅𝑏𝑡 𝑏ℎ01 𝑄𝑏 = 𝑐 (2.50) , 𝑄𝑠𝑤 = 0,75𝑞𝑠𝑤 𝑐 (2.51) , где𝜑𝑏2 − коэффициент, принимаемый равным 1,5 (п. 8.1.33[2]), с − длина проекции наклонного сечения на продольную ось элемента. Наиболее опасная длина проекции наклонного сечения [6]: 2 𝜑𝑏2 𝛾𝑏1 𝑅𝑏𝑡𝑏ℎ01 с=√ 1,5∙1,0∙0,14∙20∙272 с= √ 0,75∙4,396 0,75𝑞𝑠𝑤1 (2.52) = 30,48 см которая должна быть не более 2h01= 54см. С учётом этой величины условие (𝑄 ≤ 𝑄𝑏 + 𝑄𝑠𝑤 ) преобразуем к виду: 41 2 1,5𝛾𝑏1 𝑅𝑏𝑡 𝑏ℎ01 𝑄≤ + 0,75𝑞𝑠𝑤 𝑐 𝑐 𝑄 = 166,7 кН ≤ 1,5∙1,0∙0,14∙20∙272 30,48 + 0,75 ∙ 4,396 ∙ 30,48 = 200,1 кН То есть условие прочности ригеля по наклонному сечению в подрезке при действии поперечной силы обеспечивается. Также необходимо убедиться в том, что принятый шаг хомутов не превышает максимального шага хомутов, при котором ещё обеспечивается прочность ригеля по наклонному сечению между двумя соседними хомутами, т.е. 𝑠𝑤1 = 10 см ≤ 𝑠𝑤,𝑚𝑎𝑥 Где 𝑠𝑤,𝑚𝑎𝑥 определяется по формуле (8.1.33[2]): 𝑠𝑤,𝑚𝑎𝑥 = 𝑠𝑤1 = 10 см ≤ 𝑠𝑤,𝑚𝑎𝑥 = 2 𝛾𝑏1 𝑅𝑏𝑡 𝑏ℎ01 𝑄 1,0∙0,14∙20∙272 166,7 (2.53) , = 12,24 см Определим теперь, на каком расстоянии от опор в соответствии с характером эпюры поперечных сил в ригеле шаг поперечной арматуры может быть увеличен. Возьмём, согласно п.10.3.13 [2], шаг хомутов в средней части пролёта равным 𝑠𝑤2 = 0,75ℎ0 = 0,75 ∙ 40 ≈ 30 см, что не превышает 500 мм. Погонное усилие в хомутах для этого участка составляет: 𝑞𝑤2 = 𝑅𝑠𝑤 𝐴𝑠𝑤 28 ∙ 1,57 = = 1,46 кН/см 𝑠𝑤2 30 Что не меньше минимальной интенсивности этого усилия, при которой поперечная арматура учитывается в расчёте (8.1.33[2]): 𝑞𝑠,𝑚𝑖𝑛 = 0,25𝛾𝑏1 𝑅𝑏𝑡 𝑏 (2.54) , 𝑞𝑠,𝑚𝑖𝑛 = 0,25 ∙ 1,0 ∙ 0,14 ∙ 20 = 0,7кН/см При воздействии на ригель равномерно распределённой нагрузки q=g1+V1 длина участка с интенсивностью усилия в хомутах qsw,1 принимается не менее значения l1, и не менее 𝑙0 4 (2.72)[6]: 𝑙1 = 𝑄−𝑄𝑏,𝑚𝑖𝑛 𝑞 − 𝑐1 (2.55) , 42 𝑄𝑏,𝑚𝑖𝑛 = 0,5𝛾𝑏1 𝑅𝑏𝑡 𝑏ℎ0 (2.56) , 𝑄𝑏,𝑚𝑖𝑛 = 0,5 ∙ 1,0 ∙ 0,14 ∙ 20 ∙ 40 = 56 кН 𝜑𝑏2 𝛾𝑏1 𝑅𝑏𝑡 𝑏ℎ02 с1 = √ 1,5∙1,0∙0,14∙20∙402 =√ 0,75𝑞𝑠𝑤2 0,75∙1,46 = 78,34 см Рисунок 2.8- Определение длины проекции наклонного сечения на продольную ось элемента. 𝑞 = 𝑔1 + 𝑉1 = 61,425 кН/м = 0,61425 кН/см 𝑙1 = l0 4 = 166,7 −56 0,61245 543 4 − 78,34 = 102,4 см = 135,75 см Принимаем 𝑙1 = В ригелях с l0 4 = 135,75 см подрезками у концов последних устанавливаются дополнительные хомуты и отгибы для предотвращения горизонтальных трещин отрыва у входящего угла подрезки. Эти хомуты и отгибы обязаны удовлетворять условию [6]: 𝑅𝑠𝑤 𝐴𝑠𝑤,1 + 𝑅𝑠𝑤 𝐴𝑠,𝑖𝑛𝑐 sin 𝜃 ≥ 𝑄 (1 − ℎ01 ℎ0 ) (2.57) , где h01, h0 − рабочая высота сечения ригеля соответственно в короткой консоли подрезки и вне её. 43 Для рассматриваемого примера примем вспомогательные хомуты у конца подрезки в количестве 2Ø12 А500С с площадью сечения Asw1=2,26 см2, отгибы использовать не станем. Тогда проверка условия даёт: 30 ∙ 2,26 = 67,8 кН ≥ 166,7 ∙ (1 − То есть установленных 27 ) = 59,54 кН 42 дополнительных хомутов достаточно для предотвращения горизонтальных трещин отрыва у входящего угла подрезки. Расчёт по прочности наклонного сечения, проходящего через входящий угол подрезки, на действие изгибающего момента. Расчёт по прочности наклонного сечения, проходящего сквозь входящий угол подрезки, на воздействие изгибающего момента производится из условия (3.69[7]): 𝑀 ≤ 𝑀𝑠 + 𝑀𝑠𝑤 + 𝑀𝑠,𝑖𝑛𝑐 (2.58) , где М − момент в наклонном сечении с длиной проекции «с» на продольную ось элемента; Мs, Мsw, Ms,inc − моменты, воспринимаемые соответственно продольной и поперечной арматурой, а также отгибами, пересекаемыми рассматриваемым наклонным сечением, относительно противоположного конца наклонного сечения (в отсутствии отгибов Ms,inc =0). В нашем случае продольная арматура короткой консоли подрезки представлена горизонтальными стержнями, привариваемыми к опорной закладной детали ригеля, собственно что гарантирует её надёжную анкеровку на опоре, а значит и возможность учёта с полным расчётным сопротивлением. Примем данную арматуру в числе 2Ø14 А500С с площадью сечения Аsw.1= 3,08 см2 и расчётным сопротивлением Rs = 520 Мпа. Невыгоднейшее значение «с» определим по формуле [6]: с= с= 166,7− 30∗3,08 4,396+0,64125 𝑄−𝑅𝑠𝑤𝐴𝑠𝑤.1 𝑞𝑠𝑤 +𝑞 (2.59) , = 14,75 см. 𝑀 = 𝑄 ∙ (𝑎0 + 𝑐 ) (2.60) [6] , 44 𝑀 = 166,7 ∙ (8,5 + 14,75) ∙ 10−2 = 38,75 кНм 𝑀𝑠 = 𝑅𝑠 𝐴𝑠 𝑧𝑠 (2.61) [6] , где 𝑧𝑠 = ℎ01 − 𝑎` = 27 − 3 = 24 см 𝑀𝑠 = 43.5 ∗ 3,08 ∗ 0,24 = 32,15 кНм 𝑀𝑠𝑤 = ∑ 𝑅𝑠𝑤 𝐴𝑠𝑤 𝑧𝑠𝑤 = 0.5𝑞𝑠𝑤 𝑐 2 + 𝑅𝑠𝑤 𝐴𝑠𝑤 (𝑐 − 𝑎1 ) (2.62) , 𝑀𝑠𝑤 = 0,5 ∗ 3,08 ∗ 19,6332 + 30 ∗ 3,08 ∗ (19,633 − 3) = 2130 кНсм= =21,3 кНм 38,75 ≤ 32,15 + 21,3 = 53,45 – прочность рассматриваемого наклонного сечения на действие изгибающего момента обеспечена. Найдём необходимую длину заведения продольной растянутой арматуры за конец подрезки по формуле [6]: 𝑤0 = 𝑤0 = 2∗(166,7−30∗3,08) 4,396 2(𝑄−𝑅𝑠𝑤 𝐴𝑠𝑤.1 ) 𝑞𝑠𝑤 + 𝑎0 + 10𝑑 (2.63) , + 8,5 + 10 ∗ 1,4 = 56,3 см , что не меньше базовой (основной) длины анкеровки, равной (10.1[2]): 𝑙0,𝑎𝑛 = 𝑅𝑠 𝐴𝑠 𝑅𝑏𝑜𝑛𝑑 𝑢𝑠 (2.64) , где 𝑅𝑏𝑜𝑛𝑑 − расчётное сопротивление сцепления арматуры с бетоном опредяляется по формуле (10.2[2]): 𝑅𝑏𝑜𝑛𝑑 = 𝜂1 𝜂2 𝑅𝑏𝑡 (2.65) , 𝑅𝑏𝑜𝑛𝑑 = 2,5 ∗ 1,0 ∗ 1,4 = 3,5 Мпа ; 𝑢𝑠 = 𝜋 ∗ 𝑑 = 𝜋 ∗ 1,4 = 4,396 cм – длина окружности сечения арматуры l0,an = 435∗1,539∗ 3,5∗3,77 =50,7 см Выясним надобность устройства анкеров для нижнего ряда продольной арматуры ригеля. Для сего выполним расчёт по прочности наклонного сечения, размещённого за пределами подрезки и начинающегося на расстоянии h0h01 422715 см от торца ригеля, на действие изгибающего момента; тогда 45 расстояние от конца анкеруемого стержня до рассматриваемого сечения ls 15114 см. При пересечении наклонного сечения с продольной растянутой арматурой, не имеющей анкеров в границах зоны анкеровки, усилие в этой арматуре Ns определяется по формуле (3.73[7]): 𝑁𝑠 = 𝑅𝑠 𝐴𝑠 𝑙𝑠 𝑙𝑎𝑛 (2.66) , где As = 7,6 см2 – площадь сечения продольной арматуры 2Ø22 𝑙𝑎𝑛 − длина зоны анкеровки арматуры, равная 𝑙𝑎𝑛 = 𝜆𝑎𝑛 𝑑𝑠 (2.67) (3.74[7]) , где ds = 2,2 см – диаметр продольной арматуры ригеля, 𝜆𝑎𝑛 = 𝑅𝑠 4𝑅𝑏𝑜𝑛𝑑 𝛼 (2.68) (3.75[7]), где α − коэффициент, учитывающий влияние поперечного обжатия бетона в зоне анкеровки арматуры и при отсутствии обжатия принимаемый равным 1,0 (3.45[4]). 𝜆𝑎𝑛 = 435 4∗3,5 ∗ 1.0 = 31 𝑙𝑎𝑛 = 31 ∗ 2,2 = 68,2 см 𝑁𝑠 = 43,5 ∗ 7,6 ∗ 14 68,2 = 67,86 кН Учитывая, что в границах длины 𝑙𝑠 =14 см к стержням нижнего ряда продольной арматуры приварены 2 вертикальных и 1 горизонтальный стержень Ø8А400, увеличим усилие Ns на величину: 2 𝑁𝑤 = 0.7𝑛𝑤 𝜑𝑤 𝑑𝑠𝑤 𝑅𝑏𝑡 (2.69) , где 𝜑𝑤 = 150 − коэффициент, зависящий от диаметра хомутов 𝑑𝑠𝑤 = 8 мм, 𝑛𝑤 = 4 – количество приваренных стержней по длине 𝑙𝑠 𝑁𝑤 = 0,7 ∗ 4 ∗ 150 ∗ 82 ∗ 1.0 ∗ 1,4 = 37632 Н = 37,632 кН Тогда 𝜎𝑠 𝐴𝑠 = 𝑁𝑤 + 𝑁𝑠 = 37,632 + 67,86 = 105,492 кН Найдём высоту сжатой зоны бетоны (без учёта сжатой арматуры): 46 𝑥= 𝑥= 105,492 1.0∗2,2∗20 𝜎𝑠 𝐴𝑠 𝛾𝑏1 𝑅𝑏𝑏 (2.70) , = 2,4 см < 2𝑎` = 6 см, то есть 𝑧𝑠 = ℎ0 − 𝑎` = 42 − 3 = 39 см Невыгоднейшее значение «с» определяется по формуле (3.76[7]) : 𝑐= с= 166,7 4,396+0,61245 𝑄 𝑞𝑠𝑤 +𝑞 (2.71) , = 33,28 см с = 33,28 см < 𝑤0 − (ℎ0 − ℎ01 ) = 56,3 − (42 − 27) = 41,3 см то есть при таком значении «с» наклонное сечение пересекает продольную арматуру короткой консоли. Принимаем конец наклонного сечения в конце указанной арматуры, т.е. на расстоянии w 0 = 56,3 см от подрезки, при этом с = 41,3 см. Расчётный момент M в сечении, проходящем через конец наклонного сечения определяется по формуле (2.4.25)[6]: 𝑀 = 𝑄 (𝑎0 + 𝑤0) − 0,5𝑞 (𝑎0 + 𝑤0)2 (2.72) , 𝑀 = 166,7 ∗ (8,5 + 56,3) − 0,5 ∗ 0,61245 ∗ (8,5 + 56,3)2 = 9516,3 кНсм = = 95,16 кНм Проверяем условие: 𝑀 < 𝜎𝑠 𝐴𝑠 𝑧𝑠 + 0.5𝑞𝑠𝑤 𝑐 2 (2.73) , где 𝑧𝑠 = 39 см 95,16 < (105,492 ∗ 39 + 0,5 ∗ 4,396 ∗ 41,32 )/100 = 78,63 кНм Поскольку условие прочности по рассматриваемому наклонному сечению не соблюдается, нужны дополнительные мероприятия по анкеровке концов стержней нижнего ряда продольной арматуры ригеля или устройство отгибов у входящего угла подрезки. Примем 2 отгиба из стержней Ø12 А500С сечением As,inc = 2,26 см2, что позволяет сделать дополнительный момент в наклонном сечении, равный: Ms,inc = Rsw As,inc zs,inc (2.74) , 47 zs,inc = zs cos +(c-a1) sin (2.75) , где a10, т.к. начало рассматриваемого наклонного сечения и начало отгиба в растянутой зоне практически совпадают. zs,inc = 390,707+(41,3 – 0) 0,707 = 56,77 см Ms,inc = 30 2,26 0,5677 = 38,49 кНм М=95,16 кНм < 𝜎𝑠 𝐴𝑠 𝑧𝑠 + 0.5𝑞𝑠𝑤 𝑐 2 + Ms,inc = 78,63 + 38,49= 117,12 кНм Таким образом, установка отгибов позволяет гарантировать соблюдение условия прочности по наклонному сечению за пределами подрезки. 2.2.5 Построение эпюры материалов. Продольная рабочая арматура в пролете 4Ø22 А500 и 2Ø25 А500. Площадь данной арматуры Аs найдена из расчета на воздействие предельного изгибающего момента в середине пролета. В целях экономии арматуры по мере уменьшения изгибающего момента к опорам 2 стержня обрываются в пролете, а 2 других доводятся до опор. В случае если продольная рабочая арматура различного диаметра, то до опор доводятся 2 стержня большего диаметра. Вычислим изгибающий момент, воспринимаемый сечением ригеля с полной запроектированной арматурой 2Ø22 А500 и 2Ø25 А500 (Аs = 17,42 см2). Из условия равенства: 𝑅𝑠 𝐴𝑠 = 𝛾𝑏1 𝑅𝑏 𝑏𝑥 (2.76) , 𝑥 = 𝜉ℎ0 (2.77) , 𝜉= 𝜉= 𝑅𝑠 ∙ 𝐴𝑠,𝑒𝑓 𝛾𝑏1 ∙𝑅𝑏∙𝑏∙ℎ0 (2.78) , 43,5 ∙ 17,42 = 0,43 1,0 ∙ 2,2 ∙ 20 ∙ 40 𝑥 = 0,43 ∙ 40 = 17,2 см Изгибающий момент, воспринимаемый сечением ригеля, находится из условия равновесия (2.90)[6]: 𝑀(2Ø22+2Ø25) = 𝑅𝑠 𝐴𝑠 (ℎ0 − 0,5𝑥 ) (2.79), 𝑀(2Ø22+2Ø25) = 43,5 ∙ 17,42(40 − 0,5 ∙ 17,2) = 23794 кНсм = 237,94 кНм 48 237,94 кНм > 226,34 кНм то есть больше действующего изгибающего момента от полной нагрузки, это означает, что прочность сечения выполнена. До опоры доводятся 2Ø25 А500С, h0 = 45 – 3 = 42 см , 𝐴(2Ø25) = 9,82 см2 . 𝜉= 43,5 ∙ 9,82 = 0,231; → 1,0 ∙ 2,2 ∙ 20 ∙ 42 𝑥1 = 0,231 ∙ 42 = 9,702см. Находим изгибающий момент, воспринимаемый сечением ригеля с рабочей арматурой в виде 2 стержней, доводимых до опоры 𝑀(2Ø25) = 𝑅𝑠 𝐴𝑠(2Ø25) (ℎ0 − 0,5𝑥1 ) = 43,5 ∙ 9,82(42 − 0,5 ∙ 9,702) = 15869 кНсм = 158,69 кНм Откладываем в масштабе на эпюре моментов полученные значения изгибающих моментов М(2Ø22) и М(2Ø22+2Ø25) и определяем место теоретического обрыва рабочей арматуры – это точки пересечения эпюры моментов с горизонтальной линией, соответствующей изгибающему моменту, воспринимаемому сечением ригеля с рабочей арматурой в виде 2-ух стержней М(2Ø25). Рисунок 2.9-Расчетное сечение ригеля в месте обрыва арматуры Изгибающий момент в любом сечении ригеля вычисляется по формуле [6]: 49 𝑀𝑥 = 𝑅𝐴 𝑥 − (𝑔+𝑣)𝑥2 2 (2.80) , где 𝑅𝐴 − опорная реакция, x – текущая координата. 𝑅𝐴 = (𝑔+𝑣)𝑙0 2 = 𝑄 = 166,7 кН 1 1 8 8 При 𝑥 = 𝑙0 = 5,43 = 0,679 м 𝑀𝑥 = 166,7 ∙ 0,679 − 2 2 8 8 61,425∙0,6792 2 = 99,02 кНм При 𝑥 = 𝑙0 = 5,43 = 1,358 м 𝑀𝑥 = 166,7 ∙ 1,358 − 3 3 8 8 61,425∙1,3582 2 = 169,7 кНм При 𝑥 = 𝑙0 = 5,43 = 2,036 м W 237,94 99,02 = 212,1 кНм 158,69 212,1 2 169,7 61,425∙2,0362 226,34 212,1 169,7 99,02 𝑀𝑥 = 166,7 ∙ 2,036 − W 1225 2980 166,7 Q [kH] 91,44 91,44 166,7 M [kH*m] 1225 5430 Рисунок 2.10- Эпюра материалов в ригеле Длина анкеровки зависимости (3.79[7]): обрываемых стержней находится по следующей 50 𝑤= 𝑄 2𝑞𝑠𝑤 + 5𝑑 ≥ 15𝑑 (2.81) , где 𝑑 − диаметр обрываемой арматуры Поперечная сила Q определяется графически в месте теоретического обрыва, Q = 91,44 кН. Поперечные стержни 2Ø8 А400 Rsw= 285 МПа с Аsw= 1,01 см2 в месте теоретического обрыва имеют шаг 10 см; 𝑞𝑠𝑤 = 𝑊= 91,44 2∙2,83 𝑅𝑠𝑤 𝐴𝑠𝑤 28 ∙ 1.01 = = 2,83 кН/см 𝑠𝑤 10 + 5 ∙ 2,0 = 26,15 см < 15𝑑 = 30 см Принимаем W = 30 см Место теоретического обрыва арматуры можно определить аналитически. Для этого общее выражение для изгибающего момента нужно приравнять моменту, воспринимаемому сечением ригеля с арматурой 2Ø25 А500: 𝑀2Ø25 = 158,69 кНм 𝑀= 158,69 = (𝑔+𝑣)𝑙0 2 𝑥− (𝑔+𝑣)𝑥 2 2 (2.82) (2.93)[6] , 61,425∙5,43 61,425∙𝑥2 𝑥− 2 2 166,7𝑥 − 30,7𝑥 2 = 158,69 𝑥1 = 1,23; 𝑥2 = 4,2 Это точки теоретического обрыва арматуры. Длина обрываемого стержня станет равна: 4,2 − 1,23 + 2 ∙ 0,3 = 3,03 м (𝑔 + 𝑣 )𝑙0 61,425 ∙ 5,43 − (𝑔 + 𝑣 )𝑥 = − 61,425 ∙ 1,23 = 91,2 кН 2 2 Графически поперечная сила была принята 91,44 кН с необходимой 𝑄= степенью точности. 51 3. Организационно-технологический раздел 3.1 Указания по организации строительной площадки. Перед началом монтажа каркаса здания вагоноопрокидывателя следует сделать некоторые работы: рабочих -обеспечение помещениями для санитарно-бытового обслуживания; -выполнение сети и поста временного электроснабжения в соответствии с потребными для данных работ нагрузками; -установка временных помещений для обогрева, отдыха и приема пищи рабочими; -оборудование и укомплектование средствами первичного пожаротушения специально отведенные места; -выполнение наружного освещения на строительной площадке и локального освещения рабочих мест в соответствии с нормативами; -определение монтажного горизонта, т.е. расчетной отметки положения низа монтируемых металлоконструкций, стержней арматуры, закладных деталей; ­ установка стенда со схемами строповки грузов; -выполнение установки защитного ограждения проемов и ограждения на границе перепада; -организация и ознакомление персонала с безопасными маршрутами следования на рабочее место; -проведение и документальное оформление грузозахватных и грузоподъемных приспособлений. испытаний траверса, 52 3.2 Технологическая карта монтаж сборных железобетонных плит покрытия 3.2.1 Область применения Технологическая карта разработана на монтаж сборных железобетонных плит покрытия на отметке +13.100. Размеры здания в осях 41 м х 36 м. Все работы ведутся в две смены. В процессе производства работ используются различные строительные машины, машины для доставки конструкций, автомобильные краны, и др. Схемы разработаны на основе применения современных методов производства работ с использованием прогрессивного монтажного оборудования и оснастки. В соответствующих разделах приведены рекомендуемые типы кранов, приспособлений для монтажа, выгрузки и раскладки монтажных элементов. Технологическая карта необходима для ознакомления работников с правилами монтажа конструкций. Основная ее цель, наглядно показать правильную последовательность, временное и окончательное закрепление конструкций, описать методы производства работ, необходимую технику и оснастку. Все работы необходимо выполнять, руководствуясь требованиями нормативных документов. Разработка схем, подсчет требуемых затрат труда рабочих и времени машин выполнен на основе действующих СП и сборников ЕНиР 1986 г. 53 3.2.2 Организация и технология выполнения строительного процесса Подготовительные работы До начала работ должны быть выполнены организационно- подготовительные мероприятия в соответствии со СП 48.13330.2011 (СНиП 1201-2004), СП 49.13330.2010(СНиП 12-03-01) Так же до начала работ необходимо ознакомить с ТК рабочих, бригадиров, машинистов под роспись. При производстве работ соблюдать требования СП 70.13330.2011 «Несущие и ограждающие конструкции», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», СП 49.13330.2010 «Безопасность труда в строительстве. Часть 1. Общие требования», «О противопожарном режиме» Постановление от 25 апреля 2012 г. Требования к складированию материалов и конструкций. Материалы и конструкции доставляются на территорию ТЭС с помощью ж/д транспорта. Разгрузку изделий производят на прирельсовый склад, где осуществляется первичный контроль и сортировка конструкции по маркам, с последующей подачей на приобъектный склад. На приобъектном складе данные конструкции хранятся следующим образом: Плиты покрытий и перекрытий - складируются в штабелях, высота штабеля не должна быть выше 2,5 м. Подкладки под нижний ряд и прокладки между рядами нужно устанавливать в один вертикальный ряд, вблизи от петель [23]. (рис.3.1) Хорошая производительность при монтаже конструкций обеспечивается правильным выбором монтажного крана, который зависит в первую очередь от габаритов и массы монтируемых конструкций, от характеристик площадки строительства, а также от объема работ и их продолжительности. 54 Подбор крана осуществляют согласно схеме монтажа, при этом учитывают тот факт, что эффективность работы тем выше, чем меньше будет у крана перестановок с одной стоянки на другую. Поэтому первым делом определяют путь движения крана и места стоянок. Рисунок 3.1- Складирование плит покрытия Рассмотрим какой кран подходит для данного объекта строительства. Учитывая наихудшие условия монтажа (высота подъема и вылет крюка), выбираем автомобильный кран. Подача плит покрытия к зоне работы следует проводить с помощью автомобильного крана, опираясь на следующий расчет: 1) Определяется необходимая грузоподъемность крана на заданной высоте и вылете грузового крюка по формуле: Qкр=qэ+qс, (3.1) 55 где qэ – масса монтируемого элемента, т; qс – масса такелажной оснастки (стропы траверсы, захваты и т.п.), т; Qкр=1,5+0,03=1,53(т); 2) Минимальное нужное расстояние от уровня стоянки крана до верха оголовка стрелы (высота подъема крюка) выводим по формуле: Hс=h0+hз+hэ+hс, (3.2) гдеHс – высота подъема крюка стрелы, м; h0 – расстояние от уровня стоянки крана до опоры элемента на верхнем монтажном горизонте, м; hз – запас по высоте, принимается не менее 1 м; hэ – высота монтируемого элемента в положении подъема, м; hс – высота грузозахватного устройства (стропа), м. Hc=13,1+1+0,3+1,3=15,7(м); 3) Необходимый вылет крюка при требуемой высоте подъема находиться по формуле: LКР b b1 b2 H C hп b ; hп hс 3 (3.3) где b - минимальный зазор между стрелой и монтируемым элементом или между стрелой и ранее смонтированной конструкцией, принимается в первом случае 0,5м, во втором случае 1м. b1 -половина ширины (или длины) монтируемого элемента, м; b2 –половина толщины стрелы, принимается приближенно от 0,5 до 1,0 м; b3–расстояние от оси вращения крана до оси поворота стрелы (принимается около 1,5 м); 56 Lкр= (0,5+3+1)+(15,7−1,5) 1,5+1,3 +2=6,1м; 4) Определяем угол наклона стрелы крана по формуле: 2 (hс hп ) ; b1 2 (b b2 ) (3.4) tg 𝑡𝑔α= 2∗(1,3+1,5) 3+2∗(0,5+1) = 0,93 = 43° 5) Требуемая длина стрелы определяется по формуле:(принимаем в первом приближении кран без гуська): LC H C hп hс ; (3.5) sin 𝐿с = Согласно полученным 15,7 + 1,5 − 1,3 = 18,6 м; 𝑠𝑖𝑛67° данным и сравнительным характеристикам автокранов выбираем автокран ДЭК-631А. Об основных технических характеристиках мобильного автокрана можно узнать из таблицы 3.1 Таблица 3.1. Технические характеристики крана Определение границы опасной зоны крана. Места, где производится перемещение грузов во время работы крана, находятся в опасной зоне, так как там всегда могут действовать опасные факторы, например, если груз сорвется с крана. Перед началом работы крана следует найти границу этих зон. 57 Границу опасной зоны работы крана можно вычислить по формуле (3.5[32]): кр 𝑚𝑎𝑥 𝑚𝑖𝑛 𝑚𝑎𝑥 𝐿о.з = 𝑙ст + 0,5𝑙гр + 𝑙отл + 𝑙гр , (3.6) кр где 𝐿о.з - длина опасной зоны работы крана от места его стоянки, м; 𝑚𝑎𝑥 𝑙ст - вылет стрелы крана(максимальный), м; 𝑚𝑖𝑛 0,5𝑙гр - половина наименьшего размера груза, м; 𝑙отл - минимальное расстояние отлета груза, при срыве (по табл.3[32]) 𝑚𝑎𝑥 𝑙гр - максимальный размер груза, м. кр 𝐿о.з = 29 + 0,75 + 7 + 6 = 42,75(стоянка 1) кр 𝐿о.з = 22,5 + 0,75 + 7 + 6 = 36,25(стоянка 2) кр 𝐿о.з = 23,5 + 0,75 + 7 + 6 = 37,25(стоянка 3) кр 𝐿о.з = 19,5 + 0,75 + 7 + 6 = 33,25(стоянка 4) Таким образом, размер опасной зоны работы крана от места его стоянки составляет 42,75 м; 36,25 м; 37,25 м; 33,25 м; по стоянкам 1; 2; 3; 4; соответственно. Основные работы Здание поделено на 2 участка, учитывая места стоянок крана. Плиты покрытий кладут после установки и закрепления всех конструкций здания. Плиты покрытий в место укладки подаются в горизонтальном положении (рисунок 3.2) Рисунок 3.2-Схема подачи плиты покрытия 58 1-Строп 4СК1-2,0 2-Плита покрытия 3-Петля плиты Там, где укладывают панели покрытия производят очищение опорной поверхности двускатной стропильной балки, с последующим укладыванием раствор по всему контуру опорных поверхностей и расстилается ровным слоем. Находясь на соседней, ранее уложенной панели (рисунок 3.3), монтажники принимают подаваемую краном панель, ориентируя ее над местом укладки. Панель нужно укладывать на ранее уложенную пастель из раствора. После панель рихтуют, проверяют уровнем горизонтальность поверхности и положение панели по высоте. Рисунок 3.3- Организация рабочего места монтажника при монтаже плит покрытия Схема организации рабочего места показана на (рис. 3.4) 59 Рисунок 3.4- Схема организации рабочего места МС- рабочее место рабочего, который выполняет монтажные работы, старшего в звене; М- рабочее место рабочего, который выполняет монтажные работы; 1- растворная лопата; 2 -ящик с ручным инструментом; 3- ящик-контейнер с раствором; 4- смонтированная плита покрытия; 5- четырехветвевой строп; 6монтируемая плита покрытия. Подготовка панели к монтажу. Рабочий-такелажник перед началом работ проверяет внешний вид панели и исправность петель, если плита загрязнена наплывами бетона или грязьюочищает с помощью скрапеля и метаоической щестки соответсвенно. После этого зацепляет стоп за монтажные петли и дает комнаду машинисту крана натянуть ветви. Сначала панель приподнимают на расстояние 20-30 см, что бы проверить надежность строповки После проверки такелажник дает машинисту команду переместить конструкцию к рабочему месту В это время монтажники подгатавливают место установки к работе 60 Подготавливать место установки панели должен рабочий, который выполняет монтажные работы, старший в звене и рабочий, который выполняет монтажные работы. Рисунок 3.5- Подготовка места установки панели 1-растворная постель, 2 -кельма, 3- рабочий, выполняющий монтажные работы, старший в звене, 4- смонтированная панель, 5 –двускатная стропильная балка. Процесс укладки плит (Рис. 3.6) Рабочий-монтажник, старший в звене дает сигнал машинисту крана подать панель к месту установки. Находясь на ранее смонтированной панели принимают подаваемую на высоте 20-30 см от перекрытия и ориентируют на место укладки, машинисту поступает команда опускать панель, монтажники в это время ее придерживают 61 Рисунок 3.6- Процесс укладки плит 1-растворная постель, 2 -установленная панель, 3- монтируемая панель, 4рабочий, выполняющий монтажные работы, 5 -строп, 6 -рабочий, выполняющий монтажные работы, старший в звене. Процесс выверки плиты: После укладки панели с помощью уровня проверяют правильность установки, в случае отклонений изменяют толщину растворной пастели. Панель рихтуют монтажными ломами для установки в проектное положение Последует сигнал машинисту ослабить стропы Монтажники расстроповывают конструкцию 62 Рисунок 3.7-Выверка плиты 1-Двускатная стропильная балка; 2 -монтируемая панель; 3- монтажный лом; 4- четырехветвевой строп; 5 -рабочий, выполняющий монтажные работы, старший в звене; 6 смонтированные плиты. -рабочий, выполняющий монтажные работы; 7- 63 3.2.3 Требования к качеству и приёмке работ Перед проведением монтажных работ плиты покрытия и средства крепления, которые поступили на объект, должны пройти входной контроль. Входной контроль проводят, чтобы выявить отклонения от требований. Все конструкции и монтажные приспособления должны быть с паспортом качества, сертификатом соответствия, где указывается наименование, марка, масса и дата изготовления. Эти документы подтверждают соответствие конструкций ГОСТам или техническим условия. На входном контроле проверяют: Соответствие геометрических размеров проектным данным; Качество материала, наличие трещин, сколов; Размеры и расположение закладных деталей, монтажных петель. Во время монтажа должен осуществляться постоянный геодезический контроль за соответствием положения конструкций проектному. Результаты геодезического контроля отдельных участков и ярусов должны оформляться исполнительной схемой. Используемые конструкции могут иметь отклонения от своих геометрических параметров, предельные значения которых приведены в таблице 3.2 64 Таблица 3.2 Отклонения конструкций от геометрических параметров В соответствии с СП 70.13330.2012 «Несущие и ограждающие конструкции» предельные отклонения фактического положения смонтированных конструкций не должны быть выше приведенных значений в таблице при приемке (таблица 3.3) Таблица 3.3Отклонения от фактического положения В ходе монтажа конструкций проводят операционный контроль качества работ. Он позволяет своевременно выявлять дефекты и устранять их. При таком 65 контроле проверяют соответствие выполнения основных производственных операций по монтажу требованиям, прописанным в строительных нормах и правилах, рабочем проекте и других нормативных документов. 3.2.4 Потребность в материально-технических ресурсах Потребность в основных конструкциях и материалах Потребность в основных конструкциях и материалах представлена в таблице 3.4 Таблица 3.4 Потребность в основных конструкциях и материалах Кол-во на отм. № Поз. Наименование Вес конструкции,т +13,110,шт Плита покрытий П1 4ПГ6 1,5 110 Потребность в основных монтажных приспособлениях, инвентаре и инструменте при монтаже конструкций Потребность в основных монтажных приспособлениях и инвентаре приведена в таблице 3.5 66 Таблица 3.5 Потребность в основных монтажных приспособлениях № Предназначе Наименова Поз. ние ние, Характеристики Схема монтажных приспособле ний Кол- во, Масс Грузо Высота шт а, ,м под, кг т Проверка 1 горизонтального положения плит Работа 2 3 раствором Укладка смеси - - - 1 Мастерок - - - 2 Лопата - - - 1 Уровень с совковая 67 Потребность в основных машинах и механизмах. Потребность в основных машинах и механизмах приведена в таблице 3.6 Таблица 3.16 Потребность в основных машинах и механизмах. Марка, ГОСТ, Наименование ТУ Техническая Схема Кол-во характеристика Грузоподъемнос ть: 63 т; Вылет (наименьший – Кран ДЭК-631А 1 стреловой наибольший): 5,5 –38м Вместимость барабана,л: 155 Габариты,м: Бетоносмесите Zitrek B 1510 ль FK 1,24х0,79х1,15 1 Время перемешивания, с: 110 Объем готового раствора, л: 110 Вибратор с ИВ-75 1 Диаметр: 28 мм гибким валом Сварочный ток: Сварочный РЕСАНТА аппарат САИПА-200 1 30-200 А Полуавтомат инвенторный 68 3.2.5 Технико-экономические показатели Калькуляция затрат труда и машинного времени. Калькуляция затрат труда и машинного времени сведена в таблице 3.7 № Обосновани Поз е 6 1 Захватка 2 Захватка изм. Норма Трудозатраты времени Чел.- Маш. Чел.- Маш час -час см .-см. 1,94 5 1 эл. 73 0,84 0,21 7,78 §Е22-1-6 Сварка закладных деталей 10 м 6,8 7 - 6 - 100 м 5,7 - 2,85 - Заливка швов и стыков 4 §Е4-1-7 Укладка плит покрытий на отметке +13,100 1 эл. 51 0,84 0,21 5,4 1,35 §Е22-1-6 Сварка закладных деталей 10 м 4,6 7 - 4,03 - §Е4-1-26 Заливка швов 100 м 4 - 1,95 - 4 5 Объем §Е4-1-7 §Е4-1-26 3 Ед. Укладка плит покрытий на отметке +13,100 1 2 Наименование 3,9 Анализируя подсчеты затрат труда, имеем: Трудозатраты непосредственно на монтаж конструкций (плит покрытий) – 13,8 чел.-см Трудозатраты на заливку швов и заделку стыков конструкций – 4,8 чел.-см. 69 Трудозатраты на сварочные работы–10,03 чел.-см. Трудозатраты крана-3,295 маш.-см. Опираясь на эти данные определяем количество человек, которое будет входить в комплексную бригаду. В ходе монтажа колонн ригелей и плит ведущим звеном является звено монтажников, а значит по времени их работы устанавливается время работы сварщиков и бетонщиков (согласно ЕниР для заливки швов и стыков, бетонщиками могут являться непосредственно сами монтажники 3 и 4 разрядов) Монтажники, закончившие работу монтажа плит покрытий на первой захватке, переходят на вторую и объединяются во вторую бригаду. Работы производят две бригады из 9 человек: Монтажник 4 разряда – 2 человека; Тот же 3 разряда – 3 человека; Тот же 2 разряда – 1 человека; Машинист крана 6 разряда -1 чел. Электросварщик 3 разряда – 2 Как минимум один рабочий из монтажников конструкций должен обладать смежной профессией сварщик 3 разряда. Не менее двух рабочих из состава звена должны быть аттестованными стропальщиками. Затраты труда рабочих подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтные строительные сборники» по сборнику Е4 «Монтаж сборных и устройство монолитных железобетонных конструкций» Технико – экономические показатели при установке плит покрытий сведены в таблице 3.8: Таблица 3.8 Технико-экономические показатели. № Поз. Показатель Ед. изм Количество 70 Продолжение таблицы 3.8 Масса монтируемых элементов 2 Т 165 3 Трудозатраты (люди) Чел/см 28,63 4 Трудозатраты (техника) Маш./см 3,295 Окончание таблицы 3.8 Сменно-суточный график производства работ. Сменно-суточный график производства работ представлен в таблице 3.9 Таблица 3.9 Сменно-суточный график производства работ. 3.3 Технологическая карта «Монтаж монолитных колонн» 3.3.1 Организация и технология выполнения строительного процесса Подготовительные работы Перед бетонированием должны быть выполнены следующие работы: -создание временных дорог и подъездов для строительной техники к месту бетонирования; -обеспечение временного электроснабжения и освещения; -доставка и подготовка механизмов, инвентаря и приспособлений; 71 -подготовка горизонтальной поверхности, где будет происходить бетонирование; -установка арматуры и закладных деталей в соответствии с рабочими чертежами с оформлением акта на скрытые работы; -установка и принятие мастером опалубка и средства подмащивания для бетонщиков, которые выполняют работы. Так как бетонирование вертикальных конструкций выполняется после выполнения армирования и монтажа опалубки, средства подмащивания для рабочих, которые принимают и укладывают бетон, используют по решениям, которые приняты на предыдущих этапах работы. Выполнять бетонные работы с приставными лестницами запрещено. Перед началом работы следует ознакомить с ТК рабочих, бригадиров, машинистов под роспись. При производстве работ соблюдать требования СП 70.13330.2011 «Несущие и ограждающие конструкции», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», СП 49.13330.2010 «Безопасность труда в строительстве. Часть 1. Общие требования», «О противопожарном режиме» Постановление от 25 апреля 2012 г. Хорошая производительность при монтаже конструкций обеспечивается правильным выбором монтажного крана, который зависит в первую очередь от габаритов и массы монтируемых конструкций, от характеристик площадки строительства, а также от объема работ и их продолжительности. Подбор крана осуществляют согласно схеме монтажа, при этом учитывают тот факт, что эффективность работы тем выше, чем меньше будет у крана перестановок с одной стоянки на другую. Поэтому первым делом определяют путь движения крана и места стоянок. Рассмотрим какой кран подходит для данного объекта строительства. 72 Учитывая наихудшие условия монтажа (высота подъема и вылет крюка) выберем автомобильный кран. Подачу опалубки в зону работ необходимо осуществлять автомобильным краном, согласно следующему расчету: 1) Определение необходимой грузоподъемность крана на заданной высоте и вылете грузового крюка по формуле: Qкр=qэ+qс, (3.7) где qэ – масса монтируемого элемента, т; qс – масса такелажной оснастки (стропы траверсы, захваты и т.п.), т; Qкр=0,4+0,03=0,43 (т); 2) Минимальное требуемое расстояние от уровня стоянки крана до верха оголовка стрелы (высота подъема крюка) находим по формуле: Hс=h0+hз+hэ+hс, (3.8) где Hс – высота подъема крюка стрелы, м; h0 – расстояние от уровня стоянки крана до опоры элемента на верхнем монтажном горизонте, м; hз – запас по высоте, принимается не менее 1 м; hэ – высота монтируемого элемента в положении подъема, м; hс – высота грузозахватного устройства (стропа), м. Hc=10,5+0,3+3+1,1=14,9 (м); 3) Необходимый вылет крюка при требуемой высоте подъема находиться по формуле: LКР b b1 b2 H C hп b ; hп hс 3 (3.9) 73 где b - минимальный зазор между стрелой и монтируемым элементом или между стрелой и ранее смонтированной конструкцией, принимается в первом случае 0,5м, во втором случае 1м. b1 -половина ширины (или длины) монтируемого элемента, м; b2 –половина толщины стрелы, принимается приближенно от 0,5 до 1,0 м; b3–расстояние от оси вращения крана до оси поворота стрелы (принимается около 1,5 м); Lкр= (0,5+0,4+1)+(14,9−1,5) 1,5+1,1 +2=5,88м; 4) Определяем угол наклона стрелы крана по формуле: 2 (hс hп ) ; b1 2 (b b2 ) (3.10) tg 𝑡𝑔α= 2∗(1,1+1,5) 0,4+2∗(0,5+1) = 1,53 = 57° 5) Требуемая длина стрелы определяется по формуле(принимаем в первом приближении кран без гуська): LC H C hп hс ; (3.11) sin 𝐿с = 14,9 + 1,5 − 1,1 = 23м; 𝑠𝑖𝑛57° Опираясь на полученные данные и сравнительные характеристики автокранов выбираем автокран ДЭК-251. С основными техническими характеристиками мобильного автокрана можно ознакомится в таблице 3.10 Таблица 3.10 Технические характеристики крана Характеристика ДЭК-251 Грузовой момент, т×м 321 Максимальная грузоподъемность, т 63 74 Продолжение таблицы 3.10 Максимальный вылет стрелы, м Высота подъёма груза, м 24,7 32,3 Окончание таблицы 3.10 Определение границы опасной зоны крана. Места, где будет производится перемещение грузов во время работы крана, лежат в опасной зоне, так как там постоянно могут действовать опасные факторы, например, если груз сорвется с крана. Перед началом работы крана следует найти границу опасных зон. Границу опасной зоны работы крана можно определить по формуле(3.5[32]): кр 𝑚𝑎𝑥 𝑚𝑖𝑛 𝑚𝑎𝑥 𝐿о.з = 𝑙ст + 0,5𝑙гр + 𝑙отл + 𝑙гр , (3.12) кр где 𝐿о.з - длина опасной зоны работы крана от места его стоянки, м; 𝑚𝑎𝑥 𝑙ст - вылет стрелы крана(максимальный), м; 𝑚𝑖𝑛 0,5𝑙гр - половина наименьшего размера груза, м; 𝑙отл - минимальное расстояние отлета груза, при срыве (по табл.3[32]) 𝑚𝑎𝑥 𝑙гр - максимальный размер груза, м. кр 𝐿о.з = 22,3 + 0,2 + 5 + 0,6 = 28,1(стоянка 1) кр 𝐿о.з = 22 + 0,2 + 5 + 0,6 = 27,8(стоянка 2) кр 𝐿о.з = 22 + 0,2 + 5 + 0,6 = 27,8(стоянка 3) Таким образом, размер опасной зоны работы крана от места его стоянки составляет 28,1 м; 27,8 м; 27,8 м; по стоянкам 1; 2; 3; соответственно. Основные работы 1. Арматурные работы: 1. Транспортировка в зону монтажа каркаса колонн, фиксаторов, ПВХ трубок; 2. Установка арматурного каркаса колонны и его закрепление; 75 3. Ванная сварка арматурного каркаса колонны; Сварочные работы: 1. Выпуска стержней, которые подлежат стыкованию сваркой, должны быть параллельны друг другу и без искривления. 2. Если стержни не параллельны друг другу, имеют искривление осей больше допустимой нормы, то это должно быть устранено путем нагрева резаком (газовой горелкой) с последующей правкой. 3. Для сборки и сварки стыковых соединений стержней рекомендовано использовать специальные ванны. 4. Концы арматурных стержней при сварке в вертикальном положении (стыковки колонн) отрезают под прямым углом нижний стержень и под углом 5060 градусов верхний, к оси стержней. Торцы после газовой резки очищают от окалины механическим способом (зубилом, молотком, мет. Щеткой). 5. При сборке выпусков стержней в вертикальном положении зазор между нижним и верхним, кошенным под 60гр стержнем, должен быть 3-10мм. 6. При сварке стержней крайних колонн необходимо установить выносную площадку; Опалубочные работы: 1. До начала производства работ необходимо: - закончить арматурные работы; - очистить основание опалубки ; 2. В качестве опалубки используется рамно–балочную опалубку. 76 3. Работы по монтажу опалубки ведутся укрупненными элементами, представляющие собой два опалубочных щита, скрепленные под углом 90 град., р Рисунок 3,8- Схема приёмки опалубочных щитов 4. рабочие стропуют и транспортируют элементы опалубки с помощью крана к месту их монтажа; звено других рабочих выполняют монтаж укрупненных элементов. 5. Работу по монтажу опалубки начинают с разметки основания под щиты опалубки. Для этого с помощью теодолита производят выноску геодезических осей. С помощью рулетки и краски, в соответствии с опалубочным чертежом, наносят риски краев опалубочных. Нанесение рисок делают двое рабочих. В это время рабочие нанесут антиадгезионную смазку на щиты опалубки при помощи распылителя. В качестве антиадгезионной смазки рекомендуют использовать бетрол, эмульсол, аденол. 6. Далее транспортируют элементы опалубки при помощи крана. Рабочие стропуют элементы опалубки. 7. Рабочие устанавливают первый укрупненный элемент опалубки. После установки его закрепляют при помощи рихтующего раскоса. Далее устанавливают второй укрупненный элемент. Крепление элементов между собой осуществляется при помощи специального анкера. 77 8. На последнем этапе опалубочных работ устанавливаются специальные подмостья для производства работ с верха опалубки. Затем выверяют опалубки при помощи геодезического оборудования и выносят, закрепляя высотные отметки. 9. Для этого осуществляется нивелировка опалубки на поверхности при помощи мела или маркера, делаются метки и далее рекомендуют произвести закрепление отметок при помощи не до конца забитых в палубу гвоздей. 9. Для этого осуществляется нивелировка опалубки на поверхности при помощи мела или маркера, делаются метки и далее рекомендуют произвести закрепление отметок при помощи не до конца забитых в палубу гвоздей. Укладка и уплотнение бетона: Перед началом производства бетонных работ должны быть: -закончены работы по установке арматурного каркаса колонны и работы по монтажу опалубки; -освидетельствованы работы по установке опалубки и арматурного каркаса колонн с оформлением соответствующего акта. При использовании бетононасоса прием бетонной смеси производится в приемный бункер бетононасоса непосредственно из транспортного средства автобетоносмесителя. Бетонная смесь порционно подается бетоносмесительной стрелой к месту укладки, где при помощи гибкого наконечника производится ее укладка в опалубку колонны и послойное уплотнение при помощи глубинных вибраторов. Далее производится выравнивание бетонной смеси по отметкаммаякам при помощи кельмы бетонщика. После этого делают укрытие открытых неопалубленных поверхностей п/э пленкой, в зимнее время дополнительно поверх п/э пленки укладывают брезентовые утепленные полога (опилками) и делают температурные скважины в теле бетона с помощью трубки ПВХ заглушенной в нижней части. 78 При производстве работ машинист бетононасосной установки и рабочий осматривают и регулируют бетоносмесительной установки, подачу бетонной смеси к месту ее распределения в конструкции, наблюдают за работой установки и ликвидируют пробки в приемном бункере. Бетонирование колонн производится при помощи автобетононасоса марки KCP55ZX170 подобранного на основе необходимых параметров: -Дальность подачи смеси – 22 м; -Глубина подачи – 5м; -Производительность автобетононасоса – минимум 60 м Таблица 3.11 Технические характеристики бетононасоса Характеристика KCP55ZX170 Высота подачи, м 51,3 Максимальный радиус 63 подачи, м Максимальная глубина 44,5 подачи, м Диаметр трубопровода, мм 125 Подача бетона в бетононасос осуществляется из автобетоносмесителя КамАЗ 581453. Основные технические характеристики представлены в таблице 3.12 3.12 Технические характеристики автобетоносмесителя Характеристика Объем смесительного барабана, м3 КамАЗ 581453 14 Грузоподъемн. с бетонной смесью, т 18,9 Тип привода смесительного барабана гидромеханический от автономного двигателя Д-145Т 79 Уход за бетоном: Производство работ в летних условиях. 1.В начальный период твердения бетон следует защищать от попадания атмосферных осадков или потерь влаги (укрывать влагоёмким материалом), далее нужно поддерживать температурно-влажностный режим с созданием условий, которые обеспечивают нарастание его прочности (увлажнение или полив). Потребность в поливе определяется визуально, осматривая состояние бетона. При производстве работ свыше 25С уход за свежеуложенным бетоном необходимо начать сразу после окончания укладки бетонной смеси и осуществлять до достижения, как правило, 70 % проектной прочности, а при соответствующем обосновании — 50%. При достижении бетоном прочности 0,5 МПа следует обеспечивать влажное состояние поверхности путем устройства влагоемкого покрытия и его увлажнения, выдерживания открытых поверхностей бетона под слоем воды, непрерывного распыления влаги над поверхностью конструкций. При этом периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций неразрешен. При производстве работ при отрицательных температурах неопалубленные поверхности конструкций нужно укрывать паро- и теплоизоляционными материалами непосредственно по завершению бетонирования (п/э плёнка + брезентовые полога (этафом, опилки)). -Выпуски арматуры забетонированных конструкций должны быть укрытыми или утеплеными на высоту (длину) не менее чем 0,5 м. -Контроль прочности бетона надо осуществлять, как правило, испытанием образцов, которые изготовлены у места укладки бетонной смеси. Образцы, 80 которые хранятся на морозе, перед испытанием необходимо выдерживать 2—4 часа при температуре 15—20 С. Допускается контроль прочности производить по температуре бетона в процессе его выдерживания. Демонтаж опалубки конструкции колонны: 1.Решение о распалубке конструкции принимает производитель работ на основании решения строительной лаборатории о прочности бетона конструкции. В летнее время распалубку производить при прочности не менее 1,5 МПа, в зимнее при прочности не менее 40% от проектной. Заключение дается по результатам испытания контрольных образцов кубов, которые хранятся в естественных и нормальных условиях и результатам испытания прочности бетона методами неразрушающего контроля, например, прибором ИПС-Мг-4 или молотком Кошкарова в специально выровненных участках на верхней грани возводимой плиты перекрытия. 2.Предлагается такая организация труда: рабочие занимаются демонтажом подмостьев для нахождения людей и рихтующих раскосов, а другое звено делает строповку и транспортируют элементы опалубки к месту следующего производства работ. 3.Если нужно прогревать бетон колонны, то перед началом демонтажных работ обязательно осуществляется отключение трансформатора, демонтаж питающих кабелей. Такие работы производятся силами электротехнического персонала, который имеет соответствующую квалификационную группу по электробезопасности. Перед разборкой несущих элементов опалубки осуществляется снятие пологов и их очистки, затем их сворачивают и кладут на поддоны для дальнейшей транспортировки на новую захватку. 4. На следующем этапе делают демонтаж подмостей для нахождения людей на верху опалубки. Их складируют и транспортируют на место следующего бетонирования колонн. 81 5. Далее делается демонтаж рихтующих раскосов. 6. На последующем этапе нужно демонтировать анкера для крепления укрупнённых элементов и сами элементы. Для этого звено рабочих раскручивает анкерные болты и демонтирует их. Другое звено рабочих производят строповку укрупнённого элемента, затем звено рабочих с помощью строительной монтажки делает сдвиг угла опалубки относительно колонны. Укрупнённые элементы опалубки перевозят к месту следующего производства работ и очищают от наплывов бетона. 7. После разборки опалубки колонны укрывают поверхности пленкой ПВХ до набора прочности бетона 50% от проектной. 3.3.2 Требования к качеству и приемке работ При приемке материалов, изделий и инвентаря на объекте осуществляется проверка их размеры, предельные отклонения положения элементов опалубки, арматуры относительно разбивочных осей или ориентирных рисок. Отклонения должны соответствовать указанным параметрам в СП 70.13330.2012 При приемке работ предоставляют журнал работ, документы лабораторных анализов и испытаний строительных лабораторий, акты освидетельствования скрытых работ. Схема операционного контроля качества работ приведена в таблице 3.13 82 Таблица 3.13 Схема операционного контроля качества работ Наимено Состав контроля ва-ние Инструмент и Периоди Ответствен способ контроля чность ный процессо контрол контроль в я Техниче за ские критери и оценки подлежа- кач-ва щих контрол 1 2 3 4 5 6 Приёмка Проверка маркировки и Визуально Перед Производи В началом тель работ соответс арматур ы документации установк твии с и сеток требова ниями ГОСТа или ТУ (рабочие чертежи ) Проверка диаметров Штангенциркуль То же арматуры , линейка Мастер То же измерительная Складир Правильность ование складирования, Визуально арматурн хранения До То же установк и сеток В соответс твии с ых требова сеток ниями СНиП III-4-80* Сборка Правильность сбора и То же, При армокарк закрепление арматуры лабораторный сборке соответст асов контроль армокар вии касов проектом хомутами Мастер В с 83 Продолжение таблицы 3.13 Установка Как заявлено в проекте сеток Визуально, Во время отвес, рулетка установки То же По проекту армокаркас ов Приемка Наличие комплектов Визуально опалубки и элементов сортировка Маркировка элементов опалубки. В Производ В процессе итель соответс разгрузки работ твии с ППР Установка опалубки Соответствие установки Теодолит, После элементов опалубки нивелир, установки геодезиче соответст проекту. Допускаемые рулетка, отвес опалубки ская вии с служба требован отклонения положения Укладка Мастер, В установленной опалубки иями по отношению к осям и СНиП отметкам. Правильность 3.03.01- положения вертикальных 87 и плоскостей проектом Качество бетонной смеси Конус До Мастер, В бетонной СтройЦНИЛ- бетониров лаборант соответст смеси пресс (ПСУ-500) ания вии с Лабораторный требован контроль иями СНиП 3.03.0187 и проектом Правильность технологии Визуально укладки В процессе Мастер То же укладки бетонной смеси Шаг перестановки глубина вибраторов и То же, стальная В процессе То же погружения линейка уплотнени я То же 84 Продолжение таблицы 3.13 Уход за Соблюдение влажности Термометр, В Мастер, бетоном и температурного влагомер. процессе лаборант при режима Лабораторный твердения твердении контроль Разборка Техническая Визуально. После опалубки последовательность Лабораторный набора разборки элементов контроль прочност опалубки Обработка опалубки То же То же То же Мастер В и бетона Очистка элементов Визуально После опалубки от бетонных разборки наплывов опалубки соответствии с требованиям и СНиП 3.03.01- 87 и проектом Окончание таблицы 3.13 3.3.3 Потребность в материально-технических ресурсах. Потребность в основных монтажных приспособлениях, инвентаре и инструменте при монтаже конструкций: - Потребность в основных машинах и механизмах. - Потребность в основных машинах и механизмах приведена в таблице 3.14 Таблица 3.14Потребность в основных машинах и механизмах. Марка, Наименование ГОСТ, ТУ Кол- Техническая Схема во характеристика Грузоподъемност ь: 25 т; Вылет наибольший: Кран стреловой ДЭК-251 Продолжение таблицы 3.14 1 27,2м 85 Высота подачи, м-51,3 KCP55ZX170 Автобетононасос Максимальный 1 радиус подачи, м-63 Максимальная глубина подачи, м44,5 Диаметр трубопровода, мм 125 Окончание таблицы 3.14 - Потребность в основных монтажных приспособлениях, инвентаре и инструменте при монтаже конструкций: - Потребность в основных монтажных приспособлениях и инвентаре приведена в таблице 3.15 Таблица 3.15 Потребность в основных монтажных приспособлениях № По з. Предназначе Наименова ние ние, монтажных приспособле Характеристики Схема Грузо под, т ний 1 Уплотнени Глубинный е бетона вибратор Масс а, Ко лВысо та, м во, шт кг - - - 1 86 Продолжение таблицы 3.15 Вязка Пистолет арматуры для арматуры 2 3 4 вязки Заполняется Опалубка бетоном Антей Транспортир Строп овка 2СК-0,8 - - 2 - 3 54 1 опалубки 5 Транспортир Захват овка опалубки для опалубки 1 87 Продолжение таблицы 3.15 Проверка установк 6 и колонн Теодолит - - - 206 2 - Работа с уплотнен 7 ием бетона Передвижны е монтажные До 5.4 подмости Окончание таблицы 3.15 3.3.4 Технико-экономические показатели. Калькуляция затрат труда и машинного времени. Калькуляция затрат труда и машинного времени сведена в таблице 3.16 Таблице 3.16 Калькуляция затрат и машинного времени № Обоснов Поз ание Наименование Ед. Объем изм. Норма Трудозатрат времени ы Чел.- Маш. Чел.- Ма час -час см ш.см. §Е1-6 Подача арматурных каркасов 100 т. 0,0394 37,4 18,7 0,4 0,2 §4-1-44 Установка арматурных каркасов 1 сет. 12 1,3 - 1,95 - 100 т. 0,12 37,4 18,7 0,561 0,2 8 2 3 1 Захватка 1 §Е1-6 Подача опалубочных щитов 88 Продолжение таблицы 3.16 Установка опалубки 1 Захватка 4 м.кв §Е4-134 144 0,4 м.куб 17,28 §Е4-154 Поливка бетонной поверхности 100 м.кв.. 1,44 §Е4-134 Распалубливание конструкций м.кв 144 §Е-6 Транспортировка опалубочных щитов 100т. 0,12 37,4 100 т. 0,049 37,4 0 Установка §4-1-44 арматурных каркасов 1 сет. 15 1 §Е1-6 100 т. 0,15 6 7 8 9 §Е1-6 1 1 2 1 2 Захватка 1 3 1 4 5 1 6 Подача арматурных каркасов Подача опалубочных щитов 1,5 - 3,24 - 0,14 - 0,2 - 0,15 2,7 - 0,561 0,2 8 18,7 0,4 0,2 1,3 - 2,44 - 37,4 18,7 0,77 0,3 5 Установка опалубки м.кв §Е4-134 180 0,4 9 - - Укладка бетонной §4-1-49 смеси в конструкцию м.куб 21,6 §Е4-154 Поливка бетонной поверхности 100 м.кв.. 1,8 §Е4-134 Распалубливание конструкций м.кв 180 §Е-6 Транспортировка опалубочных щитов 100т. 1 Захватка 1 - - Укладка бетонной §4-1-49 смеси в конструкцию 5 7,2 1,5 - 4,05 - 0,14 - 0,2 - 0,15 3,4 - 0,15 37,4 0,71 0,3 5 Окончание таблицы 3.16 Анализируем подсчеты затрат труда и получаем следующее: - Трудозатраты непосредственно на монтаж монолитных колонн– 37,782 чел.-см 89 - Трудозатраты крана-1,66, маш.-см. Опираясь на эти данные определяем количество человек, которое будет входить в комплексную бригаду: В ходе монтажа монолитных колонн ведущим звеном будет звено монтажников, значит по времени их работы устанавливается время работы арматурщиков и бетонщиков. Работы ведутсяв в две бригады по 9 человек в каждой : Такелажник 4 разряда – 2 человека; Бетонщик 3 разряда – 3 человека; Тот же 2 разряда – 1 человека; Машинист крана 6 разряда -1 чел. Монтажник 3 разряда – 2 Технико–экономические показатели при монтаже монолитных колонн сведены в таблице 3.17: Таблица 3.17 Технико-экономические показатили № Показатель Ед. изм Количество 1 Кол-во монтируемых элементов Шт. 54 2 Масса монтируемых элементов Т 27,8 3 Трудозатраты (люди) Чел/см 37,782 4 Трудозатраты (техника) Маш/см 1,66 Поз. Сменно-суточный график производства работ. Сменно-суточный график производства работ представлен в таблице 3.18 90 Таблица 3.18 Сменно-суточный график производства работ 91 4. Раздел охраны труда 4.1 Общие требования Организация и выполнение работ в строительном производстве должны осуществляться с соблюдением требований: - СП 49.13330.2010 Безопасность труда в строительстве. Часть 1. Общие требования; - СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство; - Постановление Правительства Российской Федерации «О противопожарном режиме (с изменениями на 23 апреля 2020 года); - СП 12-136-2002 Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ. - правил по охране труда при работе на высоте; - СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно- противоэпидемиологических (профилактических) мероприятий»; - СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ». Строительно-монтажные работы разрешено начинать лишь при наличии проекта производства работ (ППР), где должны быть разработаны все мероприятия по обеспечению техники безопасности, которые утверждены главным инженером строительно-монтажной организации. При совместной деятельности на строительной площадке нескольких подрядных организаций, генеральный подрядчик контролирует состояние условий труда на строительном объекте. Если возникают на объекте опасные условия, которые вызывают реальную угрозу жизни и здоровья работников, 92 генподрядная организация обязана оповестить об этом всех участников строительства и предпринять необходимые меры, чтобы вывести людей из опасной зоны. Возобновить работы разрешает генподрядная организация после устранения причин возникновения опасности. Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны, а также уровень шума и вибрации на рабочем месте не должны превышать установленных соответствующими государственными стандартами. 4.2 Безопасность при погрузо-разгрузочных работах Погрузо-разгрузочные работы должны выполняться механизированным способом с помощью грузоподъёмных машин и механизмов. Механизированный способ погрузо-разгрузочных работ обязательный для грузов весом более 50 кг, а также при подъеме грузов на высоту более 2 м. Перенос материалов на носилках по горизонтальному пути можно осуществлять лишь в исключительных случаях и на расстояние не более 50 м. Тяжелые и громоздкие грузы грузятся и разгружаются под контролем одного из работников административно– технического персонала управления. Грузоподъёмные применяются для машины, выполнения грузозахватные устройства, погрузо-разгрузочных работ, которые должны соответствовать требованиям государственных стандартов или техническим условиям на них. Строповку грузов необходимо выполнять инвентарными стропами или специальными грузозахватными устройствами. Способы строповки должны исключать возможность падения или скольжения застропованного груза. Установка грузов на транспортные средства должна обеспечивать устойчивое положение груза при транспортировании и разгрузке. При выполнении погрузо-разгрузочных работ запрещена строповка груза, который находится в неустойчивом положении и смещение строповочных приспособлений на поднятом грузе. 93 При загрузке транспортного средства необходимо учитывать, что верх перевозимого груза должен должен быть ниже высоты проездов под мостами, переходами и в тоннелях. При погрузке и выгрузке грузов запрещено: - находиться под стрелой с поднятым и перемещаемым грузом; - поправлять стропы, на которых поднят груз. 4.3 Требования безопасности при эксплуатации машин и механизмов Строительные машины, транспортные средства, производственное оборудование (машины мобильные и стационарные), средства механизации, приспособления, оснастка, ручные машины и инструмент должны соответствовать требованиям государственных стандартов по безопасности труда, а приобретаемые должны иметь сертификат на соответствие требованиям безопасности труда. Запрещена эксплуатация указанных выше средств механизации без предусмотренных ограждающих устройств, блокировок, систем сигнализации и иных средств коллективной защиты работающих. Эксплуатирование строительных машин должно происходить в соответствии с требованиями соответствующих нормативных документов. Эксплуатирование грузоподъемных машин и иных средств механизации, которые подконтрольны органам Ростехнадзора России, должно проходить с учетом требований нормативных документов, которые утверждены этим органом. Средства механизации, вновь приобретенные, арендованные или после капитального ремонта – неподконтрольные органам государственного надзора, могут допускаться в эксплуатацию после их освидетельствования и опробования лицом, которое ответственно за их эксплуатирование. Машины, транспортные средства, производственное оборудование и иные средства механизации необходимо использовать по назначению и применять в условиях, которые установленны заводом-изготовителем. 94 Организации или физические лица, которые применяют машины, транспортные средства, производственное оборудование и иные средства механизации, обязаны обеспечивать их работоспособное состояние собственными силами или, привлекая специализированные организации. Перечень неисправностей, при которых запрещено эксплуатировать средство механизации, должно устанавливаться документацией завода-изготовителя этих средств. Техническое обслуживание и ремонт транспортных средств, машин и других средств механизации следует осуществлять лишь после остановки и выключения двигателя (привода) при исключении возможности случайного пуска двигателя, самопроизвольного движения машины и ее частей, снятия давления в гидро- и пневмосистемах, кроме случаев, которые допускаются эксплуатационной и ремонтной документацией. При техническом обслуживании и ремонте сборочные единицы машины транспортного средства, которые имеют возможность перемещаться под воздействием своей массы, обязательно необходимо заблокировать механическим способом или опустить на опору для исключения их самопроизвольного перемещения. При техническом обслуживании машин с электроприводом необходимо принять меры для недопущения случайной подачи напряжения в соответствии с межотраслевыми правилами по охране труда при эксплуатации электроустановок потребителей. Рабочее место при техническом обслуживании и текущем ремонте машины, транспортного средства, производственного оборудования и иных средств механизации должно быть оборудовано комплектом исправного инструмента, приспособлений, инвентаря, грузоподъемных приспособлений и средств пожаротушения. Оставлять без надзора машины, транспортные средства и иные средства механизации с работающим или включенным двигателем нельзя. Включение, производственного запуск и оборудования работа транспортных и средств иных средств, машин, механизации следует 95 производить только лицу, за которым они закреплены, которое имеет удостоверение на право управления данным средством. Во время использования машин, транспортных средств в условиях, которые установлены эксплуатационной документацией, уровень шума, вибрации, запыленности, загазованности на рабочем месте машиниста или водителя и на месте работы машин не должен превышать действующие нормы, а освещенность не должна быть ниже предельных значений, установленных действующими нормами. Машины и механизмы, которые не подлежат регистрации в органах Ростехнадзора и съемные грузозахватные приспособления снабжаются индивидуальным номером, под которым регистрируются их владельцем в журнале учета машин и съёмных грузозахватных приспособлений. Машины, механизмы и съемные грузозахватные приспособления перед началом работы должны пройти полное техническое освидетельствование. Машины и механизмы, которые подлежат регистрации в органах Ростехнадзора, должны пройти техническое освидетельствование перед регистрацией. Эксплуатирование грузоподъемных машин, инструментов и контрольноизмерительных приборов должно происходить в соответствии с технической документацией фирм-поставщиков. Подрядчик, которые эксплуатирует строительные машины и механизмы, должен обеспечивать содержание их в исправном состоянии и безопасность условий работы с помощью организации надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания. Для этого перед началом производства работ Подрядчик должен назначить: - инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъёмных машин, съёмных грузозахватных приспособлений и тары; - инженерно-технического работника, ответственного за содержание грузоподъёмных машин в исправном состоянии; 96 - лицо, ответственное за безопасное производство работ кранов. 4.4 Монтажные работы Не допускается нахождение людей под монтируемыми элементами конструкций и оборудования до установки их в проектное положение. До начала выполнения монтажных работ необходимо установить порядок обмена сигналами между лицом, руководящим монтажом и машинистом. Все сигналы подаются только одним лицом (бригадиром, звеньевым, такелажником-стропальщиком), кроме сигнала "Стоп", который может быть подан любым работником, заметившим явную опасность. Запрещается подъем элементов строительных конструкций, не имеющих монтажных петель, отверстий или маркировки и меток, обеспечивающих их правильную строповку и монтаж. Очистку подлежащих монтажу элементов конструкций от грязи и наледи необходимо производить до их подъема. Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения. Поднимать конструкции следует в два приема: сначала на высоту 20-30 см, затем после проверки надежности строповки производить дальнейший подъем. Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу. Расстроповку элементов конструкций, установленных в проектное положение, следует производить после постоянного или временного их закрепления согласно проекту. Запрещается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более, при гололеде, грозе или тумане, исключающих видимость в пределах фронта работ. При горизонтальном перемещении груза его необходимо предварительно поднять выше встречающихся на пути движения предметов на 0,5-1м. При монтаже конструкций на высоте, должны быть установлены средства подмащивания или же располагаются рабочие. ранее установленные конструкции, на которых 97 Все грузозахватные приспособления и грузоподъемные устройства должны: Иметь размер и форму, которые обеспечивают безопасный захват и надежную транспортировку конструкции; Иметь маркировку, на которой указано максимальная разрешенная нагрузка. Способы строповки, должны обеспечивать их подачу к месту установки в положении близком к проектному. Нельзя, что бы во время перемещения или подъема конструкции на ней находились люди. Нельзя оставлять на весу поднятые конструкции во время перерывов. Запрещено поднимать конструкции, не имеющие монтажных петель или отверстий для производства правильного монтажа. 4.5 Бетонные работы При ведении работ на высоте более 1,5 м все рабочие должны использовать предохранительные пояса с карабинами. Разборка опалубки допускается после набора бетоном распалубочной прочности и с разрешения производителя работ. Отрыв опалубки от бетона производится с помощью домкратов. В процессе отрыва бетонная поверхность не должна быть повреждена. Очистка лотка автобетоносмесителя и загрузочного отверстия от остатков бетонной смеси производится только при неподвижном барабане. Запрещена работа автобетононасоса без выносных опор. Запрещено начинать работу автобетононасоса без предварительной заливки в промывочный резервуар бетонотранспортных цилиндров воды, а в бетонопровод - «пусковой смазки». 4.6 Мероприятия по обеспечению пожарной безопасности При возведении зданий и сооружений является обязательным выполнение Правил противопожарного режима в РФ (постановление Правительства РФ от 25.04.2012г. №390). 98 Для каждого объекта должны быть разработаны инструкции о мерах пожарной безопасности для каждого пожароопасного участка строительства. Все работники организации должны допускаться к работе только после прохождения противопожарного инструктажа и получения допуска. У въезда на стройплощадку должен быть вывешен план пожарной защиты с нанесенными строящимися сооружениями, въездами, подъездами, местонахождениями источников водоснабжения, средств пожаротушения и связи. Если на строительной площадке временно хранятся пожароопасные материалы, то их место хранения должно иметь свободную зону шириной не менее 5 м со всех сторон для проезда пожарных машин. В районе противопожарной зоны вокруг площадки для хранения не допускается работа с открытым огнем. На площадках для хранения должны быть предупредительные надписи о повышенной пожарной опасности и первичные средства пожаротушения. Контролировать выполнение правил пожарной безопасности на строительной площадке должен генеральный подрядчик. Строительные (существительного нет) нужно ежедневно убирать с мест производства работ и с территории строительства в специально отведенные места. Разводить костры на территории строительства запрещено. В помещениях, где ведутся работы с легковоспламеняющимися веществами, растворителями, должны быть средства пожаротушения из расчета два огнетушителя и кошма на 100 м² помещения. Электрогазосварочные работы на высоте при силе ветра 6 баллов запрещены. Перед началом электрогазосварочных работ нужно проверить исправность сварочных трансформаторов, изоляции проводов, генераторов, а также плотность контактных соединений. Временные электрические сети и электрооборудование должны соответствовать «Правилам устройства электроустановок» и СНиП «Безопасность в строительстве». 99 Временную проводку на строительной площадке следует выполнять изолированным проводом и подвешивать на трос и на надежных опорах на высоте не менее 2,5 м над рабочим местом, 3 м над пр Электролампы общего освещения напряжением 110-220В следует подвешивать на кронштейнах на высоте не менее 2,5 м от пола. Если необходимо подвесить светильник на высоте менее 2,5 м от пола, необходимо применять лампы напряжением 36В. В строящемся здании, в временных сооружениях и подсобных помещениях должны быть первичные средства пожаротушения, площадка должна быть оснащена телефонной связью. Доступ к телефонному аппарату на территории строительства должен быть обеспечен в любое время суток. К строящемуся зданию и временным зданиям, местам открытого хранения строительных материалов, конструкций должен быть обеспечен свободный подъезд. Их устройство должно быть завершено к началу строительства. Территория, которая выделена под открытые склады горючих материалов, должна быть очищена от сухой травы, бурьяна, коры и щепы. 4.7 Производство работ в зимнее время Подготовка стройплощадки к работе в зимних условиях включает следующие мероприятия: - устройство новых и ремонт существующих (при необходимости) подъездных путей, средств снегоочистки, выделение места для свалки снега; - проверка изоляции кабеля, заземления корпусов электродвигателей от атмосферных осадков; - ремонт системы временного электроосвещения стройплощадки и рабочих мест; - ремонт и утепление административно- бытовых помещений, помещений для обогрева рабочих. Необходимо заготовить зимнюю спецодежду, приспособления от снежных заносов и рабочий инструмент. 100 Для защиты отдельных узлов строительных машин и агрегатов от ветра и снега подготавливают щиты и капоты. Кабины экскаваторов и кранов утепляют, плотно подгоняя двери, закрывая щели лентами из войлока и дерматина, обивая пол войлоком. Для производства земляных работ в зимнее время в ППР должны быть предусмотрены мероприятия по предохранению грунтов от промерзания (путем вспахивания с удержанием снегового покрова, рыхления). Промерзший грунт может быть разрыхлен дизель– молотом, трехклинным мерзлоторыхлителем, клин- молотом (навесное оборудование к экскаватору или трактору). При ожидаемой среднесуточной температуре наружного воздуха ниже +5°С и минимальной суточной температуре ниже нуля бетонные работы необходимо выполнять при соблюдении правил производства работ в зимнее время. До наступления периода отрицательных температур наружного воздуха должны быть выполнены следующие мероприятия: -организован водоотвод и осушены площадки; -завезено на стройплощадку необходимое количество утепляющих материалов (опилок, торфа, шлака, войлока, соломенных матов) и организовано их хранение; - подготовлена площадка для производства земляных работ в зимнее время с засыпкой необходимых участков утепляющими материалами, рыхлением и перелопачиванием грунта, организацией снегозадержания; -подготовлены механизмы и приспособления для разработки мерзлого грунта. Грунт или песок для обратной засыпки траншей не должен содержать снега и льда. Устройство покрытий автодорог, как правило, должно выполняться до наступления отрицательных температур. На земляном полотне, построенном в зимнее время, основание под автодорогу 101 укладывают только после полного оттаивания и высыхания грунта и проверки степени его уплотнения. При низких положительных (менее +10 С) и при отрицательных температурах воздуха (до -5 С) разрешается устройство только нижнего слоя двуслойного асфальтобетонного покрытия из горячих и теплых смесей на заблаговременно построенном и надежно 102 ЗАКЛЮЧЕНИЕ В настоящей выпускной квалификационной работе (ВКР), темой которой являлась «Проектирование здания вагоноопрокидывателя ТЭС» были разработаны такие разделы, как: Архитектурный раздел; Расчетно-конструктивный раздел; Организационно-технологический раздел; Раздел охраны труда; В соответствии с целью дипломного проектирования было разработано решение здания вагоноопрокидывателя ТЭС, отвечающее требованиям актуальной нормативной документации и современным методам возведения зданий. Задачи, поставленные в ВКР решены в полном объеме. 103 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. СП 20.13330.2016 Нагрузки и воздействия. Основные полжения. Актуализированная редакция СНиП 2.01.07-85. Стандартинформ, 2018. 2. СП 63.13330.2018. Бетонные и железобетонные конструкции. Основные положения. СНиП 52-101-2003. М.: Стандартинформ, 2019. 3. ГОСТ Р 27751-2014. Надежность строительных конструкций и оснований. Стандартинформ, 2015. 4. СП 52-102-2004. Предварительно напряженные железобетонные контрукции. ГУП ЦПП, 2005. 5. Пособие по проектированию предварительно напряженных железобетонных конструкций их тяжелого бетона (к СП 52-102-2004). М.: ФГУП ЦПП, 2005. 6. С.В.Горбатов, О.В. Кабанцев. «Проектирование несущих конструкций многоэтажного каркасного здания». М.: НИУ МГСУ, 2015. 7. Пособие по проектированию бетонных и железобетонных конструкций из тяжелого бетона без предварительного напряжения арматуры (к СП 5-101-2003). 8. СП 50.13330.2012 Тепловая защита зданий. Актуализированная редакция СНиП 23-02-2003 (с Изменением N 1) 9. СП 60.13330.2012 Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003 10. СП 131.13330.2018 "СНиП 23-01-99* Строительная климатология" 11. СП 23-101-2004 «Проектирование тепловой защиты здания» 12. ГОСТ 30494-2011 «Здания жилые и общественные. Параметры микроклимата в помещениях» 104 13. СП 22.13330.2016 Основания зданий и сооружений Актуализированная редакция СНиП 2.02.01-83 (с Изменениями N 1, 2, 3) 14. СП 44.13330.2011 Административные и бытовые здания. Актуализированная редакция СНиП 2.09.04-87 (с Поправкой, с Изменениями N 1, 2, 3) 15. СП 29.13330.2011 Полы. Актуализированная редакция СНиП 2.03.138887 (с Изменениями N 1) 16. Технический регламент о требованиях пожарной безопасности (с изменениями на 27 декабря 2018 года) 17. СП 48.13330.2011 Организация строительства. Актуализированная редакция СНиП 12-01-2004 (с Изменением N 1) 18. СП 49.13330.2010 Безопасность труда в строительстве. Часть 1. Общие требования (СНиП 12-03-01). 19. СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 (с Изменениями N 1,3) 20. СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство. 21. ГОСТ 18979-2014 Колонны железобетонные для многоэтажных зданий. Технические условия (Переиздание) 22. ГОСТ 18980-2015 Ригели железобетонные для многоэтажных зданий. Технические условия 23. ГОСТ 9561-2016 Плиты перекрытий железобетонные многопустотные для зданий и сооружений. Технические условия. 24. МДС 81-3.99 Методические указания по разработке сметных норм и расценок на эксплуатацию строительных машин и автотранспортных средств 105 25. Д.В. Хавин, С.В. Горбунов, А.Н. Никифоров, В.В. Ноздрин Учебное пособие «Организация строительства» Нижний Новгород, ННГАСУ,2020г. 26. ТСЭМ 81-01-2001 «Территориальные сметные расценки на эксплуатацию строительных машин и автотранспортных средств» Смоленск, 2014 г. 27. ЕНиР Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. 28. Постановление Правительства Российской Федерации «О противопожарном режиме» (с изменениями на 23 апреля 2020 года) 29. СП 12-136-2002 Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ. 30. СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно- противоэпидемиологических (профилактических) мероприятий». 31. СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ». 32. Ройтман В.М., Умнякова Н.П., Чернышева О.И. «Безопасность труда на объектах городского строительства и хозяйства при использовании кранов и подъемников.» Учебно-методическое, практическое и справочное пособие. М. 2005 г. 33. РД-11-06-2007 Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. 9 2 2я за хв ат ка 1 1я за хв а тк а № § § § § № - - - - - - - - - - -