1

ПЛЕНКООБРАЗУЮЩИЕ ВЕЩЕСТВА

1. ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

1. Введение в ЛКМ

2. Основы

химической

технологии

пленкообразующих

и

лакокрасочных материалов (ЛКМ)

Объект исследования:

ЛКМ

Пленкообразующие материалы

{

Барьерные пленки

Адгезионные пленки (Клеи)

1.Введение в ЛКМ

Компонентами

пленкообразующие,

лакокрасочных

пигменты,

материалов

наполнители,

(ЛКМ)

являются:

пластификаторы,

растворители, сиккативы и др. добавки.

Пленкообразующие связывают наполнители с пигментами в ЛКМ,

растворяться в органических растворителях, обеспечивают хорошую адгезию к

подложке, а после высыхания образуют твердую защитную пленку.

К пленкообразующим веществам относятся: полимеризационные

смолы содержащие двойные связи (на основе диеновых каучуков, акрилатов)

хлористого винила и др., поликонденсационные смолы (формальдегидные,

алкидные, полиуретановые, эпоксидные, кремнийорганические и др.); природные

смолы (канифоль, битумы, асфальты и др.); растительные масла, талловое масло,

непредельные жирные кислоты и эфиры целлюлозы.

2. Основы химической технологии пленкообразующих и лакокрасочных

материалов (ЛКМ)

2.1.Общие сведения о пленкообразовании.

2

Пленкообразование - процесс перехода материала из жидкого или

вязкотекучего состояния в твердое на поверхности подложки с образованием

адгезионной пленки.

Способность

к

пленкообразованию

-

основное

требование

к

лакокрасочным материалам.

Осуществляется как в результате физических процессов - испарения

растворителей, обезвоживания латексов, охлаждения расплавов, коагуляции из

растворов, так и в результате химических процессов цепной полимеризации или

поликонденсации, либо сочетания этих процессов.

В

процессе

скачкообразное

пленкообразования

увеличение

происходит

вязкости

постепенное

материала,

(гелеобразование). Если исходный ЛКМ был жидким, то

или

желатинизация

он становится

вязкотекучим, потом высокоэластическим, и наконец, твердым. Как правило, при

этом увеличивается длина молекулярных цепей, вплоть до бесконечности.

Причиной отверждения олигомерных пленкообразователей могут быть и

полимераналогичные реакции в

цепях макромолекул, например окисление,

сульфирование, структурирование (образование трехмерной сетки) и др.,

приводящие к накоплению полярных функциональных групп повышаюшие

адгезию к подложке.

2.2.Пленкообразование, осуществляемое без химических превращений.

Пленка

формируется

лишь

за

счет

физических

процессов,

и

предопределяет получение обратимых (термопластичных и растворимых)

покрытий.

2.2.1 Покрытия из растворов пленкообразующих (смол, каучуков,

полимеров)

/НК ( резин клей), штрих на бумаге/.

2.2.2 Покрытия из водных дисперсий полимеров.

3

Лакокрасочные материалы воднодисперсионного типа это двухфазные

системы: дисперсной фазой служат полимер, олигомер, пигменты и др. добавки, а

дисперсионной средой - вода с ПАВ [3]. /ХФП –латексы, клей ПВА/

Воднодисперсионные краски изготавливают на основе синтетических

латексов (поливинилацетатные, бутадиенстирольные, полиакрилатные) или

искусственных латексов (алкидные, эпоксидные, эфиров целлюлозны и др.).

В связи с тенденцией сокращения использования органических

растворителей в ЛКМ производство и применение воднодисперсионных красок

неуклонно возрастают, расширяется их ассортимент.

2.3 Покрытия из порошковых пленкообразователей

Порошковые

ЛКМ

состоят

из

термопластичных

полимеров

(полиэтилена, поливинилхлорида, полиамидов, фторопластов и др.) или

реактопластов

(эпоксидных,

полиэфирных,

полиуретановых,

полиакрилатных).

Формирование покрытий из порошковых лакокрасочных материалов

включает следующие процессы на поверхности подложки:

1) сжижение - переход порошкового материала в капельно-жидкое состояние

(расплав) в результате нагрева;

2) слияние частиц (капель) – образование монолита;

3) отверждение - переход материала из расплава в твердое состояние (для

термопластов при охлаждении), (а в случае реактопластов -

в результате

химической реакции).

2.3. Пленкообразующие поликонденсационного типа

2.3.1 Органорастворимые алкидные олигомеры

Материалы получают на основе жирных алкидов. Они имеют

невысокую вязкость, высыхают на холоде или при нагреве за 5-8 часов (в

присутствии сиккативов) и используются для окраски помещений или для

наружных покрытий.

4

2.3.2 Фенолформальдегидные пленкообразователи

/Смолы: новолачные, резольные, резиты

2.3.3. Полиуретановые пленкообразователи

Полиуретановые

пленкообразователи

используют

высококачественных покрытий с хорошей адгезией к

для

получения

подложкам. Высокая

адгезия объясняется наличием в полимере свободных цианатных групп

–N=C=O, которые взаимодействуют с гидроксильными группами подложки и

образуют с ней прочную связь.

Рис 1 - Классификация полиуретановых лакокрасочных материалов.

Покрытия на основе полиуретанов высокостойки к истиранию, термо - и морозостойкие, обладают хорошим блеском,

хорошими диэлектрическими свойствами. По стойкости к различным агрессивным воздействиям (газы, кислоты, щелочи, ароматические

углеводороды и др.) они превосходят большинство известных покрытий.

Недостатки полиуретановых лакокрасочных составов – повышенная токсичность, сравнительная дороговизна, пожелтение

покрытий. Пожелтение покрытия вызывается различными причинами, одна из которых связана с наличием в них свободных

легкоокисляющихся аминогрупп.

Полиуретановые лаки и эмали используются преимущественно для

окраски мостов, самолетов, подвижного состава железнодорожного транспорта,

мебели, кожи, паркета, изделий из цветных металлов и пр.

5

Большинство неорганических пигментов непригодны для композиций, содержащих свободные изоцианаты, ввиду присутствия

примесей влаги, кислот и т. п. Кроме того, свинцовые пигменты и окись цинка катализируют реакции изоцианатных групп. Для

полиуретановых эмалей разработаны специальные марки пигментов (двуокиси титана, железоокисных пигментов, сажи и пр.) [4]

2.3.4. Элементоорганические пленкообразующие

Кремнийорганические полимеры

2.4. Полимеризационные пленкообразователи

2.4.1 Эфироцеллюлозные пленкообразователи

В качестве

пленкообразователя используется лаковый коллоксилин

(нитроцеллюлоза). Его достоинство – высокий глянец, хорошие физикомеханические

характеристики,

прозрачность

и

водостойкость

покрытий.

Недостатки – горючесть, низкая термостойкость, заметная проницаемость пленок.

2.4.2 Диеновые пленкообразующие

Каучуки

–

обладающие

высокоэластическими

(обратимыми)

свойствами в широком интервале температур.

2.4.3 Пленкообразующие на основе акриловых полимеров

Полиакрилаты – полимеры и сополимеры акриловой и метакриловой

кислот и их производных.

В качестве пленкообразующих используют сополимеры акриловых

мономеров с различными непредельными соединениями.

Делятся на – термопластичные и термореактивные.

Термопластичные

полиакрилаты

–

продукты

сополимеризации

мономеров с двойными связями, не содержащих функциональных групп. Это

сополимеры метилметакрилата с метил - и бутилакрилатом, бутилметакрилатом и

др.

6

Термореактивные полиакрилаты, помимо двойной связи, имеет

функциональную

группу.

Отверждение

таких

материалов

происходит

в

результате химических превращений по функциональным группам, например,

при введении отвердителей.

Водорастворимые полиакрилаты используются для получения лакокрасочных материалов, наносимых методом электрофореза.

Образующиеся пленки отличаются лучшей адгезией к подложке, чем покрытия из полиакрилатов, нанесенные другими методами.

При получении порошковых материалов используют термореактивные

полиакрилаты с карбоксильными, гидроксильными и эпоксигруппами в сочетании

с отвердителями.

Полиакрилатные

порошковые

материалы

наносят

методом

электростатического распыления. Используют для окраски кузовов автомобилей,

бытовых электроприборов и т. д.

Выводы

Использование органических растворителей - принципиальный

недостаток лакокрасочного материала, из-за дороговизны, пожароопасности,

токсичности.

К направлениям, по исключению органических растворителей из

рецептуры лакокрасочных материалов,

относятся использование водные

лакокрасочные составы, олигомеры УФ отверждения и порошковых ЛКМ.

№2 ПОЛИМЕРНЫЕ ПЛЕНКИ

1.

2.

3.

4.

Виды, классификация, свойства полимерных пленок

Многослойные пленки

Модификация свойств пленок

Технология получения и оборудование

Полимерные упаковочные материалы прочно закрепились в нашей повседневной жизни. Практически все продукты упаковываются в

полимерную пленку, начиная от хлебобулочных изделий и заканчивая синтетическими моющими средствами. Современное общество уже не

возможно себе представить без полимерных пленок. А ведь совсем недавно пленки были новинкой на рынке товаров.

1. Виды, классификация, свойства полимерных пленок

7

1.1 Классификация по природе полимера

1.1.2. Полиэтиленовая пленка (ПЭНП, ПЭВП, линейный ПЭНП)

Защищает от кислорода и влаги. Используется как одноразовая пищевая

упаковка, а также, в сельском хозяйстве и строительстве.

Соэкструзионная (PE Coex) многослойная полиэтиленовая пленка

(различные сочетания ПЭНП и ПЭВП). Увеличивается прочность пленки на

разрыв, растяжение и прокол, прозрачность.

1.1.3. Поливинилхлоридная (ПВХ) пленка

«Дышащая пленка» используется в качестве одноразовой упаковки

продуктов длительного срока хранения. Обладают избирательным «барьерным»

эффектом, т.е. возможностью пропускания водяного пара, углекислого газа

наружу, а кислорода внутрь. В результате обеспечивается «дыхание» продуктов

и, соответственно, длительное сохранение продуктов. Обладает всеми

преимуществами пленок из полиэтилена, но с улучшенными характеристиками.

1.1.4. Двуосноориентированная полипропиленовая пленка ОПП (BOPP)

Обладает прозрачностью, блеском, высокими эластичностью и прочностью

на разрыв, диэлектрическими характеристиками, а также барьерными свойствами

на пара-, газопроницаемость и к посторонним запахам. Слой сополимера,

нанесенный методом соэкструзии, обеспечивает способность к сварке.

Применяется для флексографской печати, ламинирования, изготовления

декоративной обертки, для производства гибких упаковочных материалов

пищевой продукции.

1.1.5. Полистирольная пленка

Высокая стабильность размеров, жесткость и прозрачность. Обладает

хорошей влагонепроницаемостью, выдерживает низкие температуры, отличается

стойкостью к кислотам и щелочам. Полистирол хорошо формуется при высокой

температуре. Полистирольная пленка применяется на фасовочных автоматах для

упаковки молочных и др. пищевых продуктов, для изготовления коррексов

(подложек для конфет), одноразовой посуды, блистерной упаковки. Но хрупкий.

1.1.6. Полиэтилентерефталатная /ПЭТФ (PET)/ пленка

Обладает высокой прочностью, барьерными свойствами и температурной

стойкостью. Сохраняют аромат продукта. Типы: прозрачная, металлизированная,

с коронарной и химической активацией поверхности. Применяется для

производства упаковки из многослойных пленок, ламинирования и металлизации.

Для производства вакуумной упаковки [8].

1.2 Классификация пленок по назначению, области применения

1.2.1Термоусадочная /ПВХ, ПЭНП, ПЭТФ (PET)/. Пленки способны

сокращаться под действием температуры и принимать форму упакованного

изделия. Для них характерны: прозрачность и блеск; высокая прочность; защита

продукции от воздействия окружающей среды.

Многослойные термоусадочные пленки уменьшают расход пленки на

упаковку в 1,4 – 1.5 раза.

8

Характеристики термоусадочных пленок.

Степень усадки (коэффициент усадки), напряжение усадки.

Степень усадки характеризуют отношением линейных размеров образца до и после

усадки.

Напряжение усадки - это напряжение, возникающее в ориентированном материале

при нагревании до определенной температуры.

Напряжение усадки зависит от температуры и продолжительности нагрева пленки. Чем ниже температура усадки, тем больше

времени требуется для полного завершения усадки пленки. При высоких температурах время усадки незначительное. Присутствует

анизотропия УПП пленок

Прочность пленок после усадки несколько уменьшается, но остается достаточной, чтобы обеспечить целостность упаковки

(табл.1). Анизотропия УПП пленок исчезает.

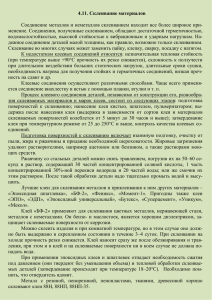

Табл.1 Основные свойства термоусадочных пленок

Плотность,

г/см3

Степень

усадки, %

Напряжение

усадки, МПа

Температура усадки

упаковывании, °С

0,92

15-50

0,3-3,5

120-150

150-200

0,92

70-80

1,0 -3,5

110-210

170-230

ПП

0,9

70-80

2,0-4,0

150-230

175-200

ПВХ

1,4

50-70

1,0-2,0

80-155

135-175

1,65

30-60

1,0-1,5

95-140

200-315

1,05

40-60

0,7-4,0

130-160

120-150

Полимер

ПЭНП

ПЭНП

модифицированный

радиационно-

ВХВД (сополимер винилхлорида с

винилиденхлоридом)

ПС

при Температура

сварки, °С

Эскаплен

(гидрохлорид СКИ-3)

1,1

30-50

1,0-2,5

100-150

180-250

С целью достижения высоких физико-механических и технологических характеристик термоусадочной пленки, как упаковочного

материала к ней предъявляются следующие требования: рецептура, высокая однородность свойств по всему полю полотна, высокое качество

намотки.

Варианты упаковывания в термоусадочную пленку

Оболочки из термоусадочной пленки по конструктивному исполнению подразделяются на обандероливающие, полностью

обертывающие и зачехляющего типа.

Обандероливающие пакетирующие оболочки покрывают группу изделий (упаковочных единиц) или транспортный пакет (блокпакет) по периметру полностью, а на торцевых сторонах имеют отверстия.

При полном обертывании пленочная оболочка полностью покрывает транспортный пакет или группу изделий (упаковочных единиц).

Для скрепления транспортных пакетов пакетирующими оболочками зачехляющего типа из рукавной термоусадочной пленки

изготавливаются чехлы путем соединения сварным швом верхних краев отрезка рукава.

Перфорированные термоусадочные пленки используются для упаковки хлебобулочных изделий.

История термоусадочных упаковочных материалов началась в 1938 году с изобретения

французского ученого Анри де Пуа. Производство термоусадочных пакетов началось в США в

1939 году.

Первые термоусадочные пленки изготавливались из ПВХ, как наиболее технологически

простого и недорого материала. Однако, традиционные ПВХ-пленки, имеющие в своем составе

активный элемент хлор, вызвали претензии со стороны «зеленых» в ЕС.

Следующим шагом стало создание соэкструдированных пленок, имеющих в составе

сополимеры полипропилена и линейного полиэтилена. Они приблизились по потребительским

свойствам к ПВХ-пленкам и даже превзошли их.

Наиболее современными и качественными являются термоусадочные пленки на основе

полиолефинов, в частности линейного полиэтилена (LLDPE).

Полиолефиновые пленки на основе линейного полиэтилена способны заменить ПВХ практически во всех сферах применения, а

также обеспечивают ряд дополнительных полезных свойств.

1.2.2. Скин-пленка (skin)

Полиэтиленовая пленка с термоклеевым слоем, хорошими оптическими и

механическими свойствами. Применяется для упаковки на картон и как аналог

блистерной (контурная ячейковая упаковка) упаковки.

1.2.3. Стрейч-пленка (stretch) (ПВХ, ПЭНП, линейный ПЭНП)

9

Свойства стрейч-пленки – высокая растяжимость (до 100 %); стойкость к

проколу, защищает от повреждений, загрязнения; прозрачность; способность

слоев пленки при соприкосновении прилипать друг к другу; предохраняет грузы

на паллетах от рассыпания и повреждения. Характерна хорошие свариваемость и

прозрачность.

Stretch-hood переводится как «растяжимый чехол» (рис. 1).

Рис.1 Растянутая Stretch-hood пленка

1.2.4. Ламинированные пленки

Многослойные комбинированные материалы на основе пленок /ПП, ПЭ,

ПА, ПЭТФ (PET) и пр./, алюминиевой фольги и бумаги. Преимущества перед

однослойными пленочными материалами с печатью заключаются в длительном

сроке хранения упаковочной продукции; высоких механических свойствах;

межслойной печати защищенной от повреждений.

Применяется для:

замороженных овощей, пельменей; sachet (сашет)

упаковки — это плоский маленький мешочек - упаковки (специи, сухие супы,

маленькие пакетики для кофе, чая); синтетических моющих средств; майонеза,

соусов, кетчупов (doy - pack); продуктов детского питания; сухих кормов для

животных; влажных спиртосодержащих салфеток, молочные изделия;

1.2.5. Ламинированная бумага

Комбинированный материал, состоящий из бумаги-основы и нанесенного

на нее полимерного слоя – ПЭ, ПП, неориентированный ПП (CPP) и т.д. Сочетая в

себе свойства двух материалов: бумаги и полимерного слоя, ламинированная

бумага является качественной упаковкой для многих видов товаров в

фармацевтической, пищевой, легкой и химической промышленности.

1.2.6. Вакуумные многослойные пленки

Используются для вакуумной упаковки мясных и рыбных продуктов,

полуфабрикатов, овощей и т.д. Обладают высокими барьерными свойствами,

низкой газонепроницаемостью. Обеспечивают внешний вид свежих продуктов,

10

значительно продлевают сроки хранения, предотвращают запотевание,

выдерживают высокие и низкие температурные режимы.

1.2.7. Пленки с «твист-эффектом» /ПЭ, Полифан, Хайкор, ПВХ, ОПП

(BOPP)/

Сохраняют скрученное состояние, т.е. «хорошую память» – твист эффект,

например, при упаковке конфет. Пленка термосваривается, метализируется и

ламинируется, имеет блеск, держит печать и имеет хорошие барьерные свойства.

1.2.8. Голографическая пленка /ПЭТФ (PET), ПВХ, ОПП (ВОРР)/,

многослойные, прозрачные и металлизированные)

За счет высокого уровня яркости и блеска придают эстетические свойства

продукции, неординарные оптические эффекты. Применяются для «холодного» и

«горячего» ламинирования, изготовления голографического картона, бумаги,

самоклеящихся материалов.

1.2.9. Вспененная пленка (Пенополиэтилен, Пенополипропилен)

Материал из гибкого пористого вспененного PE или PP, предназначенный

для упаковки хрупких, бьющихся предметов, электронной бытовой и

промышленной техники, а также при тепло-, звуко-, гидра- и электроизоляции в

строительстве, автомобилестроении, электротехнике и легкой промышленности.

Защищает от ударов, царапин, сколов.

1.2.10. Воздушно-пузырчатая пленка (воздушно-пузырьковая)

Пленка, которая производится из ПЭНП состоит из нескольких слоев: 2-х

слойная – слой гладкого полиэтилена и слой пузырьков или 3-х слойная – слой

пузырьков между двумя слоями гладкого полиэтилена. Пленка обеспечивает

защиту от ударов, предотвращает проникновение влаги, защищает от царапин,

создает хороший внешний вид упакованному изделию, обладает гибкостью.

Укрывающий материал бассейнов, теплиц, и как изоляционный материал в

строительстве.

1.2.11 Пленки полиэтиленовые сельскохозяйственные:

Используются для покрытия теплиц и мульчирования почвы, защиты

растущих в теплицах культур от воздействия солнца, ветра, дождя и перепадов

температуры.

А) Термосветостабилизированная; б) С антифогом; в) Для

мульчирования почвы (черная);

Термосветостабилизированная пленка рассчитана на срок службы 3 - 6 г. В ее состав

входит большое количество светостабилизатора. Пленка не разрушается под действием

ультрафиолетового излучения.

Пленка с антифогом. Добавка – антифог делает поверхность пленки смачиваемой и

становится невозможным образование капель конденсата воды.

При большой разнице между температурой воздуха в теплице и на улице образуется конденсат, и пленка запотевает. При этом

появляются капли воды, играющие роль маленьких линз. При прохождении солнечных лучей через образовавшуюся «линзу», они оставляют

ожоги на листьях, после чего растение может погибнуть.

Использование пленок для мульчирования (покрытие почвы под

растениями защитным слоем) с целью получить более ранний и богатый урожай.

Они хорошо пропускают солнечное излучение из атмосферы, но препятствуют

11

выходу от почвы излучения с большей длиной волны и хорошо удерживает влагу

в верхнем слое почвы.

1.3 Барьерные пленки

Пленки, с низкой газопроницаемостью (по кислороду, углекислому газу, азоту и др.)

являются хорошим барьером для влаги, запахов.

Основным газом, в защите от воздействия которого нуждаются пищевые продукты, особенно жиросодержащие мясо, рыба кислород

воздуха.

Барьерные пленки позволяют упаковывать такие продукты под вакуумом или в

специальной газовой среде.

Классификация барьерных пленок

Высокобарьерные (В) (с проницаемостью по газам: O2, N2, CO2 , парам H2O - не более

5,0 см3/м2 *24 часа*1 бар)

Среднебарьерные (С) (с проницаемостью по газам: O2, N2, CO2 , парам H2O - свыше 5

до 100 см3/м2 *24 часа*1 бар).

2. Многослойные пленки

Многослойность в случае пленок срабатывает, как эффект "веника". Можно существенно

снизить толщину при сохранении всех потребительских свойств. Это позволяет существенно

экономить на упаковке.

Многослойная термоусадочная пленка включает первый слой сополимера с кислотой

(иономер), сополимера этилена с α-олефином или их смесь, второй слой, содержащий

сополимер этилена с 9-20 мас.% винилацетата. Пленка может иметь третий слой из барьерного

полимера, четвертый слой - сополимера этилена с 9-20 мас.% винилацетата и пятый слой.

Формирование каждого слоя многослойной термоусадочной пленки происходит отдельно. Поэтому возможные дефекты каждого

слоя не совпадают, и пленка оказывается на 15-20% прочнее, чем аналогичная по толщине однослойная. Таким образом, становится реальным

уменьшение толщины (а значит и себестоимости) многослойной «термоусадки» без ухудшения ее эксплутационных характеристик. Кроме того,

уменьшение толщины пленки дает возможность снизить температуру в термотуннеле, что позволяет потребителю пленки экономить

электроэнергию.

Обладает отличной прозрачностью и глянцем в сочетании с высокой прочностью сварного шва и плотностью.

В дальнейшем на российском рынке будет происходить замещение однослойных пленок на многослойные. Устойчивость тенденции

перехода российского производства на многослойные термоусадочные пленки обеспечивается экономичностью и оптимизацией производства

на основе соэкструзии. Так, увеличение прочности многослойных пленок приводит к возможности уменьшения ее толщины, а соответственно и

себестоимости производства.

2.1 Структура многослойных пленок

Для примера взяты образцы следующих структур:

1)

2)

3)

4)

Образец № 1пленка С – С – симметричная среднебарьерная;

Образец № 2 пленка С – В – симметричная высокабарьерная;

Образец № 3 пленка А – С – асимметричная среднебарьерная;

Образец № 4 пленка А – В – асимметричная высокобарьерная.

Образец №1 Пленка С – С – симметричная среднебарьерная;

Технология Слой

Материалы

Толщина

Структура

Соэкструзия

A

B

C

D

E

F

G

H

LDPE+LLDPE

LDPE

LDPE

адгезив

PA

адгезив

LDPE

LDPE

150

мкм

12

J

LDPE+LLDPE

Образец № 2 Пленка С – В – симметричная высокабарьерная;

Технология Слой

Материалы

Толщина

Структура

Соэкструзия

A

B

C

D

E

F

G

LDPE+LLDPE

LDPE+LLDPE

адгезив

PA

EVOH

PA

адгезив

H

LDPE+LLDPE

J

LDPE+LLDPE

150

мкм

Образец № 3 Пленка А – С – асимметричная среднебарьерная;

Технология Слой

Материалы

Толщина

Структура

Соэкструзия

A

B

C

D

E

F

G

H

PA

адгезив

LDPE+LLDPE

адгезив

PA

адгезив

LDPE+LLDPE

LDPE+LLDPE

100

мкм

13

J

LDPE+LLDPE

Образец № 4 Пленка А – В – асимметричная высокобарьерная.

Технология Слой

Материалы

Толщина

Структура

Соэкструзия

A

B

C

D

E

F

G

H

PA

адгезив

LDPE+LLDPE

адгезив

EVOH

адгезив

LDPE+LLDPE

LDPE+LLDPE

J

LDPE+LLDPE

60

мкм

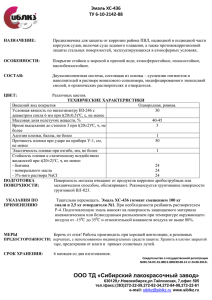

Результаты проведения испытаний показаны в табл. 3 и табл.4.

Образец,

п/п

1

2

3

4

Табл.3 Физико – механические свойства многослойных пленок

Прочность при разрыве, МПа

Предел

Удлинение при разрыве,

текучести, МПа %

продольном

поперечном

прод.

попер.

43,23

33,52

34,05

31,48

37,16

35,85

28,58

28,18

16,75

14,79

17,20

17,03

561

473

496,5

506

544

609

545

575

14

Образец,

п/п

1

2

3

4

Табл.4 Барьерные свойства многослойных пленок

Проницаемость по газам (см3/м2*24ч*1 бар)

N2

O2

CO2

1,05∙10-2

4,07∙10-3

4,98

1,43∙10-2

10,58

2,41

22,9

11,95

29,7

2,73

62,4

5,53

По результатам испытаний из табл. 3 видно, что большей прочностью

обладает образец №1. Однако для барьерных пленок важнейшим показателем

является газо-, паропроницаемость. По этому показателю образец №2 «С – В

симметричная высокобарьерная пленка» превосходит остальные. Его и выбираем.

2.2 Характеристика применяемого сырья

Используются полиэтилен высокой ПЭВП (HDPE), низкой ПЭНП (LDPE) и

ультранизкой (VLDPE) плотности,

линейный полиэтилен (LLDPE),

полипропилен (PP), полиамид (PA), сополимер этилена с винилацетатом (EVA),

адгезивы, сополимер этилена с виниловым спиртом (EVOH).

Основным газом, в защите от воздействия которого нуждаются пищевые

жиросодержащие продукты мясо, рыба, майонез является кислород воздуха.

Низкие газо- и ароматопроницаемость многослойных барьерных

полимерных материалов обеспечиваются слоями, изготовленными из полярных

полимеров – ПА, ПЭВС(EVOH), ПЭТФ.

Выбор барьерного полимера и его толщины определяются требованиями, предъявляемыми к упаковочному материалу по уровню

барьерных свойств. Важным фактором является степень защиты упакованного продукта как от воздействия паров воды извне, так и от потери

влаги самим продуктом за счет испарения воды из упаковки наружу.

Такая защита обеспечивается использованием упаковки из материалов, обладающими низкой паропроницаемостью.

Материалами обладающими низкой паропроницаемостью являются

полиолефины (ПЭ, ЛПЭНП, ПП), из которых во многослойном соэкструзионном

материале в основном изготавливаются наружные, термосвариваемые слои,

одновременно выполняющие и функции барьера по отношению к парам воды.

3.Модификация пленок

Модифиция поверхности

материала.

3.1 Коронный разряд

пленок

изменят

свойства

упаковочного

15

Обычная полиэтиленовая пленка плохо воспринимает печать, не

склеивается (только сваривается), поэтому из неё, практически, невозможно

изготовить хорошую упаковку.

Поверхность пленок можно активировать (увеличив её поверхностную

адгезию) с помощью различных окислительных процессов, таких как коронный

разряд, обработка пламенем, грунтовка и т.д.

При обработке коронным разрядом происходит поверхностное окисление

пленки с возникновением полярных групп, которые увеличивают поверхностную

энергию и делают пленку смачиваемой красками и адгезивами (клеями).

3.2 Предотвращение слипания (Blocking)

Для решения этой проблемы необходимо уменьшить площадь контакта

между слоями пленки (рис. 2)

Рисуно

к 2.Механизм предотвращения слипания

На рисунке 2 слева условно показаны 2 слоя пленки с гладкой поверхностью. При их сближении площадь контакта равна площади

пленки. Справа те же пленки, но с введенными в материал мелкими частицами твердого кристаллического вещества.

Выступая над поверхностью пленки, антиблоки делают поверхность

неровной и, тем самым, значительно уменьшают площадь контакта. В качестве

антиблоков используются диоксид кремния - Si02, карбонат кальция – СаСО3,

тальк, которые вводятся в процессе изготовления пленки.

3.3 Добавки улучшающие скольжение

Коэффициент трения можно снизить, вводя специальные вещества,

улучшающие скольжение. Эти добавки должны быть совместимы с расплавом

полимера, но вытесняться при его кристаллизации (рис. 3).

Для полиолефинов -эрукамид С12Н41CONH2, олеамид, стеарамид и другие

жирные амиды.

Рисунок 3 Механизм миграции добавки улучшающие скольжение

На рисунке 3 показан механизм миграции эрукамида. В левой части добавка для улучшения скольжения равномерно распределена

по всему объему пленки. В средней - начался процесс миграции её на поверхность по ходу кристаллизации. В правой части - процесс завершен,

практически все молекулы эрукамида находятся на поверхности пленки.

Смазки (процессинговые добавки)

Для уменьшения вредного влияния таких факторов как: налипание материала на горячие металлические поверхности, необходимо

использовать вещества, препятствующие прилипанию полимера к металлу цилиндра экструдера, трубопроводов расплава и каналов головки,

которые служат экструзионной смазкой. Также в зоне выхода расплава из зазора экструзионной головки (на рисунке 4 указано стрелкой)

возникает пульсация давления, что провоцирует образование поверхностного дефекта пленки, известного под названием «shark skin – акулья

кожа». Эти вещества называются PPA (Polymer Process Additives), или процессинговыми добавками. Механизм их действия следующий:

вводимая добавка в процессе экструзии оседает не стенках оборудования и создает на поверхности металла тонкую пленку, исключающую

контакт полимера с металлическими частями экструдера, сцепление их с расплавом устраняется и поток становится ламинарным (рисунок 5).

16

Рисунок 4

Рисунок 5

В качестве экструзионных смазок раньше использовались стеариновая кислота, её соли, твердый парафин и его хлориды.

Современные же РРА производят на основе фторполимеров, например "DYNAMAR-a", входящего в состав добавок 102232 РРА и 102234

РРА.

3.4 Антистатики

Полиолефины (полиэтилен, полипропилен) являются диэлектриками и не

поглощают воду, поэтому статический электрический заряд, образующийся на

поверхности пленки из - за трения её слоев друг о друга, не «стекает», а только

возрастает в процессе намотки рулона, поскольку увеличивается площадь

поверхности пленки. Рулон, по сути, превращается в большой конденсатор. В

этих случаях применяют антистатики - полярные вещества, которые

смешиваются с полимером и мигрируют на поверхность после выхода расплава

из экструдера.

Действие антистатиков заключается в том, что они адсорбируют воду из

атмосферы, которая создает токопроводящую пленку на поверхности

полимерного материала, которая препятствует накоплению электрического

заряда. Недостатком является то, что антистатики притягивают пыль и другие

вещества, которые в обычных условиях не оседают на полиолефиновых пленках.

Действие их непродолжительно, так как они легко стираются и смываются

полярными жидкостями (растворителями, в том числе водой).

4 Технологический процесс и оборудование

Принцип работы линии представлен в Приложении 2 (рис. 6-11). Описание позиций в Приложении 3.

4.1 Характеристика применяемого оборудования

Девятислойная соэкструзионная линия Evolution состоит из следующих узлов,

агрегатов и комплектующих частей:

17

Рисунок 12 Девятислойная экструзионная головка линии Evolution

18

Рисунок 12 Схема экструзионной линии Evolution для двухслойной пленки

Выводы

Таким образом:

1) Структура, природа полимера пленок и добавок определяют их

область применения;

2) Многослойные пленки за счет сочетания полимеров разной природы

обладают большими ФМП, барьерными свойствами при меньшем

расходе материалов;

3) Модификация поверхности пленок облегчает их склеивание,

окрашивание, устраняет слипание и электризацию.

19

3. АДГЕЗИОННЫЕ ПЛЕНКИ

/Синтетические клеи/

Введение

1. Предпосылки появления и этапы развития синтетических клеев.

2. Тенденции развития технологии клеев.

3. Классификация клеев.

Терминология.

Адгезия – сцепление, возникающее между клеящим веществом (адгезивом)

и склеиваемой поверхностью (субстратом) после приведения их в

соприкосновение;

Когезия – сцепление молекул внутри физического тела за счет сил

притяжения;

Клеи – вещество (или смесь веществ) органических, элементоорганических

или неорганических природы которые, благодаря сочетанию хорошей

адгезии, механической прочности, отсутствию хрупкости в требуемом

интервале температур, минимальной усадки при отверждении

пригодной для прочного соединения различных материалов.

Время открытой выдержки, «голодный» шов и тд.

1. Предпосылки появления и этапы развития синтетических

клеев.

До 40-х годов ХХ века использование клеев ограничивалось склеиванием

лишь дерева, бумаги, кожи, фарфора и только веществами природного

происхождения: костный клей, казеин, растворы натурального каучука. Большая

часть этих клеев давала хрупкую пленку, не обладала атмосферостойкостью,

подвержена гниению и имели узкую сырьевую базу.

После 40-х годов появились синтетические клеи 1-го поколения на основе

полимеров общего назначения: фенолформальдегидные олигомеры, полиэфиры,

полиацетаты, виниловые полимеры. Эти клеи способны склеивать любые

материалы образуя прочную долговечную атмосферо- и температуростойкие

соединения способные противостоять коррозии и гниению. Также созданы клеи

на основе термоэластопластов, термореактивных пластмасс и эластомеров.

Теплостойкость клеев достигла 350 0С и эти клея способны склеивать не только

традиционные материалы, но и материалы из синтетических волокон и металлов: серебро,

медь, титан, алюминий и другие.

20

Область применения клеев 1-го поколения

В автомобилестроение клеевые соединения тормозных накладок к металлу

выдерживают температуру до 250 0С, а также воздействие воды, масел, бензина. Ветровые

стекла для автомобилей изготавливаются путем склеивания 3-х силикатных стекол

поливинилбутиральной клеевой пленкой. В случае аварии триплексные стекла не разлетаются

на осколки.

В авиастроение широко используется склеивание металлических и полимерных

конструкций. Современные самолеты состоят на 50% из клеевых соединений. При склеивании

тонких листов достигается высокая прочность, устраняются внутренние напряжения

характерные для сварных швов. Клеевые швы обладают большой долговечностью, гладкой

наружной поверхностью, лучшими аэродинамическими свойствами. В вертолетостроение с

помощью клеев изготавливают металло-стеклопластиковые лопасти несущих винтов.

Крупнотоннажным потребителем клеев является и строительная индустрия. Его

используют для склеивания металлов, дерева, пластмасс, для изготовления полимербетона.

В настоящее время широко используют клеи 2-го поколения, которые в

отличие от клеев 1-го поколения, изготавливается на базе материалов со

специально заданными повышенными адгезионными показателями: эпоксидные

олигомеры, цианоакриловые, полиуретановые.

2. Тенденции развития технологии клеев.

Продолжается усовершенствование следующее: смягчение условий

склеивания, расширение сырьевой базы отвердителей и добавок, выбор

оптимального режима склеивания.

Наметилась тенденция перехода от растворных к без растворным клеям,

например, пленочным или клеям расплавам. При невозможности исключения у/в

растворителя оправдано использование воды. Это связано с ростом требования

экологии и пожарной безопасности, а так же рентабельности производства клеев.

(Аналогичная тенденция в ЛКМ).

3. Классификация клеев.

Клеи классифицируются по следующим признакам:

1. По консистенции;

2. По природе адгезива;

3. По природе склеиваемых субстратов;

4. По структуре получаемого адгезива.

1.По консистенции:

Твердые (куски, пасты, порошок и так далее)

Жидкие (растворы, расплавы, дисперсии)

2. По природе основы адгезива:

21

Неорганические (цемент, гипс, жидкое стекло)

Органические:

a) Природные (животного и растительного происхождения)

b) Синтетические (полученные цепной полимеризацией, ступенчатым

синтезом, реакциями в цепях полимеров)

c) Смешанные (КФЖ+жидкое стекло)

3. По природе склеиваемого субстрата:

Металлы;

Неметаллы;

Разно полярные материалы.

4. По структуре получаемого адгезива:

Термореактивные клеи (образуется паространственная сетка):

a) Однокомпонентные смолы отверждаемые при повышенных

температурах;

b) Двух и более компонентные (отверждаемые на холоду или при

нагревании).

Термопластичные клеи (линейная структура):

Растворы; Расплавы; Дисперсии.

Термореактивные клеи - олигомеры с молекулярной массой от 500 до 5000

отверждаемые в результате химической реакции с образованием трехмерной

сшитой конструкции, в растворителях не растворяется, при нагревание не

плавятся,

а

при

перегревание

разлагаются

(фенолоили

мочевиноформальдегидные

смолы,

эпоксидные

смолы,

полиэфирные

(уретановые), кремнийорганические и другие).

Термопластичные клеи имеют высокую молекулярную массу (10 тысяч и

более) при нагреве размягчаются, становятся вязко текучими, а при охлаждении

твердыми (ПВА, ПА, ПВХ, ПС, СЭВИЛЕН, термоэластопласты и так далее).

Выводы:

1)

Ограниченность применения и узкая сырьевая база клеев природного

происхождения привели к появлению синтетических клеев 1 и 2

поколений с универсальными свойствами и широкой областью

использования.

2)

Клеи,

содержащие углеводородные растворители вытесняются

пленочными клеями, клеями - расплавами и водосодержащими

составами, вследствие большей экологичности и безопасности

процесса склеивания.

22

4. Контроль и испытание клеев и клеевых соединений

1.

Характеристика методов контроля клеев и клеевых соединений.

2.

Факторы, определяющие тип разрушения.

3.

Перспективные методы контроля.

I.

Различают следующие методы контроля клеев и клеевых соединений: определение сухого

остатка, вязкости, жизнеспособности клеев, теплостойкости и морозостойкости, стойкости клеевых соединений к

циклическим температурам – влажностным воздействиям (атмосферостойкость), прочности склеивания при

отслаивании или расслаивании, прочности при растяжении, сдвиге, равномерном и неравномерном отрыве.

Определение сухого остатка основывается на испарении летучих веществ, растворителей, воды,

входящих в состав испытуемого материала под действием тепла, лампы и электрической плитки при заданной

температуре и вычислении содержания нелетучих веществ.

Определение вязкости

от - относительная;

0

1 уд - удельная;

0

уд

- приведенная.

с

Условную вязкость разбавленного клея оценивают по продолжительности истечения заданного объема

через калибровочное сопло – вискозиметр (ВЗ-1, ВЗ-3 или вискозиметр Светлова).

Условная вязкость концентрированного клея измеряется шариковым вискозиметром по

продолжительности прохождения или скатывания шарика между двумя метками вертикально установленной

стеклянной трубки, наполненной клеем.

Замер вязкости пастообразных клеев осуществляют ротационным вискозиметром по сопротивлению

вращающегося ротора в кольцевом зазоре, заполненного клеем.

Жизнеспособность термореактивных клеев определяется по продолжительности желатонизации

(отверждение) клеев после добавления отвердителя при комнатной температуре или при температуре в 100 0 С.

Теплостойкость адгезива (термопластичность) оценивают по температуре, при которой стандартный

индентор под действием нагрузки внедряется в нагреваемый образец на глубину 1мм.

Тепло- и морозостойкость определяют по отношению прочности образцов, испытываемых после нагрева

(замораживания) к прочности контрольных образцов при температуре 200С.

Устойчивость к циклическим температуро-влажностным воздейстиям оценивают по изменению

прочности соединения после и до испытания 40 циклов, каждый из циклов включает вымораживание (20 ч),

оттаивание (16 ч), сушка при 600 С (6 ч), вымачивание (20 ч) и затем цикл повторяется.

Атмосферостойкость – полевые испытания с записью заданных метеорологических данных, сравнивают

с прочностью контрольных образцов.

II.

Факторы, определяющие типы разрушений.

Характеристика разрушений.

23

Когезионное разрушение происходит по слою клея (рис а) или по склеиваемому материалу (рис б), если

прочность клея выше прочности склеиваемого тела (субстрата).

Адгезионное разрушение (рис в) по границе раздела адгезив – субстрат указывает на недостаточность

подготовленной поверхности, либо на низкую адгезионную способность клея.

На практике имеет место смешанное адгезионно-когезионное разрушение, выражающееся в процентах.

На тип разрушения влияет скорость разрушения, нагревание. При низкой скорости приложения нагрузки

имеет место когезионный тип разрушения по объему адгезива, с ростом скорости наблюдается смешанный тип

разрушений, а еще при более высокой скорости – адгезионный тип разрушения. Это связано с временем

релаксации напряжения в макромолекулах полимера адгезива. При медленном разрушении нагрузка успевает

перераспределиться равномерно по всему слою, при быстром разрушении трещина распространяется по линии

раздела фаз.

Способы расчета прочности нагружения

P

, МПа

F

P

р , кН/м

b

р

где

(1)

(2).

Р- разрушающая нагрузка, Н;

F – площадь склеивания, м2;

B – ширина полосы, м.

Различают разрушающие и неразрушающие методы контроля.

Методы разрушающего контроля

- гостируемый;

- негостируемый.

1.

Разрушающее напряжение при сдвиге

24

Склеивание внахлест друг к другу. Пластины подвергаются одноосному растяжению (рис.1), гостируемый метод.

2. Разрушающее напряжение при равномерном отрыве

Проводят на цилиндрическах образцов, склеивание по торцовым поверхностям (рис.2.), гостируемый

метод.

3.

Прочность при неравномерном отрыве

Соединение типа гибкий лист 1 отрывают от жесткого основания 2., негостируемый метод.

Характеристикой склеивания пленочных материалов является прочность при расслаивании (рис.4) или

отслаивании (рис.5).

Отслаивание происходит тогда, когда один из склеиваемых материалов – жесткий (рис.5).

Перспективные методы. Неразрушающие методы контроля.

- радиационный;

- оптический;

- электромагнитный;

- акустический;

25

- ультразвуковой (получил наибольшее распространение) УЗИ.

Для резиноподобных изделий используют метод свободных колебаний. Суть метода – анализ спектра

принятых сигналов ударного возбуждения импульса свободно затухающих упругих колебаний.

Преимущества:

- определяют некачественное склеивание до разрушения;

- ускоряет контроль;

- 100 % контроль всей партии;

- повторный по ходу эксплуатации.

Таким образом:

1. Увеличение скорости приложения нагрузки к образцу меняет тип разрушения с когезионного на

адгезионный по причине отставания процессов релаксации макромолекул полимера клеевого шва.

2. Сочетание разрушающих и неразрушающих, гостируемых и негостируемых методов контроля

гарантирует качественную оценку склеивания.

5. ТЕОРИЯ АДГЕЗИИ

1. Механическая, адсорбционная и электрическая теории адгезии.

2. Диффузионная теория адгезии. Прикладное значение.

Введение.

Появлению клеев 1,2 поколениЙ предшествовал поиск теоретического объяснения процесса адгезии. Между молекулами адгезива и

субстрата возникают различные связи: слабые – межмолекулярные, сильные – химические связи, промежуточное положение занимают

водородные связи. Для прочного соединения адгезива и субстрата молекулы на поверхности раздела должны содержать активные

функциональные группы, то есть прочность клеевого соединения определяется химической природой и структурой взаимодействия

материалов.

В настоящее время отсутствует единая теория, объясняющая процесс склеивания.

1.Объяснение процесса склеивания механической, адсорбционной и

электрической .

1.1.Механическая теория адгезии

Исходят из следующих допущений:

1) Склеиваемые конструкции представляют собой два твердых тела соединяемое клеевым швом;

2) Тип неровности твердой поверхности (субстрата) определяет особенности формирования клеевого шва.

В случае открытой конической (рис. а) и тарелкообразной (б) неровностей

смачивание поверхности лучше, чем в закрытой конической (рис. в), где клей

плохо проникает в глубокие наполненные воздухом микро неровности. Для

пористых материалов (пенопласт, бумага, ткань, бетон) с открытой ячеистой

структурой пор, характерна адгезия за счет проникновения адгезива в микропоры

и его затвердевание. То есть, данная теория, разъясняет склеивание всех пористых

материалов. На рисунке ( г) показано проникновение клея в поры и его

заклинивание в материале, т.е. увеличение пористости субстрата повышает

26

адгезию. Однако, только механическим заклиниванием не возможно объяснить

высокую прочность склеивания пористых материалов. Не объясняет она и

склеивание материалов с гладкой поверхностью. Фактически между адгезивом и

субстратом возникают как физические, так и химические силы взаимодействия.

1.2.

Адсорбционная теория адгезии

Теорию разработали Дебройн и Мак-Лорен. Она широко распространенна за

рубежом. Объясняет адгезию как результат действия межмолекулярных сил (Вандер-ваальсовых, водородных связей и др.). При нанесение клея из раствора или

расплава молекулы под действием броуновского движения приближаются своими

функциональными

группами

к

противоположно

заряженным

(или

индуцированным) группам на поверхности субстрата. Граничный слой между

молекулами адгезива и субстрата формируются в результате сближения на

расстоянии не более 0,5 нм.

Водородные связи, возникающие при сближении полярных, функциональных

групп (карбоксильной, гидроксильной и другими группами) с водородом, или с

отрицательно заряженным атомами галогенов, кислорода и пр.

.

Например, на поверхности металлов под действием кислорода и влаги воздуха образуются гидратированные оксидные пленки,

содержащие гидроксильные группы (см. схему). Макромолекулы адгезива адсорбируются на поверхности субстрата только небольшой своей

частью полимерной цепи (сегментом), а основная часть молекулы находятся в массе адгезива.

Поскольку, приближение сегментов адгезива к поверхности субстрата зависит от гибкости полимерной цепи, полимеры в аморфном

фазовом состояние обладают большей адгезией, чем в кристаллическом состояние. И еще большей адгезией обладают полимеры, находящиеся

в вязко текучем физическом состоянии. С увеличением давления, температуры, продолжительности контакта, а также при соответствующей

природе растворителя, плавления адгезива адгезия возрастает.

Для увеличения адгезии так же важно наличие функциональных групп и

оптимальной средней молекулярной массой.

Наименование

Адгезия, Н/см

Cu

Fe

Полиизобутелен с молекулярной массой:

90 тысяч

3,3

5,5

150 тысяч

2,2

3,6

200 тысяч

1,5

2,5

Снижение молекулярной массы до определенного предела повышает

адгезию, но уменьшает когезию. Количественной характеристикой клеящей

способности адгезива может служить и величина дипольного момента

макромолекул адгезива.

Таким образом, согласно адсорбционной теории, прочность склеивания

возрастает с увеличение давления, температуры, продолжительности контакта, а

также расплавления и увеличения содержания функциональных групп на

поверхности, как адгезива, так и субстрата.

Согласно адсорбционной теории основной путь повышения адгезии является

химическая модификация адгезива и поверхности субстрата. /1.Так хлорируя

поверхность полиэтилена, повышаем его адгезию к целлофану и другим

27

полярным субстратам. 2.Чтобы увеличить адгезию полиэтилена к металлам,

металлы обрабатывают жирной кислотой, при этом карбоксильные группы

взаимодействуют с металлом, а углеводородный заместитель взаимодействует с

полиэтиленом/.

Но теория не объясняет причину гораздо большей величины работы

необходимой для отслаивания, чем та, которая требуется для преодоления

межмолекулярных сил. Теория не объясняет и наличие адгезии между

слабополярными материалами.

1.3.

Электрическая теория адгезии

Теория разработана отечественными учеными Дерягиным и Кротовым.

Процесс

склеивания

рассматривали

как

контактную

электризацию,

происходящую при тесном сближении диэлектриков или диэлектрика и

проводника. Сформулировано представление, согласно которому адгезив и

субстрат тождественны конденсатору, между обкладками которого возникают

заряды двойного электрического слоя. Процесс отрыва адгезива от субстрата,

аналогичен разведению обкладок микро конденсатора до наступления газового

разряда.

Теория объяснила адгезию между разно полярными полимерами, полярными

полимерами и металлами, и величину работы расслаивания. В дальнейшем,

электрическая теория переросла в электронную теорию рассматривающая

процессы при контакте двух тел с точки зрения распределения электронов между

двумя фазами. Увеличение прочности склеивания достигалось, если полимер

адгезива обладает свойствами донора или акцептора электронов способных

переходить через поверхность раздела и создавать двойной электрический слой.

Наименование

Адгезия, Н/см

Cu

Fe

НК

8,0

1,1

ПБ (СКБ)

2,0

6,5

БСК (СКС-30)

0,2

0,5

ПХ

10,1

10,9

Но и электронная теория адгезия не объясняет склеивание неполярных или

близких по природе адгезива и субстрата.

1.4.

Диффузионная теория адгезии

Теория разработана Воюцким с сотрудниками. Объяснила адгезию

полимеров диффузией макромолекул или их сегментов. В результате диффузии

происходит исчезновение границ между фазами с образованием промежуточного

слоя, с постепенным переходом одного полимера в другой. Адгезия в этом случае

будет не поверхностным явлением, а объемным. Взаимная диффузия молекул 2-х

28

полимеров есть не что иное, как совмещение или взаиморастворение зависящее от

соотношения полярности полимеров.

Прочность клеевого шва определяется молекулярными силами, которые

действуют между переплетенными макромолекулами. В результате полярные

вещества хорошо склеиваются с полярными, а неполярные с неполярными.

Взаимная диффузия на глубину до 1 мкм, соответствующая длине

нескольких звеньев (сегмента) макромолекул и увеличивает площадь

молекулярного взаимодействия в 3-5 раз.

Диффузионная теория объяснила, почему полимеры в стеклообразном и

кристаллическом состоянии обладают низкой адгезией. Причина - малая площадь

контакта поверхности из-за потери способности полимера к течению и

взаимодиффузии.

Адгезия наблюдается и между термодинамически не совместимыми

полимерами. Происходит локальное взаиморастворение в микро неоднородностях

структуры материала. Микронеоднородность позволяет диффундировать

неполярным группам полярного адгезива в неполярный субстрат.

Пример: ПЭ + Хлорированный ПЭ (ХПЭ).

Согласно диффузионной теории:

1) Увеличение полярности макромолекул полимера до определенного предела

способствует повышению адгезии к неполярному субстрату. Дальнейшее повышение

полярности выше оптимального значения понижает подвижность макромолекул и

уменьшает адгезию.

Если субстрат не полярен (ПЭ) большей адгезией к нему обладают полимеры с

меньшей полярностью.

Полярность возрастает

ПБ>СКС 30>СКН 18>СКН26>СКН 40

Адгезия убывает

2) Большей адгезией обладают линейные и слаборазветвленные полимеры. Наличие

межмолекулярных связей также уменьшает диффузию. Например, НК до и после

вулканизации.

3) На адгезию также влияет смачивающая способность и поверхностное натяжение клея.

Чем лучше смачивание, тем больше адгезия.

Таким образом, диффузионная теории объясняет адгезию как объемное

явление взаимодиффузией субстрата и адгезива, исчезновением границ между

фазами с образованием промежуточного слоя. Диффузионная теория применима

преимущественно при склеивании совместимых полимеров.

Ни одна из теорий не является универсальной и в каждом отдельном случае

преобладает одна из них.

29

ВЫВОДЫ:

1.Механическая теория трактует склеивание как результат проникновения

(заклинивания) адгезива в порах субстрата.

2.Адсорбционная теория объясняет склеивание гладких полярных

поверхностей за счет сближения разноименных групп сегментов макромолекул с

образованием физических связей на границе раздела.

3.Электрическая (электронная) теория, рассматривающая субстрат и адгезив

как обкладки конденсатора, объяснила склеивание диэлектриков и проводника с

диэлектриком.

4.Диффузионная теория объяснила адгезию, взаимодиффузией молекул

субстрата и адгезива, исчезновение границ между фазами с образованием

промежуточного слоя.

6.. ПОДГОТОВКА ПОВЕРХНОСТИ СУБСТРАТА

К СКЛЕИВАНИЮ (ОКРАШИВАНИЮ)

1. Механическая и физическая обработки поверхности.

2. Химическая и физико-химическая обработка поверхности.

3. Оценка качества обработанной поверхности и ее сохранение.

При детальном рассмотрении поверхности склеиваемого материала (1) обнаружены

адсорбционные слои органических веществ (5), вода (4), газов (3), оксидов, гидроксидов и

солей (2) препятствуют смачиванию клеевой поверхности.

-5

-4

-3

-2

-1

Различают механические, физические, химические и смешанные способы подготовки

поверхности.

1. Механическая и физическая обработка поверхности.

1.1.Механическая обработка поверхности.

Является наиболее простым приемом включающим:

Шлифование;

Зашкуривание (наждачной бумагой);

Зачистку (металлическими щетками);

Песко- и дробеструйную обработку с последующим обезжириванием.

30

Преимущества. В результате образовывается более развитая поверхность за

счет появления шероховатости.

Недостатки. Разрушается структура поверхностных слоев, на поверхности

могут сохраняться органические загрязнения.

Схема установки гидроабразивной

очистки поверхности

Абразивная очистка

31

Схема накатно-струйной обработки

поверхности

Схема гидроабразивной очистки

32

1.2.Физические приемы обработки поверхности

Универсальны, доступны и удобны в работе. Удаляет любые органические

загрязнения.

Поверхность обезжиривают органическими растворителями /(металлы)

бензин, три- и тетрахлорэтилен, (резины) ацетон, спирты /Почему?/.

Недостатки. Растворитель абсорбируется на поверхности, ведет к

набуханию полимера и уменьшает адгезию. Поэтому обязательна дополнительная

стадия - сушка (с целью удаления растворителя).

Обезжиривание осуществляют как в объеме растворителя окунанием, так и

более качественно в его парах. Конденсат паров растворяет загрязнения и стекает

на дно герметичной камеры (см. рис).

Недостатки: дороговизна и токсичность, пожароопасность, не полная очистка

из-за размазывания загрязнения по поверхности (при ручной протирке).

Перспективна обработка водными растворами ПАВ, солями щелочных

металлов в сочетании с ультразвуком. Под действием ПАВ (3) происходит отрыв

частиц загрязнения (2) от поверхности субстрата (1) и удаление их при смывании

водой.

Ультразвуковая (УЗ) очистка

Состав: техническое моющие средство (ТМС-31) на основе смеси водных

растворов Na3PO4, Na2SiO3, ОП-7(10). Процесс ускоряется при ультразвуковой

33

обработке. Гидродинамические потоки, кавитационные пузырьки сбивают

загрязнения и переводят во взвешенное состояние. Обезжиривание УЗ (15 300

кГц) в органических растворителях снижает время обезжиривания в 40 раз, а в

водном растворе ПАВ в 100 раз по сравнению с обезжириванием без УЗ.

Растворение

ТМС применяемые для очистки от масляных, жировых

и асфальто -смолянистых загрязнений

ТМС

Концентра- Температуция, кг/м3

ра, 0С

Рабочее

давление,

МПа

ПродолПримечание

жительность, мин

Струйная очистка

Темп - 100

Темп-100Д

(с эмульгатором)

ХС-2М

МС-6

Лабомид 101

10-20

70-85

15-30

Ополаскивание

не требуется

15-30

Ополоскивание не

требуется

0,3-0,5

Очистка погружением

МС-15

Лабомид 203

25-35

80-90

-

Растворение

ТМС применяемые для очистки от масляных, жировых

и асфальто -смолянистых загрязнений

ТМС

Концентрация, кг/м3

Температура,

0С

Рабочее

давление,

МПа

Продолжительность,

мин

Примечание

Обмывка кузова

ХС-2М

Этнас

10-20

50-60

0,2-0,3

10-20

Очистка электрических машин

Элва

МЛ-80

1-2

Концентрат

“Термос”

10-20

60-80

55 - 60

0,2-0,4

10-30

После

обмывки сушка

34

Пример применения ультразвуковой

очистки (слева - до очистки )

35

2.1. Химическая обработка поверхности

Рекомендуется при обработке больших площадей, мелких деталей и наличия

травильного отделения. На поверхности происходит стравливание материала и

образование прочносвязанных соединений или функциональных полярных групп.

Обработка металлов .

После обезжиривания осуществляют травление химически активными

веществами для удаления оксидов, гидроксидов с последующей промывкой водой

и сушкой.

Сталь после обезжиривания обрабатывают смесью соляной и щавелевой

кислот /HCI + (COOH)2/. Поверхность фосфатируют (NaHPO3), в результате на

поверхности образуются не растворимые соли ортофосфорной кислоты.

Промывают водой, сушат.

Алюминиевые сплавы после обезжиривания травят хромовой смесью (хромпик):

K2Cr2O7+H2SO4 (1:10).

Медные сплавы (с Zn - латунь, с Sn - бронза) после обезжиривания обрабатывают

растворами:

1. Персульфатом аммония (NH3)2S2O8;

2. Смесью FeCl3+HNO3;

Щелочные растворы, содержащие окислитель или восстановитель

пассивируют поверхность металлов, а органические загрязнения подвергаются

омылению и удаляются после отмывки.

Стадии очистки пресс-форм

в расплаве солей

36

Нагрев металла на воздухе так же способствует очищению от органического

загрязнений, образуется оксидная пленка с большей адгезией как к металлу, так и

клею.

Обработка поверхности стекла

Заключается в обработке аппретами после обезжиривания.

Аппреты – это вещества с функциональными группами 2-х типов. Одни

группы взаимодействуют с адгезивом, другие с субстратом.

Пример: Винилтрихлорсилан вступает в химическое взаимодействие с

гидроксильными группами на поверхности стекла.

Появление на поверхности стекла ненасыщенных связей или гидроксильных

и прочих полярных групп облегчает склеивание.

Обработка

насыщенных

полимеров.

Поверхность

неполярных

полиолефинов (ПЭ, ПП) обрабатывают сильными окислителями с целью прививки

активных групп (Cl2(г), О3, хлористый сульфурил (SO2Cl2), H2O2(конц), HCl+HNO3

(1:3), хромовая смесь).

В результате обработки повышается смачиваемость поверхности клеями за

счет появления гидроксильных, карбонильных и др. полярных групп.

Обработка ненасыщенных полимеров. Поверхность резин на основе

ненасыщенных каучуков (ПИ, ПБ) подвергается ионной обработке 7% раствором

бромида и бромата калия в серной кислоте /(KBr+KBrO3)+H2SO4/ в соотношении

/(10) : 4/, промывают водой, нейтрализуют раствором щелочи или сульфитом

натрия (Na2S2O3), промывают водой, сушат.

По двойным связям в молекулах полимеров присоединяется бром.

2.2.Физико-химические приемы обработки поверхности

Обработка металлов. Это цинкование, латунирование, кадмирование

поверхности стали с целью получения высокой прочности связи бортовой

проволоки с резиной в автомобильных покрышках и резинометаллических

изделиях.

Латунирование: На поверхности стали в электролизной ванне сначала

наносят последовательно слои Cu, Zn из растворов соответствующих солей, затем

промывают, сушат и сплавляют поверхностные слои при температуре 700°С.

Образуется тонкий слой латуни,

с которым хорошо химически связывается

37

резина при совулканизации в результате образования сульфидов Zn в латуни или

Sn в бронзе при взаимодействии с серой содержащейся в резине.

Обработка резин. Прививка к поверхности резин полярных мономеров

(эфиров метакриловой кислоты) под действием УФ, рентгеновского излучения.

Обработка неполярных насыщенных полимеров. Пленку (1) ПЭ, ПП,

лавсана, полиамидов (см. рис ) с помощью направляющих (4) пропускают в зазор

между двумя электродами с высоким напряжением: барабаном (2) и анодом (3).

Происходит ионное травление поверхности и удаление загрязнений струей газа.

Под действием коронного разряда дегидрируются макромолекулы полимеров с

образованием двойных связей, свободных перекисных радикалов химически

взаимодействующих с клеем.

3. Оценка качества обработанной поверхности и ее сохранение.

Прочность связи при склеивании свежеподготовленных поверхностей выше,

чем после длительного хранения. С целью предохранения подготовленной

поверхности используют адгезионные грунты (праймеры). Они повышают

прочность клеевых соединений, долговечность, ингибируют коррозию склеенных

материалов. Обычно праймеры представляют собой разбавленные растворы

смол содержащихся в соответствующих клеях.

Для защиты поверхности перед склеиванием также наносят удаляемый

слой, называемый «жертвенным». Например, стеклоткань, нейлоновая ткань,

пропитанная связующим. После их удаления не требуется повторное

обезжиривание или другая обработка.

Если нужно защитить часть деталей от клея (обратная задача), то на его

поверхность наносят антиадгезионный слой, например, кремнийорганические

жидкости, растворы силиконовых каучуков, суспензию низкомолекулярного

фторопласта в хладоне (фреоне), которые выпускаются в аэрозольной упаковке

(баллончиках).

Экспресс оценка качества обработки поверхности материалов перед

склеиванием

Осуществляется после удаления загрязнений с поверхности.

38

Заключается в нанесении на поверхность (2) капли воды (1). Если краевой

угол смачивания с поверхностью меньше 90, то поверхность чистая (клей

растекается по смачиваемой поверхности (а)), и наоборот, если больше 90, то

загрязнена и, следовательно, клей не смачивает поверхность (б).

Поверхность ПЭ:

-необработанная

-обработанная

Краевой угол смачивания Разрушающее

напряжение сдвига, МПа

, град

99

0,1

29

9

Фирма ARCOTEC разработала набор тестовых чернил на интервал

поверхностного натяжения 28-44 мН/м с шагом 2 мН/м. После нанесения чернил

на обработанную поверхность через 5 с линия не должна прерываться.

Качество подготовки поверхности перед склеиванием оценивают и

испытаниями клеевого шва.

ВЫВОДЫ:

1. Обработка поверхности осуществляется непосредственно перед склеиванием и

предусматривает:

- удаление загрязнений;

- активацию и защиту поверхности субстрата;

- оценку качества активации (смачиваемости) по краевому углу.

2. Эффективным физическим способом очистки поверхности является очистка в

парах растворителя и обезжиривание водными растворами ПАВ (щелочных

солей) в поле ультразвуковых колебаний.

3..Химическая и физико-химическая обработка поверхности:

a. металлов к подмене слабосвязанных с поверхностью оксидов на

прочно связанные с ней хроматы, фосфаты или слои Zn, Sn содержащих сплавов;

b. стекла к нанесению аппретов;

c. насыщенных полимеров - прививке активных групп;

d. резин присоединение к двойным связям макромолекул полярных

галогенов или мономеров.

4. Сохранение обработанной поверхности длительное время достигается

наложением праймера, «жертвенного» слоя, аппрета.

39

7..ФОРМИРОВАНИЕ КЛЕЕВОГО СЛОЯ

1.Технологические приемы упрочнения клеевого шва.

2. Технические средства нанесения клеев

Введение.

После нанесения клеевого слоя «время открытой выдержки» зависит от

типа клея и составляет 15-60 мин, после чего детали соединяют и прижимают.

Пример: При многослойном нанесении клея (БФ) первый слой наносят на обе поверхности, сначала сушат на воздухе 15-20 мин,

затем в термостате при t=60С, 15 мин., после чего охлаждают до комнатной температуры. Наносят второй слой. (Чем опасно чрезмерное

увеличение скорости и за счет повышения температура сушки?). Сушат также со ступенчатым подъемом t; охлажденные детали соединяют,

прижимают под давлении 1 МПа и нагревают при t=160C, 2 ч.

Наиболее эффективно формирование клеевого шва из клея-расплава

путем:

1) нанесения клея на горячие поверхности для лучшего его растекания и

проникновения в поры субстрата;

2)

3)

или менее эффективно

расплавленный клей наносят на холодные поверхности и сразу прижимают их друг к другу;

Расплавленный клей наносят на поверхности, охлаждают, прижимают их друг к другу и только после этого увеличивают t

выше tплав клея-расплава.

1.Технологические приемы упрочнения клеевого шва

Влияние t и Р, толщины клеевого шва на прочность склеивания. С

увеличением температуры клея его вязкость уменьшается и улучшается

распределение адгезива по поверхности. Завышение t приводит к вскипанию

растворителя и деструкции полимера адгезива.

При недостаточном давлении образуется пористое непрочное соединение

неравномерной толщины с пузырями.

Склеивание пористых материалов (поролона и дерева, например, клеем

ПВА) осуществляют даже без давления.

С уменьшением толщины клеевого шва до оптимальной увеличивается

прочность соединений, т.к. в тонком слое меньше внутреннее остаточное

напряжение (). Оптимальная толщина шва 0,1 – 0,2 мм. При завышении

давления клей выдавливается с образованием слишком тонкого клеевого шва

«голодного» шва.

Причины возникновения внутренних остаточных напряжений () в

клеевом шве:

1. Химическая усадка адгезива по ходу отверждения клея.

2. Напряжение, вызванное различием термических коэффициентов

линейного расширения (КЛР) адгезива и субстрата при

температурных перепадах.

40

У полимеров КЛР в 10 раз выше, чем у дерева, стекла, металлов.

Рекомендуется: медленное ступенчатое охлаждение склеенных

изделий, наполнение адгезива порошкообразным субстратом.

3. Свободная усадка клеевой пленки по толщине при затрудненной усадке

по длине и ширине.

После быстрого улетучивания растворителя и потери текучести

адгезива растет напряжение, направленное на сокращение по длине и

ширине.

Усадка по п. 3 высока - если скорость улетучивания растворителя

опережает скорость релаксации макромолекул полимера, то высока.

Рекомендуется: растворитель с более высокой tкип, увеличение сухого остатка

раствора клея, введение наполнителей, добавок пластификаторов и

модификаторов.

Пластификаторы – жидкие низкомолекулярные соединения,

повышающие подвижность макромолекул и уменьшающие t размягчения,

понижающие вязкость полимера и увеличивающие его пластичность.

Пример: При введении 10 – 15% акрилатного олигомера с Мr = 3000 в эпоксидную композицию сопротивление сдвигу возрастает в

1,5 раза за счет снижения остаточных напряжений и увеличения эластичности.

К современным методам упрочнения клеевого шва относится обработка:

а) ультразвуком перед соединением;

б)

магнитным или эл. полем

переменного тока (для

резинометаллических изделий).

2. Технические средства нанесения клеев

Клей наносят в сухом отапливаемом помещении!? Температура изделия

должны быть выше температуры воздуха в помещении. /Почему?/

Консистенция клея – жидкая, твердая и пастообразная.

Жидкие клеи наносят валиком, кистью, распылителем, окунанием.

Равномерность нанесения слоев – основа качественного клеевого соединения.

Норма расхода клея 100-300 г/м2.

Нанесение клея на пленочные, листовые и волокнистые материалы

осуществляют в лакировальных машинах (а) и в пропиточных машинах (б).

а)

41

1 – рулон

2 – ванна с клеем

3 – отжимные валики

4 – сушильная камера

5 – приемное устройство

Лакировальные машины (а) используются в полиграфии для подпрессовки

пленок со слоем прозрачного клея и при нанесении ворса (флока) в эл. поле на

ткань с клеем при изготовлении искусственного меха (флокирование).

б)

В пропиточных машинах (б) ткань пропитывают, отжимают валками,

сушат.

Пропитывают ткань (корд), бумагу (гетинакс), стеклоткань (текстолит),

фольгированные пленочные изделия (например, при упаковке молока), слоистые

пластики. Затем, нарезанные листы пропитанные клеем, набирают в пакет,

запрессовывают при высокой температуре и получают гетинакс, текстолит.

Пропитанный корд в последующем обрезинивают (линия КЛК-2).

Пастообразные клеи наносят шпателем или шприцем.

Клеи – расплавы намазывают на нагретую поверхность или используют

спец. пистолет.

Пленочный клей прикатывается или приклеивается с помощью грунта.

Порошкообразные клеи (порошковые краски) наносят в

электростатическом поле.

42

К распылителю (1) подают высокое напряжение по кабелю (2), деталь (3)

заземляют, а излишки клея собирают в пылеуловителе 6. Затем деталь подвергают

термообработке в термостате.

Выводы:

1. При склеивании в клеевом шве возникают внутренние остаточные

напряжения, снижающие прочность соединения.

Остаточные напряжения устраняют:

e. уменьшением разницы в величинах термических КЛР адгезива и

субстрата введением наполнителя, ступенчатым охлаждением

соединения, уменьшением толщины адгезива;

f. ускорением релаксации макромолекул полимера адгезива путем

введения пластификатора ,УЗ обработкой;

g. увеличением температуры кипения применяемого растворителя до

оптимальных значений;

h. снижением усадки клеевого слоя по ширине и длине поверхности

субстрата путем послойного нанесения клея и увеличением сухого

остатка.

2. Прочность склеивания увеличивается при использовании клеев в

вязкотекучем состоянии (клеев-расплавов), выдержкой под давлением и

воздействии магнитного и эл. поля.

8..ТЕРМОРЕАКТИВНЫЕ КЛЕИ

1. Классификация

Термореактивными называются клеи, которые при переработке

приобретают сетчатое отвержденное состояние. Обратный переход в вязкотекучее состояние невозможен.

Классификацируют по следующим признакам:

растворимости, консистенции, агрегатному состоянию, природе.

Различают термореактивные олигомеры (смолы) растворимые:

- в воде и углеводородных растворителях;

- жидкие и твердые;

43

- составы для получения резинокордных композитов;

- латексы, каучуки с функциональными группами.

8.1 Термореактивные смолы растворимые в воде

К ним относятся карбамидоформальдегидные (аминоформальдегидные),

фенолоформальдегидные, резорциноформальдегидные.

Феноло-, карбамидоформальдегидные клеи.

Растворимость в воде уменьшается с ростом молекулярной массы и с

снижением содержания гидроксильных и метилольных групп.

8.1.1 Карбамидо(амино)формальдегидные клеи

1. Влияние условий синтеза на молекулярную массу, строение и

растворимость смолы

2.Условия отверждения смол

3. Модификация свойств

Представляют собой олигомеры. Их свойства зависят от соотношения

исходных компонентов, температуры, продолжительности синтеза и т.д. в

слабощелочной или нейтральной средах образуются растворимые в воде моно- и

диметилы.

Синтезируют в нейтральной

формальдегида и карбамида.

среде при эквимольном соотношении

рН ≥ 7 H2N-CO-NH- CH2OH монометилкарбамид

CH2O + H2N-CO-NH2 →

{

HOCH2- HN-CO-NH- CH2OH диметилкарбамид

Новолачная смола

рН<7↓

Резол, резит

44

В кислой среде метилольные производные (-CH2OH) подвергаются

дальнейшей конденсации с образованием высокомолекулярных соединений,

нерастворимых в воде.

Перемешивание новолаков в кислой среде используется для

отверждения. Образующаяся пространственная сетка обеспечивает стойкость к

температурно-влажностным воздействиям. От содержания этих групп зависит

адгезия, вязкость, скорость отверждения, продолжительность хранения.

Молекулярная масса для карбомидноформальдегидных клеев достигает 700-1000,

степень поликонденсации равна 2-7.

Адгезионные связи с субстратом возникают не на стадии образования сетки, а при

взаимодействии метилольных групп с активными группами поверхности субстрата.

От соотношения мономеров карбамида и формальдегида зависит и

остаточное содержание формальдегида в смоле, который затем выделяется в

атмосферу.

Уменьшение содержания формальдегида в смоле уменьшает клеящую

способность по причине снижения содержания метилольных групп.

Получение новолачных олигомеров осуществляется в 2 стадии:

- в слабо щелочной среде при t=80-100С;

- затем в кислой среде при рН=4-5,5

После завершения 2 стадии сухой остаток 45 мас %, что неэкономично при

транспортировке. С целью повышения концентрируют до 60 масс % при 6070оС под вакуумом (увеличение сухого остатка снижает усадку клеевого шва).

Отверждение (горячее/холодное).

Отвердители – вещества, понижающее рН водной среды.

Горячее отверждение осуществляют латентными катализаторами не

действующими на холоде:

NH4CI (рН=4,0);

(NH4 )2SO3 (рН=2,1);

CuCI2 (рН=3,2),

в т.ч. окислители (NH4 )2S2O8 (рН=1) /персульфат аммония/,

FeCI3 (рН=3,5);

пероксид бензоила (рН=1,5),

а также 30% водные растворы аминоэпоксида (до 6

мас %);

аминохлоргидрина (до 12%).

С целью исключения коррозии при низком рН дополнительно вводят карбамид.

45

Отверждение на холоде осущестляют в присутствии щавелевой,

фосфорной кислоты и т.д.

Наибольшее распространение на мебельных фабриках (для холодного

отверждения) получила щавелевая кислота (НООС-СООН)

или NH4Cl – для горячего отверждения (2% на смолу).

Маркировка.

КФ-Б

КФ-Ж (жидкая)

КФ – БЖ , КФ-М.

Достоинства:

отсутствие

углеводородного

растворителя

и

противостарителя, дешевизна, антисептик,

Наполнители: Древесная мука, каолин, фосфогипс – одновременно

отвердитель.

Замедлители отверждения – вещества щелочного характера , аммиачная вода,