Кольцов В.Б. Кондратьева О.В. - Теоретические основы защиты окружающей среды - 2018

реклама

В.Б. Кольцов, О.В. Кондратьева

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ

Учебник для вузов

под редакцией В.Б. Кольцова

МОСКВА

2018

УДК 628.5

ББК 20.1

К626

Авторы:

Кольцов Владимир Борисович — доктор химических наук, профессор

института перспективных материалов и технологий (ИПМ) Национального

исследовательского университета МИЭТ;

Кондратьева Ольга Владимировна — кандидат технических наук, доцент кафедры информационных технологий в строительстве строительного

факультета ФГБОУ ВО Российского государственного аграрного университета — МСХА имени К.А. Тимирязева.

Рецензенты:

Шубов Л. Я. — доктор технических наук, профессор, заведующий лабораторией научно-исследовательского центра по проблемам управления

ресурсосбережением и отходами;

Рощин В. М. — доктор технических наук, профессор, заведующий кафедрой общей и физической химии Национального исследовательского университета МИЭТ.

К626

Кольцов, Владимир Борисович.

Теоретические основы защиты окружающей среды : Учебник для

вузов / В.Б. Кольцов, О.В. Кондратьева. — М. : «Прометей», 2018. —

734 с.

ISBN 978-5-906879-79-0

В учебнике излагаются теоретические основы инженерной защиты окружающей среды от загрязнений. Материал книги систематизирует и обобщает современные практические и теоретические знания

по технологиям очистки атмосферного воздуха, промышленных сточных вод, переработки, утилизации и обезвреживания твердых отходов

производства и потребления. Рассмотрены примеры решения задач по

основным разделам книги. Приведены задания для самостоятельной

работы студентов. Соответствует Федеральному государственному образовательному стандарту высшего образования четвертого поколения

(ФГОС-3++).

Для студентов, обучающихся по программе бакалавриата по направлению «Техносферная безопасность». Может быть использован

при изучении смежных дисциплин, связанных с безопасностью жизнедеятельности и техническими системами, а так же работниками

природоохранных служб промышленных предприятий.

ISBN 978-5-906879-79-0

© В.Б. Кольцов, 2018

© Издательство «Прометей», 2018

ǒǍƞNjnjƞǎǑƝǎ

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Глава 1. Проблемы защиты окружающей среды . . . . . . . . . . . . . . . 21

1.1. Экологическая ситуация в мире . . . . . . . . . . . . . . . . . . . . . . . . 21

1.2. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

Глава 2. Фундаментальные законы природы и их применение

при анализе процессов окружающей среды . . . . . . . . . . . . . . . . . . . 35

2.1. Закон сохранения массы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

2.1.1. Применение закона сохранения массы

к технологическому процессу . . . . . . . . . . . . . . . . . . . . . . . . . . 35

2.1.2. Пример расчета фрагмента технологической

схемы процесса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

2.2. Законы термодинамики . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.2.1. Первый закон (начало) термодинамики

(закон сохранения энергии). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.2.2. Второй закон (начало) термодинамики.

Фазовое равновесие . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

2.2.3. Третий закон (начало) термодинамики . . . . . . . . . . . . . . 54

2.2.4. Применение законов термодинамики для расчета

энергетического и теплового баланса процесса . . . . . . . . 55

2.3. Законы переноса массы и энергии . . . . . . . . . . . . . . . . . . . . . . 60

2.3.1. Законы Фика и Фурье. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

2.3.2. Перенос количества движения. Вязкость . . . . . . . . . . . . . 66

2.3.3. Баланс количества движения (импульса). . . . . . . . . . . . . 72

2.3.4. Поле температур в движущейся среде. . . . . . . . . . . . . . . . . 75

2.3.5. Поле концентраций в движущейся среде . . . . . . . . . . . . . . 77

2.4.Инженерные методы защиты окружающей среды . . . . . . . . . 78

2.4.1.Энергоэнтропийная концепция защиты

окружающей среды и риск-ориентируемое мышление . . . . . . . 78

2.4.2. Принцип существования и возрастания энтропии . . . 79

2.4.3. Энергоэнтропийная концепция защиты

окружающей среды . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88

— 3 —

ǣƼǁǪǫǁǬǃǀǬ

2.4.4. Оценка энтропии опасностей, термодинамического

техногенного риска в технических системах

и окружающей среде . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 93

2.4.4. Теоретические оценки опасности и риска

в природных и техногенных системах. . . . . . . . . . . . . . . . . 96

2.5. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99

2.6. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100

2.7. Пример выполнения курсовой работы . . . . . . . . . . . . . . . . . . 107

2.8. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . . 113

Глава 3. Общие (основные) принципы математического

описания процессов природной среды. . . . . . . . . . . . . . . . . . . . . . . . 115

3.1. Аналогия процессов переноса количества движения,

энергии и массы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 115

3.2. Моделирование типовых процессов . . . . . . . . . . . . . . . . . . . . 117

3.3. Основы физического моделирования (теория подобия) . . . . 122

3.3.1. Подобие гидромеханических процессов. . . . . . . . . . . . . . . .125

3.3.2. Подобие тепловых процессов. . . . . . . . . . . . . . . . . . . . . . . . . .131

3.3.3. Тепловые процессы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .134

3.3.4. Подобие процессов массопереноса . . . . . . . . . . . . . . . . . . . . .135

3.4. Метод анализа размерностей . . . . . . . . . . . . . . . . . . . . . . . . . 137

3.5. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

3.6. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145

3.7. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . . 146

Глава 4. Неоднородные (двухфазные) системы . . . . . . . . . . . . . . . 147

4.1. Классификация неоднородных (двухфазных) систем. . . . . . 147

4.2. Методы обезвоживания твердого материала и удаления

твердых частиц из газового потока . . . . . . . . . . . . . . . . . . . . 148

4.3. Формы связи воды с твердым телом. Энергия связи

различных форм воды с твердым телом . . . . . . . . . . . . . . . . . 150

4.4. Влагоудерживающая способность твердых тел. Влияние

основных факторов на степень обезвоживания . . . . . . . . . . . 152

4.5. Характеристики аэродисперсных систем . . . . . . . . . . . . . . . 153

4.5.1. Конденсационное образование

аэродисперсных систем . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 156

4.5.2. Закономерности распределения частиц. . . . . . . . . . . . . .156

4.5.2.1. Геометрические параметры частиц. . . . . . . . . . . . . . . . . 156

4.5.2.2. Размеры пылевидных частиц . . . . . . . . . . . . . . . . . . . . . . . . 157

4.5.2.3. Дисперсный состав частиц . . . . . . . . . . . . . . . . . . . . . . . . . . 158

4.5.3. Физико-химические характеристики пыли . . . . . . . . . .159

4.6. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 163

4.7. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 166

4.8. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . . 167

— 4 —

ǣƼǁǪǫǁǬǃǀǬ

Глава 5. Теоретические аспекты отделения твердых частиц

от жидкости или газа под действием механических методов . . . 168

5.1. Теоретические закономерности отделения твердых

частиц от газа. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 168

5.1.1. Осаждение крупной пыли в гравитационном поле. . . .169

5.1.2. Инерционное осаждение. (Применение

центробежной силы при осаждении). . . . . . . . . . . . . . . . . . 172

5.1.3. Очистка газов от пыли методом фильтрации . . . . . . .173

5.2. Теоретические закономерности отделения твердых частиц

от жидкости. Характеристика суспензий.. . . . . . . . . . . . . . . 176

5.2.1. Обезвоживание кускового материала дренированием.

Гидродинамика течения жидкости под влиянием |

собственного веса в порах осадка . . . . . . . . . . . . . . . . . . . . . 176

5.2.2. Отстаивание под действием силы тяжести.

Основные понятия. Классификация суспензий . . . . . . . 179

5.2.3. Способы выражения и расчета концентрации

твердого в суспензии . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 183

5.2.3.1. Исследование скорости расслоения суспензий I-го

и II-го классов методом длинной трубки . . . . . . . . . . . . .184

5.2.3.2. Качественное описание процесса расслоения

суспензий III и IV классов . . . . . . . . . . . . . . . . . . . . . . . . . . . .185

5.2.3.3. Расчет удельной поверхности сгущения

по методу Коу и Клевенжера . . . . . . . . . . . . . . . . . . . . . . . . . .189

5.2.3.4. Расчет удельной поверхности по методу Кинча . . . . 190

5.3. Применение центробежной силы при обезвоживании.

Основные понятия . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 191

5.3.1. Основные закономерности разделения

суспензий в осадительных центрифугах.

Индекс производительности . . . . . . . . . . . . . . . . . . . . . . . . . 192

5.4. Фильтрование. Основные понятия. Классификация . . . . . . 194

5.4.1. Физические основы фильтрации с образованием

осадка. Гидродинамика течения жидкости

через пористые и зернистые слои . . . . . . . . . . . . . . . . . . . . . 196

5.4.2. Основные уравнения фильтрации. . . . . . . . . . . . . . . . . . . . .199

5.4.3. Применение уравнения фильтрации.

Определение удельного сопротивления

осадка и его сжимаемости . . . . . . . . . . . . . . . . . . . . . . . . . . . . 202

5.4.4. Физические основы разделения суспензий

в фильтрующих центрифугах . . . . . . . . . . . . . . . . . . . . . . . . 205

5.5. Отделение твердых частиц из газовой среды

в электрическом поле . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 207

5.6. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 207

5.7. Примеры решения задач. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 209

5.7.1. Осаждение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .209

— 5 —

ǣƼǁǪǫǁǬǃǀǬ

5.7.2. Фильтрование . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .211

5.7.3. Центрифугирование . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .214

5.8. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . . 217

5.8.1. Осаждение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .217

5.8.2. Фильтрование . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .218

5.8.3. Центрифугирование . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .218

Глава 6. Агрегирование. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 220

6.1. Теория процесса агрегирования. Механизмы встреч

частиц друг с другом. Понятие о расклинивающем

давлении. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 220

6.1.1. Теория процесса агрегирования. . . . . . . . . . . . . . . . . . . . . . . .220

6.1.2. Два механизма соударения или встречи частиц . . . . .221

6.2. Три слагающие поверхностных сил (расклинивающего

давления). Двучленный закон взаимодействия . . . . . . . . . . 223

6.3. Силы Ван-дер-Ваальса. Слагающие сил Ван-дер-Ваальса.

Вандерваальсовское взаимодействие между молекулами

и конденсированными фазами. . . . . . . . . . . . . . . . . . . . . . . . 227

6.3.1. Силы Ван-дер-Ваальса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .227

6.3.2. Вандерваальсовское взаимодействие

конденсированных фаз . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 228

6.3.3. Электромагнитная теория взаимодействия

конденсированных фаз . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 229

6.4. Природа ионно-электростатических сил.

Закономерность изменения их вглубь раствора . . . . . . . . . . 230

6.5. Гидратационная слагаемая поверхностных сил

(расклинивающего давления). . . . . . . . . . . . . . . . . . . . . . . . . 234

6.6. Три механизма агрегирования: коагуляция,

флокуляция, мостиковая флокуляция . . . . . . . . . . . . . . . . . 235

6.7. Основные принципы селективной агрегации

частиц в суспензии . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 238

6.8. Коагуляция в аэродисперсных системах . . . . . . . . . . . . . . . . 241

6.8.1. Тепловая коагуляция . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .242

6.8.2. Градиентная коагуляция . . . . . . . . . . . . . . . . . . . . . . . . . . . . .243

6.8.3. Турбулентная коагуляция . . . . . . . . . . . . . . . . . . . . . . . . . . . .244

6.8.4. Кинематическая коагуляция . . . . . . . . . . . . . . . . . . . . . . . . .245

6.8.5. Акустическая коагуляция. . . . . . . . . . . . . . . . . . . . . . . . . . . . .246

6.8.6. Электрическая коагуляция . . . . . . . . . . . . . . . . . . . . . . . . . . .246

6.9. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 247

6.10. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . 248

6.11. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . 249

— 6 —

ǣƼǁǪǫǁǬǃǀǬ

Глава 7. Процессы массопередачи в системах с неподвижной

границей раздела фаз применительно к процессам защиты

окружающей среды . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 250

7.1. Физические основы процессов массопередачи . . . . . . . . . . . 251

7.1.1. Уравнение массоотдачи . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .252

7.2. Растворение твердых тел . . . . . . . . . . . . . . . . . . . . . . . . . . . . 256

7.2.1. Расчет процесса растворения в каскаде

последовательно соединенных аппаратов. . . . . . . . . . . . 261

7.3. Кристаллизация. Физико-химические основы

и принципы расчета процессов кристаллизации . . . . . . . . . 262

7.4. Процессы экстракции в системах твердое тело —

жидкость (процесс выщелачивания) . . . . . . . . . . . . . . . . . . . 268

7.4.1. Равновесие и скорость выщелачивания . . . . . . . . . . . . . . .270

7.5. Процесс сушки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 274

7.5.1. Расчет процессов сушки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .276

7.5.2. Равновесное содержание влаги при сушке.

Кинетика сушки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 277

7.5.3. Основные параметры влажного воздуха . . . . . . . . . . . . . .281

7.5.4. J-X-диаграмма влажного воздуха . . . . . . . . . . . . . . . . . . . . .284

7.5.5. Сушка топочными газами . . . . . . . . . . . . . . . . . . . . . . . . . . . .287

7.6. Адсорбция. Общие сведения . . . . . . . . . . . . . . . . . . . . . . . . . . 288

7.6.1. Характеристики адсорбентов и их виды. . . . . . . . . . . . .289

7.6.2. Равновесие при адсорбции . . . . . . . . . . . . . . . . . . . . . . . . . . . . .293

7.6.3. Кинетика адсорбции . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .301

7.6.4. Расчет процесса адсорбции в неподвижном слое

адсорбента . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 302

7.6.5. Адсорбция в кипящем слое . . . . . . . . . . . . . . . . . . . . . . . . . . . . .305

7.6.6. Очистка сточных вод методом адсорбции . . . . . . . . . . .306

7.6.7. Десорбция после адсорбции . . . . . . . . . . . . . . . . . . . . . . . . . . . .307

7.7. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 309

7.8. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 311

7.9. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . . 315

Глава 8. Процессы массопередачи в системах с подвижной

границей раздела фаз применительно к процессам защиты

окружающей среды . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 317

8.1. Абсорбция (общие сведения) . . . . . . . . . . . . . . . . . . . . . . . . . 319

8.1.1. Равновесие при абсорбции (равновесие между

фазами) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 320

8.1.2. Скорость процесса. Скорость физической абсорбции. .326

8.2. Десорбция после абсорбции, дегазация, дезодорация . . . . . 330

8.2.1. Десорбция . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .330

8.2.2. Дезодорация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .331

8.2.3. Дегазация. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .333

— 7 —

ǣƼǁǪǫǁǬǃǀǬ

8.3. Дистилляция . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 335

8.3.1. Расчет процессов дистилляции в емкостных

аппаратах (периодический процесс) . . . . . . . . . . . . . . . . . 337

8.4. Ректификация. Физико-химические основы . . . . . . . . . . . . 339

8.5. Экстракция . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 342

8.5.1. Процессы экстракции в системах жидкость —

жидкость . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 342

8.5.2. Равновесие в системах жидкость — жидкость . . . . . .344

8.5.3. Равновесие в бинарных системах . . . . . . . . . . . . . . . . . . . . .348

8.5.4. Равновесие в тройных системах. Треугольная

диаграмма . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 350

8.5.5. Изотермы экстракции (кривые равновесия) . . . . . . . . .352

8.5.6. Методы экстракции . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .354

8.5.7. Многоступенчатая экстракция при перекрестном

токе . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 360

8.6. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 362

8.7. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 363

8.8. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . . 368

Глава 9. Явление осмоса и его использование при очистке

сточных вод . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1. Осмотическое давление . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2. Биологическая роль осмотического давления . . . . . . . . . . .

9.3. Законы осмотического давления . . . . . . . . . . . . . . . . . . . . . .

9.4. Термодинамика осмотического давления . . . . . . . . . . . . . . .

9.5. Очистка сточной воды ультрафильтрацией и обратным

осмосом . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.7. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.8. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . .

379

383

383

384

Глава 10. Флотация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1. Общие сведения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2. Теоретические основы процесса флотации . . . . . . . . . . . . .

10.2.1. Процессы смачивания . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.3.Флотационные реагенты и их классификация. . . . . . . . . . .

10.4. Механизм действия собирателей . . . . . . . . . . . . . . . . . . . . .

10.5. Реагенты-депрессоры . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.6. Реагенты-активаторы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.7. Реагенты — регуляторы среды . . . . . . . . . . . . . . . . . . . . . . .

10.8. Реагенты-пенообразователи . . . . . . . . . . . . . . . . . . . . . . . . .

10.9. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.10.Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.11. Задачи для самостоятельного решения . . . . . . . . . . . . . . .

386

386

388

389

402

404

408

416

419

421

426

426

427

— 8 —

369

369

372

374

377

ǣƼǁǪǫǁǬǃǀǬ

Глава 11. Химические и биологические методы очистки

сточных вод . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 429

11.1.Нейтрализация. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 430

11.1.1. Нейтрализация смешением . . . . . . . . . . . . . . . . . . . . . . . . .431

11.1.2. Реагентная нейтрализация . . . . . . . . . . . . . . . . . . . . . . . .431

11.1.3. Нейтрализация кислых сточных вод путем

их фильтрования через нейтрализующие

материалы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .432

11.1.4.Нейтрализация щелочных сточных вод

кислыми газами. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .433

11.2. Окислительный метод очистки сточных вод . . . . . . . . . . . . 433

11.2.1. Окисление реагентами, содержащими

активный хлор . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .434

11.2.2. Окисление пероксидом водорода . . . . . . . . . . . . . . . . . . . . .436

11.2.3. Окисление кислородом воздуха . . . . . . . . . . . . . . . . . 437

11.2.4. Озонирование . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .437

11.2.5. Окисление перманганатом калия. . . . . . . . . . . . . . . . . . .438

11.2.6. Радиационное окисление . . . . . . . . . . . . . . . . . . . . . . . . . . . .439

11.3. Очистка восстановлением . . . . . . . . . . . . . . . . . . . . . . . . . . . 439

11.4. Реагентные методы выделения загрязняющих веществ

в виде малорастворимых и нерастворимых соединений . . . 442

11.5. Ионно-обменная очистка сточных вод . . . . . . . . . . . . . . . . . 446

11.6. Биологические методы очистки сточных вод . . . . . . . . . . . 449

11.6.1. Основные показатели . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .449

11.6.2. Закономерности распада органических веществ . . .450

11.6.3. Очистка сточных вод в природных условиях . . . . . . .458

11.6.4. Анаэробные методы биохимической очистки . . . . . 459

11.7. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 461

Глава 12. Физические основы электродных процессов

при очистке сточных вод от примесей . . . . . . . . . . . . . . . . . . . . . . . . 463

12.1. Явления электролиза, поляризации и перенапряжения . . 463

12.1.1. Электролиз. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .463

12.1.2. Кривая напряжения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .465

12.1.3. Электродвижущие силы разложения . . . . . . . . . . . . . . .467

12.1.4. Потенциалы разложения . . . . . . . . . . . . . . . . . . . . . . . . . . .468

12.1.5. Концентрационная поляризация . . . . . . . . . . . . . . . . . . .470

12.1.6. Деполяризация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .471

12.1.7. Перенапряжение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .472

12.2. Электрокапиллярные явления. . . . . . . . . . . . . . . . . . . . . . . 473

12.2.1. Зависимость поверхностного натяжения

от заряда . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 473

12.2.2.Электрокапиллярная кривая . . . . . . . . . . . . . . . . . . . . . . .475

— 9 —

ǣƼǁǪǫǁǬǃǀǬ

12.2.3. Влияние адсорбции на электрокапиллярную

кривую . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 477

12.2.4. Проблема абсолютных потенциалов. . . . . . . . . . . . . . .480

12.3. Электрокинетические явления. . . . . . . . . . . . . . . . . . . . . . . 482

12.3.1. Диффузионный двойной слой

и электрокинетический потенциал . . . . . . . . . . . . . . . .482

12.3.2. Емкость двойного слоя . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .485

12.3.3. Электроосмос. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .486

12.3.4. Потенциал течения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .489

12.3.5. Электрофорез . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .489

12.3.6. Потенциалы осаждения . . . . . . . . . . . . . . . . . . . . . . . . . . . .491

12.4. Электрохимические методы очистки сточных вод . . . . . . . 492

12.4.1. Анодное окисление и катодное восстановление . . . .493

12.4.2. Электрокоагуляция . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .496

12.4.3. Электрофлотация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .497

12.4.4. Электродиализ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .498

12.5. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 498

12.6. Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . 500

12.7. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . 502

Глава 13. Физико-химические основы процессов

переработки твердых отходов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 503

13.1. Классификация твердых отходов. . . . . . . . . . . . . . . . . . . . . 504

13.2. Подготовка твердых отходов к последующей переработке. 504

13.3. Дробление и измельчение твердых отходов. . . . . . . . . . . . . 505

13.3.1. Назначение операций дробления и измельчения . . . .505

13.3.2. Степень дробления и измельчения . . . . . . . . . . . . . . . . . .507

13.3.3. Стадийность и схемы дробления и измельчения . . .509

13.3.4. Удельная поверхность диспергированного

материала . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .512

13.3.5. Современные представления о разрушении

твердого материала . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .513

13.3.6. Дефекты кристаллической структуры . . . . . . . . . . .514

13.3.7. Механические свойства твердых тел

при простых видах деформации . . . . . . . . . . . . . . . . . . . .518

13.3.8. Анизотропные свойства природных материалов . .521

13.3.8.1. Масштабный фактор . . . . . . . . . . . . . . . . . . . . . . . . . . . . 522

13.3.8.2. Твердость природного материала . . . . . . . . . . . . . . . . 522

13.3.8.3. Общий коэффициент крепости материала. . . . . . 523

13.3.9. Законы дробления . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .524

13.3.10. Способы дробления, классификация машин

для дробления и измельчения. . . . . . . . . . . . . . . . . . . . . . .527

13.4. Процесс грохочения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 530

13.4.1. Основные понятия и назначение грохочения. . . . . . . .530

— 10 —

ǣƼǁǪǫǁǬǃǀǬ

13.4.2. Просеивающая поверхность. . . . . . . . . . . . . . . . . . . . . . . . .534

13.4.3. Способы определения гранулометрического

состава . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .534

13.4.4. Ситовой анализ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .535

13.4.5. Характеристика крупности . . . . . . . . . . . . . . . . . . . . . . .535

13.4.6. Аналитическое представление характеристик

крупности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .539

13.4.7. Дифференциальные функции распределения

по крупности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .545

13.4.8. Вычисление поверхности и числа частиц

по уравнениям суммарной характеристики

крупности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .547

13.4.9. Эффективность процесса грохочения . . . . . . . . . . . . . . .548

13.4.10. «Легкие», «трудные» и «затрудняющие»

частицы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .551

13.4.11. Факторы, влияющие на процесс грохочения . . . . . . .552

13.4.12. Кинетика процесса грохочения . . . . . . . . . . . . . . . . . . . .553

13.5. Электромагнитная сепарация. Физические основы

процесса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 553

13.6. Электродинамическая сепарация. . . . . . . . . . . . . . . . . . . . . 557

13.7. Электросепарация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 557

13.8. Аэросепарация. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 560

13.8.1.Теоретические основы процесса . . . . . . . . . . . . . . . . . . . . .561

13.9. Сепарация твердых материалов по коэффициенту

трения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 564

13.10. Сепарация на основе явления смачиваемости . . . . . . . . . . 567

13.11. Переработка твердых отходов методом окисления

в промышленное сырье . . . . . . . . . . . . . . . . . . . . . . . . . . . . 569

13.11.1. Сжигание отходов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .569

13.11.2. Пиролиз и газификация . . . . . . . . . . . . . . . . . . . . . . . . . .569

13.12. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 571

Глава 14. Теоретические основы защиты окружающей среды

от энергетических воздействий . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 573

14.1. Общая характеристика энергетических воздействий . . . . . 574

14.1.1. Шум и вибрации . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .574

14.1.2. Электромагнитные поля и излучения . . . . . . . . . . . . .580

14.2. Обобщенное защитное устройство . . . . . . . . . . . . . . . . . . . . 590

14.3. Методы и средства защиты от шума и вибрации . . . . . . . . . 593

14.4. Методы и средства защиты от электромагнитных полей . . 598

14.5. Средства защиты от инфракрасного, ультрафиолетового,

лазерного и ионизирующего излучений . . . . . . . . . . . . . . . 602

14.6. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 604

14.7. Примеры решения задач. . . . . . . . . . . . . . . . . . . . . . . . . . . . 605

— 11 —

ǣƼǁǪǫǁǬǃǀǬ

14.8. Задачи для самостоятельного решения . . . . . . . . . . . . . . . . 607

Глава 15. Диффузионные процессы в атмосфере и гидросфере.

Рассеивание и разбавление примесей . . . . . . . . . . . . . . . . . . . . . . . . 609

15.1. Физические основы рассеивания выбросов загрязняющих

веществ в атмосфере.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 609

15.1.1. Структура и состав атмосферы . . . . . . . . . . . . . . . . . . .609

15.1.2. Классификация загрязняющих атмосферу

веществ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .611

15.1.3. Загрязнение атмосферы транспортом

и промышленностью . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .616

15.1.4. Последствия загрязнения атмосферы . . . . . . . . . . . . . .617

15.1.5. Химические превращения веществ в атмосфере. . . .623

15.1.6. Перенос загрязнений в атмосфере . . . . . . . . . . . . . . . . . .625

15.1.7. Метеорологические параметры переноса примесей

и их учет . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .627

15.1.8. Методика ОНД-86 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .634

15.1.9. Анализ существующих средств автоматизации

в сфере экологии и защиты воздушной среды . . . . . . .636

15.2. Физические основы распространения примесей

в водной среде . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 638

15.2.1. Источники загрязнения природных вод. . . . . . . . . . . . .645

15.2.2. Вторичное загрязнение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .645

15.2.3. Методы анализа воды. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .645

15.2.4. Оценка качества воды . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .646

15.2.5. Состав и расчет выпусков (сбросов)

сточных вод . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .649

15.2.6. Модели распространения загрязнений в воде . . . . . . .651

15.3. Контрольные вопросы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 656

15.4 Примеры решения задач . . . . . . . . . . . . . . . . . . . . . . . . . . . . 657

15.5. Задача для самостоятельного решения . . . . . . . . . . . . . . . . 660

Список использованной литературы . . . . . . . . . . . . . . . . . . . . . . . . . 661

Приложение. Фонд оценочных средств по дисциплине

«Теоретические основы защиты окружающей среды» . . . . . . . . . 664

— 12 —

njnjǎƚǎǑƝǎ

Грандиозные масштабы производственной деятельности человека привели к большим позитивным изменениям

в мире — созданию мощного промышленного и сельскохозяйственного потенциала, мелиорации больших земельных

площадей и, как следствие, создание систем искусственного климата. Однако вместе с этим в XXI — веке резко ухудшилось состояние окружающей среды, которое выражается в глобальном загрязнении атмосферы, водоемов и почвы

твердыми, жидкими и газообразными отходами различных

производств. Кроме того, происходит истощение невозобновляемых природных ресурсов и в первую очередь это касается

полезных ископаемых и пресной воды. Поэтому защита окружающей среды от загрязнений стала одной из насущных проблем человечества.

Для сокращения выбросов загрязнений в биосферу и поддержания качества окружающей среды на должном уровне

академиками Н. Н. Семеновым и И. В. Соколовым-Петряновым выдвинута концепция безотходной (малоотходной) технологии. Эта технология подразумевает такое производство,

при котором минимизируется объем газообразных, жидких,

твердых и тепловых отходов в процессах переработки природного сырья. Это связано в первую очередь с разработкой

таких процессов переработки сырья, в которых используется

замкнутая система водооборота, а также полная рекуперация

(улавливание и использование) газообразных отходов производства.

— 13 —

ǝǫǬƽǬǃǀǬ

Под «окружающей природной средой» или «окружающей

средой» понимается совокупность естественных и измененных природных условий обитания человека и производственной деятельности общества. В процессе бытовой и производственной деятельности человеческое общество неизбежно

влияет на окружающую среду, которая немедленно или через

определенный промежуток времени реагирует на это влияние и оказывает обратное положительное либо отрицательное

действие. Развитие мирового общественного производства

идет все ускоряющимися темпами, и размеры ущерба, наносимого окружающей среде, увеличиваются при этом так, что

их уже невозможно, как раньше, преодолеть естественным

путем, без использования глубоко продуманного комплекса

законодательных и технологических мероприятий, затрагивающих все сферы производственной деятельности человека.

Промышленные отходы (ПО) и загрязнения, выделяющиеся

в технологических циклах предприятий и при очистке производственных сточных вод, представляют наибольшую опасность, прежде всего для населения крупных промышленных

центров и окружающих их регионов, создают трудности в работе городских коммунальных служб. В связи с этим в дальнейшем необходимо внедрение технологических процессов,

дающих минимальные выбросы, при которых самоочищающаяся способность природы в достаточной степени будет

препятствовать возникновению необратимых экологических

изменений. Под безотходной технологией понимается идеальная модель производства, в результате деятельности которого

не происходит выбросов в окружающую среду, но в большинстве случаев она не может быть реализована в полной мере.

Безотходное производство можно характеризовать всемерно

возможной утилизацией образовавшихся в прямых технологических процессах отходов. Малоотходная технология представляет собой промежуточную ступень безотходной технологии и отличается от нее тем, что обеспечивает получение

готового продукта с не полностью утилизируемыми отходами.

Отходы представляют собой побочные продукты промышлен— 14 —

ǝǫǬƽǬǃǀǬ

ного производства, выделяющиеся в процессе производства

основных видов продукции и характеризующиеся определенными физико-химическими свойствами. отходы производства и потребления, пригодные для переработки в товарную

продукцию, относятся к вторичным материальным ресурсам.

При создании и реализации малоотходной и безотходной технологии используются различные методы и технологические

процессы инженерной экологии, включая механические, физико-химические, химические, термические и биологические

процессы: осаждения и разделения гетерогенных систем, коагуляции и электрокоагуляции, флокуляции, сорбции, катализа, конденсации, флотации, экстракции, ионного обмена, окисления и восстановления, биохимического окисления

и разложения, пиролиза, огневого обезвреживания и др.

Теоретические основы технологических процессов охраны окружающей среды — это комплексная научно-техническая дисциплина инженерной экологии, изучающая основы

создания ресурсосберегающих технологий, экологически

безопасных промышленных производств, реализации инженерно-экологических решений по рациональному природопользованию и охране окружающей среды. Целью курса

«Теоретические основы защиты окружающей среды» является формирование у бакалавров современных представлений о природе и закономерностях основных технологических

процессов защиты окружающей среды, основах технологий

очистки пылегазовых выбросов, жидких сбросов, утилизации

и переработки твердых отходов, о физических принципах защиты окружающей среды от энергетических воздействий.

В основе подавляющей массы технологий лежат физические и химические превращения. В физических процессах изменяются лишь форма, размеры, агрегатное состояние и другие физические свойства веществ. Их строение и химический

состав сохраняются. Физические процессы доминируют при

дроблении, измельчении полезных ископаемых, в различных

способах обработки металлов давлением, при сушке и в других аналогичных случаях.

— 15 —

ǝǫǬƽǬǃǀǬ

Химические процессы изменяют физические свойства исходного сырья и его химический состав. С их помощью получают металлы, спирты, удобрения, сахар и т.п., которые в чистом виде в сырье не присутствуют. Химические процессы

являются основой производства в металлургии, химической

промышленности, промышленности строительных материалов, целлюлозно-бумажной промышленности и во множестве

других отраслей народного хозяйства.

Химические явления в технологических процессах зачастую получают развитие под влиянием внешних условий

(давление, объем, температура и т.д.), в которых реализуется

процесс. При этом имеют место нестехиометрические превращения одних веществ в другие, изменение их поверхностных,

межфазных свойств и ряд других явлений смешанного (физического и химического) характера.

Совокупность взаимосвязанных химических и физических процессов, происходящих в веществе, получила название физико-химических, пограничных между физическими

и химическими. Физико-химические процессы широко применяются в обогащении полезных ископаемых, металлургии,

технологиях основных химических производств, органическом синтезе, энергетике, но особенно в природоохранных

технологиях (пыле- и газоулавливании, очистке сточных вод

и др.).

Специфическую группу составляют биохимические процессы — химические превращения, протекающие с участием

субъектов живой природы. Биохимические процессы составляют основу жизнедеятельности всех живых организмов растительного и животного мира. На их использовании построена значительная часть сельскохозяйственного производства

и пищевой промышленности, например биотехнология. Продуктом биотехнологических превращений, протекающих

с участием микроорганизмов, являются вещества неживой

природы.

Задачами данной дисциплины являются получение необходимого объёма знаний в области теоретических основах

— 16 —

ǝǫǬƽǬǃǀǬ

защиты окружающей среды и формирование умений по применению этих знаний в будущей профессиональной деятельности, освоение физико-химических и технологических основ

методов предотвращения загрязнения окружающей среды

выбросами в атмосферу, сбросами сточных вод и твердыми отходами.

Предмет «Теоретические основы защиты окружающей

среды» входит в состав базовой части математических и естественных дисциплин подготовки специалистов по специальности «инженерная защита окружающей среды» и изучается

после прохождения курсов «Физики», «Общей экологии»,

«Физической химии». Базовые знания о природных естественных процессах на Земле лежат в основе более полного

освоения таких программных учебных дисциплин, как «Мониторинг окружающей среды», «Экологическая экспертиза

и оценка воздействия на окружающую среду», «Промышленная экология», «Экологический аудит», «Управление охраной окружающей среды» и др.

Учебник предназначен для студентов высшего профессионального образования для углубленного изучения материала

курса, а также для выполнения практических и лабораторных работ по расчету средств защиты от опасных и вредных

факторов техносферы и природной среды.

Процесс изучения дисциплины «Теоретические основы

защиты окружающей среды» по направлению подготовки

20.03.01 Техносферная безопасность разработан на основе нового стандарта ФГОС-3++.

В результате изучения данной дисциплины студент должен обладать следующими компетенциями: как универсальными, так и общепрофессиональными, которые приведены

в таблицах 1 и 2

Весь материал учебника написан В.Б. Кольцовым в соавторстве с О.В. Кондратьевой, за исключением главы 14,

которая написана В.Б. Кольцовым в соавторстве с доктором

технических наук, профессором В.И. Каракеяном.

— 17 —

ǝǫǬƽǬǃǀǬ

Таблица 1

Универсальные компетенции

Наименование

категории (группы)

универсальных компетенций

Код и наименование универсальной

компетенции выпускника программы

бакалавриата

Системное и критическое мышление

УК-1. Способен осуществлять поиск,

критический анализ и синтез информации, применять системный подход

для решения поставленных задач

Разработка и реализация проектов

УК-2. Способен определять круг задач

в рамках поставленной цели и выбирать оптимальные способы их решения, исходя из действующих правовых

норм, имеющихся ресурсов и ограничений

Командная работа

и лидерство

УК-3. Способен осуществлять социальное взаимодействие и реализовывать

свою роль в команде

Коммуникация

УК-4. Способен осуществлять деловую

коммуникацию в устной и письменной формах на государственном языке

Российской Федерации и иностранном(ых) языке(ах)

Межкультурное взаимодействие

УК-5. Способен воспринимать межкультурное разнообразие общества

в социально-историческом, этическом

и философском контекстах

Самоорганизация

и саморазвитие (в том

числе здоровьесбережение)

УК-6. Способен управлять своим временем, выстраивать и реализовывать

траекторию саморазвития на основе

принципов образования в течение всей

жизни

— 18 —

ǝǫǬƽǬǃǀǬ

Наименование

категории (группы)

универсальных компетенций

Код и наименование универсальной

компетенции выпускника программы

бакалавриата

УК-7. Способен поддерживать должный уровень физической подготовленности для обеспечения полноценной социальной и профессиональной

деятельности

Безопасность жизнедеятельности

УК-8. Способен создавать и поддерживать безопасные условия жизнедеятельности

Таблица 2

Общепрофессиональные компетенции

Наименование категории (группы) общепрофессиональных

компетенций

Код и наименование общепрофессиональной компетенции выпускника

программы бакалавриата

ОПК-1. Способен учитывать современные тенденции развития техники

и технологий в области техносферной

безопасности, измерительной и вычислительной техники, информационных

технологий при решении типовых

задач в области профессиональной

деятельности, связанной с защитой

окружающей среды и обеспечением

безопасности человека.

ОПК-2. Владеет культурой безопасности и рискориентированным мышлением, при котором в безопасности

человека и сохранения окружающей

природной среды рассматриваются

— 19 —

ǝǫǬƽǬǃǀǬ

Наименование категории (группы) общепрофессиональных

компетенций

Код и наименование общепрофессиональной компетенции выпускника

программы бакалавриата

в качестве важнейших приоритетов

в личной жизни и профессиональной

деятельности.

ОПК-3. Способен осуществлять профессиональную деятельность с учетом

государственных требований в области

обеспечения безопасности

В учебнике использованы работы таких известных экологов, химиков-технологов, инженеров-металлургов и инженеров-обогатителей, как А.Г. Касаткин, К.Ф. Павлов,

П.Г. Романков, А.А. Носков, Н.Н. Моисеев, В.Б. Коган,

В.М. Глазов, А.И. Бродский, В.В. Крапухин, С.Б. Старк,

Л.Я. Шубов, А.И. Родионов, В.Н. Клушин, В.Г. Систер,

П.П. Кукин, В.Д. Самыгин, Н.Ф. Пантелеева и других. Ссылки на использованные источники приводятся в конце учебника.

— 20 —

ǍưǙǚǙÍ Í Í

ǓǔǒƙƞǎǐƥÍƜNjƣƝǖƥÍ Í

ǒǏǔƟƛNjƨƣǎ֏ÍǕǔǎƚƥ

В результате освоения главы 1 бакалавр должен:

Знать:

– причины экологического кризиса в XI веке

– современную экологическую ситуацию в мире;

Уметь: пользоваться действующими законодательно-правовыми актами, положениями и инструкциями в области безопасности и охраны окружающей среды;

Владеть: комплексным организационно-правовым подходом к решению проблемы безопасности природной среды.

ϭ͘ϭ͘ˑ̸̶̡̨̨̡̛̛̛̛̣̖̭̭̯̱̥̬̖̐̌́̌́̏

За 4 млрд. лет существования планеты Земля пришли

в равновесие происходящие в природе процессы. Установился кругооборот основных элементов органического мира (С,

О, Н, N) и многих других. На высоте 20–25 км сформировался озоновый слой, защищающий биологический мир от ультрафиолетового излучения. Однако появление человека и его

жизнедеятельность внесли дисбаланс в установившееся термодинамическое равновесие. Нарушение равновесия связано, прежде всего, с ростом численности населения планеты

в XX веке и в начале XXI с 1,5 до 7 млрд. человек. Кроме того,

каждые 15 лет происходит удвоение объемов производства.

Растет номенклатура используемых элементов. Если в 1869 г.

было известно 62 элемента, из которых использовали лишь 35,

— 21 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

то к 2013 г. число открытых элементов выросло до 111, из них

находят применение уже 90.

В настоящее время объем производства определяется получением различных металлов (примерно 800 млрд. тонн в год),

добычей полезных ископаемых (примерно 100 млрд. тонн),

производством синтетических материалов (около 60 млрд.

тонн). На поля ежегодно вывозится до 500 тыс. тонн химических удобрений, из них 40 тыс. тонн — вредных для здоровья

человека, а 12 тыс. тонн — ядовитых. Кроме того, в мире производится большое количество энергии, которое удваивается каждые 12 лет. Это приводит к тепловыделению порядка

1013 Вт (для сравнения: излучение Солнца составляет 1017 Вт).

Большое тепловыделение, наряду с выбросом в атмосферу около 12 млрд. тонн двуокиси углерода влияет на климат Земли

и приводит к появлению так называемого парникового эффекта. Последнее грозит таянием гренландских ледников и затоплением земной поверхности.

Использование атомной энергии связано с опасностью

радиоактивного заражения в результате различных аварий,

подобных аварии на ПО Маяк (СССР-1957), Чернобыльской

(СССР-1986) и аварии на атомной станции в городе Фукусима

(Япония-2011 г.). При этом обостряется проблема захоронения

радиоактивных отходов.

В результате жизнедеятельности человека ежегодно в атмосферу выбрасывается:

– 250 млн. тонн пыли;

– 200 млн. тонн окиси углерода;

– 50 млн. тонн оксидов азота;

– 50 млн. тонн различных углеводородов.

Из-за выброса фреона реальна возможность нарушения

озонового слоя, что может привести к массовой гибели организмов под действием жесткого ультрафиолета. Большое количество выбросов возвращается на Землю вместе с осадками

в виде так называемых «кислотных дождей», загрязняющих

водоемы.

Большое значение в жизни человека имеет вода. Около

13 % речных вод потребляет человек. Однако в результате его

— 22 —

ÐƸǭǮǁǮƼǀdžǬǯǭǪǎÐǯǀǰDZǪDžǀǎÐǫÐǂǀ͠Ǭ

жизнедеятельности в водоемы сбрасывается 700 млрд. м3 сточных вод, загрязненных ядовитыми веществами (тяжелыми металлами, кислотами и органическими соединениями). Кроме

того, в воды ежегодно сбрасывается 17 млрд. т твердых отходов, которые уносятся в моря и океаны. Водоемы пересыхают, засоряются и засоляются (Аральское море, Азовское море,

Байкал, залив Кара-Богаз-Гол).

Серьезной проблемой является низкий коэффициент использования природного сырья. Так, при производстве металла 2/3 добытого сырья уходит в отходы. Причем даже из произведенной стали 25 % также уходит в отходы.

В ухудшение экологии свою лепту вносит и производство

материалов электронной техники. Используемые вредные

вещества As, P, Hg, Pb, Cd, Te и их соединения, HCl и другие

кислоты, органические растворители, к сожалению, нередко

попадают в среду обитания человека.

Сегодня экологическую ситуацию в мире можно охарактеризовать, как близкую к критической. Среди глобальных экологических проблем можно отметить следующие:

– уничтожены и продолжают уничтожаться тысячи видов растений и животных;

– в значительной мере истреблен лесной покров;

– стремительно сокращается имеющийся запас полезных ископаемых;

– мировой океан не только истощается в результате уничтожения живых организмов, но и перестает быть регулятором

природных процессов;

– атмосфера во многих местах загрязнена до предельно

допустимых размеров, а чистый воздух становится дефицитом;

– частично нарушен озоновый слой, защищающий от губительного для всего живого космического излучения.

Экологические проблемы городов мира, главным образом наиболее крупных из них, связаны с чрезмерной концентрацией на сравнительно небольших территориях населения,

транспорта и промышленных предприятий, с образованием

антропогенных ландшафтов, очень далеких от состояния экологического равновесия.

— 23 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

Темпы роста населения мира в 1,5–2,0 раза ниже роста городского населения, к которому сегодня относится 40% людей

планеты. За период 1972–2012 гг. население крупных городов

выросло в 4, средних — в 3 и малых — в 2 раза (судя по всем сайтам, тенденция роста урбанизированных зон за последние годы

остается на том же уровне). Социально-экономическая обстановка привела к неуправляемости процесса урбанизации во многих

странах. Процент городского населения в отдельных странах

на 2011 г. по данным The United Nations Department of Economic and Social Affairs равен: Аргентина — 92,6, Уругвай — 92,6,

Австралия — 89,3, США — 82,6, Япония — 67, Германия —

74, Швеция — 84,8. Помимо крупных городов-миллионеров,

быстро растут городские агломерации или слившиеся города.

Таковы Вашингтон — Бостон и Лос-Анжелес — Сан-Франциско

в США; города Рура в Германии; Москва, Донбасс и Кузбасс

в СНГ. Круговорот вещества и энергии в городах значительно

превосходит таковой в сельской местности. Средняя плотность

естественного потока энергии Земли — 180 Вт/м2, доля антропогенной энергии в нем — 0,1 Вт/м2. В городах она возрастает

до 30–40 и даже до 150 Вт/м2 (Манхэттен).

Над крупными городами атмосфера содержит в 10 раз

больше аэрозолей и в 25 раз больше газов. При этом 60–70%

газового загрязнения дает автомобильный транспорт. Более

активная конденсация влаги приводит к увеличению осадков

на 5–10%. Самоочищению атмосферы препятствует снижение

на 10–20% солнечной радиации и скорости ветра. При малой

подвижности воздуха тепловые аномалии над городом охватывают слои атмосферы в 250–400 м, а контрасты температуры

могут достигать 5–6 градусов. С ними связаны температурные

инверсии, приводящие к повышенному загрязнению, туманам и смогу. Города потребляют в 10 и более раз больше воды

в расчете на 1 человека, чем сельские районы, а загрязнение

водоемов достигает катастрофических размеров. Объем сточных вод достигают 1м3 в сутки на одного человека. Поэтому

практически все крупные города испытывают дефицит водных

ресурсов и многие из них получают воду из удаленных источников. Водоносные горизонты под городами сильно истощены

— 24 —

ÐƸǭǮǁǮƼǀdžǬǯǭǪǎÐǯǀǰDZǪDžǀǎÐǫÐǂǀ͠Ǭ

в результате непрерывных откачек скважинами, колодцами, а

кроме того загрязнены на значительную глубину.

Коренному преобразованию подвергается и почвенный

покров городских территорий. На больших площадях, под магистралями и кварталами он физически уничтожается, а в зонах рекреаций — парки, скверы, дворы — сильно уничтожается, загрязняется бытовыми отходами, вредными веществами

из атмосферы, обогащается тяжелыми металлами, обнаженность почв способствует водной и ветровой эрозии.

Растительный покров городов обычно практически полностью представлен «культурными насаждениями» — парками,

скверами, газонами, цветниками, аллеями. Структура антропогенных фитоценозов не соответствует зональным и региональным типам естественной растительности. Поэтому развитие зеленых насаждений городов протекает в искусственных

условиях, постоянно поддерживается человеком. Многолетние

растения в городах развиваются в условиях сильного угнетения. Самое опасное загрязнение всей окружающей среды —

радиоактивное. Известно, что в начале 60-х годов фон искусственной радиоактивности, вызванной испытаниями ядерного

оружия, достиг угрожающего уровня. Страшные последствия

проявляются уже сейчас.

Для получения электроэнергии конструкторы ядерных

реакторов создают достаточно надежную защиту от выделения радиоактивных элементов в окружающую среду. Однако

проблему захоронения радиоактивных отходов все еще нельзя

считать решенной.

К важнейшим экологическим проблемам относится загрязнение водоемов промышленными и бытовыми стоками.

Потребление загрязненной воды служит источником 3/4 всех

болезней и 1/3 всех смертных случаев. Особенно остро проблема

чистой питьевой воды стоит в тропических странах, где водоемы часто служат средой размножения паразитов. Очистка сточных вод в подавляющем большинстве государств мира отличается крайним несовершенством. Особенно много «проскакивает»

через очистные сооружения неорганических соединений азота,

фосфора, калия, минеральных солей, в том числе и солей высо— 25 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

котоксичных металлов. В Англии 90%населения пользуются

водой сомнительного качества. Ряд рек имеет воду плохого качества по бактериальным и химическим показателям. Особенно загрязнена река Темза, в которую сбрасываются все сточные

воды Лондона. К наиболее загрязненным рекам мира относятся также Нил, Амазонка, Дон, Нигер, Миссисипи, Миссури,

Конго, Москва-река и др. Основным загрязнителем морей (Средиземное море наиболее загрязненное в этом плане), значение

которого быстро возрастает, является нефть. Этот вид загрязнителя попадает в море разными путями: при спуске воды после

промывки цистерн из-под нефти, при аварии судов, в особенности нефтевозов, при бурении морского дна и авариях на морских нефтепромыслах. О масштабах загрязнения можно судить

по следующим показателям. В Мировой океан сбрасывается

более 5% транспортируемой нефти — примерно 10 млн. т в год.

Резкий рост потребления в последние десятилетия во всем

мире привел к существенному увеличению объемов образования твердых бытовых отходов. В настоящее время масса потока ТБО, ежегодно поступающего в техносферу, достигла почти

геологического масштаба и составляет около 400 млн т в год.

Влияние потока ТБО уже остро сказывается на глобальных геохимических циклах ряда биофильных элементов, в частности

органического углерода. Так, масса этого элемента, поступающего в окружающую среду с отходами, составляет примерно

85 млн т в год, в то время как общий естественный приток углерода в почвенный покров планеты составляет немногим более

40 млн т в год.

К настоящему времени сложилась следующая система классификации отходов, производимых цивилизацией:

– отходы производства — материалы, образующиеся

в процессах производства продукции и выполнения услуг,

не находящие применения на том предприятии, где они были

получены;

– отходы потребления — материалы или изделия, утратившие свои потребительские свойства в процессе эксплуатации|

– твердые бытовые отходы (ТБО) — отходы потребления образующиеся в населенных пунктах в результате жизне— 26 —

ÐƸǭǮǁǮƼǀdžǬǯǭǪǎÐǯǀǰDZǪDžǀǎÐǫÐǂǀ͠Ǭ

деятельности населения. ТБО образуются, главным образом,

в жилых зданиях, учреждениях и предприятиях общественного назначения (общественного питания, учебных и зрелищных

комплексах, гостиницах детских садах и т.п.). К ТБО относятся также отходы от отопительных устройств, уличный мусор,

опавшие листья, собираемые с дворовых территорий, канализационные отходы, осадки сточных вод н т.п. В последние годы

эти отходы стали выделять в особую группу так называемых

«муниципальных отходов;

– опасные отходы — отходы, содержащие в своем составе вещества, обладающие хотя бы одним опасным для людей

и окружающей среды (ОС) (токсичностью, инфекционностью,

взрыво- или пожароопасностью и т.п.), и присутствующие в таком количестве и в таком виде, в которых они представляют

непосредственную или потенциальную опасность для здоровья

людей или состояния ОС как самостоятельно, так и при вступлении в контакт с другими веществами или объектами ОС;

– вторичное сырье — отходы производства и потребления, собранные и подготовленные к повторному использованию при условии экологической безопасности применяемых

технологий их переработки.

Источниками городских отходов являются домашнее хозяйство, коммерческие (конторы, магазины, рестораны) и муниципальные (школы, больницы) учреждения. По характеру

использования бывших в употреблении товаров ТБО делятся на отходы товаров длительного (бытовая техника, мебель)

и краткосрочного (газеты, одежда, пищевые отходы) пользования, а также различных видов упаковочных материалов.

По качественному составу бытовые отходы подразделяются на бумагу (картон), пищевые отходы, дерево, металл черный, металл цветной, текстиль, кости, стекло, кожу и резину,

камни, полимерные материалы, прочие компоненты и отсев

(мелкие фрагменты, проходящие через 1,5-сантиметровую

сетку).

Академик Б.Н. Ласкорин предлагает классифицировать

отходы по направлениям переработки на группы, в которые

попадают ТБО, подлежащие, соответственно:

— 27 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

– ликвидации без дополнительной обработки (сжигание,

санитарные свалки и т.д.);

– повторному использованию в том или ином производстве после дополнительной обработки (разделение фаз, извлечение отдельных элементов, химическая обработка и т.д.);

– захоронению или складированию с необходимой предварительной обработкой.

К опасным ТБО относятся: отходы, содержащие батарейки

и аккумуляторы, электроприборы, лаки и краски, косметика,

удобрения и ядохимикаты, бытовая химия, медицинские отходы, ртутьсодержащие термометры, барометры, тонометры,

лампы.

Проблема твердых отходов появилась вместе с человеком,

но в древности это, в основном, была проблема домашнего мусора. Около 1450 г. до н. э. Моисей обязал свой народ возвращать

отбросы обратно в землю [Второзаконие, гл. 23, ст. 12–13].

Природа была в состоянии справляться с отходами, когда

население было немногочисленным и отбросы были невелики, а человек продолжал вести натуральное хозяйство. Лишь

позднее к ТБО добавились твердые отходы производства, к которым принято относить и отходы сельского хозяйства.

История этой проблемы тесно связана с историей развития городов. Население древних городов увеличивалось

в ограниченном крепостными стенами пространстве. Будущие

горожане переселялись из деревень вместе с живностью, что

увеличивало скученность в городе и загрязненность его территории отходами жизнедеятельности людей и животных.

Приблизительно около 500 г. до н.э. в Афинах был издан

первый известный эдикт, запрещающий выбрасывать мусор

на улицы и предусматривающий организацию специальных

свалок. Согласно закону мусорщикам предписывалось сбрасывать отходы не ближе чем за милю от города. У римлян в Кодексе Юстиниана I были записаны меры, ограждающие граждан от скопления отбросов.

Однако, подобно многим античным изобретениям, практика утилизации отходов была забыта в средние века. Средне— 28 —

ÐƸǭǮǁǮƼǀdžǬǯǭǪǎÐǯǀǰDZǪDžǀǎÐǫÐǂǀ͠Ǭ

вековые города утопали в грязи и отбросах, а главными санитарами были кошки, собаки, свиньи и вороны. В жаркое время

года отбросы быстро разлагались и, попадая в почву и водоёмы, порождали тяжёлые болезни, а зачастую и эпидемии, такие как чума, холера. К тому же обилие не убираемых бытовых

отходов создавало благоприятную среду для быстрого размножения насекомых и грызунов — переносчиков инфекций.

Жители продолжали выбрасывать мусор в окна вплоть

до XIV в. По мнению некоторых историков, одна из наиболее

жестоких эпидемий чумы 1348–1350 гг., уничтожившая почти треть населения стран от Исландии до Индии, была вызвана

именно этими загрязнениями. Лишь со временем, когда была

установлена прямая связь между отходами и эпидемиями различных болезней, мусор стали собирать и вывозить за пределы

городов.

В 1297 г. в Лондоне был принят закон, приказывающий

домовладельцам содержать дом и тротуар перед домом в чистоте. Закон 1354 г. обязывал жителей убирать грязь на улице

ежедневно. Появилась профессия мусорщика и специальные

повозки. Указ 1407 г. обязывал лондонцев сохранять накопившийся у них мусор в доме до прихода мусорщика. Во Франции

в XVI в. издаётся ряд вердиктов, предписывающих горожанам

собирать мусор в корзины, но они как не выполнялись горожанами, так и не контролировались городскими властями. В связи с тем, что проблема мусора и нечистот приобретала всё большую остроту; в 1789 г. власти Парижа предложили установить

в определённых местах города каменные столбы, огороженные

железными решётками, куда надлежало сбрасывать бытовые

отходы. Во второй половине XIX в. уже были изданы указы,

согласно которым на каждом этаже устанавливалось ведро

или ёмкость для нечистот.

Постепенно европейские муниципалитеты оформили

ответственность за сбор и утилизацию отходов в законах. Мусор вывозили за городские ворота и просто складировали в различных хранилищах в сельской местности. В результате роста

городов свободные площади в их окрестностях уменьшались,

а неприятные запахи и возросшее количество крыс, вызван— 29 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

ные свалками, стали невыносимыми. В результате отдельно

стоящие свалки были во многих местах заменены ямами для

хранения мусора.

Попытки частичного использования твердых отходов относятся к концу XVIII в., когда перед помещением отходов

на свалку в г. Эдинбурге (Шотландия) производилась их ручная сортировка, и часть повторно использовалась или продавалась.

Первое систематическое использование мусорных печей

было опробовано в Ноттингеме (Англия) в 1874 г. Сжигание

сокращало объем мусора на 70...90 %, в зависимости от состава. Поэтому оно быстро нашло применение по обе стороны

Атлантики. Густонаселенные и наиболее значимые города

вскоре внедрили экспериментальные печи, но не везде смогли оправдать затраты на их эксплуатацию. Большие затраты

были уместны тогда, когда не было дешевого способа захоронения. Кроме того, многие города, которые применили сжигательные печи, вскоре отказались от них из-за ухудшения

состава воздуха.

Проблема отходов становилась все острее не только из-за

изменения состава, но и в связи с ростом их массы на одного

человека и с общим увеличением населения городов.

Первые шаги к переработке мусора были сделаны

в Нью-Йорке в 1895–1898 гг. по инициативе Дж. Варинга —

комиссара отдела очистки улиц. Им были установлены разные

по форме и цвету мусорные ящики для составляющих отходов.

Это позволило использовать большую часть отходов — для

этого была построена специальная фабрика. Но первый завод

по переработке твердых отходов (с глубокой сортировкой) был

введен в действие лишь в 1932 г. в Голландии. В середине 80-х

гг. прошлого века в мире работало более тысячи мусоросжигательных заводов и в несколько раз меньше — перерабатывающих. Но в последнее десятилетие XX в. это соотношение резко

изменилось в пользу переработки. Тем не менее, однако, и до

сих пор основным способом удаления отходов является их депонирование на свалках или полигонах. Это приводит к тому,

что среда обитания человека становится опасной. Экология

— 30 —

ÐƸǭǮǁǮƼǀdžǬǯǭǪǎÐǯǀǰDZǪDžǀǎÐǫÐǂǀ͠Ǭ

и технический прогресс должны быть системно связаны между собой, иначе неизбежно приближение экологической катастрофы. Создание и применение ресурсосберегающих технологий, базирующихся на комплексном использовании сырья,

экономии ресурсов, минимизации количества образующихся

отходов (в ряде случаев — предотвращение их образования),

максимально возможном вовлечении вторичных ресурсов

в хозяйственный оборот, переработке и утилизации отходов

производства и потребления, является генеральным стратегическим направлением обеспечения экологической безопасности без снижения темпов научно-технического прогресса.

В перспективе базовой основой производства должно стать

использование техногенного сырья — отходов производства

и потребления. Естественно, при этом должен активно проводиться поиск альтернативных, нетрадиционных источников энергии, новых направлений использования вторичных

ресурсов. По своей природе техногенное сырье может быть

использовано как ВМР и ВЭР (вторичные материальные

и энергетические ресурсы). Вместе с тем в настоящее время

в хозяйственный оборот вовлекается всего около 10% образующихся твердых отходов. Это очень мало. И в то же время 100%-ная утилизация отходов в данных технико-экономических условиях невозможна. Наука и практика отстают

от требований времени. Проблема отходов для своего решения требует больших капиталовложений и должна решаться поэтапно, но обязательно целенаправленно и непрерывно.

Важнейшую роль при этом играют комплексный подход, подготовка специалистов, принятие научно-обоснованных решений, своевременное финансовое и научно-техническое обеспечение.

Понять природу экологического кризиса в целом и в отдельных ее проявлениях и сделать выводы из допущенных

просчетов развития, скорректировать развитие экономики,

политики и культуры — вот основные задачи, которые должны решать люди всей планеты. В противном случае экологический кризис перерастет в необратимую экологическую катастрофу с полным разрушением биосферы.

— 31 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

Крайне неблагополучное состояние природопользования

диктует необходимость уделять этому вопросу особое внимания в жизнедеятельности человека. В различных странах

разработаны соответствующие законодательные документы,

регулирующие хозяйственную деятельность человека, создан

общественный контроль (например, движение «зеленых»).

В России существует Комитет по охране природы, в задачу которого входит контроль за действующим производством,

апробация внедряемых новых производств. Составляется экологический паспорт производства (газовые, жидкие и твердые

отходы, их количество и состав).

За выбросы вредных веществ предприятие обязано платить значительные суммы.

При создании предприятия составляется его экологическая карта или паспорт, в котором указываются:

1. общие сведения о предприятии;

2. природно-климатическая характеристика района расположения предприятия;

3. цеха и производственные объекты, которые производят

выбросы запрещенных веществ, объемы продукции, технологические схемы с указанием видов и количеств отходов, материального баланса;

4. использование земельных ресурсов, здания, проезды

и склады;

5. расход сырья и вспомогательных материалов по видам

продукции;

6. расход энергоресурсов по видам продукции;

7. характеристика выбросов в атмосферу, методы их улавливания и утилизации;

8. характеристика

водопотребления,

водоснабжения

и очистки сточных вод на предприятии;

9. характеристика твердых отходов, образующихся

на предприятии;

10. характеристика полигонов и накопителей, предназначенных для захоронения (складирования) отходов;

11. рекультивация земель;

12. транспортируемая продукция;

13. плата за выбросы.

— 32 —

ÐƸǭǮǁǮƼǀdžǬǯǭǪǎÐǯǀǰDZǪDžǀǎÐǫÐǂǀ͠Ǭ

ɋɵɪɶɟ

ɉɪɨɢɡɜɨɞɫɬɜɨ

Ɂɚɝɪɹɡɧɟɧɢɟ

ɚɬɦɨɫɮɟɪɵ

Ɂɚɝɪɹɡɧɟɧɢɟ

ɝɢɞɪɨɫɮɟɪɵ

ɉɪɨɞɭɤɰɢɹ

Ɉɬɯɨɞɵ

Ⱥɷɪɨɡɨɥɢ

Ƚɚɡɵɢɩɚɪɵ

ɋɭɯɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ⱥɛɫɨɪɛ

ɰɢɨɧɧɵɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

ɗɥɟɤɬɪɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

³Ɇɨɤɪɵɟ´

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ʉɚɬɚɥɢɬɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ⱥɞɫɨɪɛ

ɰɢɨɧɧɵɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ʉɨɧɜɟɤ

ɰɢɨɧɧɵɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɂɚɝɪɹɡɧɟɧɢɟ

ɥɢɬɨɫɮɟɪɵ

ɋɬɨɱɧɵɟɜɨɞɵ

ɇɟɪɚɫɬɜɨ

ɪɢɦɵɟ

ɬɜɟɪɞɵɟɢ

ɠɢɞɤɢɟ

ɩɪɢɦɟɫɢ

Ƚɢɞɪɨ

ɦɟɯɚɧɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɏɢɡɢɤɨ

ɯɢɦɢɱɟɫ

ɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɍɜɟɪɞɵɟɨɬɯɨɞɵ

Ɋɚɫɬɜɨ

ɪɢɦɵɟ

ɩɪɢɦɟɫɢ

ɋɛɨɪɢ

ɯɪɚɧɟɧɢɟ

ɇɟɨɪɝɚ

ɧɢɱɟɫɤɢɟ

Ɉɪɝɚɧɢ

ɱɟɫɤɢɟ

ɏɢɦɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

ɪɟɚɝɟɧɬ

Ɏɢɡɢɤɨ

ɯɢɦɢɱɟɫ

ɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɏɢɡɢɤɨ

ɯɢɦɢɱɟɫ

ɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ȼɢɨɯɢ

ɦɢɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɍɟɪɦɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɍɟɪɦɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ƚɚɡɨ

ɨɛɪɚɡɧɵɟ

Ɏɢɡɢɤɨ

ɯɢɦɢɱɟɫ

ɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɇɟɯɚɧɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɏɢɡɢɤɨ

ɯɢɦɢɱɟɫ

ɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

Ɍɟɪɦɢ

ɱɟɫɤɢɟ

ɦɟɬɨɞɵ

ɨɱɢɫɬɤɢ

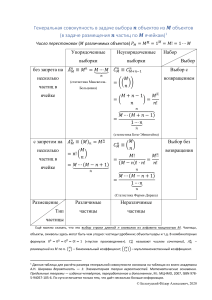

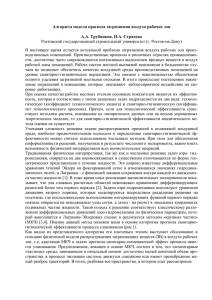

Рис.1.1. Схема обезвреживания и переработки

промышленных отходов

В настоящее время все инженерные методы защиты окружающей среды в целом могут быть проиллюстрированы схемой, в которой представлены все основные способы очистки

отходов производства от опасных и вредных веществ (рис. 1.1).

Научные успехи человечества на сегодняшний день, прежде всего, связанны с существенным углублением физических

и физико-химических представлений о механизме процессов,

их математизацией и компьютеризацией. Ускорение промышленного развития в мире обусловлено остро вставшими энергетическими, сырьевыми и экологическими проблемами, а так

же появившимися возможностями интенсификации и совмещения технологических процессов, оптимизации проектирования,

управления аппаратурой и реализацией ряда новых технологий.

В соответствии с общеобразовательным стандартом выпускник

по направлению «Техносферная безопасность» должен хорошо

представлять себе, что человек — это часть природы, и в этом

— 33 —

ǞǁǪǫǪÐ ÐǤ͠ǮƻǁǬǂNJÐƿǪLjǀǰNJÐǮǭ͠DZƾǪǍLjǬ֬Ðǯ͠ǬƽNJÐÐ

отношении является неправомерным противопоставление природы и человека, как внешних сил по отношению друг к другу.

А раз это так, то и появление в недрах человеческого общества

техники — закономерное явление в процессе эволюции планеты Земля. Поэтому главные усилия инженера-эколога на сегодняшний день должны быть направлены на гармоничное развитие природы и техники, которое возможно только в результате

научно-обоснованного компромисса между объектами природы

и социальной деятельностью человека. Ответственность за такой компромисс лежит на инженерной экологии — этой многопрофильной области знания о законах природосберегающего

формирования техносферы планеты и её сбалансированного

безопасного экологического развития.

ϭ͘Ϯ͘ʶ̨̨̨̨̦̯̬̣̦̼̖̪̬̭̼̽̏

1. Назовите основные виды антропогенного воздействия

на среду обитания.

2. Как влияет загрязнение окружающей среды на здоровье человека, фауну и флору нашей планеты?

3. В чем заключается организация защиты окружающей

среды?

4. Какие экологические проблемы существуют в крупных

городах?

5. Какие экологические проблемы в настоящее время существуют в сельской местности?

6. Каковы последствия загрязнения атмосферы?

7. Каковы последствия загрязнения гидросферы?

8. Каковы последствия загрязнения литосферы?

9. Почему главными загрязнителями природы являются

твердые отходы потреблениями?

10. Какое, по вашему мнению, существует решение проблемы твердых отходов?

11. Перечислите самые распространенные процессы лежащие в основе инженерной защиты окружающей среды от загрязнений.

12. Что изучает предмет «Теоретические основы защиты

окружающей среды»?

— 34 —

ǍưǙǚǙÍ Í Í

ǗƟǑƚNjǐǎǑǖNjƞƦǑƥǎÍƜNjǏǒǑƥÍ

ǓǔƝǔǒƚƥÍƝÍƝǘÍǓǔƝǐǎǑǎǑƝǎÍǓǔƝÍ

NjǑNjƞƝƜǎÍǓǔǒƠǎǕǕǒnjÍƜNjƣƝǖƥÍ

ǒǏǔƟƛNjƨƣǎ֏ÍǕǔǎƚƥ

В результате освоения главы 2 бакалавр должен:

Знать:

– фундаментальные законы природы и их применение

к процессам защиты окружающей среды.

Уметь:

– применять основные законы природы при описании

процессов обезвреживания биосферы от загрязняющих

веществ.

Владеть:

– методами расчета материального и энергетического (теплового) баланса отдельного процесса, а также совокупности последовательных процессов (технологическая

схема производства).

Ϯ͘ϭ͘ʯ̵̡̨̨̛̦̭̬̦̖̦̥̭̭̼̌̌́̌

Закон сохранения массы — один из фундаментальных законов природы был впервые открыт М. В. Ломоносовым.

При анализе технологических и природных процессов закон сохранения массы применяется к системе в целом или отдельным ее частям (в том числе и к бесконечно малым). Кроме

— 35 —

ǞǁǪǫǪÐ ÐǨDZǃƽǪǂǬǃǰǪǁNjǃNJǬÐƿǪǭǮǃNJÐ͟͠ǀ͠ǮƽNJÐǀÐǀDzÐ͟͠ǀǂǬǃǬǃǀǬ

того, он может применяться ко всей массе участвующих в процессе веществ или к отдельному компоненту. Закон сохранения массы применим к веществам, находящимся в любом агрегатном состоянии. Согласно современной интерпретации [9]

изменение массы вещества в некотором объеме V вызывается

притоком ее из окружающей среды или отводом из рассматриваемого объема в окружающую среду:

Gâõ − Gâûõ = VDr

(2.1)

где Gвх, Gвых — количество вещества поступающего в систему

и выходящего из нее, соответственно; ∆ρ — изменение плотности.

Для произвольного компонента i закон сохранения массы

с учетом химических реакций записывается в виде:

Gi вх − Gi вых + riv Vt = VDri

(2.2)

где riv — масса компонента i, образующегося в единице объема

за единицу времени (скорость реакции); τ — время; ∆ρi — изменение массы компонента i в единице объема системы.

Так как в результате химических процессов общая масса

всех веществ остается постоянной, то

n

∑riv = 0