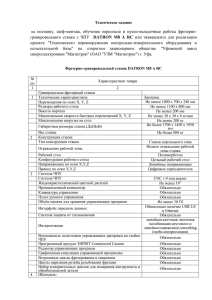

Фрезерный станок - Руководство оператора 96-0117 ред. AH Март 2011 Haas Automation, Inc., 2800 Sturgis Road, Oxnard, CA 93030, USA | HaasCNC.com HAAS AUTOMATION, INC. СВИДЕТЕЛЬСТВО ОГРАНИЧЕННОЙ ГАРАНТИИ На оборудование с ЧПУ производства корпорации Haas Automation Действительна с 1 января 2009 года Корпорация Haas Automation («Haas» или «Изготовитель») обеспечивает ограниченную гарантию на все новые фрезерные станки, токарные многоцелевые станки и поворотные аппараты (совместно называемые «оборудование с ЧПУ») и его компоненты (кроме упомянутых ниже в разделе «Ограничения и исключения из гарантии») («Компоненты»), которые изготовлены корпорацией Haas и проданы корпорацией Haas или ее авторизованными дистрибьюторами, как указано в настоящем свидетельстве. Гарантия, изложенная в настоящем свидетельстве, является ограниченной гарантией и единственной гарантией изготовителя, подчиняющейся условиям настоящего свидетельства. Рамки ограниченной гарантии На каждый станок с ЧПУ и его компоненты (совместно называемые «Изделия Haas») предоставляется гарантия изготовителя на дефекты материала, изготовления или сборки. Таковая гарантия предоставляется только конечному покупателю и конечному пользователю станка с ЧПУ («Заказчик»). Срок действия этой ограниченной гарантии составляет 1 (один) год, за исключением фрезерных станков серии Toolroom и фрезерных станков серии Мини, которые имеют гарантийный срок 6 (шесть) месяцев. Датой начала гарантийного срока считается дата доставки станка с ЧПУ на объект Заказчика. Заказчик имеет право приобрести продление гарантийного срока у Haas или у авторизованного дистрибьютора Haas («Продление гарантии»). Только ремонт или замена Исключительная ответственность изготовителя и исключительная компенсация для заказчика в отношении всех без исключения изделий Haas ограничиваются ремонтом или заменой, на усмотрение изготовителя, дефектного изделия Haas согласно настоящей гарантии. Заявление об ограничении ответственности по гарантии Настоящая гарантия является единственной и исключительной гарантией изготовителя и выступает вместо всех других гарантийных обязательств любого вида или природы, явных или подразумеваемых, письменных или устных, включая, но не ограничиваясь этим, любые гарантии товарного состояния или пригодности для определенного назначения, или другие гарантии качества или функционирования или отсутствия правовых препятствий. Настоящий документ свидетельствует о не признании изготовителем и отказе заказчика от всех таковых других гарантий любого вида. Ограничения и исключения из гарантии Компоненты, подверженные износу при нормальной эксплуатации и с течением времени, исключаются из данной гарантии, включая, но не ограничиваясь этим, краску, отделку и состояние окон, лампы, уплотнения, систему удаления стружки и т.д. Для сохранения настоящей гарантии необходимо соблюдать и протоколировать выполнение процедур технического обслуживания указанных изготовителем. Настоящая гарантия теряет силу, если изготовитель определит, что (i) в отношении любого изделия Haas имело место несоблюдение правил эксплуатации, неправильное применение, неправильное обращение, небрежное обращение, авария, нарушения при установке, нарушения при обслуживании, некорректное хранение или некорректная эксплуатация или применение, (ii) в отношении любого изделия Haas был произведен ненадлежащим образом ремонт или техническое обслуживание, Заказчиком, неуполномоченным специалистом по техническому обслуживанию или другим неуполномоченным работником, (iii) заказчик или любое лицо внес или пытался внести любое изменение в любое изделие Haas без предварительного письменного разрешения изготовителя, и/или (iv) любое изделие Haas использовалось для в любых некоммерческих целях (например, использование в личных целях или домашнее использование). Настоящая гарантия не распространяется на повреждения или дефекты, возникшие из-за влияния внешних факторов или причин, разумно не зависящих от воли изготовителя, включая, но не ограничиваясь этим, кражу, умышленное повреждение, пожар, климатические факторы (например дождь, наводнение, ветер, молния или землетрясение) или военные действия или террористические акты. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 1 Не ограничивая общий характер любого из исключений или ограничений, указанных в настоящем свидетельстве, настоящая гарантия не включает никакой гарантии, что любое изделие Haas будет соответствовать производственным спецификациям любого лица или другим требованиям, или что работа любого изделия Haas будет бесперебойной или безошибочной. Изготовитель не принимает никакой ответственности в отношении использования любого изделия Haas любым лицом, кроме того изготовитель не будет нести ответственности перед любым лицом за любой недостаток в конструкции, изготовлении, функционировании, характеристиках или за другой недостаток любого изделия Haas, кроме как путем его ремонта или замены, как указано выше в настоящей гарантии. Ограничение ответственности и убытки Изготовитель не несет ответственности перед заказчиком или любым другим лицом за любые убытки или по любой претензии компенсационного, побочного, косвенного, штрафного, специального или другого характера, независимо от того, явилось ли это результатом действий по контракту, правонарушения или других допустимых или равноправных обстоятельств, проистекающих или относящихся к любому изделию Haas, другим изделиям или услугам, предоставляемым изготовителем или авторизованным дистрибьютором, специалистом по техническому обслуживанию или другим авторизованным представителем изготовителя (совместно называемые «Уполномоченный представитель»); или за отказ деталей или изделий, изготовленных при помощи любого изделия Haas, даже если изготовителю или любому авторизованному представителю сообщили о возможности таких убытков, каковые убытки или претензии включают, но не ограничиваясь этим, потерю прибыли, потерю данных, потерю изделия, потерю дохода, потерю использования, стоимость времени простоя, потерю деловой репутации, любое повреждение оборудования, помещения или другой собственности любого лица, а также любое повреждение, которое может быть вызвано нарушением нормальной работы любого изделия Haas. Все такие убытки и претензии не признаются изготовителем и заказчик отказывается от их предъявления. Исключительная ответственность изготовителя и исключительная компенсация для заказчика в отношении убытков и претензий, по какой бы то ни было причине, ограничиваются ремонтом или заменой, на усмотрение изготовителя, дефектного изделия Haas согласно настоящей гарантии. Заказчик принимает все ограничения, сформулированные в настоящем Свидетельстве, включая, но не ограничиваясь этим, ограничение на его право взыскивать убытки, в качестве части его сделки с изготовителем или его авторизованным представителем. Заказчик понимает и признает, что цена изделий Haas была бы выше, если бы изготовитель был обязан нести ответственность за убытки и претензии вне компетенции настоящей гарантии. Исчерпывающий характер соглашения Настоящее свидетельство заменяет любые и все другие соглашения, обязательства, заявления или гарантии, устные или письменные, достигнутые между сторонами или данные изготовителем в отношении предмета настоящего свидетельства, и содержит все договоренности и соглашения, достигнутые между сторонами или данные изготовителем относительно такового предмета. Настоящим изготовитель в прямой форме отклоняет любые другие соглашения, обязательства, заявления или гарантии, устные или письменные, которые дополняют или не соответствуют любым условиям настоящего свидетельства. Ни одно условие, изложенное в настоящем свидетельстве, не может быть изменено или дополнено, если это не сделано по обоюдному соглашению сторон, в письменной форме, за подписью как изготовителя, так и заказчика. Несмотря на вышеупомянутое, изготовитель обязуется соблюдать продление гарантии только в той степени, в которой оно продлевает применяющейся гарантийный срок. Переход гарантии Настоящая гарантия может передаваться первоначальным заказчиком другой стороне в случае, если станок с ЧПУ продается по частному соглашению до истечения гарантийного срока, при условии, что об этом письменно уведомляется изготовитель и эта гарантия не потеряла силу на момент передачи. Правопреемник настоящей гарантии принимает все условия настоящего свидетельства. 2 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Настоящая гарантия управляется в соответствии с законами штата Калифорния без применения правил о конфликтах законодательств. Все без исключения споры, проистекающие из настоящей гарантии будут разрешаться в суде компетентной юрисдикции, расположенной в округе Вентура, округе Лос-Анджелес или округе Ориндж , Калифорния. Любое условие или положение настоящего свидетельства, являющееся недействительным или не имеющим законной силы в любой ситуации в любой юрисдикции, не влияет на действие или законную силу его остальных условий и положений или на действительность или законную силу не действующего условия или положения в любой другой ситуации или в любой другой юрисдикции. Регистрация гарантии При неполадках станка прежде всего необходимо обратиться к руководству оператора. Если это не поможет устранить неполадку, обратитесь к авторизованному дистрибьютору Haas. В качестве окончательного решения обратитесь непосредственно в Haas, позвонив по номеру, указанному ниже. Haas Automation, Inc. 2800 Sturgis Road Oxnard, California 93030-8933 USA Телефон: (805) 278-1800 ФАКС: (805) 278-8561 Для внесения заказчика, являющегося конечным пользователем, в списки на получение обновлений и извещений по безопасности эксплуатации, нам необходимо немедленно получить регистрационную информацию на станок. Просим заполнить все графы и отправить по адресу, указанному выше, в графе ATTENTION укажите свой станок (VF-1, GR-510, VF-6 и т.д.) и впишите слово REGISTRATIONS. Приложите копию счета для подтверждения даты гарантии и для покрытия возможных дополнительных опций. Название организации: _____________________ Контактное лицо: ___________________ Адрес: _____________________________________________________ _____________________________________________________________ _____________________________________________________________ Дилер: ____________________________ Дата установки: _______/_______/________ Номер модели: ________________________ Серийный номер: _______________________ Телефон: ( ____ ) ____________________ ФАКС: ( ______ ) __________________ Оборудование имеет встроенную функцию автоматического отключения, которая вызывает автоматическое прекращение работы оборудования через 800 часов эксплуатации. Эта функция защищает покупателя от кражи. Несанкционированное использование станка сводится к минимуму, поскольку станок прекратит выполнение программ по истечении назначенного времени. Эксплуатация может быть продолжена при помощи кода доступа, обратитесь к своему дилеру для получения кодов. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 3 Процедура удовлетворения запросов потребителей Уважаемый клиент Haas! Для нас, Haas Automation, Inc. и дистрибьюторов Haas, у которого вы приобрели ваше оборудование, очень важно, чтобы ваши запросы были полностью удовлетворены. Как правило, все вопросы, которые могут возникнуть у вас относительно покупки оборудования или его работы, быстрое решаются вашим дистрибьютором. Если же после контакта непосредственно с руководством организации-дилера у вас все еще остаются нерешенные проблемы или вопросы, сделайте следующее: Свяжитесь с центром работы с покупателями Haas Automation по телефону 800-331-6746 и попросите соединить вас с отделом по работе с покупателями. Для скорейшего решения вопросов будьте готовы предоставить следующую информацию: • Ваше имя, название организации, адрес и номер телефона • Модель и серийный номер станка • Название дилера и имя контактного лица в этой организации • Суть ваших вопросов Вы можете написать Haas Automation по следующему адресу:: Haas Automation, Inc. 2800 Sturgis Road Oxnard, CA 93030 Att: (кому) Customer Satisfaction Manager (менеджер по работе с клиентами) e-mail: [email protected] После того, как вы свяжетесь с центром по работе с покупателями Haas Automation, мы предпримем максимум усилий, работая непосредственно с вами и вашим дистрибьютором для скорейшего решения проблем. В Haas Automation мы уверены, что налаженные взаимоотношения цепочки клиент-дистрибьютор-изготовитель помогают добиться успеха всем участникам. Обратная связь Если у вас есть пожелания или вопросы, касающиеся руководств оператора Haas, свяжитесь с нами по электронной почте: [email protected]. Мы всегда благодарны за замечания и предложения. Сертификация ETL LISTED CONFORMS TO NFPA STD 79 ANSI/UL STD 508 UL SUBJECT 2011 9700845 CERTIFIED TO CAN/CSA STD C22.2 N O.73 Все станки с ЧПУ Haas имеют маркировку «ETL Listed», которая подтверждает , что они соответствуют электротехническому стандарту «NFPA 79» для промышленного оборудования , а также его канадскому эквиваленту : «CAN/CSA C22.2 № 73.» Право на маркировку «ETL Listed» и «cETL Listed» дается изделиям, которые успешно прошли испытания учреждения «Intertek Testing Services (ITS)», которое по функциям эквивалентно организации «Underwriters’ Laboratories». C E R T I F I E D Сертификация ISO 9001:2000, полученная от TUV Management Service (авторизованный регистратор ISO) выступает в качестве объективной оценки системы контроля качества Haas Automation. Это достижение подтверждает соответствие Haas Automation стандартам, сформулированными Международной организацией по стандартизации, и подтверждает политику Haas, направленную на удовлетворение потребностей и запросов ее заказчиков на мировом рынке. . 4 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Информация, содержащаяся в настоящем руководстве, постоянно обновляется. Последние обновления и другая полезная информация имеются на Интернет-сайте корпорации, и их можно бесплатно загрузить в формате .pdf (посетите www.HaasCNC.com, выберите в панели навигации пункт меню «Работа с клиентами» и в этом меню щелкните «Обновления руководства пользователя»). . Декларация о соответствии ИЗДЕЛИЕ: ИЗГОТОВИТЕЛЬ: Фрезерные станки с ЧПУ * Включая все опции, установленные на заводе-изготовителе или установленные на месте эксплуатации дилерским центром фирмы Хаас (Haas (HFO)) Haas Automation, Inc. 2800 Sturgis Road, Oxnard, CA 93030 805-278-1800 Мы заявляем с исключительной ответственностью, что вышеуказанные изделия, к которым относится настоящая декларация, соответствуют требованиям, изложенным в директивах ЕЭС для обрабатывающих центров: ·Директива · «Станки» 2006/42/EC ·Директива · «Электромагнитная совместимость», 2004 / 108 / EC ·Директива · «Низковольтное оборудование» 2006/95/EC ·Дополнительные · стандарты: ·EN · 60204-1:2006/A1:2009 ·EN · 614-1:2006+A1:2009 ·EN · 894-1:1997+A1:2008 ·EN · 954-1 Безопасность оборудования - Части систем управления, относящиеся к безопасности - Часть 1: Общие принципы конструирования: (1997) ·EN · 14121-1:2007 Директива RoHS: СООТВЕТСТВУЕТ освобождением согласно документации изготовителя. Освобождается согласно: a) Крупномасштабное стационарное промышленное оборудование b) Системы контроля и управления c) Свинец как легирующая добавка в стали Требования безопасности 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 5 ПРАВИЛА БЕЗОПАСНОСТИ HAAS ПОМНИТЕ О БЕЗОПАСНОСТИ! БЕРЕГИТЕСЬ ПОПАДАНИЯ В ЧАСТИ СТАНКА! Все фрезерные станки несут в себе опасность из-за вращающихся частей, ремней и шкивов, высокого напряжения, шума и сжатого воздуха. При использовании станков с ЧПУ и их компонентов необходимо всегда соблюдать основные правила техники безопасности, чтобы уменьшить возможность травмы и повреждения оборудования. Важно – К эксплуатации станка допускается только персонал, специально обученный согласно требованиям руководства оператора, знакомый со значением предупредительных табличек и содержанием инструкций по технике безопасности при работе на станке. . Содержание требований безопасности Примечания по безопасной работе на станке / Лучшие методы организации работ...2 Режим наладки...................................................................................................................4 Варианты использования и рекомендации по нормальной эксплуатации станка.......5 Примеры табличек.............................................................................................................8 Обозначение предупреждений, предостережений и примечаний...............................12 Соответствие требованиям FCC....................................................................................13 Общие спецификации и ограничения по использованию изделия Условия эксплуатации (только в помещении)* Рабочая температура Температура хранения Влажность окружающего воздуха Высота над уровнем моря Минимум 5°C (41°F) Максимум 50°C (122°F) -20°C (-4°F) 70°C (158°F) Относительная 20%, без конденсации Относительная 90%, без конденсации Уровень моря 6000 фут. (1829 м.) Минимум Максимум** Выше 70 децибел Выше 85 децибел Шум Излучаемый всеми частями станка при использовании в обычном положении оператора . 6 * Запрещается эксплуатация станков во взрывоопасной атмосфере (взрывоопасные пары и/или взвесь частиц) ** Примите меры во избежание повреждения слуха шумом станка/обработки. Для уменьшения шума используйте средства защиты слуха, измените способ обработки (инструмент, скорость вращения шпинделя, скорость подачи, крепежная оснастка, программируемая траектория) и/или ограничивайте доступ в зону вокруг станка при обработке. Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 . ПЕРЕД ЭКСПЛУАТАЦИЕЙ СТАНКА ПРОЧТИТЕ СЛЕДУЮЩИЕ ПРАВИЛА: ♦ К работе на станке допускается только уполномоченный персонал. Неподготовленные работники представляют потенциальную опасность для самих себя и для оборудования, нарушения при эксплуатации аннулируют гарантию. ♦ Перед работой на станке убедитесь, что отсутствует повреждение его деталей и инструментов. Поврежденные детали или инструмент подлежат ремонту или замене силами уполномоченного персонала. Не работайте на станке, если есть сомнения в исправности какого-либо узла. Обратитесь в ремонтную мастерскую. ♦ Во время работы на станке пользуйтесь средствами защиты зрения и слуха. Для уменьшения риска повреждения зрения и потери слуха используйте защитные очки, соответствующие требованиям ANSI и средства защиты слуха, соответствующие требованиям OSHA. ♦ Запрещается эксплуатация станка с открытыми дверями и неисправными блокировками дверей. Вращающийся режущий инструмент может причинить тяжелую травму. В процессе выполнения программы стол фрезерного станка и головка шпинделя могут в любой момент быстро перемещаться в любом направлении. ♦ Кнопка аварийной остановки – это большой, круглый красный выключатель, расположенный на пульте управления. Нажатие кнопки аварийного останова немедленно прекращает перемещение всех рабочих органов станка, останавливает все серводвигатели, устройство смены инструмента и насос подачи СОЖ. Пользуйтесь кнопкой аварийного останова только в аварийных ситуациях для предотвращения удара станка. ♦ Электрощиток должен быть закрыт, и защелки на шкафе управления должны быть постоянно заперты, кроме периода монтажа и обслуживания. В это время только квалифицированные электрики должны иметь доступ к панели щитка. Когда главный автоматический выключатель включен, везде в электрощитке присутствует высокое напряжение (включая монтажные платы и логические цепи), а некоторые компоненты работают при высокой температуре. Поэтому требуется особая осторожность. По окончании подключения станка шкаф управления следует запереть, а ключ хранить в месте, доступном только для работников эксплуатационной службы. ♦ ЗАПРЕЩАЕТСЯ вносить в конструкцию станка какие-либо изменения. При необходимости проведения модернизации следует направить запрос в Haas Automation, Inc. Внесение каких-либо изменений в конструкцию фрезерного или токарного станка Haas может привести к травмам и /или повреждению оборудования и аннулирует гарантийные обязательства изготовителя. ♦ До начала эксплуатации станка ознакомьтесь с требованиями местных правил и нормативов техники безопасности. При возникновении любых вопросов, касающихся безопасности, всегда обращайтесь к своему дилеру. ♦ Владелец предприятия отвечает за то, чтобы каждый участвующий в установке или эксплуатации станка тщательно ознакомился с инструкциями по установке, эксплуатации и технике безопасности, прилагающимися к станку, ПРЕЖДЕ чем фактически выполнять какие-либо работы. Наибольшая ответственность за безопасность эксплуатации лежит на владельце предприятия и персонале, непосредственно работающем на станке. ♦ Станок управляется автоматически и может начать работу в любой момент. ♦ Станок может причинить тяжелую травму. ♦ Эксплуатация с открытыми дверями запрещена. ♦ Не входите в зону ограждения станка. ♦ Работа необученного персонала запрещена. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 7 ♦ Работа без защитных очков запрещена. ♦ Запрещается касаться инструмента в шпинделе и нажимать «АУСИ ВПЕРЕД», «РЕВЕРС АУСИ», «СЛЕД ИНСТ» или выполнять цикл смены инструмента. Устройство смены инструмента может раздавить руку. ♦ Во избежание повреждения устройства смены инструмента при загрузке инструмента убедитесь в правильном совмещении с приводными лапками шпинделя. ♦ Используемый источник электропитания должен соответствовать требованиям настоящего руководства. Попытка запитать станок от какого-либо другого источника может вызвать серьезное повреждение и аннулирует гарантийные обязательства изготовителя. ♦ Запрещается нажимать «POWER UP/RESTART» (включение/перезапуск) на пульте управления до завершения установки. ♦ Запрещается пытаться эксплуатировать станок до завершения всех операций установки. ♦ Категорически запрещается производить техническое обслуживание станка без отключения питания. ♦ При обработке на высоких скоростях плохо зажатая деталь может сорваться и пробить защитную дверцу. Обработка крупногабаритный деталей или слабый зажим детали только за края небезопасны. ♦ Окна необходимо заменить при их повреждении или глубоких царапинах, поврежденные окна необходимо заменить немедленно. ♦ Запрещается обработка токсичных или горючих материалов. Возможно образование ядовитых паров. До начала обработки проконсультируйтесь у изготовителя относительно способов безопасного обращения с материалами. ♦ Головка шпинделя может внезапно упасть. Персоналу запрещается находится в зоне, расположенной непосредственно под головкой шпинделя. ♦ Запрещается выполнять сброс автоматического выключателя до установления причины неполадки. Поиск неисправностей и ремонт оборудования могут выполнять только специалисты по техническому обслуживанию, прошедшие обучение на фирме Haas. ♦ При выполнении работ на станке выполняйте следующие рекомендации: Нормальная работа – При работе станка дверь должна быть закрыта, а ограждения должны находиться на месте. Загрузка и выгрузка деталей – Оператор открывает дверь или ограждение, выполняет операцию и закрывает дверь или ограждение, прежде чем нажать кнопку запуска цикла (включающую автоматическое перемещение). Загрузка или выгрузка инструмента – Для загрузки или выгрузки инструмента механик входит в зону обработки станка. Прежде чем подавать команду на автоматическое перемещение (например, следующий инструмент, АУСИ/Револьверная головка вперед/назад) персонал должен полностью покинуть зону. Наладка механической обработки – Прежде чем добавлять или снимать приспособления станка, нажмите кнопку аварийной остановки. Техническое обслуживание / очистка станка – Прежде чем входить внутрь ограждения, нажмите кнопку аварийной остановки или отключите питание станка. Запрещается входить в зону обработки при движении станка; это может привести к получению тяжелой травмы или к гибели. 8 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Безлюдная технология Конструкция станков Haas закрытого исполнения с ЧПУ позволяет осуществление работы в необслуживаемом режиме; однако, в этом случае процесс механической обработки может быть небезопасным в связи с отсутствием контроля работы. Пользователь несет ответственность за безопасную эксплуатацию станков, а также за использование оптимальных способов обработки, он также несет ответственность за постоянное развитие этих способов. Процесс машинной обработки должен контролироваться в целях предотвращения повреждения в случае возникновения опасных условий. Например, если существует риск возникновения пожара, связанный с обрабатываемым материалом, в таком случае, для снижения риска нанесения вреда персоналу, оборудованию и зданию, должна быть установлена соответствующая система пожаротушения. Необходимо связаться с соответствующим специалистом для установки средств контроля до того, как станки будут допущены к работе в необслуживаемом режиме Особенно важно выбрать такое оборудование контроля, которое, в случае обнаружения проблемы, может мгновенно выполнить соответствующее действие по предотвращению аварий без вмешательства человека. Режим наладки Все фрезерные станки Haas оборудованы замком на дверях оператора и переключателем с ключом на боковой стороне подвесного пульта управления, чтобы блокировать и разблокировать режим наладки. Вообще, состояние блокировки/разблокировки режима наладки влияет на то, как станок работает, когда открыты двери. Эта функция заменяет следующие настройки и параметры в пределах системы управления: • Настройка 51, Отмена останова по открыванию двери • Параметр 57 бит 7, Цепь аварийной защиты • Параметр 57 бит 31, Остановка ШП по двери • Параметр 586, Макс. скорость ШП откр. двери. В большинстве случаев режим наладки должен быть блокирован (переключатель с ключом в вертикальном, блокированном положении). При блокированном режиме двери ограждения заперты в закрытом положении во время выполнения программы ЧПУ, вращения шпинделя или перемещения оси. Двери автоматически разблокируются, когда станок не выполняет цикл обработки. Большинство функций станка недоступно при открытой двери. В разблокированном состоянии режим наладки позволяет квалифицированному наладчику получить доступ к большему количеству функций станка для задания техпроцесса. В этом режиме поведение станка зависит от того, открыты ли двери или закрыты. Если дверь закрыта в режиме наладки, открывание двери остановит перемещения и уменьшит скорость вращения шпинделя. Станок допускает использованием нескольких функций в режиме наладки при открытых дверях, обычно на пониженной скорости. Следующие диаграммы кратко иллюстрируют режимы и допустимые функции. НЕ ПЫТАЙТЕСЬ ОТКЛЮЧАТЬ ЗАЩИТНЫЕ ФУНКЦИИ. ЕСЛИ ЭТО СДЕЛАТЬ, СТАНОК БУДЕТ ПРЕДСТАВЛЯТЬ ОПАСНОСТЬ И ЭТО АННУЛИРУЕТ ГАРАНТИЮ. Ячейки с загрузочным манипулятором В ячейке с загрузочным манипулятором допускается работа станка, без ограничений, с открытой дверью, в режиме выполнения с блокировкой. Это условие открытой двери допускается, только если манипулятор обменивается данными со станком с ЧПУ. Обычно интерфейс между манипулятором и станком с ЧПУ учитывает требования к безопасности обеих машин. Интегратор ячейки с загрузочным манипулятором будет способен проверить состояния станка с ЧПУ при открытии двери и обеспечить безопасность ячейки с загрузочным манипулятором 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 9 Поведение станка с открытой дверью 10 РАБОТА СТАНКА БЛОКИРОВКА РАЗБЛОК. Максимальное ускоренное перемещение Недопустимо. 25% Запуск цикла Недопустимо, перемещения станка или выполнение программы запрещены. Если удерживать нажатой кнопку «Запуск цикла», начинаются перемещения станка, при условии, что скорость вращения шпинделя по команде не превышает 750 об/мин для фрезерных станков и 50 об/мин – для токарных. Шпиндель ЧС/ПЧС Допускается, но пользователь должен нажать и удерживать кнопку ЧС/ПЧС и максимальная скорость вращения 750 об/мин для фрезерных станков и 50 об/мин для токарных. Да, но максимальная скорость вращения 750 об/мин для фрезерных станков и 50 об/мин для токарных. Смена инструмента Недопустимо. Недопустимо. Функция «Следующий инструмент» Недопустимо. Допустимо, если длительно нажать кнопку «Следующий инструмент». Открывание дверей, если программа выполняется. Недопустимо. Дверь заблокирована. Да, но перемещение оси будет остановлено, и шпиндель замедлится максимум 750 об/ мин для фрезерных станков и до 50 об/мин для токарных. Движение транспортера Недопустимо. Да, но пользователь должен удерживать нажатой кнопку транспортера. Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 100% 100% Длительно нажать CW CCW 750 об/мин Длительно нажать CW CCW 750 об/мин . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 11 G00 G01 Z X Y 100% 0% 25% 25% . 100% 100% . 12 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Варианты использования и рекомендации по нормальной эксплуатации станка В связи с наличием вращающихся режущих инструментов, ремней и шкивов, использованием высокого напряжения и сжатого воздуха, а также создаваемым шумом все фрезерные станки являются источником опасности. При использовании фрезерных станков и их компонентов, должны всегда выполняться основные правила техники безопасности, чтобы уменьшить возможность травм и повреждения оборудования. ДО НАЧАЛА РАБОТЫ ПРОЧТИТЕ ВСЕ ПРЕДУПРЕЖДЕНИЯ, ПРЕДОСТЕРЕЖЕНИЯ И УКАЗАНИЯ. Модернизация станка ЗАПРЕЩАЕТСЯ вносить в конструкцию станка какие-либо изменения. При необходимости проведения модернизации следует направить запрос в Haas Automation, Inc. Внесение каких-либо изменений в конструкцию обрабатывающего центра Haas может привести к травмам и/или повреждению оборудования и аннулирует гарантийные обязательства изготовителя. Таблички о мерах безопасности Для гарантии своевременного и качественного информирования персонала об опасностях, связанных с эксплуатацией станка с ЧПУ, на станки Haas устанавливаются предупредительные таблички в тех местах, где возможно проявление фактора опасности. При повреждении или износе табличек или если для обозначения опасного места необходимы дополнительные таблички, свяжитесь со своим дилером или заводом-изготовителем Haas. Снятие или изменение предупредительных табличек или знаков категорически запрещается. Для всех факторов опасности дается определение и разъяснение на общей предупредительной табличке, расположенной спереди на станке. Места факторов опасности отмечены предупредительными символами. Необходимо ознакомится и уяснить все четыре части каждого предупреждения об опасности, приводимых ниже, и ознакомиться с символами на следующих страницах. Предупредительный символ Уровень фактора опасности / Текстовое сообщение Символ действия ОСТОРОЖНО A Возможна тяжелая травма. Станок не может защитить от токсинов. B Туман СОЖ, мелкие частицы, стружка и пары могут быть опасны. C Следуйте данным по безопасности и предупреждениям изготовителя материала. Предупредительный символ Определяет возможную опасность и подкрепляет текстовое сообщение. Уровень фактора опасности - Цвета соответствуют разной степени риска при игнорировании фактора опасности. Красный + «ОПАСНО» = При игнорировании факТекстовое сообщение - Объясняет тор опасности вызовет гибель или тяжелую травму. или усиливает значение Оранжевый + «ОСТОРОЖНО» = При игнорировапредупредительного символа. нии фактор опасности может вызвать гибель или A: Фактор опасности. тяжелую травму. B: Последствия несоблюдения мер Желтый + «ВНИМАНИЕ» = При игнорировании безопасности. фактор опасности может вызвать травму средней C: Меры для предотвращения травмы. степени тяжести. Также см. символ действия. Синий + «СООБЩЕНИЕ» = Сообщает о действиях, которые следует предпринять во избежание повреждения станка. Зеленый + «ИНФОРМАЦИЯ» = Данные о частях станка. Символ действия: Меры предотвращения травмы. Круги на синем фоне указывают обязательные действия, которые необходимо выполнить во избежание причинения вреда, круги, обведенные красным, с диагональной красной полосой указывают запрещенные действия, которые запрещено совершать избежание причинения вреда. . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 13 Предупредительные таблички на фрезерном станке ОПАСНО Опасность поражения током. Осторожно, внезапный автоматический пуск станка. Действия необученного оператора могут вызвать травму или смерть. Возможно смертельное поражение электротоком. Выключите и заприте питание системы перед техобслуживанием. До начала использования станка прочтите и уясните руководство оператора и знаки безопасности. Возможна тяжелая травма. Станок не может защитить от токсинов. Возможна серьезная травма. Некоторые предметы могут пробить кожух станка. Туман СОЖ, мелкие частицы, стружка и пары могут быть опасны. Перед началом механообработки перепроверьте наладку. Применяйте только безопасные режимы. Запрещается работа с открытыми дверями или окнами или снятыми ограждениями. Следуйте данным по безопасности и предупреждениям изготовителя материала. Возможен пожар и взрыв. Конструкция станка не обеспечивает защиту от взрывов или пожара. Возможна травма. При падении на скользком полу возможны порезы, ушибы и прочие травмы. Запрещается обработка взрывчатых, горючих материалов или применение таких СОЖ. См. данные по безопасности и предупреждения изготовителя материала. Запрещено использование станка во влажном или темном помещении. Возможна тяжелая травма. Возможна травма глаз и ушей. Возможно затягивание между движущимися частями. Возможность пореза кожи инструментом или стружкой. Попадание частиц в незащищенные глаза может вызвать потерю зрения. Возможность шума выше 70 дБA. Запрещено касаться внутренних частей станка, не убедившись, что станок не находится в автоматическом режиме работы. При работе или нахождении вблизи станка обязательно использование защитных очков и средств защиты слуха. Защитные стекла могут стать хрупкими и потерять прочность из-за длительного воздействия СОЖ и масел станка. При изменении цвета, появлении поверхностных или глубоких трещин – немедленно заменить. Защитные стекла должны заменяться каждые два года. ОСТОРОЖНО Возможна тяжелая травма. Работа в свободной одежде, с длинными распущенными волосами запрещена. Заготовки и оправки должны зажиматься надежно. Опасность удара частей станка. Опасность удара. Опасность зажима при ударе частей станка. Возможна серьезная травма. Зажим заготовки должен быть надежным. Ненормально зажатые детали могут вылететь с большой силой и причинить смертельную травму. Возможно затягивание между движущимися частями. Запрещается манипулировать какой-либо частью станка во время его автоматической работы. Близость к движущимся частям опасна. Устройство смены инструмента может раздавить руку. Запрещается касаться шпинделя и нажимать ATC FWD, ATC REV, NEXT TOOL, либо выполнять смену инструмента. Работа на станке необученного персонала запрещается. © 2009 Haas Automation, Inc. Запрещается как-либо изменять конструкцию станка. 29-0769 ред. E Запрещается работа при износе или повреждении частей станка. Запрещен ремонт пользователем внутр. частей. Ремонт или обслуживание производятся только уполномоченными специалистами. ПРЕДУПРЕЖДЕНИЕ Техническое Еженедельно выполняйте очистку сетчатого фильтра. обслуживание резервуара СОЖ Еженедельно снимите крышку резервуара СОЖ и удалите из резервуара отложения. Впускной фильтр Не используйте воду, это приведет к необратимым повреждениям из-за коррозии. Требуется СОЖ с ингибиторами коррозии. Запрещается использовать в качестве СОЖ токсичные или огнеопасные жидкости. . 14 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Предупредительные таблички на токарном станке ОПАСНО Опасность поражения током. Осторожно, внезапный автоматический пуск станка. Действия необученного оператора могут вызвать травму или смерть. Возможно смертельное поражение электротоком. Выключите и заприте питание системы перед техобслуживанием. До начала использования станка прочтите и уясните руководство оператора и знаки безопасности. Возможна тяжелая травма. Станок не может защитить от токсинов. Возможна серьезная травма. Некоторые предметы могут пробить кожух станка. Туман СОЖ, мелкие частицы, стружка и пары могут быть опасны. Перед началом механообработки перепроверьте наладку. Применяйте только безопасные режимы. Запрещается работа с открытыми дверями или окнами или снятыми ограждениями. Следуйте данным по безопасности и предупреждениям изготовителя материала. Возможен пожар и взрыв. Конструкция станка не обеспечивает защиту от взрывов или пожара. Возможна травма. При падении на скользком полу возможны порезы, ушибы и прочие травмы. Запрещается обработка взрывчатых, горючих материалов или применение таких СОЖ. См. данные по безопасности и предупреждения изготовителя материала. Запрещено использование станка во влажном или темном помещении. Возможна тяжелая травма. Возможна травма глаз и ушей. Возможно затягивание между движущимися частями. Возможность пореза кожи инструментом или стружкой. Попадание частиц в незащищенные глаза может вызвать потерю зрения. Возможность шума выше 70 дБA. Запрещено касаться внутренних частей станка, не убедившись, что станок не находится в автоматическом режиме работы. При работе или нахождении вблизи станка обязательно использование защитных очков и средств защиты слуха. Защитные стекла могут стать хрупкими и потерять прочность из-за длительного воздействия СОЖ и масел станка. При изменении цвета, появлении поверхностных или глубоких трещин – немедленно заменить. Защитные стекла должны заменяться каждые два года. ОСТОРОЖНО Возможна тяжелая травма. Возможно затягивание между движущимися частями. Работа в свободной одежде, с длинными распущенными волосами запрещена. Возможна серьезная травма. Ненормально зажатые детали могут вылететь с большой силой и причинить смертельную травму. Высокая скорость уменьшает усилие зажима патрона. Запрещено нарушать режимы обработки или превышать номинальную скорость патрона. Возможность пореза частями. Возможность пореза кожи острым инструментом. Запрещается манипулировать какой-либо частью станка во время его автоматической работы. Запрещается касаться вращающейся обрабатываемой детали. Пруток без опоры может изогнуться и смертельно травмировать. Запрещается выдвигать пруток за пределы конца тяговой трубы без нормальной опоры. Запрещается применять очень сильные силы обработки, если это сделать, пруток может вырваться из опоры. Не допускайте удара суппорта или инструмента о люнет или заднюю бабку – крепление детали может ослабнуть. Не перетягивайте люнет. Работа на станке необученного персонала запрещается. Ограничивайте доступ к токарным станкам с открытой станиной. Длинный пруток должен иметь опору: заднюю бабку или люнет, применяйте только безопасные способы обработки. Запрещается как-либо изменять конструкцию станка. Запрещается работа при износе или повреждении частей станка. Ремонт или техническое обслуживание станка должны производится только уполномоченными специалистами. ПРЕДУПРЕЖДЕНИЕ Впускной фильтр Сетчатый фильтр Возможность серьезной травмы и удара. Паз консоли насоса Еженедельно выполняйте очистку сетчатого фильтра. Еженедельно снимите крышку резервуара СОЖ и удалите из резервуара отложения. Не используйте воду, это приведет к необратимым повреждениям из-за коррозии. Требуется СОЖ с ингибиторами коррозии. 29-0765 ред. F Запрещается использовать в качестве СОЖ токсичные или огнеопасные жидкости. © 2009 Haas Automation, Inc. . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 15 Другие таблички о мерах безопасности На станке могут устанавливаться другие таблички, в зависимости от модели и комплектации: ОСТОРОЖНО Запрещается открывать это окно при работе станка Перед открытием нажмите кнопку аварийной остановки или выключите станок. Внутренние части станка могут быть скользкими, а также имеют острые кромки, о которые можно порезаться. 29-0779 ред. D © 2009 Haas Automation, Inc. ОСТОРОЖНО Возможна травма. Дверь откроется, и спутники будут перемещаться автоматически. Опасность захвата и защемления движущимися частями станка. Категорически запрещается приближать руки к цепи. Если слышен зуммер и дверца открыта, не приближайтесь. 29-0020 ред. C ОСТОРОЖНО Возможность травмы Для приема спутника на станции загрузки не должно быть преград. Инструменты, оставленные на опоре станции загрузки, вызовут перекос спутника. Ненормально установленные спутники могут упасть на персонал. Перед сменой спутника убедитесь, что станция загрузки спутника свободна и находится в исходном положении. . 16 Дальнейшую информацию см. в разделе «УАСС». Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 ОПАСНО Становиться запрещено Возможность поражения электротоком, травмы или повреждения станка. Запрещается наступать или стоять на этой части станка. 29-0746 ред. C . Обозначение предупреждений, предостережений и примечаний В тексте настоящего руководства важная и крайне важная информация предваряется словом «Осторожно», «Внимание» и «Примечание» Предупреждения используются при наличии серьезной угрозы для оператора и/или станка. Обратите внимание на текст предупреждения. При невозможности следовать предупреждающим инструкциям прекратите работу. Пример предупреждения: ПРЕДУПРЕЖДЕНИЕ! Не суйте руки в пространство между устройством смены инструмента и шпиндельной головкой. Слово «Внимание» используется, если имеется вероятность получения незначительной травмы или механического повреждения оборудования, например: ВНИМАНИЕ! Перед выполнением любых работ по техническому обслуживанию выключите станок. Слово "Примечание" используется для предоставления оператору дополнительной информации о выполнении конкретного этапа или процесса. Оператору следует принять эту информацию к сведению при выполнении этапа или процедуры, во избежание недоразумений, например: ПРИМЕЧАНИЕ: Если станок оснащен дополнительным столом в увеличенным зазором по оси Z , следуйте этим указаниям: Соответствие требованиям FCC Настоящее оборудование было испытано и успешно прошло испытание на соответствие нормативам для цифровых устройств класса С в соответствии с частью 15 правил FCC. Эти нормативы предназначены для обеспечения корректной защиты от вредных помех, которым подвергается оборудование при использовании в на месте эксплуатации. Настоящее оборудование генерирует, использует и может являться источником электромагнитного излучения радиочастотной части спектра, и если оно установлено и используется с нарушением требований инструкции, оно может вызывать вредные помехи радиосвязи. Эксплуатация настоящего оборудования в жилой зоне вероятно вызовет вредные помехи, в этом случае пользователь будет обязан устранить помехи за свой счет. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 17 ВВЕДЕНИЕ Этот раздел представляет собой предисловие к описанию фрезерного станка HAAS. Некоторые из упоминаемых функций будут подробно рассмотрены в соответствующих разделах. Планшет Сигнальный маячок Дистанционный маховичок толчковой подачи Устройство смены инструмента (зон-тичного типа) Вид с поворотом на 90° против часовой стрелки Боковое устройство смены инструмента (БУСИ) Светильник высокой яркости 2X 2X 2 выключателя: 1 - на светильниках 1 - на штанге оголовка (Oпция) Устройство открывания автоматической двери с сервоприводом (опция) Руководство оператора и данные по сборочным единицам (хранятся внутри) См. ниже Справочная таблица G- и M-кодов Инструментальный лоток Узел головки шпинделя Кронштейн для ручки зажимного приспособления Вид с поворотом на 90° против часовой стрелки Электрический блок управления Транспортер удаления стружки (опция) Инструментальный лоток VF Зажимное приспособление для инструмента Контейнер для стружки Принудительный запуск Светильник 2X 1 Подвесной пульт управления Передний рабочий стол Кнопка разжима инструмента 2 3 4 Пневмопистолет Двухзахватная рука БУСИ Узел программируемой СОЖ (опция) Шпинд Сопла СОЖ Символы на боковых панелях пульта управления USB Запись в память (блокировать/ разблокировать) . 18 Режим настройки (блокировать/ разблокировать) 2 Второе исходное положение Ручная коррекция автоматической двери Закрепите площадку обслуживания к ограждению станка с помощью цепей и/или болтами к полу Переключение освещения (x2) Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 ТАБЛИЧКА ДАННЫХ DA Модель Серийный номер Дата изготовления Напряжение Фаза Герц Полная нагрузка Максимальная нагрузка Отключающая способность при коротком замыкании Монтажная схема Ток при коротком замыкании Номинал дугового разряда Тип ограждения NEMA 1, только для использования в помещении Токовая защита, обеспечиваемая на клеммах питания станка) Изготовлено в США Электрический блок управления Узел интеллектуальной панели смазки Panel Главный автоматический выключатель Вентилятор блока управления (прерывистого действия) Датчик уровня СОЖ СОЖ (опция) Вспомогательная СОЖ (опция) Смыв (опция) Узел панели воздуха/масла Узел резервуара СОЖ Воздушный фильтр/регулятор Штуцер для шланга (воздух из цеха) Масляный Вспомогательный манометр воздушный Маслонасос канал Повернуто на 90° ЧС Насос СОШ Одинарная крышка Сетчатый фильтр Транспортер (опция) Ручка МАКС Заливная горловина для масла Линия (Доотметки «Max») подачи воздуха Масляный резервуар ксоплу . МИН Масляный фильтр Датчик уровня Стандартный насос Со снятой крышкой панели воздуха/смазки 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 19 Горизонтально-фрезерные станки Side Mount Боковое устройство смены Выключатель аварийной остановки Инструментальный накопитель Главный электрический блок управления инструмента (БУСИ) Сигнальный маячок Дистанционный маховичок толчковой подачи Таблица G- и M-кодов Инструментальный лоток EC Воронка для стружки EC См. вид A См. ниже Кронштейн для ручки зажимного приспособления Принудительный запуск См. вид А См. вид B Detail Передний стол Пневмопистолет Зажимное приКронштейн крепле- способление для инструмента ния сопла Символы на боковых панелях пульта управления Ручная коррекРежим наUSB ция автоматичестройки (блокиской двери ровать/разблокировать) Запись в память 2 Второе исходное Переключение (блокировать/ освещения (x2) положение разблокировать) EC-300 -400 -500 Боковое устройство смены инструмента (БУСИ) Станция загрузки парка спутников EC-400 Узел ползуна парка спутников Парк спутников Главный электрический блок управления EC 400 PALLE См. вид A T POOL PALLE T POOL Стандартный насос подачи СОЖ Передний стол Инструментальный накопитель Выключатель ава- Спутник рийной остановки Насос СОШ Впускной фильтр Парк спутников EC-400 Датчик уровня СОЖ Резервуар СОЖ (показан на 95 галлонов) . 20 Вид B Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Дисплей и режимы управления Дисплей управления состоит из окон, которые изменяются в соответствии с текущим режимом управления и используемыми клавишами дисплея. На следующих иллюстрациях показан исходный вид дисплея: Текущий режим Current Mode Пример неактивной панели Пример активной панели Окно дисплея программы Окно главного дисплея Сообщения разжим / зажим Сообщения Вход . Состояние скорости и подачи / Состояние / Справка редактора Дисплей координат / Таймеры, Датчик нагрузки оси/ Счетчики / Упр. инструм. Буфер обмена Основная компоновка экрана управления Работа с данными может производиться только в активном в данный момент окне. Одновременно активным может быть только одно окно, активное окно отмечено белым фоном. Например, для работы с таблицей коррекции на инструмент, сначала активизируйте таблицу, нажимая клавишу Offset (коррекция), пока фон не станет белым. Затем измените данные. Смена активного окна в режиме управления обычно выполняется с помощью клавиш дисплея. Функции контроля включают три режима: Setup (настойка), Edit (редактирование) и Operation (эксплуатация). В каждом режиме вся информация, необходимая для выполнения задач, подпадающих под этот режим, представлена на одном экране. Например, в режиме Setup (настройка) представлены таблицы рабочего смещения и коррекции на инструмент, а также информация о положении. В режиме Edit (редактирование) представлены два окна редактирования программ и доступ к системам (если они установлены) VQCP (программа визуального быстрого кода) и СИП/WIPS (система программирования Windows). Перейдите к режимам и используйте следующие клавиши режимов: Setup (настройка): клавиши ZERO RET (возврат в нулевую точку), HAND JOG (толчковая подача). Обеспечивает все функции контроля настройки станка. Редактирование: клавиши EDIT (редактирование), MDI/DNC (ручн. ввод/ГЧПУ), LIST PROG (список программ). Обеспечивает все программы редактирования, управления, а также функции передачи данных. Эксплуатация: клавиша MEM (память). Обеспечивает все функции управления, необходимые для выполнения детали. Текущий режим показан в строке заголовка вверху дисплея. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 21 Обратите внимание на то, что к функциям других режимов можно получить доступ в рамках активированного режима при помощи клавиш дисплея. Например, при нажатии в режиме "Эксплуатация" клавиши OFFSET (коррекция) на дисплее появится активное окно с таблицами коррекции; передвигайтесь по дисплею при помощи клавиши OFFSET (коррекция). Нажатие клавиши PROGRM CONVRS в большинстве режимов вызовет переход к окну редактирования текущей активной программы. Навигация по меню с вкладками Меню со вкладками используется в нескольких функциях управления, таких как Parameters (параметры), Settings (настройки), Help (справка), List Prog (список программ) и СИП. Для навигации по этим меню используйте клавиши со стрелками для выбора вкладки, в затем нажмите Enter (ввод) для ее открытия. Если в выбранной вкладке содержатся вложенные вкладки, воспользуйтесь клавишами со стрелками и Enter (ввод) для выбора требуемой вложенной вкладки. Для перехода на более высокий уровень вкладки, нажмите Cancel (отмена). Введение в подвесной пульт управления Клавиатура разделена на восемь секций: Функциональные клавиши, клавиши толчковой подачи, клавиши ручной коррекции, клавиши дисплея, клавиши курсора, буквенные клавиши, клавиши режимов и цифровые клавиши. Кроме этого, в клавиатуре и подвесном пульте управления имеются дополнительные клавиши и функции, которые будут кратко описаны ниже. ДИСПЛЕЙ ПУСК ПЕРЕЗАПУСК СБРОС ВОССТАН F1 F2 F3 F4 ИЗМЕР. СМЕЩЕН. ИНСТР СЛЕД. ИНСТР ОСВОБ. ИНСТР УСТ. НОЛЬ ДЕТ ПРОГР ДИАЛОГ ПОЗИЦ КОМПЕН ТЕКУЩ КОМНД ОШИБК СООБЩ ПАРАМ ДИАГН НАСТР ГРАФ ПОМОЩЬ КАЛЬК ИСХОД. КОНВ. ВПЕР. +B +A +Z +X БЛОК УСКР. -X +Y -Z -A ПРЕДЫД. -Y ИЗМЕН УДАЛЕН ОТМЕН ПАМ ОДИНОЧ. БЛОК ПР ПУСК ОСТ. ПО УСЛ УДАЛ. БЛОКА РВД ЧПУ СОЖ ОРИЕНТ. ШПИНДЛ АУСИ ВП АУСИ ОБ РУЧ. УПР .0001 .1 .001 1. .01 10. .1 100. ВЗВ НУЛЬ ВСЕ ИСХОДН ОДНА ИСХ G28 СПИС. ПРОГР. ВЫБОР ПРОГР. ПОСЛ. ПОЛУЧ. СТЕР. ПРОГР. : СОЖ ВНЗ КОНЕЦ КОНВ. НАЗ. ВСТАВ СОЖ ВРХ КУРСОР КОНВ. СТОП РЕДАК -B СЛЕДУЮЩ. ВСПМ СОЖ A B C D E & 7 @ РЕГИСТР 8 РУЧН. УПР. ПОДАЧ. F G H I J K % 4 $ 5 ! 6 2 ? 3 0 # 9 КОРРЕКЦИЯ ПОДАЧА ПОДАЧА ПОДАЧА -10 100% +10 ШПИНДЕЛЬ ШПИНДЕЛЬ ШПИНДЕЛЬ -10 100% +10 РУЧН. УПР. ШПИНД. L M N O P Q *1 СТОП ПЧС ШПИНДЛ R S T U V W + ЧС УСК. 5% УСК. 25% УСК. 50% УСК. 100% X Y Z / КОН. БЛОК. [ ( ] ) - ОТМЕНА , = ПРОБЕЛ ЗАПИСЬ ВВОД . 22 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Органы управления передней панели пульта управления Power On (включение питания) - Включает станок. Power Off (выключение питания) - Выключает станок. Аварийная остановка - Большая красная кнопка с желтой окантовкой. Нажмите для остановки всех перемещений осей, выключения серводвигателей, остановки шпинделя и устройства смены инструмента и выключения насоса подачи СОЖ. Поверните, чтобы выполнить сброс. Маховичок толчковой подачи - Используется для толчковой подачи осей (выбор в режиме толчковой подачи). Также используется для прокрутки текста программы или пунктов меню при редактировании. Cycle Start (запуск цикла) - Запускает программу. Данная кнопка может использоваться для запуска программы моделирования в графическом режиме. Остановка подачи - Останавливает все перемещения осей. Для отмены нажмите «Запуск цикла». Примечание: Шпиндель будет продолжать вращаться при обработке. Органы управления боковой панели пульта управления USB - Порт для подключения USB совместимых устройств. Блокировка памяти - Переключатель с ключом. Переключением в положение блокировки производится защита программ и настроек от изменения. Разблокируйте для того, чтобы можно было вносить изменения. Режим наладки - Переключатель с ключом. Блокирует и разблокирует защитные функции станка для выполнения наладки (подробную информацию см. «Режим наладки» в разделе «Безопасность» настоящего руководства) 2 Второе исходное положение - При нажатии этой кнопки все оси выполняют ускоренное перемещение в координаты, заданные в G54 P20. Коррекция автоматической двери - Нажмите эту кнопку, чтобы открыть или закрыть автоматическую дверь (если имеется). Светильник рабочей зоны - Эти выключатели переключают внутренний светильник рабочей зоны и освещение высокой яркости (если имеется). Зуммер клавиатуры - Расположен сверху лотка деталей. Отрегулируйте объем поворотом крышки. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 23 Функциональные клавиши Клавиши F1-F4 - Эти кнопки выполняют различные функции в зависимости от режима работы. Дополнительное описание и примеры см. в разделах, описывающих конкретные режимы. Tool Offset Meas (измерение коррекции на инструмент) - Используется для записи коррекции на длину инструмента во время настройки детали. Next Tool (следующий инструмент) - Используется для выбора следующего инструмента в устройстве смены инструмента. Используется после нажатия измерения коррекции на инструмент (Tool Offset Measure) при настройке. Tool Release (разжим инструмента) - Разжимает закрепленный в шпинделе инструмент в режиме MDI (ручной ввод данных), в режиме возврата в нулевую точку или в режиме толчковой подачи. Part Zero Set - (установка нуля детали) - Используется для записи коррекции координат детали во время настройки детали (см. «Настройка коррекции» в разделе «Эксплуатация»). Клавиши толчковой подачи Chip FWD (шнек удаления стружки - вперед) - Запускает дополнительный шнек удаления стружки в прямом направлении для удаления стружки из станка. Chip Stop (шнек удаления стружки - стоп) - Останавливает движение шнека. Chip REV (шнек удаления стружки - назад) - Запускает дополнительный шнек удаления стружки в обратном направлении для устранения заторов и для удаления посторонних частиц со шнека. X/-X, Y/-Y, Z/-Z, A/-A и B/-B (клавиши подачи) - Позволяют вручную перемещать оси, нажимая и удерживая кнопку, или, нажав клавишу нужной оси, при помощи маховичка толчковой подачи. Jog Lock (блокировка толчкового перемещения) - Работает совместно с кнопками управления осями. Нажмите "jog lock" (блокировка толчкового перемещения) и кнопку любой оси, ось будет перемещаться до максимального перемещения или до повторного нажатия "jog lock". CLNT Up (СОЖ вверх) - Перемещает вверх наконечник дополнительной программируемой СОЖ (PCool) (программируемая СОЖ). CLNT Down (СОЖ вниз) - Перемещает вниз наконечник дополнительной программируемой СОЖ. AUX CLNT (вспомогательная СОЖ) - Нажатие этой клавиши только в режиме MDI (ручной ввод данных) включает только систему СОШ (опция), повторное нажатие выключает систему СОШ. 24 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Клавиши ручной коррекции Эти клавиши позволяют осуществлять ручную коррекцию скорости перемещений осей без резания (ускоренные перемещения), программируемых подач и скорости вращения шпинделя . -10 - Снижает текущую скорость подачи на 10%. 100% - Устанавливает скорость подачи после ручной коррекции на запрограммированное значение. +10 - Увеличивает текущую скорость подачи на 10%. -10 - Уменьшает текущую скорость вращения шпинделя на 10%. 100% - Устанавливает скорость вращения шпинделя после ручной коррекции на запрограммированное значение. +10 - Увеличивает текущую скорость вращения шпинделя на 10%. Hand Cntrl Feed (ручное изменение скорости подачи) - Нажатие этой кнопки позволяет использовать маховичок толчковой подачи для изменения скорости подачи с приращением ±1%. Hand Cntrl Spin (управление шпинделем с маховичка) - Нажатие этой кнопки позволяет использовать маховичок толчковой подачи для изменения скорости вращения шпинделя с приращением ±1%. CW (ПЧС) - Включает вращение шпинделя в направлении по часовой стрелке. На станках СЕ (экспорт) эта кнопка отключена. CCW (ПРЧС) - Включает вращение шпинделя в направлении против часовой стрелки. На станках СЕ (экспорт) эта кнопка отключена. Шпиндель можно запустить или остановить кнопками CW (ПЧС) или CCW (ПРЧС), если станок остановлен в режиме "Single Block" (покадровый) или была нажата кнопка "Feed Hold" (остановка подачи). При перезапуске программы клавишей "Cycle Start" (запуск цикла) скорость вращения шпинделя соответствует ранее определенной скорости. STOP - Останавливает шпиндель. 5% / 25% / 50% / 100% Rapid (ускоренное перемещение) - Ограничивает скорость ускоренного перемещения станка в соответствии со значением на клавише. Кнопка 100% RAPID разрешает максимальную скорость ускоренных перемещений. Использование ручной коррекции В процессе работы скорость подачи может изменяться в пределах от 0% до 999% от запрограммированного значения. Такое изменение производится кнопками скорости подачи +10%, -10% и 100%. Ручная коррекция скорости подачи не действует в циклах нарезания резьбы метчиком G74 и G84. Коррекция скорости подачи никак не сказывается на скорости перемещения вспомогательных осей. В режиме ручного толчковой подачи коррекция скорости подачи изменит величины, заданные со вспомогательной клавиатуры. Это позволяет точно настроить скорость толчковой подачи. Скорость вращения шпинделя тоже может изменяться при помощи ручной коррекции от 0% до 999%. Она также не работает для G74 и G84. В режиме "Single Block" (покадровый режим) шпиндель можно остановить. Вращение автоматически возобновится при продолжении выполнения программы при нажатии "Cycle Start" (запуск цикла). При нажатии клавиши "Handle Control Feedrate" (управление скоростью подачи маховичком), можно использовать маховичок толчковой подачи для изменения скорости подачи от 0% до 999% с приращением ±1%. При нажатии клавиши "Handle Control Spindle" (управление шпинделем с маховичка), можно использовать маховичок толчковой подачи для изменения скорости вращения шпинделя от 0% до 999% с приращением ±1%. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 25 Скорость ускоренных перемещений (G00) при помощи вспомогательной клавиатуры можно ограничить значениями 5%, 25% или 50% от максимального. Если 100% скорость ускоренного перемещения слишком велика, можно установить 50% от максимального значения при помощи настройки 10. Клавиши ручной коррекции можно отключить на странице "Settings" (настройки), чтобы оператор не смог их использовать. Это настройки 19, 20 и 21. Кнопка Feed Hold (остановка подачи) действует как кнопка ручной коррекции, при ее нажатии прекращаются ускоренное перемещение и подача. Для продолжения после остановки подачи необходимо нажать кнопку "Cycle Start" (запуск цикла). Срабатывание выключателя дверцы ограждения приводит к аналогичному результату, только при открытии дверцы на дисплее отображается сообщение «Door Hold» (останов по открыванию двери). При закрытии дверцы система управления находится в состоянии "Feed Hold" (остановка подачи) и для продолжения работы необходимо нажать "Cycle Start" (запуск цикла). Состояния "Door Hold" (останов по открыванию двери) и "Feed Hold" (остановка подачи) не останавливают перемещения вспомогательных осей. Оператор может выполнить ручную коррекцию настройки СОЖ, нажав кнопку COOLNT (СОЖ). Насос будет оставаться во включенном или выключенном состоянии до следующего M-кода или действия оператора (см. настройку 32). Можно сбросить ручную коррекцию на значения по умолчанию кодом М06, M30 и/или нажатием RESET (сброс) (см. настройку 83, 87, 88). Клавиши дисплея Клавиши дисплеев обеспечивают доступ к дисплею станка, эксплуатационным данным и страницам справки. Они часто используются для смены активного окна в функциональном режиме. Некоторые из этих клавиш при многократном нажатии отображают дополнительные экраны. Prgrm/Convrs - Выбирает панель активной программы в большинстве режимов. В режиме EDIT (редактирование): режим РВД, нажмите для осуществления доступа к ВБК и СИП/WIPS (система программирования Windows) (если они установлены). Posit (положение) - Выбирает окно положения, расположенное внизу по центру большинства экранов. Представляет текущее положение осей. Переключение между соответствующими положениями осуществляется нажатием клавши POSIT. Для отбора представляемых в панели осей нажмите клавишу с буквой для каждой оси, данные которой нужно вывести на экран, и нажмите клавишу WRITE/ENTER (запись/ввод). Положение каждой оси будет представлено в заданном порядке. Offset (коррекция) - Нажмите для переключения между двумя таблицами коррекции. Выберите таблицу Tool Offsets (коррекция на инструмент) для вывода на экран и редактирования геометрии длины инструмента, величины коррекции на радиус, коррекции на износ и положения сопла подачи СОЖ. Выберите таблицу Work Offsets (коррекция детали) для вывода на экран и редактирования используемых в программе значений коррекции детали, определенных G-кодами. Curnt Comds (текущие команды) - Нажмите PAGE UP / PAGE DOWN (предыдущая/следующая стр.) для прокрутки меню для выбора Maintenance (техобслуживание), Tool Life (ресурс инструмента), Tool Load (перегрузка инструмента), Advanced Tool Management (ATM) (расширенное управление инструментом - РУИ), System Variables (системные переменные), Clock settings (установка часов) и timer / counter settings (установка таймера/счетчика). Alarm / Mesgs (сигналы об ошибке / сообщения) - Отображает экраны панели просмотра сигналов об ошибке сигналов и сообщений. Есть три экрана сигналов об ошибке, первый показывает список текущих сигналов об ошибке (первое нажатие кнопки "Alarm/Mesgs" (сигналы об ошибке/сообщения)). Нажмите на правую клавишу курсора для просмотра Alarm History (хронологии сигналов об ошибке). Используйте верхнюю и нижнюю клавиши курсора для просмотра записей в хронологии сообщений об ошибке, нажмите клавишу F2 для записи на устройство памяти. 26 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Param / Dgnos (параметры / диагностика) - Отображает параметры, определяющие работу станка. В меню со вкладками параметры объединены по категориям, для поиска известного параметра введите его номер и нажмите клавишу со стрелкой вверх или вниз. Параметры устанавливаются на заводеизготовителе станка и должны корректироваться только уполномоченным персоналом Haas. Повторное нажатие клавиши "Param/Dgnos" (параметры/диагностика) отображает первую страницу диагностических данных. Эта информация используется главным образом для поиска неисправностей специалистами сервисной службы компании HAAS. Первая страница диагностических данных отображает состояние дискретных входов и выходов. При нажатии Page Down (следующая страница) отображаются дополнительные страницы диагностических данных. Setng / Graph (Параметры настройки/Графика) - отображает и позволяет менять пользовательские настройки. Как и Parameters (параметры), Settings (настройки) в меню со вкладками также объединены по категориям. Для поиска конкретной настройки введите ее номер и нажмите клавишу со стрелкой вверх или вниз. Повторное нажатие Setng/Graph (настройки/графика) переключает в графический режим. В графическом режиме отображается рассчитанная программой траектория инструмента, при необходимости можно выполнить отладку программы до ее выполнения (см. «Графический режим» в разделе «Эксплуатация»). Help / Calc (справка / калькулятор) - Отображает разделы справки в меню со вкладками. См. раздел «Функция справка с вкладками / калькулятор» где содержится подробная информация. Клавиши курсора Используйте клавиши курсора для перемещения по экранам и полям системы управления и для редактирования программ ЧПУ. Home (исходное положение) - Эта кнопка перемещает курсор в верхнюю позицию на экране, при редактировании это верхний левый блок программы. Стрелки вверх / вниз - Перемещают курсор вверх/вниз на один элемент, блок или поле. Page Up / Down (предыдущая/следующая страница) - Используются для переключения экранов или постраничной прокрутки программы. Стрелка влево - Используется для выбора отдельно редактируемого элемента, перемещает курсор влево. Используется для прокрутки списка настроек. Стрелка вправо - Используется при просмотре программы для выбора отдельно редактируемого элемента, перемещает курсор вправо. Используется для прокрутки вариантов параметра настройки и перемещает окно увеличенного изображения вправо в режиме графики. End (конец) - Эта кнопка перемещает курсор к самому нижнему элементу экрана. В режиме редактирования это последний блок программы. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 27 Буквенные клавиши Буквенные клавиши позволяют вводить буквы и некоторые специальные символы. Для ввода некоторых специальных символов сначала следует нажать клавишу Shift. Shift (регистр) - Клавиша регистра «shift» дает доступ к дополнительным символам клавиатуры. Дополнительные символы обозначены вверху слева на некоторых буквенных и цифровых клавиш. Для ввода этих символов в строку ввода данных следует последовательно нажать клавишу Shift и клавишу с символом. При вводе текста по умолчанию установлены ЗАГЛАВНЫЕ БУКВЫ. Для ввода строчных символов нажмите и удерживайте клавишу Shift. Если на станке установлена пятая ось выбор оси В для толчковой подачи производится путем нажатия кнопки Shift, а затем клавиш толчковой подачи +/-A. EOB - Это символ «Конец блока». На экране он отображается в виде точки с запятой (;) и обозначает конец программной строки. ( ) - Круглые скобки используются для отделения команд программы ЧПУ от пользовательских комментариев. Всегда вводятся попарно. Примечание: Недопустимые строки текста программы, обнаруженные в процессе приема программы через порт RS-232, заключаются в круглые скобки и вставляются в программу. / - Правая наклонная черта используется в функции Block Delete (удаление блока) и в выражениях макросов. Если этот символ стоит в блоке первым и функция удаления блока включена, то такой не блок будет выполняться во время обработки. Другое назначение этого символа - операции арифметического деления в выражениях макросов (см. раздел "Макросы"). [ ] - Квадратные скобки используются в макрофункциях. Макросы - это дополнительные средства программного обеспечения. Клавиши режимов Клавиши режимов изменяют рабочее состояние станка с ЧПУ. После нажатия кнопки режима можно пользоваться клавишами, расположенными с ней в одном ряду. Текущий режим всегда отображается в верхней строке по центру текущего окна. EDIT (редактировать) - Выбор режима редактирования. Этот режим используется для редактирования программ в памяти системы управления. В режиме редактирования имеются два окна редактирования: одно - для текущей активной программы, и другое - для фонового редактирования. Переключение между двумя окнами осуществляется нажатием клавиши EDIT (редактирование). Для доступа к всплывающим меню нажмите F1. Insert (вставка) - При нажатии этой кнопки в программу вводятся команды (в позицию перед курсором). Кроме того, эта клавиша вставляет в позицию курсора текст из буфера обмена, а также используется для копирования блоков кода в программе. Alter (изменить) - При нажатии этой кнопки происходит замена выделенной команды или текста введенной командой или текстом. Кроме того, эта клавиша заменяет значения выделенных переменных текстом из буфера обмена или перемещает выбранный блок. Delete (удалить) - Удаляет элемент в позиции курсора или выбранный блок программы. Undo (отмена) - Отменяет до 9 последних изменений, внесенных в программу при редактировании, или отменяет выделение блока. MEM (память) - Выбор режима "память". Это экран представляет активную программу и другую информацию, необходимую при обработке детали. 28 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Single Block (покадровый) - Включает или выключает покадровый режим. При работе в покадровом режиме после каждого нажатия клавиши Cycle Start (запуск цикла) выполняется только один блок (кадр) программы. Dry Run (пробный прогон) - Используется для фактических перемещений станка без обработки детали резанием. (см. раздел "Пробный прогон" в главе "Эксплуатация") Opt Stop (дополнительная остановка) - включает и выключает дополнительные остановки. См. описание G103 в главе "G-коды". При включении этой функции (ON) и наличии в программе кода M01 (дополнительный останов) в результате выполнения команды M01 станок будет остановлен. Для продолжения работы следует нажать клавишу Cycle Start (запуск цикла). Однако, в зависимости от состояния функции опережающего просмотра блоков (G103), может произойти немедленная остановка (см. раздел "Опережающий просмотр блоков"). Иными словами, функция опережающего просмотра блоков может привести к тому, что команда дополнительного останова проигнорирует ближайший код M01. При нажатии клавиши Optional Stop (дополнительный останов) в процессе выполнения программы действие этой функции начнется только со следующей строки программы. Block Delete (удаление блока ) - Включает и выключает функцию удаления блока. При включении этой опции блоки, начинающиеся косой чертой («/»), игнорируются (не выполняются). Если эта функция включена, если косая черта находится внутри строки программы, то будут игнорироваться только команды, стоящие после косой черты. Действие функции удаления блока начинается через две строки после нажатия клавиши BLOCK DELETE (удаление блока ) за исключением случаев использования коррекции на режущий инструмент. В такой ситуации действие функции не начнется в течение выполнения по крайней мере четырех последующих строк. Применение этой функции в процессе высокоскоростной обработки замедляет обход траекторий, содержащих символ удаления блока. Режим "удаления блока" остается активным после выключения и включения питания. MDI/DNC - режим РВД (ручной ввод данных) - Режим ручного ввода данных, в котором можно писать программу, но она не сохраняется в памяти. Режим DNC (ГЧПУ) - режим группового числового программного управления, позволяющий загружать в систему управления большие программы частями (см. раздел «Режим ГЧПУ»). Coolnt (Хладагент) - включает и выключает всопомогательную СОЖ. Orient Spindle (ориентация шпинделя) - Поворачивает шпиндель в заданное положение и фиксирует его. Может использоваться для замера детали при наладке. ATC FWD / REV (АУСИ вперед/назад) - Поворачивает револьверную головку на следующий/ предыдущий инструмент. Для установки конкретного инструмента в шпиндель войдите в режим MDI (ручной ввод данных) или в режим толчковой подачи, введите номер инструмента (T8) и нажмите клавишу ATC FWD (АУСИ вперед) или ATC REV (реверс АУСИ). Handle Jog (маховичок толчковой подачи) - Устанавливает режим толчковой подачи .0001, .1 - 0.0001 дюймов (метрический - 0.001mm) на каждое деление маховичка толчковой подачи. Для пробного прогона составляет .1 дюйм/мин. .0001/.1, .001/1., .01/10., .1/100. - Первое число (числитель) в режиме дюймовых измерений задает величину подачи на каждый щелчок маховичка толчковой подачи. При работе фрезерного станка в режиме миллиметровых измерений при толчковой подаче оси первое число умножается на десять (например, .0001 становится 0.001 мм). Второе число (знаменатель) используется в режиме пробного прогона и используется для выбора скорости подачи и осевых перемещений. Zero Ret (возврат в нулевую точку) - выбирает режим Zero Return (возврат в нулевую точку), который отображает положение осей для четырех разных категорий, а именно: Operator (оператор), Work G54 (деталь), Machine (станок) и Dist to go (оставшееся перемещение). Нажмите POSIT (положение) для переключения между категориями. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 29 All (все) - Возвращает все оси в начало координат станка. Действие клавиши аналогично Power Up/ Restart (включение/перезапуск), с той разницей, что в этом случае не происходит смены инструмента. Может использоваться для установки исходного положения. Origin (начало координат) - Устанавливает выбранные экраны и таймеры на ноль. Singl Axis (одна ось) - Возвращает одну ось в начало координат станка. Нажмите нужный клавишу с буквой оси, а затем клавишу Singl Axis (одна ось). Может использоваться для перемещения одной оси в исходное положение оси. HOME G28 (исходное положение) - Возвращает все оси станка в начало координат станка в режиме ускоренного перемещения. Home G28 (исходное положение) можно использовать для перемещения в исходное положение одной оси, если нажать клавишу с буквой нужной оси, а затем кнопку Home G28. ВНИМАНИЕ! При выполнении этой команды не выдается предупредительное сообщение для предупреждения оператора о возможных столкновениях. Например, если ось Z находится среди деталей, обнуление оси X или Y может привести к удару. List Prog (список программ) - Осуществляет управление процессом загрузки и хранения всех данных в системе управления. Select Prog (выбрать программу) - Делает выделенную программу активной программой. Примечание: Активная программа в списке программ отмечена стоящим перед ней символом «A». Оперируйте группами программ при помощи клавиш WRITE/ENTER (запись/ввод), чтобы поставить отметки около требуемых программ, затем нажмите F1 для выбора функции. Send (передача) - Передает программу через последовательный порт RS-232. Recv (принять) - Осуществляет прием программ через последовательный порт RS-232. Erase Prog (стереть программу) - В режиме List Prog (список программ) стирает программу, выбранную курсором, или в режиме MDI (ручной ввод данных) стирает программу полностью. Цифровые клавиши Цифровые клавиши позволяют вводить в систему управления числа и специальные символы. Cancel (отмена) - Клавиша «Отмена» используется для удаления последнего введенного символа. Space (пробел) - Используется для форматирования комментариев, размещенных в программах или в области сообщений. Write / Enter (запись/ввод) - Универсальная клавиша ввода. - (знак минус) - Используется для ввода отрицательных чисел. . (десятичная точка) - Используется для ввода десятичных дробей. Дата и Время Система управления имеет функцию часов и календаря. Для просмотра даты и времени нажимайте кнопку CURNT COMDS (текущие команды), затем Page Up/Down Help (справка стр. вверх/вниз) до тех пор, пока на экране не появится дата и время. Для корректировки нажмите Emergency Stop (аварийный останов), введите текущую дату (в формате ММ-ДД-ГГГГ) или текущее время (в формате ЧЧ:ММ) и нажмите WRITE/ENTER (запись/ввод). По окончанию выполните сброс аварийной остановки. 30 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Справка со вкладками / функция калькулятора Нажмите HELP/CALC (справка/калькулятор) для вывода меню справки со вкладками. Если при нажатии HELP/CALC (справка/калькулятор) появляется всплывающее меню справки, снова нажмите HELP/CALC (справка/калькулятор) для доступа к меню со вкладками. Передвигайтесь между вкладками при помощи стрелок курсора. Нажмите WRITE/ENTER (запись/ввод) для выбора вкладки, нажмите CANCEL (отмена), чтобы вернуться на один уровень вкладки назад. Далее описаны основные категории вкладок и вложенных вкладок: Справка Система экранной справки включает все содержание руководства оператора. Если выбрать вкладку «Справка», будет показано содержание справки. Выделите тему с помощью клавиш курсора и нажмите WRITE/ENTER (запись/ввод) для просмотра содержание темы. Выберите в меню подраздела таким же образом. Для прокрутки страниц пользуйтесь маховичком толчковой подачи или клавишами Up/Down (стрелка вверх/вниз). Для перехода к следующей теме используйте клавиши курсора влево/вправо. Нажмите ИСХОДНОЕ ПОЛОЖЕНИЕ для возврата к главной таблице содержания. Нажмите F1 для поиска в содержании руководства, или нажмите «ОТМЕНА» для выхода из вкладки «Справка» и выбора вкладки «Поиск». Поиск Используйте вкладку «Поиск» для поиска в содержании справки по ключевым словам. Введите слово для поиска в текстовом поле и нажмите F1для выполнения поиска. Страница с результатами отображает разделы, которые содержат термин поиска; выделите раздел, и нажмите WRITE/ENTER (ЗАПИСЬ/ВВОД) для просмотра результатов. Сверлильный стол Представляет размер сверлильного стола с десятичными эквивалентами и размерами метчика. Калькулятор Функции калькулятора находятся в третьей вкладке справки. Выберите калькулятор из нижних вкладок и для его использования нажмите WRITE/ENTER (запись/ввод). Калькулятор производит простые арифметические операции: сложение, вычитание, умножение и деление. При выборе одной из функций окно калькулятора появляется с указанием возможных операций (LOAD, +, -, *, и /). По умолчанию выделена функция Load (загрузка), а остальные функции выбираются клавишами курсора "влево" и "вправо". Для ввода числа наберите его на клавиатуре и нажмите клавишу WRITE/ENTER (запись/ввод). Если введено число и выбрана функция LOAD (загрузить), введенное число автоматически помещается в окно калькулятора. Если введено число и выбрана другая функция (+ - * /), калькулятор выполнит соответствующее действие между только что введенным числом и числом, которое уже было в его окне. Калькулятор также допускает ввод математических выражений, таких как 23*4-5.2+6/2, оценивает выражение (выполнив сначала умножение и деление) и помещает результат, в данном случае 89.8, в окно. Обратите внимание, что данные нельзя ввести в какое-либо поле с выделенным названием. Для непосредственного изменения поля удалите данные из других полей, пока метка не перестанет быть выделенной. Функциональные клавиши: Функциональные клавиши можно использовать для копирования и вставки результатов вычислений в текст части программы или в другую область калькулятора. F3: В режимах EDIT (редактирование) и MDI (ручной ввод данных) клавиша F3 копирует выделенное значение результата расчетов (тригонометрия/интерполяция, фрезерование/нарезание резьбы метчиком) в строку ввода данных, расположенную в нижней части экрана. Это облегчает работу, если вычисленное значение необходимо использовать в тексте программы. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 31 Клавиша F3 копирует значение из окна калькулятора в выделенную область ввода данных для выполнения расчетов (тригонометрия/интерполяция или фрезерование/нарезание резьбы метчиком). F4: При использовании калькулятора эта кнопка использует выделенное значение (тригонометрия/ интерполяция или фрезерование/нарезание резьбы метчиком) для загрузки, сложения, вычитания, умножения или деления при помощи калькулятора. Функция справки по тригонометрии Страница тригонометрии калькулятора предназначена для решения треугольников. Введите значения длины стороны треугольника и углов. При наличии достаточного набора исходных данных система управления решит треугольник и отобразит недостающие значения. Для выбора вводимого значения используйте кнопки курсора вверх/вниз и клавишу WRITE/ENTER (запись). Для наборов исходных данных, предполагающих наличие нескольких решений, повторный ввод последнего значения вызовет отображение следующего возможного решения. HELP (MEM) O00000 N00000000 CALCULATOR 0.000000000 LOAD + - * / Y Y Z (MACHINE 0.0000 in 0.0000 in 3.5179 in ANGLE 1 ANGLE 2 ANGLE 3 SIDE 1 SIDE 2 SIDE 3 ANGLE 3 40.000 72.000 68.000 SIDE 2 10.0000 14.7958 14.4244 ANGLE 1 SIDE 1 ANGLE 2 SIDE 3 F3 copies calculator value to highlighted field in this or other calculator screens. F3 also copies calculator value to the data entry line of edit screens. F4 copies highlighted data to the calculator field. . Справка по круговой интерполяции Страница круговой интерполяции калькулятора предназначена для решения окружностей. Введите значения центра, радиуса, углов, начальной и конечной точек дуги. При наличии достаточного набора исходных данных система управления решит круговое движение и отобразит недостающие значения. Для выбора вводимого значения используйте клавиши курсора со стрелками вверх/вниз и клавишу Write (запись). Кроме того, отображается список разных форматов возможного программирования перемещений с помощью кодов G02 или G03. Выбор формата производится при помощи кнопок курсора вверх/вниз, а нажатие клавиши F3 импортирует выделенную строку в редактируемую программу. HELP (MEM) O00000 N00000000 CALCULATOR CENTER X CENTER Y LOAD + - * / START X START Y (MACHINE) X 0.0000 in END X Y 0.0000 in END Y Z 3.5179 in RADIUS ANGLE DIRECTION 0.000000000 13.0000 20.0000 4.0000 10.0000 7.0000 32.0416 13.4536 111.527 CW E S 16 16 16 G91 G2 X3. Y22. 0416 19. J10. R13. 4536 19. J10 R13. 4536 . 32 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Для наборов исходных данных, предполагающих наличие нескольких решений, повторный ввод последнего значения вызовет отображение следующего возможного решения. Для изменения значения по часовой стрелке на значение против часовой стрелки, выделите столбец CW/CCW (ПЧС/ПРЧС) и нажмите WRITE/ENTER (запись/ввод). Калькулятор касательной "окружность-прямая" Эта функция позволяет определить координаты точек пересечения окружности и касательной. Введите две точки А и В, расположенные на прямой, и точку С, не принадлежащую прямой. Система управления рассчитает координаты точки пересечения. Точка находится там, где нормаль, проведенная из точки С, пересечется с прямой АВ, а также расстояние по перпендикуляру до этой прямой. CIRCLE-CIRCLE TANGENT CIRCLE1 X CIRCLE1 Y RADIUS 1 CIRCLE2 X CIRCLE2 Y RADIUS 2 5.0000 6.0000 4.0000 0.0000 0.0000 2.0000 TANGT A X 1.3738 Y 7.6885 TANGT B X 7.3147 Y 2.7378 TANGT C X -1.8131 Y 0.8442 TANGT D X 1.1573 Y -1.6311 CIRCLE-LINE TANGENT b a b c POINT A X Y POINT B X Y POINT C X Y 5.0000 3.0000 1.0000 4.0000 0.0000 0.0000 RADIUS TANGT PT X TANGT PT Y 4.1231 1.0000 4.0000 a c d Type: STRAIGHT Use F and T to form G-code. F1 for alternate solution . Калькулятор касательной "окружность-окружность" Функция позволяет определить координаты точек пересечения двух окружностей или точек. Пользователю следует указать расположение двух окружностей и их радиусы. Затем система управления рассчитывает координаты всех точек пересечения, образуемых касательными обеих окружностей. Имейте в виду, что для каждого состояния ввода, где имеются две непересекающиеся окружности, имеются до восьми точек пересечения. Четыре точки образуются в результате проведения касательных, и еще четыре - в результате проведения перекрещивающихся касательных. Для переключения между двумя схемами используется клавиша F1. При нажатии клавиши «F» система управления выдает приглашение для ввода начальной и конечной точек (A, B, C и т.д.), определяющих сегмент схемы. Если сегмент является дугой, система управления выдаст приглашение для ввода направления: "C" или "W" (ПЧС или ПРЧС). После этого в нижней части экрана отображается код G. При нажатии клавиши «T» предыдущая конечная точка становится начальной точкой и система управления выдает приглашение для ввода координат новой конечной точки. Для ввода полученного решения (строки программы) переключитесь в режим MDI (ручной ввод данных) или Edit (редактирование) и нажмите клавишу F3, поскольку полученные G-коды уже находятся в строке ввода. Таблица сверло/метчик В меню справки со вкладками имеется таблица сверления и нарезки резьбы. Программа прогрева шпинделя Если какой-либо шпиндель не использовался в течение более 4 дней, он должен пройти цикл прогрева перед началом эксплуатации. Этот прогрев позволит избежать возможного перегрева шпинделя из-за осаждения смазки. Вместе со станком поставляется программа прогрева (номер O02020) длительностью 20 минут, которая обеспечивает постепенный разгон шпинделя и обеспечивает тепловую стабилизацию шпинделя. Эта программа может использоваться каждый день для прогрева шпинделя перед высокоскоростной обработкой. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 33 Уровнемер СОЖ Значение уровня СОЖ представлено в верхнем правом углу экрана в режиме MEM (память) или на экране CURNT COMDS (текущие команды). Вертикальный столбец представляет состояние СОЖ. Когда СОЖ достигнет уровня, который может вызвать прерывание подачи СОЖ, дисплей начнет мигать. Сигнальный маячок Световой индикатор обеспечивает быстро визуальное подтверждение текущего состояния станка. Есть четыре различных состояний маячка: Выключен - Станок остановлен. Горит зеленый: - Станок работает. Мигает зеленый - Станок остановлен, но находится в состоянии готовности. Для продолжения требуется реакция оператора. Мигает красный - Произошел отказ или станок находится в состоянии аварийной остановки. Опции Опция опробования системы управления в течение 200 часов Опции, которые обычно для активации требуют введения кода разблокировки (жесткое нарезания резьбы метчиком, макросы и т.д.), при необходимости включаются и выключаются вводом числа «1» вместо кода разблокировки. Для выключения опции введите «0». Опция, активированные таким способом, автоматически отключаются, когда суммарное количество часов с включенным питанием достигло 200. Имейте в виду, что отключение происходит только при выключении питания, а никак не в процессе работы. Для постоянной активации дополнительной функции необходимо ввести код разблокировки. Имейте в виду, во время периода в 200 часов справа от наименования опции на экране параметров отображается буква «T». Для ввода 1 или 0 в опцию, нажмите кнопку аварийной остановки и выключите настройку 7 (блокировка параметра). Когда время использования опции достигнет 100 часов, станок подаст предупредительный сигнал о том, что пробный период почти исчерпан. Для постоянного включения опции обратитесь к своему дилеру. Жесткое нарезание резьбы Синхронизированное нарезание резьбы метчиком позволяет обойтись без дорогих плавающих резьбонарезных патронов и предотвращает деформацию резьбы из-за сопротивления метчика и деформацию начальных ниток резьбы при выводе. Макросы Можно создавать подпрограммы для специализированных стандартных циклов, процедуры измерения головкой, инструкции для оператора, математические уравнения или функции, а также программы обработки семейства деталей с использованием переменных. Вращение и масштабирование Используйте вращение в сочетании с измерением головкой коррекции детали для ускорения наладки режима обработки или для поворота последовательности в другое положение или по окружности и т.д. Для уменьшения или увеличения траектории инструмента или последовательности используйте масштабирование. 34 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Ориентация шпинделя Опция ориентации шпинделя обеспечивает позиционирование шпинделя на точный, запрограммированный угол при помощи стандартного двигателя шпинделя и стандартного датчика положения шпинделя, используемого для обратной связи. Эта опция предоставляет в ваше распоряжение недорогой и точный (0.1 градуса) механизм позиционирования. Высокоскоростная обработка Высокоскоростная обработка позволяет увеличить скорость снятия стружки, улучшить качество обработки поверхности, уменьшить силы резания, в результате сократив затраты на обработку и продлив ресурс инструмента. Высокоскоростная обработка наиболее часто требуется для обработки изделий сложной формы с плавными переходами, что обычно встречается при изготовлении пресс-форм. Функция высокоскоростной обработки HAAS увеличивает количество предварительно просматриваемых блоков программы до 80 и позволяет использовать между рабочими ходами быстрое перемещение со скоростью 500 дюйм/мин. Надо понимать, что использование высокоскоростной обработки эффективно при изготовлении деталей сложной формы с плавными переходами, если скорость подачи при переходе между проходами может оставаться высокой. При наличии острых кромок система управления будет всегда снижать скорость, иначе углы будет скруглены. Влияние плавных переходов между проходами на скорость подачи всегда выражается в замедлении перемещения. Таким образом, запрограммированная скорость подачи (F) является максимальной скоростью, которую система управления иногда понижает для обеспечения требуемой точности обработки. Малая длина прохода приводит к образованию большого количества измерительных точек. Посмотрите, как CAD/CAM системы генерируют измерительные точки, чтобы убедиться в том, что их количество не должно превышать 1000 блоков в секунду. Слишком малое количество точек может привести к гранению или образованию переходов между углами, которые так велики, что система управления должна снизить скорость подачи. Гранение - это область, где заданная плавная траектория фактически составлена из коротких плоских проходов, которые недостаточно близки по плавности к заданной траектории. High Speed Tooling (инструменты для высокоскоростной обработки) - Резцедержатели должны соответствовать AT-3 или лучше и иметь нейлоновый фиксирующий винт. Допуски, поддерживающиеся конструкцией AT-3, - это минимальные требования, рекомендуемые для высокоскоростной обработки. Нейлоновый подпорный винт увеличивает эффективность захвата инструмента цангой и обеспечивает лучшее уплотнение для подачи СОЖ. Для оптимальных концентричности и зажима используйте цанговые патроны и цанги с одним конусом. Цанговые патроны этой системы состоят из одного длинного конуса, установленного в держателе. Для достижения наилучших результатов значение угла на сторону должно быть восемь градусов или менее. Избегайте применения цанговых патронов с двойным конусом, если требуется максимальная жесткость и малые допуски. Рекомендуется, чтобы минимальная посадка для разъемного цангового патрона с одним конусом составляло 2/3 длины отверстия. Однако, для лучших результатов, если возможно, необходимо использовать от 3/4 до полной длины. Освещение высокой яркости – Вспомогательные светильники обеспечивают яркое освещение рабочей зоны. Светильники работают автоматически при открывании и закрывании дверей, или же их можно включить вручную выключателем сбоку на подвесном пульте управления. Если выключатель в положении «включено», освещение включится при открывании двери и выключится при закрывании двери. Если выключатель в положении «выключено», освещение не включится при открывании двери. См. настройку 238. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 35 Дистанционный маховичок толчковой подачи Цветной дистанционный маховичок толчковой подачи с расширенными функциями (маховичок RJH) имеет цветной жидкокристаллический дисплей (ЖКИ) и органы управления с увеличенными функциональными возможностями. Он также оснащен светодиодным фонарем высокой яркости. Функциональные клавиши Цветной ЖК-дисплей Запуск цикла Остановка подачи Клавиши курсора Кнопка выбора оси . Кобура Челночный маховичок Импульсный диск См. раздел о коррекции и работе станка, где содержится подробная информация по теме. LCD (ЖКИ) – Отображает данные станка и интерфейс маховичка RJH-E/C. Функциональные клавиши (F1-F5) - Клавиши с изменяемыми функциями. Каждая клавиша соответствует метке внизу ЖКИ-экрана. Нажатие функциональной клавиши выполняет или переключает соответствующее меню. Переключаемые функции выделяются, когда они включены. Cycle Start (запуск цикла) - Запускает запрограммированное перемещение оси. Feed Hold (остановка подачи) - Останавливает запрограммированное перемещение оси. Клавиши курсора - Используются для перемещения между полями меню (вверх/вниз) и выбора импульсов шага толчковой подачи (влево/вправо). Импульсный диск - Перемещает выбранную с выбранным приращением. Воздействует на систему управления так же, как маховичок толчковой подачи. Челночный маховичок - Поворачивается на угол до 45 градусов по часовой стрелке или против часовой стрелки от среднего положения и возвращается в среднее положение, если его отпустить. Используется для перемещения осей с различной скоростью. Чем дальше маховичок отклоняется от среднего положения, тем быстрее перемещается ось. Для остановки перемещения дайте маховичку вернуться в среднее положение. Axis Select (выбор оси) - Используется для выбора любой из имеющихся осей для толчковой подачи. Выбранная ось отображается внизу экрана. Крайнее правое положение этого переключателя используется для доступа к вспомогательному меню. Если маховичок вынуть из люльки/кобуры, он включается и управление толчковым перемещением переключается с подвесного пульта управления на дистанционный маховичок толчковой подачи (маховичок на подвесном пульте управления выключается). ПРИМЕЧАНИЕ: Подвесной пульт управления должен быть в режиме толчковой подачи (настройки). При установке дистанционного маховичка толчковой подачи обратно в люльку/кобуру его питание выключается, а управление толчковой подачей возвращается на подвесной пульт управления. Ручка импульсного маховичка и челночная ручка служат для прокрутки и изменения значения в поле, определяемом пользователем, например, коррекция на инструмент, на длину, износ и т.д. 36 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Встроенная функция «Паника» (Panic) – Нажмите любую клавишу при перемещении оси для немедленной остановки вращения шпинделя и всех перемещений осей. Нажатие "Feed Hold" (остановка подачи), когда шпиндель находится в движении, а система управления находится в режиме толчковой подачи, остановит шпиндель. На дисплей маховичка выдается сообщение «Button pressed while axis was moving—Reselect Axis» (нажата кнопка при движении оси – повторно выберите ось). Для стирания нужно переместить маховичок выбора оси на другую ось. Если при повороте челночного маховичка сдвигается маховичок выбора оси, на дисплее появляется сообщение «Axis selection changed while axis was moving—Reselect Axis» (нажата кнопка при движении оси – повторно выберите ось) и все перемещения осей останавливаются. Для устранения ошибки нужно переместить маховичок выбора оси на другую ось. Если челночный маховичок смещается от среднего положения, и при этом дистанционный маховичок толчковой подачи вынут из люльки/кобуры или если режим управления переключается на режим с перемещением (например из режима ручного ввода данных (MDI) в режим толчковой подачи), на дисплей будет выдано сообщение «Shuttle off center—No Axis selected» (челночный маховичок смещен – ось не выбрана) и перемещения оси не произойдет. Для очистки ошибки сдвиньте маховичок выбора оси. Если при использовании челночного маховичка сдвигается маховичок импульсной подачи, на дисплее дистанционного маховичка толчковой подачи появляется сообщение «Conflicting jog commands—Reselect Axis» (конфликт команд толчковой подачи – повторно выберите ось) и все перемещения осей останавливаются. Для устранения ошибки переместите маховичок выбора оси на другую ось, затем обратно, для повторного выбора ранее выбранной оси. ПРИМЕЧАНИЕ: Если любая из вышеуказанных ошибок не будет устранена при перемещении маховичка выбора оси, возможно неисправен челночный маховичок. Обратитесь в отдел технического обслуживания HAAS для ремонта/замены. Если между дистанционным маховичком толчковой подачи и системой управления по любой причине (обрыв кабеля или отключение) утерян контакт, все перемещения осей прекращаются. При восстановлении соединения на дисплей дистанционного маховичка толчковой подачи будет выдано сообщение «RJH / Control Communication Fault—Reselect Axis» (Маховичок RJH/ неисправность коммуникации системы управления - повторно выберите ось). Для очистки ошибки сдвиньте маховичок выбора оси. Если ошибка не устраняется, установите маховичок в люльку/кобуру, подождите, пока он выключится, а затем возьмите его из люльки/кобуры. Меню маховичка RJH Кнопки курсора влево/вправо изменяют импульсный шаг толчковой подачи (текущий выделенный) Текущий режим и сообщения контекстнозависимой справки Стрелки курсора Область рабочих вверх/вниз служат данных для выбора полей (Выглядит поЗначения изменяразному) ются импульсным/ челночным маховичком Ось и положение, выбранные в настоящий момент Следующий экран Функциональные клавиши (функции изменяются в зависимости от режима) . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 37 Маховичок RJH, ручная толчковая подача Это меню содержит большой дисплей текущего положения станка. Вращение челночного маховичка или импульсного маховичка вызовет перемещение оси, выбранной в настоящий момент с приращением выбранным в настоящий момент. Приращение толчковой подачи изменяется при помощи клавиш курсора влево/вправо. Для изменения системы координат (выделенной в настоящий момент) нажмите «OPER» (оператор), «WORK» (деталь), «MACH» (станок) или «TO GO» (оставшееся перемещение). Для обнуления в положении, заданном оператором, нажмите функциональную клавишу, обозначенную «OPER» (оператор), для выбора положения, снова затем нажмите функциональную клавишу (индикация сменится на «ZERO» (ноль)). . Дисплей ручной толчковой подачи Маховичок RJH, коррекция на инструмент Используйте это меню для задания и проверки коррекции на инструмент. Выбор полей осуществляется функциональными клавишами, значения изменяются при помощи импульсного или челночного маховичка. Выбор оси выполняется при помощи кнопки. Для толчковой подачи оси строка оси (внизу дисплея) должна быть выделена. Нажмите ENTER (ввод), чтобы включить текущее положение оси Z в таблицу коррекции. Чтобы вносить изменения в значения в таблице, нажмите «ADJST», используйте импульсный или челночный маховичок для выбора величины, значение которой необходимо увеличить или уменьшить (для изменения приращения используйте стрелки влево/вправо), затем нажмите «ENTER» (ввод) чтобы настройка вступила в силу. Для смены инструмента нажмите «TOOL» (инструмент) для изменения положения СОЖ для выбранного инструмента нажмите «COOL» (СОЖ). ВНИМАНИЕ: При смене инструмента необходимо находиться на расстоянии от шпинделя. . 38 Дисплей настроек коррекции на инструмент Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Маховичок RJH, коррекция детали Чтобы изменить код G коррекции детали, нажмите «WK CS». Когда нижнее поле оси внизу экрана выделено, вручную переместите выбранную ось при помощи челночного маховичка или импульсного маховичка. Нажмите «SET» для записи текущего положения текущей оси в таблицу коррекции детали. Переместите селектор оси на следующую ось и повторите процесс, чтобы задать эту ось. Для внесения изменений в заданное значение переместите селектор оси на нужную ось. Нажмите «ADJST» и используйте импульсный или челночный маховичок, чтобы увеличить или уменьшить значение настройки, затем нажмите «ENTER» (ввод), чтобы настройка вступила в силу. . Дисплей настроек коррекции детали Меню «Auxiliary» (вспомогательное) Вспомогательное меню маховичка RJH включает средства для управления СОЖ станка и фонаря маховичка RJH. Доступ к меню осуществляется путем перемещения селектора оси в крайнее правое положение (обозначенное значком страницы, выполненным на корпусе маховичка RJH). Переключение доступных функций осуществляется нажатием соответствующей функциональной клавиши. Auxiliary Menu Utility Menu RJH-C Firmware Version: 0.01g RJH-C Font Version: RJH-C RJH-C Font ID 5 Main Build Version: VER M16.02x Flash Light: OFF Coolant: OFF LIGHT . CLNT UTIL> Auxiliary Menu Меню «Auxiliary» (вспомогательное) AUX> Utility Menu Сервисное меню Сервисное меню (UTIL) Обеспечивает доступ к данным о текущей конфигурации маховичка RJH. Эти данные используются для целей диагностики специалистами по техническому обслуживанию. Для возврата во вспомогательное меню нажмите «AUX». Экран программ (режим выполнения) В этом режиме отображается программа, выполняющаяся в настоящий момент. Вход в режим исполнения осуществляется нажатием "MEM" (память) или "MDI" (ручной ввод данных) на подвесном пульте управления. Вкладки с опциями внизу экрана обеспечивают средства управления: СОЖ вкл./выкл., покадровый режим, дополнительный останов и 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 39 удаление блока. Переключаемые команды, например, "COOL" (СОЖ) будут отображаться с выделением, если они включены. Кнопки "CYCLE START" (запуск цикла) и "FEED HOLD" (остановка подачи) работают так же, как кнопки на подвесном пульте управления. Вернитесь в режим толчковой подачи, нажав «HAND JOG» (маховичок толчковой подачи) на подвесном пульте управления, или верните дистанционный маховичок толчковой подачи обратно в люльку/кобуру, чтобы продолжить выполнение программы с подвесного пульта управления. Органы управления передней панели Power On (включение питания) - Включает станок. Power Off (выключение питания) - Выключает станок. Аварийная остановка - Большая красная кнопка с желтой окантовкой. Нажмите для остановки всех перемещений осей, остановки шпинделя и устройства смены инструмента и выключения насоса подачи СОЖ. Поверните, чтобы выполнить сброс. Jog Handle (маховичок толчковой подачи) - Используется для толчковой подачи всех осей. Может использоваться для перемещения по тексту программы или пунктам меню в процессе редактирования. Cycle Start (запуск цикла) - Запускает программу. Данная кнопка может использоваться для запуска программы моделирования в графическом режиме. Остановка подачи - Останавливает все перемещения осей. Для отмены нажмите «Запуск цикла». Примечание: Шпиндель будет продолжать вращаться при обработке. Органы управления боковой панели USB - Порт для подключения USB совместимых устройств. Блокировка памяти - Переключатель с ключом. Переключением в положение блокировки производится защита программ и настроек от изменения. Разблокируйте для того, чтобы можно было вносить изменения. Режим наладки - Переключатель с ключом. Блокирует и разблокирует защитные функции станка для выполнения наладки (подробную информацию см. в разделе «Режим наладки») Второе исходное положение - При нажатии этой кнопки все оси выполняют ускоренное перемещение в координаты, заданные в G54 P20. Коррекция автоматической двери - Нажмите эту кнопку, чтобы открыть или закрыть автоматическую дверь (если имеется). Светильник рабочей зоны - Эти выключатели переключают внутренний светильник рабочей зоны и освещение высокой яркости (если имеется). 40 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Принцип работы Включение питания станка Включите станок, нажав кнопку Power-On (питание включено) на подвесном пульте управления. Станок выполнит самодиагностику, после чего на дисплее появится либо экран Messages (сообщения), если было оставлено сообщение, или Alarms (сигналы об ошибке). В любом случае токарный станок выдаст один или несколько сигналов об ошибке (102 СЕРВОПРИВОДЫ ВЫКЛЮЧЕНЫ). Выполняйте указания в поле «состояние режима» слева на дисплее. Вообще, прежде чем станут доступны операции «Включение» или «Все оси авто» может потребоваться открыть и закрыть дверь, нажать кнопку аварийной остановки и сбросить это состояние. См. раздел «Безопасность» в настоящем руководстве, где содержится подробная информация о функциях защитной блокировки. Нажмите кнопку сброса для удаления каждого сигнала об ошибке. Если сигнал об ошибке невозможно сбросить, вероятно требуется провести техническое обслуживание станка, в этом случае свяжитесь со своим дилером. После сброса сигналов об ошибке необходимо задать опорную точку станка, от которой начинаются все операции. Эта точка называется Home (исходное положение). Для задания исходного положения нажмите кнопку Power-Up Restart (включить питание/перезапуск). ПРЕДУПРЕЖДЕНИЕ! Автоматическое перемещение начнется после нажатия кнопки. Держитесь на расстоянии от внутренних частей станка и устройства смены инструмента. Имейте в виду, что при нажатии кнопки Power-Up/Reset (включить питание/сброс) сигнал об ошибке 102 будет автоматически сброшен. После установки исходного положения станок готов к работе, а на дисплее отображается страница Current Commands (текущие команды). Введение в программирование Ручной ввод данных (MDI) Ручной ввод данных (MDI) используется для подачи команд ЧПУ на автоматические перемещения без использования программы как таковой. Для входа в этот режим нажмите кнопку MDI/DNC (ручной ввод данных/ГЧПУ). Управляющие команды вводятся набором с клавиатуры, в конце каждой строки нажимается Enter (ввод). Имейте в виду, что в конце каждой введенной строки автоматически вставляется "EOB" (конец блока). . Для редактирования программы ручного ввода данных используйте клавиши справа от кнопки Edit. Подведите курсор к позиции, где необходимо внести изменения, после чего можно использовать различные функции редактирования. Чтобы добавить команду в строку, введите команду и нажмите кнопку Enter (ввод). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 41 Для изменения значения выделите команду с помощью кнопок со стрелками или маховичка толчковой подачи, введите новую команду и нажмите кнопку Alter (изменить). Для удаления команды выделите ее и нажмите кнопку Delete (удалить). Клавиша Undo отменяет до 9 последних изменений, внесенных в программу ручного ввода данных. Программу ручного ввода данных можно сохранить в памяти системы управления. Для этого переместите курсор в начало программы (или нажмите Home (исходное положение)), введите имя программы в формате Onnnnn (буква «O» и 5 цифр) и нажмите кнопку Alter (изменить). При этом программа будет внесена в список программ, страница "MDI" (ручной ввод данных) будет очищена. Для повторного доступа к программе нажмите кнопку List Prog (список программ) и выберите ее. Данные, введенные в режиме MDI (ручной ввод данных), сохраняются после выхода из этого режима и при выключении станка. Для сброса текущих команд ручного ввода данных нажмите кнопку Erase Prog (стереть программу). Нумерованные программы Для создания новой программы нажмите кнопку LIST PROG (список программ) для входа в экран программ и режим списка программ. Введите номер программы (Onnnnn) и нажмите кнопку Select Prog (выбор программы) или Enter (ввод). Если программа с этим именем существует, она будет выбрана. Если такой программы не существует, она будет создана. Чтобы показать новую программу, нажмите кнопку Edit (редактирование). Новая программа состоит только из названия и символа конца блока (;). ПРИМЕЧАНИЕ: Использование нумерации O09XXX при создании новых программ не рекомендуется. Макропрограммы часто используют номера в этом блоке, и перезапись их может вызвать останову работы станка. (Пример: перезапись O09876 вызовет нарушение нормальной работы операций G47 (гравирование). Нумерованные программы сохраняются в памяти при выключении станка. Основы редактирования ручного ввода данных и нумерованных программ Единственным различием между программой ручного ввода данных и нумерованной программой является наличие кода "О". Для редактирования программы ручного ввода данных просто нажмите MDI. Для редактирования нумерованной программы выберите ее и нажмите кнопку Edit (редактирование). Режим редактирования программы включает ввод данных программы и нажатие кнопки Enter (ввод). Данные программы разделяются на три категории: адрес, комментарий или конец блока. . Для добавления текста программы к имеющейся программе выделите текст, перед которым будет осуществляться вставка, введите данные и нажмите кнопку Insert (вставить). Перед нажатием Insert можно ввести несколько кодов, например X, Y и Z. Адреса вводятся в виде буквы, за которой следуют числовое значение. Например: G04 P1.0. G04 команда задержки (пауза), а P1.0 - продолжительность (1 секунда) этой задержки. Комментарии могут состоять из буквенных символов или цифр, но обязательно заключаются в скобки. Например: (задержка 1 секунда). Максимальная длина комментария - 80 символов. 42 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Конец блока вводится нажатием EOB (конец блока) и отображается в виде точки с запятой (;). Конец блока аналогичен знаку возврата каретки в конце абзаца. При составлении программ ЧПУ EOB (конец блока) вводится в конце каждой строки текста программы. Пример строки программного кода, содержащей все три типа команд: G04 P1. (задержка 1 секунда); Команды не нужно разделять пробелами или другими символами. Пробел между элементами вставляется автоматически для облегчения чтения и редактирования. Для изменения символов выделите нужную часть программы при помощи клавиш курсора или маховичка толчковой подачи, введите новый текст программы и нажмите Alter (изменить). Для удаления символов выделите их и нажмите Delete (удалить). Команды сохранения программы нет, поскольку сохранение происходит при вводе каждой строки. Преобразование программы MDI (ручной ввод данных) в нумерованную программу Программу ручного ввода данных можно преобразовать в нумерованную программу и добавить в список программ. Для этого переместите курсор в начало программы (или нажмите Home), введите имя программы в формате Onnnnn (буква «O» и 5 цифр) и нажмите кнопку Alter (изменить). При этом программа будет внесена в список программ, ручной ввод данных будет сброшен. Для повторного доступа к программе нажмите кнопку List Prog (список программ) и выберите ее. Поиск программы Для поиска фрагмента кода или текста в программе в режимах MDI (ручной ввод данных), EDIT (редактирование) или MEM (память) можно использовать кнопки перемещения курсора вверх и вниз. Для поиска конкретных символов введите их в строку ввода данных (например, G40) и нажмите клавишу курсора со стрелкой вверх или вниз. Клавиша курсора со стрелкой вверх осуществляет поиск введенных символов в направлении к началу программы (вверх), а клавиша курсора со стрелкой вниз к концу (вниз). Удаление программ Для удаления программы нажмите клавишу List Prog (список программ). При помощи клавиш курсора со стрелками "вверх" или "вниз" выделите номер программы и нажмите клавишу ERASE PROG (стереть программу). Нажмите "Y" в вопросе для подтверждения удаления или "N" для отмены. Или введите номер программы и нажмите клавишу ERASE PROG (стереть программу); однако, пользуйтесь этим вариантом осторожно, так как в данном случае не выдается приглашение для подтверждения Y/N (да/нет) и программа будет немедленно удалена. Для удаления всех программ выделите элемент ALL (все) в конце списка программ и нажмите кнопку ERASE PROG (стереть программу). Есть несколько важных программ, с которыми поставляется станок, это O02020 (прогрев шпинделя), O09997 (визуальный быстрый код) и O09876 (файл шрифта для гравирования). Перед стиранием всех программ сохраните эти программы на устройстве памяти или в компьютере. Для защиты программы O09XXX от удаления включите настройку 23. ПРИМЕЧАНИЕ: Клавиша UNDO (отмена) не восстанавливает удаленные программы. Переименование программ Номер программы можно изменить, вводом нового числа в режиме редактирования (Edit) и нажатием кнопки "Alter" (изменить). Примите меры, чтобы случайно не перезаписать важные программы, например, перечисленные в предыдущем разделе. Максимальное количество программ Если в памяти системы управления находится максимальное количество программ (500), отображается сообщение «DIR FULL» (каталог заполнен) и создание новых программ невозможно. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 43 Выбор программы Для вызова списка сохраненных программ войдите в каталог, нажав кнопку «List Prog» (список программ). Для выбора программы перейдите к нужной программе и нажмите Select Prog (выбрать программу). Другой способ выбора программы: введите имя программы и нажмите Select Prog (выбрать программу). После нажатия «Select Prog» (выбрать программу) рядом с именем программы появляется буква «A». Именно эта программа будет выполнена при переходе в режим MEM (память) и нажатии клавиши CYCLE START (запуск цикла). Она также отображается на дисплее редактирования (EDIT). В режиме «ПАМ» (память) можно быстро выбрать и отобразить другую программу, вводом номера программы (Onnnnn) и нажатием стрелки вверх/вниз, или F4. Программа останется выбранной и после выключения станка. Загрузка программ в систему управления ЧПУ Нумерованные программы можно скопировать из блока ЧПУ на персональный компьютер (ПК) и обратно. Оптимальным вариантом является сохранение программ в файле с расширением «.txt». Такие программы будут распознаваться любым компьютером как простые текстовые файлы. Для переноса программ можно использовать разные способы, например, RS-232 и накопитель USB. Аналогичным образом можно переносить между блоком ЧПУ и ПК настройки, коррекции и макропеременные. В случае получения блоком ЧПУ поврежденных данных программы они преобразуются в комментарии, сохраняются в программе и выдается сигнал об ошибке. Несмотря на наличие ошибок, данные будут загружены в систему управления. Диспетчер устройств USB / Жесткого диска / Ethernet Система управления Haas включает диспетчер устройств, который показывает в меню со вкладками запоминающие устройства, подключенные к станку. Войдите в диспетчер устройств, нажав List Prog (список программ). Передвигайтесь по меню со вкладками при помощи клавиш курсора со стрелками для выбора вкладки соответствующего устройства и нажмите Enter (ввод). При просмотре списка программ внутри вкладки устройства используйте клавиши курсора со стрелками вверх/вниз для выделения программ и нажмите Enter (ввод) для добавления выбранной программы к выборке. Примечание: Внешние жесткие диски USB работают, только если они отформатированы в формате FAT или FAT32. Устройства, форматированные как NTFS, не работают. Чтобы узнать, как форматировано ваше устройство, подключите его к персональному компьютеру, сделайте щелчок правой кнопкой на устройстве в Проводнике Windows и выберите пункт меню «Свойства». Следующий пример показывает каталог для устройства USB. Выбранная программа в памяти показана со значком «A». Выбранный файл будет также показан в поле "Source" (источник). 44 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Навигация по меню со вкладками Активная программа Выделенная программа Активная вкладка Клавиши курсора: Перемещение по вкладкам WRITE/ENTER (запись/ввод): Выбор вкладки CANCEL (отмена): Переход на один уровень вкладки назад Выбор программы Клавиши курсора: Перемещение курсора выбора WRITE/ENTER (запись/ввод): Добавление программы к выборке (появляется отметка) SELECT PROG (выбор программы): Активизация выбранной программы («A») или выбор программы для ФЧПУ INSERT (вставка): Создание новой папки в текущем каталоге (введите имя папки, затем нажмите Insert (вставка)) ALTER (изменить): Переименование папки или программы Размер файла Подкаталог Дата и Время Выбранная программа Режим Help (справка) Нажмите HELP/CALC (справка/калькулятор) для доступа к всплывающему меню справки. Передвигайтесь при помощи стрелок курсора. Выберите опции для выделенных программ (Copy (копирование), Delete (удаление) и т.д.) . Навигация по каталогам Для входа в подкаталог сделайте переход до имени подкаталога и нажмите Enter (ввод). Для выхода из подкаталога, перейдите к вершине подкаталога или нажмите Cancel (отмена). Создание каталогов Для создания новой папки введите имя и нажмите «Insert» (вставка). Чтобы создать новый подкаталог, перейдите в каталог, где будет расположен новый подкаталог, введите имя и нажмите «Insert» (вставка). Подкаталоги отображаются как имя, за которым следует <DIR>. Копирование файлов Выделите файл и нажмите пресс «Enter», чтобы выбрать его. Около имени файла появиться отметка. Перейдите к целевому каталогу с помощью клавиш курсора, нажмите «Enter» (ввод) и нажмите F2 для копирования файла. Имейте в виду, что файлы, скопированные из памяти системы управления на устройство, будут иметь расширение «.NC», следующее после имени файла. Однако, название можно изменить, перейдя к целевой директории, введя новое имя и затем нажав F2. Дублирование файла Нажмите List Prog (список программ) для осуществления доступа к Device Manager (диспетчеру устройства). Выберите вкладку памяти. Установите курсор на программе, которую необходимо скопировать, введите новый номер программы (Onnnnn) и нажмите F2. Выделенная программа будет скопирована под новым именем и станет активной программой. Для копирования файла на другое устройство, наведите курсор на имя программы и нажмите F2, не вводя новое имя файла. Появится всплывающее меню со списком целевых устройств. Выберите устройство и нажмите Enter для копирования файла. Для копирования нескольких файлов нажмите Enter (ввод), чтобы установить отметку возле каждого имени файла. Соглашения об именах файлов Имена файлов должны иметь стандартный формат "восемь-точка-три". Например: program1.txt. Однако некоторые программы САПР/САП используют в качестве типа файла «.NC», что также допустимо. Имена файлов могут быть такими же как и номера программы без расширения, но некоторые приложения ПК могут не опознать такой файл. Файлы, созданные в системе управления, будут иметь имена, начинающиеся с буквы «O», после которой идут 5 цифр. Например, O12345. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 45 Переименование Чтобы изменить имя файла на устройстве USB или жестком диске, выделите файл, введите новое имя и нажмите Alter (изменить). Удаление Чтобы удалить файл программы из устройства, выделите файл и нажмите Erase Prog (стереть программу). Удаляйте несколько файлов, выбрав их (нажмите Enter (ввод) для добавления файла к списку выбранных, при этом будет установлена отметка рядом с ним; отмените выбор, снова нажав Enter), затем нажмите Erase Prog (стереть программу), что удалит все выбранные файлы. Экранная справка При нажатии HELP/CALC (справка/калькулятор) появляется экранная справка. Выберите функции из всплывающего меню и нажмите Enter (ввод) для их выполнения или используйте перечисленные горячие клавиши. Для выхода из экрана справки нажмите кнопку Cancel (отмена) для возврата в диспетчер устройств. RS-232 Интерфейс RS-232 - это один из способов подключения системы ЧПУ Haas к другому компьютеру. Эта функция позволяет программисту загружать на компьютер и с компьютера программы, настройки и значения коррекции на инструмент. Программы передаются или принимаются через порт RS-232 (последовательный порт 1), расположенный сбоку на блоке управления (не на подвесном пульте управления оператора). Кабель для подключения блока ЧПУ к ПК не входит в комплект поставки. Есть две конструкции разъемов RS-232: разъем с 25 контактами и разъем с 9 контактами. На ПК, как правило, используется 9-контактный разъем. Контакт 1, заземление Контакт 2, красный Контакт 3, черный Контакт 5, зеленый Контакт 9 Контакт 1 . Контакт 1, заземление Контакт 2, черный Контакт 3, красный Контакт 7, зеленый Контакт 7, зеленый Контакт 25 Контакт 13 Контакт 1, заземление Контакт 2, черный Контакт 3, красный Контакт 7, зеленый Контакт 25 Контакт 14 Контакт 1 Контакт 14 Контакт 1 Контакт # 1, Экран заземления Контакт # 2, TXD (Передача данных) Контакт # 3, RXD (прием данных) Контакт # 4, RTS (запрос на передачу), опция Контакт # 5, CTS (готовность к приему), опция Контакт # 7, заземление сигнала Контакт 14 Контакт 1 Контакт 13 Контакт 25 Контакт 13 ПРЕДУПРЕЖДЕНИЕ! Одной из самых распространенных причин повреждения устройств является отсутствие нормального заземления компьютера и фрезерного станка с ЧПУ. Отсутствие заземления вызовет повреждение системы ЧПУ или компьютера, или и того и другого. Длина кабеля Ниже приведены скорости передачи в бод и соответствующие максимальные длины кабеля. 9,600 бод: 100 футов (30 м) RS-232 38,400 бод: 25 футов (8 м) RS-232 115,200 бод: 6 футов (2 м) RS-232 Необходимо обеспечить соответствие настроек системы Haas и другого компьютера. Для изменения настроек блока ЧПУ перейдите на страницу Settings (настройки), нажав кнопку Setng/Graph (настройки/ графика), и пролистайте список до настроек порта RS-232 (или введите «11» и нажмите клавишу со стрелкой вверх или вниз). Для выделения настроек используйте кнопки со стрелками вверх/вниз, а для изменения значений - стрелки влево/вправо. Выделив нужное значение, нажмите Enter (ввод). 46 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Настройки и значения по умолчанию порта RS-232: 11 Скорость передачи в бод (9600) 24 Заправочный конец перфоленты (Нет) 12 Контроль четности (на четность) 25 Шаблон конца блока (CR LF) 13 Стоповые биты (1) 37 Число битов данных (7) 14 Синхронизация Xon/Xoff Ряд программ может соединяться с блоком ЧПУ станков Haas. Примером может служить программа Hyper Terminal, поставляемая в комплекте с большинством операционных систем Microsoft Windows. Для изменения настроек этой программы перейдите в выпадающее меню «File» (файл) вверху слева на экране. Выберите в меню пункт «Properties» (свойства) и нажмите кнопку «Configure» (настроить). В открывшемся окне настройки порта введите значения, соответствующие настройкам блока ЧПУ. Для загрузки программы с компьютера нажмите кнопку LIST PROG (список программ). Переместите курсор к элементу ALL (все) и нажмите кнопку RECV RS-232; система управления загрузит все программы и подпрограммы, пока в потоке данных не встретится символ «%», обозначающий конец ввода. Все программы, направляемые в систему управления с компьютера, должны начинаться строкой, состоящей из одного символа «%», и заканчиваться строкой, состоящей из одного символа «%». Имейте в виду, что при использовании «All» все программы должны иметь номера программы, соответствующие формату Haas (Onnnnn). Если нет номера программы, наберите номер программы, прежде чем нажимать RECV RS-232, и программа будет сохранена под этим номером. Или выберите имеющуюся программу для загрузки, и она будет заменена. Для загрузки программы в компьютер с помощью курсора выберите программу и нажмите кнопку SEND RS-232. Выберите «ALL» (все), чтобы передать все программы в памяти системы управления. Для повышения удобочитаемости программ можно включить настройку 41, чтобы вставлять пробелы в данные, передаваемые через RS-232. Страницы параметров, настроек, данных коррекции и макропеременных также можно передавать через RS-232 по отдельности, выбрав режим «List Prog» (список программ), выбрав нужный экран и нажав клавишу «Send» (передать). Для загрузки этих данных с компьютера нажмите клавишу RECV (принять) и выберите нужный файл на компьютере. Файл можно просматривать на компьютере, если добавить «.txt» к имени файла, полученного из системы ЧПУ. Такие файлы можно открывать на компьютере с помощью программы Windows Notepad (блокнот). В случае получения сообщения об аварийном завершении сеанса приема-передачи между фрезерным станком и компьютером проверьте кабель и настройки. Удаление файла На странице «List Prog» (список программ) наберите «DEL <имя файла>». Нажмите WRITE (запись) и файл будет удален. Числовое программное управление файлами (ФЧПУ) Программу можно выполнять из ее месторасположения в сети или с устройства хранения данных, например, с накопителя USB. Для выполнения программы из такого месторасположения перейдите на экран диспетчера устройства (нажмите List Prog (список программ)), выделите программу на выбранном устройстве и нажмите «Select Prog» (выбор программы). Программа будет отображена в панели активной программы, а метка «FNC» (ФЧПУ) возле имени программы в списке программ указывает на что, что это текущая активная программа ФЧПУ. Подпрограммы могут вызываться с использованием М98 при условии, что подпрограмма находится в той же директории, что и главная программа. К тому же, подпрограмма должна иметь название в соответствии с соглашением о названиях Haas с чувствительностью к состоянию регистра, например, O12345.nc. ВНИМАНИЕ! Программа может быть изменена дистанционно, а изменения вступят в силу при следующем запуске программы. Подрограммы могут быть изменены в ходе выполнения программ ЧПУ. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 47 В ФЧПУ редактирование программ невозможно. Программа выведена на экран, и ее можно просмотреть, но нельзя отредактировать. Редактирование можно выполнить с сетевого компьютера или загрузив программу в память. Для запуска программы в ФЧПУ: 1. Нажмите List Prog (список программ), затем перейдите по меню со вкладками на соответствующее устройство (устройство USB, жесткий диск, Net Share (общая сеть)). 2. Передвигайте курсор вниз до требуемой программы и нажмите Select Prog (выбор программы). Программа появится в окне активной программы и может быть запущена непосредственно с устройства памяти. Для выхода из ФЧПУ снова выделите программу и нажмите Select Prog (выбор программы) или выберите программу в памяти ЧПУ. Использование редактора Haas (ФЧПУ) Редактор Haas – это приложение для редактирования программ, встроенное в систему управления Haas. Кроме того, для использования редактора Haas требуется или плата «MainCon», или опция жесткий диск/Enet (версия 13.03 или позже), а параметр 737, Общий выключатель 5, бит 9, «Включить редактор Haas», должен быть установлен на 1. Редактор Haas обеспечивает те же знакомые функции, что и многофункциональный редактор, а также новые функции, которые расширяют возможности для разработки программ с помощью системы управления, включая просмотр и редактирование нескольких документов. Загрузка программы 1. Выделите программу на накопителе USB, жестком диске или на вкладке общих сетевых ресурсов (Net Share) меню LIST PROG (список программ) и нажмите SELECT PROG (выбрать программу), чтобы она стала активной программой (в редакторе Haas программы открываются в ФЧПУ, но доступны для редактирования). 2. Когда программа загружена, нажмите EDIT (редактирование), чтобы перевести фокус в панель редактирования программы. 3. В исходном режиме отображения активная программа показана слева, а список программ – справа. . 48 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Навигация по меню Нажмите F1 для доступа к меню. Используйте клавиши курсора «влево» и «вправо» или маховичок толчковой подачи для перехода между категориями меню, а также используйте клавиши курсора «вверх» и «вниз» для выделения варианта в пределах категории. Для выбора меню нажмите WRITE/ ENTER (запись/ввод). Режимы отображения Имеются три режима отображения. Переключение между режимами отображения выполняется с помощью команды «Change View» (изменить вид) в меню «File» (файл) или нажатием PRGRM/CONVRS. В режиме List (список) отображается текущая программа ФЧПУ рядом с меню LIST PROG (список программ) с вкладками. В режиме Main (главный) одновременно отображается одна программа в панели с вкладками (переключение между вкладки происходит с помощью команды «Swap Programs» (перестановка программ) в меню «File» (файл) или нажатием F4). В режиме Split (раздельный) отображается текущая программа ФЧПУ слева, а программы, открытые в настоящий момент, – в панели со вкладками справа. Переключение активной панели выполняется с помощью команды «Switch to Left or Right Side» (переключиться влево или вправо) в меню «File» (файл) или нажатием EDIT (редактировать). Когда панель со вкладками активна, переключение между вкладками выполняется с помощью команды «Swap Programs» (перестановка программ) в меню «File» (файл) или нажатием F4. Нижняя область дисплея . В нижней области экрана программ отображаются сообщения системы и другие данные о программе и текущих режимах. Нижняя область имеется во всех трех режимах отображения. В первом поле отображаются приглашения (красным шрифтом) и другие сообщения системы. Например, если программа была изменена и необходимо сохранить ее, в этом поле появляется сообщение «PRESS SEND TO SAVE» (для сохранения нажмите «SEND»). В следующем поле отображает текущий режим прокрутки маховичка толчковой подачи. Индикация «TKN» (маркер) указывает, что в настоящий момент программа пролистывается редактором по очередности маркеров. При непрерывной толчковой подаче по программе режим прокрутки изменится на «LNE» (строка), и при прокрутке курсор будет перемещаться построчно. Продолжение толчковой подачи по программе изменит режим прокрутки на «PGE» (страница): постраничный просмотр. В последнем поле указывается устройство (жесткий диск, USB, сеть), на котором сохранена активная программа. Этот экран будет пустым, если программа не сохранена или если редактируется буфер обмена. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 49 Открытие нескольких программ Одновременно в редакторе Haas можно открыть до трех программ. Для открытия имеющейся программы, в то время как открыта другая программа, в редакторе Haas: 1. Нажмите F1 для доступа к меню. 2. В категории «File» (файл), выберите «Open Existing File» (открыть существующий файл). 3. Отображается список программ. Выберите вкладку устройства, где находится программа, выделите программу с помощью клавиш курсора вверх/вниз или маховичка толчковой подачи и нажмите SELECT PROG (выбрать программу). Дисплей переключится на раздельный режим, и программа ФЧПУ будет слева, а открытая программа и программа ФЧПУ – справа, в панели со вкладками. Для изменения программы в панели со вкладками выберите команду «Swap Programs» перестановка программ в меню «File» (файл) или нажмите F4, пока активна панель со вкладками. Отображение номеров строк Можно включить отображение номеров строк, которые не зависят от текста программы. Выберите команду «Show Line Numbers» (показывать номера строк) в меню «File» (файл), чтобы включить их отображение. Имейте в виду, что эти номера – не то же самое, что номера строк Nxx, они служат только для справки при просмотре программы. Чтобы скрыть номера строк, отмените опцию в меню «File» (файл). Меню «File» (файл) «Open Existing File» (открыть существующий файл) Открытие файла из меню LIST PROG (список программ) в новой вкладке. «Close File» (закрыть файл) Закрытие текущего открытого файла. Если файл был изменен, система управления выдаст приглашение на сохранение перед закрытием. «Save» (сохранить) Сохранение текущего открытого файла с тем же именем. Клавиша: «SEND» (отправить) (после внесения изменений) Примечание: Программы не сохраняются автоматически. Если до сохранения изменений был сбой питания или питание было выключено, изменения будут потеряны. Обязательно часто сохраняйте программу при редактировании. «Save As» (сохранить как) Сохранение текущего открытого файла с новым именем. «Swap Programs» (перестановка программ) Вывод программы, следующей в панели со вкладками, на верх блока вкладок. Клавиша: F4 «Switch To Left Or Right Side» (Переключиться на левую или правую сторону) Смена активного окна программы (окно, активное в настоящий момент, имеет белый фон). Клавиша: «EDIT» (редактировать) «Change View» (смена вида) Переключение между режимами просмотра «List» (список), «Main» (основной) и «Split» (раздельный). Клавиша: PRGRM/CONVRS (прогр/диалог) «Show Line Numbers» (показать номера строк) Включение показа номеров строк (только для облегчения просмотра), не зависимых от текста программы. (они никогда не сохраняются в качестве части программы, как сохраняются номера «Nxx»). Чтобы скрыть номера строк, выберите опцию снова. 50 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Меню "Edit" (правка) Undo (Отменить) Отменить изменения, сделанные в активной программе. Отмена функций с блоками и глобальных функций невозможна. Select Text (Выделить текст) Выделяет блок текста для дальнейших функций редактирования. Перед выбором этого пункта меню установите курсор в первой строке блока, который необходимо выбрать. Затем прокруткой с помощью клавиш курсора или маховичка толчковой подачи перейдите вверх или вниз, чтобы определить область выбора. Для выделения блока нажмите WRITE/ENTER (запись/ввод) или F2. Клавиша: F2 «Move/Copy/Delete Selected Text» (переместить/копировать/удалить выделенный текст) Используйте эти три пункта меню для работы с выделенным текстом. Move (переместить) удаляет выделенный текст из его текущего расположения и вставляет его после позиции курсора. Клавиша: ALTER (изменить) Copy (копировать) вставляет выделенный текст после позиции курсора, не удаляя его в текущем расположении. Клавиша: INSERT (вставка) Delete (удалить) удаляет выделенный текст из программы. Клавиша: DELETE (удалить) «Cut/Copy Selection to Clipboard» (вырезать/копировать выделенное в буфер обмена) Используйте эти опции меню для помещения выделенного текста в буфер обмена. Cut (вырезать) удаляет выделенный текст из текущей программы и перемещает его в буфер обмена. Copy (копировать) помещает выделенный текст в буфер обмена, не удаляя его из программы. Буфер обмена – это устойчивая область памяти для текста программы: текст, скопированный в буфер обмена, сохраняется, пока в буфер обмена не будут записаны новые данные, даже после выключения и включения питания. «Paste From Clipboard» (вставить из буфера обмена) Вставляет содержимое буфера обмена после курсора. Не удаляет содержимое буфера обмена. «Hide/Show Clipboard» (скрыть/показать буфер обмена) Скройте буфер обмена для просмотра на его месте экранных данных положения, таймеров и счетчиков. Восстановление отображения буфера обмена производится с помощью команды «Show Clipboard» (показать буфер обмена). «Edit Clipboard» (редактировать буфер обмена) Для внесения изменений в содержимое буфера обмена. По окончании выберите команду «Close Clipboard» (закрыть буфер обмена) в меню «Edit» (редактировать). Примечание: Буфер обмена редактора Haas не связан с буфером обмена многофункционального редактора. Результаты редактирования, выполненного в редакторе Haas невозможно вставить в многофункциональный редактор. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 51 Меню "Search" (поиск) Find Text (Найти текст) Определите искомую строку и направление поиска, чтобы найти первое вхождение искомой строки для поиска в указанном направлении. При выборе направления поиска нажмите F для поиска строки ниже позиции курсора и нажмите B для поиска выше позиции курсора. Find Again (Найти далее) Выберите эту функцию немедленно после, текстового поиска «Find Text», чтобы найти следующее вхождение искомой строки. Повторите для продолжения поиска и переходу к следующему вхождению. «Find and Replace» (поиск и замена) Определите искомую строку и строку для замены, затем задайте направление поиска (вперед/ назад). При обнаружении первого вхождения искомой строки система управления выдаст запрос «Replace (Yes/No/All/Cancel)?» (Заменить (да/нет/все/отмена?). Для продолжения введите первую букву варианта ответа. Если выбрано «Yes» (да) или «No» (нет), редактор выполнит заданный выбор и перейдет к следующему вхождению искомой строки. Выберите «All» (все), чтобы автоматически заменить все вхождения искомой строки. Выберите «Cancel» (отмена), чтобы отменить результаты работы функции без замены вхождения (ранее замененный текст останется замененным, если выбран этот вариант). «Find Tool» (найти инструмент) Эта функция выполняет поиск номеров инструмента в программе. Для поиска следующего номера инструмента выберите ее снова. Меню "Modify" (изменить) Remove All Line Numbers (Удалить номера строк) Эта функция удаляет все номера строк Nxx из программы. Renumber All Lines (Перенумеровать строки) Используйте эту функцию, чтобы перенумеровать все строки программы с кодами Nxx. Выберите начальный номер и приращение номера строки. «Reverse + & - Signs» (Замена знаков «+» и «-») Замена всех положительных значений на отрицательные и наоборот. «Reverse X & Y» (замена X и Y) Замена всех значений X на значения Y и наоборот. Групповое числовое программное управление (ГЧПУ) Групповое числовое программное управление (ГЧПУ) - это еще один способ загрузки программы в систему управления. Оно позволяет выполнять программы по мере их загрузки через порт RS-232. В отличие от программ, загруженных через порт RS-232, в этом случае не существует ограничений на размер управляющей программы. Программа выполняется системой управления по мере ее передачи в систему управления; она не сохраняется в системе управления. PROGRAM (DNC) N00000000 WAITING FOR DNC . . . DNC RS232 . 52 PROGRAM (DNC) N00000000 ; O01000 ; (G-CODE FINAL QC TEST CUT) ; (MATERIAL IS 2x8x8 6061 ALUMINUM) ; ; (MAIN) ; ; M00 ; (READ DIRECTIONS FOR PARAMETERS AND SETTINGS) ; (FOR VF - SERIES MACHINES W/4TH AXIS CARDS) ; (USE / FOR HS, VR, VB, AND NON - FORTH MACHINES) ; (CONNECT CABLE FOR HA5C BEFORE STARTING THE PROGRAM) ; (SETTINGS TO CHANGE) ; (SETTING 31 SET TO OFF) ; ; ; DNC RS232 DNC END FOUND ГЧПУ Ожидание программы Программа получена из ГЧПУ Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Для включения ГЧПУ используется бит 18 параметра 57 и настройка 55. Включите этот бит параметра (значение 1) и измените настройку 55 на значение On (вкл.) Рекомендуется использовать ГЧПУ с протоколом Xmodem или с контролем четности, поскольку в этом случае при обнаружении ошибок передачи данных программа ГЧПУ будет остановлена безаварийно. Необходимо обеспечить соответствие настроек компьютера и системы ЧПУ. Для изменения настроек блока ЧПУ перейдите на страницу SETTINGS (настройки) (нажмите клавишу SETNG/GRAPH (настройки/графика)) и пролистайте список до настроек порта RS-232 (или введите "11" и нажмите кнопку со стрелкой вверх или вниз). Выделение переменных осуществляется кнопками со стрелками вверх/вниз, а изменение значений - стрелками влево/вправо. Выделив нужное значение, нажмите Enter (ввод). Рекомендуемые настройки RS-232 для ГЧПУ: Настройки: 11 - Baud Rate Select (выбор скорости передачи в бод): 19200 12 Четность: НЕТ 13 Стоповые биты: 1 14 Synchronization: (синхронизация) XMODEM 37 RS-232 Date Bits: (биты данных ) 8 Выбор режима ГЧПУ производится двойным нажатием на клавишу MDI (ручной ввод данных) (страница ГЧПУ «Program DNC» (программы ГЧПУ) в верхней части страницы. Примечание: Для работы ГЧПУ необходимо как минимум 8 кб свободной пользовательской памяти. Информация о наличии свободной памяти отображается в нижней части страницы List Programs (список программ). Программа, посылаемая в систему управления, должна начинаться и заканчиваться символом "%". Выбранная для порта RS-232 скорость передачи (настройка 11) должна обеспечивать скорость выполнения блоков программы. При низкой скорости передачи возможны остановки инструмента в процессе резания. Передачу программы в блок ЧПУ следует начать до нажатия кнопки CYCLE START (начало цикла). При появлении сообщения «DNC Prog Found» (обнаружена программа ГЧПУ) нажмите Cycle Start (запуск цикла). Примечания по прямому числовому управлению (ПЧУ) Пока программа выполняется в режиме ГЧПУ, изменить режимы невозможно. Следовательно, функции редактирования, такие как Background Edit (фоновое редактирование), недоступны. ГЧПУ поддерживает "капельный" режим. В этом режиме система управления за один раз выполняет один блок (команду). Блоки выполняются немедленно, без опережающего просмотра блоков. Исключением является команда Cutter Compensation (коррекция на режущий инструмент). Перед исполнением блока с коррекцией на режущий инструмент требуется выполнить чтение трех блоков команд перемещения. Работа ГЧПУ в режиме дуплексной связи возможна при использовании команды G102 или режима DPRNT, передающим выходные координаты в управляющий компьютер. Расширенные настройки TCP/IP Для настройки передачи данных по сети введите конкретные значения для вашей сети в сетевые настройки устройства ЧПУ (см. настройки 900-916 в главе «Настройки» настоящего руководства). Нажмите F1, после того, как все параметры настройки были обновлены для вашей системы управления и сети, это инициализирует сеть. Для задания сетевых имен (настройки 900 и 907) используйте только буквы (A-Z, нечувствительные к регистру), цифры (0-9), тире (-) и точки. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 53 Устранение неисправностей при работе в сети Наиболее распространенные ошибки вызываются неверно введенным именем пользователя или паролем, неверно заданными правами или паролем с истекшим сроком действия. Если при доступе к вкладке «NET SHARE» (сетевые ресурсы общего доступа) появляется сообщение «COULD NOT CONNECT TO NETWORK» (не удалось подключиться к сети), дополнительные данные для устранения неисправности имеются в файле «error.log», который находится в папке ADMIN на жестком диске (этот файл можно просматривать через ФЧПУ). Если на жестком диске отсутствует папка ADMIN, создайте ее, затем повторите попытку доступа к удаленному сетевому ресурсу, чтобы был создан файл журнала. Проверка оборудования Если программное обеспечение было обновлено, и вы хотели бы проверить версию оборудования Ethernet, включите питание станка и дождитесь, пока из меню List/Prog не исчезнет сообщение NOT READY. Дважды нажмите PARAM/DGNOS (параметры/диагностика), затем PAGE DOWN (следующая страница). В нижней части страницы указана версия прошивки (FV), она должна быть 12.001 или выше. Администрирование сети Microsoft Проверьте в "Сетевом окружении", что компьютер, играющий роль файл-сервера, виден в сети с другого компьютера. Сделайте двойной щелчок на значке имени сервера в "Сетевом окружении". Убедитесь, что папка для имени этого компьютера видна с ЧПУ (имя папки должно быть именем, введенным в настройку 139). Убедитесь, что привилегии компьютера в роли файл-сервера для этой папки заданы как shared (общий доступ). (А не READ ONLY (только чтение), что обычно задано по умолчанию). Проверка работоспособности сетевой платы (доступно только в сети TCP/IP) Выключите DHCP. Введите статический адрес IP (настройка 902) и маску подсети (настройка 903) и нажмите F1. Перейдите к компьютеру в сети. Перейдите в DOS (например, командная строка MS DOS), в командной строке DOS введите «ping» и те же данные, которые была введены в настройку 902. Пример: C:>PING 192.168.1.2 На дисплее отобразятся различные показания времени обмена данными. Если происходит ошибка из-за превышения интервала ожидания для запроса, проверьте параметры настройки и кабель(и) передачи данных. Преобразователь программ Fadal Введение Конвертер программ Fadal быстро преобразует текст программы Fadal в программу Haas. Использование конвертера 1. Доступ к конвертеру осуществляется через меню LIST PROG (список программ). Выделите программу Fadal и нажмите F1 или HELP/CALC (справка/калькулятор). Выберите «LOAD FADAL» (загрузка Fadal) во всплывающем меню. 54 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 . 2. Конвертированная программа загружается в память. Копия конвертированной программы также сохраняется на выбранном устройстве ввода-вывода, с расширением «.out». В этой программе сверху будет иметься строка «(Converted Fadal Program)» (конвертированная программа Fadal), подтверждающая, что это конвертированная программа. Все строки, которые не удалось конвертировать, преобразуются в комментарии с M199, которые выдают пользовательский сигнал об ошибке при выполнении программы. Ознакомьтесь с этими строками и отредактируйте их для совместимости с Haas. ПОЛЕЗНЫЙ СОВЕТ: Можно быстро отыскать строки, которые не удалось конвертировать, с помощью функции поиска в режиме редактирования. Активизируйте панель с конвертированной программой (нажмите «PROG/CONVRS» (прогр/диалог) для переключения активной панели), нажмите F1 или «HELP/CALC» (помощь/кальк) и выберите «Search» (поиск) во всплывающем меню. В качестве искомой строки укажите M199. . . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 55 Оптимизатор программ Эта функция позволяет оператору выполнять коррекцию скорости вращения шпинделя и параметры подачи осей, а также положения СОЖ (программируемая СОЖ) в программе, которая выполняется. По окончании программы, измененные строки программы выделяются, чтобы можно было окончательно закрепить внесенные изменения или сделать возврат к первоначальным значениям. Кроме того, оператор может сохранять заметки, набрав комментарий в строке ввода и нажав «Ввод». Принцип работы Пока программа выполняется, оператор может вводить заметки, корректировать скорость вращения шпинделя, значения подачи по осям и положение программируемой СОЖ. В конце программы (в режиме «MEM» (память)) нажмите F4 и перейдите в экран оптимизатора программы. Для просмотра и прокрутки значений коррекции и комментариев используйте кнопки со стрелками вправо/влево, вверх/вниз, «page up» (предыдущая страница)/«page down» следующая страница» и «home» (в начало)/«end» (в конец). Нажмите «Enter» (ввод) на позиции, которую необходимо редактировать, и появится всплывающее окно с вариантами выбора для соответствующего столбца (см. рисунок). С помощью команд в меню программист может сделать ряд изменений. Кроме того, можно выделить часть текста программы (переместите курсор в начало выделения, нажмите F2, прокруткой перейдите к концу выделения и нажмите F2). Перейдите обратно в оптимизатор программ (нажмите Edit (редактировать)) и нажмите «Ввод», это позволит оператору изменять все подачи или скорости в выделенной части. Нажмите «Write» (запись) для вызова меню и снова «Write» для выбора пункта меню Экран оптимизатора программы . 56 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Сбор данных станка Machine Data Collection (сбор данных станка) активируется настройкой 143, которая позволяет пользователю извлекать данные из системы управления с помощью команды Q, посланной через последовательный порт RS-232 (или при помощи дополнительной аппаратуры). Это программная функция, для работы которой дополнительно требуется компьютер, который будет слать запросы, интерпретировать и сохранять данные, полученные из системы управления. Определенные макропеременные также могут быть установлены с удаленного компьютера. Сбор данных через порт RS-232 Система управления отвечает на команду Q только в том случае, если настройка 143 включена (ON). Используется следующий формат вывода: <STX> <CSV response> <ETB> <CR/LF> <0x3E> STX (0x02) отмечает начало данных. Этот символ управления предназначен для удаленного компьютера. CSV - это переменные с разделителями-запятыми, одна или более переменных отделена запятой. ETB (0x17) - это конец данных. Этот символ управления предназначен для удаленного компьютера. CR/LF сообщает удаленному компьютеру об окончании сегмента и необходимости перехода к следующей линии. 0x3E Выводит на экран приглашение «>». Если система управления занята, выдается сообщение «Status, Busy» (состояние, занято). Если запрос не распознан, система управления выдаст Unknown (неизвестный) и новое приглашение «>». Могут применяться следующие команды: Q100 - Серийный номер станка Q301 - Время в движении (всего) >Q100 >Q301 SOFTWARE, VER (ПО, версия) M16.01 C.S. TIME, 00003:02:57 Q101 - Версия программного обеспечения управления Q303 - Время последнего цикла >Q101 >Q303 SOFTWARE, VER (ПО, версия) M16.01 LAST CYCLE (последний цикл), 000:00:00 Q102 - Номер модели станка Q304 - Время предыдущего цикла >Q102 >Q304 MODEL (модель), VF2D PREV CYCLE (предыдущий цикл), 000:00:00 Q104 - Режим (LIST PROG, MDI и т.п.) Q402 - M30 Счетчик деталей #1 (с возможностью сброса с помощью системы управления) >Q104 >Q402 MODE (режим), (MEM) (память) M30 #1, 553 Q200 - Смен инструмента (всего) Q403 - M30 Счетчик деталей #2 (с возможностью сброса с помощью системы управления) >Q200 >Q403 TOOL CHANGES (смены инструмента), 23 M30 #2, 553 Q201 - Номер использующегося инструмента Q500 - Три в одном (PROGRAM, Oxxxxx, STATUS, PARTS, xxxxx) >Q201 >Q500 USING TOOL (исп. инструмент), 1 STATUS, BUSY(состояние, занято) Q300 - Суммарное время с включенным питанием Q600 Переменная макроса или системы >Q300 >Q600 801 P.O. TIME (время с вкл. пит.), 00027:50:59 ACRO, 801, 333.339996 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 57 Пользователь может запросить значение любой макропеременной или системной переменной при помощи команды Q600, например, «Q600 xxxx». При этом на удаленном компьютере будет выведено значение макропеременной. Кроме того, в макропеременные #1-33, 100-199, 500-699, 800-999 и от #2001 до #2800 можно производить запись при помощи команды «E», например, «Exxxx yyyyyy.yyyyyy» где «xxxx» - макропеременная, а "yyyyyy.yyyyyy" - новое значение. Имейте в виду, что эти команды можно использовать только в случае, если нет сигналов об ошибке. Сбор данных с использованием дополнительной аппаратуры Данный метод используется для предоставления информации о статусе станка на удаленный компьютер и осуществляется благодаря установке релейной платы M-кодов на 8 резервных реле (все восемь выделяются под указанные ниже функции и не могут использоваться для обычной обработки M-кодов), реле включения питания, дополнительного комплекта контактов аварийной остановки, а также комплекта специальных кабелей. Для получения ценовой информации по этим частям обратитесь к своему дилеру. После установки, выходные реле 40 - 47, реле включения питания и выключатель аварийной остановки используются для передачи состояния системы управления. Параметр 315 бит 26 Status Relays (реле состояния) должен быть включен. Стандартные резервные М-коды по-прежнему могут использоваться. На дисплее появятся имеющиеся состояния станка: * контакты E-STOP (аварийная остановка). Будет закрыто при нажатии кнопки E-STOP (аварийная остановка). * Power ON - 115 VAC. (питание вкл.) Указывает на то, что система управления включена. Должно быть подключено к обмотке реле 115 В переменного тока для интерфейса. * Spare Output Relay 40 (резервное выходное реле). Указывает на то, что система управления в состоянии "In-Cycle" (в цикле, работает). * Spare Output Relay (резервные выходные реле) 41 и 42: 11 = режим "ПАМЯТЬ" и нет сигналов об ошибке (режим АВТО). 10 = режим "ручной ввод данных" и нет сигналов об ошибке (ручной режим). 01 = Режим Single Block (покадровый режим) 00 = другие режимы (нуль, ГЧПУ, толчковая подача, список программ и т.п.) * Spare Output Relay (резервные выходные реле) 43 и 44: 11 = Остановка при остановке подачи (остановка подачи). 10 = остановка M00 или M01 01 = остановка M02 или M30 (остановка программы) 00 = ничто из вышеперечисленного (может быть остановка в покадровом режиме или сброс) * Spare Output Relay 45 (резервное выходное реле) Включена коррекция скорости подачи (скорость подачи не равна 100%) * Spare Output Relay 46 (резервное выходное реле) Включена ручная коррекция на скорость вращения шпинделя (скорость шпинделя не равна 100%) * Spare Output Relay 47 (резервное выходное реле). Система управления в режиме EDIT (редактирование). 58 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Настройка детали Необходимо правильно закрепить заготовку на столе. Есть много способов сделать это: используя зажимное приспособление, патрон или болты с T-образной головкой и боковые прихваты. Патрон Боковой прихват Тиски . Оснастка Функции инструментов (Tnn) Для выбора следующего инструмента, который будет установлен в шпиндель устройством смены инструмента, используется код Tnn. Адрес Т не запускает операцию смены инструмента, он только указывает, какой инструмент будет использоваться следующим. M06 запускает операцию смены инструмента, например, командой T1M06 инструмент 1 устанавливается в шпиндель. Примечание: Перед выполнением смены инструмента не требуется перемещение по осям Х или Y, однако при работе с крупногабаритной обрабатываемой деталью или приспособлением перед сменой инструмента может потребоваться изменить положение оси Х или Y во избежание удара инструментов по детали или приспособлению. Команду на смену инструмента можно подавать при любом положении осей X, Y и Z. Система управления переведет ось Z в исходное положение станка. При смене инструмента блок управления может переместить ось Z в положение выше нуля станка, но никогда не ниже нуля. По окончании смены инструмента ось Z будет находиться в положении нуля станка. Инструментальные оправки Фрезерные станки Haas оснащаются различными шпинделями. Каждый из них требует своей инструментальной оправки. Наиболее распространенными являются шпиндели с конусом ISO 40 и конусом ISO 50. Шпиндели с конусом 40 подразделяются на два типа: BT (британская машиностроительная система) и CT (инструменты Катерпиллер); они обозначаются как BT40 и CT40. В шпинделе и устройстве смены инструмента могут находиться инструменты только одного типа. Тяговый стержень Для фиксации инструментальной оправки в шпинделе требуется тяговый стержень или захватная головка. Тяговый стержень ввинчивается в верхний конец инструментальной оправки, каждому шпинделю соответствует свой тип. В следующей таблице описаны тяговые стержни, используемые во фрезерных станках Haas. Не используйте короткий вал или тяговый стержень с головкой под прямым углом (90 градусов), они не будут работать и вызовут серьезное повреждение шпинделя. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 59 Комплекты из 24 деталей • TPS24СТ (СОШ) • PS24СТ (Без СОШ) • TPS24CT50 (СОШ) • PS24СТ50 (Без СОШ) • TPS24BT (СОШ) • PS24BT (Без СОШ) Только для СОШ O 0.172 сквзн. Резьба 5/8-11 дюймов Стандарт JMTBA MAS 403 P40T-1 Резьба 1"-8 дюймов Стандарт JMTBA MAS 403 P50T-1 Только для СОШ O 0.31 сквзн. Только для СОШ O 0.172 сквзн. Резьба M16 X 2 Стандарт JMTBA MAS 403 P40T-1 • TPS24Е50 (СОШ) • PS24E50 (Без СОШ) CT (инструменты Катерпиллер)CAT фланец с V-образной канавкой BT (британская машиностроительная система)MAS 403 DIN / ISO 2.69 4.00 Стандарт JMTBA MAS 403 P50T-1 40T DIN/ISO • TPS24E (СОШ) • PS24E (Без СОШ) 50T DIN/ISO 2.50 3.84 Только для СОШ O 0.31 сквзн. Резьба M24 X 3 .44 M16X2 1.75 .44 M24X3 2.75 Резьба M16 X 2 .990 Только для СОШ O 0.172 сквзн. Стандарт JMTBA MAS 403 P40T-1 Резьба M24 X 3 Стандарт JMTBA MAS 403 P50T-1 Только для СОШ O 0.31 сквзн. . Инструментальная оправка в сборе Тяговый стержень должен быть в исправном состоянии и плотно затянут в инструментальной оправке гаечным ключом, в противном случае их может заклинит в шпинделе. Протирайте корпус инструментальной оправки (ту часть, которая входит в шпиндель) слегка промасленной ветошью, чтобы нанести масляную пленку, которая предотвратит образование ржавчины. Инструментальная оправка СТ (Конус ISO 40) Тяговый стержень Инструмент (центровочное сверло) . Установите инструмент в инструментальной оправке, как описано в инструкции изготовителя инструмента. Устройство смены инструмента Во фрезерных станках Haas может использоваться два типа устройств смены инструмента: боковое устройство смены инструментов и зонтичное. Оба типа управляются одинаково, но настраиваются по разному. Перед загрузкой инструмента необходимо выполнить возврат в нулевую точку фрезерного станка (кнопка Power Up Restart - включение питания/перезапуск), это должно делаться при включении станка. Устройство смены инструмента управляется вручную с помощью кнопки разжима инструмента и кнопок ATC FWD (вперед) и ATC REV (назад). Есть две кнопки разжима инструмента, одна находится на крышке головки шпинделя, а вторая - на вспомогательной клавиатуре. Загрузка устройства смены инструмента ВНИМАНИЕ! Запрещается превышать максимальные технические требования устройства смены инструмента. Инструменты с очень большим весом должны быть распределены равномерно. Это значит, что тяжелые инструменты следует располагать напротив друг друга, а не рядом. Обеспечьте нормальный зазор между инструментами в устройстве смены инструмента, для УСИ на 20 гнезд это расстояние составляет 3.6". 60 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 ПРИМЕЧАНИЕ: Низкое давление воздуха или недостаточный объем воздуха уменьшает давление на поршень разжима инструмента, в результате смена инструмента замедляется или разжим не происходит вообще. ВНИМАНИЕ! Нужно находиться на расстоянии от устройства смены инструмента при включении питания, выключении питания и любых операциях по смене инструмента. При загрузке инструментов в устройство смены инструмента они сначала вставляются в шпиндель. Не допускается установка инструмента непосредственно в устройство смены инструмента. ВНИМАНИЕ! Если инструмент производит громкий щелчок при разжиме, это указывает на наличие неисправности, что необходимо проверить, иначе может произойти серьезное повреждение устройства смены инструмента. Загрузка инструментов в устройство смены инструмента боковой навески ПРИМЕЧАНИЕ: Инструмент стандартного размера имеет диаметр менее 3 дюймов для станков с конусом ISO 40 или менее 4 дюймов для станков с конусом ISO 50. Инструменты большего размера считаются крупногабаритными. 1. У загруженных инструментов обязательно должен быть тип тягового стержня, соответствующий данному фрезерному станку. 2. Нажмите кнопку CURNT COMDS (текущие команды). Если станок только что включен кнопкой Power Up/Restart (включение/перезапуск), нажмите кнопку Page Up (предыдущая страница) один раз, чтобы открыть экран Tool Pocket Table (таблица инструментальных гнезд). В нормальном рабочем состоянии станка нажимайте Page Up/Down (предыдущая/следующая страница) до появления таблицы инструментальных гнезд (Tool Pocket Table). 3. Удалите обозначения инструментов «Large» (крупногабаритные) или «Heavy» (тяжелые), если есть. Для этого с помощью клавиш курсора перейдите к инструментальному гнезду, рядом с которым стоит буква «L» или «H». Нажмите пробел, а затем Write/Enter (запись/ввод) для сброса обозначений инструмента «Large» (крупногабаритный) или «Heavy» (тяжелый). Или нажмите 3, затем Origin (начало координат), чтобы удалить все назначения. 1 . 2 Большой (и тяжелый) инструмент при пустых соседних гнездах Тяжелый инструмент (не большой) 4. Нажмите Origin (исходное положение) для сброса таблицы инструментальных гнезд на значения по умолчанию. При этом инструмент 1 будет помещен в шпиндель, инструмент 2 - в гнездо 1, инструмент 3 - в гнездо 2 и т.д. Это делается для очистки предыдущих настроек таблицы инструментальных гнезд и для перенумерования таблицы инструментальных гнезд для работы со следующей программой. Другой способ выполнить сброс таблицы инструментальных гнезд - ввести 0 (ноль) и нажать Origin (исходное положение). Это сбросит все значения на ноль. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 61 ПРИМЕЧАНИЕ: Невозможно двум различным инструментальным гнездам назначить один и тот же номер инструмента. Попытка ввести номер инструмента, уже имеющийся в таблице инструментальных гнезд, приведет к ошибке «Invalid Number» (недопустимый номер). 5. Определите, будет ли следующая программа использовать крупногабаритные инструменты. Крупногабаритный инструмент имеет диаметр более 3" для станков с конусом ISO 40 и более 4" для станков с конусом ISO 50. Если крупногабаритный инструмент не будет использоваться, перейдите к пункту 10. Если будет - перейдите к следующему пункту. 6. Организуйте инструменты в соответствии с программой ЧПУ. Определите номера позиций крупногабаритных инструментов и укажите эти гнезда как "Large" (крупногабаритный) в таблице инструментальных гнезд. Для указания инструментального гнезда как содержащего крупногабаритный инструмент перейдите к этому гнезду, нажмите «L», а затем нажмите «Write/Enter» (запись/ввод). ВНИМАНИЕ! Нельзя поместить крупногабаритный инструмент в устройство смены инструмента, если в одном или обоих соседних гнездах уже установлены инструменты. Если это сделать, это вызовет удар устройства смены инструмента. Гнезда, соседние крупногабаритным инструментам должны быть пустыми. Вместе с тем, между двух крупногабаритных инструментов можно оставить пустым одно гнездо. 7. После распределения всех гнезд для крупногабаритных и тяжелых инструментов нажмите кнопку клавишу "Origin" (исходное положение) для перенумерования таблицы инструментальных гнезд. В этот момент станок готов к приему инструмента 1 в шпиндель. 8. Возьмите инструмент 1 в руку и вставьте его (сначала тяговый стержень) в шпиндель. Поверните инструмент так, чтобы два проема на инструментальной оправке совместились с выступами на шпинделе. Удерживая нажатой кнопку Tool Release (разжим инструмента), подайте инструмент вверх. Когда инструмент сядет в шпиндель, отпустите кнопку Tool Release (разжим инструмента). Кнопка разжима инструмента . 9. Нажмите кнопку Next tool (следующий инструмент). 10. Повторяйте пункты 9 и 10 до загрузки всех инструментов. Высокоскоростное устройство смены инструмента боковой навески Высокоскоростное устройство смены инструмента позволяет присваивать инструменту дополнительную характеристику: «Heavy» (тяжелый). Тяжелый инструмент - это инструменты весом более 4 фунтов. При использовании инструмента весом более 4 фунтов необходимо пометить его в таблице буквой «Н» (Прим.: все крупногабаритные инструменты считаются тяжелыми). Во время работы буква «h» в таблице инструментов означает тяжелый инструмент в гнезде крупногабаритного инструмента. В целях безопасности при замене тяжелого инструмента максимальная скорость работы устройства смены инструмента снижается до 25% от номинальной. Скорость опускания/поднимания гнезда не сокращается. После окончания смены инструмента система управления восстанавливает скорость до текущей скорости ускоренного перемещения. При обнаружении проблем, связанных со сменой нестандартных инструментов обратитесь к своему дилеру за помощью. 62 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Буква Н означает "тяжелый", но необязательно крупногабаритный (крупногабаритные инструменты требуют, чтобы оба соседних гнезда были пустыми). L - с обеих сторон гнезда должны быть пустыми (крупногабаритные инструменты считаются тяжелыми). Буква h означает тяжелый инструмент малого диаметра в гнезде, предназначенном для крупногабаритного инструмента (оба соседних гнезда должны быть пустыми). Строчные буквы «h» и «l» задаются системой управления, не вводите сами строчные буквы «h» или «l» в таблицу инструментов. l - инструмент малого диаметра в гнезде, зарезервированном для большого инструмента в шпинделе. Крупногабаритные инструменты считаются тяжелыми. Тяжелые инструменты не считаются крупногабаритными. В устройствах смены инструмента, кроме высокоскоростного буквы «H» и «h» не имеют действия. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 63 Схема загрузки инструментов Загрузка устройства смены инструмента боковой навески (после включения питания) Нажмите "POWER UP/RESTART" (включение/перезапуск) Ждите возврата в нулевую точку Для просмотра таблицы инструментальных гнезд нажмите CURNT COMDS (текущие команды), PAGE UP (пред.стр.). В списке есть крупногабаритные или тяжелые инструменты? Y (Да) N (Нет) Удалите обозначения крупногабаритного и/или тяжелого инструмента переместившись к каждому «L» и/ или «H» и нажав «ПРОБЕЛ», «WRITE» (запись). Удалите все, нажав 3, ORIGIN Нажать ORIGIN. Нужны крупногабаритные или тяжелые инструменты? Y (Да) N (Нет) Вставить инструмент в шпиндель. Нажмите HAND JOG (толчковая передача), OFSET (коррекция) для вывода таблицы коррекции на инструмент. Толчковой подачей переместить ось Z для установки коррекции на инструмент. Нажать TOOL OFFSET MESUR. Нажать NEXT TOOL Y (Да) «Крупногабаритный инструмент» имеет диаметр более 3” для фрезерных станков с конусом ISO 40, или более 4” для фрезерных станков с конусом ISO- 50. Быстродействующие устройства смены инструмента: Тяжелый инструмент – это инструмент весом 4 фунта или более. Не вводите в таблицу инструмента строчную букву «h» или строчную букву «l»(L). Упорядочить инструмент в соответствии с программой ЧПУ. Определить числовые положения крупногабаритного инструмента. Перейдите на инструментальное гнездо с крупногабаритным инструментом и нажмите L, WRITE. (или нажмите H для тяжелого инструмента) Обозначить дополнительный крупногабаритный инструмент? Y (Да) N (Нет) Нажать ORIGIN. Потребуется загрузка дополнительного инструмента? N (Нет) КОНЕЦ . Использование 0 для обозначения инструмента В таблицу инструментов можно вставить 0 (ноль) в качестве номера инструмента. В этом случае устройство смены инструмента «не видит» это гнездо и не будет пытаться вставить или извлечь инструмент из гнезд с обозначением «0». Введите 0, затем «Origin» (исходное положение), чтобы обнулить все гнезда, введите 1, затем «Origin», чтобы задать последовательность гнезд, введите 3, затем «Origin», чтобы очистить все записи H, h, L, l. Значение «0» нельзя использовать для описания инструмента, вставленного в шпиндель. Шпиндель всегда должен иметь номер инструмента, отличный от нуля. 64 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Чтобы назначить гнездо как «всегда пустое» гнездо: С помощью клавиш курсора переместитесь и выделите гнездо, которому необходимо задать состояние «пустое», нажмите кнопку 0 на цифровой клавиатуре, а затем нажмите «Enter» (ввод). Перемещение инструментов в инструментальном магазине Если необходимо переместить инструменты в поворотном магазине, выполните следующие пункты. ВНИМАНИЕ! Спланируйте реорганизацию инструментов в поворотном магазине заранее. Для уменьшения вероятности удара устройства смены инструмента сведите перемещение инструментов к минимуму. Если в устройстве смены инструмента находятся крупногабаритные или тяжелые инструменты, их можно перемещать только между инструментальными гнездами, имеющими соответствующие пометки в таблице. Освобождение пространства для крупногабаритного инструмента Показанное на рисунке устройство смены инструмента содержит некоторое количество инструментов стандартного размера. В этом примере инструмент 12 будет перемещен в гнездо 18, чтобы освободить место для крупногабаритного инструмента, который мы поместим в гнездо 12. 1. Выберите режим MDI (ручной ввод данных). Нажмите кнопку CURNT COMDS (текущие команды). Нажимайте кнопку Page Up/Down (предыдущая/следующая страница) (при необходимости) до появления таблицы инструментальных гнезд (Tool Pocket Table). Посмотрите, номер инструмента, который находится в гнезде 12. 2. Введите в систему управления Tnn (где Tnn - номер инструмента из пункта 1). Нажмите кнопку ATC FWD (АУСИ вперед). Инструмент из гнезда 12 будет помещен в шпиндель. 3. Введите в систему управления P18, затем нажмите «ATC FWD» (АУСИ вперед), чтобы разместить инструмент, находящийся в настоящий момент в шпинделе, в гнезде 18. Инструмент 12 в гнездо 18 Крупногабаритный инструмент в гнезде 12 . 4. Прокруткой перейдите к гнезду 12 в таблице инструментальных гнезд и нажмите L, а затем Write/Enter (запись/ввод), чтобы пометить это гнездо как «крупногабаритное». 5. Введите номер инструмента в SPNDL (в шпинделе) в таблицу инструментальных гнезд (Tool Pocket Table). Вставьте инструмент в шпиндель. ПРИМЕЧАНИЕ: Невозможно двум различным инструментальным гнездам назначить один и тот же номер инструмента. Ввод номера инструмента, уже имеющегося в таблице инструментальных гнезд, приведет к ошибке «Invalid Number» (недопустимый номер). 6. Введите в систему управления команду P12 и нажмите кнопку ATC FWD (АУСИ вперед). Инструмент будет помещен в гнездо 12. ПРИМЕЧАНИЕ: Сверхкрупногабаритные инструменты также можно запрограммировать. «Сверхкрупногабаритный» инструмент – это инструмент, который занимает три гнезда; из-за большого диаметра инструмент закроет инструментальные гнезда с обеих сторон гнезда, в котором он установлен. Измените бит 3 параметра 315 на 1, если необходимо задать инструмент этого размера. Таблицу инструментов необходимо обновить, потому что теперь между сверхкрупногабаритными инструментами необходимы два пустых гнезда. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 65 Зонтичное устройство смены инструмента Загрузка инструментов При загрузке инструментов в зонтичное устройство смены инструмента они сначала вставляются в шпиндель. Для загрузки инструмента в шпиндель подготовьте инструмент и выполните следующие пункты: 1. У загруженных инструментов обязательно должен быть тип тягового стержня, соответствующий данному фрезерному станку. 2. Выберите режим MDI (ручной ввод данных). 3. Организуйте инструменты в соответствии с программой ЧПУ. 4. Возьмите инструмент 1 в руку и вставьте его (сначала тяговый стержень) в шпиндель. Поверните инструмент так, чтобы два проема на инструментальной оправке совместились с выступами на шпинделе. Удерживая нажатой кнопку Tool Release (разжим инструмента), подайте инструмент вверх. Когда инструмент сядет в шпиндель, отпустите кнопку Tool Release (разжим инструмента). 5. Нажмите кнопку ATC FWD (АУСИ вперед). 6. Повторяйте пункты 4 и 5 для оставшихся инструментов до загрузки всех инструментов. Восстановление зонтичного устройства смены инструмента При заклинивании устройства смены инструментов система управления автоматически перейдет в аварийное состояние. Для исправления этого состояния нажмите кнопку аварийной остановки и устраните причину заклинивания. Нажмите кнопку RESET для сброса сигналов об ошибке. Нажмите кнопку "Recover" (восстановление) и следуйте указаниям по переустановке устройства смены инструмента. ВНИМАНИЕ! Не держите руки вблизи устройства смены инструмента, если не была предварительно нажата кнопка «EMERGENCY STOP» (аварийная остановка). Восстановление устройства смены инструмента боковой навески Если при смене инструмента возникла проблема, следует выполнить восстановление устройства смены инструмента. Войдите в режим восстановления устройства смены инструмента, нажав кнопку "Recover" (восстановить). В режиме восстановления устройства смены инструмента задаются вопросы и даются инструкции для правильного выполнения восстановления устройства смены инструмента. Процедура восстановления устройства смены инструмента должна быть выполнена полностью перед выходом из нее. Если из процедуры выйти досрочно, восстановление устройства смены инструмента потребуется начать с начала. Дверь и пульт устройства смены инструмента боковой навески и (если имеется) У фрезерных станков MDC, EC-300 и EC-400 есть вспомогательный пульт, облегчающий загрузку инструмента. Для автоматической работы устройства смены инструмента выключатель Manual/Auto (ручной/автоматический) должен быть в положении «Auto». Если выключатель находится в положении «Manual» (ручной), включены две кнопки с маркировкой CW (по часовой стрелке) и CCW (против часовой стрелки), а автоматическая смена инструмента отключена. Кнопки CW (ПЧС) и CCW (ПЧС) предназначены для поворота устройства смены инструмента в направлении по часовой стрелке и против часовой стрелки, соответственно. Дверца оборудована датчиком, который срабатывает при ее открытии. 66 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Символы дверцы устройства смены инструмента и пульта Вращение поворотного магазина устройства смены инструмента против часовой стрелки Ручное управление Вращение поворотного магазина устройства смены инструмента по часовой стрелке Работа в автоматическом режиме . Принцип работы Если во время смены инструмента открывается дверца клети, процесс смены инструмента остановится и не продолжится, пока не будет закрыта дверца клети. Однако выполняемые операции механообработки будут продолжены. Если во время смены инструмента переключатель переводится в режим «Manual» (ручной), текущее перемещение устройства смены инструмента будет закончено. Следующая смена инструмента не будет выполнена до возврата переключателя в положение «Auto». Все выполняющиеся операции механообработки будут продолжаться. Когда переключатель находится в положении «Manual» (ручной), поворотный магазин перемещается на одно положение при каждом нажатии кнопки CW (ПЧС) или CCW (ПРЧС). Если при восстановлении устройства смены инструмента открывается дверца клети или выключатель переведен в положение «Manual» (ручной) и нажата кнопка «Recover» (восстановление), выдается сообщение, информирующее оператора о том, что открыта дверца или выбран ручной режим. Чтобы продолжить, оператор должен закрыть дверцу и переключиться в автоматический режим. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 67 Схема Схема восстановления устройства смены инструмента Нажмите кнопку Recover (восстановить) Есть сигналы об Y (Да) ошибке? N (Нет) Инструмент в руке или в шпинделе (Да/Нет)? Есть сигналы об ошибке, их нужно сбросить. Нажмите «Y» для продолжения, затем «Reset» для сброса сигналов об ошибке и повторите. Рука в исходном положении? N (Нет) N (Нет) Y (Да) N (Нет) Y (Да) Помешает ли коромысло извлечению инструмента из шпинделя или гнезда (Да/Нет)? Y (Да) Инструмент может выпасть во время процедуры восстановления инструмента. Положите что-нибудь мягкое в то место, куда может упасть инструмент. Не пытайтесь поймать инструмент руками и для продолжения нажмите «Y» (да). Для продолжения ЧПУ ожидает нажатия «Y» (да). Для извлечения всех инструментов из шпинделя и руки используйте следующее команды. Двигайте поворотный магазин стрелками. ATC Fwd/Rev - Поворот руки вперед/назад) Tool release - переключатель "зажим/разжим инструмента" Стрелка вверх и вниз - движение гнезда вверх и вниз Orient spindle - ориентация шпинделя Для перемещения шпинделя вверх/вниз рука должна быть в исходном положении, а процедура восстановления устройства смены инструмента должна быть закончена. Вы закончили использование команд? (Y) Для продолжения ЧПУ ожидает нажатия «Y» (да). Нажата ли "Orient spindle" (ориентация шпинделя)? Нажмите клавишу курсора, чтобы переместить поворотный магазин, или «Write» (запись), Y (Да) Поворотный чтобы продолжить магазин между автоматическое гнездами? восстановление ЧПУ ожидает N (Нет) нажатия «Write» (запись) Восстановление гнезд, ждите Проверьте текущее гнездо поворотного магазина, введите текущий номер гнезда и нажмите «Enter» (ввод) Восстановление устройства смены инструмента завершено! Нажмите «Y» для продолжения. Обновите страницу гнезд и инструментов. Y (Да) Ориентация шпинделя Поворотный магазин между гнездами? Y (Да) Переход к следующему гнезду N (Нет) Отображается страница коррекции с гнездами КОНЕЦ Датчики и логические схемы диагностики Кулачковый механизм Сигнал Будет выполнена ориентация шпинделя. N (Нет) Внимание! Если шпиндель мешает перемещению руки манипулятора Для извлечения всех инструментов из руки и из шпинделя нажмите кнопку "Tool Release" (разжим инструмента, это может повредить ее. Для ориентации нажмите «O», инструмента), придерживая инструмент. для отмены – «N» Придерживая инструмент, нажмите штифт размыкания зажима инструмента на руке и сдвиньте инструмент наружу. Запишите штифт -зажимаN (Нет) «N» или инструмента для каждой стороны руки «O» Все инструменты сняты? (Y) O ЧПУ ожидает «Y» (Да) для продолжения Рука в исходном положении? В исходном положении, перейти к восстановлению гнезда? (Y) ЧПУ ожидает «Y» (Да) для продолжения Дискретный вход Clamp/Unclamp (заж./разж.) Origin (исх.пол.) Motor Stop (Остановка двигателя) Диаграмма поворотного магазина Сигнал Дискретный вход (Гнездо) Инструмент номер один в рабочем положении (Гнездо) Инструмент в рабочем положении Подъем гнезда Опускания гнезда Исходное положение укладки Вращение Выпадение инструмента при захвате Янтарный / 0 Выкл. / 1 Выкл. / 1 Янтарный / 0 Красный / 0 Красный / 0 Выкл. / 1 Красный / 0 Выкл. / 1 Гнездо инструмента номер один в рабочем положении Гнездо ин- Подъем Опу- Гнездо струмента гнезда скания между в рабочем гнезда подъемом положеи опускании нием 0 1 1 1 1 0 0 1 0 0 1 0 0 1 0 1 0 0 1 1 Поверните руку в исходное положение при помощи ATC Fwd/Rev (АУСИ вперед/назад) Y (Да) . Гидравлическое устройство смены инструмента Настройка инструментальных гнезд Таблицу инструментальных гнезд можно открыть, нажав клавишу Offset (коррекция) и далее нажимая клавишу курсора «вправо», пока не будет достигнут столбец гнезда инструмента. Введите значения для каждого используемого инструмента. Данные этой таблицы должны быть заданы оператором должным образом во избежание возможности повреждения инструментов, шпинделя или устройства смены инструмента. Создание новой таблицы инструментов При эксплуатации обрабатывающего центра потребуется полностью перепрограммировать таблицу инструментов. Имеются две полезные функции, которые можно использовать для облегчения создания новой таблицы инструментов: Нажатие кнопки ORIGIN (начало координат) на вспомогательной клавиатуре в любой момент при нахождении на экране таблицы инструментов задаст всем инструментальным гнездам их значения по умолчанию. Например, инструмент 1 в шпинделе, инструмент 2 в гнезде 1, инструмент 3 в гнезде 2 и так далее. Нажатие «0» и затем кнопки ORIGIN (начало координат) на вспомогательной клавиатуре в любой момент, при нахождении на экране таблицы инструментов задаст всем инструментальным гнездам их значение «0». Система нумерации инструмента 68 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 При первом включении станка задается таблица инструментальных гнезд по умолчанию. Таблица создается таким образом, что каждое гнездо содержит инструмент с тем же номером, что и номер гнезда. Шпиндель инициализируется так, что в нем установлен инструмент 1 (T1). Например, гнездо 1 предназначено для установки инструмента 1 (T1), гнездо 2 предназначено для инструмента 2 (T2) и т.д. Поэтому устройство смены инструмента боковой навески«ATC 38» по умолчанию имеет 38 инструментов, с T1 по T38 (T1 в шпинделе). Номера инструментов в таблице инструментов назначают специальный номер инструмента каждому гнезду устройства смены инструмента. Этот номер остается в таблице инструментов независимо от того, где фактически находится инструмент. Например, если инструмент 5 (T5) удален из инструментального гнезда 5 и установлен в шпиндель, таблица инструментов будет указывать, что T5 находится в шпинделе, а гнездо 5 предназначено для инструмента T5. Вызов инструмента по команде из программы станка заставляет систему управления производить поиск этого номера инструмента в таблице инструментов и перемещает устройство смены инструмента на гнездо, содержащее номер инструмента. ВНИМАНИЕ! Если инструмент, вызванный из программы, не соответствует инструменту, внесенному в таблицу инструментов и/или установленному в соответствующее гнездо, это может вызвать повреждение станка и/или инструмента. Допустимые номера инструмента В общем номера инструмента идут от T1 до количества гнезд в цепи устройства смены инструмента (T38 на устройстве смены инструмента с 30-pocket гнездами), однако, возможно использовать все номера в таблице инструментов. Это сделано для того, чтобы учесть ситуацию, при которой для окончания механической обработки оператору требуется больше инструментальных гнезд, чем имеется. Например, для выполнения законченного цикла механической обработки требуется 55 различных инструментов. Будут использованы первые 38 инструментов, а затем станок будет остановлен, и оператор снимет 17 из ранее установленных инструментов и заменит их на 17 инструментов, которые нужны для завершения обработки. После обновления таблицы инструментов, чтобы в ней отразились новые инструменты в соответствующих гнездах, механическая обработка будет продолжена с использованием номеров инструмента от T39 до T55. Использование «0» для обозначения инструмента Инструментальное гнездо может можно пометить как «всегда пустое» гнездо, если ввести «0» (ноль) в качестве номера инструмента в таблице инструментов. В этом случае устройство смены инструмента «не видит» это гнездо и не будет пытаться вставить или извлечь инструмент из гнезд с обозначением «0». 0 нельзя использовать для описания инструмента, вставленного в шпиндель. Шпиндель всегда должен иметь номер инструмента, отличный от нуля. Использование обозначения инструмента «Large» (крупногабаритный) В устройство смены инструмента можно вставлять крупногабаритные инструменты, если смежные гнезда оставить пустыми, и добавить обозначение в таблице инструментов. Крупногабаритные (большие) инструменты – это инструменты с диаметром более 4.9" (125 мм). Для обозначения крупногабаритного инструмента переместите курсор, выделите конкретное гнездо (то, в которое установлен крупногабаритный инструмент) и нажмите кнопку «L», а затем «WRITE/ENTER» (запись/ввод). На экране рядом с этим гнездом появится буква «L», а номера инструментов с обеих сторон изменятся на «-», это указывает, что в эти гнезда невозможно вставить инструменты. Для удаления обозначения «L» выделите гнездо с отметкой «L» и нажмите кнопку «пробел», а затем кнопку «WRITE/ENTER» (запись/ввод). ПРИМЕЧАНИЕ: Крупногабаритные инструменты не могут быть больше, чем 9.8" (250 мм). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 69 Тяжелые инструменты Обозначение инструмента как «Heavy» (тяжелый) никак не влияет на скорость или порядок работы устройства смены инструмента. Установка/снятие инструментов (гидравлическое устройство смены инструмента) Инструменты можно устанавливать в устройство смены инструмента, вставляя их прямо в гнезда или устанавливать их в шпиндель и использовать кнопки на вспомогательной клавиатуре АУСИ "ATC FWD/ REV" для укладки инструментов в устройстве смены инструмента. При первоначальной установке, когда используются кнопки АУСИ "ATC FWD/REV", первый инструмент, вставленный в шпиндель, будут инструментом T1 и будет помещен в гнездо 1. Для их установки прямо в цепь устройства смены инструмента, переведите выключатель на вспомогательном пульте оператора на «Manual» (ручной), откройте дверцу оператора (находится сзади на клети устройства смены инструмента) и установите инструмент в цепь. При помощи кнопок CW/ CCW (ПЧС/ПРЧС) переместите цепь на следующее пустое гнездо. Не забывайте оставлять пустые гнезда с обеих сторон крупногабаритного инструмента. После установки всех инструментов обновите таблицу инструментов устройства смены инструмента. Инструменты можно снимать, вызывая их к шпинделю и извлекая из него, или извлекать их прямо из цепи на станции оператора в клети инструмента. Для извлечения инструментов из цепи поверните выключатель на «Manual» (ручной), откройте дверцу оператора в кожухе инструмента, возьмитесь за инструмент и нажмите педаль. Операции ATC FWD, ATC REV (АУСИ вперед / назад; гидравлическое устройство смены инструмента) Использование ATC FWD/REV (АУСИ вперед/назад) вызовет переход устройства смены инструмента на гнездо следующего инструмента относительно инструмента в шпинделе. Например, если инструмент T15 находится в шпинделе, и ему назначено гнездо 20, устройство смены инструмента поместит инструмент T15 в гнездо 20, а затем выполнит "ATC FORWARD" (АУСИ вперед) на гнездо 21. Инструмент 16 (T16) не будет извлечен. Кнопки "ATC FWD/REV" (АУСИ вперед/назад) заменят инструмент в шпинделе на следующий или предыдущий инструмент. Однако, если следующий или предыдущий инструмент - это гнездо, обозначенной нулем (пустое гнездо), устройство смены инструмента пропустит это гнездо и достанет инструмент из "ненулевого" гнезда. Восстановление устройства смены инструмента (гидравлическое устройство смены инструмента) Режим восстановления устройства смены инструмента используется для перемещения коромысла и каретки устройства смены инструмента в исходное положение (HOME) вручную. Нажмите кнопку «Recover» (восстановление) и выполняйте указания на экране, чтобы вернуть устройство смены инструмента в исходное положение. 70 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Заклинивание инструмента Инструменты могут заклинить в шпинделе, если холодный инструмент вставляется в горячий шпиндель. Для снятия заклинившего инструмента: Дайте шпинделю остыть и попытайтесь снять инструмент кнопкой разжима инструмента. Если инструмент по-прежнему заклинен, см. ниже. Примечание: Для извлечения заклинившего инструмента из шпинделя необходимы два человека Предупреждение: Необходимо использовать перчатки и средства защиты глаз, так как инструменты острые и расколоться с разлетанием осколков Держите инструмент одной рукой и постукивайте по инструментальной оправке (не по шпинделю) бруском из алюминия или латуни. Если таких брусков нет, можно воспользоваться небольшой пластмассовой киянкой. Второй человек нажмет и будет удерживать нажатой кнопку Tool Release (разжим инструмента). Режим толчковой подачи Режим толчковой подачи позволяет перемещать все оси в нужное положение. До толчковой подачи осей необходимо установить их в исходное положение (опорная точка начала отсчета осей), см. раздел "Включение станка"). Для перехода в режим ручного управления нажмите кнопку ручного управления и кнопку с обозначением нужной оси (например, X, Y, Z, A или B), а затем перемещайте оси маховичком толчковой подачи или кнопками ручного управления. В режиме толчковой подачи возможны следующие значения приращения: .0001, .001, .01 и .1. Для толчковой подачи осей можно использовать также дистанционный маховичок толчковой подачи (RJH), который поставляется отдельно. Настройка коррекции Чтобы обеспечить точность обработки обрабатываемой детали, фрезерный станок должен иметь данные о том, где на столе находится деталь. Выполните толчковую подачу фрезерного станка с указателем в шпинделе, пока он не достигнет верхнего левого угла детали (см. следующую иллюстрацию), это положение - нулевая точка детали. Значения будут введены в параметр G54 на странице Work Offset (коррекция детали). Значения коррекции можно ввести и вручную. Для этого надо выбрать соответствующую страницу коррекции, переместить курсор в нужный столбец, набрать число и нажать WRITE или F1. Кнопка F1 записывает введенное число в выбранный столбец. Кнопка Write (запись) прибавляет введенное значение к числу, находящемуся в выбранном столбце. Стандартная настройка коррекции детали 1. Поместите материал в тиски и зажмите. 2. Вставьте в шпиндель указатель. 3. Нажмите "Handle Jog" (маховичок толчковой подачи) (A). 4. Нажмите .1/100. (B) (Скорость перемещения фрезерного станка при вращении маховичка будет выше). 5. Нажмите +Z (C). 6. Маховичком толчковой подачи (D) переместите ось Z примерно на 1" выше детали. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 71 7. Нажмите .001/1. (Е) (Скорость перемещения фрезерного станка при вращении маховичка будет ниже). 8. Маховичком толчковой подачи (D) переместите ось Z примерно на 0.2" выше детали. 9. Выберите ось X или Y (F) и маховичком толчковой подачи (D) подведите инструмент к верхнему левому углу детали (см. иллюстрацию ниже). 10. Нажмите «Offset» (коррекция) (G) пока активна область «Work Zero Offset» (коррекция начала координат детали). 11. Установите курсор (I) в G54 столбец X 12. Нажмите "Part Zero Set" (установка нуля детали) (J) для ввода значения в столбец оси X. Второе нажатие "Part Zero Set" (установка нуля детали) (J) загрузит значение в столбец оси Y. ВНИМАНИЕ! Не нажимайте кнопку Part Zero Set (установка нуля детали) третий раз, если это сделать, будет введено значение для оси Z. При выполнении программы это вызовет удар или сигнал об ошибке. C D G J F I . H A B E Шпиндель в левой верхней точке передней поверхности Настройка коррекции на инструмент Следующий этап - привязка инструмента. Это определяет расстояние от режущей кромки инструмента до верха детали. Другое название процедуры - коррекция на длину инструмента, она обозначается символом "Н" в строке программы станка. Расстояние для каждого инструмента заносится в таблицу коррекции на инструмент. 1. Вставьте указатель в шпиндель. 2. Нажмите "Handle Jog" (маховичок толчковой подачи) (A). 3. Нажмите .1/100. (B) (Фрезерный станок будет перемещаться быстрее при вращении маховичка). 4. Выберите ось X или Y (С) и с помощью маховичка толчковой подачи (D) подведите инструмент к центру детали. 5. Нажмите +Z (E). 6. Маховичком толчковой подачи (D) переместите ось Z примерно на 1" выше детали. 7. Нажмите .0001/.1. (F) (Скорость перемещения фрезерного станка при вращении маховичка будет низкой). 8. Поместите между инструментом и заготовкой лист бумаги. Осторожно опустите инструмент как можно ближе к верху детали так, чтобы бумага оставалась не зажатой. 9. Нажмите "Ofset" (коррекция). 10. Нажимайте кнопку Page Up (предыдущая страница) (H) до появления страницы с заголовком «Coolant - Length - Radius» (СОЖ - длина - радиус) и пролистайте до инструмента #1. 72 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 11. Установите курсор (I) на "Geometry" (геометрия) для позиции #1. 12. Нажмите "Tool Ofset Mesur" (измерение коррекции на инструмент) (J). При этом положение оси Z, показанное в левом нижнем углу экрана, будет помещено в позицию номера инструмента. ВНИМАНИЕ! Выполнение следующего пункта вызовет быстрое перемещение шпинделя по оси Z. D J K E G C I H A B F . Длина на инструмент измеряется от режущей Вершина кромки инструмента инструмента до верха Верх детали детали, когда ось Z находится в исходном положении. 13. Нажмите "Next Tool" (следующий инструмент) (К). Дополнительная настройка инструмента В разделе CURRENT COMMANDS (текущие команды) есть другие страницы, используемые для настройки инструмента. Нажмите клавишу CURNT COMDS (текущие команды) и пролистайте страницы клавишами Page Up/Down (предыдущая/следующая страница). На первой странице вверху имеется заголовок «Spindle Load» (нагрузка шпинделя) и «Vibration» (вибрация). Здесь программист может ввести значение предела нагрузки инструмента для нагрузки шпинделя и вибрации. Система управления будет отслеживать введенные значения и при достижении указанного предела нагрузки выполнит действие, заданное в настройке 84. Вторая страница называется Tool Life (ресурс инструмента). На этой странице есть столбец «Alarm» (сигнал об ошибке). Программист может ввести значение в этот столбец, при этом станок остановится по достижении заданного времени использования инструмента. Использование расширенного управления инструментами Введение в управление инструментами Расширенное управление инструментами (РУИ) позволяет программисту задавать и получать доступ к резервным инструментами для одного задания или нескольких заданий. Страница расширенного управления инструментами (РУИ) открывается в режиме "Current Commands" (текущие команды) (нажмите кнопку "Current Commands" (текущие команды) и "Page up" (предыдущая страница) один раз). Ниже приводится пример экрана РУИ, экран имеет заголовок «TOOL GROUP» (группа инструмента). Резервные или запасные инструменты подразделяются на несколько групп. Вместо отдельного инструмента программист указывает группу инструментов в программе G-кода. РУИ отслеживает использование отдельных инструментов по каждой группе и сравнивает данные с пределом стойкости, установленным пользователем. При достижении предела (например, количества использований или нагрузки на инструмент) фрезерный станок автоматически выберет другой инструмент из этой группы для последующего использования. Для включения РУИ убедитесь, что настройка 7 (блокировка параметров) выключена и нажмите кнопку аварийной остановки. В параметре 315, бит 28, измените значение с «0» на «1» и нажмите F4 для переключения между окнами. Для перемещения между элементами активного окна пользуйтесь клавишами курсора (влево, вправо, вверх, вниз). Нажатие Enter выбирает, изменяет или сбрасывает значения каждого элемента в зависимости от сделанного выбора. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 73 В левом нижнем углу экрана показывается базовая справочная информация по выбранному элементу. Наименование активного окна ADVANCED TOOL MANAGEMENT PRESS F4 TO CHANGE ACTIVE WINDOW (TOOL DATA) GROUP ID: 1000 <PREVIOUS> <NEXT> <ADD> USAGE: 0 HOLES: 0 FEED TIME: 0 GROUP USAGE: IN ORDER TOTALTIME: 0 DESCRIPTION: TOOL LOAD: 0 TL ACTION: <DELETE> <RENAME> <SEARCH> TL IN SPINDLE 1 TOOLS EXP LIFE 0 0 0 0 0 0 CRNT PKT H-CODE D-CODE FLUTES FEED TIME TOTAL TIME USAGE ALARM 0 HOLES LOAD Press WRITE/ENTER to display the previous tool groups data Окно групп инструмента Окно допустимых пределов (Allowed Limits) Окно сведений об инструменте Текст подсказки . Tool Group (группа инструментов) - В окне Tool Group (группа инструментов) оператор определяет группы инструментов, используемые в программах. Previous (предыдущая) - При выделении <PREVIOUS> и нажатии Enter (ввод) дисплей переключается на предыдущую группу. Next (следующая) - При выделении <NEXT> и нажатии Enter (ввод) дисплей переключается на следующую группу. Add (добавить) – Для добавления группы инструментов выделите «Add» (добавить), введите число от 1000 до 2999 и нажмите Enter (ввод). Delete (удалить) – С помощью пунктов «PREVIOUS» (предыдущая) или «NEXT» (следующая) перейдите к группе, которую необходимо удалить. Выделите элемент <DELETE> (удаление) и нажмите Enter. На запрос о подтверждении удаления нажмите «Y» для завершения удаления или «N» для отмены удаления. Rename (переименовать) – Выделите «RENAME» (переименовать), введите число от 1000 до 2999 и нажмите Enter (ввод) для изменения номера идентификатора группы. Search (поиск) - Для поиска группы выделите <SEARCH>, введите номер группы и нажмите Enter (ввод). Group ID (идентификационный номер группы) – Отображает идентификационный номер группы. Group Usage (использование группы) – Введите порядок, в котором вызываются инструменты в данной группе. Для указания того, как использовать инструменты, используйте клавиши курсора «влево» и «вправо». Description (наименование) – Введите описательное имя группы инструментов. Allowed Limits (допустимые пределы) – Окно Allowed Limits (допустимые пределы) содержит предельные значения, задаваемые пользователем для определения износа инструмента. Эти переменные определяют срок службы каждого инструмента в группе. Если переменной оставлено нулевое значение, она будет игнорироваться. Feed Time (время подачи) – Введите суммарное время использования инструмента при подаче (в минутах). Total Time (общее время) – Введите суммарное время использования инструмента (в минутах). 74 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Tool Usage (использование инструмента) – Введите суммарное количество раз использования инструмента (количество смен инструмента). Holes (отверстий) – Введите общее допустимое количество отверстий, которое можно просверлить инструментом. Tool Load (нагрузка на инструмент) – Введите максимальную нагрузку на инструмент (в процентах) для инструментов данной группы. Tl Action* (действие по нагрузке) – Укажите действие, которое должно автоматически выполняться при достижении максимальной нагрузки на инструмент, заданной в процентах. Для выбора автоматического действия используйте клавиши курсора «влево» и «вправо». Данные об инструменте TL in Spindle - Инструмент в шпинделе. Tool (инструмент) – Используется для добавления или удаления инструмента из группы. Чтобы добавить инструмент, нажмите F4 до выделения окна Tool Data (данные об инструменте). С помощью клавиш курсора выделите любой элемент под заголовком «Tool» (инструмент) и введите номер инструмента. При вводе нуля инструмент будет сброшен. При выделении номера инструмента и нажатии ORIGIN (исходное положение) произойдет сброс значений кодов H и D, а также данных о канавках инструмента на значения по умолчанию. EXP (исчерпан) – Используется для вывода из употребления инструмента в группе вручную. Для вывода инструмента из употребления введите «*» или для сброса «*» нажмите Enter (ввод). Life (ресурс) – Процент оставшегося ресурса инструмента. Рассчитывается системой управления ЧПУ с использованием фактических данных об инструменте и пределов, установленных для группы оператором. CRNT PKT (текущее гнездо) – Гнездо устройства смены инструмента, в котором находится выделенный инструмент. H-Code - Код H (длина инструмента), который будет использоваться для данного инструмента. Редактирование Н-кодов возможно только при условии, что настройка 15 H & T Code Agreement (согласование кодов Н и Т) выключена (off). Оператор может изменить Н-код, введя его номер и нажав Enter (ввод). Введенный номер будет соответствовать номеру инструмента на экране коррекции на инструмент. D-Code - D-код, который будет использоваться для данного инструмента. Для изменения D-кода необходимо ввести его номер и нажать кнопку Enter. ПРИМЕЧАНИЕ: По умолчанию коды Н и D в режиме расширенного управления инструментами равны номеру инструмента, добавленного в группу. Flutes (канавки) – Количество канавок на инструменте. Для редактирования этого значения выберите его, введите новое число и нажмите кнопку Enter. Это значение равно значению в столбце «Flutes» (канавки) на странице коррекции на инструмент. При выделении любого из следующих разделов (от "Holes" до "Load") и нажатии кнопки ORIGIN (исходное положение) их значения будут очищены. Для изменения этих значений выделите значение в той или иной категории, введите новое число и нажмите кнопку Enter. Load (нагрузка) – Максимальная нагрузка, прилагаемая к инструменту (в процентах). Holes (отверстий) – Количество отверстий, просверленных/нарезанных/расточенных инструментом с использованием стандартных циклов группы 9. Feed Time (время подачи) – Время в минутах, в течение которого инструмент использовался при операции подачи. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 75 Total Time (общее время) – Общее время использования инструмента (в минутах). Usage (использование) – Количество раз использования инструмента. Настройка группы инструментов Чтобы добавить инструмент, нажмите F4 до выделения окна Tool Group (группа инструментов). С помощью клавиш курсора выделите элемент <ADD> (добавить). Введите число от 1000 до 2999 (это будет идентификационный номер группы). Для изменения номера группы выделите функцию <RENAME> (переименовать), введите новый номер и нажмите Enter (ввод). Использование группы инструментов Перед тем, как использовать программу, необходимо настроить группу инструментов. Для использования группы инструментов в программе сначала настройте группу инструментов. Затем подставьте номер группы инструментов в качестве номера инструментов, в H-коды и D-коды программы. В следующем примере показан пример нового формата программирования. Пример: T1000 M06 (группа инструментов 1000) G00 G90 G55 X0.565 Y-1.875 S2500 M03 G43 H1000 Z0.1 (H-код 1000 аналогичен номеру группы) G83 Z-0.62 F15. R0.1 Q0.175 X1.115 Y-2.75 X3.365 Y-2.875 G00 G80 Z1.0 T2000 M06 (используйте группу инструментов 2000) G00 G90 G56 X0.565 Y-1.875 S2500 M03 G43 H2000 Z0.1 (H-код 2000 аналогичен идентификационному номеру группы) G83 Z-0.62 F15. R0.1 Q0.175 X1.115 Y-2.75 X3.365 Y-2.875 G00 G80 Z1.0 M30 Макросы Система управления инструментами может использовать макросы для вывода инструмента группы из употребления. Макросы от 8001 до 8200 представляют инструменты от 1 до 200. Задав одному из этих макросов значение 1, оператор может вывести инструмент из употребления. Пример: #8001 = 1 (при этом срок действия инструмента 1 истекает, и он больше не будет использоваться) *8001 = 0 (если ресурс инструмента 1 истек во команде вручную или с помощью макроса, то настройка макроса 8001 на 0 сделает инструмент 1 снова доступным снова для использования) Макропеременные 8500-8515 дают возможность программе в коде G получить данные о группе инструмента. Если идентификационный номер группы инструмента определен с помощью макроса 8500, система управления возвращает данные о группе инструмента в макропеременных с 8501 по 8515. См. данные о переменных 8500-8515, в главе «Макросы», где содержится информация о метке данных макропеременной. 76 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Макропеременные 8550-8564 дают возможность программе в коде G получить данные об отдельном инструменте. Если идентификационный номер отдельного инструмента указан с помощью макроса 8550, система управления возвращает данные об отдельном инструменте в макропеременных 85518564. Дополнительно пользователь может задать номер группы РУИ с помощью макроса 8550. В этих обстоятельствах система управления возвращает данные об отдельном инструменте для текущего инструмента в указанной группе инструмента РУИ с помощью макропеременных 8551-8564. См. описание для переменных 8550-8564 в главе «Макросы». Значения в этих макросах обеспечивают данные, которые также доступны из макросов, начиная с 1601, 1801, 2001, 2201, 2401, 2601, 3201 и 3401, и для макросов, начиная с 5401, 5501, 5601, 5701, 5801 и 5901. Эти первые 8 наборов обеспечивают доступ для данных об инструменте для инструментов 1-200; последние 6 наборов обеспечивают данные для инструментов 1-100. Макросы 8551-8564 обеспечивает доступ к тем же данным, но для инструментов 1-200 для всех элементов данных.Сохранение и восстановление таблиц расширенного управления инструментами. Система управления может сохранить и восстановить переменные, относящиеся к функции расширенного управления инструментом (РУИ) на накопитель USB и в RS-232. Эти переменные хранят данные, которые вводятся на экране РУИ. Информацию можно сохранить либо в составе полной резервной копии при помощи страницы LIST PROG/POSIT, либо отдельно, информацию РУИ, вызвав экран РУИ и нажав F2. Когда данные расширенного управления инструментом сохранены в составе полной резервной копии, система создает отдельный файл расширением ".ATM". Данные РУИ могут быть сохранены и восстановлены через порт RS232 нажатием кнопок SENDRS232 и RECV232 при отображаемом экране расширенного управления инструментом. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 77 Дополнительная программируемая трубка подачи СОЖ Программируемая СОЖ (P-cool) (опция) подает СОЖ на обрабатываемую деталь под различными углами. Угол подачи СОЖ можно изменять из программы ЧПУ. При наличии этой опции на странице коррекции на инструмент показывается дополнительный столбец «Coolant Position» (положение СОЖ). При вызове соответствующего Н-кода и M08 трубка подачи СОЖ будет переведена в положение, указанное для конкретного инструмента. Настройка программируемой СОЖ 1. Нажмите кнопку OFFSET (смещение) для вызова таблицы коррекции. Нажмите кнопку CLNT UP (СОЖ вверх) или CLNT DOWN (СОЖ вниз) для перемещения наконечника программируемой СОЖ в заданное положение. Нажмите кнопку COOLNT (СОЖ) для включения подачи СОЖ, чтобы проверить положение программируемой СОЖ. Примечание: Положение программируемой СОЖ показывается в нижнем левом углу экрана. 2. Введите номер положения СОЖ для данного инструмента в столбец Coolant Position (положение СОЖ) и нажмите F1. Повторите пункты 1 и 2 для каждого инструмента. 3. Введите в программу позицию СОЖ как Н-код. Например, H2 даст команду соплу перемещаться в положение, введенное в столбец Coolant Position (положение СОЖ) для инструмента 2. Если настройка 15 (H & T Agreement - согласование Н и Т) включена (on), коды Н и Т в программе должны быть одинаковыми (например, T1 H1 необходимо использовать совместно). Если настройка 15 выключена (off), коды Н и Т в программе могут быть разными (например, можно давать команду T1 H2). PROGRAMABLE COOLANT DO NOT ADJUST NOZZLE BY HAND Исходное положение H01 H20 . Графический режим Надежный способ проверки и отладки программы – запустить ее в графическом режиме. Станок не будет выполнять никаких перемещений, вместо этого все перемещения будут отображаться на экране. Графический режим можно запускать из режимов Memory (память), MDI (ручной ввод данных), DNC (ГЧПУ) или Edit (редактирование). Для выполнения программы нажимайте клавишу SETNG/GRAPH до появления страницы GRAPHICS (графика). Или нажмите Cycle Start (запуск цикла) из панели активной программы в режиме Edit (редактирование) для входа в графический режим. Для выполнения ГЧПУ в графическом режиме выберите DNC (ГЧПУ), затем перейдите в графический дисплей и передайте программу в систему управления станка (см. раздел «ГЧПУ»). В графическом режиме существуют четыре полезные функции, которые можно вызвать нажатием одной из функциональных клавиш (F1 - F4). Клавиша F1 (помощь) отображает краткое описание каждой функции, доступной в графическом режиме. F2 – это кнопка изменения масштаба изображения, которая выделяет область, путем использования кнопок со стрелкой, Page Up (предыдущая страница) и Page Down (следующая страница) для управления степенью масштабирования изображения и нажатия кнопку Write (запись). F3 и F4 используются для управления скоростью моделирования. Имейте в виду, что в графическом режиме моделируются не все функции или перемещения станка. 78 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Пробный прогон Функция DRY RUN (пробный прогон) используется для быстрой проверки программы без фактической обработки деталей. Для запуска пробного прогона в режиме MEM (память) или MDI (ручной ввод данных) нажмите кнопку DRY RUN (пробный прогон). В процессе пробного прогона скорость всех ускоренных перемещений и подач выбирается кнопками скорости толчковой подачи. Пробный прогон может быть включен или выключен только после полного завершения программы или нажатия кнопки RESET (сброс). В процессе пробного прогона происходят все необходимые перемещения XYZ и смены инструмента. Клавиши ручной коррекции можно использовать для регулировки скорости вращения шпинделя в пробном прогоне. Примечание: Графический режим не менее удобен и возможно более безопасен, поскольку до окончания проверки программы оси станка не перемещаются. Выполнение программ После загрузки программы на станок и настройки коррекции программу можно запустить нажатием кнопки Cycle Start (запуск цикла). Рекомендуется до начала обработки детали запустить программу в графическом режиме. Фоновое редактирование Функция фонового редактирования позволяет во время выполнения одной программы изменять другую. Для активирования Background Edit (фоновое редактирование) во время выполнения программы, нажмите Edit (редактирование) в окне фонового редактирования (с правой стороны экрана), пока оно не будет активировано. Нажмите Select Prog (выбор программы) для выбора из списка программы для фонового редактирования (это должна быть программа, загруженная в память) и нажмите Write/Enter (запись/ввод) для начала фонового редактирования. Для того, чтобы выбрать другую программу для фонового редактирования, нажмите Select Prog (выбор программы) из окна фонового редактирования и выберите новую программу из списка. Изменения, внесенные при фоновом редактировании, не оказывают никакого влияния на выполняемую программу или ее подпрограммы. Внесенные изменения вступят в силу при следующем запуске программы. Для выхода из режима фонового редактирования и возврата к выполняемой программе нажмите Prgrm Convrs. Кнопка Cycle Start (запуск цикла) не может использоваться в процессе фонового редактирования. Если программа содержит программируемый останов (M00 или М30), выйдите из режима фонового редактирования (нажмите клавишу F4) и нажмите клавишу Cycle Start (запуск цикла) для продолжения выполнения программы. Примечание: Если активна команда M109 и включено фоновое редактирование, все данные клавиатуры направляются в редактор фонового редактирования; по окончании редактирования (нажата Prgrm/Convrs), произойдет возврат вводимых с клавиатуры данных к M109 в выполняющейся программе. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 79 Run-Stop-Jog-Continue (пуск-стоп-толчковая подача-продолжить) Эта функция позволяет оператору остановить выполнение программы, толчковой подачей отвести инструмент от детали, а затем возобновить выполнение программы. Порядок работы следующий: 1. Для остановки программы нажмите клавишу Feed Hold (остановка подачи). 2. Нажмите X, Y или Z и кнопку маховичка толчковой подачи. Система управления сохранить текущие координаты X, Y и Z. Примечание: Толчковая подача осей кроме X, Y и Z невозможна. 3. Система управления выдаст сообщение «Jog Away» (отведите толчковой подачей). Отведите инструмент от детали при помощи маховичка толчковой подачи, дистанционного маховичка толчковой подачи, кнопок толчковой подачи или фиксации толчковой подачи. Кнопки управления, например AUX CLNT (вспомогательная СОЖ) (TSC) (СОШ) или COOLNT (СОЖ) для включения/выключения подачи СОЖ (для вспомогательной СОЖ требуется, чтобы шпиндель вращался и дверь была закрыта). Шпинделем можно управлять, нажимая CW (ПЧС), CCW (ПРЧС), Stop (стоп), Tool Release (разжим инструмента). При необходимости вкладыши инструмента можно заменить. Внимание: Когда программа будет продолжена, для положения возврата будут использоваться старые значения коррекции. Поэтому не рекомендуется производить смену инструмента и изменять коррекцию при прерывании программы. 4. Подведите инструмент толчковой подачей как можно ближе к сохраненному положению или к положению, из которого возможно беспрепятственный ускоренное перемещение к сохраненному положению. 5. Вернитесь в предыдущий режим, нажав MEM (память), MDI (ручной ввод данных) или DNC (ГЧПУ). Система управления продолжит работу только в случае если введенный режим соответствует режиму в момент остановки. 6. Нажмите Cycle Start (запуск цикла). Система управления выдаст сообщение "Jog Return" (возврат из толчковой подачи) и выполнит ускоренное перемещение осей X и Y при 5% скорости в положение, которое они занимали в момент нажатия Feed Hold (остановка подачи), затем произойдет возврат оси Z. Внимание: Система управления не будет следовать траектории, которая использовалась для отвода толчковой подачей. Если во время этого перемещения нажата клавиша Feed Hold (остановка подачи), фрезерный станок прекратит подачу и выдаст сообщение «Jog Return Hold» (остановка возврата толчковой подачей). Для возобновления прерванной операции возврата нажмите клавишу Cycle Start (запуск цикла). По окончании перемещения система управления снова перейдет в состояние остановки подачи. 7. Снова нажмите клавишу Cycle Start (запуск цикла), и программа возобновит нормальную работу. См. также настройку 36 «Program Restart» (перезапуск программы). Таймер перегрузки оси При обнаружении тока перегрузки шпинделя или осей срабатывает таймер и отображается в панели POSITION (положения). Таймер запускается на интервал 1.5 минуты, и отсчет идет до нуля. Сигнал об ошибке перегрузки оси (SERVO OVERLOAD) выдается, когда время истекло (ноль на таймере). 80 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Устройство автоматической смены спутников (серия EC и MDC-500) Введение Устройство автоматической смены спутников управляется командами в программе ЧПУ. Функция M50 (выполнить смену приспособлений) выполняет разжим, подъем и поворот спутников , затем опускает и блокирует спутник снова. Устройство автоматической смены спутников поворачивает приспособления на 180o, затем возвращает назад. Вращение происходит в разных направлениях. Устройство автоматической смены спутников оборудовано звуковым сигнализатором, предупреждающим находящихся рядом рабочих о том, что происходит смена спутника. Вместе с тем, во избежание несчастных случаев не полагайтесь только на звуковой сигнал. Предупреждения и сигналы устройства автоматической смены спутников • При смене спутника крупногабаритные обрабатываемые детали могут столкнуться со станиной. • При смене спутника контролируйте зазор на длину инструмента. Длинные инструменты могут столкнуться с обрабатываемой деталью. Превышение значений максимального радиуса и длины инструмента могут повредить станок при вращении спутника. . Показан EC-300 Максимальная нагрузка спутников EC-300 550 фунтов (249 кг) на одну станцию, уравновешенность до 20% MDC 700 фунтов (318 кг) на одну станцию, уравновешенность до 20% EC-400 Поворотный аппарат 1 и 45 градусов - 1000 фунтов на спутник Полная 4-я ось 660 фунтов на спутник Работа устройства автоматической смены спутников Устройство автоматической смены спутников управляется с помощью М-кодов Код M50 определяет очередность спутников. Если смена спутников запланирована, она будет выполнена, или программа остановится и сообщит оператору, что смена спутника не запланирована. G188 использует таблицу циклограммы спутников для загрузки и исполнения программы, запланированной для текущего приспособления. По окончании программы обработки детали команда M99 возвращает управление к команде M50 (смена спутника) для загрузки следующего спутника. При этом способе не используется M36, поскольку планировка спутников контролируется командой M50. Для обеспечения обратной совместимости и для возможности программировать смену спутников не используя ТЦС имеется M36. Для помощи оператору в загрузке/выгрузке и смене спутников выдаются сообщения. Например, в начале автоматической смены спутника по команде M50, если станция загрузки не готова, на экран выдается сообщение. Пока станция загрузки не будет приведена в готовность и кнопка Part Ready (деталь готова) не будет нажата, сообщение будет мигать и смена спутников будет приостановлена. Если в начале автоматической смены спутников станция загрузки готова, сообщение не показывается и нажатие кнопки не требуется, смена спутника начинается автоматически. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 81 M46 - Qn Pmm Переход к строке mm в текущей программе, если спутник n загружено, иначе - переход к следующему блоку. M48 - Проверка соответствия текущей программы загруженному спутнику Проверяет по таблице циклограммы спутников, что текущая программа назначена загруженному спутнику. Если текущей программы нет в списке или загруженный спутник не соответствует программе, выдается сигнал об ошибке. M48 может быть в программе, указанной в ТЦС, но не может быть подпрограммой программы ТЦС. При неправильном вложении M48 выдается сигнал об ошибке. M49Pnn Qmm - Присваивает состоянию спутника nn значение mm. Без Р-кода эта команда устанавливает состояние спутника, загруженного в настоящий момент. Состояния каждого спутника определяются в выпадающем меню таблицы циклограммы спутников (ТЦС). Станция загрузки оператора (EC-300, EC-400, MDC) Для упрощения загрузки/выгрузки деталей и ускорения автоматической смены спутников фрезерные станки имеют дополнительную зону загрузки. Станция загрузки имеет ограждение (дверцу), на вспомогательном пульте есть несколько кнопок, управляющих устройством автоматической смены спутников. В целях безопасности дверца станции загрузки должна быть закрыта перед началом автоматической смены спутников. ПРИМЕЧАНИЕ: Для выполнения смены спутника спутник в станции загрузки должен быть в исходном положении. Органы управления вспомогательного пульта Emergency Stop - аварийный останов: Эта кнопка действует аналогично кнопке на подвесном пульте управления. Поворотный аппарат, индексация: Поворачивает спутник в станции загрузки (см.настройку 164). Part Ready - готовность детали: Используется для указания того, что спутник готов. Также имеется индикатор, который 1) мигает, если система управления ожидает действия оператора, или 2) горит, если оператор готов к смене спутника. Обозначения вспомогательного пульта устройства автоматической смены спутников Поворот спутника Спутник готов G-код устройства автоматической смены спутников G188 Получение программы из ТЦС Вызывает программу обработки детали для загруженного спутника на основании записи для этого спутника в ТЦС. Программирование устройства автоматической смены спутников Устройство автоматической смены спутников может быть запрограммировано для исполнения одних и тех же программ обработки детали для обоих спутников или разных программ для каждого спутника. Описание возможных вариантов программирования автоматической смены спутников см. в разделе «Типовые программы». Способ 1 Следующий способ является предпочтительным для выполнения автоматической смены спутников: 82 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Для выполнения автоматического задания цикла спутников и выбора программы обработки детали, каждому спутнику должна быть задана очередность, а также назначена программа обработки детали. Задание очередности выполняется двумя способами: первый – очередность спутника можно задать кнопкой Part Ready (деталь готова) на пульте управления. Нажатие этой кнопки включает в расписание спутник, находящийся за пределами зоны обработки. Второй способ запланировать спутник - использовать таблицу циклограммы спутников (ТЦС). Эта таблица вызывается на экран нажатием кнопки CURNT COMDS (текущие команды), а затем кнопками Page Up (предыдущая страница) или Page Down (следующая страница) до появления страницы Pallet Schedule Table (таблица циклограммы спутников). С помощью клавиш курсора выделите блок «Load Order» (порядок загрузки) для данного спутника. Введите номер спутника и нажмите кнопку Write/ Enter (запись/ввод). Если для этого спутника уже задан указатель приоритета, то числа «Load Order» (порядок загрузки) других спутников будут соответственно обновлены. Спутник, находящийся на приемнике (в рабочей зоне), будет отмечен звездочкой в столбце Load Order (порядок загрузки), задать его очередность невозможно. Назначение программы обработки детали также выполняется на экране Pallet Schedule Table (ТЦС). Клавиши курсора используются для выделения блока Program Number (номер программы) для данного спутника. Введите номер программы с клавиатуры и нажмите кнопку Write/Enter (запись/ввод). Например, при наборе «O123» и нажатии Write/Enter (запись/ввод) в таблицу будет внесена программа номер O00123. Если программа обработки детали обнаруживает M50 (без Р-кода), а кнопка Part Ready (деталь готова) не нажата, система управления приостановит обработку, будет мигать зеленый маячок и появится сообщение «None Scheduled» (отсутствует очередность). Перед выполнением смены спутника фрезерный станок ожидает нажатия кнопки Part Ready (готовность детали) или обновления ТЦС. Эта функция предотвращает смену спутника пока оператор не готов. Кнопку Part Ready (готовность детали) можно нажать в любое время, это нажатие сработает, когда потребуется следующая смена спутника. Способ 2 Несмотря на то, что предыдущий способ является рекомендованным, устройство автоматической смены спутников может также работать без автоматического управления программой или ввода в ТЦС. Для этого используется M50 с Р-кодом. Для нормальной работы перед M50 необходимо поставить M36. M36 P1 перед M50 P1 выполнит проверку готовности спутника № 1. смена спутников может выполняться без автоматического управления программой или ввода в ТЦС. Для этого используется M50 с Р-кодом. M50 P1 загрузит спутник № 1, не проверяя, запланирован ли он. Если нажата кнопка PART READY (готовность детали), то будет загружен спутник № 1. Если кнопка PART READY (деталь готова) для спутника #1 не нажата, световой индикатор на кнопке будет мигать и выдается сообщение «Schedule Pal#1» (задайте очередность для спутника). Таблица циклограммы спутников Таблица циклограммы спутников имеет ряд функций, которые могут помочь пользователю в повседневной работе. Load Order and Pallet Status (порядок загрузки и состояние спутника) - Эти две функции работают совместно, чтобы показать, какой спутник в настоящий момент находится в зоне обработки. Pallet Usage (использование спутника) - эта функция возвращает число загрузок того или иного спутника в зону обработки. После 32767 смен спутников счетчик примет значение "0". Program Number (номер программы) - Показывает номер программы, назначенной данному спутнику. Program Comment (комментарий к программе) - В этом элементе отображаются комментарии, включенные в программу обработки детали. Существует 30 различных значений состояния спутника. Первые четыре их них - Unscheduled (не запланирован), Scheduled (запланирован), Loaded (загружен) и Completed (выполнен) являются фиксированными и их невозможно изменить. Остальные 26 при необходимости могут изменяться и использоваться. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 83 Изменять или добавлять текст состояния можно в ТЦС. С помощью клавиш курсора переместите курсор в столбец Pallet Status (состояние спутника) и нажмите F1. Поверх столбца Pallet Status (состояние спутника) появится меню выбора (для закрытия меню снова нажмите F1 или Reset (сброс)). Число слева от текста является номером состояния. Это число используется командой M49 для установки состояния из программы обработки детали. Для выбора пунктов меню используйте клавиши со стрелками вверх/вниз или маховичок толчковой подачи. Введите текст и нажмите F3. Примечание: Для всех спутников используется общий список состояний. При нажатии F1 меню закрывается без изменения состояния каких-либо спутников. Чтобы сбросить состояние на «User» (пользователя), выберите нужный пункт в меню и нажмите F4. Все состояния можно сбросить одновременно нажатием клавиши Origin (исходное положение). Изменить состояние конкретного спутника можно из ТЦС или с помощью команды M49. В ТЦС переместите курсор в столбец «Pallet Status» (состояние спутника) нужного спутника. Нажмите F1 для вызова меню состояния. При помощи клавиш курсора выберите состояние и нажмите F2 или "Write/ Enter" (запись/ввод). Данные по настройке состояния спутника из программы см. в описании M49 выше или в примерах ниже. ВНИМАНИЕ! Следующие команды может вызвать движение поворотных элементов: Возврат в нулевую точку или толчковая подача Зона загрузки Зона обработки . M48 необходимо помещать в начало программы (или раздела программы), которая запускается для текущего спутника. В этом случае при каждом выполнении программы будет выполняться проверка ее соответствия спутнику. Например: Oxxxx (Программа пользователя) M48 ; ; (Пользовательская программа обработки детали для спутника 1) ; M30 Oxxxx (Программа пользователя) M48 ; ; (Пользовательская программа обработки детали для спутника 2) ; M30 Если в станке находится спутник, который не соответствует программе обработки детали, будет выдан сигнал об ошибке «A (или B) not in Position» (ошибка позиционирования А (или В)). При появлении такого сигнала об ошибке убедитесь, что выполняется программа, соответствующая загруженному спутнику. Важно: Убедитесь, что поворотный стол на спутнике один подключен к разъему «Connector 1», а поворотный стол на спутнике два – к разъему «Connector 2». 84 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Типовые программы Пример #1 Элементарная программа автоматической смены спутников, которая загружает следующий запланированный спутник и запускает программу обработки детали. Ниже показана типовая ТЦС, согласно которой спутник #1 загружен, а спутник #2 - запланирован. Следующим будет загружен спутник #2 (см. столбец 2, «Load Order» – порядок загрузки) и будет использоваться программа O06012 для обработки деталей на этом спутнике (см. столбец 5, «Program Number» (номер программы)). Комментарии к программе взяты из программы. Типовая таблица циклограммы спутников 1 Номер спутника Порядок Состояние загрузки спутника Использование Номер спутника программы Комментарий программы 1 * Загружен 23 O04990 (черновая и чистовая обработка) 2 1 Запланирован 8 O06012 (выполнение паза) O00001 (Номер программы) M50 (Смена на следующий спутник после нажатия кнопки Part Ready (деталь готова)) G188: (Вызов программы обработки детали для загруженного спутника) M99 (Возврат к началу основной программы) O04990 Программа обработки детали (Пользовательская программа обработки детали) M99 (Возврат из подпрограммы) O0612 Программа обработки детали M49Q12 (Пользовательская программа обработки детали) M99 Устанавливает состояние текущего спутника на 12, строка определяется оператором. (Выход из подпрограммы) Описание: Первый цикл программы O00001 загрузит спутник #2 (M50) и запустит программу O06012 (G188 выбирает программу из ТЦС для спутника #2). После этого ТЦС станет похожа на примерную таблицу 2. Звездочка для спутника #2 в столбце Load Order (порядок загрузки) указывает на то, что это спутник находится во фрезерном станке. Типовая таблица циклограммы спутников 1 Номер спутника Порядок загрузки Состояние спутника Использование спутника Номер программы Комментарий программы 1 0 Завершено 23 O04990 (черновая и чистовая обработка) 2 1 Загружен 9 O06012 (выполнение паза) Описание: В следующем цикле программы O00001 M50 обнаружит, что запланированных спутников нет. Будет мигать зеленый световой индикатор, а программа O00001 будет приостановлена пока оператор не запланирует спутник или не нажмет кнопку Reset (сброс). Запланировать спутник можно нажатием кнопки Part Ready (готовность детали). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 85 Пример #2 Элементарная программа автоматической смены спутников, отслеживающая, какая деталь должна обрабатываться на каком спутнике. Каждому спутнику назначены различные операции обработки. Имейте в виду, что код Р для M46 - это номер строки текущей программы, а не номер подпрограммы. Oxxxxx Номер программы M50 (Выполнить смену спутника после нажатия кнопки Part Ready (готовность детали) или обновление ТЦС) M46 Q1 Pxx1 Эта строка проверяет, находится ли спутник 1 в станке. В случае положительного ответа выполняется переход к строке xx1. Если спутник не в станке, выполнение продолжается со следующей строки. (См. описание M46.) M46 Q2 Pxx2 (Если спутник #2 загружен, программа выполнит переход к строке xx2, в противном случае управление будет передано следующей строке) M99 Pxxxx (Переход к строке Nxxxx: Более подробное описание M99 см. в разделе «М-код») Nxx1 (Номер строки) Программа обработки детали (Пользовательская программа обработки детали для спутника #1) M99 Pxxxx (Переход к строке Nxxxx) Nxx2 (Номер строки) Программа обработки детали (Пользовательская программа обработки детали для спутника #2) M99 Pxxxx (Переход к строке Nxxxx) Nxxxx (Номер строки) M99 (Повтор программы) Пример #3 Это другой способ примера 2 с использованием вызова подпрограммы, но без перехода, если спутник не запланирован. ПРИМЕЧАНИЕ: Для нормальной работы перед M50 с Р-кодом должен быть M36. M36 P1 (На дисплее мигает «No Pallet Scheduled» (не задана очередность спутника), мигает зеленый маячок, мигает индикатор на кнопке «Schedule Pallet» (очередность спутника) для спутника #1, пока не нажата кнопка или спутник не внесен в ТЦС) M50 P1 (Загрузка спутник 1) M98 Pxxx1 (Система управления переходит к программе Oxxx1 и выполняет ее) M36 P2 (Ожидание, пока спутник не будет запланирован) M50 P2 (Загрузка спутник 2) M98 Pxxx2 (Система управления переходит к программе Oxxx2 и выполняет ее) M99 (Повтор программы) Наличие в конце программы команды M99 вызовет непрерывное исполнение. Наличие в конце программы команды M30 вызовет ожидание системой управления нажатия оператором кнопки Cycle Start (запуск цикла). Восстановление устройства автоматической смены спутников (не для УАСС вертикальнофрезерного станка) EC-300 или ФСЦ - Если смена спутников прервана, необходимо выполнить новую команду M50; используйте M50P1 или M50P2. Если во фрезерный станок загружается неверный спутник, необходимо выполнить дополнительную команду M50. 86 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Все остальные горизонтально-фрезерные станки со меной спутников - В системе управления есть режим восстановления устройства автоматической смены спутников, помогающий оператору, в случае если устройство автоматической смены спутников не может завершить смену спутников. Для входа в режим восстановления устройства автоматической смены спутников нажмите кнопку "Recover" (восстановление), затем нажмите функциональную клавишу (F2) для включения режима восстановления устройства автоматической смены спутников. Имейте в виду, что если спутник находится в правильном положении, функция восстановления устройства автоматической смены спутников недоступна. Наиболее удобный способ восстановить неуспешную смену спутников – нажать «Y» и следовать тексту экранной справки. Оператору будет выдано сообщение с приглашением выполнить отдельный шаг последовательности автоматической смены спутников. Может потребоваться выполнить более одного пункта, после выполнения каждого нажимайте «Y» для перехода к следующему пункту. После восстановления устройства автоматической смены спутников система управления выйдет из экрана восстановления. Замена спутника Загрузка спутников в фрезерный станок возможна только через станцию загрузки. Обратите внимание на ориентацию спутника: он может быть загружен только одним способом. На спутнике выполнен паз, обеспечивающий его правильную ориентацию. 1. Поверните спутник на 90 градусов от исходного положения в любом направлении. Вырез для выравнивания спутника . 2. Прикрепите подходящий подъемник к верхней части приспособления или используйте рым-болты, ввинченные в отверстия в спутнике. 3. Поднимите спутник примерно на .25" (6.35 мм), чтобы он находился над штифтами станции загрузки, но ниже фиксирующей плиты станции загрузки. Потяните спутник на себя, пока он не минует станцию загрузки. . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 87 Склад спутников При снятии спутника его необходимо установить на нежесткую поверхность, например, на деревянный поддон. На нижней стороне спутника есть обработанные поверхности, требующие бережного обращения. Полезные советы Общие советы Быстрый поиск программы курсором. В режиме EDIT (редактирование) или MEM (память) можно быстро выбрать и отобразить другую программу, введя номер программы (Onnnnn) и нажав кнопку «стрелка вверх», «стрелка вниз». Поиск команды в программе. Поиск конкретной команды в тексте программы можно выполнять в режиме MEM (память) или EDIT (редактирование). Введите буквенный код адреса (A, B, C и т.д.) или код адреса и значение (A1.23) и нажмите клавишу со стрелкой вверх или вниз. При вводе кода адреса без значения поиск будет остановлен на первом найденном вхождении этого адресного кода независимо от значения. Команда шпинделя. Запустите или остановите шпиндель кнопками CW (ПЧС) или CCW (ПРЧС) в любое время при останове в покадровом режиме (Single Block) или в режиме остановки подачи (Feed Hold). Как только выполнен перезапуск программы при помощи CYCLE START (запуск цикла), шпиндель включается. Сохранение программы MDI (ручной ввод данных). Сохраните программу из MDI (ручной ввод данных) в списке программ, установив курсор в начале программы MDI, введя номер программы (Onnnnn) и нажав ALTER (изменить). Ускоренное перемещение в исходное положение оси. Выполните ускоренное перемещение всех осей в начало координат станка, нажав клавишу HOME G28 (исходное положение). Переместите одну ось в начало координат станка ускоренным перемещением, введя букву оси (например, X), а затем нажав HOME G28. ВНИМАНИЕ! Предупреждение о любом возможном столкновении не выдается. Коррекция Ввод значений коррекции. Нажатие кнопки OFFSET переключает страницы "Tool Length Offsets" (коррекция на длину инструмента) и "Work Zero Offsets" (коррекция начала координат детали). При нажатии "Write/Enter" (запись/ввод) введенное число будет сложено с числом, введенным в выбранное значение коррекции. При нажатии F1 выбранное значение коррекции будет заменено введенным значением. Для ввода отрицательного значения коррекции нажмите F2. Положение трубки подачи СОЖ. Положение наконечника подачи СОЖ представлено в качестве первого значения, следующего за номером инструмента в таблице коррекции на инструмент. Сброс всех значений коррекции и макропеременных. На экране Tool Length Offset (коррекция на длину инструмента) удалите все значения коррекции нажатием клавиши Origin (начало координат). Такое же действие можно выполнить на страницах Work Zero Offset (коррекция начала координат детали) и Macro Variables (макропеременные). Калькулятор Перенос результатов простых расчетов. Число в поле простого калькулятора (в верхнем левом углу) можно перенести в любую строку, выбранную курсором, переместив курсор в эту строку и нажав F3. Перенос в режим EDIT (редактирование) или MDI (ручной ввод данных). При нажатии F3 число из поля калькулятора (когда курсор установлен на число) переносится в строку ввода данных в режиме EDIT (редактирование) или MDI (ручной ввод данных). Введите букву (X, Y или Z), которую необходимо использовать с числом из калькулятора. 88 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Круговой калькулятор. Круговой калькулятор показывает четыре различных способа, которыми можно запрограммировать круговое движение с использованием введенных значений. Одно из решений можно перенести в режим EDIT или MDI. Чтобы это сделать, переместите курсор на строку программы, которую необходимо использовать, и нажмите или EDIT (редактировать), или MDI (ручной ввод данных). Нажмите кнопку F3, которая перенесет круговое перемещение в строку ввода данных в нижней части экрана. Нажмите Insert, чтобы добавить в программу эту строку с командой кругового перемещения. Однострочные выражения. Калькулятор позволяет решать простые однострочные выражения без скобок, например, 23*45.2+6/2. Выражение будет решено при нажатии кнопки Write/Enter. Примечание: Умножение и деление выполняются до сложения и вычитания. Программирование Быстрый выход из цикла жесткого нарезания резьбы G84. Функция жесткого нарезания резьбы имеет возможность выполнить вывод метчика быстрее, чем ввод. Для этого используется код J в строке G84, например, J2 выполняет отвод в два раза быстрее, J3 - в три раза и так далее до J9. Код J должен указываться в каждом блоке. Копирование программы в режиме LIST PROG (список программ). В режиме List Prog (список программ) можно сделать копию программы, для этого выберите номер программы, введите новый номер программы (Onnnnn) и нажмите F1. Выберите «duplicate program/file» (копировать программу/файл) из всплывающего списка и нажмите Enter (ввод). Связь Получение программных файлов с дискеты. Файлы с программами можно загружать с дискеты через дисковод USB. Используйте меню LIST PROG (список программ) для передачи файлов. Отправка нескольких программ с использованием номеров. В меню LIST PROG (список программ) выделите все программы, которые необходимо передать, и нажмите WRITE/ENTER (запись/ввод) на каждой, чтобы поставить на них отметку. Нажмите F2 и выберите необходимую функцию. Отправка программных файлов с дисплея LIST PROG. Файлы можно отправлять на устройство USB или через порт RS-232 с экрана LIST PROG (список программ). Выберите одну или несколько программ с помощью клавиш курсора и кнопки Enter (ввод) или выберите «ALL» (все), чтобы отправить все программы под одним именем файла. При нажатии F2 появляется всплывающее меню со списком имеющихся функций. Выберите одну и нажмите ENTER (ввод) или указанную горячую клавишу для запуска. Отправка нескольких программ из LIST PROG с помощью SEND RS232. Можно передать несколько программ через последовательный порт, введя в строку ввода имена всех программ без пробелов между ними (например, O12345O98765), и нажав клавишу SEND RS232 (передать через порт). Сохранение на дискету и загрузка с дискеты значений коррекции, настроек, параметров и макропеременных. Значения коррекции, настройки, параметры и макропеременные можно сохранять на устройство хранения. Нажмите LIST PROG (список программ), затем выберите вкладку устройства, на котором необходимо сохранить данные или с которого необходимо загрузить данные. Нажмите F4 и выберите соответствующую функцию, затем нажмите WRITE (запись). Отправка и загрузка значений коррекции, настроек, параметров и макропеременных через порт RS232. Значения коррекции, настройки, параметры и макропеременные можно отправлять через порт RS-232. Нажмите List Prog и выберите нужную страницу (например, OFSET - коррекция, SETNG настройки). Введите имя файла и нажмите кнопку Send RS232 (отправить через порт), чтобы отправить эту экранную страницу на порт RS-232. Для получения файла через порт RS-232 нажмите кнопку RECV RS232. Удаление программных файлов с дискеты. Файл можно стереть с дискеты, используя экран LIST PROG (список программ). Наберите «DEL <имя_файла>» (удалить) и нажмите Write/Enter (запись/ ввод). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 89 Система интуитивного программирования (IPS) Введение Программное обеспечение "интуитивная система программирования" (ИСП), не входящее в стандартный объем поставки, упрощает разработку полноценных программ ЧПУ. Для входа в меню IPS (СИП) нажмите MDI/DNC (РВД/ГЧПУ), а затем PROGRM CONVRS. Для перемещения по меню используйте левую и правую клавиши курсора. Для выбора меню нажмите Write/Enter (запись/ввод). Некоторые меню имеют подменю, где для выбора подменю снова используются левые и правые клавиши курсора и Enter (ввод). Для перемещения по переменным используйте клавиши курсора . Наберите переменную на вспомогательной клавиатуре и нажмите клавишу Write/Enter (запись/ввод). Для выхода из меню нажмите Cancel (отмена). Для выхода из меню СИП нажмите любую из клавиш дисплея "Display". Для возврата в меню СИП, нажмите PROGRM CONVRS в режиме MDI/DNC (РВД/ГЧПУ). Обратите внимание на то, что программа, введенная через меню ИСП, также доступна в режиме MDI (ручного ввода данных). Автоматический режим Коррекция на инструмент и рабочее смещение должны быть заданы до запуска автоматической работы. На экране Setup (настройки) введите значения для каждого используемого инструмента. Коррекция на инструмент будет доступна при вызове инструмента для автоматической работы. На каждом из следующих интерактивных экранов пользователю будет предложено ввести данные необходимые для завершения обычных задач обработки. После ввода всех данных и нажатия «Cycle Start» (запуск цикла) начнется процесс обработки. . Пример экрана системы интуитивного программирования (СИП) Выключение и включение опции Опция системы интуитивного программирования выключается и включается при помощи параметра 315, бит 31 (Intuitive Prog Sys). Фрезерные станки с этой опцией можно возвратить в стандартный режим экрана программы Haas, переключив этот бит параметра на 0. Чтобы это сделать, нажмите кнопку PARAM/DGNOS, введите «315» и нажмите стрелку вниз. При помощи клавиш "влево" и "вправо" или маховичка толчковой подачи перейдите к последнему биту параметра (Intuitive Prog Sys). Нажмите кнопку аварийной остановки, введите «0» (ноль) и нажмите Enter (ввод). Для повторного включения опции СИП перейдите к биту параметра, как описано выше, нажмите кнопку аварийной остановки, введите «1» и нажмите Enter (ввод). Рекордер ИСП (интуитивной системы программирования) Рекордер СИП обеспечивает простой способ поместить программу в коде G, созданную с помощью СИП, в новые или имеющиеся программы. 90 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Принцип работы 1. Для доступа к СИП нажмите MDI/DNC, затем PROGRM/CONVRS. 2. Если рекордер доступен, в нижнем правом углу вкладки красным шрифтом выводится следующее сообщение: MANUAL SETUP FACE DRILL POCKET MILLING CENTER DRILL 0 DRILL TOOL 0 TAP TOOL CENTER DEPTH 0.0000 in DRILL DEPTH 0.0000 in TAP DEPTH 0.0000 in CENTER PECK 0.0000 in DRILL PECK 0.0000 in WRK ZERO OFST 54 R PLANE 0.2000 in NUM OF HOLES 0 X CENTER PT 0.0000 in DIAMETER 0.0000 in CENTER HOLE 0 Y CENTER PT 0.0000 in ANGLE BOLT CIRCLE ENGRAVING VQC 0 Press <CYCLE START> to run in MDI or <F4> to record output to a program. 0.000 deg BOLT LINE SINGLE HOLE MULTIPLE HOLES . 3. Для доступа к меню рекордера СИП нажмите F4. Для продолжения выберите пункт меню 1 или 2, или для отмены и возврата в СИП – пункт 3. Клавиша F4 также используется для возврата в СИП из любой точки в рекордере СИП. . Меню рекордера СИП (системы интуитивного программирования) Пункт меню 1: Выбор / создание программы Выберите этот пункт меню для выбора имеющейся программы в памяти или создания новой программы, в которую будет вставлен код G. 1. Для создания новой программы, введите букву «O», за которой следует нужный номер программы, и нажмите клавишу WRITE (запись). При этом новая программа создается, выбирается и выдается на экран. Для вставки кода G из СИП в новую программу еще раз нажмите клавишу WRITE (запись). 2. Для выбора имеющейся программы введите номер имеющейся программы в формате «O» (Onnnnn), затем нажмите клавишу WRITE (запись) для выбора и открытия программы. Для выбора из списка имеющихся программ нажмите клавишу WRITE (запись), не набирая ничего на клавиатуре. Используйте клавиши курсора для выбора программы и нажмите WRITE (запись) для ее открытия. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 91 MANUAL SETUP FACE DRILL POCKET MILLING Select / Create Program TAP TOOL DRILL TOOL 0 0 CENTER DRILL 0 ENGRAVING VQC F4 CANCEL O00000 (PROGRAM A) B) CENTER DEPTH DRILLO00001 DEPTH (PROGRAM TAP DEPTH O00002 (PROGRAM C) 0.0000 in 0.0000 in 0.0000 in O00003 (PROGRAM D) O00004 (PROGRAM E) (PROGRAM F) DRILLO00005 PECK CENTER PECK (PROGRAM G) 0.0000 in 0.0000 in *O00006 WRK ZERO OFST 54 R PLANE Y CENTER PT 0.0000 in ANGLE NUM OF HOLES 0 in 0.2000 0 Press <CYCLE START> Choose a program by using the cursor to run in MDI or <F4> keys and press WRITE to select. to record output to a X CENTER PT CENTER DIAMETER orHOLE 0 program program. 0.0000 in 0.0000 in followed by a new Enter a ‘O’ number and press WRITE to create. BOLT CIRCLE 0.000 deg BOLT LINE SINGLE HOLE MULTIPLE HOLES . 3. С помощью клавиш курсора переместите курсор в нужную точку вставки нового текста программы. Для вставки текста программы нажмите WRITE (запись). Пункт меню 2: Вывод в текущую программу 1. Выберите этот вариант для открытия программы в памяти, выбранной в настоящий момент. 2. С помощью клавиш курсора переместите курсор в нужную точку вставки нового текста программы. Для вставки текста программы нажмите WRITE (запись). Конвертер импорта файла DXF Эта функция может быстро построить программу в коде G ЧПУ на основании файла .dxf. Это достигается за три этапа: EDIT: EDIT X 0.0000 Y 0.0000 Type: START Group: 0 Chain: 0 EXTRA KEY COMMANDS Exit (F1) Activate Zoom (F4) Prev Chain pt (LEFT) Next Chain pt (RIGHT) Select Point (UP/DOWN) Cancel Action (CANCEL) Select Group (PG UP/DOWN) Chng Line Width (ALTER) CURRENT GROUPS Enter Origin Point: Use one of the following and press the WRITE key: X: Y: 1) Jog to X and Y position on part. (Use jog axis keys) 2) Use up and down arrows to select point. 3) Enter X and Y coordinates. 0.0000 0.0000 INPUT: . 92 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Функция конвертера импорта DXF имеет экранную справку по всем этапам процесса. Поле структуры этапа показывает, какие пункты выполнены, изменяя цвет текста каждого выполненного пункта на зеленый. Необходимые клавиши определяются рядом с содержанием пунктов. Для использования расширенных функций указываются в столбце слева дополнительные клавиши. Как только траектория инструмента закончена, ее можно вставить в любую программу в памяти. Эта функция опознает периодически повторяющиеся задачи и автоматически выполнит их, например, обнаружит все отверстия с одинаковым диаметром. Длинные контуры также соединяются автоматически. ПРИМЕЧАНИЕ: Опция конвертера импорта DXF включена только в состав системы интуитивного программирования (СИП). Начните с задания режущего инструмента в СИП. Выберите файл формата .dxf и нажмите F2. Система управления распознает файл DXF и импортирует его в редактор 1. Задайте начало координат детали. Это можно сделать при помощи одного из трех методов. a. Выбор точки b. Толчковая подача c. Ввод координат Для выделения точки используются маховичок толчковой подачи или кнопки со стрелками; для назначения выделенной точки в качестве начала координат нажмите Enter (ввод). Это используется для задания информации координат детали для заготовки. 2. Цепочка / Группа На этом этапе обнаруживается геометрия контуров. Функция автоматического формирования цепочки обнаружит большую часть геометрии детали. Если геометрия сложная и есть ветвление, будет выдано приглашение, чтобы оператор мог выбрать одну из ветвей. После выбора варианта ветвления автоматическое формирование цепочки продолжится. Аналогичные отверстия группируются для операций нарезания резьбы метчиком и/или сверления. CHAIN OPTIONS CANCEL - Exit TOOLPATH OPERATION CANCEL - Exit FACE CONTOUR POCKET DRILL ISLAND AUTOMATIC CHAINING MANUAL CHAINING REMOVE GROUP REFERENCES REMOVE ALL GROUP REFERENCES AUTOMATICALLY FINDS A PATH TO CHAIN. IF MULTIPLE PATHS ARE ENCOUNTERED, WILL SWITCH TO MANUAL CHAINING Create a single pass contour tool path. . Для выбора исходной точки траектории инструмента используйте маховичок толчковой подачи или кнопки со стрелкой. Нажмите F2, чтобы открыть диалоговое окно. Выберите вариант, который наилучшим образом подходит нужному приложению. Функция автоматического формирования цепочки обычно является наилучшим выбором, поскольку она автоматически построит траекторию инструмента для элемента детали. Нажмите «Enter». При этом изменится цвет этого элемента детали и будет добавлена группа в регистр в разделе «Current group» (текущая группа) с левой стороны окна. 3. Выбор траектории инструмента На этом этапе к конкретной сформированной группе применяется операция задания траектории инструмента. Выберите группу и нажмите F3 для выбора траектории инструмента. С помощью маховичка толчковой подачи разделите пополам кромку элемента детали, эта точка будет использоваться как точка врезания инструмента. После выбора траектории инструмента отобразится шаблон системы интуитивного программирования (СИП) для этой траектории. Большинство шаблонов СИП заполнено приемлемыми значениями по умолчанию. Они получены на основании заданных инструментов и материалов. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 93 Когда шаблон готов, нажмите F4 для сохранения траектории инструмента: или добавьте фрагмент кода G СИП в имеющуюся программу, или создайте новую программу. Нажмите EDIT (редактировать) для возврата к функции импорта DXF для создания следующей траектории инструмента. CANCEL - Exit IPS RECORDER 1.) Select / Create Program 2.) Output to current program This option allows you to select a program currently in memory from a list or create a new program file. . Программирование Редактирование позволяет пользователю редактировать программы при помощи всплывающих меню. Нажмите клавишу EDIT (редактирования) для входа в режим редактирования. Имеются два окна редактирования: окно активной программы и окно неактивной программы. Переключение между двумя окнами осуществляется нажатием клавиши EDIT (редактирование). Для редактирования программы введите имя программы (Onnnnn) и нажмите клавишу SELECT PROG (выбор программы), программа откроется в активном окне. Нажатие клавиши F4 открывает копию программы в окне неактивной программы, если в нем нет другой программы. Дополнительно можно выбрать другую программу в панели неактивной программы, нажав SELECT PROG (выбор программы) из панели неактивной программы, и выбрав программу из списка. Нажмите F4 для обмена программ между двумя окнами (сделайте активную программу неактивной и наоборот). Для перемещений по тексту программы используйте рукоятку ручного управления и клавиши со стрелками вверх/вниз. EDIT: EDIT ACTIVE PROGRAM - Onnnnn (CYCLE START TO SIMULATE) INACTIVE PROGRAM - Onnnnn Всплывающие меню Окно активной программы EDITOR HELP (PRESS F1 TO NAVIGATE) Сообщения контекстнозависимой справки . Окно неактивной программы CLIPBOARD Буфер обмена Принципиальная схема режима редактирования Нажмите F1 для осуществления доступа к Popup Menu (всплывающее меню). Используйте левую и правую клавиши курсора для выбора темы меню (HELP (справка), MODIFY (изменить), SEARCH (поиск), EDIT (редактирование), PROGRAM (программа)), и используте стрелки курсора вверх/вниз или ручку толчковой передачи для выбора функции. Нажмите Enter (ввод) для выполнения команд меню. Окно контекстно зависимого меню в нижней левой части предоставляет информацию о текущей выбранной функции. Для перемещения по сообщению меню используйте клавиши Page Up/Down (предыдущая страница/следующая страница). Это сообщение также включает список горячих клавиш, которые можно использовать для некоторых функций. 94 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Меню "Program" (программа) Create New Program (Новая программа) Этот пункт меню создает новую программу. Для создания новой программы введите имя программы (Onnnnn) (несуществующей в каталоге программ) и нажмите клавишу ENTER (ввод). "Горячая" клавиша - Select Prog (выбор программы) Select Program From List (Выбор программы из списка) Этот пункт меню предназначен для редактирования существующей в памяти программы. При выборе этого пункта отображается список доступных программ. Список можно прокручивать с помощью клавиш курсора и рукояткой ручного управления. Нажатие клавиши ENTER (ввод) или SELECT PROG (выбрать программу) осуществляет выбор выделенной программы и ее отображение на дисплее вместо списка программ. Горячая клавиша - Select Prog (выбор программы) Duplicate Active Program (Копировать активную программу) Этот пункт меню предназначен для копирования текущей программы. Пользователю предлагается ввести номер (Onnnnn) для копии программы. Delete Program From List (Удалить программу из списка) Этот пункт меню предназначен для удаления программы из программной памяти. Горячая клавиша Erase Prog (удаление программы) Обмен местами программ редактора Помещает активную программу в окно неактивной программы, а неактивную программу - в окно активной программы. Горячая клавиша -F4 Switch To Left Or Right Side (Переключиться на левую / правую сторону) Осуществляется переключение между активной и неактивной программой для редактирования. Неактивная и активная программы остаются в своих окнах. Горячая клавиша - Edit (редактирование) Меню "Edit" (редактировать) Undo (Отменить) Отменяет до 9 последних изменений. Горячая клавиша - Undo (отменить предыдущее действие) Select Text (Выделить текст) Этот пункт меню устанавливает начальную позицию выделяемых строк программы. Переместитесь с помощью клавиш со стрелками, начала, конца, пред./след. стр. или рукоятки толчковой подачи к последней выделяемой строке и нажмите клавишу F2 или клавишу Write/Enter (запись/ввод). Выбранный текст будет выделен. Для отмены выделения блока нажмите клавишу UNDO (отменить). Горячая клавиша - F2 для начала выделения, F2 или Write (запись) для окончания выделения Move Selected Text (Переместить текст) Эта функция работает совместно с функцией «выделить текст». Для перемещения выделенного текста в новое положение установите курсор в нужное место и нажмите клавишу WRITE/ENTER (ввод). Выделенный текст будет перемещен в позицию после курсора (>). Copy Selected Text (Копировать текст) Выделите часть текста, как это описано выше, и нажмите клавишу WRITE/ENTER (ввод). Выбранный текст будет выделен. Переместите курсор в позицию вставки копии текста. Нажмите клавишу F2 или клавишу Write/Enter (запись/ввод) для вставки выбранного текста в позицию после курсора (>). Горячая клавиша - Выберите текст, наведите курсор и нажмите Write (запись) 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 95 Delete Selected Text (Удалить текст) Выделите часть текста, как это описано выше, и нажмите клавишу WRITE/ENTER (ввод). Выбранный текст будет выделен. Нажмите клавишу WRITE/ENTER (ввод) для удаления выделенного текста. Если блок не выбран, будет удален выделенный элемент. Cut Selection To Clipboard (Вырезать в буфер обмена) Перемещает весь выделенный текст из текущей программы в новую программу, называемую буфером обмена. Текст, находившийся до этого в буфере обмена, удаляется. Copy Selection To Clipboard (Копировать в буфер обмена) Копирует весь выделенный текст из текущей программы в новую программу, называемую буфером обмена. Текст, находившийся до этого в буфере обмена, удаляется. Paste From Clipboard (Вставить из буфера обмена) Содержимое буфера обмена вставляется в текущую программу в строке, следующей за курсором. Меню "Search" (поиск) Find Text (Найти текст) Этот пункт меню предназначен для поиска текста или программного кода в текущей программе. Find Again (Найти далее) Этот пункт меню предназначен поиска следующего вхождения этого же текста или программного кода. Find And Replace Text (Найти и заменить текст) Этот пункт меню предназначен для поиска в текущей программе конкретного текста или программного кода с предоставлением возможности замены каждого вхождения (или сразу всех) другим G-кодом. Меню "Modify" (изменить) Remove All Line Numbers (Удалить номера строк) Этот пункт меню автоматически удаляет из текущей программы все N-коды (номера строк). При выделении группы строк удаление номеров производится только у выделенных строк. Renumber All Lines (Перенумеровать строки) Этот пункт меню перенумеровывает все выделенные блоки программы или, в случае выделения группы строк, перенумеровывает выделенные строки. Renumber By Tool (Перенумеровать по инструментам) Этот пункт меню производит поиск Т-кодов (инструмент), выделяет блок программы до следующего Т-кода, и перенумеровывает N-коды (номера строк) в пределах выделения. Reverse + & - Signs (Замена "+" и "-") Этот пункт меню производит замену знака числовых значений на противоположный. Для запуска процесса нажмите клавишу ENTER (ввод) и укажите ось (X, Y, Z и т.д.) в отношении которой следует выполнить замену знаков. При использовании этой функции будьте внимательны, если ваша программа содержит G10 или G92 (смотрите описание в разделе о G кодах). Reverse X & Y (Заменить X и Y) Эта функция производит замену кодов адреса Х на коды адреса Y, а Y - на X. 96 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Другие клавиши INSERT ALTER DELETE UNDO Клавиша INSERT (вставить) может использоваться для копирования выделенного текста в позицию после курсора. Клавишу ALTER (изменить) можно использовать для перемещения выделенного текста в программе в строку в позиции после стрелки курсора. Клавиша DELETE (удалить) может использоваться для удаления выделенного текста. Если был выбран блок, при нажатии UNDO (отмена) просто произойдет выход из режима определения блока. Коррекция на режущий инструмент Коррекция на инструмент – это способ сдвига траектории инструмента таким образом, чтобы действительная осевая линия инструмента сместилась влево или вправо от запрограммированной траектории. Обычно коррекция на инструмент программируется для сдвига инструмента, чтобы управлять размером элемента. Дисплей коррекций используется для ввода величины, на которую смещается инструмент. Коррекцию можно вводить, как значение диаметра или радиуса, в зависимости от настройки 40, как для значений износа, так и геометрии. Если указан диаметр, величина сдвига равна половине введенного значения. Эффективные значения коррекции – это сумма значений износа и геометрии. Коррекция на инструмент имеется только для оси X и оси Y при 2-хкоординатной обработке (G17). При 3-хкоординотной обработке коррекция на инструмент имеется для оси X, оси Y и оси Z (G141). Общее описание коррекции на инструмент G41 включает коррекцию на инструмент влево, то есть сдвигает инструмент влево от запрограммированной траектории для коррекции на величину, введенную на странице коррекции (см. настройку 40). G42 выбирает коррекцию на инструмент вправо, которая смещает инструмент право от запрограммированной траектории. При помощи G41 или G42 необходимо также запрограммировать Dnnn, для выбора правильного числового значения коррекции из столбца коррекции по радиусу или диаметру. Если коррекция содержит отрицательное число, коррекция на режущий инструмент будет работать так, словно был введен противоположный G код. Например, отрицательное число, введенное для G41, даст такой же результат, как введенное для G42 положительное число. Кроме того, если выбрана коррекция на инструмент (G41 или G42) для кругового движения может использоваться только плоскость X-Y (G17). Коррекция на инструмент ограничена компенсацией только в плоскости X-Y. Код G40 отменяет коррекцию на инструмент и является состоянием по умолчанию на момент включения станка. При отмене запрограммированная траектория совпадает с траекторией центра режущего инструмента. Невозможно закончить программу (M30, M00, M01 или M02) с включенной коррекцией на инструмент. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 97 Система управления выполняет один блок перемещения одновременно. Однако она будет выполнять опережающий просмотр, чтобы проверить следующие два блока, содержащие перемещения X или Y. На этих трех блоках данных выполняется контроль столкновений. Настройка 58 определяет, как работает эта часть коррекции на инструмент. Ее можно установить на Fanuc или Yasnac. При выборе Yasnac для Параметра настройки 58 система управления должна иметь возможность расположить сторону инструмента вдоль всех краев запрограммированного контура без пересечения двух последовательных движений. Круговое движение соединяет все внешние углы. При выборе Fanuc для настройки 58 система управления не требует помещения режущей кромки инструмента вдоль всех кромок запрограммированного контура, что предотвращает перерез. Однако будет выдан сигнал об ошибке, если траектория режущего инструмента запрограммирована так, что перереза невозможно избежать. Внешние углы 270 градусов или менее соединяются под острым углом, а внешние углы более 270 градусов соединятся дополнительным линейным перемещением (см. схемы ниже). На следующих схемах показано, как работает коррекция на инструмент для двух возможных значений настройки 58. Коррекция на инструмент - (стиль YASNAC) Коррекция на инструмент - (стиль FANUC) G41 с положительным Факт. центр траектории диаметром инструмента инструмента или G42 с отрицательным Программируемая диаметром инструмента траектория Радиус G41 с положительным диаметром инструмента или G42 с отрицательным диаметром инструмента G41 или G42 в этом блоке G41 или G42 в этом блоке S G42 с положительным диаметром инструмента или G41 с отрицательным диаметром инструмента Радиус S S G40 в этом блоке Коррекция на инструмент - (стиль YASNAC) G40 в этом блоке Факт. центр траектории инструмента Программируемая траектория G41 или 42 в этом блоке Дополнительное перемещение G40 или G42 в этом блоке Коррекция на инструмент - (стиль FANUC) G42 с положительным диаметром инструмента или G41 с отрицательным диаметром инструмента G40 в этом блоке Факт. центр траектории инструмента Программируемая траектория Дополнительное перемещение S Имейте в виду, что маленький проход менее радиуса инструмента под прямым углом к предыдущему перемещению возможен только с настройкой Fanuc. 98 Факт. центр траектории инструмента Программируемая траектория G41 или 42 в этом блоке . Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Вход и выход из режима коррекции на режущий инструмент При входе и выходе из коррекции на инструмент или при переходе коррекции с левой на правую сторону, есть особые обстоятельства, которые необходимо знать. Обработка не должна выполняться во время ни одного из этих перемещений. Для включения коррекции на инструмент, код D, отличный от нуля, должен быть определен с помощью или G41, или G42, а также в строке, которая отменит коррекцию на инструмент, необходимо указать G40. В блоке, который включает коррекцию на инструмент, исходное положение перемещения совпадает с запрограммированным, но конечное положение будет с учетом коррекции влево или вправо от запрограммированной траектории, на величину, введенную в столбце коррекции по радиусу/диаметру. В блоке, выключающем коррекцию на режущий инструмент исходная точка скорректирована, а конечная точка не скорректирована. Аналогично, при переходе от коррекции левой стороны к коррекции правой стороны или от правой к левой, исходная точка перемещения, необходимого для изменения направления коррекции на режущий инструмент, будет скорректирована в одну сторону от программируемой траектории, а конечная точка скорректирована в другую сторону от программируемой траектории. В результате инструмент будет двигаться по траектории, которая не будет совпадать с намеченной траекторией или направлением (см. чертеж A). Если коррекция на режущий инструмент включается или выключается в блоке без перемещения X-Y, никаких изменений в коррекцию на режущий инструмент не вносится, пока не обнаружено следующее перемещение X или Y. Для выхода из коррекции на инструмент, необходимо задать G40. Необходимо всегда выключать коррекцию на инструмент в перемещении, которое отводит инструмент от обрабатываемой детали. Если программа заканчивается с включенной коррекцией на инструмент, выдается сигнал об ошибке. Кроме того, невозможно включить или выключить коррекцию на инструмент во время кругового перемещения (G02 или G03); если это сделать, выдается сигнал об ошибке. При выборе коррекции D0 в качестве значения коррекции будет использоваться ноль, и результат будет таким же, как если бы коррекция на инструмент выключена. Если выбирается новое значение D, в то время как коррекция на инструмент уже включена, новое значение вступит в силу после выполняемого перемещения. Невозможно изменить значение D или поменять сторону во время блока кругового движения. При включении коррекции на инструмент при движении, за которым следует вторе движение на угол менее 90 градусов, имеются два способа вычислить первое движение: коррекция на режущий инструмент типа A и типа B (настройка 43). Тип A – это значение по умолчанию в настройке 43, и то, что обычно необходимо; инструмент перемещается прямо в начальную точку коррекции для второго прохода. Тип B используется, если требуется зазор вокруг приспособления или прихвата или в редких случаях, когда этого требует геометрия детали. Схемы на следующих страницах иллюстрируют различия между типами A и B как для параметров настройки Fanuc, так и для параметров настройки Yasnac (Параметр настройки 58). Неправильное использование коррекции на режущий инструмент Перемещение меньше коррекции на радиус Деталь Инструмент Неправильное использование коррекции на режущий инструмент . Имейте в виду, что маленький проход менее радиуса инструмента под прямым углом к предыдущему перемещению возможен только с настройкой Fanuc. Если станок установлен на настройку Yasnac, будет выдан сигнал об ошибке по коррекции на инструмент. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 99 Регулировка подачи в режиме коррекции на режущий инструмент При использовании коррекции на режущий инструмент в круговых движениях есть возможность введения поправок к запрограммированной скорости. Если намеченный чистовой проход выполняется по внутренней стороне кругового движения, необходимо снизить скорость инструмента, чтобы поверхностная подача не превышала намеченную программистом. Однако возникают проблемы, если скорость замедлена слишком сильно. По этой причине настройка 44 используется для ограничения величины, на которую в этом случае изменяется подача. Его можно установить в пределах от 1% до 100%. Если задано значение 100%, изменений скорости не будет. Если задано значение 1%, скорость может быть уменьшена до 1% от запрограммированной подачи. При обработке снаружи кругового движения номинальная скорость подачи не регулируется в сторону увеличения. Ввод коррекции на инструмент (Yasnac) ТИП AA TYPE G42 ТИП ВB TYPE G42 Программируемая траектория Программируемая траектория r r r Траектория центра инструмента Траектория центра инструмента r = Радиус инструмента G42 G42 Программируемая траектория r Трае к тра и тория цен нстру мент а r r Программируемая траектория Траектория це нтра инструме нта . Коррекция на инструмент (Fanuc ) ТИП АA TYPE G42 ТИП ВB TYPE G42 Программируемая траектория r r r r r Траектория центра инструмента Программируемая траектория Траектория центра инструмента r = Радиус инструмента G42 G42 r Траектория центра инструмента Программируемая траектория r r r Программируемая траектория r Траектория центра инструмента .. 100 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Круговая интерполяция и коррекция на инструмент В настоящем разделе описывается использование G02 (круговая интерполяция по часовой стрелке), G03 (круговая интерполяция против часовой стрелки) и коррекция на инструмент (G41: Коррекция на инструмент слева, G42: Коррекция на инструмент справа) описывается. С помощью G02 и G03 можно запрограммировать станок выполнять круговые проходы и радиусы. В общем, при программировании профиля или контура самый легкий способ описать радиус между двумя точками – с помощью R и значения. Для полных круговых перемещений (360o), необходимо определить I или J со значением. Иллюстрация раздела окружности описывает различные части окружности. С помощью коррекции на инструмент в настоящем разделе программист сможет выполнить сдвиг инструмента на точную величину и сможет выполнить обработку профиля или контура до точных размеров. С помощью коррекции на инструмент время программирования и вероятность погрешности вычисления при программировании снижаются вследствие того, что можно запрограммировать реальные размеры, и размеры детали и геометрию можно легко контролировать. Ниже приводятся несколько правил о коррекции на инструмент, которые должны строго выполняться для успешного выполнения операций обработки на станке. Всегда руководствуйтесь этими правилами при программировании. 1. Коррекция на инструмент должна включиться во время перемещения G01 X,Y, которое равно или больше, чем радиус инструмента или компенсируемой величины. 2. При выполнении операции с помощью коррекции на инструмент, коррекцию на инструмент необходимо выключать с помощью тех же правил, как в процессе включения, то есть то, что установили, необходимо удалить. 3. На большинстве станков во время коррекции на инструмент линейное перемещение X,Y, которое меньшим радиуса инструмента, выполнить невозможно. (Настройка 58 - переключить на Fanuc - для положительных результатов.) 4. Коррекцию на инструмент невозможно включить или выключить во время перемещения по дуге G02 или G03. 5. При включенной коррекции на инструмент обработка внутренней дуги с радиусом меньше определенного активным значением D вызовет на станке сигнал об ошибке. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 101 Сечения окружности . На следующей иллюстрации показано, как вычисляется путь инструмента в случае коррекции на режущий инструмент. В разделе детали показан инструмент в начальном положении, а затем в корректированном положении при достижении детали фрезой. G02 & G03 Круговая интерполяция Примечание: Инструмент - это концевая фреза диаметром .250" R .3437 R .500 R .375 R .375 R .5625 X0. Y0. X0. Y0. Смещенная траектория инструмента X1. Y1. Стартовая позиция Программируемая траектория Центр инструмента . Упражнение по программированию, показывающее путь инструмента. 102 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 В следующей программе не используется коррекция на инструмент. Путь инструмента запрограммирован по осевой линии фрезы. Также это является способом вычисления системой коррекции на режущий инструмент. В следующей программе используется коррекция на фрезу. Путь инструмента запрограммирован по осевой линии фрезы. Также это является способом вычисления системой коррекции на режущий инструмент. O6100 T1 M06 G00 G90 G54 X-1. Y-1. S5000 M03 G43 H01 Z.1 M08 G01 Z-1.0 F50. G41 G01 X0 Y0 D1. F50. Y4.125 G02 X.250 Y4.375 R.375 G01 X1.6562 G02 X2.0 Y4.0313 R.3437 G01 Y3.125 G03 X2.375 Y2.750 R.375 G01 X3.5 G02 X4.0 Y2.25 R.5 G01 Y.4375 G02 X3.4375 Y-.125 R.5625 G01 X-.125 G40 X-1. Y-1. G00 Z1.0 M09 G28 G91 Y0 Z0 M30 Макросы Введение Данная функция управления является дополнительной, за информацией обращайтесь к поставщику. Макрокоманды добавляют возможности и гибкость управления, которые не могут быть обеспечены стандартными G-кодами. Макрокоманды могут использоваться для работы с наборами деталей, пользовательскими постоянными циклами, для сложных перемещений и управления дополнительными устройствами. Их возможности почти безграничны. Макрокомандой называется любая программа/подпрограмма, которую можно выполнять несколько раз. Оператор макрокоманды может присваивать или читать значения переменных, вычислять выражения, совершать условные или безусловные переходы к другим точкам программы или повторять определенный фрагмент программы по условию. Вот несколько примеров применения макрокоманд. • Инструменты для немедленного крепления на столе. Многие процедуры наладки можно частично автоматизировать для помощи оператору. Например, предположим, что используется стандартный зажим с последовательностью болтовых отверстий стандартного типа. Если после наладки обнаружено, что приспособлению потребуется дополнительный зажим, и если в макроподпрограмме запрограммировано сверление последовательности болтовых отверстий для зажима, то следующая процедура, состоящая из двух пунктов, – это все, что нужно для того, чтобы добавить зажим к приспособлению. 1. Определите координаты X, Y, и Z и угол, где следует расположить зажим, переместив в станок в предполагаемое место расположения зажима и посмотрев координаты на дисплее станка. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 103 2. Выполните следующую команду в режиме MDI: G65 P2000 X??? Y??? Z??? A??? ; Где «???» - это величины, определенные в Шаге 1. Здесь макрокоманда 2000 (p2000) выполняет работу, так как она предназначена для сверления последовательности болтовых отверстий зажима под заданным углом A. По сути оператор создал специализированный стандартный цикл. • Простые повторяющиеся последовательности Последовательности, которые постоянно повторяются, можно определить при помощи макросов и сохранить. Например: 1. Схемы отверстия под болт 2. Шлицевание 3. Угловые схемы, любое количество отверстий, под любым углом, с любыми промежутками 4. Специальная обработка, такая как мягкие кулачки 5. Матричные схемы (например, 12 поперек и 15 вниз) 6. Обработка поверхности летучей фрезой (например, 12 дюймов на 5 дюймов при помощи 3-дюймовой летучей фрезы) • Автоматическая настройка коррекции на основании программы С помощью макросов можно задавать коррекцию координат в каждой программе, что облегчает процедуру наладки и позволяет сократить количество ошибок (макропеременные #2001-2800). • Измерение головкой Измерение головкой во многих отношениях расширяет возможности станка, вот несколько примеров: 1. Профилирование детали с целью определения неизвестных размеров для последующей обработки. 2. Калибровка инструментов для учета значений коррекции и износа. 3. Обследование перед обработкой для определения припусков формовки. 4. Обследование после обработки для определения параметров параллельности и плоскости, а также положения. Полезные G- и М-коды M00, M01, M30 - останов программы G04 - Пауза G65 Pxx - Вызов макроподпрограммы. Допускается передача переменных. M96 Pxx Qxx - Условный локальный переход, когда дискретный входной сигнал равен 0 M97 Pxx - Вызов локальной подпрограммы M98 Pxx - Вызов подпрограммы M99 - Возврат из подпрограммы или цикл G103 - Предел опережающего просмотра блока. Компенсация на режущий инструмент не разрешена M109 - Интерактивные данные пользователя (см. раздел «Коды М») Настройки Существует 3 настройки, которые влияют на работу макропрограмм (программы серии 9000). Это блокировка программ 9xxxx (#23), трассировка программ 9xxx (#74) и покадровая отработка программ 9xxx (#75). 104 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Опережающий просмотр Опережающий просмотр очень важен для программиста работающего с макропрограммами. система управления будет пытаться обработать как можно больше строк программы заранее, чтобы ускорить процесс обработки. Сюда входит и интерпретирование переменных макропрограммы. Например: #1101=1 G04 P1. #1101=0 Предполагается, что эта последовательность ВКЛЮЧИТ мощность на выходе, подождет 1 секунду и выключит ее. Однако, благодаря опережающему просмотру мощность будет выключена немедленно, еще до завершения обработки паузы. Для ограничения опережающего просмотра вплоть до 1 блока можно использовать G103 P1. Чтобы в нашем примере программа выполнялась правильно, ее необходимо изменить следующим образом: G103 P1 (дальнейшее описание G103 cм. в разделе о G-кодах). ; #1101=1 G04 P1. ; ; ; #1101=0 Округление Система управления хранит десятичные числа в виде бинарных величин. В результате значения, хранящиеся в переменных, могут отклоняться на 1 наименьший значимый разряд. Например, число 7, сохраненное в макропеременной #100, может в дальнейшем быть прочитано как 7.000001, 7.000000, или 6.999999. Если оператор был «IF [#100 EQ 7]…» результатом могут быть ложные показания. Более надежно программа работала бы в таком виде: «IF [ROUND [#100] EQ 7]…». Такая проблема обычно возникает только при сохранении в макропеременных целых чисел, при этом использование дробной части ожидается в последующем. Примечания по работе Сохранить или загрузить макропеременные можно через интерфейс RS-232 или порт USB, так же, как настройки и коррекции. Страница отображения переменных Переменные макропрограмм выводятся на экран и их можно изменить на экране текущих команд. Чтобы попасть на страницы переменных, нажмите кнопку CURNT COMDS и пролистайте кнопками PAGE UP и PAGE DOWN (стр.вверх/вниз). Когда блок управления интерпретирует программу, изменения переменных показываются на экране переменных, где можно увидеть результаты. Для задания макропеременной необходимо ввести значение и нажать кнопку Write/Enter (Запись/Ввод). Макропеременные можно удалить нажатием клавиши Origin (начало координат), при этом удаляются значения всех переменных. Для поиска макропеременной введите ее номер и нажмите кнопку со стрелкой вверх/вниз. Выводимые на экран переменные представляют собой значения переменных во время выполнения программы. Иногда они могут быть на расстоянии до 15 блоков вперед от фактических операций станка. При отладке программ бывает удобно вставить в начале программы код G103, чтобы ограничить буферизацию блоков, а после окончания отладки – удалить этот G103. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 105 Аргументы макропрограмм Аргументы в операторе G65 являются средством передачи значений и задания локальных переменных в вызванной макроподпрограмме. В предыдущем примере 2 аргументы (значения) X и Y передаются в локальные переменные макроподпрограммы. Локальная переменная #24 связана с X и установлена равной 0.5. Аналогично, локальная переменная #25 связана с Y и установлена равной 0.25. В двух следующих таблицах показано соответствие алфавитных адресных переменных и числовых переменных, используемое в макроподпрограмме. Алфавитная адресация Адрес: Переменная: A 1 B 2 C 3 D 7 Е 8 F 9 G - H 11 I 4 J 5 K 6 L - M 13 Адрес: Переменная N (Нет) - O - P - Q 17 R 18 S 19 T 20 U 21 V 22 W 23 X 24 Y 25 Z 26 Альтернативная алфавитная адресация Адрес: A Переменная: 1 B 2 C 3 I 4 J 5 K 6 I 7 J 8 K 9 I 10 J 11 Адрес: K Переменная: 12 I 13 J 14 K 15 I 16 J 17 K 18 I 19 J 20 K 21 I 22 Адрес: J Переменная: 23 K 24 I 25 J 26 K 27 I 28 J 29 K 30 I 31 J 32 K 33 Аргументы принимают любые значения с плавающей точкой до четырех десятичных знаков. Если система управления работает в метрическом режиме, он принимает значения до тысячных долей (.000). В примере 3 локальная переменная #7 примет значение .0004. Если десятичный знак не включен в значение аргумента, например: G65, P9910, A1, B2, C3, значения передаются в макроподпрограммы в соответствии со следующей таблицей: Передача целочисленных аргументов (без десятичной точки) Адрес: Переменная: A .001 B .001 C .001 D 1. Е 1. F 1. G - Адрес: Переменная H 1. I .0001 J .0001 K .0001 L 1. M 1. N (Нет) - Адрес: Переменная: O - P - Q .0001 R .0001 S 1. T 1. U .0001 Адрес: Переменная: V .0001 W .0001 X .0001 Y .0001 Z .0001 Всем 33 локальным макропеременным можно присвоить значения с аргументами, используя метод альтернативной адресации. В следующем примере показано, как можно передать две группы координат установки рабочего органа в макроподпрограмму. Локальным переменным от #4 до #9 будут присвоены значения от .0001 до .0006, соответственно. Пример 3: G65 P2000 I1 J2 K3 I4 J5 K6; Для передачи значений в макроподпрограммы можно использовать следующие буквы: G, L, N, O или P. Макропеременные Существует три вида макропеременных: системная, глобальная и локальная. 106 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Макроконстанты – это значения с плавающей точкой, помещаемые в макровыражение. Они могут использоваться совместно с адресами от А до Z или самостоятельно при использовании в выражении. Примеры констант: .0001, 5.3 или -10. Локальные переменные Локальные переменные находятся в диапазоне от #1 до #33. Набор локальных переменных доступен в любое время. При выполнении вызова подпрограммы с помощью команды G65 локальные переменные сохраняются, и можно использовать новый набор. Это называется вложенностью локальных переменных. При вызове G65 все новые локальные переменные сбрасываются на значение «не определено», а всем локальным переменным, имеющим соответствующие адресные переменные в строке G65, присваиваются значения из строки G65. Ниже приводится таблица локальных переменных с аргументами адресных переменных, которые изменяют их. Переменная: Адрес: Альтернатива: 1 A 2 B 3 C 4 I 5 J 6 K 7 D I 8 Е J 9 F K 10 I 11 H J Переменная: Адрес: Альтернатива: 12 14 15 16 K 13 M I J K I 17 Q J 18 R K 10 S I 20 T J 21 U K 22 V I Переменная: Адрес: Альтернатива: 23 W J 24 X K 25 Y I 26 Z J 27 28 29 30 31 32 33 K I J K I J K Переменные 10, 12, 14-16 и 27-33 не имеют соответствующих адресных аргументов. Их можно задать, если использовано достаточное число аргументов I, J и K, как показано выше, в разделе об аргументах. После входа в макроподпрограмму локальные переменные можно читать и изменять, ссылаясь на них по номерам переменных от 1 до 33. При использовании аргумента L для многократных повторов макроподпрограммы аргументы задаются только при первом повторе. Это означает, что если локальные переменные 1-33 изменены при первом повторе, то при следующем повторе будут доступны только измененные значения. Локальные значения остаются без изменений от повторения к повторению, если адрес L больше 1. Вызов подпрограммы через М97 или М98 не приводит к вложенности локальных переменных. Любые локальные переменные, на которые есть ссылки в подпрограмме, вызванной с помощью М98, являются теми же переменными и значениями, которые существовали до вызова М97 или М98. Глобальные переменные Глобальными называются переменные, которые доступны всегда. Каждая глобальная переменная существует всего в одном экземпляре. Глобальные переменные находятся в трех диапазонах: 100-199, 500-699 и 800-999. При выключении питания глобальные переменные сохраняются в памяти. В отдельных случаях было написано несколько макропрограмм для заводских целей, которые используют глобальные переменные. Сюда относится, например, контактное измерение, устройства автоматической смены спутников и т.д. При использовании глобальных переменных убедитесь, что они не задействованы в другой программе станка. Системные переменные Системные переменные дают программисту возможность взаимодействовать с различными условиями функционирования. С помощью задания системной переменной можно изменить функцию управления. Путем чтения системной переменной программа может изменять свое поведение в зависимости от значения переменной. Некоторые системные переменные имеют статус "только для чтения". Это значит, что программист не может изменять их. Ниже приводится краткая таблица существующих в настоящее время системных переменных с описанием их использования. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 107 108 ПЕРЕМЕННЫЕ ИСПОЛЬЗОВАНИЕ #0 Не является числом (только для чтения) #1-#33 Аргументы вызовов макроса #100-#199 Переменные общего назначения, сохраняемые при выключении питания #500-#699 Переменные общего назначения, сохраняемые при выключении питания #700-#749 Скрытые переменные только для внутреннего использования #800-#999 Переменные общего назначения, сохраняемые при выключении питания #1000-#1063 64 дискретных входа (только для чтения) #1064-#1068 Максимальные нагрузки оси для осей X, Y, Z, A и B соответственно #1080-#1087 Аналого-цифровые входы для исходных данных (только для чтения) #1090-#1098 Аналого-цифровые входы для отфильтрованных данных (только для чтения) #1094 Уровень СОЖ #1098 Нагрузка на шпиндель при использовании векторного привода HAAS (только для чтения) #1100-#1139 40 дискретных выходных сигналов #1140-#1155 16 дополнительных релейных выходов через мультиплексный выход #1264-#1268 Максимальные нагрузки оси для осей C, U, V, W и T соответственно #1601-#1800 Количество канавок инструментов с #1 до 200 #1801-#2000 Максимальная записанная вибрация инструментов от 1 до 200 #2001-#2200 Коррекции на длину инструмента #2201-#2400 Коррекции на длину инструмента с учетом износа #2401-#2600 Компенсации диаметра/радиуса инструмента #2601-#2800 Износ диаметра/радиуса инструмента #3000 Программируемое аварийное сообщение #3001 Миллисекундный таймер #3002 Часовой таймер #3003 Пропуск блока #3004 Управление обходом функций #3006 Программируемый останов с сообщением #3011 Год, месяц, день ПЕРЕМЕННЫЕ ИСПОЛЬЗОВАНИЕ #3002 Часовой таймер #3003 Пропуск блока #3004 Управление обходом функций #3006 Программируемый останов с сообщением #3011 Год, месяц, день #3012 Час, минута, секунда #3020 Таймер включения (только для чтения) #3021 Таймер запуска цикла #3022 Таймер подачи #3023 Таймер обрабатываемой детали #3024 Таймер последней обработанной детали Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 #3025 Таймер предыдущей детали #3026 Инструмент в шпинделе (только для чтения) #3027 Скорость вращения шпинделя, об./мин. (только для чтения) #3028 Номер спутника, загруженного на приемник #3030 Покадровый режим #3031 Пробный прогон #3032 Удаления блока #3033 Дополнительная остановка #3201-#3400 Действительный диаметр инструментов с 1 до 200 #3401-#3600 Программируемое положение СОЖ от 1 до 200 #3901 M30 счетчик 1 #3902 M30 счетчик 2 #4000-#4021 Коды группы G-кода предыдущего блока #4101-#4126 Адресные коды предыдущего блока Примечание: Соответствие переменных от 4101 до 4126 аналогично символьной адресации в разделе «Аргументы макропрограмм», например, оператор x1.3 устанавливает переменную #4124 на 1.3. Соответствие осей следующее: x=1, y=2, … b=5, например, системная переменная координаты Z будет #5023. ПЕРЕМЕННЫЕ ИСПОЛЬЗОВАНИЕ #5001-#5005 Конечное положение предыдущего блока #5021-#5025 Предыдущее положение координаты станка #5041-#5045 Предыдущее положение рабочей координаты #5061-#5069 Текущая позиция сигнала пропуска - X, Y, Z, A, B, C, U, V, W #5081-#5085 Текущая коррекция на инструмент #5201-#5205 Коррекция детали G52 #5221-#5225 Коррекция детали G54 #5241-#5245 Коррекция детали G55 #5261-#5265 Коррекция детали G56 #5281-#5285 Коррекция детали G57 #5301-#5305 Коррекция детали G58 #5321-#5325 Коррекция детали G59 #5401-#5500 Таймеры подачи инструмента (в секундах) #5501-#5600 Таймеры полного времени инструмента (в секундах) #5601-#5699 Ограничение срока службы инструмента #5701-#5800 Счетчик срока службы инструмента #5801-#5900 Контроль нагрузки инструмента (максимальная нагрузка, зарегистрированная до настоящего времени) #5901-#6000 Ограничение срока службы инструмента #6001-#6277 Параметры настройки (только для чтения) #6501-#6999 Параметры (только для чтения) Примечание: Младшие разряды больших значений не отображаются в переменных макросов для настроек и параметрах. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 109 110 ПЕРЕМЕННЫЕ ИСПОЛЬЗОВАНИЕ #7001-#7006 (#14001-#14006) Дополнительные рабочие компенсации G110 (G154 P1) #7021-#7026 (#14021-#14026) Дополнительные коррекции детали G111 (G154 P2) #7041-#7046 (#14041-#14046) Дополнительные коррекции детали G112 (G154 P3) #7061-#7066 (#14061-#14066) Дополнительные коррекции детали G113 (G154 P4) #7081-#7086 (#14081-#14086) Дополнительные коррекции детали G114 (G154 P5) #7101-#7106 (#14101-#14106) Дополнительные коррекции детали G115 (G154 P6) #7121-#7126 (#14121-#14126) Дополнительные коррекции детали G116 (G154 P7) #7141-#7146 (#14141-#14146) Дополнительные коррекции детали G117 (G154 P8) #7161-#7166 (#14161-#14166) Дополнительные коррекции детали G118 (G154 P9) #7181-#7186 (#14181-#14186) Дополнительные коррекции детали G119 (G154 P10) #7201-#7206 (#14201-#14206) Дополнительные коррекции детали G120 (G154 P11) #7221-#7226 (#14221-#14221) Дополнительные коррекции детали G121 (G154 P12) #7241-#7246 (#14241-#14246) Дополнительные коррекции детали G122 (G154 P13) #7261-#7266 (#14261-#14266) Дополнительные коррекции детали G123 (G154 P14) #7281-#7286 (#14281-#14286) Дополнительные коррекции детали G124 (G154 P15) #7301-#7306 (#14301-#14306) Дополнительные коррекции детали G125 (G154 P16) #7321-#7326 (#14321-#14326) Дополнительные коррекции детали G126 (G154 P17) #7341-#7346 (#14341-#14346) Дополнительные коррекции детали G127 (G154 P18) #7361-#7366 (#14361-#14366) Дополнительные коррекции детали G128 (G154 P19) #7381-#7386 (#14381-#14386) Дополнительные коррекции детали G129 (G154 P20) #7501-#7506 Приоритет спутника #7601-#7606 Состояние спутника #7701-#7706 Номера программ обработки детали, назначенных спутникам #7801-#7806 Подсчет использования спутника #8500 Расширенное управление инструментами (РУИ) Group ID (индекс группы) #8501 РУИ. Процент имеющегося ресурса инструмента для инструментов в группе. #8502 РУИ. Суммарный подсчет использования инструмента, имеющегося в группе. #8503 РУИ. Суммарный подсчет выполненных отверстий в группе. #8504 РУИ. Суммарное имеющееся время подачи (в секундах) в группе. #8505 РУИ. Суммарное имеющееся время инструментов (в секундах) в группе. #8510 РУИ. Номер следующего используемого инструмента. #8511 РУИ. Процент имеющегося ресурса следующего инструмента. #8512 РУИ. Имеющийся подсчет использования следующего инструмента. #8513 РУИ. Имеющийся подсчет выполненных отверстий следующего инструмента. #8514 РУИ. Имеющееся время подачи следующего инструмента (в секундах). #8515 РУИ. Имеющееся суммарное время следующего инструмента (в секундах). #8550 Код отдельного инструмента #8551 Количество канавок инструмента #8552 Максимум записанных вибраций #8553 Коррекции на длину инструмента #8554 Коррекции на длину инструмента с учетом износа #8555 Коррекция на диаметр инструмента Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 ПЕРЕМЕННЫЕ ИСПОЛЬЗОВАНИЕ #8556 Износ диаметра инструмента #8557 Фактический диаметр #8558 Программируемое положение СОЖ #8559 Таймеры подачи инструмента (секунд) #8560 Таймеры полного времени инструмента (в секундах) #8561 Ограничение срока службы инструмента #8562 Счетчик срока службы инструмента #8563 Контроль нагрузки инструмента (максимальная нагрузка, зарегистрированная до настоящего времени) #8564 Ограничение срока службы инструмента #14401-#14406 G154 P21 дополнительная коррекция детали #14421-#14426 G154 P22 дополнительная коррекция детали #14441-#14446 G154 P23 дополнительная коррекция детали #14461-#14466 G154 P24 дополнительная коррекция детали #14481-#14486 G154 P25 дополнительная коррекция детали #14501-#14506 G154 P26 дополнительная коррекция детали #14521-#14526 G154 P27 дополнительная коррекция детали #14541-#14546 G154 P28 дополнительная коррекция детали #14561-#14566 G154 P29 дополнительная коррекция детали #14581-#14586 G154 P30 дополнительная коррекция детали #14781-#14786 G154 P40 дополнительная коррекция детали #14981-#14986 G154 P50 дополнительная коррекция детали #15181-#15186 G154 P60 дополнительная коррекция детали #15381-#15386 G154 P70 дополнительная коррекция детали #15581-#15586 G154 P80 дополнительная коррекция детали #15781-#15786 G154 P90 дополнительная коррекция детали 15881-15886 G154 P95 дополнительная коррекция детали 15901-15906 G154 P96 дополнительная коррекция детали 15921-15926 G154 P97 дополнительная коррекция детали 15941-15946 G154 P98 дополнительная коррекция детали 15961-15966 G154 P99 дополнительная коррекция детали 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 111 Подробнее о системных переменных Переменные #750 и #751 Эти переменные получают данные из последовательного порта 2. Программист может выполнить проверку данных в очереди в буфере последовательного порта 2 и получить данные для обработки. Переменная #750 сообщит программисту, есть ли данные в очереди в RS232, порт 2. Значение 1 означает, что в буфере приема находятся данные в очереди, в другом состоянии возвращается значение 0. Переменная 751 извлекает первый символ из буфера ввода, если в очереди есть данные. Это означает, что сначала проверяется содержимое буфера для определения, пусто ли он, если это не так - возвращается значение следующего символа в очереди. 1-разрядные дискретные входы Входы, обозначенные как «резервные» (spare), можно подключать к внешним устройствам для использования программистом. 1-разрядные дискретные выходы система управления HAAS способен контролировать до 56 дискретных выходов. Тем не менее некоторые из этих выходов уже зарезервированы для использования контроллером HAAS. ВНИМАНИЕ! Не используйте выходы, зарезервированные системой. Их использование может привести к травме или выходу из строя оборудования. Пользователь может изменять состояние этих выходов, записывая значения в переменные, обозначенные как «резервные». Если выходы подключены к реле, то присвоение значения 1 включает реле. Присвоение значения 0 сбрасывает реле. При обращении к этим выходам возвращается текущее состояние выхода, которое может быть последним присвоенным значением или последним состоянием вывода, установленным пользовательским М-кодом. Например, после проверки того, что выход #1108 «в резерве»: #1108=1; (Включает реле #1108) #101=#3001+1000;(101 наступит через 1 после текущего момента) WHILE [[#101 GT #3001] AND [#1109 EQ 0]] D01 END1 (Подождать здесь 1 секунду или до срабатывания реле #1109) #1108=0; (Выключает реле #1108) Если система управления не оборудован релейной платой М-кодов, то коды от M21 до M28 будут отображаться от #1132 до #1139. Если релейная панель М-кодов установлена, см. дополнительную информацию и инструкции в разделе "Опция 8М". ПРИМЕЧАНИЕ: Всегда выполняйте тестовые или пробные прогоны программ, которые написаны для макросов, использующих новое аппаратное оборудование. Максимальные нагрузки оси Для хранения значений максимальной нагрузки для каждой оси теперь используются следующие переменные. Их можно сбросить, выключив и включив питание станка или установив макропрограмму на 0 (например, #1064=0;). 112 1064 = ось X 1065 = ось Y 1066 = ось Z 1067 = ось A 1068 = ось B 1264 = ось C 1265 = ось U 1266 = ось V 1267 = ось W 1268 = ось T Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Коррекция на инструмент Каждый инструмент имеет коррекцию на длину (H) и радиус (D) и связанные с ними величины износа. #2001-#2200 #2200-#2400 #2401-#2600 #2601-#2800 Программируемые сообщения Геометрические коррекции H (1-200) на длину. Геометрические коррекции H (1-200) на длину с учетом износа. Геометрические коррекции D (1-200) на диаметр. Геометрические коррекции D (1-200) на диаметр с учетом износа. #3000 Сигналы об ошибке можно программировать. Программируемый сигнал об ошибке будет действовать как встроенные сигналы об ошибке. Для подачи сигнала об ошибке макропеременной #3000 присваивается значение от 1 до 999. #3000= 15 (СООБЩЕНИЕ, ПОМЕЩАЕМОЕ В СПИСОК ОШИБОК); После этого в правом нижнем углу дисплей мигает слово «Alarm» (сигнал об ошибке), а в список сигналов об ошибке заносится текст в следующем комментарии. К номеру аварийного сообщения (например, 15) прибавляется 1000 и эта сумма используется в качестве номера аварийного сообщения. При выдаче такого аварийного сообщения все перемещения останавливаются и для продолжения требуется сброс программы. Программируемые сигналы об ошибке имеют номера от 1000 до 1999. Первые 34 символа комментария используются для сообщения о сигнале об ошибке. Таймеры Можно установить два таймера на определенное значение путем присвоения числового значения соответствующей переменной. Программа затем может выполнить чтение этой переменной и определить время, прошедшее с момента запуска таймера. Таймеры могут использоваться для имитации циклов пауз, определения времени между обработкой деталей и в других случаях, когда необходимо учитывать время. #3001 Millisecond Timer (таймер миллисекунд) - Таймер миллисекунд обновляется каждые 20 миллисекунд, таким образом, точность измерения времени равна лишь 20 миллисекунд. При включении питания показания миллисекундомера сбрасываются. Таймер имеет предел работы - 497 суток. Целое число, возвращаемое при вызове #3001, представляет собой количество миллисекунд. #3002 Hour Timer (часовой таймер) - Часовой таймер похож на таймер миллисекунд с той разницей, что число, возвращаемое при вызове #3002, равно количеству часов. Часовый таймер и миллисекундомер независимы друг от друга и могут запускаться отдельно. Ручные коррекции системы #3003 Переменная 3003 является параметром пропуска отдельного блока. Она обходит функцию "покадровый режим" G-кода (т.е. является более приоритетной) В следующем примере функция "покадровый" (Single Block) игнорируется, когда #3003 присваивается значение 1. После того, как M3003 присвоено значение 1, все команды G-кода (строки 2-5) выполняются последовательно, даже если функция "покадровый режим" включена. При установке #3003 на "ноль" функция "покадровый" действует как обычно. Это значит, что пользователь должен нажимать кнопку Cycle Start (запуск цикла) для исполнения каждой строки программы (строки 7-11). #3003=1; G54 G00 G90 X0 Y0; S2000 M03; G43 H01 Z.1; G81 R.1 Z-0.1 F20.; #3003=0; T02 M06; G43 H02 Z.1; S1800 M03; G83 R.1 Z-1. Q.25 F10.; X0. Y0.; 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 113 Переменная #3004 Переменная #3004 обходит некоторые функции управления при работе. Первый разряд отключает функцию Feed Hold (Остановка подачи). Если планируется использовать останов подачи на протяжении исполнения части кода, присвойте переменной #3004 значение 1 перед этими строками кода. После этого фрагмента кода присвойте переменной #3004 значение 0 для восстановления функции кнопки Feed Hold (Остановка подачи). Например: Код подвода (Остановка подачи разрешена) #3004=1; (Отключает кнопку Feed Hold) Непрерываемый код (Остановка подачи запрещена) #3004=0; (Включает кнопку Feed Hold) Код отвода (Остановка подачи разрешена) Ниже приводится схема разрядов переменной #3004 и соответствующие функции обхода. E - Включено D - Выключено #3004 Остановка подачи Коррекция скорости подачи Проверка абсолютной остановки 0 Е Е Е 1 D Е Е 2 Е D Е 3 D D Е 4 Е Е D 5 D Е D 6 Е D D 7 D D D #3006 Программируемый останов Можно запрограммировать, который будет выглядеть как М00 - система управления останавливается и ожидает нажатия кнопки Cycle Start. После нажатия кнопки Cycle Start (Запуск цикла) программа продолжится с блока, следующего за #3006. В следующем примере в левой нижней части экрана будут показаны первые 15 знаков комментария. IF [#1 EQ #0] THEN #3006=101 (здесь комментарий); #4001-#4021 Групповые коды последнего блока (модальные) Группирование G-кодов позволяет повысить эффективность обработки. G-коды с близкими функциями обычно объединяются в одну группу. Например, G90 и G91 находятся в группе 3. Эти переменные хранят последний код или G-код по умолчанию для одной из 21 групп. При чтении группового кода макропрограмма может изменить поведение G-кода. Если в 4003 содержится 91, макропрограмма может определить, что все перемещения должны быть шаговыми, а не абсолютными. Нулевой группе не соответствует переменная, G-коды нулевой группы являются немодальными. #4101-#4126 Адресные данные последнего блока (модальные) Адресные коды от А до Z (исключая G) рассматриваются как модальные значения. Информация, представленная в последней строке кода, интерпретируемого в процессе опережающего просмотра, содержится в переменных с 4101 по 4126. Числовое соответствие номеров переменных алфавитным адресам такое же, как описано в разделе о соответствии алфавитных адресов. Например, значение ранее интерпретированного адреса D находится в #4107, а последнее интерпретированное значение I - #4104. При совмещение имен макросов М-коду нельзя передавать переменные в макропрограмму, используя переменные 1-33. Вместо этого в макропрограмме следует использовать значения из 41014126. #5001-#5005 Последняя заданная позиция Через переменные #5001-#5005, X, Y, Z, A и B, соответственно, можно получить доступ к последней запрограммированной точке последнего блока перемещения. Значения даются в текущей рабочей системе координат и могут использоваться, когда станок находится в движении. 114 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Переменные положения осей #5021 ось X #5024 ось A #5022 ось Y #5025 Ось B #5023 ось Z #5026 ось C #5021-#5025 Текущие координаты станка Текущее положение координат станка можно получить с помощью #5021-#5025, X, Y, Z, A и B, соответственно. Эти значения НЕЛЬЗЯ прочитать, когда станок находится в движении. Значение #5023 (Z) дается с учетом коррекции на длину инструмента. #5041-#5045 Текущие рабочие координаты Текущее положение в текущих рабочих координатах можно получить с помощью #5041-#-5045, X, Y, Z, A и B, соответственно. Эти значения нельзя прочитать, когда станок находится в движении. Значение #5043 (Z) дается с учетом коррекции на длину инструмента. #5061-#5069 Текущая позиция сигнала пропуска Позицию, в которой сработал последний сигнал пропуска, можно получить с помощью #5061-#5069 X, Y, Z, A, B, C, U, V и W, соответственно. Значения даются в текущей рабочей системе координат и могут использоваться, когда станок находится в движении. Значение #5063 (Z) дается с учетом коррекции на длину инструмента. #5081-#5085 Коррекция на длину инструмента Возвращает текущее значение коррекции на длину инструмента. Сюда входит геометрия инструмента, определяемая текущим модальным значением, заданным в H (#4008), плюс значение износа. ПРИМЕЧАНИЕ: Соответствие осей следующее: x=1, y=2, … b=5. Например, системная переменная координаты Z будет #5023. #6996-#6999 Доступ к параметрам при помощи макропеременных Программа может обращаться к параметрам 1 - 1000 и любому из битов параметра следующим образом: #6996: Номер параметра #6997: Номер бита (необязательный) #6998: Содержит значение номера параметра в переменной 6996 #6999: Содержит значение бита (0 или 1) бита параметра, указанного в переменной 6997. ПРИМЕЧАНИЕ: Переменные 6998 и 6999 - только для чтения. Использование Для получения доступа к значению параметра номер этого параметра копируется в переменную 6996, после чего значение этого параметра становится доступным при использовании макропеременной 6998, как показано ниже: #6996=601 (Задать параметр 601) #100=#6998 (Копировать значение параметра 601 в переменную #100) Для получения доступа к конкретному биту параметра номер параметра копируется в переменную 6996, а номер бита копируется в макропеременную 6997. Значение бита этого параметра становится доступным при использовании макропеременной 6999, как показано ниже: #6996=57 (Задать параметр 57) #6997=0 (Задать нулевой бит) #100=#6999 (Копировать бит 0 параметра 57 в переменную #100) ПРИМЕЧАНИЕ: Биты параметра имеют номера от 0 до 31. 32-битные параметры выводятся на экран с форматированием, бит 0 - вверху слева, бит 31 - справа внизу.. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 115 УАСС Состояние спутников, на устройстве автоматической смены спутников проверяется при помощи следующих переменных: #7501-#7506 #7601-#7606 #7701-#7706 #7801-#7806 #3028 Смещения Приоритет спутника Состояние спутника Номера программ обработки детали, назначенных спутникам Подсчет использования спутника Номер спутника, загруженного на приемник В выражении макроса можно прочитать и задать все значения коррекции на инструмент и коррекции детали, это позволяет задавать координаты приблизительного положения или присваивать координаты значениям, основываясь на результатах положения сигнала пропуска и расчетов. При чтении любого из значений коррекции очередь опережающей интерпретации останавливается до выполнения этого блока. #5201-#5205 #5221-#5225 #5241-#5245 #5261-#5265 #5281-#5285 #5301-#5305 #5321-#5325 #7001-#7005 “ “ #7381-#7385 Значения коррекции G52 X, Z, Y, A, B G54 “ “ “ “ “ “ “ G55 “ “ “ “ “ “ “ G56 “ “ “ “ “ “ “ G57 “ “ “ “ “ “ “ G58 “ “ “ “ “ “ “ G59 “ “ “ “ “ “ “ Значения коррекции G110 X, Z, Y, A, B “ “““ “ “ “ Значения коррекции G129 X, Z, Y, A, B Использование переменных Обращение ко всем переменным выполнятся с помощью знака «фунт» (#) и следующего за ним положительного числа: #1, #101, #501. Переменные - это десятичные значения, представленные в виде числе с плавающей точкой. Если переменная ни разу не использовалась, она имеет особое «неопределенное» значение. Оно указывает на то, что переменная еще не использовалась. Переменной можно присвоить неопределенное значение с помощью специальной переменной #0. Переменная #0 имеет неопределенное значение или 0.0, в зависимости от контекста, в котором она используется. Косвенные ссылки на переменные можно задавать, заключая номер переменной в скобках. #[<выражение>] Выражение вычисляется и его результат становится номером переменной. Например: #1=3; #[#1]=3.5 + #1; Это выражение присваивает переменной #3 значение 6.5. Переменные можно использовать вместо адресов G-кодов, когда «адреса» обращаются к буквам А-Z. В блоке N1 G0 G90 X1.0 Y0; переменным можно присвоить следующие значения: #7=0; #11=90; #1=1.0; #2=0.0; и заменить блок на: N1 G#7 G#11 X#1 Y#2; Значения переменных во время выполнения программы используются как значения адресов. 116 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Подстановка адреса Обычно для задания управляющих адресов A-Z используется адрес с числом после него. Например: G01 X1.5 Y3.7 F20. ; Задает адресам G, X, Z и F значения 1, 1.5, 3.7 и 20.0, соответственно, и таким образом дает указание системе управления перемещаться линейно, G01, к позиции X=1.5 Y=3.7 со скоростью подачи 20 дюймов в минуту. Синтаксис макропрограммы позволяет заменять значение адреса на любую переменную или выражение. Предыдущий оператор можно заменить следующим кодом: #1=1; #2=.5; #3=3.7; #4=20; G#1 X[#1+#2] Y#3 F#4 ; Допустимый синтаксис адресов A-Z (исключая N и O) таков: <адрес><-><переменная> A-#101 <адрес><->[<выражение>] Y[#5041+3.5] <адрес><->[<выражение>] Z-[SIN[#1]] Если значение переменной не соответствует диапазону адреса, система управления выдаст сигнал об ошибке. Например, следующий код приведет к аварийному сообщению о неправильном диапазоне, потому что значения диаметров инструментов лежат в диапазоне 0-50. #1=75; D#1; Когда переменная или выражение используется в качестве значения адреса, их значение округляется до наименьшего значимого разряда. Если #1=.123456, то G1X#1 переместит инструмент станка к позиции .1235 по оси X. Если система управления работает в метрическом режиме. инструмент будет перемещен к позиции .123 по оси Х. При использовании неопределенной переменной в качестве значения адреса это обращение игнорируется. Например, если переменная #1 не определена, то блок G00 X1.0 Y#1 ; Становится G00 X1.0. Перемещения по оси Y не происходит. Макрооператоры Макрооператоры - это строки кода, позволяющие программисту манипулировать системой управления, используя характеристики, свойственные любому стандартному языку программирования. Сюда входят функции, операторы, условные и арифметические выражения, операторы присваивания и управляющие операторы. Функции и операторы используются в выражениях для изменения переменных или значений. В выражениях обязательно должны присутствовать операторы, в то время как функции просто облегчают работу программиста. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 117 Функции Функции - это встроенные программы, которыми может пользоваться программист. Все функции имеют следующую форму: <имя_функции> [аргумент], и возвращают десятичные значения с плавающей точкой. В систему управления HAAS включены следующие функции: Функция Аргумент Возвращает Примечания SIN[ ] Градусы Десятичное Синус COS[ ] Градусы Десятичное Косинус TAN[ ] Градусы Десятичное Тангенс ATAN[ ] Десятичное Градусы Арктангенс То же что и FANUC ATAN[ ]/[1] SQRT[ ] Десятичное Десятичное Квадратный корень ABS[ ] Десятичное Десятичное Модуль числа ROUND[ ] Десятичное Десятичное Округление десятичной дроби FIX[ ] Десятичное Целочисленное Отбрасывание младших разрядов ACOS[ ] Десятичное Градусы Арккосинус ASIN[ ] Десятичное Градусы Арксинус #[ ] Целочисленное Целочисленное Разыменование переменной DPRNT[ ] Текст в кодировке ASCII Внешний вывод Примечания по использованию функций Функция округления (Round) может работать по-разному в зависимости от контекста, в котором она используется. При использовании в арифметическом выражении любое число, с дробной частью большей или равной .5 округляется до следующего целого числа, в остальных случаях дробная часть отсекается от числа. #1= 1.714 ; #2= ROUND[#1] ; (#2 присваивается значение 2.0) #1= 3.1416 ; #2= ROUND[#1] ; (#2 присваивается значение 3.0) При использовании округления в адресном выражении, аргумент округляется до значимого разряда адреса. Для метрических и угловых размеров точность по умолчанию - три знака. Для дюймовых размеров точность по умолчанию - четыре знака. #1= 1.00333 ; G0 X[ #1 + #1 ] ; (Стол перемещается к 2.0067) ; G0 X[ ROUND[ #1 ] + ROUND[ #1 ] ] ; (Стол перемещается к 2.0066) ; G0 A[ #1 + #1 ] ; (Ось перемещается к 2.007) ; G0 A[ ROUND[ #1 ] + ROUND[ #1 ] ] ; (Ось перемещается к 2.006) ; D[1.67] (Диаметр 2 делается текущим) ; Разница между функциями Fix и Round #1=3.54; #2=ROUND[#1]; #3=FIX[#1]. #2 получит значение 4, а #3 - значение 3. Операторы Операторы можно разделить на три категории: арифметические, логический и булевы. 118 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Арифметические операторы Арифметические операторы состоят из обычных унарных и бинарных операторов. Это + - Унарный плюс +1.23 - Унарный минус -[COS[30]] + - Бинарное сложение #1=#1+5 - Бинарное вычитание #1=#1-1 * - Умножение #1=#2*#3 / - Деление #1=#2/4 MOD - Остаток #1=27 MOD 20 (#1 содержит 7) Логические операторы К логическим операторам относятся операторы, работающие с значениями двоичных битов. Макропеременные являются числами с плавающей точкой. При применении логических операторов к макропеременным используется только целая часть числа с плавающей точкой. Логические операторы бывают следующими: OR - логическое ИЛИ для двух значений XOR - исключающее ИЛИ для двух значений AND - логическое И для двух значений Примеры: #1=1.0; 0000 0001 #2=2.0; 0000 0010 #3=#1 OR #2; 0000 0011 Здесь после выполнения операции ИЛИ (OR) переменная #3 будет иметь значение 3.0. #1=5.0; #2=3.0; IF [[#1 GT 3.0] AND [#2 LT 10]] GOTO1 В этом случае система управления перейдет к блоку 1, поскольку «#1 GT 3.0» дает в результате 1.0, а «#2 LT 10» дает 1.0, в результате 1.0 AND 1.0 равно 1.0 (ИСТИНА), значит выполняется команда перехода GOTO. Обратите внимание, что для получения необходимых результатов нужно внимательно подходить к использованию логических операторов. Булевы операторы Булевы операторы всегда дают в результате 1.0 (ИСТИННО) или 0.0 (ЛОЖНО). Существует шесть булевых операторов. Чаще всего они используются в условных выражениях, но не ограничиваются ими. Это EQ - равно NE - не равно GT - больше чем LT - меньше чем GE - больше чем или равно LE - меньше чем или равно Ниже приводится четыре примера использования булевых и логических операторов: Пример Пояснения IF [#1 EQ 0.0] GOTO100; Перейти к блоку 100, если переменная #1 равна 0.0. WHILE [#101 LT 10] DO1; Пока переменная #101 меньше 10, повторять цикл DO1..END1. #1=[1.0 LT 5.0]; Переменной #1 присвоено значение 1.0 (ИСТИННО). IF [#1 AND #2 EQ #3] GOTO1 Если результат выполнения логического И к переменным #1 и #2 равен значению переменной #3, то произойдет переход к блоку 1. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 119 Выражения Выражения определяются как любая последовательность переменных и операторов, заключенная в квадратные скобки «[» и «]». Существует два типа выражений: условные и арифметические. Условные выражения возвращают значения ЛОЖНО (0.0) или ИСТИННО (любое отличное от нуля). Арифметические выражения вычисляют значение с помощью арифметических операторов и функций. Условные выражения ВСЕ выражения в системе управления HAAS задают условное значение. Это значение равно либо 0.0 (ЛОЖНО), либо не равно нулю (ИСТИННО). Контекст, в котором используется выражение, определяет, является ли оно условным. Условные выражения используются в операторах IF и WHILE, а также в команде М99. Условные выражения могут использовать булевы операторы для определения истинности или ложности условия. Условный оператор M99 используется только в системе управления Haas. Без макропрограмм М99 в системе управления HAAS способен выполнять обязательный (безусловный) переход к любой строке в текущей подпрограмме, помещая в эту строку код Р. Например: N50 M99 P10; выполняет переход к строке N10. Команда не возвращает управление вызывающей подпрограмме. При выполнении макропрограмм М99 может использоваться с условным выражением для выполнения условного перехода. Чтобы выполнить переход, когда переменная #100 меньше 10, можно составить вышеприведенную строку следующим образом: N50 [#100 LT 10] M99 P10; В этом случае переход произойдет, только когда #100 будет меньше 10. В противном случае продолжается выполнение следующей строки программы. В вышеприведенном примере условный оператор М99 можно заменить на: N50 IF [#100 LT 10] GOTO10; Арифметические выражения Арифметическим является любое выражение, использующее переменные, операторы или функции. Арифметическое выражение возвращает некоторое значение. Обычно арифметические выражения используются в операторах присваивания, но не ограничиваются ими. Примеры арифметических выражений: #101=#145*#30; #1=#1+1; X[#105+COS[#101]]; #[#2000+#13]=0; Операторы присваивания Операторы присваивания позволяют программисту изменять значения переменных. Формат оператора присваивания: <выражение>=<выражение> Выражение слева от знака равенства всегда должно прямо или косвенно указывать на макропеременную. Следующая макропрограмма запускает последовательность присвоения любых значений переменным. В ней используется как прямое, так и косвенное присваивание. O0300 (Инициализация массива переменных) ; N1 IF [#2 NE #0] GOTO2 (B=базовая переменная) ; #3000=1 (Базовая переменная не дается) ; N2 IF [#19 NE #0] GOTO3 (S=размер массива); #3000=2 (Размер массива не дается) ; N3 WHILE [#19 GT 0] DO1 ; #19=#19-1 (Обратный отсчет) ; #[#2+#19]=#22 (V=значение для присвоения переменным массива) ; END1 ; M99; 120 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Показанная выше макропрограмма может использоваться для инициализации трех наборов переменных следующим образом: G65 P300 B101. S20 (INIT 101..120 TO #0) ; G65 P300 B501. S5 V1 (INIT 501..505 TO 1.0) ; G65 P300 B550. S5 V0 (INIT 550..554 TO 0.0) ; В B101. и далее потребуется десятичная точка. Управляющие операторы Управляющие операторы позволяют программисту выполнять как условные, так и безусловные переходы. Они также дают возможность повторять выполнение участка кода в зависимости от условия. Безусловный переход (GOTOnnn и M99 Pnnnn) Система управления HAAS позволяет использовать два способа безусловного перехода. Безусловный переход всегда осуществляется к указанному блоку. Команда M99 P15 выполнит безусловный к блоку номер 15. M99 можно использовать как с макропрограммами, так и без них, поскольку эта команда является традиционным способом безусловного перехода в системе управления Haas. Команда GOTO15 выполняет то же самое, что M99 P15. В системе управления Haas команда GOTO может использоваться в одной строке с другими G-кодами. GOTO исполняется после всех других команд, как М-коды. Вычисляемый переход (GOTO#n и GOTO [выражение]) Вычисляемый переход позволяет программе передавать управление другой строке кода в той же подпрограмме. Вычислять блок можно во время выполнения программы, используя форму GOTO [выражение] Кроме того, блок можно указать с помощью локальной переменной, как например, в форме GOTO#n. Команда GOTO округляет переменную или результат выражения, связанного с вычисляемым переходом. Например, если переменная #1 равна 4.49 и выполняется команда GOTO#1, система управления попытается перейти к блоку, содержащему N4. Если #1 равна 4.5, то управление будет передано блоку, содержащему N5. Для составления программы, которая присваивает деталям заводские номера, можно использовать следующую структуру кода: O9200 (Гравировка цифры в текущей позиции). ; (D=Десятичная цифра для гравировки); IF [[#7 NE #0] AND [#7 GE O] AND [#7 LE 9]] GOTO99; #3000=1 (Неправильная цифра) ; N99 #7=FIX[#7] (Отсекание дробной части) ; GOTO#7 (Теперь гравировать цифру) ; N0 (Гравировка цифры "ноль") ... M99 ; N1 (Гравировка цифры "один") ; 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 121 M99 ; N2 (Гравировка цифры "два") ; ... ; (и т.д.) Используя приведенную выше подпрограмму можно выгравировать цифру пять следующим образом: G65 P9200 D5; Вычисляемые переходы GOTO с использованием выражения можно использовать для ветвления программы на основе результатов чтения данных с оборудования. См. например, следующий фрагмент программы: GOTO [[#1030*2]+#1031]; НЕТ (1030=0, 1031=0); ... M99; N1 (1030=0, 1031=1); ... M99; N2 (1030=1, 1031=0); ... M99; N3 (1030=1, 1031=1); ... M99; При чтении дискретных входных сигналов всегда получается значение 0 или 1. GOTO[выражение] выполнит переход к соответствующей строке кода, основываясь на состоянии двух дискретных входов #1030 и #1031. Условный переход (IF и M99 Pnnnn) Условный переход позволяет программе передавать управление другому фрагменту кода в той же подпрограмме. Условный переход может использоваться, только когда разрешено использование макропрограмм. система управления Haas позволяет выполнять условные переходы двумя похожими способами. IF [<условное выражение>] GOTOn Как говорилось выше, <условное выражение> - это любое выражение, использующее какой-либо из шести булевых операторов: EQ, NE, GT, LT, GE или LE. Выражение обязательно заключается в скобки. Для системы управления Haas включать эти операторы нет необходимости. Например: IF [#1 NE 0.0] GOTO5; или же может быть: IF [#1] GOTO5; В этом операторе, если значение переменной #1 не равно 0.0 или не является неопределенным #0, то произойдет переход к блоку 5; в противном случае будет выполняться следующий блок. Условное выражение для системы управления Haas может также иметь формат M99 Pnnnn. Например: G0 X0 Y0 [#1EQ#2] M99 P5; Здесь условие относится только к части M99. Инструменту дается команда X0, Y0 вне зависимости от того, является выражение истинным или ложным. В зависимости от значения выражения выполняется только переход, M99. Если нужно обеспечить переносимость кода, рекомендуется использовать вариант IF GOTO. 122 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Условное выполнение (IF THEN) Выполнение управляющих операторов может также осуществляться с помощью конструкции IF THEN. Формат: IF [<условное выражение>] THEN <оператор>; Примечание: Для сохранения совместимости с синтаксисом FANUC оператор THEN нельзя использовать с GOTOn. Этот формат традиционно используется для условных операторов присваивания, например: IF [#590 GT 100] THEN #590=0.0 ; Переменной #590 присваивается значение "ноль", когда значение #590 превышает 100.0. В системе управления Haas, если условие является ЛОЖНЫМ (0.0), то оставшаяся часть блока IF игнорируется. Это значит, что для управляющих операторов также можно задавать условия, например: IF [#1 NE #0] THEN G1 X#24 Y#26 F#9 ; При этом линейное перемещение будет выполняться только в том случае, если переменной #1 было присвоено значение. Другой пример: IF [#1 GE 180] THEN #101=0.0 M99 ; В этом примере, если значение переменной #1 (адрес A) больше или равно 180, то переменной #101 присваивается нулевое значение и происходит возврат из подпрограммы. Это пример использования оператора IF, который выполняет переход, если переменная инициализирована и имеет какое-либо значение. В противном случае обработка продолжится и будет выдано аварийное сообщение. Помните, что при выдаче аварийного сообщения выполнение программы прерывается. N1 IF [#9NE#0] GOTO3 (ПРОВЕРКА ЗНАЧЕНИЯ В F) ; N2 #3000=11(НЕТ СКОРОСТИ ПОДАЧИ) ; N3 (ПРОДОЛЖЕНИЕ) ; Повторение / использование циклов (WHILE DO END) Важной характеристикой любого языка программирования является способность исполнять последовательности операторов заданное число раз или выполнять циклы операторов до достижения некоторого условия. Традиционное программирование с помощью G-кодов позволяет делать это, используя L-адрес. Подпрограмму можно выполнять любое количество раз, используя L-адрес. M98 P2000 L5; Возможности этого подхода ограничены, поскольку нельзя прервать исполнение подпрограммы по условию. Макропрограммы обеспечивают большую гибкость, позволяя использовать циклическую конструкцию WHILE-DO-END. Например: WHILE [<условное выражение>] DOn; <операторы>; ENDn; 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 123 Эта программа выполняет выражения, заключенные между DOn и ENDn, пока условное выражение остается истинным. Скобки в выражении обязательны. Если выражение становится ложным, то следующим выполняется блок, следующий за ENDn. Вместо WHILE можно использовать краткое написание WH. Команды DOn-ENDn являются парными. Значение n равно 1-3. Это значит, что в подпрограмме может быть не более трех вложенных циклов. Хороший пример вложенного построения циклов WHILE для определения матрицы: #101= 3; #102= 4; G0 X#101 Y4. ; F2.5; WH [#101 GT 0] DO1; #102= 4; WH [#102 GT 0] DO2; G81 X#101 Y#102 Z-0.5; #102= #102 - 1; END2; #101= #101 - 1; END1 ; ; M30; Эта программа сверлит матрицу отверстий 3 x 4. Несмотря на то что вложенность операторов WHILE не может превышать трех уровней, фактически ограничений нет, поскольку каждая подпрограмма может иметь до трех уровней вложенности. При необходимости получить более чем трехуровневую вложенность можно вынести фрагмент с тремя младшими уровнями вложенности в подпрограмму и таким образом обойти ограничение. Если в подпрограмме используется два независимых WHILE-цикла, они не могут иметь один и тот же индекс вложенности. Например: #3001=0 (ЖДАТЬ 500 МИЛЛИСЕКУНД); WH [#3001 LT 500] DO1; END1 ; <Другие операторы> #3001=0 (ЖДАТЬ 300 МИЛЛИСЕКУНД); WH [#3001 LT 300] DO1; END1 ; Для выхода из фрагмента, ограниченного DO-END, можно использовать GOTO, но с помощью GOTO нельзя перейти внутрь цикла. Переход в пределах цикла, ограниченного DO-END, с помощью GOTO разрешается. Для выполнения бесконечного цикла можно убрать WHILE и выражение. Таким образом, DO1; <операторы> END1 ; выполнение продолжается до нажатия кнопки RESET (сброс). ВНИМАНИЕ! Избегайте следующей ошибки: WH [#1] D01; END1 ; В приведенном выше примере выдается сигнал об ошибке, указывающий, что «Then» не обнаружено; «Then» относится к D01. Замените D01 (ноль) на DO1 (буква O). 124 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G65 Вызов макроподпрограммы Команда G65 вызывает подпрограмму и может передавать ей аргументы. Используется следующий формат: G65 Pnnnn [Lnnnn] [аргументы]; Все, что выделено курсивом в квадратных скобках, является необязательным. Команда G65 требует Р-адреса, соответствующего номеру программы, находящейся в текущий момент в памяти системы управления. При использовании L-адреса обращение к макрокоманде повторяется заданное число раз. В Примере 1 подпрограмма 1000 вызывается один раз без передачи ей условий. Вызовы G65 близки к вызовам M98, но не идентичны им. Вызовы G65 могут иметь вложение до 9 уровней, это значит, что программа 1 может вызвать программу 2, программа 2 может вызвать программу 3, а программа 3 может вызвать программу 4. Пример 1: G65 P1000; (Вызов подпрограммы 1000 как макропрограммы) M30; (Останов программы) O1000; (Макроподпрограмма) ... M99; (Возврат из макроподпрограммы) В примере 2 подпрограмма 9010 предназначена для сверления последовательности отверстий вдоль линии, наклон которой определяется аргументами X и Y, которые ей передаются в строке команды G65. Глубина сверления Z передается как Z, скорость подачи передается как F, а количество отверстий передается как T. Линия отверстий сверлится начиная от текущего положения инструмента в момент вызова макроподпрограммы. Пример 2: G00 G90 X1.0 Y1.0 Z.05 S1000 M03; (Расположение инструмента) G65 P9010 X.5 Y.25 Z.05 F10. T10; (Вызов 9010) G28; M30; O9010; (Диагональная схема отверстий) F#9; (F=Скорость подачи) WHILE [#20 GT 0] DO1; (Повторить T раз) G91 G81 Z#26; (Сверлить до глубины Z) #20=#20-1; (Обратный отсчет) IF [#20 EQ 0] GOTO5; (Все отверстия просверлены) G00 X#24 Y#25; (Двигаться вдоль наклона) N5 END1; M99; (Возврат к месту вызова) Псевдонимы Псевдоним - это способ назначить G-код или М-код последовательности G65 P#####. Например, в примере 2 было бы проще записать: G06 X.5 Y.25 Z.05 F10. T10; При использовании псевдонимов переменная может передаваться с кодом G; переменная не может передаваться с кодом М. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 125 Здесь был заменен неиспользуемый G-код: G06 вместо G65 P9010. Чтобы приведенный выше блок работал, необходимо присвоить параметру, связанному с подпрограммой 9010, значение 06 (Параметр 91). Обратите внимание, что G00, G65, G66, и G67 не могут использоваться для совмещения имен. Все остальные коды от 1 до 255 могут использоваться для совмещения имен. Номера программ от 9010 до 9019 зарезервированы для совмещения имен G-кодов. В следующей таблице перечислены параметры Haas, зарезервированные для совмещения имен макроподпрограмм. . Параметр Haas Код О Параметр Haas 91 92 93 94 95 93 97 98 99 100 9010 9011 9012 9013 9014 9015 9016 9017 9018 9019 81 82 83 84 85 86 87 88 89 90 Псевдонимы кода G Вызов макроса M 9000 9001 9002 9003 9004 9005 9006 9007 9008 9009 Псевдонимы кода M Установка параметра совмещения имени в значение 0 (ноль) не разрешает присвоение имени соответствующей подпрограмме. Если для параметра совмещения имени задан G-код и соответствующая подпрограмма не находится в памяти, будет выдано аварийное сообщение. Связь с внешними устройствами - DPRNT[ ] Макропрограммы обеспечивают дополнительные возможности для связи с периферийными устройствами. С их помощью можно выполнять оцифровку деталей, работать с отчетами о результатах прогона программ или синхронизировать работу с устройствами пользователя. Для этого используются команды POPEN, DPRNT[ ] и PCLOS. Команды подготовки обмена данными Фрезерному станку Haas не требуются команды POPEN и PCLOS. Они включены для того, чтобы система управления Haas мог исполнять программы, составленные для других блоков управления. Форматный вывод данных Оператор DPRNT позволяет программисту направлять форматированный текст на последовательный порт. На последовательный порт можно направить любой текст и любую переменную. Форма оператора DPRNT: DPRNT [<текст> <#nnnn[wf]>... ] ; Команда DPRNT должна быть единственной командой в блоке. В предыдущем примере <текст> - это любые буквы от A до Z или знаки (+,-,/,* и пробел). При вводе звездочки она преобразуется в пробел. <#nnnn[wf]> - это переменная, за которой указан формат. Номером переменной может быть любая макропеременная. Указание формата [wf] является обязательным и состоит из двух цифр в квадратных скобках. Помните, что макропеременные - это действительные числа с целой и дробной частями. Первая цифра в обозначении формата указывает общее число знаков, зарезервированных на выходе для целой части. Вторая цифра указывает на общее число знаков, зарезервированных для дробной части. Общее количество знаков, зарезервированных для вывода числа, не может быть равно нулю или превышать восемь. Таким образом, следующие форматы являются недействительными: [00] [54] [45] [36] /* недействительные форматы */ Между целой и дробной частью числа печатается десятичная точка. Дробная часть округляется до наименьшего значимого разряда. Если для дробной части зарезервировано 0 знаков, десятичная точка не печатается. При наличии дробной части нулевые младшие разряды выводятся на печать. Для целой части резервируется как минимум один разряд, даже если она равна нулю. Если целая часть числа имеет меньше знаков, чем зарезервировано, то вместо старших разрядов выводятся пробелы. 126 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Если целая часть числа имеет больше знаков, чем зарезервировано, то поле печати расширяется так, чтобы вместить все цифры. После каждого блока DPRNT отправляется команда возврата каретки. Примеры DPRNT[ ] Код Вывод N1 #1= 1.5436 ; N2 DPRNT[X#1[44]*Z#1[03]*T#1[40]] ; X1.5436 Z 1.544 T 1 N3 DPRNT[***MEASURED*INSIDE*DIAMETER***] ; ИЗМЕРЕННЫЙ ВНУТРЕННИЙ ДИАМЕТР N4 DPRNT[] ; (без текста, только возврат каретки) N5 #1=123.456789 ; N6 DPRNT[X-#1[25]] ; X-123.45679 ; Исполнение Операторы DPRNT выполняются во время интерпретации блока. Это значит, что программист должен внимательно следить за тем, где в программе появляются операторы DPRNT, особенно с целью распечатки. Для ограничения упреждающего просмотра удобно использовать G103. Если вы хотите ограничить упреждающий просмотр одним блоком, поставьте в начале программы следующую команду: (Она фактически приведет к упреждающему просмотру двух блоков). G103 P1; Для отмены ограничения упреждающего просмотра измените команду на G103 P0. G103 нельзя использовать при активной коррекции на режущий инструмент. Редактирование Неправильная структура или расстановка операторов макропрограммы приводит к сигналу об ошибке. При редактировании выражений будьте внимательны, следите за парностью скобок. Функцию DPRNT[ ] можно редактировать так же, как комментарий. Ее можно удалить, перенести как единое целое или отредактировать отдельные элементы в скобках. Ссылки на переменные и описания формата необходимо изменять как единое целое. Если вы хотите изменить [24] на [44], выделите курсором [24], введите [44] и нажмите кнопку записи (write). Помните, что для перемещения по длинным выражениям DPRNT[ ] можно использовать ручку подвода. Адреса, содержащие выражения, могут иметь несколько запутанный вид. В этом случае символьный адрес является самостоятельной единицей. Например, в следующем блоке содержится адресное выражение в Х: G1 G90 X [COS [90]] Y3.0; ПРАВИЛЬНО Здесь Х и скобки являются самостоятельным элементом и могут редактироваться отдельно. Если возможно, с помощью редактирования удалите выражение целиком и замените его константой с плавающей точкой. G1 G90 X 0 Y3.0 ; НЕПРАВИЛЬНО Выполнение приведенного выше блока вызовет сигнал об ошибке. Правильный вид блока должен быть таким: G1 G90 X0 Y3.0; ПРАВИЛЬНО Обратите внимание на отсутствие пробела между X и нулем (0). ПОМНИТЕ, что когда вы используете текстовый символ сам по себе, он является адресным выражением. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 127 Функции макросов Fanuc, не включенные в систему управления ЧПУ Haas В этом разделе приведены функции макропрограмм FANUC, отсутствующие в системе управления Haas. Совмещение имени M заменяет G65 Pnnnn на Mnn PROGS 9020-9029. G66 Модальный вызов в каждом блоке перемещения G66.1 Модальный вызов в каждом блоке перемещения G67 Модальная отмена M98 Совмещение имени, T-код программа 9000, переменная #149, бит разрешения M98 Совмещение имени, S-код программа 9029, переменная #147, бит разрешения M98 Совмещение имени, В-код программа 9028, переменная #146, бит разрешения ПРОПУСК/N N=1..9 #3007 Флажок включения зеркального отражения по каждой оси #4201-#4320 Модальные данные текущего блока #5101-#5106 Текущее отклонение сервопривода Имена переменных для отображения ATAN [ ]/[ ] Арктангенс, версия FANUC BIN [ ] Преобразование из BCD (двоично-десятичного кода) в BIN (двоичный) BCD [ ] Преобразование из BIN (двоичного кода) в BCD (двоичнодесятичный) FUP [ ] Отбрасывание младших разрядов LN [ ] Натуральный логарифм EXP [ ] Возведение в степень с основанием Е ADP [ ] Перемасштабирование переменной до целого числа BPRNT [ ] Описанные ниже альтернативные способы можно использовать для получения тех же результатов вместо некоторых отсутствующих макрофункций FANUC. GOTO-nnnn Поиск блока для перехода в отрицательном направлении (т.е. в сторону начала программы) не является необходимым при использовании уникальных адресных N-кодов. Поиск блока осуществляется начиная с текущего интерпретируемого блока. При достижении конца программы поиск продолжается с ее начала до обнаружения текущего блока. Визуальные быстрые коды Для запуска Visual Quick Code (VQC) (визуального быстрого кода, ВБК) нажмите MDI/DNC (РВД/ГЧПУ), а затем нажмите PROGRM CONVRS. Выберите ВБК из меню со вкладками. 128 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Выбор категории При помощи клавиш со стрелками выберите категорию, под описание которой подходит обрабатываемая деталь, и нажмите клавишу WRITE (запись). На дисплее появится набор рисунков, соответствующих этой категории. . VQC для крепежных отверстий, расположенных по окружности Экран ввода данных для крепежных отверстий, расположенных по окружности Выбор шаблона При помощи клавиш со стрелками выберите подходящий шаблон. После нажатия клавиши WRITE (запись) на дисплее отобразится контур детали, и ЧПУ будет ожидать ввода данных, необходимых для выполнения обработки. Ввод данных ЧПУ запросит ввести данные, характеризующие деталь. После ввода данных ЧПУ запросит определить место для вставки сгенерированных G-кодов: 1) Select/Create a Program (Выбрать/создать программу) Отроется окно, предлагающее пользователю выбрать имя программы. Выберите нужное имя и нажмите клавишу WRITE (запись). В результате в указанную программу будут добавлены новые строки кодов. Если программа уже существует, VQC введет новые строки в самое начало программы. Пользователь имеет возможность создать новую программу, указав ее имя и нажав клавишу WRITE (запись). В этом случае строки кода будут добавлены к новой программе. 2) Add to Current Program (Добавить к текущей программе) - Код, сгенерированный VQC, будет добавлен в позицию ниже курсора. 3) MDI (Ручной ввод данных) - Код будет выведен в область ручного ввода данных. Примечание: Текущее содержимое области ручного ввода данных будет затерто. 4) Cancel (Отмена) - Окно будет закрыто и на экране отобразятся программные значения. ПРИМЕЧАНИЕ: Программу можно также отредактировать в режиме Edit (редактирование). Рекомендуется проверить программу, выполнив ее в графическом режиме. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 129 Подпрограммы Подпрограммы () обычно представляют собой последовательности команд, которые повторяются в программе несколько раз. Вместо повторения этих команд много раз в главной программе пишут отдельную подпрограмму. В основной программе есть одна команда, которая «вызывает» подпрограмму. Подпрограмма вызывается при помощи M97 и адреса P. P код совпадает с порядковым номером (Onnnnn) вызываемой подпрограммы, который находится после М30. Подпрограмма вызывается при помощи M98 и адреса P. P адрес с M98 составляют номер программы. Фиксированные циклы представляют собой самый распространенный пример использования подпрограммы. Положения X и Y отверстий помещаются в отдельной программе, а затем вызываются. Вместо записывания положений X и Y для каждого инструмента отдельно, они записываются один раз для любого количества инструментов. Подпрограммы могут включать в себя L или счетчик повторов. При наличии L вызов подпрограммы повторяется это количество раз, прежде чем главная программа перейдет к следующему блоку. Внешняя подпрограмма Внешняя подпрограмма – это отдельная программа, к которой несколько раз обращается основная программа. Локальные подпрограммы запускаются (вызываются) при помощи M98 и Pnnnnn, который отсылает к номеру программы подпрограммы. Пример внешней подпрограммы O00104 (подпрограмма с M98) Подпрограмма T1 M06 O00105 G90 G54 G00 X1.5 Y-0.5 X.5 Y-.75 S1406 M03 Y-2.25 G43 H01 Z1. M08 G98 X1.5 Y-2.5 G81 G99 Z-0.26 R0.1 F7. G99 X3.5 M98 P105 (Вызов подпрограммы O00105) X4.5 Y-2.25 Y-.75 T2 M06 X3.5 Y-.5 G90 G54 G00 X1.5 Y-0.5 G80 G00 Z1.0 M09 S2082 M03 G53 G49 Z0. M05 G43 H02 Z1. M08 M99 G83 G99 Z-.75 Q0.2 R0.1 F12.5 M98 P105 (Вызов подпрограммы O00105) 2.25 T3 M06 4.50 3.50 1.50 .50 2 1 3 4 .75 G90 G54 G00 X1.5 Y-0.5 S750 .50 8 5 7 6 2.50 G43 H03 Z1. M08 .375 G84 G99 Z-.6 R0.1 F37.5 .75 M98 P105 (Вызов подпрограммы O00105) G53 G49 Y0. M30 (Закончить программу) 130 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Пример локальной подпрограммы Локальная подпрограмма - это блок кода в главной программе, к которому главная программа обращается несколько раз. Локальные подпрограммы запускаются (вызываются) при помощи M97 и Pnnnnn, который отсылает к номеру строки N локальной подпрограммы. Формат локальной подпрограммы подразумевает завершение главной программы при помощи M30, а затем ввод локальный подпрограмм после M30. Каждая локальная подпрограмма должна иметь номер строки N в начале и M99 в конце, который отошлет программу обратно к следующей строке в главной программе. Пример локальной подпрограммы O00104 (локальная подпрограмма с M97) T1 M06 G90 G54 G00 X1.5 Y-0.5 S1406 M03 G43 H01 Z1. M08 G81 G99 Z-0.26 R0.1 F7. M97 P1000 (вызов локальной подпрограммы в строке N1000) T2 M06 G90 G54 G00 X1.5 Y-0.5 S2082 M03 G43 H02 Z1. M08 G83 G99 Z-.75 Q0.2 R0.1 F12.5 M97 P1000 (вызов локальной подпрограммы в строке N1000) T3 M06 G90 G54 G00 X1.5 Y-0.5 S750 G43 H03 Z1. M08 G84 G99 Z-.6 R0.1 F37.5 M97 P1000 (вызов локальной подпрограммы в строке N1000) G53 G49 Y0. M30 (Закончить программу) N1000 (начало локальной подпрограммы) X.5 Y-.75 Y-2.25 G98 X1.5 Y-2.5 G99 X3.5 X4.5 Y-2.25 Y-.75 X3.5 Y-.5 G80 G00 Z1.0 M09 G53 G49 Z0. M05 M99 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 131 Примеры подпрограмм стандартных циклов Подпрограмма O1234 (Пример подпрограммы фиксированного цикла) O1000 (X,Y T1 M06 расположение) G90 G54 G00 X.565 Y-1.875 S1275 M03 X 1.115 Y-2.750 G43 H01 Z.1 M08 X 3.365 Y-2.875 G82 Z-.175 P.03 R.1 F10. X 4.188 Y-3.313 M98 P1000 X 5.0 Y-4.0 G80 G00 Z1.0 M09 M99 T2 M06 G00 G90 G54 X.565 Y-1.875 S2500 M03 G43 H02 Z.1 M08 G83 Z-.720 Q.175 R.1 F15. M98 P1000 G00 G80 Z1.0 M09 T3 M06 G00 G90 G54 X.565 Y-1.875 S900 M03 G43 H03 Z.2 M08 G84 Z-.600 R.2 F56.25 M98 P1000 G80 G00 Z1.0 M09 G28 G91 Y0 Z0 M30 132 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Подпрограммы при нескольких точках крепления Подпрограммы полезны для обработки одной и той же детали в разных положениях X и Y в станке. Например, на столе установлено шесть тисков. Для каждых тисков будет использоваться новый ноль по X, Y. Программа обращается к ним при помощи коррекции детали G54 – G59. Пользуйтесь искателем краев или индикатором, чтобы установить нулевую точку для каждой детали. Используйте ключ установки нуля детали на странице коррекций рабочих координат для записи каждого положения X, Y. После установки нулевого положения X, Y для каждой детали на странице коррекций, можно начинать программирование. На рисунке показан вид настройки на столе станка. Например, каждую из этих шести деталей необходимо просверлить в центре, в нуле X и Y. Главная программа Подпрограмма O2000 O3000 T1 M06 X0 Y0 G00 G90 G54 X0 Y0 S1500 M03 G83 Z-1.0 Q.2 R.1 F15. G43 H01 Z.1 M08 G00 G80 Z.2 M98 P3000 M99 G55 M98 P3000 G54 G55 G56 X0, Y0 X0, Y0 X0, Y0 G56 M98 P3000 G57 M98 P3000 G57 G58 X0, Y0 X0, Y0 G59 X0, Y0 G58 M98 P3000G59 M98 P3000 G00 Z1.0 M09 G28 G91 Y0 Z0 M30 Программирование 4-й и 5-й осей ОСЬ В ОСЬ А Ось B 360° +32° -32° ПЕРЕДНЯЯ .. 96-0117 ред. AH 03-2011 -32° +32° СТОРОНА Ось A ±120° Движение осей на фрезерном станке VR-11 и Haas TRT 210 Tокарный станок Руководство оператора 133 Создание пятикоординатных программ Большинство пятимерных программ довольно сложны, и их следует писать при помощи пакета CAD/ CAM. Необходимо определить длину рычага и расчетную длину станка и ввести их в эти программы. У каждого станка своя длина рычага. Это расстояние от центра вращения головки шпинделя до нижней поверхности универсальной инструментальной оправки. Длину рычага можно найти в Параметре настройки 116, а также она выгравирована на универсальном инструментальной оправке , поставляемом с 5-осными станками. Ось вращения Длина рычага Всего Расчетная длина . При настройке программы необходимо определить измерительную длину для каждого инструмента. Измерительная длина - это расстояние от нижнего фланца универсальной инструментальной оправки до режущей кромки инструмента. Это расстояние можно вычислить, расположив на столе индикатор на магнитном основании, для измерения нижней поверхности универсального резцедержателя, и задав эту точку в качестве Z0 в системе управления. Затем вставьте каждый инструмент и вычислите расстояние от режущей кромки инструмента до Z0. Это и будет измерительная база. Полная база - это расстояние от центра вращения шпиндельной головки до режущей кромки инструмента. Ее можно вычислить, сложив измерительную базу и разводную базу. Это число вводится в программу CAD/CAM, которая его использует в вычислениях. Смещения Окно рабочих коррекций можно вывести в окне коррекций нажатием клавиши Page Up (Страница вверх). Коррекции от G54 до G59 или то G110 до G129 можно задавать при помощи клавиши Part Zero Set (Установка нуля детали). Установите оси в начало координат детали для обрабатываемой детали. При помощи курсора выберите нужную ось и рабочий номер. Нажмите клавишу Part Zero Set (Установка нуля детали), и текущее положение станка будет автоматически сохранено в данном адресе. Это работает только при выбранном окне рабочих коррекций нуля. Обратите внимание, что ввод ненулевой рабочей коррекции Z повлияет на работу коррекции на длину инструмента, введенной автоматически. Рабочие координаты обычно вводятся в виде положительных чисел. Рабочие координаты вводятся в таблицу только в виде чисел. Чтобы ввести значение X, равное X2.00, в G54, переместите курсор в столбец X и введите 2.0. Примечания по программированию для пяти осей Использование строгой синхронизации в ущерб разрешению в геометрии в системе CAD/CAM позволит выполнять плавные обтекаемые контуры и более точную обработку детали. Расположение станка по вектору подхода следует выполнять только на безопасном расстоянии сверху или сбоку от детали. В режиме ускоренного перемещения оси придут в запрограммированное положение в разное время: оси, расположенные на меньшем расстоянии от заданного положения, придут первыми, а расположенные на большем расстоянии - последними. Высокая скорость подачи заставит оси прийти в заданное положение одновременно, избегая возможного столкновения. 134 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G-коды Программирование пятой оси не зависит от выбора дюймов (G20) или метрических единиц (G21); оси А и В всегда программируются в градусах. Для одновременного движения по 5-ти осям должна действовать инверсия времени G93. В режиме G93 максимальная скорость подачи будет включать сочетание движения всех осей в одном блоке кода. Это предел задается системой управления и контролирует шаги шифратора, программируемые для всех осей в блоке кода. Если возможно, ограничьте постпроцессор (программное обеспечение САПР/САП); максимальная скорость в режиме G93 составляет 32 градусов в минуту. Это приведет к более плавному движению, что может быть необходимо при веерной обработке наклонных стенок. M-коды Внимание! Настоятельно рекомендуется, чтобы тормоза A/B были приведены в действие при выполнении любых не связанных с 5-й осью перемещений. Обработка с отключенными тормозами может привести к чрезмерному износу редукторов. M10/M11 включает/выключает тормоз оси A M12/M13 включает/выключает тормоз оси B При обработке по 4-й или 5-й оси станок будет делать паузу между блоками. Эта пауза нужна для отпускания тормоза оси A и/или B. Чтобы избежать этой задержки и обеспечить более плавную работу станка, программируйте M11 и/или M13 непосредственно перед G93. M-коды отпустят тормоза, что приведет к более плавному движению и непрерывному ходу перемещения. Помните, что если тормоза не будут повторно включены, то они будут оставаться выключенными неограниченное время. Настройки Для программирования 4-й и 5-й осей используется несколько параметров настройки. См. настройки 30, 34 и 48 для 4-й оси и 78, 79 и 80 для 5-й оси. Параметр настройки 85 следует установить на .0500 для обработки по 5-й оси. Значения параметра ниже .0500 приведут к перемещению станка ближе к конкретной остановке и вызовут неравномерное движение. Для замедления оси можно также использовать в программе G187. Внимание! При обработке в режиме 5-ти осей может возникать неправильное расположение и увеличение длины хода, если коррекция на длину инструмента (H-code) не отменена. Чтобы избежать этой проблемы, используйте G90 G40, H00 и G49 в первых блоках после смены инструмента. Эта проблема может возникать при смешивании программирования для 3-х и 5-ти осей, перезапуске программы или запуске нового задания, если коррекция на длину инструмента по-прежнему действует. Скорости подачи Скорость подачи должна быть задана командой для каждой строки кода 4-й и/или 5-й оси. При сверлении скорость подачи должна быть в пределах 75 дюймов в минуту. Рекомендуемая скорость подачи для чистовой 3-осевой обработки не должна превышать 50-60 дюйм/мин с припуском для каждой чистовой операции не менее .0500" или .0750". Ускоренные перемещения не разрешаются; ускоренные перемещения, входящие в отверстия и выходящие из них (цикл сверления с выводом), не поддерживаются. При программировании одновременного движения по 5-ти осям требуется меньший допуск по материалу и допустимы более высокие скорости подачи. В зависимости от чистового допуска, длины резца и типа обрабатываемого профиля могут быть возможны более высокие скорости подачи. Например, при обработке литых линий или длинных обтекаемых контуров скорости подачи могут превышать 100 дюймов в минуту. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 135 Подвод 4-й и 5-й оси Подвод вручную для пятой оси во всех отношениях аналогичен подводу для всех остальных осей. Исключением является способ выбора подвода между осью A и осью B. По умолчанию при нажатии клавиш «+A» и «-A» для толчковой подачи выбирается ось A. Ось B можно выбрать для толчковой подачи нажатием кнопки Shift, а затем клавиши «+A» или «-A». EC-300: В режиме толчковой подачи отображается A1 и A2, используйте «A» для толчковой подачи A1 и «Shift+A» для толчковой подачи A2. EC-300: использование спутников и 4-й оси Поворотный стол в зоне обработки всегда рассматривается и управляется как ось А. Оси поворотного стола на спутнике 1 обозначается «A1», а ось на спутнике 2 – «A2». Примеры использования: Для ручной подачи оси A1 введите «A1» и нажмите «HAND JOG» (толчковая подача). Для толчковой подачи с помощью клавиш используйте клавиши толчковой подачи +/-A для оси A1 и кнопки +/-В для оси A2. Для возврата в нулевую точку оси A на спутнике #2 введите «A2» и нажмите «ZERO SINGL AXIS» (обнулить одну ось). Функция зеркального отражения: Если для зеркального отражения оси A используется G101, то зеркальное отражение включается для обеих осей A. Когда спутник #1 находится в зоне обработки, в нижней части экрана показывается индикация "A1-MIR". Когда спутник #2 находится в станке, показывается "A2-MIR". Настройки зеркального отражения имеют разное поведение. Если настройка 48 Mirror Image A-Axis (зеркальная обработка по оси А) включена (ON), то зеркалируется только ось А спутника 1 и показывается индикация A1-MIR. Если настройка 80 (бит 20 MAP 4TH AXIS параметра 315 установлен на 1, название настройки 80 такое же, как у настройки 48 - Mirror Image A-Axis (зеркальное отражение по оси А)) включена (ON), включается отражение по оси А для спутника #2. Когда спутник #2 находится во фрезерном станке, показывается индикация "A2-MIR". Процедура восстановления после удара В случае аварийной остановки станка во время обработки пятиосевой детали часто может быть трудно отвести инструмент от детали вследствие используемых углов. Запрещается немедленно нажимать кнопку "Recover" (восстановить) или выключать питание. Для восстановления после аварийной остановки, при которой шпиндель останавливается при режущем положении инструмента, отведите шпиндель при помощи функции Vector Jog (Векторный подвод). Для этого нажмите букву «V» на вспомогательной клавиатуре, нажмите «Handle Jog» (толчковая подача) и пользуйтесь маховичком толчковой подачи для перемещения по оси. Эта функция допускает движение вдоль любой оси, определяемой осью A и/или B. Функция Vector Jog (Векторный подвод) предназначена для того, чтобы дать оператору возможность освободить режущий инструмент в аварийной ситуации после аварийной остановки. В векторном режиме толчковой подачи код G28 недоступен; он доступен только для X, Y, Z, A и B при выборе одной оси. При потере питания во время резания векторная толковая подача не работает, так как для системы управления требуется опорное положение. Потребуются другие способы освобождения инструмента от детали. Если при ударе инструмент находится не в положении резания, нажмите кнопку "Recover" (восстановить) и отвечайте на вопросы, предлагаемые на экране. При нажатии кнопки "Recover" (восстановить) головка шпинделя для отвода инструмента одновременно перемещается по осям A, B и Z. Если инструмент в режущем положении под углом, он сломается при нажатии этой клавиши. 136 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Установка дополнительной четвертой оси При дополнении токарного станка Haas вращающимся столом измените параметры настройки 30 и 34 на необходимые для данного поворотного стола и диаметра используемой в данный момент детали. Предупреждение: Если не установить правильное значение щеточного или бесщеточного параметра настройки в соответствии с действительным изделием, установленном на токарном станке, это может привести к повреждению двигателя. «B» в данном параметре настройки означает поворотное устройство с бесщеточным приводом. Бесщеточные индексаторы имеют два кабеля от стола и два разъема на системе управления станком. Параметры В редких случаях может потребоваться изменить некоторые параметры, чтобы получить определенные рабочие характеристики индексатора. Не делайте этого без списка подлежащих изменению параметров. (Если перечень параметров не прилагался к индексатору, то никакое изменения не нужны. НЕ ИЗМЕНЯЙТЕ ПАРАМЕТРЫ. Если это сделать, это аннулирует вашу гарантию.) Чтобы изменить параметры для индексатора четвертой или пятой оси, выполните следующие действия: Нажмите кнопку аварийной остановки. Выключите блокировку параметров (настройка 7). Перейдите на страницу параметров настройки, нажав клавишу Setting (Параметр настройки). Введите «7» и нажмите стрелку курсора вниз; произойдет переход к настройке 7. Установив курсор на настройке 7 при помощи кнопок курсора «вправо» или «влево» выберите «Off» (выключено) и нажмите клавишу write (Запись), при этом блокировка параметров будет выключена. Перейдите на страницу параметров и введите номер параметра, который необходимо изменить, и нажмите кнопку перемещения курсора вниз. Введите новое значение для нового параметра и нажмите кнопку Write (запись); измените другие параметры так же. Перейдите к Параметру настройки 7 и снова включите блокировку параметров. Сбросьте клавишу E-stop. Верните индексатор в исходное положение и убедитесь, что он работает нормально, нажав Handle Jog (толчковая подача) и кнопку «A». Подведите ось A при помощи ручки подвода, при этом индексатор должен двигаться. Проверьте правильность соотношения, пометив стол, повернув на 360 градусов, как показано на странице положения, и убедившись, что отметка в том же самом положении. Если она ближе (в пределах 10-ти градусов), соотношение правильное. Начальный запуск Включите токарный станок (и, если нужно, сервоуправление) и приведите индексатор в начальное положение. Все индексаторы Haas возвращаются в начальное положение по часовой стрелке, если смотреть спереди. Если индексатор возвращается в исходное положение против часовой стрелки, нажмите «E-stop» (аварийная остановка) и свяжитесь со своим дилером. Установка дополнительной пятой оси Пятая ось устанавливается точно так же, как и четвертая ось. Параметры настройки 78 и 79 управляют 5-й осью, и ось подводится и управляется при помощи адреса B. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 137 Коррекция B на оси A (наклонно-поворотные столы) Эта процедура определяет расстояние между плоскостью платформы оси B и осевой линией оси A на наклонно-поворотных столах. Коррекция требуется при работе с некоторыми программными продуктами САПР. Коррекция B на A Ось A Плоскость оси B . 1. Вращайте ось A, пока ось B не станет вертикальной. Установите циферблатный индикатор на шпинделе станка (или другой поверхности, на которую не влияют перемещения стола) и выполните замер индикатором по торцу платформы. Обнулите индикатор. 2. Установите положение оператора оси Y на ноль (выберите положение и нажмите ORIGIN (исходное положение)). 3. Вращайте ось A на 180°. 4. Теперь необходимо выполнить измерение торца платформы с того же самого направления, что и первое измерение. Установите призму 1-2-3 на торец платформы и выполните замер индикатором по торцу призмы, которая прижата к торцу платформы. Переместите ось Y, чтобы призма соприкоснулась с мерительным стержнем индикатора. Выполните сброс индикатора на ноль. 5. Считайте новое положение оси Y. Для определения значения коррекции B на оси A разделите это значение на 2. 3. Вращайте ось A на 180° Ось A 1. Выполните замер торца индикатором . 4-5. Выполните замер индикатором на призме 1-2-3 и снимите показания о новом положении оси Y. Деление на 2 Иллюстрация процедуры коррекции B на оси A Отключение осей Выключите настройку 30 для 4-ой оси и 78 для 5-ой оси, если они снимаются со станка. Не подключайте и не разъединяйте кабели при включенной системе управления. Если настройки не выключены, а узел снят, будет подаваться сигнал об ошибке. 138 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G-коды (Подготовительные функции) G00 ускоренное перемещение (группа 01) X Необязательная команда перемещения по оси Х Y Необязательная команда перемещения по оси Y Z Необязательная команда перемещения по оси Z A Необязательная команда перемещения по оси A G00 используется для перемещения по осям станка с максимальной скоростью. В первую очередь он используется для быстрого позиционирования станка в заданную точку перед каждой командой подачи (резания) (Все перемещения производятся на полной скорости). Это модальный G-код, поэтому блок с G00 включает режим ускоренного перемещения для всех последующих блоков до тех пор, пока не будет задан другой код группы 01. Замечание по программированию: Как правило, ускоренное перемещение производится не по прямой. Каждая указанная ось перемещается с одинаковой скоростью, однако завершение движения всех осей не обязательно происходит одновременно. Прежде чем приступить к следующей команде, станок ожидает завершения всех перемещений. Команды абсолютного или инкрементного (приращениями) позиционирования (G90 или G91) меняют способ интерпретации значений движения осей. Настройка 57 (Точная остановка осей X-Z в стандартных циклах) может изменить то, как станок ожидает точной остановки до и после ускоренного перемещения. G01 Перемещение с использованием линейной интерполяции (группа 01) F Скорость подачи в дюймах (мм) в минуту X Необязательная команда перемещения по оси Х Y Необязательная команда перемещения по оси Y Z Необязательная команда перемещения по оси Z A Необязательная команда перемещения по оси A ,R Радиус дуги ,C Расстояние прохода при снятии фаски Этот G-код перемещает оси с заданной скоростью подачи. Используется, в основном, для резания детали. Подача G01 может быть движением по одной оси или комбинацией разных осей. Скорость перемещения осей определяется значением скорости подачи (F). Значение F можно задавать в единицах (метрических или дюймах) в минуту (G94), или на оборот шпинделя (G95), или времени для завершения перемещения (G93). Значение скорости подачи (F) может быть в текущей строке программы или предыдущей строке. Система управления будет всегда использовать последнее значение F, пока не будет подана команда на другое значение F. Команда G01 - модальная, что означает, что она остается в действии до ее отмены командой ускоренного перемещения, например, G00 или же командой кругового движения, например, G02 или G03. При задании G01 все задействованные оси перемещаются и достигают точки назначения одновременно. Если ось не может обеспечить заданную скорость подачи, управление не обрабатывает G01 и выдает ошибку (превышение максимальной скорости подачи). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 139 Пример снятия фаски и скругления углов. O1234 (Пример скругления углов и выполнения фасок) T1 M6; G00 G90 G54 X0. Y0. S3000 M3; G43 H01 Z0.1 M08; 4.0 G01 Z-0.5 F20.; Y-5. ,C1.; X-5. ,R1.; Y0.; G00 Z0.1 M09; G53 G49 Z0.; G53 Y0.; M30; X0. Y0. 4.0 5.0 R1.0 4.0 5.0 1.0 . Задав ,C (снятие фаски) или ,R (обработка радиусов углов), можно добиться автоматической вставки блока снятия фаски или блока обработки радиусов углов между двумя блоками перемещения с использованием линейной интерполяции. За начальным блоком должен следовать завершающий блок перемещения с использованием линейной интерполяции (может помешать пауза G04) Эти два блока перемещения с использованием линейной интерполяции задают угол пересечения. Если начальный блок задает C, значение, следующее за C является расстоянием от пересечения до того места, где начинается фаска, а также расстоянием от пересечения до того места, где заканчивается фаска. Если начальный блок задает R, значение, следующее за R является радиусом окружности, соприкасающейся с углом в двух точках: начале дуги скругления угла и конечной точке этой дуги. Снятие фаски и обработка радиуса угла могут быть заданы в последовательных блоках. Должно быть задано перемещение по двум осям выбранной плоскости в зависимости от активной плоскости: XY (G17), XZ (G18) или YZ (G19). G02 Перемещение с использованием круговой интерполяции по часовой стрелке / G03 Перемещение с использованием круговой интерполяции против часовой стрелки (группа 01) F Скорость подачи в дюймах (мм) в минуту I Необязательное расстояние по оси X до центра окружности J Необязательное расстояние по оси Y до центра окружности K Необязательное расстояние по оси Z до центра окружности R Необязательный радиус окружности X Необязательная команда перемещения по оси Х Y Необязательная команда перемещения по оси Y Z Необязательная команда перемещения по оси Z A Необязательная команда перемещения по оси A Для программирования радиуса предпочтительнее всего использовать I, J и K. R подходит для самых общих радиусов. Эти G-коды задают круговое движение. Для завершения кругового движения необходимы две оси и использование правильной плоскости, G17-19. Есть два способа задания G02 или G03, первый - с использованием адресов I, J и K, второй - с использованием адреса R. Функцию снятия фаски или радиусной обработки углов можно добавить к программе путем задания ,C (снятие фаски) или ,R (радиусная обработка углов), как указано в определении G01. Использование адресов I, J, K Адреса I, J и K используются для нахождения центра дуги по отношению к начальной точке. Другими словами, адреса I, J и K - это расстояние от начальной точки до центра окружности. Допустимы только I, J и K, характерные для выбранной плоскости (G17 использует IJ, G18 использует IK и G19 использует JK). Команды X, Y и Z задают конечную точку дуги. Если положение X, Y или Z для выбранной плоскости не задано, конечной точкой дуги будет начальная точка этой оси. 140 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Для обработки по полной окружности необходимо использовать адреса I, J и K; использование адреса R не приведет к нужному результату. Для обработки по полной окружности не следует задавать конечную точку (X, Y и Z); следует задать I, J или K для определения центра окружности. Например: G02 I3.0 J4.0 (предполагается G17; плоскость XY) Использование адреса R Значение R определяет расстояние от точки начала до центра окружности. Для радиусов 180° или меньше используйте положительное значение R, а для радиусов больше 180° - отрицательное. Примеры программирования 135O 225O R 1.00 R 1.00 1.5 1.5 .5Ø .5Ø . G90 G54 G00 X-0.25 Y-.25 G01 Y1.5 F12. G02 X1.884 Y2.384 R1.25 G90 G54 G00 X-0.25 Y-0.25 G01 Y1.5 F12. G02 X1.884 Y0.616 R-1.25 Пример скругления углов и снятия фаски: G00 X1. Y1. G01 Z-0.125 F30. G01 X5 ,C0.75 F12 G01 Y1.75 G01 X6. ,C0.25 G01 Y5. ,R06.25 G01 X5. G01 Y8. ,C0.5 G01 X1. ,R1. G01 Y1. G00 X0.75 Y0.75 Резьбофрезерование Резьбофрезерование использует стандартное перемещение G02 или G03 для кругового движения в X-Y, затем добавляет движение по оси Z в том же блоке для создания шага резьбы. Это производит один оборот резьбы; остальные получаются от повторяющихся зубьев фрезы. Типичная строка кода: N100 G02 I-1.0 Z-.05 F5. (вызывает радиус в 1 дюйм для резьбы с шагом 20) Примечание по резьбофрезерованию: Внутренние отверстия меньше 3/8 дюйма могут быть невозможны теоретически или практически. Всегда применяйте встречное фрезерование. Используйте G03 для нарезания внутренней резьбы или G02 для нарезания наружной резьбы. Внутренняя правая резьба будет двигаться вверх по оси Z на величину шага резьбы. Правая наружная резьба будет двигаться вниз по оси Z на значение шага резьбы. ШАГ = 1/ниток на дюйм (Пример - 1.0 разделить на 8 ниток на дюйм = .125) Пример резьбофрезерования: Данная программа нарезает резьбу по внутреннему диаметру отверстия 1.5 x 8 в/дюйм с использованием червячной фрезы диаметром .750 x 1.0. Для начала, возьмем диаметр отверстия (1.500). Вычтите диаметр режущего инструмента .750, а затем разделите на 2. (1.500 - .75) / 2 = .375 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 141 Результат (.375) - это расстояние начала фрезы от внутреннего диаметра детали. После начального позиционирования, следующим шагом программы является включение коррекции на инструмент и перемещение к внутреннему диаметру окружности. На следующем этапе задается описание полной окружности (G02 или G03) с командой оси Z на величину шага резьбы (это называется «винтовая интерполяция»). Последний шаг - перемещение от внутреннего диаметра окружности и выключение коррекции на инструмент. Коррекция на инструмент не может быть включена или выключена во время движения по дуге. Для перемещения инструмента к и от обрабатываемого диаметра необходимо линейное перемещение по оси X или Y. Это перемещение будет максимальным регулируемым значением коррекции. Пример внутр. резьбофрезерования Приближение N1 Удаление от поверхности N5 N2 N4 N3 Резьбофрезерование 1.5 x 8 TPI Траектория инстр-та Включение и выключение коррекции на режущий инструмент Пример резьбофрезерования: . Пример программы Описание % O02300 T1 M06 (0.5 DIA 2FLT. THREAD MILL) (Резьбофрезерование 1.5 x 8 ниток на дюйм) G00 G90 G54 X0. Y0. S1910 M03 (X0. Y0. – в центре отверстия) G43 H01 Z0.1 M08 (Z0 – сверху детали, при использовании материала толщиной .5") G00 Z-0.6 N1 G01 G41 D01 X0.125 F30. (Включение коррекции на режущий инструмент) N2 G03 X0.75 Y0. R0.3125 F11.5 (Перемещение к внутреннему диаметру отверстия) N3 G03 I-0.75 Z-0.475 (Один полный оборот с перемещением Z вверх на .125) N4 G03 X0.125 Y0. R0.3125 F30. (Отвод от новой резьбы) N5 G01 G40 X0. Y0. (Выключение коррекции на режущий инструмент) G00 Z0.1 M09 G28 G91 Y0. Z0. M30 % Примечание: Максимальная регулируемость коррекции на режущий инструмент равна .175. 142 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Резьбофрезерование по внешнему диаметру Пример наружн. резьбофрезерования Стартовая позиция Фреза .500 XO, YO Диаметр 2.0 Материал . Резьбофрезерование стержень диам. 2.0 x 16 ниток на дюйм Траектория инстр-та: Быстрое позиционирование, вкл. и выкл. коррекции на режущий инструмент Пример резьбофрезерования по внешнему диаметру Пример программы Описание % O02400 T1 M06 (0.5 DIA. 2FLT. THREAD MILL) (Резьбофрезерование детали диаметром 2.0 x 16 ниток на дюйм) G00 G90 G54 X-0.2 Y1.4 S1910 M30 (X0, Y0 – в центре стержня) G43 H01 Z0.1 M08 (Z0 сверху детали – Высота стержня 1.125") G00 Z-1. G01 G41 D01 Y1. F30. (Включение коррекции на режущий инструмент) G01 X0. F11.5 (Линейное перемещение к стержню) G02 J-0.962 Z-1.0625 (Круговое перемещение; отрицательное перемещение по оси Z) G01 X0.2 (Линейное перемещение от стержня) G01 G40 Y1.4 F30. (Выключение коррекции на режущий инструмент) G00 Z0.1 M09 G28 G91 Y0. Z0. M30 % Примечание: Перемещение коррекции на режущий инструмент может состоять из любого перемещения по осям X или Y из любого положения, при условии, что перемещение больше, чем компенсируемая величина. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 143 Пример нарезания резьбы резцом Программа для отверстия диаметром 2.500, диаметр режущего инструмента .750", значение радиуса .875, шаг резьбы .0833 (12 ниток на дюйм), толщина детали 1.0. Пример программы Описание % O1000 (X0,Y0 – в центре отверстия, Z0 – сверху детали) T1 M06 (Инструмент #1 – это однолезвийный резьбовой инструмент диаметром .750) G00 G90 G54 X0 Y0 S2500 M03 G43 H01 Z.1 M08 G01 Z-1.083 F35. G41 X.275 D1 (Радиальное значение) G3 X.875 I.3 F15. G91 G3 I-.875 Z.0833 L14 (Умножаем шаг .0833 x 14 проходов = 1.1662 перемещение оси Z) G90 G3 X.275 I-.300 G00 G90 Z1.0 M09 G1 G40 X0 Y0 G28 G91 Y0 Z0 M30 % Спиральное перемещение Винтовое (спиральное) перемещение возможно с помощью G02 или G03, путем задействования линейной оси, не находящейся в выбранной плоскости. Эта третья ось будет линейно перемещаться вдоль указанной оси, в то время как две другие оси будут перемещаться круговым движением. Скорость каждой оси контролируется таким образом, чтобы их винтовая скорость соответствовала заданной скорости подачи. G04 Пауза (группа 00) P Пауза в секундах или миллисекундах G04 используется для задержки или паузы в программе. Блок, содержащий G04, сделает задержку на время, указанное в коде P. Например, G04 P10.0. Это вызовет паузу в программе длительностью 10 секунд. Обратите внимание на использование десятичной точки: G04 P10. означает задержку в 10 секунд; G04 P10 означает задержку в 10 миллисекунд. G09 Точная остановка (группа 00) Код G09 задает остановку осей. Это немодальный код, он действует только в блоке, в котором был задан, и не влияет на последующие блоки. Перемещения станка замедлятся до заданной точки прежде, чем произойдет обработка следующей команды. G10 Установленные смещения (группа 00) G10 позволяет программисту установить смещения из программы. Использование G10 заменяет ручной ввод смещений (Напр., коррекцию на длину и диаметр инструмента и смещения рабочих координат). L - Выбор категории коррекции. L2 Источник рабочих координат для G52 и G54-G59 L10 Величина коррекции длины (для кода H) L1 или L11 Величина коррекции на износ инструмента (для кода H) L12 Величина коррекции на диаметр (для кода D) L13 Величина коррекции на износ по диаметру (для кода D) L20 Источник дополнительных рабочих координат для G110-G129 144 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 P - Выбор конкретной коррекции. P1-P100 Используется для обращения к коррекции кодов D или H (L10-L13) P0 G52 ссылается на рабочие координаты (L2) P1-P6 G54-G59 ссылается на рабочие координаты (L2) P1-P20 G110-G129 ссылается на дополнительные координаты (L20) P1-P99 G154 P1-P99 ссылается на дополнительные координаты (L20) R Значение коррекции или приращение длины и диаметра. X Необязательное положение нуля оси Х. Y Необязательное положение нуля оси Y. Z Необязательное положение нуля оси Z. A Необязательное положение нуля оси А. Примеры программирования G10 L2 P1 G91 X6.0 {Переместить координату G54 6.0 вправо}; G10 L20 P2 G90 X10. Y8. {Задать координаты детали G111 как X10.0, Y8.0.}; G10 L10 G90 P5 R2.5 {Задать коррекцию для инструмента #5 как 2.5}; G10 L12 G90 P5 R.375 {Задать диаметр для инструмента #5 как .375"}; G10 L20 P50 G90 X10. Y20. {Задать координаты детали G154 P50 как X10. Y20.} G12 Фрезерование глубоких выемок по часовой стрелке/G13 Фрезерование глубоких выемок против часовой стрелки (группа 00) Эти G-коды используются для фрезерования деталей круглого сечения. Они отличаются только направлением вращения. Оба эти G-кода используют круговую плоскость по умолчанию XY (G17) и подразумевают использование G42 (коррекции на режущий инструмент) для G12 и G41 для G13. Эти два G-кода немодальны. *D I Выбор радиуса или диаметра инструмента Радиус первой окружности (или закончить, если K отсутствует). Значение I должно быть больше чем радиус инструмента, но меньше, чем значение K. K Радиус законченной окружности (если указано) L Счетчик циклов для повторения проходов с большей глубиной Q Приращение радиуса или шаг между строчками (необходимо использовать с K) F Скорость подачи в дюймах (мм) в минуту Z Глубина резания или приращение *Для получения заданного диаметра окружности система управления использует размер инструмента выбранного D-кода. Для задания в программе осевой линии инструмента выберите D0. ПРИМЕЧАНИЕ: Укажите D00, если коррекция на режущий инструмент не нужна. Если в блоке G12/ G13 не задан D, будет использовано последнее заданное значение D, даже если оно было отменено с помощью G40. Инструмент должен быть позиционирован в центр окружности с помощью X и Y. Для снятия всего материала в пределах окружности используйте значения I и Q меньшие, чем диаметр инструмента, и значение K равное радиусу окружности. Для обработки только радиуса окружности используйте значение I равное радиусу и не используйте значения K и Q. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 145 % O00098 (ПРИМЕР G12 И G13) (СМЕЩЕНИЕ D01 УСТ. В ПРИБЛИЗ. РАЗМЕР ИНСТРУМЕНТА) (ДИАМЕТР ИНСТР. ДОЛЖЕН БЫТЬ БОЛЬШЕ Q) T1M06 G54G00G90X0Y0 (Перемещение к центру G54) G43Z0.1H01 S2000M03 G12I1.5F10.Z-1.2D01 (Чистовая обработка выемки по часовой стрелке) G00Z0.1 G55X0Y0 (Перемещение к центру G55) G12I0.3K1.5Q0.3F10.Z-1.2D01 (Черновая и чистовая обработка по часовой стрелке) G00Z0.1 G56X0Y0 (Перемещение к центру G56) G13I1.5F10.Z-1.2D01 (Чистовая обработка выемки против часовой стрелки) G00Z0.1 G57X0Y0 (Перемещение к центру G57) G13I0.3K1.5Q0.3F10.Z-1.2D01 (Черновая и чистовая обработка против часовой стрелки) G00Z0.1 G28 M30 Фрезерование круглого углубления (показан G-12) I I Q K Только I Только I, K и Q . Эти G-коды предполагают использование коррекции на режущий инструмент, так что G41 и G42 в строке программы необязательны. Однако для настройки диаметра окружности необходим номер смещения D, радиус или диаметр инструмента. Следующий пример показывает формат использования G12 и G13, а также разные способы написания программы. Один проход: Используйте только I. Применяется: Однопроходная встречная расточка; черновая и чистовая обработка небольших отверстий, обработка внутреннего диаметра канавок кольцевого уплотнения. Несколько проходов: Используйте I, K и Q. 146 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Применяется: Многопроходная встречная расточка; черновая и чистовая обработка больших отверстий с перекрытием инструмента. Несколько проходов с глубиной Z: Только с использованием I или I, K и Q (можно также использовать G91 и L). Применяется: Черновая и чистовая обработка глубоких выемок. На рисунках изображена траектория инструмента при использовании G-кодов фрезерования выемок. Пример G13 – несколько проходов с использованием I, K, Q, L и G91: Эта программа использует G91 и счетчик L равный 4, таким образом, данный цикл будет выполнен всего четыре раза. Приращение глубины Z равно 0.500. Это умножается на счетчик L, что дает общую глубину отверстия 2.000. G91 и счетчик L могут также использоваться в строке «только I» G13. Примечание: Если в столбец «геометрия» на экране коррекции системы управления введено значение, G12/G13 выполняет чтение данных независимо от того, присутствует D0 или нет. Для отмены коррекции на инструмент вставьте D00 в строку программы, чтобы обойти значение в столбце геометрии экрана смещений. Пример программы Описание % O4000 (0.500 введено в столбце коррекции радиуса/диаметра) T1 M06 (Инструмент #1 – это концевая фреза диаметром 0.500") G00 G90 G54 X0 Y0 S4000 M03 G43 H01 Z.1 M08 G01 Z0 F30. G13 G91 Z-.5 I.400 K2.0 Q.400 L4 D01 F20. G00 G90 Z1.0 M09 G28 G91 Y0 Z0 M30 % G17 Плоскость XY, G18 плоскость ZX и G19 плоскость YZ (группа 02) Для выполнения круглого фрезерования торца заготовки (G02, G03, G12, G13), должны быть выбраны две из трех основных осей (X, Y и Z). Для выбора плоскости используется один из трех G-кодов, G17 для XY, G18 для XZ и G19 для YZ. Каждый из них является модальным и применяется для всех последующих круговых движений. Выбранная плоскость по умолчанию - G17, т.е., круговое движение в плоскости XY может быть задано без явного выбора G17. Выбор плоскости действует также и на G12 и G13, фрезерование круглых карманов (всегда в плоскости XY). При включенной коррекции на радиус режущего инструмента (G41 или G42) для кругового движения может использоваться только плоскость XY (G17). Определено G17 - круговое движение определяется как движение для оператора, смотрящего на стол XY сверху. Это определяет перемещение инструмента относительно детали. Определено G18 - Круговое движение определяется как движение для оператора, смотрящего сзади станка по направлению к переднему пульту управления. Определено G19 - Круговое движение определяется как движение для оператора, смотрящего с той стороны станка, где установлен пункт управления. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 147 G17 Z X G19 G18 Z X Y Y . G20 Выбор измерения в дюймах / G21 Выбор измерения в метрических единицах (группа 06) G-коды G20 (дюймы) и G21 (мм) используются для обеспечения корректного выбора единиц измерения в программе. Выбор между программированием с использованием дюймов и метрических единиц следует производить с помощью Настройки 9. G28 Возврат в нуль станка через опциональную точку отсчета G29 (группа 00) Код G28 используется для возврата всех осей в начало координат станка, если не указана ось или оси, к каковом случае только эта ось (или оси) возвращается в начало координат станка. G28 отменяет коррекцию на длину инструмента для последующих строк кода. Шпиндель G00 G28 G91 Z0 Ускоренное перемещение для возврата в ноль «Z» Стол . Пример 1 Коррекция детали G54: Z = 2.0 Длина инструмента 2: 12.0 Фрагмент программы: G90 G54; G43 H02; G28 Z0.; G00 Z1. Блок G28 переместится к координатам станка Z = 14.0 прежде, чем переместиться в Z = 0. Следующий блок (G00 Z1.) переместится к координатам Z = 1. Пример 2 (та же коррекция на инструмент и детали, что и в примере 1) Фрагмент программы: G54; G43 H02; G00 G91G28 Z0 Блок G28 произведет перемещение сразу к координатам Z = 0, поскольку включено позиционирование приращениями. 148 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G29 Возврат из опорной точки (группа 00) Код G29 перемещает оси в заданную позицию. Выбранные в этом блоке оси перемещаются в точку отсчета G29, сохраненную в G28, а затем перемещаются в положение, заданное командой G29. G31 Подача до пропуска (группа 00) (Этот дополнительный G-код требует наличия датчика) F Скорость подачи в дюймах (мм) в минуту X команда абсолютного движения оси X Y команда абсолютного движения оси Y Z команда абсолютного движения оси Z A команда абсолютного движения оси А B команда абсолютного движения оси В Этот G-код перемещает оси в заданную позицию. Он действует только в блоке, в котором указан G31. Заданное перемещение начинается и продолжается до достижения заданной позиции, или до получения сигнала датчика (сигнала пропуска). По завершении перемещения выдается звуковой сигнал. Не используйте коррекцию на инструмент с G31. Используйте M-коды (например, M52 и M62) и паузу для включения и выключения датчика. Например: M53 G04 P100 M63 См. также M75, M78 и M79. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 149 G35 Автоматическое измерение диаметра инструмента (группа 00) (Этот дополнительный G-код требует наличия датчика) F Скорость подачи в дюймах (мм) в минуту D Номер коррекции на диаметр инструмента X Необязательная команда оси Х Y Необязательная команда оси Y Функция автоматического измерения коррекции на диаметр инструмента (G35) устанавливает диаметр (или радиус) инструмента с помощью двух проходов датчика, по одному с каждой стороны инструмента. Блоком G31 с использованием M75 устанавливается первая точка, а блоком G35 вторая. Расстояние между этими двумя точками устанавливается в выбранное (ненулевое) смещение Dnnn. Настройка 63 (Ширина датчика инструмента) используется для уменьшения измеренного диаметра инструмента на значение ширины датчика инструмента. Этот G-код перемещает оси в заданную позицию. Заданное перемещение начинается и продолжается до достижения заданной позиции, или до получения сигнала датчика (сигнала пропуска). Примечания: См. также G31. Используйте M-код M52 для включения датчика стола. Используйте M-код M62 для выключения датчика стола. См. также M75, M78 и M79. Не используйте коррекцию на инструмент с G35. Включите шпиндель в режиме реверса (M04) для правосторонней фрезы. O1234 (G35) M52 T1 M06 G00 G90 G54 X0 Y1. G43 H01 Z0 G01 Z-1. F10. M04 S200 G31 Y0.49 F5. M75 G01 Y1. F20. Z0 Y-1. Z-1. G35 Y-0.49 D1 F5. G01 Y-1. F20. M62 G00 G53 Z0 M05 M30 150 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G36 Автоматическое измерение коррекции детали (Группа 00) (Этот дополнительный G-код требует наличия датчика) F Скорость подачи в дюймах (мм) в минуту I Необязательное расстояние коррекции по оси X J Необязательное расстояние коррекции по оси Y K Необязательное расстояние коррекции по оси Z X Необязательная команда перемещения по оси Х Y Необязательная команда перемещения по оси Y Z Необязательная команда перемещения по оси Z Автоматическое измерение смещения детали (G36) задает установку смещений заготовки с помощью датчика. Код G36 перемещает оси станка до соприкосновения заготовки и установленной на шпинделе измерительной головки. Перемещение осей прекращается после получения сигнала датчика или при достижении ограничителя перемещения. При выполнении этой функции смещения коррекции на инструмент (G41, G42, G43 и G44) не должны быть включены. Для всех программируемых осей устанавливается текущая система рабочих координат. Точка получения сигнала пропуска становится нулевой позицией. В случае указания I, J или K коррекция детали соответствующей оси смещается на величину I, J или K. Это позволяет сдвинуть рабочее смещение в соответствии с координатами фактического касания датчика. Примечания: Точки, в которых производилось касание датчика, смещаются на величины, определенные в Настройках 59-62. При использовании кода G36 применяйте команду относительных перемещений G91. Используйте M-коды (например, M53 и M63) и паузу для включения и выключения датчика шпинделя. Пример: M53 G04 P100 M63 Пример программы O1234 (G36) M53 G04 P100 M63 G00 G90 G54 X1. Y0 Z-18. G91 G01 Z-1. F20. G36 X-1. F10. G90 G01 X1. M53 G04 P100 M63 G00 G90 G53 Z0 M30 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 151 G37 Автоматическое измерение коррекции на инструмент (группа 00) (Этот дополнительный G-код требует наличия датчика) F Скорость подачи в дюймах (мм) в минуту H Номер коррекции на инструмент Z Обязательная коррекция оси Z Автоматическое измерение смещения инструмента (G37) задает установку коррекции на длину инструмента с помощью датчика. G37 подает ось Z для измерения инструмента с помощью установленного на столе контактного датчика. Перемещение оси Z производится до получения сигнала датчика или до достижения предела хода. Должны быть активными ненулевой H-код и либо G43, либо G44. При получении сигнала от измерительной головки (сигнал пропуска) положение Z используется для задания указанной коррекции на инструмент (Hnnn). Итоговое значение коррекции равно смещению между точкой рабочего нуля и точкой срабатывания датчика. Система координат (G54-G59, G110-G129) и коррекция на длину инструмента (H01-H200) могут быть выбраны в данном или предшествующем блоке. Примечания: Используйте M-код M52 для включения датчика стола. Используйте M-код M62 для выключения датчика стола. Коррекция на режущий инструмент не может быть активна во время функции пропуска. См. также M78 и M79. Для нулевого смещения задайте Z0. O1234 (G37) T1 M06 M52 G00 G90 G110 X0 Y0 G00 G43 H1 Z5. G37 H1 Z0. F30. G00 G53 Z0 M62 M30 G40 Отмена коррекции на режущий инструмент (группа 07) G40 отменяет коррекцию на режущий инструмент G41 или G42. G41 Двухмерная коррекция на режущий инструмент влево / G42 Двухмерная коррекция на режущий инструмент Вправо (Группа 07) G41 включает коррекцию на инструмент влево, то есть сдвигает инструмент влево от программной траектории для коррекции на размер инструмента Для задания правильной коррекции на радиус или диаметр инструмента должен быть программно задан адрес D. При отрицательном значении смещения коррекция на режущий инструмент будет действовать, как при задании G42 (коррекции вправо). Правая или левая сторона программируемой траектории определяются глядя на инструмент, когда он удаляется. Если инструмент необходимо сместить влево от программируемой траектории, когда он удаляется, используйте G41. Если инструмент необходимо сместить вправо от программируемой траектории, когда он удаляется, используйте G42. См. раздел «Коррекция на режущий инструмент», где содержится подробная информация. G43 Коррекция на длину инструмента + (Прибавление) / G44 Коррекция на длину инструмента - (Вычитание) (группа 08) Код G43 включает коррекцию на длину инструмента в положительном направлении, длина инструмента на странице смещений прибавляется к заданному положению оси. Код G44 включает коррекцию на длину инструмента в отрицательном направлении, длина инструмента на странице смещений отнимается от заданного положения оси. Для выбора правильного значения страницы смещений должен быть задан ненулевой адрес H. 152 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G47 Гравировка текста (группа 00) Во время команды G47 система управления переключается на G91 (режим с приращением) при гравировании, а затем по окончании переключается обратно на G90 (абсолютный режим). Для того чтобы система управления осталась в режиме с приращением, настройка 29 (G91, немодальная) и настройка 73 (G68, угол с приращением) должны быть в положении «выключено». Е F I J P R X Y Z Скорость подачи погружения (ед./мин.) Скорость подачи при гравировании (ед./мин.) Угол поворота (от -360. до +360.), по умолчанию - 0 Высота текста в дюймах (минимум = 0.001 дюйма), по умолчанию 1.0 дюйм 0 для гравирования строки текста 1 для гравировки последовательного серийного номера 32-126 для символов ASCII Плоскость возврата Начало гравирования по оси X Начало гравирования по оси Y Глубина резания Гравировка последовательного серийного номера Этот способ используется для гравировки номеров на серии деталей, с увеличением номера каждый раз на единицу. Символ # используется для выбора количества цифр в серийном номере. Например, G47 P1 (####) ограничит серийный номер четырьмя цифрами (P1 (##) ограничит серийный номер двумя цифрами и т.д.). Начальный серийный номер может быть задан как программно, так и вручную. Например, если запрограммировано, G47 P1 (1234), установит исходный серийный номер на «1234». Начальный серийный номер может также быть задан вручную через макропеременную. Для этого не обязательно должна быть включена функция макрокоманд. Значение начального серийного номера для гравировки содержится в макропеременной #599. Например, если макропеременная #599 установлена на «1234», G47 P1 (####) выполнит «1234». См. раздел «Макросы», где содержится подробная информация. Гравировка строки текста Этот метод применяется для гравировки на детали требуемой строки текста. Текст должен идти в виде комментария в той же строке, что и оператор P0. Например, G47 P0 (ГРАВИРОВКА) выполнит надпись ГРАВИРОВКА Пример Этот пример создаст данный рисунок. ГР АВ ИР О ВК И G47 P0 X2.0 Y2.0 I45. J.5 R.05 Z-.005 F15.0 E10.0 (ТЕКСТ ДЛЯ ГРАВИРОВАНИЯ) 6 5 2 ТЕ КС Т 1 5" 4 3 . 96-0117 ред. AH 03-2011 90 o 45 o 0 180 0. o 1 2 3 4 -45 270 o 5 6 o o Tокарный станок Руководство оператора 153 В этом примере: G47 P0 выбор гравирования строки текста X2.0 Y2.0 выбор 2.0, 2.0 как исходной точки текста. I45. размещает текст под положительным углом 45 градусов J.5 задает высоту текста 0.5 дюйма R.05 дает команду отвода режущего инструмента на 0.05 дюйма выше плоскости резания гравирования Z-.005 выбор глубины резания 0.005 дюйма (мм) F15.0 выбор скорости подачи гравирования 15 ед./мин. E10.0 команда скорости погружения режущего инструмента 10 ед./мин. после Проходы фрезерования, определяющие каждый символ, то есть шрифт, являются скомпилированным кодом G в системе управления HAAS. Символы шрифта можно переопределить в другой программе в коде G с именем O09876. Эта программа должна соответствовать формату, ожидаемому системой управления HAAS. Примечание: Избегайте использования номера программы O09876 для других программ кроме определения шрифта. Перезапись O09876 обычной программой фрезерования не даст G47 функционировать нормально. Для руководства часть кода из встроенной программы шрифта показана ниже. Пример ниже можно использовать как шаблон. Код должен быть написан точно как показано. Значения P для гравировки специальных символов: 32 пробел 41 ) 59 ; 93 ] 33 ! 42 * 60 < 94 ^ 34 “ 43 + 61 = 95 _ 35 # 44 , 62 > 96 ‘ 36 $ 45 - 63 ? 97-122 a-z 37 % 46 . 64 @ 123 { 38 & 47 / 65-90 A-Z 124 | 39 ‘ 48-57 0-9 91 [ 125 } 40 ( 58 : 92 \ 126 ~ Пример Для гравировки «$2.00» необходимы две строки программы. Первая использует P36 для гравировки знака доллара ($), а вторая использует P0 (2.00). Обратите внимание, что между первой и второй строками кода необходимо сместить оси, чтобы поместить пробел между знаком доллара и 2. Пример программы в коде G O9876 Комментарий % Символ «%» отмечает начало программы. O9876 (гравирование) Номер программы должен быть 9876. #700= #4003 Сохранить G90/G91 #701= #4001 Сохранить G00/G01 и т.д. G00 X*24 Y*25 Z#18 Если R, перейти туда с G90/G91 пользователя #702= #5003 - #26 IF [ #9 EQ #0 ] #9= #4109 Использовать имеющуюся F, если не задано ни одной IF [ #8 EQ #0 ] #8= #9 При отсутствии E использовать F G91 С этой точки и далее всё с приращением IF [ #4 EQ #0 ] #4= 0.0 154 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 IF [ #5 EQ #0 ] #5= 1.0 G68 R#4 G51 P [ #5 * 1000 ] N1000 M97 M97 авто M99 в конце строки GOTO1000 N125 M99 (SPACE) Этот раздел фрезерует зону. N126 G00 X0.864 F#8 M99 N127 G#700 Восстановление G90/G91 G#701 Восстановление G00/G01 и т.д. M99 N1 Эта часть фрезерует восклицательный знак. (!) G00 X0.2692 G01 Z - #702 F#8 G03 J0.0297 F#9 G00 Z#702 G00 Y0.2079 G01 Z - #702 F#8 G01 X0.0495 Y0.6732 F#9 G03 X-0.099 R0.0495 G01 X0.0495 Y-0.6732 G00 Z#702 G00 X0.2692 Y-0.2079 M99 N2 Эта часть фрезерует двойные кавычки. («) G00 X0.2345 Y0.792 G01 Z - #702 F#8 G01 X0.0148 Y0.198 F#9 G01 X-0.0297 G01 X0.0148 Y-0.198 G00 Z#702 G00 X0.1485 G01 Z - #702 F#8 G01 X0.0148 Y0.198 F#9 G01 X-0.0297 G01 X0.0148 Y-0.198 G00 Z#702 G00 X0.2346 Y-0.792 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 155 M99 N3 (#) Эта часть фрезерует символ #. G00 X0.4082 Y0.1666 G01 Z - #702 F#8 G01 X0.0433 Y0.8086 F#9 G00 Z#702 G00 X0.2627 Y0.0148 G01 Z - #702 F#8 G01 X-0.0433 Y-0.8234 F#9 G00 Z#702 G00 X0.2194 Y0.2374 G01 Z - #702 F#8 G01 X-0.6676 F#9 G00 Z#702 G00 X0.0155 Y0.319 G01 Z - #702 F#8 G01 X0.6614 F#9 G00 Z#702 G00 X0.2167 Y-0.723 M99 … % Символ «%» отмечает конец программы. Для создания каждого символа имеется своя метка запуска кода. Каждая часть завершается M99. 156 Метка N126 N1 N2 N3 N4 N5 N6 N7 N8 N9 Символ пробел ! “ # $ % & ‘ ( ) Метка N10 N11 N12 N13 N14 N15 N16 N17 N18 N19 Символ * + , - . / 0 1 2 3 Метка N20 N21 N22 N23 N24 N25 N26 N27 N28 N29 Символ 4 5 6 7 8 9 : ; , = Метка N30 N31 N32 N33 N34 N35 N36 N37 N38 N39 Символ > ? @ A B C D Е F G Метка N40 N41 N42 N43 N44 N45 N46 N47 N48 N49 Символ H I J K L M N (Нет) O P Q Метка N50 N51 N52 N53 N54 N55 N56 N57 N58 N59 Символ R S T U V W X Y Z [ Метка N60 N61 N62 N63 N64 N65 N66 N67 N68 N69 Символ \ ] ^ _ ‘ a b c d e Метка N70 N71 N72 N73 N74 N75 N76 N77 N78 N79 Символ f g h i j k l m n o Метка N80 N81 N82 N83 N84 N85 N86 N87 N88 N89 Символ p q r s t u v w x y Метка N90 N91 N92 N93 Символ z { | } Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G49 Отмена G43/G44/G143 (группа 08) Этот G-код отменяет коррекцию на длину инструмента. Примечание: H0, G28, M30 и Reset (Сброс) также отменяют коррекцию на длину инструмента. G50 Отмена масштабирования (группа 11) G50 отменяет опциональную функцию масштабирования. Масштабирование любой оси с помощью предшествующей команды G51 отменяется. G51 Масштабирование (группа 11) (Опциональный G-код, для которого необходимы функции поворота и масштабирования) X Y Z P необязательный центр масштабирования для оси X необязательный центр масштабирования для оси Y необязательный центр масштабирования для оси Z необязательный коэффициент масштабирования для всех осей; с точностью до трех десятичных знаков, от 0.001 до 8383.000. G51 [X...] [Y...] [Z...] [P...] Система управления всегда использует центр масштабирования для определения положения масштабирования. Если центр масштабирования не задан в блоке команды G51, в качестве центра масштабирования используется последнее заданное положение. При задании масштабирования (G51), все значения X, Y, Z, I, J, K или R, относящиеся к перемещениям станка, умножаются на коэффициент масштабирования и смещаются относительно центра масштабирования. G51 применяется ко всем соответствующим значениям позиционирования в блоках, следующих за командой G51. Оси X, Y и Z могут масштабироваться с помощью адреса P, если адрес P не задан, используется коэффициент масштабирования настройки 71. Следующие программы демонстрируют выполнение масштабирования при использовании разных центров масштабирования. Z Y 0001 (ГОТИЧЕСКОЕ ОКНО); F20. S500 ; G00 X1. Y1. ; G01 X2. ; Y2. ; G03 X1. R0.5; G01 Y1. ; G00 X0 Y0 ; M99 ; X = Начало системы . 96-0117 ред. AH 03-2011 G51 координат детали Без изм. масштаба Tокарный станок Руководство оператора 157 Первый пример демонстрирует использование системой управления текущего положения рабочих координат в качестве центра масштабирования. Здесь это X0 Y0 Z0. Z Y 00010 ; G59 ; G00 G90 X0 Y0 Z0 ; G51 P2. (центр масштабирования M98 P1 ; X0 Y0 Z0); M30 ; X = Начало координат детали = Центр масштабирования G51 Масштабирование . Следующий пример задает в качестве центра масштабирования центр окна. Z Y 00011 ; G59 ; G00 G90 X0 Y0 Z0 ; M98 P1 ; G51 X1.5 Y1.5 P2. ; M98 P1 ; M30 ; X = Начало координат детали = Центр масштабирования G51 Масштабирование . Последний пример демонстрирует центровку масштабирования по краю траектории инструмента, как если бы деталь была закреплена установочными штифтами. Y Z X 00011 ; G59 ; G00 G90 X0 Y0 Z0 ; M98 P1 ; G51 X1.0 Y1.0 P2 ; M98 P1 ; M30 ; G51 Масштабирование . = Начало координат детали = Центр масштабирования Замечания по программированию: Масштабирование не влияет на значения смещений инструментов и коррекции на инструмент. Масштабирование не влияет на перемещение по оси Z в стандартных циклах, такие, как плоскость безопасного отвода и значения приращений. Конечный результат масштабирования округляется до наименьшего дробного значения масштабируемой переменной. 158 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G52 Задать систему координат детали (группа 00 или 12) Команда G52 выполняется по-разному в зависимости от настройки 33. Настройка 33 выбирает тип координат Fanuc, Haas или Yasnac. При значении Yasnac G52 является G-кодом группы 12. G52 работает так же, как G54, G55 и т.п. Никакие значения G52 не обнуляются (0) при включении, сбросе, завершении программы или при M30. При использовании G92 (Установка значений смещений системы рабочих координат) в формате Yasnac значения X, Y, Z, A и B вычитаются из текущего рабочего положения и автоматически вводятся в рабочее смещение G52. При значении Fanuc G52 является G-кодом группы 00. Это смещение глобальных рабочих координат. Значения, введенные в строку G52 на странице рабочих смещений, прибавляются ко всем рабочим смещениям. Все значения G52 на странице рабочих смещений обнуляются (0) при включении, сбросе, смене режимов, завершении программы, а также по M30, G92 или G52 X0 Y0 Z0 A0 B0. При использовании G92 (Установка значений смещений системы рабочих координат) в формате Fanuc текущее положение в текущей системе рабочих координат смещается на значения G92 (X, Y, Z, A и B). Значения рабочих смещений G92 - это разница между текущими рабочими смещениями и значением смещения, заданным G92. При значении Haas G52 является G-кодом группы 00. Это смещение глобальных рабочих координат. Значения, введенные в строку G52 на странице рабочих смещений, прибавляются ко всем рабочим смещениям. Все значения G52 обнуляются (0) при G92. При использовании G92 (Установка значений смещений системы рабочих координат) в формате Haas текущее положение в текущей системе рабочих координат смещается на значения G92 (X, Y, Z, A и B). Значения рабочих смещений G92 - это разница между текущими рабочими смещениями и значением смещения, заданным G92 (Установка значений смещений системы рабочих координат). G53 Немодальный выбор координат станка (группа 00) Этот код временно отменяет смещения рабочих координат и использует систему координат станка. В системе координат станка нулевая точка каждой оси - это положения, в которое станок переводится при выполнении возврата в нуль. G53 включает эту систему для блока, в котором задается. G54-59 Выбор системы рабочих координат #1 - #6 (группа 12 ) Эти коды предназначены для выбора одной из шести систем координат пользователя. Все последующие ссылки на положения осей будут интерпретироваться в новой (G54 - G59) системе координат. G60 Позиционирование в одном направлении (группа 00) Этот G-код используется для установки позиционирования только в положительном направлении. Он приводится для совместимости с более старыми системами. Это немодальный код, он не влияет на последующие блоки. См. также настройку 35. G61 Режим точной остановки (группа 15) Код G61 используется для задания точной остановки. Это модальный код; таким образом, он влияет на последующие блоки. Оси станка приходят к точной остановке в конце каждого заданного перемещения. G64 Отмена G61 (группа 15) Код G64 используется для отмены точной остановки (G61). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 159 G68 Поворот (группа 16) (Опциональный G-код, для которого необходимы функции поворота и масштабирования). G17, G18, G19 дополнительная плоскость поворота, по умолчанию – текущая A B R необязательный центр вращения для первой оси выбранной плоскости необязательный центр вращения для второй оси выбранной плоскости необязательный угол поворота, указанный в градусах Трехместное десятичное значение от -360.000 до 360.000. Перед командой G68 необходимо использовать G17, 18 или 19, чтобы установить плоскость оси поворота. Например: G17 G68 Annn Bnnn Rnnn; A и B соответствуют осям текущей плоскости; для примера с G17 A - это ось X, а B - ось Y. Система управления всегда использует центр поворота для определения значений положения, передаваемых системе управления после поворота. Если не задана ось центра вращения, в качестве центра вращения используется текущее положение. При задании поворота (G68) все значения X, Y, Z, I, J и K поворачиваются на заданный угол R по отношению к центру поворота. G68 применяется ко всем соответствующим значениям позиционирования в блоках, следующих за командой G68. Значения в строке, содержащей G68, не поворачиваются. Поворачиваются только значения в плоскости поворота, таким образом, если текущая плоскость поворота G17, меняются только значения для осей X и Y. При задании положительного значения (угла) адреса R поворот производится против часовой стрелки. Если угол поворота (R) не задан, значение угла поворота берется из настройки 72. В инкрементном режиме G91 при включенной (ON) настройке 73 угол поворота меняется на значение R. Другими словами, каждая команда G68 меняет угол поворота на значение, заданное в R. Угол поворота устанавливается в ноль в начале программы, или же может быть установлен в конкретное значение с помощью G68 в режиме G90. Следующий пример демонстрирует поворот с помощью G68. Z Y . 0001 (ГОТИЧЕСКОЕ ОКНО); F20, S500 ; G00 X1. Y1. ; G01 X2. ; Y2. ; G03 X1. R0.5 G01 Y1. ; M99 ; X G68 = Начало системы координат детали Без поворота Первый пример демонстрирует использование системой управления текущего положения рабочих координат в качестве центра вращения (X0 Y0 Z0). 160 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Z Y 00002 ; G59 ; G00 G90 X0 Y0 Z0 ; M98 P1 ; G90 G00 X0 Y0 ; (последняя предписанная G68 R60. ; координата) M98 P1 ; G69 G90 G00 X0 Y0 ; M30 ; = Начало системы координат детали X = Центр поворота G68 Поворот . Следующий пример задает в качестве центра поворота центр окна. Y Z 00003 ; G59 ; G00 G90 X0 Y0 Z0 ; M98 P1 ; G00 G90 X0 Y0 Z0 ; G68 X1.5 Y1.5 R60. ; M98 P1 ; G69 G90 G00 X0 Y0 ; M30 ; = Начало системы X координат детали = Центр поворота G68 Поворот . Этот пример демонстрирует использование режима G91 для поворота моделей вокруг центра. Это часто удобно при обработке деталей, симметричных по заданной точке. Y Z 00004 ; G59 ; G00 G90 X0 Y0 Z0 ; M98 P10 L8 (ПОДПРОГРАММА M30 ; 00010); X 00010 ; G91 G68 R45. ; G90 M98 P1 ; G90 G00 X0 Y0 ; M99 ; = Начало системы координат детали = Центр поворота G68 Поворот . Не меняйте плоскость поворота во время действия G68. Поворот с масштабированием При использовании одновременно масштабирования и поворота рекомендуется включать масштабирование до поворота и использовать отдельные блоки. Для этого используйте следующий шаблон. G51 ..... (МАСШТАБИРОВАНИЕ); ... G68 ..... (ПОВОРОТ); . . программа . G69 ..... (ВЫКЛЮЧЕНИЕ ПОВОРОТА); ... G50 ..... (ВЫКЛЮЧЕНИЕ МАСШТАБИРОВАНИЯ); 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 161 Поворот с коррекцией на режущий инструмент Коррекцию на режущий инструмент следует включать после задания команды поворота. Коррекцию следует также выключать до выключения поворота. G69 Отмена поворота G68 (группа 16) (Опциональный G-код, для которого необходимы функции поворота и масштабирования). G69 отменяет заданный ранее поворот. G70 Круг болтовых отверстий (группа 00) I Радиус (+ против ч.с. / - по ч.с.) J Начальный угол (от 0 до 360.0 градусов ПРЧС от горизонтали или положения «3 часа») L Количество равномерно расположенных по кругу отверстий Этот немодальный G-код должен использоваться с одним из стандартных циклов G73, G74, G76, G77 или G81-G89. Стандартный цикл должен быть активным, так, чтобы в каждом положении производилась операция сверления или нарезания резьбы. G71 Дуга болтовых отверстий (группа 00) I Радиус (+ против ч.с. / - по ч.с.) J Угол начала (в градусах против часовой стрелки от горизонтального) K Угловой интервал отверстий (+ или -) L Количество отверстий Этот немодальный G-код подобен G70, за исключением того, что он не ограничивается завершенной окружностью. G71 относится к группе 00 и, таким образом, немодален. Стандартный цикл должен быть активным, так, чтобы в каждом положении производилась операция сверления или нарезания резьбы. G72 Болтовые отверстия вдоль угла (группа 00) I Расстояние между отверстиями (+ против ч.с. / - по ч.с.) J Угол линии (в градусах против часовой стрелки от горизонтального) L Количество отверстий Немодальный G-код для сверления количества отверстий «L» по прямой линии под заданным углом. Работает подобно G70. Для корректной работы G72 стандартный цикл должен быть активным, так, чтобы в каждом положении производилась операция сверления или нарезания резьбы. Болтовые отверстия по окружности I = Радиус окружности болтовых отверстий J = Начальный угол от положения «3 часа» L = Количество отверстий (расположены равномерно) J I G 71 Дуга болтовых отверстий I = Радиус окружности болтовых отверстий J = Начальный угол от положения «3 часа» K = Угловой интервал между отверстиями L = Количество отверстий (расположены равномерно) K J I G 72 Болтовые отверстия под углом I J I = Расстояние между отверстиями J = Начальный угол от положения «3 часа» L = Количество отверстий . 162 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Правила для стандартных циклов болтовых отверстий по шаблону: 1. Инструмент должен быть помещен в центр шаблона до выполнения стандартного цикла. Как правило, центр X0, Y0. 2. Код J – это угловое исходное положение, всегда от 0 до 360 градусов против часовой стрелки от положения «три часа». Циклы стандартных циклов Следующий пример программы использует стандартный цикл сверления в возрастающем цикле. Примечание: Используемая последовательность сверления создана для экономии времени и следования кратчайшим путем от отверстия к отверстию. Старя а в о т ция пози Пло- ь R т скосо л П ть Z скос 1.00 1.00 11.00 11.00 Ускоренное перемещение Подача G81 Стандартный цикл сверления (инкрементный) и пластина с отверстиями для подпрограммы с несколькими отверстиями . Пример программы % O03400 T1 M06 G00 G90 G54 X1.0 Y-1.0 S2500 M03 G43 H01 Z.1 M08 G81 Z-1.5 F15. R.1 G91 X1.0 L9 G90 X-2.0 G91 X-1.0 L9 G90 Y-3.0 G91 X1.0 L9 G90 Y-4.0 G91 X-1.0 L9 G90 Y-5.0 G91 X1.0 L9 G90 Y-6.0 G91 X-1.0 L9 G90 Y-7.0 G91 X1.0 L9 l I G90 Y-8.0 G91 X-1.0 L9 G90 Y-9.0 G91 X1.0 L9 G90 Y-10.0 G91 X-1.0 L9 G00 G90 G80 Z1.0 M09 G28 G91 Y0Z0 M30 % 96-0117 ред. AH 03-2011 Описание (Плита с сеткой отверстий для сверления) (или задержка в G91 и повтор Y-1.0) Tокарный станок Руководство оператора 163 Изменение стандартных циклов В этом разделе мы рассмотрим стандартные циклы, которые необходимо менять для облегчения программирования обработки разных деталей. Использование G98 и G99 для обхода прихватов - Например, квадратная заготовка, закрепленная на столе прихватами стола высотой в один дюйм. Необходимо написать программу для освобождения зажимов стола. Пример программы Описание % O4500 T1 M06 G00 G90 G54 X1.0 Y-1.0 S3500 M03 G43 H01 Z1.125 M08 G81 G99 Z-1.500 R.05 F20. X2.0 G98 (Возврат в исходную точку после выполнения цикла) X6.0 G99 (Возврат в опорную плоскость после выполнения цикла) X8.0 X10.0 X12.0 G98 X16.0 G99 X18.0 G98 G00 G80 Z2.0 M09 G28 G91 Y0 Z0 M30 % Избежание препятствий в плоскости X, Y в стандартном цикле: Чтобы избежать препятствия в плоскости X, Y во время стандартного цикла, поместите L0 в строку стандартного цикла, таким образом задав перемещение по X, Y без выполнения операции стандартного цикла по оси Z. Например, если заготовка – это шестидюймовый прямоугольный алюминиевый брусок, с фланцем на каждой стороне размером один на один дюйм, текст программы вызывает выполнение двух отверстий, сцентрированных на каждой стороне фланца. Программа для обхода каждого из углов заготовки. Пример программы Описание % O4600 (X0,Y0 в верхнем левом углу, Z0 сверху детали) T1 M06 G00 G90 G54 X2.0 Y-.5 S3500 M03 G43 H01 Z-.9 M08 G81 Z-2.0 R-.9 F15. X4.0 X5.5 L0 (обход углов) Y-2.0 Y-4.0 Y-5.5 L0 X4.0 164 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 X2.0 X.5 L0 Y-4.0 Y-2.0 G00 G80 Z1.0 M09 G28 G91 Y0 Z0 M30 % Стандартные циклы кода G Введение Стандартные циклы используются для упрощения процесса программирования. Они применяются в повторяющихся операциях, таких как сверление, резьбонарезание и растачивание. При каждом выполнении стандартного цикла программируются перемещения осей X и Y. Использование стандартных циклов В качестве координат осей X и/или Y, используемых в стандартном цикле, могут указываться как абсолютные (G90), так и относительные (G91) значения. Указание относительных перемещений (G91) удобно при использовании счетчика циклов (Lnn), многократно повторяющего выполнение стандартного цикла с указанием для каждого повтора относительного перемещения по осям X или Y. Пример: G81 G99 Z-0.5 R0.1 F6.5 (Сверление одного отверстия в текущей позиции) G91 X-0.5625 L9 (Сверление еще 9 отверстий, расположенных через интервал .5625 в отрицательном направлении) Если стандартный цикл определен без X или Y, а счетчик циклов равен 0 (L0), первоначально цикл не будет выполнен. Процесс выполнения стандартного цикла зависит от текущего способа позиционирования: относительное (G91) или абсолютное (G90). Движение, задаваемое в приращениях в стандартном цикле, часто полезно в качестве счетчика (L) циклов, так как его можно использовать для повторения операции с перемещением приращениями X или Y между каждым циклом. Пример: X1.25 Y-0.75 (координаты центра окружности, на которой расположены крепежные отверстия) G81 G99 Z-0.5 R0.1 F6.5 L0 (L0 в G81 не допускает сверления отверстия в центре окружности болтовых отверстий) в G70 I0.75 J10. L6 (6 болтовых отверстий по окружности) При запуске стандартного цикла операция выполняется для всех пар координат X-Y, перечисленных в блоке. Некоторые числовые значения стандартного цикла можно изменить и после его описания. Наиболее существенные из них - координата плоскости R и глубина по оси Z. Если они указаны в блоке с командами XY, производится перемещение по осям XY, и все последующие стандартные циклы выполняются с новыми значениями R или Z. Позиционирование по осям X и Y осуществляется до выполнения стандартного цикла путем ускоренных перемещений. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 165 Коды G98 и G99 изменяют способ выполнения стандартного цикла. В случае активности кода G98 ось Z будет возвращаться в исходное положение после сверления каждого отверстия, определенного стандартным циклом. Такая процедура позволяет перемещать зажимы и прихваты по детали. В случае активности кода G99, ось Z будет возвращаться в плоскость R (ускоренный отвод) после сверления каждого отверстия, определенного стандартным циклом, обеспечивая зазор для перемещения к следующей точке XY. После запуска стандартного цикла можно изменить выбор кодов G98/G99, который вступит в силу при выполнении последующих циклов. В некоторых стандартных циклах в качестве дополнительной команды используется адрес Р. В этом случае при достижении дна отверстия будет выполнена пауза, позволяющая улучшить удаление стружки, повысить качество поверхности и снизить силу резания, что в конечном счете повышает точность обработки. Имейте в виду, что если для одного стандартного цикла введено значение для P, оно будет использоваться и в других, если его не отменить (G00, G01, G80 или кнопка «Reset» (сброс)). Команду S (скорость шпинделя) следует определять в строке программы, содержащей G-код, или до нее. Нарезание резьбы с помощью стандартного цикла требует расчета скорости подачи. Формула расчета подачи: Скорость шпинделя, деленная на Количество витков на дюйм = Подача в дюймах в минуту. В использовании стандартных циклов может помочь Настройка 57. При установке ее значения в "ON" между ускоренными перемещениями производятся остановы. С помощью такой процедуры можно предотвратить образование зазубрин на дне отверстий. Примечание: Адреса Z, R и F обязательны для всех стандартных циклов. Отмена стандартного цикла Код G80 используется для отмены всех стандартных циклов, имейте в виду, что код G00 или G01 также отменяют стандартный цикл. Выбранный стандартный цикл действует до его отмены кодами G80, G00 или G01. 166 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G73 Стандартный цикл высокоскоростного сверления глубоких отверстий (Группа 09) F I J K L P Q R X Y Z Скорость подачи в дюймах (мм) в минуту Глубина резания первого прохода Величина уменьшения глубины резания на проход Минимальная глубина резания (количество проходов рассчитывает система управления) Количество повторов (количество высверливаемых отверстий) при использовании G91 (режим приращений) Пауза на дне отверстия (в секундах) Глубина резания (всегда с приращением) Положение плоскости R (расстояние от поверхности детали) Х-координата отверстия Y-координата отверстия Положение оси Z по достижении дна отверстия G73 Сверление со ступенчатой подачей с доп. адресами I, J и K G73 Сверление глубоких отв-ий с доп. адресами KиQ 2 А #2 ЙКА ПлоR кость с ТРО НАС I1 = I2 = #22 ЙК ТРО НАС ПлоьR скост Q на Z Q I I1 - J и Глуб Q аZ ин Глуб I3 = K . I, J, K и Q – всегда положительные числа. Цикл G73 можно запрограммировать двумя способами: используя адреса I, J, K или адреса K и Q. Если указаны I, J и K в процессе первого прохода выполняется сверление на значение глубины I, каждый последующий проход сокращается на значение J, а минимальная глубина резания равна K. Если указано P инструмент будет задерживаться на дне отверстия на указанное время. Если указаны как K, так и Q для стандартного цикла выбирается другой режим. В этом режиме инструмент будет отводиться в плоскость R при достижении общего количества проходов, равного K. G73 Стандартный цикл сверления глубоких отверстий дная Исхо ПлоьR скост ь кост плос А #22 РОЙК НАСТ Q А #22 РОЙК НАСТ Q Q ина Z Глуб Подача Ускор. перемещение Начало или конец хода . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 167 G74 Реверсивный цикл нарезания резьбы (Группа 09) F Скорость подачи в дюймах (или мм) в минуту (для расчета скорости подачи и скорости вращения шпинделя воспользуйтесь формулой, описанной во введении стандартного цикла) Многократный отвод (скорость отвода - см. настройку 130) Количество повторов (в скольких отверстиях нарезается резьба), если используется G91 (режим приращений) Положение плоскости R (положение выше детали) начала нарезания резьбы метчиком Х-координата отверстия Y-координата отверстия Положение оси Z по достижении дна отверстия J L R X Y Z G74 Стандартный цикл нарезания резьбы G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода сх. яи льна нача 8 о в р G9 Пе кость плос Y ПлоьR скост Z X иГлуб а н Z ПлоьR скост я льна нача ть о в р Пе кос плос . исх. ускор ость й G99 к с о Пл ещени м пере Y Z X на Z и Глуб . G76 Стандартный цикл чистового растачивания (Группа 09) F I J L P Q R X Y Z Скорость подачи в дюймах (или мм) в минуту Значение смещения по оси Х перед отводом, если не указано Q Значение смещения по оси Y перед отводом, если не указано Q Количество растачиваемых отверстий, если используется G91 (режим приращений) Время задержки на дне отверстия Значение смещения, всегда с приращением Положение плоскости R (положение выше детали) Х-координата отверстия Y-координата отверстия Положение оси Z по достижении дна отверстия G76 Станд. цикл чистового растачивания Подача Ускор. перемещение Начало или конец хода Смещение сх. и льная онача 98 в р е П G ость плоск ПлоR с ко ть Y ПлоьR с о ск т Z с льная онача Перв оскость л исх. п скор. сть у G99 о к с о Пл ий ещен перем Y Z X X Глуби на Z ение Смещ Глуби на Z ение Смещ . 168 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 В процессе растачивания этот цикл выполняет смещение оси X и/или Y перед отводом инструмента во избежание повреждения обработанной поверхности. В случае использования адреса Q направление смещения определяется Настройкой 27. При отсутствии Q для определения направления и величины смещения используются дополнительные значения I и J. G77 Стандартный цикл обратного растачивания (Группа 09) F Скорость подачи в дюймах (или мм) в минуту I Значение смещения по оси Х перед отводом, если не указано Q J Значение смещения по оси Y перед отводом, если не указано Q L Количество растачиваемых отверстий, если используется G91 (режим приращений) Q Значение смещения, всегда с приращением R Положение плоскости R (положение выше детали) X Х-координата отверстия Y Y-координата отверстия Z Положение оси Z по достижении дна отверстия В дополнение к расточке отверстия этот цикл выполняет смещение оси X и/или Y перед и после обработки для отвода инструмента при входе в деталь и при выходе из нее (пример движения смещения см. в описании цикла G76). Направление смещения определяется Настройкой 27. Если Q не задается, для определения направления и расстояния смещения используются дополнительные значения I и J. G77 Станд. цикл обратного растачивания ная Исход Y тная Обра ка ч о т рас ПлоR с о к ть ение Смещ ость плоск Z X с Подача Ускор. перемещение Начало или конец хода Смещение . G80 Отмена стандартного цикла (Группа 09) Этот G-код отменяет все стандартные циклы до следующего выбора одного из них. Заметьте, что команды G00 и G01 тоже отменяют выполнение стандартных циклов. G81 Стандартный цикл сверления (Группа 09) F L R X Y Z Скорость подачи в дюймах (или мм) в минуту Количество высверливаемых отверстий, если используется G91 (режим приращений) Положение плоскости R (положение выше детали) Команда перемещения по оси Х Команда перемещения оси Y Положение оси Z по достижении дна отверстия Примечание: Адреса X и Y в большинстве случаев являются координатами первого высверливаемого отверстия. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 169 G81 Стандартный цикл сверления Подача Ускор. перемещение Начало или конец хода льная 8 9 онача Перв оскость G л п . х с и Y ПлоR с ко ть ПлоR кость Z с X на Глуби льная онача Перв оскость л исх. п . ускор 9 кость Плос щений G9 е Y м е р пе с ПлоьZ с ско т Z Z X . Пример программы Программа сверления отверстий в алюминиевой пластине: T1 M06 G00 G90 G54 X1.125 Y-1.875 S4500 M03 G43 H01 Z0.1 G81 G99 Z-0.35 R0.1 F27. X2.0 X3.0 Y-3.0 X4.0 Y-5.625 X5.250 Y-1.375 G80 G00 Z1.0 G28 M30 G82 Стандартный цикл сверления центровых отверстий (Группа 09) F Скорость подачи в дюймах (или мм) в минуту L Количество отверстий, если используется G91 (режим приращений) P Время задержки на дне отверстия R Положение плоскости R (положение выше детали) X Х-координата отверстия Y Y-координата отверстия Z Координата дна отверстия Примечания для программиста: Цикл G82 похож на G81 за исключением дополнительной возможности программирования задержки (Р) Пример программы Описание % O1234 (Типовая программа) T1 M06 (Инструмент #1 - это центровочное сверло 0.5" x 90 градусов) G90 G54 G00 X.565 Y-1.875 S1275 M03 G43 H01 Z0.1 M08 G82 Z-0.175 P.3 R0.1 F10. (центровочное сверло 90 градусов, глубина) X1.115 Y-2.750 (половина диаметра фаски) X3.365 Y-2.875 X4.188 Y-3.313 X5.0 Y-4.0 G80 G00 Z1.0 M09 170 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G82 Станд. цикл сверления центр. отверстий Подача Ускор. перемещение Начало или конец хода х. я ис альна ч а н о Перв сть G98 о плоск Y ПлоR с о к ть X ПлоZ с ко ть с ь й G99 ещени м е р е п скор. ость у Плоск Y Z ПлоьR о к с ст Z с . скост я пло на Исход X ПлоьZ с о ск т Пример сверления центровочных отверстий с помощью цикла G82 G83 Стандартный цикл сверления глубоких отверстий (Группа 09) F Скорость подачи в дюймах (или мм) в минуту I Глубина резания первого прохода J Величина уменьшения глубины резания на каждый проход K Минимальная глубина резания L Количество отверстий, если используется G91 (режим приращений) P Пауза в конце последнего прохода в секундах (задержка) Q Глубина резания, всегда с приращением R Положение плоскости R (положение выше детали) X Х-координата отверстия Y Y-координата отверстия Z Положение оси Z по достижении дна отверстия Если заданы I, J и K, при первом проходе резание происходит на величину I, каждый последующий проход уменьшается на величину J, а минимальная глубина резания равна K. Нельзя использовать значение Q при программировании с помощью I,J,K. Если указано P инструмент будет задерживаться на дне отверстия на указанное время. В следующем примере сверление выполняется за несколько проходов с паузой 1.5 сек.: G83 Z-0.62 F15. R0.1 Q0.175 P1.5 Для всех последующих блоков не надо указывать продолжительность задержки, поскольку она повторяется. G83 Сверление со ступенчатой подачей с доп. адресами I, J и K ПлоR с о к ть с I1 = I2 = Глуби на Z А #22 РОЙК НАСТ I3 = G83 Станд. цикл сверления глуб. отв-ий ОЙКА Р НАСТ ПлоьR скост I I1 - J I2 - J #22 Q Q Q Глуби на Z . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 171 Настройка 52 изменяет способ выполнения цикла G83 при возврате инструмента в плоскость R. Обычно плоскость R располагают намного выше поверхности детали, обеспечивая удаление из отверстия стружки в процессе ступенчатой подачи. Такой порядок приводит к потерям времени за счет сверления «пустого» пространства. Плоскость R можно расположить намного ближе к поверхности обрабатываемой детали, если назначить расстояние, необходимое для удаления стружки настройкой 52. После отвода сверла к плоскости R положение оси Z над R определяется этой настройкой. G83 Стандартный цикл сверления глубоких отверстий ная Исход ость плоск ПлоьR скост ная Исходость #52 к ОЙКА плос АСТР А #22 Н РОЙК НАСТ Плость R ско Q А #22 РОЙК НАСТ Q А #22 РОЙК НАСТ Q Q Глуби на Z Подача Ускор. перемещение Начало или конец хода Q Глуби на Z Q . Пример программы Описание T2 M06 (Инструмент #2 - это особо короткое сверло 0.3125") G90 G54 G00 X0.565 Y-1.875 S2500 M03 G43 H02 Z0.1 M08 G83 Z-0.720 Q0.175 R0.1 F15. (Вершина сверла – 1/3 диаметра сверла) X1.115 Y-2.750 X3.365 Y-2.875 X4.188 Y-3.313 X5.0 Y-4.0 G80 G00 Z1.0 M09 172 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G84 Стандартный цикл нарезания резьбы (Группа 09) F J L R X Y Z Скорость подачи в дюймах (или мм) в минуту Многократный отвод (Пример: J2 – отвод со скоростью вдвое выше скорости резания, см. также настройку 130) Количество отверстий, если используется G91 (режим приращений) Положение плоскости R (положение выше детали) Х-координата отверстия Y-координата отверстия Положение оси Z по достижении дна отверстия G84 Стандартный цикл нарезания резьбы G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода льная онача ть G98 в р е П с лоско исх. п ПлоR кость Y Z с X Z X Глуби на Z Глуби на Z . ПлоьR скост льная онача ть в р е П с лоско исх. п скор. у кость й G99 с о л П и ещен перем Y Пример стандартного цикла нарезания резьбы метчиком с помощью G84 Программа Пример T3 M06 (Инструмент #3 – метчик 3/8-16) G90 G54 G00 X0.565 Y-1.875 S900 M03 G43 H03 Z0.2 M08 G84 Z-0.600 R0.2 F56.25 (900 об/мин разделить на 16 ниток на дюйм = 56.25 дюйм/мин) X1.115 Y-2.750 X3.365 Y-2.875 X4.188 Y-3.313 X5.0 Y-4.0 G80 G00 Z1.0 M09 G28 G91 Y0 Z0 M30 % 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 173 G85 Стандартный цикл растачивания (Группа 09) F L R X Y Z Скорость подачи в дюймах (или мм) в минуту Количество отверстий, если используется G91 (режим приращений) Положение плоскости R (положение выше детали) Расположение отверстий по оси X Расположение отверстий по оси Y Положение оси Z по достижении дна отверстия G85 Стандартный цикл нарезания резьбы льная онача ть G98 в р е П с лоско исх. п ПлоR кость Y с ПлоьR с о ск т Z X Глуби Z а н Подача Ускор. перемещение Начало или конец хода льная онача ть в р е П с лоско исх. п ть ускор. с 9 ко Плос щений G9 е перем Y Z X Глуби на Z . G86 Стандартный цикл растачивания с остановом (Группа 09) F L R X Y Z Скорость подачи в дюймах (или мм) в минуту Количество отверстий, если используется G91 (режим приращений) Положение плоскости R (положение выше детали) Х-координата отверстия Y-координата отверстия Положение оси Z по достижении дна отверстия G86 Стандартный цикл растачивания с остановом Подача Ускор. перемещение Начало или конец хода льная онача ть G98 в р е П с лоско исх. п ПлоR с о к ть Y ПлоьR скост Z с Глуби Z а н X льная онача Перв оскость ор. л ск исх. поскость у G99 й Пл и н еще перем Y Z Глуби на Z X . 174 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G87 Стандартный цикл растачивания с ручным отводом (Группа 09) F Скорость подачи в дюймах (или мм) в минуту L Количество отверстий, если используется G91 (режим приращений) R Положение плоскости R (положение выше детали) X Х-координата отверстия Y Y-координата отверстия Z Положение оси Z по достижении дна отверстия Этот G-код производит останов по окончании растачивания. В этой точке резец вручную выводится из отверстия. Для продолжения работы следует нажать клавишу CYCLE START (запуск цикла). G87 Станд. цикл растачивания с остановом и ручным отводом Подача Ускор. перемещение Начало или конец хода Ручное управление льная онача ть G98 в р е П с лоско исх. п ПлоR с ко ть Y ПлоьR скост Z с льная онача ть в р е П с лоско исх. п ть ускор. с 9 ко Плос щений G9 е перем Y Z X X Глуби на Z Глуби Z а н . G88 Стандартный цикл растачивания с остановом и ручным отводом (Группа 09) F Скорость подачи в дюймах (или мм) в минуту L Количество отверстий, если используется G91 (режим приращений) P Время задержки на дне отверстия R Положение плоскости R (положение выше детали) X Х-координата отверстия Y Y-координата отверстия Z Положение оси Z по достижении дна отверстия Этот G-код производит останов по окончании растачивания. В этой точке резец вручную выводится из отверстия. Для продолжения работы следует нажать клавишу CYCLE START (запуск цикла). G88 Станд. цикл растачивания с задержкой и ручным отводом Подача Ускор. перемещение Начало или конец хода Ручное управление льная 8 9 онача Перв оскость G л п . х ис ПлоьR скост Y ПлоьR скост Z X Глуби Z а н Глуби на Z льная онача Перв лоскость . исх. п сть ускор 9 ко Плос щений G9 е м е пер Y Z X . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 175 G89 Стандартный цикл растачивания с остановом и отводом (Группа 09) F L P R X Y Z Скорость подачи в дюймах (или мм) в минуту Количество отверстий, если используется G91 (режим приращений) Время задержки на дне отверстия Положение плоскости R (положение выше детали) Расположение отверстий по оси X Расположение отверстий по оси Y Положение оси Z по достижении дна отверстия G89 Станд. цикл растачивания с задержкой Подача Ускор. перемещение Начало или конец хода льная онача Перв оскость л исх. п ть ускор. ос 9 к с Пло щений G9 е м е р пе Y льная 8 9 онача Перв оскость G л п . х с и ПлоьR скост Y ПлоьR с ско т Z Z X X Глуби Z а н Глуби на Z . G90 Команды абсолютных координат (Группа 03) G91 Команды относительного позиционирования (Группа 03) Эти G-коды изменяют способ интерпретации команд осевых перемещений. Команды осевых перемещений, следующие за G90, перемещают оси в координатах станка. Команды осевых перемещений, следующие за G91, перемещают оси на указанное расстояние от текущей точки. Код G91 несовместим с кодом G143 (Коррекция на длину инструмента 5-й оси). G90 Команды абс. координат G91 Команды относит. координат Подача Ускор. перемещение Начало или конец хода Z=0 R Плоть R с ско иГлуб а н Z Z Y R Z X Плоть R скос Z Y иГлуб на Z Z X . G92 Значение смещения системы рабочих координат (Группа 00) Этот G-код не производит осевых перемещений, а только изменяет значения пользовательских рабочих смещений. Действие кода G92 зависит от Настройки 33, позволяющей выбрать между системами координат FANUC, HAAS или YASNAC. FANUC или HAAS Если настройка 33 задана как Fanuc или Haas, команда G92 производит смещение всех систем координат детали (G54-59, G110-129) таким образом, что положение по команде становится текущим положением в активной системе детали. Код G92 не является модальным. 176 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Команда G92 отменяет все действующие G52 для управляемых осей. Пример: G92 X1.4 отменяет G52 для оси X. На остальные оси команда не оказывает никакого влияния. Значение смещения G92 отображается в нижней части страницы WORK OFFSETS (рабочее смещение) и при необходимости может быть обнулено. Очистка также производится автоматически после включения питания, и при каждом использовании "ZERO RET" (возврат в нулевую точку) и "AUTO ALL AXES" (все оси авто), или "ZERO SINGLE AXIS" (возврат в нулевую точку одной оси). YASNAC При выборе в качестве Настройки 33 YASNAC команда G92 устанавливает систему рабочих координат G52 таким образом, что заданное положение становится текущим в активной системе. После этого рабочая система G52 становится активной вплоть до момента выбора другой рабочей системы. G93 Режим обратнозависимой подачи (Группа 05) F Скорость подачи (проходов в минуту) Этот G-код указывает на то, что все значения F (скорость подачи) интерпретируются как проходов в минуту. Иными словами, значение кода F, деленное на 60, соответствует времени (в секундах), необходимому для выполнения перемещения. Код G93 обычно применяются при обработке с использованием 4 и 5 осей. С его помощью осуществляется пересчет линейной скорости подачи (дюйм/мин) во вращательное движение. При активном G93 следует обязательно указывать подачу для всех блоков интерполируемых перемещений, т.е. в каждом блоке перемещения не с ускоренным перемещением должно быть указано собственное значение скорости подачи. * Нажатие клавиши RESET (сброс) переводит станок в режим G94 (подача в минуту). * Настройки 34 и 79 (диаметры 4 и 5 осей) не нужны при использовании 93. G94 Режим подачи в минуту (Группа 05) Этот код отменяет команду G93 (режим обратнозависимой подачи) и переводит ЧПУ в режим подачи в минуту. G95 Скорость подачи на оборот (Группа 05) При активации кода G95 каждый оборот шпинделя соответствует перемещению, указанному в значении подачи. Если в качестве единиц измерения установлены дюймы (Настройка 9), то скорость подачи выражается в дюймах на оборот. При установке Настройки в "ММ" скорость подачи выражается в мм на оборот. При активации кода G95 на режим работы станка влияют значения коррекции скорости шпинделя и скорости подачи. В случае использования функции коррекции скорости шпинделя любое изменение его скорости приводит к соответствующему изменению скорости подачи, обеспечивающему постоянство усилия резания. Однако, в случае использования коррекции подачи изменение скорости подачи не влияет на скорость шпинделя. G98 Стандартный цикл возврата в исходную точку (Группа 10) При использовании кода G98 ось Z отводится в первоначальную исходную точку при каждом изменении координаты X и/или Y. Такая процедура позволяет перемещать зажимы и прихваты по детали. G99 Стандартный цикл возврата в плоскость R (Группа 10) При использовании кода G99 ось Z остается в плоскости R при каждом изменении координаты X и/или Y. Когда преграды не на траектории инструмента, G99 экономит время на обработку. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 177 G100 Отмена зеркального отражения (Группа 00) G101 Включение зеркального отражения (группа 00) X Команда оси X Y Команда оси Y Z Команда оси Z A Команда оси А Программируемое зеркальное отражение используется для включения/отключения осей. Когда эта функция находится в состоянии ON, перемещения осей зеркалируются (переворачиваются) относительно нуля. Эти G-коды следует использовать в блоках, не содержащих других G-кодов. Они не вызывают осевых перемещений. Сведения о зеркалировании оси выводятся в нижней части дисплея. Параметры зеркального отражения см. Настройки 45-48. Формат включения и выключения зеркального отражения: G101 X09 = Включает зеркальное отражение оси X. G100 X09 = Выключает зеркальное отражение оси X. Зеркальное отражение XY Зеркальное отражение Y Зеркальное отражение X ВЫКЛ. . Зеркальное отображение и коррекция на режущий инструмент При использовании коррекции на режущий инструмент совместно с зеркальным отражением следуйте этим рекомендациям: После включения или выключения зеркального отражения при помощи G100 или G101 следующий блок перемещения должен быть к другой позиции координаты детали, а не к первой. Пример программного кода: Правильно: Неправильно: G41 X1.0 Y1.0 G01 X2.0 Y2.0 G101 X0 G00 Z1.0 G00 X1.0 G00 X2.0 Y2.0 G40 G41 X1.0 Y1.0 G01 X2.0 Y2.0 G101 X0 G00 Z1.0 G00 X2.0 Y2.0 G40. Зеркальное отражение только одной из осей X или Y вызовет перемещение режущего инструмента по противоположной поверхности резания. Кроме того, в случае применения зеркального отражения только одной оси для кругового перемещения (G02, G03) команды коррекции инструмента (G41, G42) поменяют знак. Примечание: При фрезеровании контура перемещениями XY включение «Mirror Image» (зеркальное отражение) только для одной оси X или Y приведет к тому, что вместо попутного фрезерования будет выполняться встречное фрезерование и/или вместо встречного фрезерования – попутное фрезерование. В результате, характер или качество может оказаться не таким, как было нужно. Зеркальное отображение обеих осей X и Y исключает возможность такой ситуации. 178 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G101 Включить зеркальное отражение Y Z X зеркальное отражение Х Оригинал X0, Y0 . Зеркальное отражение и фрезерование углублений Программа зеркального отражения оси Х: Пример программы Описание % O3600 (Зеркальное отражение оси X) T1 M06 (Инструмент #1 – это концевая фреза диаметром 0.250") G00 G90 G54 X-.4653 Y.052 S5000 M03 G43 H01 Z.1 M08 G01 Z-.25 F5. M98 P3601 F20. G00 Z.1 G101 X0. X-.4653 Y.052 G01 Z-.25 F5. M98 P3601 F20. G00 Z.1 G100 X0. G28 G91 Y0 Z0 M30 % % O3601 (Подпрограмма контура) G01 X-1.2153 Y.552 G03 X-1.3059 Y.528 R.0625 G01 X-1.5559 Y.028 G03 X-1.5559 Y-.028 R.0625 G01 X-1.3059 Y-.528 G03 X-1.2153 Y-.552 R.0625 G01 X-.4653 Y-.052 G03 X-.4653 Y.052 R.0625 M99 % 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 179 G102 Программируемый вывод в порт RS-232 (Группа 00) X Команда оси X Y Команда оси Y Z Команда оси Z A Команда оси А В результате подачи команды G102 текущие рабочие координаты осей отправляются в первый порт RS-232 для их приема и записи в компьютер. Состояние каждой оси, перечисленной в командном блоке G102, передается в порт RS-232 в том же формате, в каком данные указаны в программе. Код G102 следует использовать в блоках, не содержащих других G-кодов. При этом указанные значения не влияют на состояние осей и не вызывают их перемещения. См. Настройку 41 и Настройку 25. Переданные значения соответствуют текущим координатам осей в системе рабочих координат. С помощью этого G-кода можно определять фактические координаты детали (см. G31). Когда измерительная головка касается детали, следующая строка кода может быть G102, которая передает положение осей в компьютер для сохранения координат. Это называется «оцифровка» детали, что заключается в создании электронной копии поверхностей детали. Для выполнения этой функции требуется специальное программное обеспечение для персональных компьютеров. G103 Ограничение буферизации блоков (Группа 00) Максимальное количество блоков, предварительно просматриваемых устройством ЧПУ (от 0 до 15). Например: G103 [P..] Обычно этот код называют «Block Look-ahead» (опережающий просмотр блоков), этот термин используется для описания действий, выполняемых системой управления в фоновом режиме во время перемещения рабочих органов станка. ЧПУ может заранее подготавливать блоки (строки) к выполнению. Во время выполнения одного блока следующий блок уже интерпретирован и подготовлен для обеспечения непрерывности работы. Ограничение предпросмотра снимается указанием в программе G103 P0. Такой же результат достигается использованием кода G103 в блоке, не содержащем кода адреса Р. При указании в программе G103 Pn предпросмотр ограничивается n блоками. Код G103 можно использовать для отладки программ. Во время предпросмотра происходит выполнение макровыражений. Например, при указании в программе G103 Р1 макровыражения будут выполняться с опережением на один блок. G107 Цилиндрическое отображение (Группа 00) X Команда оси X Y Команда оси Y Z Команда оси Z A Команда оси А Q Диаметр цилиндрической поверхности R Радиус от оси поворотного стола Этот G-код преобразует все программируемые перемещения, выполняемые заданной линейной осью, в эквивалентные перемещения по поверхности цилиндра (установленного на оси вращения) как показано на следующем рисунке. Код относится к группе 0, однако его действие зависит от Настройки 56 (М30 восстанавливает значение по умолчанию). Цилиндрическое отображение включается и отключается командой G107. • Любую программу линейной оси можно отобразить для любой оси вращения (по очереди). • Имеющуюся программу линейной оси в G-коде можно привести к цилиндрическому отображению путем помещения в начало программы кода G107. 180 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 • Радиус (или диаметр) цилиндрической поверхности можно переопределять, что позволяет выполнять цилиндрическое отображение относительно поверхностей разных диаметров без изменения программы. • Радиус (или диаметр) цилиндрической поверхности может быть или связан или независим от диаметра или диаметров оси вращения, указанного в настройках 34 и 79. • Код G107 также можно использовать для задания диаметра цилиндрической поверхности по умолчанию, независимо от того, какое цилиндрическое отображение может быть включено. Описание кода G107 После G107 могут указываться три адресных кода: X, Y или Z; A или B; и Q или R. X, Y или Z: Адрес X, Y или Z определяют линейную ось, которая будет приводиться к указанной оси вращения (А или В). При определении одной из таких осей следует обязательно задать ось вращения. A или B: Адреса A или B указывают, какая ось вращения поддерживает цилиндрическую поверхность. Q или R: Адрес Q определяет диаметр цилиндрической поверхности, а R - радиус. При определении Q или R следует обязательно задать ось вращения. При отсутствии адресов Q и R будет использоваться диаметр из последней команды G107. Если с момента включения питания не подавалось ни одной команды G107, или последнее определенное значение было нулевым, то в качестве диаметра оси вращения будет использовано значение Настройки 34 и/или 79. Если значение Q или R указано, то именно оно будет использовано командой G107 для указанной оси вращения. Цилиндрическое отображение автоматически выключается при завершении программы G-кодов если Настройка 56 установлена в "ON". Нажатие клавиши RESET (сброс) отключает действующее цилиндрическое отображение независимо от состояния настройки 56. R .50" 4X 2.00 4.00 Z Y X . В то время как R подходит для определения радиуса, рекомендуется, чтобы I, J и K использовались для более сложного программирования G02 и G03. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 181 Пример % O0079 (G107 TEST) T1 M06 (.625 DIA. 2FL E.M.) G00 G40 G49 G80 G90 G28 G91 A0 G90 G00 G54 X1.5 Y0 S5000 M03 G107 A0 Y0 R2. (ПРИ ОТСУТСТВИИ ЗНАЧЕНИЙ R ИЛИ Q СТАНОК ИСПОЛЬЗУЕТ ЗНАЧЕНИЕ НАСТРОЙКИ 34) G43 H01 Z0.25 G01 Z-0.25 F25. G41 D01 X2. Y0.5 G03 X1.5 Y1. R0.5 G01 X-1.5 G03 X-2. Y0.5 R0.5 G01 Y-0.5 G03 X-1.5 Y-1. R0.5 G01 X1.5 G03 X2. Y-0.5 R0.5 G01 Y0. G40 X1.5 G00 Z0.25 M09 M05 G91 G28 Z0. G28 Y0. G90 G107 M30 % G110-G129 Система координат #7-26 (Группа 12) Эти коды предназначены для выбора одной из систем рабочих координат. В новой системе координат будут вычислены положения исходных точек всех осей. Действие кодов G110-129 аналогично действию кодов G54- G59. G136 Автоматическое измерение центра рабочего смещения (Группа 00) (Этот дополнительный G-код требует наличия датчика) F Скорость подачи в дюймах (мм) в минуту I Необязательное расстояние коррекции по оси X J Необязательное расстояние коррекции по оси Y K Необязательное расстояние коррекции по оси Z X Необязательная команда перемещения по оси Х Y Необязательная команда перемещения по оси Y Z Необязательная команда перемещения по оси Z Автоматическое измерение центра рабочего смещения (G136) используется для подачи датчику команды на установку рабочих смещений. Код G136 перемещает оси станка до соприкосновения заготовки и установленной на шпинделе измерительной головки. Перемещение осей прекращается после получения сигнала датчика или при достижении ограничителя перемещения. При выполнения этой функции коррекция на инструмент (G41, G42, G43 или G44) должна быть отключена. Для всех программируемых осей устанавливается текущая система рабочих координат. Для задания первой точки используйте цикл G31 с M75. G136 задает координаты детали в точке, находящейся в центре линии между точкой касания измерительной головки и точкой, заданной кодом M75. Таким образом по двум точкам касания определяется положение центра детали. 182 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 В случае указания I, J или K коррекция детали соответствующей оси смещается на величину I, J или K. Это позволяет сдвинуть рабочее смещение в соответствии с координатами фактического касания датчика. Примечания: См. также G31. Точки, в которых производилось касание датчика, смещаются на величины, определенные в Настройках 59-62. При использовании кода G36 применяйте команду относительных перемещений G91. Для включения и выключения датчика касания используйте значения кодов M53 и M63 с паузой. Пример: M53 G04 P100 M63 Пример программы нахождения центра растачиваемого отверстия с помощью датчика касания: O1234 (G136) M53 G04 P100 M63 G00 G90 G54 X0 Y0 Z-17. G91 G01 Z-1. F20. G31 X1. F10. M75 G01 X-1. G136 X-1. F10. G01 X1. M53 G04 P100 M63 G00 G90 G53 Z0 M30 Пример программы нахождения центра детали с помощью датчика касания: O1234 (G136) M53 G04 P100 M63 G00 G90 G54 X0 Y5. Z-17. G91 G01 Z-1. F20. G31 Y-1. F10. M75 G01 Y1. F20. G00 Z2. Y-10. G01 Z-2. F20. G136 Y1. F10. G01 Y-1. M53 G04 P100 M63 G00 G90 G53 Z0 M30 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 183 G141 Коррекция на режущий инструмент 3D+ (Группа 07) X Команда оси X Y Команда оси Y Z Команда оси Z A Команда оси А (необязательная) B Команда оси В (необязательная) D Выбор размера режущего инструмента (модальная) I Направление коррекции на режущий инструмент оси X от траектории программы J Направление коррекции на режущий инструмент оси Y от траектории программы K Направление коррекции на режущий инструмент оси Z от траектории программы F Скорость подачи в G93 или G94 (модальная в G94) Эта функция выполняет трехмерную коррекцию на режущий инструмент. Используется следующий формат: G141 Xnnn Ynnn Znnn Innn Jnnn Knnn Fnnn Dnnn Последующие строки могут быть как указано ниже: G01 Xnnn Ynnn Znnn Innn Jnnn Knnn Fnnn или G00 Xnnn Ynnn Znnn Innn Jnnn Knnn Некоторые системы АСУП способны выдавать X, Y и Z со значениями I, J, K. Значения I, J и K сообщают системе управления о направлении, в котором применяется компенсация в станке. I, J и K задают нормальное направление относительно центра инструмента к точке контакта инструмента в системе АСУП. Векторы I, J и K требуются, чтобы система управления смогла выполнить смещение траектории инструмента в правильном направлении. Значение компенсации может быть в положительном или отрицательном направлении. Величина коррекции, введенная как радиус или диаметр (настройка 40) для инструмента, будет компенсировать траекторию на эту величину, даже если перемещения инструмента - по 2 или 3 осям. Только G00 и G01 могут использовать G141. Необходимо будет запрограммировать Dnn, кодов D выбирается коррекция, которая будет использоваться. В каждом блоке обязательна команда подачи G93. С единичным вектором I2 + J2 + K2 должно равняться 1. Только конечная точка блока по команде компенсируется в направлении I, J и K. По этой причине эта компенсация рекомендуется только для поверхностных траекторий инструмента, имеющих жесткий допуск (небольшое перемещение между блоками кода). Для достижения наилучших результатов необходимо программировать от центра инструмента, используя концевую сферическую фрезу. Пример G141: T1 M06 G00 G90 G54 X0 Y0 Z0 A0 B0 G141 D01 X0.Y0. Z0. (Ускоренное перемещение 3-х осей) G01 G93 X.01 Y.01 Z.01 I.1 J.2 K.9747 F300. (инверсия времени подачи) X.02 Y.03 Z.04 I.15 J.25 K.9566 F300. X.02 Y.055 Z.064 I.2 J.3 K.9327 F300. . . X2.345 Y.1234 Z-1.234 I.25 J.35 K.9028 F200. (Последнее перемещение) G94 F50. (Отмена G93) G0 G90 G40 Z0 (Ускоренное перемещение, отмена коррекции на инструмент) X0 Y0 M30 184 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G143 Коррекция на длину инструмента 5-й оси + (Группа 08) (Этот G-код является дополнительным. Он используется только на тех станках, у которых вращение спутника является рабочим движением). Этот G-код позволяет производить коррекцию длины режущего инструмента без использования программных средств CAD/CAM. Для выбора длины инструмента из таблиц компенсации следует указать код Н. Команды G49 и H00 отменяют коррекцию 5-й оси. Для корректной работы кода G143 необходимо наличие двух поворотных осей А и В. Кроме того, должен быть активен режим абсолютного позиционирования G90 (G91 использовать нельзя). Рабочая координата осей А и В 0,0 должна выставляться так, чтобы инструмент был параллелен перемещению оси Z. Код G143 предназначен для компенсации разницы длин первоначально зарегистрированного инструмента и его заменителя. Использование G143 позволяет программе выполняться без ввода новой длины инструмента. Код G143 работает только с ускоренными перемещениями (G00) и продольной подачей (G01). С ним нельзя использовать другие функции подачи (G02 или G03) или стандартные циклы (сверление, нарезание резьбы и т.п.). При положительной длине инструмента происходит перемещение оси Z вверх (в направлении "+"). Если в программе не указано одно из значений X, Y или Z, то эта ось не будет перемещаться, даже если перемещения оси А или В генерируют вектор новой длины инструмента. Таким образом, в обычной программе используются все 5 осей в одном блоке данных. G143 может выполнять перемещения по команде всех осей для компенсации осей А и В. При использовании кода G143 рекомендуется применять режим обратнозависимой подачи (G93). Пример: T1 M06 G00 G90 G54 X0 Y0 Z0 A0 B0 G143 H01 X0. Y0. Z0. A-20. B-20. (Уск. перем. с комп. 5 оси) G01 G93 X.01 Y.01 Z.01 A-19.9 B-19.9 F300. (инверсия времени подачи) X0.02 Y0.03 Z0.04 A-19.7 B-19.7 F300. X0.02 Y0.055 Z0.064 A-19.5 B-19.6 F300. X2.345 Y.1234 Z-1.234 A-4.127 B-12.32 F200. (Последнее перемещение) G94 F50. (Отмена G93) G0 G90 G49 Z0 (Ускоренное перемещение, отмена коррекции 5 оси) X0 Y0 M30 G150 Универсальный цикл фрезерования углублений (Группа 00) D F I J K P Q R S X Y Z Выбор коррекции на радиус инструмента/диаметр инструмента Скорость подачи Приращение резания по оси X (положительное значение) Приращение резания по оси Y (положительное значение) Величина чистового прохода (положительное значение) Номер подпрограммы для определения геометрии углубления Приращение глубины резания по оси Z на проход (положительное значение) Позиция расположения ускоренного перемещения плоскости R Скорость вращения шпинделя (необязательная) Исходное положение Х Исходное положение Y Окончательная глубина кармана 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 185 G150 начинается с позиционирования режущего инструмента в исходной точке внутри кармана, затем выполняется проход по контуру, в последнюю очередь - чистовой проход. Торцевая фреза погрузится по оси Z. Вызывается подпрограмма P###, которая определяет геометрию углубления как замкнутой зоны при помощи перемещений G01, G02 и G03 по осям X и Y в углублении. Команда G150 выполняет поиск внутренней подпрограммы с номером N, указанным P-кодом. Если она не найдена, система управления выполняет поиск внешней подпрограммы. Если ни та, ни другая не найдены, подается сигнал об ошибке 314 "Subprogram Not In Memory" (подпрограмм не в памяти). ПРИМЕЧАНИЕ: При определении геометрии углубления G150 в подпрограмме не следует перемещаться назад к отверстию начала после замыкания контура углубления. Значение I или J определяют величину прохода черновой обработки, который совершает режущий инструмент для каждого приращения при резании. При использовании I черновое фрезерование углубления производится последовательными проходами по оси X. Если используется J, последовательные проходы выполняются по оси Y. Команда K определяет величину чистового прохода в углублении. Если задано значение K, чистовой проход выполняется на величину K, по геометрии полости углубления для последнего прохода, и это делается на окончательной глубине Z. Для глубины Z отсутствует команда чистового прохода. Следует обязательно задать значение R, даже если оно равно нулю (R0), иначе случае будет использовано последнее заданное значение R. Многократные проходы в области углубления выполняются, начиная от плоскости R, каждый проход на Q (глубина по оси Z) до окончательной глубины. Команда G150 сначала выполнит проход по геометрии углубления, оставив припуск на K, затем выполнит проходы черновой обработки I или J для выполнения полости углубления, после подачи вниз на значение в Q, пока не будет достигнута глубина Z. Команда Q должна быть в строке G150, даже если нужен только один проход до глубины Z. Команда Q начинается от плоскости R. Примечания: кармана. Подпрограмма (P) не должна состоять из более чем 40 перемещений геометрии Команда Q должна быть в строке G150, даже если нужен только один проход до глубины Z. Команда Q начинается от плоскости R. Может потребоваться засверлить исходную точку, для режущего инструмента G150, на конечную глубину (Z). Затем установите торцевую фрезу в исходное положение по осям XY осях в пределах углубления для команды G150. G150 Общее фрезерования углублений Y Исходная точка Z Исходная точка X J Q I Z (Конечная глубина) . Пример 186 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 O01001 (Пример кармана с G150) T1 M06 (T1 Сверление отверстия с зазором для концевой фрезы) G90 G54 G00 X3.25 Y4.5 S1200 M03 (Исходная точка кармана) G43 H01 Z1.0 M08 (Коррекция на длину инструмента, ускоренное перемещение к исходной точке Z, включение СОЖ) G83 Z-1.5 Q0.25 R0.1 F20. (Цикл сверления с периодическим выводом сверла) G53 G49 Z0 (Возврат Z в исходное положение) T2 M06 (концевая фреза .5") (T2 Выборка кармана за два прохода на глубину Z) G54 G90 G00 X3.25 Y4.5 S1450 M03 (Исходная точка кармана) G43 H02 Z1.0 M08 (Коррекция на длину инструмента, ускоренное перемещение к исходной точке Z, включение СОЖ) G150 X3.25 Y4.5 Z-1.5 G41 J0.35 K.01 Q0.8 R.1 P2001 D02 F15. (0.01" чистовой проход (K) по бокам) G40 X3.25 Y4.5 (Отмена коррекции на режущий инструмент и отвод назад к исходной точке) G53 G49 Y0 Z0 (Возврат Z в исходное положение) M30 (Конец основной программы) O02001 (Отдельная программа в качестве подпрограммы для геометрии углубления G150) G01 Y7 (Первое перемещение на геометрию кармана перемещением G01) X1.5 (Следующие строки определяют геометрию кармана) G03 Y5.25 R0.875 G01 Y2.25 G03 Y0.5 R0.875 G01 X5. G03 Y2.25 R0.875 G01 Y5.25 G03 Y7. R0.875 G01 X3.25 (Цикл закрытия геометрии кармана. Без перехода обратно к началу.) M99 (Возврат в основную программу) Квадратное углубление G150 Универсальный цикл фрезерования углублений 2 1, 6 5 Исходная точка X0, Y1.5 5 X0, Y0 4 3 5 . 96-0117 ред. AH 03-2011 Инструмент #1 торцевая фреза диаметром .500 Фрезерования углубления для операции G150 Tокарный станок Руководство оператора 187 5.0 x 5.0 x 0.500 DP. Квадратное углубление Главная программа Подпрограмма % % O01001 O01002 T1 M06 (Инструмент #1 – концевая фреза диаметром .0.500") G01 Y2.5 (1) G90 G54 G00 X0. Y1.5 (исходная точка XY) X-2.5 (2) S2000 M03 Y-2.5 (3) G43 H01 Z0.1 M08 X2.5 (4) G01 Z0.1 F10. Y2.5 (5) G150 P1002 Z-0.5 Q0.25 R0.01 J0.3 K0.01 G41 D01 F10. X0. (6) (Цикл выполнения углубления) G40 G01 X0. Y1.5 M99 (Возврат в основную программу) G00 Z1. M09 % G53 G49 Y0. Z0. M30 % Примеры абсолютной и подпрограммы с приращением, вызываемых командой P#### в строке G150: Абсолютная подпрограмма Подпрограмма с приращением % % O01002 (Подпрограмма G90 для G150) O01002 (Подпрограмма G91 для G150) G90 G01 Y2.5 (1) G91 G01 Y0.5 (1) X-2.5 (2) X-2.5 (2) Y-2.5 (3) Y-5. (3) X2.5 (4) X5. (4) Y2.5 (5) Y5. (5) X0. (6) X-2.5 (6) M99 G90 % M99 % Квадратный выступ 188 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G150 Фрезерование углубления (квадратный выступ) 3 4 5 11 5 6 13 1, 14 X0, Y0 . 8 7 12 9 10 Исходная точка 2 5 Инструмент #1 торцевая фреза диаметром .500 G150 Программа фрезерования углубления с квадратным выступом 5.0 x 5.0 x 0.500 DP. Квадратное углубление с квадратным выступом Главная программа Подпрограмма % % O02010 O02020 (Подпрограмма для G150 в O02010) T1 M06 (Инструмент – концевая фреза диаметром 0.500") G01 Y1. (1) G90 G54 G00 X2. Y2. (Исходная точка XY) X6. (2) S2500 M03 Y6. (3) G43 H01 Z0.1 M08 X1. (4) G01 Z0.01 F30. Y3.2 (5) G150 P2020 X2. Y2. Z-0.5 Q0.5 R0.01 I0.3 K0.01 G41 D01 F10. X2.75 (6) G40 G01 X2.Y2. Y4.25 (7) G00 Z1.0 M09 X4.25 (8) G53 G49 Y0. Z0. Y2.75 (9) M30 X2.75 (10) Y3.8 (11) X1. (12) Y1. (13) X2. (14) (Цикл выполнения углубления) M99 (Возврат в основную программу) % 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 189 Круглый выступ G150 Фрезерование углубления (круглый выступ) 9 4, 10 5 5 3 8 6, 7 Исходная точка 11 X0, Y0 . 2 1, 12 5 Инструмент #1 торцевая фреза диаметром .500 G150 Программа фрезерования углубления с круглым выступом 5.0 x 5.0 x 0.500 DP. Квадратное углубление с круглым выступом Главная программа Подпрограмма % % O03010 O03020 (Подпрограмма для G150 в O03010) T1 M06 (Инструмент – концевая фреза диаметром 0.500") G01 Y1. (1) G90 G54 G00 X2. Y2. (Исходная точка XY) X6. (2) S2500 M03 Y6. (3) G43 H01 Z0.1 M08 X1. (4) G01 Z0. F30. Y3.5 (5) G150 P3020 X2. Y2. Z-0.5 Q0.5 R0.01 J0.3 K0.01 G41 D01 F10. X2.5 (6) G40 G01 X2. Y2. G02 I1. (7) G00 Z1. M09 G02 X3.5 Y4.5 R1. (8) G53 G49 Y0. Z0. G01 Y6. (9) M30 X1. (10) % Y1. (11) X2. (12) (Цикл выполнения углубления) M99 (Возврат в основную программу) % 190 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G153 Стандартный цикл высокоскоростного сверления с периодическим выводом сверла с использованием 5-й оси (Группа 09) Е F I J Задает расстояние от исходного положения до дна отверстия Скорость подачи в дюймах (мм) в минуту Величина глубины резания первого прохода (должно быть положительное значение) Величина уменьшения глубины резания на каждый проход (должно быть положительное значение) Минимальная глубина резания (должно быть положительное значение) Количество повторов Пауза в конце последнего прохода, в секундах Значение глубины врезания (должно быть положительное значение) Исходное положение инструмента по оси А Исходное положение инструмента по оси В Исходное положение инструмента по оси Х Исходное положение инструмента по оси Y Исходное положение инструмента по оси Z K L P Q A B X Y Z G153 Сверление глубоких отв-ий при помощи 5-й оси с доп. адресами I, J и K Настройка 22 G153 Сверление глубоких отв-ий при помощи 5-й оси с доп. адресами K и Q Настройка 22 E E I1=I Q I2= I1- J I3=I2 -J Q Q . Величина отвода в цикле высокоскоростного сверления с периодическим выводом сверла определяется Настройкой 22. Если заданы I, J, и K, будет выбран другой режим работы. В процессе первого прохода производится врезание на глубину I, каждый последующий проход уменьшается на величину J, а минимальная глубина резания равна K. Если используется P, инструмент будет задерживаться на дне отверстия на указанное время. Заметьте, что для всех последующих блоков не надо указывать продолжительность задержки, поскольку она повторяется. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 191 G154 Выбор координат детали P1-Р99 (Группа 12) Функция предоставляет 99 дополнительных рабочих смещений. Код G154 со значением P в интервале от 1 до 99 вызывает дополнительную коррекцию детали. Например, G154 P10 выбирает коррекцию детали 10 из списка дополнительной коррекции детали. Имейте в виду, что коды с G110 по G129 ссылаются на ту же коррекцию детали, что и сочетание кодов от G154 P1 до P20, ее можно выбирать при помощи любого из двух способов. При активном рабочем смещении G154 в заголовке рабочего смещения (вверху справа) отображается значение G154 Р. Формат рабочих смещений G154 #14001-#14006 G154 P1 (также #7001-#7006 и G110) #14021-#14026 G154 P2 (также #7021-#7026 и G111) #14041-#14046 G154 P3 (также #7041-#7046 и G112) #14061-#14066 G154 P4 (также #7061-#7066 и G113) #14081-#14086 G154 P5 (также #7081-#7086 и G114) #14101-#14106 G154 P6 (также #7101-#7106 и G115) #14121-#14126 G154 P7 (также #7121-#7126 и G116) #14141-#14146 G154 P8 (также #7141 -#7146 и G117) #14161-#14166 G154 P9 (также #7161-#7166 и G118) #14181-#14186 G154 P10 (также #7181-#7186 и G119) #14201-#14206 G154 P11 (также #7201-#7206 и G120) #14221-#14221 G154 P12 (также #7221-#7226 и G121) #14241-#14246 G154 P13 (также #7241-#7246 и G122) #14261-#14266 G154 P14 (также #7261-#7266 и G123) #14281-#14286 G154 P15 (также #7281-#7286 и G124) #14301-#14306 G154 P16 (также #7301-#7306 и G125) #14321-#14326 G154 P17 (также #7321-#7326 и G126) #14341-#14346 G154 P18 (также #7341-#7346 и G127) #14361-#14366 G154 P19 (также #7361-#7366 и G128) #14381-#14386 G154 P20 (также #7381-#7386 и G129) #14401-#14406 G154 P21 #14421-#14426 G154 P22 #14441-#14446 G154 P23 #14461-#14466 G154 P24 #14481-#14486 G154 P25 #14501-#14506 G154 P26 #14521-#14526 G154 P27 #14541-#14546 G154 P28 #14561-#14566 G154 P29 #14581-#14586 G154 P30 #14781-#14786 G154 P40 #14981-#14986 G154 P50 #15181-#15186 G154 P60 #15381-#15386 G154 P70 #15581-#15586 G154 P80 #15781-#15786 G154 P90 #15881-#15886 G154 P95 #15901-#15906 G154 P96 #15921-#15926 G154 P97 #15941-#15946 G154 P98 #15961-#15966 G154 P99 192 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G155 Реверсивный стандартный цикл нарезания резьбы с использованием 5-й оси (Группа 09) Цикл G155 работает только с плавающим метчиком. Для жесткого нарезания резьбы с использованием 5-й оси применяется цикл G174. Е Задает расстояние от исходного положения до дна отверстия F Скорость подачи в дюймах (мм) в минуту L Количество повторов A Исходное положение инструмента по оси А B Исходное положение инструмента по оси В X Исходное положение инструмента по оси Х Y Исходное положение инструмента по оси Y Z Исходное положение инструмента по оси Z S Скорость шпинделя Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Это положение используется в качестве «первоначального исходного положения». Перед этим стандартным циклом система управления автоматически включит вращение шпинделя против часовой стрелки. G155 Стандартный цикл обратного нарезания резьбы метчиком с 5 осью E E G98 Начальная позиция Стартовая позиция Плоскость ускор. перемещений G99 G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . G161 Стандартный цикл сверления с использованием 5 оси (Группа 09) Е F A B X Y Z Задает расстояние от исходного положения до дна отверстия Скорость подачи в дюймах (мм) в минуту Исходное положение инструмента по оси А Исходное положение инструмента по оси В Исходное положение инструмента по оси Х Исходное положение инструмента по оси Y Исходное положение инструмента по оси Z G161 Стандартный цикл сверления с 5 осью E E G98 Начальная позиция Стартовая позиция Позиция ускор. перемещений G99 G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 193 Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Пример ( DRILL RIGHT, FRONT ) T4 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S2200 M3 F360. (Положение отвода) G143 H4 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G161 E.52 F7. (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 G162 Стандартный цикл сверления центровых отверстий с использованием 5-й оси (Группа 09) Е Задает расстояние от исходного положения до дна отверстия F Скорость подачи в дюймах (мм) в минуту P Время задержки на дне отверстия A Исходное положение инструмента по оси А B Исходное положение инструмента по оси В X Исходное положение инструмента по оси Х Y Исходное положение инструмента по оси Y Z Исходное положение инструмента по оси Z Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Пример (COUNTER DRILL RIGHT, FRONT ) T2 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S2200 M3 F360. (Положение отвода) G143 H2 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G162 E.52 P2.0 F7. (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 G162 Станд. цикл сверления центр. отв-ий при помощи 5-й оси E E G98 Начальная позиция Стартовая позиция Позиция ускор. перемещений G99 G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . 194 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G163 Стандартный цикл сверления глубоких отверстий с использованием 5-й оси (Группа 09) Е Задает расстояние от исходного положения до дна отверстия F Скорость подачи в дюймах (мм) в минуту I Необязательная глубина резания первого прохода J Необязательная величина уменьшения глубины резания на каждый проход K Необязательная минимальная глубина резания P Необязательная пауза в конце последнего прохода, в секундах Q Относительная глубина сверления A Исходное положение инструмента по оси А B Исходное положение инструмента по оси В X Исходное положение инструмента по оси Х Y Исходное положение инструмента по оси Y Z Исходное положение инструмента по оси Z Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Если заданы I, J и K, при первом проходе резание происходит на величину I, каждый последующий проход уменьшается на величину J, а минимальная глубина резания равна K. Если используется значение P, инструмент будет задерживаться на дне отверстия после последнего вывода инструмента на указанное время. Пример сверления за несколько проходов с паузой продолжительностью 1.5 с в конце цикла: G163 E0.62 F15. Q0.175 P1.5. Заметьте, что для всех последующих блоков не надо указывать продолжительность задержки, поскольку она повторяется. Настройка 22 Настройка 22 E E Настройка 52 I1=I Q I2= I1- J I3=I2 -J Q Подача Ускор. перемещение Начало или конец хода Q . Настройка 52 изменяет способ выполнения цикла G163 при возврате инструмента в исходное положение. Обычно плоскость R располагают намного выше поверхности детали, обеспечивая удаление из отверстия стружки в процессе ступенчатой подачи. Такой порядок приводит к потерям времени за счет сверления «пустого» пространства. Исходное положение можно расположить намного ближе к поверхности обрабатываемой детали, если назначить расстояние, необходимое для удаления стружки Настройкой 52. При выполнения перемещения для удаления стружки к исходному положению, ось Z будет перемещена выше исходного положения на величину, заданную в этой настройке. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 195 Пример ( PECK DRILL RIGHT, FRONT ) T5 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S2200 M3 F360. (Положение отвода) G143 H5 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G163 E1.0 Q.15 F12. (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 G164 Стандартный цикл нарезания резьбы с использованием 5-й оси (Группа 09) Цикл G164 работает только с плавающим метчиком. Для жесткого резьбонарезания с использованием 5-й оси применяются циклы G174/184. Е F A B X Y Z S Задает расстояние от исходного положения до дна отверстия Скорость подачи в дюймах (мм) в минуту Исходное положение инструмента по оси А Исходное положение инструмента по оси В Исходное положение инструмента по оси Х Исходное положение инструмента по оси Y Исходное положение инструмента по оси Z Скорость шпинделя G164 Станд. цикл резьбонарезания при помощи 5-й оси E E G98 Начальная позиция Стартовая позиция Плоскость ускор. перемещений G99 G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Перед этим стандартным циклом система управления автоматически включит вращение шпинделя по часовой стрелке. Пример (1/2-13 TAP) T5 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S500M3 F360. (Положение отвода) G143 H5 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G164 E1.0 F38.46 (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 196 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G165 Стандартный цикл растачивания с использованием 5-й оси (Группа 09) Е F A B X Y Z Задает расстояние от исходного положения до дна отверстия Скорость подачи в дюймах (мм) в минуту Исходное положение инструмента по оси А Исходное положение инструмента по оси В Исходное положение инструмента по оси Х Исходное положение инструмента по оси Y Исходное положение инструмента по оси Z G165 Станд. цикл растачивания при помощи 5-й оси E E G98 Начальная позиция Стартовая позиция Плоскость ускор. перемещений G99 G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Пример (Цикл расточки) T5 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S2200 M3 F360. (Положение отвода) G143 H5 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G165 E1.0 F12. (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 197 G166 Стандартный цикл растачивания с остановом с использованием 5-й оси (Группа 09) Е F A B X Y Z Задает расстояние от исходного положения до дна отверстия Скорость подачи в дюймах (мм) в минуту Исходное положение инструмента по оси А Исходное положение инструмента по оси В Исходное положение инструмента по оси Х Исходное положение инструмента по оси Y Исходное положение инструмента по оси Z G166 Станд. цикл растачивания с остановом при помощи 5-й оси E E G98 Начальная позиция Стартовая позиция Плоскость ускор. перемещений G99 G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Пример (Цикл расточки с остановом) T5 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S2200 M3 F360. (Положение отвода) G143 H5 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G166 E1.0 F12. (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 G169 Стандартный цикл растачивания с задержкой с использованием 5-й оси (Группа 09) Е F P A B X Y Z 198 Задает расстояние от исходного положения до дна отверстия Скорость подачи в дюймах (мм) в минуту Время задержки на дне отверстия Исходное положение инструмента по оси А Исходное положение инструмента по оси В Исходное положение инструмента по оси Х Исходное положение инструмента по оси Y Исходное положение инструмента по оси Z Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 G169 Станд. цикл растачивания с задержкой при помощи 5-й оси E E Стартовая позиция Плоскость ускор. перемещений G99 G98 Начальная позиция G98 / G99 Положение оси Z между отверстиями Подача Ускор. перемещение Начало или конец хода . Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Пример (Цикл расточки и задержки) T5 M6 G01 G54 G90 X8.4221 Y-8.4221 B23. A21.342 S2200 M3 F360. (Положение отвода) G143 H5 Z14.6228 M8 G1 X6.6934 Y-6.6934 Z10.5503 F360. (Первоначальное исходное положение) G169 E1.0 P5.0 F12. (Стандартный цикл) G80 X8.4221 Y-8.4221 B23. A21.342 Z14.6228 (Положение отвода) M5 G1 G28 G91 Z0. G91 G28 B0. A0. M01 G174 Жесткое нарезание наклонной левой резьбы (Группа 00) G184 Жесткое нарезание наклонной правой резьбы (Группа 00) F Скорость подачи в дюймах в минуту X Координата Х на дне отверстия Y Координата Y на дне отверстия Z Координата Z на дне отверстия S Скорость шпинделя Координаты X, Y, Z, A, B программируются до запуска стандартного цикла. Это положение используется в качестве «исходного положения». Этот G-код используется для жесткого нарезания резьбы в наклонных отверстиях. При использовании угловой шпиндельной головки этот код можно применять для жесткого нарезания резьбы по осям Х или Y на трехкоординатном фрезерном станке, а также жесткого нарезания резьбы под произвольным углом на пятикоординатном фрезерном станке. Соотношение скорости подачи и скорости шпинделя должно точно соответствовать шагу нарезаемой резьбы. Перед этим стандартным циклом нет необходимости в запуске вращения шпинделя, система управления делает это автоматически. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 199 G187 Настройка уровня плавности (Группа 00)) G-187 – это команда точности, которая может задавать и управлять как плавностью, так и максимальным значением радиусной обработки углов при обработке детали. Формат для использования G187 – это G187 Pn Ennnn. P управляет плавностью , P1 (черновая), P2 (промежуточная) или P3 (чистовая). E задает максимальное значение радиусной обработки углов, временно отменяя настройку 85. Настройка 191 задает плавность по умолчанию к заданным пользователем «rough» (черновая), «medium» (средняя) или «finish» (чистовая) при выключении G187. Настройка «medium» (средняя) – это настройка по умолчанию, задаваемая на заводе-изготовителе. ПРИМЕЧАНИЕ: Изменение настройки 191 на «Finish» (чистовая) потребует большего времени обработки детали. Используйте эту настройку только когда это необходимо для высшего качества обработки. G187 Pm Ennnn задает как плавность, так и максимальное значение радиусной обработки углов. G187 Pm задает плавность, но оставляет текущее максимальное значение радиусной обработки углов. G187 Ennnn задает максимальное значение радиусной обработки углов, но оставляет текущее значение плавности. G187 сама по себе отменяет значение E и устанавливает плавность на значение гладкости по умолчанию, заданное настройкой 191. G187 отменяется всегда при нажатии «Reset» (сброс), выполнении M30 или M02, достигнут конец программы, или нажата кнопка «E-stop» (аварийная остановка). G188, Получение программы из ТЦС (Группа 00) Вызывает программу обработки деталей для загруженного спутника на основании записи для этого спутника в таблице планировки. M-коды (разные функции) Введение M-коды – это команды станка, не связанные с движением осей. Формат М-кода – это буква «M», за которой следуют две цифры, например M03. В каждой строке кода может быть запрограммирован только один М-код. Все М-коды действуют в конце блока. M00 Останов программы Код M00 используется для остановки программы. Он останавливает оси, шпиндель, выключает СОЖ (в том числе СОЖ, пропускаемый через шпиндель). При просмотре в редакторе программ следующий блок (после M00) будет выделен. При нажатии Cycle Start (Запуск цикла) выполнение программы продолжится с выделенного блока. М01 Дополнительный останов программы Действие М01 аналогично действию М00, но происходит только при включении функции "Optional Stop" (дополнительный останов). M02 Конец программы Код M02 используется для завершения программы. Обратите внимание, что самый распространенный способ завершить программу - код M30. 200 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 М03 / М04 / М05 Команды управления шпинделем M03 включает движение шпинделя в направлении вперед M04 включает движение шпинделя в направлении назад M05 останавливает шпиндель Скорость шпинделя контролируется адресным кодом S, например, S5000 - команда скорости шпинделя 5000 оборотов в минуту. ПРИМЕЧАНИЕ: Не рекомендуется выполнять команду M04, если есть охлаждение через шпиндель (TSC). M06 Смена инструмента Код M06 используется для смены инструмента, например, M06 T12 устанавливает в шпиндель инструмент 12. Если шпиндель работает, то шпиндель и СОЖ (в том числе TSC) будут остановлены командой M06. M07 Душ СОЖ Данный M-код активирует дополнительный насос душа СОЖ. Этот насос отключается кодом М09, который также отключает стандартный насос СОЖ. Дополнительный душ СОЖ отключается автоматически перед сменой инструмента или сменой спутника и включается автоматически, если он находился в положении ON ("ВКЛ") перед последовательностью смены инструмента. M08 Включение СОЖ / M09 Выключение СОЖ Код М08 включает дополнительную систему подачи СОЖ, а код М09 - выключает. Смотрите также M34/ M35 о дополнительном P-Cool (СОЖ под давлением) и M88/89 о дополнительном охлаждении через шпиндель. ПРИМЕЧАНИЕ: Состояние СОЖ проверяется только при запуске программы, поэтому состояние низкого уровня СОЖ не остановит выполняющуюся программу. M10 включает тормоз 4-й оси/ M11 выключает тормоз 4-й оси Эти коды включают и выключают тормоз дополнительной четвертой оси. В нормальном состоянии тормоз включен, поэтому команда M10 требуется, только если был применен код M11 для отключения тормоза. M12 включает тормоз 5-й оси/ M13 выключает тормоз 5-й оси Эти коды включают и выключают тормоз дополнительной 5-й оси. В нормальном состоянии тормоз включен, поэтому команда M12 требуется, только если был применен код M13 для отключения тормоза. M16 Смена инструмента Этот M-код ведет себя также, как M06. Однако M06 - более предпочтительная команда смены инструмента. M17 Отпускание паллеты APC и открытие двери APC / M18 Зажатие паллеты и закрытие двери Этот M-код используется в центрах вертикальной обработки с устройствами смены паллет. Он используется только как функция для обслуживания и испытания. Смена паллет должна выполняться только командой M50. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 201 M19 Ориентация шпинделя (величины P и R - дополнительно) Этот код используется для установки шпинделя в фиксированное положение. Однако если шпиндель не оборудован этой дополнительной функцией, он будет ориентироваться только в положение нуля градусов Дополнительная функция Orient Spindle (Ориентация шпинделя) делает возможным использование адресных кодов P и R. Например, M19 P270 ориентирует шпиндель в положение 270 градусов. Величина R позволяет программисту указать до четырех десятичных разрядов, например, M19 R123.4567. Дополнительная пользовательская M-функция M21-M28 с M-ребром M-коды от M21 до M28 являются дополнительными для пользовательских реле; каждый M-код активирует одно из дополнительных реле. Клавиша Reset (Сброс) прекращает любую операцию, ожидающую окончания работы дополнительного оборудования, активируемого при помощи реле. См. также M51-58 и M61-68. Некоторые или все реле M21-25 (M21-M22 на фрезерных станках "Toolroom", "Office" и "Mini") на плате ввода/вывода могут быть задействованы для опций изготовителя. Чтобы узнать, какие реле задействованы, осмотрите их и определите, какие провода подключены к реле. Обратитесь к своему дилеру за дополнительной информацией. Реле М-КОДА Эти выходы можно использовать для активации датчиков, вспомогательных насосов, зажимных устройств и т.д. Вспомогательные устройства имеют электрическое соединение с клеммной колодкой для конкретного реле. Клеммная колодка имеет положения нормально разомкнутое (NO), нормально замкнутое (NC) и общее (COM). M28 M27 M26 M25 M24 M23 M22 M21 NO COM NC NO COM NC P8 P4 12 11 10 9 8 7 6 5 4 3 2 1 K8 Главные реле M-кода ввода/вывода печатной платы . 12 11 10 9 8 7 6 5 4 3 2 1 K1 Дополнительная релейная плата М-кода (Устанавливается поверх главной печатной платы ввода-вывода) Дополнительные реле 8М-кода Дополнительные реле М-кодов приобретаются блоками по 8 штук. На станке может устанавливаться до двух релейных плат 8М-кода, обеспечивающих 16 дополнительных выходов. В системе Haas может быть всего 4 блока по 8 реле, которые имеют номера от 0 до 3. Блоки 0 и 1 - внутренние по отношению к главной плате ввода вывода. Блок 1 включает реле M21-25 в верхней части платы ввода/вывода. Блок 2 обращается к печатной плате первой опции 8М. Блок 3 обращается к печатной плате второй опции 8М. ПРИМЕЧАНИЕ: Блок 3 может использоваться для некоторых опций, установленных Haas, и быть недоступен. Обратитесь к своему дилеру за дополнительной информацией. Одновременно возможно обращение только к одному блоку выходов с М-кодами. Контролируется параметром 352 Выбор блока реле. Доступ к реле в неактивированных блоках возможен только при помощи макропеременных или M59/69. Заводская настройка параметра 352 – «1». ПРИМЕЧАНИЕ: С любой опцией измерения головкой параметр 352 должен быть установлен на «1». Если установлена опция 8M, доступ к ее реле осуществляется при помощи M59/69 202 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 M30 завершение программы и ее сброс Код M30 используется для остановки программы. Он останавливает шпиндель и выключает СОЖ (в том числе охлаждение через шпиндель), и курсор возвращается к началу программы. M30 отменяет коррекции на длину инструмента. M31 Конвейер стружек вперед/ M33 Остановка конвейера стружек M31 запускает двигатель дополнительного конвейера стружек в направлении вперед - в направлении удаления стружек из станка. Конвейер не будет работать, если открыта дверь. Рекомендуется использовать конвейер стружек с перерывами. Непрерывная работа приведет к перегреву двигателя. Пуск и останов транспортера удаления стружки также запустят операцию смыва дополнительного транспортера. М33 останавливает движение транспортера. M34 Инкремент СОЖ/ M35 Декремент СОЖ Исходное положение . M34 перемещает трубка подачи СОЖ высокого давления программируемой СОЖ (P-Cool) на одно положение от текущего положения (дальше от исходного положения). M35 перемещает втулку СОЖ на одно положение к начальному положению. Не поворачивайте трубку подачи СОЖ рукой. Это может привести к серьезному повреждению двигателя. M36 Готовность детали для смены паллеты Используется на станках с устройствами смены паллет. Этот М-код задерживает смену паллеты до отпускания клавиши Part Ready (Деталь готова). Смена паллеты происходит при отпускании клавиши готовности к смене паллеты (и закрытых дверях). Например: Onnnnn (номер программы) M36 (мигает индикатор «Part Ready» (деталь готова), ожидание нажатия кнопки) M50 (выполнение смены спутника после нажатия кнопки "Part Ready" (деталь готова)) (программа детали) M30 M39 Вращение револьверной головки инструментов смена инструмента должна производиться по команде M06. M39 обычно не требуется, но используется для диагностических целей либо для восстановления после аварийной остановки инструмента. Код M39 используется для поворота устройства смены инструмента с боковым креплением без смены инструмента. Номер желаемого инструментального гнезда (Tn) необходимо запрограммировать до M39. M41 / M42 Коррекция низшей / высшей передачи На станках с трансмиссией команда M41 используется для удержания станка на низшей передаче, а M42 - на высшей передаче. Обычно скорость шпинделя (Snnn) определяет, которая передача должна быть включена. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 203 M46 Переход, если спутник загружен Этот код М вызывает переход системы управления к номеру строки, заданному кодом P, если спутник, заданный кодом Q в настоящий момент загружен. Пример: M46Qn Pnn Переход к строке nn в текущей программе, если спутник n загружен, иначе – переход к следующему блоку. M48 Проверка достоверности текущей программы Этот код М используется как защита для станков со сменой спутников. Будет выдан сигнал об ошибке 909 (910), если текущая программа (спутник) не внесена в таблицу циклограммы спутников. M49 Задать состояние спутника Этот код М устанавливает, что состояние спутника, заданные кодом P, соответствует со значением, заданным кодом Q. Возможные коды Q это - 0-очередность не задана 1-очередность задана, 2-загружен, 3-выполнено, от 4 до 29, задаются пользователем. Состояние спутника только для целей индикации. Работа системы управления не зависит от того, какое он имеет конкретное значение, но если оно равно 0, 1, 2 или 3, система управления обновит его соответственно. Пример: M49Pnn Qmm Для состояния спутника nn задает значение mm. Без Р-кода эта команда устанавливает состояние спутника, загруженного в настоящий момент. M50 Выполнить смену паллет Используется со значением P или таблицей циклограммы спутников для выполнения смены спутника. Также см. раздел "Устройство автоматической смены спутников". М51-М58 Установка дополнительных пользовательских М-кодов Коды от M51 до M58 являются дополнительными для пользовательских интерфейсов. Они активируют одно из реле и оставляют его активным. Чтобы выключить их, пользуйтесь M61-M68. Клавиша RESET (Сброс) выключает все эти реле. Подробнее о реле М-кодов смотрите в разделе о параметрах M21-M28. M59 Включить выходное реле Этот M-код включает реле. Пример его использования - M59 Pnn, где «nn» – номер включаемого реле. Команда M59 может использоваться для включения любого из дискретных выходных реле в диапазоне от 1100 до 1155. При использовании макроса M59 P1103 делает то же, что происходит при использовании дополнительной макрокоманды #1103=1, но только его обработка происходит в конце строки кода. ПРИМЕЧАНИЕ: 8M #1 использует адреса 1140-1147. М61-М68 Очистка дополнительных пользовательских М-кодов Коды с M61 по M68 - дополнительные коды пользовательского интерфейса. Они выключают одно из реле. Чтобы включить их, пользуйтесь M51-M58. Клавиша RESET (Сброс) выключает все эти реле. Подробнее о реле М-кодов смотрите в разделе о параметрах M21-M28. M69 Сбросить выходное реле Этот M-код выключает реле. Пример его использования - M69 Pnn, где «nn» – номер выключаемого реле. Команда M69 может использоваться для выключения любого из дискретных выходных реле в диапазоне от 1100 до 1155. При использовании макроса M69 P1103 делает то же, что происходит при использовании дополнительной макрокоманды #1103=0, но только его обработка происходит в конце строки кода. 204 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 M75 Установка опорной точки G35 или G136 Этот код используется для установки опорной точки для команд G35 и G136. Он должен располагаться после функции датчика. M76 Дисплей управления выключен / M77 Дисплей управления включен Эти коды используются для выключения и включения экранного дисплея. Этот M-код удобен при выполнении большой сложной программы, так как обновление экрана занимает вычислительную мощность, которая иначе может оказаться нужной для команд перемещений станка. M78 Аварийное сообщение в случае сигнала пропуска Этот M-код используется с датчиком. M78 генерирует аварийное сообщение, если запрограммированная функция пропуска (G31, G36 или G37) получает сигнал от датчика. Это используется, когда сигнал о пропуске не ожидается и может указывать на аварийную остановку датчика. Этот код можно расположить на той же строке, что и G-код пропуска или в любом последующем блоке. M79 Аварийное сообщение в случае отсутствия сигнала пропуска Этот M-код используется с датчиком. M79 генерирует аварийное сообщение, если запрограммированная функция пропуска (G31, G36 или G37) не получает сигнал от датчика. Это используется, когда отсутствие сигнала пропуска означает ошибку в расположении датчика. Этот код можно расположить на той же строке, что и G-код пропуска или в любом последующем блоке. . Сигнал обнаружен Сигнал не обнаружен M80 Открывание автоматической двери / M81 Закрывание автоматической двери M80 открывает автоматическую дверь, а M81 закрывает автоматическую дверь. Подвесная клавиатура управления будет издавать звуковой сигнал, когда дверь будет двигаться. M82 Разжим инструмента Этот код используется, чтобы отпустить инструмент из шпинделя. Он используется только как функция для обслуживания и испытания. смена инструмента должна производиться по команде M06. M83 Включение автоматического пневмопистолета /M84 Выключение автоматического пневмопистолета M83 включает автоматическое устройство продувки воздухом, а M84 выключает его. Кроме того, M83 Pnnn (где nnn - в миллисекундах) включает его на указанное время, а затем автоматически выключает. Автоматический пневмопистолет также включается и выключается вручную нажатием «Shift» с последующим нажатием кнопки «Coolant» (СОЖ). M86 Зажатие инструмента Этот код зажимает инструмент в шпинделе. Он используется только как функция для обслуживания и испытания. смена инструмента должна производиться по команде M06. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 205 M88 Включение охлаждения через шпиндель / M89 Выключение охлаждения через шпиндель Код M88 используется для включения опции охлаждения через шпиндель (TSC), а M89 для ее выключения. Перед использованием системы TSC должны быть установлены соответствующие инструменты (со сквозным отверстием). Использование неподходящих инструментов приведет к переполнению шпиндельной головки СОЖ и аннулированию гарантии. Не рекомендуется использовать команду M04 (Возврат шпинделя) при наличии СОШ. Образец Программы Примечание: Команда M88 должна быть до команды скорости шпинделя. T1 M6; (Охлаждение внутри шпинделя через дрель) G90 G54 G00 X0 Y0; G43 H06 Z.5; M88; (Включение TSC) S4400 M3; G81 Z-2.25 F44. R.03; M89 G80; (Выключение TSC) G91 G28 Z0; M30; М95 Спящий режим Режим ожидания по сути является долгой паузой. Спящий режим можно использовать, если пользователю необходимо, чтобы станок начал разогреваться и был готов к работе к приходу операторов. Формат команды M95: M95 (чч:мм) В комментарии сразу после M95 должны содержаться часы и минуты, в течение которых станок должен находиться в режиме ожидания. Например, если текущее время 6 часов вечера, и пользователь хочет, чтобы станок находился в режиме ожидания до 6:30 утра следующего дня, используются следующие команды: M95 (12:30) Строка или строки, следующие за M95, должны быть командами движения осей и прогрева шпинделя. М96 Переход при отсутствии входного сигнала P Блок программы, к которому следует перейти при выполнении условия. Q Дискретная входная переменная для тестирования (от 0 до 63) Этот код используется для тестирования дискретного входного сигнала на состояние 0 (выключено). Это удобно для проверки состояния автоматической остановки обработки или других дополнительных средств, которые генерируют сигнал для системы управления. Величина Q должна быть в диапазоне от 0 до 63, что соответствует входам на диагностическом дисплее (Верхний левый вход 0, а правый нижний вход 63. Когда данный блок программы выполняется, и входной сигнал, заданный Q, имеет значение 0, выполняется блок программы Pnnnn (строка Pnnnn должна быть в той же программе). Пример с кодом M96: N05 M96 P10 Q8 (Тестируемый вход #8, Выключатель двери, до закрытия); N10 (Начало программного цикла); . . (Программа, которая обрабатывает деталь); . N85 M21 (Выполнение внешней пользовательской функции) N90 M96 P10 Q27 (Цикл до N10, если резервный вход [#27] 0); N95 M30 (Если резервный вход 1, завершение программы); 206 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 M97 Вызов локальной подпрограммы Этот код используется для вызова подпрограммы, обозначаемой номером строки (N) в той же программе. Этот код необходим, и он должен совпадать с номером строки в той же программе. Это удобно для простых подпрограмм внутри программы; этот код не требует отдельной программы. Подпрограмма должна заканчиваться M99. Код Lnn в блоке M97 приводит к повторению вызова подпрограммы nn раз. Пример с кодом M97: O00011 (M97 CALL) T1 M06 G00 G90 G54 X0 Y0 S1000 M03 G43 H01 Z1. G01 Z0 F20. M97 P1000 L5 (L5 вызовет выполнение программой строки N1000 пять раз) G00 G90 Z1. M30 N1000 (Выполняется строка N, которая будет выполняться после M97 P1000) G01 G91 Z-0.1 G90 X2. G91 Z-0.1 G90 X0 M99 M98 Вызов подпрограммы Этот код используется для вызова подпрограммы, его формат M98 Pnnnn (Pnnnn - это номер вызываемой программы). Подпрограмма должна быть в списке программ, и она должна содержать M99 для возврата в основную программу. В одной строке с M98 можно установить счетчик Lnn, что приведет к вызову подпрограммы nn раз перед переходом к следующему блоку. O00012 (M98 CALL) (Номер основной программы) T1 M06 G00 G90 G54 X0 Y0 S1000 M03 G43 H01 Z1. G01 Z0 F20. M98 P1000 L5 (вызов подпрограммы, номер подпрограммы, цикл 5 раз) G00 G90 Z1. M30 (Конец программы) O01000 (M98 SUB) (Номер подпрограммы) G01 G91 Z-0.1 G90 X2. G91 Z-0.1 G90 X0 M99 M99 - Возврат из подпрограммы или цикл Этот код используется для возврата в главную программу из подпрограммы или макроса, его формат M99 Pnnnn (Pnnnn - это строка в основной программе, к которой следует вернуться). При использовании в основной программе это заставит основную программу выполнить возврат к началу цикла без остановки. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 207 Примечания по программированию - Можно моделировать поведение Fanuc при помощи следующего кода: вызов программы: Haas Fanuc O0001 O0001 ... ... N50 M98 P2 N50 M98 P2 N51 M99 P100 ... ... N100 (продолжить здесь) N100 (продолжить здесь) ... ... M30 M30 подпрограмма: O0002 O0002 M99 M99 P100 M99 с макросом - Если станок оборудован дополнительными макросами, используйте глобальную переменную для указания блока для перехода, добавив в подпрограмму #nnn=dddd в подпрограмме, а затем воспользовавшись M99 P#nnn после вызова подпрограммы. M104 Выдвижение рычага измерительной головки / M105 Отвод рычага измерительной головки Используется в программе для выдвижения или отвода рычага измерительной головки. M109 Диалоговые данные пользователя Этот M-код позволяет программе из G-кодов выводить на экран короткое приглашение (сообщение). Макропеременная в диапазоне от 500 до 599 должна быть указана P кодом. Программа может получить очертания любого символа, который может быть введен с клавиатуры, сравнив его с десятичным эквивалентом ASCII-символа (G47, гравирование текста, имеет список ASCII-символов). Следующая типовая программа выдает пользователю вопрос с ответом «Да» или «Нет», а затем ждет ввода «Y» (Да) или «N» (Нет). Все остальные символы игнорируются. N1 #501= 0. (Удалить значение переменной) N5 M109 P501 (Спящий режим 1 мин?) IF [ #501 EQ 0. ] GOTO5 (Ожидание нажатия клавиши) IF [ #501 EQ 89. ] GOTO10 (Y) IF [ #501 EQ 78. ] GOTO20 (N) GOTO1 (Продолжать проверку) N10 (Было введено Y) M95 (00:01) GOTO30 N20 (Было введено N) G04 P1. (Ничего не делать в течение 1 секунды) N30 (Остановка) M30 Следующая типовая программа просит пользователя выбрать число, а затем ждет ввода 1, 2, 3, 4 или 5, остальные символы игнорируются. % O01234 (Программа M109) N1 #501= 0 (очистить переменную #501) (переменная #501 будет проверена) (Оператор вводит одно из следующих значений) N5 M109 P501 (1,2,3,4,5) IF [ #501 EQ 0 ] GOTO5 (цикл ожидания ввода с клавиатуры до ввода) 208 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 (Десятичный эквивалент с 49-53 представляет 1-5) IF [ #501 EQ 49 ] GOTO10 (введено 1, переход к N10) IF [ #501 EQ 50 ] GOTO20 (введено 2, переход к N20) IF [ #501 EQ 51 ] GOTO30 (введено 3, переход к N30) IF [ #501 EQ 52 ] GOTO40 (введено 4, переход к N40) IF [ #501 EQ 53 ] GOTO50 (введено 5, переход к N50) GOTO1 (продолжение цикла проверки ввода данных пользователем до обнаружения) N10 (Если было введено 1, выполняется эта подпрограмма) (Переход в спящий режим на 10 минут) #3006 = 25 (Запуск цикла в спящем режиме 10 минут) M95 (00:10) GOTO100 N20 (Если было введено 2, выполняется эта подпрограмма) (Запрограммированное сообщение) #3006= 25 (Запрограммированное сообщение запуск цикла) GOTO100 N30 (Если было введено 3, выполняется эта подпрограмма) (Выполнить подпрограмму 20) #3006= 25 (Запуск цикла, выполняется программа 20) G65 P20 (Вызов подпрограммы 20) GOTO100 N40 (Если было введено 4, выполняется эта подпрограмма) (Выполнить подпрограмму 22) #3006= 25 (Запуск цикла, выполняется программа 22) M98 P22 (Вызов подпрограммы 22) GOTO100 N50 (Если было введено 5, выполняется эта подпрограмма) (Запрограммированное сообщение) #3006= 25 (Сброс или запуск цикла выключит питание) #1106= 1 N100 M30 % Настройки Страницы настроек содержат значения, которые управляют работой станка и которые пользователю вероятно потребуется изменять. Большинство настроек могут меняться оператором. Слева перед ними есть короткое описание, а значение - справа. Экранные настройки организованы в страницы функционально родственных групп. Это помогает пользователю запомнить расположение конкретных настроек и уменьшает время работы с экраном настроек. Следующий список разделен на группы страниц с заголовками. Используйте клавиши вертикального перемещения курсора для перехода к нужным настройкам. В зависимости от настройки ее можно изменить, введя новое числовое значение, или, если настройка принимает заданные значения, выбрать значения нажатием клавиш курсора для горизонтального перемещения. Чтобы ввести или изменить значение, нажмите клавишу "Write" (запись). Сообщение вблизи верха экрана выдает информацию о том, как изменить выбранную настройку. Ниже следует подробное описание каждой из этих настроек: 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 209 1 - Auto Power Off Timer (Таймер автоматического выключения питания) Эта настройка используется для автоматического выключения питания станка после определенного времени простоя. Введенное значение этой настройки - время бездействия станка в минутах до выключения. Станок не будет выключен, пока выполняется программа, а отсчет времени (количества минут) начинается с нуля при каждом нажатии кнопки или использовании маховичка толчковой подачи. За 15 секунд до выключения оператор получает предупреждение, нажатие любой кнопки в это время остановит процесс выключения. 2 - Power Off at M30 (Выключение питания по M30) Если эта настройка включена (On), станок будет выключен по завершению программы (M30). Станок выдаст оператору 30-секундное предупреждение, как только будет достигнут код M30. Нажатие любой кнопки прервет цикл. 3 – Графика 3D Графика 3D 4 - Graphics Rapid Path (Траектория ускоренного перемещения в графическом режиме) Эта настройка меняет способ отображения программы в графическом режиме. Когда она выключена, выполняется ускоренное перемещение, перемещение инструмента без резания, траектория не отображается. Когда она включена, траектория быстрых перемещений инструмента отображается на экране прерывистой линией. . 5 - Graphics Drill Point (Точка сверления в графическом режиме) Эта настройка меняет способ отображения программы в графическом режиме. При значении «On» (вкл.), перемещения оси Z отображаются на экране знаком X. При значении «Off» (выкл.) дополнительные знаки на графическом дисплее не отображаются. . 6 - Front Panel Lock (Блокировка передней панели) Если задано значение «включено», выключает кнопки вращения шпинделя по и против часовой стрелки. 7 - Parameter Lock (Блокировка параметра) Включение этой настройки блокирует изменение параметров, за исключением параметров 81-100. Имейте в виду, что после включения питания системы управления эта настройка включена. 8 - Prog Memory Lock (Блокировка памяти программы) Если задано значение "On", эта настройка блокирует функции редактирования памяти ("Alter" (изменения), "Insert" (вставки), и т.п.). 210 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 9 - Dimensioning (размерность) Эта настройка позволяет выбирать между дюймами и метрическим режимом. Если задано значение «Inch» (дюймы), программируемые единицы измерения для осей X, Y и Z – дюймы с точностью до 0.0001". Если задано значение "Metric" (метрическая), программируемые единицы измерения миллиметры с точностью до 0.001 мм. При изменении этой настройки с дюймов в метрическую или наоборот все значения коррекции преобразуются. Однако смена настройки не сможет автоматически преобразовать хранящуюся в памяти программу необходимо изменить задаваемые значения для осей в новых единицах измерения. Если задано значение "Inch" (дюйм) G-код по умолчанию - G20, если задано значение "Metric" (метрическая) G-код по умолчанию - G21. Подача Макс. перемещение Мин. программируемое значение Диапазон подач ДЮЙМЫ МЕТРИЧЕСКИЙ дюйм/мин +/- 15400.0000 .0001 от .0001 до 300.000 дюйм/мин. мм/мин. +/- 39300.000 .001 от .001 до 1000.000 .0001 дюйма на щелчок маховичка .001 дюйма на щелчок маховичка .01 дюйма на щелчок маховичка .1 дюйма на щелчок маховичка .001 мм/на щелчок маховичка .01 мм на щелчок маховичка .1 мм на щелчок маховичка 1 мм на щелчок маховичка Клавиша толчковой подачи оси .0001 Шпонка .001 .01 .1 Шпонка . 10 - Limit Rapid at 50% (Ограничение ускоренного перемещения 50%) Включение этой настройки (On) ограничивает скорость ускоренного перемещения осей станка без резания 50% от максимально возможной. Это означает, что, если станок может позиционировать оси со скоростью 700 дюйм/мин (ipm), включение данной настройки (On) ограничит скорость 350 дюйм/мин (ipm). Если эта настройка включена, система управления будет отображать сообщение о 50% ручной коррекции скорости ускоренного перемещения. При значении "Off" (выкл.) возможна полная 100% скорость ускоренного перемещения. 11 - Baud Rate Select (Выбор скорости передачи в бод) Эта настройка позволяет оператору менять скорость передачи данных через последовательный порт RS-232. Это относится к загрузке/выгрузке программ и т.п., а также с функциям ГЧПУ. Эта настройка должна совпадать с настройкой скорости порта персонального компьютера. 12 - Parity Select (Выбор четности) Эта настройка определяет четность для первого последовательного порта RS-232. Если задано значение «none» (нет), бит проверки четности не добавляется к данным, передаваемым через последовательный канал. Если установлен на ноль, добавляется бит 0. Even и Odd работают как обычные функции контроля четности. Убедитесь, что значения соответствуют требованиям системы, например, XMODEM использует 8 бит данных и не использует контроль четности (значение «None»). Эта настройка должна совпадать с настройкой скорости порта персонального компьютера. 13 - Stop Bit (стоповый бит) Эта настройка назначает количество стоповых битов для первого последовательного порта RS-232. Может принимать значения 1 или 2. Эта настройка должна совпадать с настройкой скорости порта ПК. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 211 14 - Synchronization (Синхронизация) Меняет протокол управления потоком приемника и передатчика для первого последовательного порта RS-232. Эта настройка должна совпадать с настройкой скорости порта персонального компьютера. Если задано значение RTS/CTS, для указания передатчику временно приостановить передачу данных для синхронизации с приемником используются сигнальные провода кабеля последовательного кабеля данных. Если задано значение XON/XOFF, (самая распространенная настройка, для указания приемником передатчику временно приостановить передачу данных используются коды символов ASCII. При выборе "DC Codes" результат сходен с "XON/XOFF", за исключением того, что передаются старт/ стоповые коды перфолентного устройства ввода или вывода. XMODEM - это управляемый приемником протокол связи, передающий данные блоками по 128 байт. Для XMODEM характерна дополнительная надежность, поскольку на целостность проверяется каждый блок. XMODEM должен использовать 8 бит данных без контроля четности. 15 H & T Code Agreement (согласование кодов H и T) Если эта настройка «ON» (вкл.), станок проверяет соответствие кода коррекции H инструменту в шпинделе. Эта проверка служит для предотвращения ударов. Имейте в виду, что эта настройка не будет вызывать сигнал об ошибке с H00. H00 используется для отмены коррекции на длину инструмента. Настройки 16-21 Можно включить эти настройки, чтобы не позволить неопытному оператору изменить функции станка, что вызовет повреждение станка или обрабатываемой детали. 16 - Dry Run Lock Out (Блокировка пробного прогона) При включении этой настройки (On) функция пробного прогона будет недоступна. 17 - Opt Stop Lock Out (Блокировка дополнительной остановки) При включении этой настройки (On) функция дополнительной остановки будет недоступна. 18 - Block Delete Lock Out (Блокировка удаления блока) При включении этой настройки (On) функция удаления блока будет недоступна. 19 - Feedrate Override Lock (Блокировка коррекции скорости подачи) При включении этой настройки (On) отключаются кнопки коррекции скорости подачи. 20 - Spindle Override Lock (Блокировка ручной коррекции скорости шпинделя) При включении этой настройки (On) отключаются кнопки ручной коррекции скорости вращения шпинделя. 21 - Rapid Override Lock (Блокировка ручной коррекции скорости ускоренного перемещения) При включении этой настройки (On) кнопки ручной коррекции скорости быстрого перемещения оси отключаются. 22 - Can Cycle Delta Z (Дельта оси Z в стандартном цикле) Эта настройка указывает расстояние, на которое отводится для вывода стружки ось Z в стандартном цикле G73. Значение в пределах от 0.0 до 29.9999 дюймов (0-760 мм). 23 - 9xxx Progs Edit Lock (Блокировка редактирования программ 9xxx) Включение этой настройки запрещает просмотр, редактирование или удаление программ серии 9000. При включенной настройке запрещается также выгрузка или загрузка программ серии 9000. Имейте в виду, что обычно программы серии 9000 - это макропрограммы. 212 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 24 - Leader To Punch (Заправочный конец перфоленты) Эта настройка контролирует заправочный конец перфоленты, подающийся в перфолентное устройство, соединенный с первым портом RS-232. 25 - EOB Pattern (Шаблон конца блока) Эта настройка управляет последовательностью "EOB" (End of Block, конец блока) при передаче и приеме данных через последовательный порт 1 (RS-232). Эта настройка должна совпадать с настройкой скорости порта персонального компьютера. 26 - Serial Number (Серийный номер) Это серийный номер станка. Изменение невозможно. 27 - G76/G77 Направление смещения Эта настройка задает направление, в котором смещается (отводится) инструмент для очистки в стандартных циклах G76 и G77. Варианты – X+, X-, Y+ или Y-. См. описание цикла G76 и G77 в разделе «Код G», где содержится подробная информация о работе этой настройки. Y Деталь X X+ Y Расточенное отверстие . 28 - Can Cycle Act w/o X/Z (Стандартный цикл без X/Z) Включение (On) этой настройки заставит заданный стандартный цикл завершиться без команды оси X или Z. Рекомендуется работать при включенной (значение On) данной настройке. При значении "Off" (Выкл.) управление остановится, если задан стандартный цикл без перемещений по осям X или Z. 29 - G91 Non-modal (немодальный G91) При значении настройки "ON" (вкл.) команда G91 немодальна (действует только в пределах блока программы). При значении OFF при задании G91 станок будет применять перемещения приращениями для всех положений осей. 30 - 4th Axis Enable (включение четвертой оси) Эта настройка инициализирует систему управления для конкретной 4-й оси. Если эта настройка выключена (OFF), четвертая ось отключена, команды этой оси не работают. См. настройку 78 для 5-й оси. Имейте в виду, что есть два варианта: «USER1» и «USER2», которые можно использовать для настройки конкретного поворотного стола. 31 - Reset Program Pointer (Сброс указателя программы) При значении Off кнопка Reset (Сброс) не изменит позиции указателя программы. При значении On кнопка Reset переместит указатель программы в начало программы. 32 - Coolant Override (Ручная коррекция СОЖ) Эта настройка управляет работой насоса подачи СОЖ. Значение «Normal» позволяет оператору включать и выключать насос вручную или с помощью M-кодов. Значение «Off» (выключено) вызывает сигнал об ошибке при попытке включить насос СОЖ вручную или из программы. Значение «Ignore» (игнорировать) игнорирует все программные команды управления насосом СОЖ, однако насос можно включить вручную. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 213 33 - Coordinate System (Система координат) Эта настройка определяет то, как система управления Haas воспринимает систему коррекции детали при задании G52 или G92. Ей могут быть заданы значения FANUC, HAAS или YASNAC. Установлено значение YASNAC G52 становится еще одной коррекцией детали, аналогично G55. Установлено значение FANUC с помощью G52 Все значения в регистре G52 будут добавлены ко всем коррекциям детали (смещение глобальных координат). Это значение G52 может задаваться вручную или из программы. При установленном значении FANUC нажатие RESET (Сброс), задание M30 или выключение станка очистит значение в G52. Установлено значение HAAS с помощью G52 Все значения в регистре G52 будут добавлены ко всем коррекциям детали. Это значение G52 может задаваться вручную или из программы. Значение смещения координат G52 устанавливается на ноль (обнуляется) введением нуля вручную или программированием с помощью G52 X0, Y0 и/или Z0. Установлено значение YASNAC с помощью G92: Выбор YASNAC и программирование G92 X0 Y0 приводит к тому, что система управления вводит текущее положение как новую нулевую точку (коррекция начала координат детали) и это положение вводится и может просматриваться в списке G52. Установлено значение FANUC или HAAS с помощью G92: Выбор FANUC или HAAS с помощью G92 действует аналогично настройке YASNAC, за исключением того, что новое значение начало координат детали будет загружено как новое значение G92. Это новое значение в списке G92 будет использоваться наряду с предыдущим значением коррекция детали для определения нового положения начало координат детали. 34 - 4th Axis Diameter (диаметр четвертой оси) Используется для установки диаметра оси A (от 0.0 до 50 дюймов), который используется системой управления для определения скорости угловой подачи. Скорость подачи в программе всегда выражена в дюймах в минуту (или миллиметрах в минуту), таким образом, системе управления необходимо знать диаметр детали, обрабатываемой по оси A, для вычисления скорости угловой подачи. См. настройку 79 для диаметра 5-й оси. 35 - G60 Offset (коррекция G60) Это числовая запись в диапазоне от 0.0 до 0.9999 дюймов. Используется для задания расстояния, на которое перемещается ось после конечной позиции перед реверсом. См. также G60. 36 - Program Restart (перезапуск программы) При значении On перезапуск программы из точки, отличной от начала, приводит к сканированию всей программы. Управление проверяет, правильно ли заданы инструменты, смещения, G и M коды и положения осей, прежде чем начать выполнение программы с блока, на котором находится курсор. При включенной настройке 36 обрабатываются следующие M-коды: M08 Coolant On (СОЖ вкл.) M42 Высокая передача M09 Coolant Off (СОЖ выкл.) M51-58 Уст. польз. M-код M41 Низкая передача M61-68 Чист. польз. M-код При значении Off программа запускается без проверки состояния станка. Значение настройки "Off" (выкл.) позволяет сэкономить время при выполнении проверенных программ. 37 - RS-232 Data Bits (Биты данных RS-232) Используется для настройки количества битов данных для последовательного порта 1 RS-232. Эта настройка должна совпадать с настройкой скорости порта персонального компьютера. Обычно используется 7 битов данных, однако на некоторых компьютерах необходимо установить 8. XMODEM должен использовать 8 бит данных без контроля четности. 214 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 38 - Aux Axis Number (Номер вспомогательной оси) Числовое значение от 0 до 1. Задает количество дополнительных осей, установленных в системе. Если задано значение "0", вспомогательные оси отсутствуют. При значении 1 -- есть ось V. 39 - Beep @ M00, M01, M02, M30 (Звуковой сигнал при M00, M01, M02, M30) Включение данной настройки (On) заставит клавиатуру подавать звуковой сигнал при обнаружении M00, M01 (при активной дополнительной остановке), M02 или M30. Звуковой сигнал будет включен до нажатия любой кнопки. 40 - Tool Offset Measure (измерение коррекции на инструмент) Эта настройка определяет способ задания размера инструмента для коррекции на режущий инструмент. Задайте или Radius (радиус), или Diameter (диаметр). 41 - Add Spaces RS-232 Out (Добавление пробелов при передаче) Если эта настройке включена (On), при передаче программы через последовательный порт 1 RS-232 между кодами адреса вставляются пробелы. Это облегчает чтение и редактирование программы на персональном компьютере (ПК). Если задано значение "Off", программы передаются в последовательный порт без пробелов и их труднее читать. 42 - M00 After Tool Change (M00 после смены инструмента) Если эта настройке включена (On), программа остановится после смены инструмента и выдаст сообщение, говорящее об этом. Для продолжения выполнения программы необходимо нажать кнопку Cycle Start (запуск цикла). 43 - Cutter Comp Type (Тип коррекции на режущий инструмент) Эта настройка определяет то, как начинается первый проход при резании с компенсацией, и то, как инструмент отводится от обрабатываемой детали. Возможны значения A или B, см. раздел «Коррекция на режущий инструмент». 44 - Min F in Radius TNC % (Мин. F в % радиуса компенсации головки резца) (Минимальная скорость подачи в процентах радиуса коррекции на режущую кромку инструмента) Влияет на скорость подачи, когда коррекция на режущую кромку перемещает инструмент внутрь кругового резания. Резание замедлится для сохранения постоянной поверхностной скорости подачи. Эта настройка задает наименьшую скорость подачи в процентах от заданной скорости подачи (диапазон 1-100). 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 215 45 - Mirror Image X-axis (Зеркальное отражение оси X) 46 - Mirror Image Y-axis (Зеркальное отражение оси Y) 47 - Mirror Image Z-axis (Зеркальное отражение оси Z) 48 - Mirror Image A-axis (Зеркальное отражение оси A) Если одна или несколько этих настроек установлены на "On", перемещения оси будут зеркально отражены относительно нулевой точки детали. См. также G101, «Включение зеркального отражения». Зеркальное отражение XY Зеркальное отражение Y Зеркальное отражение X ВЫКЛ. . 49 - Skip Same Tool Change (пропуск смены идентичного инструмента) В некоторых программах последующая часть программы или подпрограммы может вызывать тот же инструмент. Система управления произведет две смены инструмента, и в шпинделе окажется тот же инструмент. Если эта настройка включена, происходит пропуск смены инструмента на самого себя; смена инструмента производится только в том случае, если выбран другой инструмент. 50 - Aux Axis Sync (Синхронизация вспомогательной оси) Меняет протокол управления потоком между приемником и передатчиком для второго последовательного порта. Второй последовательный порт используется для вспомогательных осей. Необходимо обеспечить соответствие настроек и вспомогательных осей и системы управления ЧПУ. Выбор RTS/CTS дает команду передатчику временно приостановить передачу данных, для синхронизации с приемником. При значении XON/XOFF для подачи команды приемником передатчику временно приостановить передачу данных используются коды символов ASCII. XON/XOFF является наиболее часто используемым значением. Значение «DC CODES» похоже на "XON/XOFF", за исключением того, что передаются старт/стоповые коды. XMODEM – это управляемый приемником протокол связи, передающий данные блоками по 128 байт. Для XMODEM характерна дополнительная надежность связи через RS-232, поскольку проверяется на целостность каждый блок. 52 - G83 Retract Above R (отвод выше R) Значение в диапазоне от 0.0 до 30.00 дюймов или 0-761 мм). Эта настройка меняет поведение G83 (цикл сверления с периодическим выводом сверла) Большинство программистов устанавливают плоскость (R) начала отсчета значительно выше места резания для обеспечения вывода стружки из отверстия при выводе сверла. Однако это приводит к расходу времени, так как станок будет «сверлить» это пустое расстояние. Плоскость R можно расположить намного ближе к поверхности обрабатываемой детали, если назначить расстояние, необходимое для удаления стружки настройкой 52. 216 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Настройка 52 Стартовая позиция Плоскость R Новая плоскость R Верх детали . 53 - Jog w/o Zero Return (перемещение толчковой подачи без возврата в нулевую точку) Включение этой настройки (On) разрешает толчковую подачу осей без возврата станка в нулевую точку (отыскания исходного положения станка). Это чревато столкновением оси с механическими упорами и возможным повреждением станка. При включении управления эта настройка автоматически выставляется в OFF (Выкл.). 54 - Aux Axis Baud Rate (скорость передачи в бод для вспомогательной оси) Эта настройка позволяет оператору менять скорость передачи данных через второй последовательный порт (дополнительной оси). Эта настройка должна совпадать с настройкой управления дополнительной оси. 55 - Enable DNC from MDI (Включение ГЧПУ из режима ручного ввода данных) Значение настройки «On» (вкл.) делает доступной функцию ГЧПУ. ГЧПУ включается двойным нажатием кнопки MDI/DNC. Если задано значение «Off» (выкл.), функция ГЧПУ (групповое числовое программное управление) недоступна. 56 - M30 Restore Default G (восстановить G по умолчанию) Если настройка включена (On) окончание программы при помощи M30 или нажатие "Reset" (сброс) возвращает все модальные G-коды к значениям по умолчанию. 57 - Exact Stop Canned X-Z (абсолютная остановка осей X-Z в стандартных циклах) Если эта настройка выключена, оси могут не достичь запрограммированного положения X, Y, когда ось Z начинает перемещение. Это может вызвать проблемы с приспособлениями, деталями с тонкими частями или кромками обрабатываемых деталей. Если эта настройка включена, это обеспечивает достижение фрезерным станком запрограммированного положения X, Y, прежде чем ось Z начнет перемещение. 58 - Cutter Compensation (коррекция на режущий инструмент) Определяет тип используемой коррекции на инструмент (FANUC или YASNAC). См. раздел "Коррекция на режущий инструмент". 59 - Probe Offset X+ (коррекция измерительной головки X+) 60 - Probe Offset X- (коррекция измерительной головки X-) 61 - Probe Offset Z+ (коррекция измерительной головки Z+) 62 - Probe Offset Z- (коррекция измерительной головки Z-) Эти настройки определяют перемещение и размер измерительной головки шпинделя. Они настройки задают направление и расстояние перемещения от места срабатывания измерительной головки до фактического положения поверхности. Эти настройки используются кодами G31, G36, G136 и M75 Значения, вводимые для каждой настройки, могут быть положительными или отрицательными числами. Для доступа к этим настройкам можно использовать макросы, подробнее см. раздел "Макросы". 63 - Tool Probe Width (ширина измерительной головки) Эта настройка используется для задания ширины измерительной головки, которая используется для измерения диаметра эталонного инструмента. Эта настройка применима только к опции измерения головкой, она используется кодом G35. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 217 64 - T. Ofs Meas Uses Work (измерения коррекции на инструмент использует координаты детали) Эта настройка меняет режим работы кнопки измерения коррекции на инструмент. Если установлено на "On" (вкл.), введенное значение коррекции на инструмент будет являться измеренной коррекцией на инструмент плюс коррекция на координаты детали (ось Z). При значении "Off" (выкл.) коррекция на инструмент равна положению оси Z в системе координат станка. 65 - Graph Scale (Height) (Масштаб в графическом режиме (Высота)) Эта настройка задает высоту рабочей зоны детали, которая выдается на экран графического режима. Значение по умолчанию для настройки - максимальная высота, т.е., вся рабочая зона детали станка. Задать конкретный масштаб можно, используя следующую формулу: Полный ход по Y = Параметр 20 / Параметр 19 Масштаб = Полный ход по Y / Настройка 65 66 - Graphics X Offset (коррекция X в графическом режиме) Определяет правый край окна масштабирования по отношению к нулю станка по X (см. раздел графического режима) Значение по умолчанию - ноль. 67 - Коррекция Y в графическом режиме Определяет верх окна масштабирования по отношению к нулю станка по Y (см. раздел графического режима) Значение по умолчанию - ноль. Графический режим . Настройки 66 и 67 равны Ø Настройки 66 и 67 равны 2.0 68 - Graphics Z Offset (коррекция Z в графическом режиме) Зарезервировано для будущего использования. 69 - DPRNT Leading Spaces (начальные пробелы DPRNT) Эта настройка принимает значения On/Off (Вкл./Выкл.). Если задано значение "Off" (выкл), система управления не использует начальные пробелы, сгенерированные макросом оператором формата DPRNT. И наоборот, если задано значение "On" система управления будет использовать начальные пробелы. В примере ниже иллюстрируется поведение системы управления при включении или выключении этой настройки. #1 = .0 ; ВЫХОД G0 G90 X#1 ; ВЫКЛ. ВКЛ. DPRNT[X#1[44]] ; X3.0000 X3.0000 Обратите внимание на пробел между X и 3 при значении настройки «On» (вкл.). Если эта настройка "On" (вкл.), информация легче читается. 70 - DPRNT Open/Clos Dcode (управляющие коды DPRNT Open/CLOS) Определяет, посылают ли макрооператоры POPEN и PCLOS DC управляющие коды в последовательный порт. Если настройка установлена на "On" (вкл.) эти операторы посылают управляющие коды. При значении "Off" (выкл.) управляющие коды подавляются. Значение по умолчанию - "On" (вкл.). 218 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 71 Default G51 Scaling (масштабирование G51 по умолчанию) Задает масштабирование для команды G51 (см. раздел G-Коды, G51), если не используется адрес P. Значение по умолчанию - 1.000 (в пределах от 0.001 до 8380.000). 72 Default G68 Rotation (поворот G68 по умолчанию) Задает поворот в градусах для команды G68, если не используется адрес R. Допустимый диапазон - от 0.0000 до 360.0000º. 73 G68 Incremental Angle (приращение угла G68) Данная настройка позволяет изменять угол поворота G68 для каждого заданного G68. При значении ON (Вкл.) и выполнении команды G68 в режиме приращений (G91) значение, заданное адресом R, добавляется к предыдущему значению угла поворота. Например, значение R равное 10 приведет к повороту на 10° в первый раз, на 20° в следующий раз, и т.д. 74 - 9xxx Progs Trace (Трассировка программ 9xxx) Наряду с настройкой 75 полезна при отладке управляющих программ ЧПУ. При включенной настройке 74 управление отображает код макропрограмм (O9xxxx). При выключенной настройке управление не отображает код серии 9000. 75 - 9xxxx Progs Singls BLK (покадровый режим для программ 9xxxx) При включенной настройке 75 и работе управления в режиме Single Block (Один блок) управление останавливается на каждом блоке кода в макропрограмме (O9xxxx) и ожидает нажатия оператором Cycle Start (Начало цикла). При выключенной настройке 75 макропрограмма выполняется последовательно, без пауз на каждом блоке, даже если режим Single Block включен. Значение по умолчанию - ON (Вкл.). При включенных обеих настройках, 74 и 75, управление работает стандартно. Т.е., все выполняемые блоки выделяются и отображаются, а в режиме Single Block (покадровый режим) производится пауза перед исполнением каждого блока. При выключенных настройках 74 и 75 управление выполняет программы серии 9000, не отображая код. В режиме Single Block выполнение программ серии 9000 производится без пауз перед каждым блоком. Если настройка 75 "On" (вкл.), а настройка 74 "Off" (выкл.), программы серии 9000 отображаются при их исполнении. 76 - Tool Release Lock Out (Блокировка разжима инструмента) При значении ON (Вкл.) клавиша разжима инструмента на клавиатуре отключена. 77 - Scale Integer F (масштаб скорости подачи) Эта настройка позволяет оператору выбирать, как управление интерпретирует значение F (скорости подачи), не содержащее десятичной точки. (Рекомендуется всегда использовать десятичную точку в программах). Это помогает оператору выполнять программы, разработанные на станках с типами управления, отличными от Haas. Например F12 становится: 0.0012 единиц/минуту с выключенной настройкой 77 12.0 единиц/минуту с включенной настройкой 77 Имеется 5 настроек скорости подачи: ДЮЙМЫ МИЛЛИМЕТРЫ ПО УМОЛЧАНИЮ (.0001) ПО УМОЛЧАНИЮ (.001) ЦЕЛОЕ ЧИСЛО F1 = F1 ЦЕЛОЕ ЧИСЛО F1 = F1 .1 F1 = F.0001 .1 F1 = F.001 .01 F10 = F.001 .01 F10 = F.01 .001 F100 = F.01 .001 F100 = F.1 .0001 F1000 = F.1 .0001 F1000 = F1 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 219 78 - 5th Axis Enable (включение 5-й оси) При значении OFF (ВЫКЛ.) пятая ось отключена, команды этой оси не работают. См. настройку 30 для 4-й оси. Имейте в виду, что есть два варианта: «USER1» и «USER2», которые можно использовать для настройки конкретного поворотного стола. 79 - 5th-axis Axis Diameter (диаметр 5-й оси) Используется для установки диаметра оси B (от 0.0 до 50 дюймов), который используется системой управления для определения скорости угловой подачи. Скорость подачи в программе всегда выражена в дюймах в минуту (или миллиметрах в минуту), таким образом, системе управления необходимо знать диаметр детали, обрабатываемой по оси B, для вычисления угловой подачи. См. настройку 34 для диаметра 4-й оси. 80 - Mirror Image B-axis (Зеркальное отображение оси B) Эта настройка принимает значения On/Off (Вкл./Выкл.). При значении OFF (выкл.) перемещения оси происходят в обычном режиме. При значении ON (Вкл.) движения оси B могут быть зеркально отражены по точке рабочего нуля. См. также настройки 45-48 и G101. 81 - Tool At Power Up (Инструмент при включении) При нажатии кнопки Power Up/Restart (включение/перезапуск) установится инструмент, заданный этой настройкой. При значении 0 смена инструмента при включении питания не производится. Значение по умолчанию - 1. Настройка 81 приводит к выполнению одного из следующих действий во время включения/ перезапуска: A. Если настройка 81 установлена на ноль, поворотный магазин будет вращаться, чтобы до гнезда #1. Смена инструмента не будет выполнена. B. Если настройка 81 содержит инструмент #1, инструмент, находящийся в шпинделе – инструмент #1, а также нажата «ZERO RET - ALL» (возврат в нулевую точку - все), поворотный магазин останется на том же гнезде и смена инструмента не будет выполнена. С. Если настройка 81 содержит номер инструмента, не находящегося в шпинделе, поворотный магазин повернется на гнездо #1, а затем на гнездо, содержащее инструмент, заданный настройкой 81. Будет выполнена смена инструмента, и указанный инструмент будет установлен в шпиндель. 82 - Language (Язык) Кроме английского, в системе управления Haas доступны другие языки. Для смены языка выберите язык и нажмите Enter. 83 - M30/Resets Overrides (M30/Сброс ручной коррекции) Если эта настройка включена (On), M30 восстанавливает все значения по умолчанию (100%) измененные ручной коррекцией (скорость подачи, шпинделя, ускоренных перемещений). 84 - Tool Overload Action (действие при перегрузке инструмента) Эта настройка вызывает указанное действие (сигнал об ошибке, остановка подачи, звуковой сигнал, автоподачу) при перегрузке инструмента (см. раздел "Инструмент"). Выбор «Alarm» (сигнал об ошибке) вызовет остановку станка при перегрузке инструмента. Если задано значение «Feedhold» (остановки подачи), если это происходит, будет выдано сообщение «Tool Overload» (перегрузка инструмента) и станок будет остановлен в положении остановки подачи. Чтобы убрать сообщение, нажмите любую кнопку. Значение «Beep» (звуковой сигнал) вызовет подачу системой управления звукового сигнала при перегрузке инструмента. Если задано значение «Autofeed» (автоподача) токарный станок автоматически ограничит скорость подачи, основываясь на нагрузке на инструмент. 220 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Примечания по автоподаче: При нарезании резьбы коррекции подачи и шпинделя заблокированы, поэтому функция автоматической подачи не действует (сохраняется видимость ответа управления на кнопки коррекции соответствующими сообщениями) Функцию автоподачи не следует использовать при резьбофрезеровании или автоматическом реверсе резьбонарезных головок, это может привести к непредсказуемым последствиям или поломке. Последняя заданная скорость подачи будет восстановлена в конце выполнения программы или при нажатии Reset, или при выключении функции автоподачи. При включенной автоподаче можно использовать клавиатурные кнопки коррекции (переназначения) скорости подачи. Эти кнопки будут распознаны функцией автоподачи как новая заданная скорость подачи, при условии, что не превышено значение предельной нагрузки инструмента. Однако, если предел нагрузки инструмента уже превышен, система управления игнорирует нажатия кнопки коррекции скорости подачи. 85 - Max Corner Rounding (макс. радиусная обработка углов) Определяет точность обработки скругленных углов в пределах выбранного допуска. Первоначальное значение по умолчанию - 0.05 дюйма. Если эта настройка установлена на ноль (0), система управления действует так, как будто в каждом блоке перемещения задана абсолютная остановка. Запрограммированная точка Могут быть следующие два состояния: Настройка 85= 0.002 Для достижения требуемой настройки точности замедление не требуется Настройка 85= 0.005 Обработка угла требует более низкой скорости . 86 - M39 Lockout (Блокировка M39) Эта настройка принимает значения On/Off (Вкл./Выкл.). При значении ON команды M39 игнорируются. 87 - M06 Resets Override (сброс ручной коррекции по M06) Эта настройка принимает значения On/Off (Вкл./Выкл.). Если эта настройка включена при выполнении M06, все переназначения отменяются и устанавливаются в программно заданные значения. 88 - Reset Resets Overrides (Сброс отменяет ручную коррекцию) Эта настройка принимает значения On/Off (Вкл./Выкл.). Если эта настройка включена (On) и нажата кнопка "Reset" (сброс), любая ручная коррекция отменяется и все параметры принимают запрограммированные значения или значения по умолчанию. 90 - Max Tools To Display (Максимальное отображаемое количество инструментов) Данная настройка ограничивает количество инструментов, отображаемых на экране геометрии инструментов. Диапазон значений данной настройки - от 1 до 200. 91 - Advanced Jog (Расширенная ручная подача) Значение ON (Вкл.) включает функции индексации ручной подачи и пределов хода ручной подачи. Эта настройка используется на серии инструментальных станков Tool Room. Для более подробной информации по этим функциям см. приложение по инструментальному фрезерному станку. 100 - Screen Saver Delay (Задержка экранной заставки) При значении ноль хранитель экрана отключен. Если настройка задана на некоторое количество минут, то при отсутствии нажатий на клавиши клавиатуры по прошествии этого времени отобразится экран ИСП. По истечению второго интервала задержки экранной заставки, на экране будет показана эмблема Haas, которая будет изменять положение каждые 2 секунды (и отключится при нажатии любой клавиши, поворотом маховичка толчковой подачи или сигнале об ошибке). Экранная заставка не будет включена, если система управления находится в режиме ожидания, перемещения, редактирования или в графическом режиме. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 221 101 - Feed Overide -> Rapid (Ручная коррекция подачи -> ускоренное перемещение) При включении (On) этой настройки нажатие "Handle Control Feedrate" (управление скоростью подачи маховичка) заставит маховичок толчковой подачи влиять как на ручную коррекциею скорости подачи, так и на ручную коррекцию ускоренных перемещений. Настройка 10 влияет на максимальную скорость в режиме ускоренного перемещения. 103 - CYC START/FH Same Key (Запуск цикла/Остановка подачи одной клавишей) Если эта настройка включена (On), для выполнения программы необходимо нажать и удерживать нажатой кнопку Cycle Start (запуск цикла). При отпускании клавиши CYCLE START происходит задержка подачи. Эту настройку нельзя включить при включенной настройке 104. Включение одной из них (On) автоматически выключает другую. 104 - Jog Handle to SNGL BLK (маховичок толчковой подачи в покадровом режиме) Если эта настройка включена (On) маховичок толчковой подачи может использоваться для покадрового выполнения программы. Вращение рукоятки в обратном направлении производит задержку подачи. Эту настройку нельзя включить при включенной настройке 103. Включение одной из них (On) автоматически выключает другую. 108 - Quick Rotary G28 (Быстрый возврат поворотного механизма в G28) Включение этой настройки включает возврат поворотного механизма в нуль по кратчайшему пути. Например, при значении данной настройки OFF (Выкл), если задан возврат в нуль при положении поворотного механизма 10°, поворотный стол повернется на 350°. При значении ON (Вкл.) стол будет повернут на -10°. Для применения настройки 108 бит CIRC. WRAP. (10) должен быть установлен в 1 в параметре 43 для оси A и в параметре 151 для оси B. Если бит (биты) параметра не установлены на 1, система управления проигнорирует значение настройки 108. 109 - Warm-Up Time in MIN. (Время прогрева в минутах) Время в минутах (до 300 минут с момента включения), в течении которого применяются коррекции, заданные настройками 110-112. Обзор - Если настройка 109 и хотя бы одна из настроек 110, 111 или 112 имеют ненулевые значения при включении станка, отображается следующее предупреждение: ВНИМАНИЕ! Warm up Compensation is specified! (Задана компенсация прогрева!) Do you wish to activate (Желаете активировать) Warm up Compensation (Y/N)? (компенсацию прогрева (ДА/НЕТ?)) Если введено «Y» (да), система управления немедленно применяет полную компенсацию (настройки 110,111 и 112) и компенсация начинает уменьшаться с ходом времени. Например, по истечению 50% времени, указанного в настройке 109, расстояние компенсации составит 50%. Для «перезапуска» отсчета времени необходимо выключить и включить станок и ответить «yes» (да) на запрос о включении компенсации при запуске. ВНИМАНИЕ! Изменение настроек 110, 111 или 112 при включенной компенсации может вызвать внезапное перемещение на расстояние до 0.0044 дюйма. Величина остающегося времени прогрева выдается в нижнем правом углу экрана "Diagnostics Inputs 2" (входы диагностики) с использованием стандартного формата чч:мм:сс. 222 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 110 - Warmup X Distance (Расстояние прогрева по X) 111 - Warmup Y Distance (Расстояние прогрева по Y) 112 - Warmup Z Distance (Расстояние прогрева по Z) Настройки 110, 111 и 112 задают величину компенсации (макс. = ± 0.0020" или ± 0.051 мм), применяемой к осям. Настройки 110-112 действительны при введенном значении настройки 109. 114 - Conveyor Cycle (minutes) (Цикл транспортера в минутах) 115 - Conveyor On-time (minutes) (Продолжительность работы транспортера в минутах) Эти две настройки управляют опциональным транспортером удаления стружки. Настойка 114 (Conveyor Cycle Time - время цикла транспортера) - это интервал, через который транспортер включится автоматически. Настойка 115 (Conveyor On-Time - продолжительность работы транспортера) - это промежуток времени, в течение которого транспортер будет работать. Например, если настройка 114 установлена в 30, а настройка 115 - в 2, транспортер удаления стружки будет включаться каждые полчаса, работать в течении двух минут, а затем выключаться. On-time (продолжительность работы) должна устанавливаться не более чем на 80% времени цикла. Учтите следующее: Кнопка CHIP FWD (шнек удаления стружки - вперед) (или M31) запускает шнек удаления стружки в направлении "вперед" и активирует цикл. Кнопка CHIP STOP (шнек удаления стружки - Стоп) (или M33) - Останавливает движение транспортера и отменяет цикл. 116 - Pivot Length (длина рычага) Настройка 116 устанавливается при производстве станка и затем не меняется. Изменение данной настройки может производиться только квалифицированным специалистом по техническому обслуживанию. 117 - G143 Global Offset (глобальная коррекция) Эта настройка предоставлена для клиентов, желающих переносить программы и инструменты между несколькими пятикоординатными фрезерными станками Haas. В этой настройке задается разница длины рычага (разница между настройкой 116 для каждого станка), которая затем применяется в коррекции на длину инструмента G143. 118 - M99 Bumps M30 CNTRS (M99 увеличивает счетчик M30 CNTRS) Если эта настройка включена (on), M99 увеличит на единицу счетчики M30 (они отображаются на экранах Curnt Comnds (текущие команды)). Имейте в виду, что счетчики увеличиваются только при нахождении M99 в основной программе, в отличие от подпрограммы. 119 - Offset Lock (блокировка коррекции) Включение этой настройки (on) не позволит изменять значения на экране "Offsets" (коррекция) Однако программное изменение коррекции продолжает работать. 120 - Macro Var Lock (Блокировка макропеременных) Включение этой настройки (on) не позволит изменять значения переменных макросов. Однако программное изменение макропеременных продолжает работать. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 223 121 - APC Pal. One Load X (УАСС, спутник "один" загружен Х) 122 - APC Pal. One Load Y (УАСС, спутник "один" загружен Y) 123 - APC Pal. One Unload X (УАСС, спутник "один" выгружен Х) 124 - APC Pal. One Unload Y (УАСС, спутник "один" выгружен Y) 125 - APC Pal. Two Load X (УАСС, спутник "два" загружен Х) 126 - APC Pal. Two Load Y (УАСС, спутник "два" загружен Y) 127 - APC Pal. Two Unload X (УАСС, спутник "два" выгружен X) 128 - APC Pal. Two Unload Y (УАСС, спутник "два" выгружен Y) 129 - APC Pal. 1 and 2 Safe X Pos (УАСС Спут. 1 и 2 безоп. пол. Х) Настройки 121-129 - это положение спутников по осям X и Y. Они задаются при установке УАСС и их изменение не требуется. 130 - Tap Retract Speed (скорость отвода метчика) Эта настройка влияет на скорость отвода во время цикла нарезания резьбы метчиком (фрезерный станок должен иметь опцию жесткого нарезания резьбы). Если ввести значение, например 2, фрезерному станку будет подана команда выполнить отвод метчика вдвое быстрее скорости его входа. Если значение - 3, отвод будет выполнен три раза быстрее. Значения 0 или 1 не влияют скорость отвода. (Диапазон 0-4) Если ввести значение 2, - это будет равноценно использованию кода J 2 для G84 (стандартный цикл нарезания резьбы метчиком). Однако, если задать код J для операции жесткого нарезания резьбы, это отменит настройку 130. 131 - Auto Door (Автоматическая дверь) Эта настройка поддерживает опцию автоматической двери. На станках с автоматической дверью устанавливается на "On" (вкл.). См. также M80/81 (M-коды открытия/закрытия автоматической дверцы). Дверца закроется при нажатии Cycle Start (запуск цикла) и откроется при достижении программой M00, M01 (при включении дополнительной остановки) или M30 и остановке вращения шпинделя. 133 - REPT Rigid Tap (Повтор жесткого нарезания резьбы) Эта настройка обеспечивает ориентацию шпинделя во время нарезания резьбы метчиком, с тем, чтобы при задании второго прохода в том же отверстии резьба совпала. 142 - Offset CHNG Tolerance (Допуск изменения коррекции) Эта настройка выдает предупредительные сообщения, если коррекция изменяется на величину, большую, чем значение этой настройки. На дисплее появится приглашение: «XX changes the offset by more than Setting 142!» (XX меняет коррекцию более, чем задано в настройке 142) Accept (Y/N)? (Принять (Да/Нет)) при попытке изменить коррекцию на величину, большую, чем введенное значение (положительное или отрицательное), при вводе «Y» система управления обновляет коррекцию в обычном порядке, в противном случае изменение отклоняется. При вводе «Y» система управления обновляет коррекцию в обычном порядке, в противном случае изменение отклоняется. 143 Machine Data Collect (сбор данных станка) Эта настройка позволяет пользователю извлекать данные из системы управления с помощью одной или нескольких команд Q, посланных через последовательный порт RS-232, и устанавливать макропеременные при помощи команды "E". Это программная функция, для работы которой дополнительно требуется компьютер, который будет слать запросы, интерпретировать и сохранять данные, полученные из системы управления. Аппаратная опция также позволяет осуществлять снятие показаний о состоянии станка. Для получения более подробной информации см. раздел "Передача данных на ЧПУ". 224 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 144 - Feed Overide->Spindle (Ручная коррекция подачи->шпиндель) Эта настройка предназначена для поддержания постоянного усилия резания при применении ручной коррекции. Если эта настройка включена (On), любая коррекция скорости подачи применяется также к скорости вращения шпинделя, а ручная коррекция шпинделя отключается. 146 - APC Pallet 3 Load X (УАСС, спутник 4, загрузка X) 147 - APC Pallet 3 Load Y (УАСС, спутник 4, загрузка Y) 148 - APC Pallet 3 Unload X (УАСС, спутник 4, выгрузка X) 149 - APC Pallet 3 Unload Y (УАСС, спутник 4, выгрузка Y) 150 - APC Pallet 4 Load X (УАСС, спутник 4, загрузка X) 151 - APC Pallet 4 Load Y (УАСС, спутник 4, загрузка Y) 152 - APC Pallet 4 Unload X (УАСС, спутник 4, выгрузка X) 153 - APC Pallet 4 Unload Y (УАСС, спутник 4, выгрузка Y) 154 - APC Pallet 3 & 4 Safe X (УАСС, спутники 3 и 4, безопасное положение по X) См. настройки 121-129 155 - Load Pocket Tables (загрузка таблиц инструментальных гнезд) Данную настройку следует использовать только при выполнении обновления программного обеспечения и/или очистке памяти и/или повторной инициализации системы управления. Для замены содержимого таблицы инструментальных гнезд бокового устройства смены инструмента данными из файла данная настройка должна быть включена. Если значение настройки – «OFF» (выкл.), при загрузке файла коррекций с накопителя USB или через порт RS-232 содержимое таблицы инструментальных гнезд не меняется. При включении станка значение настройки 155 автоматически устанавливается в OFF (Выкл.). 156 - Save Offset with PROG (Сохранять коррекцию с программой) При включении (on) этой настройки система управления сохраняет коррекцию в том же файле что и программу, но под заголовком O999999. Коррекция помещается в файл перед конечным знаком %. 157 - Offset Format Type (Тип формата коррекции) Эта настройка управляет форматом, в котором сохраняются значения коррекции в программах. Если задано значение A, формат выглядит так, как отображается системой управления, и содержит десятичные точки и заголовки столбцов. Коррекцию, сохраненную в этом формате, легче редактировать на ПК, и можно загружать в станок. Если задано значение B, каждая коррекция сохраняется в отдельной строке со значениями N и V. 158,159,160 - XYZ Screw Thermal COMP% (Термокомпенсация винтов XYZ) Эти настройки могут устанавливаться в пределах от -30 до +30 и будут регулировать имеющуюся термокомпенсацию винтов соответственно на величину от -30% до +30%. 162 - Default To Float (Плавающая точка по умолчанию) При включении этой настройки (on) система управления добавит десятичную точку к значениям, введенным без десятичной точки (для некоторых адресных кодов). Если эта настройка выключена (off), значения, следующие за адресными кодами, в которых отсутствует десятичная точка, воспринимаются как операторная нотация (т.е., тысячные или десятитысячные). Эта настройка исключит значение А (угол инструмента) в блоке G76. Таким образом, эта функция применима к следующим адресным кодам: X, Y, Z, A, B, C, E, F, I, J, K, U, W А (кроме с G76), если при выполнении программы обнаружено значение А G76, содержащее десятичную точку, порождается сигнал об ошибке 605, Invalid Tool Nose Angle. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 225 D (кроме использования с G73) R (кроме использования с G71 в режиме YASNAC) Введенное значение С выключенной настройкой С включенной настройкой В режиме дюймов X-2 X-.0002 X-2. В режиме мм X-2 X-.002 X-2. Имейте в виду, что эта настройка влияет на интерпретацию всех программ, введенных или вручную, или с диска, или через порт RS-232. Она не изменяет действие настройки 77 Scale Integer F (масштаб скорости подачи). 163 - Disable .1 Jog Rate (Отключение шага толчковой подачи .1) Эта настройка отключает наивысший шаг толчковой подачи. При выборе наивысшего шага толчковой подачи автоматически выбирается следующий более низкий шаг. 164 - Rotary Increment (приращение поворотного стола) Эта настройка применяется к кнопке Rotary Index (индексатор поворотного стола) на EC300. Она задает поворот поворотного стола в станции загрузки. Она должна быть установлена на значение от -360 до 360 градусов. Например, ввод значения «90» приведет к повороту спутника на 90° при каждом нажатии кнопки Rotary Index (индексация поворотного аппарата). Если задано значение "ноль", поворотный стол не будет вращаться. 167-186 Periodic Maintenance (периодическое обслуживание) В настройках периодического технического обслуживания имеются 14 пунктов, которые можно контролировать, а также шесть резервных пунктов. Эти настройки позволяют пользователю изменить количество часов по умолчанию для каждого пункта, когда он инициализируется при использовании. Если количество часов установлено на ноль, пункт не отображается в списке пунктов, отображаемых на странице обслуживания текущих команд. 167 Coolant Replacement default in power-on hours (интервал замены СОЖ по умолчанию в часах с включенным питанием) 169 Oil Filter Replacement default in power-on hours (интервал замены масляного фильтра по умолчанию в часах с включенным питанием) 170 Gearbox Oil Replacement default in power-on hours (интервал замены масла редуктора по умолчанию в часах с включенным питанием) 171 Coolant Tank Level Check default in power-on hours (интервал проверки уровня в резервуаре СОЖ по умолчанию в часах с включенным питанием) 172 Way Lube Level Check default in motion-time hours (интервал проверки уровня смазки направляющих по умолчанию в часах в движении) 173 Gearbox Oil Level Check default in power-on hours (интервал проверки уровня масла в редукторе по умолчанию в часах с включенным питанием) 174 Seals/Wipers Inspection default in motion-time hours (интервал проверки уплотнений/ грязесъемников по умолчанию в часах в движении) 175 Air Supply Filter Check default in power-on hours (интервал проверки фильтр подачи воздуха по умолчанию в часах с включенным питанием) 176 Hydraulic Oil Level Check default in power-on hours (интервал проверки уровня гидравлического масла по умолчанию в часах с включенным питанием) 177 Hydraulic Filter Replacement default in motion-time hours (интервал замены фильтра гидросистемы по умолчанию в часах в движении) 178 Grease Fittings default in motion-time hours (интервал смазки оснастки по умолчанию в часах в движении) 179 Grease Chuck default in motion-time hours (интервал смазки патрона по умолчанию в часах в движении) 180 Grease Tool Changer Cams default in tool-changes (смазка кулачков устройства смены инструмента по умолчанию в количестве смен инструмента) 181 Spare Maintenance Setting #1 default in power-on hours (резервная настройка обслуживания по умолчанию в часах с включенным питанием) 182 Spare Maintenance Setting #2 default in power-on hours (резервная настройка обслуживания по 226 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 умолчанию в часах с включенным питанием) 183 Spare Maintenance Setting #3 default in power-on hours (резервная настройка обслуживания по умолчанию в часах в движении) 184 Spare Maintenance Setting #4 default in power-on hours (резервная настройка обслуживания по умолчанию в часах в движении) 185 Spare Maintenance Setting #5 default in power-on hours (резервная настройка обслуживания по умолчанию в количестве смен инструмента) 186 Spare Maintenance Setting #6 default in power-on hours (резервная настройка обслуживания по умолчанию в количестве смен инструмента) 187 - Machine Data Echo (Отображение данных станка) Эта настройка может быть включена "ON" или выключена "OFF". Если задано значение ON, команды Q сбора данных, поданные с ПК пользователя будут отображаться на экране ПК. Если задано значение OFF, эти команды не будут отображаться. 188/189/190 - G51 X/Y/Z SCALE (масштаб) Оси могут быть масштабированы индивидуально при помощи новых настроек (должны быть положительными числами). Настройка 188 = G51 X SCALE (масштаб) Настройка 189 = G51 X SCALE (масштаб) Настройка 190 = G51 X SCALE (масштаб) Однако, если настройке 71 присвоено какое-либо значение, то настройки 188-190 будут игнорироваться, а для масштабирования будет использоваться значение настройки 71. Если значение настройки 71 равно нулю, тогда будут использоваться значения настроек 188-190. Отметьте, что когда настройки 188-190 являются всего лишь линейной интерполяцией, допускается G01. Если используется G02 или G03, будет выдаваться сигнал об ошибке 467. 191 - Default Smoothness (плавность по умолчанию) Эта настройка может быть установлена на ROUGH (черновая), MEDIUM (средняя) или FINISH (чистовая), и она использует параметры 302, 303, 314, 749, 750-754 и G187 для задания плавности и максимальный коэффициент при радиусной обработке углов. Используются значения по умолчанию, если они не отменены командой G187. 196 - Остановка транспортера Задает время ожидания без выполнения действий перед выключением транспортера удаления стружки (и СОЖ для смыва, если установлена). Единицы измерения – минуты. 197 - Выключение СОЖ Задает время ожидания без выполнения действий перед выключением орошения, душа и СОШ на фрезерных станках. Единицы измерения – минуты. 198 - Цвет фона Задает цвет фона для неактивных панелей дисплея. Диапазон от 0 до 254. 199 - Таймер подсветки Задает время в минутах после которого подсветка дисплея станка выключится, если в систему управления не вводятся данные (кроме режимов толчковой подачи (JOG), графического (GRAPHICS) или спящего режима (SLEEP) или если имеется сигнал об ошибке). Для восстановления подсветки экрана нажмите любую клавишу (лучше всего CANCEL (отмена)). 201 - Show Only Work and Tool Offsets In Use (показать только используемые коррекцию детали и коррекцию на инструмент) Если эта настройка включена, будут отображаться только коррекция детали и коррекция на инструмент, используемые выполняющейся программой. Для включения этой функции программу необходимо сначала выполнить в графическом режиме. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 227 216 - Отключение сервопривода и гидравлики Эта настройка выключит серводвигатели и гидронасос, если имеются, по истечении заданного количества минут простоя без выполняющихся действий, например, выполнения программы, толчковой подачи, нажатий кнопок, и т.д. Значение по умолчанию – 0. 238 - Таймер светильника высокой яркости (минуты) Задает время в минутах, в течение которого светильник высокой яркости (опция HIL) остается включенным. Можно задать его включение при открывании двери, если выключатель светильника в положении «включено». Если это значение – ноль, светильник включен постоянно. 239 - Worklight Off Timer (minutes) (таймер выключения светильника рабочей зоны (минуты)) Задает время в минутах, в течение которых внутренний светильник рабочей зоны остается включенным при переключении выключателя светильника рабочей зоны. Если это значение – нулевое, то светильник не будет выключаться автоматически. 900 - Сетевое имя ЧПУ Имя системы управления для идентификации системы в сети. 901 - Obtain Address Automatically (получить адрес автоматически) Для получения адреса TCP/IP и маски подсети с сервера DHCP в сети (должен иметься сервер DHCP). Если протокол DHCP включен, записи TCP/IP, «Маска подсети» и «Шлюз» не требуются и будут иметь вид «***». Также обратите внимание на раздел ADMIN в конце, для получения адреса IP с сервера DHCP. Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. ПРИМЕЧАНИЕ: Для получения настроек IP с DHCP: В системе управления перейдите к List Prog (список программ). Стрелкой "вниз" перейдите к Hard Drive (жесткий диск). Нажмите клавишу курсора «вправо», чтобы вызвать каталог жесткого диска. Введите ADMIN и нажмите Insert (вставка). Выберите папку «ADMIN» и нажмите Write (запись). Скопируйте файл IPConfig.txt на диск или USB и откройте его это на компьютере с Windows. 902 - IP Address (адрес IP) Используется в сети со статическими адресами TCP/IP (протокол DHCP выключен). Адрес назначается сетевым администратором (например 192.168.1.1). Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. ПРИМЕЧАНИЕ: Формат адреса для маски подсети, шлюза и сервера DNS - XXX.XXX.XXX.XXX (пример 255.255.255.255), не ставьте точку после адреса. Максимальный адрес - это 255.255.255.255; отрицательные числа не допускаются. 903 - Subnet Mask (Маска подсети) Используется в сети со статическими адресами TCP/IP. Значение для маски назначается сетевым администратором. Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. 904 - Gateway (шлюз) Используется для получения доступа через маршрутизаторы. Адрес назначается сетевым администратором. Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. 905 - DNS Server (сервер DNS) Адрес IP в сети сервера DNS или DHCP. Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. 906 - Domain/Workgroup Name (Домен/имя рабочей группы) Сообщает сети, к какой рабочей группе или домену принадлежит устройство системы управления ЧПУ. Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. 228 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 907 - Remote Server Name (имя удаленного сервера) Для станков Haas с WINCE FV 12.001 или выше – введите имя NETBIOS компьютера, на котором расположена общая папка. Адрес IP не поддерживается. 908 - Remote Share Path (путь доступа к удаленному ресурсу) Имя общей сетевой папки. Чтобы переименовать путь доступа после выбора имени хоста, введите новые данные и нажмите кнопку WRITE (запись). ПРИМЕЧАНИЕ: Не используйте пробелы в поле PATH (путь доступа). 909 - Username (имя пользователя) Это имя, которое используется для входа на сервер или в домен (с помощью доменной учетной записи пользователя). Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. Имя пользователя чувствительно к регистру, использование пробелов не допускается. 910 - Password (Пароль) Пароль, используемый для входа на сервер. Чтобы изменения этой настройки вступили в силу, необходимо выключить и включить станок. Пароли чувствительны к регистру, использование пробелов не допускается. 911 - Access to CNC Share (Off, Read, Full) (доступ к общим ресурсам ЧПУ (выкл, чтение, полный)) Используется для назначения разрешений чтения/записи для жесткого диска ЧПУ. OFF запрещает доступ к жесткому диску по сети. READ разрешает доступ к жесткому диску только для чтения. FULL (полный) разрешает доступ к жесткому диску из сети для чтения и записи. При совместном выключении этой настройки и настройки 913 выключится работа сетевой платы. 912 - Floppy Tab Enabled (вкладка «Дисковод» включена) Включает и выключает доступ к дисководу USB. Если задано значение OFF, дисковод не будет доступен. 913 - Hard Drive Tab Enabled (вкладка «Жесткий диск» включена) Включает и выключает доступ к жесткому диску. Если задано значение OFF, жесткий диск не будет доступен. При совместном выключении этой настройки и общего доступа к ЧПУ (настройка 911) выключится работа сетевой платы. 914 - USB Tab Enabled (вкладка «USB» включена) Включает и выключает доступ к порту USB. Если установлена на OFF, порт USB не будет доступен. 915 - Net Share (общий доступ) Включает и выключает доступ к жесткому диску сервера. Если задано значение OFF, доступ к серверу от системы управления ЧПУ невозможен. 916 - Second USB Tab Enabled (вторая вкладка «USB» включена) Включает и выключает доступ к вторичному порту USB. Если установлена на OFF, порт USB не будет доступен. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 229 Техническое обслуживание Общие требования Диапазон рабочих температур: от 41°F до 104°F (от 5 до 40°C) Диапазон температур хранения: от -20 до 70°C (от -4°F до 158°F) Влажность окружающего воздуха: относительная влажность 20% - 95% (без конденсации) Высота над уровнем моря: 0-7000 футов. Требования по электропитанию Для всех станков требуется: Подаваемое питание переменного трехфазного тока по схеме треугольник или звезда, кроме того, источник питания должен быть заземлен (например, фаза или центральный отвод для соединения треугольником, нейтраль для соединения звездой). Диапазон частот 47-66 Гц Колебания сетевого напряжения не более ± 10% Нелинейное искажение не должно превышать 10% от эффективного значения напряжения Система 20-15 л.с. (Стандартный VF и 10K, EC300, EC400) Напряжение 195-260V Высоковольтное питание 54-488V Питание 1 50 A 25 A Автоматический выключатель Haas 40 A 20 A При рабочем расстоянии от электрощитка менее 100' используйте: ПРОВОД 70 mm² (8 GA) ПРОВОД 70 mm² (12 GA) При рабочем расстоянии от электрощитка более 100' используйте: ПРОВОД 70 mm² (6 GA) ПРОВОД 70 mm² (10 GA) Система 40-30 л.с. (конус ISO 50, конус ISO 40 HT 10K, VF Super Speed, EC-300, EC-400 12K, VM) Напряжение 195-260V Высоковольтное2 354-488V Ток1 100 A 50 A Автоматический выключатель Haas 80 A 40 A При рабочем расстоянии от электрощитка менее 100' используйте: ПРОВОД 70 mm² (4 GA) ПРОВОД 70 mm² (8 GA) При рабочем расстоянии от электрощитка более 100' используйте: ПРОВОД 70 mm² (2 GA) ПРОВОД 70 mm² (6 GA) Система 40-30 л.с. (VS 1/3, HS 3-7, включая модели R) Напряжение 195-260V 230 Питание 125 A Автоматический выключатель Haas 100 A При рабочем расстоянии от электрощитка менее 100' используйте: ПРОВОД 70 mm² (2 GA) При рабочем расстоянии от электрощитка более 100' используйте: ПРОВОД 70 mm² (0 GA) Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 ПРЕДУПРЕЖДЕНИЕ! К шасси станка необходимо присоединить отдельный заземляющий провод такого же сечения, что и кабель питания. Этот провод заземления необходим для безопасности оператора и для нормальной работы оборудования. Заземление должно быть подведено от цехового контура заземления на входе в электроустановку и должно быть проложено в том же лотке, что и силовой ввод станка. Запрещается использовать для этой цели близлежащие водопроводные трубы или заземляющие стержни вблизи станка. Силовой ввод станка должен быть заземлен. При соединении звездой производится заземление нейтрали. Для соединения треугольником нужно использовать заземление центрального вывода или заземление одного вывода. При незаземленном питании нормальная работа станка не гарантируется. (Это не относится к опции с внешним напряжением 480V). Станок не обеспечит номинальной мощности, если дисбаланс напряжения питания превышает допустимые пределы. Станок при этом может нормально работать, но не обеспечит заявленной мощности. Такая ситуация часто возникает при использовании фазовых преобразователей. Фазовый преобразователь может использоваться только тогда, когда неприменимы другие методы. Максимальное напряжение фаза-фаза или фаза-земля не должно превышать 260 вольт или 504 вольта для станков, питающихся от линий высокого напряжения и оборудованных опцией Internal High Voltage Option (встроенный преобразователь напряжения). 1 Требования по току, указанные в таблице, отражают параметры автоматического выключателя, устанавливаемого на станок. Этот выключатель имеет очень большое время отключения. Для нормальной работы может потребоваться повысить порог срабатывания внешнего выключателя системы энергоснабжения на 20-25% относительно указанного в строке «источник питания». 2 Требования, предъявленные к высоковольтным цепям, соответствуют конфигурации Internal 400V, которая является стандартом для европейских станков. Отечественным потребителям следует использовать версию External (внешнее напряжение) 480V. Требования к Воздуху Фрезерный станок требует минимум 100 psi на входе в регулятор давления на задней стороне станка. Кроме того, требуется объем подачи 4 ст.куб.фут/мин. (9 scfm ст.куб.фут/мин. для фрезерных станков EC и HS). Давление должно подаваться компрессором с ресивером не менее 20 галлонов, мощностью не менее двух лошадиных сил, который включается при падении давления до 100 psi. Примечание: Необходимо добавить 2 ст.куб.фут/мин. к минимальной потребности по подаче воздуха (см. ниже), если оператор будет использовать сопло при работе пневматических устройств. Тип станка Главный регулятор подачи воздуха Размер шланга входной линии подачи воздуха EC-300 85 PSI Внутренний диаметр 1/2". EC-400 85 PSI Внутренний диаметр 1/2". EC-1600 85 PSI Внутренний диаметр 1/2". HS-3/4/6/7 включая модели R 85 PSI Внутренний диаметр 1/2". VF-1 - VF-11 (конус ISO 40), VM 85 PSI Внутренний диаметр 3/8". VF-5 - VF-11 (Конус ISO 50) 85 PSI Внутренний диаметр 1/2". Серия VR 85 PSI Внутренний диаметр 1/2". VS 1/3 85 PSI Внутренний диаметр 1/2". Рекомендуемый способ крепления воздушного шланга - к штуцеру в задней части станка при помощи хомута. Если нужно использовать быстросъемную муфту, это должна быть муфта 1/2". 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 231 ПРИМЕЧАНИЕ: Избыток масла и воды в подаваемом воздухе вызовут нарушение нормальной работы станка. В воздушном фильтре/регуляторе предусмотрен отстойник, который следует опорожнить перед запуском станка. Для нормальной работы следует проверять состояние отстойника ежемесячно. Кроме того, сильное загрязнение линии подачи воздуха может закупорить сливной клапан отстойника и вызвать попадание в станок масла и/или воды. ПРИМЕЧАНИЕ: Вспомогательные воздушные подключения нужно производить на нерегулируемой стороне воздушного фильтра/регулятора. ПРЕДУПРЕЖДЕНИЕ! Если во время работы станка давление на манометре (на регуляторе станка) падает более, чем на 10 psi при смене инструмента или смене спутника, это означает, что на станок подается недостаточное количество воздуха. График технического обслуживания Ниже приводится перечень мероприятий периодического технического обслуживания обрабатывающего центра. Соблюдение указанных технических требований необходимо для сохранения гарантий изготовителя и поддержания станка в рабочем состоянии. Интервал Выполняемое обслуживание Ежедневно • После каждой восьмичасовой смены проверить уровень СОЖ (особенно при интенсивном использовании СОШ).• Проверка уровня масла в баке. • Очистка от стружки защиты направляющих и нижнего поддона. • Очистить от стружки устройство смены инструмента. • Протереть конус шпинделя чистой ветошью и смазать маслом. Еженедельно • Проверить фильтры системы охлаждения через шпиндель (СОШ). При необходимости прочистите или замените. • Проверка нормальной работы автоматического дренажа регулятора фильтра. • На станках, оборудованных системой подачи СОЖ через шпиндель, очистить бункер стружки резервуара СОЖ. Снять крышку резервуара бака и очистить его от осадка. Перед очисткой резервуара СОЖ отсоедините кабель насоса подачи СОЖ от шкафа и выключите питание станка. Выполняйте это ежемесячно на станках без опции СОШ. • Проверьте воздушный манометр / регулятор при давлении 85 фун./кв.дюйм. Убедитесь, что регулятор давления воздуха шпинделя для вертикально-фрезерных станков обеспечивает давление 15 psi. 25 psi для горизонтально-фрезерных станков. • На станках, оборудованных системой подачи СОЖ через шпиндель, нанести на V-образные канавки фланцев инструмента небольшое количество консистентной смазки. Выполняйте это ежемесячно на станках без опции СОШ. • Чистка наружных поверхностей мягким моющим средством. ЗАПРЕЩАЕТСЯ использовать растворители. • 232 Проверьте гидравлическое давление противовеса согласно техническим требованиям станка. Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Ежемесячно • Проверка уровня масла в редукторе. Для шпинделей с конусом ISO 40: Снимите крышку лючка под головкой шпинделя. Медленно доливайте масло, пока оно не начнет капать из трубки перелива внизу отстойника. Для шпинделей с конусом ISO 50: Проверьте уровень масла по смотровому стеклу. При необходимости добавьте со стороны редуктора. • Проверьте нормальную работу крышки направляющих и при необходимости смажьте жидким маслом. • Нанесите небольшое количество консистентной смазки на внешние грани направляющих устройства смены инструмента и выполните на полный оборот. • Проверьте уровень масла в БУСИ по смотровому стеклу (см. "Уровень масла в устройстве смены инструмента боковой навески" в настоящем разделе). • EC-400 Очистите установочные площадки оси А и станции загрузки. Для этого необходимо снять спутник. • Проверьте скопление пыли на вентиляции векторного привода электрошкафа (под выключателем питания). Если скопление имеется, откройте шкаф и протрите вентиляцию чистой ветошью. Используйте сжатый воздух, если необходимо для удаления накопившейся пыли. Каждые шесть месяцев • Замените охлаждающую жидкость и тщательно очистите резервуар СОЖ. • Осмотр всех шлангов и маслопроводов на предмет трещин. • Проверить ось А поворотного стола. При необходимости долить масло (Mobil SHC-630). Нормальный уровень масла - до половины смотрового стекла. Ежегодно • Замена масла в редукторе. Слейте масло через нижнюю часть редуктора. Снимите крышку лючка под головкой шпинделя. Медленно доливайте масло, пока оно не начнет капать из трубки перелива внизу отстойника. Для шпинделей с конусом ISO 50 долейте масло со стороны трансмиссии. • Очистите масляные фильтры внутри масляного резервуара панели воздуха и масла и удалите осадок со дна фильтра. • Станки VR Замена трансмиссионного масла в осях A и B (Mobil SHC 634). Каждые 2 года • EC-400 Замена масла в оси A поворотного стола.• Станки VR Замена оси А противовеса Периодическое обслуживание Страница «Periodic maintenance» (периодическое техническое обслуживание) находится на одном из экранов раздела «Current Commands» (текущие команды) под заголовком «Maintenance» (техническое обслуживание). Доступ к этому экрану осуществляется нажатием "Curnt Comds" (текущие команды) и далее при помощи клавиш "Page Up" (предыдущая страница) или "Page Down" (следующая страница) для перехода на страницу. Перемещение по списку осуществляется нажатием клавиш со стрелками вверх/вниз. Выбранный элемента включается или выключается нажатием "Origin" (исходное положение). Если элемент активен, справа от него указывается оставшееся время, у выключенного элемента будет символ «—». 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 233 Время выполнения обслуживания, установленное для элемента, можно изменить используя клавиши со стрелками влево/вправо. Нажатие клавиши "Origin" (исходное положение) задаст время по умолчанию. Время запуска элемента технического обслуживания может отслеживаться от момента включения станка (ON-TIME) или от начала цикла (CS-TIME). При убывании времени до нуля в нижней части экрана появляется сообщение Maintenance Due (наступил строк обслуживания), а отрицательное число обозначает время просрочки в часах. Это сообщение - не сигнал об ошибке и никак не мешает работе станка. После того как необходимое техническое обслуживание выполнено, оператор может выбрать этот элемент на экране «Maintenance» (техническое обслуживание), нажать кнопку «Origin» (начало координат) для его выключения, а затем снова нажать «Origin» для активации элемента с периодом по умолчанию. См настройки 167-186, где указаны дополнительные значения по умолчанию для технического обслуживания. Имейте в виду, что настройки 181-186 используются в качестве резервных предупреждений о необходимости технического обслуживания вводом числа. Число, соответствующее техническому обслуживанию, отобразится на странице "Current Commands" (текущие команды), как только к настройке будет добавлено значение (время). Окна / Ограждения Прочность поликарбонатных окон и элементов ограждения снижается от воздействия СОЖ и химикатов, содержащих амины. Возможна ежегодная потеря до 10% остаточной прочности. Если подозревается снижение физических свойств, замените окно. Рекомендуется заменять окна каждые два года. Окна и ограждения должны заменяться, если они повреждены или сильно поцарапаны. Поврежденные окна немедленно замените. Освещение рабочей зоны Есть четыре типа светильников рабочей зоны для фрезерных станков Haas. Выключите питание на станок на главном выключателе перед выполнением любой работы на фрезерном станке. Стекло Винт . Линза Фиксатор Винты Рамка Линза Линза Питание для светильника рабочей зоны подается из цепи с реле утечки на землю. Если светильник рабочей зоны не включается, прежде всего проверьте эту цепь питания, сработавший выключатель можно сбросить сбоку на пульте управления. Шнек удаления стружки Во время работы основная часть стружки выгружается из станка по выпускной трубе. Однако очень мелкая стружка могут пройти сквозь дренаж и собраться в сетчатом фильтре резервуара СОЖ. Для предотвращения засорения дренажа сетчатый фильтр должен регулярно очищаться. Если дренаж засоряется и вызывает застой СОЖ в поддоне станка, остановите станок, размешайте стружки, которые блокировали дренаж, и дайте СОЖ стечь. Опорожните сетчатый фильтр резервуара СОЖ, затем возобновите работу. 234 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Давление воздуха шпинделя Проверьте давление воздуха шпинделя при помощи манометра, расположенного сзади главного регулятора подачи воздуха. На фрезерных станках VF, VR и VS должно устанавливаться на 17 psi. Давление воздуха, подаваемого к станкам серий EC и HS должно составлять 25 psi. При необходимости выполните регулировку. Шпиндель 12K и 15K Давление воздуха для шпинделей 12K и 15K составляет 20 psi. Шпиндели 12K и 15K требуют более высокого давления, чтобы немного уменьшить скорость подачи и количество масла на подшипники. Схема Смазки Система Смазочный материал Количество Смазка направляющих и пневматическая система Mobil Vactra #2* 2-2.5 кварты Трансмиссия Mobil DTE 25 Конус ISO 40 – 34 унции Mobil SHC 625 Конус ISO 50 – 51 унция Mobil SHC 634 Ось A - 5 кварт, ось B - 4 кварты Смазка направляющих и пневматическая система Mobil Vactra #2* 2-2.5 кварты Трансмиссия Mobil DTE 25 (конус 40) 34 унций Mobil SHC 625 (конус 50) 34 унций Mobil SHC 634 До перекрытия смотрового стекла Смазка направляющих и пневматическая система Mobil DTE 25 2-2.5 кварты Трансмиссия Mobil SHC 625 34 унций Поворотный стол Mobil SHC 634 До перекрытия смотрового стекла Вертикально-фрезерные станки Оси А и В (Серия VR) Серия ЕС Поворотный стол HS3/4/6/7 включая модели R *Для всех станков с конусом ISO 50, шпинделей на 30,000 об/мин с конусом ISO 40 и шпинделей на 15,000 об/мин на фрезерных станках серии GR используйте DTE 25. Система смазки минимальным количеством масла Для оптимизации количества смазки частей станка система смазки минимальным количеством масла состоит из двух подсистем. Система подает смазку, только когда это необходимо; таким образом уменьшается количество смазочного масла, необходимого станку, а также вероятность того, что избыток масла загрязнит СОЖ. (1) Система подачи консистентной смазки для смазки линейных направляющих и шариковых винтов (2) Система подачи воздуха/масла для смазки подшипников шпинделя. Система смазки минимальным количеством масла расположена рядом с шкафом управления. Защита системы обеспечивается запирающейся дверью. Принцип работы Система подачи консистентной смазки - Смазка минимальным количеством смазки для линейных направляющих и шариковых винтов – это система подачи консистентной смазки. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 235 Система подачи консистентной смазки подает смазку на основании расстояния перемещения оси, а не времени работы. Консистентная смазка подается, если перемещение любой из осей достигло расстояния, определенного в параметре 811. Подаваемая консистентная смазка распределяется одинаково для каждой из точек смазки для всех осей. Полного резервуара смазки должно хватить примерно на один год. Система подачи воздуха/масла - Система смазки шпинделя минимальным количеством масла: воздушно-масляной смесью. Система подачи воздуха/масла подает смазку на основании фактического количества оборотов шпинделя. Для работы шпинделя на низкой скорости также используется цикл подачи воздушно-масляной смеси, рассчитанный по времени, что обеспечивает нормальное количество смазки, подаваемое к шпинделю. Одного бака масла должно хватить минимум на 1 год постоянной работы шпинделя. Ручной запуск Подача воздуха 85 PSI Рег. давления воздуха Точка заливки масла Выход консистентной смазки Низкий уровень . Резервуар для смазки Масляный резервуар Техническое обслуживание Пополнение резервуара для смазки: Примечание: Обязательно регулярно проверяйте уровень консистентной смазки. Если резервуар окончательно опорожнился, не пополняйте резервуар и не эксплуатируйте станок. Обратитесь к своему дилеру, чтобы продуть и заправить систему, прежде чем можно будет эксплуатировать станок. Для пополнения резервуара для смазки используйте одну из следующих смазок Mobil марки 0. Mobilux EP0 XHP-220 Можно также заказать пакет для пополнения, с помощью номера детали Haas 93-1293. 1. Отключите подачу воздуха к станку. 2. Используйте гаечный ключ из комплекта станка, чтобы ослабить и снять резервуар для смазки. 3. Отрежьте угол пакета для пополнения консистентной смазки, чтобы использовать всю смазку, или оторвите верх пакета по просечке, чтобы использовать часть смазки, а затем запечатать пакет. 236 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 . Оторвите пакет по просечке (закрывается) или отрежьте угол 4. Наполните резервуар из пакета со смазкой. 5. Навинтите резервуар обратно и затяните гаечным ключом. У головки есть упор, который защищает от перетяжки. 6. Подключите подачу воздуха к станку. Если выдается сигнал об ошибке системы смазки, примите меры для устранения неполадки за короткое время. Если сигнал об ошибке игнорировать долгое время, это приведет к повреждению станка. Заполнение масляного резервуара: 1. Очистите верх бака. 2. Откройте крышку заливной горловины и залейте масло DTE-25 в резервуар, пока уровень не достигнет отметки максимального уровня. Сигналы об ошибке маслосистемы: Сигнал об ошибке 805 – это сигнал об ошибке маслосистемы. Если выдается сигнал об ошибке, примите меры для устранения неполадки в ближайшее время. Если сигнал об ошибке игнорировать долгое время, это приведет к повреждению станка. Система подачи воздуха/масла: Проверка системы смазки: Пока вращается шпиндель на низкой скорости, нажмите кнопку ручной коррекции на электромагнитном пневмоклапане на 5 секунд, затем отпустите. Появится очень немного масла на штуцере между медной линией подачи воздуха, ведущей к воздушному шлангу. Может потребоваться несколько секунд перед тем, как станут видны следы масла. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 237 Система воздуха/смазки Смазка станка обеспечивается внешней системой смазки. Текущий уровень машинного масла виден в резервуаре, доливайте масло по мере необходимости, чтобы поддерживать нормальный уровень масла. Предупреждение! Не доливайте масло выше отметки «high» (высокий уровень), имеющейся на резервуаре. Не позволяйте уровню масла упасть ниже отметки «low» (низкий уровень), имеющейся на резервуаре, это может вызвать повреждение станка. Манометр воздуха/ масла шпинделя Штуцер для шлан- Воздушный фильтр/ регулятор га (воздух из цеха) MAX Вид сзади . Линия подачи воздуха к соплу MIN Маслонасос Манометр Масляный фильтр Заливка масла Масляный (До верхней отметки) резервуар Отвертка Масляный фильтр Уплотнительное кольцо Фильтрующий элемент (P/N 94-3059) Отвинтите торцевую крышку Внешняя система смазки Масляный фильтр В системе смазки направляющих используется элемент масляного фильтра из пористого металла 25 микрон (94-3059). Рекомендуется заменять фильтр ежегодно или каждые 2000 часов работы станка. Фильтрующий элемент размещен в корпусе фильтра, который установлен внутри резервуара маслонасоса (внутренние фильтры). Фильтрующий элемент меняется как указано ниже: 1. Снимите винты, которые крепят масляный резервуар к корпусу насоса, осторожно опустите резервуар и уберите в сторону. 2. Используйте ленточный ключ, трубный ключ или регулируемые плоскогубцы, чтобы вывинтить торцевую пробку (см. рисунок). Внимание: Используйте отвертку или похожий инструмент для того, чтобы удержать фильтр от проворачивания при снятии торцевой крышки. 3. Извлеките элемент масляного фильтра из корпуса фильтра, как только снята торцевую крышку. 4. Очистите внутреннюю часть корпуса фильтра и торцевой крышки фильтра по мере необходимости. 5. Установите новый элемент масляного фильтра (P/N 94-3059), уплотнительное кольцо и торцевую крышку. Для затяжки используйте те же инструменты, которые использовались для снятия торцевой крышки фильтра - НЕ ПЕРЕТЯГИВАЙТЕ!. 6. Установите масляный резервуар; убедитесь, что прокладка нормально легла между резервуаром и верхним фланцем. 238 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Техобслуживание системы подачи СОЖ Очистка поддона для стружки Наиболее часто емкость СОЖ будет вступать в контакт с поддоном для стружки. В зависимости от типа обрабатываемого материала, поддон для стружки должен опорожняться и очищаться несколько раз в день. Если датчик уровня указывает на заполнение, а насосы начинают работать в условиях кавитации, нужно очистить выпускной клапан. Достаньте выпускной клапан из емкости и постучите им о бак стружки или воспользуйтесь воздушным шлангом для удаления излишней стружки. Поддон ручки Насос СОШ Корпус фильтра Сетчатый фильтр Стопорное кольцо фильтра Снимите сетчатый фильтр для чистки Впускной фильтр Стандартный насос Фильтр насоса СОШ Поддон для Плавающий стружки узел Снятие насоса (показан бак на 55 галлонов) . ПРИМЕЧАНИЕ: Насос СОШ оснащен фильтром, расположенным в донной части насоса, который также должен очищаться еженедельно. Бак СОЖ должен очищаться ежемесячно (еженедельно для СОШ). Для осуществления лучшего доступа, бак можно достать из под станка либо подняв насосы из бака (зацепив платформу насоса ручками и подняв ее), либо отключив питание и отсоединив шланги (держите ключ в поддоне ручки) и силовые кабели в зависимости от того, какой вариант подходит лучше. К головке шпинделя Крышка датчика уровня К головке шпинделя Фильтр СОШ Впускной фильтр Стандартный насос Одинарная крышка Ручка Насос СОШ Перемещение бака (показан бак на 55 галлонов) . Впускной фильтр Поддон для стружки Снятие комплектующих бака (показан бак на 55 галлонов) Процедура снятия бака заключается в зацеплении крышки и ее подъеме из бака СОЖ. Крышки бака не закреплены. Бак может быть очищен при помощи стандартного промышленного пылесоса. В случае большого скопления стружки, может понадобиться ковш для удаления стружки. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 239 Информация по СОЖ и баку СОЖ При работе станка вода испаряется, что изменяет концентрацию СОЖ. СОЖ также уносится с изделиями. Нормальная концентрация СОЖ - от 6% до 7%. Для долива СОЖ нужно использовать только СОЖ или деионизированную воду. Убедитесь, что концентрация по прежнему в норме. Для проверки концентрации можно использовать рефрактометр. СОЖ должна регулярно заменяться. Должен быть установлен и выполняться график. Это предотвращает накопление машинного масла и гарантирует, что СОЖ имеет необходимые концентрацию и смазывающую способность. Перед снятием бака СОЖ для техобслуживания, достаньте насос(-ы) СОЖ и поместите их в стороне. Не отсоединяйте их от станка и не пытайтесь отнести бак от станка вместе с установленным(-и) и подключенным(-и) насосом (-ами). СОЖ станка должна быть водорастворимым смазочно-охлаждающим материалом на основе синтетического масла или синтетических компонентов. Использование минеральных СОЖ вызовет повреждение всех резиновых деталей станка и аннулирует гарантию. СОЖ должна содержать ингибиторы коррозии. Запрещается использовать чистую воду как СОЖ, части станка будут ржаветь. Запрещается использовать огнеопасные жидкости в качестве СОЖ. Кислотные и высокощелочные жидкости вызовут повреждение всех компонентов станка. Обслуживание СОШ Насос СОШ - это высокоточный шестеренчатый насос, и он износится быстрее и не будет развивать необходимого давления, если в СОЖ присутствуют абразивные частицы. • Проверьте фильтр СОШ на работающей системе и без инструмента в шпинделе. Смените фильтр, когда он забьется. • После замены или очистки фильтрующих элементов, не устанавливая в шпиндель инструмент, запустите систему СОШ, по крайней мере, на одну минуту для заполнения. • При использовании системы СОШ расход СОЖ увеличивается. Поддерживайте высокий уровень СОЖ и проверяйте уровень чаще (проверяйте после каждой восьмичасовой смены). Работа при падении уровня СОЖ приводит к преждевременному износу насоса. Техобслуживание TSC1000 (СОШ1000) Перед выполнением любых работ по обслуживанию системы 1000 psi отключите источник энергии и отсоедините его от источника питания. Ручка Насос Вспомогательный фильтр СОШ Двухзахватная крышка Стандартный насос Крышка датчика уровня Замена держателя мешочного фильтра Впускной фильтр . 240 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Проверяйте уровень масла ежедневно. Если уровень масла упал, доливайте масло через крышку горловины на резервуаре. Заполните резервуар приблизительно на 25% синтетическим маслом 5-30W. Замена вспомогательного фильтрующего элемента Замените фильтрующий мешок, если манометр фильтра показывает уровень вакуума -5 дюймов ртутного столба или более. Не допускайте роста вакуума на всасывающей стороне свыше -10 дюймов ртутного столба, иначе может произойти повреждение насоса. Для замены используйте фильтрующий мешок 25 микрон (Haas P/N 93-9130). Ослабьте зажимы и откройте крышку. При помощи рукоятки снимите корзинку (фильтрующий элемент будет снят с корзинкой). Снимите фильтрующий элемент с корзинки и сдайте в утиль. Очистите корзинку. Установите новый фильтрующий элемент и установите корзинку на место (с элементом). Закройте крышку и затяните зажимы. ВОЦ БУСИ/Трансмиссионное масло Проверка уровня масла в редукторе БУСИ Циферблат поворотного магазина Шкив кулачкового механизма Винт крепления диска (6) Уровень заливки масла Уровень Oil Fill Level заливки масла . Заливка масла/ Сапун Вертикально-фрезерные станки Вертикально-фрезерные станки: См. смотровое стекло уровня масла в показанных местах. Нужный уровень масла - до половины смотрового стекла. Если необходимо долить масло, снимите бронзовый глушитель сверху кулачкового механизма. Медленно долейте масло до нужного уровня (емкость – 6 кварт), затем установите глушитель на место. Проверка уровня масла в редукторе шпинделя Шпиндель с конусом ISO 50 - Снимите крышку лючка с правой стороны стойки, чтобы получить доступ к щупу уровня масла редуктора шпинделя. Шпиндель с конусом ISO 40 - Способ определить уровень масла в редукторе шпинделя отсутствует. Слейте масло, затем заполните редуктор. Замена трансмиссионного масла вертикально-фрезерного станка, конус ISO 40 Для уровня трансмиссионного масла на моделях VF 1-6/40T отсутствует какой-либо визуальный индикатор. Для доливки трансмиссионного масла снимите технологический лючок, расположенный сразу сзади головки шпинделя. Это откроет доступ к перепускной трубке трансмиссионного масла. Поставьте контейнер на стол ниже этого отверстия. Вручную переместите ось Z на ее полное перемещение -Z. Выключите станок. Найдите заливное отверстие трансмиссионного масла, доступ к которому имеется сверху корпуса двигателя. Наверху штампованной панели корпуса двигателя имеется вырез для заполнения. Медленно влейте масло Mobil DTE 25, пока масло не начинает вытекать из перепускной трубки, это переполнение указывает, что резервуар полон. Закройте заливное отверстие трансмиссионного масла, вытрите перепускную трубку и установите крышку лючка. Масло, которое вытекло из трубки, считается отработанным и должно соответствующим образом утилизироваться. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 241 Заливное отверстие трансмиссионного масла Двигатель головки шпинделя Трансмиссия Пробка заливного отверстия трансмиссии Трансмиссия Технологический лючок Смотровое стекло Резервуар Трубка для за- Перепускная трубка масла Повернуто ливки масла на 180° . Крышка лючка от VF 6 до 11, конус ISO 50T VF 1-6 конус ISO 40 ПРИМЕЧАНИЕ: У станка VF-5 с конусом ISO 50 нет смотрового стекла, масло подается прямо на шестерни через шланг. Замена масла 1. Снимите штампованную панель с головки шпинделя. 2. Снимите датчик положения и монтажную плиту датчика положения. 3. Снимите сливную пробку масла. Когда масло сольется, проверьте магнит на присутствие частиц металла. 4. Установите на место сливную пробку масла и залейте в картер редуктора 1¼ литра трансмиссионного масла Mobil DTE 25 через заливное отверстие сверху. 5. Установите на место заглушку переполнения, нанесите немного герметика для резьбы на резьбу. (Не используйте клей для резьбовых соединений) установите датчик положения и убедитесь, что ориентация шпинделя правильна. 6. Установите штампованную панель и выполните прогрев шпинделя и проверьте на утечки. ГОЦ БУСИ/Трансмиссионное масло Проверка уровня масла в редукторе БУСИ Снимите заглушку и нащупайте уровень масла пальцем. Если нащупать масло не удается, доливайте масло, пока оно не начинает вытекать из отверстия (емкость – 8 кварт). Установите заглушку. Пробка заливного отверстия . 242 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Проверка уровня масла в редукторе шпинделя Серия EC-300/400/500 и ES-5 - Малые горизонтально-фрезерные станки не имеют редуктора шпинделя. EC-630/1600/2000/3000 - Чтобы получить доступ к трансмиссии, снимите штампованный кожух. Определите уровень масла по смотровому стеклу сбоку на картере трансмиссии, как показано. Нормальный уровень масла - до половины смотрового стекла. При необходимости долейте масло. Заливная горловина масла Заливка масла Смотровое стекло уровня масла Слив масла Сливная пробка масла Контроль уровня масла . EC-1600 HS-3/4/6/7 Замена масла в редукторе шпинделя 1. Снимите штампованную панель с головки шпинделя. 2. Выверните сливную пробку, как показано. Осмотрите магнитную сливную пробку на присутствие частиц металла. 3. Продуйте сжатым воздухом поверхность в зоне заливного отверстия, чтобы предотвратить попадание загрязнений и частиц металла в картер. Выверните заливную пробку. 4. Долейте трансмиссионное масло Mobil SHC 625, чтобы уровень масла был на высоте середины смотрового стекла. 5. Запустите шпиндель для прогрева, убедитесь в отсутствии утечек масла. Техническое обслуживание устройства смены инструмента с магазином на 38 инструментов (станки HS-3/4/6/7) Каждые шесть месяцев • Смажьте ведущую шестерню магазина, инструментальное гнездо, а также рейку каретки УСИ красной смазкой: • Нанести пластичную смазку Moly на вал манипулятора. Ежегодно • Нанести красную смазку на направляющие манипулятора. Натяжение цепи с инструментальными гнездами Натяжение цепи инструментального гнезда необходимо регулярно проверять. Регулировка натяжения цепи выполняется в зоне левой нижней части магазина. Ослабьте четыре винта с углублением под ключ M12x50 спереди магазина. После этого плиту можно перемещать. Ослабьте шестигранную контргайку на валу и подтяните вал шестигранным болтом. Затяните контргайку и четыре винта 12x50. Натяжение цепи в зоне державки не изменится, поэтому произведите проверку юстировки между ручным толкателем инструмента и инструментальным гнездом. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 243 Поворотный стол устройства автоматической смены спутников (серия EC). Замена масла EC-300 Периодически проверяйте уровень масла в резервуаре и доливайте до необходимого уровня. Замена масла не требуется. Масляный резервуар поворотного стола Облицовка Снимите ряд винтов (6) BHCS сверху Снимите ряд (3) винтов с полукруглой головкой сбоку Снимите ряд (8) винтов с полукруглой головкой снизу . Поворотный стол полной четвертой оси EC-400) (Выполнять каждые 2 года) Подача масла Плунжер соленоида Предва- Сторона спутника Сторона шпинделя рительная Масляный заливка Воздушник резервуар (разгрузка Смодавления) тровое стекло заливки масла Слив масла Соединение для заливки . 1. Снимите четырнадцать (14) винтов с полукруглой головкой на правой крышке направляющих оси Z со стороны приемника и сдвиньте ее в направлении стойки. 2. Снимите левую крышку направляющих оси Z: Толчковой подачей сместите ось Z в направлении стойки, поверните Н-образную раму на 45° против часовой стрелки. Снимите тринадцать (13) винтов, которые крепят крышки направляющих к приемнику и снимите ее сквозь дверцу на подвесном пульте управления. 3. Отсоедините резервуар со стороны поворотного аппарата, заткнув конец шланга. 4. Выверните сливную пробку с обратной стороны поворотного аппарата. После слива масла заверните пробку. 5. Выверните пробку отдушины со стороны платформы. 6. Заливайте масло в поворотный стол до тех пор, пока оно не начнет вытекать через отдушину. Заверните пробку отдушины. 7. Установите на место шланг резервуара и защиту направляющих. В течение пятнадцати минут многократно поворачивайте приемник в диапазоне от 180° до 0°. До следующей замены масла уровень в резервуаре может понизиться. Долейте масло в резервуар до уровня сразу под линией нормального уровня. 244 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Смотровое стекло заливки масла Заливка масла Вентиляционное отверстие Масляный резервуар Слив масла Вид сбоку Вид спереди Поворотный аппарат EC-400 . Поворотный аппарат EC-400 1. Снимите сливную пробку с левой стороны индексатора поворотного аппарата. После слива масла заверните пробку. 2. Выверните пробку воздушника, расположенную выше и правее сливного отверстия. 3. Залейте в поворотный аппарат масло через заливное отверстие, показанное на иллюстрации. Заверните пробку, когда масло начнет вытекать через воздушник. 4. В течение пятнадцати минут многократно поворачивайте стол в диапазоне от 180° до 0°. В процессе обкатки происходит выход воздуха из системы. Поворотный аппарат заполнен, если уровень масла достигает середины смотрового стекла. При необходимости долейте масло. 5. Поставьте на место крышку направляющих. Гидравлический тормоз (EC-1600-3000, HS3-7R) Проверьте уровень тормозной жидкости, визуально оценив уровень жидкости в усилителе. Для проверки EC 1600-3000 снимите крышку тормозного усилителя. Крышка/усилитель расположены справа спереди на станке. Тормозной усилитель HS 3-7R расположен со стороны подвесного пульта управления оператора станка. Снимите крышку направляющих со стола и сдвиньте крышку направляющих от стола. Линии подачи воздуха регулятора Трубка тормозной системы Фильтр сапуна МАКС МИН Усилитель Уровень масла . Тормозное кольцо Доливка масла Используйте только Mobil DTE 25. Снимите фильтр сапуна с узла тормозного усилителя и долейте масло. Нормальный уровень масла - между отметками «минимум» и «максимум» на усилителе. 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 245 Зарядка противовеса Подключите конец со штуцером CGA 580 комплекта зарядки/разрядки к источнику давления. Убедитесь, что Т-образная рукоятка заправочного штуцера повернута до упора против часовой стрелки. Подключите комплект зарядки/разрядки, затянув заправочный штуцер на ниппеле от руки, затем слегка затяните ключом. Заполните в систему до необходимого давления, как указано в таблице параметров давления в баке, приводимой ниже. ПРИМЕЧАНИЕ: Для VF-6/8 следуйте порядку установки для каждого гидравлического бака. ПРИМЕЧАНИЕ: Используйте стабилизированный сухой азот (допускается использовать азот для сварки), который можно подключить к штуцеру CGA 580 с правой резьбой. Не используйте сжатый воздух, кислород или огнеопасный газ. См. таблицу ниже и проверьте давление в зависимости от станка и положения головки шпинделя, а также убедитесь, что цилиндр сел в расточное отверстие. 246 Станок Давление в баке в высшей точке VF-3/4 1150 PSI VF-3YT/50 1100 PSI VF-5/40 875 PSI VF-5/50 1100 PSI VF-6/7/10 конус ISO 50 1150 PSI VF-8/9/11 конус ISO 50 1550 PSI VR 1025 PSI VS 1250 PSI HS 1250 PSI EC-630/1600/2000/3000 800 PSI Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011 Серия VR Следующие пункты должны быть выполнены в дополнение к обычным пунктам периодического технического обслуживания. Интервал Выполняемое обслуживание Ежемесячно • Смажьте все точки вращения узла устройства смены инструмента. • Проверьте масло в трех (3) областях головки. Крышки оси A должны быть сняты для обеспечения доступа к крышке заливной горловины и смотровому стеклу. Заливная горловина оси B находится снаружи на корпусе. Долейте масло Mobil SHC-634 в заливную горловину сверху на корпусе. Ежегодно • Замените масло в трех (3) местах головки: Для участков с обеих сторон головки шпинделя (ось А), снимите сливную пробку (4 винта с полукруглой головкой) и слейте масло. Примечание: Снимите заглушку ближайшую к передней части на левой стороне головки и заглушку по направлению к задней стороне правой части головки. Заполните эти два участка маслом Mobil SHC-634, как указано выше в разделе «Ежемесячно». Ось B В области сзади головки шпинделя при помощи универсального ключа снимите заглушку трубопровода 1/4" NPT (стандартная трубная резьба) и слейте масло. Примечание: Заглушка находится около центра этого заднего участка. Заполните маслом Mobil SHC-634, как указано выше в разделе «Ежемесячно». Расположение заливных отверстий Заливная горловина 1 Снимите накладки (обе стороны) Расположение сливных пробок Для заливки снимите смотровое стекло Заливная горловина 3 Заливная горловина 2 1 2 3 . 96-0117 ред. AH 03-2011 Tокарный станок Руководство оператора 247 Воздушный фильтр серии VR Фрезерные станки VR оборудованы воздушным фильтром (P/N 59-9088) для корпуса двигателя. Рекомендованная периодичность замены – ежемесячно или чаще, в зависимости от конкретных условий обработки. Воздушный фильтр расположен на задней стороне крышки головки. Чтобы снять воздушный фильтр просто потяните фильтр вверх, фильтр соскользнет вверх со своего кронштейна. Чтобы установить фильтр сдвиньте новый воздушный фильтр в корпус двигателя, нормально сориентировав его. Направление потока воздуха в фильтре определяется по наклейке на новом фильтре. Фильтр выдвигается Воздушный фильтр (59-9088) Задняя плита крышки головки 5 оси (25-4362) (Вид сзади) . Расположение воздушного фильтра VR-11 Замена пневматической пружины противовеса серии VR Пневматическая пружина противовеса и наконечники штока должны заменяться каждые два (2) года. 1. До начала работы убедитесь, что ось установлена на 0 градусов. Нажмите аварийную остановку перед началом разборки. 2. Снимите штампованную крышку и ослабьте два винта с углублением под ключ 3/8-16 (1). 3. Вывинтите винты 1/4-20 SHCS (2) и затяните два винта 3/8-16 SHCS (1), это фиксирует кулачок преднатяга при выполнении следующего пункта. 4. Снимите винты SHCS 3/8-16 которые крепят пневматическую пружину и наконечники штока (3). 5. Затяните наконечники штока на пневматической пружине и зафиксируйте пневматическую пружину при помощи двух винтов SHCS 3/8-16, снятых в шаге 4. Пневматическая пружина P/N 93-4367 1 2 3 . 6. Немного ослабьте винты SHCS 3/8-16 (1). Ввинтите винты 1/4-20 SHCS, чтобы с усилием переместить кулачок преднатяга противовеса вниз (это вызовет сжатие пневматической пружины). Затягивайте этот регулировочный болт, пока пазы в кулачке не соприкоснутся с вершинами крепежных болтов. Затяжка двух винтов 3/8-16 SHCS (1) обеспечит фиксацию кулачка преднатяга. 7. Установите все штампованные детали, выполните сброс аварийной остановки и сигналов об ошибке. 248 Tокарный станок Руководство оператора 96-0117 ред. AH 03-2011