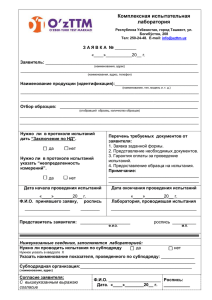

5 Раздел программы испытаний разработанного модуля на правильность функционирования в условиях возможных климатических воздействий (виды испытаний, уровни воздействий, контролируемые параметры и критерии правильности функционирования) 5.1 Общая характеристика условий применений Проектируемое устройство предназначено для измерения отклонения опор и их элементов на ЛЭП, эксплуатация которого предполагается в достаточно жёстких условиях окружающей среды. Согласно ГОСТ 30630.1.2-99 [1], обычно, проводят испытания приборов на воздействие климатических дестабилизирующих факторов для проверки работоспособности и сохранения внешнего вида изделия в течение и после воздействий. Проводят следующие испытания на воздействия: пониженной или повышенной температуры внешней среды, изменения температуры внешней среды, пониженного атмосферного давления, влажности, пыли и песка, плесневых грибков, соляного (морского) тумана, солнечного излучения, воздушного потока и воды. Разработанный прибор, обладающий высокой точностью измерения, рекомендуется использовать в условиях ориентировочное к стандартным (рабочим). Есть большая вероятность в понижении точности измерений, в изменяющихся условиях, а именно в понижение или повышение температуры воздуха, особенно если климатическим воздействиям подвергается не только электронный модуль, а также акустическая система с отражающем элементом, находящиеся в жидком растворе, который меняет свои свойства в зависимости от различных параметров окружающих условий. В условиях изменяющейся, пониженной или повышенной температуры есть большой риск понижения точности измерений, особенно если воздействиям подвергается не только электронный блок, но и акустическая система с объектом контроля, который может менять свои свойства в 1 зависимости от окружающих условий. По этой же причине прибор, стоит проверить на защиту от пыли, влаги и других климатических воздействий. Вопреки сказанному, работоспособность электронного модуля должна сохраняться в достаточно широком диапазоне температур. Применённые в разработке микросхемы должны так же обеспечивать поддержку заявленных параметров при работе в диапазоне температур от -45 °С до 40 °C. С учётом того, что микроконтроллер и генератор интенсивно нагреваются, необходимо использовать дополнительное охлаждение системы, чтобы верхнее значение диапазона температур окружающей среды, при котором прибор будет обеспечивать полную работоспособность, оказалось значительно ниже. 5.2 Испытание на воздействие верхнего значения температуры среды при эксплуатации (испытание 201). Вследствие этого, следует провести испытание на воздействие верхнего значения температуры среды при эксплуатации по ГОСТ 30630.2.1-2013 [2]. Также нужно учесть воздействие влажности воздуха и пыли. При проведении испытаний отклонения значений климатических факторов не должны превышать от нормированных значений, указанных на Рисунке 1, если в стандартах и технических условиях (ТУ) на изделие и программах испытаний (ПИ) не указаны иные допустимые отклонения, обусловленные спецификой изделия [3]. 2 Рисунок 1 – Допустимые отклонения значений климатических факторов от нормативных значений При проведении температурных испытаниях нужно предварительно настроить прибор для измерений при максимальных частотах и фиксировать выходные сигналы. Затем помещаем электронный модуль в камеру тепла, где происходит его нагрев до верхнего предела диапазона рабочих температуры, после этого плавно понижается температура до стандартных значений. Критерием правильного функционирования будет считаться тогда, когда будет наблюдаться стабильность выходных сигналов и неизменность временных показаний в течение и после проведения испытаний. 5.3 Испытание на воздействие нижнего значения температуры среды при эксплуатации [4]. 3 Испытания осуществляют для проверки и оценки работоспособности изделия, для сохранения внешнего вида изделия в течение и после воздействий холода. Аналогично, как и при испытании на воздействие верхнего значения температуры, сначала изделие выдерживают в стандартных климатических условиях, измеряя его параметры, после этого помещают в камеру холода, устанавливая при этом, согласно заданной степени жёсткости испытания, предельное нижнее значение температуры. Изделие выдерживают на протяжении 24 часов при заданной температуре. Потом выдерживают при электрической нагрузке в течение определённого времени, повышая при этом температуру до рабочей пониженной, достаточную для корректировки температуры по всему объему. Затем проводят необходимые измерения параметров, проверяя работоспособность прибора. После этого, последним этапом испытания является, повышение температуры до стандартной, выдерживают и производят контроль параметров. Изделие, у которого пониженная рабочая температура не превысило -10 °C и к которому предъявляют требования работы в условиях инея и росы, то в этом случае испытания можно совместить. 5.4 Испытание на воздействие изменения температуры среды (испытание 205). В зависимости от условий эксплуатации изделия и его назначения, проводят испытание на изменение температур, двумя разными методами. Метод одной камеры, когда медленно изменяют температуры среды, либо методом двух камер, изделие подвергаются достаточно быстрому изменению температуры среды, которое находится в условиях эксплуатации [4]. Возможности камер тепла и холода, используют при испытаниях по методу одной камеры, а при испытаниях по методу двух камер, изделие кладут сначала в камеру холода, а затем помещают в камеру тепла, при этом время переноса изделия должно удовлетворять условию быть минимальным, а 4 именно не более 4 минут. В несколько циклов, изделие подвергается данным воздействиям. Чтобы выдержать тепловое равновесие по всему объему, необходимо при обоих методах, выдерживать изделие на протяжении определённого времени при заданных температурах. При этом измерение параметров изделия выполняет по принципу сначала и потом воздействия каждого цикла изменения температур. Для определения предельных прочностных свойств изделий, обычно проводят испытания на так называемый термоудар, являясь достаточно жёстким по отношению к изделию. Зачастую испытания проводят по методу двух жидкостных ванн, где в одной вода имеет повышенную температуру, которая составляет 100 °C, а в другой вода имеет пониженную температуру, которая составляет 0 °C. Испытания проводится, начиная с того, что изделие погружают в ванну с водой пониженной температуры. В процессе выдержки, температура воды не должна каким-либо образом увеличиваться более чем на 2 °C, а уже потом изделие помещают в ванну с повышенной температурой, при этом время переноса из одной ванны в другую, должно составлять не более 10 с, а время выдержки более 5 минут согласно стандартам. Число циклов испытания при этом получается 10. Затем производят измерения параметров изделия, но перед этим высушить и выдержать в стандартных климатических условиях по окончанию последнего цикла. В случае необходимости проведения испытания при других крайних температурах применяют другие жидкости в соответствии с НТД. 5.5 Испытание на воздействие влажности воздуха длительное, ускоренное или в условиях выпадения росы (испытание 207). За счёт повышения влажности происходит расслоение печатных плат, коррозии металлов и уменьшению поверхностного сопротивления, что влечёт за собой тяжёлые последствия. 5 Основываясь на ГОСТ 30630.2.2-2013, испытания на воздействие влажности можно провести в циклическом режиме 16+8 часов [5]. Сначала значение температуры в камере влажности повышают до верхнего значения. Потом появляется конденсация влаги на изделие, когда в течение заданного периода времени повышается температура, при этом относительная влажность в камере составляет не менее 95%. Затем в камере на протяжении 16 часов поддерживается заданная влажность и температура, после чего в камере понижают температуру на протяжении 8 часов до температуры, значение которой составляет не ниже, чем на 5 °C верхнего значения. Прибор должен сохранить свою работоспособность после проведённых испытаний. 5.6 Испытаний на воздействие пыли (песка) (испытание 212). Так как корпус прибора имеет весьма большие отверстия, через которые со временем будут забиваться пылью, необходимо провести испытания на воздействие пыли. Испытания по ГОСТ 30630.2.7-2013 будем проводить следующим образом [6]. Чтобы воздействие пыли максимально совпадало с реальным воздействием при эксплуатации, изделие помещают в пылевую камеру таким образом чтобы выполнялось данное условие. На протяжении 2 часов, изделие обдувается просушенной пылевой смесью со скоростью (15±1,5) м/с. Изделие обдувается в течение 2 часов просушенной пылевой смесью со скоростью (15±1,5) м/с. Ориентировочное количество пыли в камере составляет 0,1% полезного объема камеры. Состав пылевой смеси - 70% кварцевого песка, 15% мела и 15% каолина. После испытания прибор снаружи очищают и оценивают его работоспособность. 5.7 Испытание на воздействие пониженного атмосферного давления воздуха (испытание 209-210). 6 и повышенного Такие испытания проводят по ГОСТ Р 51684-2000, в условиях снижения теплообмена и возможности перегрева изделия с целью оценки, и проверки сохранения работоспособности изделия, в специальных барокамерах либо при нормальной температуре окружающей среды, либо при крайне допустимых значениях. Данные испытания проводят под электрической нагрузкой при пониженном давлении воздуха, продолжительность которого не более 1 часа [7]. В качестве примера, рассмотрим типовую барокамеру с обозначением КБ-0,025; которая позволяет испытывать изделия под электрической нагрузкой при понижении давления от 100кПа до 0,67Па. По завершению испытания, нужно отключить электрическую нагрузку, для повышения давления до нормального состояния. Испытание на воздействие повышенного давления, обычно проводят без применения электрической нагрузки. Поэтому для повышения давления в камере обеспечивают подачу сжатого воздуха или газа от специального баллона [7]. 5.8 Испытание на воздействие солнечного излучения (испытание 211). Испытание проводят по ГОСТ Р 51370-99 с целью проверки способности изделия сохранять внешний вид и оценки работоспособности изделия в течение и после воздействий [8]. Для испытаний на воздействие солнечного излучения, применяют два метода: циклическое либо непрерывное воздействие излучения. Непрерывный метод излучения применяют, не защищённые от непосредственного облучения изделие или отдельных его частей, для определения фотохимического воздействия облучения. Циклический метод излучения, применяют в том случае, когда появляются тепловые напряжения при облучении одновременно с фотохимическим воздействием. Изготовленные из органических материалов, части (детали или покрытия) изделия являются наиболее уязвимыми к воздействиям излучения. 7 Испытания изделий непрерывный методом излучения проводят в специальных камерах, без электрической нагрузки, но с использованием источников света, излучение которых по спектральным характеристикам близки к солнечному. Длительность непрерывного облучения составляет 5 суток. Испытание изделия циклическим методом воздействия проводят в камере солнечной радиации при электрической нагрузке непрерывно в течение 10 и более циклов в течение 24 часов, при этом один цикл содержит 8 часов облучения и 16 часов затемнения, так же принимая расход энергии (доза облучения) равным 8,96 кВт. ч/м2 . Внешний осмотр, электрический и механический контроль проводят до и после испытаний. Камера солнечной радиации, содержит излучатели ультрафиолетового и инфракрасного спектров, воспроизводящиеся солнечному излучению и электронагреватели, которые поддерживают автоматически тепловой режим, при этом концентрация озона не превышает нормальную по ГОСТ15150-69 [9]. Ртутно-кварцевые лампы и газоразрядные ртутные лампы ультрафиолетового излучения, используют в роли источников излучения. Контроль ультрафиолетового излучения выполняет по двум методам либо по диаграммной ленте, либо химическим. 8 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. ГОСТ 30630.1.2-99. Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации. - М.: Стандартинформ, 1999. - 21 с. 2. ГОСТ 30630.2.1-2013. Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры. - М.: Стандартинформ, 2014. - 32 с. 3. ГОСТ 30630.0.0-99. Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования. - М.: Издательство стандартов, 2000. - 29 с. 4. ГОСТ Р 51368-2011. Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры. - М.: Стандартинформ, 2011. - 23 с. 5. ГОСТ 30630.2.2-2013. Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности. - М.: Стандартинформ, 2014. - 24 с. 6. ГОСТ 30630.2.7-2013. Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытаний на воздействие пыли (песка). - М.: Стандартинформ, 2013. - 20 с. 7. ГОСТ Р 51684-2000. Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на воздействие давления воздуха или другого газа. - М.: Стандартинформ, 2000. - 16 с. 9 8. ГОСТ Р 51370-99. Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на воздействие солнечного излучения. - М.: Стандартинформ, 1999. - 17 с. 9. ГОСТ15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. - М.: Стандартинформ, 1999. - 55 с. 10