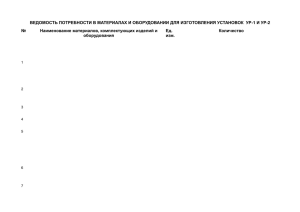

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. Р.Е. Алексеева ДЗЕРЖИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) Кафедра «Автомобильный транспорт и механика» СОЕДИНЕНИЕ ДЕТАЛЕЙ Методические указания к графическим работам по дисциплине «Начертательная геометрия. Инженерная графика» для студентов специальностей 220301, 240301, 240401, 240403, 240701, 240801, 260601, 260602, 280202, 190601, 190603, 140211 всех форм обучения Н. Новгород 2011 3 Составители: Л.В. Кабаева, Ю.В. Краснов, В.Ф. Чеботаев, А.Д. Шурашов УДК 741 Соединение деталей: метод. указания к графическим работам по дисциплине спец. 220301, «Начертательная геометрия. Инженерная графика» для студентов 240301, 240401, 240403, 240701, 240801, 260601, 260602, 280202, 190601, 190603, 140211 для всех форм обучения / НГТУ им. Р.Е. Алексеева; сост.: Л.В. Кабаева, Ю.В. Краснов, В.Ф. Чеботаев, А.Д. Шурашов.- Н. Новгород, 2011.- 40 с. Представлены задания для выполнения графических работ по дисциплине «Начертательная геометрия. Инженерная графика». Редактор В. И. Бондарь Подписано в печать . .2011. Формат 60х84 116 . Бумага газетная. Печать офсетная. Усл. печ. л. 2,5 . Уч.-изд. л. 1,8 . Тираж 500 экз. Заказ . Нижегородский государственный технический университет им. Р.Е. Алексеева. Типография НГТУ им. Р.Е. Алексеева. 603950, Н.Новгород, ул. Минина, 24. © Нижегородский государственный технический университет им. Р.Е. Алексеева, 2011 4 СОДЕРЖАНИЕ 1. Общие сведения………………………………………………… 4 2. Болтовое соединение…………………………………………… 4 2.1. Болты………………………………………………………... 4 2.2. Гайки………………………………………………………... 7 2.3. Шайбы………………………………………………………. 9 2.4. Вычерчивание болтового соединения……………………. 10 3. Фланцевое соединение труб…………………………………… 12 З А Д А Н И Е 1 …………………………………………..… 13 4. Шпилечное соединение………………………………………… 16 З А Д А Н И Е 2 …………………………………………….. 18 5. Соединение стальных труб резьбовыми фитингами…………. 18 З А Д А Н И Е 3 …………………………………………….. 22 6. Шпоночное соединение………………………………………... 25 З А Д А Н И Е 4 …………………………………………….. 28 7. Неразъемные соединения………………………………………. 29 З А Д А Н И Е 5 …………………………………………….. 34 Приложения………………………………………..……………. 35 5 1. ОБЩИЕ СВЕДЕНИЯ Соединения деталей механизмов, машин и приборов принято делить на две основные группы: разъемные и неразъемные. Разъемные соединения позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. При разборке неразъемных соединений могут возникнуть недопустимые остаточные деформации или может произойти разрушение одного из элементов конструкции. Самым распространенным типом разъемных соединений являются резьбовые соединения, включая соединения с помощью крепежных деталей: болтов, шпилек, винтов, гаек, шайб. 2. БОЛТОВОЕ СОЕДИНЕНИЕ Болтовое соединение состоит из соединяемых деталей и крепежных деталей – болта, гайки и шайбы. 2.1. Болты Болт – цилиндрический стержень с резьбой на одном конце и головкой на другом. Головки болта могут иметь форму шестигранника, квадрата, прямоугольника и т.д. Болты с шестигранной головкой по ГОСТ 7798-70 изготавливаются в четырех исполнениях. На рис. 1 изображен болт с шестигранной головкой первого (без отверстий в головке и стержне) и второго (с отверстием в стержне под шплинт) исполнения. Исполнение 1 Исполнение 2 Рис. 1. Болт с шестигранной головкой 6 Все размеры болта стандартизованы и зависят от номинального диаметра резьбы d и размеров соединяемых деталей. Длиной болта l считается размер от резьбового конца стержня до опорной поверхности головки болта. Для болтов применяется метрическая резьба общего назначения с крупным или мелким шагом. По ГОСТ 9150-2002 профиль метрической резьбы представляет собой треугольник с углом профиля 600, вершины которого срезаны, что предохраняет резьбу от повреждений (рис. 2). Основные размеры (номинальные значения) наружного d, среднего d2 и внутреннего d1 диаметров резьбы устанавливает ГОСТ 24705-2004. Диаметры и шаги Р метрической резьбы определяет ГОСТ 8724-2002. В обозначение метрической резьбы входят: • М – тип резьбы (метрическая); • d – номинальный (больший) диаметр резьбы; • P – шаг резьбы (только мелкий); • LH – обозначение левой резьбы. Примеры условного обозначения резьбы метрической номинального диаметра d = 24 мм: - с крупным шагом P = 3 мм: М24. - с мелким шагом P = 2 мм: М24×2. - левой, с мелким шагом P = 1,5 мм: М24×1,5LH. Рис. 2. Профиль наружной метрической резьбы Согласно ГОСТ 2.311-68 на чертежах резьбу изображают условно: на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими – по внутреннему, на всю длину, включая фаску (рис. 3, а). На изображениях, полученных проецированием на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы проводят дугу сплошной тонкой линией, равную ¾ окружности и разомкнутую в любом месте, кроме центровых линий. На изображении резьбы в отверстии сплошные основные и сплошные тонкие линии как бы меняются местами (рис. 3, б). Обозначения наружной резьбы относят к наружному диаметру. На рис.3 места нанесения обозначения резьбы отмечены звездочкой (*). 7 а) б) Рис. 3. Условное изображение цилиндрической резьбы: а – на стержне; б – в отверстии При изображении резьбы в разрезах резьбового соединения показывают полностью резьбу на стержне, а в отверстии – только ту часть резьбы, которая не закрыта резьбой стержня (рис. 4). Рис. 4. Условное изображение резьбового соединения Размеры фасок z для резьбовой части болта определяет ГОСТ 10549-80. Согласно ГОСТ 10549-80, для шагов 0,5…0,7 катет z равен 0,5 мм; для шагов 0,75…1 – 1,0 мм; для шагов 1,25…1,75 – 1,6 мм; для шага 2 – 2, 0 мм; для шагов 2,5…3,5 – 2,5 мм. В основном применяют болты из углеродистых и легированных конструкционных сталей. Для болтов, изготовленных из материалов данной группы, установлены двенадцать классов прочности (по ГОСТ 1759-70): 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 6.9, 8.8, 10.9, 12.9, 14.9. В условном обозначении болтов из углеродистых сталей классов прочности 3.6 ÷ 6.9 указывается: наименование, исполнение (первое исполнение не указывается), диаметр резьбы, мелкий шаг резьбы, поле допуска резьбы, длина болта, класс прочности или группа материала, тип покрытия, толщина покрытия, номер стандарта. 8 Пример условного обозначения болта исполнения 1, с диаметром резьбы d = 12 мм, длиной l = 60 мм, с крупным шагом резьбы P = 1,75 мм (не указывают в обозначении), с полем допуска 6g, класса прочности 5.8, без покрытия: Болт М12-6g×60.58 ГОСТ 7798-70. Пример условного обозначения болта исполнения 2, с диаметром резьбы d = 12 мм, длиной l = 60 мм, с мелким шагом резьбы P = 1,25 мм, с полем допуска 6g, класса прочности 10.9, из стали марки 40Х, с цинковым хроматированным покрытием 01, толщиной 6 мкм: Болт 2М12× ×1,25-6g× ×60.109.40Х.016 ГОСТ 7798-70. 2.2. Гайки Гайка – изделие, имеющее отверстие с резьбой и предназначенное для стягивания соединяемых деталей навертыванием на болт. Совместно с болтом гайка образует крепежную пару. По форме гайки могут быть шестигранными, квадратными, круглыми. В машиностроении наибольшее применение имеют шестигранные гайки по ГОСТ 5915-70 в двух исполнениях (рис. 5): • с двумя наружными фасками – исполнение 1; • с одной наружной фаской – исполнение 2. Исполнение 1 Исполнение 2 Рис. 5. Гайка шестигранная В ответственных соединениях, работающих при переменных осевых нагрузках, для предотвращения самоотвинчивания применяют прорезные и корончатые гайки по ГОСТ 5918-70 (рис. 6). При этом для фиксации 9 соединения используют шплинт, имеющий вид проволочного стержня полукруглого сечения, согнутого пополам с образованием ушка в месте сгиба. При установке шплинта его вставляют в предназначенное для него сквозное отверстие, после чего загибают концы. Исполнение 1 Исполнение 2 Рис. 6. Гайки прорезные и корончатые Все размеры гайки стандартизованы. Как и болты, гайки изготовляют из углеродистых и легированных конструкционных сталей. ГОСТ 1759-70 устанавливает следующие классы прочности для гаек: 3, 5, 6 , 8, 10, 12, 14. Пример условного обозначения гайки исполнения 1 (не указывают в обозначении), с диаметром резьбы d = 12 мм, с крупным шагом резьбы, с полем допуска 6Н, класса прочности 5, без покрытия: Гайка М12-6Н.5 ГОСТ 5915-70. Пример условного обозначения гайки исполнения 2, с диаметром резьбы d = 12 мм, с мелким шагом резьбы P = 1,25 мм, с полем допуска 6Н, класса прочности 12, из стали марки 40Х, с цинковым хроматированным покрытием 01, толщиной 6 мкм: Гайка 2М12× ×1,,25-6Н.12.40Х.016 ГОСТ 5915-70. Построение гайки и головки болта можно производить упрощенно по размерам, взятым относительно диаметра резьбы d. На рис. 7 приведен пример построения гайки упрощенным способом. Все размеры для вычерчивания шестигранной гайки приведены в табл. 1. 10 Рис. 7. Построение гайки по относительным размерам Таблица 1. Относительные размеры для построения гайки d d1 e dw R1 R2 r* S m Дано 0,85d 2d S 1,5d d - 1,7d 0,8d Примечания: 1. r* - по построению. 2. Для резьбы с мелким шагом d1 = 0,9…0,95d. 2.3. Шайбы Шайба – изделие, имеющее форму диска с цилиндрическим отверстием, предназначенным для пропуска крепежной детали (болта, шпильки, винта). Шайбы подкладывают под гайки для предохранения поверхностей соединяемых деталей от смятия, а также для предотвращения самоотвинчивания гаек. Шайбы изготовляются из углеродистых конструкционных сталей. По назначению различают шайбы: • обычные круглые по ГОСТ 11371-78 (рис. 8, а); • пружинные по ГОСТ 6402-70 (рис. 8, б); 11 • сферические по ГОСТ13438-68; • стопорные по ГОСТ 11872-80 и др. Исполнение 1 а) Исполнение 2 б) Рис. 8. Шайбы круглая (а) и пружинная (б) Пример условного обозначения шайбы по ГОСТ 11371-78 исполнения 1 (не указывают в обозначении), класса точности А, для крепежной детали с диаметром резьбы d = 12 мм, с толщиной, установленной в стандарте, из стали марки 08кп (группа материала 01), с цинковым хроматированным покрытием 01, толщиной 6 мкм: Шайба А 12.01.08кп.016 ГОСТ 11371-78. Пример условного обозначения аналогичной шайбы, но исполнения 2: Шайба 2.12.01.08кп.016 ГОСТ 11371-78. 2.4. Вычерчивание болтового соединения Размеры крепежных деталей, входящих в болтовое соединение, зависят от диаметра резьбы d. Их выбирают по таблицам соответствующих стандартов. Изображение фланцевого соединения труб (см. раздел 3) с помощью крепежных деталей приведено на рис. 9. При вычерчивании болтового соединения по номинальным размерам, кроме табличных значений, необходимо определить ряд таких величин, как: - длина резьбы болта b = 2d +6 мм; - размер фаски стержня болта z = 0,15d; - диаметр гладкого отверстия в соединяемых деталях d0 = 1,1d; - внутренний диаметр резьбы d1 = d – P, где Р – шаг резьбы, мм. 12 Рис. 9. Изображение фланцевого соединения труб На практике часто используют упрощенный способ вычерчивания болтового соединения по относительным размерам в зависимости от диаметра резьбы d (табл. 2). На рис. 10, а приведен пример построения болтового соединения, выполненного этим способом. При этом не показаны фаски, зазоры между стержнем болта и отверстием, резьба нанесена на всей длине стержня. При вычерчивании болтового соединения длину болта l приводят к ближайшему стандартному значению для данного диаметра d. Как правило, когда диаметр резьбы на чертеже в проекции меньше 2 мм, пользуются условным изображением болтового соединения (рис. 10, б). 13 а) б) Рис. 10. Болтовое соединение: а – упрощенное изображение; б – условное изображение Таблица 2. Относительные размеры для построения болтового соединения d, b1, b2 d1 e k dш Sш a S m Дано 0,85d 2d 0,7d 2,2d 0,15d 0,3d 1,7d 0,8d Примечания: 1. Для резьбы с мелким шагом d1 = 0,9…0,95d. 2. Длина болта l = b1 + b2 + Sш + m + a. 3. ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ТРУБ Трубы служат для транспортирования жидкостей, газов и пара. Основной размерной характеристикой труб и соединительных частей к ним является внутренний диаметр трубы. Номинальная величина внутреннего диаметра в миллиметрах (или его округленное значение) называется диаметром условного прохода и обозначается Dу. Прочность труб и соединительных частей соответствует условному давлению Ру транспортируемой среды. Под условным давлением понимается 14 наибольшее избыточное давление, измеряемое в паскалях при температуре 20 0 С, когда обеспечивается длительная работа трубопроводов и их элементов. Для соединения труб применяются соединительные части (фитинги), которые делятся на резьбовые и фланцевые. Фланцевые соединительные детали используют для присоединения трубопроводов к оборудованию и для установки фланцевой арматуры. Фланцы присоединяются к трубам при помощи сварки, развальцовки и отбортовки. Герметичность фланцевого соединения обеспечивается соответствующей прокладкой. Соединение труб плоскими приварными фланцами представлено на рис. 9, свободными на отбортованной трубе фланцами – в прил.1. Пример условного обозначения круглого стального плоского приварного фланца исполнения 1 (с соединительным выступом), с диаметром условного прохода Dy = 20 мм, рассчитанного на условное давление Ру = 1,0 МПа, из стали марки 25: Фланец 1-20-10 ст. 25 ГОСТ 12820-80. Пример условного обозначения стального свободного на отбортованной трубе фланца с диаметром условного прохода Dy = 20 мм, рассчитанного на условное давление Ру = 0,6 МПа: Фланец 20-6 ГОСТ 1272-67. Пример условного обозначения трубы обыкновенной, неоцинкованной, обычной точности изготовления, немерной длины, с диаметром условного прохода Dy = 20 мм, толщиной стенки 2,8 мм, без резьбы и без муфты: Труба 20×2,8 ГОСТ 3262-75. Пример условного обозначения прокладки исполнения А, для фланца с диаметром условного прохода Dy = 20 мм, рассчитанного на условное давление Ру = 1,0 МПа, из паронита марки ПОН (общего назначения): Прокладка А-20-10 ПОН ГОСТ 15180-86 . ЗАДАНИЕ 1 На формате А4 изобразить болтовое соединение фланцев в трех изображениях. Для определения элементов соединения воспользоваться рис. 11 или рис. 12 и данными табл. 3 или табл. 4. Крепежные детали выполнить по номинальным размерам. На чертеже болтового соединения привести условные обозначения элементов, входящих в соединение фланцев, проставить необходимые размеры. Примеры выполнения задания приведены на рис. 9 и в прил. 1. 15 Примечания: 1. Фланцы стальные плоские приварные по ГОСТ 12820-80 (давление Ру от 0,1 до 2,5 МПа, температура t рабочей среды от -70 0 С до +300 0С). 2. Трубы по ГОСТ 3262-75. 3. Прокладка плоская эластичная по ГОСТ 15180-86. Материал прокладки – паронит ПОН по ГОСТ 481-80. Рис. 11. Детали соединения труб. Фланцы плоские приварные Таблица 3. Размеры элементов, входящих в болтовое соединение плоских приварных фланцев, мм Проход условный, Dу 1, 13, 25 15 18 2, 14, 26 20 25 Наружный диаметр трубы, dн Номинальный диаметр болта, d Варианты Давление Ру = 1,6 МПа М12 b1 D D1 D2 14 95 65 47 16 105 75 57 d0 Прокладка n h H1 14 dпр Dпр 18 47 25 57 32 67 Sпр 2 3, 15, 27 25 32 17 115 85 67 4 4, 16, 28 32 38 5, 17, 29 40 46 6, 18, 30 50 57 М16 18 135 100 76 20 145 110 86 21 160 125 101 5 18 2 38 76 45 86 57 101 3 16 Примечания: 1. Фланцы стальные свободные на отбортованной трубе по ГОСТ 1272-67 (давление Ру = 0,1; 0,25 и 0,6 МПа, температура t рабочей среды не более 300 0 С). 2. Трубы по ГОСТ 3262-75. 3. Прокладка плоская эластичная по ГОСТ 15180-86. Материал прокладки – паронит ПОН по ГОСТ 481-80. Рис. 12. Детали соединения труб. Фланцы свободные на отбортованной трубе 8, 20 9, 21 10, 22 11, 23 12, 24 Ру = 0,1; 0,25; 0,6 МПа D 15 18 80 D1 55 D2 40 D3 b1 d0 n r 20 10 20 25 90 65 50 57 25 32 100 78 60 34 32 38 120 90 70 40 40 46 130 100 80 48 50 57 140 110 90 59 Номинальный диаметр болта, d Наружный диаметр трубы, dн 7, 19 Проход условный, Dу Давление, Ру Варианты Таблица 4. Размеры элементов, входящих в болтовое соединение фланцев, свободных на отбортованной трубе, мм Прокладка dпр Dпр 18 40 М10 25 50 32 60 38 70 М12 46 80 57 90 Sпр 2 12 4 12 2 3 14 17 4. ШПИЛЕЧНОЕ СОЕДИНЕНИЕ Шпилечное соединение применяется в случаях, когда в одной из соединяемых деталей сквозное отверстие сделать или невозможно, или нецелесообразно. Шпилечное соединение состоит из соединяемых деталей и крепежных деталей (шпильки, гайки и шайбы). Шпилька – цилиндрический стержень с резьбой на обоих концах (рис. 13, а). в) а) б) г) Рис. 13. Упрощенное и условное изображение шпилечного соединения На шпильках нарезается метрическая резьба с крупным или мелким шагом. Ввинчиваемый конец шпильки называется посадочным. Его длина обозначается l1. Размер l1, приведенный в табл. 5, определяется областью применения шпильки. Оставшаяся часть шпильки, на которую устанавливается присоединяемая деталь, шайба и навертывается гайка, называется гаечным (стяжным) концом. Его длина обозначается l, она считается длиной шпильки. Длина резьбовой части гаечного (стяжного) конца шпильки обозначается l0. Конструкция и размеры шпилек общего применения приведены в ГОСТ 22032-76 ÷ ГОСТ 22043-76, шпилек двусторонних для фланцевых соединений – в ГОСТ 9066-75. Для изготовления шпилек применяются углеродистые по ГОСТ 1050-88 и легированные по ГОСТ 4543-71 стали. Размеры фасок z на резьбовых концах шпильки и в резьбовом отверстии должны соответствовать ГОСТ 10549-80. 18 Таблица 5. Определение длины ввинчиваемого конца шпильки Длина ввинчиваемого конца ГОСТ на шпильку Область применения l1 = d 22032-76 Резьбовые отверстия в стальных, бронзовых, латунных и титановых деталях с относительным удлинением δS ≥ 8 % l1 = 1,25d 22034-76 Резьбовые отверстия в деталях из серого и ковкого чугуна с относительным удлинением δS < 8 % l1 = 1,6d 22036-76 Резьбовые отверстия в деталях из серого и ковкого чугуна. Допускается применять в стальных и бронзовых деталях, если относительное удлинение δS < 8 % l1 = 2d l1 = 2,5d 22038-76 22040-76 Резьбовые отверстия в деталях из легких сплавов. Допускается применять в стальных деталях – 22042-76 Шпильки с двумя одинаковыми по длине резьбовыми концами для деталей с гладкими отверстиями На рис. 13, б представлено упрощенное изображение шпилечного соединения. При вычерчивании шпилечного соединения (рис. 13) необходимо определить ряд таких величин, как: - диаметр сверленого отверстия (гнезда) d1 = 0,85d; - глубина гнезда l2 = l1 + 0,5d; - длина ввинчиваемого резьбового конца шпильки l1 – по табл. 5; - длина резьбы гаечного конца шпильки l0 – по ГОСТу на шпильку; - длина шпильки l = b + Sш+ m + a, где b - толщина присоединяемой детали в мм; Sш , m , a – см. табл. 2. Длину шпильки l приводят к ближайшему стандартному значению для данного диаметра d. Как правило, когда диаметр резьбы на чертеже в проекции меньше 2 мм, пользуются условным изображением шпилечного соединения (рис. 13, в). На рис. 13, г показано отверстие под посадочный конец шпильки до и после нарезания резьбы. Пример условного обозначения шпильки по ГОСТ 22032-76 с диаметром резьбы d = 16 мм, с полем допуска 6g, длиной l = 120 мм, класса прочности 5.8, без покрытия: Шпилька М16-6g×120.58 ГОСТ 22032-76. 19 ЗАДАНИЕ 2 На формате А3 выполнить чертеж шпилечного соединения. Крепежные элементы, отверстие под посадочный конец шпильки до и после нарезания резьбы изобразить по номинальным размерам. На чертеже привести условные обозначения элементов, входящих в шпилечное соединение, проставить необходимые размеры. Варианты заданий указаны в табл. 6. Пример выполнения задания приведен в прил. 2. Таблица 6. Варианты заданий по теме «Шпилечное соединение» ГОСТ 22034-76 22036-76 22038-76 2 3 16 17 18 19 4 5915-70 11371-78 Гайка 6 20 21 22 24 23 24 10 11 25 26 12 27 20 30 13 14 15 28 29 30 30 24 36 22040-76 Шайба 5 20 Диаметр шпильки, мм Шпилька 22032-76 1 Варианты 7 8 9 20 30 42 1 1 1 36 24 36 1 1 1 1 2 2 1 1 1 1 1 1 1 2 2 2 2 2 2 2 1 1 42 30 1 1 1 1 1 1 2 2 2 2 Исполнение 2 2 2 2 2 2 1 2 2 2 1 1 1 1 1 1 1 2 2 2 2 2 2 2 Исполнение Толщина присоединяемой детали, мм 50 75 100 50 75 100 50 2 75 100 50 75 100 50 75 100 Примечание. Размер фаски z для диаметров шпильки 20, 24, 30 мм взять равным 2,5 мм; для диаметров 36, 42 мм - 3,0 мм. 5. СОЕДИНЕНИЕ СТАЛЬНЫХ ТРУБ РЕЗЬБОВЫМИ ФИТИНГАМИ Резьбовые фитинги применяются для соединения водогазопроводных стальных труб. Фитинги изготовляют из ковкого чугуна по ГОСТ 1215-79 и из стали. Фитинги из ковкого чугуна, для придания большей прочности, снабжают по краям специальными буртиками - утолщениями. У стальных фитингов буртиков нет. На трубах и фитингах применяют трубную цилиндрическую резьбу. Профиль трубной цилиндрической резьбы устанавливает ГОСТ 6357-81. 20 Профиль трубной резьбы представляет собой треугольник с углом профиля 550 и скругленными вершинами, что делает резьбу более герметичной (рис. 14). Рис. 14. Профиль наружной трубной цилиндрической резьбы В условное обозначение трубной цилиндрической резьбы входит буква G, размер резьбы в дюймах, класс точности среднего диаметра резьбы – А или В (менее точный). Указываемый в обозначении размер приблизительно равен условному расходу трубы (номинальному внутреннему диаметру, по которому рассчитывают ее пропускную способность), переведенному в дюймы. Например, G1 обозначает размер трубной цилиндрической резьбы, нарезанной на наружной поверхности трубы, имеющей условный проход в 25 мм, т.е. примерно равный одному дюйму. Фактически наружный диаметр резьбы равен 33,249 мм, т.е. больше на две толщины стенки трубы. Обозначение размера трубной цилиндрической резьбы наносят на полке линии-выноски, как показано на рис. 15-17, где приведены примеры соединения труб фитингами. Рис. 15. Соединение труб тройником 21 Рис. 16. Соединение труб прямой муфтой Рис. 17. Соединение труб угольником Достаточно важным является обеспечение герметичности трубных соединений. Например, в качестве уплотнительного материала для резьбовых соединений трубопроводов систем отопления при температуре теплоносителя до 100° С применяют льняную прядь, пропитанную суриком или белилами, замешанными на натуральной олифе. Пример условного обозначения трубы обыкновенной, с цинковым покрытием (Ц), обычной точности изготовления, немерной длины, с диаметром условного прохода Dy = 20 мм, толщиной стенки, равной 2,8 мм, с резьбой (Р) и без муфты (М): Труба Ц-Р-20×2,8 ГОСТ 3262-75. 22 Пример условного обозначения аналогичной трубы мерной длины, с диаметром условного прохода Dy = 20 мм, толщиной стенки, равной 2,8 мм, с резьбой (Р) и без муфты (М): Труба Ц-Р-20×2,8 - 4000 ГОСТ 3262-75. Пример условного обозначения с диаметром условного прохода Dу = 40 мм: прямой короткой муфты Муфта короткая 40 ГОСТ 8954-75. Пример условного обозначения прямой короткой муфты с диаметром условного прохода Dу = 40 мм, с цинковым покрытием (Ц): Муфта короткая Ц - 40 ГОСТ 8954-75. Пример условного обозначения прямой удлиненной муфты исполнения 1 (с правой резьбой), с диаметром условного прохода Dу = 40 мм, без покрытия: Муфта длинная 1-40 ГОСТ 8955-75. Пример условного обозначения переходной муфты с диаметрами условного прохода Dу = 32 мм и Dу = 25 мм: Муфта 32× ×25 ГОСТ 8957-75. Пример условного обозначения прямого тройника с диаметром условного прохода Dу = 40 мм, без покрытия: Тройник 40 ГОСТ 8948-75. Пример условного обозначения проходного угольника с углом 90° исполнения 1 (с внутренней резьбой), с диаметром условного прохода Dу = 40 мм, без покрытия: Угольник 90°-1-40 ГОСТ 8946-75. Пример условного обозначения контргайки без покрытия с диаметром условного прохода Dу = 40 мм: Контргайка 40 ГОСТ 8968-75. Пример условного обозначения сгона без покрытия с диаметром условного прохода Dу = 40 мм: Сгон 40 ГОСТ 8969-75. 23 ЗАДАНИЕ 3 На формате А4 выполнить соединения труб резьбовыми фитингами. Варианты заданий приведены в табл. 7. Вид и размеры фитингов и труб представлены соответственно на рис. 18, 19 и в табл. 8. Hа чертеже трубного соединения проставить размеры условного прохода трубы и резьбы, нанести условные обозначения фитингов и труб. Пример выполнения задания приведен в прил. 3. Таблица 7. Варианты заданий по теме «Соединение труб фитингами» Варианты Соединения труб фитингами 1, 5, 9, 13, 17, 21 Угольником (рис. 18, а и 19, а) 2, 6, 10, 14, 18, 22, 25, 28 Тройником (рис. 18, б и 19, а, б, д) 3, 7, 11, 15, 19, 23, 26, 29 Муфтой короткой (рис. 19, а, в) 4, 8, 12, 16, 20, 24, 27, 30 Муфтой длинной (рис. 19, а, б, г, д) а) б) Рис. 18. Соединительные части трубопровода: а – угольник прямой; б – тройник прямой 24 25 Рис. 19. Детали и соединительные части трубопровода Примечания: 1. Длина ребер для коротких муфт принимается равной 1/2L, для длинных – примерно равной 1/3L. 2. Н1 – недовод трубы; принимается примерно равным 5 мм. Таблица 8. Размеры фитингов и труб, мм Варианты Элементы трубного соединения 4, 10, 5, 11, 6, 12, 2, 8, 3, 9, 1, 7, 13, 19, 14, 20, 15, 21, 16, 22, 17, 23, 18, 24, 30 29 27 28 25, 31 26, 32 1 Масштаб M 2:1 2:1 2:1 1:1 1:1 1:1 2 Проход условный Резьба трубная (измеряется в дюймах) Dу 15 20 25 32 40 50 G 1 3 /4 1 11/4 11/2 2 4 Наружный диаметр резьбы d 20,9 26,4 33,2 41,9 47,8 59,6 5 Внутренний диаметр резьбы d1 18,6 24,1 30,3 38,9 44,8 56,6 Соединяемые трубы (ГОСТ 3262-75) l2 9,0 10,5 11,0 13,0 15,0 17,0 6 S3 4,2 4,4 5,2 5,4 5,8 6,4 L 110 110 130 130 150 150 7 Сгоны (ГОСТ 8969-75; на давление Ру=1,6 МПа) l1 40 45 50 55 60 65 l 9,0 10,5 11,0 13,0 15,0 17,0 H 8 9 10 10 10 10 S 32 36 46 55 60 75 D 36,9 41,6 53,1 63,5 69,4 86,3 L 28 33 38 45 50 58 l 12,0 13,5 15,0 17,0 19,0 21,0 Lк 28 31 35 39 43 47 2 2 4 4 4 6 b1 2,0 2,0 2,5 2,5 3,0 3,0 b2 4,0 4,0 4,5 5,0 5,0 6,0 h1 2,0 2,5 2,5 3,0 3,0 3,5 Lд 36 39 45 50 55 65 d2 21,5 27,0 34,0 42,5 48,5 60,5 S1 2,8 3,0 3,3 3,6 4,0 4,5 S2 4,2 4,4 5,2 5,4 5,8 6,4 b 3,5 4,0 4,0 4,0 4,0 5,0 h 2,0 2,5 2,5 3,0 3,0 3,5 z 2,0 2,0 2,5 2,5 2,5 3,0 8 9 Контргайки (ГОСТ 8968-75; на давление Ру=1,6 МПа) Угольники (ГОСТ 8946-75) Тройники прямые (ГОСТ 8948-75) Муфты прямые короткие Число ребер (ГОСТ 8954-75) 10 Муфты прямые длинные (ГОСТ 8955-75) Общие конструктивные 11 элементы (ГОСТ 8944-75) 26 Сечение ребер 3 /2 6. ШПОНОЧНОЕ СОЕДИНЕНИЕ Шпонка – изделие, предназначенное для передачи крутящего момента между валом и шкивом (шестерней, муфтой, рычагом и т.д.). По форме шпонки делятся: • на призматические по ГОСТ 23360-78 – для неподвижного и подвижного соединения (рис. 20); • клиновые по ГОСТ 24068-80 – без головки (рис. 21) для неосевого усилия и с головкой (рис.22); • сегментные по ГОСТ 24071-97 – для неподвижного соединения (рис. 23). Исполнение 1 Исполнение 2 Исполнение 3 Рис. 20. Призматические шпонки Исполнение 2 Исполнение 3 Исполнение 4 Рис. 21. Клиновые шпонки без головки Исполнение 1 27 Рис. 22. Клиновые шпонки с головкой Рис. 23. Сегментные шпонки Наибольшее распространение получили призматические шпонки, которые в зависимости от формы торцов бывают трех исполнений. Клиновые шпонки изготавливаются в четырех исполнениях. Торцевая поверхность клиновой шпонки имеет уклон 1:100. Для изготовления шпонок применяется сталь чисто тянутая для шпонок по ГОСТ 8787-68. Примеры соединения двух деталей различными типами шпонок представлены: - на рис. 24 (соединение призматической шпонкой); - на рис. 25 (соединение клиновой шпонкой с головкой) - на рис. 26 (соединение сегментной шпонкой). Обычно длина призматической шпонки должна быть на 3-10 мм меньше длины ступицы шкива (насаженной на вал детали). Если длина ступицы неизвестна, то для учебных чертежей ее можно рассчитать по формуле l = 1,5d, где d – диаметр вала, а затем подобрать ближайшее значение в ГОСТах. Пример условного обозначения призматической шпонки исполнения 1 (не указывают в обозначении), с размерами b = 18 мм, h = 11 мм, l = 100 мм: Шпонка 18×11×100 ГОСТ 23360-78. Пример условного обозначения призматической исполнения 2, с размерами b = 18 мм, h = 11 мм, l = 100 мм: Шпонка 2-18×11×100 ГОСТ 23360-78. 28 шпонки Рис. 24. Соединение призматической шпонкой Рис. 25. Соединение клиновой шпонкой Рис. 26. Соединение сегментной шпонкой 29 Пример условного обозначения клиновой шпонки с размерами b = 25 мм, h = 14 мм, l = 125 мм: исполнения 2, Шпонка 2-25×14×125 ГОСТ 24068-80. Пример условного обозначения сегментной шпонки нормальной формы и сечением b× ×h = 5× ×6,5 мм: Шпонка 5×6,5 ГОСТ 24071-97. ЗАДАНИЕ 4 На формате А4 выполнить шпоночное соединение вала и охватывающей детали (шкива) (см. рис. 24-26). Варианты задания представлены в табл. 9. На чертеже шпоночного соединения нанести условное обозначение шпонки, проставить необходимые размеры. Пример выполнения задания приведен в прил. 4. Таблица 9. Варианты заданий по теме «Шпоночное соединение» Варианты Диаметр вала, мм Толщина шкива, мм Тип шпонки (ГОСТ, исполнение) 1, 16 20 35 2, 17 36 60 3, 18 42 75 3 4, 19 63 110 1 5, 20 25 45 6, 21 65 115 7, 22 30 55 8, 23 16 35 9, 24 28 45 - 10, 25 50 80 1 11, 26 32 55 12, 27 54 95 13, 28 60 105 14, 29 40 70 15, 30 12 30 1 23360-78 24068-80 2 3 24068-80 24071-97 30 2 23360-78 4 - 2 3 24068-80 24071-97 2 3 - 7. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ К неподвижным неразъемным соединениям относятся заклепочные, сварные, паяные, соединения, получаемые склеиванием деталей, а также путем заформовки, т.е. погружением деталей в расплавленный материал в литейных или прессовых машинах. Сварка – технологический процесс получения соединений посредством местного сплавления или совместной пластической деформацией соединяемых поверхностей деталей. Сваркой можно соединить как металлические детали, так и детали, выполненные из термопластических пластмасс. Такая сварка осуществляется горячим воздухом или разогретым инструментом. Современные способы сварки можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или сварка в твердой фазе. При сварке плавлением поверхности кромок свариваемых деталей плавятся одновременно с присадочным материалом, вводимым в зону плавления. В результате образуется прочный сварной шов (рис. 27, 28). Сварка давлением осуществляется специальными машинами, с помощью которых на предварительно нагретые поверхности свариваемых деталей оказывается давление, необходимое для создания пластической деформации соединяемых частей (рис. 29). Различают следующие конструктивные виды сварных соединений: стыковое (С), угловое (У), тавровое (Т), нахлесточное (Н) (рис. 30). Присадочный материал Кислород Ацетилен Шов Свариваемые детали Пламя Рис. 27. Газовая сварка ацетилено-кислородной горелкой (сварка плавлением) 31 Электрическая дуга Рис. 28. Электродуговая сварка плавящимся электродом (сварка плавлением) Р Р Рис. 29. Схема точечной сварки (сварка давлением) Т8 У4 С8 Н1 Рис. 30. Виды сварных соединений 32 В зависимости от толщины материала, вида сварки, а также от требований, предъявляемых к соединению, кромки деталей, соединяемых сваркой, могут быть различно подготовлены под сварку. Подготовка может быть выполнена: с отбортовкой кромок, без скоса кромок, со скосом одной или двух кромок и др. Буквенное обозначение вида сварного соединения сопровождается цифрой (С8, У4, Т8, Н1 и др.), характеризующей форму поперечного сечения соединяемых кромок (рис. 30, 31). а) б) в) г) д) Рис. 31. Подготовка кромок: а – с отбортовкой; б – без скоса; в – со скосом обеих кромок; г – со скосом одной кромки; д – с двумя скосами одной кромки По протяженности швы разделяют на сплошные и прерывистые. Шов может быть выполнен как по замкнутой, так и по незамкнутой линии. Двусторонние прерывистые швы выполняются с цепным или шахматным расположением провариваемых участков (рис. 32). Для угловых, тавровых и нахлесточных соединений без скоса кромок сварные швы характеризуются величиной катета – К, мм (рис. 32, а). Величину катета необходимо указывать для соединений, имеющих условное обозначение: У4, У5, Т1, Т3, Т8, Н1, Н2 по ГОСТ 5264-80. Ручная дуговая сварка. Размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно. При сварке деталей толщиной свыше 3 мм величина катета сварного шва определяется как 1,2 толщины более тонкой из свариваемых 33 деталей. Величина катета К для ручной сварки берется в пределах от 3 до 12 мм. Основные типы, конструктивные элементы и размеры швов сварных соединений из сталей, выполняемых ручной дуговой сваркой, устанавливает ГОСТ 5264-80. а) б) Рис. 32. Прерывистые сварные швы: а - шахматный, б – цепной Условные изображения и обозначения швов сварных соединений устанавливает ГОСТ 2.312-72. Видимый шов сварного соединения условно изображают сплошной основной линией, а невидимый – штриховой линией. Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой (видимой) стороны. Под полкой линии-выноски располагают условное обозначение шва для оборотной (невидимой) стороны. Линию-выноску начинают односторонней стрелкой (рис. 33). В условном обозначении шва сварного соединения приводят: 34 - номер стандарта на типы и конструктивные элементы сварного шва; буквенно-цифровое обозначение шва; знак и размер катета (кроме стыковых швов); вспомогательные знаки. Рис. 33. Изображение видимого и невидимого сварных швов Вспомогательные знаки выполняются сплошными тонкими линиями (табл. 10). Вспомогательный знак Таблица 10. Вспомогательные знаки Значение вспомогательного знака Расположение вспомогательного знака Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения Шов выполнить по замкнутой линии. Диаметр знака 3-5 мм Шов выполнить по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа При наличии на чертеже одинаковых швов обозначения наносят у одного из изображений. Всем одинаковым швам присваивают один порядковый номер, 35 который наносят на линии-выноске, имеющей полку с нанесенным обозначением шва (рис.34, а), и на полке линии-выноски (рис.34, б). Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением (рис.34, а). Если все швы, независимо от формы, выполняются по одному стандарту, его обозначение на полке не наносят, а указывают в технических требованиях. Пример условного обозначения шва стыкового соединения с криволинейным скосом одной кромки, двустороннего (С13), выполняемого ), приведен дуговой ручной сваркой (ГОСТ 5264-80) при монтаже изделия ( на рис. 35. а) б) Рис. 34. Обозначение одинаковых сварных швов: а – с нанесенным обозначением шва; б – без нанесения обозначения шва Рис. 35. Условное обозначение шва стыкового соединения Примеры условных обозначений сварных швов приведены также в прил. 5. Условные изображения и обозначения на чертежах соединений, получаемых клепкой, пайкой склеиванием, сшиванием и металлическими скобками, устанавливает ГОСТ 2.313-82. ЗАДАНИЕ 5 По индивидуальному заданию на формате А4 выполнить чертеж сварного соединения элементов конструкции аппарата. Сварные швы обозначить согласно ГОСТ 2.312-72. Пример выполнения задания приведен в прил. 5. 36 ПРИЛОЖЕНИЯ ПРИЛОЖЕНИЕ 1 37 У ПРИЛОЖЕНИЕ 2 38 ПРИЛОЖЕНИЕ 3 39 ПРИЛОЖЕНИЕ 4 40 ПРИЛОЖЕНИЕ 5 41 42 43