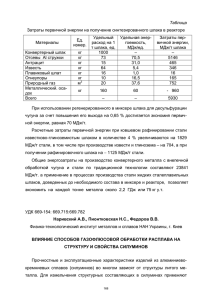

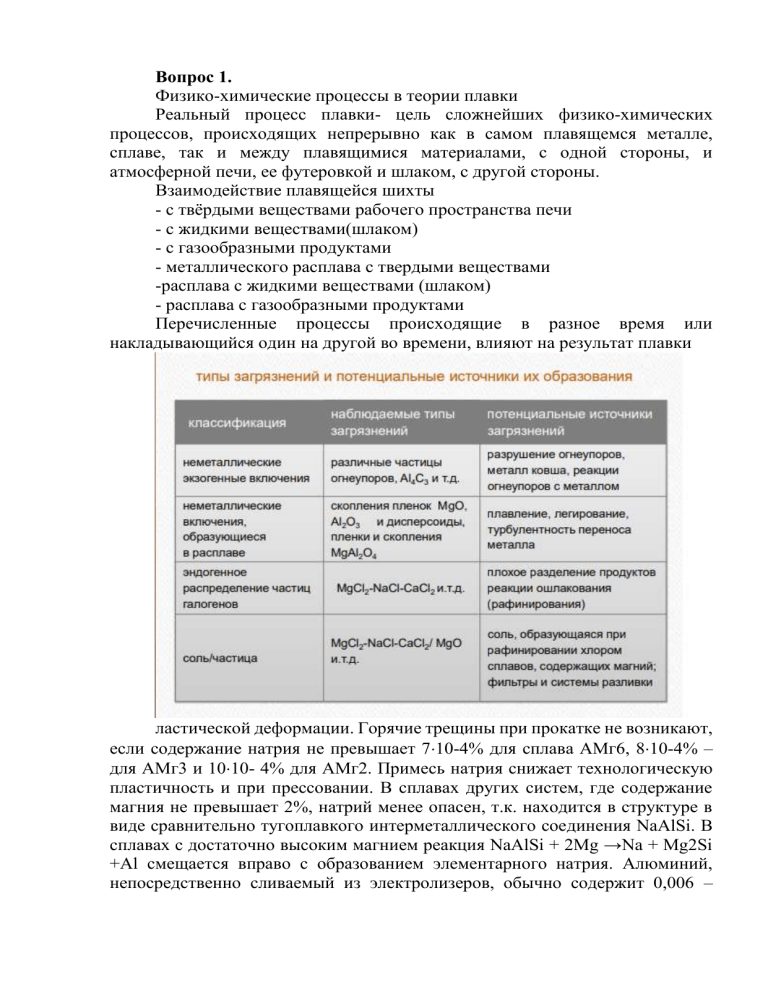

Вопрос 1. Физико-химические процессы в теории плавки Реальный процесс плавки- цель сложнейших физико-химических процессов, происходящих непрерывно как в самом плавящемся металле, сплаве, так и между плавящимися материалами, с одной стороны, и атмосферной печи, ее футеровкой и шлаком, с другой стороны. Взаимодействие плавящейся шихты - с твёрдыми веществами рабочего пространства печи - с жидкими веществами(шлаком) - с газообразными продуктами - металлического расплава с твердыми веществами -расплава с жидкими веществами (шлаком) - расплава с газообразными продуктами Перечисленные процессы происходящие в разное время или накладывающийся один на другой во времени, влияют на результат плавки ластической деформации. Горячие трещины при прокатке не возникают, если содержание натрия не превышает 710-4% для сплава AMг6, 810-4% – для AMг3 и 1010- 4% для AMг2. Примесь натрия снижает технологическую пластичность и при прессовании. В сплавах других систем, где содержание магния не превышает 2%, натрий менее опасен, т.к. находится в структуре в виде сравнительно тугоплавкого интерметаллического соединения NaAlSi. В сплавах с достаточно высоким магнием реакция NaAlSi + 2Mg →Na + Mg2Si +Al смещается вправо с образованием элементарного натрия. Алюминий, непосредственно сливаемый из электролизеров, обычно содержит 0,006 – 0,008 % натрия. Содержания натрия и кальция в алюминий сырце находится в диапазоне концентраций 35 – 80 ppm и 3 – 10 ppm соответственно Типовые требования потребителей к содержанию неметаллических включений: ✓ размером менее 20 мкм, шт. – не регламентируются ✓ 20-50 мкм – не более 7 шт.; ✓ 51-100 мкм – не более 2 шт.; ✓ Более 101 мкм - не допускаются. Доля посторонних включений, вносимых футеровкой ковша и желоба, зависит от качества огнеупоров: так, шамотная футеровка ковша вносит включений 4,6%; каолинитовая - 2,7%; высокоглиноземистая - 1,5%. Соответственно шамотная футеровка желоба вносит включений 0,4%, каолинитовая - 0,7%, а высокоглиноземистая- 0,0% Вопрос 2. Алюминий и его сплавы взаимодействуют с газами окружающей атмосферы в основном во время их плавления и разливки. Алюминий и легирующие элементы в сплавах взаимодействуют с водородом, кислородом, азотом, углеродом, парами воды, SО2, СО2, СО и различными углеводородами, в результате чего алюминий и его сплавы загрязняются газами и продуктами реакций. Несмотря на возможность взаимодействия алюминия со многими газами, находящимися в атмосфере плавильной печи, миксера и в окружающей среде при разливке, только водород, нитриды, карбиды и оксиды металлов переходят в расплав в количествах, достаточных для заметного влияния на структуру и свойства изделия. Содержание газов в металлах принято выражать в процентах по массе, мольных процентах или долях, а также объемом газа в 1 см3, приходящимся на 100 г металла. В последнем случае весь содержащийся в металле газ считают выделенным в свободном состоянии и приведенным к нормальным условиям (температура 20 оС и давление 1,01 105 Па). Взаимодействие жидких металлов с материалами, которые используют для футеровки плавильных печей и разливочных ковшей, а также для изготовления тиглей и кристаллизаторов, многообразно и сложно. Материал плавильной емкости должен прежде всего выдерживать механические нагрузки при соответствующих температурах. Это механическое взаимодействие усугубляется сложными физико-химическими явлениями между расплавом и соприкасающимся с ним твердым материалом. При этом возможны процессы восстановления-окисления, взаимного растворения, не исключено также пропитывание футеровки расплавом. алюминиевый сплав дегазация газообразный Образование газообразных включений. Физико - химические процессы при плавлении алюминия Если чистый жидкий металл достаточно долго соприкасается с газовой средой и развиваются процессы, направленные к достижению равновесия в системе, то возможны следующие три типа изменения в составе и состоянии расплава: 1. Газовая среда инертна по отношению к жидкому металлу, поэтому ни растворения газа в расплаве, ни образования каких - либо соединений не происходит. Отсутствие растворения газа оценивается с практической точки зрения. Сюда относятся случаи с достаточно малой растворимостью, не имеющей значения для процесса плавки металлов. Отсутствие взаимодействия можно наблюдать между любым металлом и любым инертным газом нулевой группы периодической системы Д.И. Менделеева, а также в некоторых системах металл-водород (металл - олово, свинец и др.), металл-азот (металл - медь, серебро, цинк и др.). 2. При взаимодействии жидкого металла с газом отмечается значительная растворимость газа в расплаве. Здесь также имеется в виду практически значимая растворимость, которая ощутимо влияет на качество сплава и определяет технологию плавки. В системах, где происходит подобное взаимодействие, в конечном итоге будут существовать насыщенный газом жидкий раствор и газовая фаза. Возможно также, что по достижении в расплаве предельного содержания газа начнется образование химического соединения между газом и металлом. Для процесса плавки определяющим обстоятельством является именно образование раствора газа в жидком металле. Данный тип взаимодействия наблюдается во многих системах металл-водород. 3. Взаимодействие жидкого металла с газом выражается в образовании устойчивых химических соединений металл - газ. Растворимость газа в жидком металле в этих случаях настолько мала, что наблюдается во многих системах металл-кислород (А1-О2, Mg-O2 и др.). Тип взаимодействия жидкого металла с газом определяется природой металла и газа, температурой и давлением газа над расплавом. Для двойной системы металл-газ характер взаимодействия и образующиеся фазы можно довольно легко установить по существующим диаграммам состояния. Процесс взаимодействия жидкого металла с газами состоит из нескольких ступеней. Поступление молекул газа к поверхности жидкого металла обеспечивается путем молекулярной диффузии и конвективного массопереноса в нем. При давлении, составляющем 104 Па и более, массоперенос в газах осуществляется в основном конвекцией. Следующая ступень заключается в переходе молекул газа на поверхность расплава. Этот процесс называется адсорбцией. При высоких температурах основная роль принадлежит активированной адсорбции или хемосорбции, которая выражается не только в осаждении молекул газа на поверхности расплава, но и в частичной их диссоциации на атомы. Об этом свидетельствует большая величина теплоты хемосорбции, близкая к теплоте диссоциации двухатомных газов. Атомы газа, адсорбированные на поверхности расплава, готовы как для образования молекул химического соединения металл-газ, так и для диффузии вглубь расплава. Если взаимодействие состоит в возникновении нерастворимого в. расплаве соединения, то на поверхности расплава начинает нарастать слой этого соединения. Скорость взаимодействия определяется, кроме прочих обстоятельств, сплошностью этою слоя, которую можно оценить, сравнивая объемы образующегося соединения и расходуемого металла с учетом стехиометрии соединения и плотностей металла и соединения. Если объем возникающего соединения значительно меньше объема расходуемого металла, слой соединения неизбежно должен иметь надрывы и трещины, куда свободно проникает газ. В этих случаях взаимодействие проходит с неизменной скоростью. Если же указанные объемы близки друг к другу, то газ должен диффундировать через слой соединения. Поскольку толщина слоя непрерывно увеличивается, скорость взаимодействия будет уменьшаться. Так происходит, например, взаимодействие жидкою алюминия с кислородом, приводящее к образованию пленки оксида алюминия на поверхности расплава. При экзотермическом процессе образования соединения металл-газ может происходить местное повышение температуры, приводящее к возгоранию расплава. Это наблюдается, например, при перегреве жидкого магния и его сплавов на воздухе выше 700 оС, а также при перегреве цинка выше 600 оС. Если расплав способен растворять газ, то адсорбированные атомы газа диффундируют вглубь расплава. В металлических расплавах газы могут растворяться лишь в атомарном состоянии. Процесс растворения газа в приповерхностном слое целиком определяется диффузией. В глубине расплава распространение атомов газов осуществляется главным образом конвективным массопереносом. Нередко вследствие ограниченности массопереноса в жидкой фазе на поверхности расплава возникает слой соединения, хотя во всей массе расплава предельная концентрация газа в растворе еще не достигнута. Вопрос 3. Взаимодействие металлического расплава с газовой средой может быть трех типов: - первый тип - расплав не вступает во взаимодействие с газами и не растворяет в себе газ (полная инертность); так ведут себя все жидкие металлы в атмосфере инертных газов (аргон, гелий и др.). Практически полная инертность наблюдается между многими элементами и азотом (медь - азот, цинк - азот и др.), а также водородом (олово - водород, свинец - водород) и кислородом (золото - кислород); -второй тип - образуется устойчивое соединение металл - газ; это происходит между кислородом и жидким алюминием, магнием, цинком, оловом. Расплав загрязняется частицами этих соединений; -третий тип - в расплаве образуются растворы газа; подобный тип взаимодействия наблюдается во многих системах металл - водород (Мg, Al, Cu, Ni, Fe), металл - кислород (Cu, Ni, Fe). Вопрос 4. К мерам предупреждения газовой пористости относятся: • высушивание (контроль влажности) шихтовых материалов; • тщательное рафинирование и модифицирование расплава; •соблюдение температурно-временных параметров заполнения расплавом изложницы или формы, снижение температуры металла в печи до возможного минимума; • вакуумная обработка расплава; • обеспечение оптимальных условий кристаллизации металла и теплового режима прибылей; • повышение газопроницаемости форм и стержней; • снижение содержания водорода в расплаве за счет продувки расплава нейтральным газом при переливе (характерно для алюминиевых сплавов). Повышенная пористость слитка может вызывать появление несплошностей в металле на дальнейших переделах. При высоких степенях деформации металла (прокатка, прессование) пористость может частично или полностью завариваться. В штамповках и поковках пористость чаще всего сохраняется, образуя расслоения; в этом случае в зонах металла с указанными дефектами наблюдается снижение механических свойств. Вопрос 5. Примеси могут возникать в процессе плавления и разливки из-за загрязнения шихты, взаимодействия металла с футеровкой и флюсами, а также из-за растворения элементов литейного оборудования и литейного инструмента. Кроме того, большое количество примесей может поступать при переплавке алюминиевых отходов Неметаллические включения в сплавах Неметаллические включения можно разделить на две группы: включения, которые образуются внутри расплавленного или твердого сплава в результате реакций, которые протекают между компонентами сплава, и включения, которые попадают в сплав в виде флюсов, шлаков, частей футеровки и других загрязнений. Неметаллические включения в затвердевшем сплаве являются телами, нарушающими сплошность и единообразие его структуры. Твердые неметаллические включения часто имеют острые углы и края, в которых образуются значительные концентрации напряжений. Тугоплавкие для данного сплава включения, температура плавления которых превышает температуру плавления данного сплава, обычно располагаются внутри кристаллов. Легкоплавкие включения входят в эвтектические «сетки» и располагаются по границам зерен, часто вызывая хрупкость или красноломкость. Неметаллические включения могут неблагоприятно сказаться и на процессах вторичной кристаллизации. Некоторые включения могут понижать химическую стойкость сплавов, так как они образуют с основным металлом сплава коррозионные гальванические пары, способствующие развитию электрохимических процессов коррозии. Различают три основных источника неметаллических включений: 1) Неметаллические включения могут возникать вследствие особенностей технологического процесса приготовления сплавов и их последующей кристаллизации. Например, растворимость элементов, образующих включения, зависит от температуры: чем выше температура, тем больше концентрация элементов в растворе. При понижении температуры кристаллизации эти элементы выделяются из раствора в виде мельчайших частичек и самостоятельно или, соединившись с другими компонентами сплава, образуют неметаллические включения. Часть неметаллических включений всегда имеется в шихтовых материалах и может остаться в сплаве. 2) Источником неметаллических включений могут быть химические реакции, происходящие в сплаве в результате целенаправленного процесса удаления нежелательных примесей (например, раскисления и др.). В результате таких реакций образуются нерастворимые в расплаве вещества (например, оксиды, нитриды и др.). Возможно и образование окисных включений в процессе разливки в результате вторичного окисления. 3) Источником неметаллических включений в отливках могут быть частицы шлака, футеровки печей, желобов, ковшей, а также литниковой системы и литейной формы Источниками засорения сплава неметаллическими включениями в основном являются продукты реакций, которые протекают в результате взаимодействия расплавленного сплава с печными газами и металлоидами; продукты, получающиеся в результате взаимодействия флюсов, шлаков, раскислителей и футеровки печей, а также в результате взаимодействия сплава с футеровкой ковш Вопрос 6. Рафенирование флюсами - покровно-рафинирующие флюсы защищают сплавы от взаимодействия с атмосферой, очищают от оксидных включений и дегазируют их. Флюсы адсорбируют до 10% (по массе) оксида алюминия и растворяют до 1%; при этом удаляется и водород. Обработка расплава рафинирующими флюсами Один из главных элементов современной технологии производства литых заготовок из алюминиевых сплавов – это рафинирование расплава от инородных включений Обработка расплава специальными солевыми композициями – флюсами является технологичным и эффективным методом рафинирования алюминиевых сплавов в литейных цехах. Широкое применение имеют флюсы, состоящими из хлоридов и фторидов щелочных и щелочноземельных металлов Рафинирующее действие флюсов заключается в том, что они способны адсорбировать до 10 % (по массе) оксида алюминия и растворять его до 1 %, при этом удаляется и водород, образующий комплексы с Al2O3. Требования к флюсам Некоторые требования являются специфическими, относящимися к конкретной группе флюса, другие - общими для всех флюсов: 1. Температура плавления флюса должна быть меньше технологической температуры алюминиевого расплава, т.е. флюс должен быстро расплавляться и находиться в жидком состоянии. Исключением являются флюсы, используемые в качестве твердых активных фильтров для очистки алюминиевых расплавов. 2. Плотность жидких флюсов должна быть меньше плотности алюминиевого расплава, чтобы адсорбируемые и растворяющиеся в них примеси концентрируются в верхних слоях расплава, откуда удаляются вместе с флюсом. Соотношение плотностей флюса и расплава определяет поведение расплава во флюсе и флюса в расплаве. 3. Жидкотекучесть флюса должна быть достаточно высокой, а вязкость - небольшой, чтобы обеспечить быстрое его растекание по поверхности. 4. Флюс должен быть химически инертным к газам печной атмосферы и к футеровке печей. Желательно, чтобы он в меньшей степени вступал в химическое взаимодействие с алюминием, с целью уменьшения потерь металла. 5. Флюс должен обладать химической активностью по отношению к металлическим примесям и способностью к удалению неметаллических примесей. 6. Смачивающая способность жидкого флюса в отношении оксидной пленки и др. твердых неметаллических включений должна быть выше, чем у алюминиевого расплава. Одновременно жидкий флюс должен смачивать алюминиевый расплав, обеспечивая при этом быстрое восстановление флюсового покрытия при его нарушении. 7. За счет минимальной смачивающей способности в отношении расплава, что позволяет полностью отделить расплав от флюса при съеме шлака, флюс должен обеспечивать минимальное содержание алюминия в шлаке. 8. Летучесть флюса не должна быть большой, не приводить к изменению во времени его свойств и не создавать трудности в применении изза загрязнения окружающей среды и ухудшения условий труда. 9. Флюс должен обладать минимальной гигроскопичностью, чтобы исключить насыщение алюминиевого расплава влагой и неметаллическими примесями и предотвратить образование хлопков при применении. 10. Флюс не должен содержать дорогостоящих или дефицитных компонентов. Вопрос 6. Вопрос 7 При фильтрации неметаллические включения улавливаются на фильтре, установленном на пути потока металла. Простые фильтры представляют собой сетки из стекловолокна. Они улавливают оксидные пленки, но не мелкие включения. Очистка металлических расплавов от взвешенных включений при фильтровании через зернистые фильтры обусловлена механическими и адгезионными процессами. Чем меньше диаметр зерен фильтра и плотнее их укладка, тем выше достигаемый уровень очистки расплавов от крупных включений пленок. С увеличением толщины слоя фильтра эффективность очистки увеличивается. Фильтры, смачивающиеся расплавами, более эффективны, чем несмачивающиеся. Эффект фильтрации также основывается на силах сцепления в фильтрующей среде в виде слоистого глинозема или кокса. Этот вид фильтрации применяется для производства высококачественных слитков для прессования или прокатки. С точки зрения качества литья - фильтрование обеспечивает увеличение механических и эксплуатационных свойств отливок. Эффективность фильтра зависит от размеров его ячеек. Тщательно контролируя размер ячеек в фильтре, можно достигнуть более постоянной эффективности фильтрации. Точность размеров чрезвычайно важна для обеспечения правильной установки фильтра в корпус фильтровальной коробки и предотвращения прохождения металла мимо фильтра или излишней нагрузки на фильтр. На данный момент наиболее применяемы четыре вида фильтров, это: сетчатые фильтры; фильтры с применением пенокерамики; фильтры с насыпной постелью (или BEDфильтр); трубчатые фильтры (сменный картридж пучка труб) Вопрос 8. Наиболее распространённым дефектом отливок из алюминия является пористость, которая образуется из-за наличия водорода в расплаве. Общим принципом дегазации является использование пузырьков газа, проходящих через расплав и выносящих водород на поверхность. Эффективность дегазации зависит прежде всего от размера пузырьков. При ротационной дегазации создаются хорошо диспергированные пузырьки диаметром несколько миллиметров, и этот способ дегазации является наиболее эффективным. Применяя пористые пробки, также можно создавать пузырьки небольшого диаметра. Но в этом случае дисперсия пузырьков происходит хуже, чем при ротационной дегазации. При дегазации с помощью трубки образуются пузырьки диаметром от 20 до 30 мм, всплывающие локально только в области ввода трубки. Можно применять инертный или реактивный газ. Реактивные газы (обычно хлор или смесь газов с хлором) более эффективны для удаления твёрдых частиц, но менее экологичны. При использовании дегазирующих препаратов в виде таблеток достигается глубокое рафинирование за счёт протекания адсорбционно-флотационных процессов и химического связывания растворенного водорода. Такие препараты снижают пористость, газосодержание, потери металла со шлаком, повышают пластические свойства металла и одновременно оказывают модифицирующее действие. Продувка расплава инертными газами, при соответствующем инженерном оформлении удовлетворительно удаляет включения, попавшие в расплав с засором лома, включения же образующиеся в расплаве за счёт «внутреннего» окисления можно удалить, только связав их в соединения, которые по своей природе и структуре менее связаны со структурой расплавленного алюминия, например в оксихлориды или оксифториды. Использование добавок хлора или фторсодержащих газов (фреонов) в продувочный газ частично помогает процессам флотации неметаллических включенийизрасплава. Существенно повышает эффективность флотации и диспергация пузырьков продувочного газа, которая может быть осуществлена либо с помощью вращающегося в расплаве импеллера (нагнетателя газа), либо продувкой расплава высокоскоростными струями газа. Лучшие результаты даёт сочетание активного флюсования путём перемешивания металла с жидкими флюсами с последующей продувкой расплава диспергированным нейтральным газом. В качестве примера можно привести технологию ковшевого рафинирования сплавов, которая применялась на Мценском заводе алюминиевого литья в середине 80-х годов (кстати, задолго до предложений немецких и американских фирм). Технология рафинирования заключалась в следующем: перед заливкой металла из печи в ковш на дно его заливали из флюсоплавильной печи от 2 до 4 кг жидкого флюса, затем из отражательной печи заливали перегретый до 780 °С металл; ковш с расплавом везли к установке ковшевого рафинирования, с помощью импеллера вначале вмешивали в расплав флюс при погружении импеллера под уровень металла, а затем при погруженном на дно ковша импеллере подавали в его полость аргон. Вся операция рафинирования одной тонны расплава занимала не более пяти минут, включая съём шлака с поверхности металла в ковше после подъёма импеллера. В результате применения этой технологии на заводе снизился общий брак по литью примерно на одну треть. Как работают установки дегазации Водород удаляется из расплавленного алюминия посредством барботирования инертного газа через металл. Инертный газ, обычно аргон, вводится в камеру с помощью одного или более вращающихся продувочных устройств или устройства инжекции другого типа. Инжектор расщепляет газ на пузырьки, которые насыщают расплавленный металл. Когда пузырьки технологического газа поднимаются к поверхности расплава, растворенный водород десорбируется из расплава. (рисунок 7) Добавление небольшого количества хлора (обычно 0.5% или менее) в технологический газ ломает связь между алюминием и любыми присутствующими не смачиваемыми включениями, давая возможность поднимающимся пузырькам газа прилипать к включениям и перемещать их к поверхности расплава. Вопрос 9. Критерии качества алюминиевого расплава Алюминиевый расплав – это исходный материал для изготовления любой алюминиевой продукции. Различные виды алюминиевых изделий требуют различного уровня чистоты алюминиевого расплава. Качество алюминиевого расплава является одним из наиболее важных условий для обеспечения заданного уровня качества конечной алюминиевой продукции. Уровень качества расплава определяют три вида загрязнений: растворенный водород; твердые включения; растворенные примесные металлы.