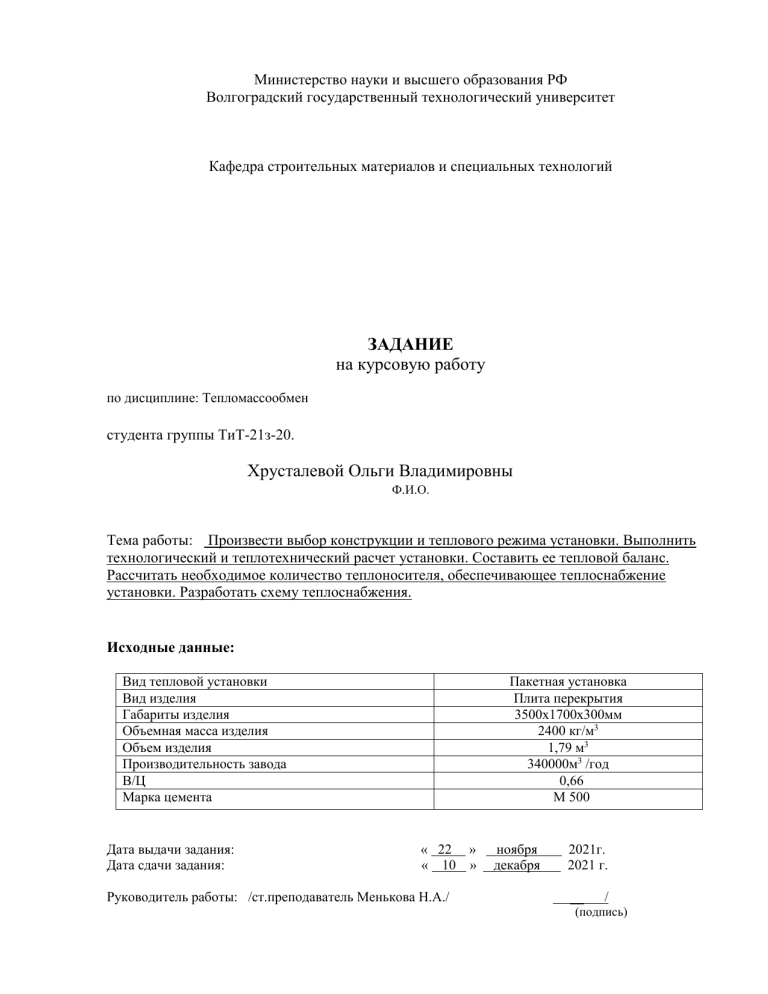

Министерство науки и высшего образования РФ Волгоградский государственный технологический университет Кафедра строительных материалов и специальных технологий ЗАДАНИЕ на курсовую работу по дисциплине: Тепломассообмен студента группы ТиТ-21з-20. Хрусталевой Ольги Владимировны Ф.И.О. Тема работы: Произвести выбор конструкции и теплового режима установки. Выполнить технологический и теплотехнический расчет установки. Составить ее тепловой баланс. Рассчитать необходимое количество теплоносителя, обеспечивающее теплоснабжение установки. Разработать схему теплоснабжения. Исходные данные: Вид тепловой установки Вид изделия Габариты изделия Объемная масса изделия Объем изделия Производительность завода В/Ц Марка цемента Дата выдачи задания: Дата сдачи задания: Пакетная установка Плита перекрытия 3500х1700х300мм 2400 кг/м3 1,79 м3 340000м3 /год 0,66 М 500 « 22 » « 10 » Руководитель работы: /ст.преподаватель Менькова Н.А./ ноября декабря 2021г. 2021 г. __ / (подпись) 1. Пояснительная записка Содержание. Введение 1. Описание конструкции и работы установки 2. Технологический расчет 3. Теплотехнический расчет 2. Графическая часть проекта. 2.1 не предусмотрено. 3. Дополнительные указания. 4. Литература и нормативно-техническая документация. 4. Рекомендуемая литература. 1. Никифорова Н. М. Теплотехника и теплотехническое оборудование предприятий промышленности строительных материалов и изделий. М.: Высшая школа, 1981. 2. Никифорова Н. М. Основы проектирования тепловых установок при производстве строительных материалов. М.: Высшая школа, 1978. 3. Перегудов В. В. и др. Тепловые процессы и установки в технологии строительных изделий и деталей. М.: Стройиздат, 1983, 416 с. 4. Роговой М. И. и др. расчеты и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов. М.: Стройиздат, 1975, 320 с. 5. Веселова Н. М., Фокин В. М. Тепловлажностная обработка изделий в тепловых установках: Методические указания к курсовому и дипломному проектированию. - СОДЕРЖАНИЕ ВВЕДЕНИЕ…………………………………………………………………… 4 1. Описание конструкции и работы установки …………………………… 1.1Режим ТВО изделий……………………………………………………… 2. Технологический расчет…………………………………………………. 2.1 Расчет размеров установки…………………………………………....... 2.2 Расчет производительности установок и их потребное количество…. 3. Теплотехнический расчет………………………………………………… 3.1Определение расхода теплоносителя в установке…………………....... 3.2 Подбор вспомогательного оборудования……………………………… 3.3 Расчет пароразводки…………………………………………….............. 4. Безопасная эксплуатация установки……………………………………... Литература…………………………………………………………………… 5 5 6 9 9 10 Введение Несмотря на большое количество новых строительных материалов, популярность бетонных конструкций не уменьшается. Бетон имеет повышенную прочность и надежность, поэтому он остается востребованным при строительстве, как жилых комплексов, так и хозяйственных построек. Бетон — это искусственно созданный строительный монолит, или, как его чаще называют, искусственный строительный камень. Изготавливают его из вяжущего вещества, воды, наполнителей и различных добавок, с помощью которых можно изменять свойства бетонной массы, повышая морозостойкость, снижая истираемость, делая ее водонепроницаемой, жаростойкой и т.п. В классический состав бетона входят: - цемент; - песок; - гравий или щебень; - вода. Цемент – популярный строительный материал, получаемый искусственным путем. Он представляет собой мелкодисперсный порошок, который при взаимодействии с водой превращается в пластичную массу, способную затвердевать даже в условиях высокой влажности. Физикохимический процесс взаимодействия цемента с водой называется гидратацией. В результате его протекания растворы и смеси, изготовленные на базе цементного вяжущего, после твердения приобретают высокую прочность, водонепроницаемость, устойчивость к температурным перепадам. Гидратация – это необратимый процесс, при котором молекулы воды соединяются с молекулами минералов, входящих в состав цемента. В результате таких взаимодействий образуется пластичная масса, которая после затвердевания преобразуется в камнеподобное твердое тело. Основные стадии гидратации: - схватывание (от 45 минут до 2 часов); - твердение цемента (начинается в течение суток и продолжается несколько лет). В течение первых 7 дней созданная конструкция приобретает примерно 70 % прочности. Через 28 дней после заливки раствор или смесь набирают марочную прочность. Она составляет примерно 90-95 % от максимального показателя, для достижения которого требуется несколько лет. Чтобы сократить процессы гидратации применяют тепловую обработку бетона. Тепловая обработка бетонных и железобетонных изделий является одним из наиболее длительных и ответственных процессов в технологии их производства. Сущность ее состоит в том, что при повышении температуры до 80-100°С скорость реакции гидратации вяжущих веществ увеличивается. В качестве теплоносителя широкое распространение получили пар и паровоздушная смесь, а также подогретый и увлажненный воздух. Так как железобетонные изделия разнообразны по своим размерам, составу, свойствам, способам формования, требованиям к виду и качеству поверхности, применяются различные установки тепловой обработки. Эти установки отличаются по принципу действия - периодические и непрерывные. К установкам периодического действия относятся ямные камеры, автоклавы, кассетные установки и кассетные формы. Периодические установки работают по замкнутому циклу. Сначала загружают рабочую камеру материалом, затем проводят тепловую обработку, после чего материал выгружают. Тепловой режим периодически действующих установок не стационарный, ибо в каждой пространственной точке рабочей камеры температура изменяется во времени. К установкам непрерывного действия относятся туннельные, щелевые, вертикальные камеры, камеры прокатных станов. Установки непрерывного действия работают в режиме, приближающемся к стационарному, который с достаточной для практики точностью и называют таким. В этих установках каждой пространственной точке рабочей камеры должна соответствовать постоянная или близкая к ней во времени температура. В таких установках загружают и выгружают материал непрерывно или с небольшими интервалами. 1. Описание конструкции и работы установки Изготовляемая из железобетона пропарочная ямная камера имеет прямоугольную форму. Стены камеры для уменьшения тепловых потерь делают комбинированными. Основное днище выполняется из керамзитобетона и кладется на песчаную подготовку. Над основным днищем, которое выполнено с уклоном к месту отбора конденсата, находится воздушная прослойка, перекрытая фальш-днищем. Уклон фалыш-днища делается в обратном направлении для создания гидравлической петли из стекаемого конденсата в целях лучшего разделения находящегося в камере пара и удаляемого конденсата. При этом возможность "пролетного" пара в конденсатоотводящую систему резко снижается. По боковым стенам камеры установлены стойки с кронштейнами. В одной из боковых стен делается отверстие для забора воздуха из атмосферы при охлаждении, снабженное водяным затвором. Сопряжение крышки со стенками камер снабжено также водяным затвором. Для отбора паровоздушной смеси устроен канал, сообщающийся через водяной затвор с системой вентиляции. В днище предусмотрена система отбора конденсата, пропускающая его и не пропускающая пар. Для нагрева изделий через паропровод камеру подается пар. Камеры размещаются в технологических линиях и соединяются в блоки. Габариты камеры в плане соответствуют габаритам обрабатываемых изделий. Изделия размещаются в зависимости от размеров в один-два штабеля. Высота камеры 2,5 -3 м. Для удобства обслуживания основная часть (до 3/4 высоты) камеры заглубляется в землю. Принцип работы камеры заключается в следующем. С камеры снимается крышка. Изделие в форме опускается краном в камеру и устанавливается на нижние кронштейны стоек. Нагруженные кронштейны заставляют раскрыться следующий ряд и так далее. После загрузки камеры закрывается крышка, заполняются водяные затворы и начинают подавать пар. Изделия нагреваются (период прогрева) и выдерживаются (изотермическая выдержка) при достигнутой температуре. В процессе прогрева и изотермической выдержки пар конденсируется, отдает теплоту и в виде конденсата удаляется через систему. По окончании выдержки подача пара прекращается, и через канал из камеры удаляется паровоздушная смесь. При этом вода в затворах вскипает и в виде паровоздушной смеси также удаляется. Через освободившийся от воды затвор, а также через затвор, соединяющий крышку со стенками, в камеру поступает воздух, который охлаждает изделия, сам нагревается и также удаляется в канал . После охлаждения изделий камера раскрывается, а изделия, набравшие 70-80 % марочной прочности, выгружаются из камеры краном. Необходимость экономии топливно-энергетических ресурсов заставила искать возможности снижения расхода пара на тепловлажностную обработку. В связи с этим были приняты усовершенствования стенок, днища и крышек пропарочных камер, а также принципов подачи пара в камеры. Рассмотрим эти усовершенствования Фактический коэффициент полезного использования тепловой энергии (КПИ) в пропарочных камерах не превышает 20%. Вводя усовершенствования в конструкции, а также устранив утечки и выбросы пара, можно обеспечить увеличение КПИ до 85%. Для этого вместо днища из тяжелого бетона рекомендуется днище с воздушными прослойками. 1.1 Режим тепловлажностной обработки При естественном твердении в нормальных условиях изделия набирают марочную прочность в 28 суточном возрасте. Для ускорения процесса твердения бетона, уменьшения времени оборачиваемости форм, увеличения производительности заводов прибегают к различным приемам сокращения срока твердения изделий. Это достигается применением тепловлажностной обработки изделий, применением БТУ, повышением активности цемента и различных ускорителей твердения. Наиболее эффективным из перечисленных способов является тепловлажностная обработка железобетонных изделий. Технологический процесс тепловлажностной обработки изделий заключается в воздействии на него горячей и влажной среды – парами при температуре 80-100ºС. Процесс твердения ускоряется в 10-20 раз за счет ускорения процессов гидролиза и гидратации цемента. Тепловлажностная обработка обеспечивает набор прочности бетона > 70 % от R28. Затем в процессе дальнейшего выдерживания изделие набирает марочную прочность. Тепловлажностная обработка изделия, включающая следующие зоны: - подъём температуры до максимальной; - изотермическая выдержка; - охлаждение. При выборе режима тепловой обработки необходимо исходить из требований по обеспечению максимального сокращения продолжительности оборота установки и выполнения требований по качеству продукции. Оптимальные режимы тепловой обработки изделий зависят от способа подведения теплоты, применяемых цементов, требуемой прочности бетона, вида заполнителя, толщины изделия. Оптимальными режимами тепловой обработки тяжелых бетонов являются комбинированные режимы с переменной относительной влажностью среды, заключающиеся в подъеме температуры среды продуктов сгорания природного газа с относительной влажностью 20 - 60 % с последующим их увлажнением на стадии изотермического прогрева до относительной влажности 80 - 100 %. Скорость подъема температуры среды камере, как и при пропаривании, может быть постоянной, постоянно возрастающей, ступенчатой. Чем ниже относительная влажность среды, тем выше может быть скорость ее подъема, и при постоянном ее значении может быть увеличена для тяжелых конструкционных бетонов до 30 - 40°C/ч. Для защиты бетона изделий от испарения влаги могут быть использованы любые известные способы, такие, как различные пленкообразующие, влагонепроницаемые и гидрофобизирующие составы, смазки и т.д. Нанесение защитного слоя следует проводить сразу же после окончания формовки и отделки верхней открытой поверхности изделий. В качестве гидрофобизирующих и влагозащитных покрытий могут быть использованы, например, эмульсол, машинное масло или составы, применяемые на заводах железобетонных изделий для смазки металлических форм. Количество наносимой смазки уточняется в каждом конкретном случае. Поверхность изделия должна быть увлажненной до конца изотермического прогрева. С уменьшением относительной влажности среды снижается температура прогрева бетона. Поэтому ориентировочную температуру прогрева при различной относительной влажности среды следует принимать по температуре поверхности бетона. Время изотермического прогрева зависит от температуры и относительной влажности среды, группы применяемого цемента, марки цемента и класса бетона, величины отпускаемой или передаточной прочности. Оптимальной температурой изотермического прогрева для тяжелых конструкционных бетонов, приготовленных на портландцементах, является 8085°С. Охлаждение изделий с обычным армированием следует проводить в камере в течение 2 ч. Продолжительность выдерживания распалубленных изделий в цехе при температуре наружного воздуха ниже 0°С после окончания тепловой обработки следует принимать 12 ч. При отсутствии необходимых площадей длительность выдерживания может быть сокращена до 8-6 ч. В этих случаях необходимо длительность изотермического выдерживания увеличивать соответственно на 0,5 или 1 ч. На полигонах остывание изделий в камерах должно продолжаться до перепада температур между изделием и наружным воздухом не более 40°С. Пропаривание бетона значительно ускоряет физико-химические процессы твердения, что позволяет в короткий срок получить бетоны требуемой прочности. В то же время при пропаривании возникают деструктивные процессы, которые повышают пористость и понижают физико-механические свойства бетона. Структурные нарушения в бетоне могут возникать в периоды подъема и понижения температуры. Для их устранения необходимо применение предварительного выдерживания бетона, рациональных скоростей подъема и снижения температуры; использование горячих бетонных смесей, предварительно разогретых паром или электрическим током. Процесс воздействия создаваемой среды на помещенный в установку бетон представляют в виде зависимости температуры поверхности материала от времени Рисунок 1 - Режим тепловлажностной обработки изделий: 𝜏нагр –– время нагрева (подъема температуры) изделия, 𝜏из –– время изотермической выдержки изделия, 𝜏охл –– время охлаждения изделия 2. ТЕХНОЛОГИЧЕСКИЙ РАСЧЁТ Технологический расчет устанавливает габариты тепловых установок, потребность в их количестве и определяет производительность установок, оборудованных данной технологией. 2.1 Расчет размеров установки Габаритные размеры камеры устанавливают в зависимости от размеров изделий. В производимых расчетах суммарная высота изделия, формы и прокладки находится по формуле: h = и + ф + пр (2.1) h = 300 + 20 + 300 = 620 мм где и – толщина изделия, мм; ф = 20 мм – толщина дна формы; пр = 300 мм – свободное пространство между изделиями по вертикала с учетом прокладок ни кронштейна. Количество изделий в штабеле, располагаемых по высоте камеры: n = H/h, (2.2) n = 4000 / 620 = 6 Линейные размеры камеры определяются по формулам: высота ширина длина Н = (и + ф) п +пр (п – 1) + hд + hк (2.3) В = b + 2bп +2bс (2.4) L = l +2bп +2bc (2.5) где hд = 200 мм – расстояние от дна камеры до низа формы; hк = 100 мм – расстояние от крышки до верхней поверхности изделия; b – ширина изделия, мм; bп = 100 мм – ширина полки формы, bс = 400 мм – расстояние от поверхности формы до внутренней поверхности стенки камеры; l – длина изделия, мм. H = (300 + 20) ∙ 6 + 300 (6 - 1) + 200 + 100 = 3720 мм В = 1700 + 200 + 800 = 2700 мм L = 3500 + 200 + 800 = 4500 мм Количество изделий k, одновременно обрабатываемых в одной камере: k = mn, (2.6) k = 6 4 = 24 где n – количество изделий в штабеле, шт; m- количество камер в блоке, шт; m = 4 шт. Коэффициент заполнения камеры изделиями: = Vб / Vк , (2.7) = 42,96 / 43,74 = 0,98 где Vб = Vиk – объем бетона всех изделий, м3, Vи – объем одного изделия, м3; Vк = LBН – объем камеры, м3. Свободный объем камеры, м3: Vсв = Vк – Vб . (2.8) Vсв = 43,74 – 42,96 = 0,78м3 2.2 Расчет производительности установки и их потребное количество Фонд рабочего времени Тгод , ч, определяется по формуле: Тгод = nднnсм см , (2.9) Тгод = 300 2 8 = 4800 ч где nдн – количество рабочих дней в году; nсм – количество рабочих дней в год; см – количество рабочих дней в году Количество часов работы оборудования, ч: Тч = ТгодКоб, (2.10) Тч = 4800 0,83 = 4080ч где Коб = 0,83 – коэффициент использования оборудования. Часовая производительность завода: объемна, м3 /ч: Gч = G / Тч , (2.11) Gч = 340000 / 4800 = 70,8м3 /ч где G – годовая производительность завода, м3 /год; штучная, шт/ч: Gч = GчVи , (2.12) Gч = 70,8 / 0,72 = 21,5шт/ч где Vи - объем бетона одного изделия; массовая, кг/ м3: Gч = Gч, (2.13) Gч = 21,5 2400 = 51600 кг/ м3 где - удельный вес бетона, кг/м3. Потребное число установок для обеспечения заданной производительности: nу = Gч / k, nу = 21,512 / 28 = 9 где - общее время тепловой обработки. (2.14) Производительность одной установки определяется по формуле: штучная, шт/ч: gч = k / , (2.15) gч = 28 12 = 2,3шт/ч объемная, м3/ч: gч = gч / Vи , (2,16) gч = 2,3 / 0,72 = 1,6м3/ч массовая, кг/ч: gч = gч . (2.17) gч = 1,6 2400 = 3840 кг/ч 3. ТЕПЛОТЕХНИЧЕСКИЙ РАСЧЕТ 3.1 Определение расходов тепла Общий расход тепловой энергии Q кДж/ч при разогреве бетона изделий до t определяется по формуле: Qр = К (Qб + Qв + Qм + Qп + Qсв), (3.1) где К – коэффициент, учитывающий потери тепла с конденсатом и с утечками пара через неплотности, при разогреве бетона паром до 80С, К = 1, 065; Qб - расход теплоты на разогрев бетона изделий, кДж/ч; Qв - расход теплоты на нагрев и испарение влаги бетона, кДж/ч; Qм - расход теплоты на нагрев металла форм и арматуры изделий, кДж/ч; Qп - расход теплоты на разогрев элементов ограждений, включая потери тепла за время разогрева, кДж/ч; Qсв - расход теплоты с паром, находящимся в свободном в свободном объеме, кДж/ч. Расход теплоты на разогрев бетона изделий, кДж/ч, рассчитывается по формуле: Qб = Vбcб (tк – tк) / нагр, (3.2) где Vб = Vиk – объем бетона всех изделий, м3; Vи – объем одного изделия, м3 ; k - емкость установки, шт; - удельный вес бетона, кг/м3; cб = 0,84 кДж/(кгС) - теплоемкость бетона; tк – конечная температура разогрева бетона, С; tн – начальная температура бетона перед тепловой обработкой, принимается в зависимости от технологии tн = 20С; нагр – время нагрева бетона изделий, ч. Vб = 0,72 28 = 20,16 м3. Qб = Vб 2400 0,84 (80-20) / 3 = 812851,2 кДж/ч. Расход теплоты на нагрев и испарение влаги бетона, кДж/ч, находят: Qв= (Vбwcв (tк –tн) + Vбwr) / нагр , (3.3) где w = 0,06 – влажность заполнителя бетона; cв= 4, 19 кДж/(кгС) – теплоемкость влаги; w – изменение влажности изделий в процессе тепловой обработки, при атмосферном давлении w = 0; r – скрытая теплота парообразования, принимается в зависимости от абсолютного давления в установке, r = 2243,6 кДж/кг. Qв = (20,16 2400 0,06 0,84 (80 -20) + 20,162 400 0 2243, 6) / 3 = 48771, 07 кДж/ч. Расход теплоты на нагрев металла вагонеток, форм и арматуры изделий кДж/ч, определяют по формуле: Qм = ((Gф + Gа + Gпак)cм (tк – tн)) / нагр , (3.4) где Gф = gф nф - масса всех форм, находящихся в установке, кг; gф - масса одной формы, кг gф= 1100Vи (3.5) gф = 0,72 1100 = 792 кг nф – количество форм находящихся в установке, шт; Gф = gф 28 = 792 28 = 22176 кг. Gа = gаk – масса арматуры всех изделий, находящихся в установке, кг; gа – масса арматуры одного изделия, кг; k – емкость установки, шт; Gа = 144 28 = 4032 шт. Gпак = gпакm – масса стоек пакетировщика в одной камере; gпак = 1860 – масса стоек пакетировщика в одной камере; m – количество ямных камер в блоке, шт; (4 шт) Gпак = 1860 4 = 7440 кг cм = 0,48 кДж/(кгС) – теплоемкость металла. Qм = ((22176 + 4032 + 7440) 0,48 (80 – 20)) / 3 = 323020,8 кДж/ч. Расход теплоты на разогрев элементов ограждений, включая потери теплоты за время разогрева, кДж/ч, рассчитывают: Qп = q1F1kq + q2F2kq + q3F3kq + q4F4kq + q5F5 (3.6) q1-5 – удельные потери тепловой энергии, приходящиеся на 1м2 поверхности отдельных ограждений, кДж/м2; F1 – площадь поверхности наружных стен блока камеры выше нулевой отметки пола, м2; F2 - площадь поверхности наружных стен блока камеры ниже нулевой отметки пола, м2; F3 – площадь поверхности перегородок, м2; F4 – площадь поверхности днища, м2; F5 – площадь поверхности крышки, м2. kq – коэффициент компонентов удельных тепловых потерь, kq = 0,1 F1 = 2 (mBH + LH) (3.7) F2 = 0 (3.8) F3 = LH (m -1) (3.9) F4 = mBL (3.10) F5 = mBL (3.11) F1 = 2 (4 BH + LH) = 2 (4 2190 3780 + 3180 3780) = 90,27м2 F3 = LH (4 -1) = 3180 3780 (4 - 1) =36,06м2 F4 = 4 BL = 4 2190 3180 = 27,8м2 F5 = 4 BL = 4 2190 3180 = 27,8м2 Qп = (19200 90,270,1 + 15500 0 0,1 + 18000 36,060,1+ 10900 27,8 0,1+ 7700 27,8 )/3 = 1160828,8кДж/ч Термическое сопротивление теплопередачи Ro (м2С)/Вт, рассчитывают по формуле: Ro = б / б +из /из + Rпр (3.12) где б и из - соответственно толщина слоя бетона стенки и тепловой изоляции, м, принимают исходя из конструкций камеры; б + из – соответственно коэффициенты теплопроводности бетона стенки и тепловой изоляции, (м2С)/Вт; Rпр– сопротивление теплопередачи воздушной прослойки, (м2С)/Вт. Ro = 0,25/0,84 + 0,05/0,04 + 0,3 = 1,8 Расход теплоты с паром, находящимся в свободном объеме установки, кДж/ч, определяют для камер ямного типа по формуле: Qсв = Vсвiп.ап.а (3.13) где Vсв - свободный объем установки, м3; iп.а - энтальпия пара при атмосферном давлении, iп.а = 2674,9 кДж/кг; п.аплотность пара при атмосферном давлении, п.а= 0,5896 кг/м3. Qсв = 6,16 2674,9 0,5896 = 9715,07кДж/ч Qр = К (Qб +Qв + Qм + Qп + Qсв) = 2508274,08кДж/ч К= 1,065 3.2 Определение расхода теплоносителя в установке Для определение расхода теплоносителя в установке составляют уравнение теплового баланс Qприх = Qрасх (равенство сумм прихода и расхода теплоты), базой которого является количество теплоты, израсходованное на 1 час работы установки (для установок периодического действия – в период разогрева бетона). При использовании в качестве теплоносителя насыщенного водяного пара при атмосферном давлении уравнение теплового баланса имеет вид: Dнагр = iж + rx = Qр - Qэ.р (3.14) Dнагр = Qр - Qэ.р / (iж + rx) (3.15) Dнагр = 2508274,08 – 23276,736 / (417,44 + 2243,6 0,95)= 1153,99 где Dнагр – расход пара, определяемая величина, кг/ч; iж - энтальпия жидкости при атмосферном давлении, iж = 417,47 кДж/кг; r - скрытая теплота парообразования, r = 2243,6 кДж/кг x – степень сухости пара, х = 0,95; Qр – общий расход тепловой энергии, кДж/кг; Qэ.р – тепловыделение бетона при экзотермических реакциях, кДж/кг. Тепловыделение при экзотермических реакциях Qэ.р, кДж/кг, в процессе разогрева бетона находят по формуле: Qэ.р = (0,0023Q28(В/Ц)0,44tсрнагр ) gчGц (3.16) где Q28 – тепловыделение цемента при 28-суточном твердении, определяют в зависимости от марки цемента; В/Ц – водоцементное соотношение, для различных бетонов находят в пределах 0, 4; tср = (tк – tн)/2 – средняя температура бетона за время твердения, С; нагр – время нагрева бетона , ч; gч – объемная производительность установки, м3 /ч; Gц - расход цемента на 1 3 бетона, кг. tср = (80+20)/2 = 50С Qэ.р = (0,0023 251 0,680,44 50 3) 1,6200 = 23276,74 кДж/кг Для проверки полученных результатов составляют таблицу теплового баланса на 1 час работы установки (для установок периодического действия – в период разогрева бетона). Таблица 1- Сводная таблица баланса тепла Наименование статей баланса Количество теплоты кДж/ч % 2508274,08 73,50 23276,74 26,50 2531550,82 100 Расход теплоты на разогрев бетона изделий 812851,2 54,84 Расход теплоты на нагрев и испарение влаги бетона 48771,07 16,41 Расход теплоты на нагрев металла вагонеток, форм и арматуры изделий 323020,8 8,81 Приходные статьи теплоты Приход тепла с теплоносителем Приход тепла от экзотермических реакций Всего Расходные статьи теплоты Расход теплоты на разогрев элементов ограждений, включая потери теплоты за время разогрева 1160828,8 19,62 Расход теплоты с паром, находящимся в свободном объеме установки 9715,06 0,31 2355186,93 100 Всего В период изотермической выдержки теплоноситель подается для поддержания термосного режима. Количество теплоносителя израсходованного в этот период находят: При теплоносителе – насыщенный водяной пар атмосферного давления: Dиз= (сумFп (tст - tо.с ) 3,6) / (iж + rx) (3.17) сум = 10,69 Fп = 2 (LB + LH + BH) (3.18) Fп = 54,52 м2 (tст - tо.с) = (40 – 20) (iж + rx) = (417,47 + 2243,6 0,95) Dиз = (10,69 54,52 (40- 20) 3,6) / (417,47 + 2243,6 0,95) = 16,46 кг/ч. Удельные расходы теплоносителей: пара dнагр = Dнагр / gч ; (3.19) dиз = Dиз / gч; (3.20) где dнагр – удельные расходы теплоносителей в период нагрева изделия; dиз - удельные расходы теплоносителей в период изотермической выдержки. dнагр = 721,24кг/м3 dиз = 10,29кг/м3 Удельные расходы теплоносителей должны соответствовать нормативным значениям, используемым в промышленности. Для расчета годового потребления теплоносителя сначала рассчитывают количество теплоносителя, затраченного в одном цикле работы установки: пара Dц = Dнагрнагр + Dизиз , кг/цикл; (3.21) где Dц – количество теплоносителя, затраченного в одном цикле работы установки; Dнагр – количество теплоносителя, затраченного в период нагрева; нагр– время разогрева бетона, ч; Dиз – количество теплоносителя, затраченного в период изотермической выдержки; из – время изотермической выдержки, ч; Dц = 1153,99123 3 + 16,46323 5 = 3544,29 кг/цикл. Тогда годовое потребление теплоносителя будет: пара Dгод = Dц nц , (3.22) где nц = Тч / – количество рабочих циклов, совершаемых установкой в год; Тч – фонд рабочего времени в году, ч; – полное время тепловой обработки изделий, ч. nц= 4080 / 12 = 340 Dгод = 3544,29 340 = 1205058,55 кг/год. 4. ПОДБОР ВСПОМОНАТЕЛЬНОГО ОБОРУДОВАНИЯ Расчет пароразводки Одним из условий нормальной эксплуатации пропарочных установок являются равномерное распределение в них паровой среды. Расчет пароразводки сводится к установлению для данной установки дальнобойности струй пара, выходящих из перфорированных труб, и к расчету площади и числа паропроводящих отверстий, запроектированных в соответствии с заданным расходом пара. При истечении пара в установку с давлением близким к атмосферному массовый расход пара через 1 мм2 отверстия перфорированной трубы будет зависеть от давления пара р1 в паропроводящем паропроводе. При истечении пара в среду с давлением свыше атмосферного массовый расход пара через 1 мм2 отверстия перфорированной трубы можно определить по формуле: g пара = 0,93√1,135 ∙ p1 ∙ p2 ∙ 0,5771,58 (4.1) где п – плотность пара при давлении р1, кг/м3. Минимальное сечение всех сопл, мм2 f = Dиз /gпара. (4.2) f = Dиз / 0,16 = 16,46323 / 0,16 = 102,895 мм2 Число отверстий: n = f / f1 , (4.3) где f1 - площадь сечения одного отверстия, мм 2 f1 = d2/4 = 4 (4.4) n = Dиз / 4 = 102,895 / 4 = 25,7 Сечение разводящего коллектора для равномерности раздачи пара должно в два раза превышать суммарное сечение отверстий. Диаметры паропроводов dп мм, устанавливают исходя из скорости течения в них пара vп = 20 м/с. dп = 1000 √ 4 D 3600 vn pn рп = 1,2 dп = 1000 √ 4 16,46323 3600 3,14 1,2 20 = 16 мм По ГОСТ 3262-75 принимаем диаметр трубы паропровода d = 16 мм. (4.5) 5. ТЕХНО- ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ 1. Назначение и тип установки – Камера пропарочная ямного типа. 2. Вид изделий – плиты железобетонные многопустотные. 3. Производительность установки в год – 63000м3. 4. Суточная производительность установки – 25,6м3. 5. Количество изделий, размещаемых в установке – 28 шт. 6. Класс прочности – В15. 7. Время нагрева – 3ч. 8. Время изотермического выдерживания – 5ч. 9. Время охлаждения – 2ч. 10. Продолжительность полного цикла работы камеры – 10ч. 11. Теплота нагрева – 812851,2 кДж. 12. Теплота нагрева форм – 323020,8 кДж. 13. Потери тепла через ограждения – 1160828,8 кДж. 14. Теплота экзотермических реакций гидратации – 23276,74 кДж. 15. Часовые расходы теплоты – 16,46323 кг/ч. 16. Расход пара в период подъема температуры – 721,24 кг/м3. 17. Расход пара в период изотермического выдерживания – 10,29кг/м3. 18. Диаметр паропровода – 16 мм. 19. Количество отверстий в перфорированных паропроводах – 26 шт. 6. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ Тепловые установки на заводах строительных материалов и изделий являются агрегатами повышенной опасности, так как их работа связана с выделением теплоты, влаги, пыли, дымовых газов. Поэтому условия труда при эксплуатации таких установок строго регламентируются соответствующими правилами и инструкциями. Контроль над соблюдением правил и инструкций по охране труда и технике безопасности осуществляется органами государственного надзора и общественными организациями, которые и разрабатывают эти нормы. На стадии проектирования предусматриваются нормы безопасной работы и эксплуатации тепловых установок. Каждая тепловая установка разрабатывается с таким расчетом, чтобы она создавала оптимальные условия ведения технологического процесса и безопасные условия труда. Для этого необходимо, чтобы поверхности установок были теплоизолированы и имели температуру не выше 40°С. Оборудование тепловых установок проектируют с ограждением, а его включение в работу должно сопровождаться звуковой и световой сигнализацией. Площадки для обслуживания, находящиеся выше уровня пола, оборудуют прочным ограждением и сплошной обшивкой по нижнему контуру. Отопление и вентиляция цехов, в которых устанавливают тепловые установки, необходимо рассчитывать с учетом выделения теплоты, испарения влаги и выделения пыли. Электрооборудование тепловых установок проектируют с заземлением. Все переносное освещение делают низковольтным. Электрооборудование тепловых установок должно быть запроектировано с ограждением и заземлением. Особое внимание при проектировании тепловых установок следует уделять очистке работающих теплоносителей от уносов пыли и мелких частиц материала. Согласно нормативным указаниям, для тепловых установок следует проектировать специальные очистные устройства. Обязательно должны быть вывешены на видном месте инструкции по правилам эксплуатации установок и охране труда. Весь обслуживающий персонал тепловых установок допускается к работе только после изучения, а также после обязательного документального оформления проверки его знаний. Персонал, обслуживающий тепловые установки, к которым предъявляются повышенные требования по охране труда, проходит дополнительное обучение с обязательной проверкой знаний в соответствии с правилами этих учреждений. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ Основная литература: 1. Перегудов В.В., Роговой М.И. «Тепловые процессы и установки в технологии строительных изделий и деталей». М., Стройиздат, 1983. 2. Теоретические основы теплотехники: учебное пособие для СПО/ М.В. Смирнова. – Волгоград: ИД «Ин-Фолио», 2010. – 272с: ил. 3. Теоретические основы теплотехники: Учебник для студентов учреждений сред. Проф. Издательский центр «Академия», 2004. – 464с. 4. Никифорова Н.М. Теплотехника и теплотехническое оборудование предприятий промышленности строительных материалов и изделий. М.: Высшая школа, 1981. 5. Никифорова Н.М. Основы проектирования тепловых установок при производстве строительных материалов. М.: Высшая школа, 1078. 6. Роговой и др. Расчеты и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов, М.: Стройиздат, 1075, 320с. 7. Веселова Н.М., Фокин В.М. Тепловлажностная обработка изделий в тепловых установках: Методические указания к курсовому и дипломному проектированию.- Волгоград: ВолгГАСА, 2001, 32с. Нормативная литература: 8. СП 130.13330.2018 Свод правил. Производство сборных железобетонных конструкций и изделий. 9. Нормативно – производственные издания. ВНИЖЕЛЕЗОБЕТОН, Пособие по тепловой обработке сборных железобетонных конструкций и изделий (к СниП 3.09.01-85). -М.: Стройиздат,1989., 50с 10. ГОСТ 12.2.003 – 82 (1999) ССБТ. Оборудование производственное. Общие требования безопасности. 11. Охрана труда: Правила технической эксплуатации тепловых энергоустановок. – М.: ИНФРА – М. 2004., 84с. 12. Общесоюзные нормы технологического проектирования предприятий сборного железобетона (ОНТП-7-80). М., Стройиздат, 1983. 13. СНиП 12.03 – 99 Безопасность труда в строительстве. Часть 1. Общие требования. 14. ГОСТ 2.105 – 79 (2001) 15. ГОСТ 2.109 – 73 (2001) ЕСКД. Основные требования к чертежам. 16. ГОСТ 2.104 – 78 (2001) ЕСКД. Основные надписи. 17. ГОСТ 21.501 – 93 СПДС. Правила выполнения архитектурно рабочих чертежей Существует много различных систем регулирования режима тепловой обработки железобетонных изделий. По выбору регулируемого параметра, контролирующего протекание процесса, их в основном можно разделить на два типа: - системы, в которых регулируемым параметром является температура паровоздушной среды (камеры) или температура конденсата; - системы, в которых регулируемым параметром является температура бетона изделия в заданной точке. В системах второго типа регулируемый параметр непосредственно связан с ростом прочности бетона, поэтому они позволяют более правильно регулировать процесс ТВО. Однако в производственных условиях регулирование процесса непосредственно по температуре бетона очень сложно, так как требует установки в изделиях датчиков и ряда других операций, усложняющих технологию. Ввиду этого наибольшее распространение в промышленности получили системы первого типа. К системам автоматического регулирования ТВО предъявляют ряд требований, главными из которых являются: - обеспечение заданной точности и стабильности регулирования температурных режимов по установленной программе; - обеспечение непрерывного автоматического контроля температурного режима и записи температуры в функции от времени; - обеспечение надежной работы в условиях относительной влажности среды до 80% и температуры до 40°С; простота монтажа и эксплуатации; - максимальная экономичность. В установках непрерывного действия автоматическое регулирование значительно упрощается и сводится к стабилизации температур по зонам тепловой обработки. Регуляторы выполнены на базе электронных автоматических мостов с регулирующими устройствами типа ЭМД или МСР с использованием термосигнализаторов ТСГ, ТС и др. Температурный режим тепловлажностной обработки изделий и длительность пребывания изделий в зонах нагрева - охлаждения и изотермического выдерживания осуществляется изменением расхода подаваемого в камеру пара. Электронный регулятор обеспечивает поддержание заданного соотношения значения температур среды, что обеспечивает необходимое изменение температур камеры. Контроль температуры паровоздушной смеси в камере осуществляют с помощью первичных преобразователей температуры и вторичного прибора, производящего индикацию и регистрацию значений температуры. Переключение режима регистрации или индикации производят ключом. Контроль температуры и давления пара в паропроводе производится с помощью первичных преобразователей и вторичных приборов. При отключении пара или снижении давления в паропроводе ниже нормы предусмотрены сигнализирующие и регистрирующие приборы: первичный и вторичные. Для учета расхода пара используют вторичный прибор, осуществляющий интегрирование сигнала, получаемого с выхода дифференциального манометра. 1. Никифорова Н. М. Теплотехника и теплотехническое оборудование предприятий промышленности строительных материалов и изделий. М.: Высшая школа, 1981. 2. Никифорова Н. М. Основы проектирования тепловых установок при производстве строительных материалов. М.: Высшая школа, 1978. 3. Перегудов В. В. и др. Тепловые процессы и установки в технологии строительных изделий и деталей. М.: Стройиздат, 1983, 416 с. 4. Роговой М. И. и др. расчеты и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов. М.: Стройиздат, 1975, 320 с. 5. Веселова Н. М., Фокин В. М. Тепловлажностная обработка изделий в тепловых установках: Методические указания к курсовому и дипломному проектированию. - Волгоград: ВолгГАСА, 2001, 32 с.