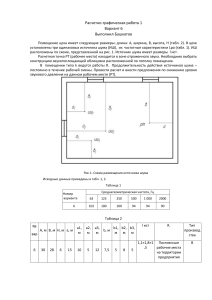

Расчёт и проектирование средств индивидуальной защиты органов дыхания, зрения, слуха

реклама