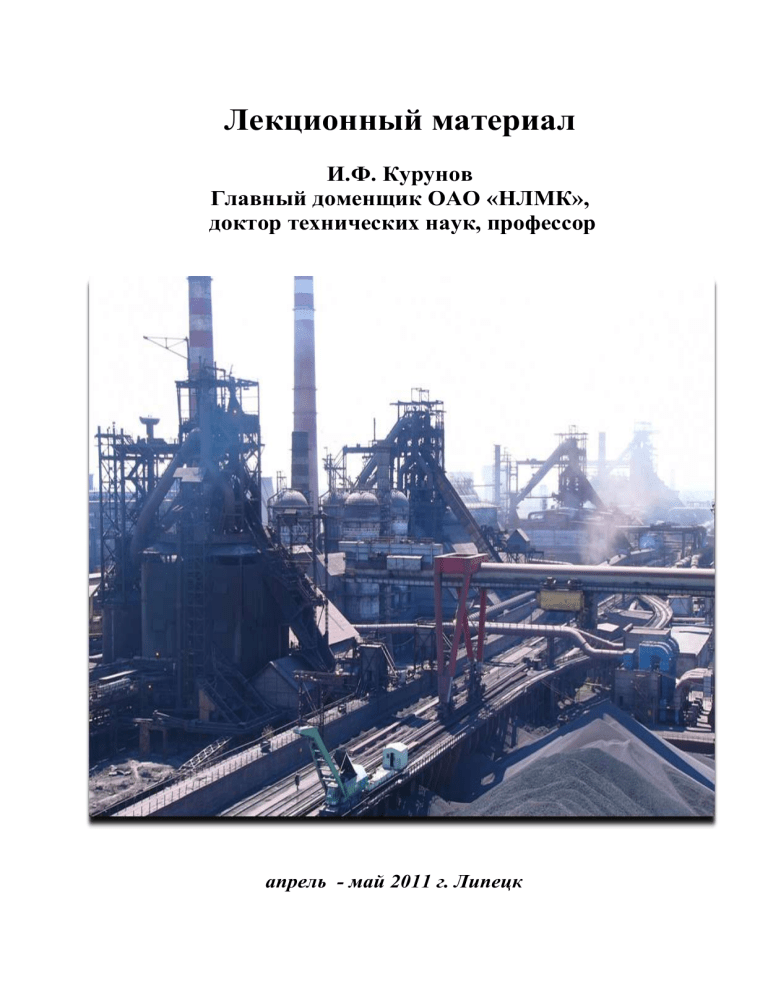

Лекционный материал

И.Ф. Курунов

Главный доменщик ОАО «НЛМК»,

доктор технических наук, профессор

апрель - май 2011 г. Липецк

Тема 1 Современные технологические схемы,

производства и ресурсная база металлургии железа.

состояние

1.1 Основные промышленные технологии металлургии железа.

21 век, как и предыдущий, является веком железа. Основное количество строительных

конструкций, деталей и корпусов машин и механизмов, бытовой техники изготавливается из

стали или чугуна, т.е. из сплавов на основе железа, доля которых в конструкционных материалах

превышает 50 %. Запасы железа на земле огромны. По распространенности в земной коре

(толщина 100-130 км) железо занимает 4-е место после кислорода, кремния и алюминия. Кларк

железа в земной коре составляет 4,65 % (рис.1).

Прочие

11, 85%

Железо

4,65 %

Алюминий

7,5 %

Кислород

47 %

Кремний

29%

Рис.1 Содержание О2, Si, Al и Fe в земной коре

В то же время, по подсчетам американского геохимика Б.Мейсона, сделанных на основе

современных космогенетических гипотез и результатов сейсмических исследований, в

химическом составе планеты Земля содержание железа составляет 34 % (рис.2). Основное

количество железа содержится в мантии (толщина 2900 км) в виде кристаллических (из-за

огромного давления) силикатов и в ядре (радиус 3500 км) в виде жидкого железоникелевого

расплава.

Магний

13%

Прочие

8%

Кремний

15%

Железо

34%

Кислород

30%

Рис. 2 Химический состав земли

Все современные промышленные способы экстракции железа из природных железных руд

и техногенных железооксидных материалов делятся на два класса:

1. Получение чугуна в жидком виде

2. Получение железа или чугуна в твердом виде.

К первому классу относятся технологические процессы производство чугуна из природных

железорудных окускованных или не окускованных железорудных материалов (Таблица 1) и из

техногенных окускованных или не окускованных железосодержащих материалов (Таблица 2)

Таблица 1. Промышленные и пилотные* процессы производства чугуна из природного сырья

Название

Физико-химическая сущность процесса

Применяемый

Используепроцесса

агрегат

мое топливо

Доменный

Восстановление газом в противотоке Шахтная печь

Кокс

+

+жидкофазное восстановление углеродом

вдуваемое

топливо

Corex,

Восстановление газом в противотоке Шахтный реактор+ Уголь + кокс

+жидкофазное восстановление углеродом плавильная печь

Finex

Восстановление газом в кипящем слое + 3-4 реактора с Уголь + кокс

жидкофазное восстановление углеродом

кипящим слоем +

плавильная печь

Hismelt

Жидкофазное восстановление углеродом Плавильная печь Уголь

типа конвертера

Ромелт

Жидкофазное восстановление углеродом Плавильная печь

Уголь

Technored

Комбинированное восстановление

Низкошахная печь Уголь

AusIron

Жидкофазное восстановление углеродом Плавильная печь

Уголь

(Ausmelt) *

- DIOS *

Жидкофазное восстановление углеродом Плавильная печь

Уголь

ССF *

Газовое восстановление + жидкофазное Плавильная печь Уголь

восстановление углеродом

типа

конвертерциклон

Таблица 2. Промышленные и пилотные* процессы производства чугуна из техногенного сырья

Название

Физико-химическая сущность процесса

Применяемый

Используепроцесса

агрегат

мое топливо

PRIMUS

Комбинированное восстановление + Многоподовая

Уголь

жидкофазное восстановление углеродом

шахтная

печь+

дуговая

электропечь

Ромелт*

Жидкофазное восстановление углеродом Плавильная печь

Уголь

FASTMELT,

Комбинированное восстановление + Камерная печь с Уголь

жидкофазное восстановление углеродом

вращающимся

подом +дуговая

электропечь

IRON

Комбинированное восстановление + Камерная печь с Уголь

DYNAMICS

жидкофазное восстановление углеродом

вращающимся

подом+дуговая

электропечь

REDSMELT

Комбинированное восстановление + Камерная печь с Уголь

жидкофазное восстановление углеродом

вращающимся

подом+дуговая

электропечь

Ко второму классу относятся так называемые процессы прямого получения железа, т.е.

получения железа (или его сплава с углеродом) в твердом виде непосредственно из руды или

подготовленных железорудных материалов, минуя стадию чугуна. Продуктом этих процессов

является «железо прямого получения». К нему относятся:

- металлизованные окатыши или губчатое железо (ГЖ);

- горячебрикетированное железо (ГБЖ), получаемое из металлизованных окатышей или

металлизованной мелкой железной руды;

- крица;

- фасолевидные чугунные гранулы (наггетсы).

В англоязычной литературе этот продукт получил название DRI (Direct Reduction Iron).

Используемое иногда в русской литературе словосочетание «железо прямого восстановления»

появилось в результате дословного перевода термина DRI без учета его смыслового значения железо прямого получения, т.е. железо, полученное непосредственно из руды, минуя чугун.

Словосочетание «железо прямого восстановления» в литературе по металлургии чугуна (как в

русскоязычной, так и в англо – и немецкоязычной) используется для обозначения железа,

восстановленного углеродом, а не газом.

Процессы прямого получения железа также разделяются на два подкласса по виду

используемого топлива: газовые процессы прямого получения железа (Таблица 3) и угольные

процессы прямого получения железа (Таблица 4).

Таблица 3. Газовые процессы прямого получения железа

Название

Физико-химическая

Применяемый агрегат Используемое

процесса

сущность процесса

топливо

Midrex

Восстановление газом в Шахтный реактор

Природный

противотоке

газ1

HyL

Восстановление газом в Шахтный реактор

Природный

противотоке

газ1

Danarex,

Восстановление газом в Шахтный реактор

Природный

противотоке

газ1

GHAEM

Восстановление газом в Шахтный реактор

Природный

противотоке

газ1

Fior

Восстановление газом в 3-4

реактора

с Природный

кипящем слое

кипящим слоем

газ1

Finemet

Восстановление газом в 3-4

реактора

с Природный

кипящем слое

кипящим слоем

газ1

Примечание: 1- Во всех процессах может использоваться синтез-газ из угля;

Продукт

ГЖ, ГБЖ

ГЖ, ГБЖ

ГЖ, ГБЖ

ГЖ, ГБЖ

ГБЖ

ГБЖ

Таблица 4. Промышленные и пилотные * угольные процессы прямого получения железа

Название

Физико-химическая

Применяемый агрегат Используемое

Продукт

процесса

сущность процесса

топливо

KINGLOR Комбинированное

Шахтная

печь

с Уголь

ГЖ

METOR

восстановление

электронагревом

SL/RN

Комбинированное

Вращающаяся

Уголь

Крица

восстановление

трубчатая печь

Grate-Car

Комбинированное

Решетка-трубчатая

Уголь

ГЖ

восстановление

печь

Fastmet

Комбинированное

Камерная

печь

с Уголь

ГЖ

восстановление

вращающимся подом

ITmk3

Комбинированное

Камерная

печь

с Уголь

Чугунные

восстановление

вращающимся подом

гранулы

DRyIron

Комбинированное

Камерная

печь

с Уголь

ГЖ

восстановление

вращающимся подом

Comet*

Комбинированное

Камерная

печь

с Уголь

ГБЖ

восстановление

вращающимся подом

Inmetco*

Комбинированное

Камерная

печь

с Уголь

ГБЖ

восстановление

вращающимся подом

За прошедшее столетие выплавка стали в мире выросла в 29,5 раз - с 28,5 млн.т в 1900

году до 843 млн.т в 2000 году. Наиболее интенсивный рост выплавки стали (с 200 до 700 млн.т.

стали) происходил с середины 50-х до середины 70-х годов и снова продолжился с конца 90-х

годов по настоящее время (рис.3).

1 600

1,2

1 400

1 200

0,8

1 000

800

0,6

600

0,4

Отношение "чугун/сталь"

Объём производства, млн т

1,0

400

0,2

200

0

1910

0,0

1920

1930

1940

1950

1960

1970

1980

1990

2000

2010

Год

Чугун

Сталь

Отношение "чугун/сталь"

Рис.3 Изменение выплавки стали и чугуна в период с 1910 по 2010 гг.

Основное количество стали производится кислородно-конвертерным процессом,

ведущая роль которого сохранится и в обозримом будущем, несмотря на рост доли

электростали в странах, обладающих большим металлофондом (США) или имеющих развитое

производство железа прямого получения (Индия). В этих странах отношение количеств

производимых чугуна и стали существенно ниже среднемирового отношения (рис.4).

1

0,89

0,9

0,94

0,8

0,84

0,7

0,74

0,73

0,71

0,6

0,70

0,64

0,58

0,5

0,53

0,4

0,36

0,3

0,2

0,1

0

Китай

Украина

Япония

Россия

Чугун/сталь, т/т

Мир в

целом

Германия

Южная

Корея

Индия

США

(Чугун+DRI)/сталь, т/т

Рис.4 Отношение чугун/сталь (слайд 11).

Замедление ежегодного прироста выплавки стали ожидается во 2-й декаде 21 века, к концу

которого производство стали превысит 2 млрд. т., а производство чугуна – 1,3 млрд.т. Отношение

объемов производимого чугуна и стали в мире при этом сократится лишь до 0,65 (рис. 5).

3 500

1,2

1,0

2 500

0,8

2 000

0,6

1 500

0,4

1 000

0,2

500

0

1910

0,0

1920

Чугун

1930

1940

1950

Сталь

1960

1970 1980 1990 2000 2010

Год

Отношение "чугун/сталь"

2020

Рис. 5. Изменение и прогноз выплавки стали и чугуна в период с 1910 по 2030 гг.

2030

прогноз

Отношение "чугун/сталь"

Объём производства, млн т

3 000

Т.о. и в 21 веке жидкий чугун остается основным и главным компонентом

металлошихты при выплавке стали. Производство чугуна растет в соответствии с ростом

производства стали, его доля в общей массе железа, получаемого из железорудного сырья,

сохраняется стабильной, а руда и уголь продолжают быть основными сырьевыми

материалами в экстрактивной металлургии железа.

В последние два десятилетия прошлого века производство железа прямого получения

(DRI, металлизованные окатыши, ГЖ, ГБЖ, крица) росло с тем же темпом, что и производство

чугуна. Однако доля этого продукта в общем производстве первородного железа (5-6 %)

практически не изменялась. С начала 21 века темп роста выплавки чугуна, за счет интенсивного и

масштабного роста доменного производства в Китае, опережает темп роста производства железа

прямого получения. Прогресс в технологиях прямого получения железа не может повлиять на

доминирующую роль доменного процесса в экстрактивной металлургии железа, прежде всего изза ограниченного масштаба потребления в сталеплавильном производстве твердой

металлошихты, частью, которой являются ГЖ, ГБЖ, крица и твердый чугун (чугунные

фасолевидные гранулы-наггетсы – продукт процесса ITmk3).

1.2 Ресурсные ограничения развития черной металлургии и экологические

требования.

Развитие доменного производства во все времена происходило в условиях ресурсныхограничений и роста экологических требований, которые стимулировали разработку новых

технологий, устраняющих эти ограничения и удовлетворяющих росту экологических требований:

18 век - катастрофическое исчезновение лесов, вырубаемых для выжига древесного угля,

который использовался в доменных печах, запрещение вырубки лесов в Англии - разработка

технологии производства кокса из каменного угля.

19-20 века - уменьшение запасов богатых кусковых руд - разработка технологий

окускования рудной мелочи (брикетирование, агломерация); разработка технологий обогащения

бедных руд и окускования железорудного концентрата (производство окатышей).

20 век - вредное влияние на окружающую среду газообразных и твердых отходов черной

металлургии и их накопление, ужесточение экологических требований – разработка и развитие

технологий кислородно-конвертерной выплавки стали, непрерывной разливки стали, рециклинга

металлургических отходов, разработка новых эффективных технологий очистки газов.

21 век - дефицит железорудного сырья и топливных ресурсов, ужесточение требований по

выбросам СО2 - разработка технологий, сокращающих расход топлива и выбросы СО2 ( проект

ULCOS, разработка нового сырья для доменных печей).

- разработка новых безотходных технологий и агрегатов с минимальным воздействием на

окружающую среду;

- вывод из эксплуатации морально и физически устаревших агрегатов (В Китае, при

стабильном росте производства чугуна, начиная с 2008 года ежегодно выводится из эксплуатации

устаревшие малые доменные печи суммарной производительностью 30-40 млн.т. чугуна).

Истощение природных ресурсов сырья и топлива становятся все более значимыми факторами,

сдерживающими развитее металлургии не только по причине роста цен на эти материалы. В первую

очередь это относится к топливным ресурсам (коксующийся уголь и газ), которые с успехом

используются в других отраслях промышленности (энергетика, химия, удобрения). Экологические

требования также становятся значимым экономическим фактором. Ужесточение экологических

законов требует от металлургов модернизации применяемых технологий. Все это в совокупности

обуславливает генеральную задачу в экстрактивной металлургии железа, которая заключается в

разработке процесса производства чугуна из руды и угля, более экономичного, менее

энергозатратного и более дружественного к окружающей среде по сравнению с современным

доменным процессом. Попытки решения этой задачи продолжаются уже более 50 лет и привели к

созданию промышленных технологий бездоменной металлургии чугуна (Corex, Finex, Hismel,

ROMELT). Однако эти процессы пока еще играют весьма скромную роль в экстрактивной

металлургии железа, не решают экологических проблем и также не могут повлиять на доминирующую

роль доменного производства. Последняя определяется, в первую очередь, экономическими

преимуществами и высокой эффективностью доменного процесса, значительно возросшей во 2-й

половине 20 века, а также технической и технологической надежностью доменной печи как

металлургического агрегата.

Современные промышленные процессы бездоменного производства чугуна (COREX,

FINEX, Hismelt,) существенно уступают доменному процессу по расходу угля на тонну чугуна.

Проводимые в настоящее время исследования по совершенствованию технологии доменной

плавки и разработке нового вида шихтового материала для этого процесса дают основание для

прогнозной оценки достижения в 21 веке еще более низкого расхода угля в доменном процессе

(Таблица 5).

Таблица 5. Энергозатраты на выплавку чугуна в промышленных процессах.

Процесс

Доменный

процесс

Начало

21 века

COREX

Hismelt

FINEX

Доменный

процесс

середина

21 века

Расход угля, кг/т

550

900-1000

900-950

850-1000

420-450

Расход

кислорода, м3/т

40-80

500-600

150-200

500-600

30-70

Наиболее продвинутая технология COREX, кроме того, так же как и доменная технология,

требует не только подготовленного окускованного железорудного сырья, но и кокса (кроме угля), хотя

расход его в процессе COREX все же в 2,5-3 раза меньше, чем в доменном процессе. Логично

прогнозировать дальнейшую доминирующую роль доменной технологии в экстрактивной металлургии

железа. Основанием для такого прогноза является информация о работах по созданию нового вида

железорудного сырья для доменных печей – самовосстанавливающихся брикетов, получаемых из

концентрата и содержащих также углерод. Применение таких брикетов в доменной плавке позволит

сократить суммарный расход топлива на выплавку чугуна до теоретически минимально возможного

уровня – 420-450 кг/т (в коксовом эквиваленте), а расход кокса до уровня 200-220 кг/т.

1.3 Ресурсная база черной металлургии.

Россия, начиная с петровских времен, благодаря наличию многочисленных

месторождений железной руды, включая относительно богатую и легковосстановимую, а также

благодаря огромным запасам леса, становится одной из ведущих металлургических держав в

мире. Переход на использование в металлургии чугуна каменного угля вместо древесного не

изменил ресурсной ситуации России. И в настоящее время ресурсный потенциал России

полностью обеспечивает ее текущие и перспективные потребности в железорудном сырье,

угольном и газовом топливе.

Железорудное сырье

По выявленным ресурсам железных руд Россия стоит на первом месте в мире (рис.6).

120

112

110

100

100

80

60

60

40

40

20

10

20

0

Россия

США

Бразилия Австралия

Китай

Индия

Канада

Рис. 6. Выявленные мировые запасы железных руд в объеме 452 млрд. т

Такая же ситуация сохраняется и по подтвержденным (в мире таковых 156,7 млр.т) запасам

железной руды (рис.7). Более 70 % подтвержденных запасов железной руды находятся на

территории 9 стран, в каждой их которых запасы составляют не менее 3 млрд. т. Железорудные

ресурсы России представлены, однако, в основном бедными рудами (рис. 7)

Китай

(Fe -33 % )

9,6 %

Бразилия

(Fe -58 % )

4,8 %

США

(Fe -24 % )

4,4 %

Индия

(Fe -61 % )

4,2 %

Казахстан

(Fe -39 % )

2,6 %

Швеция

(Fe -53 % )

2,2 %

Украина

(Fe -35 % )

9,7 %

Остальные

страны

29,7 %

Австралия

(Fe -64 % )

11,5 %

Россия

(Fe -36 % )

21,3 %

Рис. 7. Подтвержденные мировые запасы железной руды

Основные запасы железных руд в России расположены в ее центральной части (Курская

магнитная аномалия), а также на Кольском полуострове, на Урале и в Западной и Центральной

Сибири (рис. 8).

Рис. 8. География железорудной базы России

Абсолютное большинство железорудных месторождений России представлено бедными

магнетитовыми рудами. Несколько небольших месторождений бурых железняков (Туканское,

Березовское, Николаевское - в Сибири, Орско-Халиловское на Урале), Нижне-Ангарское

месторождение гематитовой руды и Бакальское месторождение сидеритов не изменяют картины.

Каменный уголь

В современных условиях черная металлургия является потребителем не только

коксующихся каменных углей, из которых производится кокс, но и энергетических углей,

которые используются для производства технологического пылеугольного топлива (ПУТ) для

доменных печей. Из подтвержденных мировых запасов каменных углей (600 млр.т.) более 90 %

приходится на 10 стран (рис. 9).

Китай

(62,2 млрд. т)

10,4 %

Индия

(82,4 млрд. т)

13,7 %

ЮАР

(49,5 млрд. т)

Австралия

8,3 %

(42,6 млрд. т)

7,1 %

Казахстан

( 31,0 млрд. т)

5,2 %

Германия

(23,0 млрд. т)

3,8 %

Польша

(20,3 млрд. т)

3,4 %

Украина

(16,3 млрд. т)

2,7 %

Россия

(86,5 млрд. т)

14,4 %

США

(115,9 млрд. т)

19,3 %

Бразилия

( 11,9 млрд. т)

2%

Остальные страны

(58,4 млрд. т)

9,7 %

Рис.9 Подтвержденные мировые запасы каменных углей

По современному уровню добычи обеспеченность подтвержденными запасами каменного

угля составит: Бразилии – на 1008 лет, Канады – на 555 лет, России – на 370 лет, США – на 216

лет, Китая – на 114 лет.

Основные запасы углей в России сосредоточены на востоке страны. Главным угольным

регионом России является Центральная Сибирь (Таблица 6).

Таблица 6. Основные угольные бассейны России

Угольный бассейн

Прогнозные ресурсы, %

Неосвоенные районы

81,4

Кузнецкий

10,8

Печорский

5,8

Южно-Якутский

1,2

Восточный Донбасс

0,4

Иркутский

0,3

Канско-Ачинский

0,1

Подмосковный

0,1

Главные запасы коксующихся углей России (72,3 %) сосредоточены в Кузнецком бассейне

(42,8 млр.т.). Угли этого бассейна отличаются низкой сернистостью и большим разнообразием

марочного состава. Угли, добываемые в Печорском бассейне (разрабатываются месторождения

Воргашорское и Воркутское) из-за сложных горно-геологических условий добычи имеют

высокую себестоимость и не окупают затрат на добычу.

Технический и технологический уровень добычи углей в России остается существенно

более низким, чем в США и в Австралии. В середине 90-х годов прошлого столетия более

половины шахт В России имели срок службы более 40 лет и лишь 18 шахт – менее 15 лет.

Половина шахт многие годы не реконструировалась. Экологическая обстановка на предприятиях

угольной промышленности остается сложной. Накапливаются внешние отвалы, из которых

многие продолжают гореть, загрязняя атмосферу. С вентиляционными отсосами из шахт в

атмосферу ежегодно выбрасывается свыше 546 млн. м3 метана, который можно было бы

использовать.

При остром дефиците в России некоторых марок коксующихся углей российский уголь

экспортируется в ряд зарубежных стран. Наблюдается тенденция к росту поставок российского

угля на внешний рынок. Крупнейшими

Российскими экспортерами являются угольные

предприятия Кузбасса (80 % поставок угля за рубеж).

Природный газ

Потенциальные ресурсы природного газа в России оцениваются в 216 трлн.м 3,

потенциальные ресурсы зарубежных стран - 336 трлн.м3. Мировые подтвержденные запасы

природного газа составляют 173,772 трлн.м3. Россия по этим запасам также занимает первое,

место в мире (рис.10).

Саудовская Аравия

Иран

3

(25854,6 млрд. м )

14,9%

(6639 млрд. м3 )

3,9%

ОАЭ

США

(6000 млрд. м3)

(5290 млрд. м3)

3,5%

3%

Алжир

Нигерия

(4800 млрд. м3)

(5052 млрд. м3)

2,8 %

2,9 %

Венесуэла

(4222 млрд. м3)

2,4 %

Туркменистан

(2900 млрд. м3)

1,7 %

Катар

(25922,6 млрд. м3)

14,9%

Австралия

( 2405 млрд. м3)

1,4%

Норвегия

(2114,9 млрд. м3)

1,2 %

Индонезия

( 2080,1 млрд. м3 )

1,2%

Россия

(48005,3 млрд. м3)

27,6 %

Остальные страны

(32485,5 млрд. м3)

18,6 %

Рис. 10. Подтвержденные мировые запасы природного газа

Тема

3.

Подготовка

железных

руд

и

техногенного

железосодержащего сырья к металлургическому переделу

3.1 Требования к шихтовым материалам процессов выплавки чугуна и

производства железа прямого получения. Технологии окускования

железорудного и техногенного сырья.

Характерные особенности доменного процесса, а также основных процессов прямого

получения железа - Midrex и HyL, а именно протекание процессов теплообмена и массообмена в

противотоке между поднимающимися в шахтном агрегате газами и опускающимися твердыми и

жидкими материалами определяют требования к физико-химическим свойствам шихтовых

материалов для этих процессов. Эти требования касаются крупности, гранулометрического

состава, механической прочности в холодном состоянии, прочности в процессе нагрева и

восстановления, восстановимости и химического состава. Особенности противоточного массо- и

теплообмена в доменных печах определяют специфические требования и к физико-химическим

свойствам основного топлива в доменной плавке – кокса.

В свою очередь, технологические особенности процессов бездоменной металлургии чугуна

и процессов прямого получения железа в реакторах со взвешенным (кипящим) слоем

определяют свои, отличные от других, требования к применяемым шихтовым материалам и

топливу (Таблица 7).

Таблица 7. Требование к шихтовым материалам в процессах экстрактивной металлургии железа

Технологический Содержание Крупность, Холодная

Горячая

Восстановимость

процесс

железа, %

мм

прочность

прочность

Доменный

58-60

15-50

250-300

?

кг/окатыш

Corex

58-60

15-30

250-300

?

кг/окатыш

Hismelt

60-65

0,05-1,0

Finex

60-65

0,5-2,0

?

РОМЕЛТ

50-65

0,1-50

Midrex

66-69

12-15

300

?

кг/окатыш

HyL

66-69

12-15

300

?

кг/окатыш

Danarex

66-69

12-15

300

?

кг/окатыш

ITmk3

60-65

0,01-0,15

Finmet

66-69

0,5-2,0

?

3.2 Производство брикетов и технологии брикетирования. Углероджелезооксидные брикеты - энергетический и экологический аспекты.

Образование при добыче железных руд, особенно при добыче рыхлых бурых железняков

осадочного происхождения, значительного количества мелочи, потребовало создания технологии

окускования железорудной мелочи. Первой такой технологией была технология брикетированият.е. технология окускования железорудной мелочи путем ее прессования под давлением с

получением брикетов- кусков правильной геометрической формы. Для придания прочности

брикетам к руде добавляли различного рода связующие вещества минеральной или органической

природы. Развитие технологий обогащения руд потребовало их измельчения и брикетирование

не смогло обеспечивать потребности развивающегося доменного производства в окускованном

сырье из-за низкой производительности агрегатов брикетирования и недостаточной прочности

получаемых брикетов. На смену брикетированию пришла технология агломерации железных руд

и концентратов, а затем и технология окомкования или производства окатышей. Однако

образование большого количества дисперсных железооксидных отходов, малопригодных или

непригодных для их утилизации в составе агломерационной шихты, а также большое негативное

воздействие агломерационных выбросов на окружающую среду, инициировали возврат к

технологии брикетирования и к ее совершенствованию. В результате появились новые

высокопроизводительные технологии брикетирования. В настоящее время для брикетирования

дисперсных железооксидных отходов черной металлургии используются три технологии

брикетирования:

- вибропрессование;

- прессование в валковых прессах;

- экструзия.

Вибропрессование

Технология вибропрессования заключается в получении брикетов правильной

геометрической формы (обычно шестигранные пирамиды) заданного размера (80х80 мм или

45х45 мм) в матрицах на вибростолах. Для производства брикетов готовят тщательно

перемешенную, гомогенную, влажную (10-12 %) шихтовую смесь железооксидных материалов,

содержащих или не содержащих углерод, углеродсодержащих материалов (при необходимости) и

минерального связующего (портландцемент в количестве 8-10 % от массы брикета).

Приготовленная шихтовая смесь подается в ячейки матрицы, установленной на поддоне и на

вибростоле, до их заполнения. После этого включается вибрация стола на 30-45 секунд, затем

содержимое ячеек подпрессовывается сверху пуансонами.

В результате вибрации

и

подпрессовки пуансонами влажная шихтовая смесь в ячейках матрицы уплотняется, образуя

брикеты, прочность которых обеспечивает сохранение их формы без нагрузки на них. После этого

матрица снимается с полученных в ее ячейках брикетов, брикеты вместе с поддоном снимаются

с вибростола и направляются в камеру для упрочняющей влажно-термической обработки при

температуре 80 оС в течение 24 часов. Упрочнение брикетов происходит за счет образования

цементного камня из кальций-алюмо-гидросиликатов, который связывает частицы

железооксидных

и

углеродсодержащих

материалов.

Производительность

линий

вибропрессования составляет от 1 до 20 тонн в час. Технологическая схема линии

вибропрессования представлена на рис. 11.

Полученные брикеты имеют высокую прочность на раздавливание (5 МПа), практически не

образуют мелочи при транспортировке и перегрузках и сохраняют свою целостность в доменной

печи при опускании их с шихтой до зоны плавления благодаря образованию в процессе нагрева

брикетов и восстановления оксидов железа сначала матрицы из железокальциевых оливинов, а

затем металлического каркаса-кожуха в их поверхностном слое (рис.12).

Рис. 11. Технологическая схема вибропрессования

А)

Б)

Рис. 12. Микроструктура поверхностного и серединного слоя брикета их магнетитового

концентрата после восстановления: А): металл (1), вюстит (2), оливиновая фаза (3)

Б): вюстит (1), оливиновая фаза (2).

Брикетирование в валковых прессах

Технология производства брикетов в валковых прессах отличается от вибропрессования

тем, что уплотнение шихтовой смеси производится за счет ее сжимания под большим давлением

(50 МПа) между вращающимися навстречу друг другу двумя валками, на поверхности которых

имеются оппозитные углубления правильной формы. В зависимости от назначения брикетов, т.е.

в зависимости от металлургического процесса, в котором они будут использоваться, в состав

шихтовой смеси для брикетов кроме дисперсных железооксидных материалов и связующего

вещества, могут входить, углеродсодержащие материалы, известь, обожженный доломит. В

качестве связующих веществ применяются как минеральные (портландцемент, жидкое стекло),

так и органические (меласса). Брикеты на органической связке или на жидком стекле

в

доменных печах не применяются.

Влажность шихтовой смеси зависит от ее состава и варьируется в пределах 8-10 %.

Содержание связующего должно обеспечивать начальную прочность брикетов достаточную для

их транспортировки конвейером до площадки упрочняющего вылеживания (24 часа). Содержание

портландцемента в брикетируемой шихте в этом случаев составляет 15-18 %.

Технологическая схема брикетирования в валковом прессе также включает операции

дозирования и смешивания. Шихтовая смесь подается из бункера-питателя в пространство между

вращающимися валками. Полученные брикеты отсеваются на грохоте от остатков шихты и

конвейером подаются на площадку упрочняющего вылеживания, где укладываются в штабель

высотой 0,5-1,0 м. Применяется также предварительное подсушивание брикетов в потоке (рис.

13). После упрочнения брикеты автопогрузчиком отгружаются для транспортировки

потребителям или на склад для хранения. Прочность брикетов на раздавливание после

упрочнения составляет 4-5 МПа, а их размеры 65х40х25 мм. Производительность валковых

прессов составляет от 5 до 50 т в час.

Рис. 13. Технологическая схема прессования на валковых прессах

Экструзия

Экструзия, как технология производства брикетов для металлургии начала применяться

лишь в конце 20 века, хотя для производства кирпичей эта технология применяется уже более 100

лет. Шихтовая смесь для производства брикетов методом экструзии готовится аналогично смесям

для вибропрессования и для прессования в валковых прессах. Особые требования предъявляются

к максимальной крупности частиц брикетируемых материалов. Она не должна превышать 1/5

диаметра отверстий в фильере. Влажность смеси составляет 6-8 %, а вид и содержание в смеси

связующего зависит от компонентного состава шихтовой смеси и от технологии утилизации

брикетов. В брикетах из железооксидных материалов для доменной плавки содержание цемента

составляет 5-8 %, а пластификатора (бентонит) – 0,5-1,5 %. Получаемые брикеты имеют в

поперечном сечении круглую или прямоугольную форму и длину 40-70 мм. Их исходная

прочность достаточна для транспортировки на склад для упрочняющего вылеживания. По

истечению 24 часов прочность брикетов на раздавливание составляет 4-5 МПа.

Производительность технологических линий брикетирования жесткой экструзией (рис. 14, 15)

варьирует от 20 до 100 т в час.

Рис. 14. Технологическая схема производства брикетов способом экструзии

Рис. 15. Экструдер в разрезе.

Железо-углеродсодержащие брикеты

Все технологии брикетирования позволяют производить брикеты из смеси различных

шихтовых компонент, включая углеродсодержащие материалы, такие как коксовая мелочь, уголь,

полукокс, графитовая пыль, лигнин, древесный уголь, опилки. Брикеты из железооксидных

материалов (мелкая руда, железорудный концентрат, шламы, пыли, окалина), в состав которых

входят углеродсодержащие материалы, можно называть самовосстанавливающимися из-за

наличия в них восстановителя. При нагреве таких брикетов до температуры 900-950 оС углерод,

содержащийся в них, начинает восстанавливать оксиды железа в брикете, а также активно

газифицироваться в результате реакции с СО2 газовой фазы, образуя газообразный восстановитель

– СО, который, в свою очередь, участвует в процессе восстановления оксидов железа брикета. В

восстановлении принимают участие и летучие вещества, выделяющиеся при нагреве из угля,

лигнина, древесины. Таким образом, применение железо-углеродсодержащих брикетов в шихте

доменных печей приводит к сокращению расхода кокса за счет того, что углерод, содержащийся в

брикетах, частично выполняет часть функций углерода кокса, генерируя восстановительный газ и

участвуя в прямом восстановлении железа.

Энергетический и экологический аспекты производства и применения

железооксидных-углеродсодержащих брикетов.

Железооксидные углеродсодержащие брикеты, обладающие высокой холодной и горячей

прочностью, в перспективе могут занять уверенную позицию одного из основных компонентов

доменной шихты, как альтернатива офлюсованному агломерату. Два основных преимущества

этого вида перспективного шихтового материала доменной плавки по сравнению с агломератом,

заключаются:

- во-первых в том, что производство брикетов безотходно и не сопровождается какимилибо вредными выбросами. Замена агломерата на 30-50 % такими брикетами приведет к

соответствующему сокращению выбросов пыли и газов из трубы аглофабрики;

-во-вторых самовосстанавливающиеся железооксидные углеродсодержащие брикеты при

проплавке в доменной печи приводят к сокращению расхода кокса за счет частичной замены

углерода кокса менее дорогим углеродом, содержащимся в брикетах. Это дает возможность

сократить потребление и производство кокса и связанные с этим производством вредные

выбросы.

Математическое моделирование доменной плавки при работе печи на 100 % агломерата и

на 100% рудоугольных (уголь древесный) брикетов на цементной связке, имеющих одинаковую

основность и изготовленных из одного и того же железорудного концентрата (Таблица 8),

показывает очевидное преимущество брикетов по сравнению с агломератом. Расход кокса при

работе печи на брикетах сокращается по сравнению с работой на агломерате на 230 кг/т (42%) за

счет замены углерода кокса углеродом брикетов.

Таблица 8.Составы агломерата и рудоугольных брикетов, %

Составляющие

Агломерат

Брикеты

Fe

58,39

51,7

FeO

13,48

21,2

Fe2O3

69,55

50,3

CaO

6,81

8,4

Al2O3

0,72

0,85

SiO2

7,96

7,5

MgO

1,35

0,75

MnO

0,1

0,08

C

0

11,0

S

0,02

0,02

P

0,04

0,04

Компонентный состав брикетов, %: концентрат -77,4; цемент -5,0, известь- 4,9; бентонит- 0,9;

уголь-11,5

Таблица 9. Результаты моделирования доменной плавки на агломерате и на брикетах

Показатели работы печи

100% агломерата 100 % брикетов

в шихте

в шихте

Расход шихты, кг/т

1633

1876

Содержание железа в шихте, %

58,39

51,7

Расход кокса, кг/т

542

310

Производительность, т/сутки

2238

2226

Параметры дутья и колошникового газа:

Температура, оС

1200

1200

Содержание кислорода, %

21

21

Влажность, г/м3

60

60

Давление (абс.), кПа

377

410

Теоретич. температура горения, оС

2167

2167

Давление на колошнике (абс.), кПа

270

270

Температура кол. газа, оС

220

260

3

Выход колошникового газа, м /т

1728

1768

Выход шлака

324

352

Содержание кремния в чугуне, %

0,5

0,5

Тема 4. Основы теории доменного процесса

4.1 Феноменологическое описание доменного процесса.

Доменный процесс является старейшим технологическим процессом в черной

металлургии. Он существует уже более 600 лет, совершенствуясь и увеличивая свою

эффективность (удельная производительность доменных печей увеличилась в 5 раз, удельный

расход топлива на выплавку 1 тонны чугуна уменьшился в 4 раза). Современный доменный

процесс является самым эффективным технологическим процессом экстрактивной металлургии

железа. Сделанные в 60-х годах прошлого столетия прогнозные оценки о приходе в 21 веке

нового, более совершенного технологического процесса экстрактивной металлургии железа

оказались несостоятельными. На последних международных конгрессах по экстрактивной

металлургии железа специалисты говорят об уверенном лидировании доменного процесса и в 21

веке. Причиной долгожительства и чрезвычайно высокой эффективности доменного процесса

является составляющий технологическую основу этого процесса противоточный тепло- и

массообмен между восходящим потоком раскаленного газа (состав на выходе из горна: 55-60 % –

СО + Н2 и 40-45 % - N2) и нисходящим потоком шихтовых материалов и жидких чугуна и шлака

(под зоной плавления). Схема современного доменного процесса инфраструктурой представлена

на рис. 16.

Движущей силой механической составляющей доменного процесса является

положительная разность разнонаправленных вертикальных сил веса столба шихты и

противодавления газа и жидких продуктов плавки, а также сил трения (рис.17)

Рис. 16. Схема современного доменного процесса с инфраструктурой

Рис. 17. Система вертикальных сил в доменной печи (объем 3200 м3).

Доменный процесс реализуется в вертикальной круглой печи шахтного типа с

изменяющимся по ее высоте диаметром (рис. 18). Продольный профиль доменной печи состоит

из трех цилиндрических частей (колошник, распар и горн) и двух противоположно направленных

усеченных конусов (шахта и распар).

Доменный процесс является непрерывным процессом, который от задувки печи до ее

остановки на полную перефутеровку печи (капитальный ремонт первого разряда) в наше время

продолжается 15-25 лет с короткими остановками (4-8 суток, без выдувки и охлаждения печи)

для текущих ремонтов оборудования и футеровки шахты.

Рис. 18. Профиль доменной печи и основные ее части.

Процесс начинается с задувки печи, суть которой заключается в подаче нагретого дутья в

воздушные фурмы печи, заполненной задувочной шихтой (рис. 19), включающей дрова

(металлоприемник, горн), кокс (заплечики, распар), кокс+флюс (низ шахты), кокс+агломерат

(шахта). По мере освобождения объема в результате сгорания топлива столб шихты опускается и

в печь загружаются новые порции шихты с постепенным увеличением в ней доли железорудных

компонентов (агломерата и окатышей). Назначение задувочной шихты – подготовка доменной

печи к работе, а именно – нагрев футеровки печи, нагрев загружаемых вслед за задувочной

шихтой нормальной шихты,образование защитного гарнисажа на ее стенках, заполнение

жидкими продуктами зумпфа-пространства в горне от лещади до уровня чугунных леток. Спустя

8-10 часов после задувки печи производят первый выпуск продуктов плавки.

Ж/Р

МАТЕРИАЛЫ

КОКС+ФЛЮС

КОКС

ДРОВА

Рис. 19. Задувочная шихта в доменной печи перед ее задувкой

Выход печи на нормальный режим работы с заданным составом передельного чугуна

продолжается от 5 до 10 суток.

Итак, доменный процесс начинается с горения топлива, в результате которого

генерируется тепло и восстановительный газ, необходимые для процесса. Нижняя часть доменной

печи под зоной плавления заполнена только коксом и жидкими продуктами плавки. Поэтому

углерод кокса и вдуваемого топлива окисляются кислородом горячего дутья в фурменных очагах

перед воздушными фурмами в реакциях неполного горения, т.е только до СО:

Углерод кокса 2С + O2+ [(1-ω)/ω]N2 = 2CO + [(1-ω)/ω]N2 +2•118,464 MДж

Метан природного газа –

2 СН4 + [(1-ω)/ω]N2 = 2CO + [(1-ω)/ω]N2 +4 Н2 + 2•37,6 МДж

где: ω – содержание кислорода в дутье, м3/м3

(1)

(2)

Образующийся при горении топлива фурменный газ имеет температуру 1900-2200 оС. При

расходе природного газа 90-100 м3/т чугуна и концентрации кислорода в дутье 27-29 %

фурменный газ содержит 37-38 % СО, 16-18 % Н2 и 44-47 % N2. В горне, заплечиках и распаре

фурменный газ обогащается монооксидом углерода, образующимся в реакциях прямого

восстановления железа, кремния, марганца и других элементов.

Поднимаясь вверх, навстречу опускающейся шихте, горновой газ нагревает ее, а мнооксид

углерода и водород в последовательных реакциях косвенного восстановления полностью

отнимают кислород у высших оксидов железа и большую часть у FeO (рис. 20). Монооксид

железа, входящий в состав силикатных соединений первичного шлака восстанавливается только

твердым углеродом кокса в реакциях прямого восстановления. При температуре 950-1000 оС,

диоксид углерода СО2, образующийся в реакциях косвенного восстановления, интенсивно

реагирует с углеродом кокса, газифицируя его. Суммарный тепловой эффект реакций

восстановления оксидов железа газом является положительным.

3Fe2O3 + CO = 2Fe3O4 + CO2 + 37,25 МДж

3Fe2O3 + Н2 = 2Fe3O4 + Н2O – 4,20 МДж

500-600 оС

Fe3O4 + СО = 3FeO + СО2 – 20,96 МДж

Fe3O4 + Н2 = 3FeO + Н2О – 62,41 МДж

600-900 оС

FeO + CO = Fe + CO2 + 13,65 МДж

FeO + Н2 = Fe + Н2О – 27,80 МДж

900-1100 оС

FeO + C = Fe + CO – 152,67 МДж

1000-1250оС

С + СО2 = 2 СО – 166,32 МДж

900-1100 оС

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

1000 C

Fe2O3

500-600 C

Fe3O4

600-900 C

FeO

900-1100 C

FeO+Fe

>1100 C

Fe

Рис. 20. Процесс восстановления оксидов Fe по высоте доменной печи

При контактах с сажистым углеродом, образующимся при распаде СО, активное

свежевосстановленное железо реагирует с углеродом с образованием карбида железа,

составляющим основу чугуна:

2СО → C +СО2 + 166,32 МДж

(11)

3Fe + C = Fe3C - 25,4 МДж

(12)

В результате сплав, образовавшийся в твердофазных реакциях, начинает плавиться, так как

температура плавления его не превышает 1150 оС, тогда как температура плавления чистого

железа составляет 1560 оС. В интервале температур 1150-1250 оС из размягченного, вязкопластичного состояния в жидкое состояние переходят и легкоплавкие железо-кальциевые и

железистые силикаты, составляющие основу первичных шлаков. Эти соединения либо уже были в

составе агломерата, либо образовались в твердофазных реакциях в процессе нагрева и

восстановления железорудных компонентов доменной шихты. Переход железорудных

материалов в жидкие продукты плавки переходит в зоне плавления, называемой иначе зоной

когезии или зоной вязко-пластичного состояния. Ниже этой зоны твердым остается только кокс.

Помимо углерода в чугун переходит кремний, который восстанавливается в

высокотемпературной зоне над фурменными очагами под зоной когезии. Доля кремния,

переходящего в чугун, увеличивается с увеличением высоты зоны когезии над уровнем фурм.

Геометрически зона когезии в правильно организованном распределении шихтовых

материалов по радиусу печи имеет форму конуса. Кокс, опускающийся в центральной зоне печи

под зоной плавления, образует малоподвижный конусообразный столб, называемый коксовым

тотерманом (рис. 18). Кокс в тотермане расходуется только на реакции прямого восстановления и

на науглероживание чугуна. Поэтому время полного обновления кокса в тотермане составляет 1014 суток. Основная часть кокса из периферийной и периферийно-центральной зоны печи

поступает в фурменные очаги, образуя вокруг тотермана зону подвижного кокса, имеющую

более высокую порозность и проницаемость благодаря интенсивному движению в ней кокса.

Жидкие чугун и шлак скапливаются в горне печи. Здесь происходит окончательное

формирование состава чугуна и шлака и идут реакции десульфурации чугуна:

FeS + CaO + C = CaS + Fe + CO – 143 МДж

(13)

Чугун и шлак периодически выпускаются из печи через работающие поочередно чугунные летки.

4.2 Горение топлива. Частичная замена кокса вдуваемыми топливами. Расход

кокса и суммарный расход топлива в доменной плавке.

Горение топлива в доменной печи происходит только в ограниченном пространстве перед

воздушными фурмами – в фурменных очагах, газовая фаза в которых содержит окислители О2,

СО2 и Н2О. Объем фурменных очагов составляет не более 10-12 % от полезного объема доменной

печи. При малых расходах дутья и малых скоростях истечения дутья из фурм, кинетической

энергии струи дутья не хватает для динамического воздействия на куски кокса пред фурмами и

горение кокса происходит в слое. Состав газовой фазы перед фурмами при таком режиме горения

изменяется строго закономерно в соответствии с кинетикой реакций окисления углерода и

газификации углерода углекислотой (рис.21).

Рис. 21. Изменение состава газа по оси фуры при слоевом горении кокса

При нормальной работе печи и высоких расходах дутья его струя на выходе из фурмы

имеет высокую кинетическую энергию, отбрасывает куски кокса от фурмы и образует зону

циркуляции, горение кокса в которой происходит в другом режиме (циркуляционный режим

горения кокса). Характер изменения состав газа по радиусу печи перед воздушными фурмами при

этом значительно отличается от изменения его при слоевом горении (рис.22).

Рис.22. Изменение состава газа по оси фурменного очага при циркуляционном режиме горения

кокса

Над зонами циркуляции, т.е. над фурменными очагами, образуются динамически

неустойчивые своды из кусков кокса, которые под действием массы столба шихты периодически

обрушиваются. При этом фурменные очаги на мгновение наполняются кусками кокса, которые

снова отбрасываются от фурм и циркулируют по различным траекториям (ри.23). Частота

обрушения коксовых сводов перед фурмами составляет (5-15) сек-1

Рис.23. Зона циркуляции кокса в фурменном очаге

В результате интенсивной циркуляции куски кокса перед воздушными фурмами

истираются, образуя коксовую мелочь, которая накапливаясь за пределами и под зоной

циркуляции, формирует плотную структуру, названную «птичьим гнездом». Конфигурация

птичьего гнезда изменяется и размеры его увеличиваются с уменьшением горячей и холодной

прочности кокса, что ухудшает дренажную способность коксовой насадки в целом и в зоне

птичьего гнезда, особенно, создавая условия для горения фурм (рис.24).

Примечание:

1 – хороший кокс

2 – кокс низкого качества

3 - фурма

4 - чугун

Рис. 24. Конфигурация и размеры «птичьего гнезда» при коксе высокого и низкого качества

Кроме кокса в фурмах и фурменных очагах горит вдуваемое газовое, жидкое или

пылеугольное топливо. Вдуваемое топливо подается в поток дутья либо через трубку с выходом

через внутренний стакан фурмы (природный газ), либо с помощью специального копья,

вводимого через сопло фурменного прибора в центр потока дутья непосредственно на входе в

фурму (пылеугольное и жидкое топливо). Единственной целью вдувания дополнительного

топлива является снижение себестоимости чугуна за счет частичной замены им более дорогого

кокса. Вид вдуваемого топлива определяется исключительно экономическими факторами, а

именно соотношением цен на кокс и затрат на вдувание топлива (включая затраты на подготовку

и вдувание топлива).

В связи с тем, что вдуваемое топливо имеет на три порядка меньшую температуру по

сравнению с коксом, поступающим в фурменные очаги (1500 оС), а также в связи с затратами

тепла на разложение углеводородов жидкого и газообразного топлива и летучих веществ угля,

при горении вдуваемого топлива в фурменной зоне тепла выделяется меньше, а продуктов

горения образуется больше, чем при горении углерода кокса. В результате вдувание любого

топлива снижает температуру фурменных газов. Эту температуру, из-за трудностей ее измерения,

контролируют путем расчета теоретической температуры горения. Формула для расчета

теоретической температуры горения в общем виде имеет вид:

Qc+Qд + Qск – Qдис.

Ттеор. = --------------------------------------------------,K

0,001(VСО ∙CCO + VN2∙CN2 + VH2∙CH2)

(14)

где: Qc, Qд, Qск и Qдис - теплота окисление углерода вдуваемого топлива до СО, теплота горячего

дутья, теплота углерода кокса, сгорающего на фурмах, затраты тепла на диссоциацию вдуваемого

топлива и влаги дутья;

VСО, CCO, VN2 и VH2 – объемы СО, азота и водорода, образующиеся при сгорании топлива в

фурменном очаге.

Таким образом, на теоретическую температуру горения влияют: температура дутья, его

влажность и содержание в нем кислорода, а также расход и вид вдуваемого топлива (рис.25).

60

Изменение теоретической

температуры, оС

40

40

20

20

0

1

2

3

4

-20

6

7

-15

-24

-40

-42

-60

-80

5

-40

-68

Рис. 25. Влияние параметров дутья и вида вдуваемого топлива на теоретическую температуру

По своему влиянию на расход кокса вдуваемые топлива также различаются.

Коэффициенты замены кокса этими топливами зависят от 4-х факторов: содержания в них

углерода, отношения содержаний углерода и водорода, полноты сгорания углерода вдуваемого

топлива в фурменной зоне и от степени использования водорода в печи. Для условий

максимального использования газа в печи и полного сгорания углерода вдуваемого топлива

коэффициенты замены кокса равны (кг/кг): природный газ – 1,15-1,25; мазут – 1,1; коксовый газ

0,9-0,95; ПУТ- 0,8-1,0 (рис.26).

Эффективность работы доменной печи оценивают по

суммарному расходу топлива

(кокс+вдуваемое топливо). Наиболее корректно суммарный расхода топлива оценивается суммой

расхода кокса и вдуваемого топлива, пересчитанного на кокс с учетом максимального

коэффициента замены, т.е. в коксовом эквиваленте.

Коэффициенты замены кг/кг

1,3

1,15-1,25

1,2

1,1

1,1

0,8-1,0

1

0,9-0,95

0,9

0,8

0,7

Природный газ

Мазут

Коксовый газ

ПУТ

Рис.26. Коэффициенты замены кокса вдуваемым топливом, кг/кг

4.3 Теплообмен в доменной печи. Термодинамические аспекты восстановления

оксидов железа в доменной печи

Теплообмен в доменной печи

В современных условиях при работе доменных печей на подготовленных шихтовых

материалах и без использования сырого известняка теплопотребность процесса в целом

определяется теплопотребностью нижней зоны печи, температурной границей которой является

температура 950-1000 оС. В этой зоне происходит образование жидких продуктов плавки, идут

эндотермические процессы прямого восстановления железа и трудновосстановимых элементов и

имеют место максимальные потери тепла с охлаждающей водой холодильников. В этой же зоне

печи в результате сгорания топлива происходит генерация тепла и образование фурменных газов,

имеющих температуру 1900-2100 оС. За счет части тепла этих газов полностью покрывается

теплопотребность нижней зоны. Тепла газов, выходящих из этой зоны с температурой 950-1000

о

С, достаточно для нагрева шихтовых материалов, опускающихся с колошника, до 900-950 оС к

моменту их прихода в нижнюю зону. Реакции восстановления оксидов железа в верхней зоне

идут с положительным суммарным тепловым эффектом. Особенность

противоточного

теплообмена в доменной печи объясняется характером изменения по высоте печи водяных

эквивалентов шихты и газа. Под водяным эквивалентом потока материалов понимают количество

тепла, которое нужно затратить для нагрева потока на 1 оС.

Водяной эквивалент потока газа (Wг = Сг•Qг - произведение теплоемкости газа на объем

или массу его часового потока, т.е. расход в час) в этой зоне практически не изменяется по высоте

печи. Уменьшение теплоемкости газа с уменьшением его температуры при движении газа к

колошнику компенсируется противоположными изменениями теплоемкости его в связи с

переходом части двухатомных газов (СО и Н2) в трехатомные (СО2 и Н2О), имеющих более

высокую теплоемкость.

В то же время водяной эквивалент шихты (Wш = Сш•Qш- произведение теплоемкости

шихты на массу ее часового потока) увеличивается по мере опускания шихты в низ в связи с

ростом теплоемкости материалов с температурой. Теплосодержание потока газа в этой зоне

превышает теплопотребность потока шихты, которая увеличивается по мере опускания

материалов. В результате отношение водяных эквивалентов шихты и газа в этой зоне

увеличивается и при подходе к нижней зоне печи становится равной единице. Температура

шихты и газов при этом становятся близкими и разница между ними не превышает 50-100 оС. Эту

зону, которая располагается в шахте печи, называют изотермической или термически резервной

(рис.27)

Рис. 27. Зоны теплообмена и массообмен в доменной печи

В нижней зоне печи эквивалент потока газа также практически не изменяется по высоте

печи. Уменьшение теплоемкости газов с уменьшением их температуры от 1900-2000 оС до 9501000 оС компенсируется увеличением их потока за счет СО, образующегося в реакциях прямого

восстановления железа и трудновосстановимых элементов (Si, Vn, Ti, V, P и др.).

В то же время водяной эквивалент шихты резко увеличивается за счет увеличения ее

кажущейся теплоемкости, т.е. за счет затрат тепла на эндотермические реакции прямого

восстановления и на расплавление чугуна и шлака, а также за счет повышения их температуры и

перехода железорудных материалов в жидкую фазу. В результате отношение водяных

эквивалентов шихты и газа в нижней зоне увеличиваются по мере опускания шихты от

изотермической зоны к горну.

Таким образом, при нормальной работе доменной печи по ее высоте имеют место две

ступени интенсивного теплообмена: - верхняя и нижняя, которые разделены между собой

изотермической зоной. При наличии изотермической зоны в печи создаются условия для

появления химически резервной зоны, в которой достигается равновесный состав газа для

реакции восстановления железа из вюстита газообразными восстановителями.

Термодинамические аспекты восстановления оксидов железа в доменной печи

Железо образует с кислородом три стабильных оксида: вюстит FeO1,05, магнетит Fe3O4 и

гематит Fe2О3. Гранецентрированная кубическая решетка вюстита имеет вакансии в узлах ионов

железа. По этой причине вюстит не стехиометричен, т.е. на каждый 1 атом железа в

кристаллической решетке вюстита приходится в среднем 1,05 атомов кислорода, а на 1 атом

кислорода – 0,95 атомов железа. При температурах ниже 570 оС вюстит термодинамически

неустойчив и распадается на металлическое железо и магнетит.

Магнетит ферромагнитен, температура Кюри для магнетита 627 оС. При окислении

магнетита могут образоваться β-гематит или γ-гематит, имеющие одинаковый химсостав Fe2O3,

но разные кристаллические решетки, γ-гематит фероомагнитет, а β-гематит – антиферромагнитен.

Процесс восстановления железа из оксидов протекает ступенчато от высших оксидов к

низшим по схемам:

Fe2О3 →Fe3O4→FeO→Fe при температурах выше 570 оС

Fe2О3 →Fe3O4→Fe при температурах ниже 570 оС

Реакции восстановления железа из всех оксидов водородом и восстановление Fe3O4

монооксидом углерода эндотермичны, а реакции восстановления железа из Fe2О3 и FeO

монооксидом углерода – экзотермичны.

Равновесные концентрации газа для этих реакций изменяются в зависимости от

температуры в соответствии с принципом Ле-Шателье (рис. 28).

(20)

(18)

(16)

(15)

(19)

(17)

Рис. 28. Равновесные концентрации газовой фазы в системах Fe-O-CO и Fe-O-H2 (слайд 42)

Высший оксид железа Fe2O3 восстанавливается газом, содержащим лишь 2-3% СО или Н2.

Реакции восстановления железа из Fe3O4 и FeO идут только при наличии избытка восстановителя

в газовой фазе.

Fe3O4 + mСО = 3FeO + (m-1) CO + СО2

(b-f)

(15)

FeO + nCO = Fe + (n-1)CO +CO2

(b-d)

(16)

Fe3O4 + pН2 = 3FeO + (p-1) H2 + Н2О

(b’-f’)

(17)

FeO + qН2 = Fe + (q-1)H2 + Н2О

(b’-d’)

(18)

Fe3O4 + rCO = 3Fe + (r-4) CO + 4 CO2

(a-b)

(19)

Fe3O4 + vH2 = 3Fe + (v-4) H2 + 4 H2O

(a’-b’)

(20)

При температурах выше 810 оС максимальные равновесные концентрации СО и избыток

восстановителя в газовой фазе относятся к реакции восстановления железа из вюстита

монооксидом углерода (кривая b-d), а в интервале температур 570-810 о- к реакции

восстановления железа из вюстита водородом (кривая b’-c). При 810 оС в газе равновесного

состава для этих реакций содержится соответственно 71% СО, 29% СО2 и 71% Н2, 29 % Н2О, а

минимальный избыток восстановителя, необходимый для протекания этих реакций составляет

3,44 моля.

4.4 Операционная прямая доменного процесса А. Риста

Процесс стационарного противоточного массообмена, который имеет место в нормально

работающей доменной печи

известный металлург, профессор ведущего технического

университета Франции (L’Ecole Central des Arts et des Manufactures) Андре Рист (прямой

праправнук Александра Герцена) математически описал и графически представил в виде

операционной прямой. Уравнение операционной прямой и ее графическая интерпретация

используются в настоящее время металлургами всех континентов для анализа состояния процесса

и влияния на работу доменной печи различных факторов. Все расчеты при выводе уравнения

операционной прямой ведутся с использованием размерности атомов и молей. Графически

операционная прямая строится в координатах:

Y = (O+H2)/Fe

X = (O+H2) /(C+H2)

(21)

(22),

где Y - «окисленность» шихты в доменной печи, а Х – окисленность газа. При этом окисленность

восстановителей СО и Н2 принимается равной 1, а окисленность СО2 и Н2О соответственно

равна 2.Плакат 15

УравнениеУРАВНЕНИЕ

операционной ПРОТИВОТОЧНОГО

прямой (или уравнениеМАССОБМЕНА

кислородообмена) для стационарного

противоточного массообменаВ вШАХТЕ

шахтных

восстановительных

ДОМЕННОЙ

ПЕЧИ реакторах (шахта доменной печи,

шахтный восстановительный реактор Midrex или HyL и др.) выводится из баланса кислорода,

отнимаемого от оксидов железа газообразными восстановителями (рис.29.).

nFe∙Y=n∙(C+H2)∙X

nFe ∙(Yо -Y) = n∙(C+H2)∙(X - Xо)

μ =n(C+H2)/nFe

Y=Yо - ∙(X-Xо)

μ = tgα

Рис. 29. Уравнение противоточного массообмена в шахте доменной печи

В приведенных на рис. 29 уравнениях nFe и n(C+H2) – потоки железа и восстановительного

газа (кг•моль/мин), а µ= n(C+H2) / nFe – удельный расход восстановительного газ (кг•моль

(С+H2)/кг•моль Fe). Графически фрагмент операционной прямой, отражающий изменение

окисленности шихты и газа по высоте шахты доменной печи при ее «идеальной» работе, т.е. при

достижении равновесного состава газа в зоне восстановления вюстита, представлен на рис.30.

Рис.30. Фрагмент операционной прямой доменного процесса

Операционная прямая доменного процесса строится с учетом закономерностей

теплообмена в доменной печи, а именно с учетом того, что в пределах термически резервной зоны

имеются условия для достижения химического равновесия для реакций восстановления железа из

вюстита монооксидом углерода и водородом. При таком равновесии окисленность вюстита

Уw=1,05 отвечает окисленности газа равновесного состава при температуре термически резервной

зоны, которая в зависимости от реакционной способности кокса и восстановимости шихтовых

материалов может варьировать в пределах 850-1050 оС. Равновесные окисленности смесей СОСО2 (Хw1) и Н2-Н2О (Xw2) при различных температурах представлены в таблице 10.

Таблица 10. Равновесные окисленности газа для реакций восстановления железа из вюстита

монооксидом углерода (Хw1) и водородом (Хw2).

Температура газа в термически резервной зоне, оС

850

900

950

1000

1050

Xw1

1,333

1,315

1,299

1,285

1,274

Равновесная окисленность газовой смеси СО-СО2-Н2-Н2О определяется как

Хw = Xw1 + h(Xw2-Xw1)

где h – мольная доля водорода в смеси

h = (H2 +H2O)/(CO+CO2+H2+H2O)

Xw2

1,361

1,375

1,396

1,403

1,417

(23)

(24)

При h=0,5 равновесная окисленность газовой смеси Xw для реакции восстановления

железа из вюстита не зависит от температуры газа в изотермической зоне печи и равна 1,345.

Отмеченная независимость координаты XW от температуры в изотермической зоне при доле

водорода в газовой смеси СО + Н2 равной или близкой 0,5 дает возможность задаваться этой

температурой без какого-либо влияния на точность расчетов.

Штрихами на рис.30 обозначен равновесный контур для реакций восстановления вюстита

(точка W) и магнетита (точка М). Ординаты этих точек определяются окисленностю вюстита

(1,05) и магнетита (1,33), а абсциссы – суммарной окисленностью газа равновесного состава для

соответствующих реакций при температуре изотермической зоны.

Путем совместного решения уравнения массобмена (кислородообмена) в шахте и

уравнения теплового баланса (теплопотребности) нижней зоны доменной печи А.Рист получил

уравнение операционной прямой доменного процесса для работы доменной печи на

подготовленных шихтовых материалах (без сырого известняка в шихте), когда теплопотребность

процесса в целом полностью определяется теплопотребностью нижней зоны. Иначе говоря, когда

теплоты газов, выходящей из нижней зоны (нижней ступени теплообмена) достаточно для

нагрева шихты, опускающейся с колошника, до температуры термически резервной зоны.

Графически уравнение операционной прямой доменного процесса для случая «идеальной»

работы доменной печи представлено в тех же координатах в виде прямой, проходящей через

точки W и P. Координаты точки Р на этой прямой определяются теплопотребностью нижней

зоны (Q) для выплавки чугуна заданного состава при данных параметрах комбинированного

дутья (температура, влажность, содержание кислорода, расход и состав вдуваемого топлива),

составе чугуна и выходе шлака. Координата Хр зависит только от температуры и влажности

дутья и определяется по уравнению:

Хр =qr(1+2e)/[ qr(1+2e) + qc + qд + eqe]

(25)

где: qr, qc, qд, qe, qj, e - соответственно: тепловой эффект реакции газификации; тепловой

эффект реакции окисления углерода до СО; избыток или недостаток «теплосодержания» дутья по

отношению к температуре газа в изотермической зоне; затраты тепла в горне, связанные с влагой

дутья; влажность дутья.

А координата Ур определяется графически на диаграмме операционной прямой как точка

пересечения двух прямых: вертикальной прямой ∆1 при Х = Хр и наклонной прямой ∆2,

соединяющей точки U и V с координатами:

ХU = 0, XV = 1, YU = yэл + уk + ys , YV = Q/qr

(26)

где: yэл, уk, ys , Q – количество молей восстановительного газа (СО и Н2), образующихся при

прямом восстановлении Si, Mn, P и других трудновосстановимых элементов (yэл), из летучих

веществ кокса (уk), в реакции десульфурации чугуна (ys ) и теплопотребность нижней зоны печи

(затраты тепла на расплавление чугуна и шлака, эндотермические реакции и на покрытие потерь

тепла в нижней зоне печи).

Координату Yp

можно вычислить также по уравнению:

Yp = [уэл + уs + yk +(a + в)∙yj](Х-1) – (Q + Yj∙qj)Xp/qr

(27)

где: (a + в), yj, qj – количество молей водорода и атомов кислорода в одном моле вдуваемого

топлива (а+в), расход вдуваемого топлива (yj ), затраты тепла на диссоциацию вдуваемого

топлива (yj). Для приведения к единой размерности величин на оси ординат теплопотребность

процесса (Q) выражается числом атомов С на один атом Fe (Q/qr).

Отрезок ВЕ на операционной прямой отражает формирование газа в горне доменной печи

в процессах окисления углерода топлива кислородом дутья (yд +2ye), из водорода (a) и кислорода

(в) вдуваемого топлива (а+в)yj, в процессах прямого восстановления трудновосстановимых

элементов (yэл), десульфурации чугуна (уs), выделения летучих кокса (уk) и при прямом

восстановлении железа (yd). Ординаты точек В и Е равны: УВ = уd,

УЕ = - (уэл + уs + yk + ayj + вyj + уд +2е)

(28)

Соответственно отрезок АВ на прямой отражает процесс окисления газа в процессе

восстановления железа из оксидов.

Тангенс угла α наклона операционной прямой равен расходу восстановительного газа на

единицу восстанавливаемого в печи железа - (С+Н2)/Fe. Это позволяет наглядно демонстрировать

влияние на расход топлива и на степень прямого восстановления железа в доменной печи

различных факторов.

Так, при снижении температуры в термически резервной зоне равновесные концентрации

СО в газе уменьшается и абсцисса точки W увеличивается (в случаях, когда мольная доля

водорода в газе менее 0,5). При сохранении теплопотребности нижней зоны на прежнем уровне

наклон операционной прямой увеличивается, т.е. расход восстановительного

следовательно, топлива на процесс снижается (рис.31, прямая А1-E1).

газа

и,

Рис. 31. Изменение положения операционной прямой при снижении температуры в термически

резервной зоне.

Позитивный смысл идеи работы на высокореакционном коксе заключается именно в этом,

т.е. в снижении температуры в термически резервной зоне, которое достигается при

одновременном использовании в печи материалов с повышенной восстановимостью и

высокореакционного кокса.

При ухудшении условий восстановления железа

в шахте печи состав газа в

изотермической зоне отклоняется от равновесного в сторону уменьшения окисленности и

операционная прямая отходит от точки W, вращаясь вокруг точки Р (рис. 32 прямая А1-E1 ). При

этом тангенс угла α растет, т.е. расход восстановителя (и топлива) увеличивается.

Рис. 32. Изменение положения операционной прямой при ухудшении условий восстановления

оксидов железа в шахте.

При вдувании топлива в фурмы (или увеличении расхода вдуваемого топлива)

отрицательные значения координаты УР увеличиваются и координата XW также увеличивается,

так как увеличивается мольная доля водорода (h) в восстановительном газе (рис.33, прямая А1-E1)

Рис. 33. Изменение положения операционной прямой вдувании топлива в фурмы

При увеличении влажности дутья точка Р по прямой ∆2 перемещается вправо, а при

увеличении температуры дутья – влево (рис. 34, прямые А1-E1 и А11-E11). При уменьшении этих

параметров точка Р перемещается в противоположных направлениях.

Рис. 34. Изменение положения операционной прямой при увеличении влажности и температуры

дутья.

4.5 Формирование чугуна и шлака. Влияние их состава на техникоэкономические показатели процесса.

Образование чугуна

Реакцию образования карбида железа из свежевосстановленного железа в доменной печи

можно считать реакцией образования чугуна. Эта реакция протекает в зоне умеренных

температур (600-1000 оС) и начинается с образованием свежевосстановленного губчатого железа,

имеющего развитую поверхность благодаря пористой структуре. Губчатое железо играет роль

катализатора для реакции распада монооксида углерода:

2СО →С +СО2 + 166,3 МДж

(29)

Выделяющийся в этой реакции сажистый углерод отлагается в порах кусочков губчатого

железа и реагирует с ним с образованием карбида:

3 Fe + C = Fe3C - 25,1 МДж

(30)

Таким образом, реакцию образования чугуна упрощенно можно представить в виде следующей

реакции:

3 Fe + 2 CO = Fe3C + CO2 +141,2 МДж

(31)

о

Температура плавления железа составляет 1560 С, а температура плавления сплава

железа с содержание углерода ≥ 2% – 1150 оС. Содержание углерода в карбиде составляет 6,67

%. В процессе стекания капель чугуна по коксовой насадке в них растворяется углерод, кремний,

марганец, фосфор и другие элементы, которые восстанавливаются в высокотемпературной зоне

между горизонтом фурм и зоной плавления. Содержание углерода в конечном чугуне

увеличивается с ростом содержания в нем карбидообразующих элементов (Mn, Cr, Ti) и

уменьшается с ростом содержания элементов, образующих соединения с железом (Si, P, S, V).

Содержание углерода в конечном чугуне составляет от 4 до 5,0 %. Это содержание можно

определять по эмпирическим уравнениям:

[C] = 4,6-0,27 [Si] - 0,32 [P]+ 0,03 [Mn]

(32)

[C] = -8,62 + 28,8{CO/(CO+H2)} – 18,2{CO/(CO+H2)}2 – 0,244[Si] + 0,00143 Tчуг + 0,00278 pсо

Последнее уравнение учитывает влияние на растворимость углерода в чугуне не только ег

состава, но и температуры, давления газа в печи и содержания водорода в газовой фазе.

Содержание кремния в чугуне повышается с ростом высоты зоны когезии над уровнем

воздушных фурм, который происходит с повышением нагрева (теплового состояния) печи.

Современная технология доменной плавки ориентирована на выплавку низкокремнистого

чугуна, т.е. чугуна с содержанием кремния 0,3-0,5 %. Экономическими преимуществами

выплавки низкокремнистого чугуна являются снижение расхода кокса в доменном производстве и

уменьшение выхода шлака при выплавки стали из такого чугуна.

Окончательное формирование состава чугуна происходит в реакциях между чугуном и

шлаком в металлоприемнике и при выпуске продуктов плавки из печи, когда достигается высокая

поверхность контакта между этими жидкостями. Речь идет в первую очередь о реакции

десульфурации чугуна:

FeS + C + CaO = Fe + CaS + CO – 143 MДж

(33)

Несмотря на достигаемый высокий коэффициент распределения серы между шлаком и

чугуном в доменной печи, выплавка низкосернистого чугуна ([S] < 0,03 % ) в доменной печи

экономически нецелесообразна из-за необходимости иметь повышенную основность шлака и

повышенный нагрев печи. Современная технологическая цепочка «доменный цех→конвертерный

цех» предусматривает десульфурацию чугуна перед его заливкой в конвертеры.

Температура чугуна на выпуске из доменной печи при ее нормальной работе составляет

1470-1520 оС.

Образование и свойства доменного шлака

Свойства первичного шлака, промежуточного шлака (шлака переменного состава,

стекающего из зоны плавления по коксовой насадке в металлоприемник) и конечного шлака

(шлак на выпуске из доменной печи) определяются его составом и оказывают огромное влияние

на работу и показатели работы доменной печи. Об очень важной роли доменного шлака в

доменном процессе образно говорит английская пословица: «If you take care of the slag, the

furnace will take care of the rest» (Если вы позаботитесь о шлаке, то доменная печь

позаботится об остальном сама).

Влияют на работу доменной печи в первую очередь

такие свойства шлака как температура кристаллизации, вязкость и устойчивость.

Основные компоненты доменного шлака – оксиды кальция, кремния и алюминия (CaO,

SiO2, Al2O3, MgO), составляющие, в большинстве случаев не менее 90 % его состава, имеют

высокую температуру плавления (соответственно 2572, 1713 и 2050 оС). Однако сложные

соединения этих оксидов между собой и с оксидом железа имеют значительно более низкую

температуру плавления. Влияние состава шлаков в системе CaO - SiO2 - Al2O3 на их температуру

кристаллизации иллюстрирует

полученная экспериментальным путем тройная диаграмма

(диаграмма Ренкина) температур кристаллизации (рис. 35)

Рис. 35 Диаграмма состояния системы CaO-SiO2-Аl2O3

В зависимости от состава шлака тройные диаграммы строятся в координатах CaO-SiO2Al2O3 или (для высокомагнезиальных шлаков) в координатах CaO-SiO2-MgO. Большое влияние

на температуру кристаллизации шлаков оказывает содержание монооксида железа и монооксида

марганца, снижающих температуру кристаллизации шлаков. Например, повышение содержания

FeO в тройной системе CaO- SiO2-FeO от 10 до 50 % снижает температуру кристаллизации этого

силиката почти на 400 оС (рис.36).

Рис. 36. Состав первичных доменных шлаков ММК при плавке магнитогорских руд

Легкоплавкие силикатные соединения либо уже имеются в составе шихтовых материалов

(в составе агломерата), либо образуются в процессе нагрева и восстановления шихтовых

материалов доменной печи в реакциях в твердой фазе. При достижении температуры плавления

эти соединения переходят в жидкое состояния, образуя первичный шлак, содержание монооксида

железа в котором может достигать 50 %. По мере стекания вниз по коксовой насадке содержание

монооксида железа в

первичном шлаке уменьшается в результате реакции прямого

восстановления железа из этого шлака углеродом кокса. Одновременно в нем увеличивается

содержание кремнезема, глинозема и магнезии. В результате вязкость и температура

кристаллизации шлака увеличиваются.

Качественно влияние химического состава шлака на его вязкость и температуру

кристаллизации иллюстрируют кривые зависимости вязкости шлака от его температуры

(рис.37).

Составы шлаков

Рис. 37. Зависимость вязкости доменных шлаков различного состава от температуры

Увеличение содержания в шлаке тугоплавких оксидов (CaO, Al2O3,) повышает его

температуру кристаллизации и делает крутой зависимость вязкости от температуры (короткие

шлаки 1 и 2), а снижение основности шлаков и увеличение содержания в них оксидов марганца и

железа – снижает эту температуру и делает менее крутой зависимость вязкости от температуры

(длинные шлаки 3 и 4). Механизм этого влияния объясняет, с одной стороны, ионная теория

строения шлаковых расплавов, а с другой – влияние химсостава шлака на температуру его

кристаллизации. Согласно ионной теории строения силикатных расплавов, каковым является

доменный шлак, в расплаве находятся катионы основных металлов (Са+2, Mg+2, Fe+2, Mn+2) и

анионы SiO-4 , которые при дефиците кислорода могут объединяться в более сложные кремнийкислородные комплексы в виде колец, цепочек и более сложных структур (рис. 38).

Рис. 38. Виды и состав кремнекислородных комплексов

С уменьшением содержания в шлаке оксидов основных металлов возникает дефицит ионов

кислорода в шлаке и происходит увеличение размеров кремнекислородных комплексов. В

результате увеличивается внутреннее трение между слоями движущегося шлака, т.е. растет его

вязкость. Напротив, увеличение содержания в шлаке оксидов основных металлов увеличивает

долю анионов кислорода и, в результате, кремнекислородные комплексы разукрупняются, что

снижает вязкость шлаков в перегретом состоянии.

Влияние на вязкость шлака при его постоянной температуре иллюстрируют тройные

диаграммы вязкости, также полученные экспериментальным путем (рис. 39).

Рис. 39. Вязкость шлаков системы SiO2 – CaO – Al2O3 при 1500оС (МАК-КЕФФЕРИ)

Важной характеристикой доменного шлака является его устойчивость – способность

сохранять вязкость и температуру кристаллизации в узких пределах при изменении химического

состава. Поддержание состава шлака в области устойчивых шлаков обеспечивает стабильность

работы доменной печи при колебаниях основности шихты. В областях состава устойчивых

шлаков на диаграмме вязкости (рис. 39) изокомы расположены редко и наоборот в области

составов неустойчивых шлаков изокомы расположены часто. (1 пуаз = 0,1 Н•с/м2)

Температура шлака на выпуске из доменной печи при ее нормальной работе составляет

1550-1650 оС.

4.6 Основы управления доменной плавкой. Оптимальное распределение