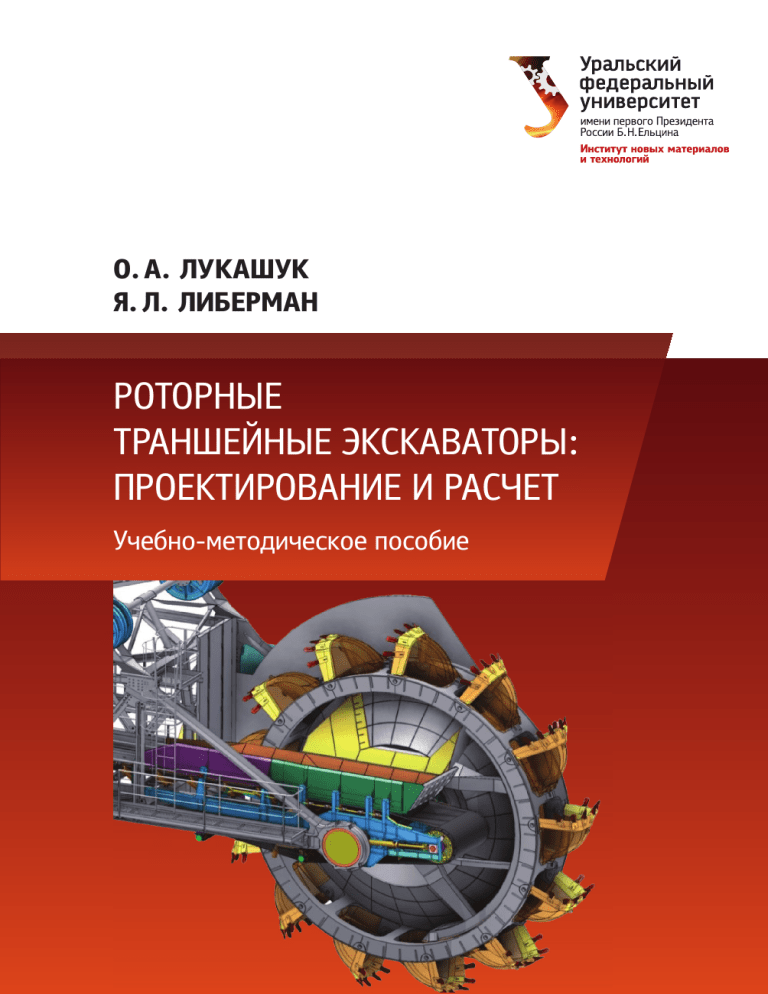

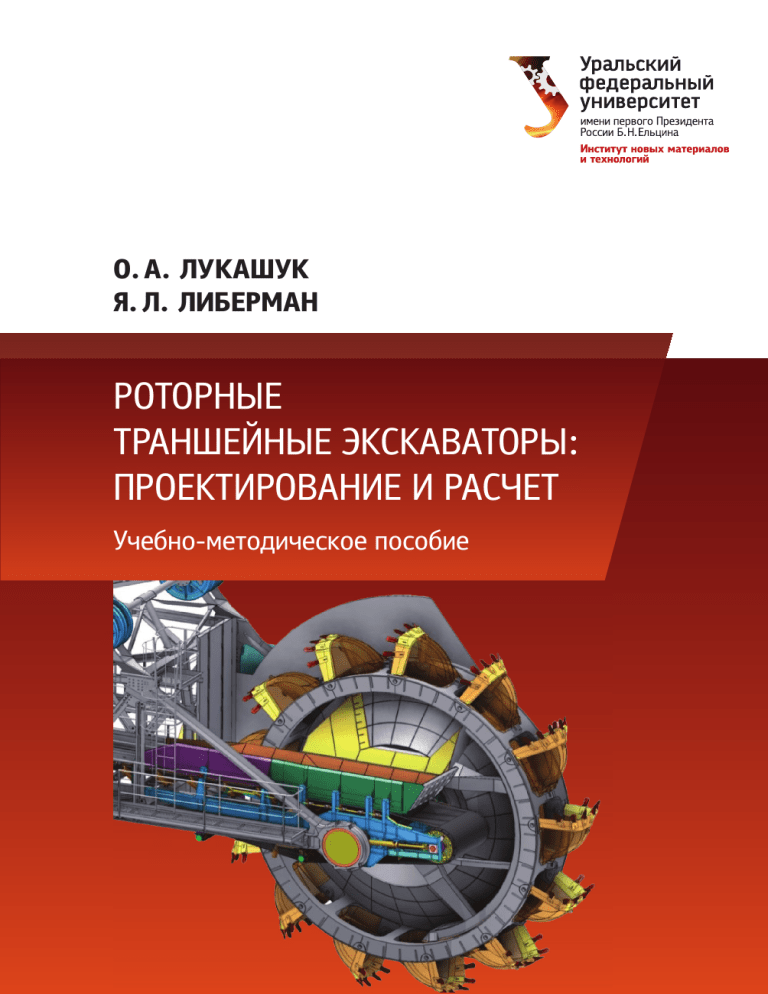

О. А. ЛУКАШУК

Я. Л. ЛИБЕРМАН

РОТОРНЫЕ

ТРАНШЕЙНЫЕ ЭКСКАВАТОРЫ:

ПРОЕКТИРОВАНИЕ И РАСЧЕТ

Учебно-методическое пособие

Министерство науки и высшего образования

Российской Федерации

Уральский федеральный университет

имени первого Президента России Б. Н. Ельцина

О. А. Лукашук

Я. Л. Либерман

Роторные

траншейные экскаваторы:

проектирование и расчет

Учебно-методическое пособие

Рекомендовано методическим советом

Уральского федерального университета

для студентов вуза, обучающихся

по направлениям подготовки

23.03.02 — Наземные транспортно-технологические

комплексы,

23.05.02 — Транспортные средства

специального назначения

Екатеринбург

Издательство Уральского университета

2022

УДК 621.879.48(075.8)

ББК 38.623я73

Л84

Рецензенты:

кафедра горных машин и комплексов Уральского государственного горного университета (и. о. завкафедрой проф., д‑р техн. наук Ю. А. Лагунова);

А. В. Анцупов, проф. д‑р техн. наук, доц. (Московский государственный

технический университет им. Н. Э. Баумана (национальный исследовательский университет)

Научный редактор — д‑р техн. наук, проф. Г. Г. Кожушко

Изображение на обложке с сайта https://www.noen.cz/bg/

Лукашук, О. А.

Л84 Роторные траншейные экскаваторы: проектирование и расчет : учебно-методическое пособие / О. А. Лукашук, Я. Л. Либерман ; М‑во науки

и высш. образования РФ. — Екатеринбург : Изд-во Урал. ун-та, 2022. —

154 с.

ISBN 978-5-7996-3548-0

Учебное пособие содержит краткий теоретический и справочный материал и методические указания по проектированию и расчету роторных траншейных экскаваторов. Приводятся сведения по назначению, устройству, техническим

характеристикам и принципу расчета основных элементов роторных экскаваторов. Особое внимание уделено новым направлениям в проектировании роторных

траншейных экскаваторов, вопросам конструктивной разработки основных элементов. В отдельной главе рассмотрены прогрессивные конструкции ковшей активного действия.

Работа предназначена для студентов уровней подготовки «бакалавр» и «специалист».

Табл. 10. Рис. 51.

ISBN 978-5-7996-3548-0

УДК 621.879.48(075.8)

ББК 38.623я73

© Уральский федеральный

университет, 2022

Оглавление

Введение............................................................................................... 5

1. Экскаваторы непрерывного действия.............................................. 6

1.1. Назначение, область применения и классификация

экскаваторов непрерывного действия.................................... 6

1.2. Рабочее оборудование экскаваторов..................................... 10

1.3. Рабочие механизмы экскаваторов......................................... 24

1.4. Краткие сведения о траншейных роторных экскаваторах... 26

Контрольные задания................................................................... 31

2. Выбор основных параметров.......................................................... 34

2.1. Основные параметры ротора................................................. 34

2.2. Основные параметры отвального конвейера........................ 41

2.3. Влияние формы стружки и формы режущего органа

на удельное сопротивление копанию................................... 49

Контрольные вопросы.................................................................. 55

3. Общий расчет экскаватора............................................................ 56

3.1. Определение мощности привода ротора............................... 56

3.2. Определение мощности привода отвального конвейера...... 62

3.3. Тяговый расчет....................................................................... 64

3.4. Выбор силового оборудования.............................................. 71

Контрольные вопросы и задания................................................. 72

4. Пример расчета роторного траншейного экскаватора................... 73

4.1. Выбор основных параметров................................................. 73

4.2. Выбор основных параметров отвального конвейера............ 77

4.3. Определение мощности привода........................................... 84

4.4. Определение мощности привода отвального конвейера...... 89

4.5. Тяговый расчет....................................................................... 90

Контрольные вопросы и задания................................................. 96

3

Оглавление

5. Новые направления в проектировании и эксплуатации

траншейных роторных экскаваторов............................................. 97

5.1. Выбор режимов работы экскаватора из условия

недопустимости резонансных явлений................................. 98

5.2. Снижение вероятности резонанса при работе

экскаватора за счет рационального выбора

конструктивных параметров ковшей и ротора....................105

5.3. Устранение вибраций механизмов экскаватора

путем применения адаптивных виброгасителей.................111

5.4. Прогрессивные конструкции ковшей активного

действия.................................................................................120

5.5. Оптимальное управление ударниками ковша

активного действия...............................................................130

5.6. Сокращение потребляемой мощности приводов

экскаватора и повышение его производительности............135

5.7. Автоматическое управление отвальным конвейером

роторного экскаватора..........................................................143

Контрольные вопросы и задания................................................149

Список библиографических ссылок...................................................150

4

Введение

Р

азвитие строительного производства, происходящее в последние десятилетия в нашей стране, естественным образом влечет

за собой рост объемов земляных работ и, в частности, увеличение протяженности траншей, необходимых для прокладки коммуникаций. Наиболее рациональным техническим средством копания

траншей являются специально предназначенные для этого многоковшовые траншейные экскаваторы продольного копания [1–3]. Многоковшовые траншейные экскаваторы востребованы в строительстве

газопроводов, канализационных и коллекторных коммуникаций, при

прокладке подземных систем связи на километровые расстояния, при

рытье неглубоких котлованов. Ими удобно проводить выемку земли

на раскопках или масштабных ремонтных, при спасательных операциях. Кроме того, траншейные роторные экскаваторы используются

в горной промышленности, в сфере обороны и мелиорации. По типу

основного рабочего органа данные экскаваторы подразделяются на роторные и цепные. У роторных траншейных экскаваторов рабочий орган представляет собой колесо с ковшовыми и режущими органами

для резания и подъема грунта из траншеи, у цепных экскаваторов рабочий орган выполняют в виде бесконечной цепи. Для выгрузки грунта в отвал и зачистки дна траншеи оба типа машин оборудуют поперечным ленточным конвейером и зачистным башмаком.

Преимущества траншейных экскаваторов: высокая производительность, мобильность маневренность. Недостатки: низкая годовая нагрузка; ограничение универсализации из-за существенного различия

физико-механических свойств разрабатываемых грунтов.

5

1. Экскаваторы непрерывного действия

1.1. Назначение, область применения

и классификация экскаваторов непрерывного действия

Э

кскаваторами называются землеройные машины, предназначенные для копания и перемещения грунта. Все экскаваторы делятся на две большие группы: периодического

(цикличного) действия — одноковшовые и непрерывного действия —

многоковшовые. Экскаваторами непрерывного действия называются

землеройные машины, разрабатывающие и транспортирующие грунт

непрерывно. При этом обе операции — копание и транспортирование грунта — выполняются одновременно. В отличие от одноковшовых экскаваторов, экскаваторы непрерывного действия обеспечивают более высокую выработку.

Роторные траншейные экскаваторы (ЭТР) представляют собой навесное или полуприцепное к переоборудованному гусеничному трактору или специальному тягачу землеройное оборудование и предназначены для разработки траншей прямоугольного и трапецеидального

профиля в однородных немерзлых грунтах I–IV категорий, не содержащих крупных каменистых включений (крупнее 300 мм), а также

в мерзлых грунтах при различной глубине промерзания верхнего слоя.

Глубина отрываемых траншей определяется в соответствии с диаметром ротора. Увеличение глубины копания связано со значительным возрастанием диаметра и массы ротора, и поэтому рациональный

предел глубины копания для ЭТР не превышает 3 м. Дальнейшее увеличение этого параметра требует соответствующего увеличения диаметра ротора и связанной с ним габаритной высоты, предельные значе6

1.1. Назначение, область применения и классификация экскаваторов непрерывного действия

ния которой регламентированы условиями безопасного передвижения

экскаватора при его перебазировании на новый объект под мостами,

эстакадами, линиями электропередач и т. п. Цепные рабочие органы,

при переводе в транспортное положение, располагают почти горизонтально, а их длина практически не влияет на изменение габаритной

высоты экскаватора [4].

Для сокращения полосы отчуждения земли, на время строительства, вынутый из траншеи грунт компактно укладывают в бруствер

с одной ее стороны, оставляя другую сторону для передвижения транспортных средств, обслуживающих строительство, а также для сварки

и монтажа труб, трубных секций и плетей перед их укладкой в траншею. При разработке узких траншей роторными фрезерными и цепными скребковыми экскаваторами, вынесенный из траншеи грунт

располагают с двух ее сторон.

В устойчивых грунтах траншею роют без откосов, а в менее — с откосами, для чего рабочие органы экскаваторов дооборудуют пассивными ножевыми или активными цепными откосниками.

Для эффективной работы траншейных экскаваторов, трассу их передвижения в полосе будущей траншеи расчищают от деревьев, кустарника, камней и планируют ее поверхность. Требования к продольной

планировке формулируются в соответствии с нормами на продольные

уклоны дна траншеи. Например, для безнапорных трубопроводов эти

уклоны должны обеспечивать передвижение по ним жидких продуктов

самотеком. В случае использования напорных трубопроводов, например для перекачивания нефти и газа под давлением, сохраняется лишь

требование прилегания трубопровода к дну траншеи по всей его длине.

Более высокие требования на период рытья траншеи предъявляются к поперечным уклонам, особенно к плавности их изменения вдоль

трассы передвижения экскаватора. При резких изменениях поперечных уклонов рабочий орган, перекашиваясь, прижимается нижней частью к одной стороне траншеи, а верхней — к другой. При этом на боковых зубьях возникают повышенные сопротивления сил трения при

их перемещении по боковым стенкам траншеи, что приводит к повышенному их изнашиванию и непроизводительным энергетическим затратам с уменьшением скорости передвижения экскаватора, а следовательно, снижению его производительности [4].

При разработке узких траншей отмеченные силы сопротивления

могут возрасти настолько, что мощности силовой установки окажет7

1. Экскаваторы непрерывного действия

ся недостаточно для их преодоления и рабочий орган застопорится.

На крутых косогорах так же, как и при работе на кривых трассах малых радиусов, работа экскаватора становится невозможной.

Возможность работы траншейного экскаватора, оборудованного

ленточным конвейером, на косогорах ограничена также способностью

конвейера уложить вынутый из траншеи грунт в бруствер на заданном

расстоянии от траншеи с сохранением между бруствером и траншеей

горизонтальной площадки (бермы) шириной не менее 0,5 м. Анализ

работы отвального конвейера в этих условиях приведен в п. 2.2.

Являясь машиной непрерывного действия, траншейный экскаватор наиболее полно реализует свои технические возможности при работе в однородных грунтах на прямолинейных участках большой протяженности. При работе на коротких участках экскаватору приходится

чаще отрывать пионерные выемки для ввода рабочего органа в траншею, а также чаще выводить его из траншеи. В обоих случаях требуется

доработка траншеи до полного профиля другими средствами, например одноковшовыми экскаваторами. При этом длина захода и выхода будет меньшей у экскаваторов с навесным рабочим оборудованием, которое заглубляется и выглубляется на месте без передвижения

экскаватора, как это имеет место у экскаваторов с полуприцепным рабочим оборудованием.

Передача энергии от дизеля тягача к основным исполнительным

механизмам и вспомогательному оборудованию (механизмам подъема рабочего органа и конвейера) осуществляется с помощью механической, гидравлической или электромеханической трансмиссии.

Экскаваторы непрерывного действия являются выемочно-погрузочно-транспортирующими агрегатами, состоящими из трех машин:

выемочной, погрузочной и транспортной [5, 6].

Применяются следующие типы экскаваторов непрерывного действия: роторные (рис. 1.1), цепные (рис. 1.2) и фрезерные (рис. 1.3).

8

1.1. Назначение, область применения и классификация экскаваторов непрерывного действия

Рис. 1.1. Конструктивная схема роторного экскаватора с выдвижной стрелой:

1 — ротор; 2 — выдвижная стрела; 3 — подвеска стрелы; 4 — пилон; 5 — надстройка; 6 — стрела противовеса; 7 — выдвижная тележка; 8 — лебедка подъема стрелы; 9 — отвальная консоль; 10 — гусеничная тележка; 11 — поворотная платформа; 12 — конвейер роторной стрелы;

13 — конвейер стрелы противовеса; 14 — перегрузочный конвейер; 15 — отвальный конвейер

3

4

υр

1

υр

2

Рис. 1.2. Конструктивная схема многоковшового цепного экскаватора

с гусеничным ходовым оборудованием:

1 — ковш; 2 — ковшовая рама; 3 — приводная звездочка; 4 — приемный желоб;

vр — скорость рабочая

9

1. Экскаваторы непрерывного действия

8

1

3

2

4

9

10

5

6 7

18

17 16

15

14 13 12

11

Рис. 1.3. Схема фрезерного экскаватора Wirtgen:

1, 5, 12 — гидроцилиндры; 2 — радиатор; 3 — двигатель; 4 — бак для гидравлической жидкости; 6 — бак для воды; 7 — коробка передач; 8 — прожектор; 9 — блок

кондиционера; 10 — кабина оператора; 11 — механизм регулирования по высоте;

13 — режущий барабан; 14 — скреперный нож; 15 — топливный бак; 16 — приемный конвейер; 17 — поворотный стол; 18 — разгрузочный конвейер

1.2. Рабочее оборудование экскаваторов

Роторные экскаваторы. Значительная вариация условий применения роторных экскаваторов явилась причиной большого разнообразия конструктивных решений их рабочего оборудования (см. данные

на с. 13) [7].

Рабочее оборудование роторных экскаваторов включает в себя рабочий орган — ротор с ковшами (рис. 1.4), приемно-питающее устройство (рис. 1.5) и стрелу (рис. 1.6).

Тип рабочего органа роторного экскаватора определяется способом разгрузки ковшей (рис. 1.7).

Камерные роторы, благодаря значительной жесткости конструкций и небольшой высоте падения материала на конвейер при выгрузке, успешно применяются для экскавации крепких грунтов.

10

1.2. Рабочее оборудование экскаваторов

1

2

3

4

Рис. 1.4. Ротор:

1 — колесо; 2 — обечайка; 3 — ковш; 4 — привод

аà

1

бá

вâ

1

2

1

2

2

3

3

3

Рис. 1.5. Конструктивные схемы приемно-питающих устройств ротора

бескамерного типа:

а — неподвижный желоб; б — вращающийся конус; в — барабанный питатель:

1 — ротор; 2 — приемно-питающее устройство; 3 — конвейер

11

12

1

2

1 — ротор; 2 — конвейер; 3 — приводной барабан; 4 — стрела

Рис. 1.6. Стрела ротора с приемным конвейером:

À

4

3

1064

À

À-À

1. Экскаваторы непрерывного действия

1.2. Рабочее оборудование экскаваторов

Классификация рабочего оборудования роторных экскаваторов

по конструктивно-компоновочным признакам

Классификационный

признак

Конструктивное исполнение стрелы ротора

Тип подвески стрелы

ротора

Расположение оси вращения ротора относительно оси барабана приемного конвейера

Расположение приемной

части конвейера относительно ротора

Способ разгрузки

ковшей

Конструкция ротора

с гравитационной разгрузкой ковшей

Конструкция разгрузочного сектора

Конструкция приемнопитающего устройства

бескамерного (полукамерного) ротора

Конструкция экскавирующих элементов

Тип привода

Привод вращения

и подачи ротора

Вариант исполнения

Постоянной длины и с фиксированной точкой опоры

Раздвижная, с фиксированной точкой опоры

Постоянной длины и с выдвижной точкой опоры

Полиспастная

Вантовая (стержневая)

Гидравлическая

Параллельное

Под углом в горизонтальной плоскости

Под углом в вертикальной плоскости

Под углом в горизонтальной и вертикальной плоскостях

Боковое

Внутри ротора

За ротором

Гравитационный

Инерционный (центробежный)

Комбинированный

Камерная

Бескамерная

Полукамерная (комбинированная)

Неподвижная

Подвижная

С неподвижным желобом

С вращающимся конусом

С барабанным (роликовым) питателем

С тарельчатым питателем

С ленточным питателем

С питателем комбинированной конструкции

С ковшами

С ковшами и дополнительными (промежуточными)

режущими элементами

Электрический

Электрогидравлический

Гидравлический

Однодвигательный

Многодвигательный

13

1. Экскаваторы непрерывного действия

а

I

б

III

II

в

г

Рис. 1.7. Схемы основных типов роторов:

а — с гравитационной боковой разгрузкой (I — камерный; II — бескамерный; III — полукамерный); б — с гравитационной прямой разгрузкой через переднюю (заборную) часть ковшей; в — с инерционной разгрузкой; г — с комбинированной разгрузкой

Наибольшее применение в современных конструкциях роторных

экскаваторов нашли бескамерные роторы с гравитационной разгрузкой как наиболее универсальные. Полукамерные роторы, установленные на некоторых сверхмощных экскаваторах, являются определенным

развитием бескамерных. В таких конструкциях обеспечены: достаточная

разрыхленность грунта в ковшах (в связи со значительным резервом емкости), ускоренный процесс разгрузки и значительно меньшие ударные

нагрузки на конвейер благодаря уменьшенной высоте падения грунта.

Экскавирующие элементы рабочего органа. С применением роторных экскаваторов для разработки прочных грунтов, чтобы ограничить

динамику нагрузок на рабочем оборудовании, возникла необходимость

дробного деления срезаемой поясом ковша стружки. Конструктивно

это достигается увеличением числа ковшей, установкой между ними

промежуточных режущих элементов в виде поясов, ножей, резцов

(«клыков») или специальным исполнением режущего пояса ковша [7].

С учетом условий эксплуатации экскаватора, технические решения режущей части ковша могут быть объединены в пять основных

групп по назначению [8].

14

1.2. Рабочее оборудование экскаваторов

Группа I объединяет конструкции, выполненные в виде сплошного режущего пояса без зубьев с радиальным расположением боковых

кромок. Такие конструкции применяют для разработки песчаных, супесчаных и суглинистых грунтов, имеющих незначительную связность,

прочность и хорошо рыхлящихся при резании. Они отличаются простотой, технологичностью изготовления и удобством обслуживания.

Группа II отличается расположением боковых кромок под углом

в сторону вращения с наличием выступов, выполненных заодно с козырьком, либо одиночных (сдвоенных) зубьев, установленных по обеим сторонам пояса. Такие конструкции обычно применяют при разработке суглинков и глин, образующих стружку в виде отдельных кусков.

На малосвязных грунтах при таких поясах получают наименьшую энергоемкость экскавации. Наряду с энергетическими выгодами, данные

конструкции просты, технологичны, надежны и ремонтопригодные

(рис. 1.8, а).

Группа III — конструкции режущих поясов с радиально расположенными боковыми кромками, пояса оснащаются несколькими резцами с ориентацией их режущих кромок по контуру кромок пояса. Они

предназначены для резания грунтов, имеющих абразивные включения и прослойки повышенной прочности. Резцы предохраняют козырек от интенсивного износа (рис. 1.8, б).

Группа IV — режущие пояса с расположением боковых кромок под

углом в сторону, обратную вращению. Резцы устанавливают на режущих поясах по контуру кромок пояса. Такие конструкции пригодны

для разработки связных, плотных глин, бурых углей (рис. 1.8, в).

Группа V объединяет конструкции, обеспечивающие автономное, раздельное отделение элементов стружки каждым резцом при

разработке вязких, плотных, крупнотрещиноватых грунтов, а также грунтов сложноструктурного строения. Режущий пояс этих конструкций имеет боковые кромки, расположенные под постоянным

или увеличивающимся углом наклона в сторону, обратную вращению ротора, а режущие кромки резцов в сечении стружки ориентированы параллельно друг другу, обеспечивая согласно общей их

направленности ту или иную схему деления сечения стружки на элементы (рис. 1.8, г).

Применительно к современным роторным экскаваторам с невыдвижной стрелой ротора, снимающим стружку серповидной формы

в плане, предпочтительным оказывается режущий пояс с арочным

15

1. Экскаваторы непрерывного действия

расположением кромок резцов и их ориентацией в сечении стружки параллельно друг другу под углом к условной оси симметрии пояса, а в ряде случаев — с комбинированной ориентацией кромок [7].

а

б

в

г

Рис. 1.8. Конструкции ковшей:

а — ковш II группы; б — III группы; в — IV группы; г — V группы

16

1.2. Рабочее оборудование экскаваторов

В плоскости вращения ротора боковые кромки режущего пояса

расположены под углом к радиальной плоскости, который увеличивается в сторону, обратную вращению. Такая конструктивная схема

режущего пояса позволяет надежно делить сечение стружки на отдельные элементы при регулировании скорости боковой подачи ротора в широком диапазоне, требуемом для поддержания постоянства

производительности. Конструкция обусловливает устойчивое движение ротора как в горизонтальной, так и в вертикальной плоскости

с наименьшими потерями срезаемого материала при заборе его ковшом, а также использование резцов одного типа независимо от места

их установки на режущем поясе.

Корпус ковшей. Предпочтительные технические решения корпуса

ковша могут быть объединены в три основные группы по назначению:

1) корпус ковша цельной конструкции в виде оболочки со сплошной поверхностью, применяют для экскавации неналипающих

и ненамерзающих пород;

2) конструкции корпуса, имеющего цепную заднюю стенку, применимы при разработке слабоналипающих и намерзающих пород;

3) конструкции корпуса каркасного типа с охватываемым цепным днищем; предназначены для экскавации жирных вязких

глин и влажных углей.

Породоразрушающие элементы. Существенное значение для эффективности экскавации имеет конструктивное исполнение породоразрушающих элементов [7]. Это относится в основном к их режущей

части, а также к креплению их на несущей конструкции. Используемые на практике конструктивные решения породоразрушающих

элементов весьма разнообразны. На рис. 1.9 показаны зубья ковшей роторных экскаваторов различной конструкции. Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской

режущей кромки ковша. Для экономии легированных сталей и снижения трудоемкости замены зубьев разработаны составные зубья,

базовая часть которых состоит из обычных сортов стали и приваривается к козырьку ковша, из качественной стали изготовляется только сменная коронка.

17

1. Экскаваторы непрерывного действия

Рис. 1.9. Зубья (коронки) роторных экскаваторов

Приемно-питающие устройства. Запорный сектор рабочего органа с гравитационным ротором выполняется в виде единой конструкции, называемой обечайкой, включающей направляющие течки сектора разгрузки.

В зависимости от разновидности гравитационного рабочего органа (камерного, полукамерного и бескамерного) запорный сектор име18

1.2. Рабочее оборудование экскаваторов

ет свои особенности. При камерном роторе запорный сектор выполняется в виде плоского щита, устанавливаемого со стороны камерных

окон; при бескамерном — в виде цилиндрического щита, размещаемого в полости ротора, а при полукамерном — в виде комбинированной конструкции из плоского и цилиндрического щитов.

Запорный сектор должен обеспечивать: надежное удержание грунта от преждевременной выгрузки из ковшей; минимально возможные

просыпи в зазор между ободом ротора и сектором; минимальное сопротивление от сил трения; достаточно высокую износостойкость,

невозможность возникновения расклинивающих и стопорящих сил

между неподвижной обечайкой и вращающимся ротором.

При разработке бескамерным гравитационным ротором кусковатой среды, в силу достаточно большой линейной скорости резания

(до 3 м/с), поступающие в нижние ковши куски в первоначальный

момент соприкосновения с ковшами находятся под преобладающим

действием инерционной силы самой массы куска, что обусловливает

их ускоренное продвижение по днищу к задней стенке ковша вплоть

до выхода внутрь ротора через подковшовое окно. Проникновение

внутрь ротора кусков, особенно крепких, может привести к их заклиниванию между задней стенкой ковша и нижней кромкой запорного

сектора и, как следствие, к разрушениям обечайки. В современных

конструкциях рабочих органов с бескамерным ротором, для предупреждения таких явлений, запорный сектор, встраиваемый в обечайку, перекрывает всю нижнюю часть обода ротора.

Инерционный (центробежный) рабочий орган в качестве запорного сектора имеет щиток цилиндрического очертания, встроенный

в неподвижный козырек, который соединен с приемным бункером.

Поскольку запорный сектор представляет собой как бы продолжение

поверхности забоя, при наличии зазора между верхней кромкой забоя

и щитком не исключается возможность заклинивания кусков между

задней стенкой ковша и щитком. В связи с этим, в дополнение к перечисленным выше требованиям, предъявляемым к конструкции запорного сектора, последний должен обладать упругодемпфирующими

свойствами для поддержания в процессе работы минимального зазора между щитком и кромкой забоя.

Поступающая из разгружающихся ковшей масса грунта принимается и передается на конвейер роторной стрелы приемно-питающими устройствами. Наибольшее число разновидностей этих устройств

19

1. Экскаваторы непрерывного действия

используются при работе гравитационного бескамерного ротора. Это

связано с необходимостью: приема выгружаемого из ковша грунта и сообщения ему скорости, по направлению и значению близкой к скорости ленты приемного конвейера; обеспечения требуемой пропускной

способности при пульсирующем характере потока массы и изменяющихся углах наклона роторной стрелы; полного перекрытия сектора

разгрузки; обеспечения достаточно высокой надежности и износостойкости конструкции при минимально возможной массе. Наиболее

сложно решать эти задачи для условий экскавации влажных, липких

грунтов и крепких, кусковатых грунтов повышенной абразивности.

Практика экскаваторостроения показывает, что по основным эксплуатационным факторам (надежности, ремонтопригодности, стойкости к ударным нагрузкам, ограниченной интенсивности налипания и намерзания) предпочтительны приемно-питающие устройства

бескамерного типа в виде неподвижного желоба [7]. При этом надежность работы на влажных, липких грунтах достигается за счет футерования неподвижного желоба, направляющих и прилегающих течек

приемного бункера (даже при вращающемся конусе и барабане) гидрофобными износостойкими материалами типа высокомолекулярного полиэтилена низкого давления. Вместе с тем ни одна из названных

конструкций питателей в полной мере не удовлетворяет требованию

необходимости сообщать выгружаемому из ковшей грунту скорость,

соответствующую скорости ленты приемного конвейера. В наибольшей степени данному требованию удовлетворяет тарельчатый питатель, однако сложность конструкции, трудности перекрытия сектора

разгрузки при больших диаметрах ротора и прочие причины не позволяют его рекомендовать в качестве предпочтительного, кроме как для

экскаваторов малой мощности.

При использовании в качестве приемно-питающего устройства

неподвижного желоба, его рабочие поверхности, воспринимающие

поток выгружаемого грунта, устанавливают так, чтобы угол наклона

их к горизонту оставался равным не менее 50–55° (по условиям предупреждения интенсивного налипания и намерзания материала) при

всех возможных положениях стрелы ротора.

Для снижения ударных нагрузок на ленту приемного конвейера

и формирования потока грунта с минимальной поперечной (по отношению к оси конвейера) скоростью, в нижней части основной поверхности желоба устраивают ступень с уменьшенным углом наклона.

20

1.2. Рабочее оборудование экскаваторов

Куски грунта, отскакивая от этой ступени, ударяются в борт приемной части конвейера и падают на ленту с практически нулевой поперечной скоростью.

При использовании в качестве приемно-питающего устройства конической внутренней поверхности самого ротора, работа перегрузочного узла на влажных, липких грунтах протекает более эффективно.

Происходит непрерывная очистка поверхности конуса от налипающей

породы боковыми неподвижными скребками, которые выполнены заодно с направляющими течками сектора разгрузки. Однако здесь угол

наклона образующей конуса к горизонту также рекомендуется принимать достаточно большим — около 60°, чтобы наклон поверхности

скребков к горизонту оставался не менее 50–55°. Устройство при простоте конструкции обеспечивает относительно равномерное распределение изменяющегося потока грунта по рабочей поверхности и равномерный износ последней.

Однобарабанный питатель эффективно используется также в комплекте с неподвижными скребками, образующими одновременно и направляющую поверхность для потока ниже барабана. Потребность

в специальном приводе усложняет и утяжеляет конструкцию, обусловливает снижение надежности устройства. Поэтому его применяют в основном на мощных экскаваторах при специальной компоновке

рабочего органа, например, для обеспечения необходимого угла наклона неподвижного желоба.

При рабочем органе с центробежной разгрузкой выгружаемая

из ковшей масса грунта подается непосредственно на приемную часть

конвейера роторной стрелы, а скорость потока согласуется со скоростью конвейерной ленты [8].

Из-за возможности значительного рассеяния выгружаемого материала под действием центробежных сил (рассеяние возможно по всей

окружности), к конструкции данного рабочего органа предъявляются

жесткие требования в отношении ориентации сектора разгрузки и запорного сектора: изменение их ориентации относительно вынимаемой стружки в зависимости от угла наклона стрелы ротора допускается

незначительным. Конструктивно выполнение этого требования достигают путем применения шарнирного соединения рамы приемной части

конвейера с основной стрелой ротора и введения специальной корректирующей тяги, которая оставляет приемную часть конвейера ориентированной на подъем материала независимо от угла наклона стрелы

21

1. Экскаваторы непрерывного действия

ротора, но при соответствующей ориентации запорного и разгрузочного секторов, изменяющих наклон к горизонту не более чем на 15°.

Роторная часть (рис. 1.10) выполнена в виде четырехгранной фермы. На балках головной части стрелы установлено роторное колесо

с приводом и барабанный питатель. Внутри полой фермы проходит

ленточный конвейер.

Цепные экскаваторы. Рабочее оборудование цепного экскаватора состоит из следующих основных узлов: ковшовой рамы, ковшового желоба, ковшовой цепи с ковшами, привода ковшовой цепи (главный привод), канатных оттяжек, лебедки подъема рамы, планирующих

звеньев и желоба, механизма натяжения ковшовой цепи, аварийного

ловителя ковшовой цепи и другого оборудования.

Ковшовая рама служит для направления движения и поддержания ковшовой цепи на всем ее пути в процессе экскавации. Ковшовые

рамы бывают однозвенные и многозвенные. Последние обеспечивают

возможность селективной разработки уступов. Ковшовые рамы снабжаются планирующими звеньями: нижними — у экскаваторов нижнего копания; верхними — у экскаваторов верхнего копания; верхними

и нижними — у полноповоротных экскаваторов верхнего и нижнего

копания.

Ковшовые рамы и их звенья изготовляют в виде пространственных ферм из профильного стального проката, полос или труб. Ковшовая рама, ее звенья и ковшовый желоб имеют между собой шарнирные соединения.

Для отклонения цепи, в узлах шарниров располагаются отклоняющие цепные барабаны, несущие поверхности которых часто футеруются сменными накладками из износостойкой стали.

Оборотные цепные барабаны, располагаемые на концах ковшовых рам, для обеспечения натяжения ковшовой цепи имеют возможность перемещения с помощью специального натяжного устройства.

Для поддержания верхней (холостой) ветви ковшовой цепи, на металлоконструкции экскаватора, желобе и ковшовой раме располагаются

поддерживающие барабаны (ролики).

Ковшовый желоб служит для направления движения ковшовой

цепи после выхода ее из забоя. В поперечном сечении он имеет форму, соответствующую условиям прохода (с определенным зазором)

ковшей и волочения ими перед собой «горки» экскавируемой породы.

22

35°

7°30'

4660

°

50

48°

Б

Б

A

6530

Рис. 1.10. Роторная часть экскаватора

13650

A

3°

1700

1.2. Рабочее оборудование экскаваторов

23

1150

1000

1. Экскаваторы непрерывного действия

Конструкция ковшей имеет вид широкой плоской чаши с круглым

днищем. Для разработки крепких пород козырьки ковшей снабжают

зубьями, а сами ковши — распорками.

Ловитель ковшовой цепи служит для предупреждения падения

последней с ковшами вниз при обрыве ее ветвей. Он устанавливается

на ковшовой раме. На поддерживающем ролике установлен рычаг с захватом. Нижний конец рычага связан с демпфирующим устройством.

Оборвавшаяся цепь, падая, попадает своим пальцем на захват, а концевой выключатель останавливает двигатели привода ковшовой цепи.

1.3. Рабочие механизмы экскаваторов

Роторные экскаваторы. К рабочим механизмам роторных экскаваторов относится механизм привода ротора, механизм подъема (поворота) стрелы ротора, механизм выдвижения стрелы и механизм поворота

(платформы). Механизмы приводов роторных экскаваторов, в отличие от механизмов одноковшовых экскаваторов, работают в тяжелых

условиях, они непосредственно подвержены климатическим воздействиям, повышенной запыленности, вибрации.

Механизм привода ротора может быть размещен на стороне ковшового колеса, внутри него или на конвейерной стороне (рис. 1.11).

Выбор местоположения привода при конструировании роторных экскаваторов определяется многими факторами, среди которых особенно важную роль играют расположение центра тяжести головки ротора (идеальное — на оси роторной стрелы) и достижение максимально

возможных углов подхода ротора к забою в вертикальной и горизонтальной плоскостях.

По схемам (рис. 1.11, а, б) с консольным расположением редуктора углы подхода к забою со стороны ротора достаточные. По схеме

(рис. 1.11, в) длина вала ротора минимальная, а углы подхода ротора

к забою наиболее благоприятные, однако при этом демонтаж редуктора затруднен.

Редуктор привода ротора выполняется преимущественно маятникого типа (одним концом редуктор насаживается на вал исполнительного органа, другим — крепится с помощью хвостовика к несущей конструкции). Дополнительная опора оборудуется упругодемпфирующей

24

1.3. Рабочие механизмы экскаваторов

подвеской (рис. 1.11, г). Подвеска обеспечивает снижение динамических явлений в приводе ротора и металлоконструкциях верхнего строения экскаватора и стабилизирует положение рабочего органа в забое.

31

аà

31

45

бá

52

52 26

64

45

26

ì

ì

ì

13

âв

гã

31

45

52

26

4

52

52

64

64

31 26

13

ì

ì

Рис. 1.11. Схемы компоновки роторного узла:

1 — упругая подвеска; 2 — вал роторного колеса; 3 — роторное колесо; 4 — конвейер;

5 — редуктор; 6 — муфта

Цепные экскаваторы. Конструкции рабочих механизмов цепных

экскаваторов аналогичны конструкциям механизмов роторных экскаваторов, кроме механизма привода ковшовой цепи.

Привод ковшовой цепи у экскаваторов с ковшами вместимостью

до 1000 л осуществляется с помощью рабочего механизма, состоя25

1. Экскаваторы непрерывного действия

щего из редуктора и электродвигателя, а у более мощных экскаваторов — из двух электродвигателей и двух последовательно расположенных редукторов. Второй редуктор (обычно планетарный) совмещается

с предохранительной муфтой. На мощных экскаваторах кроме главного привода ковшовой цепи устанавливается еще и вспомогательный, способный передвигать цепь со скоростью в 15–20 раз меньше,

чем номинальная. Этот привод необходим для осмотра, смазки и ремонта цепи.

Для предохранения цепи и ковшей от поломки при встрече с непреодолимым препятствием, в кинематическую цепь привода ковшовой

цепи всегда включается предохранительное устройство. В качестве

последнего используют роликовые, фрикционные (преимущественно

пластинчатые) муфты, муфты-тормоза с плавающей рамой и зажимными роликовыми или колодчатыми звеньями, управляемыми рычажной системой от пневмо- или гидроцилиндров [8].

1.4. Краткие сведения о траншейных роторных экскаваторах

Траншейный роторный экскаватор (ЭТР, рис. 1.12) является самоходной землеройной машиной непрерывного действия [9]. Рытье

траншей с использованием ЭТР состоит из непрерывно следующих

друг за другом и совмещаемых во времени операций отделения грунта от массива, выноса его на поверхность и отсыпки в отвал (бруствер)

с одной стороны траншеи.

Первые две операции выполняются ковшами, расположенными

на вращающемся ковшовом колесе (роторе) 12 (рис. 1.12), а отсыпка

грунта в отвал — ленточным конвейером 7, расположенным во внутренней полости ротора, перпендикулярно направлению движения

экскаватора. Поступательное движение экскаватора обеспечивается

тягачом, оборудованным гусеничным движителем 1, силовой установкой 2 и кабиной 3 с системой управления. Тягач соединен с рабочим

органом с помощью шарниров и ползунов, установленных на раме 4,

позволяющих рабочему органу с помощью механизмов 5 и 6 перемещаться относительно тягача в вертикальной плоскости (при установке его в транспортное положение).

26

Рис. 1.12. Принципиальная схема роторного экскаватора

1

1.4. Краткие сведения о траншейных роторных экскаваторах

27

1. Экскаваторы непрерывного действия

Рабочий орган (ротор) установлен на раме 8 и поддерживается на ней роликами 11 и 14. Ковш рабочего органа выполнен в виде

арки прямоугольного очертания по контуру (две боковые и одна лобовая стенка) с днищем из цепных матов. Функции внутренней стенки

ковшей выполняет цилиндрический щит 13, установленный на раме

8 в передней (со стороны забоя) части ковшового колеса. При вращении ротора с одновременным перемещением всего экскаватора вперед грунт разрыхляется зубьями, установленными на лобовых стенках

ковшей, поступает в ковши и выносится им из траншеи. Грунт предохраняется от высыпания из ковшей щитом 13, который оканчивается

в начале надконвейерной зоны, где грунт под действием сил гравитации и инерции ссыпается на ленту отвального конвейера 7. Задней частью рабочий орган опирается на лыжу 9 или колеса. На задней опоре

установлен также подборный щит для зачистки дна траншеи.

Для устройства боковых стенок траншей применяют пассивные

ножевые откосники 10 (см. рис. 1.12), установленные на раме рабочего органа [10]. Срезанный откосниками грунт обрушивается вниз,

захватывается ковшами и выносится ими на поверхность.

Экскаваторы-каналокопатели, представленные на рис. 1.13 и 1.14,

применяются в ирригационном строительстве и предназначены для

сооружения каналов трапецеидального сечения в переувлажненных

грунтах.

Экскаваторы-каналокопатели помимо основного рабочего органа

роторного типа оснащаются дополнительными активными рабочими

органами (откосообразователями) в виде шнеков (рис. 1.13) или цепных устройств (рис. 1.14), оснащенных режущими зубьями или скребками [10].

В конструкциях траншейных роторных экскаваторов применяются

отвальные конвейеры: криволинейные (рис. 1.15, а) — экскаваторы малой мощности (до 80 кВт), двухсекционные (рис. 1.15, б) и дифференциальные (рис. 1.15, в) — экскаваторы средней и большой мощности

(более 80 кВт). Последний состоит из двух самостоятельных конвейеров: прямолинейного горизонтального, эвакуирующего грунт из полости ротора, и криволинейного наклонного, отсыпающего грунт в отвал.

Скорость движения ленты наклонного конвейера назначают

несколько выше скорости горизонтального, в результате чего удается

выбрать более благоприятные режимы работы системы двух конвейеров в отношении сокращения пути разгона грунта.

28

1.4. Краткие сведения о траншейных роторных экскаваторах

Рис. 1.13. Экскаватор-каналокопатель ЭТР‑206 А:

1, 7, 13, 19 — рамы соответственно тягача, поворотная, рабочего оборудования, ротора;

2 — гидробак; 3 — ходоуменьшитель; 4, 6, 11 — редукторы: раздаточный, привода ротора,

привода шнека; 5 — предохранительная муфта; 8 — гидроцилиндр; 9 — цепная передача;

10 — ротор; 12 — конвейер; 14 — задняя опора; 15, 16 — зачистные устройства за ротором

и шнеками; 17 — шнек; 18 — поддерживающий ролик; 20 — вал привода ротора

29

1. Экскаваторы непрерывного действия

6

11

9

Рис. 1.14. Экскаватор-каналокопатель ЭТР‑208:

1 — тягач; 2 — рама поворотная; 3 — устройство для подачи дренажных труб; 4 — цепная

передача; 5 — гидробак; 6 — конвейер; 7 — щит; 8 — рама ротора; 9 — задняя опора;

10 — зачистное устройство; 11 — цепной откосообразователь; 12 — ковш ротора

Технические характеристики отечественных траншейных роторных экскаваторов приведены в таблице на с. 32.

30

Контрольные задания

Рис. 1.15. Конструкции отвальных конвейеров

Контрольные задания

1. Укажите особенности конструктивных схем роторных экскаваторов радиального и продольного копания.

2. Поясните особенности конструктивной схемы роторного экскаватора типа ЭРП для разработки плотных грунтов.

3. Дайте характеристику схем основных типов роторов: камерного, полукамерного и бескамерного.

4. Поясните особенности конструктивных схем приемно-питающих устройств ротора бескамерного типа.

5. Объясните влияние условий эксплуатации (главным образом,

физико-механических свойств грунтов) на технические решения режущей части ковшей роторного экскаватора.

6. Укажите основные технические решения приемно-питающих

устройств, обеспечивающие повышение функционирования

роторного экскаватора при неблагоприятных эксплуатационных факторах (ударные нагрузки, влажные и липкие породы,

намерзание грунта).

7. Дайте общую характеристику рабочего оборудования траншейного роторного экскаватора.

31

2

Прямо­

угольник

1

ЭР 7АМ

3

ЭР 7

4

ЭР 7П

5

6

ЭР 7Т

Траншея:

профиль

1:0,3

глубина максимальная,

1,6

2,0 1,8

2,2

м

ширина по дну, м

0,8

1,2 1,4 0,85 1,7

Техническая производительность в грунтах I кате300

500

450 500

гории, м 3/ч

Силовая установка:

марка дизеля

СНД‑14А

Д‑108

мощность, кВт

75

108

частота вращения колен1700

1050

чатого вала, мин–1

Габаритные размеры

в транспортном положе8,33

10,3

11,0

11,4

нии, м:

длина

ширина

2,1

3,22

высота

3,16

3,8

4,8

Масса, т

13,0

24,5 25,8 25,0 31,2

ЭТР 162

Параметры

ЭТР 204

11,95

3,22

4,38

43,0 44,1

12,8

1500

1250

3,7

4,8 5,01

59,5 59,8

12,9 13,4

1050

В‑30Б

300

11,5

2,5

2,1

У1Д6-25ТКСЭ

250

1,8 и 2,1

Д‑160

160

1,8

2,3

14

1:0,46

13

ЭТР 253

1200

600

0,85

3,0

1:0,2

12

ЭТР 253А

800

1,5

2,2

11

1:0,27 1:0,3

10

3,25

3,2

4,24

3,05

30,0 32,8 31,5 32,5

11,1

9

ЭТР 224

1:0,32

8

ЭТР 223

650

1,2

2,0

7

ЭТР 304

Модели экскаваторов

ЭТР 231

32

ЭТР 231А

Технические характеристики отечественных траншейных роторных экскаваторов

ЭТР 254

4,2

4,35

41,0

13,45

1900

ЯМВ‑

240Б

2,4

15

1:0,27

1:0,58

1. Экскаваторы непрерывного действия

транспортные

емкость ковша, л

Отвальный конвейер:

тип

ширина ленты, м

скорость движения ленты, м/с

Ходовое оборудование:

база, м

колея, м

ширина башмака, м

Удельное давление

на грунт, Па

Скорости передвижения,

м/ч:

рабочие

число ковшей

1

Рабочий орган:

диаметр ротора по кромкам зубьев, м

частота вращения ротора, мин–1

4

16

8,4

1,42–6,12

31–310

0,253

5,1–5,8

50

3,39

2,5

0,72

80

1,62

1,43

0,4

6

7

14–

140

55

4,8

190

9,6

60

0,8

140

14

9,6

7,8

3,65 3,93 3,55

5

90 130 60

Ленточный

криволинейный

0,6

4,3

4,12

4,1 4,8

5,0

70

14

9,6

10,5

10

3,5

3

2,9

2

3,83

9

5,0

4,0

85

1,58–2,22

10–300

70

3,96

2,6

0,6

160

15

9,0 и 7,2

8

11

14

7,9

4,15

12

67

4,9

250

7,4

4,5

67

3,59

2,6

0,6

5,0

3,5

24 (в 2

ряда)

150

7,66

4,35

15

20–

350 20–509

2,3– 0,48–

6,0

5,6

90

1,2

14

4,44

2,45

0,69

13

38– 25– 0–

224

261 280

1,34– 1,07– 3,5–

3,68 3,54 5,0

65

3,86

2,5

0,72

3,38

5,0

70

160

Ленточный

двухсекционный

1,0

18

8,5

6,7

4,6

10

Окончание таблицы

Технические характеристики экскаваторов

33

2. Выбор основных параметров

2.1. Основные параметры ротора

Г

еометрические параметры экскаватора и его узлов окончательно определяются на завершающей стадии расчетов и проработки его конструкции. Однако некоторые из них предварительно задаются, поскольку они входят в расчеты в качестве исходных

данных. После выполнения расчетов и конструкторской проработки

эти параметры уточняются. Если результаты отличаются от исходных

данных более чем на 5 %, то проводится повторный расчет и конструкторская проработка.

К основным параметрам ротора относятся [10]:

1) частота вращения ротора n, мин–1;

2) диаметры ротора по режущим кромкам ковшей D0 (рис. 2.1),

беговым дорожкам D1 и наружным окружностям De опорных

колец;

3) длина зуба l, определяемая по расстоянию между режущими

кромками зуба и ковша;

4) угол резания α, определяющий наклон передней грани зуба

к касательной к траектории движения его режущей кромки;

5) ширина ковша «в свету» bк, равная расстоянию между внутренними поверхностями боковых стенок ковша;

6) количество ковшей на роторе z.

Максимальную частоту вращения ротора n определяют из условия

гравитационной разгрузки ковшей. Она связана обратной зависимостью с диаметром ротора по режущим кромкам ковшей, следователь34

2.1. Основные параметры ротора

h3 h2 h1

но, с глубиной траншеи. Для предварительных расчетов ее выбирают

из соотношения

16,819,8

n

,

H

где Н — глубина траншеи, м.

п

D0

De

H

D1

к

3

0

De

D

k

R

bk

Рис. 2.1. Схема к определению геометрических параметров ротора

35

2. Выбор основных параметров

Диаметр ротора по беговым дорожкам опорных колец D1, мм, определяют из условия возможности разработки траншеи полного профиля

(глубиной Н). При этом за геодезическую отметку дна траншеи принимают след режущих кромок ковшей в продольной плоскости симметрии ротора. В слабых грунтах глубина траншеи увеличивается за счет

срезания зачистным щитом задней опоры гребней, образованных зубьями. Кроме того, высоту «окна» h1 для прохода грунта, крупных глыб

и камней по ленте конвейера принимают равной высоте ковша hк.

В таком случае

D1 = H + h2 + h3 + ∆ + δщ + δк,

(1)

где h2 — суммарная высота барабана, ленты и рамы отвального конвейера; h3 — высота боковых балок, мм; ∆ — минимальный зазор между

продольными балками и дневной поверхностью земли, мм; δщ и δк —

толщина стенок переднего щита и ковша, мм.

Высоту h2 можно выразить через диаметр барабана dб, мм, и толщину ленты δл как

h2 = dб + 2δл + (10…20),

где 10…20 мм — зазор между нижней ветвью ленты конвейера и продольной балкой.

Диаметр барабана определяют по эмпирической зависимости

dб = (50…100)m,

где т — число прокладок в ленте.

Предварительно задают минимальное число прокладок (m = 3…5),

которому соответствует толщина ленты δл = 10…17,5 мм.

Высоту боковых балок h3 принимают от 200 (для легких и средних

моделей мощностью до 160 кВт) до 300 мм (для тяжелых моделей мощностью более 160 кВт). Зазор между боковыми балками и дневной поверхностью земли ∆ ≈ 100…150 мм. При отвальном конвейере, выполненном по схеме (рис. 2.2), вместо высоты h3 принимают h′3, примерно

равную высоте h2. Толщину стенок щита и ковша для предварительных

расчетов можно принять δщ ≈ 5…8 мм, δк ≈ 20…25 мм соответственно.

Диаметр внешней окружности опорных колец Dе, мм, назначают

из соотношения

Dе 1,141,18 D1.

36

h’3

h

2.1. Основные параметры ротора

Рис. 2.2. Вариант исполнения отвального конвейера

Нижний предел принимается для экскаваторов, предназначенных для разработки более слабых грунтов, а верхний — для более

прочных.

На ковшах траншейных роторных экскаваторов устанавливают

унифицированные зубья двух типов: длиной l = 175 мм на ЭТР малой и средней мощности и l = 196 мм на ЭТР большой мощности.

Угол резания α изменяется в зависимости от положения ковша в забое [10]. Наибольшее значение он имеет в нижней точке забоя (α ≈ 45°),

а по мере продвижения по забою вверх, он уменьшается на 4–8° в зависимости от отношения скорости подачи экскаватора к частоте вращения ротора.

Ширину ковша bк, мм, находят из соотношения

bк = B — 2 (δк + ∆З),

где В — ширина траншеи; ∆З — зазор между боковыми стенками ковша и траншеи, необходимый для работы зубчатого венца ротора без

заклинивания в траншее, мм.

Боковой зазор ∆З зависит от вылета боковых зубьев l (под вылетом

понимается в данном случае длина зуба, соответствующая расстоянию

между режущими кромками зуба и ковша) [11]. В таком случае боковой зазор ∆З приблизительно определяется на основании равенства

З l sin ,

где α — угол отклонения бокового зуба от вертикальной плоскости

(α ≈ 60°).

Диаметр ротора по режущим кромкам ковшей D0 назначают из условия выноса грунта ковшами из траншеи полного профиля [12]. Для

37

2. Выбор основных параметров

этого предварительно определяют объем грунта в разрыхленном состоянии, вынесенного из траншеи за один оборот ротора, Q, м 3,

FV k

Q = max р ,

60 n

где F — площадь поперечного сечения траншеи полного профиля, м 2;

Vmax � – максимальная скорость подачи, м/ч; kр — коэффициент разрыхления.

Площадь поперечного сечения траншеи равна сумме F1 и F2

F = F1 + F2,

где F1 — площадь поперечного сечения траншеи прямоугольного профиля, м 2,

F1 = BH ;

F2 — площадь поперечного сечения, срезаемого откосниками, м 2,

H H0 2

.

i

Здесь H0 — высота отвесной части боковых стенок (рис. 2.3), м; i — отношение высоты откоса к его заложению.

F2

XA

А

Hотв

dб

Rr

h1

h’1

Вотв

h0

h0/2

H0

D0/2

H

Вб

B

Рис. 2.3. Схема работы отвального конвейера

38

2.1. Основные параметры ротора

При ножевых откосниках высота Н0 может быть предварительно

выбрана из интервала H 0 0,350, 4 H . Отношение i для траншей

в грунтах I–II категории можно принять равным трем. В более прочных грунтах траншеи отрывают без откосов.

Максимальная скорость передвижения экскаватора обычно задается. Она составляет для современных траншейных роторных экскаваторов 250–310 м/ч. Намечается дальнейшее повышение этой скорости до 500 м/ч [10].

Коэффициент разрыхления есть отношение объема разрыхленного грунта к объему грунта той же массы в плотном теле. Значения kф

для различных грунтов приведены ниже:

Песок..........................................................1,08–1,17

Торф, растительный грунт.........................1,20–1,30

Суглинок.....................................................1,14–1,28

Глина средняя.............................................1,24–1,30

Глина тяжелая............................................1,26–1,32

Мергель, опоки...........................................1,33–1,37

Диаметр D0 определяется из уравнения

2

2

D0 к D1 щ bк k kф kн ,

4

выражающего вместимость ротора через его геометрические параметры. Здесь kγ — коэффициент использования шага ковшей; kф � — ко-

Q

эффициент формы продольной проекции ковшей; kн � — коэффициент наполнения.

Для коэффициента kγ учитывается тот факт, что между ковшами

должно сохраняться свободное пространство для беспрепятственного перемещения грунта в ковш. Этот коэффициент равен отношению

центрального угла γ n, который определяет положение поперечной балки, соединяющей опорные кольца ротора, относительно режущей

кромки предыдущего ковша к шаговому углу ковшей γ к

k n

.

к

Коэффициент kф принимается kф 0, 60, 7. Коэффициент формы

ковша (kф) учитывает снижение вместимости ковша в результате на39

2. Выбор основных параметров

клона задней стенки к траектории движения режущей кромки (угол θ),

а также конструктивные особенности задней части ковша, где для повышения эффективности разгрузки применены цепные маты. Угол θ

принимается не ниже максимальной кинематической поправки, на которую уменьшается угол резания вследствие движения режущей кромки по трохоиде. Для современных экскаваторов этот угол составляет

4–8°, а коэффициент формы ковша принимается kф 0, 650, 7 в зависимости от конструкции последнего. Меньшие значения принимаются для ковшей арочной формы, а большие — для П‑образной формы.

Коэффициент наполнения kн учитывает потери грунта по при­чине

просыпания через цепные маты на участке после выхода из забоя.

Этот же коэффициент учитывает уменьшение объема грунта, поступившего на отвальный конвейер, из-за неполной разгрузки ковшей

вследствие их залипания и т. п. В среднем коэффициент наполнения

принимают kн 0,80, 9. Меньшие значения соответствуют мелко­

фракционным сыпучим, а также липким грунтам, большие значения —

сухим кусковатым грунтам.

Количество ковшей на роторе назначается в зависимости от скорости вращения ротора при условии обеспечения полной разгрузки

ковшей [10]. На отечественных экскаваторах средней и большой мощности (более 80 кВт) устанавливается по 14 ковшей, реже — 16. В последнем случае экскаваторы предназначены для отрывки глубоких узких траншей (B / H < 0, 6). На экскаваторах малой мощности (до 80 кВт)

число ковшей может быть уменьшено до 10.

По найденным размерам вычерчивается конструктивно-расчетная схема рабочего органа: вид сбоку и поперечный разрез по ковшу

(масштаб 1:20). Кроме найденных основных параметров необходимо

принять:

1) радиус кривизны лобовой стенки ковша в поперечном сечении

R 0,80, 9 / B (см. рис. 2.1);

2) центральный угол, соответствующий длине ковша, примерно

равным γ n / 2.

40

2.2. Основные параметры отвального конвейера

2.2. Основные параметры отвального конвейера

К основным параметрам отвального конвейера относятся:

1) ширина конвейерной ленты (bл);

2) скорость движения грунта на сходе с конвейера (Vг);

3) скорость движения конвейерной ленты (Vл);

4) координаты точки схода грунта с конвейера и угол наклона траектории движения грунта в этой точке.

Ширину ленты принимают равной 0,6 м для экскаваторов малой

мощности (до 80 кВт); 0,8 м для экскаваторов средней (до 160 кВт)

и 1,0 м для экскаваторов большой (более 160 кВт) мощности.

Скорость движения грунта на сходе с конвейера (Vг) определяют

из условия обеспечения максимальной производительности конвейера [10]. Последнюю рассчитывают для максимальной скорости передвижения экскаватора (Vmax, м/ч) как

Пmax = FVmax,

где Пmax — максимальная производительность конвейера, м 3/ч.

В дальнейший расчет вводят не всю ширину ленты, а лишь ее часть

(bа), не закрытую фартуками 2 (рис. 2.4), которая принимается

bа = (0,75...0,8)bл.

3

hг

bа

1

2

bл

Рис. 2.4. Поперечное сечение отвального конвейера

41

2. Выбор основных параметров

Данное ограничение обосновано тем, что частицы грунтового потока движутся по ленте конвейера с различными скоростями в зависимости от их положения в поперечном сечении. Наибольшую скорость

имеют частицы, непосредственно соприкасающиеся с подвижной конвейерной лентой 3, а наименьшую — граничащие с неподвижными боковыми щитками 1 и фартуками 2. По мере удаления от поверхности

ленты и продольной плоскости, симметрии грунтового потока скорости его частиц убывают.

При расчете производительности ленточных конвейеров с неподвижными боковыми щитками, полное поперечное сечение грунтового потока приводят к эквивалентному, так называемому активному сечению, имеющему форму прямоугольника с основанием ba и высотой hг,

равной фактической высоте грунтового потока. Вне пределов активного сечения подвижность грунтовых частиц мала, и при расчете производительности ее не учитывают. Каждой рабочей ширине ba ленты

соответствует предельно допустимая высота hг , превышение которой

приводит к затовариванию конвейера. Обычно высоту слоя грунта (hг )

относят к выходному сечению конвейера. Ее предельные значения

не должны превышать 0,120,15 ba при скоростях движения ленты

3,0 м/с и более. При скорости 1,5–2,0 м/с высота этого слоя может

быть увеличена на 15–20 %.

При расчете производительности активное поперечное сечение

грунтового потока представляют как одно целое, а скорости всех частиц этого сечения принимают одинаковыми.

На основании изложенного скорость Vг , м/с, определяется по формуле

Vг Пmax / 3600 ba hг .

(2)

Скорость движения конвейерной ленты определяют по эмпирической зависимости

m

V л Vг ,

где λ и m — эмпирические коэффициенты.

Для криволинейных конвейеров 1, 01,1 и � m 1,151, 20 . Левые

пределы соответствуют меньшим скоростям движения ленты, а правые — большим. Для двухсекционных конвейеров показатель степени

принимается равным единице, а коэффициент � 1, 01, 2 в зависимо42

2.2. Основные параметры отвального конвейера

сти от угла наклона откидной секции ( 1520). Для дифференциальных конвейеров также m = 1, а 1, 01,1� в зависимости от угла наклона касательной к траектории движения грунтовых частиц в момент

схода с конвейера ( 2030).

Скорость V л не должна быть больше 5 м/с. Если это условие не удовлетворяется, то следует увеличить ширину ленты (bл) и повторить расчет. Однако следует помнить о том, что выбранная скорость ленты

должна удовлетворять необходимой силе трения материала о несущий

орган конвейера. Поскольку в общем случае материал поступает

на несущий орган, имеющий скорость V л , со скоростью V0, то сила трения материала о несущий орган

P G cos sin .

(3)

На пути l энергия, передаваемая материалу, будет A = Pl ; она должна быть равна его кинетической энергии K в конечный момент A �� = K

или

G

Pl V л2 V02 ,

(4)

2g

откуда

V л V02 2 gl cos sin .

(5)

Координаты точки схода грунта с конвейера и угол наклона траектории грунта в этой точке, называемые установочными размерами,

должны обеспечить такое расположение отвала относительно траншей, при котором грунт не будет осыпаться в нее, а полоса, занимаемая отвалом, будет минимальна. Эти требования должны удовлетворяться также при отрывке траншей на косогорах.

Поперечное сечение отвала формируется внутренним откосом,

который образует с горизонтальной поверхностью угол ρ (угол естественного откоса), и внешним откосом, форма которого зависит от траектории движения грунтовых частиц. Если угол наклона траектории

в точке, совпадающей с вершиной отвала, будет равен углу естественного откоса или больше его, то поперечное сечение отвала будет иметь

форму равнобедренного треугольника. Если же этот угол будет меньше

угла естественного откоса, то поперечное сечение будет ограничено

изнутри тем же откосом с углом ρ, а извне — параболой, соответствующей траектории движения частиц, либо сложной кривой, состоящей

43

2. Выбор основных параметров

из параболы в верхней части и сопрягаемой с ней прямой, наклоненной к горизонту под углом ρ в нижней части.

Из всех рассмотренных форм поперечных сечений отвала наименьшую длину основания (ширину отвала) будет иметь треугольная. При

этом на ее образование затрачивается минимум энергии в случае, когда касательная к траектории движения грунтовых частиц в точке, совпадающей с вершиной отвала, будет наклонена к горизонту под углом

естественного откоса ρ (см. рис. 2.3). Размеры поперечных сечений отвала и траншеи в этом случае будут связаны между собой зависимостью

Bотв � H отв ��� / 2 = � F K p,

(6)

где� Bотв и H отв � – соответственно высота и ширина отвала.

Для того чтобы предотвратить осыпание грунта в траншею, отвал

располагают так, чтобы между его основанием и стенкой траншеи оставалась площадка — берма. Ее ширина Bб , в соответствии с действующими строительными нормами, принимается не менее 0,5 м. В таком

случае для горизонтального (в поперечном направлении) участка расстояние от оси траншеи до вершины отвала X A , м, будет определяться так:

B

B H H0

XA Bб отв .

(7)

i

2

2

Далее необходимо подобрать такие установочные размеры, которые обеспечат при найденной ранее скорости движения конвейерной

ленты попадание частиц грунта в точку А с координатами X A и H отв при

условии, что касательная к траектории движения грунтовых частиц

в этой точке будет наклонена к горизонту под углом естественного откоса. Обычно точку схода грунта с конвейера выбирают на поверхности ленты, пренебрегая рассеиванием грунта вследствие различия траекторий точек, расположенных на различных уровнях по высоте

грунтового потока.

Задачу решают графоаналитическим методом. С этой целью вычерчивают поперечное сечение траншеи и отвала, используя для определения геометрических размеров последнего и его расположения относительно оси траншеи зависимости (6) и (7) и выбирая угол

естественного откоса из интервала 3035. На график наносят также нижнюю часть отвального конвейера, расположенную в пределах

44

2.2. Основные параметры отвального конвейера

ширины ротора. Затем строят предельную траекторию движения грунтовых частиц, удовлетворяющую указанным выше условиям ее прохождения через точку А с углом наклона касательной к траектории

в этой точке, равным углу естественного откоса ρ.

Построение траектории начинают от точки А в направлении к оси

траншеи. Данная траектория представляет собой параболу второго порядка с вертикальной осью симметрии, поэтому она будет инвариантной относительно начальной точки движения и его направления. Это

значит, что для построения требуемой траектории достаточно знать

любую принадлежащую ей точку, например А, и вектор скорости в ней

для действительного или возвратного движения.

Поскольку горизонтальная составляющая вектора скорости (V x , м/с)

сохраняет постоянное значение в течение всего времени движения, постольку это значение может быть определено из соотношения

V x Vг cos для начального момента движения. Значение скорости грунта в момент схода с конвейера (Vг ) определяется по формуле (2), а угол α принимается для нескольких положений конвейера из указанных ранее

пределов ( 2030). В начальной стадии расчета и последующего

графического решения можно ограничиться крайними значениями α,

а в дальнейшем, в случае необходимости, получить большую точность

в вычислениях. В расчете следует вести одно-два промежуточных значения из приведенного интервала. Вертикальную составляющую вектора скорости (V y , м/с) в точке А определяют для всех найденных значений А по формуле

V y V x tg.

Приняв за начало отсчета точку А и направив ось Ax1 в сторону траншеи, а ось Ay1 — вверх, по найденным парам значений V x и V y определяют точки траекторий, используя для этого уравнения движения, например, в параметрической форме,

x1 V x t;

gt 2

,

y1 V y t 2

где g — ускорение земного притяжения, м/с 2.

45

2. Выбор основных параметров

Далее точки наносят на чертеж и по ним строят искомые траектории. Количество этих траекторий будет равно количеству пар исходных значений V x и V y или количеству принятых значений α. Каждое

значение α в этом случае является параметром соответствующей траектории. На каждой из этих траекторий, левее вертикальной оси симметрии, графически находят точку, в которой угол наклона к касательной будет равен параметру α. Данная точка принимается за точку

схода грунта с конвейера, а семейство таких точек образует кривую,

на которой окончательно выбирают точку В и вычерчивают схемы отвального конвейера. При выборе точки схода грунта с конвейера (В)

отдают предпочтение такому ее положению, при котором длина конвейера и угол α будут минимальными. Эти критерии соответствуют условию минимальных энергозатрат на перемещение грунта в отвал,

а первый критерий, кроме того, — условию минимальной металлоемкости отвального конвейера.

Окончательную схему двухсекционного или дифференциального отвального конвейера следует проверить по условию перекрытия

его горизонтальной частью зоны разгрузки грунта на конвейер по ширине, которая принимается равной ширине ковша «в свету» bк . Если

данное условие не удовлетворяется, то при работе возможно «затоваривание» узла перегрузки грунта с горизонтального участка конвейера на наклонный. Это объясняется тем, что часть грунта ссыпается непосредственно из ковшей на наклонный участок и в начальный

период времени, после соприкосновения с конвейерной лентой, движется противоположно направлению последней. В схеме двухсекционного отвального конвейера проверяют, кроме того, возможность

уменьшения высоты «окна» (hi ). Расстояние от верхней точки внутренней кромки опорного кольца до поверхности ленты на наклонном участке hi' не должны быть меньше� hi . В противном случае возможно также «затоваривание» крупных кусков грунта в узле

перегрузки.

По окончательно выбранным установочным размерам отвального конвейера, в соответствии с изложенной ранее методикой, корректируется траектория движения грунтовых частиц и вычерчивается поперечное сечение отвала с нанесением на чертеж всех заданных

и найденных размеров. Схему рекомендуется вычертить под расчет-

46

2.2. Основные параметры отвального конвейера

ной схемой без поперечного сечения траншеи, но с обозначением ее

оси и кромки бермы.

При работе на косогорах изменяется как форма поперечного сечения отвала, так и траектория движения грунта [10]. Так, при поперечном уклоне в сторону траншеи, определяемом по углу β, угол наклона

внутреннего откоса к основанию уменьшится на β, а угол наружного

откоса увеличится на ту же величину. В этом случае основание отвала

треугольного поперечного сечения и его высота, измеренная по нормали к дневной поверхности земли, будут связаны между собой соотношением

B

1

1

m отв .

H отв tg tg С учетом зависимости (6) величины � Bотв и H отв определяются как

Bотв 2Fk р m;

2Fk р

H отв .

m

Найденные ранее параметры отвального конвейера необходимо

проверить на возможность отсыпки отвала с указанными размерами.

Проверку выполняют графоаналитическим методом. С этой целью

на расчетную схему (рис. 2.5) наносят верхнюю часть поперечного сечения траншеи и положение нижнего барабана наклонной части отвального конвейера (для двухсекционных и дифференциальных конвейеров) или целиком криволинейный конвейер. Задачу решают для

предельного угла поперечного наклона, равного 7°. Далее, увеличивая

угол наклона касательной к траектории движения грунта в точке схода с отвального конвейера путем изменения наклона прямолинейной

секции (или передвижением криволинейного конвейера) и принимая

за начало отсчета точку В, в соответствии с методикой строят траектории для нескольких положений конвейера.

Для определения положения отвала, соответствующего каждой

траектории, пользуются моделью поперечного сечения отвала, построенной по ранее вычисленным размерам. Основание модели перемещают по дневной поверхности грунта до совмещения вершины A с соответствующей точкой траектории. Если при этом участок траектории

ниже точки A расположится внутри отвала (траектория 1 на рис. 2.5),

то положение последнего следует принять за действительное. Если же

47

2. Выбор основных параметров

участок этой траектории будет находиться вне пределов отвала (траектория 2), то это значит, что при такой траектории внешний откос

отвала будет ограничен параболической поверхностью. Для нахождения положения отвала, соответствующего данной траектории, отвал

следует отдалить от траншеи, добиваясь равенства площадей S1 и S2,

оцениваемого визуально. В таком положении площадь поперечного

сечения отвала с параболическим внешним откосом будет равна площади треугольной модели.

S1

B1

A

1

B2

H

B

B

B

2

S2

Рис. 2.5. Поперечное сечение отвала

При выборе оптимальной траектории следует стремиться к тому,

чтобы отвал располагался по возможности ближе к траншее, а угол наклона конвейера при этом был бы минимальным. Данному условию

удовлетворяет траектория, касательная к которой в вершине отвала

будет наклонена к горизонту под углом естественного откоса. Однако это не всегда удается достигнуть либо из-за чрезмерного приближения отвала к траншее и вследствие этого осыпания в нее грунта, либо

из-за большого угла наклона конвейера, при котором его работа становится малоэффективной или невозможной. Поэтому угол наклона

конвейера к горизонту назначают не более 40°.

Учитывая, что рытье траншей на косогорах — явление не частое,

допускается образование отвалов с увеличенным основанием, чему

соответствует параболический внешний откос. При необходимости

ширина бермы (Bб ) может быть уменьшена до 200 мм. Если это требование не удовлетворяется, то следует увеличить длину наклонной части конвейера или повысить скорость движения конвейерной ленты

(на 10–20 %). При увеличенной длине конвейера корректируют расчет для случая работы без поперечных уклонов. Повышенную скорость

48

2.3. Влияние формы стружки и формы режущего органа на удельное сопротивление копанию

используют лишь для работы на косогорах. В других условиях применяется ранее установленная скорость.

Возможность работы конвейера при поперечном уклоне в сторону от траншеи проверяется аналогично возможности работы при поперечном уклоне в сторону траншеи. В таком случае берма получается увеличенной. Поэтому при решении этой части задачи ширину

бермы следует уменьшать, приближая ее к нормативному значению

� Bб = 0,� 5 м. В результате решения задачи получим фактические размеры отвала и его положение относительно траншеи, а также установочные размеры отвального конвейера.

Конечные результаты наносят на чертеж с указанием всех размеров. Допускается совмещать на графике результаты расчетов по формированию отвала для работы на горизонтальном участке и на косогорах с уклоном в сторону траншеи и от нее. При этом рекомендуется

за общую точку принять проекцию оси нижнего барабана наклонной

секции. При криволинейных отвальных конвейерах такое совмещение не рекомендуется, т. к. оно мало наглядно.

2.3. Влияние формы стружки и формы режущего органа

на удельное сопротивление копанию

Влияние толщины режущей кромки. Форма сечения стружки и характер режущего периметра оказывают существенное влияние на удельную

энергоемкость копания, что следует учитывать при расчете. Перед движущимся профилем образуется ядро уплотнения и располагаются зоны

равных напряжений (рис. 2.6, а). Ядро уплотнения исчезает при угле заострения профиля меньшем, чем угол наружного трения. Однако сопротивление внедрению и при этом остается достаточно высоким, т. к.

грунт профилем раздвигается и вдавливается в окружающий массив.

Сопротивление вдавливанию (рис. 2.6, б) будет

P2 = sbks ,

где s — толщина профиля, м; b — ширина профиля, м; ks — удельное

сопротивление вдавливанию, н/м 2.

Таким образом, сопротивление вдавливанию прямо пропорционально длине и толщине внедряемой режущей кромки. Сопротивление вдавливанию имеет место при работе ковшей экскаваторов и других рабочих

49

2. Выбор основных параметров

органов землеройных машин непрерывного действия, которые по условиям прочности выполняются достаточно толстостенными (6–30 мм).

Образующееся перед режущим клином ядро уплотнения (рис. 2.7) свидетельствует о повышении сопротивления резанию. По мере износа и увеличения толщины режущей кромки это сопротивление увеличивается.

а

б

Рис. 2.6. Расположение ядра и изобар напряжений перед движущимся

в грунте профилем:

а — при горизонтальном перемещении; б — при вдавливании

Рис. 2.7. Расположение ядра уплотнения перед затупленным режущим клином

Износ и затупление режущей кромки рабочего органа приводят

к появлению усилия нормального к направлению движения, которое

выталкивает рабочий орган из массива грунта. Выталкивающее усилие

локализуется усилием напора, действующим на рабочий орган со сторон машины. Увеличение напорных усилий вызывает повышение износа на режущей кромке, который начинает быстро увеличиваться.

Учитывая изложенное, необходимо при конструировании рабочих органов землеройных машин непрерывного действия стремиться

к уменьшению толщины режущих кромок и повышению их износо­

устойчивости путем применения высокопрочных материалов и наплавок, а также обеспечения самозатачивания кромки при износе.

50

2.3. Влияние формы стружки и формы режущего органа на удельное сопротивление копанию

Влияние угла резания и заднего угла на сопротивление резанию. С увеличением угла резания сопротивление резанию возрастает. При значении угла до 35° это возрастание идет медленно, а при дальнейшем

увеличении угла резания — быстро. Следует, однако, иметь в виду,

что грунт по рабочей поверхности режущего клина должен подняться на некоторую высоту для того, чтобы заполнить ковш или другое

транспортирующее устройство. При чрезмерно малых углах резания

путь перемещения грунта увеличивается, что приводит к увеличению

призмы волочения и дополнительным потерям на трение грунта о рабочий инструмент. Кроме того, необходимо, чтобы, во избежание трения на нижней кромке режущего клина, обеспечивался задний угол резания δ = 5…8°, а угол заострения самой режущей кромки удовлетворял

условиям прочности. Сочетание перечисленных требований в процессе проектирования рабочих органов землеройных машин непрерывного действия, как правило, приводит к выбору углов резания в пределах α = 25…35°.

Соотношение между длиной режущей кромки и площадью сечения