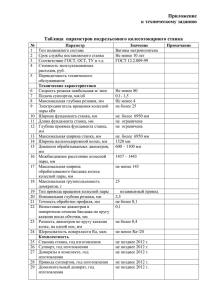

Содержание Введение…………………………………………………………………….……..4 1.Техническое описание станка………………………………...……...…..…….5 1.1.Назначение и область применения……………………………….…….……5 1.2.Состав станка……………………………………………………….…………6 1.3.Устройство и работа станка и его основных частей………………..………8 2. Основные технические данные и характеристика станка………..…...……14 3. Инструмент, применяемый при обработке на станке…………..……..……15 4.Разработка системы плавно-предупредительного ремонта и обслуживания станка ……………………..…………………………………………………..….18 4.1.Основные положения системы плавно-предупредительного ремонта и обслуживания станка……………………...………………………………….…18 4.2.Структура ремонтного цикла станка…….…………………………………20 4.3Расчет периодичности ремонтного цикла и величины межремонтного периода…………………………………………………………...………………20 4.4 . Разработка графиков ремонта………………….…………………..……....22 4.5 . Расчет трудоемкости плановых ремонтов механической и электрической частей…………………….………………………………...…………...……..22 4.6.Расчет продолжительности ремонта и состава ремонтной бригады……..23 Заключение…………………………………………………………………..…...30 Список использованной литературы…………………………………….......…31 3 ВВЕДЕНИЕ Длительное сохранение работоспособности оборудования и сведение к минимуму суммы затрат на его поддержание (восстановление), а также потерь основного производства, связанных с простоями оборудования из-за неисправности, требуют рациональной организации и эксплуатации и обязательного выполнения комплекса работ по его техническому обслуживанию. Необходимость совершенствования организации технического обслуживания диктуется тем, что рациональная организация, эксплуатация и четкое выполнение комплекса требований к техническому обслуживанию являются не менее важным условием сокращения затрат и потерь основного производства и длительного сохранения оборудованием работоспособности, чем повышение организационно-технического уровня и качества ремонта. В связи с этим в деятельности производственных цехов и ремонтных служб рациональное техническое обслуживание должно стоять на первом месте, а ремонт – на втором. Основными причинами вывода оборудования из строя являются: - нарушение правил эксплуатации; - нарушение регулировки определенного механизма; - износ отдельных деталей, выход из строя отдельных механизмов, потеря точности. Целью курсового проекта является изучение вертикально- сверлильный станок 1А625 . Будет описан инструмент, применяемый при работе на станке; рассмотрены вопросы разработки системы плановопредупредительного ремонта и обслуживания станка; произведены расчеты периодичности ремонтного цикла и величины межремонтного периода; разработан график ремонтов; произведен расчет трудоемкости и продолжительности ремонта. 4 1. Техническое описание станка 1.1. Назначение и область применения станка Универсальный токарно-винторезный 1А625 предназначен для выполнения широкого круга токарных работ на чистовых и получистовых режимах. На черновых и обдирочных режимах использовать не рекомендуется. Высокие скорости шпинделя делают пригодным станок для работы на скоростных режимах; при этом обеспечивается рациональное использование современных марок твердых сплавов. Станок приспособлен к нарезанию основных четырех типов резьб, а при сокращенной кинематической цепи коробки подач (прямое включение ходового винта) дает возможность производить нарезание нестандартных резьб. Преселективное управление скоростями шпинделя облегчает и ускоряет процесс изменения чисел оборотов шпинделя и тем самым уменьшает непроизводительные потери времени. Конструкция станка предусматривает наличие двух диапазонов скоростей. Установка на станке конусной линейки позволяет производить обточку конусов. 1.2. Состав станка Общий вид станка модели 1А625 представлен на рис. 1.1. 5 Рис. 1.1 – Универсально токарный станок 1А625. Расположение органов управления вертикально-сверлильного станка 1А625 показаны на рисунке 1.2. 6 Рисунок 1.2 - Расположение органов управления станка 1А625 Органы управления: 1— рукоятка накидных шестерен; 2—рукоятка для настройки шага резьбы (Нортон); 3—рукоятка для настройки метрических и дюймовых резьб; 4—рукоятка увеличения шага; 5—рукоятка трензеля б— рукоятка установки числа оборотов; 7—рукоятка переключения диапазонов; 8—рукоятка для настройки шага резьбы (множительный механизм); 9— кнопочная станция «пуск» и «стоп»; 10—рукоятка включения ходового винта и ходового вала; 11—маховик для ручного перемещения каретки; 12 — рукоятка поворота и зажима резцовой головки; 13—рукоятка подачи верхних салазок; 14—рукоятка включения продольных и поперечных подач; 15— кнопка включения ускоренных ходов; 16—рукоятка управления главным движением; 17—рукоятка зажима пиноли; 18-рукоятка быстродействующего зажима задней бабки; 19—маховик перемещения пиноли; 20—включение освещения; 21—включение охлаждения; 22—включение станка в сеть; 23— рукоятка включения маточной гайки; 24—рукоятка для поперечной подачи суппорта вручную 7 1.3. Устройства и работа станка и его основных частей Суппорт универсально-токарного станка представлен на рисунке 1.3 Рис. 1.3 – Суппорт универсально-токарного станка 1А625 Посадочные и присоединительные базы токарного станка 1А625 показаны на рисунке 1.4 Рис. 1.4 – шпиндель универсально-токарного станка 1А625 8 Коробка скоростей показана на рис. 1.5. Рис. 1.5 – коробка скоростей станка 1А625 9 1—приводной шкив коробки; 2—фланец; 3—вал паразитной шестерни; 4—левая часть фрикционной муфты; 5—фиксатор; б—цилиндрический штифт; 7—регулировочная гайка; 8—правая часть фрикционной муфты; 9— винт; 10—муфта прижимная; 11—нажимная гайка; 12—кулачок; 13—тяга; 14—толкатель; 15—кулачох; 16—управляющий диск; 17—зубчатое колесо— шестерня; 18—двухвенцовый блок; 19-20—передние фланцы; 21—винтфиксатор; 22—гайка; 23-шпиндсльнзя шестерня; 21—зубчатое колесо; 25—вал; 26—скользящий блок трензеля; 27—гайка; 28—заглушка; 29—вал; 30—двойной зубчатый блох шестерен; 31—пружинное кольцо: 32—вал; 33— трёхвенцовый блок; 34—двухвенцовый блок Коробка скоростей представляет собой редуктор смонтированный в чугунном корпусе с плотно закрывающейся крышкой. Внутри корпуса расположены двусторонний дисковый фрикцион, тормоз, шестеренчатый механизм, передающий вращение шпинделю станка и механизму подач и механизм преселективного управления. Коробка скоростей приводится от индивидуального электродвигателя, расположенного в тумбе станка. Через клиноременную передачу вращение передается на приводной шкив 1 коробки скоростей, установленный на шлицевой втулке смонтированной на шарикоподшипниках во фланце 2. Такая конструкция установки и крепления шкива предусматривает разгрузку приводного вала от изгибающих усилий приводных ремней. Коробка подач показана на рис. 1.6. 10 Рис. 1.6 – коробка подач станка 1А625 1—вал; 2—шестерня; 3—муфта; 4—штифт; 5—5а—сборный вал; 6— соединительный штифт; 7—пружинное кольцо; 8—муфта; 9—шестерня; 10—муфта; 11—муфта; 12—штифт; 13—вал; 14—гайки установочные; 15— вал; 16—вал управления; 17—шестерня; 18—насос; 19—муфта; 20— обгонная муфта; 21—шестерня; 22—вал; 23—шестерня; 24—шестерня; 25— муфта; 26—подшипник; 27—вал; 28—муфта; 29—вал; 30—31—заглушки. Коробка подач имеет широкоуниверсальное назначение. Почти все стандартные резьбы метрические, дюймовые, питчевые и модульные нарезаются с употреблением только двух комплектов сменных шестерен. При нарезании метрических и модульных резьб движение от вала 1 через муфту 3, включенную влево, передается на конус Нортона и затем через накидные шестерни на вал 29. Муфта 25 должна быть включена вправо и тогда дальнейшее движение передается через множительный механизм. Муфты 8 и 28 при нарезании метрической резьбы выключены. При нарезании дюймовой и питчевой резьб движение с вала 1 передается на вал 29, при этом муфта 3 выключена, а муфта 28 включена. С вала 29 движение передается через накидную шестерню к конусу Нортона 11 (обратный порядок движения по сравнению с движением при нарезке метрических и модульных резьб). Дальнейшая передача движения происходит через шестерни 9 и. 24 к множительному механизму. Муфта 8 при этом включена, а муфта 25 выключена. С шестерни множительного механизма движение передается на шестерню 23, которая может передвигаться вдоль шлицевого вала 22. Движение с вала 22 передается на ходовой винт или ходовой валик в зависимости от положения сблокированных муфт 11 и 19. Для нарезания специальных резьб конструкция коробки подач допускает прямую передачу движения от приводного вала 1 к ходовому винту. Для этого следует включить муфту 3 и муфту 11 сцепить с муфтой 10 и расцепить передачу на конус Нортона. При этом муфты 8 и 28 будут выключены. Управление муфтами 3, 8, 25, 28 производится рукояткой 48 при помощи рычагов 49 и 36, связанных между собой тягой 38, благодаря чему достигается взаимная блокировка этих муфт. Фартук показан на рис.1.7 Рис. 1.7 – Фартук станка 1А625 12 1—мнемоническая рукоятка; 2—кнопка ускоренного хода; 3— рукоятка для включения и выключения станка, реверсирования шпинделя и переключения скоростей; 4—валик; 5— кулачок; 6—вилка; 7—рычат; 8— насос; 9—тяга; 10—вилка; 11—кулачок; 12—кулачок; 13—штифт; 14—кулачок Фартук станка служит для получения ручных и механических профильных и поперечных, рабочих и холостых перемещений суппортной группы. В фартуке помещена маточная гайка 24, включаемая при нарезании резьбы. Управление всеми движениями суппортной группы станка производится с помощью мнемонической рукоятки 1. Включение ускоренного хода производится кнопкой 2. Валик 4, кулачок 5 и вилка б управляют муфтой 20 влючающей поперечные додачи. Тяга 9, вилка 10 и кулачок 11 управляют муфтой 18 включающей продольные подачи. Механизм управления сблокирован таким образом, что включение одновременно двух движений невозможно. Блокирование осуществляется при помощи вала 4, кулачка 12 (на валу рукоятки включения маточной гайки); штифта 13 и кулачка 14 (на тяге 9). Работа системы блокировки понятна из чертежа. Ручные перемещения суппорта производятся при помощи маховичка 15, передающего движение через пару 16, 17 на реечную шестерню. При работе на самоходе маховичок можно отключить расцепив шестерни 16, 17. Для предохранения механизма подачи от поломок при перегрузках в фартук встроена кулачковая предохранительная муфта 21 отрегулированная с помощью пружины 22 и винта 23 на передачу допускаемого крутящего момента. Справа на фартуке установлена рукоятка 3 е помощью которой производится включение и выключение станка, реверсирование хода шпинделя и переключение скоростей. 13 Внутри фартука установлен плунжерный насос 8 подающий масло через систему распределения к механизмам фартука и направляющим каретки. На левой стороне фартука помещен распределительный кран. Электрическая схема показана на рис. 1.8 Рис. 1.8 – Электрическая схема станка 1А625 Привод станка осуществляется от асинхронного короткозамкнутого электродвигателя 1Д. Электродвигатель главного привода установлен на поворотной плите внутри левой тумбы станка. Ускоренные перемещения суппортной группы станка осуществляются электродвигателем 2Д, установленным в нише правого торца станины. Для подачи охлаждающей жидкости в рабочую зону служит электронасос приводимый в движение электродвигателем ЗД. Электроаппаратура управления станка смонтирована на крышке правой тумбы. Проводка по станку выполнена в газовых трубах и металлоруковах, а внутри станка в полихлорвиниловых трубках. Перед началом работы необходимо подключить электрическую часть станка к цеховой сети автоматом АВ. 14 2. Основные технические данные и характеристики станка Технические характеристики вертикально-сверлильного станка 1А625 представлены в таблице 2.1. Таблица 2.1- Технические характеристики Наименование параметра, размерность Наибольший диаметр заготовки над станиной, мм Наибольший диаметр заготовки над суппортом, мм Наибольшая длина заготовки (РМЦ), мм Диаметр сквозного отверстия в шпинделе, мм Частота прямого вращения шпинделя, об/мин Число ступеней частот прямого вращения шпинделя Наибольший поперечный ход суппорта, мм Наибольший продольный ход суппорта, мм Наибольший ход верхнего суппорта (резцовых салазок), мм Число ступеней продольных подач Величина параметра 500 290 1000,1500.2000 56 11.5…..2000 15 325 1000,1500,2000 150 48 15 Инструмент, применяемый при обработке на станке 3. Отверстия на сверлильных станках обрабатывают различным режущим инструментом: резцами, сверлами, зенкерами, развертками и метчиками. Сверла служат для образования отверстий в различных материалах. Существуют следующие разновидности свёрл: спиральные с прямыми канавками, перовые для глубокого, кольцевого сверления и центровочные. Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также Наибольшее их оснащают пластинками распространение в из твердых промышленности сплавов. получили спиральные сверла. Спиральные сверла изготовляют диаметром от 0,1 до 80 мм. Они состоят из рабочей части, хвостовика (конусного или цилиндрического), служащего для крепления сверла в шпинделе станка или в патроне, и лапки являющейся упором при удалении сверла из шпинделя. Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, по которым стружка из просверливаемого отверстия выходит наружу. Режущая часть сверла заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности, и две режущие кромки, соединенные перемычкой под углом 55°. На цилиндрической части по винтовой линии проходят две узкие ленточки, которые центрируют значительно и снижают направляют трение сверло сверла в о отверстие. стенки Ленточки отверстия. Зенкера служат для дальнейшей обработки ранее просверленных отверстий или отверстий, полученных при литье или штамповке заготовок. В отличие от спиральных сверл зенкеры (имеют три или четыре режущие кромки и у них отсутствует перемычка. Зенкер, как и спиральное сверло, имеет канавки. Угол наклона канавки СО выбирается в зависимости от обрабатываемого материала. Для более твердых 16 материалов угол (О принимается больше, для мягких - меньше. Угол наклона канавки для зенкеров общего назначения составляет 10-30°. Развертки применяют для окончательной обработки отверстий с целью получения высокой точности и меньших параметров шероховатости поверхности. Режущая часть развертки расположена к оси под углом 2ф и выполняет основную работу резания. Для обработки вязких металлов ф = (12 – 15)° для хрупких и твердых материалов Ф = (3 – 5)° . Твердосплавные развертки имеют угол ф = (30-45)°. Направляющий конус развертки расположен под углом 45°. Он направляет развертку, предохраняя ее зубья от повреждений. Задний угол на режущей части принимается от 6 до 15°. На калибрующей части угол а обычно равен нулю. Передний угол у принимается от 0 до 15°. Для хрупких металлов у = 0°, для твердосплавных разверток у от 0 до -5°. По своей конструкции и назначению развертки делятся на ручные и машинные, цилиндрические и конические, насадные и цельные. Ручные развертки изготовляют с цилиндрическим хвостовиком; ими вручную обрабатывают отверстия диаметром 3 до 50 мм. Машинные развертки выпускают с цилиндрическими и коническими хвостовиками и используют для развертывания отверстий диаметром от 3 до 100 мм. Обрабатывают отверстия этими развертками на сверлильном или токарномстанке. Метчик применяют для нарезания внутренних резьб, он представляет собой винт с продольными прямыми или винтовыми канавками, образующими режущие кромки, и служащими одновременного для вывода стружки. Метчики по своей конструкции и назначению делятся на следующие основные виды: ручные (слесарные) для нарезания метрических, дюймовых и трубных резьб вручную; в комплекте содержатся два три метчика; гаечные (длинные и короткие) для нарезания метрических и дюймовых резьб в гайках и сквозных отверстиях различных деталей, преимущественно на сверлильных станках. Для нарезания гаек на станках-автоматах используют 17 гаечные длинные метчики с изогнутым хвостовиком. Они также могут применяться на сверлильных станках для непрерывного нарезания гаек специальными приспособлениями; машинные: для нарезания метрических, дюймовых и трубных резьб в сквозных или глухих отверстиях на сверлильных станках с механизмом изменения направления вращения шпинделя, а также на токарных станках. 18 4. Разработка системы планово-предупредительного ремонта и обслуживания станка 4.1. Основные положения системы планово-предупредительного ремонта станка Система планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Основных систем планового ремонта три: 1. Система периодических ремонтов, которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ею определенного времени. Наибольший экономический эффект применение данной системы дает в условиях массового и крупносерийного производства и строгого учета наработки оборудования. 2. Система после осмотровых ремонтов, при которой необходимый объем ремонтных работ по данному оборудованию определятся после его осмотра. Применение этой системы целесообразно для эпизодически работающего оборудования, а также для прецизионных станков, для которых точность зависит от слаженной работы всех деталей и узлов станка. 3. Система стандартных ремонтов, которая предусматривает выполнение обусловленного объема ремонтных работ в определенные сроки. Система применяется для специального оборудования, работающего на постоянном режиме. Ремонт - это комплекс операций по восстановлению исправности или работоспособности и ресурсов оборудования либо его составных частей. По способу организации различают два вида ремонта: 1. Плановый ремонт, предусмотренный системой ППР и выполняемый после определенной наработки оборудования или при достижении им 19 установленного нормами технического состояния. Он проводится в соответствии с требованиями нормативно-технической документации. 2. Неплановый ремонт, возможность которого также предусмотрена системой планово-предупредительного ремонта и который проводится при необходимости и с целью устранения последствий отказов или происшествий. К неплановому ремонту относится аварийный ремонт, вызванный дефектами конструкции или изготовления оборудования, дефектами предыдущего ремонта либо нарушением технических условий эксплуатации. По составу и объему работ система ППР предусматривает два вида планового ремонта: -Текущий ремонт (TP), который выполняется для обеспечения или восстановления работоспособности оборудования на период до установленного нормативами следующего ремонта. Он состоит в замене и (или) восстановлении отдельных частей оборудования, а также предполагает связанные с этим разборку, сборку и регулировку отдельных механизмов машин. Ремонт проводится силами обслуживающего персонала и ремонтными службами на месте установки оборудования. -Капитальный ремонт (КР), который выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Он предполагает полную разборку машины, определение дефектов деталей, их ремонт или замену, а также сборочные и регулировочные работы и последующее испытание машины. Выполняется ремонтными службами в ремонтно-механических цехах или на месте установки оборудования. Периодичность проведения технического обслуживания и ремонтов оборудования определяется величиной и структурой ремонтного цикла. 20 4.2. Структура ремонтного цикла станка Для станка 1А625, выпущенного до 1967 года, структура ремонтного цикла будет иметь вид: К-М1-М2-С1-М3-М4-С2-М5-М6-К, где К – капитальный ремонт; М – малый ремонт; С – средний ремонт; О – осмотр. Данный цикл включает: капитальных ремонтов – 2, средних – 2, малых – 6, осмотров – 1. 4.3. Расчет периодичности ремонтного цикла и величины межремонтного периода Продолжительность ремонтного цикла станков определяется произведением установленного норматива времени оперативной работы для каждого оборудования. Так для металлорежущего оборудования продолжительность ремонтного цикла можно рассчитать по формуле: Тр.ц. = 24000 ∙ Ком ∙ Кми ∙ Кто ∙ Кв ∙ Ку ∙ Ккм , (4.1) где 24000 ч – нормативный коэффициент, характеризующий длительность ремонтного цикла для металлорежущего оборудования; Ком – коэффициент, учитывающий обрабатываемый материал: для конструкционной стали - 1,0; Кми– коэффициент, учитывающий материал применяемого инструмента: металл (сталь) – 1,0; Кто – коэффициент, учитывающий класс точности оборудования: нормальной точности – 1,0 21 Кв – коэффициент, учитывающий возраст оборудования (до 10 лет – 1,0, далее чем больше возраст, тем ниже значение коэффициента) – 0,8 Ку – коэффициент, учитывающий условия эксплуатации оборудования для нормальных условий – 1,0; Ккм – коэффициент, учитывающий категорию массы оборудования вес станка до 10 т – 1,0 Тр.ц. = 24000 ∙ 1 ∙ 1 ∙ 1 ∙ 0,8 ∙ 1 ∙ 1 = 19200 н ч Длительность межремонтного периода рассчитывается по следующей формуле: Тм.р. = Тр.ц. nc +nт +1 , (4.2) где: Тр.ц. – длительность ремонтного цикла; nc – количество средних ремонтов; nт – количество текущих (малых) ремонтов. Тм.р. = Длительность 19200 = 2400 1+6+1 межосмотрового периода можно определить по следующей формуле: То = Тр.ц. nc +nт +no +1 , (4.3) где nо – количество осмотров или периодичность осмотров (текущего обслуживания). 22 То = 4.4. 19200 = 2133,3 1+6+1+1 Разработка графика ремонтов График планово-предупредительного ремонта представленный в таблице 4.1, строится на основе расчетных данных ремонтного цикла, межремонтных и межосмотровых периодов, принятой структуры ремонтного цикла для данного оборудования. 4.5. Последни й ремонт Вид работ и трудоемкость по месяцам О М О К 9 10 11 12 Вид 1 2 3 4 5 6 7 8 Дат а 01.2004 1 8 Группа ремонтной сложности Межремонтный период, мес. Сменность работы 14,5 Радиальносверлильный станок Модель, тип оборудования Наименование оборудования 1А625 Таблица 4.1 - График планово-предупредительного ремонта Расчет трудоемкости плановых ремонтов механической и электрической частей Категория ремонтной сложности Трудоемкость и материалоемкость ремонтных работ и технического обслуживания зависит от сложности, конструктивных и технологических особенностей оборудования. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше его ремонтосложность. Ремонтосложность оборудования рассматривается отдельно: - по механической части = 14,5. 23 - электрической части = 8. 4.6. Расчет продолжительности ремонта и состава ремонтной бригады Нормативы трудоемкости ремонтных работ В нормативах единой системы планово-предупредительных ремонтов на каждый вид ремонтных работ определена трудоемкость ремонтных работ. Таблица 4.2 - Нормативы времени в часах на одну ремонтную единицу Виды ремонта (виды ремонтных работ) Слесарные Нормативы времени на выполнение ремонтных работ, ч. Осмотры Ремонты Малый Средний Капитальны й 0,75 4 16 23 Станочные 0,1 2 7 10 Прочие (окрасочные, сварочные и др.) Всего: - 0,1 0,5 2 0,85 6,1 23,5 35 Трудоемкость капитального ремонта механической части: Т кр . м Rм кр . м , (4.4) где Rм – категория ремонтной сложности механической части; τкр – норма времени на капитальный ремонт механической части одной единицы ремонтосложности, ч/1rм, τкр=35 ч. Ткр.м = 14,5 · 35 = 507,5 ч Трудоемкость капитального ремонта электрической части: 24 Т кр .э Rэ кр .э , (4.5) где Rэ – категория ремонтной сложности электрической части; τкр – норма времени на капитальный ремонт электрической части одной единицы ремонтосложности, ч/1rм, τкр=12,5 ч. Ткр.э = 8· 12,5 = 100 ч Общая трудоемкость капитального ремонта станка: Т кр Т кр. м Т кр.э . (4.6) ∑ Ткр = 507,5 + 100 = 607,5ч Трудоемкость среднего ремонта механической части: Т cр. м Rм ср. м , (4.7) где Rм – категория ремонтной сложности механической части; τср– норма времени на средний ремонт механической части одной единицы ремонтосложности, ч/1rм, τср=23,5 ч. Тср.м = 14.5 · 23,5 = 340,75 ч трудоемкость среднего ремонта станка: Т ср Т ср. м Т ср.э . (4.8) 25 ∑ Тср = 340,75 + 0 = 340,75 ч Трудоемкость текущего ремонта механической части: Т тр. м Rм тр. м , (4.9) где Rм – категория ремонтной сложности механической части; τмр – норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1rм, τтр=6,1 ч. Тмр.м = 14.5 · 6,1 = 88,45 ч Трудоемкость текущего ремонта электрической части: Т тр.э Rэ тр.э , (4.10) где Rэ – категория ремонтной сложности электрической части; τмр – норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1rм, τтр=1,5 ч. Ттр.э = 8· 1,5 = 12 ч Общая трудоемкость текущего ремонта станка: Т тр Т тр. м Т тр.э . (4.11) ∑ Tmp = 88,45 + 12 = 100,45 ч 26 Трудоемкость осмотра механической части: Т о. м R м о. м , (4.12) где Rм – категория ремонтной сложности механической части; τо – норма времени на осмотр механической части одной единицы ремонтосложности, ч/1rм, τо=0,85 ч. То.м = 14,5 · 0,85 = 12,325 ч Трудоемкость осмотра электрической части: Т о.э Rэ о.э , (4.13) где Rм – категория ремонтной сложности электрической части; τмр – норма времени на осмотр электрической части одной единицы ремонтосложности, ч/1rм, τо=0,25 ч. То.э = 8· 0,25 = 2 ч Трудоемкость осмотра электрической части: Т о.э Rэ о.э , (4.13) ∑ To = 12,325 + 2 = 14,325 ч Общая трудоемкость станка: 27 общ Т рем Т к nк Тс nс Т т nм То nо , (4.15) где Тк; Тс; Тт; То– суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности; nк; nс; nт; nо – количество соответственно капитального, среднего, текущего ремонтов и осмотров. общ Tрем = 607,5 ∙ 2 + 340,75 ∙ 2 + 100,45 ∙ 6 + 14,325 ∙ 1 = 2513,525 ч. Определение продолжительности нормативного времени простоя станка в ремонте (при его работе в две смены). Нормативное время простоя станка в капитальном ремонте: Т кр Rм tпр , (4.16) tпр – норма продолжительности простоя оборудования, ч/1rм, tпр=18 ч. Ткр= 14.5 · 18 = 261 ч Нормативное время простоя станка в среднем ремонте: Т ср Rм tпр , (4.17) tпр – норма продолжительности простоя оборудования, ч/1rм, tпр=3,3 ч. Тср = 14.5 · 3,3 = 47,85 ч Нормативное время простоя станка в текущем ремонте: 28 Т тр Rм tпр , (4.18) tпр – норма продолжительности простоя оборудования, ч/1rм, tпр=2,2 ч. Ттр = 14.5 · 2,2 = 31,9 ч Нормативное время простоя станка при осмотре: Т о Rм tпр , (4.19) tпр – норма продолжительности простоя оборудования, ч/1rм, tпр=0,5 ч. То = 14.5 · 0,5 = 7,25 ч Общее время простоя станка определяется по формуле: общ Т пр Т к n к Т с nс Т т n т Т о nо , (4.20) где Тк; Тс; Тт; То – время простоя станка при соответственно капитальном, среднем, текущем ремонтах и осмотрах; nк; nс; nт; nо – количество соответственно капитального, среднего, текущего ремонтов и осмотров. общ Tnp =261 · 2 + 47,85· 2 + 31,9 · 6 + 7,25 · 1 = 816,35 ч Нормативный простой станка в ремонте (при его работе в две смены): 29 Dпр Dnp = общ Т пр 8 К см . (4.21) 816,35 = 51 раб. дней 8∙2 Определение численности ремонтной бригады: N рем общ Т рем общ Т пр К см , (4.22) где Ксм – плановая сменность ремонтной бригады, Ксм=1. Npeм = 2513,35 816,35·1 = 3 чел. 30 ЗАКЛЮЧЕНИЕ В данной курсовой работе было представлено техническое описание вертикально-сверлильного станка 1А625. Рассмотрены вопросы по организации ремонтной службы на предприятии, закреплены вопросы составлению графика ППР, определены трудоемкость ремонтных работ, ремонтный цикл, межремонтный и межосмотровый период по заданному станку. 31 Список использованной литературы 1. Паспорт вертикально-сверлильного станка 1А625 2. Станочное оборудование автоматизированного производства. Т.2: учебник / А.А. Авраамов [и др.]; под ред. В.В.Бушуева. М.: «Станкин», 1994. – 656 с. 3. Металлорежущие станки: учебник / В.Э.Пуш [и др.]; под ред. В.Э.Пуша. – М.: Машиностроение, 1986. – 575 с. 4. Проектирование металлорежущих станков и станочных систем: справочник-учебник для вузов в 3 т./А.С.Проников [и др.]; под общ. ред. А.С.Проникова. – М.: Изд. МГТУ им. Н.Э.Баумана; Машиностроение, 1995. – т.1, т.2. 5. Металлорежущие станки и автоматы: учебник для машиностроительных втузов / А.С. Проников [и др.]; под. общ. ред. А.С. Проникова. – М.: Машиностроение, 1981. – 479с. 6. Кочергин, А.И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: учеб. пособие для втузов / А.И. Кочергин. – Минск: Вышэйшая школа, 1991. – 382 с. 32