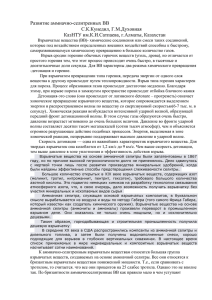

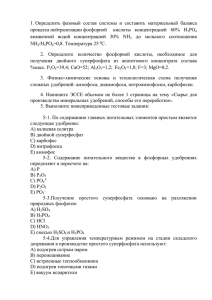

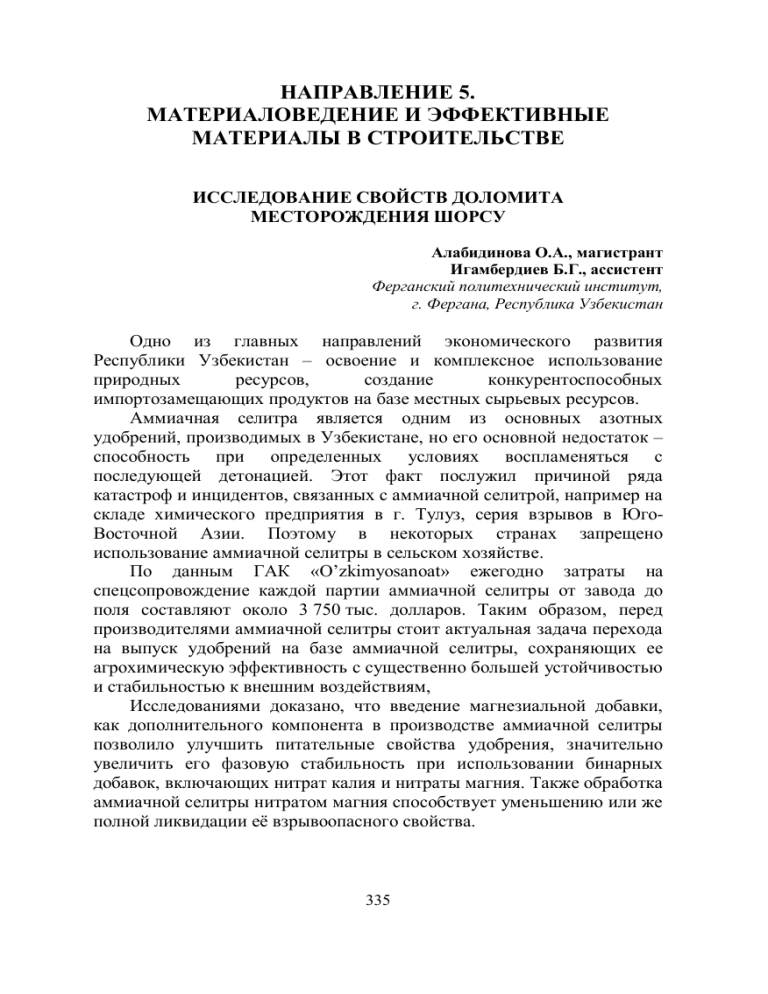

НАПРАВЛЕНИЕ 5. МАТЕРИАЛОВЕДЕНИЕ И ЭФФЕКТИВНЫЕ МАТЕРИАЛЫ В СТРОИТЕЛЬСТВЕ ИССЛЕДОВАНИЕ СВОЙСТВ ДОЛОМИТА МЕСТОРОЖДЕНИЯ ШОРСУ Алабидинова О.А., магистрант Игамбердиев Б.Г., ассистент Ферганский политехнический институт, г. Фергана, Республика Узбекистан Одно из главных направлений экономического развития Республики Узбекистан – освоение и комплексное использование природных ресурсов, создание конкурентоспособных импортозамещающих продуктов на базе местных сырьевых ресурсов. Аммиачная селитра является одним из основных азотных удобрений, производимых в Узбекистане, но его основной недостаток – способность при определенных условиях воспламеняться с последующей детонацией. Этот факт послужил причиной ряда катастроф и инцидентов, связанных с аммиачной селитрой, например на складе химического предприятия в г. Тулуз, серия взрывов в ЮгоВосточной Азии. Поэтому в некоторых странах запрещено использование аммиачной селитры в сельском хозяйстве. По данным ГАК «O’zkimyosanoat» ежегодно затраты на спецсопровождение каждой партии аммиачной селитры от завода до поля составляют около 3 750 тыс. долларов. Таким образом, перед производителями аммиачной селитры стоит актуальная задача перехода на выпуск удобрений на базе аммиачной селитры, сохраняющих ее агрохимическую эффективность с существенно большей устойчивостью и стабильностью к внешним воздействиям, Исследованиями доказано, что введение магнезиальной добавки, как дополнительного компонента в производстве аммиачной селитры позволило улучшить питательные свойства удобрения, значительно увеличить его фазовую стабильность при использовании бинарных добавок, включающих нитрат калия и нитраты магния. Также обработка аммиачной селитры нитратом магния способствует уменьшению или же полной ликвидации её взрывоопасного свойства. 335 Так как в Узбекистане мало исследованных месторождений магнезита, в качестве добавки используется привозной магнезит. Но Узбекистан располагает огромными запасами других магнийсодержащих минералов. Извлечение из их состава магния в виде активного соединения и стало основной целью исследования авторов. Доломит – природный магнийсодержащий материал, в состав которого входят карбонаты магния и кальция и примеси, придающие цвет. Состав доломита не однороден. Содержание компонентов колеблется и зависит от месторождения, а также уровня залегания пластов природного сырья. Месторождения доломита в Узбекистане имеются в Бухарской, Самаркандской, Навоинской, Ферганской, Наманганской, Ташкентской и Кашкадарьинской областях. Так в месторождении «Джаркак» запасы доломита составляют 92475 тыс. м3 (по слою № 692475 тыс. м3), «Кармана» запасы доломитов составляют 11,75 млн. м3, «Ирлик» (CaO – 31,40; МgО – 20,16; СО2 – 47,16) запасы карбонатных пород – 18 млн. м3, «Мурунтау» (CaO – 32,61; МgО – 22,20; СО2– 45,26) запасы доломитов составляют 75 млн. м3, «Бесапан» (CaO – 32,20; МgО – 20,80; СО2– 45,60) запасы доломитов– 72 млн. м3. Месторождение Шорсу – является источником доломитов, который характеризуется специфическим минералогическим составом. Привезенный для лабораторных опытов Шорсуинский доломит представлял собой куски различных форм и размеров. В общей массе, кроме крупных кусков было много мелких кусочков, а также часть доломита в виде порошка. Образцы были светло-серого и бледнорозового цвета. Исследование, прежде всего, началось с анализа образцов. Химический состав доломитов м.р. «Шорсу» приведен в таблице 1. Таблица 1 Химический состав образцов доломитов (масс. %) 31,48 19,17 0,32 0,29 0,25 2,87 0,01 0,02 0,05 0,15 0,03 0,3 Доломит м.р. «Шорсу», кроме химического подвергнут физико-химическим методам анализа. 336 анализа, СО2 SO3общ. P2O5 K2O Na2O TiO2 MnO SiO2 FeO Fe2O3 + FeO Al2O3 MgO CaO Содержание в % на воздушно сухое вещество 45,0 был Данные рентгенофазового анализа подтверждают результаты химического анализа о высоком содержании карбонатов кальция и магния в сырье (рис. 1). Рис 1. Рентгенограмма доломита м.р. «Шорсу» На рентгенограммах проб идентифицируются все дифракционные отражения доломита (0,410; 0,368; 0,288;0,143…) nm и отражения кварца (0,424; 0,334; 0,222; 0,218; 0,181…) nm невысокой интенсивности [1]. Отмечаются слабоинтенсивные линии кальцита (0,303; 0,190…) nm и глинистых минералов (0,761; 0,321…) nm. Анализ дериватограммы образца доломита «Шорсу» приведен в таблице 2. Таблица 2 Дериватографические данные термолиза доломита м.р. «Шорсу» Температурный Пик Убыль Общая Природа Образующиеся интервал эффекта, массы, убыль термоэффекта соединения эффекта, °С °С % масс, % 1 2 3 4 5 6 эндотерудаление 70-160 150 0,77 0,77 мическая адсорбционной воды эндотерудаление 160-350 310 1,59 2,38 мическая конституционной воды эндотерраспад доломита на 350-522 410 0,40 2,78 мическая СаCO3,MgCO3 экзотер522-742 711 3,57 6,35 диссоциация MgCO3 мическая 337 Окончание таблицы 2 1 2 3 4 742-820 770 6,59 13,94 820-918 890 32,54 46,48 5 экзотермическая эндотермическая 6 диссоциация СаCO3 диссоциация СаCO3 На кривой нагревания образца доломита обнаружены четыре эндотермических эффекта при 150, 310, 410, 890°С и два экзотермических эффекта при 711 и 770°С. Первые три эндотермических эффекта протекают в интервалах температур 70-160, 160-350, 350-522°С и потери массы составляют 0,77, 1,59, 0,40% соответственно. Последующие два экзотермических эффекта также сопровождаются уменьшением массы. В диапазоне температур 522-742; 742-820°С убыль массы составляет 3,57% и 6,59% соответственно. Характер последнего эндотермического эффекта обусловлен интенсивным разложением карбонатов с образованием оксида кальция и магния. Уменьшение массы в интервале температуры 820-918°С по кривой ТГ составляет 32,54%. Общая потеря массы в диапазоне 70-918°С составляет 46,48%. На основании изученных свойств выдаются исходные данные для проектирования размеров выпускных отверстий, углов наклона стенок, расположения направляющих лотков, разгрузочных устройств и приспособлений, стимулирующих процесс выгрузки. С этой целью были проведены исследования по изучению таких технологических показателей как: гранулометрический состав, влажность, плотность, насыпной вес, естественный угол откоса, текучесть образцов доломита м.р. «Шорсу» (табл. 3, табл. 4). Таблица 3 Гранулометрический состав доломита м.р. «Шорсу» 10 < 5мм 23,8 Зернистость, % -5 ÷ +3 мм -3 ÷ +2 мм -2 ÷ 1 мм 11,0 8,5 14,9 338 -1 ÷ 0.5 мм 6,6 >0,5 мм 35,2 Таблица 4 Изменение физико-механических свойств доломита м.р. «Шорсу» в зависимости от влажности Технологические показатели Плотность (ср.), г/см3 Насыпной вес, г/см3 Естественный угол откоса, град Текучесть, сек 1,0 – 1,5 2,74 1,23 Влажность, % 2,0 – 2,2 2,80 1,26 2,4 – 2,5 2,83 1,31 39,6 41,1 42,2 15,0 18,0 20,0 К числу параметров, позволяющих оценивать подвижность частиц сыпучего материала, относится угол естественного откоса его свободной поверхности. Чем меньше угол откоса, тем большей подвижностью обладают частицы сыпучей среды. Кроме того, величины угла откоса позволяют правильно выбрать размеры хранилищ, определить контур свободного насыпного материала на несущем элементе транспортной установки [2]. Насыпной вес характеризует подвижность доломитных частиц сыпучей среды и необходим для определения основных параметров ее движения в емкости хранения, а также режимов истечения через разгрузочные устройства бункеров, силосов, питателей. Определение значения насыпного веса доломита необходимо для определения основных размеров бункеров, производительности транспортирующих и дозирующих устройств, расчета давлений, оказываемых сыпучим материалом на стенки и затворы сосудов. Исследования показали, что по свойствам доломит месторождения Шорсу мало отличается от других доломитов и в будущих исследованиях по извлечению соединений магния трудностей не предвидится. Библиографический список 1. Khamrakulov Z.A., Askarova M.K., Tukhtaev S. Prepation of calcium-magnesium chlorate defoliant from dolomite Ж. // Journal of Chemical Technology and Metallurgy. Sofia, 2015, Vol. 50, ISSN 1, pp. 65-70. 2. Хамракулов З.А., Тухтаев С., Аскарова М.К. Получение хлорат кальций-магниевого дефолианта из доломита. // Химический журнал Казахстана. Алматы, 2015. №3. С 164-170. 339