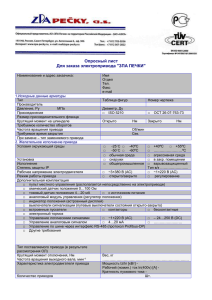

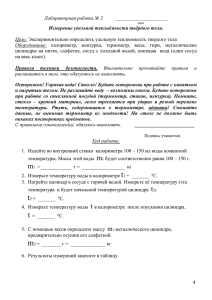

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана) ФАКУЛЬТЕТ «Материалы и технологические процессы» КАФЕДРА «Литейные технологии» Домашнее задание № 1 на тему: Проектирование пневмопривода транспортного устройства. Студентка группы МТ5-81 Озол К. С. Преподаватель Тверской М. В. Москва, 2019 Содержание: Задание ........................................................................................................ 3 1. Методика расчета основных параметров привода ............................... 5 1.1 Определение параметров движения .................................................... 5 1.2 Определение размеров пневмоцилиндра ............................................ 6 1.3 Определение диаметра трубопровода для подвода воздуха в рабочую камеру ................................................................................................................... 7 2. Расчет параметров тормозных устройств ............................................. 9 3. Силовой расчет привода ...................................................................... 10 3.1 Определение давлений в рабочей камере цилиндра на разных этапах движения ............................................................................................................. 10 3.2 Проверка штока цилиндра на жесткость ........................................... 10 4. Оценка эффективности механизма ...................................................... 12 4.1 Расход воздуха на рабочий ход.......................................................... 12 4.2 Работа привода ................................................................................... 13 2 Задание Вариант: А4 Б2 В3 Г1 Д3 Е2 Ж2 Направление перемещения: горизонтально (𝛼𝛼 = 0°) Масса груза 𝑚𝑚гр = 300 кг Расстояние перемещения 𝑥𝑥𝑥𝑥 = 700 мм = 70 см = 0,7 м Время перемещения 𝑡𝑡𝑝𝑝.𝑥𝑥 = 1 с Давление воздуха 𝑝𝑝м = 0,6 МПа Ускорение при разгоне и торможении груза 𝑥𝑥̈ = 3 Тип тормозного устройства – пневматический. м с2 = 300 см с2 Для решения задания принимаем следующие условия: 1) Закон изменения скорости — симметричный трапецеидальный, время разгона и торможения равны: 𝑡𝑡1 = 𝑡𝑡3. 2) Скорость воздуха в трубопроводе 𝜐𝜐𝑦𝑦 = 20 м/с2; коэффициент расхода воздуха при наполнении камер пневмоцилиндра 𝜇𝜇1 = 0,55 , при опорожнении камер 𝜇𝜇1 = 0,7; длина труб от магистрали до пневомцилиндра 𝐿𝐿 𝑇𝑇 = 10 м. 3 3) Приведенная высота вредного пространства в рабочей камере пневмоцилиндра x0=0,02 м. 4) Для тормозного устройства пневматического типа применяют пневматический амортизатор без истечения воздуха, начальное давление в тормозной камере 𝑝𝑝0 = 0,2𝑝𝑝м, начальная высота тормозной камеры 𝑥𝑥0 = 150 мм. 4 1. Методика расчета основных параметров привода 1.1 Определение параметров движения Время рабочего хода 𝑡𝑡𝑝𝑝.𝑥𝑥 = 2𝑡𝑡1 + 𝑡𝑡2 𝑡𝑡1 определим из уравнения для общей длины хода 𝑥𝑥𝑥𝑥 : 𝑥𝑥̈ 𝑡𝑡12 + 𝜐𝜐𝑥𝑥 𝑡𝑡2 = 𝑥𝑥̈ 𝑡𝑡12 + 𝜐𝜐𝑥𝑥 (𝑡𝑡𝑝𝑝.𝑥𝑥 − 2𝑡𝑡1) 𝑥𝑥𝑥𝑥 = 2 2 Для наших данных 70 = 300𝑡𝑡12 + 300𝑡𝑡1 (1 − 2𝑡𝑡1) 300𝑡𝑡12 + 300𝑡𝑡1 − 600𝑡𝑡12 − 70 = 0 −300𝑡𝑡12 + 300𝑡𝑡1 − 70 = 0 −30𝑡𝑡12 + 30𝑡𝑡1 − 7 = 0 𝐷𝐷 = 𝑏𝑏2 − 4𝑎𝑎𝑎𝑎 = 900 − 840 = 60 𝑡𝑡11,12 = −𝑏𝑏 ± √𝐷𝐷 −30 ± 7,75 = = 0,37; 0,63 с. 2 ∗ (−30) 2𝑎𝑎 Рассчитаем время равномерного перемещения 𝑡𝑡2 : 𝑡𝑡2 = 𝑡𝑡𝑝𝑝.𝑥𝑥 − 2𝑡𝑡1 Для первого случая при 𝑡𝑡1 = 0,37 с: 𝑡𝑡2 = 1 − 2 ∗ 0,37 = 0,26 с Для второго случая при 𝑡𝑡1 = 0,63 с: 𝑡𝑡2 = 1 − 2 ∗ 0,63 = −0,26 с Второй вариант нам не подходит, так как время не может быть отрицательным. Соответственно, 𝑡𝑡1 = 0,37 с, а 𝑡𝑡2 = 0,26 с. Определим скорость 𝜐𝜐𝑥𝑥 = 𝑥𝑥̈ 𝑡𝑡1 = 3 ∗ 0.37 = 1.11 5 м с 1.2 Определение размеров пневмоцилиндра Эффективная площадь цилиндра: где 𝐹𝐹ц = 𝑄𝑄𝑔𝑔 = 𝑚𝑚𝑚𝑚 𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠 𝑄𝑄𝑔𝑔 + 𝑄𝑄𝑖𝑖 + 𝑅𝑅тр1 + 𝑅𝑅тр2 𝑝𝑝м 𝑄𝑄𝑖𝑖 = 𝑚𝑚𝑥𝑥̈ 𝑅𝑅тр1 = 𝑘𝑘тр1 𝑄𝑄𝑁𝑁 𝑅𝑅тр2 = 𝑘𝑘𝑘𝑘𝑘𝑘 Определим каждый параметр отдельно. Сила трения груза об опорную поверхность: 𝑅𝑅тр1 = 𝑘𝑘тр1 𝑄𝑄𝑁𝑁 𝑘𝑘тр1 − коэффициент трения, 𝑘𝑘тр1 = 0,25 𝑄𝑄𝑁𝑁 − сила нормального давления груза на горизонтальную поверхность, 𝑚𝑚 = 𝑚𝑚гр + 𝑚𝑚п = 𝑚𝑚гр + 0,15𝑚𝑚гр = 300 + 0,15 ∗ 300 = 345 кг 𝑄𝑄𝑁𝑁 = 𝑚𝑚𝑔𝑔 = 345 ∗ 10 = 3450 кг ∗ м = 3450 Н с2 Тогда 𝑅𝑅тр1 = 0,25 ∗ 3450 = 862.5 Н Сила трения в уплотнениях поршня и штока: 𝑅𝑅тр2 = 𝑘𝑘𝑘𝑘𝑘𝑘 𝑘𝑘 = 0,1 Тогда 𝑅𝑅тр2 = 0,1 ∗ 345 ∗ 10 = 345 кг ∗ 𝑄𝑄𝑔𝑔 = 𝑚𝑚𝑚𝑚 𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠 = 345 ∗ 100 ∗ 𝑠𝑠𝑠𝑠𝑠𝑠0 = 0 𝑄𝑄𝑖𝑖 = 𝑚𝑚𝑥𝑥̈ = 345 ∗ 3 = 1035 кг ∗ Тогда 𝐹𝐹ц = 0+1035+862.5+345 0,6∗1000000 Диаметр цилиндра 𝐷𝐷ц = � м с2 м = 1035 Н с2 = 0,00374 м2 4𝐹𝐹ц 𝜋𝜋 = 345 Н =� 4∗0,00374 3,14 = 0,07 м = 70 мм Используя ГОСТ 15608 - 81 округляем 𝐷𝐷ц = 80мм. 6 𝐷𝐷шт = (0,2 − 0,25)𝐷𝐷ц = 0,23 ∗ 80 = 18,4 мм Используя ГОСТ 15608 - 81 округляем 𝐷𝐷шт = 25 мм. Определим длину хода цилиндра: 𝐿𝐿ц = 𝑥𝑥𝑥𝑥 + (15 … 20) = 700 + 15 = 715 мм. По ряду нормальных размеров в соответствии с ГОСТ 6636 – 69 округляем длину хода цилиндра в большую сторону, тогда 𝐿𝐿ц = 750 мм. 1.3 Определение диаметра трубопровода для подвода воздуха в рабочую камеру Начальное значение диаметра трубопровода 𝑑𝑑𝑦𝑦 = (0,071 … 0,1)𝐷𝐷ц = 0,085 ∗ 80 = 6,8 мм. Используя ГОСТ 15608 - 81 округляем 𝑑𝑑𝑦𝑦 = 10 мм. Проверим, будет ли обеспечен нужный скоростной режим при полученном 𝑑𝑑𝑦𝑦 . Исходя из уравнения неразрывности потока 𝐺𝐺 = 𝜌𝜌𝜌𝜌𝜌𝜌 = 𝑐𝑐𝑐𝑐𝑐𝑐𝑐𝑐𝑐𝑐. (G – расход, 𝜌𝜌 - плотность, 𝜈𝜈) – скорость воздуха, F – площадь сечения канала). 𝐹𝐹𝑦𝑦 𝜐𝜐𝑦𝑦 = 𝐹𝐹ц 𝜐𝜐𝑥𝑥 Где 𝐹𝐹𝑦𝑦 − площадь поперечного сечения требопровода 𝜐𝜐𝑦𝑦 − скорость воздуха в трубопроводе 𝜋𝜋𝐷𝐷 2 3.14 ∗ 802 𝐹𝐹ц = = = 5024 мм2 = 0,005024 м2 4 4 Тогда 𝐹𝐹𝑦𝑦 = 𝐹𝐹ц 𝜐𝜐𝑥𝑥 0,005024 ∗ 1,1 = = 0,00028 м2 20 𝜐𝜐𝑦𝑦 4𝐹𝐹𝑦𝑦 4 ∗ 0,00028 𝑑𝑑𝑦𝑦 = � =� = 0,019 м = 19 мм 3,14 𝜋𝜋 7 Так как полученное значение больше, чем значение по эмпирической формуле, то выберем наибольшее значение. Соответственно 𝑑𝑑𝑦𝑦 = 19 мм. 8 2. Расчет параметров тормозных устройств 𝐴𝐴ам 𝑚𝑚𝜈𝜈02 = + 𝑝𝑝𝐹𝐹ц 𝑥𝑥т − 𝑚𝑚𝑚𝑚𝑥𝑥т 𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠 − 𝑅𝑅тр 𝑥𝑥т 2 𝐴𝐴ам − работа сжатия пружин амортизатора 𝑥𝑥т 𝐴𝐴ам = 𝐹𝐹ам � 𝑝𝑝ам𝑑𝑑𝑑𝑑 0 𝑄𝑄т = 𝑝𝑝ам𝐹𝐹ам = 𝑚𝑚𝑥𝑥т̈ + 𝑝𝑝𝐹𝐹ц − 𝑄𝑄𝐺𝐺 − 𝑅𝑅тр = 345 ∗ 3 + 600000 ∗ 0.005024 − 0 − 1207,5 = 2841.9 Н 2 𝜋𝜋𝑑𝑑ам 𝜋𝜋(0,5𝐷𝐷ц )2 𝜋𝜋(0,5 ∗ 0,08)2 𝐹𝐹ам = = = = 0,001257 м2 4 4 4 Отсюда 𝑝𝑝ам = 𝑄𝑄т 𝐹𝐹ам = 2841.9 0.001257 где, 𝑄𝑄т − сила торможения; = 2260859.2 Па = 2.26 МПа 𝑄𝑄𝐺𝐺 − сила тяжести; 𝑅𝑅тр − сила трения; 𝐹𝐹ц − сила пневмоцилиндра. Термодинамический процесс – адиабатический. Тогда, 𝑥𝑥0 𝑘𝑘 𝑝𝑝ам = 𝑝𝑝0 ( ) 𝑥𝑥0 − 𝑥𝑥 где 𝑘𝑘 − показатель адиабаты, 𝑘𝑘 = 1,4; 𝑝𝑝0 − давление в тормозной камере, 𝑝𝑝0 = 0,2𝑝𝑝м; 𝑥𝑥0 − начальная длина тормозной камеры, 𝑥𝑥0 = 150 мм = 0,15 м. 𝑥𝑥 − ход торможения 0,15 1,4 2260859.2 = 0,2 ∗ 0,6 ∗ 1000000 � � 0,15 − 𝑥𝑥 0,15 1,4 � � = 18.84 0,15 − 𝑥𝑥 � 0,15 � = 8.14 0,15 − 𝑥𝑥 𝑥𝑥 = 0.13 м 9 3. Силовой расчет привода 3.1 Определение давлений в рабочей камере цилиндра на разных этапах движения Уравнение движения при разгоне груза: 𝑄𝑄ц − 𝑄𝑄𝐺𝐺 − 𝑅𝑅тр − 𝑄𝑄𝑁𝑁 = 0 или 𝑚𝑚𝑥𝑥̈ = 𝑝𝑝1 𝐹𝐹ц − 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 − 𝑅𝑅тр , где 𝑄𝑄ц = 𝑚𝑚𝑥𝑥̈ . Отсюда 𝑝𝑝1 = 𝑚𝑚𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 + 𝑅𝑅тр 345 ∗ 3 + 345 ∗ 10 ∗ 𝑠𝑠𝑠𝑠𝑠𝑠0 + 1207.5 = 0.005024 𝐹𝐹ц = 446357.5 Па = 0.45 МПа При равномерном движении давление в камере пневмоцилиндра: 𝑝𝑝2 = 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 + 𝑅𝑅тр 345 ∗ 10 ∗ 𝑠𝑠𝑠𝑠𝑠𝑠0 + 1207.5 = = 240346.34 Па = 0.24 МПа 0.005024 𝐹𝐹ц При торможении давление: 𝑝𝑝3 = 𝑄𝑄т − 𝑚𝑚𝑥𝑥̈ + 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 + 𝑅𝑅тр 2841.9 − 345 ∗ 3 + 1207.5 = = 0.6 МПа 0.005024 𝐹𝐹ц 3.2 Проверка штока цилиндра на жесткость Критическая сила, соответствующая потере продольной устойчивости, рассчитаем по формуле Эйлера 𝑄𝑄кр 𝜋𝜋 2 𝐸𝐸𝐸𝐸 = 2 𝑙𝑙 где 𝐸𝐸 – модуль продольной упругости материала штока, 𝐸𝐸 = 2,03 ∗ 1011 Па; 10 𝐽𝐽 − момент инерции сечения штока 𝐽𝐽 = 4 𝜋𝜋𝐷𝐷шт 64 = 3,14∗0.0254 64 = 1,9 ∗ 10−8; 𝑙𝑙 − приведенная длина хода, равная суммарной длине штока и цилиндра. 𝑙𝑙 = 0,75 м. Отсюда 𝑄𝑄кр равно 𝑄𝑄кр 𝜋𝜋 2 𝐸𝐸𝐸𝐸 3,142 ∗ 2,03 ∗ 1011 ∗ 1,9 ∗ 10−8 = 2 = = 67606,2 Н. 𝑙𝑙 0,752 Максимально допустимая сила 𝑄𝑄𝑚𝑚𝑚𝑚𝑚𝑚 = 𝑄𝑄кр 67606,2 = = 15023,6 Н 4,5 𝑘𝑘 где 𝑄𝑄кр − действие силы, при которой шток разрушается; 𝑘𝑘 − коэффициент запаса, 𝑘𝑘 = 4 … 5. 𝑝𝑝𝐹𝐹ц = 0.6 ∗ 106 ∗ 0.005 = 3000 Н Условие обеспечения жесткости выполнено 𝑄𝑄𝑚𝑚𝑚𝑚𝑚𝑚 ≥ 𝑝𝑝𝐹𝐹ц 11 4. Оценка эффективности механизма 4.1 Расход воздуха на рабочий ход Объем израсходованного воздуха: 𝑉𝑉в = 𝑉𝑉тр + 𝑉𝑉0 + 𝑉𝑉р.х. + 𝑉𝑉ут где 𝑉𝑉тр − объём воздуха, необходимый для заполнения трубопровода, 𝑉𝑉тр = 10(𝑝𝑝м + 𝑝𝑝а )𝑙𝑙тр 𝑓𝑓тр = 10(0,6 + 0,1)10 ∗ 0,0002 = 0,014 м3 𝑉𝑉0 − обём воздуха, необходимый для заполнения начального пространства цилиндра, 𝑉𝑉0 = 10(𝑝𝑝м + 𝑝𝑝а )𝑥𝑥0 𝐹𝐹ц = 10(0,6 + 0,1)0,02 ∗ 0,005 = 0,0007042 м3 𝑉𝑉р.х. − обём воздуха, необходимый для заполнения камеры при рабочем ходе, 𝑉𝑉р.х. = 10(𝑝𝑝м + 𝑝𝑝а )𝑥𝑥х 𝐹𝐹ц = 10(0,6 + 0,1)0,7 ∗ 0,005 = 0,024647 м3 𝑉𝑉ут − утечки воздуха в трубопроводах и распределительной аппаратуре, 𝑉𝑉ут = 𝑘𝑘ут (𝑉𝑉тр + 𝑉𝑉0 + 𝑉𝑉р.х. ) 𝑘𝑘ут = 𝑘𝑘1 + 𝑘𝑘2 = 0,015 + 0,09 = 0,105 𝑉𝑉ут = 𝑘𝑘ут �𝑉𝑉тр + 𝑉𝑉0 + 𝑉𝑉р.х. � = 0,105(0,014 + 0,0007042 + 0,024647) = 0,004 м3 Тогда 𝑉𝑉в = 0,014 + 0,0007042 + 0,024647 + 0,004 = 0,043 м3 Эффективность определяем с помощью коэффициента полезного использования воздуха 𝑘𝑘и.в. = 𝑉𝑉р.х. 0,024647 = = 0,57 0,043 𝑉𝑉в 12 4.2 Работа привода Работа воздуха 𝐴𝐴𝑝𝑝.𝑥𝑥. = �𝑝𝑝1 𝑥𝑥1 + 𝑝𝑝2 𝑥𝑥2 + 𝑝𝑝2 + 𝑝𝑝3 𝑥𝑥3 � 𝐹𝐹ц 2 = �570000 ∗ 0,206 + 310000 ∗ 0,289 + 310000 + 290000 0,205� 0,00355 = 954,3 Дж 2 где ход движения с постоянной скоростью 𝑥𝑥2 = 𝑣𝑣𝑥𝑥 ∙ 𝑡𝑡2 = 1,11 ∙ 0,26 = 0,289 м, Ход разгона и торможения 𝑥𝑥1 = 𝑥𝑥𝑥𝑥 − 𝑥𝑥2 − 𝑥𝑥т = 0,7 − 0,289 − 0,205 = 0,206 м. Полезная работа привода 𝐴𝐴пол = (𝑚𝑚гр𝑔𝑔𝑔𝑔𝑔𝑔𝑔𝑔𝑔𝑔 + 𝑅𝑅тр )𝑥𝑥𝑥𝑥 = (300 ∗ 10 ∗ sin 0 + 1207,5)0,7 = 845,25 Дж КПД преобразований энергии в механизме 𝜂𝜂 = 𝐴𝐴пол 845,25 = = 0,89 𝐴𝐴𝑝𝑝.𝑥𝑥. 954,28 13 Результаты расчетов приведены в таблице. Параметр Значение Расчетное или Принятое заданное Диаметр цилиндра 𝐷𝐷ц , мм Диаметр штока 𝐷𝐷шт , мм Диаметр трубопровода 𝑑𝑑𝑦𝑦 , мм Диаметр камеры пневматического 70 80 18,4 25 6,8 19 40 амортизатора 𝑑𝑑ам , мм Давление в цилиндре на 1, 2 и 3-м 0,45/0,24 этапах движения, МПа: 𝑝𝑝1 /𝑝𝑝2 /𝑝𝑝3 /0,6 Давление в амортизаторе 𝑝𝑝ам , МПа 2.26 Расход воздуха на рабочий цикл 𝑉𝑉в , м3 0,043 Полезная работа привода 𝐴𝐴пол, Дж 845,25 КПД привода, 𝜂𝜂, % 89 Коэффициент полезного использования 0,57 воздуха 𝑘𝑘и.в. Время рабочего хода 𝑡𝑡𝑝𝑝.𝑥𝑥. , с 1 Погрешность времени рабочего хода, % 14 0 Перечень устройств: Наименование Обоз Тип и модель Фирма- начен производитель ие на схеме Кран Кр Кран шаровой с пневмоприводом Влагоотделитель В Фильтр-влагоотделитель типа П- OMAL ФВ Маслораспылитель МР ООО «Пневмопривод» Маслораспылитель типа П-М ООО «Пневмопривод» Манометр М Манометр пневматический радиальным подводом с Camozzi воздуха. Серии М043-R Распределитель Р Распределитель с механическим и ручным управлением типа ДВ76 Дроссель Др1 Дроссель с обратным клапаном ООО «Пневмопривод» Hydroel VRF 3/8 Дроссель Др2 Дроссель с обратным клапаном Hydroel VRF 3/8 Редуктор Бак РД Б Редуктор давления 1/2 MC 202 Масляный бак литров 15 CLASSIC Сamozzi 100 RGC 5 @ 2 . ? @ 8 < 5 = . @ 8 = F8 ? 8 0 ; L = 0 OA E 5 <0? = 5 2 <> ? @ 8 2 > 4 0 x0 & ! ? @ 0 2 . ! Q @ 1 @ 2 p0 p0 = 2 . !? > > 4 ? . 8 4 0 7 0 < . 8 = 2 = 2 . !4 C > 4 ? . 8 4 0 4 ; . B 0 . ! 1 ; . B 0 p< @ @ 8 = F 8 ? 8 0 ; L = 0 O A E 5 < 0 ? = 5 2 < > ? @ 8 2 > 4 0 8 B . 0 A A 0 0 A H B 0 1 7 < . 8 A B !4 > : C < . > 4 ? . 0 B 0 0 7 @ 0 1 . 7 > ; . ! . @ > 2 . " 2 5 @ A : > 9 . . " .: > = B @ . .: > = B @ . # B 2 . > ? 8 @ > 2 0 ; 8 A B 8 A B > 2 1 " # 8 < . . . 0 C < 0 = 0 : 0 D 5 4 @ 0 " 5 3 @ C ? ? 0 " 5 - 81 $ @ > < 0 B A4 5 @ 2 . ? @ 8 < 5 = . A : 8 7 ? = 5 2 < > F 8 ; 8 = 4 @ 0 4 3 750 1 10 8 11 12 13 16 Ç40 14 Ç25 ! ? @ 0 2 . ! 7 = 2 . !? > 4 ; . > 4 ? . 8 4 0 B 0 7 0 < . 8 = 2 . ! = 2 . !4 C 1 ; . > 4 ? . 8 4 0 B 0 5 Ç80 6 Ç16 2 1. ( B > : F 8 ; 8 = 4 @ 0 2. > @ H 5 = L F 8 ; 8 = 4 @ 0 3. & 8 ; 8 = 4 @ 4. # ? ; > B = 5 = 8 O 5. @ K H : 0 F 8 ; 8 = 4 @ 0 6. 0 9 : 0 7. 0 ? K : @ 5 ? ; 5 = 8 O 8. @ C 7 9. & 5 = B @ 8 @ C N I 0 O 2 B C ; : 0 10. @ K H : 0 F 8 ; 8 = 4 @ 0 11. @ > : ; 0 4 : 0 12. & 5 = B @ 8 @ C N I 0 O 2 B C ; : 0 13. ( B > : F 8 ; 8 = 4 @ 0 B > @ < > 6 5 = 8 O 14. # ? ; > B = 5 = 8 5 F 8 ; 8 = 4 @ 0 B > @ < > 6 5 = 8 O 15. @ K H : 0 F 8 ; 8 = 4 @ 0 B > @ < > 6 5 = 8 O 16. 8 ; L 7 0 F 8 ; 8 = 4 @ 0 B > @ < > 6 5 = 8 O 17. > @ H 5 = L F 8 ; 8 = 4 @ 0 B > @ < > 6 5 = 8 O 9 15 17 A : 8 7 ? = 5 2 < > F 8 ; 8 = 4 @ 0 8 B . 0 A A 0 0 A H B 0 1 7 < . 8 A B !4 > : C < . > 4 ? . 0 B 0 0 7 @ 0 1 . 7 > ; . ! . @ > 2 . " 2 5 @ A : > 9 . . " .: > = B @ . .: > = B @ . # B 2 . > ? 8 @ > 2 0 ; 8 A B 8 A B > 2 1 " # 8 < . . . 0 C < 0 = 0 : 0 D 5 4 @ 0 " 5 3 @ C ? ? 0 " 5 - 81 $ @ > < 0 B A3