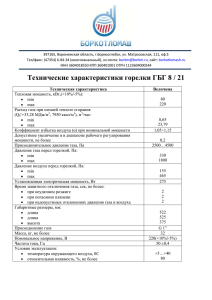

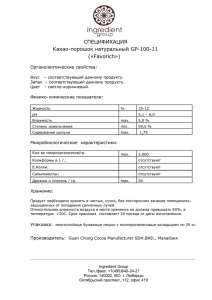

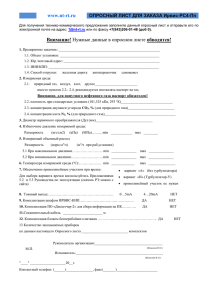

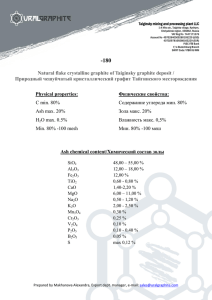

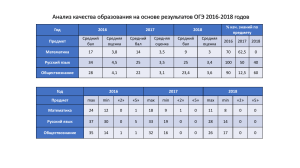

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Кафедра теплотехники и автотракторных двигателей Курсовой проект по дисциплине «Энергетические установки наземных транспортно-технологических средств» Студент: Зимин М. С. Группа: 4А1 Руководитель: Душкин П. В. Москва 2020 Задание на курсовой проект по дисциплине «Энергетические установки наземных транспортно-технологических средств» Группа 4А1 Студент 1 2 3 Тип двигателя Наддув Тип системы охлаждения 4 Тип топливной системы 5 6 7 8 9 10 11 12 13 Число клапанов на цилиндр Тип камеры сгорания Число и расположение цилиндров Номинальная мощность двигателя Номинальная частота вращения Степень сжатия двигателя Коэффициент избытка воздуха α Уровень форсированности Прототип двигателя Зимин Дата выдачи 5.03.2020 ДсИЗ Нет Жидкостная Распределённое впрыскивание топлива во впускной трубопровод 2 Шатровая 4Р Ne = 85 кВт nном = 5450 мин-1 ε = 10,8 α = 0,90 Nл ≈ 42 кВт/л ‒ 2 Оглавление РАЗДЕЛ 1. РАСЧЁТ РАБОЧЕГО ЦИКЛА (ТЕПЛОВОЙ РАСЧЁТ) ДВИГАТЕЛЯ ....................................................................................................4 1.1. Параметры рабочего тела………………………………………………………………………...4 1.2. Процесс впуска……………………………………………………………………………………4 1.3. Процесс сжатия…………………………………………………………………………………...5 1.4. Процесса сгорания ……………………………………………………………………………...5 1.5. Процесса расширения………………………………………………………………………….....6 1.6. Расчет индикаторных показателей двигателя…………………………………………………...6 1.7. Расчет эффективных показателей ДВС………………………………………………………….7 1.8. Расчет теплового баланса двигателя……………………………………………………………..8 1.9. Построение индикаторной диаграммы…………………………………………………………..9 РАЗДЕЛ 2. ДИНАМИЧЕСКИЙ РАСЧЁТ ДВИГАТЕЛЯ .......................13 РАЗДЕЛ 3. КОНСТРУИРОВАНИЕ И ОЦЕНКА РАБОТОСПОСОБНОСТИ ЭЛЕМЕНТОВ ДВИГАТЕЛЯ .......................17 3.1. Поршневая группа ........................................................................................................................... 17 3.1.1. Поршень ..................................................................................................................................... 17 3.1.2. Поршневой палец ...................................................................................................................... 19 3.1.3. Поршневые кольца.................................................................................................................... 22 3.2. Шатунная группа ............................................................................................................................. 24 3.2.1. Шатун ......................................................................................................................................... 24 3.2.2. Шатунные болты ....................................................................................................................... 33 3.3. Коленчатый вал ................................................................................................................................ 36 3.4. Маховик ............................................................................................................................................ 39 3.5. Корпус двигателя ............................................................................................................................. 39 3.6. Газовый стык .................................................................................................................................... 40 3.7. Механизм газораспределения ......................................................................................................... 45 3.7.1. Определение основных параметров механизма газораспределения ................................... 48 3.7.3. Определение характеристики пружинного узла .................................................................... 52 3.8. Система смазывания ................................................................................................................ 56 3.8.1. Гидродинамический расчёт шат унного подшипника .......................................... 57 3.8.2. Расчет масляного насоса ................................................................................................ 58 3.9.Система охлаждения ................................................................................................................. 59 Список использованной литературы ........................................................63 3 РАЗДЕЛ 1. РАСЧЁТ РАБОЧЕГО ЦИКЛА (ТЕПЛОВОЙ РАСЧЁТ) ДВИГАТЕЛЯ 4 5 6 7 8 Построение индикаторной диаграммы 9 10 11 12 РАЗДЕЛ 2. ДИНАМИЧЕСКИЙ РАСЧЁТ ДВИГАТЕЛЯ 13 14 15 16 РАЗДЕЛ 3. КОНСТРУИРОВАНИЕ И ОЦЕНКА РАБОТОСПОСОБНОСТИ ЭЛЕМЕНТОВ ДВИГАТЕЛЯ 3.1. Поршневая группа В состав поршневой группы входят поршень, поршневой палец с элементами его фиксации, компрессионные и маслосъёмные кольца. 3.1.1. Поршень Поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нем рабочего цикла, и через палец передаёт усилие на шатун. Поршень воспринимает высокие газовые, инерционные и тепловые нагрузки; работает при высоких относительных скоростях перемещения элементов поршня по зеркалу цилиндра при больших удельных давлениях между ними. Для изготовления поршня использован высококремнистый силумин АК12Д (Е=0,7105 МПа, G=2,65104 МПа, =0,3, α=1710-6 1/град.). Заготовка поршня ‒ отливка в металлическую форму. После механической обработки конструкция поршня подвергаются старению для повышения твердости, прочности и износостойкости, а также для предупреждения коробления при эксплуатации. Поршень имеет вогнутое днище. В уплотнительном поясе расположено два компрессионных и одно маслосъёмное кольцо. В днище канавки маслосъёмного кольца в зоне рабочих поверхностей просверлено 6 дренажных отверстий 2 мм. Головка поршня по высоте имеет ступенчатую форму; в плане – эллипс с большей осью в направлении оси поршневого пальца. Юбка поршня ‒ бочкообразная по образующей; в плане имеет форму эллипса, с большей осью ‒ оси поршневого пальца. Для облегчения поршня, увеличения его износостойкости, а также с целью уменьшения потерь на трение, на укороченных нерабочих поверхностях выполнены холодильники. Рабочие поверхности юбки покрыты электролитическим слоем сплава олова с индием. Для термостабилизации зазора между юбкой поршня и зеркалом цилиндра в верней зоне юбки залито армирующее стальное кольцо. Подгонку поршней по массе осуществляют снятием металла с прилива на внутренней поверхности юбки. Основные размеры элементов поршня определялись по статистическим данным исходя из величины диаметра цилиндра D = 85 мм [3]: Эскизная проработка конструкции поршневой группы приведена на рис. 3.1 высота поршня Н 17 Н (0,6…0,8) D = 0,8 D = 0,8 85 = 68 мм; Рис. 3.1. Эскиз элементов поршневой группы толщина днища поршня (0,06…0,09) D = 0,09 D = 0,09 85 = 7,65 мм; высота жарового пояса h h (0,03…0,08) D = 0,07 D = 0,07 85 = 5,95 мм; толщина первой межкольцевой перемычки hп1 hп1 (0,04…0,05) D = 0,05 D = 0,05 85 = 4,25 мм; 18 высота канавок компрессионных колец и толщина второй межкольцевой перемычки bк hп2 . bк hп2 1,00…1,75= 1,75 мм; расстояние от оси поршневого пальца до днища поршня h1 h1 (0,3…0,6) D = 0,4 85 = 34 мм; расстояние между бобышками b b (0,25…0,4) D = 0,4 85 = 34 мм; высота канавки маслосъёмного кольца hм 4,5 мм; расстояние от оси поршневого пальца до обреза юбки h2 h2 H h1 68 – 34 = 34 мм; высота юбки поршня hю hю (1.47…1.56) h2 = 1,56 h2 =1,56 34 = 53,04 мм. Оценка износостойкости юбки поршня Производится по среднему удельному давлению в сопряжении юбка поршня – зеркало цилиндра. Расчётный режим: Mеmax ; nм . 𝒒ю = 𝑵𝒎𝒂𝒙 0,00248 = = 0,55 МПа 𝒉ю ∙ 𝑫 53,04 ∙ 10−3 ∙ 85 ∙ 10−3 Величина N max берётся из динамического расчёта; характерная величина qю для двигателей с искровым зажиганием qю (0,5 … 0,8) MПa. Удельное давление между юбкой поршня и зеркалом цилиндра находится в статистически рекомендуемых пределах. 3.1.2. Поршневой палец Поршневой палец является элементом шарнирного сочленения поршня с шатуном. Во время работы двигателя палец подвергается воздействию переменных нагрузок от газовых и инерционных сил, имеет большие относительные скорости в бобышках поршня при высоких удельных давлениях между элементами сопряжения. В соответствии с указанными условиями работы к конструкции поршневого пальца предъявляются требования высокой усталостной прочности, жёсткости и износостойкости при минимальной конструктивной массе. 19 В двигателе применены поршневые пальцы плавающего типа, обеспечивающие равномерный износ пальца по периметру его контактных поверхностей. Их применение упрощает также процедуру сборки-разборки узла «палец-поршень-шатун». Палец фиксируется от осевых смещений в бобышках поршня стопорными разрезными пружинными кольцами круглого сечения. Материал поршневых пальцев ‒ среднеуглеродистая сталь марки 40ХН. Для повышения поверхностной твёрдости и износостойкости наружную поверхность пальца закаливают ТВЧ на глубину 1 мм. Для уменьшения концентрации напряжений рабочая поверхность пальца полируется. Оценка работоспособности поршневого пальца при принятых его конструктивных размерах производится для автомобильных двигателей на режиме максимального крутящего момента Mеmax ; nм . Размеры элементов поршневого пальца определены по статистическим данным [3]: Плавающий палец длина пальца п п (0,85…0,9) D = 0,8 D = 0,85 85 = 72,25 мм; наружный диаметр пальца d пн d пн (0,2…0,28) D = 0,339 D = 0,339 85= 28,815 мм; внутренний диаметр пальца dпв d пв (0,65…0,75) d пн =0,65 d пн =0,65 28,815 = 18,73 мм dпв 0,65. dпн Правильность принятого при компоновке узла наружного диаметра пальца d пн , а также длин опорных участков бобышек поршня ‒ б и верхней головки шатуна – проверяется по удельным давлениям в бобышках поршня qб и в поршневой головке шатуна qш , характеризующим их износостойкость. qб P 2dпн . б 0,037 = 33,78 МПа 2 ∙ 0,028815 ∙ 0,019125 где P – сила, прижимающая палец к бобышкам поршня. 𝒒б = P pz max Fп mб п Fп r 2м 1 106 . 20 𝑷 = 7,263 ∙ 0,005675 − 74,375 ∙ 0,005675 ∙ 0,047 ∙ 399,32 ∙ (1 + 0,26) ∙ 10−6 = 0,037 МН 0,7 mп 0,7106,25=74,375 кг/м2; mбп 74,375 кг/м2 ‒ конструктивная масса поршневой группы без поршневого пальца. mбп mп 106,25 кг/м2 ‒ конструктивная масса поршневой группы; 𝝅 ∙ 𝒏𝑴 3,14 ∙ 3815 = = 399,3 рад⁄с ; 𝟑𝟎 30 nм 0,7 nном 0,7 5450=3815 мин-1; 𝝎М = опорная длина бобышки поршня, б 0 ,5 п б,м b 0.5 (72,25 ‒ 34)=19,125 мм = 0,019125 м. расстояние между бобышками b , мм b (0,25...0,40) D = 0,4 85 = 34 мм; 𝑷′ 0,035 = = 39,19 МПа; 𝒂 ∙ 𝒅п.н 0,03145 ∙ 0,028815 сила, прижимающая палец к верхней головке шатуна P , МН 𝒒ш = P pz max Fп mп Fп r м2 1 106 P=7,2630,005675-106,250,0056750,047399,32(1+0,26) 10-6=0,035 МН. а b (0,03...0,05) D = 34 ‒ 0,03D = 34 ‒ 0,038 = 31,45 мм = 0,03145 м. Значения qб и qш , характерные для двигателей аналогичной конструкции qб 30…35 МПа, qш 35…40 МПа. Правильность выбора величины , определяющей внутренний диаметр пальца dпв , оценивается по следующим параметрам: напряжения изгиба ‒ и и среза ‒ и 𝝈и = и P п 2b 1,5a 3 1,2dпн 1 4 , МПа. . 0,037 × (0,07225 + 2 × 0,034 − 1,5 × 0,03145) = 146,92МПа 1,2 × 0,0288153 × (1 − 0,654 ) . 1 0,85 P 1 2 2 dпн 4 0,85 × 0,037 × (1 + 0,65 + 0,652 ) 𝝉и = = 96,15 МПа 0,0288152 × (1 − 0,654 ) 21 напряжение овализации ‒ ов , МПа. ов 1 + α 1+ 2α P 1 3 1,5 15 α 0,4 . 0,19 2 1- α пd пн 1 + α α 𝝈ов = (1 + 0,65) × (1 + 2 × 0,65) 0,037 1 × [0,19 × − ]х (1 − 0,65)2 × 0,65 0,07225 × 0,028815 1 − 0,66 х[1,5 − 15 × (0,65 − 0,4)3 ] = 140,29 МПа величина максимальной диаметральной деформации пальца dmax , м 3 0,09 P 1 3 dmax 1,5 15 0,4 . п E 1 0,09 × 0,037 1 + 0,65 3 ∆𝒅𝒎𝒂𝒙 = ×( ) × [1,5 − 15 × (0,65 − 0,4)3 ] = 0,0279 м. 5 0,07225 × 2,2 × 10 1 − 0,65 Характерные значения напряжений и деформации поршневых пальцев современных двигателей и 250…500 МПа; и 80…120 МПа; ов 110…140 МПа; d max (0,001…0,002) d пн (0,02…0,05) 10-3 м. Все расчётные параметры, характеризующие напряжённо-деформированное состояние спроектированного поршневого пальца, укладываются в статистические рекомендуемые пределы. 3.1.3. Поршневые кольца Компрессионные кольца предназначены для герметизации надпоршневого пространства и предотвращения прорыва газов в картер двигателя. Маслосъёмные кольца служат для предотвращения попадания излишнего количества масла в камеру сгорания и распределения масла по зеркалу цилиндра. Компрессионные кольца работают в условиях плохой смазки при высоких температурах и имеют высокие скорости перемещения по зеркалу цилиндра при значительных удельных нагрузках. В соответствии с отмеченными выше условиями работы к их конструкции предъявляются следующие требования: жаропрочность, высокая износостойкость, быстрая приработка рабочей поверхности кольца к зеркалу цилиндра, сохранение упругости на длительном периоде эксплуатации. В уплотняющем поясе головки поршня устанавливается два компрессионных кольца: верхнее ‒ с бочкообразной рабочей поверхностью молибденовым покрытием 22 и нижнее – минутное, а также одно маслосъёмное кольцо браслетного типа с тангенциальным расширителем (в нижней зоне головки поршня). Кольца имеют прямоугольный замок с зазором 0,1 мм в рабочем положении. Кольца изготавливаются из легированного чугуна с пластинчатым графитом с добавками Mn; Ni и Cr для повышения жаропрочности и износостойкости. Кольца отливают индивидуально с минимальными припусками на механическую обработку и затем обрабатывают по копиру. После закалки и отпуска в них вырезают замок. Окончательное шлифование поверхностей кольца производят после напыления износостойкого материала. Форма кольца обеспечивает грушевидную эпюру его давления на зеркало цилиндра. Определение конструктивных параметров компрессионных колец осуществляется по статистическим данным [3]. высота поршневых колец bк , мм bк 1,0…1,75 мм. радиальная толщина t: t = (0,040…0,045)D = 0,043385 = 3,68 мм. D/t = 23,1 (при D = 85 мм). относительное пружинение компрессионного кольца S0/t S0/t =3…4=3, где S0 = S δ , S – зазор в замке кольца в свободном состоянии. Работоспособность кольца устанавливается на основе расчётного определения средней величины удельного давления кольца на зеркало цилиндра pcp , напряжений в его конструкции в рабочем состоянии max и при надевании на поршень * max . среднее удельное давление, оказываемое кольцом на зеркало цилиндра pcp , МПа S0 0,425 t pср E . 3 3 D D 1 t t 𝒑ср = 0,425 3 × 1,2 × 105 × = 0,22 МПа 3 − 0,2 23,1 × (23,1 − 1)3 коэффициент формы эпюры давления на зеркало цилиндра ; для колец с грушевидной эпюрой давления 0,2; модуль упругости материала кольца Е, МПа; E = (1,0…1,2) 105 МПа; 23 Выбираем E = 1,2105 МПа; Характерные значения pcp = 0,13…0,23 МПа. pcp укладывается в рекомендуемые пределы. максимальные напряжения в кольце в рабочем состоянии max , МПа S0 t 1,275 E . 2 3 D 1 t 1,275 3 = × 1,2 × 105 × = 335,79 МПа 3 − 0,2 (23,1 − 1)2 max 𝝈𝒎𝒂𝒙 Характерные значения max 300…400 МПа. max укладывается в рекомендуемые пределы. напряжения в кольце при его надевании на поршень max , МПа max 3,9 E m 1 S0 1 3 t D 1 t 2 . 3 1− 3,9 3,14 × (3 − 0,2) 𝝈′𝒎𝒂𝒙 = × 1,2 × 105 × = 402,26 МПа; 1,57 (23,1 − 1)2 коэффициент, зависящий от способа надевания кольца на поршень m m 1,57 при надевании кольца с помощью специального приспособления. Характерные значения max 400…450 МПа. max укладывается в рекомендуемые пределы. Из приведённых расчётов следует, что радиальная толщина кольца и величина его пружинения выбраны правильно. 3.2. Шатунная группа В состав группы входят шатун, крышка кривошипной головки, втулка верхней (поршневой) головки, подшипниковые вкладыши, шатунные болты и элементы их фиксации. 3.2.1. Шатун Назначение шатуна ‒ передача усилий от возвратно-поступательно движущегося поршня к вращающемуся коленчатому валу. 24 В процессе работы двигателя шатун испытывает интенсивные знакопеременные нагрузки от газовых, инерционных сил и от давления в результате натяга от запрессованной в его поршневую головку бронзовой втулки. К конструкции шатуна предъявляются следующие требования: высокая жёсткость, обеспечивающая надёжную работу тонкостенных подшипниковых вкладышей и шатунных болтов; минимальные габаритные размеры и масса; высокая усталостная прочность; возможность прохождения кривошипной головки через цилиндр при монтаже. Шатун изготовлен из конструкционной стали 40Х. Заготовки шатунов получают ковкой в штампах и подвергают термической (нормализация) и механической обработке. После механической обработки ‒ закалка с высоким отпуском. Для повышения усталостной прочности поверхность шатунов подвергается дробеструйной обработке. Конструктивно шатун выполнен со стержнем двутаврового сечения, с разъёмной кривошипной головкой с прямым плоским разъёмом. Крышка кривошипной головки крепится двумя шатунными болтами и фиксируется от боковых смещений призонным пояском на шатунных болтах. В поршневую головку шатуна запрессована тонкостенная вт (1…3)мм подшипниковая втулка из свинцовистой бронзы Бр. С30. Зазор между пальцем и бронзовой втулкой назначается в пределах = (0,0004…0,0010) d п . Шатуны подбирают из условий, чтобы входящие в комплект двигателя экземпляры имели минимальную разницу по массе и положению центра масс. Верхнюю и нижнюю головки шатунов подгоняют по массе с отклонением ±2 г. посредством удаления лишнего металла с бобышек приливов крышки шатуна и его верхней головки. Конструктивные параметры элементов шатуна определялись по статистическим данным для двигателей аналогичной конструкции [3]. Эскиз элементов шатунной группы приведён на рис. 3.2. Верхняя головка шатуна диаметр отверстия под подшипниковую втулку d d d (3...5) мм 28,815 + 3,39=32,2 мм; диаметр головки Dг Dг (1,25...1,40) d 1,25 33,2=40,25 мм; 25 26 Рис. 3.2. Эскиз элементов шатунной группы Рис.3.2 Эскиз элементов шатунной группы (продолжение). ширина головки a a b (2...3) мм 34-2=32мм; угол заделки з з 90°…130°=110°. Стержень шатуна ширина двутавра в среднем сечении hш hш (0,65...0,75) Dг 0,75 40,25=30,2 мм; ширина полки двутавра в среднем сечении bш 27 hш / bш =1,3…1,7=1,56 bш = hш /1,56=19,35 мм; толщина стержня – aш и полки ‒ tш двутавра aш tш 2,5…4 мм=3,5 мм; ширина двутавра в минимальном сечении hшmin hшmin (0,55...0,65) Dг 0,65 40,25=26,2 мм. Кривошипная головка шатуна ширина hкг hкг D (1,0 ...7,0) мм = 85-7=78 мм; расстояние между центрами шатунных болтов С С=85 мм; диаметр шатунной шейки dшш dшш (0,6 ...0,7) D = 0,6 85 = 51 мм; диаметр отверстия под вкладыши Dшп Dшп dшш (2...6) мм = 51+4=55 мм. Оценка работоспособности элементов шатуна и корректировка его конструктивных параметров производится по запасам прочности при повторно-переменном нагружении его поршневой головки и стержня. Расчётным режимом является режим номинальной мощности – Nеном , nном . Оценка работоспособности поршневой головки шатуна и корректировка его конструктивных параметров производится по запасам прочности при повторно-переменном её нагружении. Расчёт коэффициента запаса прочности поршневой головки шатуна производится для наиболее нагруженной точки её наружной поверхности в сечении её перехода проушины в стержень шатуна напряжения от технологического и теплового натяга втулки а а p 2d 2 . Dг2 d 2 2 × 32,2 = 97,44 МПа, 40,252 − 32,22 где p – удельное давление втулки на головку. 𝝈′𝒂 = 27,4 × 28 t p . 2 Dг2 d 2 d 2 dпн 2 2 2 2 D d d d пн d г Eш Eвт 0,07 + 0,0247 𝒑= = 27,4 МПа 2 40,25 + 32,22 32,22 + 28,8152 + 0,3 − 0,3 40,252 − 32,22 32,22 − 28,81512 32,2 × ( + ) 2 × 105 1,05 × 105 0,3 ‒ коэффициент Пуассона. Eш (1,87…2,16)105 = 2 105 МПа; Eвт (1,03…1,18)105 = 1,05105 МПа; Eш , Eвт ‒ модуль Юнга, соответственно, для материалов шатуна и втулки. (0,05…0,10) 10-3=0,07 мм ‒ технологический натяг при запрессовке втулки [3], d t вт ш 0,03225110 (18-11) 10-6=0,0247 мм ‒ тепловой натяг, t 100…120 K = 110 K – разность температур поршневой головки на расчётном режиме и на непрогретом двигателе [3], aвт 1810-6 K-1, aш 1110-6 K-1 ‒ коэффициенты линейного расширения, соответственно, материалов втулки и шатуна. максимальные растягивающие Аmax и сжимающие А min напряжения в цикле нагружения головки в точке А расчётного сечения А max (min) 106 6rср h , МПа. 2 M max (min) kN max (min) ah h 2rср h толщина стенки головки h Dг d . 2 40,25 − 32,2 𝒉= × 10−3 = 4 × 10−3 м. 2 средний радиус головки rср h Dг d . 4 40,25 − 32,2 = × 10−3 = 18,1 × 10−3 м. 4 rср 𝒓ср 29 коэффициент, учитывающий долю действующих усилий растяжения-сжатия, воспринимаемых непосредственно головкой k [3]. Eш a h k 08…0,85. Eш a h Eвт a вт 2 × 105 × 4 × 10−3 𝒌= ≈ 0,82. 2 × 105 × 4 × 10−3 + 1,05 × 105 × 1,69 × 10−3 𝑑 − 𝑑п.н 32,25 − 28,815 𝜹вт = = = 1,69 мм. 2 2 При определении напряжений Аmax величины момента M max и нормальной силы N max в расчётном сечении рассчитываются по уравнениям кривого бруса малой кривизны. M max Pmax Pmax 3,3 104 2,97 102 0,572 8 104 з з rср 1 cos 0,5 sin cos з з з rср f1 з M max 116420,0180,015=3,163 Нм. N max Pmax 0,572 8 104 з cos з 0,5 sin з cos з Pmax f 2 з N max 116420,49=5704 Н. Pmax mп Fп r 2 1 . Pmax ‒106,250,0056750,047571 (1+0,26) = ‒ 11642 Н. Функции f1 з 1,510-3 и f1 з 0,49 определялись по номограммам [1]. Аналогичные параметры при определении напряжений А min . M min 3,3 297 104 0,572 8 104 з з Pmin rср sin з з 1 cos з 1 cos з 2 180 Pmin rср f 3 з M min 295750,018 (‒3) 10-3= ‒ 1,61 Нм. sin з з 1 N min Pmin 0,572 8 104 з cos з cos з Pmin f4 з . 180 2 N min 29575410-3= 118,3 Н. Pmin pz Fп 10 6 mп Fп r 2 1 30 = 7,2630,005675106 ‒ 106,250,0056750,047571 (1+0,26)) =29575 Н. Функции f 3 з ‒ 310-3 и f4 з 410-3 определялись по номограммам [1]. А max 𝝈𝑨 𝒎𝒂𝒙 106 6rср h . 2 M max kN max ah h 2rср h 6 × 0,018 + 0,004 10−6 = [2 × 3,163 × + 0,82 × 5704] × 0,004 × (2 × 0,018 + 0,004) 0,032 × 0,004 = 70,5 МПа А min 106 6rср h . 2 M min kN min ah h 2rср h 𝛔𝐀 𝐦𝒊𝒏 6 × 0,018 + 0,005 10−6 = [2 × (−1,61) × + 0,82 × 118,3] × 0,005 × (2 × 0,018 + 0,005) 0,032 × 0,004 = −16,6 МПа Максимальные и минимальные напряжения в цикле нагружения поршневой головки шатуна max a Amax 97,44+70,5=167,87 МПа 𝝈min = 𝝈′𝒂 + 𝝈Amin =97,44‒16,6=80,84 МПа Определение коэффициента запаса прочности n max min 2 167,87 − 80,84 𝝈𝒂 = = 43,5 МПа 2 min m max 2 167,8 + 80,84 𝛔𝒎 = = 124,362 МПа 2 Для стали 40Х a 1 400 МПа, Т 750 МПа, 0. Определение зоны диаграммы усталостной прочности, в которой расположен цикл нагружения m a . m 31 A a 43,5/124,362=0,35. m B 1 T 400/(750-400)=1,14. T 1 А < B, следовательно, расчёт проводится по пределу текучести. n T K m а Здесь . K 1,67 – совокупный фактор концентрации напряжений в расчётном сечении поршневых головок шатунов [3]. n 750/(1,6743,5+124,362)=3,8. Характерные величины запасов прочности поршневых головок шатуна для двигателей аналогичной конструкции находятся в пределах 2,5…5,0. Оценка напряжённого состояния стержня шатуна Оценка напряжённого состояния стержня шатуна проводится по запасу прочности при его повторно-переменном нагружении силой S. Расчёт производится с учётом напряжений продольного изгиба при центральном сжатии для его среднего сечения fср равноотстоящего от центров верхней и нижней головок, так как это сечение явля- ется наиболее нагруженным. Экстремальные напряжения нагрузочного цикла max Pmax . fcp 𝝈max = min |𝑷max | 𝒇cp = 0,015 0,00022 = 69,94 МПа; Pmin K. fcp 0,026 × 1,13 = −135,94 МПа. 0,00022 Pmax – максимальная величина силы растягивающей стержень шатуна 𝝈𝒎𝒊𝒏 = − Pmax mj Fп r 2 ( 1 )10 6 . Pmax ‒ 138,2950,0056750,047571 (1+0,26) 10-6= ‒ 0,015 МН. Pmin ‒ максимальная величина силы сжимающей стержень шатуна. 32 Pmin pz Fп mj Fп r 2 ( 1 )10 6 . Pmin 7,2630.00915 ‒ 138,2950,0056750,047571 (1+0,26) 10-66= 0,026 МН. fср ‒ площадь среднего сечения стержня; fср = аш (hш 2tш )+ 2 t ш bш . fср 0,0035 (0,0301 ‒ 20,0035)+20,00350,0019=0,00022 м2. K – коэффициент, учитывающий увеличение напряжённого состояния стержня от его продольного изгиба при сжатии; K = 1,1…1,15 = 1,13. [3] max min . 2 69,94 + 135,94 𝝈𝒂 = = 102,94 МПа. 2 min m max . 2 69,94 − 135,94 𝝈𝒎 = = −32,9 МПа. 2 Выбор зоны диаграммы усталостной прочности, в которой расположен цикл a A a . m A 102,94/-32,93=-3,1 B 1 T . T 1 B 400/(750-400)=1,14 А < B, следовательно, расчёт проводится по пределу текучести. n T K m а Здесь . K 1,67 n 750/(1,67 102,94-32,9)=4,1. Для двигателей аналогичной конструкции находятся в пределах 2,5…5,0. 3.2.2. Шатунные болты Назначение шатунных болтов ‒ силовое замыкание элементов кривошипной головки шатуна. 33 Шатунные болты испытывают большие усилия предварительной затяжки, интенсивные повторно-переменные нагрузки от инерционных сил, в соответствии с чем к их конструкции предъявляются следующие требования: ‒ высокая усталостная прочность; ‒ уменьшение вредных последствий повторно-переменного изгиба болта вследствие деформации стыкуемых элементов кривошипной головки. Болты выполнены из хромомолибденовой стали 40ХНМА штамповкой на холодновысадочных автоматах с последующей накаткой резьбы мелкого шага и термической обработкой (закалка и высокий отпуск). Гайки шатунных болтов с самоконтрящейся резьбой; выполняются из углеродистой стали 40 Х. Для предотвращения проворачивания болтов при затяжке, их головки выполняют несимметричной формы с вертикальным срезом, а в теле шатуна фрезеруют площадки с вертикальным уступом. При разработке шатунных болтов их конструктивные параметры определяются по статистическим данным [3]. Расчётный диаметр болта d 0 (0,11…0,14)D = 0,11 85 = 9,35мм. d 0p (1,15…1,20)d0 = 1,15 9,35 = 10,75 мм. Результат округляется до ближайшего минимального значения. В соответствии с ГОСТ для мелких метрических резьб, выбрана резьба М-12. r1 (0,15…0,2) d = 0,17 9,35 = 1,6 мм. r2 (0,2…0,5) d = 0,34 9,35 = 3,2 мм. Оценка работоспособности шатунного болта проводится по запасу прочности при его повторно-переменном нагружения суммой сил предварительной затяжки Рпр и силой инерции Рин поступательно движущихся ‒ m j и вращающихся ‒ mшк масс за вычетом массы крышки самой кривошипной головки mш кр . Шатунные болты рассчитываются на режиме максимальной частоты вращения холостого хода nх.х .max . Расчёт экстремальных напряжений в нагрузочном цикле от действующих на болт нагрузок Рmax и Рmin производится на режиме максимальных оборотов холостого хода Ne = 0, n = nх.х.max . nх.х.max (1,2…1,4) nном . 34 nх.х.max 1,25450 = 6540 мин-1. Максимальная сила, нагружающая болт Рmax Рпр Рин . Рmax 0,029+0,20,0148= 0,032 МН. Минимальная сила, нагружающая болт Рmin Рпр 0,029 МН. Pин = 2 r ωх.х.max 10 -6 к mш кр Fп mj 1 + λ + mш = i б =0,047684,5220,005675 [138,295 (1+0,26)+(91,2 ‒ 28,35)] 10-6/2= 0,0148 МН. Рпр = m 1 χ Рин . Рпр = 2,5 (1 ‒ 0,2) 0,0148=0,029 МН. ωх.х. ωх.х. π nх.х. max . 30 -1 max = 3,146540/30= 684,52 с . max = m ‒ коэффициент запаса, m = 2…3. [3] Принимаем 2,5. iб 2. iб ‒ количество болтов, приходящихся на один шатун. (0,2…0,25) mш =0,23 194,4 = 44,71 кг/м2. mшкр – коэффициент основной нагрузки резьбового соединения; для автотракторных двигателей 0,15…0,25. Принимаем 0,2 [3]. Экстремальные значения напряжений в резьбовой части болта max Pmax . F0p max 0,032/0,00009= 359,16 МПа. 𝜎𝑚𝑖𝑛 = 𝑃𝑚𝑖𝑛 𝐹0𝑝 . min 0,029/0,00009= 326,5 МПа. F0p ‒ площадь минимального сечения болта по резьбовой его части F0p F0p 2 πd0p . 4 3,140,010752/4=0,00009 м2. Величина совокупного фактора концентрации напряжений 35 Kσ 5…5,5. Выбираем 5,3 [3]. εσ εσ max min . 2 min . m max 2 Для стали 40 ХНМА a a (359,16 ‒ 326,5)/2=16,32 МПа. m (359,16 + 326,5)/2=342,83 МПа. 1 600 МПа, Т 1500 МПа, 0. Выбор зоны диаграммы усталостной прочности, в которой расположен цикл. A a . m A 16,32/342,83=0,0476. B 1 T . T 1 B 600/(1500-600)=0,667. A < B , следовательно, расчёт проводим по пределу текучести. nσ = Kσ εσ εσ σT . σa σ m nσ = 1500/(5,316,32+342,83)=3,49. Запас прочности шатунных болтов nσ должен быть не менее 2,0. 3.3. Коленчатый вал Назначение коленчатого вала ‒ преобразование возвратно-поступательного движения поршня во вращательное движение элементов трансмиссии. При работе двигателя коленчатый вал, воспринимает переменные по величине и направлению нагрузки от газовых и инерционных сил, а также имеет высокие относительные скорости при больших удельных нагрузках между элементами коренных и шатунных подшипников. Материал - Сталь 45. Способ изготовления – штампование. b 735 МПа; Т 441 МПа; 1 240 МПа; Т 180 МПа; 1 168 МПа; 7800 кг/м3. Методы упрочнения коленчатого вала: ‒ перекрытие шеек; ‒ азотирование; ‒ закалка шеек и галтелей вала ТВЧ. 36 В шатунных шейках отлиты эксцентричные разгрузочные полости, соединённые маслоподводящими каналами с коренными подшипниками. Технологические выходы сверлений и самой полости заглушены резьбовыми пробками. Осевая фиксация коленчатого вала производится вкладышами ‒ буртиками, установленными в картере в гнёзда четвёртого коренного подшипника. Размеры основных элементов коленчатого вала обозначены на компоновочном чертеже кривошипа (рис. 3.3.) и сведены в таблицу 3.1. Они определялись по статистическим данным для двигателей аналогичной конструкции [3]. Табл.3.1. Параметр d кш d шш кш ДсИЗ, линейный d кш = 0,65...0,80 D d шш = 0,60 ...0,70 D 0,50 ...0,60 кш 0,74 ...0,84 d кш Расчёт Значение 0,8 85 68 мм 0,64 85 54,4 мм 0,5 68 0,75 68 34 мм 51 мм 0,55 54,4 29,92 мм = 1,00 ...1,25 1,00 85 85мм = 0,20 ...0,22 D = 0,15...0,25 hщ 0,2 85 17 мм 0,25 17 4,25 мм шш шш bщ hщ шш 0,45 ...0,65 d шш bщ D hщ 0,0 ...0,50 dшш 0,3 54,4 В знаменателе приведены длины крайних коренных шеек 16,32 мм 37 шш кш dкш е шш dшш hшш Рис. 3.3. Эскиз кривошипа Рис. 3.3. Эскиз кривошипа с маховиком При выборе размеров элементов вала размеры кш , шш , hщ , увязывались с принятым при компоновке блок-картера межцилиндровым расстоянием , т.к. принятые размеры элементов кривошипа должны удовлетворять условию кш 2hщ шш . 34 +217 +29,92 = 97,92 мм, при сохранении их (элементов) работоспособности. 38 Противовесы размещены по краям всех щёк коленчатого вала, что позволяет полностью разгрузить коренные опоры двигателя от реакций R, а также в значительной мере от моментов, вызванных изгибом вала от действия центробежных сил Kr. Противовесы отливаются заодно с валом. 3.4. Маховик Максимальная окружная скорость на маховике Dм n . 60 3,14 × 0,26 × 5450 𝑽м = = 74,2 м⁄с. 60 Vм Vм ‒ укладывается в рекомендуемые пределы; Vм 60…80 [м/с]. 3.5. Корпус двигателя Корпус двигателя является базовым элементом, на котором монтируются его основные механизмы и системы и посредством которого реализуется монтаж двигателя на кузове (раме) автомобиля. При эксплуатации автомобиля корпус двигателя подвержен воздействию: – интенсивных, циклически изменяющихся силовых нагрузок от газовых и инерционных сил; ‒ высоких температур и давления содержащего коррозионно-активные элементы рабочего тела; ‒ высоких относительных скоростей движения сопряжённых элементов цилиндропоршневой группы при больших удельных нагрузках между ними; ‒ больших градиентов температур по объёму элементов при высокой степени их нагрева; ‒ коррозийного и эрозийного воздействия со стороны окружающей среды на наружные элементы корпуса. К конструкции корпуса предъявляются требования максимальной жёсткости при минимальной конструктивной массе и высокая коррозионная и износостойкость. Для повышения жёсткости корпуса проектируемого двигателя использован следующий комплекс конструкторских мероприятий: – выполнение корпуса двигателя в виде единой отливки блока цилиндров и картера; – использование полноопорного коленчатого вала; – выполнение плоскости крепления масляного поддона картера ниже плоскости разъёма коренных опор. 39 Блок-картер изготавливается из высокопрочного алюминия. Размеры основных элементов блока-картера определяются по статистическим данным. δбц 3…3,5 = 3 мм; δк = 3…3,5 = 3 мм; δпп 8…12 = 10 мм; δппг 0,09 D + 1,5 = 0,09 85 + 1,5 = 9,15 мм; δст г 3…3,5 = 3 мм; δц 0,08 D =0,08 85= 6,8 мм; r 4…5 = 5 мм; d 8…14 = 12 мм; δпохл 9…15 = 13 мм; δпм 5…9 = 18 мм; Высота полости для прохода охлаждающей жидкости п охл выбирается таким образом, чтобы уплотняющий пояс поршня в НМТ находился в «омываемой» зоне цилиндра. п охл 105 мм. Длина зеркала цилиндра по образующей должна позволять нижней кромке юбки поршня выступать на величину hвю , которая должна быть не более 0,2D. hвю 0,112 85 = 9,52 мм. Правильность выбора толщины стенок цилиндра δц проверяется по напряжениям разрыва z по образующей на режиме максимального крутящего момента Мe max , nм . z pz max D . 2ц z (7,26385)/(26,8)= 45,4 МПа. У современных двигателей аналогичной конструкции z 40…60 МПа. 3.6. Газовый стык Конструктивно газовый стык состоит из десяти шпилек М12, выполненных из стали 40Х. Количество шпилек, приходящихся на один цилиндр – 4. Прокладка стыка 40 – единая на все цилиндры с основой из перфорированного стального (Ст20) перфорированного листа и наполнением в виде листов графитизированного термостойкого картона, пропитанных специальными связующими жаростойкими материалами. Границы прокладки и отверстия в ней имеют металлическую окантовку. Эскиз элемента газового стыка приведён на рис.3.4. Оценка работоспособности газового стыка производится на режиме максимального крутящего момента ‒ Мe max , nм . Расчётные нагрузки – статические силы предварительной затяжки шпильки Рпр и термическая Р t , а также повторно-переменная газовая сила Р z . 41 Рис. 3.4. Элемент газового стыка Сила предварительной затяжки Pпр m( 1 )Pz . Pпр 1,67 (1‒ 0,03) 17110=27724 H. Рz Рz 1,1 Fп 6 10 . iшп Рz 6,8 (1,10,00915/4) 106 = 17110 Н. Р z ‒ максимальное давление рабочего цикла на расчётном режиме, МПа; Fп ‒ площадь поршня; м2. iшп ‒ количество шпилек, воспринимающих нагрузку от газовой силы одного цилиндра; m ‒ коэффициент запаса. m = 1,5…2,0 для среднефорсированных автотракторных двигателей Величина коэффициента дополнительной (динамической) нагрузки резьбового соединения Kпр Kбл Кгил Kш Kб Kг Kпр K бл Кгил . 1,3 × 10−6 + 0,00053 + 0,0000635 𝝌= 0,0587 × 10−3 + 0,0078 + 0,00079 + 1,3 × 10−6 + 0,00053 + 0,0000635 = 0,064. Податливость шпильки Kб 01 Eб 2 d01 4 0 Eб 01 d02 . 4 0,013 0,154 − 0,013 + = 0,008 м⁄Н. 3,14 × 0,0122 3,14 × 0,0112 5 5 2 × 10 × 2 × 10 × 4 4 Eб ‒ модуль Юнга материала шпильки ‒ сталь 45Г2; Eб 2105 Н/м2. Податливость шайбы 𝑲б = Kш ш 2 d d 2 ш ш Eш 1 0 2 2 . 42 2 × 10−3 𝑲ш = 2 2 0,019 0,012 3,14 × 2 × 105 × [( 2 ) − ( 2 ) ] = 0,0587 × 10−3 м⁄Н. Eш ‒ модуль упругости материала шайбы – Ст20; Eш 2105 Н/м2. Податливость прокладки. K пр 𝑲пр пр Eпр 2 2 ( 1,1 D ) 4i шп . 2 × 10−3 −6 ⁄ = м Н. 2 × 0,01082 = 2,8 × 10 3,14 × 1,1 5 2 1,87 × 10 × 0,3 × (0,124 − ) 4×4 Eпр ‒ модуль упругости материала основы прокладки; Eпр 1,87105 Н/м2; 0,3 ‒ коэффициент заполнения металлом расчётного сечения; 0,106 м; ‒ межцилиндровое расстояние. Податливость головки, приходящаяся на одну шпильку. Kг г Eг Fгср . 0,1 = 0,0004 м⁄Н. 0,7 × 105 × 0,00192 Eг , Н/м2 ‒ модуль упругости материала головки. 𝑲г = Eг 0,7105 Н/м2. Материал головки – Алюминий АЛ5. Площадь поперечного сечения зоны активной деформации головки на середине её высоты, приходящаяся на одну шпильку Fг ср Aг Bг . i шп 0,16 × 0,16 = 0,00192 м2 . 4 A г , Bг – габариты зоны активной деформации расчётного сечения головки. 𝑭г ср = 0,3 × A г 0,16 м. Bг 0,16 м. ‒ коэффициент заполнения металлом расчётного сечения; 0,25…0,35 для общих головок нескольких цилиндров. Податливость блока, приходящаяся на одну шпильку 43 K бл бл Eбл Fблср 0,06 = 0,0003 м⁄Н. 0,7 × 105 × 0,0018 Eбл ‒ модуль упругости материала блока, Н/м2. 𝑲бл = Материал блока – Алюминий АЛ5, Eбл 0,7∙105 Н/м2. Площадь поперечного сечения зоны активной деформации блока на середине его высоты, приходящаяся на одну шпильку A B бл . Fблср бл бл i шп 0,150 × 0,160 = 0,0018 м2 . 4 A бл , B бл – габариты зоны активной деформации расчётного сечения блока. 𝑭бл ср = 0,3 × A бл 0,150 м. B бл 0,160 м. бл ‒ коэффициент заполнения металлом расчётного сечения. бл 0,20…0,35. Выбираем бл 0,3. Экстремальные величины нагрузок на шпильку Pmax Pпр Pt Pz . Pmax 27724 + 0,03∙17110=28233 Н. Pmin Pпр Pt . Pmin 27724 Н. Оценка запаса прочности проводится для минимального сечения шпильки в резьбовой его части f 0p . max Pmax . f0р max 28233/78,5=359,66 МПа. n min Pmin . f0р min 27724/78,5=353,18 МПа. Определение коэффициента запаса прочности шпильки n . a max min 2 min m max 2 a (359,66-353,18)/2=3,2 МПа. m (359,66+353,18)/2=356,4 МПа. 44 a 550 0. Для стали 45Г2 1 310…480 МПа. Принимаем 1 480 МПа. Т 700 МПа. Выбор зоны диаграммы усталостной прочности, в которой расположен цикл A a . m A 3,2/356,4=0,01. B 1 T . T 1 B 480/(700-480)=2,187. A < B , следовательно, расчёт проводим по пределу текучести. nσ = Kσ εσ εσ σT . σa σ m nσ = 700/(53,2+356,4)=1,9. Kσ 5…5,5. Выбираем 5 [3]. εσ εσ Для автотракторных двигателей запас прочности nσ шпильки должен находиться в пределах 1,3…2,0. Для создания необходимой силы предварительной затяжки Pпр шпильки нужно закручивать динамометрическим ключом с моментом затяжки. М кл М р М т = 39,65 + 35,49 = 75,13 Н м. М р ‒ момент, необходимый для создания осевого усилия и преодоления трения в резьбе. Мр Рпр А1 106 . М р 277241,4310-3=39,65 Н м. М т ‒ момент трения на торцевой поверхности гайки М т Рпр А2 106 . М т 277241,28 10-3 = 35,49 Н∙м. Значения величин А1 и А2 для стандартной резьбы приведены в [3]. 3.7. Механизм газораспределения В проектируемом двигателе использован двухклапанный МГР, включающий в себя один впускной и один выпускной клапан на каждый цилиндр. Клапаны расположены попарно и имеют объединённые каналы для подвода (отвода) рабочего тела в соседние цилиндры. Расположение распределительного вала – верхнее. Привод к клапанам осуществ45 ляется непосредственно от толкателей, контактирующих с кулачками распределительного вала. Впускные и выпускные клапана изготовлены с плоской головкой. Седла в головке крепятся за счет натяга при запрессовке с дополнительной расчеканкой материала головки. Направляющие втулки выполнены из металлокерамики с наружным конусом; пружины клапанов цилиндрические с постоянным шагом навивки. Для увеличения износостойкости и улучшения антифрикционных свойств, втулки сульфидируются и графитизируются в масле, содержащем раствор коллоидного графита Привод к верхнему распределительному валу осуществляется от коленчатого вала вала с помощью зубчатого ремня из армированного неопрена. В систему привода включён также натяжной эксцентриковый ролик и шкив привода насоса системы охлаждения. Распределительный вал изготовлен из малоуглеродистой стали 15Х2М. Рабочие поверхности кулачков, опорных шеек, эксцентриков и шестерен подвергаются цементации до твердости HRC 50…60. Кулачки и опорные шейки шлифуются и полируются Впускные клапаны изготовлены из стали 40ХН2МА. Выпускные клапаны составные; их головка выполнена из жаропрочной стали 45Х22Н4М3, стержень - из стали 40ХН2МА. Для повышения долговечности и износостойкости на поверхность уплотняющей фаски головки клапана и торец стержня нанесены наплавки из сплава ЭП869. Клапанный узел состоит из двух пружин, изготовленных из стали 50ХФА. Пружины подвергаются закалке и среднему отпуску до HRC 40…48. Для повышения усталостной прочности пружины обдуваются стальной дробью. С целью защиты от коррозии пружины кадмированы. В осевом направлении распределительный вал фиксируется на второй опоре стальным упорным фланцем. Смазка подшипников распределительного вала осуществляется через внутреннюю полость вала и отверстия в его опорных шейках и кулачках. Для предотвращения попадания масла в цилиндры через зазор между стеблем и направляющей втулкой впускных клапанов их стержни уплотняют самоподжимными сальниками-манжетами из маслобензостойкой резины. Эскиз элементов МГР приведен на рис.3.5. 46 Рис.3.5.1 Эскиз клапанного узла. Впускной клапан. Рис. 3.5.2 Эскиз клапанного узла. Выпускной клапан. 47 Конструктивные параметры элементов МГР определялись по статистическим данным и приведены в таблице 3.2. Табл. 3.2 Клапаны Расчет Значение впуск выпуск впуск выпуск впуск выпуск (2,5…3,5) dг dcт (0,16…0,25)dг (0,22…0,30)dг 0,23 * 40 0,23 * 36 9 9 dт (1,12…1,16)dг (0,79…0,92)dг 1,12 * 40 0,92 * 36 45 36 a (0,08…0,12)dг 0,1 * 40 4 b (0,05…0,12)dг 0,075 * 40 3 1,5…2,0 мм r0 (0,25…0,35)dг e ф 30º; 45º 3 * 40 120 2 0,3 * 40 12 2 45º 45º 45º (1,75…2,5)dг 1,75*40 70 dвт (5…8) мм 2+8 10 c (0,16…0,25)dг 0,225 * 40 9 hc (0,08…0,15)dг 0,1*40 4 вт dг –диаметр горловины впускного клапана 3.7.1. Определение основных параметров механизма газораспределения Определение диаметров горловин клапанов Диаметры горловин определяются при компоновке камеры сгорания и назначаются максимальными из возможности размещения клапанов на поверхности головки, ограничивающей объём внутрицилиндрового пространства. Наилучшие показатели двигателя обеспечиваются при следующем соотношении диаметров горловин впускных dг вп и выпускных d г в ып клапанов: d г.вп (1,1...1,2)d г вып = 1,11 36 = 40 мм [3] dг.вып = 36 мм Достаточность проходного сечения горловины клапана оценивается по первой условной скорости потока рабочего тела v , определяемой расчётом на режиме номинальной мощности ( Ne ном , n ном ). Для выпускного клапана: 48 v cп D2 i d г2 = 17,077 ⋅ 0,0852 1⋅0,0362 = 95,19 м/с . Для впускного клапана D2 0,0852 v cп = 17,077 ⋅ = 79,28 м/с. 1⋅0,0402 i d г2 Средняя скорость поршня: S n ном 0,094⋅5450 = = 17,077 м/с 30 30 i = 1 – количество одноимённых клапанов, приходящихся на один цилиндр сп D, S и d г – диаметр цилиндра, ход поршня и диаметр горловины клапана. Для автотракторных двигателей характерные величины v при двух клапанах на цилиндр составляют: для горловины впускного клапана 50…80 м/с; для выпускного клапана 70…100 м/с [3]. Определение величины максимального подъёма клапана Величина максимального подъёма клапана может быть ориентировочно определена из выражений (для клапанов с углом наклона уплотняющей фаски ф 45º): hкл max 0,3dг вп = 0,3 40 = 12 мм, hкл max 0,3dг вып = 0,3 36 = 10,8 мм Правильность выбора величины hкл max оценивается по второй условной скорости истечения рабочего тела через клапанную щель впускного клапана при максимальном его подъёме vвп . Эта скорость рассчитывается на режиме номинальной мощности: c п vвп Fп 0,005675 = 17,077 ⋅ = 79,06 м/с; 1⋅0,000122582 iвп f кл вп max Fп – площадь поршня, м2 iвп – количество впускных клапанов, приходящееся на один цилиндр f кл вп max – площадь проходного сечения клапанной щели при максимальном подъ- ёме впускного клапана (при ф 45º) f кл вп max hкл вп max (0,707dг вп 0,353hкл вп max ) = = 3,14 ⋅ 12 ⋅ (0,707 ⋅ 40 + 0,353 ⋅ 12) = 0,00122582 м2. 80…90 м/с [3]. В ДВС с двухклапанным механизмом газораспределения v вп 49 Вывод: Величина максимального подъёма клапана находится в заданных пределах. 3.7.2. Профилирование кулачков Исходные данные: - частота вращения кулачкового вала на режиме номинальной мощности nном рад ; 60 60 с - максимальный подъём толкателя к = 3,14⋅5450 = 285 hт max hкл max ; h т max вп = h кл max вп = 12 мм; h т max вып = h кл max вып = 10,8 мм; - тепловой зазор со стороны толкателя т кл . т и кл – длина плеча коромысла со стороны, соответственно, толкателя и клапана. - радиус начальной окружности кулачка: r0 (1,5...2,0)hкл max вып = 10,8 2 = 22 мм r0 (1,5...2,0)hкл max вп = 12 1,8 = 22 мм [3] - угол действия кулачка: для впускного клапана: 0 оп 180о зап = 15+180+50 2 Для выпускного клапана: 0 оп 180о зап 2 = 2 45+180+20 2 = 122,5° = 122,5° оп , зап – соответственно углы опережения открытия и запаздывания закрытия клапана, град; - величина теплового зазора кл : для впускных клапанов кл 0,25…0,35 мм = 0,3 мм; для выпускных клапанов кл 0,35…0,50 мм = 0,43мм [3]. Профилирование выпуклого трёхрадиусного кулачка При построении профиля трёхрадиусного выпуклого кулачка по статистическим данным выбирается радиус дуги переходной окружности 50 (10...18)hкл r1 вп r1 вып вп max (10...18)hкл = 14 12 = 168 мм вып max = 14 10,8 = 151,2 мм [3] Радиус дуги при вершине кулачка определяется из условия её сопряжения с дугой переходной окружности: 𝜙 (𝑟0 + ℎклвпmax )2 + (𝑟1 − 𝑟0 )2 − 𝑟12 + 2(𝑟0 + ℎклвпmax )(𝑟1 − 𝑟0 )cos 0 2 = 𝑟2вп = 𝜙0 2 [𝑟0 + ℎклвпmax + (𝑟1 − 𝑟0 )cos − 𝑟1 ] 2 122,5 (22 + 12)2 + (168 − 22)2 − 1682 + 2 ⋅ (22 + 12)(168 − 22) ⋅ 𝑐𝑜𝑠 2 = 7,7 мм = 122,5 2 [22 + 12 + (168 − 22) 𝑐𝑜𝑠 − 168] 2 𝑟2вып = = (𝑟0 + ℎклвыпmax )2 + (𝑟1 − 𝑟0 )2 − 𝑟12 + 2(𝑟0 + ℎклвыпmax )(𝑟1 − 𝑟0 )cos 2 [𝑟0 + ℎклвыпmax + (𝑟1 − 𝑟0 )cos 𝜙0 − 𝑟1 ] 2 𝜙0 2 = (22 + 12)2 + (151,2 − 22)2 − 151,22 + 2 ⋅ (22 + 10,8)(151,2 − 22) ⋅ 𝑐𝑜𝑠 2 [22 + 10,8 + (151,2 − 22) 𝑐𝑜𝑠 122,5 2 122,5 − 151,2] 2 = 9 мм Далее производится построение профиля (рис.3.6). Коррекция профиля на наличие теплового зазора реализуется уменьшением радиуса r0 основной окружности в затылочной её части на величину теплового зазора т и сопряжением её на переходном участке с рабочим профилем по параболе. 51 Рис.3.6. Построение профиля кулачка 3.7.3. Определение характеристики пружинного узла В механизмах с выпуклым трёхрадиусным кулачком жёсткость пружинного узла C K mк м к f г к2 =2,25 ⋅ 200 ⋅ 0,00125664 ⋅ 2852 = 46048 Н/м, где - конструктивная масса клапанного механизма, кг/м2; m к.м.к =200…300 кг/м2 = 200 кг/м2 . m к.м.к [3] d г2 3,14⋅0,0402 Площадь горловины клапана f г = = 0,00125664 м2 4 4 Коэффициент запаса К =1,5…2,25 = 2,25 [3] Сила предварительной затяжки пружинного узла P0 K mк м к f г к2 (r0 r2 ) = = 2,25 ⋅ 200 ⋅ 0,00125664 ⋅ 2852 ⋅ (22 − 7,7) ⋅ 10−3 = 660,44 Н. Предварительная деформация пружинного узла f0 P0 (r0 r2 ) = (22 − 7,7) ⋅ 10−3 = 14,34*10-3 м. C Максимальная упругая сила пружинного узла Pпр max P0 C hкл max 10 3 = 660,44 + 46048 ⋅ 12 ⋅ 10−3 = 1213 Н Максимальная деформация пружинного узла f max f 0 hкл max 10 3 =0,001434 + 12 ⋅ 10−3 = 0,02634 м Расчётная величина силы предварительной затяжки проверяется на её достаточность для исключения возможности открытия клапана под действием силы давления газов. Для двигателей без наддува это сила Рг вып, стремящаяся открыть выпускной клапан за счёт перепада давления на нём p вып max во время процесса впуска. В двигателях с искровым зажиганием это режим холостого хода при максимально прикрытой дроссельной заслонке и pвып max 0,09 МПа; p вып max (р тр р а min ) ; р тр р r – давление в выпускном трубопроводе; р а min – минимальная по режимам работы двигателя величина давления в цилиндре в конце такта впуска. Pг вып p вып max d г2вып 4 10 6 = 3,14⋅0,09⋅0,0402 4 ⋅ 106 = 91,61 Н. 52 Сформулированное выше условие выполняется, если P0 Pг вып . В данном случае это условие выполняется. Определение конструктивных параметров клапанной пружины В пружинном узле имеются две пружины – внутренняя и наружная; нагрузка между ними распределяется таким образом, чтобы Pпр max. вн (0,35...0,5)Pпр max = 0,35 1213 = 424,56 H Pпр max. н (0,5...0,65)Pпр max = 0,65 1213 = 788,46 H. [3] Жёсткости и предварительные деформации каждой пружины должны обеспечивать выполнение условий: Pпр max. вн Pпр max. н Pпр max ; P0 вн P0 н P0 . Эти условия выполняются при 𝑃прmax. вн + 𝑃прmax. н = 1213 Н и 𝑃0 вн = 𝑃0 н = 330,22 Н. Для каждой из пружин определяются следующие конструктивные параметры: средний диаметр Dпр ; диаметр проволоки d ; количество витков i ; шаг навивки t . Наружная пружина Средний диаметр наружной пружины принимается по статистическим данным Dпр.н (0,8...0,9)d г.вп = 0,9 40 = 36 мм [3]. Диаметр проволоки d 3 9,6 Pпр max.н Dпр.н 3 =√ 9,6⋅788,46⋅36 3,14⋅700 = 5,255 ≈ 5,2 мм = 700 МПа - предельно допустимое напряжение кручения материала проволоки. Расчётное значение d округляется до ближайшего стандартного по сортаменту проволоки d н =5 мм. Запас прочности пружины: max min 9,6 Pпр max.н Dпр.н d н3 9,6 P0н Dпр.н d н3 = = 9,6⋅788,46⋅36 3,14⋅53 9,6⋅330,22⋅36 3,14⋅53 = 693,89 МПа; = 290,61 МПа. Запаса прочности n пружины 𝜏а = 𝜏max −𝜏min 2 = 693,89−290,61 2 = 201,64 МПа 53 𝜏𝑚 = 𝜏max +𝜏min 2 = 693,89+290,61 2 = 492,25 МПа а < 550 => σ = 0 Для стали 50ХФА -1 = 350 МПа, т = 800 МПа. Выбор зоны диаграммы усталостной прочности, в которой расположен цикл 𝜏𝑎 201,64 𝐴= = = 0,409 𝜏𝑚 492,25 𝜏−1 − 𝛼𝜏 𝜏 𝑇 350 𝐵= = = 0,778 𝜏 𝑇 − 𝜏−1 800 − 350 А < B, следовательно, расчет проводим по пределу текучести. K ' '' 1,0; 𝑛𝜏 = 𝜏𝑇 𝐾𝜏 𝜏𝑎 +𝜏𝑚 𝜀′𝜏 𝜀′′𝜏 = 800 1⋅201,64+492,25 = 1,22 Для пружин автотракторных двигателей характерная величина запаса прочности n =1,2…2,0. Значение в диапазоне допускаемых значений. Количество рабочих витков пружины ip Gd н4 (f 0н hкл max ) 3 8Pпр max.н Dпр.н 10 6 = 7,8⋅104 ⋅0,0054 ⋅(0,00864748⋅10−3 +0,0012) 8⋅788,46⋅0,0363 ⋅ 106 = 3 , где G – модуль сдвига материала пружины, МПа. Для стали G = (7,8…8,34)104 = 7,8104 МПа. [3] Количество рабочих витков округляем до целого или кратного 0,5 Предварительная деформация наружной пружины: f 0н P0н hкл max Pпр max.н P0н = 330,22⋅0,0012 788,46−330,22 [5] = 0,00864748 м Полное количество витков: i i p (2,0...3,0) =3 + 3 = 6. Шаг витка свободной пружины: t dн f 0н hкл max ip min = 0,005 + 0,00864748+0,0012 3 + 0,7 ⋅ 10−3 = 0,012582 м; Δmin – минимальный зазор между витками пружины при её максимальной деформации; min =(0,5…0,9)10-3 = 0,7 * 10-3 м . [3] Пружина проверяется на возможность возникновения в её конструкции продольных резонансных колебаний. 54 Условие отсутствия резонанса с 10 к Угловая частота собственных колебаний пружины: dн с 2257,3 2 i p Dпр = 2257,3 ⋅ 0,005 3⋅0,00362 = 2903 рад/с. Угловая частота вращения кулачкового вала: nном nk к = 60 30 3,14⋅5450 60 = 285 рад с . Резонансные колебания витков наружной пружины отсутствуют, т.к. 𝜔𝑐 𝜔𝑘 = 2903 285 = 10,17 >10. Внутренняя пружина Определение конструктивных параметров и оценка работоспособности внутренней пружины производятся по аналогичной методике с той лишь разницей, что её средний диаметр выбирается с учётом геометрии наружной пружины и наличия гарантированных зазоров между элементами пружинного узла: Dпр.вн Dпр.н 2d н = 36 – 2 5 – 2 = 24 мм = 0,002 м – диаметральный зазор между витками пружин. Диаметр проволоки d 3 9,6Pпр max.вн Dпр.вн 3 =√ 9,6⋅424,55⋅24 3,14⋅700 = 3,24 ≈ 3,2 мм = 700 МПа. dвн=3,2 мм. [5] Запас прочности пружины: max min 9,6 Pпр max.вн Dпр.вн d н3 9,6 P0вн Dпр.вн 3 d вн = = 9,6⋅424,56⋅24 3,14⋅3,23 9,6⋅330,22⋅24 3,14⋅3,23 = 462,6 МПа = 193,7 МПа. Коэффициента запаса прочности пружины n 𝜏а = 𝜏max −𝜏min 𝜏𝑚 = = 2 𝜏max +𝜏min 2 462,6−193,7 = = 134,43 МПа 2 462,6+193,7 2 = 328,17 МПа Для стали 50ХФА -1 = 300…400 МПа = 350 МПа т = 700…800 МПа = 800 МПа, ασ = 0. Выбор зоны диаграммы усталостной прочности, в которой расположен цикл 55 𝜏𝑎 134,43 = = 0,4096 𝜏𝑚 328,17 𝜏−1 − 𝛼𝜏 𝜏 𝑇 350 𝐵= = = 0,778 𝜏 𝑇 − 𝜏−1 800 − 350 А < B, следовательно, расчет проводим по пределу текучести. 𝐴= Kτ 'τ 'τ' 1,0, 𝑛𝜏 = 𝜏т 𝐾𝜏 𝜏𝑎 +𝜏𝑚 𝜀′𝜏 𝜀′′𝜏 = 800 1⋅134,43+328,17 = 1,84 Для пружин автотракторных двигателей характерная величина запаса прочности n =1,2…2,0. Значение в диапазоне допускаемых значений. Количество рабочих витков пружины ip 4 (f Gdвн 0вн hкл max вн ) 3 8Pпр max.вн Dпр.вн 4 4 6 7,8⋅10 ⋅0,0032 ⋅(0,042005+0,00108) ⋅ 106 10 = 3 8⋅424,56⋅0,0024 =4 Для стали G = (7,8…8,34)104 = 7,8104 МПа [3]. Предварительная деформация наружной пружины: P0вн hкл max вн f0вв Pпр max.вн P0вн = 330,22⋅0,00108 424,56−330,22 = 0,042005м. Полное количество витков: i i p (2,0...3,0) = 4 + 2 = 6. Шаг витка свободной пружины: t d вн f 0вн hкл max вн ip min =0,0032 + 0,042005+0,00108 6 + 0,7 ⋅ 10−3 = 0,017101 м, где min =(0,5…0,9)10-3 = 0,7 * 10-3 м [3]. Пружина проверяется на возможность возникновения в её конструкции продольных резонансных колебаний. Угловая частота собственных колебаний пружины: с 2257,3 d вн = 2 i p Dпр.вн 2257,3 ⋅ 0,0032 6⋅0,024 2 = 3135 рад/с; 𝜔𝑐 𝜔𝑘 = 3135 285 = 10,99 Вывод: так как это отношение больше 10, то резонанс витков наружной пружины отсутствует. 3.8. Система смазывания Система смазывания обеспечивает подачу к узлам трения моторного масла в необходимом количестве, в нужной фазе рабочего цикла и надлежащем его техническом состоянии, что способствует уменьшению потерь на трение и износа их элементов, 56 предотвращению коррозии, удалению продуктов износа и частичному охлаждение отдельных узлов двигателя. Система смазывания проектируемого двигателя – комбинированная; часть узлов трения смазывается под давлением, часть - самотеком и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники коленчатого вала и опоры распределительного вала. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, кулачки распределительного вала, толкатели клапанов, а также стержни клапанов в их направляющих втулках. Схема системы смазывания приведена на рис. 3.7. Ёмкость системы смазывания 𝑉м = (0,04...0,09) ⋅ Ne = 0,08 ⋅ 85 = 6,8 л. Рис.3.7. Схема системы смазывания: 1-масляный поддон; 2- главная масляная магистраль; 3-редукционный клапан масляного насоса; 4- масляный насос; 5-перепускной клапан фильтра; 6- фильтр тонкой очистки; 7- масляный канал в кулачковом вале. 3.8.1. Гидродинамический расчёт шатунного подшипника Расчёт устанавливает наличие в подшипнике масляного слоя требуемой минимальной толщины - hmin при работе двигателя на режиме номинальной мощности. Исходные данные для расчёта: - диаметральный зазор в подшипнике =(0,5…0,7)10-3d=0,6510-354=0,0351 мм; - средняя, по статистическим данным, температура масла в подшипнике – tср=95С; - по прототипу выбирается сорт моторного масла – М-6З/14 Г; его динамическая вязкость при температуре tср [3] - =110-8 МПас; - средняя в петле максимальных нагрузок нагрузка на шатунный подшипник 57 ′ 𝑘ср = ′ 𝑅шшср 𝑙⋅𝑑 = 0,01741 0,030⋅0,054 = 10,7 МПа (здесь l – опорная длина подшипника, d – диаметр шатунной шейки). Коэффициент нагруженности подшипника на расчётном режиме – ′ 𝑘ср ⋅ 𝜓 2 10,7 ⋅ (0,65 ⋅ 10−3 )2 Ф= = = 0,723. 𝜇⋅𝜔 10−8 ⋅ 570,72 𝑙 По номограммам [3] для подшипника с = 0,65 при Ф=0,72 относительный экс𝑑 центриситет =0,63. Минимальная толщина масляного слоя 𝛥 0,0351 2 2 ℎ𝑚𝑖𝑛 = (1 − 𝜒) = (1 − 0,63) = 0,0065 м Полученная величина hmin превышает критическую величину – hкр=0,004 мм, что свидетельствует о работоспособности шатунного подшипника. 3.8.2. Расчет масляного насоса В проектируемом двигателе используется шестерёнчатый насос внутреннего зацепления, расчётная схема которого приведена на рис. 3.8. Рис. 3.8. Масляный насос На основании статистических данных циркуляционный расход масла через двигатель Vц 10...14 Ne 10 3 = 12 10-3 = 1,02 м3/ч Действительная производительность масляного насоса - Vд 2,5...3,5 Vц = 3 1,02 = 3,06 м3/ч Теоретическая производительность: Vт Vд н = 3,06 0,85 = 3,6 м3/ч, где н =0,85 - объемный коэффициент подачи насоса: 58 н = 0,8…0,9 для шестерен внутреннего зацепления В соответствии со стандартом (m =3,0; 3,5; 4,0; 4,25) принимаем модуль зацепления m = 3,5. Принимаем количество зубьев шестерен: ведущей Z1 = 15 и ведомой - Z 2 = 17. Диаметр основной окружности ведущей шестерни 𝑑01 = 𝑚 ⋅ 𝑍1 = 3,5 ⋅ 15 = 52,5 мм. Частота вращения ведущей шестерни n1 равна частоте вращения коленчатого вала: n1 = nном = 5450 мин-1. Частота вращения ведомой шестерни: n2 n1 Z1 15 =5450 ⋅ = 4809 мин-1/ 17 Z2 Диаметр основной окружности ведомой шестерни: 5450 n d 02 = d 01 1 = 52,2 ⋅ = 59,5 мм. 4809 n2 Требуемая длина зуба ведущей шестерен: b Vт 10 9 2 π m 2 z1 n1 60 = 3,6⋅109 2⋅3,14⋅3,52 ⋅15⋅5450⋅60 = 9,54 мм Величина b лежит в статистических пределах для шестерен внутреннего зацепления b = 7…11 мм. Мощность, необходимая для привода насоса 𝑁н = 𝑉т ⋅(рвых −рвх ) 3600⋅𝜂м ⋅ 103 = 3,6⋅0,5 3600⋅0,88 ⋅ 103 = 0,568 кВт, где м = 0,85…0,9 = 0,88 - механический к.п.д насоса [3], р вых р вх = 0,3…0,6=0,5 МПа - напор насоса. [3] 3.9.Система охлаждения Система охлаждения (рис. 3.9) жидкостная, закрытого типа с принудительной циркуляцией жидкости и с расширительным бачком 4. Для контроля температуры жидкости имеется датчик, установленный в рубашке охлаждения головки блока цилиндров При работе двигателя нагретая в рубашке охлаждения жидкость поступает из головки цилиндров в коробку термостата 11. В зависимости от положения клапанов термостата она направляется далее либо в радиатор 6 для охлаждения, либо во всасывающую магистраль (на малый круг циркуляции) насоса охлаждающей жидкости. Насос охлаждающей жидкости 12 центробежного типа. Привод насоса осуществляется от зубчатого ремня привода распределительного вала. 59 Охлаждающая жидкость подаётся насосом 12 в водораспределительную трубку 3, расположенную в головке. Таким образом, жидкость, охлаждённая в радиаторе, подаётся в наиболее горячие зоны головки цилиндров – в зоны межклапанных перемычек. В рубашке охлаждения блока цилиндров циркуляция охлаждающей жидкости происходит за счёт разности её плотностей в головке и блоке Радиатор разборный трубчато-пластинчатый, алюминиевый, с пластмассовыми бачками. Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам. Рис. 3.9. Схема системы охлаждения. Радиатор не имеет заливной горловины, верхний бачок соединяется шлангом с расширительным бачком. Расширительный бачок 10 изготавливается из полупрозрачной пластмассы. Нижний его патрубок соединяется шлангом со всасывающей магистралью жидкостного насоса 12. Для предотвращения образования паровых пробок расширительный бачок соединяется шлангами с верхним бачком радиатора и рубашкой охлаждения головки цилиндров. Бачок имеет заливную горловину, закрываемую пластмассовой пробкой с выпускным (паровым) и впускным (воздушным) клапанами. 60 Электровентилятор состоит из электродвигателя 9 и крыльчатки 8. Крыльчатка четырехлопастная, изготавливается из пластмассы. Лопасти крыльчатки имеют переменный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Для повышения эффективности работы электровентилятор помещён в направляющий кожух 10. Включение и выключение электровентилятора осуществляется контактным датчиком предельной температуры охлаждающей жидкости 7. Расчёт радиатора системы охлаждения Расчет радиатора состоит в определении поверхности охлаждения, необходимой для передачи тепла от охлаждающей жидкости к окружающему воздуху. Теплота, отводимая в охлаждающую жидкость: 0,24⋅25,62⋅44⋅106 Qж q ж GТ H u /3600 = = 75152 Дж/с, где 3600 q ж – относительный теплоотвод в охлаждающую жидкость, q ж = 0,24…0,32 для двигателей с искровым зажиганием, qж = 0,24, GТ = 25,62 кг/ч – часовой расход топлива, кг/ч; H u – низшая теплота сгорания топлива, для бензина H u = 44·106 Дж/кг. Поверхность охлаждения радиатора, омываемая воздухом: Q 75152⋅1,1 Fохл ж = = 24,77 м2, 120⋅28 kt - коэффициент запаса, учитывающий загрязнение активной зоны радиатора =1,10…1,15 = 1,1. Здесь k – коэффициент теплопередачи, Вт/(м2∙K). Для трубчато-пластинчатого радиатора с шахматным расположением трубок k = 120 Вт/(м2К). Данное значение величины k принято сообразуясь с массовой скоростью воздуха wв в в воздушном контуре радиатора [5]. wв в = 16 1,095 = 17,52 кг/(м2 с), t - средний температурный напор, т.е. разность средних температур жидкости и воздуха t = 92 – 64 = 28 оС Средняя температура жидкости определяется по температуре t ж вх на входе в радиатор (на выходе из двигателя) и понижения ее t ж в радиаторе: 6 t ж ср = t ж вх t ж / 2 =95 − 2 = 92°С; t ж вх = 95оС; t ж = 6…10оС = 6 оС. Средняя температура воздуха t в ср t o t пр t в = 45 + 5 + 28/2 = 64о, 2 где tо – нормативная температура окружающей среды, равная 45оС; подогрева воздуха 61 в масляном радиаторе, если он по ходу потока воздуха предшествует радиатору системы охлаждения; tпр - подогрев воздуха при прохождении его через решётку радиатора; t пр = 5…8оС. Примем tпр = 5 оС; t в Qж 75152 = = 28,37 °С; с p в в wв Fфр а 1,006⋅1,095⋅16⋅0,15028⋅103 с pв - изобарная теплоемкость воздуха, Дж/(кг∙K); в - плотность воздуха на входе в радиатор, кг/м3; wв – скорость воздуха в радиаторе, м/с; Fфр а B H в – фронтальная площадь активной зоны радиатора, м2; 𝜌в = 𝑝0 ⋅106 𝑇в 𝑅в = 0,1⋅106 318,15⋅287 = 1,095 кг/м3 - плотность воздуха; температура воздуха на входе в радиатор 𝑇в = 𝑡0 + 𝛥𝑡п𝑝 + 273,15 = 318,15 𝐾. Для автомобильных двигателей скорость воздуха равна сумме скоростей, создаваемых встречным потоком воздуха при движении автомобиля, и вентилятором: 𝑤в = 𝑤ск + 𝑤вент = [(4...7) + (6...9)] = 7 + 9 = 16 м/с. Размеры фронтальной поверхности B и H: B = 0,345 + 2,2∙10-3 Ne = 0,345 + 2,2∙10-3 ∙ 85 = 0,532 м, H/B = 0,555 + 1,8∙10-3 Ne = 0,555 + 1,8∙10-3 ∙ 85 = 0,708 м, Н = 0,532 0,708 = 0,376656 м. При известных размерах общей поверхности охлаждения и фронта охлаждающей решетки радиатора его глубина L Fохл 24,77 = = 0,15449 м, где Fфр = H B = 0,377 0,532 = 0,154 м2, 800⋅0,200381 Fфр – коэффициент компактности; для трубчато-пластинчатых радиаторов = 800. Ориентировочно правильность выполненных расчетов можно проверить по величине удельной поверхности Fохл/Ne, которая находится в пределах 0,2…0,3 м2/кВт. В данном случае 𝐹охл 𝑁𝑒 = 24,77 85 = 0,2914 м2/кВт. 62 Список использованной литературы 1. Алексеев И.В., Богданов С.Н., Пришвин С.А. и др. Учебное пособие по курсовому проектированию двигателей внутреннего сгорания. Методика выполнения теплового расчета. – МАДИ, 2006. 2. Алексеев И.В., Богданов С.Н., Пришвин С.А. и др. Учебное пособие по курсовому проектированию двигателей внутреннего сгорания. Методика выполнения динамического расчета. – МАДИ, 2005. 3. Алексеев И.В., Богданов С.Н., Горшков Ю.В. и др. Учебное пособие по курсовому проектированию двигателей внутреннего сгорания. Методика выполнения прочностных расчетов и разработка конструкции ДВС. – МАДИ, 2006. 4. Луканин В.Н., Алексеев И.В., Шатров М.Г. и др. Рабочие процессы ДВС. – М.: Высшая школа, 1995. 5. Луканин В.Н., Алексеев И.В., Шатров М.Г. и др. Динамика и конструирование. – М.: Высшая школа, 1995. 6. Гергенов С.М. Кривошипно-шатунные механизмы ДВС. Восточно-Сибирский ГТУ, 2001. 7. http://www.engineauto.ru/index.htm 8. Яметов В.А., Косарев С.Н. и др. Руководство по ремонту, эксплуатации и обслуживанию автомобилей ВАЗ. – «РусьАвтокнига», 2001 9. http://www.automan.ru:80/vaz/08 10. Двигатели внутреннего сгорания. Кн.2. Динамика и конструирование: Учебник для ВУЗов/В.Н. Луканин, И.В. Алексеев, М.Г. Шатров и др.; Под ред. В.Н. Луканина и М.Г. Шатрова. – 2-е изд., переработ. и доп. – М.: Высш.шк., 2005. 11. К.С. Шестопалов, С.К. Шестопалов. Легковые переднеприводные автомобили. – М: «Патриот», 2005. 63 12. Справочник по физике. Яворский Б.М., Детлаф А.А., М - «Наука», 1964. 64