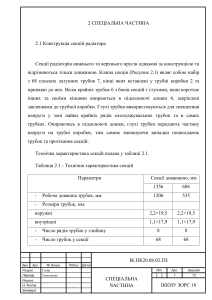

МІНІСТЕРСТВО ТРАНСПОРТУ УКРАЇНИ ДЕРЖАВНА АДМІНІСТРАЦІЯ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ УКРАЇНИ УКРЗАЛІЗНИЦЯ ГОЛОВНЕ УПРАВЛІННЯ ЛОКОМОТИВНОГО ГОСПОДАРСТВА ПРАВИЛА ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ І ПОТОЧНИХ РЕМОНТІВ ТЕПЛОВОЗІВ 2ТЭ116 105.86000.94399 Київ 1999 ЗМІСТ 1 1.1 1.2 1.3 1.4 1.5 2 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9. 2.10 2.11 2.12 2.13 2.14 3 3.1 3.2 3.3 3.4 3.5 4 4.1 4.2 4.3 4.4 4.5 4.6 4.7 4.8 5 Загальні положення Загальні відомості Основні вимоги до стану тепловозів Організація і планування технічного обслуговування і поточного ремонту електровозів Постановка тепловоза в ремонт Приймання тепловоза з ремонту Загальні вказівки по ремонту тепловозів Заходи безпеки Зняття, розбирання й очищення складальних одиниць і агрегатів для ремонту Контроль стану (дефектація, бракування) деталей Ремонт і збирання деталей типових з'єднань і складальних одиниць Підшипники кочення Зубчасті передачі Складальні одиниці з сальниковими ущільненнями Муфти, трубопроводи Пружини Деталі контактних з'єднань, гнучкі з'єднання електричних кіл Збирання, монтаж і випробування об'єктів ремонту Загальні положення по зварювальних роботах Визначення несправностей електричних машин Загальні вказівки по сушінню і просоченню обмоток якорів, статорів і полюсних котушок електричних машин Технічне обслуговування ТО-1 Загальні вимоги Приймання тепловоза Технічне обслуговування тепловоза в шляху проходження Здача тепловоза Екіпірування тепловоза Технічне обслуговування ТО-2 Загальні вказівки Дизель і допоміжне устаткування Системи тепловоза Силове і допоміжне устаткування Кузов Візок Електричні машини Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл Технічне обслуговування ТО-3 6 6 7 8 13 14 17 17 18 19 20 24 25 26 27 28 28 31 33 34 34 36 36 36 38 38 39 41 41 41 42 44 44 44 45 48 51 2 5.1 5.2 5.3 5.4 5.5 5.6 5.7 5.8 5.9 6 7 8 8.1 8.2 8.3 8.4 8.5 8.6 8.7 8.8 8.9 9 9.1 9.2 9.3 9.4 9.5 9.6 9.7 9.8 9.9 10 10.1 10.2 10.3 10.4 10.5 10.6 10.7 10.8 10.9 Загальні вказівки Дизель Системи тепловоза Силове і допоміжне устаткування Кузов Візок Електричні машини Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл Випробування тепловоза Технічне обслуговування ТО-4 Технічне обслуговування ТО-5 Поточний ремонт ПР-1 Загальні вказівки Дизель Системи тепловоза Силове і допоміжне устаткування Кузов Візок Електричні машини Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл Випробування тепловоза Поточний ремонт ПР-2 Загальні вказівки Дизель Системи тепловоза Силове і допоміжне устаткування Кузов Візок Електричні машини Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл Випробування тепловоза Поточний ремонт ПР-3 Загальні вказівки Дизель Системи тепловоза Силове і допоміжне устаткування Кузов Візок Електричні машини Мотор-вентилятори холодильної камери Електродвигуни вентиляторів тягових двигунів і випрямної установки 51 51 53 53 56 56 57 58 60 61 62 63 63 63 64 66 67 68 69 70 73 74 74 74 79 85 87 87 88 89 90 91 91 91 142 147 155 156 181 181 182 3 Електричні апарати, акумуляторна батарея, ізоляція електричних кіл тепловоза 10.10.1 Загальні вимоги 10.10.2 Випрямна установка типу УВКТ-5 10.10.3 Контролер типу КВ-1552 10.10.4 Реверсор і груповий контактор ослаблення поля 10.10.5 Поїзний електропневматичний контактор типу ПК-753 10.10.6 Контактори постійного струму, реле керування 10.10.7 Контактор мотор-вентиляторів холодильної камери 10.10.8 Реле часу, реле переходу 10.10.9 Реле керування типу ТРПУ 10.10.10 Реле РМ-1110 10.10.11 Автоматичні вимикачі 10.10.12 Блок керування БА-520 10.10.13 Блок завдання збудження БА-430 10.10.14 Регулятор напруги РНТ-6 10.10.15 Блок випрямлячів кремнієвих БВК-1012 10.10.16 Блоки випрямлячів БВК-220,250,320,140; БВ-1203, 1204 і блок резисторів кресл. 2ТЭ116.70.48.026 10.10.17 Електропневматичні вентилі 10.10.18 Електромагніти тягові 10.10.19 Покажчик пошкоджень 10.10.20 Панелі резисторів типу ПС 10.10.21 Резистори типу ЛС 10.10.22 Запобіжники 10.10.23 Трансформатори 10.10.24 Міжтепловозні з'єднання 10.10.25 Елементи електроустаткування тепловозів 10.10.26 Контрольно-вимірювальні прилади 10.10.27 АЛСН 10.10.28 Радіостанція 10.10.29 Акумуляторна батарея 10.11 Випробування тепловоза 10.12 Підготовка тепловоза до відправлення 10.13 Екіпірування тепловоза Додаток А Норми допустимих розмірів і зношень деталей при технічному обслуговуванні і поточних ремонтах дизеля 1А-5Д49 тепловоза 2ТЭ116 Додаток Б Норми допустимих розмірів і зношень деталей при технічному обслуговуванні і поточних ремонтах тепловоза 2ТЭ116 Додаток В Перелік основної технічної документації по технічному обслуговуванню і поточному ремонту тепловозів типу 2ТЭ116 10.10 182 182 185 185 186 187 188 189 189 189 190 190 191 191 193 194 194 195 196 196 196 196 197 197 197 197 198 198 198 198 198 198 198 199 213 245 4 Додаток Г Додаток Д Додаток Е Додаток Ж Додаток И Додаток К Додаток Л Додаток М Перелік основних діючих інструкцій, інструктивних вказівок і правил визначаючих вимоги до технічного обслуговування і поточним ремонтам тепловозів Технічні характеристики електричних апаратів Реостатні випробування Змащення вузлів тепловоза Перелік деталей, що підлягають магнітному контролю і терміни його проведення при технічному обслуговуванні і поточних ремонтах тепловоза 2ТЭ 116 Перелік деталей і вузлів тепловоза 2ТЭ116, що мають пломби Перелік вузлів і деталей, які підлягають гідравлічному випробуванню Перелік якості виконаних робіт прийнятих майстрами і приймальниками локомотивів при технічному обслуговуванні і поточних ремонтах 249 252 262 280 306 310 312 313 5 1. Загальні положення 1.1 Загальні відомості 1.1.1 Правила технічного обслуговування (ТО) і поточний ремонт (ПР) вантажного тепловоза 2ТЭ116 регламентує питання організації і планування ТО і ПР, обсяги обов'язкових робіт, способи ремонту, бракувальні ознаки, допустимі і граничні розміри, порядок і режими випробування деталей, складальних одиниць (вузлів, агрегатів) і тепловоза в цілому. 1.1.2 Технічне обслуговування і поточний ремонт автозчепного пристрою, гальмового обладнання, швидкостемірів, автоматичної локомотивної сигналізації, радіостанції, колісних пар, підшипників кочення, контрольновимірювальних приладів і іншого обладнання загального призначення регламентуються відповідними інструкціями і посібниками згідно додатків В, Г цих Правил. 1.1.3 Порядок і режими експлуатації, сезонного обслуговування електровозів, екіпірування і змащення агрегатів і вузлів встановлюються інструкцією з експлуатації тепловоза 2ТЭ116. 1.1.4 Правила містять у собі таблиці номінальних, допустимих і граничних значень параметрів механічного і електричного обладнання, карту змащення, а також довідкові матеріали, необхідні для керівництва при ремонті і технічному обслуговуванні тепловозів. 1.1.5 Правила розроблені на основі конструкторської і технологічної документації, діючих стандартів, Правил технічної експлуатації залізниць України, інструкцій і вказівок Головного управління локомотивного господарства Укрзалізниці, діючих інструкцій і інструктивних вказівок, матеріалів дослідження надійності тепловозів, аналізів зношень і ушкоджень, а також узагальнення передового досвіду технічного обслуговування і ремонту локомотивів. 1.1.6 Ці Правила відповідають вимогам, передбаченим Єдиною системою конструкторської і технологічної документації і є обов'язковими для всіх працівників залізничного транспорту, пов'язаних з поточним ремонтом, технічним обслуговуванням тепловозів 2ТЭ116. Невиконання вимог цих Правил спричиняє відповідальність відповідно до діючого Положення про дисципліну працівників залізничного транспорту України. 1.1.7 Усі роботи по технічному обслуговуванню і поточному ремонту тепловозів серії 2ТЭ116 повинні проводитися в суворій відповідності з цими Правилами, інструкціями і інструктивними вказівками Державної адміністрації залізничного транспорту України, а також тимчасово діючими інструкціями і інструктивними вказівками, перерахованими в додатку Г. Використання технологічної документації по ремонту і технічному обслуговуванню тепловозів серії 2ТЭ116 повинно проводитися з урахуванням змін, обумовлених цими Правилами. 6 Нова документація по експлуатації і ремонту тепловозів серії 2ТЭ116, розроблювальна на рівні Укрзалізниці, дороги або депо і всі заново видавані інструкції повинні бути погоджені з вимогами цих Правил. 1.2 Основні вимоги до технічного стану тепловоза 1.2.1 Головною вимогою до технічного стану тепловоза є безумовне забезпечення безпеки руху поїздів і маневрової роботи. 1.2.2 Забороняється випускати в експлуатацію локомотиви, технічний стан яких не відповідає вимогам ПТЕ і в яких є хоча б одна з наступних несправностей: - несправність АЛСН, або автостопа приладів перевірки пильності машиніста; - несправність швидкостеміра і його приводу; - несправність пристроїв поїзного радіозв'язку; - несправність гальм: пневматичного або ручного; - несправність компресора; - несправність або відключення хоча б одного тягового електродвигуна; - несправність вентиляторів холодильника, тягових електродвигунів, випрямної установки ; - поява стороннього шуму або стукоту в дизелі або допоміжних агрегатах; - несправність ресорної підвіски або гасителя коливань; - несправність підшипників буксів тягового електродвигуна або головного генератора, моторно-вісьового підшипника; - тріщина в корпусі букси; - тріщина або злам хоча б одного зуба тягової зубчастої передачі ; - несправність кожуха зубчастої передачі, що викликає витікання мастила; - несправність автозчепних пристроїв; - несправність системи подачі піску; - несправність приладів для подачі звукових сигналів; - несправність прожектора, буферного або контрольно-вимірювального приладу; - несправність захисного блокування високовольтної камери; - несправність пристроїв захисту від струмів короткого замикання, перевантаження, або перенапруги аварійної зупинки дизеля; - будь-яка несправність колісної пари, при наявності якої, відповідно до інструкції з огляду, ремонту і формуванню колісних пар тягового рухомого складу залізниць колії 1520 мм, тепловоз не допускається до експлуатації; - тріщина в рамі візка ; - тріщини в поводку букси, злам пружин ресорного підвішування; - відсутність або несправність передбаченого конструкцією запобіжного пристрою від падіння деталей на шлях; - несправність акумуляторної батареї; 7 - опір ізоляції електричних кіл нижче встановлених норм; - несправність засобів пожежогасіння; - відсутність захисних кожухів електроустаткування; - тиск масла в системі дизеля нижче норми; - розрядження в картері дизеля нижче норми або не працюючий дифманометр; - несправність турбокомпресора; - несправність головного генератора. 1.2.3 При виявленні в процесі експлуатації будь-якої несправності вузлів, перерахованих у п.1.2.2 цих Правил, якщо ця несправність не може бути усунута силами локомотивної бригади і не представляє загрози безпеці руху, електровоз направляється в головне депо для ремонту. Порядок дії персоналу і проходження локомотива для таких випадків встановлюється начальником залізниці. 1.2.4 Все обладнання тепловозів і застосоване мастило у вузлах тертя повинні відповідати вимогам креслень, електричним і пневматичним схемам. При поточних ремонтах і технічному обслуговуванні тепловозів забороняється проводити зміни в конструкціях обладнання або електричній схемі, а також застосування нових типів мастила без узгодження і дозволу Головного управління локомотивного господарства Укрзалізниці. Дослідну перевірку технічних рішень, що передбачають зміну на окремих електровозах конструкції деталей і вузлів, а також застосування нових типів мастила проводити тільки з дозволу Головного управління локомотивного господарства Укрзалізниці. Конструктивні зміни і застосування нових типів мастила повинні бути відзначені в паспорті локомотива. 1.2.5 При видачі тепловоза в експлуатацію інструмент, інвентар, запасні частини і резервні елементи, що знаходяться на ньому, повинні бути в справному стані. Кузов тепловоза і екіпажна частина повинні бути очищені від забруднень. Перелік інструмента, інвентарю, запасних частин, що знаходилися на тепловозі, а також порядок їх поповнення замість несправних, використаних і відсутніх визначається управліннями відповідних залізниць. 1.3 Організація і планування технічного обслуговування і поточного ремонту електровозів 1.3.1 Справний і працездатний технічний стан тепловозів забезпечується строгим дотриманням встановленої планово-попереджувальної системи технічного обслуговування і ремонту шляхом своєчасного, якісного і у повному обсязі виконання робіт, встановлених цими Правилами. Планово-попереджувальна система технічного обслуговування і ремонту містить у собі: - технічні обслуговування ТО-1, ТО-2, ТО-3, ТО-4, ТО-5; - поточні ремонти ПР-1, ПР-2, ПР-3, ПР-3У. 8 1.3.2. При технічному обслуговуванні виконується комплекс робіт із забезпечення безпеки руху, а також для підтримки справного технічного і належного санітарно-гігієнічного стану і працездатності електровоза в період його експлуатації між плановими видами поточного ремонту. 1.3.2.1. Технічне обслуговування ТО-1 виконується локомотивними бригадами при прийманні-здачі і у процесі експлуатації тепловоза по переліку робіт, встановленому службою локомотивного господарства дороги. 1.3.2.2. Технічне обслуговування ТО-2 виконується висококваліфікованими слюсарями в пунктах технічного обслуговування (ПТО). Конкретно термін виробництва ТО-2 встановлюється керівниками залізниць, але не рідше ніж через 48 годин. 1.3.2.3. Технічне обслуговування ТО-3 виконується в основному локомотивному депо комплексними і спеціалізованими бригадами відповідно до діючих норм пробігу затверджених ЦТ. 1.3.2.4. Технічне обслуговування ТО-4 призначене для обточування бандажів колісних пар (без викочування їх з-під тепловозів) з метою підтримки оптимальної величини прокату і товщини гребенів, згідно ''Инструкции по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм'' ЦТ 4351. 1.3.2.5. Технічне обслуговування ТО-5 для підготовки тепловозів у запас Укрзалізниці або резерв Управління дороги (з консервацією для довгострокового збереження); введення в експлуатацію після перебування в запасі Укрзалізниці або резерві Управління дороги або тепловозів прибулих у недіючому стані після побудови, ремонту або передислокації; до відправлення тепловозів на капітальний ремонт або поточний ремонт, на інші дороги. 1.3.3 Поточні ремонти ПР-1, ПР-2, ПР-3 призначені для забезпечення справності тепловоза, відновлення основних експлуатаційних характеристик і забезпечення їх стабільності в міжремонтний період виконанням ревізії, ремонту, заміни груп деталей, вузлів і агрегатів, регулювання і випробувань, а також часткової модернізації. 1.3.4 Норми пробігу тепловозів між технічними обслуговуваннями ТО-2, ТО-3 і поточними ремонтами ПР-1, ПР-2, ПР-3 для кожного депо встановлюються начальником залізниці в залежності від інтенсивності завантаження локомотивів на основі середньо сітьових норм, встановлених наказом Укрзалізниці №351-ц від 14.12.99р. В період гарантійного терміну експлуатації нових тепловозів або окремих їх вузлів повинні неухильно дотримуватися додаткових вимог і обмежень, обумовлених інструкціями заводу-виготовлювача. Для рівномірного завантаження ремонтних цехів і в залежності від фактичного стану тепловозів дозволяється проводити постановку локомотивів на ТО-3, ПР-1, ПР-2, ПР-3, ПР-3У з відхиленням від встановлених норм згідно наказу Укрзалізниці. 1.3.5 Плани технічних обслуговувань і поточних ремонтів установлюються відповідно за діючими наказами Укрзалізниці. 9 1.3.6 Перелік і обсяги планових робіт виконуваних при технічному обслуговуванні ТО-3 і поточних ремонтах ПР-1, ПР-2, ПР-3 встановлюються виходячи з вимог цих Правил. Зміна переліку і обсягів планових робіт, виконуваних при всіх видах технічного обслуговування і поточного ремонту, у бік зменшення щодо вимог цих Правил, допускається тільки з дозволу Головного управління локомотивного господарства по представленню начальників залізниць. 1.3.7 Заново виготовлені при поточних ремонтах деталі тепловоза по якості виготовлення, обробці, точності, взаємному пригону, установці і збиранню повинні відповідати технічним умовам і робочим кресленням з врахуванням останніх змін, внесених з метою поліпшення конструкції тепловоза. 1.3.8. Матеріали, напівфабрикати і запасні частини, застосовувані при ремонті, повинні відповідати Державним стандартам і технічним умовам; кожна партія матеріалів, напівфабрикатів, запасних частин, що надходять у депо, повинна мати сертифікат. Якість матеріалів, застосовуваних при ремонті тепловоза, періодично (в установлений термін) перевіряти в лабораторії. 1.3.9 Вимірювальні прилади, інструменти і пристрої, які застосовують для перевірки і випробування тепловоза, дизеля, агрегатів, електричних машин, складальних одиниць, деталей і матеріалів утримувати в постійній справності і піддавати перевірці в установлений термін. Крім того, прилади і мірильний інструмент по встановленому Держстандартом України переліку повинні проходити обов'язкову державну перевірку. 1.3.10 В процесі ремонту майстри і звільнені бригадири відповідних цехів і ділянок повинні особисто приймати від виконавців виконані роботи з ремонту і збиранню складальних одиниць, агрегатів і машин. Майстер або бригадир повинен брати участь при виконанні найбільш відповідальних робіт, перевірок і випробувань. 1.3.11 Приймальники локомотивів депо зобов'язані забезпечити в процесі ремонту і збирання агрегатів тепловозів ретельний контроль за виконанням найважливіших операцій, якістю відремонтованих складальних одиниць і своєчасне їх приймання. 1.3.12 Ремонт складальних одиниць і агрегатів тепловозів проводити в суворій відповідності з цими Правилами і діючими кресленнями. 1.3.13 Порядок розбирання, збирання і випробування окремих складальних одиниць і агрегатів (об'єктів ремонту) встановлюється технологічними інструкціями, затвердженими Головним управлінням локомотивного господарства і цими Правилами. 1.3.14 На тепловози, призначені для ремонту в інших депо, складаються попередні описи їхнього стану, що доставляються в пункти ремонту не пізніше ніж за 15 днів до початку місяця постановки їх у ремонт. В попередньому опису повинні бути зазначені номери і пробіги кожного електродвигуна (остова, якоря) від побудови і раніше виконаних ремонтів, градації корінних і шатунних підшипників, а також товщина бандажів колісних пар. 10 При відправленні тепловоза в інше депо одночасно з ним повинні відправлятися звірені з дійсними номерами машин і агрегатів і заповнені технічні паспорти, а також карти вимірів їх основних деталей. Тепловоз повинен бути постачений справним інструментом, протипожежними засобами, інвентарем для можливості проходження в пункт ремонту і назад у депо приписки. Забороняється відправляти в ремонт тепловози при відсутності технічних паспортів, незаповнених паспортів або невідповідних дійсним номерам. 1.3.15 Зняття або заміна окремих частин складальних одиниць машин і агрегатів або іншого обладнання тепловоза, що відправляється на ремонт в інше депо, забороняється. Інструмент і допоміжний інвентар (посуд, сигнальні засоби), що належать даному тепловозу, поповнюють і ремонтують у депо приписки тепловоза. 1.3.16 Кожен тепловоз повинен мати технічний паспорт, що складається з загальної частини і вкладишів на основні складальні одиниці й агрегати, і карти вимірів основних деталей. В технічний паспорт при поточних ремонтах записують зміну основних складальних одиниць і агрегатів, обсяг основних робіт, зроблених на поточних ремонтах, і роботи з модернізації. В технічні паспорти електричних машин заносять відомості про модернізацію і ремонт, пов'язаний зі зняттям електричних машин з тепловозів. 1.3.17 Вимір деталей відповідальних складальних одиниць тепловоза з занесенням результатів у карту вимірів слід проводити при поточних ремонтах ПР-2 і ПР-3. Виміри повинен проводити спеціальний працівник (технік) депо, що склав, встановленим порядком, іспит з метрології на право виробництва вимірів. 1.3.18 Організація робіт комплексних і ремонтних бригад, спеціалізованих відділень заготівельного цеху і їх структура встановлюються діючими положеннями і інструкціями. На ремонтний персонал, приймальників і керівників депо покладається відповідальність за якісне обслуговування і ремонт тепловозів, що забезпечує їх справну роботу між обслуговуваннями і ремонтами. В порядку здійснення контролю за виконанням обсягів встановлених робіт і якістю технічного обслуговування, поточного ремонту тепловозів локомотивними, ремонтними бригадами депо і з метою негайного вживання заходів по усуненню виявлених недоліків в організації і технології ремонту начальники депо і їх заступники зобов'язані проводити періодично (за затвердженим графіком) особистий огляд тепловозів при випуску їх з технічного обслуговування, і поточного ремонту, а також в експлуатації згідно нормативів, затверджених Головним управлінням локомотивного господарства Укрзалізниці. 1.3.19 Кожен випадок передчасного виходу з ладу тепловоза, дизеля, основних складальних одиниць і електричних машин повинен розслідуватися відповідно з діючою Інструкцією про порядок розслідування виведення з ладу локомотивів і моторвагонного рухомого складу (Додаток Г). 1.3.20 Усі ремонтні роботи проводити в суворій відповідності з Прави11 лами техніки безпеки, виробничої санітарії і пожежної безпеки. 1.4 Постановка тепловоза в ремонт 1.4.1 Тепловоз ставить на технічне обслуговування ТО-2, ТО-3 або в будь-який поточний ремонт прибула з ним з останньої робочої зміни або з останньої поїздки локомотивна бригада. Якщо в цієї бригади минув час роботи, постановку тепловоза проводить екіпірувальна бригада, в обов'язки якої входить: - приймання локомотива від прибулої бригади з відміткою в журналі форми ТУ-152 про якість виконання циклу ТО-1, у випадках відставлення його в чекання ТО-2, ТО-3 або поточних ремонтів, а також приймання від майстра комплексної бригади після виконання ТО-2, ТО-3 або поточних ремонтів; - екіпірування локомотивів ; - здача локомотива від'їжджаючій бригаді або майстру; - прогрів (у зимовий час) дизелів тепловозів і підтримка їх у відстої в працездатному стані. Тепловози приписки інших депо, що прибули в поточний ремонт, приймає майстер разом із бригадою, що супроводжує тепловоз, з наступним оформленням акта. 1.4.2 Остаточний обсяг роботи по кожному тепловозу визначається з врахуванням переліку робіт, складеного майстром, що оглядав тепловоз. На підставі огляду і записів у журналі технічного стану форми ТУ152 майстер або бригадир зобов'язаний встановити всі додаткові роботи, що підлягають виконанню і записати їх у книгу ремонту локомотива форми ТУ28. Усі додаткові роботи, записані в книзі ремонту, повинні бути затверджені заступником начальника депо по ремонту. 1.4.3 В усіх випадках постановки в планові види технічного обслуговування ТО-3 і поточних ремонтів ПР-1, ПР-2, ПР-3, ПР-ЗУ черговий працівник інструментального відділення депо приймає від прибулої локомотивної або екіпірувальної бригади інструмент і інвентар. 1.4.4 До постановки тепловоза на ремонтне стійло повинні бути зроблені наступні роботи: - продуті електричні машини й апарати сухим стисненим повітрям тиском не більше 0,2 МПа - 0,35 МПа (2 кгс/см2 - 3,5 кгс/см2); - перевірені статичний напір повітря, наданий для охолодження тягових електродвигунів при необхідності, дія вимірювальних приладів при працюючому дизелі, гальм, пісочниць, звукових сигналів; - у літню пору продуті секції холодильника, попередньо відкривши бічні і верхні жалюзі і увімкнувши вентилятори холодильника; - злите масло з картера дизеля при постановці тепловозів у поточні ремонти ПР-2 і ПР-3. При постановці тепловозів у поточний ремонт ПР-1 масло слід зливати у тому випадку, коли тривалість роботи тепловоза після останньої заміни масла перевищує встановлену норму або масло забраковано лабораторним аналізом, або необхідно демонтувати поршні двох і більше 12 циліндрів дизеля. В останньому випадку масло допускається до подальшої роботи з висновку хімічної лабораторії: - перед постановкою на ПР-2, ПР-3 тепловоз очищений від забруднень; - злита вода із системи охолодження при постановці тепловоза в поточні ремонти ПР-2 і ПР-3; - злите паливо з баків при постановці тепловоза в поточний ремонт ПР-3, баки пропарені і промиті; - відключений рубильник акумуляторної батареї, прийняті міри, що запобігають випадковому пуску дизеля під час технічного обслуговування або ремонту тепловоза. Використання акумуляторної батареї для провороту колінчатого вала дизеля, освітлення і інших цілей, під час технічного обслуговування і ремонту, забороняється. 1.5 Приймання тепловоза з ремонту 1.5.1 Після поточних ремонтів ПР-2 і ПР-3 тепловоз піддавати реостатним випробуванням (обкатним і здавальним) відповідно додатка Е цих Правил. Необхідність контрольно-реостатних випробувань після поточного ремонту ПР-1 визначається по додатку Е цих Правил. Після реостатних випробувань тепловози, що пройшли поточні ремонти ПР-2, ПР-3, піддаються шляховим випробуванням з поїздом або резервом на відстань не менше 50 км в обох напрямках при участі одного з керівників депо і приймальника локомотивів. Забороняється проводити шляхові випробування тепловозів до закінчення всіх ремонтних робіт. 1.5.2 Керувати усуненням, замічених у процесі випробувань, несправностей повинен майстер ремонтної бригади, що проводив ремонт тепловоза. Регулювання теплових параметрів дизеля, електричних апаратів і проведення реостатних випробувань покладається на майстра реостатних випробувань. В допомогу майстру реостатних випробувань виділяються слюсарі ремонтної бригади. При здавальних реостатних випробуваннях на тепловозі повинні бути присутні майстер ремонтної бригади і приймальник локомотивів депо. 1.5.3 Готовність тепловоза до експлуатації після технічного обслуговування ТО-3 або поточного ремонту ПР-1 підтверджується записом майстра ремонтної бригади в книгах встановленої форми. Готовність тепловозу після поточних ремонтів ПР-2 і ПР-3 оформлюється актом встановленої форми за підписами начальника депо або його заступника і приймальника локомотивів депо. 1.5.4 Контроль за якістю виконаних слюсарями робіт з ремонту обладнання тепловоза покладається на керівників бригад, що беруть участь в огляді і ремонті тепловоза. Перевірка найбільш відповідальних складальних одиниць покладається безпосередньо на приймальника, майстра або звільненого бригадира ремонтної бригади. 13 1.5.5 Майстрам і бригадирам відповідних цехів необхідно в обов'язковому порядку здійснювати контроль у процесі виконання наступних основних робіт: - постановку і зняття дизеля; - переукладання колінвала; - підйом і опускання кузова; - викочування і підкатку візків; - зняття рам візків з колісних пар, встановку рам візків на колісні пари, перевірку правильності розташування колісних пар у візку; - перевірку рам візків, ревізію опор кузова, шкворенів, огляд вентиляційних каналів перед підкаткою візків; - перевірку зачеплення зубчастих передач, ревізію тягових зубчастих передач і випробування колісних пар у зборі з редуктором; - зовнішній огляд ударно-тягових пристроїв; - обстеження і огляд колісних пар, ревізію роликових букс; - огляд і вимір опору ізоляції кіл тягових двигунів, допоміжних машин і підводних кабелів до них; - перевірку послідовності вмикання і вимикання електричних апаратів по позиціях, дії апаратів захисту, захисних пристроїв і блокувань; - перевірку дії автоматичного гальма після періодичного ремонту, ревізії і огляду; - перевірку дії швидкостемірів, АЛСН, автостопа, поїзного і маневрового радіозв'язку . 1.5.6 Приймальники локомотивів зобов'язані контролювати якість робіт виконуваних у депо при всіх видах технічного обслуговування і поточного ремонту, дотримання встановленої технології, державних стандартів, цих Правил і інструкцій, приймати в процесі збирання і випуску з ремонту в цілому тепловози і наступні їх основні вузли: - головні генератори, тягові електродвигуни і допоміжні машини, включаючи їх випробування; - колісні пари, тягові зубчасті передачі, зібрані колісно-моторні блоки; - візки, їх рами, ресорне підвішування, гальмову важільну передачу, ударно-тягові пристрої; - букси і зібрані буксові вузли, гумометалеві блоки бічних опор рами, роликові підшипники, розташування колісних пар у візках; - рами, шквореневі пристрої рам візків і головної рами; - складання блоку циліндрів і циліндро-поршневих груп; - центрування допоміжних машин з валом дизеля; - прилади пневматичного і електропневматичного гальма, манометри, автостопи, повітряні резервуари, повітропроводи і сполучні рукави, проводити випробування гальм; - пісочниці, звукові сигнали, швидкостеміри і їхні приводи; - електричну апаратуру (ремонт, випробування, монтаж), акумуляторну батарею, пристрої поїзного радіозв'язку; 14 - правильність роботи всіх електричних кіл тепловоза у відповідності зі схемою і величину опору електричних кіл після технічного обслуговування і всіх видів ремонту. Приймальники локомотивів повинні перевіряти надійність кріплення всього обладнання тепловоза і особливо блоку дизеля, електричних машин, корпусів редукторів, кожухів зубчастих передач, шапок моторно-осьових підшипників, запобіжних пристроїв, шляхоочисників, прийомних котушок АЛСН, гальмових циліндрів і повітряних резервуарів, а також якість обробки ремонтуємих частин і деталей, а також фарбування тепловоза. 1.5.7 При випуску тепловоза із технічного обслуговування ТО-3 або поточних ремонтів черговий працівник інструментального відділення повинен перевірити комплектність інструмента і інвентарю відповідно до опису і видати його локомотивній бригаді, що приймає тепловоз. 1.5.8 Усі несправності, що є результатом неякісного виконання робіт при поточних ремонтах ПР-2 і ПР-3 і виявлені на тепловозі після цих видів ремонту при пробігу 45 тис. км, але не більше трьох місяців із дня випуску з ремонтів, повинні бути усунуті засобами локомотивного депо приписки або депо, що проводило ремонт, із складанням акта рекламації і віднесенням витрат за рахунок пункту, що ремонтує тепловоз. Рішення спірних питань по обсягу і якості виконаного ремонту проводити з викликом представника організації, яка виконувала ремонт тепловоза. 15 2. Загальні вказівки по ремонту тепловозів 2.1 Заходи безпеки 2.1.1 Заходи безпеки при технічному обслуговуванні тепловозів : - перед початком технічного обслуговування необхідно виключити всі автомати і тумблери, встановити в нейтральне положення або вийняти реверсивну рукоятку, відключити рубильник акумуляторної батареї і переконатися, що тепловоз загальмований ручним гальмом або під колеса покладені гальмові башмаки. Приступати до обслуговування екіпажної частини, не переконавшись, що виконано ці вимоги, категорично забороняється; - підніматися на тепловоз або спускатися з нього, необхідно тільки обличчям до нього, тримаючись за поручні обома руками. Забороняється підніматися на тепловоз або спускатися з його, тримаючи в руках які-небудь предмети; - при огляді вузлів і агрегатів необхідно користуватися переносною електричною лампою, що живиться від спеціальних розеток тепловоза і обладнаної екраном, що захищає зір від прямого попадання електричного світла. Допускається користуватися ручним акумуляторним ліхтарем, що забезпечує нормальне освітлення. Категорично забороняється користуватися відкритим вогнем (смолоскипом, свічкою і т.п.) ; - особливу обережність необхідно виявляти при технічному обслуговуванні тепловозів на електрофіцированих ділянках. Забороняється підніматися на дах тепловоза під контактним проводом, що знаходиться під напругою; - при перевірці дії і справності приладів, що знаходяться під тиском, вентилі і крани необхідно відкривати плавно, обережно. Відкривати і закривати їх ударами молотка або інших предметів забороняється. Забороняється обстукувати прилади, циліндри, труби, резервуари, що знаходяться під тиском. Продуваючи повітряну систему перед з'єднанням кінцевих рукавів, головку рукава необхідно міцно утримувати руками, навіть якщо вона закріплена на кронштейні. При виявленні витоків у приладах, що знаходяться під тиском, необхідно відключити їх від джерел живлення, знизити тиск в них до нуля і тільки після цього приступати до ремонту; - при працюючому дизелі забороняється усувати витоки масла, палива, води і повітря в трубопроводах, що знаходяться поблизу обертових або вузлів тепловоза, що рухаються . Розміри гайкових ключів повинні строго відповідати встановленим нормам. Забороняється користуватися ключами із збільшеним зівом, з постановкою прокладок між гранню гайки і зівом ключа, нарощувати гайковий ключ, проводити удари по ключу або натискати на ключ ломиком через опору; - при перевірці наявності води в розширювальному баці виявляти обережність, уникаючи попадання охолоджуючої води на незахищені частини тіла. Спеціально підготовлена вода для охолодження дизеля має антикоро- 16 зійні присадки, які викликають роздратування шкіри і особливо слизної оболонки ока; - після зробленого технічного обслуговування, перед запуском дизеля, необхідно прибрати з дизельного приміщення непотрібний інструмент і сторонні предмети і переконатися, що всі лючки закрито, а огородження встановлені на свої місця і закріплені; - при технічному обслуговуванні тепловозів необхідно також виконувати вимоги інструкцій і правил по техніці безпеки і виробничої санітарії, діючих на залізничному транспорті . 2.1.2 Заходи безпеки при ремонті тепловозів: - при постановці тепловоза в ремонт необхідно зупинити дизель і відключити акумуляторну батарею від електричних кіл, від'єднавши кабельні наконечники від її "плюса" і "мінуса". Під час ремонту, для освітлення користуватися тільки низьковольтною мережею депо напругою 12 – 36 В; - при знятті складальних одиниць з тепловоза, розбиранні, ремонті, збиранні, випробуванні і установці на тепловоз необхідно виконувати вимоги діючих Правил по охороні праці при технічному обслуговуванні і поточному ремонті тягового рухомого складу і вантажопідйомних кранів на залізничному ходу (Додаток Г); - при ремонті необхідно користуватися справним інструментом і пристосуваннями, призначеними для цих цілей; - перед ремонтом всі складальні одиниці і деталі необхідно очистити від бруду, нагару, пасти "Герметик", ретельно промити і продути стисненим повітрям. Демонтовані трубопроводи і місця їх приєднання необхідно закрити щитками або пробками; - під час збирання і установки деталей і складальних одиниць необхідно також керуватися відповідними кресленнями і інструкціями. Деталі кріплення повинні бути надійно затягнуті і застопорені. 2.2. Зняття, розбирання й очищення складальних одиниць і агрегатів для ремонту 2.2.1 Розбиральні роботи необхідно вести справним інструментом і пристосуваннями, що забезпечують схоронність деталей при демонтажі. Зняті складальні одиниці і деталі слід укладати обережно, охороняючи їх від ударів. 2.2.2 Перед зняттям або розбиранням відповідальних агрегатів і вузлів необхідно зробити наступні роботи: - перевірити наявність на деталях клейм і міток взаємного розташування. Якщо клеймо або мітки спареності на якій-небудь деталі відсутні або переплутані, їх слід відновити відповідно до вимог креслення або зробити відмітку фарбою; - вимірити зазори між деталями, визначити характер зношення тертьових деталей у робочому положенні, тобто в тому їх положенні, у якому вони закріплені і прироблялися у процесі експлуатації, установити ступінь деформації деталей; 17 - визначити візуально (при наявності виступаючого мастила, іржі, тріщин фарби, слідів потертості або блиску і т.п.) або обстукуваням, чи немає ослаблення посадки деталей; - закрити відкриті порожнини і отвори з обох кінців кришками або пробками. Застосування для цієї мети обтиральних матеріалів забороняється. 2.2.3 Зварні деталі, складальні одиниці, зібрані з гарантованим натягом деталей, а також шпильки розбирати або вивертати тільки в разі потреби. 2.2.4 Регулювальні прокладки і штифти, що служать для перевірки співвісності валів і фіксації складальних одиниць і агрегатів при їхньому монтажі, необхідно зберегти і надалі ставити на свої місця. 2.2.5 Тепловоз у цілому, агрегати і вузли очищати до і після розбирання. 2.2.6 Великогабаритні зварні і литі деталі, деталі з чорних і кольорових металів у залежності від ступеня і характеру забруднення підлягають очищенню механічним або хімічним способом. 2.2.7 Точно оброблені деталі рекомендується очищати зануренням в освітлювальний гас, струминним способом або ультразвуком. Шийки колінчатих валів, осей колісних пар, підшипники кочення, а також шліфовані або поліровані поверхні інших деталей, що можуть покритися корозією, після очищення струминним способом або виваренням у розчині повинні бути покриті маслом. 2.2.8 Складальні одиниці або деталі, виготовлені з металу з електричною ізоляцією, рекомендується очищати в залежності від ступеня і характеру забруднення одним з наступних способів: обдуванням стисненим повітрям, протиранням тампонами, змоченими в бензині, водобензиновою гарячою сумішшю, парами розчинника. При очищенні металевих деталей електричних апаратів, непокритих ізоляційною захисною плівкою, допускається, як абразив, застосовувати кісточкову крихту або пісок. При абразивному очищенні ретельно підбирати розмір абразивних часток і тиск повітря. 2.2.9 Випресування підшипникових щитів, роликових і кулькових підшипників електричних машин проводити за допомогою віджимних болтів або спеціальних пристроїв з рівномірним тиском, без перекосів, ударів і ушкоджень. 2.2.10 Забороняється піднімати і переміщати котушки полюсів електричних машин за вивідні проводи. 2.3 Контроль стану (дефектація, бракування) деталей 2.3.1 Дефектацію деталей проводити для визначення придатності до подальшої експлуатації відповідно до допустимих норм зношення, а також можливості відновлення пошкоджених деталей. Деталі або визначені частини деталей, що підлягають дефектації, повинні бути попередньо очищені від бруду, нагару, корозії, шумовиння і т.п. 2.3.2 Визначення тріщин в деталях в залежності від їх габаритних розмірів і матеріалу, характеру передбачуваного розташування дефекту рекомендується проводити одним з наступних способів: візуальним, акустичним 18 (обстукуванням), гідравлічним випробуванням (обпресуванням), за допомогою магнітної, кольорової або ультразвукової дефектоскопії. 2.3.3 При візуальному способі контролю з застосуванням у необхідних випадках луп особливу увагу слід приділяти поверхням, розташованим у зонах високих теплових і механічних навантажень, а також у зонах концентрації напруг. 2.3.4 При відшуканні тріщин, пор і т.д. у зварних і литих деталях методом обпресування випробування рекомендується проводити рідиною, нагрітою до температури і тиском, при якому деталь працює в експлуатації плюс 10 % робочого тиску. 2.3.5 Кольорову дефектоскопію рекомендується застосовувати для відшукання поверхневих дефектів в окремих деталях або деталях , що знаходяться в зібраних складальних одиницях і конструкціях, виготовлених з немагнітних матеріалів (кольорових металів, пластмас, твердих сплавів). 2.3.6 Магнітну дефектоскопію (методом магнітного порошку) рекомендується застосовувати для контролю стану сталевих і чавунних сталей, що мають тріщини від утоми, а також гартівні тріщини, волосовини, включення і інші пороки металу, що виходять на поверхню. Після намагнічування деталі повинні бути піддані розмагнічуванню. 2.3.7 Ультразвукову дефектоскопію рекомендується застосовувати для відшукання глибинних пороків металу (волосовин, тріщин, усадочних раковин, пористості, жужільних включень і непроварених місць у зварювальних швах, що не виходять на поверхню), як окремих деталей, так і деталей, що знаходяться в зібраних складальних одиницях і конструкціях, незалежно від матеріалів, з яких вони виготовлені. 2.3.8 При контролі стану обмоток електричних машин, приладів і кабелів опір провідників вимірювати за допомогою вимірювальних мостів (постійного струму) або методом амперметра-вольтметра, а опір ізоляції проводників - мегаомметром. При цьому напруга мегаометра повинна бути 500 В. Випробування міцності ізоляції електричних машин і апаратів проводити змінною напругою промислової частоти або випрямленою напругою. Міцність міжвиткової ізоляції обмоток електричних машин слід перевіряти імпульсною напругою. 2.3.9 Розмір і характер зношення деталей у залежності від їхньої конструкції слід визначати обмірюванням відповідно до вимог карт виміру основних деталей тепловозів. 2.4 Ремонт і збирання деталей типових з'єднань і складальних одиниць 2.4.1 Деталі різьбового сполучення, що мають витягнутість і зношення різьб, неприпустимі забоїни, в залежності від їхньої конструкції, міцності і матеріалу деталей, а також економічної доцільності ремонту допускається відновлювати одним з наступних способів: - перенарізуванням різьби під ремонтний розмір (під менший розмір у болтів, шпильок, кінців валів; під більший розмір - у різьбових отворів); 19 - наплавленням з наступним нарізуванням різьби під номінальний розмір. Наплавлення різьбової частини болтів, шпильок або валів, що працюють із знакомінливим навантаженням, забороняється; - нарізуванням нових різьбових отворів поруч зі старими. 2.4.2.При збиранні різьбових сполучень повинні бути дотримані наступні вимоги: - прохідні отвори під болти в сполучних деталях при відносному їх зсуві, що не допускає постановку болта відповідного розміру, слід виправляти розсвердлюванням, розгортанням або наплавленням. В останньому випадку отвори повинні бути оброблені під номінальний розмір. Роздача отворів оправленням не допускається; - забороняється застосовувати болти, шпильки і гайки, що мають розроблену, зірвану або забиту різьбу, забиті грані головок. Різьбу болтів і гайок відповідальних з'єднань слід перевіряти різьбовим калібром 3-го класу точності; - не допускається завертати болти, завищені по довжині, або нормальні болти в занижені по глибині різьби отвори; - для щільної посадки шпильок або укруток їх необхідно ставити на густотертому сурику або густотертих білилах; - вісь різьби шпильки повинна бути перпендикулярна, а торець гайки паралельний до опорної поверхні деталі, в яку вкручена шпилька, площини шайб повинні бути паралельні поміж собою; - щоб виключити можливі перекоси і жолоблення деталей відповідальних складальних одиниць, гайки і болти слід затягувати зусиллям і в послідовності, встановленій технологічною інструкцією або кресленнями на збирання даної складальної одиниці; - стопоріння і контрування деталей повинні бути зроблені відповідно до вимог креслення на збирання даної складальної одиниці. Непридатні пружинні і фасонні шайби, шплінти та інші деталі, що служать для стопоріння і контрування деталей, необхідно замінити. 2.4.3 Деталі шпонкового з'єднання, що мають зминання і зношення пазів, ослаблення посадки або деформацію шпонки, у залежності від їхньої конструкції і міцності допускається відновлювати одним з наступних способів: - обробкою пазів деталей, що спаровуються, (ручним або механічним способом) до ремонтних розмірів з постановкою шпонки ремонтного розміру; - обробкою паза однієї з деталей під ремонтний розмір з постановкою східчастої шпонки; - електродуговим наплавленням пазів з наступною обробкою під номінальний розмір з постановкою шпонки креслярського розміру; - нарізуванням нового пазу в деталі, що охоплює, (ступиці) з постановкою східчастої шпонки або шпонки номінального розміру; - заміною частини деталі - постановкою втулки в отвір деталі, що охоплює, заміною шпонкової частини кінця вала і виготовленням шпонки номі20 нального розміру. Метал нових частин повинен бути тієї ж марки, що і в ремонтуємій деталі. Наплавлення шпонкових пазів вала, що працює зі знакомінливим навантаженням, забороняється, крім випадків, коли наплавочні роботи ведуться вібродуговим способом з дотриманням відповідних вимог діючих інструктивних вказівок по зварювальних роботах (додаток Г). 2.4.4 При збиранні шпонкового з'єднання повинні бути дотримані наступні вимоги: - вісь шпонки повинна бути паралельна осі валу і деталі, що охоплює; - висота виступаючої частини шпонки повинна бути однаковою по всій довжині в межах допусків креслення; - допуски на посадку шпонки в пазах деталей повинні бути в межах, зазначених на кресленні. 2.4.5 Деталі шліцьового з'єднання, що мають зношення, зминання, деформацію і відкол шліців, у залежності від міцності деталей і економічної доцільності ремонту, допускається відновлювати одним з наступних способів: - наплавленням шліцьової частини вібродуговим способом під шаром флюсу зносостійким дротом з наступною обробкою шліців під номінальний розмір; - заміною частини деталі - заміною шліцьового кінця валу з постановкою ремонтної втулки всередину деталі, що охоплює. Нові деталі повинні бути виготовлені з металу тієї ж марки, що і ремонтуєма деталь . 2.4.6 При збиранні шліцьових з'єднань повинні бути дотримані вимоги креслення по посадочних зазорах, шліци повинні бути покриті твердим мастилом. 2.4.7 Деталі нерухомих конусних з'єднань, що мають задири, зношення, зминання і наклеп конусних частин у залежності від їх конструкції і міцності, а також економічної доцільності ремонту, допускається відновлювати одним з наступних способів: - шліфуванням (розгорненням) конусних поверхонь, що сполучаються; - наплавленням з наступною механічною обробкою до номінального розміру конусних поверхонь, що сполучаються; - заміною частини деталі постановкою втулки в отвір деталі, що охоплює, або заміною конусної частини вала з наступною механічною обробкою до номінального розміру конусних поверхонь, що сполучаються; - осталюванням або цинкуванням поверхонь, що сполучаються. Наплавлення конусних поверхонь деталей, що працюють зі знакомінливим навантаженням, слід проводити тільки вібродуговим способом під шаром флюсу. 2.4.8 При збиранні нерухомих конусних з'єднань повинні бути дотримані наступні умови: - конусні поверхні, що сполучаються, слід обробляти відповідно до вимог креслення. Прилягання конусних поверхонь необхідно контролювати по фарбі або відповідним калібром. Сліди фарби, що характеризують ступінь прилягання конусних поверхонь, повинні складати не менше 70 % площі, що входить у конусне з'єднання ; 21 - східчасте зношення більше 0,02 мм на конусній поверхні вала, утворене повторними притираннями деталі, повинне бути знято шліфуванням або шабруванням; - натяг у з'єднанні повинен бути встановлений у межах, зазначених на кресленні. Збирання з'єднання може бути здійснене з попереднім нагріванням охоплюючої деталі, охолодженням вала або з застосуванням преса. 2.4.9 Деталі рухомих конусних з'єднань з шириною притирального пояска запорного конуса більше 0,5 мм (клапани циліндрових кришок, коркові крани і т.д.) з вигорянням, раковинами, зношенням, наклепом і іншими дефектами запорної конусної поверхні в залежності від їх міцності і матеріалу допускається відновлювати одним з наступних способів: - при незначних розмірах дефектів - взаємним притиранням запорних конусів з застосуванням притиральних паст або шліфувальних порошків, змішаних з маслом; - при значних розмірах дефектів - верстатною обробкою (шліфуванням або проточкою) конусних поверхонь і наступним притиранням конусів з обов'язковим доведенням кутів запорних конусів до первісних значень; - при значних ушкодженнях і зношенні деталей - наплавленням поверхні запорного конуса однієї деталі, її верстатною обробкою і наступним взаємним притиранням деталі . Цей спосіб рекомендується головним чином для коркових конусних кранів з кольорового металу. Притиральний поясок на запорному конусі кожної деталі повинен бути безупинним по окружності, шириною в межах, зазначених у додатках А і Б цих Правил. Допускається залишати на конусній частині деталей кругові і поперечні риски, неглибокі раковини, розташовані поза притиральним пояском. 2.4.10 Деталі рухомих конусних з'єднань з шириною притирального пояска запорного конуса менше 0,5 мм (типу запорного конуса розпилювача форсунки) з наклепом або зношенням конусної поверхні слід відновлювати тільки верстатною обробкою або обробкою за допомогою притирань конусних поверхонь деталей з обов'язковим доведенням кутів їх запорних конусів до первісних розмірів з наступним легким притиранням. Якість притирання запорних конусів деталей рухливих конусних з'єднань дозволяється контролювати попередньо по олівцевих рисках, а остаточно наливом гасу, обпресуванням повітрям або рідиною. При перевірці гасом і обпресуванням рідиною пропуск рідини або "потіння" у з'єднаннях не допускається. При контролі обпресуванням повітрям шипіння або утворення бульбашок (після змочування мильною водою) не допускається. 2.4.11 Ослаблення посадки деталей нерухомих з'єднань з гарантованим натягом, у залежності від конструкції складальної одиниці, міцності і ступеня ослаблення посадки деталей, а також економічної доцільності ремонту рекомендується усувати одним з наступних способів: - електроіскровим способом - коли товщина нарощуваного шару металу на поверхні вала або отвору не перевищує 0,1 мм; - хромуванням або омідненням - коли товщина нарощуваного шару металу не перевищує 0,15 мм; 22 - нанесенням шару герметика унігерм ЧПР - коли товщина шару герметика, що наноситься на поверхню деталі, не перевищує 0,1 мм; - цинкуванням або металізацією - коли товщина нарощуваного шару металу не перевищує 0,3 мм; - роздачею, обтисненням або осіданням - коли необхідно збільшити діаметр осі, пальця, валика або зменшити діаметр отвору до 0,3 мм; - осталюванням, електродуговим наплавленням, постановкою ремонтної втулки на вал, втулок в отвір - коли товщина нарощуваного слою перевищує 0,3 мм. Наплавлення валів, що працюють зі знакомінливим навантаженням, забороняється, крім випадків, коли наплавочні роботи ведуться вібродуговим способом. 2.4.12 Збирання деталей нерухомих з'єднань з гарантованим натягом необхідно виконувати з дотриманням наступних вимог: - перед з'єднанням поверхні деталей, що сполучаються, ретельно оглянути й обмірити. Задирки на поверхнях деталей не допускаються. Натяг у з'єднаннях повинен бути встановлений в межах, зазначених на кресленні; - для збільшення надійності з'єднання рекомендується на одну з поверхонь, що сполучаються, нанести шар герметика товщиною 0,01 - 0,04 мм. Для зменшення тертя при запресовуванні поверхні деталей рекомендується змазати тонким шаром мастила ; - збирання з'єднань може бути виконане з попереднім нагріванням охоплюючої деталі, охолодженням охоплюваної деталі або за допомогою преса. В останньому випадку необхідно застосовувати пристрій, що забезпечує дію зусилля запресовування суворо по осі деталі, яку запресовують. Забороняється вести збирання з'єднання ударами, безпосередньо по деталі, без застосування спеціальних оправлень. 2.4.13 Нормальний зазор у шарнірних з'єднаннях, тобто в з'єднаннях, здійснюваних за допомогою циліндричних і сферичних елементів - осей, пальців, валиків, втулок і інших деталей, що не передають обертаючого моменту, з граничним зношенням в залежності від конструкції, міцності матеріалу деталей, а також економічної доцільності допускається відновлювати одним з наступних способів: - обробкою осі, пальця або валика під ремонтний розмір з відповідним зменшенням діаметру отвору (втулкового підшипника); - обробкою отвору (втулкового підшипника) під ремонтний розмір з відповідним збільшенням діаметра осі пальця або валика; - відновленням номінального розміру діаметрів отвору (втулкового підшипника) осі, пальця або вала. Збільшення діаметра осі, пальця або валика або зменшення діаметра отвору (втулкового підшипника) у деталей, що були в експлуатації, слід проводити одним із способів, зазначених у п.2.4.11 цих Правил. 2.5 Підшипники кочення 2.5.1 Ремонт підшипників кочення виконувати відповідно до "Инструкции по содержанию и ремонту узлов с подшипниками качения локомо23 тивов и моторвагонного подвижного состава" ЦТ/3781, Временными инструктивными указаниями по обслуживанию и ремонту узлов с подшипниками качения дизелей и вспомогательного оборудования тягового подвижного состава" ЦТ теп-87/11 і технічними умовами на підшипники відремонтовані ТУ 37.006.170-90. 2.5.2 Відновлення нормальної посадки кілець підшипника на валах або у підшипникових гніздах необхідно проводити одним із способів, зазначених у 2.4.11 цих Правил. Хромування поверхонь внутрішніх і зовнішніх кілець підшипників кочення не допускається. 2.5.3 При збиранні підшипників кочення необхідно дотримуватись наступних вимог: - натяг у з'єднаннях витримати відповідно до вимог креслення. При цьому, якщо обертається вал, то внутрішнє кільце підшипника повинно мати нерухому посадку, а зовнішнє кільце підшипника в гнізді - рухому, якщо обертається гніздо (корпус), то зовнішнє кільце підшипника нерухомо, а внутрішнє - рухомо; - монтаж підшипників можна виконувати з попереднім нагріванням до температури від 60 до 1000 С підшипника або його кілець, з охолодженням вала або за допомогою преса. В останньому випадку необхідно застосовувати пристрої (оправлення), що забезпечують перпендикулярність направлення зусилля запресовування торцю внутрішнього кільця. Якщо підшипники монтують на вал і в гніздо, оправлення повинно упиратися одночасно в торці обох кілець підшипника. Монтувати підшипник (кільце) ударами молотка, які наносять безпосередньо по підшипнику, забороняється; - підшипник після монтажу на вал повинен упиратися в його заплічник, при посадці в корпус - у борт гнізда; - якість збирання підшипника контролювати по посадочному зазору, тобто по наявності осьового зазору у вала з шарикопідшипником, радіального зазору між роликами і кільцем у роликових підшипників. Посадочний зазор у підшипниках повинен бути в межах встановлених норм; - після збирання (якщо підшипник змазується твердим мастилом) підшипникова камера повинна бути заповнена твердим мастилом не більше ніж на 2/3 об'єму. Дозволяється щілини між роликами і кульками заповнювати мастилом до монтажу підшипника. 2.6 Зубчасті передачі 2.6.1 Колеса зубчастих передач тепловоза з граничним зношенням зуб'їв, тріщиною в основі зуба або зламом хоча б одного зуба підлягають заміні. Усувати зношення і тріщини зуб'їв коліс наплавленням або зварюванням забороняється. Дозволяється при поточному ремонті залишати в роботі зубчасті колеса: - якщо вм'ятини, дрібні раковини у виді висипки і інші дефекти мають глибину не більше 0,5 мм, а окремі - до 1 мм і їх загальна площа не перевищує 25 % робочої поверхні одного зуба; 24 - з відколом частини зуба, якщо частина, що відкололася, починаючи від торця зуба, не перевищує 10 % його довжини. Гострі крайки дефектного зуба округлити. 2.6.2 Зношення зубів циліндричних зубчастих коліс слід визначати безпосереднім виміром: товщину зуба - штангензубомером , довжину загальної нормалі – зубомірною скобою, зношення зуб'їв конічних зубчастих коліс непрямим шляхом, тобто по характеру роботи передачі. Робота конічної зубчастої передачі вважається нормальною, якщо зубчасті колеса обертаються вільно, без поштовхів і ривків, при цьому бічний зазор між зубами не перевищує норми. Радіальний зазор зубів складає не менше 0,10 мм і відносний зсув зуб'їв по "затилках" не перевищує 1,5 мм. 2.6.3 При збиранні зубчастих передач повинні бути дотримані наступні умови: - бічний і радіальний зазори між зуб'ями зубчастих коліс повинні бути в межах норм, зазначених у технологічній документації, а прилягання (контакт) зуб'їв по їх довжині (по фарбі) повинне складати не менше 70 % у циліндричних зубчастих коліс і 30 % у конічних зубчастих коліс з боку вузьких кінців зуб'їв; - торцеве биття циліндричного зубчастого колеса, встановленого на валу, при вимірі індикатором по окружності западин не повинно перевищувати встановлених норм; - точка торкання зуб'їв зубчастих коліс, тобто точка прикладання окружного зусилля, повинна знаходитися на початковій окружності обох зубчастих коліс; - бічний зазор між зуб'ями зубчастих коліс конічної передачі слід регулювати зсувом зубчастих коліс на валах або зубчастих коліс разом з валами; у зубчастих коліс циліндричної передачі, як правило, - підбором зубчастих коліс, а в регульованих конструкціях - зміною міжцентрової відстані. Вимір бічного зазору між зуб'ями зубчастих коліс у залежності від конструкції передачі проводити індикатором, щупом або по свинцевому вижиму не менше чим у чотирьох точках окружності. Радіальний зазор між зуб'ями зубчастих коліс визначати по свинцевому вижиму; - при нормальному бічному зазорі відносний зсув зуб'їв парних зубчастих коліс (ступінчастість) допускається не більше 1,5 мм. Робота зубчастої передачі вважається нормальною, якщо зубчасті колеса обертаються вільно і перехід від одного зуба до іншого, тобто вихід із зачеплення одного зуба і початок зачеплення наступного зуба, відбувається без поштовхів і ривків. 2.7 Складальні одиниці з сальниковими ущільненнями 2.7.1 Повстяне або фетрове кільце із зношенням і порваною поверхнею тертя, втратою еластичності підлягає заміні. Самопідтискні сальники з ослабленням посадки, граничним зношенням (при натягу сальника на шийці менше 2 мм), тріщинами, надривами або затверділими гумовими і шкіряними манжетами підлягають заміні. Шкіряні манжети, що не мають дефектів, необхідно просочити жиром. 25 2.7.2 При збиранні складальних одиниць, що мають сальникові ущільнення, повинні бути застосовані матеріали, що задовольняють вимогам креслення. 2.7.3 Повстяні або фетрові кільця, встановлювані в кришках підшипників, повинні щільно входити у виточки кришки. Поверхня кілець повинна бути чистою і рівною, без стовщень, виїмок і підрізів. Кільце повинне обжимати деталь рівномірно і щільно. 2.7.4 Сальникові кільця, що служать для ущільнення обертових валів, повинні розташовуватися так, щоб кут між стиками суміжних кілець складав 120 або 1800. 2.7.5 Самопідтискний сальник (з шкіряною або гумовою манжетою), який служить для ущільнення обертового або ковзного вала, повинен забезпечувати щільне і рівномірне прилягання манжети до вала. Надриви, тріщини і нерівності на поверхні манжети не допускаються. Шийка валу в місці прилягання манжети повинна бути рівною і чистою. 2.7.6 При установці саморухомого сальника в гніздо зусилля запресовування повинне прикладатися тільки до корпуса сальника. В вільному положенні сальника його пружина повинна стискати манжету від 2 до 5 мм по діаметру. Для одержання необхідної щільності контактуючі поверхні гнізда і корпуса сальника рекомендується покривати шелаком, герметиком, карбональним клеєм або свинцевими білилами. 2.7.7 Зношення вала більше 0,2 мм у місці роботи саморухомого сальника усунути способами, зазначеними в 2.4.11 цих Правил. 2.8 Муфти, трубопроводи 2.8.1 Конусні або кулько-конусні муфти з'єднань трубопроводів з глибокими вм'ятинами і забоїнами поверхні запорних конусів, значною деформацією деталей у залежності від призначення, довжини трубопроводів, ступеня пошкодження деталей дозволяється відновлювати: - при незначних розмірах вм'ятин і забоїн обробкою конусних поверхонь деталей на верстатах або опиловкою вручну по калібру з доведенням кутів конусів до первісних розмірів; - при значних розмірах вм'ятин, забоїн і деформацій деталей видаленням поверхневих, конусних частин трубок з наступним висадженням нових конусів. При цьому замінити новими всі деталі муфти; - ручною обробкою (наклепом) конусних поверхонь трубок з доведенням кутів конусів до первісних розмірів; - наплавленням конусних частин трубок (газовим зварюванням) з наступною верстатною обробкою конусів під номінальний розмір. Перед насадкою і наплавленням конусів необхідно заміняти новими непридатні деталі муфт (гайки, натискні шайби), для чого попередньо сточити один з конусів. Цей спосіб рекомендується для ремонту трубок, конусні частини яких можна обробити на верстаті; 26 - тріщини трубок низького тиску дозволяється усувати зварюванням або постановкою різьбових муфт, а трубки високого тиску, що мають тріщини, підлягають заміні. 2.8.2 При збиранні паливних, масляних, водяних і повітряних трубопроводів повинні бути дотримані наступні умови: - у випадках з'єднання трубопроводів за допомогою дюритових шлангів і стягуючих хомутів необхідно, щоб внутрішній діаметр шланга був на 0,5 – 1 мм менше зовнішнього діаметру трубопроводу, відстань між кінцями трубопроводів, що з'єднуються, повинна бути не менше 5 мм, але не більше половини діаметра труби. Стягуючі хомути встановити на відстані не менше 10 мм від краю дюритового шлангу і рівномірно затягти. Врізання хомута в шланг не допускається; - при з'єднанні трубопроводів з відбортованими кінцями труб конусними або кульково-конусними з'єднаннями необхідно забезпечити рівномірне, без перекосів, затягування гайок, точність прилягання борта наконечника або відбортовки до торцевої поверхні гайки; - товщина борта труби і її стінки повинні бути однаковими. Зменшення товщини борта більше ніж на 0,2 мм не допускається. В місці відбортовки труби повинен бути плавний перехід. Тріщини, надриви і зморшки на відбортованій частині труби не допускаються; - особлива увага повинна бути звернена на точність сполучення осей трубопроводів і отворів конусних деталей; - забороняється напружене з'єднання трубопроводів (з натягом). Гайка на корпусну деталь повинна навертатися вільно, не стягуючи трубу, допускається підгинання труб. Забоїни, риски, вм'ятини і інші вади на конусних поверхнях наконечника труби і корпусної деталі не допускаються. 2.9 Пружини 2.9.1 При контролі пружин необхідно перевірити висоту у вільному стані, рівномірність кроку, цілісність витків, перпендикулярність опорних поверхонь до геометричної осі, чи немає тріщин. У пружин, встановлюваних у відповідальних складальних одиницях, крім того, перевірити характеристику. 2.9.2 Замінити пружини, що мають злам, зношення і осідання у вільному стані менше креслярської довжини на 3 %. 2.10 Деталі контактних з'єднань, гнучкі з'єднання електричних кіл 2.10.1 Деталі нерухомих контактних з'єднань електричних кіл (з'єднань, здійснюваних за допомогою кріпильних деталей, заклепок або паяння) з підгаром, окислюванням або жолобленням контактних поверхонь, ослабленням заклепок або підплавленням припою в залежності від конструкції і міцності, а також економічної доцільності допускається відновлювати одним з наступних способів: 27 - зачищенням контактних поверхонь деталей (кінців проводів і шин або наконечників) шабером, напилком або скляною шкуркою з наступним покриттям полудою або гальванічним лудінням; - виправленням контактних поверхонь деталей; - наплавленням кінців шин з наступною обробкою наплавлених місць; - заміною ослаблених заклепок (заклепки повинні заповнювати отвори і щільно з'єднувати деталі); - перепаюванням або заміною наконечників з дотриманням вимог креслення. Спайку трубчастих наконечників виконати так, щоб жили проводу і наконечник були повністю покриті припоєм, поверхня припою навколо проводу була блискучою і гладкою, без напливів припою. Наконечники відкритого типу або укріплені на проводі обпресуванням вручну дозволяється паяти послідовним опусканням їх у припій до одержання рівної, без раковин і напливів поверхні. Допускається приєднання наконечників до проводів методом холодного обпресування. Відремонтовані контакти повинні мати чисту і рівну поверхню. 2.10.2 В процесі збирання нерухомих контактних з'єднань електричних кіл повинні бути дотримані наступні вимоги: - замінені кріпильні і контрячі деталі, що не відповідають вимогам креслення, з пошкодженою різьбою, забитими гранями, а також всі шплінти, що були в роботі; - оголена частина проводу в наконечника заізольована і забандажирована відповідно до креслення; - контактні поверхні очищені і покриті тонким шаром мастила; - проводи, кабелі і гнучкі з'єднання виконані з запасом довжини на дві перепайки; - кріпильні деталі надійно затягнуті, законтрені. 2.10.3 Гнучкі з'єднання електричних кіл (низько- і високовольтна проводка, шунти) з пошкодженими наконечниками і ізоляцією в залежності від типу проводів і класу їхньої ізоляції і економічної доцільності ремонту допускається відновлювати одним з наступних способів: - у низьковольтних проводів накладенням по всій ушкодженій ділянці (обплетення) двох шарів ізоляційної стрічки у напівперекришу з наступним фарбуванням електроізоляційним лаком з наступним сушінням при температурі навколишньої середи; - у високовольтних проводів накладенням по всій пошкодженій ділянці ізоляційної стрічки з натуральної гуми і лакотканини. Пошкоджена частина ізоляції повинна бути попередньо зрізана на конус довжиною від 20 до 25 мм. Нову ізоляцію намотувати без зморщок, у напівперекришу, послідовно від одного краю вирізаної ділянки до іншого. Кожен шар ізоляції промащувати клеючим лаком. Загальна товщина покладених шарів повинна бути не менше товщини основної ізоляції. Поверх останнього лакотканевого шару накладати у напівперекришу два шари ізоляційної стрічки, що перекриває нижні шари від 5 до 10 мм. Дозволяється ізоляцію виконувати без застосу28 вання натуральної гуми при використанні шовкової лакотканини або фторопластової ізоляційної стрічки; - усуненням пошкодження проводів у наконечників, а також заміною або перепайкою наконечників. Проводи з обривом жил у наконечників більше 10 % перерізу рекомендується ремонтувати видаленням пошкодженої ділянки проводу, якщо провід не має запасу по довжині. Якщо довжина проводу достатня для ремонту і число обірваних жил не перевищує 10 %, необхідно провід відрізати, зачистити, залудити оголену частину проводу, надіти ізоляційну трубку, видалити з наконечника обламаний провід та залишки припою, приєднати провід і пропаяти. Оголену частину проводу в наконечнику заізолювати надітою трубкою або бандажувати відповідно до вимог креслення; - гнучкі шунти і шини з проводу марки ПШ, що мають обрив проводів у наконечників або розпушилися більше 10 % перерізу, ремонтувати по вищевказаному підпункті. При прогарі, і зламах у центральних частинах шунти або шини замінити. 2.10.4 В процесі збирання гнучких з'єднань електричних кіл повинні бути дотримані наступні умови: - приєднання проводів гнучких шунтів і джгутів повинне проводитися вільно, без натягу, з кріпленням проводів і джгутів скобами і хомутами. Допускається подовження низьковольтних проводів спайкою з наступною ізоляцією місць спайки. Зрощені проводи повинні бути одного перерізу, а марки проводів відповідати креслярським; - у тих випадках, коли провід обгинає гострі кути металевих конструкцій або деталей, а також у місцях виходу з кондуїтів проводи повинні бути захищені втулками, трубками або повинна бути підкладена додаткова ізоляція. 2.10.5 Деталі рухомих контактних з'єднань електричних кіл з пошкодженнями робочої поверхні, викликаними електричною дугою, зношенням, що не перевищує половину номінальної товщини, в залежності від конструкції, матеріалу, а також економічної доцільності допускається ремонтувати одним з наступних способів: - обпилюванням робочої поверхні контакту напилком № 4 або № 5. Профіль обробленої частини контакту повинен відповідати креслярським або допустимим розмірам. Обпилювати поверхню металокерамічних контактів забороняється; - наплавленням робочої поверхні мідних або бронзових силових контактів, з наступною обробкою під номінальний розмір; - заміною частини мідних або бронзових силових контактів, тобто видаленням частини робочої поверхні контакту і напайки замість вилученої частини контакту. Контакт (напайка) повинен бути виготовлений з металу тієї ж марки, що і контакт, який ремонтується. Остаточне притирання робочої поверхні головних (силових) контактів реверсора проводити в зібраній складальній одиниці (барабані), відповідно до норм, зазначених у додатку Б цих Правил. 29 2.10.6 В процесі збирання рухомих контактних з'єднань електричних кіл повинні бути дотримані наступні основні вимоги: - замінені кріпильні контрячі деталі, що не відповідають вимогам креслення, з пошкодженою різьбою, забитими гранями, а також ті шплінти, що були в роботі; - знімні контакти встановлені і закріплені на апараті так, щоб прилягання робочих поверхонь парних контактів друг до друга головних (силових) і допоміжних (блокувальних) контактів було не менше 80 % від загальної площі прилягання; - закріплені деталі надійно затягнуті і законтрені відповідно до креслення; - розхил, притирання (провал), початкове і кінцеве натискання контактів встановлені в межах норм, згідно додатку Б цих Правил. 2.11 Збирання, монтаж і випробування об'єктів ремонту 2.11.1 Складальні роботи проводити справним інструментом і пристроями, що забезпечують високу продуктивність праці, належну якість технологічних операцій, зручність і безпеку робіт. 2.11.2 До виконання складальних операцій деталі очистити, оглянути дрібні дефекти (забоїни, крайки, задирки) усунути. Масляні канали, мастильні і різьбові отвори в деталях промити і продути стисненим повітрям. Масляні канали перевірити магнітним дротом. Тертьові частини деталей перед установкою в складальній одиниці покрити мастилом. 2.11.3 Ущільнювальні прокладки з паперу, картону, пароніту замінити новими, виготовленими відповідно до вимог креслень. Прокладки з червоної міді, придатні до застосування, повинні бути відпалені і для усунення нерівностей обтиснуті під пресом. Поверхні прокладок повинні бути чистими, без забоїн, нерівностей, складок, надривів, підрізів і інших дефектів, що сприяють порушенню герметичності з'єднань, що ущільнюються. Паперові, картонні і паронітові прокладки до постановки в складальну одиницю рекомендується просочити маслом (занурити в судину з теплим маслом на 10 - 40 хв), покрити графітовим мастилом. 2.11.4 Розміри нових деталей або деталей, виготовлених по ремонтних кресленнях, повинні відповідати вимогам креслення, а зношення деталей, що були в експлуатації, не повинно перевищувати допусків наведених у таблиці норм допустимих розмірів деталей при випуску тепловозів з ремонту (додатки А і Б цих Правил). 2.11.5 Збирання об'єкта проводити з дотриманням комплектності, обумовленою маркіруванням або бирками на деталях. Спаровані або тертьові деталі, що раніше працювали в даній складальній одиниці, знеособлювати або заміняти без крайньої потреби забороняється. Відсутні клейма і маркірування відновити відповідно до вимог креслення. 2.11.6 Збирання типових з'єднань виконувати з дотриманням вимог 2.4.1-2.11.5 цих Правил. 30 2.11.7 Гайки і болти затягувати рівномірним зусиллям. Забороняється проводити повне затягування однієї гайки (болта) за іншою щоб уникнути перекосу або жолоблення, розтягання кріплення або зриву різьби. Затягування повинне бути рівномірним і однаковим для всіх гайок (болтів). В випадку коли проріз у гайці не збігається з отвором під шплінт, гайку (болт) слід дотягти або замінити іншою. Чергову деталь слід ставити тільки після кріплення і контровки раніше встановлених деталей. 2.11.8 Кріплення деталей відповідальних складальних одиниць проводити зусиллям і в послідовності, встановленою технологічною інструкцією на збирання даного об'єкту. 2.11.9 Зазори, розбіги і інші монтажні розміри, що визначають правильність взаємозв'язку між деталями, слід контролювати після остаточного збирання складальної одиниці або всього об'єкта. 2.11.10 Відповідальні об'єкти, що пройшли ремонт відповідно до вимог цих Правил, після остаточного збирання перед постановкою на тепловоз, піддати перевірці, регулюванню, обкатуванню або випробувати на типових стендах і установках, що імітують умови роботи на тепловозі. 2.11.11 Встановлювані на тепловоз або дизелі вали двох суміжних агрегатів повинні бути сцентровані так, щоб неспіввісність (злам, зсув або схрещування осей) не перевищувала допустиму норму. Регулювання співвісності валів слід проводити за рахунок зсуву або постановки прокладок під корпус вивіреного агрегату. Сцентрований агрегат повинен бути зафіксований постановкою штифтів або упорів. 2.11 12 При випуску з поточних ремонтів ПР-1 тепловоз піддати контрольним реостатним випробуванням обкатуванню згідно 1.5.1 цих Правил. 2.11.13 Відповідальність за усунення несправностей замічених у процесі реостатних випробувань і обкатування, покладається на керівника цеху, що проводив ремонт. Регулювання параметрів дизеля, електричних апаратів і проведення реостатних випробувань, покладається на майстра реостатних випробувань, у допомогу якому виділяється не менше двох слюсарів ремонтної бригади. 2.11.14. При здавальних реостатних випробуваннях тепловоз повинен приймати приймальник локомотивів, відповідно до переліку робіт зазначених у додатку М цих Правил. 2.11.15 Готовність тепловоза до експлуатації після проведення технічного обслуговування ТО-2 засвідчує майстер ремонтної бригади записом у книзі встановленої форми, а після проведення технічного обслуговування ТО-З, ТО-5 і поточних ремонтів ПР-1 готовність засвідчує майстер і підтверджує приймальник локомотивів. Готовність тепловоза до експлуатації після поточних ремонтів ПР-2, ПР-3 оформляється актами встановленої форми за підписами одного з керівників депо і приймальника локомотивів. 2.11.16 Перед випуском тепловозів з технічного обслуговування ТО-3, ТО-5 і поточних ремонтів повинні бути оформлені технічний паспорт (фор31 муляр) тепловоза, карти виміру основних деталей і інша документація, що відноситься до ремонту даного тепловоза. Приймальник локомотивів повинен проконтролювати правильність оформлення зазначеної документації, наявність усіх розписів виконавців і майстрів за циклові і додаткові роботи в книзі ремонту форми ТУ-28 і журналі технічного стану форми ТУ-152. 2.11.17 При випуску тепловоза з технічного обслуговування ТО-3, ТО-5 і поточних ремонтів ПР-1, ПР-2, ПР-3 черговий працівник інструментального відділення перевіряє комплектність інструмента і інвентарю, включаючи протипожежний, відповідно до опису і здає його приймаючій локомотивній або екіпірувальній бригаді. 2.12 Загальні положення по зварювальних роботах 2.12.1 Зварювальні роботи при ремонті деталей і складальних одиниць тепловоза виконувати відповідно до вказівок цих Правил і діючих "Инструктивных указаний по сварочным работам при ремонте тепловозов, электровозов и моторвагонного подвижного состава" ЦТ теп/251 (далі Інструкція із зварювання), на підставі яких у депо повинні бути розроблені конкретні технологічні процеси на виконання кожної зварювальної роботи. 2.12.2 Зварювальні роботи виконувати зварникам, що здали періодичні іспити і мають тарифний розряд, що відповідає розряду робіт. 2.12.3 Електроди і присадочні матеріали, застосовані для зварювальних робіт при ремонті, повинні задовольняти вимогам відповідних стандартів і інструкцій. 2.12.4 Заміну литих або штампованих деталей деталями зварної конструкції, а також кріплення деталей приварюванням, якщо це не передбачено кресленнями або цими Правилами проводити тільки по затверджених кресленнях. 2.12.5 Забороняється проведення зварювальних робіт без виконання заходів, що запобігають проходженню зварювального струму через підшипники кочення. 2.12.6 Забороняється проводити зварювальні роботи при: - невідповідності типу електродів вимогам інструкцій або встановленій технології; - невідповідності температурного режиму в цехах або наявності протягів при зварюванні деталей, для яких обумовлені спеціальні вимоги температурного режиму; - неправильній підготовці й обробленню швів перед їхнім зварюванням; - попаданні води або масла на місце зварювання; - поблизу нещодавно пофарбованих частин, коли фарба або лак ще не висохли; - несправності ізоляції зварювальних проводів; - відсутності обладнання, необхідного для термічної обробки перед зварюванням і після зварювання, якщо цього вимагає встановлена технологія. 32 2.12.7 Заварку тріщин на відповідальних деталях складальних одиницьрамі тепловоза і його візках, рамі і блоці дизеля, на остовах (станинах або корпусах статорів), підшипникових щитах, шапках моторно-осьових підшипників і інших відповідальних деталях електричних машин проводити під контролем майстра. Виконання зварювальних робіт на остові, шапках і валу якоря реєструвати в технічних паспортах електричних машин. 2.13 Визначення несправностей електричних машин 2.13.1 Деталі електричних машин, що надійшли в ремонт, після розбирання і очищення оглянути і перевірити. 2.13.2 Відповідальні деталі електричних машин перевірити дефектоскопами по переліку і в термін згідно цих Правил. Крім того, начальники служб локомотивного господарства доріг і начальники депо зобов'язані вводити тимчасово або постійно контроль деталей, у яких спостерігаються повторні прояви дефектів. 2.13.3 Необхідність заміни деталей електричних машин новими, відновлення зношених або залишення їх без ремонту встановлювати на підставі норм допусків і зношень, наведених у додатку Б цих Правил. Переклад електричних машин або їх частин з одного виду ремонту в іншій у випадках, передбачених цими Правилами, допускається тільки за узгодженням з приймальником локомотивів. 2.13.4 Запис необхідного ремонту електричної машини з вказівкою фактичного стану її елементів занести в карту ремонту встановленої форми (ремонтний лист) або журнал электромашинного цеху встановленої форми. 2.13.5 Остов і якір після розбирання очистити від забруднень, продути. Деталі, що не містять ізоляційних покрить, промити. Дефектировку деталей проводити тільки після очищення. 2.13.6 Якір і котушки полюсів тягового генератора промити авіаційним бензином. 2.13.7 Ведучі зубчасті колеса піддати дефектоскопії, замірити зношення зуб'їв, придатні підготувати для комплектації з веденими зубчастими колесами, що мають відповідне зношення. 2.14 Загальні вказівки по сушінню і просоченню обмоток якорів, статорів і полюсних котушок електричних машин 2.14.1 Якір і полюсні котушки попередньо очистити від забруднень, просушити, потім просочити в лаках або компаундах, після просочення повторно висушити і покрити лаком або емаллю. Застосовувані для просочення і покриття лаки, емалі, компаунди повинні відповідати вимогам креслень і цих Правил. Технологічний процес сушіння, просочення і покриття лаком або емалями встановлюється спеціальною інструкцією, зазначеною в додатку В цих Правил. Установлювані технологічні режими перевірити контрольним розкриттям виробів. 33 2.14.2 Перед просоченням шийки вала змазати захисними матеріалами для запобігання від налипання лаку. 2.14.3 По закінченні встановленого часу сушіння обмоток перевірити опір ізоляції мегаометром, мінімальний опір ізоляції якоря і полюсних котушок після просочення і сушіння при температурі від 100 до 1100С повинно бути для тягових генераторів, не нижче 3 МОм, тягових електродвигунів 1 МОм, і двомашинних агрегатів 1,5 МОм. При низькому опорі ізоляції сушіння продовжувати до одержання сталого опору ізоляції, що повинен бути не нижче норми. Просочення лаком або компаундом обмоток електричних машин, що не пройшли встановлений обсяг сушіння, не допускається. 2.14.4 Просочення якорів проводити у вертикальному положенні в нагрітому стані. Зняття лаку на торцях півників колектора різцем забороняється. Якоря двоколекторних машин дозволяється просочувати в горизонтальному положенні, обливаючи їх лаком. 2.14.5 Полюсні котушки просочувати в компаундах або в лаку відповідно до спеціальної інструкції по просоченню. При поточному ремонті ПР-3 не зняті котушки в остовах машин після очищення покрити емаллю ГФ-92ХС повітряного сушіння. 2.14.6 Просочені якорі і котушки не повинні мати повітряних бульбашок, скупчення непросохлого лаку. Просочення повинне бути на всю глибину укладання обмотки в пазах, а на лобових частинах, включаючи і зрівняльні з'єднання. У полюсних котушок повинна бути просочена міжвиткова і корпусна ізоляція. Підтікання лаку не допускаються. 2.14.7 Після просочення і сушіння якір покрити емаллю ЭП-91 або КО-935 з наступним сушінням. Котушки полюсів пофарбувати емаллю або лаком у відповідності до вимог креслення. Забандажирована поверхня міканітового конуса колектора і його торець повинні бути покриті рівним шаром без підтікань дугостійкою емаллю НЦ-929 або ГФ-92ГС і мати тверду, гладку і блискучу поверхню. 2.14.8 Просочувальний лак, який знаходиться в баках або автоклавах, або компаундну масу регулярно перед застосуванням, а також після додавання складових компонентів, контролювати по зовнішньому вигляду з перевіркою в'язкості лаку і температури розм'якшення компаунда. Не рідше одного разу в тиждень постійної роботи перевірити здатність компаундів, що просочують, і кількість основи в просочувальному лаку. Типові випробування лаків, компаундів і розріджувачів, застосованих при поточних ремонтах електричних машин, проводити не рідше одного разу на місяць на відповідність вимогам стандарту. 2.14.9 Режим сушіння і просочення обмоток контролювати з застосуванням відповідних контрольно-вимірювальних приладів і вести облік часу сушіння ,температури, вакууму, тиску повітря і опору ізоляції обмоток з записом у журналі цеху. 34 3 Технічне обслуговування ТО-1 3.1 Загальні вимоги 3.1.1 Технічне обслуговування ТО-1 тепловозів виконується локомотивною бригадою при прийманні - здачі тепловоза на шляхах основного або оборотного депо, у пунктах зміни локомотивних бригад на станційних коліях, при зупинках на проміжних станціях, у шляху проходження, при відставленні тепловозу в резерв, чеканні роботи і введенні в роботу, при екіпіруванні тепловозу відповідно до інструкції з технічного обслуговування електровозів і тепловозів в експлуатації . 3.1.2 Місця технічного обслуговування тепловозів на станціях встановлюються наказом начальника відділка залізниці, а на території депо - наказом начальника депо. Місця технічного обслуговування повинні постійно підтримуватись в належному порядку. 3.1.3 Обсяг робіт, виконаних локомотивною бригадою при ТО-1 тепловозів з розподілом обов'язків між локомотивними бригадами, машиністом і помічником по технічному обслуговуванню вузлів, обладнання, підтримці тепловоза в культурному стані протягом одного або декількох рейсів, встановлюються переліком, що складається начальником депо приписки тепловозів і затверджується начальниками служб локомотивного господарства. Окрім робіт, зазначених у переліку, локомотивні бригади зобов'язані виконувати вимоги діючих інструкцій, наказів і вказівок ''Укрзалізниці'', дороги по технічному обслуговуванню локомотивів . 3.1.4 Відповідальність за якісне виконання ТО-1 і дотримання правил охорони праці покладається на машиніста, який також повинен контролювати роботу помічника і навчати його раціональним методам технічного обслуговування. 3.1.5 Перелік робіт з технічного обслуговування тепловозів з розподілом їх поміж бригадами дільниці обертання тепловоза повинен знаходиться на тепловозі в кабіні машиніста і приймаюча бригада зобов'язана контролювати виконання зазначених у ньому робіт бригадою, що здає. Після виконання ТО-1, у період проходження ТО-2 виконання робіт повинне бути здане майстру ПТО або машиністу екіпірувальної бригади з відміткою в журналі форми ТУ-152. 3.2 Приймання тепловоза 3.2.1 Приймаюча бригада зобов'язана по Журналу форми ТУ-152 перевірити дати виконання останнього ТО-2, перевірки АЛСН і радіозв'язку, ознайомитися з зауваженнями бригади, що здає тепловоз, і з записами про виконання ремонту по цих зауваженнях. 3.2.2 При огляді електровоза приймаюча бригада зобов'язана: - перевірити виконання ТО-1 бригадою, що здає, і у випадку, якщо роботи не виконані або виконані з низькою якістю, зробити про це запис у Журналі форми ТУ -152; 35 - оглянути механічну частину електровоза, звернувши особливу увагу на кріплення і стан бандажів колісних пар, ресорного підвішування, автозчепних пристроїв, гальмової важільної передачі, запобіжних пристроїв; - перевірити стан і нагрів (на дотик) буксових вузлів колісних пар; - переконатися в правильності роботи електричних і пневматичних апаратів керування, допоміжних машин; - перевірити роботу звукових і світлових сигналів, освітлення, наявність піску і роботу пісочниць, наявність масла в компресорі, води і масла в дизелі; - видалити конденсат з резервуарів, злити забруднене паливо з відстійника паливного бака (в установлених місцях); - перевірити справність контрольно-вимірювальних приладів і сигнальних ламп на пульті керування, наявність і справність інструмента, інвентаря, запасних частин і матеріалів, сигнальних приладдів, протипожежного інвентаря, захисних засобів, медичної аптечки, обтиральних і мастильних матеріалів, засобів снігозахисту і, при необхідності, поповнити їх, якщо електровоз приймається в основному депо або пункті обороту; - після запуску перевірити роботу дизель-генераторної установки, звернувши особливу увагу на відсутність сторонніх шумів і підвищених вібрацій, перевірити показання контрольно-вимірювальних приладів, роботу паливних насосів високого тиску. 3.2.3 При перевірці засобів забезпечення протипожежної безпеки тепловоза локомотивна бригада зобов'язана переконатися в справності пінної і газової протипожежних установок. 3.2.4 В випадку, коли при прийманні тепловоза в основному депо або пункті обороту бригада визначить неякісне виконання або невиконання записаного раніше ремонту або знайде несправність, що не може бути усунута за час, передбачений на приймання тепловоза, машиніст доводить до відома чергового по депо, проводить запис несправності в журналі форми ТУ-152 і за розпорядженням чергового по депо заміняє несправний тепловоз. Черговий по депо зобов'язаний зробити запис про несправність, у результаті якої був відставлений тепловоз машиністом, у настільний журнал чергового по депо в розділ про постановку тепловоза в неплановий ремонт. Начальник локомотивного депо і його заступники повинні проводити детальний розбір причин кожного повторного ремонту тепловоза з вживанням заходів і виробітком конкретних заходів щодо попередження випадків заміни тепловоза при прийманні локомотивними бригадами. 3.2.5 Про приймання і здавання тепловоза машиністи зобов'язані розписатися в журналі форми ТУ-152. Після приймання тепловоза локомотивна бригада несе повну відповідальність за їх схоронний стан до здавання тепловоза іншій бригаді або постановки його на чергове технічне обслуговування ТО-2, ТО-3 або на поточний ремонт. 36 3.3 Технічне обслуговування електровоза в шляху проходження 3.3.1 В шляху проходження локомотивна бригада зобов'язана: - уважно стежити за показаннями контрольно-вимірювальних приладів; - контролювати роботу тягових електродвигунів, дизеля, допоміжних машин, комутаційних апаратів, гальм, періодично звіряти показання приладів у кабіні машиніста; - швидко реагувати на різкі зміни показань приладів, появу сторонніх шумів, іскріння, спалахи світла, запах горілої ізоляції, масла і інші явища, що супроводжують можливі несправності обладнання; - періодично видаляти конденсат з резервуарів і вологозбирачів, масловід'єднувачів пневматичного обладнання; - швидко виявляти і технічно грамотно усувати виникаючі на локомотиві відмовлення. 3.3.2 При стоянках тепловоза на проміжних станціях локомотивна бригада зобов'язана перевіряти стан ходових частин і зробити контроль нагрівання буксового вузла колісних пар на дотик. 3.3.3 При спрацьовуванні апаратів захисту машиніст зобов'язаний з'ясувати й усунути причину спрацьовування. Повторне включення кіл без установлення причин і усунення несправності здійснювати з уживанням заходів обережності і тільки у випадках, коли не ясна несправність або при підозрі на помилкове спрацьовування апаратів захисту. Про усі випадки спрацьовування захисту з вказівкою обставин, причин і місця машиніст зобов'язаний зробити запис у журналі форми ТУ-152. 3.3.4 При необхідності зупинки поїзда для усунення несправності локомотивна бригада зобов'язана: - довести до відома локомотивну бригаду поїзда, що їде слідом, чергового найближчої станції і поїзного диспетчера по радіозв'язку; - погодити порядок виконання робіт з помічником, приготувати інструмент і необхідні пристрої для усунення несправності; - зупинити поїзд, по можливості на площадці так, щоб у наступному був забезпечений правильний режим роботи тепловоза при рушанні, прийнявши при цьому запобіжні заходи, передбачені ПТЕ при зупинці поїзда на перегоні; - виконати послідовність операцій; - переконатися в правильності виконаної роботи і готовності тепловоза до руху, після чого почати рух, повідомивши про цьому черговому по станції і поїзному диспетчеру. 3.4 Здача електровоза 3.4.1 Локомотивна бригада, що здає, зобов'язана: - зробити, якщо необхідно, додаткову перевірку несправних пристроїв з метою уточнення характеру їх стану і причин пошкодження; - закінчити виконання циклу робіт з технічного обслуговування і збирання електровоза відповідно до затвердженого переліку, про що зробити запис у Журналі форми ТУ-152; 37 - при відсутності інструмента, інвентарю, сигнальних приладдів зробити запис у Журналі форми ТУ-152 і прикласти акт форми ТУ-156; - зробити докладний запис у журналі про всі замічені відхилення від нормальної роботи вузлів, обладнання, електричної схеми і пневматичних систем, про роботу АЛСН, приладів пильності, радіостанції і запис витрати палива; - поставити дату, час і підпис. 3.4.2 Машиніст, що здає тепловоз, крім запису в Журналі ТУ-152, повинен усно поінформувати приймаючу локомотивну бригаду про всі несправності і замічені ознаки ненормальної роботи тепловоза; 3.4.3 При здачі тепловоза і наявності несправностей, які можна усунути силами бригади, що здає і приймаючої бригади зобов'язані спільно усунути виявлені на тепловозі несправності, прийняти необхідні міри, щоб не допустити зриву поїзда з графіка. 3.4.4 В випадках виявлення несправностей, відзначених у 1.2.2, або при необхідності поповнення тепловоза піском, водою, паливом машиніст зобов'язаний вчасно сповістити диспетчера про необхідність заміни тепловоза, постановки його на ремонт або екіпірування. 3.5 Екіпірування тепловоза 3.5.1 Екіпірування тепловоза, як правило, повинно проводитися в основному й оборотних депо, на ПТО і станційних коліях. Воно повинно бути максимально механізоване. На ПТО екіпірування повинно сполучатися з технічним обслуговуванням ТО-2. 3.5.2 Відповідальність за забезпечення пунктів екіпірування локомотивів покладається на начальника локомотивного депо, начальника відділка залізниці. 3.5.3 Відповідальними за виробництво екіпірування тепловоза є чергові по депо, пункту обороту або спеціально виділені працівники. 3.5.4 Поповнення обтиральними і мастильними матеріалами проводиться приймаючою бригадою. 3.5.5 В депо з великим приписним парком (більше 100 локомотивів) на ПТО, пунктах обороту для екіпірування тепловозів паливом, водою, піском, заправлення вузлів тертя мастилом, призначаються екіпіровщики і чергові локомотивні бригади, підлеглі черговому по депо. Кількість екіпіровщиків і чергових локомотивних бригад установлюється начальником відділка залізниці або начальником депо, виходячи з місцевих умов. 3.5.6 В обов'язок екіпіровщиків входить дозаправлення тепловозів водою, дизельним маслом, піском, паливом. 3.5.7 В обов'язки чергових локомотивних бригад входить: - приймання тепловозів від прибулих бригад при постановці їх на ремонт або технічне обслуговування, приймання тепловоза від майстра комплексної бригади ремонту або тепловоза технічного обслуговування при виході його з ремонту, після перевірки правильності оформлення ремонтної до38 кументації, і приймання тепловоза приймальником; здача тепловоза приймаючій (від'їжджаючій) бригаді або майстру комплексної бригади, здійснення прогріву дизелів тепловозів у зимовий час або підтримку їх у відстої в працездатному стані; виконання екіпірування тепловозів у малодіяльному пункті, забезпечення схоронності тепловозів і їхнього інвентарю. 3.5.8 Екіпірування і розекіпірування тепловоза водою і маслом у зимовий час проводити з дотриманням мір попереджуючих розморожування систем. 39 4 Технічне обслуговування ТО-2 4.1 Загальні вказівки 4.1.1 При технічному обслуговуванні ТО-2 тепловоза 2ТЭ116 виконати обов'язкові роботи, передбачені у вищевказаних пунктах цих Правил, а також додаткові роботи, виявлені на даному тепловозі. Обсяги додаткових робіт установлює змінний майстер пункту технічного обслуговування локомотивів разом із прибулою локомотивною бригадою з урахуванням записів у журналі технічного стану тепловоза форми ТУ152. В випадку виявлення порушень і невиконання технічного обслуговування ТО-1 локомотивними бригадами машиніст доводить до відома диспетчера і майстра з записом про це в журналі. Відповідальні агрегати і пристрої, що забезпечують безпеку руху поїздів, оглядає, крім виконавців, майстер. Про виконання технічного обслуговування ТО-2 майстер робить відмітку, ставить штамп, дату і засвідчує своїм підписом усунення несправностей проти кожного пункту запису в журналі технічного стану тепловоза. Видача тепловозів під поїзди без такої відмітки ЗАБОРОНЯЄТЬСЯ. За якість технічного обслуговування ТО-2 тепловозів несуть відповідальність майстер і виконавець. 4.1.2 Керівники локомотивного відділу відділення дороги і локомотивного депо зобов'язані систематично контролювати роботу пунктів технічного обслуговування локомотивів, якість і своєчасність обслуговування локомотивів, умови роботи ремонтних бригад і забезпечувати своєчасне поповнення незнижуваного технологічного запасу матеріалів і запасних частин. 4.1.3 Технічне обслуговування ТО-2 тепловозів повинне проводитися в строгій відповідності з вимогами діючих інструкцій (положень) по охороні праці і пожежної безпеки. 4.2 Дизель і допоміжне устаткування 4.2.1 При працюючому дизелі перевірити: - ритмічність роботи механізмів і агрегатів на слух, відсутність сторонніх ударів і шумів; - недопускається теча води по сальнику водяного насоса, перевірити роботу ручного насоса, наявність пароповітряного клапана розширювального бака; - перевірити перепади по фільтрах грубого і тонкого очищення масла , що не повинні перевищувати допустимі, для фільтра тонкого очищення масла 0,16 МПа (1,6 кгс/см2), для фільтра грубого очищення масла 0,15 МПа (1,5 кгс/см2) при температурі 75 - 800С; - роботу вентиляторів: тягових двигунів, випрямної установки, кузова холодильника, звукових і світлових сигналів; - відкриття і закриття жалюзі; - щільність трубопроводів (відсутність витоку масла , палива, води і повітря в з'єднаннях, секціях холодильника, форсунках і паливних насосах); 40 - правильність показання вимірювальних приладів тиску палива, масла і повітря і розрідження в картері дизеля; - роботу регулятора частоти обертання колінвалу дизеля, обертання колеса повітроочисника дизеля. 4.2.2 При зупиненому дизелі виконати роботи: - розкрити люки картера дизеля; - прокачати масло і перевірити його надходження до шатунних підшипників, втулок верхніх головок шатунів, на охолодження поршнів; - злити відстій з паливного бака (у встановленому місці); - перевірити відразу після зупинки дизеля ступінь нагрівання підшипників приводу розподільного вала, редуктора, компресора і вентиляторів; - кріплення силових агрегатів, механізмів, їх приводів і натяг, стан ременя компресора; - стан паливних насосів і механізмів їх відключення; - рівень масла у повітроочисниках дизеля і редукторі приводу компресора; - злити масло , що зібралося, і паливо з піддонів агрегатів, рами і бачка масловід'єднувача; - стан коліс вентиляторів холодильника охолодження тягових електродвигунів, випрямної установки, а в зимовий час і вентилятора опалювальновентиляційного агрегату; - легкість обертання валів паливопідкачуючого насоса; - легкість обертання коліс вентиляторів холодильної камери; - цілісність і кріплення брезентових рукавів і каналів вентиляції випрямної установки, тягового генератора, тягових електродвигунів, стан захисних сіток і козирків. Особливу увагу звернути на рукава між рамою і візком; - відсутність витоків повітря по люках і фланцевим з'єднанням; - видалити масло, що стікає з ресивера в маслозбиральну порожнину дизеля й очистити отвір штуцера для випуску повітря. 4.2.3 При виявленні несправностей зробити додатковий запис у книгу ремонту. 4.3 Системи тепловоза 4.3.1 Паливна система: - усунути течу палива, виявленої при перевірці перед постановкою тепловоза на огляд, перевірити кріплення трубопроводу і його цілісність; - відновити пошкоджену теплоізоляцію і покриття трубопроводу; - злити відстій з паливного бака. Для зливу відстою з паливного бака вивернути пробку на клапані зливу палива і натиснути на кульку. Злив проводити в спеціальну ємність до появи чистого палива; -перевірити від руки легкість обертання паливопідкачуючого насоса, вільне переміщення рейок паливних насосів. 4.3.2 Масляна система: - усунути течу масла, виявлену при перевірці перед постановкою тепловоза на огляд, перевірити кріплення і цілісність трубопроводу; 41 - зробити відбір масла з масляної системи на аналіз; - злити масло, що зібралося, з піддона агрегатів, рами тепловоза і бачка масловід'єднувача. 4.3.3 Водяна система: - усунути течу води, виявленої при перевірці перед постановкою тепловоза на огляд, перевірити кріплення трубопроводу; - зробити відбір охолоджуючої води для хімічного аналізу. 4.3.4 Гальмова система: - злити відстій з масловід'єднувача і конденсат із повітряних резервуарів; - виконати роботи відповідно до діючої інструкції по технічному обслуговуванню, ремонту і випробуванню гальмового обладнання локомотивів і моторвагонного рухомого складу № ЦТ, ЦБ, ЦА-0015. 4.3.5 Повітряна система: - усунути витоки, повітря виявлені при перевірці перед постановкою тепловоза на огляд, перевірити кріплення трубопроводу. 4.3.6 Піскова система: - перевірити і відрегулювати подачу піску під колеса. При поганій подачі піску прочистити через пробку форсунку пісочниці і регулювальним гвинтом на форсунці відрегулювати подачу піску. Правильно відрегульована форсунка повинна забезпечити подачу піску 0,75+0,2 кг/хв під кожне колесо; - відрегулювати положення кінцевих шлангів піскової системи, щоб вони знаходилися на відстані від 50 до 60 мм від головки рейки, а від круга катання бандажа на 20 мм і не стосувалися рухомих елементів візка; - перевірити стан і кріплення піскових труб, відремонтувати; -перевірити щільність закриття кришок бункерів і стан сіток піскової системи. 4.3.7 Засоби пожежогасіння - виконати роботи відповідно до вимог інструкції ЦТ-ЦУО/175 1993р. по забезпеченню пожежної безпеки на локомотивах і моторвагонному пасажирському поїзді: - перевірити наявність вогнегасників, їх пломбування і придатність по термінах; - оглянути установку пінного пожежогасіння (пускові крани, крани на генераторах високо кратної піни, гнучкі шланги і їх з'єднання, повітряні і водяні трубопроводи), перевірити рівень розчину в резервуарі і чистоту атмосферного отвору на трубі повітропроводу, при необхідності дозаправити; - оглянути установку газового пожежогасіння (трубопровід, пломбування), перевірити тиск у балоні, при необхідності балон зарядити або замінити. 4.3.8 Прилади безпеки і поїзний радіозв'язок: - виконати роботи згідно вимог діючої "Інструкції з експлуатації і ремонту локомотивних приладів безпеки і поїзного радіозв'язку" ЦШ/ЦТ-3816. 42 4.4 Силове і допоміжне устаткування 4.4.1 Установка гальмового компресора: - перевірити кріплення електродвигуна, редуктора і компресора, кріплення, що ослабли підтягти. Оглянути кріплення фундаменту редуктора, приводу компресора до настильного листа; - перевірити натяг ременя, а також стан шківа і ременя вентилятора компресора. Натяг ременя перевірити динамометром, точка прикладання зусилля 15 Н (1,5 кгс) повинна знаходитися на рівних відстанях від шківа; - перевірити цілісність і кріплення брезентових рукавів і каналів вентиляції електричних установок і опалювально-вентиляційної, стан захисних сіток і козирків, звернувши особливу увагу на ущільнення по люках і фланцевим з'єднанням. 4.4.2 Швидкостемір і його привід: - виконати роботи для ТО-2 згідно вимог діючої "Інструкції з експлуатації і ремонту локомотивних швидкостемірів ЗСЛ-2М і приводів до них" ЦТ/3921. 4.4.3 Жалюзі і механічне зачохлення: - перевірити роботу приводу жалюзі холодильної камери в ручному режимі. 4.5 Кузов 4.5.1 Оглянути запобіжні щити і решітки, що перепиняють доступ людей на дах кузова. 4.5.2 Виконати роботи з технічного обслуговування автозчепного пристрою відповідно до вимог інструкції з ремонту й обслуговуванню автозчепного пристрою рухомого складу залізниць ЦВ-ЦЛ-ЦТ/0014. 4.6 Візок 4.6.1 Перевірити стан шкворневих і буксових вузлів опорноповоротного пристрою, ресорного підвішування, моторно-осьових підшипників, пружинних підвісок тягових електродвигунів, важільної передачі гальма. 4.6.2 Перевірити кріплення корпусів моторно-осьових підшипників і болтів, кришки насоса, а також відсутність перегріву моторно-осьових підшипників і буксових вузлів. Ослаблені кріплення деталей і вузлів підтягти. 4.6.3 Перевірити стан пружинних підвісок, кронштейнів на рамі візка, опорних носиків тягових електродвигунів. 4.6.4 Перевірити кріплення кожухів зубчастої передачі і чистоту зливального жолоба кожуха в тяговій передачі. Тріщини або витоки мастила з кожухів тягової передачі не допускаються. Ослаблені болти закріпити. Перевірити рівень мастила в кожусі і при необхідності додати. 4.6.5 Перевірити колісні пари відповідно до вимог "Инструкции по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм'' ЦТ/4351. 4.6.6 Перевірити стан і нагрів буксових вузлів колісних пар і стан поводків. Перевірити кріплення кришок і поводків. 43 4.6.7 Оглянути важільну передачу гальма, гальмові колодки, запобіжні пристрої. Перевірити вихід штоків гальмових циліндрів, при необхідності відрегулювати. Замінити зношені колодки. 4.7 Електричні машини 4.7.1 Загальні вимоги: - очистити від забруднень зовнішню поверхню кожухів і місця рознімань; - обдути внутрішню поверхню електричних машин сухим, чистим повітрям тиском не більше 0,18 МПа - 0,2 МПа (1,8 кгс/см2 - 2,0 кгс/см2); - перевірити справність кришок люків і їх ущільнень; - відкрити оглядові люки всіх електричних машин і зробити їх ревізію, звернути першочергову увагу на чистоту і справність: колекторів, контактних кілець, щіток ізоляторів, щіткотримачів, ізоляції, міжкатушкових з'єднань, кабелів, що підводять, струмопідводячих проводів, а також температуру нагрівання підшипників і самих машин; - для видалення прилиплих забруднень допускається використовувати тверді волосяні щітки, а також притуплені дерев'яні і фіброві шкребки. Для очищення ізольованих поверхонь застосовувати чисті безворсові серветки, при необхідності, змочені в бензині Б-70 ГОСТ 1012-72 або етиловому ректифікованому технічному спирті і віджаті, щоб не допустити патьоків рідини. Не допускати попадання вологи, нафтопродуктів, розчинників на ізоляційні поверхні і струмоведучі частини, тому що це приводить до поступового розбухання, розтріскування і пробою ізоляції, також порушення комутації електричних машин; - у процесі детального огляду контролювати якість паяння обмотки якоря в півниках колектора, з'єднань котушок полюсів і вивідних проводів, стан бандажів і пазових клинів, якоря, емалевих покритів, чистоту дренажних отворів тягового електродвигуна в підшипниковому щиті з боку приводу; - проводити всі роботи по обслуговуванню електричних машин тільки при знятій напрузі. Виконувати рекомендації з дотримання мір безпеки, викладені в ПТЭ електроустановок і цих Правил. 4.7.2 Колектор і контактні кільця: - колектор (контактні кільця) справної електричної машини повинен мати гладку поліровану поверхню без задирів, подряпин і слідів підгару. Колір робочої поверхні колектора повинен бути темно-коричневим з фіолетовочервонуватим відтінком (цей колір слід відрізняти від кольору мінливості внаслідок перегріву колектора). Наявність на робочій поверхні рівномірної темної оксидної плівки ("політури") по біговій доріжці щіток свідчить про нормальну комутацію електричної машини; - при виявленні на робочій поверхні підгару, оплавлень або механічних пошкоджень, що порушують нормальну комутацію машини, колектор прошліфувати з дотриманням Правил охорони праці; 44 - допускається усувати пошкодження робочої поверхні контактних кілець тягового генератора і збудника за допомогою переносного супорта або вручну шліфувальними брусками без зняття цих машин з тепловоза; - допускається усувати незначні пошкодження колектора електричних машин серії "П" дрібнозернистою шліфувальною шкуркою, наверненою на дерев'яну колодку, пригнану по окружності колектора з шириною рівною довжині колектора. Забороняється очищати робочу поверхню колектора (контактних кілець) шліфувальною шкуркою без колодки або напилком, тому що це може привести до порушення її правильної форми; - після шліфування продути колектор (контактні кільця) повітрям і перевірити глибину продорожки міжламельних канавок колектора. Прочистити канавки твердою волосяною щіткою. 4.7.3 Щіткотримачі і щітки 4.7.3.1 Справністю щіткотримачів і щіток багато в чому визначається працездатність електричної машини. При огляді особливу увагу звернути на наступне: - правильність і надійність закріплення щіткотримачів до підвісок (тяговий генератор), траверси (збудник) і підвісок через ізолятори (траверси) до підшипникового щита, правильність положення траверси (по мітках); - надійність кріплення пальців з ізоляторами до корпуса щіткотримача і щіткотримача до кронштейна, відсутність на щіткотримачах оплавлень у результаті перекидання електричної дуги по колектору, що порушують переміщення щіток у вікні; - свободу переміщення щітки у вікні щіткотримача; - вільний хід механізму натискання на щітки, відповідність натискання на щітки допустимим величинам; - стан струмоведучих проводів (відсутність перегріву, надійність кріплення на щіткотримачі й у тілі щітки) і гумових амортизаторів (цілісність, правильне розташування на щітці, відсутність затирання за щіткотримач і т.д.); при цьому щітки, що мають сліди перегріву (мінливості) струмоведучих проводів, замінити новими незалежно від ступеня їхнього зношення; - ступінь зношення (висоту) і різновисотність щіток. Різновисотність більше 10 мм не допускається; - якість притирання контактної поверхні щіток, що повинна бути дзеркально блискучою. Наявність подвійного "дзеркала'' не допускається; - відсутність виробітку бічних поверхонь і граней, тріщин, відколів і інших дефектів щіток понад допустимі межі; - марку щіток. Марка щіток повинна відповідати зазначеній в паспорті електричній машині. Установка щіток різних марок не допускається. При порушенні перерахованих вище умов щіткотримачі відремонтувати, а щітки замінити. 4.7.3.2 Кріплення струмоведучих проводів щіток, щіткотримачів, підвісок і струмовідводів до контактних кілець повинне бути надійним і забезпечено від самовідгвинчування (дротом для тягових електродвигунів) . 45 4.7.3.3 При установці нових щіток попередньо притерти їх робочу поверхню за допомогою дрібнозернистої шліфувальної шкурки на спеціальному барабані однакового діаметра з колектором (контактними кільцями) або на самій електричній машині. При притиранні щіток до колектора натискання на щітки повинне здійснюватися зусиллям пружин щіткотримача. Притискати щітки до колектора руками забороняється. Після притирання й установки щіток електричну машину продути повітрям і прокрутити на холостому ходу протягом 0,5-1,0 години (для приробляння робочої поверхні щіток). Установити щітки у вікна щіткотримачів після перевірки стану контактної поверхні в те ж положення, у якому вони знаходилися до їхнього витягу з вікон щіткотримачів (без розвороту на 180 градусів). Увести щітки у вікна без перекосу, а пружини опустити на них плавно, забезпечуючи правильне положення щодо щіток. 4.7.3.4 Щіткотримачі, що мають напливи, оплавлення і збільшені понад допустимі розміри вікна, замінити новими. При заміні повинні бути витримані в допустимих межах установні зазори і перекіс осі щіткотримачів щодо осі колекторних пластин. 4.7.3.5 Для нормальної роботи щітково-колекторного вузла необхідно нейтральне положення траверси з щіткотримачами; яке заводи-виробники позначають мітками. При неясності міток визначити нейтральне положення траверси одним з відомих в електротехнічній практиці методів. Наприклад, точну установку траверси можна здійснити, подаючи на обмотку збудження, живлення напругою 4-8 В постійного струму і відзначаючи при замиканні або розмиканні її кола відхилення стрілки міліамперметра в колі якоря, замкнутого накоротко. Нейтральне положення траверси відповідає мінімальному (нульовому) відхиленню стрілки. 4.7.4 Контактні з'єднання 4.7.4.1 Контактні (болтові) з'єднання контролювати простукуванням твердим неметалічним предметом, візуальним оглядом елементів, що стопорять, і вибірковою підтяжкою. При виявленні хоча б одного ослабленого кріплення перевірити контрольною підтяжкою і надійно застопорити інші з'єднання, а з'єднання виводів полюсних котушок, вивідних кінців тягових електродвигунів надійно і якісно ізолювати. Стан паяних з'єднань контролювати візуальним оглядом. 4.7.4.2 Пошкоджені паяні з'єднання можуть відрізнятися від справних окислюванням паяння, відсутністю захисного ізоляційного покриття, наявністю крапель витеклого припою або від'єднанням провідників. При виявленні хоча б одного ушкодження всі з'єднання перевірити за допомогою омметра або спеціального вимірювального приладу. Наприклад, при розпаюванні обмотки якоря тягового електродвигуна в півниках порівняти падіння напруг у запаяному і справному контактних з'єднаннях "півник-секція". При цьому низьку напругу (до 10 В) подати до пластин якоря по кроку половини полюсної поділки (наприклад, до 1 і 27 пластинам). 4.7.5 Підшипники електричних машин 46 4.7.5.1 При перевірці підшипників звернути увагу на наступне: 1) відсутність стукоту і стороннього підвищеного шуму при роботі машини; 2) температуру нагрівання (після зупинки машини, тепловоза); 3) цілісність масляних трубок, маслянок, пробок підшипників; 4) наявність, достатність і чистоту мастила; 5) щільність прилягання всіх кришок до остова. Замінити ущільнення при необхідності; 6) затягування і контровку болтів і гвинтів. 4.7.5.2 При підвищеному нагріванні підшипника (який можна визначити на дотик), електричну машину зняти з тепловоза і замінити на справну. 4.7.6 Ізоляція електричних машин. Зробити огляд стану ізоляції електричних кіл на відсутність тріщин, розшарування або обвуглювання. В випадку виявлення місцевих незначних пошкоджень ізоляції зробити ремонт з дотриманням вимог креслень. В випадку зволоження ізоляції обмоток і опору менше допустимих значень зробити сушіння ізоляції відповідно до додатку В "Інструкції з технічного обслуговування і поточним ремонтам 2ТЭ116.00.00. 006ИО''. 4.8 Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл 4.8.1 Дугогасильні камери при огляді зняти і очистити від кіптяви. Зношення стінок дугогасильних камер допускається до 25 % їх товщини. 4.8.2 Найбільше відповідальною частиною електричних апаратів є контактна система. Особливу увагу звернути на апарати із збільшеним підгаром контактів. 4.8.3 При працюючому дизелі перевірити: - правильність показання електровимірювальних приладів; - перевірити роботу регулятора напруги на всіх позиціях контролера (110 + 3) В; - наявність зарядного струму акумуляторної батареї по амперметру зарядки (акумуляторна батарея повинна бути заряджена). 4.8.4 При зупиненому дизелі виконати наступні роботи: - перевірити відсутність заїдання, перекосів, задирів і підгарів контактів контакторів, реле, контролерів, їх стан і кріплення. Контакти і блокування, що мають підгар-зачистити; - перевірити надійність закріплення напівпровідникових блоків і оглянути стан їхніх штепсельних рознімань; - перевірити чіткість і послідовність спрацьовування електричних апаратів з двох постів керування; - перевірити стан запобіжників електричних кіл, їх відповідність номіналу відповідно до електричної схеми; - перевірити опір ізоляції електричних кіл тепловоза мегаометром на 500 В.Опір ізоляції повинен бути не менше: 1) кіл керування і збудження щодо корпуса - 0,5 Мом; 47 2)силового кола щодо корпуса, кіл керування і збудження - 1 МОм. Перед виміром опору ізоляції відключити акумуляторну батарею і від'єднати блоки, що мають напівпровідникові елементи або зашунтувати їх; 3)між колами керування і силового кола - 1,5 МОм; - оглянути акумуляторну батарею і перевірити кріплення перемичок, що ослабнули підтягти, вимірити рівень електроліту (не менше 15 мм над запобіжним щитком), щільність електроліту (улітку 1,24 - 1,25 г/см3, узимку 1,26-1,27 г/см3). Включити освітлення тепловоза і навантажувальною вилкою перевірити напругу елементів акумуляторної батареї. Елементи, які мають напругу нижче 1,8 В замінити на справні. Допускається експлуатація тепловоза з одним відключеним елементом до наступного технічного огляду ТО-3. При виявленні оксидів на перемичках і з'єднаннях, поверхню очистити і змазати свіжим мастилом. Вимірити опір ізоляції акумуляторних батарей, що повинен бути не менше 25 кОм; -перевірити справність світлових сигналів і сигналів систем сповіщення; -оглянути випрямні установки. 4.8.5 Перевірити в зимовий період стан снігозахисних пристроїв, а у весняний період вентиляційні канали, на відсутність у них сторонніх предметів. 4.8.6 Виконати роботи з технічного обслуговування АЛСН і радіостанцій відповідно до вимог діючих інструкцій з їх обслуговування і цих Правил. 4.8.7 Зробити змащення агрегатів тепловоза відповідно до додатку Ж з відміткою, завіреним підписом мастильника в журналі змащення агрегатів тепловозів. Після технічного обслуговування ТО-2 тепловоз обтерти, головні резервуари продути, перевірити роботу його агрегатів і контрольновимірювальних приладів при працюючому дизелі. Перевірити укомплектованість і справність засобів пожежогасіння і сигналізації, інвентарю й інструменту. 4.8.8 Остаточний перелік робіт при технічному обслуговуванні ТО-2 установлюється начальником депо в залежності від місцевих умов експлуатації і технічного стану тепловозного парку, затверджується начальником служби локомотивного господарства, при цьому особлива увага повинна бути приділена перевірці обладнання, що забезпечує безпеку руху місць небезпечних у пожежному відношенні, і деталей, у яких спостерігається підвищене зношення або ненадійна робота в експлуатації. Список таких деталей повинен бути затверджений начальником депо і вивішений на ПТОЛ. 4.8.9. Локомотивним бригадам забороняється приймати тепловоз після технічного обслуговування ТО-2 без перевірки роботи всіх агрегатів, відмітки в журналі технічного стану тепловоза про зроблене технічне обслуговування ТО-2 і виконанні всіх робіт з усунення несправностей. 48 4.8.10 Локомотивні бригади зобов'язані приймати тепловози після технічного обслуговування ТО-2 порядком, встановленим Інструкцією з технічного обслуговування тепловозів в експлуатації. 49 5 Технічне обслуговування ТО-3 5.1 Загальні вказівки При технічному обслуговуванні ТО-3 тепловоза 2ТЭ116 виконати роботи в обсязі технічного обслуговування ТО-2 і додатково. 5.2 Дизель 5.2.1. Рама піддизельна: 5.2.1.1 Видалити масло, що стікає з ресивера в маслозбірну порожнину під час роботи дизеля, і очистити отвір штуцера для випуску повітря. 5.2.1.2 В випадку заміни масла очистити і промити масляну ванну піддизельної рами і фільтруючу сітку маслозбірника. 5.2.1.3 Блок циліндрів, корінні підшипники, циліндрові комплекти: - відкрити люки блоку циліндрів, оглянути через люки стан шплінтування гайок болтів підвісок, шатунних болтів, шпильок поршня, а також стан робочих поверхонь втулок циліндрів і поршнів з провертанням коленвалу. Перевірити обстукуванням стан затягування шатунних болтів. При провертанні колінчатого вала зробити огляд стану пальців причіпних шатунів. 5.2.1.4 Прокачати дизель маслом і перевірити надходження масла до шатунних підшипників, втулок верхніх головок шатунів, на охолодження поршнів, до важелів приводу клапанів і гідроштовхачам. 5.2.1.5.На першому ТО-3 після проходження дизеля ПР-2, ПР-3 або КР необхідно зробити дозатяжку шпильок кріплення втулок циліндрів до кришок циліндрів. Дозатяжку шпильок рекомендується проводити тільки на "Холодному" дизелі в наступній послідовності: 1) зняти кришку закриття, штанги, важіль впускних клапанів форсунку й індикаторний кран, промаркірувати шпильки порядковими номерами; 2) відвернути гайку шпильки кріплення втулки до кришки на половину довжини різьби, змастити різьбу гайки, сферичні поверхні шайби і гайки маслом, застосовуваним для змащення дизеля, затягти її моментом 40 кгс.м. і далі аналогічно перекріпити по одній інші гайки, дотримуючись послідовності номерів 4-2-5-3-6; 3) перевірити кріплення всіх гайок у послідовності 1-2-3-4-5-6 моментом 40 кгс.м.; 4) установити на місце форсунку і закріпити її. Установити індикаторний кран і важіль впускних клапанів; 5) установити штанги і перевірити зазори на масло в гідроштовхачах і зробити регулювання; 6) поставити і закріпити кришку закриття. 5.2.1.6. Перевірити відсутність на сітках рами сторонніх часток. 5.2.1.7 Оглянути газорозподільний механізм через вікна закриття кришки циліндра і перевірити контровку штанг. 5.2.2 Система змащення дизеля 5.2.2.1. Перевірити рівень масла в картері. 5.2.2.2 Зняти і промити відцентрові фільтри. Зняти, очистити і постави50 ти фільтруючі елементи грубого очищення масла, непридатні фільтруючі елементи замінити. ФТО масла перемінити. 5.2.2.3 Відібрати пробу дизельного масла зробити аналіз. При бракувальних показниках, масло замінити. Після зміни по завищеній в'язкості дизельного масла, масляну систему промити промивною рідиною МПГ з наступною заміною фільтруючих елементів. 5.2.3 Система палива дизеля 5.2.3.1 Агрегат системи живлення дизеля, що підкачує паливо оглянути на місці, переконатися у відсутності витоків, у тому числі по ущільненню вала насоса, перевірити надійність кріплення і стан гумової муфти. 5.2.3.2 Зробити заміну паперових елементів фільтра палива тонкого очищення і промивання фільтрів грубого очищення палива. 5.2.3.3 Перевірити кріплення тяг приводу керування паливними насосами, додати мастило ЖРО в з'єднання важільної передачі і змазати цим мастилом сухарі важелів і валиків. 5.2.3.4 Перевірити кріплення форсуночних трубок і дозатягнути ослаблені. 5.2.3.5 Перевірити легкість ходу рейок паливних насосів. Перевірити, чи немає розмикання між важелями механізму відключення ряду паливних насосів при перестановці механізму керування паливними насосами з нульового положення в положення максимальної подачі палива. 5.2.3.6 Перевірити наявність різниці висувань рейок, що відключаються і працюючих паливних насосів на мінімальних обертах без навантаження (вихід рейок повинен бути 72 мм ± 0,5 мм). 5.2.3.7 Перевірити наявність тиску стиснутого повітря до електропневматичного вентиля і надходження повітря до механізму відключення. 5.2.3.8 Після ремонту обпресувати паливну систему (включенням насосу, що підкачує паливо при непрацюючому дизелі). 5.2.3.9 Після випуску тепловоза в експлуатацію з поточних ремонтів ПР2, ПР-3 або капітальному ремонті КР на 1-ому ТО-3 дозатягнути гайки кріплення паливних насосів високого тиску. 5.2.3.10 Перевірити стан підшипників, стан і кріплення кронштейнів і шестерень приводу, регулятора числа оборотів, граничного регулятора і дію автомата вимикання паливних насосів. 5.2.3.11 Перевірити кріплення гайок тяг приводу керування паливними насосами. 5.2.3.12 Зробити змащення тяг, валиків РЧО, граничного регулятора і повітряної засувки. 5.2.3.13 Перевірити положення і справність водяних вентилів паливопідогрівача. 5.2.3.14 Зняти, промити і відрегулювати запобіжний клапан паливної системи. 5.2.4 Система охолодження 51 5.2.4.1 Провірити рівень води в розширювальному бачку. Відібрати пробу води, зробити аналіз. 5.2.4.2. Оглянути систему вентиляції картера, заслінку керування, рідинний манометр. 5.2 4.3 Зробити ревізію дифманометра: -перевірити рівень рідини в рідинному манометрі, при рівні рідини нижче відмітки шкали, додати рідину; -перевірити спрацьовування рідинного манометра на непрацюючому дизелі при відмітці розрідження в картері 60 мм.вод.ст.; - на працюючому дизелі переконатися, що керована заслінка набудована правильно (розрідження в картері на ''0'' позиції не менше 0 мм.вод.ст на ''15'' позиції не більше 100 мм.вод.ст.). 5.3 Системи тепловоза 5.3.1 Паливна система: - оглянути муфту з'єднання насоса, що підкачує паливо; - перемінити масло в регуляторі числа обертів (Р40) через один ТО-3. - очистити, промити, відрегулювати запобіжний клапан для чого клапан розпломбувати; - відвернути гайку, послабити контровочну гайку і відрегулювати болтом при прокачуванні дизеля паливом. Регулювання контролювати по манометру, встановленому до фільтра тонкого очищення палива; - оглянути паливопідігрівач, виявлені течі усунути. 5.3.2 Масляна система: - оглянути трубопровід, відновити ушкоджену ізоляцію. 5.3.3 Водяна система: - оглянути трубопровід, відновити ушкоджену теплоізоляцію; - перевірити дію водомірного пристрою, прочистити отвір пароповітряного клапана, очистити скло; - прочистити зливальні труби холодильної камери; - перевірити роботу ручного водяного насоса. 5.3.4 Система осушення стиснутого повітря: - перевірити роботу системи осушення ; - вивернути пробку й очистити пиловідділювач від адсорбентного пилу (на кожному п'ятому ТО-3). 5.3.5 Повітропровід керування й обслуговування: - розібрати фільтр, промити або замінити набивання і сітки. 5.4 Силове і допоміжне устаткування . 5.4.1. Установка для обмивання лобових стекол кабіни машиніста: - зняти розпилювачі ; - прочистити отвори розпилювачів, заправити бак гарячою водою і промити труби, що обприскують, натисканням на рукоятку повітряного клапана. Промити бак, не знімаючи його з тепловоза, і зливальну трубу, відкривши зливальний кран. Після промивання установку продути стисненим пові52 трям і установити розпилювачі. Спресувати бак стисненим повітрям тиском 0,05 МПа (0,5 кгс/см2 ) протягом 5 хв .Витік повітря не допускається; - перевірити дію установки, для чого заповнити бак водою в кількості близько 6 літрів. Відкрити роз'єднувальний кран підведення повітря. При натисканні рукоятки повітряного клапана вода з двох розпилювачів повинна рівномірно обмивати скло кабіни машиніста. Злив води здійснювати відкриттям крана з наступною продувкою бачка стисненим повітрям. Для запобігання розриву бака не допускати або засмічення закриття дренажної труби установки. Не експлуатувати установку в зимовий період часу . Перед відкриттям пробки бачка пересвідчитись в тому, що роз'єднувальний кран підведення повітря до бачка закритий. 5.4.2 Глушитель: - оглянути і відновити ушкоджену теплоізоляцію дренажних труб глушителя. 5.4.3 Повітроочисник Для забезпечення якісного очищення повітря підтримувати номінальний рівень масла у повітроочиснику, періодично проводити очищення масловідстійника через вигрібний лючок, промивання і промаслення касет. Вчасно проводити сезонну зміну масла . Після снігопаду і дощу, якщо рівень масла підвищився, відкрити вентиль і злити воду до появи масла . Перевірити роботу приводу по .зовнішньому діаметру колеса при включеному гальмовому компресорі. Поворот колеса за один хід штока приводу повинен бути 7080 мм. 5.4.3.1 Вийняти нерухомі і рухливі касети з гнізд повітроочисників, виварити їх на протязі 15-20 хв у нагрітому 363-373 К (90-100°С) водяному розчині: кальцинована сода - 1%; рідке скло - 1%, мило - 1%. Дозволяється також застосування розчину 3-4 % цетролатума або 2-3 % мийної пасти. Потім прополоскати в чистій воді, продути стисненим повітрям і просушити касети в сушильній шафі з температурою 363-373К (90-100°С) протягом 3-5 хв. Занурити касети у ванну з маслом, застосовуваним для змащення дизеля і нагріті до 313-323 К (40-500С), витримати касети у ванні 2-3 хв. Вийняти касети з ванни і витримати їх у горизонтальному положенні до припинення стікання суміші з сіток (на протязі 30-60 хв). Просушити касети після промаслення в сушильній шафі протягом 2-3 хв. Установити касети в гнізда і закріпити їх. При промиванні касет, без виїмки з повітроочисника, злити масло і залити освітлювальний гас до середини маслозамірного скла. Очистити касети волосяною щіткою, з провертом колеса, злити гас і продути касети стисненим повітрям. Залити чисте масло і провернути колесо на один оберт для промаслення касет. При зниженні температури повітря нижче 50С повітроочисники заправити сумішшю 75 % дизельного масла і 25 % дизельного палива. Очищення рухомих і нерухомих касет повітроочисників проводити при ПР-1. При ТО-3 проводити по необхідності. 53 5.4.3.2 Спустити конденсат з корпусів повітроочисника і додати масла до заданого рівня. Перевірити кріплення колеса і роботу приводу, натисканням на вентиль. 5.4.4 Гальмове обладнання 5.4.4.1 По компресору, повітропроводам гальмової системи, автогальмовому обладнанню зробити роботи відповідно до вимог "Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава" ЦТ/3549. 5.4.4.2 Перевірити стан шківа і ременя вентилятора компресора. На шківі не допускаються тріщини і відколи. При наявності надривів, розшарувань, скручувань - ремінь замінити. При ослабленні ременя або його заміні, перевірити і відрегулювати натяг ременя. При зусиллі рівному 3 кгс, прикладеному до середини ременя стріла прогину ременя повинна бути не більше 20-30 мм. 5.4.4.3 Злити відстій з масловід'єднівача гальмової системи. 5.4.4.4 Злити конденсат з повітряних резервуарів. 5.4.5 Установка гальмового компресора: - перевірити стан і кріплення пластинчастих муфт валопроводів збуджувача і стартера-генератора. Допускається експлуатація пластинчастих муфт при наявності тріщин на поверхнях не більше трьох пластин у кожнім пакеті муфти; - перевірити лабіринтові ущільнення валів редуктора. Протікання не допускається. 5.4.6 Холодильник, жалюзі, механізовані зачохлення: - перед постановкою на ремонт у літній час, відкрити бічні жалюзі, зняти знімні люки і продути стисненим повітрям секції холодильника. Очищення секцій повітрям дозволяється при працюючих моторвентиляторах на 15 позиції; - перевірити на відсутність течі трубки секції і в з'єднаннях секцій з колектором. Протікання води не допускається; - перевірити роботу важільних механізмів жалюзі холодильника забору повітря дизелем і повітроочисника, приводу зачохлення бічних жалюзі і щільність закриття жалюзі. Погнуті тяги зняти, відрихтувати або замінити; - усунути витік повітря по манжетах повітряних циліндрів; - у зимовий час зробити ревізію приводу жалюзі і механізованих утеплювальних щитів. Приводний вал повинен вільно обертатися, без заклинювання до повного закриття або відкриття заслінок щитів. Відкриття заслінок повинно бути вільним без перекосів; - перевірити кріплення дифузорів мотор-вентиляторів холодильної камери і зазори між дифузорами і лопатями вентиляторів; - зняти, розібрати, очистити, промити й оглянути касети очищення повітря. Касети, що вийшли з ладу замінити або відремонтувати. 5.4.8 Швидкостемір і його привод: 54 - перевірити стан редуктора приводу швидкостеміра, шарнірів телескопічного і карданного валів, кріплення кронштейнів швидкостеміра, черв'ячного і проміжного редукторів. 5.5 Кузов 5.5.1 В кузові оглянути: - підлоги тепловоза, перехідні площадки, поручні, сходи, двері і дверні замки, огородження, штори, сидіння в кабіні машиніста, віконні рами, підлокітники, запобіжні пристрої відкидних вікон, шафи, шухляди; - стан рами на відсутність тріщин, зламів і ослаблених кріплень; - шляхоочисники і перевірити обстукуванням кріплення їх кронштейнів, косинців, запобіжних скоб; - перевірити кріплення прийомних котушок локомотивної сигналізації. Висота шляхоочисника над головкою рейки повинна бути від 130 до 160 мм (при екіпірованому стані тепловозу). 5.6 Візок 5.6.1 Рама візка: - оглянути в доступних місцях рами візків. Звернути особливу увагу на стан зварних швів міжрамних кріплень нижніх листів кінцевих частин боковин, кінцевих балок, а також зварних швів приварювання кронштейнів буксових паводків до боковин рами; - перевірити обстукуванням доступні болтові з'єднання. 5.6.2 Опорно-зворотний пристрій: - перевірити цілісність і кріплення брезентових захисних чохлів опорно-зворотних пристроїв і рукавів каналів подачі повітря до тягових електродвигунів; - перевірити зазор між верхнім торцем втулки повзуна шкворневого вузла і нижньою поверхнею плити шкворня рами тепловоза, що повинен бути не менше 8 мм. 5.6.3 Ресорне підвішування і гасителі коливань: - перевірити візуальне положення пружин ресорного підвішування на встановлених місцях і обстукуванням на відсутність тріщин у них і кронштейнах гасителів коливань; - перевірити кріплення верхніх і нижніх шарнірних кріплень тяг фрикційних гасителів коливань, оглянути накладки, непридатні - товщиною менше 5 мм, замінити. 5.6.4 Моторно-осьові підшипники без циркулярної системи змащення: - оглянути на першому ТО-3 після капітального ремонту або деповського ремонту в обсязі ПР-3,а також після заміни й установки нових вкладишів або колісної пари, поверхні робочих торців ґнотів. Пакети очистити і промити; - злити конденсат і відстій з ванн моторно-осьових підшипників, при необхідності додати мастило; - перевірити обстукуванням кріплення корпусів моторно-осьових підшипників: 55 - зробити контроль зазору на масло (на першому ТО-3, ПР-3, КР). 5.6.5 Моторно-осьові підшипники з циркулярною системою змащення: - перевірити кріплення корпусів моторно-осьових підшипників і кришок шестеренного насоса. 5.6.6 Пружинна підвіска тягових електродвигунів: - перевірити величину зазору між накладками нижнього опорного носика тягового електродвигуна і нижньої обойми пружинної підвіски, а також між верхньою обоймою і кронштейном рами візка. При збільшенні розміру більше допустимого замінити зношені накладки опорних носиків відповідно до Інструктивної вказівки ТЭ.00.00.000Д32-01 "Тепловозы. Обслуживание и эксплуатация задней подвески тягового электродвигателя". 5.6.7 Колісні пари: - оглянути колісні пари відповідно до "Инструкции по формированию и содержанию колесных пар ТПС ж/д колеи 1520 мм". ЦТ/4351. 5.7 Електричні машини 5.7.1 Виконати роботи згідно 4.7 цих Правил і додаткові нижчеперелічені роботи. 5.7.2 Відкрити оглядові люки всіх електричних машин. Оглянути візуально всі доступні огляду складові частини і монтаж проводки. Оглянути клемні коробки допоміжних електричних машин. Доступні частини електричних машин протерти серветками змоченими в бензині до повного видалення забруднення. 5.7.3 Оглянути стан колекторів і контактних кілець. Поверхня їх під щітками повинна бути гладкою, без задирів і слідів оплавлень, кольорів мінливості. Зазначені дефекти усувати шліфуванням колектора при вивішеній колісній парі. При наявності бризів металу від перекидань зачистити ці місця без порушення форми колектора з продорожкою ламелей, що знаходяться поруч. Ретельно очистити доріжки між колекторними пластинами від вугільного пилу і стружок міді твердою волосяною щіткою або фаскознімачем. 5.7.4 Перевірити стан кронштейнів, міцність приварювання їх до остова, правильність положення щодо колектора. Протерти ізолятори від пилу і кіптяви. 5.7.5 Колектори і передній натискний конус протерти змоченою в бензині безворсовою серветкою. Бандаж переднього натискного конуса, що має ушкодження ізоляції, зачистити і покрити емаллю ГФ-92 ХК або НЦ-929. 5.7.6 Для тягових електродвигунів виконати наступні роботи: - зняти кришки (бічні і нижні) з боку приводу. Оглянути в доступних місцях обмотку якоря, стан полюсів, місця з'єднання полюсів. Перевірити укладання, кріплення шин і кабельних міжкотушкових з'єднань; - оглянути і перевірити відсутність сторонніх предметів на вентиляційній сітці горловини остова з боку колектора, при забрудненні сітки зняти вентиляційний патрубок і очистити; 56 - перевірити кріплення головних і додаткових полюсів і підшипникових щитів. Ослаблені болти затягти. Забороняється залишати в роботі тягові електродвигуни з ознаками ослаблення сердечників головних полюсів; - оглянути і перевірити стан вивідних кабелів тягових електродвигунів, міцність підвішування і їх кріплення в шліцах; - перевірити цілісність трубок для подачі мастила в підшипники, наявність і надійність кріплення пробки; - перевірити щільність прилягання до остова всіх кришок, виправити ушкоджені ущільнення; - продути тягові електродвигуни стиснутим сухим повітрям. 5.7.7 Перевірити стан і кріплення установних плит, опорних конструкцій головного генератора й інших електричних машин. 5.7.8 Обслуговування і ремонт підшипників кочення тягових генераторів і електродвигунів виконувати згідно "Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и МВПС" ЦТ3781 і 2.13, 4.7.5 цих Правил. 5.7.9 Підшипникові вузли не переповняти мастилом щоб уникнути перегріву і попадання мастила усередину електричної машини. Дотримувати термін виконання робіт по змащенню. Марки мастил зазначені в додатку Ж цих Правил. Змішувати різні мастила не допускається. 5.7.10 Електричні машини серії "П": - очистити електродвигуни від забруднень (у доступних місцях); - переконатися в щільності прилягання знімних кришок оглядових люків, перевірити кріплення проводів, що підводять, у клемній коробці; - перевірити стан колектора, щіток, щіткотримачів. 5.7.11 Електродвигуни серії ''4АЖ'' (привод вентиляторів ТЭД і ВУ): - перевірити кріплення електродвигунів до рами обстукуванням; - зняти кришку коробки виводів і перевірити кріплення проводів; - перевірити справність заземлення. 5.7.12 Електродвигуни вентиляторів холодильної камери: - зробити зовнішній огляд; - перевірити кріплення електродвигунів простукуванням. 5.8 Електронні пристрої, електричні апарати, акумуляторна батарея, контрольно-вимірювальні прилади, АЛСН, радіозв'язок 5.8.1 Всі електричні апарати очистити від забруднень, оглянути для виявлення несправностей. Перевірити стан нерухомих і рухомих контактів контакторів, реле і контактів контролера машиніста, кнопкового вимикача, пакетних вимикачів, силових і блокувальних контактів реверсора. Перевірити стан проводів і якість їх паянь. 5.8.2 Перевірити надійність кріплення контактотримачів реверсора на ізоляційній стійці, штока приводу і поводка кулачкового вала. 5.8.3 Зовнішнім оглядом перевірити справність котушок, опорів і інших елементів , тумблерів, пружин - несправні замінити. 5.8.4 Силові мідні контакти, що мають ушкодження і підгари на робо57 чій поверхні, зачистити напилком, не порушуючи профілю контактів. Ізоляційні деталі продути сухим повітрям, протерти після всіх операцій по зачищенню. У випадку порушення профілю контактних поверхонь і зменшення площі прилягання контактів менше 60 % від креслярських розмірів, зачистити контакти надфілем. Кіптяву з контактів видалити волосяною щіткою або безворсовою серветкою злегка змоченою в бензині або спирті. При більшому зношенні контакти замінити. 5.8.5 Ослаблення або хитання ручки в ножах рубильників не допускається. Пружини дугогасних контактів рубильників повинні відповідати креслярським розмірам. При втраті пружності - пружини замінити. Нерухомі контакти повинні щільно прилягати і забезпечувати надійний контакт. 5.8.6 Перевірити відсутність заїдань рухомих з'єднань апаратів, а також чіткість їх спрацьовування після ремонту. 5.8.7 Установні і габаритні розміри апаратів повинні відповідати креслярським розмірам. 5.8.8 Випрямна установка: - очистити випрямну установку від пилу; - зробити зовнішній огляд вентилів і допоміжних елементів на відсутність пошкоджень, коротких замикань, розривів електричного кола і прогарів елементів. Перевірити на пробій і обрив кожен вентиль (через одне технічне обслуговування ТО-3). Вентилі з пробоєм, обривом кола замінити на вентиль того ж типу, класу і групи; - перевірити положення заслінки охолодження установки і її фіксацію. 5.8.9 Контрольно-вимірювальні прилади Усі електроманометри, електротермометри, термореле, амперметри, вольтметри, тахометри й ін. прилади перевіряти по контрольних (еталонних) приладах через кожні три місяці, несправні замінити. Проводити змащення кінця вала тахометра солідолом. 5.8.10 Акумуляторна батарея: - виконати роботи з акумуляторною батареєю згідно п.4.8.4 цих Правил; - зняти перемички, очистити контактні поверхні від окислів, змазати, установити і закріпити їх на місце, щільно затягнути болти; - змазати кришки; - видалити окисли з акумуляторів; - прочистити вентиляційні отвори і пробки; - замінити акумуляторні батареї відключені на технічному обслуговуванні ТО-2 і відбраковані на технічному обслуговуванні ТО-3. Випуск тепловозів з ТО-3 хоча б з одним відключеним акумулятором або з протіканням акумулятора заборонений; - відправити відбраковані акумулятори на ремонт. 5.8.11 Апаратуру АДСН з автостопом обслуговувати і ремонтувати відповідно до інструкції ЦТ/3549, ЦШ-ЦТ/3816. Радіостанцію перевіряти і ремонтувати відповідно до документації 58 заводу-виробника. 5.9 Випробування тепловоза 5.9.1 Після технічного обслуговування ТО-3 запустити дизель і перевірити роботу агрегатів і вузлів тепловоза. Пуск дизеля проводити від основного паливного насоса і з використанням схеми аварійного живлення. Виконати роботи відповідно до пункту 4.2.1 (за винятком продувки електричних машин), крім того додатково перевірити роботу дизеля на аварійному живленні, перевірити щільність гальмової і напірної повітряної мережі, величину виходу штоків гальмових циліндрів, правильність регулювання кранів машиніста, допоміжного гальма і форсунок пісочниць, роботу гальма і дифманометрів (рідинного манометра), справність захисних блокувань. 5.9.2 Перевірити роботу електричної схеми тепловоза з обох кабін машиніста. 5.9.3 Провести контрольні реостатні випробування відповідно до вимог додатка Е. 59 6 Технічне обслуговування ТО-4 6.1 Зробити обточування колісних пар без викочування з-під локомотива з дотриманням вимог діючої "Инструкции по формированию и содержанию колесных пар (ТПС) тягового подвижного состава железных дорог колеи 1520 мм'' ЦТ-4351. 6.2 При випуску тепловозів з технічного обслуговування Т0-4, а також при одиночному обточуванні колісної пари або зміні колісно-моторного блоку різниця діаметрів бандажів колісних пар на одній секції не повинна перевищувати 12 мм, різниця діаметрів бандажів однієї колісної пари не більше 1 мм. При обточуванні колісних пар дозволяється наявність черноти по кругу катання при дотриманні допустимих розмірів гребеня. 6.3 Оглянути зовнішній підшипник буксового вузла, при необхідності додати мастила. 6.4 Технічне обслуговування ТО-4 допускається сполучати з технічним обслуговуванням ТО-3 і поточним ремонтом ПР-1. 60 7 Технічне обслуговування ТО-5 7.1. При технічному обслуговуванні ТО-5 тепловоза 2ТЭ116 виконати роботи в обсязі технічного обслуговування ТО-3 і додатково (при постановці в запас): - злити дизельне паливо, масло, воду; - очистити піскові труби, форсунки і бункери від піску і бруду; - переконатися, по контрольних пробках і краниках, що злито воду, паливо і масло, повітря випущене з усіх резервуарів і трубопроводів; - трубопроводи продути сухим, стисненим повітрям; - вентилі зняти або поставити у відкрите положення. 7.2 Порядок постановки і утримання локомотивів у запас "Укрзалізниці" або резерв Управління дороги, а також пересилання локомотивів установлюється діючими інструкціями (додаток Г). 7.3 Перед постановкою тепловозів у запас або резерв вони повинні бути захищені від корозії шляхом консервації. Консервація тепловозів повинна проводитися відповідно до вимог діючої Інструкції з консервації, утримання, перевірки і розконсервації тепловозів запасу "Укрзалізниці". 61 8. Поточний ремонт ПР-1 8.1. Загальні вказівки 8.1.1 Перед постановкою тепловоза в ремонт виконати роботи згідно 1.4 цих Правил. 8.1.2 При поточному ремонті ПР-1 тепловоза 2ТЭ116 виконати роботи в обсязі технічного обслуговування ТО-3 і додатково: - при працюючому дизелі перевірити: 1) статистичний напір повітря в колекторних камерах тягових двигунів, що повинен бути не менше 160 мм.вод.ст. 2) продути сухим стисненим повітрям тяговий генератор, стартергенератор, збудник, тягові електродвигуни, камеру електроустаткування і секції холодильної камери; - після зупинки дизеля виконати роботи: 1) зробити зовнішній огляд дизеля, протерти зовнішні поверхні й арматуру дизеля; 2) відібрати для лабораторного аналізу проби охолоджуючої води, масла, палива; 3) перевірити на дотик, у доступних місцях, нагрів: підшипників, букс і тягових електродвигунів (відразу після зупинки тепловоза), тягового генератора, стартера-генератора, збудника; - зробити змащення вузлів і агрегатів дизеля, екіпажної частини, допоміжного і гальмового обладнання, електричних машин і апаратів відповідно до додатка Ж і цієї інструкції. 8.2 Дизель 8.2.1 Блок циліндрів, корінні підшипники, циліндрові комплекти: - перевірити і відрегулювати величину зазорів на масло в гідроштовхачах; - зняти сопла форсунок подачі масла до підшипників приводу розподільного вала, прочистити й установити на місце; - прочистити штуцера подачі мастила в привод розпредвалу; - перевірити, чи немає підтікань силіконової рідини в з'єднанні кришки з корпусом і по заглушках заливних отворів демпфера. 8.2.2 Паливна апаратура: - перемінити форсунки; - замінити масло в об'єднаному регуляторі; - перевірити спрацьовування граничного вимикача на працюючому дизелі. Граничний вимикач повинен зупиняти дизель при досягненні 18,58 19,25 с (1115-1155 об/хв.). - обпресувати паливну систему дизеля тиском палива 0,025 МПа + 0,05 МПа (2,5 кгс/см2 + 0,5 кгс/см2) протягом 5 хвилин. Протікання палива не допускається. 8.2.3 Система охолодження: - оглянути гумові рукави водяної системи. Рукави, що мають здуття, розшарування, течі - замінити новими; 62 - оглянути пружні компенсуючи з'єднання на відсутність тріщин і втрату герметичності. Протікання не допускається; - перевірити справність системи автоматичного регулювання температур і ручного керування мотор-вентиляторами холодильної камери; - водяну систему випробувати водою тиском від 0,10 до 0,15 МПа (від 1 до 1,5 атм) після виконання зверхциклового ремонту. 8.2.4 Колектори випускні, трубопровід газовий, тахометр: - зробити дозатягування болтів кріплення колектора до кришок циліндра, у з'єднанні ланок колекторів, у з'єднанні газового трубопроводу з турбокомпресором 6ТК; - замінити турбокомпресор при тиску наддувочного повітря менше 12,5 МПа (1,25 кг/см2). - змазати шестерні і підшипники тахометра мастилом ОКБ 122-7 ГОСТ 18179-72. 8.2.5 Система вентиляції картера, заслінка керування і рідинний манометр: - зняти масловіддільний бачок, розібрати і промити його. Дротову канитель і масловіддільні елементи промити в дизельному паливі і продути сухим стисненим повітрям. Забруднення не допускаються; - вивернути контактну колодку з рідинного манометра і перевірити справність дротових електродів. Промити канал і косинець, залити новий розчин. Установити контактну колодку і перевірити роботу рідинного манометра. 8.2.6 Вентилятор охолодження головного вентилятора Роботу вентилятора охолодження головного генератора перевірити на слух. Сторонній шум і стукіт не допускаються. 8.3 Системи тепловоза 8.3.1 Паливна система: - усунути течі палива, виявлені при перевірці перед постановкою тепловоза на ремонт, перевірити кріплення трубопроводу; - оглянути трубопровід, ушкоджену теплоізоляцію труб відновити; - перевірити від руки легкість обертання валів насоса, що підкачує паливо. 8.3.2 Масляна система: - усунути течі масла, виявлені при перевірці перед постановкою тепловоза на ремонт, перевірити кріплення трубопроводу; - злити масло, що зібралося, з піддонів агрегатів, рами тепловоза; 8.3.3 Водяна система: - усунути течі води, виявлені при перевірці перед постановкою тепловоза на ремонт, перевірити кріплення трубопроводу; - перевірити герметичність з'єднань і рівномірність нагрівання секцій (на дотик); - перевірити роботу ручного водяного насоса. Насос ручний водяний оглянути, очистити зовнішні поверхні насоса від пилу і бруду. Перевірити 63 затягування гайок кріплення насоса, а також надійність кріплення трубопроводів. Шпильки і гайки повинні бути затягнуті. Випробувати насос тиском 0,45 МПа (4,5 кгс/см2) протягом 1 хв, потіння і течі по ущільненнях не допускаються. Подача насоса за один подвійний хід при висоті 5,5 м і напорі 30 м/хв. повинна бути не менше 0,74 л. При виконанні даних умов насос ручний знаходиться в робочому стані. 8.3.4 Гальмова система: - злити відстій з масловідділювача і конденсат з повітряних резервуарів; - виконати роботи відповідно до діючої інструкції по технічному обслуговуванню, ремонту і випробуванню гальмового обладнання локомотивів і моторвагонного рухомого складу ЦТ/3549. 8.3.5 Система осушення стиснутого повітря: - перевірити роботу системи осушення, по зміні температури корпусів адсорберів і виходу повітря з отвору блоку осушення; - очистити (вивернувши пробку) пиловідділювач від адсорбентного пилу. 8.3.6 Повітропровід керування й обслуговування: - усунути витоки повітря, виявлені при перевірці перед постановкою тепловоза на ремонт, перевірити кріплення трубопроводу, при необхідності, замінити прокладки; - перевірити дію тифонів, свистка і їх клапанів; - перевірити стан повітряних циліндрів - приводу жалюзі і повітроочисника. Витоки повітря не допускаються. При витоках підтягти болти або замінити ущільнення. 8.3.7 Засоби пожежогасіння: - перевірити вогнегасники відповідно до інструкції ЦГ-ЦУО/4159; - оглянути установку пінного і порошкового пожежогасіння (пускові крани, крани на генераторах високократної піни, гнучкі шланги і їх з'єднання, повітряні і водяні трубопроводи), перевірити рівень розчину в резервуарі і чистоту атмосферного отвору на трубі повітропроводу. Пошкоджені рукава замінити. Перевірити і при необхідності прочистити отвори діаметром 1 мм у дроселях на трубопроводі; - перевірити якість розчину піноутворювача по кратності виходу піни при тиску повітря в головних резервуарах 0,75 МПа - 0,9 МПа (7,5 кгс/см29,0 кгс/см2). Для визначення кратності заповнити яку-небудь ємність (наприклад, відро), при цьому уникати направлення прямого струменя в ємність. Після заповнення ємності включити генератор піни і перекрити пускові крани. Ємність, заповнену піною, закрити кришкою і дати піні відстоятися, після чого замірити об'єм рідини, що вийшла в результаті відстою піни. Частка відділення об'єму піни (об'єму використаної ємності) на об'єм рідини буде кратністю піни, що повинна бути не менше 60. При кратності піни нижче норми перевірити стан пакета сіток генератора піни (сітки повинні бути щільно натягнутими і чистими), стан корпуса відцентрового розпилювача і співвісність його соплового отвору з дифузором 64 корпуса генератора. Якщо після цих перевірок при повторному контролі кратність виходу піни виявиться незадовільною, відправити піноутворювач на аналіз перевірки його придатності. При задовільних результатах виходу піни видалити залишки водяного розчину піноутворювача з гідравлічної частини трубопроводу, для чого закрити крани, відкрити роз'єднувальний кран відкрити один із кранів 1 або 7 установити генератори піни назовні тепловоза і відкрити крани на генераторах піни. Після продувки закрити крани на генераторах; відкрити роз'єднувальний кран; опломбувати закриті крани; поставити запобіжні кільця. Генератори піни про рукавами покласти на передбачені для них місця. Резервуар пінного пожежогасіння відремонтувати і випробувати. Установити резервуар на місце. Заправити його розчином піноутворювача. Для цього в окремій ємності приготувати 6 % розчин піноутворювача, дозаправити резервуар; рівень розчину повинен бути від 30 до 35 м вище риски на щупі; - оглянути установку газового пожежогасіння (трубопровід, пломбування), перевірити тиск у балоні, при необхідності балон дозарядити або замінити; - виконати перевірку установки газового пожежогасіння відповідно до керівництва по технічній експлуатації стаціонарного авіаційного вогнегасника типу ОС-8МДРЭ. При знятті вогнегасника з тепловоза, установити запобіжний замок на пусковий важіль головки-затвора вогнегасників і зняти пломбу з важеля. Зняти пломбу і відвернути накидну гайку трубопроводу від робочого штуцера головки-затвора. Від'єднати запал від головки-затвора і витягти піропатрон. Навернути спеціальні заглушки (що постачаються з кожним вогнегасником) на штуцер, відвернути болти кріплення скоб і зняти вогнегасник з тепловоза. Зробити відмітку в паспорті вогнегасника про причину зняття з тепловоза. Призначений до установки на тепловозі вогнегасник повинен відповідати вимогам "Керівництва ОС-8МД РЭ". Перед установкою на тепловоз вогнегасника перевірити головку-затвор на надійність згідно "Керівництву ОС8МД РЭ". При установці вогнегасника на тепловоз перевірити коло тумблера ПОЖЕЖА (ТГТ) на відсутність обриву або коротких замикань. 8.4 Силове і допоміжне устаткування 8.4.1 Установка гальмового компресора і його приводу. Компресор і вузли компресора оглянути. Ремонт компресора зробити згідно вимог інструкції ЦТ/3549. Перевірити: - кріплення електродвигуна, редуктора і компресора. Кріплення, що ослабнули підтягти; 65 - відсутність тріщин у настильному листі фундаменту редуктора приводу компресора; - натяг ременя, а також стан шківа і ременя вентилятора компресора; - оглянути і перевірити стан і кріплення пластинчастих муфт компресора, ослаблені кріплення підтягти; - перевірити відсутність течі по лабіринтах ущільнення валів редуктора; - перевірити чистоту отвору сапуна; - очистити фільтр сапуна; - зробити аналіз масла. При необхідності перемінити. 8.4.2 Швидкостемір і його привод: - виконати роботи з ремонту швидкостемірів відповідно до вимог діючої "Инструкции по эксплуатации и ремонту локомотивних скоростемеров ЗСЛ-7М и приводов к ним" ЦТ/3921. 8.4.3 Жалюзі і механічне зачохлення: - перевірити роботу приводів жалюзі холодильної камери в ручному режимі; - зробити змащення механізмів приводу жалюзі і перевірити роботу зачохлення жалюзі. 8.4.4 Повітроочисник: - вийняти нерухомі касети з корпуса повітроочисника, очистити, промити і промаслити їх, установити на місце; - обстукати болти кріплення колеса і перевірити роботу приводу підведенням повітря до циліндра приводу при включеному гальмовому компресорі; - злити масло з корпуса повітроочисника, корпус очистити і промити, залити масло відповідно до карти змащення; - злити відстій. 8.4.5 Вентилятори охолодження електричних машин, опалювальновентиляційної установки, холодильної камери і кузова виконати наступні роботи: - перевірити цілісність і кріплення брезентових рукавів і каналів вентиляції електричних і опалювально-вентиляційної установок, стан захисних сіток і козирків, звернути особливу увагу на ущільнення по люкам і фланцевим з'єднанням; - оглянути станини кріплення мотор-вентиляторів тягових електродвигунів, випрямної установки, тягового генератора й опалювальновентиляційної установки при несправності - відремонтувати; - оглянути вентиляторні колеса, при необхідності відремонтувати; - перевірити кріплення дифузорів мотор-вентиляторів холодильної камери і зазори між дифузорами і лопатями вентиляторів; - зняти, очистити, оглянути, відремонтувати і промаслити касети очищення повітря електричних машин і апаратів. 66 8.5 Кузов 8.5.1 Оглянути і відремонтувати підлоги тепловоза, перехідні містки, поручні, сходи, двері і дверні замки, огородження, обшивання кузова, штори, внутрішнє обшивання і сидіння в кабіні машиніста, віконні рами, підлокітники, запобіжні пристрої відкидних вікон, шафи, шухляди, запобіжні щити і решітки, що припиняють доступ людей на дах кузова, міжсекційні суфле. 8.5.2 Усунути нещільності дверей, вікон, ущільнювальних поясів на стиках дахів і люків. 8.5.3 Перевірити роботу санвузлів і відремонтувати їх у випадку несправності. 8.6 Візок 8.6.1 Пристрій опорно-поворотний і шкворінь: - замірити зазор між верхнім торцем втулки повзуна і нижньою поверхнею плити шквореня рами тепловоза. При зазорі 8 мм відрегулювати постановкою металевих прокладок на блоки гумометалевих елементів опор кузова до розміру від 16 до 18 мм. 8.6.2 Букси, повідки букси: - зробити зовнішній огляд стану буксового вузла і поводків. Перевірити кріплення кришок букс і поводків. Ослаблення затягти. - виконати роботи відповідно до вимог "Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава" ЦТ/3781. 8.6.3 Моторно-осьові підшипники без циркуляційної системи змащення: - зняти кришки польстерних камер, вийняти коробки з пакетами ґнотів, перевірити стан деталей пристроїв, що змазують. Перевірити стан шийок осі колісної пари через вікна вкладишів; - перевірити обстукуванням кріплення корпусів моторно-осьових підшипників; - зробити вимір зазорів між моторно-осьовими вкладишами і шийкою. 8.6.4 Моторно-осьові підшипники з циркуляційною системою змащення: - вивернути контрольну пробку, при відсутності витікання масла перевірити роботу насоса; - зняти кришку резервуара і перевірити кріплення насоса; - перевірити кріплення корпусів моторно-осьових підшипників і кришок шестеренних насосів; - перевірити стан шийок осей колісних пар через вікна вкладишів і замірити зазор між шийкою осі і вкладишем; - очистити польстерні камери і резервуари для масла. 8.6.5 Пружинна підвіска тягових електродвигунів: - перевірити стан пружинних підвісок, кронштейнів на рамі візка, опорних носиків тягових електродвигунів, зазори між носиком і пружинною підвіскою. 67 8.6.6 Тягові передачі: - перевірити кріплення кожухів зубчастої передачі і чистоту зливального жолоба кожуха. Тріщини або витоки мастила з кожухів тягової передачі не допускаються. Ослаблені болти закріпити. - зробити аналіз мастила, перевірити його рівень і при необхідності додати мастило. 8.6.7 Колісні пари: - оглянути колісні пари відповідно до "Инструкции по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций" № ЦТ/4351. 8.6.8 Важільна передача гальма: - оглянути важільну передачу гальма, гальмові колодки, запобіжні пристрої. Перевірити вихід штоків гальмових циліндрів, при необхідності, відрегулювати; - замінити гальмові колодки; - зробити ревізію, ремонт і випробування гальм відповідно до ''Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава" ЦТ/3549. 8.7 Електричні машини 8.7.1 Генератор тяговий: - очистити генератор від пилу і забруднень у доступних місцях. Оглянути деталі струмознімального вузла, перевірити зношення щіток, болтові з'єднання, стопоріння болтів. Обтерти контактні кільця, ізолятори й інші доступні поверхні; - оглянути стан паяних з'єднань обмотки статора, кріплення міжкотушкових з'єднань обмотки, а також полюсів ротора в доступних місцях; - перевірити величину зношення щіток і замінити ті, що мають граничне зношення; - вимірити вібрацію на лапах генератора. 8.7.2 Електродвигун тяговий: - очистити електродвигуни від забруднень у доступних місцях (у тому числі місця прилягання кришок колекторних люків). Перевірити стан захисних сіток і козирків, кріплення підшипникових щитів, кришок підшипників (простукуванням і контрольним підтягуванням), вивідних колодок і проводок у них. Оглянути колектор, очистити міжламельні канавки, обтерти колектор, ізолятори і доступні поверхні щіткотримачів. Перевірити стан, зношення і вільність переміщення щіток, справність механізму натискання; - оглянути бандажі якорів, півники колектора полюсів магнітної системи; - перевірити обстукуванням затягування болтів кріплення полюсів (у доступних місцях), ослаблення болтів не допускається; - вимірити статичний тиск у колекторній камері кожного ТЭД; - зробити прослуховування моторно-якірних і буксових підшипників, при вивішеному колісно-моторному блоці; 68 - перевірити стан ізоляції полюсних котушок у доступних місцях; - перевірити зношення щіток. 8.7.3 Стартер-генератор, електродвигун компресора: - очистити від пилу й інших забруднень кришки колекторних люків у місцях рознімання, зняти кришки колекторної камери, оглянути колектори, щітки, щіткотримачі і їх кріплення, також бандажі й інші доступні огляду частини. Перевірити стан болтових кріплень струмоведучих з'єднань у доступних місцях, також їх стопоріння від самовідкручування. Перевірити стан видимих пошкоджень ізоляції в доступних місцях. Перевірити стан щіткотримачів, зношення і вільність переміщення щіток у гніздах. Обтерти в доступних місцях поверхні колектора, ізоляторів щіткотримачів і інших деталей. - перевірити затягування болтів кріплення машин обстукуванням, ослаблення болтів не допускається. 8.8 Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл 8.8.1 Випрямна установка типу УВКТ-5: - продути чистим, сухим стисненим повітрям; - очистити від забруднень, кіптяви ізоляційні деталі протиранням у доступних місцях; - перевірити кріплення і щільність прилягання вентилів і струмоведучих деталей; - перевірити вентилі на пробій і обрив. 8.8.2 Контролер машиніста типу КВ-1552: - контролер продути сухим, чистим, стисненим повітрям; - оглянути на цілісність деталей і монтажних проводів; - перевірити надійність кріплення, чіткість роботи, стан і прилягання контактів. При підгорянні контактів нагар очистити. 8.8.3 Перемикач електропневматичний (реверсор) ППК-8064М, контактори електромагнітні типу ПКГ-566М, МК, КМ-2334, ТКПД, КВП-604: - очистити сухим, чистим, стисненим повітрям; - оглянути, перевірити надійність кріплення перемикача, цілісність монтажу, чіткість роботи і стан контактів, очистити від забруднень і нагару. 8.8.4 Реле типу Р45, РМ-1100, РД-3010, РЕВ-812, РЕВ-813, ВЛ-50: - обдути сухим, чистим, стисненим повітрям; - зробити огляд, перевірити надійність кріплення реле, чіткість спрацьовування і стан контактів; - зачистити контакти від нагару і забруднень; - перевірити цілісність монтажних проводів і якість паяння. 8.8.5 Блок боксовання ББ-320А: - очистити від забруднень зовнішні поверхні блоку; - зняти кришку; - обдути чистим, сухим, стисненим повітрям; - зробити огляд монтажу, деталей і вузлів блоку. 69 8.8.6 Панелі реле керування: - зробити огляд, перевірити надійність кріплення панелей, реле, рознімань, чіткість роботи і стан контактів. 8.8.7 Вимикачі автоматичні: - оглянути, перевірити кріплення, спрацьовування вимикачів. 8.8.8 Блок керування БА-520, блок завдання БА-430, блоки БВК і блоки випрямлячів БВ-1203,1204 і інші: - зробити огляд, перевірити надійність кріплення, очистити від забруднень. 8.8.9 Резистори типу ЛС: - очистити від забруднень; - перевірити кріплення; - оглянути на відсутність ушкоджень; - установити виявлені несправності. 8.8.10 Запобіжники типу ПП: - оглянути, протерти, перевірити наявність відповідної плавкої вставки, затиснення патрона в контактних губках. 8.8.11 Освітлювальні прилади: - оглянути буферні ліхтарі, прожектор, підкузовне освітлення. Несправності усунути. 8.8.12 Вимикачі, перемикачі (АБ ВРЗ): - оглянути, протерти контакти, перевірити натискання контактів. Несправності усунути. 8.8.13 Тумблери: - тумблери оглянути, протерти, перевірити чіткість роботи від руки. 8.8.14 Кінцеві вимикачі: - вимикачі дверей, валоповоротного механізму й інші оглянути, перевірити кріплення, несправні замінити. 8.8.15 Трансформатори: - трансформатори і проводи до них оглянути, протерти, перевірити кріплення. 8.8.16 Пожежна сигналізація Перевірити стан реле, сповісників пожежних, у тому числі справність плавких вставок, несправні замінити. 8.8.17 АЛСН Технічне обслуговування і ремонт зробити відповідно до інструкції ЦШ-ЦТ/3816, згідно додатку Д.1. 8.8.18 Радіостанція Технічне обслуговування і ремонт зробити відповідно до інструкції з експлуатації радіостанції, що постачається з тепловозом. 8.8.19 Установка кондиціонування повітря в кабіні машиніста Виконувати роботи відповідно до інструкції заводу-виробника, що постачається з тепловозом. 8.8.20 Акумуляторна батарея: 70 - перевірити кріплення акумуляторних ящиків у відсіках, очистити їх від забруднень; - оглянути акумуляторну батарею, перевірити щільність і рівень електроліту, зробити його хімічний аналіз, прочистити вентиляційні отвори пробок і протерти елементи батареї; - зробити лікувально-тренувальний цикл; Після установки батареї на тепловоз зробити перевірку величини опору ізоляції батареї, без включення навантаження, за допомогою мегаометра на 500 В.Опір ізоляції повинен бути не менше 25 кОм. 8.8.21 Електромонтаж: - оглянути електропроводку в доступних місцях, очистити від забруднень, продути стисненим повітрям; - перевірити спрацьовування електроапаратів відповідно до електричної схеми теплевоза; - вимірити опір ізоляції електричних кіл мегомметром. Перед виміром опору ізоляції електричних кіл тепловоза мегомметром зробити наступні роботи: 1) виключити роз'єднувач акумуляторної батареї; 2) поставити перемичку на виході випрямної установки між шинами "+" і "-"; 3) установити аварійний перемикач у положення аварійного збудження і поставити перемичку на керований випрямляч безпосередньо на його шинах або між приєднаними до них проводами; 4) відключити (роз'єднати штепсельні рознімання або проводи) усі блоки автоматики, що містять напівпровідникові елементи (БДС, БС1, БС2, БСЗ, БС4, БС5, БС, БСТ1, БУВ, БЗВ, ПЭ1, ПЭ2, РН); 5) поставити перемички між проводами 974, 973 (зашунтувати діод ДЗБ), 2654,2658 (зашунтувати діод Д31), 954,1044 (зашунтувати діод ДЗО); 6) відключити (роз'єднати штепсельні рознімання) покажчики і датчики дистанційних електроприладів температури і тиску; 7) відключити роз'єднувач реле заземлення; 8) включити автоматичні вимикачі електродвигунів вентиляторів випрямної установки, тягових двигунів, холодильної камери (ВВУ, 1АТ, 2АТ, 1АВ-4АВ); 9) поставити перемички між головними замикаючими контактами контакторів електродвигунів вентиляторів холодильника К1-К4; 10) закоротити всі клеми рейки ХЗ у правій шафі на стінці холодильника, і клеми панелі реле часу РВП1, РВП2 (кл. 1, 2, 3). Для виміру ізоляції високовольтних кіл застосовувати мегомметр на 1000 В, для кіл збудника тягового генератора і низьковольтних кіл на 500 В. Примітка. Допускається вимірювати ізоляцію всіх кіл мегомметром на 500 В. Опір ізоляції електричних кіл тепловоза повинен бути не менше, МОм: - високовольтних кіл-1,0; - між колами: силовим, високовольтної і низьковольтної-1,5; 71 - низьковольтних кіл-0,5. Якщо опір ізоляції елементів високовольтних кіл не нижче: - 20 МОм для генератора, збудника, тягового електродвигуна; - 40 МОм для допоміжних електричних асинхронних машин; - 0,5 МОм для допоміжних електричних машин постійного струму, а опір ізоляції окремих пристроїв не менше зазначених нижче МОм: - кіл керування-0,8; - кіл освітлення, приладів, локомотивної сигналізації, радіостанції і пожежної сигналізації-1,0. Допускається зниження загального опору ізоляції в міжремонтний період для: високовольтних до 0,7 МОм, низьковольтних до 0,3 МОм. Якщо величина опору менше норми, робота тепловоза до визначення й усунення місця пошкодження ізоляції забороняється. 8.9 Випробування тепловоза 8.9.1 Після поточного ремонту ПР-1 тепловоза 2ТЭ116 зробити контрольні реостатні випробування тепловоза відповідно до додатка Е. 8.9.2 Заповнити книги ремонту, звітну й облікову документацію згідно 1.5.1; 1.5.3 цих Правил. 8.9.3 Зробити обтирання тепловоза і здати тепловоз відповідно до 1.5 цих Правил. 72 9 Поточний ремонт ПР-2 9.1 Загальні положення 9.1.1 Перед постановкою тепловоза в ремонт виконати роботи згідно 1.4 цих Правил. 9.1.2 При поточному ремонті ПР-2 тепловоза 2ТЭ116 виконати роботи в обсязі поточного ремонту ПР-1 і додатково. 9.2 Дизель: - виконати роботи відповідно до вимог 4.2 і 8.2 цих Правил і додатково нижчеподані роботи. 9.2.1 Блок циліндрів, корінні підшипники, циліндрові комплекти: а) очистити блоки порожнини повітряного ресивера від відкладень; б) вийняти й оглянути стан одного або двох корінних вкладишів (3 або 7). При виявленні викрашування бронзи, наявності тріщин, пропалень зробити огляд і контроль стану інших вкладишів. На вкладишах не допускаються наступні дефекти: - тріщини, зафарбовування бронзи і відшаровування заливання; - наклеп стиків і затилка у виді окремих дрібних плям більше 30 % площі; - риски більше двох, глибиною більше 0,5 мм і шириною більше 1 мм на робочій поверхні; - розмір по стику у вільному стані більше 236 мм або менше 230,5 мм; - товщина вкладиша менше 4,8 мм ; - натяг вкладиша повинен бути 0,16-0,26 мм, а сумарний 2-х половинок не менше 0,34 мм; Заміну вкладишів проводити новими з товщиною 4,93 -0,03 мм. На нові вкладиші проводити маркірування згідно номера постелі, номера блоку. в) затягування гайок болтів підвісок після огляду одного або двох корінних вкладишів проводити до збігу міток, нанесених на гайку і болт до розбирання, методом кернення. г) зробити перевірку укладання колінчатого валу. Перевірку укладання колінчатого валу проводити при приєднаному генераторі і встановлених на дизель циліндрових комплектах у наступній послідовності: - періодично провертаючи колінчатий вал за допомогою валоповоротного механізму в зручне положення, зробити вимір щупом зверху корінних шийок -по обидва боки підшипника величину зазору на "масло ", що повинне бути в межах згідно додатку А цих Правил: - періодично провертаючи колінчатий вал у зручне положення, зробити вимір щупом по обидва боки підшипника прилягання шийок колінчатого вала до нижніх вкладишів, при наявності зазору під валом визначити їх величину. Допускається проходження щупа товщиною не більше 0,05 мм під шостою, сьомою і восьмою корінними шийками. При цьому сумарний зазор по щупі на "масло " і під корінними шийками повинен бути не менше 0,14 мм. 73 Під інші несуміжні корінні шийки допускається проходження щупа товщиною не більше 0,05 мм на глибину не більше 10 мм. При від'єднаному генераторі і демонтованих циліндрових комплектах проводить вимір зазору на "масло " у наступній послідовності: - періодично провертаючи колінчатий вал за допомогою валоповоротного механізму в зручне положення, зробити вимір щупом зверху корінних шийок з обох сторін підшипника величину зазору на "масло ",яке повинно бути в межах згідно додатку А цих Правил; - періодично провертаючи колінчатий вал у зручне положення, зробити вимір щупом по обидва боки підшипника прилягання шийок колінчатого вала до нижніх вкладишів, при наявності зазору під валом визначити їх величину. Допускається проходження щупа товщиною не більше 0,05 мм на глибину не більше 10 мм під суміжні корінні шийки. - перевірити установку в блок шпильок кріплення комплектів моментом 85 – 90 кгс.м або ключем на плечі 1000 мм зусиллям однієї людини до відмовлення; е) вийняти з дизеля циліндрові комплекти і розібрати їх. 9.2.2 Кришки циліндрів: - циліндрові кришки розібрати. Очистити від нагару камеру тиску, впускні і випускні канали. Роботи з ремонту циліндрових кришок клапанів, спрямовуючих втулок, важелів, гідроштовхачів, індикаторних кранів проводити відповідно до вимог 10.2.6; 10.2.7; 10.2.8; 10.2.40.14. 9.2.3 Втулки циліндрів: Втулки циліндрів відремонтувати в обсязі ПР-3. Після збирання втулок циліндрів з кришкою обпресувати в порядку, зазначеному в п. 10.2.40.13. 9.2.4 Поршні. Ремонт поршнів проводити в обсязі ПР-3. При приведенні робіт керуватися вимогами, зазначеними в п.п. 10.2.5, 10.2.40.13 цих Правил. 9.2.5 Шатуни. Ремонт шатунів проводити в обсязі ПР-3. При проведенні робіт із шатунів керуватися вимогами, зазначеними в п.п. 10.2.5, 10.2.40.12 цих Правил. 9.2.6 Розподільний вал: - зробити ревізію кулаків розподільного вала і деталей лотка; - перевірити осьовий розбіг розпредвала, що повинен бути 0,129 0,6 мм; - перевірити і дозатянути ослаблені гайки кріплення впускних, випускних, і паливних кулаків. Дозатяжку рекомендується проводити в наступній послідовності: 1) замірити величину зазору в стику кулаків через вікна лотка або отвір під паливні насоси; 74 2) нанести два-три удари обмідненим молотком по вершині кулака, з протилежної сторони від зазору. Зменшення зазору свідчить про ослаблення затягування гайок, яку необхідно усунути; 3) розв'язати дріт і послабити затягування болтів на гайці (на розпредвалах старої конструкції необхідно вивернути стопорний гвинт); 4) дозатянути гайки впускних і випускних кулаків до моменту 120 кгс.м або ключем довжиною 500 мм зусиллям однієї людини, після чого додатково затягти їх п'ятьма-вісьмома ударами молотка вагою 1,5 кг, по кінцю ключа довжиною 500 мм; 5) дозатяжку паливних кулаків допускається проводити 10-15 ударами через отвір, призначений для установки паливного насоса високого тиску, використовуючи замість ключа бронзовий або мідний стержень; 6) перевірити прилягання по фарбі робочої поверхні ролика паливного насоса. Списання торців ролика паливного насоса щодо торців кулака не допускається. Величина прилягання ролика до кулака повинна бути по площі рівною 75 %; 7) перевірити наявність зазору в стику куркулів, величина зазору зазначена в таблиці додатку А цих Правил; 8) затягти болти, обв'язати їх дротом або установити стопорні гвинти і розкернити їх. Установити закриття з важелями згідно 10.240.6 цих Правил. 9.2.7 Регулятор числа оборотів, пусковий сервомотор, граничний вимикач: - зняти регулятор з дизеля, розібрати, промити, зробити необхідні виміри і роботи, керуючись вимогами, зазначеними в 10.2.17 цих Правил; - зняти пусковий сервомотор з дизеля, промити, відремонтувати, керуючись вимогами зазначеними в 10.2.18 цих Правил; - зняти граничний вимикач, розібрати і перевірити стан деталей згідно 10.2.16 цих Правил. 9.2.8 Турбокомпресор 6ТК: - зняти турбокомпресор з дизеля, розібрати, очистити, зробити ревізію деталей, перевірити балансування ротора. При проведенні робіт керуватися вимогами, зазначеними в 10.2.30 і 10.2.40.11 цих Правил. 9.2.9 Вентилятор осьовий: Вентилятор осьової відремонтувати в обсязі ПР-3. Виконати вимоги 10.2.33, 10.2.40.24 цих Правил. 9.2.10 Охолоджувач наддувочного повітря: -зняти з дизеля охолоджувач наддувочного повітря, розібрати, промити й очистити від відкладень. При збиранні виконати вимоги 10.2.40.10 цих Правил. Після збирання водяну і повітряну порожнину спресувати. 9.2.11 Система змащення: - замінити дизельне масло з очищенням і промиванням картера; - зробити роботи відповідно до вимог 10.2.22 цих Правил; 75 - зняти з дизеля охолоджувач масла , розібрати, промити й очистити від відкладень і спресувати. При проведенні робіт керуватися вимогами, зазначеними в 10.2.32,10.2.40.4 цих Правил. 9.2.12 Система паливна: - зробити роботи відповідно до вимог 10.2.21 цих Правил; - зняти форсунки з дизеля, розібрати, промити, усунути несправності і відрегулювати їх продуктивність на спеціальному стенді. Роботи з ремонту форсунок проводити відповідно до вимог 10.2.10 і 10.2.40.17 цих Правил. - зняти з дизеля паливні насоси високого тиску, розібрати, промити деталі і зробити їх ревізію. Усунути несправності. Зібрати і відрегулювати на спеціальному стенді. Роботи з ремонту паливних насосів проводити відповідно до вимог 10.2.11 і 10.2.40.16 цих Правил. 9.2.13 Система охолодження: - перевірити рівень води в розширювальному бачку. Відібрати воду для проведення аналізу; - зробити зовнішній огляд трубопроводів системи охолодження і відновити теплоізоляцію; - замінити всі дюритові шланги незалежно від їхнього стану; - зняти водяні насоси, розібрати для огляду торців ущільнення, зробити дефектовку їх деталей відповідно до вимог 10.2.23, установити насоси відповідно до 10.2.40. цих Правил. 9.2.14 Система вентиляції картера, заслінка керування і рідинний манометр: 9.2.14.1 Масловіддільний бачок зняти, розібрати, промити всі деталі в дизельному паливі і зробити ревізію, продути масловіддільні елементи і дротову канітель стисненим повітрям. 9.2.14.2 Заслінку зняти, розібрати, перевірити кріплення. Роботу керованої заслінки перевіряти при реостатних випробуваннях дизель-генератора. 9.2.14.3 Зробити ревізію дифманометра, у тому числі перевірити рівень рідини в рідинному манометрі; якщо рівень нижче нульової позначки-шкали - додати рідину. Перевірити спрацьовування рідинного манометра на не працюючому дизелі при оцінці розрідження в картері 60 мм. вод. стовпа. На працюючому дизелі переконатися, що керована заслінка набудована правильно (розрідження в картері: на 0 позиції не менше 0 мм. вод. стовпа., на 15-ій поз. не більше 100 мм вод. ст.). 9.2.15 Приводи розподільного вала і насосів: - зняти сопла форсунок подачі масла до підшипників приводу розподільного вала, прочистити й установити на місце; - зняти шліцьовий вал приводу насосів, оглянути на відсутність механічних пошкоджень, перевірити магнітною дефектоскопією; - перевірити шліцьові з'єднання масляного, водяного і паливопідкачуючого насосів; 76 - замірити вертикальний люфт валів відбору потужності на середині фланця напівмуфти. Величина люфту повинна бути не більше 1 мм. 9.2.16 Антивібратор комбінований, силіконовий демпфер типу 11.6, муфта, валоповоротний механізм, генератор, стартер-генератор, збудник, випускні колектори, валопровод електричних машин, тахометр: - перевірити, чи немає підтікання силіконової рідини в з'єднанні кришки з корпусом і по заглушках заливних отворів демпфера, а також герметичність розвальцьовування на демпферах типу 11.2; - змазати шестерні і підшипники тахометра мастилом ОКБ 122-7 ГОСТ 18179-72; - зробити дозатягування болтів кріплення колектора до кришок циліндра, у з'єднанні ланок колектора, у з'єднанні газового трубопроводу з турбокомпресором 6ТК; - перевірити затягування болтів кріплення кришки демпфера, у випадку ослаблення дозатянути з моментом на ключі 2,5 кгс.м; - перевірити обстукуванням затягування гайок болтів кріплення відомого диска муфт до валу генератора, пакета пластин до ведучого і веденому дискам муфти. При від'єднанні генератора перевірити обстукуванням затягування болтів кріплення ведучого диска до колінчатого вала дизеля. При ослабленні затягування - гайки і болти затягти; - зашприцювати у вал черв'яка валоповоротного механізму мастило ВУС ГОСТ 1033-79; - перевірити центрування генератора і повітряні зазори між якорем і статором: 1) після попереднього центрування генератора болти кріплення пакета до відомого диска затягти до відказу в послідовності 7-3-1-5-9 зусиллям двох чоловік, прикладених до ключа з плечем 1200-1500 мм. або моментом 180 кгс.м. до збігу маркірування на болтах і гайках і зашплінтувати їх, допускається затягування на 1/4 грані гайки до збігу отворів під шплінт; 2) установити пристрій з індикатором на гайку болта кріплення пакета до ведучого диску, під кутом не більше 22°30' в одну або іншу сторону, і зробити центрування осі якоря генератора щодо осі колінчатого вала дизеля, для цього зробити запис чотирьох положень (по вертикалі і горизонталі) за показниками індикатора через 90° при повертанні колінчатого вала. Різниця показань індикатора по вертикалі або горизонталі є величина непаралельності осей колінчатого вала і якоря генератора Величина непаралельності повинна бути не більше 0,15 мм 3) перевірити непаралельність осі якоря генератора щодо осі колінчатого вала, що повинна бути не більше 0,15мм; 4) перевірити зазор між якорем і полюсами генератора щупом, при цьому різниця між максимальним і мінімальним зазорами повинна бути не більше 0,5мм. Номінальну величину повітряного зазору не контролювати; 5) перевірити непаралельність осі якоря генератора щодо осі колінчатого вала, що повинне бути не більше 0,15 мм на довжині 800 мм; 77 6) перевірити радіальне биття поверхні ведучого диска щодо осі колінчатого вала яке повинно бути не більше 0,15 мм. Перевірити розмір між зовнішніми і внутрішніми фланцями лабіринтового ущільнення, який повинен бути дорівнює 4 мм ± 2 мм. Якщо ці вимоги не виконані, центрування генератора зробити заново; 7) установити контрольні штифти і зашплінтувати гайки болтів. - зробити ревізію валопроводів: 1) перевірити розміри між напівмуфтами стартер- генератора і збудника, що повинні бути відповідно 255 мм ± 0,5 мм і 196 мм ± 0,5 мм; 2) перевірити центрування валів, допускається зсув осі не більше ± 0,1 мм вигин 0,3 мм; 3) осьовий розбіг проставкою повинен бути в межах 0,2 мм ± 0,4 мм: - розібрати випускні колектори, очистити, промити і зробити ревізію деталей. 4) Ремонт випускних колекторів зробити згідно 10.2.27, установку колекторів згідно 10.2.40.4 цих Правил. 9.2.17 Термоелектричний дизельний комплект: - перевірити надійність електричних контактних з'єднань клемної коробки і кабелів; - зачистити ламелі перемикача термоелектричного дизельного комплекту; - перевірити роботу біметалічного коректора й основну погрішність мілівольтметра. 9.2.18 Глушитель: - перевірити кріплення і зробити дозатяжку гайок або болтів огородження, патрубків, кришки. Під час роботи дизель - генератора переконатися (на слух) у відсутності стукотів усередині глушителя; - дренажні труби глушителя зняти, розібрати, очистити від нагару шляхом прожарювання труб, зібрати, установити ізоляцію й установити на тепловоз. 9.3 Системи тепловоза 9.3.1 Паливна система: а) зняти захисний кожух електропідкачувального агрегату; б) перевірити стан муфти, обертання валів електродвигуна і насоса. Обертання валів повинне бути вільним без ривків і заїдань. Муфта з порушеним шплінтуванням і пальцями, що випали, підлягає ремонту. в) електричний паливопідкачуючий насос зняти, розібрати, деталі промити, оглянути, обмірити і відремонтувати: 1) амортизатори і прокладки замінити новими; 2) замінити корпус насоса, що має тріщини, що виходять у паливну порожнину; 3) перевірити на герметичність сильфон; 4) відновити притиральні поверхні втулок; 78 Режим 5) нещільний сильфон розпаяти, замінити новим, при цьому виконати вимоги креслення на паяння вузла і забезпечити паралельність втулок сильфона; 6) зазор між ведучою втулкою і корпусом, що повинен бути в межах від 0,03 до 0,10 мм, відновити хромуванням поверхні втулки або постановкою в корпус втулки. Зношену під сильфоном поверхню втулки відновити хромуванням. Осьовий люфт ведучої втулки відрегулювати прокладками на величину від 0,05 до 0,14 мм, контролювати до постановки сильфона.; 7) зробити перевірку співвісності валів. Допустима різниця вимірів: 1) торцевий на радіусі 50 мм - не більше 0,1 мм; 2) радіальний - не більше 0,1 мм; 8) після остаточного збирання електродвигуна з насосом вали повинні вільно провертатися від руки; 9) насос випробувати на стенді, що відповідає умовам роботи на тепловозі. На всмоктувальній магістралі повинен бути установлений фільтр, застосовуваний на тепловозі. Живлення насоса зробити з верхнього бака з рівнем палива 250 мм вище осі насоса і нижнього бака з висотою всмоктування 1600 мм. Стендові випробування зробити на паливі, застосовуваному для дизеля тепловоза, при температурі 283 – 303 К (10 - 30° С) на режимах, зазначених у таблиці 1. Таблиця 1 Частота обер- Тиск нагніРозрядження Тривалість Продуктивтання насоса, тання, МПа на всмокту- випробування, ність, м3/г з1 (про/хв) (кгс/см2) ванні кПа хв (л/хв) (мм. рт. ст.) 1 10+0,5 (600+30) При відкритих вентилях всмоктувального і нагнітального трубопроводу 5 Не вимірювати 2 15+0,5 (900+30) 0,175 (1,75) 1,33 102 (100), не менше 5 Не вимірювати 3 22,5+0,16 (1350+10) 0.35 (3,5) 1,33.102 (100), не менше 20 1,62 (27), не менше 10) герметичність насоса перевірити на початку третього режиму при частоті обертання 22,5 с-1 (1350 об/хв) і тиску 0.5 МПа (5кгс/см 2) у нагнітальному трубопроводі протягом 2 хв. Протікання і потіння не допускаються. Допускається просочування палива по валу через сальникове ущільнення або сильфон не більше 1 краплі за хвилину. При виявленні несправностей, що вимагають разбирання насоса для їхнього усунення, випробування повторити; 11) насос установити на плиту і з'єднати з електродвигуном пружною муфтою; 79 12) установити паливопідкачуючий агрегат на тепловоз; д) зняти для ремонту підігрівник палива з тепловоза: 1) від'єднати кришки від трубних дощок, очистити їх від шумовиння і забруднень; 2) очистити штуцери підведення і відводу води, відводу пароповітряної суміші і штуцера зливу води; 3) вивернути порожній болт для випуску повітря з порожнини для палива й очистити його; 4) оглянути корпус підігрівника і кришки, виявлені тріщини заварити; 5) промити паливну порожнину через штуцери водою, підігрітою до 353-363 К (80 - 900 С); 6) спресувати очищену і промиту трубну частину в зборі з корпусом з боку палива, тиском 0,8 МПа (8 кгс/см2 ) протягом 3 хв. Допускається глушити не більше 5 трубок шляхом постановки заглушок на різьбі з наступним паянням або заваркою. При течі більше 5 трубок трубну частину замінити; 7) прокладки перемінити. Гумову прокладку встановлювати з натягом 4 – 6 мм; 8) спресувати водяну порожнину підігрівника водою тиском 0,4 МПа (4 кгс/см2) протягом 5 хвилин, теча не допускається; 9) установити підігрівник палива на тепловоз; е) зняти, розібрати, оглянути деталі вентилів і кранів. Ущільнення замінити, деталі запірних пристроїв відновити згідно 2.4 цих Правил. 9.3.2 Масляна система а) трубопроводи розібрати, ретельно очистити, оглянути, при виявленні дефектів, відремонтувати з наступним обпресуванням по ділянках тиском 1,5 МПа (15 кгс/см2) протягом 5 хвилин. Перед монтажем труби оглянути на відсутність псування різьби і приварювальних поверхонь. Усі нарізні сполучення повинні бути співвісними і щільно затягнуті. Прокладки пружних фланцевих з'єднань і ущільнювальні кільця змазати дизельним маслом; б) затягування пружних фланцевих з'єднань проводити рівномірно болтами. При цьому зазор між фланцями по контуру повинен бути рівномірним від 8 до 3 мм; в) оглянути, перевірити і відрегулювати на стенді реле температури типу Т35 чи ТАМ-103 на необхідну температуру для захисту дизель-генератора від перегріву води і мастила . Для зменшення установки потрібно гвинт регулювальний обертати проти годинникової стрілки (дивлячись зверху), для збільшення - по годинниковій стрілці. Після зміни установки необхідно понизити температуру води (чи масла) на 7-10°С менше вставки і потім рівномірно, зі швидкістю не більше 0,5°С в хвилину, підвищувати температуру і перевірити вставку спрацьовування реле, тобто спрацьовування перевіряється при підвищенні температури, а повернення у вихідне положення відбувається при зниженні температури води на величину зони нечутливості. Зона нечутливості -нерегульована, 3 - 6°С; 80 г) зняти вентилі, крани, клапани, розібрати, усі деталі очистити від забруднень і відкладень, промити, протерти безворсовою серветкою. Оглянути посадочні поверхні, при необхідності, притерти деталі по місцю. Втулки, що мають зношення, замінити. Корпуса підлягають заміні при наявності зношення різьби, тріщин. Відновлювати корпуси згідно 2.4.11 цих Правил. Пружини, що мають тріщини або втратили пружність, замінити. Ущільнювальні кільця, шайби замінити незалежно від стану. При збиранні забезпечити герметичність прокладочних з'єднань і сальникових ущільнень. Гайки затягувати рівномірно, затягування не повинне викликати перекосу деталей, що з'єднуються. Відремонтовані і зібрані клапани, вентилі і крани перевірити на герметичність. 9.3.3 Водяна система 9.3.3.1 Трубопроводи зняти, очистити від забруднень, ущільнювальні кільця замінити: - зробити огляд трубопроводів водяної системи, відновити ізоляцію, ущільнювальне кільце замінити. - оглянути санітарний вузол і відремонтувати. 9.3.3.2 Зняти, очистити. Розібрати, зробити перевірку тарировки пароповітряного клапана: 1) перевірку зробити надлишковим тиском по основній пружині – від 0,05 до 0,075 МПа (від 0,5 до 0,75 кгс/см2), по допоміжній пружині – від 0,002 до 0,008 МПа (від 0,02 до 0,08 кгс/см2). При випробуванні основної пружини клапана допускається виділення окремих пухирців повітря з отвору грибка клапана при тиску вище 0,03 МПа (0,3 кгс/см2), а при тиску нижче зазначеного - виділення пухирців повітря не допускається; 2) відкриття клапана визначається виходом повітря безупинним струменем; 3) витік повітря в місцях ущільнення прокладкою, до відкриття клапана при подачі повітря з боку основної пружини не допускається; 4) тарировку основної пружини проводити натягом або відпусткою гайки; 5) натяг допоміжної пружини проводити зміною кількості прокладок; 6) після перевірки тарировки, корпус парового клапана зафіксувати шплінтовочним дротом; 7) замінити або відновити зношені запірні деталі і заново зробити перевірку тарировки пароповітряного клапана. 9.3.3.3 Зняти реле температури, очистити, перевірити і відрегулювати на стенді згідно 9.3.2 цих Правил. 9.3.3.4 Зняти радіаторні секції холодильника, попередньо позначивши колектори з боку виходу охолодної рідини. Очистити зовнішні поверхні радіаторних секцій і зробити наступні роботи: - установити секції на стенд і промити прокачуванням (з боку позначе81 ного колектора) розчином обмиленного петралатума 2,5 %, каустичної соди 2 –3 % нагрітими до температури 900С. Тиск повинен бути не більше 0,4 МПа (4 кгс/см2); - оглянути на предмет виявлення дефектів; - ремонт секцій радіаторів проводити в обсязі ПР-3. 9.3.3.5 Зняти нагрівальну секцію опалювально-вентиляційного агрегату і зробити очищення. Оглянути і відремонтувати в обсязі ремонту ПР-3. Після ремонту спресувати секцію водою під тиском 0,5 МПа (5 кгс/см2) протягом 5 хв. Протікання і потіння не допускаються; - оглянути і відремонтувати опалювально-вентиляційний агрегат. 9.3.3.6 Розібрати ручний водяний насос. Очистити деталі від забруднень. Зношені деталі насоса відремонтувати, непридатні замінити. Перед збиранням насоса деталі промити в освітлювальному гасі, протерти насухо безворсовими серветками. Канавки під кільця і отвори для проходу води ретельно очистити і продути сухим стисненим повітрям. Клапани притерти по місцю. Прокладки і стінки циліндра, у якому переміщається поршень, перед збиранням змазати дизельним маслом. Після збирання насос випробувати заново згідно 8.3.3 цих Правил і установити на тепловоз. 9.3.3.7 Крани, вентилі і клапани відремонтувати згідно 9.3.2 цих Правил. Ущільнення замінити, запірні деталі відновити або замінити при зношенні більше допустимого. 9.3.3.8 Після збирання водяну систему тепловоза обпресувати. 9.3.4 Гальмова система - злити відстій з масловіддільника і конденсат з повітряних резервуарів; - очистити фільтр масловіддільника трубопроводу гальма; - зняти, очистити від забруднень, оглянути і відремонтувати прилади гальмового обладнання; - виконати роботи з гальмового обладнання відповідно до діючої "Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава" ЦТ/3549 (Додаток Г). 9.3.5 Система осушки стиснутого повітря -перевірити роботу системи осушки повітря по зміні температури корпусів адсорберів і виходу повітря з атмосферного отвору блоку осушки. При роботі дизеля на 2-15 позиціях контролера один адсорбер повинен працювати в режимі осушки, його корпус має підвищену температуру в районі труб, що підводять, від підігрівника, а інший адсорбер повинен працювати в режимі регенерації, повітря, що проходить через нього, виходить через атмосферний отвір блоку осушки. При роботі дизеля на нульовий і першій - позиціях контролера обидва адсорбери працюють у режимі осушки, при цьому вихід повітря з атмосферного отвору припиняється; 82 - очистити пиловіддільник від пилу, для цього відвернути пробку пиловіддільника, зняти кришку, вийняти каркас разом з чохлом, очистити внутрішню порожнину пило віддільника і чохол. Пошкоджений чохол замінити; - перевірити стан адсорбенту, забруднений шар видалити. Замірити рівень адсорбенту. Якщо відстань між торцем стакана і верхнім диском перевищує 23+3мм, додати адсорбент до зазначеного рівня; - після ремонту блок осушки зібрати і перевірити. 9.3.6 Повітропровід керування і обслуговування - перевірити повітропровід і кріплення трубопроводу і усунути витоки повітря. При перевірці повітряного трубопроводу на відсутність пропуску повітря при працюючому дизелі, звернути особливу увагу на місця приєднання труб до кранів, вентилів і агрегатів. З'єднання, що пропускають повітря, підтягти, при необхідності замінити непридатні прокладки; - від'єднати фільтр від трубопроводу, зняти фільтри, очистити від пилу і бруду. Вивернути кришку, вийняти сітки і набивання, промити в бензині й обдути стисненим повітрям до повного висихання. Деформовані сітки і забруднене набивання замінити; - крани і клапани відремонтувати, керуючись пунктом 8.3.6 цих Правил; - електропневматичні вентилі зняти, розібрати, промити, насухо обтерти бавовняними серветками, оглянути (електричну частину вентилів не розбирати) і перевірити пружину, при втраті пружності пружину замінити. Перед збиранням вентилів, змазати змащенням ЦИАТИМ-221 поверхні, що сполучаються, і деталі; - перевірити роботу клапана тифону і свистка, звучання тифонів і свистка. При порушенні звучання тифону чи залягання клапана, тифон або клапан розібрати і усунути несправність; - перевірити на відсутність витоків повітря по ущільненнях повітряних циліндрів приводу жалюзі і повітроочисника (з появою витоку повітря підтягти болти або замінити ущільнення). При ослабленні кріплення циліндрів підтягти болти або замінити ущільнення. 9.3.7 Піскова система - перевірити і відрегулювати подачу піску під колеса і розташування наконечників труб, що підводять пісок щодо круга катання бандажів колісних пар згідно 4.3.6 цих Правил; - перевірити стан і надійність кріплення кронштейнів піскових труб; - перевірити щільність закриття кришок бункерів і стан сіток. Відремонтувати кришки бункерів і їхні замки. Тріщини бункерів заварити, непридатні сітки замінити. Несправні піскові труби замінити чи відремонтувати. Протерті чи порвані гумові рукави піскових труб замінити. 9.3.8 Засоби пожежогасіння - виконати всі роботи згідно 8.3.7 цих Правил; - зняти пожежний рукав з пожежним стволом і зробити випробування на герметичність; 83 - видалити ОПС через пожежний ствол з наступним заправленням свіжим ОПС. Примітка - ОПСП-2АЦ ТУ 6-08-497-81 заміняти не рідше одного разу в рік. 9.4 Допоміжне устаткування 9.4.1 Виконати роботи згідно 5.4.1 цих Правил і нижчеперелічені роботи. 9.4.2 Повітроочисник: - вийняти рухомі касети повітроочисників, промити їх, відремонтувати в обсязі ремонту ПР-3 і установити у повітроочисник. 9.4.3 Установка гальмового компресора і його приводу: - виконати роботи згідно 8.4.1 цих Правил; - перевірити відсутність тріщин у настильному листі фундаменту редуктора приводу компресора; 9.4.4 Вентилятори охолодження електричних машин, опалювальновентиляційної установки, холодильної камери і кузова: - виконати роботи згідно 8.4.5 цих Правил. 9.4.5 Швидкостемір і його привід: - зняти швидкостемір і привід, розібрати, очистити; - виконати роботи згідно 8 4.2 цих Правил. 9.4.6 Жалюзі кузова і механічне зачохлення: - виконати роботи згідно 8.4.3 цих Правил; - оглянути жалюзі вентиляції кузова; - зняти, промити і промаслити сітки жалюзі вентиляції кузова; - перевірити роботу зачохлення бічних жалюзі, при необхідності відремонтувати: 1) зняти щит утеплювальний, попередньо від'єднавши канати від барабана; 2) від'єднати ролики з рухомих заслінок. Розібрати нижні і верхні блоки, зробити промивання, очищення і змащення напрямних роликів, осей, а також канатів. Нижній блок перемістити до рівня у верхнє положення овальних отворів. Потім зібрати блоки й установити ролики на місце; 3) перевірити, перед установкою утеплювального щита на холодильник тепловоза, щоб кінці канатів були зачалені і канати знаходилися в канавках роликів. Вільні кінці канатів не повинні бути розпушені, при необхідності обпаяти їх. Пошкоджені канати замінити; 4) установити щит на місце; - зняти привід зачохлення. Від'єднати редуктор. Розібрати редуктор, очистити, промити деталі, непридатні замінити, змазати підшипники і зібрати редуктор. Заправити через пробку редуктор мастилом у кількості не менше 0,1 кг. Установити редуктор на місце. З'єднати його з барабаном, муфтою і болтами. Перед тим, як канати навити на барабан, послабити, кріплення косинця і вивернути призонний болт з гайкою. Вставити кінець каната в отвір бараба84 на так, щоб кінець каната виступав за барабан на 30 мм ± 5 мм і закріпити болтами. Потім обертати ручку проти годинникової стрілки й одночасно укладати канат у струмки барабана. Навивати канат до повного закриття заслінки утеплювального щита, приклавши зусилля до ручки (у кінцевому положенні) 150-200 Н (15 – 20 кгс) При повністю закритій рухомій заслінці укласти в струмки на барабан канат. Канат завести під низ барабана, підтягуючи його вручну, не обертаючи барабан; закріпити болтами і законтрити їх дротом. Вільний кінець каната, що виступає за барабан більше 50 мм, прикріпити до сусіднього витка дротом. Обкушувати кінці канатів категорично забороняється. Стріла прогину каната в середній частині між нижнім блоком і барабаном від зусилля 20 Н (2 кгс) повинна бути не більше 20 мм. Перевірити натяг каната при піднятій заслінці нагору до упора. Провисання каната в середній частині між нижнім блоком і барабаном від зусилля 20 Н (2 кгс) повинне бути не більше 30 мм. Натяг канатів здійснювати переміщенням нижнього блоку вниз. Для цього відвернути болти на 2-3 обороти, а потім, закручуючи гайки, натягнути канати. Надмірний натяг каната приводить до збільшення зусилля переміщення щитів і можливим поломкам приводу. Після натягу болти затягти, а гайки законтрити; - відрегулювати обмеження ходу заслінки у верхньому і нижньому положенні. При установці косинця і болта заслінка щита повинна бути повністю закрита, потім послабити канат, для чого ручку приводу повернути убік відкриття на 1/4 обороту. Гайку установити в крайнє положення, витримавши розмір 6 мм 1 мм. Через паз косинця і гайку загорнути болт у гайку так, щоб болт не стопорив гайку з валом, потім законтрити болт гайкою. Хід заслінки повинен бути 56+2 мм. Косинець установити так, щоб він поверхнею овального отвору упирався в болт, переміщаючи косинець у напрямку редуктора. Після установки косинця закріпити його болтами і законтрити дротом; - перевірити легкість переміщення заслінок. 9.4.7 Жалюзі охолоджуючого пристрою і їх привід: -перевірити роботу приводу і дію важільних механізмів на усіх видах обслуговування і ремонтів, перевірити кріплення важелів, тяг шарнірних з'єднань, пневмоциліндрів, наявність шплінтування. Жалюзі повинні відкриватися плавно без заїдань. Зазори при закритті жалюзі між стулками не повинен перевищувати 2 мм. Збільшений зазор допускається усувати подгибанням стулок. Виступання труби пневмоциліндра при закритих жалюзі повинне бути від 5 до 8 мм, регулювання проводити шляхом вивертання або загортання вилки на штоці чи тязі. - розібрати пневмоциліндр; 1) для разбирання пневмоциліндра, зняти його з тепловоза. Застопорити шток від переміщення, від'єднати кришку, розстопорити шток і, утримую85 чи його від переміщення під дією пружини, вийняти поршень з циліндра; 2) очистити від забруднень усі деталі, промити в гасі (крім манжети) і оглянути; 3) замінити зношені деталі або відновити в залежності від стану. Внутрішня поверхня циліндра повинна бути чистою, без слідів корозії і задирів. Манжета повинна бути еластичною, без тріщин і інших дефектів на робочій поверхні. Перед збиранням тертьові поверхні змазати мастилом ЖРО; 4) зібрати пневмоциліндр і випробувати тиском 1,0 МПа (10 кгс/см2) протягом 5 хв. Установити пневмоциліндр на тепловоз; 5) після установки пневмоциліндра перевірити роботу приводу жалюзі. 9.5 Кузов - виконати роботи обсягу ПР-1 згідно 8.5 цих Правил ; - очистити, відремонтувати і пофарбувати відсіки акумуляторних батарей; - оглянути і відремонтувати деталі перехідного тамбура; 9.6 Візок 9.6.1 Виконати роботи обсягу ПР-1 згідно 8.6 цих Правил. 9.6.2 Розібрати гасителі коливань, замінити накладки вкладишів і гумові амортизатори. 9.6.3 Гасителі коливань ремонтувати в наступній послідовності: - від'єднати пружини і зняти кожух; - відвернути болти; - зняти кришку, пружину, упор, вкладиш з накладкою; - розшплінтувати і відвернути гайки, від'єднати тягу від кронштейнів кришок букс і вивести поршень з тягою з корпуса гасителя коливань; - від'єднати тягу від поршня; - вийняти вкладиш з накладкою з корпуса гасителя; - ретельно оглянути і продефектоскопірувати тягу. При виявленні тріщин, зривів різьби тягу замінити. Зношення до 20 % поперечного перерізу дозволяється відновити зварюванням (крім різьбової частини); - оглянути обойми і сухарі. Зношені по сферичній поверхні вище норми - замінити новими; - перевірити висоту і стан гуми амортизаторів. Амортизатори, що мають висоту менше допустимої чи з гумою, що відшарувалася, більше ніж на 1/4 окружності, замінити новими; - перевірити стан поршня. Тріщини, вм'ятини, забоїни й інші механічні пошкодження на зовнішній циліндричній поверхні глибиною більше 0,8 мм не допускаються. Поршень з зазначеними дефектами замінити новим; Оглянути вкладиші, перевірити стан поверхні тертя накладки і її кріплення. При товщині накладки менше допустимої чи при ослабленні накладку замінити. Вкладиші, що мають тріщини, замінити. Оглянути кожух, при виявленні тріщин, зламів буртів, дір - відновити чи замінити новими. 86 Очистити і замірити пружини гасителя коливань. Пружини, що мають тріщини, відколи, злами витків чи висоту у вільному стані менше допустимої, замінити. Оглянути передню кришку і відремонтувати. Зношене більше 2,5 мм дно кришки (під пружиною) перевірити на верстаті й установити шайбу, перевірити паралельність її площини і привалочної площини кришки. Товщина шайби повинна компенсувати допустимі зношення кришки, поршня, накладок вкладишів, а також зменшення висоти пружини під робочим навантаженням. Оглянути нарізку на болтах і в отворах корпуса гасителя коливань. При зриві або зношенні, більше двох ниток різьби в різьбових отворах корпуса, різьбу видалити, заварити і нарізати нову різьбу відповідно до вимог креслення, а болти з аналогічними дефектами, замінити. 9.6.4 Зняти кришки корпусів МОП, перевірити кріплення до них шестеренних насосів і кріплення ведучих шестерень приводів насосів на осях колісних пар. 9.6.5 Зняти нижні половинки кожухів, очистити, оглянути, перевірити їх на відсутність тріщин, оглянути зубчасті колеса відповідно до "Инструкции по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций" ЦТ/4351 від 31.12.85р. Перевірити цілісність деталей пружних зубчастих коліс. 9.6.6 Розібрати гальмові регулювальні тяги (з боку різьбової пари), очистити, промити і змазати свіжим мастилом різьбу тяги і гайки. Зібрати тяги і відрегулювати вихід штоків гальмових циліндрів. 9.6.7 Колісні пари: - оглянути колісні пари відповідно до ''Инструкцией по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций'' № ЦТ/4351. 9.7 Електричні машини 9.7.1 Виконати роботи згідно вимог 2.13;4.7; 5.7; 8.6 цих Правил і додатково нижчеперелічені роботи. 9.7.2 Перевірити при знятій зовнішній кришці зазор між верхнім роликом і зовнішнім кільцем підшипника головного генератора, що повинен бути в межах норм, відповідно до Правил ремонту тягових і допоміжних електричних машин тепловозів. 9.7.3 Вимірити рівень вібрації на лапах головного генератора, збудника і стартера-генератора, що не повинні перевищувати наступних величин: - лапа генератора ГС501А-0,2 мм, у всіх напрямках; - лапи стартера-генератора і збудника-0,25 мм у вертикальному і поперечному напрямках і 0,35 мм - у поздовжньому напрямку. 9.7.4 Зробити ревізію допоміжних електричних машин: - паливопідкачуючіх і маслопідкачуючіх насосів, компресора й опалювально-вентиляційного агрегату зі зняттям їх з тепловоза і розбиранням. 9.7.5 Перевірити стан електричної і механічної частин. 87 9.7.6 Оглянути ізоляцію: прогари, оплавлення, злами, тріщини не допускаються. 9.7.7 Замірити опір ізоляції щодо корпуса. 9.7.8 Перевірити на відсутність міжвиткового замикання. 9.7.9 Перевірити стан вивідних кінців .Дефектні наконечники перепаяти. 9.7.10 Підшипники очистити, ретельно оглянути, ремонт зробити згідно "Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и МПС ЦТ/3781.Несправні підшипники замінити. 9.7.11 Перед збиранням підшипники заправити мастилом. 9.7.12 Зробити огляд і ремонт колектора, механізму щіткотримачів. 9.7.13 Виявлені дефекти усунути, керуючись вимогами "Правил ремонта электрических машин тепловозов" ЦТ-ЦТВР/4677. 9.7.14 Після ревізії електричні машини зібрати, випробувати на холостому ходу і прослухати роботу підшипників. 9.7.15 Притерти щітки і перевірити їх тиск на колектор. 9.7.16 Перевірити кріплення якоря збудника з приводною муфтою і дизелем. 9.7.17 Перевірити натискання на щітки. 9.7.18 Перевірити роботу мотор-вентиляторів холодильної камери: - зняти кришку коробки виводів і перевірити кріплення вивідних проводів. Ослаблення з'єднань не допускається; - зробити ревізію деталей; - відновити пошкоджені проводи і покриття. 9.8 Електронні пристрої, електричні апарати, акумуляторна батарея, ізоляція електричних кіл 9.8.1 Випрямна установка типу УВКТ-5У2: - перевірити діоди типу В200-8-0,53 на зворотний опір. Діоди, що мають зворотний опір 50 кОм і менше - замінити. 9.8.2 Реле часу РЕВ-812 і РЕВ-813, ВЛ-50, Р-3010: - зняти реле, відремонтувати; - перевірити спрацьовування реле, відрегулювати; - установити реле. 9.8.3 Блок боксовання ББ-320А: - зняти блок, відремонтувати; - перевірити, відрегулювати; - установити блок. 9.8.4 Блок керування БА-520, блок завдання БА-430, регулятор напруги РНТ-6, блоки і панелі випрямлячів типу БВ, БВК: - зняти блок; - перевірити роботу і відрегулювати параметри; - установити блок. 9.8.5 Вентилі типу ВВ-1000: - зняти вентилі; 88 - перевірити роботу; - очистити поверхні прилягання; - установити. 9.8.6 Електромагніти тягові ЭТ-52Б: -зняти, розібрати електромагніти, перевірити, зібрати, перевірити вихід штоків і опір ізоляції. Установити на тепловоз. 9.8.7 Покажчик пошкоджень: - оглянути покажчики пошкоджень; - перевірити його роботу, поміщаючи ізоляційну прокладку між контактами контрольованих апаратів. 9.8.8 АЛСН: - технічне обслуговування і ремонт зробити відповідно до інструкцій ЦШ-ЦТ/3816; 369.82-600-00ТО; ЦТК-8/1; 2170.00.00. 000І1. 9.8.9 Радіостанція: - технічне обслуговування і ремонт зробити відповідно до інструкції з експлуатації радіостанції, що поставляється з тепловозом. 9.8.10 Акумуляторна батарея: - по акумуляторній батареї роботи виконувати відповідно до вимог „Технологической инструкции на техническое обслуживание и текущий ремонт аккумуляторных батарей, тепловозов'' ТИ328. 9.9 Випробування тепловоза 9.9.1 Перевірити роботу електричних апаратів по кожній секції тепловоза окремо при роз'єднаних міжтепловозних з'єднаннях, а після з'єднання двох секцій, перевірити роботу апаратів від кожного посту керування. Перевірити відсутність заїдань у рухомих частинах апаратів, а також послідовність і чіткість спрацьовування після ремонту. 9.9.2 Перевірити справність кіл освітлення, прожектора, ламп сигналізації на пультах і роботу пожежної сигналізації. 9.9.3 Перевірити роботу дизеля на аварійному живленні, перевірити щільність гальмової і напірної повітряної мережі, величину виходу штоків гальмових циліндрів, правильність регулювання кранів машиніста, допоміжного гальма і форсунок пісочниць; роботу гальма і дифманометрів (рідинних манометрів). 9.9.4 Перевірити напругу, підтримувану регулятором напруги. Регулятор настроїти при напрузі вище або нижче допустимої. 9.9.5 Зробити контрольні реостатні випробування згідно додатку Е цих Правил. 9.9.6 Заповнити книги ремонту, звітну й облікову документацію згідно 1.4.2 цих Правил. 9.9.7 Зробити обтирання тепловоза і здати тепловоз відповідно до 1.4. цих Правил. 89 10 Поточний ремонт ПР-3 10.1 Загальні вказівки Перед постановкою тепловоза в ремонт виконати роботи згідно 1.4 цих Правил. При поточному ремонті ПР-3 тепловоза 2ТЭ116 виконати роботи в обсязі поточного ремонту ПР-2 і додатково. 10.2 Дизель 10.2.1 Піддизельна рама 10.2.1.1 Раму піддизельну очистити від бруду й оглянути. 10.2.1.2 Перевірити: стан зварних швів, сіток, різьбових отворів і привалочних площин, а також відсутність тріщин у листах, піддоні, косинцях і планках. 10.2.1.3 Допускається заварка не більше однієї тріщини на кожнім листі і не більше однієї тріщини в зварювальних швах (на довжині 1000 мм). 10.2.1.4 Допуск площинності привалочних поверхонь верхніх листів рами - 0,3 мм. 10.2.1.5 При заміні блоку циліндрів і незбіжності отворів для штифтів допускається розсвердлювання і розгорнення отворів з постановкою штифтів до 0,32 мм чи установка їх в іншому проміжку між болтами з заплавкою незбіжних отворів. 10.2.1.6 Листи піддона, що не піддаються виправленню, слід замінити. Дозволяється заварювати тріщини в будь-яких місцях піддона. 10.2.1.7 Прокладки паронітові і кільце гумове ущільнювальне замінити незалежно від стану. 10.2.1.8 Сітки фільтруючі відсіків картера замінити при обривах; зім'яті сітки - виправити. 10.2.1.9 Очистити внутрішню порожнину збірника мастила з ресивера і відремонтувати вентиль. 10.2.1.10 Болти і гайки кріплення блоку і генератора до піддизельної рами, що мають зім'яту, зірвану більше 2-х ниток чи витягнуту різьбу, замінити на нові. 10.2.1.11 На відремонтованій рамі (після зварювальних робіт) зробити перевірку герметичності зварних швів змочуванням гасом з наступною обмеловкою. Тріщини швів не допускаються. 10.2.2 Колінчатий вал 10.2.2.1 Колінчатий вал (шийки, щоки і порожнини корінних і шатунних шийок) протерти серветками, змоченими в дизельному паливі й обдути сухим стисненим повітрям. 10.2.2.2 Оглянути стан колінчатого вала. При наявності прижогів корінної чи шатунної шийки або забоїн на шийках, вал перевірити магнітним дефектоскопом. Тріщини будь-яких розмірів, незалежно від місця їх розташування, не допускаються. Допускається залишати на поверхні корінних і шатунних шийок коленвала кругові риски глибиною і шириною до 0,2 мм у 90 кількості до 10 штук і сумарною площею до 2 мм. Гострі краї і крайки забоїн закруглити і заполірувати, а піщані риски заполірувати. 10.2.2.3 Шестерню колінчатого вала замінити при наявності тріщин у зубах і тілі шестерні, контактної корозії більше 25% поверхні зуба, ум'ятин на поверхні зуба площею більше 25 мм2 і глибиною більше 0,5 мм, відколи зуба більше 15%довжини зуба. Отвори діаметром 21+0,021мм при зношенні, овальності, ослабленні болтів дозволяється обробити до 22 мм разом з кільцем і постановкою болтів кріплення, що мають збільшений посадочний діаметр. 10.2.2.4 Шийки колінчатого вала, шпильки кріплення противаг, шестерню перевірити магнітопорошковим методом відповідно до інструкції додатку 10 посібника з капітального ремонту дизелів типу 5Д49 1А-9ДГ.15РК або ультразвуковою дефектоскопією. 10.2.2.5 Сталевий колінчатий вал після ремонту повинен задовольняти наступним вимогам: 1) овальність, конусоподібність, сідлоподібність, бочкоподібність колінних і шатунних шийок повинні бути не більше 0,02 мм; 2) мінімальний діаметр корінних шийок 220-0,06 мм, шатунних 190-0,06 мм; 3) допуск радіального биття корінних шийок - 0,06 мм, при відносному битті суміжних шийок - до 0,03 мм. 10.2.2.6 Втулку шліцьову і заглушку коленвала оглянути. Тріщини і відколи фланця, зношення шліц більше 0,3 мм (при контролі по роликах) у втулки шліцьової - не допускається. Зношення посадочних поверхонь відновлювати хромуванням. 10.2.2.7 Болти шестерні і втулки шліцьової оглянути. При зриві ниток різьби і граней під ключ - замінити. Болт шестерні замінити при наявності ослаблення в посадці. На дефектних болтах різьбу зарубати. 10.2.2.8 Противага оглянути, при наявності тріщин замінити. Перевірити по фарбі площу прилягання поверхні під сферичні шайби, що повинна бути не менше 75 %. 10.2.2.9 Дефектні різьбові отвори колінчатого вала (зношення, зрив більше 2-х ниток, зминання різьби) дозволяється перерізати на наступний за стандартом розмір з установкою деталей, що сполучаються, відповідного розміру. 10.2.2.10 Масляну порожнину в районі 9 і 10 корінних шийок після установки і закріплення втулки спресувати гасом тиском 1,5 МПа ± 0,1 МПа (15,0 кгс/см 2 ± 1,0 кгс/см 2) протягом 15 хв. Виток гасу по стику площин колінчатого вала і втулки не допускається. 10.2.2.10 Збирання колінчатого вала проводити відповідно до вимог інструкції з експлуатації дизеля 1А-9ДГ. 18РЭ. 10.2.3 Комбінований антивібратор 10.2.3.1 Болти кріплення комбінованого антивібратора до колінчатого вала відвернути; штифти випресувати, комбінований антивібратор з вала зня91 ти. Перед випресуванням штифтів перевірити наявність маркірування на штифтах і отворах, при відсутності - маркірувати штифти і відповідні їм отвору одним порядковим номером. Перевірити наявність установчої риски антивібратора з рискою на торці колінчатого вала, при відсутності - нанести риски. Відвернути болти кріплення і зняти в'язкісний демпфер з маточини маятникового антивібратора. Перед зняттям перевірити наявність рисок на демпфері й антивібраторі, що визначають взаємне розташування. 10.2.3.2 Маятниковий антивібратор розібрати, деталі очистити і висушити. Деталі, що мають тріщини і відколи - замінити. 10.2.3.3 Пальці з зношенням по діаметру більше 0,1 мм замінити. 10.2.3.4 Втулки, що мають зношення 0,07 мм повернути. Зношення втулок визначається, як різниця між замінами, зробленими в місці найбільшого виробітку по плямі контакту і на його границі. Перепрессовка втулок проводиться з поворотом їх у маточині й у маятниках на 120° від первісного положення. Після дворазового повертання втулки замінити. При перепресуванні втулок у маточині і маятнику усереднений натяг їх повинен бути: - для великих втулок від 0,09 до 0,12 мм; - для малих втулок від 0,07 до 0,10 мм. 10.2.3.5 Незначні забоїни і відколи на маточині, втулках і пальцях, вогнища контактної корозії на пальцях і кришках - зачистити. 10.2.3.6 Перед збиранням антивібратора деталі промити в дизельному паливі, продути стисненим повітрям, змазати дизельним маслом і зібрати. Збирання маятників, пальців, кришок проводити по наявному маркіруванню. 10.2.3.7 Вироблення тертьових і посадочних поверхонь дисків маточини і маятників дозволяється усунути хромуванням і обробкою по кресленню. 10.23.8 При збиранні маточини й антивібратора маятникового дотримувати наступні вимоги: - затягування круглих гайок з'єднуючих диски маточини проводити в два етапи: 1) попереднє затягування проводити моментом від 280 до 300 Нм (від 28 – 30 кгсм) з наступним ослабленням гайок; 2) остаточне затягування проводити моментом 250±20 Нм (25±2 кгсм); - допуск овальності внутрішніх поверхонь втулок у маточині 0,025 мм; - різниця розмірів двох внутрішніх діаметрів втулок, що лежать на одній осі - не більше 0,03 мм; - виступання втулок за поверхнями маточини не допускається; - відхилення по масах кожної пари протилежних маятників - не більше 60 г, забезпечується зняттям металу з зовнішніх сферичних поверхонь; - сумарний зазор між торцями пальців і кришками антивібратора маятникового повинен бути в межах від 0,22 до 0,7 мм. 92 10.2.3.9 В'язкісний демпфер крутильних коливань відремонтувати відповідно до технологічного процесу 105.01200.25195, розроблений ПКТБ по ремонту локомотивів (м. Полтава) . 10.2.3.10 При збиранні демпфера з антивібратором маятниковим затягування болтів кріплення і гайок проводити моментом 220 Нм ± 20 Нм (22 кг.см ± 2 кг.см) рівномірно по взаємоперпендикулярних осях у два прийоми. 10.2.3.11 При установці антивібратора комбінованого на колінчатий вал забезпечити: - прилягання торцьових поверхонь антивібратора і фланця колінчатого вала по фарбі не менше 75 % площі зіткнення; - збіг установчої риски антивібратора з рискою на торці колінчатого вала; - збіг маркірувань штифтів і отворів. 10.2.4 Муфта сполучна 10.2.4.1 Муфту сполучну зняти, розібрати, деталі очистити й оглянути. Перед розбиранням муфти перевірити: - наявність маркірування на дисках ведучому і відомому, болтах і штифтах; - наявність міток щодо положення на відомому диску, пакеті кілець і ведучому диску. При необхідності деталі замаркірувати, мітки відновити чи нанести нові. При розбиранні муфти деталі не розукомплектовувати. 10.2.4.2 Диски ведучий і відомий замінити при наявності тріщин і зламів. Болти і гайки замінити при наявності зриву більше двох ниток різьби, тріщин, зношення чи зминання граней. Допускається відновлення зношених поверхонь болтів хромуванням, сталюванням з наступною обробкою за кресленням. 10.2.4.3 При ослабленні посадки призонних болтів і штифтів допускається збільшення отворів у дисках муфти з розміром 48 мм і 32 мм відповідно до 50 мм і 34 мм з постановкою болтів і штифтів збільшеного діаметра, що забезпечує посадку за кресленням. Розгортання отворів під штифти у фланці колінчатого вала і диску муфти проводити спільно. 10.2.4.4 При збиранні муфти сполучити мітки на дисках і пакетах кілець. 10.2.4.5 Затягування болтів муфти при збиранні і установці на дизель проводити відповідно до технічних вимог креслення. Товщина муфти повинна бути 116-2,5 мм, при цьому різниця розмірів ширини по окружності муфти не повинна бути більше 1 мм. 10.2.4.6 Допуск биття посадочної поверхні хвостовика ведучого диска щодо осі колінчатого вала - 0,1 мм. 10.2.5 Шатунно-поршнева група 10.2.5.1 Шатунно-поршневу групу розібрати, ретельно очистити від бруду, нагару і мастила. 93 10.2.5.2 Неясне чи забите маркірування відновити. Маркірування проводити згідно інструктивних вказівок заводу-виробника. Знеособлювання деталей шатунно-поршневої групи не допускається. Стержень головного шатуна і кришку нижньої головки шатуна при розбиранні не розукомплектовувати. 10.2.5.3 Контроль наявності тріщин у головці поршня проводити, шляхом наливу гасу з витримкою не менше трьох годин. Перед наливом гасу поверхні поршня покрити зовні крейдовим розчином і просушити. Тріщина виявляється по темній смузі гасу, що виступає на крейдову поверхню. Після перевірки крейду видалити серветкою, змоченою в гасі. 10.2.5.4 Покриття тронка поршня при зношенні на площі більше 50 % поверхні - відновити. Товщина покриття при відновленні повинна бути від 0,015 до 0,025 мм. 10.2.5.5 Риски, забоїни, задирки і натири на зовнішніх, і внутрішніх поверхнях поршня і тронка зачистити в направленні, перпендикулярному осі тронка. 10.2.5.6 Визначити виробіток струмків на поршні шляхом виміру зазору між струмком і кільцем, призначеним для установки. Перед виміром зазору ретельно протерти насухо поршень і кільця. Кільця установити у свої струмки щипцями. Кільця в канавках повинні переміщатися вільно без защемлення. Перевірку зазорів у струмках проводити за допомогою пристроїв. Виміри зазорів проводити в 8-12 крапках по периметру поршня. При збільшенні зазорів більше зазначених, а також при наявності радіальних рисок, місцевих поглиблень на поверхні струмків, головку поршня замінити. 10.2.5.7 Визначити овальність бобишок поршня під палець. При овальності більше 0,06 мм - тронк замінити. 10.2.5.8 При ослабленні або руйнуванні зливальних трубок, установити нові на клеї Унитерм 4ПР ТУ6-01-1213-79 з натягом від 0,01 до 0,032 мм. 10.2.5.9 Поршнєвий палець підлягає заміні при наявності тріщин, викришуванні азотованого шару. Пальці, що мають овальність, зношення понад допустимі межі, відновити хромуванням. При установці і виїмці пальця допускається нагрівання поршня до 373К (100°С). 10.2.5.10 Стакан поршня замінити при наявності тріщин або зазору більше 0,13 мм між стаканом і тронком по діаметру 55 мм. Прилягання стакана до головки шатуна по фарбі повинне бути не менше 80 % поверхні, що сполучається, забезпечити притиранням по головці шатуна в направленні качання шатуна (по ходу). 10.2.5.11 Кільця оглянути і продефектирувати. Замінити при наявності: - відколів; - задирів на робочій поверхні; - слідів прориву газів через неприлягання кілець до дзеркала гільзи; - зазору в замку і струмку більше норми; - відколу хрому на компресійних і односкребкових маслознімальних кільцях; - товщини хрому в компресійних кільцях менше 0,07 мм. 94 10.2.5.12 Вимір зазору в замку в робочому стані проводити при положенні кільця в середній частині втулки циліндра або в каліброваному кільці. При зазорі більше 2,2 мм - кільце замінити. При збільшенні зазору в замку в робочому стані до 1,8 мм у першого кільця рекомендується переставити перше кільце в третій струмок поршня, а третє кільце -у перший струмок поршня. 10.2.5.13 Пружину стакана і стопорні кільця поршневого пальця замінити при наявності тріщин і втраті пружності. 10.2.5.14 При заміні головки, тронка, пальця поршня зробити маркірування маси поршня, номера циліндра, номера пальця. 10.2.5.15 Збирання поршнів проводити відповідно до вимог креслення. Кільця поршневі повинні переміщатися в канавках вільно і мати відносно бічної поверхні поршня утопання. Стики кілець розташувати протилежно один одного. 10.2.5.16 Затягування гайок шпильок кріплення проводити рівномірно в перехресному порядку в 3-4 прийому динамометричним ключем на момент 0,12 КНм (12 кгс.м) і далі до збігу отворів під шплінтування, але не більше 0,15 КН.м (15 кгс/м). Тертьові поверхні змазати дизельним маслом. Допускається затягування проводити по гранях у перехресному порядку відповідно до нижче перерахованих вимог: - затягти і відкріпити гайки зусиллям на плечі 250 мм; - затягти до упора гайки ключем довжиною 100 мм у перехресному порядку; - від упора затягти на одну грань і далі до збігу отворів під шплінтування, але не більше ніж на 1/4 грані. Застопорити гайки і шпильки дротом з натягом без надривів. 10.2.5.17 Шатуни головний і причіпний, кришку шатуна, пальці і шатунні болти перевірити магнітним дефектоскопом. Поверхні постелі під вкладиші в головному шатуні і кришці перевірити кольоровою дефектоскопією. При виявленні тріщин будь-яких розмірів і розташування шатуни головний і причіпний, кришку шатуна, пальці і шатунні болти замінити. Заміну головного шатуна проводити разом із кришкою. Забороняється проводити зварювальні роботи на деталях шатунного механізму. 10.2.5.18 Забоїни, риски, задири, гострі крайки, сліди корозії на поверхнях шатунів вивести обробкою, при цьому товщина шару, металу, що знімається з зовнішньої поверхні, не повинна бути більше 3 мм. Зачищення на стержні шатуна проводити уздовж його осі. Після зачищення на оброблених поверхнях допускаються сліди від рисок, забоїн і корозії глибиною не більше 0,2 мм. На необроблених поверхнях кришки допускаються вм'ятини до 0,5 мм не більше 5 шт. і окремі вм'ятини глибиною до 2 мм не більше двох. 10.2.5.19 Втулки верхніх головок головного і причіпного шатуна замінити при наявності тріщин, ослаблення в посадці, зношень і зазору на "масло" понад допустимих розмірів. 95 10.2.5.20 Палець причіпного шатуна замінити при наявності тріщин, зриві більше двох ниток або зминання різьби М27. Овальність або зношення по зовнішньому діаметру пальця понад 0,05 мм усунути хромуванням і обробкою за кресленням. 10.2.5.21 Шатунні болти замінити комплектно з їх гайками при наявності тріщин (будь-якого розміру і розташування), поперечних рисок довжиною більше 10 мм по окружності, зриву або витянугнутості різьби або її прим'ятості, забоїнах. 10.2.5.22 Овальність і конусоподібність отвору нижньої головки головного шатуна (без вкладишів) більше 0,04 мм дозволяється усувати шліфуванням зубців кришки з наступним хонінгуванням внутрішньої поверхні до креслярського розміру. 10.2.5.23 Шатунні вкладиші (верхній і нижній) замінити новими незалежно від стану. 10.2.5.24 При заміні окремих шатунів зробити їхній підбор по масі в зборі з поршнями. 10.2.5.25 Різниця в масі на дизель: 1) шатунів в-зборі з поршнями - не більше 0,5 кг; 2) комплекту шатунів - не більше 0,3 кг. 10.2.6 Блок циліндрів. 10.2.6.1 Блок очистити, обдивитись й оглянути. Особливу увагу звернути на виявлення тріщин, що виникають у слідуючих місцях: 1) у стійках картера блоку; 2) у бічних і поперечних листах, а також у верхніх плитах опор циліндрів; 3) у бічних і торцевих стінках і плиті опори лотка. Щільність посадки в блок трубок зливу мастила з кришок циліндрів у картер перевірити обстукуванням. Зовнішнім оглядом перевірити інші зварні шви й ущільнення, застосовувати перевірку крейдовою обмазкою. 10.2.6.2 Блок підлягає списанню при тріщинах у стійках картера блоку. 10.2.6.3 Перевірку співвісності постелі блоку проводити фальшвалом згідно ''Инструкции по восстановлению соосности постелей блока цилиндров под коренные подшипники приложения № 10. Руководства по капитальному ремонту дизель - генератора 2А-9ДГ № 2А-9ДГ. 34РК'' або оптичним методом. 10.2.6.4 Допуск співвісності постелей у вертикальної і горизонтальних плоскостях на довжині блоку - 0,05 мм, а між сусідніми опорами - не більше 0,02 мм. 10.2.6.5 Взаємне прилягання поверхонь блоку і підвісок по горизонтальних стиках, при затягуванні болтів підвісок до відправної крапки, по контрольному відбитку фарби, повинне бути не менш 65% площі з рівномірним розподілом по всій поверхні. Допускається відновлення поверхонь підвісок наплавленням, плазмовим напилюванням з наступною механічною обробкою до креслярських розмірів. 96 10.2.6.6 Підвіски, болти підвісок, гайки, шайби і шпильки кріплення комплектів до блоку перевірити дефектоскопом. При наявності тріщин - замінити. 10.2.6.7 Вкладиші корінних підшипників замінити новими. Прилягання потилиць вкладишів до підвісок по фарбі повинне бути рівномірним, не менш 80 % площі. До іншої частини підвісок і постелей блоку - не менше 20 % при затягуванні гайок болтів підвісок до відправної крапки. При цьому проходження щупа 0,03 мм між постіллю і вкладишем не допускається. 10.2.6.8 Опорні півкільця з тріщинами і зношенням понад норми, ослабленням у посадці - замінити. 10.2.6.9 При зриві різьби в блоці дизеля більше двох ниток, різьбу М39х2-5Н6Н перерізати на М42х2-5Н6Н і установити ремонтну шпильку або поставити в блок ввертиш і установкою креслярської шпильки. При зриві різьби шпильок кріплення комплектів до блоку дизеля більше двох ниток - шпильки замінити. 10.2.6.10 Болти підвісок і шпильки кріплення кришок циліндрів перевірити магнітопорошковим методом по інструкції 10 Посібника з капітального ремонту 1А-9ДГ 15РК ПО "Коломенський завод''. Болти, шпильки, гайки і шайби замінити при наявності тріщин будьякого розміру і розташування, грубих забоїн і поперечних рисок на стержні і галтелях, корозії з утворенням раковин, зривів чи пом'ятості різьби на перших 10-и витках з боку стержня в шпильок і з боку сфери в гайок. Болти замінити також при наявності будь-яких зривів, забоїн і пом'ятості різьби. Допускається зачищення поперечних рисок і забоїн глибиною не більше 0,6 мм на стовщеній частині стержня болта. Гайки (шайбу) замінити при наявності надирів на сферичній частині. 10.2.6.11 Перевірити чистоту масляних каналів у блоці. Наявність сторонніх тіл не допускається. 10.2.6.12 Водяну порожнину блоку після установки втулок циліндрів випробувати водою тиском 0,5 МПа ± 0,2 МПа (5 кгс/см2 ± 2 кгс/см2) протягом 10 хвилин. Протікання не допускається. 10.2.6.13 Кришки люків картера з блоку дизеля зняти, розібрати. Тарілки клапана, пружини, що мають тріщини, злами витків - замінити. Ущільнювальні кільця замінити незалежно від стану. Погнуті кришки виправити. Кришки, що мають надриви металу, а також ті, що не підлягають виправленню - замінити. 10.2.6.14 Відремонтовані кришки спресувати наливом гасу. Теча гасу в стиках тарілки клапана і кришки люка, а також болта і тарілки клапана не допускається. 10.2.7 Втулки циліндра 10.2.7.1 При поточному ремонті ПР-3 втулки циліндрів підлягають заміні при зношенні або виробітку внутрішнього діаметра втулки більше 260,2 мм. Дозволяється використовувати старопридатні сталеві сорочки циліндрів, при умовs їх відповідності кресленню. Постановка на дизель алюмі97 нієвих сорочок не допускається. Обмір циліндрових втулок проводити згідно додатку А цих Правил. 10.2.8 Кришка циліндрів 10.2.8.1 Кришки циліндрів зняти, розібрати, очистити від нагару, бруду, мастила. Водяні порожнини кришки очистити від накипу .і спресувати водою тиском 1,3 МПа (13 кгс/см2) протягом 5 хвилин. Теча і потіння не допускаються. 10.2.8.2 Гумові ущільнювальні кільця, прокладки замінити незалежно від стану. 10.2.8.3 Пружини, що втратили пружність, мають тріщини, злами або відколи, натири витків, замінити. 10.2.8.4 Інші деталі кришки: сухарі, втулки, штовхачі, важелі, пружини, осі важелів, кільця пружинні, шпильки перевірити магнітним дефектоскопом. Клапани і кришку перевірити на відсутність тріщин методом кольорової дефектоскопії; перед перевіркою кришки перемички між впускними і випускними клапанами зачистити до металевого блиску. Тріщини будь-якої величини і розташування не допускаються. 10.2.8.5 Кришку замінити при наявності: - тріщин будь-якого розміру і розташування, що переходять на поверхні стінки водяної і вогневої порожнин, чи перемичок і клапанних гнізд; - забоїн на днище камери згоряння глибиною більше 1 мм і загальною площею більше 10 см2; - кавітаційних раковин, що виходять у вогневу або водяну порожнини, неусунених постановкою укруткив, заваркою чи закладенням епоксидною смолою; - пошкодження ремонтної різьби; - зношень, що перевищують допустимі розміри. Дозволяється усувати зазначені дефекти за погодженою технологією. 10.2.8.6 Укрутки і пробки, що ослабли в посадці або мають течу при обпресуванні, замінити новими. 10.2.8.7 На конусній поверхні під форсунку риски, прогари, задири і вм'ятини уздовж утворюючої конуса не допускаються. Прилягання форсунки до кришки по посадочн поверхні повинне бути безупинним пояском шириною не менше 7 мм на відстані не більше 2 мм від найменшого діаметра конуса. 10.2.8.8 Пошкодження фасок кришки під впускні клапани і фаски сідел випускних клапанів допускається усувати механічною обробкою з мінімальним зняттям металу. При цьому повного видалення вм'ятин, що залишилися на фасці, після виправлення не потрібно, якщо вони не виходять на притиральний поясок. Виправлення фасок зі зняттям металу глибиною до 0,1 мм проводити притиранням з поверхнею клапана, що сполучається. 10.2.8.9 Сідло випускного клапана замінити при наявності: - осьового ходу гнізда в кришці більше 0,35 мм; - зношення конусної поверхні по більшому діаметру більше 1 мм; 98 - діаметрального зазору між сідлом і кришкою менше 0,24 мм і більше 0,60 мм. Сідло притерти до гнізда кришки і перевірити прилягання по фарбі, що повинне бути не менше 75 % поверхні. Сідло клапана після установки в кришку повинно легко переміщатися. 10.2.8.10 Направляючі втулки клапанів замінити при ослабленні в посадці, тріщинах, зношенні при зазорі між втулками і стержнями клапанів понад допустимих розмірів (додаток А цих Правил). 10.2.8.11 Дефекти на привалочних поверхнях кришки і місцях прилягання по газовому стику кришки з втулкою циліндра усунути механічною обробкою з мінімальним зняттям металу, при цьому висота кришки допускається не менше 184,5 мм (креслярський 185-0,3мм). Відхилення від площинності поверхні газового стику перевірити по фарбі. Прилягання повинне бути безупинним по окружності на ширині від 0,6 до 0,7 мм. 10.2.8.12 Різьбові отвори М16х1,5-6Н при наявності зриву або зминання більше двох ниток різьби дозволяється перерізати на наступний розмір (разом із закриттям) і постановкою при збиранні ступінчатої шпильки. Повторне перерізування різьби не допускається. 10.2.8.13 Закриття кришки циліндра, а також кришку закриття замінити при наявності більше трьох тріщин довжиною більше 40 мм кожна. Інші тріщини заварити аргонно-дуговим зварюванням. Перед заваркою кінці тріщин засвердлити. Зварні шви зачистити до основного металу. 10.2.8.14 Площину прилягання кришки закриття перевірити по контрольній плиті щупом; щуп товщиною 0,1 мм не повинен проходити. При жолобленні допускається обробка привалочних площин з зменшенням висоти кришки закриття не більше 2 мм проти креслярського розміру. 10.2.8 15 Впускні і випускні клапани замінити при наявності: - тріщин будь-якого розміру і розташування; - викришування, забоїн, вм'ятин глибиною більше 0,2 – 5 мм на притиральних фасках; - биття притиральної фаски більше 0,15 мм; - биття сферичної поверхні під сухарі більше 0,10 мм; - ум'ятин глибиною і шириною більше 0,5 мм на сферичній посадочній поверхні під сухарі; - задирів на стержні клапана; - зношення стержня по діаметрі більше 0,05 мм; - висоти циліндричної частини тарілки менше 3 мм. 10.2.8.16 Дозволяється зношення стержня клапана усувати хромуванням і обробкою по кресленню. Місцеві вигоряння, наклеп і риски на притиральній фасці тарілки вивести шліфуванням з наступним притиранням до відповідних гніздам кришки циліндра до повного прилягання робочої поверхні: у впускного клапана прилягання по утворюючій фасці повинне бути нескінченим пояском шириною не менше 1,5 мм, якість притирання контролювати по олівцю з поворотом клапана на кут не більше 45°; випускний клапан 99 повинен прилягати до робочої поверхні сідла нескінченою по окружності смугою шириною не менше 0,5 мм. 10.2.8.17 Важільний механізм розібрати, промити, обдути стисненим повітрям, масляні канали очистити. Важіль при наявності тріщин, зношення більше допустимого - замінити. 10.2.8.18 Втулку і сухар замінити при наявності тріщин, вибоїв, задирів (розміром більше 0,15 мм), а також при ослабленні їх посадки у важіль і неприпустимих змінах їх геометричних розмірів. 10.2.8.19 Вісь важеля перевірити магнітним дефектоскопом. При наявності тріщин будь-якого розміру і розташування вісь важеля - замінити. 10.2.8.20 Гідроштовхач розібрати, промити. Деталі гідроштовхача, що мають тріщини і пружини, що мають зношення, натири виткові - замінити. Штовхач випробувати відповідно до інструкції 1А-9ДГ-18РЭ. В випадку незадовільної щільності - гідроштовхач замінити новим. 10.2.8.21 Збирання кришки циліндра проводити з дотриманням наступних вимог: - деталі на збирання повинні надходити чистими і сухими; - деталі кришки циліндра і важільного механізму повинні мати чітке маркірування відповідно до вимог креслень; - кожен клапан після збирання перевірити на легкість ходу, заїдання не допускаються; - ковпачки при вставленому пружинному кільці повинні вільно провертатися навколо своєї осі; - постановка непарних по маркіруванню половинок сухаря не допускається; - контролювати одночасність відкриття клапанів кожним важелем, різниця вимірів - не більше 0,2 мм; - затягування гайок кріплення закриття, осей важелів індикаторного крана проводити динамометричним ключем з моментом, що крутить, від 160 до 180 Нм (від 16 до 18 кгс.м). Затягування проводити в два - три прийоми, різьбу і опорну поверхню гайок змазати маслом, що йде на змащення дизеля. Послідовність затягування гайок: 1) кріплення осі важеля випускних клапанів; 2) кріплення закриття до кришки циліндра; 3) кріплення осі важеля впускних клапанів; - зазор між торцем штовхача і денцем втулки гідроштовхача повинен складати від 0,4 до 0,6 мм для впускних клапанів і від 0,6 до 0,8 мм для випускних. Зазор забезпечується зміною довжини штанг, при цьому наявність масла в гідроштовхачах не допускається; - висота пружин клапанів після збирання повинна знаходитися в межах: від 92,1 до 96,5 мм - випускного клапана і від 91,7 до 96,8 мм - впускного клапана; при цьому хід клапана до зіткнення витків пружин не менше 24 мм; - клапани в направляючих втулках повинні переміщатися вільно, без заїдання і заклинювання (під дією пружин, стискуваних на 22 мм); 100 - плечі важелів не повинні торкатися закриття (при відкритті клапанів); - направляючі втулки, при їх запресовуванні, не допресовувати до торця кришки циліндра на розмір від 0,2 до 0,6 мм (щоб уникнути виникнення тріщин в опорних буртах втулок); - стержні клапанів при збиранні змазати дизельним маслом; - осьовий розбіг важеля штовхача випускного клапана при затягнутих шпильках кріплення закриття – від 0,2 до 0,6 мм. 10.2.9 Кран індикаторний 10.2.9.1 Кран індикаторний розібрати, очистити від нагару. Прокладки і шайбу стопорну замінити. 10.2.9.2 Корпус крана замінити при наявності тріщин, зриву і зминання витків різьби. 10.2.9.3 Конусну поверхню під максиметр перевірити по калібрі по фарбі. Прилягання повинне бути не менше 50 % поверхні нескінченим по окружності пояском. 10.2.9.4 Шпиндель замінити при наявності: -тріщин; - корозійних пошкоджень притиральних і посадочних поверхонь; - зминання граней і скручування хвостовика; - зминання притиральних поверхонь шпинделя і ковпачка більше 0,03 мм; - зриву або зминання різьби. 10.2.9.5 Штуцер, що має зрив і задири різьби, вм'ятини, зриви граней, замінити. 10.2.9.6 Перевірити забуртовку ковпачка на хвостовику шпинделя. Осьойовий люфт ковпачка повинен бути в межах від 0,3 до 0,6 мм. 10.2.9.7 Перед збиранням деталі індикаторного крана промити дизельним паливом і продути стисненим повітрям. Штуцер завернути в корпус і на шпиндель, на графіті сріблистому кристалічному ГОСТ5279-74, розведеному у воді в співвідношенні 2:1. Хід шпинделя повинен бути в межах 3,8 мм ± 1 мм. 10.2.9.8 Кран індикаторний після збирання випробувати на герметичність дизельним паливом тиском 14,7 МПа ± 0,5 МПа (150 кгс/см2± 5 кгс/см2) у двох положеннях: - кран закритий, пропускання палива через ущільнювальну поверхню між ковпачком шпинделя і корпусом не допускається; - кран відкритий, порожнина сполучення корпуса з конусом максиметра заглушити технологічною пробкою; пропускання палива через прокладку штуцера, що ущільнює фаску шпинделя і конус з технологічною пробкою не допускається. 10.2.10 Форсунки і паливопровід високого тиску 10.2.10.1 Форсунки дизеля зняти і розібрати. Корпус форсунки з тріщинами замінити. Гайку, контргайку, гвинт регулювальний, що мають тріщини або зриви різьби більше двох ниток, замінити. 101 Тарілку пружини, що має тріщини або зменшення бурту менше 3,0 мм, або пружину що втратила пружність, замінити. Стержень, корпус фільтра, що мають тріщини, зриви різьби більше двох ниток, зминання граней, замінити. 10.2.10.2 Розпилювачі форсунок змінювати за станом. Хід голки розпилювача повинен бути 0,75 мм ± 0,5 мм. 10.2.10.3 Соплові наконечники замінювати по стану. 10.2.10.4 Перед збиранням форсунки, розпилювач, сопло промити в гасі. Всі інші деталі промити в чистому паливі й обдути стисненим повітрям. 10.2.10.5 Перевірити гідрощільність форсунки на стенді. Падіння тиску перед форсункою з 29,4 МПа ± 0,5 МПа (300 кгс/см2 ± 5 кгс/см2) до 24,5 Мпа ± 0,5 МПа (250 кгс/см2 ± 5 кгс/см2) повинне відбуватися протягом не менше 5 с. Обпресування проводити два рази на пристосуванні з обсягом порожнини високого тиску 65 см3 ± 0,5 см3. Різниця двох вимірів - не більше 3с. 10.2.10.6 Відрегулювати форсунку на стенді на тиск початку упорскування 31,4 МПа + 0,6 МПа (320 кгс/см2 + 6 кгс/см2) і перевірити: - перепад тиску за період упорскування - 10,5 МПа ± 1,5 МПа (105 кгс/см2 ± 15 кгс/см2). При перевірці зробити 5 упорскувань, різниця тиску закриття не більше 1 МПа (10 кгс/см2); - якість розпилювання - відповідно до ГОСТ 25708-63; Паливо, що впорскується, повинне розпорошуватися у виді тумана, упорскування повинне бути чітким і супроводжуватися різким звуком, не повинно бути засмічених соплових отворів; герметичність розпилювача по замикаючому конусі тиском палива на 1,0 - 1,5 МПа (10 – 15 кгс/см2) менше тиску початку упорскування, відрив краплі від соплового наконечника протягом 20 с не допускається. 10.2.10.7 Форсунки обкатати на стенді відповідно до вимог креслення протягом 60 ± 5 хвилин. 10.2.10.8 Регулювання пропускної здатності проводити на стенді на наступних режимах, вказаних у таблиці 2 цих Правил: Таблиця 2 № ре- Частота обертання ку- Висування рейки па- Пропускна здатність жи лачкового валу присто- ливного насоса на форсунки -1 му сування с (об/хв) розмір К, мм 1 2,92 + 0,03 (175 - 2) 76-0,5 70-7 г/5хв 2 8,33 - 0,08 (500 - 5) 89,3-0,5 565-10 г/хв. Примітки. 1. Якщо пропускна здатність на другому режимі більше ніж допускається, необхідно замінити сопловий наконечник розпилювача. Якщо менше ніж допускається, необхідно прочистити отвори, що розпилюють. 102 2. Якщо пропускна здатність відхиляється від допустимої на першому режимі, необхідно притерти кінець голки до корпуса розпилювача. 3. Регулювання проводити з контрольним зразком насоса і паливопроводом високого тиску, що має внутрішній діаметр 2,5 - 0,05 мм. 10.2.10.9 Трубки, що мають тріщини, зірвану різьбу, зім'яті грані накидних гайок, зношені конуси - замінити. 10.2.10.10 Трубки високого тиску випробувати тиском 15 МПа (150 кгс/см2). Теча і потіння не допускається. 10.2.11 Паливний насос 10.2.11.1 Паливний насос зняти, розібрати, оглянути стан деталей. 10.2.11.2 Корпус насоса, що має тріщини будь-якого розміру на привалочній поверхні і зриви різьби М45х2-6Н-замінити. 10.2.11.3 Риски, задири, забоїни на привалочній поверхні корпуса дозволяється усувати обробкою з мінімальним зняттям металу. При цьому зменшення товщини лап допускається до розміру не менше 21,5 мм. 10.2.11.4 Дозволяються різьбові отвори М22х1,5-6Н, М8-6Н, М3-6Н паливного насоса, перерізати на наступний розмір по стандарту з постановкою деталей, що сполучаються, відповідного розміру. 10.2.11.5 Направляючу втулку замінити при тріщинах будь-якого розміру і розташування. 10.2.11.6 Деталі штовхача при наявності тріщин замінити. Корпус замінити при викришуванні азотированного шару. Упор штовхача при місцевому виробітку більше 0,3 мм дозволяється прошліфувати. 10.2.11.7 Вісь ролика при діаметрі менше 21,96 мм відновити хромуванням, сталюванням, плазмовим напилюванням з наступною обробкою по кресленню. 10.2.11.8 Плунжерні пари замінити за станом. 10.2.11.9 Рейку замінити при наявності тріщин, зламу, викришуванні, зношення зубів більше 1,5 мм. 10.2.11.10 Вінець зубчастий замінити при наявності тріщин або зламі зубів, наявності групових корозійних виразок (питтингов) на робочій стороні зубів більше 15 % поверхні. 10.2.11.11 Пружину паливного насосу замінити при зламах, тріщинах, утраті пружності. 10.2.11.12 Ущільнювальні кільця, прокладки і ковпачок замінити незалежно від стану. 10.2.11.13 Клапан нагнітальний чи корпус клапана замінити при наявності тріщин будь-якого розміру і розташування, волосовин, корозії металу більше 2-х ниток зім'ятої чи зірваної різьби корпуса. 10.2.11.14 Зробити перевірку замикаючого конуса нагнітального клапана на герметичність у трьох положеннях клапана щодо корпуса обпресуванням повітрям тиском 0,4 МПа - 0,7 МПа (4 кгс/см2 - 7 кгс/см2) протягом 10 с у кожнім положенні, при цьому пропуск повітря через замикаючий конус не допускається. 103 При порушенні герметичності притерти конус у корпусі притиранням пастами М14, М7. Після притирання клапана ширина ущільнювального паска в основі запірного конуса не повинна бути більше 0,4 мм. 10.2.11.15 Перевірити величину ходу клапана, що повинна знаходитися в межах від 1,5 до 1,8 мм. При ході понад 1,8 мм замінити упор на новий, більшої товщини. 10.2.11.16 Перевірити тиск початку підйому клапана, що повинен бути в межах від 0,2 до 0,4 МПа (від 2 до 4 кгс/см2). 10.2.11.17 Зношення, риски на торцевій поверхні корпуса клапана з боку плунжерної пари усунути притиранням і доведенням за допомогою паст М14, М7 і окису алюмінію. Допускається зменшення висоти корпуса нагнітального клапана до 25,7 мм. 10.2.11.18 Тарілки пружини замінити при наявності тріщин, відколів. Зношення посадочних поверхонь тарілок допускається не більше 0,1 мм. 10.2.11.19 Штуцер натискний замінити при наявності тріщин, волосовин, зриву або зминанні більше двох ниток різьби, зламу зубів або зменшення їх товщини менше 1,37 мм. 10.2.11.20 Плунжерну пару промити в профільтрованому дизельному паливі. Перевірити плавність переміщення плунжера у втулці: плунжер, висунутий із втулки на 1/3 довжини його робочої циліндричної поверхні, повинен плавно і неспинно опускатися під дією власної маси при будь-якому куті повороту (навколо своєї осі) щодо втулки, установленої вертикально. Місцевий опір, що перешкоджає легкості переміщення плунжера у втулці усунути притиранням за допомогою пасти окису алюмінію. Плунжерна пара є комплектом, у якому заміна однієї з деталей не допускається. 10.2.11.21 Гідрощільність золотникової частини перевіряти на обпресувальному верстаті профільтрованою технологічною рідиною в'язкістю від 9,9 до 10,9 мм2с (від 9,9 до 10,9 сСт) при температурі 20°С. Тиск над плунжером 2 27,5 12 МПа (280 10 20 кгс/см ), час опускання вантажу від 8 до 35 с. Гідрощільність пари перевіряти не менше двох разів. Різниця між результатами вимірів не повинна перевищувати 1 с при гідрощільності пари від 8 до 15 с і 2с при гідрощільності пари від 16 до 35 с. 10.2.11.22 Гідрощільність компресорної частини плунжерної пари перевіряти дизельним паливом або технологічною рідиною в'язкістю від 5,0 до 6.7 мм2с (від 5,0 до 6,7 сСт) при температурі 20°С створенням тиску над плунжером 6 МПа - 0,3 МПа (60 кгс/см2 - 3 кгс/см2). Падіння тиску протягом від 18 до 35 с повинно бути 1 МПа + 0,2 МПа (10 кгс/см2 + 2 кгс/см2). 10.2.11.23 Перевірити розмір від нижньої частини ролика штовхача до фланця кріплення насоса до блоку дизеля при плунжері, підгорнутому до корпусу клапана, і визначити величину різниці між фактичним виміром і розміром 56 мм . Якщо фактична різниця відрізняється від раніше вибитої на торці фланця корпуса, то необхідно вибити на фланці нову величину різниці. Раніше 104 вибиту величину видалити. 10.2.11.24 Перевірити роботу виступання рейки паливного насосу з корпуса, що повинна дорівнювати 6,4 мм. Канавка на поводку плунжера повинна розташовуватися з протилежної сторони рейки. 10.2.11.25 Насос паливний обкатати на стенді з форсунками і паливопроводами високого тиску на режимах: 1) при 4,8 с-1 0,1 с-1 (300 об/хв. 10 об/хв) і висуванні рейки на 110 мм без форсунки протягом 30 хв 30 с і з форсункою при висуванні рейки на розміри 80 мм ± 1 мм, 85ммм 1 мм, 95 мм 1 мм протягом 60 хв (по 20 хв 1 хв на кожному режимі); 2) при 8 с-1 ± 0,1 с-1 (500 об/хв. 10 об/хв) і висуванні рейки на 85 мм ± 1 мм і 95 мм ± 1 мм протягом 120 хв ± 5 хв (по 60 хв 5 хв на кожному режимі); 10.2.11.26 Після обкатування насос спресувати дизельним паливом за допомогою пристосування 40Д. 181.61 спч з трубкою 5Д49.181.19спч: - порожнина високого тиску (над клапаном) тиском 98 МПа ±5 МПа (1000 кгс/см2 50 кгс/см2), падіння тиску протягом 2 хв не більше 2 МПа (20 кгс/см2); - в всмоктувальній порожнині установити тиск 5,88 МПа ± 0,3 МПа (60 кгс/см2 ± 0,3 кгс/см2) при розмірі Н=70 мм і висуванні рейки-76 мм, протягом від 18 до 35 с, падіння тиску повинне скласти не більше 4,9 МПа ± 0,3 МПа (50 кгс/см2 3 кгс/см2). 10.2.11.27 Зробити регулювання насоса: - по геометричному початку нагнітання, що повинен бути при виступанні рейки з корпусу на 74 00,,13 мм; - по подачі контрольними зразками форсунки і паливопроводу високого тиску з пропускною здатністю 1,2 кг ± 0,1 кг за 30 с (див.табл.3). Таблиця 3 Ед. изм. Показники Обороти кулачків валу пристосування с-1(об/хв) 2,92 ± 0,083 (175 ± 5) 8,33 ± 0,083 (500 ± 5) Висування рейки зразкового паливного насосу мм 76 ± 0,05 89,3 ± 0,05 г/хв 707 565 15 5 Подача насосу 10.2.12 Лоток з розподільним механізмом 10.2.12.1 Лоток з розподільним механізмом з дизеля зняти, розібрати, очистити від бруду і продути стисненим повітрям. Осі важелів, болти лотка перевірити магнітним дефектоскопом. Деталі, що мають тріщини, волосовини, викришування цементованого шару, зношення, що перевищує норму, замінити. 105 10.2.12.2 Масляні канали очистити, промити і продути стисненим повітрям. Масляні канали в лотку спресувати тиском 0,5 МПа + 0,2 МПа (5 кгс/см2 + 2 кгс/см2) протягом 15 хвилин. Теча не допускається. 10.2.12.3Корпус лотка розібрати й оглянути. Корпуси передній і задній замінити при наявності наскрізних тріщин, відколів. 10.2.12.4 Дозволяється перерізання різьби М6, М10 на М8, М12 з постановкою деталей, що сполучаються, збільшеного діаметра. 10.2.12.5 Задири, риски до 6 штук глибиною і шириною до 0,15мм на посадочн поверхнях під підшипники, а також забоїни, вм'ятини на привалочних поверхнях видалити шабруванням. При цьому зменшення товщини, фланців допускається не більше, чим на 1 мм. 10.2.12.6 Місцевий виробіток і овальність більше 0,15 мм посадочних поверхонь під підшипники вивести розточенням до діаметра не більше 125,6 мм з постановкою підшипників по кресленнях 1-5Д49.92.6спч- 04 і 1-5Д49.92.6спч-06 і забезпеченням посадки по кресленню. 10.2.12.7 Кришку замінити при наявності тріщин. Зношення і пошкодження різьби усунути перерізкою різьби на наступний застандартом розмір з постановкою нових деталей, що сполучаються, відповідного розміру. Виробіток і зношення отвору під шпиндель усунути обробкою до діаметру 17,2 мм з постановкою шпинделя з збільшеним (хромуванням, осталюванням, напилюванням) діаметром. Масляну порожнину кришки спресувати тиском масла від 0,6 до 0,8 МПа (від 6 до 8 кгс/см2) протягом 5 хвилин. Пропуск масла через прокладки не допускається. 10.2.12.8 Вал розподільний підлягає заміні при наявності тріщин, плен будь-якого розміру і розташування, зношень більше 0,3 мм. 10.2.12.9 Вал розподільний розбирати не рекомендується, розбиранню підлягають лише ті дефектні деталі, які необхідно замінити. 10.2.12.10 Зношення посадочних поверхонь вала під кулачки й опорні втулки до 0,2 мм відновити хромуванням чи осталюванням з наступною обробкою по кресленню. 10.2.12.11 Зношення поверхні хвостовика вала під приводну втулку, зношення або пошкодження різьби М68, М20, зношення шпонкового пазу усувати наплавленням з наступною обробкою і нарізкою різьби по кресленню. 10.2.12.12 Втулку опорну замінити при наявності тріщин зазору між втулкою і підшипником лотка більше 0,25 мм. Зношення, овальність, конусоподібність, бочкоподібність і сідлоподібність робочої поверхні більше 0,2 мм усунути хромуванням з наступною обробкою до креслярського розміру. Конусні поверхні втулки перевірити по фарбі калібром, прилягання не менше 75 %, рівномірне. Сумарний зазор у стику від 0,08 до 0,16 мм контролювати на оправці 65 00,,03 02 мм. 10.2.12.13 Втулку приводну замінити при наявності тріщин, ослабленні в посадці на валу, викришувані, зламі і зношенні шліц. 106 10.2.12.14 Кулак замінити при наявності тріщин, виробітку (уступу) зазору між торцев поверхнями гайки і кулака менше 1 мм і більше 2 мм, зношення на робочій поверхні більше 0,1 мм. Допускається регулювати зазор за рахунок підрізування торця гайки, але не більше ніж на 0,3 мм. Посадочні фаски шайби перевірити калібром (по фарбі) фаска повинна прилягати рівномірним пояском і не менше, ніж 15 % площі її поверхні. Задири і риски (величиною не більше 0,3 мм) зачистити. 10.2.12.15 Гайку замінити при наявності тріщин, зношення і зриву різьби. Допускається перерізання дефектної різьби М8 на М10 з виготовленням болтів збільшеного діаметру і відповідною різьбою. 10.2.12.16 При збиранні розподільного валу, у випадку заміни деталі, виконувати вимоги креслення: - установку приводної втулки проводити з попереднім її нагріванням до температури від 180 до 200 °С; - втулки і кулачки повинні мати маркірування, звернене убік приводної втулки; - сумарний зазор у стиках втулок і кулачків повинен бути в межах від 0,03 до 0,25 мм після затягування гайок; - затягування гайок проводити моментом від 1100 до 1200 Нм (від 110 до 120 кгс.м). 10.2.12.17 Підшипник замінити при наступних дефектах: - наявності тріщин, зношенні більше допустимого, зазорі (що перевищує 0,26 мм) між торцем упорного підшипника і буртом приводної втулки; - радіальному зазорі між підшипниками і приводною втулкою більше 0,26 мм (опорної - більше 0,25 мм); - задирах глибиною понад 0,25 мм на робочій поверхні. 10.2.12.18 Важіль проміжний правий чи лівий замінити при наявності тріщин, відколів, ослаблення в посадці сухаря або валика. Допускається відновлювати посадочні поверхні під сухар і втулки хромуванням з наступною обробкою до креслярських розмірів. 10.2.12.19 Втулку замінити при наявності ослаблення в посадці і зазору між втулкою і віссю важелів більше 0,15 мм. 10.2.12.20 Сухар замінити при наявності тріщин, ослаблення в посадці, задирів і викришування. 10.2.12.21 Ролик, валик замінити при наявності викришування або тріщин будь-якого розміру і розташування, задирів на робочих поверхнях, зазору між роликом і втулкою і між втулками більше 0,15 мм зазору між втулкою і валиком більше 0,13 мм. Дозволяється відновлення посадочних і робочих поверхонь валика і сухаря хромуванням з наступною обробкою до креслярських розмірів. 10.2.12.22 Вісь важелів замінити при наявності тріщин і плівок. Зношення, задири глибиною і шириною більше 0,15 мм усунути хромуванням з наступною обробкою до креслярських розмірів. Зрив різьби і виробіток отворів під болти усунути наплавленням і обробкою отворів по кресленню. 107 10.2.12.23 Головку штанги з тріщинами, відколами і задирами на сферичній поверхні замінити. 10.2.12.24 Клапан редукційний лотка розібрати, промити, продути стисненим повітрям, перевірити плавність переміщення шпинделя в кришці під дією власної ваги. При наявності заїдання шпинделя в кришці зробити спільне притирання циліндричних поверхонь. Пружину клапана замінити, при наявності зламів, тріщин будь-якого розміру і розташування і у випадку, якщо довжина пружини у вільному стані менше зазначеної в конструкторській документації. Гумові кільця замінити новими. Після збирання клапан відрегулювати на тиск 2,5 кгс/см2 - 0,3 кгс/см2 шляхом збільшення або зменшення кількості прокладок. Збільшення або зменшення товщини регулювальних прокладок на 1 мм змінює тиск масла на 0,2 кгс/см2. Клапан редукційний установити на лоток. 10.2.12.25 Збирання лотка з розподільним механізмом проводити відповідно до вимог креслення і наступних умов: - при перебиранні всі деталі лотка і розподільного механізму встановлювати на колишні місця відповідно до маркірування; - підібрати підшипники по номерах постелей для установки на розподільний вал. В випадку заміни підшипників різниця зазору в суміжних підшипниках не повинна перевищувати 0,05 мм; - перевірити осьовий розбіг розподільного вала, що повинен знаходитися в межах від 0,13 до 0,38 мм; - перевірити прилягання роликів до паливних кулаків, що повинне бути не менше 75 %; - звисання торців роликів щодо торців розподільних кулаків допускається не більше 2,5 мм. Звисання торців ролика паливного насоса щодо торців кулака не допускається; - важелі повинні вільно відкидатися усередину і на зовнішню сторону лотка; - посадочні поверхні в кришці і шпинделі клапана притерти до повного прилягання. Шпиндель повинний вільно переміщатися під дією власної ваги. Відрегулювати клапан на тиск 0,25 МПА ± 0,03 МПа (2,5 кгс/см2 0,3 кгс/см2). 10.2.12.26 При установці лотка з розподільним механізмом на дизель зробити установку початку подачі палива при ході плунжера паливного насоса 5 мм і перевірку фаз газорозподілу (відповідно до таблиці креслення 2-5Д49.92СБ). 10.2.13 Привід розподільного вала 10.2.13.1 Привід розподільного вала з дизеля зняти, розібрати, промити, осушити й оглянути деталі. 10.2.13.2 Корпуси (передній, задній) замінити при наявності тріщин, що виходять на посадочні поверхні і кріпильні отвори, наскрізних тріщин, відколів. 108 10.2.13.3 Зношені посадочні місця в корпусах під обойми підшипників дозволяється відновлювати обробкою отвору на 2 мм понад креслярський з постановкою, нових обойм збільшеного діаметру і посадкою по кресленню або відновлення натягу герметиком Унигерм 4ПР ТУ6-01-1213-79. 10.2.13.4 Шестерні і вали перевірити дефектоскопом, замінити при наявності тріщин будь-якого розміру і розташування, відколу зубів, корозійних виразок більше 30 % вм'ятин на поверхні шестерень більше 60 мм2 і глибиною більше 0,5 мм. 10.2.13.5 Посадочні поверхні шестерень і валів при наявності зношення усунути - хромуванням і обробкою по кресленню. 10.2.13.6 Обойми підшипників, що мають тріщини, дуговий чи серпоподібний виробіток по внутрішньому діаметру, замінити. 10.2.13.7 Втулку зубчасту замінити при зношенні шліц по товщині більше 0,25 мм. 10.2.13.8 Прокладки паронітові замінити незалежно від стану. 10.2.13.9 Підшипники замінити новими чи відремонтованими старими. 10.2.13.10 При збиранні приводу розподільного валу дотримувати наступні вимоги: - перевірку зачеплення зубів циліндричних шестерень проводити по фарбі: на робочій стороні зубів прилягання по висоті повинне бути, не менше, ніж 40 % їх поверхні, а по довжині - не менше 60 %; - бічні зазори в зубах шестерень витримати згідно таблиці додатку А, різниця вимірів у будь-якій зубчастій парі - не більше 0,15 мм; - осьові розбіги шестерень у підшипниках витримати в межах від 0,6 до 0,8 мм за рахунок зміни товщини кілець; - обертання шестерень від зусилля руки повинне бути легким, без заїдань і заклинювання. 10.2.14 Привід насосів 10.2.14.1 Привід насосів з дизеля зняти, промити, розібрати, деталі оглянути. Корпуси приводу насосів замінити при наявності наскрізних тріщин, тріщин, що виходять на отвори. 10.2.14.2 Увіртиші (втулки) з пошкодженою різьбою, що ослабнули в посадці замінити. Різьбу під увіртиші перерізати на наступний розмір. Увіртиші виготовити й установити з збільшеним зовнішнім діаметром і розкернити у чотирьох точках. Ослаблені в постановці шпильки замінити. Дозволяється установка ступінчастих шпильок. Стовщена частина шпильки не повинна виступати над площиною. Шпильки і увіртиші ставити на сурику. 10.2.14.3 Шестерню замінити при наявності тріщин чи зламів у зубах і в тілі шестерні, а також при корозійних виразках, що покривають більше 10 % поверхні зубів, при зношенні зуба більше 0,12 мм чи при наявності відколу. 10.2.14.4 Підшипники приводу насосів замінити новими. 10.2.14.5 Обойми, що мають тріщини, замінити. 109 10.2.14.6 Вали, маточину замінити при наявності тріщин, зношення шліців по ширині більше, ніж на 10 % від креслярського розміру, граничного зношення зубів, відколу краю зуба, викришуванні цементованого шару. 10.2.15 Привід тахометра 10.2.15.1 Привід тахометра з дизеля зняти, розібрати, деталі промити й оглянути. Підшипники, замінити новими. Прокладки паронітові і картонні замінити . 10.2.15.2 Вал і вал-шестерні приводу перевірити магнітним дефектоскопом, при наявності тріщин - замінити. 10.2.15.3 Шестерні і вал - шестерні при наявності тріщин у зубах і в тілі шестерні, покриття більше 10 % поверхні зубів корозійними виразками, граничного зношення зубів - замінити. 10.2.15.4 При зношенні двох і більше ниток різьби різьбові отвори приводу тахометра перерізати на наступний застандартом розмір з постановкою деталей, що сполучаються, збільшеного розміру. 10.2.15.5 Корпус підлягає заміні при наявності тріщин, що виходять на різьбові і прохідні отвори. Дозволяється зменшення товщини фланця кріплення на 1 мм. 10.2.15.6 Стійку і кронштейн замінити при наявності тріщин. 10.2.15.7 Осьове переміщення вал - шестерні від 0,1 до 0,2 мм забезпечити за рахунок товщини стопорного кільця. 10.2.15.8 Осьове переміщення гнучкого валу повинне бути від 1,5 до 2,5 мм. Перед постановкою валик необхідно змазати трьома-п'ятьма краплями дизельного масла. 10.2 16 Вимикач граничний 10.2.16.1 Граничний вимикач розібрати, деталі промити, обдути стиснутим повітрям і оглянути. Вал привідний перевірити магнітним дефектоскопом. Деталі, що мають тріщини, викришування контактних поверхонь, зношення понад норму замінити. Підшипники замінити новими. Прокладки й ущільнювальні кільця замінити. 10.2.16.2 Шестерню замінити при наявності зламу чи відколу зубів, групових корозійних виразок більше 15 % поверхні зуба. Зношення посадочної поверхні шестерні відновити хромуванням. 10.2.16.3 Посадку підшипників і втулки шліцьової на валу вантажу відновити хромуванням посадочних поверхонь вала і втулки. Втулку шліцьову замінити при викришуванні або зношенні шліц більше 0,1 мм. 10.2.16.4 Вал і вантаж замінити при наявності тріщин і контактних руйнувань поверхонь, що сполучаються, глибиною більше 0,4 мм, площею більше 1/3 поверхні. 10.2.16.5 Валик шліцьовий замінити при наявності тріщин, викришування зубів. Стакан замінити при наявності тріщин, викришуванні, зношенні зубів, при якому зазор у зубах стакана і шестерні перевищує 0,5 мм. Бракувальне зношення поверхні стакана усунути хромуванням з наступною обробкою по кресленню для відновлення 48 00,,25 05 мм. 110 10.2.16.6 Важіль автомата вимикання замінити при наявності тріщин, зношення вушок, збільшення розміру між віссю вушка й упорною крайкою більше 45,8 мм; 10.2.16.7 Виробіток контактної поверхні хвостовика важеля до 1 мм усунути обпилюванням, виробіток більше 1 мм - наплавленням і обробкою по кресленню. 10.2.16.8 При збиранні граничного вимикача вантаж повинен переміщатися легко, без заїдання. Осьовий розбіг вантажу на валу повинен бути в межах від 0,3 до 0,5 мм. Приводний вал повинен входити в шліці муфти приводу розподільного вала і граничного вимикача щільно. Розбіг приводного вала повинен бути не менше 1 мм. 10.2.16.9 На спеціальному стенді .шляхом підбору кількості регулювальних прокладок установити момент зриву пружини з засувки при частоті обертання вантажу рівним 18,6с-1 - 19,3 с-1 (1115 об/хв. – 1155 об/хв). 10.2.16.10 Після збирання і установлення на дизель необхідно перевірити роботу граничного вимикача в наступній послідовності: - перестановкою рукоятки ввести в зачеплення засувку важеля зі стаканом до входу засувки важеля в паз стакана; - зривши стакана автомата вимикача з засувки важеля вручну натисканням на кнопку вимикача і подачею повітря тиском від 0,5 до 0,7 МПа (від 5 до 7 кгс/см2) через вентиль, при цьому повітряні канали в корпусі повинні сполучатися. 10.2.17 Регулятор 10.2.17.1 Регулятор з дизеля зняти, розібрати, деталі промити в профільтрованому дизельному паливі, обдути сухим повітрям, оглянути. Замінити незалежно від стану підшипники, манжети, мембрани блоку захисту і гідропідсилювача, мікроперемикач, прокладки, кільця ущільнювальні. Вимірити зношення деталей регулятора, установити зазори в зчленуваннях у межах норм згідно додатку А цих Правил. Корпуси регулятора, що мають тріщини замінити. 10.2.17.2 Шестерні масляного насоса оглянути. При наявності тріщин у зубах і тілі шестерень, покриття більше 15% поверхні зубів корозійними виразками, граничному зношенні зубів, замінити. При наявності задирів або рисок вісь веденої шестерні масляного насоса замінити. 10.2.17.3 Перевірити зазори між .поршнями акумуляторів і корпусом. При зазорі 0,14 мм, зношені поршні замінити. Допускається постановка ремонтних поршнів, що забезпечують необхідний зазор. 10.2.17.4 Перевірити стан пружин регулятора. Пружини замінити при зменшенні висоти у вільному стані, наявності тріщин, втраті пружності, зламуванні витків, зменшенні або збільшенні на 8 % (у порівнянні з креслярською) висоти пружини згідно додатку А 1. 10.2.17.5 Оглянути поршні силового і додаткового сервомоторів. При збільшенні зазору між поршнями і корпусом більше 0,12 мм поршні віднови111 ти хромуванням, осталюванням або плазмовим напилюванням з наступною механічною обробкою до креслярських розмірів, чи установкою ремонтних поршнів. 10.2.17.6 Перевірити, при необхідності відрегулювати, правильність положення вантажів. Траверса вантажів на буксі повинна мати щільну посадку. Виробіток носків вантажів усунути хромуванням з наступною обробкою до креслярських розмірів. 10.2.17.7 Верхній корпус з плитою електромагнітів розібрати. Осі втулки траверси, що мають тріщини, риски глибиною 0,1 мм, зношення робочих поверхонь більше встановлених норм - замінити. 10.2.17.8 Електромагніти замінити у випадку обриву проводів, порушення цілісності ізоляції. Перевірити омічний опір котушок, що повинен бути від 774 до 946 Ом. 10.2.17.9 Індуктивний датчик замінити у випадку відриву проводів або порушення цілісності ізоляції. Поршень і шток замінити при наявності зазору між поршнем і корпусом більше встановленої норми і тріщин. 10.2.17.10 Золотники розібрати. При зазорі між золотниками і корпусом більше встановленої норми, золотники хромувати з наступною механічною обробкою по кресленню. Плунжер і золотник замінити при наявності тріщин, задирів, корозії робочих поверхонь, зношення шліців золотників більше ніж на 0,02 мм. 10.2.17.11 Фланець нижнього корпуса, що має виробіток, дозволяється перевіряти шліфуванням з зменшенням товщини фланцю не більше ніж на 0,5 мм проти креслярського розміру. 10.2.17.12 Оглянути золотники блоку захисту і гідропідсилювача. При зазорі між золотниками і корпусами більше встановленої норми-золотники відновити хромуванням з наступною обробкою по кресленню. Золотники замінити при тріщинах, задирах, корозії робочих поверхонь, зношенні шліців золотника більше 0,01 мм. 10.2.17.13 Оглянути корпуси блоку захисту і гідропідсилювача; при наявності тріщин, що виходять на прохідні і різьбові отвори, корпусу замінити. 10.2.17.14 При заміні бронзових втулок канавки підведення масла повинні бути розташовані на поздовжній осі, що з'єднує центри обертання шестерень убік розташування шестерні, що сполучається. 10.2.17.15 Зношення привалочної поверхні плити до нижнього корпуса більше 0,098 мм усунути шліфуванням до усунення виробітку, товщина плити повинна бути не менше 18 мм. 10.2.17.16 Електромагніти замінити: - при обривах у котушках, наявності наскрізних зношень бронзового кільця внутрішньої порожнини електромагнітів, міжвиткових замиканнях або порушеннях ізоляції; - при виявленні витікання эпоксидного компаунда і наявності тріщин в епоксидному компаунді. 112 10.2.17.17 Вихід штоків електромагнітів повинен бути для МР4 -5,5 мм ± 0,1 мм, МР5 і МР6 - 6,0 мм ± 0,1 мм. 10.2.17.18 Проводи замінити при обриві, порушенні ізоляційного шару. 10.2.17.19 Деталі регулятора, за винятком електроустаткування, перед збиранням ретельно промити, обдути стисненим повітрям. 10.2.17.20 Регулятор обкатати на чистому профільтрованому маслі протягом 20 хвилин при 5,83 с-1 - 6,6 с-1 (350 об/хв - 400 об/хв); протягом 1 години при 13,34 с-1 - 16,67 с-1 (1800 об/хв. - 1000 об/хв). При нормальній роботі після обкатування регулятор розбиранню не підлягає. Тиск масла в процесі випробування в порожнині акумуляторів повинен бути від 0,55 до 0,65 МПа (від 5,5 до 6,5 кгс/см2). 10.2.17.21 При збиранні об'єднаного регулятора хід електромагнітів МР-1, МР-2, МР-3, МР-5, МР-6 відрегулювати, пробками А відвертаючи їх від положення упора на 2,5 обороти, а електромагніт МР-4 на одну третину обороту. 10.2.17.22 Настроювання регулятора на стенді виконувати відповідно до Посібника з експлуатації дизель - генераторів 2А-9ДГ. 18РЭ виробничого об'єднання "Коломенський завод". 10.2.18 Керування регулятором 10.2.18.1 Сервомотор пусковий керування регулятором зняти, розібрати, деталі і вузли очистити. 10.2Л 8.2 Корпус замінити при наявності тріщин. 10.2.18.3 Поршень і стакан при наявності тріщин, рисок глибиною більше 0,15 мм, відколів замінити. Дозволяється залишати без виправлення зношення робочих поверхонь поршня і стакана до 0,1 мм проти креслярського. 10.2.18.4 Зношення робочих поверхонь корпуса, стакана і поршня усунути осталюванням і обробкою по кресленню. В випадку, заміни однієї з деталей новою або відремонтованою, відновити нормальну циліндричну форму тертьової поверхні в деталі, що не замінюється. Овальність деталей, що сполучаються, не допускається. 10.2.18.5 Пружину замінити при наявності тріщин, зламі витків або втраті пружності. 10.2.18.6 Всі ущільнювальні кільця і паронітові прокладки замінити незалежно від стану. 10.2.18.7 Вентиль електропневматичний типу ВВ-1 при зниженні ємності замінити. 10.2.18.8 Промитий і змазаний тонким шаром дизельного масла поршень повинен легко без заїдань переміщатися по стакану без ущільнювального кільця. 10.2.18.9 При збиранні масляну порожнину стакана спресувати, дизельним паливом тиском 0,6 МН/м2 (6 кгс/см2) через штуцер. Теча через з'єднання не допускається. Допускається теча палива по ущільнювальних кільцях стакана і поршня з масляної порожнини в повітряну порожнину корпуса не більше 10 крапель за 15 хвилин. 113 10.2.19 Валоповоротний механізм. 10.2.19.1 Валоповоротний механізм зняти, розібрати, промити, оглянути, зношені деталі відремонтувати або замінити. 10.2.19.2 Кронштейн при наявності відколів замінити. Тріщини дозволяється заварювати дуговим зварюванням холодним способом електродами МНЧ-1, ЦЧ-1, ОЗЧ-1 чи газовим гарячим зварюванням з застосуванням як присадку чавунних прутків марки А чи Б. 10.2.19.3 Черв'як замінити при наявності: 1) тріщин; 2) ділильної товщини витка менше 9,1 мм; 3) виробітку отвору діаметром 35 мм більше 35,2 мм. 10.2.19.4 Зал черв'яка, вал, вісь і стопор замінити при наявності тріщин. 10.2.19.5 Втулки поворотного кронштейна замінити при ослабленні посадки і зношенні по Ø 35 мм понад 0,2 мм. 10.2.19.6 Пружину замінити при тріщинах, зламах, відколах, утраті пружності. 10.2.20 Корпус і закриття колінчатого вала, закриття картера, закриття муфти 10.2.20.1 Деталі корпуса і закриттів колінчатого вала, картера, муфти з дизеля зняти, розібрати, очистити, обдути стисненим повітрям і оглянути. 10.2.20.2 Деталі з алюмінієвого лиття, що мають тріщини, замінити. 10.2.20.3 Тріщини в сталевих деталях закриттів заварити електродами Э-42 ГОСТ 9467-75. 10.2.20.4 Втулки (увіртиші) з пошкодженою нарізкою або ослаблі в посадці замінити. Нарізку під втулки при наявності дефектів дозволяється перерізати на наступний розмір застандартом з установкою втулок з збільшеним діаметром різьби і постановкою їх на епоксидну смолу. 10.2.20.5 Гумові кільця, гумові і паронітові прокладки замінити новими незалежно від стану. 10.2.20.6 При збирані корпуса і закритті колінчатого вала виконати наступні вимоги: - відбійник перед посадкою на колінчатий вал нагріти до температури 423К (150° С); - радіальний зазор між відбійником і маслоуловлювачем від 0,23 до 0,5 мм, при цьому різниця вимірів цього зазору по окружності не більше 0,1 мм; - натяг посадки відбійника на колінчатий вал від 0,133 до 0,23 мм; - розмір між торцями відбійника і маслоуловлювача від 1 до 4 мм витримати за рахунок прокладок, установлюваних між маслоуловлювачем і кожухами верхнім і нижнім; - при відсутності прокладки місцевий зазор між торцями блоку, піддизельної рами і корпусом закриття при закріплених п'яти болтах повинен бути не більше 0,1 мм. 10.2.21 Керування паливними насосами 114 10.21.1 Механізм керування паливними насосами з дизеля зняти, розібрати, промити і продути стисненим повітрям, оглянути, обмірити. Деталі механізму керування, що мають граничне зношення і рвані - замінити. 10.2.21.2 Підшипники замінити новими. 10.2.21.3 Стойки замінити при наявності тріщин, що виходять на поверхні отворів під підшипники. Дозволяється заварювання тріщин, не обговорених вище і наплавлення місць під підшипники з наступною обробкою по кресленню. 10.2.21.4 Вал, валики замінити при наявності тріщин будь-яких розмірів, зношенні шийок, отворів під штифти вище допустимих розмірів. 10.2.21.5 В відремонтованому валу і валиках допускається биття поверхонь у межах допустимих розмірів. 10.2.21.6 Важелі замінити при наявності тріщин будь-якого розміру і зношення отворів більше допустимих розмірів. 10.2.21.7 Корпус механізму відключення замінити при наявності тріщин, що виходять на отвір Ø 36 Н7 мм. Втулки механізму відключення паливних насосів замінити при тріщинах, зношеннях більше допустимих розмірів, збільшенні зазору між поршнями і втулками більше 0,1 мм. 10.2.21.8 Поршень замінити при наявності тріщин і розмірів, що виходять за межі допустимих. Дозволяється відновлювати зношені поверхні хромуванням з наступною обробкою до креслярських розмірів. 10.2.21.9 Механізм відключення спресувати повітрям від 0,4 до 0,5 МПа (від 4 до 5 кгс/см2). Пропуск повітря в з'єднаннях не допускається. 10.2.21.10 Тяги, пружна тяга підлягає заміні при наявності тріщин, зриву різьби, розмірів, що виходять за межі допустимих. Дозволяється відновлювати зношені поверхні тяг хромуванням з наступною обробкою по кресленню. Підшипники ставити на герметику для підвищення надійності посадки. 10.2.21.11 Втулки важелів замінити, незалежно від стану. 10.2.21.12 Пружини механізму керування паливних насосів замінити при тріщинах, відколах, утраті пружності. 10.2.21.13 При збиранні всі деталі ретельно промити і продути стисненим повітрям. Установку і регулювання керування паливних насосів проводити відповідно до вимог креслень і інструкції заводу-виробника. 10.2.22 Насос масляний 10.2.22.1 Масляний насос зняти, розібрати, деталі оглянути. Корпус замінити при наявності тріщин. Прилягання привалочних поверхонь по плиті повинне бути не менше 80 % площі. Ослаблі шпильки замінити. Пошкоджену різьбу корпуса дозволяється перерізати на наступний розмір з постановкою східчастих шпильок. Утопання стовщеної різьби шпильки щодо торця корпуса повинно бути не менше 0,5 мм. 115 10.2.22.2 Кришки, що мають тріщини, замінити. Пошкоджену різьбу дозволяється збільшувати проти креслярського розміру на 2 мм. 20.2.22.3 Бронзові втулки, запресовані в кришки, які мають зношення або ослаблення в посадці, замінити. Допускається збільшення зовнішніх діаметрів нових втулок не більше ніж на 1 мм. від креслярських розмірів. Торцеві поверхні втулок і стопорні гвинти не повинні виступати над поверхнею кришок. Стопорні гвинти після установки розкернити у трьох точках. При заміні втулок перевірити відхилення від співвісності однойменних поверхонь і відхилення від перпендикулярності осей втулок до торців поверхонь кришок. Відхилення від співвісності робочих поверхонь втулок у всіх кришках насоса допускається не більше 0,03 мм. Відхилення від перпендикулярності осей втулок до торців поверхонь кришок і шестерні не повинні бути більше 0,05 мм на довжині 100 мм. Посадку проводити за рахунок різниці температур. 10.2.22.4 Цементовані поверхні вала і шестерні перевірити, магнітним дефектоскопом. Шестерні і шліцьову втулку вала, що мають граничне зношення, відколи зуба або шліца більше 2 мм, злам зуба або шліца, тріщини, корозійні виразки більше 10 % поверхні зуба, вм'ятини на робочій поверхні зуба більше 30 % і глибиною більше 0,3 мм, викришування цементованого шару - замінити. 10.2.22.5 Вісь перевірити магнітним дефектоскопом. Вісь і вал замінити при наявності тріщин, викришуванні цементованого шару осі і вала. Робочі шийки осі відновити хромуванням або осталюванням. 10.2.22.6 Деталі клапана замінити при наявності тріщин, граничного зношення, зламу витків у пружини. Пружину перевірити на відсутність залишкової деформації після триразового стискання до зіткнення витків. Зношення робочих поверхонь клапана до Ø 90 мм відновити хромуванням з наступною механічною обробкою до креслярських розмірів. 10.2.22.7 Прокладки замінити на нові. 10.2.22.8 Відрегулювати клапан на тиск 0,85МПа (8,5 кгс/см2) В випадку відсутності стенда при збиранні клапана пружину затягти на розмір, вибитий на кришці клапана. 10.2.23 Насос водяний 10.2.23.1 Водяний насос з дизеля зняти, помити, очистити, розібрати. Деталі оглянути. Станину і корпус насоса замінити при наявності тріщин. Пошкоджену різьбу дозволяється збільшувати проти креслярського розміру на 2 мм. Стовщена частина шпильки повинна потопати не менше 0,5 мм щодо торця корпуса. 10.2.23.2 Головку всмоктувальну, що має тріщини, тріщини вихідні на різьбові і прохідні отвори - замінити. Пошкоджену різьбу головки дозволяється перерізати на наступний розмір застандартом. 10.2.23.3 Робочі поверхні станини, корпуса насоса, що мають зношення, дозволяється відновлювати хромуванням, наплавленням, з наступною обробкою до креслярських розмірів. 116 Допускається зношену поверхню відновлювати розточенням з постановкою ремонтної бронзової чи латунної втулки натягом від 0,055 до 0,125 мм і забезпеченням зазору по кресленню. Привалочні поверхні деталей насоса перевірити по плиті, прилягання повинно бути не менше 85 % площі. 10.2.23.4 Вал, що має тріщини, замінити. Зношені посадочні поверхні вала дозволяється відновлювати хромуванням, з наступною обробкою до креслярських розмірів. Конус вала перевірити по отвору нової деталі, що сполучається. Різьбовий отвір вала дозволяється перерізати на наступний розмір застандартом з установленням деталей, що сполучаються, збільшеного розміру. 10.2.23.5 Втулку вала замінити при наявності тріщин, зношення шліців більше 0,15 мм. Масляні канали втулки очистити йоржем. 10.2.23.6 Підшипники приводного вала водяного насоса замінити. 10.2.23.7 Фланець, обойму, відбивач, що мають тріщини або зношення, пружину, що втратила пружність, що має тріщини або злам витків замінити. Дозволяється зношення робочих поверхонь фланця, обойми, відбивача відновлювати хромуванням, з наступною механічною обробкою по кресленню. Вуглеграфітові кільця замінити новими з наступним їх притиранням. 10.2.23.8 Робоче колесо замінити при наявності тріщин будь-якого розміру і розташування. Допускається відновлення зношених зовнішніх і внутрішніх поверхонь, колеса наплавленням. Конусну поверхню перевірити по деталі, що сполучається, прилягання повинне бути не менше 75 % поверхні. Колесо в зборі з валом статично балансувати, допустимий дисбаланс не більше 30 г.см. Балансування проводити за рахунок зняття металу з двох сторін диска колеса на глибину не більше 2 мм з плавним переходом до іншої поверхні. 10.2.23.9 При збиранні водяного насоса дотримувати наступні умови: - конус колеса притерти по конусу вала, прилягання повинно бути не менше 75 % поверхні; - перед посадкою на вал підшипники нагріти до температури від 363 до 393 К (від 90 до 120°С); - станину перед установкою в неї вала з підшипниками нагріти до температури від 363 до 393 К (від 90 до 120°С); - відбивач перед установкою на вал нагріти до температури від 363 до 393 К (від 90 до 120°С); - зазор між колесом і валом при незатягнутому конусі повинен бути в межах від 1,0 до 3,7 мм; - затягування - болта кріплення колеса проводити динамометричним ключем. Зусилля затягування 196,13 Н 10 Н (20 кгм ± 1 кгм). - у зібраному насосі вал повинен провертатися без ознак заїдання. 10.2.23.10 Після збирання насоса водяну порожнину спресувати водою тиском 0,39 МПа (4 кгс/см2) на протязі 5 хвилин, при обпресуванні необхідно провертати вал насоса за шліцьову втулку. Теча і краплеутворення в стиках не допускається. 117 10.2.23.11 Зібраний насос випробувати на стенді при температурі води 363 + 10 К (80 С + 10°С) на режимах наведених в таблиці 4. Таблиця 4 Режими Частота Час випро- Тиск на ви- Розрідження на Примітка обертання, бування, ході Па вході Па -1 2 с (об/хв) мін (кгс/см ) (кгс/см2) І 25 (1500) 300/5 39226,6(0,4) Вентиль пов- Допускається ністю зачине- не більше 5 ний крапель у хвилину. ІІ 33,3(2000) 300/5 96066,5(1,0) Теж ІІІ ІV 50(3000) 300/5 245167(2,5) '' 300/5 392266(4,0) '' Не контролювати - на режимі ІІІ перевірити роботу насоса, що повинна бути не менше 0,0347м/с(125м3/г). - на режимі ІІІ і ІV перевірити герметичність насоса. Теча і потіння через стінки і стики не допускається; - пуск насоса і перехід з одного режиму на іншій здійснюється плавно. 10.2.24 Насос паливопідкачуючий 10.2.24.1 Паливопідкачуючий насос зняти, розібрати, деталі помити й оглянути. Корпус, кронштейн, кришку, замінити при наявності тріщин. Дозволяється заварювання тріщин, що не виходять на робочу поверхню. Зношені поверхні корпуса, кришки, кронштейна дозволяється відновлювати герметиком. Дозволяються зношені поверхні кришки відновлювати шабруванням. Привалочні поверхні кришки, корпуса кронштейна перевірити по плиті, прилягання повинне бути не менше 60 % площі. Ослаблі шпильки кронштейна і корпуса замінити. Пошкоджену різьбу дозволяється перерізати на наступний застандартом розмір з постановкою східчастих шпильок. Утопання стовщеної частини шпильок щодо торця кронштейна і корпуса повинно бути не менше 0,5 мм. 10.2.24.2 Втулки, манжети, замінити незалежно від стану. 10.2.24.3 Масляні канали насоса очистити, промити і продути стисненим повітрям. 10.2.24.4 Шестерні паливопідкачуючого насоса при наявності тріщин у зубах і тілі, викришуванні на поверхні зубів глибиною більше 0,75 мм і площею більше 10 % покриття поверхні зубів корозійними пошкодженнями, граничного зношення зубів - замінити. 10.2.24.5 Вали замінити при наявності тріщин, зношення шліців по бічних поверхнях більше 0,5 мм. 118 Допускається збільшення ширини шпонкового паза до 1 мм проти креслярського розміру з виготовленням східчастої шпонки або виготовлення шпонкового паза в новому місці зі зсувом щодо старого на 180°. 10.2.24.6 Втулку, фланець, кільце, що мають тріщини, замінити. Дозволяються посадочні поверхні втулки, фланця , кільця відновлювати осталюванням, хромуванням, плазмовим напилюванням з наступною механічною обробкою до креслярських розмірів. 10.2.24.7 При збиранні паливопідкачуючого насоса дотримувати наступні умови: - сполучення корпуса з кронштейном повинне мати площу прилягання не менше 60 %; - бічний зазор у зачепленні шестерень від 0,08 до 0,28 мм. Зачеплення шестерень по фарбі повинне бути не менше 60 % по довжині і 45 % по висоті зуба; - ведучий вал перед постановкою в кронштейн витримати протягом 2 годин у дизельному маслі при температурі від 323 до 333К (від 50 до 60°С); - перепресування манжет (випресування з посадочного отвору і повторне їхнє запресовування) не допускається; - після збиранні паливопідкачуючого насоса вал повинен обертатися від зусилля руки. - відремонтований паливопідкачуючий насос випробувати на стенді згідно таблиці 1 цих Правил. 10.2.25 Насос маслопрокачуючий 10.2.25.1 Насос маслопрокачуючий розібрати, деталі очистити й оглянути. 10.2.25.2 Корпус, кришки і кронштейн насоса замінити при наявності тріщин, відколів, зазору між корпусом і шестернями більше 0,3 мм. 10.2.25.3 Бронзові втулки дозволяється не випресовувати з корпуса при відсутності ослаблення, овальності отвору менше 0,03 мм, зазору між валами ведучої і відомої шестерень і втулками менше 0,14 мм, відсутності тріщин. 10.2.25.4 Шестерні ведучу і відому замінити при відколах, питтингах більше 10% площі зуба, зношенні зубів по ділильному діаметрі при який середня довжина загальної нормалі буде менше 29,5 мм. Шийки шестерень при наявності зношення більше 0,2 мм відновити хромуванням і обробкою по кресленню. Виробіток торців поверхонь шестерень вивести механічною обробкою з зменшенням ширини не менше 69,7 мм. 10.2.25.5 Деталі пропускного клапана замінити при тріщинах, зламах, утраті пружності. При необхідності притерти фаску клапана до нескінченого пояска шириною не більше 1,5 мм. 10.2.25.6 Прокладки і манжету замінити новими незалежно від стану. 10.2.25.7 Збирання насоса проводити з дотриманням наступних вимог: - перевіряти по фарбі зачеплення ведучої шестерні, відбиток повинен бути не менше 40 % довжини зуба і не менше 30 % його робочої висоти; - бічний зазор у зубах шестерень повинний знаходитися в межах від 0,12 до 0,23 мм; 119 - сумарний торцевий зазор між шестернями і втулками повинен бути в межах від 0,113 до 0,207 мм. Обертання шестерень повинно бути плавним, без заїдань і заклинювання; - відрегулювати тиск відкриття (перепуску) клапана 0,65 МПа ± 0,05 МПа (6,5 кгс/см2 ± 0,5 кгс/см2). 10.2.26 Валопровід електричних машин 10.2.26.1 Валопровід розібрати, очистити, промити й оглянути деталі. Проставок, напівмуфти, втулки, що мають граничне зношення, тріщини будь-якого розміру і розташування, замінити. 10.2.26.2 Пружні втулки, шайби, замінити незалежно від стану. 10.2.26.3 Пальці замінити при наявності: - тріщин будь-якого розміру і розташування; - зриву нитки різьби; - зношеної або пошкодженої різьби; - забоїн на різьбі; - прилягання конусної поверхні по фарбі менше 60 %. 10.2.26.4 Зношені різьбові отвори втулки дозволяється перерізати на наступний застандартом розмір з постановкою деталей, що сполучаються, збільшеного розміру. Зношені поверхні дозволяється відновлювати хромуванням з наступною обробкою по кресленню. 10.2.26.5 Перевірити по фарбі конусні з'єднання валів і напівмуфт, забезпечивши рівномірне прилягання не менше 75 % поверхонь. Шпонки пригнати до шпонкових пазів напівмуфт і валів, забезпечивши натяг до 0,03 мм на довжині шпонок. 10.2.26.6 Напресування напівмуфт на вали проводяться в такий спосіб: - холодна посадка: 1) технологічним болтом і фланцем затягти підлоги муфти на конусах валів ключем моментом 150 НМ + 30 НМ (15 кгс.м+3 кгс.м), вважаючи отримане положення відправною точкою; 2) гідравлічним пристосуванням забезпечити додаткове осьове переміщення підлоги муфти на 3,5+0,3 мм; - теплова посадка: 1) щільно установити муфту на конус вала і визначити положення відправної точки; 2) нагріти напівмуфту до температури 473 К + 10 К (200°С+10ºС) у повітряному середовищі й установити на вал, забезпечивши при цьому, осьове переміщення на 5 мм + 0,5 мм від відправної точки. 10.2.26.7 Допускається відхилення від паралельності лінії вала не більше 0,3 мм на 1 м довжини, зсув не більше 0,1 мм. 10.2.26.8 Відповідно до вимог креслення після ремонту відбалансувати: напівмуфти -статично, а проставок - динамічно. 10.2.27 Колектори випускні, трубопровід газовий 120 10.2.27.1 Колектори, трубопроводи з дизеля зняти, розібрати, промити, очистити й обдути стисненим повітрям і гідровипробувати тиском 0,7 МПа ± 0,1 МПа (7 кгс/см2 1 кгс/см2) не менше 10 хв. 10.2.27.2 Тріщини в кільцях колекторів і трубопроводів заварити електродуговим зварюванням. При наявності кавитаційних руйнувань у кільцях колекторів і трубопроводів - кільця замінити. 10.2.27.3 Очистити газові труби від нагаровідкладень і оглянути на відсутність тріщин. Труби замінити при наявності поперечних тріщин, пошкоджень скосів під стопори. 10.2.27.4 Зношену або зірвану більше двох ниток різьбу отворів під термопари дозволяється відновлювати заваркою з наступним розсвердленням і нарізанням різьби згідно креслення заводу - виробника. 10.2.27.5 Гофровані труби компенсаторів замінити залежно від стану. Компенсатор спресувати повітрям у воді тиском 0,3 МПа ± 0,03 МПа (3 кгс/см2± 0,3 кгс/см2) протягом 5 хвилин. Пропуск, повітря не допускається. 10.2.27.6 Відремонтовані колектори, трубопроводи спресувати водою тиском 0,7 МПа ± 0,1 МПа (7 кгс/см2 ± 1 кгс/см2) протягом 10 хвилин. Теча і краплеутворення не допускається. 10.2.27.7 Перевірити по лінійці ступінчастість привалочних фланців колекторів, що повинна бути не більше 0,4 мм на всій довжині і 0,15 мм на довжині кожного фланця. Ступінчастість, виправити підбором прокладок. 10.2.27.8 При збиранні колектора і трубопроводів і установці їх на дизель скручування гофр компенсаторів не допускається. 10.2.27.9 Щтуцера паровідводів зі зношеною або зірваною більше двох ниток різьбою зрізати і приварити нові. 10.2.28 Захлопка повітряна 10.2.28.1 Захлопку повітряну зняти, розібрати, деталі помити, оглянути. Деталі повітряної захлопки, що мають граничне зношення і тріщини, замінити. 10.2.28.2 Валики замінити при наявності тріщин будь-яких розмірів. Дозволяється відновлення зношених поверхонь валиків хромуванням з наступною механічною обробкою до креслярських розмірів. 10.2.28.3 Кришку замінити при наявності тріщин і відколів. 10.2.28.4 Сергу, шток, вилку замінити при наявності тріщин, зриву різьби і розмірів, що виходять за межі допустимих. 10.2.28.5 Мембрани, втулки замінити залежно від стану. 10.2.28.6 Різьбові отвори повітряної захлопки, дозволяється перерізати на наступний застандартом розмір. 10.2.28.7 Важіль, засувку замінити при наявності тріщин будь-якого розміру і розташування, розмірів отворів більше допустимих. Дозволяється відновлювати важіль, засувку хромуванням з наступною обробкою до креслярських розмірів. 10.2.28.8 Пружини повітряної захлопки замінити при втраті пружності, тріщинах, відколах. 121 10.2.28.9 Сервомотор повітряної захлопки зняти, розібрати, деталі промити. Замірити овальність і конусоподібність внутрішнього отвору корпуса під поршень. При конусоподібності й овальності більше 0,05 мм отвір під поршень обробити. Корпус сервомотора при наявності тріщин або збільшенні внутрішнього діаметра більше 62,2 мм замінити. Поршень замінити при зменшенні зовнішнього діаметра до 61,6 мм. 10.2.28.10 Дросель розібрати, деталі помити, оглянути. Штуцер і корпус підлягає заміні при тріщинах, зношенні різьби. Пружину, що втратила пружність, що має тріщини, відколи, замінити. Діафрагму дроселя замінити залежно від стану. 10.2.28.11 Дросель гідровипробувати дизельним паливом тиском 0,5 МПа ± 0,05 МПа (5 кгс/см2 ± 0,2 кгс/см2) протягом 5 хвилин. Протікання палива між корпусом і штуцером не допускається. 10.2.28.12 Захлопку замінити при наявності тріщин, жолоблення. Пружини, що мають відколи, тріщини, що втратили пружність – замінити. Перевірити по фарбі прилягання захлопки до сопла. Прилягання повинно бути нескінченим по окружності з шириною пояска не менше 3 мм. Зсув захлопки щодо поверхні прилягання регулюється прокладками і повинен бути не більше 0,5 мм. 10.2.28.13 Сервомотор гідровипробувати дизельним маслом тиском 0,5 МПа ± 0,02 МПа (5 кгс/см2 ± 0,2 кгс/см2) через дросель протягом 5 хвилин. Теча і потіння по з'єднаннях не допускаються. 10.2.28.14 Зібрану повітряну захлопку на працюючому дизельгенераторі на холостому ходу на номінальних оборотах після регулювання граничного вимикача - перевірити: - після натискання на кнопку і її переміщення на відстань від 13 до 15 мм захлопка повинна закритися і дизель-генератор повинен зупинитися; - збільшити обороти дизель - генератора до спрацьовування граничного вимикача, захлопка повинна спрацьовувати не більше ніж через 1сек, після спрацьовування граничного вимикача, а дизель-генератор повинен зупинитися. 10.2.29. Заслінка керована 10.2.29.1 Заслінку зняти, розібрати, деталі помити і продути, оглянути. Корпус заслінки замінити при наявності наскрізних тріщин. 10.2.29.2 Пружину заслінки перевірити на стенді. Пружину, що має тріщини, злам витків, залишкову деформацію - замінити. 10.2.29.3 Підшипники, діафрагму замінити залежно від стану. 10.2.29.4 Деталі, заслінки, що мають тріщини, злам, зминання або зрив різьби, погнутість, зношення більше допустимих - замінити. 10.2.29.5 Попереднє настроювання заслінки при підведенні води чи повітря до коркового крана зробити в наступній послідовності: - установити тиск води чи повітря, рівне 0,05 МН/м ± 0,1 МН/м (0,5 кгс/см2 0,1 кгс/см2); - виставити початок повороту заслінки натягом пружини втулкою і положенням серги; 122 - при тиску 0,17 МН/м 0,01 МН/м (1,7 кгс/см2 ± 0,1 кгс/см2) шкала повинна повернутися до 50 ± 5 позначки. 10.2.29.6 Налагодження заслінки на дизель - генераторі виконати при повністю відкритому і зафіксованому шибері масловіддільника в наступній послідовності: - закрити корковий кран; - при роботі дизель - генератора на "0" позиції контролера шкалу установити на 20+5 позначці, при цьому важіль повинен бути на штифті. Розрідження в картері повинно бути не менше 0 мм вод.ст; - при роботі дизель - генератора на "15" позиції контролера тиск води в точці підведення до заслінки фіксувати по манометру; - установити технологічний шток діаметром 7 мм і довжиною 71 +1мм в отвір корпуса креслення 3РН.05. При роботі двигуна під навантаженням на 12-15 позиціях контролера переміщенням штока визначити положення заслінки, при якому розрідження в картері на зазначених позиціях знаходиться в межах від 40 до 90 мм вод.ст. Положення заслінки помічається по тисках шкали; - двигун зупинити. Перемістити мембрани зі штоком до упора в торець корпуса заслінки. Довжиною тяги установити заслінку в замічене раніше положення. Вийняти технологічний шток. Відкрити корковий кран; - при роботі двигуна на тепловозній характеристиці установити початок повороту заслінки на 2-5 позиціях контролера, упор максимального повороту заслінки - на 12-15 позиціях контролера. Розрідження в картері на всіх позиціях повинне бути в межах від 0 до 100 мм .вод.ст. 10.2.29.7 Зібрану заслінку спресувати водою тиском 0,48 МПа ± 0,02 МПа (4,8 кгс/см2 ± 0,2 кгс/см2) протягом 5 хвилин. Теча по з'єднаннях не допускається. 10.2.30 Турбокомпресор 10.2.30.1 Зняти турбокомпресор з дизеля, розібрати, очистити і промити деталі від бруду, нагару, продути стисненим повітрям. Зробити дефектацію деталей і їхню перевірку. Не допускаються до установки деталі при наступних дефектах: - наявність тріщин на диску турбіни, лопатках і маточині колеса компресора і направляючого апарата, що обертається; - пошкодження робочих лопаток турбіни: відколи, зношення від торкання об поверхню дифузора турбіни; з перевищенням радіального зазору більше 1,5 мм; - наявність тріщин, пропалень на шийках вала ротора, грубих кільцевих рисок глибиною більше 0,1 мм у кількості більше трьох штук (перевіряється кольоровою дефектоскопією); - зношення струмків під ущільнювальні кільця до ширини струмка більше 4,3 мм; - утрата пружності ущільнювальних кілець при відстані між торцями менше 12 мм у вільному стані кільця, чи збільшенні зазору в робочому стані по стику кілець більше 0,6 мм; 123 - ослаблення посадки диска турбіни (наявність люфту щодо вала); - зношення гребінців лабіринту турбіни до розміру менше 0148, 3 мм; - зношення підшипників з перевищенням зазору "на масло " більше 0,25 мм - для еліптичних підшипників і більше 0,28 мм - для циліндричних підшипників і збільшенні осьового розбігу ротора більше 0,4 мм; - наявність на робочих поверхнях підшипників кільцевих рисок глибиною більше 0,1 мм при ширині понад 1,5 мм у кількості більше трьох штук; - наявність тріщин у маточині і лопатках соплового апарата, пошкодження лопаток соплового апарата у виді газової корозії, забоїн і вм'ятин глибиною більше 1/3 товщини лопаток (у місці дефекту, погнутості); - зношення більше 0,5 мм на сторону поверхонь втулки і фланця, що забезпечують контактне ущільнення з поверхнями ущільнюючих кілець; - наявність вм'ятин на внутрішній поверхні дифузора турбіни глибиною більше 2 мм при ширині і довжині більше 20 мм, овалізації дифузорів, що приводить до зменшення радіального зазору по робочим лопаткам менше 1,2 мм і до збільшення зазору більше 1,5 мм. 10.2.30.2 Заміну колеса компресора і повітряного направляючого апарата (ПНА) виконувати комплектно з забезпеченням натягу по шліцах від 0,06 до 0,109 мм. 10.2.30.3 Важок робочих лопаток турбіни, у випадку заміни, і встановлюваних у діаметрально-протилежних місцях не більше 1гр. 10.2.30.4 При заміні лабіринтової втулки (через зношення гребінців) допускається обпресування колеса і ПНА з наступною установкою їх на ротор. 10.2.30.5 При наявності забоїн на лопатках колеса і ПНА, лопатках турбіни розміром до 2 мм - дефектні місця зачистити. 10.2.30.6 Гострі краї кільцевих рисок на шийках і упорних торцях вала і втулки заполірувати. При зношенні шийок більше 0,06 мм перешліфувати їх до розміру 54,7-0,03 чи 54,5-0,03 мм. Зазор "на масло " забезпечити за рахунок установки ремонтних підшипників, креслення 6ТК.03.050 РСБ-1 або 6ТК.03.060 РСБ-1. 10.2.30.7 Гострі краї окремих рисок на робочих поверхнях підшипників зачистити шабером. Відновити скоси на упорних торцях упорного підшипника. 10.2.30.8 Перевірити сумарний прохідний перетин соплового апарата, що повинен бути в межах від 148 до 150 см2.Величину перерізу відрегулювати підгинанням вихідних крайок лопаток по шаблону. 10.2.30.9 При виявленні тріщин у районі вушок соплового апарата розробити їх під зварювання і заварити. Після зварювання шви зачистити. 10.2.30.10 Оглянути через зливальний лючок внутрішню порожнину корпуса турбіни. При виявленні кавітаційних каверн глибиною до 5мм зачистити місце дефекту, при більше глибоких пошкодженнях виконати підварювання (наплавлення) і зачистити урівень з основною поверхнею корпуса. 10.2.30.11 Кільця гумові і прокладки замінити новими. 124 10.2.30.12 При виявленні зазору більше 0,1 мм між лопатками і проставком дифузора підтягти заклепки. В випадку обриву заклепок установити нові. 10.2.30.13 По завершенні відновлювальних робіт виконати динамічне балансування ротора. Залишковий дисбаланс з газової і компресорної сторони не більше 3 гр.см. 10.2.30.14 Перед збиранням деталі турбокомпресора промити в дизельному паливі і продути стисненим повітрям. Поверхні половин середнього корпуса, що стикуються, змазати тонким шаром герметика. 10.2.30.15 Після збирання турбокомпресора прокачати масляні канали маслом і переконатися, що воно проходить через підшипники. 10.2.30.16 Спресувати водяні порожнини корпусів турбокомпресора тиском 0,5 МПа (5 кгс.см2) протягом 5 хвилин, теча води не допускається. 10.2.30.17 Перевірити осьовий люфт ротора і плавність обертання. Ротор повинен обертатися від руки легко без заїдань і заклинювання. (додаток А). 10.2.31 Охолоджувач наддувочного повітря 10.2.31.1 Охолоджувач наддувочного повітря зняти, промити миючим розчином, спресувати (без кришок і патрубка) з боку повітряної порожнини водою тиском 0,4 МПа (4 кгс.см2) протягом не менше 4 хвилин. Теча або потіння не допускаються. При виявленні течі усунути: - при дефектах розвальцьовування охолоджуючих труб у трубних дошках шляхом, доразвальцьовування на величину від 0,1 до 0,15 мм. Товщина стінки труб після розвальцьовування повинна бути не менш 1,3 мм; - якщо текти викликана тріщиною трубки, таку трубку заглушити з обох кінців металевими пробками і запаяти їхнім припоєм ПОССУ 40-2. Глушити дозволяється не більше 10 труб у кожній половині секції, за умови розташування не більше 3-х штук в один вертикальному ряд/. 10.2.31.2 Кришки охолоджувача, що мають наскрізні свищі, тріщини, надриви металу, замінити. 10.2.31.3 Після ремонту секцію охолоджуючу спресувати водою тиском 0,4 МПа (4,0 кгс.см2) протягом 5 хвилин. Протікання і підтікання в ущільненнях не допускається. 10.2.31.4 Укрутки (втулки) з пошкодженою рызьбою, що ослабнули в посадці, замінити. Різьбу під укрутки перерізати на наступний розмір. Укрутки виготовити й установити з збільшеним зовнішнім діаметром і раскерновкою у чотирьох точках. Ослаблені в постановці шпильки замінити. Дозволяється установка східчастих шпильок. Стовщена частина шпильки не повинна виступати над площиною. 10.131.5 Після збирання, охолоджувач обпресувати водою: 1) водяну порожнину -тиском 0,6 МПа ± 0,05 МПа (6 кгс.см2 0,5 кгс.см2) протягом 5хвилин; 125 2) повітряну порожнину - тиском 0,4 МПа 0,05 МПа (4 кгс.см2 ± 0,5 кгс.см2) протягом 5 хвилин. Протікання і потіння не допускається. 10.2.32 Охолоджувач водомасляний 10.2.32.1 Охолоджувач зняти, очистити водяну і масляну порожнини від масляних відкладень, шламу і шумовиння. Очищення масляної порожнини проводити миючим складом відповідно до посібника з експлуатації. Щоб уникнути затвердіння і засихання на трубках смолоподібних речовин, що зібралися, промивання охолоджувача проводиться відразу ж після його зняття. Порожнини охолоджувача обпресувати водою протягом 5 хв. тиском: - масляну - 1,2 МПа (12 кгс.см2); - водяну - 0,59 МПа (6 кгс.см2). 10.2.32.2 Охолоджувач розібрати. Манжети, ущільнювальні кільця, прокладки - замінити. 10.2.32.3 В випадку течі труб у з'єднанні з трубними дошками дефектну трубку дорозвальцювати. Гранично-допустимий внутрішній діаметр трубки після розвальцьовування повинен бути 2 мм. 10.2.32.4 Якщо теча викликана тріщиною в трубці, таку трубку заглушити по обидва боки заглушками з набуртовуванням труби на заглушку. Допускається глушити 5 трубок. 10.2.32.5 Несправні деталі корпуса і кришок зрізати і приварити нові. Дефектні різьбові отвори розсвердлити, заплавити і виготовити нові по кресленню. 10.2.32.6 Зібраний охолоджувач обпресувати згідно 10.2.32.1 цих Правил. Протікання і потіння не допускається. 10.2.33 Вентилятор охолодження головного генератора 10.2.33.1 Вентилятор розібрати, деталі очистити, масляні канали корпуса продути стисненим повітрям, масляну порожнину спресувати, підшипники замінити. 10.2.33.2 Вал вентилятора замінити при наявності тріщин будь-якого розміру і розташування. Конусні поверхні перевірити по фарбі з поверхнями диска, що сполучаються, і шестерні. Прилягання повинне бути не менше 85 % площини. Посадочні поверхні вала відновлювати до креслярського розміру хромуванням і обробкою по кресленню. 10.2.33.3 Лопатку робочу замінити при наявності тріщин, забоїн глибиною більше 1 мм у кількості більше трьох штук, при цьому зазор в останньому стику від 0,1 до 0,15 мм забезпечити за рахунок припасування по місцю. 10.2.33.4 При збиранні вентилятора ротор у зборі балансувати динамічно згідно вимог креслення. Допустимий дисбаланс - 5 ксм. Балансування проводити без ущільнювальних кілець. 10.2.33.5 Шестерні замінити при наявності наступних дефектів: 1) злам або тріщини в зуб'ях і тілі шестерні; 2) пошкодження контактною корозією більше 15 % поверхні зуба; 3) відкол зуба довжиною більше 10 % від торця зуба; 126 4) розбіжність торців шестерень креслення 1-5Д49.151.12 і 1-5Д49.151.05 більше 5 мм; 5) зношення зуб'їв шестерень, при якому бічний зазор у зуб'ях буде перевищувати 0,5 мм. 10.2.33.6 До постановки ротора перевірити пролив масла по каналах корпуса вентилятора. 10.2.33.7 При пошкодженні вихідних крайок лопаток обтічника заполірувати пошкоджені місця, забезпечивши товщину вихідної крайки лопатки 3 мм і округлення радіусом R = 1,0 - 1,5мм. Забоїни глибиною 0,1 мм на робочих лопатках ротора - заполірувати. Після заміни робочих лопаток проточити їх по зовнішньому, діаметру до розміру 400 10,,400 555 мм. 10.2.33.8 Перед посадкою на вал втулку, креслення 1-5Д49.151.13-2, нагріти до температури від 250 до 260°С і посадити до упора. Підшипники кочення перед посадкою на вал нагріти в масляній ванні до температури від 90 до 100°С, застосування ударного навантаження при посадці на вал підшипників не допускається. 10 2.33.9 Обертання ротора повинне бути легким, без заїдань і заклинювання. 10.2.34 Фільтр масла відцентровий 10.2.34.1 Фільтр масла відцентровий розібрати, деталі промити і перевірити їх стан. 10.2.34.2 Перевірити зазор між віссю і втулкою (вгорі і внизу). При зазорі більше 0,20 мм втулки замінити. При ослабленні посадки втулки замінити. 10.2.34.3 Перевірити осьовий розбіг, при зазорі більше 2 мм пришабрувати опорну поверхню ковпака до відновлення зазору по кресленню. 10.2.34.4 Перевірити зазор між віссю і втулкою ковпака. При зазорі 2 мм, втулку замінити. 10.2.34.5 Відрегулювати початок відкриття клапана на тиск 0,26 МПа (2,6 кгс.см2). 10.2:34.6 В зібраному фільтрі ротор повинен обертатися вільно, без заїданя. 10.2.34.7 З метою збереження балансування ротора при збиранні його з кришкою болти установити відповідно до нанесених цифр. 10.2.34.8 Упорний шарикопідшипник ротора при наявності дефектів замінити. 10.2.34.9 Ковпак і кронштейн фільтра, що мають тріщини, замінити. 10.2.34.10 Клапан кронштейна при необхідності притерти до втулки. Щільність притирання перевірити наливом гасу в порожнину входу, просочування не допускається. Відрегулювати початок відкриття клапана на тиск 0,26 МПа ± 0,025 МПа (2,6 кгс.см2 0,25 кгс.см2), перевірку регулювання клапана проводити не менше 2 разів. 127 10.2.34.11 Фільтр випробувати на герметичність дизельним маслом при тиску не менше 0,196 МПа (2,0 кгс.см2) протягом 3 хв. Протікання і потіння в з'єднаннях не допускається. 10.2.34.12 Ротор балансувати згідно вимог креслення. 10.2.35 Фільтр грубого очищення палива і масла 10.2.35.1 Фільтри грубого очищення палива і масла розібрати, очистити й оглянути стан деталей. 10.2.35.2 Корпус, кришку і головку при наявності тріщин, відколів, що виходять на прохідні і різьбові отвори, замінити. 10.2.35.3 Фільтруючі елементи з порваними або запаяними при ремонті сітками, замінити. 10.2.35.4 При збирання фільтра перевірити щупом щільність прилягання стиків фільтруючих елементів. Щуп товщиною 0,05 мм у стиках не повинен проходити. Зібраний фільтр грубого очищення палива випробувати на щільність стисненим повітрям тиском 0,2 МПа 0,05 МПа (2,0 0,2 кгс/см2) протягом 5 хвилин. Травлення повітря не допускається. 10.2.35.5 Зібраний фільтр грубого очищення масла спресувати дизельним паливом тиском 1,2 МПа (12 кгс/см2) протягом 5 хв. Протікання і потіння не допускаються. 10.2.36 Фільтр паливний тонкого очищення 10.2.36.1 Паливний фільтр тонкого очищення розібрати. Фільтруючий матеріал, прокладки і чохол замінити новими. 10.2.36.2 Корпус фільтра і кришку при наявності тріщин або відколов замінити. 10.2.36.3 Зібраний фільтр випробувати на герметичність чистим дизельним паливом тиском 0,5 МПа (5 кгс/см2). Протікання і потіння не допускаються. При проходженні через фільтр дизельного палива в кількості 25 л/хв 0,5 л/хв перепад тиску повинен бути в межах від 0,05 до 0,08 МПа, (від 0,5 до 0,8 кгс/см2). 10.2.37 Система вентиляції картера 10.2.37.1 Масловіддільник розібрати, очистити. Деталі замінити: корпус, шибер, каркас, диски опорний і натискний при тріщинах, зламах; елементи зовнішній, середній і внутрішній - при механічних пошкодженнях сітки понад 15 % поверхні елемента; кільця ущільнювальні - незалежно від стану. Привалочні поверхні корпуса, що мають зношення, відновити наплавленням з наступною обробкою по кресленню. 10.2.37.2 Канитель замінити. Елементи масловіддільника промити в розчині з застосуванням миючих засобів типу МС-40,Темп-10 або Термос. Елементи з порваною сіткою замінити. 10.2.37.3 Вісь шибера замінити при наявності: - тріщин; - погнутості; 128 - зношення різьби в робочій частині; - забоїн на корпусі. 10.2.37.4 Допускається заміна окремих дефектних приварених деталей корпуса масловіддільника, а також заварювання зношених різьбових отворів з наступною обробкою по кресленню або перерізання різьби на наступний розмір за стандартом з постановкою деталей, що сполучаються, відповідного розміру. 10.2.37.5 При збиранні масловіддільника дотримувати наступні вимоги: - поверхні торців елементів повинні лежати в одній площині, при цьому по контуру в місцях прилягання диска натискного до зовнішнього елемента проходження щупа товщиною 0,03 мм на глибину 10 мм не допускається; - укладання дроту (канителі) у диск опорний - проводити шарами. Заповнення повинне бути рівномірним по всьому об'єму без наскрізних отворів і стовщень; - масловіддільник перевіряти на повітронепроникненість тиском 0,25 МПа 0,05 МПа (2,5 кгс/см2 0,5 кгс/см2). Усі зовнішні з'єднання обмилити. При пуску повітря протягом 2-3 хв. не повинні з'являтися мильні пузирі. Допускається витік повітря по осі шибера. 10.2.37.6 Труби, патрубки замінити при тріщинах, вм'ятинах глибиною більше 5 мм. Непридатні фланці зрізати й установити нові. Після зварювальних робіт труби випробувати гидравлічно на щільність тиском 0,25 МПа 0,05 МПа (2,5 кгс/см2± 0,5 кгс/см2) протягом не менше 3 хвилин. Протікання і краплеутворювання не допускаються. 10.2.38 Установка електричних машин 10.2.38.1 Прокладки, кільця і втулки замінити при тріщинах чи зламах. Зношення втулок по висоті допускається не більше 2 мм. 10.2.39 Поручні двигуна 10.2.39.1 Поручні двигуна зняти, розібрати, очистити. Деталі з тріщинами і зламами замінити. Заглушки ставити на епоксидну смолу. Відновити покриття зовнішніх поверхонь труб поручнів. 10.2.40 Загальна збирання дизель-генератора 10.2.40.1 Загальні положення - деталі і вузли дизель - генератора 1А-9ДГ, що надходять на збирання, повинні задовольняти вимогам креслень і цих Правил ремонту, бути чистими, не мати слідів корозії, забоїн і задирок; - при збиранні дизеля всі гумові деталі, прокладки, шплінти, замкові пластини і стопорні шайби встановлювати нові; -усі деталі і вузли, що раніше працювали на дизелі, установлювати по місцях колишньої роботи відповідно до маркірувань мітками; - рекомендується зберігати комплектність наступних вузлів на дизель: блоку циліндрів, піддизельної рами, колінчатого вала, закриття колінчатого вала, антивібратора, приводу розподільного вала, приводу насосів, шатунів, кришок циліндрів, лотка з розподільним механізмом; - особливу увагу слід звертати на старанність виконання вимог по затягуванню відповідального кріплення: болтів підвісок, шатунних болтів, шпи129 льок кріплення втулки циліндра до кришки і кришки циліндрів до блоку, гайок кріплення, шайб розподільного вала, а також по кріпленню і посадці маточини антивібратора на хвостовику колінчатого вала: - збирання дизель- генератора проводити відповідно до технічних вимог креслень і вимог цих Правил по кожнім вузлі й агрегату. 10.2.40.2 Укладання колінчатого вала: - перед збиранням оглянути стан колінчатого вала, постель блоку і підвісок під вкладиші. Усунути забоїни, задирки. Ретельно продути стисненим повітрям масляні канали блоку і закрити їх з боку насосів заглушкою. Розкернити у пазах гвинти кріплення упорних півкілець (якщо проводилася їх заміна). Змазати тонким шаром дизельного масла шийки колінчатого вала, затилку і робочі поверхні вкладишів. Різьбу болтів кріплення підвісок і сферичні поверхні гайок змазати касторовим маслом. Перекантувати блок на 180° і установити на підставку постелями нагору; - установити вкладиші в блок дизеля; - установити колінчатий вал у блок дизеля; - поставити краном підвіски по своїх місцях відповідно до маркірування. Дев'яту підвіску встановлювати з півкільцями; -установити вертикальні і горизонтальні болти кріплення підвісок і провести їх затягування в наступній послідовності: 1) завернути гайку першого вертикального болта моментом 450 Нм – 500 Нм (45 кгсм – 50 кгсм) чи ключем з довжиною плеча 450 мм зусиллям однієї людини до відказу; 2) завернути гайку другого вертикального болта моментом 850 Нм-900 Нм (85 кгсм – 90 кгсм) чи ключем з довжиною плеча 850 мм зусиллям однієї людини до відказу; 3) гайку першого вертикального болта довернути моментом 850 Нм - 900 Нм (85кгсм - 90 кгсм) чи ключем з довжиною плеча 850 мм зусиллям однієї людини; 4) затягти перший верхній горизонтальний болт моментом 300 Нм – 350 Нм (30 кгсм – 35 кгсм) чи ключем з довжиною плеча 350 мм зусиллям однієї людини до відказу; 5) затягти другий верхній горизонтальний болт моментом 600 Нм650 Нм (60 кгсм – 65 кгсм) чи ключем з довжиною плеча 700 мм зусиллям однієї людини до відказу; 6)затягти перший нижній горизонтальний болт моментом 300 Нм350 Нм (30 кгсм – 35 кгсм) чи ключем з довжиною плеча 350 мм зусиллям однієї людини до відказу; 7) затягти другий нижній горизонтальний болт моментом 600 Нм650 Нм (60 кгсм – 65 кгсм) чи ключем з довжиною плеча 700 мм зусиллям однієї людини до відказу; 8) перший верхній горизонтальний болт дозатянути моментом 600 Нм – 650 Нм (60 кгсм – 65 кгсм) чи ключем з довжиною 700 мм зусиллям однієї людини до відказу; 130 9) перший нижній горизонтальний болт дозагтянути моментом 600 Нм – 650 Нм (60 кгсм – 65 кгсм) чи ключем з довжиною плеча 700 мм зусиллям однієї людини до відказу. Це положення вважається "відправною точкою" затягування. Перевірте щупом прилягання головок болтів до підвісок, шайб до стойок, підвісок до блоку по горизонтальним і вертикальним стикам. Проходження щупа товщиною 0,03 мм не допускається. Від "відправної точки" зробити остаточне затягування болтів у наступній послідовності: 1) горизонтальні болти дозатягнути на 7 шліц у два-три прийоми, чергуючи між верхніми і нижніми болтами однієї опори; 2) вертикальні болти провернути на 14 шліц у два-три прийоми, чергуючи гайки однієї опори. Болти виносного підшипника - десятого поверніть на 8 шліц у два-три прийоми: - перекантувати блок на 180° і установити на підставку постелями вниз; - перевірити відсутність зазору між вкладишами і нижньою частиною корінних шийок у направленні вертикальної осі блоку допускається проходження щупа не більше 0,03 мм на глибину до 10 мм під несуміжні шийки; - перевірити осьове переміщення колінчатого вала в упорному підшипнику: проходження щупа між упорними буртами колінчатого вала й упорними кільцями блоку не більше 0,06 мм у притиснутому стані; - перевірити зазори "на масло " по щупі, що повинні знаходитися в межах від 0,14 до 0,31мм. Результати вимірів записати в паспорт дизеля; - установити ведучий диск сполучної муфти на колінчатий вал згідно вимог 8.14.3 і 8.14.4 цих Правил. 10.2.40.3 Установка антивібратора комбінованого - ретельно протерти посадочні поверхні антивібратора і фланця колінчатого вала серветкою. Перевірити наявність ущільнювального кільця на фланці колінчатого вала; - установити антивібратор по рисках на фланець колінчатого вала і попередньо закріпити двома болтами. При установці антивібратора охороняти демпфер від ударів і інших пошкоджень; - підібрати штифти з забезпеченням натягу по отворах 0,01-0,02 мм. Змазати штифти маслом і запресувати в отвори так, щоб торці штифтів були урівень з площиною антивібратора. - вивернути два болти, установити замкову пластину і закріпити 8-а болтами М24 до фланця колінчатого вала моментом 600 Нм – 630 Нм (60 кгс.м - 63 кгс.м) рівномірно по взаємно перпендикулярних осях у два прийоми. 10.2.40.4 Установка охолоджувача водомасляного - зняти заглушки, що закривають масляні отвори на водомасляному охолоджувачі і піддизельній рамі; - установити охолоджувач на раму і закріпити двома болтами; - перевірити прилягання поверхонь, що сполучаються. Місцевий зазор допускається не більше 0,1 мм. При не забезпеченні зазначеної вимоги зро131 бити обробку і шабрування площин або рами охолоджувача зі зніманням охолоджувача з рами; - перевірити чистоту каналів рами й охолоджувача. Зачалити охолоджувач і установити з прокладками. Закріпити охолоджувач до рами згідно 3.4.25.4 Посібника з експлуатації 2А-9ДГ. 18РЭ. 10.2.40.5 Установка блоку на піддизельну раму. - протерти внутрішні поверхні рами серветкою. Установити в раму сітки і закріпити. Закрити внутрішню порожнину рами папером; - протерти і змазати солідолом поверхня рами в місцях постановки прокладок під блок і покласти прокладки з сполученням отворів прокладок з отворами рами і зчленуванням стиків прокладок; - зачалити блок, уставити чотири технологічних штирі в кутові отвори блоку й установити блок на раму, поставити конічні штифти. Виступання торців рами щодо торців блоку не допускається; - увернути болти з шайбами через отвори блоку в раму і рівномірно закріпити блок до рами від середини до країв. 10.2.40.6 Установка лотка з розподільним механізмом, приводу розподільного вала і корпуса закриття колінчатого вала. - установити на шпильки набір регулювальних прокладок, що стояв до разбирання дизеля; - зачалити й установити на блок дизеля лоток з розподільним механізмом, навернути на шпильки гайки. Установити конічні штифти і закріпити лоток до блоку дизеля гайками; - зачалити й установити привід розподільного вала на блок дизеля. Установити шпильки, закріпити; - замірити зазор між приводом розподільного вала і блоком дизеля, лотком. Різномірність не повинна бути більше 0,1 мм. При необхідності подшабрувати корпус розподільного вала. Зняти з блоку дизеля привід розподільного вала; - змазати прокладку змащенням ЖРО (допускається змазувати прокладку пастою "Герметик") і установити на торець блоку дизеля. Зачалити привід розподільного вала й установити на блок дизеля. Установити конічні штифти і закріпити привід розподільного вала до блоку дизеля і лотку; - установити пристосування Д49.181.63спч і перевірити центрування приводу розподільного вала з розподільним валом. Перевірити бічний зазор у зачепленні шестерні приводу з шестернею колінчатого вала і прилягання зуб'їв по фарбі; - змазати прокладку змащенням ЖРО (допускається змазувати прокладку пастою ''Герметик") і установити на торець блоку і торець піддизельної рами. Установити корпус закриття колінчатого вала, поставити штифти і закріпити корпус до блоку піддизельної рами; - змазати прокладку змащенням ЖРО (допускається змазувати прокладку пастою ''Герметик") і установити на корпус закриття колінчатого вала. Установити на корпус верхню і нижню половини кожуха, поставити штифти, 132 закріпити верхню і нижню половини кожуха між собою і закріпити кожух до корпуса. Установити на кожух прокладку на змащенні ЖРО, допускається установка прокладки на пасті ''Герметик"; - установити на кожух закриття колінчатого вала по черзі нижню і верхню половини маслоуловлювача. Скріпити половини маслоуловлювача між собою, установити конічні штифти і закріпити маслоуловлювач до кожуха закриття колінчатого вала. Перевірити зазор між відбійником колінчатого вала і маслоуловлювачем, що повинен бути в межах від 0,34 до 0,55 мм. Різномірність зазору не більше 0,1 мм; - перевірити утопання торця маслоуловлювача щодо торця відбійника, що повинне бути від 1 до 4 мм. 10.2.40.7 Установка приводу насосів: - зачалити й установити на блок задній корпус приводу насосів. Закріпити корпус чотирма болтами (по два з кожної сторони) і перевірити прилягання корпуса до блоку і рами по щупу. Місцеве неприлягання допускається не більше 0,1 мм. При необхідності зробити підшабрування корпуса. Відкріпити і зняти корпус з блоку; - установити ущільнювальні кільця в пази заднього корпуса. Прив'язати нитками до заднього корпуса прокладку, змазану з боку блоку дизеля змащенням ЖРО чи пастою "Герметик"; Установити проставки для перетоку води з приводу у водяні колектори. Поставити конічні штифти, видалити нитки і закріпити корпус до блоку болтами; - зачалити передній і середній корпуси в зборі. Установити прокладку, змазану змащенням ЖРО чи пастою ''Герметик" на середній корпус. Перевірити наявність ущільнювальних кілець на задньому корпусі й установити середній корпус на дизель. Закріпити задній і середній корпуси між собою. - установити пристрій 5Д49.181.27спч і перевірити центрування приводу насосів щодо колінчатого вала. Допуск радіального зсуву осей шестерні і колінчатого вала - 0,3 мм, допуск кутового зсуву - 0,32 мм на 1м довжини; - приводний вал повинен вільно переміщатися в шліцах маточини шестерні і втулці колінчатого вала, перевірити, не менше чим у 3-х положеннях; - осьовий розбіг торсіоних валів повинен бути від 1,5 до 8 мм; - затягування болтів і навернення гайок проводити - граничним моментом: - для М16 – 120 НМ (12 кгс.м) чи зусиллям 200 Н (20 кгс) на плече 600 мм; - для М12 – 40 Нм (4 кгс.м) чи зусилля 200 Н (20кгс) на плече 200 мм. 10.2.40.8 Установка насоса масляного 1) перед установкою насоса перевірити: чистоту внутрішніх порожнин приводу насоса, відсутність забоїн і задирок на площині сполучення в шліцьових з'єднаннях приводу і насоса масла, наявність ущільнювальних кілець і прокладок. Змазати шліцьову втулку насоса маслом; 133 - зачалити й установити насос мастила на шпильки приводу насосів і зміцнити гайками в перехресно-шаховому порядку; - при установці на двигун перевірити: 1) плавність обертання шестерень насоса; 2) стан посадочних місць приводу і насоса, справність ущільнювальних кілець. Ведуча шестерня повинна вільно обертатися від руки. 10.2.40.9 Установка водяного насоса - протерти водяний насос серветкою, звернувши особливу увагу на чистоту шліцьових отворів і площини, прилягання до приводу; - змазати прокладку змащенням ЖРО чи пастою ''Герметик" з однієї сторони і приклеїти до фланця приводу насосів. Зачалити насос і установити на шпильки приводу насосів, установити торсіоний валик, закріпити насос. 10.2.40.10 Установка кронштейна турбокомпресора й охолоджувача наддувочного повітря: - зачалити кронштейн турбокомпресора пристосуванням, установити на торець блоку і попередньо закріпити чотирма болтами. Перевірити зазор між блоком і кронштейном, що не повинен бути більше 0,2 мм. Зняти кронштейн; - укласти в пази кронштейна прокладки. Продути кронштейн стисненим повітрям. Змазати прокладку змащенням ЖРО чи пастою ''Герметик" з боку блоку й установити її на блок. Установити кронштейн на блок циліндрів і закріпити її болтами; - оглянути ресивер блоку, привалочні площини охолоджувача і кронштейна на чистоту. Одягти на шпильки охолоджувача повітря прокладку й установити його на кронштейн. Зняти фланці, прикріпити охолоджувач до кронштейна, установити фланці на місце. 10.2.40.11 Установка турбокомпресора - одягти на патрубок охолоджувача повітря трубу. Зачалити і підняти турбокомпресор, оглянути на чистоту площини прилягання кронштейна і турбокомпресора. Установити турбокомпресор на шпильки кронштейна; - перевірити співвісність патрубків повітряного улітки і охолоджувача наддувального повітря. Допуск співвісності - 4 мм; - закріпити турбокомпресор до кронштейна. 10.2.40.12 Збирання поршнів з шатунами: - оглянути комплект поршнів і шатунів на відсутність задирок, забоїн, підібрати по масах на дизель. Різниця мас комплектів шатунів з поршнями допускається не більше 0,5 кг, комплекту шатунів - не більше 0,3 кг, поршнів не більше 0,2кг. Перевірити чистоту отворів, що підводять масло , у поршні і шатуни; - замаркірувати поршні і шатуни номером циліндра; - при збиранні шатуна з поршнем, поршень нагріти - до температури від 353 до 373К (від 80º до 100° С). Ретельно продути масляний канал головного шатуна стисненим повітрям і протерти шатун чистою серветкою. 134 Збирання поршня з шатуном проводити так, щоб широкі перемички у виїмок під випускні клапани в головці поршня були спрямовані в сторони маркірування на стержні шатуна; - установити стакан з пружиною в поршень, змазати підшипник маслом, зачалити шатун і завести в поршень, уставити поршневий палець і застопорити стопорними кільцями. Зробити обмірювання робочої частини поршня. 10.2.40.13 Збирання циліндрових комплектів кришок циліндрів з втулками: - збирання комплекту (кришка циліндра + втулка) проводити згідно вимог креслення і Посібника з експлуатації 2А-9ДГ. 18РЭ; - оглянути втулки на відсутність забоїн і задирок у районі газового стику ущільнювальних кілець, на дзеркалі втулок і інших поверхнях; - зачалити й установити втулку циліндра на стенд збирання. Надіти на переливні втулки гумові кільця і вставити в ущільнювальний пасок газового стику прокладку, змазану з двох сторін маслом; - зачалити кришку циліндра за допомогою пристрою Д49.181.14спч і установити на шпильки втулки циліндра так, щоб торець кришки з боку впускних клапанів збігався зі скосом на втулці циліндра. Навернути гайки на шпильки. Глуху гайку і гумове кільце під шайбу установити на шпильку, розташовану з боку всмоктувальної порожнини. Затягування гайок зробити в три прийоми динамометричним ключем креслення Д49.181.47 СБ у послідовності зазначеної в 3.4. 6.4 Посібника з експлуатації 2А-9ДГ.18РЭ; - прикріпити комплект до складального стенда і перекантувати комплекти кришкою циліндра вниз; обмірити робочу поверхню втулки і перекантувати комплект кришкою циліндра нагору; - зробити обпресування водяної порожнини комплектів тиском 1,2 МПа (12 кгс/см2) протягом 5 хв. Протікання в з'єднаннях втулки з сорочкою і втулки з кришкою циліндра не допускається; - поставити на місце закриття в зборі з перехідним патрубком і закріпити; - збирання й установку комплектів у блок проводити згідно 3.4.6.4 Посібника з експлуатації 2А-9ДГ.18РЭ. 10.2.40.14 Установка випускних колекторів газового трубопроводу: - установити правий і лівий кронштейни газового трубопроводу на кронштейн турбокомпресора і закріпити болтами; - зачалити, правий випускний колектор у зборі з газовим трубопроводом, зняти технологічні заглушки і продути внутрішні порожнини колектора стисненим повітрям, установити на фланці правого випускного колектора втулки з ущільнювальними кільцями й установити колектор на кришки циліндрів, попередньо закріпивши на 2 болти, завести між кришками циліндрів і фланцями випускного колектора інші прокладки і ввернути болти в кришки циліндрів; 135 - завести гумову прокладку між кронштейном газового трубопроводу і газовим трубопроводом і остаточно закріпити випускний колектор до кришок циліндрів; - установити хомут на трубу через кронштейн і закріпити. Визначити величину зазору між кронштейнами і по величині зазору підібрати шайби з точністю 1 мм. По черзі відвертаючи болти, установити між кронштейнами шайби й остаточно прикріпити кронштейн газового трубопроводу до кронштейна турбокомпресора; - зупинку лівого випускного колектора слід проводити за аналогією з правим вихлопним колектором; - установити між турбокомпресором і патрубком газового трубопроводу прокладки і закріпити газовий трубопровід до турбокомпресора болтами; - установити ізоляцію на компенсатори і фланці патрубків з'єднання з турбокомпресором і закріпити її дротом. Установити на компенсатори і фланці патрубків з'єднання з турбокомпресором кожуха і закріпити їх. Рознімання кожухів повинні знаходитися з боку турбокомпресора. 10.2.40.15 Установка випередження подачі палива і перевірка фаз газорозподілу Установку вузла випередження подачі палива і перевірку фаз газорозподілу проводити згідно технічних вимог креслення, Посібника з експлуатації 2А-9ДГ.18РЭ і Посібника з капітального ремонту 1А-9ДГ.15РК виробничого об'єднання ''Коломенський завод". 10.2.40.16 Установка паливних насосів і трубопроводу палива низького тиску: - підібрати прокладки під паливні насоси відповідно до величин, вибитих на корпусі паливного насоса. Допустиме відхилення по товщині не більше 0,15 мм. При товщині прокладок до 1,5 мм установити одну прокладку, понад 1,5 мм - не більше двох. При цьому прокладка меншої товщини повинна розташовуватися з боку фланця насоса; - перевірити прилягання по фарбі роликів паливних насосів у наступному порядку: 1) покрити фарбою циліндричну поверхню роликів; 2) повернути колінчатий вал так, щоб один з кулаків розподільного вала паливних насосів знаходився циліндричною частиною проти отвору лотка під паливний насос; 3) установити на шпильки лотка регулювальні прокладки і паливний насос. Попередньо прикріпити насос до лотка гайками, щоб щуп від 0,5 до 2 мм проходив між насосом і лотком; 4) провернути колінчатий вал і установити ролик насоса на профільну частину шайби і закріпити насос остаточно; 5) провернути колінчатий вал не менше двох оборотів; 6) відкріпити і зняти паливні насоси; 7) перевірити прилягання роликів до кулаків і розташування роликів щодо шайб. Прилягання повинне бути не менше 75 %, звисання торців роликів паливних насосів щодо торців кулаків не допускається; 136 8) протерти від фарби ролики і кулачки; - змазати маслом ущільнювальні кільця й одіти їх на паливні насоси; - установити паливні насоси з остаточним кріпленням моментом 200 Нм (20 кгс.м) у перехресному порядку в три-чотири прийоми; - монтаж трубопроводу палива низького тиску до насоса зробити так, щоб між круговими рисками на трубці і торцем фланця паливного насоса після закріплення був витриманий розмір 20 мм ± 1 мм. 10.2.40.17 Установка форсунок: - протерти форсунки серветкою, оглянути соплові наконечники на чистоту й установити в отвори циліндрових кришок на шпильки, навернути гайки і затягти шпильки. Завертання гайок проводити моментом 100 Нм (10 кгс.м) без ривків; - установити форсуночні трубки і закріпити їх моментом 100 Нм ± 20 Нм (10 кгс.м ± 2 кгс.м). 10.2.40.18 Установка граничного вимикача: - залити чисте масло в порожнину граничного вимикача змазати маслом шліци вала приводу граничного вимикача й установити вал у шліци приводної шестерні приводу розподільного вала. При установці стежити, щоб прокладка не перекрила отвори для підведення і зливу масла; - установити граничний вимикач з прокладкою на привід розподільного вала, одночасно ввести в зачеплення шліци вала і граничного вимикача. Закріпити граничний вимикач. 10.2.40.19 Установка приводу тахометра: - установити на шпильки прокладку і привід тахометра і закріпи-ти його гайками; - установити тахометр на стойку і закріпити попередньо. Змазати тертьові поверхні валика солідолом "С" ГОСТ 4366-76; - тахометр на привід установити так, щоб випрямлений гнучкий валик мав осьовий розбіг у межах від 1,5 до 2,5 мм і закріпити остаточно. Установити зазор від 0,5 до 0,7 мм між верхнім торцем різьбової втулки оболонки і тахометром. При установці стежити, щоб канал для зливу масла не перекривався прокладкою. 10.2.40.20 Установка регулятора Змазати вал регулятора маслом і установити його на шпильки при одночасному сполученні шліцьового валика регулятора зі шліцами приводу і закріпити до приводу розподільного вала. 10.2.40.21 Установка механізму керування паливними насосами: - установити на шпильки лотка механізм відключення, поставити конічні штифти і закріпити; - установити і закріпити на шпильках лотка вал поперечний у зборі з задніми і передніми відсічними валиками. Увести важелі валиків у зачеплення з рейками паливних насосів; - перевірити легкість і плавність переміщення приводу керування з одного крайнього положення в інше. Стискання пружин і розмикання важелів механізму відключення при цьому не допускається; 137 - з'єднати механізм керування з регулятором. Установити механізм граничного вимикача в робоче положення і відрегулювати довжину блоку на важелі: поперечного вала приводу керування; - перевірити роботу механізму відключення. Остаточне регулювання приводу керування проводити на працюючому дизелі. 10.2.40.22 Установка штанг і регулювання зазорів у гідроштовхачах: - повернути колінчатий вал, щоб ролики важелів 1-го правого циліндра стояли на циліндричній частині шайб розподільного вала; - зняти з першої правої циліндрової кришки пристосування для утримання гідроштовхачів. Перевірити маркірування гідроштовхачів. Установити пристрою Д49.181.107 спч для контролю зазорів у гідроштовхачах на важіль впускних клапанів так, щоб ніжки індикаторів стояли на тарілках клапанів за площиною, що проходить через осі клапанів, ближче до лотка; - за допомогою пристрою Д49.181.9спч натисканням на важіль установити впускну штангу 1-го правого циліндра в розпір в осередки важеля випускних клапанів і вертикального важеля лотка. Натисканням на важіль пристрій 4Д49.18Г.9спч визначити по індикаторах зазори в гідроштовхачах; - вийняти штангу й установити необхідну довжину (поворот висувної частини на одну грань дає збільшення або зменшення зазору на 0,36 мм); - установити штангу в пристрій Д49Л81.84спч і законтрити її контргайкою, приклавши момент 150 Нм (15 кгс.м); - установити штангу на місце і перевірити зазор у гідроштовхачах. Зняти пристрій Д49.181.107спч; - аналогічно установити зазори на інших 15-ти кришках. Установити на закриття кришки і закріпити. 10.2.40.23 Установка генератора: - установити на піддизельну раму набір прокладок, що стояли до розбирання дизеля. Зачалити генератор і установити на піддизельну раму; - підсунути генератор до дизеля до зіткнення з пакетом кілець. Установити болти, шайби і навернути гайки на болти з'єднання дисків муфти. Установити конічні штифти; - загорнути гайки кріплення дисків сполучної муфти. Установити болти кріплення генератора до піддизельної рами і закріпити гайки моментом 1200 Нм (120 кгс.м); - зробити центрування і контроль розмірів, зазорів згідно 9.2.15 цих Правил; - пристроєм ЗД43.181.4спч перевірити центрування генератора. Допуск кутового зсуву 38° (0,15 мм на довжині 800 мм). Допуск радіального биття веденого диска муфти - 0,1 мм; - зачалити й установити на генератор збудник і стартер-генератор з постановкою під електричні машини наборів прокладок, що стояли до розбирання (не більше 3-х), поставити штифти. Закріпити електричні машини. Болти затягти моментом 350 Нм (35 кгс.м); 138 - перевірити розміри від приводу розподільного вала до стартер- генератора і до напівмуфти збудника. Перевірити центрування електричних машин. Злам не повинен бути більше 0,3 мм на 1 м довжини, зсув не більше 0,1 мм; - установити і закріпити на напівмуфти каркаси валопровода допоміжних агрегатів. Установити втулки в напівмуфти стартера і збудника. Завести проставки між напівмуфтами, з'єднати болтами і закріпити. Установити гумові шайби з втулками між напівмуфтами і проставками, закріпити болтами; - установити відповідно до маркірування пальці в зборі з втулками і кільцями в отвори проставок і напівмуфт і закріпити їх гайками з шайбами. Установити сітки на каркаси закриття валопровода і закріпити хомутами. 10.2.40.24 Установка вентилятора охолодження головного генератора: - зняти з вентилятора патрубок і фланець, нанести тонкий шар лазурі на поверхні зуб'їв шестерні приводу розподільного вала; - зачалити й установити вентилятор на привод розподільного вала, установити штифти і закріпити вентилятор; - провернути колінчатий вал дизеля і перевірити по фарбі прилягання зуб'їв шестерень вентилятора; - установити пристрій ТТ8539-4810 і перевірити зазор у зачепленні шестерень розподільного вала і вентилятора; - установити і закріпити фланець і патрубок на вентилятор. Установити на генератор патрубок. З'єднати патрубок генератора з патрубком вентилятора рукавом. 10.3.2 Масляна система Трубопроводи розібрати, ретельно очистити, оглянути, обпресувати водою по ділянках тиском 1,5 МПа (15 кгс/см2) протягом 5хв. Ущільнювальні кільця пружних фланцевих з'єднань замінити. 10.3.3 Водяна система: -промити внутрішні поверхні бака водою, нагріти до температури від 80ºдо 90ºС). Перед промиванням бака від'єднати від нього дві підживлюючі труби і замість них установити технологічні шланги, протилежні кінці яких вивести з тепловоза. Вивернути пароповітряний клапан. Промити через отвір пароповітряного клапана внутрішні поверхні бака струменем гарячої води зі шланга зі спеціальним наконечником. Промивання продовжити до повного видалення осадів після чого від'єднати технологічні шланги; -зняти водомірний пристрій, замінити скло і почистити канали, розібрати вентиль і краник, притерти притиральні поверхні, замінити сальникове ущільнення. Зібрати й установити водомірний пристрій на місце. Після ремонту і промивання бак спресувати водою тиском 0,15 МПа (1,5 кгс/см2) протягом 5 хв. Протікання і потіння не допускаються. Приєднати підживлюючі труби до бака, заправити водяну систему водою, перевірити щільність з'єднань, при необхідності підтягти; -відрегулювати реле рівня води відповідно до інструкції "Датчик- реле уровня жидкости двухпозиционньый типа ДРУ-1.Техническое описание и инструкция по эксплуатации". 139 - відремонтувати секції радіатора холодильника в наступній послідовності: 1) очищені і промиті секції радіатора холодильника спресувати водою протягом 5хв тиском 0,4 МПа (4 кгс/см2). Секції, що мають течі трубок у кількості 3 шт (але не більше 8), відремонтувати з обов'язковою заміною трубної коробки і підсилювальної дошки. При цьому активна довжина трубок секцій не повинна бути менше 1145 мм. Трубні коробки до труб секцій припаяти міднофосфористим припоєм. Застосовувати для цих цілей олово або інші сплави забороняється. Заплавка кінців трубок не допускається. Трубна коробка і підсилювальна дошка при паянні трубок повинні бути спаяні пояском шириною не менше 2 мм навколо трубок. Трубну коробку і підсилювальну дошку виготовляти з матеріалу зазначеного в кресленнях. Після припаювання трубок до трубної дошки кінці трубок роздати. Перевірити проходження щупом перерізом 0,8 х 15 мм, що повинен проходити на глибину не менше 30 мм. Колектор до трубної дошки припаяти припоєм ПМЦ-40 чи латунню Л-62. Секції, що мають течі не більше 3 трубок, дозволяється ремонтувати шляхом опаювання припоєм ПОС-40 по периметру стику трубок з решітками і підсилювальною дошкою. Опаювання можна проводити методом занурення в припій. Дозволяється паяння дефектних трубок зовнішнього ряду по решіткам міднофосфористим припоєм без підрізування країв трубок. Забороняється установка на тепловоз секцій, що мають більше 8 шт. заглушених трубок; - відрихтувати зам'яті і погнуті пластини охолоджуючих секцій; 2) секції після очищення, ремонту й обпресування (за умови відсутності течі) перевірити на час протікання води, що повинен бути не більше 65 с при температурі води від 291 до 293К (від 18 до 20°С). Секції з великим часом витікання підлягають додатковому очищенню. При цьому секції треба установити похило і заповнити 50 %-вым водяним розчином інгібірованої соляної кислоти. Розчин витримати від 15 до 20 хв. у секції, після чого дати стекти кислоті і через секцію пропустити від 25 до 30 л гарячого 2 % розчину кальцинованої соди. Після нейтралізації кислоти повторити промивання водою і перевірити заново секцію на витікання. Після випробування секцію продути сухим стисненим повітрям і просушити; 3) на колекторі секцій, відремонтованих з заміною трубної коробки і підсилювальної дошки, з зовнішньої сторони приваленого фланця нанести маркірування з указівкою дати і пункту ремонту. Дозволяється маркірування білою емаллю на бічних щитках секції (при кожнім зніманні секції маркірування обновляти); 4) при збиранні секцію встановлювати на паронітову прокладку, попередньо змазавшии сумішшю моторного масла з графітом. Заново виготовлені прокладки повинні відповідати вимогам креслення. Забезпечити зазори між секціями ,що повинні бути не більше 2 мм. Дозволяється, в одному ряду секцій, наявність чотирьох проміжків між секціями до 5 мм. 140 Забороняється установка на тепловоз водяних секцій не перевірених на час витікання. 10.3 Системи тепловоза 10.3.1 Паливна система: - перевірити роботу системи і прокачати її паливом; - від'єднати технологічний шланг трубопроводу, зняти заглушки і з'єднати місця роз'єднування трубопроводу; - перевірити роботу і стан паливних насосів і трубопроводів; - замінити теплоізоляцію труб; - зробити ревізію вентилів і кранів; - очистити від бруду і шламу паливний бак без знімання його з тепловоза. Перед промиванням внутрішньої порожнини паливного бака обмити зовнішню поверхню бака гарячою водою, нагрітої до температури від 80 до 90°С і обдути сухим стисненим повітрям. Від'єднати і вийняти забірний пристрій. Від'єднати технологічний шланг трубопроводу, зняти заглушки і з'єднати місця роз'єднання трубопроводу. Для промивання внутрішніх порожнин бака поставити тепловоз на канаву. Вивернути пробки горловин заливного пристрою і вийняти сітчасті фільтри. Відвернути кришки промивних отворів, зняти оглядові стекла, від'єднати вентиляційну трубу. Промити внутрішні поверхні, відсіків паливного бака водою, нагрітої від 80 до 90°С, яку подають по шлангу під тиском від 0,2 до 0,3 МПа (від 2 до 3 кгс/см2). Після промивання оглянути внутрішні порожнини бака. Бак вважається чистим при відсутності на внутрішніх поверхнях відсіків продуктів відкладень палива і маслянистих крапель. Обдути і просушити внутрішні поверхні бака сухим стисненим повітрям тиском від 0,4 до 0,6 МПа (від 4 до 6 кгс/см2) до повного видалення крапель води на поверхнях бака. Одночасно з загальним промиванням бака очистити всі зняті деталі бака. При очищенні внутрішніх поверхонь труб забороняється застосування металевих йоржів. Забірний пристрій, паливомірне скло, спускний клапан, відремонтувати. Прокладки, сальник-замінити При виявленні тріщин заварку їх проводити з прийняттям усіх мір протипожежної безпеки відповідно до вимог "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. Установити на місце забірний пристрій, паливоміри, вентиляційні труби, промивні кришки люків. Після установки всіх деталей бак можна заправити паливом; -зняти, розібрати, оглянути деталі вентилів і кранів. Ущільнення замінити, зношені деталі запірних пристроїв відновити; -зняти, розібрати і відрегулювати демпфер манометра в наступному порядку: відвернути на кілька оборотів установний гвинт, вивернути корпус регулювальної голки разом з голкою корпуса. 141 Вивернути з корпуса регулювальну голку, попередньо вивернувши кріпильні гвинти. Протерти конусну частину голки і сідло корпуса чистим дрантям, змоченим в дизельному паливі, бензині чи гасі, до повного видалення осаду, що відклався на їхніх робочих поверхнях. Після очищення ввернути голку в корпус до відказу, потім увернути кріпильні гвинти і далі зібрати в порядку, зворотному розбиранню; - зняти клапан запобіжний паливної системи з тепловоза, розібрати, деталі промити, зношені відремонтувати. Зібрати клапан і відрегулювати на стенді на тиск 0,25 МПа (2,0 кгс/см2). Регулювання проводити регулювальним болтом; -зняти клапан безповоротний паливної системи з тепловоза, відвернути пробку, зняти кільце і вийняти кульку з корпуса. Деталі клапана промити в освітлювальному гасі і продути стисненим повітрям, зношені деталі відновити. Зібрати клапан у послідовності, зворотній розбиранню. Перевірити щільність прилягання ущільнювальних поверхонь кульки і корпуса гідровипробуванням дизельним паливом на тиск 0,5 МПа (5,0 кгс/см2) протягом 3 хв. При цьому теча не допускається; - від'єднати клапан зливу палива від паливного відсіку, відвернути пробку, вивернути кільце і вийняти з корпуса кульку і пружину. Промити деталі в освітлювальному гасі, продути стисненим повітрям, зношені відремонтувати чи замінити .Зібрати клапан у послідовності, зворотній розбиранню. 10.3.4 Гальмова система Виконати всі роботи відповідно до діючої ''Инструкции по техническому обслуживанию, ремонту и испытанию: тормозного, оборудования локомотивов и моторвагонного подвижного состава'' ЦТ/3549. 10.3.5. Система осушення стиснутого повітря: - зняти блок осушення, демонтувати з рами блоку пиловіддільник, адсорбери, клапани, трубопроводи. Оглянути раму блоку осушення, усунути тріщини по рамі зварюванням. Ремонт трубопроводу і зворотного клапана блоку осушення зробити згідно ''Инструкции по техническому обслуживанию, ремонту и испытанию: тормозного, оборудования локомотивов и моторвагонного подвижного состава'' ЦТ/3549. Розібрати адсорбер, деталі очистити, промити й оглянути. Ремонт і гідравлічні випробування корпуса в зборі з кришкою зробити відповідно до вимог "Правил надзора за паровыми котлами и воздушными резервуарами подвижного состава железных дорог" ЦТ-ЦВ-ЦП/3198. Прокладки замінити. Оглянути стакан, при наявності тріщин по зварюванню чи тріщини по полотнині обичайки заварити згідно "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. Ізоляційні плити оглянути, при порушенні ізоляції - плити замінити. 142 Зібрати адсорбер, зовнішні поверхні, крім різьбової, покрити емаллю КО-911 ТУ 16-504.021-77. Циліндричні різьбові сполучення ставити з підмотуванням з азбестового шнура на мастило з наступних компонентів: -порошок мідний МП ГОСТ 4960-75 - 10 %. -графит ГП-1 ГОСТ 5279-74 -20 % -гліцерин ГОСТ 6259-75 -70 %. Пиловіддільник розібрати, відремонтувати і зібрати, керуючись вимогами з ремонту корпуса і різьбових сполучень адсорбера. Клапани від'єднати від трубопроводів, зняти, очистити, розібрати, деталі ретельно промити, насухо протерти безворсовою серветкою, оглянути і виконати наступні роботи: - порвані, зношені чи набряклі манжети або прокладки - замінити; - перевірити різьбові сполучення. Забиту чи зірвану різьбу відновити або замінити деталь. Сідла клапанів і клапани не повинні мати забоїн і рисок. В випадку пропуску повітря притерти клапани по місцю. При наявності на притиральних поясках клапана і сідла рисок, забоїн проточити на верстаті і притерти клапан до сідла; - перевірити пружини, при втраті пружності чи значному осіданню пружини замінити; - перевірити всі деталі на відсутність забоїн, задирів, вм'ятин, тріщин і інших дефектів. Усунути дефекти або замінити деталі; - перед збиранням кранів тертьові і різьбові поверхні змазати мастилом відповідно до інструкції ЦТ/3549; - після збирання клапанів перевірити їхнє ущільнення на герметичність відповідно до вимог креслення. Електропневматичні вентилі зняти, розібрати, відремонтувати й установити. Перед збиранням вентилів поверхні, що сполучаються, і деталі змазати мастилом ЦИАТИМ-221. Після ремонту зібрати блок осушення і перевірити його працездатність. 10.3.6 Повітропровід керування й обслуговування: оглянути повітропровід на відсутність пошкоджень і витоку повітря; перевірити кріплення трубопроводів; розібрати пиловіддільник, промити і замінити набивання; зняти клапани, крани, вентилі, розібрати, оглянути, відремонтувати; тифон зняти, розібрати, відремонтувати й установити на місце; клапан тифону від повітропроводу зняти, розібрати, відремонтувати й установити на місце; тифон відрегулювати при тиску повітря від 0,75 до 0,9 МПа (від 7,5 до 9 кгс/см2); перевірити положення мембрани; відрегулювати тембр звуку тифону і голосність його звучання; зняти повітряні циліндри приводу жалюзі і склоочисника, очистити від пилу і бруду, розібрати, деталі промити в гасі. 143 Оглянути деталі, при наявності тріщин у робочій частині циліндра, деталі замінити. Манжети і прокладки незалежно від їхнього стану, замінити. Після збирання циліндри випробувати повітрям під тиском 0,8 МПа (8 кгс/см2) протягом 5 хв. Витік повітря і падіння тиску не допускаються. Усі тертьові поверхні циліндра і манжети, а також валики і втулки змазати тонким шаром мастила ЖРО. В зібраних циліндрах шток повинен переміщатися вільно без заїдань у робочому положенні циліндра; - перевірити роботу і герметичність ущільнень склоочисника, запірнорегулювального крана і з'єднуючого їх повітропроводу. Склоочисник повинен працювати плавно, без ривків, зупинок і заїдань. В міру відкриття запірно-регулювального крана швидкість ходу щітки повинна зростати. Щітки не повинні виходити за габарити скла чи вдарятися об його ущільнення, що встановлюється перестановкою важеля щіткотримача на валику і міцно фіксується гвинтом. 10.3.7 Піскова система: - зняти форсунку, розібрати, оглянути і відремонтувати; - зняти повітророзподільник пісочниці з тепловоза, очистити і розібрати; - оглянути деталі. При наявності зношення робочих поверхонь деталі відновити хромуванням чи замінити новими; - замінити незалежно від стану манжети, ущільнення і прокладки; - перевірити корпус повітророзподільника на відсутність тріщин, відколів. При виявленні дефектів відремонтувати відповідно до "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251; - прочистити отвору в корпусі повітророзподільника, промити і продути сухим стисненим повітрям; - промити, просушити всі деталі повітророзподільника; - запресувати втулку в корпус повітророзподільника, проконтролювати, щоб отвір у втулці, збігався з отвором корпуса. Щільність запресовування втулки і заглушки перевірити повітрям при тиску 0,8 МПа (8 кгс/см2) протягом 30 с. Пропуск повітря не допускається; - зібрати повітророзподільник у послідовності, зворотній розбиранню; - випробувати і перевірити піскову систему згідно 4.3.6 цих Правил. 10.3.8 Засоби пожежогасіння: - через один ПР-3 замінити пожежний рукав на новий; - пожежний ствол розібрати: 1) відвернути гільзу разом з рукавом; 2) зняти стакан і насадок, відвернувши їх по нарізці корпуса; 3) вийняти обтічник з клапаном і роз'єднати їх; 4) звільнити кінець пружини відігнутий і зафіксований у штоку і зня144 ти пружину; 5) вийняти стопорне кільце; 6) вивернути шток з корпуса; 7) оглянути деталі, зношені відновити до креслярських розмірів; 8) стопорне кільце і клапан замінити незалежно від стану; - змазати різьбу штока мастилом ЖРО; - зібрати пожежний рукав у послідовності зворотному розбиранню. Після збирання перевірити працездатність ствола. При відкритті ствола гільза з штоком повинна переміщатися щодо стакана без заїдань і повертатися пружиною у вихідне положення; - випробувати рукав з пожежним стволом на герметичність тиском повітря від 0,75 до 0,9 МПа (від 7,5 до 9 кгс/см2) з витримкою у водяній ванні (баці) протягом 5 хв. При цьому допускається падіння тиску не більше 0,02 МПа (0,2 кгс/см2). Поява пузирів повітря на поверхні рукава не допускається; - зробити повний огляд резервуара з гідравлічним випробуванням в установці порошкового пожежогасіння (через один ПР-3) для чого: 1) зняти резервуар з тепловоза; 2) зробити внутрішній і зовнішній огляди. Для внутрішнього огляду резервуар розібрати, ретельно перевірити аератор, для чого зняти гумові кільця, продути аератор стиснутим сухим повітрям і замінити кільця незалежно від їхнього стану. Очистити внутрішню поверхню резервуара і зібрати резервуар; 3) відновити лакофарбові покриття зовнішніх поверхонь резервуара; 4) зробити гідравлічне випробування резервуара водою спробним тиском 1,5 МПа 0,03 МПа (15 кгс/см2 0,3 кгс/см2). Під пробним тиском витримати резервуар 5 хв, після чого поступово знижувати тиск до 1 МПа (10 кгс/см2), залишивши його на час подальшого огляду. При огляді остукивать резервуар легкими ударами молотка масою 0,5 кг з закругленим бойком . Після огляду поступово знизити тиск до нуля. Резервуар визнати витримавшим випробування, якщо не виявлено залишкової деформації, тріщин, течі і потіння на стінках і зварних швах; 5) висушити внутрішню порожнину резервуара після гідравлічного випробування; - замінити запобіжне кільце, якщо відбувався викид вогнегасних пожежних засобів (ВПЗ). Забороняється використовувати мегомметр для перевірки ізоляції чи справності кола живлення піропатрона при підключеному і зарядженому вогнегаснику. Неухильно виконати вимоги: 1) закріпити вогнегасник вертикально на стіні в дизельному приміщенні, приєднати трубопровід до робочого штуцера головки - затвора вогнегасника, поставити пломбу на накидну гайку; 145 2) перевірити відсутність напруги в колі піропатронов - (тумблер ПОЖЕЖА (ТГТ) повинен бути в положенні "ВИКЛ" і закритий опломбованою кришкою. Установити піропатрон у затвор; 3) перевірити надійність контактів піропатрона тестером. Поставити пломбу на пусковий важіль головки - затвора вогнегасника. Закріпити заглушку на балоні вогнегасника і зняти запобіжний замок з пускового важеля; 4) зробити оцінку в паспорті вогнегасника ОС-8МД про дату установки на тепловозі. 10.4 Силове і допоміжне устаткування 10.4.1 Установка для обмивання лобових стекол кабіни машиніста Виконати роботи згідно 5.4.1. цих Правил; 10.4.2 Установка дизель-генератора: - зняти дизель-генератор: 1) при демонтажі дизель-генератора зрубати зварні шви кріплення розпірних планок, а також поздовжні і поперечні упори. Зварні шви, що залишилися, на рамі тепловоза зачистити; 2) кріпильні деталі оглянути і перевірити магнітною дефектоскопією; Замінити деталі при наявності тріщин будь-якого розміру і розташування. При наявності зривів, забоїн різьби - деталі замінити; 3) пружини оглянути. При наявності відколів, тріщин - замінити . Перевірити характеристику пружин відповідно до вимог креслення; 4) перевірити стан гумового ущільнення вихідного каналу тягового генератора. При наявності розривів гуми, ущільнення замінити; 5) ущільнювальні гумові кільця замінити; 6) зняти й оглянути огородження вала генератора при наявності тріщин зварних швів - тріщини заварити; 7) очистити й оглянути дросель на випуску повітря з тягового генератора. Виявлені несправності усунути; - установити дизель-генератор на раму тепловоза. При монтажі виконати наступні роботи: 1) перевірити наявність зазорів між привалочними поверхнями піддизельної і тепловозної рам при незатягнутих болтах. В місцях постановки болтів не повинен проходити щуп 0,05 мм. Допускається підшліфовка опорних платиків рами тепловоза, і установка регулювальних прокладок загальною товщиною набору не більше 4 мм. Кількість прокладок в одному наборі повинна бути не більше 5 штук. Момент затягування гайок (з боку генератора) від 0,9 до 1,1 кН (від 90 до 110 кгс.м); 2) перевірити затягування пружин. Висота пружин під опорами тягового генератора повинна бути 189+1мм, а з боку приводу насосів - (182 мм 1мм; - приварити поздовжні і поперечні упори. Прихопити електрозварюванням розпірні планки. Зазори між розпірними планками поперечного упорного набору і піддизельною рамою повинні бути від 0,1 до 0,5 мм. Розпірні 146 планки поздовжного упорного набору повинні щільно прилягати до піддизельної рами. Допускається місцевий зазор не більше 0,2 мм; - установити огородження вільного кінця вала тягового генератора . 10.4.3 Глушитель: - зняти, розібрати і промити глушитель. При демонтажі глушителя: 1) зняти огородження; 2) від'єднати екран і патрубок від фланця турбокомпресора і зсунути їх у бік глушителя; 3) від'єднати дренажний трубопровід; 4) від'єднати і зняти кришку з глушителем і установити на підставку (глушителем нагору); 5) від'єднати обичайку з листом і корпусом глушителя від даху; - очистити глушитель від нагару, оглянути і відремонтувати: 1) зняти й установити глушитель .на підставку; 2) очистити щітками і шкребками внутрішні порожнини глушителя (у доступних місцях через впускний і випускний патрубки); 3) закрити фланець заглушкою; 4) залити в глушитель до рівня крайки інжектора спеціальний розчин, нагрітий до температури від 353 до 363К (від 80 до 90°С). Склад розчину: рідке натрієве скло ГОСТ 13078-81- 10 %, кальцинована сода ГОСТ 5100-85 1,0 %; мило ГОСТ 30266-95 - 1,0 %, біхромат натрію (хромпик) ГОСТ 265178 - 0,1 %, вода - 96,6 %. Допускається застосовувати "Лабомид-101". Через 3 години злити розчин, зняти заглушку з фланця; 5) промити внутрішні порожнини глушителя, направивши струмінь води під тиском зі шланга до видалення осаду; 6) злити воду і продути глушитель стисненим повітрям; 7) очистити дренажні труби від нагару, попередньо витримавши їх в.ванні з розчином, зазначеному в підпункті 4 і нагрітому до температури від 353 до 363 К (від 80 до 90° С), протягом 3-4 годин і промити водою; 8) оглянути внутрішні порожнини глушителя через впускний і випускний патрубки. Виявлені дефекти усунути електрозварюванням відповідно до "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. - перевірити приварювання кронштейнів вихлопного патрубка. При наявності тріщин зробити ремонт заваркою. Перевірити стан огородження інжектора. Дефекти усунути; - зняти інжектор і перевірити стан . Тріщини по зварних швах з'єднання патрубка з фланцями заварити. При наявності прогарів інжектора, замінити новим. Можлива заміна інжектора сільфонним компенсатором ; - огородження глушителя перевірити на відсутність тріщин, розривів металу. Дефекти усунути. Прочистити отвори корпуса глушителя. Прокладки замінити новими. Перевірити стан різьби кріпильних болтів. Болти, що мають зриви ниток різьби, забоїни на різьбі - замінити. - установити корпус глушителя на тепловозі, для чого: 147 1) установити і попередньо закріпити глушитель на даху, надіти на інжектор екран, вставити патрубок в інжектор; 2) установити кришку з глушителем на тепловоз, прикріпити її до кузова; 3) після закріплення кришки на кузові перевірити співвісність інжектора і фланця турбокомпресора до установки екрана, при цьому контролювати різницю розмірів у чотирьох діаметрально протилежних точках, що не повинна перевищувати 3 мм. Для забезпечення співвісності необхідно переміщати глушитель у пазах кронштейна і встановлювати асбосталеві прокладки товщиною від 50 до 90 мм; 4) після остаточної установки корпуса глушителя, патрубка й екрана відпустити на один оборот гайки болтів кронштейна і законтрити, що забезпечить можливість переміщення передніх лап глушителя в пазах кронштейнів при температурному розширенні; 5) установити обичайку з листом; 6)установити і приєднати до фланця глушителя дренажний трубопровід, установити огородження інжектора (при установці інжектора різьбу болтів його кріплення змазати графітовим мастилом); 7)перевірити кріплення глушителя й огороджень обстукуванням або контрольною підтяжкою різьбових сполучень. 10.4.4 ПОвітроочисник: - виконати роботи згідно 5.4.3 цих Правил; - зробити очищення масловідстійника через вигрібний лючок; - при необхідності зробити сезонну заміну масла ; - перевірити роботу приводу по зовнішньому діаметру колеса при включеному гальмовому компресорі. Поворот колеса за один хід штока приводу повинен бути від 20 до 25 мм. 10.4.5 Установка гальмового компресора і його приводу: - виконати роботи згідно 8.4.4 і 9.4.3 цих Правил, - зняти з тепловоза редуктор приводу компресора, розібрати, обдути сухим стисненим повітрям і відремонтувати. Внутрішню поверхню картерів, гнізда підшипників, кришки, вали й інші деталі промити освітлювальним гасом. Картер редуктора, що має відламані частини чи тріщини, відновити відповідно до вимог "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. Після заварювання, зварювальні шви зачистити до основного металу. При ослабленні посадки гнізда підшипників у розточеннях корпуса редуктора відновлювати посадочні місця корпуса осталюванням, хромуванням або постановкою втулок у розточення корпуса редуктора. Шестерні замінити при наступних дефектах: 1) зламах чи тріщинах у зуб'ях або наскрізних тріщинах; 2) пошкодженні корозією робочих поверхонь зуб'їв більше 25 % площі зуба; 148 3) відколі зуб'їв від торця більше 15 % його довжини; 4) вм'ятинах на поверхні кожного зуба площею більше 50 мм з глибиною більше 0,4 мм. Забороняється відновлювати наплавленням зношені зуб'я шестерні. Вали редуктора перевірити магнітною дефектоскопією. При виявленні тріщин або плен - вал замінити. Посадочні поверхні валів і фланців, що мають виробіток або задири, відновити згідно "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. Посадочні місця для забезпечення натягу шестерень або підшипників відновлювати осталюванням, хромуванням, нанесенням шару металу електроіскровим способом. При малих зазорах допускається нанесення плівки клею ГЕН-150(В) на відповідне посадочне місце вала чи внутрішню поверхню внутрішнього кільця підшипника. - лабіринтові ущільнення редуктора оглянути. При пошкодженні втулок, кілець і кришок замінити . При збиранні редуктора виконати наступні вимоги: 1) усі деталі після огляду і ремонту промити в освітлювальному гасі ; 2) напресування шестерень і посадку підшипників на вали зробити насухо з натягами, установленими вимогами креслень. Напресування шестерень проводити з попереднім нагріванням до температури від 453 до 473К (від 180 до 200°С). Перед постановкою фланців конічні поверхні перевірити на прилягання по фарбі, що повинно бути не менше 60 % від поверхні, що сполучається; 3) кришки підшипників установлювати на паронітових прокладках, змазаних по обидва боки дизельним маслом; 4) биття валів по посадочних поверхнях допускається не більше 0,02 мм; 5)після установки валів з шестернями в корпус редуктора перевірити легкість обертання (від руки).Шестерні не повинні мати заїдань і заклинювання в зуб'ях чи підшипниках. Розбіжність торців зубчастих пар не повинна бути більше 2 мм; 6) прилягання зубів шестерень по фарбі повинне бути 60 % висоти зуба і не менше 65 % його довжини. Допускається відбиток 50 % довжини зуба на 10 % зубів. Пляма контактів повинна розташовуватися в середній частині поверхні зуб'їв; 7) бічний зазор між зуб'ями шестерень повинен бути в межах, зазначених у додатку Б цих Правил; 8) при збиранні частин картерів редуктора по площинах рознімання і по поверхні гнізд укласти кручену шовкову нитку товщиною 0,1 мм так, щоб болти і шпильки не попадали в контур, охоплюваний ниткою; - пластинчасті муфти приводу компресора і їх проставки зняти і розібрати. Деталі очистити. Диски муфт і проставки з розробленими отворами чи тріщинами замінити новими. Задирки по отворах зачистити. Хвилястість пакета дисків допускається не більше 1,8 мм. Зазор між окремими дисками допускається не більше 0,4 мм.Велику хвилястість усунути за рахунок підбора 149 дисків або шліфування прокладочних кілець муфт. Різниця в кількості дисків кожного пакета не повинна перевищувати 4шт; - після установки редуктора зробити центрування електродвигуна, редуктора і компресора. Центрування зробити стрільцями, укріпленими попарно до фланців валів, при цьому сполучні болти повинні вільно (від руки) входити в отвори фланця. Перевірку зробити в чотирьох діаметрально протилежних точках за повний оборот. Допускається відхилення для пластинчастих муфт не більше 0,4 мм на радіусі 150мм-200мм по зламу і співвісності. При установці гальмового компресора і його приводу на тепловоз допускається загальна кількість регулювальних прокладок, під опорні поверхні до 6 шт (товщиною 0,25 і 0,5мм по I штуці; 1 і 3 мм не більше 2 шт). Весь набір пакета прокладок повинен бути товщиною не більше 5 мм. При необхідності допускається приварювання накладки (платика) товщиною 5 мм. Гайки кріплення агрегатів затягти ключем довжиною 500 – 600 мм з прикладанням зусилля від 250 до 300 Н (від 25 до 30 кгс).Після проведеного центрування поставити контрольні штифти. Гайку вала компресора і гайку вала електродвигуна затягти моментом, що крутить, 400+50 Н.м (40+5кгс.м). 10.4.6 Вентилятори охолодження електричних машин, опалювальновентиляційної установки, холодильної камери і кузова: - замінити брезентові рукави; - вентилятори тягових електродвигунів випрямної шафи й опалювально-вентиляційної установки розібрати, деталі очистити, зробити ревізію. Тріщини в корпусі заварити, керуючись до "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. Ослаблені заклепки вентиляторних коліс переклепати. Тріщини лопаток не допускаються. При ремонті вентиляторів дозволяється: 1) осталювання чи хромування посадочних поверхонь шийки вала під вентиляторне колесо; 2) наплавлення отвору маточини вентиляторного колеса; 3) заміна дефектних лопаток з наступним балансуванням; 4) комплектна постановка сталевих лопаток замість алюмінієвих. При збиранні вентиляторів виконати наступні вимоги: 1) биття валів по посадочних поверхнях у межах від 0,03 до 0,05 мм по різьбовому хвостовику- не більше 0,1 мм; 2) відхилення в кроці будь-якої пари лопаток не більше 0,5 мм. На кожне колесо підібрати лопатки з різницею по масі не більше 1г. Тріщини, надриви, задирки в лопатках неприпустимі. Заново виготовлені лопатки підібрати групами з різницею в масі, зазначеною вище, і з різницею по довжині не більше 0,3 мм. Контролювати зазор між внутрішнім торцем дифузора і диском колеса, а також радіальне биття покриваючого диска колеса щодо дифузора, що повинен бути в межах, зазначених у додатку Б цих Правил. Незалежно від зробленого ремонту, колеса статично відбалансувати. Допустимий дисбаланс колеса 30 г.см. Загальна величина балансировочного 150 вантажу не більше 45 г. Дисбаланс усунути приварюванням вантажу на несущому диску масою не більше 30 г і приклепкою вантажу на покриваючому диску масою не більше 15 г. Дисбаланс усунути свердлінням отвору діаметром 5 мм на внутрішній стороні маточини по радіусу 80 мм. Після балансування випробувати колеса на рознос протягом 5 хв при частоті обертання 36,6с-1 (2200 об/хв.), - вентилятори холодильної камери зняти, розібрати, очистити і відремонтувати; При ремонті вентиляторних коліс дозволяється: 1)заварити тріщини, якщо загальна довжина поздовжніх тріщин лопатей не перевищує 100 мм чи кінці поперечних тріщин знаходяться не ближче 50 мм від краю лопаті; 2) одночасно перемінити всі лопати. Лопаті підбирайте по вазі з різницею не більше 1г. Відхилення в кроці будь-якої пари лопаток не більше 0,5 мм; 3) різниця маси діаметрально протилежно розташованих лопатей не більше 0,5Н (50 г). Після приварювання лопат колесо вентилятора балансувати динамічно установкою балансировочних вантажів у канавки, що мають переріз типу "ласточкин хвіст", проточені з торцевих сторін ротора. При балансуванні вантажі фіксувати в канавці гвинтами М6, а після балансування прихопити до ротора зварюванням. Дисбаланс колеса повинен відповідати величинам, приведеним у додатку Б цих Правил. Після балансування колесо випробувати на рознос при частоті обертання 40-41,7с-1 (2400 - 2500 об/хв) протягом 10 хв. Перевірити кріплення повітропровідних патрубків для охолодження мотор-вентиляторів, пластмасового вхідного колектора до опори і балок. Зазор між дифузором і лопатями вентилятора повинен відповідати додатку Б цих Правил. - вентилятор кузова зняти, розібрати, очистити й оглянути. При виявленні тріщин на лопатях вентиляторного колеса виконати роботи відповідно до вимог попереднього пункту цих Правил . При збиранні вентиляторного колеса дотримувати наступні умови: 1) після затягування болтів щуп товщиною 0,05 мм не повинен проходити по площині з'єднання маточини з колесом; 2) колесо, зібране з маточиною і шпонкою, статично відбалансувати. Допускається дисбаланс не більше 0,0025 Н.м (25 г.см). При балансуванні допускається кріплення коректувальної маси до обода гвинтами, схопленими електрозварюванням до болтів, чи знімання металу з торцьової поверхні обода на глибину не більше 2 мм від номінального розміру з плавним переходом. Після балансування колесо випробувати на рознос при частоті обертання 35с-1 (2100 об/хв) протягом 10 хв; - очистити і промити фільтри повітря охолодження електричних машин і апаратів аналогічно з 5.4.3.1 цих Правил. 10.4.7. Привід швидкостеміра 151 Розібрати привід швидкостеміра: - зняти чохли і роз'єднати телескопічні вали; - від'єднати черв'ячний і проміжні редуктори; - зняти кронштейн; - розібрати черв'ячний редуктор: 1) відвернути гайку з болтом; 2) вибити штифт ; 3) зняти наконечник з втулкою; 4) відвернути болти кріплення кришок; 5) вийняти вал черв'ячного колеса разом з гніздом підшипника; 6) спресувати підшипник; Усі деталі очистити, протерти серветками, оглянути. Злами або тріщини в зуб'ях і тілі черв'яка і черв'ячного колеса, а також тріщини, відколи, раковини кульок і кілець підшипників не допускаються. Ослаблення кілець підшипників, зношення торця зовнішнього чи внутрішнього кільця підшипників, втулок, гнізд підшипників більше 0,3 мм не допускаються. Збирання черв'ячного редуктора зробити в порядку, зворотному розбиранню. При збиранні деталей на черв'ячному валу черв'ячного колеса забезпечити щільне зіткнення торцевих поверхонь деталей, що сполучаються. Поверхні, що сполучаються, знежирити. Напресування деталей на вали зробити з попереднім нагріванням їх у маслі до температури від 363 до 373К (від 90 до 100°С). Забезпечити підбором відповідних прокладок осьові люфти вала черв'ячного колеса і черв'ячного вала, а також регулювання положення черв'ячного колеса щодо осі черв'ячного вала. Пляма контакту зуб'їв повинна займати не менше 30 % висоти і робочої довжини зуба. Перевірку проводити при відсутності мастила в підшипниках у черв'ячному зачепленні. Кільця ущільнювальні перед постановкою просочити в осьовому маслі при температурі від 303 до 308К(від 30 до35°С). При прокручуванні вручну вала черв'яка остаточно зібраного редуктора, обертання валів повинне бути вільним, без заїдань і заклинювання. Після збирання порожнину корпуса редуктора і підшипники заповнити мастилом у кількості 0,5 кг. - редуктор проміжний розібрати; 1) вибити штифти; 2) зняти наконечники; 3) відгвинтити болти кріплення кришок і зняти кришки; 4)вийняти валики шестерень разом з підшипниками. Усі деталі очистити, протерти серветками й оглянути. Злами або тріщини в зуб'ях і тілі шестерень, а також тріщини, відколи, раковини шариків і кілець підшипників не допускаються. Зношення торця зовнішнього внутрішнього або кілець підшипників, втулок гнізд підшипників більше 0,3 мм не допускається. 152 Збирання редуктора проміжного зробити в порядку, зворотному розбиранню по вузлах, а потім вузли остаточно зібрати. При збиранні деталей на валах (шестернях) забезпечити щільне зіткнення всіх торцевих поверхонь, що сполучаються. Насадку підшипників, втулки на вали (шестерні) проводити нагрітими в маслі до температури від 363 до 373К (від 90 до 100°С). Крайки отворів під штифт розкернити у 3-х точках з двох сторін. Зазор від 0,1 до 0,3 мм між підшипниками і кришками забезпечити підбором прокладок. Перевірку бічного зазору в зуб'ях шестерень зробити при повністю вибраних осьових люфтах валів, при цьому величина бічного зазору повинна бути: - при вибраних люфтах у бік вершини конуса -не менше 0,1 мм; - при вибраних люфтах у бік основи конуса не більше 0,3 мм. Зазначений зазор забезпечити підбором прокладок. Перевірку проводити при відсутності мастила в підшипниках і зуб'ях шестерень. Пляма контакту зуб'їв повинна займати не менше 40 % висоти і робочої довжини зуба. Кільця ущільнювальні перед, встановленням просочити в осьовому маслі при температурі від 303 до 308К (від 30 до 35°С). При прокручуванні вручну остаточно зібраного редуктора обертання валів повинне бути вільним, без заїдання і заклинювання. Порожнину корпуса редуктора і підшипники заповнити мастилом у кількості 0,25 кг. - кронштейн швидкостеміра розібрати, вибити штифт, зняти наконечник, відвернути болти кришки і зняти кришки, вибити валик з підшипниками і втулкою, обпресувати їх. Усі деталі очистити, витерти серветкою й оглянути. Тріщини кілець підшипників, ослаблення кілець підшипників на валу не допускаються. Кронштейн зібрати в порядку, зворотному розбиранню по вузлах. При збиранні деталей на валик забезпечити щільне зтикання всіх торцевих поверхонь, що сполучаються. Осьовий зазор між зовнішнім кільцем шарикопідшипника і кришкою забезпечити підбором прокладок у межах, зазначених у додатку Б цих Правил. Крайку отвору під штифт розкернить у 3-х точках - з двох сторін. При прокручуванні вручну валика зібраного вузла, обертання повинне бути легким і плавним у будь-якому напрямку. Порожнина підшипників у корпусі заповнити мастилом. - телескопічний вал розібрати, промити й оглянути грані вала-труби зовнішньої і втулки-труби внутрішньої. При зношеннях більше допустимих, валик і втулки замінити. Тріщини в трубах заварити і зачистити зварювальні шви до основного металу. Порвані чохли замінити. Осьове переміщення частин вала повинне бути легким і вільним. 10.4.8 Жалюзі охолоджуючого пристрою і їх привід: 153 - зробити розбирання, очищення і перевірку кріплень важелів, тяг, шарнірних з'єднань, пневмоциліндрів, наявність шплінтування аналогічно 9.4.7 цих Правил; - жалюзі зняти, зробити ревізію і ремонт у наступному обсязі: 1) стулки рамки жалюзі і планки, що мають вигини і ввм'ятини відрихтувати, тріщини заварити і зачистити до основного металу; 2) зачистити і зафарбувати поверхні деталей жалюзі і приводу, що мають сліди корозії; 3) перевірити наявність зношень втулок у рамці жалюзі в рухомих і нерухомих планках. Втулки і валики, що мають тріщини і виробіток, замінити; 4) тяги з зірваною нарізкою і вилки, що мають тріщини, замінити; 5) установити втулки всіх шарнірних з'єднань жалюзі і приводу, розкернити їх у чотирьох точках. Змазати тертьові поверхні осей і втулок шарнірних з'єднань. - відремонтовані жалюзі установити на тепловоз. 10.5 Кузов: - викотити візка з-під тепловоза, для чого від'єднати: 1) брезентові чохли пристроїв, що опорно-повертають, від обичайок рами тепловоза; 2) рукава підведення охолоджуючого повітря до тягових електродвигунів; 3) рукава для підведення піску до кінцевих піскових труб; 4) вал приводу швидкостеміра; 5) коло приводу ручного гальма від візка; 6) рукава підведення повітря до трубопроводів гальма візків; 7) вивідні проводи тягових електродвигунів. Підняти на домкратах кузов тепловоза до виходу шкворня з гнізда шкворневої балки і викотити візок; - установити кузов тепловоза на опори; - очистити й оглянути раму тепловоза в доступних місцях з метою виявлення тріщин по зварних швах і основному металу, при цьому звернути особливу увагу на наступні деталі і складальні одиниці: стяжні ящики, головні балки рами по всій довжині, обносні швелери, бічні кронштейни між головними балками й обносними швелерами, нижні і верхні настильні листи, шкворні, листи шкворневих балок, деталі опор рами і піддомкратні кронштейни, лобові листи, кронштейни кріплення паливного бака, акумуляторні відсіки; - оглянути шкворні і вимірити зовнішні діаметри кілець. Зношені кільця шкворнів замінити новими. При заміні зношеного кільця зрубати місця приварювання кільця до шкворня. Посадку нового кільця на шкворінь виконати з зазором від 0,0 до 0,18 мм. Після посадки кільце заново приварити до шкворня відповідно до вимог креслення. Допуск еліптичності кільця після його посадки не більше 0,5 мм.Кільце установлювати відповідно до вимог креслення. З появою тріщин на будь-якій поверхні шкворня проводити його ремонт тільки за узгодженням з Головним Управлінням локомотивного господарства "Укрзалізниці''; 154 - очистити, продути стисненим повітрям і оглянути канали охолодження тягових електродвигунів. Тріщини, пропали й інші дефекти усунути зварюванням. Звернути особливу увагу на приварювання вихідних патрубків каналів до нижніх настильних листів рами; - очистити, промити, відремонтувати і пофарбувати відсіки акумуляторних батарей. Кришки акумуляторних відсіків повинні міцно прилягати до прорізів. Зношені гумові ущільнення, що втратили пружність, замінити новими. При установці ущільнень не допускати розташування стиків вгорі або на кутах кришки відсіку; - очистити й оглянути піддон рами, верхні настильні листи, платики під раму дизель-генератора. Виявлені тріщини в деталях і зварних швах заварити (наступною перевіркою якості зварних швів обміловкою і гасом; - перевірити взаємне положення опорних поверхонь платиков під раму дизель-генератора. Поверхні платиків повинні лежати в одній площині. Допуск неплощинності не більше 2 мм; - перевірити стан приводу дроселя випускного каналу охолодження головного генератора, змазати тертьові поверхні. Привід і заслінка повинні переміщатися вільно без заїдань. -перевірити стан хомутів; -брезентові рукави підведення повітря до тягових електродвигунів замінити незалежно від стану; -ослаблені кріплення шляхоочисника затягти, погнуті деталі зняти, виправити, тріщини заварити. Перевірити відстань від головки рейки до нижньої крайки шляхоочисника, що повинна бути від 130 до 160 мм (в екіпірованому стані). 10.6 Візок 10.6.1 Розбирання візка: - установити обмитий і очищений від забруднень візок на спеціальний стенд для розбирання; - застопорити букси колісних пар від провертання, установити під них підставки; - зняти гумометалеві елементи з опор візка; - чохли опорних пристроїв, що повертають; - злити масло з опорних пристроїв, що повертають; - стиснути пружинні комплекти ресорного підвішування технологічними болтами. Розшплінтувати і зняти поздовжні гвинтові тяги важільної передачі гальма, від'єднати охоронні канати; - від'єднати тяги гасителів коливань від кронштейнів кришок-букс і розібрати їх; - расконтрити і викрутити болти кріплення нижніх поводків до кронштейнів рами і букс, а також болти кріплення верхніх поводків до букс; - відвернути гайки кріплення кронштейнів кінцевих піскових труб і зняти кронштейни; 155 - підвести гвинти домкратів до упора в остови тягових електродвигунів (ТЕД). Зачалити раму візка тросами і, піднявши її мостовим краном, підняти домкратами остови ТЕД так, щоб верхні обойми пружинних підвісок вийшли з припливів (носиків) остовів ТЕД. Одночасно за допомогою пристрою віджати (зрушити з місця) хвостовики валиків буксових поводків від посадочних місць у пазах букс і кронштейнів рами візка. Піднімаючи раму візка краном, вичавити хвостовики валиків буксових поводків з пазів букс і кронштейнів і зняти раму візка. Зняти комплекти пружин ресорного підвішування з букс; - установити раму візка на стенд для остаточного разбирання; - зробити повне розбирання гальмової важільної передачі. 10.6.2 Рама візка: - оглянути раму (попередньо обмиту й очищену), включаючи її зварні шви. При огляді звернути увагу на відсутність тріщин, зламів, виробітку, прогинів і інших дефектів у боковинах і шкворневій балці, у консолях і кронштейнах поводків букс, важільної передачі гальма, підвіски тягових електродвигунів, ресорного підвішування, корпусах фрикційних гасителів коливань, у кронштейнах і місцях кріплення гальмових циліндрів, запобіжних пристроїв і інших місцях. Особливу увагу звернути на відсутність тріщин у зварних швах, у місцях переходу одного перерізу рами в інше. Виявлені дефектні місця відзначити крейдою для ретельного дослідження і визначення способів ремонту; - дефектні зварні шви, особливо в місцях стикування поперечних і шкворневих балок і боковин рами, у місцях приварювання кронштейнів: підвісок тягових електродвигунів, буксових поводків, ресорного підвішування, важільної передачі гальма й інших, обробити до повного видалення дефектного шва і заново заварити з наступним зачищенням шва. Роботи з виправлення дефектів у зварних швах і литих кронштейнах проводити відповідно до вимог "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251, у тому числі з тимчасовою інструктивною вказівкою 2ТЭ116.30.45.002Д129 "Луганськ-тепловоз" "Тепловоз 2ТЭ116. Заварка тріщин на рамах візків". Місцеві зношення глибиною більше 5 мм, що маються в рамі, усунути електронаплавленням з наступним зачищенням місць зварювання до основного металу. При виконанні роботи по заварці тріщин, посиленні рами накладками і заміні частин рами відзначити в паспорті візка з прикладанням ескізів відновлення дефектної ділянки рами. На ескізі вказати дату ремонту рами і прізвище зварника, що проводив ремонт; - перевірити посадку і зношення втулок, осей (валиків) у всіх кронштейнах, повзуні, гнізді шкворневої балки й інших місцях рами. Ослаблені в посадці, що мають граничне зношення (виробіток) втулки випресувати, перевірити розгорненням отвору під посадку втулок і запресувати нові втулки з відповідно збільшеним діаметром і натягом, відповідно до вимог креслення. При зношенні діаметрів отворів під втулки, більше допустимих розмірів, від156 новити їх наплавленням з наступною обробкою. Зношені осі (валики) у кронштейнах рами, допускається відновлювати до креслярських розмірів електронаплавленням, осталюванням з наступною механічною обробкою відповідно до креслення. Перевірити пазовим шаблоном зношення клинових пазів у кронштейнах рами під хвостовики валиків буксових поводків з попереднім зачищенням задирок на гранях паза. При цьому зазор між горизонтальною гранню шаблона і дном паза повинен бути в межах від 3,0 до 7,0 мм, а прилягання бічних граней шаблона до бічних стінок паза не менше 50 % їх поверхні. В випадку зменшення зазору до розміру менше 3,0 мм відновити зазор (натяг) за рахунок постановки штампованої П-подібної прокладки (з листової сталі товщиною не більше 0,5 мм) чи підібрати валик, що має хвостовик з великим позитивним допуском по ширині. Різниця відстаней від центра валика до основи клинового паза буксового кронштейна на протилежних кінцях валика допускається не більше 1,5 мм; Допустимі і бракувальні розміри приведені в додатку Б цих Правил. Перекантувати раму візка на 180°. Вимірити відстань між внутрішніми, бічними поверхнями повідкових скоб буксових кронштейнів (з боку поздовжньої осі рами), і різниця відстаней від цих поверхонь до поздовжньої осі рами візка. Перевірити допуск площинності внутрішніх поверхонь усіх повідкових скоб буксових кронштейнів (з боку поздовжньої осі рами візка), по кожній боковині, і скоб для однієї колісної пари. Перевірити поздовжній зсув (уздовж осі рами візка) клинових пазів буксових кронштейнів однієї сторони рами щодо аналогічних пазів іншої сторони. Перевірити допуск співвісності клинових пазів в одній повідковій скобі буксових кронштейнів. Перевірити допуск паралельності поверхонь накладок під бічні опори кузова щодо поверхонь накладок під верхні опори пружин ресорного підвішування. Перевірити відстань між внутрішніми поверхнями каблучків повідкових кронштейнів рами візка. Зношені більше допустимих розмірів внутрішні бічні поверхні скоб дозволяється відновлювати до креслярських розмірів наплавленням електродами типу Э50, Э50А ГОСТ 9467-75 з наступною механічною обробкою і перевіркою за базовими розмірами. Перевірити допуск площинності верхніх і нижніх опорних поверхонь під пружини ресорного підвішування. Перевірити стан порожнини гнізда шкворневої балки, накладок і втулок. При збільшенні відстані між бічними накладками гнізда більше 301 мм зрубати їх, зачистити залишки зварних швів і приварити нові електродами типу Э50, Э50А ГОСТ 9467-75. Перед приварюванням накладки пригорнути до стінок коробки розпірками і приварити зворотньоступінчатим способом з 157 наступним зачищенням швів до основного металу, перевіркою установки накладок відповідно до креслення. Перевірити мітчиком різьбу в отворах під болти кріплення кришки і стаканів шкворневої балки, кришок пристрою, що опорно-повертає, отворів підведення маслянки. Дефектну різьбу в отворах видалити, отвори заварити і нарізати нову різьбу відповідно до вимог креслення. В різьбових отворах допускається пошкодження не більше однієї нитки різьби на дузі не більше 180°. Перевірити порожнину гнізда шкворневої балки на герметичність гасом, рівень гасу повинен бути не менше 40 мм. Сліди гасу, на зовнішніх поверхнях і в місцях зварних швів закладення нижнього отвору, після витримки протягом 20 хв. не допускаються. Промити, продути стисненим повітрям і оглянути трубопровід підведення масла до гнізда шкворневої балки, перевірити його щільність гасом. Перевірити мітчиком різьбу в інших місцях рами: у кронштейнах і їхніх пазах під поводки, на боковинах рами для кріплення бічних опор кузова, гальмових циліндрів і інших місцях. Дефектну різьбу видалити і відновити, як зазначено вище. Перевірити кріплення і герметичність повітропроводу гальмових циліндрів. Герметичність перевіряти відповідно до вимог ''Инструкции по техническому обслуживанию, ремонту и испытанию: тормозного, оборудования локомотивов и моторвагонного подвижного состава'' ЦТ/3549. При втраті герметичності повітропровід зняти й усунути витік. Перевірити відстань між верхніми і нижніми опорними поверхнями кронштейна підвіски тягового електродвигуна на рамі візка. При збільшенні розміру більше допустимого зробити ремонт шляхом установки накладок відповідно до інструктивної вказівки "ТЭ.00.00.000 Д32-01.Тепловозы. Обслуживание в эксплуатации задней подвески тягового электродвигателя". Допускається постановку накладок проводити по креслярсько-технической документації ПО "Луганськ тепловоз". Перевірити стан кронштейнів кріплення кінцевих піскових труб до рами візка. Кронштейни, що мають тріщини по основному металу, відновити зварюванням, дефектні болти кріплення - замінити. Перевірити стан кінцевих піскових труб. Тріщини й інші дефекти усунути заварюванням. 10.6.3 Пристрій, що опорно-повертає і шкворневий вузол. 10.6.3.1 Розбирання пристрою, що опорно-повертає: - зняти регулювальні шайби; - зняти гумометалеві елементи й опору; - розконтрити і викрутити болти кріплення кришки; - зняти кришку з прокладкою; - вийняти опору з роликами з корпуса; - зняти корпус із рами візка; - розконтрити і викрутити болти кріплення опор; - від'єднати нижню опору від корпуса; 158 - вийняти штифти; - викрутити болти кріплення кришки шкворневого вузла, зняти рухому і нерухому кришки і прокладку. Вийняти повзун, видалити мастило зі шкворневого вузла. Викрутити болти кріплення стаканів, зняти стакани, упори з пружинами; - зняті деталі обмити і очистити від бруду. 10.6.3.2 Ремонт пристрою, що опорно-повертає, і шкворневого вузла: - оглянути й обстукати легкими ударами молотка корпус опори, переконатися у відсутності тріщин. Виявлені тріщини заварити електродуговим зварюванням електродами типу Э42, Э42А, Э50, Э50А ГОСТ 9467-75, відповідно до вимог "Инструктивных указаний по сварочным работам при ремонте тепловозов электровозов и моторвагонного подвижного состава" ЦТтеп/251. Пори, жужільні включення й інші видимі дефекти в зварних швах не допускаються. Зачистити шви до основного металу; - оглянути кріплення і стан планок у корпусі опори. При наявності тріщин чи виробітку глибиною більше 1,0 мм планки замінити. Місцевий зазор при приварюванні планок допускається не більше 0,1 мм на площі до 10 %; - приварювання планок зробити електродуговим зварюванням електродом типу Э60А; - перевірити мітчиком різьбу отворів під болти кріплення нижньої опори, кріплення штифта в корпусі. При несправності відновити різьбу, ослаблений штифт замінити; - оглянути верхню і нижню опори. Опори, що мають тріщини, замінити. Допускається місцевий виробіток опорних поверхонь глибиною до 0,5 мм залишати без виправлення. Виробіток робочих поверхонь більше 0,5 мм усунути шліфуванням, при цьому товщина знятого шару металу (з поверхні контакту опори з роликами) не повинна перевищувати 0,7 мм. При більшій товщині знятого шару контактну поверхню опори цементувати і загартувати на глибину від 1,3 до 1,6 мм, твердість при цьому повинна бути не менше НRС 54. При зменшенні товщини опор (верхньої, нижньої) більше допустимої величини опори замінити. Перевірку правильності обробки опорних поверхонь проводити за допомогою шаблона. Допускається місцевий зазор між шаблоном і робочою поверхнею опори не більше 0,5 мм; - зробити дефектоскопію роликів. При виявленні тріщин у будь-якій частині ролика замінити. Місцевий виробіток на робочій поверхні ролика глибиною менше 0,5 мм допускається залишати без виправлень. При більшому виробітку, наявності задирів, конусності й овальності більше допустимої величини ролик прошліфувати на верстаті. При зменшенні діаметра ролика більше допустимого - замінити. Різниця діаметрів роликів однієї опори повинна бути не більше допустимої величини. Допускається перешліфовка цапфи роликів з зменшенням діаметра до допустимого розміру. При цьому в обойму запресувати нові втулки з відповідно зменшеним внутрішнім діаметром отвору. 159 Обойму роликів при наявності тріщин, замінити. Розроблені отвори в обоймі під втулку відновити електронаплавленням електродами типу Э42А, Э50 ГОСТ 9467-75 з наступною механічною обробкою відповідно до креслення. Допускається розгорнути отвори під втулку до діаметра 37 мм, запресувати нову втулку більшого діаметра з натягом відповідно до креслення. Ослаблену, що лопнула зношену або втулку в обоймі замінити новою. Дефектну прокладку, брезентові чохли -замінити новими . Підібрати для установлення на один візок роликові опори з сумарною різницею по висоті в допустимих межах з врахуванням опори під установлення гумометалевих елементів. - перевірити на пресі комплект резино-металлических елементів під статичним навантаженням; - вимірити величину зношення і перевірити стан поверхонь тертя планок шкворневого вузла. При наявності тріщин чи зношення більше допустимого, зрубати дефектні планки і приварити нові відповідно до креслення. Приварювання планок до повзуна проводити в притиснутому стані електродами типу Э50, Э50А з наступним зачищенням швів. Нижні планки, що мають товщину менше допустимих розмірів, замінити новими ; - перевірити посадку втулки в повзуні шкворневої балки і її внутрішній діаметр. Ослаблену втулку, що має овальність або зношення по внутрішньому діаметру більше 1,0 мм замінити новою з натягом у межах від 0,045 до 0,165 мм; - перевірити висоту пружин шкворневого вузла у вільному стані. Пружини, що мають тріщини, відколи, злами витків, що не задовольняють по висоті вимогам інструкції, перекошені, з допуском перпендикулярності опорних поверхонь щодо осі пружини більше 3 мм, а також що не мають маркірування, замінити новими. Нові або старогідні пружини випробувати на відсутність залишкової деформації відповідно до вимог креслення і промаркірувати. Придатні пружини покрити ґрунтовкою ГФ-021; - оглянути і замірити розміри упора: діаметр хвостовика, товщину бурту, виступання хвостовика з втулки гнізда балки. При зазорі між хвостовиком упора і втулкою, а також зношенні бурту і торця хвостовика більше допустимого розміру упор відновити вібродуговим наплавленням і механічною обробкою відповідно до вимог креслення; - при зношенні дна стакана більше допустимого розміру перевірити на верстаті площинність дна і відновити його розміри шляхом наплавлення і механічної обробки до креслярських розмірів чи уварюванням прокладки відповідної товщини. Перевірити стакан на герметичність, наливши у нього гас. Після витримки 20 хвилин вихід гасу назовні не допускається. - перевірити стан рухомих і нерухомих кришок, гумових ущільнень, паронітових прокладок. Дефектні деталі замінити. Погнуті кришки виправити. 10.6.3.3 Збирання пристрою, що опорно-повертає: 160 - зібрати нижню опору з корпусом. Перевірити корпус опори на герметичність гасом. Поява гасу на зовнішніх поверхнях по закінченню 40 хвилин не допускається; - установити корпус опори на раму візка тепловоза пробками назовні. Затягти болти кріплення опори і зашплінтувати дротом; - надіти на ролики обойми й установити їх у корпус. Укласти на ролики верхні опори. Поставити на корпус прокладку і кришку, закріпити болтами. На опору установити комплект гумометалевих елементів; - запресувати втулку в гніздо повзуна до упора в бурт і прихопити електрозварюванням у трьох точках; - установити повзун у гніздо шкворневої балки. Поставити прокладку, рухому і нерухому кришки, закріпити їх болтами. Установити упори з натискними пружинами і стаканами. Затягти і законтрити болти кріплення стаканів, попарно зашплінтувати дротом; - заповнити корпуси опор і порожнина шкворневої балки маслом згідно з додатком Ж цих Правил; - перед спуском головної рами перевірити правильність установки гумометалевих елементів. Регулювання висоти блоку гумометалевих елементів і роликового апарата проводити постановкою регулювальних шайб. Максимальна товщина набору регулювальних шайб повинна бути не більше допустимої (додаток Б цих Правил). 10.6.4 Ресорне підвішування і гасителі коливань: - перед розбиранням візка на ТРЗ стягти пружинні комплекти спеціальними технологічними болтами. Замірити товщину регулювальних пластин кожного комплекту. Після підйому рами візка зняти і розібрати пружинні комплекти, попередньо позначивши місця установки регулювальних пластин і пружинних комплектів ресорного підвішування, деталі промити; - ретельно оглянути пружини, перевірити розміри і відсутність перекосів. Пружини, що мають тріщини, відколи, злами витків, а також перекошення (з допуском перпендикулярності опорних поверхонь щодо осі більше 6 мм по всій площині) замінити. Після перевірки придатні пружини випробувати на пресі під статичним навантаженням Рст. Розбивання пружин по групах під статичним навантаженням зробити відповідно до допусків згідно додатку Б цих Правил; - перевірити стан і товщину верхніх і нижніх опор під пружини. Опори, що мають тріщини, замінити. Зношені більше 2 мм поверхні опор відновити електронаплавленням електродами типу Э42,Э46, Э50 ГОСТ 9467-75 з наступною механічною обробкою по кресленню; - перевірити мітчиком різьбу в муфті верхньої опори. Допускається пошкодження не більше однієї нитки різьби на дузі не більше 180°. Муфти з дефектною різьбою замінити. 10.6.4.2 Збирання ресорного підвішування і гасителів коливань: 161 - підбір пружин і регулювання ресорного підвішування проводити відповідно до інструкції Луганскьтепловоз ''Тепловоз 2ТЭ116. Подбор пружин рессорного подвешивания 2ТЭ116.30.30.002 Д50". - перевірити зазори між головкою верхнього буксового поводка з боку букси і нижнім листом рами візка, а також між стержнем нижнього буксового поводка і крилом букси при повністю екіпірованому тепловозі; - зібрати поршень з тягою, для чого установити на тягу обойми, сухарі, амортизатори, шайби, попередньо змазавши пластичним мастилом тертьові поверхні обойм і сухарів шарнірних з'єднань. Попадання мастила на тертьові поверхні поршня і накладок не допускається. Затягти гайку верхнього шарніра і зашплінтувати. В корпус гасителя коливань на рамі візка уставити фіксуючу шпонку, вкладиш з накладкою. Завести зверху через отвір у корпусі гасителя зібраний вузол поршня і з'єднати тягу з кронштейном букси. Затягти гайку нижнього шарніра і зашплінтувати. Момент затягування гайок верхнього і нижнього шарнірів 40 Н.м 50 Н.м (4 кгс.м - 5 кгс.м). Вставити в корпус другий вкладиш з накладкою, упор і пружину. Установити кришку, закріпивши її болтами. Установити захисний кожух з хомутом і закріпити його пружинами . 10.6.5 Пружинна підвіска тягових електродвигунів Розбирання і збирання пружинної підвіски тягових електродвигунів зробити згідно "Инструктивному указанию ТЭ.00.00.000 Д32-01 Тепловозы. Обслуживание и эксплуатация задней подвески тягового электродвигателя." 10.6.6 Колісно-моторний блок Перед розбиранням колісно-моторного блоку (з тяговим електродвигуном ЭД118А або ЭД118Б) і окремих його вузлів поставити мітки спареності на половинках кожуха, корпусах моторно-осьових підшипників (МОП), вкладишах, шестернях тягової передачі. Распаровування справних деталей не допускається. Установити колісно-моторний блок на спеціальну підставку колісною парою нагору. Розстопорити і викрутити болти кріплення нижньої половини кожуха до остова тягового електродвигуна (ТЕД), болти кріплення страхувальних планок, а також болти, що скріплюють половини кожуха між собою і зняти нижню половину кожуха. Для полегшення разбирання, нижню половину кожуха, що знімається, максимально зсунути до остова ТЕД. Видалити мастило зі знятої нижньої половини кожуха. Зняти кришки польстерних камер, вийняти коробки польстерів з ґнотами (де вони є) і відправити їх до місця ремонту. При розбиранні колісно-моторного блоку з тяговим електродвигуном ЭД118А, розшплинтувати і відвернути гайки стяжних болтів хомута ущільнення осьового підшипника. Зняти хомут. Розконтрити, викрутити болти і зняти корпуси осьових підшипників. 162 Для колісно-моторного блоку з циркулярною системою змащення зняти кришку з шестеренним насосом і відправити до місця ремонту. Зняти гумові манжети і нижні вкладиші осьових підшипників. Зачалити краном колісну пару і вийняти її з верхніх вкладишів тягового електродвигуна. Обмити колісну пару в мийній машині. Установити захисний металевий кожух на пружне зубчасте колесо колісної пари. Закрити чохлами (накладками) шийки під підшипники для запобігання їх від забоїн і транспортувати колісну пару до місця ремонту. Вийняти з горловини остова тягового електродвигуна верхні вкладиші, поставити корпуси підшипників, зміцнивши їх до остова ТЕД болтами. Спресувати за допомогою маслознімача шестерню з вала якоря тягового електродвигуна і транспортувати електродвигун до місця його ремонту. 10.6.7 Моторно-осьові підшипники 10.6.7.1 Розбирання, збирання і ремонт моторно-осьових підшипників зробити з дотриманням вимог "Правил ремонта электрических машин тепловозов" ЦТ-ЦТВР-4677 і виконати нижчеперелічені роботи. 1016.7.2 Очистити в мийній машині спарені (верхній і нижній) вкладиші, очистити дрантям, змоченим в бензині і насухо витерти, оглянути й обстукати молотком по неробочій поверхні. Деренчливий звук вказує на наявність тріщин у вкладиші без бабіту або наявність тріщин і відшарування бабіту у вкладишах з бабітом. Такі вкладиші підлягають заміні. Заміну вкладишів проводити комплектно. При огляді вкладишів залитих бабітом, якщо потрібно заміна бабіту, виплавити його. Комплектні вкладиші підшипників без тріщин, але з зношеними понад допустимий розмір буртами, чи робітниками, зовнішніми поверхнями допускається відновлювати одним з нижчевказаних способів: - наплавленням бронзовим електродом ОЦС 4-4-17 ГОСТ 5017-74 робочої поверхні вкладишів і зовнішньої площини буртів; - відновленням зовнішньої поверхні вкладишів чи наплавленням електролітичним мідненням; - обтисненням вкладишів під пресом і заливанням їхніх зовнішніх поверхонь і буртів алюмінієм або цинко-алюмінієвим сплавом ЦАМ9-1.5 ГОСТ 21437-75. Після наплавлення одним з перерахованих способів або обтиснення вкладишів спарені вкладиші з'єднати між собою хомутом і обробити на токарському верстаті по розмірах, погодженим з фактичними розмірами деталей, що сполучаються: - відстанню між маточинами зубчастого колеса і колісного центра; - розбігом тягового електродвигуна на осі колісної пари; - натягом на посадку вкладишів підшипника в горловину остова тягового електродвигуна і діаметральним зазором між вкладишами підшипника і віссю колісної пари відповідно до креслення, а також з урахуванням необхід163 ності обробки поверхонь вкладишів для заливання бабітом при ремонті одним з вищезгаданих способів; - місцем сполучення бурту вкладиша й ущільнення. Примітка - Для більше якісного пригону вкладишів моторно-осьових підшипників рекомендується остаточна обробка підшипників у зборі з тяговим електродвигуном на спеціальному, стаціонарному горизонтальнорозточувальному верстаті чи на переносному, установленому на остові. Виходячи з визначених розмірів і допусків на обробку відновити бурти підшипника й обробити на верстаті, як зазначено вище. При цьому биття поверхні торця підшипника після проточки повинне бути не більше 0,1 мм щодо його поздовжньої осі. Розточення робочих поверхонь вкладишів моторно-осьових підшипників проводити відповідно до креслення. 10.6.7.3 Польстерний пристрій - зняти, очистити польстерний пристрій, протерти насухо й оглянути корпус з направляючим пристроєм і інші деталі, переконатися у відсутності тріщин. Допуск паралельності загальної прилягаючої площини поверхні нижніх полиць направляючих щодо полиць корпуса - не більше 1,5 мм; - замірити відстань між полками направляючих по розміру 50-0,5 мм. При порушенні згаданих розмірів усунути несправність або замінити корпус з деталями; - отвори в корпусі для кріплення осей пружини, а також отвори у фланці корпуса, розроблені на величину 0,8 мм, заварити електродами типу Э42, Э42А, Э50А ГОСТ 9467-75 і просвердлити нові відповідно до креслення. - оглянути важелі і пружинні фіксатори польстерного пристрою. Перевірити стан цапф стержнів, осей і пружин. Перевірити роботу польстерного пристрою, зламані пружини чи ті, що втратили пружність замінити новими, виготовленими відповідно до креслення; - важелі з тріщинами і зношеними осями замінити новими або відновити електрозварюванням з наступною механічною обробкою відповідно до креслення; - коробку пакета ґнотів очистити й оглянути: 1) зламані, з тріщинами чи просівші пластинчасті пружини (з прогином у вільному стані менше 1,9 мм) замінити. Ослаблені заклепки кріплення пружин переклепати. Відстань між робочими поверхнями пружин коробки повинна бути від 49,8 до 50,9 мм; 2) перевірити цілісність буртів боковин коробки пакета ґнотів. Коробки із зламаними буртами замінити; 3) набрати пакет бавовняних лампових ґнотів з двома повстяними прокладками, установити його в коробку і прошити двома скобами, кінці скоб загнути усередину. Виступання пакета ґнотів з коробки і кріпильних скоб щодо площини коробки повинне бути в допустимих межах. Просушити зібраний пакет при температурі 60-700 С в продовж 2-3 годин, а потім просочити в осьовому маслі при температурі 50-60°С в продовж 2-3 годин; 164 4) у процесі експлуатації при зменшенні довжини ґнотів менше допустимої замінити їх. Допускається установка замість лампового ґнота каркасної повсті з трьох пластин товщиною 13 мм, виготовленого по спеціальних технічних умовах ЦНИИ вовни. Набивання повинне бути щільним, без ослаблень; 5) установити пакет у польстерну камеру безпосередньо після просочення. Допускається збереження просочених пакетів у чистій закритій тарі не більше однієї години перед установкою в мастильну камеру тягового електродвигуна; 6) після виїмки польстерного пакета ґнотів, що був в експлуатації очистити його від забруднень і промити в гарячому маслі при температурі 353363К (80-90°С) протягом однієї години. Промиті пакети викласти в чисту тару й оглянути їхній стан. Перевірити здатність робочого торця ґнота, що подає. В випадку засолювання торець підрізати. При необхідності забезпечити необхідне виступання робочого торця польстерного пакета; - установити корпус польстера в корпус моторно-осьового підшипника, установити коробку пакета ґнотів, перевірити свободу переміщення коробки під дією пружин. Сумарний зазор між бічними стінками коробки пакета ґнотів і напрямними корпуса польстера повинен бути в межах від 0,6 до 2,0 мм. При більшому зазорі, з метою попередження перекосу пакета ґнотів стосовно осі колісної пари, дозволяється наплавлення напрямних корпусу польстера з наступною механічною обробкою, а також припаювання до них або до бічних стінок колобки сталевих пластин. Величина зазору між заплічками коробки і корпусом польстера повинна бути в межах від 10,2 до 18,5 мм (у робочому положенні польстера), а зусилля натискання важелів на заплічики коробки польстера – від 40 до 60 Н (від 4 до 6 кгс). Довжина пакета ґнотів зазначена у додатку Б цих Правил. 10.6.7.4 Ремонт польстерного пристрою моторно-осьових підшипників з циркуляційною системою змащення (без пакета ґнотів) зробити аналогічно описаному вище. 10.6.8 Шестеренний насос моторно-осьового підшипника 10.6.8.1 Шестеренний насос моторно-осьового підшипника зняти і розібрати: - відкрутити болти з'єднуючі корпус насоса, клапанну коробку і кожух; - відкрутити болти і зняти сітку (фільтр); - зняти втулки; - відвернути гайку, зняти шайбу і зубчасте колесо приводу насоса; - вийняти вал-шестерні. Оглянути корпус насоса. При наявності тріщин і зривів більше двох ниток різьби корпус замінити. Перевірити посадочні поверхні корпуса насоса. Допуск паралельності посадочних поверхонь корпуса насоса щодо осей отворів під вали шестерень повинен бути не більше 0,1 мм. Оглянути вал-шестерні насоса. При виявленні відколів, тріщин у зуб'ях шестерень, вал-шестерні замінити. При наявності овальності і рисок на пове165 рхні валиків допускається їх шліфування до креслярських розмірів (після хромування чи осталювання). Оглянути втулки в корпусі насоса. Втулки з тріщинами чи задирами по їхній внутрішній поверхні, а також з ослабленою посадкою чи зношені по внутрішньому діаметру, замінити. Нові втулки запресувати в корпус з натягом від 0,005 до 0,095 мм, після чого розгорнути внутрішній діаметр по фактичних розмірах валиків шестерень з забезпеченням зазорів згідно додатку Б цих Правил. Затягти втулки гвинтами; - оглянути клапанну коробку. При наявності тріщин, зривів ниток різьби, раковин, що з'єднують канали між собою і з зовнішньою поверхнею, замінити клапанну коробку. Оглянути посадочні поверхні під шарики клапанів. Раковини й інші дефекти, що впливають на герметичність клапана, не допускаються. Перевірити посадку сідел у клапанних коробках. Сідла, що ослабнули в посадці, замінити. Нові сідла запресувати в коробку з натягом від 0,01 до 0,045 мм; - очистити й оглянути сітку фільтра і втулки. Тріщини не допускаються. Погнуті місця сітки виправити;. - оглянути зубчасте колесо приводу шестеренного насоса і замінити його при наявності зламів чи тріщин, покриття зуба корозією більше 25 % поверхні чи наявності вм'ятин на поверхні кожного зуба площею більше 50 мм2 і глибиною більше 0,4 мм; - перевірити стан різьби пробки. При виявленні зривів ниток різьби більше двох ниток пробки замінити; - оглянути кожух. Тріщини в кожусі і по зварних швах заварити електродом типу Э42, Э42А, Э50А; - оглянути стан різьби болтів . Вигнуті і ті, що мають зриви ниток, замінити. Прилягання корпуса насоса до клапанної коробки перевірити по фарбі. Щільність прилягання повинна бути не менше 90 % при рівномірному розподілі плям фарби по всій площині. Допускається шабрування. 10.6.8.2 При збиранні насоса: - уставити вал-шестерні в корпус насоса. На конічний кінець валика ведучої вал-шестерні поставити шпонку. установити зубчасте колесо приводу насоса і закріпити його гайкою. Гайку законтрити шайбою. Люфт зубчастого колеса не допускається, при наявності люфту замінити шпонку. Перевірити торцеве биття зубчастого колеса, його величина повинна бути не більше 0,35 мм. - установити кожух зубчастого колеса. В корпус насоса вставити два штифти, установити на них клапанну коробку, завернути гвинт. Перевірити радіальний зазор між шестернями і корпусом насоса. Перевірити правильність зачеплення шестерень по фарбі. Площа прилягання повинна бути не менше 30 % висоти і 40 % довжини зуб'їв для обох напрямків обертання; - з'єднати чотирма болтами клапанну коробку, корпус насоса і кожух. Під болти поставити шайби; 166 - перевірити сумарний осьовий зазор між торцями шестерень насоса, торцем корпуса і клапанної коробки. Перевірити свободу обертання валшестерні. Вал-шестерні повинні вільно провертатися від руки. - установити і закріпити сітку болтами. Загорнути пробки з новими ущільнювальними прокладками .Закріпити всі болти дротом. 10.6.8.3 Після збирання і ремонту шестеренний насос випробувати. Продуктивність насоса повинна бути не менше 0,183 м3/г. При заміні клапанної коробки отвір під штифт після збирання насоса залити епоксидним клеєм. Установити зібраний насос на кришку моторно-осьового підшипника, поставити прокладку, закріпити болтами з шайбами і законтрити дротом. Момент затягування болтів 48 Н.м (4,8 кгс.м). 10.6.9 Буксовий вузол і поводки: - підшипники буксового вузла зробити відповідно до вимог "Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава'' ЦТ/3781; - зняти буксові поводки. очистити від забруднень шкребком і дрантям змоченою гасом і насухо протерти. Не допускати очищення поводків у мийній машині з застосуванням каустичної соди; - оглянути й установити необхідність заміни або ремонту поводка. Корпус, що має тріщину, замінити новим. При випинанні чи відшаруванні гумового елемента понад 1/4 окружністі у гальмовому амортизаторі поводка, а також наявності тріщин, амортизатор замінити. Для зняття торцевих амортизаторів з валиків поводка зрубати зварні шви в місцях прихватки рознімних упорних кілець і стиснути шайби амортизатора на пресі, витягти півкільця з канавок на хвостовиках валиків, після чого зняти навантаження з шайб; - перевірити відсутність провертання торців амортизатора через зношення чи злам циліндричних штифтів. В випадку провертання зняти торцевий амортизатор і оглянути стан штифтів і отворів. При виявленні зрізаних штифтів видалити їх з головок корпуса поводка. Перевірити розгорненням отвір під штифт і запресувати (з натягом від 0,006 до 0,05 мм) новий штифт; - перевірити стан і посадку гумових втулок у корпусі поводка при знятих торцевих амортизаторах. Якщо валики поводка провертаються у втулках, витягти валики в зборі з гумовими втулками і втулками з головок корпуса і сформувати поводок з новими гумовими і металевими втулками. Заміну валиків виконати на пресі за допомогою підставки і вибивача; - збирання нового валика з гумовими і металевими втулками (циліндричними амортизаторами) і установку його в поводок проводити на пресі за допомогою спеціального пристрою, що забезпечує правильне взаємне розташування клинових хвостовиків валиків між собою. Відхилення хвостовиків валиків від номінального положення не повинне бути більше 0040'; - нові циліндричні амортизатори ставити в отвір корпуса поводка з натягом від 0,06 до 0,16 мм. При втраті натягу допускається відновлювати його нанесенням шару клею ГЭН-150В на внутрішні циліндричні поверхні голо167 вок корпуса або використанням втулок з збільшеним до 86 мм зовнішнім діаметром; - перевірку стану, формування і випробування амортизаторів корпуса і торцевих амортизаторів поводка проводити відповідно до вимог технологічної інструкції № ТИ 175 на ремонт, випробування й експлуатацію гумометалевих амортизаторів буксових поводків локомотивів і електросекцій. 10.6.10 Колісна пара - ремонт колісної пари виконувати відповідно до вимог "Инструкции по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций" № ЦТ/4351; - основними конструктивними особливостями колісних пар з циркуляційною системою змащення моторно-осьових підшипників (МОП) є наявність ущільнювальних кілець під бурти вкладишів МОП шестерні приводу, що веде шестеренного насоса і відсутність жолоба і кільця ущільнення з кожухом тягової передачі; - при розбиранні колісної пари з циркуляційною системою змащення МОП після її обмивки й очищення, зробити огляд і обмірювання ущільнювальних кілець. Кільця з тріщинами чи зношеними буртами, товщиною менше 7 мм, зняти з осі за допомогою індуктора, розібрати і замінити; - оглянути ведучу шестерню приводу насоса і замінити її при наявності зламів чи тріщин у зуб'ях, покриття більше 25 % поверхні корозійними виразками, ум'ятин на поверхні кожного зуба площею більше 50 мм2 і глибиною більше 0,5 мм. Для зняття з осі шестерні, расконтрити і викрутити болти з шайбами, що скріплюють половини шестерні. Оглянути штифти і шпонки. Штифти, що ослабнули в посадці, зім'яту шпонку, замінити. Оглянути болти. Болти з зім'ятими нитками різьби і зірваними гранями на головках замінити. Внутрішній діаметр ущільнювальних кілець розточити по місцю з забезпеченням натягу посадки на вісь від 0,365 до 0,07 мм; - посадку ущільнювальних кілець на вісь при їх заміні зробити тепловим способом до упора одного кільця в торець маточини пружного зубчастого колеса, а іншого - у торець маточини колісного центра. Температура нагрівання кілець - не більше 280°С. Після остивання допускається зазор між торцями кілець і маточини не більше 0,5 мм. На зібраній колісній парі підрізати внутрішні торці кілець по розмірах 500 мм ± 1мм і 974+550мм відповідно до креслення; - при постановці нової ведучої шестерні приводу насоса перевірити парність і маркірування. Перед постановкою шестерні на вісь у верхню половину шестерні вставити шпонку зі штифтом і запресувати два штифти, що центрують обидві половини шестерні по розніманню; - з'єднати на осі колісної пари половини шестерні так, щоб штифти, що центрують, ввійшли у відповідні отвори в нижній половині, поставити болти з шайбами. Болти затягти моментом 34 Н.м 2 Н.м (3,4 кгс.м 2 168 кгс.м). Щуп товщиною 0,03 мм по розніманню половин шестерень не повинен проходити; - законтрити болти дротом через отвори в нижній половині шестерні. Потім запресувати в нижню половину шестерні штифт, що фіксує її від зрушення уздовж осі, до упору у вісь колісної пари; - перевірити посадку втулки валика приводу швидкостеміра в отворі осі колісної пари. Ослаблену втулку замінити нової з попередньою перевіркою отвору в осі. Натяг, що рекомендується, при посадці втулки повинен бути від 0,005 до 0,095 мм. Збільшення розміру квадратного отвору у втулці на сторону допускається не більше 1 мм від креслярського розміру, глибина посадки- 25+2 мм від торця осі. Різниця діаметрів бандажів по колу катання в комплекту колісних пар однієї секції не повинна перевищувати 10 мм. Між секціями тепловоза різниця діаметрів колісних пар не встановлюється. 10.6.11. Тягова передача: - провести ремонт пружних зубчастих коліс і кожухів тягової передачі. Ущільнення замінити. - перед розбиранням зубчастого колеса на ТРЗ захистити шийки осі під МОП металевими кожухами з повстю або дерев'яними планками. Розібрати зубчасте колесо. Розшплинтувати гайки болтів, відвернути, зняти пружинні кільця з зовнішніх сторін обох тарілок. Перевірити наявність міток взаємного положення тарілки і маточини. В випадку відсутності чи поганої видимості нанести мітки взаємного положення. Через чотири вижимні отвори М16 спеціальними болтами зняти тарілку з боку тягового електродвигуна і повісити її на середню частину осі. Знімання проводити всіма чотирма болтами. Замірити діаметральний зазор між роликами маточини і вінцем. Зняти всі пружинні кільця між зубчастим вінцем і знятою тарілкою. Зубчастий вінець вивісити тросом на крані або талі, вийняти всі ролики між зубчастим вінцем і маточиною, зняти вінець і зсунути його до середньої частини осі. Вийняти всі пружні елементи. Тарілку з боку колісного центра і призонні втулки знімати тільки в разі потреби їх заміни або ремонту; - перевірити відсутність зсуву маточини пружного зубчастого колеса на осі колісної пари, у випадку зсуву - колісну пару замінити. Ретельно очистити і перевірити стан поверхонь зуб'їв вінця, його бічних поверхонь, провести магнітний контроль зуб'їв дефектоскопом. Зубчастий вінець повинен задовольняти вимогам "Инструкции по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций" № ЦТ/4351; Вимірити зношення зуб'їв по ділильній окружності за допомогою штангензубоміра на відстані 13,89 мм від вершини зуба. 169 Оглянути диск вінця зубчастого колеса і стан бігової доріжки роликів. Замірити діаметри отворів під пружні елементи. При наявності тріщин у будь-якім місці вінця чи збільшенні діаметра отворів під пружні елементи більше ніж на 2,0 мм - колісну пару замінити. Дрібні вм'ятини і риски на поверхні отворів зачистити шліфувальною шкуркою № 5 або № 6 ГОСТ 5009-82 з маслом. Оглянути і замірити деталі пружного зубчастого колеса. Ретельно оглянути (за допомогою лупи) поверхні маточини і тарілки зубчастого колеса з їхніми отворами під посадку пружних елементів. Звернути увагу на наявність у них тріщин, відколів, зламів і зношень понад допустимі розміри. В випадках ослаблення посадки маточини, зубчастого колеса на осі чи наявності тріщин у деталях, колісну пару замінити. При ослабленні посадки призонних втулок у маточині зубчастого колеса розгорнути отвори під втулки розгорненням у попередньо зібраних тарілках з маточиною зубчастого колеса. Збільшення діаметра зазначених отворів допускається не більше ніж на 0,26 мм. Нову втулку виготовити і запресувати з таким розрахунком, щоб був забезпечений натяг від 0,005 до 0,015 мм. Дрібні вм'ятини і риски в отворах допускається зачистити шліфувальною шкуркою № 5, № 6 ГОСТ 5009-82 з маслом, за умови забезпечення заданих натягів. Оглянути ролики пружного зубчастого колеса. Ролики, що мають тріщини, відколи на поверхнях кочення, замінити. Допускається залишати ролики, що мають огранювання шириною не більше 4 мм. Придатні ролики, що працювали раніше, розкомплектовувати не рекомендується. При одиничній заміні роликів не більше 10 штук на комплект допускається добірка їх з числа що працювали, при цьому різниця діаметрів роликів у комплекті допускається не більше 0,05 мм. Замінити амортизатори усіх твердих пружних елементів, а також ушкоджених еластичних на нові. Заміна окремих елементів з гумою, що викришилася, розшарувалася, сповзла, розтріскалася і втратила натяг (що переміщається в арматурі) допускається тільки між ремонтами ПР-3. Перевірити дефектоскопом болти кріплення тарілок, різьбу й оглянути гайки. Тріщини, зриви різьби на болтах і гайках не допускаються. Дефектні болти, гайки замінити новими. Затягування гайок на болтах кріплення до маточини зубчастого колеса проводити тарованим ключем, момент затягування - 120 Н.м (12 кгс.м) Після затягування гайки зашплінтувати. При наявності в стопорному кільці тріщин, кільце замінити. Кільцеві виробітки більше 1 мм наплавити ручним електродуговим зварюванням. Наплавлені місця зачистити від шлаку і бризів врівень з основним металом кільця. Підрізи в основному металі кільця не допускаються. Перевірити площинність кільця. При жолобленні більше 1,0 мм кільце виправити; - замінити масловідбійний жолоб, на маточині зубчастого колеса тягової передачі колісно-моторного блоку без циркуляційної системи змащення, при наявності тріщин, зламів, вм'ятин, що не піддаються виправленню. Для 170 цього розрізати полум'ям пальника і зняти дефектний жолоб, не допускаючи при цьому прижогів осі колісної пари. Розрізати новий жолоб на дві рівні половини (ширина розрізу не більше 3 мм). Обидві половини нового жолоба установити на колісній парі з зазором 1-2 мм у місці стику і зварити електрозварюванням електродом типу Э42А, Э42, Э50 ГОСТ 9467-75. Ведучі шестерні не повинні мати тріщин будь-якого розташування, а також незачищених вм'ятин чи забоїн на робочій поверхні зуба і задирів на посадочній поверхні конусного отвору. Перевірити шестерню магнітним дефектоскопом. Допускається шестерні не бракувати при наявності: 1) вм'ятин на поверхні кожного зуба глибиною до 2 мм, площею 150 мм2 , не більше однієї на зубі; 2) корозії площею не більше 25% на поверхні кожного зуба; 3) відколів до 15 мм від торця шестерні, розташованих не на суміжних зубах і не більше, чим на чотирьох зуб'ях, при цьому гострі крайки відколу необхідно зачистити; - промити і ретельно оглянути половини кожуха тягової передачі, перевірити на відсутність тріщин по основному металу і зварним швам і випробувати їх на щільність гасом. Виявлені дефекти позначити крейдою. Половини кожуха з радіальними тріщинами в боковинах замінити. Тріщини в зварних швах кожуха заварити, попередньо видалити старий шов і зачистити місця під зварювання. Зварювальні роботи проводити електрозварюванням електродами типу Э42А, Э46А, Э50А ГОСТ 9467-75 діаметром 3 мм чи газовим зварюванням . Виправити стінки кожуха і накладки (відстань між бічними стінками кожуха повинна бути від164 до 166,5 мм, відстань між внутрішніми накладками верхньої половини - 160 мм). Півкільця сальника половин кожуха, що мають тріщини або надриви, замінити новими, для чого дефектні півкільця зрубати, заварити, зварні шви зачистити. Нові півкільця приварити електрозварюванням електродами типу Э42А, Э46А, Э50А ГОСТ 9467-75 суцільним швом з наступним зачищенням. Тріщини і пробоїни в кожусі заварити з установкою посилюючих накладок. Края пробоїн перед постановкою накладки виправити, зачистити. Накладка повинна щільно прилягати до листів кожуха, місцеві просвіти не повинні перевищувати 0,5 мм на довжині 30 мм. Накладка повинна перекривати пробоїну чи тріщину не менше чим на 50 мм, товщина її повинна бути 3/4 товщини основного металу чи рівною їй. Приварювання накладки проводити електродом типу Э42, Э42А, Э46А, Э50А суцільним швом, зварні шви зачистити. Вм'ятини і жолоблення листів кожухів усунути виправленням. Величину жолоблення вимірити за допомогою лінійки і щупа. Допуск площинності поверхні листа кожуха повинен бути не більше 2 мм, місцеві ум'ятини не більше 3,0 мм. Перевірити станів різьби кріплення кожуха. Перевірку різьби непрохідним калібром 7 і її ремонт проводити відповідно до інструктивної вказівки 171 ПО Луганськтепловоз "Кожух тягової передачі. Інструктивна вказівка 2ТЭ 116.30.59.050 І29М". Перевірити стан зварних швів заправної горловини нижньої половини кожуха. Дефектний зварний шов вирубати до основного металу і переварити електрозварюванням електродами типу Э42,Э42А,Э46А, Э50А ГОСТ9467-75. При зірваних нитках різьби й інших дефектах горловину замінити новою. Перевірити стан різьби пробки заправної горловини і гумової прокладки. Пробка повинна легко відвертатися і загортатися ключем. Пробку з дефектною різьбою замінити чи відновити зрізанням різьби, наплавленням і нарізкою нової різьби відповідно до креслення. Дефектне гумове кільце замінити новим. Дефектні гумові і повстяні ущільнення замінити. Оглянути і очистити внутрішню і зовнішню поверхні половин кожуха від бризів металу і пилу. Перевірити кожухи на щільність наливанням гасу. Випробування проводити протягом 10-15 хвилин, при цьому теча кожуха не допускається. Після перевірки кожуха протерти і пофарбувати його. Перевірити стан болтів і гайок кріплення половин кожуха. Болти, гайки, що мають тріщини, зірвані нитки нарізки, замінити. Зібрати обидві половин кожуха, стягти їх болтами, перевірити відстань між осями шпонок кріплення половин кожуха. Перевірити допуск співвісності отворів під вісь колісної пари і вал тягового електродвигуна відповідно до креслення .Допуск співвісності осей отворів щодо площини рознімання кожуха- не більше 2мм. 10.6.12 Колісні пари Провести огляд колісних пар відповідно до вимог інструкції № ЦТ/4351. 10.6.13 Збирання й обкатування колісно-моторного блоку без циркуляційної системи змащення МОП: - підібрати спарені між собою відремонтовані і перевірені деталі і складальні одиниці колісно-моторного блоку; 1) колісну дарунку в зборі з зубчастим пружним колесом і буксами 2) тяговий електродвигун з підігнаними і спареними осьовими підшипниками і шестернею; 3) половини (верхню і нижню) кожуха тягової передачі з болтами їх кріплення; - установити і закріпити шестерню на валу якоря тягового електродвигуна, для чого зробити наступні роботи: 1) промити бензином і насухо протерти безворсовою серветкою посадочні поверхні шийки вала якоря і шестерні. Перевірити по фарбі щільність прилягання посадочних поверхонь вала, що сполучаються, і шестерні. На кожній з деталей (валу чи шестерні) сумарна. поверхня плям фарби повинна бути не менше 75 % посадочної поверхні. Наскрізне неприлягання не допускається. При недостатнім приляганні шестерню притерти по конусу вала якоря; 172 2) промити бензином і протерти насухо безворсовою серветкою шийку вала і посадочну поверхню шестерні. Насадити від руки на вал якоря шестерню в холодному стані. Установити зазор від 1,3 до 1,45 мм між торцем вала якоря і штифтом мікрометричного гвинта пристрою (для визначення попереднього осьового натягу), встановленого і закріпленого на шестерні. Зняти шестерню спільно з пристроєм; 3) нагріти ведучу шестерню до температури - 423-443 К (150-170° С) і разом з пристроєм насадити її до упора штифта мікрометричного гвинта в торець вала якоря. Переконатися в схоплюванні шестерні на валу, зняти пристрій з шестерні. В такім положенні шестерня залишається до повного остивання. Примітка - Нагрівання шестерні вище 453 К (1800С) не допускається. В випадку недоходу штифта мікрометричного гвинта пристрою до торця вала якоря допускається підбити шестерню легкими ударами через мідну монтажну втулку; 4) перевірити величину осьового натягу посадки за допомогою пристрою після остивання шестерні на валу; 5) установити стопорну шайбу і затягти гайку кріплення шестерні на валу якоря. Момент затягування повинен дорівнювати 500 Н.м (50 кгс.м). Гайку законтрити стопорною шайбою; - промити збезводненим гасом чи бензином моторно-осьові шийки колісних пар і вкладиші, протерти їх насухо безворсовими серветками і змазати осьовим маслом. Установити електродвигун горловиною нагору і вкласти в неї вкладиші, на які краном опустити колісну пару шийками на осьові підшипники. Одночасно ввести в зачеплення шестерню тягового електродвигуна з зубчастим колесом колісної пари. Колісну пару поставити в середнє положення на однаковій відстані від торців нижніх вкладишів в остові електродвигуна (відстань дорівнює половині сумарного осьового розбігу осі колісної пари). Осьовий розбіг тягового електродвигуна на осі колісної пари повинен відповідати нормам згідно додатку Б цих Правил. Прокрутити колісну пару на три-чотири обороти. Переконатися у відсутності заїдань і задирів на осі колісної пари. Протерти безворсовою серветкою, змоченою в осьовому маслі нижні вкладиші моторно-осьових підшипників і установити їх відповідно до міток спареності на моторно-осьові шийки осі колісної пари до упора в шпонки горловини остова. На нижні вкладиші установити корпуси підшипників і зміцнити їх болтами з пружинними шайбами в горловині остова. Момент затягування болтів кріплення моторно-осьових підшипників – 1270 Н.м -1450 Н.м (127 кгс.м – 145 кгс.м). Проконтролювати зусилля затягування болтів кріплення осьових підшипників динамометричним ключем. Викрутити болти, зняти кришки з корпусів підшипників, замірити щупом діаметральний зазор між шийкою осі і вкладишем, що повинен відповідати встановленим допускам; - установити польстерний пристрій. 173 Відвести важелі польстерного пристрою нагору, поставити їх на фіксатори й установити в напрямні корпуси польстерного пристрою коробку з пакетом ґнотів до упора робочого торця пакета в шийку осі колісної пари. Відпустити важелі і переконатися, що вони без заїдань і перекосів упираються в заплечики коробки. Легким віджиманням коробки з пакетом переконатися в правильності установки і її рухливості. Перевірити лінійкою зазор між заплічиками коробки і корпусом польстерного пристрою. Зазор у робочому положенні коробки з пакетом ґнотів повинен дорівнювати від 10,2 до 18,5 мм; - після перевірки якості збирання колісної пари з тяговим електродвигуном і зачеплення зубчастої пари поставити на місце кожух тягової передачі, для чого: 1) установити нижню спарену половину кожуха на остов тягового електродвигуна, одночасно заводячи жолоб зубчастого пружного колеса в зачеплення нижньої половини. Закріпити нижню половину кожуха болтами з пружинними шайбами, перевірити величину і рівномірність зазору між торцем шестерні тягового електродвигуна і стінками кожуха. Зазор між стінкою кожуха і шестернею при крайнім положенні колісної пари відповідно до додатку А цих Правил. Для регулювання зазору допускається установка регулювальних прокладок у місцях кріплення кожуха до остова тягового електродвигуна; 2) після перевірки і регулювання зазорів послабити (на кілька ниток різьби) болти кріплення нижньої половини кожуха до остова, вставити повстяні ущільнення і гумові трубки між стиками крайок половин кожуха, також між стінкою верхньої половини кожуха й остовом тягового електродвигуна (у районі горловини ведучої шестерні) з'єднати обидві половини кожуха, увести жолоб пружного зубчастого колеса в зачіп верхньої половини кожуха. Закріпити верхню половину кожуха болтом з регулювальними прокладками і пружинною шайбою, ввернути його не повністю в остов електродвигуна; 3) щільно стягти обидві половини кожуха чотирма болтами і корончатими гайками з установкою пружинних шайб. Гайки затягувати рівномірно ключем. Момент затягування гайок 250 Н.м -300 Н.м (25 кгс.м -30 кгс.м); 4) після остаточного затягування болтів кріплення половин кожуха між собою, затягти щільно болти кріплення половин кожуха до остова тягового електродвигуна. Момент затягування болтів 1600+200Н.м. (160+20кгс.м). Після затягування болти зашплінтувати і законтрити дротом. Не допускається затягування болтів у зворотному порядку. Установити страхувальні планки, закріпивши їх болтами, болти законтрити. Перевірити величину зазору між крайкою отвору кожуха і циліндричною поверхнею маточини колісного центра. Зазор повинен бути не менше 1,5 мм; 5) установити і прикріпити болтами хомут ущільнення моторноосьового підшипника з боку колектора електродвигуна. Перед установкою півкільця хомута просочити в осьовому маслі, підігрітому до температури 323-333 К (50-600 С). Хомут повинен щільно прилягати до маточини з коліс174 ного центра і зовнішньої поверхні буртів вкладишів моторно-осьового підшипника. Застопорити болти кріплення півкілець хомута; 6) установити і закріпити болтами з пружинними шайбами щитки на вентиляційних випускних каналах остова електродвигуна. Примітка - Стопоріння болтів кріплення половин кожухів між собою і до остова тягового електродвигуна допускається виконувати після обкатування і перевірки колісно-моторного блоку. Зібраний колісно-моторний блок зняти краном з підставки і установити на стенд для обкатування. Заправити колісно-моторний блок мастилом відповідно до додатку Ж цих Правил і випробувати на обкатному стенді по заданих режимах для перевірки роботи тягової передачі, буксових і моторноосьових підшипників. Колісна пара повинна провертатися плавно без ривків, торкань стінок кожуха і заклинювання в тяговій передачі, моторно-осьових і буксових підшипниках. Витоку мастила, місцевий перегрів деталей підшипникових вузлів щодо температури навколишнього середовища вище 313 К (40°С) не допускається. Після обкатування зняти кришки з корпусів моторно-осьових підшипників, вийняти коробки з пакетами ґнотів. Оглянути шийки осі колісної пари, робочі торці ґнотів. Задир шийок осі не допускається, у випадку появи нальоту бронзи на торці ґнота, промити ґніт і замінити масло в польстерній камері. 10.6.14. Збирання і обкатування колісно-моторного блоку з циркуляційною системою мастила МОП: - збирання колісно-моторного блоку з циркуляційною системою мастила МОП зробити так, як і без циркуляційної системи мастила МОП і крім того, додатково виконати нижче вказані роботи: 1) перед постановкою корпуса (шапки) осьового підшипника на остов тягового електродвигуна поверхні, що сполучаються, очистити від забруднень, забоїн і корозії, знежирити, покрити рідкою ущільнювальною прокладкою ГИПК244А, укласти ущільнювальний азбестовий шнур і гумові прокладки ; 2) поставити корпус підшипників на нижні вкладиші так, щоб отвори під болти кріплення збіглися з отворами в остові. При цьому повинен бути забезпечений натяг у відповідності з правилами ремонту електричних машин тепловозів ЦТ/4677. Укріпити корпус болтами з пружинними шайбами в горловині остова. Момент затягування пневмогайковертом ИП 3106А болтів кріплення моторно-осьових підшипників 1270-1450 Н (127-145 кгс.м). Проконтролювати зусилля затягування болтів кріплення осьових підшипників динамометричним ключем В-50428; 3) перевірити діаметральний зазор між віссю і вкладишами, що повинен бути в межах допусків; 175 - установити на осьовий підшипник кришку з шестеренним насосом, попередньо заклавши пластилін у западину зуба веденої шестірні приводу насоса, для перевірки величини радіального зазору шестерні приводу. Закріпити кришку двома болтами і прокрутити колісну пару. Зняти кришку і по пластиліну перевірити радіальний зазор. Його величина повинна бути в межах від 4 до 5 мм. Зазор регулювати за допомогою паронітових регулювальних прокладок. Загальна кількість прокладок повинна бути не більше 4 шт. При постановці прокладок звернути увагу на наявність і збіг отворів у прокладках, кришці і шапці під масляні канали. Перекриття цих отворів не допускається; - поставити заправну, зливальні і контрольну пробки; - установити коробку з пакетом ґнотів у корпус МОП; - заповнити мастилом резервуар і порожнину осьового підшипника згідно додатку А цих Правил. Польстерні камери закрити кришками. При обкатуванні колісно-моторного блоку падіння рівня мастила на щупі пробки заливної горловини є покажчиком роботи насоса 10.6.15 Важільна передача гальма: - зробити розбирання важільної передачі гальма: 1) від'єднати охоронні канати (троси) від деталей важільної передачі гальма. Від'єднати головки штоків гальмових циліндрів. Відвернути болти, зняти гальмові циліндри; 2) від'єднати верхню вилку, горизонтальний балансир, стяжки тріангель; 3) зняти пружину, відкрити скоби, згвинтити гайку, відводи підвіски гальмових колодок від колеса, вийняти гвинтову тягу з пальця важеля підвіски гальмової колодки. Від'єднати гальмову тягу від важеля підвіски гальмової колодки, згвинтити гайку; 4) зняти важелі підвісок гальмових колодок, вийняти чеки і гальмові колодки; - обмиті й очищені від забруднень вузли і деталі важільної передачі гальма оглянути і відремонтувати відповідно до ''Инструкции по техническому обслуживанию, ремонту и испытанию: тормозного, оборудования локомотивов и моторвагонного подвижного состава'' ЦТ/3549 і додатку А цих Правил; - зібрати важільну передачу гальма: 1) змазати пластичним мастилом шарнірні ланки важільної передачі гальма; 2) закріпити чеками гальмові колодки на башмаках, з'єднати башмаки з важелями підвісок гальмових колодок. Установити важелі підвісок гальмових колодок на рамі візка. З'єднати важелі підвісок з тріангелями і стяжками; 3) установити на кронштейни рами візка гальмові циліндри і закріпити їх. Привалочна поверхня гальмових циліндрів повинна рівномірно стикатися з поверхнею кронштейна. Допускаються місцеві зазори не більше 0,2 мм на 176 радіусі 30 мм осі шпильок кріплення гальмового циліндра. Місцеві зазори по іншій привалочній поверхні не більше 0,6 мм; 4) установити горизонтальний балансир і верхню вилку. Приєднати головки штоків гальмових циліндрів; 5) елементи важільної передачі з'єднувати валиками з постановкою шайб і шплинтів, Після спуска рами візка на колісні пари установити запобіжні канати (троси) і гвинтові тяги. З'єднати один кінець гвинтової тяги з важелем підвіски гальмової колодки, на іншій нагвинтити гайку. Відвести важіль підвіски гальмової колодки від колеса, вставити тягу в палець, нагвинтити гайку. Відрегулювати попередньо зазор між гальмовими колодками і бандажем. Зазор повинен бути 7 мм ± 2 мм. Закрити скоби, зафіксувати їх пружиною; - розібрати привід ручного гальма: 1) зняти кожух приводу ручного гальма і покажчик. Вивернути гвинти рульового колеса, зняти кришку, відвернути гайки, зняти рульове колесо. Зняти хомути і кріплення чохла, звільнити і вийняти напівмуфти, що входять у ланки кола. Розшплинтувати, вийняти осі роликів. Від'єднати коло від підвісок приводу ручного гальма і від балансира важільної передачі ручного гальма, вийняти її. Викрутити болти кріплення панелі приводу, зняти приводи і розібрати; 2) расшплинтовать цапфи гайки, зняти підвіски. Зняти пружину, вийняти важіль у зборі з валиком; 3) зняти кришки корпуса, стопорні планки. Вивернути регулювальну гайку, вибити вал. вийняти шестерні, шпонки і прокладку; 4) розшплинтувати болти кріплення корпуса і кронштейна. Зняти кронштейн, гальмовий гвинт з гайкою і дистанційне кільце. Згвинтити гайку з гальмового гвинта. - очистити деталі ручного гальма, протерти, ретельно оглянути і замірити з метою визначення тріщин, зношень, ослабленні посадок. Деталі, що мають дефекти чи зношення понад допустимі норми, відремонтувати чи замінити новими: - зібрати привід ручного гальма: 1) установити корпус на панель, попередньо закріпивши його болтами з шайбами. На гальмовий гвинт надіти дистанційне кільце, закрутити гайку і ввести у втулку корпуса. Одіти кронштейн на гальмовий гвинт і попередньо закріпити його болтами з шайбами до корпуса приводу. Виставити соосно кронштейн, гальмовий гвинт і корпус. Закріпити кронштейн і корпус остаточно болтами і зашплінтувати їх попарно дротом; 2) установити прокладки, запресувати в шпонковий паз гальмового гвинта шпонку й установити на гвинт шестерню. Запресувати в шпонковий паз вала шпонку, опустити в проріз корпуса шестерню, сполучити отвори шестерні і корпуса й установити вал у корпус з одночасною насадкою на вал шестерні; 177 3) укрутити регулювальну гайку і відрегулювати правильність зубчастого зачеплення за допомогою регулювальних прокладок. Регулювальною гайкою обмежити осьове переміщення вала до 1,5 мм, установити стопорну планку; 4) поставити кришки на корпус і закріпити їх гвинтами. Ввести важіль з валиком у втулку панелі, поставити пружину і покажчик. Одіти підвіски на цапфи гайки, поставити шайби і зашплінтувати; 5) установити привід на стінку кабіни, закріпити болтами з гайками: 6) пропустити коло через чохол. В другу ланку кола вставити напівмуфти, охопити їх вузькою горловиною чохла і закріпити хомутом. З'єднати кільцеву ланку кола, через шайби з підвісками і віссю, закріпити гайкою і зашплінтувати. Пропустити другий кінець кола через кронштейн у рамі тепловоза. Одіти другий кінець чохла на обичайку рами тепловоза і закріпити хомутом. Поставити ролики, з'єднати кільцеву ланку кола з балансиром важільної передачі гальма; 7) установити на шпонках рульове колесо на вал, закріпити гайками, установити кришку, закріпити гвинтами; 8) установити кожух приводу ручного гальма. Перед збиранням шестерні і всі поверхні тертя ретельно змазати мастилом згідно додатку Ж цих Правил. Зубчаста передача повинна працювати плавно, без заїдань і заклинювань, гайка повинна вільно переміщатися по всій довжині гвинта. При підйомі гайки нагору, стрілка покажчика під дією пружини повинна відхилятися від вертикального положення. Вільний хід (до початку виходу штока гальмового циліндра) системи ручного гальма повинен бути в межах від 13 до 19 оборотів колеса-штурвала. Регулювання проводити за рахунок різьбового сполучення тяги. 10.6.16 Збирання візка: - на відремонтовану раму візка установити пружинні підвіски тягових електродвигунів, важільну передачу гальма з гальмовими циліндрами, шкворневий вузол, пристрої, що опорно-повертають, верхні поводки букс; - колісно-моторні блоки після ремонту підібрати комплектами для переднього і заднього візків так, щоб різниця між діаметрами коліс по колу катання не перевищувала допустиму норму й установити їх на рейки (чи стенд). Установку проводити по попередньо нанесеним на рейках рискам, що позначають міжосьову відстань так, щоб припливи (носики) ТЭД розташовувалися під гвинтами домкратів. Для запобігання перекочування КМБ під колісні пари покласти технологічні башмаки; - виставити за допомогою домкратів остови ТЕД припливами нагору, під кутом 17° до горизонтальної площини, що проходить через вісь колісної пари; - застопорити букси від провертання й установити на них підібрані комплекти пружин у зборі з опорами і пластинами. Комплекти пружин, що зберегли колишню групу, і регулювальні пластини рекомендується встановлювати на колишні місця; 178 - опустити одночасно раму візка на колісно-моторні блоки і носики тягових електродвигунів до входу пружинних підвісок у зіви носиків ТЭД стежити за тим, щоб хвостовики муфт верхніх опор пружинних комплектів ресорного підвішування входили в отвори опорних кронштейнів і накладок рами візка; - завести верхні поводки в клиноподібні пази букс і попередньо закріпити їх болтами; - установити нижні поводки в клиноподібні пази букс і попередньо закріпити їх болтами. Завести другі кінці валиків нижніх поводків у клиноподібні пази кронштейнів рами візка і закріпити їх: - остаточно закріпити поводки і застопорити болти від відвернення дротом. Момент затягування болтів кріплення поводків 150 Н.м (15 кгс.м); - вивернути технологічні болти з комплектів пружин ресорного підвішування; - установити на рамі візка гасителів коливань: 1) установити горизонтальні гвинтові тяги, запобіжні канати. Відрегулювати попередньо зазор між гальмовими колодками і бандажем. Зазор повинен бути 7 мм ± 2 мм; 2) установити трубопровід підведення повітря до гальмових циліндрів, підведення мастила до шкворневого вузла під скоби підтримок. З'єднати трубопроводи між собою, зі штуцерами гальмових циліндрів, шкворневою балкою. Закріпити скоби підтримок. 3) установити кронштейни кінцевих піскових труб на раму візка, Відрегулювати положення наконечників кінцевих піскових труб щодо рейки і бандажа колісної пари таким чином, щоб вони знаходилися від головки рейки на відстані від 50 до 60 мм, від бандажа – від 20 до 40 мм і не торкалися гальмової передачі; 4) зняти технологічні кришки з нагнітальних каналів тягових електродвигунів; 5) установити сітки і сполучні фланці, а також сполучні брезентові рукави на канали охолодження тягових електродвигунів і зачохлення пристроїв, що опорно-повертають; - викочування колісно-моторного блоку на самоопускному пристрої: 1) для викочування колісно-моторного блоку послабити болти кріплення кришки осьового упора букси приблизно на 20 мм. Від'єднати нижню поздовжню гвинтову тягу гальмової передачі від важелів і охоронних тросів. Від'єднати гаситель коливань від кронштейна кришки букси. Від'єднати верхній поводок від букси, а нижній від рами візка (чи зовсім зняти його); 2) установити технологічні болти і шайби в пружинні комплекти ресорного підвішування, зафіксувати висоту пружин під статичним навантаженням. Від'єднати електричні проводи і рукав підведення повітря від тягового двигуна. Стиснути болтами пружинну підвіску тягового електродвигуна; 179 3) викотити колісно-моторний блок. Не допускати втрати регулювальних пластин, щоб уникнути порушення регулювання ресорного підвішування. 10.7 Електричні машини - ремонт тягових електродвигунів, тягових генераторів і допоміжних електричних машин проводити згідно "Правил ремонта электрических машин тепловозов" ЦТ-ЦТВР/4677. 10.8 Мотор-вентилятори холодильної камери: - вимірити опір ізоляції. При заниженому значенні опору просушити обмотки; - зробити розбирання мотор-вентиляторів холодильної камери: 1) розшплинтувати і викрутити болти; 2) відігнути краї стопорних планок і викрутити болти кріплення ротора до вала; 3) вкрутити вижімні болти в три вижимні отвори втулки і спресувати ротор з вала; 4) зняти ротор зі статора; 5) розшплинтувати і викрутити болти верхньої кришки вала; 6) вивернути пробку з нижньої основи; 7) на місце вивернутої пробки вкрутити вижимний болт і випресувати мотор-вентилятор з підшипниками із втулки. - зробити очищення, контроль, дефектацію і відновлення чи заміну деталей; - зробити ревізію підшипників; - перевірити балансування ротора; - збирання моторвентилятора зробити в порядку зворотному розбиранню з урахуванням вимог складальних креслень; - якщо проводилася повна чи часткова заміна обмоток, перевірити електричну міцність ізоляції обмоток змінною напругою 1800 В частотою 50 Гц протягом однієї хвилини; - перевірити опір ізоляції обмоток; - перевірити симетричність короткозамкнутої обмотки ротора почерговою подачею напруги 40-50 В при частоті 100 Гц через амперметр на кожну фазу обмотки статора і повільному провертанні вала ротора рукою. Наявність тріщини в "білячій клітці" викликає різке відхилення стрілки амперметра і вказує на брак у роторі; - обкатати мотор-вентилятор при номінальній напрузі і частоті обертання протягом 10-15 хв. 10.9 Електродвигуни вентиляторів тягових двигунів і випрямної установки При ремонті електродвигунів вентиляторів тягових двигунів і випрямної установки виконати наступні роботи: - вимірити опір ізоляції. При низькому опорі просушити обмотки ; - зробити розбирання електродвигунів у наступному порядку: 180 1) зняти вентиляторне колесо з вала ротора, використовуючи знімач і індукційний нагрівач, від'єднати електродвигун від вентилятора; 2) зняти кожух вентилятора і вентилятор електродвигуна за допомогою знімача; 3) відвернути болти, якими кріпляться до станини передньої і задньої щити, а також болти, що кріплять кришку заднього підшипникового щита і зняти кришку підшипника; 4) зняти задній щит легкими ударами молотка з дерева чи м'якого металу; 5) відокремити ротор від статора, для чого легкими поштовхами подати ротор у бік переднього щита і вивести щит із замка, підтримуючи ротор, вивести його зі статора. Слідити за тим, щоб не зашкодити лобові частини обмотки статора й інші деталі; 6) покласти ротор разом з переднім підшипниковим щитом на підставку так, щоб не пошкодити його поверхню; 7) відвернути болти кришки підшипника, легкими ударами молотка з м'якого матеріалу зняти передній підшипниковий щит з підшипника; 8) зняти за допомогою знімача підшипники; - зробити очищення, ревізію стану і необхідний ремонт деталей; - зробити ревізію підшипників, відбраковані замінити; - перевірити балансування колеса вентилятора; - перевірити опір ізоляції обмоток; - зібрати електродвигун у порядку, зворотному розбиранні з урахуванням вимог робочих креслень і цих Правил; - перевірити електричну міцність ізоляції змінною напругою 1700 В частотою 50 Гц протягом однієї хвилини, якщо при ремонті проводилася часткова чи повна заміна або відновлення ізоляції обмоток; - перевірити вільне обертання ротора; - перевірити "симетричність" обмотки ротора; - обкатати двигун з вентилятором при номінальній напрузі і частоті обертання протягом 10-15 хв. 10.10 Електричні апарати, акумуляторна батарея, ізоляція електричних кіл тепловоза 10.10.1 Загальні вимоги: - при виконанні робіт з обслуговування і ремонту керуватися 2.3, 2.4, 4.8 цих Правил з дотриманням правил техніки безпеки, а також конкретними вказівками для кожного типу електричних апаратів, викладеними в нижченаведених розділах цих Правил. При цьому дотримувати відповідність контрольованих розмірів і величин зазначеним у даному розділі і додатку Б цих Правил; - контактні системи електричних апаратів: 1) перевірити щільність прилягання контактів, наявність їх оплавлень і підгарів. При зламі, тріщинах контакти замінити; Для нормальної роботи прилягання лінійного і площинного кінтактів повинне бути не менше 80 % робочої площі контакту; 181 2) при виявленні перекручування первісного профілю контактів, перекосу контактів, слабкого натискання контактної пружини, нечіткої роботи апарата через розробку осей і втулок приводних важелів, пропуску повітря через ущільнення приводу, недостатніх провалу і розхилу контактів зробити необхідні ремонт і регулювання; 3) при зношенні контактних напайок більше 40 % замінити контакти. Допустимі величини натискання пружин, провалів, розхилів приведені в додатку Б цих Правил; - перевірку провалу контактів проводити при включеному положенні апарата наступними методами: 1) виміром відстані, на яке зміщається місце торкання контакту після видалення одного з контактів, що перешкоджає переміщенню іншого контакту після їхнього зіткнення; 2) виміром зазору між контактом і його упором з наступним перерахуванням (якщо потрібно) по розмірах, зазначеним у кресленнях; 3) по різниці повного ходу контактної траверси і її ходу до зіткнення контактів; - перевірку розхилу контактів проводити одним з наступних способів: 1) безпосереднім виміром найкоротшої відстані між контактами при відключеному положенні апарата; 2) по різниці повного ходу контактної траверси і її ходу до розмикання контактів; - перевірку кінцевого натискання контактів проводити при включеному положенні апарата динамометром. Зусилля в напрямку відтягування контакту прикладається в точці торкання контактів чи іншій точці, передбаченою кресленням на апарат і фіксується в момент, коли: 1) спрацьовує індикатор кола, включений послідовно з контактами (метод кращий). Як індикатор рекомендується неонова лампа чи лампа накалювання напругою не більше 6 В і потужністю не більше 1,5 Вт; 2) звільняється паперова смужка товщиною не більше 0,1 мм, затиснута між контактами . За істинне натискання приймається середньоарифметичний результат трьох вимірів; - перевірку початкового натискання проводити при відключеному положенні апарата аналогічно зазначеному вище , з дотриманням наступних вимог: 1) індикатор кола включати послідовно з контактом чи контактотримачем і його упором; 2) паперову смужку закладати між контактом чи контактотримачем і його упором. - перевірку прилягання контактів проводити зняттям відбитка на копіювальний папір, покладений між контактами при включеному стані апарата; - сріблені контактні напайки в реле і допоміжних контактів контакторів зачистити і відшліфувати замшею. 182 Бруд і кіптява з металокерамічних контактів контакторів типу ПКГ, ТКПМ, КМ-2334і контролера машиніста КВ-1552, срібних контактів реле ТРПУ-1 і контакторів МК видалити безворсовою серветкою злегка змоченою в бензині, чи твердою волосяною щіткою і тільки у випадку утворення на поверхні контакту оплавлень від дії електричної дуги обережно видалити їх особистим напилком. Потемніння (райдужне розцвічення) цих контактів не є дефектом. При підгарі мідних контактів, зачистити їх щіткою, особистим напилком до металевого блиску, зняти нагари, оплавлення металу з наступним обтиранням змоченою у бензині серветкою; - для очищення від пилу застосовуйте обдування сухим стисненим повітрям тиском не більше 0,2 МПа (2 кгс/см2 ); - для обтирання ізоляційних поверхонь застосовуйте серветки, змочені в чистому бензині (крім деталей, покритих асфальтовим лаком), чи в технічному спирті. Розчинники, воду чи масло для цієї мети приміряти не допускається; - електричні контактні з'єднання контролювати на наявність тріщин, ослаблення й обривів візуально, а також вибірковою підтяжкою. При виявленні хоча б одного ослабленого кріплення повинні бути перевірені всі з'єднання. Стан паяних з'єднань контролювати візуально, при виявленні хоча б одного ушкодження паяні з'єднання апарата перевірити за допомогою при бора. Не роз'єднувати штепсельні рознімання електричних апаратів, що знаходяться під напругою; - перевірку активного опору резисторів і котушок проводити вимірювальними мостами, чи омметрами методом амперметра-вольтметра. Вимір електричного опору проводити при значеннях струму і напруги джерела живлення не більше номінального значення для даного апарата. Проводи вимірювального приладу приєднувати до вимірюваного кола притисненням у відповідних точках апарата гостро відточених голок, якими закінчуються проводи, чи вигвинчуванням наконечників. Підключення вимірювальних приладів до електроапаратів, що знаходяться під напругою категорично забороняється; - перевірку опору ізоляції проводити в холодному стані апарата мегомметром на 500 В для апаратів низьковольтних і на 1000 В для апаратів високовольтних кіл. Вимір опору ізоляції проводити: 1) між сусідніми електричними незалежними струмоведучими частинами апарата; 2) між усіма струмоведучими частинами, що в процесі роботи апарата електророз'єднуються ; 3) між усіма струмоведучими частинами і частинами, до яких при обслуговуванні можливі дотики (наприклад: оболонки, рукоятки); 4) між усіма струмоведучими частинами і заземленими металевими частинами апарата. 183 Апарати, що мають ізоляційну плиту, при перевірці встановлювати на металеву основу. Вимір проводити між усіма струмоведучими частинами і металевою основою. При перевірці ізоляції блоків чи панелей з напівпровідниковими елементами (діоди., транзистори, тиристори і т.д.) закоротити перемичками елементи, що перевіряються, чи контакти штепсельних рознімань, якщо вони маються. - опір ізоляції окремого апарата повинен бути не нижче 100 МОм крім нижчеперелічених апаратів: 1) регулятор напруги, випрямна установка, контактори типу КМ-2000 не менше 10 МОм; 2) реле рівня типу ДРУ - не менше 20 МОм; 3) реле типу РД - не менше 40 МОм; 4) реле типу Д-250 і Т-35, блок керування БА-520, блок завдання БА430 - не менше 50 МОм. 10.10.2 Випрямна установка типу УВКТ-5: - випрямну установку зняти з тепловоза і розібрати. Деталі очистити від забруднень. Перед очищенням різьбу і контактну поверхню охолоджувачів закрити технологічними заглушками. Охолоджувачі з тріщинами і відколами замінити; - перевірити усі вентилі (діоди) на обрив і пробій. При пробитому вентилі (діоді) показання вольтметра близькі до нуля, при справному близькі до 110 В. Для комплектації однієї випрямної установки використовувати вентилі (діоди) одного класу з розкидом спадання напруги не перевищуючому 0,02 В. В кожнім плечі установлювати вентилі однієї градації по спаданню напруги. Перед збиранням ізолятори діодів протерти технічним спиртом. Площа прилягання вентиля до посадочного місця радіатора повинна бути не менше 8 % при перевірці щупом, зазор не більше 0,03 мм; - перевіряти і відновити ізоляцію на шпильках блоків охолоджувачів, ушкоджені ізолюючі прокладки замінити. Перевірити опір ізоляції шпильки, що повинен бути не менше 100 МОм. При відновленні ізоляції на шпильках випробувати її електричну міцність ізоляції змінною напругою 3,8 кВ, частотою 50 Гц протягом 1 хв; - після збирання перевірити опір ізоляції кола діодів щодо корпуса випрямної установки, що повинне бути не менше 10 МОм (при закорочених діодах); - установити випрямну установку на тепловоз. 10.10.3 Контролер типу КВ-1552: - зняти контролер з тепловоза; - оглянути деталі й очистити їх від забруднень; - розбирання контролера зробити в наступному порядку: 1) відгвинтити гайку кріплення штурвала і зняти штурвал; 2) вивести кінці пружин з отворів; 3) відвернути болти, зняти кришку; 4) зняти храповик реверсивної рукоятки в зборі; 184 5) відвернути верхню гайку з вала, зняти храповик з вала і шайби; 6) відвернути болти, зняти планки з контактами. - замінити кулачки, ролики і контакти, що мають граничне зношення; - зношені отвори дозволяється розгорнути під збільшений розмір з постановкою в них втулок, шпильок, штифтів і осей більшого діаметра; - замінити шайби кулачків, що мають тріщини і відколи; - ослаблені, зламані пружини й осі роликів, що мають виробіток, замінити новими. Занадто зношені частини в механізмі блокування рукоятки відновити наплавленням з наступною обробкою по кресленню; - перевірити параметри контактів (розхил, провал, натискання) і габаритні розміри; - вимірити величину опору ізоляції контролера; - перевірити включення контактів для кожного комутаційного положення головного і реверсивного барабанів; - перевірити наявність блокування нульового положення; - збирання зробити в порядку, зворотному розбиранню; - установити контролер на тепловоз. 10.10.4 Реверсор і груповий контактор ослаблення поля: - зняти апарати з тепловоза; - очистити деталі від забруднень, оглянути. Дозволяється заварка пошкоджень і тріщин контактних елементів після зняття їх з ізоляційних валів і стійок з наступним зачищенням і перевіркою зібраного апарата. Перевірити надійність кріплення контактотримачів планки штока приводу поводка прокладок і шайб. Ізоляційні прокладки і шайби, що мають тріщини чи викрашування робочої поверхні замінити; - привід розібрати, циліндри оглянути, вимірити зношення. Непридатні гумові діафрагми замінити. Клапани електромагнітних вентилів притерти. На зібраному реверсорі перевірити і відрегулювати параметри контактів, випробувати привід на герметичність; - перевірити правильність положення і щільність посадки, кулачкових шайб на валу реверсора, зсув кулачкових шайб щодо осі роликів кулачкового елемента допускається не більше 2,5 мм. Зазор між валом і шайбою не повинен перевищувати 0,15 мм. Для ущільнення допускається постановка металевих прокладок між квадратами шайб і вала. Перед збиранням кулачкового барабана реверсора змазати торці шайб і прокладок клеєм БФ-2; - дозволяється відновлювати мідні головні контакти приварюванням мідної пластини з наступною обробкою по кресленнях. При заміні рухомих контактів забезпечити якісну приклепку гнучких шунтів з наступним припаюванням по периметру. Звернути увагу на чіткість і порядок замикання головних і допоміжних контактів. Головні контакти повинні замикатися до замикання, а розмикатися після розмикання допоміжних, для чого забезпечити запас ходу штока допоміжних контактів 2-3 мм. Перевірити одночасність замикання головних контактів; - вимірити величину опору ізоляцій. 185 - розбирання реверсора типу 1ШК-8064 проводити в наступному порядку: 1) відвернути болти кріплення, зняти електропневматичні вентилі ; 2) відвернути гвинти, зняти планку з блоками допоміжних контактів; 3) відвернути болти кріплення, від'єднати стойки; 4) відвернути болти кріплення, зняти рухомі контакти (у зборі з гнучкими з'єднаннями) і нерухомі контакти; 5) вийняти шплінти, відвернути гайки, зняти контактні пружини; 6) вийняти шплінти й осі, зняти натискні важелі і їхні ролики; 7) відвернути болти, зняти кулачковий барабан разом з підшипником ; 8) відвернути гайку, зняти поводок допоміжних контактів; 9) випресувати штифт, розібрати кулачковий барабан; 10) відвернути болти, зняти кришку і діафрагму пневмоприводу; - збирання зробити в порядку, зворотному розбиранню; - розбирання групового контактора зробити в наступному порядку: 1) відвернути болти кріплення, зняти електропневматичний вентиль; 2) відвернути гвинти, зняти блоки допоміжних контактів; 3) відвернути болти і гайки кріплення, зняти контактотримач головних контактів і контакти; 4) відвернути болти кріплення, зняти рухомі контакти; 5) відвернути болти, від'єднати рами від корпуса пневмоприводу і кронштейна; 6) відвернути болти кріплення, зняти кришку пневмоприводу і діафрагму; 7) відгвинтити гвинт диска пневмоприводу, зняти диск і шток з контактотримачами рухомих контактів ; 8) відвернути гайку, зняти зі штока контактотримачі, втулки, натискну планку; - збирання контактора зробити в порядку, зворотному розбиранню. 10.10.5 Поїзний електропневматичний контактор типу ПК-753: - зняти контактор з тепловоза; - очистити деталі від забруднень, оглянути. При зношенні різьби в ізоляційних колодках допоміжних контактів дозволяється виготовити різьбу наступного за стандартом розміру. При великій розробці колодку замінити. Ослаблення втулок у важелях усунути постановкою з натягом втулок більшого діаметра з попередньою перевіркою отвору у важелі. Пневматичні приводи контакторів розібрати, перевірити стан манжети. Манжети, що дають злам при вигині на 180 градусів, замінити. Зібрати приводи і перевірити на герметичність. Після заміни контактів перевірити величини розхилу, провалу, натискання і прилягання контактів, переконатися, що при замкнутих головних ко186 нтактах, контактотримач рухомого силового контакту упирається в торець важеля; - оглянути дугогасні котушки і їх виводи. При прогарах чи пошкодженні ізоляції, ізоляцію замінити; оплавленні і відпайці виводів котушки виводи замінити. Котушку перемотати чи замінити при невідповідності котушки технічним характеристикам ; - перевірити опір ізоляції зібраного контактора; - розбирання проводити в наступному порядку: 1) відвернути гайки, зняти електропневматичний вентиль; 2) зняти дугогасну камеру ; 3) відвернути болти, зняти рухомий (з шунтами) і нерухомий контакти; 4) відвернути гвинти, зняти ізоляційні колодки з допоміжними контактами; 5) зняти шплінти, вийняти три осі важеля рухомого контактотримача, зняти важіль і контактну пружину; 6) відвернути болти, зняти кришку пневмоциліндра з поршнем; 7) розібрати поршень; 8) відвернути болти кріплення - зняти кронштейн нерухомого головного контакту і дугогасну котушку ; - збирання контактора зробити в порядку зворотному розбиранню; - відремонтований і перевірений контактор установити на тепловоз. 10.10.6 Контактори постійного струму, реле керування типу Р45, РПУ, МК-1, МК1-20, МК3-10: - зняти контактори і реле з тепловоза, очистити від забруднень, ретельно оглянути; Перевірити опір ізоляції й опір котушок. Котушки з неусуненими дефектами замінити; - ослаблення втулок у важелях усунути установкою втулок більшого діаметра. Зазори між осями і втулками не повинні перевищувати 0,3 мм; - перевірити параметри контактів зібраного електричного апарата; - розбирання реле РПУ-3 зробити в наступному порядку: 1) піджати колодку траверси з пружиною до упора, підтримуючи якір реле, перемістити траверсу з рухомими контактами в середнє положення (щоб контакти не стикалися) і витягти траверсу рухом у бік котушки; 2) піджати мостиковий контакт до упора, розгорнути на 90° і витягти; 3) вигвинтити болт кріплення, зняти сердечник з котушкою і пружиною; 4) зробити дефектацію деталей. Непридатні замінити. - зібрати реле в порядку зворотному розбиранню. Перевірити вільний хід якоря, і параметри контактів на відповідність додатку Б цих Правил; - установити контактори і реле на тепловоз. 10.10.7 Контактор мотор-вентиляторів холодильної камери: - зняти контактор з тепловоза і зробити наступні роботи: 187 1) очистити деталі від забруднень; 2) зняти кришки дугогасних камер. Оглянути камери і контакти. Дозволяється наплавлення мідних контактів міддю з наступною обробкою по шаблону; 3) перевірити параметри контактів. Розхил допоміжних контактів повинен дорівнювати 2,5+0,5мм. Регулювання розхилу проводити переміщенням косинця; 4) перевірити котушку контактора на відповідність номінальним параметрам. Котушка повинна бути закріплена нерухомо. Виводи котушки повинні бути підключені без натягу для забезпечення свободи переміщення сердечника з котушкою; 5) вимірити опір ізоляції контактора; 6) перевірити електричну міцність ізоляції змінним струмом частотою 50 Гц напругою 600 В; 7) установити контактор на тепловоз. 10.10.8. Реле часу, реле переходу типу ВЛ-50, РЕВ-812,РЕВ-813: - зняти реле з тепловоза; - очистити від забруднень, оглянути, зробити ревізію деталей. Перевірити опір ізоляції й опір котушок. Перевірити параметри контактів, при необхідності відрегулювати; - відкрити кришки напівпровідникових реле часу, оглянути внутрішній електромонтаж, контакти вбудованого виконавчого реле, продути повітрям; - перевірити параметри спрацьовування реле. Параметри реле переходу повинні відповідати технічним характеристикам і вимогам креслення. Реле часу повинні бути відрегульовані на наступні вставки: РВ1 - (1.80,1) с РВ4 - (1.5 0,1) с РВ2 - (30,1) с РВП1 - (60 6) с РВЗ - (0,8 0,1) с РВП2 - (12 1) с; - встановити реле на тепловоз. 10.10.9 Реле керування типу ТРПУ: - зняти реле з тепловоза; - очистити реле ТРПУ, зняти кожух. Натиснути на вільний кінець якоря реле , перевірити легкість його переміщення від руки. При переміщенні не повинно бути заїдань. Повернення якоря повинно бути чітким, без помітної зупинки в проміжному стані; - перевірити електричний опір котушки, а також опір ізоляції реле; - перевірити роботу контактів. Переключення контактів повинне відбуватися при зміні зазору під упором якоря в межах від 1,2 до 2,3 мм. При зазорі 1,75 мм усі контакти повинні бути розімкнуті. При крайніх положеннях якоря розхил розмикаючих і замикаючих контактів повинен відповідати значенням, зазначеним у додатку Б цих Правил; - перевірити цілісність деталей штепсельних рознімань, оглянути електромонтаж панелі, звертаючи особливу увагу на якість паяних з'єднань; - установити реле на тепловоз. 188 10.10.10 Реле РМ-1110 : - зняти реле з тепловоза, очистити від забруднень, зняти кожух, для чого відвернути дві гайоки, попередньо знявши пломбу, зняти основу, відвернувши два гвинти. Зробити ревізію деталей і необхідний ремонт чи заміну; - відпаяти вивідні кінці котушок від болтових клем, відвернути чотири гвинти, що кріплять ярмо до основи, зняти якір, відвернувши два гвинти, якими він прикріплений до противаги, зняти упорне кільце, випресувати сердечник, звільнити і зняти котушки; - для заміни блоку контактів відвернути два гвинти, що кріплять блок контактів до основи, відпаяти провода, що з'єднують контактні пластини з болтовими клемами ; - зібрати реле; - відрегулювати хід якоря, установити і перевірити розхил, провал і натискання контактів згідно додатка Б цих Правил; - настроювання реле на спрацьовування зробити згідно таблиці 5, регулюючи гвинтом натискання пружини. Таблиця 5 Сила тока Стан реле Утримуючої Робочої какатушки тушки Не повинно вмикатися, не більше 1,5 н* 0 Повинно вмикатися н 0,04А Не повинно відключатися, не більше 0,7 н 0 Повинно відключатися, не менше 0,05н 0 * н=0,16А - після настроювання законтрити гвинт стопорною гайкою; - встановити реле на тепловоз. 10.10.11 Автоматичні вимикачі: - вимикачі типу АЕ-25 і ВА-6З не придатні до ремонту і розраховані для роботи без зміни частин; - зробити профілактичний огляд стану автоматів ВА-6З: 1) зняти іскрогасник, кришки рухливих контактів і автомата. Оглянути й очистите дугогасні камери, видалити нагар з деталей у всіх доступних місцях. Перевірити затягування гвинтів, цілісність пружин. УВАГА! Забороняється зачищати контакти, а також інші деталі чи наждаком напилком. 2) якщо товщина металокерамічного шару чи контакту провал контактів менше 0,5 мм, вимикач замінити; 3) перевірити опір ізоляції. Огляд вимикачів рекомендується проводити після кожного другого спрацьовування при короткому замиканні. 10.10.12 Блок керування випрямлячем (БА-520): - зняти блок з тепловоза; 189 - перевірити справність елементів схеми, блоку стан монтажу і місць паянь, несправні деталі і радиоэлементы замінити; - вимірити опір ізоляції. Випробування блоку керування проводити на спеціальному стенді на відповідність технічним характеристикам блоку, вимогам креслення й інструкції з експлуатації на блок. Перед підключенням блоку до стенда установити усі вимикачі у виключене положення. Настроювання блоку проводити згідно даним приведеним у таблиці 6 цих Правил; - установити блок керування на тепловоз. Таблица 6 № Місце підключення ос- Осцилограма Можлива несправність п/п цилографа напруги нор- при перекручуванні осцимальна лограми 1 Радіатори стабілітронів Вихід з ладу стабілітронів СТ1, СТ2 СТ1, Ст2 чи діодів Д1, Д2 2 Радіатори транзисторів Вихід з ладу транзисторів Т1 і Т2 Т1 чи Т2 діодів Д3 чи Д4, стабілітронів СТ5 чи Ст6 3 Опір навантаження маг- При струмі Вихід з ладу діода Д5 чи нітного підсилювача R8 обмотки керу- Д6, опору R8 вання МУ 81,0 Ома 4 Конденсатор З1 Вихід з ладу стабілітронів СТ3 чи СТ 4 5 Опору (по черзі) стенда Вихід з ладу транзисторів для контролю R1 і R2 Т3 або Т4 10.10.13 Блок завдання порушення (БА-430): блок очистити, перевірити стан монтажу й елементів схеми; вимірити опір ізоляції; перевірити блок на відповідність технічним даним, при напрузі на вході 250 В з частотою 220 Гц і опорі навантаження (R2) 60 Ом. Перевірку блоку проводити на стенді при частотах вхідної напруги 150 Гц і 50 Гц відповідно до таблиці 7 190 Таблиця 7 Характер відключення від технічної характеристики Вхідна напруга вище 30 В при частоті 150 Гц і змінюється воно більш ніж на 3,5% при зміні вхідної напруги від 142 до 204 В Вихідна напруга нижче 24 В при частоті 150 Гц Можлива причина Неправильно включені вторинні обмотки трансформаторів Спосіб виявлення Відключити провід від клеми К22 і підключити його до клеми Н22. Збільшення вихідної напруги відповідає правильному включенню блоку Короткозамк- Випробувати трансфорнуті витки в матор Тр1 окремо. Пострансформалідовно з первинною то-рі Тр1 обмоткою трансформатора включити опір 50 Ом. Струм у цьому колі, обмірюваний амперметром (клас точності 0,5 RВН=19 Ом, IВН=23 мГн) при напрузі 8В, з частотою 50 Гц не повинен перевищувати 25 мА. Повітряний зазор дроселя Др не дорівнює 0,2 мм Спосіб усунення Поміняти місцями підводять проводи до клем К22 і Н22 Замінити Тр1 Коефіцієнт пульсації перевищує 1,5% при частоті 220 Гц і вхідній напрузі 250 В Якщо параметри блоку не відповідають технічній характеристиці, перевірку його схеми проводите відповідно до таблиці 8. Таблица 8 Місце Величина опору Ймовірна неспра- Спосіб усунення виміру Повинно Обмірю- вність бути, Ом вано, Ом Контакти 1- R1-4 2 R1-4 2 Обрив у колі виУсунути обрив 2 штепсеводів до контактів чи замінити льного роз1-4, або обривши в трансформатори німання R1-4 2 R1-4 2 колі первинних Тр1, Тр2 обмоток трансформаторів ПР1 і Тр2 191 Продовження таблиці 8 Місце Величина опору виміру Повинно Обмірюбути, Ом вано, Ом Контакти 2- R2-3 4000 R2-3 4000 3 штепсельного рознімання Контакти 5- R5-6 1,5 R5-6 1,5 6 штепсельного рознімання Між радіа- R 11 R 11 тором діода Д1 і контактом 2 штепсельні рознімання Між радіа- R 3,5 R 3,5 торами діодів Д3 і Д4 Від'єднати провід від клемы ДО22 чи Н22 трансформатора Тр2 і перевірити омметром кожен діод Опір діода в зворотному направленні більше прямого Ймовірна несправність Спосіб усунення 1. Пробій конденсатора С 2. Вихід з ладу діодів випрямляча Обрив кола 1. Замінити конденсатор С 2. Замінити діоди Усунути чи обрив замінити трансформатори ПР1 і ПР2 Замінити дросель Др Обрив обмотки дроселя Др Обрив у колі вторинних обмоток трансформаторів Тр1, Тр2 Ушкоджено один чи кілька діодів Усунути чи обрив замінити несправний трансформатор Замінити діод Примітка - Перша цифра в індексі опору (наприклад, I у позначенні R1-4 означає, що позитивний полюс омметра підключений до контакту I штепсельного рознімання. 10.10.14 Регулятор напруги (РНТ-6): - зняти блок з тепловоза, очистити від забруднень; - перевірити наявність маркірування елементів схеми, їх справність, стан монтажу і місць паяння ; - вимірити опір ізоляції; - ремонтувати блок тільки при невідповідності блоку технічним характеристикам після настроювання і регулювання; - настроювання і випробування регулятора напруги проводити на спеціальному стенді, обладнаному генератором або двомашиним агрегатом; - настроювання регулятора проводити в такий спосіб: 192 підключити регулятор до стенда, установити движок потенціометра R2 (100 Ом) у середнє положення і затягніть щільно гайку, установити частоту обертання 18,3 с-1 (1100 об/хв), якщо стенд обладнаний стартеромгенератором, і 15 с-1 (900 об/хв), якщо стенд обладнаний двомашиним агрегатом, переміщаючи движок потенціометра R3 (510 Ом), установити напругу 110 В. Надалі при експлуатації регулятора на тепловозі регулювання проводити потенціометром R2; - через 30 хвилин, змінюючи частоту обертання від 18,3 с-1(1100 об/хв) до 55 с-1 (3300 об/хв.), якщо стенд обладнаний стартером-генератором, чи від 15 с-1 (900 об/хв) до 33,3 с-1 (2000об/хв), якщо стенд обладнаний двомашиним агрегатом, замірити напругу на вході регулятора. Підтримувана регулятором напруга у всьому діапазоні зміни частоти обертання повинна бути 110+3 В. Для виміру напруги застосовувати вольтметр класу 0,5. 10.10.15 Блок випрямлячів кремнієвих (БВК-1012): - блок очистити, зробити ревізію вузлів і деталей; - перевірити якість паяння і гордість елементів блоку; - вимірити опір ізоляції. Перевірити придатність вентилів Д1-Д4 і тиристорів Т1, Т2 за допомогою омметра, підключаючи "+" приладу до катода, а "-" до анода кожного вентиля (у зворотному направленні). Показання приладу близькі до нескінченності на вимірюваній межі ''х10 Ом''; - перевірити придатність кожного резистора і конденсатора підключенням омметра до їхніх виводів. При підключенні до резисторів показання приладу на межі "х1" Ом повинні бути 39 Ом±10%. При підключенні до конденсаторів показання приладу на межі "х10" Ом повинні бути близькі до нескінченності, додатковою ознакою придатності конденсатора є різкий покидьок стрілки вправо в момент підключення омметра. Вищевказана перевірка не виключає можливість коливання напруги тягового генератора внаслідок зміни керуючих властивостей тиристорів блоку випрямлячів. Тому зробіть перевірку тиристорів відповідно до рекомендацій інструкції з експлуатації блоку БВК-1012. 10.10.16 Блоки випрямлячів БВК-220А. БВК-250, БВК-320, БВК-140, БВ-1203, БВ-1204 і блок резисторів кресл.2ТЭ116.70.48.026: - блоки зняти з тепловоза, обдути сухим чистим повітрям, очистити від забруднень; - перевірити блоки на відповідність технічних характеристик, на відсутність ушкоджень, зламів і оплавлень проводів і контактів; - під час поточних ремонтів може виникнути необхідність заміни несправного напівпровідникового приладу. Для оцінки справності заново встановлюваних діодів, стабілітронів, транзисторів і тиристорів оглянути їх з метою виявлення механічних пошкоджень, попередньо очистити від забруднень. 193 Крім зовнішнього огляду при відсутності спеціальних методів, що рекомендуються заводом-виробником, для діодів і стабілітронів використовувати перевірку на обрив і пробій виміром їх внутрішнього електричного опору за допомогою омметра. При пробої напівпровідникових приладів опору в прямому і зворотному направленнях малі й однакові по величині. При внутрішньому обриві ці опори в обох напрямках рівні нескінченності. В справному напівпровідниковому приладі зворотний опір у сотні і тисячі разів перевершує прямий. Тиристори і транзистори перевіряйте на справність з подачею керуючих напруг. При цьому схеми перевірки і величини напруг повинні відповідати даному типу чи тиристора транзистора (умовам його роботи в пристрої). Примітка - Повний контроль параметрів і випробування напівпровідникових приладів проводиться на основі відповідних стандартів ГОСТ 921993, ГОСТ 15150-69. 10.10.17 Електропневматичні вентилі типу ВВ-1000: очистити від забруднень, розібрати, несправні чи відремонтувати замінити. При розбиранні від'єднати клапанний механізм від електромагніта, для чого вивернути два болти, якими вони скріплені. Демонтувати вузол нижнього затвора, для чого зняти кільце і витягти заглушку (використовуючи різьбовий отвір). Витягти з корпуса прокладки, втулку, пружину, клапан нижнього затвора і шток, потім втулку нижнього затвора. УВАГА! Щоб уникнути пошкодження гумової прокладки при розбиранні клапанного механізму, втулку нижнього затвора витягати з корпуса тільки вниз – у бік заглушки. Демонтувати вузол верхнього затвора, для чого: зняти кільце, прокладки і клапан верхнього затвора з прокладкою, після чого виштовхнути з корпуса втулку цього затвора. Розібрати електромагніт, для чого: зняти кришку, гайку, шайби, наконечники і ковпачок, натисканням на верхній торець якоря (через оправлення) выпрессовать сердечник зі штоком і вийняти якір, зняти кільце, выпрессовать втулку і зняти котушку з ущільнювальними шайбами об ярма. Металеві деталі клапанного механізму й електромагніта очистити від забруднень, промити в бензині і просушити. Кільця і прокладку змазати тонким шаром змащення ЦИАТИМ-221, а тертьові поверхні клапанів, якоря і втулки - машинним маслом. УВАГА! Ретельно оберігати робочі і направляючі поверхні клапанів і втулок затворів від ушкоджень, для чого при очищенні і промиванню користуватися пристосуваннями з дерева і кистю. Ушкоджену ізоляцію котушки відновити, покрити лаком. Перевірити опір ізоляції. Збирати вентиль у порядку, зворотному розбиранні, при цьому перевірити робочий хід і зазор, а також легкість переміщення рухливих частин. 194 УВАГА! При зборці клапанного механізму всі деталі (особливо клапани і втулки затворів) установлювати тільки комплектно в той же корпус, з якого вони були витягнуті, тому що вони мають індивідуальне приробляння. Втулку нижнього затвора вставляти в корпус тільки знизу, для запобігання пошкодження гумової прокладки. При заміні затвора відрегулювати хід клапанів. При заміні верхнього затвора необхідно підрізати хвостовик верхнього клапана для одержання розміру "А" 0,5 мм 0,05 мм (відповідно до вимог креслення). Хід клапанів вентиля 1,5 мм + 0,05 мм для ВВ-1100 і (2,0мм + 0,05 мм для ВВ-1300 і ВВ1400 регулювати довжиною штока, при цьому випливає: для зменшення ходу підрізати шток, для збільшення замінити шток новим (дріт 1,8 з бронзи або нержавіючої сталі). Розмір "А" регулювати після регулювання ходу клапанів. При регулюванні ходу забезпечити перпендикулярність торців, що підрізаються, до осі з точністю до 0,05 мм, шорсткість поверхні торців не нижче R2=40. При підрізуванні клапанів і втулок охороняти їхні робочі і направляючі поверхні від деформацій і пошкоджень. В випадку зношення або пошкодження гумові кільця замінити. Перевірити герметичність вентиля. 10.10.18. Електромагніти тягові типу ЭТ-52Б: - зняти електромагніти з тепловоза; - розібрати; - зробити ревізію вузлів і деталей, непридатні замінити, що вимагають ремонту відновити; - зібрати електромагніт; - перевірити вихід штоків; - перевірите опір ізоляції; - установити на тепловоз. 10.10.19 Покажчик пошкоджень: - перевірити роботу покажчика, поміщаючи ізоляційну прокладку між контактами контрольованого апарата. 10.10.20 Панелі резисторів типу ПС: - панелі з резисторами, проводу оглянути, протерти, перевірити кріплення. Пошкодження порцелянової ізоляції або провідників у трубчастих резисторах типу ПЭВ, ПЭВР і з'єднання проводів скруткою не допускається. Вимірити електричний опір і опір ізоляції. 10.10.21 Резистори типу ЛС: - перевірити кріплення, оглянути, усунути несправності, очистити від забруднень; - зняти з тепловоза, зробити ревізію і ремонт. Тріщини ізоляторів, пошкодження паяння не допускаються. Перевірити електричний опір і опір ізоляції. Установити на тепловоз. 10.10.22 Запобіжники: - перевірити стан запобіжників, правильність їх установки на панелях; провірити розхил і натискання контактних губок, відповідність плавкої вста195 вки встановленої в патроні, маркіруванні зазначеної на панелі. При відсутності або нечіткості написів маркірування відновити. Патрони не повинні випадати з контактних стійок, у яких вони встановлені, при прикладанні до них зусилля, рівного п'ятикратній вазі патрона. Плавкі вставки продзвонити омметром і замінити, якщо на них маються сліди окислювання, надлами, місцеве зменшення перерізу, сліди перегріву або немає показань омметра. 10.10.23 Трансформатори: - перевірити трансформатори на відсутність обривів і виткового замикання обмоток, на наявність підгарів, тріщин; - вимірити опір ізоляції; - перевірити цілісність проводів і контактних колодок. 10.10.24 Міжтепловозні з'єднання: - розібрати джгути проводів при наявності проводів з протертою ізоляцією. Пошкоджені проводи відремонтувати чи замінити. Корпуса вилок з тріщинами замінити. Перевірити на наявність контакту при вигинах. Зібрати міжтепловозні з'єднання. 10.10.25 Елементи електроустаткування тепловоза: - оглянути всі опори. Перевірити цілісність і кріплення перемичок і проводів; перемички з тріщинами або обірваними жилами проводів замінити. Опору, що мають зруйнування порцелянових ізоляторів, обрив витків і неякісне паяння відводів - замінити. Трубчасті опори, що мають трубки з відколами, оплавленими виводами чи пошкодженою глазур'ю, замінити. Забороняється залишати на тепловозі опору з з'єднанням їх спіралей і проводів за допомогою скрутки; - кнопкові вимикачі оглянути, контактні групи, пальці і сегменти зачистити. Відрегулювати тиск контактів, пальців. Перевірити справність замків кнопкових вимикачів. Закріпити кнопки і наконечники проводів; - оглянути стан прожекторів і буферних ліхтарів. Несправні патрони, пошкоджені рефлектори, патрони освітлення, плафони, вимикачі і розетки відремонтувати, непридатні замінити новими; - блокування дверей високовольтних камер, шаф випрямної установки, контакторів валоповоротного механізму ВПК 2000, ВК-200Б, зняти, розібрати, оглянути деталі, що мають граничне зношення замінити. Контактні групи зачистити і відрегулювати тиск контактів. Перевірити справність замків, фіксаторів. Зробити змащення тертьових поверхонь. Перевірити величину опору ізоляції; - тумблери оглянути, очистити від пилу і бруду. Перевірити технічний стан тумблерів. Оглянути візуальний стан місць паянь і проводів. Проводи, що мають пошкоджені жили - перепаяти. Перевірити маркірування і кріплення тумблерів, тих, що бракує чи відновити пошкоджені , закріпити тумблери; - візуально оглянути клемні рейки і проводи. Очистити від пилу і бруду. Перевірити стан проводів, бандажів, паяння і обпресування наконечників. 196 Проводи з пошкодженою ізоляцією замінити або відновити ізоляцію. Перевірити надійність кріплення рейок і клемних з'єднань. Перевірити маркірування проводів і рейок. Маркірування, якого не достає - поновити. 10.10.26 Контрольно-вимірювальні прилади Виконаєте роботи відповідно до типового положення про метрологічну службу Міністерства, а також інструкціями ЦТ/3921, ЦТ-ЦВ-ЦП/3193. 10.10.27 АЛСН Ремонт АЛСН зробити відповідно до інструкцій ЦЩ-ЦТ/3816, 369.82600-ООТО, ЦТК-8/1, 2170.00.00. 000І1. 10.10.28 Радіостанція Ремонт радіостанції проводити відповідно до інструкції з експлуатації радіостанції, що поставляється з тепловозом. 10.10.29 Акумуляторна батарея: - виконати роботи обсягу ПР-1, ПР-2 відповідно до 8.8.20, 9.8.10 цих Правил. 10.11 Випробування тепловоза - зробити повні реостатні випробування згідно додатку Е цих Правил і шляхові випробування тепловоза спробною поїздкою резервом або з поїздом на відстань двох перегонів. 10.12 Підготовка тепловоза до відправлення Промити і полагодити кузов і дах і пофарбувати тепловоз. 10.13 Екіпірування тепловоза 10.13.1 Екіпірувати і змазати деталі і вузли тепловоза згідно додатка Ж цих Правил. 10.13.2 Опломбувати вузли тепловоза і заповнити ремонтно-технічну документацію. 10.13.3 Укомплектувати тепловоз штатним інструментом і інвентарем. 197 Додаток А (обов'язковий) Норми допустимих розмірів і зношень деталей при технічному обслуговуванні і поточних ремонтах дизеля ІА-5Д49 тепловоза 2ТЭ116 Таблиця А.1 Найменування вузлів і деталей І Колінчатий вал Діаметр корінної шийки Діаметр шатунної шийки Допуск овальності, конусоподібності, сердлоподібності, бочкоподібності корінних і шатунних шийок (сталевий вал) Допуск биття корінних шийок щодо осі колінчатого вала (сталевий вал) Допуск щодо биття сусідніх корінних шийок (сталевий вал) Діаметральний зазор між корінною шийкою і підшипником: - по обмірюванню - по щупу - у горизонтальній площині, не менше Осьовий розбіг колін-вала в упорному підшипнику Діаметральний зазор між шатунною шийкою і підшипником (по обмірюванню) 2. Антивібратор комбінований Овальність внутрішніх поверхонь отворів втулок у дисках маточини і маятниках Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 220-0,029 219,87 190-0,029 189,87 0,01 0-0,04 219,87, менше 189,87, менше 0,04, більше 0,05 0,1 0,1, більше 0,03 0,05 0,1,більше 0,2-0,336 0,14-0,29 0,06 0,2-0,38 0,14-0,34 0,06 0,40, більше 0,36, більше 0,36, більше 0,1 - 0,4 0,1 - 0,6 0,75 0,14-0,26 0,14-0,35 0,36 0,0175 0,025 0,03 198 Продовження таблиці А.1 Найменування вузлів і деталей Натяг у постановці втулок у маточину і маятники: по діаметру 80 по діаметру 90 Діаметр пальців 3. Корпус і закриття колінчатого вала Радіальний зазор між відбійником і маслоуловлювачем Натяг посадки відбірника на колінчатий вал Розмір між торцями відбійника і маслоуловлювача 4. Втулки циліндра Внутрішній діаметр втулки циліндра: - у районі зупинки верхнього компресійного кільця - на іншій частині втулки Діаметр опорного пояса втулки циліндрів Овальність верхнього пояса втулки циліндра (напіврізниця) Діаметр нижнього опорного пояса втулки циліндра Овальність нижнього пояса втулки циліндра (напіврізниця діаметрів) Втулка циліндра в зборі з кришкою циліндра. Овальність робочої поверхні (напіврізниця діаметрів). Заміряється на відстані 360 мм від нижнього торця втулки Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 0,08-0,1 0,1-0,12 48-0,05 56-0,05 0,07-0,1 0,09-0,12 47,9 55,9 0,06 0,08 47,85 55,85 0,23-0,48 0,23-0,48 0,5, більше 0,133-0,226 0,133-0,226 0,1, менше 1-4 1-4 5, більше 052 260 00,,40 260,4 260,5 052 260 00,,40 260,2 260,25 340 00,,21 299 339,5 339,35 0-0,04 0,1 0,13 056 295 00,,108 294,7 294,6 0-0,0225 0,1 0,13 0-0,035 0,08 0,1 199 Продовження таблиці А.1 Найменування вузлів і деталей 5. Поршень Діаметр отвору в тронці під палець ( у зборі з головкою) Допуск овальності поверхні отвору під палець у тронці Конусоподібність поверхні отвору під палець у тронці (напіврізниця діаметрів) Висота струмка в головці поршня: - під компресійні кільця - під компресійне кільце (хвилинне) Зазор у замку компресійних і маслознімних кілець у вільному стані Зазор у замку поршневих кілець у робочому стані: у верхніх двох компресійних у нижнього компресійного у маслознімному Зазор у струмках поршневих кілець: 1,2-го компресійних третього компресійного першого маслознімного другого маслознімного Висота струмка в тронці поршня: під перше маслознімне кільце під друге маслознімне кільце Зазор між поршневим пальцем і отвором 95 мм у тронці Зовнішній діаметр поршневого пальця Допуск овальності, конусоподібності, бочкоподібності, сідлоподібності зовнішньої поверхні поршневого пальця Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 95+0,035 95+0,15 95,2 0,015 0,03 0,04 0,015 0,03 0,04 5,07+0,05 6+0,025 5,2 6,1 5,2, більше 6,1, більше 30+8 23,менше 20, менше 0,9+0,27 0,8+0,24 0,9+0,27 1,9 2,5 2,8 2,2 3,2 3,3 0-0,04 0,12-0,17 0,1-0,17 0,12-0,17 0,2 0,4 0,4 0,4 0,25 0,5 0,5 0,5 8,5+0,03 6+0,025 0-0,057 8,6 6,1 0-0,17 8,6, більше 6,1, більше 0,22, більше 95-0,02 - - 0,05 0,01 0,1, більше 200 Продовження таблиці А.1 Найменування вузлів і деталей Сумарний зазор між стопорним кільцем і торцем поршневого пальця 6. Шатуни Допуск овальності втулки під палець причіпного шатуна Допуск конусоподібності отвору втулки під палець причіпного шатуна Допуск овальності поверхні втулки верхньої головки шатуна під поршневий палець Натяг посадки втулок у верхню головку шатунів Натяг посадки в головний шатун втулки пальця причіпного шатуна Палець причіпного шатуна: діаметр допуск круглости зовнішньої поверхні допуск конусоподібності, бочкообразности, седлообразности зовнішньої поверхні (напіврізниця діаметрів) Зазор між пальцем причіпного шатуна і втулкою в головному шатуні Сумарний зазор (розбіг) по індикатору між торцевою поверхнею затилка причіпного шатуна і вушком головного шатуна Зазор між втулкою креслення 5Д49.17.20-1 і стержнем причіпного шатуна Торцевий зазор між верхньою головкою шатуна і бобишками поршня Продовження таблиці А.1 Найменування вузлів і деталей Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 1,0-2,75 1-2,75 2,75, більше 0,02 0,02 0,02, більше 0,01 0,01 0,01, більше 0,015 0,02 0,02, більше 0,11-0,14 0,11-0,14 0,1, менше 0,072-0,1 0,072-0,11 0,06, менше 70-0,019 0,03 69,8 0,03 69,78 0,03, більше 0,008 0,01 0,01, більше 0,06-0,12 0,06-0,35 0,4 0,8-0,82 0,3-1,1 1,2 0,3-2,2 0,3-2,2 2,2, більше 0,8-5 0,8-5 5,0, більше Креслярський Допустимий Бракувальрозмір або до- розмір при ви- ний розмір 201 пуск Осьовий розбіг головного шатуна по шийці колінчатого вала (по індикатору) Натяг шатунних вкладишів у пристрої Зазор на масло між шатунною шийкою колінчатого вала і вкладишем (по обмірюванню) 7. Валоповоротний механізм Ділильна товщина витка черв'яка Зазор між зуб'ями черв'яка і колеса черв'ячного Осьовий розбіг черв'яка Зазор між валом черв'яка і втулками поворотного кронштейна 8. Блок циліндрів Допуск співвісності постелей опор корінних підшипників у вертикальній площині: на довжині блоку по сусідніх опорах Допуск співвісності постелей опор корінних підшипників у горизонтальній площині: на довжині блоку по сусідніх опорах Посадочні пояси блоку під гільзи циліндрів: верхній діаметр середній діаметр нижній діаметр Зношення верхніх плит під кришками циліндрів Товщина вкладиша Сумарна величина по стику у вільному стані пуску з поточ- при випуску ного ремонту з ремонту ПР-3 ПР-1 і непланового ремонту 0,4-0,96 0,4-1,2 1,3 0,12-0,16 0,08 0,07 0,14-0,26 0,14-0,35 0,36 10,2 00,,52 77 9,2 9,2, менше 0,4-0,9 2,00 3,00 0,1-0,3 0,025-0,08 0,1-0,3 0,025-0,2 0,4, більше 0,2, більше - 0,05 0,02 0,05, більше 0,05, більше - 0,05 0,02 0,05, більше 0,02, більше 340/+0,057/ 320/+0,1/ 295/+0,057/ - 340,3 320,3 295,2 0,3 340,35 320,35 295,25 0,4 74-0,03 0,36-0,44 7,32 0,26 7,3, менше 0,22, менше 202 Продовження таблиці А.1 Найменування вузлів і деталей Розмір вкладиша по стику у вільному стані Натяг корінних підшипників (виступання торця стику) у пристрої при зусиллі 4900 кгс -98кгс 9. Привід розподільного вала Бічний зазор у зачепленні шестерні креслення1А-6Д49.69.4СБ з шестернею колінчатого вала Бічний зазор у зачепленні шестерень креслення 1А-6Д49.69.4СБ і 15Д49.69.05-1 Бічний зазор у зачепленні шестерень креслення 1А-6Д49.69.05 і 1-5Д49.69.05-1 Бічний зазор у зачепленні шестерень креслення 1А-6Д49.69.4СБ і 1-5Д49.69.05-1 Бічний зазор у зачепленні шестерень креслення 1А-6Д49.69.8СБ і 1-5Д49.69.05-1 Бічний зазор у зачепленні шестерень креслення 1А-6Д49.69.9СБ-03 і 1А-6Д49.69.8СБ Бічний зазор у зачепленні шестерень креслення 1А-6Д49.69.5СБ і 1А-6Д49.69.06 Осьовий розбіг шестерень у підшипниках Натяг підшипника № 7042315 КЗМ на вал Допуск співвісності осей розподільного вала і шестерні колінчатого вала Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 236+2 235+2,5 0,18-0,22 0,13 238, більше 235,4, менше 0,11, менше 0,25-0,45 0,25-0,6 0,65, більше 0,16-0,48 0,16-0,6 0,65, більше 0,14-0,46 0,14-0,16 0,65, більше 0,12-0,41 0,12-0,55 0,6, більше 0,1-0,35 0,1-0,46 0,5, більше 0,08-0,42 0,08-0,44 0,5, більше 0,12-0,53 0,12-0,65 0,7, більше 0,6-0,8 0,6-0,8 0,8, більше 0,01-0,045 0,01-0,45 0,01, менше 0,4 0,5 0,6 203 Продовження таблиці А.1 Найменування вузлів і деталей 10.Кришка циліндра Діаметральний зазор між сідлом випускного клапана і кришкою циліндра Осьовий хід сідла випускного клапана Натяг у посадці напрямних втулок на кришці Зазор між напрямною втулкою і стержнем клапана: випускного впускного Зазор між металокерамічною втулкою і стержнем клапана: випускного впускного Хід клапана впускного чи випускного Клапани: утопання впускного утопання випускного клапана Зазор між віссю і втулкою важеля Зазор між торцем бурту втулки гідроштовхача і важелем Осьовий люфт ковпачка шпинделя індикаторного крана Хід шпинделя індикаторного крана 11. Форсунки Хід голки розпилювача Ширина ущільнювального пояска на робочому конусі голки 12. Насос паливний Підйом нагнітального клапана Зазор між штовхачем і напрямною втулкою Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 0,24-0,325 0,1-0,5 0,55, більше 0,16-0,33 0,16-0,6 0,7 0,01-0,046 0,01-0,046 0,01, менше 0,174-0,236 0,132-0,194 0,174-0,6 0,132-0,5 0,75 0,65 0,114-0,166 0,072-0,124 24 0,12-0,35 0,072-0,3 24 0,4 0,4 24, менше 0-0,82 не більше 4,0 4,0, більше 0-0,8 не більше 2,2 2,2, більше 0,05-0,155 0,05-0,35 0,45, більше Щуп 0,03 мм не повинен проходити 0,3-0,6 0,3-0,6 0,7 3,81 2,8-5 5, більше 0,750,05 - 0,8 0,4 0,9, більше 0,4, більше 1,5+0,2 0,03-0,09 1,8 0,03-1,4 1,8, більше 0,18, більше 204 Продовження таблиці А.1 Найменування вузлів і деталей Зазор між втулкою і роликом штовхача Зазори між віссю ролика і втулкою Зазор між фаскою ролика і корпусом штовхача при крайнім положенні ролика Зовнішній діаметр ролика 13. Лоток з розподільним механізмом Зазор між підшипником і лотком Зазор між підшипником і опорною втулкою Осьовий зазор між торцем підшипника і торцем приводної втулки Зазор між торцями гайки і кулака Зазор між упорним підшипником і лотком Зазор між штифтом і втулкою упорного підшипника Зазор між втулкою важеля і віссю Осьовий зазор між двома важелями Зазор між внутрішнім отвором ролика і втулкою, що плаває Зазор між отвором втулки, що плаває, і валиком Осьовий розбіг розподільного вала по індикатору Зазор між половинками впускного, випускних паливних кулаків і опорною втулкою Зазор між фіксатором і отвором у лотку 14. Привід насосів Осьовий розбіг шестерень Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 0,08-0,12 0,008-0,18 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 0,21, більше 0,07-0,12 0,07-0,18 0,21, більше 0,3, не менше 0,3, не менше 0,3, не менше 40(-0,16) 39,7 39,7, менше 0,018-0,085 0,105-0,2 0,02-0,15 0,1-0,3 0,18 0,35 0,107-0,26 0,11-0,36 0,4 1,75 00,,72 1,0-2,0 2,0, більше 0-0,067 0-0,15 0,18 0,014-0,074 0,01-0,13 0,15 0,025-0,1 0,021-0,88 0,025-0,13 0,2-0,25 0,21-1,0 0,02-0,2 0,3 і більше 1,1 0,25, більше 0,037-0,122 0,04-0,2 0,25, більше 0,121-0,334 0,121-0,6 0,68, більше 0,03-0,25 0,03-0,25 зазор відсутній 0,008-0,045 0,008-0,11 0,13 0,5-0,8 0,5-0,8 0,8, більше 205 Продовження таблиці А.1 Найменування вузлів і деталей Осьовий розбіг торсіонних валів водяних насосів Бічний зазор у зуб'ях шестерень креслення 1А-5Д49.128.3 і 15Д49.128.06-2 Бічний зазор у зуб'ях шестерень креслення 1А-5Д49.128.3 і 1-5Д49.128.9 15. Керування паливними насосами Зазор між поршнем і втулкою механізму відключення Натяг втулки корпуса механізму відключення Зазор між торцями важелів і упорами механізму відключення 16. Насос паливопідкачуючий Зазор між цапфою шестерні і втулками кришки і кронштейна Радіальний зазор між шестернями і корпусом Бічний зазор у зачепленні шестерень Торцевий зазор між шестернями і кришкою Натяг втулки на валик приводу Натяг штифта кріплення втулки на валику 17. Привод тахометра Осьове переміщення вала-шестерні Осьове переміщення гнучкого вала Зазор між верхнім торцем різьбової втулки і тахометром 18. Вимикач граничний Зазор між зуб'ями стакана і шестерні автомата вимикача Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 1,5-8,0 1,5-8,0 8,0, більше 0,14-0,535 0,14-0,59 0,75, більше 0,236-0,925 0,235-1,06 1,35, більше 0,01-0,054 0,01-0,06 0,06, більше 0,008-0,052 0,008-0,052 4-4,5 4-4,5 0,008, менше 4,5, більше 0,04-0,1 0,04-0,1 0,1, більше 0,12-0,15 0,12-0,15 0,15, більше 0,08-0,28 0,08-0,3 0,3, більше 0,08-0,13 0,08-0,15 0,15, більше 0,02-0,074 0,013-0,05 0,02-0,074 0,013-0,05 0,02, менше 0,01, менше 0,1-0,2 1,5-2,5 0,5-0,7 0,1-0,2 1,5-2,5 0,5-0,7 0,2, більше 2,5, більше 0,7, більше 0,12-0,36 0,12-0,5 0,5, більше 206 Продовження таблиці А.1 Найменування вузлів і деталей Зазор між валиком креслення 6Д49.140.07 і стаканом Зазор між кулачком креслення 3А6Д49.140.28 і корпусом креслення 3В-6Д49.140.01 Зазор між кулачком креслення 3А6Д49.140.30 і валиком креслення 3А-6Д49.140.13 Зазор між валиком креслення 3А6Д49.140.13 і корпусом креслення 3В-6Д49.140.01 Осьовий розбіг вантажу на валу Зазор між стаканом і корпусом автомата вимикання Зазор між корпусом автомата вимикання і корпусом граничного вимикача Натяг обойми креслення 6Д49.14013-1 у корпусі граничного вимикача 19. Валопровід допоміжних агрегатів Осьовий натяг посадки напівмуфт Зазор у посадці поліамідної втулки в напівмуфту Зазор у посадці поліамідної втулки 20. Насос маслопідкачуючий Бічний зазор у зуб'ях шестерень Торцевий зазор між шестернями і корпусом насоса Зазор між вершинами зуб'їв шестерень і корпусом Діаметральний зазор між втулками і цапфами шестерень Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 0,24-0,47 0,24-0,5 0,5, більше 0,025-0,137 0,025-0,15 0,15, більше 0,025-0,13 0,025-0,15 0,15, більше 0,025-0,137 0,025-0,15 0,15, більше 0,3-0,5 0,025-0,112 0,3-0,5 0,025-0,12 0,04-0,18 0,04-0,2 0,5, більше 0, 12, більше 0,2, більше 0,025-0,085 0,025-0,09 0,02, менше 5+0,5 0-0,08 5+0,5 0-0,08 5,0, менше 0,1, більше 0,012-0,069 0,012-0,7 0,1, більше 0,12-0,23 0,113-0,207 0,12-0,23 0,113-0,21 0,23, більше 0,21, більше 0,088-0,241 0,09-0,3 0,4, більше 0,05-0,137 0,05-1,14 0,14, більше 207 Продовження таблиці А.1 Найменування вузлів і деталей 21 Насос масляний Зазор між втулками шестерень і втулками Зазор між віссю креслення74976.10 і втулками креслення 74976.09, 74976.11 Зазор між віссю креслення 4976.10 і розточеннями в кришках Зазор торцевий між шестернями і кришками 22. Турбокомпресор Осьовий розбіг ротора в упорному підшипнику Діаметральний зазор у підшипниках на масло Торцевий зазор по лопатках компресора Радіальний зазор по лопатках компресора Посадка підшипників зазор натяг Осьовий зазор по лабіринту компресора Радіальний зазор по лопатках турбіни Діаметральний зазор по лабіринтах турбіни Зазор між ущільнювальними кільцями і бічними стінками струмків Зазор у стику ущільнювальних кілець у робочому стані Дисбаланс ротора, г.см 23. Фільтр масла відцентровий Зазор між кронштейном і клапаном Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 0,16-0,28 0,16-0,3 0,4, більше 0,159-0,255 0,159-0,26 0,3, більше 0,009-0,075 0,009-0,08 0,1, більше 0,28-0,48 0,28-0,5 0,6, більше 0,2-0,3 0,35 0,45 0,15-0,2 0,15 0,28 0,1-1,2 1,0-1,2 зазор регулюється 1,3 1,5 0,025 0,035 0,68-0,85 0,9 0,95 1,2-2,35 1,5 1,6 1,4-1,64 1,7 1,8 0,06-0,22 0,35 0,4 0,1-0,5 0,6 0,7 3 3 4 0,075-0,187 0,075-0,2 0,2, більше 208 Продовження таблиці А.1 Найменування вузлів і деталей Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту Натяг посадки втулки креслення 3ФМ.00.022 у кронштейні Осьовий розбіг ротора 0,023-0,077 0,023-0,08 0,02, менше 0,5-2 0,5-2 Натяг посадки втулки в ковпак Зазор між віссю ротора і втулки креслення 3ФМ.00.026 Натяг посадки підшипника кочення на вісь ротора Ротор, не баланс, г.см 24. Регулятор Осьовий зазор між шестернями масляного насоса і корпусом нижнім з плитою Зазор між валиком і шестернею і втулкою плити Зазор між приводним валиком з шестернею і втулками нижнього корпуса Зазор між середнім корпусом і поршнями акумулятора Зазор між середнім корпусом і поршнями силового і додаткового сервомоторів по 42, 60 Зазор між втулками і шестернями по 25, 20 Зазор між шестернею і стержнем шестерні черв'ячної Зазор між золотником вимірника швидкості і нерухомою втулкою Зазор між золотником вимірника швидкості і рухомою втулкою Зазор між буксою вимірника швидкості і зовнішньою втулкою Зазор між рухомою втулкою і буксою вимірника швидкості 0,033-0,087 0,05-0,112 0,033-0,09 0,05-0,2 0,5, менше 4,0, більше 0,03, менше 0,25, більше 0,039-0,009 0,32-0,00 5 10 Зазор не допускається - 0,04-0,098 0,04-0,12 0,12, більше 0,016-0,052 0,016-0,07 0,1, більше 0,02-0,063 0,02-0,08 0,1, більше 0,03-0,09 0,03-0,12 0,12, більше 0,035-0,06 0,035-0,08 0,1, більше 0,02-0,063 0,02-0,086 0,1, більше 0,016-0,052 0,016-0,07 0,1, більше 0,02-0,042 0,02-0,06 0,08, більше 0,016-0,052 0,016-0,07 0,1, більше 0,02-0,063 0,02-0,08 0,1, більше 0,045-0,094 0,045-0,11 0,11, більше 209 Продовження таблиці А.1 Найменування вузлів і деталей Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту Зазор між нерухомою втулкою і буксою Зазор між верхнім корпусом і поршнем керування оборотами Зазор між золотником керування потужності креслення 7РС2.03.100СБ і втулкою креслення 7РС2.03.066 Зазор між втулкою креслення 7РС.03.066 і втулкою креслення 7РС.03.62 Зазор між штоком і втулкою золотника вимикання Зазор між поршнем і корпусом індуктивного датчика Зазор між поршнем і корпусом гідропідсилювача Висота пружин регулятора у вільному стані: всережимної пружини креслення 7РС1.00.006-1 великої пружини акумулятора креслення 7РС1.02.023 малої пружини акумулятора креслення 7РС1.02.24 пружини поршнів силового і додаткового сервомоторів креслення 1-7РС1.02.007 25. Регулятор Втулка, креслення 1-5Д49.69.81 зазор між ущільнювальними кільцями і струмками втулки Осьовий розбіг ротора 0,036-0,063 0,036-0,08 0,1, більше 0,03-0,04 0,03-0,06 0,08, більше 0,02-0,042 0,02-0,06 0,08, більше 0,03-0,04 0,03-0,06 0,08, більше 0,025-0,09 0,025-0,1 0,1, більше 0,03-0,04 0,03-0,06 0,08, більше 0,03-0,06 0,03-0,08 0,1, більше 76,5+1,5 76,5-78 76, менше 1882,5 185-190,5 185, менше 1702,5 167-172,5 165, менше 32,41 31-33,4 30, менше 0,06-0,18 0,28 0,4 0,03-0,6 регулюється Шестерня, креслення 1-5Д49.151.05 бічний зазор у зачепленні з приводною шестернею приводу розпредвала 0,12-0,45 регулюється регулюється регулюється 210 Продовження таблиці А.1 Найменування вузлів і деталей Шестерня, креслення 1-5Д49.151.05 звисання і несполучення осей не більше Зазор між кільцем креслення РИ 311.09.74-56 і шарикопідшипником Посадка підшипників: на валу ротора натяг у втулці: натяг зазор на цапфі: натяг зазор у проміжній шестерні: натяг зазор Тангенціальний люфт лопатки Креслярський Допустимий розмір або до- розмір при випуск пуску з поточного ремонту ПР-3 Бракувальний розмір при випуску з ремонту ПР-1 і непланового ремонту 5,00 - - 0,3-0,6 - - 0,003-0,032 - - 0,012 0,038 - - 0,02 0,008 - - 0,045 0,005 0,1-0,16 - - 0,2 0,2 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 Додаток В (обов'язковий) Перелік основної технологічної документації по технічному обслуговуванню і поточному ремонту тепловозів 2ТЭ116 Таблиця В.1 Наименование Номер Пропитка изоляции обмоток тяговых и вспомогательных эл. машин локомотивов и электропоездов в деповских условиях Инструкция по ремонту и проверке максиметров Техническое обслуживание и ремонт КПД-3 (комплекс средств измерения параметров движения) Промывка топливных баков тепловозов Изготовление кварц-компаунда (для заливки головок болтов и др. деталей) Формирование, проверка, ремонт и эксплуатация резиновометаллических амортизаторов буксовых поводков локомотивов и электросекций Нанесение и восстановление полос флуоресцентного покрытия на лобовых частях локомотивов и МВПС Тех. обслуживание и текущие ремонты бесчелюстных тележек тепловозов 2ТЭ116, 2ТЭ108, ТЭ10М, 3ТЭ10М, 4ТЭ10С, 3М62У, 2М62У Комбинированная термическая обработка конструкционных деталей из поликапроамида, применяемых на локомотивах Ремонт и содержание датчиков усл. № 418 (временная) Текущий ремонт стартер-генераторов ПСГУ-2 и СТВ-7 и возбудителя В С-650В тепловозов 2ТЭ116 Ремонт шатунно-поршневой группы, втулки и крышки цилиндра дизеля 1А-5Д49 Ремонт контакторов, реле и вентилей при техническом обслуживании ТО-3 и текущих ремонтах тепловозов ТО и ТР контроллера машиниста, реверсора, автоматических выключателей, сопротивлений и предохранителей тепловозов 2Т3116 Ремонт тягового генератора типа ГС-501А при техническом обслуживании ТО-3 и текущих ремонтах тепловозов Ремонт асинхронных электрических машин при техническом обслуживании ТО-3 и текущих ремонтах тепловозов Ремонт масляных насосов типа МШ120 дизеля 1А-5Д49 Ремонт водяных насосов типа 4ВЦ50/12-02 дизеля 1А-5Д49 Техническое обслуживание моторно-осевых узлов тяговых электродвигателей тепловозов Ремонт лотка с распределительным механизмом дизеля 1А-5Д49 КЛ 1432 КТ 58 ТИЦТТ-18 ТИ 138 ТИ 155 ТИ 175 ТИ 181 ТИ 232 ТИ 234 ТИ 252 ТИ 253 ТИ 256 ТИ 258 ТИ 259 ТИ 260 ТИ 261 ТИ 264 ТИ 265 ТИ 273 ТИ 274 244 Продовження таблиці В.1 Наименование Ремонт привода распределительного вала дизеля 1А-5Д49 Ремонт регулятора 7РС-2 Ремонт компрессорных электродвигателей постоянного тока ЭКТ-5 при ТО-3 и текущих ремонтах тепловоза 2ТЭ116 Ремонт коренных подшипников коленчатого вала дизеля 1А5Д49 Временная технологическая инструкция на ТР-3 упругого зубчатого колеса тепловозов 2ТЭ116и 2ТЭ108 (доп. к ТИ232) Ремонт компрессоров КТ6 и КТ7 Пошив изделий из ткани огнеупорнопротивогнилостной пропитки с защитным полимерным покрытием "ВИНИЛИСкожа-1" марки ОПП Разборка, сборка и регулировка дизеля 1А-5Д49 Ремонт привода насосов дизеля 1А-5Д49 ТО, ТР и испытание кранов машинистов усл. № 222, 222М, 328, 394, 395 и кранов вспомогательного тормоза локомотивов усл.№ 254 Техническое обслуживание и текущий ремонт локомотивных скоростемеров типа 3СЛ -2М Техническое обслуживание и текущий ремонт аккумуляторных батарей тепловозов Деповский ремонт устройства автоматической локомотивной сигнализации непрерывного типа (АЛСН) (временная) Ремонт блокировочного устройства тормозов (усл. .№ 367) локомотивов Ремонт, уход и содержание песочниц на тепловозах (I редакция) Ремонт лопастных насосов тепловозов Ремонт и обслуживание щелочных аккумуляторов типа ТПЖН550 Ремонт коленчатого вала, демпфера, соединительной муфты дизеля 1А-5Д49 Технология подготовки, заправки, подбивки и ухода в процессе эксплуатации моторно-осевых подшипников локомотивов Тех .инструкц. на ТО-3 и ТР выпрямительной установки УВКТ5У2 и блоков БВКТ-1012 тепловозов серии 2ТЭ 116 ТО-3 и текущий ремонт кожухов тяговой передачи тепловозов ТЭ3, 2ТЭ10Л, М62, 2ТЭ116, ТЭМ1, ТЭМ2 Номер ТИ 279 ТИ 280 ТИ 285 ТИ 286 ТИ 287 ТИ 29 ТИ290 ТИ291 ТИ296 ТИ307 ТИ317 ТИ328 ТИ334 (временная) ТИ338 ТИ339 ТИ351 ТИ355 ТИ413 ТИ414 ТИ415 ТИ416 245 Продовження таблиці В.1 Наименование Технология применения клеевых композиций, при ремонте деталей локомотивов Ремонт охладителя масла дизеля 1А-5Д49 ТО и ремонт аппаратов и устройств электропневматического тормоза локомотивов и мотор-вагонного подвижного состава Ремонт турбокомпрессоров 6ТК Ремонт охладителя наддув очного воздуха дизеля 1А-5Д49 Ремонт привода тахометра дизеля 1А-5Д49 Техническое обслуживание ТО-3 и текущий ремонт вспомогательной аппаратуры тепловоза 2ТЭ11б Ремонт привода компрессора тепловоза 2ТЭ116 Ремонт коллекторов и труб выпускных дизеля 1А-5Д49 Ремонт механизма управления топливными насосами и предельного выключателя дизеля 1А-5Д49 изготовление и монтаж полиэтиленовых труб в сифонных узлах установок пожаротушения тепловозов и дизель-поездов Ремонт вентилятора охлаждения тяговых электродвигателей тепловоза 2ТЭ 116 Ремонт вентилятора охлаждения тягового генератора тепловоза 2ТЭ116 Номер ТИ 417 ТИ 418 ТИ 420 ТИ 430 ТИ 432 ТИ 440 ТИ 441 ТИ 442 ТИ 443 ТИ 446 ТИ 456 ТИ 462 ТИ 463 Ремонт электронно-блочной аппаратуры управления тепловоза ТИ 478 2ТЭ116 Подготовка исключенного из инвентаря тягового подвижного ТИ 498 состава к сдаче в металлолом Техническое обслуживание и ремонт систем осушки сжатого ТИ 503 воздуха Очистка секций радиатора холодильника тепловозов методом ТИ 505 пневмогидроудара без снятия с тепловоза Восстановление изношенной резьбы в остове тягового электродвигателя ЭД-118А Техническое обслуживание и текущий ремонт установки "Дозор" типа Л132 (2-ая редакция) Техническое обслуживание и тех .ремонт блока световой сигнализации при желтом с красным огнем на локомотивном светофоре типа Л 143 Монтаж и эксплуатация сменных фильтрующих элементов в фильтрах тонкой и грубой очистки топлива Применение технических моющих средств в локомотивных и моторвагонных депо ТИ 511 ТИ 675 ТИ681 ТИ686 ТИ690-1 246 Продовження таблиці В.1 Наименование Техническое обслуживание и текущий ремонт "Блока включения ЭПТ при экстренном торможении типа Л175" Форсунки дизелей 10Д100, типа Д49,11Д45 14Д40, ПД1М, К653101Р Топливные насосы дизелей 10Д100, типа Д49 11Д45, 14Д40, ПД1М, К653101Р Техническое обслуживание и текущий ремонт шатуннопоршневого механизма дизелей типа 5Д49 Техническое обслуживание и текущий ремонт электронноблочной аппаратуры управления тепловозов 2ТЭ116 Номер ТИ696 ТИ710 ТИ711 ТИ716 ТИ725 1 редакция Проверка роликовых подшипников тяговых электродвигателей ТИ 91 тепловозов Технологическая инструкция по восстановлению изношенных ЦТрт-17 поверхностей деталей из медных сплавов (моторно-осевые под.) Инструктивные указания "Тепловозы. Обслуживание и эксплуа- ТЭ.00.0 тация задней подвески тягового электродвигателя'' 0.000 Д32-01 Инструкция по техническому обслуживанию и текущим ремон- 2ТЭ116. там 00.00.00 6И0 247 Додаток Г (обов'язковий) Перелік основних діючих правил, інструкцій і інструктивних вказівок і правил, що визначають вимоги до технічного обслуговування і поточному ремонту тепловоза 2ТЭ 116 Таблица Г.1 Найменування Номер, дата утвердження або рік видання. Правила технической эксплуатации железных дорог Украины ЦРБ/0004 16.01.95 Правила ремонта электрических машин тепловозов ЦТ-ЦТВР/4677 15.03.89 Инструкция по формированию и содержанию колесных пар ЦТ-4351 тягового подвижного состава железных дорог коллеи 1520 31.12.85 мм Инструкция по техническому обслуживанию, ремонту и исЦТ-3549 пытанию тормозного оборудования локомотивов и моторва3.07.78 гонного подвижного состава Инструкция по тормозам машиниста локомотива моторва- ЦВ-ЦТ-ЦНИИ гонного подвижного состава 2899 Инструкция по содержанию и ремонту узлов с подшипникаЦТ-3781 ми качения локомотивов и моторвагонного подвижного со19.04.79 става Инструкция по эксплуатации и ремонту локомотивных скоЦТ/3921 ростемеров 3СЛ-2М и приводов к ним 16.08.80 Инструкция по техническому обслуживанию автоматической ЦШ-ЦТ-3816 локомотивной сигнализации с автостопом, устройством про31.10.79 верки бдительности машиниста и контролем скорости движения поезда (АЛСН) Инструкция о порядке пользования устройствами автомати- ЦШ-ЦТ-3502 ческой локомотивной сигнализации с автостопом, устрой20.01.78 ствами проверки бдительности машиниста и контроля скорости движения поезда(АЛСН) Правила эксплуатации поездной радиосвязи ЦШ-4784 22.12.89 Инструкция по эксплуатации систем маневровой радиосвязи ЦШ-3121 и связи громкоговорящего оповещения 2.07.73 Инструкция по магнитному контролю ответственных деталей ЦТ-2303 локомотивов и моторвагонного подвижного состава в депо и 23.08.63 на ремонтных заводах Инструкция по применению смазочных материалов на локоЦТ-4289 мотивах и моторвагонном подвижном составе 1986 248 Продовження таблиці Г.1 Найменування Правила надзора за паровыми котлами и воздушными резервуарами подвижного состава железных Инструкция по техническому обслуживанию электровозов и тепловозов в эксплуатации Инструкция о порядке пересылки локомотивов и моторвагонного подвижного состава Инструкция по постановке и содержанию локомотивов, моторвагонного подвижного состава (электропоездов и дизельпоездов) запаса МПС, резерва Управления дороги и локомотивов, временно отставленных по неравномерности движения Инструкция по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе Инструкция по учету наличии, состояния и использования локомотивов и моторвагонного подвижного состава Инструкция о порядке исключения локомотивов, моторных вагонов электросекций и дизель-поездов, авто и тендеров, не подлежащих ремонту из инвентаря железных дорог Временные инструктивные указания по обслуживанию и ремонту узлов с подшипниками качения вспомогательного оборудования тягового состава Инструктивные указания по сварочным работам при ремонте тепловозов, электровозов и моторвагонного подвижного состава Инструкция о порядке расследования и учета, порч, неисправностей, оценок непланового ремонта, повреждений и отказов локомотивов и моторвагонного подвижного состава Правила и инструкция по технике безопасности и производственной санитарии при эксплуатации электровозов, тепловозов и моторвагонного подвижного состава Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Инструкция по эксплуатации тормозов подвижного состава железных дорог Технические указания по подготовке, эксплуатации и обслуживанию тепловозов в зимних условиях Основные условия ремонта и модернизации тягового по- Номер, дата утвердження або рік видання. ЦТ-ЦВ-ЦП 3198 29.10.74 ЦТ-3727 29.12.89 ЦТ-3493 21.12.77 ЦТ-2131 28.11.61 ЦТ-ЦУО 175 27.04.93 ЦЧУ-4078 ЦТ-0002 15.02.95 ЦТтеп-87/11 ЦТтеп/251 ЦТ 0009 09.03.97 ЦТ-3199 13.10.74 ЦВ-4006 1.09.86 ЦТ-ЦВ-ЦЛ0015 1997 ЦТтеп-266/50 1985 ЦТ-ЦТВР-133 249 движного состава, узлов и агрегатов на ремонтных заводах 23.12.92 250 Продовження таблиці Г.1 Найменування Номер, дата утвердження або рік видання. Технические требования к монтажу электропроводки при реЦТтеп монте тепловозов 105/ЦТВРт-19 26.11.84 Правила по охране труда при техническом обслуживании и ЦТ/4769 текущем ремонте тягового подвижного состава и грузоподъ30.12.89 емных кранов на железнодорожном ходу Технические требования к монтажу электропроводки при ре- ЦТтеп-105 монте тепловозов ЦТВР-19 251 Додаток Д (обов'язковий) Технічні характеристики електричних апаратів Таблиця Д.1 - Електропневматичні вентилі типу ВВ Найменування параметра Рід струму Номінальна напруга Струм спрацьовування, А при : 24В 48В 75В 110В Активний опір котушки при температурі 200С, Ом при: 24В БВ-1100 ВВ-1300 постійний 75 24 110 48 0,12 0,082 ВВ-3 ВВ-1 110 75 110 75 110 75 110 0,3 0,92 0,3 0,2 0,3 0,24 0,24 0,17 230 215 328 520,0 470 685 10,05 0,675 (6,75) 22 1,30,05 0,675 (6,75) 24 0,90,05 0,675 (6,75) 5,6 50 50 26,9830,67 108,3123,1 75В Хід клапана, мм Тиск повітря в магістралі, МПа (кгс/см2) Споживана потужність, кВт Опір ізоляції, не менше, МОм ВВ-32 0,42 0,21 48В 110В ВВ-140 299,2340,2 642,0730,0 1,50,05 0,63 (6,3) 13 20,05 0,63 (6,3) 15 100 100 567,1644,0 20,05 0,63 (6,3) 17 100 50 252 Таблиця Д.2 - Електропневматичні перемикачі типу ППК Найменування параметра Контакти силового кола Кількість коммутаційних кіл Струм номінальний, А Напруга номінальна, В Розхил контактів, мм Провал контактів, мм Ширина контактів, мм Кінцеве натискання контактів, Н (кгс) Контакти допоміжного кола Кількість контактів (Н.з+Н.о) Струм номінальний, А Напруга номінальна, В Розхил контактів, мм Провал контактів, мм Кінцеве натискання контактів, Н (кгс) Вентиль ВВ-32 Хід штока, мм Тиск мінімальний, МПа (кгс/см2) Тиск повітря номінальний, МПа (кгс/см2) Тиск повітря максимальний, МПа (кгс/см2) Маса, кг ППК-8064У3 6 1000 900 10 3-7 35 280-330 (28-33) 4(232р) 5 110 2,5 2,0 1,1-1,3 (0,11-0,13) 12 0,35(3,5) 0,5(5) 0,675 (6,75) 152 Таблиця Д.3 - Електропневматичні контактори типу ПК Найменування параметра Номінальний струм, А Номінальна напруга, В Розхил контактів (силового кола), мм Розхил контактів (допоміжного кола), мм Натискання контактів (силового кола), Н (кгс) Натискання контактів (допоміжного кола), Н (кгс ) Провал контактів, мм Тиск повітря, МПа (кгс/см2): -мінімальне; -номінальне; - максимальне ПК-75 ЗБ 830 900 13,5-19,0 22 550-630 (55-63) 22(2,2) 13-155 0,32(3,2) 0,5(5,0) 0,7 (7,0) 253 Таблиця Д.4 - Електропневматичні контактори типу ПК Найменування параметра Номінальна напруга, В Номінальний струм, А Число полюсів силового кола Номінальна здатність, що включає: - струм, що номінально включається, А - номінальна напруга, що включається, В Номінальна здатність, що відключає: - струм, що номінально відключається, А - номінальна напруга, що відключається, В Номінальний (тривалий) струм допоміжних контактів, А Провал силових контактів, мм Натискання силових контактів, Н (кгс) не менше Натискання допоміжних контактів, Н(кгс) Розхил допоміжних контактів, мм не менше Провал допоміжних контактів, мм не менше Спрацьовування контактора при тиску, МПа (кгс/см2) ПК1146У3 ПК1148У3 1000 1000 1 1000 500 6 0,11н 20 1н 10 0,4н 20 6,3 н 101 6,3 3 не менше 207+50 (20,7+5) 55-5(5,5-0,5) 3 не менше 110+3 (11+0,3) 0,35 (3,5) ПК1616У3 65 (6,5) 4 1,5 0,35 (3,5) Таблиця Д.5 - Контактори електропневматичні групові типу ПКГ Найменування параметра Номінальна напруга, В: - силового кола (між контактами); - допоміжного кола Номінальний струм, А: - силового кола ; - допоміжного кола Розхил контактів, мм: - силового кола (між контактами); - допоміжного кола Провал контактів, мм: - силового кола (між контактами); - допоміжного кола Натискання контактів, Н (кгс): - силового кола (між контактами); - допоміжного кола Кількість коммутаційних кіл, шт Хід штока, мм Номінальний тиск повітря в приводі, МПа (кгс/см2) Торкання контактів силового кола по лінії Маса контактора, кг ПКГ-566 20 110 450 2 6 3,5 7,0 2,0 235 (23,5) 1,1-1,3 (0,110,13) 6 15-17 0,5(5,0) 80 % не менше 30 254 Таблиця Д.6 - Електромагнітний контактор типу ТКПД-114В Найменування параметра Значення Номінальний струм Номінальна напруга Розхил силових контактів Провал силових контактів Початкове натискання силових контактів Кінцеве натискання силових контактів Одиниця виміру А В мм мм Н (кгс) Н (кгс) Розхил допоміжних контактів Провал допоміжних контактів Струм тривалий Струм при вмиканні Струм при вимиканні Початкове натискання допоміжних контактів Кінцеве натискання допоміжних контактів Напруга котушки (номінальна) Маса, не більше мм мм А А А Н (кгс) Н (кгс) В кг 6 2,5 10 2,5 15 0,6 (0,06) 1,5 (0,15) 75 11,6 400 110 16 6 20 (2) 30 (3) Таблиця Д.7 - Електромагнітні контактори типу МК Номінальний струм, А Призначення контактів Виконання контактів 40,63 100,160 40-63 Контакти головного кола Замикаючі Розмикаючі 100,160,250 10 Контакти допоміжного кола Замикаючі Розмикаючі Натискання на місток (початкове), Н (кгс) 5-7 (0,5-0,7) 12-15(1,2-1,5) 3,5-4,5 (0,350,45) 4,5-7(0,45-0,7) 9-11 (0,9-1,1) 0,9-1,2 (0,09-0,12) Розхил контактів, мм 4-6 5-6 4-6 Провал контактів, мм 5-6 2,5-3 1,5-2 1,5-3,5 5-7 2,5-3 2,5-3 2,5-4 Таблиця Д.8. - Електромагнітне реле типу ТРПУ Найменування параметра Номінальна напруга контактів, В Номінальний струм контактів, А Кількість контактів: замикаючих; розмикаючих Номінальна напруга котушки, В Опір котушки, Ом Число витків котушки ТРПУ-1-412У3 110 6 ТРПУ-1-413У3 110 6 6 2 110 4 4 110 22580 14600 255 Таблиця Д.9 - Диференціальне реле типу РД-3010У3 Найменування параметра Одиниця виміру шт А мм мм Н (кгс) Кількість контактів Номінальний струм Розхил контактів, не менше Провал контактів, не менше Натискання контактів Характеристики котушок реле, (токової/напруги): тип проводу Діаметр проводу Число витків Опір при температурі 200С Маса Значення 2з 3 2 1 0,4/0,04 ПЭВ-2 ГОСТ 726278 1,0/0,29 550/7000 1,55/270 3,2 мм Ом кг Таблиця Д.10 - Електромагнітне реле типу РМ Найменування параметра Кількість контактів Номінальна напруга Номінальний струм Номінальний струм робочої котушки Номінальна напруга ізоляції робочої котушки Номінальний струм утримуючої котушки Номінальна напруга ізоляції утримуючої котушки Хід якоря Розхил контактів Провал, не менше Попереднє натискання рухомих замикаючих контактних пластин на поличку траверси Кінцеве натискання контактів Одиниця виміру шт В А А В А В РМ111ОУ30,04А 1з+1р 110 2 0,04 900 0,16 110 РМ 211212В мм мм мм Н (кгс) 2+0,3 1+0,5 0,75 0,1(10) не менше 2+0,3 1+0,5 0,75 0,1(10) не менше Н (кгс) 0,25(25) не менше 0,25(25) не менше 110 2 0,04 900 - 256 Таблиця Д.11 - Реле часу типу РЭВ-800 Найменування параметра Кількість контактів Напруга котушки, що втягує Межі регулювання витримки часу (відключенням котушки) Час заряду, не менше Номінальний струм Струм включення Струм вимикання Час заряду Розхил контактів: - нормально закритих; - нормально відкритих Провал контактів Початкове натискання контактів Кінцеве натискання контактів Розмір контакту (напайки) по товщині Маса Одиниця виміру шт В З РЭВ-812 РЭВ-813 1з,1р 110 0,8-2,5 1з,1р 110 2,0-3,5 З А А А з 0,7 10 25 2,5 0,7 0,9 10 25 2,5 0,9 мм мм мм Н (кгс) 2,5 4,0 1,5 0,7-1,0 (0,07-0,1) 1,0 (0,1) 1,6 3,5 2,5 4,0 1,5 0,7-1,0 (0,07-0,1) 1,0 (0,1) 1,6 3,5 Н (кгс) мм кг Таблиця Д.12 - Реле часу типу ВЛ Найменування параметра Кількість контактів Витримка часу на розмикання Номінальні напруги живлення постійного струму Відлік витримки часу починається з моменту подачі напруги Регулювання витримки часу, ступінчасте Споживана потужність, не більше Тривалий допустимий коммутаційний струм Діапазон струму, що включається і відключається Час повернення реле Час підготовки реле Мінімальна сила струму коммутаційного контакту Опір ізоляції між з'єднаними разом виводами й елементами кріплення реле, не менше: - у холодному стані; - у гарячому стані Режим роботи реле Маса реле, не більше Одиниця виміру В-50У3 В-52У3 1р 2-200 1р 1-100 110 110 Число ступеней Вт А А 100 100 5 4 0,05-2,5 5 4 0,05-2,5 с с А 0,2 0,5 0,05 0,2 0,5 0,05 МОм МОм Тривалий кг 100 20 100 20 0,25 0,25 с хв В 257 Таблиця Д.13 - Тяговий електромагніт типу ЭТ-52М Найменування параметра Напруга живлення котушки Хід якоря (штока) Тягове зусилля при 0,7 Н і температурі навколишнього повітря 700С, не менше, при ході якоря: 0 мм 25+0,1 мм Струм максимальний Частота включення, не більше Обмотувальні дані котушки: - марка проводу; - діаметр проводу; - число витків Активний опір при температурі 200С Маса Одиниця виміру В (н) мм Значення 110 2,5+0,1 регулюється Н (кгс) Н (кгс) А Циклів за годину 35 (3,5) 5,5(0,55) 0,044 1800 кг ПЭТВ-2-ТС 0,125 9900 1200 (допустимі відхилення від +8% до -5%) 0,6 не більше Одиниця виміру В Гц А Значення 17 220 0,26 мм 65 мм Таблиця Д.14 - Індуктивний датчик типу ИД-32 Найменування параметра Напруга (синусоїдальна) на котушці датчиків Частота Номінальний струм Хід якоря при зміні повного опору від мінімального до максимального Активний опір котушки Обмотувальні дані котушки: - марка проводу; - діаметр проводу; - число витків Маса мм кг ПЭТВ-2-ТС 0,45 1520+5 1,4 258 Таблиця Д.15 - Контролер типу КВ-1552 Найменування параметра Номінальна напруга Номінальний струм Номінальний струм вмикання Номінальний струм вимикання Розхил контактів кулачків елемента Провал контактів кулачків елемента Натискання контактів кулачків елемента Кількість робочих позицій (без врахування нульової) Кількість кулачків елементів реверсивного барабана Кількість кулачків елементів головного барабана Кут повороту штурвала (повний) Кут повороту головного барабана на одну позицію Кут повороту реверсивного барабана від нульового положення до положення: -''Уперед''; -''Назад'' Одиниця виміру В А А А мм мм Н (кгс) Позиція Значення 110 20 7,5 10 8+2,0 2+0,5 51(0,50,1) 15 Елемент 8 Елемент Градус Градус 11 300 20 Градус градус 35 35 Таблиця Д.16. - Трансформатор струму типу ТТ-30М2ХЛЗ Найменування параметра Номінальний первинний струм (ефективний), А Найбільший первинний струм короткочасний (до 5 хв.), А Початковий вторинний струм (ефективний), А Частота струму, Гц Навантаження вторинного кола (активне), Ом Погрішність коефіцієнта трансформації і діапазоні струмів від 60 до 200А, % Маса, кг Значення 165 210 13 220 4,5 3 7 Таблиця Д.17 - Трансформатор постійного струму типу ТПТ Найменування параметра Номінальний вимірювальний струм, А Номінальний первинний струм, А Діапазон виміру струму, А Номінальний коефіцієнт трансформації Напруга живлення робочого кола, В Частота живлення робочого кола, Гц Опір (активний) кола навантаження, Ом Струм робочого кола, А (min) Струм робочого кола, А(мах) Погрішність виміру, % Марка проводу обмоток Діаметр проводу, мм Число витків в секції Значення ТПТ23МУХЛ3 1350 1000 250-1350 800 110 200 25 0,46 1,69 2,5 ПЭТВ-ТС 0,29 3120 ТПТ24УХЛ3 2700 2000 750-2700 1600 110 200 25 0,46 1,69 2,5 ПЭТВ-ТС 0,49 6240 259 Таблиця Д.18 - Трансформатор напруги типу ТПН-61УХЛЗ Найменування параметра Номінальна вимірювана напруга, В Діапазон виміру напруги, В: - найменше значення - найбільше значення Напруга живлення робочого кола (ефективне), В Частота живлення робочого кола, Гц Коефіцієнт трансформації по струму Струм холостого ходу (середнє значення), А не більше Опір у колі керування (активний), Ом Опір у колі навантаження (активний), Ом Погрішність у діапазоні виміру напруги від 0,3 ном до ном.% Маса, кг Значення 800 25 850 454,5 2005 0,64 0,035 50025 525 3 1,55 Таблиця Д.19 - Трансформатор регулюючий типу ПР Позначення ТР21МУХ ЛЗ Номінальна потужність 630 Частота, Гц 200 Позначення.виводів обмоток 1-2 3-4 5-6 7-8 Номінальна напруга, В 270 110 110 110 Номиний струм, А Діаметр проводу, мм первинна 2,6 1,18 вторинна 1,25 0,8 1,25 0,8 1,25 0,8 Число витків Маса, кг 180 4,2 75 75 75 Таблиця Д.20 - Регулятор напруги типу РНТ-6 Найменування параметра Напруга живлення, В Напруга підтримуваного регулятором, В Максимально регульований струм збудження, А Максимально регульований струм збудження стартера-генератора в короткочасному режимі, А Час відновлення напруги при різких змінах навантаження стартерагенератора, с Частота коливань струму збудження стартера-генератора, Гц Значення 1103 1103 0,5 8 Не більше 3 20 мах 11 мin 260 Таблиця Д.21 Випрямна установка типу УВКТ-5У2 (В-ТППД-5, 7К-750 УХЛ 2) Найменування параметра Номінальна потужність, кВт Номінальна вхідна напруга, В Номінальний вхідний (випрямний) струм, А Номінальна вхідна частота, Гц Коефіцієнт корисної дії, % Охолодження ВУ Витрата повітря, м3/с Кількість трифазних діодів мостів, міст Кількість паралельних віток на одному плечі, вітка Кількість діодів у кожній вітці, шт Значення 4200 750 5700 Від 33 до 133 93,3. Повітряне примусове 1,4 2 10 2 261 Додаток Е (обов'язковий) Реостатні випробування Реостатні випробування можуть бути контрольні і повні: Е.1 Контрольні реостатні випробування проводити при: - наявності записів машиністів у журналі технічного стану тепловоза про ненормальну роботу генератора чи електроустаткування (недостатня потужність, димний вихлоп, незадовільна робота реле переходів і вузла автоматичного регулювання потужності, кидки струму чи напруги при зрушуванні з місця чи перекладі штурвала .контролера на другу позицію й ін.); - систематичній перевитраті палива окремим тепловозом; - виїмці і розбиранню окремих циліндрових комплектів; - заміні колінчатого чи кулачкового валів, заміні більше трьох паливних насосів високого тиску, об'єднаного регулятора дизеля, турбокомпресора; - заміні кожної з нижченаведених складальних одиниць: дизеля, тягового генератора, синхронного збудника, випрямної установки, розподільного трансформатора, блоків БУВ, УВВ, трансформаторів постійного струму і напруги, реле переходів, резисторів у колі котушок реле переходів. А також після поточних ремонтів ПР1, ПР2 для перевірки регулювання електропередачі. Е.1.1 При планових контрольних реостатних випробуваннях перевірки і регулювання виконувати в такому ж порядку, як і при повних, але по скороченій програмі, при позапланових у залежності від характеру ремонту. Е.1.2 Ціль контрольних реостатних випробувань - перевірка теплових параметрів і потужності дизель-генераторної установки, регулювання електроустаткування тепловоза, приробітку замінених деталей. Е.2. Повні реостатні випробування Повні реостатні випробування проводити при поточному ремонті ПРЗ, вони поділяються на два цикли: обкатний на протязі чотирьох годин і здавальний - однієї години. Ціль обкатного циклу - приробітку деталей дизель-генератора компресора, електричних машин і інших агрегатів, остаточне регулювання параметрів дизеля і тягової передачі» а також усунення виявлених несправностей. В процесі обкатного циклу передбачені короткочасні зупинки для перевірки стану окремих вузлів і регулювання, дозволяється усунення дрібних несправностей, що не визивають розбирання. Час, витрачений на регулювання й усунення виявлених несправностей, в обкатний час не входить. Ціль здавального циклу - здача всього силового обладнання тепловоза, повністю укомплектованого, відрегульованого і перевіреного на всіх режимах. Під час здавального циклу не допускаються: - додаткове регулювання дизель-генератора й електроапаратури; 262 - зупинка дизель-генератора за винятком аварійних випадків. Якщо під час здавального циклу виявилася необхідність заміни найважливіших деталей (циліндрові втулки, вкладиші підшипників колінчатого вала, поршні і їх кільця) чи складальних одиниць, то проводити повторні випробування, тривалість яких залежить від характеру дефекту. Е.2.1 Правила безпеки До роботи, пов'язаної з проведенням реостатних випробувань, допускаються особи, що пройшли перевірку знань пристрою, особливостей експлуатації тепловоза, також правил технічної експлуатації, безпеки обслуговування електроустановок і які мають необхідну кваліфікацію. Працювати в зоні електроустаткування дозволяється тільки при наявності спеціального коврика, підставки, що ізолює , діелектричних рукавичок і бот, що мають відмітку про їх перевірку. Захисні засоби періодично випробувати на пробій. Усі роботи, пов'язані з регулюванням резисторів, реле та ін. виконувати при знятій напрузі чи зупиненому дизель-генераторі. Кабелі, що з'єднують пульт керування з реостатом і реостат з випрямною установкою, повинні бути надійно укріплені. Якщо під час реостатних випробувань будуть виявлені несправності в електроустаткуванні, перевести штурвал контролера на нульову позицію, зупинити дизель-генератор і усунути несправність. Е. 2.2 Загальні вказівки Перед початком реостатних випробувань закінчити ремонтні роботи, усунути всі дефекти. Промити масляну систему, переконатися в надійності кріплення вузлів, зробити розконсервацію, збирання тепловоза, змазати вузли відповідно до додатку Ж цих Правил, екіпірувати і підготувати тепловоз до пуску дизеля відповідно до інструкції по експлуатації тепловоза, перевірити величини опору ізоляції електричних кіл тепловоза і реостатної станції (перед приєднанням тепловоза до реостата). 2.3 Перевірити роботу схеми пуску дизеля. Перевірку виконувати на ТРЗ у наступному порядку: - покласти ізоляційну прокладку між головними контактами пускового контактора ДТ2; - зробити умовний пуск дизеля, при цьому контролювати на слух: 1) першу витримку часу від натискання кнопки до включення пускових контакторів (витримку реле РВП1); 2) другу витримку часу від включення пускових контакторів до їх відключення (витримку реле РВП2); - після перевірки витягти ізоляційну прокладку між головними контактами контактора Д2. Е. 2.4 Перевірити роботу схеми аварійної зупинки дизеля: - перевірку проводити на ТРЗ при включеному автоматичному вимикачі КЕРУВАННЯ ЗАГАЛЬНЕ, встановлених у робоче положення реверсивній рукоятці контролера машиніста і ручці блокування гальма короткочасним натисканням на кнопку АВАРІЙНИЙ СТОП; 263 - переконатися в спрацьовуванні граничного вимикача дизеля захлопки тифону, пісочниць, електропневматичного клапана (ЕПК). Реле РУЗ повинне стати на саможивлення. Для приведення схеми у вихідний стан відключити і заново включити автоматичний вимикач КЕРУВАННЯ ЗАГАЛЬНЕ. Е.2.5 Пуск дизеля На ТРЗ перед першим пуском рекомендується замість штатного регулятора напруги приєднати технологічний індикатор напруги з метою перевірки полярності стартера-генератора. Зробити пуск дизеля, переконатися в правильності підключення стартера-генератора. Після зупинки дизеля зняти технологічний індикатор і замість нього приєднати штатний регулятор. Після 10 хвилин роботи дизеля на нульовій позиції зупинити його й оглянути шатунно-поршневу групу, важільний механізм кришок циліндрів, перевірити роботу і нагрів інших механізмів дизель-генератора й обладнання систем (після кожного пуску і зупинки), відсутність витоків палива, масла, води, повітря, усунути виявлені несправності. Е. 2.6 Обладнання реостатної станції Для контролю режимів настроювання електроустаткування пульт реостатної станції повинен, бути обладнаний відповідними приладами, зазначеними в таблиці Е.1, сигнальними лампами для визначення точок спрацьовування реле переходів, а також стендом для ручного керування блоком БУВ. Пульт реостатної станції підключити до тепловоза за допомогою штепсельного рознімання ''Р'' у правій високовольтній камері. Для роботи на тепловозі необхідні: мегомметри (напругою 500 В і 1000 В, клас точності 1,0), тестер, ручний тахометр класу 1,0, щуп для виміру зазору під упором обмеження потужності дизеля . Водяной реостат повинен бути розрахований на максимальну напругу 1000 В і тривалий струм 4500 А, (при потужності 1900 кВт), дозволяти короткочасну реалізацію струмів до 9000 А при напрузі 200 В на протязі не більше двох хвилин. 264 Таблиця Е.1 Вимірювана величина Форма напруги збудника Місце підк- Прилад Межа вимілючення ру ШР, ''Р'' Р- Осцилограф СІ-1 чи 20, Р-21 С1-6 та ін. подібного типу Напруга на ви- На шинах Вольтметр постійно- 0-900 ході випрямної реостата го струму установки Струм на виході Шунт на Амперметр з шунтом 0-7500А випрямної уста- шинах рео- 0-7500А постійного новки стата струму Струм збуджен- Р-11, Р-12 Амперметр з шунтом 0-200А ня тягового ге0-200А постійного нератора струму Напруга збуд- Р-20, Р-21 Вольтметр змінного 0-300 В ника струму з частотою 73-220Гц Струм збуджен- Р-7, Р-8 Амперметр з шунтом 0-20 А ня збудника 0-20 А постійного струму Напруга БВЗ Р-15, Р-26 Вольтметр постійно- 0-50 В го струму Струм керуючої Р-22, Р-26 Міліамперметр пос- 0-15мА обмотки магніт- знявши пе- тійного струму ного підсилюва- ремичку Р3ча БУВ Р3 на опорі ССУ-2 Струм виходу Р-16, Р-17 Амперметр з шунтом 0-5 А трансформатора 0-5 А постійного ТПТ струму Напруга жив- Р-18, Р-19 Вольтметр постійно- 0-150 В лення допоміжго струму них кіл Статичний напір V-образний перенос- 0-2,5 кПа охолодного поний рідинний мaно- (0-250 вітря тягових вакууметр мм.вод.ст.) електродвигунів Термоелектричний ди- 0-873 К (0Температура зельний комплект 6000С) випускних газів Клас точності 0,5 0,5 1,5 2,5 1,5 1,5 1,5 1,5 1,5 ТКД-018. Допускається застосування стендових термопар з гальванометром кл. 2,5 265 Продовження таблиці Е.1 Вимірювана ве- Місце підк- Прилад Межа виміличина лючення ру Тиск спалаху по Максиметр мод. 1709 14,7 МПа циліндрах з манометром (0-160 кгс/см2) МТК 100160 ГОСТ 2405-80 Барометричний Барометр 79,9-106,6 тиск кПа 600-800 мм.рт.ст.) Температура Термометр П 21 160 від -30 повітря 66 ГОСТ 2823-73 до +500С Температура Термометр П 41 160 0-1000С палива і води 66 ГОСТ 2823-73 дизеля Напруга СИД Вольтметр постійноР-24 го струму 0-5 В Р-25 Відносна волоПсихрометр 10-100% гість повітря Частота оберКонтрольний тахотання колінчаметр того вала дизеля Низькочастотна Віброграф ВР-1А Розмах ковібрація ливань до 6 мм, частота до 100 Гц Час пуску диСекундомір СОП (0-30 хв) зель-генератора ін.2а-2-001 ГОСТ 0-1800 с 5072-79 Щільність елекАреометр А-1,10 1,1-1,3 г/см3 троліту акумуГОСТ 18481-81 ляторної батареї Напруга на заВилка НВ-Б 0-3В тисках елементів акумуляторної батареї Зазор під упоНабір щупів ром максималь№ 2-2 ГОСТ 882-75 ної подачі палива Тиск повітря в Манометр ГОСТ 0-1,6 МПа системі осушки 2405-80 0-16 кгс/см2 Клас точності 1,5 133,3 Па 1мм.рт.ст. 1,5 0,5 0,2 с 0,01 г/см3 0,1 В 2 1,5 266 Е.2.7 Підключення тепловоза до реостатної станції Вимикач реле заземлення на час реостатних випробувань повинен бути відключений. Підключення тепловоза виконувати в наступному порядку: - від'єднати проводи 551-556, 649, 650 від рухомих головних контактів поїзних контакторів, на їхнє місце приєднати проводи від позитивних пластин реостата перерізом 240 мм і довжиною не менше 50 м. Довжини проводів не повинні відрізнятися між собою більше ніж на 200 мм; - від'єднати проводи 541-546 від шунта Ш1 і на їх місце приєднати проводи від негативних пластин реостата; - підключити пультову реостатної станції до тепловоза за допомогою штепсельного рознімання "Р" у правій камері. Е.2.8. Попередня установка величин опору регульованих резисторів. Перед включенням збудження тягового генератора перевірити величини опорів регульованих резисторів. При необхідності виставити величини опорів відповідно до таблиці Е.2. Е.2.9 Обкатний цикл Протягом обкатного циклу зробити обкатування дизеля на режимах, що відповідають зробленому ремонту. Параметри систем дизеля повинні при його нормальному тепловому стані відповідати величинам наведеним у таблиці Е.3. Е.2.9.1 Перевірити і відрегулювати: - роботу схеми порушення тягового генератора в режимі холостого ходу, нормальному й аварійному режимах; - потужність дизеля на п'ятнадцятій позиції з установкою упора обмеження потужності і рівень потужності , підтримуваний об'єднаним регулятором; - зовнішню характеристику тягового генератора в нормальному й аварійному режимах; - роботу допоміжного устаткування всіх систем тепловоза; Е.2.9.2 Перевірити роботу схеми захисту випрямної установки . При зупиненому дизелі перемкнути відповідні фази різних зірок, у коло проводу 523 включити тестер і перевірити коло. 267 Таблиця Е.2 Камера установки Ліва Ліва Ліва Ліва Ліва Найменування, позначення за схемою Номера проводів між якими вимірюється опір Опір гасіння поля (СГП) 424,425 Опір стабілізації (ССТ) 419, 417 Опір у колі первинної обмотки ТПП 505,635 Опір реле заземлення (СРЗ 1, СРЗ2, СРЗ 3, 703-701 СРЗ 4) 714-716 709-710 704-705 702-706 Опір двигуна компресора (СДК) 1050,1073 Опір у колі реле боксування СРБ 1 796,791 СРБ 2 798,791 СРБ 3 793,791 773,798 Центральна Опір у колі збудження збудника СВВ 536,359 Центральна Опір у колі аварійного збудження збудника 355,356 (САВ) 356,358 Центральна Опори в колі котушок напруги реле переходу 648,646 СРПН 1 646,639 Центральна СРПН 2 643,642 642,641 Центральна СРПН 3 652,653 Права Опори прожектора (СПР) 1888,1853 1888,1817 Права Опір у колі живлення блоку завдання збуджен- 382,383 ня (СБЗ) Права Опір баластовий в колі синхронізації БУВ 397,396 (СБВ) Права Опір баластовий в колі живлення БУВ (СД2) 393,392 Права Опір напруги на нульовій позиції (СНД) 473,474 Права Опір індуктивного датчика (СИД) 459,450 Права Опір ступені боксування (ССБ1) 699,700 Права Опір селективного вузла (ССУ1) 433,489 433,533 533,442 439,489 441,489 Права (ССУ2) 464,467 464,474 484,472 482,444 468,469 Права Опір ступені буксування (ОСБ 2) 692,693 Права Опір у колі пускового контактора Д1 (СДЗ) 1135, 1137 Величина опору, Ом 10 % 4,02 210 1000 200 660 1020 311 311 47,6 10 13 0,5 8,1 (три витки) 7,7 3,1 0,1 3900 4400 3600 4800 5000 0,5 12,5 130 121,4 132 22 11 88 30 18 30 24 10 75 120 140 55 100 1000 51 268 Таблиця Е.3 ПозиЧастота обертання колі- Потужність на виході Струм генератоція ко- нчатого вала дизеля, випрямної установки, ра, А нтрооб/хв кВт лера 1. 90-130 600-800 35015 2. 125-280 800-1200 39515 3. 190-370 2000-2600 44515 4. 270-450 2000-2600 49015 5. 360-550 2000-2600 53515 6. 450-650 2500-3200 58015 7. 550-800 2500-3200 63015 8. 660-945 2600-3500 67515 9. 790-1100 2600-3500 72015 10. 930-1260 2600-3500 77015 11. 1050-1380 3000-3800 81515 12. 1170-1510 3000-3800 86015 13. 1330-1630 3000-4000 91015 14. 1520-1720 3000-4200 95515 15. 1800 4000-4020 100010 Примітка - Величини частот обертання на 2,3,4,5,7,8,9,11 і 13 позиціях контролера не є бракувальними при забезпеченні приросту оборотів між позиціями не більше 70 об/хв через котушку РМ2. Опір котушки реле при 293 К (200С) дорівнює 120-180 Ом. Зняти перемичку з випрямної установки - опір кола повинен значно зрости. Після перевірки кола схему відновити. Перевірити величину напруги спрацьовування реле, що повинна бути не більше 19 В. Е.2.10 Перевірити роботу реле заземлення РЗ Перед перевіркою переконатися, що величини опорів СР31-СР34 відповідають приведеним у таблиці Е.2. Реле заземлення перевіряти на тепловозі, відключеному від водяного реостата. Відключити автомати "ЗБУДНИК", "КЕРУВАННЯ ЗБУДЖЕННЯМ" при нульовій позиції контролера. Установити перемичку між позитивним виводом випрямної установки і корпусом тепловоза. Відключити тумблери "ОМ1-ОМ6". Виключити автомати "ЗБУДНИК", 'КЕРУВАННЯ ЗБУДЖЕННЯМ". Перевести контролер на початкові позиції з навантаженням. При напрузі на виході випрямної установки, рівному 80 В 100 В, реле заземлення повинне скинути навантаження, Включити сигнальну лампу "ЗАЗЕМЛЕННЯ". Перевести контролер на нульову позицію, відключити реле заземлення автоматом "КЕРУВАННЯ ЗБУДЖЕННЯМ". Відключити автомат "ЗБУДНИК". 269 Від'єднати перемичку від позитивного виводу випрямної установки і приєднати її до негативного виводу. Повторити перевірку. Після перевірки відключити автомати "КЕРУВАННЯ ЗБУДЖЕННЯМ", "ЗБУДНИК". зняти перемичку, включити тумблери "ОМ1-ОМ6", автомати - "КЕРУВАННЯ ЗБУДЖЕННЯМ", "ЗБУДНИК". Е.2.11 Перевірка і регулювання електроустаткування при роботі дизель-генератора в режимі холостого ходу. Е.2.11.1 Підбудувати регулятор напруги стартера-генератора. Регулятор напруги повинен підтримувати напруга стартера-генератора (110+3)В на всіх позиціях штурвала контролера. Напругу перевірити і, при необхідності, підрегулювати спеціальним регулюючим резистором на передній стороні панелі регулятора. При регулюванні відкрутити контргайку . Після регулювання контргайку затягти. Е.2.11.2 Регулювання напруги тягового генератора на неодруженому ходу. Установити на нульову позицію штурвал контролера машиніста. Відрегулювати напругу на виході випрямної установки 70 В –85 В зміною опору СНП між проводами 473, 474. Зменшення опору знижує напруга на виході випрямної установки. Перевіряти напругу холостого ходу тягового генератора на п'ятнадцятій позиції штурвала контролера, що повинне бути 450 В-550 В. Установити перемикач АП у положення "АВАРІЙНЕ", відключити штепсельне рознімання блоку БУВ і включити автоматичні вимикачі "ЗБУДНИК", "КЕРУВАННЯ ЗБУДЖЕННЯМ", відрегулювати напругу тягового генератора на нульовій позиції штурвала контролера 100В-200В по пультовому кіловольтметру за допомогою регульованих резисторів СВВ і САВ. Е.2.11.3 Перевірка роботи електродвигунів, мотор-вентиляторів холодильної камери, вентиляторів обдува випрямної установки і тягових двигунів. Правильний напрямок обертання вентиляторів повинен забезпечувати: - розрідження повітря у відсіках мотор-вентиляторів холодильника (визначати при відкритому люку відсіку); - наддування повітря в нагнітальному каналі тягових двигунів і випрямної установки (визначати при відкритих люках на корпусі вентилятора чи заслінці на нагнітальному каналі шафи випрямної установки). Якщо напрямок руху повітря визначити важко, установити короткочасно штурвал контролера на більше високу позицію. Е.2.11.4 Перевірка елементів схеми збудження тягового генератора . Перевірити роботу блоку керування БУВ і керованого випрямляча порушення УВВ. Увага! В усіх випадках необхідності відключення блоку БУВ при працюючому дизель-генераторі попередньо відключити автоматичний вимикач "КЕРУВАННЯ ЗБУДЖЕННЯМ" щоб уникнути перевантаження стабілітронів блоку БС-3 (БВК-320). 270 Перемикач АП установити в нормальне положення. Перевірити величину напруги живлення блоку БУВ між клемами 22/13, 19/1, що повинна бути (13,5 + 1.3)В. Перевірити роботу блоку БУВ і УВВ при ручному керуванні, для чого використовувати стенд. При підключенні стенда до тепловоза на опорі ССУ2 зняти перемичку між проводами 465, 466. Живлення стенда проводити від допоміжних кіл тепловоза. При нульовій позиції контролера включити живлення стенда. Установити потенціометром струм 10 мА в обмотці керування БУВ. Установити штурвал контролера на першу позицію і включити тягове навантаження. При плавному зменшенні струму обмотки керування БУВ струм збудження тягового генератора повинен також плавно, без стрибків, збільшитися. При цьому не перевантажувати дизель-генератор. Якщо струму збудження генератора немає, поміняти полярність синхронізуючої напруги БУВ (поміняти місцями провода 396, 395 на клемах 7, 8 розподільного трансформатора ТР1). При перевірці роботи БУВ контролювати форму напруги на збуднику, для чого електронний осцилограф включити на напругу збудника). Форма напруги повинна відповідати креслярський. При цьому допускається зубчатість кривої, що обгинає. При плавній зміні струму керування БУВ кут повинен також плавно змінюватися. Форма верхньої і нижньої напівхвиль напруги повинна бути однаковою. Відсутність провалу в одній з напівхвиль свідчить про те, що один з тиристорів керованого випрямляча несправний через вихід з ладу R - C кола,що шунтує тиристор, чи при несправному БУВ. Якщо тиристор не відкривається, перевірити живлення на його керуючому електроді (у першу чергу перевірити тестером наявність керуючих сигналів у вставці штепсельного рознімання УВВ). Роботу блоку БУВ і УВВ перевіряти також на п'ятнадцятій позиції штурвала контролера машиніста, при цьому звернути увагу на цілість R - С кола блоку УВВ. При відсутності обриву опори повинні бути гарячими. Зробити перевірку блоку при роботі з резервним блоком БУВ. За допомогою схеми ручного керування блоком БУВ на п'ятнадцятій позиції навантажити дизель-генератор потужністю 1600 кВт -1750 кВт при струмі 4000 А. Відрегулювати напругу збудника рівною 270 В + 10 В за допомогою опорів СВВ. Під час регулювання напруги підтримувати потужність тягового генератора на вищевказаному рівні і контролювати частоту обертання дизеля ("осідання" частоти обертання не повинно бути). Перевірити дію вузла корекції, для чого установити штурвал контролера на четверту позицію. При цьому струм збудження збудника повинен знизитися в порівнянні зі струмом на п'ятнадцятій позиції на величину приблизно 4 А- 6А. 271 Проконтролювати вихідну напругу блоку завдання збудження БЗВ, що на п'ятнадцятій позиції штурвала контролера повинно бути 40В+2В. Перевірити тестером напругу на обмотках розподільних трансформаторів, що повинна бути (між виводами): ТР1 1-2 /260-280/В 7-6 /53-57/В ТР2 1-2 /160-180/В 3-4 /106-114/ В 5-6 /106-114/ В 7-8 /106-114/ В 9-10 /106-114/ В 11-12 /53-57/ В Перевірити струморозподіл первинних кіл трансформаторів ТПТ1ТПТ4 (при включених блоках БС1, БСЗ) шляхом виміру падіння напруги. Послідовність операцій при перевірці наступна: - включити тумблером ОМ поїзний контактор кола, що перевіряється; - установити струм генератора рівним 1000А±50А; - натискаючи на кнопку К, вимірити спадання напруги по вольтметру. Максимальна різниця в спаданні напруги кіл, що перевіряються, не повинна перевищувати – 7 %. Даний вимір проводити по черзі для кіл усіх поїзних контакторів. Перевірити розкид характеристик трансформаторів постійного струму в такий спосіб: включити тумблерами тільки ті поїзні контактори, що знаходяться в колі трансформатора, що перевіряється. При включенні по черзі трансформаторів ТНТ розкид напруг тягового генератора при струмі З00А для ТНТ1, ТНТ4 і 1600 А для ТНТ2, ТНТ3 між максимальним і мінімальним значеннями повинен складати не більше 25 В. В випадку, якщо розкид більше допустимого, несправний ТНТ замінити. 2.11.5 Настроювання реле захисту випрямної установки при зовнішньому короткому замиканні . Для цього провід 445 на опорі ССУ1 з клеми РЗ переключити на клему Р1 з проводом 553 і, поступово збільшуючи струм генератора, домогтися спрацьовування реле РМ1. За допомогою тестера контролювати напругу спрацьовування реле Uр, ср. і струм генератора Іr.ср., при якому спрацювало реле. Визначити коефіцієнт: I К= r . max ; I r .ср де: Iг.max = 8000 А - максимально допустимий струм генератора. При спрацьовуванні реле РМ1 тягове навантаження повинне виключатися, реле 272 РУ2 включатися і стати на саможивлення. На нульовій позиції контролера провід 445 повернути на клему Р3. Установити п'ятнадцяту позицію контролера з навантаженням. При струмі, рівному Іr.ср., рухомим контактом з проводом 445 на опорі ССУ1 виставте напругу на котушці РМ1 рівну: U p.ср. Uр= К Е.2.11.6 Настроювання характеристик тягового генератора. В процесі настроювання і перевірки схеми струм на виході випрямної установки понад 4400А витримувати не більше 5 хвилин. Регулювання характеристик проводити при прогрітих електричних машинах і апаратах. Е.2.11.6.1 Настроювання селективної характеристики При відключеному автоматичному вимикачі "КЕРУВАННЯ ЗБУДЖЕННЯМ" відключити канал обмеження напруги (провід 475 на СНП) і канал обмеження струму (провід 443 на ССУ1) тягового генератора. Відключити проводи 442 і 439 від клем Р4 і Р6 резистора ССУ1. На п'ятнадцятій позиції відрегулювати напруга вставки по потужності між проводами 464, 467 на резисторі ССУ2, рівним 13 В – 16 В. Регулювання проводити переміщенням рухомого контакту з проводом 467, вимірюючи напругу вимірювальним приладом. Зашунтувати резистор індуктивного датчика СИД. Примітки: 1 Шунтировать СИД відключенням поїзного контактора не допускається 2 При настроюванні не розривати коло СИД і щоб уникнути пробою конденсатора блоку БС1. Зробити регулювання селективної характеристики на п'ятнадцятій позиції контролера: - відрегулювати рівень потужності на селективній характеристиці. Для цього попередньо переконатися, що величина опору ССУ1 між проводами 433 і 489 дорівнює 30 Ом 10% Ом. Установити положення пластин водяного реостата, що відповідає опору навантаження . U Рн = d = 0,08 Ом Id де Ud.Id напруга і струм на виході випрямної установки. При незмінній величині Рн =0,08 Ом відрегулювати напругу між клемами Р9 і Р1 резистора ССУ1 рівним нулю з допуском 0,3 В. Регулювання проводити за допомогою рухомого контакту з перемичкою до клеми Р1. При струмі 4400 А відрегулювати напругу на виході випрямної установки рівною 340 В + 20 В (при настроюванні холодного електроустаткування використовувати плюсовий допуск). Регулювання проводити зміною напруги вставки по потужності в межах допуску від 13 до 16 В. 273 Якщо напруга в ставки виходить за межі допуску, перевірити величину опору і СТН і опору ССУ1 між проводами 433 і 489; - відрегулювати нахил середньої ділянки селективної характеристики так, щоб вона була паралельна лінії БВ планшетки . Регулювання проводити пересуванням рухомого контакту до клеми Р9 (зменшення опору проводить до зменшення нахилу); - підключити проводи 439 і 442 відповідно до клеми Р6 і Р4 резистори ССУ1 і відрегулювати нахили верхнього і нижнього ділянок характеристики так, щоб вони були паралельні лініям АБ і ВГ планшетки . Регулювання проводити рухомими контактами з клемами Р4 і Р6 резистора СС1. Переміщення рухомого контакту з клемою Р4 до клеми Р1 приводить до збільшення нахилу верхньої ділянки, переміщення рухомого контакту з клемою Р6 до клеми Р9 приводить до зменшення нахилу нижньої ділянки. Отримана селективна характеристика повинна укладатися в поле I планшетки. Е.2.11.6.2 Настроювання зовнішньої характеристики Зняти перемичку, що шунтує резистор СИД. При усіх включених поїзних контакторах на п'ятнадцятій позиції контролера, при струмі на виході випрямної установки 2000 А і максимальному виході індуктивного датчика відрегулювати на резисторі СИД напругу рівну 3,5 В. Перед настроюванням чи перевіркою потужності дизель-генератора повинні бути виконані всі роботи з регулювання дизеля й установці упора максимальної подачі палива. Потужність на п'ятнадцятій позиції оцінювати по зазору під упором максимальної подачі палива, що повинна дорівнювати від 0,35 до 0,65 мм. Якщо зазор під упором максимальної подачі палива не відповідає необхідному, зробити під регуліровку відповідно до інструкції по експлуатації регулятора 4-7 РС2.00.000.42 ТО. При зазначеному зазорі і при усіх включених споживачах потужність на п'ятнадцятій позиції контролера повинна бути не менше1800 кВт при нормальних умовах, а при відхиленні від нормальних умов експлуатації визначати по номограмі. Потужність, підтримувана об'єднаним регулятором по позиціях контролера машиніста повинна відповідати таблиці Е.4. При струмах (4 000 - 4 320) А якір індуктивного датчика повинен знаходитися між крайніми упорами і при інших струмах навантаження повинен формувати зовнішню характеристику. Після регулювання потужності на п'ятнадцятій позиції при струмі від 4000 до 4300 А, не змінюючи положення ножів реостата, установити сьому позицію контролера і перевірити величину потужності, що повинна відповідати приведеній в таблиці Е.3. Перевірити роботу пристрою, що відключає, (електромагніта МР5 регулятора дизеля). При спрацьовуванні реле буксування чи знятті навантаження з дизель-генератора якір індуктивного датчика повинен знаходитися на мінімальному упорі. Таблиця Е.4 274 № поз. Потужність на виході випрямСтрум на виході випрямної усконтроної установки, кВт тановки, А лера 1. 90-130 1300-1500 2. 125-280 1500-1700 3. 190-370 2000-2600 4. 270-450 2000-2600 5. 360-550 2000-2600 6. 450-650 2500-3200 7. 550-800 2500-3200 8. 660-945 2600-3500 9. 790-1100 2600-3500 10. 930-1260 2600-3500 11. 1050-1380 3000-3800 12. 1170-1510 3000-3800 13. 1330-1630 3000-4000 14. 1520-1720 3000-4200 Примітки: 1. Змінена потужність може відхилятися від вказаної в таблиці на ± 25 кВт. 2. Величини потужності для поз. 2-6, 8-14 є довідковими. Е.2.11.6.3 Настроювання схеми обмеження напруги і струму тягового генератора. При відключеному автоматичному вимикачі "КЕРУВАННЯ ЗБУДЖЕННЯМ" включити канал обмеження напруги тягового генератора (підключити провід 475 до клеми Р7 на резисторі СНП). Установити п'ятнадцяту позицію контролера з навантаженням і відрегулювати ділянку обмеження напруги тягового генератора. Регулювання проводити рухомим контактом з проводом 472 на ССУ2, переміщення рухомого контакту вздовж опору збільшує чи зменшує обмежувану напругу. Регулювання каналу обмеження струму зробити в наступному порядку: - приєднати провід 443 на клему Р2 резистори ССУ1. Відрегулювати початок відкриття стабілітрона в каналі струму на десятыї й одинадцятій позиції. Для цього, вимірюючи тестером напругу на резисторі ОСУ 2 між проводами 482, 444 і, проводячи регулювання рухомим контактом з проводом 444, домогтися, щоб напруга на десятій позиції було менше напруги на п'ятнадцятій позиції на 0.5 В- 1,0 В. Для збільшення напруги на десятій позиції рухомий контакт (поясок) переміщати до клеми з проводом 510. Пояском з проводом 443 на резисторі ССУ1 відрегулювати обмежуваний струм тягового генератора на п'ятнадцятій позиції. Переміщення пояска до виводу Р8 (до проводу 433) збільшує обмежуваний струм. Перевірити обмежуваний струм на десятій позиції штурвала контролера, що повинен дорівнювати від 5700 до 6200 А. 275 Примітка - Струм генератора 4400 А і вище витримувати не більше 5хв. Е.2.11.6.4 Настроювання зовнішньої характеристики Перевірку точок характеристики проводити в діапазоні струмів від 2600 до 6000 А через кожні 500 А, а в місцях перелому характеристики через кожні 200 А. При цьому: - дизель повинен працювати стійко, якір індуктивного датчика повинен плавно переміщатися в обидва боки і не виходити на максимальний упор у середній частині гіперболічної ділянки зовнішньої характеристики; - при струмах на виході випрямної установки менше 2600 А і більше 6000 А якір індуктивного датчика повинен знаходитися в положенні максимального виходу. При перевірці гіперболічної частини зовнішньої характеристики тягового генератора контролювати: 1) відповідність потужності дизель-генератора в точках від 4000 до 4300 А номограмі чи даним таблиці Е.4. В діапазоні струмів генератора від 2600 до 4000 А допускається відхилення потужності в меншу сторону до 50 кВт, у діапазоні струмів від 4300 до 5500 А - до 100 кВт і в точці 6000 А до 150 кВт; 2) напруга на потенціометрі СИД індуктивного датчика повинна залишатися приблизно постійною у діапазоні зміни струму тягового генератора від 2600 до 6000 А і досягати свого максимального значення при: - напрузі на виході випрямної установки не менше 700 В (струм генератора 2600 А) ; - струмі тягового генератора не менше 6000 А. При використанні резервного блоку БУВ характеристика також повинна укладатися в поле допуску планшетки . Е.2.11.7 Регулювання потужності при буксуванні: - поставити перемичку на контакти реле РУ17, РУ18 між проводами 482, 484 і 1543, 1774; - установити штурвал контролера на п'ятнадцяту позицію з навантаженням. Відрегулювати при струмі 2000 А на виході випрямної установки напруга (470+25)В. Регулювання проводити резистором ССУ2 між проводами 472, 484. Зменшення опору приводить до зменшення напруги. - на нульовій позиції контролера при включеному автоматичному вимикачі "КЕРУВАННЯ ЗБУДЖЕННЯМ" поставити перемички на контактори реле РУ11 між проводами 482, 699 і на контакти реле РВ4 між проводами 691, 692. При цьому перемички між проводами 482, 484 і 1543, 1774 повинні бути збережені. - установити контролер на п'ятнадцяту позицію з навантаженням. Відрегулювати при струмі 2000 А напругу на виході випрямної установки 370 В 25 В. Регулювання проводити опором СОБ1 між проводами 699, 700. Зменшення опору приводить до зменшення напруги; 276 - відрегулювати напругу вставки по каналу потужності на резисторі ССУ2 між проводами 464, 467 на 1 В менше, ніж напруга при знятій перемичці між проводами 691, 682. Регулювання проводити опором ССБ2 між проводами 692, 693. Зменшення опору приводить до зменшення напруги; - зняти встановлені перемички. Е.2.11.8 Настроювання потужності для плавного зрушення Установити штурвал контролера на першу позицію з навантаженням 1500 А ± 50 А. Відрегулювати потужність від 90 до 130 кВт, змінюючи опір між проводами 468, 469 резистора ОСУ2. Потужність зменшується при збільшенні опору. Регулювання виконувати при розірваному колі резистора СНП (від'єднати провід 473). При відновленні кола СНП потужність на першій позиції може трохи зменшуватися, але бути в допустимих межах при правильному регулюванні СНП. Е.2.11.9 Настроювання зовнішньої характеристики при аварійному збудженні тягового генератора При відключеному автоматичному вимикачі "КЕРУВАННЯ ЗБУДЖЕННЯМ" установити перемикач ЧЕРВОНИЙ у положення "АВАРІЙНЕ". Включити автоматичний вимикач ''КЕРУВАННЯ ЗБУДЖЕННЯМ" Установити контролер на п'ятнадцяту позицію. При струмі (З3000(50)А відрегулювати напруга на виході випрямної установки від 530 до 600 В. Регулювання проводити опором САВ між проводами 358, 356. Установити контролер на першу позицію з навантаженням. При струмі 1000 А ± 50 А відрегулювати напругу на виході випрямної установки від 150 до 200 В. Регулювання проводити опором САВ між проводами 355, 356. Збільшення опору приводить до зменшення напруги. Е.2.11.10 Регулювання реле переходу Регулювання реле переходу проводити на п'ятнадцятій позиції контролера при набудованій зовнішній характеристиці генератора і прогрітих електричних машинах. Настроювання проводити в наступній послідовності: - включити тумблер "КЕРУВАННЯ ПЕРЕХОДОМ" у колі вентилів групових контакторів ослаблення поля тягових двигунів; - відрегулювати включення реле РП1 при струмі генератора 3100 А* і РП2 при струмі 2900 А, за допомогою опорів СРПН1, СРПН2 між проводами 639, 646 (РП1) і 642, 641 (РП2). Збільшення опорів зсуває точки включення реле у бік менших струмів тягового генератора. Визначення точок спрацьовування реле проводити при повільній зміні струму і напруги тягового генератора; - відрегулювати відключення реле РП2 при струмі генератора 4200А і РП1 при струмі 4400А за допомогою опорів СРПН1, СРПН2 між проводами 643, 642 (РП2) і 648, 646 (РП1). * Допуск для токов включения и отключения реле 50А 277 Збільшення опорів зсуває точки відключення реле у бік менших струмів тягового генератора. Примітка - Після тривалої роботи допускається відхилення струмів спрацьовування реле на ± 100 А внаслідок зміни температур для обох реле одночасно в одну сторону (або збільшення, або зменшення струму спрацьовування). При цьому інтервал струмів між точками спрацьовування РП1 і РП2 не повинен бути менше 150 А; - приєднати провід 653 до резистора СРПНЗ. Відрегулювати включення реле обмеження швидкості тепловоза РПЗ відповідно до таблиці Е.5 опором СРПНЗ у колі шунтової котушки між проводами 653, 652. Таблиця Е.5 Струм генера- Значення тора, А Напруга верхнє генератора, В нижнє 2650 2700 2750 2800 2850 2900 2950 715 665 720 670 725 675 730 680 735 685 740 690 745 695 Е.2.11.11 Регулювання напруги живлення лампи прожектора При працюючому дизель-генераторі і включеному автоматичному вимикачі '''ПРОЖЕКТОР" включити тумблери прожектора "ТУСКЛО" і "ЯСКРАВО". Резистором СПР (провід 1853) відрегулювати напругу на лампі 105 В + 2 В. Відключити тумблер "ЯСКРАВО", залишивши включеним тумблер "ТУСКЛО". Опір СПР (провід 1817) відрегулюйте напругу на лампі 60 В ± 5 В. Е.2.12 Здавальний цикл Перевірити обладнання на повній потужності дизель-генератора, на відповідність вимогам обкатного циклу (по розсуду приймальника тепловоза). Тривалість циклу - I година. Наприкінці циклу на п'ятнадцятій позиції контролера зробити скидання навантаження відключенням тумблера "КЕРУВАННЯ ТЕПЛОВОЗОМ", при цьому не повинно бути спрацьовування граничного вимикача. Перевірити, при температурі масла на виході з дизеля 333-348 К (60.75°С), відсутність мимовільної зупинки дизеля при різкому перекладі контролера з п'ятнадцятої на нульову позицію. Після зупинки дизеля перевірити автоматичне прокачування дизеля маслом. Оглянути шатунно-кривошипну групу і важільний механізм кришок циліндрів дизеля. Е.2.12.1 Перевірка настроювання вузла буксування і реле РОП Перевірку проводити після підключення тягових двигунів. При нульовій позиції від'єднати провід 773 від реле РОЛ. Підкласти Г-образну ізоляційну прокладку з пресшпану товщиною не менше 2 мм під головний контакт одного з поїзних контакторів. Включити тумблером цей контактор і після почергового включення інших переходити в режим тяги першої другої позицій. Спрацьовування реле РБ1 контролювати візуально, а РБ2 по скиданню тяги і звуковому сигналу. При нульовій позиції закоротити контакт РУ16 (792, 793) у колі РБ3. Аналогічно перевірити спрацьовування реле 278 РБ3. При нульовій позиції зняти перемичку на реле РУ16, приєднати провід 773, вийняти ізоляційну прокладку і підкласти її під будь-який замкнутий головний контакт реверсора. При усіх включених тумблерах поїзних контакторів включити режим тяги. Реле РОП повинне включитися на першій чи другій позиції і виключити режим тяги. При нульовій позиції вийняти ізоляційну прокладку. Зняти реле РОП з "ЗАСУВКИ" вимиканням автомата "КЕРУВАННЯ ЗБУДЖЕННЯМ". 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 Додаток И (обов'язковий) Перелік деталей, що підлягають неруйнівному контролю при технічному обслуговуванні і поточних ремонтах тепловоза 2ТЭ116 Таблиця И.1 Найменування деталей Позначення Термін контролю БЛОК ЦИЛІНДРІВ Болт 6Д49.35.34-2 При розбиранні або зміні Болт 1-5Д49.35.10 При розбиранні або зміні Шпилька 6Д49.35.35-1 При розбиранні або зміні КОЛІНЧАТИЙ ВАЛ Вал колінчатий 1-5Д49.8.01 При розбиранні або зміні Шестерня 5Д49.8.02 При розбиранні або зміні ШАТУННО-ПОРШНЕВА ГРУПА Стержень головного шатуна 5Д49.17.01-4 При розбиранні або зміні Кришка 5Д49.17.02-3 При розбиранні або зміні Шатун причіпний 5Д49.17.3Сб-2 При розбиранні або зміні Палець 5Д49.17.06-1 При розбиранні або зміні Болт шатуна 549.17.03-3 При розбиранні або зміні Болт шатунний 5Д49.17.19 При розбиранні або зміні Шпилька 5Д49.22.10-5 При розбиранні або зміні Палець 5Д49.22.05-3 При розбиранні або зміні ЛОТОК З РОЗПОДІЛЬНИМ МЕХАНІЗМОМ Валик 4Д49.92.14 При розбиранні або зміні Втулка 6Д49.92.36 При розбиранні або зміні Ролик 6Д49.92.39 При розбиранні або зміні Вісь важелів 4Д49.92.18 При розбиранні або зміні Втулка 3А-6Д49.92.04 При розбиранні або зміні Гайка 3А-6Д49.92.05-01 При розбиранні або зміні Гайка 3А-6Д49.92.05 При розбиранні або зміні Гайка 3А-6Д49.92.06 При розбиранні або зміні Втулка приводна 3А-6Д49.92.08 При розбиранні або зміні Втулка приводна 4Д49.92.10-1 При розбиранні або зміні Штанга 6Д49.92.05-1 При розбиранні або зміні Штанга 6Д49.92.06-1 При розбиранні або зміні Головка штанги 6Д49.92.31 При розбиранні або зміні Головка штанги 4Д49.92.21-1 При розбиранні або зміні Болт 8Д49.92.09 При розбиранні або зміні Сухар Д49.78.61 При розбиранні або зміні Кулак 1-5Д49.92.15-01 При розбиранні або зміні Кулак 1-5Д49.92.16 При розбиранні або зміні Вал розподільний 2-5Д49.92.03 При розбиранні або зміні Вал розподільний 1-5Д49.92.01 При розбиранні або зміні ПРИВІД РОЗПОДІЛЬНОГО ВАЛА Шестерня конічна ведуча 1-5Д49.69.17-1 При розбиранні або зміні Шестерня 1-5Д49.15-1 При розбиранні або зміні Шестерня вентилятора 1-5Д49.69.07-1 При розбиранні або зміні Шестерня 1-5Д49.69.15-1 При розбиранні або зміні 306 Продовження таблиці И.1 Найменування деталей Шестерня широка Шестерня проміжна Шестерня прохідна Шестерня розподільного вала Шестерня проміжна Вал з шестернею Вал з шестернею Шестерня Шестерня Маточина Шестерня Вал Вал приводний Шестерня Валик Шестерня Маточина Вал Вал-шестерня Вал-шестерня Корпус розпилювача Голка Корпус форсунки Сопло Штанга Пружина Гвинт регулювальний Плунжер Вилка плунжера Корпус клапана Клапан Упор Вісь ролика Втулка Ролик Пружина Тарілка пружини верхня Тарілка пружини Втулка Штуцер натискний Шестерня ведуча Шестерня Позначення 1-5Д49.69.04-1 1-5Д49.69.05-1 1-5Д49.69.06-1 1-5Д49.69.09-1 1-5Д49.69.11-1 1-5Д49.69.12-1 1-5Д49.69.13-1 ПРИВІД НАСОСІВ 1-5Д49.128.04-2 1-5Д49.128.12 1-5Д49.128.05-1 1-5Д49.128.06-2 6Д49.128.60 1-5Д49.128.03-1 1-5Д49.128.51 1-5Д49.128.59 1-5Д49.128.13 1-5Д49.128.14-01 ПРИВІД ТАХОМЕТРА 1-5Д49.147. 1-5Д49.147. 1-5Д49.147. ФОРСУНКИ Д49.85.01-1 Д49.85.02 Д49.85.03 Д49.85.05 Д49.85.06 Д49.85.07 Д49.85.09 НАСОС ПАЛИВНИЙ Д49.107.12-1 Д49.107.13-3 03Д49.107.23 Д49.107.04 Д49.107.21 Д49.107.18 Д49.107.20 Д49.107.19 Д49.107.08 03Д49.107.05 Д49.107.06-1 Д49.107.03-1 03Д49.107.07 НАСОС ПОДАЧІ ПАЛИВА Д42.115.05-1 Д42.115.06-1 Термін контролю При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні 307 Продовження таблиці И.1 Найменування деталей Позначення Термін контролю НАСОС МАСЛЯНИЙ МШ 120.034 74976.10 При розбиранні або зміні 74976.07 При розбиранні або зміні НАСОСИ, ЩО ПРОКАЧУЮТЬ МАСЛО Шестерня ведуча 2Н03 При розбиранні або зміні 14Н.00.016 При розбиранні або зміні Шестерня відома 2Н.04 При розбиранні або зміні 14Н.00.019 При розбиранні або зміні НАСОС ВОДЯНИЙ Фланець ОЦ50/12.016 При розбиранні або зміні ВЕНТИЛЯТОР Шестерня 1-5Д49.151-12 При розбиранні або зміні Шестерня 1-5Д49.151-05 При розбиранні або зміні Лопатка, що спрямляє 1-5Д49.151-17-1 При розбиранні або зміні ВІЗОК Тяга 2ТЭ 116.30.30.105 При розбиранні або зміні Поводок буксовий ТГ 106.30.56.012 При розбиранні або зміні Ролики буксових опор візка ТЭЗ.17.106-1 При розбиранні або зміні Палець 300 40.20.239-1 При розбиранні або зміні Вісь 2ТЭ116.40.20.171 При розбиранні або зміні 9475.6033.0185.45 При розбиранні або зміні Вісь підвіски 6-28у 12110 9475.6124.0179.45 При розбиранні або зміні Вісь вилки важеля 5-30В 1270 9475.6126.0185.45 При розбиранні або зміні Вісь вилки 6-30у 1275 Вісь вилки гальмового циліндра В- 9475.6128.0185.45 При розбиранні або зміні 30у 1225 9475.6138.0179.45 При розбиранні або зміні Вісь підвіски 5-30у 12140 9475.6530.0185.45 При розбиранні або зміні Вісь важеля 6-40у 1295 9475.6535.0135.02 При розбиранні або зміні Вісь тяги гальмівної 6-40у 12120 Вісь важеля підвіски гальмівних 9475.6537.0179.45 При розбиранні або зміні колодок 5-40у 12130 Вісь підвіски гальмівної колодки 6- 9475.6541.0185.45 При розбиранні або зміні 40 у 12170 Вісь підвіски гальмівної колодки 6- 9475.6741.0185.45 При розбиранні або зміні 50 у 12170 Вісь 2ТЭ 116.40.20.132 При розбиранні або зміні Валик амортизатора ТЭП 60.31.19.117 При розбиранні або зміні Валик ТЭП60.31.19.119 При розбиранні або зміні Поздовжня тяга гальмівної важіль- 2ТЭ116.40.20.057 При розбиранні або зміні ної передачі Шестерня 2ТЭ10Л.30.58.123-02 При розбиранні або зміні Болт кріплення букс моторноМ36 ГОСТ 8479-70 При розбиранні або зміні осьового підшипника Вінець зубчастий У300.30.55.103-1 При розбиранні або зміні Вінець зубчастий У300.30.55.103-3 При розбиранні або зміні Колесо зубчасте 2ТЭ116.30.58.146 При розбиранні або зміні Шестерня 2ТЭ116.30.58.148 При розбиранні або зміні Вісь Вал 308 Продовження таблиці И.1 Найменування деталей Колесо зубчасте Болти Ролики Д-І Палець Палець Маточина Позначення Термін контролю 2ТЭ116.30.58.149 У300.30.55.144 1525Н ТУ 37006.075-76 У300.30.55.110 У300.30.55.177 У300.30.109-1-01 При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні При розбиранні або зміні 309 Додаток К (довідковий) Перелік деталей і вузлів тепловоза 2ТЭ116 , що мають пломби Таблиця К.1 Найменування вузла, деталі Коли знімаються пломби Коли встановлюються пломби При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і регулюванню При ремонті і перевірці При гідровипробуваннях перевірках, щорічних ремонтах При відключенні системи осушки Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після ремонту і регулювання Після перевірки 1 раз у рік Після заправлення При ремонті Після перевірки роботи вимикача Штепсельні рознімання в правій високовольтній камері 5,6,17,9,18,14,16,21 При ремонті Реле буксування При ремонті і настроюванні Після ремонту і настроювання схеми тепловоза реостата Після настроювання Клапан запобіжний паливної системи Клапан пароповітряний Реле температури Т35 Реле тиску типу РД Реле тиску типу Д250Б Реле рівня води типу ДРУ-1 Запобіжний клапан компресора Запобіжний клапан гальмової магістралі Клапан максимального тиску Манометри тиску типу МП Вогнегасники повітряно-пінні типу ОХВП-10 Крани включення і відключення системи осушки (рекомендується) Автоматичні вимикачі При включенні системи осушки 310 Продовження таблиці К.1 Найменування вузла, деталі Коли знімаються пломби Реле переходу Коли встановлюються пломби При ремонті і настроюванні Блоки: БУВ, БС1, БС3, БС4, БДС, При ремонті і БЗВ, БСТ1, ВР, ВПД-4, УПК, настроюванні РНТ-6 Блоки: БР,БС пускач кондиціоне- При настроюванні ра кондиціонера Після настроювання Після настроювання Панель резисторів ССУ2 Після настроювання При настроюванні збудження тягового генератора Після настроювання 311 Додаток Л (обов'язковий) Перелік вузлів і деталей, що підлягають гідравлічному випробуванню Найменування складальної одиниці або деталі Рама Вал колінчатий Циліндровий комплект Лоток Колектори випускні Охолоджувач наддувочного повітря: -порожнина охолодної рідини; -повітряна порожнина Паливний трубопровід дизельгенератора Насос паливний: -порожнина низького тиску; -порожнина високого тиску Форсунки: Центральний вал у зборі Корпус (паливопідводний канал) Паливопровід високого тиску Фільтр грубого очищення палива Масляний трубопровід дизельгенератора Охолоджувач масла: -порожнина охолодної рідини; Середовище Масло Гас Охолодна рідина Охолодна рідина Гідравлічний тиск МПа (кгс/см2) Наливом 0,75 (7,5) 1,2+0,05 (12+0,5) 0,1+0,03 (1+0,3) 0,7 (7,0) Охолодна рідина Охолодна рідина Паливо 0,6+0,05 (6,0+0,5) Паливо Паливо 6,5 (65,0) 80+5 (800+50) Паливо Паливо Паливо Паливо Масло 0,5+0,05 (5+0,5) 100+5 (1000+50) 110 (1100) 0,5 (5,0) 0,45 (4,5) Охолодна рідина -порожнина масла Охолодна рідина Фільтр грубого очищення масла Масло Водяний трубопровід дизель-генератора Охолодна рідина Сервомотор пусковий (масляна порож- Паливо нина) 0,4+0,05 (4,0+0,5) 6,5 (65,0) 0,6+0,05 (6,0+0,5) 1,2+0,05 (12,0+0,5) 0,12 (12,0) 0,4 (4,0) 0,6 (6,0) 312 Додаток М (обов'язковий) Перелік якості виконаних робіт, прийнятих майстрами і приймальниками локомотивів при технічному обслуговуванні і поточних ремонтах. Відповідно до вимог Правил ремонту якість технічного обслуговування і поточного ремонту тепловоза в цілому повинні контролювати бригадири, майстри і помічники майстрів комплексних і спеціалізованих бригад, а також приймальники локомотивів. Майстер (старший майстер) і приймальники локомотивів зобов'язані звертати особливу увагу на найважливіші вузли й агрегати й особисто приймати якість виконання наступних робіт. М.1 Дизель М.1.1 Блок і картер. Перевірити лінії вала. Перевірити блок. Перевірити укладання колінчатого вала в блок. М.1.2 Вихлопний колектор. Якість очищення, відсутність жолоблення, цілісність паронітової прокладки. 1.3 Відсутність скупчення масла. М.1.4 Колінчатий вал з підшипниками. Відповідність креслярським чи допустимим розмірам. Величини допусків натягу підшипників. М.1.5 Шатунно-поршнева група. Якість очищення, відсутність тріщин у струмках і проти струмків з внутрішньої сторони поршня. Добірка поршнів по масі. Контроль на відповідність креслярським чи допустимим розмірам. М.1.6 Поршневі кільця. Відсутність зламу. М.1.7 Втулка циліндрів. Відсутність тріщин. Якість гумових ущільнювальних кілець. Відповідність креслярським чи допустимим розмірам. Стан робочої поверхні гільз. М.1.8 Турбокомпресор і охолоджувач. Якість очищення, підвод мастила до підшипників, стан фільтрів. Сумарний переріз направляючого соплового апарата. Установка прокладки при монтажі. Цілісність лопаток вентиляторних коліс. М.1.9 Паливна апаратура. Якість розпилу палива форсунками. Щільність плунжерних пар і підбор по групах паливних насосів. М.1.10 Регулятор частоти обертання. Своєчасна і якісна заміна масла. Якість збирання. Наявність пломб. М.1.11 Паливопідкачуючий насос. Стан гумової зірочки і муфти. М.1.12 Водяний насос. Відповідність натягу і кріплення крильчатки на валу. М.1.13 Масляний насос. Величина осьового розбігу. Перевірка подачі палива на стенді. М.1.14 Привід насосів і регулятора. Якість збирання, монтажу і підведення мастила. 313 М.2 Допоміжне устаткування М.2.1 Редуктори і проміжна опора. Якість збирання, центрування, кріплення штифтовки корпусів. Забезпеченість підшипників мастилом. М.2.2 Карданні вали. Шліцьові вали. Валопроводи. Ступінь зношення хрестовин, шлицов валів і втулок, болтів, вушок. Відсутність тріщин. Якість з'єднання і центрування. Своєчасність і якість змащення. Балансування. М.2.3 Муфти. Відсутність тріщин, ступінь зношення отворів під болти, надійність кріплення. М.2.4 Секції холодильника. Відсутність нещільності в з'єднаннях, течі і потіння. Перевірка на витікання. М.2.5 Вентилятори охолодження ТЭД. Контроль посадки (натягу) колеса на валу. Стан і змащення підшипників і приводів. М.2.6 Вимірювальні прилади Правильність показань, відповідність класу точності. Своєчасність перевірки. М.2.7 Фільтри Якість очищення фільтрів. Постановка при збиранні прокладок і сальників. М.2.8 Трубопроводи паливної, масляної, водяної, повітряної і зливальної систем. Відсутність нещільностей у з'єднаннях. Відсутність тріщин. Контроль за своєчасною зміною дюритових рукавів. М.2.9 Засоби пожежогасіння Комплектність, справність і готовність протипожежної установки сигналізації. М.3 Електроустаткування М.3.1 Тяговий генератор і інші електричні машини. Відкрити люки, оглянути колектори, виводи полюсів, контактні кільця, щіткотримачі, щітки, приєднання проводів і їх укладання. Перевірити опір ізоляції і технічних характеристик при обкатуванні після збирання. Контроль при установці на тепловоз. М.3.2 Тягові електродвигуни Оглянути колектора, полюси, вивідні кабелі щіткотримачі, щітки, кріплення траверс. Перевірити якість збирання, цілісність кабелів. проводів і їх кріплення. Відсутність масла на колекторі. Перевірка опору ізоляції і технічних характеристик при обкатуванні після збирання. Підкатка під тепловоз. Наявність і якість змащення в тяговому редукторі. М.3.3 Низьковольтні і високовольтні електричні кола Перевірити опір ізоляції. Перевірити кріплення, наявність і відповідність схемам запобіжників, наявність заземлення. 314 М.3.4 Апарати Перевірити кріплення всіх апаратів, їхній опір ізоляції, технічні характеристики на стенді, чіткість спрацьовування, розхили, провали, профілі контактів і їх прилягання, відповідність номіналів і типів елементів апаратів електричним схемам тепловоза. М.3.5 Акумуляторна батарея Перевірити ємність батареї і щільність електроліту. Перевірити вибірково рівень електроліту. М.4 Екіпаж М.4.1 Рама візка Правильність збирання й установки пристроїв, що повертають, і опор кузовів. Перевірка на відповідність креслярським розмірам. Перевірка на відсутність тріщин. М.4.2 Ресорне підвішування Перевірка збирання, регулювання і висоти пружин під статичним навантаженням. М.4.3 Колісна пара Контроль натягів і температури нагрівання бандажів при їх насадці і перетяжці. Підбор комплектів по діаметрах при підкатці під тепловоз. Зробити огляд. Контролювати збирання з буксою і величину розбігу. М.4.4 Букса Якість ремонту підшипників і правильність збирання при ревізії, контроль відповідності на креслярські чи допустимі розміри. М.4.5 Моторно-осьовий підшипник Наявність і якість змащення(у зимових умовах перевірити на відсутність води). Контроль виміру зазору на шийці колісної пари. Стан підбивання польстерного пристрою, якість кріплення шапок і якість збирання. М.4.6 Гальмове обладнання й автозчепний пристрій Якість збирання гальмової важільної передачі, наявність і стан запобіжних пристроїв. Випробування гальм і перевірка термінів випробування гальмового обладнання. Відповідність автозчеплення і фрикційного апарата вимогам Інструкції. М.4.7 Пісочниці і їх труби Розташування піскових труб щодо круга катання бандажів колісних пар. Витрата піску. М.4.8 Редуктор тягового електродвигуна Щільність кожухів зубчастої передачі і їх кріплення. Стан шестерень і зубчастих коліс. Перевірити профіль і товщину зуб'їв шестернею. 315