1

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего

профессионального образования

«Национальный минерально-сырьевой университет «Горный»

На правах рукописи

ВАСИЛЬЕВ Владимир Викторович

ОСАЖДЕНИЕ МАЛОРАСТВОРИМЫХ АЛЮМИНАТОВ ИЗ РАСТВОРОВ

ГЛИНОЗЁМНОГО ПРОИЗВОДСТВА И ИХ ЭФФЕКТИВНАЯ

ПЕРЕРАБОТКА НА ГЛИНОЗЕМ И ПОПУТНУЮ ПРОДУКЦИЮ

Специальность 05.16.02 – Металлургия черных, цветных и редких металлов

ДИССЕРТАЦИЯ

на соискание ученой степени

кандидата технических наук

НАУЧНЫЙ РУКОВОДИТЕЛЬ

доктор технических наук

В.Н. Бричкин

Санкт-Петербург – 2014

2

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ ...................................................................................................................... 4

ГЛАВА 1 СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ

ТЕХНОЛОГИИ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ

ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА ......................................................................... 9

ГЛАВА 2 ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПОВЫШЕНИЯ

ПРОДУКТИВНОСТИ АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЁМНОГО

ПРОИЗВОДСТВА ......................................................................................................... 22

2.1 Равновесие в идеальной системе Na2O-Al2O3-H2O. Показатели выделения

гидроксида алюминия и оборота щёлочи в цикле Байера. .................................... 23

2.2 Влияние катионного и анионного состава на выделение оксида алюминия в

системе Na2O-Al2O3-H2O-Kn+-Anm+ .......................................................................... 43

2.3 Образование и устойчивость малорастворимых алюминатов

щёлочноземельных металлов в растворах глинозёмного производства .............. 59

2.4 Механизм и количественная оценка формирования фракционного состава

малорастворимых осадков в системе Na2O-CaO-Al2O3-H2O-CO2. ........................ 66

ГЛАВА 3 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПОКАЗАТЕЛЕЙ

ОСАЖДЕНИЯ МАЛОРАСТВОРИМЫХ АЛЮМИНАТОВ КАЛЬЦИЯ ИЗ

РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА............................................... 74

3.1 Методическое обеспечение для экспериментального исследования

закономерностей выделения алюминия из устойчивых алюминатных растворов

глинозёмного производства ...................................................................................... 75

3.2 Экспериментальное исследование закономерностей осаждения

трёхкальциевого гидроалюмината из щелочных алюминатных растворов......... 87

3

ГЛАВА 4 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ РАЗЛОЖЕНИЯ

ТРЕХКАЛЬЦИЕВОГО ГИДРОАЛЮМИНАТА С ПОЛУЧЕНИЕМ

НИЗКОМОДУЛЬНЫХ АЛЮМИНАТНЫХ РАСТВОРОВ. ................................... 113

4.1 Содовое выщелачивание трехкальциевого гидроалюмината ........................ 113

4.2 Разложение трехкальциевого гидроалюмината карбонизацией ................... 124

ГЛАВА 5 АНАЛИЗ ИЗВЕСТНЫХ АППАРАТУРНО-ТЕХНОЛОГИЧЕСКИХ

РЕШЕНИЙ ДЛЯ ОСАЖДЕНИЯ МАЛОРАСТВОРИМЫХ АЛЮМИНАТОВ И

ИХ АДАПТАЦИЯ К ЗАДАЧЕ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ОБОРОТА

ЩЁЛОЧИ В ПРОИЗВОДСТВЕ ГЛИНОЗЁМА СПОСОБОМ БАЙЕРА ............... 134

ЗАКЛЮЧЕНИЕ ........................................................................................................... 151

СПИСОК ЛИТЕРАТУРЫ ........................................................................................... 155

4

ВВЕДЕНИЕ

В настоящее время в отечественной и мировой практике основное

количество металлургического глинозема производится по способу Байера.

Усложнение химико-минералогического состава бокситов, повышение стоимости

энергоносителей, рост транспортных тарифов вызывает необходимость внедрения

ресурсосберегающих решений, обеспечивающих повышение эффективности

существующих производств.

Заметный резерв в обеспечении ресурсосберегающего режима переработки

бокситов заключается в улучшении технологических показателей передела

декомпозиции

алюминатных

растворов.

При

этом

технический

резерв

заключается в увеличении степени разложения растворов, увеличении степени

регенерации каустической щёлочи и вследствие этого повышении эффективности

её

использования

на

переделе

выщелачивания,

и

снижении

степени

незавершённости производства. Известен ряд способов для решения этой задачи,

основанных на глубокой упарке растворов и кристаллизации щелочных

алюминатов, полной карбонизации растворов с глубоким осаждением гидроксида

алюминия в твёрдую фазу. Оба эти подхода не применимы в способе Байера

вследствие высоких энергозатрат в первом случае и потери щелочного реагента

во втором случае. Также известен способ глубокого осаждения алюминия и из

растворов глинозёмного производства в виде малорастворимых алюминатов

щелочноземельных металлов. В настоящее время имеется достаточно большой

опыт по осаждению и переработке таких алюминатов и близких к ним соединений

с различными целями. Ведётся разработка технологии глубокого выделения

гидроалюминатов кальция из высокомодульных растворов Павлодарского

алюминиевого завода, как наиболее предпочтительного процесса. Таким образом,

осаждение

алюминатов

щёлочноземельных

металлов

в

дополнение

к

самопроизвольной декомпозиции алюминатных растворов можно рассматривать в

качестве наиболее предпочтительного ресурсосберегающего решения. В то же

5

время применительно к производственному циклу способа Байера этот подход

нуждается

в

дополнительной

теоретической

проработке,

оптимизации

технологического режима и адаптации аппаратурно-технологических решений к

существующему производственному комплексу.

Исследования выполнялись в рамках федеральной целевой программы

«Научные и научно-педагогические кадры инновационной России» на 2009-2013

годы по Государственному контракту № 16.525.11.5004 «Разработка технологии

комплексной

переработки

минеральных

удобрений

крупномасштабных

с

получением

отходов

товарных

производства

продуктов

многофункционального назначения»

Цель работы: научное обоснование и разработка технических решений,

обеспечивающих повышение эффективности оборота щёлочи и комплексности

переработки растворов глинозёмного производства.

Задачи исследований:

Анализ технических решений, обеспечивающих повышение эффективности

оборота щёлочи и полноту выделения алюминия из растворов при переработке

низкокачественных бокситов и других видов высококремнистого алюминиевого

сырья.

Выбор

технологического

направления,

обеспечивающего

увеличение

глубины переработки алюминатных растворов в рамках существующей щелочной

переработки бокситов.

Термодинамический анализ систем, обеспечивающих глубокое выделение

алюминия из щелочных растворов и переработку малорастворимых алюминатов

на глинозем, и попутную продукцию, и разработка механизмов гетерогенного

взаимодействия при участии твёрдых реагентов и твёрдых алюминатов

щёлочноземельных металлов.

Экспериментальное определение показателей осаждения малорастворимых

алюминатов в зависимости от технологически значимых факторов и природы

используемых реагентов.

6

Определение

показателей

конверсии

алюминатов

щёлочноземельных

металлов с получением низкомодульных алюминатных растворов, пригодных для

выделения гидроксида алюминия в рамках существующих технологических схем.

Разработка аппаратурно-технологических решений, адаптированных к

условиям

действующего

глинозёмного

предприятия

и

обеспечивающего

увеличение глубины переработки алюминатных растворов.

Научная новизна работы:

Экспериментально установлены кинетические зависимости глубокого

извлечения алюминия от основных технологических параметров – температура,

каустический модуль, количество реагента, время, концентрация щелочи в

системе Na2O – Al2O3 – CaO – H2O.

Экспериментально установлены кинетические зависимости разложения

трехкальциевого гидроалюмината с помощью содового выщелачивания и

карбонизации.

Рассчитана математическая модель процесса осаждения малорастворимых

алюминатов из растворов глинозёмного производства в зависимости от условий

осаждения.

Основные защищаемые положения:

1.

С целью увеличения глубины разложения алюминатных растворов и

повышения эффективности оборота каустической щелочи в производстве

глинозема способом Байера, следует проводить осаждение малорастворимых

алюминатов кальция, что обеспечивает получение алюминатных растворов с

каустическим модулем не ниже 15 единиц и степень разложения растворов на

уровне 90%.

2.

В

интересах

рациональной

переработки

малорастворимых

алюминатов их следует подвергать конверсии с получением низкомодульных

алюминатных растворов, пригодных для выделения гидроксида алюминия в

рамках существующих технологических схем или использовать в качестве

7

компонента

сырьевых

смесей

для

производства

специальных

марок

портландцемента.

Практическая значимость:

Установлен технологический режим разложения алюминатных растворов

глинозёмного производства, обеспечивающий повышение эффективности оборота

каустической щелочи в способе Байера, за счет осаждения малорастворимых

алюминатов.

Предложена

схема

переработки

трехкальциевого

гидроалюмината

с

получением низкомодульного алюминатного раствора, пригодного для выделения

гидроксида алюминия в рамках существующих технологических схем.

Показаны возможность и преимущества использования конверсионного

карбоната

кальция,

полученного

от

переработки

фосфогипса

–

крупномасштабного отхода производства удобрений.

Научные и практические результаты работы вошли в лекционные курсы по

дисциплинам «Основы металлургии лёгких металлов», «Новые и перспективные

процессы в металлургии цветных металлов», «Организация экспериментальных

исследований» для подготовки студентов по специальности 110200 «Металлургия

цветных металлов» и магистров по направлению 550500 «Металлургия».

Методы исследований. В работе были использованы экспериментальные и

теоретические

методы

исследований,

включая

термодинамический

и

кинетический анализ систем и протекающих в них процессов, математическое и

физическое моделирование технологических процессов. Для изучения свойств и

составов жидких и твердых технологических продуктов

использовались

физические и физико-химические методы: дифференциально-термический анализ,

дифференциально-сканирующая

калориметрия,

оптическая

микроскопия,

лазерный микроанализ фракционного состава, классический химический анализ.

На отдельных этапах работы применялись известные отраслевые методики, а

обработка данных выполнялась с использованием стандартных программных

пакетов.

8

Степень

обоснованности

и

достоверность

научных

положений,

выводов и рекомендаций, содержащихся в диссертации, подтверждается их

соответствием известным тенденциям развития производства глинозёма, ранее

полученным результатам и разработкам, а также доказывается с позиций

современной

теории

осуществления

гидрометаллургических

аналогичных

процессов,

процессов

и

статистической

практики

значимостью

факторов использованных в экспериментальных исследованиях, применением

высокотехнологичных методов физико-химического анализа и обработки

теоретических и экспериментальных данных.

Апробация работы:

Основные результаты диссертации докладывались на международном

конгрессе «Цветные Металлы Сибири-2011» (Красноярск 2011), «Цветные

Металлы Сибири-2012» (Красноярск 2012), на международном форуме горняков и

металлургов во Фрайбергской горной академии (Фрайберг, 2012), на ежегодной

научной конференции молодых учёных «Полезные ископаемые России и их

освоение» в Горном университете (СПб, 2014).

Публикации: Основные положения диссертации опубликованы в 12

печатных работах, из них 3 в журналах, рекомендованных ВАК Минобрнауки

России. Поданы 2 заявки на изобретение.

Объем и структура работы: Диссертация состоит из введения, пяти глав,

заключения,

выводов

и

библиографического

списка,

включающего

179

наименований. Работа изложена на 174 страницах машинописного текста,

содержит 34 таблиц и 71 рисунка.

Личный вклад автора состоит в анализе существующих способов

разложения алюминатных растворов, влияния различных факторов на полноту

выделения алюминия из растворов глиноземного производства, постановке цели

и задач исследований, проведении лабораторных исследований, обработке

полученных

данных,

конференциях.

подготовке

статей

и

материалов

для

участия

в

9

ГЛАВА 1 СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ

ТЕХНОЛОГИИ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ

ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА

Состояние промышленности в России определяется, прежде всего,

экономической ситуацией в стране. Закончившийся переходный период,

продолжавшийся со времени распада СССР до начала устойчивого развития

экономики России, характеризовался спадом производства продуктов с высокой

добавленной стоимостью, и как следствие отсутствием потребителя первичного

алюминия на внутреннем рынке, что негативно сказалось на всей алюминиевой

отрасли. В таких условиях обновление производства было почти невозможно.

Принятый правительством в последние годы курс на модернизацию производства,

направлен на внедрение экономически эффективных ресурсосберегающих

технологий, которые смогут обеспечить государство высококачественными

материалами, необходимыми для производства товаров народного потребления.

Себестоимости алюминия тесно связана с ценой на глинозем и зависит от

его продукционных свойств, таких как крупность, удельная поверхность,

растворимость в криолите, наличие примесей [1-19]. Трудность формирования

этих качеств связана со сложностью переработки исходного сырья, которое со

временем будет только ухудшаться, что связано с естественной причиной

выработки месторождений высококачественной руды [12, 20-32]. Также

необходимо отметить что вовлечение новых районов добычи ведет за собой и

затраты связанные с развитием инфраструктуры, что в конечном счете

значительно влияет на себестоимость глинозема, а значит и алюминия. Все это

обуславливает необходимость постоянной модернизации производства, что

особенно важно в нашей стране в связи с отсутствием обновления производства

на протяжении более двадцати лет и необходимостью вовлечения сырья низкого

качества в сравнении с другими странами в виду отсутствия на территории

10

России высококачественного сырья, а привлечение привозного сырья повышает

его стоимость в виду растущих транспортных тарифов [8, 9, 25-27].

В современной глиноземной промышленности предпочтение отдано

щелочным методам производства, как наименее затратным, поскольку кислотные

методы требуют аппаратуры выполненной из материалов, которые могут

длительное

время

работать

в

агрессивных

кислотных

средах,

а

электротермические способы требуют больших затрат энергоресурсов [1-9]. В

промышленности осуществлено два щелочных способа – способ Байера и способ

спекания. Первый способ, является наиболее эффективным по экономическим и

технологическим показателям, однако, требует высокого качества сырья бокситов. Способом спекания перерабатываются низкокачественные бокситы, а

также

нефелины.

Основным

критерием

выбора

способа

переработки

алюминийсодержащий руды является показатель содержание кремния

–

кремниевый модуль [3, 4, 23, 24, 33-37]. Получение глинозема способом Байера

экономически нецелесообразно при высоком содержании кремнезема в виду

больших потерь глинозема и щелочи с красным шламом. В этой связи такое сырье

перерабатывают

способом

спекания,

основанным

на

твердофазном

взаимодействии минералов боксита с известняком и содой, в результате чего

диоксид кремния связывается в ортосиликат кальция. Это обеспечивает

селективное извлечение алюминатов натрия в раствор при выщелачивании спёка

и исключает существенное влияние кремнезёма на показатели процесса. Однако

высокие расходы на энергоносители, сложность в аппаратурном оформлении,

высокие трудовые и эксплуатационные затраты приводят к повышению

себестоимости продукции что ведет к снижению конкурентоспособности данного

сырья с глиноземом полученном по технологии Байера [5, 34, 38-40].

В отечественной алюминиевой промышлености, в виду отсутствия

высококачественных

бокситов

на

территории

нашего

государства,

была

разработана и внедрена схема производства глинозема способом Байер-спекания,

11

выполненным по параллельному и последовательному варианту на Богословском

и Павлодарском заводе соответственно.

В параллельном варианте способа Байер-спекание, большая часть боксита

перерабатывается способом Байера. Параллельно ветви Байера имеется ветвь

спекания,

в

которой

перерабатывается

ограниченное

количество

высококремнистого боксита, составляющее около 20% от общего объёма

исходного сырья [8, 41, 42]. Ветвь спекания заканчивается операцией

обескремнивания, а полученный при этом раствор перерабатывается по

технологии способа Байера. При этом в условиях уральских заводов весь

гидроксид алюминия полученный из сырья ветви спекания используется в

качестве затравочного на первой стадии декомпозиции растворов Байеровской

ветви. Такая технология позволяет повысить эффективность переработки

низкокачественного сырья и достичь экономических показателей сопоставимых с

таковыми на производстве байеровским методом.

Переработка бокситов по

параллельной схеме позволяет заменить дорогостоящий реактив - каустическую

щелочь, используемой в ветви Байера, более дешевой кальцинированной содой.

Кроме того, благодаря переработке в спекательной ветви оборотной соды,

упраздняется операция каустификации соды в ветви Байера, что особенно важно

при переработке высококарбонатных бокситов. Одновременно в ветви спекания

упраздняется операция карбонизации, что упрощает операцию обескремнивания,

так как при декомпозиции по сравнению с карбонизацией предъявляются менее

жесткие требования к кремневому модулю алюминатных растворов.

При

последовательном

варианте

переработки

боксит

в

целом

перерабатывается по способу Байера. Высокое содержание кремнезема в боксите

вызывает большие химические потери глинозема и щелочи с красным шламом.

Для дополнительного извлечения глинозема и щелочи из красного шлама его

спекают с содой и известняком. Алюминатный спёк выщелачивают, а

полученный раствор после обескремнивания присоединяют к раствору ветви

Байера. Смесь алюминатных растворов поступает на декомпозицию. Маточный

12

раствор, получающийся после декомпозиции, повергают выпарке и возвращают в

ветвь Байера на выщелачивание новых порций боксита. Потери щелочи и обеих

ветвях компенсируются добавками кальцинированной соды в шихту спекания,

которая при взаимодействии с известью переходит в каустик. При переработке

высококремнистых бокситов по последовательной схеме повышается извлечение

глинозема из боксита и снижается удельный расход сырья и топлива. Таким

образом, независимо от взаимного сочетания технологических потоков способа

Байер-спекание,

самопроизвольная

декомпозиция

алюминатных

растворов

обеспечивает наиболее полное выделение продукционного гидроксида алюминия

из исходного сырья [4, 22, 43].

Наиболее перспективным направлением в модернизации переработки

бокситов является интенсификация ведущих технологических процессов и

операций, совершенствование аппаратурного оформления процессов и систем

автоматизированного

управления,

повышение

качества

и

расширение

ассортимента производимой продукции, утилизация и переработка отвальных

продуктов [44]. Что позволит достичь значительных результатов на переделе

выщелачивания бокситов и алюминатных спёков [45-49], на стадии очистки

алюминатных растворов от примесей [50-55], разработать и внедрить новую

технику и системы автоматизации для производства глинозёма [14, 56-64], а

также обеспечить выпуск новых видов попутной продукции [40, 65] и разработать

технологические решения, обеспечивающие возможность переработки отвальных

материалов [66-70].

Значительный потенциал для модернизации способа Байера несет в себе

передел декомпозиции, в котором происходит разложение алюминатных

растворов.

Эта

продукционного

операция

является

гидроксида,

ключевой

поскольку

в

в

этом

формировании

процессе

качества

задаются

характеристики конечной продукции и оборотных потоков, которые сказываются

на эффективности всего производства, а значит и на себестоимости продукции [16]. Допустимое содержание примесей, фракционный состав, массовую долю

13

альфа-оксида

алюминия,

влажность

регламентирует

ГОСТ

на

глинозем

металлургический, таблица 1.1 [10]. При содержании а глиноземе фракции менее

45 мкм не более 25% к обозначению марки глинозема добавляют букву К

(крупнозернистый).

Таблица 1.1 – Требования по химическому составу на глинозем согласно ГОСТ 30558-98

Массовая доля примеси, % не более

TiO2+V2O5+Cr2O7+MnO

ZnO

P2O5

Сумма

Na2O+K2O

в пересчете

на Na2O

Марка

SiO2 Fe2O3

Потеря массы

при

прокаливании,

% не более

Г-000

0,02

0,01

0,01

0,01

0,001

0,3

0,6

Г-00

0,02

0,03

0,01

0,01

0,002

0,4

1,2

Г-0

0,03

0,05

0,02

0,02

0,002

0,5

1,2

Г-1

0,05

0,04

0,02

0,03

0,002

0,4

1,2

Г-2

0,08

0,05

0,02

0,03

0,002

0,5

1,2

Степень разложения на современных глиноземных заводах остается на

уровне 50%, а это означает, что около половины алюминия содержащегося в

растворе идет в оборот, снижая эффективность использования щелочи в

производстве. Так на передел поступает раствор с αк=1,6, а оборотный

алюминатный раствор имеет каустический модуль порядка 3,4 – 3,6 [3, 6-9, 42].

Сложный состав раствора, наличие целого ряда примесей обуславливает

многовариантость подходов к решению задачи интенсификации и увеличению

глубины

разложения

растворов

глиноземного

производства.

С

момента

становления мировой глиноземной промышленности и до настоящего времени,

посвящено множество исследований связанных с выбором оптимального решения

этой задачи [1, 3-9, 12, 20-27].

В качестве самостоятельного технологического решения, обеспечивающего

интенсификацию процесса разложения алюминатных растворов и повышение

степени

их

разложения,

сформировалось

направление,

основанное

на

использовании электродиализа для выделения продукционного гидроксида

14

алюминия и концентрирования слабых алюминатных растворов, а также других

энергетических воздействий ускоряющих процесс декомпозиции [40, 71, 72].

Множество исследований посвящено оптимизации температурный режима

передела. Он определяет интенсивность процесса и полноту выделения

гидроксида алюминия. Нагрев алюминатного раствора равносилен уменьшению

пересыщения его гидроокисью алюминия. Следовательно, стойкость раствора

растет с температурой, а скорость разложения убывает. Лабораторные и заводские

исследования показали, что растворы полнее разлагаются при температуре около

30оС. При более низких температурах стойкость алюминатных растворов

увеличивается, что связывают с повышением их вязкости. В то же время при

низких температурах в основном формируется тонкозернистый осадок, что

приводит к получению некондиционного продукционного сырья. На производстве

растворы разлагают, постепенно охлаждая раствор до 45 – 50оС. Что позволяет

обеспечивать получение фракционного состава глинозема соответствующего

маркам ГК (глинозем крупнокристаллический) [1-9, 73-75].

Известно, что при кристаллизации из пересыщенных растворов с

увеличением вязкости раствора ускоряется образование зародышей, но убывает

скорость их роста, что также может рассматриваться в качестве управляющего

воздействия на качество конечного продукта – глинозема и оборотного раствора.

Так помимо температуры на вязкость оказывает влияние содержание примесей,

например, таких как сода и органические соединения [4, 7, 9, 12, 77-80].

Большое количество исследований посвящено исследованию влияния

качества и количества затравки на интенсификацию и глубину разложения

раствора. Установлено, что для свежеприготовленной затравки гидроксида

алюминия практически отсутствует индукционный период, который может

длиться до 20 часов в случаях с использованием затравки взятой через некоторое

время после ее осаждения. Это связано с прохождением затравки в этот период

стадии активации и увеличением ее адсорбционной способности. Большой

активностью обладает гель гидроокиси алюминия, однако получаемый продукт

15

разложения также получается мелкозернистым, а значит некондиционным,

поскольку не соответствует требованиям ГОСТа по гранулометрическому

составу. Исследователями были установлены оптимальные параметры для

крупности затравки в пределах среднего медианного диаметра равного 40-60 мкм.

Частицы

размером

больше

этого

предела

содержат

примеси,

которые

сорбируются в процессе формирования частиц гидроокиси [4, 7, 9, 12, 81 – 83].

Также

при

использовании

крупной

затравки

происходит

дендритообразование, которое в дальнейшем при соударении частиц приводит к

обламыванию ветвей дендритов и росту выхода мелкой фракции. Росту дендритов

способствует малое затравочное отношение, низкая температура, слабое

перемешивания и др.

Количество вводимой затравки определяется затравочным отношением т.е.

отношением содержания глинозема в затравке к содержанию его в алюминатном

растворе. Опытным путем доказано, что чем больше значение затравочного

отношения, тем глубже идет процесс разложения раствора. В то же время,

увеличивать его беспредельно нельзя т.к. это приводит к увеличению нагрузки на

оборудование, затрудняет транспортировку и перекачку пульпы. Оптимальным

значением затравочного отношения считается равное 2-3.

На базе Уральского федерального университета проведены исследования

влияния минерализаторов на процесс декомпозиции щелочно-алюминатных

растворов, в результате которых были определено, что при добавлении

фтористого алюминия в затравку в количестве 25% от массы затравочного

гидрата разложение алюминатного раствора повышается до 60% и выше за 24

часа. Однако при этом получаемый гидрат имеет мелкозернистую структуру, что

делает такую методику неэффективной для применения [84, 85].

Понятно, что не только технологический режим процесса, но и его

аппаратурное оформление, а также сочетание аппаратов в технологической схеме

имеют существенное значение для улучшения показателей выделения гидроксида

алюминия из растворов глинозёмного производства. Этим объясняется заметный

16

прогресс в развитии аппаратурной составляющей технологии, который включает

совершенствование

теплообменной

аппаратуры,

оборудования

для

классификации и выделения гидроксида алюминия из пульпы, наконец,

основного технологического оборудования (декомпозёров и карбонизаторов) и

оборудования смежных переделов [58-62].

Значительные резервы по совершенствованию технологии разложения

алюминатных

автоматизации

растворов,

также

соответствующих

ресурсосберегающий

режим

заложены

процессов,

работы

в

технических

что

оборудования

решениях

позволяет

и

по

обеспечить

контроль

качества

оборотных и конечных продуктов. При этом основное внимание уделяется

контролю и управлению процессом разложения алюминатных растворов,

приготовления затравки и оптимизации объёма оборотных потоков [63, 64]

Затрудняют процесс разложения алюминатных растворов вносят примеси

органических веществ переходящие в раствор из бокситов. Наличие их в

исходном сырье связано, прежде всего, с характером формирования этих пород в

процессе латеритизации – выветривания пород в тропическом климате или

процессе осаждения [4, 7, 9, 12, 79, 80, 82].

Извлечение органических соединений из раствора можно осуществить с

помощью частичной карбонизации. В результате этой операции выпадает

студенистый осадок, окрашенный органическими соединениями в бурый цвет за

счет их адсорбции. Такой вариант не может быть применен на современных

заводах в виду большой потери каустической щелочи.

Известен способ удаления органики из оборотных растворов с рыжей содой

при упаривании. На этом переделе происходит удаление влаги из маточного

раствора до 300-350 г/л по Na2Oк. При этой концентрации каустической щелочи

сода выпадет в осадок, захватывая значительную часть органических и других

примесей, и выводит их из оборота. При нагревании ее до 400оС органические

вещества выгорают, в то же время остаются такие примеси как Na2SO4, NaCl, NaF

и др. Поэтому рыжую соду затем каустифицируют, а полученный загрязненный

17

раствор упаривают вновь, повышая тем самым концентрацию примесей в рыжей

соде, которая в дальнейшем уже не используется в обороте.

Повышение каустического модуля маточного и оборотного растворов

позволяет снизить удельные материальные потоки и увеличить дозировку боксита

на единицу объема оборотного раствора.

Известен метод повышения каустического модуля оборотного раствора

Введение операции кристаллизации алюмината натрия из маточных растворов,

разработанной

М.Н

Смирновым

(институт

ВАМИ),

позволит

повысить

каустический модуль оборотного раствора до 10-12. Метод основан на

упаривании маточного раствора до концентрации 450-500 г/л и охлаждении, в

результате в осадок выпадает алюминат натрия, а высокомодульный оборотный

раствор возвращается на стадию выщелачивания. Использование такого раствора

в

головной

стадии

позволяет

снизить

удельный

поток

и

увеличить

производительность автоклавов. Фильтрация алюмината натрия не вызывает

затруднений, поскольку он выделяется в виде крупных кристаллов. Далее осадок

растворяют

в

алюминатном

растворе,

вследствие

чего

снижается

его

каустический модуль и увеличивается пересыщение гидроокисью алюминия,

ускоряя тем самым процесс декомпозиции. Этот способ является экономически

невыгодным в связи с большими расходами энергоносителей на упаривание

раствора [86, 4].

Одним из перспективных решений задачи интенсификации производства

глинозема способом Байера на переделе декомпозиции выступает повышение

каустического модуля оборотного раствора осаждением гидроалюмината кальция

из маточного раствора. После процесса декомпозиции производят выделение

глинозема из раствора, добавлением извести в виде известкового молока или

оксида кальция. Оксид алюминия выделяется с образованием гидроалюмината

кальция. Такое решение получило развитие во многих отечественных и

зарубежных исследованиях [4, 12, 88-95].

18

Существует

несколько

вариантов

переработки

и

использованию

полученного алюмината.

На Богословском и Павлодарском алюминиевых заводах была опробована

технология очистки промышленных алюминатных растворов от примесей.

Гидроалюминат синтезируют из алюминатного раствора с использованием

известкового молока. Далее его наносят на фильтр слоем толщиной 2-3 мм и

фильтруют через него алюминатный раствор. Эта операция позволяет снизить

содержания по Fe2O3 до 0,008 – 0,010 г/л в алюминатном растворе и до 0,021 –

0,022 в продукционном гидрате. Вместе с оксидом железа на гидроалюминате

сорбируются примеси кремния, титана, ванадия и фосфора. Опробована

технология вывода органических веществ из раствора при 50оС за счет их

физической сорбции на зернах тонкодисперсного осадка трехкальциевого

гидроалюмината. Разработана технология регенерации сорбента, с помощью

обработки его водой при 95оС. В настоящее время продолжаются исследования по

получению

крупнокристаллического

алюмината

для

лучшей

повышения

интенсивности фильтрации [96].

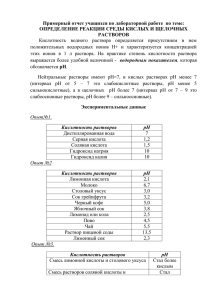

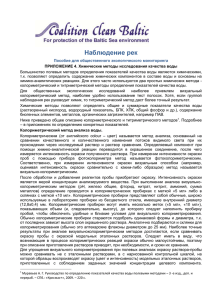

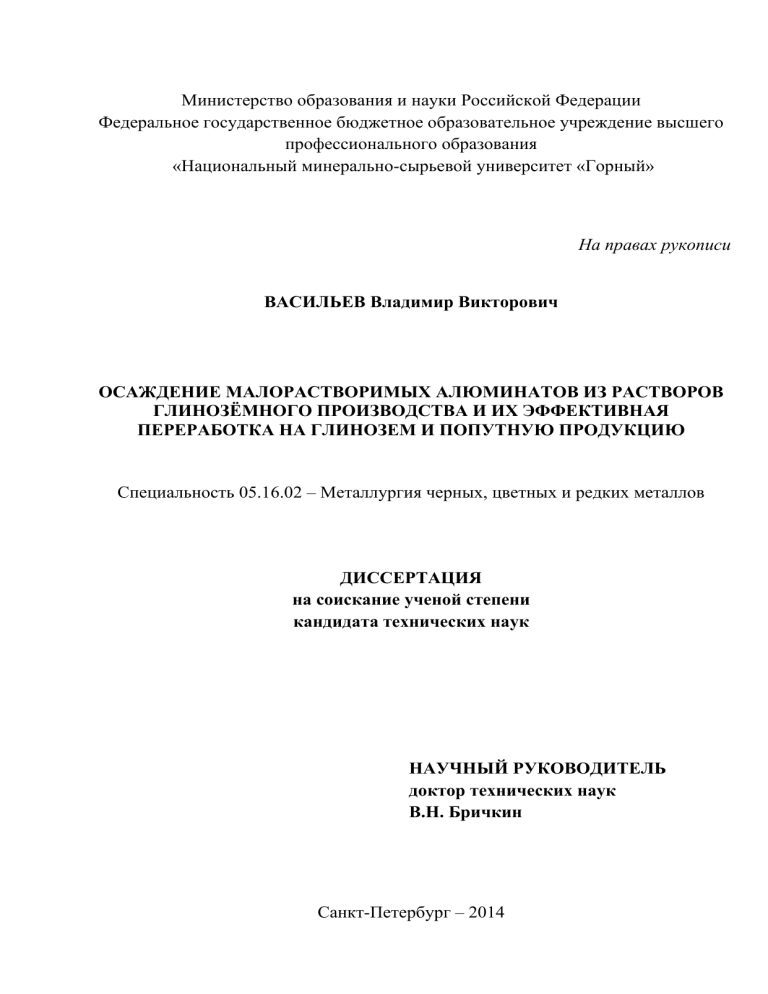

Учеными КНР предложена схема использования осажденных алюминатов

кальция в производстве высокоглиноземистых цементов (рисунок. 1.1) . По этому

варианту гидроалюминат смешивают с расчетным количеством гидроксида

алюминия, глинозема или боксита и спекают в трубчатых вращающихся печах

при температуре 1500-1650оС. Производство цемента с добавлением СаО в виде

трехкальциевого алюмината позволит производить цементы специальный марок

широко использующиеся в строительстве [88,89, 97-100].

19

Известь

Боксит

Каустическая щелочь

Выщелачивание

Сгущение,

фильтрация

Промывка

Продукционный

гидрат

Декомпозиция

Красный шлам

Гидроксид алюминия

Оборотный раствор

Осаждение алюминатов

кальция

Сгущение

Фильтрация

Высокомодульный

алюминатный

раствор

Выпарка

Осадок

Спекание

Дробление

Производство

цемента

Рисунок 1.1 – Технологическая схема процесса Байера с использованием трехкальциевого

алюмината в качестве сырья для производства цемента

По

другому

методу

полученный

алюминат

кальция,

предлагается

перерабатывать содовым выщелачиванием с получением алюминатного раствора

и карбоната кальция. При этом происходит каустификация соды, что может иметь

большое значение на отечественных заводах, работающих по схеме Байерспекание, где эта операция существует для восполнения потерь каустической

щелочи [12, 92].

20

По проведенным исследованиям обработка осадка содовыми и содовоалюминатными растворами в одну стадию не позволяет провести разложение до

конца вследствие обратимости реакции при появлении в растворе значительного

количества едкого натра. Вывод его из системы методом карбонизации позволяет

извлечь в алюминатный раствор 85-86% Al2O3. Каустический модуль при этом

получается порядка трех, что делает невозможным получения гидрата из таких

растворов выкручиванием, а концентрация каустической щелочи порядка 70 г/л,

что вызывает необходимость концентрации раствора упариванием. Проведение

этой

операции

требует

большого

расхода

энергоносителей,

введение

дополнительных теплообменников и другой аппаратуры, что ведет к снижению

экономической эффективности всего способа. Концентрирование возможно также

провести методом электродиализа, однако этот способ в настоящее время

является дорогостоящим и недостаточно изученным для внедрения его на

производстве.

В то же время в литературе отмечается недостаточная проработка вопросов

параметров синтеза, переработки на глинозем или использовании в получении

попутной продукции трехкальциевого гидроалюмината.

Проведённый анализ известных технических решений, связанных с

разложением алюминатных растворов в рамках технологии производства

глинозёма по способу Байера, а также аналогов этого процесса позволяет сделать

следующие основные выводы:

- ухудшение качества сырья, высокие требования к металлургическому

глинозему, повышение цен на транспортные расходы и энергоносители вызывает

необходимость постоянной модернизации производства

- значительный потенциал для модернизации способа Байера несет в себе

передел декомпозиции, в котором происходит разложение алюминатных

растворов и формирование качества конечной продукции

- повышение каустического модуля оборотного раствора за счет осаждения

малорастворимого гидроалюмината кальция – один из наиболее перспективных

21

методов повышения эффективности производства, в связи с большим спектром

его использования, что позволит не только значительно повысить степень

использования

щелочного

реагента,

сократить

производственные

потоки,

очистить раствор от некоторых примесей, адсорбирующихся на поверхности

синтезируемого алюмината, но и наладить производство цементов специальных

марок, высокий спрос на которые не вызывает сомнения в виду роста

строительства, который можно оценить по динамике развития этой отрасли за

последние годы.

22

ГЛАВА 2 ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПОВЫШЕНИЯ

ПРОДУКТИВНОСТИ АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЁМНОГО

ПРОИЗВОДСТВА

Продуктивность алюминатных растворов глинозёмного производства имеет

ряд

аспектов,

требующих

определения

и

научного

объяснения,

как

с

технологических, так и физико-химических позиций. В первом приближении под

продуктивностью

разложения

и,

последующего

алюминатных

следовательно,

получения

растворов,

выход

глинозёма.

можно

понимать

продукционного

В

более

степень

гидроксида

широком

продуктивностью можно понимать степень выделения Al2O3

смысле

их

для

под

из раствора в

технологически значимый промежуточный или конечный продукт. Понятно, что

как в первом, так и во втором случае показатели осаждения будут определяться

термодинамическими, кинетическими и техническими возможностями для

процесса реализуемого в рамках принятой физико-химической системы.

Вторым

аспектом

рассматриваемого

вопроса

является

выход

алюминиийсодержащего продукта соответствующего качества, что обеспечивает

его эффективную переработку с получением конечной продукции. При этом

требования к получаемым осадкам могут существенно отличаться в зависимости

от их целевого назначения. Конечно, нельзя забывать об основном назначении

рассматриваемого технологического процесса - получение глинозёма.

Наконец ещё одним важным аспектом обеспечения продуктивности

растворов

является

эффективность

регенерации

оборотного

материала,

предназначенного для использования в ходе технологического процесса вскрытия

исходного сырья, что может не выполняться автоматически в связи с выделением

алюминийсодержащего осадка.

23

2.1 Равновесие в идеальной системе Na2O-Al2O3-H2O. Показатели выделения

гидроксида алюминия и оборота щёлочи в цикле Байера.

Фундаментальное значение равновесия в системе Na2O-Al2O3-H2O для всех

известных щелочных способов производства глинозёма хорошо известно. На его

основе возможно термодинамическое обоснование оптимальных технологических

режимов всех основных гидрометаллургических операций, образующих цикл

Байера. С этих позиций становится понятным тот вклад, который был сделан

целым рядом исследователей на начальных этапах производства глинозёма в

развитие термодинамики этой системы и в целом гидрометаллургии щелочных

способов

переработки

алюминийсодержащего

сырья

[1-3].

Последующее

углублённое понимание термодинамики системы Na2O-Al2O3-H2O и её аналогов

связано с уточнением равновесного и ионного состава алюминатных растворов,

фазового состава твёрдых продуктов [45,76,79,86,101]. В последнее время уже

устоявшиеся термодинамические представления были дополнены равновесиями с

участием природных минералов алюминия и материалами по структуре

алюминатных

растворов

[102-111].

Необходимо

отметить

и

системные

исследования свойств алюминатных растворов, что имеет существенное значение

как для

более

глубокого

понимания

фундаментальных

закономерностей

присущих данной системе, так и для осуществления технологических процессов

на её основе [73-80, 112-115].

Равновесие в системе Na2O – Al2O3 – H2O.

Одно из первых построений равновесия в системе Na2O – Al2O3 – H2O было

выполнено по материалам экспериментальных исследований и позволило

достаточно полно определить основные фазы, образующиеся в этой системе и их

составы, рисунок 2.1 [4,9,86,101,116].

Всё поле диаграммы разбито на шесть областей. Растворы, отвечающие по

своему составу любой точке ветвей изотермы, являются равновесными с

соответствующими кристаллами. Равновесной твёрдой фазой будет трёхводный

гидроксид алюминия при температуре 30 °С для всех растворов ветви OB, а для

24

ветви ВС до концентрации Na2O около 38% водной фазой будет моноалюминат

натрия Na2O·Al2O3·2,5H2O. За пределом этой концентрации Na2O растворы ветви

CF находятся в равновесии с кристаллогидратом 3Na2O·Al2O3·6H2O.

Al2O3

90

10

Al2O3∙H2O

20

80

30

70

Al2O3∙3H2O

40

Na2O∙Al2O3

60

α=1

P

50

50

Na2O∙Al2O3∙2,5H2O

60

M

4

α=3

70

6

20

1

10

C

2

О

А

3Na2O∙Al2O3∙6H2O

3

90

H2O

30

K

B

80

40

Na2O∙11Al2O3

10

20

30

40

5

F

50

60

70

80

90

Na2O

Рисунок 2.1 - Диаграмма равновесных состояний системы Na2O-А12О3-Н2О при температуре

30 oС [4,9]

Раствор в точке В где пересекаются две ветви, находится одновременно в

равновесии с двумя твёрдыми фазами - Al2O3·3H2O и Na2O·Al2O3·2,5H2O. Все

растворы в области 1 и пределах поля ОВМО пересыщены трёхводным

гидроксидом алюминия и способны к его выделению в твёрдую фазу.

Все растворы в области 2 , ниже изотермы OBCF, не насыщены

гидроксидом алюминия и алюминатом натрия, а положение точек C и F точно не

установлено. В растворах принадлежащих этой области гидроксид алюминия

может растворяться, при этом их состав изменяется по линии в направлении

точки Al2O3·3H2O до пересечения с изотермой OB. Алюминат натрия также может

25

растворяться

в

таких

растворах,

пока

не

установится

равновесие

с

соответствующим алюминатом.

Все алюминатные растворы области 3 пересыщены метаалюминатом

натрия, а растворы в области 4, ограниченной треугольным полем ВМР

пересыщены как гидроксидом алюминия, так и моноалюминатом натрия. Любому

пересыщенному раствору в этой области отвечает один равновесный состав

раствора в точке В.

В

области

5,

ограниченной

полем

CFK,

растворы

пересыщены

3Na2O·Al2O3·6H2O. Все растворы сопредельной области 6 в поле РКС

пересыщены Na2O·Al2O3·2,5H2O и 3Na2O·Al2O3·6H2O. любому из пересыщенных

растворов этой области отвечает равновесный раствор состава С. Поэтому

составы таких растворов будут изменяться по прямым линиям, соединяющим

точку С с любым раствором этой области.

В заводской практике глинозёмного производства обычно используют

растворы ограниченной концентрации по содержанию Na2O и Al2O3 в связи с чем,

особое значение приобретает изучение соответствующих равновесий. В отличие

от рассмотренной диаграммы (рисунок 2.1) эти равновесия представляют в

прямоугольных координатах, рисунок. 2.2.

На рисунке 2.2 приведён вид этой системы по материалам работы [58,86],

что позволяет определить основные поля существования растворов и твёрдых фаз

в данной системе. Из этой диаграммы видно, что вне зависимости от температуры

изотермы состоят из двух ветвей, пересекающихся в точке, отвечающей

максимальному содержанию А12О3. Поле I отвечает составам растворов, не

насыщенных как по отношению к гидроксиду алюминия, так и по отношению к

алюминату натрия. Поэтому при введении в эти растворы гидроксида алюминия,

он будет растворяться. При этом состав раствора будет изменяться по лучу,

соединяющему точку исходного состава раствора (К) с точкой, отвечающей

составу растворяемого соединения (в данном случае Аl(ОН)3) от начального

состава до точки пересечения луча с изотермой ОВ (точка G). В случае

26

растворения

алюмината

соответствующему

лучу

натрия

от

состав

точки

раствора

H

до

будет

точки

изменяться

по

Т, соответствующей

пересечению луча с изотермой растворимости моноалюмината натрия в

алюминатном растворе.

Рисунок 2.2 - Диаграмма равновесных состояний системы Na2O-А12О3-Н2О: 1-изoтерма 30 oС;

2-изтерма 200 °С [58,86]

Поле II. В этом поле алюминатные растворы в зависимости от

температуры пересыщены гиббситом (≤120°С) или бемитом (>120°С). По

данным работы [4] излом политерм растворимости гидроксида алюминия в

диапазоне 100÷125°С связан с превращением гиббсита в менее растворимый

бемит, рисунок 2.3. Изменение состава раствора в поле II при выделении

избыточного количества (кристаллизации) гидроксида алюминия происходит по

лучу, соединяющему состав исходного раствора с составом выделяющейся

твердой фазы от точки исходного состава раствора (точка Е) до пересечения

продолжения луча с изотермой растворимости (точка G).

Поле

III.

метаалюминатом

Оно

натрия

отвечает

составу

Na2O∙Al2O3∙nH2O

при

растворов,

температуре

пересыщенных

до

95°С

и

3Na2O∙А12О3∙6Н2О - при более высоких температурах. Изменение состава

27

растворов

при

происходить

по

кристаллизации

лучу,

соответствующей

соединяющему

состав

твердой

раствора

фазы

с

будет

составом

кристаллизующейся фазы (отрезок RT).

Рисунок 2.3 – Растворимость гиббсита и бемита в зависимости от температуры при различной

исходной концентрации Na2O, г/л: 1 – 190; 2 – 140; 3 – 130; 4 – 400 [4]

Поле IV. В этом поле растворы пересыщены и по отношению к гидроксиду

алюминия, и по отношению к гидроалюминату натрия. Из таких растворов

происходит одновременная кристаллизация обоих продуктов. При этом состав

раствора изменяется по лучу, соединяющему начальный состав в точке К с

точкой В. В любом случае, для этого поля процесс кристаллизации заканчивается

в точке В, которая соответствует составу раствора, находящемуся в

равновесии с гидроксидом алюминия и алюминатом натрия.

Согласно правилу фаз, система Na2O-Al2O3-H2O при постоянной температуре

и одной твердой фазе моновариантна; этому положению отвечают изотермы АВ

и ВС. При двух твердых фазах система становится инвариантной и этому

состоянию отвечает точка В. В остальных случаях (поле I, II, III, IV), система

имеет две степени свободы.

28

Характеристики твердых фаз (гиббсита, бемита и диаспора), образующихся

в системе А12О3-Н2О хорошо известны, а их участие в процессе формирования

носит существенный характер, так как при попадании алюминатных растворов в

поле пересыщенных составов возможно осаждение гидроксидов алюминия

соответствующих температурным условиям. Не менее существенно для

выщелачивания алюминатных спёков и попадание растворов в область составов

пересыщенных

Установлена

по

содержанию

возможность

соответствующим

кристаллизации

в

алюминатом

натрия.

рассматриваемой

системе

нескольких соединений алюмината натрия.

Na2O∙Al2O3∙nH2O выделяется из алюминатных растворов с содержанием

Na2Ok 460-620 г/л и αк=2÷12. При температуре до 45°С кристаллизуется

Nа2О∙А12О3∙ЗН2О, при более высокой температуре - Na2O∙Al2O3∙2,5H2O. Наиболее

характерными межплоскостными расстояниями являются 0,281; 0,255; 0,231 нм.

ЗNа2О∙А12О3∙nН2О(n=6) образуется при концентрации. Na2O=650 г/л и

αк≥12. Кристаллы трёхнатриевого гидроалюмината относятся к моноклинной

сингонии. На его дифрактограмме наблюдаются следующие характерные

межплоскостные расстояния: 0,832; 0,788; 0,5176; 0,2440; 0,2337; 0,2287 нм.

NaAlO2 - безводный алюминат натрия впервые был обнаружен при

кристаллизации из алюминатных растворов с концентрацией Na2O=700г/л и

αk=11÷12 при температуре выше 110°С. С повышением температуры и

концентрации каустический модуль алюминатных растворов, из которых

кристаллизуется моноалюминат натрия, уменьшается.

Из алюминатных растворов, содержащих более 700 г/л Na2O при αк≥20,

наряду с трехнатриевым гидроалюминатом начинают выделяться и кристаллы

гидроксида натрия NaOH∙H2O.

В виду большого технологического значения данной системы при

различных температурных условиях, её равновесие неоднократно исследовалось

для широкого интервала температур [1-4,86,101,116 и др.], рисунок 2.4.

Согласно этим данным для всех составов алюминатных растворов, лежащих на

29

левых ветвях изотерм для 30, 60 и 95ºС, равновесной твёрдой фазой является

гиббсит. Для 150 и 200ºС в равновесии с раствором находится бемит. По данным

[4,101] при 30ºС устойчивой твёрдой фазой является байерит. Условия

существования равновесных растворов для левых ветвей рассматриваемой

системы удобно представить в виде политерм растворимости [101].

Рисунок 2.4 - Изотермы системы Al2O3-Na2O-H2O для 30, 60, 95 и 200°С [101]

Ввиду технологической важности вещественного состава твёрдой фазы,

особенно в процессе разложения алюминатных растворов, её состав неоднократно

исследовался. Наиболее подробный анализ твёрдой фазы в интервале температур

20÷80ºС

приведён

индивидуальной

и

в

работе

[112].

совместной

Это

позволило

кристаллизации,

как

установить

области

термодинамически

устойчивых, так и метастабильных фаз, в зависимости от температуры и

концентрации щелочного алюминатного раствора при его разложении методом

карбонизации. Равновесные составы щелочных алюминатных растворов в

технологически значимой области параметров состояния также дополнительно

30

исследовались и приведены на рисунке 2.5. Как установлено исследованиями

Н.Н. Тихонова

растворимость

природных

минералов,

представленных

гидроксидами алюминия, несколько ниже, чем синтетических разновидностей

[111].

Анализ приведённых данных позволяет сделать следующие практические

выводы [58].:

с повышением температуры значительно повышается растворимость

Al2O3 в растворах щелочи, расширяются области ненасыщенных растворов между

ветвями изотерм, кривизна которых уменьшается;

с повышением температуры наблюдается подъем уровня острого

максимума; при большем нагреве можно получить растворы, более богатые Al2O3,

т.е. растворы с меньшим равновесным (теоретическим) каустическим модулем;

из устойчивого алюминатного раствора области I окись алюминия

может быть выделена в виде Al(OH)3 путем охлаждения или разбавления этого

раствора в виде Na2O·Al2O3·2,5H2O - путем упаривания его;

чем более пересыщен раствор оксидом алюминия, т.е. чем ниже его

каустический модуль, тем больше скорость осаждения гидроксида и тем больше

его количество выделяется из единицы объема алюминатного раствора.

В основе разложения растворов методом декомпозиции лежит обобщённая

реакция NaAl(OH)4 = NaOH + Al(OH)3. Для того чтобы эта реакция шла слева

направо, состав разлагаемого раствора должен находиться в поле II системы

Na2O-А12О3-Н2O (рисунок 2.2). Это может быть достигнуто либо за счет

разбавления исходного раствора, который после выщелачивания является

равновесным

или

ненасыщенным

(т.

е.

находится

в

поле

I

или

на

соответствующей изотерме), либо вследствие изменения температуры. Могут

быть использованы и оба фактора. Из такого раствора после внесения в него

затравки и понижения температуры будет выделяться А1(ОН)3. Изменение

состава раствора в последнем случае происходит по лучу кристаллизации ВС,

рисунок 2.6. Изотермы растворимости дают возможность предвидеть явления,

31

вызываемые любым изменением концентрации в алюминатных растворах, т.е.

определять

конечные

состояния

равновесия,

к

которым

придут

как

пересыщенный раствор после его полного разложения, так и ненасыщенный

раствор в присутствии твердой фазы после его полного насыщения.

Рисунок 2.5 - Левые ветви изотерм

растворимости в системе Na2O-Al2O3-H2O

(цифры у кривых- температура) для 40150°С [58]

Рисунок 2.6 - Изменение концентрации

алюминатного раствора в процессе

разбавления (АВ) и декомпозиции (ВСI) d

системе Na2O—А12Оз—Н2O [86]

Ввиду высокой важности величины абсолютного и относительного

пересыщения для реализации конкретного механизма процесса кристаллизации и

определения предельной величины разложения алюминатных растворов был

выполнен расчёт этих характеристик в системе Na2O-Al2O3-H2O. Расчёт значений

абсолютного и относительного пересыщения выполнялся при постоянном

отношении Nк/Nоб и температуре 60 0С, как функции концентрации каустической

щёлочи и каустического модуля раствора.

32

Таблица 2.1 – Показатели пересыщения системы Na2O - Al2O3 - CO2 - H2O при температуре

60оС в зависимости от каустического модуля раствора и концентрации каустической щёлочи

Абсолютн

Концентра

ое

ция

Концентра

пересыще

каустическ ция Al2O3

ние

ой щёлочи

(с), г/л

(c-c0) по

(Nк), г/л

Al2O3, г/л

Каустичес

кий

модуль

раствора

(αк)

Равновесн

ая

концентра

ция Al2O3

(c0), г/л

Концентра

ция

углекисло

й

щёлочи

(Ny), г/л

Коэффиц

иент

пересыщ

ения,

γ = c/c0

(c-c0)∙

(c/c0)

1

55,2381

60,7096

65,7174

70,2212

74,1786

77,5450

80,2730

82,3124

83,6094

84,1071

2

80

90

100

110

120

130

140

150

160

170

3

94,00

105,75

117,50

129,25

141,00

152,75

164,50

176,25

188,00

199,75

4

1,4

1,4

1,4

1,4

1,4

1,4

1,4

1,4

1,4

1,4

5

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

6

16

18

20

22

24

26

28

30

32

34

7

2,425065

2,347893

2,269104

2,189610

2,110103

2,031115

1,953056

1,876245

1,800929

1,727299

8

133,96

142,54

149,12

153,76

156,52

157,50

156,78

154,44

150,57

145,28

43,4881

47,4909

51,0299

54,0650

56,5536

58,4513

59,7105

60,2811

60,1094

59,1383

80

90

100

110

120

130

140

150

160

170

82,25

92,53

102,81

113,09

123,38

133,66

143,94

154,22

164,50

174,78

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

2,121932

2,054407

1,985466

1,915909

1,846341

1,777226

1,708924

1,641714

1,575813

1,511387

92,28

97,57

101,32

103,58

104,42

103,88

102,04

98,96

94,72

89,38

34,3493

37,2096

39,6063

41,4990

42,8453

43,6006

43,7175

43,1457

41,8317

39,7182

80

90

100

110

120

130

140

150

160

170

73,11

82,25

91,39

100,53

109,67

118,81

127,94

137,08

146,22

155,36

1,8

1,8

1,8

1,8

1,8

1,8

1,8

1,8

1,8

1,8

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

1,886161

1,826139

1,764858

1,703030

1,641192

1,579756

1,519044

1,459302

1,400723

1,343455

64,79

67,95

69,90

70,67

70,32

68,88

66,41

62,96

58,59

53,36

27,0381

28,9846

30,4674

80

90

100

65,80

74,03

82,25

2

2

2

38,7619

45,0404

51,7826

16

18

20

1,697545

1,643525

1,588372

45,90

47,64

48,39

33

Продолжение таблицы 2.1

1

31,4462

31,8786

31,7200

30,9230

29,4374

27,2094

24,1821

2

110

120

130

140

150

160

170

3

90,48

98,70

106,93

115,15

123,38

131,60

139,83

4

2

2

2

2

2

2

2

5

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

6

22

24

26

28

30

32

34

7

1,532727

1,477072

1,421781

1,367139

1,313371

1,260650

1,209110

8

48,20

47,09

45,10

42,28

38,66

34,30

29,24

21,0563

22,2551

22,9902

23,2212

22,9059

21,9996

20,4549

18,2215

15,2458

11,4707

80

90

100

110

120

130

140

150

160

170

59,82

67,30

74,77

82,25

89,73

97,20

104,68

112,16

119,64

127,11

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

2,2

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

1,543223

1,494114

1,443975

1,393388

1,342793

1,292528

1,242854

1,193974

1,146046

1,099191

32,49

33,25

33,20

32,36

30,76

28,44

25,42

21,76

17,47

12,61

16,0715

16,6471

16,7591

16,3670

15,4286

13,8992

11,7314

8,8749

5,2761

0,8779

80

90

100

110

120

130

140

150

160

170

54,83

61,69

68,54

75,40

82,25

89,10

95,96

102,81

109,67

116,52

2,4

2,4

2,4

2,4

2,4

2,4

2,4

2,4

2,4

2,4

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

1,414621

1,369604

1,323644

1,277272

1,230894

1,184817

1,139283

1,094476

1,050542

1,007591

22,74

22,80

22,18

20,91

18,99

16,47

13,37

9,71

5,54

0,88

11,8535

11,9019

11,4867

10,5674

9,1017

7,0450

4,3500

0,9662

-3,1598

-8,0853

80

90

100

110

120

130

140

150

160

170

50,62

56,94

63,27

69,60

75,92

82,25

88,58

94,90

101,23

107,56

2,6

2,6

2,6

2,6

2,6

2,6

2,6

2,6

2,6

2,6

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

1,305804

1,264250

1,221825

1,179021

1,136210

1,093678

1,051646

1,010286

0,969731

0,930084

15,48

15,05

14,03

12,46

10,34

7,70

4,57

0,98

-3,06

-7,52

8,2381

7,8346

6,9674

5,5962

3,6786

80

90

100

110

120

47,00

52,88

58,75

64,63

70,50

2,8

2,8

2,8

2,8

2,8

38,7619

45,0404

51,7826

59,0288

66,8214

16

18

20

22

24

1,212532

1,173947

1,134552

1,094805

1,055052

9,99

9,20

7,90

6,13

3,88

34

Продолжение таблицы 2.1

1

1,1700

-1,9770

-5,8126

-10,3906

-15,7679

5,1048

4,3096

3,0508

1,2879

-1,0214

-3,9216

-7,4603

-11,6876

-16,6572

-22,4263

2

130

140

150

160

170

80

90

100

110

120

130

140

150

160

170

3

76,38

82,25

88,13

94,00

99,88

43,87

49,35

54,83

60,32

65,80

71,28

76,77

82,25

87,73

93,22

4

2,8

2,8

2,8

2,8

2,8

3

3

3

3

3

3

3

3

3

3

5

75,2050

84,2270

93,9376

104,3906

115,6429

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

6

26

28

30

32

34

16

18

20

22

24

26

28

30

32

34

7

1,015558

0,976528

0,938122

0,900465

0,863650

1,131697

1,095684

1,058915

1,021818

0,984715

0,947854

0,911426

0,875581

0,840434

0,806073

8

1,19

-1,93

-5,45

-9,36

-13,62

5,78

4,72

3,23

1,32

-1,01

-3,72

-6,80

-10,23

-14,00

-18,08

2,3631

1,2252

-0,3763

-2,4819

-5,1339

-8,3769

-12,2582

-16,8283

-22,1406

-28,2523

80

90

100

110

120

130

140

150

160

170

41,13

46,27

51,41

56,55

61,69

66,83

71,97

77,11

82,25

87,39

3,2

3,2

3,2

3,2

3,2

3,2

3,2

3,2

3,2

3,2

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

1,060966

1,027203

0,992733

0,957954

0,923170

0,888613

0,854462

0,820857

0,787906

0,755694

2,51

1,26

-0,37

-2,38

-4,74

-7,44

-10,47

-13,81

-17,44

-21,35

-0,0560

-1,4963

-3,4002

-5,8082

-8,7625

-12,3079

-16,4917

-21,3641

-26,9788

-33,3929

80

90

100

110

120

130

140

150

160

170

38,71

43,54

48,38

53,22

58,06

62,90

67,74

72,57

77,41

82,25

3,4

3,4

3,4

3,4

3,4

3,4

3,4

3,4

3,4

3,4

38,7619

45,0404

51,7826

59,0288

66,8214

75,2050

84,2270

93,9376

104,3906

115,6429

16

18

20

22

24

26

28

30

32

34

0,998556

0,966780

0,934337

0,901604

0,868866

0,836342

0,804200

0,772571

0,741559

0,711241

-0,06

-1,45

-3,18

-5,24

-7,61

-10,29

-13,26

-16,51

-20,01

-23,75

На рисунке 2.7 хорошо видно, что профиль поверхности абсолютных

пересыщений имеет пространственный максимум, который с уменьшением его

величины смещается по оси концентраций каустика. Профиль относительных

пересыщений имеет более монотонный характер в зависимости от каустического

модуля и в меньшей степени определяется концентрацией алюминатного

35

раствора, рисунок 2.8 [117]. В то же время хорошо заметна тенденция к снижению

относительно пересыщения алюминатного раствора, а, следовательно, и к

самопроизвольному

зародышеобразованию,

при

увеличении

концентрации

каустической щёлочи не зависимо от каустического модуля, рисунок 2.8

100

2,5

80

2

60

Рисунок 2.7 - Зависимость

абсолютного пересыщения растворов

по Al2O3 (г/л) в системе Na2O-Al2O3H2O от концентрации каустика (г/л) и

каустического модуля раствора при

температуре 60оС

Одновременно

эти

1,8

2,2

3

2,6

Nk

ak

80

3,4

160

0

1,4

-40--20

1,4

1,8

2,2

2,6

3

80

3,4

140

110

0-0,5

0,5

-20-0

-40

0,5-1

1

0-20

-20

170

40-60

20-40

0

1-1,5

c\c0

100

20

1,5-2

1,5

60-80

120

c-c0

140

40

Nk

2-2,5

80-100

ak

Рисунок 2.8 - Зависимость

относительного пересыщения по Al2O3

в системе Na2O-Al2O3-H2O от

концентрации каустика (г/л) и

каустического модуля раствора при

температуре 60оС

диаграммы

равновесных

состояний

являются

предпосылкой для качественной оценки степени неравновесности среды

кристаллизации

и

обоснования

условий,

обеспечивающих,

как

полноту

разложения растворов, так и вероятность развития одного из механизмов его

разложения. Понятно, что термодинамическое состояние системы является только

предпосылкой для понимания процессов кристаллизации и не может дать ответ на

вопросы технологической значимости отдельных физико-химических факторов

для получения продуктов с требуемыми свойствами.

Рассмотренные

вопросы

термодинамики

алюминатных

растворов

позволяют дать оценку показателей продуктивности алюминатных растворов по

степени их разложения и эффективности оборота каустической щёлочи.

Наглядным

представлением

алюминатного

раствора

в

такой

ходе

оценки

основных

является

изменение

технологических

состава

процессов,

36

составляющих цикл Байера и вписанных в диаграмму состояния системы Na2OAl2O3-H2O, рисунок 2.9 [9,101].

40

К точке

Al2O3∙H2O

К точке

Al2O3∙3H2O

Al2O3, %

30

200ºC B1

B

B''

200ºC

10

60ºC

Д'

Д''

Д1

М

К

Д'''

10

0

А

60ºC

30ºC

20

30

Na2O, %

40

50

Рисунок 2.9 - Цикл Байера в системе Na2O-Al2O3-H2O [9,101]

Согласно западной традиции научного сопровождения глинозёмного

производства,

полнота

разложения

алюминатных

растворов

оценивается

величиной, характеризующей относительное изменение концентрации в процессе

декомпозиции по уравнению:

AН АК А ,

(2.1)

Н

где Ан, Ак – соответственно начальная и конечная концентрации Al2O3 в

растворе. Неточность этого выражения связана с тем, что оно не учитывает

концентрирование раствора при декомпозиции в результате связывания трёх

молей воды в гидроксид алюминия и поэтому даёт несколько заниженные

результаты по сравнению с расчётами принятыми в отечественной практике. Это

повышение концентрации для каустической щёлочи заметно по наклону линии

37

декомпозиции Д'1К в правую сторону, рис. 2.9. В ещё большей степени это

смещение заметно для линии КД'' (ВД на рисунке 2.6) при подходе состава

раствора к равновесию, которое сопровождается максимальной степенью его

разложения и максимальных выходом продукта декомпозиции. С учётом

изменения объёма раствора уравнение (2.1) можно записать в следующем виде

VH AН VK АК V А ,

H Н

(2.2)

где Vн и Vк – соответственно начальный и конечный объём алюминатного

раствора.

Так как в ходе декомпозиции количество каустической щёлочи в растворе

остаётся постоянным, то можно записать

VH N K H VK N K K mK ,

(2.3)

где (Nк)н и (Nк)к – соответственно начальная и конечная концентрация

каустической щёлочи в растворе в пересчёте на Na2O; mк – масса каустической

щёлочи в пересчёте на Na2O.

С учётом, что каустический модуль раствора представляет собой молярное

отношение компонентов и имеет следующее выражение

к

ν Na 2O

ν Al2O3

102 mNa 2O

[ Na 2O]

1,645

,

62 mAl2O3

[Al2O3 ]

(2.4)

после деления правой части выражения (2.2) на mк, получаем

1

1 Н

H

H

K

K

или 1 K K ,

K

1 H

(2.5)

K

где ν Na 2O и ν Al 2O3 – соответственно число молей Na2O и Al2O3; mNa2O, mAl2O3

и [Na2O], [Al2O3] – массы и концентрации соответствующих оксидов в растворе;

102 и 62 г/моль – молекулярные массы соответственно Al2O3 и Na2O; αкн, αкк –

соответственно начальный и конечный каустический модуль раствора.

Обращаясь к рисункам 2.4, 2.5, 2.6 и 2.9 становится понятно, что

максимальный

выход

гидроксида

алюминия

в

процессе

декомпозиции

38

определяется

алюминатного

величиной

раствора.

начального

При

этом

и

конечного

предельная

каустического

величина

модуля

начального

каустического модуля определяется устойчивостью алюминатного раствора к

гидролизу, допускающей выполнение значительного количества технологических

операций в присутствии красного шлама. Хорошо известно из заводской практики

глинозёмного производства, что более устойчивыми к гидролизу при меньших

величинах каустического модуля являются растворы спекательного производства.

При

переработке

Кольских

нефелиновых

концентратов

согласно

технологическому регламенту допускается поддержание каустического модуля

алюминатных растворов после выщелачивания не ниже 1,45 с учётом пересчёта

всего количества К2О в растворе на Na2O. В условиях Уральского алюминиевого

завода

величина

каустического

модуля

алюминатного

раствора

после

выщелачивания установлена на уровне 1,59-1,67, что заметно отличается от

условий спекательной технологии.

Предельное значение конечного каустического модуля в мировой практике

глинозёмного производства существенно отличается, так как помимо полноты

осаждения продукта отражает и другие стороны производственного процесса,

включая

производительность

технологического

оборудования,

качество

полученной продукции и т.д. Таким образом, величина конечного каустического

модуля в значительной степени ориентирована на конкретные экономические

показатели. В этом смысле она отражает возможность достижения оптимальных

показателей в существующих экономических условиях, что связанно с

обеспечением наиболее низкой себестоимости продукции. В практике многих

зарубежных предприятий эта экономически обусловленная величина составляет

2,9÷3,2. По данным Уральских алюминиевых заводов эта величина находится в

диапазоне 3,1÷3,7. На рисунке 2.6 и 2.9 приведена линия декомпозиции в

направлении изотермы при температуре 30оС, которая показывает, что даже при

достижении равновесного значения раствора полное выделение Al2O3 в осадок

невозможно, так как константа равновесия в системе Na2O-Al2O3-H2O

39

Al2O3∙mH2O + Na2O·H2O + (3 – m)∙H2O = Na2O·Al2O3·4 H2O,

(2.6)

независимо от фазового состава гидроксида алюминия в твёрдой фазе,

однозначно определяется равновесным каустическим модулем по уравнению

KC

[ Al (OH ) 4 ] 1

K 1 .

[OH ]

(2.7)

Из уравнения (2.7) видно, что увеличение выхода конечных продуктов,

зависящее от смещения равновесия реакции (2.6) влево или вправо, связано с

возможностью достижения наиболее низких значений каустического модуля при

выщелачивании и возможно высоких значений при декомпозиции. В реальных

производственных условиях эти величины находятся в достаточно узком

диапазоне 1,3÷3,8, а зачастую и ещё более ограниченном. В то же время возникает

возможность обратимого ведения процесса, представляющего безусловное

достоинство способа Байера.

Так как степень разложения алюминатных растворов существенно

отличается от 100%, то безусловный интерес представляет оценка приближения

процесса к теоретически возможной величине для чего необходимо уметь

определять равновесную концентрацию, достигаемую в конце декомпозиции по

начальному составу раствора. Данное положение наглядно иллюстрируется

рисунком 2.6 и 2.9, где определение состава раствора в точке пересечения линии

декомпозиции и изотермы растворимости представляет известную трудность в

условиях реального распределения температурного поля по батарее декомпозёров

и

управления

концентрационным

режимом

разложения.

Например,

при

использовании математической модели по работе [76] равновесный состав

раствора в конце декомпозиции определяется совместным решением уравнения

изотермы равновесия (2.8) и линии декомпозиции (2.9):

lnAl 2 O3 0,65634 (0,6540642 0,0004583 Na 2 O y 0,003745 t

0,000667 Na 2 O K ) lnNa 2 O K ,

AK

102 N KK

N KK

,

1

,

645

1

N KH

KH

156

(2.8)

(2.9)

40