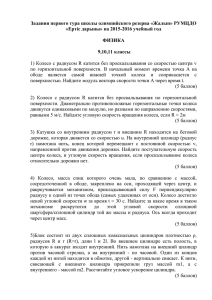

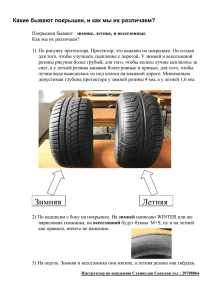

Федеральное государственное бюджетное образовательное учреждение высшего образования «Тихоокеанский государственный университет» Кафедра «Технической эксплуатации и сервиса транспортнотехнологических машин» Отчет по лабораторной работе №1 по дисциплине «Обслуживание техники и транспортно-технологических машин и оборудования» Выполнил студент группы АСбз-81 Заочной формы обучения № зачетной книжки Проверил______________________ 1 Описать сущность понятия «дисбаланс», единицы измерения, виды дисбаланса, влияние на эксплуатационные свойства Что такое дисбаланс колеса? Дисбалансом считается наличие неуравновешенных вращающихся масс: ступиц, тормозных барабанов, ободов и особенно шин затрудняет управление автомобилем. Данный дисбаланс снижает срок службы амортизаторов, подвески, рулевого управления, шин, безопасность движения и увеличивает расходы на техническое обслуживание. Любое колесо — это объект вращения, имеющий симметричную форму, благодаря которой центр тяжести должен лежать на оси вращения, а все точки поверхности колеса в сечениях должны быть равноудалены от неё. Какое колесо считается отбалансированным? Колесо считается отбалансированным, когда ось его вращения является и главной центральной осью инерции. Однако, как диски, так и автомобильные шины, выпускаются с определенными допустимыми погрешностями. Из этого можно сделать вывод, что любое колесо практически всегда несимметрично, а, значит, имеет дисбаланс. Какие виды дисбаланса существуют? Существует два вида дисбаланса: статический и динамический. Статический дисбаланс — это неравномерное распределение масс по оси вращения, при этом колесо бьет в вертикальной плоскости. При вращении колеса неуравновешенная масса создает свою центробежную силу F, которая при вращении колеса создаёт переменный по направлению вращающий момент на оси, что ведет к разбиванию подвески. Такой дисбаланс устраняется приложением силы Fу равной силе F по величине, но противоположной по направлению. Это достигается прикреплением дополнительного грузика в точке противоположной точке нахождения неуравновешенной массы. Это и называется статической балансировкой. Динамический дисбаланс - появляется распределение масс в плоскостях колеса. из-за неравномерного При динамическом дисбалансе на колесо действует пара противоположно направленных сил F, действующих на определенном плече относительно плоскости вращения колеса. Динамическая балансировка проводится на специальных балансировочных стендах. В основном комбинированным при балансировке дисбалансом колеса мы («комбинация» сталкиваемся статического с и динамического дисбалансов). Из-за чего возникает дисбаланс? Иногда, дисбаланс колеса может возникать из-за его конструкционных особенностей – переменного шага рисунка протектора шины, наличием вентильного отверстия в диске, люком для регулировки тормозов в тормозном барабане, либо технологичности изготовления – неточности геометрической формы, отклонения размеров, неоднородности материалов и т.д. Самое большое влияние на дисбаланс колеса оказывает автомобильная шина. Она наиболее удалена от центра вращения, имеет большой вес, сложную многокомпонентную структуру, изготовлена из различных материалов: резины, тканей, стальной проволоки и т.п. Чем дальше от центра лишняя масса материала покрышки, тем большее влияние на дисбаланс она оказывает. Можно выделить несколько основных факторов, влияющих на дисбаланс покрышек: стык протектора, неравномерность его толщины по длине окружности, переменный шаг рисунка протектора, в зимних ошипованных шинах – шипы (в новой покрышке и по мере их выпадения); стыки в слое корда, стыки слоев корда в каркасе и брекере; стык герметизирующего слоя в бескамерной шине; неконцентричность бортовых колец, большой нахлест проволоки в бортовом кольце; непостоянство углов наклона нитей корда в слоях каркаса и брекера; расхождение нитей корда в слоях; точность изготовления пресс-формы; разная толщина боковых стенок и боковин; сгруппированные в одном месте маркировка обозначений на боковине покрышки и пр. Повышение требований к технологической точности всех процессов производства шин и деталей колеса – непременное условие улучшения их качества, а значит и снижение дисбаланса и биений. Дисбаланс колес в сборе с шинами целесообразно проверять через каждые 2-3 000 км, а через каждые 10 тысяч — колеса с шинами необходимо балансировать заново. 2 Описание методов выявления дисбаланса, способов устранения Основные моменты, которые влияют на появление дисбаланса колеса: • неравномерность толщины протектора по всей окружности, стыки и сварные швы, переменный шаг рисунка протектора, установка шипов в зимней резине, выпадение шипов по мере износа; • места наложения и стыков шинного корда, стыки в каркасе шины и брекере; • стык слоя, который герметизирует бескамерную покрышку; • не концентрические кольца каркаса шины, большой нахлест проволоки в кольце • борта; неравномерность • не точности • неравномерная углов расположения форм толщина нитей изготовления боковых каркаса и брекера; и дисков; покрышек ободов; покрышек стенок • совпадение самых жестких и тяжелых мест покрышки, выявляемых при маркировке и дефектовке. Чаще всего дефекты дисбаланса колеса имеют внутренний характер, и определить их визуально практически невозможно. В этом случае производится обычная балансировка в зависимости от статического или динамического дисбаланса. Но есть видимые дефекты, которые упрощают механизм выявления дисбаланса. Улучшение качества изготовления дисков и шин обуславливается нормативами ГОСТ и ISO, которые с каждым годом все ужесточаются. По ГОСТ 4754-97 динамический дисбаланс шин вместе с колесом должен устраняться корректирующими грузами, как указано в таблице: Самым простым способом избавления от дисбаланса является соответственно балансировка колес. При балансировке колес будут заодно проверены геометрия вращения колеса и пригодность шины и диска к эксплуатации. Если после балансировки вибрации не пропали, то это может быть по трем причинам: не правильная балансировка колес за счет неоткалиброванного балансировочного оборудования, не правильная установка диска на автомобиль, частичный выход из строя деталей автомобиля, связанных с передачей вращения колесу. В первом случае следует заехать в другой шиномонтажный центр. Во втором случае следует отметить причины неправильной установки диска на автомобиль: а) неплотное прилегание колесного диска к тормозному диску или барабану, б) неправильная протяжка крепежа или несоответствие крепежа устанавливаемым дискам, В варианте а) проверьте: нет ли на направляющих болтах прижимных шайб, соответствие ширины ступицы тормозного диска ширине ступичного отверстия или кольца колесного диска, а так же соответствие длины ступицы тормозного диска длине ступичного отверстия или кольца колесного диска. В редких случаях причиной дисбаланса может являться больший диаметр отверстия под ступицу в диске (или его переходного кольца) по сравнения с диаметром самой ступицы, но это, можно сказать, является исключением, так как центрирование колесного диска происходит за счет крепежа. В варианте б) произведите протяжку крепежа в соответствии со схемой протяжки, избегая плотного прикручивания первого болта или гайки (прикручивайте болты или гайки поочередно и постепенно увеличивая усилия протяжки). В третьем случае следует произвести осмотр соответствующих деталей машины, и если осмотр не дал результатов, то следует произвести финишную балансировку колес без снятия последних с автомобиля. При финишной балансировке колесо будет отбалансированно с учетом погрешностей деталей автомобиля. Если Вы все сделали по данной инструкции, а дисбаланс не пропал, то проверьте соответствие параметров диска Вашему автомобилю. 3 Выполнить описание требований к состоянию колес автомобиля, способам измерения остаточной высоты протектора 5. Требования к шинам и колесам 5,1Транспортные средства должны быть укомплектованы шинами согласно эксплуатационной документации изготовителей транспортных средств. 5.2. Каждая установленная на транспортном средстве шина должна: 5.2.1. По размерности соответствовать рекомендациям эксплуатационной документации транспортного средства и размерности колеса, на котором она смонтирована. 5.2.2. По категории скорости, указанной в нанесенной на шину маркировке, соответствовать или превышать максимальную конструктивную скорость транспортного средства (по Правилам ЕЭК ООН N 30 и N 54). 5.2.3. По фактической максимальной массе, приходящейся на шину, не превышать значения, соответствующего индексу несущей способности, указанного в нанесенной на шину маркировке согласно таблице 5.2 (по Правилам ЕЭК ООН N 30 или N 54). 5.3. Сдвоенные колеса должны быть установлены таким образом, чтобы вентильные отверстия в дисках были совмещены для обеспечения возможности измерения давления воздуха и подкачивания шин. 5.6. Шина считается непригодной к эксплуатации при: 5.6.1. Появлении одного индикатора износа (выступа по дну канавки беговой дорожки, предназначенного для визуального определения степени его износа, глубина которого соответствует минимально допустимой глубине рисунка протектора шин); 5.6.2. Остаточной глубине рисунка протектора шин (при отсутствии индикаторов износа) не более: для транспортных средств категорий L - 0,8 мм; для транспортных средств категорий N , N , О , О - 1,0 мм; для транспортных средств категорий М , N , О , О - 1,6 мм; для транспортных средств категорий М , М - 2,0 мм. 5.6.3. Остаточной глубине рисунка протектора зимних шин, предназначенных для эксплуатации на обледеневшем или заснеженном дорожном покрытии, маркированных знаком в виде горной вершины с тремя пиками и снежинки внутри нее, а также маркированных знаками "М+S", "M&S", "M S" (при отсутствии индикаторов износа) во время эксплуатации на указанном покрытии - не более 4,0 мм; 4 Описать нормативные требования к сбалансированности автомобильных колес Требования к шине, обеспечивающие показатели устойчивости, управляемости, уровня шума, тормозного пути автомобиля, а также ремонтопригодность шины и сцепление ее со смоченной асфальто-бетонной поверхностью, устанавливаются в техническом задании на разработку шины, и уровень их определяется при приемочных испытаниях. При этом коэффициенты бокового и продольного сцепления шины со смоченной поверхностью не должны быть менее 0,4 на всех скоростях движения вплоть до максимально допустимой. Коэффициент бокового сцепления определяют факультативно. 5.1 Характеристики 5.1.1 Шины должны соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному в установленном порядке. Технологический регламент на производство шин для Министерства обороны должен быть согласован с представителем заказчика. 5.1.7 Статический дисбаланс шин (покрышек) для легковых автомобилей должен быть не более 0,35% произведения массы шин (покрышек) на свободный радиус, шин (покрышек) для легких грузовых автомобилей и автобусов особо малой вместимости - не более 0,5% произведения массы шин (покрышек) на свободный радиус. При вкладывании камеры в покрышку легкое место покрышки должно быть совмещено с вентилем камеры и отмечено на покрышке меткой в виде круга диаметром 5-10 мм, нанесенного прочной несмываемой краской так, чтобы она не закрывалась ободом колеса. 5.1.8 Динамический дисбаланс шин в сборе с колесом должен устраняться корректирующей массой, указанной в таблице 4, с каждой стороны обода колеса. 5.1.10 Колебания радиальной и боковой сил за счет неоднородности радиальной шины с металлокордным брекером не должны быть более 2,5% максимально допустимой нагрузки на шину для шин, поставляемых на экспорт и на комплектацию, для остальных - 3,5%. Допускается использование шин, не предназначенных для экспорта и комплектации, с нормой колебаний радиальной и боковой сил не более 5% максимально допустимой нагрузки на шину при скорости не более 100 км/ч с соответствующим изменением индекса категории скорости. 5.1.16 Шины должны соответствовать требованиям Правил ЕЭК ООН N 30 или Правил ЕЭК ООН N 54 в части испытаний на безотказность в зависимости от нагрузки и скорости. 6.2 Для проверки шин на соответствие требованиям настоящего стандарта и Правил N 30 или 54 ЕЭК ООН проводят приемо-сдаточные, периодические и типовые испытания. 6.2.1 При приемо-сдаточных испытаниях у изготовителя шины подвергаются: - сплошному контролю: внешний вид покрышек, бескамерных шин, камер, колебания радиальной и боковой сил, а также конусный эффект (для радиальных шин с металлокордным брекером), статический дисбаланс (кроме шин 6,50-16С и 215/90-15С), герметичность камер; - выборочному контролю: статический дисбаланс шин 6,50-16C, 215/90-15C - 0,5% шин от партии, но не менее 5 шин. При получении неудовлетворительных результатов приемо-сдаточных испытаний при выборочном контроле по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяются на всю партию. (https://docs.cntd.ru/document/1200017825) 5 Описание конструкции стенда ГАРО 191 для балансировки колес Станок ГАРО модели 191 предназначен для статической и динамической балансировки колес легковых автомобилей всех марок. Техническая характеристика станка 1. Способ статической балансировки - ручной, подбором. грузиков. 2. Способ динамической балансировки - механический с помощью уравновешивающегося механизма и резонансного индикатора. 3. Точность балансировки, г.см - 300 4. Привод станка - плоским ремнем от электродвигателя АОЛ-22-4-Р-=0,4 квт. п = 1400 мин U = 220 / 380 в. 5. Число оборотов вала станка - 830 мин ' 6. Общий вес комплекта - 133 кг. Общий продольный разрез станка показан на рис.5. Станок состоит из корпуса, в котором смонтирована педаль | для вертикального перемещения двигателя 9 и колодки тормоза 7. Педаль 1 имеет три положения. При полностью отпущенной педали двигатель 9 за счет своего веса натягивает ремень и передает вращение на вал 6. В среднем положении, фиксируясь на специальном фиксаторе, двигатель 9 удерживается в приподнятом состоянии при котором ремень 8 расслаблен и вал 6 с колесом может вращаться свободно. При полном нажатии на педаль тормозная колодка 7 вступает в контакт со шкивом затормаживая вал 6. Маховичек 2 необходим для поворота балансировочного механизма относительно вала 6. Балансировочный механизм состоит из двух диаметрально расположенных напротив друг друг грузов 4 одинаковой массы установленных на одинаковых радиусах. Данный поворот может осуществляться непосредственно в процессе вращения вала 6 на величину 390 градусов. 6 описание технологического процесса нахождения плоскости и величины дисбаланса на стенде ГАРО 191 1 Провести статическую балансировку колеса. Для этого закрепить колесо на станке, предварительно отчистив его от грязи и посторонних предметов застрявших в протекторе. Педаль управления | станка установить в среднее положение. При этом ремень привода освобождает ведомый шкив на валу станка от электродвигателя и вал может свободно вращаться с наименьшим трением. При наличии статической неуравновешенности колесо начнет самопроизвольно поворачиваться до тех пор пока наиболее тяжелая точка его займет самое нижнее положение. В этом положении в верхней точке колеса наносится мелом метка и на закраине обода крепится балансировочный труз. После установки груза колесо необходимо повернуть на 90 градусов (положение при котором неуравновешенность проявляет себя в наибольшей степени) и отпустить. Если колесо начнет поворачиваться и балансировочный грузик поднимается вверх то он слишком легок, если вниз - слишком тяжел. Путем подбора величины и места установки грузиков достигается равновесие колеса - положения, когда освобожденное колесо сохраняет неподвижность. Если величина грузика превышает 45 граммов, то его желательно заменить двумя суммарной массой равной необходимому и ставят по одному с каждой стороны колеса напротив друг друга. Это позволяет снизить вероятность появления динамического дисбаланса Б. Провести динамическую балансировку колеса в следующем порядке 1. Рукоятка 5 подвижного кулака отводится в крайнее положение, при котором оба кулака балансировочного механизма располагаются на валу строго напротив друг друга в плоскости перпендикулярной оси вращения, что соответствует его уравновешенности, 2. Включается привод стенда, при этом педаль балансировочного станка устанавливается в верхнее положение. Колесо разгоняется до постоянной угловой скорости (830 мин ^'). 3. Вели при вращении имеется колебание шкалы индикатора, то констатируется наличие динамической неуравновешенности балансируемого колеса. Наличие дисбаланса может быть также обнаружено характерным шумом станка. В этом случае, с помощью рукоятки 5, перемещением подвижного кулака вдоль вала (по шкале З0г.) создается небольшой искусственный динамический дисбаланс. 4. Вращением маховичка 2 поворачивают кулаки относительно вала до тех пор, пока колебание индикатора не станут минимальными (метод вычитания). В этом положении искусственный момент, создаваемый кулаками, и момент от динамического дисбаланса колеса имеет противоположное направление. 5. Медленным смещением рукоятки 5 перемещают кулак вдоль вала до тех пор, когда колебания индикатора станут минимально возможными. (Допускается повторение процедур по пункту 4, если в результате проведенных операций колебания остались значительными, Возможно некачественно была проведена статическая балансировка.) 6. Выключают двигатель, нажимают на педаль и затормаЖивают колесо. 7. Колесо поворачивают рукой так, чтобы подвижный кулак (кулак с белой полосой) оказался в верхнем положении под шкалой, те. плоскость дисбаланса располагают вертикально определяют величину необходимого грузика по шкале. 8. На колесе наносят мелом метки в плоскости, перехолящей через вал и оба кулака. С наружной стороны колеса метка наносится в верхней части, а с внутренней - в нижней куда и устанавливаются соответственно грузики равной величины на закраинах обода колеса. Определение величины и места установки балансировочных грузиков рекомендуется проводить несколько раз и по полученным результатам принимать среднее. При определении величины балансировочного грузика по шкале необходимо помнить, что она составлена для определенного обода колеса (В=113мм, 4=405мм). При этом размер деления шкалы $ соответствующей грузику в 15 г. составляет 6 мы Так как размеры ободов колес отличаются от расчетных, то балансировка их будет производиться с некоторой погрешностью. Так, например. поправочный коэффициент при балансировке шин размером 6,7-15 (автомобиль ГАЗ-24 "Волга") равен 0,93 Таким образом, масса балансировочного грузика определится произведением шкалы на величину поправочного коэффициента. Погрешность шкалы не определяет и не ограничивает точности динамической балансировки колеса на станке, так как остаточный дисбаланс устраняется повторной балансировкой. Однако, повторная балансировка вследствие погрешности шкалы, потребуется лишь при больших дисбалансах (1200-1500 г.хсм.). В отдельных случаях погрешность шкалы практически не изменит результатов балансировки. Для понимания принципов заложенных в конструкцию станка необходимо уяснить куда и динамической проанализируем балансировке схему почему колеса. станка с устанавливаются грузики Для ответа рассмотрением на этот при вопрос действующих при балансировке сил и моментов представленную на рисунке 6. Схема представлена в статическом состоянии после всех процедур динамической балансировки и расположения грузов балансировочного механизма в вертикальной плоскости. Это также соответствует расположению в этой же плоскости мнимых масс колеса. Мнимая масса есть условная часть колеса в которой как бы сконцентрирована неуравновешенная ее часть. В результате смещения груза относительно груза г2. балансировочного устройства и соответственно действия центробежных сил Риб1 и Риб2 образовался момент Мбу, который относительно опоры О направлен против часовой стрелки. Этот искусственный момент динамического дисбаланса в результате балансировки компенсировал момент динамического дисбаланса в колесе, что припело к балансу системы балансировочно устройство колесо. На основании этого можем утверждать, что в колесе имеет место динамический дисбаланс, момент которого Мк равен по величине искусственному, но направлен относительно его в противоположную сторону, т.е. по часовой стрелке. Данный момент возможен только если мнимые массы динамического дисбаланса расположены одна с внешней стороны в нижней части колеса, а другая с внутренней стороны в верхней части колеса. Данное расположение мнимых масс диктует установку балансировочных грузиков Гр1 и Гр2 напротив каждой мнимой массы в радиальном направлении, т.е. с внешней стороны в верхней части колеса, а с внутренней стороны в нижней части колеса. Такое расположение балансировочных трузиков при вращении колеса порождает от создаваемых ими центробежных сил момент Мгр(1.2) направленный против часовой стрелки. Таким образом после снятия колеса со станка и установке его на автомобиль и вращении при движении мы будем иметь в колесе момент от центробежных сил противоположный порожденный ему по мнимыми массами направлению момент и равный и порожденный балансировочными грузиками, а в целом колесо будет динамически сбалансировано.