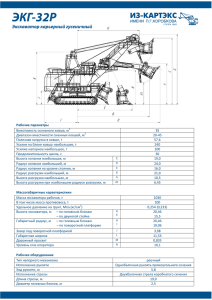

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ ФГБОУ ВО «КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ» Институт механизации и технического сервиса Расчет экскаватора Дисциплина: Основы проектирования и эксплуатации технологического оборудования автомобилей и тракторов Казань Расчет экскаватор-погрузчик Амкодор 732 3 Ёмкость ковша q 1, 2 м . В настоящее время практически на всех гидравлических экскаваторах с оборудованием обратной лопаты устанавливают ковши, имеющие возможность поворота относительно рукоятки. Поворот ковша относительно рукоятки позволяет повысить точность выгрузки грунта в транспортные средства и в отвал, улучшает наполнение ковша, обеспечивает более эффективную отрывку котлованов с вертикальными стенками. На последних моделях гидравлических экскаваторов с оборудованием прямая лопата начали также устанавливать поворотные ковши, которые значительно расширяют область применения прямых лопат и, в частности, позволяют планировать забой. Рисунок 1- Схема гидравлического с рабочим оборудованием «обратная лопата» Экскаватор с рабочим оборудованием «обратная лопата» предназначен для копания грунта ниже уровня стоянки машины (рис. 1). Ходовая тележка 1 может быть тракторного типа, уширено-удлиненной или пневмоколесной. Поворотная платформа 2 установлена на опорно-поворотном устройстве 3, обеспечивающем поворот платформы на 360°. На поворотной платформе установлены силовая установка 4, кабина машиниста 5 и рабочее оборудование, состоящее из стрелы 6 и шарнирно соединенной с ней рукоятью 7, на конце которой шарнирно закреплен ковш 8 . Подъем и опускание стрелы производится гидроцилиндром 9, поворот рукояти относительно стрелы - гидроцилиндром 10 , а поворот ковша относительно рукояти гидроцилиндром 1. 2 Таблица 1- Расчётные размеры ковшей Размеры, мм 0,15 0,25 Ёмкость ковша q, 0,4 0,65 1,2 BK RK 700 800 900 1100 750 900 1080 m 50 80 750 L x1 x2 R , м3 1,6 2,5 4,0 1400 1600 1800 1900 1250 1370 1530 1600 1650 120 180 230 290 340 370 830 960 1070 1140 1240 1320 1400 550 640 750 855 940 1080 1160 1200 270 314 341 341 300 192 190 189 450 570 595 840 996 1300 1500 1800 Определение максимальной нагрузки на рабочее оборудование Кинематика рабочего оборудования гидравлических экскаваторов с поворотным ковшом позволяет копать как поворотом рукоятки, так и поворотом ковша. В последнем случае необходимо копать стружкой такой толщины, которая позволила бы вырезать из грунта за один поворот ковша объём Vc , равный вместимости ковша q (рис. 2). Рисунок 2- Схема к определению максимальной стружки Максимальную толщину стружки hM определяют из условия равенства q и Vc . Решение указанного равенства приводит к зависимости hM Rk (1 cos 0 ) 1,37 (1 cos45) 0,4 м 3 где 0 - половина угла поворота ковша при копании 0 45 . При копании грунтов, для которых число ударов « C » плотномера ДорНИИ более шести, сопротивление наполнению составляет менее 5% от общего сопротивления копанию, чем можно пренебречь. В связи с этим, сопротивление Pкм в ньютонах можно определить как сопротивление резанию: Pкм 9,8 С hM1,35 (1 2,6 Bk )(1 0,0075 p )z 9,8 18 0,41,35 (1 2,6 1,4) (1 0,0075 45) 0,7 223,38 Н где С – расчетное число ударов плотномера ДорНИИ ( C 18 ); Bk 1,4 м -ширина режущей кромки ковша; hм p 0,4 м - максимальная толщина стружки; 45 - угол резания; z - коэффициент, учитывающий расстановку зубьев на режущей кромке. Коэффициент z зависит от ширины вырезаемой стружки, что равнозначно Bk , и от толщины стружки hM . Для оптимального соотношения расстояний между зубьями и шириной зуба, равного 2,5-3,0, коэффициент z определяют из графика (рис. 3). Рисунок 3- Зависимость коэффициента z от ширины ковша Bk 4 Таблица 2- Зависимости для определения некоторых параметров экскаватора Ёмкость Единица Параметр ковша, Формула измерения м3 1 Усилие на зубьях ковша S Максимальный радиус копания R м 2 0,1-1,75 Rм Радиус на уровне выгрузки для обратной лопаты RB - Глубина копания H k - Hk Высота копания, H - 3 4 S=(18,5…22)q 9,8 кН (0,52...0,25)G 9,8 м RB (0,45 0,2)G 9,8 м (0,162...0,197)G 9,8 м Н (0,22...0,27)G 9.8 м - HB (0,37...0,26)G 9,8 м 2,0-4 S (13...13,8) 3 q 2 9,8 кН Максимальный радиус копания RM - RM (0,25...0,29)G 9,8 м Радиус на уровне выгрузки RB - RB (0,137...0,2)G 9,8 м - HК - H (0,22...0,27)G 9,8 - HВ (0,135...0,15)G 9,8 Максимальная высота выгрузки обратной лопаты H B Усилие на зубьях ковша S Глубина копания H k Высота копания H Максимальная высота выгрузки обратной лопаты H B Сила тяжести экскаватора G Продольная база ходовой тележки Aэ Поперечная база ходовой тележки S э - (0,162...0,197)G 9,8 G (21,6...24,5)q 9,8 м м м кН 0,1-4 Aэ 0,31 0,283RM м - Sэ 0,5 0,177 RM м 5 Продолжение таблицы 2 4 1 2 Радиус поворотной платформы RП - RП 0,285RM Длина стрелы обратной лопаты lc - lc 0,561 0,513RM м Длина рукояти обратной лопаты l р - lр 0,216 0,197 RM м Мощность силовой установки N - N 14(G 5)0,697 9,8 3 0,091 м кВт Определение производительности экскаватора Техническую производительность экскаватора определяют согласно зависимости 3600 q K H 3600 1,2 0,75 ПТ 71,2 м3 / ч tц К р 35 1,3 где q 1,2 м3 – вместимость ковша; К р 1,3 - коэффициент разрыхления грунта; KH tц 0,75 - коэффициент наполнения ковша; 35 с - время цикла экскаватора. Эксплуатационную производительность определяют за смену, месяц или год по формуле (грунт в плотном состоянии) ПЭ где ПT tp ПТ t p K H 71, 2 8, 2 0,75 437,9 м3 за смену. 71,2 м3 / ч - техническая производительность; 8,2 ч - длительность периода работы; Расчет гидромеханизма поворота ковша На гидравлических экскаваторах с прямой и обратной лопатой для поворота ковша относительно рукоятки наибольшее распространение получил шестизвенный механизм. 6 Шестизвенный механизм при повороте кривошипа O1CB на 90 180 , обеспечивает угол поворота ковша 140 160 . В расчёт данного гидромеханизма входит определение линейных размеров его элементов и подбор исполнительного гидроцилиндра. Рекомендуют принимать значение радиуса шарнира ковша rk в зависимости от вместимости ковша. При вместимости значения rk rk 0,3 м ; q 1,0 м3 rk ковша 0,15 м3 следует принимать 0,2 м ; при вместимости q 0,25 м3 при q 0,4 м3 rk 0,45 м ; 0,75 м ; при q 1,6 м3 rk q 0,65 м3 rk при 0,6 м ; при 0,875 м ; при q 2,5 м3 rk 1,0 м ; при q 4 м3 rk 1,1 м . Для обеспечения соотношения угла поворота ковша поворота кривошипа и 1 к к углу порядка 1,3-1,5 рекомендуют следующее значения r1 р: 2 2 rk 0,75 0,5 3 3 4 4 r1 rk 0,75 1 3 3 Минимальный угол между ковшом и рукоятью р рекомендуют принимать 65 75 . Из момента равенства моментов находится усилие S1 в тяге АВ S1 Pкм Rk rk 223,38 1,37 0,75 408,04 Исходя из равновесия кривошипа относительно т. О2 и при условии равенства r1 и r2 , можно определить предварительно необходимое усилие s1r1 cos r2 sкц 159,14 II 408,04 1 0,573 2,155 7 Dk 1 p мД 159,14 3,14 25 106 0,00285 2 где РмД S кц 2 25 МПа - максимальное давление в гидросистеме. Угол II определяют по зависимости II 2 sin 1 r1 a p sin( 0 2 ) r1 1 0,5 sin(65 45 3,14 ) 2 3,14 sin 1 0,573 2 45 По нормам на гидроцилиндры (См. табл. 2) подбирают ближайший большой по диаметру гидроцилиндр и, исходя из его диаметра DK , определяют r2 r2 4S1r1 cos II Dk2 pMД 4 408,04 cos0,573 3,14 2,852 25 2,155 Далее расчёт по подбору диаметра гидроцилиндра корректируется с учетом неравенства r1 и r2 . Для обеспечения удобства при работе экскаватора необходимо, чтобы полный угол поворота ковша: кп 0 1 140 160 . Расчёт гидромеханизма поворота рукоятки Расчёт гидромеханизма поворота рукоятки сводится к определению линейных размеров гидромеханизма, т.е. радиуса кривошипа рукоятки rцр ,расстояния между точками крепления рукоятки и гидроцилиндра (рис. 4). Внешний момент сопротивления М рм при копании рукоятью складывается из момента сопротивления компанию М кр и момента от действия сил тяжести ковша с грунтом GКГ , рукоятки G p и гидроцилиндра ковша GЦК (рис. 5). 8 Рисунок 4 – Схема для определения геометрических размеров гидромеханизмов поворота рукоятки: а- обратная лопата; б- прямая лопата Момент сопротивления копанию М кр Ркр R Pкр (l p Rk ) 223,38 1,14 254,65 Н / м где Ркм 223,38 Н - сопротивление копанию, выполняемому поворотом рукоятки с ковшом относительно точки крепления рукоятки к стреле. Толщину стружки h ; входящую в формулу, определяют из того положения при копании поворотом рукоятки относительно шарнира крепления рукоятки к стреле Ор .Грунт срезается стружкой постоянной толщины hр . Тогда hр lp Rk 0,94 1,37 где (l p Rk )2 2q Bk (0,94 1,37) 2 kp 2 1,2 1,4 1,05 0,386 м 1,05 - угол поворота рукоятки при копании в радианах. . 3 Момент от действия сил ковша с грунтом, рукоятки и гидроцилиндра определяют (рис. 5) кр 9 кр МG (Gk (10800 кр 1,37 ) 1,05 60350,06 Н м 2 10800 Н - сила тяжести ковша; 24570) (0,94 В данном уравнении: Gk Gr Rk ) 2 Gr )( L 24570 Н - сила тяжести грунта в ковше; L 0,94 м ; Rk 1,37 . Силу тяжести ковша можно определить как q 9 103 1,2 9 103 10800 Н Gк где q 1, 2 м3 – вместимость ковша. Силу тяжести ковша можно определить как Gr где Г q Г Кн Кр 1,2 18200 1,35 1,2 24570 Н 18200 Н / м3 - объёмная сила тяжести разрабатываемого грунта; K н 1,35 - коэффициент наполнения ковша; Кр 1,2 - коэффициент разрыхления. Выбираем: При вместимости ковша q 0,15 м3 значения rЦР следует принимать 0,55 м ; при вместимости rЦР 0,75 м ; rЦР 0,64 м при q 0,25 м3 q 0,65 м3 rЦР 1,07 м ; при rЦР 1,48 м ; при q 0,9 м ; rЦР q 1,6 м3 0,64 м ; при q 0,4 м3 rЦР при q 1,2 м3 q 0,25 м3 rЦР 1,27 м ; при q 2,5 м3 4 м3 rЦР 1,65 м . Принимая согласно м 45 определяем диаметр гидроцилиндра рукояти: DЦР 2 2 M кр MG rцр PмД cos м 254,65 60350,06 3,14 1,07 25 106 cos 45 10 0,064 м Рисунок 5 - Расчетные схемы для определения момента внешних нагрузок, действующих на рабочее оборудование: а – обратная; б – прямая лопата Для принятого гидроцилиндра ориентировочно определяют полный ход его штока X po : X po где р 2rЦР sin р 2 - полный угол поворота рукояти. 2 1,07 sin р 100 1,64 , 2 1000 . Расчет гидромеханизма подъёма стрелы Гидромеханизм подъёма стрелы должен обеспечивать подъём рабочего оборудования при наибольшем значении угла между стрелой и рукоятью и с ковшом, наполненным грунтом из самого нижнего положения стрелы, для обратной лопаты и при максимально возможном радиусе копания для прямой лопаты. При этом внешним моментом сопротивления M G , будет являться момент от сил тяжести стрелы, рукояти, ковша с грунтом и гидроцилиндров ковша и рукояти. Плечи действия сил тяжести элементов определяются графически из схемы, выполненной в масштабе. Силы тяжести элементов рабочего оборудования определялись выше. 11 Радиус кривошипа стрелы rЦС рекомендуют ориентировочно принимать для ковшей вместимостью q 0,15 м3 равным 1,25 м ; при q 0,25 м3 rЦС rЦС q q 0,4 м3 rЦС 1,63 м ; при 2,5 м ; при q 1,0 м3 rЦС 2,5 м3 rЦС 3,3 м ; при q 2,02 м ; при q 0,65 м3 2,8 м ; при q 1,6 м3 rЦС 4 м3 rЦС 3,5 м . Исходя из рекомендуемых начального угла давления кривошипа стрелы 3,2 м ; при 0 с 70 и радиуса rЦС , определяют диаметр гидроцилиндров стрелы (обычно применяют два гидроцилиндра): DЦС 2M G rцс РМД cos 0 с 2 60350,06 3,14 2,8 25 106 cos70 0,04 м Рисунок 6 - Схемы к расчету гидромеханизмов подъёма стрелы: а – обратной лопаты;б – прямой лопаты 12 Исходя из полного угла поворота стрелы, который в большинстве случаев ас 90 95 , определяют ориентировочно посредством масштабной кинематической схемы начального и конечного положений стрелы ход штока гидроцилиндра. Полученное значение хода штока округляют до ближайшего значения по нормали и определяют фактические значения начальной длины гидроцилиндра стрелы. Затем строят конечное положение механизма и фиксируют фактический полный угол поворота стрелы асф . Учитывая фактическое значение асф , определяют фактическую максимальную высоту выгрузки H В . Расчет механизма поворота платформы При повороте платформы энергия затрачивается на преодоление статических сопротивлений и на разгон платформы до определённой скорости р . Наименьшая длительность поворота на угол достигается при треугольной тахограмме поворота , т.е. когда имеется только две фазы работы механизма: разгон на угле р и торможение на угле Т (рис. 7). Исходя из номинальной мощности двигателя экскаватора, подбирается соответствующий по мощности гидромотор и фиксируются его характеристики такие, как рабочий объём q0 , номинальный момент M н при номинальных оборотах nн и номинальном давлении РнД , а также максимальный момент М м при максимальном давлении РМД . Сила тяжести экскаватора: G 24,5 q 9,8 24,5 1,2 9,8 288,12 кН Максимальный радиус копания: Rм 0,5 G 9,8 0,5 288,12 10 3 9,8 1,41 м Радиус поворотной платформы: RП 0,285Rм 0,091 0,285 1,41 0,091 0,31 м Необходимый движущий момент: М ДП J П р М СТ 1818 0,32 1,05 582,8 где М СТ 1,05 Н м - момент статических сопротивлений; 13 0,32 1 р с2 - угловое ускорение разгона платформы; 1818 кг м2 - момент инерции поворотной платформы. JП Для учета M ст в расчетах полученные значения инерционного момента увеличиваем на 3-5% Рисунок 7 - Тахограмма механизма поворота Момент инерции поворотной платформы определяют при оборудовании обратной лопаты для среднего вылета ковша (рис. 8, положение 1) по зависимости: JП 1 (Gпр rпр2 g Gg rg2 1 (14700 0,2792 9,8 Gпл rпл2 G ро rро2 4900 0,2482 Gкг ) 7840 0,5822 13720) 1818 кг м 2 . Рисунок 8 - Схема к определению момента инерции поворотной платформы 14 В Gпр формулах 9,8 м / с 2 g ускорение - 14700 Н - сила тяжести противовеса; Gg двигателя; Gпл Радиусы центра тяжести: - двигателя rg 0,8 RП падения; 4900 Н - сила тяжести 24500 Н - сила тяжести платформы; GРО тяжести рабочего оборудования; Gкг где RП свободного 7840 Н - сила 13720 Н - сила тяжести ковша. 0,8 0,31 0,248 м , 0,31 м - радиус поворотной платформы. - противовеса rпр 0,9 0,31 0,279 м , 0,9 RП - платформы rпл где Gэ 0,18 3 Gэ 0,18 3 9,1 0,376 м , 9,1 т - масса экскаватора; - рабочего оборудования rpo 0,413 RM 0,413 1,41 0,582 м Таблица 3 - Значения ускорений разгона и торможения Ёмкость ковша, м3 0,15 0,25 0,4 0,65 1,2 1,6 2,5 4,0 Ускорение 2 разгона, 1 с 0,64 0,55 0,45 0,37 0,32 0,3 0,27 0,22 1,04 0,75 0,67 0,5 0,45 0,4 0,37 Ускорение торможения, 1с 2 0,9 Статический расчет экскаватора. Статический расчёт состоит из проверки устойчивости экскаватора и уравновешивания поворотной платформы, расчета реакций грунта на опорные катки (или колёса) и удельного давления на грунт. Расчёт устойчивости проводят для следующих расчётных положений. Прямая лопата: 15 1. Конец копания, на ковш, заполненный грунтом, действует сила резания, рабочее оборудование расположено поперёк ходового оборудования, опорная площадка горизонтальна, ветер в сторону забоя с напоро 250 Н / м2 . Уравнение моментов составляют относительно ближайшего к забою края гусеницы(колес). 2. Ковш в забое упёрся в препятствие, стрела расположена под углом 35 40 к горизонту, рукоять горизонтальна, реализуется максимальное усилие в гидроцилиндрах поворота рукояти, ветра нет, опорная площадка горизонтальна, рабочее оборудование поперёк ходового оборудования. Уравнение моментов составляют относительно ближайшего к забою края гусеницы(колес). 3. Движение экскаватора под уклон с углом 20 22 , рабочее оборудование впереди и по ходу движения , стрела под углом 13 20 к горизонту, ковш около поверхности грунта, ветер в сторону уклона с напором 250 Н м2 . Уравнение моментов составляют относительно линии контакта задних катков (колес) с грунтов. 4. Движение экскаватора под уклон с углом 20 22 , рабочее оборудование впереди и по ходу движения, стрела поднята на максимальный угол к горизонту , ковш около ходового оборудования, ветер в сторону уклона с напором 250 Н м2 . Уравнение моментов составляют относительно линии контакта передних катков (колес) с грунтом. Обратная лопата: 5. Выход порожнего ковша из забоя, ковш упёрся в препятствие, рабочее оборудование расположено поперёк ходового оборудования, в гидроцилиндрах поворота рукояти реализуется максимальное усилие, опорная площадка горизонтальна, ветра нет. Уравнение моментов составляют относительно ближайшего к забою края гусеницы (колес). 6. Разгрузка липкого грунта на максимальном вылете рабочего оборудования, рабочее оборудование поперёк ходового оборудования и направлено под уклон с углом до 12 , ветра нет. Уравнение моментов составляют относительно грани гусеницы (колёс), расположенной со стороны уклона. 7. Расчёт устойчивости экскаватора сводится к определению коэффициента запаса устойчивости 16 Момент сил, удерживающих экскаватор от опрокидывания: My Gпл 24500 rпл 0,376 Sэ 2 Gпр 0,75 2 rпр 14700 Sэ 2 Gg 0,279 rg 0,75 2 Sэ 2 4900 0,248 0,75 2 13720 0,75 6769 Н м 2 31052 Н м Поперечная база ходовой тележки: Sэ 0,5 0,177 RM 0,5 0,177 1,41 0,75 м M опр Момент сил, опрокидывающих экскаватор: Sэ S 0,75 G ро rpo Gкг э 7840 0,582 2 2 2 Расчет металлоконструкции рабочего оборудования на прочность. Расчёту на прочность подвергают рукоять, стрелу и присоединительные пальцы и проушины. Расчёт заключается в отыскании наиболее опасных случаев нагружения рукояти и стрелы, построении эпюр изгибающих моментов и крутящих моментов, определении напряжений в намеченных сечениях и сравнении их с допускаемыми значениями. Наибольшее напряжённое состояние в сечениях балки рукояти прямой лопаты возникает при копании гидроцилиндром поворота ковша в нижней части забоя. При этом угол между штоком гидроцилиндра рукояти и осью рукояти составляет 90°; зубья ковша находятся на продолжении оси рукояти. Наибольшие нагрузки в балке стрелы прямой лопаты возникают в период копания средней части забоя гидроцилиндром поворота ковша. При этом рассматривают два случая копания: средней частью режущей кромки ковша; крайним зубом ковша. В обоих случаях предполагают, что на режущей кромке ковша может быть реализовано максимальное усилие. Расчеты на прочность выполняются в соответствии с методикой расчетов приведенных в материалах курса Сопротивление материалов. В пределах данного курса необходимо рассчитать: 1. Стрелу на изгиб; 2. Присоединительные пальцы ковша на срез; 3. Стенки гидроцилиндра на разрыв. 17 Задание на самостоятельную работу. Рассчитать экскаватор по данным из таблицы 2.5. Конструктивные и технические параметры рассчитываемого экскаватора взять по литературным источникам. Исходные данные: Таблица 4 № Варианта 1 Название экскаватора Экскаватор-погрузчик Амкодор 732 Колесный экскаватор JS 160 2 Hyundai R210W-9S. 3 Экскаватор TVEX «180W» 4 Komatsu WB97S-5E0 5 Экскаватор Hyundai R140W-9S 6 Амкодор EW-1400 7 Экскаватор-погрузчик JCB 3CX 8 Экскаватор «WX 200» 9 Экскаватор «ЕК-12» 10 Terex TW130 11 Volvo EW140C 12 Komatsu PW200-7 13 JCB JS160W 14 HitachiZaxis 170 W-3 15 Volvo EW 180 B 16 DAEWOO 55W-V 17 Komatsu PW160-7 18 HITACHI EX 160 WNEW 19 HOLLAND MH Plus 20 18 1. 2. 3. 4. 5. 6. Литература Беркман И.Л. Одноковшовые гидравлические экскаваторы. – М. : Высш.шк., 1973. – 371с Смоляницкий Э.А. Рабочее оборудование одноковшовых полноповортоных гидравлических экскаваторов. – М. : ЦНИИТЭстроймаш, 1971. – 98 с. Агароник М. Я., Перлов А. С. Параметры ковшей обратных лопат гидравлических экскаваторов // Строительные и дорожные машины. – 1974. - №3. – С. 13-15. Брайковский Ю. А., Грязнов В. Н. Одноковшовый гидравлический экскаватор ЭО – 3322В // Строительные и дорожные машины. – 1980. №6. С. 16-17. Никешин В. В. Гидравлические одноковшовые экскаваторы ГДР // Строительные и дорожные машины. – 1976. - №11. – С.11-12. https://enciklopediya-tehniki.ru/vyemochno-pogruzochnye-mashinyekskavatory/staticheskiy-raschet-ekskavatorov.html 19