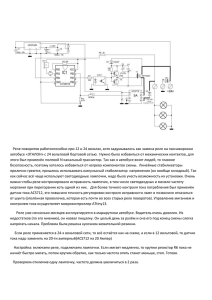

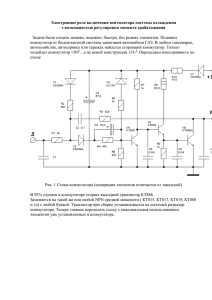

Федеральное агентство по образованию и науки Российской Федерации Казанский Национальный Исследовательский Технологический Университет Кафедра электропривода и электротехники Реферат по дисциплине: ЭПНГП на тему: Электропривод конусных дробилок. Выполнил: студент гр. 819151 Набиуллин P.Р. Проверил: доцент кафедры ЭиЭ Шаряпов А.М. Казань 2013 Общие положения, определяющие выбор систем электропривода для производственных механизмов Электроприводы производственных механизмов должны отвечать комплексу требований, определяемых конструкцией машины или механизма, характеру производственного процесса и условий эксплуатации оборудования [2]. К основным факторам, влияющим на выбор системы электропривода, относятся: 1. Характер нагрузки и законы ее изменения. При проверке выбираемого двигателя по условиям нагрева и перегрузочной способности характер нагрузки служит исходной информацией. При ударном приложении нагрузки или периодическом ее изменении характер нагрузки определяет требования к динамическим параметрам электропривода или к системе автоматического управления, обеспечивающей выравнивание нагрузки двигателя и скорости вращения. 2. Номинальная скорость двигателя. При выборе ее величины следует учитывать скорость движения рабочих органов механизма, а также способ передачи движение к ним от двигателя. Для нерегулируемого электропривода выбор редукторного или без редукторного привода определяется путем сравнения приведенных затрат сопоставляемых вариантов. Для приводов механизмов, требующих частых пусков и остановов, регулирования скорости, а также испытывающих при работе стопорящие нагрузки, очень существенно обеспечить снижение запаса кинетической энергии движущихся частей электропривода. Этим достигается сокращение времени переходных процессов, а также снижение динамических нагрузок в механической части рабочей машины. 3. Мощность, необходимая для электропривода рабочей машины. Как известно, мощность выбираемого двигателя определяется требуемыми значениями момента и скорости. Поэтому при выборе двигателя необходимо знать не только величину мощности, но и одну из определяющих ее величин (момент или наибольшую скорость). Следует помнить, что вес, габариты и стоимость электрической машины определяется не мощностью, а моментом. 4. Необходимость реверсирования электропривода. Электрические двигатели сами по себе являются реверсивными, поэтому необходимость изменения направления вращения отражается только в схемах управления. Наиболее существенно требование реверсирования сказывается на системах тиристорных электроприводов. 5. Необходимость регулирования скорости и требуемые показатели регулирования: диапазон регулирования, плавность, точность поддержания заданных значений скорости, требования к быстродействию и показателям качества переходных процессов при регулировании и стабилизации скорости. Эти требования определяют выбор системы нерегулируемого или регулируемого электропривода, а также являются исходными для синтеза систем автоматического управления. 6. Характер условий работы электрического оборудования: влажность, запыленность, температура в рабочих помещениях. Эта группа факторов определяет особенности конструктивных исполнений электрооборудования, в частности, способа его защиты от воздействия окружающей среды. В производственных условиях во многих случаях оказывается возможным вынести аппаратуру управления в отдельные помещения, где обеспечиваются нормальные и безопасные условия эксплуатации. Эти мероприятия широко применяются на обогатительных фабриках, где основная аппаратура размещается в помещениях станций управления (ПСУ). Это дает возможность применять аппаратуру в нормальном исполнении. Возможно размещение двигателей в отдельных помещениях при установке уплотнений в местах прохода валов через стены. Этот способ практикуется в особых случаях (наличие агрессивных веществ, очень высокая температура) и на обогатительных фабриках распространения не получил. В ряде случаев условия применения ограничивают и габариты двигателей и электрооборудования, однако, для обогатительных фабрик эти ограничения не характерны. 7. Характеристики электрических сетей, питающих данную установку. Сюда относятся: мощность короткого замыкания, определяющая возможности пуска и само запуска мощных двигателей, наличие сетевой автоматики (АПВ и АВР), время перерыва в питании при работе сетевой автоматики. Эта группа факторов при проектировании электроприводов обогатительных фабрик также не играет большой роли, так как мощность питающих фабрики подстанций обычно обеспечивает пуск и само запуск мощных электроприводов. Электрический привод конусных дробилок В конусных дробилках (рис. 4) дробление материала происходит в кольцевом пространстве между эксцентрически расположенными усеченными конусами: неподвижным 1 и подвижным (дробящим) 2. Подвижный конус посажен на вал 3, нижний конец которого свободно входит в отверстие, эксцентрично расположенное в валу-эксцентрике 4. Вал-эксцентрик вращается в вертикальном подшипнике 5 и опирается на подпятник 6. При вращении вала-эксцентрика подвижный конус будет совершать качание внутри неподвижного конуса. В каждый момент времени одна из сторон подвижного конуса оказывается наиболее удаленной, а противоположная - наиболее приближенной к поверхности неподвижного конуса. Размеры D, и d указывают соответ- ственно ширину загрузочной и разгрузочной щели. Вращение валу-эксцентрику передается от приводного вала 7 через коническую зубчатую передачу. Электроприводы конусных дробилок имеют более равномерный характер нагрузки, чем у щековых дробилок, так как процесс дробления имеет непрерывный характер. Однако неравномерность нагрузки все же остается значительной, что объясняется неравномерной подачей материала в дробилку. В дробилки крупного дробления очень часто материал поступает непосредственно из транспортных средств без промежуточных бункеров и питателей, что определяет неравномерность подачи по количеству и крупности. Для преодоления перегрузок дробящий конус должен обладать значительной инерцией, т.е. большим запасом кинетической энергии. Поэтому мощность двигателя так же, как и у щековых дробилок определяется условиями пуска. Наличие больших маховых масс и значительное трение делают условия пуска тяжелыми. Кроме того, при заклинивании кусков дробимого материала возникает необходимость пуска дробилок под загрузкой. Мощность двигателя конусной дробилки может быть определена из условий нормальной работы по формуле где σ - временное сопротивление сжатию дробимого материала, Н/м2; ω - скорость вращение вертикального вала дробилки, 1/с; DH - диаметр нижней окружности неподвижного конуса, м; D, d - ширина загрузочной и разгрузочной щели, м; Е - модуль упругости Н/м2; η - КПД дробилки и передачи. Проф. В.А. Олевский рекомендует определять мощность двигателей дробилок крупного дробления по эмпирической формуле P=36D2r n, кВт (6) ,а для дробилок среднего и мелкого дробления P=0,21D2n, кВт (7) где D - диаметр основания подвижного дробящего конуса, м; r - эксцентриситет (в плоскости разгрузочной щели), м; n - число качаний конуса в минуту. По условиям пуска полученный результат увеличивается на 30 - 50%. При таком выборе мощность двигателя при холостом ходе дробилки составляет 15 - 20% номинальной мощности, а средняя мощность 50 - 75%. При попадании в дробилку крупных кусков пики мощности достигают 200 - 300% от средней величины, т.е. достигают до 250% номинальной мощности. Для выравнивания нагрузки электропривода в некоторых конструкциях дробилок применяется регулирование ширины разгрузочной щели. Вследствие длительности пуска и необходимости преодоления инерции маховых масс, а также сил трения для конусных дробилок первичного дробления так же, как и для щековых дробилок применяются асинхронные фазные двигатели с реостатным управлением при пуске. Для улучшения технико-экономических показателей электропривода могут быть установлены два двигателя одинаковой мощности. При пуске используются оба двигателя, а при нормальной работе один отключается. При перегрузке привода в схемах автоматического управления предусматривается включение второго двигателя. В случае пуска конусной дробилки под завалом можно облегчить условия пуска путем неоднократного реверсирования дробилки, т.е. поочередного включения привода то в одну, то в другую сторону. Схема управления электроприводом в этом случае должна предусматривать возможность такого реверсирования. Для привода дробилок вторичного дробления характерна значительно меньшая неравномерность нагрузки, чем у дробилок первичного дробления. Пики нагрузки здесь также невелики. Ввиду меньших маховых масс движущихся частей условия пуска не являются тяжелыми, что дает возможность применения асинхронных короткозамкнутых двигателей. Это упрощает схему управления, так как в ней нет роторного реостата и аппаратуры управления реостатным пуском. При равномерной нагрузке для привода конусных дробилок вторичного дробления могут найти применение синхронные двигатели, применение которых позволяет улучшить энергетические показатели. Синхронные двигатели имеют больший воздушный зазор, чем асинхронные, что обеспечивает большую их надежность при работе в запыленной среде. Кроме того, синхронные двигатели имеют большую, чем асинхронные, перегрузочную способность, которая может быть еще увеличена путем применения формировки тока возбуждения при перегрузках. Схемы управления электроприводами конусных дробилок В электроприводах дробилок применяются асинхронные фазные и короткозамкнутые двигатели. В схемах управления этих электроприводов есть много общих элементов и узлов: схемы управления приводами масляных выключателей в цепи статора, цепи трансформаторов тока и напряжения, цепи защиты, блокировок и сигнализации. В схемах управления асинхронными фазными двигателями имеются дополнительные цепи, относящиеся к станции управления роторным реостатом. В качестве примера рассмотрим схему управления конусной дробилкой ККД-1500/180, которая изображена на рис. 5. На рис. 5,а приведены статорные цепи двигателя, вторичные цепи трансформаторов тока и напряжения. Цепи сигнализации о состоянии высоковольтных ячеек представлены на рис. 5,б. В статорной цепи имеется два высоковольтных выключателя QF1 и QF11. Это дает возможность реверсирования двигателя для "раскачивания" конуса дробилки при пуске под завалом. Во вторичных цепях трансформаторов тока сосредоточены: реле токовой отсечки КА1 и КА2 (при реверсе КА11 и Ка21), реле защиты от перегрузки КА4 (при реверсе КА41), реле тока нулевой последовательности КА3, обеспечивающее защиту от замыканий на землю. Там же включены токовые обмотки счетчиков электроэнергии. Обмотки напряжения счетчиков питаются от вторичных обмоток трансформаторов напряжения. Лампы световой сигнализации (рис. 5,б) показывают состояние масляных выключателей, указательных (блинкерных) реле и автоматов QF4, QF41 цепей управления масляных выключателей. На рис. 5,в и 5,г приведены цепи управления обоих выключателей. Рассмотрим подробно рис5,в. Выключатель QF1 имеет солеродный привод, катушка включения которого YA1 получает питание через контакты контактора КМ8. Включение контактора КМ8 происходит при включенных автоматах QF4, QF5, QF6 по цепи: +ШУ, QF4, контакт К1, QF6, размыкающие контакты QF11, K11, QF1n, QF1B, катушка КМ8, -ШУ. Сигнал на включение подается при замыкании контакта К1, остальные контакты служат для подготовки цепи и блокировки. Включение QF1 невозможно при включенном QF11, так как в этом случае контакт QF11 будет открыт. После включения QF1 блокировочный контакт QF1n отключает цепь КМ8, и электромагнит YA выключается, однако QF1 удерживается во включенном состоянии механизмом свободного расцепления привода. Одновременно замыкающие контакты QF1n и QF1O подготавливают к включению соленоид отключения YA2. Кроме того, включается промежуточное реле К15, служащее для увеличения числа контактов выключателя QF1. Один из контактов реле К15 включает также реле К7, которое также является повторителем QF1. При включении QF1 начинает обтекаться током катушка реле К14 по цепи: +ШУ, QF4, QF1, обмотка реле К14, QF6, QF1O, YA2, -ШУ. Величина тока в цепи ограничивается добавочным сопротивлением и недостаточна для срабатывания отключающей катушки YA2, но достаточна для включения реле К14, что является показателем исправности цепи отключения. Подача питания в отключающий соленоид YA2 и отключение выключателя QF1 может происходить по нескольким цепям: 1. При срабатывании токовой отсечки (реле КА1 или КА2) или защиты от замыкания на землю (реле КА3) включается реле К11, которое своим контактом подает питание в цепь YA2. Реле К11 само блокируется; деблокировка выполняется кнопкой SB1. 2. При перегрузке привода замыкающий контакт КА4 включает реле К13, что также приводит к включению YA2. При срабатывании реле К11 и К13 одновременно включаются соответствующие указательные реле КН1, КН2 или КН3 для индикации причины отключения. После ликвидации аварийного состояния бленкер реле должен быть поднят, так как в противном случает будет гореть сигнальная лампа EL21 (рис. 5,б). 3. При повороте из нулевого положения аварийного выключателя КНА (рис. 5,д), что приведет к отключению реле пуска К1. 4. Постановкой ключа управления КН2 (рис. 5,в) в положение "отключено". 5. При замыкании контактов реле отключения К31 или К32, а в режиме централизованного управления (когда переключатель КН3 стоит в положении "Ц"), также и контактом К3. 6. При срабатывании защиты минимального напряжения и замыкании контактов KV3 отключающий электромагнит получает питание от резервных шин ШЗ и конденсатора. Схема управления вторым масляным выключателем QF11 (рис. 5,г) в основном повторяет схему рис. 5,в. Разница лишь в том, что включение QF11 происходит при замыкании контакта реле реверса дробилки К8, а выключение может осуществляться при замыкании контакта реле времени реверса КТ10 (рис. 5,д). Этот контакт замыкается с выдержкой времени, равной 5 секунд, поэтому при реверсе привод будет работать только на первой реостатной характеристике. На рис. 5,б приведены также цепи температурных реле. Температурный датчик RK1 контролирует температуру масла на сливе дробилки, RK2, RK3 - подшипников нижней части станины, RK4, RK5 - подшипников приводных валов. При повышении температуры сопротивление датчиков снижается, и происходит включение соответствующего выходного реле, которое само блокируется через свой контакт. Деблокировка производится нажатием кнопки SB4. На рис. 5,д и 5,е приведены цепи управления приводом и роторной станцией. Избирателем режима управления КН3 могут быть выбраны три режима: ручное управление (Р), местное сблокированное управление (М) и централизованное управление (Ц). Во всех трех режимах уровень масла на сливе дробилки должен быть нормальным. Уровень контролируется поплавковым датчиком BL и реле К6. При нормальном уровне контакт BL замкнут, реле К6 включено. Для пуска дробилки в прямом направлении вращения ключ реверса КН1 ставится в положение "В". При централизованном управлении команда на пуск подается из схемы диспетчерского управления замыканием контакта КПУ, при местном и ручном управлении - ключом местного управления КН2. При централизованном и местном управлении предварительно должен быть включен питатель и вентилятор обдува двигателя. Во всех режимах управления при подаче команды на пуск через контакт К6 подается питание на катушку реле включения роторной станции К2. Через контакт К2 включается реле времени КТ1 роторной станции (рис. 5,е). Начинается последовательное включение реле КТ2, КТ3,...КТ7, размыкающие контакты которых разрывают цепи контакторов КМ1 КМ6. Замыкающий контакт КТ7 создает цепь само подпитки для всех реле времени КТ1 КТ7 через сопротивление. Другой контакт КТ7, замыкаясь, включает реле готовности роторной станции К4 (рис. 5,д), которое своим контактом включает реле пуска дробилки К1. Контакт К1, включающий двигатель, изображен на рис. 5в. После отпускания ключа КН2 контакт КН2 размыкается, а реле К1 и К2 выключаются. Однако, контакт К2 на рис. 5,е шунтирован контактом КТ7, а контакт К1 (рис. 5,в) размыкается с выдержкой времени, достаточной для включения масляного выключателя QF1. При включении выключателя QF1 и его повторителей К15 и К7 подается питание в обмотки реле контроля пуска К9 и реле проверки роторной станции К5. Реле К9 своим замыкающим контактом подготавливает включение цепей контакторов КМ1 - КМ6, а размыкающим контактом разрывает цепь реле времени КТ1. С выдержкой времени контакт КТ1 включает контактор КМ1. Это приводит к шунтированию первой секции сопротивления в цепи ротора (рис. 5,а). Второй контакт КТ1разрывает цепь реле времени КТ2 и т.д. Происходит реостатный пуск двигателя дробилки с управлением в функции времени. Последний контактор ускорения КМ6 само блокируется, а также своим размыкающим контактом выключает контакторы КМ1 - КМ5 (рис.5,е) и реле К4 и К5 (рис. 5,д). Выключение реле К4 не меняет состояния схемы, так как реле К9 само блокировано через свой контакт. Выключение реле пуска К1 тоже ничего не меняет, поскольку выключатель QF1 уже включился. Если работа роторной станции затянется, то реле К5 останется включенным, и его контакт успеет замкнуться. Это приведет к включению реле К32 и отключению масляного выключателя (рис. 5,в). При снижении уровня масла на сливе дробилки размыкается контакт поплавкового датчика BL и выключается реле К6. Через контакты К15 и К6 подается питание в цепь реле КТ8, которое с выдержкой времени замыкает свой контакт и включает реле К31. Контакт К31, замыкаясь, включает отключающий соленоид привода масляного выключателя QF1 (рис. 5,в). Отключение может быть также произведено диспетчером из операторского пункта. При этом сначала открывается контакт реле КНВ, помощью которого избирается технологическая цепочка (рис. 5,д), а затем после доработки материала в дробилке замыкается контакт реле дистанционного отключения КОД. Через замкнутые контакты КОД и КНВ включается реле отключения К3 (контакт К3 находится на рис. 5,в). Включение привода дробилки в противоположном направлении производится только в режиме ручного управления. При этом ключ реверса КН1 должен находиться в положении "Н", а уровень масла на сливе дробилки должен быть нормальным, т.е. должен быть замкнут контакт К6. Поворотом ключа местного управления КН2 (рис. 5,д) включаются реле реверса дробилки КТ9, К8 и реле времени КТ10. Реле К8 своим контактом подает питание в цепь контактора включения К81 (рис. 5,г), а также включает реле времени КТ1 - КТ7 роторной станции. Реле КТ10 ограничивает время работы привода в направлении "Назад" до 5 секунд. На рисунках 5,ж и 5,з приведены цепи сигнализации. Система сигнализации построена по принципу "нормально темного табло", т.е. при отсутствии неисправностей контрольные лампы не горят. Горит лишь одна лампа EL17, свидетельствующая о нормальном уровне масла на сливе дробилки (рис. 5,з). Первая цепь на рис. 5,ж обеспечивает сигнализацию о наличии напряжения в цепях управления при включении масляного выключателя QF1. При исчезновении напряжения реле KV (рис. 5,д) выключается, и его контакт включает сигнальную лампу EL1. Кроме того, через диод VD1 по цепи 13 подается питание на реле сигнализации К41. Контакты реле К41 включают сигнальную лампу EL18 и сирену U, привлекающую внимание диспетчера к табло. Одновременно включается реле времени КТ43, контакт которого с выдержкой времени (достаточно продолжительной) отключает сирену. Лампа EL18 остается включенной. При включении масляного выключателя QF1 подобное же включение сигнальных ламп и сигнальных устройств происходит: при неисправности отключающей цепи QF1, когда после включения QF1 реле К14 (рис. 5,в) не включается; при отключении вентилятора, обдувающего двигатель; при подпрессовке дробилки; при забивке течки; при отключении аспирационной установки. При включении выключателя QF11 сигнализация вступает в действие при снижении напряжения в цепях управления и при неисправности цепи отключения выключателя QF11. Рис.5 Схема управления электроприводом конусной дробилки ККД-1500/180 17 18 Кроме того, сигнализация работает при отключении дробилки из-за неисправностей системы маслосмазки (реле К31) или роторной станции (реле К32), а также при замыкании контактов температурных реле К22 - К26 (рис. 5,б). Для контроля исправности цепей предусмотрен ключ КН4. При повороте ключа в положение "Опробование" лампа EL17 должна нормально гореть. Кроме того, напряжение подается по цепи 13, что приводит к включению ламп EL1 - EL16. Однако все эти лампы должны гореть "вполнакала". При опробовании включатся также реле К41, сирена и лампа EL18. Включение лампы EL18 и сирены может произойти после ликвидации аварийного состояния и размыкании соответствующего контакта. После получения сигнала и принятия соответствующих мер диспетчер может самостоятельно снять сигнал, повернув кратковременно ключ КН4 в положение "Съем". При этом включается реле К42, которое самоблокируется до устранения аварийного состояния и своим размыкающим контактом разрывает цепь сирены и лампы EL18. Реле К41 остается включенным. При срабатывании реле контроля температуры К22 - К26 при съеме сигнала включается реле К44, которое самоблокируется через контакт К44 и контакты К22 - К26. Размыкающий контакт К44 отключает контакты реле К22 - К26 от линии 13. При этом выключается реле К42, сирена и лампа EL18. Литература 1. Соловьев А.С. Электропривод машин для обогащения полезных ископаемых. – Санкт-Петербург, 1999., 41 с. 2. Ющенко Л.В. Асинхронные двигатели с фазным ротором и схемы управления: Учебное пособие. – Хабаровск: ДВГУПС, 1998., 88 с. 3. Морщиним В.М. Устройство и эксплуатация обогатительных машин. - М.: Недра, 1988. 4. Ситковский А.Я., Рабинович Г.Я. Автоматизация дробилок. - М.: Энергия, 1998. 5. http://www.uralmash.ru/rus/products/catalogue/aboutproduct.htm?prod=34 6. поисковые системы google.ru/ и yandex.ru/ 20