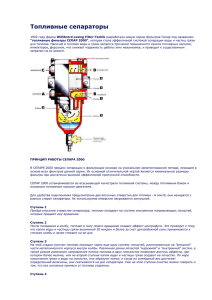

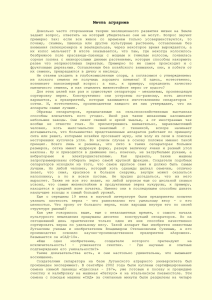

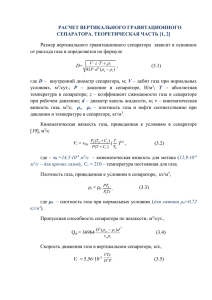

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Горно-нефтяной факультет Кафедра «Машины и оборудование нефтегазовых промыслов» К ЗАЩИТЕ ДОПУЩЕНА Зав. каф. МОНГП, проф., д-р техн. наук В.У. Ямалиев ВЕРТИКАЛЬНЫЙ НЕФТЕГАЗОВЫЙ СЕПАРАТОР Выпускная квалификационная работа (бакалаврская работа) по направлению подготовки 21.03.01 Нефтегазовое дело профиль «Эксплуатация и обслуживание технологических объектов нефтегазового производства» НГС.00.00.000 ПЗ Студент группы БМП-17-01 Руководитель проф., д-р техн. наук Ли Жун В.В.Шайдаков Консультанты по разделам: «Безопасность жизнедеятельности» доц., канд. техн. наук «Экология» проф., д-р техн. наук Нормоконтролер О.В. Шингаркина А.М. Сафаров Ф.Ш. Забиров Уфа 2021 РЕФЕРАТ Бакалаврская работа, 87 л., 31 рис., 9 табл. и 22 источника. ВЕРТИКАЛЬНЫЙ НЕФТЕГАЗОВЫЙ СЕПАРАТОР, СЕПАРАЦИЯ, ОБЕЗВОЖИВАНИЕ, ВЛАГОСОДЕРЖАНИЕ, ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ Объектом исследования является вертикальный нефтегазовый сепаратор. В бакалаврской работе был проведен анализ влияние обводненности и расхода на входе на эффективность, а также совершенствование конструкции сепаратора. Цель проекта – совершенствие вертикального нефтегазового сепаратора, эффекта обезвоживания и оптимизация структуры исследования. По результатам анализа по совершенствованию конструкции сепаратора преобразователей обезвоживания было обосновано совершение для углов и длин входа отводящего устройства. В исследовании представлено совершенствование конструкции сепаратора, позволяющая решить проблему эффективного процесса обезвоживания. Это имеет большое значение для руководства практическим применением на месте. 3 СОДЕРЖАНИЕ Реферат ................................................................................................................................. 3 Введение ............................................................................................................................... 7 1 Литературный обзор......................................................................................................... 8 1.1 Предыстория исследования .................................................................................. 8 1.2 Развитие вычислительной гидродинамики и численного моделирования .... 10 1.3 Основные сведение о сепараторе........................................................................11 1.3.1 Классификация сепараторов ....................................................................11 1.3.2 Устройство и принцип действия сепараторов ....................................... 13 1.3.3 Технические характеристики сепараторов ............................................ 16 Выводы по разделу 1 ......................................................................................................... 19 2 Численное моделирование сепараторов ...................................................................... 20 2.1 Многофазная модель потока .................................................................................. 20 2.1.1 Типы моделей многофазного потока ........................................................ 20 2.1.2 Принципы выбора модели многофазного потока ................................... 21 2.2 Моделирование вертикального сепаратора....................................................... 23 2.2.1 Модель турбулентности .............................................................................. 23 2.2.2 Модель многофазного потока .................................................................... 28 2.2.3 Постановка граничных условий ............................................................. 32 Выводы по разделу 2 ......................................................................................................... 32 3 Построение 3D-модели сепаратора .............................................................................. 33 3.1 Моделирование оборудования для обезвоживания нефти............................... 33 4 3.2 Разбивки модельного сетки ................................................................................ 35 Выводы по разделу 3 ......................................................................................................... 37 4 Эксплуатация и ремонт сепаратора .............................................................................. 59 4.1 Особенности эксплуатации и отказы сепараторов ........................................... 60 4.2 Очистка сепаратора ............................................................................................. 62 4.3 Ремонт корпуса сепаратора ................................................................................ 63 4.4 Неразрущающий контроль нефтегазовых сепараторов ................................... 65 4.4.1 Аппаратура для неразрущающего контроля ............................................ 66 4.4.2 Подготовка к контролю ............................................................................... 67 4.4.3 Порядок контроля ........................................................................................ 69 4.4.4 Оформление результатов контроля ........................................................... 70 Выводы по разделу 5 ......................................................................................................... 70 5 Безопасность жизнедеятельность ................................................................................. 72 5.1 Характеристика производственной среды и анализ потенциальных опасностей и вредностей .................................................................................... 72 5.2 Мероприятия по обеспечению безопасных и безвредных условий труда ..... 75 5.3 Охрана труда на проектируемое рабочее место при эксплуатации сепараторов .......................................................................................................... 78 6 Экологичность проекта .................................................................................................. 81 Заключение......................................................................................................................... 84 Список использованных источников ..................................................................................... 85 5 ВВЕДЕНИЕ Обезвоживание нефтепродуктов является одной из важнейших задач в технологических процессах переработки нефти и газа. Обезвоживание нефтепродуктов (разделение эмульсий) представляет из себя процесс отделения воды от нефти, нефтепродуктов. Суть обезвоживания (разделения эмульсий) заключается в укрупнении (коалесценции, коагуляции) капель воды (углеводородов), и переводе их в пленочное состояние на контактной поверхности с последующим отводом образовавшейся пленки в виде непрерывного потока однородной жидкости. При добыче газа из эксплуатационных скважин в процессе подачи в установку очистки от сероводорода по трубопроводу содержит много водяного пара. Большое содержание воды приводит к интенсивной коррозии. 6 1 Литературный обзор 1.1 Предыстория исследования Интенсификация процесса добычи приводит к увеличению содержания воды в попутном нефтяном газе и при наличии сероводорода способствует интенсивной коррозии оборудования. Это мы наблюдаем на станции обессеривания, причем вода ухудшает процесс очистки газа от серовдорода. Станция обессеривания использует многоступенчатую сепарацию процесса воды. В случае низкой перерабатывающей мощности, увеличивается часть оборудования обезвоживания. Текущий процесс обезвоживания на станции показан на рисунке 1.1. Рисунок 1.1 – Технологическая схема станция очитки газа [20] 7 Состав газа представлен в таблице 1.1. Таблица 1.1 – Компонентный состав газа Номер скважины 1-43-050 1-43-47 1-43-49 1-43-48 1-42-47 1-43-Х46 1-43-45 1-43-46 1-42-43 1-42-41 Сфера CO2, % N2, % CH4, % O2, % Остальные, % H2S, % мах. 14,4145 79,64 85,48 2,98 5,2881 87 мин. 8,06 4,05 3,05 0,444 0,0638 14 мах. 17,19 80,76 88,93 2,89 2,89 195 мин. 5,23 3,07 1,98 0,3 0,19 20 мах. 16,81 80,97 87,26 2,7 1,78 110 мин. 4,9853 4,61 0,81 0,29 0,1 5 мах. 16,68 80,37 82,31 2,9 2,09 200 мин. 6,13 8,3 1,68 0,01 0,1 27 мах. 20,74 80,87 67,98 2,99 1,93 264 мин. 6,3 22,2 0,96 0,64 0,07 84 мах. 16,2414 79,71 64,484 2,94 1,483 136 мин. 7,5853 25,059 4,41 0,88 0,15 80 мах. 13,78 81,16 88,301 2,36 1,2182 70 мин. 4,8096 5,1815 2,52 0,4896 0,26 13 мах. 16,47 81,74 87,5044 2,78 2,39 190 мин. 4,8021 1,35 1,06 0,45 0,09 87 мах. 62,52 79,44 53,02 2,77 2,77 450 мин. 10,63 19,59 2,2296 0,45 0,19 0 мах. 25,92 81,12 63,47 2,89 5,5 69 мин. 6,36 24,33 0,37 0,93 0,04 7 В таблице 1.1 указаны: CO2: 3–30 %, N2: 20–80 %, CH4: 10–75 %, O2: 0–3 %, H2S: 0–0,0004 %, остальные 0–3 %. 8 1.2 Развитие вычислительной гидродинамики и численного моделирования Уравнения Навье – Стокса являются одними из важнейших в гидродинамике и применяются в математическом моделировании многих природных явлений и технических задач. С ростом развития вычислительной науки и техники (CSE – Computation Science and Engineering) люди пытаются решать различные уравнения управления непосредственно с помощью численных методов, чтобы сформировать и развить вычислительную механику жидкости. CFD-моделирование (Computational Fluid Dynamics modeling) – один из подразделов механики сплошных сред. CFDмоделирование позволяет оценить температуру и смоделировать движение воздушных потоков в действующем или проектируемом центре обработки данных При использовании методики CFD-моделирования необходимо пройти следующие этапы: - подготовительный (формулировка геометрии модели, необходимых физических условий и др.) ; - расчет (численное решение основных уравнений по базовым физическим параметрам) ; - анализ (отображение результатов в виде графиков, таблиц и др.). Для любого исследования в области гидродинамики необходимо использовать систему из следующих основных уравнений гидрогазодинамических потоков (уравнение неразрывности, сохранения импульса и др.) и выбрать один из методов решения этой системы (метод конечных разностей, конечных объемов и др.) 9 Вычислительная гидродинамика (CFD), также известная как 3-мерное (3D) гидравлическое моделирование, представляет собой практический способ прогнозирования и визуализации потоков воды в реальных условиях, в тч в реках, сооружениях ливневых вод и системах сточных вод. CFD решает фундаментальные уравнения потока, которые описывают, как физические законы управляют движением жидкости. Это также обеспечивает детализацию и понимание того, что одномерные (1D) и двумерные (2D) гидравлические модели не могут быть получены путем разрешения потока в 3 направлениях. Проще говоря, CFD обеспечивает практические преимущества физического моделирования при разумных затратах времени и средств. 1.3 Основные сведение о сепараторе 1.3.1 Классификация сепараторов. В наше время нефтяная промышленность широко развивается и сейчас рынок нефтегазового оборудования насчитывает множество различных видов нефтегазовых сепараторов, которые можно классифицировать по различным признакам. Помимо этого, газосепараторы широко используются при добыче нефтегазовых продуктов для защиты насосного оборудования от газовых пробок, что обеспечивается за счет разделения и перераспределения свободного газа на этапе всасывания насосом вещества. Основными функциями нефтегазовых сепараторов являются: - грубое разделение газожидкостной смеси на газ и жидкость; 10 - удаление из газа капельной жидкости; - удаление пузырьков газа из жидкости. К вспомогательным функциям относятся: - поддержание оптимального давления; - поддержание заданного уровня жидкости. Классификация сепараторов по основным функциональным конструктивным признакам представлена на рисунке 1.2. Рисунок 1.2 – Классификация сепараторов по основным функциональным и конструктивным признакам [14] 11 и По характеру действующих сил нефтегазовые сепараторы бывают: - гравитационные – разделение происходит из-за разности плотностей жидкости и газа или твердых частиц; - насадочные – фазы разделяются за счет сил тяжести и инерции; - центробежные – разделение фаз происходит за счет центробежных и инерционных сил. По месту в технологической схеме: входные, промежуточные и концевые. По рабочему давлению сепараторы делятся: высокого давления (6 МПа); среднего давления (2,5 – 4 МПа); низкого давления (до 0,6 МПа). По количеству сепарационных фаз: двухфазные и трехфазные. По форме корпуса нефтегазовые сепараторы могут быть в форме цилиндра или шара, а по углу наклона к поверхности земли – горизонтальными, вертикальными и наклонными [9]. 1.3.2 Устройство и принцип действия сепараторов. Вертикальные газосепараторы имеют цилиндрический корпус с эллиптическими днищами. Верхнее днище обычно изготавливается съемным Монтируются сепараторы ГС только наземно, для чего к нижнему днищу привариваются опоры, которые на месте эксплуатации крепятся анкерными болтами к железобетонному фундаменту. Газ подается образует внутри сепаратора завихрения, которые «разбрасывают» составляющие элементы газа в разные стороны: тяжелые углеводороды оседают на стенках и днищах, а уже очищенный газ поднимается вверх к выходному патрубку. Отделившиеся частицы и влага собираются в специальном сборнике и затем 12 выводятся из аппарата. В корпусе и днище предусматриваются патрубки и штуцеры не только для входа и выхода газа, но и для установки технологического оборудования, которое необходимо для обеспечения взрыво- и пожаробезопасности на объекте. Состав оборудования подбирается в зависимости от индивидуального заказа. В типовую комплектацию газосепараторов входят уровнемер, датчик уровня, манометр, датчик давления, датчик температуры, предохранительная и запорная арматура. В случае необходимости корпус газосепаратора может быть термообработан, что продлевает срок службы аппарата в условиях негативного воздействия рабочей среды. Также газосепараторы могут комплектоваться системой парового или жидкостного подогрева, которая обеспечивает поддержание рабочей температуры газа и способствует более эффективному протеканию процесса очистки. Сепаратор с жалюзийной насадкой (см. рисунок 1.3) работает следующим образом. Нефтегазовая смесь под давлением поступает через патрубок 1 к раздаточному коллектору 2, имеющему по всей длине щель для выхода смеси. Из щели нефтегазовая смесь попадает на наклонные плоскости 6, увеличивающие путь движения нефти и способствующие тем самым выделению окклюдированных пузырьков газа. В верхней части сепаратора установлена каплеуловительная насадка 4 жалюзийного типа, сечение которой показано на том же рисунке. Капельки нефти, отбиваемые в жалюзийной насадке 4, стекают в поддон и по дренажной трубе 13 направляются в нижнюю часть сепаратора. В сечении жалюзи условно показаны две капли нефти: большая а, которая, 13 пройдя две гофры, прилипает к стенке жалюзи и стекает по стенке вниз, и мелкая б, пролетевшая с потоком газа все гофры, не прилипнув ни к одной из них. I – основная сепарационная секция; II – осадительная секция; III – секция сбора нефти; IV – секция каплеуловительная; 1 – ввод продукции скважин; 2 – раздаточный коллектор; 3– регулятор уровня «до себя»; 4 – каплеуловительная насадка; 5 – предохранительный клапан; 6 – наклонные плоскости; 7 – датчик регулятора уровня поплавкового типа; 8 – исполнительный механизм; 9 – патрубок; 10 – предохранительный клапан; 11 – водомерное стекло; 12 – отключающие краники; Gy – масса газовых пузырьков, уносимых с нефтью из сепаратора; 13 – дренажная трубка Рисунок 1.3 – Общий принцип работы газосепаратора [16] Каплеулавливающая насадка 4 может быть различной конструкции. Работа ее 14 должна основываться на следующих принципах: столкновении потока газа с различного рода перегородками; изменении направления и скорости потока; использовании центробежной силы; использовании коалесцирующей набивки (различного рода металлических сеток). Перегородки 10 в сепараторе служат для успокоения уровня при пульсирующей подаче продукции скважин, а датчик регулятора уровня поплавкового типа 7 с исполнительным механизмом 8 – для циклического вывода нефти из корпуса сепаратора. Через патрубок 9 с установленной на нем задвижкой сбрасывается скопившаяся грязь. В верхней части сепаратора располагается предохранительный клапан 5, рассчитанный на сбрасывание газа при достижении в сепараторе давления выше нормы, предусмотренной технологическими процессами. На газовом патрубке сепаратора имеется также регулятор давления «до себя» 3, поддерживающий необходимое давление в корпусе сепаратора. В нижней части корпуса сепаратора устанавливается водомерное стекло 11 с отключающимися краниками 12, предназначенное для измерения количества подаваемой жидкости. 1.3.3 Технические характеристики сепараторов. Сепараторы нефтегазовые типа НГС разделяют продукцию скважин на газ и жидкость, а также осуществляют дегазацию непенистой нефти, очистку попутного газа. Сепараторы являются частью установки сбора и подготовки продукции на нефтяных месторождениях. Эксплуатируются в условиях умеренного климата (от минус 40 ºС до 40 ºС) и умеренно-холодного климата (от минус 60 ºС до 40 ºС), а так 15 же в районах, сейсмичность которых не выше 6 баллов по 12-ти-балльной шкале. Сепараторы представляют собой вертикальный цилиндрический сосуд (рисунок 1.4), снабженный технологическими штуцерами, перегородками из стальных листов, каплеотбойниками. Рисунок 1.4 – Сепаратор типа НГС [19] В зависимости от условий работы сепараторы изготавливаются с термообработкой и без термообработки, с устройствами и без устройств для крепления теплоизоляции. Сосуды отличаются высокой прочностью и надежностью, находят в различных отраслях нефтегазовой промышленности широкое применение. Эффективность дегазации нефти определяется количеством капельной жидкости, которая уносится газом из сепаратора, и количеством газа, уносимого потоком нефти. Дополнительными факторами, которые улучшают качество 16 сепарации, являются: дополнительное перемешивание нефти, повышение ее температуры, снижение давления сепарации, барботаж нефти газом (который поступил с предыдущей ступени сепарации). Материальное исполнение сепараторов зависит от климатических условий и представлено в таблице 1.2 [17]. Таблица 1.2 – Материалы для изготовления сепараторов Исполнение по материалам Наименование сборочных Средняя температура наиболее холодной пятидневки, ºС единиц и деталей до -40 до -60 Марка материала Корпус, днища, опорные Сталь 16ГС-6 Сталь 09Г2С-8 Опоры Вст3пс4 Сталь 09Г2С-8 Фланцы Сталь 20 листы Сталь 09Г2С Сталь 10Г2 Сталь 16ГС-6 Сталь 09Г2С-8 Сталь 20 Сталь 10Г2 Сталь 16ГС-6 Сталь 09Г2С-8 Патрубки Заглушки Прокладки штуцеров, Паронит, спирально-навитые, асбометаллические люков 17 Выводы по разделу 1 С развитием общества люди все более требовательны к производственному оборудованию. В настоящее время существует множество исследований газожидкостного сепаратора, однако, во многих исследованияхи технических условий, действующий газо-жидкостный сепаратор не может удовлетворить потребности.. Можно начать с различных изменений параметров и аналогового дизайна, разработать более высокопроизводительный сепаратор для обеспечения эталона. Инвестиции в технологию численного моделирования невелики, быстры и всесторонне и глубоко раскрывают поле потока, не ограничиваясь экспериментальными средствами тестирования. Заключение, полученное численным моделированием, имеет направляющее значение для проектирования водонефтяного циклонного сепаратора, служит ориентиром для дальнейшего изучения производительности водонефтяного циклонного сепаратора, использования этой технологии для изучения закона течения жидкости в сепараторе, структура сепаратора может быть оптимизирована, значительно сократить цикл НИОКР (Научно-исследовательские и опытно-конструкторские работы) и имеет важное инженерное прикладное значение. 18 2 Численное моделирование сепараторов 2.1 Многофазная модель потока Многофазные течения встречаются во многих отраслях промышленности. Под многофазным обычно подразумевается совместное течение двух и более сред, находящихся в разном агрегатном состоянии. В вычислительной гидродинамике к многофазным также относят течение двух и более несмешивающихся жидкостей. Примерами многофазных течений являются течения со свободной поверхностью «жидкость-газ», течения с взвесью твердых частиц в газе или жидкости, течения с каплями жидкости в газе и с пузырьками газа в жидкости. На практике встречаются и более сложные случаи, например, течение со свободной поверхностью «жидкость – газ» и твердыми частицами, которые движутся в газе, осаждаются на свободной поверхности и тонут в жидкости. Многофазные течения отличаются гораздо более сложной физикой, чем однофазные. Даже для такого простого течения, как течение в круглой трубе, возможны существенно разные режимы двухфазного течения: пузырьковый, снарядный, пенный, капельно-кольцевой, капельный. При этом одной универсальной модели, позволяющей моделировать все возможные режимы, не существует. 2.1.1 Типы моделей многофазного потока. Более того, для моделирования разных режимов иногда применяются совершенно разные подходы к моделированию. В зависимости от подхода к моделированию модели многофазных течений разделяются на два основных класса: 19 Лагранжевы и Эйлеровы модели. В основе Лагранжева подхода лежит рассмотрение движение отдельных частиц (или групп частиц) вторичной дисперсной фазы. В основе Эйлерова подхода лежит рассмотрение изменений параметров течения (скоростей, давлений, температур) в точках пространства. Для многофазных течений при этом вводится понятие объемной доли фазы – еще одного дополнительного параметра течения. В рамках Эйлерова подхода все фазы рассматриваются как сплошные, независимо от их реальной морфологии. Существуют также гибридные модели, в которых чередуются Лагранжев и Эйлеров (усреднение по пространству и переход от реального распределения частиц к объемной доле) шаги. 2.1.2 Принципы выбора модели многофазного потока. 1 Эйлерова модель VOF Эйлерова модель VOF (Volume Of Fluid) используется для моделирования стратифицированных течений несмешиваемых сред с четким протяженным (т.е. сравнимым по размеру с размерами расчетной области) интерфейсом (границей раздела). Форма этого интерфейса является единим из результатов моделирования. Для всех фаз при этом решается один единый набор уравнений сохранения импульса, плюс уравнения переноса объемной доли каждой фазы. Область применения этой модели: стратифицированные течения, течения в открытых руслах, заполнение и опорожнение емкостей, плескание жидкости в емкости, движение очень больших пузырей газа в жидкости (например, снарядный режим течения), распад струи жидкости при истечении в газ и пр. Отрасли: судостроение, строительная (гидротехнические сооружения), нефтегазовая отрасль. 20 2 Эйлерова модель Mixture Эйлерова модель Mixture рассматривает течение многофазной смеси в дисперсном режиме как единого целого. Фазы считаются взаимопроникающими средами. При этом решается один набор уравнений сохранения импульса для определения поля скоростей смеси двух или более фаз. Скорости отдельных фаз могут вычисляться через поправки к скорости смеси. Полетемпературы у фаз при этом общее. Модель смеси подразумевает, что частицы дисперсной фазы относительно маленькие и легкие, поэтому их скорость мало отличается от скорости сплошной несущей фазы по величине и направлению. Области применения: пузырьковые течения и капельные, циклонные сепараторы. Часто эту модель применяют для моделирования кавитации. Отрасли: нефтегазовая, химическая, энергетическая и др. Полная Эйлерова модель Eulerian Полная Эйлерова модель Eulerian позволяет рассматривать как дисперсные течения, так и стратифицированные (специальная подмодель Multifluid VOF). Во всех случаях фазы считаются взаимопроникающими. Модель в принципе позволяет рассматривать смену режима течения: дисперсныйстратифицированный. В рамках модели решается свой набор уравнений сохранения для каждой фазы. Взаимодействие фаз описывается дополнительными слагаемыми в уравнениях сохранения. Виды взаимодействия зависят от класса и режима течения. Существует специальный вариант модели для твердой дисперсной фазы, Eulerian Granular. Области применения: барботеры, кипящие теплообменники, течения эмульсий, суспензий и аэрозолей, псевдоожиженные слои. Отрасли: нефтегазовая, химическая, энергетическая и др. 21 3 Лагранжева модель DPM Лагранжева модель DPM (Discrete Phase Model) подразумевает построение траекторий частиц дисперсной фазы в сплошной фазе на основе решения обыкновенных дифференциальных уравнений движения. Частицы могут быть как твердыми, так и пузырьками и каплями. Модель учитывает двухсторонний обмен массой, импульсом и энергией частиц со сплошной фазой. Модель применима для небольших значений объемной концентрации частиц, т. к. взаимодействие частиц между собой учитывается опосредовано. Для более точного учета взаимодействия частиц при увеличении концентрации используется гибридная модель DDPM (Dense Discrete Phase Model). Модель подразумевает, что частицы не накапливаются в какой-либо части расчетной области, т. е. ее нельзя использовать для моделирования осаждения взвесей. Область применения: любые течения с относительно небольшой концентрацией частиц, если нужно учесть разброс/изменение размеров частиц, образование вторичных частиц, взаимодействие со стенкой. Отрасли: химическая, нефтегазовая, энергетическая, биомедицина. 2.2 Моделирование вертикального сепаратора 2.2.1 Модель турбулентности. В настоящий момент создано большое количество разнообразных моделей для расчёта турбулентных течений. Они отличаются друг от друга сложностью решения и точностью описания течения [18]. Ниже перечислены модели по возрастанию сложности. Основная идея 22 моделей сводится к предположению о существовании средней скорости потока и среднего отклонения от него: u u u . После упрощения уравнений Навье – Стокса, в них помимо неизвестных средних скоростей появляются произведения Классификация существующих подходов к средних отклонений численному ui uj . моделированию турбулентных течений основана на степени детальности разрешения турбулентных пульсаций и их энергетического спектра. С учётом этого признака выделяют три основных подхода (DNS, LES и RANS) для которых на рисунок 2.1 отмечено, какая часть спектра разрешается явным образом в численном расчёте, а какая учитывается с помощью приближённого моделирования. Рисунок 2.1 – Вычисляемая и моделируемая части энергетического спектра турбулентных пульсаций при использовании методов DNS, LES и RANS [18] 1 Прямое численное моделирование (DNS, direct numerical simulation). Дополнительных уравнений нет. Решаются нестационарные уравнения Навье — Стокса с очень мелким шагом по времени, на мелкой пространственной сетке. По сути не является моделью. Из-за громадного объёма информации, полученной при 23 численном моделировании, ценность представляют средние значения потока, полученные при решении задачи с которыми могут сравниваться другие модели. 2 Метод крупных вихрей (LES, large eddy simulation). Занимает промежуточное положение между моделями, использующими осреднённые уравнения Рейнольдса и DNS. Решается для больших образований в жидкости. Влияние вихрей меньше, чем размеры ячейки расчётной сетки, заменяется эмпирическими моделями. 3 Модели на основе осреднения по Рейнольдсу или Фавру (Reynoldsaveraged Navier–Stokes, RANS). На поверхности пластины, начиная от передней кромки, формируется пограничный слой – область течения, в которой происходит основное изменение скорости жидкости. На передней части пластины течение в погранслое ламинарное. Профиль скорости в этой области легко рассчитать. Но начиная с некоторого расстояния от передней кромки малые хаотические возмущения в потоке усиливаются, в результате чего поток теряет устойчивость, и режим течения в погранслое меняется с ламинарного на переходный, а затем и на турбулентный. Согласно предыдущим результатам исследований, модель напряжений Рейнольдса, используемая для моделирования поля течения нефтегазового сепаратора, позволяет достичь хороших результатов. Уравнения Рейнольдса получаются в результате осреднения по Рейнольдсу уравнений Навье-Стокса [18]: ui 0, t xi ui u j t x j xi (2.1) 2 u j uiuj Xi . xi 3 x i 24 (2.2) Эти уравнения могут быть получены из уравнений Навье-Стокса с использованием процедуры осреднения по Рейнольдсу: uu t i xk j U uu D i j P . ij ij ij ij (2.3) Турбулентная диффузия: uu u P u u . D ij xk i j k kj i ik j (2.4) Генерация: Pij uiuk ui (2.5) . x k Корреляция давление-скорость деформации: ij p ui uj . x x i j (2.6) Диссипация: uiu j 2 ij x x k . (2.7) k 25 При добавлении константы модели, получается: k D C u u u u , ij s k l i j x l (2.8) ij ij1 ij 2 , (2.9) k 2 C u u k , ij 1 ij1 j i 3 k 2 C P G , ij 3 ij k ij 2 2 (2.10) (2.11) 2 . ij 3 (2.12) ij Кроме того, существуют: Gk 2uiu k ui x , (2.13) k k где 1 u u . 2 ij (2.14) k – кинетическая знергия турбулентнсти; Gk – скорость генерации кинетической энергии; δij – символ кронекера; ԑ – скорость диссипации кинетической энергии; определение на следующей формуле: 26 C1 1 G G ul k uiuj C k 2 . x xi x j k (2.15) Для замыкания системы уравнений необходимо промоделировать турбулентную диффузию, корреляцию давление – скорость деформации и диссипацию. t k 1 P , t k x ku i x 2 ij x i i j 1 2 t Pij C2 . t x u i x x C 1 2 k k i i j (2.16) (2.17) Константы модели показали на таблице 2.1. Таблица 2.1 – Константы модели турбулентности Cs C1 C2 Cԑ Cԑ1 Cԑ2 0,10 1,8 0,60 0,09 1,44 1,92 2.2.2 Модели многофазного потока. Модели многофазного потока включает следующие модели: эйлерова и лагранжева. Эйлерова модель Mixture позволяет моделировать течение многофазных сред, которые могут смешиваться между собой, и не образуют свободной поверхности. Для моделирования течения двух или нескольких фаз в этой модели 27 используется одно уравнение неразрывности, один набор уравнений движения и одно уравнение энергии, записанные относительно осредненных по массе значений скорости и плотности смеси. Так, уравнение неразрывности в этой модели имеет вид [18]: t u 0 . x m (2.18) m m,i i n m k k , кг/м3; где m – плотность смеси, k 1 n u u u m – осредненная по массе скорость, m k k k m , м/с. k 1 Уравнение движения в проекции на ось xi в этой модели имеет вид: u u x t m m, j u m m,i m, j i u u P m,i m, j g xi xj xi m xj F j mj u xi k 1 k k Dk ,i n u . Dk , j (2.19) где n – жидкий компонентов; n m – осредненная по массе вязкость, m k k , Па·с. k 1 Объём жидкого компонентов: u u t p x p m,i p i p m,i u xi p 28 p p,i . (2.20) Связь между скоростью скольжения и скоростью дрейфа: n k k uDp vqp k 1 m vqk . (2.21) где uDk – скорость дрейфа, uDk uk um , м/с. Лагранжева модель DPM необходима для изучения влияния диаметра капель на эффективность сепарации и движение капель. Движение капель имеет следующие формулы: du p f Du u p gx p fx. dt p (2.22) где fx – дополнительное ускорение, м/с2; up – скорость капли; u – непрерывная фазовая скорость, м/с; fD – коэффициент лобового сопротивления, м/с; ρ – непрерывная фазовая плотность, кг/м3; ρp – плотность капли, кг/м3. Капельки в процессе движения движутся под действием различных сил, различные силы играют различную роль в движении капель, поэтому способ обработки различен. Формула для коэффициента лобового сопротивления такова: 29 d p2 Fr 4 C D 1 2 u u p u up . (2.23) По формуле (2.23) получается коэффициент лобового сопротивления: CD d p2 1 Fr u u u u 4 2 . (2.24) p p Из формуле (2.22) f Du u p – сопротивление массы капли на единицу, то есть: 18 CD Re p fD d 2 24 . (2.25) pp где Rep – число Рейнольдса для потока обтекающего капли. Re d p u u p . (2.26) где up – скорость копли, м/с. В процессе моделирования капля рассматривается как сферическая частица, то соответствующий коэффициент лобового сопротивления: CD a1 a2 a3 . Re p Re2p (2.27) 30 где а1,а2,а3 – константы модели Rep. 2.2.3 Постановка граничных условий. Граничные условия входа сепаратора: для непрерывной фазы (газа) предполагается, что расход газа на входе перпендикулярен входному сечению сепаратора; для дискретной фазы (капли) капли расположены равномерно распределенными по входному сечению; Граничные условия выхода сепаратора: газожидкостные фазы обрабатываются в соответствии с выходом самоотвода. Выводы по разделу 2 В ходе были изучены модели турбулентности и модели многофазного потоки. С учетом свойств газожидкостной двухфазной жидкости в вертикальных сепараторах и основных характеристик уравнений газожидкостного двухфазного течения установленная система уравнений, в частных производных которых обычно обрабатывается с использованием конечного объема. Для того, чтобы сделать процесс пространственно-временного изменения многофазного потока более точным моделированием, пространственно-дискретным, временным дискретным обычно используют формат более высокого порядка. 31 3 Построение 3D-модели сепаратора 3.1 Моделирование оборудования для обезвоживания нефти Вертикальный циклонный сепаратор, выбранный в поле, относится к типу II. Масса 5465 кг, объём 13,34 м3, расчетная температура 50 ℃, расчетное давление 1,6 МПа, рабочее давление 1,5 МПа. Рисунок 3.1 – Вертикальный циклонный сепаратор Первая секция – секция сбора жидкости : Секция сбора жидкости служит для сбора жидкости, из которой почти 32 полностью выделился газ при давлении и температуре, поддерживаемых в сепараторе. Однако некоторое количество окклюдированного газа в ней еще имеется. Эта секция может быть разделена на две: первая – верхняя предназначена для нефти, нижняя – для воды, обе имеют самостоятельные выводы из сепаратора. Вторая секция – основная сепарационная секция : Более легкие газы и меньшие части частиц направляются в центр вихря, образуя перевернутую коническую поверхность вихря. Из зазора между каплеотбойной тарелки и стенкой трубы, поднимается во вторую зону. Более мелкие части частиц в осадительном секции под действием центрифугирования и силы тяжести продолжают сталкиваться друг с другом, образования более крупных частиц, конденсируется в капли и падает в зону разряда. Третья секция – каплеуловительная секция : Каплеуловительная секция располагается в верхней части сепаратора и служит для улавливания мельчайших капелек жидкости, уносимых из сепаратора потоком газа. Только более мелкие частицы и природный газ могут продолжать подниматься в зону захвата капель. При прохождении через жалюзи более мелкие частицы нефти и воды под совместным действием межмолекулярной силы и поверхностного натяжения, окончательно образуются капели, через направляющую трубу вступающие в секции сбора жидкости. Модель создана с использованием программи «Компас-3D» создать мадель (рисунок 3.2). 33 Рисунок 3.2 – 3D-модель сепаратора Общая длина сепаратора 7527 мм, основная часть 6000 мм, врутрий диаметр 1600 мм, толщина стенки 12 мм, опора цилиндрическая 940 мм, секция сбора грязи 400 мм, осадительная секция 1700 мм, секция сбора жидкости 1200 мм, основная сепарационная секция 2300 м, каплеуловительная секция 980 мм. 3.2 Разбивки модельного сетки ANSYS ICEM CFD – это в первую очередь инструмент, нацеленный на создание структурированных гексаэдрических сеток высокого качества. ANSYS ICEM CFD поддерживает широкий спектр импортируемых CAD-данных и фасеточных данных, в том числе STL. Данный модуль включает в себя широкий набор методов создания различных типов сеточных моделей, в том числе гексаэдрических моделей на основе блочной структуры, тетраэдрических моделей Octree, Delaunay, Advancing Front, призматических сеток, сеток с преобладанием 34 гексаэдров, сеток с гексаэдрами в ядре, декартовых сеток с подгонкой под контуры области, декартовых структурированных сеток со (автоблочных) ступенчатыми сеток и границами, поверхностных неструктурированных сеток четырехугольных элементов. Эти методы создания могут чередоваться, а также могут быть объединены с унаследованными сетками и/или с сетками, построенными вручную [13]. При CFD расчете качество сетки и количество сеток напрямую влияют на точность расчета и скорость расчета. Рисунок 3.3 – Разбивки модельного сетки 35 Разбивки модельного сетки для сепаратора, получится узлы 3843940 шт., общие сетки 22848895 шт., качество сетки более 0,35. Рисунок 3.4 – Сетки каплеотбойной тарелки и сетки каплеотбойника Выводы по разделу 3 На этом разделе создали 3D-модель и разбирались модельного сетки. Разбивки модельного сетки для сепаратора, получится узлы 3843940 шт., общие сетки 22848895 шт., качество сетки более 0,35. И готовиться к моделированию. 36 численному 37 4 Эксплуатация и ремонт сепаратора Нефтегазовый сепаратор – это сосуд, работающий под высоким давлением. Его эксплуатация проводится исключительно согласно рабочей инструкции. Для предупреждения неисправностей сепараторы подлежат наружному и внутреннему осмотрам (не менее 1-го раза в 2 года) и гидравлическим испытаниям (1 раз в 8 лет). 4.1 Особенности эксплуатации и отказы сепараторов В случаях, которые предусмотрены инструкцией по эксплуатации и безопасному обслуживанию, сосуд должен быть немедленно остановлен если: - в паспорте отсутствует разрешение на эксплуатацию; - давление в сосуде поднялось выше разрешённого и не снижается, несмотря на предпринятые рабочим составом меры; - рабочая температура стенки корпуса сосуда превысила разрешённую, которая указана в паспорте на сосуд и не снижается, не смотря на предпринятые рабочим составом меры; - выявлены неисправности предохранительных устройств, предотвращающих превышение давления; - в сосуде и его элементах обнаружены неплотности, выпучины, разрывы прокладок; - неисправен манометр, а определить давление с помощью других приборов невозможно; 38 - вышли из строя все указатели уровня жидкости; - неисправны предохранительные блокировочные устройства; - нарушен технологический регламент; - во фланцевых соединениях обнаружены следы промокания теплоизоляции и течи; - возник пожар, который представляет угрозу сосуду и т.д. Порядок аварийной остановки сосуда и последующего ввода его в работу должен быть указан в инструкции по режиму работы и безопасному обслуживанию сосуда. Время и причины аварийной остановки сосуда должны записываться в сменном журнале. Планирование проведения ремонтов технологических установок (объектов) производится с учетом следующих основных факторов: - анализа и обобщения опыта эксплуатации установок; - установленной структуры ремонтного цикла оборудования; - периодичности проведения ремонтных и регламентных работ; - обеспечения выполнения установленной программы выпуска товарной продукции и ритмичности поставки сырья, реагентов и материалов предприятиямипоставщиками; - возможности ремонтной службы предприятия, подрядных ремонтных и строительных организаций, обеспеченности ремонтными материалами; - взаимосвязи технологических установок на предприятии; - периодичности освидетельствования и испытания сосудов и аппаратов, 39 тарировки предохранительных клапанов, МПУ; - периодичности ревизии, поверки и калибровки средств КИПиА и СБ и ПАЗ, АСУТП; - периодичности ремонтов и испытания электрических сетей и электрооборудования. Критериями отказов сепараторов являются: 1) появление непредвиденных шумов или интенсивный нагрев винтовой пары подшипников; 2) повышение вибрации сепараторов; 3) задевание барабана за детали приемо-выводного устройства или гидроузла; 4) поломка или другая причина нарушения упругой характеристики хотя бы одной из пружин вертикального вала; 5) появление течи продукта в соединениях приемоотводящего устройства, попадание продукта или воды в картер или масла из картера в продукт [9]. 4.2 Очистка сепаратора Чистка сепаратора от различного вида отложений (соли, накипь, кокс, грязь, смолы) осуществляется различными способами. Выбор способа чистки определяется природой и количеством отложений, а также возможностями ремонтной службы предприятия. Различают следующие способы чистки: - механическая – отложения удаляют с помощью сверл, фрез, буров, скребков, 40 бойков, щеток, ершей с ручным или механическим приводом. Это один из наиболее простых и распространенных способов для твердых и химически инертных отложений с хорошей адгезией к металлу. Однако она требует больших трудозатрат, имеется опасность механического повреждения очищаемых поверхностей. - гидромеханическая – при гидромеханической чистке для съема отложений используют энергию струи воды высокого давления (водоструйная чистка) или же смеси воды с песком или воздухом (соответственно пескоструйная и гидропневматическая чистка). Гидромеханическая чистка менее трудоемка и обеспечивает лучшие условия труда чем механическая чистка. - физико-химическая – осуществляется циркуляцией соответствующей среды, которая может физически или химически воздействовать на отложения. К физикохимическим способам относится промывка аппарата с целью растворения осадка холодной или горячей водой, керосином или соляровым маслом, органическими растворителями, кипячение, выжигание кокса, воздействие на осадок химическими реагентами [14]. 4.3 Ремонт корпуса сепаратора Характерными дефектами корпусов сепараторов, появляющимися в процессе эксплуатации, являются: - трещины всех видов и направлений в сварных швах, околошовной зоне и в основном металле; - коррозионное поражение сварных швов и основного металла в виде 41 сплошной равномерной или неравномерной коррозии, локальной коррозии (язвы, питтинги и т.п.); - эрозионный износ; - гофры, вмятины, выпучены и другие виды деформации корпуса; - расслоение металла [15]. Ремонт корпуса должен осуществляться ремонтными подразделениями предприятий специальными или специализированными техническими средствами и организациями, располагающими работниками, обеспечивающими качественное выполнение работ в соответствии с требованиями стандартов и руководящих документов Госгортехнадзора РФ. Руководящие инженерно технические работники и сварщики, занятые монтажом и ремонтом сосудов, должны быть аттестованы в соответствии с «Положением о порядке подготовки и аттестации работников организаций, эксплуатирующих опасные производственные объекты, подконтрольные Госгортехнадзору России» и «Правилами аттестации сварщиков и специалистов сварочного производства» ПБ 03-273-99. Для ремонта корпусов должен применятся материал, указанный в паспорте на аппарат качество и характеристики этого материала должны подтверждаться соответствующими сертификатами предприятия поставщика. Возможность замены марки стали должна быть подтверждена прочностным расчетом и согласована специализированной организацией. При выборе материалов для ремонта должны учитываться, расчетное давление, температура стенки (минимальная отрицательная и максимальная расчетная), 42 химический состав и характер среды, технологические свойства и коррозионная стойкость материалов. Ремонт корпусов аппаратов производится тремя способами: - заварка дефекта или наплавка дефектного участка; - замена дефектного участка (установки вставок, смена листа, обечайки, днища, штуцера); - удаление дефекта, при этом остаточная толщина стенки должна обеспечивать прочность и надежность работы сосуда, что должно быть подтверждено расчетом. 4.4 Неразрущающий контроль нефтегазовых сепараторов Неразрущающий контроль (НК) деталей сепаратора выполняет специализированная лаборатория. Техническое освидетельствование сепараторов, находящихся в эксплуатации и не подлежащих регистрации в органах Ростехнадзора, проводится один раз в год. Техническое освидетельствование сепаратора состоит из наружного и внутреннего осмотров, в результате которых должны быть выявлены и устранены все дефекты, снижающие прочность сепараторов: - на поверхности трещин, надрывов, коррозии стенок, выпучин; - в сварных швах трещин всех видов и направлений, свищей, прожогов, незаплавленных кратеров. Сварные швы после визуального контроля и гидравлического испытания подвергаются ультразвуковой дефектоскопии в соответствии с ГОСТ 14782-86 [7]. 43 4.4.1 Аппаратура для неразрущающего контроля. Для визуального контроля применяются оптические приборы с увеличением до 10, например лупы ЛИП 10 ГОСТ 25706-83 [10]. Для контроля линейных размеров применяются: линейка 500 ГОСТ 427-75 [5]; штангенциркуль ШЦ 300 0,05 ГОСТ 166-899 [4]. Для НК акустическим (ультразвуковым) методом применяют дефектоскопы ультразвуковые типа «УД4–Т» фирмы «Votum», «СКАРУЧ» (рисунок 5.1) фирмы «Алтес» и т.д. Кроме того, применяют ультразвуковые толщиномеры типа «УТ–65М», «СКАТ–4000» (рисунок 5.2) и другие аналогичные им. Рисунок 5.1 – Ультразвуковой дефектоскоп «СКАРУЧ» [21] Порядок работы с аппаратурой приводится в технических описаниях и инструкциях по эксплуатации аппаратуры и комплектующих устройств. Для НК сварных швов сепаратора ультразвуковым методом применяют наклонные преобразователи с углом призмы 40º, 50º, 55º с частотой 2,5 – 5 МГц. Для обеспечения НК ультразвуковым методом необходимо изготовить испытательные образцы элементов контролируемых швов сепараторов. Для калибровки ультразвукового образцы с толщинами 10, 14, 20 мм. 44 толщиномера необходимо изготовить Настройку ультразвуковой аппаратуры при контроле сварных швов сепараторов производят по испытательным образцам с контрольным искусственным дефектом в виде зарубки. 4.4.2 Подготовка к контролю. На месте проведения НК должны быть: - подводка от сети переменного тока напряжением 127 – 220 В. Колебания напряжения не должны превышать 5 %. В том случае, если колебания напряжения выше, необходимо применять стабилизатор; - подводка шины «земля»; - обезжиривающие смеси и вода для промывки; - обтирочный материал; - набор средств для визуального контроля и измерения линейных размеров; - аппаратура с комплектом приспособлений; - компоненты, необходимые для приготовления контактной среды; - набор средств для разметки и маркировки. Перед наружным и внутреннем осмотрах сепаратор должен быть освобожден от заполняющей его рабочей среды, отключен заглушками от всех трубопроводов, соединяющих его с источником давления или другими сосудами, очищен до металла. При контроле сварных соединений зачистке подлежат поверхность шва и прилегающие к нему участки основного металла шириной не менее 20 мм в обе стороны от шва. Острые выступы и неровности на поверхности, подвергаемой НК, удаляют с 45 помощью ручной шлифовальной машинки с мелким наждачным камнем, напильником и наждачной бумагой. При зачистке контролируемых поверхностей необходимо следить за тем, чтобы ее размеры не вышли за пределы допусков размеров деталей. УЗК можно проводить при температуре окружающего воздуха от 5 до 40ºC, температура стенок сепаратора должна быть такой же, при несоблюдении этих условий снижается чувствительность метода. Для обеспечения акустического контакта между искателем и изделием, подготовленную поверхность перед контролем тщательно протирают ветошью, а затем на нее наносят слой контактной смазки. Для получения надежного акустического контакта контролируемое изделие следует применять различные по вязкости масла. Выбор масла по вязкости зависит от чистоты контролируемой поверхности и температуры окружающей среды. Чем грубее поверхность и выше температура, тем более вязкие масла следует применять в качестве контактной жидкости. Увеличение вязкости контактной жидкости снижает чувствительность к выявлению дефектов. Поэтому в каждом случае следует выбирать контактную жидкость с минимальной вязкостью, обеспечивающей надежный акустический контакт преобразователь-контролируемая деталь. Настройку дефектоскопа на заданную чувствительность производят по образцам, которые входят в его комплект, а затем по испытательным образцам, для чего на поверхность ввода (поверхность сепаратора, через которую вводятся упругие колебания) наносят контактную жидкость и 46 устанавливают ультразвуковой преобразователь. 4.4.3 Порядок контроля. Сепаратор подвергают визуальному контролю невооруженным глазом и с помощью оптических средств. При этом выявляют крупные трещины, надрывы, отдулины, выпучины на наружной и внутренней поверхностях сепаратора, а также всевозможные нарушения плотности и прочности сварных соединений (непровары, наплывы и брызги металла, незаваренные кратеры, свищи, прожоги, подрезы). При УЗК сварных соединений рабочую настройку ультразвукового дефектоскопа для контроля соединений толщиной менее 20 мм проводят по стандартному эталону и испытательным образцам. Ультразвуковой преобразователь с углом призмы 40° – 50° и рабочей частотой 2,5 МГц устанавливают на поверхность образца, с предварительно нанесенной контактной жидкостью. Шероховатость поверхности сепаратора со стороны ввода ультразвуковых колебаний должна быть не более 40 мкм по ГОСТ 2789-73 [6]. При контроле сварных соединений сепаратора методом УЗК их отбраковывают в следующих случаях : - если амплитуда эхо-импульса дефекта равно по высоте амплитуде эхоимпульса от искусственного дефекта или превышает ее; - если обнаруженный на «поисковой» чувствительности дефект является протяженным, т.е. если расстояние перемещения преобразователя-искателя между точками, соответствующими моментам исчезновения сигнала от дефекта, составляет более 20 мм. 47 Через 0,5 ч после начала контроля, а затем каждые 1,5 – 2 ч работы проверяют настройку дефектоскопа по испытательному образцу. Перед контролем толщины стенок сепаратора с помощью толщиномера, его необходимо откалибровать. Фактическая толщина стенок сепаратора, измеренная ультразвуковым толщиномером должна быть не менее расчетной величины, приведенной в паспорте каждого сепаратора. По результатам ежегодного УЗК потребитель должен определять скорость коррозионного износа стенок для своевременного установления сроков замены изношенных элементов сепаратора. 4.4.4 Оформление результатов контроля. По результатам НК сепаратора составляется акт в двух экземплярах, один из которых прилагается к паспорту на сепаратор, второй хранится в службе НК. В акте указывается дата, место, метод НК, тип прибора, заводской (инвентарный) номер сепаратора, приводятся результаты проверки. В паспорте сепаратора записывается номер акта и дата проведения контроля. Выводы по разделу 4 Для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла. Ремонтным циклом называется наименьший повторяющийся период эксплуатации оборудования, в течении которого осуществляются в определенной последовательности все установленные виды технического 48 обслуживания и ремонта. Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система плановопредупредительного ремонта оборудования (ППР). Под системой ППР понимается совокупность запланированных мероприятий по уходу, надзору и ремонту оборудования. Работы по обслуживанию и ремонту оборудования при системе ППР включают: уход за оборудованием, межремонтное обслуживание, периодические ремонтные операции. Уход за оборудованием состоит в соблюдении правил технической эксплуатации, поддержании порядка на рабочем месте, чистке и смазке рабочих поверхностей. Осуществляется он непосредственно производственными рабочими, обслуживающих агрегаты под контролем производственных мастеров. Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, за выполнением рабочими правил эксплуатации, в своевременном регулировании механизмов, устранении мелких неисправностей. 49 5 Безопасность жизнедеятельность Темой бакалаврской работы, как уже отмечалось ранее, является вертикальный нефтегазовый сепаратор. Рассматриваемый нефтегазовый сепаратор тип НГС-II-1,6 (1,5) -1600. Сепаратор предназначен для предварительного разделения воды, нефти и газа на объектах подготовки нефти. 5.1 Характеристика производственной среды и анализ потенциальных опасностей и вредностей Площадки обслуживания предназначены для обслуживания технологических штуцеров, предохранительных клапанов и приборов, установленных наверху аппарата. Сепаратор эксплуатируется на открытой площадке со средней температурой воздуха наиболее холодной пятидневки района с обеспеченностью 0,92 не ниже минус 60 °С. Климатическое исполнение УХЛ1 по ГОСТ 15150-69 [8]. Допустимая сейсмичность района установки аппарата не более 6 баллов по MSK-64. Район территории по скоростным напорам ветра не регламентируется. Характеристика среды: токсичная, класс опасности 3 по ГОСТ 12.1.007-76 [2], взрывоопасная категория взрывоопасности ПА по ГОСТ 30852.11-2002 [11], взрывобезопасной смеси ТЗ по ГОСТ 30852.15-2002 [12], пожароопасная. Возможными источниками выделения вредных веществ из сепаратора являются жидкие углеводороды и отделённый попутный газ. 50 группа Для предотвращения утечки вредных веществ из сепаратора особое внимание уделяют эксплуатации фланцевых соединений. При разборке фланцевых соединений после того, как произведён сброс давления из блока, не снимают сразу гайки болтового соединения, а ослабляют их постепенно, «крест-накрест», и только, когда начнёт разъединяться соединение уплотнительных поверхностей, производят полную его разборку. При этом следует действовать осторожно, так как может внезапно произойти истечение среды в результате плохо проведенной предварительной её эвакуации (например, вследствие образования пробок и т.д.). Таблица 6.1 – Характеристика вредных веществ рабочей зоны Предельно Наименование Агрегатное Характер воздействия на веществ состояние организм человека допустимая концентраця, Класс опасности мг/м3 Углеводороды: С1 – С5+ Крайне опасное, возможно 50 В том числе метан отравление как при 50 непосредственном попадании в 15 Изобутан Жидкость 3 организм, на кожу, так и при Пентан вдыхании продуктов испарения 100 Крайне опасное, при Сероводород Газ попадании в организм 0,008 3 – 1 вызывает острое отравление В агрегатном состоянии не Кислород Газ опасное. Угрозу представляют последствия взрыва при большом давлении в сосуде 51 Основными взрыво- и пожароопасными веществами, находящимися в сепараторе являются: нефть и попутный газ. Класс взрывоопасной зоны по ПУЭ В-Iг; категория и группа взрывоопасной смеси – IIAT1 (газ), IIAT3 (нефть). В период эксплуатации обслуживающий персонал следит за исправным состоянием всех элементов блока. При этом особое внимание обращается на сварные швы, антикоррозионную фланцевые защиту и соединения, включая крепежные изделия, изоляцию, дренажные; устройства, опорные конструкции, арматуру (в том числе регулирующие устройства), приборы и средства контроля и автоматизации. При проверке, промывке сепаратора жидкость, удаляемая из блока, не разливается по площадке, а собирается в специальные емкости. Гидравлическое испытание, ремонт аппарата проводятся преимущественно при положительной температуре окружающего воздуха. При проведении гидравлического испытания при температуре окружающего воздуха ниже 0 °С принимаются меры против замерзания жидкости, особенно в дренажных линиях. После испытания блока с использованием незамерзающих жидкостей (раствор хлористого кальция и других) элементы блока опорожняются и тщательно промываются. На рабочей площадке предусмотрено естественное и искусственное освещение. Так как работа по обслуживанию сепаратора, в основном, ведется днем, то основным является естественное освещение. Для освещения в условиях недостаточной видимости применяются светильники рабочего и аварийного освещения. Все светильники выполняются во взрывозащитном корпусе и 52 оснащаются защитными козырьками от прямого попадания света в глаза. Источники аварийного освещения окрашиваются в красный цвет и подключаются к системе питания, не зависящей от работы сети рабочего освещения. При отключении сети питания аварийного освещения, оно автоматически переключается на резервное питание или автономные батареи. Распределительный щит или рубильник находятся в непосредственной близости для быстрого отключения питания в аварийной ситуации. Также все выключатели оснащаются указательными табличками. 5.2 Мероприятия по обеспечению безопасных и безвредных условий труда Эксплуатация сепаратора производится в строгом соблюдении и поддержании технологического режима с параметрами, не превышающими указанные в технической документации аппарата. Основным методом контроля за надежной и безопасной работой блока является его техническое освидетельствование, при котором проверяется состояние аппарата, трубопроводов, арматуры, средств КИП и А и других элементов, входящих в него. Техническое освидетельствование сепаратора проводится перед пуском в эксплуатацию (первичное техническое освидетельствование), периодически в процессе эксплуатации, внеочередное техническое освидетельствование. Как правило, периодическое техническое освидетельствование сепаратора совмещают по времени с планово-предупредительным ремонтом блока, а также с остановкой на ремонт установки или линии. 53 Периодичность технического освидетельствования с участием представителя Ростехнадзора: наружный и внутренний осмотры – 4 года; техническое освидетельствование оборудования – 8 лет. Сепаратор размещают в I зоне (классификации по ВНТП 03/170/567-87[1]). Допускается размещать не более трех блоков в группе в пределах одного ограждения. Допускается размещать до 5 установок в группе в пределах одного ограждения при оборудовании установок автоматическими системами пожаротушения. Мероприятия по пожарной безопасности Основными взрыво- и пожароопасными веществами, находящимися в сепараторе являются: нефть и попутный газ. Класс взрывоопасной зоны по ПУЭ В-Iг; категория и группа взрывоопасной смеси – IIAT1 (газ), IIAT3 (нефть). Для аппарата предусмотрены меры по максимальному снижению пожаровзрывоопасности технологического процесса: - предотвращение взрыва и пожара в блоке управления установки; - максимальное ограничение выбросов горючих веществ в атмосферу при аварийной ситуации; - снижение тяжести последствий взрывов и пожаров. Предусматривается автоматическое перекрывание топливной линии при обрыве факела. Установка оснащена целым рядом вспомогательных средств, включающих следующие устройства и приборы: рабочие манометр, датчики температуры 54 дымовых газов, датчики высокого и низкого уровня, термометры, температурные датчики на входе на установку и с установки, датчики давления, нефтяной и водяной турбинные расходомеры, монитор содержания воды в нефтяной выкидной линии. Электроприёмники системы противопожарной и противовзрывной системы по степени надёжности относятся к первой категории по ПУЭ, их электроснабжение осуществляется от двух независимых источников питания. Имеются автоматические сигнализаторы довзрывоопасных концентраций, дающие сигнал на включение вентиляции при достижении 20 % и отключение технологического оборудования при достижении загазованности 50 %, с включением сигнала устройства звуковой и световой сигнализации. Технологическая схема и комплектация основного оборудования обеспечивают непрерывность производственного процесса за счет оснащения технологического оборудования системами автоматического регулирования, блокировки и сигнализации. Выбор систем контроля, управления, противоаварийной автоматической защиты (ПАЗ), связи и оповещения об аварийных ситуациях по надёжности, быстродействию, допустимой погрешности измерительных систем и другим техническим характеристикам осуществляются с учётом особенностей технологического процесса на основе анализа опасностей, условий возникновения и развития возможных аварийных ситуаций. На установке предусмотрены предохранительные предотвращения образования избыточного давления в ёмкости. 55 клапаны для 5.3 Охрана труда на проектируемое рабочее место при эксплуатации сепараторов Данная инструкция распространяется на работников предприятий, которые выполняют работы на сепараторах. Обслуживать сепаратор может только специалист, изучивший машину, принцип ее работы и инструкцию по эксплуатации, а также сдавший технический минимум. Работник должен пройти медосмотр и обучение по охране труда. Опасными и вредными производственными факторами при работе на сепараторе являются: повышенный шум, электричество, моющие средства, кислоты, щелочи, неизолированные части нагревательного змеевика, Утечки нефти и газа. Во время работы с сепаратором для защиты органов слуха необходимо пользоваться противошумными заглушками или наушниками в соответствии с требованиями ГОСТ 12.4.275-2014 [3]. работники должны быть обеспечены спецодеждой и спецобувью. В цехах и участках, где эксплуатируется сепаратор, должны быть вывешены на видных и доступных местах инструкции по безопасному техническому обслуживанию и уходу за ним, а также инструкции по оказанию первой помощи при несчастных случаях. При обнаружении неисправного оборудования, инструмента и т. п. необходимо сообщить мастеру. В случае травмы необходимо срочно оказать пострадавшему доврачебную помощь, при необходимости вызвать «скорую помощь», сообщить мастеру. 56 В течение рабочего дня необходимо соблюдать и выполнять требования личной гигиены. Для безопасной работы сепаратора проводят следующие работы: - наружный осмотр элементов блока (аппарата, трубопроводов, арматуры и т.д.); - внутренний осмотр аппарата; - промер в нескольких местах, наиболее подверженных износу, толщины стенки трубопроводов, арматуры; - проверка состояния фланцевых соединений, уплотнительных поверхностей, прокладок, крепежных изделий, а также фасонных частей трубопроводов (тройников, отводов, переходов и т.д.); - проверка и регулировка установленной на блоке арматуры и системы контроля и автоматизации. Внутренний осмотр производится с целью выявления состояния внутренних поверхностей и влияния среды на стенки аппарата, трубопроводов и арматуры. Внутренняя поверхность элементов сепаратора, подвергающихся осмотру, очищают от грязи и отложений. При чистке внутренней поверхности элементов блока от отложений или невыясненных осадков эти поверхности увлажняют водой. В зонах недоступных для внутреннего осмотра применяют приборы с гибкими телескопическими жгутами (эндоскопы). При отсутствии этих приборов проводят дефектоскопию ультразвуковым методом основного металла (ультразвуковая толщинометрия) и металла сварных швов. 57 Изоляция частично или полностью удаляют, если имеются признаки, указывающие на возможность возникновения дефектов металла под изоляцией (следы промокания изоляции и т.д.). Дефекты, обнаруженные в процессе технического освидетельствования, устраняют с последующим контролем исправленных участков. Методы и качество устранения дефектов обеспечивают необходимую надёжность и безопасность работы блока. Если при техническом освидетельствовании блока окажется, что величина коррозионного и эрозионного износа превышает допустимые величины или имеют место серьёзные дефекты в зоне сварных швов и в основном металле, то работа блока должна запрещена. Класть инструменты, материалы, спецодежду, и другие предметы во внутренние полости элементов блока при их осмотрах и ремонтах категорически запрещается. 58 6 Экологичность проекта Развитие и прогресс нефтегазовой отрасли растет с каждым годом. Это благотоворно сказывается на развитии народного хозяйства и повышении социального уровня жизни. Но, с другой стороны, эта отрасль также оказывает негативное влияние на некоторые аспекты: Атмосферные воздействия Основными источниками выбросов в атмосферу при нефтегазовых операциях являются: - факельные, вентиляционные и продувочные газы; - процессы сгорания, такие как дизельные двигатели и газовые турбины; - летуче газы от погрузочных работ и резервуалов и потери от технологического оборудования; - находящиеся в воздухе частицы от нарушения почвы во время строительства и от движения транспортных средств; - частицы из других источников горения, такие как тестирование скважин. Водные воздействия Основнве водные потоки отходов, возникающие в резульате разведки и добычи: - добываемая вода; - буровые растворы, шламы и химикаты для обработки скважин; - технологическая, моющая и дренажная вода; - канализация, санитарно-бытовые отходы; 59 - разливы и утечки; - охлаждающая вода. Наземные воздействия Потенциальные воздействия на почву возникают из трех основных источников: - физическое нарушение в результате строительства; - загрязнение в результате утечки и утечки или удаления твердых отходов; - косвенное влияние, возникающее в результате откррытия доступа и слоциальных изменений. Экосистемные воздействия На сообщества растений и животных также могут оказывать непосредственное влияние изменения в их окружающей среде в результате изменений качества воды, воздуха и почвы / отложений, а также в результате воздействия шума, постороннего свата и изменений в растительном покрове. Такие изменения могут напрямую влиять на экологию: например, среда обитания, запасы продовольствия и питательных веществ, места размножения, пути миграции, уязвимость перед хищниками или изменения в характере выпаса травоядных. Нарушение почвы и удаление растительности, а также вторичные воздействия, такие как эрозия и заиление, могут оказывать влияние на экологическую целостность и могут приводить к косвенным последствиям, нарушая баланс питательных веществ и микробную активность в почве. Таким образом, чтобы минимизировать и контролировать потенциальные недостатки, упомянутые выше, компаниям 60 и правительствам необходимо осуществлять управление окружающей средой. Некоторые из них: - систематически интегрирует вопросы окружающей среды в бизнесрешения посредством использования формальных систем управления; - объединяет управление здоровьем, безопасностью и окружающей средой в единую программу; - учитывает все компонеты окружающей среды (воздух, вода, почва и т.д.) при принятии решений на стратегическом и оперативном уровнях; - предотвращает отходы у их источника с помощью методов предотвращения загрязнения и максимального повторного использования компонентов отходов, а не путем установки дорогостоящей обработки для сбросов; - оценивает альтернативы на основе затрат, выгод, рисков, которые включают экологические ценности; - стремится минимизировать затраты ресурсов; - вводит новшества и стремится к постоянному совершествованию. 61 ЗАКЛЮЧЕНИЕ Таким образом цели и задачи данной бакалаврской работы выполнены в полном объеме. В ходе выполнения работы: - изучены теория конструирования вертикального нефтегазового сепаратора и модели турбулентности; - выбраны модели многофозного потока; - построена 3D-модель вертикального нефтегазового сепаратора; - с использованием программного комплекса FLUENT проведено моделирование влияния обводненности и расхода на входе на эффективность сепаратора; - разработана усовершенствованная конструкция сепаратора. 62 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 ВНТП 03/170/567-87. Противопожарные нормы проектирования объектов Западно-Сибирского нефтегазового комплекса. 2 ГОСТ 12.1.010-76. Система стандартов безопасности труда. Взрывобезопасность. Общие требования. Обозначение. 3 ГОСТ 12.4.275-2014. Система стандартов безопасности труда. Средства индивидуальной защиты органа слуха. Общие технические требования. Методы испытаний. 4 ГОСТ 166-89. Штангенциркули. Технические условия. 5 ГОСТ 427-75. Линейки измерительные металлические. Технические условия. 6 ГОСТ Шероховатость 2789-73. поверхности. Параметры и характеристики. 7 ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. 8 ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. 9 ГОСТ 24885-91. Сепараторы центробежные жидкостные. Общие технические условия. 10 ГОСТ 25706-83. Лупы. Типы, основные параметры. Общие технические 63 требования. 11 ГОСТ 30852.11-2002. Электрооборудование взрывозащищенное. Часть 12. Классификация смесей газов и паров с воздухом по безопасным экспериментальным максимальным зазорам и минимальным воспламеняющим токам. 12 ГОСТ 30852.15-2002. Электрооборудование взрывозащищенное. Часть 16. Принудительная вентиляция для защиты помещений, в которых устанавливают анализаторы. 13 Зиганшин, А.М. Вычислительная гидродинамика / А.М. Зиганшин. – Казань : Изд-во Казанск. гос. архитект.-строит. ун-та, 2013. – 79 с. 14 Каспарьянц, К.С. Процессы и аппараты для объектов промысловой подготовки нефти и газа / К.С. Каспарьянц. – Москва: Недра. – 1977. – 254 с. 15 ОТУ 3-01. Сосуды и аппараты. Общие технические условия на ремонт корпусов. – 90 с. 16 Общий принцип работы газосепаратора. – Текст : Электронный. – URL: https://nashaucheba.ru/docs/conv_1/file1_html_m533b29c1.png. (дата обращения: 23.03.2021). 17 Продукция ГК «Газовик». // «Газ-Сервис». «Сепараторы НГСВ». – Текст : Электронный. – URL: http://gazovikpgo.ru/cat/separatory (дата обращения: 12.04.2021). 18 Снегирёв, А.Ю. Высокопроизводительные вычисления в технической физике. Численное моделирование турбулентных течений: учеб. пособие / 64 А.Ю. Снегирёв. – СПб.: Изд-во Политехн. ун-та, 2009. – 143 с. 19 Сепаратор типа НГС. – Текст : Электронный. – URL: https://image.baidu.com/search/detail (дата обращения: 20.03.2021). 20 Технологическая схема станция очистки газа. – Текст : Электронный. – URL: http://www.cnpc.com.cn/cnpc/index.shtml (дата обращения: 20.03.2021). 21 Ультразвуковой дефектоскоп «СКАРУЧ». – Текст : Электронный. – URL: https://acnkru.ru/catalog/skaruch/ (дата обращения: 12.04.2021). 22 Ультразвуковой толщиномер «СКАТ – 4000». – Текст : Электронный. – URL: https://ncontrol.ru/catalog/ultrazvukovoy_kontrol/ (дата обращения: 12.04.2021). 65