МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«Национальный исследовательский технологический университет «МИСиС»

(НИТУ «МИСиС»)

ИНСТИТУТ

КАФЕДРА

Институт новых материалов и нанотехнологий

Кафедра материаловедения полупроводников и диэлектриков

КУРСОВАЯ РАБОТА

Дисциплина: Технологии тонких плёнок

Тема: Расчёт скорости роста плёнок из паровой фазы в различных

режимах протекания процесса и изменения состава плёнок по толщине

при вакуум-термическом напылении

БМТМ-17-4

Обучающийся

(группы)

Преподаватель

(аббревиатура)

Доцент кафедры

технологии

материалов

электроники

(должность)

Оценка с

учетом

защиты

Москва 2020

Журавлев Е.О.

(Фамилия И.О.)

Сергиенко А.А.

(Фамилия И.О.)

Содержание

Задание на выполнение курсовой работы .......................................................................3

Теоретическое введение ....................................................................................................4

Результаты расчёта скорости роста плёнок из паровой фазы .....................................10

Выводы .............................................................................................................................13

Список использованных источников .............................................................................14

2

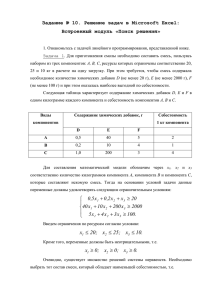

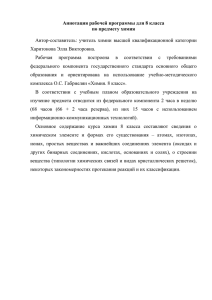

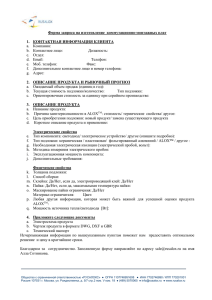

Задание на выполнение курсовой работы

Рассчитать плотность потока конденсирующегося алюминия в центре и у края

подложки, расположенной осесимметрично и параллельно поверхности испарителя.

Вариант 6

Данные

x0 *10

Tи, К

Тк, К

Форма

dи, cм

d, cм

L, cм

ξ

h, мм

αи

αк

Al, Sn

5

1430

550

диск

2.5

8

15

0,94

0,8

0,8

1

А

14,5334

В

С

D

M, г/моль

ртв, г/см3

Тпл, К

D0, см2/с

15992,58

-0,00000342

-0,99226

26,98

2,7

933

0,57

4

3

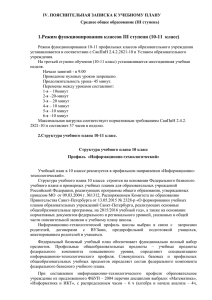

Теоретическое введение

Расчет скорости роста пленок из паровой фазы в различных режимах протекания

процесса и измерения состава пленок по толщине при вакуум-термическом напылении

Конденсация из паровой фазы для получения пленок и эпитаксиальных слоев

полупроводников, пленочных металлических межсоединений, контактных площадок,

диэлектриков, резисторов и обкладок конденсаторов.

Процессу конденсации из паровой фазы в вакууме предшествуют последовательные

стадии:

1) Испарение (сублимация) конденсированной (жидкой или твердой) фазы с

поверхности испарителя

2) Массоперенос в паровой фазе от испарителя до подложки

Третья стадия – процесс конденсации при получени пленок, которая при низкой

температуре подложки не лимитирует общую скорость процесса. Лимитирующей является

стадия испарения с поверхности испарителя или массоперенос в паровой фазе.

Плотность потока, jи, моль/(см2·с), испаряющегося компонента В рассчитывают как:

0

𝑝(𝐵)и

𝑗и = 3,16 ∙ 10−3 𝛼и (2𝜋𝑅𝑇 𝑀

и

0,5

В)

, (1)

0

Где 𝑝(𝐵)и

– давление насыщенного пара компонента В, Па, при температуре

испарителя 𝑇и , К; 𝑀В – молекулярная (атомная) масса компонента В, г/моль; R= 8,314

Дж/(моль·К); 𝛼и – коэффициент испарения.

Давление насыщенного пара компонента В, Па, рассчитывают по уравннеию:

0

lg 𝑝(𝐵)

= 𝐴 − 𝐵𝑇 −1 + 𝐶𝑇 + 𝐷𝑙𝑔𝑇 (2)

Если испаряется чистый компонент В, то образующиеся при этом атомы пара

распространяются с поверхности источника в пределах телесного угла 2π радиан и

движутся первоначально прямолинейно с энергией, соответствующей температуре

испарения. На расстоянии от поверхности источника происходят столкновения с

молекулами воздуха (компонент А), оставшегося после откачки вакуумными насосами и

технологической камере установки. Оставшийся воздух обычно называют остаточным, его

давление – давлением остаточных газов. Такие столкновения нарушают прямолинейное

движение молекул компонента В и приводят к их соударениям между собой. При большом

числе столкновений и соударений перенос компонента В в направлении подложки

4

возможен уже только диффузионным путем за счет разности давлений 𝑝В0и при температуре

Тк у поверхности подложки.

Вероятность пролета молекул пара компонента В без столкновений с молекулами

компонента А на расстоянии L, но нормали от поверхности испарения до поверхности

подложки испарения до поверхности подложки рассчитывают по уравнению

𝜁 = exp(−𝐿/𝑙̅̅̅̅

𝐴𝐵 ) (5)

где 𝑙𝐴𝐵 – средняя длина свободного пробега молекул пара компонента В без

столкновения (с вероятностью 𝜁) с молекулами компонента А.

Если величина 𝜁 ≥ 0,95, то такой режим принято считать молекулярным; в этом

режиме скорость процесса лимитируется скоростью испарения, определяемой по

уравнению (1), а молекулы пара компонента В преодолевают расстояние L co

среднеарифметической скоростью, м/с:

𝜈̅ = 145,5(𝑇/𝑀)0.5, (6)

где М - молекулярная масса пара, г/моль.

Значению 𝜁 ≥ 0,95 отвечает соотношение L/𝑙 ̅ ≤0,05. Используя критерий Кнудсена

𝑙̅

𝐾𝑛 = 𝐿 ≥ 20, (7)

можно утверждать, что молекулярный режим наблюдается при 𝐾𝑛 ≥ 20.

Если 𝜁 ≤ 0,05 (𝐾𝑛 ≤ 0,3), то имеет место диффузионный режим. При 0,3 < 𝐾𝑛 < 20

наблюдается режим, когда скорость процесса лимитируется скоростью испарения

компонента В при диффузионной доставке молекул его пара к поверхности подложки. Эти

режимы используются и при очистке металлов от примесей.

Рассмотрим более подробно молекулярный режим и методику расчета скорости

роста пленки в этом режиме. Молекулярно-кинетическая теория газов позволяет рассчитать

максимальное давление остаточных газов Рост. при и ниже которого наблюдается этот

режим. Средняя длина свободного пробега молекул пара компонента B, см, учитывающая

вероятность их столкновений только с молекулами компонента А, определяется по

̅ = 1020 2

уравнению 𝑙𝐴𝐵

𝜋𝜎

𝑘𝑇𝐴

0.5

𝐴𝐵 [1+𝑇𝐴 𝑀𝐵 /(𝑇𝐵 𝑀𝐴 )]

, (8)

где k – постоянная Больцмана, равная 1,38·10-23 Дж/К; PA – парциальное давление

остаточных газов (компонента A), Па; ТA, ТB – температуры, определяющие энергию

5

атомов (молекул) пара, К; МA, МB – атомная (молекулярная) масса компонентов А и В в

паровой фазе; 𝜎𝐴𝐵 – характеристическое расстояние, нм, определяемое по уравнению (9), в

котором 𝜎𝐴 и 𝜎𝐵 – диаметры сфер атомов (молекул) компонентов А и В (см. табл. 1 и 3).

Величина ТА может быть принята равной температуре стенок технологической

камеры (часто 298 K), TВ=TИ. Значения молекулярной массы воздуха и диаметра сфер его

молекул находим из табл. 3.1: МА=108 г/моль, 𝜎𝐴 = 0,268 нм. В молекулярном режиме

минимальное отношение 𝐿/𝑙̅̅̅̅

𝐴𝐵 = 0,05. B результате подстановки в уравнение (8)

приведенных величин получаем следующее уравнение для расчета максимального

давления, Па, остаточных газов (воздуха) при молекулярном режиме:

−1

0,5

−2

2

𝑃𝑚𝑎𝑥

ост = 2.62 ∙ 10 [𝐿(0,37 + 𝜎𝐵 ) (1 + 10,28𝑀𝐵 /𝑇𝐵 ) ] , (9)

где L измеряется в сантиметрах.

В

молекулярном

режиме

плотность

потока,

моль/(см2·с)

компонента

В,

конденсирующегося в точке n подложки, произвольно расположенной в технологической

камере, рассчитывают по уравнению

𝑗𝑘 = 𝛼𝑘

𝑗𝑘 𝐹и

𝜋𝑙2

0

𝑝(𝐵)𝑘

cos 𝜑и cos 𝜑𝑘 − 𝛼и′ (2𝜋𝑅𝑇

0,5

𝑘 𝑀В )

, (10)

в котором второе слагаемое описывает поток реиспарения с поверхности подложки.

В уравнении (10) FИ – площадь поверхности испарителя, значительно меньшая площади

поверхности подложки; і - расстояние от испарителя до рассматриваемой точки п на

поверхности подложки; 𝜑и 𝜑𝑘 – углы между нормалями к поверхности источника и

подложки соответственно и прямой, соединяющей источник с точкой n; 𝛼𝑘 и 𝛼и′ –

коэффициент конденсации (обычно равный единице) и коэффициент реиспарения с

поверхности подложки соответственно. Второе слагаемое правой части уравнения (8.10)

часто очень мало и им можно пренебречь.

Наибольшее практическое использование имеет параллельное осесимметричное

расположение поверхностей источника и подложки. При этом 𝜑и =𝜑𝑘 и уравнение (10)

записывается в виде:

𝑗𝑘 =

𝛼𝑘 𝑗и 𝐹и

𝜋𝐿2

𝑏2

(1 + 𝐿2 )−2 , (11)

где b – расстояние от точки пересечения нормали к поверхности испарения с

поверхностью подложки (обычно - центра подложки) до точки п; L - расстояние по нормали.

6

Плотность потока компонента В, конденсирующегося в центре подложки, при этом

равна:

𝑗𝑘 =

𝛼𝑘 𝑗и 𝐹и

𝜋𝐿2

(12)

Скорость роста пленки, мкм/мин, рассчитывают по уравнению

𝑤𝑝 = 6 ∙ 105 𝑗𝑘 𝑀/𝜌тв , (13)

где 𝜌тв – плотность конденсата, г/см3.

При вакуумтермическом напылении более равномерную толщину пленки можно получить

при использовании кольцевого испарителя радиусом r и шириной a. Такой испаритель

располагается осесимметрично с подложкой. Плотность потока конденсирующегося

компонента на расстоянии b от ее центра рассчитывают по уравнению

𝑗𝑘 = 𝛼𝑘 𝑗и 𝐹и

𝑏

𝑟

1+( )2 +( )2

𝑏

𝜋ℎ2 {[1−( )

𝐿

𝐿

2

𝐿

𝑟 2

𝑏 2

+( ) ]+4( ) }1,5

𝐿

𝐿

; (15)

𝐹И = 2𝜋𝑟𝑎, см2. (16)

Для испарителя в виде диска с радиусом r при r≥ 0,1L плотность потока молекул

пара на подложку в точке, отстоящей на расстоянии b от ее центра, определяется по

уравнению

𝑗𝑘 = 0,5𝛼𝑘 𝑗и {

𝑏 2

𝐿

𝑟 2

𝐿

1+( ) −( )

2

2

√[1−(𝑏) +(𝑟) ]

𝐿

𝐿

2

. (17)

𝑏 2

+4( )

𝐿

При < 0,1L расчеты по уравнениям (17) и (11) дают одинаковый результат.

При малой концентрации компонента В величина 𝛾𝐴ж =1 и для расчета достаточно

знать величину коэффициента активности компонента 𝛾𝐵ж , имеющего малую концентрацию

в испаряемом сплаве. Кроме того, при малой концентрации компонента В коэффициент

разделения 𝛼мол практически равен отношению т.е. представляет собой коэффициент

распределения [см. уравнение (8.19), 𝛾𝐴ж =1] и для расчета изменения состава паровой фазы

можно использовать уравнение дистилляции (11). Состав конденсированной фазы будет

изменяться также по этому закону, так как в процессе конденсации разделение компонентов

не происходит.

7

Эффект разделения, затрудняющий получение однородных пленок в молекулярном

режиме, наблюдается также и в других режимах процесса испарения и конденсации в

вакууме и широко используется для очистки металлов от примесей.

Следует иметь в виду, что уравнение (19) справедливо лишь в случае, когда расплав

в испарителе хорошо перемешивается (за счет конвекции или магнитного поля) и доставка

компонента В к поверхности испарения не имитирует процесс его испарения. Это условие

не выполняется при сублимации твердой фазы. Сублимация после короткого начального

периода происходит без разделения компонентов. Этим пользуются для получения пленок

одинакового состава. В диффузионном режиме среднюю длину свободного пробега атомов

(молекул) пара компонента В, см, рассчитывают по уравнению

1

𝑙𝑏

= 1.41 ∙

2

𝜋𝜎 𝑃

10−20 𝑘𝑇𝐵 𝐵

𝐵

+ 10

−20

∙

𝑇 𝑀

2

𝜋𝜎𝐴𝐵

𝑃𝐴 √1+ 𝐴 𝐵

𝑇 𝐵 𝑀𝐴

𝑘𝑇𝐴

, (20)

где Рв - парциальное давление компонента В, Па.

В уравнении (20) первое слагаемое правой части уравнения учитывает столкновения

атомов (молекул) компонента В между собой, а второе - столкновение атомов (молекул)

−1

компонента В с атомами (молекулами) компонента А и равно 𝑙𝐴𝐵

Для расчета плотности потока компонента B 6 диффузионном режиме кроме

диффузионного потока учитывают поток Стефана - конвективный поток компонента B,

возникающий вследствие уменьшения объема паровой фазы при конденсации компонента

В и направленный нормально к поверхности конденсации. Уравнение для расчета

плотности потока, моль/(см2 с), имеет вид:

𝐷𝑃

0

𝑃−𝑃(𝐵)

𝑗д = 10−6 𝑙𝑅𝑇 ln 𝑃−𝑃0

К

(𝐵)И

𝐷𝑃

= 10−6 𝑙𝑅𝑇 ln 𝑝

𝑝ост

0

0

ост +𝑃(𝐵)К −𝑃(𝐵)И

(21)

где D - усредненное по температуре значение коэффициента взаимодиффузии, см2/с;

L - расстояние по нормали от источника до поверхности конденсации, см; Р - общее

давление, Па; R = 8,314 Дж/(моль К) - универсальная газовая постоянная; Т - среднее

значение температуры, К, определяемое как

1

𝑇 = 2 (𝑇И + 𝑇𝐾 ) (22)

0

Если 𝑃(𝐵)

≪ 𝑃, тогда разложением ln(1-x) в ряд получаем уравнение диффузионной

И

плотности потока, моль/ см2 с

8

𝐷

0

0

𝑗д = 10−6 𝑙𝑅𝑇 (𝑃(𝐵)

− 𝑃(𝐵)

), (24)

И

К

0

0

0

в котором величиной 𝑃(𝐵)

зачастую можно пренебречь, так как 𝑃(𝐵)

≫ 𝑃(𝐵)

К

И

К

Усредненное значение коэффициента диффузии может быть рассчитано по

уравнениям (3.8) или (3.12) при замене Т на 𝑇

В диффузионном режиме плотность конденсирующегося потока компонента В

определяется по уравнению

𝑗к =

𝛼𝐾 𝑗д 𝐹и

𝑏2

2𝜋𝐿2 (1+ 2 )

𝐿

(24)

котором знаменатель представляет собой площадь поверхности полусферы с

радиусом l= (L2 + b2)0.5. B уравнении (8.24) практически (1 + b2/L2) = 1.

При проведении процесса в диффузионном режиме по мере уменьшения Рост (и,

следовательно, общего давления Р) величина ja в уравнении (8.21) возрастает. Это следует

из увеличения значения выражения под логарифмом; величина 𝐷𝑃 постоянна. Поток

компонента в диффузионном режиме возрастает и в случае P0≪Р; это следует из уравнения

(23), так как при этом увеличивается величина 𝐷.

По мере уменьшения Рост получиться, что поток испарения, определяемый по

уравнению

(1), окажется меньше диффузионного, т.е. произойдет

диффузионного

режима

в

режим,

лимитируемый

испарением

переход

компонента

от

при

диффузионной его доставке к поверхности конденсации. Минимальное давление (Рост, Па),

при котором произойдет этот переход, получим, приравняв правые части уравнений (21) и

(1) и l= L:

∗

𝑝ост

=

0

0

(𝑃(𝐵)

−𝑃(𝐵)

)𝑒 𝐶

И

К

𝑒 𝐶 −1

где С = 3,16 ∙

, (25)

𝛼 𝛼 𝑃 0 𝐿𝑅𝑇 1.75

3 К И (𝐵)И

10

𝑒 𝐶 −1

Подставляя в выражение для расчета С известные величины, получаем:

2

С = 6,58 ∙ 10

0

𝛼К 𝛼И 𝑃(𝐵)

𝐿

И

(𝑇И 𝑀𝐵 )0.5 𝐷0 𝑇 0.75

0

0

Обычно в уравнении (25) 𝑃(𝐵)

≫ 𝑃(𝐵)

.

И

К

9

(26)

Таким образом, при Ростmax < Рост < Рост плотность потока дистиллируемого

компонента, как и в молекулярном режиме, рассчитывают по уравнению (1), однако закон

косинусов [cosψи и cosψк в уравнении (10)]. не выполняется; в пространстве между

источником и подложкой наблюдается диффузное рассеяние атомов (молекул) компонента

В. Плотность конденсирующегося потока при этом рассчитывают по уравнению (24).

При Рост > Рост* наблюдается диффузионный режим протекания процесса; при этом

рассчитываемая по уравнению (21) величина меньше ju, определяемой по уравнению (1).

𝑚𝑎𝑥

Если 𝑃 ∗ < 𝑃ост

то при уменьшении давления сразу наступает переход из

диффузионного режима в молекулярный

Результаты расчёта скорости роста плёнок из паровой фазы

1.

0

Рассчитаем величину 𝑝(𝐴𝑙)

по формуле:

и

0

lg 𝑝(𝐵)

= 𝐴 − 𝐵𝑇 −1 + 𝐶𝑇 + 𝐷𝑙𝑔𝑇

Так как Ти > Тпл, то

0

0

lg 𝑝(𝐴𝑙)

= 0,214; 𝑝(𝐴𝑙)

=1,63 Па

и

и

2.

0

Рассчитаем величину 𝑝(𝐴𝑔)

по формуле:

к

0

lg 𝑝(𝐵)

= 𝐴 − 𝐵𝑇 −1 + 𝐶𝑇 + 𝐷𝑙𝑔𝑇

так как Тк < Тпл, то

0

0

lg 𝑝(𝐴𝑙)

= - 16,726; 𝑝(𝐴𝑙)

= 1,87 ∙ 10−17 Па

к

к

3.

По уравнению:

−1

0,5

−2

2

𝑃𝑚𝑎𝑥

ост = 2.62 ∙ 10 [𝐿(0,37 + 𝜎𝐵 ) (1 + 10,28𝑀𝐵 /𝑇𝐵 ) ]

рассчитаем

величину

𝑚𝑎𝑥

𝑝ост

.

Из

𝜎𝐴𝑙 = 2𝑟(𝐾) = 0,252 нм. Тогда. При p

справочных

ост

данных

= 5 ∙ 10−4 Па режим процесса

молекулярный.

4.

Рассчитаем площадь поверхности испарения 𝐹и =

10

найдём

𝜋𝑑и2

4

= 4,9 см2 .

5.

Рассчитаем плотность потока испаряющегося компонента по формуле:

𝑗и = 3,16 ∙ 10−3 𝛼и

0

𝑝(𝐵)и

(2𝜋𝑅𝑇и 𝑀В )0,5

моль

𝑗и = 2.91 ∙ 10−6 см2 ∙с.

6.

По уравнению:

𝑗𝑘 =

𝛼𝑘 𝑗и 𝐹и

𝜋𝐿2

рассчитаем плотность потока, конденсирующегося в центре подложки:

моль

𝑗к.ц. = 2,018 ∙ 10−8 см2 ∙с.

7.

Рассчитаем плотность потока, конденсирующегося у края подложки с радиусом r по

формуле:

𝛼𝑘 𝑗и 𝐹и

𝑏2

𝑗𝑘 =

(1

+

)

𝜋𝐿2

𝐿2

𝑗к.𝑟. = 1,75 ∙ 10−8

8.

−2

моль

см2 ∙ с

Для расчёта процесса в других режимах, при больших остаточных давлениях,

определим по формуле:

𝑇=

1

(𝑇 + 𝑇𝐾 )

2 И

Т = 990 К.

9.

По формуле определим С:

С = 6,58 ∙ 102

10.

Рассчитаем

0

𝛼К 𝛼И 𝑃(𝐵)

𝐿

И

(𝑇И 𝑀𝐵 )0.5 𝐷0 𝑇 0.75

=0,6537.

∗

𝑝ост

= 3,4 Па. Следовательно

∗

4,1 ∙ 10−3 < 𝑝ост

≤ 3,4

Па

лимитирующим

в

будет

интервале

процесс

диффузионной доставке компонента.

11.

Рассчитаем плотность потока при рост = 0,4 Па по уравнению:

𝑗к =

𝛼𝐾 𝑗д 𝐹и

2𝜋𝐿2 (1 +

𝑏2

)

𝐿2

с использованием jи из п. 5:

моль

𝑗к = 1,01 ∙ 10−8 см2 ∙с.

11

давлений

испарения

при

12.

∗

При рост = 10 Па >𝑝ост

= 3,4 Па наблюдается диффузионный режим. Рассчитаем

усреднённое значение коэффициента диффузии, общее давление в системе равно

0

10 +𝑝(𝐴𝑙)

= 10 + 1,87 ∙ 10−17 ≈ 10 Па. ) 𝐷 =96560 см2/с.

к

13.

По формуле:

𝑗д = 10

−6

𝐷𝑃

𝑙𝑅𝑇

ln

0

𝑃 − 𝑃(𝐵)

К

𝑃−

0

𝑃(𝐵)

И

= 10−6

𝐷𝑃

𝑙𝑅𝑇

ln

𝑝ост

0

0

𝑝ост + 𝑃(𝐵)

− 𝑃(𝐵)

К

И

найдём плотность потока в объёме технологической камеры:

моль

𝑗д = 1,3943 ∙ 10−6 см2 ∙с.

14.

Рассчитаем по формуле:

𝑗к =

15.

𝛼𝐾 𝑗д 𝐹и

2𝜋𝐿2 (1 +

𝑏2

)

𝐿2

плотность потока конденсирующегося в диффузионном режиме компонента:

моль

𝑗к = 4,8 ∙ 10−9 см2 ∙с.

12

Выводы

В

результате

проделанной

работы

была

рассчитана

плотность

потока

конденсирующегося серебра в центре и у края подложки, расположенной осесимметрично

и параллельно поверхности испарителя.

13

Список использованных источников

1

И. А. Соколов Расчеты процессов полупроводниковой технологии. М.

«Металлургия» 1994

14