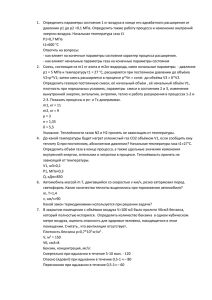

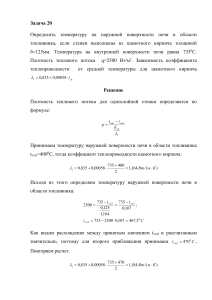

Қазақстан Республикасының Білім және ғылым Министрлігі Д. Серікбаев атындағы ШҚМТУ Министерство образования и науки Республики Казахстан ВКГТУ им. Д. Серикбаева УТВЕРЖДАЮ Декан ШНоЗиОС _______ «___»_________2020 г. МЕТАЛЛУРГИЯЛЫҚ ПЕШТЕР Металлургиялық мамандықтар студенттеріне арналған практикалық сабақтарға арналған әдістемелік нұсқаулар МЕТАЛЛУРГИЧЕСКИЕ ПЕЧИ Методические указания к практическим занятиям для студентов металлургических специальностей Өскемен Усть-Каменогорск 2020 2 Методические указания разработаны на ОП металлургии и обогащении ПИ на основании рабочего учебного плана для студентов металлургических специальностей. Обсуждены на заседании ОП Руководитель ОП Ж.С. Оналбаева Протокол № ____ от _______________2013г. Одобрены методическим Советом ШНоЗиОС Председатель Протокол № ____ от _______________2020 г. Разработал ас. профессор, к.т.н. Н.А. Куленова 3 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН ВОСТОЧНО-КАЗАХСТАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. Д. СЕРИКБАЕВА Н.А. Куленова МЕТАЛЛУРГИЧЕСКИЕ ПЕЧИ Методические указания к практическим занятиям для студентов металлургических специальностей Усть-Каменогорск 2020 4 УДК669.041 Куленова Н.А. Металлургические печи. Методические указания к практическим занятиям для студентов металлургических специальностей. Усть-Каменогорск: ВКГТУ, 2020. – 27 с. Методические указания содержат общие требования, порядок проведения практических занятий, необходимые формулы для расчета основных разделов дисциплины, индивидуальные задания по вариантам. Настоящие методические указания предназначены для углубления теоретических знаний по дисциплине «Металлургические печи» для студентов металлургических специальностей. Утверждены на заседании методического Совета ШНоЗиОС. Протокол № ____ от ___________2020 Восточно-Казахстанский Государственный технический университет 2020 5 СОДЕРЖАНИЕ Введение ....................................................................................................................... 6 1 Общие требования к практическим занятиям ............................................. 7 1.1 Цели и задачи практических занятий ................................................................. 7 1.2 Порядок проведения практических занятий ...................................................... 7 2 Содержание практических занятий............................................................... 8 2.1 Расчет основных параметров горения топлива ................................................. 8 2.2 Расчет газоходной системы .................................................................................. 9 2.3 Теплопроводность при стационарном режиме ............................................... 11 2.4 Теплопроводность при нестационарном режиме ............................................ 13 2.5 Определение температуры на наружной поверхности печного агрегата ..... 14 2.6 Расчет коэффициентов теплоотдачи.................................................................. 15 2.7 Расчет теплообменных аппаратов ..................................................................... 20 2.8 Аэродинамический и тепловой расчет печей "Кипящего слоя" .................... 21 Список литературы .................................................................................................. 24 6 ВВЕДЕНИЕ В последнее время рост номенклатуры и выпуска цветных металлов сопровождается серьезными качественными изменениями в технологии металлургического производства: комплексно извлекаются металлы из полиметаллического сырья; все шире используются трудновскрываемые бедные руды и т.д. Все это обуславливает применение различных конструкций технологического оборудования, в том числе печных агрегатов. Создание новых и совершенствование существующих конструкций печей – сложная научно-техническая задача, решение которой связано с изучением опыта работы печных агрегатов и исследованием протекающих в их рабочем пространстве процессов теплообмена; горения топлива; физико-химических превращений перерабатываемых материалов; аэродинамики продуктов горения, технологических газов и т.д. По своей структуре курс "Металлургическая теплотехника" является комплексным. Студенты приобретают необходимые знания о топливе, расчетах горения топлива, движении газов, теплопередаче в печном пространстве, материалах для сооружения печей, конструкциях основных печных агрегатов, применяемых в черной и цветной металлургии. 7 1 ОБЩИЕ ТРЕБОВАНИЯ К ПРАКТИЧЕСКИМ ЗАНЯТИЯМ 1.1 Цели и задачи практических занятий Закрепление теоретического материала путем решения практических задач, которое заключается: в выполнении расчетов горения топлива, газоходных систем, стационарной и нестационарной теплопередачи; теплообменных устройств и печей. 1.2 Порядок проведения практических занятий 1.2.1 Ознакомление с темой занятия. 1.2.2 Изложение основных теоретических положений, необходимых для дальнейших расчетов. 1.2.3 Выполнение расчетного задания (выполняется всей группой или индивидуально). 8 2 СОДЕРЖАНИЕ ПРАКТИЧЕСКИХ ЗАНЯТИЙ 2.1 Расчет основных параметров горения топлива Исходные данные для расчета: - состав топлива - жидкого, твердого или газообразного (% масс. или объем.); - коэффициент избытка воздуха, α; - температура подогрева воздуха, t оС. Основные этапы расчета: Рассчитывают теоретический объем сухого воздуха, необходимый для полного горения топлива; действительный расход воздуха; состав и общий объем продуктов горения. Составляют таблицу материального баланса горения топлива (на единицу топлива – м3 или кг ). Определяют температуру горения топлива (калориметрическую) Рекомендуемая литература [1-3,7] Задачи. Произвести расчет горения топлива. варианты задач. В таблицах 1 и 2 приведены Таблица 1 – Твердое и жидкое топливо Вариант Вид топлива Cp а б в г д ж КанскоАчинский уголь Кузнецкий уголь Карагандински й уголь Печёрский уголь Донецкий уголь Мазут малосернистый Состав рабочей массы, % Hp Np Sp O Wp α t, 0 С Ap 70,5 4,9 0,8 1,1 22,7 32,0 12,0 1,05 250 89,0 4,6 2,2 0,5 3,7 3,5 10,0 1,1 300 76,3 4,1 0,6 4,0 15,0 29,0 18,0 1,15 275 74,0 5,0 2,0 3,6 15,4 11,0 28,0 1,2 200 72,0 5,1 1,7 1,8 19,4 18,0 23,5 1,05 150 87,8 10,7 0,4 0,7 0,4 2,0 0,2 1,2 225 9 Таблица 2 – Газообразное топливо Вариант Вид топлива CH4 з и к л Газ Газ Газ Газ -I – II – III - IV Состав сухого газа, % C2H C3H C4H1 C5H1 N2 93,8 93,8 98,9 94,0 4 8 0 2 3,6 2,0 0,3 2,8 0,7 0,8 0,1 0,4 0,2 0,3 0,1 0,3 0,4 0,1 0,1 0,7 2,6 0,4 2,0 α t, 0 С 1,15 1,10 1,05 1,20 175 325 350 300 CO2 0,6 0,4 0,2 0,4 2.2 Расчет газоходной системы Расчет газоходной системы печей состоит из выбора схемы газоочистки и утилизации газов и пыли, разработки пространственной схемы всего газоходного тракта и собственно расчета газоходов, устройств для улавливания пыли и утилизации тепла газов, дымососа или дымовой трубы. Газоходы бывают круглого и прямоугольного сечения. В расчетах определяют только размеры поперечного сечения газоходов, а длину принимают по условиям компоновки цехов заводской территории. Для круглых газоходов : Д = 1,13 V W t (1) t Для прямоугольных газоходов: В Н= Vt/Wt; Н = (0,5 2) В (2) где Д - внутренний диаметр круглого газохода, м; В и Н соответственно внутренние ширина и высота прямоугольного газохода, м; V t - действительное количество газов в газоходах, м 3; W t - действительная скорость газов в газоходах, м / с. V t должно учитывать полное количество газов, образующихся при работе печи, а также подсос наружного воздуха в местах соединения печи и газохода. Величину подсоса наружного воздуха и падение температуры газов в газоходах принимают по справочным данным или данным практики. Для расчета дымовых труб следует первоначально определить: - количество газов, проходящих через трубу, V t , м 3/с; 10 сумму всех потерянных напоров на всем газоходном тракте до - основания трубы, h пот, мм вод.ст. Количество газов (V t) определяется по общему объему газов от всех печей, работающих на данную трубу, с учетом подсоса воздуха и охлаждения газов. h пот определяется по следующим формулам: 2 © ж •” h W 2g 2 t t L W 0 1 t d 2g 0 (3) h‘пот - потери напора от трения газов ; L - длина рассчитываемого участка, м; d - гидравлический диаметр участка, м; g = 9,81 м / с 2 (ускорение силы тяжести); W о - условная скорость движения газов при температуре 0 оС и давлении 760 мм рт.ст., м / с; где Wо= Vо/F, (4) где V о - условное объемное количество газов при температуре 0 о С и давлении 760 мм рт.ст., м 3 / с; F - площадь поперечного сечения газохода, м 2; W t - действительная скорость движения газов при температуре t, и давлении Р, мм рт.ст., м / с; - приведенный удельный вес газов при температуре 0 0о С и давлении 760 мм рт.ст., кг / м 3; - действительный удельный вес газа при температуре t, о С и t давлении Р, мм рт.ст., кг / м 3; - коэффициент объемного расширения газа, который равен 1 / о 273, 1 / С; Е - коэффициент потери напора от трения. Потери напора от местных сопротивлений определяются по формуле : h К 2g 2 '' пот К 1 t 2g 2 t о t o Высота дымовой трубы определяется по формуле : (5) 11 1,3 h пот где кг/м 3 ( возд 20 возд 20 н газ W t t t 1 0.05 20 2g возд газ 2 уст H Д (6) - удельный вес наружного воздуха при температуре 20 о С, = 1,2 кг/м 3); газ t - удельный вес газов в дымовой трубе при средней температуре, кг/м 3; Дуст - диаметр устья дымовой трубы рассчитывают по формуле : Дуст = 1,13 V W t , t где Vt - действительное количество газов, проходящее через устье 3 трубы, м / с; Wt - действительная скорость газов в устье трубы, м/с; 0,05 - среднее значение коэффициента потери напора от трения. Рекомендуемая литература [1-3,6,7] 2.3 Теплопроводность при стационарном режиме Теплопроводность называется стационарной, если температурное поле не изменяется с течением времени. Решение задач по стационарной теплопроводности сводится к отысканию распределения температур и тепловых потоков в твердых телах. Плотность теплового потока (q) через плоскую однородную стенку толщиной () вычисляют по формуле: q = ср(t1- t2 )/ Вт/м2. ср = о1+(t1+ t2)/2 Вт/мС. Температура на любом расстоянии х от поверхности стенки определяется по формуле: (1/ + t1)2 - 2q х/о - 1/ С 2.3.1 Задачи: 2.3.1.1 Плоская стенка выполнена из шамотного кирпича толщиной =250 мм. Температура ее поверхностей: t1=1350С и t2=50С. Коэффициент теплопроводности шамотного кирпича является функцией от температуры = 0,838(1+0,0007 t) Вт/мС. Вычислить и изобразить в масштабе распределение температуры в стенке. 12 2.3.1.2 Плоская стенка бака площадью 5м 2 покрыта двухслойной тепловой изоляцией. Стенка бака стальная толщиной 1= 8 мм с коэффициентом теплопроводности 1= 46,5 Вт/мС. Первый слой изоляции выполнен из новоазбозурита толщиной 2= 50 мм, коэффициент теплопроводности которого определяется уравнением: 2 = 0,144+0,00014 t, Вт/(мС). Второй слой изоляции толщиной =10 мм представляет собой штукатурку (известковую), коэффициент теплопроводности которой 3 = 0,698, Вт/(мС). Температура внутренней поверхности стеки бака равна 250С и внешней поверхности изоляции - 50С. Вычислить количество тепла, передаваемого через стенку и температуру на границах слоев изоляции. 2.3.1.3 Обмуровка печи состоит из слоев шамотного и красного кирпичей, между которыми расположена засыпка из диатомита. Толщина шамотного слоя 1=120 мм, диатомитовой засыпки 2=50 мм, красного кирпича 3=250 мм. Коэффициенты теплопроводности материалов соответственно равны: 1= 0,93 Вт/(мС), 2= 0,13 Вт/(мС), 3= 0,7 Вт/(мС). Какой толщины следует сделать слой из красного кирпича 3 , если отказаться от применения засыпки из диатомита, чтобы тепловой поток через обмуровку оставался неизменным? 2.3.1.4 Стены сушильной камеры выполнены из слоя красного кирпича толщиной 1=250 мм и слоя строительного войлока. Температура на внешней поверхности кирпичного слоя - 110С, на внешней поверхности войлочногослоя - 25С. Коэффициенты теплопроводности красного кирпича 1= 0,7 Вт/(мС) и строительного войлока 2= 0,0465 Вт/(мС). Вычислить температуру в плоскости соприкосновения слоев и через толщину войлочного слоя при условии, чтобы тепловые потери через 1м 2 стенки камеры не превышали 110 Вт/м 2. 2.3.1.5 Определить тепловой поток через 1м 2 кирпичной стены помещения толщиной в 2 кирпича (=510 мм) с коэффициентом теплопроводности = 0,8 Вт/(мС). Температура воздуха внутри помещения – 18С; коэффициент теплоотдачи к внутренней поверхности стенки - 7,5 Вт/(м2С); температура наружного воздуха равна -30С; коэффициент теплоотдачи от наружной поверхности стены - 20 Вт/(м2С). Вычислить также температуры на поверхностях стены. 2.3.1.6 Паропровод диаметром 150/160 мм покрыт слоем тепловой изоляции толщиной из=100 мм, коэффициенты теплопроводности стенки трубы 1= 50 Вт/(мС) и изоляции 2= 0,08 Вт/(мС). Температура на 13 внутренней поверхности паропровода – 400С и и на наружной поверхности изоляции 50С. Найти тепловые потери с 1 м паропровода и температуру на границе соприкосновения паропровода и изоляции. Рекомендуемая литература [1-3,6-9] 2.4 Теплопроводность при нестационарном режиме При нестационарной теплопроводности распространение тепла в нагреваемых и охлаждаемых твердых телах характеризуется переменным во времени температурным полем, которое описывается дифференциальными уравнениями теплопроводности. Широко распространены печи, в которых нагрев металла происходит при практически постоянной температуре в печном пространстве (краевые условия III рода). Температура нагрева металла (t) зависит от трех безразмерных комплексов – критериев a·τ/s 2, α·s/λ, х/s и может быть выражена следующим критериальным уравнением следующего вида: θ = ƒ (a·τ/s2, α·s/λ, х/s) θ - безразмерный температурный критерий; a·τ/s 2 - критерий Фурье (Fo); α·s/λ - критерий Био (Bi) х/s - безразмерный геометрический критерий, определяющий местоположение точки в теле, для которой определяют температуру. 2.4.1 Задачи: 2.4.1.1 Резиновая пластина толщиной 2δ=20 мм, нагретая до о температуры t0=140 С, помещена в воздушную среду с температурой tв=15 оС. Определить температуры в середине и на поверхности пластины через τ = 20 мин после начала охлаждения. Коэффициент теплопроводности резины λ = 0,175 Вт/м оС. Коэффициент температуропроводности а = 0,833·10 -7 м2/с. Коэффициент теплоотдачи от поверхности платины к окружающему воздуху α = 65 Вт/м 2 оС. 2.4.1.2 Определить промежуток времени, по истечении которого лист стали, прогретый до температуры t0=500 оС, будучи помещен в воздушную среду, температура которой tв = 20 оС, примет температуру, отличающуюся не более чем на 1% от температуры окружающей среды. Толщина листа 2δ=20 мм, коэффициент теплопроводности стали λ = 45,5 Вт/м· оС; теплоемкость стали с = 0,46 кДж/кг· оС; плотность стали ρ = 7900 кг/м 3. Коэффициент теплоотдачи от поверхности листа к окружающему воздуху α = 35 Вт/м 2· оС. 14 2.4.1.3 Определить время τ, необходимое для нагрева листа стали толщиной 2δ=24 мм, который имел начальную температуру t0=25 оС, а затем был помещен в печь с температурой tп=600 оС. Нагрев считать законченным, когда температура листа достигнет значения 450 оС. Коэффициент теплопроводности, теплоемкость и плотность стали равны соответственно стали λ = 45,4 Вт/м· о С; с = 0,46 кДж/кг· о С; ρ = 7800 кг/м 3, а коэффициент теплоотдачи к поверхности листа α = 23,3 Вт/м 2· оС 2.4.1.4 Длинный стальной вал диаметром d = 120 мм, который имел температуру t0=20 оС был помещен в печь с температурой tп=820 оС. Определить время, необходимое для нагрева вала, если нагрев считается законченным, когда температура на оси вала будет 800 оС. Коэффициенты теплопроводности и температуропроводности стали равны соответственно λ = 21 Вт/м· оС; а = 6,11·10 -6 м2 /с. Коэффициент теплоотдачи к поверхности вала α = 140 Вт/м 2· оС. 2.4.1.5 Стальной цилиндр диаметром d = 500 мм охлаждается в среде, имеющей постоянную температуру tв=15 оС. В начальный момент времени температура цилиндра была всюду одинакова t0=450 оС. Коэффициент теплоотдачи во всех точках поверхности цилиндра в процессе охлаждения оставался постоянным и равным 160 Вт/м 2·оС. Коэффициенты теплопроводности, температуропроводности и о -5 2 плотность стали равны соответственно: λ = 49,0 Вт/м· С; а = 1,4·10 м /с ; ρ = 7850 кг/м 3. Определить количество тепла, которое будет отдано 1 м цилиндра окружающей среде в течении трех часов после начала охлаждения. 2.4.1.6 Кирпичная стена толщиной 2δ=500 мм обеими поверхностями соприкасается со средой, имеющей постоянную о температуру 18 С. Коэффициенты теплопроводности, температуропроводности и плотность стали равны соответственно: λ = 0,7 Вт/м· оС; а = 0,647·10 -6 м2/с ; ρ = 1700 кг/м 3 . Как изменятся температура на поверхности и в середине кладки в течении 1 часа, если температура среды понизится до 8 оС? Коэффициент теплоотдачи с поверхности кладки α = 7 Вт/м 2· оС. Рекомендуемая литература [1-3,5,7] 2.5 Определение температуры на наружной поверхности печного агрегата При расчете температуры на наружной поверхности печного агрегата (t2) как правило известны лишь температура внутренней поверхности печной стенки (t1) и ее конструкция: толщина и теплопроводность всех слоев. 15 2.5.1 Метод 1 - Определить t2 можно, решая совместно уравнения теплопроводности, конвекции и лучеиспускания. При установившемся тепловом потоке: QT = QK + QЛ , или t 273 4 t 273 2 B к2 sT t1 t 2 K t 2 t B c 100 100 4 s2 (7) где QT , QK и QЛ - потери тепла теплопроводностью, конвекцией и лучеиспусканием, кДж/ч; t1 и t2 - температура внутренней и наружной поверхности О стенки, С; ST - среднее течение теплового потока в стенке, м 2, S S S ; S1 и S2 - размеры поверхностей стенки, м 2 ; К - коэффициент теплопередачи при многослойной стенке; tВ - температура воздуха, ОС; С - коэффициент излучения, Дж/м 2 ч К4. Решая уравнения задаются такой температурой t2 , чтобы получить QT > (QK + QЛ) и QT < (QK + QЛ). Найденные значения QT и QК - Л наносят на график Q = f (t) и в точке пересечения QT и QК - Л находят t2 . Приведенное выше уравнение справедливо для вертикальной стенки. Для горизонтальной T 1 2 при теплоотдаче вверх - вместо при теплоотдаче вниз - K .H K принимают K 0,7 K .B K 13 , ,а . При пользовании суммарным коэффициентом теплоотдачи находят t 2 из уравнения : t 2 K S t S t K S S T 1 2 T 2 , B . (8) 2.5.2 Метод 2 - Определить t2 можно, предварительно рассчитывая падение температуры по толщине кладки печной стенки. Рассмотрим этот метод на конкретном примере. 16 Дана двухслойная стенка, выполненная из шамотного и диатомитового кирпичей. t1 = 1000 оС, толщина и теплопроводность шамота и диатомита соответственно равны: ш = 0,23 м; д = 0,23 м; ш = 0,7 + 0,00064 tср, Вт/м оС; д = 0,12 + 0,00015tср, Вт/м оС. Рассчитываем предварительно падение температуры по толщине кладки, используя значение без учета температурной зависимости. Падение температуры в слое шамота будет равно: tш = (t1- tв)( ш/ш)/( ш/ш+д/д+0,06); tш = (1000-20)(0,23/0,7)/(0,23/0,7+0,23/0,12+0,06)=140 оС. Температура между слоями (t/) составит: 1000-140=860 оС. Падение температуры в слое диатомита будет равно: tд = (t1- tв)( д/д)/( д/д+0,06); tд= (1000-20)(0,23/0,12+0,06)=815 оС. Следовательно, температура на наружной поверхности стенки в этом случае будет равна 860-815=45 оС. Теперь определим средние температуры слоев: tср (для шамота) = 0,5(1000+860)=930 оС; tср(для диатомита)= 0,5(860+45)=452,5 оС. С учетом этих температур находим: ш = 0,7 + 0,00064 930=1,295 Вт/м оС; д = 0,12 + 0,00015452,5=0,188 Вт/м оС. Рассчитываем удельный тепловой поток (q): q = (1000-20)/(0,23/1,295 + 0,23/0,188 + 0,06) = 670 Вт/м 2 Определяем температуру на наружной поверхности печного агрегата: t2 = t1 – q(ш/ш+д/д) = 1000 – 670(0,23/1,295 + 0,23/0,188) = 62 оС. 2.5.3 Задачи. Определить температуру наружной поверхности плоской вертикальной стенки печного агрегата (t2) , которая состоит из шамотного кирпича, толщиной -1,м; диатомитового, толщиной -2,м; асбеста, толщиной -3,м; и стального кожуха, толщиной 0,020 м. Температура внутри печного агрегата t1, ОС; температура воздуха, окружающего печной агрегат - tВ (20ОС). Площадь плоской стенки печного агрегата: внутренняя - S1, м2; внешняя S2,м2. Исходные данные сведены в таблицу 3. 17 Таблица 3 - Исходные данные для определения температуры наружной поверхности вертикальной плоской стенки печного агрегата вариант А Б В Г Д Ж З И К Л 1 2 3 t , OC S 1, м2 S2, м2 0,460 0,230 0,945 0,3 0,460 0,250 0,200 0,230 0,460 0,345 0,100 0,230 0,150 0,25 0,1 0,25 0,2 0,1 0,23 0,2 0,010 0,020 0,010 0,015 0,020 0,015 0,02 0,01 0,015 0,020 1000 900 1200 850 1300 500 1100 1500 700 800 5,0 7,5 10,0 15,0 13,0 7,0 9,0 11,0 12,0 4,0 15,0 22,5 30,0 45,0 35,0 21,0 27,0 33,0 36,0 12,0 Рекомендуемая литература [1-3,9] 2.6 Расчет коэффициентов теплоотдачи Коэффициент теплоотдачи () рассчитывают при помощи критерия Нуссельта (Nu): Nu = s/, (9) где S – определяющий геометрический размер (для каждого случая теплообмена указывается, какой размер является определяющим); - коэффициент теплопроводности, Вт/мград. 2.6.1 Теплоотдача при вынужденном продольном обтекании плоской поверхности. При ламинарном режиме: Nu = 0,67 Re1/2 Pr1/3 , где (10) Re – критерий Рейнольдса; Pr - критерий Прандля. При турбулентном режиме: Nu = 0,032 Re0,8 . (11) 2.6.1.1 Задачи: а) Тонкая пластина длиной 2 м и шириной 1,5 м обтекается продольным потоком воздуха. Скорость и температура набегающего потока соответственно равны =3 м/с; tв=20 о С. Температура поверхности пластины tп = 90 о С. Определить средний по длине пластины коэффициент теплоотдачи и количество тепла, отдаваемое пластине. 18 б) Тонкая пластина длиной lп =125 мм обтекается продольным потоком воды. Температура набегающего потока 20 оС. Вычислить значения коэффициентов теплоотдачи на расстояниях 0,1lп ; 0,5lп; 1,0lп. в) Тонкая пластина длиной 1 м обтекается продольным потоком воздуха. Скорость и температура набегающего потока соответственно равны =80 м/с; tв=10 оС. Перед пластиной установлена турбулизирующая решетка, вследствие чего движение в пограничном слое по всей длине пластины турбулентное. Вычислить среднее значение коэффициента теплоотдачи с поверхности пластины. г) Тонкая пластина длиной 200 мм обтекается продольным потоком воздуха. Скорость и температура набегающего потока соответственно равны =150 м/с; tв=20 оС. Определить среднее значение коэффициента теплоотдачи и плотность теплового потока на поверхности пластины при условии, что температура поверхности пластины -50 оС. д) Вычислить среднее значение коэффициента теплоотдачи и количество тепла, отдаваемое с поверхности пластны, омываемой продольным потоком воздуха. Скорость и температура набегающего потока соответственно равны =200 м/с; tв=30 оС. Температура поверхности пластины -90 оС. Длина пластины вдоль потока – 120 мм, а ее ширина – 200 мм. 2.6.2 Теплоотдача при вынужденном движении жидкости в трубе. Рассмотрим этот вид теплоотдачи на конкретном примере: Определить значение коэффициента теплоотдачи и количество передаваемого тепла при течении воды в горизонтальной трубе диаметром d = 10 мм и длиной l = 1,2 мм, если средние по длине температуры воды и стенки трубы равны соответственно tв=30 оС и tс=30 о С, а расход воды G = 710-3 кг/с. Для определения режима движения воды определяем критерий Рейнольдса Re. При tв=30 оС в = 80110-6 Пас и Re = 4G/( dв) = 4710-3/(3,14110-280110-6)= 1100 2300 течение ламинарное. Для того чтобы установить, оказывает ли влияние на теплоотдачу естественная конвекция, вычисляем произведение (GrPr), где в качетсве определяющей принимается температура t1= 0,5(tв+ tс) = 0,5(30+60)=45 о С. При этой температуре 1=0,60710-6м2/с; 1=4,1410 -4 К-1; Pr1=3,92. (GrPr)1 = g1(tс - tв) d 3 Pr1/ 12 =1,31106 8105 . Следовательно, естественная конвекция оказывает влияние на теплоотдачу – режим течения вязкостно-гравитационный: Nu = 0,8(Pe1 d/l)0,4 (GrPr)10,1 (с/в)-0,14 , где Pe1 – критерий Пекле. Pe1=d/а1. При 45 оС а1= 1,5510 -7м2/с; 1=0,641 Вт/(мград). 19 с= 47010 Пас (при температуре 60 оС) = 4G/( вd2)= 4710-3/(9903,1410-4)= 0,09 м/с, где в 990 кг/м 3 при 30 оС. Pe1d/l = 0,0910-210-2/(1,5510-71,2)= 48,4 Nu1 = 0,8(48,4) 0,4 (1,31106)10,1 (470/801) -0,14 = 16,6. = Nu11/d =16,60,641/10 -2=1065 Вт/(мград). Количество передаваемого тепла (Q): Q= (tс - tв) dl= 1065(60-30) 3,1410-21,2=1200 Вт. -6 2.6.2.1 Задачи: а) По трубам вертикального теплообменника снизу вверх течет вода. Внутренний диаметр труб –16 мм, их длина –1,2 м. Расход воды через одну трубу – 58 кг/ч. Температура воды входе в теплообменник – 30оС. Определить коэффициент теплоотдачи от стенки одной трубы в воде, если температура стенок труб поддерживается равной 80 оС. б) По трубке диаметром 6 мм движется вода со скоростью 0,4 м/с. Температура стенки трубы 50 оС. Какую длину должна иметь трубка, чтобы при температуре воды на входе 10 оС, ее температура на выходе из трубки была – 20 оС? в) Вода со скоростью 0,2 м/с движется по трубке диаметром 4 мм и длиной 200 мм. Температура стенки трубы – 70 оС. Какая будет температура воды на выходе из трубки, если на входе она имеет температуру – 10 оС. г) В вертикальном подогревателе вода, имеющая температуру на входе – 10 оС, течет снизу вверх по трубам диаметром 24 мм. Температура стенок труб поддерживается равной 140 оС. Какой длины должны трубы подогревателя, чтобы при расходе воды через одну трубу – 90 кг/ч, температура воды на выходе была – 70 оС? д) Определить отношение коэффициентов теплоотдачи от стенки трубы к воде 1 и газу 2 при их турбулентном движении в трубах одинакового диаметра, равенстве чисел Рейнольдса и примерно одинаковых значениях чисел Прандля. 2.6.3 Теплоотдача при свободном движении. В данном случае теплоотдача зависит от формы и размеров твердой поверхности нагрева (или охлаждения), температуры этой поверхности, температуры жидкости, коэффициента объемного расширения и других ее физических свойств (,,), а также от ускорения силы тяжести. Вместе с тем скорость движения жидкости не оказывает влияния на теплопередачу, т.к. она является функцией независимых переменных, указанныхвыше. Поэтому критерий Рейнольдса исключается из уравнения теплоотдачи, в котором определяющими критериями подобия 20 являются критерии Gr и Pr. Соответственно обобщенное уравнение для выражается степенной функцией: Nu= C(GrPr)n( Pr/ Prс)0,25 , где (12) С и n – постоянные, зависящие от режима свободногодвижения и условий обтекания поверхности (справочные данные). 2.6.3.1 Задачи: а) Вычислить потери тепла в единицу времени с 1 м 2 поверхности горизонтального теплообменника, корпус которого имеет цилиндрическую форму и охлаждается свободным потоком воздуха. Наружный диаметр корпуса теплообменника – 400 мм, температура поверхности – 200 оС и температура воздуха в помещении – 30 оС. б) В целях уменьшения тепловых потерь условиях задачи «а» корпус теплообменника покрыт слоем изоляции. Найти тепловые потери с 1 м 2 поверхности теплообменника, если после наложения слоя тепловой изоляции толщиной 50 мм температура на внешней поверхности изоляции установилась - 50 оС, а температура в помещении осталась прежней – 30 оС. в) Определить коэффициент теплоотдачи от вертикальной плиты, высотой – 2 м, к окружающему воздуху, если известно, что температура поверхности плиты – 100 оС, температура окружающего воздуха вдали от поверхности 20 о С. г) Определить коэффициент теплоотдачи от горизонтальной плиты, обращенной теплоотдающей поверхностью к верху, с размерами 2х3 м 2 к окружающему воздуху, если известно, что температура поверхности плиты – 100 оС и температура окружающего воздуха вдали от плиты – 20 о С. д) Определить эквивалентный коэффициент теплопроводности и плотность теплового потока, через вертикальную щель толщиной – 20 мм, заполненную воздухом, Температура горячей поверхности – 200 оС, холодной – 80 оС. Рекомендуемая литература [1-3,7] 2.7 Расчет теплообменных аппаратов Исходные данные для расчета: - производительность аппарата; - параметры греющего носителя (если пар: давление и температура при этом давлении, энтальпия, температура 21 насыщенного пара; если вода: температура воды на входе и на выходе и ее физико-химические характеристики) - температура нагреваемой воды на входе и выходе; - поверхность нагрева - материал трубок, диаметр, их толщина и высота; - толщина накипи. Основные этапы расчета: составление материального баланса; определение расхода греющего и нагреваемого теплоносителя по заданным температурам; определение среднелогарифмической разности температур; расчет объемных расходов теплоносителей (для начальной, конечной и средней температур); расчет числа трубок; по значениям скоростей теплоносителей определяют значения коэффициентов теплопередачи; определение потерь тепла в окружающую среду; расчет диаметра кожуха теплообменника. Рекомендуемая литература [1-3,9] 2.8 Аэродинамический и тепловой расчет печей "кипящего слоя" На аэродинамику процесса в "кипящем слое" влияет большое количество факторов. Поэтому при анализе процесса обычно устанавливаются зависимости для случая спокойного кипения, ввиду того что этот режим является наиболее выгодным: обеспечивается хороший контакт между твердыми частицами и газом, хорошее перемешивание слоя. Основные расчетные аэродинамические характеристики: - гидравлическое сопротивления слоя; - скорость газа, при которой плотный слой материала переходит в кипящий ( критическая скорость); - скорость газа, при которой происходит унос частиц из аппарата (скорость витания); - порозность кипящего слоя; - время пребывания материала в аппарате. Тепловой расчет печи "кипящего слоя" сводится к определению эффективной поверхности теплообмена; количества передаваемого в единицу времени тепла; коэффициента теплоотдачи между газом и поверхностью твердых частиц; коэффициента теплоотдачи между поверхностью нагрева и кипящим слоем. Аэродинамический и тепловой расчет проводится на примере печи "КС" для обезвоживания карналлита. Исходные данные для расчета: 22 - Производительность ( по обезвоженному продукту) - Влажность карналлита начальная u1 конечная u2 - Диаметр частиц средний d максимальный dмакс минимальный dмин - Температура влажного карналлита - Теплоемкость сухого карналлита - Сушильный агент - G2 – 100 т/сут 20% 0,5% 0,25мм 0,5 мм 0,1 мм 20 оС 0,6 кДж/(кг· 0С) топочные газы Основные этапы расчета: - количество влажного материала G1 = G2 (100-u2)/(100-u1), кг/ч; - количество испаряемой влаги: W = G1 - G2 , кг/ч (или кг/с); - расход тепла (Q, кВт): Находится как сумма тепла на нагрев, испарение влаги и потерь тепла в окружающую среду. - удельный расход тепла: q = Q/ W, кВт/кг влаги; - расход сушильных газов: L = Q/cг(t1-t2), кг/с; - удельный расход газов: l = L/W, кг/кг влаги; - скорость газов: предварительно рассчитываем критическую скорость псевдоожижения для частиц среднего размера, пользуясь графиком зависимости критерия Лященко (Ly) от критерия Архимеда (Ar). Далее по найденному критическому значению критерия Лященко (Lyкр) находим критическую скорость псевдоожижения(ω кр). Скорость газов (считая на полное сечение решетки) рассчитывается по формуле: ω = (15-18) · ω кр, м/с. -Площадь решетки Sреш = L/(ρг·ω), м2; 23 Сепарационное пространство. Высоту сепарационного пространства принимаем в 4 раза больше высоты кипящего слоя. Рекомендуемая литература [1-3,6,9]. 24 СПИСОК ЛИТЕРАТУРЫ 1 Кривандин В.А., Арутюнов В.А., Белоусов В.В. и др. Теплотехника металлургического производства: Учебное пособие. Т.1. Теоретические основы. М.: МИСИС. - 2002. - 200 с. 2 Прибытков И.А. Учебник. Теплотехника. - М.: Академия. – 2004. – 345 с. 3 Луканин В.Н. Теплотехника: Учебник. - М.: Высшая школа. – 2008 288 с. 4 Гудима Н.В. Теплотехнические расчеты в металлургии тяжелых цветных металлов. - М.: Металлургия, 1977. - 255 с. 5 Кривандин В.А., Филимонов Ю.П. Теория, конструкции и расчеты металлургических печей. - Т.1. - М.: Металлургия, 1978. - 359 с. 6 Расчеты пиропроцессов и печей цветной металлургии. /Д.А. Диомидовский, Л.М.Шалыгин и др. - М.: Металлургиздат, 1963. – 459 с. 7 Теплотехнические расчеты металлургических печей. /Б.И.Китаев, Б.Ф.Зобнин, В.Ф.Ратников и др. - М.: Металлургия, 1970. - 528 с. 8 Кривандин Н.А., Марков Б.Л. Металлургические печи. - М.: Металлургия, 1977. - 463 с. 9 Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии.- М.: Металлургия, 1980. – 385 с.