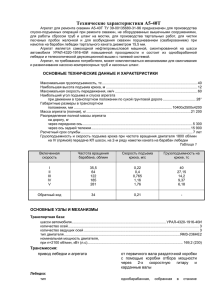

Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Институт Нефти и Газа институт МОНГП кафедра РАСЧЕТНО-ГРАФИЧЕСКОЕ ЗАДАНИЕ по дисциплине «Эксплуатация машин и оборудования нефтяных и газовых промыслов» Тема: Контроль и диагностика ЛБУ-1200 при эксплуатации и ремонте Руководитель В.Н. Конов подпись, дата Студент НБ13-01 номер группы инициалы, фамилия М.В Орлов 081312463 номер зачетной книжки Красноярск 2017 подпись, дата инициалы, фамилия СОДЕРЖАНИЕ Введение…………………………………………………………………..... 5 1 Монтаж лебедки буровой…..…………………………………………… 9 2 Назначение и описание конструкции лебедки буровой………….…… 9 2.1 Описание устройства лебедки буровой……..……………………...... 15 2.2 Техническая характеристика лебедки буровой………...……………. 17 3 Контроль технического состояния……………………………............... 17 3.1 Правила эксплуатации лебедки буровой ……………………………. 20 3.2 Последовательность операций при ремонте лебедки буровой......... 25 3.3 Ремонтная документация…………………………………………….... 27 3.4 Вибрационный метод контроля.………….…………………………… 35 4 Технология ремонта……………………………………………………... 35 4.1 Схема технологического процесса капитального ремонта лебедки буровой………………………………………………….............................. 36 4.2 Анализ ремонтопригодности буровой лебедки.……............................ 39 4.3 Технология ремонта подъемного вала буровой лебедки ……….. 44 4.4 Другие виды наплавок………………………………………………..… 48 5. Проектирование технологического маршрута………………………… 48 5.1 Проектирование технологического маршрута………………………... 50 5.2 Общие вопросы проектирования технологического маршрута……... 51 6. Качество и надежность оборудования НГП……………………………. 56 Заключение…………………………………………………………….......... 57 Список использованных источников………………………………………. 58 Приложение А Акт проверки технического состояния лебедки буровой…………………………………………………………….. 2 62 ВВЕДЕНИЕ Эксплуатация оборудования НГП - это стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. Процесс эксплуатации включает в общем случае использование изделия по назначению, транспортирование, хранение, техническое обслуживание и ремонт. Качество и надёжность машин прямо или косвенно влияют на эксплуатационные показатели работы машин и комплексов оборудования показатели производительности, экономичности, рентабельности и др. Диагностирование и контроль технического состояния при эксплуатации лебедки ЛБУ-1200 выдвигает повышенные требования к его надежности, поскольку отказы техники всегда чреваты большими экономическими потерями и экологическими последствиями, наносящими непоправимый вред окружающем среде. Поддержание высокого уровня показателей надежности бурового и нефтегазового оборудования обеспечивается организацией системы контроля его технического состояния - технической диагностикой на стадиях изготовления, эксплуатации и ремонта. Основная цель РГЗ – это более детальное изучение контроля и диагностики буровой лебедки ЛБУ-1200 при ее эксплуатации и ремонте. Для достижения цели поставлены следующие задачи: 1. Изучить основы эксплуатации, диагностики и ремонта. 2. Выявить дефекты и неисправности оборудования. 3. Предложить методы и средства контроля и диагностики. 4. Изучить основы монтажа и особенности ремонта оборудования. 3 1.Монтаж буровой лебедки. Лебедку устанавливают строго по заданным в чертежах координатам, при этом продольные и поперечные оси барабана лебедки центрируются относительно центра скважины. Правильная установка лебедки обеспечивает нормальную эксплуатацию ее и предупреждает повышенный износ талевого каната. Лебедка должна быть выверена в вертикальном и горизонтальном направлениях по уровню с точностью 0,5—0,8 мм на 1 м и надежно укреплена на основании. При выверке лебедки по высоте следует учесть, что приводная цепь ротора, имеющая некоторое провисание, не должна задевать раму лебедки и балки основания. После установки и крепления лебедки монтируют гидравлический тормоз, проверяют его центровку и крепление, приваривают кронштейны под холодильник. Холодильник соединяют с гидравлическим тормозом и водопроводом. Затем устанавливают пульт бурильщика и подсоединяют все шланги управления, надевают цепи цепной передачи. При выверке соосности вала барабана с валом гидравлического тормоза торцевые и радиальные вибрации не должны превышать 0,5—0,8 мм. Соосность проверяется по стрелкам, укрепленным на валах лебедки и гидравлического тормоза. При нарушении соосности валов под стойки корпуса гидравлического тормоза подкладывают прокладки. После окончательной затяжки болтов, соединяющих тормоз с рамой лебедки, центровку осуществляют еще раз. Затем, включив подвижную полумуфту и сблизив рабочие поверхности кулачков до соприкосновения, проверяют зазоры между всеми пятью рабочими кулачками. Допускается неприлегание плоскостей трех кулачков на величину 0,25 мм. По окончании центровки между тормозом и рамой ставятся конические штифты для предупреждения сдвига гидравлического тормоза. Плохая центровка вызывает раскачивание гидравлического тормоза и быстрое разрушение коренных подшипников. 4 Фрикционная катушка монтируется на буровой установке только в случае выхода из строя старой. Разборка катушки в условиях буровой не рекомендуется, так как при попадании грязи или песка в планетарную передачу фрикционная катушка может быстро выйти из строя. Монтаж катушки облегчается тем, что она комплектно собрана на втулке и в таком виде надевается на катушечный вал. После проверки свободного вращения барабана и тормозного шкива катушки вместе и по отдельности и отсутствия течи масла из уплотнений монтируют тормозные ленты, рукоятку управления и кронштейн, на котором они крепятся. Длину тормозных лент надо отрегулировать так, чтобы грузовые рычаги в исходном положении, когда барабан катушки заторможен, были горизонтальны, а штанга касалась упора. Одновременно необходимо проверить радиальный зазор между тормозным шкивом и рабочей лентой, который должен быть равен 1,5 мм. Регулирование ведется стяжками тормозных лент. После установки противовеса для обратного хода катушки проверяют свободное вращение катушки в расторможенном состоянии. Отсутствие обратного хода может быть вызвано только заеданием вращающихся деталей вне или внутри катушки. Если при снятых тормозах, катушка не будет легко вращаться от руки, следует демонтировать ее и обследовать в мастерской. В обязанности монтажников входят проверка, регулировка и опробование действия тормозов после монтажа. Гидравлические тормоза могут быть привезены на место установки как собранными с лебедкой, так и отдельным узлом. Холодильники гидротормозов доставляются, как правило, отдельно. После регулировки лент проверяют натяжение тросика между краном машиниста системы Казанцева и коленчатым валом и регулируют работу крана. 5 При повороте колпачка на тормозном рычаге давление в пневматическом цилиндре не должно превышать 5—4,5 кгс/см2. Настройка проверяется по манометру на пульте бурильщика. Хорошо отрегулированный тормоз легок и надежен в управлении. Все его трущиеся части тщательно смазываются густой смазкой, при этом не допускается попадание смазки на тормозные шкивы и фрикционные колодки. Шарикоподшипники при установке коленчатого вала тормоза не должны быть зажаты. Зазор между наружным кольцом шарикоподшипника в правом корпусе допускается не менее 3 мм. В противном случае возможен выход подшипников из строя в процессе эксплуатации. Блок тормозной рукоятки соединяют с блоком крана машиниста так, чтобы стык бесконечной петли был примерно посередине расстояния между ними. Стопорный тормоз регулируется перемещением груза. Длину ленты стопорного тормоза можно корректировать вращением гаек. У правильно отрегулированного стопорного тормоза грузовой рычаг при зафиксированной рукоятке находится в горизонтальном положении. При монтаже лебедки необходимо установить трансмиссию ротора, выверив ее относительно приводного редуктора (радиальное и торцовое биение не должно превышать 0,5—0,8 мм) и укрепить. При монтаже лебедки следует обратить внимание на соосность промежуточных валов с валами электродвигателей и валом барабана лебедки. Допустимое радиальное и торцевое биение следует выдерживать также в пределах 0,5—0,8 мм. Промежуточный вал выверяют с валом электродвигателя. При получении допустимого торцевого и радиального биения между лапами мотора и рамой следует положить металлические прокладки толщиной 4—6 мм. Это необходимо для удобства регулировки соосности после некоторого времени эксплуатации агрегата. Следует обратить внимание на надежное крепление всех болтовых соединений. При регулировке ленточного тормоза, учитывая, что лебедка монтируется под основанием и рычаг управления вынесен на пол основания, следует 6 тщательно проверить шарнирные соединения вертикальной тормозной, а также срабатывание стопорного и аварийного приводов ленточного тормоза. 7 2 Назначение и описание конструкции лебедки буровой. 2.1 Описание устройства лебедки буровой. Лебедка — основной механизм подъемной системы буровой установки. Она предназначена для - спуска подъема и проведения следующих бурильных и операций: обсадных труб; - удержания колонны труб на весу в процессе бурения или промывки скважины; - приподъема - передачи бурильной вращения колонны ротору; и труб свинчивания и при наращивании; развинчивания труб; - вспомогательных работ по подтаскиванию в буровую инструмента, оборудования, труб и др.; - подъема собранной вышки в вертикальное положение. . По конструкции буровые лебёдки делятся на две группы: Двух или трёхвальные (У2-5-5 и У2-2-11). Расшифровка обозначений: У – завод Уралмаш; первая цифра – номер агрегата; вторая цифра – число скоростей лебёдки (для У2-5 с учётом скоростей коробки скоростей, а для У2-2 с учётом только скоростей лебёдки без коробки скоростей); третья цифра – номер модели в хронологической порядке проектирования. Одновальные с коробкой переменных передач (ЛБУ-750, ЛБУ-1100, ЛБУ-1700). Расшифровка обозначений: ЛБ – лебёдка буровая; У – завод Уралмаш; 750, 1100, 1700 – мощность на барабане в лошадиных силах. Буровые лебёдки первой группы состоят из сварной рамы, на которой вмонтирован подшипник качения, подъёмный вал с барабаном для навивки талевого каната, промежуточные и трансмиссионные валы. Все валы кинематически связаны между собой цепными передачами, которые 8 передают им крутящие моменты и используются для регулирования частоты вращения валов. На промежуточном валу, кроме звёздочек цепной передачи, в ряде случаев установлены специальные катушки для проведения работы по подтаскиванию грузов, навинчиванию и развинчиванию труб, при спускоподъёмных операциях. Такие валы называются катушечными. В одно и двухвальных лебёдках катушки не устанавливаются, а для выполнения работ по подтаскиванию грузов и свинчиванию труб используют вспомогательные лебёдки и пневмораскрепители. Рама лебёдки закрыта предохранительными щитами. Подъёмный вал лебёдки оборудуется двумя видами тормозов – ленточным с ручным и пневматическим управлением (расположенными на тормозных шкивах барабана лебёдки) и гидравлическим или электрическим (соединённым через муфту с подъёмным валом). Ленточные тормоза служат для удержания колонны труб навесу, регулирования скорости спуска и полного торможения, а также для подачи долота на забой при бурении скважин. Гидравлические или электрические тормоза нужны для замедления спуска колонны и облегчения работы на ленточном тормозе. Для обеспечения равномерной подачи долота на забой все современные конструкции лебёдок оснащаются автоматами АПД или регуляторами РПД подачи долота, которые соединяются цепными передачами с подъёмным валом и во время бурения включаются с цепными кулачковыми муфтами. Лебёдки снабжены специальной трансмиссией для вращения ротора. В лебёдках ЛБУ-1100, ЛБУ-1700, ЛБУ-3000, входящих в комплекты буровых установок соответственно БУ-5000, БУ-6500, БУ-8000 с электроприводом, трансмиссия ротора отсутствует, а привод ротора осуществляется от отдельного электродвигателя. 9 Буровая лебедка ЛБУ-750 Одновальная лебёдка ЛБ-750 состоит из: станины, на которой на двух кронштейнах в подшипниках смонтирован подъёмный вал барабана с тормозными шкивами, шинопневматическими фрикционными муфтами и кулачковой муфтой, а также звёздочками цепных передач. На станине также смонтирован пульт управления лебёдкой, промежуточный вал привода ротора и вспомогательный тормоз. Вспомогательная лебёдка предназначена для подтаскивания и подъёма в буровую грузов с приёмных мостков, свинчивания и развинчивания бурильных труб. Ими комплектуются буровые установки, имеющие буровые лебёдки без фрикционных катушек (БУ-80, БУ-2500, БУ-5000). 10 Вспомогательная лебедка Вспомогательная лебёдка состоит из сварной металлической рамы 2 с двумя вертикальными стойками 1, на которых смонтирован редуктор 10, электродвигатель 9, трансмиссионный вал, колодковый грузовой тормоз с электромагнитом 12, катушечный вал 11, направляющие ролики 5, закреплённые в специальном кронштейне, образованном из двух планок 3. При помощи этих роликов создаётся возможность работы грузовыми канатами под необходимым углом. В полках планок имеется ряд отверстий, в которые устанавливаются ролики в зависимости от необходимого направления каната. Безопасная шпилевая катушка 4 посажена неподвижно на консольный конец катушечного вала. Барабан лебёдки 6 посажен на катушечный вал на подшипниках и подключается к валу зубчатой муфтой 7 с помощью рукоятки 8. Трансмиссионный вал соединён с катушечным цепной передачей. Лебёдка управляется с пульта, который установлен на стойке. Некоторые конструкции вспомогательных лебёдок имеют два барабана различного диаметра – один для свинчивания-развинчивания труб, а второй для подтаскивания и подъёма груза. При монтаже вспомогательная лебёдка устанавливается на основании вышечно-лебёдочного блока и надёжно закрепляется с помощью болтов. 11 Рама лебёдки должна быть зафиксирована от смещения её в плоскости пола буровой к центру скважины. Смещение может возникнуть во время свинчивания-развинчивания труб. Место расположения лебёдки выбирается с таким расчётом, чтобы ось барабанного вала находилась перпендикулярно к оси скважины, и работающий на ней мог видеть расположенные на приёмных мостках грузы. РПД предназначен для автоматической подачи долота на забой при заданной с пульта бурильщика осевой нагрузке на долото, и для постоянной скорости подъёма или спуска бурильной колонны, заданной с пульта управления. Его также используют в качестве аварийного привода для подъёма инструмента и мачт вышек в вертикальное положение. В бурильных установках в основном применяют электрический регулятор подачи долота РПДЭ-3. РПД состоит из рамы, редуктора, колодочного тормоза, электродвигателя постоянного тока с охладительным вентилятором и цепной звёздочкой. Электродвигатель соединён с редуктором эластичной муфтой, а редуктор – с цепной звёздочкой зубчатой муфтой. В комплект РПД входит: станция управления; дизель-генератор для питания электродвигателя; пульт управления регулятором; электрический датчик для измерения нагрузки на долото. 12 Схема регулятора подачи долота РПДЭ-3 Принцип работы регулятора подачи долота следующий: осевая нагрузка на долото измеряется с помощью электрического датчика 6, который устанавливают на неподвижной ветви талевого каната, и передаётся на пульт управления 5, где сравнивается с величиной нагрузки на долото Pq, задаваемой бурильщиком. Разность электрических сигналов ΔP между нагрузкой на долото и заданной на пульте поступает на усилители, установленные в станции управления 1. Усиленные электрические сигналы действуют на обмотку возбуждения электрогенератора 2, который состоит из генератора постоянного тока, вращаемого асинхронным электродвигателем. Генератор питает двигатель постоянного тока 3 регулятора подачи долота, редуктор 4 которого цепной передачей соединён с подъёмным валом буровой лебёдки. Монтируют РПД при помощи крана на основании лебёдочного блока и центрируют по звёздочке лебёдки. Раму РПД крепят к основанию болтами. Между рамами регулятора и лебёдки устанавливают винтовые распорки. На звёздочки лебёдки и регулятора надевают втулочно-роликовую цепь и регулируют её натяжение таким образом, чтобы стрела провисания цепи была в пределах 30-40 мм. 13 2.2 Техническая характеристика лебедок буровых. Параметры ЛБУ-1200 ЛБУ-1200К ЛБУ-1200Д-1 Максимальная грузоподъемнос ть, т – оснастка 5х6 225 – оснастка 6х7 250 200 200 320 Расчетная мощность на входе в лебедку, 710 645 710 32 28 32 5 6 7 800 650 800 1 030 840 1 030 кВт Диаметр талевого каната, мм Число скоростей вращения подъемного вала Размер подъемного барабана, мм – диаметр – длина Тормозная система Ленточный тормоз с управляющим балансиром 14 Тормоз Гидродинамическ Электромагнитн Гидродинамическ ий ый ий УТГ-1450 ТЭП-45 УТГ-1450 – диаметр 1 450 1 180 1 450 – ширина 250 250 250 – длина 7 250 5 750 7 407 – ширина 3 545 3 181 2 776 – высота 2 865 2 598 2 575 Масса, кг 26 547 22 800 23 872 вспомогательны й Размеры тормозного шкива, мм Габаритные размеры, мм Таблица 2 – Карта смазки ЛБУ-1200 Лебедка Подшипники ЛБУ 1200 подъемного вала, катушечного вала, трансмиссии ротора, трансмиссии пятой скорости, гидродинамического тормоза Вертлюжки подвода воздуха ЦИАТИМ203 ГОСТ 8773-73 0,5 кг 1 раз в неделю Ручным насосом через тавотницы ЦИАТИМ-203 ГОСТ 8773-73 0,05 кг 1 раз в смену Подшипники коленвала ленточного тормоза Подшипники обводных роликов ЦИАТИМ-203 ГОСТ 8773-73 0,1кг 1 раз в месяц ЦИАТИМ-203 ГОСТ 8773-73 0,05 кг 1 раз в неделю Подшипники обойм коленвала ЦИАТИМ-203 ГОСТ 8773-73 0,05 кг 1 раз в месяц Ручным насосом через тавотницы Ручным насосом через тавотницы Ручным насосом через тавотницы Ручным насосом через тавотницы 15 Пневмоцилиндр тормоза, опора балансира Хомут кулачковой муфты гидротормоза Шарниры карданных валов Поршень пневматического цилиндра тормоза Шток пневмораскрепителя Цепные передачи Фрикционная катушка Редуктор лебедки Шарниры рычагов управления фрикционной катушкой, сбегающих и набегающих концов тормозных лент, рычагов механизма включения кулачковой муфты, крепления штока цилиндра тормоза, крепление пневмораскрепителя ЦИАТИМ203 ГОСТ 8773-73 ЦИАТИМ203 ГОСТ 8773-73 ЦИАТИМ203 ГОСТ 8773-73 0,1 кг 1 раз в месяц Набивка вручную 0,05 кг 1 раз в неделю Набивка вручную 0,1 кг 1 раз в смену 0,05 кг 1 раз в неделю Ручным насосом через тавотницы и набивка вручную Набивка вручную 0,05 кг 1 раз в неделю Набивка вручную Ежесме нный контрол ь. Замена через 3 месяца 1 раз в месяц Наполн ение по мере расхода Ежесме нный контрол ь. Долив через 3 месяца 1 раз в неделю От маслостанции ЦИАТИМ203 ГОСТ 8773-73 ЦИАТИМ203 ГОСТ 8773-73 И-20А И-50А 45 л МС-14 И-50А 1л Масло МС-14 ГОСТ 2174376 И-50А 80 л ЦИАТИМ203 ГОСТ 8773-73 16 0,05кг Ручным насосом через тавотницы и набивка вручную 3.Контроль технического состояния. 3.1 Правила эксплуатации лебедки буровой. Хотя буровые лебедки и рассчитаны на длительную работу в тяжелых условиях, нормальная, безаварийная и безопасная эксплуатация их возможна только при условии регулярного и тщательного ухода. Наибольшее количество несчастных случаев в бурении происходит во время спуско-подъемных операций и других работ, производимых при помощи лебедки. Это объясняется тем, что лебедка имеет боль¬шое количество движущихся частей, в непосредственной близости от которых находятся рабочие. Несчастные случаи в основном про¬исходят вследствие неграмотной эксплуатации лебедок и нару¬шения рабочими правил техники безопасности. Одним из условий безопасной работы на лебедке является содер¬жание ее всегда в исправном состоянии, своевременное выявление и устранение всех дефектов. Ни в коем случае не допускается смазка и ремонт лебедки во время работы. Все наружные движущиеся и вращающиеся части лебедки должны быть ограждены прочными железными щитами. Работа на лебедках без щитов на цепных передачах недопустима. Перед пуском лебедок необходимо проверить следующее: 1. Правильность их сборки и установки. Лебедка должна быть закреплена на фундаменте болтами. Валы ее должны быть горизон¬тальны, а оси параллельны между собой. Цепные колеса (пара) устанавливаются строго в одной плоскости. 2. Регулировку ленточного тормоза. Необходимо добиться равномерного прилегания лент к тормозным шайбам и расположения конца тормозной ручки при полном торможении на расстоянии 40—50 смот пола 17 буровой; при расторможенном состоянии ленты не должны прикасаться к поверхности тормозных шкивов. 3. Состояние подшипников. Подшипники должны быть промыты и заполнены, свежей соответствующей смазкой. 4. Зазоры между шинно-пневматическими муфтами и соответствующими шкивами. При отсутствии воздуха зазор между бакелитовыми колодками муфт и шкивами должен быть в пределах допустимого — не менее 2—3 мм и равномерным по всей окружности. 5. Герметичность системы воздухопровода и пусковых устройств — пропуски воздуха должны быть ликвидированы. 6. Работоспособность и надежность противозатаскивателя. 7. Установку гидродинамического тормоза и механизм его включения и отключения. 8. Закрепление талевого каната на барабане лебедки и его неподвижного конца. 9. Наличие на лебедке предохранительных щитов и качество их крепления. 10. Работу лебедки и ее отдельных узлов без нагрузки. После пуска лебедки в эксплуатацию при приеме и сдаче вахт необходимо производить ее внешний осмотр, а также опробование отдельных узлов. Обнаруженные неисправности немедленно должны устраняться, а в вахтовом журнале сделана соответствующая запись. Кроме того, при эксплуатации лебедки необходимо выполнение следующих требований: 1. Проверять состояние шкивов тормозных и шинно-пневматических муфт. 2. Следить за состоянием тормозных колодок. Запрещается работа с изношенными больше допустимого размера колодками. 3. Предупреждать попадание масла и воды на рабочую поверхность тормозных шкивов и шкивов муфт. 18 4. Проверять и регулярно крепить болтовые соединения. 5. Проверять состояние смазки цепных передач и в соответствии с инструкцией осуществлять их смазку. 6. Следить за подшипниками. Все подшипники должны работать бесшумно и плавно. Температура нагрева подшипников не должна превышать 80° С. 7. Наблюдать за работой ленточного тормоза и по мере необходимости регулировать его. 8. Регулярно осматривать и проверять цепи. 9. Проверять исправность фрикционной катушки и периодически регулировать ее. 10. Регулярно проверять пневматическую систему управления лебедки и обнаруженные недостатки устранять. 11. Каждую вахту проверять исправность противозатаскивателя. 3.2 Последовательность операций при ремонте лебедки буровой. Рисунок 5 – Виды ремонтных работ. 19 Перед разборкой лебедку тщательно очищают от грязи и промывают. Прежде чем приступить к разборке лебедки по узлам, необходимо снять щиты и кожухи, разобрать и снять системы пневматического управления и смазки, детали ленточного тормоза, цепи с зубчатых колес. Лебедку разбирают на следующие узлы: подъемный и трансмиссионный валы, вал трансмиссии ротора, гидравлический тормоз и бак гидравлического тормоза. После демонтажа каждый узел очищают от остатков масла, промывают и направляют на разборку. Подъемный вал разбирают на гидравлическом прессе; для этого вал укладывают на специальных стойках пресса. Подъемный вал разбирается в следующем порядке: снимают детали пневмоуправления, разбирают болтовые соединения и снимают диск и шинно-пневматическую муфту МШУ-10702, снимают при помощи пресса ступицу, затем отвинчивают гайки и вынимают болты; легкими ударами молотка снимают барабан муфты МШУ-10702 и звездочку, отсоединяют крышки подшипников ступицы и при помощи винтового съемника стягивают с вала ступицу с роликовыми подшипниками. Последним с левой стороны барабана снимают коренной подшипник, для чего сначала отсоединяют от корпуса подшипника крышку, снимают корпус, а затем при помощи пресса снимают подшипник. После этого вал поворачивают на 180° и разбирают другой конец вала (со стороны кулачковой муфты включения гидравлического тормоза). Демонтируют при помощи пресса кулачковую муфту и звездочку, отсоединяют крышку от корпуса коренного подшипника, снимают корпус, при помощи пресса снимают коренной подшипник, затем распорную втулку, отвинчивают болты и легкими ударами молотка снимают звездочку, последней снимают кулачковую муфту. После того как с обоих концов вала сняты детали, снимают тормозные шкивы барабана, для чего отвинчивают гайки и выбивают болты, а затем 20 ударами кувалды сбивают шкивы. После этого при помощи пресса выпрессовывают из барабана вал. После разборки подъемного вала все его детали промываются и поступают на контроль. При контроле детали проверяют в соответствии с техническими условиями на выбраковку и сортируют на годные детали, детали, подлежащие восстановлению и негодные. Разборка трансмиссионного вала производится в следующем порядке: снимают детали пневмоуправления, диск и шиннопневматические муфты МШ-7002, отсоединяют крышки подшипников, снимают при помощи винтового съемника ступицу с роликовыми подшипниками. После этого отсоединяют крышки от корпуса коренного подшипника, снимают корпус, при помощи пресса снимают роликовый подшипник, а затем звездочку. Последними с этого конца вала снимают при помощи винтового съемника спаренную звездочку с роликовыми подшипниками. Далее вал поворачивают на 180° и продолжают разборку вала. Снимают при помощи пресса звездочку, отсоединяют крышки корпуса коренного подшипника, снимают корпус и затем при помощи пресса коренной роликовый подшипник. Последней с вала при помощи пресса снимают звездочку. После разборки трансмиссионного вала детали промываются и поступают на контроль. Вал трансмиссии ротора разбирать также на гидравлическом прессе. Разборку начинают со снятия деталей пневмоуправления, отсоединяют крышки корпуса коренного подшипника, снимают корпус, с помощью винтового съемника снимают коренной роликовый подшипник. Демонтируют шинно-пневматические муфты МШ-500 и при помощи пресса снимают диск с вала. После этого вал поворачивают «а 180°, из торца вала вывинчивают болты, снимают распорную втулку, разбирают болтовые соединения, снимают с помощью винтового съемника звездочку со ступицы, при помощи пресса демонтируют ступицу. Далее отсоединяют крышку от корпуса, снимают корпус и с помощью пресса коренной роликовый 21 подшипник. После этого разбирают болтовое соединение, снимают легкими ударами молотка звездочку. Последней с вала с помощью винтового съемника снимают ступицу с роликовыми подшипниками, предварительно отсоединив крышки. Затем детали поступают на контроль. Гидравлический тормоз разбирают в следующем порядке: снимают кулачковую муфту, крышки, затем из крышек корпуса гидротормоза извлекают стаканы с помощью двух отжимных болтов, которые ввинчиваются в резьбовые отверстия во фланцах стаканов. После этого снимают крышки из корпуса статора гидротормоза и извлекают из корпуса ротор. Затем с помощью винтового съемника снимают с вала внутренние обоймы роликовых подшипников. Далее с помощью гидравлического пресса снимают с вала колесо (тяги ввинчиваются в резьбовые отверстия в ступице колеса). Детали очищаются от ржавчины и поступают на контроль. После того как детали, подлежащие восстановлению, отремонтированы, а негодные заменены новыми, собирают узлы лебедки. Сборка узлов производится в последовательности, обратной разборке. Детали, имеющие подвижные посадки (ступицы цепных колес и шиннопневматических муфт, кулачковые муфты, колеса гидротормоза и др.), насаживают на вал с помощью гидравлического пресса или перед насадкой нагревают газопламенными горелками до температуры 350—400 °С. Подшипники качения перед установкой на вал нагревают в горячем масле до температуры 90—100 °С. При сборке валов необходимо строго выдерживать заданные на чертежах расстояния между цепными колесами, подшипниками, муфтами и другими деталями. Это обеспечивается фиксацией устанавливаемых деталей специальными буртиками на валах и распорными втулками определенной длины, устанавливаемыми на вал между деталями. Подъемный вал после установки на него барабана и тормозных шкивов проходит статическую балансировку. В случае дисбаланса к торцу барабана приваривают стальные планки определенной массы. 22 При сборке гидротормоза необходимо обращать особое внимание на взаимное расположение ребер ротора и крышек статора. Неправильная установка ротора на вал или перестановка крышек с одной стороны тормоза на другую приводит гидротормоз в негодность. Севанитовые уплотнения гидротормоза ставят на слой сурика во избежание их проворачивания. Зазор между лопатками ротора и крышек статора регулируется толщиной прокладок между корпусом тормоза и крышками. Этот зазор должен быть равным 2—2,5 мм, а зазор между ступицей ротора и текстолитовыми шайбами 1 —1,5 мм. После ремонта и сборки узлов приступают к их монтажу на раме лебедки. В начале монтируют подъемный вал, а затем трансмиссионный и вал трансмиссии ротора. При установке валов выверяют их параллельность и соосность парноработающих цепных колес. После этого корпуса подшипников валов болтами надежно закрепляются на раме лебедки. Последним монтируется гидравлический тормоз. При его установке необходимо проверять центровку подъемного вала лебедки с валом ротора гидравлического тормоза. Валы центрируют центровочными скобами, укрепленными на полумуфтах, путем замера осевых и радиальных зазоров индикатором или щупом в четырех положениях через каждые 90е. Зазоры регулируют, подкладывая прокладки под лапы стоек гидравлического тормоза. Центровка считается удовлетворительной, если разность зазоров во всех четырех положениях не превышает 0,5 мм. По окончании работ по установке валов и гидравлического тормоза приступают к сборке ленточного тормоза, которую ведут в следующем порядке, монтируют на раме лебедки коленчатый вал в сборке с рукояткой и балансир, ввинчивают в балансир болты, а затем устанавливают тормозные ленты, пневматический цилиндр и стопорное устройство тормоза. После окончания сборки ленточный тормоз регулируют. Для этого натяжными болтами регулируют натяжение тормозных лент так, чтобы при заторможенном состоянии тормоза рукоятка находилась на высоте 80—90 см 23 от пола. Балансир должен находиться в горизонтальном положении, а зазор между рамой лебедки и шайбами, установленными с нижней стороны в стаканы балансира, должен быть равным 15 мм. Этот зазор необходим для обеспечения возможности затормаживания одной лентой в случае разрыва второй. Затем надевают цепи на колеса цепных передач и монтируют детали пневматического управления. После тщательной проверки правильности сборки всех узлов лебедки устанавливают щиты ограждения. 24 3.3. Ремонтная документация На основании установленных нормативов руководителем ремонтного подразделения, закрепленного за данным цехом (зам. начальника цеха по оборудованию, механиком цеха или начальником участка, мастером централизованной ремонтной службы), совместно с начальником цеха составляются проект годового графика планово-периодического ремонта оборудования цеха, который представляется на согласование ОГМ, ОГЭ, ПТО и главному метрологу. После согласования с руководителями инженерных служб предприятия график утверждается руководителем предприятия (главным инженером) до 15 ноября года, предшествующего планируемому, и является основным документом для проведения ремонтов. На основании утвержденных годовых графиков ремонта с учетом фактического использования оборудования за прошедший период составляется месячный план-график отчет ремонта оборудования цеха. Месячные графики утверждаются главным механиком (энергетиком) предприятия и начальником ПТО не позднее 25-го числа месяца, предшествующего планируемому. Оборудование считается принятым в капитальный ремонт после подписания акта по форме Приложения 8 (Приложение В) ответственным лицом за подготовку и сдачу оборудования в ремонт и руководителем ремонтных работ (механиком или энергетиком цеха, мастером централизованного ремонтного подразделения предприятия, представителем подрядной организации) о принятии оборудования в ремонт с учетом требований "Типовой инструкции о порядке безопасного проведения ремонтных работ на предприятиях Министерства химической промышленности" (ТИХП-79), утвержденной приказом . Минхимпрома и Госгортехнадзора СССР № 430/47 от 01.06.1979 г. Началом текущего ремонта оборудования считается дата внесения в журнал сдачи оборудования в ремонт и приема из ремонта подписи 25 руководителя ремонтных работ (механика, энергетика цех" или мастера централизованного ремонтного подразделения) о принятии оборудования в ремонт от начальника смены. Руководителем ремонтного подразделения (механиком или энергетиком цеха, мастером централизованного ремонтного подразделения) на каждую единицу оборудования должен быть заведен ремонтный журнал (Приложение Д) , который прилагается к паспорту на данное оборудование. На капитальный ремонт оборудования составляется следующая документация: 1. ведомость дефектов; 2. смета расходов (по действующей на предприятии форме); 3. технические условия на капитальный ремонт). Технические условия на капитальный ремонт должны соответствовать требованиям ГОСТ 2.602-68. После окончания капитального ремонта акт приемки оборудования из капитального ремонта должен быть оформлен в течение суток после завершения ремонта и окончания испытаний. Для контроля за соблюдением ремонтных нормативов руководитель ремонтного подразделения, закрепленного за данным производственным цехом, должен вести итоговый учет времени работы и состояния оборудования по месяцам и годам с записью в ремонтном журнале для данного оборудования. Рекомендуемая форма оборудования приведена в ГОСТ 2.601-68 (форма 18). 26 учета часов работы 3.4 Вибрационный метод контроля. Вибрационный процесс (частный случай колебательного процесса механической системы) характеризуется следующими параметрами: амплитуда виброперемещения (А или S) скорость вибрации (V) ускорения вибрации (a) частота вибрации (f или) фаза вибрации (). Выбор тех или иных параметров вибрации в качестве диагностических связан с необходимой глубиной диагностического обследования, методом измерения, частотой вращения рабочих узлов машины, диапазоном излучаемых ими частот. При этом выбранные параметры должны обладать наибольшей информативностью, т.е. нести максимум информации о техническом состоянии объекта, и чувствительностью (наибольшее изменение с изменением технического состояния узла машины). Практика эксплуатации машин с вращающимися массами накопила большой статистический материал, показывающий, что вероятность появления дефектов в механизмах зависит от амплитуды виброперемещения и частоты. Итак, критерий опасности вибрации для машины должен учитывать амплитуду и частоту виброперемещения. Параметром вибрации, несет обобщенную информацию о то и другое одновременно, является виброскорость. Согласно РТМ 26-O6-22-75/17 /вибрационными характеристиками лебедки буровой являются: общий уровень вибрационной скорости уровень вибрационной скорости в октавных полосах частот. При оценке технического состояния на первом уровне вибродиагностических обследований как диагностический параметр обычно принимается среднее значение виброскорости. На втором уровне диагностики для выявления причин повышенной вибрации, обнаружение неисправного узла или элемента этого параметра недостаточно. Необходимо 27 проведение гармонического анализа вибросигналов, что позволяет выявить вклад различных источников в общую вибрацию машины, качественно оценить процессы образования и распространения сигналов вибрации. Наиболее информативным параметром при обнаружении дефекта является частота гармонических составляющих вибрации. Это обусловлено тем, что динамические усилия, вызывающие вибрацию и возникают под действием тех или иных дефектов и неисправностей, меняют свою величину и направление в основном с частотами, кратными частоте вращения элементов машин, у которых есть неисправность. Сравнивая частоту вибрации с частотой вращения, можно ограничить ряд дефектов, вызывающих вибрацию рассмотренных частотах. Амплитуда вибрации (амплитуда перемещения, скорости или ускорения) в меньшей степени указывает на источник возмущения, однако она характеризует техническое состояние узла, позволяет качественно оценить его неисправность. Чем больше дефект, тем существеннее меняется амплитуда вибрации на характерной частоте. Многие колебательных процессов в роторной машине, вызванные различными причинами, протекают с одинаковой частотой, что затрудняет определение конкретной причины вибрации (выявление дефектного узла) при диагностике. Таким образом, основными диагностическими параметрами вибрации являются: среднее или амплитудное значение виброскорости частота вибрационного процесса фаза вибрации. Допустимый уровень вибрации. Допустимый уровень вибрации отражает две стороны вибрационных процессов, протекающих при работе данной машины. Он свидетельствует о том, что: во-первых, при работе машины с уровнем вибрации ниже предельно допустимого значения дополнительные нагрузки в ее узлах от вибрации не 28 превышают опасных значений и не могут привести к их неисправности (поломки, появлении дефекта, ускоренному износу и т.п.); во-вторых, при работе машины с уровнем вибрации ниже допустимого значения в ней отсутствуют неисправные узлы и элементы (речь идет только о тех узлы, неисправность которых может вызвать изменение уровня вибрации). Различают допустимые уровни вибрации для испытаний и эксплуатационные. Первые, как правило, регламентируются различными нормативными документами (ГОСТ отраслевые нормали, заводская документация и т.п.). Эксплуатационные нормы допустимых уровней вибрации обычно носят рекомендательный характер, ориентированы, так как полученны на основании статистических данных. Многие нормы устарели, так как были рассчитаны на применение виброизмерительных приборов с низким частотным диапазоном. Так, например Правилами технической эксплуатации МЭС СССР для электромашин при роторной частоте вращения 3000 мин-1 установлена эксплуатационная предельная норма вибрации по виброперемещения - 0,05 мм. В то же время многочисленными исследованиями установлено, что амплитуда вибровимирювання является определяющим фактором только в области низких частот (до 600хв -1). В области средних частот (600 ... 180000хв -1) основной характеристикой энергетического уровня вибрации в машине есть виброскорость, а при частотах более 180000 мин -1 виброускорения. Современная Виброаппаратура позволяет производить измерение и анализ параметров вибрации в широком диапазоне частот (от 0 до 30000 Гц и более). Проблема классификации уровней вибрации машин с вращающимися массами разрабатывается уже более 40 лет. Одной из крупных разработок в этой области является работа Союза немецких инженеров (ФРГ) VDI 2056. Эти рекомендации получили широкое признание. 29 На их основе Международной организацией по стандартизации (ISO) разработан ряд рекомендаций, из которых для нас представляет интерес стандарт ISO 3945. Настоящий стандарт устанавливает нормы допустимого уровня вибрации в эксплуатационных условиях для машин мощностью более 300 кВт, работающих в диапазоне частот 10 ... 200 Гц. Эти же нормы установлены стандартом СТ СЭВ 1368-78 введенным для применений в народном хозяйстве СССР с января 1982г. Нормированной величине интенсивности вибрации является среднеквадратическое значение виброскорости, измеренной в избранных местах контроля в диапазоне частот от 10 до 1000 Гц. Средства вибродиагностики. В зависимости от глубины диагностического обследования к приборам предъявляются различные требования как по техническим характеристикам, так и по комплектности. Диагностирование виброизмерительной контроль по первому аппаратурой, суммарных уровню должно позволяющей эффективных вести оснащаться оперативный (среднеквадратических) значений виброскорости до 20мм /с в диапазоне частот 10 ... 2000 Гц с погрешностью измерения не более 10%. Оснащение приборами для диагностических обследований второго уровня должно обеспечивать проведение спектрального анализа вибросигналов с определением амплитуд, частот и фаз гармонических составляющих. Частотный анализ проводится в диапазоне 10 ... 2000 Гц с шириной полосы не более 1/3 октавы. Решение задач диагностики второго уровня значительно упрощается при использовании аппаратуры, регистрирующей, что позволяет сохранять диагностическую информацию и осуществлять ее ввода в ЭВМ. Это тем более важно потому, что выполнение диагностических обследований на КНС предполагается осуществлять с помощью передвижных диагностических лабораторий. 30 В различных отраслях промышленности для вибродиагностики применяются приборы как отечественного, так и зарубежного производства. Характеристики многих отечественных приборов не уступают зарубежным. Однако они выпускаются обычно в ограниченном количестве для применения в одной-двух областях (например, в авиационной промышленности). Некоторые ведомства организуют выпуск приборов только для собственных нужд. Это затрудняет широкое внедрение методов вибродиагностики. Анализ методов обработки сигналов. Самым распространенным видом контроля виброакустического сигнала насосных агрегатов, является измерение общего уровня вибрации на корпусах подшипников и других элементов насосных агрегатов. В зависимости от типа насосных агрегатов устанавливаются предельные значения общего уровня вибрации при превышении которого дальнейшая эксплуатация турбоагрегата недопустима. Опыт эксплуатации насосных агрегатов показывает, что на турбоагрегатах с подшипниковой вибрацией, значение которой меньше, предельно допустимого уровня, возникают аварийные ситуации, приводящие к разрушению узлов насосных агрегатов, на восстановление которых требуются значительные финансовые затраты. Для установления достоверного диагноза по виброакустическим сигналом необходимо, кроме постоянного контроля общего уровня вибрации, применять специальные методы обработки вибрационного сигнала (спектральный анализ, выделение огибающей, кепстра, биспектр и т. д.). Информация, которая может идентифицировать дефект, как правило, находиться в вибрации, поступающей от датчика вибрации. Задача состоит в том, чтобы подобрать наиболее информативный метод обработки сигнала. Виброакустический сигнал механизма имеет сложную структуру, которая зависит от динамики механизма и набора комплектующих его узлов. Рассмотрим различные параметры виброакустического сигнала и способы формирования диагностических признаков, связанных с выявлением 31 и выделением информационной компоненты в колеблющихся процессах, определяющих, как сам факт наличия дефекта, так и глубину его развития. Для выявления характерных признаков можно предложить следующую процедуру обработки виброакустической сигнала: Предыдущее получения спектральных характеристик колеблющегося процесса при нормальном функционировании механизма Выявление зон и характера наибольшие изменения спектральных характеристик (изменение амплитуд дискретных составляющих, перераспределение энергии по частотам, рост шумовой компоненты, появление гармоник или субгармоник основных частот возбуждения, появление или увеличение амплитуд модуляционных частот и т.п.) Построение математической модели формирования виброакустического сигнала при появлении дефекта Выбор системы предварительной обработки исследуемого сигнала с целью повышения его информативности. При проведении диагностирования вращающегося оборудования по параметрам вибрации, прежде всего, необходимо получать достоверные измерения виброакустических сигналов в контрольных точках. Для этого нужно помимо соблюдения правил установки датчиков использовать приборы-спектра, которые отвечают определенным требованиям. В настоящее оборудование, время, ряд фирм предназначенное для разрабатывают измерения и производят характеристик виброакустических сигналов. Имея общее назначение, эти приборы значительно отличаются между собой по предоставленным возможностям и удобству в эксплуатации. Поэтому, необходимо предварительно провести их сравнительный анализ и оценить в какой мере удовлетворяют они уровню задач, предлагаемых виброакустической диагностикой. К необходимым возможностей, которыми должны обладать приборы, анализирующие вибрацию, относятся: 32 проведения анализа временных характеристик сигналов и анализа временной развертки сигналов (режим осциллографа) проведения спектрального анализа вибрации, т.е. осуществление разделения вибрации на частотные составляющие в широком диапазоне частот (от единиц герц до 20кГц), с возможностью выбора различных частотных поддиапазонов проведения спектрального анализа высокочастотных сигналов, огибающей, вибрации, с выбором различных пределов частотного диапазона обеспечения усреднений по спектральным характеристикам оценка выбросов в сигнале вибрации, т.е. определение пик-фактора (отношение пиковой и среднеквадратического значений) определения общего уровня вибрации в полосе частот, необходимой по стандартам вибрационного контроля возможность передачи накопленных измерений в компьютер для их дальнейшей обработки. Дополнительные функции, которыми должны обладать приборы, является балансирование роторов в собственных опорах, наличие графического жидкокристаллического дисплея, возможность загрузки схемы измерений с компьютера. На сегодняшний день, наиболее известными и широко представленными на рынке системами сбора и анализа виброакустической информации, изготавливаются в РФ, являются: "ПР-200А" (НТЦ "Приз" г. Москва) "Кварц" и "Топаз" (ООО "Диамех" г. Москва) "СК-2300" (ИТЦ "Оргтехдиагностика" г. Москва) "СД-11" (АО "ВАСТ" г. Санкт-Питербург) "СМ-3001" и "ДСА-2001" (ООО "Инкотес" г. Нижний Новгород) "Диана-2" и "Атлант-8" (ППФ "Вибро-Центр" г. Пермь). Все указанные приборы являются сложными программно-аппаратными комплексами, созданными на базе микропроцессорных модулей. Использование микропроцессоров позволило (при сравнительно небольших 33 размерах) реализовать в устройствах широкий набор измерительных и вычислительных возможностей, проводить различные виды анализа сигналов вибрации, а также рассчитывать дополнительные параметры виброакустических характеристик (СКЗ, пик-фактор и т.д.). Но только часть из перечисленных систем соответствует всем основным требованиям, предъявляемым при проведении вибродиагностики. Другие устройства имеют необходимые возможности лишь частично. 34 4. Технология ремонта. 4.1 Схема технологического процесса капитального ремонта лебедки буровой Ремонт лебедки проводится по типовому технологическому процессу, схема которого приведена ниже: Склад ремонтного фонда Наружная промывка Разборка лебедки, промывка и очистка деталей Дефекация Ремо нт деталей Сборка лебедки О б к а т к а и испытание Cклaд новых деталей Ко нсер вация и окраска Склад отремонтированных насосов Рисунок 7 - Основные неполадки, возникающие в процессе эксплуатации 35 4.2 Анализ ремонтопригодности буровой лебедки. Современное нефтепромысловое оборудование является составной частью большой промышленно-производственной системы, где непрерывно и сложно взаимодействуют прямые и обратные функционально- информационные связи. В этих условиях всестороннее решение проблемы поддержания и восстановления работоспособности является актуальной задачей. Её решение должно предусматривать комплексный анализ и оценку рациональности и рентабельности возможных технологических маршрутов восстановления деталей. Критериями такой оценки в каждом конкретном случаи являются эксплуатационные, технологические и технико- экономические показатели. В процессе работы буровой лебедки наибольшему износу подвергаются колодки ленточного тормоза и шинно-пневматические муфты, втулочно-роликовые цепи, тормозные шкивы барабана, цепные колеса и подшипники. Поэтому при работе буровых лебедок необходимо вести особое наблюдение за состоянием вышеперечисленных узлов. Детали, узлы и машина в целом по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Неполадки (загрязнения, нарушение надежности и плотности соединений и регулировки) устраняются техническим обслуживанием машин, а износ их — только ремонтом. Основой правильной эксплуатации машин является плановое обеспечение их обслуживанием и ремонтом, исключающее или сводящее к минимуму возможность внезапных отказов. Система ППР — комплекс мероприятий по обслуживанию и ремонту машин, выполняемых профилактически по заранее составленному плану для поддержания машин в исправном и работоспособном состоянии. Система ППР предусматривает следующие основные положения: 1) ремонт оборудования выполняется через планируемые промежутки времени, называемые межремонтными периодами; 36 2) после планового капитального ремонта характеристика оборудования приближается к паспортным данным нового оборудования; 3) в течение ремонтного цикла оборудование в строгой очередности проходит все плановые ремонты, предусмотренные системой; 4) кроме плановых ремонтов выполняется техническое обслуживание оборудования; 5) чередование, периодичность и объем обслуживания и ремонтов определяются назначением, конструкцией и условиями эксплуатации оборудования. Техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от фактического состояния машины. Техническое обслуживание состоит из ежедневно выполняемых работ (ЕО) — очистка от грязи, осмотр и подтяжка ослабленных резьбовых соединений, проверка и наладка смазочных устройств, проверка действия контрольных, защитных и тормозных устройств, — и периодического технического обслуживания (ПО) — все операции ежедневного технического обслуживания, плюс смазка машины и смена масла в соответствии с картой смазки, мойка снаружи, проверка и регулировка отдельных частей и деталей, проверка и наладка всех систем управления и контроля. Для буровой лебедки техническое обслуживание необходимо выполнять также после завершения бурения очередной скважины для выявления возможности последующего использования оборудования. Тщательная ревизия оборудования должна быть завершающим этапом и монтажных работ на новом месте бурения. Все выполненные работы, а также замеченные износы и прочие дефекты, заносятся в специальный журнал. Таким образом, накапливается 37 материал для последующих ремонтов с учетом фактического состояния машины. Текущий ремонт (ТР) ставит задачей поддерживать работоспособность отдельных частей в целом исправной машины. При текущем ремонте буровых лебедок выполняются следующие профилактические и ремонтные работы: промывка и ревизия системы управления лебедкой, при этом особенно тщательно проверяется тормозная система; ревизия и замена цепей, колодок тормоза и шинно-пневматических муфт; проверка крепления валов и других узлов; очистка и промывка системы смазки. Текущие ремонты буровых лебедок производятся непосредственно на буровой, капитальный ремонт, как правило,— на ремонтных заводах или в механических мастерских. На некоторых буровых предприятиях, где транспортировка лебедок на завод или в механические мастерские связана с трудностями, возникающими из-за отсутствия дорог или большегрузного транспорта, капитальный ремонт лебедок производится непосредственно на буровых узловым методом. Лебедки ремонтируют в соответствии с графиком ППР и ведомостью дефектов. Капитальным (КР) называют ремонт, осуществляемый с целью восстановления исправности и полного, или близкого к полному, восстановления ресурса изделия с заменой или ремонтом любых его частей, включая базовые, и их регулировкой. Здесь важно использование при подчеркнуть, ремонте что машин система частично ППР предполагает изношенных деталей. Следовательно, капитальный ремонт не всегда может обеспечить полное восстановление ресурса машины, что необходимо учитывать при разработке технических условий на ремонт. 38 4.3.Технология ремонта подъемного вала буровой лебедки Технологический процесс капитального ремонта - это комплекс мероприятий по восстановлению работоспособности оборудования, выполняемый в определенной последовательности и включающий: 1) приемку оборудования в ремонт; 2) моечно-очистные операции; 3) разборка оборудования на агрегаты, сборочные единицы и детали; 4) контроль, сортировка и ремонт деталей; 5) комплектация деталей; 6) сборка сборочных единиц, агрегатов и оборудования в целом; 7) обкатка и испытание после сборки; 8) окраска и сдача оборудования из ремонта. Основной причиной выхода деталей из строя является износ. В большинстве случаев изношенные детали могут быть восстановлены и повторно использованы. Подъемный вал изготавливают из стали 30ХНМА ГОСТ 4543-71. Шейки валов буровых лебедок рекомендуется наращивать металлизацией. Изношенные шпоночные пазы обычно наплавляют смятые кромки или шпоночный паз полностью, и фрезеруют новый паз на месте наплавки. Правка подъемного вала буровой лебедки рекомендуется править с нагревом. Вал закрепляют вогнутой стороной вниз. Вогнутый участок обкладывают мокрым асбестом и закрепляют его на валу проволокой. Выпуклый открытый участок нагревают газовой горелкой до температуры 500-550 0С, после нагретый участок накрывают листовым асбестом и дают валу полностью остыть. В результате такой обработки вал выпрямляется. Качество правки проверяют индикатором. Отремонтированный подъемный вал должен быть проверен магнитной дефектоскопией или другим методом на отсутствие внутренних трещин. Способы ремонта изношенных деталей: 39 1) механическая обработка; 2) обработка давлением; 3) сварка; 4) наплавка; 5) металлизация; 6) гальваническое наращивание; 7) пайка; 8) перезаливка антифрикционных сплавов; 9) покрытие пластмассами; 10) склеивание. Детали ремонтируются путем восстановления формы, и чистоты изношенных поверхностей за счет изменения первоначальных размеров. Метод наращивания является более выгодным. Выбор того или иного метода восстановления определяется техническими возможностями его применения, и экономической целесообразностью. Стоимость восстановленной детали должна быть меньше стоимости новой. Выработка и выход из строя подшипников скольжения или качения, а также, коррозионные оспины, появление рисок и надиров при попадании мелких посторонних частиц во вкладыши подшипников вместе со смазкой приводят к износу шеек валов. Шейки вала, работающего в подшипниках скольжения, обычно вырабатываются неравномерно и в продольном сечении принимают форму конуса, в поперечном - эллипса. Шейки вала, работающего в подшипниках качения, изнашиваются при протачивании внутренней обоймы подшипника на валу вследствие послабления при изготовлении или выработке посадочных мест в процессе эксплуатации буровой лебедки. В зависимости от износа посадочных мест валов применяют следующие методы восстановления: хромирование при износе посадочных мест до 0,3 мм; осталивание (железнение) с последующим шлифованием при износе посадочных мест до 0,8 мм; наплавку при износе посадочных мест более 0,8 мм. Восстановление и упрочнение валов наплавкой значительно увеличивают срок их службы, обеспечивают большую экономию запасных частей, сокращение затрат на ремонт оборудования. Известны различные способы наплавки - электродуговая, электрошлаковая, газовая, термитная, трением, электронно-лучевая и др. Валы восстанавливают обычно электродуговой наплавкой, не вызывающей деформации обрабатываемых изделий. Для восстановления изношенных валов можно также использовать наплавку 40 трением. Этот процесс по затратам электроэнергии значительно экономичнее электродугового. В ремонтном производстве для восстановления валов и роторов часто применяют электродуговую наплавку под слоем флюса, в среде диоксида углерода, в струе охлаждающей жидкости, с комбинированной защитой дуги, порошковой лентой и др. Автоматическую электродуговую наплавку под слоем флюса широко применяют для наплавки валов и роторов, изготовленных из нормализованных и закаленных среднеуглеродистых и низколегированных сталей, а также из малоуглеродистых сталей, не подвергающихся термической обработке, имеющих износ от 0,3 до 4,0 мм при однослойной наплавке и свыше 4 мм - при многослойной. Производительность процесса очень высока. Валы диаметром до 50 мм этим способом восстанавливать сложно, так как шлак, не успев затвердеть, стекает с наплавляемого изделия. Электродуговая наплавка в среде диоксида углерода широко распространена в ремонтном производстве для восстановления валов диаметром до 40 мм. Автоматическая наплавка порошковой проволокой, которая позволяет наносить слой металла любого химического состава и получать закалочные структуры различной твердости, получила широкое распространение в последнее время. Автоматическая наплавка ленточным электродом и порошковой лентой в 2-3 раза производительнее, чем обычной электродной проволокой, и дает возможность за один ход аппарата наносить слой металла шириной до 100 мм, толщиной 2-8 мм. Этим способом нельзя наплавлять валы малого диаметра. Тугоплавкие сплавы наплавляют плазменным способом, который производительнее других способов. В последние годы разработаны новые способы наплавки с комбинированной защитой дуги и сварочной ванны для устранения отдельных недостатков того или иного способа восстановления. 41 При восстановлении посадочных мест вала и ротора ручной электродуговой наплавкой поврежденное место вала и ротора протачивают на станке на величину наиболее глубоких повреждений. Затем наплавляют вал до нужных размеров с учетом последующей проточки и шлифовки. Наиболее ответственная операция - наплавка вала. Кроме ручной применяют автоматическую электродуговую наплавку вибрирующим электродом. Восстановление валов вибродуговой наплавкой показано на рисунке 3.1 При наплавке лентой от проплавления основного металла зависит степень его перемешивания с наплавленным. Благодаря постоянному перемещению дуги глубина проплавления основного металла при наплавке лентой меньше, чем при наплавке проволокой. Наибольшее влияние на глубину проплавления и перемешивания основного металла с наплавленным оказывает скорость наплавки с ее ростом увеличивается глубина проплавления, уменьшаются ширина и толщина наплавляемого валика. Восстановление валов автоматической электродуговой наплавкой вибрирующим электродом: 1- рабочие колеса; 2- вал; 3- головка для наплавки. При малых скоростях наплавки снижается проплавление основного металла. Для наплавки холоднокатаной электродной лентой используют сварочные аппараты АДС-1000-2, А-384, А-874, TC-3.S, сварочные преобразователи постоянного тока ПС-500, ПТС-500, ПС-1000, ПСМ-1000-4 и выпрямители 42 ВС-600, ВС-1000, ВКСМ-1000, ВКСМ-2000. Наплавку осуществляют лентами из стали 08кп и коррозионно-стойких сталей. Широкое применение получили металлокерамические ленты ЛМ-70ХЗНМ, ЛМ-20ХЮПОТ, ЛМ1Х14НЗ, ЛМ-5Х4ВЗФС, разработанные в Институте электросварки им. Е. О. Патона. Наплавку металлокерамическими лентами ведут постоянным током обратной полярности плотность тока на электроде 10-20 А/мм², напряжение дуги 28-32 В, скорость наплавки 0.16-0.55м/с, скорость подачи ленты 15-150м/ч. Сила тока в зависимости от ширины следующая: Таблица 4.1 - Зависимость силы тока от ширины ленты Ширина ленты, мм Сила тока, А 300-600 450-900 600-1200 750-1500 900-1800 Восстановление деталей контактным элекроипульсным покрытием заключается в приварке металлической ленты под воздействием сварочных импульсов. Чтобы исключить нагрев детали и улучшить условия закалки приварного слоя, в зону сварка подают охлаждающую жидкость. При приварке ленты толщиной 0,3 - 0,4 мм рекомендуемая емкость батареи конденсаторов 6400 мкФ. Напряжение заряда конденсаторов регулируют в пределах 260 - 425 В. Ленту приваривают при напряжении 325 - 380 В. Чем больше диаметр восстанавливаемой детали и толщина привариваемой ленты, тем выше требуемое напряжение заряда конденсаторов. Свариваемость ленты с основным материалом в зависимости от амплитуды и длительности импульса тока определяют по глубине вмятин сварной точки, числу пор на поверхности деталей, прошлифованных до номинального размера, и шелушению приварного слоя толщиной 0,15 - 0,02 мм. 43 4.4 Другие виды наплавок Вибродуговая наплавка. Основным преимуществом вибродуговой наплавки является небольшой нагрев детали, малая зона термического влияния, возможность получения наплавленного металла с требуемой твердостью и износостойкостью, толщина наплавки 0,8…3,5 мм. Недостатки: снижение усталостной прочности на 30… 40 %. Плазменная наплавка. Преимущество: обеспечивает высокое качество наплавленного металла. Недостаток: дорогостоимость процесса восстановления. Наплавка под слоем флюса. Преимущество - высокое качество наплавляемого металла, экономия электродной проволоки и электроэнергии, высокая износостойкость наплавленного слоя. Недостатки - усложнение технологического процесса наплавки приходиться вести наплавку в 2 прохода, для удаления шлаковой корки, образование шлаковой корки, невозможность восстанавливать поверхности с небольшим износом. Рисунок 9 – Виды наплавки. 44 1-наплавляемая деталь; 2 – газовая горелка; 3 – присадочный материал; 4 – наплавляемый метал. Рисунок 10 – Схема газовой наплавки. а – большой шаг наплавки; б – малый шаг наплавки. Рисунок 11 – Схема наплавки валиком. 45 1 – наплавленный флюс; 2 – жидкий металл; 3 – электрод; 4 – расплавленный шлак; 5 – деталь; 6 – наплавляемый металл; 7 – шлаковая корка. Рисунок 12 – Схема наплавки под слоем флюса. 1 – электрическая дуга; 2 – сопло; 3 – подающие ролики; 4 – электродная проволока; 5 – токоподводящий мундштук; 6 - защитный газ. 46 Рисунок 13 – Схема наплавки в среде защитных газов. а – направление вращения детали; б – направления перемещения детали; в – направление вращения электрода; г – подача электрода; д – подача охлаждающей жидкости; 1 – деталь; 2 – охлаждающая жидкость; 3 – сопло; 4 – подающие ролики; 5 – электродная проволока; 6 – вибратор; 7 – генератор. Рисунок 14 – Схема вибродуговой наплавки. 47 5. Проектирование технологического маршрута. 5.1 Общие вопросы проектирования технологического маршрута. Проектирование технологического маршрута - это решение сложной многовариантной задачи, в результате решения которой принимают общий план обработки изделия, намечают последовательность и содержание технологических операций, определяют состав технологического оснащения. При детали решении этой задачи необходимо машин образуются сочетанием учитывать, что различные разнообразных поверхностей. Наиболее распространены цилиндрические и плоские поверхности. Многие детали машин имеют винтовые и зубчатые поверхности. Для облегчения их изготовления и эксплуатации они стандартизованы. Редко используют специальные фасонные поверхности (фасонные кулачки, копиры и т. п.). При разработке технологического маршрута необходимо учитывать требования к взаимному расположению поверхностей. Если, например, предъявляются высокие требования к соосности поверхностей вращения, следует стремиться к их обработке в одной операции за одну установку. При формировании содержания операции учитывают возможность объединения тех переходов, которые могут быть выполнены на одном станке. В тяжелом машиностроении обрабатывают крупногабаритные и тяжелые заготовки, что вызывает необходимость сокращения числа их перестановок со станка на станок или переустановок но одном станке. Это характерно также для мелкосерийного производства. При разработке технологического маршрута важно определить, когда будет выполняться термическая обработка. Технологический процесс будет проще и экономичнее, если механическая обработка не прерывается термическими операциями. Это возможно предусмотреть, если заготовка 48 подвергается только предварительной термической обработке, которая заключается в отжиге, нормализации или улучшении материала заготовки. B маршрутной технологии механической обработки предусматривается промежуточный и окончательный технический контроль соответствия параметров требованиям, заданным чертежом и техническими условиями. 49 5.2 Разработка технологических операций. Основные задачи, которые решаются на этом этапе, следующие: определение рациональной структуры операции, что позволяет разработать или уточнить содержание и последовательность переходов в операции; выбор средств технологического оснащения, что является основанием для заказа новых СТО, в том числе средств контроля и испытаний; выбор средств механизации и автоматизации выполнения операции, а также выбор внутрицеховых средств транспортирования заготовки, назначение и расчет режимов обработки. Для решения перечисленных задач технолог должен располагать: документацией на типовые, групповые или единичные технологические операции; классификатором технологических операций; стандартами, каталогами на СТО, документацией по выбору технологических нормативов. При разработке технологического маршрута изготовления детали предусматривают план обработки, технологическую схему изготовления детали определенного класса, на основе которых и составляют технологические маршруты. 50 6. Качество и надежность оборудования НГП. Надежность – это свойство машины сохранять требуемые показатели качества в течение всего периода ее использования. Надежность изделия является одним из основных показателей его качества. Основные понятия, термины и определения регламентируются ГОСТ Р 53480 - 2009 «Надёжность в технике. Термины и определения». Общие понятия надежности: 1. способно Работоспособность – состояние изделия, при котором оно выполнять заданные функции нормально с параметрами, заданными технической документацией; 2. Исправность – это состояние изделия, удовлетворяющее как основным, так и вспомогательным требованиям; 3. Наработка – продолжительность или объем выполненной работы; 4. Отказ – событие полной или частичной утраты работоспособности. Свойства надёжности: 1. Надежность – свойство объекта сохранять во времени в установленных пределах сохранять все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации; 2. Безотказность – свойство непрерывно сохранять работоспособность в течение некоторого определённого времени работы или наработки; 3. Долговечность – свойства объекта длительно сохранять работоспособность в течении некоторого определённого времени работы или наработки; 4. Ремонтопригодность – свойство приспособленности изделия к предупреждению и обнаружению причин 51 возникновения отказов и повреждений, поддержанию и восстановлению работоспособности путём технических обслуживаний и ремонтов; 5. Сохраняемость – свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности после хранения и транспортирования. Качество продукции – степень соответствия присущих характеристик требованиям (ГОСТ Р ИСО 9000-2001). Качество – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Основные показатели качества продукции: Показатели назначения; Показатели надежности; Показатели технологичности; Показатели стандартизации и унификации; Эргономические показатели; Эстетические показатели; Патентно-правовые показатели; Экологические показатели; Финансово-экономические показатели; Показатели безопасности. Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции. 52 Показатели надежности безотказность, - сохраняемость, ремонтопригодность, а также долговечность изделия. Показатели технологичности конструкторско-технологических характеризуют решений для эффективность обеспечения высокой производительности труда при изготовлении и ремонте продукции. Показатели стандартизации и унификации – это насыщенность продукции стандартными, унифицированными оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные. Эргономические показатели отражают взаимодействие человека с изделием и комплекс гигиенических, антропометрических, физиологических и психологических свойств человека, проявляющихся при пользовании изделием. Эстетические выразительность, показатели характеризуют рациональность формы, информационную целостность композиции, совершенства исполнения и стабильность товарного вида изделия. Показатель транспортабельности выражают приспособленность продукции для транспортирования. Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении конкурентоспособности. Экологические показатели – это уровни вредных воздействий на окружающую среду, которые возникают при эксплуатации или потреблении продукции. Финансово-экономические показателиили показатели эффективности проекта. Показатели безопасностихарактеризуют особенности продукции для безопасности покупателя и обслуживающего персонала. 53 Таблица 7 – Основные показатели надежности Обозначение Показатель Р(t) Вероятность безотказной работы Tγ Tm Tр(Tсл) Кн Tr λ Определение Вероятность того, что в пределах заданной наработки отказ не возникнет; Наработка (срок службы) - до отказа при заданной вероятности безотказной работы γ, выраженный в процентах Область применения Основной показатель для оценки надежной работы изделия Допустимая Гамма продолжительность процентный работы изделия при ресурс, ч заданных требованиях к его безотказности Для характеристики Гаммапроцентный средней Средний ресурс, ч ресурс при γ=50% продолжительности работы изделия Установленная продолжительность Для изделия работы изделия до Установленный параметров системы ремонта или ресурс (срок ремонта и технического службы) технического обслуживания. Tр= Tк – обслуживания ресурс до капитального ремонта Отношение предельно допустимого значения заданного параметра к его Для изделий с высокими Запас надежности экстремальному требованиями к фактическому значению надежности при данном состоянии объекта Гарантированный Наработка (время работы) Для характеристики период в течение которой безотказноботы изделий безотказной обеспечивается и безопасной р работы значениеКн≥ 1 Условная плотность вероятности возникновения отказа изделия, которая Может применяться Интенсивность определяется для всесто показателя Р(t), отказов рассматривоемого особенно если λ= const момента времени при условии, что до этого времени отказ не возник 54 Tп Кти Ресурс (срок службы) до предельного состояния, ч Коэффициент технического использования Кr Коэффициент готовности Xmax Предельно допустимое значение выходного параметра Установленная продолжительность работы изделия до предельного состояния Отношение времени выполнения изделием своих функций к сумме этого времени и времени его нахождения в ремонте или техническом обслуживании за весь период эксплуатации Вероятность того, что изделие окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение изделия по назначению не предусматривается Использование изделия по назначению в течение Tп допустимо и целесообразно Характеризует затраты времени, необходимые для восстановления утрачиваемой работоспособности Оценивает безотказную работу изделия в период его функционирования (между ремонтом и ТО) Граница области Для фиксации работоспособности, при параметрических выходе за пределы отказов которой происходит отказ 55 ЗАКЛЮЧЕНИЕ Эксплуатация оборудования НГП - это стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. Процесс эксплуатации включает в общем случае использование изделия по назначению, транспортирование, хранение, техническое обслуживание и ремонт. В настоящее время безотказная работа оборудования зависит от многих факторов. Поэтому при эксплуатации оборудования НГП необходимо учитывать данные факторы, а также своевременно проводить ТО и ремонт. От всего этого зависит безопасная и безотказная работа оборудования, его надежность. Надёжность надежности, оборудования безотказности, характеризуется долговечности, сочетанием свойств: ремонтопригодности и сохраняемости. В ходе выполнения работы были рассмотрены методы и средства эксплуатации буровой лебедки ЛБУ-1200. В результате выполнения расчетно-графического задания были рассмотрены следующие вопросы: Изучены основы эксплуатации, диагностики и ремонта буровой лебедки ЛБУ-1200. Выявлены возможные дефекты и неисправности оборудования. Предложены методы и средства контроля Изучены основы монтажа и особенности ремонта. Оценены показатели качества и надежности изделий НГП. 56 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Всемирная инициатива CDIO. Стандарты: информационно- методическое издание/ Пер. с анг. и ред. А.И. Чучалиной, Т.С. Петровской, Е.С. Кулюкиной; Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2011. – 17 с. 2. ГОСТ 2518-87. Диагностирование изделий. Общие требования. 3. ГОСТ Р. ИСО 9001-96. Системы качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании. 4. ГОСТ 25866-83. Эксплуатация техники. Термины и определения. 5. ГОСТ 28.001 -83. Система технического обслуживания и ремонта техники. Основные положения. 6. ГОСТ Р 53480 – 2009. Надежность в технике. Термины и определения. Введ. впервые; дата введ. 01.01.2011. М.: Стандартинформ, 2010. 15 с. 7. СТО 4.2 – 07 – 2014 Система менеджмента качества. Общие требования к построению, изложению и оформлению документов учебной деятельности. Введ. взамен СТО 4.2 – 07 – 2012;дата введ.27. 02 .2012. Красноярск: ИПК СФУ, 2014. - 60 с. 8. Абубакиров В.Ф.,Буримов Ю.Г., Гноевых А.Н. и др. Буровое оборудование: Справочник: в 2-х т. Т 1. Буровое оборудование. 2003 Т. 2. Буровой инструмент.- М.:ОАО «Издательство «Недра», 2003. – 494 с. 9. Анурьев В.И. Справочник конструктора- машиностроителя в 3-х томах . М.: Машиностроение 2006- Т1 - 912 с., Т2 – 950 с, Т 3 -864 с. Х 10. Богданов Е.А. Основы технической диагностики нефтегазового оборудования. Москва «Высшая школа» 2006-286 с. 11. Волков А.С. Машинист буровой установки. Учебное и справочное пособие. : ВИЭМС, МПР РОССИИ, 2003. -640 с. 12. Ефимченко С.И., Прыгаев А.К. Расчет и конструирование машин и оборудования нефтяных и газовых промыслов. 57 Часть 1. Расчет и контструирование оборудования для бурения нефтяных и газовых скважин. Учебник для вузов. М.:ФГУП «Изд-во Нефть и газ» РГУ нефти и газа им. И.М.Губкина, 2006. - 736 с. 13. Конов В.Н. Основы эксплуатации и восстановления машин и оборудования нефтегазовых промыслов. Конспект лекций . г. Красноярск. 2013 - 160 с. 14. Конов В.Н. Основы технологии машиностроения. Учеб. Пособие для бакалавров по направлению 151000.62 «Технологические машины и оборудование».Красноярск: Сибирский федеральный ун-т; Институт нефти и газа. 2013. – 144 с. 15. Макушкин нефтепромыслового Д.О. Диагностика оборудования: и Учеб.пособие / восстановление Д.О. Макушкин. Красноярск: ИПЦ КГТУ, 2008. - 142с. 16. бурения Макушкин Д.О, Кондрашов П.М. Машины и оборудование для нефтяных и газовых скважин. Учеб.пособие. Красн- ск.;Сиб.Федер.ун-т. 2012.-280 с. 17. Муравенко В.А., Муравенко А.Д., Муравенко В.А. Буровые машины и механизмы. Том 1. Москва – Ижевск :Институт компьютерных исследований, 2002. -520 с. 18. Проников А.С. Параметрическая надежность машин: научное издание, - М.: Машиностроение, 2002. – 560 с. : ил. 19. Протасов В.Н., Султанов Б.З., Кривенков С.В. Эксплуатация оборудования для бурения скважин и нефтегазодобычи. Под общ.ред. В.Н. Протасова: Учеб.для вузов. – М.: ООО «Недра-Бизнесцентр», 2004. – 691 с.: ил. 20. Шишмарев В.Ю. Надежность технических систем: учебник для вузов / В.Ю. Шишмарев. – М.: Академия, 2010. – 304 с.: ил. 21. Обработка металлов резанием: Справочник технолога /А.А.Панов, В.В. Аникин, Н.Г.Бойм и др.; Под общ. Ред. А.А.Панова. 2-е издание, перераб. И доп. М.: Машиностроение, 2004.-784 с. 58 22. Справочник технолога-машиностроителя. В двух томах / Под ред. А.М.Дальского, А.Г.Косиловой, Р.К.Мещерякова, А.С.Суслова.-5-е изд., исправл..М.:Машиностроение, 2003. Т1-912с. Т2-944с. 59 Приложение А АКТ проверки технического состояния лебедки буровой УТВЕРЖДАЮ Руководитель предприятия Затулин А.А.Ф.И.О. м.п. «01» апреля 2015г. АКТ проверки технического состояния лебедки буровой «19» декабря 2013г. представителем органов, осуществляющим государственный экологический контроль Ведущий специалист Шарипов Р.Н. (должность, Ф.И.О.) в присутствии представителя предприятия Главный механик Ященко М.И. (должность, Ф.И.О.) и представителей привлекаемых организаций Бригадир рембригады Решетнь В.В. (должность, Ф.И.О.) ЗАО “РЕМСТРОЙСЕРВИС” произведена проверка технического состояния и уровня эксплуатации лебедки буровой и составлен акт о нижеследующем: 1. Осмотр оборудования произведен в соответствии с требованиями руководства по эксплуатации лебедки буровой. 2. В ходе осмотра выявлены следующие нарушения и неисправности в работе лебедки буровой. Износ шеек подъемного вала. 3. Неисправности, замечания, выявленные в ходе проверки, подлежат устранению в сроки, указанные в приложении к настоящему акту. 4. По результатам проверки «01» апреля2015г. Лебедка буровая считается технически неисправной и не пригодна для дальнейшей вышеуказанных неисправностей. 60 эксплуатации до устранения Представитель органа экологического Ведущий специалист Шарипов Р.Н. контроля Представитель предприятия (должность, Ф.И.О. подпись) Главный механик Ященко М.И. ( должность, Ф.И.О. подпись) Представители других организаций Бригадир рембригады Решетень В.В. ( должность, Ф.И.О. подпись) 61