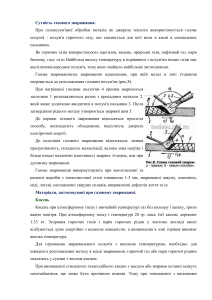

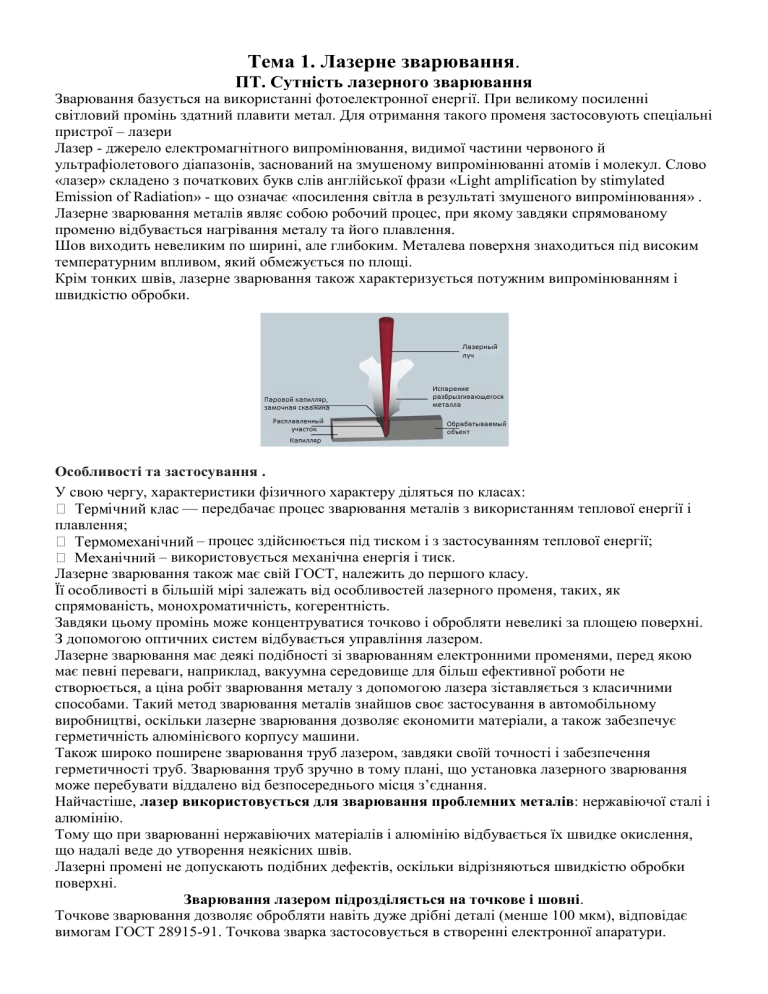

Тема 1. Лазерне зварювання. ПТ. Сутність лазерного зварювання Зварювання базується на використанні фотоелектронної енергії. При великому посиленні світловий промінь здатний плавити метал. Для отримання такого променя застосовують спеціальні пристрої – лазери Лазер - джерело електромагнітного випромінювання, видимої частини червоного й ультрафіолетового діапазонів, заснований на змушеному випромінюванні атомів і молекул. Слово «лазер» складено з початкових букв слів англійської фрази «Light amplification by stimylated Emission of Radiation» - що означає «посилення світла в результаті змушеного випромінювання» . Лазерне зварювання металів являє собою робочий процес, при якому завдяки спрямованому променю відбувається нагрівання металу та його плавлення. Шов виходить невеликим по ширині, але глибоким. Металева поверхня знаходиться під високим температурним впливом, який обмежується по площі. Крім тонких швів, лазерне зварювання також характеризується потужним випромінюванням і швидкістю обробки. Особливості та застосування . У свою чергу, характеристики фізичного характеру діляться по класах: — передбачає процес зварювання металів з використанням теплової енергії і плавлення; – процес здійснюється під тиском і з застосуванням теплової енергії; – використовується механічна енергія і тиск. Лазерне зварювання також має свій ГОСТ, належить до першого класу. Її особливості в більшій мірі залежать від особливостей лазерного променя, таких, як спрямованість, монохроматичність, когерентність. Завдяки цьому промінь може концентруватися точково і обробляти невеликі за площею поверхні. З допомогою оптичних систем відбувається управління лазером. Лазерне зварювання має деякі подібності зі зварюванням електронними променями, перед якою має певні переваги, наприклад, вакуумна середовище для більш ефективної роботи не створюється, а ціна робіт зварювання металу з допомогою лазера зіставляється з класичними способами. Такий метод зварювання металів знайшов своє застосування в автомобільному виробництві, оскільки лазерне зварювання дозволяє економити матеріали, а також забезпечує герметичність алюмінієвого корпусу машини. Також широко поширене зварювання труб лазером, завдяки своїй точності і забезпечення герметичності труб. Зварювання труб зручно в тому плані, що установка лазерного зварювання може перебувати віддалено від безпосереднього місця з’єднання. Найчастіше, лазер використовується для зварювання проблемних металів: нержавіючої сталі і алюмінію. Тому що при зварюванні нержавіючих матеріалів і алюмінію відбувається їх швидке окислення, що надалі веде до утворення неякісних швів. Лазерні промені не допускають подібних дефектів, оскільки відрізняються швидкістю обробки поверхні. Зварювання лазером підрозділяється на точкове і шовні. Точкове зварювання дозволяє обробляти навіть дуже дрібні деталі (менше 100 мкм), відповідає вимогам ГОСТ 28915-91. Точкова зварка застосовується в створенні електронної апаратури. Тонкі матеріали також зазнають саме таким методом зварювання, але при цьому необхідно виставити певні параметри для того, щоб плавлення нержавіючих сталей не було глибоким. Точкове зварювання проводиться дуже швидко. Шовна – класичний спосіб зварювання нержавіючих матеріалів, труб. Як вже говорилося вище, шов при лазерній обробці виходить дуже акуратним і невеликим. Дефектність шва перевіряється по ГОСТ Р ИСО 5817-2009. Обладнання, яке застосовується для зварювання труб, нержавіючої сталі та інших матеріалів, має свої різновиди й принципові відмінності. ПТ. Особливості зварювання різних металів. Зварювання сталей, алюмінію, титану має свої особливості. Зварювання сталей передбачає обов’язкове очищення поверхні від корозії, окалини, вологи і іншого. Це необхідно для того, щоб в процесі роботи не виникало пористості і оксидних сполук. Іноді з-за неочищеної поверхні в самому шві можуть виникати холодні тріщини, при зварюванні сталевих труб це утворення не допустимо. Зачистка поверхні робиться з використанням нержавіючих щіток не тільки в тому місці, де буде розташовуватися шов, але ще і на прилеглій площі (10-15 см). Місце зварювання сталей необхідно знежирити. Зварювання нержавіючих сталей внапуск не рекомендується через чутливості матеріалу до концентраторів напруги, тільки в стик. Лазерне зварювання сталевих труб – справа непроста, тому виконувати його своїми руками не рекомендується, краще довірити його фахівцям. Магнієві сплави і алюміній також має свої особливості. Звичайна зварювання може супроводжуватися випаровуванням легуючих елементів і окисленням поверхні. Поверхню матеріалів механічно обробляється, проходить травлення, а згодом освітлюється, промивається за допомогою гарячої води, а перед зварюванням зачищається шабером. Магнієві сплави з’єднуються без використання підкладок. Лазерне зварювання титану З’єднання титану передбачає ряд складнощів:при високих температурах матеріал стає хімічно активною речовиною;коли температура при обробці титану починає перевищувати 330 градусів, тоді можна побачити зростання зерна; можуть виникати холодні тріщини в самому шві з-за високого рівня вмісту водню..Перед робочим процесом необхідно обробити поверхню титану: зачистити, можна використовувати для цього піскоструминну обробку, хімічно зацькувати, забезпечити згодом освітлення і промити. Для створення якісного шва на поверхні титану необхідно обробити його гелієм. До зварюванні титану застосовується ГОСТ Р ІСО 5817-2009. Як активну речовину у твердотілих лазерах використовують кристалічні або аморфні діелектрики, тобто речовини, що не пропускають електричний струм. Найпоширенішим матеріалом робочих тіл лазерів є синтетичний рубін - кристалічний окис алюмінію, у якій частина атомів алюмінію замінена на атоми хрому. Ці атоми хрому і є робочими тілами, які «накачуються» енергією, а потім віддають її, підсилюючи світловий потік. Під час потужних спалахів, а тим більше, під час безперервної роботи лазера, стрижень активної речовини сильно нагрівається, тому його доводиться охолоджувати. Для цього стрижень розміщується у кожусі, через який циркулює охолоджуюче середовище Рубіновий лазер звичайно охолоджується рідким азотом, температура якого дорівнює - 1960 С. В 1960 р. в СРСР було успішно випробувано перший лазер, а вже через десять років його застосовували при точному вимірюванні довжини в будівництві, управлінні роботою верстатів, термальній обробці металів, орієнтації й пеленгації в космічному просторі, дослідженні морів і атмосфери, спектроскопії й медицині, оптоелектроніці. Паралельно, з вивченням самого фізичного ефекту досліджують його можливості в техніці . ПТ.Лазерне зварювання у машинобудуванні. У технології лазерні промені використовують як джерело енергії при термообробці матеріалів. Пучки променів можуть бути дуже щільно сфокусовані (до 1 мкм), причому дають можливість досягти таких високих температур, які дозволяють випаровувати будь-які відомі матеріали. Лазери застосовують при свердлінні, різанні, фрезеруванні тугоплавких металів і матеріалів, які важко піддаються обробці, кераміки, кварцу, скла, алмазу, слюди та ін. Лазером можна свердлити отвори діаметром від 1 мкм до 2 мм і глибиною до 3 мм, причому глибина може в десять разів перевищувати діаметр. Такі отвори необхідні в годинникових механізмах. Лазер дозволяє здійснювати зварювання та пайки. При цьому лазер успішно виконує в принципі ті самі завдання, що й електронні промені, не вимагаючи створення високого вакууму. Можливості лазера в технологічних процесах розширюються, його використовують при зварюванні і різанні пластмаси, плавленні різноманітних речовин і локальному гартуванні мікрозон поверхонь. Лазерне зварювання характеризується істотними перевагами перед звичайно використовуваними технологіями: здійснення процесу з високою швидкістю за один прохід без додаткової обробки країв, мінімальна зона термічного впливу, відсутність напруг і підвищення корозійної стійкості. Експерименти показують, що гранично можлива товщина вуглецевої сталі, що зварюється, приблизно пропорційна середній потужності лазерного випромінювання. Лазерним зварюванням досить просто формуються сполуки з вуглецевих і легованих сталей товщиною звичайно до 10 мм. Найбільше повно переваги цього методу обробки реалізуються при зварюванні тонких виробів (до 1 мм): електроконтактів, корпусів приладів, батарей акумуляторів, сифонів, перемикачів, сердечників трансформаторів. Проводиться високоякісне зварювання ювелірних виробів із золота, платіни -(ланцюжків, кілець), а також зварювання термопар, - вводів струму і т.д. [38]. Технологія лазерного зварювання успішно може бути застосована для зварювання тонкостінних труб ( 1мм) з титанового сплаву для теплообмінників, де потрібно особливо високий ступінь надійності, що особливо актуально для атомної промисловості. Зварювання наскрізних і проплавлених швів на сталях з різним ступенем легування. Зварювання з наскрізним і неповним проплавленням для всіх типів сполук - стикових одне- і двосторонніх, з подваркою кореня шва, кутових, таврових, а також нахлесточних і багатошарових- і різноманітних сталей. ПТ. Переваги лазерного зварювання : • Висока продуктивність. • Низька трудомісткість. • Висока якість зварених сполук (механічні властивості швів - рівні властивості основного матеріалу при підвищеній корозійній стійкості й стійкості до утворення гарячих і холодних тріщин, малій зоні термічного впливу, дрібнозернистїй й дрібнодисперсній структурі самого шва. Зниження температури попереднього й супутнього підігрівів, а також скорочення (або виключення) циклу післязварочної термічної обробки. • Мінімальні зварювальні деформації ( в 3-5 разів нижче, ніж при дугових способах зварювання, що особливо ефективно й важливо в суднобудуванні); • Можливість вирішувати унікальні технологічні завдання - зварювати матеріали самого широкого спектра - від високолегованих і високовуглецевих сталей до сплавів на основі міді й титану, пластмас, кераміки, скла й різноманітних сполук, у т.ч. у важкодоступних місцях і різних просторових положеннях з кутом нахилу лазерного пучка до поверхні деталі до 300С., можливість виконувати сполуки різних типів, коли застосування традиційних способів зварювання просто виключено. ПТ. Область раціонального використання лазерного зварювання. Сутність лазерного наплавлення - це нанесення на поверхню оброблюваної деталі шар за шаром речовини, що має необхідні експлуатаційні характеристики. З існуючих на сьогодні способів лазерне маркування - найбільш сучасний і технологічний метод, що володіє винятково високою гнучкістю, оскільки лазерним променем можна управляти в часі й у просторі, а також точно дозувати й регулювати енергію випромінювання. Використання лазерів з різною довжиною хвилі - 10,6 мкм, 1,06 мкм, 0,51 мкм й ін. - визначає широке коло матеріалів, що маркіруються. Таким чином, цей спосіб дозволяє безпосередньо маркувати метали, пластики, напівпровідники, пофарбовані матеріали, різного роду гуму, шкіру, тверді й спеціальні сплави, дерево та інше, з високою точністю, швидкістю і якістю. Сутність процесу лазерного маркірування складається в модифікації поверхні матеріалу, що маркірується під впливом лазерного випромінювання. Зміна його оптичних, хімічних або геометричних властивостей внаслідок локального розігріву, плавлення й часткового випаровування забезпечує високий ступінь можливостей лазерного маркування при мінімальному термомеханічному впливі на виріб, що маркірується. Сучасний лазерний комплекс для маркірування містить, основні елементи: джерело випромінювання, систему транспортування й переміщення променів, систему контролю параметрів випромінювання, комп'ютер, що управляє процесом. Метод лазерного маркірування має ряд переваг, що сприяють його широкому застосуванню в промисловості: • широкий спектр матеріалів, що маркіруються; • відсутність механічного впливу на вироби при мінімальному термічному впливі; • прецизійність, висока контрастність й стійкість зображень, що наносяться; • високою швидкістю й продуктивністю нанесення інформації; • можливістю маркірування у важко доступних місцях. Лазерне різання й прошивання отворів. Сфальцьоване лазерне випромінювання дозволяє різати практично будь-які метали й сплави, незалежно від їх теплофізичних властивостей. При лазерному різанні відсутнє механічний вплив на оброблюваний матеріал і виникають незначні деформації. Внаслідок цього можна здійснювати лазерне різання з високою точністю, у тому числі й нежорстких деталей, які легко деформуються. Завдяки великій потужності лазерного випромінювання забезпечується висока продуктивність процесу різання. При цьому досягається така висока якість різання, що в отриманих отворах можна нарізати різьблення. Стереолітографія— технологія прискореного виробництва прототипів, моделей шляхом пошарової полімеризації лазерним випромінюванням рідкого фотополімеру. Це найбільш точний спосіб швидкого моделювання. Стереолітографічні моделі дозволяють: - оцінювати конструкцію й зовнішній вигляд розроблювальних виробів; - перевіряти збирання й працездатність конструкцій; - проводити аеродинамічні й гідравлічні випробування; - одержувати металеві деталі й прес-форми литтям по моделях, що згодом вижигаються (Quick Cast-технологія); - виготовляти оснащення для дослідних зразків і малих серій (еластичні силіконові й форми з композитних матеріалів, а також із застосуванням гальванопластики). Стереолитография має ряд істотних переваг: - висока швидкість виготовлення; - висока точність; - висока якість поверхонь. С елективне лазерне спікання порошкових матеріалів дозволяє переходити безпосередньо від файлу СА - до довговічних функціональних пластикових і металевих деталей або оснащення за значно менший проміжок часу, чим при традиційній механічній обробці. Mодели створюються з порошкових матеріалів шляхом спікання енергією лазерного променя. Лазерний промінь є в цьому випадку не джерелом світла, а джерелом тепла. Потрапляючи на тонкий шар порошку, лазерний промінь зпікає його частки й формує тверду масу, відповідно до геометрії деталі. В якості робочого матеріалу використовуються: поліамід (нейлон), гумоподібний еластомер, що не іржавіє й конструкційна сталь. Поліамід Dura Form (PA) і Dura Form (GF), зі скляним наповнювачем — покоління нейлонових матеріалів, розроблених для побудови високоякісних функціональних деталей з підвищеною твердістю, термостійкістю до 135 °С и хімічною стійкістю. Eластомірний матеріал SOMOS-201 призначений для створення гнучких функціональних деталей з технічними характеристиками гумоподібних виробів, що дозволяє робити тестування перед етапом виготовлення дорогого оснащення. Матеріал може бути використаний для: - гнучких, гумоподібних прототипів і деталей; - прокладок, шлангів й інших водонепроникних деталей; - демонстраційних моделей; - виробництва невеликих партій деталей. Матеріал Laser Form ST-100 (нержавіюча сталь 60% і бронза 40%) призначений для створення функціональних довговічних прототипів деталей, а також формотворних елементів оснащення для термопластавтоматів зі стійкістю не менш 100 000 циклів. Laser Form А-6 - сталевий матеріал - новітнє доповнення до сімейства порошкових матеріалів для селективного спікання. Може піддаватися термообробці із забезпечення твердості HRC 39. Призначений для створення оснащення лиття під тиском, термоформування, зі стійкістю не менш 1 000 000 циклів. 3D-сканування предназначенo для: - виміру складних об'єктів з метою контролю якості виготовлення шляхом порівняння фактичної геометричної форми з її 3D СаD-моделью; - об'ємного сканування об'єктів (реверсивний інжиніринг); - вимір різних промислових і художніх об'єктів. Переваги : - висока швидкість виміру, - мобільність,- високі можливості,- отримане об'ємне зображення може бути відтворене на системах швидкого прототипувания (SLA 5000 або SLS Vanguard HS) у будь-якому масштабі; Твердотільні лазери ріжуть неметалічні матеріали значно гірше газових, однак мають переваги при різанні металів - з тієї причини, що хвиля довжиною 1 мкм відбивається гірше, ніж хвиля довжиною 10 мкм. Мідь й алюміній для хвилі довжиною 10 мкм - майже що ідеально відбиває середовище. Але, з іншого боку, зробити CО2-лазер простіше й дешевше, ніж твердотільний. Точність лазерного різання досягає 0,1 мм при повторюваності + 0,05 мм, причому якість різання стабільно висока, оскільки залежить тільки від сталості швидкості переміщення лазерного променя, параметри якого залишаються незмінними. Коротка характеристика різання: окалина звичайно відсутня, невелика конусність (залежить від товщини), одержувані отвори круглі й чисті, можливе одержання зовсім невеликих деталей, ширина різання 0,2-0,375 мм, прижоги непомітні, тепловий вплив дуже малий, є можливість різання неметалічних матеріалів. Прошивання отворів. Немаловажним фактором для різання є прошивання первісного отвору. У деяких лазерних установок є можливість за допомогою процесу так називаного «літаючого» прошивання в холоднокатаній сталі товщиною 2 мм одержувати до 4 отворів у секунду. Одержання одного отвору в більше товсті (до 19,1 мм) аркушах з горячекатаної стали при лазерному різанні здійснюють за допомогою силового прошивання приблизно за 2 с. Застосування обох цих методів дозволяє збільшити продуктивність лазерного різання до рівня, що досягається на вирубних пресах зі ЧПУ. Пробивання отворів. За допомогою цього методу можна одержувати отвори діаметром 0,2-1,2 мм при товщині матеріалу до 3 мм. При співвідношенні висоти отворів до їхнього діаметра 16:1 лазерне пробивання перевершує по економічності майже всі інші методи. Об'єктами застосування цієї технології є: сита, вушка голок, форсунки, фільтри, ювелірні вироби (підвіски, чіткі, камені). У промисловості за допомогою лазерів здійснюється пробивання отворів у годинникових каменях й у волочильних філ'єрах, причому продуктивність досягає 700 тис. отворів у зміну. Вся серія має унікальне співвідношення ціна – якість для машин такого рівня. Лазерні машини призначені для роботи з такими матеріалами як пластик, оргскло, тканина, дерево, шкіра, скло, латекс, акріл, і іншими не металевими матеріалами. Лазерні машини, виконані на базі CO2 лазера, повністю відповідають сучасним вимогам по різанню й гравіруванню продукції рекламного, виробничо-технічного призначення. Як випромінювач у комплексах використовується відпаяна газова трубка потужністю 60 Вт, ресурс роботи якої становить не менш 3000 годин. Програмне забезпечення “GJ-L”, вбудовуючись в інтерфейс програм CAD й Corel Draw (11 або 12 версії), дозволяє виконувати різноманітні завдання по різанню й гравіруванню, управляти параметрами лазера для одержання різних візуальних результатів (варіювати потужністю, швидкістю різання й гравірування, міняти заливання й т.д.). Лазерні машини “GJ-L” мають розмір робочого стола 900×600 мм, що дозволяє виконувати різання й гравірування виробів великої площі. Вартість комплексу GJLC-90 з вентиляційною установкою й програмним забезпеченням становить близько 70 800 грн. У вартість входить навчання фахівця, а також пусконаладочні роботи. На устаткування надається гарантія 12 місяців. Отже, у підсумку перелічимо основні переваги лазерної обробки матеріалів: 1) розмаїтість можливих процесів обробки й розмаїтість оброблюваних матеріалів (включаючи матеріали, які взагалі не піддаються механічній обробці); 2) висока швидкість виконання операцій по обробці матеріалу; 3) можливість автоматизації операцій й, як наслідок (з урахуванням попереднього пункту), істотне підвищення продуктивності праці; 4) висока якість обробки (міцність зварених швів, гладкість зрізів, відсутність забруднень оброблюваної поверхні); 5) можливість прецизійної (високоточної) обробки; 6) селективність (вибірковість) впливу, коли обробляються лише певні ділянки поверхні, а сусідні ділянки не піддаються при цьому будь яким впливам; 7) можливість здійснення дистанційної (на відстані) обробки матеріалу; 8) можливість виконання ряду унікальних операцій. ПТ. Переваги лазерного зварювання:1) можливість точно сконцентрувати енергію в певному місці деталі, що дозволяє виробляти зварювальні роботи навіть на деталях дуже дрібного розміру; 2) можливість проплавити метал на велику глибину і при цьому домогтися невеликої ширини шва, що дозволяє мінімізувати деформацію навколишнього металу установка для лазерного зварювання може розташовуватися досить далеко від місця зварювання (завдяки цьому можна, наприклад, проводити зварювання трубопроводу, що проходить по дну басейну водойми, не підіймаючи його на поверхню); 3) управління лазерним променем може проводитися за допомогою спеціальних оптичних і оптоволоконних приладів, що дозволяє виконувати зварювання у важкодоступних місцях; 4) користуватися одним лазерним променем для зварювання відразу декількох деталей. ПТ. Недоліки лазерного зварювання 1) порівняно низький коефіцієнт корисної дії; 2) усе ще недостатня надійність потужних лазерів, 3) висока вартість лазерних установок. Подальший розвиток лазерної технології в значному ступені залежить від того, наскільки швидко вдасться перебороти ці недоліки. ПТ. Обладнання і апарати для лазерного зварювання Лазерний промінь, який генерує сучасне зварювальне обладнання, дійсно забезпечує досить високу концентрацію енергії. Максимум тут – 10*8 Вт на квадратний сантиметр. Причому згадана висока концентрація енергії багато в чому забезпечується можливістю фокусування цієї самої енергії в одній точці з діаметром близько декількох міліметрів. Процес лазерного зварювання може проводитися як на відкритому повітрі,так і у середовищі захисних газів – тут зовсім немає необхідності використовувати вакуумні камери. А ще, лазерний промінь легко відхиляється (як і електронний промінь), а також не викликає ніяких проблем у транспортуванні, зокрема, з використанням оптичної системи. Для зварювання металів цим методом використовуються газові і твердотільні лазери, як неперервної, так і періодичної дії. Установки двох різних типів – газові і твердотільні. Головна відмінність тут полягає у тому, яка саме активна робоча середовище лазера використовується. Так, наприклад, зварювання з використанням твердотільних лазерів виробляється в різних активних середовищах: синтетичний рубін, хром-форстерит та інші. Найбільш поширена зварювання в середовищі легованого неодимом кристала алюмоиттриевого граната. А ось при газової зварюванні активно використовують середовища із суміші гелію азоту, двоокису вуглецю. Якщо підсумувати, то всі класифікації зварювальних апаратів базуються на фізичному властивості променя. Відмінності в подібних пристроях полягають в різних характеристик імпульсних хвиль випромінювання, різної довжини. Установки лазерного зварювання традиційно складаються з апарату для зварювання, зварювального генератора, а також робочого столу (для розміщення генератора). Твердотільні установки. Довжина хвиль, які випромінюють подібні установки набагато коротше, ніж у їхніх безпосередніх конкурентів – апаратів газового типу. Велика частина твердотільних лазерів працює в так званому імпульсному режимі. Однак на сучасному ринку також існують і агрегати, які працюють, як в імпульсному, так і в безперервному режимі. Що стосується схеми роботи твердотільних установок, то в даному випадку лазер проходить через скляний стрижень (активний твердотільний елемент) з включеннями рубіна, неодиму, граната алюмоиттриевого (легованого неодимом або ж иттербием). При цьому, сам стрижень розташовується в спеціальній камері, яка освітлюється лампою накачування. Остання здатна створювати рівномірні, але досить потужні спалахи світла. У торцях стрижнів (активних) розташовуються частково прозорі і відображають дзеркала. Якщо узагальнити, то все обладнання даного виду, призначене для проведення лазерного зварювання, працює за таким принципом: лазерний промінь, проходячи через згадане скло, посилюється, багаторазово відбиваючись в рубіновому стрижні. Найбільш активно апарати для лазерної зварки твердотільного типу використовуються для обробки деталей, які характеризуються невеликою товщиною. Наприклад, це можуть бути елементи електронних пристроїв і приладів – досить тонкі висновки (дротяні) з танталу, золота і ніхрому. Крім того, за допомогою сучасних систем можна виконувати з використанням таких апаратів зварювання виробів, виконаних з фольги, а також створювати герметичні шви катодів кінескопів (як приклад). Газові установки традиційно відрізняються більшою потужністю. Все це можна пояснити тим, що тут застосовуються високовольтні джерела в імпульсному або безперервному режимі, які як раз і збуджують активну робочу середу, тобто газову суміш. Лазерне обладнання з поздовжньою прокачуванням передбачає, що газ буде проходити через спеціальну газорозрядну трубку. Енергетичне збудження газу в цьому випадку буде досягатися за рахунок електророзряду. У торцях трубки (газорозрядної) розставляються спеціальні дзеркала. Єдиним мінусом обладнання такого типу можна назвати лише його досить значні габарити. А ось лазерне обладнання з прокачуванням поперечного типу є вже більш компактним. Його зазвичай використовують тоді, коли потрібно зварити метали товщиною 20 міліметрів. Хоча, самим потужним обладнанням цього типу прийнято вважати газодинамічні апарати, у яких у вигляді активного середовища використовуються гарячі гази (температура близько 3000 К). Апарат лазерної зварки призначений для того, щоб створити нероз’ємне з’єднання деталей з металу та пластику. При цьому, апарат лазерної зварки, за рахунок досить високої концентрації енергії, дозволяє отримати вузькі і глибокі шви, які будуть характеризуватися найвищою якістю. Лазерне зварювання Тема2. Індукційне зварювання ПТ. Сутність індукційного зварювання Індукційне зварювання — зварювання вихровими електричними струмами, що наводяться магнітним полем, яке створюється близько розташованим до виробу індуктором, підключеним до генератора струму високої частоти (індукційна схема); або струмом, коли виріб включено безпосередньо до ланцюга високочастотного генератора (кондукційна схема). Індукційне зварювання застосовують для зварювання чорних і кольорових металів і сплавів, пластмас та синтетичних тканин. Методом індукційного зварювання виконується зварювання поздовжніх швів шовних труб. При індукційній схемі труби перед обтискними валками проходять в безпосередній близькості від трансформатора або індуктора, при цьому кромки утворюють щілину V-подібної форми, яка змикається під індуктором. При проходженні під індуктором в зварюваних деталях індуктуються вихрові струми, які відхиляється до вершини кута сходження, тим самим забезпечуючи швидкий нагрів металу в точці з'єднання до температури зварювання. При зварюванні поперечних з'єднань трансформатор індуктор виконується у формі кільця, що охоплює зварювані труби вздовж лінії з'єднання. Цим способом зварюють поздовжні шви труб у процесі їх виготовлення на прокатних станах і наплавляють твердими сплавами ріжучі кромки інструментів (зуби бурових долот та ін.). Індукційне зварювання основане на розігріванні струмами високої частоти торців деталей до пластичного стану з наступним їх стисканням. Кромки труби, які за формовані в обтискних роликах, безперервно нагріваються високочастотним індуктором до зварювальної температури, а потім стискаються. При цьому вони зварюються, утворюючи шов. Цей спосіб придатний для зварювання тонкостінних труб. Швидкість зварювання труби діаметром 50 мм при товщині стінки 1,65 мм становить 45,5 м/хв. Для зварювання труб з низько - і середньо вуглецевої сталі використовується струм частотою 4 000-100 000 Гц, а для труб з алюмінію, латуні й нержавіючої сталі — 450 000 Гц. Зварювання виконують за допомогою індукторів різних типів: багато завиткових, плоских тощо. Для зменшення шунтування зварювального струму через стінку труби всередину вводять феритний сердечник. ПТ. Переваги індукційного зварювання : не потрібно травильні агрегати і спеціальні машини в лінії стану з очищення кромок стрічки від окалини, так як процес нагріву є безконтактним; не потрібна установка в лінії стану дискових ножиць, оскільки стикуються кромки не є струмопровідними площинами і їх фізичний стан не впливає на якість зварювання; можна отримувати великі швидкості зварювання (50 ... 80 м / хв); немає необхідності застосовувати зношуються дорогі електродні кільця. При індукційної зварювання (ІС) деталі нагрівають або вихровими струмами, що наводяться магнітним полем, створюваним близько розташованим до виробу індуктором, підключеним до генератора струмами високої частоти (індукційна схема), або протікає струмом в разі, коли виріб включено безпосередньо в ланцюг високочастотного генератора (Кондукційний схема токоподвода). Цим методом можна з'єднувати чорні і кольорові метали і їх сплави, а також пластмаси та синтетичні тканини. При індукційному підводі струму з'єднуються труби перед обтискними валками проходять в безпосередній близькості від трансформатора або індуктора. Дві кромки труби, розташовані з діаметрально протилежних сторін, подаються один до одного під деяким кутом, утворюючи щілину V-подібної форми. При проходженні під індуктором в зварюються деталях индуктируются вихрові струми, спрямовані протилежно току в індукторі. Зустрічаючи на своєму шляху V-образну щілину, ток відхиляється до вершини кута сходження. В силу ефекту близькості і поверхневого ефекту струм концентрується в основному на зварювальних ділянках поверхонь, звернених один до одного, тим самим забезпечуючи швидке нагрівання металу до температури зварювання. Нажімниє ролики забезпечують контакт зварювальних кромок труби. Існує велика різноманітність схем ІЗ. Серед них можна виділити наступний ряд основних технологічних схем. Зварювані кромки необхідно обробити до металевого блиску (допускається прокатна окалина), але на них не допускаються помітні нерівності. Для підвищення ефективності нагріву всередину кільцевого індуктора (в трубну заготовку) вводиться феромагнітна маса - феритовий магнітний сердечник. Сварка за цією схемою застосовується для виробів, що мають замкнутий поперечний переріз. Вона доцільна для безперервної послідовної шовного зварювання труб. ПТ. Cхема поздовжньої зварювання труб з кільцевих індуктором. Цей метод може застосовуватися для зварювання труб діаметром 10-100 мм з товщиною стінок 0,5-15 мм з низьковуглецевих і високовуглецевих сталей, нержавіючих і кислотостійких сталей, труб з кольорових металів - міді, латуні, бронзи, алюмінію та їх сплавів. Зі збільшенням діаметра труб ефективність охоплюють індукторів різко знижується, найбільш ефективним виявився підведення струму за допомогою внутрішніх індукторів або за сумісною системі, що використовує одночасно як охоплюють, так і внутрішні індуктори. Основний ефект від застосування внутрішніх індукторів пов'язаний з можливістю зменшення втрат в тілі трубної заготовки. В результаті великої питомої тиску утворюється значний грат, який слід видалити із зони зварювання. При послідовному розташуванні стрижневих індукторів одина 'ковой або різної потужності можна проводити попередній і остаточний нагрів, а також зварювання труб з великою товщиною стінок. За допомогою зварювання виготовляють високоякісні сталеві труби відповідно до умов поставки на зварні сталеві труби. Стикова зварювання з охоплює індуктором відповідає стикового контактного зварювання. Наявний зазор між індуктором і виробом дозволяє зварювати гарячекатаний матеріал без спеціальної обробки поверхні і торців заготовки. ПТ.Переваги зварювання ТВЧ з індукційним підведенням наступні: -швидке нагрівання; -тривалий термін служби індуктора; -відсутність на зварюються деталях під індуктором рисок, подряпин і ін. ПТ.До недоліків зазначеного способу слід віднести: -складність підтримки рівномірного зазору між індуктором і поверхнею деталей, що зварюються; порівняно високу споживану потужність через розтікання струму по поверхні труби поза зоною зварювання і труднощі зосередження розігріву в зоні зварювання. -на відміну від індукційного токоподвода при контактному спостерігається сконцентроване виділення теплоти в зоні зварювання. Контактний токоподвод при безперервної зварюванні застосовується найчастіше при виробництві електрозварювальних труб. Ця схема дозволяє істотно розширити номенклатуру виробів, що зварюються, більш економно витрачати енергію, але при цьому доводиться рахуватися з обмеженим ресурсом токоподводов. Зносостійкість контактів і надійність систем зі легкими контактами залежать від ряду факторів, найважливішими з яких є матеріал контактів, сила притиску, умови охолодження, величина струму. ПТ. Промислове застосування високочастотного зварювання пов'язано головним чином з трубним виробництвом, де цей процес у багатьох випадках замінює контактну і дугову зварювання. Високочастотної зварюванням виготовляють прямошовні труби (з сталей, алюмінієвих сплавів, латуні та ін.) Малого і середнього діаметрів (12 ... 150 мм) при товщині стінки 0,8 ... 6 мм, а також великого діаметра (400 ... 600 мм) при товщині стінки до 8 мм. Поряд з основними їх споживачами (машинобудування та будівельні конструкції), вони знаходять все більше застосування в нафто- і газовидобутку. Так, в США виробництво зварних труб для цих цілей досягло 30% від загального випуску; великі потужності по виробництву обсадних і насоснокомпресорних труб введені в Японії. У ряді країн застосовується високочастотне зварювання при виробництві прямошовних труб великого (450 ... 1220 мм) діаметра з товщиною стінки до 16 мм з листів завдовжки 12 м. Високочастотна зварювання набула поширення для виготовлення біметалевих смуг товщиною до 14 мм і металевих оболонок електричних кабелів. Разом з цим зварювання ТВЧ знаходить досить широке застосування для з'єднання пластмас і текстильних матеріалів. Тема.3 Дифузійне зварювання Сутність дифузійного зварювання До термомеханічного класу належать види зварювання, при яких використовується теплова енергія і тиск, – контактна, дифузійна, газопресова, та ін. Дифузійне зварювання – це зварювання тиском, що здійснюється за рахунок взаємної дифузії атомів контактуючих частин при відносно тривалій дії підвищеної температури і при незначній пластичній деформації. Основні параметри дифузійного зварювання – температура нагрівання, тиск, час нагрівання, середовище, в якому проводять зварювання. Температура для однорідних металів, як правило, повинна становити 0,5–0,8 температури плавлення металу або сплаву, а при зварюванні різнорідних – 0,5–0,7 температури більш легкоплавкого металу. Така температура прискорює взаємну дифузію атомів матеріалів через поверхню стику і полегшує зняття нерівностей поверхні й пластичне деформування металу. Нагрівання здійснюється переважно індукційними струмами, можна використовувати й інші джерела нагрівання: звичайні опори, електричний струм, що пропускається по самих деталях, електронний промінь та ін. Атоми речовин знаходяться в постійному русі, ось чому рідини і гази можуть змішуватися. Тверді тіла теж мають рухливі елементарні частинки, але у них більш жорстка кристалічна решітка. І все ж, якщо два твердих тіла зблизити на відстань взаємодії атомних сил, то в місці контакту частинки однієї речовини будуть проникати в інше і навпаки. Таке взаємне проникнення речовин отримало назву дифузії, а ефект був покладений в основу одного з методів з'єднання металів. Він так і називається - дифузійне зварювання металів. ПТ.Що можна з'єднувати дифузійним зварюванням Дифузійне зварювання у вакуумі має величезні технологічні можливості. З її допомогою можна з'єднувати: типу танталу, ніобію і вольфраму. сталлю, мідь зі склом. структури (однорідні і неоднорідні), графіти і сапфір. Полімерні речовини.Стосовно конфігурації і розміру заготовок - вони можуть бути різними. В залежності від величини робочої камери, можна працювати з деталями від декількох мікрон (напівпровідникові елементи) до декількох метрів (складні шаруваті структури). ПТ. Як влаштована дифузійна установка Комплекс для зварювання дифузійним методом включає наступні основні елементи: якій створюється вакуум. – шліфовану підставку. На неї спирається робоча камера, вздовж якої вона може переміщатися. вздовж направляючих і фіксація її на підставці. ізм стискування деталей під заданим тиском.Залежно від модифікації установки дифузійного зварювання можуть відрізнятися формою камер і способом їх герметизації. Також різними бувають методи розігріву деталей. Можуть використовуватися радіаційні нагрівачі, високих струмів генератори, установки тліючого розряду, електронно-променеві нагрівачі. \ ПТ. Дифузійні процеси при зварюванні Якщо взяти шліфовані металеві пластини, з'єднати їх і покласти під вантаж, то через кілька десятків років буде помітний ефект взаємного проникнення металів один в одного. Причому глибина проникнення буде в межах міліметра. Вся справа в тому, що швидкість дифузії залежить від температури з'єднуються матеріалів, відстані між елементарними частинками речовин, а також від стану контактуючих поверхонь (відсутність забруднень і окислення). Ось чому в природних умовах процес протікає повільно. У промисловості для швидкого отримання з'єднання прискорюють процес дифузії, враховуючи всі ці умови. В робочій камері: залишковим рівнем тиску до 10 -5 мм ртутного стовпа або наповнюють середу інертним газом. Таким чином деталі не схильні до дії кисню, який є окислювачем будьякого металу. -70% від температури плавлення заготовок. Цим добиваються збільшення пластичності деталей за рахунок більш рухомого стану їх елементарних частинок. -1000 кг/мм 2 , зближуючи міжатомні відстані до розмірів, що дозволяють встановити загальні зв'язки і взаємно проникнути в прилеглі шари. ПТ. Вимоги до підготовки матеріалів Перед тим як помістити заготовки зварюваних елементів в дифузійну установку, їх піддають попередній обробці. Основна мета обробки контактуючих частин заготовок спрямована на отримання гладких, рівних і однорідних поверхонь, а також видалення із зони з'єднання невидимих маслянистих утворень і бруду. Обробка заготовок буває: Плівки окислів, як правило, не впливають на процес дифузії, так як вони самоліквідуються в процесі нагрівання в вакуумному середовищі. Коли дифузійна зварювання протікає недостатньо ефективно між речовинами, у яких неоднаковий температурний коефіцієнт розширення, або утворюється крихкий шов, використовують так звані буферні прокладки. Ними може служити фольга різних металів. Так, мідна фольга застосовується при дифузійної зварювання заготовок з кварцу. Характеристики одержуваних сполук На відміну від традиційних способів зварювання розплавленням, де до основного металу вводиться додатковий метал у шві, дифузійне зварювання дозволяє отримати однорідний шов без серйозних змін у фізико-механічному складі місця з'єднання. Готовий стик володіє наступними показниками: н; Завдяки тому що дифузія - це природний процес проникнення однієї речовини в іншу, зоні зіткнення не порушується кристалічна решітка матеріалів, а отже, відсутня крихкість шва. З'єднання деталей з титану Дифузійне зварювання титану та його сплавів характеризується отриманням якісного з'єднання при високій економічній ефективності. Вона широко застосовується в медицині для виготовлення деталей протезів, а також в інших областях. Деталі піддають нагріванню до температур на 50с – 100? нижче, ніж температура, при якій відбувається поліморфний перетворення. При цьому на матеріали надають невеликий тиск у 005–015 кгс/мм2. Хімічний склад титанового сплаву не впливає на міцність з'єднання елементів таким способом зварювання. ПТ.Переваги дифузійної зварювання : безвідходне виробництво; -витяжної вентиляції, так як в процесі не утворюється шкідливих парів; -яку площу зони контактного з'єднання, обмежену тільки можливістю обладнання; йний електричний контакт.До цього слід додати відмінний естетичний вигляд готової деталі, яка не вимагає застосування додаткових операцій обробки, таких як видалення зварної окалини, наприклад. ПТ. Недоліки дифузійного зварювання Дифузійне зварювання є складним технологічним процесом, до її основних недоліків можна віднести: ; іння процесу роботи; зварюваних елементів і приводити до шлюбу з'єднання; необхідності його руйнування.Враховуючи все це, а також специфіку використання вакуумних установок, дифузійне зварювання затребувана тільки в умовах підприємств, а не приватного використання. ПТ. Промислове обладнання для дифузійного зварювання Існує кілька типів промислового устаткування, розроблених для дифузійного зварювання. Вони в основному відрізняються один від одного специфікою зварюваних матеріалів і застосуванням різних систем нагріву деталей. Установка типу МДВС призначена для виробництва гнучких мідних шин, контактних груп високовольтних вимикачів з міді і керрита, деталей газлифтних клапанів свердловинних насосів, виконаних з нержавіючої сталі і твердих сплавів металів. У системі застосовується ефект електроконтактного нагріву. Зварювальний комплекс типу УДВМ201. Виконує з'єднання методом дифузійного зварювання матеріалів зі скла різних марок. Нагрівання робочої поверхні здійснюється методом радіаційного випромінювання. Устаткування зварювальне УСДВ-630. Установка індукційного нагріву для зварювання композитних матеріалів на основі титану і міді. Такі системи дозволяють нагрівати великі по площі деталі. Машина МДВС-302 для дифузійного зварювання з застосуванням високочастотного нагріву деталей. Характеризується наявністю малогабаритного генератора на транзисторній схемі. ПТ. Основні області раціонального використання Дифузійна зварювання входить до групи способів зварювання тиском, при яких з'єднання проходить за рахунок пластичної деформації мікронерівностей на поверхні зварюваних заготовок при температурі нижче температури плавлення. Відмінною особливістю є застосування підвищених температур при порівняно невеликої залишкової деформації. Її технологічна характеристика була запропонована Н.Ф. Козаковим і прийнята Міжнародним інститутом зварювання в наступному формулюванні: «Дифузійна зварювання матеріалів у твердому стані - це спосіб отримання нероз'ємного з'єднання, що утворився внаслідок виникнення зв'язків на атомарному рівні, що з'явилися в результаті зближення контактних поверхонь за рахунок локальної пластичної деформації при підвищеній температурі, що забезпечує взаємну дифузію в поверхневих шарах з'єднуються матеріалів ". У практиці дифузійного зварювання відомо застосування двох технологічних схем процесу, що розрізняються характером програми навантаження або напруги, що діють протягом циклу. В одній з них використовують постійне навантаження за величиною нижче межі текучості. При цьому процеси, які розвиваються в зварюються матеріалах, аналогічні повзучості. Таку технологію називають дифузійної зварюванням за схемою вільного деформування. На практиці подібна схема здійсненна найбільш просто, тому дуже широко поширена. За іншою схемою навантаження і пластична деформація забезпечуються спеціальним пристроєм, що переміщається в процесі зварювання з контрольованою швидкістю (див. рис. 1, б). Цю технологію називають дифузійної зварюванням за схемою примусового деформування (ДСПДпроцес). Цей процес здійснюють при напругах, як правило, перевищують межу текучості. Таким чином, швидкість деформації Ј задається прикладеної навантаженням Р і умовами, в яких вона діє: перш за все температурою Т і часом дії 1. Промислове застосування. Технологічні можливості дифузійного зварювання дозволяють широко використовувати цей процес в приладобудівної та електронної промисловості при створенні металокерамічних і катодних вузлів, вакуум-щільних з'єднань з різнорідних матеріалів, напівпровідниковихприладів, при виробництві штампів і т.п. Рис. 1 Схема деформування при дифузійному зварюванні: 1 - система занурення; 2-система деформування; Н - нагрівач, Д-деталі Дифузійна зварювання знаходить застосування для виготовлення великогабаритних заготовок деталей складної форми, отримання яких механічною обробкою, методами обробки тиском або литтям неможливо або економічно. Особливо ефективно таке застосування дифузійного зварювання в дослідному і дрібносерійному виробництві. Перспективно отримання багатошарових пустотілих конструкцій типу панелей з титанових або алюмінієвих сплавів з наповнювачем складної форми (гофри, стільники, ребра та ін) методом суміщення дифузійного зварювання та формоутворення у режимі надпластичності. ПТ.Основні параметри режиму При зварюванні за схемою вільного деформування основними параметрами процесу є температура нагріву заготовок Т, 0 С; стискуюче тиск р, МПа; час зварювання t, хв; тиск у вакуумній камері р к. Па; у разі проведення процесу в іншому середовищі - характеристика цього середовища з позиції протікання окислювально-відновних реакцій (тип і хімічний склад середовища, точка роси, парціальний тиск кисню). Крім того, до важливих параметрах процесу відноситься підготовка поверхні під зварювання: чистота поверхні, її шорсткість і хвилястість. При ДСПД-процесі головними параметрами є: температура Т, швидкість зростання навантаження Р, швидкість деформування до, час деформування t (або ступінь накопиченої деформації), час витримки в режимі релаксації t РСЛ. Опір деформації Р в цьому випадку - залежний параметр. Його величина реєструються безпосередньо протягом усього циклу зварювання. Обидва параметра можуть бути використані для контролю і управління якістю з'єднання. Дифузійна зварювання може проводитися у вакуумі, нейтральних і відновлювальних газах, рідких середовищах. Вакуум створює найкращі умови для захисту нагрітого металу та очищення зварювальних поверхонь від забруднення. Однак в окремих випадках особливості матеріалу можуть накладати певні обмеження на застосування вакууму або робити його зовсім неможливим. У більшості випадків процес дифузійного зварювання ведеться при тиску у вакуумній камері p к= 10 -2 ... 10 -3 Па. Використання більш високого вакууму виправдано, коли необхідно забезпечити високу розмірну точність вироби (зменшення залишкової деформації заготовок) за рахунок відповідного зниження температури, тиску і часу. Тугоплавкі метали вдається таким чином зварювати при температурах нижче порога рекристалізації і тим самим уникати охрупчивания матеріалу. На хід дифузійного зварювання істотно впливає парціальний склад залишкових газів у камері. Попадання в робочу зону парів вакуумного масла приводить до збільшення парціальних тисків газів-окислювачів (С0 2, Н 3 О) в порівнянні з газами-відновниками (СО, H 2). Спеціальні заходи (азотні пастки, використання безмасляних засобів відкачування) покращують умови ведення дифузійного зварювання, особливо при знижених температурах. Широко застосовують в якості захисних середовищ інертні (аргон, гелій) і активні гази (водень, рідше вуглекислий газ). Склад захисного газу підбирають виходячи в першу чергу з хімічної активності системи метал-газ в умовах зварювання. Підготовка заготовок у загальному випадку може складатися з механічної обробки, очищення від забруднень і нанесення підшарів. Механічна обробказабезпечує: можливо, більш щільне початкове прилягання зварюються заготовок; видалення з поверхні забрудненого шару; підвищення розмірної точності готового виробу; можливість зниження температури, тиску і часу зварювання з поліпшенням мікрогеометрії поверхні. З підвищенням чистоти обробки полегшується розвиток другої стадії процесу. Очищення поверхонь від забруднень (слідів жирів, олії, полировальной пасти) може проводитися розчинниками (ацетон, спирт, чотирихлористий вуглець та ін), шляхом нагрівання і витримки у вакуумній камері. В окремих випадках застосовують відпал заготовок у середовищі водню. Позитивні результати отримують при обробці в розчинах кислот H 2 S0 4, MCI з подальшими промивкою і сушкою. При зварюванні виробів з деяких сортів кераміки після механічної обробки заготовки отжигают з метою «заліковування» поверхневих дефектів. Для цього ж проводять травлення скла в плавикової кислоті. ПТ. Рекомендації по вибору режиму Для вибору температури, тиску і часу немає суворих рекомендацій. Високоякісні з'єднання можна отримувати, змінюючи в певних межах значення кожного з цих параметрів з відповідним коригуванням інших. При виборі їх значень необхідно враховувати особливості зварюються, і вимоги до виробу; можливість разупрочнения через зростання зерна, обмеження по температурі нагріву і деформації виробу і т.п. Температуру зварювання звичайно призначають у межах (0,5 ... 0,8) Т пл, для жароміцних сплавів трохи вище. При з'єднанні різнорідних матеріалів розрахунок ведеться по температурі плавлення найбільш легкоплавкого з них. У разі появи евтектики температуру зварювання вибирають нижче температури її плавлення. Швидкості нагріву і охолодження залежать від джерела тепла і в більшості випадків їх не регламентують. При зварюванні різнорідних сполук матеріалів, термічний коефіцієнт лінійного розширення яких різниться більш ніж на 2 • 10 -6 град -1, швидкість охолодження доцільно зменшувати до 10 ... 15 0 С / хв. Розгерметизацію камери при зварюванні деталей з чорних металів рекомендують проводити при температурі ≤ 120 ° С, а для кольорових і активних металів - при 60 0 С. Час витримки в залежності від Т і р, допустимої залишкової деформації, чистоти обробки контактних поверхонь і деформаційної здатності матеріалу може коливатися від декількох секунд до декількох годин (частіше 5 ... 10 хв). Тиск вибирають в діапазоні 0,8 ... 0,9 межі текучості при температурі зварювання. Для відомих конструкційних матеріалів воно може змінюватися в діапазоні 1 ... 50 МПа. Для зварювання тугоплавких і твердих матеріалів ці значення можуть бути в кілька разів вище. ПТ. Дифузійна зварювання дозволяє зварювати сталі та метали : - Більшість конструкційних матеріалів на металевій основі, ферити, кераміку, скло, кварц, сапфір, графіт, напівпровідникові матеріали в однорідному і різнорідних сполученнях; - Пористі, металокерамічні, композиційні матеріали без порушення їх текстури і погіршення службових властивостей; - При використанні відповідних бар'єрних покриттів і проставок - різнорідні метали і сплави, схильні до утворення крихких фаз, тугоплавкі метали (вольфрам, ніобій, тантал та ін) при температурах нижче порога рекристалізації. Дифузійна зварювання дає можливість також уникнути охрупчивания металу. З використанням проміжних проставок можна також з'єднувати матеріали з різко відмінними значеннями коефіцієнтів термічного розширення. Дифузійної зварюванням можна виконувати всі типи з'єднань при найрізноманітнішому конструктивному їх оформленні: встик, вскос, з'єднувати пересічні стрижневі елементи між собою і з плоскими або криволінійними поверхнями; зварювати заготовки будь-яких перерізів; при застосуванні місцевого нагріву і вакууму - з'єднувати заготівлі необмеженої довжини; зварювати плівки , фольгу товщиною в кілька мікрометрів і досить масивні деталі; здійснювати зварювання при практично будь-який різнотовщинності заготовки. Після дифузійного зварювання не потрібна механічна обробка зварного шва, одержувані вироби мають високу розмірної точністю (залишкові деформації в межах 0,1 ... 6%); шви мають високі показники механічної міцності і пластичності на рівні основного матеріалу. При використанні цього методу створюються належні гігієнічні умови на виробництві. До недоліків методу слід віднести значну тривалість процесу, складність обладнання, певні труднощі із завантаженням заготовок і вивантаженням готових виробів з робочої камери при організації безперервного процесу виготовлення зварних виробів, вимоги досить високої точності побудови та чистоти обробки поверхонь, що зварюються, необхідність контролю температури заготовки в зоні шва . Високі вимоги до якості контактних поверхонь здорожують процес в цілому. ПТ.Дифузійне зварювання у машинобудуванні Дифузійна зварювання з проміжними прокладками. Проміжні прокладки можуть бути розплавляються і нерасплавляюшіміся. Підшару на зварювані поверхні наносять з метою: - Збільшення міцності зчеплення (зварювання); - Запобігання появи небажаних фаз при зварюванні різнорідних матеріалів (бар'єрні підшару); - Інтенсифікації стадії об'ємного взаємодії; - Полегшення встановлення фізичного контакту по всій зварюваної поверхні за рахунок використання підшарів з пластичних матеріалів; - Зниження температури і тиску під час зварювання і, значить, зменшення залишкових деформацій. Залежно від конкретного завдання вибирають матеріал підшару. Найчастіше це нікель, мідь, срібло, золото. Товщина підшару порядку 2. .. 7 мкм. Для запобігання появи небажаних, фаз (інтерметалідів, карбідів і т.д.) або, щоб уникнути збіднення одного з зварюваних матеріалів яких-небудь легирующим елементом наносяться більш товсті покриття, службовці бар'єром. Це завдання можуть виконувати й прокладки з фольги. Матеріал бар'єрної прокладки повинен вибиратися так, щоб коефіцієнт його дифузії в основний матеріал був вище, ніж для елементів основного металу в прокладку. У разі зварювання матеріалів на основі оксидів (кераміки, скла) наноситься металевий шар піддають термічній обробці з метою його окислення або полегшення дифузії в матеріал заготовки. При зварюванні кварцового скла з міддю на скло наносять шар міді з наступним її окислюванням при температурі 800 0 С протягом 3 ... 5 хв до закису. При зварюванні міді з оптичною керамікою на основі сульфідів цинку застосовують попереднє сульфідування металу для підвищення міцності зчеплення. Як расплавляющиеся прокладок найбільш часто використовують високотемпературні припої. Їх застосування дозволяє зменшити тиск стиснення і пластичні деформації, полегшує видалення оксидних плівок, підвищує експлуатаційні властивості сполук. Дифузійна зварювання із застосуванням ударного навантаження. Для запобігання інтерметалідів в зоні зварного з'єднання крім використання відповідних проміжних прокладок ефективний прийом помітного скорочення часу зварювання. На практиці цей прийом реалізований так званої «ударної зварюванням у вакуумі». Суть способу в тому, що до локально нагрітим зонам контакту деталі «прикладається» одиночний імпульс сили зі швидкістю 1 ... 30 м / с. У зварюються деталях під впливом динамічного навантаження відбуваються локальна пластична деформація в зоні контакту та освіта зварного з'єднання. Зварне з'єднання утворюється за 1 ... 10мс. ПТ. Обладнання дифузійного зварювання Найбільш широко застосовують зварювальні дифузійні вакуумні установки. До складу цих установок у загальному випадку входять робоча вакуумна камера, механізм для створення зварювального тиску, джерело нагріву, вакуумна система, апаратура управління та контролю. Конкретні установки (П-114, П-115, ДФ-101, УСДВ-630, ДСВ-901, УДС-ЗМ та ін) для дифузійного зварювання можуть мати різне конструктивне оформлення окремих функціональних вузлів і систем. Робоча вакуумна камера, в якій розміщуються виріб, що зварюється, нагрівачі, механізм тиску, виконується зазвичай циліндричної або прямокутної форми з корозійно-стійкої сталі. Стінки водоохолоджувальні. Виріб, що зварюється може розташовуватися на спеціальній опорі або в пристосуванні. У більшості випадків установка має одну камеру. Для збільшення продуктивності можуть передбачатися кілька камер з метою отримання безперервної завантаження і вивантаження заготовок і виробів (камери шлюзування}. Необхідна зварювальний сила створюється гідравлічним, пневматичним або механічним пристроєм. В окремих випадках стиснення заготовок забезпечується спеціальними пристосуваннями, принцип дії яких заснований на відмінності коефіцієнтів лінійного розширення матеріалів зварюються заготовок і охоплюють їх елементів пристосування. Такі пристосування дозволяють вести зварювання в серійно випускаються вакуумних і водневих печах. Можливе використання «м'яких» оболонок-камер. Стиснення заготовок відбувається за рахунок перепаду тисків зовнішньої газового середовища і вакуумованого простору. У більшості ж випадків в установках для дифузійного зварювання використовуються гідравлічні та механічні системи. Для нагріву заготовок найбільшого поширення набули індукційний, радіаційний та контактний способи. Джерелом живлення є генератори високої частоти і трансформатори. Нагрівання струмом високої частоти (ТВЧ) найбільш універсальний і дозволяє нагрівати заготовки в розведеному стані (на відміну від контактного методу), що важливо для інтенсифікації процесу очищення поверхонь, що зварюються. Однак цей метод непридатний при зварюванні діелектричних матеріалів: кераміки, кварцу, скла. Для нагрівання годяться тліючий розряд, расфокусированний електронний промінь, світловевипромінювання. Тиск у контакті деталей, що з'єднуються залежно від температури і роду зварюваних матеріалів, може змінюватися від 3-5 до 100 МПа. Осідання деталей здійснюють головним чином пневматичними системами. Час зварювання становить від кількох до десятків хвилин. Видалення поверхневих плівок і попередження можливості їх утворення у процесі зварювання досягається використанням вакуумного захисту, ретельного попереднього зачищення зварюваних поверхонь. Зварювання виконують в умовах безокисним нагріванням, для цього у зварювальній камері підтримується розрідження 10-1-10-3 Па. Особливим видом дифузійного зварювання є зварювання в контрольованій атмосфері, при якій як захисні гази використовують Аr, Не. Схема дифузійного зварювання і циклограма процесу показані на рис. 4.11. Установка для дифузійного зварювання складається з вакуумної камери 3, в якій виконують зварювання деталей 2, спеціальних насосів для створення вакууму, нагрівального пристрою із джерелом живлення 1 і пристроїв для передачі тиску. Після відкачування повітря вмикають нагрівальний пристрій, починається нагрівання деталі до заданої температури із забезпеченням рівномірного нагрівання деталей по всьому перерізу. Після вирівнювання температури прикладають зусилля стиснення, яке Рисунок 4.11 – Схема дифузійного зварювання і циклограма процесу в процесі зварювання підтримують постійно. При охолодженні зварюваних деталей навантаження знімають не відразу, а при температурах 100–400 °С, щоб попередити руйнування з'єднання через різні коефіцієнти термічної усадки, що з'єднуються. Орієнтовні параметри режиму зварювання, наприклад, для титанових сплавів: температура нагрівання Т = 800–1000 °С, тиск Р = 5–10 МПа, час нагрівання t = 5–10 хв; для нікелю, відповідно Т=1000–1170 °С, Р = 15–20 МПа, t = 6–20 хв. Перевагами дифузійного зварювання є можливість зварювання різнорідних матеріалів, отримання однаково міцних з’єднань без помітної зміни фізико-хімічних властивостей, відсутність присадних матеріалів, висока якість захисту. Дифузійне зварювання дозволяє створювати міцні з'єднання не тільки однорідних, але і різнорідних металів і сплавів, у тому числі й таких, що різко різняться за своїми властивостями: малопластичних, тугоплавких, не розчинних один в одному або тих, що утворюють між собою крихкі з'єднання. За допомогою дифузійного зварювання одержані сполуки таких пар металів і сплавів, які безпосередньо з'єднати іншими видами зварювання, дуже складно (наприклад, титан із корозійностійкою сталлю, титан з алюмінієм, сталь із чавуном, мідь із молібденом, вольфрам із ніобієм та ін.) У разі недостатньо інтенсивної дифузії між матеріалами, що сполучаються при різко різних коефіцієнтах лінійного розширення або при можливій появі крихких з'єднань між ними, доцільно застосовувати проміжну прокладку або підшар у вигляді фольги, порошку і т. п. Параметри режиму зварювання обирають залежно від наявності й властивостей проміжної прокладки. Таким способом з'єднують не лише металеві (наприклад, жароміцні сплави), а й неметалеві матеріали (наприклад, отримані сполуки кварцу через мідний прошарок). Дифузійне зварювання Як влаштована дифузійна установка Дифузійні процеси при зварюванні Що можна з'єднувати дифузійним зварюванням Вимоги до підготовки матеріалів Зєднання деталей з титану . Промислове обладнання для дифузійного зварювання Тема4.Термітне зварювання ПТ.Суть процесу і різновиди термітного зварювання. ^ Термітне зварюваня. Процес зварювання полягає в тому, що зварювані деталі закладаються у вогнетривку форму, а у встановлений зверху тигель засипається терміт – порошок з алюмінію та оксиду заліза. Під час горіння терміта окис заліза відновлюється, а утворений при цьому рідкий метал при заповненні форми оплавляє і з'єднує кромки зварювальних виробів. Термітами називають порошкоподібні горючі суміші, які складаються з металів (алюмінію, магнію або силіцію) і оксидів металів (заліза, мангану, нікелю, міді тощо). Під час згоряння таких сумішей виділяється багато теплоти і розвивається висока температура. Найбільш поширеними є два види термітів - алюмінієвий і магнієвий Термі́тне зва́рювання — зварювання, у процесі якого нагрівання та плавлення з'єднуваних заготовок здійснюють теплом хімічної реакції порошкоподібної термітної суміші з подальшим стисненням заготовок і без нього[1]. Зварювання цього виду виконують за допомогою терміту — порошкової суміші алюмінію з окалиною. Алюміній згорає і при цьому виділяється оксид алюмінію та залізо. Алюмінієвий терміт широко використовують для зварювання рейок на трамвайних і залізничних коліях, стрижнів і валів великого діаметра. Магнієвий терміт застосовують для зварювання сталевих проводів зв’язку, причому зварювальні кінці не оплавляються, а процес зварювання відбувається в пластичному стані при стисканні. При температурному зварюванні використовують спеціальні тиглі для спалювання терміту. Термітну суміш підпалюють спеціальними термітними сірниками (магнієвий терміт). Суміш горить за рахунок кисню окалини і не потребує кисню повітря. Горіння відбувається рівномірно, без вибухів, температура досягає 3000°С і вище. В тиглі від згоряння терміту утворюються розплавлений метал і шлак, які через отвір на дні тигля виливають у заформоване і попередньо нагріте місце зварювання. Розплавлений метал підігріває кромки метану до розплавлення, а після охолодження утворює шов. Роз'ємну форму знімають, а шлак зачищають. Для збільшення кількості наплавленого металу в терміт додають до 50% сталевої стружки, цвяхів, а для легування — феросплави. При з'єднанні рейки складають із зазором, а кінці розміщують у роз'ємну вогнетривку форму Потім з тигля заливають рідкий терміт. Після розігрівання торці рейок стискають спеціальним пресом. У цьому випадку термітне зварювання відноситься до зварювання плавленням із застосуванням тиску. Розрізняють:1.термітне зварювання способом проміжного лиття (з'єднання відбувається заповненням зазору між деталями розплавленим металом; використовується при виготовленні зварно-ливарних та зварно-кованих конструкцій великого перетину); 2. термітне зварювання в притик (теплота шлаку та розплавленого металу витрачається для нагріву металу деталей, що зварюються до пластичного стану, а з'єднання здійснюється прикладенням стискального зусилля; використовується для зварювання труб, дротів, рейок тощо); 3.комбінований спосіб термічного зварювання (для зварювання залізничних рейок) ПТ.Технологія зварювання. Процес зварювання термітами відрізняється застосуванням особливих порошкових сумішей, які в ході згоряння виділяють велику кількість тепла. Як правило, це металеві суміші, які і називаються термітами. Традиційна комбінація передбачає використання двох компонентів - запалює маси і складу, з якого виділяється тепло. Як оксиду виступає окалина з заліза, а основним активатором є терміт, що містить магній з алюмінієм. Крім того, технологія термітного зварювання допускає використання оксидів хрому, вольфраму і нікелю. Завдяки цим порошків досягається посилення теплового впливу. Так, якщо суміш з алюмінію і магнію забезпечує теплоту близько 2500 ° C, то хромовані склади підвищують температуру до 3500 ° C. Розрізняються і суміші для запалу. Найбільш поширеним складом для цієї задачі є комбінація магнію, натрію і пероксиду барію. До особливостей палаючого терміту можна віднести підтримку активного тепловиділення навіть в умовах контакту з водою. Іншими словами, суміш практично неможливо загасити випадковим впливом. Існує чотири основних техніки виконання такої зварювання - за допомогою проміжного лиття, комбінована, впритул і дуплекс. В процесі виконання операції проміжним литтям порошкоподібна суміш переходить в стан рідкого металу, причому це не впливає на вихідні характеристики активної речовинитерміту. Зазвичай цю методику використовують для монтажу металоконструкцій, які попередньо кріпляться в потрібному положенні. Спеціально для роботи з пластинчастими виробами, катодними і дренажними висновками застосовується Стикова термітна зварювання, суміш для якої попередньо обпалюють в печі. Комбінована техніка передбачає поєднання литтєвого методу і зварювання впритул. Тобто майстер може основні роботи виконувати за допомогою рідкого наплавления, а кромки допрацьовувати за допомогою делікатній зварювання впритул. Що стосується дуплексу, то цей метод передбачає введення додаткового етапу, в ході якого виробляється пресування оплавленого зазору конструкції. Основу оснащення становить тигель, який забезпечує можливість роботи з термітами, в тому числі по ньому проводиться злив і розплавленої металевої маси. Даний елемент може бути виконаний з кераміки або вольфраму, в залежності від вимог до температурного режиму. Окремо готуються і форми для відливання. Спеціальні матриці дозволяють працювати з широким спектром розплавленої основи. Також слід підготувати обладнання для термітного зварювання у вигляді затискних і фіксують пристосувань для масивних конструкцій, спеціальний різак і технічний олівець, призначений спеціально для даного роду операцій. Залежно від умов проведення робіт і вимог до результату може знадобитися спеціальна пальник для інвертора і термометр. 1. Зварювання алюмінієвим термітом. Алюмінієвий терміт - це порошкоподібна механічна суміш металевого алюмінію (23 %) і залізної окалини (77 %). При нагріванні суміші до 1150... 1200 °С за допомогою спеціальних запальних сумішей або термітних сірників терміт загоряється. Реакція за кілька секунд поширюється на весь об'єм суміші і відбувається за рівнянням З 1 кг терміту утворюється 550 г заліза та 450 г оксиду алюмінію і виділяється близько 3000 кДж теплоти. Температура реакції досягає 3000 °С. Зварювання алюмінієвим термітом виконують трьома способами: плавленням, тиском і комбінованим методом. Для зварювання плавленням (рис. 9.2, а) на торці зварюваних виробів 1 встановлюють вогнетривку форму 2. Між торцями залишають зазор, який залежить від розміру перерізу зварюваних виробів. Потім з плавильного тигля 3 крізь отвір у днищі зазор заповнюють розплавленими продуктами реакції. Термітний шлак 4, маючи меншу густину, збирається у верхній частині форми, а розплавлене термітне залізо 5 заповнює зазор і нижню частину форми. Оскільки залізо дуже перегріте, воно оплавляє поверхню торців зварюваних виробів і після остигання утворює з ними одне ціле. Для підвищення механічних властивостей термітного заліза до термітної суміші добавляють деякі легуючі елементи - манган, силіцій, хром та ін. Термітне зварювання плавленням застосовують, ремонтуючи поламані литі вироби, приварюючи відламані зубці зубчастих коліс тощо. У зварюванні тиском продукти термітної реакції використовують лише для розігрівання виробів до пластичного стану; для зварювання прикладають зусилля стискання. Комбінований спосіб застосовують, наприклад, для зварювання рейок, переважно трамвайних. У цьому випадку головку рейки зварюють тиском, а решту - плавленням. 2. Зварювання магнієвим термітом. Магнієвий терміт - це порошкоподібна суміш металевого магнію і залізної окалини. Згоряння цієї суміші відбувається за реакцією Fe304 + 4Mg = 3Fe + 4MgO. Характерною особливістю зварювання магнієвим термітом є те, що внаслідок високої температури плавлення оксиду магнію (2800 °С), яка перевищує температуру реакції (2500 °С), оксид магнію виділяється не в рідкому, а в твердому стані. Магнієвий терміт застосовують в основному для зварювання сталевих телеграфних і телефонних проводів повітряних ліній зв'язку. Для цього з термітної суміші, змоченої бакелітовим лаком, пресують циліндричні шашки 3 (рис. 9.3) з осьовим каналом для проводів і з виїмкою на торці для вкладання запалу 5. При запалюванні запалу термітним сірником 4 відбувається реакція, за якою з оксиду магнію створюється пориста спечена пухка маса, яка насичена розплавленим залізом і його оксидами. Спеціальними зварювальними кліщами 1 нагріті кінці проводів стискують осьовим зусиллям і на цьому закінчується їх зварювання. Муфель, який утворився після реакції, видаляють з проводів легкими ударами. Магнієвим термітом приварюють також контактні з'єднання до рейок при болтових рейкових стиках на електрифікованих або автоблокованих залізничних коліях. ПТ.Переваги зварювання :1.доступність матеріалів,2. простоту виконання більшості операцій і низьке енергоспоживання в процесі виконання робіт, 3.масштабне зварювання масивних будівельних конструкцій, і для незначних побутових операцій, 4 в плані міцності і довговічності термітні сполуки вважаються одними з найкращих. ПТ.Недоліки зварювання :1.термітна зварювання завдає чимало труднощів в роботі з безшовним сполуками. 2.в ході твори операції майстер не може в повній мірі відслідковувати якість формування зазору і з`єднання, 3. впідсумку розраховувати на рівне і чисте зведення частин конструкцій без істотних деформацій в більшості випадків не доводиться. Але зате в плані міцності і довговічності термітні сполуки вважаються одними з найкращих. ПТ.ТЕХНІКА БЕЗПЕКИ ПРИ ВИКОНАННІ ЗВАРЮВАННЯ. При всій простоті виконання даного методу зварювання саме в силу специфіки хімічних властивостей термітних сумішей визначаються досить жорсткі правила дотримання техніки безпеки. По-перше, пред`являються спеціальні вимоги до організації зберігання металевих порошків. Слід забезпечувати зберігання тільки в сухих і опалювальних приміщеннях. Більш того, термітна зварювання не допускає використання вологих порошків безпосередньо в процесі запалювання. По-друге, пред`являються особливі вимоги і до умов виконання зварювання. Операцію можна проводити тільки при температурі понад 10 ° C. Місця з`єднань повинні бути попередньо очищені і знежирені. Термітне зварювання Зварне з'єднання, отримане термітним зварюванням Процес термітного зварювання Різновиди термітного зварювання Обладнання Виконання операціі термітного зварювання Тема.5. Зварювання тертям ПТ.Сутність зварювання тертям Зварювання тертям – це зварювання тиском, при якому нагрівання здійснюється тертям, викликаним відносним переміщенням зварювальних поверхонь. Зварювання тертям- зварювання полягає в тому, що внаслідок тертя одного зі зварюваних стержнів об інший місце з'єднання розігрівається; при прикладанні осьового зусилля з'єднувальні метали зварюються. Особливості процесу: - нагрівання стиснених деталей здійснюється внаслідок тертя поверхонь, що з'єднуються при їх обертанні або обернено поступальному переміщенні одна щодо одної при цьому механічна енергія безпосередньо переходить у теплову в місці стику; - строго локалізоване тепловиділення в приповерхневих шарах зварюваних деталей; - зварювання відбувається у твердому стані без розплавлення металу зварюваних деталей; - зварне з'єднання утворюється внаслідок спільної пластичної деформації при нагріванні і стисканні за рахунок виникнення металевих зв'язків між чистими контактуючими поверхнями зварюваних деталей; окисні плівки, наявні на металевих поверхнях у місці з'єднання, руйнуються внаслідок тертя і видаляються за рахунок пластичної деформації в радіальному напрямку. ПТ.Процес зварювання тертям Зварювання тертям це різновид зварювання тиском, при якій нагрівання здійснюється тертям, викликаним переміщенням (обертанням) однієї із з'єднуваних частин виробу, що зварюється (рисунок 1). Вона відбувається у твердому стані при впливі теплоти, що виникає при терті поверхонь зварюється. Малюнок 1. Схема зварювання тертям Процес утворення зварного з'єднання: 1) внаслідок дії сил тертя здираються оксидні плівки; 2) настає розігрів крайок зварюється металу до пластичного стану, виникає тимчасовий контакт, відбувається його руйнування і високопластичних метал (метал шва) (див. рисунок 1) видавлюється з стику; 3) припинення обертання з утворенням звареного з'єднання. Зварювання тертям це різновид зварювання тиском, при якій механічна енергія, що підводиться до однієї з деталей, що зварюються, перетворюється на теплову; при цьому генерування теплоти відбувається безпосередньо в місці майбутнього з'єднання. Теплота може виділятися при обертанні однієї деталі щодо іншої (рис2, а) або вставки між деталями (мал. 2, б, в), при зворотнопоступальному русі деталей у площині стику з відносно малими амплітудами і при звуковій частоті (рис. 2, г). Деталі при цьому притискаються постійним або зростаючим в часі тиском. Зварювання завершується осадкою і швидким припиненням обертання. У зоні стику при зварюванні протікають різні процеси. У міру збільшення частоти обертання зварюваних заготовок при наявності стискає тиску відбувається притирання контактних поверхонь і руйнування жирових плівок, присутніх на них у вихідному стані. Граничне тертя поступається місцем сухому. У контакт вступають окремі мікровиступів, відбувається їх деформація та освіта ділянок з ненасиченими зв'язками поверхневих атомів, між якими миттєво формуються металеві зв'язки і негайно руйнуються внаслідок відносного руху поверхонь.Цей процес відбувається безперервно і супроводжується збільшенням фактичної площі контакту і швидким підвищенням температури в стику. При цьому знижується опір металу деформації, і тертя поширюється на всю поверхню контакту. У зоні стику з'являється тонкий шар пластифікованого металу, що виконує роль змащувального матеріалу, і тертя із сухого стає граничним. Принципові схеми зварювання тертям показані на рис. . Найпростіша і найбільш поширена схема процесу подана на рис. а. Дві деталі, що підлягають зварюванню, встановлюють співвісно в затискачах машини, одна з них нерухома, інша починає обертання навколо їх загальної осі. На зв'язаних торцевих поверхнях деталей, притиснених одна до іншої осьовим зусиллям Р, виникають сили тертя. Робота, що витрачається при обертанні на подолання цих сил тертя, перетвориться в теплоту, яка виділяється на поверхнях тертя і нагріває прилеглі до них тонкі шари металу до температур, необхідних для утворення зварного з'єднання (1000–1300 °С – при зварюванні чорних металів). Підігрів закінчується при швидкому (практично миттєвому) припиненні відносного обертання. Підготовлений таким чином до зварювання метал піддають сильному стисненню – проковуванню, в результаті утворюється міцне зварне з'єднання. Основними параметрами процесу зварювання тертям є швидкість обертання зварюваних деталей, величина осьового зусилля при нагріванні та проковуванні, величина осаду при нагріванні, тривалість програми зусилля проковки. Приблизний режим при зварюванні Рисунок – Схема зварювання тертям: а – під час обертання деталей; б – під час обертання обох деталей; в – при нерухомих деталях зі вставкою, що обертається; г – при зворотно-поступальному русі однієї деталі заготовок із вуглецевої сталі діаметром 50 мм: частота обертання – 400 об/хв, осьове зусилля при нагріванні – 100 кН, осьове зусилля при проковуванні – 200 кН, час нагрівання – 20 с, час проковки – 2,0 с, споживана потужність – 25 кВт, машинний час процесу – 22 с. ПТ.Обладнання зварювання тертям Зварювання тертям відбувається у твердому стані під дією стискальних напружень і теплоти, що виникає від тертя на контактних поверхнях заготовок. Заготовки 1, 2 (рис. 9.1) у вигляді стрижнів або труб торцями складають устик, одну з них (рис. 9.1, а) або обидві (рис. 9.1, б) обертають, прикладаючи осьові сили F. Від тертя метал у зоні контакту нагрівається в тонких поверхневих шарах до температури 950...1300 °С, пластично деформується, під час чого з'єднувані поверхні максимально зближуються. Після надійного з'єднання обертання раптово припиняють, а стискальні напруження на деякий час підвищують. . Схема зварювання тертям з обертанням однієї заготовки (а) і обидвох заготовок (б): 1,2 — заготовки; 3 — затискач; F — сила Цим способом зварюють вироби з однорідних й різнорідних металів, а також з металів і кераміки. Серед них свердла, мітчики, кінцеві фрези, клапани двигунів внутрішнього згоряння та ін. Одну частину виробу виготовляють з дорогої високолегованої сталі, а іншу — з дешевої вуглецевої або легованої. Зварюють переважно на спеціальних машинах, рідше — на переобладнаних металорізальних верстатах (токарних або свердлильних). На зварювання тертям порівняно з електричним контактним витрачається значно менше енергії; якість зварювання і продуктивність високі. Машини для зварювання тертям зазвичай містять такі основні вузли (рис. 3): привід обертання 1 шпинделя з ремінною передачею 2; фрикційне муфту 3 для зчеплення шпинделя з приводним пристроєм; гальмо 4 для гальмування шпинделя; два затиски для кріплення зварюються заготовок 7; передню бабцю 5 зі шпинделем, що несе на собі обертається зажим 6; задню бабку 8 з нерухомим затиском; пневматичні або гідравлічні циліндри 9, щоб забезпечити створення необхідного робочого (осьового) тиску машини; пневматичну, пневмогідравлічні або гідравлічну схему управління силовим приводом машини; шафа управління. Рис. 3. Принципова конструктивно-кінематична схема машини для зварювання тертям У більшості машин до складу приводу обертання входять трифазний асинхронний електродвигун, Кліноременная передача з зубчастим ременем. У машинах для мікро-і прецизійної зварювання, шпиндель яких повинен розвивати дуже високу частоту обертання (80-650 с-1), як привід застосовуються пневматичні турбіни, які характеризуються швидким розгоном і гальмуванням, дозволяють обходитися без передачі за допомогою безпосереднього зчленування вала з шпинделем машини. Машини для зварювання тертям Перша машина для зварювання металів тертям «МСТ-1» була розроблена во і впроваджена для зварювання заготовок інструменту на Сестрорецком інструментальному заводі в 1959 р. В Інституті розроблено кілька десятків типорозмірів обладнання, в тому числі ряд «МСТ-23», «МСТ-35 »,« МСТ-41 »і« МСТ-51 »з пневмогидравлическим приводом потужністю від 10 до 75 кВт, що охоплює діапазон зварюються діаметрів сталевих заготовок від 10 до 70 мм, і ряд« МСТ0401 »,« МСТ-2001 »,« МСТ-6001 »,« МСТ-120.01 »з гідравлічним приводом потужністю від 4 до 160 кВт і діапазоном діаметрів зварюються сталевих виробів від 5 до 120 мм. Організовано випуск першого ряду машин на Волковиському заводі ливарного обладнання, машини «МСТ-2001» - на Гомельському верстатобудівному заводі і «МСТ-120.01» - на Краматорському заводі важкого верстатобудування. ПТ.Переваги зварювання тертям Строго локалізоване тепловиділення в приповерхневих шарах деталей при зварюванні тертям є головною особливістю цього процесу, яка зумовлює його енергетичні та технологічні переваги, до яких в першу чергу відносять: високу продуктивність. Обсяг тонкого шару нагрівається металу настільки незначний, що весь цикл його нагрівання зазвичай укладається в дуже малий проміжок часу - від кількох секунд до 30 секунд (залежно від властивостей матеріалу і розмірів перерізу зварюваних деталей); це визначає високу продуктивність процесу зварювання тертям; конкурувати з нею в цьому відношенні може лише електрична контактна стикова зварка. Високі енергетичні показники процесу. Локальне генерування тепла і малі обсяги нагрівається при зварюванні тертям металу обумовлюють досить високий коефіцієнт корисної дії процесу зварювання тертям; витрата енергії і потужності при зварюванні тертям в 5-10 разів менше, ніж, наприклад, при електричній контактного зварювання встик (рис. 37). Висока якість зварного з'єднання. При правильно вибраному режимі зварювання метал стику і прилеглих до нього зон володіє міцністю і пластичністю, не меншими, ніж основний метал деталей, що з'єднуються; стик вільний від пір, раковин, різного роду сторонніх включень і інших макропороков, а метал стику і зон термічного впливу в результаті ударного термомеханічного впливу (швидкі нагрівання і охолоджування в присутності великих - у кілька сотень атмосфер тисків), за своїм характером близького до режимів термомеханічної обробки металів, набуває равноосная і сильно подрібнену структуру (рис. 38). Стабільність якості зварних з'єднань. Деталі, зварені тертям при одному і тому ж режимі, відрізняються повторюваністю механічних властивостей; варіювання тимчасового опору, кута вигину, величини ударної в'язкості та інших показників у партії деталей, зварених на незмінному режимі, не перевищує 7-10%. Це дозволяє обгрунтовано застосовувати вибірковий контроль якості партії деталей, що особливо важливо при відсутності в даний час простих, надійних і дешевих методів неруйнівного контролю стикових з'єднань, придатних для використання в умовах зварювальних цехів. Незалежність якості зварних з'єднань від чистоти їх поверхні. При зварюванні тертям немає необхідності в зачистці перед початком процесу вводяться в контакт поверхонь; на відміну, наприклад, від контактного зварювання бічні поверхні деталей також можуть залишатися неочищеними, що значною мірою економить час допоміжних операцій. Можливість зварювання металів і сплавів в різних поєднаннях. Процес зварювання тертям дозволяє виконувати міцні з'єднання не тільки однойменних, але і різнойменних металів і сплавів, причому навіть таких, які іншими способами зварювання або зовсім не виходять, або їх отримання пов'язане з великими труднощами. Вивчені й освоєні в промисловому виробництві такі, наприклад, поєднання різнойменних матеріалів, як алюміній зі сталлю, мідь зі сталлю, титан з алюмінієм, мідь з алюмінієм та інші. Гігієнічність процесу. Зварювання тертям від інших видів зварювання вигідно відрізняє гігієнічність процесу: відсутність ультрафіолетового випромінювання, шкідливих газових виділень і гарячих бризок металу. Простота механізації і автоматизації. Зварювання тертям виконують на спеціальних машинах; основні параметри процесу порівняно легко програмуються, і, як правило, все обладнання представляє собою або напівавтомати з мінімальним використанням ручної праці, або автомати, робота яких відбувається без участі людини. ПТ.Недоліки зварювання тертям Зварювання тертям не є універсальним процесом. З її допомогою можуть здійснюватися з'єднання лише таких пар деталей, з яких хоча б одна є тілом обертання (круглий стрижень або труба), вісь якого збігається з віссю обертання; при цьому інша деталь може бути довільної форми, але повинна мати плоску поверхню, до якої приварюється перша деталь. Цей недолік, однак, несуттєво обмежує застосовність зварювання тертям; аналіз характеру виробництва показує, що в машинобудівних галузях промисловості кількість деталей круглого перерізу становить до 50-70% від загального числа зварюваних деталей. Деяка громіздкість устаткування, внаслідок чого процес не може бути мобільним; процес здійснимо лише за умови подачі заготовок, які підлягають зварюванню, до машини (приварювання малих деталей до масивних конструкцій за допомогою переносних машин виключається). Викривлення волокон текстури прокату в зоні пластичного деформування - волокна поблизу стику розташовуються в радіальних напрямках і виходять на зовнішню (бічну) поверхня звареної деталі. У деталях, що працюють в умовах динамічних навантажень, стик з таким розташуванням волокон може виявитися вогнищем втомного руйнування, а в інших деталях, що працюють в агресивних середовищах, - вогнищем корозії. Кращим засобом запобігання зазначених дефектів є збереження на деталі грата. Інші засоби боротьби з цими небажаними явищами можуть значно збільшити вартість виготовлення деталі. Слід також вказати на незручності, пов'язані з необхідністю знімання грата, коли це з конструктивних міркувань виявляється необхідним. На це витрачається додатковий час або на зварювальній машині, або на окремому робочому місці. Особливості утворення з'єднання при зварюванні тертям. Незважаючи на уявну простоту, процес зварювання металів тертям в дійсності дуже складний і різноманітний, він підпорядкований багатьом закономірностям, тому що в ньому є сусідами і взаємодіють такі явища, як тепловиділення і знос поверхонь при терті; безперервна освіта і негайне ж руйнування металевих зв'язків між сполученими поверхнями в процесі їх відносного руху; майже миттєвий нагрів і дуже швидке охолодження малих обсягів металу в присутності дуже великих (досягають тисячі атмосфер) питомих тисків; пружнопластичних деформації в мікрооб'ємах виступів шорстких поверхонь і в макрооб'емах шарів металу, прилеглих до цих поверхонь; наклеп і рекристалізація металу ; взаємна дифузія, а також впровадження макроскопічних частинок металу однієї з деталей, що зварюються в тіло іншої та ін Теорія зварювання тертям складна і далеко ще не розроблена. Однак виконані вже дослідження дозволяють представити якісну картину явищ, що відбуваються в стику при зварюванні. ПТ.Область раціонального використання зварювання тертям Розрахунки та досвід практичного застосування зварювання тертям показують, що її поки доцільно застосовувати для зварювання деталей діаметром від 6 до 100 мм. Найбільш ефективним є застосування зварювання тертям для виготовлення ріжучого інструменту при виробництві складових зварювально-кованих, зварювально-литих або зварювально-штампованих деталей. Вона виявляється незамінною при з'єднанні трудносваріваемих або зовсім не зварюється іншими способами різнорідних матеріалів, наприклад, сталі з алюмінієм, аустенітних сталей з перлітним. Ефективне застосування зварювання тертям і для з'єднання пластмасових заготовок. Зварювання тертям іноді використовується для заварки днища у балона для стислих газів. Відрізок суцільнотягнутої сталевої труби з попередньо нагрітим кінцем насаджують на Швидкообертаюча оправлення. До обертається заготівлі наближають обтискача, осаджують метал і додає йому напівсферичну форму днища балона. При швидкому обертанні заготівлі осаджуємо метал швидко розігрівається тертям між обтискача і заготівлею в процесі опади; його температура не знижується, а росте за рахунок механічної роботи сил тертя. У результаті тертя метал днища сильно розігрівається і осаджується з утворенням потовщення. Для з'єднання круглих циліндричних стрижнів або трубок деталі закріплюють у затискачах машини і приводять в зіткнення торцями. Одна деталь залишається нерухомою, інша приводиться в обертання зі швидкістю 500 - 1500 об / хв і весь час притискається до нерухомої деталі. Внаслідок тертя торці деталей швидко розігріваються і через короткий час доводяться до оплавлення; автоматично вимикається фрикційна муфта, припиняючи обертання шпинделя; потім виробляється осьова осаду деталей. У ряді випадків спосіб виявився досить ефективним. Він відрізняється високою вироб-тації (машинний час для різних деталей 1,5-50 сек), високою якістю і стабільністю зварювання, оскільки процес автоматизований, всі параметри (число оборотів, зусилля опади, час зварювання) відрізняються великою постійністю. Спосіб досить економічний і володіє високим к. п. д. Споживання електричної потужності 15-20 Вт / мм 2, а споживання електроенергії у 7-40 разів менше, ніж при контактній електрозварювання; навантаження трифазної мережі, яка живить приводний електродвигун, цілком рівномірна; cos f = 0,8. Спосіб дозволяє зварювати різнорідні метали (алюміній з міддю, алюміній зі сталлю, мідь зі сталлю та ін.) Ширина зони впливу зварного з'єднання не більше 2-3 мм. Особливо ефективна зварювання заготовок металорізального інструмента свердел, мітчиків з вуглецевої і швидкорізальної сталі. ПТ.Застосування зварювання тертям Перевага зварювання · Економія металу - 10 ... 30% і більше в залежності від складності конструкції; · Зменшення трудомісткості робіт, скорочення термінів робіт і зменшення їх вартості; · Здешевлення обладнання; · Можливість механізації і автоматизації зварювального процесу; · Можливість використання наплавки для відновлення зношених деталей; · Герметичність зварних з'єднань вище, ніж клепаних або різьбових; · Зменшення виробничого шуму та поліпшення умов праці робітників. Світовий досвід застосування зварювання тертям дозволяє зробити висновок, що цей вид зварювання - один з найбільш інтенсивно розвиваються технологічних процесів, особливо в країнах з високим рівнем розвитку промисловості. Зварювання тертям застосовують для з'єднання деталей у стик (стрижнів, труб) і для утворення Тподібних з'єднань. У промисловому виробництві зварювання тертям використовують для з'єднання деталей перерізом 50– 10000 мм2 з однойменних і різнойменних рядів конструкційних матеріалів. Для зварювання застосовують універсальні, спеціалізовані машини, що мають затискачі для зварювальних деталей, механізм стиснення і привід обертання. Тема.6. Зварювання вибухом ПТ.Cутність зварювання вибухом До механічного класу належать види зварювання, здійснювані з використанням механічної енергії та тиску: холодне, вибухом, ультразвукове, тертям та ін. Зварювання вибухом – зварювання, при якому сполучення здійснюється внаслідок викликаного вибухом зіткнення швидко рухомих частин. Зварювання вибухом – це зварювання, при якому з'єднання утворюється за рахунок спільної пластичної деформації внаслідок викликаного вибухом зіткнення швидкорухомих деталей. Кінетична енергія зіткнення частин, які з'єднуються, витрачається на роботу спільної пластичної деформації контактуючих шарів металу, що призводить до утворення зварного з'єднання. При цьому частина роботи пластичної деформації переходить у теплоту, яка може розігрівати метал у зоні з'єднання до високих температур, аж до плавлення локальних обсягів. Рисунок – Схема зварювання вибухом Більшість видів зварювання вибухом базується на використанні направленого (кумулятивного) вибуху (рис. 4.13). Поверхні двох заготовок 3, що сполучаються, та 4 (у простому випадку пластини), одна з яких (4) нерухома і є основою, розташовують паралельно або під кутом а одна до одної на відстані h0. На рухому (метан) заготовку 3 кладуть ВР – вибухову речовину 2 товщиною H, а з боку, що над вершиною кута, встановлюють детонатор 1. При порушенні детонатора за допомогою заряду ВР по ньому поширюється фронт детонаційної хвилі зі швидкістю детонації D, що становить 2000–8000 м/с (детонація – процес розкладання вибухової речовини з виділенням газів і тепла). Утворені позаду фронту детонації газоподібні продукти вибуху в початковий період створюють тиск 100–200 ГПа, зберігаючи протягом короткого часу за інерцією колишній обсяг ВР, а потім зі швидкістю 0,5–0,75 D розширюються, передаючи ділянці металу, що знаходиться під ними, імпульс руху. Під дією цього імпульсу об’єми заготовки послідовно включаються в прискорений рух до поверхні нерухомої частини металу і з великою швидкістю стикаються з нею. При сталому процесі пластина на деякій довжині двічі перегинається, її похила ділянка під кутом γ рухається зі швидкістю D за фронтом детонаційної хвилі. При зіткненні з вершини кута виносяться тонкі поверхневі шари, оксиди і забруднення. Високошвидкісне зіткнення частини металу з нерухомою пластиною викликає перебіг металу в їх поверхневих шарах. Поверхні зближуються до відстані дії міжатомних сил зчеплення, і відбувається схоплювання по всій площі з'єднання з характерною хвилеподібною межею розділу деталей, що з'єднуються. Тривалість зварювання вибухом не перевищує кількох мікросекунд. Міцність з'єднань, виконаних зварюванням вибухом, вища за міцність матеріалів, що з'єднуються. Це пояснюється зміцненням тонких шарів металу, прилеглих до з'єднаних поверхонь, при їх пластичній деформації. Зварювання вибухом застосовують під час виготовлення заготовок біметалу, для плакування поверхонь конструкційних сталей металами і сплавами з особливими фізичними і хімічними властивостями, при зварюванні заготовок з різнорідних матеріалів. ПТ.Режими зварювання вибухом Процес зварювання вибухом визначається наступними факторами: швидкістю метання пластини V н, кутом зіткнення?, Тиском, тривалістю співудару, температурою в зоні зіткнення. Рис. 1.6. Кутова схема зварювання вибухом до початку (а) і в стадії вибуху (б): 1 - детонатор; 2 - заряд речовини; 3, 4 - зварювані заготовки; 5 - жорстке підставу; ? - Кут між пластинами; h - найменша відстань Технологічними параметрами є: швидкість детонації D; безрозмірний параметр r, що є відношенням r = Ш ст / Ш на; величина зазору h. При дозвуковой швидкості D <C o на поверхні металу встигає розвинутися пластична деформація. При D? C o вона не встигає розвинутися, що призводить до появи тріщин в металі. При дуже високій швидкості V в облицювальної верхній пластині і в основній нижній пластині можливе утворення тріщин під дією ударних хвиль і відбитих хвиль. Для зварювання сталей рекомендована V н лежить в межах 500 ... 700 м / с. У практично вживаному діапазоні режимів зварювання r = 0,6 ... 4,2, V н = (0,16 ... 0,25) D. Швидкість співудару залежить від величини зазору h, якщо h = 0, то V н = 0 і зварювання, як правило, не відбувається. Швидкість детонації D визначається струмом вибухової речовини (ВВ), його щільністю і товщиною шару. У гомогенних зарядах швидкість деформації зростає із збільшенням щільності за лінійним законом. ВВ вибирають таким, щоб швидкість деформації була менше швидкості звуку в з'єднуються металах і перебувала в діапазоні від 1500 м / с до C o (швидкість звуку в металах). C o в Аl - 6200 м / с, у сталі - 5900 м / с, Cu - 4700 м / с, а швидкість детонації різних сортів амонітів знаходиться в межах від 2500 до 6000 м / с, аміачної селітри 1800 м / с. У зарубіжній і вітчизняній практиці як ВВ застосовують ігданітом - суміш аміачної селітри з дизельним паливом. Із збільшенням вмісту дизпалива швидкість детонації падає. Швидкість детонації при зварюванні вибухом визначає нормальну швидкість V н, развиваемую метану пластиною, і тиск у вогнищі зварювання при зіткненні пластин. При недостатній V н з'єднання виходить неміцним або провар може бути відсутнім повністю. Вибух заряду ініціюють за допомогою детонатора 1, розташованого над вершиною кута, утвореного зварюються деталями. Вибухівкою може служити сипучий гексоген (тріметілентрінітрамін - З 3 Н 6 О 6 N 6) щільність 1,2 г / см 3, швидкість детонації D <6600 м / с і тиск при вибуху 130000 атм. Після ініціювання вибуху, уздовж шару 2 поширюється плоска детонационная хвиля зі швидкістю 6600 м / с. У процесі вибуху у верхній пластині в результаті тиску виникає імпульс, спрямований нормально до початкового положення пластини. Під дією сил інерції і швидкості D елементи пластини послідовно набувають швидкість V і підходять до поверхні деталі 4 під кутом?. Пластина, переміщувана зарядом, може придбати швидкість рівну 2000 м / с. Ця швидкість може бути розкладена на нормальну і дотичну. Нормальна складова викликає великі тиску, так при V п = 2000 м / с Р = 34000 атм. Тривалість дії тиску мала і знаходиться з виразу: , де b - товщина пластини; С - швидкість звуку в металі пластини. Для b = 2 мм, t = 10 -6 с. Підхід верхньої пластини та нижньої під кутом? викликає утворення струменя, очищає поверхню зварюваних пластин. Якщо ж пластини розташовувати паралельно, то, незважаючи на зміну відстані h і збільшення заряду, зварювання між пластинами не відбувається. Освіта з'єднання равнопрочность основним матеріалу настає при ? = 2-4 о і h = до 5-10 мм. Основну роль в утворенні зварного з'єднання грає взаємне тангенціальне переміщення пластини. При випробуванні зварених зразків, руйнування їх відбувається по основному металу. При вимірах мікротвердості з'ясувалося, що твердість у зоні з'єднання і околошовной зоні значно вище, ніж в основному металі. Зміцнення зони з'єднання відбувається внаслідок високого ступеня деформації тонких поверхневих пластин. Зміцнена зона має мартенсітообразную игольчатую структуру. У з'єднанні між зварними матеріалами відсутні оксидні плівки та інші неметалеві включення, вони несуться кумулятивної струменем. Кордон з'єднання уздовж пластин представляє хвилясту лінію. Практично миттєва швидкість процесу говорить про те, що дифузійні процеси не протікають. Одним з основних технологічних умов, багато в чому визначають якість з'єднання, є витримування вихідного зварювального зазору. Зварювання з нульовим зазором практично неможлива. Особливо актуально це умова при плакуванням великих поверхонь тонкими листами (1-5 мм). Зварювальний зазор може бути забезпечений підвішуванням верхнього листа на тасьомках і дроті, а також шляхом використання металевих кульок, прокладок, спіралей, тонких металевих гофрованих пластинок, нанесенням на одній з поверхонь механічною обробкою гострих зубців. Широке практичне застосування при плакуванням великогабаритних листів отримали Vподібні металеві опори, виготовлені з листа товщиною 0,1-0,2 мм. Зазор між листами перед початком процесу може бути створений за рахунок нагнітання між ними стисненого газу (надлишковий тиск 4-10 Па), який не вступає в хімічну взаємодію зі зварюють металами, але певна трудність при цьому пов'язана з герметизацією зазору. Для підвищення жорсткості тонких металевих листів (фольг), необхідної для створення і витримування зазору, їх кріплять будь-яким способом (наприклад, точковим зварюванням) до металевої пластини. А щоб вони не зварилися між собою під час вибуху, між ними наносять тонкий шар мастильного матеріалу. Поверхня плакуючого листа, що знаходиться в контакті з зарядом ВВ, може пошкоджуватися внаслідок бризантного (детонаційного) дії заряду. Для захисту поверхні рекомендується між зарядом і плакирующим листом поміщати буферний шар, наприклад, з поліетилену, лінолеуму, гуми. ПТ.Зварювання різних марок сталей Зварювання вибухом дає можливість зварювати практично будь-які метали. Проте подальший нагрів зварених заготовок може викликати інтенсивну дифузію в зоні з'єднання та освіта інтерметалідних фаз, що призводить до зниження міцності з'єднання. І при досить високих температурах вона може зменшитися практично до нуля. Для запобігання цих явищ зварювання вибухом проводять через проміжні прошарки з металів, що не утворюють хімічних сполук зі зварюють матеріалами. Наприклад, при зварюванні титану із сталлю використовують в якості проміжного матеріалу ніобій, ванадій або тантал. ПТ.Область раціонального використання Зварювання вибухом застосовується для плакування стрижнів і труб внутрішніх і зовнішніх поверхонь, а також циліндрів і циліндричних виробів. При плакуванням стрижнів трубу 1 (рис. 1.7, а) встановлюють з зазором на стрижень 2. Внутрішню поверхню труби і зовнішню поверхню стрижня механічно обробляють і знежирюють. На зовнішню поверхню труби поміщають заряд вибухової речовини 3, ініціювання (збудження) якого здійснюється по всьому перетину одночасно так, щоб вибух розподілявся по заряду нормально його осі. Для створення такого фронту використовують конус з ВВ з детонатором 4 в його вершині. Для ізоляції зазору від продуктів детонації і центрування труби відносно стрижня у верхній її частині встановлюють металевий конус 5. У разі плакирования трубних заготовок (рис. 1.7, б) всередину їх встановлюють стрижень 2. Товщина плакуючого труби може бути від 0,5 до 15 мм, а діаметр теоретично не обмежується. При плакуванням внутрішніх поверхонь використовують схему (рис. 1.7, б), що передбачає розміщення плакіруемой труби 1 в масивної матриці 2.Всередину труби 1 з зазором встановлюють плакуючого трубу 3 з зарядом ВВ 4, ініційованого детонатором 5. Для внутрішнього плакирования великогабаритних труб і циліндричних виробів відповідального призначення застосовують замість масивної матриці 2додатковий заряд, розташований на зовнішній поверхні плакіруемого циліндра і підривається одночасно з внутрішнім зарядом. Рис. 1.7. Схеми плакирования вибухом стрижня (а) і внутрішньої поверхні труби (б) Ефективним процесом з'єднання тонких листів внахлестку є точкове зварювання, здійснювана за схемою, показаної на рис. 1.8. Рис. 1.8. Точкове зварювання вибухом Зварювані листи 1 та 2 збирають на опорі 3. На верхній лист встановлюють через буферну прокладку 4 циліндричний заряд ВВ 5, що підривається детонатором 6. Після вибуху утворюється з'єднання у вигляді кільця, внутрішній діаметр якого дещо менше зовнішнього діаметра заряду. У ряді випадків при зварюванні пластин використовують схему, при якій перед зварюванням відгинають кінець метану пластини (рис. 1.9). Рис. 1.9 . Схема зварювання з відгином пластини Відгин здійснюють на довжині 100-150 мм під кутом 2 °. Зварювальний зазор на ділянці паралельного розташування метану пластини і підстави складає 6-8 мм. Ця схема зварювання дозволяє зберегти сталість параметрів процесу по всій поверхні, що облицьовується, що забезпечує більш стабільну якість з'єднання в порівнянні з кутовий схемою. У сучасних процесах металообробки вибухом застосовують заряди ВВ масою від декількох грамів до сотень кілограмів. Велика частина енергії, що виділяється при вибуху, випромінюється в навколишнє середовище у вигляді ударних хвиль, сейсмічних збурень, розльоту осколків. Повітряна ударна хвиля - найбільш небезпечний вражаючий фактор вибуху. Тому зварювання вибухом проводять на полігонах (відкритих та підземних), віддалених на значні відстані від житлових і промислових об'єктів, і у вибухових камерах. Перевагою роботи на відкритих полігонах є можливість з'єднання заготовок вибухом практично необмежених габаритів. ПТ.Переваги: зварювання матеріалів, які є різнорідними по відношенню один до одного, наприклад, сталь – титан; ПТ.Недоліки: помітний відтворений шум, із-за чого виникає необхідність в достатній відстані від житлових і громадських будівель, також присутній складність зберігання і транспортування, викликана небезпекою вибуху. ПТ.Матеріали Для проведення робіт використовуються насипні вибухові речовини, до числа яких відноситься селітра, амоніти, грануліт та інші. Маса речовин, які застосовуються у сучасних технологічних процесах, може варіюватися від декількох сотень кілограм до одного грама. Зварювання металів вибухом характеризується виділенням енергії, основна частина якої виходить в навколишній простір у вигляді ударних хвиль, також можливо випромінювання у вигляді збурень сейсмічного характеру і осколків з широким радіусом розкиду. Процес повинен здійснюватися на достатній відстані від житлових будівель у спеціалізованих камерах і на полігонах, це викликано наявністю ударної хвилі – неминучим фактором з високою небезпекою і вражаючим впливом. Тема.10.Плазмове зварювання ПТ.Сутність плазмового зварювання Плазмове зварювання. Плавлення металів здійснюється плазмо-дуговим струменем, що має температуру вище 10000 °С. Електронною плазмою називають дуже іонізований газ стовпа дуги, який складається з нейтральних атомів і молекул, іонів і електронів. Щоб одержати плазмову дугу, яка горить між катодом і анодом, через вузький канал водоохолоджувального мідного сопла 3 спеціального плазмового пальника (рис. 12.2) пропускають потік газу. При збільшенні струму стовп дуги в обмеженому стінками каналу соплі пальника розширят 30 000 °С. Дуга побічної дії (рис. 12.2, б) горить між вольфрамовим електродом 1 і мідним соплом З пальника. Тиском струменя газу іонізований газовий потік видувається із сопла пальника у вигляді яскравого концентрованого полум'я 4 його температура досягає 15000 °С і вище. Струм до вольфрамового електроду підводять крізь мундштук 2, а до корпусу пальника − близько від сопла. Як плазмоутворювальний газ для зварювання використовують в основному аргон. Плазмовою дугою зварюють вуглецеві і корозієстійкі сталі, тугоплавкі й кольорові метали, а також деякі неметалеві матеріали. ПТ.Технологія плазмового зварювання Плазмова зварювання заснована на технології аргонодугового зварювання. Різниця цих технологій в особливостях дуги. На відміну від звичайної електричної, дуга плазми є стислу плазмову струмінь, що володіє потужною енергією. Щоб зрозуміти сутність процесу плазмового зварювання, потрібно знати, що таке плазма і умови її виникнення. Що таке плазма і як вона виникає Плазма – це стан газу при його часткової або повної іонізації. Це означає, що він може складатися не тільки з нейтральних молекул і атомів, але і з електронів та іонів, що володіють певним електричним зарядом або повністю складатися з заряджених частинок. Для перекладу газу в стан плазми потрібно іонізувати більшу частину його молекул і атомів. Щоб домогтися цього, необхідно прикласти до електрону, що входить до складу атома, зусилля, що перевищує його енергію зв’язку з ядром і допомогти відірватися від нього. Для цього повинні бути створені певні умови, які і були розроблені в області отримання плазмової дуги. Перша згадка про розробку плазмового зварювання було в 1950 році. У 1960 році були представлені деякі принципи отримання плазмового потоку і впроваджено технологію й устаткування плазмового зварювання. У нас в країні дослідженнями в цій області і розробкою технології займалися в Інституті металів ім. А. А. Байкова, керував проектом М.М. Рикалін. Після вивчення фізичних властивостей і енергії стислої електричної дуги в середовищі аргону, перетвореної в плазмовий струмінь, були визначені її технічні можливості в галузі зварювання та розроблено спеціальне обладнання. Схема отримання плазмового струменя Плазмове перетворення досягається за рахунок впливу сильного електричного поля, створеного дугою при проходженні через газ, на примусово вдихається газ, що надходить через сопло пальника. Таким чином, для перетворення електричної дуги в наелектризовану струмінь плазми, необхідно виконати дві умови: виконати її стиснення; провести прогін через неї спеціального газу для створення плазми. Стиснення забезпечує спеціальний пристрій плазмотрона. У підсумку, товщина струменя зменшується, а напір – зростає. Одночасно до дуги подається газ, який під її впливом нагрівається і перетворюється в плазму. За рахунок нагріву відбувається розширення і збільшення обсягу газу. В результаті з сопла він спрямовується з великою швидкістю. При цьому, якщо звичайний електричний розряд має температуру порядку 5000-7000оС, то плазма може досягати 30 000оС. Для утворення плазми використовують в основному аргон з додаванням невеликої кількості гелію. Електрод повинен бути також захищений нейтральним аргоном. Як електрод вибирають вольфрамові вироби з додаванням торію або ітрію. Технологія плазмового зварювання характеризується високою температурою і невеликим діаметром дуги, що забезпечує її значну потужність. ПТ.Переваги Отримавши плазмову дугу, ви можете значно розширити можливості зварювання. Основними відмінностями її від звичайної аргоновой зварювання є: -висока температура плазми, що досягає 30000оС; -мале поперечний переріз дуги; -конічна форма дуги, характерна для аргоновой зварювання, змінена на циліндричну форму; -малий діаметр струменя дозволяє значно збільшувати тиск, з яким вона впливає на метал. Воно вище, ніж при аргонной зварюванні майже в 10 разів. -процес зварювання може підтримуватися невеликим струмом в межах від 0,2 до 3,0 ампер. Такі властивості плазми забезпечують істотні можливості цієї зварювання перед аргонодугового зварюванням: -забезпечується більш глибокий проплав шва; -зменшується зона розплавлювання без оброблення крайок, що зварюються; З-авдяки циліндричної форми і здатності збільшуватися по довжині, за допомогою плазмової дуги можна проводити зварювання важкодоступних місць. ПТ.Недолікі: під час її проведення відбувається часткове розсіювання енергії в простір; виникає потреба в плазмообразующих газі і охолодженні плазмотрона водою; вартість обладнання значно перевищує номінальну вартість аргонодугового апаратів. Види плазмового зварювання Плазмові пристрої працюють переважно з пальниками, що використовують постійний струм. Застосовують дві схеми роботи: З використанням дуги, утвореної між неплавким електродом і зварюваної поверхнею металу; З використанням струменя плазми, утвореної між неплавким електродом і корпусом плазмотрона. З’єднання металів з використанням плазми поділяють також за значенням величини використовуваного струму. Застосовується наступні види зварювання: мікроплазмове вид, що проходить в інтервалі струму від 0,1 до 25 ампер; зварювання з використанням середніх струмів, величиною від 50 до 150 ампер; зварювання з використанням струмів понад 150 ампер. При микроплазменной зварюванні метал практично не прогорає. У разі використання струмів великого значення досягається повне проплавлення шва з поділом виробів і подальшої їх заваркою. ПТ.Обладнання плазмового зварювання Для роботи плазмосваркой необхідні електрику і стиснене повітря, а при наявності спеціального компресора — тільки підключення до мережі. Періодичної заміні підлягає сопло пальника і електрод. Крім того, плазматрон повинен регулярно заправлятися. Для цього застосовують спеціальні балони. Цікаво, що плазмова різка і зварювання вважаються найбезпечнішими. Проте роботи бажано проводити на відкритому повітрі або в добре Пристрій і принцип роботи плазмотрона. Апарат, що виконує роль плазмового генератора, називають плазмотроном. Він являє собою пристрій, що використовує енергію електрики для створення плазмового стану газу і подальшого використання плазми в освіті зварювальної дуги. Використовують два види конструкцій плазмотронів, які працюють за схемою непрямого або прямого освіти дуги. Для плазмового зварювання використовують переважно плазмотрон, що працює за прямою схемою, коли катодом служить вольфрамовий електрод, а анодом – зварювальна поверхню. Саме тоді дуга набуває форму ціліндра.Прі непрямої схемою роботи струмінь плазми має звичайний конічний вигляд. Основними вузлами такого пристрою є:вольфрамовий електрод (катод), який утворює одну в’язку з пристроєм подачі плазмообразующего газу;корпус пристрою;сопло з формотворчим наконечником;термостійкий ізолятор;охолоджуюча система з використанням водного струменя;пусковий пристрій. Для збудження основний дуги до поверхні металу від апарату підключається позитивно заряджений кабель. Виникла дуга іонізує газ, що надходить з балона або компресора в камеру під тиском. При розігріві під час іонізації газ розширюється і викидається у вигляді струменя плазми з камерного простору з велику кінетичну енергію. Для того, щоб полегшити розпал основний дуги, в камеру плазмотрона вбудований допоміжний електрод, який виконує роль анода. При включенні плазмотрона в мережу і його запуску цей електрод отримує позитивний заряд, утворюючи дугу з вольфрамовим катодом. Виникла плазмовий струмінь розігріває зварюваний метал і провокує розпалювання основний потужної плазмової дуги за схемою “вольфрамовий катод-поверхню металу”. Виконавши свою функцію, чергова плазмова дуга гаситься, а апарат продовжує працювати на основному струмені плазми. ПТ.Устаткування для зварювання плазмою. Для проведення плазмового зварювання в нашій країні використовують апарати вітчизняного виробництва, найбільш затребуваним з яких є мобільний апарат універсального застосування «ПЛАЗАР». Також поширені у використанні плазмотрони зарубіжного виготовлення «FoxWeld PLAMA 33 Vulti», «BLUE WELD BEST PLASMA 60 HF» та інші. ПТ.Плазмове різання металлу різання металевих і неметалевих матеріалів за допомогою низькотемпературної (~10 4 К) плазми; різновид плазмової обробки. Для П. р., у процесі якого матеріал у зоні різання розплавляється, застосовують дугові (з плазмовою дугою) і високочастотні (з плазмовим струменем) плазмотрони, що їх переміщують вручну або спец. механізмами. Плазмоутворюючими речовинами служать азот, аргон, водень, повітря та ін. гази. Плазмовою дугою ріжуть леговані сталі, кольорові метали (завтовшки до кількох сотень міліметрів), що не піддаються кисневому різанню, плазмовим струменем — неелектропровідні матеріали (граніт, бетон, пластмаси тощо). Плазмова різка полягає в проплавлению розрізає металу за рахунок теплоти, що генерується стислій плазмовою дугою, і інтенсивному видаленні розплаву плазмовим струменем. Електроди, використовувані в апаратах для плазмового різання, виготовляють із сплавів вольфраму з лантаном. Це пов'язано з тим, що електрод повинен володіти високою електропровідністю і при цьому повинен бути стійкий до впливів високої температури. Гази, які застосовуються для створення плазми діляться на активні і неактивні. За допомогою активних газів працюють киснева або повітряно плазмова різка металу, ці різновиди методу використовуються для різання чорних металів та їх сплавів (сталь, чавун). Для різання кольорових металів і сплавів, найкращим чином підходить - різання із застосуванням неактивних газів, таких як аргон, азот, водень. Так як фізичний принцип плазмового різання металу дозволяє працювати практично з будь-якими металами, забезпечувати високу безпеку і швидкість роботи, то цей метод обробки металів отримав досить широке поширення на самих різних виробництвах. Крім швидкого вирізання складних технічних деталей, можлива і художня плазмова різка металу, яка дозволяє створювати справжні витвори мистецтва або декоративні елементи навіть з дуже тугоплавких сплавів. Технологія передбачає різні режими плазмового різання металу, які дозволяють швидко підлаштувати обладнання під роботи не тільки з певним різновидом сплаву, але і з заготовками певної товщини. Різання металів із допомогою плазми є одним з найбільш сучасних і технічно досконалих способів роботи з різними металами. Ця технологія з'явилася відносно недавно, але отримала широке поширення, завдяки ряду переваг, які вона пропонує в порівнянні класичними інструментальними методами роботи з металами. Основні переваги плазмового різання металу полягають у: · швидкості різання; · універсальності (можна працювати з будь-якими металами і славами); · немає обмежень за формою оброблюваних деталей і складності вирізуваних фігур; · зріз, який утворюється в процесі різання, володіє високою чистотою і якістю поверхні. Для того щоб максимально використовувати всі переваги плазмового різання металів - необхідно правильно і точно підбирати режими роботи установки під конкретний матеріал, при цьому необхідно враховувати безліч чинників, таких як: · властивості матеріалу;· його товщина;· швидкість і температура плазми;· швидкість виконання розрізу. При правильному підборі цих, а так само деяких інших специфічних параметрів - плазмова різка буде здійснюватися швидко і з високою якістю. ПТ.Область раціонального використання Створення нероз’ємних з’єднань однорідних і різнорідних металів і сплавів, заварка дефектів лиття, зварювання листів, провідників, мікродеталей, алюмінієвих ємностей для молока і ін. Різних резервуарів, облицювальних панелей з нержавіючих сталей і титанових сплавів, мідних шин і ін. Виробів, мікроплазмове зварювання зубних протезів. Економічна ефективність плазмового зварювання визначається: — економією витрачаються матеріалах (газі, вольфрамі, присадці), часу зварювання; — підвищенням експлуатаційних характеристик зварних конструкцій: — зниженням витрат на підготовку зварювальних кромок, на усунення браку, на зачистку шва і на правку зварених виробів. Про зварюванні на середньому струмі (50-150 Ампер). Таку зварювання можна порівнювати з аргоновой, але вона вважається кілька ефективніше, так як потужність дуги вище, а площа нагріву обмежена. Такий варіант, у порівнянні з традиційною дугою, дозволяє збільшити глибину проплавку оброблюваного металу і поліпшити передачу теплоти вглиб шарів. В принципі, це обумовлено не тільки енергетичної характеристикою, а й високим тиском на зварювальні ванни. Сварка на середньому струмі виконується за допомогою присадочного дроту. На сьогоднішній день це дуже затребуване і ефективне рішення. Якщо ви збираєтеся працювати в домашніх умовах, вам підійде такого роду плазмова зварювання. Ціна на обладнання відрізнятися не буде, так як там передбачена можливість регулювання. Сварка на великому струмі.В цьому випадку роботи протікають під струмом понад 150 Ампер. Це необхідно для отримання більшого впливу на метал. По суті, зварювання при 150 А аналогічна зварюванні при такій же температурі, що не плавиться електродом. Відмітна особливість такого рішення полягає в тому, що під час виконання робіт утворюється наскрізний отвір у ванній, що гарантує повне проплавлення оброблюваної поверхні. Але тут дуже важливо дотримуватися технологію, так як при недбалому відношенні можна з легкістю отримати пропали. Крім того, повинні дотримуватися і інші важливі параметри: охолодження плазмотрона і умови його зберігання, періодична заміна сопла пальника, дозаправка і багато іншого. В принципі, інструкцію пишуть не просто так, і вимоги, що пред’являються необхідно дотримуватися. Зазвичай апарат плазмового зварювання і різання, що працює на великому струмі, необхідний для з’єднання легованих і низьковуглецевих сталей, міді, титану і ін. Матеріалів. Крім того, виконання всіх робіт при дотриманні правил експлуатації повністю безпечно. Якщо ви збираєтеся займатися зваркою в домашніх умовах, підійде апарат «Горинич9raquo ;. Дана техніка від вітчизняного виробника вважається вельми якісної і при цьому має досить доступну вартість. Схема плазмового різака. Так з’явилася заснована на використанні відповідних технологічних властивостей плазми зварювання, яку сьогодні широко застосовують в самих різних ремонтно-будівельних операціях. При всій схожості на аргон зварювання, плазмовий спосіб відрізняється від зварювальних технологій, які застосовують звичайну дугу, набагато більш високою робочою температурою. Зокрема, дуга досягає меж від 5000 до 30000 градусів Цельсія. Саме завдяки цій обставині при зварюванні плазмою вдається поєднувати такі деталі, які непідвладні звичайній зварювальної дузі з температурою не більше 5000 градусів. Суть методу полягає в расплавлении обмеженого сегмента металевої поверхні в результаті впливу на нього потоку іонізованого газу, складові частинки якого здатні проводити електричний струм. Потік піддається іонізації під час нагрівання швидкісний стислої дуги, що виходить з плазмотрона. Рівень іонізації підвищується з ростом температури газу. Плазмова дуга, що характеризується надвисокою температурою і потужністю, виходить зі звичайної дуги після того, як остання піддається стисненню і вдування в дугу, що формується плазмообразующих газом. В якості такого газу зазвичай виступає аргон (іноді до нього додають гелій або водень). Переваги плазменно-дугового зварювання: можливість використання апарату плазмового зварювання при обробці практично будь-якого металу;різати метали товщиною від 50 до 200 мм можна швидше в 2-3 рази; менші витрати за рахунок можливості обходитися без таких газів, як ацетилен, пропан-бутан; шви при даному типі зварювання виходять більш точними і акуратними; відсутня деформація зварюється; працювати з такою зварюванням досить безпечно, так як при операціях з «плазмою» газові балони не застосовуються. Повернутися до списку Мікроплазмове зварювання: деякі особливості процесу Плазмова зварювання поділяється на три види залежно від вживаної сили електричного струму: зварювання мікроплазмове (при 0,1-25 А); зварювання на середніх токах (50-150 А); зварювання на великих токах (вище 150 А). Перший із зазначених видів є найбільш поширений варіант плазмового зварювання. При такому способі за допомогою нізкоамперних джерел струму утворюється чергова дуга, постійно горить між мідним соплом водоохолодження і вольфрамовим електродом діаметром 1-2 мм. Основна дуга ініціюється після того, як плазмотрон підводиться до оброблюваного виробу з металу. За плазмотронами сопла діаметром від 0,5 до 1,5 мм подається газ, який утворює плазму. Сила струму плазмореза для різання різних матеріалів. Діаметр плазмової дуги не перевищує 2 мм, завдяки чому дуже велика теплова енергія фокусується на відносно малій сегменті свариваемой (розрізає) заготовки. Такий вид зварювальних робіт особливо ефективний при роботі з металевими виробами товщиною не більше 1,5 мм. Для утворення захисного газу і формування плазми при зазначеному способі використовується аргон. Залежно від матеріалу заготовок, разом з аргоном застосовуються різні добавки, що підвищують ККД «плазми». Обладнання для плазмового зварювання зазначеного виду може зварювати метали в різних режимах. Діапазон його застосування досить широкий: це і виготовлення тонкостінних ємностей і труб, і виробництво різноманітних ювелірних прикрас, і зварювання фольги, і кріплення різних мембран до габаритних конструкцій, і багато інших операцій. Повернутися до списку Деякі особливості зварювання на середніх токах Другий вид зварювальної технології, заснованої на застосуванні незаперечних переваг розпечених іонізованих газів, це плазмова зварювання, яка формується за допомогою джерела середніх струмів в межах від 50 до 150 А. Відповідно до основних електричними характеристиками, вона знаходиться між традиційною зварювальної дугою і електронним (лазерним) променем. Даний спосіб за своїми основними параметрами дуже схожий на аргонодугового варіант з використанням вольфрамового електрода. Але оскільки плазмова зварювання володіє більш потужною дугою, ніж аргонове, а також здатна впливати на досить обмежену ділянку, то зазначений вид вважається набагато більш ефективним. З технічної точки зору, завдяки дії обладнання на середніх токах, гарантується досить глибоке і якісне проплавление металу, в той же час зварений шов виходить більш вузьким, ніж при впливі на заготовку звичайної дуги. До такого результату приводить не тільки весь набір енергетичних властивостей, але і підвищений тиск самої плазмової дуги на зварювальну ванну. Внаслідок такого впливу під дугою утворюється шар рідкого металу мінімальної товщини. Крім того, основна металева заготовка добре прогрівається на таку глибину, яка необхідна для високоякісного зварювання. Практичне застосування плазмової технології на великих токах. Третій вид, зварювання на великих токах силою понад 150 А, ще з більшою силою діє на зварюваний метал. Дуга, що утворюється таким струмом, як мінімум удвічі перевищує відповідний параметр зварювання з використанням не плавиться. При цьому відбувається повне проплавлення заготовки. Вплив настільки значне, що в зварювальної ванні виникає наскрізний отвір. Фактично весь зварювальний процес включає етап свого роду розрізання заготовки, після якого відбувається її заварювання. Розплавлений метал, який виступає на зворотному боці проникаючого шва, утримує в потрібному місці сила поверхневого натягу. Застосовують цей вид зварювання металовиробів в випадках, коли необхідна відповідна обробка заготовок з титану, легованих і низьковуглецевих сталей, деталей з міді та сплавів на основі алюмінію та інших металів. Використання даної технології дає можливість істотно скоротити витрати на якісне зварювання металоконструкцій. зробити роботу більш продуктивною, а шви — більш якісними. Що собою являє апарат для плазмового зварювання? Серед чотирьох найпоширеніших типів зварювальних апаратів: для електрозварювання, для газозварювання, зварювального інвертора і плазмового апарату — останній розглядається фахівцями як технологічно найбільш просунутий. По можливості все більше і більше і професіоналів на виробництві, і приватних майстрів у себе вдома намагаються застосовувати для своєї роботи саме полум’яне обладнання. Людям, які знають толк в зварювальних роботах, найбільше імпонує можливість дуже швидко виконати зварювання, причому з високою якістю і при малій кількості невиправданих відходів. Таблиця порівняння деяких видів плазмореза. Для того щоб апарат для плазмового зварювання працював нормально, фактично необхідні всього лише два функціональних компоненти: електрику і стиснене повітря. Дане обладнання привертає увагу і тим позитивним чинником, що при періодичних ремонтах і регламентних операціях в ньому потрібно поміняти тільки плазмотронами сопло і електрод, в той час як, наприклад, газокисневі прилади вимагають періодичної перезаправлення з використанням сертифікованих газових балонів і відповідних присадок. Все полум’яне зварювальне обладнання ділиться на дві групи, в залежності від типу плазмового струменя, на апарати прямого і непрямого дії. Зварювальний дуга, утворена в приладах першої групи, має форму циліндра і відрізняється підвищеною температурою. Такі зварювальні пристрої забезпечені більш ефективною системою превентивного охолодження. У апаратів з дугою прямої дії, в порівнянні з апаратами побічної дії, більш високий ККД. З цієї причини прилади першої групи використовуються в основному в операціях зі зварювання, різання і наплавленні металів, в той час як пристрої побічної дії частіше застосовуються при нагріванні або покритті. ПТ.Плазмова технологія відрізняється від інших зварювальних видів. Відповідно до цих особливостями здійснюється підготовка обладнання і матеріалу і їх безпосереднє використання під час роботи. Зокрема, для нормальної роботи потрібно заточка електрода під кутом 25-30 градусів. Утворений при цьому конус по довжині повинен дорівнювати 5-6 його діаметрам. Вістря конічної частини слід злегка притупити. При зварюванні металевих листів необхідно стежити, щоб не утворилися зазори більш 1,5 мм. Заготовки бажано закріплювати таким чином, щоб осі зварних стиків чітко збігалися один з одним. Весь процес зварювання рекомендують проводити на постійному струмі. Захисний газ подається до місця зварювання за 10-20 секунд до початку порушення плазмової дуги. Під час роботи плазмотрон необхідно утримувати на відстані не більше 1 см від оброблюваної заготовки. Протягом всього зварювального процесу треба стежити, щоб дуга не обривати. У разі обриву точка, де це сталося, ретельно зачищається. Відновити зварювання слід трохи раніше точки обриву. ПТ.Плазмове зварювання Сучасні виробничі технології не стоять на місці, тому тепер з’явилася величезна кількість методів зварювання металів. плазмова зварювання входить в це число, адже вона є найбільш просунутою і сучасної з усіх можливих. Сварка плазмою дозволяє полегшити процес зварювання металів швидким і зручним, металеві деталі при необхідності добре розрізають за допомогою спеціалізованого апарату, ну а монтажні роботи стають більш легкими при застосуванні плазми. Також таке зварювання є досить безпечним, ось тільки не варто забувати про обережність зварника, адже потрібно обов’язково дотримуватися всіх норм безпеки при зварюванні спеціальними апаратами. Сплави і метали, наприклад, нержавіюча сталь, метали кольорові або різноманітні сполуки, важко піддаються зварюванню, вони важко обробляються і з’єднання в більшості випадків виходять не дуже якісними і міцними. Тому тепер з’явився новий метод зварювання за допомогою зварювання плазмою, яка дозволяє зробити цей процес надійним. Даний тип зварювання заснований на спеціальних характеристиках плазми, тому її в основному застосовують при будівельних роботах. Плазмова дугова зварка сильно нагадує зварювання аргоном, ось тільки в цьому випадку не використовується звичайна дуга, адже температури можуть досягти 30 000 градусів за Цельсієм. Тому при зварюванні плазмою за допомогою спеціалізованих пристосувань можна з’єднувати різні конструкції, які взагалі неможливо поєднати звичайним способом, в якому найвища температура плавлення досягає лише 5000 градусів. Даний процес заснований на розплавлення металевих сегментів на поверхні при великій швидкості іонізованих газів, який складається з частин, які проводять струм. В процесі потоки ионизируются при нагріванні швидко рухається дуги, яка виходить з плазмотрона. Іонізація стає вище під час зростання температур і газів. Плазмова дуга, що має високі потужності і температури, виходить зі звичайної дуги при спалюванні і видування в дугу, ну а плазмообразующий газ формує її до необхідного стану. Зазвичай даними газом є аргон або суміш його гелію і водню. При іонізації кінетичні частинки, що містяться в газах починають збільшувати тепло дуги і енергії. При цьому дуга з плазми починає сильно тиснути на метали, адже її діаметр істотно зменшуватися. ПТ. Переваги зварювання плазмою Якщо порівнювати зварювання плазмою зі звичайною зварюванням, то варто окремо відзначити деякі позитивні сторони плазменно-дугового зварювання: апарат можна використовувати при зварюванні металевих конструкцій; метали великої товщини 50 — 200 мм легко розрізаються при плазмовому зварюванні; значно економляться витрати на гази, адже тут цілком можна обійтися без бутану, пропану і ацетилену;шви при зварюванні плазмою точні, рівні й акуратні;метали при зварюванні не деформуються;зварювання плазмою безпечна при дотриманні всіх норм і технологій, адже не потрібно застосування газових балонів. ПТ.Мікроплазмове зварювання і її особливості Зварювання плазмою можна поділити на три різновиди, які безпосередньо залежать від того, яка сила струму застосовується під час процесу:зварювання при використанні великого струму понад 150 А;зварювання на середньому режимі струму від 50 до 150 А ; Зварювання. мікроплазмове при силі струму від 0,1 до 25 А. Мікроплазмове зварювання є досить поширеним способом з усіх різновидів зварювання плазмою. Даний варіант має на увазі під собою вплив струму всього в декількох Амперах, це призводить до утворення чергової дуги, яка постійно горить між мідним водоохолоджувальну соплом і вольфрамовими електродами, що мають діаметр від 1 до 2 мм. Основна дуга приходить в дію тоді, коли плазма підводиться до металевого виробу для подальшої обробки. Плазмотронами сопло діаметром 0,5 — 1,5 мм подає гази, які і починають утворювати плазму. ПТ.Плазмова зварювання та різання металу Плазмова дуга має діаметр максимум 2 мм, саме тому значні теплові енергії зосереджуються на невеликому сегменті металевих заготовок. Цей різновид зварювання має досить якісний ефект для виробів, в яких товщина не перевищує 1,5 мм. Важливо! Щоб утворився захисний газ і плазма рекомендується користуватися аргоном при зварюванні такого типу. Іноді можна застосовувати різноманітні добавки для зварювання, це безпосередньо залежить від оброблюваних матеріалів. Апарат для плазмового зварювання даного різновиду здатний зварювати металеві деталі і конструкції в різних режимах. З його допомогою можна виготовляти тонкостінні труби і ємності, виробляти ювелірну продукцію і прикраси, зварювання фольги і різноманітних кріплень, а також багато інших операції. ПТ.Зварювання при середній силі струму і її особливості Зварювання на середньому режимі струму застосовується за допомогою розжарених газів, сила струму тут повинна бути 50 — 150 Ампер. Вона повинна перебувати між зварювальної дугою і променем електронного типу (лазерним). Використання даного способу сильно нагадує аргонову зварювання при застосуванні вольфрамових електродів. Однак зварювання на середній силі струму плазмового типу має більш потужну дугу, тому і робить сильний вплив на певні ділянки підлягають зварюванню, що забезпечує високу ефективність і якість з’єднання. ПТ.Плазморіз і робота з ним Апарат плазмової зварювання діє на середньому режимі струму, тому металеві вироби розплавляються якісно і глибоко. Шов при цьому стає досить вузьким, ніж коли звичайна дуга впливає на заготовки. Виходить прекрасний результат через високої енергії і великого впливу плазмової дуги на ванну зварювання. В результаті під дугою починає утворюватися рідкий метал невеликої товщини. Також металеві заготовки прекрасно прогріваються на необхідній глибині, тому і виходить зварювання металів найвищої якості. Плазмова зварювання при великому струмовому режимі Застосування плазмового зварювання на токах великого розміру більше 150 Ампер дає ще більш високу потужність на металеві заготовки. Дуга надає найпотужніше вплив на метали при використанні не плавляться,. Заготівля при цьому способі проплавляется повністю. Зварювальний ванна починає утворювати наскрізний отвір. Весь процес зварювання металів спочатку розрізає заготовки, а потім заварює їх з високою міцністю. Розплавлені метали, які виступають з наскрізного отвору, утримуються в необхідному місці при силі поверхневого натягу. Сутність плазмового зварювання при високій силі струму необхідна при обробленні титанових заготовок і сплавів, мідних і алюмінієвих деталей, легованих сталей і з низьким вмістом вуглецю, а також багатьох інших виробів. При використанні даного методу зварювання можна значно скоротити витрати, пов’язані з якісною зварюванням металевих конструкцій і споруд, робота буде відбуватися з більшою швидкістю і якістю. Апарат для плазмового зварювання Найпоширенішими апаратами для плазмового зварювання є апарати для газової, електричної, инверторной і плазмового зварювання. Плазмовий апарат є самим високотехнологічним і сучасним. Здебільшого всі майстри і фахівці у своїй справі намагаються купувати і користуватися саме плазмовими зварювальними апаратами. Вед дані пристосування допомагають значно скоротити час процесу зварювання, причому отримати найвищу якість і міцність з’єднання необхідних металів і конструкцій. Щоб зварювальний апарат такого типу прекрасно функціонував, необхідна тільки подача електричного струму і використання стисненого повітря. Таке обладнання також радує професіоналів тим, що при ремонті вимагає заміни лише сопла і електрода, ну а газове обладнання постійно необхідно заправляти і замінювати присадки. Зварювальне обладнання для плазмового зварювання поділяється на два види, це безпосередньо залежить від того, якого типу буде плазмовий струмінь, пряма або непряма. Зварювальний дуга прямого типу буває циліндричної форми, головним її відмінністю є висока температура. У даних пристроях для зварювання більш добре опрацьована система охолодження. Апарати з прямою дугою мають більш великий ККД, в порівнянні з непрямою дугою. Саме тому ними користуються в більшості випадків при розрізанні, наплавленні і зварюванні металевих виробів, а непрямі апарати частіше призначені для нагрівання і напилення. ПТ.Технологія плазмового зварювання Плазмова зварювання має відмінності від інших способів зварювання матеріалів. Саме тому слід враховувати деякі особливості даного процесу. Необхідно завчасно підготувати необхідне обладнання і матеріали, а потім дотримуватися точної технології під час всього процесу. Необхідно для нормального зварювання заточити електрод під нахилом близько 30 градусів. Утворився конус повинен бути рівний 5 — 6 діаметрам електрода. Кінець не повинен бути надто гострим. Для зварювання листів з металу слід ретельно стежити за утвореннями зазорів, які будуть більше 1,5 мм. Зварні стики повинні збігатися з іншими, щоб з’єднання вийшло надійним і якісним. Процес зварювання слід проводити при застосуванні постійного струму. Газ необхідно подавати до необхідного місця за 15 секунд до того моменту, як збудиться плазмова дуга. Обладнання для плазмового зварювання потрібно тримати на відстані менше 1 см від поверхні. Під час процесу зварювання потрібно дивитися, щоб дуга не обірвалася. Якщо це сталося, то необхідно ретельно зачистити дане місце. Сварка відновлюється трохи раніше того місця, де стався обрив. При дотриманні правил експлуатації даного приладу процес стане якісним, швидким, а головне безпечним. ПТ.Плазмова зварювання прямого і непрямого дії З ростом точності деталей, що виготовляються в промисловості і на приватних підприємствах, з’являється потреба в нових технологіях зварювання і різання металів. Одним з таких нововведень є плазмова зварювання. Незважаючи на те, що метод з’явився відносно недавно, він вже встиг отримати і зайняти свою нішу в промисловості і в руках приватних осіб. Давайте розглянемо, що таке технологія плазменно дугового зварювання? ПТ.Принцип роботи плазмової зварювання Багато в чому, плазмові зварювальні апарати нагадують принцип дії аргонно-дугових і мають схожу конструкцію пальника, яка в нашому випадку називається — плазмотроном. Процес утворення плазми відбувається саме в пальнику (про це далі). Плазма — це один зі станів газу, що утворюється, якщо пропустити його через дугу. У цей момент відбуваються складні хімічні і фізичні процеси, газ набуває особливих властивостей. Нам, в даному випадку цікавий той факт, що температура виривається з сопла плазми може доходити до 30 тисяч градусів, а це в 6 разів більше найгарячішою дуги. Таким чином, сутністю плазмового зварювання є іонізація газу, що проходить під тиском. В таких умовах відбувається різка металу, який розплавляється миттєво, а частина його просто випаровується. Для зварювання використовують більш щадні режими, а також технологію контролю дуги. Плазмові різаки вважаються одними з найбільш точних і ефективних методів різання різних металів. Схема плазмового зварювання відкритою і закритою плазмовим струменем Щоб зрозуміти принцип роботи плазмового зварювання, потрібно перейти безпосередньо до апарату. Сама плазмова зварювання являє собою невелику, вагою 5 — 9 кг установку, всередині якої розташувався понижуючий трансформатор, випрямляч і набір схем управління. До неї підключається повітряний компресор (якщо в сопло подається стиснене повітря) або спеціальні балони з плазмообразующих газом і інертним газом. Як газу для створення плазми використовують азот, кисень, аргон, повітря. На виході пристрою маємо пальник з набором газів (для зварювання) або один вид газу для різання, а також плюсову клему (для прямого виду зварювання). Так, як температура роботи цього компонента дуже висока, всередині пальника є рідинне охолодження. Два різновида: 1.Плазмова зварювання прямої дії Перший і найбільш поширений метод плазмового зварювання має пряму дію дуги на деталь. Зварювання відбувається прямий дугою, що утворюється між деталлю і електродом, проте сам процес розпалювання плазми має двоступеневу схему. 2.Плазмова зварювання прямої дії На першому етапі внутрішній стрижень плазмотрона (зображення нижче) має негативну полярність, в той час, як ближня стінка сопла отримує позитивний заряд через замкнутого перемикача (0). Усередині сопла утворюються дуги (відзначено червоним), які іонізують проходить газ (2) і перетворюють його в плазму. Наступний етап — безпосередньо зварювання, для цього на деталь чіпляють плюсову клему і підносять працює плазмотрон. У цей момент виріб має кращу провідність, тому дуги концентруються на кінці вольфрамового електрода, перемикач розмикає внутрішню ланцюг плазмотрона і під дією тиску, а також природного розширення газу при перетворенні в плазму, відбувається спрямований виплеск енергії. При цьому плазмова дуга має високу стабільність, а мінімальне розбризкування і ізоляцію зварного ділянки забезпечує інертний газ, що проходить по каналу (1). Газ не тільки захищає плазмову дугу, а й ізолює зварену ванну. ПТ.Плазмова зварювання побічної дії Механізм плазмоутворення в даному випадку схожий з попереднім методом. Головна відмінність в тому, що спрямованість плазмового потоку контролюється не направлення електричного потоку, а тиском газу, створеним системою і внутрішнім тиском сопла. Тут допомагає той факт, що при переході в стан плазми газ починає збільшуватися в обсязі до 50 разів, тому при збільшеному тиску природним чином прагне вирватися з сопла. Плазма побічної дії Обидва описаних способу мають місце в сучасному світі, однак прямий метод має більше плюсів. Так він гарантує більш стабільну роботу на малих силах струму, дозволяє менше витрачати дорогий газ і має помітно меншу ступінь разбризгіванія.Аналогічним чином відбувається різка металу, тільки без використання інертного газу (1). ПТ. Обладнання для плазмового зварювання Сучасні зварювальні плазмові апарати — це компактні пристрої, які можна порівняти за розмірами з аргонно-дуговими, інверторними або трансформаторними апаратами. Найпростіші моделі мають компактний розмір і мінімум налаштувань для зручності користування. З їх допомогою можна проводити зварювання і різання металу. Схема складання устаткування при ручного плазмового різання З ростом ціни збільшується функціональність апаратів, так у продажу можна знайти обладнання, з функцією пайки. Пристрої професійного рівня дозволяють проводити операції воронения, термічного оксидування, порошкового напилення і загартування. Основний позитивний момент технології — її незамінність. Велика частина робіт може бути виконані і іншими методами, але коли мова йде про кращої швидкості, якості і зручності зварювання, ми неминуче приходимо до плазмового методу. Плазмове зварювання Тема 9.Ультразвукове зварювання ПТ.Сутність зварювання До механічного класу належать види зварювання, здійснювані з використанням механічної енергії та тиску: холодне, вибухом, ультразвукове, тертям та ін. Ультразвукове зварювання- зварювання здійснюється за рахунок перетворення за допомогою спеціального перетворювача ультразвукових коливань у механічні високої частоти і застосування невеликого стискального зусилля. Ультразвукове зварювання – це зварювання тиском, що здійснюється при впливі ультразвукових коливань. При цьому виді зварювання нерознімне з'єднання утворюється при спільному впливі на зварювальні деталі механічних коливань високої (ультразвукової) частоти і відносно невеликих стискальних зусиль. Зварювання здійснюється внаслідок взаємного тертя поверхонь, що зварюються, нагріву і тиску. Сили тертя виникають під час дії на заготовки, стиснені осьовою силою, механічних коливань ультразвукової частоти (20–30 кГц). Для отримання такої частоти використовують магнітострикційний ефект, що полягає у зміні розмірів деяких металів, сплавів та керамічних матеріалів під дією змінного магнітного поля. ПТ.Обладнання ультразвукового зварювання Машини для ультразвукового зварювання складаються з джерела живлення, апаратури керування, механічної коливальної системи і привода тиску. На рис. 4.10 показана найпростіша схема ультразвукового зварювання. Зварювані заготовки 3 поміщають на опорі. Наконечник (електрод 4 або ролик 5) з'єднаний із магнітострикційним перетворювачем 1 через трансформатор пружних коливань, що становить разом із робочим інструментом 2 хвилевідвід. плівок утворюються вузли схоплювання, приповерхневі шари металу нагріваються, дещо розм'якшуються і під дією стискального зусилля пластично деформуються, зварювані поверхні зближуються до відстані дії міжатомних сил, і виникає міцне зварне з'єднання. Рисунок 4.10 – Схема ультразвукового зварювання: а – точкове; б – шовне; 1 – магнітострикційний вібратор; 2 – хвилевідвід; 3 – зварювані деталі; 4 – електрод, 5 – ролик Ультразвук випромінюється безперервно в процесі зварювання. Елементом коливальної системи, яка збуджує пружні коливання, є електромеханічний перетворювач 1, що використовує магнітострикційний ефект. Змінна напруга створює в обмотці перетворювача намагнічений струм, який збуджує змінне магнітне поле в матеріалі перетворювача. При зміні величини напруженості магнітного поля в матеріалі виникає періодична зміна розмірів, при цьому частота пружних коливань дорівнює подвійній частоті струму. Амплітуда коливань на кінці хвилевода становить на холостому ходу 20–40 мкм. Зварювання відбувається під дією тертя, викликаного мікроскопічним зворотно-поступальним переміщенням частинок на тертьових поверхнях. Таким чином, унаслідок ультразвукових коливань у тонких шарах контактуючих поверхонь створюються зсувні деформації, що руйнують поверхневі плівки. У міру руйнування невеликий тепловий вплив на зварювані метали забезпечує мінімальну зміну їх структури і властивостей. Наприклад, для Сі температура в зоні контакту не перевищує 600 °С, при зварюванні Аl – 200–300 °С. Параметрами ультразвукового зварювання є потужність генератора коливань, амплітуда коливань, тиск і час зварювання. Ультразвукове зварювання застосовують для отримання точкових і шовних з'єднань металів та сплавів невеликої товщини (як правило, менше 1 мм) і для зварювання пластмас. ПТ.Переваги ультразвукового зварювання: - зварювання у твердому стані без істотного нагрівання зварюваних деталей, що дає можливість зварювати хімічно активні матеріали і сплави, що утворюють крихкі з'єднання; - можливість зварювання і приварювання тонких та ультратонких деталей; - застосування невеликих здавлюваних зусиль (0,1– 2,5 кН), унаслідок чого деформація в місці з'єднання незначна (вм'ятини 5–10 %); - мала потужність зварювального устаткування і нескладність його конструкції. ПТ.Недоліками ультразвукового зварювання є обмеженість товщини зварюваних деталей (менше 1 мм), велика вартість генераторів високої частоти, дія високої частоти на організм людини. ПТ.Область раціонального використання УЗЗ знайшло застосування в ряді галузей промисловості та має тенденцію подальшого розвитку. Висока техніко-економічна ефективність використання УЗЗ пластмас і металів визначається технологічною необхідністю, усуненням шкідливих умов праці, реальним зниженням трудозатрат і економією кольорових металів. Застосування ультразвуку як джерела енергії обумовлює технологічні особливості процесу зварювання, до них можна віднести наступні: низькі вимоги до стану зварюваних поверхонь, можливість зварювання матеріалів з високою електропровідністю (мідь, алюміній), різнорідних (сталь — алюміній), різнотовщинних (1:100). Ультразвуком добре зварюється велика група термопластичних полімерів. Деякі з них, наприклад полістирол, поліетилентерефталат тощо, зварюються виключно ультразвуком. Областями використання ультразвукового зварювання є: виробництво напівпровідників, мікроприладів і мікроелементів для електроніки, конденсаторів, запобіжників, реле, трансформаторів, нагрівачів побутових холодильників, приладів точної механіки й оптики, реакторів, зрощування кінців рулонів різних тонколистових кольорових металів та їх сплавів у лініях їхньої обробки, а також автомобільна промисловість. ПТ.Зварювання різних марок сталей Сутність процесу полягає в тому, що одночасно з тиском до заготовок прикладають поле механічних коливань високої частоти (f = 18…180 кГц). Зварювання відбувається в результаті взаємного тертя, нагріву та тиску. Сили тертя виникають при дії на заготовки, що стиснені осьовою силою механічних коливань ультразвукової частоти. Для цього використовують магнітострикційний ефект, який полягає в зміні розмірів деяких металів, сплавів і керамічних матеріалів при їх намагнічуванні і розмагнічуванні під дією змінного магнітного поля. При УЗЗ металів зварне з'єднання утворюється без розплавлення. Спочатку процесу зварювання відбувається інтенсивне механоабразивне зношування поверхневих плівок. Тривалість і ефективність їх зносу залежать від конкретних умов в зоні зварювання. При утворенні фізичного контакту поверхонь, їх стисненні до рівня границі плинності матеріалів, що зварюються і підвищенні температури в зоні зварювання до (0,4 … 0,6) Tпл відбувається процес взаємодії на атомарному рівні. Утворені вузли схоплювання розростаються в результаті інтенсивних дифузійних процесів. Зварюваність металу залежить від його твердості і кристалічної структури. Зварюваність погіршується в такій послідовності для металів, що мають ГЦК, ОЦК і гексагональну кристалічні ґратки, а також із збільшенням твердості. Ультразвукове зварювання дозволяє з'єднувати різні елементи виробів завтовшки 0,005…3,0 мм або діаметром 0,01…0,5 мм. При приварюванні тонких листів і фольги до деталей товщина останніх практично не обмежується. Ультразвукове зварювання може використовуватись для точкового з'єднання або безперервним швом деталей: з алюмінію, міді та нікелю; металів з металокерамікою; деталей з пластмас у тому числі поліетиленових плівок тощо. ультразвукове зварювання металів відкриває широкі можливості з'єднувати однорідні і різнорідні метали при мінімальному термічному ефекті. Особливістю методу є можливість з'єднання деталей малих ідуже малих товщин, застосовуваних в приладобудуванні; ультразвукова зварка не вимагає попередньої зачистки металу, дозволяє здійснювати точкові, шовні та інші сполуки. Ультразвукове зварювання металів в даний час має тенденцію до розвиткупереважно в напрямку підвищення точності і прецизійних виконання зварювальних операцій в мікроелектроніці, а також при з'єднанні матеріалів у вигляді фольги в тих випадках, коли іншими методами вони не з'єднуються. При ультразвукової зварюванні металів інеметалічних матеріалів (пластмас) сполучаються вироби затискаються між притискним пристроєм і кінцем акустичного трансформатора, наявного горизонтально або вертикально до притискного пристрою. Ультразвуковий спосіб зварювання пластмас заснований на тому,що при впливі ультразвуку на зварюваних поверхнях відбувається виділення тепла, пластмаса розм'якшується на дуже невелику товщину і, оскільки при цьому додається одночасно тиск, утворюється міцне з'єднання. До переваг процесуультразвукового зварювання пластмас слід віднести те, що концентрація нагріву тільки в місцях зварювання забезпечує відносно високу продуктивність, малі витрати енергії і найменші зміни властивостей матеріалів. Крім того, можна виробляти зварку перетиніврізної форми у важкодоступних місцях і таких типів сполук, які звичайними методами виконані бути не можуть. При ультразвукової зварюванні металів і неметалевих матеріалів (пластмас) сполучаються вироби затискаються між притискним пристроєм і кінцемакустичного трансформатора, наявного горизонтально або вертикально по відношенню до притискного пристрою. Ультразвуковий спосіб зварювання пластмас заснований на тому, що при впливі ультразвуку на зварюваних поверхнях відбувається виділення тепла,пластмаса розм'якшується на дуже невелику товщину і, оскільки при цьому додається одночасно тиск, утворюється міцне з'єднання. До переваг процесу ультразвукового зварювання пластмас слід віднести те, що концентрація нагріву тільки в місцях зварюваннязабезпечує відносно високу продуктивність, малі витрати енергії і найменші зміни властивостей матеріалів. Однак процес ультразвукового зварювання металів і пластмас вивчений недостатньо. Опубліковані раніше рекомендації по розробці обладнанняі вибору найважливіших технологічних параметрів режиму зварювання носять розрізнений, а деколи неоднозначний характер. Разработанние на початку 60 - х років машини по ряду конструктивно-технологічних показників не відповідали вимогам промисловості. Особливістювпливу зварювального інструменту при ультразвукової зварюванні металів є значні швидкості переміщення кінця акустичного трансформатора, які в залежності від величини амплітуди можуть досягати декількох метрів в секунду, що у багато разів перевищує,наприклад, швидкість руху пуансонів при холодній зварці металів. Наведено основні відомості по обладнанню та технології ультразвукового зварювання металів і пластмас. Рассмотрени методи стабілізації міцності зварних з'єднань і контролю якостіз'єднань. Висвітлено питання техніко-економічної ефективності застосування ультразвукового зварювання. Вельми цікаві і значні результати отримані Науково-дослідним інститутом по холодній ультразвукової зварюванні важкозварювальних металів. Установка УТ-4 для точкового зварювання металів малої товщини ультразвуком. У МВТУ і МЕІ був випущений ряд автоматизованих установок для ультразвукового зварювання металів. Мікроструктура зварного з'єднання константану & 065 мм із залізом 610 мм, X 100. Режім зварювання. з 18 - 21 мкм. Fcg 70кг. tce 3 січня сек. радіус зварювального наконечника 5 мм. Це підтверджує наведені вище міркування про прискорення дифузійних явищ при ультразвукової зварюванні металів. Тривалість t процесу зварювання є найменш критичним параметром і вибирається тим більше, чим більше товщина матеріалу і його твердість і менше подводимая до інструменту потужність. Процес ультразвукового зварювання металу регламентується за часом. До розрахунку зварних швів. Все це відноситься до незаперечних переваг ультразвукового зварювання перед іншими видами. Фізичні процеси, що протікають при ультразвукової зварюванні металів і пластмас, пов'язані з активізацією атомів на межі двох середовищ, з підвищенням рівня енергії, в результаті чого і відбувається з'єднання. При зварюванні пластмас механічні переміщення кінця хвилеводу перпендикулярні зварюваних поверхнях і відбуваються в одному напрямку із прикладеним тиском. Машина для зварювання включає ті ж елементи, що і установка для ультразвукового зварювання металів. При зварюванні пластмас ультразвуком механічні переміщення частинок зварюваного матеріалу перпендикулярні зварюваних поверхнях п відбуваються в одному напрямку із прикладеним тиском. Машина для зварювання пластмас (табл. 12) складається з тих же елементів, що п машина для ультразвукового зварювання металів. Ультрозвукове зварювання А Б Рис. - Ультразвукове зварювання: а - схема здійснення процесу; б - установка ультразвукового зварювання Рис. – Схема ультразвукового зварювання: а – точкове; б – шовне; 1 – магнітострикційний вібратор; 2 – хвилевідвід; 3 – зварювані деталі; 4 – електрод, 5 – ролик Тема 7.Магнітно- імпульсне зварювання ПТ.Сутність магнітно- імпульсного зварювання Магнітно-імпульсне зварювання - це вид зварювання тиском, який ґрунтується на використанні сил електромеханічної взаємодії між вихровим струмом, наведеним у з'єднуваних частинах деталі у разі перетинання їх силовими магнітними лініями імпульсного магнітного поля, і самим магнітним потоком Імпульсу. На відміну від інших відомих методів де формування у разі магнітно-імпульсної обробки електрична енергія безпосередньо перетворюється на механічну й імпульс тиску магнітного поля діє безпосередньо на заготовку без участі будь-якого передавального середовища, що не перешкоджає поширенню магнітного поля. ПТ.Обладнання магнітно- імпульсного зварювання Магнітно-імпульсна обробка металів грунтується на використанні сил електромеханічної взаємодії між вихровими струмами, наведеними в стінках оброблюваної деталі при перетині їх силовими магнітними лініями імпульсного магнітного поля, і самим магнітним потоком. При цьому електрична енергія безпосередньо перетвориться в механічну, і імпульс тиску магнітного поля діє безпосередньо на заготовку без участі будь-якого передавального середовища. В установку для магнітно-імпульсного зварювання (рис. 3.39) входять: зарядний пристрій 1, що складається з високовольтного трансформатора і випрямляча; комутуючий пристрій 3, який вмикається при подачі імпульсу підпалювання на допоміжний електрод, що викликає розряд батареї високовольтних конденсаторів 2 на індуктор 4. Деталі 5 і 6, що зварюються, встановлюють внапуск під кутом один до одного з зазором між ними. Індуктор 4 встановлюють на поверхні, яка протилежна до зварюваної. Для запобігання переміщення при зварюванні деталь 6 жорстко закріплюється в опорі 7. Закріплення деталі 5 повинно забезпечити переміщення її зварюваного кінця до деталі 6. При розряді батареї конденсаторів в зазорі між індуктором і заготовкою виникає сильне магнітне поле, яке індукує в заготовці струм. Взаємодія струму індуктора з індукованим струмом у заготовці призводить до виникнення сил відштовхування між індуктором 4 і деталлю 5, внаслідок чого деталь 5 з великою швидкістю переміщається від індуктора в напрямку нерухомої деталі 6. Під час зіткнення в зоні контакту розвиваються високі тиски і утворюється зварне з'єднання. Дія імпульсного магнітного поля на металевий елемент залежить від довжини і числа витків індуктора; напруги розряду, ємності батареї конденсаторів, енергії розряду, індуктивності та активного опору розрядного контуру; площі внутрішньої поверхні індуктора в поперечному перерізі та ін. Доцільною областю застосування цього способу є отримання всіляких з'єднань трубчастих деталей між собою та з іншими деталями, а також плоских деталей по зовнішньому і внутрішньому контуру. Магнітно-імпульсним способом можна зварювати практично будь-які матеріали в однорідному і неоднорідному поєднаннях. Діапазон товщин металу деталей становить 0, 5 - 2,5 мм. ПТ.Технологія зварювання. Магнітно-імпульсне зварювання (magnet-impulsschweissen;magnetic-pulswelding:магнитноимпульснаясварка)– це зварювання тиском, яке здійснюється в результаті зіткнення з'єднуваних поверхонь під дією імпульсного магнітного поля індуктора та наведеного ним у заготовках струму. Спосіб зварювання заснований на використанні сил електромеханічної взаємодії між вихровими струмами, наведеними в деталі імпульсним магнітним полем і самим магнітним потоком імпульсу. Імпульсне магнітне поле створюється розрядом батареї конденсаторів на індуктор, в якому поміщають зварювані деталі. Схему магнітноімпульсного зварювання показано на рис. Рис.2.71. Принципова схема магнітно-імпульсногозварювання: 1 – зарядний пристрій;2 – батарея конденсаторів;3 – комутуючий пристрій;4 – індуктор;5 – нерухома деталь;6 – рухома деталь Установка для магнітно-імпульсногозварювання складається із зарядного пристрою1, до якого входять високовольтний трансформатор і випрямляч, батареї конденсаторів2, комутуючого пристрою3 та індуктора4. При подачі імпульсу на допоміжний електрод комутуючого пристрою відбувається розряд батареї високовольтних конденсаторів на індуктор4. Індуктор створює сильне магнітне поле, яке наводить індуктований струм у деталі6. При взаємодії струму індуктора з індуктованим струмом у деталі6 виникають сили відштовхування між індуктором і деталлю. Внаслідок цього деталь на ділянці під індуктором, отримуючи високу швидкість руху, переміщається до нерухомої деталі5. У результаті зіткнення поверхонь з'являються значні пластичні деформації, які забезпечують утворення зварного з'єднання. Швидкість зіткнення досягає 102…103 м/с, а тиск у зоні контакту – 103…104 МПа. Як і при зварюванні вибухом, основними кінематичними (динамічними) параметрами примагнітно-імпульсномузварюванні є швидкість зіткнення v0, швидкість розвитку контакту vк і кут зіткнення поверхоньγ. Ці параметри залежать від початкових параметрів деталей (розміри, питомий електричний опір, швидкість звуку в матеріалі), їх взаємного розташування (зазор і кут між поверхнями, які з'єднуються), енергії розряду, характеристик розрядного контуру, розташування виробу в індукторі. Зазор між зварюваними деталями необхідно мати для розгону рухомої деталі. Кут між поверхнями в більшості випадків складає 3…7º. Розроблено технологію зварювання паралельних поверхонь. Залежно від з'єднуваних матеріалів, існують певні параметри v0, vк, γ, які забезпечують утворення зварного з'єднання. Для кращих умов зварювання необхідно прагнути, щоб матеріал рухомої деталі мав високу електропровідність, малу щільність і низьку границю плинності. Якщо матеріали обох деталей мають низьку електропровідність, то для збільшення тиску між ними встановлюють сполучне кільце з матеріалу з високою електропровідністю і зварюють за схемами, показаними на рис.2.72,д,е. При зварюванні різнотовщинних труб рухомою вибирають більш тонкостінну. Для одержання найбільш широкої зони зварювання необхідно застосовувати схеми, показані нарис.2.72,а–г,з початковим кутом α > 0. Схеми, показані на рис.2.72,д,е, при α = 0 дають дві кільцеві зони зварювання з розташованим між ними непроваром. Зона з'єднання може бути без хвиль або мати хвилеподібний характер, як при зварюванні вибухом. Зварне з'єднання утворюється на ділянках, де швидкість зіткнення досягає мінімально необхідної величини і є умови для інтенсивної пластичної деформації з'єднуваних поверхонь. Магнітно-імпульснезварювання можна вести також із нагріванням від генератора струмів високої частоти та стисненням деталей подачею на той же індуктор імпульсу струму відмагнітноімпульсноїустановки. Магнітно-імпульсніустановки являють собою генератори імпульсних струмів ємнісного типу з індуктивним навантаженням. Установки компонуються зарядним та розрядним блоками. До зарядного блоку входять високовольтний трансформатор масляного наповнення, випрямляч, система автоматики. До розрядного блоку входять накопичувач енергії, комутуючий пристрій, індуктор. У промисловості застосовуютьсямагнітно-імпульсніустановки типу МИУ(МИУ20енергоємністю 20 кДж,МИУ-50,МИУ-100). Важливий елемент магнітно-імпульсноїустановки – індуктор, що знаходиться в умовах інтенсивного механічного і теплового навантаження. Індуктори можуть бути разового та багаторазового використання. Головним елементом індуктора є одноабо багатовиткова трумопровідна спіраль, форма робочої поверхні якої повторює з еквідистантним проміжком форму деталі. Для зменшення тиску на індуктор розроблено схему деформації труб із використанням концентратора магнітного потоку. Застосування змінних концентраторів для заготовок різних розмірів дозволяє використовувати один індуктор. Можливі також інші схеми, наприклад деформація контактним способом із пропусканням розрядного потоку через заготовку та спеціальний електрод тощо . ПТ. Особливості та сфери застосування магнітно-імпульсногозварювання. Магнітно-імпульсне зварювання можна виконувати на повітрі, у захисному середовищі або у вакуумі. На відміну від інших способів деформування, при магнітно-імпульсномузварюванні деформуючі зусилля створюються в самому металі, що виключає необхідність оснащення для стискування. У порівнянні зі зварюванням вибухом, процес магнітно-імпульсного зварювання легко контролюється. ПТ.До недоліків магнітно-імпульсногозварювання необхідно віднести обмеження типів і площі зварних з'єднань, а також тиску на деталь, що обумовлено міцністю і довговічністю індуктора. Однією з основних умов магнітно-імпульсноїобробки металів є їх висока електропровідність, оскільки магнітне поле індуктора інтенсивно впливає на заготовку лише у випадку, коли поле за час розряду не встигає проникнути через стінку заготовки. Матеріали, що погано проводять електричний струм, обробляють, використовуючи покриття з високою електропровідністю. Магнітно-імпульснезварювання застосовується для одержання з'єднань унапуск рівно- і різнотовщинних труб між собою та з іншими деталями.Магнітно-імпульсніустановки можуть використовуватись також для нагрівання деталей, наприклад, при паянні. Регулюючи величину енергії і число послідовних розрядів установки, можна змінювати температуру нагрівання деталей. ПТ. При зварюванні різнорідних матеріалів умови для самоочищення з'єднуваних поверхонь можуть не бути оптимальними одночасно для двох металів. Тому метал із більш стійкими оксидними плівками необхідно перед зварюванням піддавати механічній обробці або травленню. При зварюванні металів із великою різницею механічних властивостей доцільно застосовувати попередній підігрів більш міцного металу. Зварювання труб із внутрішнім розміщенням індуктора більш сприятливе, оскільки збільшення поверхні внутрішньої труби при її деформації покращує умови очищення поверхні від оксидної плівки. Магнітно-імпульснезварювання алюмінію з алюмінієм та різнорідних металів, наприклад АД1 + М1, АД1 + Ст3, АД1 + 12Х18Н10Т, показали можливість утворення в зоні з'єднання фаз з високою твердістю, що вимагає кількісної оцінки енергії, необхідної для формування зварного з'єднання. Ця енергія стає найбільш важливою характеристикою процесу. Її значення залежить від схеми процесу. Найбільш поширеними схемами є схемимагнітно-імпульсногозварювання труб між собою та з іншими деталями. При цьому передбачаються засоби, які попереджають деформацію нерухомої деталі. Визначення необхідної для зварювання за цими схемами енергії розглянуто в роботі [44]. Магнітно-імпульснимзварюванням можна з'єднувати практичнобудь-якіметали за малий проміжок часу (мікросекунди), протягом якого відбувається лише схоплювання поверхонь, а дифузійні процеси розвинутися не встигають. Тиск магнітного поля може бути сконцентрований на досить малій ділянці заготовок, тому непроварів на кінцевих ділянках немає. Перспективи розвитку магнітно-імпульсногозварювання пов'язані з можливістю створення сильних імпульсних магнітних полів при високій стійкості індуктора, оскільки при сильних полях індуктор інтенсивно нагрівається. Розроблено схеми охолодження індуктора рідким азотом, скорочення часу протікання через індуктор розрядного струму тощо. Ці заходи сприяють вирішенню однієї з основних проблем зварювання, але ускладнюють устаткування і технологію Тема 8.Ковальське зварювання ПТ.Сутність ковальського зварювання Ко́вальське зва́рювання — це з'єднання двох або більше металевих деталей в одне ціле при високій температурі й тиску. Воно відбувається в умовах температури, близької до точки солідуса, при проковуванні зварюваних деталей,накладених одну на одну. Є декілька різновидів ковальського зварювання: ковальське зварювання з використанням молотів або гідравлічних пресів. зварювання прокаткою шляхом сумісного деформування деталей (частіше листів). Використовується для виготовлення біметалів, листових теплообмінників та ін. зварювання волочінням при сумісному протягуванні деталей через спеціальну фільєру (волоку). Використовується при виготовленні біметалевих проволок, трубок, стрічок та ін. ПТ.Історія винаходу та розвитку Першим технологічним процесом в історії техніки, за допомогою якого люди могли одержати нероз'ємні з'єднання матеріалів, було ковальське зварювання. При цьому процесі міцне зчеплення з'єднуваних поверхонь досягається за рахунок взаємодії атомів. Металографічні дослідження виробів трипільських племен, які жили на території Південно-Західної України і Бессарабії в ІV-ІІІ тис. до н.е. показали, що при виготовленні шила, долота, амулетів та нашивних брошок застосовували ковальське зварювання міді. В цих випадках ковальське зварювання служило для збільшення розмірів заготовок. При виготовлені мідних намист кінці зігнутої на круглій оправці штаби з’єднували внахлест і зварювали ковальським способом. Зварювання міді застосовували не тільки для виготовлення речей, але й для їх ремонтування. У більшості випадків якість зварювання було не дуже високою, а в з’єднаннях з’являлися тріщини, пори і шлакові включення. Застосування ковальського зварювання в епоху енеоліту у трипільських племен було викликано тим, що місцеві майстри ще не знали техніки плавлення і відливання металів. Особливо високого розвитку і великого різноманіття досягає техніка ковальського зварювання в залізну добу. Залізо не просто розширило асортимент матеріалів, які людина вже використовувала для своїх потреб, але й здійснило великий вплив на всі основні види діяльності людини в побуті та суспільному житті. Стародавні вироби із заліза відносяться до ІV ст. до н.е. і знайдені в Єгипті. На початку залізної доби ковалі вже вміли робити зброю і предмети побуту із заліза. При цьому маса виробів набагато перевищувала ту кількість металу, що за одну плавку могли видати металурги. А тому окремі заготовки з’єднували в моноліт, а сам процес отримання залізної заготовки наполовину складався із ковальського зварювання. При сиродутному або кричному способах отримання заліза, що панував на протязі тисячоліть, залізо добували безпосередньо із руди у вигляді криці, застосовуючи кількаразове проковування, що чергувалося з нагрівом, витіснявши шлак і досягають зварювання окремих частинок заліза. В ті ж віддаленні часи удосконалювалось уміння зварювати окремі шматки заліза для їх з’єднання, при ремонті зламаних залізних засобів праці та зброї шляхом нагрівання і наступному проковування. Досягнення . Майстри Київської Русі в ІХ-ХІІІ ст. в металургії і металообробці досягли неймовірних висот. Технічний рівень ремесла значно випереджав країни Західної Європи. Саме, в Київській Русі було освоєно виробництво високоякісної вуглецевої сталі. Ковальське зварювання була провідним, відмінно розробленим і освоєним технологічним прийомом при виробництві виробів із заліза і сталі. Ковальське зварювання використовувалася при виготовленні близько 70% металевих виробів. Монголо-татарське нашестя стало причиною спаду ремісничої діяльності на Русі. Тільки у другій половині XIV ст. відбулося його відновлення на свіжій технічній основі. Широке застосування водяного двигуна призвело до виникнення більш досконалого металургійного підприємства рудня. На новий щабель вийшло і ковальсько-зварювальне справу. Зварювання та її передовими технологіями використовувалася для виготовлення вогнепальної зброї: гармат, матрацах і пищалей. Особливого мистецтва досягло зварювання срібла. Були розроблені складні технічні прийоми в тому числі, нагрівання, до 500 0С, і підтримання цієї температури під час зварювання. Судячи з великих листів срібла (на яких зварні шви вдалося знайти тільки за допомогою рентгенографії), датовані V – ІV ст. до н.е., стародавні майстри прекрасно володіли такою технологією зварювання. У ХV-XVI ст. ковальське ремесло піднялося на новий щабель. Бойові сокирки зі сталевими лезами і бронзовими обухами, браслети і персні з черню, прикраси - показують чудова майстерність ремісника. Будь-які технологічні прийоми ковальського зварювання змінювалися з часом. Вони перетворювалися в залежності від рівня розвитку ремесла і товарного виробництва. У міру того як фахівець переходив до випуску все більш масовою продукції, технологія її виробництва все більше спрощувалася. Поступово ковальське зварювання досягла такого розвитку, що стала застосовуватися для виробництва особливо відповідальних виробів (наприклад, залізничних рейок). Засновником цієї технології став англійський інженер Ніксон. У цей період ковальське зварювання досягла своєї вершини. Фахівці-ремісники досконало володіли технологією, розробляли нові прийоми і методи з'єднання складних деталей, виготовляючи знаряддя праці, інструменти і зброю. Майстри намагалися модернізувати ковальську зварювання. Ручна праця молотобійців був замінений роботою механічних молотів. Але навіть самі передові методи ковальського зварювання вже не задовольняли все зростаючих потреб виробництва. І починаючи з XV ст. поряд з ковальської зварюванням, стали розвиватися зварювальні процеси. З початку XVIII ст. уральська металургія і уральська ковальське зварювання отримали світову популярність. Тріумф розпочався і у міста Єкатеринбурга. Протягом століть слова зварювання екатеринбург не віддільні. У той період ковальська, ливарна зварювання та паяння були головними технологічними процесами з'єднання металів і проводилися ковалями. Лише в кінці XIX-початку ХХ ст. зварювання стала самостійним технологічним процесом. У XIX ст. ковальське зварювання була механізована для промисловості. Ковальське зварювання стала застосовуватися для виготовлення біметалів (бронза + сталь), труб діаметром до 600 мм з прямим і спіралевидним швом. В кінці XIX ст. на основі досягнень у галузі фізики, хімії, механіки і електротехніки в зварюванні стався своєрідний вибух. Були створені потужні електричні джерела нагріву і освоєно газокисневі полум'я. Ковальське зварювання (hammerschweissen; forge welding, hammer welding; кузнечная сварка) – зварювання тиском, у процесі якого попередньо нагріті заготовки з'єднують ударами молота чи іншими імпульсними зусиллями. Цей спосіб відомий з давніх часів, але сьогодні промислового значення не має, оскільки не забезпечує надійного очищення зварюваних поверхонь. Ковальська зварювання є одним з найдавніших способів нерозривного з’єднання металів. Ковальську або горнову зварювання людство застосовувало протягом майже трьох тисяч років як єдину для виготовлення різних виробів з заліза, доки не навчилося його розплавляти, освоївши ще і ливарну зварювання. А ось з розвитком науково-технічного прогресу з’явилися інші ефективні способи з’єднання металів між собою, тому зварювання куванням практично перестала застосовуватися в промисловому виробництві. Ковальським зварюванням прийнято називати технологічний процес створення міцного з’єднання частин металу при термічному нагріванні під впливом зовнішнього тиску. Тобто частини залізних заготовок в місці майбутньої зварювання нагрівають до високих температур, домагаючись тістоподібного стану поверхні. Потім створюють тиск ударами молота по лежить на ковадлі заготівлі, ніж та домагаються створення міцного нероз’ємного з’єднання. ПТ.Технологічно ковальське зварювання включає наступні окремі операції: -обов’язкову підготовку свариваемой поверхні, -термічне нагрівання до строго певної температури, -з’єднання кінців заготовок шляхом кування, -заключна проковка для додання заготівлі необхідної форми. Одним з найважливіших умов успішної ковальського зварювання є температура. Її необхідно вловлювати по тону забарвлення поверхні жару. Так, для заліза температура в 1300? C має яскраво-жовте забарвлення поверхні, а при досягненні 1400? C метал починає світитися яскравобілим відтінком. Відразу по досягненню необхідної температури треба проводити зварювання куванням, так як пересмикування приводитиме до пережогу металу і утворення більшої шару окалини. ПТ.Особливості ковальського зварювання Здатність з’єднуватися шляхом термічної дифузії під тиском при нагріванні до пластичного стану у різних груп металів і їх сплавів дуже різниться. ПТ.Процес ковальського зварювання Так, добре зварюються низьковуглецевих сталі з часткою вкраплень вуглецю до 0,6%, при збільшенні вмісту вуглецю здатність зварювання у заліза значно погіршується. Погана свариваемость при ковальської зварюванні характерна для багатьох легованих сталей, кольорових металів та їх сплавів. А також всі види чавуну не піддаються термічній з’єднанню куванням. Основною перешкодою для можливості з’єднання заліза при нагріванні є утворення шару окалини на поверхні, що нагрівається, яка складається з досить тугоплавких окислів FeO і Fe3О4, нездатних розплавлятися при температурах початку розм’якшення поверхневого шару. Для того, щоб ці оксиди як можна менше заважали процесам зварювання, майбутню зварює поверхность покривають різними флюсами кислотного характеру. В основному для цього застосовують кухонну сіль, борну кислоту і прокаленную буру. Найчастіше замість флюсу використовують традиційні матеріали у вигляді простого скляного бою і дрібного річкового або кварцового піску. Ковальська зварювання є досить складним технологічним процесом і вимагає для проведення певних знань і навичок. Наприклад, можливість ковальського зварювання сильно залежить від температури і, якщо не досягти потрібної межі термічного розплавлення поверхневих шарів, це призведе до непровари, а ось при надмірно перегрітому металі відбудеться перевитрата або навіть розплавлення, що не дозволить домогтися в обох випадках міцного і якісного з’єднання деталей. ПТ.Способи ковальського зварювання Є кілька простих, що не вимагають особливих підготовчих заходів, способів виготовлення ’єднань за допомогою ковальського зварювання, а саме: -встик; -внахлест; -в обхват. Єдиним обов’язковою умовою при таких способах зварювання є необхідність виконання торців заготовок у вигляді випуклої форми і зі значними стовщеннями на кінцях. Це обумовлено тим, що під час проведення ковальського зварювання (а саме – при термічному нагріванні) активно утворюється шлаковая плівка на зварюваної поверхні і для того, щоб частинки шлаку видавлювалися назовні в процесі кування заготовок і потрібна опуклість поверхні. А ось потовщені зварюються кінці заготовок, перш за все, потрібні для самої технології процесу і дозволяють після кування місця зварювання привести форму перетину заготовки до заданих розмірах. Більш технологічно складними є способи: зварювання в розщепів, наприклад, для з’єднання сталевих смуг при виготовленні сталевих шин для сільських возів;зварювання з шашками, яку в основному застосовували при створенні міцних з’єднань великих за розміром деталей. У першому випадку кінці смуг готують спеціально, відтягуючи і розрубуючи так, щоб їх перед зварюванням можна було з’єднати з перекриттям, а потім, після нагрівання до потрібної температури, за допомогою кування з обох сторін зварюють. У другому випадку, в ході підготовки місця майбутньої зварювання виконують у вигляді кутів в 30 або 40 градусів і тієї ж кутової форми виготовляють додаткові деталі для вставок, які і називають шашками. Далі, всю конструкцію доводять до зварювальної температури і за допомогою молота і ковадла надають з’єднанню міцність і потрібну форму. ПТ.Область раціонального використання Ковальська зварювання є древнім ремеслом і по сьогоднішній день широко використовується художниками і майстрами ковальських справ. Так, поряд з гарячою або художнім куванням, ними застосовується і художня зварювання для створення різних декоративних і дизайнерських виробів з металів. А також такий спосіб зварювання використовують в кузнях для виробництва різного роду складеного інструмента, наприклад, сокир, плугів та іншого сільськогосподарського інвентарю. Промислове застосування ковальського зварювання поступово втрачає свої позиції. Недоліки: повільне нагрівання, відносно слабка міцність, мала продуктивність, неоднорідність процесів опади, вимогливість в кваліфікованих майстрів. Хоча все-таки залишилися галузі промисловості, де ковальське зварювання залишається затребуваною. Наприклад, для виробництва сталевих водопровідних труб з невеликим до 100 мм в діаметрі. Для цього смугову сталь нагрівають в термічних печах і прокочують через свертишем, а в кінці процесу протягують через спеціальні волочильні оправлення з великою швидкістю, за рахунок чого і відбувається зварювання тиском поздовжнього шва труби. Використовують промислову технологію ковальського зварювання для отримання багатошарової структури стали, для виготовлення біметалевих пластин шляхом спільного прокату розігрітих заготовок через вальці або пресування в вакуумних термічних камерах. ПТ.Обладнання та витратні матеріали Для того, щоб самостійно зайнятися ковальським зварюванням і гарячої художнім куванням, вам знадобиться не так багато обладнання та інструментів для організації невеликої кузні.Отже, для роботи повноцінної ковальської майстерні вам доведеться придбати: переносний і стаціонарний горн, т. е. спеціальне пристосування для нагріву металу до потрібної температури (на крайній випадок підійде простий бензиновий автоген); кілька видів наковален: велика і маленька, однорога і дворога, які необхідно з особливою міцністю розмістити в майстерні; різних розмірів ковальські кліщі; різного виду молоти, розмірами від хорошого кувалди до слюсарного молотка; дві ємності для охолодження: одну під воду, інша – під масло. Додатково, можливо, будуть потрібні різні скребки, форми, підставки, інструмент для згинання заготовок і багато іншого. Обов’язково варто подбати про пожежну безпеку і про індивідуальні засоби захисту, таких як окуляри, шкіряний фартух і полотняні рукавиці. ПТ.Зварювання різних марок сталей Ковальське зварювання — це з'єднання двох або більше металевих деталей в одне ціле при високій температурі й тиску. Воно відбувається в умовах температури, близької до точки солідуса (1 400-1 450°С), при проковуванні зварюваних деталей, накладених одну на одну. Першим технологічним процесом в історії техніки, за допомогою якого люди могли одержати нероз'ємні з'єднання матеріалів, було ковальське зварювання. При цьому процесі міцне зчеплення з'єднуваних поверхонь досягається за рахунок взаємодії атомів. За допомогою ковальського зварювання виконують різноманітні з'єднання деталей, виготовляють знаряддя праці, зброю. Особливо широке використання має художня обробка металів, де ковальське зварювання займає провідне місце при виготовленні декоративних решіток, огорожі, навісів, підставок тощо. Ковальським зварюванням виготовляють вироби з чергуючи ми в певній послідовності шарами твердої та м'якої сталі, які мають самозагострювальні властивості. Колись ковалі виготовляли мечі з візерункової сталі (східна назва «Дамаск»). Це був один з перших композиційних матеріалів на основі заліза. У наш час за принципом Дамаска виготовляють матеріали для ракетно-космічної техніки. Одержання композита за принципом Дамаска зводиться до процесу з'єднання сталевих деталей з різним вмістом вуглецю ковальським зварюванням. Ця технологія межує з мистецтвом. Засновники сучасної булатної технології (булат — різновидність східної сталі) П. П. Аносов і В. І. Басок відмітили, що коваль вкладає в роботу свою енергію та індивідуальний настрій. Деталі під зварювання нагріваються в горні на кам'яному й деревному вугіллі, коксі, у газовій печі або з використанням електро нагрівання. Для виготовлення композиційної деталі пластини або листи з низько вуглецевої сталі чергують із пластинами інструментальної сталі. Одну з пластин роблять довшою, щоб її можна було використати в якості рукоятки. На торцях пакет деталей прихвачують дуговим зварюванням. Пакет установлюють у печі так, щоб нагрівання проходило рівномірно. Для цього пакет в печі повертають, інколи вимикаючи дуття. Цей процес називають томлінням у горні. При цьому навколо деталі збільшують або зменшують інтенсивність горіння вугілля. Нижня частина деталі нагрівається сильніше за верхню, тому її повертають на 180° і посипають кварцовим піском (флюсом). Коли пісок прилипне до поверхні, деталь знову повертають і покривають флюсом інший бік. При температурі 1230-1250°С флюс починає плавитися, а деталь — «пітніти». В цей момент її необхідно крутити. При цьому температура досяє 1300-1400°С і вирівнюється за всією довжиною поковки. Важливо її прогріти так, щоб білий колір поверхні був чистим, без темних плям. Потім пакет витягують з горна і легкими ударами проковують, повертаючи на 180°. Процес зварювання проходить доти, доки поверхня пакета буде «мокрою». При поганому зварюванні, з'явиться здуття і розшарування. При цьому зварювання необхідно повторити. Ковальське зварювання Тема11.Зварювання під водою ПТ.Сутність зварювання під водою Підводне зварювання застосовують при будівництві гідротехнічних споруд, ремонті кораблів і підводних частин портових і нафтопромислових металевих конструкцій. Вперше дугове зварювання під водою запропонував і розробив К. К. Хрінов (1932). Зварювання під водою виконують плавкими штучними електродами, порошковим дротом і неплавким електродом. Для дугового підводного зварювання використовують електроди з товстим покриттям і гіроскопічною ізоляцією. Стрижень виготовляють з низько вуглецевої сталі; до складу покриття входять: оксид титану, залізна руда, польовий шпат, феротитан, феромарганець, крохмаль і рідке скло. Гідроізоляцію здійснюють парафіном, розчином целулоїду в ацетоні або спеціальними лаками. Коефіцієнт покриття повинен бути в межах 0,35-0,40, а коефіцієнт наплавлення — 8-9 г/А-год. Суть процесу зварювання під водою полягає в тому, що теплота дуги випаровує і розкладає воду, створюючи навколо дуги газову порожнину. На стійкість горіння дуги впливає втулка, що утворюється через запізнення плавлення електродного покриття порівняно з плавленням стрижня. Вона сприяє збереженню газової порожнини, в якій горить дуга. При зварюванні проходить поглинання теплоти дуги і зниження термоелектронної емісії, що затрудняє запалювання дуги. Тому необхідно використовувати джерела живлення дуги змінного ті постійного струму з більш високою напругою холостого ходу (70-85 В). Сила зварювального струму вибирається на 10-25% вищою, а напруга дуги — на 6-7 В більшою, ніж при роботі на повітрі. Техніка зварювання під водою штучними електродами і порошковим дротом аналогічна зварюванню на повітрі. Зварюють у всіх просторових положеннях і до глибин, які обмежують можливості людського організму у водолазному спорядженні. При збільшенні глибини тиск води на газову порожнину і стовп дуги зростає, що сприяє підвищенню глибини проплавлення металу. Шви, виконані штучними електродами, мають пористість, низьку пластичність і в'язкість через негативний вплив водню. При зварюванні порошковим дротом щільність і міцність шва відповідає вимогам відповідальних виробів. Через тяжкі умови роботи при підводному зварюванні виникають дефекти: пропуски, зміщення осі шва, не розплавлення однієї із кромок. Для зварювання під водою використовують спеціальні електродотримачі з детально ізольованою поверхнею. Перед роботою зварник повинен уважно перевірити водолазне спорядження. Передній ілюмінатор водолазного шолома повинен на 2/3 закриватися знизу світлофільтром. Зварювання починають тільки при наявності над водою чергового — проінструктованого працівника, який має двосторонній телефонний зв'язок із зварником. Поблизу чергового має бути телефон, автоматичний вимикач напруги джерела живлення і рубильник для вимикання зварювальної установки від електромережі. Найперспективнішими видами підводного зварювання є дугове напівавтоматичне, плазмо-дугове і електронно-променеве. ПТ.Різновиди зварювання під водою Виготовлення та ремонт за допомогою зварювання конструкцій, що знаходяться у водному середовищі. Розрізняють сухе (джерело нагрівання (дуга тощо) й частина виробу, що зварюється, перебувають у газовому середовищі) та мокре (безпосередньо у водному середовищі) З. під в. Перше виконують в ізольов. об’ємі у спец. камерах, де розміщуються зварники з частиною зварювал. устаткування, або в локал. (без зварників) накид. камерах, що охоплюють зону зварювання. Воду відтискують із внутр. порожнини камери повітрям або захис. газом. Сухе З. під в. здійснюють переважно за допомогою дугового зварювання, інколи – газового зварювання. Вперше у світ. практиці під водою дугове зварювання та різання металів виконали 1887 М. Бенардос і Д. Лачинов. 1932 К. Хрєнов розробив техніку й електроди для ручного дугового З. під в. Мокрий спосіб зварювання проводять водолази-зварники спец. устаткуванням. Він забезпечує значну маневреність і універсальність. Для зварювання на більших глибинах застосовують зварювал. перетворювачі з вищою напругою холостого ходу, оскільки, крім збільшення напруги горіння дуги, необхідно компенсувати спадання напруги у зварювал. ланцюзі, що подовжується. З. під в. мокрим способом почали впроваджувати передусім для підіймання та лагодження суден. Його широко використовували під час 2-ї світ. війни для відновлення мостів, порт. споруд. Для поліпшення мех. властивостей звар. з’єднань 1950 винайдено технологію З. під в. трубчастим електродом з подаванням через канал інерт. газу. В 1960-х рр. в Ін-ті електрозварювання АН УРСР (Київ) вперше в світі розроблено зварювал. устаткування та технологію мокрого З. під в. спец. самозахис. порошк. дротами. Механіз. зварювання здійснюють напівавтоматом, контейнер якого виготовлений з діелектрич. матеріалу, а кабелі мають ізоляцію, стійку до мор. води. Уперше в Україні механіз. зварювання застосовано під час ремонту водоводу, прокладеного через Дніпро побл. Дніпропетровська. У подальші роки київ. електрозварювальники продовжували розроблення електродів для дугового зварювання нових матеріалів. На поч. 2000-х рр. випробувано стик. зварювання оплавленням у локал. камері. Повна автоматизація циклу зварювання дозволяє підвищити безпеку підвод. робіт, оскільки не потребує участі зварників-водолазів. У низці країн досліджено та запропоновано способи З. під в. із застосуванням різноманіт. видів зварювання тиском і зварювання плавленням, плазмового зварювання. Нині осн. напрям дослідж. – збільшення глибин. Для розчленовування та підіймання конструкцій, видалення дефектів на підвод. об’єктах, розчищення русел застосовують електрокисневе різання трубчастим електродом. Безкисневе різання порошк. дротом дозволяє використовувати з незнач. змінами ті ж напівавтомати й джерела живлення, що й для механіз. З. під в. За його допомогою виконують різання трубопроводів, легких і міцних корпусів підвод. човнів, ін. конструкцій з ферит. і нержавіючих сталей, алюмінію, титану та їх сплавів. ПТ.Зварювання у гідробоксі ля здійснення гідросваркі необхідно забезпечити локалізовану стабільну суху газове середовище навколо зварюваного з'єднання і зварювальної головки за допомогою виготовлених за особливим замовленням камер або за допомогою легких портативних боксів. В обох випадках безперервна напівавтоматичне зварювання електродним дротом здійснюється в сухому середовищі. Закріплюється на місці зварювання загородження, зване гідробоксом, виготовляють частково або повністю з прозорого матеріалу. Бокс повинен щільно прилягати до зварюваного з'єднання і забезпечувати герметичність. Підстава боксу робиться відкритим для можливості введення в неї водолазом-зварювальником зварювальної головки. Для витіснення з боксу води і створення сухого середовища в нього подається суміш інертних газів під відповідним тиском. Через прозорі стінки боксу зварювальник може спостерігати за дугою і зварювальної ванній. Гідробокс зазвичай виготовляють за спеціальним замовленням, при необхідності його можна швидко і просто виготовити на місці. На рис.1. зображений гидробокс для ремонту вертикального трубопроводу. Плавиться електродний дріт подається з певною швидкістю через гнучкий шланг до водонепроникної зварювальної голівці, що знаходиться в руках водолаза-зварювальника. Інертний газ може подаватися до голівки для того, щоб випускатися разом зі зварювальним дротом і захищати зварювальну дугу, що виникає між кінцем електрода і зварюється ділянки. Установка подачі дроту, яка включає механізм подачі дроту, тяговий привід і котушку дроту в водонепроникному кожусі, розташовують під водою недалеко від місця зварювання. У кожусі за допомогою системи подачі газу постійно підтримується тиск газу більше, ніж тиск навколишнього води. Напруга подається на дугу від джерела постійного струму, що знаходиться на поверхні і приєднаного до електродної дроті і зварювального ділянки. Захисний газ, силовий кабель і кабель для контрольно-вимірювальних приладів подаються до установки подачі дроту, а значить, і до голівці за допомогою одного шланг-кабелю. Контроль за проведенням зварювання, подача дроту та інше здійснюються з знаходиться на поверхні пульта управління, де розташовані контрольно-вимірювальні прилади, що дозволяють регулювати процес зварювання, звільняючи від цього обов'язку водолаза. Зв'язок водолаза з пультом управління безперервно підтримується по радіо, хоча контрольно-вимірювальні прилади дозволяють досить точно регулювати процес зварювання. ПТ.Зварювання у сухому середовищі камери Зварювання виконують в сухий глибоководної камері, яка вміщує в себе як зварника, так і зварений вузол. Сварка в такій камері здійснюється в абсолютно сухому середовищі. Зварні шви, отримані в ній, не відрізняється за якістю від зварних швів, зроблених на суші. Однак суха глибоководна камера дуже громіздка, Її спорудження тривалий, дорогий і складний процес, що вимагає використання допоміжних суден і плавучих кранів. Для створення природного середовища камеру з відкритим дном або підводний зварювально-монтажну камеру встановлюють на місця майбутніх з'єднань труб. Після того як між трубою і камерою поміщені ущільнення, а всередині труб - пневматичні заглушки, газ, що знаходиться в водолазному спорядженні, витіснять морську воду з камери. Потім сварщик-водолаз входить в камеру і виконує зварювання в сухому середовищі. Термін "зварювання в сухому середовищі" позначає зварювання при високому гідростатичному тиску зварювальником-водолазом, повністю знаходяться в сухому середовищі, створеної під водой.На рис. 2.1 представлений Барокомплекс складається з гідротанка, житлового та шлюзового модулів. Гідротанк барокомплексу має діаметр 3,7 м і складається з двох відсіків: верхнього і нижнього, заповненого водою. Житловий модуль (внутрішній діаметр 2,14м) одночасно є декомпрессионной камерою і з'єднує верхню частину гідротанка зі шлюзовим модулем. Шлюзовий модуль, в якому завжди підтримується атмосферний тиск, використовується в разі потреби вжити людей або передати великі прдмети в житловий модуль, в той час коли він знаходиться під тиском. Гідротанк і житловий модуль обладнані індивідуальними системами життєзабезпечення, які підтримують потрібну температуру, вологість, парціальний тиск кисню; видаляють з камери двоокис вуглецю та інші шкідливі домішки, зумовлені життєдіяльністю організму. Зварювальники вдихають суміш гелію і кисню, в якій в незалежності від глибини підтримується парціальний тиск кисню 29,4 кПа. Для зварювання в барокамерах застосовують той же зварювальне обладнання, такий же електротримач, шланг-кабель, токоподвод і т. Д., Що і в природних умовах. Так само використовують обладнання для видалення парів і продуктів згоряння, коректор мови в гелієвокисневої середовищі, телевізійну установку з монітором всередині модуля, газоаналізатор тощо. При зануренні на невеликий період часу користуються такими режимами декомпресії: Глибина, м час на глубине, мин час декомпрессії, ч 75 30 2 75 60 5 93 30 3,3 93 60 9 137 30 12 137 60 22 Оскільки час перебування на дні обмежена, а звичайний проміжок між зануреннями становить 2 год, представляється доцільним для здійснення всіх водолазних робіт, за винятком короткочасних оглядів, використовувати метод занурення, при якому тканини тіла водолаза, що працює під водою, насичується інертним газом. Швидкість насичення залежить в основному від глибини занурення і часу перебування під водою. Час декомпресії залежить від кількості розчиненого газу. З настанням стану насичення час декомпресії стає постійним і залежить від подальшої експозиції. Це явище дозволяє здійснювати підйом водолазів після занурення в дзвоні, в якому зберігається тиск, що дорівнює глибині занурення, до тих пір, поки водолази не перейшла в декомпрессионную камеру на палубі, в якій підтримується такий же тиск. Таким чином, вдається уникнути декомпресії між окремими зануреннями і надати відпочинок водолазам. Метод тривалого перебування дозволяє водолазам проводити на глибині більш тривалий період, а час декомпресії при цьому не збільшується. Недолік цього методу - використання додаткового обладнання і залучення додаткового обслуговуючого персоналу, що веде до великих витрат матеріальних засобів. Крім водолазного дзвони може бути використаний занурюваної апарат з виходом водолаза через шлюзовий пристрій. На рис.2.2 представлений загальний вигляд системи з використанням зварювально-монтажних камер з нормальним атмосферним тиском. Наведена система дозволяє вирішити проблеми пов'язані з декомпресією зварників-водолазів. Очевидно, що обладнання такої камери важить чимало і центрування труб займає багато часу, але гарантується якість зварних швів виправдовує витрати часу. Доставка персоналу здійснюється сухим способом в камері з атмосферним тиском. Застосування глибоководної водолазної техніки вже виправдало себе на глибині до 200 м, в даний час можливо занурення на глибину до 300 м. Поки жодне пристосування не може замінити майстерність водолазів і їх здатність рухатися в обмеженому просторі в районі свариваемого з'єднання. Однак на глибині 600 м виникає фізіологічний і медичний бар'єр, який не дозволяє подальше занурення. На глибинах від 300 до 600 м занурення водолазів слід розглядати лише як крайній необхідності, а роботи на глибинах понад 600 м повинні здійснюватися за допомогою дистанційно керованих робочих комплексів, а також підводних апаратів з нормальним тиском. ПТ.Електрокисневе різання під водою Електрокіслородная різання вперше застосована в 1915р і в даний час є найпоширенішою. Спосіб електрокіслородной різання вдало об'єднав перевагу дугового розряду і струменя ріжучого кисню. За рахунок тепла дуги відбувається нагрів і плавлення металу, а за рахунок струменя кисню - згоряння і видування металу з порожнини різу. В основному застосовують трубчасті електроди з осьовим каналом для ріжучого кисню і спеціальні електроди з карборунда. Стрижні електродів виготовляють з товстостінної суцільнотягнені трубки з маловуглецевої сталі зовнішнім діаметром 5 - 7 мм і внутрішнім 1,5 - 2 мм (див. Рис. 5.2.1). Довжина електродів 350 - 400 мм. Трубчастий електрод покривають обмазкою товщиною 1 - 1,2 мм. Час згоряння такого електрода 1 хв. Електроди з карборунда отримали назву керамічних (рис. 5.2.1). Керамічний електрод з карборунда довжиною 250 мм згорає через 15 хв. Однак через великі розмірів (діаметр 15 - 20 мм) керамічні електроди можуть бути рекомендовані для різання суцільного металу товщиною до 30 мм. Для електрокіслородной різання застосовують електротримачі спеціальної конструкції типу ЕКД4 і ЕКД4 - 60 (рис. 5.2.2). Електрокіслородная різання застосовують для різання чорних і кольорових металів товщиною до 100 - 120 мм на глибинах до 100 м. За продуктивністю електрокіслородная різання електродугової і газокисневого різання (табл. 5.2). Показники електрокисневої різки Таблиця 5.2 Товщина металла, мм Сила струму, мм тиск кисня, кгс/см2 Час різки 1 пог. м, мин Расход електродів, шт/м 10 200 2 23 5 15 220 3 33 6 20 250 4,5 45 8 30 275 5,5 60 10 40 300 6 90 12 50 320 6,5 105 15 60 350 7 120 18 80 350 9 145 24 100 350 11 180 30 Електрокіслородная різання на напівавтоматі типу ППСР-300-2 здійснюється шляхом безперервної подачі дроту і концентричного обдування її струменем кисню, що надходить в ріжучу приставку головки напівавтомата (рис. 4.4). Велика концентрація тепла і вузька струмінь кисню забезпечують різання металу товщиною 25 мм при силі струму 300А і тиску кисню 6 кгс / см2 зі швидкістю до 4 м / ч. Розроблено спосіб дугового різання вуглецевої і нержавіючої сталі та алюмінію завтовшки до 45 мм, який заснований на виплавлення металу дугою, що горить між порошковим дротом і розрізає, з одночасним поданням до порожнину різу інтенсивної струменя води. Різка при цьому способі наводиться на постійному струмі зворотної полярності на режимах: сила струму 500-1000 А; напруга 20-30 В; тиск води 5-10 кгс / см2; витрата води 6-12 л / хв; швидкість різання до 14 м / ч. ПТ.Сутність мокрого зварювання та його особистості Спосіб дугового зварювання під водою заснований на здатності дуги стійко горіти в газовому міхурі при інтенсивному охолодженні навколишнього водою (рис 4.1). Газовий міхур утворюється за рахунок випаровування і розкладання води, пари і газів розплавленого металу і обмазки електрода.Навколо палаючої дуги виділяється велика кількість газів, що призводить до підвищення в газовому міхурі і часткового виділення газів у вигляді бульбашок на поверхні води. Вода розкладається в дузі на вільний водень і кисень; останній з'єднується з металом утворюючи оксиди. Зважені у воді продукти згоряння металу і обмазки, що складаються переважно з оксидів заліза, утворюють хмару суспензій, яке ускладнює спостереження за дугою. Сталий горіння дуги під водою можна пояснити принципом мінімуму енергії Штеенбек, тобто умовне охолодження будь-якого ділянки дуги компенсується збільшенням кількості енергії, що виділяється на ньому. Для компенсації теплових втрат через охолоджуючого дії води і наявності великої кількості водню напруга на дузі під водою потрібно більш висока напруга (30-35В). Зварювання під водою виконують на постійному і змінному струмі. На постійному струмі дуга горить більш стійко, ніж на змінному, тому що постійний струм розкладає воду ще до порушення дуги, а змінний струм розкладає воду і утворює газовий міхур в момент короткого замикання під дією високої температури. Зі збільшенням глибини і тиску навколишнього середовища стійкість дуги не порушується; зростає тільки напруга і збільшується струм. Підводне зварювання можлива в прісній річковий і солоній морській воді. Як джерела живлення використовують однопостові і багатопостові зварювальні агрегати, зварювальні перетворювачі і трансформатори, які мають напругу холостого ходу 70-110 В. Особливості процессу. Продукти розкладання води - водень і кисень, що знаходиться в зоні дуги, робить помітний вплив на якість зварних швів. Водень інтенсивно розчиняється в рідкому металі, викликаючи охрупчивание швів, а кисень окисляє сталь і в першу чергу містяться в ній легуючі елементи. Оксиди частково спливають, переходячи в шлак, і частково залишаються в металі шва у вигляді неметалічних включень, що зменшують в'язкість і пластичні властивості металу шва. Через безпосереднього контакту з водою основного металу і металу шва тепловіддача низьковуглецевої стали значно вище, ніж при зварюванні на повітрі, що може привести до появи гартівних структур в металі шва і в зоні термічного впливу. Наявність підвищеного тиску і охолоджуючу дію середовища призводять до стиснення стовпа дуги і підвищення температури останнього. Це може збільшити температурний градієнт металу шва і викликати перегрів електродного металу. Водолаз-зварювальник укладений у водонепроникний костюм і знаходиться в щільному середовищі, стискує його рух, крім того, на нього діє додаткове гідростатичний тиск, знижує його рухливість. Водолаз знаходиться в досить нестійкому положенні з невеликою негативною плавучістю. Погіршена видимість і наявність підводних течій створюють несприятливі умови як для існування дугового розряду, так і для роботи водолаза-зварника, негативно позначаючись на якості швів і продуктивності процесу. Мокра зварювання має безліч практичних переваг: зварювальник може здійснювати зварювання в місцях недоступних іншими способами; ремонтні роботи можна проводити швидше і з меншими витратами. ПТ.Ручне дугове зварювання під водою При зварюванні під водою виконують з'єднання внахлестку, таврові, кутові, рідше стикові, причому найчастіше способом спирається електрода. Горіння дуги відрізняється в цьому випадку високою стабільністю. Зварювальник переміщує дугу без коливань поперек шва зі збереженням кута нахилу електрода. Способом спирається електрода можна зварити шви у всіх просторових положеннях. Зварювання у вертикальному положенні виробляють зверху вниз, при цьому електрод нахилений в сторону ведення зварювання. Силу струму при підводному зварюванні спирається електродом в нижньому положенні встановлюють вище, ніж при зварюванні в звичайних умовах Режими ручної підводної зварки Марка електрода Діаметр електрода, мм Сила струму, А Род струму, полярність Коефіціент наплавки, г/А*ч ЭП-35 4-5 220-240 постоянный, прямая 6,0-6,5 УОНИ13/45П 4 200-220 4 160-220 ЭПС-5 5 250-270 4 240-260 5 200-275 4 160-200 5 200-250 ЭПО-55 ЭПС-52 постоянный, прямая и обратная 6,3-7,0 9,2-9,8 постоянный, прямая и обратная; переменный 6,7-9,7 постоянный прямая; переменный 5,3-7,9 Для ручного дугового зварювання під водою використовують електроди діаметром 4-6 мм (рис.4.1) з зварювального дроту марок Св-08, Св-08А, Св-08ГА, Св-08Г2, а для напівавтоматичного зварювання - дроту марок СВ-08Г2С, ППС -АН1. Найбільше застосування отримали електроди марок ЕРС-5 і ЕРС-52, що мають в складі покриття феросплави, що покращує хімічний склад і механічні властивості металу шва. Водонепроникність покриття досягається просоченням такими складами, як парафін, розчин целулоїду в ацетоні, розчин синтетичних смол в діхлоретане, нітролаку і ін. Для підводного зварювання застосовують спеціальні електродотримачі, які мають надійну електроізоляцію по всій поверхні. Зміна електрода проводиться тільки після відключення зварювального струму. ПТ.Полуавтоматичне зварювання під водою Перспективною є напівавтоматичне зварювання, що поєднує механічну подачу дроту в зону дуги з маневреністю і універсальністю ручного зварювання (рис.4.4). Крім того, механічна подача дроту дозволяє тривалий час вести процес зварювання без перерв. Так як дріт має менший діаметр, ніж електрод, і не має покриття, створюються сприятливі умови для спостереження процесу управління формуванням шва. Створення мокрого способу напівавтоматичного зварювання було пов'язано з великими труднощами. Проведені попередні досліди показали, що шви виходять вузькими, високими, з незадовільною якістю поверхні. Крім того, в швах була виявлена значна кількість пір і неметалевих включень. Механічні властивості цих швів виявилися неприпустимо низькими. Використання для захисту дуги аргону і особливо вуглекислого газу дозволяє не значно знизити вміст водню в металі шва. Більш ефективним способом захисту дуги від шкідливого впливу навколишнього середовища є використання порошкового дроту. Розроблена в інституті електрозварювання ім. Є.О. Патона порошковий дріт марки ППС-АН1 (діаметр 1,2 - 2,0 мм) дозволяє забезпечити стабільне горіння дуги і отримання (на низьковуглецевих і низьколегованих конструкційних сталях) зварних з'єднань, равнопрочних основного металу. Для механізованої підводного зварювання і різання розроблені і застосовуються напівавтомати типу ППСР-300-2, "НЕПТУН". Напівавтоматом ППСР - 300 - 2 (рис. 4.4) можна зварювати сталь товщиною 4 мм і більше, різати сталь товщиною до 25 мм на глибині до 60 м. В якості захисту використовують вуглекислий газ. Напівавтомат розрахований на номінальну силу струму 300 А. Швидкість подачі зварювального дроту діаметром 1,2 або 1,6 мм регулюється в межах 6,6 - 21,6 см / с. При зарядці касети дротом в кількості 4 - 5 кг зварювальник може безперервно працювати 2 - 2,5 год. ПТ.Обладнання зварювання під водою Для підводного зварювання застосовують електроди зі збільшеною товщиною покриття DJdCT> 1,8. Водонепроникність забезпечується нанесенням на поверхню покритих електродів нітролаку, розчину целулоїду в ацетоні, парафіну або інших ізолюючих матеріалів. Для зварювання низьковуглецевих і низьколегованих сталей застосовують електроди марки ЕПС-52 УОНІІ-13/45П, ЕПС-5 та ін. діаметром 4-6 мм з покриттями, що містять значний відсоток феросплавів, а також іонізуючі і шлакообразую-щие компоненти. Феросплави необхідні для розкислення розплавленого металу і його легування, так як дуга розкладає воду на водень і кисень, який окисляє залізо, вуглець, марганець та інші елементи, що містяться в основному і електродному металі. Незважаючи на захист, в металі шва, виконаного покритими електродами, знижується вміст вуглецю, марганцю та ін, а вміст водню різко зростає. Внаслідок цього, а також інтенсивного охолодження зварного з'єднання навколишнього водою пластичність і в'язкість шва невисокі, 65 = 4-6%, KCU=10-25 Дж/см2, кут загину 25-35°, тимчасове опір до 400-550 МПа. Зварювання виконують обпиранням в нижньому і вертикальному положеннях, при цьому бажано зварювати кутові (таврові і нахлесточные) шви, які в умовах поганої видимості забезпечують опирэние електрода і можуть досить добре формуватися. Струм застосовують постійний прямий полярності, збільшений на 15-20 % у порівнянні зі зварюванням на повітрі. Із збільшенням глибини дуга горить стійко, але струм і напруга ростуть. Для підводного зварювання застосовують джерела живлення, які мають високу напругу холостого ходу і одночасно забезпечують безпеку зварника. Цим вимогам відповідають агрегати ПАС-400-IV, ПАС-400-VIII та ін, що мають обмежувачі напруги холостого ходу до величини, безпечної для зварника. Застосовувані для підводного зварювання електродотримачі, електричні кабелі (прямий і зворотний) повинні мати надійну ізоляцію. При зварюванні в спеціальних кесонах або камерах через відсутність контакту зварного з'єднання з водою якість швів не відрізняється від швів, виконаних на повітрі. ПТ.Підводне різання та його різновиди У підводних умовах застосовують різні способи різання: -механічні; -термічні; -кумулятивні (вибухом). Найбільшого поширення набули способи термічного різання:електродугова;електрокіслородная; газокиснева;плазмова. При підводного різання використовується тепло концентрованих джерел дуги або плазми і тепло, що виділяється в результаті хімічної взаємодії кисню з металом. Оскільки розрізається метал знаходиться у воді і інтенсивно охолоджується, то джерело тепла повинен мати високу концентрацію його в місці різу. ПТ.Електродугове різання під водою Підводна електродугова різання відрізняється від дугового підводного зварювання підвищеними значеннями зварювального струму і прийомами виконання робіт. Тому дугове різання під водою можна виконувати на тому ж обладнанні, що і підводне зварювання. Доцільно використання постійного струму прямої полярності, так як це призводить до виділення великої кількості тепла в порожнині різу. Електроди для різання відрізняються від електродів для зварювання розмірами, товщиною і складом обмазки. Електроди виготовляються з дроту діаметром 5 - 7 мм, довжиною 500 - 700 мм. При виборі режимів струму для різання слід застосовувати коефіцієнт K рівним 60 -80 А / мм. Практикою встановлено, що електродами діаметром 5 мм можна успішно різати метал товщиною більше 50 мм при силі струму 350 - 500А. Режими різання, що забезпечують максимальну продуктивність процесу, знаходять дослідним шляхом. Різка здійснюється безперервним переміщенням електрода. Вона починається з кромки або отвори і проводиться пилкоподібними рухами кінця електрода. Метал не великої товщини (до 10 -15 мм) розрізається безперервним переміщенням кінця електрода уздовж лінії різу (рис. 5.1.1). При різанні металу великої товщини (ріс.5.1.1) рух електрода від верхньої поверхні до нижньої здійснюється повільно, підйом його до верху - швидко. З табл.5.1. видно, що зі збільшенням товщини металу продуктивність дугового різко падає, а витрата електродів на один погонний метр різу зростає. Продуктивність і витрата електродів при різанні Таблица 5.1. Тол щин а изде лия, мм Производител ьность, м/ч Расхо д электр одов при резке, шт/м Тол щин а изде лия, мм Производител ьность, м/ч Расхо д электр одов при резке, шт/м 5 1,3 3 30 0,3 80 10 0,8 7 40 0,22 120 15 0,6 15 50 0,17 150 20 0,4 40 60 0,14 200 ПТ.Газокисневе різання під водою Газокисневого різання заснована на згорянні металу в струмені кисню і видування оксидів і металу з порожнини різу. Вона можлива тільки при постійному існуванні газового міхура навколо полум'я, що підігріває (рис. 3.3). Створення газового міхура можливо за рахунок продуктів згоряння підігрівається полум'я, для якого використовують ацетилен, водень, інші вуглеводні і бензин. Стійкість міхура забезпечується спеціальною конструкцією наконечника підводного різака і подачею захисного газу - повітря або кисню. У воді метал інтенсивно охолоджується і тому для його підігріву потрібно полум'я в 10-15 разів більше, ніж для аналогічних робіт на повітрі. Найбільшого поширення набули воднево-киснева і бензокіслородная різання. Підігрівають полум'я утворюється за рахунок воднево-кисневої суміші, яка подається по кільцевому каналу між мундштуками 1 і 2 (рис. 5.3.1). Між зовнішнім ковпачком 3 і мундштуком 2 подається стиснене повітря для створення міхура і запобігання полум'я від зіткнення з водою. Ріжучий кисень надходить по центральному каналу мундштука 4. Водень і кисень надходять по шлангах з балонів, а повітря по окремому шлангу від компресора або балона. На глибині 30-40 м воднево-кисневим різаком можна різати сталь товщиною до 70 мм; робочий тиск газів становить, кгс / см2: 6,6 - кисень, 5,5 - водень, 5 - повітря. Середній часовий витрата водню і кисню 4-10 м3, повітря 20 м3. Використання бензину для підводних робіт стало можливим завдяки розробці нових конструктивних принципів побудови бензорізів, сутність яких полягає в тому, що бензин попередньо не випаровується, а розпорошується киснем і в зону підігрівальні полум'я подається у вигляді найтоншої бензинової пилу. Відпрацьовані гази полум'я містять багато газів, що утворюють стійкий газовий міхур, що виключає підведення додаткового повітря або кисню, спрощує і здешевлює установку і її експлуатацію. Схема установки для харчування різака бензином і киснем показана на рис. 5.3.2. У комплект установки входить батарея з 6-12 балонів кисню, балони з бензином і азотом, батарея акумуляторів, різак і електрозапальничка. На пульті управління для зниження тиску встановлені два кисневих редуктора і азотний редуктор. Бензин подається під тиском азоту. Бензоріз за 1 годину витрачає 30-50 м3 кисню, 10-20 кг бензину; витрата азоту незначний. Швидкість різання бензино-кисневим полум'ям вище, ніж воднево-кисневим, на 20-30%. Ацетилен як горючий газ застосовується рідко, тому що ацетилен під тиском є сильно вираженим ендотермічною продуктом і на глибині 5-15 м, розкладається на складові - вуглець і водень. Газокисневого різання найчастіше застосовують для розрізання сталей і матеріалів, які легко окислюються. Застосовувати газокиснева в чистому вигляді для кольорових металів і сталей, стійких до дії корозії, неможливо. Для газокисневого різання потрібна вища кваліфікація різьбярів, ніж для електрокіслородной різання, але обладнання простіше і компактніше ПТ.Плазмове різання під водою Для плазменно-дугового різання розроблена спеціалізована установка типу ОППР-1, яка забезпечує різання в прісній і морській воді. Плазмове різання металу товщиною 8-40 мм на глибинах до 10 м виробляють при силі струму 200-600 А і напрузі дуги 120-140 В зі швидкістю 5-24 м / ч. Застосування плазмотронів з цирконієвим катодом дозволяє використовувати стиснене повітря, який підвищує теплову потужність плазмової дуги і покращує її ріжучі здатності. Присутність кисню в повітрі підвищує ефективність різання стали Ст3С ЕфективнІсть воздушно-плазменноЇ рІзки Толщина металла, мм Скорость резки, м/ч Электрокислородная Плазменнодуговая воздушноплазменная 12 7,8 25,5 210 20 4,1 19,8 60 40 2,1 10 18 Забезпечення безпеки. Стримуючим фактором впровадження плазмового різання є забезпечення безпечною експлуатацією електрообладнання. При використанні ОППР-1 в солоній воді вимірювалося напруга між різними частинами макета водолазного спорядження та обладнання, коли напруга розімкнутого ланцюга становило 180 В і струми витоку 70 А. Максимальна різниця потенціалу (14 В) спостерігалася між правою рукою і правою калошею макета водолаза. Отже, процес плазмового різання може бути безпечним, якщо різак досить ізольований. ПТ.Техніка безпеки при зварюванні та різанні під водою Успіх зварювання під водою в значній мірі залежить від чіткої і правильної організації робіт. Кадри підводних зварювальників та різьбярів готуються з досвідчених водолазів досить високої кваліфікації. Роботи проводяться в важкому м'якому водолазному спорядженні, в зимових сорочках з закритими кистями рук. Обов'язково справна телефонний зв'язок з водолазом. Вся апаратура повинна бути високої якості в повній справності, і, безумовно, перевірена. Підводне зварювання, дугове і електрокіслородная різання виробляються, як правило, на постійному струмі прямої полярності. Змінний струм не рекомендується через меншу стійкості дуги і підвищеної небезпеки для працюючих. Для харчування струмом придатні електрозварювальні агрегати, що застосовуються для надводних робіт, без всяких переробок в них. Часто застосовується пересувна електростанція трифазного струму з приводним двигуном внутрішнього згоряння, а від неї вже харчуються зварювальні агрегати з приводними електромоторами. При відсутності досить потужних агрегатів застосовується паралельне їх з'єднання по два і по три на одну дугу, наприклад, при дугового різання. Для підтримки всього обладнання і апаратури в справному стані в складі бригади повинен бути кваліфікований електромеханік. Необхідно суворе дотримання правил техніки безпеки. При роботах з дугою для захисту зору водолаза в передній ілюмінатор шолома зазвичай накладається зсередини кольорове скло, що закриває частину скла ілюмінатора. Змінюючи положення голови, водолаз може дивитися через захисне кольорове скло або крім нього через безбарвне скло ілюмінатора. При підводних роботах випромінювання дуги сильно ослаблені, шаром води і менш небезпечні для зору, ніж на повітрі. Захисні стекла беруться порівняно світлі, затемненность скла підбирається відповідно до ступеня прозорості води. Внаслідок електропровідності води все металеві предмети в зоні робіт виявляються включеними в зварювальну ланцюг через воду. Дотик електрода до будь-якого металевого предмета, в тому числі і металевих частин водолазного спорядження, запалюють дугу. Випадковий дотик електрода до шолома і манишці (нагрудники) водолаза миттєво створює наскрізні пропали. Тому шолом і манишка повинні бути обклеєні гумою, брезентом або покриті міцним лаком. Зміна електродів повинна проводитися при вимкненому струмі, про що водолаз повідомляє по радіо. Повинні бути вжиті всі заходи, що забезпечують безпеку і зручність роботи водолаза, з огорожею його від хвиль і течії води; створена можливість працювати в зручному положенні, в необхідних випадках має бути влаштовано підводне освітлення. Всі ці заходи підвищують продуктивність праці і знижують вартість робіт. Должны быть приняты все меры, обеспечивающие безопасность и удобство работы водолаза, с ограждением его от волн и течения воды; создана возможность работать в удобном положении, в необходимых случаях должно быть устроено подводное освещение. Все эти меры повышают производительность труда и снижают стоимость работ. Тема12.Зварювання в мікроелектрониці ПТ.Основні способи зварювання електронних схем. Метод з'єднання мікросхем повинен відповідати таким вимогам: 1. Міцність з'єднання повинна бути близька до міцності з'єднувальних елементів мікросхем; 2. З'єднання має бути з мінімальним провідникові; 3. Основні параметри процесу (температура нагріву, питомий тиск, тривалість витримки) повинні бути мінімальними, щоб не пошкодити елементи схеми; 4. Забезпечувати з'єднання матеріалів різноманітних поєднань і типорозмірів; 5. Після з'єднання не повинно залишатися матеріалів, що викликають корозію; 6. Якість з'єднань має контролюватися простими і надійними методами. З загальновідомих способів зварювання при виробництві мікроелектронних схем використовують: 1. Контактну точкову (конденсаторну); 2. Ультразвукову; 3. Холодну; 4. Дифузійну; 5. Електронно-променеву; 6. Лазерне; 7. Аргонодуговую; 8. мікроплазмове. Спеціально для цілей монтажу мікросхем розроблено кілька оригінальних способів микросварки тиском: 1. термокомпрессіі; 2. Сварка тиском з непрямим імпульсним нагріванням (СКІН). термокомпрессіонной зварювання Термокомпрессіі - спосіб з'єднання металів з металами і неметалами тиском з підігрівом при відносно невисоких питомих тисках. 1. Один з матеріалів, що з'єднуються (зазвичай висновок) при термокомпрессіі повинен володіти достатньо високою пластичністю. Температура при термокомпрессіі зазвичай рівна температурі відпустки або відпалу більш пластичного матеріалу. 2. термокомпрессіі можна з'єднувати м'які (пластичні) високоелектропроводние матеріали у вигляді круглих і плоских провідників з напівпровідниковими матеріалами і електропровідними тонкими плівками, напиленням на діелектричні підкладки. Термокомпрессіі - один з найбільш поширених методів монтажу напівпровідників і інтегральних схем в різноманітних корпусах гнучкими дротяними провідниками. ПТ.Сутність зварювання в мікроелектрониці ( термокомпрессія) можна пояснити наступним чином: 1. Ідеальних поверхонь не існує; 2. На реальних поверхнях є безліч мікровиступів і мікровпадін. 3. Якщо прикласти тиск до висновку, виготовленому з пластичного матеріалу, і нагрівати, наприклад, напівпровідниковий кристал, відбудеться пластична деформація мікровиступів електродного виведення, а також часткова деформація мікровиступів напівпровідника, взаємне затікання з'єднуються матеріаловв мікровпадіни, тобто термокомпрессіонной зварювання. При термокомпрессіонной зварюванні утворюється міцна адгезія між напівпровідниковим кристалом і електродним висновком і створюється надійний електричний контакт. Слід зазначити, що чим більше пластичний матеріал електронних висновків, тим більшим коефіцієнтом адгезії він володіє. Золото і алюміній в порівнянні з іншими матеріалами, використовуваними для електродних висновків (мідь, срібло), мають найбільші коефіцієнти адгезії, рівні відповідно 1,84 і 1,80. У виробництві напівпровідникових приладів термокомпрессіі з'єднують найбільш часто такі пари матеріалів: • золото - кремній; • золото - германій; • золото - алюміній; • золото - золото; • алюміній - алюміній; • золото - срібло і т.д. а - соединение в виде плоской сварной точки (термокомпрессия клином); б - соединение встык с образованием шарика (шарик получают прикосновением проводника к электрическому разряднику или в пламени водородной горелки); в - соединение с ребром жесткости (термокомпрессия инструментом с канавкой); г- з'єднання типу риб'яче око (термокомпрессіі інструментом з виступом). Мал. 1 Основні типи термокомпрессіонной з'єднань Основними параметрами режиму термокомпрессіі з використанням статистичного нагріву є: • зусилля стиснення (тиску) (p); • температура нагріву з'єднання або інструменту (T); • тривалість витримки під тиском (t). 1. Вибір тиску визначається допустимою деформацією приєднується провідника і допустимим механічним впливом на напівпровідник. 2. Зусилля стиснення вибирають в залежності від пластичності провідника, поєднання зварювальних матеріалів, діаметра дроту і торця інструменту. При зварюванні алюмінієвого провідника p = 4¸8 кгс / мм2 = 40¸80 МПа при зварюванні золотого провідника p = 10¸14 кгс / мм2 = 100¸140 МПа 3. Загальна тривалість витримки встановлюється в залежності від поєднання зварювальних матеріалів, визначається експериментально в залежності від міцності з'єднання і становить від 0,1 до 10 с. Таблиця 1. Орієнтовні режими термокомпрессіі деяких поєднань матеріалів Матеріал Матеріал Параметри режиму проводника полупроводника температура нагріва, °С золото алюминий тиск, кгс/мм2 длітельность сварки, с кремний 350¸380 6¸10 £10 германий 300¸350 6¸10 £5 алюминий, напыленный на SiO2 280¸320 6¸10 0,05¸2 кремний 400¸450 4¸7 £30 германий 300¸400 4¸7 £30 алюминий, напыленный на SiO2 350¸370 4¸7 0,1¸1,0 ПТ.Переваги термокомпрессіонной зварювання можливість без застосування флюсу і припою з'єднувати метали в твердому стані при порівняно низькій температурі і малої їх деформації (10¸30%) на повітрі, висока технологічність способу. ПТ.Недоліки обмеження пар зварюються, високі вимоги до якості поверхні металів, що сполучаються і порівняно низька продуктивність праці (зварювання під мікроскопом). У різних установках термокомпрессіі можуть нагріватися: I - столик; II - інструмент; III - інструмент і столик одночасно. 1 – інструмент; 2 – електродная= проволока; 3 – подложка (корпус); 4 – кристал; 5 – столік; 6 – нагрівач. Рис. 2. Схеми нагріва в термокомпрессійних установках. ПТ.Обладнання для термокомпресійної зварки Установки ЕМ-439, ЕМ-422, ЕМ-439А призначені для приєднання встик і внахлест дротяних електродних висновків до контактних площадок напівпровідникових мікросхем. Технологічний процес приєднання висновків на цій установці складається з наступних операцій: • пошуку контактної площадки; • суміщення її з одним кінцем електродного виведення, на якому утворено кулька, і зварювальним інструментом; • автоматичної приварювання кінця виведення з кулькою встик до контактної майданчику; • пошуку виведення корпусу та суміщення другого кінця електродного виведення; • приварки електродного виведення висновку корпусу внахлест; • обриву електродного виведення. Варіанти нагріву деталей контактним способом Завдяки підводу теплоти деталі знаходяться в нагрітому стані, що забезпечує отримання якісного з'єднання при меншій деформації елемента, ніж при холодному зварюванні. Нагрівання деталей здійснюється контактним способом по одному з трьох можливих варіантів: • нагрів столика до 450 ° С (рис. 3.а); • нагрів інструменту до 300 ° С (рис. 3.б); • одночасне нагрівання столика і інструменту (рис. 3.в). а) б) в) 1 – инструмент; 2 - электродная проволока; 3 – столик; 4 - контактная площадка на кристалле из золота, алюминия d£ 1 мкм, нанесенная на поверхность кристалла. Рис. 3. Схемы вариантов нагрева деталей. Час, необхідний для утворення з'єднання, становить 0,7¸1,0 с. Для виготовлення інструменту використовують капіляри зі скла, а також стрижні карбідів вольфраму і швидкорізальної сталі. ПТ.Область раціонального виконання Якість з'єднань залежить: 1. Від стану поверхні (підготовки) зварювальних кромок (знежирення розчинниками з малою токсичністю, негорючістю, низькою вартістю. Зазвичай в якості розчинників використовують трихлоретилен, толуол, ксилол та ін. Очищення підкладок і деталей корпусів напівпровідникових приладів і мікросхем виробляють в киплячому розчині ізопропілового спирту ( 2 рази по 5 хвилин), в деионизированной воді з накладенням ультразвукових коливань (2 рази по 5 хвилин), в етиловому спирті (3 хвилини). Сушать їх в азоті при 120¸150 ° с протягом 30 хвилин); 2. Від стану свариваемого інструменту; 3. Від ретельного суміщення свариваемого інструменту; 4. Від параметрів режиму зварювання. Ретельність суміщення елементів, що зварюються особливо важлива при виконанні елементів мікросхем, тобто при приварке провідників до контактних площадок мікросхем. Послідовність переходів при виконанні мікроз'єднань термокомпрессіонной зварюванням з використанням інструменту з центральним капилляром наступна (рис. 4.): I II III IV V VI VII 1 – проволока; 2 – Інструмент-капілляр; 3 – кристал; 4 – контактна площадка мікросхеми; 5 – контактна площадка корпусу; 6 – основание корпусу; 7 – горілка. Рис. 4. Схема виконання мікрозєднань термокомпрессионной сваркой Позиція I - представляє вихідне положення інструменту і контактної площадки мікросхеми, що сполучається провідник на кінці має оплавлений кульку. Позиція II - поєднання контактної площадки мікросхеми з провідником. Позиція III - суміщені елементи зварюються з додатком тиску P і нагріванням контактної площадки до температури Т. Позиція IV - за допомогою зварювального головки формується петля-стібок. Форма петлі визначається конструкцією приладу. На позиції V відбувається поєднання провідника з контактною площадкою корпусу приладу. На позиції VI відбувається приварювання дроту другого кінця стібка і її обрив. На позиції VII закінчується цикл освіти з'єднання контактних майданчиків з провідником, оплавленим кінці дроту в кульку. Така послідовність переходів при виконанні з'єднань (за винятком оплавлення провідника) характерна і для ультразвукового зварювання (УЗС). Погрішності, що допускаються при виконанні зазначених переходів, можуть привести до утворення таких дефектів: 1. Помилки в пошуку контактних майданчиків на позиціях I, V можуть привести до неправильної схемою їх комутації. 2. Неправильне виконання суміщення провідника з контактною площадкою (поз. II і VI) може привести до того, що центр кулькового контакту буде зміщений до краю майданчика більш ніж на 1/2 діаметра дроту, і менше 3/4 зварного з'єднання буде перебувати в межах контактної площадки. 3. Маніпулювання з провідниками на поз. IV і V може викликати обрив провідників і руйнування раніше виконаних зварних з'єднань на поз. III. 4. При обриві дроту на поз. VI можливе утворення "хвостів" довжиною понад 3 діаметрів дроту, що теж є неприпустимим дефектом. Сварка тиском з непрямим імпульсним нагріванням інструменту (СКІН) є різновидом термокомпрессіонной зварювання. Вона знаходить широке застосування в інтегральних схемах, які не допускають загального розігріву. Призначена для зварювання золотих (Au), алюмінієвих (Al) і мідних (Cu) провідників діаметром Æ 20¸100 мкм з різноманітними плівками, напиленням на напівпровідникові підкладки Рис. 5. Схема зварки СКИН Інструмент виготовлений з жароміцного матеріалу, який служить провідником електричного струму. При імпульсному протіканні електричного струму відбувається короткочасний нагрів інструменту, в результаті чого можна зварювати електричні висновки з менш пластичних металів: міді, срібного сплаву. Зварювання в мікроелектрониці а - соединение в виде плоской сварной точки (термокомпрессия клином); б - соединение встык с образованием шарика (шарик получают прикосновением проводника к электрическому разряднику или в пламени водородной горелки); в - соединение с ребром жесткости (термокомпрессия инструментом с канавкой); типу риб'яче око (термокомпрессіі інструментом з виступом). Схемы вариантов нагрева деталей Схема зварки СКИН Схема виконання мікрозєднань термокомпрессионной сваркой г- з'єднання