ПРАКТИКУМ ПО ТЕХНОЛОГИИ МЯСНЫХ, МОЛОЧНЫХ И РЫБНЫХ ПРОДУКТОВ И ХОЛОДИЛЬНЫХ ПРОИЗВОДСТВ

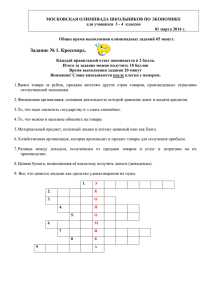

реклама