Министерство образования и науки Российской Федерации

Балтийский государственный технический университет "Военмех"

ДЕТАЛИ МАШИН

Лабораторный практикум

Часть 1

Под редакцией В.Н.Ражикова

Санкт-Петербург

2013

Авторы: Н.А.Бильдюк; Г.Д.Малышев, канд. техн. наук, доц.; В.Н.Ражиков, д-р. техн. наук, проф.;

В.Н.Смелов, канд. техн. наук, доц.; С.И.Смирнов, канд. техн. наук, доц.; В.Ф.Федоров, канд. техн.

наук, доц.; А.А.Федорущенко, канд. техн. наук, доц.; А.Л.Филипенков, д-р. техн. наук, проф.

УДК 621.81(076)

Д38

Д38

Детали машин: лабораторный практикум. Ч.1 / Под редакцией В.Н. Ражикова;

Балт. гос. техн. ун-т. – СПб., 2013. – 109 с.

Приводится порядок проведения лабораторных работ, примеры их выполнения, варианты заданий

по лабораторным работам, а также вопросы для подготовки к их защите.

Рассматриваются виды изнашивания, основы расчетов деталей машин при действии переменных

нагрузок, принципы расчетов соединений, а также вопросы проектирования валов, резьбовых, шпоночных, шлицевых соединений и соединений с натягом.

Предназначен для студентов вторых и третьих курсов всех технических специальностей.

УДК 621.81(076)

Р е ц е н з е н т д-р. техн. наук, проф. С.М.Стажков

Утверждено

редакционно-издательским

советом университета

© БГТУ, 2013

© Авторы, 2013

2

ПРЕДИСЛОВИЕ

Курс "Детали машин" посвящен теории, расчету и конструированию деталей, их соединений и

узлов машин общего назначения, характерных для подавляющего большинства. При изучении

этой дисциплины студент впервые осваивает самостоятельную творческую инженерную работу с

минимальным отрывом от фундаментальных дисциплин.

Одной из основных задач, решаемых инженером при проектировании, является обеспечение необходимой работоспособности деталей машин, их прочности, жесткости, теплостойкости и износостойкости при условии обеспечения минимальных массы и габаритов. Это достигается проведением

расчетов, учитывающих влияние на работоспособность большого числа различных факторов.

Многие теоретические зависимости перед использованием в практических расчетах предварительно проверяются в экспериментах на образцах или натурных изделиях. Экспериментальными

исследованиями получают данные, позволяющие учесть влияние на несущую способность деталей

машин таких факторов, которые теоретически оценить очень трудно. Кроме того, для многих деталей только экспериментальным путем могут быть установлены предельные нагрузки и напряжения.

Проведение студентами лабораторных работ позволяет глубже изучить теоретические основы

курса, познакомиться с существующими конструкциями деталей и узлов машин, получить навыки

в их правильном конструировании, а также в постановке и проведении экспериментальных исследований, столь необходимых каждому инженеру.

Настоящая работа содержит методические указания по лабораторным работам, практически охватывающим весь теоретический курс дисциплин «Детали машин», «Детали машин и основы конструирования», «Основы конструирования» и другие. Каждой лабораторной работе предпосланы соответствующие теоретические

зависимости, а также в необходимых случаях описание

экспериментальных установок и контрольно-измерительной аппаратуры.

При проведении многих работ студенту необходимо выполнить эскизы изучаемых узлов и деталей, оформление которых должно соответствовать требованиям ЕСКД.

Лабораторные работы снабжены примерами выполнения, оформления и вопросами для самоподготовки к защите.

3

I. ВИДЫ ИЗНАШИВАНИЯ

Изнашивание является наиболее частой причиной выхода из строя деталей машин. В зависимости от режимов работы, условий смазки и вида сопряженных поверхностей различают несколько

видов изнашивания. Знание вида изнашивания и механизма его протекания − необходимое условие проектирования надежных узлов деталей машин.

В реальных условиях обычно проявляется одновременно или последовательно несколько видов

изнашивания. При этом один из них задерживает или стимулирует другие виды. Процесс изнашивания характеризуется величиной интенсивности. При работе машин и механизмов интенсивность

изнашивания рабочих поверхностей может существенно изменяться. В соответствии с этим различают приработочное, установившееся и катастрофическое изнашивание. Во время приработки интенсивность изнашивания постепенно уменьшается, достигая постоянного значения, характерного

для периода установившегося изнашивания. Катастрофическое изнашивание характеризуется непрерывным увеличением значения интенсивности изнашивания.

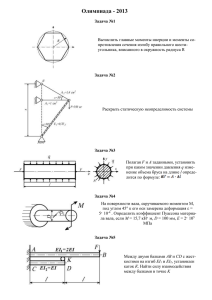

ЛАБОРАТОРНАЯ РАБОТА № 1

ОПРЕДЕЛЕНИЕ ВИДА ИЗНАШИВАНИЯ ДЕТАЛИ

Цель работы – установить виды изнашивания рабочей поверхности детали и объяснить механизм их протекания, выявить возможные причины возникновения данных видов изнашивания,

проанализировать конструктивные и технологические способы их предупреждения или снижения.

Теоретические основы

Изнашивание – наиболее характерная причина выхода из строя деталей машин. В соответствии

с ГОСТ 27674−88 и стандартом ISO 4378−83 «Трение, изнашивание и смазка. Термины определения» изнашиванием называется процесс отделения материала с поверхности твердого тела и (или)

увеличение его остаточной деформации при трении, проявляющийся в постепенном изменении

размеров и (или) формы тела. Количественной мерой процесса изнашивания является износ – результат изнашивания, определяемый в установленных единицах (длины, объема, массы и т.д.).

Вид изнашивания определяется совокупностью многих факторов, таких как: геометрическая

форма взаимодействующих тел (плоская, цилиндрическая, сферическая и др.), величина и характер изменения нагрузки, скорость относительного перемещения деталей, физико-механические

характеристики материалов сопряженных поверхностей, вид смазочного материала и способ его

подачи в зону трения, наличие загрязнений и т.п.

Различают: механическое изнашивание, возникающее в результате механических (силовых)

воздействий, и коррозионно-механическое изнашивание, происходящее вследствие механического

воздействия, сопровождаемого химическим и (или) электрохимическим взаимодействием материала со средой.

Основные виды изнашивания деталей машин (точнее, в парах трения, образованных деталями

машин): абразивное, изнашивание в результате пластического деформирования, усталостное, изнашивание при заедании, окислительное и изнашивание при фреттинг-коррозии (табл. 1.1).

Классификация видов изнашивания

Изнашивание

Механическое

Вид изнашивания

Абразивное

В результате пластического деформирования

Гидроабразивное (газоабразивное)

Гидроэрозионное (газоэрозионное)

Кавитационное

Усталостное

Изнашивание при фреттинге

Изнашивание при заедании

Окислительное

4

Т а б л и ц а 1.1

Коррозионно-механическое

Изнашивание, вызванное повехностно-активными присадками

Изнашивание при фреттинг-коррозии

Изнашивание при действии электрического тока

Электроэрозионное

Механическое изнашивание вызвано такими механическими процессами, как повреждение поверхностей абразивными частицами, пластическим деформированием, развитием усталостных

трещин, заеданием и др.

Абразивное изнашивание – результат царапающих и режущих воздействий на сопряженные поверхности твердых частиц, находящихся в зоне контакта в свободном или связанном состоянии

(рис. 1.1).

а

б

в

г

д

Рис. 1.1. Абразивное изнашивание: а – внешний вид поверхности; б,в – профиль царапин; г,д – строение поверхностных

слоев; при пластическом оттеснении (б,г) и при микрорезании (в,д)

С поверхностей снимается слой металла в виде мелкой стружки, появляются забоины и вмятины. Абразивные частицы могут быть минерального происхождения или металлические. Частицы

минерального происхождения попадают в зону контакта вместе с пылью и грязью. Твердость основной составляющей таких загрязнений корунда равна Ha ≈ 22900 МПа (твердость закаленной

стали 60HRCэ соответствует ~ 6000 МПа). Металлические частицы появляются в зоне контакта

вследствие пластического деформирования и срезания неровностей. Твердость этих частиц в результате наклепа выше, а пластические свойства ниже, чем у основного материала. Абразивом

могут служить и частицы контактирующих поверхностей, отделяющиеся в результате усталостного выкрашивания.

Внешним проявлением абразивного изнашивания является наличие рисок (царапин) по всей

поверхности трения, обычно ориентированных в направлении движения. Риски имеют ровную

гладкую поверхность и различимы невооруженным глазом или при небольшом увеличении. Интенсивность изнашивания в этом случае может достигать 10-3 ...10-1.

Износостойкость при абразивном изнашивании растет с увеличением твердости поверхностей,

поэтому поверхностное упрочнение (поверхностная закалка, цементация и др.) позволяет существенно повысить долговечность.

Для снижения интенсивности абразивного изнашивания или даже полного его устранения предусматривают защитные устройства, предупреждающие попадание абразивных частиц в зону контакта: всевозможные уплотнения, фильтры для очистки масла и т. д.

Пластическое деформирование, возникающее в пределах шероховатостей, способствует выглаживанию поверхности и снижению высоты неровностей. При высоких нагрузках действующие

напряжения могут превысить предел текучести на значительной глубине, возникает пластическое

деформирование макрообъемов, вызывающее искажение (обминание) сопряженных поверхностей

и нарушение заданного относительного движения сопряженных деталей. В результате появляются

дополнительные динамические нагрузки, вибрации, шум, нарушение условий смазки и т. д.

Пластическое деформирование макрообъемов предотвращают правильным определением действующих нагрузок, учетом свойств материала, анализом влияния погрешностей и деформаций на

распределение давлений в зоне контакта. Нагрузочная способность, ограничиваемая возникновением недопустимых пластических деформаций, увеличивается с повышением твердости.

Усталостное изнашивание (рис. 1.2). При попадании какого-либо участка сопряженной по5

верхности в зону контакта в нем возникает контактное напряжение. В результате повторного действия циклов контактных напряжений (повторного деформирования микрообъемов материала) в

поверхностном слое толщиной 10...20 мкм образуются усталостные трещины, развитие и слияние

которых приводит к отделению частиц металла. В результате появляются ямочки, едва заметные

вначале, но достигающие значительных размеров в процессе развития (например, 2...3 мм в поперечнике или даже больше). Этот вид разрушения сопряженных поверхностей называют усталостным выкрашиванием. В иностранной литературе он известен под названием pitting, от английского

слова pit − яма, углубление.

а

б

в

Рис.

1.2.

Внешний

вид

поверхностей

при

развитии

усталостного

изнашивания:

а − на микроуровне – зарождение микротрещин; б − на макроуровне − образование сетки трещин; в − появление ямочек

выкрашивания

на

поверхности

зуба

зубчатого колеса; 1 − ямочки выкрашивания; 2 − полюсная линия

При определенных условиях усталостные трещины возникают на некоторой глубине от площадки контакта. Развитие глубинных усталостных трещин приводит к отделению крупных частиц

металла. Этот процесс разрушения называют отслаиванием. Усталостное изнашивание, сопровождающееся отслаиванием, представляет значительную опасность при поверхностном упрочнении

(азотировании, цементации и др.), поскольку в результате развития трещин под упрочненным слоем с поверхности трения отделяются крупные частицы металла. При этом резко увеличиваются

напряжения на неповрежденных участках и, следовательно, интенсивность дальнейшего изнашивания быстро возрастает.

Для снижения этого вида износа применяют смазочные материалы; повышают твердость и пластичность трущихся материалов; обеспечивают снижение контактных напряжений.

а

в

б

г

Рис. 1.3. Изнашивание при заедании: а, б − внешний вид поверхностей при переносе материала; в, г − профиль сечения поверхностного слоя; б, г − глубинное вырывание материала

Изнашивание при заедании (ранее в ГОСТ 16429−70 называлось молекулярно-механическое

6

изнашивание) (рис.1.3). При больших значениях контактных напряжений σн (или давлений p) в результате разрушения защитных пленок и пластического деформирования отдельные участки сопряженных поверхностей могут вступить в такой тесный контакт, при котором приходят в действие силы молекулярного сцепления. Это явление называют схватыванием. Последующее

относительное перемещение поверхностей вызывает разрушение мест соединения (узлов схватывания) и возникновение новых. Таким образом, изнашиванием при заедании называется механическое изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную

поверхность. Процесс возникновения и развития повреждений поверхностей трения вследствие

схватывания называется заеданием.

Для предотвращения заедания на поверхности трения наносят смазочные материалы с оптимальной вязкостью, содержащие поверхностно-активные вещества и химически активные присадки, а также применяют меры по снижению контактных напряжений и температуры в зоне контакта.

Коррозионно-механическое изнашивание. В процессе работы сопряженных поверхностей, помимо изменения геометрии шероховатости, происходят изменения в тонких поверхностных слоях,

вызывающие повышение их твердости и стимулирующие химическое взаимодействие металла с

компонентами окружающей среды. В результате появляются пленки (так называемые вторичные

структуры), которые истираются под действием нормальных сил и сил трения и снова возобновляются. Наиболее часто встречаются окислительное изнашивание, изнашивание, вызванное поверхностно-активными присадками, и фреттинг-коррозия.

Окислительное изнашивание (рис. 1.4) − результат разрушения непрерывно возобновляющихся

окисных пленок.

4

а

б

Рис. 1.4. Окислительное изнашивание: а − строение поверхностных слоев; б − внешний вид поверхностей; 1 − твердые растворы кислорода и тонкие эвтектики его соединений с металлом; 2 − деформированная зона; 3 − слой оксидов; 4

− основной металл; 5 − зоны удаления окисных пленок

Если скорость их образования превышает скорость их разрушения (т. е. имеются стабильные

условия существования окислительного изнашивания), то сопряженные поверхности полностью

разделены пленками вторичных структур, препятствующими касанию ювенильных (незащищенных пленками) металлических поверхностей и возникновению в связи с этим опасных видов разрушений. Интенсивность окислительного изнашивания очень мала.

Коррозионно-механическое изнашивание, возникающее при использовании смазок с поверхностно-активными присадками: органическими соединениями серы, хлора и фосфора. В условиях

высоких местных давлений, а также высоких локальных температур в контакте, вызванных работой сил трения, инициируются химические реакции поверхностно-активных присадок с материалом рабочих поверхностей. В результате образуются твердые пленки с более низким сопротивлением сдвигу, чем материал поверхности. При относительном движении эти пленки разрушаются и

7

снова возобновляются, интенсивность изнашивания этого вида повреждения сопряженных поверхностей значительно больше, чем при окислительном, но образующиеся пленки более надежно, чем окисные, предупреждают возможность контакта ювенильных поверхностей и возникновения в связи с этим опасных повреждений.

Фреттинг-коррозия (рис. 1.5) − результат очень малых колебательных относительных перемещений сопряженных поверхностей, обусловленных деформациями и люфтами.

а

5

б

в

Рис.

1.5.

Изнашивание

при

фреттинг-коррозии:

а

−

внешний

вид

поверхностей;

б − строение поверхности 1; в − строение поверхности 3 (1 − при заедании; 2 − при наличии продуктов изнашивания; 3 −

при

окислительном

изнашивании;

4,

5

−

при усталостном изнашивании в макрообъемах и микрообъемах)

Сопровождающее такие колебания контактное трение инициирует возникновение химических

реакции между материалами сопряженных поверхностей и окислительными составляющими среды. В результате образуются окисные пленки, которые истираются и возобновляются. Изнашивание при фреттинг-коррозии происходит очень медленно, пропорционально числу циклов микроперемещений. Для снижения этого вида износа рекомендуется повышать твердость рабочих

поверхностей (особенно эффективно азотирование). Положительные результаты дает нанесение на

фосфатированные рабочие поверхности дисульфида молибдена.

Рассмотренные виды изнашивания могут действовать одновременно и последовательно, при

этом один вид изнашивания может задерживать или стимулировать развитие других видов. Это

необходимо учитывать при оценке конечного состояния поверхности трения детали после эксплуатации.

Порядок выполнения работы

Технические средства: штангенциркуль, измерительная линейка.

1. Обмерить деталь и выполнить ее эскиз с простановкой всех размеров, параметров шероховатости и других данных, необходимых для изготовления аналогичных деталей.

2. Замерить твердость рабочей поверхности, установить возможный вид термической или термохимической обработки и ориентировочную марку материала (данные нанести на чертеж).

3. Нарисовать в увеличенном масштабе изношенный участок рабочей поверхности детали.

4. Установить вид изнашивания и описать его механизм.

5. В выводах по работе указать возможные конструктивные и технологические способы борьбы

с установленным видом изнашивания.

6. Оформить отчет в соответствии с прилагаемым примером и привести список используемой

литературы.

Пример оформления отчета по работе

1. Исследуемой деталью являлась "вал-шестерня" зубчатого редуктора (рис. 1.6). Задача сводилась к установлению вида изнашивания зубьев шестерни, описанию механизма изнашивания и

указанию возможных способов предотвращения либо снижения данного вица изнашивания.

8

2. В качестве технических средств использовали штангенциркуль, измерительную линейку для

определения размеров детали. Результаты замеров приведены на эскизе детали (рис. 1.6), там же

показан рисунок разрушенного участка рабочей поверхности.

3. При описании вида изнашивания рабочей (активной) поверхности зуба шестерни осмотром

установлено:

• на ножке зуба, ниже полюсной линии, имеются оспины выкрашивания, концентрирующиеся к

левому торцу зуба;

• часть оспин сглажена "наплывшим" металлом;

• на поверхностях имеются риски, направленные перпендикулярно к образующим зубьев.

Твердость 269...293 НВ

Материал: Сталь 40Х

Рис. 1.6. Эскиз вал-шестерни

Данное состояние рабочей поверхности явилось результатом взаимодействия нескольких видов

изнашивания.

В связи с несимметричным расположением шестерни относительно опор и недостаточной жесткостью вала при работе удельная нагрузка по ширине зубчатого венца распределялась неравномерно и достигала максимального значения у левого торца шестерни.

За счет действия циклически изменяющихся напряжений на перегруженных участках зубьев

появились усталостные трещины, развитие которых привело к выкрашиванию. Оспины выкрашивания сосредоточены на ножках зубьев, являвшихся отстающими поверхностями.

Из-за оспин выкрашивания уменьшилась длина контактных линий, увеличилась удельная нагрузка и возросли контактные напряжения, что привело к возникновению схватывания. Об этом

свидетельствуют риски на рабочих поверхностях, ориентированные в направлении скорости

скольжения. Схватывание − результат молекулярно-механического изнашивания.

Дальнейшее развитие выкрашивания и схватывания привело на перегруженных участках рабочих поверхностей к увеличению напряжений свыше предела текучести и к возникновению пластического деформирования. Пластическое деформирование, относящееся к механическому изнашиванию, проявилось в виде "наплыва" металла и обмятия сопряженных поверхностей.

4. На рабочих поверхностях зубьев одновременно происходило несколько видов механического

изнашивания: усталостное, абразивное, изнашивание при заедании.

Предотвращения или существенного уменьшения износа можно достичь за счет следующих

мероприятий:

• увеличения жесткости вала (за счет увеличения диаметров ∅ 40), что позволит уменьшить

концентрацию удельной нагрузки;

• увеличения твердости рабочих поверхностей зубьев (за счет поверхностной или объемной закалки, цементации или азотирования). При этом увеличатся предельные контактные напряжения и

замедлится скорость развития усталостных трещин;

• использования смазочного материала с бóльшей вязкостью и с поверхностно-активными присадками. Увеличение вязкости смазочного материала способствует повышению усталостной

прочности, а активные присадки предотвращают процессы заедания молекулярно-механического

изнашивания. Поверхностно-активные присадки приведут к возникновению коррозионно9

механического (окислительного) изнашивания, но оно не опасно, так как интенсивность его чрезвычайно мала.

5. Список использованной литературы.

Вопросы для подготовки к защите лабораторной работы

1. Наиболее распространенные виды изнашивания деталей машин.

2. Механизм механического и коррозийно-механического изнашивания.

3. Отличительные особенности абразивного и усталостного изнашивания и изнашивания при

заедании.

4. Взаимосвязь различных видов изнашивания.

5. Определение интенсивности изнашивания и износостойкости.

6. Интенсивность изнашивания для совпадающих и несовпадающих рабочих поверхностей.

7. Основные периоды процесса изнашивания.

8. Причины возникновения «катастрофического изнашивания».

10

II. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЧНОСТЬ ДЕТАЛЕЙ МАШИН, И РАСЧЕТ

НА ВЫНОСЛИВОСТЬ

ПРИ ДЕЙСТВИИ ПЕРЕМЕННЫХ НАГРУЗОК

Детали машин обычно подвергаются действию напряжений, циклически изменяющихся во

времени. При этом возможно накопление остаточных деформаций, приводящих к зарождению

микроскопических трещин, развитие и слияние которых вызывает поломки деталей машин.

Возникновение и развитие усталостных трещин зависит от большого числа факторов, которые необходимо учитывать при определении предельных напряжений для детали. К ним относится и число

циклов перемен напряжений (число циклов силовых воздействий), связанное с долговечностью проектируемой детали. При действии переменных напряжений с изменяющейся амплитудой расчет на долговечность может производиться с помощью эквивалентного числа циклов перемен напряжений или с

помощью эквивалентной нагрузки.

В первом случае задаются расчетным значением нагрузки, обычно приравниваемой к максимальной, и находят эквивалентное число циклов перемен напряжений, при котором расчетная нагрузка оказывает такое же влияние на усталостную прочность детали, что и заданная переменная

нагрузка.

Во втором случае задаются расчетным значением чисел циклов изменения напряжений и определяют эквивалентную нагрузку, которая при расчетном числе циклов перемен напряжений оказывает такое же влияние на усталостную прочность детали, что и заданная переменная нагрузка.

ЛАБОРАТОРНАЯ РАБОТА №2

КОНСТРУИРОВАНИЕ ВАЛОВ И ОПОР

Цель работы − изучить конструкции фиксированных и плавающих валов, установленных на

опоры качения.

Общие сведения о конструкциях валов и опор качения

редукторов

В заданиях представлены типовые конструкции узлов входных валов с подшипниками качения

для цилиндрических (задания 1,4,5) и конических (задания 2,3) передач. В заданиях 1, 2, 3, 4 даны

конструкции узлов без плоскости разъема, а в задании 5 − конструкция с разъемом в плоскости,

проходящей через ось вала и совмещенной с плоскостью чертежа.

Правильное зацепление зубьев в конических передачах достигается только при совпадении

вершин делительных конусов шестерни и колеса. Необходимое для этого относительное положение шестерни обеспечивают осевым перемещением валов вместе с подшипниками, установленными в стакан. Регулировку осуществляют за счет колец или прокладок, расположенных между

стаканом и корпусом.

Внутренний и наружный посадочные диаметры подшипников качения выполняют с относительно малыми отклонениями от номинальных размеров, поле допуска которых для подшипников

класса точности "0" обозначают соответственно L0 и l0. Характер посадки колец задают отклонениями размеров деталей, сопрягаемых с внутренним и наружным кольцами. Если кольцо подшипника не вращается относительно вектора нагрузки, то считают, что кольцо испытывает местное

нагружение. Для таких колец используют посадки, не гарантирующие натяг: для сопряжения с

валом – L0/h6 или L0/jS6; для сопряжения с отверстием в корпусе или стакане − H7/l0 или JS7/l0.

Циркуляционное нагружение кольца реализуется, если кольцо совершает полные обороты относительно вектора нагрузки. В этом случае кольцо должно быть установлено по посадке с вероятностным натягом, исключающим возможность перекатывания или скольжения кольца по сопряженной поверхности. Вид посадки зависит от нагрузки: чем выше величина циркуляционной

нагрузки, тем выше вероятностный натяг: для вала – L0/k6, L0/m6 или L0/n6; для отверстия −

M7/l0, N7/l0 или P7/l0. Дополнительные указания к выбору посадок приведены в справочниках

[2, 3]. Во всех вариантах заданий нагрузка неподвижна относительно корпуса.

Цилиндрические и торцовые поверхности, на которые опираются кольца подшипника на валу и

в корпусе, являются базирующими элементами. К изготовлению этих поверхностей предъявляют

повышенные требования по точности формы и расположения: отклонению от цилиндричности,

соосности, по величине торцового биения. От точности формы и расположения базирующих элементов зависит долговечность и надежность подшипников качения. Концевые шайбы, гайки, пру11

жинные кольца и прочие детали, с помощью которых ограничивают положение колец подшипников или создают осевые силы, прижимающие кольца подшипника к базирующим поверхностям,

являются фиксирующими элементами.

Опора качения представляет собой один или два рядом установленных подшипника качения

совместно с базирующими и фиксирующими поверхностями на смежных деталях. С помощью

подшипников качения конструируют опоры различных типов: фиксирующую в двух направлениях

(Ф2), фиксирующую в одном направлении (Ф1) или нефиксирующую (Ф0). В зависимости от комбинации используемых опор создают различные варианты установки фиксированных или плавающих валов.

В конструкции фиксированного вала с двумя опорами типа Ф1, установленными по схеме

«враспор» (см. задание 4), осевые силы, действующие на вал, воспринимают наружные торцы наружных колец подшипников. Осевые силы, возникающие в радиально-упорных подшипниках при

действии радиальной нагрузки, распирают корпус и создают напряжения сжатия в теле вала. При

использовании в этой схеме радиально-упорных подшипников наружные торцы наружных колец

подшипников должны быть широкими, а внутренние – узкими.

Конструкция узлов при установке «враспор» отличается относительной простотой. Недостаток

этой схемы обусловлен необходимостью точной регулировки осевой игры вала, если применяются

подшипники типа 6000 или 7000. Осевая игра вала представляет собой величину осевого перемещения вала из одного крайнего положения в другое при изменении направления осевой силы,

прикладываемой при монтаже (табл. 2.1). Чем больше величина осевой игры, тем больше радиальный зазор в подшипнике. При большой величине осевой игры снижается долговечность подшипников из-за неблагоприятного перераспределения нагрузки между телами качения, а если осевая

игра недостаточна, то при работе узла возрастает риск заклинивания вследствие температурных

деформаций вала и корпуса. В задании 4 осевую игру регулируют за счет изменения толщины

кольца, устанавливаемого между крышкой и наружным кольцом подшипника.

Схема установки «враспор», при которой осевые силы, действующие на вал, воспринимают наружные торцы наружных колец подшипников, реализована и в задании 1. В этом варианте конструкции использованы радиальные шариковые подшипники, для которых точная регулировка осевой игры не требуется, поэтому диапазон осевой игры может быть увеличен в несколько раз.

Т а б л и ц а 2.1

Рекомендуемые осевая игра Sи радиально-упорных подшипников и расстояние L между опорами при использовании установки вала на опоры

Внутренний диаметр

подшипника d

Шариковые подшипники с углом контакта α

Роликовые подшипники

= 12º

с углом контакта α = 12º...16º

Sи, мкм

L, менее

Sи, мкм

L, менее

До 30

30...50

8d

40...70

14d

Св. 30 до 50

40...70

7d

50...100

12d

П р и м е ч а н и е . Для шарикоподшипников с углом контакта α > 12º осевую игру и предельное расстояние между

опорами определяют по рекомендациям, приведенным в справочнике [2] на с. 194.

В конструкции фиксированного вала с двумя опорами типа Ф1, установленными по схеме

«врастяжку» (см. задание 3), осевые силы, действующие на вал, воспринимают внутренние торцы

наружных колец подшипников, а наружные торцы внутренних колец как бы растягивают вал. При

использовании в этой схеме радиально-упорных подшипников наружные торцы наружных колец

подшипников должны быть узкими, а внутренние торцы, воспринимающие осевые силы, – широкими.

При установке вала по схеме «врастяжку» удается увеличить расчетное расстояние L между

опорами и уменьшить вылет a консольного участка с конической шестерней. Увеличение L и

уменьшение a снижают неблагоприятное влияние деформации вала и опор на работу зубчатого

зацепления, поэтому данная схема часто применяется для передач с коническими колесами. Чтобы

углы перекоса шестерни не превышали допускаемых значений, необходимо выдерживать рекомендуемое соотношение размеров L ≥ 2,5a, а диаметр вала в месте установки подшипника принимать d ≥ a. Недостаток этой схемы обусловлен необходимостью точной регулировки осевой игры

вала.

При установке опор по схеме «врастяжку» для регулировки осевой игры используют втулку,

установленную на вал между подшипниками. Уменьшение длины втулки приводит к уменьшению, а увеличение длины – к увеличению осевой игры. Втулка исключает возможность перетягивания подшипников и обеспечивает точную базу для подшипника, перемещаемого с помощью

12

гайки. Так как при сборке приходится перемещать внутреннее кольцо правого подшипника, его

посадку иногда рекомендуют выполнять ослабленной и допуск на посадочный диаметр вала для

этого подшипника назначать h6 или jS6. Величину осевой игры принимают в соответствии с рекомендациями в табл.2.1.

В конструкции фиксированного вала с опорами типа Ф0 (левая опора) и типа Ф2 (правая опора)

(см. задание 2) для создания опоры Ф0 использован нефиксирующий подшипник, у которого наружное кольцо удерживается от самопроизвольного перемещения с помощью двух пружинных

колец, установленных в канавки на поверхности отверстия в неразъемном корпусе. Опора Ф2 образована с помощью радиально-упорного шарикового подшипника типа Ф2 и роликового радиального подшипника типа Ф0. Шариковый подшипник с разъемным внутренним кольцом воспринимает только осевые силы, действующие на вал, и не воспринимает радиальные нагрузки, потому

что между наружным кольцом подшипника и стаканом предусмотрен гарантированный зазор. Роликовый подшипник воспринимает только радиальные нагрузки, так как его внутреннее кольцо

выполнено с двумя скосами.

Достоинством схемы Ф0 + Ф2 является нечувствительность конструкции к температурным деформациям вала и корпуса, что позволяет использовать этот вариант без ограничения расстояния

между опорами. В задании 2 в конструкции опоры Ф2 использованы нерегулируемые подшипники,

что существенно упрощает сборку узла. Осевая игра вала в этом варианте конструкции равна осевой

игре шарикового подшипника с разъемным внутренним кольцом.

Конструкция плавающего вала, установленного на две опоры типа Ф0 (см. задание 5), обеспечивает самоустановку вал-шестерни шевронной передачи по зубьям парного шевронного колеса.

В процессе самоустановки вал-шестерня совершает непрерывные осевые перемещения и занимает

такое осевое положение, при котором осевые силы Fx на полушевронах будут равны друг другу. За

счет равенства осевых сил достигается равенство нагрузок Ft и Fr в зацеплениях полушевронов,

что обеспечивает безаварийную эксплуатацию зубчатой передачи. Устройства, в которых распределение нагрузки между несущими элементами полностью определяется одними только условиями равновесия, называют статически определимыми системами или статически определимыми

механизмами.

Указания к выполнению эскиза сборочной единицы

Исполнение эскиза узла начинают с нанесения осевой линии вала и размеров, указанных в задании. Вычерчивание подшипников качения и определение размеров упорных буртов выполняют

в соответствии с правилами, приведенными в [2]. При проектировании стаканов и крышек следует

использовать рекомендации, представленные в учебной литературе [3, с. 337−339 или 4, c. 14−33].

Указания к выполнению эскиза вала-шестерни

Условия сборки на одном валу деталей с различными посадками и типами соединений обусловливают неизбежность ступенчатой конструкции вала. Переходный участок между двумя ступенями разных диаметров выполняют галтелью радиуса r. При высоком уровне напряжений величина радиуса r должна быть согласована с расчетом вала на выносливость. В валах, диаметры

которых определяются условиями жесткости (к ним относятся большинство валов редукторов и

коробок передач), величина радиуса r определяется радиусом инструмента и может составлять r =

0,5мм. В местах посадки для плотного прилегания торцов насаживаемой детали к упорному бурту

величина радиуса r должна быть согласована с размерами фаски c или радиусом R на сопрягаемой

детали (табл. 2.2). Посадочные места для подшипников качения, зубчатых колес и полумуфт

обычно подвергают шлифованию, поэтому вблизи буртов выполняют неглубокие канавки, повышающие стойкость шлифовального круга. Параметры канавок стандартизованы (табл. 2.3).

13

Т а б л и ц а 2.2

Рекомендуемые радиусы и фаски (мм) в сопряжении участков вала

с разными диаметрами в местах установки насаживаемых деталей

Диаметр вала d

Радиус r

18…28

1,6±05

Радиус R или фаска c

2,0±05

32…46

2,0±05

2,5±05

48…70

2,5±05

3,0±05

На эскизе должно быть задано минимальное число размеров, но достаточное для изготовления

и контроля детали. Каждый размер следует приводить только один раз. Размеры, относящиеся к

одному конструктивному элементу, следует группировать в одном месте. Не допускается включать ширину фасок и канавок в общую размерную цепочку размеров. Размеры фасок и канавок

должны быть заданы отдельно. Целесообразно канавку показывать как выносной элемент в масштабе увеличения.

Т а б л и ц а 2.3

Размеры (мм) канавок для выхода шлифовального круга

(исполнение 1, ГОСТ 8820−69)

D

d1

b

r

r1

Св.10 до 50

d ... 0,5

3

1

0,5

Св.50 до 100

d ... 1,0

5

1,6

0,5

Св. 100

d ... 1,0

8

2,0

1,0

В первую очередь наносят функциональные размеры. К ним относят размеры, определяющие

качественные показатели изделия: сопряженные размеры (диаметры посадочных мест для подшипников, муфт, размеры резьб для гаек, размеры шпоночных пазов и др.) и размеры сборочных

размерных цепей, определяемые из чертежа сборочной единицы. После нанесения функциональных размеров задают свободные размеры с учетом технологии изготовления и удобства контроля.

Для выполнения эскиза целесообразно использовать типовые чертежи валов-шестерен, представленные в учебной литературе (см. [3, c. 299−305]). Правила нанесения обозначений термической или химико-термической обработки описаны в работе [3, с. 280].

Порядок выполнения работы

Технические средства: макеты и чертежи узлов входных валов зубчатых редукторов. Задания

приведены на с. 27−31.

Исходные данные: конструкция узла входного вала зубчатого редуктора, основные размеры

узла, параметры зубчатого венца, перечень используемых деталей.

После изучения варианта установки вала на опорах качения необходимо выполнить эскиз узла

с соблюдением рекомендуемого масштаба 1:1, используя заданные размеры и размеры стандартных изделий, указанных в перечне. На эскизе узла указать габаритные и присоединительные размеры, размеры основных сопряжений с обозначением посадок (для колец подшипников, для центрирующих буртов крышек). Составить спецификацию с разделами: 1) документация; 2) детали; 3)

стандартные изделия. Наименование разделов спецификации указывают в виде заголовка в графе

«Наименование» и подчеркивают. Составить описание схемы установки, указать назначение деталей, определить порядок сборки и требования к регулировке, используя данные ниже пояснения и

дополнительные сведения в рекомендуемых учебных пособиях и справочниках [2 − 5].

В соответствии с эскизом узла следует выполнить эскиз вала-шестерни (формат А4), на котором следует проставить все размеры, обозначить предельные отклонения (в буквенном виде), шероховатости поверхности, указать материал, вид термообработки и показатели свойств, полученных в результате термообработки.

Для приобретения конструкторских навыков при выполнении эскизов узла и вала рекомендуется использовать миллиметровую бумагу.

14

Пример оформления отчета

В соответствии с заданием выполнен эскиз промежуточного вала двухступенчатого редуктора

(задание 6, вариант 3). Узел включает в себя девять деталей, обозначение и наименование которых

указаны в спецификации. В узле реализована схема установки на две опоры типа Ф1 «враспор».

Расстояние L ≈ 181 мм между опорами меньше предельно допустимого L = 11d = 11∙70 = 770 мм.

Для радиально-упорных роликовых подшипников с углом контакта α = 10...16º необходимо обеспечить осевую игру S = = 80...150 мкм за счет подгонки толщины регулировочных колец (см. поз.

5 на рис. 1) [2, с. 194].

Внутренние кольца подшипников испытывают циркуляционное нагружение, поэтому для них

выбрана посадка L0/k6. Наружные кольца подшипников не вращаются относительно вектора нагрузки, испытывают местное нагружение, и поэтому для их установки выбрана посадка H7/l0. С

целью достижения требуемого соосного положения манжеты и вала для центрирующего бурта

крышки назначена посадка H7/h8, для центрирующих буртов глухой крышки − посадка H7/d11,

которая обеспечивает простую сборку и не препятствует совмещению отверстий в крышке и корпусе для установки винтов.

В соответствии с эскизом узла выполнен эскиз промежуточного вала на листе формата А4. В

первую очередь нанесены функциональные размеры: диаметральные для установки подшипников,

зубчатого колеса, диаметральные размеры зубчатой шестерни и размеры шпоночного паза. Шероховатость поверхностей назначена в соответствии с прототипом [3, с. 302].

Содержание отчета по лабораторной работе: эскиз узла промежуточного вала (М 1:1, формат

А4), спецификация на узел, эскиз промежуточного вала (М 1:1, формат А4), описание схемы установки вала на опорах качения и назначения деталей, указанных в спецификации, описание порядка сборки узла.

Пример оформления графической части лабораторной работы

Рис. 2.1. Эскиз узла с соблюдением рекомендуемого масштаба

15

1

2

3

4

5

Обозначение

ЛР 263 I00 001

ЛР 263 100 002

ЛР 263 100 003

ЛР 263 100 004

ЛР 263 100 004

8

9

№ докум.

Иванов

Подп.

Примечание

I

I

2

I

I

Стандартные изделия

Подшипник 7314

ГОСТ 333-79

Шпонка 1-20x12x50

ГОСТ 23360-78

Винт MI2x38.56.05

ГОСТ 24671-81

Шайба 12.65Г.06

ГОСТ 6402-70

7

Н.конт

Утв.

Наименование

Документация

Детали

Вал-шестерня

Колесо зубчатое

Крышка

Втулка дистанционная

Кольцо регулировочное

6

Лист

Разраб.

Провер.

Кол.

Поз.

Зона

Форма

Рис. 2.2. Эскиз вала

2

I

12

12

ЛР 263 100 000 Сп

Дата

Литера а

Промежуточный

вал редуктора

Лист

Листов

БГТУ (Военмех)

Рис. 2.3. Спецификация

Вопросы для подготовки к защите лабораторной работы

1. Для каких целей устанавливают набор регулировочных прокладок между корпусом и стаканом

в заданиях 2 и 3?

2. Какое нагружение колец подшипников качения называют местным, а какое циркуляционным?

Какие посадки колец применяют при местном и циркуляционном нагружении?

3. Какие поверхности вала и корпуса являются базирующими для колец подшипников качения?

Какие требования предъявляют к этим поверхностям при изготовлении?

4. Что означает термин «опора качения»? Укажите в эскизах заданий нефиксирующие опоры и

опоры, фиксирующие в одном или в двух направлениях.

5. Что называют осевой игрой подшипника и осевой игрой вала? В каких случаях необходимо регулировать осевую игру вала?

6. Опишите вариант задания, в котором использована установка вала на фиксирующие опоры Ф1 +

Ф1 по схеме «враспор». Какими достоинствами и недостатками отличается этот вариант установки вала?

7. Опишите вариант задания, в котором использована установка вала на фиксирующие опоры Ф1 +

Ф1 по схеме «врастяжку». Какими достоинствами и недостатками отличается этот вариант установки вала?

16

8. Опишите вариант задания, в котором использована установка вала на одну нефиксирующую и

вторую фиксирующую опоры (схема Ф0 + Ф2). Какими достоинствами отличается этот вариант

установки вала?

9. Опишите вариант задания, в котором использована установка вала на нефиксирующие опоры

Ф0 + Ф0. Для решения какой прикладной задачи используют такой вариант установки вала?

Рекомендуемая литература для защиты работы [1 − 7].

Задание 1

Т = 56 Н⋅м; Ft = 2330 Н;

Fr = 850 Н; Fм = 345 Н

Частота вращения n = 1000 мин−1

Вариант

1

2

3

4

5

6

Qβ/Qα

Qγ/Qα

tα/th

tβ/th

tγ/th

th⋅103, ч

0,7

0,7

0,8

0,8

0,75

0,75

0,5

0,5

0,6

0,6

0,55

0,55

0,13

0,13

0,15

0,15

0,10

0,10

0,35

0,35

0,40

0,40

0,45

0,45

0,52

0,52

0,45

0,45

0,45

0,45

16

16

8

8

5

5

Материал

вала

35ХГСА

35ХГСА

40Х

20Х

45

30ХГТ

Термооб-работка

Улучшение

Закалка

Улучшение

Цементация

Нормализация

Цементация

17

Задание 2

Т = 89 Н⋅м; Ft = 3760 Н;

Fr = 1300 Н; Fх = 438 Н;

Fм = 445 Н

Частота вращения n = 750 мин−1

18

Вариант

1

Qmin/Qmax

tc, ч

µc⋅103

th⋅103, ч

Термооб-работка

2000

Материал

вала

35ХГСА

0,7

0,1

10

2

0,7

0,1

10

2000

35ХГСА

Закалка

3

0,5

0,2

15

4000

40Х

Улучшение

4

0,5

0,2

15

4000

20Х

Цементация

5

6

0,3

0,3

0,4

0,4

12

12

6000

6000

45

30ХГТ

Нормализация

Цементация

Улучшение

Задание 3

Т = 67 Н⋅м; Ft = 2870 Н;

Fr = 989 Н; Fх = 335 Н;

Fм = 412 Н

Частота вращения n = 1500 мин−1

Вариант

1

Qβ/Qα

Qγ/Qα

tα/th

tβ/th

tγ/th

th ⋅103, ч

10

Материал

вала

35ХГСА

Термообработка

Улучшение

0,7

0,3

0,1

0,4

0,5

2

0,7

0,3

0,1

0,4

0,5

10

35ХГСА

Закалка

3

0,6

0,5

0,2

0,5

0,3

8

40Х

Улучшение

4

0,6

0,5

0,2

0,5

0,3

8

20Х

Цементация

5

0,5

0,4

0,3

0,3

0,4

6

45

Нормализация

6

0,5

0,4

0,3

0,3

0,4

6

30ХГТ

Цементация

19

Задание 4

Т = 73 Н⋅м; Ft = 3040 Н;

Fr = 1100 Н; Fх = 670 Н;

Fм = 380 Н

Частота вращения n = 1000 мин−1

20

Вариант

1

Qmin/Qmax

tc, ч

µc⋅104

th⋅103, ч

Термооб-работка

8

Материал

вала

35ХГСА

0,4

0,15

30

2

0,4

0,15

30

8

35ХГСА

Закалка

3

0,2

0,2

25

12

40Х

Улучшение

4

5

6

0,2

0

0

0,2

0,25

0,25

25

35

35

12

16

16

20Х

45

30ХГТ

Цементация

Нормализация

Цементация

Улучшение

Задание 5

Т = 89 Н⋅м; Ft = 1880 Н;

Fr = 720 Н; Fх = 1080 Н;

Fм = 445 Н

Частота вращения n = 2800 мин−1

Вариант

1

2

3

4

5

6

Qβ/Qα

Qγ/Qα

tα/th

tβ/th

tγ/th

th⋅103, ч

0,8

0,8

0,7

0,7

0,6

0,6

0,3

0,3

0,4

0,4

0,5

0,5

0,15

0,15

0,25

0,25

0,30

0,30

0,25

0,25

0,30

0,30

0,40

0,40

0,60

0,60

0,45

0,45

0,30

0,30

10

10

8

8

6

6000

Материал

вала

35ХГСА

35ХГСА

40Х

20Х

45

30ХГТ

Термообработка

Улучшение

Закалка

Улучшение

Цементация

Нормализация

Цементация

ЛАБОРАТОРНАЯ РАБОТА №3

РАСЧЕТ ВАЛОВ НА ПРОЧНОСТЬ

Цель работы – изучить факторы, влияющие на выносливость валов.

Общие сведения о расчете валов на прочность

Валы на прочность (выносливость) рассчитывают по наибольшей нагрузке, величина которой

задана значением крутящего момента T на консольном участке вала.

Составляющие нормальной силы в зацеплении цилиндрической зубчатой передачи:

окружная Ft = 2⋅T j / d j ;

радиальная Fr = Ft ⋅ tgα tw ;

осевая Fx = Ft ⋅ tgβ w ,

где T j – момент, подводимый к шестерне.

Составляющие нормальной силы в зацеплении конической зубчатой передачи при действии

внешнего момента, совпадающего по направлению с винтовой линией [5], равны:

21

окружная Ft = 2⋅T j / d j ;

(

)

радиальная Fr = Ft tgα n cosδ j − sin β n sin δ j / cosβ n ;

(

)

осевая Fx = Ft tgα n sin δ j + sin β n cosδ j / cosβ n .

Вращение на валы обычно передается с помощью упругой втулочно-пальцевой муфты

(МУВП). При работе МУВП, вследствие неравномерного распределения нагрузки между пальцами муфты, возникает радиальное усилие Fм = (0,4 − 0,6 )⋅T / Dm , где Dm – диаметр расположения

пальцев.

Силу Fм условно прикладывают на конце консольного участка вала. Силы, действующие в зацеплениях, считают приложенными в среднем сечении по ширине зубчатого венца.

При использовании радиальных подшипников качения расчетное положение опоры принимают

в средней торцовой плоскости подшипника. Для определения расчетного положения опоры в радиально-упорном подшипнике следует установить угол контакта α по справочнику [2] для заданного номера подшипника и вычислить размер h в соответствии с рис. 3.1, где для шарикового

радиально-упорного подшипника h =b/2+

+tgα(d+D)/4; для роликового радиальноупорного подшипника h=T/2+tgα(d+D)/4.

Силы, действующие на вал, совмещаем с взаимно-перпендикулярными плоскостями. Например, если ось OX направлена вдоль оси вала, то силы Ft и Fм

располагаем в плоскости XOZ, а силу Fr –

в плоскости XOY. Заметим, что для расчета реакций опор и определения эпюр

изгибающих моментов следует вычислить приведенный момент от осевой силы в зацеплении M = Fx⋅dj/2 и вектор этого момента расположить в плоскости

XOZ.

Рис. 3.1 Схема для опРеакции опор находят из условий

ределения расчетного

равновесия. Осевые силы в сечениях ваположения опоры

ла и в опорах с радиально-упорными

подшипниками при расчете валов обычно не рассматривают. С учетом вышеизложенного строят

эпюры изгибающих и крутящих моментов.

На рассматриваемом валу выделяются два или три опасных сечения, в которых имеются

сильные концентраторы напряжений и/или действуют максимальные напряжения (нормальные

и/или касательные). В сечениях с максимальными изгибающими моментами обычно нормальные

напряжения максимальны, а сечениях вала с минимальным диаметром максимальны касательные напряжения. Для выбранных опасных сечений определяют средние и амплитудные значения

нормальных и касательных напряжений.

При расчете вращающихся валов влиянием осевых и перерезывающих сил на напряжения

обычно пренебрегают, поэтому расчетная схема является приближенной. При этих условиях коэффициент асимметрии цикла нормальных напряжений R = −1 и поэтому

(3.1)

σ m = 0; σ a = M /W ,

(

где M = M y2 + M z2

)

1/ 2

– изгибающий момент в рассчитываемом сечении; M y , M z – изгибающие

моменты во взаимно-перпендикулярных плоскостях; W = π⋅d e3 / 32 – момент сопротивления сечения при изгибе.

Момент сопротивления определяют с учетом ослабления сечений шпоночными канавками или

шлицами. Для вала диаметра d со шпоночной канавкой глубиной t1 принимают d e ≈ d − t1 / 2 .

Для

шлицевого

вала

с

наружным

D

и

внутренним

d

диаметрами

d e ≈ D − 0,657(D − d ) . Для валов с эвольвентными шлицами de ≈ D −1,565m .

Для сечений валов в месте расположения шестерни принимают d e ≈ d , где d – диаметр делительной окружности.

22

При расчете валов нереверсивных передач, указанных в заданиях, принимают, что при переменных нагрузках за счет динамических явлений и крутильных колебаний вращающий момент

изменяется от нуля до номинальной величины. При этом условии касательные напряжения изменяются по отнулевому циклу (R = τmin / τmax = 0 ) , и поэтому амплитудные и средние значения касательных напряжений определяют по зависимости:

τa = τm = 0,5T /W p ,

(3.2)

где T – крутящий момент в рассчитываемом сечении вала; W p = 2W – полярный момент сопротивления сечения при кручении.

Для определения прочностных характеристик рассчитываемого вала по марке материала и значениям твердости, указанным на чертеже вала, используют данные справочника [1], при этом предел прочности (мегапаскали) можно установить в зависимости от твердости сердцевины и марки

стали по следующим зависимостям:

углеродистая сталь σ В = 3,6⋅ HB ;

хромистая сталь σ В = 3,5⋅ HB ;

никелевая или хромоникелевая сталь σ В = 3,4⋅ HB .

Соотношение твердостей, выраженных в единицах HB и HRC, представлено в [3, с. 39].

При отсутствии экспериментальных данных пределы выносливости вычисляют по ориентировочным зависимостям, рекомендуемым в ГОСТ 25.504−82,

σ −1 ≈ K j (0,55 −σ В ./10000 )σ В , τ−1 ≈ 0,6σ −1 ,

(3.3)

где K j – коэффициент, учитывающий металлургический фактор, т. е. снижение механических

свойств металла с ростом размеров заготовок,

K j ≈1− 0,2(lg d / a ) ,

(3.4)

d – диаметр наибольшего сечения рассчитываемого вала, мм; а = 7,5 мм размер сечения образца.

Коэффициенты чувствительности материала вала к асимметрии цикла изменения напряжений

определяют в зависимости от предела прочности σ В (МПа) по формулам

ψ σ = 0,02 + σ В / 5000; ψ τ = ψ σ / 2 .

(3.5)

Если в рассчитываемом сечении вала предусмотрена цементация или нитроцементация, то

принимают ψ σ = 0,6; ψ τ = 0,4 .

Для оценки величины коэффициентов перехода от предела выносливости образца к пределу

выносливости детали в рассчитываемом сечении K σD и K τD используют зависимости:

• для нормальных напряжений

K σD = σ −1 / σ −1D = (K σ / K dσ +1/ K Fσ −1)/ K ν ;

• для касательных напряжений

K τD = τ −1 / τ −1D = (K τ / K dτ +1/ K Fτ −1)/ K ν .

(3.6)

(3.7)

Коэффициенты Kσ и Kτ могут определяться экспериментально на геометрически подобных образцах диаметром d или толщиной h поперечного сечения. Экспериментально полученные значения эффективных коэффициентов концентрации напряжений Kσ и Kτ для шпоночной канавки,

шлицев и поперечного отверстия приведены в табл. 3.1.

23

Т а б л и ц а 3.1

Эффективные коэффициенты концентрации напряжений для сечений валов с пазами и отверстиями (по

ГОСТ 25.504−82)

Поперечное

отверстие

Kσ

Kτ*

Kσ**

Kτ

Kσ***

600

1,55

2,4/1,46

1,50/1,86

1,54

1,94/1,80

800

1,65

2,6/1,52

1,62/2,10

1,88

2,06/1,88

1000

1,72

2,7/1,58

1,74/2,38

2,18

2,18/1,96

1200

1,75

2,8/1,60

1,86/2,60

2,40

2,30/2,04

* В числителе указаны Kτ для валов с прямобочными шлицами, а в знаменателе – с эвольвентными.

** В числителе представлены Kσ для пазов, изготовляемых дисковой фрезой, в знаменателе – пальцевой.

*** В числителе приведены Kσ для диаметров отверстий от 0,05d до 0,10d, в знаменателе – от 0,15d до 0,25d.

Шлицы

σВ, МПа

Шпоночные пазы

Kτ

1,75

1,82

1,90

2,00

Коэффициенты влияния абсолютных размеров могут быть вычислены по формулам

(

)

(

)

−ν τ

−ν σ

K dσ = 0,5 1+ Θгл

; K dτ = 0,5 1+ Θгл

,

(3.8)

где Θгл = (d гл / 7,5) − значение относительного критерия подобия усталостного разрушения для

2

гладкого (без концентратора напряжений) образца диаметром dгл, мм.

При отсутствии прямых экспериментальных данных коэффициенты K σ , K τ , K dσ , K dτ и отношения K σ / K dσ , K τ / K dτ вычисляют по формулам, основанным на статистической теории подобия

усталостного разрушения, при этом необходимо, чтобы были известны ν σ и ν τ − коэффициенты

чувствительности материала к концентрации напряжений; α σ , α τ − теоретические коэффициенты

концентрации нормальных и касательных напряжений; G – относительный градиент напряжений:

Kσ

2α σ

Kτ

2α τ

=

=

;

.

(3.9)

K dσ 1+ Θ −ν σ K dτ 1+ Θ −ν τ

Величины коэффициентов чувствительности материала к концентрации напряжений при отсутствии опытных данных для конструкционных сталей приближенно определяют по формулам:

(3.10)

ν σ = 0,211− σ В / 6993 при σ В ≤1300 МПа;

ν σ = 0,025 при σ В >1300 МПа;

ν τ =1,5ν σ .

Относительный критерий подобия усталостного разрушения:

(3.11)

Θ = (1 / 88,3)( L / G ) .

При круговом изгибе, растяжении-сжатии или кручении гладких круглых стержней или с кольцевыми канавками или с переходом от одного сечения к другому по галтели параметр L = πd . При

изгибе в одной плоскости круглых сечений L = 0,08πd .

Для определения относительного градиента первого главного или касательного напряжений

воспользуемся табл. 3.2.

Т а б л и ц а 3.2

Формулы для расчета относительного градиента первого главного или касательного напряжений для валов и

осей с переходом от одного сечения

к другому по галтели по ГОСТ 25.504−82

Изгиб

D/d

(рис. 3.2)

≥ 1,5

G=

< 1,5

G=

(

2,3 2

+

ρ d

2,3(1+ ϕ) 2

+

ρ

d

Растяжение-сжатие

G=

G=

2,3

ρ

2,3(1+ ϕ)

ρ

Кручение

Gτ =

1,15 2

+

ρ d

Gτ =

1,15 2

+

ρ d

)

П р и м е ч а н и е . ϕ =1/ 4 t / ρ + 2 .

Для ступенчатых участков валов при фиксированных отношениях D/d рекомендуется определять величины ασ и ατ по формулам (см. поясняющие рис. 3.2, а,б ):

24

• при изгибе

(1+ a / ρ)2 + 0,2 ⋅ a / ρ ;

0,62

+ 5,80

t /ρ

(a / ρ)3 (t / ρ)3 (a / ρ + t / ρ)

α σ =1/

(3.12)

• при кручении

α τ =1/

(1+ a / ρ)2 + 1,0 ⋅ a / ρ ,

3,4

+19,0

t /ρ

(a / ρ)3 (t / ρ)2 (a / ρ + t / ρ)

(3.13)

где a = d/2.

На рис. 3.3 приведены кривые значений ασ и ατ, рассчитанные по зависимостям (3.12) и (3.13).

а

б

Рис. 3.2. Определение теоретических коэффициентов концентрации

напряжений для ступенчатых валов и осей

а

б

Рис. 3.3. Значения ασ и ατ, рассчитанные по формулам (3.12) и (3.13)

для ступенчатых участков валов при фиксированных отношениях D/d

Если напрессованная деталь не нагружена силой или моментом, то значение, рассчитанное в

формуле (3.11), необходимо умножить на 0,85.

В местах посадки деталей на вал или ось снижение усталостной прочности обусловлено не

только концентрацией напряжений, но также фреттинг-коррозией, поэтому для таких сечений отношение коэффициентов K σ / K dσ , K τ / K dτ определяют из опыта. Для расчетов используют эмпирические зависимости (ГОСТ 25.504−82):

( K σ / K dσ ) = (K σ / K dσ )0 ξ′ξ′′ ;

(3.14)

( K τ / K dτ ) = 0,6(K σ / K dσ ) .

Для оценки параметров, входящих в эти формулы, служат графики стандарта. Интерполяционные формулы этих графиков [4]:

(Kσ / K dσ )0 = 0,38 +1,48lgd при d < 150 мм;

(Kσ / K dσ )0 = 3,6

при d ≥ 150 мм;

ξ′ = 0,305 + 0,00139σ В ;

ξ′′ = 0,65 + 0,014 p при p ≤ 25 МПа;

ξ′′ =1 при p > 25 МПа, где p − давление в посадке, МПа.

Влияние шероховатости поверхности на предел выносливости при ухудшении качества обработки поверхности в зависимости от предела прочности и чистоты поверхности при изгибе и растяжении-сжатии учитывают с помощью

σ

K Fσ =1− 0,22lg RZ (lg В −1) при Rz > 1,

20

K Fσ =1 при Rz ≤ 1.

(3.15)

При кручении используют зависимость

(3.16)

K Fτ = 0,575K Fσ + 0,425 ,

где Rz − высота неровностей профиля поверхности.

25

Ориентировочно для 2,5 ≥ Ra ≥ 0,32 можно принимать R z = (4...5)Ra , где Ra – среднее арифметическое отклонение профиля поверхности, проставляемое на чертеже вала. Величина коэффициентов KFσ, вычисленная по формуле (3.15) для типовых значений пределов прочности, приведена в

табл. 3.3.

Т а б л и ц а 3.3

Коэффициенты шероховатости KFσ при изгибе валов (по ГОСТ 25.504−82)

Предел прочности

σВ, МПа

600

900

1200

Высота неровностей профиля по десяти точкам Rz

3,2

6,3

12,5

25

0,947

0,916

0,885

0,853

0,933

0,894

0,855

0,815

0,914

0,863

0,812

0,761

1,6

0,979

0,973

0,965

40

0,832

0,788

0,726

Эффективность упрочняющей обработки (цементации, нитроцементации, закалки ТВЧ, обдувки дробью, накатки роликом) в значительной степени зависит от градиента изменения местных

напряжений в зоне концентратора. Чем выше концентрация напряжений в поверхностном слое и

меньше размеры сечения вала, тем выше эффективность технологического упрочнения. Однако

надежный эффект от применения упрочняющей обработки, представленный в табл. 3.4, достигается только при оптимальной технологии упрочнения. При технологических дефектах в виде обрыва

закаленного слоя в зоне концентратора, обезуглероживании поверхностного слоя при нагреве под

закалку, при образовании шлифовочных прижогов и прочее достигается не повышение, а снижение пределов выносливости. В связи с указанными проблемами упрочняющей обработки, при выполнении расчетов валов в соответствии с рекомендациями ГОСТ 25.504−82 принимают Kν = 1.

Если в результате расчетов при Kν = 1 условия прочности будут не обеспечены, то использование

в расчетных зависимостях коэффициента Kν > 1 возможно только в результате экспериментальных

исследований для обоснования технологических режимов упрочнения применительно к рассчитываемой детали и при получении стабильного эффекта упрочнения в условиях производства.

Коэффициент упрочнения Kν валов (по ГОСТ 25.504−82)

Способ технологического упрочнения

Сечения без концентратора

напряжений

Т а б л и ц а 3.4

Сечения с концентраторами напряжений

d = 8…15 мм

d = 30…40 мм

d = 8…15 мм

d = 30…40 мм

1,3...1,6

1,2...1,5

1,6...2,8

1,5...2,5

1,15...1,25

1,1...1,15

1,9...3,0

1,3...2,0

Цементирование с толщиной

слоя 0,2...0,6 мм

1,2...2,1

1,1...1,5

1,5...2,5

1,2...2,0

Обкатка роликом

1,2...1,4

1,1...1,25

1,5...2,2

1,3...1,8

Обдувка дробью

1,1...1,3

1,1...1,2

1,5...2,2

1,3...1,8

Поверхностная закалка ТВЧ

Азотирование с толщиной

слоя

0,1...0,4 мм

При определении коэффициентов числа циклов Kcσ и Kcτ базовое число циклов N0 в большинстве случаев колеблется в пределах N0 = 106 ... 3⋅106. В расчетах на прочность при переменных напряжениях, когда отсутствуют данные натурных усталостных испытаний, принимают в среднем

N0 = 2·106 циклов.

Эквивалентное число циклов рассчитывают по формуле

NE =

[(

1 k

∑ Qi / Qрасч

a 1

)m′ Nci ].

(3.17)

Показатель степени может изменяться в довольно широких пределах: 3 < m' < 20. В общем случае при расчете валов и осей на выносливость принимают

(3.18)

m′ = (σ В /80 + 5)/ K D ,

где K D = K σD или K D = K τD в зависимости от выполняемого расчета по нормальным или касательным напряжениям.

26

Для сокращения объема вычислений целесообразно принять KD = max(KσD или KτD). При этом

условии показатель степени окажется наименьшим, а эквивалентное время наибольшим из возможных значений для всех сечений, т.е. вычисленным по наихудшему условию.

Если эквивалентное число циклов больше базового числа циклов N E ≥ N 0 , то принимают коэффициенты числа циклов Kcσ = 1 и Kcτ = 1. Если N E < N 0 , то

K cσ = K cτ = m' N o N E .

(3.19)

Максимальные значения коэффициента числа циклов ограничивают в зависимости от твердости в рассчитываемом сечении: при НВ ≤ 350 Kcσ ≤ 2; при НВ > 350 Kcσ ≤ 1,6.

Коэффициенты запаса выносливости в рассматриваемых сечениях рассчитывают:

• по нормальным напряжениям

Sσ = σ −1 / (σ a K σD / K cσ + σ m ψ σ ) ;

(3.20)

• по касательным напряжениям

S τ = τ−1 / (τa K τD / K cτ + τm ψ τ ) .

(3.21)

Условие усталостной прочности для каждого из рассчитываемых сечений формулируют как

условие выполнения неравенства

S = Sσ S τ / Sσ2 + S τ2 ≥ [S ] .

(3.22)

Принимают допускаемый коэффициент запаса [S] = 1,3…1,5, если внешние нагрузки установлены по результатам исследований режимов нагрузок прототипов, если составлена точная расчетная схема, пределы выносливости для применяемого материала определены экспериментально и

тщательно контролируется качество заготовок. Увеличенные значения коэффициентов запаса ([S]

= =1,5…2,1) устанавливают для приближенных расчетных схем, например коротких валов и осей

(l/d < 3), при нестационарных или неопределенных режимах нагружения и т. п.

Если S < [S] и увеличение размеров сечения или снижение концентрации напряжений невозможно, то наиболее эффективным способом повышения выносливости является упрочнение пластическим деформированием – обкатка роликом или обдувка дробью.

Порядок выполнения работы

Технические средства: макеты и чертежи узлов входных валов зубчатых редукторов.

Исходные данные: конструкция узла входного вала зубчатого редуктора и чертеж вала, разработанные при выполнении лабораторной работы №2, величина крутящего момента, приложенного

с помощью муфты на консольном участке вала, гистограмма режима нагрузок, время работы.

1. Составить расчетную схему вала: определить составляющие нормальной силы в зацеплении

Ft, Fr, Fx и силу Fм, возникающую на консольном участке; установить положение этих сил и расчетное положение опор.

В заданиях 1, 2, 3, 4 (см. лаб. раб. №2) момент на шестерне равен крутящему моменту на консольном участке вала T1 = T. При расчете сил в зацеплениях полушевронов (задание 5) принимают

T1 = T/2. Значения сил Ft,, Fr и Fx указаны в задании.

2. Определить реакции опор для двух плоскостей, в которых действуют силы.

3. Построить эпюры изгибающих и крутящих моментов.

4. Выделить два или три опасных сечения, в которых имеются сильные концентраторы напряжений и/или действуют максимальные напряжения (нормальные и/или касательные). Для выбранных опасных сечений определить средние и амплитудные значения нормальных и касательных

напряжений.

5. Установить прочностные характеристики рассчитываемого вала по марке материала и значениям твердости, указанным на чертеже вала: σ В ,σ −1,τ−1 .

6. Установить величину коэффициентов KσD и KτD перехода от предела выносливости образца к

пределу выносливости детали в рассчитываемом сечении. Для этого определить: эффективные коэффициенты концентрации напряжений Ks и Kτ, коэффициенты влияния абсолютных размеров

Kds и Kdτ, коэффициенты влияние шероховатости поверхности KFσ и KFτ, коэффициент, учитывающий термообработку поверхностей Kν.

27

7. Определить эквивалентное число циклов перемен напряжений NE и установить величину коэффициентов Kcσ, Kcτ, учитывающих влияние числа циклов на пределы выносливости детали.

8. Вычислить коэффициенты запаса выносливости для рассчитываемых сечений.

9. Выбрать допускаемую величину коэффициента запаса выносливости и составить суждение о

выполнении условий прочности. Если при расчете на выносливость они не соблюдаются, то указать пути увеличения коэффициента запаса выносливости в опасных сечениях.

10. Составить отчет, содержащий эпюры изгибающих и крутящего моментов в сечениях рассчитываемого вала, номинальные нормальные и касательные напряжения в опасных сечениях,

значения расчетных параметров для вычисления коэффициентов запаса выносливости, величины

коэффициентов запаса выносливости для опасных сечений, вывод о выполнении условий прочности при расчете на выносливость.

Пример оформления отчета

Выполнить проверочный расчет сечения I-I (см. рис. 3.4, б) промежуточного вала двухступенчатого редуктора. Исходные данные: материал − сталь 40Х; предел прочности σ В = 800 МПа; шероховатость поверхности Rz = 3,0 мкм. Частота вращения п = =647,5 об/мин. Режим работы представлен на рис. 3.5. Силы, действующие в зацеплениях, показаны на рис. 3.4, а. На рис. 3.4, в

показаны внешние силы и моменты, действующие на оси. Учитывая работу вала редуктора в переходных режимах при пусках, принять Rτ = 0.

Моменты приведения осевой силы в зацеплении к оси вала:

Мх1 = Fa1d1/2 = 4500·88,5/2 = 200000 Н·мм;

Mx2 = Fa2d2/2 = 2750 ·270,24/2 = 370 000 Н·мм.

Радиальные нагрузки, действующие на опоры подшипников K и E:

FKy = [Fr1(l1 + l2) – Fr2l2 + Mx1 + Mx2]/L = 9360 Н;

FEy = [Fr2(L – l2) – Fr1(L – l1 – l2) + Mx1 + Mx2]/L = 2110 H;

FKz = [Ft1(l1 + l2) + Ft2l2]/L = 21830 H;

FEz = [Ft1(L − l1 – l2) + Ft2 (L − l2)] /L = 17420 H;

2

2

FE = FEy

+ FEz

=17550 H;

2

2

FK = FKy

+ FKz

= 23850 Н.

Изгибающий момент в сечении вала I-I в соответствующих плоскостях и результирующий:

M1z = FKz (L − l1 – l2 + l3) – Ft1l3 = 10,15·105 H·мм;

M1y = FKy (L − l1 – l2 + l3) – Fr1l3 – Mx1 = 3,16·105 H·мм;

M1 = M12z + M12y = 10,63·105 H·мм.

28

а)

б)

в)

Рис. 3.4. Промежуточный вал редуктора

Эпюры изгибающих и крутящего моментов представлены на рис. 3.6.

Рис. 3.5. Режим нагружения

Рис. 3.6. Эпюры изгибающих

и крутящего моментов

Концентраторами напряжений в рассчитываемом сечении являются галтель, шпоночный паз и

посадка с гарантированным натягом H7/s6. Галтель (см. рис. 3.4) выполнена с радиусом r =

=1,5 мм (значение r на чертеже не показано). Ширина и глубина шпоночного паза b = 20 мм; t1 =

7,5 мм.

Моменты сопротивления с учетом ослабления сечения шпоночным пазом:

W = π⋅(d − t1 2 )3 = π⋅(75 − 7.5 / 2) 3 = 35510 мм3;

W p = 2⋅W = 71020 мм3.

29

Амплитудные и средние значения номинальных напряжений в рассчитываемом сечении можно

найти по формулам:

σm = 0; σa = M1/W = 28,7 МПа;

τm = τa = T1/(2Wp) = 8,35 МПа.

Пределы выносливости при изгибе и кручении по формулам (3.3), (3.4) равны

σ-1(a) ≈ (0,5−σВ/10000)σВ = 376 МПа; τ-1(a) ≈ 0,6 σ-1(a) = 225,6 МПа;

K1 ≈ 1 – 0,2 lg(d/a) = 0,8; σ-1 = K1σ-1(a) = 301 МПа; τ-1 = K1τ -1(a) = =181 МПа.

Эквивалентное число циклов для заданного режима нагрузки (см. рис. 3.5) при п = 647,5

об/мин составляет NE > 4·106, поэтому коэффициент числа циклов Ксσ = Ксτ = 1.

Для концентратора в виде галтели ρ/d = 0,02. Приближенно принимаем D < df, где df − диаметр

окружности впадин зубчатого колеса, и находим отношение D/d = 88,5/75 = 1,18. По формулам

(3.12) и (3.13) вычисляем теоретические коэффициенты концентрации напряжений

ατ = 1,786; ασ = 2,60.

Относительные градиенты первого главного или касательного напряжений в соответствии с

табл. 3.2 находим из зависимостей

2,3(1+ ϕ) 2 2,3(1+ 0,095) 2

G=

+ =

+ =1,706,

d

ρ

1,5

75

где ρ = 0,02⋅d =1,5мм; t = 0,5(D − d )= 6,75мм;

1

1

= 0,095;

=

ϕ=

6,75

t

4 +2 4

1,5 + 2

p

1,15 2 1,15 2

+ = 0,794 .

+ =

Gτ =

ρ d 1,5 75

Относительный критерий подобия усталостного разрушения Θ определяется по зависимости

(3.11):

Θ=

1 L

1 235,619

⋅ =

⋅

=1,564;

88,3 G 88,3 1,706

1 Lτ

1 235,619

⋅ =

⋅

= 3,361.

88,3 Gτ 88,3 0,794

При кручении круглых стержней с переходом от одного сечения к другому по галтели и при изгибе с вращением L = Lτ = πd= = π75 = 235,619 мм.

В результате из формул (3.9) получаем:

Kσ

2α σ

2⋅2,60

= 2,789;

=

=

−

v

K dσ 1+ Θ σ 1+1,564−0,325

2α τ

Kτ

2⋅1,786

= 2,299 ,

=

=

−

v

K dτ 1+ Θ τ 1+ 3,361−0, 488

Θτ =

где при σВ = 800 МПа ≤ 1300 МПа величины коэффициентов чувствительности материала к концентрации напряжений при отсутствии опытных данных для конструкционных сталей определяют

по формулам

800

σ

νσ = 0,211− B =0,211−

=0,325;

6993

6993

ν τ =1,5ν σ =1,5⋅ 0,325 = 0,488 .

Из табл. 3.1 для концентратора в виде шпоночного паза следует: Kσ = 2,1; Kτ = 1,88.

Коэффициенты влияния абсолютных размеров вычисляют по формулам (3.8)

(

)= 0,5(1+100

)

)= 0,553 ,

K dσ = 0,5(1+ Θ гл )= 0,5 1+100 −0,325 = 0,612;

K dτ = 0,5(1+ Θ гл

30

−0, 488

2

2

d 75

где Θгл = гл =

=100 − значение относительного критерия подобия усталостного разру 7,5 7,5

шения для гладкого (без концентратора напряжений) образца диаметром dгл в мм. В рассматриваемом примере dгл = d = 75 мм.

Для концентратора в виде посадки с гарантированным натягом 75H7/s6 расчет ведут по эмпирическим зависимостям (3.14):

Kσ Kσ

=

ξ′ξ′;

K dσ K dσ o

K

Kτ

= 0,6 τ ,

K dσ

K dτ

K

при d <150 мм σ = 0,38 +1,48lg d = 0,38 +1,4lg 75 = 3,005;

K dσ o

ξ′ = 0,305 + 0,00139σ В = 0,305 + 0,00139⋅800 =1,417 .

Для стального вала и ступицы, считая диаметр подступичной части d2=110 мм, найдем давление в посадке:

N расч

28,5

p=

=

= 20,32 МПа ,

3 C1 C2 103 ⋅ 75⋅ 0,7 + 3,04

10 d +

2⋅105

E1 E2

где C1 =

(d 2 + d12 )

(d 2 − d12 )

− µ1 =

(752 + 0)

(752 − 0)

− 0,3 = 0,7 ;

C2 =

(d 22 + d 2 )

(d 22 − d 2 )

+ µ2 =

(1102 + 752 )

(1102 − 752 )

+ 0,3 = 3,4 ;

E1=E2= 2⋅105 МПа; µ1 = µ 2 = 0,3 .

Для посадки H7/s6 с учетом Rz1 = Rz2 = 3 мкм, принимая c=0,5, находим

N расч = N p min −U = 35,7 −1,2⋅( Rz1 + Rz 2 ) = 35,7 −1,2(3 + 3) = 28,5 мкм;

N p min = 0,5( N min + N max ) − c N D2 + N d2 = 0,5(29 + 78) − 0,5 30 2 +19 2 = = 35,7 мкм.

Так как p ≤ 25 МПа, то

ξ′′ = 0,65 + 0,014 p = 0,64 + 0,014⋅ 20,32 = 0,934.

В результате для посадки с гарантированным натягом

Kσ Kσ

K = K ξ′ξ′′ = 3,005⋅1,417⋅0,934 = 3,977;

dσ dσ o

Kτ

Kσ

K = 0,6 K = 0,6⋅3,977 = 2,386 .

dτ

dσ

Влияние шероховатости поверхности на предел выносливости при Rz = 3 мкм рассчитывают по

формулам (3.15) и (3.16):

σ

800

−1 = 0,943;

K Fσ =1− 0,22lg Rz lg В −1 =1− 0,22⋅lg3 lg

20

20

KFτ = 0,575 KFσ + 0,425 = 0,575⋅0,943+0,425 = 0,967.

Для детали без поверхностного упрочнения Kν = 1 по формулам (3.6) и (3.7) находим: для нормальных напряжений KσD, для касательных напряжений KτD .

Коэффициенты чувствительности материала к асимметрии цикла напряжений вычисляем по

формулам (3.5) для σ В = 800 МПа: ψσ = 0,18; ψτ = 0,09.

31

Коэффициент запаса прочности при действии циклических нормальных и касательных напряжений и общий коэффициент запаса выносливости для сечения I-I определяем по формулам (3.20),

(3.21) и (3.22).

Результаты расчетов сведем в табл. 3.5.

Вид концентратора напряжений

Галтель

Шпоночный паз

Посадка с натягом

KσD

2,85

3,49

4,04

KτD

2,33

3,43

2,42

Sτ

Sσ

2,72

3,01

2,60

8,96

6,16

8,64

Таблица 3.5

S

2,60

2,70

2,49

Расчеты показали, что наименьший запас прочности имеет место при действии посадки с натягом. Принимая во внимание величину допускаемого коэффициента запаса прочности, получаем

S = 2,49 > [S] = 1,5…2,1.

В данном примере взято относительно высокое значение допускаемого коэффициента запаса с

учетом погрешности расчетной схемы (l/d = 2,3), приближенного способа определения пределов

выносливости и отсутствия полного контроля качества заготовок. Таким образом, условие усталостной прочности обеспечено.

Вопросы для подготовки к защите лабораторной работы

1. Укажите причины потери работоспособности деталей машин.

2. Что представляет собой статическая прочность? Какие критерии используют для оценки статической прочности?

3. Как оценивают статическую прочность деталей из пластичных материалов при совместном действии нормальных и касательных напряжений?

4. Какие напряжения называют циклическими? Представьте пример циклических напряжений для

вала, вращающегося относительно вектора нагрузки?

5. Дайте определение коэффициента асимметрии цикла. Представьте графически примеры изменения напряжений во времени при R = 0, R = 1, R = −1, R = 0,5, R = ∞.

6. Укажите связь между характерными напряжениями цикла σa, σm, σmax, σmin.

7. Как вычисляют число циклов изменения напряжений при вращении вала?

8. Что означает термин «усталостная прочность»?

9. Запишите уравнение кривой выносливости в координатах

σmax lim - Nc и сравните вид кривых

выносливости в линейных и логарифмических координатах.

10. Что называют пределом выносливости и пределом ограниченной выносливости?

11. Что называют базовым числом циклов?

12. Укажите зависимость ограниченного предела выносливости от числа циклов. Чему равен коэффициент, учитывающий влияние числа циклов на предел ограниченной выносливости?

13. Какие напряжения называют номинальными? Укажите связь между силовыми факторами и

номинальными напряжениями для случаев растяжения, изгиба, кручения, сдвига.

14. Что называют обобщенной нагрузкой? Запишите уравнение кривой выносливости в координатах Q - Nc lim и дайте определение понятия предельного числа циклов.

15. Изобразите циклограмму переменной нагрузки и эквивалентные циклограммы.

16. Чему равна доля работоспособности, утраченная деталью в результате действия нагрузки i-й

ступени циклограммы? Чему равна сумма долей работоспособности для всех ступеней циклограммы в соответствии с гипотезой линейного суммирования повреждений?

17. Как можно определить эквивалентное число циклов в зависимости от эквивалентного времени?

18. Чему равен коэффициент влияния размеров? Какой из факторов (металлургический, технологический или масштабный) учитывает этот коэффициент?

19. Определите понятие «концентрация напряжений». Что представляет собой теоретический коэффициент концентрации напряжений?

20. Что называют эффективным коэффициентом концентрации напряжений?

21. Укажите связь между эффективным и теоретическим коэффициентом концентрации напряжений. Для каких материалов теоретический коэффициент равен эффективному коэффициенту

концентрации напряжений?

32

22. Что представляет собой коэффициент, учитывающий влияние шероховатости?

23. Перечислите виды упрочняющей обработки поверхностей деталей. Что называют коэффициентом упрочнения?