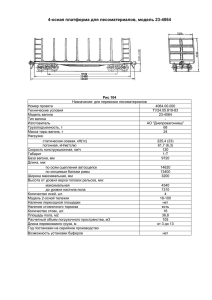

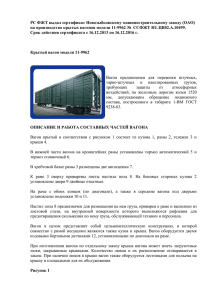

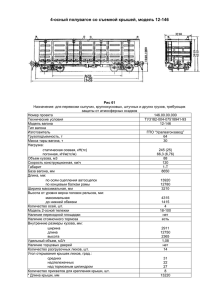

Министерство путей сообщения РФ Омский государственный университет путей сообщения Допускается к защите Проект защищен ___________________ _______________ (с исправл., без исправл.) с оценкой ______ ___________ подпись _______________ фамилия подпись «___»__________ 2003 фамилия «____»_____2003 дата Расчетно – пояснительная записка к курсовому проекту по дисциплине «Конструкция и расчет вагонов» Руководитель ____________ должность _____(Зубенко В.В.) подпись Консультант _____ ( Зубенко В.В.) фамилия Разработал студент гр. 10Б подпись фамилия _____ ( Шлома Д.Н.) _____ (____________) подпись фамилия подпись Омск 2003 г фамилия РЕФЕРАТ ТЕЛЕЖКА, РАМА, КОЛЕСНАЯ ПАРА, ОСЬ, БАЛКА, СЕБЕСТОИМОСТЬ, ВАГОН, БАЗА, НАГРУЗКА, ТАРА. ЦЕЛЬ РАБОТЫ: объектом курсового проекта является конструирование и расчет вагона модели 12 – 132, произведен расчет поперечной устойчивости вагона при неблагоприятном сочетании сил, определена экономическая эффективность вагона при внедрении данной разработанной конструкции. Выбраны основные технико-экономические параметры вписывания вагона в габарит. Необходимо увеличить грузоподъемность, определить линейные размеры, вписать вагон в габарит Тпр названого состава, определить нагрузки (действующие на вагон и его части) рассчитать и выбрать ось колесной пары по условному методу, обеспечить устойчивость движения колесной пары по рельсовой колее, рассчитать срок окупаемости или годовую экономическую эффективность. Библиогр. 4 назв., 3 табл., 3 рис. СОДЕРЖАНИЕ Введение 1. Описание конструкции вагона тележки…………………………………… 2. Выбор основных параметров вагона………………………………………. 2.1. Расчет грузоподъемности вагона………………………………….. 2.2. Определение линейных размеров вагона…………………………. 3. Вписывание вагона в габарит подвижного состава………………………. 3.1. Определение горизонтальных размеров строительного очертания вагона…………………………………………………… 3.2. Установление вертикальных размеров строительного очертания вагона…………………………………………………… 3.3. Определение размеров проектного очертания вагона…………… 4. Нагрузки, действующие на вагон и его части…………………………….. 4.1. Вертикальные нагрузки, действующие на детали тележки……... 4.1.1. Вертикальная статическая нагрузка…………………………….. 4.1.2. Вертикальная динамическая нагрузка………………………….. 4.1.3. Суммарная вертикальная нагрузка……………………………… 4.2. Боковая нагрузка…………………………………………………… 4.3. Нагрузки, обусловленные силами инерции………………………. 5. Расчет оси колесной пары по условному методу (метод ЦНИИ – НИБ)……………………………………………………… 6. Устойчивость движения колесной пары по рельсовой колее…………… 7. Расчет роликового буксового узла ……………………………………… 8. Технико-экономическое обоснование эффективности разработанной конструкции вагона………………………………………. Заключение Библиографический список ВВЕДЕНИЕ Напиши свое. 1. Описание конструкции вагона и тележки Все вагоны независимо от назначения и конструкции состоят из элементов (узлов), общих для вагонов любого типа. К этим элементам относятся ходовые части 2 (рис.1), кузов 3, ударно-тяговые приборы 1 и тормозное оборудование 4. К х о д о в ы м ч а с т я м относятся колесные пары, буксы и рессорное подвешивание. В современных вагонах ходовые части объединяются в самостоятельные узлы, называемые т е л е ж к а м и. Кроме перечисленных элементов, тележки имеют раму, на которой крепятся детали рессорного подвешивания, тормозного оборудования и предохранительные скобы, а для передачи нагрузки от кузова на тележку – надрессорные балки с подпятниками и скользунами. Ходовые части (тележки) являются наиболее ответственными узлами, которые должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода (наименьшее динамическое воздействие на перевозимый груз и на элементы пути) и наименьшим сопротивлением движению. К у з о в вагона предназначен для размещения пассажиров или грузов. Конструкция кузова зависит от типа вагона. У многих вагонов основанием кузова является рама, состоящая в основном из продольных и поперечных балок, жестко соединенных между собой. На раме кузова размещаются ударно-тяговые приборы и часть тормозного оборудования. Рама кузова через пятники опирается на подпятники тележек, а у нетележечных вагонов – на упругие элементы рессорного подвешивания. Расстояние между центрами пятников называется б а з о й в а г о н а (у нетележечных вагонов это расстояние измеряется между осями крайних колесных пар). Четырехосный цельнометаллический полувагон с глухими торцовыми стенами, (рис.1) имеет кузов объемом 88 м3. Этот вагон удостоен государственного Знака качества. Грузоподъемность четырехосных полувагонов постройки с 1974 года увеличена в 1980 году до 69 тонн. Боковая стена состоит из верхней и нижней обвязок, угловых и боковых стоек и металлической обшивки из листов гнутого профиля с продольно расположенными обращенными наружу вагона гофрами; толщина нижних листов – 5 мм, верхних – 4 мм. Усиленные стойки и верхняя обвязка боковых стен выполнена из гнутых профилей, нижняя обвязка – из горячекатаного уголка 160х100х10. Рама кузова имеет хребтовую балку, сваренную из двух зетов и двутавра, две шкворневые балки коробчатого замкнутого сечения, сваренные из двух вертикальных и двух горизонтальных листов, концевые балки из гнутого углового профиля и нижнего листа и промежуточной балки двутаврового профиля, сваренного из вертикального листа и двух горизонтальных поясов. Крышки разгрузочных люков выполнены штампосварными, имеют индивидуальные запоры – закидки с секторами. Четырехосные цельнометаллические полувагоны с глухим кузовом строятся объединением «Ждановтяжмаш». У д а р н о – т я г о в ы е п р и б о р ы служат для сцепления вагонов между собой и с локомотивом, для восприятия, передачи и амортизации растягивающих (тяговых) и сжимающих усилий от локомотива и от одного вагона к другому. Современным ударно-тяговым прибором является автосцепное устройство, выполняющее все основные функции ударных (буфера) и тяговых (сцепки) приборов. Т о р м о з предназначен для создания искусственного сопротивления движению поезда или отдельного вагона с целью регулирования скорости движения или остановки, а также для удержания на месте. Устройство тормозов изучается в курсе «Автоматические тормоза». В настоящее время грузовые вагоны железных дорог России строят с тележками типа 18-100, которое имеют клиновые гасители колебаний. Боковая рама тележки выполнена в виде стальной отливки, в средней части которой расположен проем для рессорного комплекта, а по концам – проемы для букс. В верхней части концевых проемов имеются концевые приливы, которыми боковые рамы опираются на буксы, а по бокам буксовые челюсти. По бокам среднего проема в верхней части рамы расположены направляющие для обеспечения поперечного перемещения фрикционных клиньев, а внизу имеется опорная поверхность для установки рессорного комплекта. С внутренней стороны к этой поверхности примыкают полки, являющиеся опорами для наконечников триангелей в случае обрыва подвесок, которыми триангели подвешены к кронштейнам боковой рамы. В местах расположения клиньев к колонкам рамы приклепаны фрикционные планки. На наклонном поясе отливают 5 цилиндрических выступов, часть которых срубается в соответствии с фактическим расстоянием между наружными челюстями буксовых проемов. Подбор боковых рам при сборке тележек производят по числу оставленных шишек, что гарантирует соблюдение необходимых допусков для обеспечения параллельности осей колесных пар. Н а д р е с с о р н а я б а л к а тележки отлита заодно с подпятником, опорами для размещения скользунов, гнездами для фрикционных клиньев и приливом для крепления кронштейна мертвой точки рычажной передачи тормоза. Боковые рамы надрессорной балки тележек 18-100 отлиты из низколегированной стали, имеющей предел прочности не менее 500 МПа. Р е с с о р н ы й к о м п л е к т тележки состоит из 5, 6 или 7 двухрядных пружин, расположенных под каждым концом надрессорной связи. Количество пружин зависит от грузоподъемности вагона. Крайние боковые пружины комплекта поддерживают клинья гасителей колебаний, отлитые из стали и подвергнутые нормализации. На нижней опорной поверхности клина имеется кольцевой выступ, который входит внутрь поддерживающей пружины. Также в состав тележки входят две колесные пары с буксами. Тележка 18-755-спроектирована на базе тележки модели 18-100 и воплощают в себя все лучшее, что накоплено в практике отечественного вагоностроения. Колесные пары тележки не типовые, а усиленные с диаметром шеек 140 мм. Кузов опирается на надрессорную балку через подпятник и упруго фрикционные скользуны. Рама и надрессорная балка тележки усиленные. 2. Выбор основных параметров вагона. Основными параметрами вагона являются: грузоподъемность Р, тара Т, осность mo, объем кузова V или площадь пола F, линейные размеры. Для сравнения вагонов между собой пользуются величинами, представляющими отношениями этих параметров: удельный объем кузова vy, или удельная площадь пола fy, технический коэффициент тары кт, осевая ро и погонная qп нагрузки. Правильный выбор параметров обеспечивает наименьшие затраты на перевозку грузов. Так как вагоны имеют длительный срок службы, то вновь проектируемые конструкции должны удовлетворять не только современным, но и перспективным условиям эксплуатации. Определение параметров грузовых вагонов следует вести в следующем порядке: 1. установить коэффициент тары; 2. определить грузоподъемность вагона; 3. установить оптимальный удельный объем кузова; 4. определить геометрический объем кузова; 5. найти линейные размеры вагона. 2.1. Расчет грузоподъемности вагона. Грузоподъемность вагона Р, или полезная нагрузка является основным параметром вагона, определяющим максимальную массу груза. Одним из главных факторов, влияющих на грузоподъемность вагона, является допускаемая осевая нагрузка ро. Возможная осевая нагрузка определяется на основе прочности пути, которая, в свою очередь, зависит от грузонапряженности железных дорог. Исходя из мощности пути и экономичности его содержания, а также прочности подвижного состава в настоящее время для основных типов грузовых вагонов допускаемая осевая нагрузка с оставляет 23,5 тс. Проводимая реконструкция пути, заключающаяся в установке более тяжелых типов рельсов (Р 65 и Р 75) с объемной закалкой, позволяет в перспективе увеличить вагонные осевые нагрузки до 25 тс и более. На основании исходной осевой нагрузки и осности вагона, которые указаны в задании на курсовой проект, грузоподъемность разрабатываемой конструкции (нового) вагона рассчитывается по формуле: Р= P 1 к БР б = 95/1+0.342= 70,78 т (2.1) т где роmо= Рбр = 4*23,75 = 95 - масса брутто вагона, т; ро = 23,75 – заданная осевая нагрузка, тс; mo = 4 – количество колесных пар в вагоне; кт – технический коэффициент тары. Ориентировочное значение технического коэффициента тары определяется исходя из параметров существующей (базовой) модели вагона: кт = Тб Рб = 24/70= 0,342 (2.2) где Тб = 24 – тара базовой модели вагона по заданию, т; Рб = 70 – грузоподъемность этой модели, т. После определения грузоподъемности разрабатываемого вагона определяется его тара: Т = Рбр – Р = 95-70,78=24,22 т (2.3) В целях создания рациональной конструкции необходимо стремиться к уменьшению тары вагона и увеличению его грузоподъемности. Пути снижения тары вагона за счет мероприятий, связанных в основном с применением наиболее прогрессивных материалов для несущей конструкции кузова и отдельных деталей, а также с некоторыми конструктивными изменениями: а). использование полой оси; б). замена стального центра колеса на центр из алюминиевого сплава. Если предполагается уменьшение тары на ∆Т, то можно увеличить на такое же значение грузоподъемность вагона, оставляя неизменной допускаемую осевую нагрузку и, следовательно, вес вагона брутто: Рбр=Рн+Тн=(Р+∆Т)+(Т -∆Т) (2.4) где Тн = Т - ∆Т= 24,22 – 1,024 = 23,196т – тара нового вагона; Рн = Р+∆Т=70,78+1,024=71,8т – грузоподъемность нового вагона; ∆Т=4*100+8*78=1024 кг Рбр=71,8+23,196 Определив окончательно скорректированную грузоподъемность и тара разрабатываемой конструкции вагона, можно найти значение технического коэффициента тары нового вагона: ктн= T / P Т н =23,196/71,8=0,323 Р (2.5) н 2.2 Определение линейных размеров вагона внутренний объём кузова: Vн = Pн *vу.опт =71.8 *1.15=82.57 м3 (2.6) 3 Где vу.опт =1.15 м /т –оптимальное значение удельного объема Внутренняя длина: 2Lв =Vн /Fк =82,57/7,632=10810 мм (2.7) 2 Fк =2Bв Hв =3,2*2,385=7,632 м (2.8) 2 Fк – площадь поперечного сечения кузова, заполненного грузом, м . 2Bв =3200мм (по габариту Тпр) Hв =2385мм – высота кузова, 2aт – толщина торцовой стенки кузова 2aт =2Lрб –2Lвб =12780-12750=30м (2.9) б б 2Lр , 2Lв – длина рамы и внутренняя длина кузова базового вагона. Длина полувагона выбирается кратной 6,6 - 6,7 м ,т. е с учетом существующих сортаментов длинномерных грузов и лесоматериалов. Принимаем 2Lв=13200 м Наружная длина кузова: 2Lр =2Lв +2aт =13200+30=13230мм (2.10) Общая длина вагона: 2Lо =2Lр +2aа =13230+610=13840мм (2.11) aа– вылет автосцепки, т.е. расстояние от концевой балки рамы до оси сцепления автосцепок. Значение aа принимаем равным 610 мм для всех типов четырехосных вагонов. База вагона: 2l=2Lр / 2 =13230/ 2 =9450мм (2.12) Длина консольной части вагона:nк=(2Lр –2l)/2=(13230–9450)/2=1890 мм (2.13) Из условия размещения автосцепного оборудования на раме четырехосного вагона длина консоли не должна быть менее 1500 мм. Проверка на вписывание тележки под консольную часть вагона: nк ≥2lт /2+Д/2+hгр (2.14) Где 2lт – база тележки;≥ Д – диаметр колеса; hгр–высота гребня колеса; 1890≥1850/2+950/2+28 1890>1428 условие выполняется 3. Вписывание вагона в габарит подвижного состава Одним из главных условий безопасности движения вагонов является предупреждение возможности их соприкосновения со стационарными сооружениями, расположенными вблизи железнодорожного пути, или с другим подвижным составом, находящимся на соседнем пути, поэтому стационарные сооружения должны располагаться на определенном расстоянии от железнодорожного пути, а подвижной состав иметь ограниченное поперечное очертание. Таким образом, получаются два контура: контур, ограничивающий наименьшие допускаемые размеры приближения строений и путевых устройств к оси пути, - габарит приближения строений; контур, ограничивающий наибольшие допускаемые размеры поперечного сечения подвижного состава, - габарит подвижного состава. Второй контур располагается внутри первого и между ними имеется пространство. Пространство между габаритами приближения строений и подвижного состава обеспечивает безопасные смещения вагонов, возникающие при движении поездов и обусловленные возможными отклонениями в состоянии пути и динамическими колебаниями вагона. Максимальные допускаемые горизонтальные строительные размеры вагона получают путем умножения размеров габарита подвижного состава на величину смещений, обусловленных зазорами, износами ходовых частей и прогибом рессорного подвешивания каждого типа вагона, а также выносом частей вагона при движении по кривым. 3.1. Определение горизонтальных размеров строительного очертания вагона. При движении вагона по кривому участку пути его ось пересекается с осью пути в двух точках сечения вагона, которые называют пятниковыми, или направляющими. При этом средняя часть вагона, расположенная между направляющими сечениями, смещается внутрь кривого участка, а консольные части – наружу. Таким образом, допускаемая ширина вагона на некоторой высоте Н над уровнем верха головок рельсов определяется по формуле: 2В = 2(Во – Е) (3.1) где Во – половина ширины габарита подвижного состава, в который производится вписывание вагона, на некоторой высоте Н; Е – одно из ограничений полуширины вагона за счет максимально возможных смещений. Во=1579мм Для направляющих поперечных сечений (по шкворням тележки) ограничение рассчитывается по формуле: Ео = 0,5(Sк – dг) + q + ω +(к1-к3)-к; (3.2) Ео = 0,5(1543-1489)+31+(2,14-180)=58+(-177,861) мм; Ограничение полуширины для внутренних сечений, расположенных между пятниковыми, или направляющими: Eв = 0,5(Sк – dг) + q + ω + [к2(2l-n)n + к1 – к3] – к + α; (3.3) Eв =0,5(1543-1489)+31+[2,5(9,45-4,725)4,725+2,14-180]=58+(-122,04)мм Для поперечных сечений, расположенных снаружи пятниковых, т.е. на консолях вагона, ограничение вагона определяется по формуле: Ен=(0,5(Sк – dг) + q + ω)(2l+2n)/2l+ [к2(2l+n)n-к1-к3]-к+β; (3.4) Ен=(0,5(1543-1489)+31)(9,45+2*1,89)/9,45+[2,5(9,45+1,89)*1,89-2,14-180]= = 81,2+(-128,558) мм В формулах (3.2) – (3.4): 0,5(Sк – dг) – максимальный разбег предельно изношенной колесной пары в рельсовой колее (смещение из центрального положения в одну сторону); Sк – максимальная ширина колеи в кривых расчетного радиуса, при ширине колеи в прямых участках Sк = 1520-4+8 мм, в расчетных кривых дается дополнительное ее уширение на 15 мм, т.е. Sк = 1535-4+8 мм; dг – минимальное расстояние между наружными гранями предельно изношенных гребней колесной пары, dг = 1489 мм для колесных пар грузовых вагонов, обращающихся со скоростью до 33 м/с; q – наибольшее горизонтальное смещение буксового узла из центрального положения в одну сторону, мм; ω - наибольшее горизонтальное смещение надрессорной балки тележки из центрального положения в одну сторону, мм; q + ω = 31 мм – суммарное отклонение кузова четырехосного вагона на роликовых подшипниках за счет смещения буксового узла и надрессорной балки тележки; к1 = 1000(2 l Т ) 2 8R =2,14 мм - дополнительное смещение тележечного вагона в кривой расчетного радиуса R, R = 200 м для габаритов Т, 1-Т, Тпр, Тц и верхней части габарита 1-ВМ; 2lт – база тележки; 1000 – переводной коэффициент (переводит метры в миллиметры); к2 = 1000 =2,5 мм - переводной коэффициент, зависящий от расчетного 2R радиуса кривой; к3 = 1000(2 l p)2 2R = 180 мм - льготное уширение габарита приближения строений в кривой R = 200 м; 2lр = 17 м - база расчетного двухосного вагона с длиной рамы 24 м, у которого выносы в кривой консолей и средней части одинаковы, т.е. для габаритов Т, 1-Т, Тпр, Тц и верхней части габарита 1-ВМ к3 = 180; к = 0 – допускаемый выход частей вагонов, проектируемых по габаритам 0ВМ, 02-ВМ, 03-ВМ и нижней части габарита 1-ВМ; α, β – дополнительные ограничения для вагонов длиной более 29,6 м (для обычных вагонов α = β =0); 2l – база вагона, м; n – расстояние от рассматриваемого сечения вагона до ближайшего шкворня тележки, м. При расчете ограничения Ев находят максимальное смещение. Которое будет посередине базы вагона, то есть следует вместо n подставлять 2l / 2. При определение максимального смещения консольной части в формулу (3.4) вместо n подставляем nк . Введением в формулу (3.4) множителя 2l 2n 2l учитывается наиболее неблагоприятное для консольных частей расположение вагона в кривой, когда колеса одной тележки прижаты гребнями к наружному рельсу, а колеса другой тележки – к внутреннему рельсу, т.е. рассматривается положение наибольшего перекоса. При расчетах ограничений Ео, Ев, Ен по формулам (3.2) – (3.4) для габаритов Т, Тпр, 1-Т, Тц и 1-ВМ (в верхней зоне) суммы в квадратных скобках могут оказаться отрицательными, что будет свидетельствовать о недоиспользовании льготного уширения габарита приближения строения в кривых. Поэтому при первом расчете отрицательные значения вообще не учитываются, но записываются в скобках, а затем производится процесс вписывания в прямой участок пути, т.е. определяются ограничения Ео, Ев, Ен при ширине колеи 1520+8 мм по формулам: Ео = 0,5(Sк – dг) + q + ω (3.5) Ео =0,5(1528-1489)+31=50,5мм; Ев = 0,5(Sк – dг) + q + ω (3.6) Ев =0,5(1528-1489)+31=50,5мм Ен=(0,5(Sк – dг) + q + ω) 2l 2n 2l (3.7) Ен=(0,5(1528-1489)+31)( 9,45+2*1,89)/ 9,45=70,7мм Полученные значения новых ограничений сравнивают с ранее рассчитанными в тех же сечениях, при этом их разность (Екр – Епр) не должна превышать по абсолютной величине отрицательных значений в скобках. Применение такого уточнения позволяет увеличить ширину вагона между пятниковыми сечениями на 15 мм, а в консольных частях – на 15 2l 2n , 2l поскольку ширина прямой колеи на 15 мм меньше ширины колеи расчетного радиуса. Поскольку для разных поперечных сечений вписываемого в габарит вагона ограничения полуширины Ео, Ев и Ен имеют разные значения, ширина строительного очертания вагона также получается различной. Еокр-Еопр=58-50,5=7,5>|-177,861| Евкр-Евпр=58-50,5=7,5>|-122,04| Енкр-Енпр=81,2-70,7=10,5>|-128,558| Ео=50,5 Ев=50,5 Ео=50,5 Ен=70,7 Ен=70,7 Рис 1. Горизонтальная габаритная рамка вагона Для удобства постройки и эксплуатации кузова вагонов устанавливают по наибольшему значению ограничения, т.е. по наименьшему поперечному сечению. Для выяснения возможности лучшего использования габарита целесообразно построить горизонтальную рамку с указанием значений ограничений для различных сечений. Получив значения Е для прямых участков пути и подставив их в формулу (3.1), получаем: 2Во=2(1600-19,5)=3161мм; 2Вв=2(1600-50,5)=3099 мм; 2Вн=2(1600-70,7)=3058,6 мм. 3.2. Установление вертикальных размеров строительного очертания вагона Наибольшая высота строительного очертания проектируемого вагона, которую он может иметь в ненагруженном состоянии, определяется верхней линией габарита подвижного состава или исходя из других особых условий эксплуатации вагонов (высота загрузочных эстакад, размеры вагоноопрокидывателей и т.п.). Наименьшие допускаемые вертикальные строительные размеры по низу (с высоты 1370 мм) получаются путем увеличения соответствующих вертикальных размеров габарита подвижного состава на значение возможного в эксплуатации статического параллельного понижения вследствие максимально нормируемого износа ходовых частей, а для обрессоренных деталей – и вследствие неравномерной осадки рессорного подвешивания. Для этой цели вертикальные размеры габаритных линий, ограничивающих необрессоренные части, увеличивают на значение нормируемых износов ходовых частей (уменьшение толщины обода, опорной поверхности корпуса и буксы и т.п.; линий, ограничивающих обрессоренные части кузова, - на значение вышеуказанных износов и статического прогиба (осадки) рессорного подвешивания, зависящих от массы кузова и полезной нагрузки вагона. Значения возможных понижений элементов четырехосных вагонов на роликовых подшипниках, мм, можно принимать следующие: букса – 53; рама тележки – 55; кузов вагона – 110. 3.3 Определение размеров проектного очертания вагона Номинальные конструктивные размеры вагона получаются путем уменьшения размеров строительного очертания на размер технологических отклонений, допускаемых при постройке вагона. Например, наибольшая высота проектного очертания вагона получается путем уменьшения высоты строительного очертания на плюсовой допуск высоты автосцепки и допускаемого при постройке вагона увеличения высоты кузова. Все отклонения по высоте в элементах колесных пар, рессорного подвешивания и тележек в целом, а также в пятниках кузова и раме вагона охватываются установленным допуском по высоте автосцепки (обычно +-20 мм). Определение предельно допускаемых положений нижней части кузова и деталей тележки должно производиться путем распределения между отдельными элементами конструкции тележки общего минусового допуска по высоте автосцепки (-20). При определении горизонтальных номинальных конструктивных размеров вагонов следует учитывать симметричное относительно оси пути расположение их деталей, а, следовательно, и симметричное расположение полей допусков. Для основных типов существующих грузовых вагонов сварной конструкции можно принимать итоговое технологическое отклонение на высоте верхней обвязки равным 20 мм, а на высоте рамы вагона – 10 мм. Для наглядного представления наибольших допускаемых проектных размеров кузова вагона также строятся габаритные рамки – горизонтальная и вертикальная. 4. Нагрузки, действующие на вагон и его части При расчете на прочность вагонов и их частей (согласно нормам МПС) должны учитываться: вертикальная и боковая нагрузки, продольные силы, усилия, связанные с торможением, усилия распора сыпучих и навалочных грузов, усилия, прикладываемые к вагону при ремонте. Все перечисленные нагрузки при расчете условно принимаются действующими статически. При выполнении данного раздела курсового проекта необходимо определить: 1. вертикальные статические и динамические нагрузки, действующие на подпятник надрессорной балки, рессорный комплект и боковую раму тележки; 2. боковые нагрузки, действующие на подпятник тележки; 3. дополнительные вертикальные и продольные нагрузки, действующие на переднюю по ходу движения тележку и обусловленные силами инерции. 4.1. Вертикальные нагрузки, действующие на детали тележки 4.1.1. Вертикальная статическая нагрузка Вертикальная статическая нагрузка на любую деталь вагона при расчете на прочность рассчитывается с учетом ее собственного веса: Рст = (Рбр – Рч)/m (4.1) где Рбр – сила тяжести вагона брутто, тс; Рч – масса частей и укрепленного на них оборудования, через которые передается нагрузка от рассчитываемой детали вагона на рельсы, тс; m – число одноименных, параллельно загруженных деталей. Сила тяжести вагона брутто определяется исходя из допускаемой осевой нагрузки ро и числа колесных пар под вагоном, т.е.: Рбр = роmo.=95 тс Исходя из этого вертикальная статическая нагрузка на подпятник тележки определяется по формуле: Рстбр = [рo mo – (Рк.п.(б) mо + Рб.р. nб.р. + Рр.к. nр.к.)]/m1 (4.2) бр Рст = [95 – (1,5 *4 + 0,45*4 + 0,38*4)]/2=42,84 тс где Рк.п.(б) =1,5т– масса колесной пары с буксами; Рб.р. =0,45т– масса боковой рамы тележки; Рр.к. = 0,38т масса рессорного комплекта тележки; nб.р. =4– число боковых рам в тележках под вагоном; nр.к. =4– количество рессорных комплектов под вагоном; m1 =2– количество подпятников на вагоне. Вертикальная статическая нагрузка на рессорный комплект определяется по формуле: Рст(р.к.) = [рo mo – (Рк.п.(б) mо + Рб.р. nб.р.)]/nр.к. (4.3) (р.к.) Рст = [95 – (1,5*4+0,45*4)]/4=21,8т на боковую раму тележки: Рст(б.р.) = [рo mo – Рк.п.(б) mо]/nб.р. Рст(б.р.)=(95 – 1,5*4)/4=22,25т (4.4) 4.1.2. Вертикальная динамическая нагрузка Вертикальная динамическая нагрузка Рд возникает при движении вагона по рельсовому пути вследствие ускорения массы вагона и груза при колебаниях на рессорах и прохождении неровностей пути. Она определяется умножением статической нагрузки на коэффициент вертикальной динамики кд.в.: Рд = Рсткд.в. (4.5) Расчетный коэффициент вертикальной динамики рассчитывается по формуле: к д.в. 4 / * ln 1 , кд.в. =1.87*к (4.6) 1 Р(к д.в.) где к д.в. - среднее значение коэффициента вертикальной динамики; β – параметр распределения, для деталей грузовых вагонов при существующих условиях эксплуатации β = 1,13; Р(кд.в.) – доверительная вероятность, при расчете на прочность по допускаемым напряжениям рекомендуется принимать Р(кд.в.) = 0,97. После подстановки в (4.6) значений β и Р(кд.в.), получаем следующее выражение для коэффициента вертикальной динамики для грузовых вагонов: кд.в. =1,87* к д.в. (4.7) Среднее значение к д.в. определяется по формулам: при U ≥ 15 м/с (≈ 55 км/ч) (4.8) к д.в. = а + 3,6в*10- 4* (V-15)/fст где а =0,05 – коэффициент, принимается равным для элементов кузова 0,05; для обрессоренных частей тележки = 0,1; для необрессоренных частей тележки (за исключением колесных пар) =0,15. в = Т Т 2 =1- коэффициент, учитывающий осность тележки; 2Т Т тт – число осей в тележке; v=33,3 – скорость движения вагона, м/с; fст – статический прогиб рессорного подвешивания, м. Статический прогиб рессорного подвешивания рассчитывается конкретно для проектируемого вагона исходя из нагрузки, действующей на рессорный комплект, и жесткости рессорного комплекта Ср.к.: fст = Рст(р.к.)/Ср.к. (4.9) Исходя из того, что в каждом рессорном комплекте двухосной тележки устанавливается по семь двухрядных пружин, работающих параллельно, суммарная жесткость рессорного комплекта: Ср.к. = 7(Сн + Св) (4.10) где Сн, Св – жесткость наружной и внутренней пружин соответственно. Жесткость любой пружины с круглым сечением прутка можно рассчитать по формуле: С = Gd4\8Д3np (4.11) 4 где G – модуль сдвига, равный 8*10 Мпа; d=0,03 – диаметр прутка пружины, м; Д =0,172– средний диаметр пружины, м; nр =4,2– число рабочих витков. Сн=8*104*0,034\8*0,1723*4,2=3,79 ·105 Н/м Жесткость внутренней пружины: G – модуль сдвига, равный 8*104 Мпа; d=0,021 – диаметр прутка пружины, м; Д =0,111– средний диаметр пружины, м; nр =6,4 – число рабочих витков. Сd=8*104*0,0214\8*0,1113*6,4=2,22·105 Н/м Суммарная жесткость рессорного комплекта: Ср.к. = 7(3,79+2,22)=42,07 ·105 Н/м Вертикальные динамические нагрузки на элементы кузова: а =0,05 fст=218000/42,07 ·105=0,051 м -4 к д.в. =0,05+3,6*10 *(33,3-15)/ 0,051=0,179 кд.в.=1,87*0,179=0,3343 Рд=42,84*0,3343=14,32 тс Вертикальные динамические нагрузки на обрессоренные части тележки: а=0,1 -4 к д.в. =0,1+3,6*10 *(33,3-15)/ 0,051=0,229 кд.в.=1,87*0,229=0,4282 Рд=21,8*0,4282=9,33 тс Вертикальные динамические нагрузки на необрессоренные части тележки: а=0,15 к д.в. =0,15+3,6*10-4*(33,3-15)/ 0,051=0,279 кд.в.=1,87*0,279=0,5217 Рд=22,25*0,5217=11,61 тс 4.1.3. Суммарная вертикальная нагрузка Эта нагрузка считается действующей статически на любую деталь тележки и складывается из вертикальной статической и вертикальной динамической нагрузок: Рверт.=Рст+Рд=Рст(1+кд.в.). (4.12) На подпятник: Рверт.= 42,84*(1+0,3343)=57,16 т На рессорный комплект: Рверт.= 21,8*(1+0,4282)=31,13 т На боковую раму: Рверт.= 22,25*(1+0,5217)=33,85 т 4.2. Боковая нагрузка Боковая горизонтальная нагрузка, действующая на подпятник тележки и возникающая при движении вагона по кривому участку пути, складывается из центробежной силы и давления ветра на кузов: Н = 0,5(Нц+Нв), (4.13) где Нц – центробежная сила, направленная наружу кузова вагона; Нв – равнодействующая сила давления ветра на кузов вагона. Центробежная сила, действующая на все части вагона, определяется с учетом возвышения наружного рельса над внутренним по формуле: Ну = (Рбр-Рч)(v2/gR – hp/2S), (4.14) где v – скорость движения, м/с; g – ускорение силы тяжести, м/с2; R – радиус кривой, м; hp – возвышение наружного рельса над внутренним; 2S – расстояние между кругами катания колесной пары, м. Рч=2Рт=2*5,1=10,2 тс Обозначив ηц = (v2/gR – hp/2S) (4.15) и подставив в формулу (4.14), получим: Нц = ηц(Рбр – Рч) (4.16) Если в технических требованиях не оговорены особые условия движения в кривых, то ηц = 0,075 для грузовых вагонов. Нц=0,075*(95-10,2)=6,36 тс Равнодействующая сила давления ветра Нв определяется по формуле: Нв = ωF =50*31,55=1,57 тс (4.17) где ω – удельное сопротивление ветра, перпендикулярное боковой стене вагона, принимаемое согласно нормам расчета на прочность равным 500 Н/м2 (50 кгс/м2); F – площадь боковой проекции кузова, м2. При определение площади боковой поверхности кузова не учитываются скосы на крыше крытого вагона, а также то обстоятельство, что котел цистерны в поперечном сечении круглый: F = 2LpHmax(k) (4.18) (k) где Hmax – максимальная высота кузова с учетом рамы вагона. F =13,23*2,385 =31,55 м2 При расчете универсальных платформ и полувагонов вместо боковой проекции кузова принимают боковую проекцию груза (лесоматериалов), погруженных с полным использованием высоты габарита подвижного состава, а для платформ, предназначенных для перевозки большегрузных контейнеров, максимальная высота контейнеров 3-го поколения принимается равной 2896 мм. Боковая горизонтальная нагрузка: Н = 0,5(6,36+1,57)=3,965 тс 4.3. Нагрузки, обусловленные силами инерции Силы инерции, возникающие при торможении, вызывают дополнительное загружение подпятников обеих тележек в горизонтальной плоскости и вертикальное загружение передней по ходу движения тележки и такую же разгрузку задней. Инерционная нагрузка при торможении приложена в центре тяжести кузова вагона и определяется по формуле: Тк= (Рк/g)*j (4.19) где Рк = Рбр – 2Рт =95-2*5,1=84,8т– масса кузова с грузом; Рт – масса тележки; g - ускорение силы тяжести, м/с2; j – замедление при торможении, м/с2. Силы инерции при торможении в случае отсутствия соударений вагонов в поезде определяется исходя из замедления, равного 0,2g, а при соударениях – 3,0g. Замедление, равное 0,2g, соответствует торможению при высоких скоростях движения, а замедление в моменты соударения вагонов, равное 3,0g, возникает при низких скоростях. В случае отсутствия соударения вагонов: j=0,2g Тк=84,8/g*0,2g=16,88 т В случае соударения вагонов: j=3g Тк=84,8/g*3g=253,2 т Силы инерции кузова вызывают горизонтальные (вдоль оси вагона) нагрузки на подпятник каждой тележки, определяемые по формуле: Тп = Тк/2, (4.20) В случае отсутствия соударения вагонов: Тп=16,88/2=8,44 т В случае соударения вагонов: Тп=253,2/2=126,6 т Дополнительное вертикальное загружение передней по ходу движения тележки можно определить по следующей зависимости: Рп=[Тк(hц – hп)]/2l, (4.21) где hц =1525мм – расстояние от центра тяжести вагона до центров осей колесных пар; hп – высота опорной поверхности пятника от горизонтальной плоскости, проходящей через центры осей; 2l – база проектируемого вагона. Значение hп рассчитывается по формуле: hп = hпп – (Др/2) – fст , (4.22) hп = 0,81-0,95/2-0,051=0,285м где hпп =0,81м – расстояние от уровня верха головок рельсов до подпятника тележки; Др =0,95 м – расчетный диаметр колеса; fст = 0,051м – статический прогиб рессорного подвешивания. Дополнительное вертикальное загружение передней по ходу движения тележки в случае порожнего движения вагонов: Рп1=[16,88 *(1,525-0,285)]/9,45=2,21т Дополнительное вертикальное загружение передней по ходу движения тележки в случае груженого движения вагонов: Рп2 =[253,2 *(1,525-0,285)]/9,45=33,22т 5. Расчет оси колесной пары по условному методу (метод ЦНИИ-НИБ) Сложные условия загружения оси, недостаточная изученность напряженного состояния и характеристик материала, а также желание облегчить решение данной задачи обусловили применения упрощенного метода расчета оси. В данном методе принято нагружение оси обозначать двумя силами: вертикальной 1,25Ро и горизонтальной Н = 0,5Ро , где 1,25 – коэффициент, учитывающий действие вертикальной динамической нагрузки, а Ро – статическая нагрузка на ось от массы вагона брутто, вычисляется по формуле: Ро = (роmо – mоqк.п.)/mо = ро – qк.п. , (5.1) где ро – допускаемая осевая нагрузка, тс; qк.п. – сила тяжести колесной пары без буксовых узлов; для стандартных колесных пар qк.п. = 1,2 тс. Ро=23,75-1,2=22,55 тс Остальные нагрузки, действующие на колесную пару, учитываются выбором соответствующих допускаемых напряжений. Расчетные силы считаются приложенными в центре тяжести О вагона (рис.5.1). Расстояние h от оси колесной пары до точки О принимают равным 1,45м. Расчетные силы вызывают загружение: левой шейки оси – Р1=(1,25+h/2в2)Ро/2, (5.2) Р1= (1,25+1,45/2,036) 22,55 /2=22,12т правой шейки оси – Р2=(1,25-h/2в2)Ро/2, (5.3) Р2= (1,25-1,45/2,036) 22,55 /2=6,06т Эти силы считаются приложенными к серединам шеек оси, расстояние между которыми 2в2 = 2,036 м. Вертикальные опорные реакции для левого и правого колес вычисляются без учета массы колесной пары и будут соответственно равны: N1 = (1,25+(h+r)/2S)Ро/2 (5.4) N1 =(1,25+(1,45+0,475)/1,58) 22,55 /2=27,83т N2 = (1,25-(h+r)/2S)Ро/2 (5.5) N2 =(1,25-(1,45+0,475)/1,58) 22,55 /2=0,356т где r – радиус колеса при номинальном диаметре колеса 950 мм; r = 0,475 м; 2S – расстояние между кругами катания колес, 2S = 1,58 м. В связи с тем, что горизонтальная нагрузка не изменяет суммарные вертикальные нагрузки на шейки оси и опорные реакции, а только их перераспределяет, правильность их вычисления можно проверить по выражению: 1,25Ро = Р1+Р2 = N1+N2 (5.6) 1,25*22,55=22,12+6,06=27,83+0,356 28,18=28,18=28,18-проверка выполняется (верно) К левому колесу также приложена горизонтальная реакция Н. Под действием этих нагрузок в оси возникают изгибающие моменты, значения которых вычисляются в трех расчетных сечениях: I-I – у внутренней галтели шейки (М1); II-II – в плоскости круга катания (М2); III-III – в середине оси (М3). В соответствии со схемой нагружения (см рис.5.1) изгибающие моменты в расчетных сечениях определяются по формулам: В сечении 1-1: М1 = Р1*l1/2 (5.7) М1 =22,12*0,176/2=1,9465 т·м В сечении 2-2: М2 = Р1*l1+Hr (5.8) М2=22,12*0,228+11,275*0,475=10,398 т·м В сечении 3-3: М3 = Р1* в2+ Hr – N1S (5.9) М3 =22,12*1,018+11,275*0,475–27,83*0,79=5,8643 т·м где l1 – длина шейки оси типа РУ-1; l1=176мм l2 – расстояние от середины шейки до плоскости круга катания. Из условия прочности на изгиб: Мi = wi[σi], где wi = πdi3/32 и i = 1,2,3, определяются наименьшие допускаемые диаметры оси: для шейки – d1= 3 32М 1 / 1 = 3 32 1,9465 10 4 / 3,14 140 10 6 =112 мм (5.10) для подступичной части – d2= 3 32М 2 / 2 = 3 32 10,398 10 4 / 3,14 165 10 6 =185 мм (5.11) для средней части – d3= 3 32М 3 / 3 = 3 32 5,8643 10 4 / 3,14 155 10 6 =156 мм (5.12) где [σ1], [σ2], [σ3] – допускаемые напряжения для шейки, подступичной части и средней части оси. К рассчитанным диаметрам для обеспечения возможной обточки при износе добавляют: для шейки оси – 2 мм; для подступичной и средней частей – 6 мм. По полученным диаметрам выбирается ось колесной пары из числа предусмотренных стандартом. d1=112+2=115 мм; d2=185+6=191 мм; d3=156+6=162 мм; Выбираем ось типа РУ1 с размерами: d1=130 мм; d2=194 мм; d3=165 мм; 6. Устойчивость движения колесной пары по рельсовой колее При движении по рельсовой колее, возможно, такое положение колесной пары, при котором одно из колес набегает гребнем на рельс. Плоскость круга катания колеса при этом составляет некоторый угол φн, называемый углом набегания. При этом колесо стремится взойти на рельс по плоскости скольжения, касательной наружной поверхности гребня и составляющей угол β с горизонтальной осью (угол наклона гребня). Вползание гребня на головку рельса предотвращается, если проекции всех вертикальных сил на плоскость скольжения больше проекции горизонтальных сил, причем считается, что эти силы приложены к точке контакта колеса и головки рельса. Устойчивость колеса против схода с рельса является одним из главных условий безопасности движения вагона. Согласно нормам для оценки устойчивости колеса против схода с рельсов подсчитывается коэффициент устойчивости кус и требуется соблюдение следующего условия: кус = ε Р В1 ≥[кус], Рб (6.1) кус=1,034*10,1/5,475=1,9>[кус] где кус = 1,5 – допускаемое значение коэффициента устойчивости для грузовых вагонов; ε – коэффициент, определяемый по формуле: (6.1) o о ε=(tg60 -0,25)/(1+0,25*tg60 )=1,034 β – угол наклона образующей гребня колеса к горизонтальной оси, который у стандартного колеса равен 60º, у колеса, разработанного ВНИИЖТом, - 65º, у колеса, разработанного ОСЖД специально для отечественных железных дорог, 70º (кроме перечисленных колес могут применяться и другие колеса со специальными профилями); μ – коэффициент трения скольжения ненабегающего колеса о головку рельса, μ =0,25; Рв1 – вертикальная составляющая силы реакции набегающего колеса на головку рельса, тс; Рв2 – вертикальная составляющая силы реакции ненабегающего колеса на головку рельса, тс; Рб – горизонтальная составляющая силы реакции набегающего колеса на головку рельса, действующая одновременно с Рв1 и Рв2 , тс. Усилия Рв1 , Рв2 , Рб определяются по формулам: Рв1 = 2Рст(ш)[ в 2 а2 (1-кд.в1)- в 2 кд.б.к]+Hp +qк.п. в 2 а2 r ; l l l l r Рв2 = 2Рст(ш)[ в 2 а1 (1-кд.в1)- в 2 кд.б.к]+Hp +qк.п. в 2 а1 ; l l l l (6.3) (6.4) Рб = Нр + μРв2, (6.5) Рб =2,75+0,25*10,9=5,475 (m) где Рст – вертикальная статическая нагрузка, действующая на шейку оси, тс; кд.в1 = 0,75 к д.в. - коэффициент вертикальной динамики, значение к д.в. рассчитывается по формуле (4.8) для обрессоренных частей тележки, т.е. при а = 0,1; к д.в. = 0,229 кд.б.к = 0,25 к д.в. - среднее значение коэффициента динамики боковой качки; Нр = ро к д.г.. =25*0,11=2,75т - среднее значение рамной силы, вычисляемое при среднем значении коэффициента горизонтальной динамики где ро – осевая нагрузка, тс; qк.п. – сила тяжести колесной пары с буксами; кд.г.. = вб(5+v) – среднее значение коэффициента горизонтальной динамики колесной пары; кд.г.. =0,11 где в – коэффициент осности тележки; б – коэффициент, зависящий от гибкости рессорного подвешивания, для грузовых вагонов б = 0,003; v – скорость движения вагона, м/с; 2в2 – расстояние между серединами шеек оси колесной пары; а1, а2 – расстояние от точек контакта колес до середин шеек оси, а1 = 0,217 м, а2 = 0,264 м; r – радиус колеса; l – расстояние между точками контакта колес с рельсами, принимаемое равным 1,555 м. Заменив в формулах (6.3) и (6.4) 2Рст(ш) = ро – qк.п. , а также подставив числовые значения линейных величин и номинальный радиус колеса r=0,475м, после преобразования получаем следующие упрощенные выражения для Рв1 и Рв2: Рв1 = ро(0,485–0,528 к д.в. + 0,289 к д.г. )+0,528 к д.в. qк.п. Рв1=25*(0,485-0,528*0,229+0,289*0,11)+0,528*0,229*1,5=10,1т Рв2=ро(0,515 – 0,222 к д.в. – 0,289 к д.г. )+0,222 к д.в. qк.п. Рв2 = 25*(0,515-0,222*0,229-0,289*0,11)+0,222*0,229*1,5=10,9т (6.6) (6.7) ЗАКЛЮЧЕНИЕ В результате выполнения курсового проекта была разработана конструкция 4-хосного полувагона с глухим кузовом модели 12-132. Вагон предназначен для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков. Произведен выбор основных технико-экон6омических параметров, расчет грузоподъемности Р = 70,78 тонны, объем кузова V = 82,57 м3. рассчитаны линейные размеры вагона, а также осуществлено вписывание вагона в габарит подвижного состава. Вертикальные, боковые нагрузки, обусловленные силами инерции, не превышающие допустимые. Произведено технико-экономическое обоснование эффективности разработанной конструкции вагона, срок окупаемости которого составил 2,4 года, что позволяет поставить вагон на серийное производство. Выполнен чертеж вагона (три проекции), а также чертеж боковой рамы тележки вагона. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Конструкция, теория и расчет вагонов: Методические указания к выполнению курсового проекта по дисциплине «Конструирование и расчет вагонов» /И.П. Молчанов, В.В. Зубенко. Омский гос. ун-т путей сообщения. Омск, 2001.54с. 2. Вагоны: Учебник для вузов ж.-д. трансп. / Л.А. Шадур, И.И. Челноков, Л.Н. Никольский и др. – М: Транспорт, 1980. 439с. 3. Пастухов И.Ф., Лукин В.В., Жуков Н.И. Вагоны: Учебник для техникумов ж.-д. трансп. /Под ред. В.В.Лукина. М.: Транспорт, 1988. 280с. 4. Лукин В.В. Конструкция и расчет вагонов. Ч.1. Общее устройство вагонов и контейнеров: Конспект лекций/ ОМГУПС, 1989. Омск. 61с. 5. Лукин В.В. Конструкция и расчет вагонов. Ч.3. Общие положения проектирования и расчета вагонов: Конспект лекций/ ОМГУПС, 1991. Омск. 88с. 6. Лукин В.В. Конструкция и расчет вагонов. Ч.4. Общие положения проектирования и расчета вагонов: Конспект лекций/ ОМГУПС, 1995. Омск. 134с.