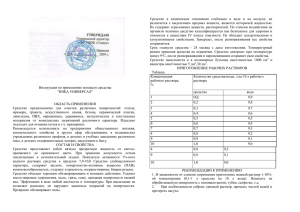

МИНОБРНАУКИ РФ ТВЁРСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра машинных аппаратов химических производств (МАХИ) КУРСОВАЯ РАБОТА по дисциплине «Процессы и аппараты химических производств» на тему: «Расчет выпарной установки для выпаривания водного раствора NaOH» Выполнил: ст. гр. Приняла: доцент кафедры ТПМ Копылова Т.С. Тверь 2020 СОДЕРЖАНИЕ С. ВВЕДЕНИЕ..................................................................................................................... 3 1 Литературный обзор........................................................................................................ 5 1.1 Теоретические основы процесса выпаривания ............................................... 5 1.2 Однокорпусное (однократное) выпаривание .................................................. 8 1.3 Температура кипения раствора и температурные потери в однокорпусных выпарных установках........................................................................................................ 11 1.4 Многокорпусное (многократное) выпаривание ........................................... 13 1.5 Материальный и тепловые балансы многокорпусных установок .............. 16 1.6 Полезная разность температур в многокорпусной установке и ее распределение по корпусам ............................................................................................. 18 1.7 Выбор предельного и оптимального числа корпусов многокорпусной установки...... .. .................................................................................................................. 21 1.8 Выпаривание с тепловым насосом ...... .. ....................................................... 23 1.9 Описание типового оборудования ................................................................. 25 1.10 Последовательность расчета выпарных аппаратов .................................... 32 2 Обоснование и описание установки для выпаривания водного раствора NaOH ....33 3 Расчёт выпарной установки ......................................................................................... 36 3.1 Определение поверхности теплопередачи выпарных аппаратов ............... 36 3.2 Концентрация упариваемого раствора .......................................................... 37 3.3 Температуры кипения растворов ................................................................. 37 3.4 Расчет полезной разности температур ....................................................... ...42 3.5 Определение тепловых нагрузок .................................................................. 43 3.6 Выбор конструкционного материала ............................................................ 44 3.7 Расчет коэффициентов теплопередачи.......................................................... 44 3.8 Распределение полезной разности температур ............................................ 47 3.9 Уточненный расчет поверхности теплопередачи ........................................ 49 3.10 Определение толщины тепловой изоляции ................................................ 51 4 Расчет вспомогательного оборудования .................................................................... 52 4.1 Расчет барометрического конденсатора ........................................................ 52 4.2 Расход охлаждающей воды ............................................................................ 52 4.3 Диаметр конденсатора .................................................................................... 53 4.4 Высота барометрической трубы .................................................................... 53 4.5 Расчет производительности вакуум-насоса .................................................. 54 ЗАКЛЮЧЕНИЕ ................................................................................................................. 56 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ........................................................ 57 ВВЕДЕНИЕ 2 В химической промышленности осуществляются разнообразные процессы, в которых исходные материалы в результате химического взаимодействия претерпевают глубокие превращения, сопровождающиеся изменением агрегатного состояния внутренней структуры и состава веществ. Наряду с химическими реакциями, являющимися основой химико-технологических процессов, последние обычно включают многочисленные физические (в том числе и механические) и физико-химические процессы. К таким процессам относятся: перемещение жидкостей и твердых материалов, измельчение и классификация последних, сжатие и транспортировка газов, нагревание и охлаждение веществ, их перемешивание, разделение жидких и газовых неоднородных смесей, выпаривание растворов, сушка материалов и другие процессы. При этом способ проведения указанных процессов часто определяет возможность осуществления, эффективность и рентабельность производительного процесса в целом. Эти процессы в различных производствах проводятся в аналогичных по принципу действия машинах и аппаратах. Выпариванием называют процесс концентрирования жидких растворов практически нелетучих веществ путем частичного удаления растворителя испарением при кипении жидкости. В процессе выпаривания растворитель удаляется из всего объема раствора, в то время как при температурах ниже температур кипения испарение происходит только с поверхности жидкости. В химической промышленности выпариванию подвергают растворы твердых веществ (главным образом водные растворы щелочей, солей и др.), а также растворы высококипящих жидкостей, обладающих при температуре выпаривания очень малым давлением пара (некоторые минеральные и органические кислоты, многоатомные спирты и др.). Выпаривание иногда применяют также для выделения растворителя в чистом виде: при опреснении морской воды выпариванием образующийся из нее водяной пар конденсируют и полученную воду используют для питьевых или технических целей. В ряде случаев выпаренный раствор подвергают последующей кристаллизации в специальных выпарных аппаратах. Концентрированные растворы и твердые вещества, получаемые в результате 3 выпаривания, легче и дешевле перерабатывать, хранить и транспортировать. 4 1 Литературный обзор 1.1 Теоретические основы процесса выпаривания Выпаривание - процесс концентрирования жидких растворов практически нелетучих веществ путем частичного удаления растворителя испарением при кипении. Выпариванию подвергают растворы твердых веществ (водные растворы щелочей, солей и др.), а также высококипящие жидкости, обладающие при температуре выпаривания весьма малым давлением пара, — некоторые минеральные и органические кислоты, многоатомные спирты и др. При выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения. Поэтому выпаривание принципиально отличается от испарения, которое, как известно, происходит с поверхности раствора при любых температурах ниже температуры кипения. В ряде случаев выпаренный раствор подвергают последующей кристаллизации в выпарных аппаратах, специально приспособленных для этих целей. Концентрирование растворов методом выпаривания - один из наиболее распространенных технологических процессов в химической, пищевой, металлургической и других отраслях промышленности. Это объясняется тем, что многие вещества, например гидроксид натрия, гидроксид калия, аммиачная селитра, сульфат аммония и др., получают в виде разбавленных водных растворов, а на дальнейшую переработку и транспорт (для сокращения объемов тары и транспортных расходов) ©ни должны поступать в виде концентрированных продуктов. На выпаривание растворов расходуется огромное количество тепла. Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента при выпаривании используют водяной пар, который называют греющим, или первичным. I Первичным служит либо пар, получаемый из парогенератора, отработанный пар, или пар промежуточного отбора паровых турбин. 5 либо Пар, образующийся при выпаривании кипящего раствора, называется вторичным. Тепло, необходимое для выпаривания раствора, обычно подводится через стенку, отделяющую теплоноситель от раствора. В некоторых производствах концентрирование растворов осуществляют при непосредственном соприкосновении выпариваемого раствора с топочными газами или другими газообразными теплоносителями. Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара При выпаривании под вакуумом становится возможным проводить процесс при более низких температурах. Применение вакуума дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного греющего пара. Выпаривание под атмосферным давлением, а иногда и выпаривание под вакуумом проводят в одиночных выпарных аппаратах (однокорпусных выпарных установках). При выпаривании под атмосферным давлением (проводят в однокорпусных выпарных установках) вторичный пар используется и обычно удаляется в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным. Экономия вторичного пара может быть также достигнута в однокорпусных выпарных установках с тепловым насосом. В таких установках вторичный пар на выходе из аппарата сжимается с помощью теплового насоса (например, термокомпрессора) до давления, соответствующего температуре первичного пара, после чего он вновь возвращается в аппарат. Общий материальный баланс аппарата выражается уравнением: GH-GK+W, (1) 6 где GH - количество поступающего исходного раствора с концентрацией Ьн; GK количество удаляемого упаренного раствора с концентрацией Ьк; W - количество растворителя. Материальный баланс по абсолютно сухому веществу, находящемуся в растворе: 100 100 ’ (2) Уравнение теплового баланса: Q+ GHCHtH GKCKIK+ W' iem+Qnom^-Qdi (3) где Q - расход теплоты на выпаривание; сн, ск - удельная теплоемкость начального (исходного) и конечного (упаренного) раствора; tH, tK - температура начального раствора на входе в аппарат и конечного на выходе из аппарата; iem - удельная энтальпия вторичного пара на выходе его из аппарата; Qnom - расход теплоты на компенсацию потерь в окружающую среду; Qd теплота дегидратации. Передача тепла от теплоносителя к кипящей жидкости возможна при наличии температурного перепада (полезной разности температур) между ними. Это объясняется тем, что теплопередача, как и все естественные процессы, всегда идёт от высшего уровня к низшему, поэтому температура конденсации пара должна быть выше температуры кипения раствора что означает, что давление пара в греющем пространстве должна быть выше, чем в паровом. В химической промышленности применяются в основном непрерывно действующие выпарные установки. Лишь в производствах малого масштаба, а также при выпаривании растворов до высоких конечных концентраций иногда используют выпарные аппараты периодического действия. Концентрация раствора в таком аппарате приближается к конечной лишь в конечный период процесса. 7 1.2 Однокорпусное (однократное) выпаривание Процесс однократного выпаривания проводят в одном аппарате (рис. 1). Рисунок 1 - Однокорпусная выпарная установка 1 - сепаратор; 2 - греющая камера; 3 - циркуляционная труба Материальный баланс выпарного аппарата для непрерывного процесса записывают при допущении, что отсутствует унос нелетучего продукта вместе с каплями, попадающими из Кипящего раствора во вторичный пар. Для этих условий материальный баланс по общему количеству продуктов представляют в следующем виде: (4) по нелетучему продукту: G х =G9 х , нн к к где GH, GK - расходы соответственно исходного и упаренного растворов кг/с, хи и хк - концентрации соответственно растворенного продукта в исходном и 8 упаренном растворе, кг продукта на 1 кг раствора; W — выход вторичного пара, кг/с. Из уравнений (4) и (5) подлежат определению расходы упаренного раствора и выход растворителя (вторичного пара): (6) (7) а также конечная концентрация упаренного раствора: (8) Расход теплоты на проведение процесса определяют из уравнения теплового баланса, записанного в следующем виде: (9) где D - расход греющего пара, кг/с; Нг> Нв п - энтальпии соответственно греющего и вторичного паров, Дж/кг; Нн, Нк, Нгк - энтальпии соответственно исходного и упаренного растворов и конденсата греющего пара, Дж/кг; Qn - потери теплоты в окружающую среду, Дж/с. Вводя упрощающие допущения, уравнение (1.6) приводят к виду, более удобному для пользования. Запишем тепловой баланс смешения упаренного раствора и испаренной воды при температуре кипения tK, сделав допущение о постоянстве сн в интервале температур от t„ до tK, в виде: +QK0H = (10) где ск, св - теплоемкости соответственно исходного и упаренного растворов и растворителя, Дж/кг; QK0H - теплота концентрирования раствора в интервале изменения концентрации от хн до хк, Дж/с. 9 Теплота концентрирования численно равна теплоте растворения, но с обратным знаком. Выразим энтальпии растворов и пара в уравнении (9) следующим образом: Нр =ct, Hn=ct + r, (Н) где г - теплота парообразования при соответствующем давлении. Тогда с учетом (10) уравнение (9) можно представить в виде равенства: Q=D(",-сге)=сл(1,-фг(н. -сл)+2га» +&, (12) где сг - теплоемкость конденсата греющего пара; О - температура конденсации. Левая часть равенства (12) показывает количество теплоты, выделяющейся в выпарном аппарате при конденсации D кт/с греющего пара. Правая часть показывает, на что эта теплота расходуется: первый член - расход теплоты на нагревание исходного раствора от начальной температуры до температуры кипения, второй - расход теплоты на испарение растворителя из раствора при температуре кипения, далее - расход теплоты на компенсацию теплоты концентрирования и потерь теплоты в окружающую среду. При сравнительно небольшой степени концентрирования раствора и высоком качестве тепловой изоляции величинами QK0H и Qn можно пренебречь, учитывая значительное количество теплоты, выделяющейся при конденсации греющего пара. Если же предположить, что раствор поступает на выпаривание при температуре кипения в аппарате, т. е. tH =tKf то (13) или (14) Если в качестве греющего пара используют насыщенный водяной пар, а упаривают водный раствор, то приблизительно г«гг. Это означает, что на испарение 1 кг растворителя затрачивается примерно 1 кг греющего пара, т.е. D/W «1. В действительности г > гг, а если учесть потерю теплоты на компенсацию QKOH И Qn •> 10 реальное значение D/W «1,05 ч- 1,15. Уравнение (12) в расчетной практике используют для определения расхода греющего первичного пара D и расхода теплоты для проведения процесса Q. Последняя величина позволяет определить потребную поверхность теплопередачи в выпарном аппарате F = Q/(K\tn). Коэффициент теплопередачи К находят по уравнению / К = —1 _ ’ 1 a + +1 Qf (15) / i X^/A / 2 / /=1 определение полезной разности температур (Ып = Тг - tK ) сводится к нахождению температуры кипения раствора tK. 1.3 Температура кипения раствора и температурные потери в однокорпусных выпарных установках Обычно в однокорпусных выпарных установках известны давления первичного греющего и вторичного паров, а следовательно, определены и их температуры. Разность между температурами греющего и вторичного паров называют общей разностью температур выпарного аппарата: Ч«=гг-/„. (16) Общая разность температур связана с полезной разностью температур соотношением: \tn = \to6 - Д' - = Тг- te n 11 (17) Обозначив te п - Az - A/z = tK, получим AZ = T -t . (18) пгк Величины называют температурными депрессиями (температурными потерями). Величину Az называют концентрационной температурной депрессией и определяют как повышение температуры кипения раствора по сравнению с температурой кипения чистого растворителя при данном давлении: (19) где tK, ten - температуры соответственно кипения раствора и чистого растворителя; последняя численно равна температуре вторичного пара при данном давлении. Таким образом, температура образующегося при кипении растворов вторичного пара (т. е. пара над раствором, который затем в виде греющего идет в следующий корпус) ниже, чем температура кипения раствора, и поэтому часть общей разности температур всей установки теряется бесполезно. В технической литературе приводятся сведения по температурам кипения растворов различных концентраций, как правило, при атмосферном давлении - атм ■> которую легко определить по справочникам. При других давлениях находят с помощью уравнения И. А. Тищенко: Д' = 1,62-10 (20) где Т - температура кипения чистого растворителя, К; г - теплота испарения чистого растворителя при данном давлении, кДж/кг. Температурную потерю Az/ называют гидростатической температурной депрессией, она характеризует повышение температуры кипения раствора с увеличением давления гидростатического столба жидкости. Гидростатическая депрессия Az/ проявляется лишь в аппаратах с кипением раствора в кипятильных 12 трубах нагревательной камеры. В этом случае за температуру кипения раствора принимают температуру кипения в средней части кипятильных труб. Тогда Д7/ = t -t , (21) ср в.п’ где tcp - температура кипения растворителя при давлении Рср в средней части кипятильных труб, К; te n - температура вторичного пара при давлении в аппарате Ра, К. Давление в средней части кипятильных труб определяют по выражению (22) где Н - высота кипятильных труб, м; - плотность парожидкостной смеси в аппарате, кг/м3. Для ориентировочных расчетов можно принять, что доля пара в кипящем ► растворе (паронаполнение) £ = 0,5. Тогда плотность парожидкостной среды равна половине плотности раствора Рпж « Рж/^. Поэтому (23) 1.4 Многокорпусное (многократное) выпаривание Многократное выпаривание проводят в нескольких последовательно соединенных аппаратах, в которых давление поддерживается таким образом, чтобы вторичный пар предыдущего корпуса можно было использовать в качестве греющего пара в каждом последующем корпусе. Такая организация выпаривания приводит к значительной экономии греющего пара. Если приближенно принять, что 1 кг греющего первичного пара испаряет 1 кг воды с образованием 1 кг вторичного пара, который затем в последующем корпусе уже в качестве греющего испарит также 1 кг воды и т.д., то общий расход свежего греющего пара на процесс уменьшается пропорционально числу корпусов. Практически в реальных установках такое соотношение не выдерживается, оно как правило, ниже. 13 В зависимости от взаимного направления движения раствора и греющего пара из корпуса в корпус различают 2 вида установок. Прямоточные и противоточные выпарные установки, а также установки с параллельной или со смешанной подачей раствора в аппараты. Наибольшее распространение в промышленности получили прямоточные выпарные установки (рис. 2), в которых греющий пар и выпариваемый раствор направляют в первый корпус, затем частично упаренный раствор самотеком перетекает во второй корпус, и т. д.; вторичный пар первого корпуса направляют в качестве греющего пара во второй корпус, и т.д. Прямоточная выпарная установка по сравнению с другими обладает некоторыми преимуществами: поскольку перетекание раствора из корпуса в корпус благодаря разности давлений идет самотеком, отпадает необходимость в установке насосов для перекачивания кипящих растворов. Температуры кипения раствора и давления вторичных паров в каждом последующем корпусе ниже, чем в предыдущем, поэтому раствор в корпуса (кроме 1-го) поступает перегретым. Теплота, которая выделяется при охлаждении раствора до температуры кипения в последующем корпусе, идет на дополнительное испарение растворителя из этого же раствора. Это явление получило название самоиспарения. Рисунок 2 - Многокорпусная прямоточная выпарная установка: 1 - 3 — корпуса установки; 4 - подогреватель исходного раствора; 5 - барометрический конденсатор; 6 - ловушка; 7 - вакуум-насос. Недостатками прямоточной схемы выпарной установки является понижение температуры кипения и повышение концентрации раствора от первого корпуса к 14 последнему. Это приводит к повышению вязкости раствора и, следовательно, к снижению интенсивности теплоотдачи при кипении, уменьшению коэффициента теплопередачи и, как следствие, к увеличению общей поверхности теплопередачи. Однако, несмотря на увеличение потребной поверхности теплопередачи, достоинства прямоточной схемы имеют превалирующее значение, что определяет их широкое распространение. Если же греющий пар поступает в первый по порядку корпус, а жидкий раствор — в последний и переходит из последнего корпуса к первому, то установка называется противоточной (рис. 3). Такое встречное движение пара и раствора применяется в случае упаривания растворов с высокой вязкостью и большой температурной депрессией в целях повышения коэффициентов теплопередачи. Однако одновременно усложняется и обслуживание аппарата в связи с тем, что подобная схема требует установки между каждыми двумя корпусами установки насосов для перекачки раствора, движущегося по направлению возрастающих давлений. Применяемые схемы многокорпусных выпарных установок различаются по давлению вторичного пара в последнем корпусе. В соответствии с этим признаком установки делятся на работающие под разряжением, под избыточным и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара. 15 Яторычяыа. пар В конденсатор Первичный пар Упаренный раствор Исходный раствор —Ч— Рисунок 3 - Многокорпусная противоточная выпарная установка: 1 - 3 корпуса установки; 4 - 6 - насосы. Потребляя пар относительно высокого давления и многократно используя его теплосодержание для выпаривания воды из раствора, выпарные аппараты могут использовать почти все количество потребляемого вторичного пара в виде экстрапаров более низких давлений, отбираемых из отдельных корпусов, что происходит в многокорпусных аппаратов без всякого ущерба для основного процесса. Установки, в которых последняя ступень находится под некоторым избыточным давлением, называются выпарными установками с противодавлением. Уменьшение давления вторичного пара последней ступени связано с уменьшением полезного перепада температур на установку, т. е. приводит к уменьшению кратности использования пара, что снижает экономические показатели. 1.5 Материальный и тепловые балансы многокорпусных установок Уравнения материальных и тепловых балансов для многокорпусных установок представляют собой системы уравнений, записанных для каждого корпуса в отдельности. Уравнения материального баланса позволяют определить общее количество испаренной воды в установке и концентрацию растворенного 16 4 Расчет вспомогательного оборудования 4.1 Расчет барометрического конденсатора Для создания вакуума в выпарных установках обычно применяют конденсаторы смешения с барометрической трубой. В качестве охлаждающего агента используют воду, которая подаётся в конденсатор чаще всего при температуре окружающей среды (около 20 °C). Смесь охлаждающей воды и конденсатора выливается из конденсатора по барометрической трубе. Для поддержания постоянства вакуума в системе из конденсатора с помощью вакуум- насоса откачивают неконденсирующиеся газы. Необходимо рассчитать расход охлаждающей воды, основные размеры (диаметр и высоту) барометрического конденсатора барометрической трубы, производительность вакуум-насоса. 4.2 Расход охлаждающей воды Расход охлаждающей воды GB определяют из теплового баланса конденсатора: где 1б.к - энтальпия паров в барометрическом конденсаторе, Дж/кг; tH - начальная температура охлаждающей воды, °C; tK - конечная температура смеси воды и конденсатора, °C. 3.10 Определение толщины тепловой изоляции Толщину тепловой изоляции ди находят из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду: в (/cm2 в^) (^ I и X^cml ^ст2 ) ( ] Д.) 52 ав = 9,3 +0,058-Гет2 a,s - 93+0,058-r cm2_ коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, Вт/(м2 К); tCT2 - температура изоляции со стороны окружающей среды (воздуха); для аппарата, работающего в закрытом помещении, tCT2 принимаем равным 40 °C; tCTi - температура изоляции со стороны аппарата; ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением слоя изоляции tCTi примем равным температуре греющего пара в 1 корпусе tri; tB - температура окружающей среды (воздуха), °C; ли - коэффициент теплопроводности изоляционного материала, Вт/(м К). Рассчитаем толщину тепловой изоляции для 1-го корпуса: ав = 9,3 + 0,058 • 40 = 11,62 Вт/ 2 ТГ " /м -К В качестве материала для тепловой изоляции выберем совелит (85 % магнезии + 15 % асбеста), имеющий коэффициент теплопроводности ли=0,09 Вт/(мК).[2] Тогда получим: 0,097?W/JW-76-(133,89-40)76 А АС х = ------------ -- — ----------------- — = 0,05 м и 11,6 5от/л/2-76-(40-20)76 С Принимаем толщину тепловой изоляции 0,05 м и для других корпусов.[2] 51 Atn2 = 16,96 Д/п2 = 20,61 град град Проверка суммарной полезной разности температур: £Д/„ = Д^ + Д/„2 + Д/„3 = 9,97 +16,98 + 20,59 = 47,54° Таблица 7 - Сравнение полезных разностей температур Д^, полученных во 2-м и 1-м приближениях Параметры Корпус 1 2 3 0 9,96 16,96 20,61 fltn в первом приближении, 9,97 16,98 20,59 Д1:п во 2-м приближении, 0 Различия между полезными разностями температур по корпусам в 1-м и 2- м приближениях не превышает 5%. Поверхность теплопередачи выпарных аппаратов: 3 3 4796,95-IO3 2 n 4IP9-I0 2 п 4700,58-10 = 143м г-, = —• = 143/и К = = 1797-9,96 , . 906,49-19 В соответствии с ГОСТ 11987-81 [2] выбираем выпарной аппарат. Таблица 8 - характеристики выпарного аппарата Номинальная поверхность теплообмена FH, м 2 • Диаметр труб d, мм 160 Высота труб Н, мм 4000 Диаметр греющей камеры dK, мм 1200 Диаметр сепаратора dc, мм 2400 Диаметр циркуляционной трубы d4, мм 700 Общая высота аппарата На, мм 13500 Масса аппарата Ма, кг 12000 3842 50 853,46-19,55 3.9 Уточненный расчёт поверхности теплопередачи В связи с тем, что существенное изменение давлений по сравнению с рассчитанным в первом приближении происходит только в 1 -м и 2-м корпусах (где суммарные температурные потери незначительны), во втором приближении принимаем такие же значения Д', Д" и Д'" для каждого корпуса, как в первом приближении. Таблица 6 - Параметры растворов и паров, полученные после распределения Параметры Корпус 1 2 3 Производительность по испаряемой воде w кг/с 1,96 2,15 2,35 Концентрация растворов х, % 12,94 19,13 40 Температура греющего пара в 1-м корпусе tr 1, °C 161,15 -- -- Полезная разность температур Д1п, 16,21 14,17 17,16 Температура кипения раствора tK=tr- fltn, °C 144,82 120,73 107,14 Температура вторичного пара tBn=tK-(Д' + Д"), °C 125,55 115,06 75,35 Давление вторичного пара Рвп, МПа 0,27 0,169 0,0413 Температура греющего пара tr=tBn-fl"\ °C - 124,55 114,06 0 Рассчитаем тепловые нагрузки Q} = 1,03 • [1 • 4,13 • (112,06 -109,67) + 0,238 • (2692,94 - 4,19 • 112,Об)] = 4796,95 кВт Q2 = 1,03 • [(1 - 0,238)• 4,1 • (89,59 -112,Об)+0,252 • (2647,91 - 4,19 • 89,59)] = 4118,89 кВт Q3 = 1,03• [(I -0,238- 0,252) ■ 4,04- (б7в08- 89,59) + 0,276- (25816 -4,19- 67,08)] = 470Q58 кВт Коэффициенты теплопередачи, рассчитанные описанным выше методом, приводит к следующим результатам (Вт/(м2 К)): Ki = 1797; К2 = 906,49; К3 =852,46 Распределение полезной разности температур: 4796 95/1797 ДГ = 47 54• — _____ — _______ / у/ _______________________ _ = 9,96 ’ 4796,95/1797 + 4118,89/906,49 + 4700,58/852,46 49 град ДгП2= 14,17 град; ДГз = 17,16 град. Проверим общую полезную разность температур установки: УДГ = ДГ1 + ДГ2 + Д1пз = 16,21+14,17+17,16 = 47,54 град. Теперь рассчитаем поверхность теплопередачи выпарных аппаратов: Fi = (4797 • 103)|( 1694- 21,25) = 174,59 м 2;2 = (4119 • 103)|(982,52- 20,77) = 174,59 м 2;3 = (4701 • 103)|(576 • 26,08) = 174,59 м 2. Найденные значения мало отличаются от ориентировочно определенной ранее поверхности Fop, поэтому в последующих приближениях нет необходимости вносить коррективы на изменение конструктивных размеров аппаратов (высоты, диаметра и числа труб). В соответствии с ГОСТ 11987-81 выбираем выпарной аппарат с естественной циркуляцией и выносной греющей камерой с поверхностью теплопередачи F = 160 Таблица 5 - Сравнение полезных разностей температур Параметры Корпус 1 2 3 Распределенные в 1-м приближении значения fltn° 9,97 16,98 20,59 Предварительно рассчитанные значения fltn° 4,74 5,17 37,63 Второе приближение: Как видно, полезные разности температур, рассчитанные из условия равного перепада давлений в корпусах и найденные в 1 -м приближении из условия равенства поверхностей теплопередачи в корпусах, существенно различаются. Поэтому необходимо заново перераспределить температуры (давления) между корпусами установки. В основу этого перераспределения температур (давлений) должны быть положены полезные разности температур, найденные из условий равенства поверхностей теплопередачи аппаратов. Проверим правильность первого приближения по равенству удельных тепловых нагрузок: 48 q’ = 61 - Др = 6423,159-10 = 64232 Вт/м 2 q” = б2 • Дг2 = 6781-9,2 -62353Вт/м 2 Как видим, q’ = q”. Т.к. расхождение между тепловыми нагрузками не превышает 3 %, находим коэффициент К i: X" = ______________ ! _______ ______ = ] 694 Вт/ 1 1/6423,159+ 2,87-10’4 +1/6781,9,2 /м2-К Далее рассчитаем коэффициент теплопередачи для второго и третьего корпусов Kl:k2:k3=l:0,58:0,34 Отсюда К2 = К1*0,58=1694*0,58=982,52 КЗ =К2*0,34/0,58=576 3.8 Распределение полезной разности температур Полезные разности температур в корпусах установки находим из условия равенства их поверхностей теплопередачи: где Д1П1, Qi, Kj - соответственно полезная разность температур, тепловая нагрузка, коэффициент теплопередачи для i -го корпуса; подставив численные значения, получим: ___________ 4797/1694 ____________ = 16,21граг); 4797 /1694 + 4119/ 982,52 + 4701/576 Д/п1= 22,51 47 Д12 - разность между температурой стенки со стороны раствора и температурой кипения раствора, град. Отсюда Д1„ = б, ■ Д1, ■ 1д/л = 6423,159-10.2,87.10- =18,434 Тогда ДО2 = Atni - Д1СТ - flt = 9,2 град. Коэффициент теплоотдачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубках при условии естественной циркуляции раствора [7] равен а2 - А • q°-6 = 780 • q0'6 Подставив численные значения, получим: _780. 0 6 ~ 0,69'3 *14ОО0 5 •0,098°’°б 0,099^7(2337,8• 1О3)о>6 • О,579066 • 27650’3 • (OjTlfpp = 67815т/(лг • 7Q- Таблица 4 - Физические свойства кипящих растворов NaOH и их паров приведены ниже: Параметр 1 корпус Теплопроводность раствора л, Вт/(м-К) 0,69 Плотность раствора с, кг/м 1400 3 Теплоемкость раствора с, Дж/(кг-К) 2765 Вязкость раствора м, • 10’ Па-с 0,7 Поверхностное натяжение у, Н/м 0,099 Теплота парообразования гв, Дж/кг 2337,8 Плотность пара сп, кг/м 3 0,098 3 термических сопротивлений: _ 1 _______ к = --------------- - ------------ Vei+Ев/Я+Ма-г 1/аt + ^_51 Л + 1/а2 Q 5) 46 Примем, что суммарное термическое сопротивление равно термическому сопротивлению стенки £дст/лст и накипи дн/лн. термическое сопротивление загрязнений со стороны пара не учитываем. Получим: Ед/л = 0,002/25,1 + 0,0005/2 = 2,87 • 10'4 м 2 • К/Вт. Коэффициент теплоотдачи от конденсирующегося пара к стенке б, равен [1]: а 1 = 2,04 • ^^4; 7/6^2 ^7 2 , Q 6) где Г] - теплота конденсации греющего пара, Дж/кг; сЖ], лЖ|, мЖ] - соответсвенно плотность (кг/м3), теплопроводность (Вт/(м • К)), вязкость (Па ■ с) конденсата при средней температуре пленки Й1Л = tri - Д11/2, где Д1) - разность температур конденсации пара и стенки. Расчет 61 ведут методом последовательных приближений. Примем Д11 = 10 град. Тогда а, = 2,04«(/(2148«103 *9232 •0,67;')/(0,14*10' 3 *4*10) = 6423,159В1дм 2 . JQ Для установившегося процесса передачи тепла справедливо уравнение q = 61 • ДТ = ДиДХд/л) = б2 • ДЪ, где q - удельная тепловая нагрузка, Вт/м 2; ДТт - перепад температур на стенке, град.; 45 W = a)j + б>2 + <y3 = 1,048 Решение этой системы уравнений даёт следующие результаты: D = 2,31 кг/с; W] = 1,94 кг/с; W2 = 2,15 кг/с; W3 = 2,37 кг/с Qi = 4797 кВт; Q2 = 4119 кВт; Q3 = 4701 кВт Таблица 3 - Результаты расчетов Параметр 1 корпус 2 корпус 3 корпус Производительность по испаряемой воде, щ, кг/с 1,96 2,15 2,35 Концентрация растворов, х, % 12,94 19,13 40 Давление греющих паров Рг, МПа 0,65 0,44 0,227 Температура греющих паров tr, °C 161,15 136,02 123,06 Температура кипения растворов, °C 156,26 124,53 66,56 Полезная разность температур, Дп, °C 4,74 5,17 37,63 Наибольшее отклонение вычисленных нагрузок по испаряемой воде в каждом корпусе от предварительно принятых (wi=l,96; w2=2,15; w3-2,35) не превышает 3%, поэтому не будем пересчитывать концентрации и температуры кипения растворов по корпусам. 3.6 Выбор конструкционного материала Выбираем конструкционный материал, стойкий в среде кипящего раствора NaOH в интервале изменения концентраций от 8 до 40 %. В этих условиях химически стойкой является сталь марки XI7. Скорость коррозии ее не менее 0,1 мм/год, коэффициент теплопроводности лст - 25,1 Вт/(м • К). 3.7 Расчет коэффициентов теплопередачи Коэффициент теплопередачи для I корпуса определяют по уравнению аддитивности 3.5 Определение тепловых нагрузок Расход греющего пара в 1-й корпус, производительность каждого корпуса по выпаренной воде и тепловые нагрузки по корпусам определяются путём совместного решения уравнений 44 тепловых балансов по корпусам и уравнения баланса по воде для всей установки: Q\ - ^IrX _ zi)- С03|Сг„с„ (/к1 -t„)+ СУ, (/„„, -cetK})+ 02 = й,1(Л-2 — Z2 ) = С03[(С„ — СУ, )с, (tK2 ~ ^2(.Цп2 ~ С<А'2 )+02лот/_| 0з = «2 (Лз - б) = hO3[(G„ - а>} - СУ2 >2 (гк3 - tK2)+ СУ3 (/ви3 - сЛз)+ 0зко„, J W = СУ, + т2 + СУ3 (g\ где 1,03 - коэффициент, учитывающий 3% потерь тепла в окружающую среду; с i, с 2 теплоёмкости растворов соответственно в первом и во втором корпусах, кДж/(кг-К)[4]; QIKOHU, Q2KOHU, ОЗКОНЦ, - теплоты концентрирования по корпусам, кВт; tH - температура кипения исходного раствора при давлении в 1-м корпусе; tH = tBn j +Д'Н= 137,02+ 1,0= 138,02 °C где Д'н - температурная депрессия для исходного раствора; принимаем, что 1вп j ~ 1г 2; 1ВП 2 ~ L з; Ln з ~ Пк; Анализ зависимостей теплоты концентрирования от концентрации и температуры показал, что она наибольшая для третьего корпуса. Поскольку Озконц составляет меньше 3% от Рзор, в уравнениях тепловых балансов по корпусам пренебрегаем величиной QKOHUПолучим систему уравнений: 0, = D • (2745,6 - 605,86) = 1,03 • [2 • 4,19 • (13 9,72 - 20)+СУ, • (2727 - 4,2 • 13 9,72)] 02 = СУ, • (2727- 547,6) = 1,03 • [(2 - СУ, ) • 3,194- (122,26 -139,72) + СУ2 • (2697,5 -4,2-122,26)] Q3=d)2-(2697,5-46Д02) = 1,03- [(2 - сц -СУ2) • 2,933- (10103-1222б) + СУ, • (25989-4,2 • 10ЩЗ)] Температуры кипения растворов в корпусах равны: tKi = tr2 + Д1’ + Д1” + Д1”’ - 136,02 + 6,15+13,24+1,0 = 156,41 °C; tK2 = tr3 + Дз’ +Д2” + Д2”’ = 123,06 + 6,35 + 0,47+ 1,0 = 130,85 °C; t«3 = t6K + Д3’ + Дз” + Дз’” = 53,88 + 18,87 + 11,68 + 1,0 = 85,43 °C. 43 3.4 Расчет полезной разности температур Общая полезная разность температур равна: ЕД^ = Д^! + Д1п2 + Д1пЗ- Полезные разности температур по корпусам равны: Д1П1 = tri - tKj = 161,15 - 156,41 = 4,74 °C; Д1п2 = tr2 - tK2 = 136,02 -130,85= 5,17 °C; Д1пз = tr3 - tK3 = 123,06 -85,43= 37,63 °C. Тогда общая полезная разность температур: ЕД1П = 4,74+5,17+37,63=47,54 °C. Проверим общую полезную разницу температур: ЕД1„ = trl - t6, - (ЕД’ +£Д” +1Д’”) = 161,15 - 53,88 - (31,34+25,39+3) = 47,54 ”С. 42 Таблица 2 - Соответствие давлений температурам кипения и теплотам испарения растворителя: Р, МПа t, °C г, кДж/кг Picp = 0,356 ticp= 150,26 rBni = 2125,8 Р2ср = 0,215 t2cp = 124,53 гВП2 = 2176,3 Рзср = 0,029 t3cP = 66,56 Гвпз = 2337,8 Определим гидростатическую депрессию по корпусам: Д1” = tup - tBn i = 150,26 - 137,02 = 13,24 °C; Д2” = t2cp - tBn2 = 124,53 - 124,06= 0,47 °C; Дз” = t3cp - tBn3 = 66,56 - 54,88 =11,68 °C. Сумма гидростатических депрессий: ЕД” = Д1” + Д2” + Дз” = 13,24 + 0,47 + 11,68 = 25,39 °C. Температурную депрессию определим по уравнению: Д’= 1,62- 10‘2 • Д’атм • Т 2/гвп. (1.4) где Т - температура паров в среднем слое кипятильных труб, К; депрессия при атмосферном давлении. Находим значение Д’ по копусам: Д’1 = 1,62 • 10'2 • (150,26+ 273,0)2 • 3,34/2125,8 = 6,15 °C; Д’2 = 1,62 • 10'2 • (124,53+ 273,0)2 • 5,62/2176,3 = 6,32 °C; Д’з = 1,62 • 10’2 • (66,56+ 273,0)2 • 23,6/2337,8 = 18,87 °C. Сумма температурных депрессий ЕД’ = Д1’ + Д2’ + Дз’ = 6,15+6,32+18,87= 31,34 °C. 41 Д’атм - температурная теплопередачи выпарного аппарата Fop. Примем удельную тепловую нагрузку аппарата (q) равной 40 000 Вт/м 3. тогда поверхность теплопередачи 1-го корпуса ориентировочно равна: F _ Q _ wtf _ 1,96 *2148,5 *103 °р~ q~ q~ 40000 = 105,12 л/2 5 где г, - теплота парообразования вторичного пара, Дж/кг. По ГОСТ 11987-81 трубчатые аппараты с естественной циркуляцией с сосной греющей камерой (тип 1, исполнение 1) состоят из кипятильных труб высотой 3 и 4 м при диаметре dH = 38 мм и толщине стенки дст = 2 мм. Примем высоту кипятильных труб Н = 4 м. Примем паронаполнение (е) равным 0,5. плотность водных растворов, в том числе раствора NH4CI, при температуре 20 °C и соответствующих концентрациях в корпусах равна: ci = 1118 кг/м3; С2 = 1077 кг/м3; Сз = 1395 кг/м3. При определении плотности растворов в корпусах пренебрегаем изменением ее с повышением температуры от 20 °C до температуры кипения ввиду малого значения коэффициента объемного расширения и ориентировочно принятого значения е. Давления в среднем слое кипятильных труб корпусов равны: Р1ср = Рвп1 + С, g Н(1 - е)/2 = 345 000 + 4 • 1118- 9,8 (1-0,5)/2 = 356000 Па; Ргср = РВП2 + c2g Н(1 - е)/2 = 204 000 + 4 • 1077 • 9,8 (1-0,5)/2 = 215000 Па; Рзср = Рвпз + c3g Н(1 - е)/2 - 15 700 + 4- 1395 • 9,8 (1-0,5)/2 = 29 000 Па. 40 Ед = д’ + д" + д’”. Гидродинамическая депрессия обусловлена потерей давления пара на преодоление гидравлических сопротивлений трубопроводов при переходе из корпуса в корпус. Примем для каждого корпуса Д’” = 1 град. Тогда температуры вторичных паров в корпусах равны: tBni = tr2 + ДГ” = 161,15 + 1,0 = 137,02 °C; tBn2 = tr3 + Д2”’ = 136,02+ 1,0 = 124,06 °C; tBn3 = 1бк +Дз’” = 53,88+ 1,0 = 54,88 °C. Сумма гидродинамических депрессий: ЕД”’=ДГ” + Д2,”+ДЗ’” = 1,0 + 1,0 + 1,0 = 3°С. По температурам вторичных паров определим их давления. Они равны соответственно: РВП1 = 345 000 Па; Рвп2 = 204 000 Па; РВпз = 15 700 Па. Гидростатическая депрессия обусловлена разностью давлений в среднем слое кипящего раствора и на его поверхности. Давление в среднем слое кипящего раствора Р ср каждого корпуса определяется по уравнению PCp = PBn + cgH(l -е)/2. (1.3) где Н - высота кипятильных труб в аппарате, м; с - плотность кипящего раствора, кг/м3; е - паронаполнение (объемная доля пара в кипящем растворе), м3/м3. Для выбора значения Н необходимо ориентировочно оценить поверхность В первом приближении общий перепад давлений распределяют между корпусами 39 поровну. Тогда давления греющих паров в корпусах равны: Рг2 - Pri - ДРОб/3 = 650 000 - 635 000 /3 = 440 000 Па; Ргз = Рг2 - ДРоб/3 = 440 000 - 635 000 /3 = 227 000 Па. Давление пара в барометрическом конденсаторе: Рбк = Ргз - ДРоб/3 = 227 000 - 635 000 /3 = 20 000 Па, что соответствует заданному значению РбкТаблица 1 - Давления паров с их температурами и энтальпиями Р, Па t, °C I, кДж/кг Pri = 650 000 tri = 161,15 Ii =2759,5 РГ2 = 440 000 tr2= 136,02 12 = 2741,8 Ргз = 227 000 tr3 = 123,06 I3 = 2710,68 Рбк = 20 000 t6K = 53,88 1бк = 2598,43 При определении температуры кипения растворов в аппаратах исходят из следующих допущений. Распределение концентраций раствора в выпарном аппарате с интенсивной циркуляцией практически соответствует модели идеального перемешивания. Поэтому концентрацию кипящего раствора принимают равной конечной в данном коргГусе и, следовательно, температуру кипения раствора определяют при конечной концентрации. Изменение температуры кипения по высоте кипятильных труб происходит вследствие изменения гидростатического давления столба жидкости. Температуру кипения раствора в корпусе принимают соответствующей температуре кипения в среднем слое жидкости. Таким образом, температура кипения раствора в корпусе отличается от температуры греющего пара в следующем корпусе на сумму температурных потерь £Д от температурной (Д’), гидростатической (Д") и гидродинамической (Д’”) депрессий 38 Первое приближение: Производительность установки по выпариваемой воде определяют из уравнения материального баланса: W = GH (1-ХН/ХК) 4,5 • (1 - 14/32) = 2,53 кг/с. (1.2) 3.2 Концентрации упариваемого раствора Распределение концентраций раствора по корпусам установки зависит от соотношения нагрузок по выпариваемой воде в каждом аппарате. В первом приближении на основании практических данных принимают, что производительность по выпариваемой воде распределяется между корпусами в соответствии с соотношением wi : W2 : W3 = 1,0 : 1,1 : 1,2 Тогда wi = l,0W/(l,0 + 1,1 + 1,2) = 1,0 • 2,53/3,3 = 1,96 кг/с; w2= 1,1 • 2,53/3,3 =2,15 кг/с; W3 = 1,2 • 2,53/3,3 = 2,35 кг/с. Далее рассчитывают концентрации растворов в корпусах: х 1 = GHXH/(GH - WI) = 2 • 0,1/(6,46 - 1,96) = 0,1294 или 12,94 %; х 2 = GHxH/(GH - wi - w2) = 2 • 0,1/(6,46 - 1,96 - 2,15) = 0,1913 или 19,13 %; х з = GHXH/(GH - w, - w2 - w3) = 2 • 0,1/(6,46- 1,96 - 2,15 - 2,35) = 0,40 или 40 %. 3.3 Температуры кипения растворов Общий перепад давлений в установке равен: ДРоб = Рг 1 - Рбк = 650 000- 15 000 = 635 000 Па. 3 Расчёт выпарной установки Задание на проектирование. 37 Спроектировать трехкорпусную выпарную установку для выпаривания GH = 4,5т/ч водного раствора NaOH от начальной концентрации хн = 14 % до конечной хк = 32% при следующих условиях: 1) обогрев производится насыщенным водяным паром давлением РГ| = 6,7 атм; 2) давление в барометрическом конденсаторе РбК = 170 мм рт ст; 3) взаимное направление пара и раствора - прямоток; 4) раствор поступает в первый корпус при температуре t=12 °C 3.1 Определение поверхности теплопередачи выпарных аппаратов Поверхность теплопередачи каждого корпуса выпарной установки определяют по основному уравнению теплопередачи: F = Q/(KJJtn). (1.1) Для определения тепловых нагрузок Q, коэффициентов теплопередачи К и полезных разностей температур ДС необходимо знать распределение упариваемой воды, концентраций растворов и их температур кипения по корпусам. Эти величины находят методом последовательных приближений. 36 Основные условные обозначения: с- dDFG- теплоемкость, Дж/(кг град); . диаметр, м; расход греющего пара, кг/с; поверхность теплопередачи, м2; расход, кг/с; ускорение свободного падения, м/с2; высота, м; энтальпия пара, кДж/кг; энтальпия жидкости, кДж/кг; коэффициент теплопередачи, Вт/(м2 К); давление, МПа ; Q- тепловая нагрузка, кВт; qудельная тепловая нагрузка, Вт/м2; г - теплота парообразования, кДж/кг; T,t- температура, град; W,w- производительность по испаряемой воде, кг/с; хконцентрация, % (масс.); акоэффициент теплоотдачи, Вт/(м2 К); Рплотность, кг/м3: Рвязкость, Па с; теплопроводность, Вт/(м К); 2сгповерхностное натяжение, Н/м; Re- критерий Рейнольдса; Nu- критерий Нуссельта; Pr- критерий Прандтля; Индексы: g~ НIiКР- 1,2ввп гп 'Л1Г' к н первый, второй и т.д. корпус установки; вода; вторичный пар; греющий пар; жидкая фаза; конечный параметр; начальный параметр; ср средняя величина; ст стенка. циркуляционного контура имеют значительную высоту. раствором, и цикл циркуляции повторяется снова. Вторичный пар, пройдя брызгоуловитель, удаляется верху сепаратора. Упаренный раствор отбирается через боковой штуцер в коническом днище сепаратора. Греющая камера выпарного аппарата представляет собой трубный пучок, материал 35 (углеродистая сталь легированные стали, латунь, медь, алюминий и др.) которых выбирается из соображений химической устойчивости в среде выпариваемого раствора. Аппараты отличаются компактностью и значительно меньшим расходом металла на единицу поверхности, чем аппараты с горизонтальной нагревательной камерой. Для того чтобы полностью исключить обогрев жидкости в опускном участке, целесообразно использование аппаратов с внешними циркуляционными трубами. Являясь более компактными, эти аппараты обеспечивают и более высокую скорость циркуляции, что, в свою очередь приводит к интенсификации процесса теплообмена и уменьшает опасность инкрустации поверхности теплообмена. 34 2 Обоснование и описание установки для выпаривания водного раствора NaOH В химической и смежной с ней отраслях промышленности жидкие смеси, концентрирование которых осуществляется выпариванием, отличаются большим разнообразием как физических параметров (вязкость, плотность, температура кипения, величина критического теплового потока и др.), так и других характеристик (кристаллизующиеся, пенящиеся, нетермостойкие растворы и др.). Свойства смесей определяют основные требования к условиям проведения процесса (вакуум-выпаривание, прямо- и противоточные, одно- и многостадийные многокорпусные установки), а также к конструкциям выпарных аппаратов-. Такое разнообразие требований вызывает определенные сложности при правильном выборе схемы выпарной установки, типа аппарата, числа ступеней в многокорпусной выпарной установке. В общем случае такой выбор является задачей оптимального поиска и выполняется технико-экономическим сравнением различных вариантов с использованием ЭВМ. Проектируемая установка состоит из трех корпусов. Исходный раствор, предварительно нагретый до температуры кипения в теплообменнике- подогревателе, поступает в первый корпус, обогреваемый свежим (первичным) паром. В данном курсовом проекте ставится задача рассчитать выпарную установку для упаривания раствора NaOH с 8.5 до 48 % в выпарном аппарате с вынужденной циркуляцией раствора и вынесенной циркуляционной грубой. Аппарат состоит из греющей камеры, циркуляционной трубы и сепаратора. Также камера и сепаратор могут быть как объединены в одном аппарате так и камера может быть вынесена и соединена с сепаратором трубами. Аппарат с принудительной циркуляцией с выносной вынесенной циркуляционной трубой имеет кипятильные трубы, длина которых достигает 6 м. Он работает при более интенсивной циркуляции, обусловленной тем, что в циркуляционную трубу встроен насос, а подъемный и опускной участки 1.10 Последовательность расчета выпарных аппаратов Для однокорпусных выпарных аппаратов последовательность расчёта: 33 используют следующую 1. выбрать соответственно раствору тип выпарного аппарата и число корпусов, если эти данные не заданы; 2. выполнить материальный баланс; 3. определить приблизительную поверхность теплопередачи выпарного аппарата и соответственной ей подобрать выпарной аппарат; 4. определить температуру кипения раствора; 5. определить параметры греющего пара и значение полезной разности температур; 6. выполнить тепловой баланс аппарата; 7. рассчитать коэффициент теплопередачи; 8. уточнить поверхность теплопередачи и сравнить её с поверхностью выбранного выпарного аппарата; Для выпарных аппаратов, которые имеют число корпусов больше одного расчет выглядит сложнее, так как нужно распределить нагрузку по корпусам, определить концентрации, перепад давлений по корпусам и другие параметры относительно каждого корпуса. 32 расход металла на единицу поверхности теплообмена для этих аппаратов выше, чем для аппаратов с центральной циркуляционной трубой. Интенсивность циркуляции в аппаратах с подвесной нагревательной камерой (как и в аппаратах с центральной циркуляционной трубой) недостаточна для эффективного выпаривания высоковязких и особенно кристаллизующихся растворов, обработка которых приводит к частым и длительным остановкам этих аппаратов для очистки рабочих поверхностей. Различают прямоточные выпарные аппараты с поднимающейся и опускающейся пленкой. Аппарат с поднимающейся пленкой состоит из нагревательной камеры, представляющей собой пучок труб небольшого диаметра (15—25 мм) длиной 7-9 м, и сепаратора. Прямоточные выпарные аппараты ближе к аппаратам идеального вытеснения, в то время как аппараты с многократной циркуляцией приближаются к аппаратам идеального смешения. Вместе с тем в прямоточных аппаратах раствор проходит по кипятильным трубкам однократно. Поэтому время пребывания его мало и аккумулирующая способность этих аппаратов низка, что важно при выпаривании термически нестойких веществ. Прямоточные аппараты чувствительны к изменению режима работы и требуют для эффективного выпаривания поддерживания некоторого оптимального «кажущегося» уровня раствора в кипятильных трубах. «Кажущийся» уровень соответствует высоте столба не кипящего раствора, которым может быть уравновешен столб парожидкостной смеси в трубах. При «кажущемся» уровне ниже оптимального верхняя часть поверхности труб не омывается жидкостью и практически не участвует в теплообмене. 31 Греющая камера выпарного аппарата представляет собой трубный пучок, материал (углеродистая сталь легированные стали, латунь, медь, алюминий и др.) которых выбирается из соображений химической устойчивости в среде выпариваемого раствора. Широко используются в химической промышленности выпарные аппараты с внутренними вертикальными нагревательными камерами. Аппараты отличаются компактностью и значительно меньшим расходом металла на единицу поверхности, чем аппараты с горизонтальной нагревательной камерой. Для того чтобы полностью исключить обогрев жидкости в опускном участке, целесообразно использование аппаратов с внешними циркуляционными трубами. Являясь более компактными, эти аппараты обеспечивают и более высокую скорость циркуляции, что, в свою очередь приводит к интенсификации процесса теплообмена и уменьшает опасность инкрустации поверхности теплообмена. Наиболее компактно сосредоточить большую поверхность нагрева в одном аппарате позволяет использование выпарных аппаратов с выносными нагревательными камерами, благодаря удлинению нагревательных труб (до 5 - 7 м). В этом аппарате обеспечивается быстрое и удобное отделение греющей камеры или отдельных ей секций от остальных элементов конструкции. Выпарные аппараты с выносной греющей камерой могут изготавливаться без циркуляционной трубы. В этом случае они работают как прямоточные, т.е. раствор в греющих трубках проходит только один раз. Подобные плёночные аппараты применяются для выпаривания вспенивающихся растворов. В аппарате с подвесной нагревательной камерой циркуляционный кольцевой канал имеет большое поперечное сечение и находится вне нагревательной камеры, что оказывает благоприятное влияние на циркуляцию раствора. Благодаря свободному подвесу нагревательной камеры устраняется опасность нарушения плотности соединения кипятильных труб с трубными решетками вследствие разности тепловых удлинений труб и корпуса аппарата. Подвесная нагревательная камера может быть относительно легко демонтирована и заменена новой. Однако это достигается за счет некоторого усложнения конструкции аппарата; кроме того, 30 естественная циркуляция затруднена. В этих условиях достигается более высокий коэффициент теплоотдачи к кипящей жидкости, чем в обычных аппаратах, что позволяет соответствующим образом уменьшить поверхность нагрева аппарата по сравнению с вертикальным аппаратом с естественной циркуляцией раствора. Формы и конструкции выпарных аппаратов в основном определяются свойствами применяемых растворов, и теплоносителей, а также методом нагрева. Рисунок 9 - Выпарной аппарат с принудительной циркуляцией: 1 - нагревательная камера; 2 - сепаратор; 3 - циркуляционная труба;4 - циркуляционный насос. 29 самоиспарение перегретой в трубах жидкости при поступлении ее в сепаратор. При л?, этих условиях жидкость испаряется спокойно, и при достаточных размерах сепаратора не происходит уноса капелек жидкости и пены с вторичным паром. Рисунок 8 - Выпарной аппарат с выносной поверхностью нагрева: 1 - сепаратор; 2 - греющая камера. В некоторых случаях применяют аппараты с принудительной циркуляцией (рис. 9). В этих аппаратах жидкость движется по трубкам с большой скоростью (2— 3 м/с) под давлением; зона кипения находится у верхнего конца трубок. Благодаря значительной скорости движения раствора в трубках отложения на поверхности теплообмена меньше, чем в обычных вертикальных аппаратах. Аппараты с принудительной циркуляцией целесообразно применять в определенном интервале тепловых нагрузок и, главным образом, при упаривании вязких жидкостей, когда 28 * Рисунок 7 - Схема выпарного аппарата с центральной циркуляционной трубой Пленочные аппараты не характеризуются большой интенсивностью теплоотдачи при кипении. Некоторым преимуществом пленочного аппарата является однократная цйркуляция с быстрым прохождением раствора через трубы, что предохраняет растворы, чувствительные к высокой температуре, от порчи. Недостатками этих аппаратов является: значительная длина трубок, затрудняющая ремонт, малая аккумулирующая способность, не обеспечивающая постоянную производительность и затрудняющая получение раствора равномерной концентрации. Эти аппараты дороже обычных вертикальных аппаратов. Выпарной аппарат с выносной поверхностью нагрева (рис. 8) целесообразно применять для пенящихся растворов, так как в основном в нем происходит 27 4) По режиму циркуляции: с естественной и искусственной (принудительной) циркуляцией; 5) По кратности циркуляции: с однократной и многократной циркуляцией; 6) По типу поверхности нагрева: с паровой рубашкой, змеевиковые и, наиболее распространенные, с трубчатой поверхностью. К конструкции выпарных аппаратов предъявляются следующие требования: а) простота, компактность, надежность, технологичность изготовления, монтажа и ремонта; б) стандартизация узлов и деталей; в) соблюдение требуемого режима (температура, давление, время пребывания раствора в аппарате), получение полупродукта или продукта необходимого качества и требуемой концентрации, устойчивость в работе, по возможности более длительная работа аппарата между чистками при минимальных отложениях осадков на теплообменной поверхности, удобство обслуживания, регулирования и контроля за работой; г) высокая интенсивность теплопередачи (высокое значение К), малый вес и невысокая стоимость одного квадратного метра поверхности нагрева. В промышленности наиболее часто применяют вертикальные выпарные аппараты. Их достоинства: компактность, естественная циркуляция (благодаря наличию циркуляционной трубы), значительная кратность циркуляции, малая занимаемая площадь, большое паровое пространство, удобство обслуживания и ремонта. Схема выпарного аппарата с центральной циркуляционной трубой приведена на рисунке 7. Для упаривания кристаллизующихся растворов применяют аппараты с коническим днищем с углом наклона больше угла естественного откоса кристаллизующейся массы. Некоторое распространение имеют пленочные аппараты с однократной циркуляцией раствора. Основная особенность этой конструкции заключается в возможности снижения потерь полезной разности температур от гидростатической депрессии. 26 вторичного пара, то в результате инжекции образуется греющий пар в количестве Dp(l+n) (где Dp-расход рабочего пара), который подают в греющую камеру. Вторая часть вторичного пара, равная W-Dpn, может быть направлена на другие производственные нужды. Тепловой баланс выпарного аппарата для этого случая записывается в следующем виде: Dp(l+n) Нг+ GHHH-GKHK+Dp(l+n)*Hz.K+QKoH+Qn , (40) Величину п часто называют коэффициентом инжекции. По физическому смыслу он представляет собой отношение расходов вторичного De и рабочего Dp паров, т. е. D^Dp. В реальных условиях работы выпарных установок коэффициент инжекции составляет 0,2-0,5. Таким образом, расход рабочего греющего пара в выпарном аппарате с пароструйным инжектором обратно пропорционален коэффициенту инжекции. Наибольшие коэффициенты инжекции характерны для невысоких степеней сжатия. Такие условия обеспечиваются при выпаривании растворов, имеющих сравнительно небольшую температурную депрессию (не более 10-15°С) и невысокую полезную разность температур. Расчеты показывают, что при использовании высокопроизводительных турбокомпрессоров выпарные аппараты с тепловым насосом могут выдержать конкуренцию с многокорпусными выпарными установками. 1.9 Описание типового оборудования В литературе описано большое количество конструкций аппаратов, применяемых как ранее, так и сейчас в химической, сахарной и других отраслях промышленности. Строгой и общепринятой классификации выпарных аппаратов нет, однако их можно классифицировать по ряду признаков: 1) По расположению поверхности нагрева: на горизонтальные, вертикальные и реже наклонные; 2) По роду теплоносителя: с паровым обогревом, газовым обогревом, обогревом высокотемпературными теплоносителями, с электрообогревом; 3) По способу подвода теплоносителя: с подачей теплоносителя внутрь трубок или в межтрубное пространство; 25 Первичный пар Вторичный пар Исходный раствор, GH /1 Z 7. Греющий 141 1 „• ..... < тпт Конденсат Упаренный раствор. Gk Рисунок 6 - Схема выпарного аппарата с тепловым насосом: 1 - корпус аппарата; 2 - паровой инжектор; 3 - циркуляционная труба. Расход греющего пара D для выпарного аппарата с тепловым насосом может быть определен из следующего уравнения: DHZ+ WHen.c+GHHH=GKHK+ WHen+(D+ W) *HZK+QKOH+Qn, (39) где WHenc - энтальпия сжатого вторичного пара (после сжатия в компрессоре). Однако необходимость использования для работы дорогостоящей электрической энергии сужает области применения выпарных аппаратов с турбокомпрессорами. Экономически целесообразнее использование для этих целей более дешевых видов энергии, в частности энергии пара, например с помощью пароструйных инжекторов. В этом случае вторичный пар подают в инжектор, где он сжимается до давления греющего пара посредством рабочего пара более высоких термодинамических параметров. Если массовая единица рабочего пара инжектирует п массовых единиц 24 Складывая капитальные вложения и эксплуатационные затраты, определяют суммарные затраты. Минимум этих затрат соответствует оптимальному числу корпусов. 1.8 Выпаривание с тепловым насосом Многокорпусным выпарным установкам присущ ряд недостатков: высокая стоимость оборудования, большая занимаемая площадь, высокая температура кипения раствора в первых корпусах. Эти недостатки устраняются при однокорпусном выпаривании с тепловым насосом. Вторичный пар, образующийся при упаривании раствора, с помощью турбокомпрессора или парового инжектора сжимают до давления греющего пара и вновь подают в нагревательную камеру этого же аппарата. Таким образом, первичный греющий пар необходим в основном для пуска аппарата в работу, а затем - в небольшом количестве - для компенсации снижения теплоты конденсации пара после его сжатия в тепловом насосе и потерь теплоты в окружающую среду. Принципиальная схема выпарного аппарата с тепловым насосом показана на рис. 6. В данном случае вторичный пар полностью поступает в турбокомпрессор с приводом от электродвигателя или паровой турбины. Затем этот пар направляют в нагревательную камеру. 23 циркуляцией раствора). В противном случае кипение будет вялым, неинтенсивным, с низким значением коэффициента теплоотдачи ссг. Поэтому при расчете выпарных установок необходимо, чтобы значение полезной разности температур для каждого корпуса не было меньше минимального Д*ЯПиП. Предельное число корпусов ппред ориентировочно можно определить из следующего выражения: (38) Где 2 А - сумма температурных потерь (депрессий) в одном корпусе. Если предел числа корпусов определяется минимально допустимой полезной разностью температур A^„min, то оптимальное число корпусов - технико экономическим анализом, учитывающим капитальные вложения и эксплуатационные затраты. Рисунок 5 - Звисимость эксплуатационных и капитальных затрат от числа корпусов п: 1 - эксплуатационные затраты, 2 - капитальные вложения, 3 - суммарные затраты Капитальные вложения увеличиваются практически пропорционально числу корпусов, а эксплуатационные затраты с ростом числа корпусов уменьшаются за счет экономии теплоносителя. На рис. 5 условно показана зависимость капитальных и эксплуатационных затрат от числа корпусов. ZZ 1.7 Выбор предельного и оптимального числа корпусов многокорпусной установки Расход теплоты уменьшается с увеличением числа корпусов. Отсюда, казалось бы, правомерен вывод о целесообразности существенного увеличения числа корпусов. Однако на практике в многокорпусных выпарных установках число корпусов ограничено и обычно не превышает десяти (чаще 3-5). Это объясняется тем, что с увеличением числа корпусов повышаются температурные потери и поэтому снижается общая движущая сила процесса - полезная разность температур установки. Графическая иллюстрация такой ситуации представлена на рис. 4. Atosm —* ---------------------- --- — Мп in unMJJHiiiHijM1! I w Рисунок 4 - Определение числа корпусов (I-III) в многокорпусной выпарной установке (а-в) Для упрощения прцнято, что для всех вариантов установок (от одно- до трехкорпусной - области I-III на рис. 4) общая разность, температур А^ч установки и температурные депрессии в каждом корпусе одинаковы. Поскольку ^ общ снижается с увеличением числа корпусов, то при одной и той же производительности общая поверхность теплопередачи будет возрастать. С увеличением числа корпусов движущая сила процесса при A/o6u/ = const в каждом корпусе А/л снижается, но для обеспечения достаточно интенсивного процесса кипения величина А^ не должна быть ниже 5-7 °C (для аппаратов с естественной СПИСОК ИСПОЛЬЗОВАННЫХ источников 1. Основные процессы и аппараты химической технологии: Пособие по 21 проектированию. Под ред. Ю. И. Дытнерского. М.: Химия, 1991.- 496 с. 2. Романков П. Г., Фролов В. Ф. и др. Методы расчета процессов и аппаратов химической технологии (примеры и задачи). - СПб: Химия, 1993. - 496 с. 3. Зайцев И.Д., Асеев Г.Г. Физико-химические свойства бинарных и многокомпонентных растворов неорганических веществ. М.: Химия, 1988. - 416 с. 4. Касаткин А. Г. Основные процессы и аппараты химической технологии. Изд. 9- е. М.: Химия, 1973. 750 с. 5. Конспект лекций по курсу «Процессы и аппараты химической технологии» 6. Технологические процессы и аппараты отрасли. Методические указания к курсовой работе по одноименной дисциплине для студентов очной ц заочной форм обучения специальности Т.11.03.00, Минск, 2001, 50с. 7. Воробьева Г.Я. Коррозионная стойкость материалов в агрессивных средах химических производств. М.: Химия, 1975.-816 с. 57 ЗАКЛЮЧЕНИЕ В данной курсовой работе подробно рассмотрена и рассчитана трехкорпусная выпарная установка непрерывного действия для выпаривания раствора NaOH. В результате проведенных расчетов был выбран выпарной аппарат и для него определены следующие параметры: номинальная поверхность теплообмена F, высота труб, диаметр греющей камеры dK, диаметр сепаратора dc, был произведен расчет вспомогательного оборудования. Подобраны кожухотрубчатый теплообменник, конденсатор, вакуум-насос и насос для подачи раствора. 56 барометрический Geo3d =2,5-10-5 (<y3 + G„) + 0,0 l«y3, Q 8) где 2,5 IO'5 - количество газа, выделяющегося из 1-го кг воды; количество газа, подсасываемого в конденсатор через неплотности, на 1 кг паров. Тогда GeO3d = 2,5-10~5 (2,35 + 8,61)+0,01-2,35 = 2-10~2 кг/с Объёмная производительность вакуум-насоса равна: ^возд R(273 + te03d )Gemd / (МвоздРвозд), (19) где R - универсальная газовая постоянная, Дж/(кмоль К); Мвозд - молекулярная масса воздуха, кг/кмоль; 1В03Д - температура воздуха, °C; Рвозд - парциальное давление сухого воздуха в барометрическом конденсаторе, Па. Температуру воздуха рассчитывают по уравнению teo3d =4 + 4 + 0,1(/к - /„) = 20 + 4 + 0,1 • (50,9 - 20) = 27,09 °C Давление воздуха равно: где Рп - давление сухого насыщенного пара (Па) при 1ВОЗД = 27,09 еС. Подставив получим: рвозд =0,16-9,8-104- 0,0382 -9,8-104 =1,12-104 Па Тогда 8310(273 +27,09)210~2 29-1,12-104 Зная объемную производительность Увозд и остаточное давление РбК по каталогу [2] подбираем вакуум-насос типа ВВН-12 мощностью на валу N = 22 кВт. 55 Высота барометрической трубы (17) где В - вакуум в барометрическом конденсаторе, Па; У о - сумма коэффициентов местных сопротивлений; л - коэффициент трения в барометрической трубе; 0,5 - запас высоты на возможные изменения барометрического давления, м. B = Panv~P6h= 9,8 104-1,49 104 = 8,31-104 Па £>£„+£„=0,5 + 1 = 1,5 где овх, овых - коэффициенты местных сопротивлений на входе в трубу и на выходе из неё. Коэффициент трения л зависит от режима течения жидкости. Определим режим течения воды в барометрической трубе: Re - ved6mpjv(l = 0,24-0,25 • 1000/(0,54-1 О*3) = 109211,139 Для гладких труб при Re = 109211,139 коэффициент трения л = 0,013 [3] Подставив полученное значения, получим: Отсюда находим Нб.т - 8,98 м. 4.5 Расчёт производительности вакуум-насоса Производительность вакуум-насоса GacrM определяется количеством газа (воздуха), который необходимо удалять из барометрического конденсатора: Разность температур между паром и жидкостью на выходе из конденсатора должна быть 3-5 град. Поэтому конечную температуру воды tK на выходе из конденсатора примем за 3 град ниже температуры конденсации паров: 54 tK = t6 K - 3 = 53,88 - 3 = 50,88 °C Тогда = в 2,35-(25 98,43 - 4,19 1 03-50,88) = кг/ 4,19-103 (50,88 - 20) ’ 4.3 Диаметр конденсатора Диаметр барометрического конденсатора d6.K определяют из уравнения расхода: где с - плотность паров, кг/м 3; х - скорость паров, м/с. При остаточном давлении в конденсаторе порядка 104 Па скорость паров х = 15-25 м/с. Тогда d6K = 74 ’2’35 /(0,45/33Т-~20) = 0,58 По нормалями [2] выбираем барометрический конденсатор диаметром с1б.к = 1200 мм. 4.4 Высота барометрической трубы В соответствии с нормалями [2], внутренний диаметр барометрической трубы <1б. т равен 250 мм. Скорость воды в барометрической трубе: ,._4(G,-«3)_ 4.(8,61-2,35 ) pndlm 1000-3,14-0,252 0 2-| 53 1 У&П (35) Тогда для произвольного корпуса [уравнение (31)]: «м „ Z-) / ^и1 ’ (36) Таким образом, при равенстве поверхностей теплопередачи в каждом корпусе суммарная полезная разность температур распределяется пропорционально отношению тепловой нагрузки к коэффициентам теплопередачи в каждом корпусе. Согласно 2-му способу распределения (дается без вывода), для любого н-го корпуса: 0,5 ур/ (37) 2-Л/К т.е. при минимальной суммарной поверхности теплопередачи многокорпусной установки общая полезная разность температур распределяется пропорционально квадратному корню из отношения тепловой нагрузки к коэффициенту теплопередачи в каждом корпусе. Зависимости (36) и (37) дают надежные результаты в том случае, если коэффициенты теплопередачи по корпусам несильно зависят от движущих сил в этих корпусах. 20 компонента по корпусам при условии, что задан закон распределения испаренной воды по корпусам: W гг общ (24) (25) /=1 Gnхп-1=— ,х . Gх пн i=n 1 п-1 i=n ’ (26) п-1 i=l i=l где Gnf Gn_x - расходы соответственно исходного и поступающего в п-й корпус растворов, кг/с; Wo6ut, W\ - общее количество испаренной воды в установке и z-м корпусе, кг/с; хн) хк) xn_t - концентрации растворов соответственно исходного, упаренного и в (п—1)-м корпусе, кг упаренного раствора на 1 кг исходного раствора. Концентрацию упаренного раствора определяют по выражению (8). Уравнение теплового баланса для и-го корпуса без учета отбора экстра-пара: (27) где , Wn - расходы соответственно греющего и вторичного паров в п-м корпусе, кг/с; , Gn - расходы соответственно исходного и упаренного раствора в п-м корпусе, кг/с; , Нпв п - энтальпии соответственно греющего и вторичного паров в п-м корпусе, Дж/кг; Нр(п_Х)> Нрп, Нг(п_Х} - энтальпии соответственно исходного, упаренного растворов и конденсата греющего пара в п-м корпусе, Дж/кг; Qnn - потери теплоты в окружающую среду в п-м корпусе. С помощью уравнений тепловых балансов для всех корпусов (27) и уравнения баланса по испаренной жидкости (25) определяют расход греющего пара в первом корпусе, расходы упаренной воды в каждом корпусе и их тепловые нагрузки. 17 Одной из задач расчета многокорпусных выпарных установок является определение потребной поверхности теплопередачи корпусов, для чего необходимо знание полезной разности температур каждого корпуса. 1.6 Полезная разность температур в многокорпусной установке и ее распределение по корпусам Суммарную полезную разность температур ^А/п многокорпусной установки находят из уравнения = (28) где ^общ - общая разность температур многокорпусной установки, равная разности между температурой греющего пара в первом корпусе Тг и температурой вторичного пара, поступающего из последнего корпуса в барометрический конденсатор t6 к; (29) В выражении (23) величина У Д характеризует суммарные температурные потери во всех корпусах установки: £д = £д'+£д" + £д"'. (30) 111 Кроме указанных выше концентрационной А7 и гидростатической Л7/ депрессий в многокорпусной установке возникает еще одни температурная потеря гидродинамическая температурная депрессия А7/7. Она вызывается потерей давления вторичных паров при переходе из одного аппарата в другой на преодоление местных сопротивлений и трения. Как правило, вторичные пары - насыщенные, поэтому потеря давления паром влечет за собой уменьшение его температуры. По разности давлений (температур) паров на выходе из предыдущего аппарата и на входе в последующий аппарат определяют гидродинамическую депрессию Д777. В инженерных расчетах потерянное давление не рассчитывают, а 1в без большой ошибки принимают гидродинамическую депрессию для каждого аппарата 1,0-1,5 °C. Для определения полезной разности температур в каждом корпусе общую полезную разность Afw распределяют между выпарными аппаратами различными способами. Наиболее распространены два способа распределения У^А/И между корпусами. Первый способ основан на принципе равенства поверхностей теплопередачи в каждом корпусе. По этому способу в установке возможно применение аппаратов с одинаковыми конструктивными характеристиками; при этом обеспечивается взаимозаменяемость аппаратов, упрощается и удешевляется их эксплуатация. Второй способ основан на принципе нахождения минимальной суммарной поверхности теплообмена корпусов установки, и применяется для экономии дефицитного и дорогостоящего материала, из которого изготовляются выпарные аппараты. В соответствии с первым способом распределения основным условием является следующее: (31) Полезная разность температур в корпусе (32) Тогда суммарная полезная разность температур С учетом (29): (33)