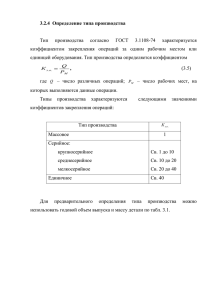

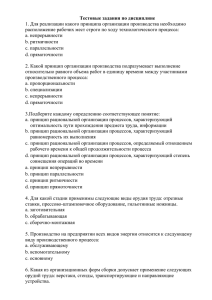

Практическая работа №1 Тема. Определение типа производства Цель: получение практических навыков расчета показателей для определения типа производства на всех этапах разработки технологического процесса Методические указания В машиностроении, зависимости от объема выпускаемой продукции, периодичности изготовления изделия, стабильности выпуска изделия предприятия делятся на 3 типа: - единичное; - серийное; - массовое. Единичное производство Единичное производство - предусматривает штучный выпуск изделия разнообразной и не постоянной номенклатуры ограниченного потребления (от 1 до 8 изделий в месяц). К таким предприятиям относятся предприятия энергетической отрасли (турбины), тяжелого машиностроения (прокатные станы, пусковые установки, , тягачи, литьевые машины), ракетно-космическая отрасль (РКО) (космические объекты). Особенности единичного производства: - неограниченная номенклатура изделий, выпуск изделий может повториться через неопределённый срок, а может не повториться никогда. - станки располагаются по групповому принципу (однородности выполняемых технологических операций) с разбивкой на участки фрезерных, токарных, сверлильных станков и т. д. - используется универсальное оборудование, приспособления, измерительный инструмент (оснастки). - наличие большого объема ручных, сборочных и доводочных операций. - рабочие имеют высокую квалификацию (рабочие-универсалы). - технологический процесс не разрабатывается, работы ведутся по конструкторской документации (КД), техническим условиям (ТУ), техническим требованиям (ТТ.). - большая длительность производственного цикла. - максимальная себестоимость изделия. - контроль качества изделия производится универсальным инструментом. - за рабочим местом нет закрепления выполнения отдельных операций, Кзо>40. Серийное производство Серийное производство – характеризуется широкой, но ограниченной номенклатурой однородной продукции, запуск, изготовление и выпуск изделия производится периодическими повторяющимися партиями через определённое календарное время в зависимости от трудоемкости. Предприятия серийного производства: станкостроительные отрасли, приборостроение, производство радиоаппаратуры, моторостроительные заводы и т.д. В зависимости от объема партии различают: - мелкосерийное производство с выпуском изделий от20-40 изд. в месяц в зависимости от трудоемкости, Кзо=20-40; - среднесерийное производство - от 40-60 изд. в месяц, Кзо=10-20; - крупносерийное производство - от 60-6000 шт. в месяц, Кзо=2-10. Особенности серийного производства: - постоянство номенклатуры выпускаемого изделия; - периодичность изготовления изделия партиями; - специализация рабочих мест для выполнения нескольких операций на одном рабочем месте; - специализированное и специальное оборудование и оснастка, универсальные станки со специальными и универсально-сборочными приспособлениями; - оборудование располагается в последовательности выполнения технологических операций. - незначительный объем ручных и пригоночных работ; - рабочие средней квалификации; - длительность производственного цикла меньше, чем в единичном производстве; - автоматизация контроля качества продукции; - разрабатывается технологический процесс; - себестоимость ниже, чем в единичном производстве; Массовое производство Массовое производство - характеризуется выпуском узкой номенклатуры изделий в больших объемах, непрерывно, в течение длительного времени. Предприятия массового производства являются узкоспециализированными. Они позволяют сосредоточить на предприятии выпуск одного или нескольких типоразмеров одноименных изделий. Продукция предприятий массового производства – автомобили, тракторы, электродвигатели, часовые заводы. Непременным условием предприятий массового производства является стандартизация и унификация деталей, сборочных единиц и агрегатов. Особенности массового производства: - строго ограниченный выпуск номенклатуры изделий; - специализация рабочих мест для выполнения одной операции, Кзо=1; - рабочие места располагаются в последовательности выполнения технологических операций; - большой удельный вес специализированного, специального оборудования и оснастки на рабочем месте; - высокий уровень автоматизации технологических процессов; - рабочие низкой квалификации, наладчики высокой квалификации; - минимальная длительность производственного цикла изготовления изделия; - максимальная загрузка рабочего места; - минимальное число ручных, доводочных и регулировочных работ. При сборке применяется принцип полной взаимозаменяемости; - ритм выпускаемой продукции очень мал (измеряется в минутах); - разрабатывается подробный технологический процесс-до операции, перехода, прохода, приема; - централизация управления, планирования производства, диспетчеризация, управления качеством продукции, централизация и автоматизация качеством продукции, применение статистических методов управление качеством продукции. - минимальная себестоимость продукции; Отнесение производства к тому или иному типу определяется не только объемом выпуска, но и особенностями изделий. Например, изготовление опытных образцов наручных часов в количестве нескольких тысяч штук в год будет представлять единичное производство. В тоже время изготовление тепловозов в количестве нескольких штук можно считать серийным производством. Об условности деления производства на три типа говорит и то, что обычно на одном и том же заводе, а нередко в одном и том же цехе одни изделия изготавливаются единицами, другие – периодически повторяющимися партиями, третьи – непрерывно. Следовательно, на одном и том же заводе, цехе могут быть совмещены три типа производства. Это зависит от продолжительности операций технологического процесса изготовления изделий. Так, изготовление базовых деталей станка может быть организовано по принципу крупносерийного производства, в то время как на участках по изготовлению изделий типа тел вращения (валов, зубчатых колес и др.) может быть мелкосерийное или среднесерийное производство. Это связано с тем, что трудоемкость обработки базовых деталей в десятки раз выше трудоемкости изготовления деталей тел вращения. Поэтому отнесение производства завода или цеха, участка к одному из типов обычно делается по преобладающему типу производства. Коэффициент закрепления операций Количественной оценкой закрепления операций. типа производства является коэффициент Коэффициент закрепления операций показывает количеством закрепленных за одним рабочим местом и определяется по формуле: К з .о . операций О где, С О - общее количество операций выполняемых в цехе или участке за месяц; С - число единиц оборудования действующего в цехе. ГОСТ рекомендует следующие значения коэффициента закрепления операций: - для единичного производства – свыше 40; - мелкосерийного производства – от 20 до 40; - среднесерийного производства – от 10 до 20; - крупносерийного производства – от 2 до 10; - массового производства – 1. Пример, если на производственном участке 20 станков, а количество операций, выполняемых на данном участке, - 60, то коэффициент закрепления операций К з .о . О 60 3, С 20 крупносерийный тип производства. Задача 1. Определение типа производства Исходные данные: Чертеж детали «Головка прессовая» № БВ 60-28∙04. Масса детали 0,85 кг. Годовой объем выпускаемой продукции составляет Nг = 400 тыс. шт. 1. На первом этапе проектирования тип производства ориентировочно может быть определен в зависимости от массы детали и годового объема выпуска согласно табл.1. При массе детали 0,85 кг и годовом объеме выпускаемой продукции Nг = 400 тыс. шт., тип производства – массовый (табл.1). Вывод. Тип производства – массовый. 2. На втором этапе проектирования технологического процесса для определения типа производства используем коэффициент закрепления операций Кз.о. Согласно ГОСТ 3.1108-74 ЕСТД и ГОСТ 14.004-74 ЕСТПП одной из основных характеристик типа производства является коэффициент закрепления операций, который характеризует число операций, приходящихся в среднем на одно рабочее место или степень специализации рабочих мест. К з.о. определяется по формуле: Кзо = r Fэ m Kп 60 ; t NГ tШТ .ср. Где, r - такт выпуска изделия (мин) tшт. - трудоемкость изготовления детали (мин); Fэ - эффективный годовой фонд рабочего времени (ч), Fэ =Fр*Дсм=260*8 =2080ч; Fр - количество рабочих дней в году, днях; Fр=260дней Дсм=8 часов Дсм – длительность смены, час; m =2; m - число смен, dп- плановые простои по организационно – техническим причинам. dп = 3% Кп = (1 - dп 3% ) = (1 ) = 0,97 – полезная работа станка 100 100% Маршрут обработки: 005 Токарная операция tшт.1 0.361мин 010 Токарная операция tшт.2 0.285 мин 015 Токарная операция tшт.3 0.25 мин 020 Фрезерная операция tшт.4 0.722 мин 025 Фрезерная операция tшт.5 1.0165 мин 030 Шлифовальная операция Tшт.ср. = t tшт.6 1.2 мин шт n где n – число операций, n = 6; ∑t штi - суммарное значение штучного времени по всем операциям (мин), ∑t штi = 0,361 + 0,284 + 0,25 + 0,722 + 1,0165 + 1,2 = 3,83 мин Tшт.ср. = Кзо = t n шт = 3,83 0,64 мин 6 Fэ m Kп 60 2080 2 0,97 60 = = 0,9 400000 0,64 NГ tШТ .ср. Кзо = 0,9 Кзо ≤ 1 По таблице 2 определяем, что тип производства - массовый Вывод. Тип производства – массовый. 3. Определение типа производства по такту «r». Предварительно можно определить тип производства по такту выпуска «r». Такт выпуска определяется по формуле: r Fэ m Kп 60 2080 * 2 * 0,97 * 60 0,6 NГ . 400.000 Если такт выпуска «r» меньше ∑t штi., то тип производства – массовый. Если такт выпуска «r» больше ∑t штi., то тип производства – серийный. ∑t штi =3,83 мин r = 0,6 мин. Такт «r» меньше ∑t штi, значит тип производства – массовый. Вывод. Тип производства – массовый. 4. После окончательной разработки технологического определенного участка или цеха тип производства определяется как: Кзо = процесса для О РМ где О – количество операций РМ - количество станков Деталь «Головка прессовая» изготавливается за 6 операций О=6 Количество станков, необходимое для изготовления детали, можно определить по формуле: РМ Nг * Tшш F ' э * m * Кст * 60 400000 * 3,83 9 2080 * 2 * 0,97 * 60 Количество оборудования, необходимого для изготовления этой детали составляет РМ = 9 Кзо = О 6 0,74 РМ 9 Вывод: После всех произведенных расчетов окончательно выбираем массовый тип производства. Таблица 1 Определение типа производства Тип производства Программа выпуска (Nг), шт. Масса единичное Мелкодетали, кг серийное <1 1-4 4-10 10-20 >20 <20 <15 <10 <7 <5 20-2000 15-1000 10-500 7-250 5-120 Среднесерийное 2000-20000 1000-10000 500-5000 250-2500 120-1200 Крупносерийное Массовое 20000-100000 10000-75000 5000-50000 2500-25000 1200-15000 >100000 >75000 >50000 >25000 >15000 Таблица 2 Коэффициент закрепления операций (К з.о.) Коэффициент Тип производства закрепления операций (К з.о.) >40 20-40 10-20 2 -10 ≤1 Единичное (опытное) Мелкосерийное Среднесерийное Крупносерийное Массовое Таблица 3 Исходные данные для определения типа производства Вариант Номер Т шт.к. на операцию, мин 005 010 015 020 025 030 детали 1 1 3,3 4,8 4,6 5,9 6,3 7,5 Nг, шт. 4500 2 3 2,1 4,7 5,3 7,8 8,8 5,4 7,5 10,3 1,8 15,2 11,2 - 10.000 2500 4 5,2 4,3 12,4 4,8 1,2 3,8 7500 3 5 1,2 0,8 2,1 2,8 1,9 0,7 15000 4 6 7 12 15,0 32,3 42,0 15,6 11,3 10,3 7,4 9,2 - - 1500 1000 2 5 8 9 0,9 3,0 1,2 4,5 7,1 6,3 3,4 5,4 5,3 1,2 1,7 10.000 7500 6 10 11 1,2 5,0 1,2 6,2 0,9 4,2 1,8 7,8 3,2 8,3 5,4 30.000 1500 7 12 13 3,8 7,0 4,3 6,5 12,0 8,3 6,3 5,4 7,8 2,4 3800 10.000 8 14 15 4,0 2,7 7,0 1,8 2.2 3,9 3,5 4,6 4,7 6,6 - 50.000 1500 9 16 17 7,0 13,5 8,0 6,8 9,0 7,5 10,0 14,0 7,5 3,5 8,5 - 5000 1500 10 18 19 3,0 9,5 4,5 36,0 2,9 14,0 7,4 22,0 1,8 - - 12.000 4000 11 20 21 1,8 6,5 6,7 4,3 3,8 11, 12,0 7,8 6,1 1,2 5,3 3,4 25.000 1000 12 22 23 0,8 3,6 1,7 5,2 1,9 2,8 0,6 8,3 1,4 4,2 3,2 - 40.000 3000 24 26,0 14,0 43,0 8,0 - - 1000 Задача 2. Определение количества деталей в партии (для серийного производства) Для среднесерийного производства определяем партию запуска деталей по формуле: n зап N q , где Pp N – количество деталей в годовой программе выпуска; Pр – число рабочих дней в году, Pр Pвсего Pвых . Pпраздн. 365 104 12 249 ; q – необходимый запас деталей на складе (q = 10…30 – для мелких деталей и инструментов; q = 5…10 – для средних деталей массой 1–10кг; q = 2…5 – для крупных деталей массой свыше 10кг). Принимаем q = 7,5; n зап 10000 7,5 302 шт . 249 Для упрощения расчетов принимаем nзап = 300шт.