БИБЛИОТЕКА АВТОМОБИЛИСТА

Серия «Библиотека автомобилиста»

С. В. Березин

2-е издание

Ростов-на-Дону

« Феникс »

2008

УДК 629.3(035)

ББК 39.33—08я2

К Т К 262

Б48

Справочник подготовлен совместно

с ООО «Авангард БУКС»

Б48

Березин С. В.

Справочник автомеханика / С. В. Березин. — 2-е изд. — Ростов н/Д : Феникс, 2008.

— 346, [2] с. : ил. — (Библиотека автомобилиста).

ISBN 978—5—222—13261—6

В справочнике рассказывается об основных российских автомдбилях, их классификации, устройстве двигателей и их составных частей. Подробно рассмотрен

кривошипно-шатунный механизм, система охлаждения, питания двигателя, впрыскивания топлива и др.

Освещены вопросы электрооборудования, газобаллонной аппаратуры. Детально описана трансмиссия, рулевое управление, тормозные механизмы.

Справочник подробно описывает не только устройство автомобиля и его основных механизмов, но

и способы его грамотной эксплуатации и ремонта.

Данная книга будет полезна студентам, обучающимся на факультете автомеханики, учащимся колледжей и техникумов, а также многочисленным любителям и профессионалам.

УДК 629.3(035)

ISBN 978-К*Й2з13261-6

ББК 39.33-08я2

© С. В. Березин, текст, 2008

© О О О «Феникс», оформление, 2008

Оглавление

Введение

9

Основные

российские

автомобилестроительные

производственные

объединения

9

Классификация

подвижного

состава

автомобильного

транспорта

12

Классификация

автомобилей

грузовых

13

Классификация

автомобилей

легковых

Классификация

автобусов

14

15

Принятая при расчетах

система единиц

17

Основные

требования,

предъявляемые при разработке

новых автомобилей

18

Справочник автослесаря

Основные части и агрегаты

автомобиля

Глава 1. Общее устройство двигателя

Классификация

двигателей

19

22

22

Общее

устройство

одноцилиндрового

карбюраторного

двигателя.

Основные

конструктивные

параметры двигателя

25

Рабочие циклы

четырехтактного

карбюраторного

одноцилиндрового

Рабочие циклы

четырехтактного

двигателя

дизеля

28

31

Порядок работы

многоцилиндрового

двигателя

33

Глава 2. Основные части двигателя

35

Кривошипно-шатунный

механизм

35

Механизм

47

газораспределения

4

Оглавление

Смазочная

56

система

Система охлаждения

65

Система питания

карбюраторных

двигателей

легковых автомобилей

72

Система питания

карбюраторных

двигателей

грузовых

автомобилей

и автобусов

89

Электронные

впрыскивания

93

системы

топлива

Приборы

топливоподачи:

топливные бак, фильтры,

насос.

Воздухоочиститель,

газопроводы

Система

питания

дизелей

Глава 3. Электрооборудование

Система

электроснабжения

и потребители

электроэнергии

97

104

119

119

Источники

тока

(аккумуляторы,

генераторные

установки,

регуляторы

напряжения)

120

5

Справочник автомеханика

135

Система зажигания

Основные элементы

зажигания

Электрическая

пуска

системы

144

система

Глава 4. Газобаллонная аппаратура

Газовое топливо

151

157

157

/

Состав

газобаллонной

аппаратуры

легковых

автомобилей

159

Глава 5. Шасси и органы управления .... 175

Трансмиссия

175

Ходовая часть (несущая

система, управляемый мост

и подвеска)

203

Рулевое

219

управление

Тормозная

система.

Общие сведения

229

Тормозные

и приводы

230

механизмы

6

Оглавление

Приборы

приводов

гидравлических

Приборы

приводов

пневматических

240

246

Многоконтурный

пневматический

привод

252

Приборы

многоконтурного

пневматического

привода

255

Кузов

268

и его оборудование

Глава 6. Теория и расчет двигателей

272

Теоретические

и действительные

272

Анализ рабочих

действительного

циклы

процессов

цикла

275

Показатели,

характеризующие

работу двигателя

294

Тепловой баланс

двигателя,

теплоис пользование

301

Кинематика и динамика

механизмов двигателя

304

7

Справочник автослесаря

Глава 7. Теория автомобиля

Действующие

силы

на

315

автомобиль

315

Тяговая

динамика

автомобиля

328

Тормозная

динамика

автомобиля

336

Топливная

автомобиля

339

экономичность

Глава 8. Основы эксплуатации

автомобиля

Эксплутационные

автомобиля

342

свойства

342

Технико-экономические

показатели автомобиля

344

Факторы,

влияющие

на расход топлива

и смазочных материалов

346

Литература

348

Введение

Основные российские

автомобилестроительные

производственные объединения

В настоящее время процесс массовой автомобилизации страны происходит наиболее стремительно, интенсивность дорожного движения постоянно

растет, расширяется производство и осваивается выпуск новых типов специализированных автомобилей. В результате этого автомобильный транспорт

занимает значительное место в транспортной системе России.

Первые автомобили начали выпускать в России

на заводе «Руссо-Балт» (Русско-Балтийском вагонном заводе) в Риге в 1908 году. Всего этот завод

выпустил 700 легковых и спортивных автомобилей

марки «Руссо-Балт» мощностью 15—65 лошадиных

сил (11—48 кВт), грузоподъемностью 1—4 т, которые

могли развивать скорость до 100 км/ч.

В советские времена массовым производством автомобилей занимались следующие автозаводы: Запорожский автозавод «Коммунар», Волжский автозавод имени 50-летия СССР, Московский автозавод

9

Справочник автомеханика

имени Ленинского комсомола ( А З Л К ) и имени

И . А . Лихачева, Ижевский и Горьковский автозаводы; легковые автомобили повышенной проходимости выпускали Ульяновский автозавод имени

В.И. Ленина, Л у ц к и й и Волжский автозаводы;

грузовые автомобили выпускали Московский имени И . А . Лихачева, Горьковский, Уральский, Камский автозаводы, автозаводы разный социалистических республик: Минский, Кутаисский, Могилевский, Кременчугский, Белорусский. Они выпускали автомобили следующих широко известных

марок (название соответствует аббревиатуре автозавода): «Москвич», ЗИЛ, Г А З , У А З , КамАЗ, ВАЗ

и другие.

Распад Советского Союза привел к спаду производства автомобилестроительной отрасли промышленности. В настоящее время как во всей экономике России, так и в автомобилестроительной отрасли происходят положительные сдвиги, создаются

новые марки автомобилей, совершенствуются существующие конструкции, позволяющие экономить

топливо и обладающие большей надежностью и работоспособностью.

Среди наиболее успешно действующих в настоящее время автомобилестроительных предприятий следует назвать такие акционерные общества, как В А З (бывший Волжский автозавод),

Г А З (бывший Горьковский автозавод), И Ж (бывший Ижевский автозавод), З И Л (бывший автозавод имени Ленина).

Г А З : выпускает легковые автомобили марок

ГАЗ—3102, - 3 1 1 0 , -31105 « В о л г а » , грузовые автомобили, расширяет производство грузовых автомо-

10

Введение

пилой малой массы « Г А З е л ь » , «Соболь», выпускает автомобили, работающие на сжиженном пропаноутане. В настоящее время налажен серийный выпуск двухосных заднеприводных автомобилей с бортовой платформой ГАЗ—3307 и ГАЗ—3309, полноприводных автомобилей с кабиной капотного типа

марки «Садко» (ГАЗ-ЗЗОЭ7, -3308).

В А З : выпускает заднеприводные автомобили

(легковые) малого класса (ВАЗ—2105, —2107); переднеприводные автомобили (ВАЗ—2110, —2111,

-2112); автомобили марки «Самара-Лада» (ВАЗ—

2114, -2115), «Лада-Калина» (на базе ВАЗ-2109,

21099, - 2 1 1 0 ) , к которым относятся В А З - 1 1 1 7 ,

-1118, —1119. Предприятие сотрудничает с зарубежными фирмами, результатом этого сотрудничества

стала модель «Шевро-Нива» и ее модификации.

И Ж : выпускаются грузовые автомобили особо малой грузоподъемности с различными модификациями кузова, полноприводной «пикап» ИЖ—27171,

легковые автомобили малого класса ИЖ—2126 «Ода»,

ИЖ—21261.

З И Л : выпускает следующие современные базовые модели: ЗИЛ—4314, -4315,-4333, на основе которых выпускаются тягачи с бортовыми платформами, имеющие различные эксплутационные свойства (грузоподъемность, проходимость и др.). На

базе автомобиля «Бычок» (ЗИЛ—5301, двигатель —

турбонаддувный дизель Д—245.12) выпускается почти четыре десятка модификаций машин (работают без прицепов), которые могут быть переоборудованы для выполнения спецработ.

Кроме перечисленных предприятий в России

(В Москве, Нижнем Новгороде, Калининграде и др.)

11

Справочник автомеханика

возникли и новые предприятия, специализирующиеся на выпуске иномарок (легковых автомобилей иностранных марок).

Автобусный парк России увеличивается за счет

машин из стран — бывших республик Советского

Союза, венгерских «Икарусов». Но наряду с этим

и в России создаются новые марки автобусов и микроавтобусов, улучшаются давно выпускаемые модели ПАЗ-ов, ЛиАЗ-ов и др.

Классификация подвижного состава

автомобильного транспорта

Подвижной состав автомобильного транспорта

можно классифицировать следующим образом: весь

подвижной состав можно разделить на транспортный и специальный.

Специальный подвижной состав предназначен для

выполнения в основном нетранспортных работ, к нему

относятся автомобили со специальными кузовами: автокраны, пожарные и коммунальные автомобили, санитарные, автомастерские; спортивные автомобили;

прицепы и полуприцепы (не транспортные).

Транспортный состав делится на грузовой и пассажирский.

К пассажирскому подвижному составу относятся легковые автомобили, автобусы. Пассажирские

прицепы и полуприцепы можно классифицировать

и как грузопассажирский состав.

К грузовому подвижному составу относятся грузовые автомобили, прицепы и полуприцепы, тягачи, специализированные автомобили для перевоз-

12

Введение

ки различные грузов (самосвалы, цистерны, контейнеровозы и т. п.).

Классификация грузовых автомобилей

Грузовые автомобили классифицируются следующим образом:

по назначению: общего назначения (перевозят

любые не жидкие грузы, а жидкости — только в

таре, кузов — платформа с бортами) и специализированные (предназначены для перевозки определенных типов грузов: различные цистерны, самосвалы, для перевозки скота и т. п.);

по проходимости: обычной (дорожной, для дорог с асфальтобетонным покрытием, наиболее распространены), повышенной и высокой проходимости (для бездорожья или тяжелых дорожных условий);

по приспособленности к климатическим условиям: автомобили для умеренного, холодного (северного) и жаркого (тропического) климата (автомобили для холодного и жаркого климата выпускаются на базе автомобилей для умеренного климата);

по характеру использования: одиночные и тягачи (автопоезда). Автопоезд — это грузовой автомобиль с одним или несколькими прицепами (или

полуприцепами).

Обозначения (индексы), применяемые для базовых моделей грузовых автомобилей, состоят из

обозначения завода-изготовителя и четырех цифр,

первая из которых обозначает класс автомобиля,

13

Справочник автомеханика

вторая — вид автомобиля, а две последние — номер модели (от 01 до 99).

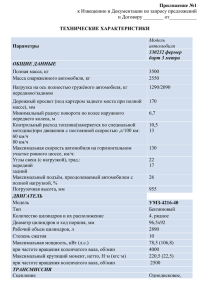

Различается семь классов грузовых автомобилей

(в зависимости от полной массы автомобиля):

Полная

масса, т

Класс

ДО

1

1,2

от 1,2 от 2 от 8

ДО 2

ДО 8 до 14

4

2

3

от 14

ДО 20

5

от 20

до 40

6

свыше 40

7

Д л я обозначения вида грузового автомобиля используются следующие цифры:

бортовой тягач самосвал цистерна фургон резерв специальный

Вид

4

8 (пока

6

7

Соответствующая 3

5

9

не испоцифра

льзуется)

Например, запись ЗИЛ—4314 означает, что завод-изготовитель — ЗИЛ, его масса от 8 до 14 т,

платформа бортовая, модель 14.

Общее число колес п и число ведущих колес т

указывается колесной формулой пхт, например запись 6x4 означает, что общее число колес — 6, ведущих

4.

Классификация легковых автомобилей

Легковые автомобили (вместимость не более

8 человек) классифицируются по массе неснаряженного автомобиля (т. е. без водителя, пассажира, топлива, охлаждающей жидкости, инструмента, запасного колеса) и рабочему объему двигателя следующим образом:

14

Введение

Предельные значения

Класс автомобиля Группа Индекс

Рабочий объем Масса неснаряженного

двигателя, л

автомобиля, кг

1

11

до 649

до 0,849

особо малый

от 650 до 799

2

от 0,85 до 1,099

21

1

от 800 до 899

от 1,1 до 1,299

малый

2

от 1,3 до 1,499

от 900 до 1049

от 1.5 до 1,799

3

от 1050 до 1149

1

31

от 1,8 до 2,499

от 1150 до 1299

средний

2

от 2,5 до 3,499

от 1300 до 1499

1

41

от 3,5 до 4,499

от 1500 до 1900

большой

2

не регламентируется

более 5,0

высший

41

не регламентируется

—

Выпускаются легковые автомобили дорожной и

повышенной проходимости.

Обозначения базовых моделей легковых автомобилей состоят из названия завода-изготовителя, затем индекса, соответствующего рабочему объему двигателя (первые две цифры), последние две цифры —

номер модели. Например, запись ВАЗ—2105 означает, что завод-изготовитель ВАЗ, относится к малому классу с объемом двигателя от 1,1 до 1,799 л,

модель — 05. Для обозначения модификаций к этой

записи добавляется пятая цифра.

Классификация автобусов

Автобусами считаются автомобили, вмещающие

более восьми человек (включая водителя). Они

классифицируются:

• по назначению: городские (внутригородские и

пригородные), местного сообщения (перевозка

15

Справочник автомеханика

пассажиров по области), междугородные и туристические;

• по форме кузова: бескапотные (или вагонного типа, длина кузова увеличена и сам кузов выполнен из двух или трех шарнирно соединенных

частей), капотные и короткокапотные;

• по расположению двигателя: возможно переднее или заднее расположение двигателя, бывают

двигатели с противолежащими цилиндрами (расположены между лонжеронами рамы);

•по колесной формуле: полноприводные (4x4,

6x6) и неполноприводные (4x2, 6x4, 8x4);

• по пассажировместимости: в зависимости от

длины существует пять классов пассажировместимости:

Габаритная длина, м

класс

название

обозначение

до 5,0

от 6,0

До 7,5

от 8,0

До 9,5

от 10.5

Д012,0

особо малый малый средний большой

2

3

4

от 16,5 до 24,0

и сочлененные

автобусы

особо большой

5

6

• по этажности: одноэтажные,

-этажные

(окна и крыша приподняты над частью кузова), полутораэтажные (надстройка в виде этажа в задней

части кузова), двухэтажные;

• по герметизации кузова: закрытые и открытые кузова.

Этажность и герметизация считаются особенностями устройства кузова.

Обозначения базовых моделей автобусов состоят из названия завода-изготоаителя, затем цифры,

соответствующей классу (в зависимости от длины),

второй цифры — вид, двух последних — номер модели. Например, запись ЛиАЗ—5256 означает, что

1

1 /4

16

Введение

завод-изготовитель — Ликинский автобусный завод, машина относится к пятому классу (большие

автобусы) с длиной от 10,5 до 12,0 м, цифра 2 означает, что вид — автобус, а номер модели — 56.

Автобусы создаются на основе базовых грузовых автомобилей, в которых применены специальные автобусные агрегаты (задние мосты, коробки передач и т.д.).

Принятая при расчетах система единиц

В автомобилестроении при разработке конструкции, проведении различных расчетов за основу принимается международная система единиц СИ, но

кроме нее часто применяются и другие единицы

измерения, соотношения между единицами разных

систем для наиболее часто применяемых величин

приведены в таблице (точность, приведенная в таблице, довольно часто достаточна при расчетах):

Величина

Размерность единиц в системе

других системах

СИ

Мощность

Вт

Момент

Масса

Сила

Давление

Работа и энергия

Момент инерции

Плотность

Н-м

кг

Н

Н/м2 (Па)

Дж

кг-м2

кг/м 3

Удельный вес

Количество

теплоты

Удельная

теплоемкость

Н/м 3

Дж

л.с. (лошадиная

сила)

кгсм

кгс-с 2/м

кгс

Соотношение между единицами

разных систем

1 л.с, = 735,5 Вт

КГС'С 2 / М 4

1 кгс-м = 10 Н-м

1 кгс-с 2 /м = 9,81 кг

1 кгс = 10 Н

1 кгс-см = 98066,5 Н/м2

1 кгсм = 10 Дж

1 кгсм'с 2 = 9.81 кг*м2

1 кгс-с2/ м 4 = 9,81 кг/м 3

кгс/м3

кал

1 кгс/м 3 = 10 Н/м3

1 кал = 4,2 Дж

КГС'СМ

КГС'М

КГСМ'С 2

%

Дж/(кг-К)

ккал/(кг- °С)

1 ккал/(кг- °С) = 4,2 • 10 эДж/(кг"К)

Справочник автомеханика

Основные требования, предъявляемые

при разработке новых автомобилей

При разработке новых автомобилей и модернизации старых большое значение уделяется выполнению следующих требований:

• уменьшение загрязнения окружающей среды

выхлопными газами;

• уменьшение токсичности ОГ; применение более экономичных двигателей, работающих Н й СЖЭ."

том и сжиженном газах;

• снижение уровня шума путем совершенствования глушителей и шин и уменьшения уровня

вибраций несущей системы;

• уменьшение массы автомобиля (в основном для

легковых автомобилей);

• повышение эксплутационных качеств;

• уменьшение расходов топлива и смазочных веществ;

• повышение пассивной (уменьшение тяжести

последствий Д Т П ) и активной (снижение вероятности возникновения Д Т П ) безопасности автомобиля.

Основные части и агрегаты автомобиля

Существующие автомобили (легковые, грузовые,

специальные, автобусы) весьма разнообразны конструктивно. Но несмотря на это разнообразие лю-

Введение

бой из автомобилей состоит из трех основных частей: двигателя, шасси и кузова.

Двигатель — это источник механической энергии, приводящей автомобиль в движение, в основном применяются двигатели внутреннего сгорания,

в которых процесс сгорания топлива, в результате

которого выделяется превращающаяся в механическую работу теплота, происходит внутри, в цилиндрах двигателя. Конструкция двигателей весьма

разнообразна.

Шасси — это совокупность механизмов, предназначенных для передачи крутящего момента от

двигателя к ведущим колесам, для передвижения

автомобиля и управления им. Оно состоит из трансмиссии, несущей системы (ходовой части) и механизмов управления.

Механизм представляет собой подвижно связанные детали или узлы, совершающие заранее заданные определенные движения (например, кривошипно-шатунный механизм). Простой узел — это

связанные между собой каким-либо соединением

(заклепочным, сварным, зубчатым и т. д.) детали.

Простые узлы соединяются в сложные.

Агрегат — представляет собой несколько соединенных между собой и с базовой деталью механизмов или сложных узлов.

Система — представляет собой совокупность узлов и механизмов, выполняющих определенные

функции при взаимодействии друг с другом.

Трансмиссия предназначена для передачи крутящего момента от двигателя на ведущие колеса и

преобразования крутящего момента по величине и направлению. Наиболее распространены механические

19

Справочник автомеханика

трансмиссии различных конструкций. Основные

части трансмиссии:

• сцепление (для временного отключения двигателя от трансмиссии и его плавного включения),

• коробка передач (для изменения крутящего момента, длительного отключения двигателя от трансмиссии и движения задним ходом),

• карданная передача (для передачи крутящего момента между валами), у переднеприводных

автомобилей карданной передачи нет (в результате уменьшается масса машины и увеличивается

объем салона),

• ведущий мост, состоящий из главной передачи (для увеличения крутящего момента и передачи его под прямым углом), дифференциала (обеспечивает возможность вращения колес с разными

скоростями при повороте, на неровных дорогах) и

полуоси (для передачи крутящего момента ведущим

колесам). Ведущих мостов может быть несколько,

у автомобилей повышенной проходимости может

быть три ведущих моста.

Несущая система (ходовая часть) состоит из

рамы, переднего и заднего мостов ( д л я поддержания рамы и кузова, передачи вертикальной нагрузки на колеса) с амортизаторами и подвеской

(для упругой связи между рамой или кузовом с мостами или колесами) и колес (обеспечивают непосредственную связь автомобиля с дорогой). У тягачей к несущей системе относятся седельносцепное устройство. В большинстве легковых автомобилей рама отсутствует.

20

Введение

Механизм управления состоит из рулевого

управления (изменяет положение ведущих колес относительно рамы или кузова) и тормозной системы (осуществляет уменьшение скорости автомобиля, остановку и удержание на месте).

Кузов служит для размещения людей или грузов. Кузова легковых автомобилей и автобусов состоят из салона для людей, кузова грузовых автомобилей состоят из грузовой платформы и кабины

для людей. Кузова автобусов и легковых автомобилей выполняют функцию рамы в несущей системе

автомашины.

Кроме основного способа размещения двигател я , шасси и кузова возможны и другие варианты,

позволяющие реализовать какие-нибудь специальные функции автомобиля. Например, кузова вагонного типа с задним размещением двигателя или

полноприводные автомобили с дополнительными механизмами в трансмиссии.

В автомобилях имеется система электроснабжения, применяемая для питания электрической

энергией электрооборудования, для зажигания рабочей смеси в цилиндрах двигателя. Она состоит

из источников тока аккумуляторной батареи и генератора (генераторной установки). Основным источником является генератор.

Глава 1. Общее устройство

двигателя

Классификация двигателей

Классификация. Двигатель является одной из

трех основных частей автомобиля. Большое разнообразие транспортных средств и выполняемых ими

функций обусловило создание значительного количества разнообразных двигателей. Все существующие двигатели можно классифицировать следующим образом:

• по способу смесеобразования различаются двигатели с внутренним (дизели, воспламенение при

соприкосновении с нагретым в цилиндре воздухом)

и внешним (газовые и карбюраторные, принудительное зажигание от электрической искры) смесеобразованием (то есть, горючая смесь образуется соответственно внутри или вне цилиндров двигателя);

• по способу выполнения рабочего цикла различаются двух- и четырехтактные двигатели;

• по числу цилиндров различаются одноцилиндровые, двухцилиндровые и многоцилиндровые двигатели;

22

Г лава 2

• по расположению цилиндров существуют двигатели с расположением цилиндров в один ряд (вертикально или наклонно) и с расположением цилиндров под углом (V-образные двигатели);

• по способу охлаждения: существует воздушное и жидкостное охлаждение;

• по виду применяемого топлива различаются

бензиновые (воспламенение смеси электрической

искрой), газовые (воспламенение смеси электрической искрой), дизельные (самовоспламенение смеси от высокой температуры или давления), многотопливные (самовоспламенение смеси от высокой

температуры или давления), газодизельные двигатели.

Классификация многоцилиндровых двигателей.

В настоящее время применяются многоцилиндровые двигатели, которые имеют 4, 6, 8 или 12 цилиндров. Класс двигателя определяется в зависимости от его рабочего объема в соответствии с таблицей (к 1-му классу относится ВАЗ—11113 « О к а » )

Диапазон

рабочего

Класс

объема, л

от 0,85 до 1,1

2

от 1,1 до 1,8

3

4

от 1,8 до 4,0

Модель

двигателя

Рабочий

объем, л

Марка автомобиля

МеМЗ -245.10

УЗАМ -331.10

ЗМЗ -4021.10

ЗМЗ -4062.10

1,09

1,48

2,445

2,30

ЗАЗ -1105, -02288

Иж-21261, -2126

ЗМЗ -4061.10

2,30

ЗМЗ -4063.10

ЗМЗ -511.10

4,25

ГАЗ -3302

ГАЗ-2217

ГАЗ -3307

ЗИЛ-431410

ЗИЛ -4331

КамАЗ -5320

5

от 4,0 до 7,0

6

7

ЗМЗ -508.10

от 7,0 до 10,0 ЗИЛ -645.10

от 10,0 до 15,0 КамАЗ -740.10

23

6,00

8,74

10,85

ГАЗ-3110, -31105

Справочник автослесаря

Обозначения двигателей состоят из аббревиатуры завода-изготовителя, далее стоит цифра, соответствующая классу двигателя, вторая и третья

цифры — порядковый номер базовой модели (для

дизелей начинается с 40), следующая цифра — номер модификации (если имеется). Затем после точки ставится 10 — цифровое обозначение группы

двигателей. Например, запись ЗМЗ—4063.10 означает, что завод-изготовитель — Заволжский моторный завод, класс — 4 (т. е. диапазон рабочего объема от 1,8 до 4 л ) , порядковый номер базовой модели — 06, модификация — 3, двигатель — 10.

Для обозначения деталей и узлов, составляющих

двигатель, к обозначению двигателя добавляются

еще пять цифр: две первые из них — номер типовой (сборочной) подгруппы (например, 11 — смазочный насос), последние три — номер детали по

каталогу.

Многоцилиндровые двигатели можно представить

как несколько соединенных в одно целое одноцилиндровых двигателей, имеющих общий коленчатый

вал. Цилиндры могут располагаться в один ряд (однорядная компоновка), при этом оси цилиндров расположены строго вертикально или под небольшим

углом к вертикали (не превышающем 20 ), или цилиндры располагаются под значительным углом к

вертикали (наиболее часто встречается V-образная

двухрядная компоновка). Если угол равен 180°, то

двигатель называется оппозитным (с противолежащими цилиндрами). V-образная двухрядная компоновка уменьшает габариты (длину и высоту) двигателя, она применяется в основном на грузовых

автомобилях. Например, цилиндры (восемь) двига-

24

Г лава 2

геля КамАЗ—5320 расположены в два ряда по ходу

.жтомобиля под углом 90 .

К недостаткам V-образной компоновки следует

отмести сравнительно большую ширину и более

с ложное изготовление.

Общее устройство одноцилиндрового

карбюраторного двигателя. Основные

конструктивные параметры двигателя

Одноцилиндровый карбюраторный двигатель

состоит из следующих основных частей: кривошипмо-шатунного механизма, газораспределительный

механизм, системы питания, смазки, охлаждения

и зажигания (рис. I).

Кривошипно-шатунный механизм предназначен

для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное

движение коленчатого вала (кривошип — звено,

вращающееся вокруг неподвижной оси, шатун —

звено, которое совершает сложное движение параллельно некоторой плоскости).

Газораспределительный механизм предназначен для своевременного наполнения цилиндра горючей смесью (бензиновоздушной) и удаления из

цилиндра продуктов сгорания. Распределительный

вал приводится в движение от коленчатого вала.

Верхняя головка шатуна соединяется с поршнем

поршневым пальцем, нижняя головка — с коленчатым валом, который вращается в расположенных

25

Справочник автослесаря

10

Рис. 1. Одноцилиндровый карбюраторный двигатель.

Основные детали кривошипно-шатуиного

механизма:

1

зубчатые колеса; 2 — распределительный вал,

3

штанги; 5

толкатели, 4

поршень (перемещается

в цилиндре вверх-вниз); 6 — головка (выполняет роль

крышки для цилиндра); 7— выпускной газопровод с

глушителем шума выпуска; 8 — коромысло; 9 — пружины;

10

карбюратор; И — впускной и 13 — выпускной клапаны;

свеча зажигания; 14

12

поршневые кольца;

15

рубашка охлаждения, насос, термостат, вентилятор,

радиатор; 16 — поршневой палец; 17 — цилиндр;

18

шатун; 19 —маховик; 20 — картер

21

коленчатый вал; 22

поддон

Г лава 2

is картере подшипниках (картер отливается как

одно целое с цилиндром). На заднем конце коленчатого вала установлен маховик. Снизу двигатель

;ткрыт поддоном, который применяется и как резервуар для масла.

Система питания предназначена для приготов./нчшя горючей смеси, подачи ее в цилиндр, отвода

продуктов сгорания. Основные детали: карбюратор

(в нем топливо смешивается с воздухом), топливный насос, фильтры (для очистки воздуха и топлива), топливный бак, выпускной газопровод с глушителем шума выпуска.

Система смазки предназначена для обеспечения

смазкой трущихся деталей, кроме этого смазка охлаждает соприкасающиеся поверхности и очищает

их. Основные детали: масляный насос, фильтры

для очистки масла, маслоподводящие каналы, радиатор для охлаждения масла.

Система охлаждения предназначена для поддержания оптимального теплового режима путем регулируемого отвода тепла. Основные детали жидкостной системы охлаждения:

Система зажигания предназначена для воспламенения горючей смеси в цилиндре. Основные детали: источник электрической энергии, катушка зажигания (преобразует ток низкого напряжения в ток

высокого напряжения), прерыватель тока, провода.

Основные конструктивные параметры: диаметр цилиндра, число цилиндров, ход поршня.

При работе двигателя за один оборот коленчатого вала поршень передвигается от своего верхнего

положения (верхней мертвой точки) до нижнего

положения (нижней мертвой точки) и обратно.

27

Справочник автослесаря

Ход поршня S — это расстояние от верхней

мертвой точки до нижней мертвой точки S = 2R,

где R — радиус кривошипа.

Камера сгорания V — это объем над днищем

поршня, находящимся в верхней мертвой точке поршнем.

Рабочий объем V h — пространство цилиндра

между верхней и нижней мертвыми точками

V h - tcD2S/4,

где D — диаметр цилиндра.

Для многоцилиндрового двигателя рабочий объем

равен

У л = 7cD2Si/4,

где i — число цилиндров.

П о л н ы й объем цилиндра V a — сумма объемов

камеры сгорания и рабочего объема Va = V c + V .

Степень сжатия г — отношение полного объема

к объему камеры сгорания

Vл

V if

vh

e =

v

=

v

+ 1

Рабочие циклы четырехтактного

карбюраторного одноцилиндрового

двигателя

В настоящее время в автомобилях используются

четырехтактные двигатели. Двухтактные двигатели

(рабочий цикл совершается за один оборот коленча-

28

Г лава 2

mго вала, т. е. за два хода поршня) потребляют достдточно много топлива, неэкономичны, поэтому в

мнтомобилях они не применяются. Двухтактные двигатели применяются на мотоциклах, тракторах.

Такт — процесс, происходящий в цилиндре за

один ход поршня.

Принцип действия двигателя внутреннего сгорания основан на следующем: поступающая через

клапан 1 {рис. 2) горючая смесь (бензин с воздухом) с помощью свечи воспламеняется. В результате сгорания температура резко возрастает, при

этом происходит резкое повышение давления, газ,

расширяясь, толкает поршень, который приводит

в движение коленчатый вал. Часть внутренней

энергии газов переходит в механическую энергию,

совершается механическая работа, вследствие этого газы охлаждаются. Отработавшие газы выпускаются через клапан 2.

1 2 з

а)

б)

в)

г)

Рис. 2. Принцип действия двигателя

внутреннего сгорания.

1, 2 — клапан; 3 — свеча

В четырехтактном двигателе один рабочий цикл

совершается за четыре такта (хода поршня): впуск,

сжатие, расширение, выпуск. Один ход поршня

29

Справочник автослесаря

соответствует половине оборота коленчатого вала. Более подробно о работе двигателя: первоначальное

вращение (для осуществления первого такта впуска)

коленчатый вал получает от стартера, затем следуют

такты в последовательности: впуск, сжатие, расширение, выпуск.

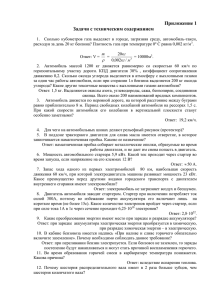

1. Такт впуска (рис. 2, а): сначала поршень находится в верхней мертвой точке, затем за первый

полуоборот коленчатого вала поршень перемещается к нижней мертвой точке. При этом создается разряжение (до 0,095 МПа), которое приводит к тому,

что через открытый впускной клапан 1 (выпускной

клапан 2 закрыт) горючая смесь засасывается в цилиндр, смешивается с оставшимися от предыдущего цикла продуктами сгорания (получается рабочая

смесь). В конце такта температура смеси может достигнуть 125°С. Мощность двигателя зависит от коэффициента наполнения цилиндра горючей смесью:

чем лучше наполнение, тем выше мощность.

2. Такт сжатия (рис. 2, б): второй полуоборот коленчатого вала приводит к перемещению поршня

из нижней мертвой точки в верхнюю мертвую точку. При этом происходит сжатие горючей смеси при

обоих закрытых клапанах, в результате температура

смеси может повыситься до 550°С, а давление — до

1,8 МПа.

3. Такт расширения, или рабочий ход (рис. 2, в):

по окончании сжатия рабочая смесь от искры в свече зажигания воспламеняется, быстро сгорает. При

этом происходит резкое повышение температуры

(до 2500°С) и давления (до 5,0 МПа), в результате

чего поршень перемещается из верхней мертвой точки в нижнюю. При расширении связанный с пор-

30

Г лава 2

in пом шатун 4 совершает сложной движение, приводящее к вращению коленчатого вала. В конце

гакта открывается выпускной клапан 2, через который отводятся отработавшие газы. В результате

температура понижается до 120СГС, а давление —

чо 0,65 МПа. В такте расширения совершается полезная работа.

4. Такт выпуска (рис.2, г): при открытом выпускном клапане коленчатый вал перемещает поршень от нижней мертвой точки к верхней мертвой

точке выталкивая из цилиндра продукты горения.

Данный процесс происходит при давлении, превышающем атмосферное. Отработавшие газы далее через трубопровод и глушитель поступают в атмосферу. В конце такта температура падает до величины 500—600°С, а давление — до 0,11-0,12 МПа.

Полностью цилиндр от продуктов горения не успевает очиститься, их остатки становятся частью рабочей смеси для последующего такта впуска.

При рабочем ходе (такт расширения) происходит накопление маховиком двигателя энергии, которая затем используется для начала следующего

рабочего цикла (последующего такта впуска).

4

Рабочие циклы четырехтактного дизеля

В дизельном двигателе смесеобразование происходит иначе, чем в карбюраторном. Но рабочий

цикл также состоит из четырех тактов.

1. Такт впуска: за первый полуоборот коленчатого вала поршень перемещается от верхней мертвой точки к нижней мертвой точке. При этом

31

Справочник автослесаря

в цилиндре создается разряжение (до 0,095 МПа),

которое приводит к тому, что через открытый впускной клапан 1 (выпускной клапан 2 закрыт) атмосферный воздух засасывается в цилиндр. Температура равна 40—60 С.

2. Такт сжатия: при обоих закрытых клапанах

поршень передвигается от нижней мертвой точки

к верхней, воздух сжимается. Температура воздуха при этом может достигать 700 С, а давление —

5 МПа (температура должна быть выше температуры самовоспламенения топлива).

3. Такт расширения (рабочий ход): при достижении поршнем верхней мертвой точки в цилиндр

через специальную форсунку топливные насос производит впрыскивание топлива (мелко распыленного). Смешиваясь с горячим воздухом, топливо самовозгорается. В результате горения температура

и давление резко возрастают (соответственно до величин 1850С и 11,0 МПа), поршень передвигается от верхней мертвой точки к нижней, совершая

полезную работу. В конце такта температура и давление понижаются соответственно до величин

700-900 С и 0,3-0,5 МПа.

4. Такт выпуска: выпускной клапан открыт, передвигаясь от нижней мертвой точки к верхней, поршень выталкивает из цилиндра отработавшие газы.

Температура и давление еще более снижаются (соответственно до величин 500—700 С и 0,12 МПа).

Далее рабочий цикл повторяется.

32

Глава 1

Порядок работы многоцилиндрового

двигателя

Порядок работы многоцилиндрового двигателя

зависит от типа двигателя (расположения цилиндров) и от количества цилиндров в нем.

Порядок работы — последовательность чередования одноименных тактов в цилиндрах в течение

рабочего цикла. При вращении коленчатого вала

за два его оборота ( 7 2 0 ) количество тактов расширения равно количеству цилиндров, и они чередуются через угловой интервал, равный 720°/п,

где п — количество цилиндров. Например, если

в двигателе шесть цилиндров, то такты расширения (рабочие ходы) повторяются через угол поворота коленчатого вала в 120°.

Например, четырехцилиндровый рядный двигатель автомобиля « В о л г а » Г А З - З Н О имеет порядок

работы 1—2—4—3, то есть чередование тактов происходит в следующей последовательности (указана

в таблице):

Полуоборот

коленчатого

вала

первый

второй

третий

четвертый

Угол

Цилиндр

поворота

1

2

3

вала, град

0-180

расширение выпуск

впуск

180 -360

сжатие

расширение выпуск

360 -540

впуск

выпуск

сжатие

впуск

540 -720

сжатие

расширение

4

сжатие

впуск

гэасширение

выпуск

В зависимости от последовательности открытий—закрытий клапанов цилиндров порядок работы может быть разным при одинаковом расположении кривошипов коленчатого вала.

2.

Зак. 47

33

Справочник автослесаря

В четырех цилиндровых двигателях рабочие ходы

(такты расширения) не перекрываются. В шестицилиндровых и восьмицилиндровых двигателях происходит перекрытие рабочих ходов. В них расположение кривошипов таково, что такты не могут начинаться и кончаться одновременно, они смещаются на

некоторый угол. Например, в шестицилиндровом рядном двигателе при парном расположении шатунных

реек в трех плоскостях такты в одной паре смещены на 120°, а такты расширения перекрываются на

l/З хода поршня. В восьмицилиндровом V-образном

двигателе возможно перекрытие рабочих ходов на

1/2 хода поршня. Перекрытие рабочих ходов способствует более равномерному вращению коленчатого вала, уравновешиванию возникающих сил инер-ции.

Наиболее распространенный порядок работы для

шестицилиндрового карбюраторного двигателя —

1—5—3—6—2—4, для дизеля (V—образный с развалом

цилиндров под углом 90°) — 1—4—2—5—3—6. Д л я

восьмицилиндровых двигателей распространен порядок 1 - 5 - 4 - 2 - 6 - 3 - 7 - 8 .

Глава 2

Основные части двигателя

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм состоит из

подвижных и неподвижных деталей.

К подвижным деталям относятся: поршни в сборе с кольцами и поршневыми пальцами, шатун, колончатый вал, маховик.

К неподвижным деталям относятся: блок ци(индров, цилиндры, головка блока или цилиндров,

поддон картера.

1. Подвижные детали

Поршень состоит из трех основных частей {рис. 3):

I — днища, 5 — уплотняющей и 6 — направляющей

части (юбки). Он изготавливается из алюминиевого или кремнисто-алюминиевого сплава, что позволяет значительно уменьшать массу двигателя в

целом.

в

f*

35

Справочник автомеханика

4

3

5

2

•6

Рис. 3. Устройство поршня:

1 — углубление; 2 — бобышка; 3 — кольца; 4 — днище;

5 — уплотняющая часть; 6 — направляющая часть (юбка)

Днище разных двигателей имеет разнообразную

форму: плоскую (наиболее распространены на карбюраторных двигателях, например на двигателях

ЗМЗ), выпуклую (для большинства автомобилей

И Ж ) , фасонную (например, на дизелях). Оно в совокупности с головкой цилиндра (ее внутренней

частью) составляет камеру сгорания, которая воспринимает давление расширяющихся газов.

В уплотняющей части проточены канавки для

поршневых колец и юбки. Днище и уплотняющая

часть — головка поршня, на ней расположены кольца (маслосъемные и компрессионные), количество

которых соответствует определенной частоте вращения коленчатого вала и типу двигателя.

Диаметр головки поршня меньше диаметра направляющей части, а зазор между головкой и стенками цилиндра равен 0,4—0,6 мм. Это объясняется

возникновением высоких температур при работе

двигателя.

36

Г лава 2

Между юбкой и зеркалом цилиндра также имеется зазор (от 10,04 до 0,08 мм при 80—90 С), который позволяет поршню свободно перемещаться.

Юбка имеет форму конуса, сечение которого является овалом. На ней расположены П- или Т-образные прорези, обеспечивающие юбке пружинящие свойства, а холодному двигателю — работу без

стука и предупреждающие заклинивание при нагревании (у двигателей для автомобилей ВАЗ pi У А З

вместо прорезей в тело поршня заливается терморегулирующее кольцо или термокомпенсационная

стальная пластина, у двигателей для дизелей прорезей тоже нет). Поршень в цилиндре устанавливается так, чтобы на прорези не действовало боковое давление при расширении (во время рабочего

хода). Для охлаждения на внутренней стороне юбки

расположены ребра. Там же располагаются бобышки, в которых имеются отверстия для поршневого

пальца. Отверстия под поршневой палец смещается по ходу движения на 1,5 мм вправо (для уменьшения стука и перекашивания).

Д л я предотвращения задиров юбка поршня мокет быть покрыта тонким слоем олова или на поршне около торцов поршневого пальца делаются углубления, которые выполняют роль холодильников

(отводят тепло).

Поршневые кольца разделяются на маслосъемиые и компрессионные {рис. 4). Они предназначены для уплотнения, обеспечения герметичности, отвода тепла, масла. Изготавливаются из легированного чугуна или специальной стали. Имеют

форму плоской разрезной пружины с зазором (замком), который предназначен для удобства установки

37

Справочник автомеханика

и свободного расширения при высоких температурах. Д л я повышения износостойкости верхнее поршневое кольцо подвергается хромированию, а остальные покрываются тонким слоем олова или молибдена.

Кольца устанавливаются таким образом, чтобы

замки соседних колец были бы смещены относительно друг друга на некоторый угол (90—180 ).

Если имеется чугунное маслосъемное кольцо, то

замки всех колец смещаются на 90° относительно

друг друга. При наличии составных маслосъемных

колец только замки компрессионных колец смещаются на равные углы.

ч

1

2

з

4

5

3

Рис. 4. Компрессионные

кольца:

1 — компрессионные кольца; 2 — маслосъемные кольца;

3 — стальные концевые диски; 4 — осевой расширитель;

5 — радиальный

расширитель

38

Г лава 2

Компрессионные кольца предназначены для уп*

лотнения поршня в гильзе цилиндра. При установке компрессионные кольца сжимаются, что обеспечивает плотное прилегание их к поверхности цилиндра. Кольца располагаются в канавках поршня

так, чтобы выточки на внутренней поверхности

кольца были бы обращены вверх (в сторону днища).

Нижнее компрессионное кольцо устанавливается

так, чтобы конусность его наружной поверхности

была обращена вниз. Изначально кольца подбираются с зазором 0,02—0,07 мм по высоте.

Маслосъемные кольца предназначены для удаления излишков масла со стенок цилиндра и дальнейшего отвода их в поддон картера. В канавках

поршня, предназначенных для установки этих колец, имеются отверстия, предназначенные для попадания масла внутрь поршня.

Часто применяются составные маслосъемные

кольца (например, встречаются на двигателях для

автомобилей ГАЗ, У А З , ЗИЛ).

Зазор в замке равен:

1) для верхних компрессионных колец 0,25—

0,60 мм;

2) для нижних компрессионных колец 0,15—

0,40 мм;

3) для чугунного маслосъемного кольца 0,25—

0*60 мм;

4) для составных маслосъемных колец 0,8—1,4 мм.

Поршневой палец предназначен для шарнирного соединения поршня с верхней головкой шатуна.

Изготавливается полым (в виде толстостенной трубки). Для того чтобы пальцы надежно работали при передаче больших усилий, они изготавливаются из

39

Справочник автомеханика

сталей (легированных или углеродистых), подвергаются цементизации или закалке высокочастотными токами.

С шатуном поршневые пальцы соединяются поразному. В зависимости от этого пальцы разделяются на закрепленные и плавающие (наиболее распространены). Плавающие пальцы устанавливаются так, чтобы могли свободно вращаться в бобышках и втулке, находящихся в верхней головке

шатуна. Д л я исключения появления (из-за разного

материала сопрягаемых деталей) стуков в бобышках

при работе двигателя пальцы устанавливаются с натягом 0,005-0,015 мм (при 80—90°С).

Шатун предназначен для передачи усилий от

поршня к коленчатому валу, изготавливается из

легированной или углеродистой стали. При такте

расширения (рабочего хода) он передает усилия,

возникающие от давления газов на поршень, к

валу, а при вспомогательных тактах (впуск, сжатие, выпуск) передает усилия от вала к поршню.

Нижняя головка и крышка соединяются болтами, затянутыми гайками, и стопорят шплинтами

(или контргайками, шайбами).

Стальные вкладыши устанавливаются в нижнюю головку. Изнутри они покрываются тонким

слоем антифрикционного оловянисто-алюминиевого сплава. Отогнутые усики (выступы) служат для

предотвращения проворачивания и осевого смещения, они упираются в пазы шатуна и его крышки. Д л я впрыскивания масла во вкладыше, как и

в нижней головке, имеется отверстие.

40

Г лава 2

1

2

Рис. 5. Шатун:

I — гайки; 2 — зажим; 3 — крышки; 4 — нижняя головка;

5 — болты; 6 — шплинты; 7 — поршень; 8 — верхняя

головка; 9 ~ стержень; 10 — стальные

вкладыши;

II — отогнутые усики

Во время работы двигателя шатун совершает

сложные движения: возвратно-поступательное

вдоль оси цилиндра и качательное относительно оси

поршневого пальца.

В многоцилиндровых двигателях разница в массе шатунов должна быть не более 6 г (для уравновешенности).

Коленчатый вал предназначен для восприятия

передаваемых шатунами усилий и преобразования их

в крутящий момент, который затем трансмиссией

передается колесам автомобиля. Изготавливаются из

41

ft

Справочник автомеханика

легированных сталей (штамповкой) или магниевых

чугунов (отливкой).

Основными частями коленчатого вала являются (рис. 6):

Рис. 6. Коленчатый вал:

1 — носок (передний конец коленчатого вала);

2 — шатунная шейка; 3 — противовесы

(освобождают

коренные подшипники от центробежных сил, возникающих

при высоких частотах вращения вала); 4 — вкладыши;

5 — маховик; 6 — фланец; 7 — коренная шейка; 8 — щеки

Щеки и противовесы изготавливаются как одно

целое (или соединяются болтами). В щеках имеются каналы для подвода масла, которые служат и грязеуловителями, собирают из масла частицы изнашивания. Задний конец коленчатого вала имеет отверстие для установки подшипника ведущего вала коробки передач и фланца для крепления маховика.

Шатунная шейка и щека составляет кривошип

(или колено).

Вал, у которого коренные шейки расположены

с обеих сторон от шатунной шейки, называется

42

Г лава 2

полноопорным. Такие валы расположены, например, на автомобилях ВАЗ-2110, -2112, З И Л - 5 0 8 .

Они способствуют повышению работоспособности

всего кривошипно-шатунного механизма. В разных

двигателях количество коренных шеек разное, например, в V-образном восьмицилиндровом коренных

шеек пять, а в шестнадцатицилиндровом их может быть 4 или 7. Количество шатунных реек совпадает с количеством цилиндров.

Вкладыши коренных и шатунных подшипников

одинаковы по конструкции, различаются только размерами, покрываются антифрикционным сплавом,

обеспечивающим высокие антизадирные свойства.

Они устанавливаются в выемках верхней части картера и в крышках коренных подшипников.

Маслоотражатели и самоподжимные сальники,

установленные на концах коленчатого вала, служат

для предотвращения утечки масла из картера двигателя (на легковых автомобилях они устанавливаются на переднем конце вала или и на переднем и

на заднем концах).

Задняя шейка коленчатого вала снабжена маслоотгонной канавкой, имеющей спиральную форму, и маслосбрасывающим гребнем, от которого через специальные отверстия масло попадает в поддон картера.

К коленчатому валу крепится маховик (непосредственно или на фланце).

Маховик предназначен для вывода поршней из

верхней и нижней мертвых точек, для обеспечения равномерности вращения вала на малых частотах, для передачи крутящего момента трансмиссии, для облегчения пуска двигателя, уменьшения

43

Справочник автомеханика

перегрузок в начале движения автомобиля. Изготавливается из чугуна, балансируется в сборе с коленчатым валом, при установке центрируется на

фланце, к которому он крепится (на некоторых автомобилях, например, на КамАЗ—740, маховик крепится к коленчатому валу.

Д л я возможности вращения коленчатого вала

стартером при пуске на его ободе имеется зубчатый венец. Часто на маховик наносятся метки, соответствующие верхней мертвой точке поршня первого цилиндра, кроме этих меток могут наносится

и другие установочные метки. К маховику крепится механизм сцепления.

2. Неподвижные детали

Блок цилиндров представляет собой массивный

литой корпус, на котором монтируются различные

механизмы и системы двигателя. Рабочая поверхность цилиндров является направляющей при

движении поршня и предназначена для совершения в ней рабочего цикла двигателя. Изготавливается отливкой из чугуна (например, для двигателей ВАЗ, ЗИЛ, КамАЗ) или алюминиевого сплава

(например, для двигателей ГАЗ, И Ж , ЗМЗ). Плоскость разъема блока цилиндров может проходить

через ось коленчатого вала, а может быть смещена

относительно нее.

Картер — это нижняя часть блока цилиндров, в

нем находятся опорные гнезда (рис. 7) для подшипников коленчатого вала. К нему снизу крепится

44

Г лава 2

поддон для масла. Подшипники скольжения под

опорные шеики распределительного вала располагаются в отверстиях, находящихся в средней части

блока цилиндров. Ее стенки могут быть отлиты как

единое целое с цилиндром или же цилиндры изготавливаются в виде вставных гильз.

Между стенками блока и наружной поверхностью вставных гильз имеется специальная полость —

рубашка охлаждения, предназначенная для жидкостного охлаждения двигателя. Ее стенки могут быть

отлиты как единое целое с цилиндром или же цилиндры изготавливаются в виде вставных гильз.

К блоку цилиндров спереди прикреплена крышка распределительных шестерен, сзади — картер

сцепления.

Внутренняя поверхность цилиндров из-за высокоточной обработки называется зеркалом цилиндра.

5

Рис. 7. Блок цилиндров:

1 — блок-картер; 2 — опорные гнезда; 3 — отверстие;

4 — каналы охлаждения; 5 — вставные гильзы; 6 — литой

корпус; 7 — картер; 8 — рубашка охлаждения

45

Справочник автомеханика

На него может быть нанесена сетка для удержания смазки.

В верхнюю часть цилиндров устанавливаются

вставки (сухие гильзы) из легированного чугуна,

обладающие высокой коррозийной и износостойкостью и предназначенные для уменьшения изнашивания (сухие гильзы запрессовываются в деталь,

мокрые — омываются снаружи жидкостью для отвода теплоты, что обусловило их широкое применение).

При установке мокрые г и л ь з ы уплотняются

сверху за счет выступания их над плоскостью разъема, а в нижней части уплотняются резиновыми кольцами или медными прокладками.

Головка блока или цилиндров предназначена

для размещения камеры сгорания, там же расположены впускные и выпускные клапаны, свечи зажигания (в дизелях — форсунки). Изготавливается из алюминиевого сплава. У двигателя может

быть одна головка блока цилиндров (при рядном

расположении) или две головки (при V-образной

компановке), при V-образной компоновке также

возможно наличие четырех головок — по головке

на три цилиндра. У КамАЗов у каждого цилиндра

своя головка.

По форме камеры сгорания различны, например, в карбюраторных двигателях камера сгорания может быть полусферической, полуклиновой

или смешанной.

В головку запрессовываются (или вставляются)

седла впускных и выпускных клапанов и запрессовываются направляющие втулки клапанов. На головке могут располагаться каналы для подвода го-

46

Г лава 2

рючей смеси, охлаждающей жидкости и для отвода отработавших газов.

Головка крепится к блоку цилиндров равномерно затянутыми шпильками с гайками, болтами.

Герметичность соединения обеспечивается металлоасбестовыми прокладками.

Поддон картера (нижняя часть картера) предназначен для защиты картера от попадания посторонних частиц, грязи, применяется как резервуар

для масла. Изготавливается штамповкой из листовой стали. Располагается ниже оси коленчатого

вала. Крепится болтами, для уплотнения используются пробковые прокладки.

Механизм газораспределения

Механизм газораспределения предназначен для

впуск а в цилиндры горючей смеси (или воздуха в дизелях) и выпуска отработавших газов.

Фазы газораспределения — моменты открытия

и закрытия клапанов, выраженные в градусах поворота коленчатого вала относительно мертвых точек. Открытие и закрытие клапанов в точно мертвых точках не обеспечивает достаточного наполнения и очистки цилиндров. Поэтому в действительности в четырехтактных двигателях открытие и

закрытие клапанов несколько смещено относительно нахождения поршня в мертвых точках. Впуск

(открытие впускного клапана) начинается прежде, чем поршень достигнет верхней мертвой точки

(с опережением на 10—32°), а закрытие впускного

47

Справочник автомеханика

клапана происходит после достижения поршнем

нижней мертвой точки (с запаздыванием на 40—85°).

вмт

s

•нмт

Рис. 8. Схема работы выпускного

клапана

Д л я выпускного клапана (рис. 8) опережение (до

подхода поршня к нижней мертвой точке) составляет 40—70°, запаздывание закрытия (после прохождения поршнем верхней мертвой точки) составляет 10—50° (см. диаграмму). Чем больше скорость вращения коленчатого вала, тем больше углы опережения и запаздывания. Перекрытие клапанов —

это угловой интервал вращения коленчатого вала,

при котором одновременно открыты оба клапана.

Конструкции газораспределительных механизмов достаточно разнообразны, но основными их деталями являются распределительный вал, толкатели, штанги, коромысла, клапаны, распределительные шестерни.

В случае верхнего расположения клапанов и

нижнего расположения распределительного вала

48

Г лава 2

толкатели, штанги и коромысла составляют клапанный привод.

Верхнее расположение распределительного вала

позволяет обходиться без толкателей и штанг, что

дает возможность уменьшить массу всего двигателя. При работе двигателя распределительный вал

вращается и усилие от его кулачков передается толкателю, а затем далее — штанге, коромыслу, клапанам.

В разных механизмах по-разному устанавливаются распределительные валы, клапаны и т. д.

Возможно нижнее (в блоке цилиндров) и верхнее (в головке блока цилиндров) расположение впускных и выпускных клапанов. Наиболее распространено верхнее расположение клапанов, которое

обеспечивает более компактную конструкцию двигателя. Верхнее расположение применяется в V-образных двигателях.

Распределительный вал, например, может быть

установлен в отдельном картере на головке блока

цилиндров (для заднеприводных автомобилей ВАЗ)

или верхний распределительный вал — в отдельном, расположенном на головке цилиндров корпусе (для переднеприводных автомобилей ВАЗ). В двигателях автомобилей ГАЗ (ЗМЗ—4062) два распределительных вала расположены сверху.

В заднеприводных автомобилях ВАЗ клапаны

располагаются в один ряд (привод непосредственно от кулачков распредвала), в «Москвичах» — в

два ряда (усилие от кулачков передается через коромысло).

В некоторых двигателях (например, ЗМЗ—4062)

имеются гидротолкатели, которые предназначены

49

Справочник автомеханика

для обеспечения без.^азорного контакта кулачков

распределительного ьала с клапанами и компенсации износа сопрягаемых деталей. Усилие от кулачка

к стержню передается через рабочее тело — масло,

находящееся в гидротолкателе. При наличии усил и я от распределительного вала на гидротолкатель

закрывается шариковый клапан и происходит дальнейшая передача усилия к стержню клапана. При

закрытии клапана усилие снимается, шариковый

клапан открывается и происходит перепуск масла.

Например, газораспределительный механизм

рядного двигателя с с верхним расположением клапанов (рис. 9) работает следующим образом.

К у л а ч о к передает усилие, возникающее при

вращении распределительного вала, толкателю и

далее штанге, которая действует на коромысло (на

его короткое плечо) через регулировочный винт.

В результате происходит поворот коромысла вокруг

оси, позволяющий коромыслу нажать на клапан

своим носком. Пружина сжимается, клапан опускается вниз, отходит от седла, начинается такт

впуска или выпуска. При дальнейшей работе двигателя происходит выход кулачка из-под толкател я и пружина возвращает все в исходное положение. Кроме упомянутых деталей в данном механизме имеется запрессованная в головку цилиндров

направляющая втулка, для ее фиксации используется стопорное кольцо; сухари, предназначенные

для закрепления верхнего конца стержня клапана

(они крепятся в тарелке втулкой); регулировочный

винт с контргайкой.

Распределительный вал предназначен для обеспечения правильного функционирования клапанов

50

Г лава 2

15

13 14

0,25...0,30

4

3

16

2

17

1

I

Рис. 9. Газораспределительный

механизм

рядного двигателя:

! — седло; 2 — клапан; 3 — втулка; 4 — кольцо;

5 — цилиндр; 6 — пружина; 7 — втулка; 8 — тарелка;

9 — втулка; 10 — сухари; 11 — коромысло; 12 — ось;

13 — контрогайка; 14 — регулировочный винт;

15 — штанга; 16 — толкатель; 17 — кулачок

(закрытия — открытия). Изготавливается из стали или чугуна при соответствующей термической

обработке.

Количество опорных шеек в основном равно количеству коренных подшипников коленчатого

вала, передняя опорная шейка имеет самый большой диаметр, у последующих шеек диаметры соответственно уменьшаются.

Одноименные кулачки на валу располагаются под

углом, равным 90° (четырехцилиндровые двигатели),

60° (шестицилиндровые двигатели), 45° (восьмицилиндровые двигатели).

51

Справочник автомеханика

Количество зубьев зубчатого колеса распределительного вала в 2 раза больше, чем у шестерни коленчатого вала, так как распределительный вал

вращается в два раза медленнее коленчатого (в четырехтактных двигателях два оборота коленчатого

вала соответствуют одному рабочему циклу, т. е.

одному повороту распределительного вала — клапаны открываются один раз).

На распределительном валу кроме кулачков располагаются эксцентрик (на переднем конце, действует на привод топливного насоса), шестерня (на заднем конце, действует через валик на распределитель

зажигания и масляный насос), распорное колесо

• (между зубчатым колесом и передней опорной шейкой, предохраняет от продольного перемещения).

Привод распределительного вала (его конструкция) зависит от типа передачи между распределительным и коленчатым валам (зубчатая или

цепная). Например, привод для автомобилей ВАЗ—

2109, —2110 состоит из двух зубчатых шкивов (устанавливаются на валах), натяжного ролика и зубчатого ремня; для заднеприводных автомобилей

( И Ж , ВАЗ) привод представляет собой двухрядную

втулочно-роликовую цепь, соединяющую звездочки

валов; в двигателях для КамАЗ—7408 приводом является блок промежуточных зубчатых колес.

Для соблюдения точного соответствия между положениями коленчатого и распределительно валов

при сборке зубчатые колеса зацепляются согласно

специальным меткам.

Толкатели предназначены для передачи усилий

от распределительного вала через штанги коромыслам. Изготавливаются из стали или чугуна цилин-

52

Г лава 2

дрическими (например, ЗМЗ—511, КамАЗ—740) или

рычажно-роликовыми (в дизелях). С целью уменьшения изнашивания они выполняются со сферическими торцами, на которые наносится износостойкий чугун.

Толкатели перемещаются в направляющих (направляющие отверстия или съемные направляющие). В толкателях имеются специальные сферические углубления для установки штанг.

Штанги предназначены для передачи усилий от

толкателей к коромыслам. Изготавливаются из дюралюминиевого прутка со стальными наконечниками, стального прутка с закаленными концами,

стальной трубки. Один конец штанги упирается в

толкатель, а другой — в регулировочный винт коромысла.

Коромысло предназначено для передачи усилий

от штанги к клапану. Изготавливается из стали

или чугуна. Имеет плечи разной длины (одно примерно в 1,5 раз больше другого), длинным плечом

коромысло располагается к клапану. Такое соотношение плеч способствует снижению возникающих

при работе сил инерции, уменьшению хода толкателей и штанг.

Коромысла устанавливаются на общую полую

ось, закрепленную на стойках в головке цилиндров (в карбюраторных двигателях) или каждое коромысло имеет свою ось, составляющую одно целое со стойкой (на дизелях).

Клапаны предназначены для открытия или закрытия впускных и выпускных каналов. Изготавливаются из высококачественных сталей: впускные —

из хромистой стали, выпускные — из жаростойкой

53

Справочник автомеханика

стали. Состоят {рис. 10) из плоской тарельчатой головки и стержня цилиндрической формы, на концах которого имеются канавки для выступов сухарей. Пружина прижимает сухари к тарелке, в некоторых двигателях (например, для автомобилей

ГАЗ, И Ж , ВАЗ) имеется две пружины, противоположные по направлению витков. В некоторых двигателях (ЗМЗ) имеются конические втулки, которые

плотно охватывая сухари соприкасаются с тарелкой,

что уменьшает трение в соединении. В V-образном

карбюраторном двигателе (ЗИЛ) имеется механизм

принудительного вращения, одной из функций

которого является защита головки и седла клапана

от обгорания.

5

б

4

3

Рис. 10. Клапан:

1 — стержень; 2 — направляющая втулка; 3 — пружина;

4 — тарелка; 5 — сухари; 6 — плоская стрельчатая головка

Диаметр головки впускного клапана больше диаметра головки выпускного клапана, что способствует лучшему наполнению цилиндра горючей смесью.

Д л я повышения срока службы клапанов и уменьшения негативного влияния высоких температур

54

Г лава 2

в головке цилиндров устанавливаются (запрессовываются) седла — специальные жаропрочные вставки. Головки клапанов имеют коническую форму, что

обеспечивает плотное прилегание их к седлам. В головку блока цилиндров запрессовываются направляющие втулки, в которых перемещаются стержни.

Д л я исключения подсоса масла (утечки в цилиндры) на впускных клапанах устанавливаются для

уплотнения резиновые манжеты или колпачки.

В некоторых двигателях (например, ЗМЗ—511)

имеется натриевое охлаждение выпускных клапанов (в полость клапана на 3/4 объема вводится металлический натрий).

Д л я плотного прилегания головки клапана к седл у между стержнем и носком коромысла имеется

тепловой зазор. При недостаточном зазоре посадка

клапана неплотная, что приводит к утечке газов,

обгоранию поверхностей седла и клапана. При увеличенном зазоре клапан открыт не полностью и,

значит, рабочая смесь не достигает нужного состава, так как наполнение и очистка цилиндров недостаточные, что приводит к повышению ударных

нагрузок. Оптимальный зазор устанавливается определенным образом: при верхнем расположении

распределительного вала — между кулачком и рычагом привода клапана (или между торцом стержня и наконечником регулировочного болта для ИЖ—

2126, «Москвич»—21412), при нижнем — между торцом стержня и носком коромысла.

Величина зазора, например, равна (она регулируется регулировочными винтами с контргайками):

•0,15 мм для впускных и выпускных клапанов

заднеприводных автомобилей ВАЗ;

ш

55

Справочник автомеханика

•0,15—0,25 мм для впускных клапанов переднеприводных ВАЗ—2109, -2110, -2111;

• 0 , 3 0 — 0 , 4 0 мм д л я в ы п у с к н ы х к л а п а н о в

переднеприводных ВАЗ-2109, -2110, - 2 1 1 1 ;

•0,25—0,30 мм — для впускных и выпускных

клапанов дизелей ЯМЗ, в холодных двигателях

ЗИЛ—508, ЗМЗ—51, для впускных клапанов дизелей КамАЗ;

•0,35—0,40 мм — д л я выпускных клапанов

КамАЗ;

• 0,40—0,45 мм — для клапанов ГАЗ—3102 «Волга».

Величина зазора влияет на продолжительность

открытого состояния клапанов (чем больше зазор,

тем меньше длительность, и наоборот).

Смазочная система

Смазочная система предназначена для уменьшения износа трущихся поверхностей деталей двигателя, уменьшения механических потерь на трение,

отвода теплоты, предохранения от коррозии.

Количество смазочного вещества должно быть оптимальным; недостаток смазки приводит к различным поломкам, возникающим из-за увеличения потерь на трение, избыток также нежелателен, так как

приводит к попаданию масла в камеру сгорания,

следствием чего является перегрев двигателя и нежелательное нагарообразование.

К смазочным веществам относятся масла и консистентные смазки.

56

Г лава 2

К маслам предъявляются следующие основные

требования: сохранение вязкости во всех режимах

работы, низкая температура застывания, хорошие

антикоррозийные и моющие свойства, стойкость

к окислению. Д л я улучшения полезных свойств

смазочных веществ в них добавляются различные

присадки. В настоящее время существует много

различных масел, предназначенных д л я применения при определенных климатических условиях

(летом, зимой и т. п.), для различных типов двигателей, для различных частей двигателя и т. д.

Консистентные (пластичные) смазки имеют вид

мазеобразного вещества, не текут. Существуют натриевые, кальциевые (солидол), литиевые, графитовые смазки. Каждую из них желательно применять в определенных целях, например, для смазки рессор, крюков и тросов предпочтительна графитовая смазка, а для подшипников ступиц колес

автомобиля — литиевая смазка.

Существует несколько способов подвода смазочного вещества к узлам и механизмам двигателя:

под давлением, капельное и масляным туманом.

В современных автомобилях смазочная системам

комбинированная, т. к. для разных узлов используются разные способы подвода смазки: наиболее

нагруженные детали смазываются под давлением,

остальные — другими способами.

Подача смазки под давлением используется в основном для смазывания коренных и шатунных подшипников коленчатого вала, подшипников опорных

шеек распределительного вала, некоторых деталей

газораспределительного механизма. Подача смазки

происходит под давлением, создаваемым смазочным

насосом.

57

Справочник автомеханика

Капельный (разбрызгивание масла) способ и

масляный туман применяются, например, при смазывании кулачков распределительного вала, нижних наконечников штанг, зубчатых колес газораспределения и в некоторых других деталях.

В разных двигателях системы смазки несколько отличаются друг от друга. Например, в карбюраторных двигателях возможен следующий вариант системы смазки: масло через специальную горловину заливается в поддон картера до определенного уровня, оттуда при работе двигателя насосом

оно подается в маслоприемник и далее через фильтр

поступает в главную масляную магистраль, а оттуда по каналам — к местам смазывания (к трущимся деталям). Стенки гильз цилиндров смазываются разбрызгиванием.

В дизеле (например, КамАЗ—740) применяется

следующая система смазки: масло подается через

заливной патрубок, находящийся справа на картере маховика, до определенного уровня, который

контролируется специальным указателем. Смазочное вещество проходит через два включенных параллельно фильтра (полнопоточный и неполнопоточный). Под действием смазочного насоса, работающего при вращении коленчатого вала, смазочное

вещество из нагнетательной секции насоса через

полонопоточный фильтр поступает в главную масляную магистраль и далее разводится по каналам

к местам смазки. Радиаторная секция масляного

насоса через центрифугу (неполнопоточный фильтр)

обеспечивает постоянный слив масла в поддон картера. Наличие перепускных клапанов позволяет регулировать давление масла в разных частях систе-

58

Г лава 2

мы. Разбрызгивание (капельный способ) применяется при подаче масла на стенки цилиндров.

Основными частями смазочной системы являются масляный радиатор, масляный насос, фильтры, для

правильной работы картера необходима вентиляция.

Масляный радиатор предназначен для охлаждения масла (масло подается в радиатор). Бывают

радиаторы водяного и воздушного охлаждения. Традиционная форма радиатора — трубчато-пластинчатая. Радиаторы воздушного охлаждения устанавливаются перед радиатором системы охлаждения (на

дизелях — на радиаторе системы охлаждения), они

отключаются только при пуске холодного двигател я при отрицательных температурах воздуха. На некоторых двигателях (автобусы Л и А З ) охлаждение

масла производится с помощью маслотеплообменника при теплообмене с охлаждающей жидкостью,

которая поступает из нижней части радиатора системы охлаждения.

Охлаждение масла может производиться и при

обдуве поддона картера встречным потоком воздуха

(при движении, обычно на легковых автомобилях)

и при вентиляции картера. На грузовых автомобилях при интенсивной работе охлаждение масла производится и обдувом воздуха, и посредством масляного радиатора.

Масляный насос предназначен для нагнетания

масла в магистральные каналы и дальнейшей подачи его под давлением к местам смазки (к трущимся деталям). Он имеет шестеренчатую конструкцию,

возможно внешнее и внутреннее зацепление зубчатых колес. Применяются масляные насосы с одной

(рис. 11, а) или двумя секциями (рис. 11, б).

59

Справочник автомеханика

Из картера

7

2

3

К фильтру

К радиатору

б)

а)

Рис. 11. Масляные

насосы:

1 — полость; 2 — полость нагнетания; 3 — редукционный

клапан; 4 — верхняя секция; 5 — нижняя секция;

6 — крышка; 7 — пробка; 8 — плунжер; 9 — пружина

В односекционном насосе (рис. И, а) масло засасывается в полость при вращении шестерен и

движением зубьев переносится в полость нагнетания- Редукционный клапан служит для поддержания определенного давления.

В двухсекционном насосе (рис.11, б) верхняя

и нижняя секции разделены промежуточной крышкой. В корпусах секций (верхняя секция) и (нижняя секция) находится по паре зубчатых колес. Ведущие шестерни секций (установлены на валу насоса) приводятся в движение от вращения распределительного вала. При работе насоса в каждой

секции масло из полостей засасывания через впадины между зубьями колес переносится в полости

нагнетания, откуда поступает к масляным фильтрам.

60

Г лава 2

На выходе верхней секции нужное давление поддерживается редукционным клапаном (состоит из

плунжера, пружины, закрыт пробкой).

В односекционном насосе ведущие шестерни

секций (установлены на валу насоса) приводятся

в движение от вращения распределительного вала.

При работе насоса в каждой секции масло из полостей засасывания через впадины между зубьями колес переносится в полости нагнетания, откуда поступает к масляным фильтрам.

В двухсекционном насосе ведущие шестерни

секций (установлены на валу насоса) приводятся

в движение от вращения распределительного вала.

При работе насоса в каждой секции масло из полостей засасывания через впадины между зубьями колес переносится в полости нагнетания, откуда поступает к масляным фильтрам.

В конструкции разных масляных насосов могут

быть предохранительные клапаны (например, в дизелях КамАЗ—740), возможно расположение редукционного клапана в промежуточной крышке (например, в ЗИЛ—508), возможен слив масла в поддон, минуя радиатор (в дизелях КамАЗ при давлении более 0,12 МПа).

В различных насосах клапаны отрегулированы

на различное давление (обычно не выше 0,8 МПа).

Фильтры предназначены для очищения масла

от попадания пыли, от возникающих при изнашивании деталей механических примесей, образования нагара, отложения смолистых веществ.

Различаются фильтры тонкой (наиболее распространены) и грубой очистки. Фильтры тонкой очистки

разделяются на фильтры со сменным фильтрующим

61

Справочник автомеханика

элементом и центрифуги (фильтры центробежной

очистки, требуют периодической очистки).

Фильтрующий элемент фильтра грубой очистки

представляет собой набор поочередно собранных металлических фильтрующих и промежуточных пластин. Очистка масла происходит при его передвижении по щелям между пластинами, при этом осуществляется фильтрация частиц размером более 50—

120 мкм.

Фильтры тонкой очистки, через которые проходит все масло, называются полнопроточными, если

не все — неполнопроточными.

6

1

2

3 4

5

7

8

9

Рис. 12. Полно проточный фильтр:

1 — фильтр, 2 — крышка, 3 — днище; 4, 6 — клапан;

5,7 — отверстие; 8 — кольцо; 9 — фильтрующий элемент

62

Г лава 2

На двигателях легковых автомобилей устанавливаются только полнопроточные фильтры, в которых

фильтрация масла происходит при просачивании его

через сменные фильтрующие элементы, изготовленные из картона, бумажной ленты или другого подобного материала.

Через них масло проходит следующим образом:

сначала оно нагнетается масляным насосом под днище фильтра {рис. 12), затем через отверстия проходит в наружную полость фильтра, где под давлением фильтруется через поры фильтрующего элемента, после этого очищенное масло из центра фильтра

через отверстие поступает в смазочную магистраль.

Если двигатель холодный, то масло густое и не может пройти через бумажный фильтр, в этом случае

оно очищается при прохождении через специальную

вискозную вставку. Кольцо (устанавливается на

крышку корпуса фильтра) служит для обеспечения

герметичности при установке фильтра на блоке цилиндров.

Стеканию масла при прекращении работы двигателя не позволяет происходить противодренажный

клапан (4), клапан (6) срабатывает при засорении

фильтра и позволяет неочищенному маслу поступать

в масляную магистраль (перепускает масло).

Фильтры центробежной очистки (центрифуги) работают следующим образом: насосом масло нагнетается под вставку центрифуги. Небольшая часть масла через сетчатый фильтр поступает на два жиклера. Масло выбрасывается из противоположно направленных отверстий жиклеров и создает крутящий

момент, который приводит ротор фильтра в движение. Ротор вращается с частотой 5000—6000 об/мин.

63

Справочник автомеханика

Под действием возникающих центробежных сил

происходит очистка основной части масла, поступающей в полость колпака ротора. Различные ненужные частрщы отбрасываются к стенкам колпака и

оседают на их внутренней поверхности. Затем очищенное масло поступает через радиальные отверстия ротора далее в масляную магистраль. Если

фильтр неполнопрорточный (например, в дизелях

КамАЗ—740), то очищенное масло поступает в поддон картера, а не непосредственно в масляную магистраль. Очистка фильтра от осадка происходит

при чистке центрифуги.

Вентиляция картера предназначена не только