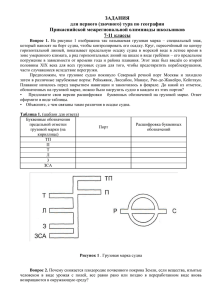

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ГОСУДАРСТВЕННЫЙ МОРСКОЙ УНИВЕРСИТЕТ ИМЕНИ АДМИРАЛА Ф.Ф.УШАКОВА» ОТЧЁТ по «Судоремонтной практике в УПМ» Выполнил: курсант 242 группы Шестопалов И.С. Проверил: д.т.н., профессор кафедры ЭСМУ Худяков С. А. Новороссийск 2021 РЕМОНТ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ КОРПУСА СУДНА Основные положения Любой современный гребной винт — лопастной и состоит из ступицы и лопастей, установленных на ступице радиально, на одинаковом расстоянии друг от друга, повёрнутых на одинаковый угол относительно плоскости вращения и представляющих собой крылья среднего или малого удлинения. Гребной винт насаживается на гребной вал, приводимый во вращение судовым двигателем. При вращении гребного винта каждая лопасть захватывает массу воды и отбрасывает её назад, сообщая ей заданный момент импульса, — сила реакции этой отбрасываемой воды передаёт импульс лопастям винта, лопасти, в свою очередь, — гребному валу посредством ступицы, и гребной вал, далее, — корпусу судна посредством главного упорного подшипника. Двухлопастной гребной винт обладает более высоким КПД, чем трёхлопастной, однако при большом дисковом отношении (см. ниже) весьма трудно обеспечить достаточную прочность лопастей двухлопастного винта. Поэтому наиболее распространены на малых судах трёхлопастные винты (двухлопастные винты применяют на гоночных судах, где винт оказывается слабо нагруженным, и на парусно-моторных яхтах, где гребной винт — вспомогательный движитель[1]). Четырёх- и пятилопастные винты применяют сравнительно редко, — в основном на крупных моторных яхтах и крупных океанских судах для уменьшения шума и вибрации корпуса. Диаметр винта — диаметр окружности, описываемой концами лопастей при вращении винта — современных винтов колеблется от десятков сантиметров до 5 метров (такие крупные винты характерны для крупных океанских судов). Интерцептор — загнутая исходящая кромка — на гребных винтах способствует увеличению способности винта к захвату воды (особенно это важно на лодках с высоко установленным мотором и большими углами ходового дифферента). Интерцептор также обеспечивает дополнительный подъём носа катера в случае установки на линиях угла наклона лопасти. Применение интерцептора на исходящей и внешней кромках лопасти увеличивает шаг. Применение стандартного интерцептора обычно выражается в снижении частоты вращения на 200—400 об./мин (это означает, что в случае замены обычного винта на винт с интерцептором потребуется снижение шага на 2—5 см).[2] Скорость вращения гребного винта выгодно выбирать в пределах 200—300 об./мин или ниже — на крупных судах. Кроме того, при низкой скорости вращения существенно ниже механический износ нагруженных деталей двигателя, что весьма существенно при их больших габаритах и высокой стоимости. Гребной винт лучше всего работает, когда его ось вращения расположена горизонтально. У винта, установленного с наклоном, и в связи с этим — обтекаемого «косым» потоком, коэффициент полезного действия всегда будет ниже, — это падение КПД сказывается при угле наклона гребного вала к горизонту большем чем 10°. Ось гребного винта на глиссерах расположена сравнительно близко к поверхности воды, поэтому нередки случаи засасывания воздуха к лопастям винта (поверхностная аэрация) или оголения всего винта при ходе на волне. В этих случаях упор винта резко падает, а частота вращения двигателя может превысить допустимый максимум. Для уменьшения 1 влияния аэрации шаг винта делается переменным по радиусу — начиная от сечения лопасти на r = (0,63—0,7)R по направлению к ступице шаг уменьшается на 15—20 %. Для передачи большой мощности часто применяют двух- и трёхвальные установки, а некоторые большие корабли (например, авианосцы, супертанкеры, атомные ледоколы) оснащаются четырьмя симметрично расположенными гребными винтами. Гребные винты морских ледоколов арктического класса всегда имеют повышенную прочность, так как их вторая функция — дробление льда при движении ледокола задним ходом. Износ и повреждение корпуса судна Продолжительность службы корпуса судна и его исправное техническое состояние зависят от условий эксплуатации, качества обслуживания и ремонта. В процессе эксплуатации необходимо принимать меры к устранению дефектов, не допуская износа и повреждений судовых конструкций. Техническое состояние (свойство) изделий и конструкций, которому они должны удовлетворять в процессе эксплуатации, устанавливается по рабочим чертежам и техническим условиям. Отклонение технического состояния изделий, конструкций от технических условий применительно к корпусу судна рассматривается как дефект, а по механической части (двигателю и механизмам) как неисправность. Износ детали или конструкций проявляется изменением ее размеров, формы, механических свойств материала. Вследствие износа детали или конструкции уменьшается ее надежность и долговечность. Износ судна определяется степенью износа основных его элементов и прежде всего корпуса. Износостойкость судовой детали или корпусной конструкции представляет собой способность их оказывать сопротивление изнашиванию в определенных условиях эксплуатации. Скорость изнашивания характеризуется процессом изнашивания детали или конструкции и определяется отношением величины износа ко времени, в течение которого происходит это изнашивание (например, ежегодное утонение толщины наружной обшивки). Износ и повреждения конструкций корпуса происходят по причинам: коррозии, эрозии и усталости металла. Коррозия металла — это разрушение металла, вызываемое химическими или электрохимическими процессами. В результате коррозии судовые конструкции теряют ряд своих технических свойств. Поэтому для уменьшения химического или электрохимического воздействия коррозионной среды на металл применяют ряд профилактических мероприятий (окраску, оцинковку и др.). Конструкции корпуса судна подвергнуты коррозионному износу как с наружной, так и с внутренней стороны. Коррозионный износ корпусных конструкций проявляется как в виде равномерного уменьшения толщины металла на сравнительно больших участках, так и в виде отдельных раковин, глубина которых в некоторых случаях достигает значительной части толщины металла. Металл конструкций всех частей корпуса и надстроек в большей или меньшей степени находится под действием условий, благоприятно влияющих на ускорение процесса коррозии. Наибольшему коррозионному износу подвергаются: листы бортовой обшивки в районе переменной ватерлинии; листы палубного настила в местах застаивания воды; шпангоуты в районах их пересечения с палубами, где скапливается влага; кницы в льялах; переборки в трюмах на участках пересечения с палубами и платформами; набор и обшивка котельных и машинно-котельных отделений, грузовых трюмов (при перевозке грузов с внутренним теплообразованием), находящихся в условиях воздействия не только влажного воздуха, но и повышенных температур, что способствует коррозии металла; обшивка туннелей гребных валов, палубы наливных судов (влияние паров нефтегрузов). 2 Эрозия металла — процесс разрушения поверхности металла под ударным действием насыщенной воздухом струи воды в виде капель. К эрозии относится и явление разрушения металла в кавитационной зоне, при которой в потоке воды образуются пространства с пониженным давлением. Наиболее подвержены эрозии наружная обшивка в кормовой части винтовых судов, ахтерштевень, кронштейны гребных винтов, направляющие насадки, гребные винты. Ослабить эрозию металлов можно применением высокопрочных материалов и термической обработкой (закалкой) деталей. Повреждения судовых конструкций подразделяют на остаточные деформации и разрушения. К остаточным деформациям относят: вмятины, бухтины, гофры, изломы корпуса; к разрушениям — трещины, разрывы, пробоины. Повреждения судовых конструкций возникают в результате тяжелых условий эксплуатации, аварий, стихийных бедствий, усталости металла, а также нарушения правил технической эксплуатации судна и допущенных во время строительства или ремонта корпуса судна отступлений от рабочих чертежей и нарушений технических условий выполнения работ. Вмятины (рис. 1.1, а, б) представляют собой местную деформацию элемента конструкции корпуса и характеризуются размерами и величиной стрелки прогиба. Вмятину в листах корпуса, имеющую плавные очертания (в пределах шпации), называют бухтиной. В процессе эксплуатации судна вмятины перекрытий (борта, днища, палубы и др.) могут возникать в результате сжатия корпуса судна льдами, столкновения с другими судами, при ударе груза о палубу, замерзания воды в цистернах и др. Гофры (рис. 10.1, в) представляют собой ряд бухтин, расположенных между шпангоутами или продольными балками и придающих судовой конструкции ребристый вид. Гофры образуются чаще в носовой оконечности. Трещины поверхностные или сквозные — разрушения в элементах конструкции. Местами возникновения трещин являются всевозможные вырезы в углах перекрытий, сварных швах, пересечения набора с поперечными переборками и др. На рис. 1.2 изображены трещины 2 в стенке флора 1 в местах прохода продольных днищевых балок 3; на рис. 3 — трещины 2 в поперечной переборке в местах соединения с продольной переборкой 4 ив местах жестких соединений с кницами 5, установленными между переборками. В подводной части наружной обшивки возникают трещины вследствие усталости металла под воздействием вибрации. Рисунок 1.1- Деформации корпусных конструкций: а — вмятина (бухтина) листа, б — вмятина борта, в — гофрировка борта 3 Рисунок 1.2 - Трещины в стенке флора в местах прохода продольных днищевых балок: 1 — флор, 2 — трещины, 3- продольных днищевых балок. Рисунок 1.3 - Трещины в поперечной переборке: 1 — поперечная переборка, 2 — трещины в местах оборудования «жестких точек», 3 — днищевая обшивка, 4 — продольная переборка, 5 —кницы, соединяющие переборки Рисунок 11.4 - Разрушение бортовой обшивки бортовой обшивке (разрыв) 4 Рисунок 1.5 - Пробоина в судна, полученная в результате столкновения Разрыв (рис. 1.4) — разрушение, при котором конструкция корпуса судна оказывается разделенной на части. Пробоины — это местные разрушения (разрывы) перекрытий. На (рис. 1.5) изображена пробоина в бортовой обшивке судна, полученная в результате столкновения с другими судами. Излом корпуса — остаточная деформация, характеризующаяся изменением упругой линии корпуса, возникает при разрушении и потере устойчивости продольных связей. Ремонт корпусов производят при: - полном разрушении (трещины, разрывы, проломы) металла в отдельных конструкциях корпуса; - частичном разрушении (коррозионном износе, истирании, царапинах) основного металла или сварных швов; - местных механических повреждениях настилов конструкции корпуса вместе с набором (вмятинах) или отдельных листов (бухтинах); - остаточной деформации судового набора (потеря устойчивости и др.), повышенной гофрировке настилов корпусных конструкций, появлении течи в заклепочных швах; -утончение металла вследствие коррозионного износа, повышенных общих деформациях корпуса судна, интенсивном эрозионном износе выступающих частей наружной обшивки в подводной части кормовой оконечности. Повреждения конструкций корпуса и необходимость их ремонта появляется как следствие: - сжатия корпуса льдом в результате плохой и несвоевременной отколки судна во время зимней стоянки; - работы в ледовых условиях при неподкрепленном корпусе судна; - ударов судна о причал или другое судно; - неравномерного распределения груза при погрузке или выгрузке, вызывающей местные прогибы корпуса судна, вибрации отдельных частей корпуса, находящихся под действием динамических переменных нагрузок, при работе двигателей; -неравномерной работы механизмов из-за неуравновешенности отдельных частей или плохой регулировки их. Деформации отдельных элементов корпуса могут возникнуть вследствие недостаточной прочности конструкций, допущенной в процессе проектирования постройки или ремонта корпуса судна. Способы обнаружения дефектов конструкций корпуса Техническое состояние корпуса судна определяют периодическими освидетельствованиями его основных частей. Освидетельствование корпусных конструкций производят визуально, путем испытаний и различных методов контроля. Освидетельствование корпуса судна с целью определения его технического состояния, установления необходимости, объема и метода ремонта основных корпусных конструкций, обеспечивающих требуемую прочность для безопасного плавания, называют дефектацией. По результатам дефектации производят оценку пригодности судна к дальнейшей эксплуатации. Для освидетельствования корпусных конструкций производят очистку поверхности от старой краски и продуктов коррозии, покрытий и изоляций. В местах, где покрытия пришли в негодность (изоляция декоративной обшивки, покрытие палуб мастикой и др.), производят частичное вскрытие их для осмотра корпусных конструкций. При обнаружении повышенного износа покрытие удаляют полностью. Освидетельствование путем испытаний проводят для проверки непроницаемости, а иногда и прочности корпусных конструкций. Обнаружение дефектов корпусных конструкций трещин, вмятин, гофр, бухтин, разрывов, 5 утонений и др. осуществляют применением различных методов измерения и дефектоскопии. Дефектоскопия — это совокупность ряда физических методов контроля состояния материалов, изделий или конструкций на отсутствие в них дефектов, недопустимых техническими условиями. Для обнаружения дефектов применяют самые разнообразные приспособления и аппараты (мерительный инструмент, лупы, микроскопы, рентгеновские установки и другую аппаратуру). Этот метод контроля состояния металла производят без разрушений или ухудшения качества корпусных конструкций. Для проверки состояния корпусных конструкций наиболее широко применяют методы контроля, рассматриваемые ниже. Остаточную толщину элементов конструкций корпуса измеряют специальным индикатором и с помощью толщиномеров: механического, магнитного ультразвукового, ү-толщиномера. Для определения величины деформации листов обшивки применяют прогибомеры. Трещины на отдельных участках корпуса выявляют внешним осмотром при помощи лупы, дефектоскопов (ультразвуковых и рентгеновских аппаратов и др.), а также протиранием керосином. При этом способе проверяемые листы протирают с одной стороны керосином, а с другой — меловым полужидким раствором. Керосин, проникая в трещины, обнаруживается в виде пятен и полос на белом фоне меловой обмазки, воспроизводя направление трещины на поверхности изделия. Общие понятия о технологии ремонта корпуса судна Основной технологический процесс ремонта корпуса судна разделяют на стадии, определяющие последовательность выполнения всех ремонтных работ. Подготовительная стадия технологического процесса заключается в подготовке судна и производства для ремонта корпуса. При подготовке судна производят удаление топлива, остатков груза, очистку помещения и другие работы. Основой подготовки производства являются ремонтная документация, включающая составленные экипажем судна ведомости, определяющие объем ремонта, техническая и технологическая ремонтная документации, разрабатываемые проектными организациями. На основании этой документации судоремонтное предприятие производит заготовку конструкций корпуса и другие работы, которые можно выполнить до подхода судна к ремонтной базе. Эти работы называют «нулевым этапом ремонта». Одновременно производят материально-техническую подготовку производства. Стадия дефектации заключается в производстве освидетельствования корпуса судна с целью определения технического состояния корпуса и отдельных его конструкций и установления объема и способов выполнения ремонта. В стадию подготовки деталей, узлов и конструкций корпуса входят работы по обработке металла, заготовке и предварительной сборке заменяемых деталей, узлов и конструкций корпуса в цехе. Стадия замены и восстановления конструкций корпуса предусматривает выполнение всех работ по ремонту корпуса судна как на плаву, так и в доке, на слипе. На этой стадии производят разборку корпусных конструкций, подлежащих ремонту, а также демонтаж трубопроводов, механизмов и других устройств и оборудования, выемку защитных щитов в трюмах, разборку изоляции зашивки и отделки кают, деревянного настила, удаление цементных ящиков и др. После окончания всех работ испытывают корпус или отдельные конструкции на водонепроницаемость. Применительно к ремонту корпуса судна существуют следующие виды обобщенных корпусных работ: замена поврежденных или изношенных элементов и конструкций в целом; установка новых (дополнительных) деталей конструкций; правка деформированных корпусных конструкций или отдельных элементов; демонтаж отдельных элементов конструкций по технологическим причинам (например, для доступа в отсек); наплавка раз- 6 рушенных коррозией сварных швов и коррозионных язвин. Порядок и очередность выполнения работ по ремонту корпуса должен быть увязан с работами по ремонту механизмов, устройств, систем и другими ремонтными работами. При индивидуальном методе производят ремонт отдельных элементов конструкций корпуса. Такой метод ремонта применяют при текущем ремонте корпуса, когда объем ремонтных работ небольшой. Секционно-блочный метод является наиболее эффективным способом ремонта конструкций корпуса при наличии больших повреждений. Одним из главных преимуществ этого способа является возможность производства работ в цехе, а также предварительное изготовление секций и блоков до прихода судна на ремонт по «нулевому этапу». В процессе производства ремонта корпуса инспекция Регистра ведет техническое наблюдение и контроль. Работы по ремонту судна, подлежащие обязательному контролю Регистра России следующие: - выборочная проверка материала, применяемого для ремонта прочного металлического корпуса судна (листовой, профильной, полосовой); - выборочная проверка качества применяемых электродов, заклепок, флюсов, защитного газа, гужонов и др.; - наружный осмотр после монтажа корпусных литых и кованых деталей (штевни, мортиры, кронштейны) и проверка качества сварных швов; -выборочная проверка качества работ по сборке под сварку и клепку корпусных конструкций; -наружный осмотр качества выполненных работ и выборочная проверка размеров элементов набора, калибров швов (наружная обшивка, палубы, платформы, двойное дно, продольные и поперечные связи, водонепроницаемые переборки, шахты, туннели гребных валов, надстройки, рубки и др.), а также проверка качества сварных швов дефектоскопией; - проверка качества материала, наружный осмотр, выборочная проверка размеров элементов фундаментов под главные механизмы и котлы и под другие ответственные механизмы и устройства; - выборочная проверка качества работ и испытание на водонепроницаемость грузовых люков, лацпортов, световых и прочих люков и закрытий (иллюминаторы, водонепроницаемые двери и прочие отверстия и их закрытия в корпусе судна); - испытания на водонепроницаемость отсеков корпуса судна, перекрытий, цистерн, наружной обшивки, палуб, переборок и др. Непосредственно перед началом ремонта владелец судна согласовывает с инспекцией Регистра ведомости на ремонт корпуса, а также чертежи на восстановление, переоборудование или модернизацию корпуса, проводимые во время ремонта. Завод, выполняющий ремонт корпуса судна, должен получить одобрение классификационного общества на выпускаемые рабочие чертежи, технические условия, различные технологические процессы ремонта или изготовления ответственных конструкций корпуса. В процессе проверки и испытания материалов и изделий, используемых при ремонте корпуса, а также выполнения ремонта корпусных конструкций классификационное общество устанавливает их соответствие Государственным стандартам (ГОСТам), утвержденной и согласованной технической документации и правилам классификационного общества. Результаты осмотров или освидетельствований предъявляемых узлов, деталей и механизмов инспектор классификационного общества заносит в акт специальной формы. Для успешного и качественного выполнения ремонта корпуса судна используется соответствующая технологическая документация, в которой дается подробное описание работ: - подлежащих выполнению в процессе ремонта; - способы их выполнения; инструмент приспособления и оснастка, необходимые для ремонта; - последовательность производства работ; - перечень материалов (по маркам, видам и размерам); 7 - состав бригады и квалификация рабочих; - время, необходимое для производства ремонтных работ, и порядок производства испытания конструкции на непроницаемость. Для обычных текущих работ по ремонту корпуса судна подробные технологические процессы не составляют. В этом случае пользуются обычно типовым технологическим процессом. Для конкретного судна выпускают чертеж или эскиз, на котором указывают поврежденные места, а при помощи условных обозначений видов ремонта — метод ремонта данной конструкции (рис. 10.6). Дополнительно к таким чертежам (эскизам) даются технологические указания о марке материала (листов, профилей), испытании конструкции на непроницаемость. Рекомендуется пользоваться цветными карандашами, обводя на чертеже (эскизе) соответствующим цветом контуры заменяемых (ремонтируемых) конструкций корпуса, участков листов и набора. Рисунок 1.6- Условные обозначения методов ремонта: а — заменить полностью, б — заменить частично, в — править на месте, г — снять, выправить, установить на место, д — снять для доступа, е — вмятина, з — коррозионное разрушение сварного шва. Порядок выполнения сборочных работ при ремонте корпуса Сборочные работы являются одними из основных операций при ремонте корпусных конструкций. От правильности сборки соединяемых деталей и узлов зависят качества соединений и объем сварки, размеры и форма конструкции, необходимость правки конструкции после сварки, а также работоспособность и внешний вид конструкции корпуса. Перед началом ремонта следует внимательно изучить рабочие чертежи конструкции и технологический процесс, проверить наличие необходимых для сборки ремонтируемой конструкции деталей, узлов, сборочных приспособлений и оснастки. Конструкции (детали и узлы), предназначенные для ремонта корпуса, собираемые на предварительной сборке, должны быть по возможности окончательно собраны и сварены в цехе. Детали и узлы, поступающие на сборку, должны быть выправлены. Кромки вырезов на корпусе (место заменяемой конструкции) должны быть тщательно зачищены и выправлены. Сборку следует производить без применения больших усилий, для обеспечения этого условия детали должны быть заготовлены и обработаны с наибольшей точностью. При предварительной сборке конструкций на сборочной площадке или в постели необходимо следить за плотным прилеганием листов к площадке или постели, а при сборке на ремонтируемом корпусе проверять плотность прилегания листов к набору. Перед сборкой под сварку кромки и прилегающие поверхности устанавливаемых деталей и конструкций, кромки вырезов (листы и профиль) в ремонтируемом корпусе, подлежащие сварке, а также места приварки временных крепежных деталей и сборочных приспособлений тщательно зачищают от ржавчины, окалины, краски, масла и других загрязнений. Зачистку производят пневматическими шлифовальными машинками, снабженными стальной проволочной щеткой или карборундовым абразивным кругом. В тех местах, где 8 машинку применить невозможно, зачистку выполняют ручными проволочными щетками. При холодной и горячей правке листов и профилей заменяемых конструкций, а также на ремонтируемом корпусе нельзя допускать забоин и заусенцев на кромках. При сборке необходимо выдерживать в заданных допусках зазоры между деталями и углы разделки под сварку в соответствии с указаниями на чертеже. Для этого следует применять технологические закладные планки, которые по мере закрепления (как жесткого, так и эластичного) собираемого соединения, подлежат обязательному удалению. Толщина технологических закладных планок должна быть не менее номинального значения зазора под сварку, а ширина 20—30 мм. Увеличенные зазоры и углы разделки приводят к наплавке излишнего металла, увеличенному расходу электродов, электроэнергии и времени, а также к сварочным деформациям конструкции. При сборке стыковых соединений под автоматическую сварку с увеличенным зазором возможны прожоги и протекание расплавленного металла. Для повышения качества сварки необходимо выдерживать равномерный зазор по всей длине соединения. Зазоры, превышающие допустимые, могут быть исправлены наплавкой, если отклонение допустимых величин не превосходит толщины стыкуемых деталей и не превышает при этом 10 мм. В стыковых соединениях кромки листов или профилей должны находиться в одной плоскости. Допускаемое несовпадение кромок не должно превышать 10% от толщины более тонкого листа или профиля, но не может быть более 3 мм. При сборке корпусных конструкций под сварку детали закрепляют при помощи прихваток (жесткое закрепление) или эластичных креплений (гребенки, струбцины, талрепы, стяжки и др.). Прихватки, закрепляющие конструкции при сборке, кантовке, подъеме и транспортировке узлов и корпусных конструкций зачищают от шлака, металлических брызг и тщательно проверяют внешним осмотром. Некачественно выполненные прихватки, а также имеющие трещины, подлежат обязательному удалению. Размеры прихваток и расстояния между ними устанавливают в зависимости от толщины свариваемых листов: для листов толщиной 11 —15 мм длина прихваток 30—35 мм, а расстояние между прихватками. 300—350 мм. По концам стыкуемых листов ставят по 2—3 усиленные прихватки длиной 50—70 мм на расстоянии 100—150 мм. В местах пересечения сварных соединений прихватки устанавливают в первую очередь, а на соединениях, которые свариваются, во вторую и третью очереди — на расстоянии не менее 50 мм от пересекаемого соединения, свариваемого в первую очередь (рис. 1.7). Рисунок 1.7 - Схема установки прихваток на пересечении сварных соединений: 1 — соединения, свариваемые в первую очередь, 2 — соединения, свариваемые во вторую очередь, 3 — соединения, свариваемые в третью очередь. Эластичными креплениями называют такие, которые допускают перемещение деталей или конструкций друг относительно друга при сварке. Например, при сварке стыка листа он может перемещаться относительно соседнего листа, если паз собран с помощью эластичных креплений. К жестким креплениям относят прихватки, к эластичным— сборочные гребенки (рис. 1.8), талрепы, прижимы «рыбий хвост», болт-угольники и др. Гребенки 9 1 при сборке необходимо устанавливать параллельно друг другу и под углом 45° к оси шва, с приваркой их к обоим стыкующим листам 2 с одной стороны. Перед сваркой соединения с обратной стороны гребенки необходимо удалять. Толщина гребенки должна примерно равняться толщине свариваемых листов, но быть не более 10 мм, длина — не более 350 мм, высота — не менее 80 мм. На (рис. 1.8) изображены разного типа гребенки: для сборки прямолинейных II и криволинейных III стыковых соединений и для сборки тавровых соединений IV. Расстояние между гребенками делают 300—350 мм. Крепежные приспособления (талрепы и стяжки) устанавливают под углом к поверхности или кромкам стыкуемых элементов конструкции параллельно друг к другу. При приварке креплений (обухи, скобы и др.) не должно быть подрезов основного металла. Сборку корпусных конструкций следует производить, не применяя излишних временных креплений: прихваток, гребенок и др. Приварку к конструкциям корпуса временных крепежных деталей (гребенки, планки, скобы и др.), а также установку прихваток выполняют электродами той же марки, что и сварка самих конструкций корпуса. Удаление приваренных гребенок и других временных креплений производят газовой или воздушно-дуговой строжкой или путем разрушения прихваток изгибом их на шов с последующей зачисткой. Рисунок 1.8 - Эластичное крепление деталей при сварке с помощью гребенок: I — расположение гребенок, II — гребенка для сборки прямолинейных стыковых соединений, III — гребенка для сборки криволинейных стыковых соединений, IV— гребенка для сборки тавровых соединений; b — ширина шва Технологические процессы ремонта конструкций корпуса В состав работ по ремонту корпуса судна входят: устранение трещин, наплавка разрушенных коррозией сварных швов и коррозионных язвин, устранение деформации, замена поврежденных или изношенных элементов (или конструкций) по деталям или в целом, установка новых (дополнительных) деталей и конструкций, правка корпусных конструкций или отдельных элементов, демонтаж отдельных элементов конструкции по технологическим причинам (например, для доступа в отсек и выгрузки механизма). Наиболее распространенной в ремонте корпуса является замена поврежденных или изношенных конструкций или его элементов новыми для восстановления первоначальной прочности и формы. Ниже приводится описание характерных технологических процессов ремонта корпусных конструкций. 10 Устранение трещин Устранение трещин в основном производят заваркой. Однако не всегда заварка трещины обеспечивает устранение дефекта, например при ветвистой трещине или, если причиной возникновения трещины является недоброкачественность металла. В таких случаях производят замену дефектного листа или профиля или всей конструкции. Для обеспечения качества заварки проводят необходимую подготовку трещины. В целях предупреждения дальнейшего распространения трещины концы ее засверливают сверлом диаметром 6—8 мм, трещину разделывают под сварку V- (при толщине до 16 мм) или Хобразно (более 16 мм) и отверстия раззенковывают. Если трещина несквозная, то при разделке кромок следует удалить дефектный участок до чистого металла. Если один из концов трещины расположен около кромки листа, то трещину под сварку разделывают до кромки. Дефектные участки металла или шва (в районе трещины) при разделке кромок удаляют механическим способом — вырубкой пневматическим зубилом или высверливанием, либо воздушно-дуговой или газовой строжкой. Для уменьшения напряжений, возникающих при сварке, концы завариваемой трещины подогревают пламенем газовой горелки и одновременно охлаждают боковые стороны, в результате происходит продольное сжатие трещины, вызывающее предварительное ее раскрытие. Такое раскрытие трещины можно произвести также, раздвигая ее клином, забитым в середину. Подготовка кромок под сварку должна быть выполнена в соответствии с требованиями, изложенными в технологическом процессе. В такой же последовательности производят вырубку и замену участка шва в случаях, когда в шве обнаружена трещина. При коррозионном износе сварного шва в виде заглубления его в основной металл и когда шов утратил первоначальную форму, производят частичное и полное восстановление шва наплавкой. При этом разделку кромок под сварку продолжают за концы дефектного участка шва на 50—75 мм в каждую сторону, а участок шва после вырубки дефектного участка зачищают до чистого металла, прилегающие к шву поверхности листа также необходимо зачистить на ширине 20—30 мм по обе стороны шва. При короткой трещине (до 300 мм) сварку выполняют обратноступенчатым швом на проход; при длине трещины более 300 мм сварку производят от концов к середине этим же способом. После заварки трещины сварной шов испытывают на непроницаемость и герметичность, проверяют его качество. При односторонней разделке кромок после заварки трещины сварной шов с обратной стороны подрубают для устранения наплывов и непроваров, а затем производят подварку. Устранение трещин частичной или полной заменой листа или профиля выполняют в случаях, когда требуется усилить конструкцию. Устранение остаточных деформаций Устранение остаточных деформаций в виде вмятин, гофр, ребристости производят: без снятия (на месте) правкой, механическим способом без нагрева (или с нагревом), нагревом с проколачиванием, нагревом пятен и полос, резкой и сваркой, а также заменой или подкреплением деформированных участков. Правку применяют и при замене поврежденных конструкций. Для правки корпусных конструкций из тонколистовой стали применяют безударную правку нагревом. Нагрев производят по направлению от краев бухтины к ее середине. Нагревание производят пятнами и полосами до температуры 750—800°С. Деформированные листы нагревают ацетилено-кислородной горелкой. Пятна диаметром 30—40 мм располагают вдоль длинных сторон бухтины, прогрев ведут от наиболее жестких участков (набора) к менее жестким. Правка листов нагревом полосами шириной 20—30 мм дает 11 лучшие результаты, чем правка пятнами. Если бухтина имеет форму, близкую к шаровой поверхности, то для правки применяют нагрев перекрещивающимися полосами. В процессе прогрева бухтины пятнами или полосами происходит усадка металла, а при охлаждении, в зонах, окружающих пятно или полосу, возникают стягивающие усилия. Повторяя нагрев в необходимой последовательности, добиваются устранения выпучин. Правку глубоких вмятин или выпучин производят разрезанием их с последующей правкой и заваркой. Вмятину или выпучину разрезают по наиболее деформируемому участку, обычно крестообразно, нагревают и выправляют кувалдами или домкратами. После правки выпучины, разрезанные части, сваривают. При правке связанных между собой конструкций (например, листа и набора надстройки, переборки или палубы) в первую очередь выправляют конструкцию, имеющую наибольшую жесткость. Устранение остаточных деформаций толстолистовых конструкций корпуса производят непосредственно на корпусе судна или на отдельных деталях и узлах после их демонтажа в цехе. На корпусе судна остаточные деформации устраняют правкой термомеханическим способом, применяя нефтяные форсунки или кислородно-ацетиленовые горелки и одновременно гидравлические или винтовые домкраты. Нагрев производят в наиболее деформированном месте до температуры 750—800°С широким пламенем горелки. Правку выполняют отжимной скобой, гидродомкратом, винтовым домкратом, временной стойкой, подклинкой или ударами молота. При сложных деформациях для обеспечения правки в вершине вмятины делают разрез. Затем деформированные части выправляют и сваривают с предварительной разделкой кромок. Набор корпуса правят термомеханическим способом. Незначительные остаточные деформации устраняют нагревом. Правку производят нагревом клиновидных поперечных полос, расположенных, выше нейтральной оси сечения. Расположение клиновидных зон нагрева по длине профиля зависит от вида деформации. Нагрев деформированных частей производят с таким расчетом, чтобы при их правке не образовалось резких изломов. С целью внедрения наиболее передовых методов правки вмятины и выпучины нагревом целесообразно применение многопламенных горелок. Использование многопламенных горелок в сочетании с применением гидравлических или винтовых домкратов, пневмогидравлических стяжек и других приспособлений дает возможность нагрева больших участков и повысить производительность правки при ремонте. Однако следует учитывать, что в случае гофрировки обшивки со следами сгиба листа по обе стороны балки набора применение многопламенных горелок недопустимо, так как широкая полоса нагрева обшивки над набором может привести к увеличению сгиба листа. В таких случаях целесообразно применять обычную горелку, нагревая полосу над балкой набора. Если листы имеют деформации в виде резких и глубоких сгибов над набором, то их необходимо заменить. Основным видом правки нагревом при ремонте корпуса является тепловой метод с механическим воздействием. При удалении вмятин, гофр и ребристости путем снятия листов поврежденный лист отделяют от набора, правят его в цехе на правильных вальцах или на плите, разделывают кромки и ставят на место с приваркой встык к листам обшивки, а затем к набору. Правка недопустима, если: - на поверхности листов наружной обшивки, палубного настила или переборок имеются вмятины или бухтины со следами вдавленного в обшивку гребенчатого набора или резкого глубокого слома листа обшивки вблизи палубы (или рамной связи); - в районе деформации имеются трещины либо разрывы листов; - в районе деформированных листов имеются прерывистые связи, либо вваренные в лист массивные детали, арматуры и др.; - лист или участок листа подвергался правке при предыдущем ремонте; - износ деформированного листа обшивки близок к предельному нормативу износа. 12 Замена деталей, узлов и конструкций При замене поврежденных участков листов наружной обшивки, палубы и переборок вырезают поврежденный участок и вваривают вставку в замкнутый или жесткий контур. Жестким считается контур, в котором отношение минимального размера выреза (ширины или диаметра) к толщине листа не превышает 60. Вырезку поврежденных участков корпуса судна производят по разметке в соответствии с чертежом или технологическими указаниями. При этом линии реза необходимо закернить. При повторных вырезках, а также в случае резки по сварному шву линию разметки следует проводить по оси симметрии швов. Вырезку отверстий производят газовой резкой, а удаление оставшихся (выступающих внутрь выреза) частей шва — воздушно-дуговой строжкой с последующей тщательной зачисткой кромок наждачным кругом. Отсоединение набора от обшивки производят воздушно-дуговой строжкой. Перед вырезкой дефектной части листа в начале линии реза должно быть просверлено отверстие диаметром 3—6 мм. При вырезке съемной части конструкции корпуса возможны два варианта выполнения линии реза набора: совмещение линии реза обшивки с линией реза набора и смещение их. Вариант вырезки указывают в чертеже. Вырезку следует производить в последовательности, обеспечивающей минимальные смещения без заклинивания элементов, а также создание условий для удобного съема вырезаемой конструкции. При этом на каждом вырезаемом участке сначала вырезают набор, а затем обшивку. Набор разрезают в следующей очередности: отрезают набор от обшивки на длине 406 мм (6 мм — толщина обшивки), но не более 600 мм, симметрично в обе стороны от линии реза обшивки. Эту операцию производят в случае, если в дальнейшем предусматривается раздельный метод сварки обшивки и набора или если линия реза обшивки не совпадает с линией реза набора: - вырезают голубницы для обеспечения возможности реза и производства сварки шва обшивки; разрезают поясок набора; - разрезают стенку набора. Смещение линии реза набора относительно линии реза обшивки принимают не более 250 мм . При вырезке ремонтируемой детали учитывают, что для установки новой детали минимально допустимое расстояние между двумя параллельными стыковыми сварными швами должно быть 200 мм, между параллельными стыковыми и угловыми швами — 75 мм (на длине не более 2 м допускается уменьшить до 50 мм), расстояние между стыковым сварным швом обшивки или палубного настила и поперечной переборкой — не менее 200 мм, между стыковым монтажным сварным швом обшивки или настила и стыками продольного набора — не менее 150 мм. Допускается также совмещение в одной плоскости монтажных стыков обшивки и набора (например, при стыковании корпусов на плаву, секционноблочном ремонте и т. п.). Расстояние от стыкового сварного шва (линии реза) до близлежащего элемента поперечного набора при замене участка листа обшивки или палубного настила принимается равным 0,25 шпации. Следует избегать пересечений сварных швов. В случаях когда такое пересечение необходимо, угол пересечения швов устанавливают как можно большим. Вообще угол между стыковыми сварными швами не должен допускаться менее 60°, кромки ввариваемых конструкций и детали не должны располагаться к сварным швам ближе чем 56 + 50 мм на длине ~60δ (δ — толщина листа в районе вварки); углы вырезов и ввариваемых в них элементов должны быть закруглены радиусом не менее пяти толщин листа в районе вварки. 13 Система технического обслуживания и ремонта судов Основные термины и определения в системе технического обслуживания и ремонта техники стандартизованы и установлены для применения в науке, технике и производстве. Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе. К общим понятиям и определениям (ГОСТ 18322-78 Система технического обслуживания и ремонта техники) относятся следующие: – система технического обслуживания и ремонта (ТО и Р) судов – это совокупность взаимосвязанных технических средств, материалов, документов и исполнителей, необходимых и достаточных для поддержания и восстановления заданных значений техникоэксплуатационных характеристик судов, входящих в эту систему; – техническое обслуживание – это комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании; – техническое состояние судна – совокупность изменяющихся свойств судна, установленная в НТД и определяемая значениями технико-эксплуатационных характеристик в данный момент времени; – метод ТО / ремонта – совокупность технологических и организационных правил выполнения операций технического обслуживания (ремонта); – периодичность ТО / ремонта – интервал времени или наработка между ТО, данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности; – цикл ТО – наименьший повторяющийся интервал времени или наработка изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической или эксплуатационной документации все установленные виды периодического технического обслуживания; – ремонтный цикл – наименьший повторяющийся интервал времени или наработка изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической или эксплуатационной документации все установленные виды ремонта; – запасная часть – составная часть изделия, предназначенная для замены находившейся в эксплуатации такой же части с целью поддержания или восстановления исправности или работоспособности изделия; – комплект ЗИП – запасные части, инструменты, принадлежности и материалы, необходимые для технического обслуживания и ремонта изделий и скомплектованные в зависимости от назначения и особенностей использования; – средства ТО / ремонта – средства технологического оснащения и сооружения, предназначенные для выполнения ТО / ремонта; – продолжительность ТО / ремонта – календарное время проведения одного технического обслуживания (ремонта) данного вида; 14 – трудоемкость ТО / ремонта – трудозатраты на проведение одного технического обслуживания (ремонта) данного вида; – стоимость ТО / ремонта – стоимость одного ТО / ремонта данного вида; – суммарная продолжительность ТО / ремонта – календарное время проведения всех видов ТО / ремонта изделия за заданные наработку или интервал времени; – суммарная трудоемкость ТО / ремонта – трудозатраты на проведение всех технических обслуживаний (ремонтов) изделия на заданные наработку или интервал времени; – суммарная стоимость ТО / ремонта – стоимость проведения всех ТО / ремонтов за заданные наработку или интервал времени. Система ТО и Р судов является планово-предупредительной. ТО и Р определенных видов выполняется заданными последовательностью и периодичностью, включая подготовку к ним. Затраты труда, средств, материалов и времени связаны со степенью восстановления технико-эксплуатационных характеристик судна или ресурсов его элементов. Техническое обслуживание СТС и К Для судовой техники предусмотрены следующие виды технического обслуживания: 1. ТО при использовании. ТО при подготовке к использованию по назначению, использовании по назначению, а также непосредственно после его окончания. 2. ТО при ожидании. 3. ТО при хранении. ТО при подготовке к хранению, хранении, а также непосредственно после его окончания. 4. ТО при транспортировании. ТО при подготовке к транспортированию, транспортировании, а также непосредственно после его окончания. 5. Периодическое ТО. ТО, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени. 6. Сезонное ТО. ТО, выполняемое для подготовки изделия к использованию в осеннезимних или весенне-летних условиях. 7. ТО в особых условиях. Примерами особых условий являются природные или другие условия, указанные в отраслевой документации, характеризуемые экстремальными значениями параметров. 8. Регламентированное ТО. ТО, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала ТО. 9. ТО с периодическим контролем. ТО, при котором контроль технического состояния объектов выполняется с установленными периодичностью и объемом в нормативно- 15 технической или эксплуатационной документации. А объем остальных операций определяется техническим состоянием изделия в момент начала ТО. 10. ТО с непрерывным контролем. ТО, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое по результатам непрерывного контроля технического состояния изделия. 11. Номерное ТО. ТО, при котором определенному объему работ присваивается определенный порядковый номер. 12. Подводное ТО (ПТО). Этот вид ТО дает возможность оценивать состояние подводной части судна и выполнять ряд восстановительных работ во время эксплуатации на плаву. 13. Неплановое ТО. ТО, постановка на которое осуществляется без предварительного назначения по техническому состоянию. 14. Плановое ТО. ТО, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации. В зависимости от установленных в эксплуатационной документации содержания и периодичности выполнения операций все плановые ТО объединяются в определенные комплексы. В этом случае ТО нумеруется (см. п.11) в порядке возрастания периодичности и объема работ, например ТО-1, ТО-2, ТО-3 и т.д. Каждый следующий вид ТО включает в себя все операции предыдущего. В качестве примера в табл. 1.4 приведены виды ТО для вспомогательного дизеля типа VAN-22. 16 Перечень операций ТО дизеля типа VAN-22 Вид ТО Периодичность, часы ТО-1 250 ТО-2 500 и периодичность каждого вида Содержание операций Очистка топливных и масляных фильтров. Проверка работы КИП, системы автоматического регулирования и контроля. Осмотр картера, проверка крепления деталей движения Проверка работы форсунок. Регулировка тепловых зазоров выпускных и всасывающих клапанов. Очистка воздушных фильтров Замена смазочного масла в картере ТО-3 1000 ТО-4 3000 Притирка всасывающих и выпускных клапанов. Промывка регулятора частоты вращения. Замена масла в регуляторе и картерах подшипников ГТН. Очистка поршней, цилиндровых втулок, измерения износа втулок и компрессионных колец, Измерение раскепов коленчатого вала, осмотр шатунных и рамовых подшипников Проверка и регулировка топливных насосов высокого давления. Осмотр и притирка предохранительных и пусковых клапанов. Очистка ГТН, воздухоохладителей, осмотр подшипников ГТН ТО-5 6000 ТО-6 12000 Перепрессовка цилиндровых втулок. Осмотр головных подшипников, шестерен привода распределительного вала, масляного насоса. Замена подшипников ГТН. Проверка затяжки анкерных связей. Проверка остаточных деформаций шатунных болтов. Химическая очистка полостей охлаждения дизеля Таблица 1.4 Методы технического обслуживания: 1. Поточный метод ТО. Метод выполнения ТО на специализированных рабочих местах с определенной технологической последовательностью и ритмом. 2. Централизованный метод ТО. Метод выполнения ТО персоналом и средствами одного подразделения организации или предприятия. 3. Децентрализованный метод ТО. Метод выполнения ТО персоналом и средствами нескольких подразделений организации или предприятия. 17 4. Метод ТО эксплуатационным персоналом. Метод выполнения ТО персоналом, работающим на данном изделии, при использовании его по назначению. 5. Метод ТО специализированным персоналом. Метод выполнения ТО персоналом, специализированным на выполнении операций ТО. 6. Метод ТО эксплуатирующей организацией (судовым экипажем). 7. Метод ТО специализированной организацией. Метод выполнения технического обслуживания организацией, специализированной на операциях ТО, например БТО. 8. Фирменный метод ТО. Метод выполнения технического обслуживания предприятиемизготовителем. Ремонт СТС и К Ремонт судна связан с восстановлением его плавучести, ходкости, управляемости, остойчивости, прочности и других свойств. Отличительными признаками ремонта являются: степень восстановления технико-эксплуатационных характеристик судна, место ремонта, время ремонта, устранение причин и последствий отказов, регламентация выполнения ремонта, планирование ремонта и т. п. Термины, определения и виды ремонта судов приняты по стандарту, разработанному ЦНИИ морского флота (ГОСТ 24166-80. Система ТО и судов. Ремонт судов. Термины и определения). Основные понятия и определения, предусмотренные стандартом: – ремонт судна – комплекс операции по восстановлению исправного или работоспособного состояния судна на определенный интервал времени; – качество ремонта судна – совокупность свойств ремонта судна, определяющая соответствие этого процесса требованиям НТД; – качество отремонтированного судна – совокупность свойств отремонтированного судна, определяющая его соответствие требованиям НТД; – обменный фонд элементов судов – совокупность покупаемых, предварительно отремонтированных и изготовленных на данном предприятии элементов судна, предназначенных для обеспечения агрегатного ремонта судна; – модернизация судна – совокупность операций по изменению конструкции судна (элемента судна) с целью улучшения технико-эксплуатационных характеристик, включая характеристики условий труда и быта экипажа; – переоборудование судна – совокупность операций по изменению конструкции судна (элемента судна) с целью изменения его функционального назначения. В ТЭФ также широко используются понятия надежности, в частности, отказ, повреждение, виды состояний (исправное, неисправное, работоспособное, предельное и т. п.). Видом ремонта называется группировка ремонтов, выделяемая по одному отличительному признаку. Различаются следующие виды ремонта: 18 1. Капитальный ремонт судна. Ремонт судна, выполняемый для восстановления его технико-эксплуатационных характеристик до значений, близких к построечным с заменой и (или) восстановлением любых элементов, включая базовые. 2. Средний ремонт судна. Ремонт судна, выполняемый для восстановления его техникоэксплуатационных характеристик до заданных значений с заменой и (или) восстановлением элементов ограниченной номенклатуры. 3. Текущий ремонт судна. Ремонт судна, выполняемый для поддержания его техникоэксплуатационных характеристик в заданных пределах с заменой и (или) восстановлением отдельных быстроизнашивающихся элементов. 4. Заводской ремонт судна. Ремонт судна, выполняемый на предприятии. 5. Доковый (слиповый) ремонт судна. Ремонт подводной части судна, выполняемый в доке (слипе). В процессе докового ремонта восстанавливаются средства защиты корпуса от коррозии и обрастания, устраняются выявленные дефекты подводной части корпуса, движительно-винтового комплекса, донно-забортной арматуры и других элементов подводной части судна (подруливающие устройства, скуловые кили, успокоитель качки и т.п.), ремонт которых на плаву невозможен. 6. Межрейсовый (межпоходовый) ремонт судна. Ремонт судна, выполняемый между рейсами (походами) для поддержания исправного или работоспособного состояния его отдельных элементов. 7. Поддерживающий ремонт судна. Ремонт судна, выполняемый в минимальном объёме для поддержания его технико-эксплуата-ционных характеристик в заданных пределах на установленный интервал времени в конце или непосредственно после окончания нормативного срока службы. 8. Гарантийный ремонт судна. Ремонт судна, выполняемый силами и средствами строителя судна или исполнителя ремонта в течение гарантийного срока для восстановления технико-эксплуатационных характеристик судна до значений, установленных в нормативнотехнической документации на постройку или ремонт, при условии выполнения экипажем судна правил технической эксплуатации. 9. Аварийный ремонт судна. Неплановый ремонт судна, выполняемый для устранения причин и последствий повреждений, вызванных стихийным бедствием. 10. Регламентированный ремонт. Плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момента начала ремонта 11. Ремонт по техническому состоянию. Ремонт, при котором контроль технического состояния выполняется с периодичностью и объеме, установленными в нормативнотехнической документации, а объем и момент начала ремонта определяется техническим состоянием изделия. 12. Плановый ремонт. Ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. 13. Неплановый ремонт. Ремонт, постановка изделий на который осуществляется без предварительного назначения. 19 Рассматриваются следующие методы ремонта: 1. Обезличенный метод ремонта. Метод ремонта, при котором не сохраняется принадлежность восстановленных составных частей к определенному экземпляру изделия. 2. Не обезличенный метод ремонта. Метод ремонта, при котором сохраняется принадлежность восстановленных составных частей к определенному экземпляру изделия. 3. Агрегатный метод ремонта. Обезличенный метод ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. 4. Поточный метод ремонта. Метод ремонта, выполняемого на специализированных рабочих местах с определенными технологической последовательностью и ритмом. При ремонте судов предусмотрены следующие этапы: 1. Подготовка к ремонту судна – совокупность организационно- технических мероприятий судовладельца и предприятия, выполняемых для обеспечения своевременного начала и окончания ремонта судна с заданным качеством. 2. Нулевой этап ремонта судна – комплекс операций при подготовке к ремонту судна, выполняемых предприятием по заказу судовладельца с целью сохранения продолжительности и улучшения качества ремонта судна. 3. Дефектация судна – определение технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений техникоэксплуатационных характеристик до заданных. 4. Технологический этап ремонта судна – законченная определенная часть ремонта судна, представляющая комплекс взаимосвязанных операций, установленный в технологической документации. Основные показатели ремонта судна: 1. Трудоемкость ремонта судна. 2. Стоимость ремонта судна. 3. Продолжительность ремонта судна. Показатели системы ТО и Р следующие: 1. Средняя продолжительность ТО (ремонта) – математическое ожидание продолжительности одного технического обслуживания (ремонта) данного вида за определенные период эксплуатации или наработку. 2. Средняя трудоемкость ТО (ремонта) – математическое ожидание трудоемкости одного технического обслуживания (ремонта) данного вида за определенные период эксплуатации или наработку. 3. Средняя стоимость ТО (ремонта) – математическое ожидание стоимости одного технического обслуживания (ремонта) данного вида за определенные период эксплуатации или наработку. 4. Средняя суммарная продолжительность ТО (ремонтов) – математическое ожидание суммарной продолжительности технических обслуживании (ремонтов) за определенные период эксплуатации или наработку. 20 5. Средняя суммарная трудоемкость ТО (ремонтов) – математическое ожидание суммарной, трудоемкости ТО (ремонтов) за определенный период эксплуатации или наработку. 6. Средняя суммарная стоимость ТО (ремонтов) – математическое ожидание суммарной стоимости технических обслуживаний (ремонтов) за определенный период эксплуатации или наработку. 7. Удельная суммарная продолжительность ТО (ремонтов) – отношение средней суммарной продолжительности технических обслуживаний (ремонтов) к заданной наработке. 8. Удельная суммарная трудоемкость ТО (ремонтов) – отношение средней суммарной трудоемкости технических обслуживаний (ремонтов) к заданной наработке. 9. Удельная суммарная стоимость ТО (ремонтов) – отношение средней суммарной стоимости технических обслуживаний (ремонтов) к заданной наработке. Также при ТО и ремонте судов используются относительные показатели надежности, а именно: 10. Коэффициент готовности – вероятность того, что СТС окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение изделия по назначению не предусматривается. 11. Коэффициент технического использования – отношение математического ожидания суммарного времени пребывания СТС в работоспособном состоянии за некоторый период к математическому ожиданию суммарного времени пребывания СТС в работоспособном состоянии и простоях, обусловленных техническим обслуживанием и ремонтом за тот же период. 12. Готовность парка изделий – отношение числа работоспособных изделий к общему числу СТС парка в рассматриваемый момент времени. Контроль состояния судовых технических средств и конструкций Основным судовым документом, определяющим контроль состояния, планирование и регулирование ТО и Р СТС и К в эксплуатации, является план-график. Он отражает планирование режимов (сроков, содержания и объемов) ТО и Р судовых технических средств и конструкций в эксплуатации, как это принято по расписанию, регулирование (непрерывную корректировку и изменение) этих режимов на основе последовательно осуществляемого контроля состояния: – универсальными переносными средствами диагностирования и неразрушающего контроля; – встроенными средствами диагностирования; – судовыми штатными контрольно-измерительными приборами. План-график по возможности должен вестись с помощью ПЭВМ. До их установки на судах он ведется вручную судовыми экипажами. 21 План-график ТО и Р разрабатывается (или корректируется) научно-исследовательскими и проектно-конструкторскими организациями или судовым экипажем (по усмотрению пароходства) и утверждается главным инженером пароходства или начальником службы СТЭФ. Он ведется ответственными лицами по заведованиям и контролируется старшим механиком. Контроль состояния СТС и ТО с ремонтом совмещаются в плане-графике с освидетельствованиями СТС и К, выполняемыми МРС, с учетом сроков по учетному листу и плану непрерывных освидетельствований. По результатам контроля состояния СТС и К ответственным за заведование принимается решение о времени проведения последующего контроля состояния или технического обслуживания и ремонта. Это решение принимается в зависимости от обнаруженной при контроле категории состояния и отражается в плане-графике. Устанавливаются четыре категории состояния судовых технических средств и конструкций: I категория – состояние хорошее (годное для судовых корпусных конструкций), характеризуется отсутствием каких-либо неисправностей; техническое обслуживание и ремонт не требуются, назначается последующий контроль состояния с периодичностью, близкой к нормальной; II категория – состояние удовлетворительное (годное), характеризуется появлением признаков возможного начала развития повреждений; назначается последующий контроль состояния с сокращенной периодичностью или планируется ТО и Р; III категория – состояние неудовлетворительное (ограниченно годное или негодное), характеризуется появлением признаков повреждений; последующий контроль состояния не требуется, назначается или проводится техническое обслуживание или ремонт; IV категория – состояние отказа (негодное), характеризуется появлением признаков ненормальной работы; требуется немедленная остановка и выполнение технического обслуживания или ремонта. Взаимосвязь категорий состояния с диагностическими параметрами и дефектами, а также возможные пределы изменения параметров, определяют категории состояния СТС и К и периодичность контроля состояния при дальнейшей эксплуатации. Периодичность контроля для I категории технического состояния является нормальной. Она должна совпадать с периодичностью осмотровых операций и не превышать двух третей (65–70 %) обычно принятой периодичности технического обслуживания и ремонта по расписанию. С переходом СТС и К из I во II категорию технического состояния последующая периодичность контроля состояния (если принимается решение на контроль, а не на техническое обслуживание и ремонт) уменьшается в 1,5–2,0 раза. Во всех случаях при удовлетворительном состоянии СТС и К не следует превышать максимальный предел периодичности ТО и Р по состоянию. При хорошем состоянии СТС и К, влияющих на безопасность мореплавания и труда, максимальный предел периодичности ТО и Р по состоянию может быть скорректирован старшим (главным) механиком в сторону его увеличения по согласованию со службой ТЭФ. Если максимальный предел периодичности технического обслуживания совпадает со сроками освидетельствования, то его увеличение должно быть согласовано с МРС. После проведения ТО и Р по состоянию проводится контроль технического состояния для определения качества проведенных работ и для получения базы для последующего контроля состояния. 22 Допускается ТО и Р по состоянию отдельных элементов СТС и К, техническое обслуживание и ремонт которых в целом осуществляется по расписанию. Техническое состояние различных объектов судна определяется по элементам, которые характеризуются своими диагностическими параметрами. Измерения диагностических параметров выполняется в соответствии с методиками, приведенными в РД [2], и производится оценка каждого из них по нормативам, определяющим вид состояния объекта. Оценка технического состояния сложных объектов судна, например, корпуса, производится по специальной методике, а главных дизелей – согласно дополнительной инструкции по использованию температуры цилиндровых втулок в качестве диагностического параметра. В целом методики контроля и учета технического состояния элементов судна приведены в Руководящих документах [2, 3]. В них даны все допускаемые (пороговые) значения диагностических параметров, характеризующих категорию состояния СТС и К. 23 Заключение 1. Приведённые в монографии материалы способствуют изучению конструкции двигателей с ЭУ. 2.Освоение материала облегчается при условии, если пройден общий курс изучения судовых двигателей и получены знания по всем процессам, происходящим в двигателях в процессе их эксплуатации. 3.Для более углублённого освоения материала потребуются знания предметов: материаловедения, гидравлики, электроники, специальных разделов технологии машиностроения (методы упрочнения рабочих поверхностей деталей машин) и т. п. 4.Читатель получит полное представление о преимуществах МОД с ЭУ по сравнению с обычными двигателями. 5.Начинающим эксплуатационникам этих двигателей буде весь полезны сведения о проблемах новой техники, полученные от судовых механиков (в рамках программ повышения квалификации при институте университета). 6.Материалы монографии авторами будут трансформированы в учебное пособие для курсантов судомеханического факультета университета по дисциплине « », а также конспект лекций для слушателей института повышения квалификации по программам М1 и М2. 7.Материалы по двигателям с ЭУ непрерывно пополняются новыми сведениями (фирменными документами и публикациями, а также судовой документацией с новых судов последних лет постройки, особенно с машинами серии Win GD). 24 ЛИТЕРАТУРА. 1.Теория и практика судоремонта. Часть 1 - Слесарные работы: учебно-методическое пособие. – Новороссийск: ГМУ адмирала Ф.Ф. Ушакова, 2017. –158 с. 2. Теория и практика судоремонта. Часть 2 - Станочные работы: учебно-методическое пособие. – Новороссийск: ГМУ адмирала Ф.Ф. Ушакова, 2017. –158 с. 3. Теория и практика судоремонта. Часть 3 - Сварочные работы: учебно-методическое пособие– Новороссийск: ГМУ адмирала Ф.Ф. Ушакова, 2017.-103 с. 4. Теория и практика судоремонта. Часть 4 – Техническое обслуживание и ремонт судовых дизелей:учебно-методическое пособие. – Новороссийск: ГМУ адмирала Ф.Ф. Ушакова, 2017. – 132 с. 5. Теория и практика судоремонта. Часть 5 – Техническое обслуживание и ремонт конструкций корпуса судна: учебно-методическое пособие. – Новороссийск: ГМУ адмирала Ф.Ф. Ушакова, 2017.– 73 с. 6. Боран-КешишьянА. Л., Завертайло О.В., Коперчак О.П., Кругова И.М., Огурцов Д.В., Пальчик К.Б., Халилов Н.А., Худяков С.А. Теория и практика судоремонта. Часть 6 – Техническое обслуживание и ремонт вспомогательных механизмов: учебно-методическое пособие – Новороссийск: ГМУ адмирала Ф.Ф. Ушакова, 2017. – 154 с. 25