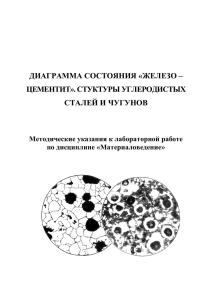

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Государственное автономное профессиональное образовательное учреждение Республики Саха (Якутия) «Южно-Якутский технологический колледж» Практическая работа №1 по дисциплине: материаловедение Тема: ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СТАЛЕЙ И ЧУГУНОВ Выполнил студент: Королёв Евгений Эдуардович Группа: СП 19-(9) Нерюнгри, 2020 Цель работы: изучение типичных микроструктур чугунов и установление связи между их микро-строением, классификационнымипризнаками и механическими свойствами. 1. Макроскопический анализ (макроанализ) заключается в изучении строения сплавов невооруженным глазом или с помощью небольших увеличений (до 30 раз) с помощью лупы. Строение металлов и сплавов, определяемое этим методом, называется макроструктурой. Макроскопический анализ позволяет установить: строение образца или изделия «в целом» – например наличие крупных пор или трещин, усадочных раковин; неоднородность образца, созданную сваркой, литьем, пластической деформацией; характер излома. Микроскопический анализ (микроанализ) заключается в исследовании структуры материалов при больших увеличениях (в 50–50000 раз) с помощью металлографических и электронных микроскопов. Строение металлов и сплавов, определяемое этим методом, называется микроструктурой. 2. Металлографический микроскоп (рис. 1) состоит из следующих основных частей: колонки 1, трубы 2, где находятся объектив и окуляр, предметного столика 3 и осветителя 4. На указанной массивной колонке при помощи винта 5 укрепляют каретку предметного столика. Предметный столик для грубой наводки (фокусировки) объектива на резкое изображение предмета можно передвигать вверх и вниз поворотом винта 6. В колонке имеются рожки 7, к которым винтами 8 прикрепляют трубу микроскопа. При этом винт 9, закрепляющий рожки, должен быть хорошо затянут. Объектив ввинчивают в отверстие трубы микроскопа, находящееся под предметным столиком. Окуляр 11 вставляют в трубу микроскопа со стороны наблюдателя. На колонке при помощи штанги 12 и винта 13 укрепляют осветитель. К штанге его прикрепляют винтом 14. В коробке осветителя имеется лампочка 12 в. Фокусировку осветителя производят передвижением его вверх и вниз (положение осветителя; закрепляют винтом 15), наклоном при помощи винтов 16 и передвижением вперед и назад в прорези штанги. Рассматриваемый шлиф 17 устанавливают на предметный столик полированной II протравленной поверхностью вниз, после чего, наблюдая глазом в окуляр, производят грубую наводку объектива на фокус, т. е. Рис.1 Металломикроскоп ММ-2 на резкое изображение предмета, поднимая или опуская предметный столик. Закрепив положение предметного столика микроскопа, точную фокусировку осуществляют вращением микрометрического винта 18. Увеличение микроскопа подбирают из комбинации окуляров Х7> XI5 объективов Х10> Х21, Х40 путем перемножения. На рис. 140 показана оптическая схема микроскопа ММ-2. Рис. 2. Оптическая схема микроскопа ММ-2: 1— шлиф; 2 — предметный столик; 3— объектив; 4— призмы; 5 — линза осветительная; 6 — диафрагма, 7—лампочка; 8— окуляр, 3. Микроскопический анализ - исследование внутреннего строения металлов и сплавов с помощью оптических или электронных микроскопов при увеличениях от 100 до 1000 и более раз. Методом микроскопического анализа изучают структуру и фазовый состав сплава, форму и размеры кристаллических зерен, выявляют микродефекты (крупнозернистость, неметаллические включения и др.), невидимые невооруженным глазом. Наблюдаемая структура называется микроструктурой. В зависимости от требуемого увеличения для четкого наблюдения всех присутствующих фаз, их количества, формы и распределения, т. е. структуры в целом, в микроскопах используют: – белый свет и обычные оптические системы, являющиеся комбинацией стеклянных линз и призм (оптическая микроскопия); – поток электронов для создания оптических систем, для которых необходимо применять электромагнитные или электростатические линзы (электронная микроскопия). Применение оптических или электронных микроскопов требует разных способов подготовки объектов для наблюдений и различных методов расшифровки наблюдаемых изображений. Микроскопическим анализом можно обнаружить частицы размером 10– 5 см, электронной микроскопией – 10–5…10–7 см, рентгеноструктурным анализом 10– 8 см. С помощью оптического микроскопа исследуется специально подготовленная поверхность металлического образца, называемая микрошлифом. Приготовление микрошлифа. Вырезка образца и получение плоской поверхности. Выбирается та поверхность, на которой надо приготовить микрошлиф. После вырезки образца выбранную поверхность доводят до приблизительно плоской вручную (напильником) или на вращающемся наждачном круге. Шлифование вырезанной поверхности образца. Поверхность образца шлифуют наждачной бумагой или специальной алмазной пастой, нанесенной на чистую плотную бумагу. При шлифовании последовательно переходят от одной шкурки (пасты) к другой с непрерывно уменьшающимися размерами абразивных частиц. Образец перед сменой зернистости абразива нужно поворачивать на 90º, чтобы удалить следы предыдущего шлифования. После шлифования оставшиеся абразивные частицы удаляются тщательной промывкой водой или спиртом. Полирование поверхности образца. Механическое полирование проводят на станках, снабженных вращающимся кругом, на который натянут фетр или сукно. Круг периодически смачивают водой со взвешенными тонкодисперсными частицами окислов хрома, железа, алюминия и др. Полировальный диск должен быть влажным, а нажатие на образец – незначительным. Полирование считается законченным, когда поверхность образца становится зеркальной и при рассмотрении под микроскопом выглядят светлым полем. После полирования образец промывают (сначала водой, затем спиртом) и просушивают фильтровальной бумагой. Изучение микроструктуры начинают с рассмотрения микрошлифа «в нетравленом виде». Под микроскопом на таком шлифе можно заметить следы неметаллических включений, а также обнаружить микропористость. После осмотра непротравленного шлифа для полного изучения структуры сплава шлиф травят. Травление поверхности образца. Для выявления микроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. Универсальным травителем для железоуглеродистых сталей является 2…5 %-ный раствор азотной кислоты в спирте. В результате различной степени травимости отдельных фаз и структурных составляющих сплава Образуется рельеф поверхности, который изучают под микроскопом в свете отраженных лучей. 4. Числовая апертура – это безразмерная величина, которая характеризует диапазон углов, в которых оптическая система может принимать или испускать свет. В микроскопии от числовой апертуры напрямую зависит и разрешение. 5. Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность. Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний). 6. сущность феррит твердый раствор внедрения углерода в альфажелезе цементит химическое соединение железа с углеродом 7.Структурные классы сталей перлит механическая смесь феррита и цементита ледебурит механическая смесь аустенита и цементита Химический состав Типичные Углерод легирующие С элементы Доэвтектоидные Cr, Mn, Ni и Ср<С<Сs стали др. Эвтектоидные Cr, W, V и C= Сs стали др. Структурный класс стали Микроструктура Феррит перлит Перлит Типовое применение машиностроении в + Конструкционные стали Инструментальные стали и Инструментальные стали Перлит карбиды вторичные Стали Перлит, Хром, карбидного карбиды Инструментальные CE вольфрам (до (ледебуритного) первичные и стали 6…12 %) класса вторичные Стали Никель, КоррозионноАустенит аустенитного марганец (до стойкие стали. легированный класса 13…20 %) Жаропрочные стали Десятые доли Электротехнические % и менее Стали Кремний, Феррит стали. ферритного хром легированный Кислотостойкие класса стали Структурные классы чугунов Заэвтектоидные стали СsE Cr Структурный класс чугуна Белые чугуны: • доэвтектические (СЕС) • эвтектический (С= CС) • заэвтектические (CС F) Половинчатые чугуны Чугуны с пластинчатым графитом ЧПГ Чугуны с шаровидным графитом ВЧШГ Чугуны с вермикулярным графитом ЧВГ Чугуны с хлопьевидным (компактным) графитом ЧХГ Микроструктура Ледебурит, перлит и карбиды вторичные Ледебурит Ледебурит и карбиды первичные Ледебурит, перлит, вторичный цементит и графит Перлит и графит; феррит, перлит и графит Перлит и графит; перлит, феррит и графит; бейнит и графит Перлит, феррит, графит вермикулярный, до 20…30 % графита шаровидного Феррит и графит; перлит и графит 8. Характерные геометрические формы включений графита в конструкционных чугунах (без травления шлифов): а - пластинчатая, б - шаровидная, в – вермикулярная, г - хлопьевидная (компактная). 9. Выводы: В машиностроении используются детали из заготовок, полученных способами обработки давлением или литьем. Широкое применение имеют стали и чугуны. Стали являются деформируемым материалом, иногда применяется стальное литье. Чугуны представляют собой, как прави­ло, литейные материалы. Примеры использования этих материалов даны ниже. Легковой автомобиль среднего класса массой 1000…1100 кг имеет детали из разных сталей, составляющие 57…60 % его массы (США, Западная Европа). В станкостроении общая масса чугунных деталей равна в среднем 70…80 % от массы металлорежу­щего станка. Основу химического состава сталей и чугунов составляет железо с добавками углерода менее 2,14 % (стали) или более 2,14 % (чугуны). У многих марок этих материалов дополнительно содержатся легирующие химические элементы (хром, кремний, марганец, никель, молибден и др.). Перечень основных видов сталей и чугунов по государственным стандартам приведен в табл. 3 и 4. В машиностроении преиму­щественно применяются конструкционные стали и отливки из чугунов, используемые для изготовления деталей машин и различных сооруже­ний, и инструментальные стали для металлорежущих, штамповых, из­мерительных и других инструментов. При изучении строения и определении качества металлических ма­териалов в материаловедении широко используется микроструктурный анализ.